Page 1

DELTABOOSTER

Manuale di istruzioni

1

Page 2

Manuale

DELTABOOSTER

Indice

1 Descrizione del prodotto .................................................. 4

1.1 Descrizione generale del modello e funzioni principali ...................................... 6

1.2 Selezione di sistema .......................................................................................... 8

1.3 Dati tecnici ......................................................................................................... 9

1.3.0 Quadro elettrico ................................................................................. 10

1.3.1 Serbatoio idrico ................................................................................. 10

1.3.2 Pompe C3K ....................................................................................... 10

1.3.3 Dimensioni, peso e rendimento totale per tipi di impianto ................. 11

1.4 Collocazione: ambiente - gelo, distanza di sicurezza e di servizio .................. 12

1.5 Requisiti di installazione per allacciamento idrico ............................................ 13

1.6 Requisiti di installazione per allacciamento elettrico ........................................ 14

1.7 Sistema di tubazioni ......................................................................................... 15

1.7.1 Istallazione dei tubi/istruzioni generali ............................................... 15

1.7.2 Tipi di tubo, norme ............................................................................. 15

1.7.3 Raccorderia, norme ........................................................................... 16

1.7.4 Dimensionamento della tubazione, calcolo delle perdite di carico .... 21

1.7.5 Esempi .............................................................................................. 23

1.7.6 Requisiti di montaggio e consigli ....................................................... 26

1.8 Prese d’acqua e accessori ............................................................................... 29

1.9 Sistema di lance ............................................................................................... 31

2 Istruzioni di montaggio ....................................................32

(Allegate anche in versione tascabile per il tecnico addetto)

2.1 Collocazione dell’impianto DELTABOOSTER .................................................. 32

2.2 Basamento munito di sicurezza anti-inclinamento ........................................... 33

2.3 Collegamento dell’acqua di alimentazione ....................................................... 34

2.3.1 Controllo del fi ltro nel serbatoio idrico ............................................... 34

2.4 Allacciamento elettrico tra il DELTABOOSTER e la rete di alimentazione

(Regolazioni nell’impianto, vedi sez. 3.5) ......................................................... 35

2.5 Messa in marcia / rodaggio .............................................................................. 36

2.5.1 Controllo dell’olio ............................................................................... 36

2.5.2 Avviamento ........................................................................................ 36

2.5.3 Spurgo delle pompe .......................................................................... 36

2.5.4 Spurgo del sistema di tubazioni ........................................................ 37

2.5.5 Regolazione della pressione di linea ................................................. 37

2

Page 3

Manuale

DELTABOOSTER

3 Istruzioni per l’uso .......................................................... 38

3.1 Sicurezza ......................................................................................................... 38

3.2 Descrizione del modello ................................................................................... 39

3.3 Diagramma funzionale ..................................................................................... 40

3.4 Pannello dei comandi ....................................................................................... 41

3.4.1 Interruttore principale/emergenza ..................................................... 41

3.4.2 Interruttore di comando/interruttore di arresto e interruttore di

avviamento ........................................................................................ 41

3.4.3 Pannello di controllo .......................................................................... 42

3.5 Regolazioni e lettura del DELTABOOSTER ..................................................... 43

3.5.1 Regolazione della temperatura dell’acqua ........................................ 44

3.5.2 Innesto e disinnesto delle pompe C3K .............................................. 45

3.5.3 Lettura dei contaore .......................................................................... 46

3.6 Messa in marcia / funzionamento .................................................................... 47

3.7 Sistema di lance - Multipressure ...................................................................... 49

3.8 Operazioni dopo la messa in marcia - prese d’acqua e accessori ................... 50

3.8.1 Rubinetto di alta pressione con lancia Multipressure,

presa d’acqua A ................................................................................ 50

3.8.2 Presa d’acqua con iniettore a schiuma e lancia a schiuma,

presa d’acqua B ................................................................................ 51

3.8.3 Presa d’acqua con carrello del detergente e lancia a schiuma,

presa d’acqua D ................................................................................ 52

3.8.4 Regole generali per il dosaggio di detergenti .................................... 52

3.9 Manutenzione .................................................................................................. 53

3.9.1 Intervalli di servizio / cambio dell’olio ................................................ 53

3.9.2 Filtro dell’acqua ................................................................................. 53

3.9.3 Raccordi ............................................................................................ 53

3.10 Difetti di funzionamento e rimedi ...................................................... 54

Dichiarazione di conformitá .............................................................................................. 57

NOTA

Gli utilizzatori sono vivamente pregati di

studiare la sezione 3.1 "Sicurezza" prima

di utilizzare l'impianto. Solo personale

istruito può mettere in funzione l'impianto.

Appendice A "Istruzioni di funzionamento

e sicurezza" da distribuire a tutti gli utilizzatori.

3

Page 4

1. Descrizione del prodotto

(Indicazioni di progettazione)

DELTABOOSTER è una centralina di pompaggio versatile che, per mezzo di una rete di tu-

bazioni, è in grado di fornire simultaneamente a più utenti, acqua fredda/calda pressurizzata.

DELTABOOSTER è preregolata per una certa pressione di linea, corrispondente alla massima

pressione di esercizio.

Per DELTABOOSTER è stato sviluppato il sistema Multipressure costituito di nove lance differenti.

Servendosi di uno schema, il singolo utente può segliere la lancia che consente la pressione

e la portata d’acqua necessarie per l’operazione di pulizia specifi ca - indipendentemente da

quanti altri utilizzano la linea.

Gli impianti DELTABOOSTER sono forniti, in versione standard, con un numerodi utilizzatori

varia- bile da 2 a 6 e preregolati ad una pressione di linea di 160 bar (altre pressioni sono disponibili a richiesta). Un impianto con capacità per 3 utenti, p. es., può essere portato a capacità

per 4, 5 o 6 utenti, in qualsiasi momento. Inoltre, più impianti DELTABOOSTER possono essere

collegati alla stessa rete di tubazioni.

Con l’impianto DELTABOOSTER non si perderà più tempo a considerare i vantaggi e gli in-

convenienti di alta e bassa pressione e Nilfi sk-ALTO e basso consumo d’acqua. D’ora in poi,

con tutte le possibilità riunite in un unico sistema, si potrà scegliere la soluzione con l’effetto

ottimale per l’operazione specifi ca.

In termini più tecnici, l’impianto funziona nel modo seguente:

L’acqua proveniente da una valvola di collegamento CALDA e una FREDDA viene miscelata in

un vasca di alimentazione del tipo A traferro (BS: tipo A air-gap). Da qui l’acqua viene aspirata

alla temperatura desiderata nelle pompe di alta pressione del DELTABOOSTER che pressu-

rizzano l’acqua e la distribuiscono in una conduttura alla pressione di 160 bar.

Quando vengono utilizzate una o più prese d’acqua lungo la conduttura, il numero di pompe

necessario per il mantenimento della pressione di linea partirà automaticamente.

Quando gli utilizzatori terminano il lavoro in successione, ognuna delle pompe in eccesso si

fermerà dopo 15 secondi. Terminata la pulizia, il sistema di controllo provvederà a mantenere la

pressione necessaria fi no al momento di un nuovo avviamento. In caso di rottura nel sistema di

tubazioni, la centralina di pompaggio si fermerà totalmente dopo circa 2 minuti. Lo stesso avverrà

in caso di alimentazione idrica irregolare, in caso di temperatura troppo alta dell’acqua alimentata,

in caso di surriscaldamento del motore o in caso di consumo eccessivo di corrente.

Avviando o arrestando le singole pompe, il sistema di comando assicurerà una pari distribuzione

del tempo di esercizio delle pompe, attivando alternativamente tutte le pompe del sistema.

4

Page 5

5

Page 6

1.1 Descrizione generale del modello e funzioni principali

L’impianto DELTABOOSTER comprende 4 diversi elementi:

1. Quadro elettrico

2. Serbatoio idrico

3. Pompe KEW C3K

4. Armadietto / telaio

DELTABOOSTER è costruito completamente in acciaio inossidabile.

Quadro elettrico

Il quadro elettrico comprende:

- interruttore principale (emergenza), a cui viene collegato il cavo di alimentazione

- interruttore di comando 24V AC

- pulsante di avviamento

- interruttore di sovraccarico (di cortocircuito e di sovraccorrente) per ogni pompa

- contattori per allacciamento di 3 o 6 pompe.

Inoltre il quadro elettrico contiene una scheda elettronica che controlla il funzionamento dell’impianto assicurando: a) la selezione in qualsiasi momento della potenza richiesta dalla pompa,

b) la pari distribuzione del carico su ogni singola pompa, c) la miscelatura della temperatura

desiderata dell’acqua proveniente da un allacciamento di acqua calda e uno di acqua fredda e

d) l’indicazione di stato/errori dell’impianto su un pannello di controllo.

Inoltre è incorporato anche un contaore di esercizio per le singole pompe.

Il quadro elettrico è preparato per il collegamento a 6 pompe (impianto di 4, 5 e 6 pompe)

o per il collegamento a 3 pompe (impianto di 2 e 3 pompe)

Il quadro elettrico, che alla consegna è in grado di controllare 3 pompe, può essere ampliato in

seguito per il controllo di 6 pompe.

DELTABOOSTER è disponibile per i seguenti voltaggi:

3 x 230 V, 50 e 60 Hz + Terra (PE)

3 x 346-400 V, 50 e 60 Hz + Terra (PE)

3 x 415-440 V, 50 e 60 Hz + Terra (PE)

6

Page 7

Vasca di alimentazione

La vasca del DELTABOOSTER è costituita secondo BS 6281 parte 1 (tipo A traferro).

Come standard il serbatoio idrico è montato per l’allacciamento idrico sul lato sinistro (visto

di fronte), ma è possibile ordinare il serbatoio idrico predisposto per l’allacciamento sul lato

destro.

Il serbatoio del DELTABOOSTER comprende:

- due elettrovalvole per l’acqua di entrata, acqua fredda e calda rispettivamente

- diverse valvole di controllo

- sensore di temperatura e interruttori di livello nel galleggiante

- troppopieno

- collegamento per un totale di 6 pompe

- fi ltri in acciaio inox su tutte le entrate e le uscite

Pompe C3K

Le pompe C3K sono particolarmente adatte agli ambienti spesso molto esigenti in cui esse

vengono usate. La loro robustezza è stata ottenuta impiegando pistoni in ceramica*), valvole

in acciaio inossidabile.

Ogni pompa viene collegata tramite valvole di ritegno individuali ad un collettore centrale. In

questo modo si assicura che una pompa difettosa non causi l’arresto dell’impianto o una situazione involontaria di by-pass.

*) la C nella denominazione della pompa C3K sta per “Ceramica”

7

Page 8

1.2 Selezione del sistema

La grande fl essibilità che caratterizza il DELTABOOSTER, signifi ca che ogni singolo utilizzatore

può scegliere proprio il sistema più adatto alle reali necessità di pulizia.

È possibile scegliere tra le soluzioni seguenti:

NUMERO DI POMPE

Si possono scegliere da 2 a 6 pompe, a seconda della portata richiesta in quel momento. In

altre parole, il numero delle pompe deve essere deciso sulla base del numero delle stazioni di

lavoro che devono essere attive contemporaneamente.

PRESSIONE DI LINEA

La pressione di linea è la massima pressione di esercizio per il singolo utente e, naturalmente,

è importante per il dimensionamento della conduttura.

Come standard, il sistema è regolato a una pressione di linea di 160 bar ma, a richiesta, è

possibile regolare la pressione nella gamma da 90 a 160 bar. Questa regolazione deve essere

effettuata solo da un tecnico autorizzato Nilfi sk-ALTO.

È opportuno tener presente che possono essere fornite serie di lance diverse a 9 ugelli, per

una pressione di linea di 120 e 160 bar rispettivamente.

SELEZIONE DELLA LANCIA

Per ognuna delle pressioni di linea, 120 e 160 bar, esistono 9 lance differenti, studiate appositamente per il DELTABOOSTER. Ognuna delle nove lance rappresenta una combinazione

di pressione e portata d’acqua. Gli utenti possono quindi scegliere proprio la combinazione di

pressione e portata d’acqua adatta alle reali esigenze di pulizia.

8

Page 9

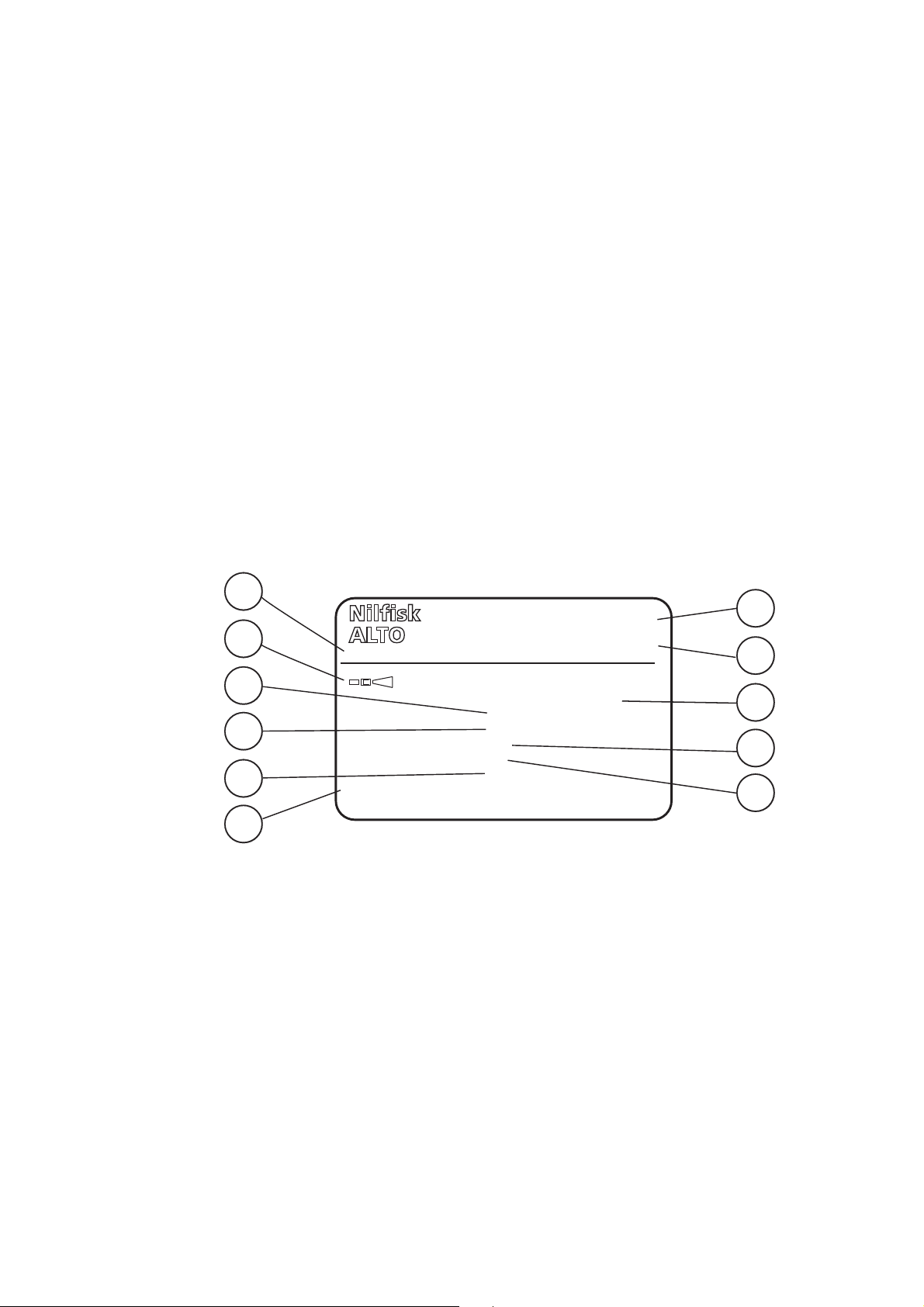

1.3 Dati tecnici

Denominazione del modello

La denominazione del modello appare nella targhetta di identifi cazione sull’armadietto.

La targhetta contiene le seguenti informazioni:

1. Modello

2. Numero Nilfi sk-ALTO

3. Ugello

4. Pressione della pompa

5. Pressione max.

6. Capacità, portata d’acqua

7. Max. temperatura, acqua in ingresso

8. Tensione di rete, Frequenza di rete, Assorbimento di corrente del motore

9. Consumo di corrente

10. Approvazione

11. Numero di fabbricazione, settimana e anno di produzione

11

3

4

5

9

8

DELTABOOSTER

xxx xxx - xxx xxx/xx/200x

xxxx

P bar/MPa xxx/xxx

Pmax bar/MPa xxx/xx

Q l/min xx

Tin max °C xx

I nom. Amp xx

XXX-XXXV/Xph/XXHz/XX kW IP X5

Made in Denmark

107330xxx

1

2

10

6

7

9

Page 10

1.3.0 Quadro elettrico

Paese Modello Dati elettrici Assorbimento Potenza Grado di

corrente max. tenuta

B,E,I,N DELTABOOSTER-3P 230V 3~+ TERRA, 6,7-20,4kW 3x6,7kW IP55

50Hz 20,6-63 A

DELTABOOSTER-6P 230V 3~+ TERRA, 6,7-40,5kW 6x6,7kW IP55

50Hz 20,6-125 A

DK,S,N, DELTABOOSTER-3P 400V 3~+ TERRA, 6,7-20,4kW 3x6,7kW IP55

SF,D,B, 50Hz 12-36,7 A

NL,A,E,

CH,I,GR

DELTABOOSTER-6P 400V 3~+ TERRA, 6,7-40,5kW 6x6,7kW IP55

50Hz 12-72,7 A

GB,AUS, DELTABOOSTER-3P 415-440V 3~+ TERRA, 6,7-20,4kW 3x6,7kW IP55

SGP,U, 50/60Hz 10,7-32,7 A

USA,SKB

DELTABOOSTER-6P 415-440V 3~+ TERRA, 6,7-40,5kW 6x6,7kW IP55

50/60Hz 10,7-64,8 A

1.3.1 Serbatoio

Volume serbatoio 80 l

Ingresso acqua F + C 1"

Raccordo acciaio inossidabile

Corrente di controllo max. 24V AC

1.3.2 Pompe C3K

Effetto pulente kW 4,4

Portata d’acqua l/min 17

Motore elettrico, assorbimento kW 6,7

Consumo di corrente 3x400/230V A 12/20,6

Grado di tenuta - IP45

Pistoni in ceramica, valvole in acciaio inossidabile e sistema chiuso di circolazione dell’olio con

guarnizioni speciali nelle pompe.

10

Page 11

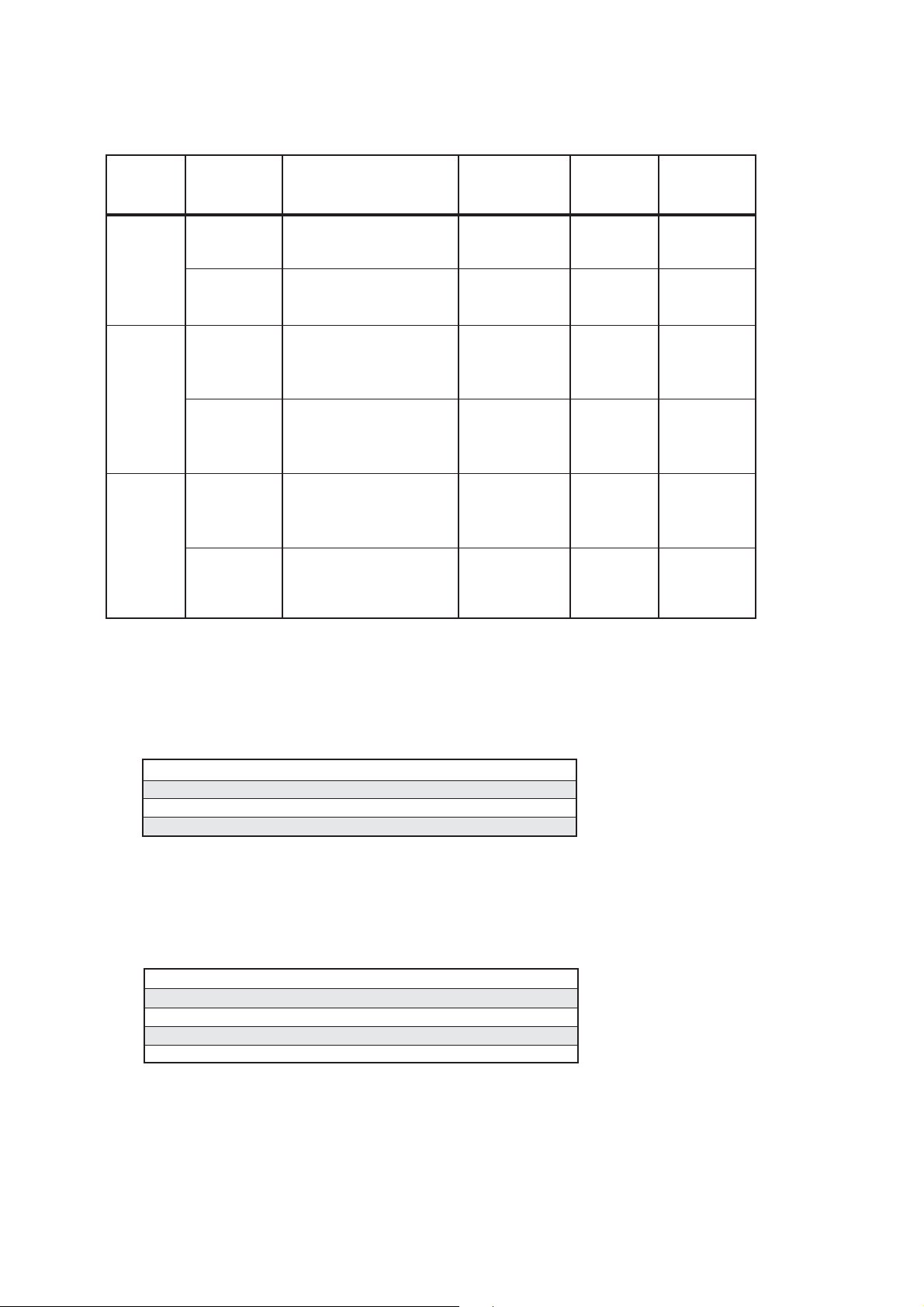

1.3.3 Dimensioni, peso e rendimento totale per tipi di impianto

3

2

1

c

ab

1 - accesso acqua per acqua calda

2 - accesso acqua per acqua fredda

3 - uscita pressione, Ø22 mm

Numero di pompe 2 3 4 5 6

Modello 44C3 44C3 44C3 44C3 44C3

Effetto pulente kW 8,8 13,2 17,6 22,0 26,4

Pressione pompa bar 160 160 160 160 160

Portata d’acqua l/min 34 51 68 85 102

Consumo di corrente A 24

24

Dimensioni:

a mm 780 780 780 780 780

b mm 790 790 790 790 790

c mm 1800 1800 1800 1800 1800

Peso 4) kg 250 300 350 400 450

1)

415-440V, 3~, 50/60Hz

4)

Pronto al servizio

1)

/41,22)/ 361)/61,82)/ 481)/82,42)/ 601)/1032)/ 721)/123,62)/

3)

363) 483) 603) 72

2)

230V, 3~, 50Hz 3) 400V, 3~, 50Hz

3)

11

Page 12

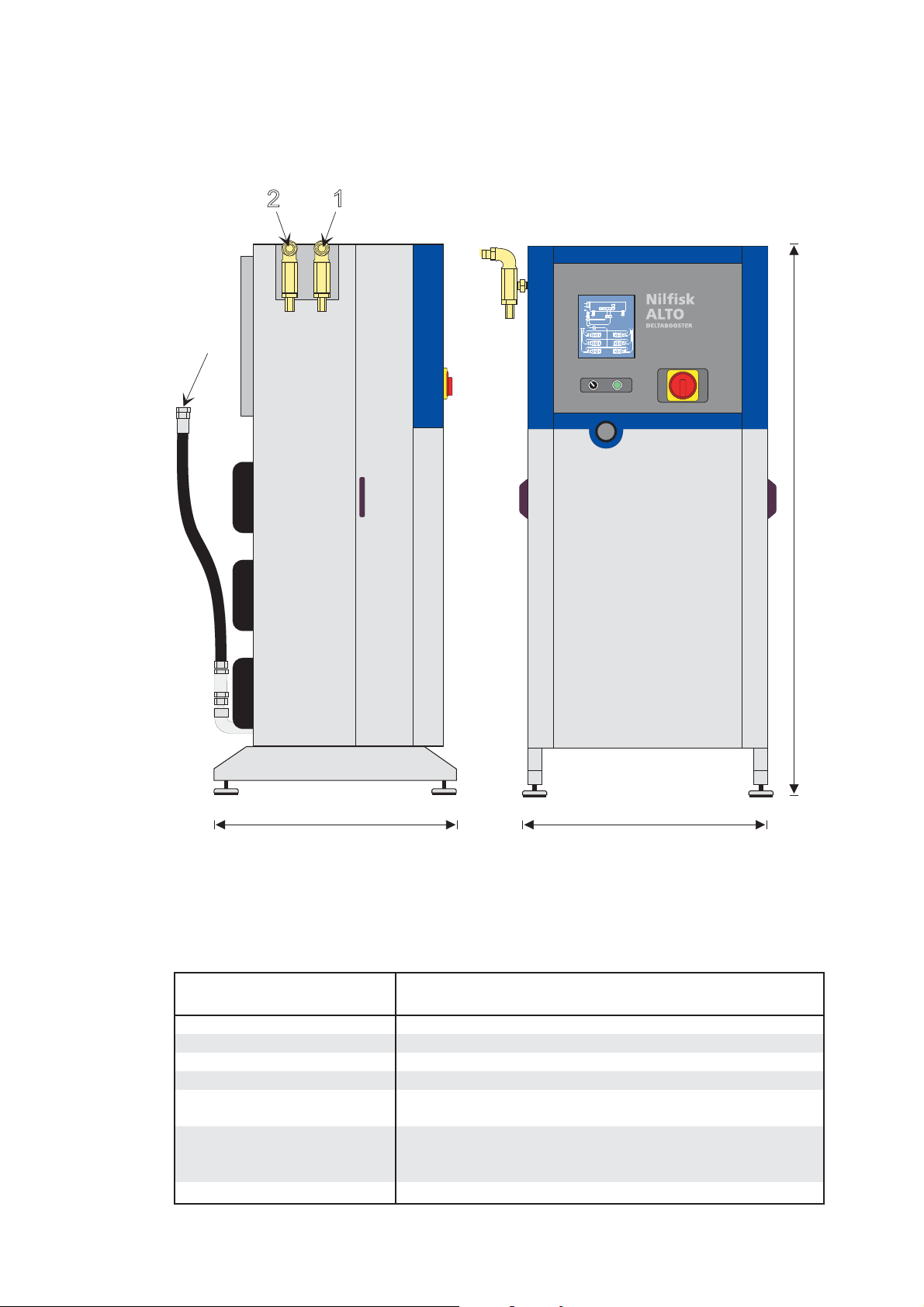

1.4 Istallazione dell’impianto DELTABOOSTER

Il DELTABOOSTER è dotato di supporti di gomma antivibranti che consentono la sua collocazione direttamente su una superfi cie piana (vedi sezione 2.2).

Gli impianti devono essere posizionati in locali al riparo dal gelo, dove la massima temperatura

non supera 40°C.

SCHEMA DI ISTALLAZIONE

(dimensioni in mm)

12

Page 13

1.5 Requisiti di installazione per allacciamento idrico

Il serbatoio è dotato di due ingressi per l’acqua, uno per acqua fredda (contrassegno BLU) e

uno per acqua calda (contrassegno (ROSSO), che consentono la regolazione della temperatura

dell’acqua utilizzata. Se non si desidera una regolazione della temperatura, ambedue ingressi

accessi possono essere collegati alla conduttura fredda.

È necessario sempre almeno un allacciamento all’acqua fredda, e l’acqua calda non deve

superare 80°C.

L’alimentazione dell’acqua fredda e dell’acqua calda deve essere tale da poter fornire al sistema,

come minimo, la portata d’acqua che corrisponde alla capacità del sistema stesso (numero di

pompe - l/min, vedi sezione 1.3.3) e a una pressione di minimo 2 bar. La pressione dell’acqua

deve essere massimo 10 bar. Se, mentre il DELTABOOSTER è in funzione, viene prelevata

acqua nelle condutture per altre operazioni, la portata della linea deve essere aumentata in

modo proporzionale.

Per ottenere una regolazione ottimale della temperatura, i rubinetti della conduttura calda e di

quella fredda devono essere regolati in modo che la portata d’acqua di ogni linea corrisponda

il più possibile alla portata d’acqua necessaria.

Gli allacciamenti idrici ai bocchettoni di alimentazione dell’impianto vengono realizzati per mezzo

dei due tubi fl essibili di raccordo da 1" in dotazione. I due tubi sono lunghi un metro e muniti di

fi lettatura conica esterna da 1". I rubinetti devono essere montati subito dopo gli allacciamenti,

ma non è necessaria alcuna valvola di ritegno, in quanto l’impianto è dotato di galleggiante.

Se nell’acqua sono presenti sabbia o altre impurità, oltre ai fi ltri interni è necessario montare

anche fi ltri esterni.

L’allacciamento dell’alta pressione al sistema dei tubi, viene effettuata con il tubo fl essibile di alta

pressione da 3/4" in dotazione. Il tubo è munito di raccordo-ogiva di Ø22 mm per l’allacciamento

alla rete di distribuzione.

,ITRI-IN

$IAGRAMMADIPORTATA

%63) &REDDO

%63) #ALDO

0ARALLELO

#ONSUMOMAX POMPE

0ERDITADICARICOIN"AR

#ONSUMOMAX POMPE

13

Page 14

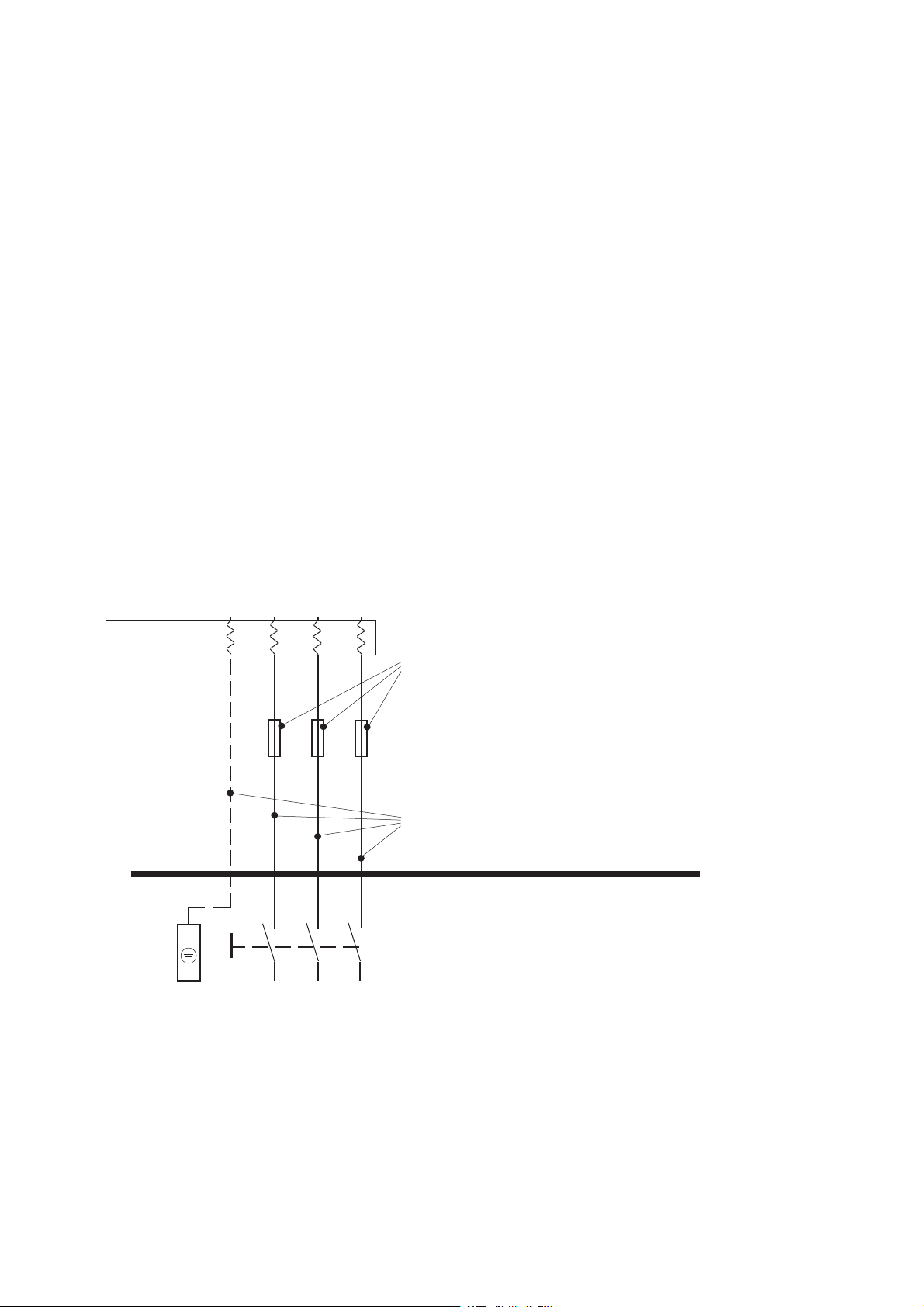

1.6 Requisiti di installazione per allacciamento elettrico

Il sistema elettrico del DELTABOOSTER è progettato in conformità allo standard europeo:

EN 60204-1 (ottobre 1992): Materiale elettrico per macchinari, parte 1: Disposizioni generali.

L’allacciamento elettrico dovrebbe essere effettuato mediante un cavo di gomma fl essibile

contenente conduttori di rame per 3 fasi e terra (PE). Le dimensioni minime del cavo sono

calcolate in base al consumo di corrente dell’impianto (vedi lo schema dati), ma comune per

tutti gli impianti sono:

Max. pre-fusibile: 125 A

Max. sezione cavo 35 mm

2

In considerazione di un ampliamento futuro dell’impianto si consiglia l’uso di un cavo con sezione di min. 25 mm2.

È obbligatoria la protezione di messa a terra e l’allacciamento del DELTABOOSTER alla rete

di alimentazione elettrica DEVE essere effettuato da un tecnico autorizzato, in conformità con

le normative vigenti. Per assicurare la massima sicurezza delle persone, l’installazione deve

essere protetta da un relè HFI.

RETE DI ALIMENTAZIONE

L1

L2 L3PE

Relè HFI

max 125 A

PE

max 35 mm

2

Quadro elettrico DELTABOOSTER

14

Page 15

1.7 Sistema di tubazioni

1.7.1 Istallazione dei tubi/istruzioni generali

- La centralina di pompaggio e le prese d’acqua devono essere collocate in modo che le

condutture risultino le più brevi possibili.

- La conduttura deve essere montata con il minor numero di gomiti possibile.

- Può risultare spesso vantaggioso dividere la conduttura in prossimità della centralina di

pompaggio in modo da accorciare il più possibile i tratti in cui devono passare grossi volumi

d’acqua. Anche una collocazione centrale della centralina di pompaggio in rapporto alle

prese d’acqua consentirà l’uso di tubi di dimensioni minori.

- I tubi devono essere collocati su pareti piastrellate o di cemento. In altri casi è necessario

prendere speciali provvedimenti (piastre di rinforzo o simili).

- I tubi devono essere collocati in modo da prevenire danni (collisioni, gelo, gravi attacchi di

corrosione.

I tubi devono essere collocati in modo da essere visibili in tutto il loro percorso, o in modo

tale da poter essere ispezionati facilmente. Non devono essere incassati in pareti o pavi-

menti.

Nel caso attraversino un muro, non sigillare l’apertura. (Possono essere utilizzate speciali

protezioni per tubi).

- Le prese d’acqua devono essere collocate il più vicino possibile al punto di servizio, ed in

modo da utilizzare preferibilmente un tubo di max. 20 m.

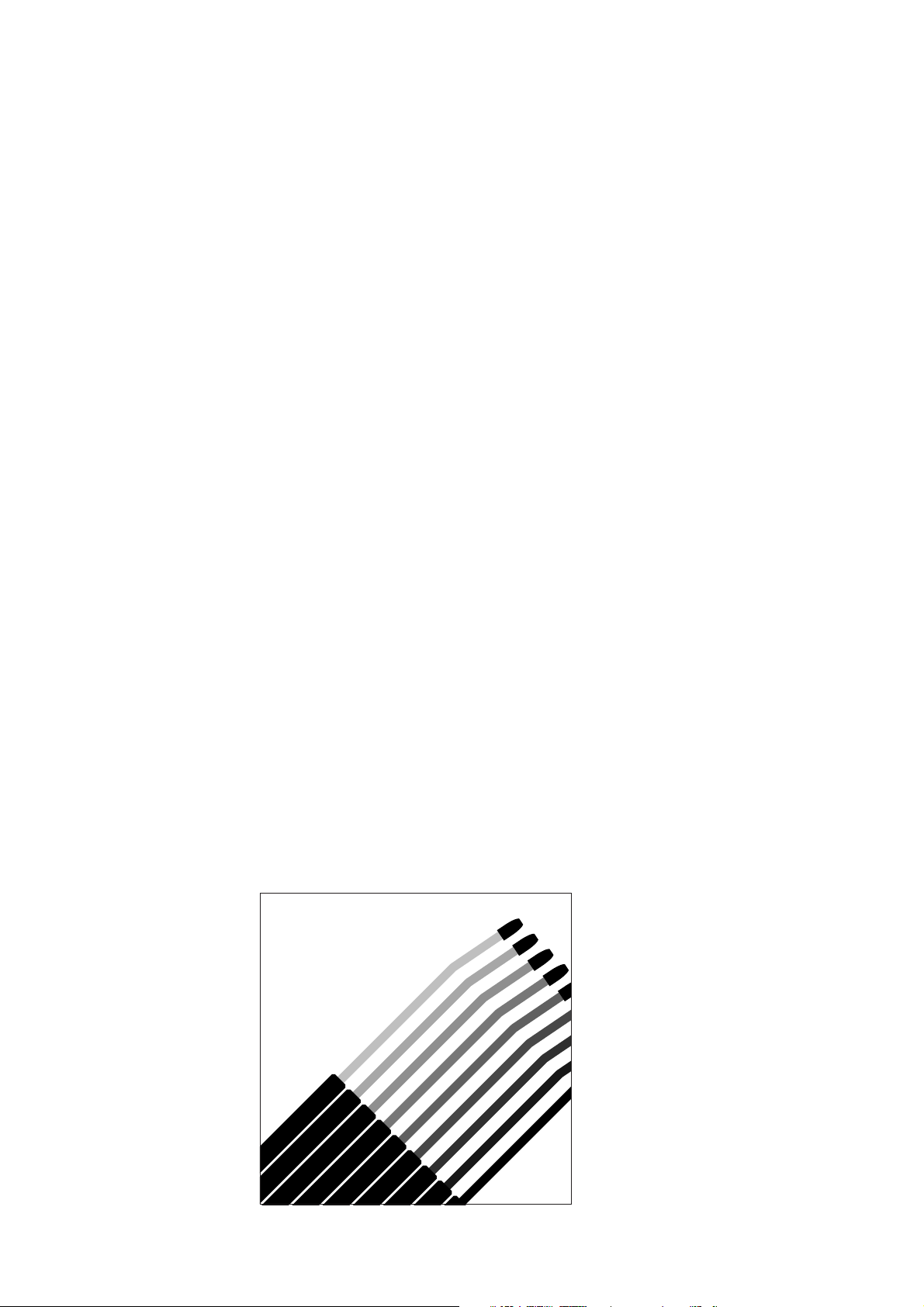

1.7.2 Tipi di tubo - norme

Per il sistema di tubazioni vengono usati tubi di acciaio di precisione senza giunzioni, secondo

DIN 2391/C in materiale di qualità St. 35.4, normalizzato, ricotto in bianco e zincato elettroliticamente, o tubi di acciaio saldati, inossidabili, calibrati e ricotti secondo DIN 2463 - 1.401 d3

-- (DIN 17457 cl. 1).

Come alternativa si possono usare tubi di acciaio di precisione senza giunzioni di dimensioni

secondo DIN 2391 e materiale di qualità inossidabile p. es. Werkstoff n. 1.4301, 1.4436 o 1.4571.

Qualità paragonabili alle norme svedesi sono SIS 2333 o SIS 2343.

Dimensioni dei tubi:

Per i tubi di acciaio di precisione zincati impiegare le seguenti dimensioni:

Ø15x2

Ø22x2,5

Ø30x4

e per i tubi di acciaio di precisione inossidabili impiegare le seguenti dimensioni:

Ø15x1,5

Ø22x2

Ø30x3

Con ramifi cazioni in prossimità della centralina di pompaggio dovrebbe essere possibile evitare

la dimensione Ø30 nella maggior parte degli impianti. Per impianti di 160 bar usare raccordi con

pressione di esercizio consentita di min. ND 160 bar.

Bisogna tener presente che la dimensione di un tubo Ø30, secondo DIN 2353, viene usata

assieme ad un tipo di raccordo più resistente (serie S), e un impianto con tubi di questa dimensione sarà quindi più costoso p. es. di una conduttura di Ø22. Questa condizione può avere

importanza nella scelta di impianti o condutture - specialmente con un impianto con molte unità

di pompaggio.

15

Page 16

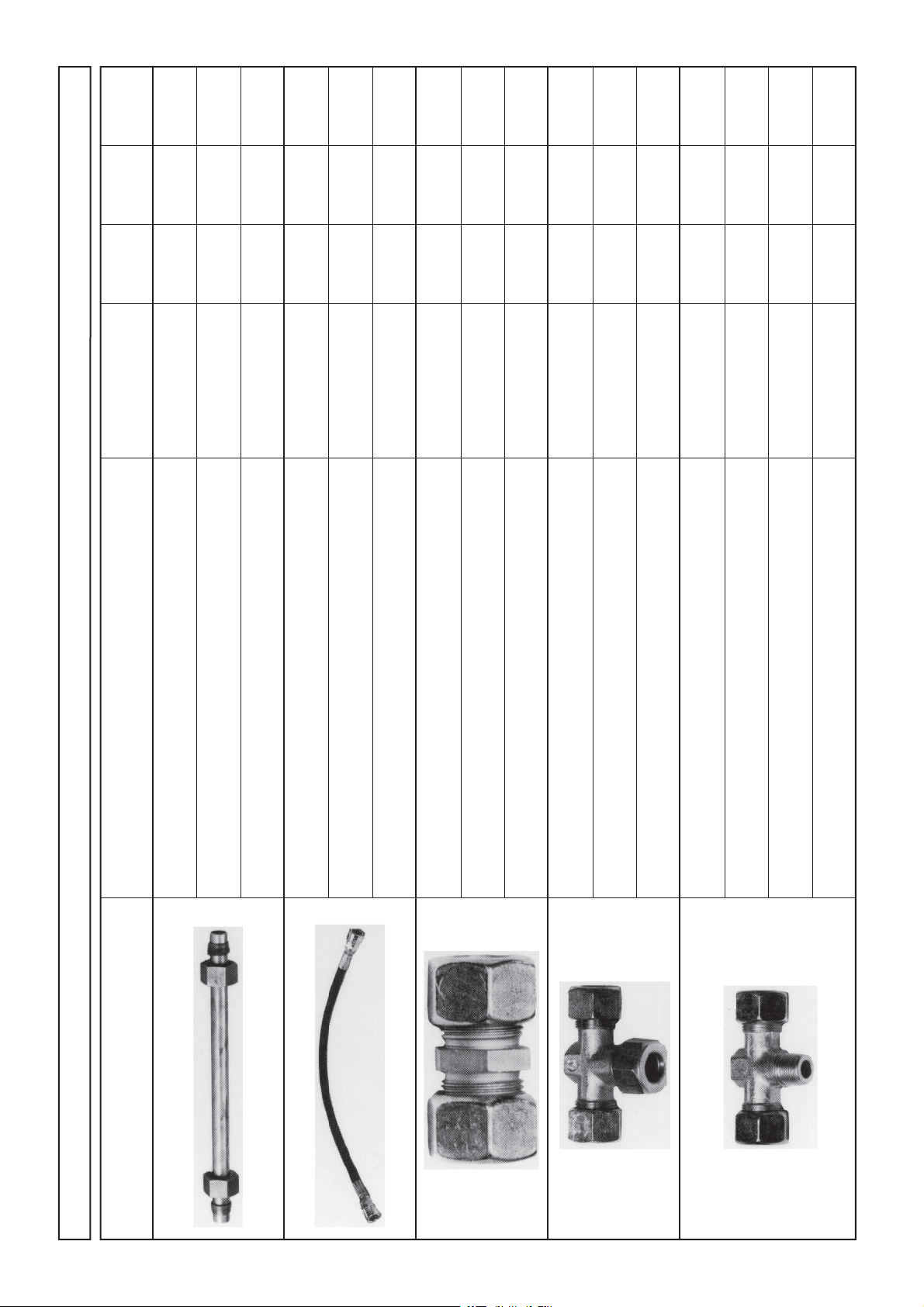

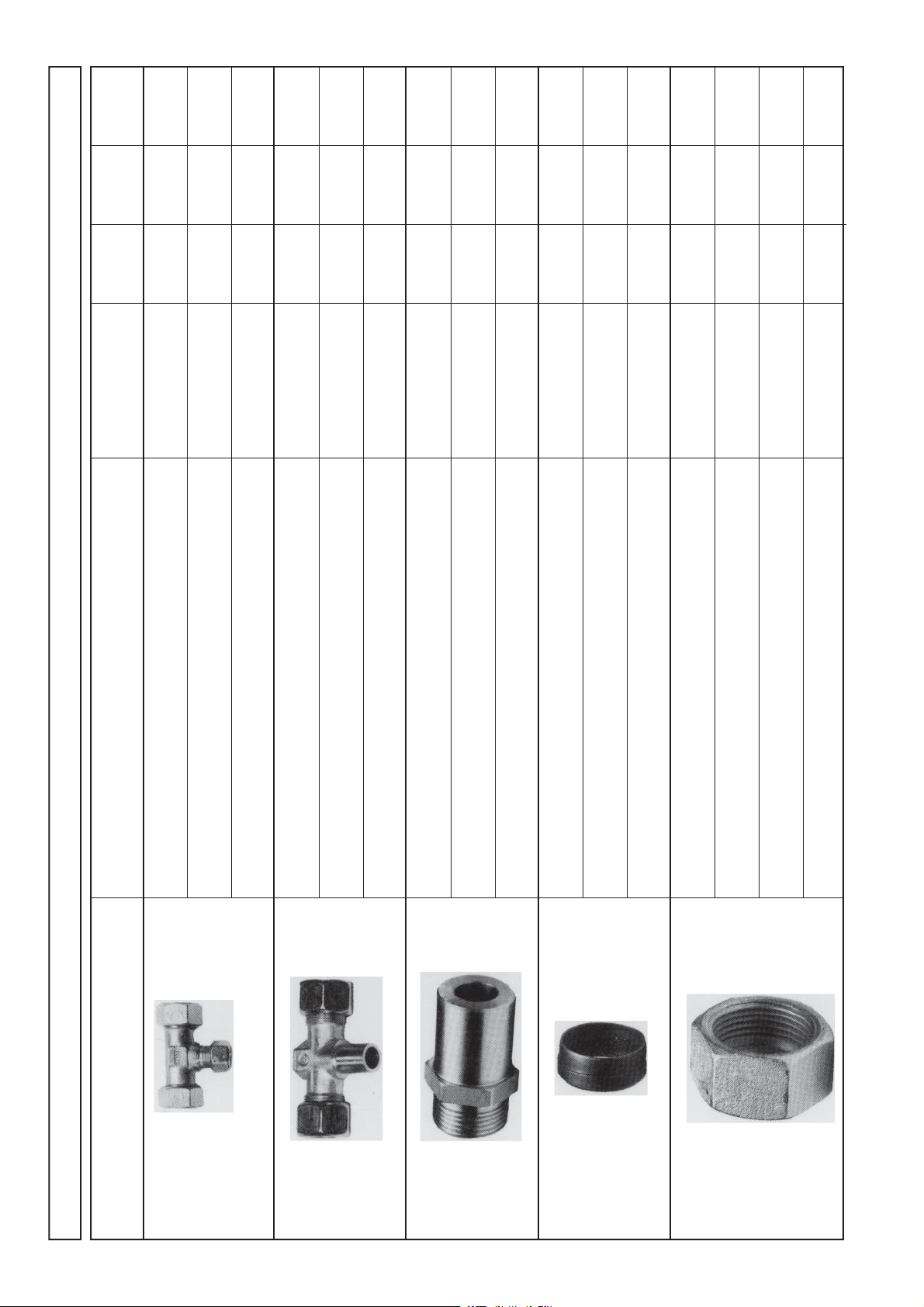

1.7.3 Raccorderia, norme -1

X X

X X X

X *

BETEGNELSE BEZEICHNUNG

DESCRIPTION DESIGNATION DIMENSION G R Cu

Rør Rohr G Ø15 x 2 mm

Pipe Tuyau R Ø15 x 1,5 mm

Rør Rohr G Ø22 x 2,5 mm

Pipe Tuyau R Ø22 x 2,0 mm

Rør Rohr G Ø30 x 4,0 mm

Pipe Tuyau R Ø30 x 3,0 mm

Tilslutningsslange Anschlußschlauch

3/4" X X

Connecting hose Tuyau de raccordement

Ø15 X X

Ø22 X X *

Ø30 X *

Ø15 x Ø15 x Ø15 X X *

Rørsamler Verschraubung

Pipe coupling Raccord

Rørsamler Verschraubung

Pipe coupling Raccord

Rørsamler Verschraubung

Pipe coupling Raccord

T-stykke T-Stück

T-Connection Raccord en Té

Ø22 x Ø22 x Ø22 X X

Ø30 x Ø30 x Ø30 X *

Ø15 x 3/8RG x Ø15 X

T-stykke T-Stück

T-Connection Raccord en Té

T-stykke T-Stück

T-Connection Raccord en Té

T-Stykke T-Stück

T-Connection Raccord en Té

Rørledningskomponenter - Piping Components - Rohrleitungskomponenten - Elements De Tuyauterie

16

*) Lagerføres ikke Not in stock (Ask for Nicht Vorrätig (Fragen Sie bitte N’est pas en stock (Le délai de

(leveringstid oplyses ) time of delivery) nach Lieferzeit) livraison peut étre communique)

Page 17

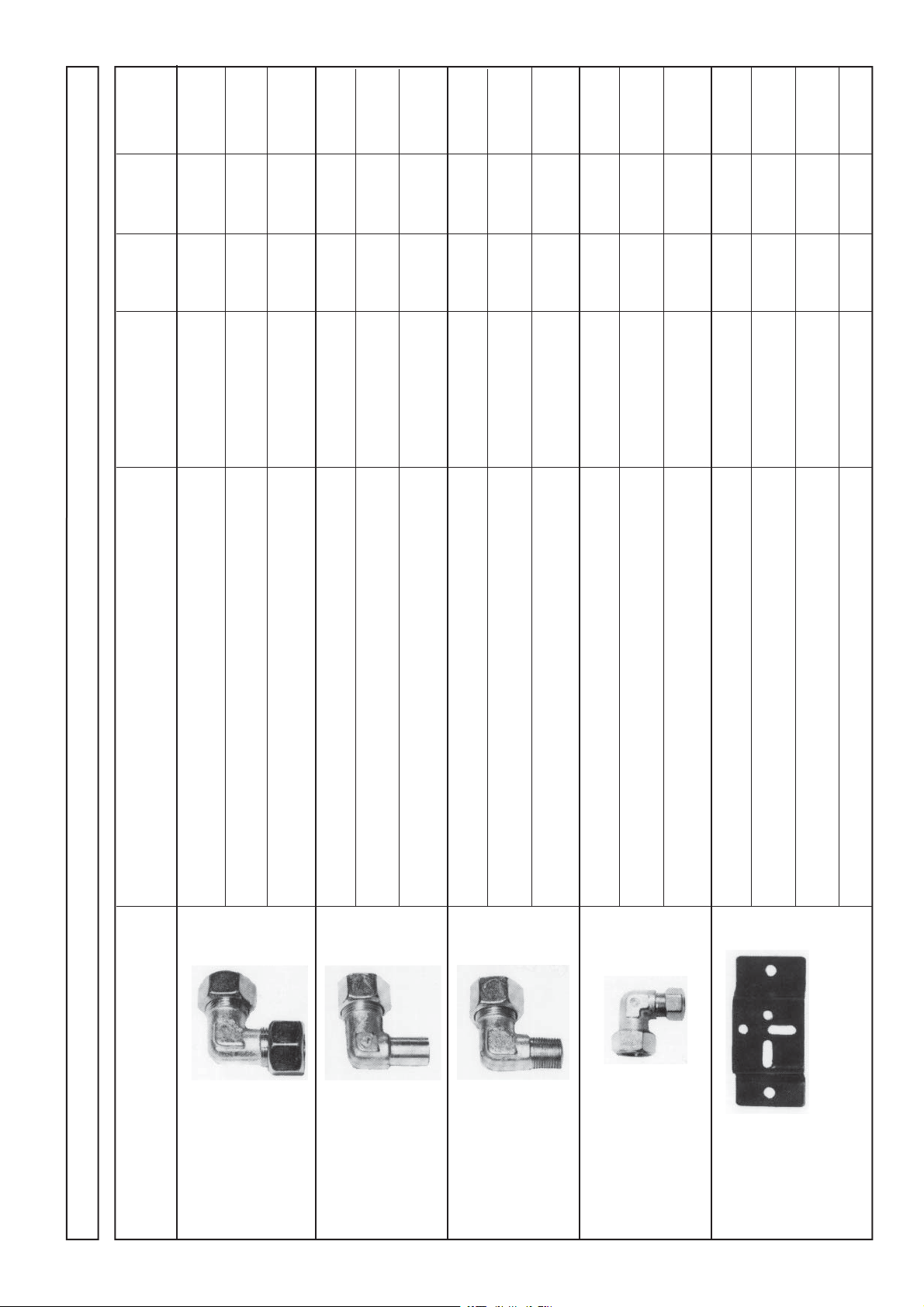

1.7.3 Raccorderia, norme -2

Ø15 x Ø15 X X *

BETEGNELSE BEZEICHNUNG

DESCRIPTION DESIGNATION DIMENSION G R Cu

Vinkel Winkel

Elbow Coude

Vinkel Winkel

Ø22 x Ø22 X X

Elbow Coude

Ø30 x Ø30 X *

Elbow Coude

Vinkel Winkel

Ø15 X X

Stilbar L-forskruning Verschraubung

Ø22 X X

Stilbar L-forskruning Verschraubung

Adj. Elbow coupl. Raccord reg.

Adj. Elbow coupl. Raccord reg.

Ø15 x 3/8” RG X

Vinkel Winkel

Elbow Coude

Ø22 x Ø15 X

Elbow Coude

Vinkel Winkel

Ø15 X X

Bracket f. pipe hangs Fixation mural

Vægbeslag f. rørholder Wandbeschlag

Vægbeslag f. rørholder Wandbeschlag

Ø22 X X

Bracket f. pipe hangs Fixation murale

Ø30 X X

Bracket f. pipe hangs Fixation murale

Vægbeslag f. rørholder Wandbeschlag

Rørledningskomponenter - Piping Components - Rohrleitungskomponenten - Elements De Tuyauterie

17

*) Lagerføres ikke Not in stock (Ask for Nicht Vorrätig (Fragen Sie bitte N’est pas en stock (Le délai de

(leveringstid oplyses ) time of delivery) nach Lieferzeit) livraison peut étre communique)

Page 18

1.7.3 Raccorderia, norme -3

Ø30 x Ø30 X X

Ø22 x Ø15 x Ø22 X X

BETEGNELSE BEZEICHNUNG

DESCRIPTION DESIGNATION DIMENSION G R Cu

T-Stykke T-Stück

T-stykke T-Stück

T-Connection Raccord en Té

T-Connection Raccord en Té

Ø15 X

Ø30 x Ø15 X X

Justerbar T-forskruning T-Verschraubung

Ø22 x Ø15 X X

T-coupling adj. Raccord en Té reg.

Straight coupling Reduction droite

Ligereducering Ubergangsrohr

Ligereducering Ubergangsrohr

Ø30 x Ø22 X X

Straight coupling Reduction droite

Ligereducering Ubergangsrohr

Straight coupling Reduction droite

Skærering Schniedring

Ø15 X X

Cutting ring Anneau

Ø22 X X

Skærering Schniedring

Ø30 X X

Skærering Schniedring

Cutting ring Anneau

Ø15 X X

Omløber Überwurfmutter

Cutting ring Anneau

Union nut Ecrou

Ø22 X X

Union cut Ecrou

Omløber Überwurfmutter

Ø30 X X

Omløber Überwurfmutter

Union nut Ecrou

Rørledningskomponenter - Piping Components - Rohrleitungskomponenten - Elements De Tuyauterie

18

*) Lagerføres ikke Not in stock (Ask for Nicht Vorrätig (Fragen Sie bitte N’est pas en stock (Le délai de

(leveringstid oplyses ) time of delivery) nach Lieferzeit) livraison peut étre communique

Page 19

1.7.3 Raccorderia, norme -4

Ø15 X X

Ø22 X X

BETEGNELSE BEZEICHNUNG

DESCRIPTION DESIGNATION DIMENSION G R Cu

Rørhol der Rohrhalterung

Pipe holder Support tuyau

Rørhol der Rohrhalterung

3/4” Ø22/Ø30 X X

½” Ø15/Ø22 X X

Ø30 X X

Hose temp. compensated Tuyau temp. compenser

Pipe holder Support tuyau

Rørholder Rohrhalterung

Pipe holder Support tuyau

Slange f. temp. kompens. Schlauch - Tempkomp.

Hose temp. compensated Tuyau temp. compenser

Slange f. temp. kompens. Schlauch - Tempkomp.

3/8RG Ø17 mm X X

Tætningsskive Dichtungsscheibe

Tightening washer Rondelle d’etancheite

3/8RG X X

Stiknippel Schnellkupplungsnip.

Quick coupling Raccord rapide male

Ø15 X

Murgennemføring Durchführung

Lead-in bush Réalisable

Ø22 X

Ø30 X

Murgennemføring Durchführung

Lead-in bush Réalisable

Murgennemføring Durchführung

Lead-in bush Réalisable

Rørledningskomponenter - Piping Components - Rohrleitungskomponenten - Elements De Tuyauterie

19

*) Lagerføres ikke Not in stock (Ask for Nicht Vorrätig (Fragen Sie bitte N’est pas en stock (Le délai de

(leveringstid oplyses ) time of delivery) nach Lieferzeit) livraison peut étre communique)

Page 20

1.7.3 Raccorderia, norme -5

Ø30 X

Ø22 X

Ø15 X

Ø30 X X

Ø22 X X

3/8RG X X

BETEGNELSE BEZEICHNUNG

DESCRIPTION DESIGNATION DIMENSION G R Cu

Pipe enclose Enkysté de tuyau

Roset f. murgennemføring Röllchenplat. f. Durch

Roset f. murgennemføring Röllchenplat. f. Durch

Pipe enclose Enkysté de tuyau

Pipe enclose Enkysté de tuyau

Roset f. murgennemføring Röllchenplat. f. Durch

2 mm X

Supportingfi tting f. tap Support

Støttebeslag f. tappested Stützenbeschlag

Ø15 x 3/8RG X X

Hexagon nipple Raccord

Brystnippel Doppelnippel

High pressure ball valve Robinet haute press.

High pressure ball valve Robinet haute press.

High pressure ball valve Robinet haute press.

Hydroballhane Hochdruck Kugelhahn

Hydroballhane Hochdruck Kugelhahn

Hydroballhane Hochdruck Kugelhahn

El-galvaniseret Galv.

G

Galv. Galv.

Kobber Kupfer

Rustfri-syrefast Rustfrei

R

Corrosion proof Inoxydable

Cu

Copper Cuivre

Rørledningskomponenter - Piping Components - Rohrleitungskomponenten - Elements De Tuyauterie

20

*) Lagerføres ikke Not in stock (Ask for Nicht Vorrätig (Fragen Sie bitte N’est pas en stock (Le délai de

(leveringstid oplyses ) time of delivery) nach Lieferzeit) livraison peut étre communique)

Page 21

1.7.4 Dimensionatura del sistema di tubazioni

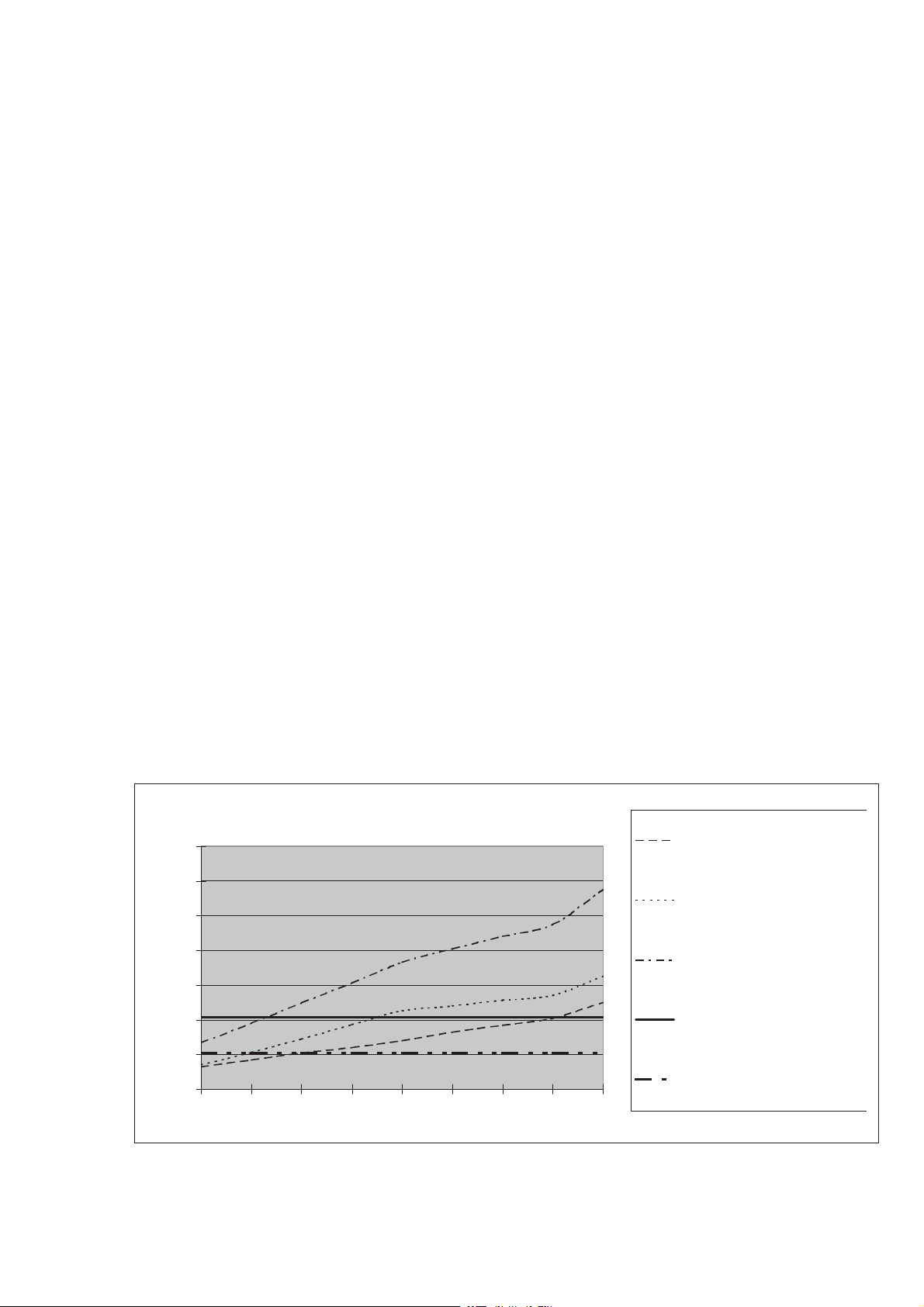

Il diagramma sottostante indica le curve effettive di caduta di pressione per il dimensionamento del

sistema di tubazioni utilizzato in relazione all’impianto DELTABOOSTER della Nilfi sk-ALTO.

Nel diagramma sono indicate due scale verticali per

II: tubi di acciaio zincati 15x2 mm - 22x2,5 mm - 30x4 mm

I: tubi di acciaio inossidabili 15x1,5 mm - 22x2 mm - 30x3 mm

La caduta di pressione per metro di tubo per una data portata d’acqua, può essere letta nel

diagramma sottostante.

Portata d’acqua [l/min]

Nel dimensionamento del sistema di tubazioni, si deve far attenzione che la massima caduta di

pressione nella presa d’acqua più distante, con impianto a pieno carico, non superi 15 bar.

La caduta di pressione nei gomiti e nelle diramazioni è insignifi cante in relazione alla caduta di

pressione nei tubi.

21

Page 22

22

Page 23

1.7.5 Esempi

I seguenti esempi sono calcolati considerando tubi di acciaio inossidabili e un impianto di 160

bar, dove l’esigenza di dimensionamento è max. caduta di pressione di 15 bar dalla macchina

alle prese d’acqua.

Esempio 1

50 m

40 m

70 m

M

abc

Il sistema di tubazioni può essere dimensionato partendo da due

diversi presupposti:

A. Basandosi su un tipo di ugello stabilito (portata l/min)

B. Basandosi su max. portata, cioè tutti i tipi di ugello possono essere usati ovunque

A:

Scegliendo ugelli standard (17 l/min) per le prese d’acqua a, b e c, il carico massimo della

conduttura è dato da b-c = 17 l/m.

CADUTA DI

PRESSIONE

Secondo il diagramma, l’impiego di 50 m di tubo

Ø15 mm porta una caduta di pressione di: 2,3 bar

Nel diagramma si segue la scala dei 50 m in senso verticale

fi no alla curva che rappresenta 17 l/min attraverso un tubo

Ø15 mm. Da qui si prosegue in senso orizzontale e viene

letta una caduta di pressione di 2,3 bar.

Massimo carico della conduttura a-b = 35 l/min. L’uso di

40 m di tubo Ø15 mm comporta in una caduta di pressione di: 7,4 bar

Massimo carico della conduttura M-a = 51 l/min. L’uso di

70 m di tubo Ø22 mm comporta in una caduta di pressione di: 3,3 bar

Caduta di pressione totale 13,0 bar

La caduta di pressione totale sulle tre condutture è minore di 15 bar e i limiti di dimensionamento

sono quindi rispettati.

23

Page 24

B:

Se invece si sceglie una lancia verde = 33 l/min + una lancia standard = 17 l/min, il massimo

carico della conduttura diventa bc = 33 l/min.

CADUTA DI

PRESSIONE

L’uso di 50 m di tubo Ø15 mm porta in una

caduta di pressione di: 9,3 bar

Massimo carico della conduttura a-b = 50 l/min.

L’uso di 40 m di tubo Ø22 mm porta in una

caduta di pressione di: 2,0 bar

Massimo carico della conduttura M-a = 50 l/min.

L’uso di 70 m di tubo Ø22 mm porta in una

caduta di pressione di: 3,2 bar

Caduta di pressione totale 14,5 bar

La caduta di pressione totale sulle tre condutture è minore di 15 bar e i limiti di dimensionamento

sono quindi rispettati.

Esempio 2

60 m

c1

20

c

30 m 30 m 10 m10 m

20

c2

20

b

20

b1

b2

a1

20

a

M

20

a2

80 m

Sistema ramifi cato

Scelta di ugello: 2 lance verdi di 33 l/min ognuna

2 lance blu di 17 l/min ognuna

CADUTA DI

PRESSIONE

Il massimo carico in ogni ramifi cazione è 33 l/min.

L’uso di tubo Ø15 mm p. es nella linea a-a2 (20 m)

porta in una caduta di pressione di: 4,0 bar

24

Massimo carico della conduttura b-c = 66 l/min.

L’uso di 30 m di tubo Ø22 mm porta in una

caduta di pressione di: 2,5 bar

Massimo carico della conduttura a-b + M-a = 101 l/min.

L’uso di 40 m di tubo Ø22 mm porta in una

caduta di pressione di: 7,5 bar

Caduta di pressione totale 14,0 bar

La caduta di pressione totale sulle tre condutture è minore di 15 bar e i limiti di dimensionamento

sono quindi rispettate.

Page 25

Esempio 3

Sistema ad anello

60 m

20 m

c1

30 m

40 m

b1

15 m

20 m

a1

30 m

M

20 m

c2

30 m

b2 a2

20 m 40 m

80 m

Scelta di lancia: 2 lance verdi di 33 l/min ognuna.

2 lance blu di 17 l/min ognuna.

Se il carico massimo viene distribuito egualmente e simmetricamente, il carico massimo della

conduttura risulta b1-c1 = 33 l/min.

CADUTA DI

PRESSIONE

Scegliendo un tubo Ø15 mm, in 35 m di tubo si avrà una

caduta di pressione di: 6 bar

20 m

Massimo carico della conduttura M-a1 + a1-b1 = 50 l/min.

L’uso di 90 m di tubo Ø22 porta in una caduta

di pressione di: 4 bar

Caduta di pressione totale 10 bar

Ciò signifi ca che si devono usare tubi Ø22 mm dalle pompe alle prese d’acqua b1 e b2, e Ø15

mm per il resto.

Gli esempi indicano diversi modi di installazione del sistema delle tubazioni. Cosa scegliere

nei singoli casi, dipende in massimo grado dall’edifi cio in questione e da eventuali esigenze

particolari. In ogni caso, si deve tener presente che tubi di grosse dimensioni relativ componenti

sono molto più costosi, e si devono quindi considerare le singole soluzioni paragonandole sul

piano economico.

25

Page 26

1.7.6 Requisiti di montaggio e consigli

Compensazione della temperatura

Quando viene usata acqua calda nell’impianto (max. 75°C), nel montaggio del sistema di tubazioni si deve tener conto della dilatazione termica che avviene nei tubi. Con un aumento della

temperatura da 10°C a 75°C, il sistema di tubazioni si dilata di circa 0,7 mm per m. Per consentire

questa dilatazione, devono essere montati compensatori a U o tubi di raccordo fl essibili sui tratti

lunghi e diritti di tubo. Allo stesso tempo bisogna evitare di fi ssare le condutture in prossimità di

angoli e immediatamente sotto ai raccordi a T delle prese d’acqua.

Gomiti a U/tubi di raccordo fl essibili

Con una temperatura massima di 75°C nell’impianto, se non ci sono curve nella conduttura,

è necessario montare un compensatore ogni 20 m. Nel caso esista la possibilità di una dilatazione del tubo a una delle estremità, la compensazione può essere evitata se, allo stesso

tempo, si evita di fi ssare il tubo presso i raccordi a T. La compensazione per Ø15 e Ø22 deve

essere eseguita montando tubi di raccordo fl essibili o gomiti a U sul tubo. Usare tubi di raccordo

fl essibili per Ø30.

COMPENSAZIONE

26

Tubo N. tubo fl essibile N. tubo fl ess. inox L (mm) L min. (mm) R min. (mm)

Ø15 6300453 6301191 350 450 40

Ø22 6300453/6300454* 6301191/6202161* 350/480 550 55

Ø30 6300454 6202161 480

*Se la conduttura ha una portata d’acqua di 3 pompe, devono essere montati i tubi fl essibili

6300454 e 6202161 rispettivamente.

Page 27

FISSAGGIO AGLI ANGOLI E AI PEZZI A T

La distanza normale per i supporti dei tubi è circa 2 m.

MONTAGGIO DELLE CONDUTTURE/ISTRUZIONI GENERALI

- Accorciare i tubi segandoli e eliminare scrupolosamente le bavature.

- Piegando la conduttura non usare curve con raggi minori di quelli indicati nello schema al

capitolo "Gomiti a U/tubi di raccordo fl essibili" e la curvatura deve essere eseguita in un

attrezzo per piegatura con matrici a rullo, per evitare deformazioni del tubo.

- Lubrifi care con olio il dado di raccordo e l’anello. Quest’ultimo deve essere pre-montato al

tubo nellla giunzione, oppure nel raccordo temprato di pre-montaggio, prima di montare il

tubo.

- Collocare i sostegni dei tubi a intervalli di max. 2 m.

- Per il montaggio dei supporti al muro usare viti esagonali ø6 con relative boccole di espansione per muri o pareti di cemento. Come alternativa, nelle pareti di cemento si possono

usare ancoraggi del tipo a impatto, p. es. HILTI tipo HPS 8/30.

- In impianti progettati per acqua calda, ci si deve assicurare che i sostegni si trovino su una

linea retta, in modo da consentire la dilatazione longitudinale del tubo.

27

Page 28

Montaggio nel raccordo di giunzione

1.

Segare il tubo ad angolo retto e eliminare le

bavature.

2.

È più facile segare il

tubo ad angolo retto

usando il dispositivo

blocca-tubi indicato.

TIPO:

BAV 6/42 (per tubi

di 6-42 mm Ø esterno).

NOTA: Non usare un tagliatubi.

Il tubo verrà tagliato in modo obliquo

e si formeranno bavature sia internamente che esternamente.

3.

Lubrifi care bene con olio (non grasso) la fi lettatura e l’ogiva. Abbassare

il dado e l’anello sopra l’estremità del

tubo, come indicato nella fi gura.

Se hanno delle diffi coltà nell' infi lare

l'ogiva nel tubo, non cercare di allargarlo, ma limare l’estremità del tubo

rendendola più sottile.

6. Tubi con un diametro esterno maggiore e tutti i

collegamenti nei tubi liberi vengono montati per

ragioni pratiche in una morsa, mentre si fi ssa

il raccordo di giunzione. La chiave deve avere

una lunghezza circa 15 volte maggiore della sua

larghezza (allungare eventualmente servendosi

di un tubo). Proseguire quindi secondo il punto

4.

Usando raccordi di giunzione di serie, tener

presente che ognuno dei tubi entra nello stesso

cono interno come quello in cui è stato eseguito

il montaggio nella morsa. L’avvitamento fi nale viene semplifi cato

allentando di un paio di giri il dado

di raccordo, in modo da lubrifi care

con un po’ di olio le superfi ci di

scorrimento.

7.

Dopo l’avvitamento fi nale, allentare

il dado di raccordo e controllare che

vi sia una fascia visibile prima del

taglio. In caso contrario stringere un

po’ di più l’anello.

4. Avvitare prima a fondo manualmente il

dado di raccordo, fi nché non sia a contatto

con l’ogiva. Premere

quindi il tubo completamente nel cono

Un segno di ver-

nice posto nel dado

di raccordo facilita l’osservazione

dell’avvitamento

prescritto.

interno e avvitare il

dado di raccordo di

circa 3/4 di giro.

5. (NOTA: Il tubo non deve girare allo stesso

tempo!) L’ogiva fa presa nel tubo, e ora non è

necessario continuare a premere contro il tubo.

Per l’avvitamento fi nale, girare ancora il dado di

raccordo di 3/4 di giro. In questo modo l’ogiva

incide il tubo e mostra una fascia visibile prima

del taglio.

Fascia visibile

8. Non ha nessuna importanza se l’ogiva può

essere girato nell’estremità del tubo.

9. RIMONTAGGIO

Dopo ogni allentamento del collegamento,

l’avvitamento del dado di raccordo può essere

effettuato senza allungamento della chiave e

senza sforzi.

10.

L’estremità diritta del tubo che

entra nella giunzione, deve

avere una lunghezza almeno

doppia di quella del dado di

raccordo (H).

Con condutture più lunghe o più

cariche è necessario montare

dei supporti.

28

Page 29

1.8 Prese d’acqua e accessori

La presa d’acqua A è un rubinetto di alta pressione progettato per il montaggio permanente.

Il rubinetto di alta pressione viene montato direttamente sulla conduttura con un anello di taglio

di collegamento di Ø15.

Quando si desidera usare la lancia, collegare l’innesto a presa rapida del tubo fl essibile di alta

pressione direttamente alla presa d’acqua A.

Se si desidera l’applicazione di detergente, montare un iniettore di schiuma tra la presa d’acqua

A e l’innesto a presa rapida sul tubo fl essibile di alta pressione.

Usando il carrello del detergente, il tubo fl essibile di alta pressione può essere montato direttamente alla presa d’acqua A.

PRESE D’ACQUA

A Rubinetto di alta pressione

Viene usato per l’allacciamento del carrello del deter-

gente, di un iniettore a schiuma singolo o una lancia

singola.

B Iniettore a schiuma

Viene montato al rubinetto di alta pressione. Viene

usato assieme alla lancia a schiuma quando si desidera

un’applicazione di detergenti o disinfettanti.

Dosaggio da 1-5%.

C Portafustino da parete

Viene usato assieme alla presa d’acqua A e un iniettore

di schiuma smontabile.

Può sostenere una lancia, 2 taniche da 25 l e 10 m di

tubo fl essibile di alta pressione.

D Carrello del detergente

Può essere collegato al rubinetto di alta pressione.

Consente possibilità come rubinetto di alta pressione

con iniettore di schiuma smontabile (A+B+C) e collocazione di lava-pavimenti.

29

Page 30

ACCESSORI

Iniettore di schiuma smontabile,

da usare assieme alla presa d’acqua A.

Pistola con pressione variabile

con 10 m di tubo fl essibile.

Avvolgi-tubo

con 20 m di tubo fl essibile.

Lancia singola per impianto DELTABOOSTER

è descritta nella sezione 1.9.

Lancia a schiuma

Da usare assiemeall’iniettore di schiuma smontabile e

il carrello del detergente.

30

Page 31

1.9 Sistema di lance Multipressure

Come accessori standard vengono usate lance con colori di codifi cati. Il colore indica la portata

d’acqua e la pressione fornite dalla lancia in questione.

Le portate e le pressioni diverse dipendono dall’ugello di alta pressione e dal pre-ugello montati

sulla lancia.

Le lance per 120 e 160 bar rispettivamente sono marcate in modo che gli ugelli del sistema di

lance per 120 bar hanno una protezione GRIGIA e quelli del sistema di lance per 160 bar

hanno una protezione NERA.

Le lance Multipressure sono disponibili in 3 diverse lunghezze: 50 mm -570 mm - 930 mm.

160 bar (protezione ugello nera)

N. Colore Ugello Diametro Pompe C3K Potenza reattiva*) N. pompe

alta pre- Press. Vol. acqua N kp in servizio

press. ugello bar l/min

1 Bianco 1515 Ø1,56 27 17 19 2,0 1

2 Nero 1530 Ø2,27 27 35 41 4,2 2

3 Marrone 1511 Ø1,73 50 17 26 2,6 1

4 Verde 1520 Ø2,35 53 33 56 5,7 2

5 Blu 1508 Ø1,80 80 17 35 3,6 1

6 Rosso 1513 Ø2,27 80 27 57 5,8 1,5

7 Arancione 15075 Ø2,08 107 17 38 3,9 1

8 Giallo 1511 Ø2,50 107 26 60 6,2 1,5

9 Cromo 1506 nessuno 152 17 46 4,7 1

120 bar (protezione ugello grigia)

N. Colore Ugello Diametro Pompe C3K Potenza reattiva*) N. pompe

alta pre- Press. Vol. acqua N kp in servizio

press. ugello bar l/min

1 Bianco 15165 Ø1,68 20 17 18 1,8 1

2 Nero 1531 Ø2,32 20 32 33 3,4 2

3 Marrone 1511 Ø1,73 40 16 23 2,3 1

4 Verde 1522 Ø2,43 40 32 48 4,9 2

5 Blu 1509 Ø1,88 60 16 28 2,8 1

6 Rosso 1515 Ø2,43 60 26 45 4,6 1,5

7 Arancione 1508 Ø2,15 80 17 35 3,6 1

8 Giallo 1513 Ø2,74 80 27 56 5,7 1,5

9 Cromo 15075 nessuno 114 17 40 4,1 1

*) Dato che la potenza reattiva crea un angolo con la lancia, anche la pistola subisce una forza

di torsione.

31

Page 32

2. Istruzioni di montaggio per l’impianto

DELTABOOSTER

2.1 Collocazione dell’impianto DELTABOOSTER

Il DELTABOOSTER è dotato di supporti di gomma antivibrazioni che consentono la sua col-

locazione direttamente su una superfi cie piana.

L’impianto deve essere collocato in locali al riparo dal gelo, dove la massima temperatura non

supera 40°C.

SCHEMA DI ISTALLAZIONE

(dimensioni in mm)

32

Page 33

2.2 Base di appoggio e piedini regolabili

Se la base non è piana, è possibile regolare l’altezza per mezzo del controdado (1) nel piede

della macchina (2), come indicato nella fi g. 1.

È importante che l’impianto sia regolato in modo da trovarsi in posizione orizzontale, per evitare

problemi nell’aprire lo sportello dell’armadietto.

Fig. 1

2

1

Se l’impianto viene usato a bordo di una nave, si consiglia di fi ssarlo sia alla

paratia che al fondo.

I dispositivi di regolazione (3), accessori, devono essere posizionati diagonalmente sull’impianto,

e montati tra i piedi della macchina e gli appoggi da pavimento, come indicato nella fi g. 2.

I supporti devono essere fi ssati al pavimento in modo sicuro, con 4 viti esagonali Ø8 mm e

relative boccole di espansione o con 4 ancoraggi del tipo a impatto.

Fig. 2

3

33

Page 34

2.3 Collegamento dell’acqua di alimentazione

Il serbatoio idrico è dotato di due ingressi d’acqua da 1”:

Ingresso 1 per acqua calda (contrassegno ROSSO).

Ingresso 2 per acqua fredda (contrassegno BLU).

Fig. 3

1

2

L’allacciamento idrico ai bocchettoni di alimentazione dell’impianto viene effettuato per mezzo

di 2 tubi fl essibili di raccordo da 1".

Subito dopo gli allacciamenti, sulle condutture di alimentazione devono essere montati i rubinetti.

Se nell’acqua sono presenti sabbia o altre impurità, oltre ai fi ltri interni è necessario montare

anche fi ltri esterni.

2.3.1 Controllo del fi ltro nel serbatoio idrico

Controllare che il fi ltro nel serbatoio idrico sia montato correttamente.

Fig. 4

fi ltro

34

Page 35

2.4 Allacciamento elettrico tra il DELTABOOSTER e la rete di

alimentazione

Tutti i controlli e gli allacciamenti descritti di seguito devono essere

1) Il DELTABOOSTER deve essere collegato a una rete trifase alla tensione nominale, riportata

nella targhetta del modello. Pre-fusibili max 125 amp.

2) Il collegamento viene stabilito mediante un cavo di gomma fl essibile contenente conduttori

di rame: 3 di fase + 1 di messa a terra. Il cavo viene fatto passare attraverso la giunzione di

tenuta (2) e introdotto nella base del quadro elettrico attraverso la fl angia angolare aperta

(3). La fl angia angolare viene aperta allentando due dadi. Collegare il cavo direttamente

all’interruttore principale S1 e al terminale di terra principale (4). Una volta montato il cavo

correttamente all’interruttore principale S1, chiudere la fl angia angolare attorno al raccordo

di tenuta e quindi sistemare in cavo nelle due sospensioni (1).

Il cavo deve avere dimensioni proporzionate al consumo di corrente attuale indicato nella

targhetta del DELTABOOSTER. Tuttavia, si consiglia di utilizzare un cavo con una sezione

trasversale del nucleo di minimo 25, in considerazione di un eventuale ampliamento futuro.

3) Si consiglia inoltre, per assicurare la massima sicurezza personale, di installare un relè HFI

nel DELTABOOSTER.

4) Infi ne, controllare che i fusibili F1 - F2 - F3 (vedi diagramma elettrico) siano montati e che

gli interruttori di sovraccarico Q1-Q? siano inseriti e regolati sul valore corretto (vedi la

targhetta del modello C3K).

(vedi Fig. 5)

eseguiti da personale autorizzato!

5) Con uno strumento di misura adatto, controllare il collegamento del conduttore di terra dal

punto di allacciamento nell’installazione fissa a una parte metallica dell’uscita dell’alta pres-

sione della macchina.

Il DELTABOOSTER è stato testato sui punti menzionati da Nilfi sk-ALTO, come una macchina

separata.

6) Chiudere a chiave lo sportello del quadro elettrico. Ora l’impianto è pronto per il rodaggio e

per un test funzionale.

Fig. 5

2. Giunzione di tenuta

1. Sospensioni per cavo

4. Terminale di terra principal

3. Flangia angolare

35

Page 36

2.5 Messa in marcia/rodaggio

Prima della messa in marcia, il tecnico addetto deve conoscere bene le sezioni 3.4 -3.6 del

manuale di istruzioni, che descrivono pannello dei comandi, regolazioni e messa in marcia/funzionamento.

Nel caso si verifi cassero guasti durante la messa in marcia e il rodaggio, consultare eventualmente la sezione 3.10 sui difetti di funzionamento.

2.5.1 Controllo dell’olio

Controllare il livello dell'olio dal relativo vetrino di ispezione (vedi Fig. 6).

Se il livello dell'olio diviene troppo basso, la macchina si spegne automaticamente. Simbolo

acceso.

Nel caso in cui la condizione di scarso livello dell'olio (perdita di olio) si verifi chi con frequenza,

contattare un tecnico addetto all'assistenza Nilfi sk-ALTO.

Fig. 6

2.5.2 Avviamento

Girare l’interruttore principale in posizione - I -.

Girare l’interruttore di comando in posizione - I -.

Il serbatoio idrico verrà riempito. Premere il contatto di avviamento, una volta che il sistema sia

pronto per la ventilazione delle pompe.

2.5.3 Spurgo delle pompe

Lo spurgo deve essere effettuato in una pompa alla volta (vedi sezione 3.5.2), in quanto la

corrente è collegata solo al modulo del serbatoio idrico e alla pompa in questione, durante

l'operazione di spurgo.

Lo spurgo della pompa deve essere eseguito nel modo seguente:

1. Assicurarsi che solo la pompa che deve essere spurgata sia inserita (vedi sezione 3.5.2).

2. Aprire l’armadietto.

3. Allentare la vite di spurgo della pompa (vedi fi g. 7).

4. Montare un tubo all’estremità della vite di spurgo e dirigerlo verso uno scarico (tanica,

ecc.).

5. Avviare la pompa e lasciarla in marcia fi nché tutta l’aria non sia evacuata.

6. Stringere la vite di spurgo.

7. Ripetere la procedura fi nché tutte le pompe del DELTABOOSTER non siano spurgate.

Fig. 7

VITE DI SPURGO

36

Page 37

DELTABOOSTER

2.5.4 Spurgo del sistema di tubazioni

Dopo lo spurgo di ogni pompa, l’impianto viene messo in marcia e tutti i rubinetti dell’alta pressione lungo la conduttura vengono aperti uno dopo l’altro fi nché tutta l’aria sia fuoriuscita. Iniziare

per primo con il rubinetto dell’alta pressione più distante.

Tuttavia, si deve tener presente che il rubinetto deve essere chiuso brevemente ogni 25 secondi,

e poi riaperto. Questo per evitare che il dispositivo di arresto per fuga dell’impianto venga attivato

durante lo spurgo di condutture lunghe.

2.5.5 Regolazione della pressione di linea

La regolazione della pressione di linea deve essere effettuata solo da

un tecnico autorizzato Nilfi sk-ALTO.

Come standard, il DELTABOOSTER è regolato per una pressione di linea di 160 bar, ma può

essere regolato per una pressione qualsiasi tra 90 e 160 bar.

Sarà sempre vantaggioso scegliere una pressione di linea che corrisponde alla pressione di servizio/pressione dell’ugello più alta che si ritiene necessaria per l’operazione di pulizia richiesta.

Un tecnico autorizzato Nilfi sk-ALTO può regolare il pressostato dell’alta pressione (1) e la

valvola di troppopieno (2) alla pressione di linea desiderata. La pressione può essere letta al

manometro (3).

Fig. 8

3

2

1

37

Page 38

3. Istruzioni per l’uso

È importante leggere attentamente queste istruzioni di funzionamento prima di iniziare ad usare l’impianto

DELTABOOSTER.

È responsabilità di ciascun utente trattare e utilizzare il sistema di pulizia in modo appropriato e sicuro.

È quindi assolutamente necessario che ogni utente conosca a fondo le istruzioni per l’uso del sistema, e

che sia in possesso di una copia dell’appendice A sulle "Istruzioni di funzionamento e sicurezza".

3.1 Sicurezza

Il Vostro impianto DELTABOOSTER Nilfi sk-ALTO è costruito e prodotto secondo le

norme più moderne per la sicurezza sul lavoro. Per la sicurezza Vostra e di altri è

indispensabile osservare le seguenti precauzioni durante l’uso dell’impianto.

1. AVVERTENZA! Non dirigere mai il getto verso persone, animali, impianti

elettrici o il DELTABOOSTER.

2. AVVERTENZA! Non cercare mai di lavare indumenti o calzature indossati da Voi o da altre persone.

3. Si raccomanda l’uso di cuffi a, occhiali e indumenti di protezione durante il lavoro. (Possono essere

forniti da Nilfi sk-ALTO).

4. Non lavorare mai a piedi nudi o con sandali.

5. L’operatore o chiunque si trovi nelle immediate vicinanze dell’area di lavaggio deve adot-

tare le opportune precauzioni per evitare di essere colpiti dai detriti rimossi dal getto.

6. Durante il lavaggio ad alta pressione, la pistola e la lancia subiscono una spinta all’in-

dietro. Tenere quindi la pistola e la lancia con entrambe le mani.

7. Il grilletto deve essere azionato solo a mano, non deve mai essere legato o fi ssato in alcun modo.

8. Durante le pause di lavoro bloccare la pistola girando il dispositivo di sicura in posizione 0 per evi-

tare che venga attivata inavvertitamente.

9. AVVERTENZA! I tubi di alta pressione, gli ugelli e i raccordi sono essenziali per il funzionamento

sicuro dell’impianto. Utilizzare solo i tubi, gli ugelli e i raccordi prescritti da Nilfi sk-ALTO.

10. Per prevenire danni ai tubi di alta pressione, evitare di schiacciarli con le ruote dell’auto,

piegarli, tirarli, annodarli, ecc. Evitare anche il contatto con olio, oggetti appuntiti o fonti di calore, in

quanto ciò può comportare lo scoppio del tubo.

11. Usare l’acqua solo per operazioni di pulizia, in quanto potrebbe contenere detergenti o simili.

12. Il tubo di altra pressione non deve essere smontato da una presa d’acqua prima che il rubinetto di

alta pressione alla presa sia chiuso in modo appropriato e il tubo di alta pressione sia privo di pressione.

13. L’impianto deve essere azionato solo da personale addestrato.

14. L’impianto non deve essere azionato da minori.

15. Usando detergenti, seguire attentamente le istruzioni allegate.

16. L’impianto non deve essere azionato da persone sotto l’effetto di alcol, narcotici o farmaci.

17. Non usare la macchina nel caso che alcuni componenti importanti siano danneggiati, p. es. disposi-

tivi di sicurezza, tubi di alta pressione, condutture, pistola.

Conservare queste istruzioni per ogni evenienza

Ognuna delle pompe di alta pressione del DELTABOOSTER è dotata di una propria valvola di sicurezza.

La valvola di sicurezza viene fornita dalla fabbrica, regolata e a tenuta stagna.

QUESTA REGOLAZIONE NON DEVE ESSERE MODIFICATA!

In un impianto DELTABOOSTER, i motori sono protetti da sovraccarico grazie a interruttori termici incorporati nelle matasse dello statore, e il motore è dotato di protezione.

In caso di sovraccarico, gli interruttori termici interromperanno la corrente, fermando l’impianto. Dopo

un tale tipo di arresto, il DELTABOOSTER può essere rimesso in marcia senza interventi nel sistema

elettrico, in quanto il motore colpito da guasto viene disinserito automaticamente. Dopo un periodo di

raffreddamento e la riattivazione della protezione, il motore precedentemente disinserito può ricominciare

a funzionare alla rimessa in marcia dell’impianto, come descritto nella sezione 3.4.2.

La protezione interrompe il funzionamento dell’impianto se il motore usa troppa corrente.

38

Protezione dal gelo

La macchina deve essere collocata in un locale al riparo dal gelo. Anche le condutture e le prese d’acqua

devono trovarsi al riparo dal gelo. Nel caso di prese d’acqua esterne, deve essere possibile bloccare e

svuotare quella parte di conduttura eventualmente gelata.

Una temperatura dell’acqua alimentata superiore a 80°C o minore di 2°C provocherà un disinnesto

dell’impianto.

Page 39

3.2 Descrizione del modello

1

5

4

3

10

9

15

2

7

6

8

1. Quadro elettrico

2. Interruttore principale

3. Interruttore di comando

4. Pulsante di avviamento

5. Pannello dei comandi

6. Serbatoio idrico

7. Gruppi motore pompa

8. Allacciamento idrico

9. Controllo dell’olio

10. Manometro

11. Raccordo di uscita

12. Piede della macchina con vibroassorbenti

13. Targhetta del modello

14. Filtr i dell’acqua

15. Bloccaggio

16. Maniglia/serratura dello sportello

14

13

11

16

12

39

Page 40

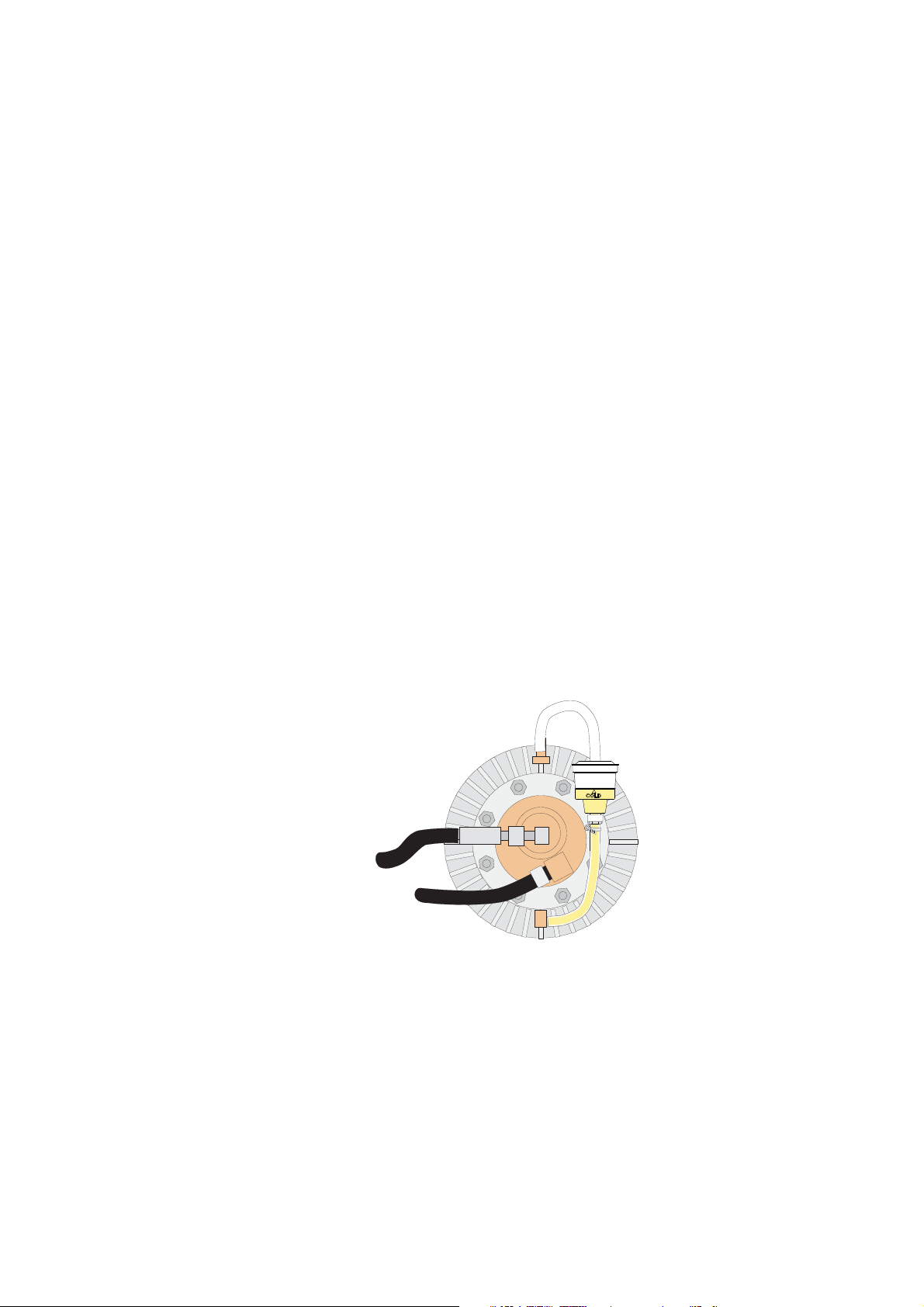

3.3 Diagramma funzionale

1

21

22

20

12

7

8

9

15

2

3

14

4

5

6

19

26

17

13

1. Filtro dell’acqua

2. Serbatoio idrico

3. Tubo di troppopieno

4. Sensore di livello (scarsità d’acqua)

5. Sensore di livello (avviamento riempi-

mento acqua)

6. Sensore di livello (arresto riempimento

acqua)

7. Valvola di ritegno, di sfogo

8. Interruttore di fl usso (rifl usso al serbatoio)

9. Valvola di sovrapressione (valvola di

troppo pieno)

10. Pressostato (bassa pressione)

11. Pressostato (alta pressione)

12. Elettrovalvola di sfogo

13. Manometro

16

15

18

25

10

14. Filtro diffusore, ritorno

15. Valvola di ritegno

16. Accumulatore

17. Gruppo motore pompa

18. Tubo fl essibile di alta pressione, uscita

macchina

19. Sensore termico

20. Rubinetto di scarico per la pulizia del fi ltro

dell’acqua

21. Accesso, acqua calda

22. Accesso, acqua fredda

23. Elettrovalvola, acqua calda

24. Elettrovalvola, acqua fredda

25. Conduttura, alta pressione

26. Coppa dell'olio con sensore di livellato

11

40

Page 41

3.4 Pannello dei comandi

Il pannello dei comandi è situato sul quadro elettrico del DELTABOOSTER.

1. Interruttore principale/emergenza (interruttore automatico)

2. Interruttore di comando - Interruttore di arresto

3. Interruttore di avviamento

4. Pannnello di controllo

5. Serratura dello sportello del quadro elettrico

4

2

3

1

5

3.4.1 Interruttore principale/emergenza

L’interruttore principale (1) collega il DELTABOOSTER alla rete di alimentazione, quando

l’interruttore viene girato dalla posizione 0 nella posizione I. Nella posizione 0 non c’è alcun

collegamento tra il DELTABOOSTER e la rete di alimentazione, e la capacità dell’interruttore è

suffi ciente per usarlo come interruttore di emergenza.

L’interruttore principale può essere bloccato in posizione 0 con un comune lucchetto, e ciò dovrebbe essere fatto sempre prima di un controllo di servizio all’impianto.

NB! Il quadro elettrico può essere aperto solo con una chiave e solo quando l’interruttore principale (1) è in posizione 0.

3.4.2 Interruttore di comando / interruttore di arresto e interruttore di

avviamento

L’interruttore di comando (2) collega la tensione di comando 24VAC al DELTABOOSTER, quando

viene girato in posizione I (a condizione che l’interruttore principale sia in posizione I).

L’impianto viene avviato premendo l’interruttore di avviamento (3).

L’impianto ora è in funzione / attesa, fi nché l’interruttore di comando verrà riportato in posizione

0.

NB: L’arresto dell’impianto in funzione deve essere effettuato sempre per mezzo dell’interruttore

di comando, usando l’interruttore principale/emergenza solo per interrompere la corrente o in

situazioni di emergenza.

41

Page 42

3.4.3 Pannello di controllo

Il pannello di controllo (5) è realizzato secondo un disegno schematico del sistema, dove un

certo numero di spie di controllo mostrano lo stato del sistema ed eventuali guasti.

Le lampade di controllo sono divise in tre categorie:

Verdi, che indicano un’unità collegata (valvola, C3K)

Gialle, che indicano un sensore attivato (pressostato, fl usso, livello)

Rosse, che indicano un guasto serio (perdita, surriscaldamento, ecc.)

In condizioni normali solo le lampade di controllo verdi e quelle gialle sono attive.

Nel caso si verifi chi un grave errore, la spia rossa relativa comincerà a lampeggiare e l’impianto

si fermerà completamente. Lo stato delle altre lampade di controllo rimarrà inalterato, in modo

che la condizione dell’impianto al momento del guasto sarà visibile.

Normalmente, se una lampada di controllo rossa lampeggia, l’impianto non può essere rimesso

in marcia prima di aver riparato il guasto. Fa eccezione il caso in cui una motopompa viene

disinserita a causa di una temperatura troppo alta o di un eccessivo consumo di corrente. L’impianto può essere rimesso in marcia con il procedimento descritto nella sezione 3.4.2, perché

il comando disinnesta automaticamente il motore difettoso. Ciò viene indicato dal fatto che la

lampada di controllo attuale è accesa e la luce è costante (vedere eventualmente alla sezione

“3.10 Difetti di funzionamento e rimedi”).

La spiegazione del pannello e delle singole lampade di controllo è indicata nella Fig. 2 sottostante.

Fig. 2

GIALLA: Regolazione della tem-

Lampeggia se la regolazione

viene interrotta temporaneamente a causa di un’alimentazione

idrica insuffi ciente.

peratura inserita

VERDE:

Erogazione fredda

VERDE:

Erogazione calda

ROSSA: Lampeggia nel caso di combinazioni di sensore non consen-

tite [l’impianto si ferma]

ROSSA: Lampegggia nel caso di temperatura dell’acqua nel serbatoio

superiore a 80°C [l’impianto si ferma]

ROSSA: Lampeggia in caso di mancanza di acqua [l’impianto si ferma]

GIALLA: È accesa quando l’acqua raggiunge il livello superiore

[l’erogazione dell’acqua si ferma]

GIALLA: È accesa quando l’acqua raggiunge il livello inferiore

[l’erogazione dell’acqua inizia]

GIALLA: È accesa quando l’acqua viene fatta ricircolare

VERDE: È accesa quando la valvola di sfogo è chiusa

[funzionamento normale]

GIALLA: È accesa in caso di pressione di esercizio normale

[alta pressione]

GIALLA: È accesa quando la pressione nella conduttura è

maggiore di 25 bar.

42

ROSSA:*) Lampeggia se la temperatura nel motore n. 1 è troppo alta o basso livello

dell'olio [l’impianto si ferma]

*) È accesa costantemente nel caso di rimessa in marcia con motopompa

difettosa.

ROSSA:*) Lampeggia se il consumo di corrente della pompa n. 1 è eccessivo

[l’impianto si ferma]

ROSSA: Lampeggia in caso di perdita in un tubo di alta pressione interno [l’impianto si ferma]

ROSSA: Lampeggia in caso di perdita in una conduttura esterna [l’impianto si ferma]

Page 43

3.5 Regolazioni e lettura del DELTABOOSTER

Nell’impianto DELTABOOSTER, l’utente può aver bisogno di eseguire le regolazioni e la lettura

seguenti:

1. Regolazione della temperatura dell’acqua

2. Regolazione del numero di pompe C3K in funzione

3. Lettura dei contaore

In tutti e tre i casi aprire il quadro elettrico (Fig. 3) servendosi della chiave speciale in dotazione.

Prima di aprire lo sportello, è necessario girare l’interruttore principale in posizione 0.

Fig. 3

2 3

1

ON

1

2

3

4

5

6

7

8

43

Page 44

3.5.1 Regolazione della temperatura dell’acqua

La manopola per la regolazione della temperatura dell’acqua è situata nel comando A1 nel

quadro elettrico, e può essere regolata in posizione OFF (funzione a scatto - verticalmente), o

ad una temperatura di miscelatura desiderata. Il diodo giallo sotto la manopola indica il punto

di inizio per la regolazione della temperatura.

OFF

In questa posizione, l’impianto consentirà l’entrata di acqua nel serbatoio idrico parallelamente

dai due allacciamenti. Questo è un vantaggio se la pressione dell’acqua erogata è bassa e si

può evitare la funzione di regolazione della temperatura.

Non si effettua alcuna regolazione della temperatura, ma la temperatura dell’acqua ai due allacciamenti può essere selezionata liberamente (inferiore a 75°C).

Il simbolo indicatore giallo

spento.

ON 50°C

In questa posizione, l’acqua erogata dai due allacciamenti viene mescolata alla temperatura di

miscelatura desiderata (p. es. 50°C).

Il simbolo indicatore giallo

acceso, e ciò indica che la regolazione della temperatura è attivata.

La spia dell’indicatore può cominciare a lampeggiare, mentre l’impianto è in funzione. Questo

signifi ca che la regolazione della temperatura è stata annullata dal comando. Questa situazione

si verifi ca se l’alimentazione idrica dall’allacciamento dell’acqua fredda o da quello dell’acqua

calda, è talmente scarsa (rubinetto chiuso, bassa pressione dell’acqua) che l’impianto sta entrando nella situazione di errore: "Mancanza d’acqua".

nel pannello dei comandi (sezione 3.6, Fig. 5, simbolo 4) è

nel pannello dei comandi (sezione 3.6, Fig. 5, simbolo 4) è

44

Aprire quindi ambedue gli allacciamenti parallelamente, fi no a raggiungere il livello dell’acqua

superiore. Dopodiché, ripetere la miscelatura alla temperatura desiderata.

La spia continua a lampeggiare, anche se l’alimentazione dell’acqua è ritornata normale e la

regolazione della temperatura è ripresa.

Nota! Il lampeggio può essere eliminato solo alla rimessa in marcia dell’impianto.

Page 45

3.5.2 Innesto e disinnesto delle pompe C3K

1

2

3

6

5

4

La confi gurazione desiderata dell’impianto DELTABOOSTER determina questa regolazione.

Dato che l’impianto può avere da 2 a 6 pompe C3K collegate, alla posizione di ogni pompa è

connesso un numero specifi co:

La confi gurazione attuale viene disposta nell’invertitore a 8 poli (vedere Fig. 3); qui sotto viene

mostrata la disposizione di una confi gurazione con 4 pompe C3K:

ON

1

2

3

4

5

6

7

8

C3K NO.1 ON

C3K NO.2 ON

C3K NO.3 OFF

C3K NO.4 ON

C3K NO.5 ON

C3K NO.6 OFF

Destinati per il collegamento di più impianti

}

Ambedue devono essere ON per il funziona-

DELTABOOSTER.

mento di un singolo impianto.

45

Page 46

3.5.3 Lettura dei contaore

Nei contaore si può leggere il totale delle ore di servizio della singola motopompa. Leggere nel

modo seguente:

46

Motopompa 1

Ore 1/100 di ora

Esempio: 4 ore + 50/100 di ora = 4 ore e mezza.

Page 47

3.6 Messa in marcia / funzionamento (vedi Fig. 4)

Una volta eseguite le regolazioni desiderate, chiudere lo sportello del quadro elettrico e attivare

ambedue i bloccaggi.

Controllare che l’alimentazione idrica sia aperta.

Girare l’interruttore principale (1) in posizione I.

Girare l’interruttore di comando (2) in posizione I, e osservare il pannello di controllo (3) per

assicurarsi che l’erogazione d’acqua inizi, e che la valvola di sfogo sia chiusa.

(Nel caso di spie rosse lampeggianti nel pannello di controllo, vedi sezione "3.10 Difetti di

funzionamento e rimedi")

Premere il pulsante di avviamento (4). Ora si metterà in marcia una pompa se la pressione di

linea corrisponde alla pressione di esercizio o è maggiore. Se la pressione è inferiore, partiranno

2 pompe e quindi una pompa supplementare ogni due secondi, fi nché la pressione di servizio

non sia stata raggiunta.

Fig. 4

3

2

1

4

Ora l’impianto è in funzione e l’acqua può essere aspirata dalle singole prese. Se il consumo

alle prese d’acqua è maggiore della capacità delle pompe collegate, una pompa si metterà in

marcia immediatamente e quindi un’altra pompa al secondo, fi nché la capacità corrisponda al

consumo.

Se il consumo diminuisce alle prese d’acqua, in modo che la capacità delle pompe collegate è

eccessiva, si fermerà una pompa ogni 15 secondi, fi nché la capacità corrisponda al consumo.

Il comando stabilisce una rotazione tra le singole pompe C3K, in modo che tutte le unità siano

sottoposte alternativamente allo stesso carico.

Se il consumo si interrompe completamente alle prese d’acqua, tutte le pompe si fermeranno,

una ogni 15 secondi. L’impianto sarà quindi in STAND BY (attesa) con la pressione di servizio

nella conduttura. Una o più pompe partiranno di nuovo se la pressione di linea si abbassa sotto

25 bar, o se le prese d’acqua ritornano attive.

47

Page 48

Il funzionamento dell’impianto può essere sorvegliato nel pannello di controllo.

m

e

(Vedi sezione 3.4.4 fi g. 2)

Qui si potrà constatare quali pompe e punti di erogazione sono collegati attualmente (verde),

e lo stato della pressione, del fl usso e del livello dell’acqua (giallo).

Nella fi gura sottostante viene mostrato un esempio delle indicazioni del pannello di controllo in

una data situazione:

Fig. 5

1 Il livello dell’acqua nel serbatoio idrico è basso - viene

erogata acqua

2 dall’allacciamento dell’acqua fredda e

3 da quello dell’acqua calda.

4 La funzione di regolazione della temperatura è attiva

(regol. 50°C).

5 Le pompe n. 1, 3, 4 e 5 sono collegate.

6 Il consumo è minore della capacità del numero di po

collegate, per cui l’acqua viene ricircolata

(la prima pompa collegata si ferma dopo 15 secondi).

7 La pressione di linea è su pressione di esercizio, H

alta pressione), e quindi anche > 25 bar, L (= bassa pr

sione).

48

Page 49

3.7 Sistema di lance - Multipressure

Per ognuna delle pressioni di linea di 120 e 160 bar è disponibile una dotazione di lance, con

nove lance differenti studiate appositamente per il sistema di lance Multipressure. Ognuna

delle nove lance rappresenta una combinazione di pressione e volume d’acqua. Si possono

quindi scegliere proprio le combinazioni di pressione e portata d’acqua, adatte all’operazione

di pulizia attuale.

Le lance per 120 e 160 bar rispettivamente sono riconoscibili dal colore della protezione dell’ugello:

nella dotazione di lance per 120 bar la protezione dell’ugello è GRIGIA e nella dotazione di

lance per 160 bar la protezione dell’ugello è NERA.

Le nove lance sono contrassegnate ognuna con un proprio colore, e nello schema delle lance

sono indicati pressione, portata d’acqua e numero di pompe per i nove tipi di lance.

Le diverse portate d’acqua e la pressione dipendono dall’ugello di alta pressione e dal pre-ugello

di cui la lancia è dotata.

Per informazioni sulla potenza reattiva e le dimensioni dell’ugello, vedi sezione 1.9 Descrizione

del prodotto.

Il montaggio di altri ugelli o l’uso di altre lance può avvenire solo con l’approvazione di tecnici

autorizzati Nilfi sk-ALTO.

pe

(=

s-

49

Page 50

3.8 Operazioni dopo la messa in marcia - prese d’acqua e

accessori

3.8.1 Rubinetto di alta pressione con lancia Multipressure,

Presa d’acqua A

1. Maniglia apri/chiudi nel rubinetto di alta pressione

2. Raccordo rapido

3. Grilletto della pistola

4. Sicura

5. Raccordo rapido per lancia

6. Lancia

Operazioni dopo la messa in marcia

1. Collegare correttamente il tubo di alta pressione al raccordo rapido (2) del rubinetto di alta

pressione. Eliminare eventuali tracce di sporco dal raccordo prima dell’innesto.

2. Montare la lancia (6) nel raccordo rapido (5) della pistola.

3. Girare lentamente la maniglia (1) del rubinetto di alta pressione, in posizione aperta. Ora il

lavaggio può iniziare.

4. Dopo l’uso chiudere il rubinetto di alta pressione girando la maniglia (1) in posizione chiusa, e scaricare la pressione dal tubo attivando la pistola fi nché il tubo sia privo di

pressione.

50

Page 51

3.8.2 Presa d’acqua con iniettore a schiuma e lancia a schiuma,

Presa d’acqua B

1. Maniglia apri/chiudi nel rubinetto di alta pressione

2. Raccordo rapido

3. Grilletto della pistola

4. Sicura

5. Raccordo rapido per lancia

7. Lancia a schiuma

10. Scala graduata per dosaggio

11. Valvola di dosaggio

12. Contenitori di detergente

13. Sostegno da parete per contenitori di detergente

Operazioni dopo la messa in marcia

1. Collegare correttamente il tubo di alta pressione al raccordo rapido (2) del rubinetto di alta

pressione. Eliminare eventuali tracce di sporco dal raccordo prima dell’innesto.

2. Montare la lancia a schiuma (6) nel raccordo rapido (5) della pistola.

3. Girare lentamente la maniglia (1) del rubinetto di alta pressione, in posizione aperta. Ora

l’applicazione di schiuma può iniziare.

Dosaggio di detergente

1. Regolare la valvola di dosaggio dell’iniettore di schiuma sulla percentuale di concentrazione

desiderata (1-5%).

Regolando la valvola di dosaggio si deve tener presente che, aprendola completamente, si

può aggiungere max. 5%.

(La percentuale indicata vale per detergenti e disinfettanti in soluzioni acquose. Con altre

viscosità i valori saranno diversi).

2. Applicare il detergente o disinfettante desiderato con la lancia a schiuma (7).

3. Montare la lancia (6) DELTABOOSTER (bassa pressione) nel raccordo rapido della pistola,

e procedere al risciacquo.

4. Nel caso trascorrano lunghi intervalli di tempo tra un uso e l’altro dell’iniettore, sciacquarlo

con acqua pura ogni volta che sia stato usato. Il risciacquo deve essere effettuato inserendo

il tubo di aspirazione dell’iniettore in un contenitore di acqua pura, lasciando aspirare per 1

o 2 minuti con la valvola di dosaggio completamente aperta.

Dopo l’uso

1. Chiudere il rubinetto di alta pressione girando la maniglia (1) in posizione chiusa e scaricare

la pressione dal tubo attivando la pistola fi nché il tubo sia privo di pressione.

Vedi anche sezione "3.8.4 Regole generali per il dosaggio di detergenti".

51

Page 52

3.8.3 Presa d’acqua con carrello del detergente e lancia a schiuma,

Presa d’acqua D

1. Maniglia apri/chiudi nel rubinetto di alta pressione

2. Raccordo rapido

3. Grilletto della pistola

4. Sicura

5. Raccordo rapido per lancia

7. Lancia a schiuma

10. Scala graduata per dosaggio

11. Valvola di dosaggio

12. Contenitori di detergente

La presa d’acqua con carrello del detergente funziona come la presa d’acqua A con iniettore

a schiuma - sezione 3.8.2.

52