DELTABOOSTER

01-04-2005

D 730 90 22 c

Handbuch

1

1 Produktbeschreibung

Projektierungsanleitung

2 Aufstellungsanleitung

Inbetriebsetzung/Einlaufen

3 Bedienungsanleitung

Sicherheitsvorschriften

4 Anhang A

“Bedienungs- und Si ch er heitsanlei tung” für die Benutzer

5 Anhang B

“Aufstellungsanleitung” in Taschenbuchausgabe

DELTABOOSTER Handbuch

D 730 90 22 c (03.2205)

Inhaltsverzeichnis

DELTABOOSTER

1 Produktbeschreibung

1.1 Modellübersicht und Hauptfunktionen

1.2 Systemwahl

1.3 Technische Daten

1.3.0 Überwachungstafel

1.3.1 Wassertank

1.3.2 C3K Pumpen

1.3.3 Abmessungen, Gewicht und Gesamtleistung der Anlagentypen

1.4 Plazierung: Umgebungen, Frost, Sicherheits- und Serviceabstände

1.5 Installationsforderungen für den Wasseranschluß

1.6 Installationsforderungen für den Elektro-Anschluß

1.7 Rohrleitung

1.7.1 Plazierung der Rohrleitungen / allgemeine Hinweise

1.7.2 Rohrtypen, Normen

1.7.3 Fittings - Beschläge, Normen

1.7.4 Dimensionierung der Rohrleitung, Druckverminderungskurven

1.7.5 Beispiele

1.7.6 Montageforderungen und Hinweise

1.8 Zapfstellen und Zubehör

1.9 Sprührohrsystem

Handbuch

2 Aufstellungsanleitung

(Ist auch in der Taschenbuchausgabe für den Monteur beigelegt)

2.1 Plazierung der DELTABOOSTER Anlage

2.2 Unterlage und Umkippsicherung

2.3 Anschluß des Zulaufwassers

2.3.1 Kontrolle des Filters im Wassertank

2.4 Stromanschluß zwischen dem DELTABOOSTER und dem Stromverteilungsnetz

Einstellungen an der Anlage, vgl. Abschnitt 3.5)

2.5 Inbetriebsetzung / Einlaufen

2.5.1 Ölkontrolle

2.5.2 Inbetriebsetzung

2.5.3 Entlüftung der Pumpen

2.5.4 Entlüftung der Rohrleitung

2.5.5 Justierung des Rohrleitungsdruckes

D 730 90 22 c

3

3 Bedienungsanleitung

3.1 Sicherheit

3.2 Modellübersicht

3.3 Funktionsdiagramm

3.4 Bedienungspult

3.4.1 Haupt- / Notschalter

3.4.2 Bedienungsschalter / Ausschalter und Einschalter

3.4.3 Kontrollpult

3.5 Einstellungen und Ablesen des DELTABOOSTERs

3.5.1 Einstellen der Wassertemperatur

3.5.2 Ein-/ und Ausschalten der C3K Pumpen

3.5.3 Ablesen der Stundenzähler

3.6 Inbetriebsetzung / Betrieb

3.7 Multipressure-Sprührohrsystem

3.8 Bedienung nach Inbetriebsetzung - Zapfstellen und Ausstattung

3.8.1 Hochdruckhahn mit Multipressure-Sprührohr, Zapfstelle A

3.8.2 Zapfstelle mit Schauminjektor und -rohr, Zapfstelle B

3.8.3 Zapfstelle mit Reinigungswagen und Schaumrohr, Zapfstelle D

3.8.4 Allgemeine Vorschriften für den Reinigungsmitteleinsatz

3.9 Wartung

3.9.1 Serviceintervalle / Ölwechsel

3.9.2 Wasserfi lter

3.9.3 Kupplungen

3.10 Betriebsstörungen und Abhilfe

4 Anhang A 10 Stck.

5 Anhang B

6 Anhang C

“Aufstellungsanleitung”

"Erweiterung der Anlage"

Vor Inbetriebnahme der Anlage ist es

wichtig, den Abschnitt “3.1 Sicherheit”

grundlich zu lesen. Nur eingewiesenes

Personal darf die Anlage bedienen. Anhang A

leitung”

“Bedienungs- und Sicherheitsanleitung”

Taschenbuchausgabe für den Monteur.

WICHTIGER HINWEIS!

“Bedienungs- und Sicherheitsan-

an alle Benutzer ausliefern.

für die Benutzer.

D 730 90 22 c

4

Inhaltsverzeichnis

DELTABOOSTER

Handbuch

1 Produktbeschreibung

1.1 Modellübersicht und Hauptfunktionen

1.2 Systemwahl

1.3 Technische Daten

1.3.0 Überwachungstafel

1.3.1 Wassertank

1.3.2 C3K Pumpen

1.3.3 Abmessungen, Gewicht und Gesamtleistung der

Anlagentypen

1.4 Plazierung: Umgebungen, Frost, Sicherheits- und Serviceabstände

1.5 Installationsanforderungen für den Wasseranschluß

1.6 Installationsanforderungen für den Elektro-Anschluß

1.7 Rohrleitung

1.7.1 Plazierung der Rohrleitungen / allgemeine Hinweise

1.7.2 Rohrtypen, Normen

1.7.3 Fittings - Beschläge, Normen

1.7.4 Dimensionierung der Rohrleitung, Druckverminderungs-

kurven

1.7.5 Beispiele

1.7.6 Montageforderungen und Hinweise

1.8 Zapfstellen und Zubehör

1.9 Sprührohrsystem

D 730 90 22 c

WICHTIGER HINWEIS!

Vor Inbetriebnahme der Anlage ist es

wichtig, den Abschnitt “3.1 Sicherheit”

grundlich zu lesen. Nur eingewiesenes

Personal darf die Anlage bedienen. Anhang A

leitung”

“Bedienungs- und Sicherheitsan-

an alle Benutzer ausliefern.

5

1. Produktbeschreibung

(Projektierungsanleitung)

Die DELTABOOSTER Anlage ist eine vielseitige Pumpenstation, die mehrere gleichzeitige

Benutzer mit kaltem/temperiertem Wasser unter Druck durch eine Rohrleitung versorgen kann.

Der DELTABOOSTER ist auf einen bestimmten Rohrleitungsdruck voreingestellt, der zugleich

dem maximale Arbeitsdruck entspricht.

Für den DELTABOOSTER ist ein System, bestehend aus neun verschiedenen Sprührohren,

entwickelt worden. Mit Hilfe einer Tabelle kann der einzelne Benutzer das Rohr auswählen, das

genau die Kombination von Druck und Wassermenge gewährleistet, die für seine Reinigungsaufgabe erwünscht wird - unabhängig von anderen gleichzeitigen Benutzern.

Die DELTABOOSTER Anlage ist als Standard mit Kapazitäten von 2 - 6 Benutzern und voreingestellt auf einen Rohrleitungsdruck von 160 bar erhältlich (andere Drücke sind nach Wunsch

erhältlich). Eine Anlage mit Kapazität für z.B. 3 Benutzer kann immer auf 4, 5 oder 6 Benutzer

aufgradiert werden, so wie mehrere DELTABOOSTER Anlagen mit derselben Rohrleitung

verbunden werden können.

Mit dem DELTABOOSTER erübrigen sich die Überlegungen früherer Zeiten betreffend Vorteile

und Nachteile beim Hoch- bzw. Niederdruck sowie bei niedrigem/großem Wasserverbrauch.

Denn nun stehen alle Möglichkeiten in einem System zur Verfügung, und es ist möglich, gerade

die Lösung zu wählen, die bei der jeweiligen Aufgabe den optimalen Effekt sicherstellt.

Technisch ausgedrückt funktioniert der DELTABOOSTER wie folgt:

Wasser von einem KALTEN und einem WARMEN Anschlußventil wird in einem Wassertank

des Typs A mit Luftstrecke gemischt. Von hier wird Wasser von der gewünschten Temperatur

in die Pumpen des DELTABOOSTERs gesaugt, die das Wasser unter Druck setzen und es

zu einer Rohrleitung weiterleiten.

Wenn eine oder mehrere Zapfstellen benutzt werden, startet automatisch die Anzahl Pumpen,

die dafür erforderlich ist, um den Systemdruck aufrechtzuhalten.

Wenn die Reinigung aufhört, stoppt jede 15 Sekunden eine der nicht mehr erforderlichen Pumpen,

und wird nirgends mehr gereinigt, sorgt die Steuerung dafür, daß der erforderliche Druck bis zur

erneuten Inbetriebsetzung gehalten wird. Im Falle eines Rohrbruches im System, wird die Pumpenstation nach etwa 2 Minuten total ausgeschaltet. Im Falle eines internen Schlauchbruches

in der Anlage, bei Wasserversorgungsausfall, bei überhöhter Zulauftemperatur, bei überhöhter

Motortemperatur oder bei zu großem Stromverbrauch schaltet die Anlage ebenfalls aus.

Bei Start und Stop der einzelnen Pumpen sorgt die Steuerung dafür, daß alle Pumpen im System

wechselweise betrieben werden, so daß sich die Betriebszeit gleichmäßig verteilt.

D 730 90 22 c

6

DELTABOOSTER

DELTABOOSTER

D 730 90 22 c

7

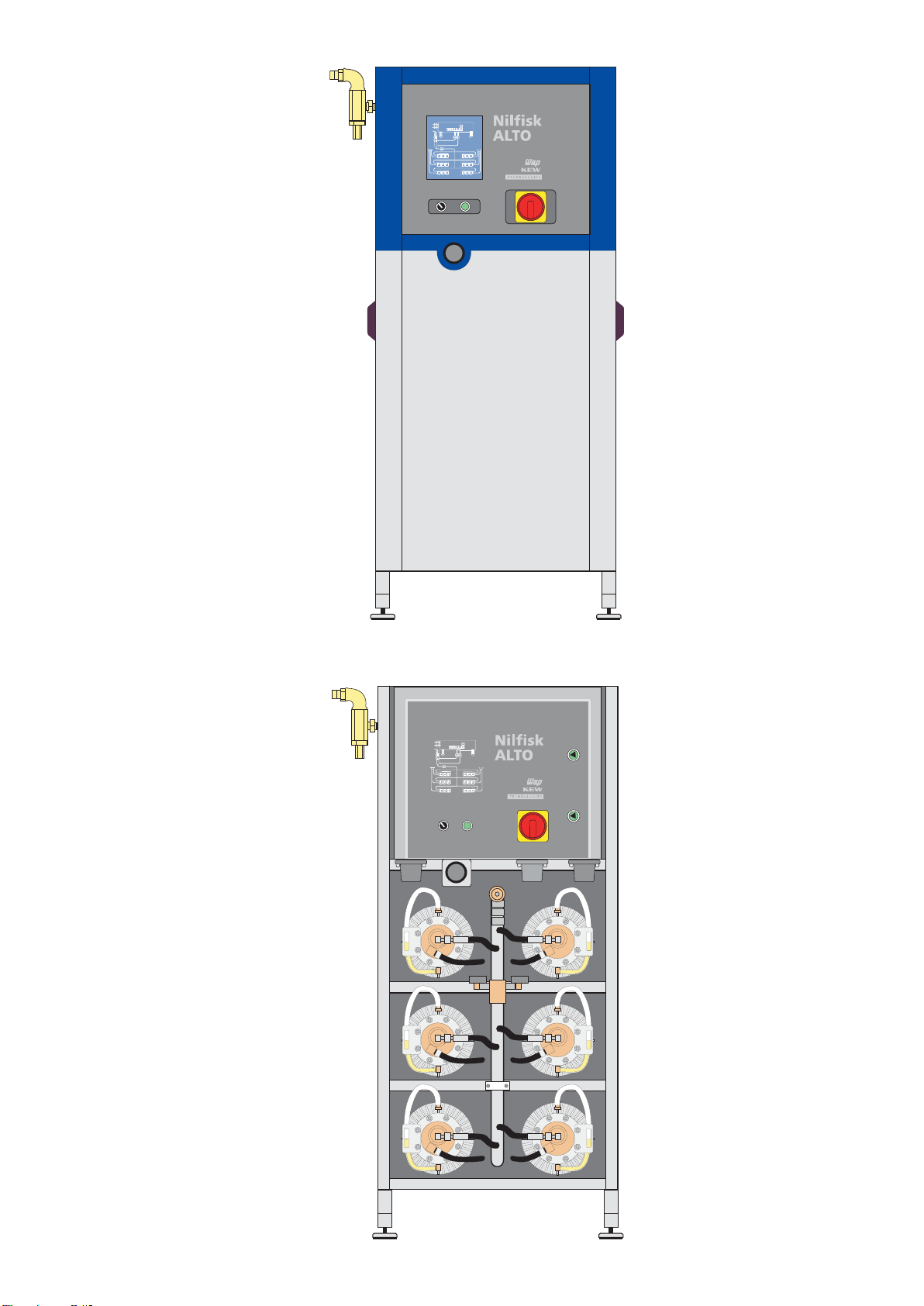

1.1 Modellübersicht und Hauptfunktionen

Die DELTABOOSTER Anlage ist aus 4 verschiedenen Elementen aufgebaut:

1. Überwachungssystem

2. Wassertank

3. C3 Pumpen

4. Kabinett / Rahmen

DELTABOOSTER

DELTABOOSTER

Die DELTABOOSTER ist komplett in rostfreier Ausführung.

DELTABOOSTER Überwachungstafel

Die Überwachungstafel umfaßt folgendes:

- Haupt-(Not-) Schalter, an dem das Versorgungskabel angeschlos sen wird

- Bedienungsschalter 24V ~

- Druckschalter für Inbetriebsetzung

- Kurzschluß- und Überstromschalter für jede Pumpe

- Schütze für den Anschluß von 3 oder 6 Pumpen.

Außerdem ist im Überwachungstafel eine elektronische Steuerung enthalten, die den Betrieb

der Anlage überwacht; d.h. dafür sorgt, a) daß die jeweils erforderliche Pumpenleistung eingeschaltet ist, b) daß die Belastung auf die einzelnen Pumpen gleichmäßig verteilt wird, c) daß die

gewünschte Brauchwassertemperatur von einem Kalt- bzw. Warmwasseranschluß gemischt wird,

sowie d) daß die Betriebsart/Störung der Anlage auf einer Kontrollanzeige angezeigt wird.

Außerdem ist ein Betriebsstundenzähler für die einzelnen Pumpen eingebaut.

Die Überwachungstafel ist für den Anschluß von 6 Pumpen vorbereitet :

4-, 5- und 6-Pumpenanlage

oder für den Anschluß von 3 Pumpen: 2- und 3-Pumpenanlage

Die Überwachungstafel, das für die Steuerung von 3 Pumpen vorbereitet ist, läßt sich später

für die Steuerung von 6 Pumpen ausbauen.

DELTABOOSTER ist für folgende Spannungsarten lieferbar:

3 x 230V, 50 und 60 Hz + Erde (PE)

D 730 90 22 c

3 x 346-400V, 50 und 60 Hz + Erde (PE)

3 x 415-440V, 50 und 60 Hz + Erde (PE)

8

Wassertank

Der Wassertank der DELTABOOSTER Anlage ist gemäß BS 6281 Teil 1 (Typ A mit Luftstrecke)

konstruiert. Als Standard ist der Wassertank für Wasseranschluß in der linken Seite (von vorne

gesehen) vorbereitet. Es ist aber möglich, den Wassertank mit Wasseranschluß in der rechten

Seite zu bestellen.

Der Wassertank der DELTABOOSTER Anlage enthält:

- zwei Magnetventile für Wassereinlaß, kaltes bzw. heißes Wasser

- diverse Steuerungsventile

- Temperaturfühler und Niveauschalter im Schwimmergehäuse

- Überlauf

- Anschluß für bis zu 6 Pumpen

- rostfreie Filter an allen Ein-/Auslässen

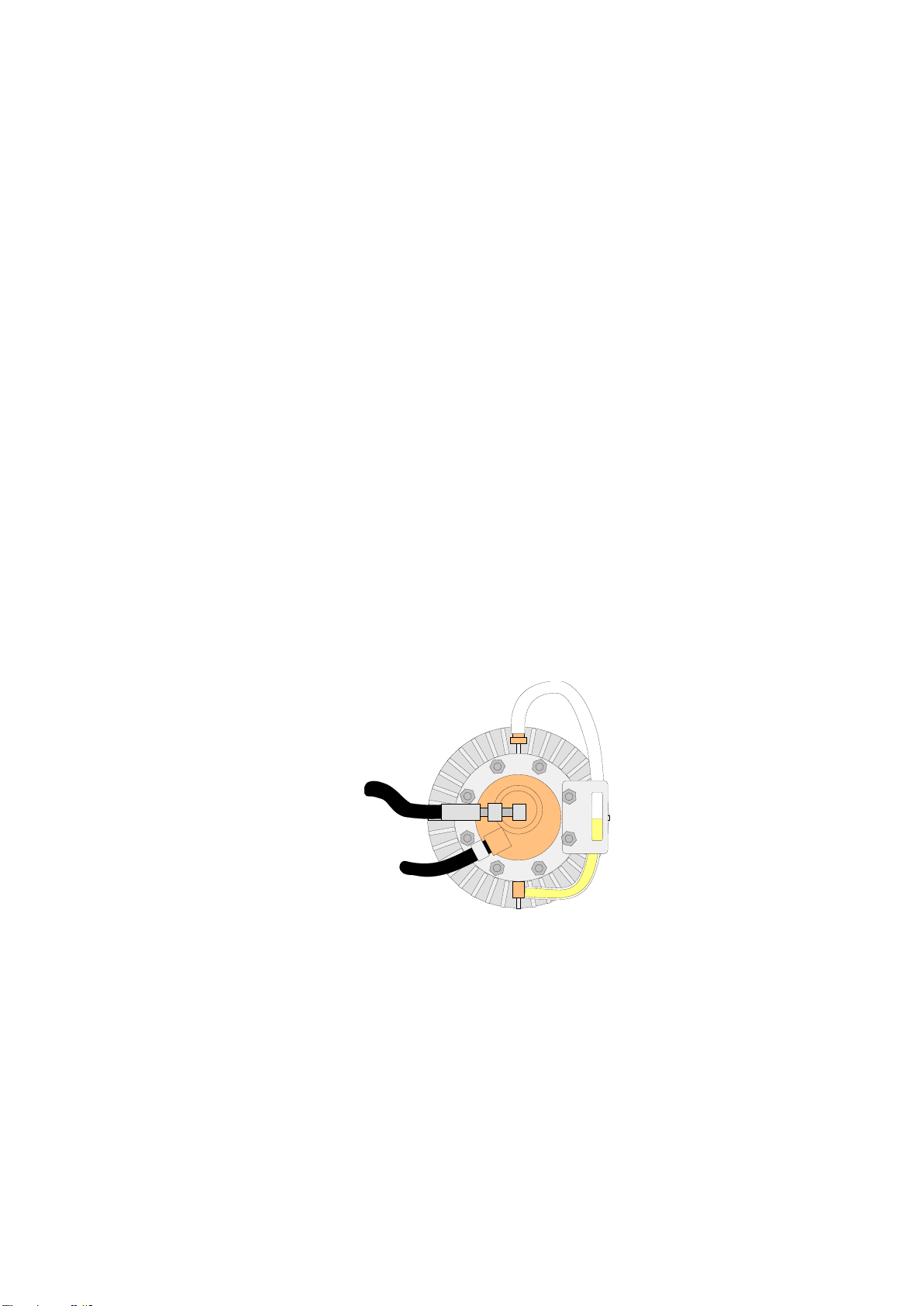

C3 Pumpen

Die C3 Pumpen entsprechen den oft extremen Umgebungen, in denen sie eingesetzt werden.

Ihre große Robustheit ist durch die Anwendung von Keramikkolben

*)

, Ventilen aus rostfreiem

Stahl sowie einem geschlossenen Ölsystem mit Spezialdichtungen sichergestellt. Das geschlossene Ölsystem operiert mit einem internen Öldruck von 0,2 bar, wodurch eine totale Separation

von Wasser und Öl erreicht wird.

Die einzelnen Pumpen werden durch separate Rückschlagventile an einen zentralen Rohrverteiler

angeschlossen. Hierdurch wird es gesichert, daß eine defekte Pumpe nicht eine Betriebsstörung

oder eine unbeabsichtigte Umlaufsituation verursacht.

*)

Das C in der Pumpenbezeichnung C3 steht für “Ceramic” (keramisch).

D 730 90 22 c

9

1.2 Systemwahl

Die große Flexibilität, die der DELTABOOSTER kennzeichnet, bedeutet, daß der einzelne

Kunde sich gerade für das System entscheiden kann, das den jeweiligen Reinigungsaufgaben

gerecht wird. Es gibt folgende Wahlmöglichkeiten:

Pumpenzahl

Eine Anlage kann mit mindestens 2 und höchstens 6 Pumpen ausgestattet sein, je nachdem wie

groß die gleichzeitige Leistung zu sein hat, oder anders ausgedrückt, die Pumpenzahl richtet

sich nach der Anzahl der Benutzungsorte, die gleichzeitig in Betrieb sind.

Rohrleitungsdruck

Der Rohrleitungsdruck ist der maximale Arbeitsdruck für den einzelnen Benutzer und ist natürlich

für die Dimensionierung der Rohrleitung von Bedeutung.

Als Standard ist das System auf einen Rohrleitungsdruck 160 bar eingestellt, aber es kann

wunschgemäß auf einen Rohr leitungsdruck im Bereich 90 - 160 bar eingestellt werden. Diese

Einstellung darf nur von einem zugelassenen Nilfi sk-ALTO Monteur durchgeführt werden.

Es ist zu beachten, daß verschiedene Sprührohre aus Sätzen von 9 Düsen für die Rohrleitungsdrücke von 120 bar beziehungsweise 160 bar erforderlich sind.

Sprührohrwahl

Für jeden Rohrleitungsdruck (120 und 160 bar) gibt es neun verschiedene Sprührohre, die

besonders für die DELTABOOSTER entwickelt worden sind. Jedes der neun Sprührohre stellt

eine Kombination von Druck und Wassermenge dar. Dem Benutzer stehen somit genau die

Kombinationen von Druck und Wassermenge zur Verfügung, die der jeweiligen Reinigungsaufgabe entsprechen.

10

D 730 90 22 c

1.3 Technische Daten

Modellbezeichnung

Die Modellbezeichnung geht aus dem Modellschild auf dem Kabinett hervor.

Das Typenschild enthält folgende Angaben:

1. Modellbezeichnung

2. Nilfi sk-ALTO Nr.

3. Düse

4. Pumpendruck

5. Max. Druck

6. Wasserdurchfl ußmenge

7. Max. Temperatur, Zulaufwasser

8. Spannung/Frequenz/ Nennaufnahme

9. Stromverbrauch

10. Prüfzeichnen

11. Gerätenummer/Bauwoche und -jahr

$%,4!"//34%2

XXXXXXXXXXXXXXX

XXXX

0 BAR-0A XXXXXX

0MAX BAR-0A XXXXX

1 LMIN XX

4INMAX # XX

)NOM !MP XX

88888868PH88(Z88K7 )08

-ADEIN$ENMARK

XXX

D 730 90 22 c

11

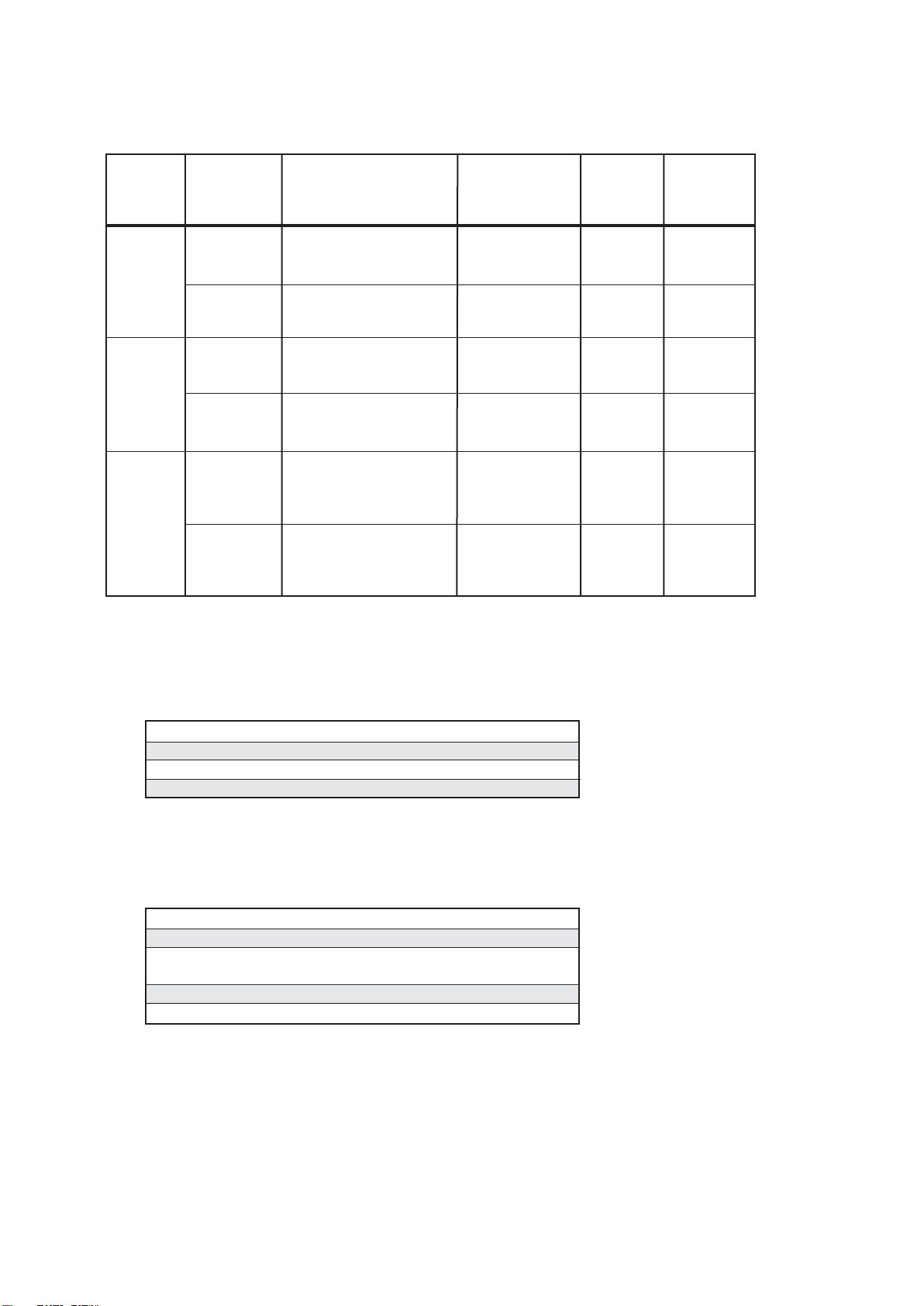

1.3.0 Überwachungstafel

Land Modell Elektrische Daten Leistungs- Max. Schutzart

aufnahme Leistung

B,E,I, DELTABOOSTER-3P 230V 3~+ERDE 6,7-20,4kW 3x6,7kW IP45

N 50Hz, 20,6-63 A

DELTABOOSTER-6P 230V 3~+ERDE 6,7-40,5kW 6x6,7kW IP45

50Hz, 20,6-125 A

DK,S,N, DELTABOOSTER-3P 400V 3~+ERDE 6,7-20,4kW 3x6,7kW IP45

SF,D,B, 50Hz,12-36,7 A

NL,A,E,

CH,I,GR DELTABOOSTER-6P 400V 3~+ERDE 6,7-40,5kW 6x6,7kW IP45

50Hz, 12-72,7 A

GB,AUS, DELTABOOSTER-3P 415-440V 3~+ERDE 6,7-20,4kW 3x6,7kW IP45

SGP,U, 50/60Hz

USA, 10,7-32,7 A

Schiffe

DELTABOOSTER-6P 415-440V 3~+ERDE 6,7-40,5kW 6x6,7kW IP45

50/60Hz

10,7-64,8 A

1.3.1 Wassertank

Behälterfass.vermögen l 80

Wasserzufuhr K&H 1"

Fittings rostfreier Stahl

Steuerstrom V 24V ~

1.3.2 44C3K Pumpe

Reinigungseffekt kW 4,4

Wassermenge l/min 17

Elektromotor,

Leistungsaufnahme kW 6,7

Stromverbrauch 3x400/230 V A 12 / 20,6

Schutzart - IP45

Keramikkolben, rostfreie Stahlventile und ein geschlossenes Ölsystem mit Spezialdichtungen

in den Pumpen.

12

D 730 90 22 c

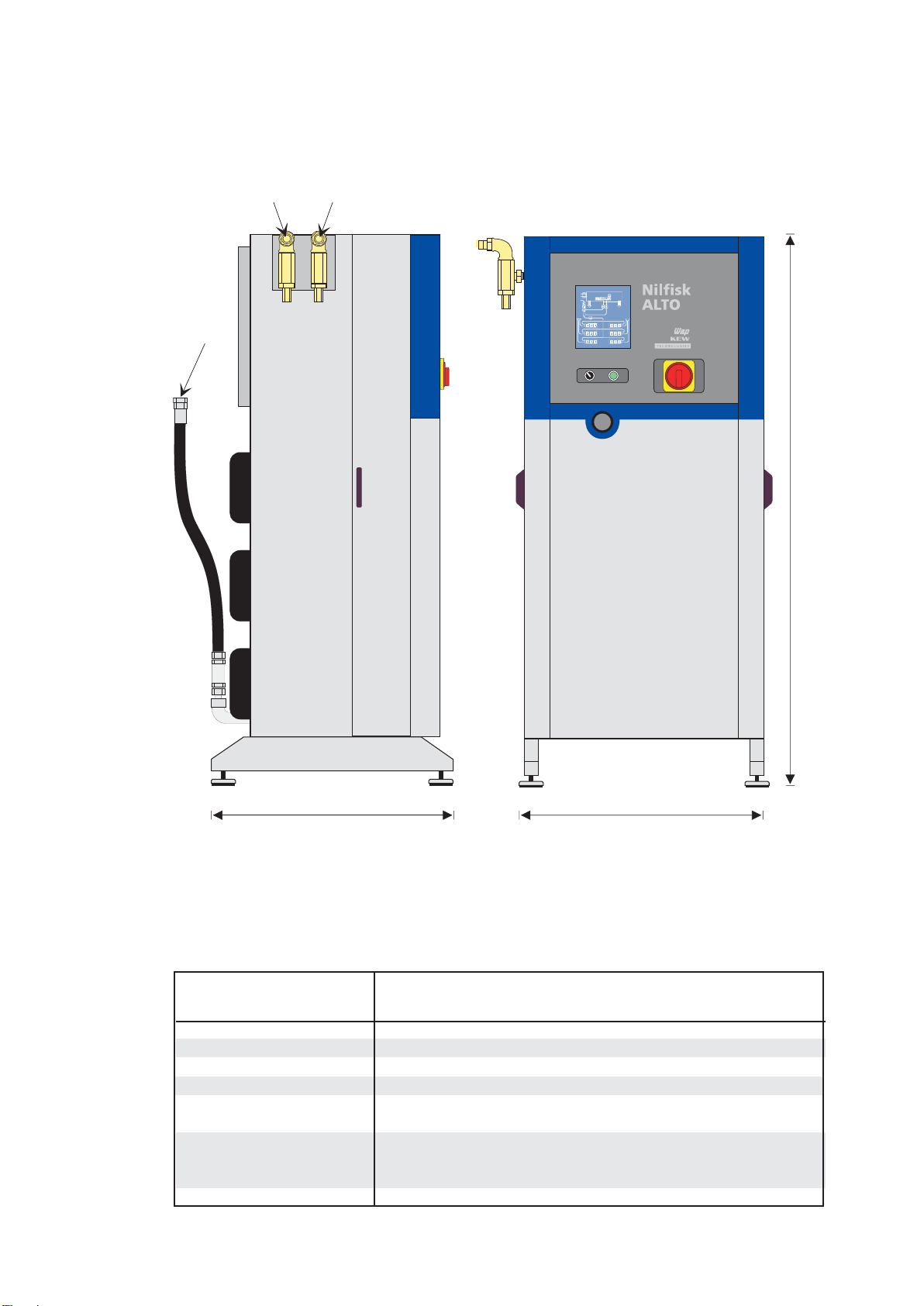

1.3.3 Abmessungen, Gewicht und Gesamtleistung der Anlagentypen

3

2

1

DELTABOOSTER

c

D 730 90 22 c

ab

1 - Wasserzufuhr für Warmwasser

2 - Wasserzufuhr für Kaltwasser

3 - Druckauslaß, Ø22 mm

Pumpenzahl 2 3 4 5 6

Modell 44C3 44C3 44C3 44C3 44C3

Reinigungseffekt kW 8,8 13,2 17,6 22,0 26,4

Druck bar 160 160 160 160 160

Wassermenge l/min 34 51 68 85 102

Stromverbrauch A 24

41,22) 61,82) 82,42) 1032) 123,6

21,4

Maße:

a mm 780 780 780 780 780

b mm 790 790 790 790 790

c mm 1800 1800 1800 1800 1800

Gewicht4) kg 250 300 350 400 450

1

) 400V, 3~, 50Hz

4

) Betriebsbereit

2

) 230V, 3~, 50Hz

1)

3)

36

1)

48

1)

60

1)

72

32,13) 42,83) 53,53) 64,2

3

) 415-440V, 3~, 50/60Hz

1)

3)

2)

13

1.4 Plazierung der DELTABOOSTER Anlage

Die DELTABOOSTER ist mit vibrationsdämpfenden Gummistützen ausgestattet, so daß sie

direkt auf ebener Unterlage angebracht werden kann (siehe Abschnitt 2.2).

Die Anlagen sollen in frostfreien Räumen installiert werden, wo die Höchstemperatür 40°C nicht

übersteigt.

PLAZIERUNGSSKIZZE

(Dimensionen in Millimeter)

450 mm

250 mm

1900 mm

500 mm

DELTABOOSTER

100 mm

1200 mm

500 mm

150 mm

14

D 730 90 22 c

1.5 Installationsanforderungen, Wasseranschluß

Der Wassertank ist mit zwei Wasserzuläufen ausgestattet, einem für Kaltwasser (BLAUE

Markierung) und einem für Heißwasser (ROTE Markierung), was dieTemperaturregelung des

Brauchwassers ermöglicht. Falls eine Temperaturregelung nicht gewünscht wird, können beide

Wasserzuläufe an die kalte Rohrleitung angeschlossen werden.

Mindestens 1 Kaltwasseranschluß muß angeschlossen sein, und die Temperatur des Heißwasseranschlusses darf höchstens 80°C betragen.

Jede Rohrleitung muß das System mit mindestens der Wassermenge versor gen können, die

der Kapazität des Systems entspricht (Pumpenzahl - l/min, siehe Abschnitt 1.3.3) und bei einem

Druck von mindestens 2 bar. Der Wasserdruck darf maximal 10 bar sein. Wenn zusätzlich

anderswo an der Rohrleitung Wasser gezapft wird, muß die Kapazität der Rohrleitung entsprechend größer sein.

Um eine optimale Temperaturregelung zu erzielen, haben die Absperrhähne an sowohl der kalten

als auch der heißen Rohrleitung so eingestellt zu sein, daß jede Rohrleitungswassermenge der

erforderlichen Wassermenge so nahe wie möglich kommt.

Den Wasseranschluß am Zulaufstutzen der Anlage mit zwei 1" fl exiblen Schlauchverbindungen

vornehmen. Die zwei Wasserschläuche haben eine Länge von 1 m und sind mit 1" konischen

Rohrgewinden versehen. Direkt an den Anschlüssen müssen Absperrhähne an den Versorgungsleitungen montiert sein, aber es wird keine zusätzliche Rücklaufsicherung gefordert, da die

Anlage mit einem Schwimmergehäuse ausgestattet ist.

Falls das Wasser Schwimmsand oder andere Verschmutzungen enthält, müssen, außer den

internen Filtern, durch externe Filter montiert werden.

Den Hochdruckanschluß an die Rohranlage mit dem mitgelieferten 3/4" Hochdruckschlauch

vornehmen. Der Schlauch ist mit Ø22 Glattstutzen für den Anschluß an eine Schneideringverschraubung versehen.

,ITER-IN

+APAZITÊTSDIAGRAMM

%63) #OLD

%63) (OT

0ARALLEL

-AX 6ERBRAUCH 0UMPEN

-AX 6ERBRAUCH 0UMPEN

$IFFERENZDRUCKDES-AGNETVENTILSINBAR

D 730 90 22 c

15

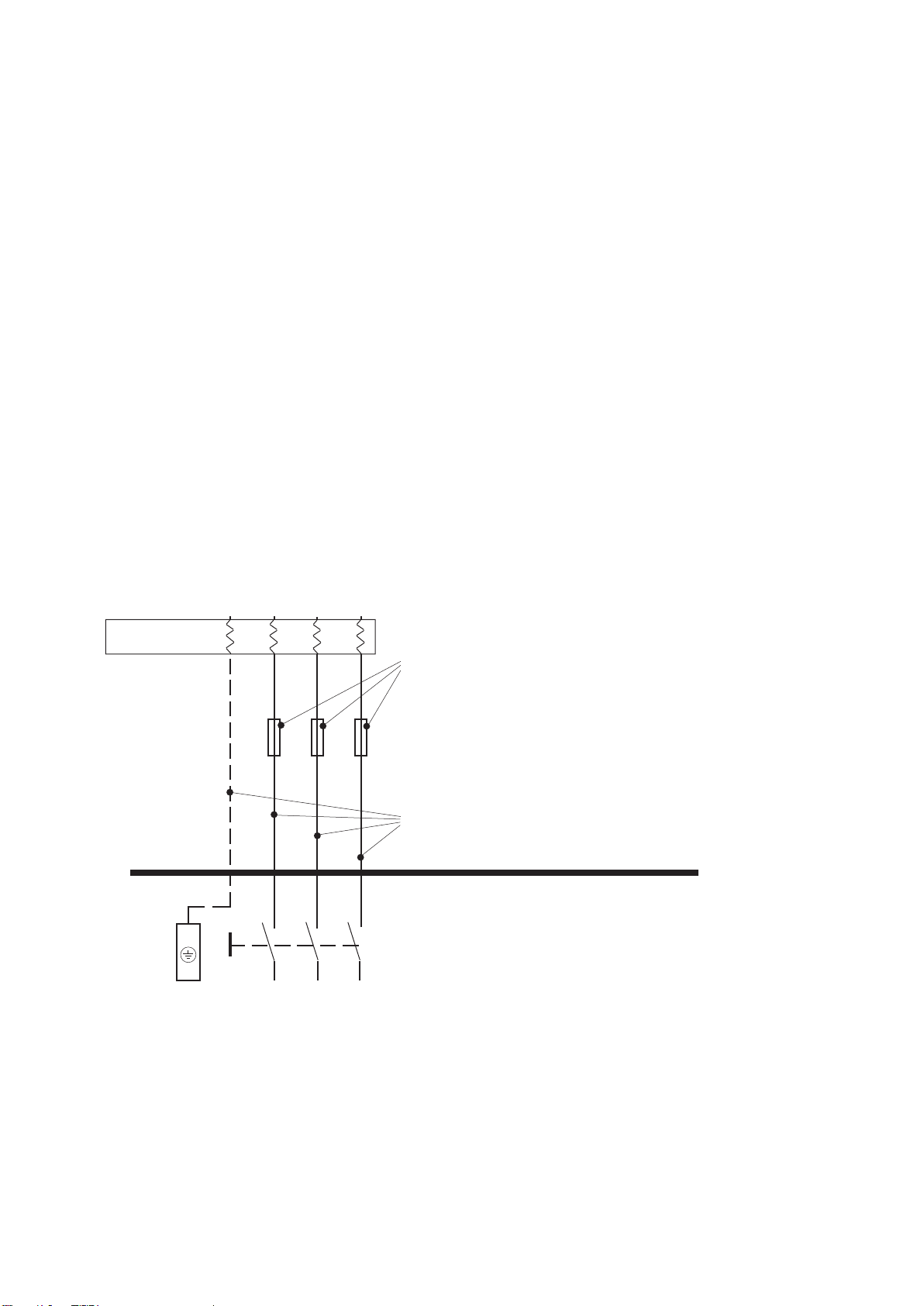

1.6 Installationsanforderungen für den elektrischen

Anschluß

Die Elektrik der DELTABOOSTER ist entsprechend der Norm “Gemeinsame europäische

Norm”: EN 60204-1 (Oktober 1992): Elektrische Ausrüstung von Maschinen, Teil 1: Allgemeine

Anforderungen.

Der elektrische Anschluß erfolgt über ein fl exibles Gummikabel, das Kupferleiter für 3 Phasen

und Erde (PE) enthält. Die Mindestabmessungen des Kabels sollen dem Stromverbrauch der

jeweiligen Anlage (siehe Datenblatt) entsprechen, aber für alle Anlagen gilt in gleicher Weise:

Max. Vorsicherung: 125 A

Max. Leiterquerschnitt im Kabel: 35 qmm

Mit Rücksicht auf eine spätere Erweiterung der Anlage empfi ehlt es sich ein Kabel mit einem

Leiterquerschnitt von mindestens 25 qmm zu verwenden.

Erdleitungsschutz ist vorgeschrieben, und der Anschluß des DELTABOOSTERs an das Versorgungsnetz MUSS durch einen zugelassenen Fachmann gemäß geltenden Vorschriften

durchgeführt werden. Um maximale Personensicherheit zu erzielen, muß die Installation mit

einem Fi.-Schutzschalter versehen werden.

VERSORGUNGSNETZ

L1

L2 L3PE

HFI - RCD

Fi.-Schutzschalter

PE

max 125 A

max 35 qmm

DELTABOOSTER

Überwachungstafel

16

D 730 90 22 c

1.7 Rohranlage

1.7.1 Plazierung der Rohrleitungen/allgemeine Hinweise

- Die Pumpenstation und die Zapfstellen müssen so plaziert werden, daß die Rohrleitungen

so kurz wie möglich gehalten werden.

- Die Rohrleitung mit so wenigen Bogen wie möglich installieren.

- Wirtschaftlich gesehen kann es oft vorteilhaft sein, die Rohrleitung so dicht an der Pumpen-

station wie möglich aufzuteilen, so daß die Längen, die große Wassermengen zu fördern

haben, so kurz wie möglich werden. Eine zentrale Plazierung der Pumpenstation im Verhältnis zu den Zapfstellen wird auch kleinere Rohrabmessungen ermöglichen.

- Die Rohrleitungen sind an Wänden aus Ziegel oder Betonqualität zu montieren, oder es

müssen besondere Maßnahmen getroffen werden (Verstärkungsplatten o.ä.).

- Die Rohrleitungen so anbringen, daß Schäden (Aufprall, Frost, extreme Zährangriffe etc.)

vermieden werden.

- Die Rohrleitungen überall sichtbar montieren, oder so daß sie leicht zu überprüfen sind.

Einbetonieren in Wände und Böden darf nicht vorgenommen werden. Bei der Wanddurchführung darf Einbetonieren auch nicht erfolgen. (Besondere Rohrdurchführungen können

eingesetzt werden).

- Die Zapfstellen so nahe wie möglich am Einsatzort plazieren, und zwar so, daß vorzugswe-

ise max. 20 m Schlauch verwendet wird.

1.7.2 Rohrtypen - Normen

Für die Rohranlage werden nahtlose Präzisionsstahlrohre gemäß DIN 2391/C, Materialqualität

St. 35.4, normalisiert, blankge glüht und elektro-galvanisiert oder geschweißte Stahlrohre, rostfrei,

kalibriert und geglüht nach DIN 2463 - 1.401 d3-- (DIN 17457 kl. 1) eingesetzt.

Alternativ werden nahtlose Präzisionsstahlrohre mit Dimensionen nach DIN 2391 und rostfreier

Materialqualität z.B. Werkstoff Nr. 1.4301, 1.4436 ode 1.4571 verwendet. Vergleichbare Qualitäten nach der schwedischen Norm sind SIS 2333 oder SIS 2343.

Rohrabmessung:

Mit elektro-galvanisierten Präzisionsstahlrohren sind folgende Größen zu verwenden:

- Ø15x2

- Ø22x2,5

- Ø30x4

und mit rostfreien Präzisionsstahlrohren werden folgende Größen einge setzt:

- Ø15x1,5

- Ø22x2

- Ø30x3

Bei einer Verzweigung nahe der Pumpenstation wird man auch bei den mei sten 44C3 Anlagen

die Abmessung Ø30 vermeiden können. Für 160 bar Anla gen werden Fittings mit zulässigem

Betriebsdruck von mindestens ND160 bar eingesetzt.

D 730 90 22 c

Es ist zu beachten, daß für die Rohrabmessung Ø30, nach DIN 2353, ein kräftigerer Fittingtyp

(S-Serie) zu verwenden ist, und daß eine Rohr anlage mit dieser Rohrabmessung daher etwas

teuerer als z.B. eine Ø22 Rohrleitung sein wird. Dieser Umstand kann bei der Wahl von Anlage

und Rohrleitung von Bedeutung sein - besonders bei Anlagen mit vielen Pum peneinheiten.

17

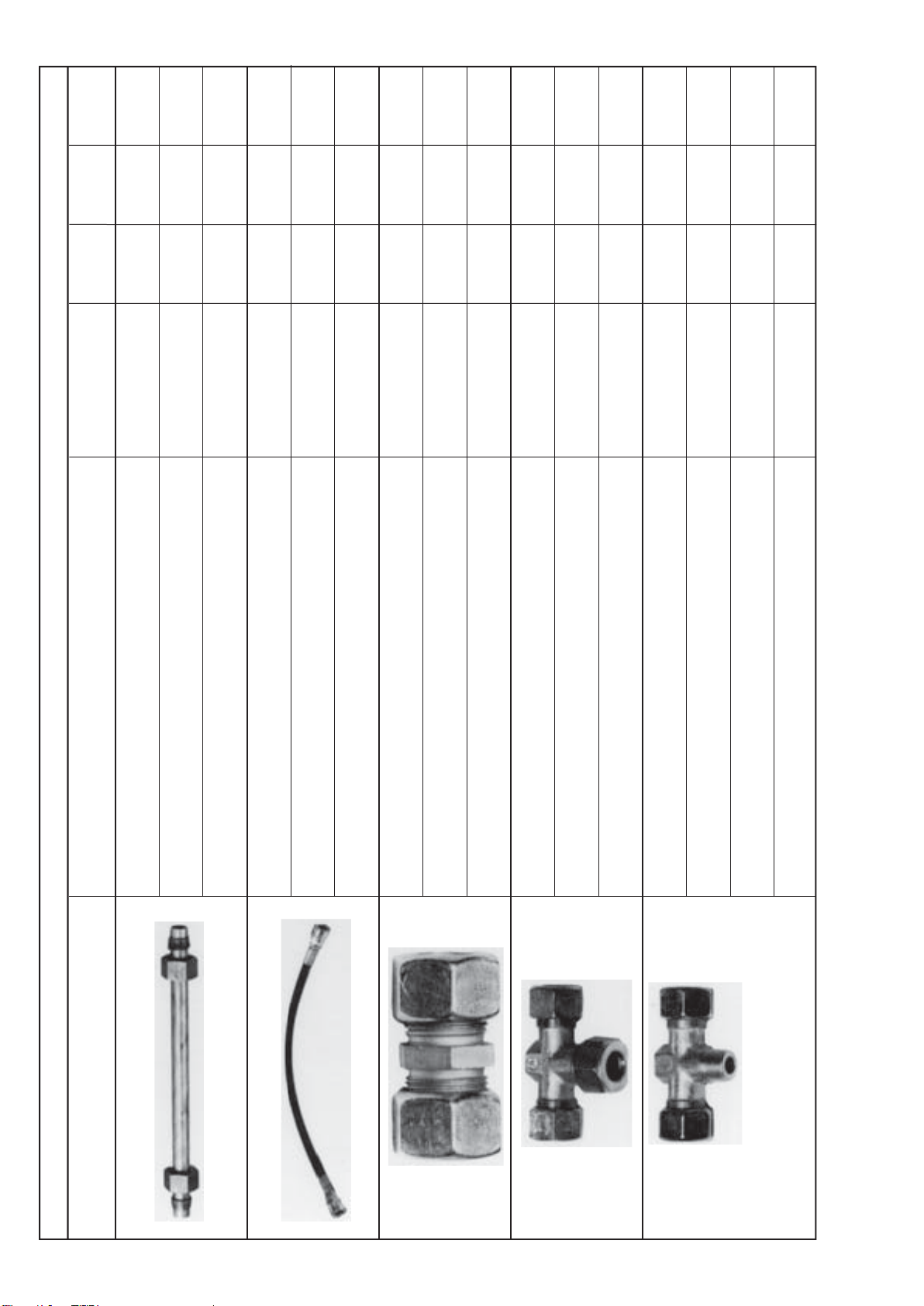

1.7.3 Fittings - Beschläge, Normen - 1

X X

X X X

X *

"

Ø30 x 4,0 mm

Ø30 x 3,0 mm

Ø22 x 2,0 mm

X X

3/4

Ø15 X X

Ø22 X X *

Ø30 X *

Ø15 x Ø15 x Ø15 X X *

Ø22 x Ø22 x Ø22 X X

Ø30 x Ø30 x Ø30 X *

Ø15 x 3/8RG x Ø15 X

BETEGNELSE BEZEICHNUNG

DESCRIPTION DESIGNATION DIMENSION G R Cu

Pipe Tuyau R Ø15 x 1,5 mm

Rør Rohr G Ø22 x 2,5 mm

Rør Rohr G Ø15 x 2 mm

Pipe Tuyau R

Pipe Tuyau R

Rør Rohr G

Tilslutningsslange Anschlußschlauch

Connecting hose Tuyau de raccordement

Rørsamler Verschraubung

Pipe coupling Raccord

Rørsamler Verschraubung

Pipe coupling Raccord

Rørledningskomponenter - Piping Components - Rohrleitungskomponenten - Elements De Tuyauterie

18

Rørsamler Verschraubung

Pipe coupling Raccord

T-stykke T-Stück

T-Connection Raccord en Té

T-stykke T-Stück

T-Connection Raccord en Té

T-stykke T-Stück

T-Connection Raccord en Té

T-Stykke T-Stück

T-Connection Raccord en Té

D 730 90 22 c

*) Lagerføres ikke Not in stock (Ask for Nicht vorrätig (Fragen Sie bitte N’est pas en stock (Le délai de

(leveringstid oplyses ) time of delivery) nach Lieferzeit) livraison peut étre communique)

1.7.3 Fittings - Beschläge, Normen - 2

Ø15 x Ø15 X X *

Ø22 x Ø22 X X

Ø30 x Ø30 X *

Ø15 X X

Ø22 X X

Ø15 x 3/8” RG X

Ø22 x Ø15 X

Ø15 X X

Ø22 X X

Ø30 X X

BETEGNELSE BEZEICHNUNG

DESCRIPTION DESIGNATION DIMENSION G R Cu

Vinkel Winkel

Elbow Coude

Vinkel Winkel

Elbow Coude

Vinkel Winkel

Elbow Coude

Stilbar L-forskruning Verschraubung

Adj. Elbow coupl. Raccord reg.

Stilbar L-forskruning Verschraubung

Adj. Elbow coupl. Raccord reg.

Vinkel Winkel

Elbow Coude

N’est pas en stock (Le délai de

Vinkel Winkel

Elbow Coude

Vægbeslag f. rørholder Wandbeschlag

Bracket f. pipe hangs Fixation mural

Vægbeslag f. rørholder Wandbeschlag

Bracket f. pipe hangs Fixation murale

Vægbeslag f. rørholder Wandbeschlag

Bracket f. pipe hangs Fixation murale

D 730 90 22 c

Rørledningskomponenter - Piping Components - Rohrleitungskomponenten - Elements De Tuyauterie

*) Lagerføres ikke Not in stock (Ask for Nicht vorrätig (Fragen Sie bitte

(leveringstid oplyses ) time of delivery) nach Lieferzeit) livraison peut étre communique)

19

1.7.3 Fittings - Beschläge, Normen - 3

Ø30 x Ø30 X X

Ø22 x Ø15 x Ø22 X X

BETEGNELSE BEZEICHNUNG

DESCRIPTION DESIGNATION DIMENSION G R Cu

T-stykke T-Stück

T-Connection Raccord en Té

T-Stykke T-Stück

T-Connection Raccord en Té

Ø15 X

Ø30 x Ø15 X X

T-coupling adj. Raccord en Té reg.

Justerbar T-forskruning T-Verschraubung

Ø22 x Ø15 X X

Ligereducering Übergangsrohr

Straight coupling Reduction droite

Ligereducering Übergangsrohr

Ø30 x Ø22 X X

Ligereducering Übergangsrohr

Straight coupling Reduction droite

Straight coupling Reduction droite

Ø15 X X

Skærering Schneidring

Skærering Schneidring

Cutting ring Anneau

Ø30 X X

Ø22 X X

Skærering Schneidring

Cutting ring Anneau

Cutting ring Anneau

Omløber Überwurfmutter

Ø22 X X

Ø15 X X

Omløber Überwurfmutter

Union nut Ecrou

Ø30 X X

Union cut Ecrou

Omløber Überwurfmutter

Union nut Ecrou

Rørledningskomponenter - Piping Components - Rohrleitungskomponenten - Elements De Tuyauterie

20

*) Lagerføres ikke Not in stock (Ask for Nicht vorrätig (Fragen Sie bitte N’est pas en stock (Le délai de

(leveringstid oplyses ) time of delivery) nach Lieferzeit) livraison peut étre communique

D 730 90 22 c

1.7.3 Fittings - Beschläge, Normen - 4

Ø15/Ø22 X X

Ø15 X X

Ø22 X X

"

Ø30 X X

Ø22/Ø30 X X

"

½

¾

3/8RG Ø17 mm X X

3/8RG X X

Ø15 X

Ø22 X

Ø30 X

D 730 90 22 c

BETEGNELSE BEZEICHNUNG

DESCRIPTION DESIGNATION DIMENSION G R Cu

Rørhol der Rohrhalterung

Pipe holder Support tuyau

Rørhol der Rohrhalterung

Pipe holder Support tuyau

Rørholder Rohrhalterung

Pipe holder Support tuyau

Slange f. temp. kompens. Schlauch für Temperaturkomp.

Hose temp. compensated Tuyau temp. compenser

Slange f. temp. kompens. Schlauch für Temperaturkomp.

Hose temp. compensated Tuyau temp. compenser

Tætningsskive Dichtungsscheibe

Tightening washer Rondelle d’etancheite

Rørledningskomponenter - Piping Components - Rohrleitungskomponenten - Elements De Tuyauterie

Stiknippel Schnellkupplungsnippel

Quick coupling Raccord rapide male

Murgennemføring Wanddurchführung

Lead-in bush Réalisable

Murgennemføring Wanddurchführung

Lead-in bush Réalisable

Murgennemføring Durchführung

Lead-in bush Réalisable

) time of delivery) nach Lieferzeit) livraison peut étre communique)

*) Lagerføres ikke Not in stock (Ask for Nicht vorrätig (Fragen Sie bitte N’est pas en stock (Le délai de

(leveringstid oplyses

21

1.7.3 Fittings - Beschläge, Normen - 5

Ø15 X

BETEGNELSE BEZEICHNUNG

DESCRIPTION DESIGNATION DIMENSION G R Cu

Roset f. murgennemføring Röllchenplat. für Durchführung

Pipe enclose Enkysté de tuyau

Roset f. murgennemføring Röllchenplat. für Durchführung

Ø30 X

Ø22 X

2 mm X

Ø15 x 3/8RG X X

Roset f. murgennemføring Röllchenplat. für Durchführung

Pipe enclose Enkysté de tuyau

Supportingfi tting f. tap Support

Pipe enclose Enkysté de tuyau

Støttebeslag f. tappested Stützbeschlag für Zapfstelle

Hexagon nipple Raccord

Brystnippel Doppelnippel

3/8RG X X

Ø22 X X

Ø30 X X

Hydroballhane Hochdruck Kugelhahn

High pressure ball valve Robinet haute press.

Hydroballhane Hochdruck Kugelhahn

High pressure ball valve Robinet haute press.

Hydroballhane Hochdruck Kugelhahn

High pressure ball valve Robinet haute press.

El-galvaniseret Elektrogalvanisiert

Galv. Galv.

G

Kobber Kupfer

Rustfri-syrefast Rostfrei - säurefest

Cu

R

Corrosion proof Inoxydable

Copper Cuivre

Rørledningskomponenter - Piping Components - Rohrleitungskomponenten - Elements De Tuyauterie

22

D 730 90 22 c

*) Lagerføres ikke Not in stock (Ask for Nicht vorrätig (Fragen Sie bitte N’est pas en stock (Le délai de

(leveringstid oplyses ) time of delivery) nach Lieferzeit) livraison peut étre communique)

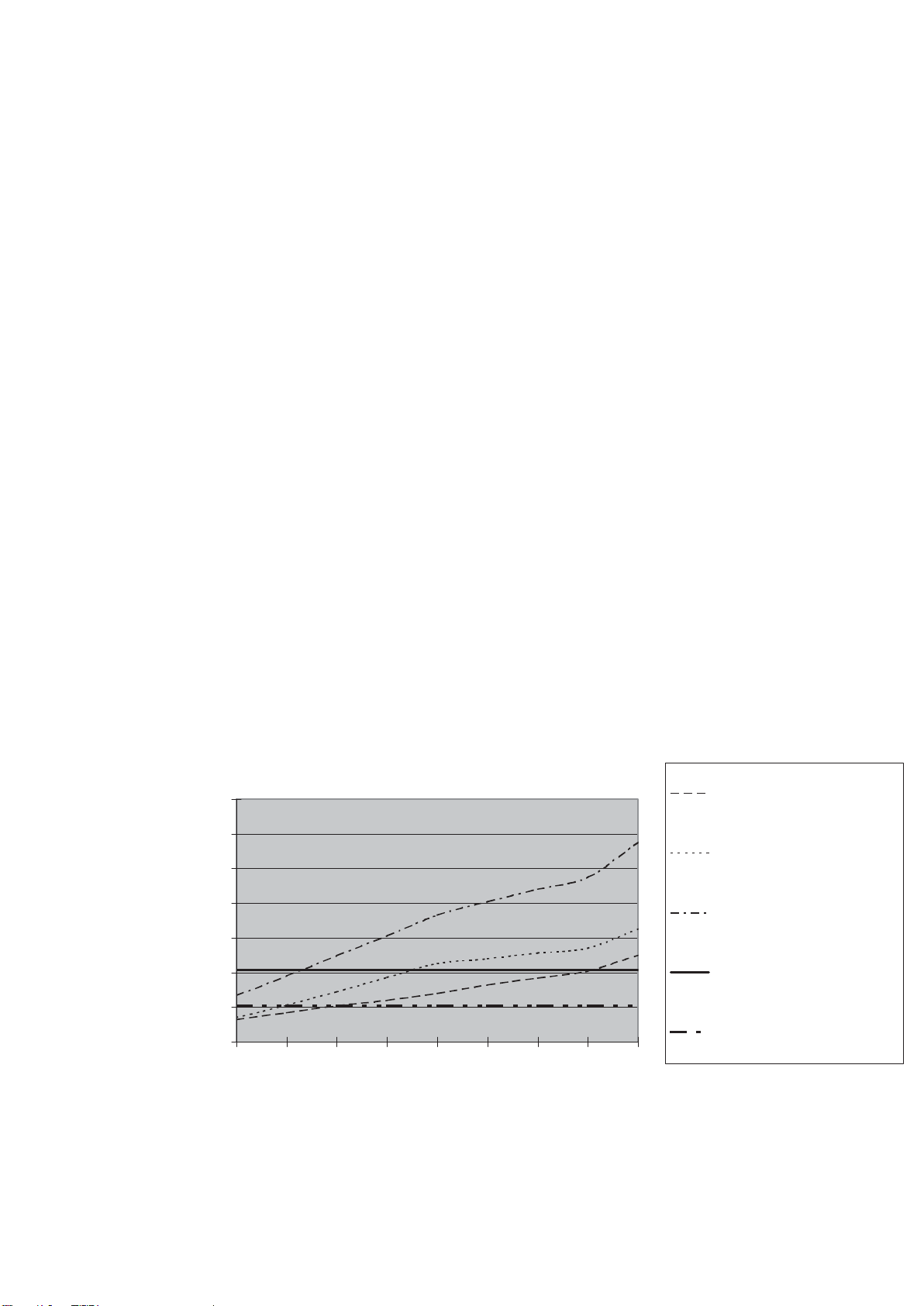

1.7.4 Abmessungen der Rohranlage

Das unten angeführte Diagramm zeigt die jeweiligen Druckverlustkurven für die Dimensionierung

einer Rohranlage, die in Verbindung mit der Nilfi sk-ALTO DELTABOOSTER verwendet wird.

Im Diagramm sind zwei senkrechte Einteilungen für jeweils

II: elektro-galvanisierte Stahlrohren 15x2mm - 22x2,5mm - 30x4mm

I: und rostfreie Stahlrohren 15x1,5mm - 22x2mm - 30x3mm

gezeigt.

Der Druckverlust je Meter Rohr bei der jeweiligen Wassermenge läßt sich an folgenden Druckverlustkurven ablesen.

Wassermenge (l/min)

D 730 90 22 c

Bei der Dimensionierung der Rohrleitung muß es angestrebt werden, daß der maximale Druckverlust zur entferntesten Zapfstelle bei voller Auslastung der Anlage 15 bar nicht übersteigt.

Der Druckverlust in Winkeln und Verzweigungen wird im Verhältnis zum Druckverlust in den

Rohren unerheblich sein.

23

24

D 730 90 22 c

1.7.5 Beispiele

Folgende Beispiele sind aufgrund rostfreier Stahlrohre und einer 160 bar Anlage berechnet, und

die Dimensionierungsvoraussetzung ist ein Druckverlust von max. 15 bar von der Maschine

zu den Zapfstellen.

Beispiel 1

50 m

40 m

70 m

M

abc

Die Rohrleitung läßt sich aufgrund zwei verschiedener

Voraussetzungen dimensionieren:

A. aufgrund eines festgelegten Düsentyps (Kapazität l/min)

B. aufgrund der max. Kapazität, d.h. alle Düsentypen lassen sich überall einsetzen.

A:

Werden solche Standarddüsen (17 l/min) für Zapfstelle a, b und c gewählt, wird die maximale

Belastung von Rohrleitung b-c = 17 l/min betragen.

DRUCKGemäß dem Diagramm bewirkt der Einsatz von 50 m VERLUST

Ø15 mm Rohr demnach einen Druckverlust von: 2,3 bar

Im Diagramm geht man bei der 50 m Einteilung senkrecht

bis zur Kurve, die17 l/min durch Ø15 mm Rohr symbolisiert.

Von hier geht man waagerecht weiter, und ein Druckverlust

von 2,3 bar läßt sich ablesen.

D 730 90 22 c

Maximale Auslastung von Rohrleitung a-b = 35 l/min.

Anwendung von 40 m Ø15 mm Rohr ergibt ein Druckverlust von: 7,4 bar

Maximale Auslastung von Rohrleitung M-a = 51 l/min.

Anwendung von 70 m Ø22 mm Rohr ergibt ein Druckverlust von: 3,3 bar

Gesamtdruckverlust 13,0 bar

Der Gesamtdruckverlust an den drei Leitungen unterschreitet 15 bar und die Dimensionierungs-

forderungen sind somit erfüllt.

25

B:

Wird dagegen ein grünes Sprührohr = 33 l/min + ein Standarddüsenrohr = 17 l/min gewählt,

wird die maximale Auslastung der Rohrleitung bc = 33 l/min.

DRUCK-

Anwendung von 50 m Ø15 mm Rohr ergibt einen VERLUST

Druckverlust von: 9,3 bar

Maximale Auslastung von Rohrleitung a-b = 50 l/min.

Anwendung von 40 m Ø22 mm Rohr ergibt einen Druckverlust von: 2,0 bar

Maximale Auslastung von Rohrleitung M-a = 50 l/min.

Anwendung von 70 m Ø22 mm Rohr ergibt einen Druckverlust von: 3,2 bar

Gesamtdruckverlust 14,5 bar

Der Gesamtdruckverlust an den drei Leitungen unterschreitet 15 bar und die Dimensionierungsforderungen sind somit erfüllt.

Beispiel 2

60 m

c1

20

c

30 m 30 m 10 m10 m

20

c2

20

b

20

b1

b2

a1

20

a

M

20

a2

80 m

Verzweigtes System

Düsenwahl: 2 Stck. grüne Sprührohre je 33 l/min

2 Stck. blaue Sprührohre je 17 l/min

DRUCK-

Die maximale Auslastung je Zweig beträgt 33 l/min. VERLUST

Anwendung von Ø15 mm Rohr für z.B. Leitung a-a2

(20 m) ergibt einen Druckverlust von: 4,0 bar

26

Maximale Auslastung von Rohrleitung b-c = 66 l/min.

Anwendung von 30 m Ø22 mm Rohr ergibt einen Druckverlust von: 2,5 bar

Maximale Auslastung von Rohrleitung a-b + M-a = 101 l/min.

Anwendung von 40 m Ø22 mm Rohr ergibt einen Druckverlust von: 7,5 bar

Gesamtdruckverlust 14,0 bar

Der Gesamtdruckverlust an den drei Leitungen unterschreitet 15 bar und die Dimensionierungsforderungen sind somit erfüllt.

D 730 90 22 c

Beispiel 3

60 m

20 m

40 m

b1

c1

30 m

c2

b2 a2

20 m 40 m

80 m

15 m

20 m

20 m

a1

30 m

M

30 m

20 m

Ringsystem

Sprührohrwahl: 2 Stck. grüne Sprührohre je 33 l/min

2 Stck. blaue Sprührohre je 17 l/min

Wird die maximale Auslastung in gleichen Teilen und symmetrisch verteilt, wird die maximale

Auslastung von Rohrleitung b1 - c1 = 33 l/min.

DRUCK-

Bei der Wahl von Ø15 mm Rohr ergibt dies bei VERLUST

35 m Rohrlänge einen Druckverlust von: 6,0 bar

Maximale Auslastung von Rohrleitung M-a1 + a1-b1 = 50 l/min.

Anwendung von 90 m Ø22 mm Rohr ergibt einen Druckverlust von: 4,0 bar

Gesamtdruckverlust 10,0 bar

D.h. daß von den Pumpen und zu den Zapfstellen b1 und b2 Ø22 mm Rohr und für den Rest

Ø15 mm Rohr verwendet wird.

Die Beispiele stellen verschiedene Installationsweisen der Rohranlage dar. Was im Einzelfall

bevorzugt wird, hängt in hohem Maße von dem jeweiligen Gebäude und etwaigen besonderen

Forderungen ab. Aber es ist darauf zu achten, daß große Rohrdimensionen in der Installation

und was die Bauteile betrifft wesentlich teuerer sind, und in jedem Einzelfall sind die Möglichkeiten in bezug auf die Wirtschaftlichkeit zu prüfen.

D 730 90 22 c

27

DELTABOOSTER

28

D 730 90 22 c

1.7.6 Montageforderungen und Hinweise

Temperaturkompensierung

Wenn in der Anlage Warmwasser (max. 75°C) eingesetzt wird, ist bei der Montage der Rohrleitung auf die Wärmedehnung in den Rohren zu achten. Bei einer Erhitzung von 10°C auf 75°C

erweitert sich die Rohrleitung etwa 0,7 mm je Meter. Um diese Dehnung zu ermöglichen, sind

an langen geradlinigen Rohrleitungen Kompensatoren in Form von U-Bogen oder Schlauchverbindungen anzuordnen. Auch ist zu vermeiden, die Rohrleitung nahe der Ecken und nahe

eines T- Stückes für Zapfstellenanschlüsse festzuspannen.

U-Bogen/Schlauchverbindungen

Bei einer Höchsttemperatur der Anlage von 75°C ist, wenn die Rohrleitung keine Bogen hat,

eine Kompensation per 20 Meter Rohrleitung anzuordnen. Wenn an einem Rohrende Dehnungs-möglichkeiten vorhanden sind, kann die Kompensierung ausgelassen werden, wenn

man gleichzeitig vermeidet, das Rohr an den T-Stücken zu fi xieren. Die Kompensation für Ø15

und Ø22 wird entweder als Schlauchverbindung oder als U-Bogen am Rohr ausgeführt. Bei

Ø30 sind Schlauchverbindungen anzuordnen.

KOMPENSIERUNG

D 730 90 22 c

Rohr Schlauch Nr. Schlauch Nr. (rostfrei) L (mm) L min (mm) R min (mm)

Ø15 6300453 6301191 350 450 40

Ø22 6300453/6300454* 6301191/6202161* 350/480 550 55

Ø30 6300454 6202161 480

* Falls die Rohrleitung mehr als die Wassermenge von 3 Pumpen befördert, wird jeweils Schlauch

6300454 und 6202161 montiert.

29

FIXIERUNG AN ECKEN UND T-STÜCKEN

Normalabstand für Rohrbefestigungen beträgt etwa 2 m.

MONTAGE VON ROHRLEITUNGEN/ALLGEMEINE HINWEISE

- die Rohre durch Absägen kürzen und sorgfältig den Grat entfernen.

- beim Biegen des Rohres, dürfen die Bogen des Rohres die in der Tabelle unter dem Abschnitt

“U-Bogen/Schlauchverbindungen” angegebenen Radiuswerte nicht unterschritten werden,

und das Biegen hat immer in Biegewerkzeug mit rollenden Matrizen durchgeführt zu werden,

so daß die Verformung des Rohres vermieden wird.

- Überwurfmutter und Schneidring einölen, und den Schneidring auf das Rohr in der Verschraubung oder gehärteten Vormontagestutzen vor Montage des Rohres anordnen.

- Rohrbefestigungen in einem Höchstabstand von 2 m voneinander anbringen.

- für die Montage der Wandbefestigungen Ø6 Sechskantschraube mit dazugehöriger Expansionsbuchse für Mauer oder Betonwand, alternativ Anker vom Schlagtyp, z.B. Fabrikat HILTI

Typ HPS 8/30, verwenden.

- Bei Heißwassersystemen ist dafür zu sorgen, daß die Rohrbefestigungen geradlinig plaziert

werden, so daß die Längendehnung des Rohres nicht gehindert wird.

D 730 90 22 c

30

Montage im Verschraubungsstutzen

1.

Rohr rechtwinklig absägen und entgraten.

2. Rechtwinkliges

Absägen wird

durch nebenste-

hende Rohrabsägevorrichtung

erleichtert. BAV

6/42 (für Rohre

von 6-42 mm AD).

ACHTUNG:

Keine

Rohrabschneider verwenden! Rohrwand wird schräg ge-schnitten

- starke Gratbildung innen und

außen.

3.

Gewinde sowie Schneid- und

Keilring gut einölen (nicht

einfetten). Dann Mutter und

Ring wie abgebildet über das

Rohrende schieben. Läßt

sich der Schneid- und Keilring

nicht oder nur schwer über

das Rohrende schieben, dann

denselben nicht aufweiten,

sondern das Rohrende dünner

feilen.

6. Rohre von größerem Außendurchmesser

und alle Verbindungen in freien Leitungen

werden zweckmäßig durch Einspannen des

Ver-schraubungsstutzens im Schraubstock

mon-tiert. Der Schraubenschlüssel soll eine

ca. 15-fache Länge der Schlüsselweite haben

(evtl. durch Rohr verlängern). Im übrigen wie

unter 4 verfahren.

Bei Verwendung von serienmäßigen Ver-

schraubungsstutzen ist darauf zu achten, daß

jedes Rohrende wieder in den gleichen InnenKonus gelangt, in welchem die

Schraubstockmon-tage stattfand.

Der Endanzug wird erleichtert,

wenn die Über-wurfmutter einige

Male gelockert wird, damit etwas

Öl zwischen die Reibfl ächen

gelangt.

7.

Nach erfolgtem Endanzug Überwurfmutter lösen und kontrollieren, ob aufgeworfener, sichtbarer

Bund den Raum vor der Schneide

ausfüllt. Wenn nicht, noch einmal

kurz nachziehen.

D 730 90 22 c

4. Zuerst Überwurf-mutter von Hand bis zur

fühlbaren Anlage am Schneid- und Keilring

aufschrauben. Dann

Rohr gegen den

Anschlag im Innen-konus drücken

und Überwurfmutter

etwa 3/4 Umdrehung

Ein an der Überwurfmutter angebrachter

Markierungsstrich

erleichtert das

Beobachten der

vorgeschriebenen

Umdrehungen.

anziehen.

5. (ACHTUNG: Rohr darf nicht mitdrehen!).

Hierbei erfaßt der Schneid- und Keilring das

Rohr, wonach sich ein weiteres Andrücken

des Rohres erübrigt. Der Endanzug erfolgt

durch weiteres Anziehen der Überwurfmutter um ca. 3/4 Umdrehung. Hierbei schneidet

der Ring in das Rohr ein und wirft vor seiner

Schneide einen sichtbaren Bund auf.

Sichtbarer Bund

8. Es ist bedeutungslos, wenn der Schneid- und

Keilring auf dem Rohrende gedreht werden

kann.

9. WIEDERMONTAGE

Nach jedem Lösen der Verbindung ist der An-

zug der Überwurfmutter ohne Schlüssel-verlängerung und ohne erhöhten Kraftauf-wand

vorzunehmen.

10.

Das in die Verschraubung

ragende gerade Rohrende

soll eine Mindestlänge von 2

Überwurfmutterhöhen (H) haben. Bei längeren oder höher

beanspruchten Rohr-leitungen

ist das Anbringen von Rohrhalterungen erforderlich.

31

1.8 Zapfstellen und Zubehör

Zapfstelle A ist ein Hochdruckhahn, vorgesehen für Festmontage.

Den Hochdruckhahn direkt auf der Rohrleitung mit Ø15 mm Schneidringanschluß anbauen.

Beim Einsatz von DELTABOOSTER Sprührohren die Schnellkupplung des Hochdruckschlauches direkt an Zapfstelle A anschließen.

Für das Auftragen von Reinigungsmitteln den Schauminjektor zwischen Zapfstelle A und der

Schnellkupplung des Hochdruckschlauches montieren.

Beim Einsatz eines Reinigungswagens läßt sich der Hochdruckschlauch direkt an Zapfstelle

A montieren.

ZAPFSTATION

A Hochdruckhahn

Für den Anschluß von Reinigungswagen, Einzel schauminjektor oder DELTABOOSTER Sprührohr.

B Schauminjektor

An Hochdruckhahn anschließen. Zusammen mit

Schaumrohr anwenden, wenn Reinigungs- und

Desinfektionsmittel aufzutragen sind.

Dosierung 1-5%.

C Wandgestell

Wird zusammen mit Zapfstation A und abnehm-

barem Schauminjektor verwendet. Halterung für

Schaumrohr, 2 Stck. 25 l Behälter sowie 10 m

Hochdruckschlauch.

32

D Reinigungsmittelwagen

Läßt sich am Hochdruckhahn anschließen.

Gewährt gleiche Möglichkeiten wie Hochdruckhahn

mit abnehmbarem Schauminjektor (A+B+C) sowie

Anbringung von Bodenreiniger.

D 730 90 22 c

ZUBEHÖR

Abnehmbarer Schauminjektor,

der in Verbindung mit Zapfstation A verwendet wird.

Druckentlastete Spritzpistole

mit 10 m Schlauch.

Schlauchtrommel

mit 20 m Schlauch.

D 730 90 22 c

Einzelsprührohr für DELTABOOSTER

ist im Abschnitt 1.9 beschrieben.

Schaumrohr

Wird zusammen mit abnehmbarem Injektor und

Reinigungswagen eingesetzt.

Sicherheitsschnellkupplung

An Zapfstellen zu montieren um sicherzustellen,

daß kein Wasser herausläuft, wenn der Hahn ohne

angeschlossene Spritzpistole geöffnet wird.

33

1.9 Multipressure-Sprührohrsystem

Serienmäßig werden Sprührohre mit Farbkode eingesetzt. Die Farbkode zeigt an, welche Wassermenge und welchen Druck von der betreffenden Düse geliefert wird.

Die verschiedenen Wassermengen und Druckhöhen sind von der auf dem Sprührohr vorgesehenen Hochdruckdüsenart und Vordüsenart abhängig.

Die Sprührohre für 120 beziehungsweise 160 bar sind so markiert, daß Sprührohrsätze für 120

bar einen grauen Düsenschutz und Sprührohrsätze für 160 bar einen schwarzen Düsenschutz haben.

Die Multipressure-Sprührohre sind lieferbar in 3 verschiedenen Längen: 50 mm - 570 mm - 930

mm.

160 bar (schwarzer Düsenschutz)

Nr. Farbe Hock- Vor- 44C3KS Reaktionskraft

druck- düse Druck Wasser- N kP Pumpen

düse Durch- bar menge in

messer l/min Betrieb

1 Weiß 1515 Ø1,56 27 17 19 2,0 1

2 Schwarz 1530 Ø2,27 27 35 41 4,2 2

3 Braun 1511 Ø1,73 50 17 26 2,6 1

4 Grün 1520 Ø2,35 53 33 56 5,7 2

5 Blau 1508 Ø1,80 80 17 35 3,6 1

6 Rot 1513 Ø2,27 80 27 57 5,8 1,5

7 Orange 15075 Ø2,08 107 17 38 3,9 1

8 Gelb 1511 Ø2,50 107 26 60 6,2 1,5

9 Silber- 1506 keine 152 17 46 4,7 1

blank

*)

Anzahl

120 bar (grauer Düsenschutz)

Nr. Farbe Hock- Vor- 44C3KS Reaktionskraft *) Anzahl

druck- düse Druck Wasser- N kP Pumpen

düse Durch- bar menge in

messer l/min Betrieb

1 Weiß 15165 Ø1,68 20 17 18 1,8 1

2 Schwarz 1531 Ø2,32 20 32 33 3,4 2

3 Braun 1511 Ø1,73 40 16 23 2,3 1

4 Grün 1522 Ø2,43 40 32 48 4,9 2

5 Blau 1509 Ø1,88 60 16 28 2,8 1

6 Rot 1515 Ø2,43 60 26 45 4,6 1,5

7 Orange 1508 Ø2,15 80 17 35 3,6 1

8 Gelb 1513 Ø2,74 80 27 56 5,7 1,5

9 Silber- 15075 keine 114 17 40 4,1 1

blank

34

*) Da die Reaktionskraft in einem Winkel zum Sprührohr wirkt, steht der Sprühhandgriff

zusätzlich unter einem Drehmomenteinfl uß.

Montage von anderen Düsen darf ausschließlich nach Anweisungen von Nilfi sk-ALTO Fa-

chkräften erfolgen.

D 730 90 22 c

Inhaltsverzeichnis

DELTABOOSTER

Handbuch

2 Aufstellungsanleitung

(Ist auch in der Taschenbuchausgabe für den Monteur beigelegt)

2.1 Plazierung der Delta Booster Anlage

2.2 Unterlage und Umkippsicherung

2.3 Anschluß des Zulaufwassers

2.3.1 Kontrolle des Filters im Wassertank

2.4 Stromanschluß zwischen dem Delta Booster und dem

Stromverteilungsnetz

(Einstellungen an der Anlage, vgl. Abschnitt 3.5)

2.5 Inbetriebsetzung / Einlaufen

2.5.1 Ölkontrolle

2.5.2 Inbetriebsetzung

2.5.3 Entlüftung der Pumpen

2.5.4 Entlüftung der Rohrleitung

2.5.5 Justierung des Rohrleitungsdrucks

D 730 90 22 c

WICHTIGER HINWEIS!

Vor Inbetriebnahme der Anlage ist es

wichtig, den Abschnitt “3.1 Sicherheit”

grundlich zu lesen. Nur eingewiesenes

Personal darf die Anlage bedienen. An-

hang A “Bedienungs- und Sicherheitsan-

leitung” an alle Benutzer ausliefern.

35

2 Aufstellungsanleitung für die

DELTABOOSTER

2.1 Plazierung der DELTABOOSTER

Die DELTABOOSTER ist mit vibrationsdämpfenden Gummifüßen ausgestattet, so daß sie direkt

auf ebener Unterlage angebracht werden kann.

Die Anlage muß in frostfreien Räumen installiert werden, wo die Höchstemperatür 40°C nicht

übersteigt.

PLAZIERUNGSSKIZZE

(Dimensionen in Millimeter)

450 mm

250 mm

1900 mm

500 mm

DELTABOOSTER

100 mm

1200 mm

500 mm

150 mm

36

D 730 90 22 c

2.2 Unterlage und Umkippsicherung

Falls die Unterlage uneben ist, läßt sich eine Höhenverstellung durch Verstellung der Gegenmutter (1) am Fuß (2) vornehmen, vgl. Fig. 1.

Es ist wichtig, daß die Anlage waagerecht steht, es können sonst Probleme mit der Bedienung

des Kabinettürs auftreten.

Fig. 1

2

1

In Schiffen empfi ehlt es sich, den Modulrahmen der Anlage an Schotten

und am Boden zu befestigen.

Die Sicherungsbeschläge (3), die als Zubehör erhältlich sind, diagonal an der Anlage anbringen

und zwischen den Füßen und den Bodenstützen montieren, vgl. Fig. 2.

Die Beschläge sicher am Boden mit 4 Stück Ø8 mm Sechseckschrauben mit den dazugehörenden Expansionsbuchsen oder mit 4 Ankern des Schlagtyps befestigen.

Fig. 2

3

D 730 90 22 c

37

2.3 Anschluß des Zulaufwassers

Der Wassertank ist mit zwei 1" Wasserzuläufen ausgestattet:

Zulauf

Zulauf 2 für Heißwasser (ROTE Markierung)

1 für Kaltwasser (BLAUE Markierung)

Fig. 3

1

2

Den Wasseranschluß am Einlaßstutzen der Anlage mit zwei 1" fl exiblen Schlauchver-bindungen

vornehmen.

Direkt an den Anschlüssen sollen an den Versorgungsleitungen Absperrhähne angebaut werden.

Enthält das Wasser Schwimmsand oder andere Verschmutzungen, sollen - außer den internen

Filtern - zusätzlich externe Filter montiert werden.

2.3.1 Kontrolle des Filters im Wassertank

Es muß kontrolliert werden, daß der Filter im Wassertank korrekt montiert worden ist.

Fig. 4

Filter

D 730 90 22 c

38

2.4 Stromanschluß zwischen dem DELTABOOSTER und dem Strom

verteilungsnetz, vgl. Fig. 5

Alle unten beschriebenen Messungen und Anschlüsse dürfen nur von

zugelassenen Fachkräften vorgenommen werden!

1) Der DELTABOOSTER an einem Dreiphasen-Netz mit der dem Typenschild (4) ent sprechenden

Nennspannung anschließen. Max. 125 A Vorsicherungen.

2) Die Verbindung durch ein fl exibles Gummikabel mit 3 Phasenleitern + Erdleiter aus Kupfer

vornehmen. Das Kabel durch die Dichtungsverschraubung (2) leiten und durch den offenen

Winkelfl ansch (3) in den Boden des Überwachungssystems hinein. Den Winkelfl ansch durch

Lösen 2 Muttern öffnen. Das Kabel direkt am Hauptschalter S1 sowie an der Haupterdklemme (4) anschließen. Wenn das Kabel korrekt im Hauptschalter S1 montiert worden ist,

den Winkelfl ansch rund um die Dichtungsverschraubung (2) zuspannen und danach das

Kabel in die zwei Kabelentlastungen (1) anbringen.

Das Kabel nach dem auf dem DELTABOOSTER Typenschild gestempelten jeweiligen

Strom-verbrauch dimensionieren. Jedoch empfi ehlt es sich mit Rücksicht auf einen künftigen

Ausbau ein Kabel mit einem Leiterquerschnitt von mindestens 25 qmm zu verwenden.

3) Ferner empfi ehlt es sich, um ein Höchstmaß an Personensicherheit zu gewährleisten, den

DELTABOOSTER durch einen HFI-Schutzschalter zusätzlich zu schützen.

4) Zuletzt überprüfen, daß Sicherungen, F1 - F2 - F3 (vgl. Schaltplan), in den Haltern eingesetzt sind, und daß die Überstromschalter Q1-Q? eingeschaltet und auf den korrekten Wert

eingestellt sind (vgl. C3K Typenschild).

5) Mit einem zweckdienlichen Testgerät den Erdleitungszusammenhang vom Anschlußpunkt

in der festen Installation zu einem metallischen Teil am Hochdruckauslaß der Anlage überprüfen. Die Phasenleiter des Stromkabels sollten außerdem einem Hochspannungstest

mit ausgeschaltetem Hauptschalter unterworfen werden. Bei Nilfi sk-ALTO ist der DELTA-

BOOSTER den obenerwähnten Tests als ein separates Gerät unter-worfen worden.

6) Die Tür des Überwachungssystems schließen und zuspannen. Die Anlage ist nun für das

Einlaufen und die Funktionsprüfung bereit.

Fig. 5

D 730 90 22 c

2. Dichtungsverschraubung

1. Kabelentlastungen

4. Haupterdklemme

3. Winkelfl ansch

39

2.5 Inbetriebsetzung / Einlaufen

Vor der Inbetriebsetzung sollte sich der Monteur mit den Abschnitten 3.4 - 3.6 der Bedienungsanleitung vertraut machen, die den Bedienungspult, die Einstellungen und die Inbetriebsetzung/Betrieb beschreiben.

Sollten während der Inbetriebsetzung und des Einlaufens Störungen entstehen, kann der Abschnitt 3.10 über Betriebsstörungen eventuell zu Hilfe gezogen werden.

2.5.1 Ölkontrolle

Überprüfen, daß der Ölstand in den durchsichtigen Ölschläuchen der C3K Pumpen in der Mitte

der Öffnungen des Indikatorbeschlags steht (vgl. Fig. 6).

Bei niedrigem Ölstand (Ölverlust) Nilfi sk-ALTO Service anrufen.

Fig. 6

2.5.2 Inbetriebsetzung

Hauptschalter in Stellung - I - drehen.

Bedienungsschalter in Stellung - I - drehen.

Der Wassertank wird sich jetzt füllen. Den Einschalter drücken, wenn das System zum Entlüften

der Pumpen vorbereitet worden ist.

2.5.3 Entlüftung der Pumpen

Die Entlüftung wird an jeder einzelnen Pumpe separat durchgeführt, (vgl. Abschnitt 3.5.2),

da während der Entlüftung nur an den Magnetventilen des Wassertanks und der jeweiligen

Pumpe

Strom angeschlossen ist.

Die Entlüftung der Pumpe wie folgt durchführen:

1. Dafür sorgen, daß nur die zu entlüftene Pumpe eingeschaltet ist (vgl. Abschnitt 3.5.2).

2. Das Kabinett öffnen.

3. Die Entlüftungsschraube an der Pumpe lösen (vgl. Fig. 7).

4. Einen Schlauch am Ende der Entlüftungsschraube ansetzen und zum Abfl uß leiten

(Behälter o.ä.).

5. Die Pumpe starten und laufen lassen, bis alle Luft entwichen ist.

6. Die Entlüftungsschraube anziehen.

7. Das Verfahren wiederholen bis alle Pumpen des DELTABOOSTERs entlüftet worden

sind.

40

Fig. 7

Entlüftungsschraube

D 730 90 22 c

2.5.4 Entlüftung der Rohrleitung

Nach der Entlüftung aller Pumpen die Anlage starten und alle Hochdruckhähne auf der Rohrleitung nacheinander öffnen, bis alle Luft entwichen ist. Mit dem entferntesten der Hochdruckhähne anfangen.

Es ist jedoch zu beachten, daß der Hahn jede 25. Sekunde kurzzeitig zu schließen ist, ehe er

wieder geöffnet wird, um zu vermeiden, daß der Leckschalter der Anlage bei der Entlüftung

langer Rohrleitungen in Funktion tritt.

2.5.5 Justierung des Rohrleitungsdrucks

Justierung des Rohrleitungsdrucks darf nur von einem

autorisierten Nilfi sk-ALTO Servicemonteur unternom men werden.

Die =DELTABOOSTER ist als Standard auf einen Rohrleitungsdruck von 160 bar voreingestellt.

Sie kann aber auf einen frei wählbaren Druck zwischen 90 und 160 bar eingestellt werden.

Es ist zweckmäßig den Rohrleitungsdruck so zu wählen, daß er dem höchsten benötigten Arbeitsdruck/Düsendruck entspricht.

Ein Nilfi sk-ALTO Servicemonteur kann den Hochdruckpressostat (1) und das Überstromventil

(2) auf den gewünschten Rohrleitungsdruck einstellen. Der Druck läßt sich vom Manometer

(3) ablesen.

Fig. 8

DELTABOOSTER

2

3

1

D 730 90 22 c

41

Inhaltsverzeichnis

DELTABOOSTER

Handbuch

3 Bedienungsanleitung

3.1 Sicherheit

3.2 Modellübersicht

3.3 Funktionsdiagramm

3.4 Bedienungspult

3.4.1 Haupt- / Notschalter

3.4.2 Bedienungsschalter / Ausschalter und Einschalter

3.4.3 Kontrollpult

3.5 Einstellungen und Ablesen des DELTABOOSTERs

3.5.1 Einstellen der Wassertemperatur

3.5.2 Ein-/ und Ausschalten der C3K Pumpen

3.5.3 Ablesen der Stundenzähler

3.6 Inbetriebsetzung / Betrieb

3.7 Multipressure-Sprührohrsystem

3.8 Bedienung nach Inbetriebsetzung - Zapfstellen und Ausstattung

3.8.1 Hochdruckhahn mit Multipressure-Sprührohr, Zapfstelle A

3.8.2 Zapfstelle mit Schauminjektor und -rohr, Zapfstelle B

3.8.3 Zapfstelle mit Reinigungswagen und Schaumrohr, Zapfstelle D

3.8.4 Allgemeine Vorschriften für den Reinigungsmitteleinsatz

3.9 Wartung

3.9.1 Serviceintervalle / Ölwechsel

3.9.2 Wasserfi lter

3.9.3 Kupplungen

3.10 Betriebsstörungen und Abhilfe

WICHTIGER HINWEIS!

Vor Inbetriebnahme der Anlage ist es

wichtig, den Abschnitt “3.1 Sicherheit”

grundlich zu lesen. Nur eingewiesenes

Personal darf die Anlage bedienen. Anhang A “Bedienungs- und Sicherheitsan-

leitung” an alle Benutzer ausliefern.

D 730 90 22 c

43

3 Bedienungsanleitung

Vor Inbetriebnahme des DELTABOOSTERs ist es wichtig, diese Bedienungsanleitung gründlich durchzulesen.

Es obliegt dem einzelnen Benutzer, das Reinigungssystem in ordnungsgemäßer Weise zu handhaben

und zu benutzen. Es ist daher außerordentlich wichtig, daß jeder Benutzer eine gründliche Instruktion in

der Bedienung der Anlage erhält, und daß er/sie die “Bedienungs- und Sicherheitsanleitung”, als Anhang

A beigefügt, ausgehändigt bekommt.

3.1 Sicherheit

Ihr Nilfi sk-ALTO DELTABOOSTER ist entsprechend den neuesten Vorschriften

über Arbeitschutz konstruiert und hergestellt. Untenstehende Anleitungen sind beim

Betrieb der Anlage zu befolgen.

1. WARNUNG! Den Wasserstrahl nie auf Menschen, Tiere, elektrische Installa-

tionen oder direkt auf den DELTABOOSTER richten.

2. WARNUNG! Versuchen Sie nie Kleidung und Schuhe zu reinigen, die Sie selbst oder andere Perso-

nen tragen.

3. Es wird empfohlen, während der Arbeit Gehörschutz, Schutzbrille und -kleidung zu tragen (erhältlich

durch Nilfi sk-ALTO).

4. Nie barfuß oder in Sandalen arbeiten.

5. Es wird empfohlen, daß der Benutzer und jeder, der sich in unmittelbarer Nähe des Reinigungsplatzes

befi ndet, sich während der Reinigung vor aufspringenden Partikeln schützt.

6. Spritzpistole und Sprührohr werden von einer Rückschlagkraft beeinfl ußt, wenn der Hochdruckreiniger arbeitet - halten Sie daher immer das Sprührohr mit beiden Händen fest.

7. Den Auslösegriff nur mit der Hand aktivieren. Nie festbinden oder auf andere Weise befestigen.

8. Bei Arbeitspausen die Spritzpistole durch Drehen des Sicherungsgriffes in Position O

sichern, um unbeabsichtigte Aktivierung zu verhindern.

9. WARNUNG! Hochdruckschläuche, Düsen und Kupplungen sind wichtig für die Sicherheit bei der

Verwendung des Gerätes. Nur die von Nilfi sk-ALTO vorgeschriebenen Hochdruckschläuche, Düsen

und Kupplungen verwenden.

10. Schadhafte Beanspruchung der Hochdruckschläuche vermeiden, z.B. Überfahren, Einklemmen,

Zugbeanspruchung, Knoten/Knicke etc. Keine Berührung mit Öl, scharfkantigen Gegenständen oder

Wärme, die den Schlauch zum Bersten bringen könnten.

11. Das Wasser immer nur für Reinigung verwenden. Es kann Reinigungsmittel u.dgl. beigemischt

sein.

12. Den Hochdruckschlauch nie von einer Zapfstelle abmontieren, bevor der Hochdruckhahn bei der

Zapfstelle korrekt geschlossen und der Hochdruckschlauch druckentlastet worden sind.

13. Nur geschultes Personal die Anlage bedienen lassen.

14. Nie Kinder die Anlage bedienen lassen.

15. Bei Verwendung von Reinigungsmitteln die Gebrauchsanweisung auf der Verpackung genau befolgen.

16. Personen, die unter Einfl uß von Alkohol, Rauschgiftmitteln und Medizin sind, dürfen die Anlage nicht

verwenden.

17. Die Anlage darf nicht verwendet werden, wenn wichtige Teile der Ausrüstung beschädigt sind - z.B.

Sicherheitsvorrichtungen, Hochdruckschläuche, Rohrleitung, Spritzpistole.

44

Diese Anweisungen aufbewahren

Die Hochdruckpumpen des DELTABOOSTERs sind je mit einem Sicherheitsventil ausgestattet.

Das Sicherheitsventil ist werkseitig eingestellt und plombiert.

DIESE EINSTELLUNG DARF NICHT GEÄNDERT WERDEN!

Die Motore einer DELTABOOSTER Anlage sind gegen Überlastung geschützt, da Thermoschalter in den

Statorwicklungen eingebaut sind und der Motor mit einem Schutzschalter versehen ist.

Bei Überlastung eines Motors bringen die Thermoschalter die Anlage zum Stopp. Nach einem solchen

Stopp läßt sich die DELTABOOSTER ohne Eingreifen in die Elektronik wieder in Betrieb setzen, indem

der fehlerhafte Motor automatisch ausgeschaltet wird. Nach Kühlung oder Wiedereinschalten des Motorschutzes kann der früher ausgeschaltete Motor durch Wiederinbetriebsetung der Anlage in Betrieb

genommen werden (vgl. Abschnitt 3.4.2).

Der Motorschutzschalter schaltet die Anlage aus, wenn der Stromverbrauch des Motors zu groß ist.

Frostsicherung

Die Anlage in einem frostfreien Raum aufstellen. Rohrleitung und Zapfstellen sind ebenfalls frostfrei

anzubringen. Wenn Zapfstellen im Freien plaziert sind, ist sicherzustellen, daß der der Frostgefahr ausgesetzte Teil der Rohrleitung abgesperrt und entleert werden kann.

Falls die Temperatur des Zulaufwassers über 80°C oder unter 2°C gerät, schaltet die Anlage aus.

D 730 90 22 c

3.2 Modellübersicht

1

5

4

3

10

9

DELTABOOSTER

15

2

7

6

8

14

13

11

1. Überwachungssystem

2. Hauptschalter

3. Bedienungsschalter

4. Einschalter

5. Kontrollpult

6. Wassertank

7. Motorpumpeneinheit

8. Wasseranschluß

9. Ölkontrolle

10. Manometer

11. Auslaßstutzen

12. Fuß mit Vibrationsdämpfer

13. Modellschild

D 730 90 22 c

14. Wasserfi lter

15. Schloß

16. Handgriff / Schloß für Kabinettür

16

12

45

3.3 Funktionsdiagramm

1. Wasserfi lter

2. Wassertank

3. Überlaufrohr

4. Niveaufühler (Wassermangel)

5. - (Start Wasserauffüllen)

6. - (Stop Wasserauffüllen)

7. Rückschlagventil zur Entlastung

8. Strömungswächter (Fluß in den Tank

zurück)

9. Überdruckventil (Überfl ußventil)

10. Pressostat (Niederdruck)

11. Pressostat (Hochdruck)

12. Magnetventil zur Entlastung

13. Manometer

14. Diffusionsfi lter, Rücklauf

15. Rückschlagventil

16. Druckspeicher

17. Motorpumpeneinheit

18. Hochdruckschlauch, Auslaß

19. Thermofühler

20. Entleerhahn für Reinigung des Wasserfi lters

21. Zulauf für Warmwasser

22. Zulauf für Kaltwasser

23. Magnetventil, Heißwasser

24. Magnetventil, Kaltwasser

25. Rohrleitung, Hochdruck

D 730 90 22 c

46

3.4 Bedienungspult

Das Bedienungspult ist auf dem Überwachungssystem des DELTABOOSTERs angebracht.

1. Haupt-/Notschalter (Versorgungs-Trennung)

2. Bedienungsschalter - Ausschalter

3. Einschalter

4. Kontrollpult

5. Schloß für die Tür des Überwachungssystems

$%,4!"//34%2

3.4.1 Hauptschalter-/Notschalter

Mit Hilfe des Hauptschalters (1) wird der DELTABOOSTER am Versorgungsnetz angeschlossen, wenn der Schalter von Stellung 0 zu Stellung I gedreht wird. In Stellung 0 ist der DEL-

TABOOSTER von dem Versorgungsnetz völlig abgetrennt, und die Leistung des Schalters

genügt, um ihn als Notschalter zu verwenden. Der Hauptschalter kann in Stellung 0 mit Hilfe

eines gewöhnlichen Hängeschloßes verriegelt werden, was immer bei Wartungsarbeiten an

der Anlage vorzunehmen ist.

Achtung! Das Überwachungssystem läßt sich nur mit einem Schlüssel öffnen und nur mit dem

Hauptschalter in Position 0.

3.4.2 Bedienungsschalter / Ausschalter und Einschalter

Den Bedienungsschalter (2) schließt 24 V~ Steuerspannung zum DELTABOOSTER wenn er in

Position I gedreht wird (unter Voraussetzung daß der Hauptschalter in Position I ist).

Die Anlage durch Drucken des Einschalters (3) in Betrieb setzen.

Die Anlage ist in Betrieb / Stand-by Position, bis der Bedienungsschalter wieder in Position 0

gedreht wird.

Achtung! Außerbetriebsetzung arbeitender Anlagen sollte immer am Bedienungsschalter

vorgenommen werden, damit der Haupt-/Notschalter nur für Versorgungs-Trennung und in

Notsituationen verwendet wird.

D 730 90 22 c

47

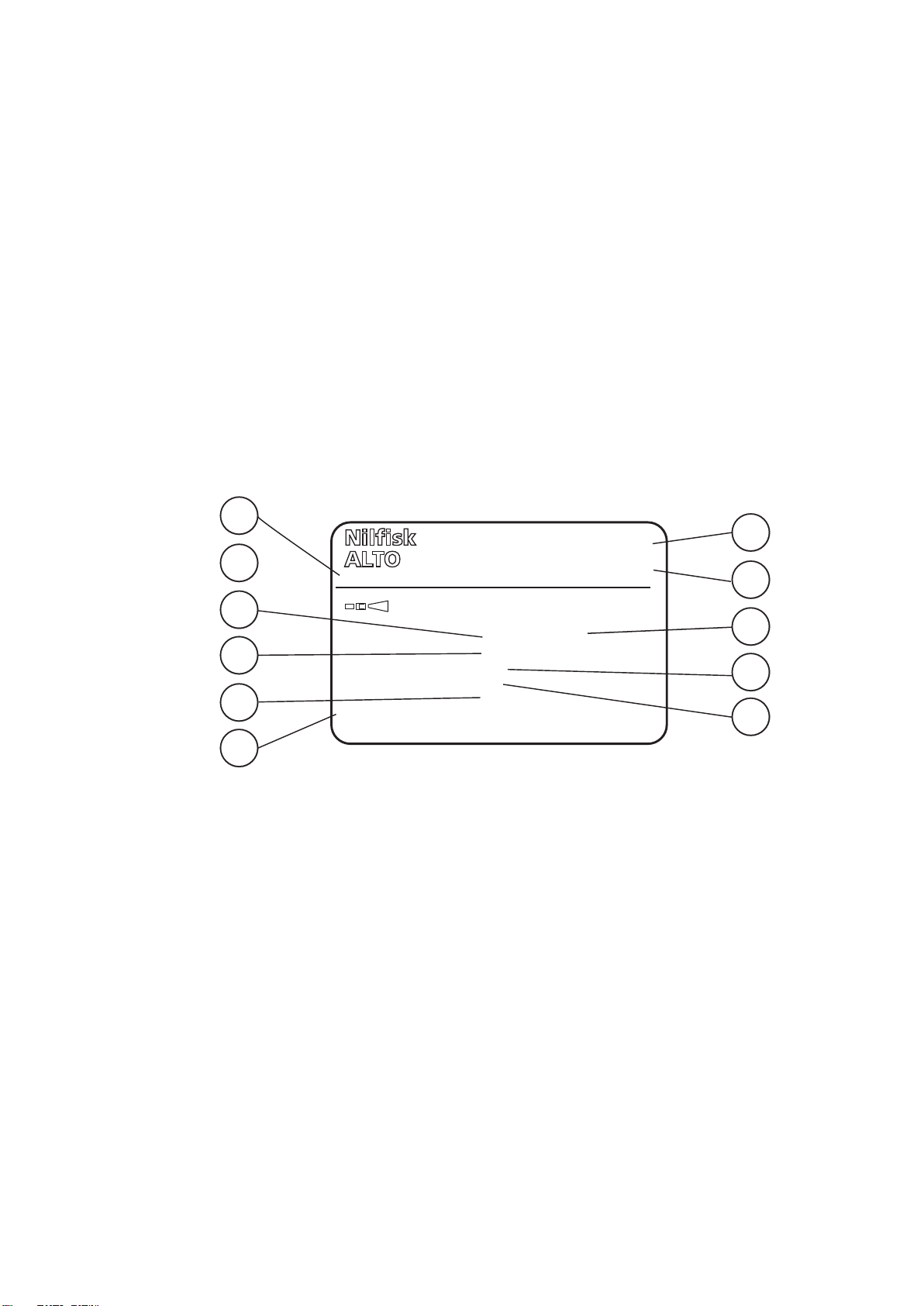

3.4.3 Kontrollpult

Das Kontrollpult (5) ist über eine schematische Zeichnung der Anlage aufgebaut, wo die Kontrollleuchtenanzahl die Betriebsart und etwaige Störungen der Anlage anzeigt.

Die Kontrolleuchten sind in drei Kategorien aufgeteilt:

Grüne, die eine eingeschaltete Einheit (Ventil, C3) anzeigen

Gelbe, die einen betätigten Fühler (Druckschalter, Fluß, Niveau) anzeigen

Rote, die eine ernsthafte Störung (Leck, Überhitzung etc.) anzeigen.

Während des Normalbetriebes leuchten nur grüne und gelbe Kontrollleuchten.

Bei einer ernsthaften Störung blinkt die entsprechende rote Kontollampe und gleichzeitig wird

die Anlage stillgesetzt. Status der übrigen Kontrollleuchten wird aufrechterhalten, so daß der

Anlagenzustand im Störungsaugenblick sichtbar gemacht wird.

Blinkt eine rote Kontrollleuchte, läßt sich die Anlage nicht wieder in Betrieb setzen, bevor die

Störung behoben worden ist - ausgenommen jedoch der Situation, wenn eine Motorpumpeneinheit wegen zu hoher Temperatur oder zu großen Stromverbrauchs ausgeschaltet wird. Die

Anlage kann wie in Abschnitt 3.4.2 beschrieben, wieder in Betrieb gesetzt werden, weil die

Steuerung den fehlerhaften Motor ausschaltet (Vgl. evtl. Abschnitt “3.10 Betriebsstörungen

und Abhilfe”).

Der Kontrollpult und die Bedeutung der einzelnen Kontrolleuchten sind auf Fig. 2 unten gezeigt.

GELB: Temperaturregelung

aktiv

Blinkt bei vorübergehen-

der Außerkraftsetzung

der Regelung wegen

ungenügender Wasserversorgung.

GRÜN: Kalte Auffüllung

GRÜN: Warme Auffüllung

Fig. 2

ROT: Blinkt bei unzulässiger Fühlerkombination [Anlage stoppt]

ROT: Blinkt, Wassertemperatur im Behälter 80°C überschreitet [Anlage stoppt]

ROT: Blinkt bei Wassermangel [Anlage stoppt]

GELB: Leuchtet, wenn hohen Wasserstand erreicht ist

[Wasserauffüllen stoppt]

GELB: Leuchtet, bis niedrigen Wasserstand erreicht ist

[Wasserauffüllen startet]

GELB: Leuchtet, wenn Wasser zirkuliert [Umlauf]

GRÜN: Leuchtet, wenn Entl.ventil geschl. ist [Normalbetrieb]

GELB: Leuchtet bei normalem Betriebsdruck [Hochdruck]

GELB: Leuchtet, wenn der Rohrleitungsdruck 25 bar übersteigt

48

ROT: *)Blinkt, wenn die Temperatur an Motor Nr. 1 zu hoch ist [Anlage stoppt]

*

ROT: *

GRÜN: Leuchtet, wenn Pumpe Nr. 1 in Betrieb ist

ROT: Blinkt bei einem Leck an internem Hochdruckschlauch (Anlage stoppt)

ROT: Blinkt bei einem Leck an externer Rohrleitung (Anlage stoppt)

)

Leuchtet konstant bei Wiederinbetriebsetzung mit fehlerhafter Motorpumpeneinehit.

)

Blinkt, wenn der Stromverbr. an Pumpe Nr. 1 zu groß ist [Anlage stoppt]

D 730 90 22 c

3.5 Einstellungen und Ablesungen der DELTABOOSTER

In der DELTABOOSTER kann der Benutzer nur folgende Einstellungen und Ablesungen vornehmen:

1. Einstellen der Wassertemperatur

2. Einstellen der Anzahl der betriebenen C3 Pumpen

3. Ablesen der Stundenzähler

In allen drei Fällen wird das Überwachungssystem (Fig. 3) mit dem beigeschlossenen Spezialschlüssel geöffnet.

Vor Öffnung der Tür muß der Hauptschalter in Position "0" gedreht werden.

Fig. 3

2 3

1

D 730 90 22 c

ON

1

2

3

4

5

6

7

8

49

3.5.1 Einstellen der Wassertemperatur

Der Drehschalter für die Wassertemperatureinstellung befi ndet sich auf der Steuerung A1 im

Überwachungssystem und läßt sich entweder in Stellung OFF (Klickfunktion - senkrecht) oder

auf die gewünschte Mischtemperatur einstellen. Die gelbe Leuchtdiode unter dem Drehschalter

zeigt die Ausgangposition für die Temperatureinstellung.

OFF

In dieser Position läßt die Anlage parallel aus den beiden Wasseranschlüssen Wasser in den

Wassertank ein. Dies ist vorteilhaft, falls der Wassereinlaßdruck niedrig ist, und die Temperaturregelung außerdem unterlassen werden kann.

Es wird keine Temperaturregelung vorgenommen, aber die Wassertemperatur der beiden Anschlüsse kann frei gewählt werden (niedriger als 75°C).

Die gelbe Leuchtdiode

nicht.

am Bedienungspult (Abschnitt 3.6, Fig. 5, Symbol 4) leuchtet

ON 50°C

In dieser Position wird Wasser aus den beiden Anschlüssen bis zur gewünschten Mischtemperatur (Beispiel 50°C) gemischt.

Die gelbe Leuchtdiode

konstant als Zeichen davon, daß die Temperaturregelung aktiviert ist.

Die Leuchtdiode kann zu blinken anfangen, während die Anlage im Betrieb ist, was bedeutet,

daß die Temperaturregelung von der Steuerung annulliert gewesen ist. Diese Situation trifft ein,

wenn die Wasserversorgung entweder aus dem Kaltwasseranschluß oder aus dem Warmwasseranschluß so knapp ist (Hahn geschlossen, niedriger Wasserdruck), daß die Anlage dabei

ist, in die Störsituation: “Wassermangel” zu kommen.

Beide Anschlüsse in dem Fall parallel öffnen, bis hoher Wasserstand erreicht ist, wonach die

Mischung zur gewünschten Temperatur wieder versucht wird.

Die Anzeigeleuchte blinkt weiter, obwohl die Wasserversorgung wieder in Ordnung ist, und die

Temperaturregelung wird wieder gestartet.

Achtung! Der Blinkzustand läßt sich nur durch erneute Inbetriebsetzung ausschalten.

am Bedienungspult (Abschnitt 3.6, Fig. 5, Symbol 4) leuchtet

50

D 730 90 22 c

3.5.2 Ein-/Ausschalten der C3K Pumpen

Für diese Einstellung ausschlaggebend ist die gewünschte Konfi guration der DELTABOOSTER

Anlage.

Da an die Anlage 2 bis 6 C3K Pumpen angeschlossen werden können, wird jede Pumpenplazierung mit einer besonderen Nummer bezeichnet:

Auf dem 8-poligen Umschalter (vgl. Fig. 3) die jeweilige Konfi guration einstellen; unten ist die

Einstellung für eine Konfi guration mit 4 Stck. C3K Pumpen gezeigt:

ON

1

2

3

4

5

6

D 730 90 22 c

7

8

C3 NO.1 ON

C3 NO.2 ON

C3 NO.3 OFF

C3 NO.4 ON

C3 NO.5 ON

C3 NO.6 OFF

Berechnet für den Zusammenbau von

}

mehreren DELTABOOSTER Anlagen.

Beide sollen ON sein für den Betrieb

einer einzelnen Anlage.

51

3.5.3 Ablesen der Stundenzähler

Aus den Stundenzählern geht es hervor, wieviele Stunden die einzelne Motorpumpeneinheit

gelaufen hat. Vgl. Figur unten.

52

Motorpumpeneinheit 1

Stunden 1/100 Stunde

Beispiel: 4 Stunden + 50/100 Stunde = 4½ Stunden.

D 730 90 22 c

3.6 Inbetriebsetzung / Betrieb (vgl. Fig. 4)

Nach Vornahme der gewünschten Einstellungen, die Tür des Überwachungssystems schließen

und mit beiden Schlößern verschließen.

Überprüfen, daß die Wasserversorgung angeschlossen ist.

Den Hauptschalter (1) in Position I drehen.

Den Bedienungsschalter (2) in Position I drehen, und auf der Kontrollanzeige (3) prüfen, daß

die Wasserauffüllung startet, und das Entlastungsventil schließt.

(Sind auf der Kontrollanzeige blinkende rote Anzeigeleuchten, vgl. Abschnitt “ 3.10 Be-triebs-

störungen und Abhilfe”)

Den Einschalter (4) drücken, und 1 Pumpe startet, falls der Leitungsdruck auf Betriebsdruck oder

höher ist. - Ist der Druck niedriger, starten 2 Pumpen und eine weitere jede zweite Sekunde,

bis der Arbeitsdruck erzielt wird.

Fig. 4

3

DELTABOOSTER

2

1

4

Die Anlage ist jetzt in Betrieb, und Wasser unter Hochdruck läßt sich an den einzelnen Zapfstellen

entnehmen. Ist der Verbrauch an den Zapfstellen größer als die eingeschaltete Pumpenkapazität,

wird augenblicklich eine Pumpe eingeschaltet, und eine weitere Pumpe erfolgt je Sekunde, bis

die Kapazität dem Verbrauch entspricht.

Fällt der Verbrauch an den Zapfstellen, so daß die eingeschaltete Pumpenkapazität zu groß ist,

stoppt eine Pumpe jede 15. Sekunde, bis die Leistung dem Verbrauch entspricht.

Die Steuerung legt eine Rotation zwischen den einzelnen C3K Pumpen fest, so daß alle Einheiten zeitlich in gleichem Maße ausgelastet werden.

D 730 90 22 c

Hört der Verbrauch an den Zapfstellen ganz auf, stoppen alle Pumpen - 1 jede 15. Sekunde. Die

Anlage steht hiernach in Betriebsbereitschaft STAND BY mit Arbeitsdruck auf der Rohrleitung,

und eine oder mehrere Pumpen starten wieder, falls der Rohrleitungsdruck 25 bar unterschreitet,

oder wenn die Zapfstellen wieder benutzt werden.

53

Der Betrieb der Anlage läßt sich auf der Kontrollanzeige überwachen.

(Vgl. Abschnitt 3.4.4, Fig. 2)

Hieraus ist zu ersehen, welche Pumpen und Wasserversorgungen z.Z. eingeschaltet sind (grün),

sowie wie der jeweilige Status für Druck, Wasserfl uß und Wasserstand (gelb) ist.

Unten ist ein Beispiel der Kontrollpult-Anzeigen in einer gegebenen Betriebssituation:

Fig. 5

1 Wasserstand im Wassertank ist niedrig - Wasser

2 wird vom Kaltwasseranschluß und vom

3 Warmwasseranschluß aufgefüllt.

4 Temperaturregelung ist aktiv. (Einstellung 50°C)

5 Pumpen Nr. 1, 3, 4 und 5 sind eingeschaltet.

6 Der Verbrauch ist niedriger als die Leistung der

eingeschalteten Pumpenzahl, weshalb Wasser

rezirkuliert wird (die erst eingeschaltete Pumpe

stoppt nach 15 Sekunden).

7 Der Rohrleitungsdruck entspricht dem Betriebs-

druck, H (=Hochdruck), und deshalb auch > 25

bar, L (=Niederdruck).

54

D 730 90 22 c

3.7 Multipressure-Sprührohrsystem

Für jeden Rohrleitungsdruck von 120 und 160 bar gibt es ein Sprührohrsatz mit neun verschiedenen Sprührohren, die besonders für das Multipressure-System entwickelt worden sind. Jedes

dieser neun Sprührohre stellt eine Kombination von Druck und Wassermenge dar. Dem Benutzer steht somit genau die Kombination von Druck und Wassermenge zur Verfügung, die der

jeweiligen Reinigungsaufgabe entspricht.

Die Sprührohre für 120 bzw. 160 bar unterscheiden sich dadurch, daß die Sprührohre für 120

bar mit einem GRAUEN Düsenschutz gekennzeichnet sind und die Sprührohre für 160 bar mit

einem SCHWARZEN Düsenschutz.

Die neun Sprührohre sind je mit einer besonderen Farbe gekennzeichnet, und in der Sprührohrtabelle sind der Druck, die Wassermenge und die Pumpenzahl für die neun Sprührohrtypen

abzulesen.

Die verschiedenen Wassermengen und Druck sind davon abhängig, mit welcher Hochdruckdüse

und Vordüse das Sprührohr ausgestattet ist.

Auskünfte über Reaktionskraft und Düsengrößen sind aus der Produktbeschreibung, Abschnitt

1.9, zu ersehen.

Montage von anderen Düsen oder Anwendung von anderen Sprührohren darf nur nach Beratung

von Nilfi sk-ALTO Personal vorgenommen werden.

D 730 90 22 c

55

3.8 Bedienung nach Inbetriebsetzung - Zapfstellen und

Ausstattung

3.8.1 Hochdruckhahn mit Multipressure-Sprührohr, Zapfstelle A

1. Öffnungs-/Absperrventil am Hochdruckhahn

2. Schnellkupplung

3. Auslöser am Sprühhandgriff

4. Sicherheitssperre

5. Schnellkupplung für Sprührohr

6. Multipressure-Sprührohr

Bedienung nach der Inbetriebsetzung

1. Den Hochdruckschlauch sorgfältig an die Schnellkupplung (2) des Hochdruckhahns

anschlie ßen. Etwaigen Schmutz an der Kupplung vor dem Anschluß entfernen.

2. Das Sprührohr (6) an der Schnellkupplung (5) der Spritzpistole anschließen.

3. Der Handgriff (1) des Hochdruckhahns langsam zur offenen Stellung drehen, und die Rei-

nigungsarbeit kann anfangen.

4. Nach dem Gebrauch den Hochdruckhahn durch Drehen des Handgriffes (1) zur geschlos-

senen Position drehen und den Schlauch hiernach durch Öffnen der Spritzpistole entlasten,

bis der Schlauch drucklos ist.

D 730 90 22 c

56

3.8.2 Zapfstelle mit Schauminjektor und Schaumrohr, Zapfstelle B

1. Öffnungs-/Absperrventil am Hochdruckhahn

2. Schnellkupplung

3. Auslöser an Sprühhandgriff

4. Sicherheitssperre

5. Schnellkupplung für Sprührohr

7. Schaumrohr

10. Dosierungsskala

11. Dosierungsventil

12. Reinigungsmittelbehälter

13. Wandgestell für Reinigungsmittelbehälter

Bedienung nach Inbetriebsetzung

1. Den Hochdruckschlauch sorgfältig an die Schnellkupplung (2) des Hochdruckhahns anschließen. Etwaigen Schmutz an der Kupplung vor dem Anschluß entfernen.

2. Das Sprührohr (6) an der Schnellkupplung (5) der Spritzpistole anschließen.

3. Der Handgriff (1) des Hochdruckhahns langsam zur offenen Position drehen, und mit dem

Schaumauftragen beginnen.

Reinigungsmittelbeimischung

1. Das Dosierungsventil am Schauminjektor auf den gewünschten Konzentrationsprozent

(1-5%) einstellen.

Beim Einstellen des Dosierungsventils ist darauf zu achten, daß sich mit völlig geöffnetem

Dosierungsventil maximal 5% beimischen läßt.

(Die Prozentangabe gilt für Reinigungs- und Desinfektionsmittel in wäßriger Lösung. Bei

anderen Viskositäten werden die Werte sich ändern).

2. Mit dem Schaumrohr (7) das gewünschte Reinigungs- oder Desinfektionsmittel auftragen.

3. Das Multipressure-Sprührohr (6) (Niederdruck) an die Schnellkupplung (5) der Spritzpistole

anschließen und das Nachspülen vornehmen.

4. Bei längeren Betriebspausen des Injektors muß dieser nach jedem Einsatz mit reinem Wasser

durchgespült werden. Dies wird durch Einführung des Saugschlauches in einem Behälter mit

reinem Wasser und durch Einsaugen von reinem Wasser in den Injektor 1 oder 2 Minuten

lang mit voll geöffnetem Dosierungsventil gemacht.

Nach dem Gebrauch

1. Den Hochdruckhahn durch Drehen des Handgriffes (1) schließen, und den Schlauch durch

Öffnen der Spritzpistole entlasten, bis der Schlauch drucklos ist.

D 730 90 22 c

Siehe auch Abschnitt “3.8.4 Allgemeine Vorschriften für den Reinigungsmitteleinsatz”.

57

3.8.3 Zapfstelle mit Reinigungswagen und Schaumrohr, Zapfstelle D

1. Öffnungs-/Absperrventil am Hochdruckhahn

2. Schnellkupplung

3. Auslöser an Sprühhandgriff

4. Sicherheitssperre

5. Schnellkupplung für Sprührohr

7. Schaumrohr

10. Dosierungsskala

11. Dosierungsventil

12. Reinigungsmittelbehälter

Zapfstelle mit Reinigungswagen wie Zapfstelle A mit Schauminjektor bedienen - Abschnitt

3.8.2

58

3.8.4 Allgemeine Vorschriften für den Reinigungsmitteleinsatz

Die Nilfi sk-ALTO Reinigungsmittelausrüstung läßt sich für alle Desinfektions- und Reinigungsmittel verwenden, die nach den Vorschriften des Lieferanten für das Hochdruckreinigen geeignet

sind. (Der pH-Wert hat zwischen 4 und 14 zu liegen). Säure- und Laugemittel dürfen nicht in

konzentrierter Form verwendet werden.

Die Vorschriften und Richtlinien des Lieferanten sind genau zu befolgen, hierunter auch die

Regel über Schutzkleidung und Kanalisationsbestimmungen.

Reinigungsmittel, die nicht für die Verwendung beim Hochdruckreinigen vorgeschrieben sind,

dürfen nur nach vorheriger Zulassung von Nilfi sk-ALTO oder evtl. dem Lieferanten eingesetzt

werden.

Durch den Einsatz von Nilfi sk-ALTO Reinigungsmitteln wird sichergestellt, daß Maschinen,

Zubehör und Reinigungsmittel zusammen passen, was eine Voraussetzung dafür ist, eine

Reinigungsaufgabe optimal zu bewältigen.

Nilfi sk-ALTO kann eine umfassende Produktpalette von effektiven Mittel für die professionelle

Reinigung und Desinfektion anbieten. Die Produkte setzen sich aus Stoffen zusammen, die

Effektivität mit Umweltrücksichten vereinigen.

D 730 90 22 c

3.9 Wartung

Der DELTABOOSTER ist so konstruiert, daß der Wartungsbedarf minimal ist. Die Beachtung

der folgenden Punkte ist jedoch zur Erzielung eines störungsfreien Betriebes erforderlich.

3.9.1 Serviceintervalle / Ölwechsel

Nach 1000 Betriebsstunden einer Pumpe, ist sie von einem Nilfi sk-ALTO Servicemonteur zu

überprüfen.

Das Öl in der Pumpe hat bei nach jeder Wartungsintervalle gewechselt zu werden. Die Pumpe

ist bei der Lieferung mit zinkfreiem Hydrauliköl - “KEW Pump Oil 100” ausgestattet. Beim Nachfüllen muß dieses oder Öl mit den folgenden Spezifi kation verwendet werden:

ISO Nr. 100

Viskositätsindex (VI) min 130

Fließpunkt niedriger als -30°C

3.9.2 Wasserfi lter