Mitsubishi PURY-RP200YJM-A (-BS), PURY-RP250YJM-A (-BS), PURY-RP300YJM-A (-BS) Installation Manual

Page 1

Air Conditioners For Building Application

Outdoor Unit

PURY-RP200YJM-A (-BS)

PURY-RP250YJM-A (-BS)

PURY-RP300YJM-A (-BS)

For use with R410A

MINERAL OIL COLLECTION (REFRIGERANT OIL RECOVERY) INSTRUCTIONS MANUAL

ANLEITUNGSHANDBUCH FÜR DIE MINERALÖLSAMMLUNG

(KÄLTEMITTELÖLENTNAHME)

MANUEL D’INSTRUCTIONS POUR LA COLLECTE D’HUILE MINÉRALE

(RÉCUPÉRATION DE L’HUILE FRIGORIFIQUE)

MANUAL DE INSTRUCCIONES PARA LA RECOGIDA DE ACEITE MINERAL

(RECUPERACIÓN DE ACEITE REFRIGERANTE)

RACCOLTA DELL’OLIO MINERALE (RECUPERO DELL’OLIO REFRIGERANTE)

MANUALE DI ISTRUZIONI

MANUAL DE INSTRUÇÕES DE RECOLHA DE ÓLEO MINERAL

(RECUPERAÇÃO DO ÓLEO REFRIGERANTE)

GBDFEIP

Page 2

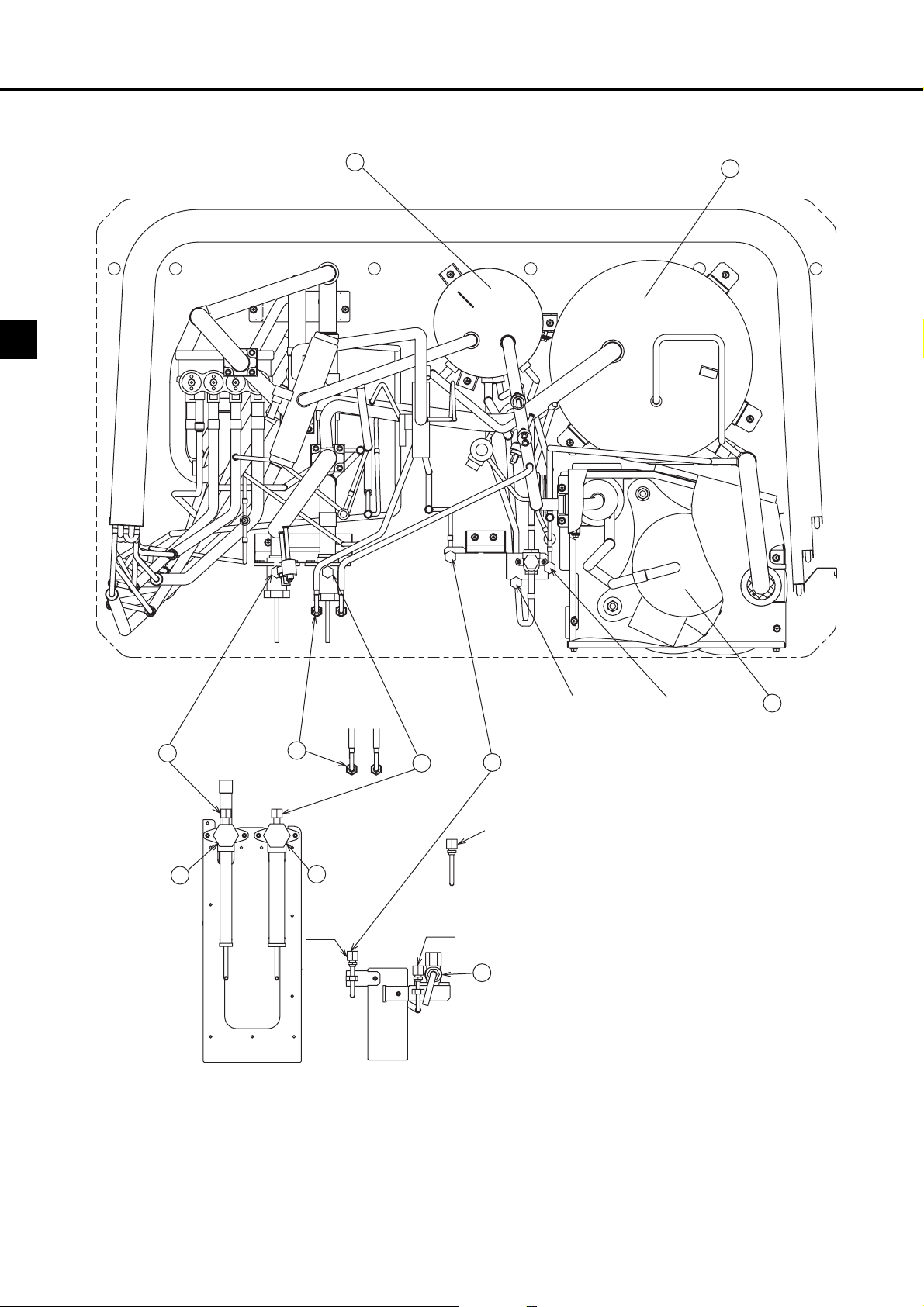

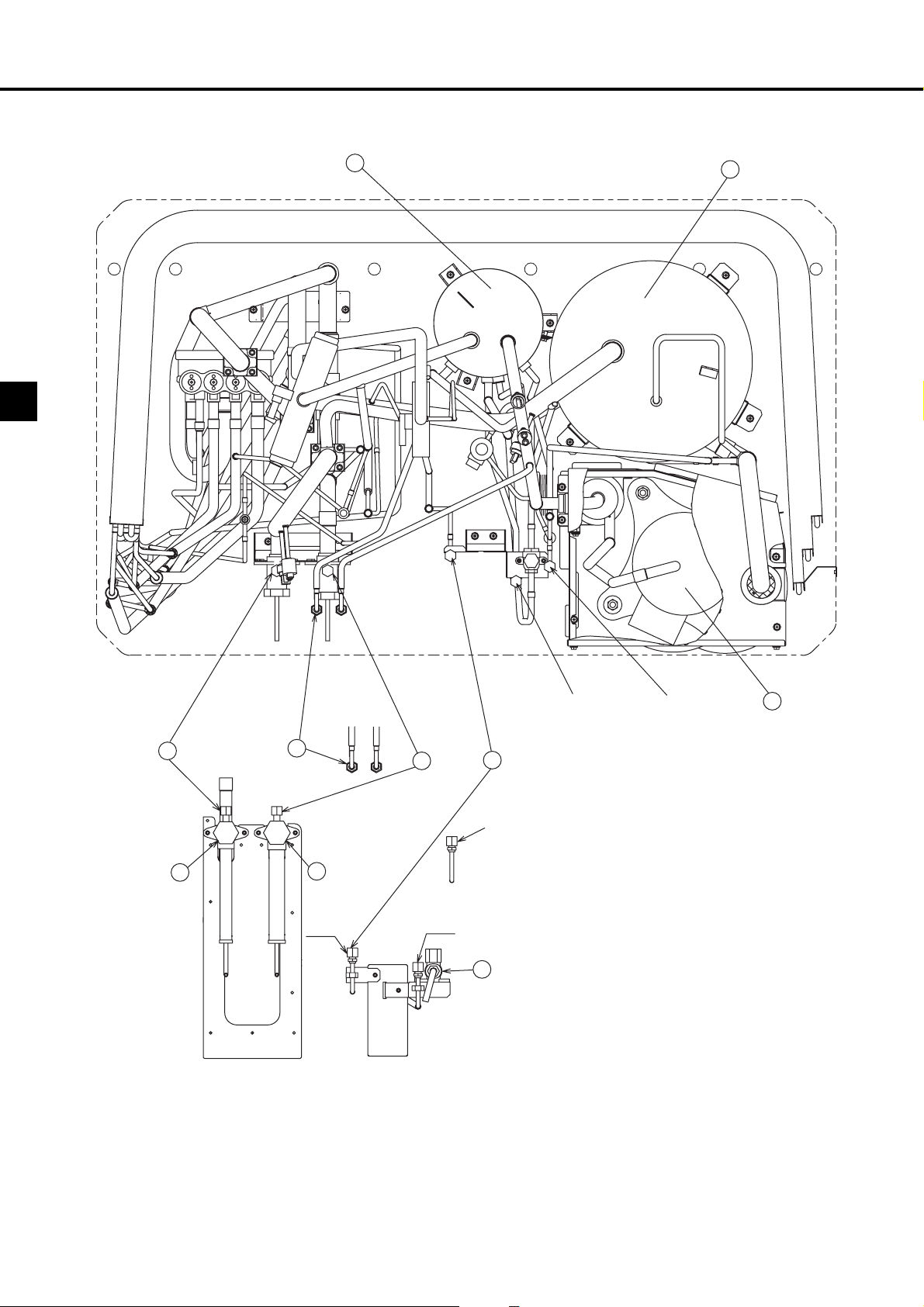

1. Unit Components

Figure 1 Top view of the refrigerant pipes inside an outdoor unit

GB

H

I

CJ2 CJ1

CJ4

C

B

D

A

A: Refrigerant charge port (for automatic

B: Check joint on the low-pressure side

CJ5

F

G

CJ3

CJ4

C: Service port on the high-pressure valve

D: Service port on the low-pressure valve

E

E: A valve to be closed after the completion

Figure 2 Valve types allocations

F: High-pressure valve

G: Low-pressure valve

H:O/T

I:ACC

J:COMP

CJ3: Refrigerant charge port

CJ4: Oil sampling port

CJ5: Refrigerant oil discharge port

CJ5

charging only)

A port through which additional refrigerant

is charged after the completion of

refrigerant oil recovery operation

Connecting port to the refrigerant circuit

• Evacuation port (high-pressure side)

• A port through which refrigerant for the

indoor units is charged

Connecting port to the refrigerant circuit

• Evacuation port (low-pressure side)

• A port through which refrigerant for the

indoor units is charged

of refrigerant oil recovery operation (BV3)

(Be sure to close this valve after the

completion of refrigerant oil recovery

operation.)

J

2

Page 3

2. Refrigerant Oil Recovery Operation Flow

2.1 Refrigerant oil recovery operation monitor display

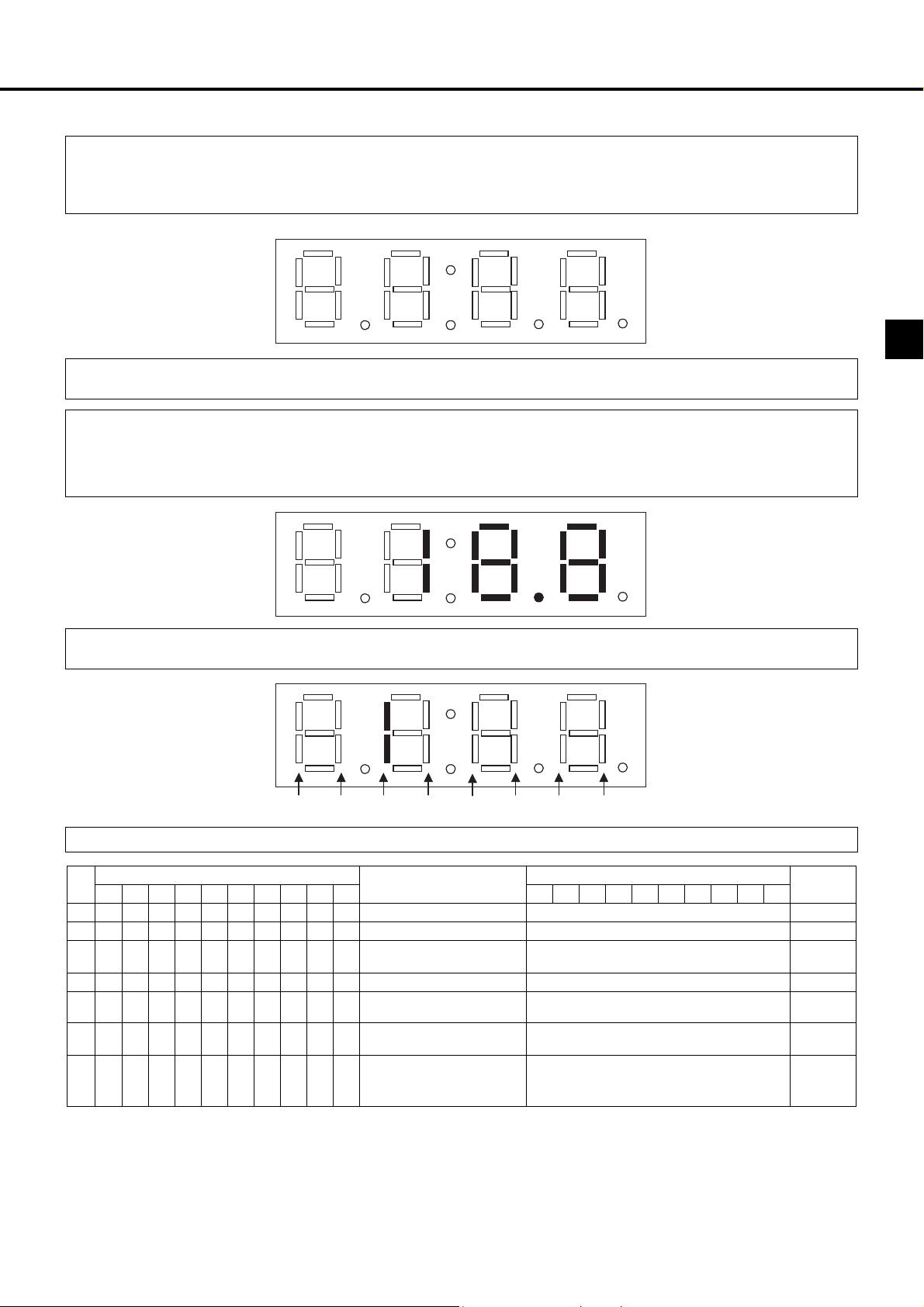

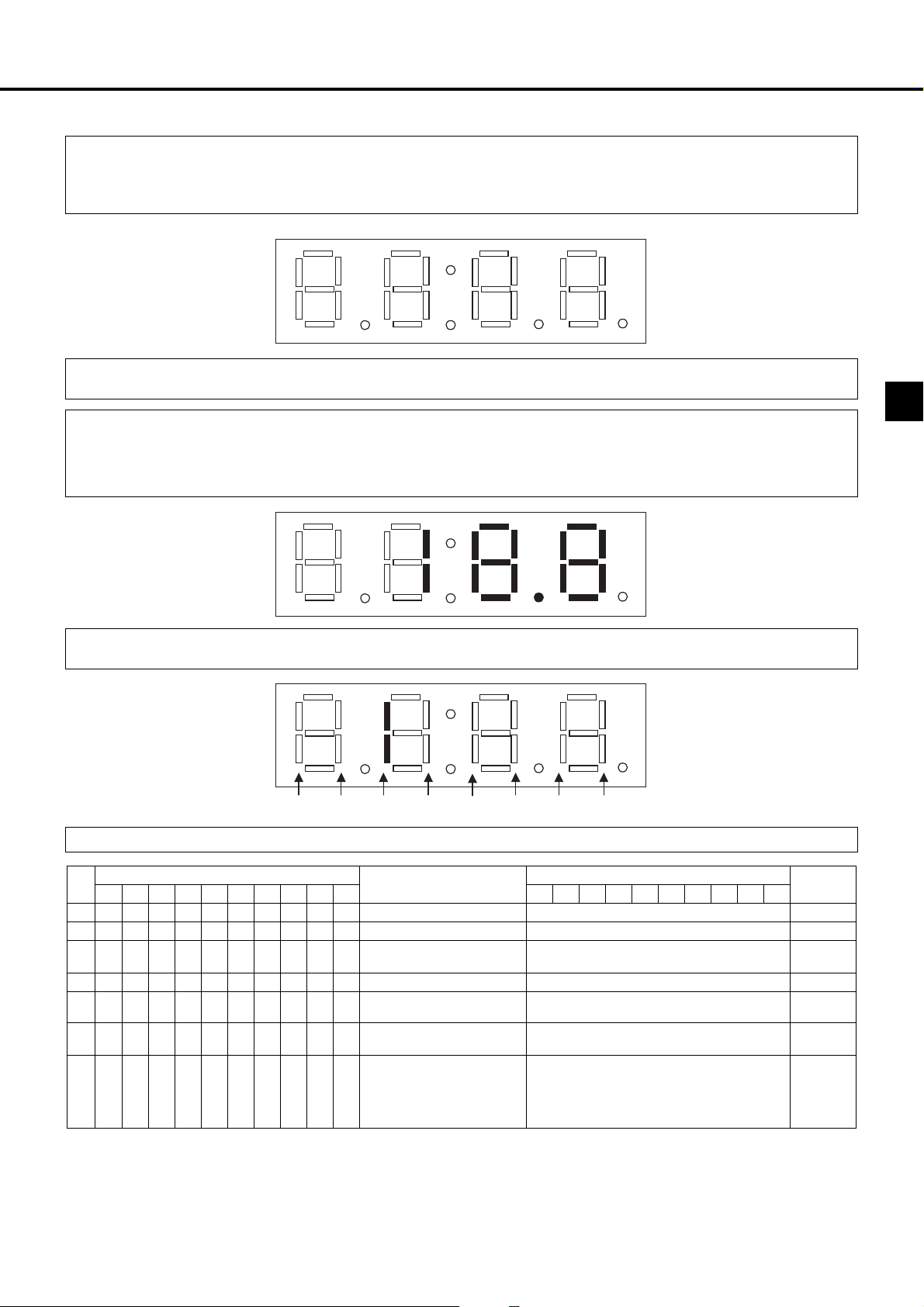

1. How to read the LED on the service monitor

Units' operation status can be monitored on the LED display by setting the dipswitches SW1-1 through 1-10 on the MAIN board of the

outdoor units.

Four 7-segment LEDs are used to display numerical values, flags, and alphabets to display various information.

7SEG LED

The LEDs display such information as pressure and temperature in numerical values and operating conditions and the ON/OFF status of

solenoid valve as flags.

GB

● Display of numerical values

Example:When the pressure sensor reads 18.8 kg/cm

* The unit of pressure is in kg/cm

2

G.

* Use the following conversion formula to convert the displayed value into a value in SI unit (MPa).

SI unit (MPa) = Displayed value (kg/cm

2

G (Item No. 58)

2

G) u0.098

● Flag display (Each set of two lines in vertical alignment indicates a flag.)

Example:Outdoor unit in the 3-minute restart delay mode. (Item No. 14)

LD1 LD2 LD3 LD4

LD6 LD7 LD8

LD5

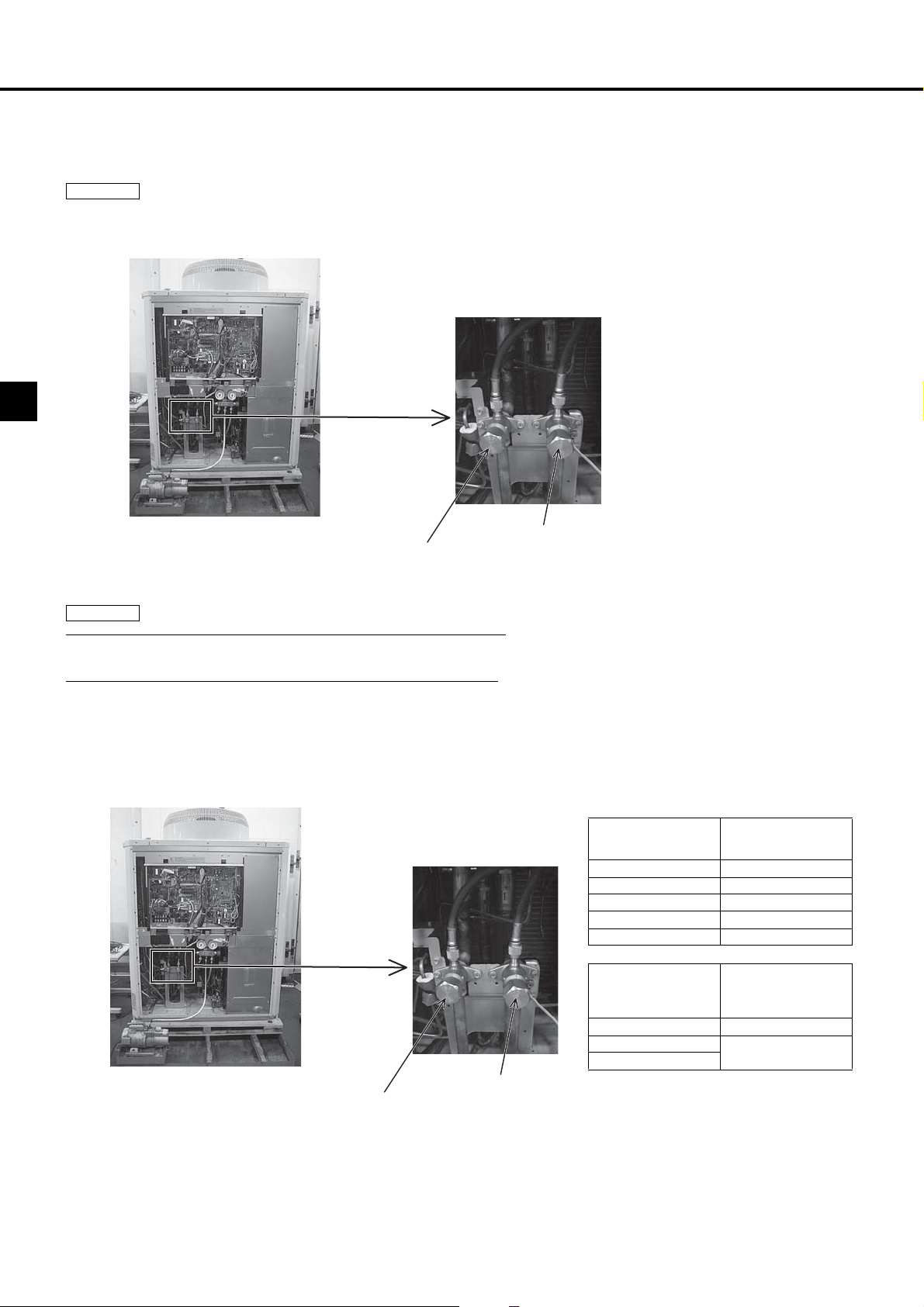

2. Table of items that can be monitored on the LED on the outdoor unit circuit board

No

12345678910

580101110000High pressure (kgf/cm2G) -99.9 to 999.9

591101110000Low pressure (kgf/cm

600011110000

45 1 0 1 1 0 1 0 0 0 0 Discharge temperature (°C) -99.9 to 999.9

1311100000100

1220101111000

1200001111000

SW1

Display content

2

G) -99.9 to 999.9

Intermediate pressure

2

(kgf/cm

G)

Refrigerant oil recovery operation

steps

Refrigerant oil recovery

remaining time

Refrigerant oil recovery

completion indicator flag

Refrigerant charge adjustment

completion indicator flag

(*1)

LD1 LD2 LD3 LD4 LD5 LD6 LD7 LD8 LD9

LED display

-99.9 to 999.9

rEP

0 to 9999

S-1 (0)

r-1 (0)

steps

(*2)

(*1) The initial remaining time that indicates the refrigerant oil recovery is 80. A countdown will start on step 3 in the cooling mode.

The countdown does not include the time for checking the refrigerant charge amount.

(*2) S-1: Refrigerant oil recovery complete, S-0: Refrigerant oil recovery incomplete,

r-1: Refrigerant charge adjustment complete, r-0: Refrigerant charge adjustment incomplete.

3

LD10

Notes

Reversed

display

Reversed

display

Page 4

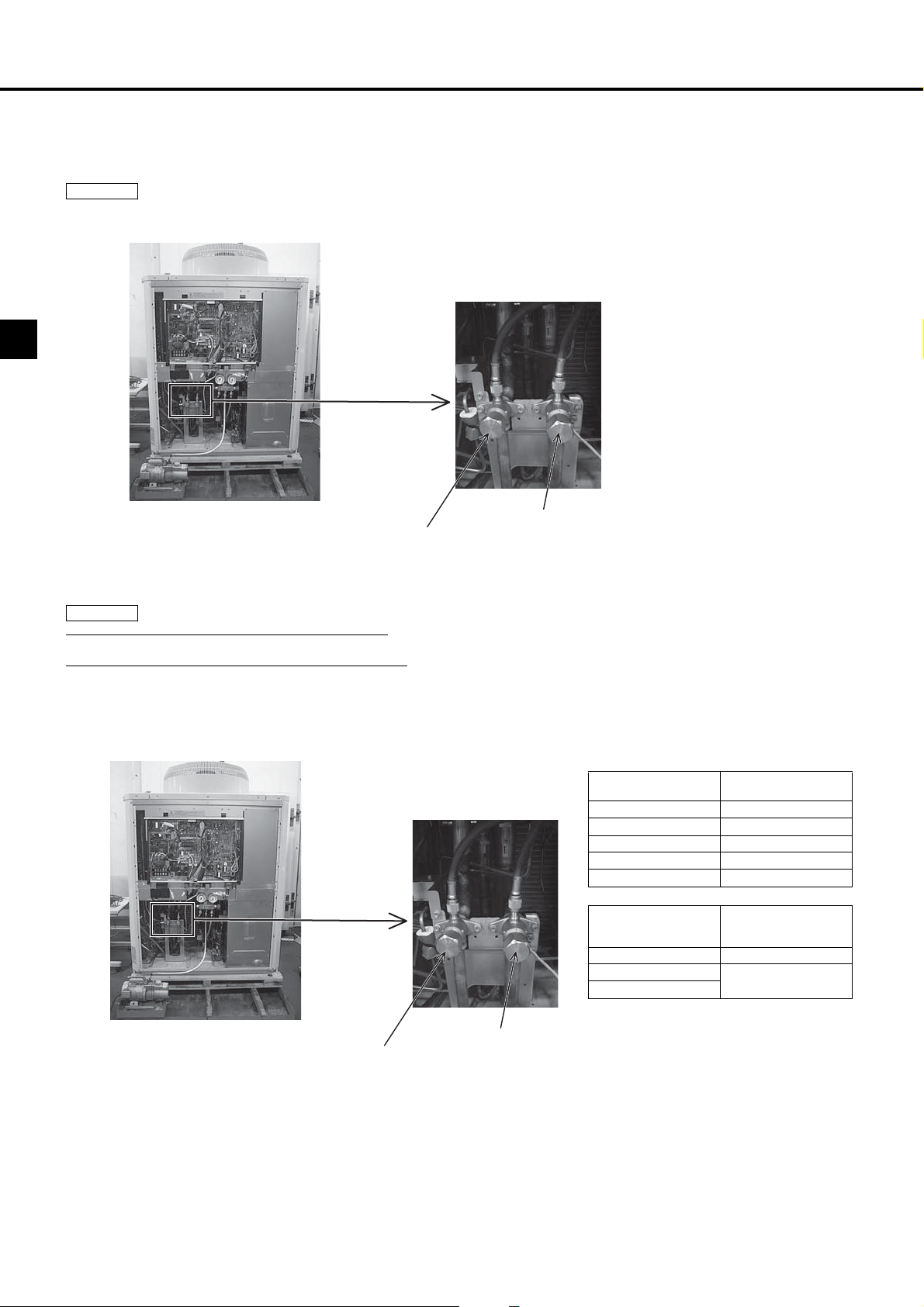

2.2 Procedures for refrigerant oil recovery

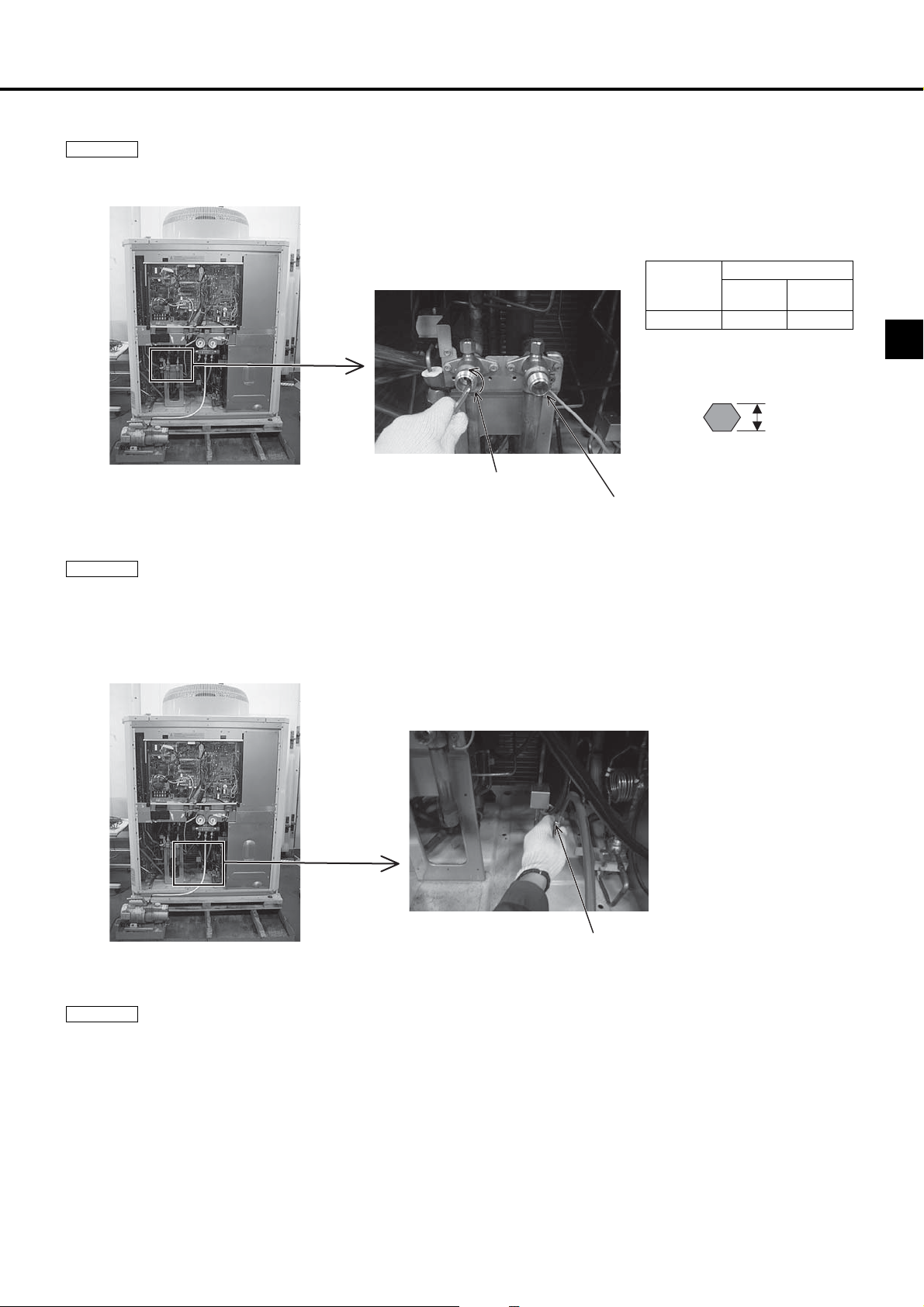

1Evacuating the existing pipes, and ensuring air tightness

Procedure 1

4.15 MPa. After checking the air tightness, evacuate the air through the service port on both the high-pressure and low-pressure valves.

Charge airtight gas through the service port on both the high-pressure and low-pressure valves. The air tightness should be

GB

Low-pressure valve

High-pressure valve

2Refrigerant charging

Procedure 2

•If the length or diameter of the refrigerant pipe is unknown

Charge the required amount of refrigerant (indoor units + BC controllers) through both high-pressure and low-pressure service port valves.

•When refrigerant pipe diameter and length are already known

Charge the required amount of refrigerant (indoor units + BC controllers + pipes) through both the high-pressure and low-pressure service port

valves. See the table below for the required amount of refrigerant for the indoor units and BC controllers. To calculate the required amount of

refrigerant charged for the pipes, refer to 10.1. “Calculation of additional refrigerant charge” in the installation manual on the CD-ROM.

If there is excess refrigerant that cannot be charged, use it during oil recovery operation at step 4 (cooling operation).

High-pressure valve

Low-pressure valve

Total capacity of

connected indoor units

- 80 2.0

81 - 160 2.5

161 - 330 3.0

331 - 390 3.5

391 - 480 4.5

Total outdoor unit Model

P200 2.0

P250

P300

Charged amount (kg)

Charged amount per

BC controller

(Standard / Main) (kg)

3.0

* After charging the required amount of refrigerant to the existing pipes, open the valve so that the pressure in the existing pipes and outdoor unit

are equal. (Refer to Procedure 3.) Do not open the valve on the outdoor unit when the existing pipes are under vacuum. Doing so may cause

the refrigerant that is dissolved in the refrigerant oil in the compressor to form and cause some oil to migrate to the existing pipes, resulting in

insufficient lubrication.

4

Page 5

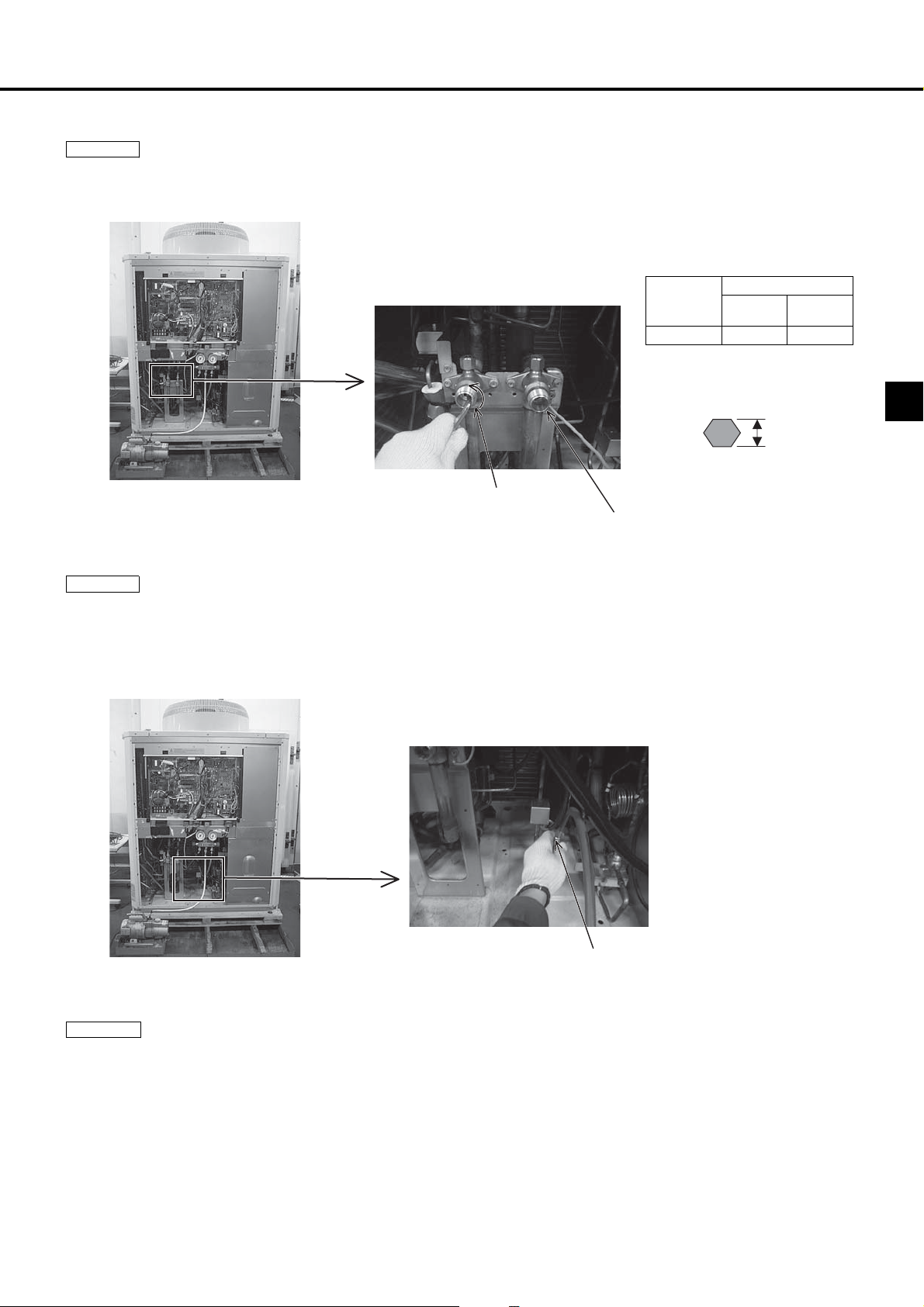

3Opening the valves

A

Procedure 3

Use a hexagonal wrench to open the valves. Refer to the table below for the proper wrench size.

Open both the high-pressure and low-pressure valves.

High-pressure valve

8, 10, 12 HP 8 mm 8 mm

Low-pressure valve

Hexagonal wrench size

A

High-

pressure

pressure

Low-

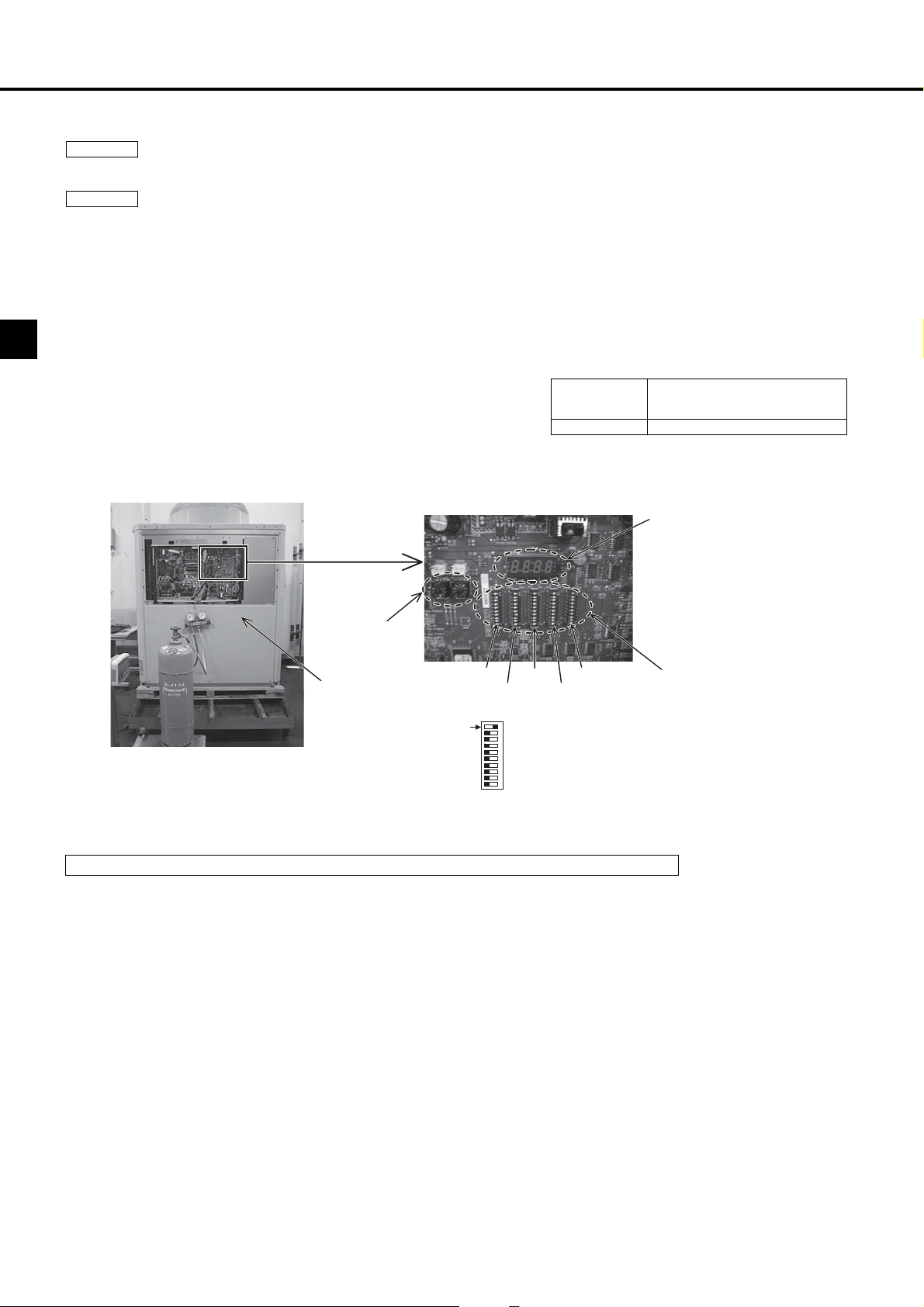

4Connecting the refrigerant cylinder(s)

Procedure 4

service port on high-pressure and low-pressure side, and connect the charging hose to the refrigerant charge port CJ3

(only for automatic charging).

* Check that each cylinder has the correct amount of refrigerant.

* If the amount of refrigerant is insufficient, the units may stop during refrigerant oil recovery or it may take longer than usual to complete a test

run.

If the required amount of refrigerant is not charged, disconnect the charging hose connected to the refrigerant cylinder from the

GB

Refrigerant charge port (CJ3)

5Setting the unit address and checking for proper system operation

Procedure 5

* If an attempt is made to operate the outdoor unit before the refrigerant oil recovery operation is complete, an error code 7116 will appear on the

remote controller. This does not indicate a malfunction. Wait for the oil recovery operation to be completed. The error code 7116 will go off upon

completion of oil recovery operation.

Set the unit address, turn on the power, and check for proper operation of the system.

5

Page 6

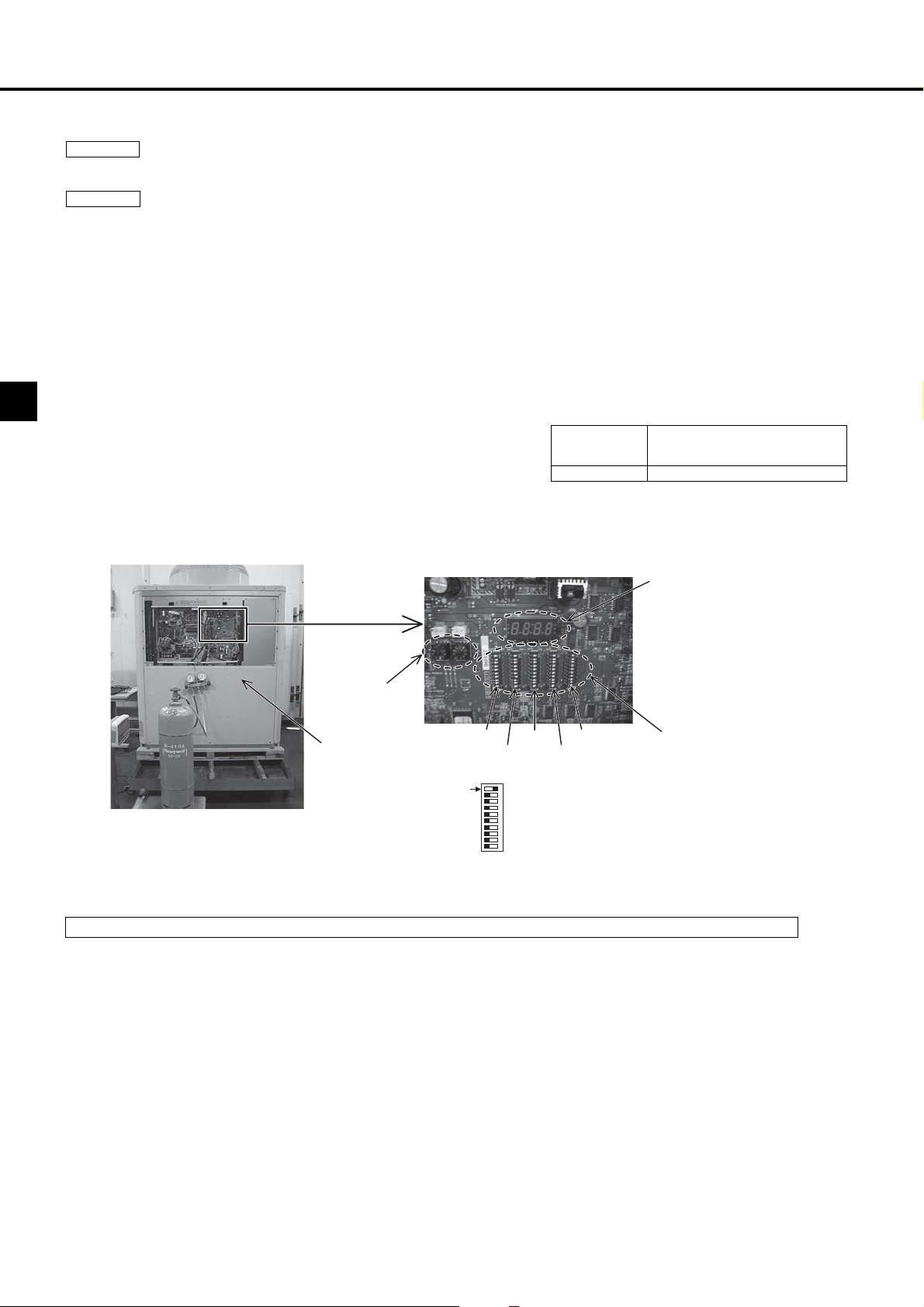

6Refrigerant oil recovery operation

Outdoor unit capacity and the maximum

amount of refrigerant charge

Outdoor unit

capacity

Maximum amount of refrigerant charge

(except for the indoor units and

BC controllers) (kg)

RP200, 250, 300 20.0

Procedure 6

Set the dipswitches 3-1 and 4-8 to ON in that order. The compressor turns on, and oil recovery operation starts.

Procedure 7

The refrigerant oil recovery operation is explained in the next page. Wait for the operation to be automatically completed.

* If there was excess refrigerant that had not been charged at “2Refrigerant charging”, charge it during oil recovery operation at step 4 (cooling

operation). After charging the refrigerant, close the valve on the refrigerant cylinder. (Even when the required amount of refrigerant is already

charged, refrigerant charge is automatically adjusted.)

* If the cylinder runs out of refrigerant during the refrigerant oil recovery operation, continue the operation and replace the cylinder.

* If the cumulative oil recovery operation hour is more than three and a half hours, turn the dipswitches 4-8 and 3-1 to OFF to stop the operation

and turn the dipswitches 4-7 on the units (OC) to OFF.

Wait for the operation to be automatically completed.

GB

* Refer to the table at right for the maximum amount of refrigerant charge.

Do not exceed the maximum amount.

If the refrigerant oil recovery operation does not finish after the maximum

amount of refrigerant is charged, close the valve on refrigerant cylinder, and wait

for the operation to be completed automatically.

* If the cylinder runs out of refrigerant during the refrigerant oil recovery operation,

continue the operation and replace the cylinder.

I

LED monitor

Address switches

Close the panel at

bottom front of the

unit.

SW3-1

SW5

SW4 SW2

OFF ON

SW3

SW1SW3

1

2

3

4

5

6

7

8

9

10

Each dipswitch has 1 to 10 switches from

the top. (OFF-left, ON-right)

(e.g., SW3-1 is the top switch of SW3.

The figure at left indicates that only SW3-1

is set to ON.)

Dipswitches

If the length or diameter of the refrigerant pipe is known, please make note of the following.

If more than the amount of refrigerant that you calculated is charged into the system in auto-charge mode, then there is no problem if you wish to

close the cylinder valve while the unit is operating. The unit will stop operating of its own accord.

6

Page 7

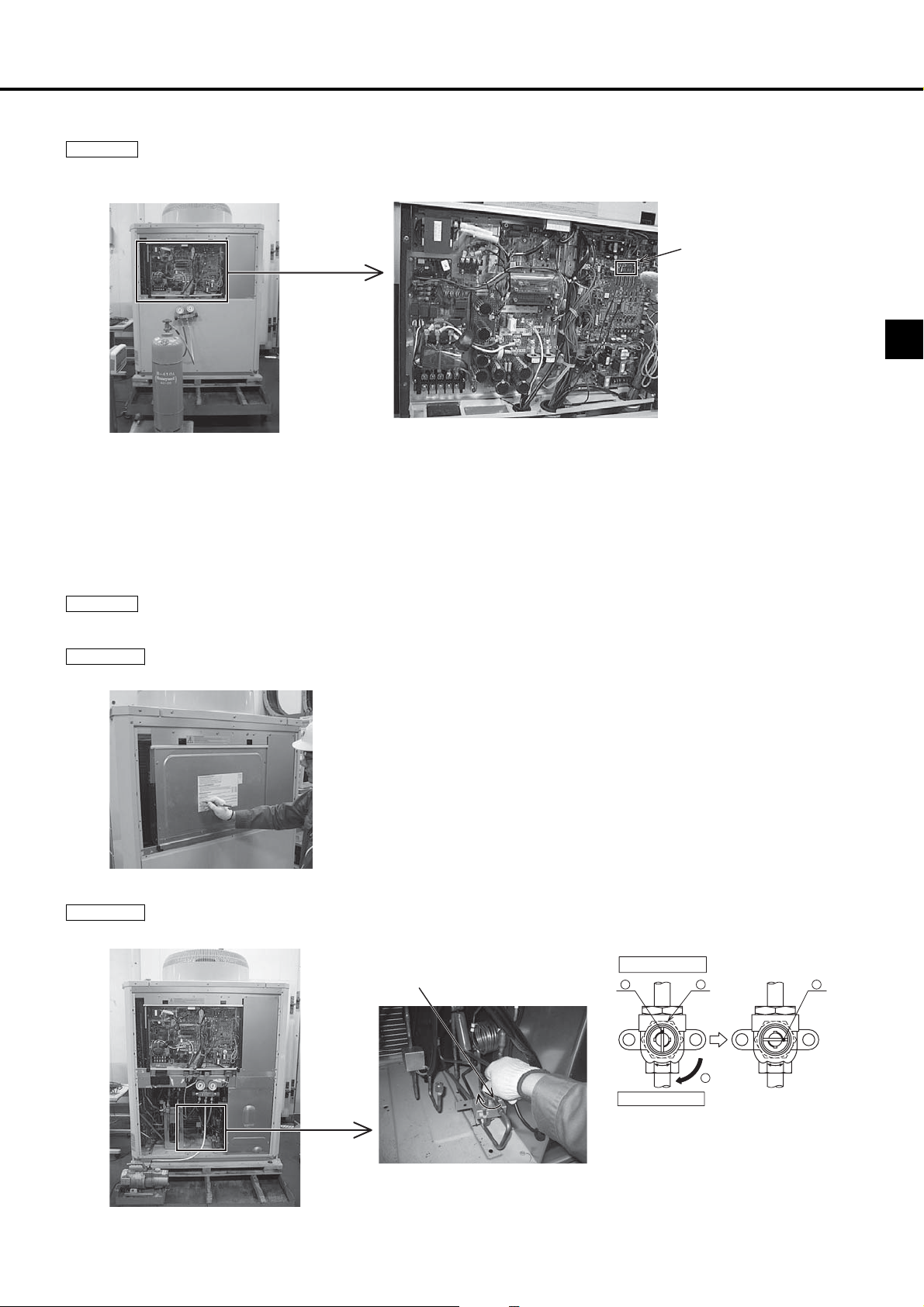

7Check for successful completion of the refrigerant oil recovery operation.

Procedure 8

the outdoor unit’s LED indicates a successful completion.

Turn the dipswitches 1-4, 1-5, 1-6, and 1-7 to ON to verify that the refrigerant oil recovery operation is completed. “S-1” or “r-1” on

LED

“S-1” “r-1”: The refrigerant oil recovery operation is successfully completed. Go to the next procedure.

“S-1” “r-0”: The refrigerant charge adjustment is not completed, but regular air conditioning operation can be started. If there was excess

“S-0” “r-1”: The refrigerant oil recovery operation is not completed. To restart the refrigerant oil recovery operation, set the dipswitches 3-1 and

“S-0” “r-0”: The refrigerant oil recovery operation is not completed. To restart the refrigerant oil recovery operation, set the dipswitches 3-1 and

refrigerant that had not been charged, charge it through the low-pressure check joint (CJ2) during the air conditioning operation.

4-8 to ON in that order.

4-8 to ON in that order.

GB

8Disconnecting the cylinder

Procedure 9

After completing the oil recovery operation, close the valve on the cylinder, and disconnect the cylinder within five minutes.

9Recording the amount of refrigerant that was charged

Procedure 10

Write on the control box panel the amount of refrigerant charged.

0Closing the valve on the connecting port to the refrigerant circuit

Procedure 11

Close BV3 completely. The refrigerant oil recovered from the existing pipes is sealed in an oil recovery vessel.

Turn the valve clockwise by 90 degrees.

* Use a tool if necessary.

Compressor side

A A

B

SO OS

Oil-recovery side

<Factory setting>

A Lever

B (Cap tightening torque: 20-25N•m

(200-250 kg•cm))

C Rotation direction

C

<After the oil-recovery test run>

7

Page 8

1. Gerätekomponenten

Bild 1: Kältemittelleitungen eines Außengeräts in der Draufsicht

D

H

I

CJ2 CJ1

CJ4

C

F

B

D

G

CJ3

Bild 2: Ventiltypzuordnungen

CJ4

E

A

CJ5

A: Kältemittelfüllanschluss (nur zum

automatischen Befüllen)

B: Prüfverbindung an der Niederdruckseite

Ein Anschluss zum Nachfüllen von Kältemittel

nach erfolgter Kältemittelölentnahme

C: Wartungsanschluss am Hochdruckventil

Verbindungsanschluss zum Kältemittelkreis:

• Entlüftungsanschluss (Hochdruckseite)

• Ein Anschluss, über den Kältemittel für die

Innengeräte aufgefüllt wird

D: Wartungsanschluss am Niederdruckventil

Verbindungsanschluss zum Kältemittelkreis:

• Entlüftungsanschluss (Niederdruckseite)

• Ein Anschluss, über den Kältemittel für die

Innengeräte aufgefüllt wird

E: Ein Ventil, das nach erfolgter

Kältemittelölentnahme geschlossen werden

muss (BV3)

(Sicherstellen, dass dieses Ventil nach erfolgter

Kältemittelölentnahme geschlossen wird.)

F: Hochdruckventil

G: Niederdruckventil

H:O/T

I: Akkumulator

J: Kompressor

CJ3: Kältemittelfüllanschluss

CJ4: Ölprüfanschluss

CJ5: Kältemittelölablassanschluss

CJ5

J

8

Page 9

2. Arbeitsablauf bei der Kältemittelölentnahme

2.1 Monitoranzeige bei der Kältemittelölentnahme

1. Hinweise zum Lesen der LED am Wartungsmonitor

Der Betriebsstatus der Geräte kann an der LED-Anzeige durch Einstellen der Dip-Schalter SW1-1 bis 1-10 auf der Hauptplatine der

Außengeräte überwacht werden.

Numerische Werte, Hinweissymbole und Buchstaben werden mit vier 7-Segment-LEDs angezeigt.

7-SEGMENT-LED

Die LEDs zeigen zum Beispiel Druck- und Temperaturdaten als numerische Werte sowie Betriebszustände und den EIN/AUS-Status von

Spulenventilen als Hinweissymbole an.

● Anzeige von numerischen Werten

Beispiel: Wenn der Drucksensor 18,8 kg/cm

* Der Druck wird in kg/cm

* Der Anzeigewert kann anhand der folgenden Umrechnungsformel in SI-Einheiten (MPa) konvertiert werden.

SI-Einheit (MPa) = Anzeigewert (kg/cm

2

2

G anzeigt (Punkt Nr. 58)

G angezeigt.

2

G) u0,098

D

● Hinweissymbolanzeige (Jedes Set von zwei vertikal ausgerichteten Linien zeigt ein Symbol an.)

Beispiel: Außengerät im Betriebszustand „Neustart 3 Minuten verzögert“. (Punkt Nr. 14)

LD1 LD2 LD3 LD4

LD6 LD7 LD8

LD5

2. Tabelle der Punkte, die mit der LED an der Leiterplatte des Außengeräts überwacht werden können.

Nr.

12345678910

580101110000Hoher Druck (kgf/cm2G) -99,9 bis 999,9

591101110000Niedriger Druck (kgf/cm

600011110000

45 1 0 1 1 0 1 0 0 0 0 Ablasstemperatur (°C) -99,9 bis 999,9

1311100000100

1220101111000

1200001111000

SW1

Anzeigeinhalt

2

G) -99,9 bis 999,9

Mittlerer Druck

2

(kgf/cm

G)

Arbeitsschritte bei der

Kältemittelölentnahme

Verbleibende Zeit bei der

Kältemittelölentnahme

Anzeigesymbol für

abgeschlossene

Kältemittelölentnahme

Anzeigesymbol für

abgeschlossene Anpassung der

Kältemittelbefüllung

(*1)

LD1 LD2 LD3 LD4 LD5 LD6 LD7 LD8 LD9

LED-Anzeige

-99,9 bis 999,9

Schritte

rEP

0 bis 9999

r-1 (0)

S-1 (0)

(*2)

LD10

Hinweise

Umgekehrte

Anzeige

Umgekehrte

Anzeige

(*1) Bei der Kältemittelölentnahme wird die verbleibende Zeit anfänglich als 80 angezeigt. Ein Countdown startet im Kühlbetrieb bei Schritt 3.

Die Zeit zum Prüfen der Kältemittelfüllmenge ist im Countdown nicht eingeschlossen.

(*2) S-1: Kältemittelölentnahme abgeschlossen, S-0: Kältemittelölentnahme nicht abgeschlossen,

r-1: Anpassen der Kältemittelbefüllung abgeschlossen, r-0: Anpassen der Kältemittelbefüllung nicht abgeschlossen.

9

Page 10

2.2 Kältemittelölentnahmeverfahren

1Entlüften der vorhandenen Rohrleitungen und gewährleisten der Luftdichtigkeit

Verfahren 1

Die Luftdichtigkeit sollte 4,15 MPa betragen. Entlüften Sie das System nach der Prüfung der Luftdichtigkeit über den Wartungsanschluss am

Hoch- und Niederdruckventil.

Befüllen Sie das System über den Wartungsanschluss am Hoch- und Niederdruckventil mit Luftdichtigkeitsprüfgas.

D

Niederdruckventil

Hochdruckventil

2Kältemittelbefüllung

Verfahren 2

•Wenn die Länge oder der Durchmesser der Kältemittelrohrleitung unbekannt ist

Befüllen Sie das System mit der erforderlichen Menge von Kältemittel (Innengeräte + BC-Steuerungen) über die Hoch- und

Niederdruckwartungsanschlussventile.

•Wenn der Durchmesser und die Länge der Kältemittelrohrleitung bekannt sind

Befüllen Sie das System mit der erforderlichen Menge von Kältemittel (Innengeräte + BC-Steuerungen + Leitungen) über die Hoch- und

Niederdruckwartungsanschlussventile. Entnehmen Sie die für die Innengeräte und BC-Steuerungen erforderliche Menge von Kältemittel der

Tabelle unten. Angaben zur Berechnung der zum Befüllen der Rohrleitungen erforderlichen Kältemittelmenge finden Sie unter 10.1. „Berechnen

der Kältemittelnachfüllmenge“ im Installationshandbuch auf der CD-ROM.

Falls eine Restmenge von Kältemittel verbleibt, die nicht eingefüllt werden kann, kann diese bei der Ölentnahme in Schritt 4 (Kühlbetrieb)

verwendet werden.

Gesamtkapazität

Hochdruckventil

Niederdruckventil

der angeschlossenen

Innengeräte

- 80 2,0

81 - 160 2,5

161 - 330 3,0

331 - 390 3,5

391 - 480 4,5

Außengerätemodell

(insgesamt)

P200 2,0

P250

P300

Füllmenge (kg)

Füllmenge je

BC-Steuerung

(Standard/Hauptgerät)

(kg)

3,0

* Nach dem Befüllen der vorhandenen Rohrleitungen mit der erforderlichen Kältemittelmenge muss das Ventil geöffnet werden, um den Druck in

den vorhandenen Rohrleitungen und dem Außengerät auszugleichen. (Siehe Verfahren 3.) Das Ventil am Außengerät darf nicht geöffnet

werden, wenn die vorhandenen Rohrleitungen unter Unterdruck stehen. Andernfalls könnte das im Kältemittelöl gelöste Kältemittel im

Kompressor ausschlagen, einen Teil des Öls in die vorhandenen Rohrleitungen verdrängen und in einer unzureichenden Schmierung

resultieren.

10

Page 11

3Öffnen der Ventile

A

Verfahren 3

Verwenden Sie zum Öffnen der Ventile einen Sechskantschlüssel. Die geeignete Schlüsselgröße kann der untenstehenden Tabelle entnommen

werden.

Öffnen Sie das Hoch- und das Niederdruckventil.

Hochdruckventil

8, 10, 12 HP 8 mm 8 mm

Niederdruckventil

Sechskantschlüsselgröße

A

Hoher

Druck

Niedriger

Druck

4Anschließen der/des Kältemittelzylinder/s

Verfahren 4

Füllschlauch vom Wartungsanschluss an der Hoch- oder Niederdruckseite abgetrennt und am Kältemittelfüllanschluss CJ3 angeschlossen werden

(nur bei automatischer Befüllung).

* Vergewissern Sie sich, dass jeder Zylinder die korrekte Kältemittelmenge enthält.

* Bei einer unzureichenden Kältemittelmenge können die Geräte während der Kältemittelölentnahme stoppen oder das Durchführen des

Testbetriebs kann länger als gewöhnlich dauern.

Wenn das System nicht mit der erforderlichen Kältemittelmenge befüllt ist, muss der am Kältemittelzylinder angeschlossene

D

Kältemittelfüllanschluss (CJ3)

5Einstellen der Geräteadresse und prüfen des ordnungsgemäßen Systembetriebs

Verfahren 5

Betrieb.

* Wenn versucht wird, das Außengerät in Betrieb zu nehmen, bevor die Kältemittelölentnahme abgeschlossen ist, erscheint an der

Fernbedienung der Fehlercode 7116. Dies weist nicht auf eine Funktionsstörung hin. Warten Sie, bis die Ölentnahme abgeschlossen ist.

Der Fehlercode 7116 erlischt, wenn die Ölentnahme abgeschlossen ist.

Stellen Sie die Geräteadresse ein, schalten Sie die Stromversorgung ein und prüfen Sie das System auf seinen ordnungsgemäßen

11

Page 12

6Kältemittelölentnahme

Außengerätekapazität und maximale

Kältemittelfüllmenge

Außengerätekap

azität

Maximale Kältemittelfüllmenge (mit

Ausnahme von Innengeräten und

BC-Steuerungen) (kg)

RP200, 250, 300 20,0

Verfahren 6

Stellen Sie die Dip-Schalter 3-1 und 4-8 in dieser Reihenfolge auf EIN. Der Kompressor schaltet ein und die Ölentnahme beginnt.

Verfahren 7

Die Kältemittelölentnahme wird auf der folgenden Seite erläutert. Warten Sie bis zum automatischen Abschluss des

Entnahmevorgangs.

* Falls eine Restmenge von Kältemittel verbleibt, die unter „2 Kältemittelbefüllung“ nicht eingefüllt wurde, muss diese bei der Ölentnahme in

Schritt 4 (Kühlbetrieb) nachgefüllt werden. Nach dem Befüllen des Systems mit Kältemittel muss das Ventil am Kältemittelzylinder geschlossen

werden. (Die Kältemittelbefüllung wird auch dann automatisch angepasst, wenn das System bereits mit der erforderlichen Kältemittelmenge

befüllt ist.)

* Falls der Kältemittelvorrat im Zylinder während der Kältemittelölentnahme erschöpft wird, setzen Sie den Vorgang fort und tauschen den

Zylinder aus.

* Falls die Ölentnahme insgesamt mehr als dreieinhalb Stunden dauert, müssen die Dip-Schalter 4-8 und 3-1 auf AUS gestellt werden, um den

Vorgang zu stoppen, und die Dip-Schalter 4-7 an den Geräten (OC) müssen ebenfalls auf AUS gestellt werden.

Warten Sie bis zum automatischen Abschluss des Entnahmevorgangs.

D

* Die maximale Kältemittelfüllmenge kann der Tabelle rechts entnommen

werden. Die maximale Menge darf nicht überschritten werden.

Falls die Kältemittelölentnahme nach der Befüllung mit der maximalen

Kältemittelmenge nicht beendet wird, schließen Sie das Ventil am

Kältemittelzylinder und warten Sie, bis der Vorgang automatisch abgeschlossen

wird.

* Falls der Kältemittelvorrat im Zylinder während der Kältemittelölentnahme

erschöpft wird, setzen Sie den Vorgang fort und tauschen den Zylinder aus.

I

LED-Monitor

Adressschalter

Tafel unten an der

Gerätefront

schließen.

SW3-1

SW5

SW4 SW2

OFF ON

SW3

SW1SW3

An jedem Dip-Schalter sind, von oben beginnend,

1

2

die Schalter 1 bis 10 vorhanden. (OFF (AUS)-links,

3

4

5

ON (EIN)-rechts)

6

7

(SW3-1 ist z. B. der oberste Schalter von SW3.

8

9

10

Das Bild links zeigt, dass nur SW3-1 auf EIN gestellt ist.)

Dip-Schalter

Bitte beachten Sie Folgendes wenn die Länge oder der Durchmesser der Kältemittelrohrleitung bekannt ist.

Wenn im automatischen Befüllungsmodus mehr Kältemittel als berechnet in das System geladen wird, besteht kein Problem, wenn Sie das Ventil

am Kältemittelzylinder während der Bedienung dieses Geräts schließen. Das Gerät stoppt daraufhin automatisch.

12

Page 13

7Vergewissern Sie sich, dass die Kältemittelölentnahme erfolgreich abgeschlossen wurde.

Verfahren 8

„S-1“ oder „r-1“ an der Außengerät-LED zeigen einen erfolgreichen Abschluss an.

Stellen Sie die Dip-Schalter 1-4, 1-5, 1-6 und 1-7 auf EIN, um zu bestätigen, dass die Kältemittelölentnahme abgeschlossen ist.

LED

„S-1“ „r-1“: Die Kältemittelölentnahme wurde erfolgreich abgeschlossen. Gehen Sie zum nächsten Verfahren weiter.

„S-1“ „r-0“: Die Anpassung der Kältemittelbefüllung ist nicht abgeschlossen, aber der normale Klimagerätebetrieb kann gestartet werden.

Falls eine Restmenge von Kältemittel verbleibt, die nicht eingefüllt wurde, füllen Sie diese während des Klimagerätebetriebs über

die Niederdruck-Prüfverbindung (CJ2) nach.

„S-0“ „r-1“: Die Kältemittelölentnahme wurde nicht abgeschlossen. Zum erneuten Starten der Kältemittelölentnahme werden die Dip-Schalter

„S-0“ „r-0“: Die Kältemittelölentnahme wurde nicht abgeschlossen. Zum erneuten Starten der Kältemittelölentnahme werden die Dip-Schalter

3-1 und 4-8 in dieser Reihenfolge auf EIN gestellt.

3-1 und 4-8 in dieser Reihenfolge auf EIN gestellt.

D

8Abtrennen des Zylinders

Verfahren 9

Nach dem Abschluss der Ölentnahme muss das Ventil am Zylinder geschlossen und der Zylinder innerhalb fünf Minuten abgetrennt werden.

9Aufzeichnen der Kältemittelfüllmenge

Verfahren 10

Die Kältemittelfüllmenge ist an der Steuerkastenabdeckung einzutragen.

0Schließen des Ventils am Verbindungsanschluss des Kältemittelkreises

Verfahren 11

BV3 vollständig schließen. Das aus den vorhandenen Rohrleitungen entnommene Kältemittelöl wird in einem Ölentnahmebehälter versiegelt.

Das Ventil um 90 Grad im Uhrzeigersinn drehen.

* Erforderlichenfalls ein Werkzeug verwenden.

Kompressorseite

A A

B

13

SO OS

Ölentnahmeseite

<Werkseinstellung>

A Hebel

B (Anziehdrehmoment Kappe: 20-25 N•m

(200-250 kg•cm))

C Drehrichtung

C

<Nach dem

Kältemittelentnahme-

Testbetrieb>

Page 14

1. Composants de l’appareil

Illustration 1 Vue supérieure des tubes de frigorigène à l’intérieur d’un appareil extérieur

H

I

F

CJ2 CJ1

CJ4

C

F

Illustration 2 Allocation des types de valves

B

D

G

CJ3

CJ4

E

A

CJ5

A : Port de charge du frigorigène (pour le chargement

automatique uniquement)

B : Joint de vérification du côté basse pression

Port par lequel du frigorigène supplémentaire est

chargé une fois l’opération de récupération de l’huile

frigorifique terminée

C : Port de service sur la valve haute pression

Port de raccordement au circuit frigorifique

•Port d’évacuation (côté haute pression)

•Port par lequel le frigorigène destiné aux appareils

intérieurs est chargé

D : Port de service sur la valve basse pression

Port de raccordement au circuit frigorifique

•Port d’évacuation (côté basse pression)

•Port par lequel le frigorigène destiné aux appareils

intérieurs est chargé

E : Valve à fermer une fois l’opération de récupération

de l’huile frigorifique terminée (BV3)

(Veillez à fermer cette valve une fois l’opération de

récupération de l’huile frigorifique terminée.)

F : Valve haute pression

G : Valve basse pression

H : O/T

I : ACC

J : COMP

CJ3 : Port de charge du frigorigène

CJ4 : Port d’échantillonnage d’huile

CJ5 : Port de décharge de l’huile frigorifique

CJ5

J

14

Page 15

2. Déroulement de l’opération de récupération de l’huile frigorifique

2.1 Affichage de l’écran de l’opération de récupération de l’huile frigorifique

1. Procédure de lecture de la DEL de l’écran de service

Il est possible de contrôler l’état de fonctionnement des appareils sur l’écran DEL en réglant les commutateurs dip SW1-1 à 1-10 de la carte

mère des appareils extérieurs.

Quatre DEL à sept segments sont utilisées pour afficher les valeurs numériques, les drapeaux et les lettres qui permettent de communiquer

différentes informations.

DEL 7SEG

Les DEL affichent des informations telles que la pression et la température, sous forme de valeurs numériques, et les conditions de

fonctionnement et l’état d’activation ou de désactivation de l’électrovanne, sous forme de drapeaux.

● Affichage des valeurs numériques

Exemple :Si le capteur de pression relève 18,8 kg/cm

* La pression est exprimée en kg/cm

* Utilisez la formule de conversion suivante pour convertir la valeur affichée en une valeur en unités SI (MPa).

Unité SI (MPa) = valeur affichée (kg/cm

2

G.

2

G) u0,098

2

G (élément n°58)

● Affichage des drapeaux (chaque ensemble de deux lignes alignées verticalement fait référence à un drapeau)

Exemple :Appareil extérieur en mode de démarrage retardé de trois minutes (élément n°14)

LD1 LD2 LD3 LD4

LD6 LD7 LD8

LD5

2. Tableau des éléments qui peuvent être contrôlés sur la DEL de la carte de circuit imprimé de l’appareil extérieur

F

N°

12345678910

58 0 1 0 1 1 1 0 0 0 0 Haute pression (kgf/cm2G) -99,9 à 999,9

59 1 1 0 1 1 1 0 0 0 0 Basse pression (kgf/cm

600011110000

45 1 0 1 1 0 1 0 0 0 0 Température de décharge (°C) -99,9 à 999,9

1311100000100

1220101111000

1200001111000

SW1

Contenu de l’affichage

2

G) -99,9 à 999,9

Pression intermédiaire

2

(kgf/cm

G)

Déroulement de l’opération de

récupération de l’huile frigorifique

Durée restante pour la récupération

de l’huile frigorifique

Drapeau indicateur de la

finalisation de la récupération de

l’huile frigorifique

Drapeau indicateur de la

finalisation du réglage de la

charge de frigorigène

(*1)

LD1 LD2 LD3 LD4 LD5 LD6 LD7 LD8 LD9

Écran DEL

-99,9 à 999,9

rEP

0 à 9999

S-1 (0)

étapes

r-1 (0)

(*2)

LD10

Remarques

Affichage

inversé

Affichage

inversé

(*1) La durée restante initiale pour la récupération de l’huile frigorifique est de 80. Le décompte démarre à l’étape 3 en mode de refroidissement.

Le décompte n’inclut pas la durée nécessaire à la vérification de la quantité de charge du frigorigène.

(*2) S-1 : Récupération de l’huile frigorifique terminée, S-0 : Récupération de l’huile frigorifique pas terminée,

r-1 : Réglage de la charge de frigorigène terminé, r-0 : Réglage de la charge de frigorigène pas terminé.

15

Page 16

2.2 Procédures de récupération de l’huile frigorifique

1Évacuation de la tuyauterie existante et vérification de l’étanchéité à l’air

Procédure 1

4,15 MPa. Une fois l’étanchéité à l’air vérifiée, évacuez l’air par le port de service des valves haute et basse pression.

Chargez le gaz étanche à l’air par le port de service des valves haute et basse pression. L’étanchéité à l’air doit être de

F

Valve basse pression

Valve haute pression

2Chargement du frigorigène

Procédure 2

• Si la longueur ou le diamètre du tube de frigorigène est inconnu

Chargez la quantité requise de frigorigène (appareils intérieurs + contrôleurs BC) par le port de service des valves haute et basse pression.

• Si la longueur et le diamètre du tube de frigorigène sont déjà connus

Chargez la quantité requise de frigorigène (appareils intérieurs + contrôleurs BC + tubes) par le port de service des valves haute et basse

pression. Reportez-vous au tableau ci-dessous pour connaître la quantité requise de frigorigène pour les appareils intérieurs et les contrôleurs

BC. Pour calculer la quantité requise de frigorigène chargé pour les tubes, reportez-vous à la section 10.1. “Calcul de la charge supplémentaire

de frigorigène” du manuel d’installation du CD-ROM.

Si du frigorigène en excédent ne peut être chargé, utilisez-le lors de l’opération de récupération de l’huile à l’étape 4 (refroidissement).

Capacité totale des

appareils intérieurs

connectés

- 80 2,0

81 - 160 2,5

161 - 330 3,0

331 - 390 3,5

391 - 480 4,5

Modèle d’appareil

intérieur (total)

P200 2,0

P250

P300

Quantité chargée (kg)

Quantité chargée par

contrôleur BC

(standard/principal) (kg)

3,0

Valve basse pression

Valve haute pression

* Une fois la quantité requise de frigorigène chargée dans la tuyauterie existante, ouvrez la valve de manière à ce que la pression dans la

tuyauterie existante et la pression de l’appareil intérieur soient égales (reportez-vous à la procédure 3). N’ouvrez pas la valve de l’appareil

extérieur lorsque la tuyauterie existante est sous vide. Sinon, le frigorigène dissout dans l’huile frigorifique du compresseur peut entraîner la

migration d’huile dans la tuyauterie existante, ce qui occasionne une lubrification insuffisante.

16

Page 17

3Ouverture des valves

A

Procédure 3

Ouvrez les valves à l’aide d’une clef à six pans. Reportez-vous au tableau ci-dessous pour connaître la taille de clef adaptée.

Ouvrez les valves haute et basse pression.

Taille de clef à six pans

Haute

pression

8, 10, 12 HP 8 mm 8 mm

A

Basse

pression

Valve haute pression

Valve basse pression

4Raccordement du ou des cylindres de frigorigène

Procédure 4

de service côté haute et basse pression et raccordez le flexible de charge au port de charge du frigorigène CJ3 (pour le chargement automatique

uniquement).

* Vérifiez que chaque cylindre dispose de la quantité correcte de frigorigène.

* Si la quantité de frigorigène est insuffisante, les appareils peuvent s’arrêter pendant la récupération de l’huile frigorifique ou peuvent nécessiter

davantage de temps pour exécuter l’essai de fonctionnement.

Si la quantité requise de frigorigène n’est pas chargée, débranchez le flexible de charge raccordé au cylindre de frigorigène du port

F

Port de charge du frigorigène (CJ3)

5Définition de l’adresse de l’appareil et vérification du fonctionnement du système

Procédure 5

* Si vous tentez d’activer l’appareil extérieur avant la fin de l’opération de récupération de l’huile frigorifique, le code d’erreur 7116 s’affiche sur la

télécommande. Cela n’indique pas une anomalie de fonctionnement. Attendez la fin de l’opération de récupération de l’huile frigorifique.

Le code d’erreur 7116 disparaît une fois l’opération de récupération de l’huile frigorifique terminée.

Définissez l’adresse de l’appareil, mettez sous tension et vérifiez le fonctionnement du système.

17

Page 18

6Opération de récupération de l’huile frigorifique

Capacité de l’appareil extérieur et quantité maximale

de la charge de frigorigène

Capacité de

l’appareil

extérieur

Quantité maximale de la

charge de frigorigène

(sauf pour les appareils intérieurs et

les contrôleurs BC) (kg)

RP200, 250, 300 20,0

Procédure 6

commence.

Activez les commutateurs dip 3-1 et 4-8 dans cet ordre. Le compresseur est activé et l’opération de récupération de l’huile

Procédure 7

L’opération de récupération de l’huile frigorifique est détaillée au niveau de la page suivante. Attendez que l’opération se termine

automatiquement.

* Si du frigorigène en excédent n’a pas été chargé à l’étape “2Chargement du frigorigène”, chargez-le lors de l’opération de récupération de

l’huile à l’étape 4 (refroidissement). Une fois le frigorigène chargé, fermez la valve sur le cylindre de frigorigène. (La charge de frigorigène est

automatiquement ajustée, même si la quantité requise de frigorigène est déjà chargée.)

* Si le cylindre vient à manquer de frigorigène lors de l’opération de récupération de l’huile frigorifique, poursuivez l’opération et remplacez le

cylindre.

* Si l’opération de récupération de l’huile dure depuis plus de trois heures et demie, désactivez les commutateurs dip 4-8 et 3-1 pour arrêter

l’opération et désactivez les commutateurs dip 4-7 des appareils (OC).

Attendez que l’opération se termine automatiquement.

* Reportez-vous au tableau sur la droite pour connaître la quantité maximale

de la charge de frigorigène. Ne dépassez pas la quantité maximale.

Si l’opération de récupération de l’huile frigorifique ne prend pas fin une fois la

quantité maximale de frigorigène chargée, fermez la valve sur le cylindre de

F

frigorigène et attendez que l’opération se termine automatiquement.

* Si le cylindre vient à manquer de frigorigène lors de l’opération de récupération

de l’huile frigorifique, poursuivez l’opération et remplacez le cylindre.

I

Écran DEL

Commutateurs

d’adresses

Fermez le panneau

au niveau de la partie

inférieure avant de

l’appareil.

SW3-1

SW5

SW4 SW2

OFF ON

SW3

SW1SW3

Chaque commutateur dip dispose de un à dix

1

2

commutateurs en partant du haut.

3

4

5

(OFF (désactivé)- gauche, ON (activé)- droite)

6

7

(Ex : Le commutateur SW3-1 est le commutateur

8

9

10

supérieur de SW3.

L’illustration sur la gauche indique que seul le

Commutateurs dip

commutateur SW3-1 est activé.)

Remarque si la longueur ou le diamètre du tube de frigorigène est connu :

Lorsque la quantité de frigorigène chargée dans le système en mode de charge automatique est plus importante que celle calculée, il est

possible de fermer la valve du cylindre alors que l’appareil est en fonctionnement. L’appareil s’arrêtera de fonctionner automatiquement.

18

Page 19

7Vérifiez que l’opération de récupération de l’huile frigorifique s’est correctement terminée.

L

Procédure 8

mention “S-1” ou “r-1” sur la DEL de l’appareil extérieur indique que l’opération s’est correctement terminée.

Activez les commutateurs dip 1-4, 1-5, 1-6 et 1-7 pour vérifier que l’opération de récupération de l’huile frigorifique est terminée. La

DE

“S-1” “r-1” : L’opération de récupération de l’huile frigorifique s’est correctement terminée. Passez à la procédure suivante.

“S-1” “r-0” : Le réglage de la charge de frigorigène n’est pas terminé, le mode de climatisation normal peut cependant être démarré. Si du

frigorigène en excédent n’a pas été chargé, chargez-le par le joint de vérification basse pression (CJ2) en mode de climatisation.

“S-0” “r-1” : L’opération de récupération de l’huile frigorifique n’est pas terminée. Pour redémarrer l’opération de récupération de l’huile

frigorifique, activez les commutateurs dip 3-1 et 4-8 dans cet ordre.

“S-0” “r-0” : L’opération de récupération de l’huile frigorifique n’est pas terminée. Pour redémarrer l’opération de récupération de l’huile

frigorifique, activez les commutateurs dip 3-1 et 4-8 dans cet ordre.

8Débranchement du cylindre

Procédure 9

Une fois l’opération de récupération de l’huile terminé, fermez la valve du cylindre et débranchez le cylindre dans les cinq minutes.

9Enregistrement de la quantité de frigorigène non chargé

Procédure 10

Inscrivez la quantité de frigorigène chargé sur le panneau du boîtier de commande.

0Fermeture de la valve du port de raccordement au circuit frigorifique

Procédure 11

adapté.

Fermez complètement BV3. L’huile frigorifique récupérée de la tuyauterie existante est conservée scellée dans un récipient

F

Faites tourner la valve de 90° dans le sens des

aiguilles d’une montre.

* Utilisez un outil si nécessaire.

19

Côté compresseur

A A

Côté récupération de l’huile

<Réglage usine>

A Levier

B (Couple de serrage du capuchon : 20-25N•m

(200-250 kg•cm))

C Direction de la rotation

B

SO OS

C

<Après l’essai de fonctionnement

de récupération de l’huile>

Page 20

1. Componentes de la unidad

Figura 1 Vista superior de los tubos de refrigerante del interior de una unidad exterior

E

H

I

CJ2 CJ1

CJ4

C

B

D

A

CJ5

F

G

CJ3

CJ4

E

Figura 2 Asignaciones de tipos de válvulas

A: Puerto de carga del refrigerante (sólo para carga

automática)

B: Junta de seguridad del lado de baja presión

Un puerto a través del cual se añade más refrigerante

después de haber terminado la operación de

recuperación de aceite refrigerante

C: Puerto de servicio en la válvula de alta presión

Puerto de conexión al circuito de refrigerante

• Puerto de evacuación (lado de alta presión)

• Un puerto por el que se carga el refrigerante para las

unidades interiores

D: Puerto de servicio en la válvula de baja presión

Puerto de conexión al circuito de refrigerante

• Puerto de evacuación (lado de baja presión)

• Un puerto por el que se carga el refrigerante para las

unidades interiores

E: Una válvula que debe cerrarse después de haber

terminado la operación de recuperación de aceite

refrigerante (BV3)

(Asegúrese de cerrar esta válvula después de haber

terminado la operación de recuperación de aceite

refrigerante.)

F: Válvula de alta presión

G: Válvula de baja presión

H:O/T

I:ACC

J:COMP

CJ3: Puerto de carga de refrigerante

CJ4: Puerto de toma de muestras de aceite

CJ5: Puerto de descarga de aceite refrigerante

CJ5

J

20

Page 21

2. Flujo de la operación de recuperación de aceite refrigerante

2.1 Display de control de la operación de recuperación de aceite refrigerante

1. Cómo leer los LED del monitor de servicio

El estado operativo de la unidad puede controlarse mediante el display LED ajustando los interruptores DIP SW1-1 a 1-10 de la placa base

de las unidades exteriores.

Se emplean cuatro LED de 7 segmentos para indicar valores numéricos, indicadores y alfabetos con el fin de proporcionar varios tipos de

información.

LED DE 7 SEGMENTOS

Los LED indican información como la presión y la temperatura en valores numéricos, las condiciones de funcionamiento y el estado

conectado/desconectado de la válvula de solenoide con indicadores.

● Indicación de valores numéricos

Ejemplo: Cuando el sensor de presión lee 18,8 kg/cm

* La unidad de presión se da en kg/cm

* Utilice la siguiente fórmula de conversión para convertir el valor indicado a un valor en unidad SI (MPa).

Unidad SI (MPa) = Valor indicado (kg/cm

2

G (elemento nº 58)

2

G.

2

G) u0,098

● Indicación de indicadores (cada conjunto de los líneas alineadas verticalmente representa un indicador).

Ejemplo: Unidad exterior en el modo de demora de reinicio de 3 minutos (elemento nº 14).

LD1 LD2 LD3 LD4

LD6 LD7 LD8

LD5

2. Tabla de elementos que pueden monitorizarse en el LED de la placa de circuitos de la unidad exterior

E

Nº

12345678910

58 0 1 0 1 1 1 0 0 0 0 Alta presión (kgf/cm2G) de -99,9 a 999,9

59 1 1 0 1 1 1 0 0 0 0 Baja presión (kgf/cm

600011110000

45 1 0 1 1 0 1 0 0 0 0 Temperatura de descarga (°C) de -99,9 a 999,9

1311100000100

1220101111000

1200001111000

SW1

Información indicada

2

G) de -99,9 a 999,9

Presión intermedia

2

(kgf/cm

G)

Pasos de la operación de

recuperación de aceite refrigerante

Tiempo restante de recuperación

de aceite refrigerante

Indicador de finalización de la

recuperación de aceite

refrigerante

Indicador de finalización del

ajuste de carga de refrigerante

(*1)

LD1 LD2 LD3 LD4 LD5 LD6 LD7 LD8 LD9

Display LED

de -99,9 a 999,9

rEP pasos

de 0 a 9999

r-1 (0)

S-1 (0)

(*2)

(*1) El tiempo restante inicial que indica la recuperación de aceite refrigerante es 80. Comenzará una cuenta atrás en el paso 3.

La cuenta atrás no incluye el tiempo que tarda en comprobarse la cantidad de carga de refrigerante.

(*2) S-1: recuperación de aceite refrigerante finalizada, S-0: recuperación de aceite refrigerante no finalizada,

r-1: ajuste de carga de refrigerante finalizado, r-0: ajuste de carga de refrigerante no finalizado.

21

LD10

Notas

Indicación

inversa

Indicación

inversa

Page 22

2.2 Procedimientos para la recuperación de aceite refrigerante

1Evacuación de los tubos existentes y aseguramiento de la estanqueidad al aire

Procedimiento 1

4,15 MPa. Tras comprobar la estanqueidad al aire, evacue el aire por el puerto de servicio de las válvulas de alta y baja presión.

Cargue gas estanco al aire por el puerto de servicio de las válvulas de alta y baja presión. La estanqueidad al aire debe serde

E

Válvula de alta presión

Válvula de baja presión

2Carga de refrigerante

Procedimiento 2

•Si no conoce la longitud o el diámetro del tubo de refrigerante:

Cargue la cantidad necesaria de refrigerante (unidades interiores + controladores BC) por el puerto de las válvulas de alta y baja presión.

•Si ya se conoce el diámetro y la longitud del tubo de refrigerante:

Cargue la cantidad necesaria de refrigerante (unidades interiores + controladores BC+ tubos) por el puerto de las válvulas de alta y baja presión.

Consulte la tabla de abajo para saber cuál es la cantidad de refrigerante necesaria para las unidades interiores y los controladores BC.

Para calcular la cantidad necesaria de refrigerante cargado para los tubos, consulte el apartado 10.1. “Cálculo de la carga adicional de

refrigerante” en el manual de instalación del CD-ROM.

Si sobra refrigerante y no se puede cargar, utilícelo durante la operación de recuperación de aceite en el paso 4 (función de refrigeración).

Capacidad total

de unidades interiores

conectadas

- 80 2,0

81 - 160 2,5

161 - 330 3,0

331 - 390 3,5

391 - 480 4,5

Modelos con unidad

exterior (total):

P200 2,0

P250

P300

Cantidad cargada (kg)

Cantidad cargada por

controlador BC

(estándar / principal) (kg)

3,0

Válvula de baja presión

Válvula de alta presión

* Tras cargar la cantidad necesaria de refrigerante en los tubos existentes, abra la válvula para que la presión sea la misma en los tubos

existentes y en la unidad exterior (consulte el Procedimiento 3). No abra la válvula de la unidad exterior cuando los tubos existentes estén bajo

vacío. De lo contrario, el refrigerante disuelto en el aceite refrigerante del compresor puede formar aceite y hacer que parte de éste se desvíe a

los tubos existentes, con lo cual se produciría una lubricación insuficiente.

22

Page 23

3Apertura de las válvulas

A

Procedimiento 3

Utilice una llave hexagonal para abrir las válvulas. Consulte en la tabla siguiente el tamaño correcto de llave.

Abra las válvulas de alta y baja presión.

Válvula de alta presión

Tamaño de la llave hexagonal

8, 10, 12 HP 8 mm 8 mm

Válvula de baja presión

Alta

presión

A

Baja

presión

4Conexión de la(s) bombona(s) de refrigerante

Procedimiento 4

refrigerante del puerto de servicio del lado de alta o baja presión y conecte la manguera de carga al puerto de carga de refrigerante CJ3

(sólo para carga automática).

* Compruebe que cada bombona tenga la cantidad correcta de refrigerante.

* Si la cantidad de refrigerante no es suficiente, las unidades pueden detenerse durante la recuperacion de aceite refrigerante o la prueba de

funcionamiento puede tardar mas en realizarse.

Si no se carga la cantidad necesaria de refrigerante, desconecte la manguera de carga conectada a la bombona de

E

Puerto de carga de refrigerante (CJ3)

5Ajuste de la dirección de la unidad y comprobación del funcionamiento correcto del sistema

Procedimiento 5

* Si se intenta manejar la unidad exterior antes de que se haya realizado la operación de recuperación de aceite refrigerante, aparecerá el

código de error 7116 en el controlador remoto. Pero no es una indicación de avería. Espere a que termine la operación de recuperación de

aceite. El código de error 7116 desaparecerá después de haber terminado la operación de recuperación de aceite.

Ajuste la dirección de la unidad, conecte la alimentación y compruebe si el sistema funciona correctamente.

23

Page 24

6Operación de recuperación de aceite refrigerante

Capacidad de las unidades exteriores y cantidad

máxima de carga de refrigerante

Capacidad de las

unidades

exteriores

Cantidad máxima de carga de refrigerante

(excepto para las unidades interiores y

los controladores BC) (kg)

RP200, 250, 300 20,0

Procedimiento 6

aceite.

Conecte los interruptores DIP 3-1 y 4-8 en este orden. El compresor se enciende, y se inicia la operación de recuperación de

Procedimiento 7

La operación de recuperación de aceite refrigerante se explica en la página siguiente. Espere a que la operación finalice

automáticamente.

* Si sobra refrigerante y no se ha podido cargar en "2Carga de refrigerante", cárguelo durante la operación de recuperación de aceite en el

paso 4 (función de refrigeración). Tras cargar el refrigerante, cierre la válvula de la bombona de refrigerante (aunque ya se haya cargado la

cantidad necesaria de refrigerante, la carga de refrigerante se ajusta automáticamente).

* Si se acaba el refrigerante de la bombona durante la operación de recuperación de aceite refrigerante, continúe con la operación y sustituya la

bombona.

* Si la duración acumulativa de la operación de recuperación de aceite es de más de tres horas y media, desconecte los interruptores DIP 4-8 y

3-1 para detener el funcionamiento y desconecte los interruptores DIP 4-7 de todas las unidades (OC).

Espere a que la operación finalice automáticamente.

* Consulte la tabla de la derecha para ver la cantidad máxima de carga de

refrigerante. No supere la cantidad máxima.

Si la operación de recuperación de aceite refrigerante no finaliza después de

haber cargado la cantidad máxima de refrigerante, cierre la válvula de la

bombona de refrigerante y espere a que la operación termine automáticamente.

* Si se acaba el refrigerante de la bombona durante la operación de recuperación

de aceite refrigerante, continúe con la operación y sustituya la bombona.

E

I

Monitor LED

Interruptores de

dirección

Cierre el panel de la

parte frontal inferior

de la unidad.

SW3-1

SW5

SW4 SW2

OFF ON

SW3

SW1SW3

Cada interruptor DIP tiene los interruptores del 1 al 10

1

2

empezando desde arriba. (OFF (Desconectado) a la

3

4

5

izquierda, ON (conectado) a la derecha)

6

7

(P. ej., SW3-1 es el interruptor de arriba del todo de SW3.

8

9

10

La figura de la izquierda indica que sólo se ha conectado

SW3-1.)

Interruptores DIP

Si conoce la longitud o el diámetro del tubo de refrigerante, tenga en cuenta lo siguiente:

Si, en el modo de carga automática, entra en el sistema más cantidad de refrigerante que la que calculó, puede cerrar la válvula de la bombona

sin problemas mientras la unidad está en marcha. Al hacerlo, la unidad se detendrá automáticamente.

24

Page 25

7Compruebe que la operación de recuperación de aceite refrigerante haya finalizado correctamente.

Procedimiento 8

haya terminado. “S-1” o “r-1” en el LED de la unidad exterior indica que se ha realizado correctamente.

Conecte los interruptores DIP 1-4, 1-5, 1-6 y 1-7 para asegurarse de que la operación de recuperación de aceite refrigerante

LED

“S-1” “r-1”: La operación de recuperación de aceite refrigerante se ha realizado correctamente. Vaya al siguiente procedimiento.

“S-1” “r-0”: El ajuste de carga de refrigerante no ha finalizado, pero puede iniciarse el acondicionamiento normal de aire. Si ha sobrado

refrigerante que no se ha cargado, cárguelo por la junta de seguridad de baja presión (CJ2) durante el acondicionamiento de aire.

“S-0” “r-1”: La operación de recuperación de aceite refrigerante no ha finalizado. Para reiniciar la operación de recuperación de aceite

refrigerante, conecte los interruptores DIP 3-1 y 4-8 en este orden.

“S-0” “r-0”: La operación de recuperación de aceite refrigerante no ha finalizado. Para reiniciar la operación de recuperación de aceite

refrigerante, conecte los interruptores DIP 3-1 y 4-8 en este orden.

8Desconexión de la bombona

Procedimiento 9

transcurran cinco minutos.

Tras finalizar la operación de recuperación de aceite, cierre la válvula de la bombona y desconecte la bombona antes de que

E

9Registro de la cantidad de refrigerante que se ha cargado

Procedimiento 10

Escriba en el panel de la caja de control la cantidad de refrigerante que se ha cargado.

0Cierre de la válvula del puerto de conexión al circuito de refrigerante

Procedimiento 11

recuperación de aceite.

Cierre BV3 por completo. El aceite refrigerante recuperado de los tubos existentes está sellado en un depósito de

Gire la válvula 90 grados en sentido horario.

* Utilice una herramienta si es necesario.

Lado del compresor

A A

Lado de recuperación de aceite

<Ajuste de fábrica>

A Palanca

B (Pares de apriete del tapón: 20-25N•m

(200-250 kg•cm))

C Dirección de rotación

B

SO OS

C

<Después de la prueba de

recuperación de aceite>

25

Page 26

1. Componenti dell'unità

Figura 1 Vista dall'alto delle tubazioni del refrigerante in un'unità esterna

H

I

I

CJ2 CJ1

CJ4

C

F

Figura 2 Designazione dei tipi di valvole

B

D

G

CJ3

CJ4

E

A

CJ5

A: Apertura di carica refrigerante (solo per carica

automatica)

B: Giunto di controllo sul lato bassa pressione

Apertura attraverso la quale viene caricato il

refrigerante supplementare al termine

dell'operazione di recupero dell'olio refrigerante

C: Apertura di servizio sulla valvola di alta pressione

Apertura di collegamento al circuito di refrigerazione

• Apertura di evacuazione (lato alta pressione)

• Apertura attraverso la quale viene caricato il

refrigerante per le unità interne

D: Apertura di servizio sulla valvola di bassa pressione

Apertura di collegamento al circuito di refrigerazione

• Apertura di evacuazione (lato bassa pressione)

• Apertura attraverso la quale viene caricato il

refrigerante per le unità interne

E: Valvola da chiudere al termine dell'operazione di

recupero dell'olio refrigerante (BV3)

(Accertarsi di chiudere la valvola al termine

dell'operazione di recupero dell'olio refrigerante)

F: Valvola alta pressione

G: Valvola bassa pressione

H:O/T

I:ACC

J:COMP

CJ3: Apertura di carica del refrigerante

CJ4: Apertura per il prelievo di un campione d'olio

CJ5: Apertura di scarico dell'olio refrigerante

CJ5

J

26

Page 27

2. Flusso dell'operazione di recupero dell'olio refrigerante

2.1 Display del monitor dell'operazione di recupero dell'olio refrigerante

1. Come leggere il display LED sul monitor di servizio

Impostando i microinterruttori da SW1-1 a 1-10 sulla scheda MAIN (PRINCIPALE) delle unità esterne, è possibile leggere lo stato operativo

dell'unità sul display LED.

Vengono utilizzati quattro segmenti a 7 LED per visualizzare valori numerici, segnali e lettere alfabetiche e indicare varie informazioni.

LED A 7 SEGMENTI

I LED visualizzano informazioni come la pressione e la temperatura in valori numerici, le condizioni operative e lo stato di

attivazione/disattivazione dell'elettrovalvola sotto forma di segnali.

● Visualizzazione di valori numerici

Esempio:se il sensore di pressione indica 18,8 kg/cm

* L'unità di misura della pressione è il kg/cm

* Utilizzare la seguente formula per convertire il valore visualizzato in unità SI (MPa).

Unità SI (MPa) = valore visualizzato (kg/cm

2

G (voce n. 58)

2

G.

2

G) u0,098

● Visualizzazione di segnali (ciascuna serie di due linee disposte verticalmente indica un segnale)

Esempio:unità esterna in modalità con ritardo di riavvio di 3 minuti (voce n. 14)

LD1 LD2 LD3 LD4

LD6 LD7 LD8

LD5

2. Tabella delle voci controllabili mediante i LED della scheda circuiti dell'unità esterna

I

N.

12345678910

58 0 1 0 1 1 1 0 0 0 0 Alta pressione (kgf/cm2G) Da -99,9 a 999,9

591101110000Bassa pressione (kgf/cm

600011110000

45 1 0 1 1 0 1 0 0 0 0 Temperatura di scarico (°C) Da -99,9 a 999,9

1311100000100

1220101111000

1200001111000

SW1

Contenuto del display

2

G) Da -99,9 a 999,9

Pressione intermedia

2

(kgf/cm

G)

Fasi dell'operazione di recupero

dell'olio refrigerante

Tempo rimanente per il recupero

dell'olio refrigerante

Segnale che indica il

completamento del recupero

dell'olio refrigerante

Segnale che indica il

completamento della regolazione

della carica di refrigerante

(*1)

LD1 LD2 LD3 LD4 LD5 LD6 LD7 LD8 LD9

Display LED

Da -99,9 a 999,9

fasi

rEP

Da 0 a 9999

r-1 (0)

S-1 (0)

(*2)

LD10

Note

Display

invertito

Display

invertito

(*1) Il tempo rimanente visualizzato all'inizio del recupero dell'olio refrigerante è 80. Quindi, inizia un conto alla rovescia alla fase 3 in modalità

raffreddamento.

Il conto alla rovescia non comprende il tempo impiegato per il controllo della carica di refrigerante.

(*2) S-1: recupero dell'olio refrigerante completato, S-0: recupero dell'olio refrigerante non completato,

r-1: regolazione della carica di refrigerante completata, r-0: regolazione della carica di refrigerante non completata.

27

Page 28

2.2 Procedure per il recupero dell'olio refrigerante

1Evacuazione delle tubazioni esistenti e verifica della tenuta dell'aria

Procedura 1

deve essere di 4,15 MPa. Dopo aver verificato la tenuta dell'aria, evacuare l'aria attraverso l'apertura di servizio sulle valvole di alta e bassa

pressione.

Caricare il gas a tenuta stagna attraverso l'apertura di servizio sulle valvole di alta e bassa pressione. Il valore di tenuta dell'aria

Valvola bassa pressione

Valvola alta pressione

I

2Carica di refrigerante

Procedura 2

•Se non si conosce la lunghezza o il diametro del tubo del refrigerante

Caricare la quantità necessaria di refrigerante (unità interne + unità di controllo BC) attraverso l'apertura di servizio sulle valvole di alta e bassa

pressione.

•Se si conoscono il diametro e la lunghezza del tubo

Caricare la quantità necessaria di refrigerante (unità interne + unità di controllo BC + tubazioni) attraverso l'apertura di servizio sulle valvole di alta

e bassa pressione. Per la quantità di refrigerante necessaria per le unità interne e le unità di controllo BC, vedere la seguente tabella.

Per calcolare la quantità di refrigerante necessaria da caricare nelle tubazioni, vedere la sezione 10.1. “Calcolo della carica supplementare di

refrigerante” nel manuale di installazione sul CD-ROM.

In caso di refrigerante in eccesso che non può essere caricato, utilizzarlo durante l'operazione di recupero dell'olio refrigerante alla fase 4

(modalità raffreddamento).

Capacità totale delle

unità interne collegate

- 80 2,0

81 - 160 2,5

161 - 330 3,0

331 - 390 3,5

391 - 480 4,5

Modello unità esterna

(totale)

P200 2,0

P250

P300

Quantità refrigerante

(kg)

Quantità refrigerante per

unità di controllo BC

(Standard / Principale)

(kg)

3,0

Valvola bassa pressione

Valvola alta pressione

* Dopo aver caricato la quantità di refrigerante necessaria nelle tubazioni esistenti, aprire la valvola in modo che la pressione nelle tubazioni

esistenti e nell'unità esterna sia uguale (vedere la Procedura 3). Non aprire la valvola sull'unità esterna se le tubazioni esistenti sono sotto

vuoto. In caso contrario, il refrigerante si discioglierà nell'olio refrigerante del compressore e causerà una migrazione d'olio nelle tubazioni

esistenti, con una lubrificazione insufficiente.

28

Page 29

3Apertura delle valvole

A

Procedura 3

Utilizzare una chiave esagonale per aprire le valvole. Per la dimensione corretta della chiave, vedere la seguente tabella.

Aprire le valvole di alta e bassa pressione.

Valvola alta pressione

Dimensione chiave esagonale

8, 10, 12 HP 8 mm 8 mm

Valvola bassa pressione

Alta

pressione

A

Bassa

pressione

4Collegamento delle bombole di refrigerante

Procedura 4

dall'apertura di sevizio sul lato di alta e bassa pressione e collegare il tubo di carica all'apertura di carica del refrigerante CJ3

(solo per la carica automatica).

* Controllare che ogni bombola contenga la quantità corretta di refrigerante.

* Se la quantità di refrigerante è insufficiente, le unità potrebbero arrestarsi durante il recupero dell'olio, oppure la prova di funzionamento

potrebbe durare più del normale.

Se la quantità necessaria di refrigerante non è caricata, scollegare il tubo di carica collegato alla bombola di refrigerante

I

Apertura di carica del refrigerante (CJ3)

5Impostazione dell'indirizzo dell'unità e controllo del corretto funzionamento del sistema

Procedura 5

* Se si tenta di azionare l'unità esterna prima che l'operazione di recupero dell'olio refrigerante sia terminata, sul comando a distanza verrà

visualizzato il codice di errore 7116. Tuttavia, non si tratta di un malfunzionamento. Attendere il completamento dell'operazione di recupero

dell'olio. Il codice di errore 7116 si spegnerà al termine dell'operazione di recupero dell'olio.

Impostare l'indirizzo dell'unità, accendere il sistema e controllarne il corretto funzionamento.

29

Page 30

6Operazione di recupero dell'olio refrigerante

Capacità dell'unità esterna e carica

massima di refrigerante

Capacità unità

esterna

Carica di refrigerante massima

(eccetto per le unità interne e

le unità di controllo BC) (kg)

RP200, 250, 300 20,0

Procedura 6

dell'olio ha inizio.

Impostare i microinterruttori 3-1 e 4-8 su ATTIVATO nell'ordine indicato. Il compressore si accende e l'operazione di recupero

Procedura 7

L'operazione di recupero dell'olio refrigerante viene spiegata alla pagina successiva. Attendere il completamento automatico

dell'operazione.

* In caso di refrigerante in eccesso che non è stato caricato come illustrato in "2Carica di refrigerante", caricarlo durante l'operazione di recupero

dell'olio refrigerante alla fase 4 (modalità raffreddamento). Dopo aver caricato il refrigerante, chiudere la valvola sulla bombola di refrigerante

(anche quando la quantità necessaria di refrigerante è già caricata, la carica di refrigerante viene regolata automaticamente).

* Se la bombola di refrigerante si esaurisce durante l'operazione di recupero dell'olio refrigerante, continuare l'operazione e sostituire la bombola.

* Se la durata totale dell'operazione di recupero dell'olio è superiore a tre ore e mezza, portare i microinterruttori 4-8 e 3-1 su DISATTIVATO per

arrestare l'operazione, quindi portare i microinterruttori 4-7 sulle unità (OC) su DISATTIVATO.

Attendere il completamento automatico dell'operazione.

* Per la carica massima di refrigerante, vedere la tabella a destra.

Non superare la quantità massima.

Se l'operazione di recupero dell'olio refrigerante non termina dopo che è stata

caricata la quantità massima di refrigerante, chiudere la valvola sulla bombola di

refrigerante e attendere che l'operazione venga completata automaticamente.

* Se la bombola di refrigerante si esaurisce durante l'operazione di recupero

dell'olio refrigerante, continuare l'operazione e sostituire la bombola.

I

Monitor LED

I

Interruttori

dell'indirizzo

Chiudere il

pannello inferiore

sul lato anteriore

dell'unità.

SW3-1

SW5

SW4 SW2

OFF ON

SW3

SW1SW3

Ogni microinterruttore è formato dagli interruttori da 1 a 10 a

1

partire dall'alto. (OFF (DISATTIVATO)-sinistra,

2

3

4

ON (ATTIVATO)-destra)

5

6

(es. SW3-1 è il primo interruttore in alto di SW3.

7

8

La figura a sinistra indica che solo SW3-1 è impostato su

9

10

ATT IVATO )

Microinterruttori

Se si conosce la lunghezza o il diametro del tubo del refrigerante, tenere presente quanto segue.

Se, nella modalità di carica automatica, viene caricata nel sistema una quantità di refrigerante maggiore di quella calcolata, è possibile chiudere

la valvola della bombola di refrigerante senza problemi mentre l'unità è in funzione. L'unità si arresterà automaticamente.

30

Page 31

7Controllare che l'operazione di recupero dell'olio refrigerante venga completata con successo.

Procedura 8

completata. “S-1” o “r-1” sul display LED dell'unità esterna indica che l'operazione è completata con successo.

Portare i microinterruttori 1-4, 1-5, 1-6 e 1-7 su ATTIVATO per verificare che l'operazione di recupero dell'olio refrigerante sia

LED

“S-1” “r-1”: l'operazione di recupero dell'olio refrigerante è completata con successo. Passare alla procedura successiva.

“S-1” “r-0”: la regolazione della carica di refrigerante non è completata, ma è possibile avviare il normale funzionamento del condizionatore

d'aria. In caso di refrigerante in eccesso che non è stato caricato, caricarlo mediante il giunto di controllo bassa pressione (CJ2)

durante il funzionamento del condizionatore d'aria.

“S-0” “r-1”: l'operazione di recupero dell'olio refrigerante non è completata. Per riavviare l'operazione di recupero dell'olio refrigerante,

impostare i microinterruttori 3-1 e 4-8 su ATTIVATO nell'ordine indicato.

“S-0” “r-0”: l'operazione di recupero dell'olio refrigerante non è completata. Per riavviare l'operazione di recupero dell'olio refrigerante,

impostare i microinterruttori 3-1 e 4-8 su ATTIVATO nell'ordine indicato.

8Scollegamento della bombola

Procedura 9

Dopo aver completato l'operazione di recupero dell'olio, chiudere la valvola sulla bombola e scollegare la bombola entro cinque minuti.

I

9Registrazione della quantità di refrigerante caricata

Procedura 10

Annotare la quantità di refrigerante caricata sul pannello della scatola di comando.

0Chiusura della valvola nell'apertura di collegamento al circuito di refrigerazione

Procedura 11

Chiudere completamente BV3. L'olio refrigerante recuperato dalle tubazioni esistenti viene sigillato in un recipiente di recupero dell'olio.

Ruotare la valvola di 90 gradi in senso orario.

* Utilizzare un attrezzo se necessario.

Lato compressore

A A

Lato recupero olio

<Impostazione di fabbrica>

A Leva

B (Coppia di serraggio cappuccio: 20-25 N•m

(200-250 kg•cm))

C Direzione di rotazione

B

SO OS

C

<Dopo la prova di

funzionamento

recupero olio>

31

Page 32

1. Componentes da Unidade

Figura 1 Vista superior dos tubos de refrigerante dentro de uma unidade exterior

H

I

P

CJ2 CJ1

CJ4

C

F

B

D

G

CJ3

Figura 2 Atribuição de tipos de válvulas

CJ4

E

A

CJ5

A: Porta de carregamento de refrigerante (apenas para

carregamento automático)

B: Junta de verificação no lado da baixa pressão

Porta através da qual é carregado refrigerante

adicional, depois de concluída a operação de

recuperação do óleo refrigerante

C: Porta de serviço na válvula de alta pressão

Porta de ligação ao circuito de refrigerante

• Porta de evacuação (lado de alta pressão)

• Porta através da qual é carregado refrigerante para

as unidades interiores

D: Porta de serviço na válvula de baixa pressão

Porta de ligação ao circuito de refrigerante

• Porta de evacuação (lado de baixa pressão)

• Porta através da qual é carregado refrigerante para

as unidades interiores

E: Válvula a fechar depois de concluída a operação de

recuperação do óleo refrigerante (BV3)

(Esta válvula tem de ser fechada depois de

concluída a operação de recuperação do óleo

refrigerante)

F: Válvula de alta pressão

G: Válvula de baixa pressão

H:O/T

I:ACC

J:COMP

CJ3: Porta de carregamento de refrigerante

CJ4: Porta de amostragem do óleo

CJ5: Porta de descarga do óleo refrigerante

CJ5

J

32

Page 33

2. Fluxo da Operação de Recuperação do Óleo Refrigerante

2.1 Visor do monitor da operação de recuperação do óleo refrigerante

1. Como ler o LED no monitor de serviço:

Pode monitorizar o estado da operação das unidades no visor do LED, se definir os DIP switches SW1-1 a 1-10 no painel PRINCIPAL das

unidades exteriores.

São utilizados quatro LEDs de 7 segmentos para visualização de valores numéricos, sinalização e texto alfabético, para mostrar várias

informações.

LED de 7 SEG

Os LEDs mostram informações, como pressão e temperatura em valores numéricos, condições de funcionamento e o estado

LIGADO/DESLIGADO da válvula de solenóide em forma de sinalização.

● Visualização de valores numéricos:

Exemplo:Quando o sensor de pressão mostra 18,8 kg/cm

* A unidade de pressão está em kg/cm

* Utilize a fórmula de conversão indicada a seguir, para converter o valor visualizado num valor da unidade SI (MPa).

Unidade SI (MPa) = Valor visualizado (kg/cm

2

G.

2

G (Item Nº 58)

2

G) u0,098

● Visualização de sinalização (cada conjunto de duas linhas no alinhamento vertical indica uma sinalização):

Exemplo:Unidade exterior no modo de reinício com atraso de 3 minutos (item Nº 14).

LD1 LD2 LD3 LD4

LD6 LD7 LD8

LD5

2. Tabela de itens que podem ser monitorizados no LED da placa de circuitos da unidade exterior

P

Nº

12345678910

58 0 1 0 1 1 1 0 0 0 0 Alta pressão (kgf/cm2G) -99,9 a 999,9

591101110000Baixa pressão (kgf/cm

600011110000

45 1 0 1 1 0 1 0 0 0 0 Temperatura de descarga (°C) -99,9 a 999,9

1311100000100

1220101111000

1200001111000

SW1

Conteúdo da visualização

2

G) -99,9 a 999,9

Pressão intermédia

2

(kgf/cm

G)

Passos da operação de

recuperação do óleo refrigerante

Tempo restante de recuperação

do óleo refrigerante

Sinalização do indicador de

conclusão da recuperação do

óleo refrigerante

Sinalização do indicador de

conclusão do ajuste de

carregamento de refrigerante

(*1)

LD1 LD2 LD3 LD4 LD5 LD6 LD7 LD8 LD9

Visor do LED

-99,9 a 999,9

rEP

Passos

0 a 9999

S-1 (0)

r-1 (0)

(*2)

LD10

Notas

Visualizaçã

o inversa

Visualizaçã

o inversa

(*1) Tempo restante inicial que indica que a recuperação do óleo refrigerante é 80. Será iniciada uma contagem decrescente no passo 3 no

modo de refrigeração.

A contagem decrescente não inclui o tempo de verificação da quantidade de carregamento de refrigerante.

(*2) S-1: Recuperação do óleo refrigerante concluída, S-0: Recuperação do óleo refrigerante incompleta,

r-1: Ajuste de carregamento de refrigerante completo, r-0: Ajuste de carregamento de refrigerante incompleto.

33

Page 34

2.2 Procedimentos para recuperação do óleo refrigerante

1Evacuar os tubos existentes e garantir a estanquicidade

Procedimento 1

4,15 MPa. Depois de verificar a estanquicidade, evacue o ar através da porta de serviço em ambas as válvulas de alta e de baixa pressão.

Carregue gás estanque através da porta de serviço em ambas as válvulas de alta e de baixa pressão. O ar estanque deve ter

Válvula de baixa pressão

Válvula de alta pressão

2Carregamento de refrigerante

Procedimento 2

•Se não for conhecido o comprimento ou o diâmetro do tubo de refrigerante

Carregue a quantidade requerida de refrigerante (unidades interiores + controlos BC) através das válvulas de alta e de baixa pressão da porta de

P

serviço.

•Se já for conhecido o diâmetro e o comprimento do tubo de refrigerante

Carregue a quantidade requerida de refrigerante (unidades interiores + controlos BC + tubos) através das válvulas de alta e de baixa pressão da

porta de serviço. Consulte a tabela abaixo para saber a quantidade requerida de refrigerante para as unidades interiores e os controlos BC.

Para calcular a quantidade requerida de refrigerante carregado para os tubos, consulte o ponto 10.1. “Cálculo do carregamento adicional de

refrigerante” no manual de instalação do CD-ROM.

Se houver excesso de refrigerante que não possa ser carregado, utilize-o durante a operação de recuperação do óleo no passo 4 (operação de

refrigeração).

Capacidade total

das unidades interiores

ligadas

- 80 2,0

81 - 160 2,5

161 - 330 3,0

331 - 390 3,5

391 - 480 4,5

Modelo da unidade

exterior (Total)

P200 2,0

P250

P300

Quantidade carregada

(kg)

Quantidade carregada por

Controlo BC

(Padrão / Principal) (Kg)

3,0

Válvula de baixa pressão

Válvula de alta pressão

* Depois de carregar a quantidade requerida de refrigerante para os tubos existentes, abra a válvula para que a pressão nos tubos existentes e

na unidade exterior seja igual (consulte o Procedimento 3). Não abra a válvula da unidade exterior se os tubos existentes tiverem vácuo. Se o

fizer, o refrigerante que está dissolvido no óleo refrigerante dentro do compressor pode deixar de ficar dissolvido, fazendo com que algum óleo

passe para os tubos existentes, dando origem a uma lubrificação insuficiente.

34

Page 35

3Abrir as válvulas

A

Procedimento 3

Utilize uma chave hexagonal para abrir as válvulas. Consulte a tabela abaixo para saber a dimensão de chave adequada.

Abra ambas as válvulas de baixa e de alta pressão.

Válvula de alta pressão

Dimensão da chave hexagonal

8, 10, 12 HP 8 mm 8 mm

Válvula de baixa pressão

Alta

pressão

A

pressão

Baixa

4Ligar o(s) cilindro(s) do refrigerante

Procedimento 4

refrigerante, da porta de serviço no lado da alta ou da baixa pressão, e ligue-a à porta de carregamento de refrigerante CJ3

(só para carregamento automático).

* Verifique se cada cilindro tem a quantidade correcta de refrigerante.

* Se a quantidade de refrigerante for insuficiente, as unidades podem parar durante a recuperação do óleo refrigerante ou a execução de um

teste de funcionamento pode demorar mais tempo do que o habitual.

Se não for carregada a quantidade de refrigerante requerida, desligue a mangueira de carregamento, ligada ao cilindro do

P

Porta de carregamento de refrigerante (CJ3)

5Definir o endereço da unidade e verificar se o sistema está a funcionar correctamente

Procedimento 5

* Se tentar operar a unidade exterior antes de estar concluída a operação de recuperação do óleo refrigerante, aparece um código de erro 7116

no controlo remoto. Isto não indica uma avaria. Aguarde que a operação de recuperação do óleo esteja concluída. O código de erro 7116

desaparece depois de concluída a operação de recuperação do óleo.

Defina o endereço da unidade, ligue a alimentação e verifique se o sistema está a funcionar correctamente.

35