Mitsubishi PUHY-P-YSEM-A Series, PUHY-P650YSEM-A, PUHY-P500YEM-A, PUHY-P400YEM-A, PUHY-P750YSEM-A Installation Manual

...Page 1

Air-Conditioners For Building Application

OUTDOOR UNIT

PUHY-P-YEM-A

PUHY-P-YSEM-A

INSTALLATION MANUAL

For safe and correct use, please read this installation manual thoroughly before installing the air-conditioner unit.

INSTALLATIONSHANDBUCH

Zum sicheren und ordnungsgemäßen Gebrauch der Klimageräte das Installationshandbuch gründlich durchlesen.

MANUEL D’INSTALLATION

Veuillez lire le manuel d’installation en entier avant d’installer ce climatiseur pour éviter tout accident et vous assurer d’une utilisation correcte.

MANUAL DE INSTALACIÓN

Para un uso seguro y correcto, lea detalladamente este manual de instalación antes de montar la unidad de aire acondicionado.

MANUALE DI INSTALLAZIONE

Per un uso sicuro e corretto, leggere attentamente questo manuale di installazione prima di installare il condizionatore d’aria.

INSTALLATIEHANDLEIDING

Voor een veilig en juist gebruik moet u deze installatiehandleiding grondig doorlezen voordat u de airconditioner installeert.

MANUAL DE INSTALAÇÃO

Para segurança e utilização correctas, leia atentamente este manual de instalação antes de instalar a unidade de ar condicionado.

E°XEIPI¢IO O¢H°IøN E°KATA™TA™H™

°И· ·ЫК¿ПВИ· О·И ЫˆЫЩ‹ ¯Ъ‹ЫЛ, ·Ъ·О·ПВ›ЫЩВ ‰И·‚¿ЫВЩВ ЪФЫВ¯ЩИО¿ ·˘Щfi ЩФ ВБ¯ВИЪ›‰ИФ ВБО·Щ¿ЫЩ·ЫЛ˜ ЪИУ ·Ъ¯›ЫВЩВ ЩЛУ

ВБО·Щ¿ЫЩ·ЫЛ ЩЛ˜ МФУ¿‰·˜ ОПИМ·ЩИЫМФ‡.

РУКОВОДСТВО ПО УСТАНОВКЕ

Для осторожного и правильного использования прибора необходимо тщательно ознакомиться с данным руководством по

установке до выполнения установки кондиционера.

MONTAJ ELK‹TABI

Emniyetli ve do¤ru biçimde nas›l kullan›laca¤›n› ö¤renmek için lütfen klima cihaz›n› monte etmeden önce bu elkitab›n› dikkatle okuyunuz.

GB

D

F

I

NL

E

P

GR

RU

TR

Page 2

2

5

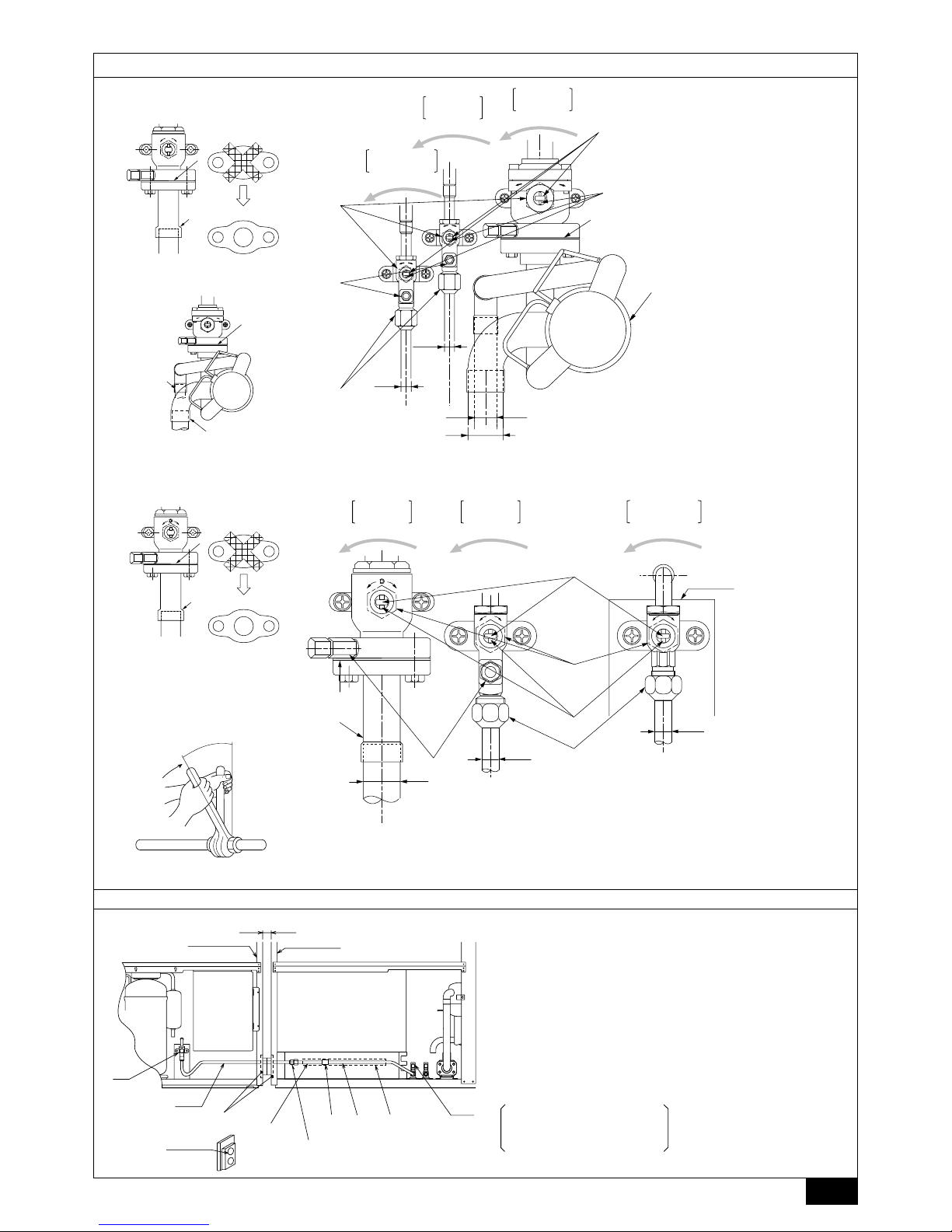

[Fig. 5.0.1]

<B>

(2)

<A>

A

>

=

450

>

=

L

2

(1)

<A> <B>

(3)

(4)

<A>

<B>

(5)

<A> Top view

<B> Side view

<C> When there is little space up to an obstruction

A Front

B No restrictions on wall height (left and right)

C Air outlet guide (Procured at the site)

D (Must be open)

E Wall height (H)

C

A

>

=

45°

>

=

300

>

=

1000

>

=

L

2

A

B

A

Hh

>

=

L

2

>

=

L

1

>

=

L

1

>

=

L

2

A

650

325

A

H

h

Hh

>

=

L

2

>

=

L

1

>

=

L

1

>

=

L

2

E

AA

E

D

D

>

=

1000

>

=

450

>

=

L

2

E

E

D

D

AAAA

>

=

450

>

=

450

>

=

450

>

=

450

>

=

L2

E

E

AA

DD

>

=

1000

>

=

900

>

=

L

2

>

=

L

2

E

D

D

A

A

>

=

1000

>

=

1000

>

=

900

>

=

L

2

<C>

L

1 L2

PUHN-P-YEM-A 450 250

PUHY-P-YEM-A 450 450

6

[Fig. 6.0.1]

40°

=

<

7 m

=

>

7 m

=

>

40°

=

<

8 m

=

>

8 m

=

>

<PUHN-P200/250YEM-A> <PUHY-P400/500YEM-A>

B

A

A M10 anchor bolt procured at the site.

B Corner is not seated.

7

7.1

[Fig. 7.1.1]

Page 3

3

7.1

[Fig. 7.1.2]

A Bottom piping through hole

B (bolt hole)

C (bolt hole for old models)

D Bottom wiring through hole

121

130

560

B

780

B

780

B

760

C

990

75

194

584

ø27

ø27

ø40

8073

160

25

840

880

B

840

880

B

A

D

D

A

111

788280

694

150230

73 90 80

1760

C

1990

55

910

55

15

15

910

56

56

ø27

ø62

<PUHN-P200/250YEM-A> <PUHY-P400/500YEM-A>

[Fig. 7.2.1]

7.2

C

A

B

A

B

D

A Knock-out hole

B Bottom piping

C Front piping

D Connect piping (to constant capacity unit)

(In the case of Super-Y)

8

8.2

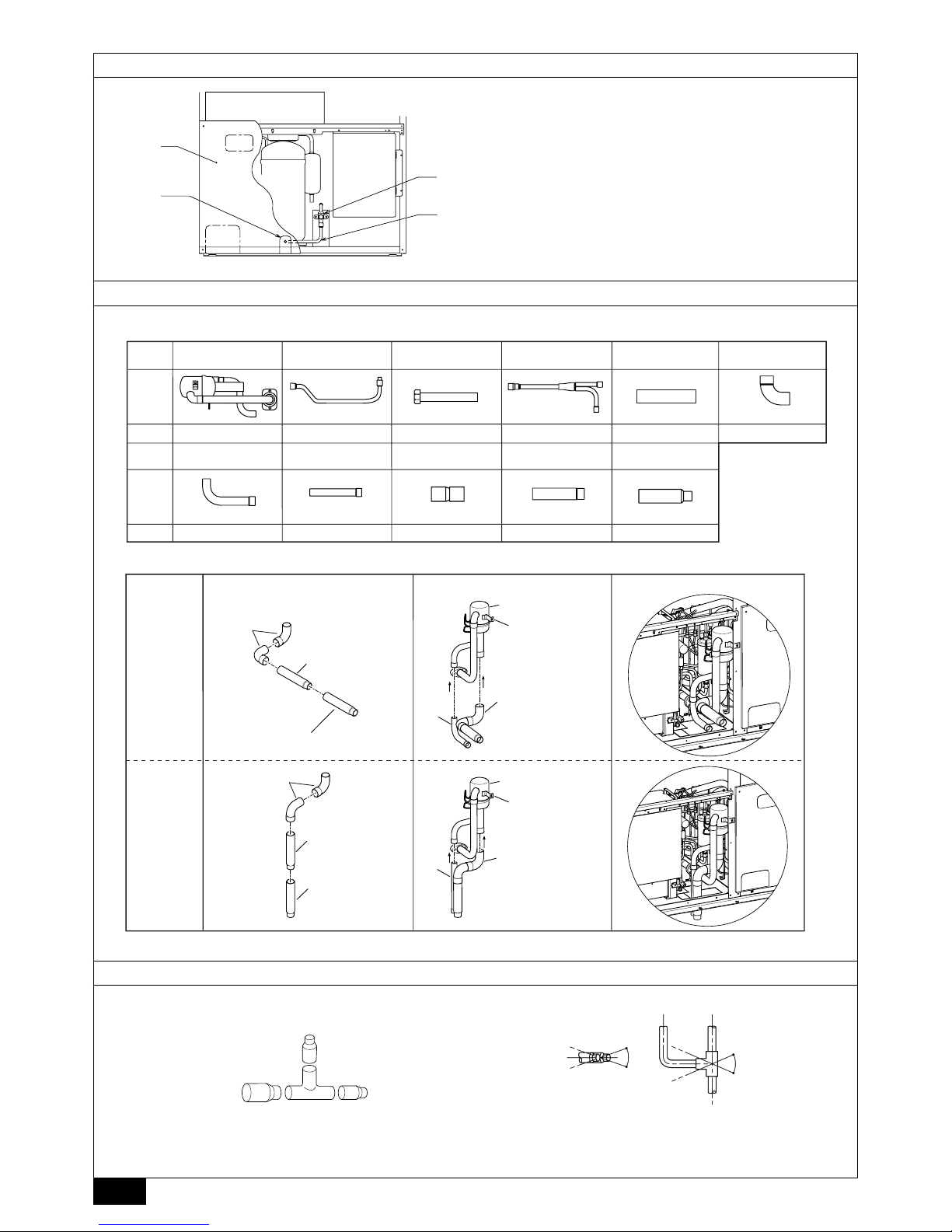

[Fig. 8.2.1]

A

B

A

A

B C D

e

a b c d

C

C

5

1

C2C3C

4

D

A Outdoor unit

B First branch

The first branch on the outdoor unit must be the CMY-Y202-F.

C Indoor unit

D To downstream units

A Outdoor unit

B First branch (Branch joint)

The first branch must be the CMY-Y202-F when the outdoor unit and header branch

are to be used.

C Branch joint

D Indoor unit

E Branch header

F Cap

A

A

C

B

c

d

e

b

DBD

D

D

C

D

5

1

2

34

F

E

a

A (mm)

Å Liquid line ı Gas line

PUHY-P400YEM-A ø15.88 ø34.93

PUHY-P500YEM-A ø15.88 ø34.93

B, C, D (mm)

Ç Total capacity of indoor units Å Liquid line ı Gas line

~ 80 ø9.52 ø15.88

81 ~ 160 ø12.7 ø19.05

161 ~ 330 ø12.7 ø28.58

331 ~ ø15.88 ø34.93

a, b, c, d, e (mm)

Î Model number Å Liquid line ı Gas line

25,32,40 ø6.35 ø12.7

50,63,71,80 ø9.52 ø15.88

100,125,140 ø9.52 ø19.05

200,250 ø12.7 ø28.58

‰ Downstream unit model total Ï Branch kit model

~ 160 CMY-Y102S-F

161 ~ 330 CMY-Y102L-F

331 ~ CMY-Y202-F

Ì 4 branching header Ó 7 branching header È 10 branching header

CMY-Y104-F CMY-Y107-F CMY-Y1010-F

<PUHY-P400/500YEM-A>

[Fig. 8.2.2]

<PUHY-P400/500YEM-A>

Page 4

4

8.2

[Fig. 9.2.1]

9.2

A

B

1

3

9

A Valve stem

B Stopper pin

C Packing (accessory)

D Connecting pipe (accessory)

E Open (operate slowly)

F Cap, copper packing

G Service port

H Flare nut

I ø15.88

J ø34.93

K Field piping

EE

O

S

O

S

I

K

J

H

G

F

A

B

C

D

<A> [Ball valve (liquid side)]

<B> [Ball valve (gas side)]

[Fig. 8.2.3]

A Constant capacity unit

B Variable capacity unit

C First branch

D Indoor unit

E To downstream units

F Distributor (liquid), Distributor (gas)

G Oil balance pipe 1 (accessory)

(for distribution within the unit)

C (mm)

Å Liquid line ı Gas line

PUHY-P600YSEM-A ø19.05 ø34.93

PUHY-P650YSEM-A ø19.05 ø41.28

PUHY-P700YSEM-A ø19.05 ø41.28

PUHY-P750YSEM-A ø19.05 ø41.28

D, E, F, G (mm)

Ç Total capacity of indoor units Å Liquid line ı Gas line

~ 80 ø9.52 ø15.88

81 ~ 160 ø12.7 ø19.05

161 ~ 330 ø12.7 ø28.58

331 ~ 630 ø15.88 ø34.93

631 ~ ø19.05 ø41.28

a, b, c, d, e, f (mm)

Î Model number Å Liquid line ı Gas line

20,25,32,40 ø6.35 ø12.7

50,63,71,80 ø9.52 ø15.88

100,125,140 ø9.52 ø19.05

200,250 ø12.7 ø28.58

‰ Downstream unit model total Ï Branch kit model

~ 160 CMY-Y102S-F

161 ~ 330 CMY-Y102L-F

331 ~ 630 CMY-Y202-F

631 ~ CMY-Y302-F

Ì 4 branching header Ó 7 branching header È 10 branching header

CMY-Y104-F CMY-Y107-F CMY-Y1010-F

<PUHY-P600/650/700/750YSEM-A>

A B

F

AB

C

G

EF

CG

acde

f

6

1

3

D

b

245

D

DD DD

D

A

AB

G

J

K

N

: P

H

L

M

I

O

E

D

a

c

d

e

f

6

12

b

3

45

Cap

Branch header

BA

C F

E

G

AB

H

C

D

EEE

EE

F

G

E

A Constant capacity unit

B Variable capacity unit

C First branch (Branch joint)

D Branch joint

E Indoor unit

F Branch header

G Cap

H Distributor (liquid), Distributor (gas)

H Distributor (gas) (accessory)

I Distributor (liquid) (accessory)

J Gas line A

K Liquid line A

L Gas line B

M Liquid line B

N Gas line (main) C

O Liquid line (main) C

P Indicates piping connection points

[Fig. 9.2.2]

A Close-packed packing

B Hollow packing

<C> (This figure shows the valve in the fully open state.)

[Fig. 8.2.4]

<PUHY-P600/650/700/750YSEM-A>

Page 5

5

[Fig. 9.2.3]

1

3

A

B

<A> [When shipped from the manufacturer]

9.2

S

O

3

1

1

<B> [After installation]

O

S

C

F

G

H

K

M

N

O

L

I

J

E

Ball valve

(gas side)

E

Ball valve

(liquid side)

E

Ball valve

(oil balance side)

D

B

A

O

S

S

O

<A>

<B>

<C>

Ball valve

(oil balance side)

Ball valve

(liquid side)

Ball valve

(gas side)

[Fig. 9.2.4]

<D> (This figure shows the valve in the fully open state.)

A Valve stem

B Stopper pin

C Packing (accessory)

D Distributor (gas) (accessory)

E Open (Operate slowly)

F Cap, copper packing

G Service port

H Flare nut

I ø34.93 (PUHY-P600YSEM-A)

ø41.28 (PUHY-P650/700/

750YSEM-A)

J Field piping

K ø15.88

L To distributor (liquid)

M ø12.7

N To constant capacity unit

O ø28.58

A Close-packed packing

B Hollow packing

[Fig. 9.2.5] [Fig. 9.2.6]

[Fig. 9.2.7]

Replace the solid packing.

Hollow packing

S

O

1

3

A

B

E

E

F

B

G

D

C

J

I

L

K

M

K

N

H

A

O

S

O

S

E

O

S

MP35K

Ball valve

(oil balance side)

Ball valve

(liquid side)

Ball valve

(gas side)

The unit is set vertically between

the compressor and control box.

A Valve stem

B Stopper pin

C Packing (accessory)

D Connecting pipe (accessory)

E Open (Operate slowly)

A Close-packed packing

B Hollow packing

A

B

C

D

E

I

H

G

KF

L

D

J

<C>

<D>

<A> <B>

<D>

<A> (Constant capacity unit)

<B> (Variable capacity unit)

<C> Compressor

<D> Control box

A 10 mm (clearance between units)

B Right side panel

C Left side panel

D Ball valve (oil balance) ø12.7 (flare)

E Oil balance pipe 1 (accessory)

F Oil balance pipe 2 (accessory)

G Flare connection

Tightening torque is 55 N·m (550 kg·cm).

Open and close using a double spanner.

Apply a coat of refrigerating machine oil

on both sides of the flare contact surface.

F Cap, copper packing

G Service port

H Flare nut

I ø28.58

J To distributor (gas) inside

variable capacity unit

K ø12.7

L To distributor (liquid)

M To variable capacity unit

N Fastening plate

↓

[Fig. 9.3.1]

9.3

H Oil balance pipe 3 (accessory)

I Seal material (2 pieces, included)

J Through holes for oil balance pipe and

transmission cables

K Brazing

L Pipe cover (accessory)

<A><B> <C>

<D> (This figure shows the valve in

the fully open state.)

Page 6

6

[Fig. 9.3.2]

9.3

A

B

C

D

<A>

<B>

<D>

<C>

<A> (Constant capacity unit)

<B> Compressor

<C> Control box

<D> Distributor kit

A Front panel

B Knock out holes for taking out oil balance

pipe from front surface

C Ball valve (oil balance) ø12.7 (flare)

D Oil balance pipe (Bend piping at the site.)

[Fig. 9.4.1] <Parts in Distributor kit>

A Distributor (gas)

D

Distributor (liquid)

G Connecting pipe

I Connecting pipe

J Connecting pipe

F Elbow

B

Oil balance pipe 2C Oil balance pipe 3

Parts

Q'ty

11111

11

2

E Pipe cover

1

Shape

Parts

Q'ty

Shape

H Connecting pipe

1

K Connecting pipe

1

OD28.58 - ID28.58 OD28.58 - ID28.58

OD44.45 - ID41.28

OD44.45 - ID38.1

OD44.45 - ID44.45

OD38.1 - ID34.92

[Fig. 9.4.2]

Frontward

Downward

Step (1)

F

I,J

K

For P600 type only.

Fastening plate

Assembly in step (1)

ADistributor (gas)

G

Step (2) Step (3)

F

I,J

K

For P600 type

only.

Fastening plate

Assembly in step (1)

ADistributor (gas)

H

A

B

B

D

E

D

D

[Fig. 9.5.1]

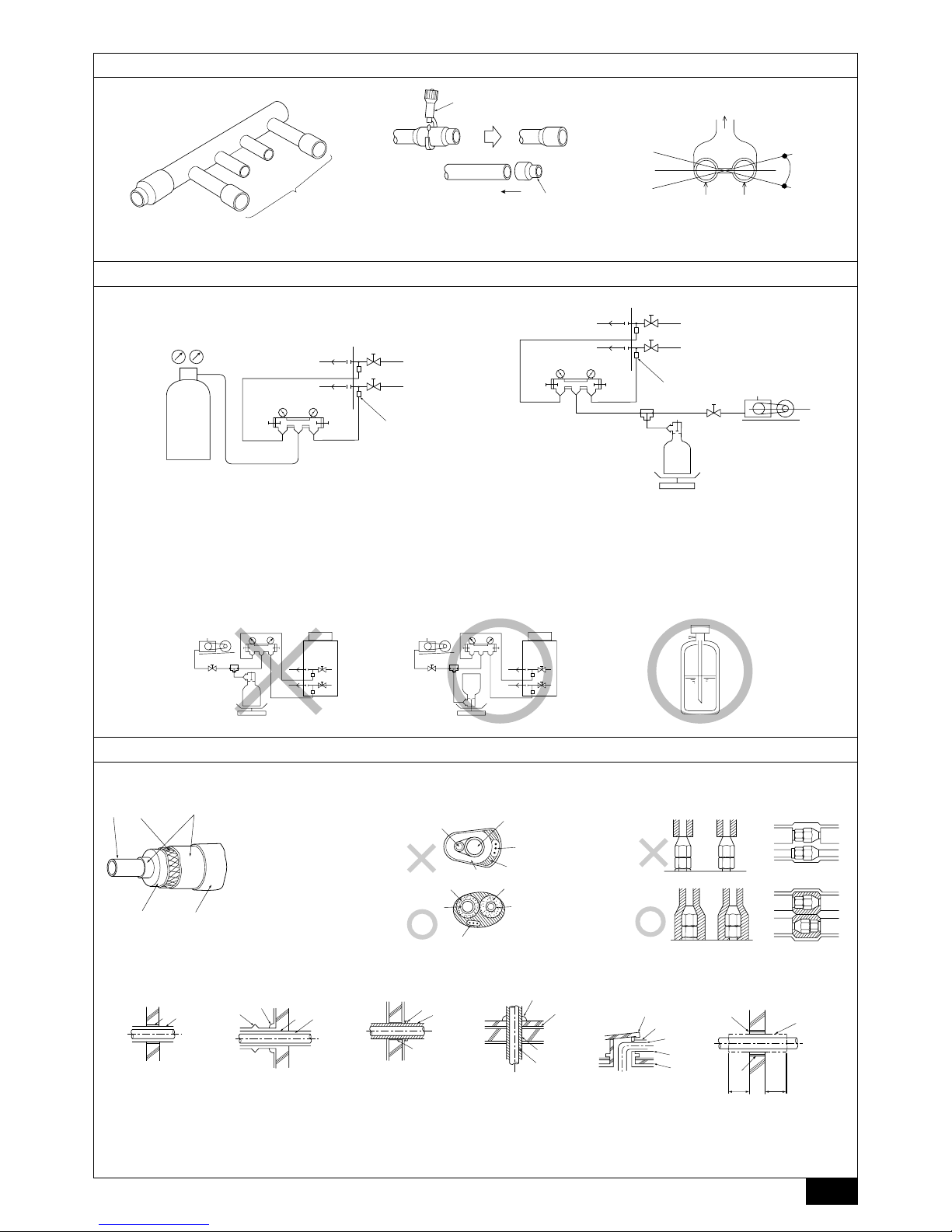

Å Joint

A To outdoor unit

B To branch piping or indoor unit

C Horizontal

D Within ± 15°

E Facing upwards (Facing down-

wards is not possible)

9.4

9.5

C Horizontal

Page 7

7

[Fig. 9.5.2]

9.5

±15°

Variable

capacity unit

Field piping

Constant

capacity unit

A

BC

B

A

C

E

D

[Fig. 9.5.3]

A To outdoor unit

B To indoor unit

C Pipe cutter

D or

E Deformed joint

A Field piping

B Variable capacity unit

C Constant capacity unit

Å Distributor (liquid) (accessory)

Å Header

B

A

K

J

L

H

M

C

D

E

F

G

I

LO HI

[Fig. 9.6.1]

[Fig. 9.6.3]

[Fig. 9.6.2]

A System analyzer

B Lo knob

C Hi knob

D Ball valve

E Liquid pipe

F Gas pipe

G Service port

A Nitrogen gas

B To indoor unit

C System analyzer

D Lo knob

E Hi knob

D

C

C

B

E

F

G

H

I

J

A

LO

HI

F Ball valve

G Liquid pipe

H Gas pipe

I Outdoor unit

J Service port

H Three-way joint

I Valve

J Valve

K Cylinder

L Scale

M Vacuum pump

9.6

[Fig. 9.7.1]

C

A

B

D

E

B

A

D

C

E

E

E

D

A

B

D

F

G

B

<D> Floor (fireproofing)

E

A

B

<C> Outer wall (exposed)

A B

<A> Inner wall (concealed)

A B

D

C

<B> Outer wall

F

H

D

B

G

<E> Roof pipe shaft

I

A

J

1m1m

<F> Penetrating portion on

fire limit and boundary wall

A Steel wire

B Piping

C Asphaltic oily mastic or asphalt

D Heat insulation material A

E Outer covering B

A Liquid pipe

B Gas pipe

C Electric wire

D Finishing tape

E Insulater

A Sleeve

B Heat insulating material

C Lagging

D Caulking material

E Band

[Fig. 9.7.2] [Fig. 9.7.3]

[Fig. 9.7.4]

F Waterproofing laye

G Sleeve with edge

H Lagging material

I Mortar or other incombustible caulking

J Incombustible heat insulation material

9.7

Page 8

8

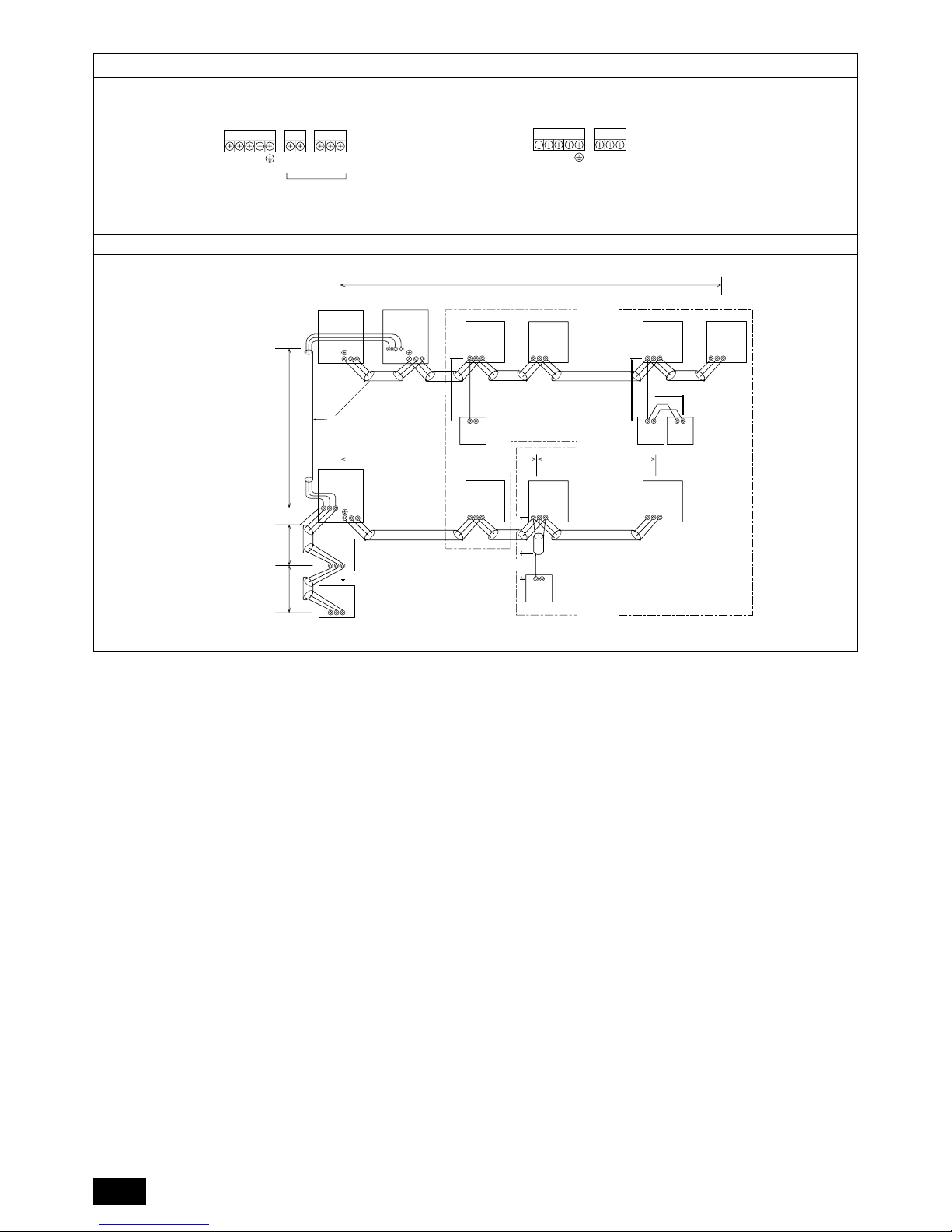

10

10.2

[Fig. 10.2.1]

AB

L1 L2 L3 N M1M2 M1M2 S

TB3 TB7

TB1

A Power source

B Transmission line

AB

L1 L2 L3 N M1M2

TB3

TB1

[Fig. 10.2.2]

<PUHY-P-YEM-A> <PUHN-P-YEM-A>

[Fig. 10.3.1]

M-NET Remote controller

A

B

C

E

D

M1 M2

TB3

IC

(52)

M1 M2 S

TB5

RC

(01)

IC

M1 M2 S

TB5

(03)

IC

M1 M2 S

TB5

(02)

IC

M1 M2 S

TB5

(04)

IC

M1 M2 S

TB5

(05)

IC

M1 M2 S

TB5

(07)

IC

M1 M2 S

TB5

(06)

L

2

L

1

(101)

RC

(105)

RC

(104)

RC

(155)

OS

M1 M2

M1 M2 S

TB7

TB3

(53)

OC

r

3

M1M2S

Power Supply

Unit

M1M2S

G50

L

3

L

6

L

7

L

4

L

5

r

2

r

4

r

1

AB AB AB

AB

M1 M2

M1 M2 S

TB7

TB3

(51)

OC

<PUHY-P-YEM-A>

<PUHN-P-YEM-A> <PUHY-P-YEM-A>

10.3

Page 9

9

10.4

[Fig. 10.4.1]

10.3

[Fig. 10.3.2]

MA Remote controller

A

B

C

E

D

M1 M2

TB3

IC

(52)

M1 M2 1 2S

TB5 TB15

12

TB15

12

TB15

12

TB15

12

TB15

12

TB15

12

TB15

MA

(01)

IC

M1 M2 S

TB5

(03)

IC

M1 M2 S

TB5

(02)

IC

M1 M2 S

TB5

(04)

IC

M1 M2 S

TB5

(05)

IC

M1 M2 S

TB5

(07)

IC

M1 M2 S

TB5

(06)

L

2

L

1

MAMAMA

OS

M1 M2

M1 M2 S

TB7

TB3

(51)

OC

M1 M2

M1 M2 S

TB7

TB3

(53)

<PUHY-P-YEM-A>

OC

c

1

c

4

c

3

S

Power Supply

Unit

S

G50

L

3

L

6

L

7

L

4

c

3

ABABAB

M1M2

M1M2

c

1

c

1

c

2

c

2

AB

<PUHN-P-YEM-A> <PUHY-P-YEM-A>

A Group 1

B Group 4

C Group 5

D Shielded Wire

E Sub Remote

Controller

( ) Address

M1 M2

TB3

RC

N

1

N

2

IC

M1M2 S

TB5

IC

M1M2 S

TB5

RP

AB

ABAB

S

TB2

ABS

TB3

L

4

r

1

OS

M1 M2

TB3

OC

L

7

r

1

RC

IC

M1M2 S

TB5

IC

M1M2 S

TB5

L

6

L

5

L

3

L

2

L

1

[Fig. 10.3.3]

Transmission booster unit

BA

C

3N~380–415V

L

1, L2, L3, N, PE

BA

~220–240V

L, N, PE

F FGF F

BA

D

3N~380–415V

L

1

, L2, L3, N, PE

BA

Å

H

~220–240V

L, N, PE

BA

E

3N~380–415V

L

1

, L2, L3, N, PE

BA

~220–240V

L, N, PE

F F F F F F F

G

<PUHY-P400/500YEM-A>

<PUHY-P600/650/700/750YSEM-A>

A Switch (Breakers for wiring)

B Breakers for current leakage

C Outdoor unit

D Outdoor unit (Variable capacity unit)

E Outdoor unit (Constant capacity unit)

F Indoor unit

G Pull box

H Transmission booster

ÅÅ

ÅÅ

Å Note:

1. The transmission booster may be required according to the number

of indoor units connected.

2. For switch capacity, see the installation manual for transmission

booster.

Ground

Page 10

10

GB

D

F

INL

E

PGRRUTR

Contents

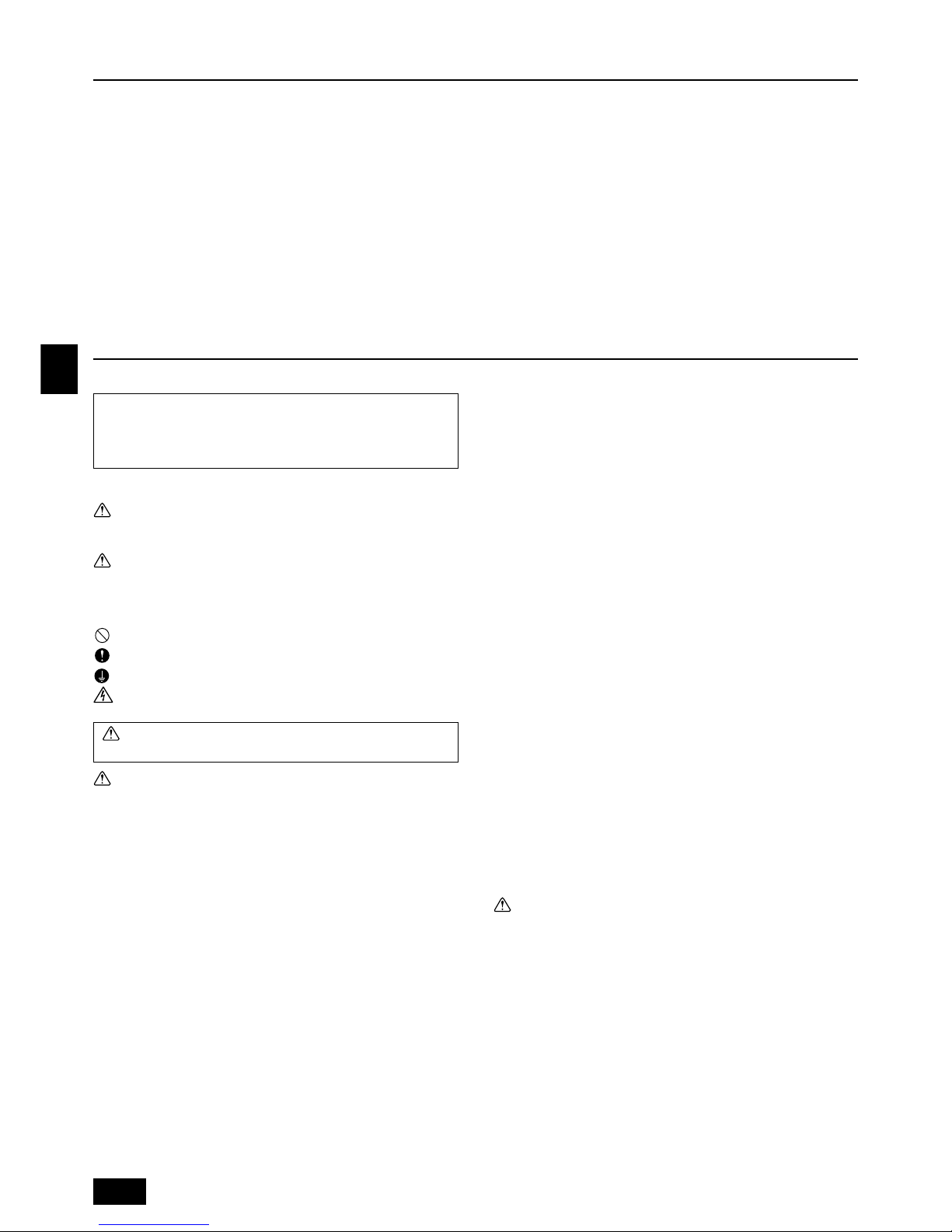

1. Safety precautions

1.1. Before installation and electric work

s Before installing the unit, make sure you read all the “Safety

precautions”.

s The “Safety precautions” provide very important points re-

garding safety. Make sure you follow them.

Symbols used in the text

Warning:

Describes precautions that should be observed to prevent danger of injury

or death to the user.

Caution:

Describes precautions that should be observed to prevent damage to the

unit.

Symbols used in the illustrations

: Indicates an action that must be avoided.

: Indicates that important instructions must be followed.

: Indicates a part which must be grounded.

: Beware of electric shock. (This symbol is displayed on the main unit label.)

<Color: yellow>

Warning:

Carefully read the labels affixed to the main unit.

Warning:

• Ask the dealer or an authorized technician to install the air conditioner.

- Improper installation by the user may result in water leakage, electric shock,

or fire.

• Install the unit in a place that can withstand its weight.

- Inadequate strength may cause the unit to fall down, resulting in injuries.

• Use the specified cables for wiring. Make the connections securely so

that the outside force of the cable is not applied to the terminals.

- Inadequate connection and fastening may generate heat and cause a fire.

• Prepare for strong winds and earthquakes and install the unit at the specified place.

- Improper installation may cause the unit to topple over and result in injury.

• Always use an filter and other accessories specified by Mitsubishi Electric.

- Ask an authorized technician to install the accessories. Improper installation

by the user may result in water leakage, electric shock, or fire.

• Never repair the unit. If the air conditioner must be repaired, consult the

dealer.

- If the unit is repaired improperly, water leakage, electric shock, or fire may

result.

• Do not touch the heat exchanger fins.

- Improper handling may result in injury.

• If refrigerant gas leaks during installation work, ventilate the room.

- If the refrigerant gas comes into contact with a flame, poisonous gases will

be released.

• Install the air conditioner according to this Installation Manual.

- If the unit is installed improperly, water leakage, electric shock, or fire may

result.

• Have all electric work done by a licensed electrician according to “Electric Facility Engineering Standard” and “Interior Wire Regulations”and

the instructions given in this manual and always use a special circuit.

- If the power source capacity is inadequate or electric work is performed improperly, electric shock and fire may result.

• Securely install the outdoor unit terminal cover (panel).

- If the terminal cover (panel) is not installed properly, dust or water may enter

the outdoor unit and fire or electric shock may result.

• When installing and moving the air conditioner to another site, do not

charge it with a refrigerant different from the refrigerant (R407C) specified on the unit.

- If a different refrigerant or air is mixed with the original refrigerant, the refrig-

erant cycle may malfunction and the unit may be damaged.

• If the air conditioner is installed in a small room, measures must be taken

to prevent the refrigerant concentration from exceeding the safety limit

even if the refrigerant should leak.

- Consult the dealer regarding the appropriate measures to prevent the safety

limit from being exceeded. Should the refrigerant leak and cause the safety

limit to be exceeded, hazards due to lack of oxygen in the room could result.

• When moving and reinstalling the air conditioner, consult the dealer or

an authorized technician.

- If the air conditioner is installed improperly, water leakage, electric shock, or

fire may result.

• After completing installation work, make sure that refrigerant gas is not

leaking.

- If the refrigerant gas leaks and is exposed to a fan heater, stove, oven, or

other heat source, it may generate noxious gases.

• Do not reconstruct or change the settings of the protection devices.

- If the pressure switch, thermal switch, or other protection device is shorted

and operated forcibly, or parts other than those specified by Mitsubishi Electric are used, fire or explosion may result.

• To dispose of this product, consult your dealer.

• The installer and system specialist shall secure safety against leakage

according to local regulation or standards.

- Following standards may be applicable if local regulation are not available.

• Pay a special attention to the place, such as a basement, etc. where refrigeration gas can not disperse into the atmosphere, since refrigeration

is heavier than the air.

1.2. Precautions for devices that use R407C

refrigerant

Caution:

• Do not use the existing refrigerant piping.

- The old refrigerant and refrigerator oil in the existing piping contains a large

amount of chlorine which may cause the refrigerator oil of the new unit to

deteriorate.

• Use refrigerant piping made of phosphorus deoxidized copper and copper alloy seamless pipes and tubes. In addition, be sure that the inner

and outer surfaces of the pipes are clean and free of hazardous sulphur,

oxides, dust/dirt, shaving particles, oils, moisture, or any other contaminant.

- Contaminants on the inside of the refrigerant piping may cause the refriger-

ant residual oil to deteriorate.

• Store the piping to be used during installation indoors and keep both

ends of the piping sealed until just before brazing. (Store elbows and

other joints in a plastic bag.)

- If dust, dirt, or water enters the refrigerant cycle, deterioration of the oil and

compressor trouble may result.

• Use ester oil, ether oil or alkylbenzene (small amount) as the refrigerator

oil to coat flares and flange connections.

- The refrigerator oil will degrade if it is mixed with a large amount of mineral

oil.

1. Safety precautions .................................................................................... 10

1.1. Before installation and electric work ........................................ 10

1.2. Precautions for devices that use R407C refrigerant ................ 10

1.3. Before getting installed ............................................................ 11

1.4. Before getting installed (moved) - electrical work .................... 11

1.5. Before starting the test run ...................................................... 11

2. Specifications ............................................................................................ 11

3. Confirmation of parts attached ................................................................. 12

4. Combination with outdoor units ................................................................ 12

5. Space required around unit ...................................................................... 12

6. Lifting method ........................................................................................... 12

7. Installation of unit ...................................................................................... 13

7.1. Installation ............................................................................... 13

7.2. Connecting direction for refrigerant piping .............................. 13

8. Refrigerant piping installation ................................................................... 13

8.1. Caution .................................................................................... 13

8.2. Refrigerant piping system ........................................................ 13

9. Additional refrigerant charge ..................................................................... 14

9.1. Calculation of additional refrigerant charge ............................. 14

9.2. Caution for piping connection / valve operation....................... 15

9.3. Oil balance pipe connection method ....................................... 16

9.4. Distributor (gas) connection method ....................................... 17

9.5. How to install branch pipe ....................................................... 17

9.6 Airtight test, evacuation and refrigerant charging.................... 17

9.7 Thermal insulation of refrigerant piping ................................... 18

10. Wiring ....................................................................................................... 18

10.1. Caution .................................................................................... 18

10.2. Control box and connecting position of wiring ......................... 19

10.3. Wiring transmission cables ...................................................... 19

10.4. Wiring of main power supply and equipment capacity ............ 20

11. Test run ..................................................................................................... 21

11.1. The following phenomena do not represent trouble

(emergency) ............................................................................ 21

Page 11

11

GB

D

F

INL

E

PGRRUTR

• Install the power cable so that tension is not applied to the cable.

- Tension may cause the cable to break and generate heat and cause a fire.

• Install a leak circuit breaker, as required.

- If a leak circuit breaker is not installed, electric shock may result.

• Use power line cables of sufficient current carrying capacity and rating.

- Cables that are too small may leak, generate heat, and cause a fire.

• Use only a circuit breaker and fuse of the specified capacity.

- A fuse or circuit breaker of a larger capacity, a steel or copper wire may result

in a general unit failure or fire.

• Do not wash the air conditioner units.

- Washing them may cause an electric shock.

• Be careful that the installation base is not damaged by long use.

- If the damage is left uncorrected, the unit may fall and cause personal injury

or property damage.

• Install the drain piping according to this Installation Manual to ensure

proper drainage. Wrap thermal insulation around the pipes to prevent

condensation.

- Improper drain piping may cause water leakage causing damage to furniture

and other possessions.

• Be very careful about product transportation.

- One person should not carry the product as it weighs more than 20 kg.

- Some products use PP bands for packaging. Do not use any PP bands as a

means of transportation. It is dangerous.

- Do not touch the heat exchanger fins. Doing so may cut your fingers.

- When transporting the outdoor unit, support it at the specified positions on

the unit base. Also support the outdoor unit at four points so that it cannot

slip sideways.

• Safely dispose of the packing materials.

- Packing materials, such as nails and other metal or wooden parts, may cause

stabs or other injuries.

- Tear apart and throw away plastic packaging bags so that children will not

play with them. If children play with a plastic bag which was not torn apart,

they face the risk of suffocation.

1.5. Before starting the test run

Caution:

• Turn on the power at least 12 hours before starting operation.

- Starting operation immediately after turning on the main power switch can

result irreversible damage to internal parts. Keep the power switch turned on

during the operational season.

• Do not touch the switches with wet fingers.

- Touching a switch with wet fingers can cause electric shock.

• Do not touch the refrigerant pipes during and immediately after operation.

- During and immediately after operation, the refrigerant pipes may be hot and

may be cold, depending on the condition of the refrigerant flowing through

the refrigerant piping, compressor, and other refrigerant cycle parts. Your

hands may suffer burns or frostbite if you touch the refrigerant pipes.

• Do not operate the air conditioner with the panels and guards removed.

- Rotating, hot, or high-voltage parts can cause injuries.

• Do not turn off the power immediately after stopping operation.

- Always wait at least five minutes before turning off the power. Otherwise,

water leakage and trouble may occur.

• Do not touch the surface of the compressor during servicing.

- If unit is connected to the supply and not running, crank case heater at com-

pressor base is operating.

• Use liquid refrigerant to fill the system.

- If gas refrigerant is used to seal the system, the composition of the refrigerant in the cylinder will change and performance may drop.

• Do not use a refrigerant other than R407C.

- If another refrigerant (R22, etc.) is used, the chlorine in the refrigerant may

cause the refrigerator oil to deteriorate.

• Use a vacuum pump with a reverse flow check valve.

- The vacuum pump oil may flow back into the refrigerant cycle and cause the

refrigerator oil to deteriorate.

• Do not use the following tools that are used with conventional refrigerants.

(Gauge manifold, charge hose, gas leak detector, reverse flow check valve,

refrigerant charge base, refrigerant recovery equipment)

- If the conventional refrigerant and refrigerator oil are mixed in the R407C,

the refrigerant may deteriorated.

- If water is mixed in the R407C, the refrigerator oil may deteriorate.

- Since R407C does not contain any chlorine, gas leak detectors for conven-

tional refrigerants will not react to it.

• Do not use a charging cylinder.

- Using a charging cylinder may cause the refrigerant to deteriorate.

• Be especially careful when managing the tools.

- If dust, dirt, or water gets in the refrigerant cycle, the refrigerant may deterio-

rate.

1.3. Before getting installed

Caution:

• Do not install the unit where combustible gas may leak.

- If the gas leaks and accumulates around the unit, an explosion may result.

• Do not use the air conditioner where food, pets, plants, precision instruments, or artwork are kept.

- The quality of the food, etc. may deteriorate.

• Do not use the air conditioner in special environments.

- Oil, steam, sulfuric smoke, etc. can significantly reduce the performance of

the air conditioner or damage its parts.

• When installing the unit in a hospital, communication station, or similar

place, provide sufficient protection against noise.

- The inverter equipment, private power generator, high-frequency medical

equipment, or radio communication equipment may cause the air conditioner

to operate erroneously, or fail to operate. On the other hand, the air conditioner may affect such equipment by creating noise that disturbs medical

treatment or image broadcasting.

• Do not install the unit on a structure that may cause leakage.

- When the room humidity exceeds 80 % or when the drain pipe is clogged,

condensation may drip from the indoor unit. Perform collective drainage work

together with the outdoor unit, as required.

1.4. Before getting installed (moved) - elec-

trical work

Caution:

• Ground the unit.

- Do not connect the ground wire to gas or water pipes, lightning rods, or

telephone ground lines. Improper grounding may result in electric shock.

• The reverse phase of L lines (L

1, L2, L3) can detected (Error cord: 4103),

but the reverse phase of L lines and N line can not be detected.

- Some electric parts may be damaged when power is supplied under the

miss wiring.

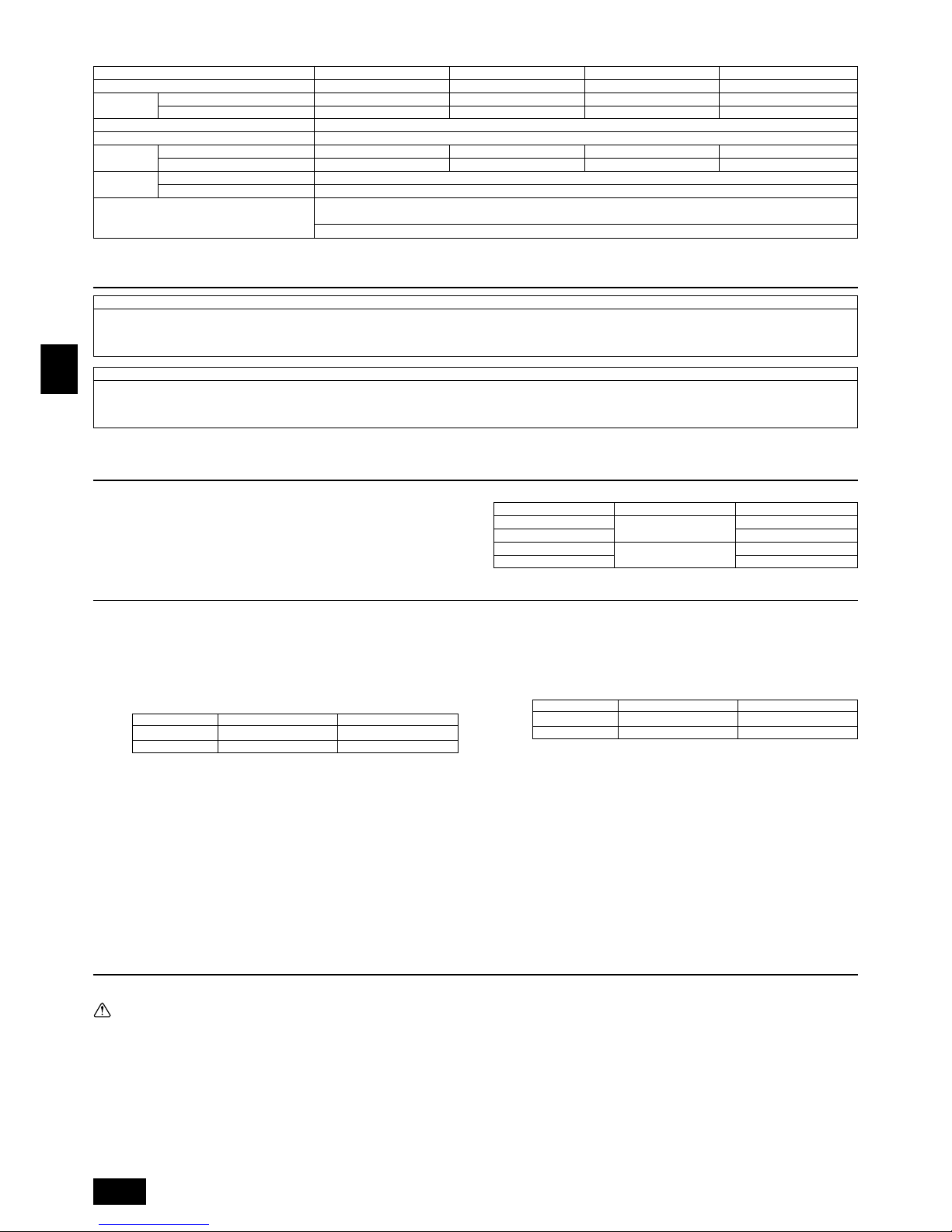

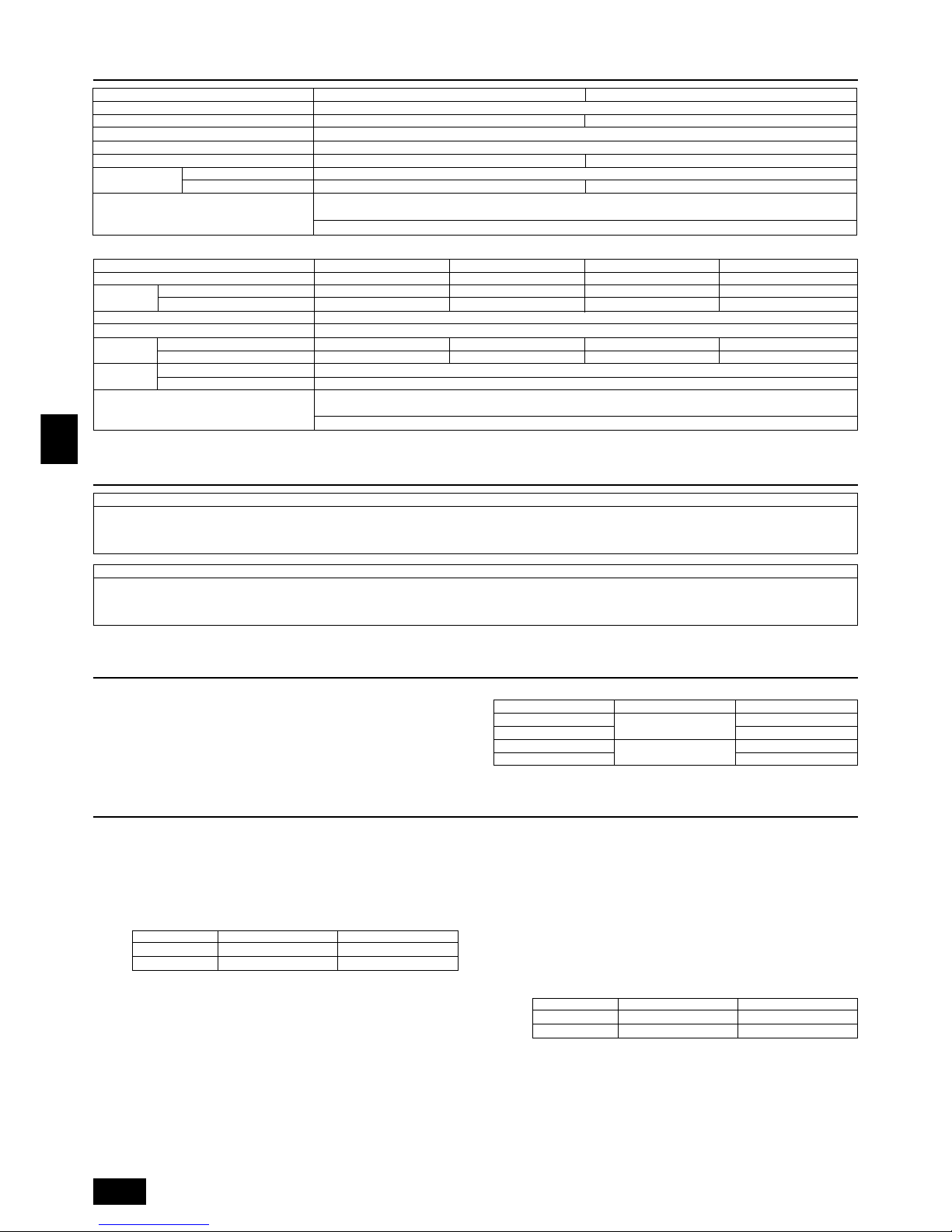

2. Specifications

Model

Noise level (50 / 60 Hz)

Net weight

Allowable pressure

External static pressure

Refrigerant

Indoor units

Total capacity

Model / Quantity

Operation temperature

PUHY-P400YEM-A PUHY-P500YEM-A

60 / 61 dB <A>

440 kg 475 kg

HP: 2.94 MPa, LP: 1.6 MPa

0 MPa

R407C: 16 kg R407C: 21 kg

50 ~ 130 %

25 ~ 250 / 1 ~ 20 25 ~ 250 / 1 ~ 20

Cooling mode: – 5 °CDB ~ 43 °CDB (10 °CDB ~ 43 °CDB with outdoor unit at lower position, or with indoor unit

25 type only is working.)

Heating mode: – 12 °CWB ~ 15.5 °CWB (– 12 °CWB ~ 10 °CWB with indoor unit 25 type only is working.)

Page 12

12

GB

D

F

INL

E

PGRRUTR

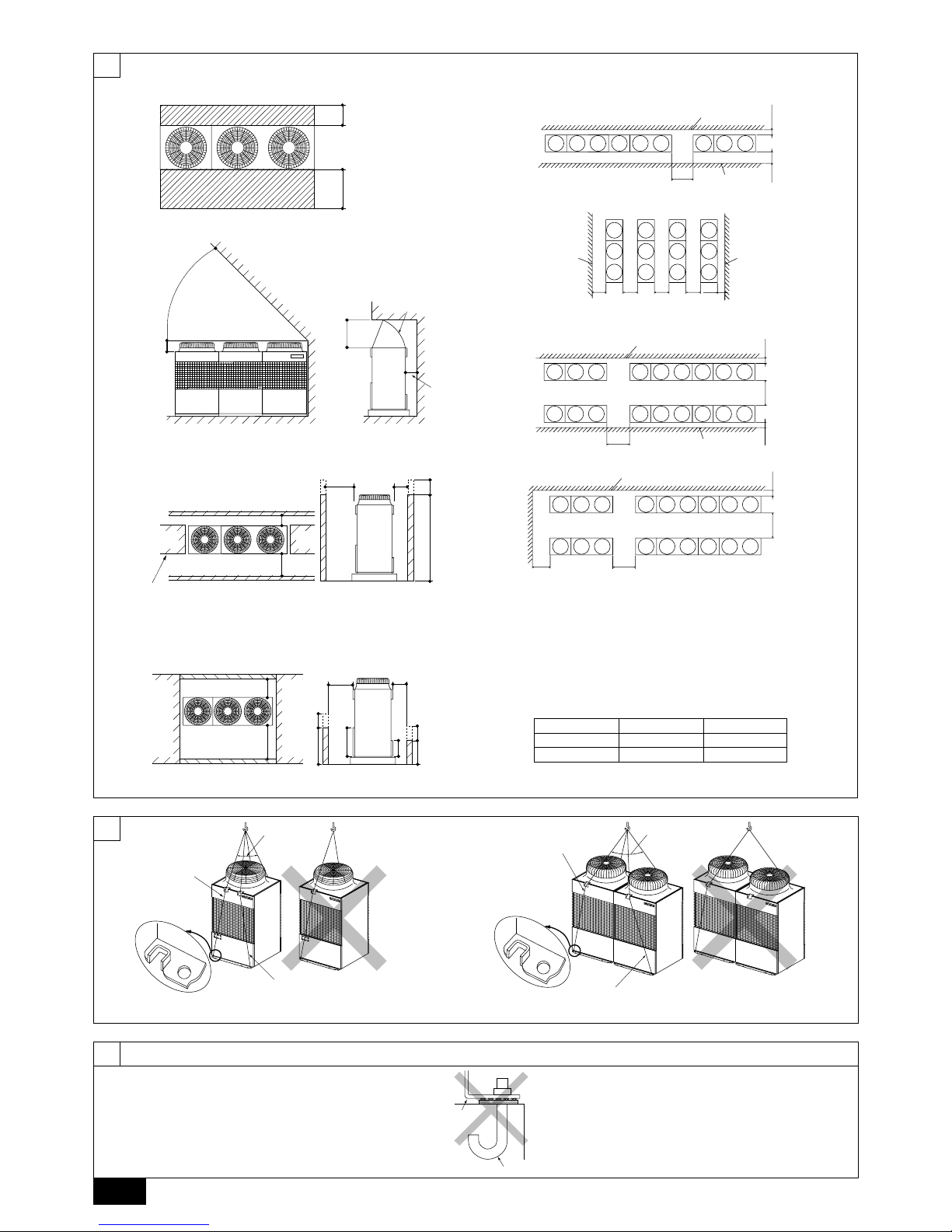

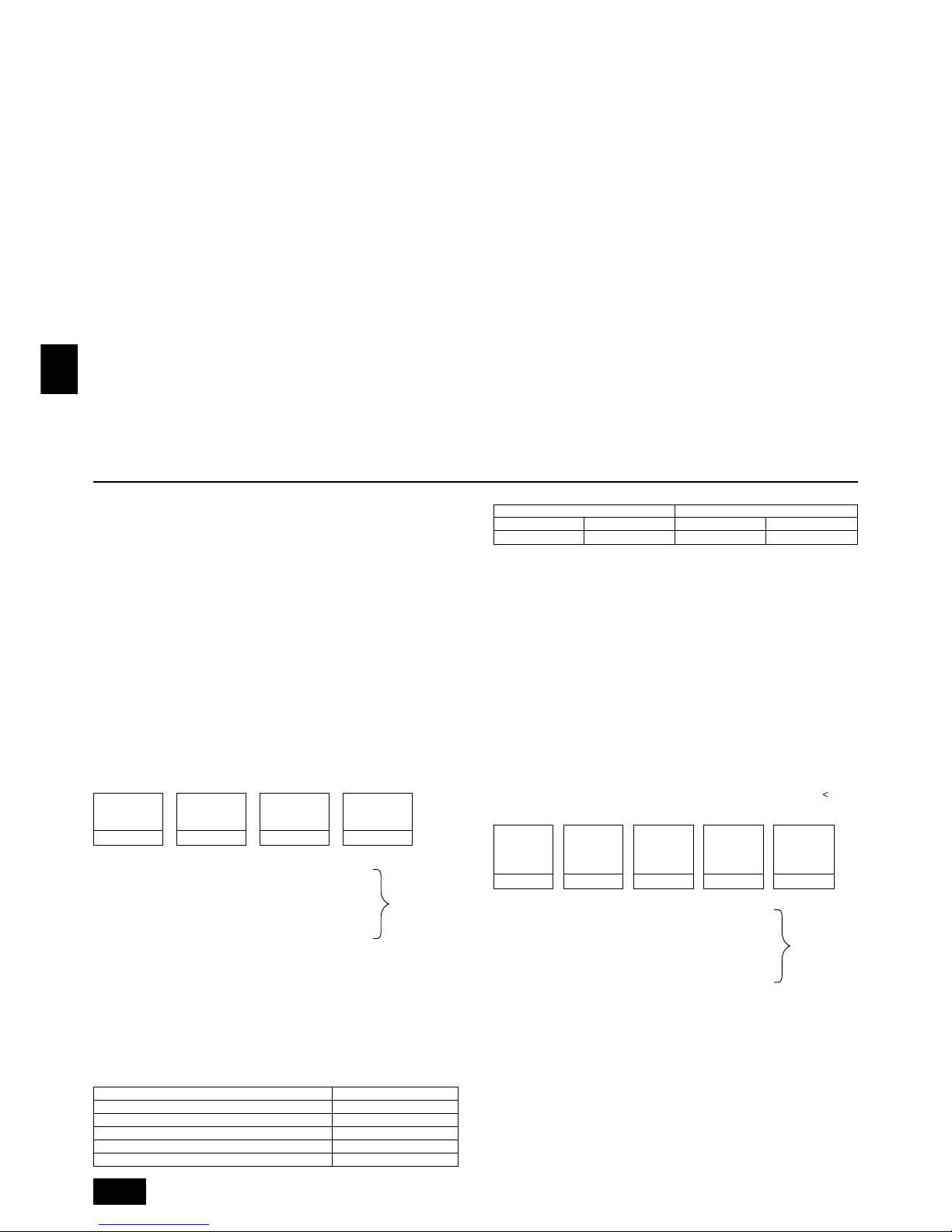

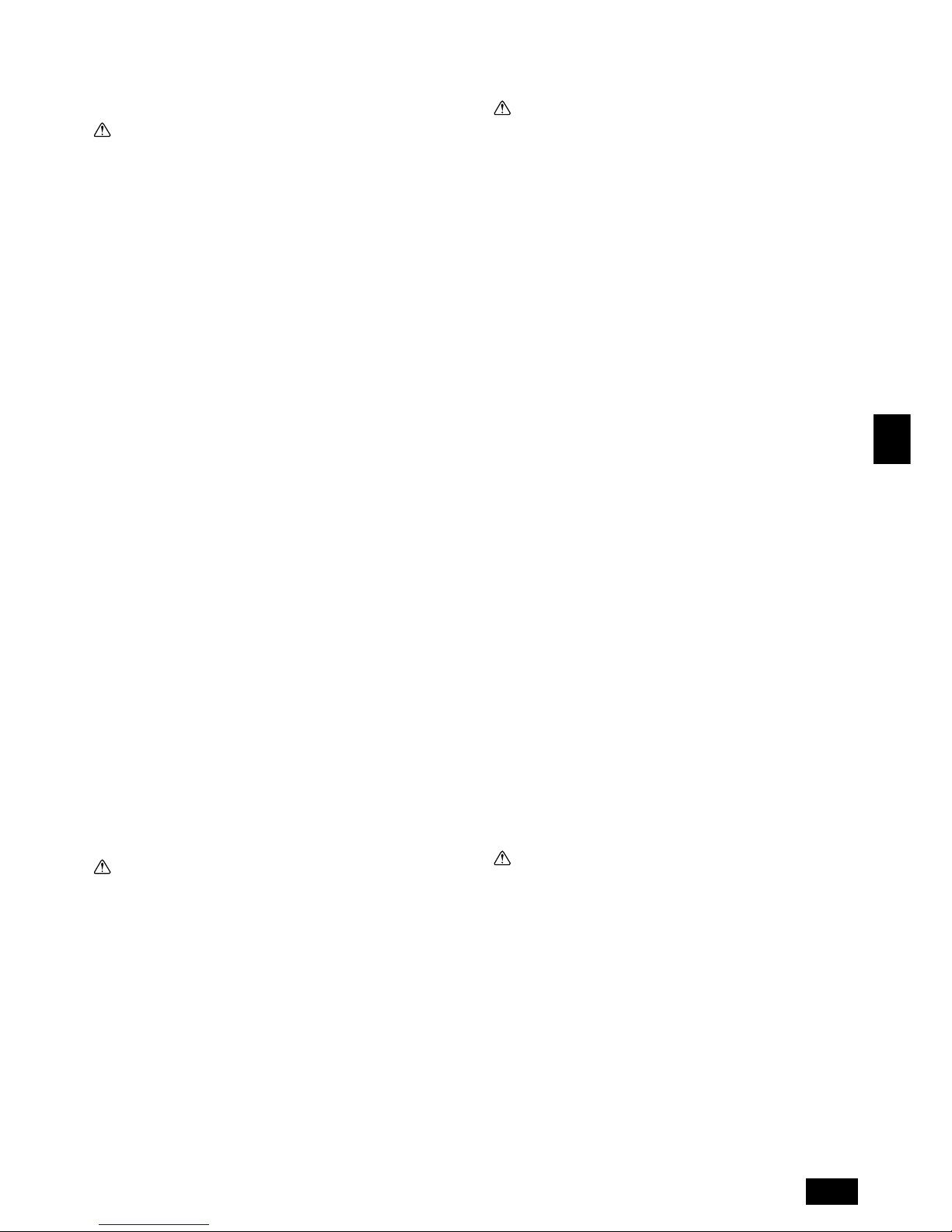

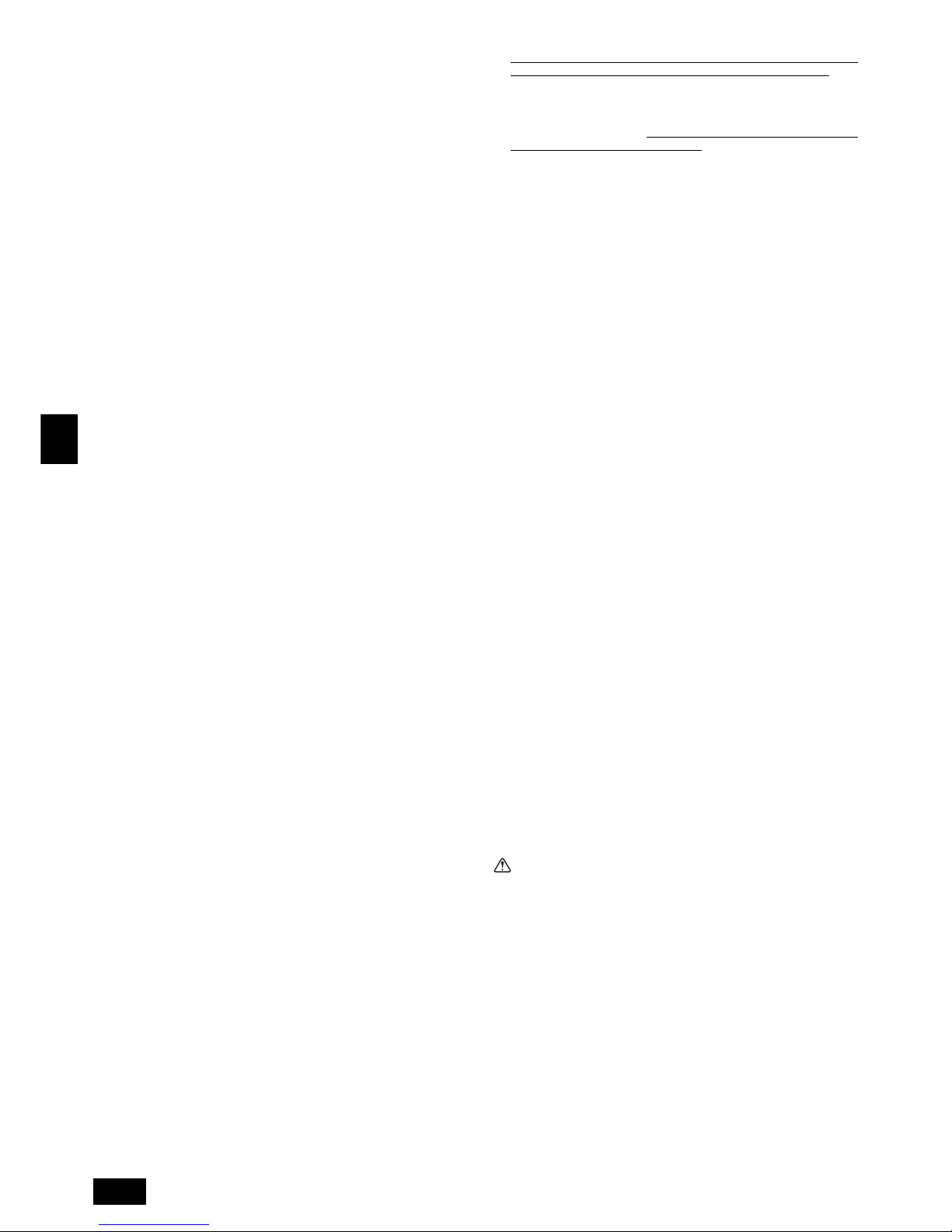

6. Lifting method

[Fig. 6.0.1] (P.2)

Caution:

Be very careful when carrying the product.

- Do not have only one person to carry product if it weighs more than 20 kg.

- PP bands are used to pack some products. Do not use them as a mean for transportation because they are dangerous.

- Do not touch heat exchanger fins with your bare hands. Otherwise you cut your hands.

- Tear plastic packaging bag and scrap it so that children cannot play with it. Otherwise plastic packaging bag may suffocate children.

- When carrying outdoor unit, be sure to support it at four points. Carrying with 3-point support may make outdoor unit unstable, resulting in it falling.

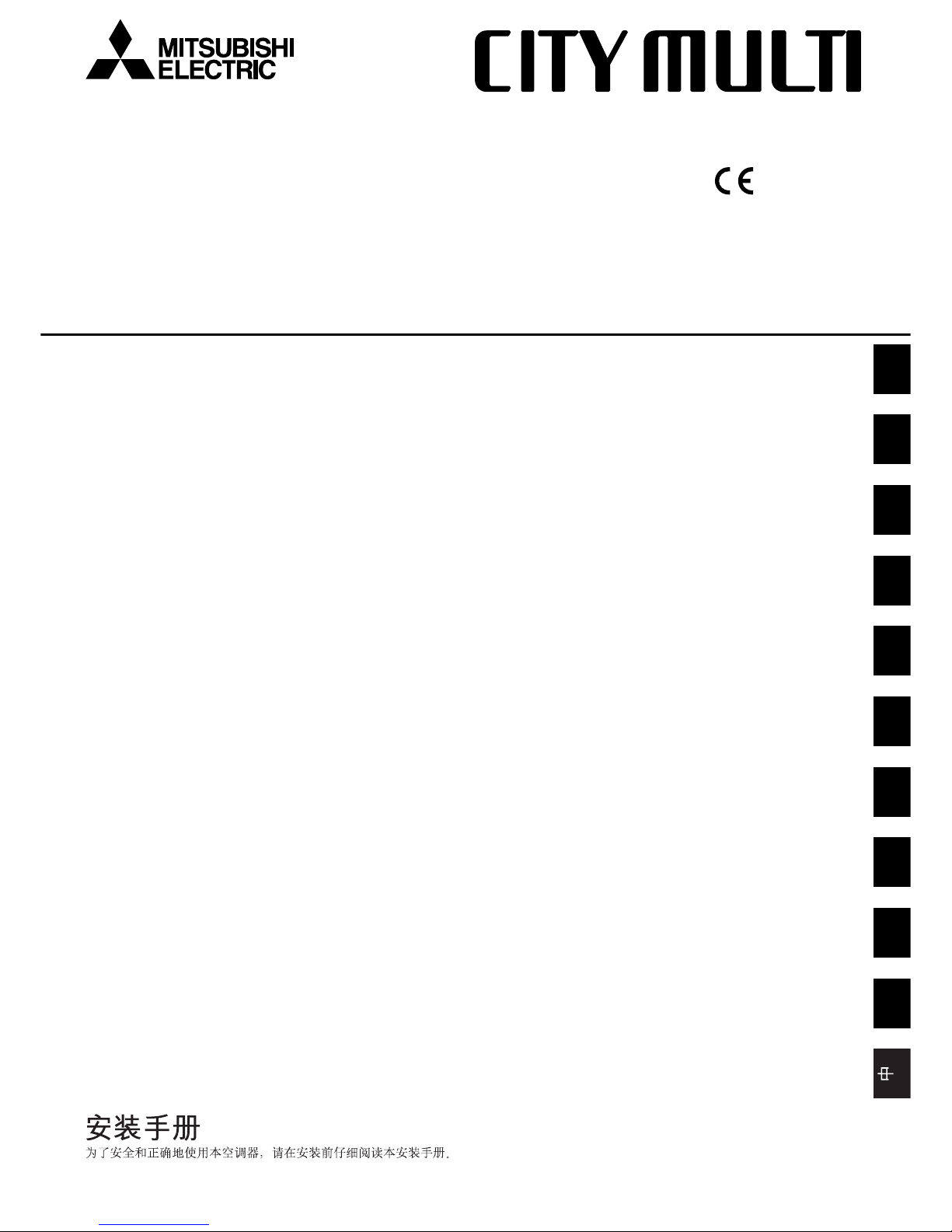

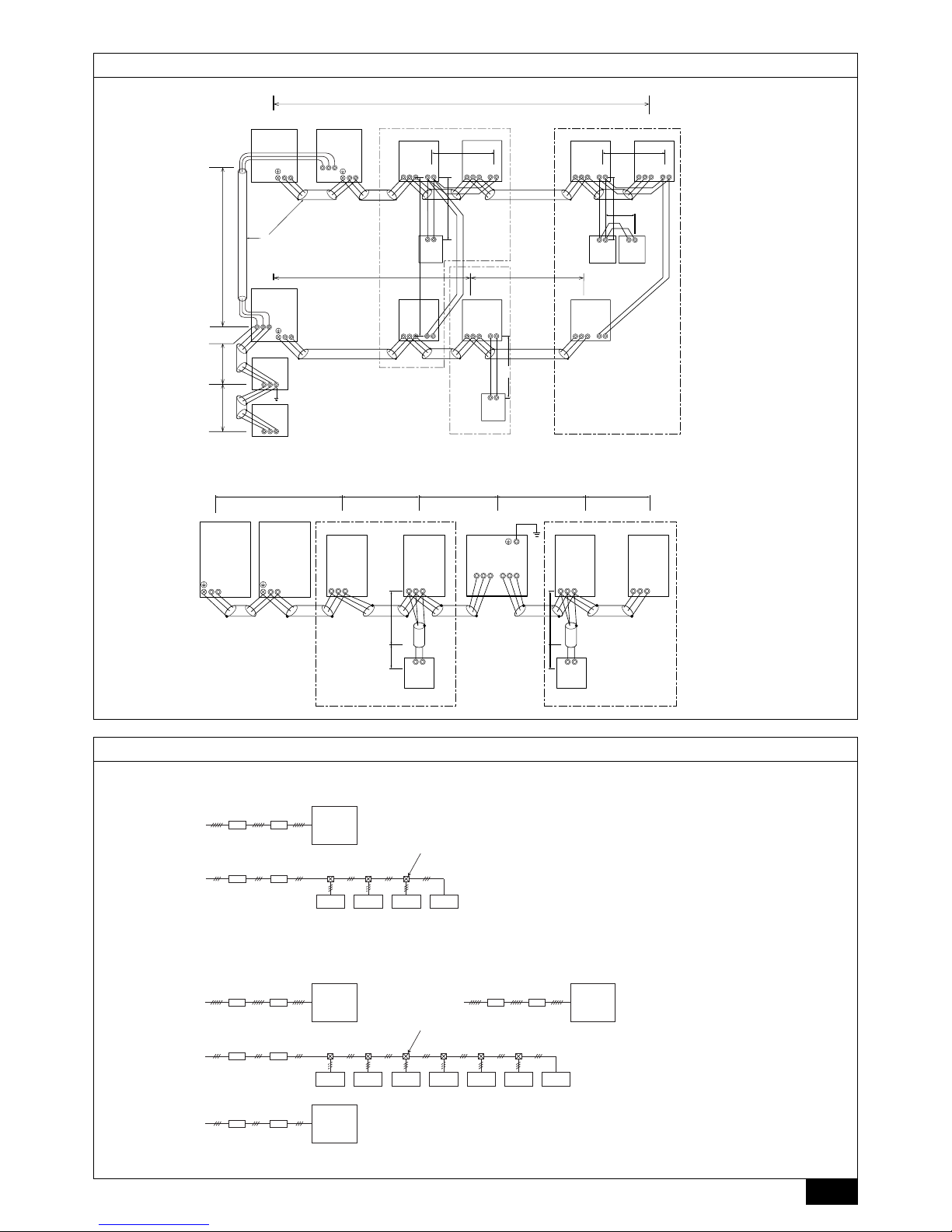

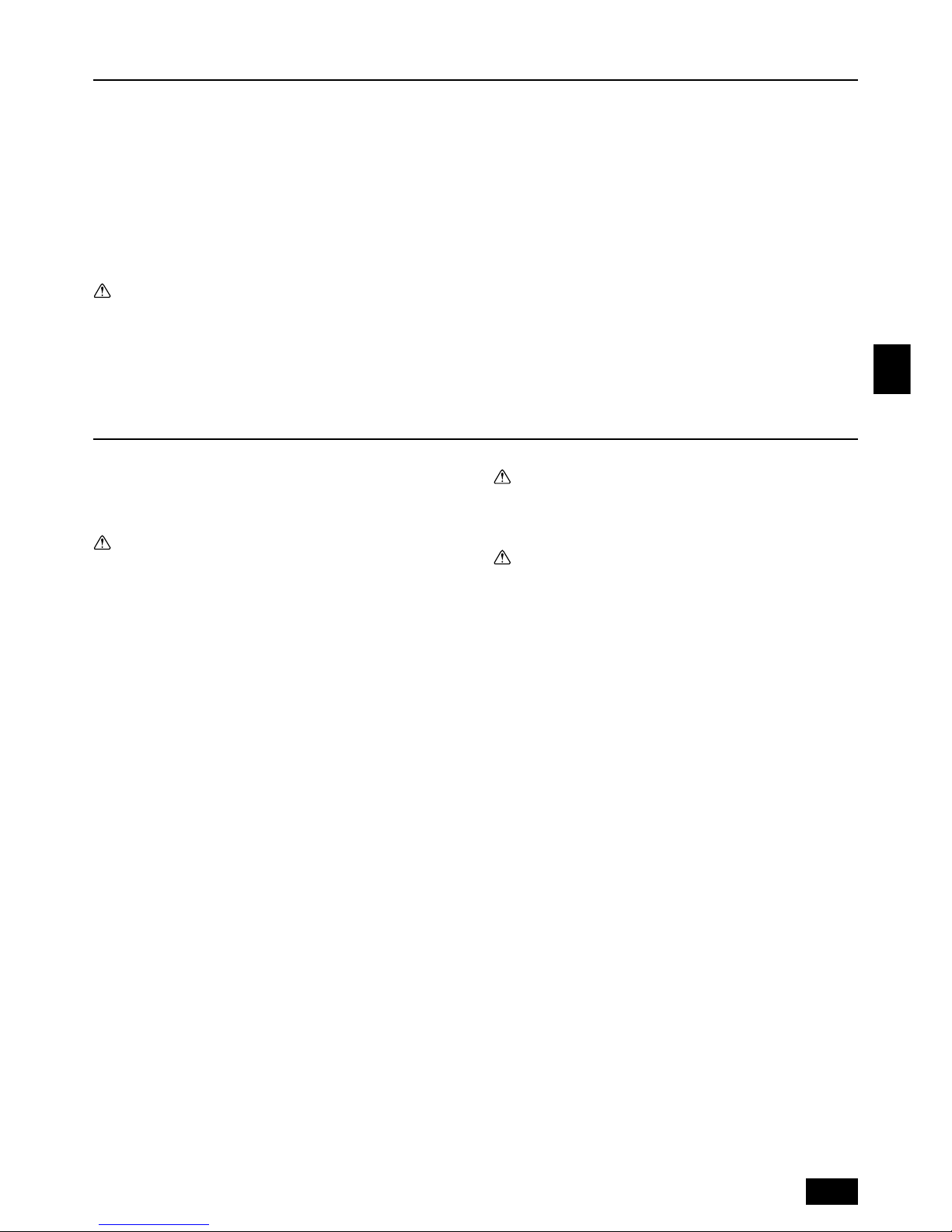

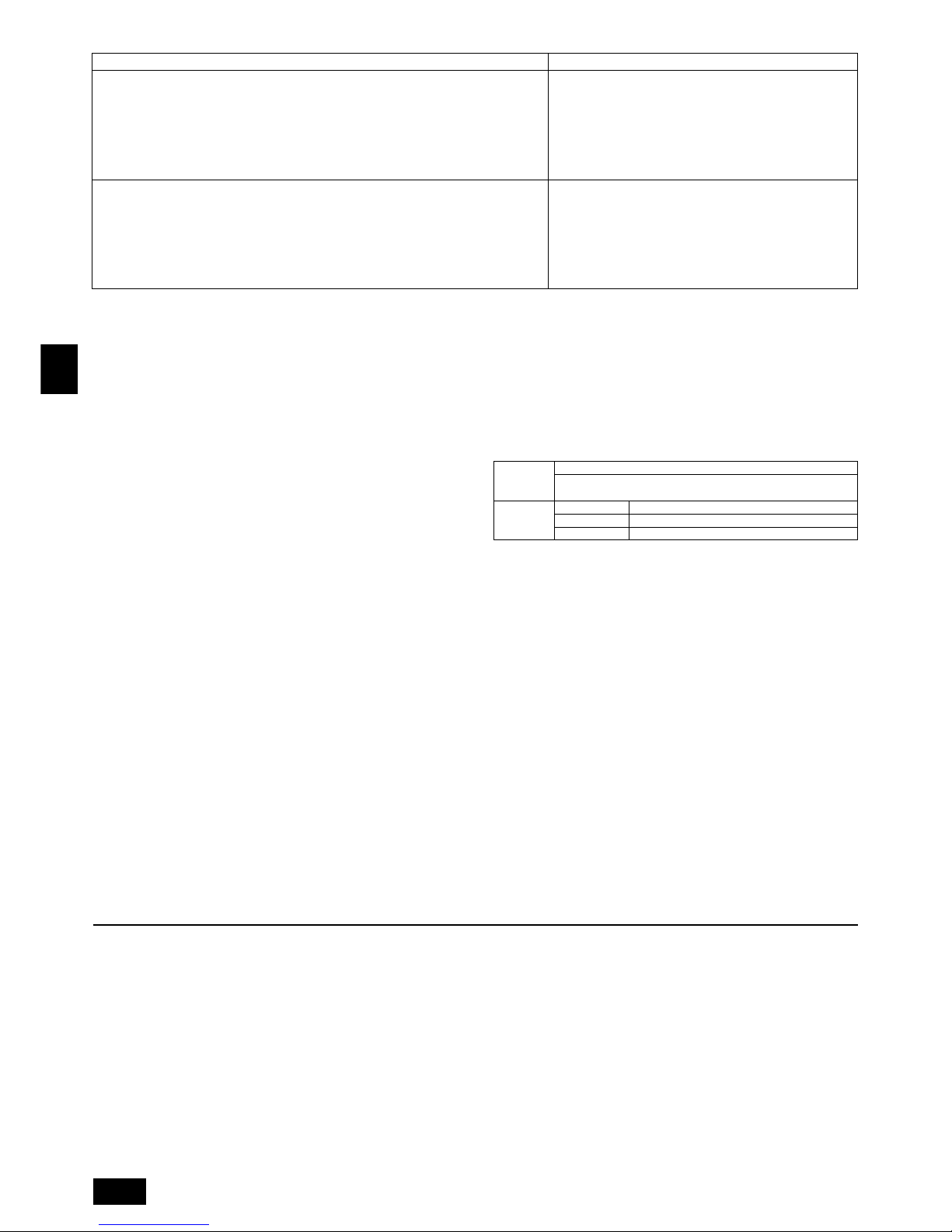

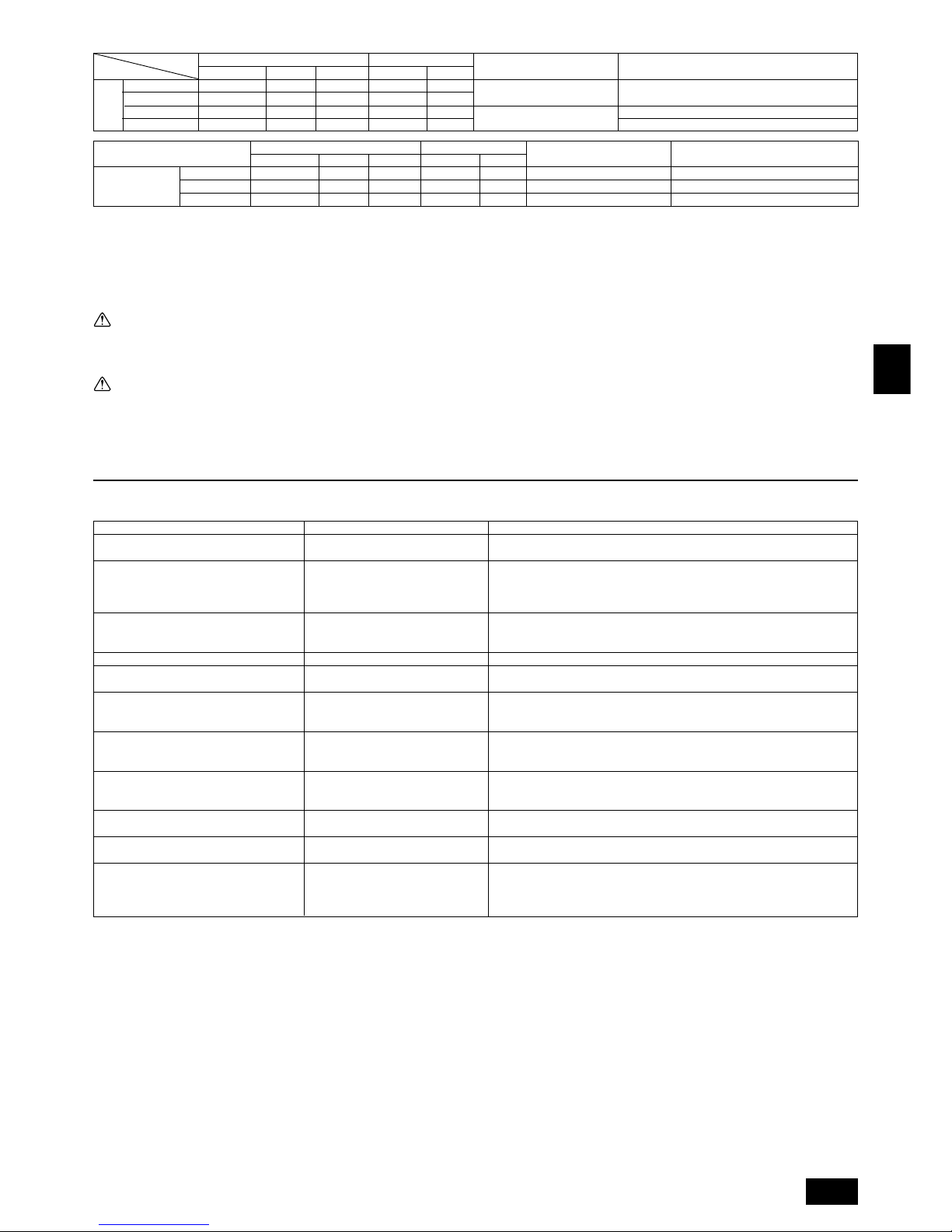

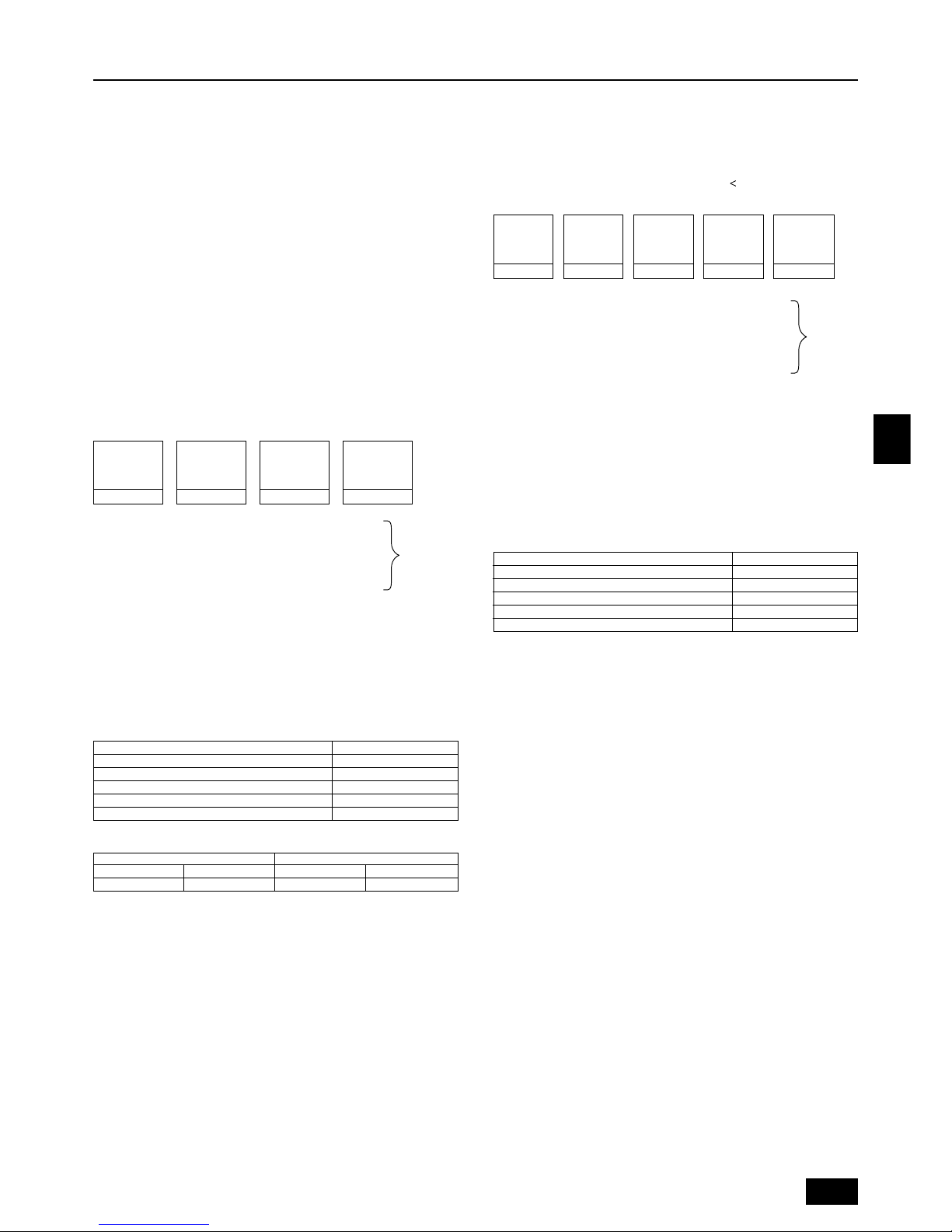

5. Space required around unit

[Fig. 5.0.1] (P.2)

<A> Top view <B> Side view

<C> When there is little space up to an obstruction

A Front

B No restrictions on wall height (left and right)

C Air outlet guide (Procured at the site)

D Must be open E Wall height (H)

L1 L2

PUHN-P-YEM-A 450 250

PUHY-P-YEM-A 450 450

(1) Basic space required

A space of at least 250 mm is necessary at the back for inlet air. Taking servicing,

etc. from the rear into account, a space of about 450 mm should be provided, the

same as at the front.

(2) When there is an obstruction above the unit

(3) When inlet air enters from right and left sides of unit

• Wall heights (H) of the front and the back sides shall be within overall height of

unit.

• When the total height is exceeded, add the “h” dimension of the Fig. 5.0.1 to L

1

and L2.

(4) When unit is surrounded by walls

Note:

• Wall heights (H) of the front and the back sides shall be within overall

height of unit.

• If the panel height is exceeded, add the “h” dimension of the Fig. 5.0.1 to

L1 and L2.

L

1 L2

PUHN-P-YEM-A 450 250

PUHY-P-YEM-A 450 450

Example: When h is 100,

the L1 dimension becomes 450 + 100 = 550 mm.

(5) Collective installation and continuous installation

• Space required for collective installation and continuous installation:

When installing several units, leave the space between each block considering

passage for air and people.

• Open in the two directions.

• In case wall height (H) exceeds overall height of unit, add “h” dimension (h =

wall height <H> – overall height of unit) to * marked dimension.

• If there is a wall at both the front and the rear of the unit, install up to three units

consecutively in the side direction and provide a space of 1000 mm or more as

inlet space/passage space for each three units.

Super Y

Model

Noise level (50 / 60 Hz)

Net weight

Constant capacity unit

Variable capacity unit

Allowable pressure

External static pressure

Constant capacity unit

Refrigerant

Variable capacity unit

Indoor units

Total capacity

Model / Quantity

Operation temperature

PUHY-P600YSEM-A PUHY-P650YSEM-A PUHY-P700YSEM-A PUHY-P750YSEM-A

61.5 / 62.0 dB <A> 62.0 / 62.5 dB <A> 61.5 / 62.0 dB <A> 62.0 / 62.5 dB <A>

248 kg 263 kg 248 kg 263 kg

440 kg 440 kg 475 kg 475 kg

HP: 2.94 MPa, LP: 1.6 MPa

0 MPa

R407C: 6.5 kg R407C: 8.5 kg R407C: 6.5 kg R407C: 8.5 kg

R407C: 16 kg R407C: 16 kg R407C: 21 kg R407C: 21 kg

50 ~ 130 %

20 ~ 250 / 2 ~ 32

Cooling mode: – 5 °CDB ~ 43 °CDB (10 °CDB ~ 43 °CDB with outdoor unit at lower position, or with indoor unit

20 or 25 type only is working.)

Heating mode: – 15 °CWB ~ 15.5 °CWB (– 12 °CWB ~ 10 °CWB with indoor unit 20 or 25 type only is working.)

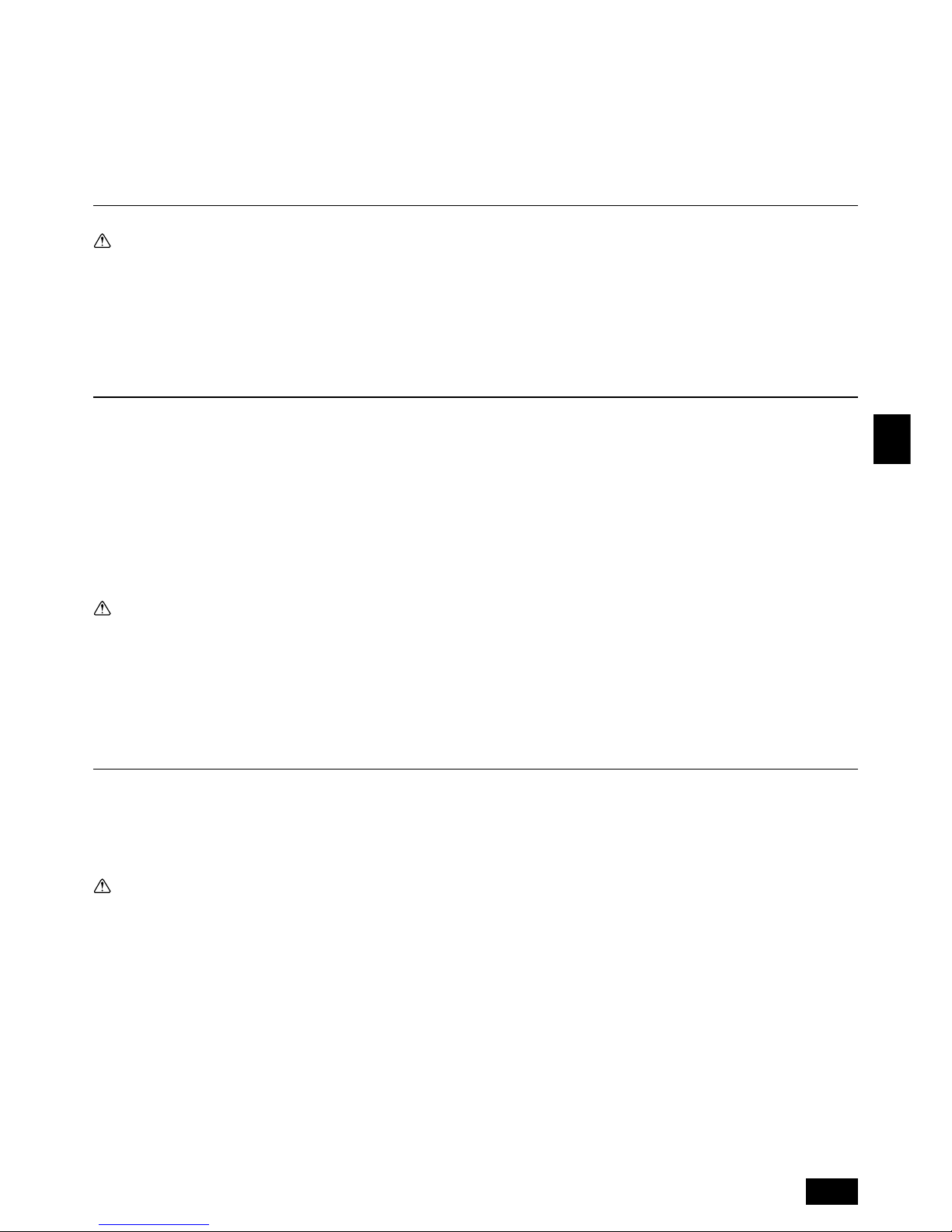

3. Confirmation of parts attached

PUHY-P400/500YEM-A

1 Conduit mounting plate (ø62) × 1 2 Conduit mounting plate (ø53) × 1 3 Conduit mounting plate (ø46) × 1

4 Tapping screw M4 × 4 5 Connecting pipe × 1 (Connecting pipe is fixed with the unit)

6 Packing (inside ø29, outside ø39) × 1 7 Wire mounting plate × 1

PUHN-P200/250YEM-A

1 Conduit mounting plate (ø40) × 1 2 Conduit mounting plate (ø33) × 1 3 Conduit mounting plate (ø27) × 1

4 Tapping screw M4 × 4 5 Oil balance pipe 1 × 1 6 Connecting pipe × 1 (Connecting pipe is fixed with the unit)

7 Packing (inside ø23, outside ø35) × 1 8 Seal × 2 9 Distributor kit × 1

4. Combination with outdoor units

A Super Y (PUHY-P600/650/700/750YSEM-A) is produced when a Constant Capacity Unit (PUHN-P200/250YEM-A) is combined with this unit (PUHY-P400/

500YEM-A).

Use attachment parts

99

99

9 (Distributor kit) in constant capacity unit (PUHN-

P200/250YEM-A) when making a combination of these units.

For R407 models

Super Y Variable capacity unit Constant capacity unit

PUHY-P600YSEM-A PUHN-P200YEM-A

PUHY-P650YSEM-A

PUHY-P400YEM-A

PUHN-P250YEM-A

PUHY-P700YSEM-A PUHN-P200YEM-A

PUHY-P750YSEM-A

PUHY-P500YEM-A

PUHN-P250YEM-A

Page 13

13

GB

D

F

INL

E

PGRRUTR

7. Installation of unit

7.1. Installation

[Fig. 7.1.1] (P.2)

A M10 anchor bolt procured at the site. B Corner is not seated.

• Fix unit tightly with bolts so that unit will not fall down due to earthquake or gust

of wind.

• Use concrete or angle bracket for foundation of unit.

• Vibration may be transmitted to the installation section and noise and vibration

may be generated from the floor and walls, depending on the installation conditions. Therefore, provide ample vibrationproofing (cushion pads, cushion

frame, etc.).

• Be sure that the corners are firmly seated. If the corners are not firmly seated,

the installation feet may be bent.

Warning:

• Be sure to install unit in a place strong enough to withstand its weight.

Any lack of strength may cause unit to fall down, resulting in a personal

injury.

• Have installation work in order to protect against a strong wind and earthquake.

Any installation deficiency may cause unit to fall down, resulting in a

personal injury.

When building the foundation, give full attention to the floor strength, drain water

disposal <during operation, drain water flows out of the unit>, and piping and wiring routes.

Down piping and down wiring precautions

When down piping and down wiring are performed, be sure that foundation and

base work does not block the base through holes. When down piping is performed,

make the foundation at least 150 mm high so that the piping can pass under the

bottom of the unit.

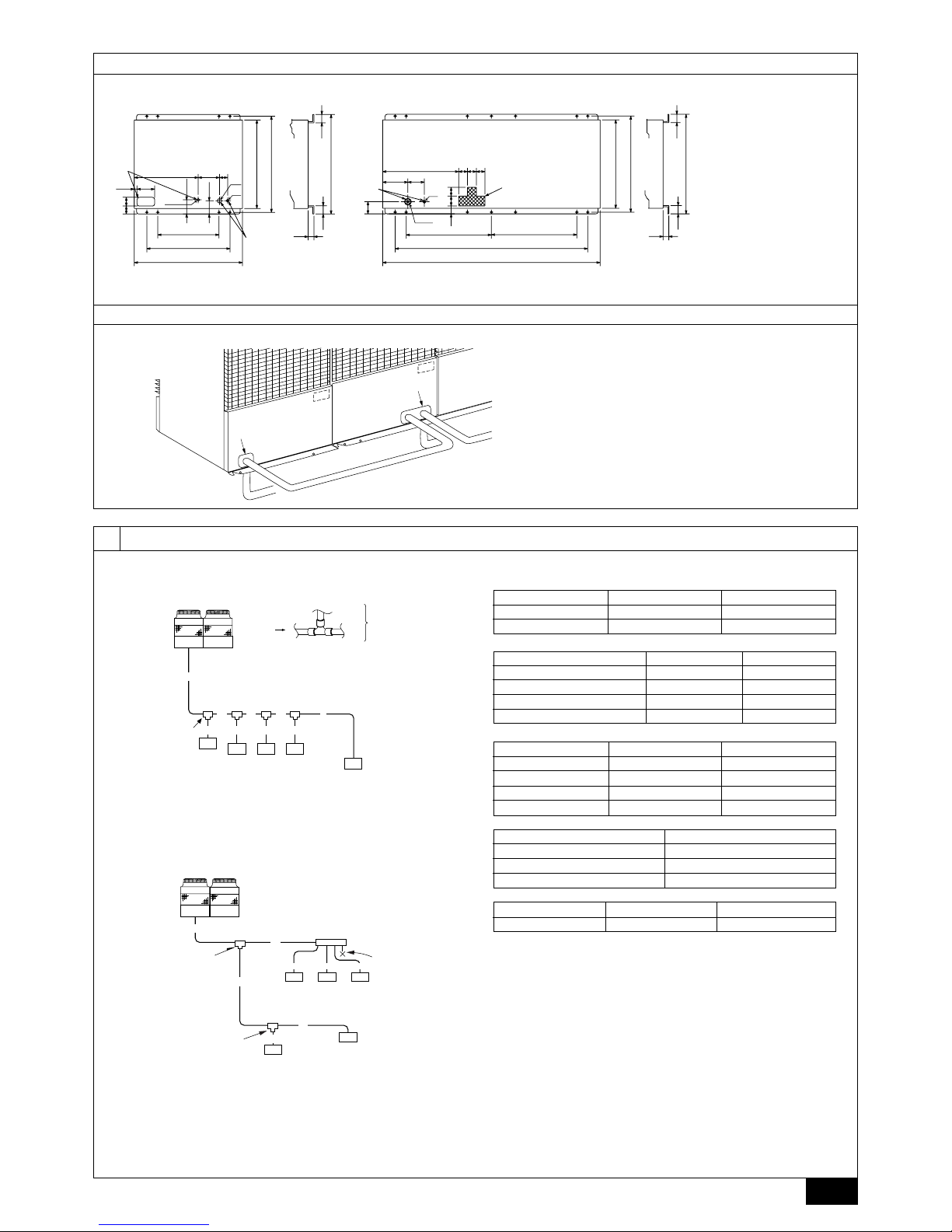

[Fig. 7.1.2] (P.3)

A Bottom piping through hole B (bolt hole)

C (bolt hole for old models) D Bottom wiring through hole

7.2. Connecting direction for refrigerant piping

[Fig. 7.2.1] (P.3)

A Knock-out hole B Bottom piping

C Front piping

D Connect piping (to constant capacity unit) (In the case of Super-Y)

8. Refrigerant piping installation

Connecting the piping is a terminal-branch type in which refrigerant piping from

the outdoor unit is branched at the terminal and connected to each of the indoor

units.

The method of connection consists of flare connections at the indoor units, flange

connections for the piping of the outdoor unit and flare connections for the liquid

piping. Note that the branched sections are brazed.

Warning:

Always use extreme care to prevent the refrigerant gas (R407C) from leaking

while using fire or flame. If the refrigerant gas comes in contact with the

flame from any source, such as a gas stove, it breaks down and generates a

poisonous gas which can cause gas poisoning. Never weld in an unventilated

room. Always conduct an inspection for gas leakage after installation of the

refrigerant piping has been completed.

8.1. Caution

1 Use the following materials for refrigeration piping.

• Material: Use refrigerant piping made of phosphorus deoxidized copper.

In addition, be sure that the inner and outer surfaces of the pipes are clean

and free of hazardous sulphur, oxides, dust/dirt, shaving particles, oils,

moisture, or any other contaminant. (For R407C models)

2 Commercially available piping often contains dust and other materials. Always

blow it clean with a dry inert gas.

3 Use care to prevent dust, water or other contaminants from entering the piping

during installation.

4 Reduce the number of bending portions as much as possible, and make bend-

ing radius as big as possible.

5 Always observe the restrictions on the refrigerant piping (such as rated length,

the difference between high/low pressures, and piping diameter). Failure to do

so can result in equipment failure or a decline in heating/cooling performance.

6 The City Multi Y Series will stop due to an abnormality due to excessive or

insufficient coolant. At such a time, always properly charge the unit. When

servicing, always check the notes concerning pipe length and amount of additional refrigerant at both locations, the refrigerant volume calculation table on

the back of the service panel and the additional refrigerant section on the labels for the combined number of indoor units.

7 Use liquid refrigerant to fill the system.

8 Never use refrigerant to perform an air purge. Always evacuate using a vacuum

pump.

9 Always insulate the piping properly. Insufficient insulation will result in a de-

cline in heating/cooling performance, water drops from condensation and other

such problems.

0 When connecting the refrigerant piping, make sure the ball valve of the out-

door unit is completely closed (the factory setting) and do not operate it until

the refrigerant piping for the outdoor and indoor units has been connected, a

refrigerant leakage test has been performed and the evacuation process has

been completed.

A Always use a non-oxidizing brazing material for brazing the parts. If a non-

oxidizing brazing material is not used, it could cause clogging or damage to

the compressor unit.

B Never perform outdoor unit piping connection work when it is raining.

Warning:

When installing and moving the unit, do not charge it with refrigerant other

than the refrigerant specified on the unit.

- Mixing of a different refrigerant, air, etc. may cause the refrigerant cycle to malfunction and result in severe damage.

Caution:

• Use a vacuum pump with a reverse flow check valve. (For R407C models)

- If the vacuum pump does not have a reverse flow check valve, the vacuum

pump oil may flow back into the refrigerant cycle and cause deterioration of

the refrigerator oil and other trouble.

• Do not use the tools shown below used with conventional refrigerant.

(For R407C models)

(Gauge manifold, charge hose, gas leak detector, check valve, refrigerant

charge base, vacuum gauge, refrigerant recovery equipment)

- Mixing of conventional refrigerant and refrigerator oil may cause the refrig-

erator oil to deteriorate.

- Mixing of water will cause the refrigerator oil to deteriorate.

- R407C refrigerant does not contain any chlorine. Therefore, gas leak detec-

tors for conventional refrigerants will not react to it.

• Manage the tools more carefully than normal. (For R407C models)

- If dust, dirt, or water gets in the refrigerant cycle, the refrigerator oil will dete-

riorate.

• Never use existing refrigerant piping. (For R407C models)

- The large amount of chlorine in conventional refrigerant and refrigerator oil

in the existing piping will cause the new refrigerant to deteriorate.

• Store the piping to be used during installation indoors and keep both

ends of the piping sealed until just before brazing.

- If dust, dirt, or water gets into the refrigerant cycle, the oil will deteriorate and

the compressor may fail.

• Do not use a charging cylinder. (For R407C models)

- Using a charging cylinder may cause the refrigerant to deteriorate.

• Do not use special detergents for washing piping.

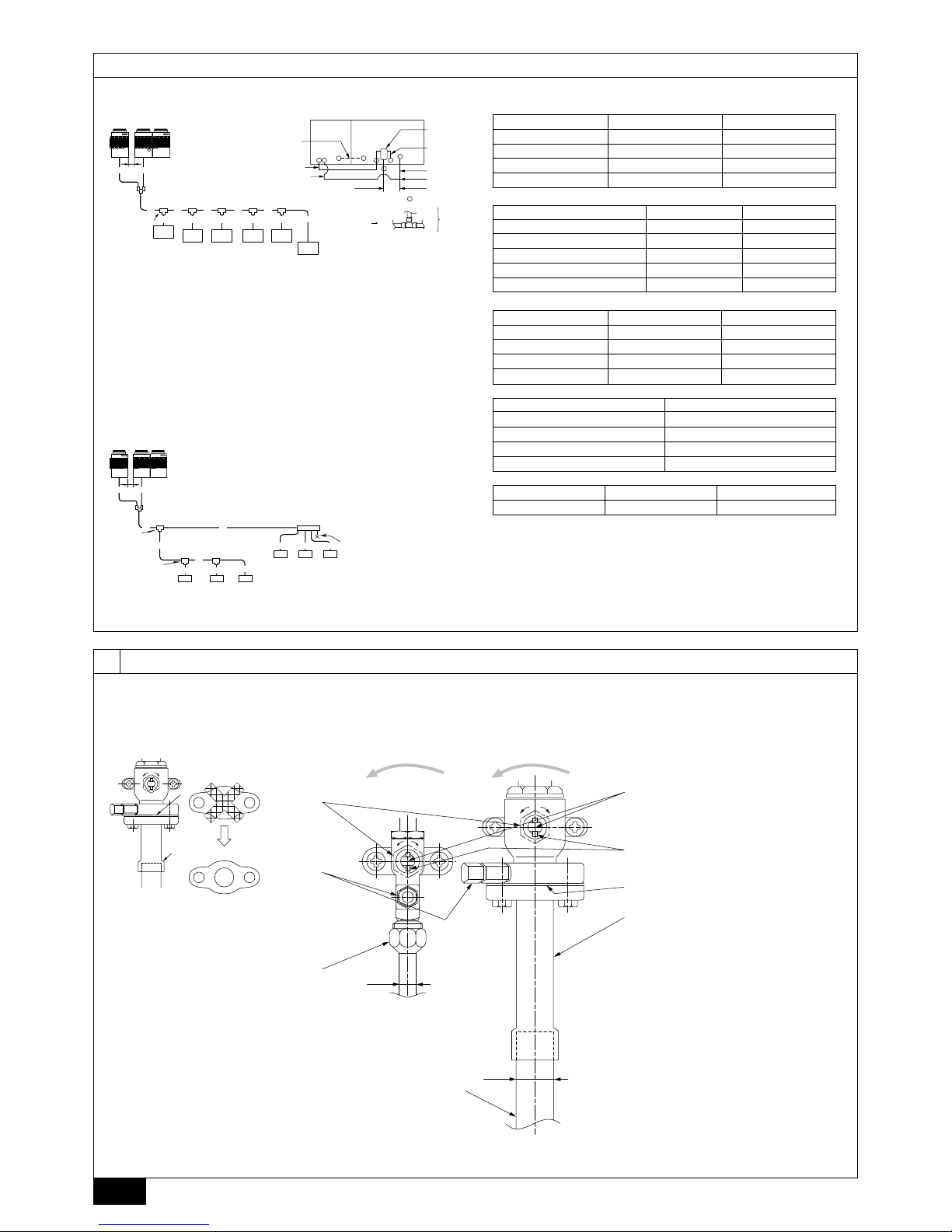

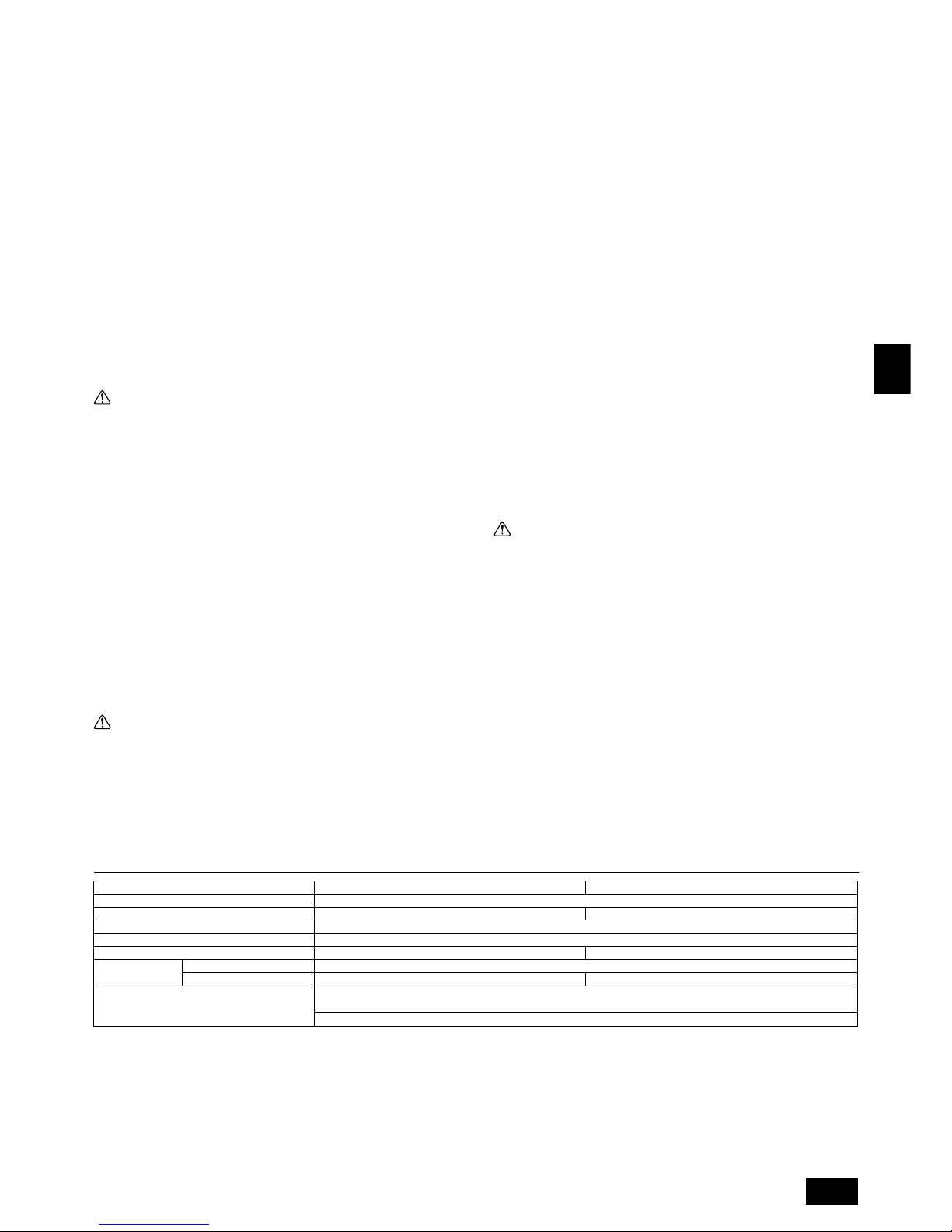

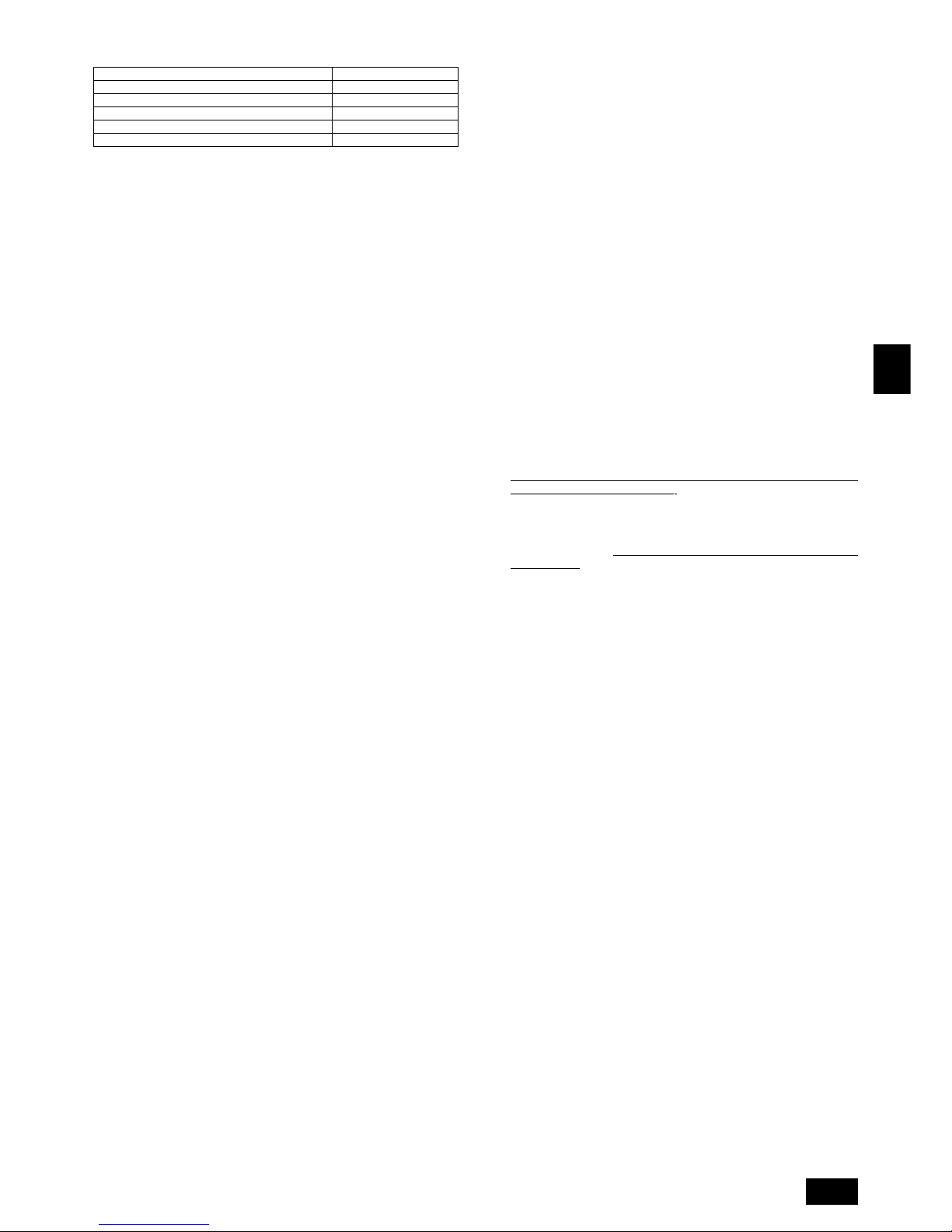

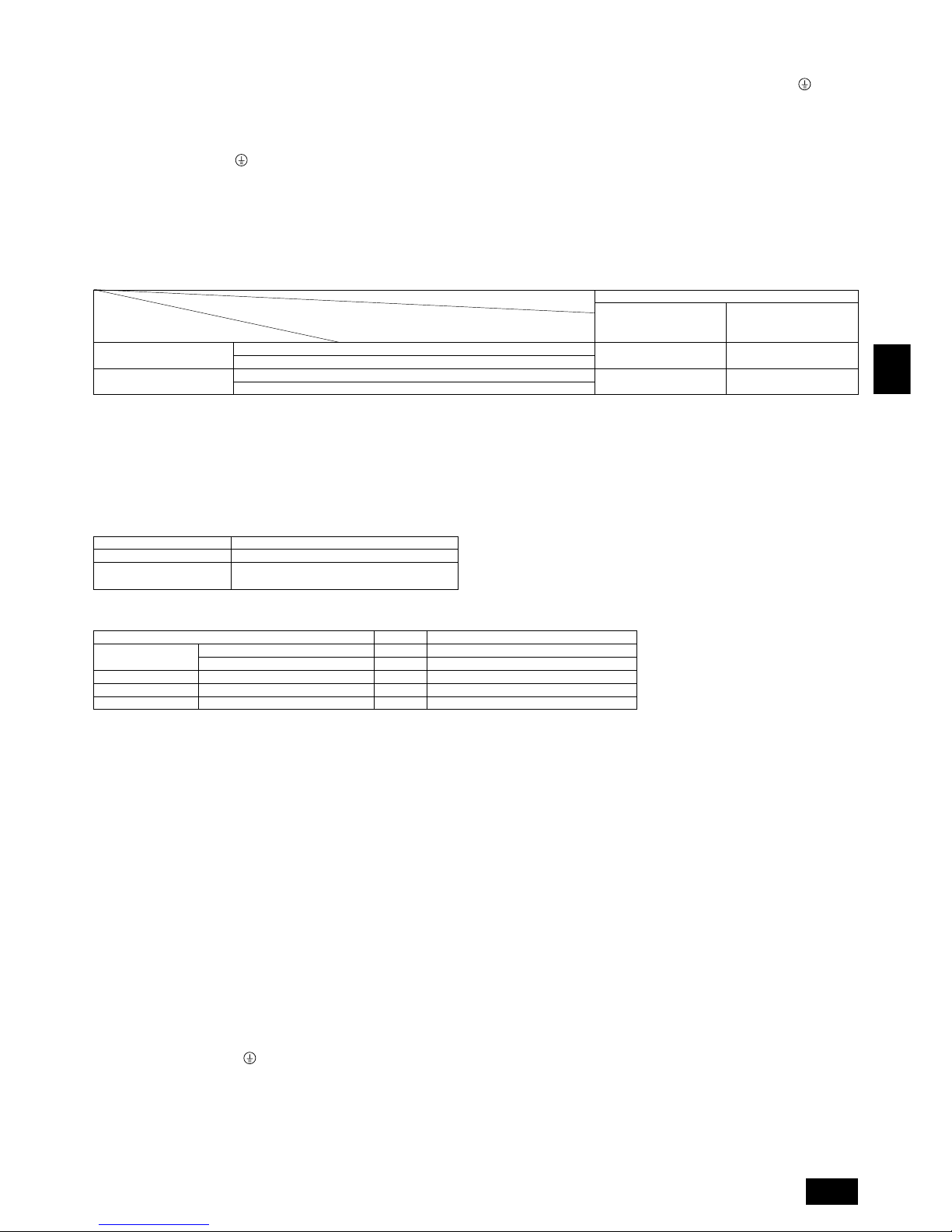

8.2. Refrigerant piping system

Å Liquid line ı Gas line

Ç Total capacity of indoor units Î Model number

‰ Downstream unit model total Ï Branch kit model

Ì 4 branching header Ó 7 branching header

¬ 10 branching header

Connection Example (PUHY-P400/500YEM-A)

[Fig.8.2.1] (P.3)

A Outdoor unit

B First branch

The first branch on the outdoor unit must be the CMY-Y202-F.

C Indoor unit D To downstream units

Note:

• The model total for downstream units shown in the table below is the

model total when viewed from Point A in the drawing above.

Page 14

14

GB

D

F

INL

E

PGRRUTR

Liquid pipe

size total

length of

ø15.88 × 0.25

(m) × 0.25 (kg/m)

Liquid pipe

size total

length of

ø12.7 × 0.12

(m) × 0.12 (kg/m)

Liquid pipe

size total

length of

ø9.52 × 0.06

(m) × 0.06 (kg/m)

Liquid pipe

size total

length of

ø6.35

×

0.024

(m) × 0.024 (kg/m)

Liquid pipe

size total

length of

ø19.05 × 0.29

(m) × 0.29 (kg/m)

At the

conditions

below:

9. Additional refrigerant charge

9.1. Calculation of additional refrigerant

charge

[PUHY-P400/500YEM-A]

• Additional refrigerant charge

At the time of shipping, the outdoor unit PUHY-P400 is charged with 16 kg of

refrigerant and the PUHY-P500 is charged with 21 kg. As this charge does not

include the amount needed for extended piping, additional charging for each refrigerant line will be required on site. In order that future servicing may be properly

provided, always keep a record of the size and length of each refrigerant line and

the amount of additional charge by writing it in the space provided on the outdoor

unit.

• Calculation of additional refrigerant charge

• Calculate the amount of additional charge based on the length of the piping

extension and the size of the refrigerant line.

• Use the table to the right as guide to calculating the amount of additional

charging and charge the system according.

• If the calculation results in a fraction of less than 0.1 kg, round up to the next

0.1 kg. For example, if the result of the calculation was 15.02 kg, round the

result up to 15.1 kg.

<Additional charge>

++ + +

α

<Example>

Indoor 1: 125 A: ø15.88 30 m a: ø9.52 10 m

2: 100 B: ø12.7 10 m b: ø9.52 20 m

3: 40 C: ø12.7 15 m c: ø6.35 10 m

4: 32 d: ø6.35 10 m

5: 32 e: ø6.35 10 m

The total length of each liquid line is as follows:

ø15.88: A = 30 m

ø12.7: B + C = 10 + 15 = 25 m

ø9.52: a + b = 10 + 20 = 30 m

ø6.35: c + d + e = 10 + 10 + 10 = 30 m

Therefore,

<Calculation example>

Additional

refrigerant charge = 30 × 0.25 + 25 × 0.12 + 30 × 0.06 + 30 × 0.024 + 2.0 = 15.1 kg

Value of α

Total capacity of connecting indoor units α

to Model 80 1.0 kg

Models 81 to 160 1.5 kg

Models 161 to 330 2.0 kg

Models 331 to 480 2.5 kg

Models 481 or more 3.0 kg

[Fig.8.2.2] (P.3)

A Outdoor unit

B First branch (Branch joint)

The first branch must be the CMY-Y202-F when the outdoor unit and header

branch are to be used.

C Branch joint D Indoor unit

E Branch header F Cap

Note:

• Branch piping cannot be used again after the header branch.

• The model total for downstream units shown in the table below is the

model total when viewed from Point A in the drawing above.

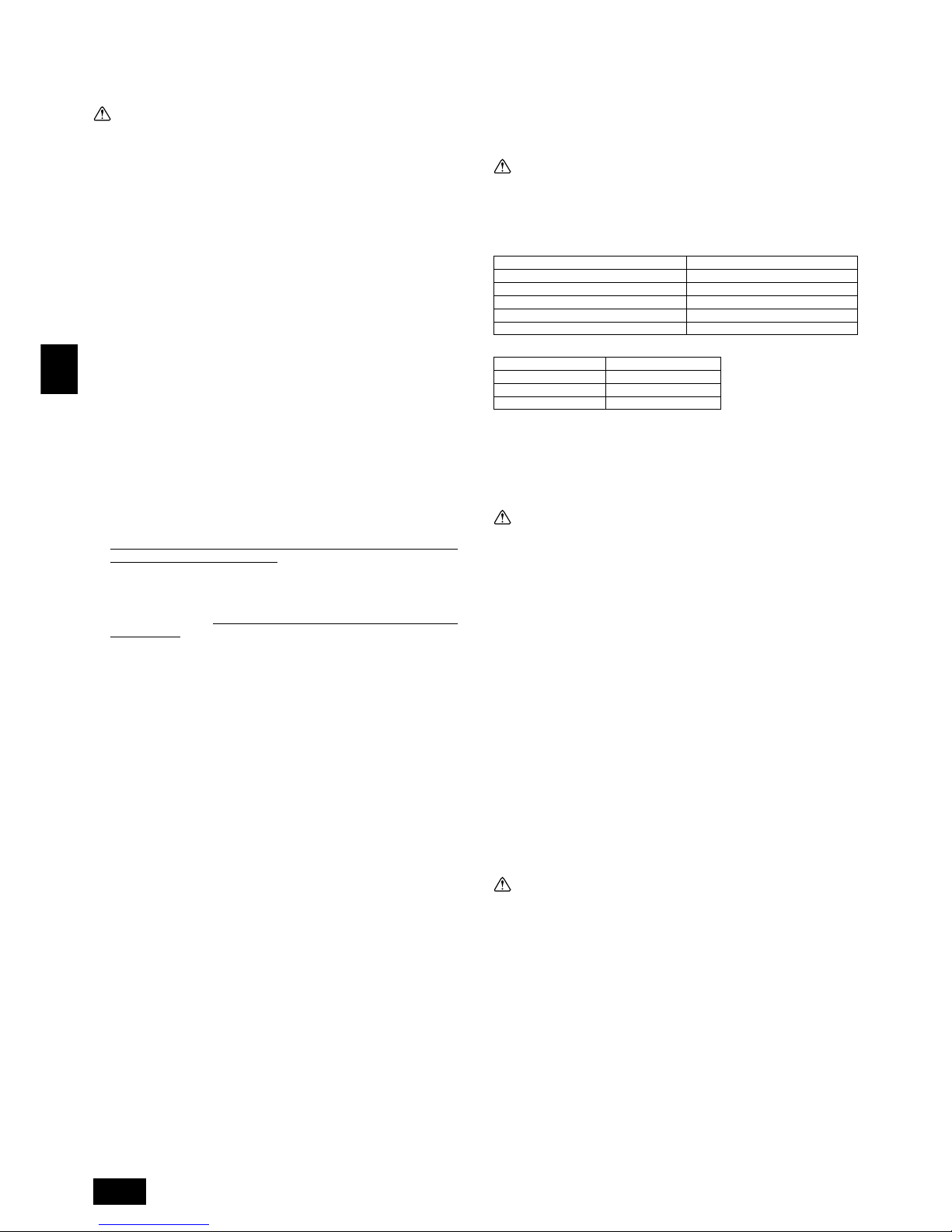

Connection Example (PUHY-P600/650/700/750YSEM-A)

[Fig.8.2.3] (P.4)

A Constant capacity unit B Variable capacity unit

C First branch D Indoor unit

E To downstream units

F Distributor (liquid), Distributor (gas) → Note2

G Oil balance pjpe 1 (accessory) (for distribution within the unit)

H Distributor (gas) (accessory) I Distributor (liquid) (accessory)

J Gas line A K Liquid line A

L Gas line B M Liquid line B

N Gas line (main) C O Liquid line (main) C

P Indicates piping connection points

Note 1:

• The model total for downstream units shown in the table below is the

model total when viewed from Point A in the drawing above.

• With the exception of PUHY-P600YSEM-A, the first branch is always CMYY302-F.

Note2:

• Because it is built into the variable capacity unit, B is used to carry liquid

only. Set the constant capacity unit and variable capacity unit in accordance with the G dimension given in the figure above (G=0.01 m).

Note3:

• Distributor kit is attached with constant capacity unit.

[Fig.8.2.4] (P.4)

A Constant capacity unit B Variable capacity unit

C First branch (Branch joint) D Branch joint

E Indoor unit F Branch header

G cap

H Distributor (liquid), Distributor (gas) → Note2

Note 1:

• The model total for downstream units shown in the table below is the

model total when viewed from Point A in the drawing above.

• With the exception of PUHY-P600YSEM-A, the first branch is always CMYY302-F.

Note2:

• Because it is built into the variable capacity unit, B is used to carry liquid

only. Set the constant capacity unit and variable capacity unit in accordance with the G dimension given in the figure above (G=0.01m).

Note3:

• Distributor kit is attached with constant capacity unit.

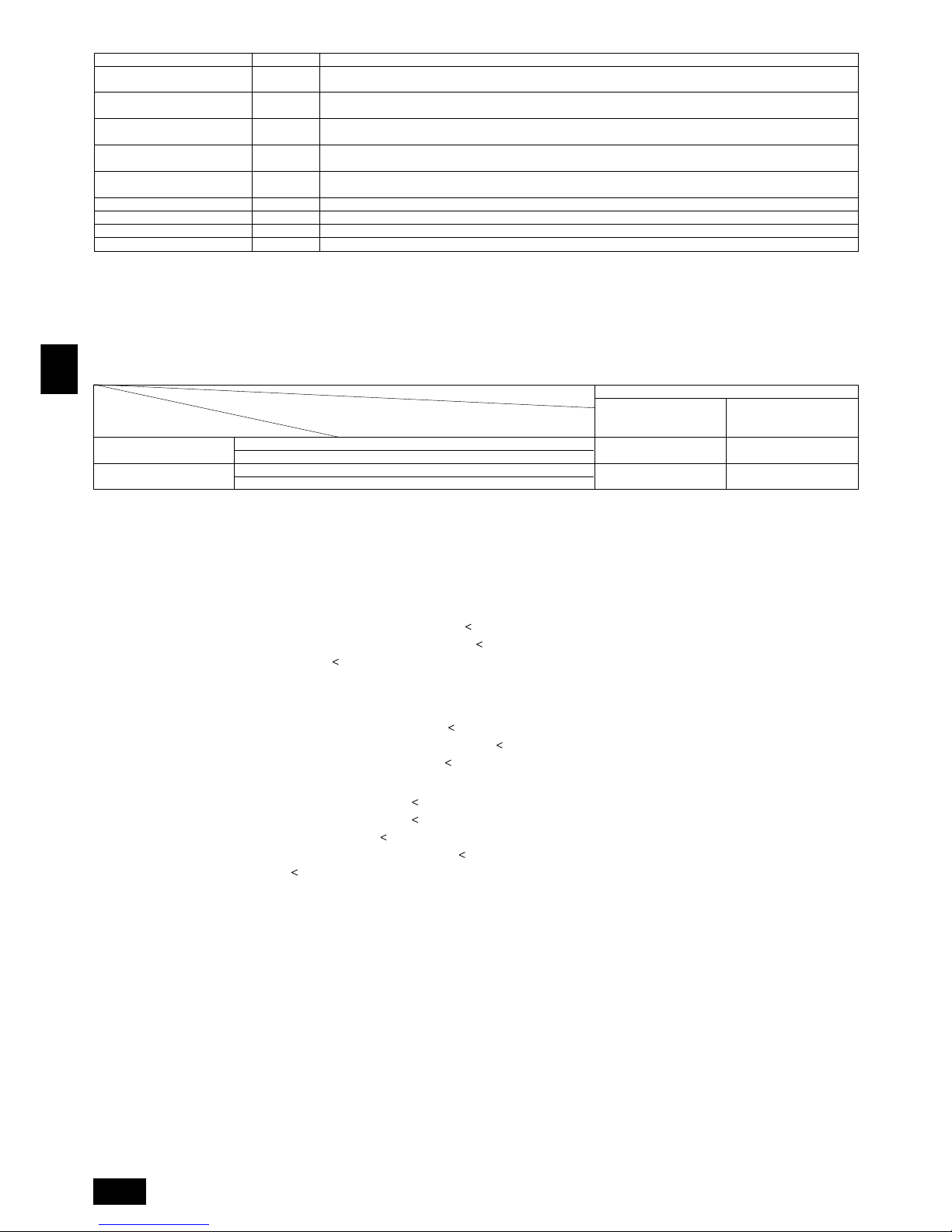

[PUHY-P600/650/700/750YSEM-A] (kg)

Variable capacity unit Constant capacity unit

P400 P500 P200 P250

16 21 6.5 8.5

• Additional refrigerant charge

The outdoor unit is charged with refrigerant at the time of shipping according to the

chart above. As this charge does not include the amount needed for extended

piping, additional charging for each refrigerant line will be required on site. In order

that future servicing may be properly provided, always keep a record of the size

and length of each refrigerant line and the amount of additional charge by writing it

in the space provided on the outdoor unit.

• Calculation of additional refrigerant charge

• Calculate the amount of additional charge based on the length of the piping

extension and the size of the refrigerant line.

• Use the table to the right as guide to calculating the amount of additional

charging and charge the system according.

• If the calculation results in a fraction of less than 0.1 kg, round up to the next

0.1 kg. For example, if the result of the calculation was 20.03 kg, round the

result up to 20.1 kg.

• If the total amount of refrigerant including the amount of refrigerant sealed in

the outdoor unit when shipped from the factor plus additional refrigerant for

extension piping exceeds 73 kg, use 73 kg as the total amount of refrigerant.

Amount of refrigerant when shipped from factory + added refrigerant

=

73 kg.

<Additional charge>

++ ++ +

α

<Example>

Indoor 1: 125 A: ø12.7 3 m a: ø9.52 10 m

2: 125 B: ø15.88 1 m b: ø9.52 5 m

3: 125 C: ø19.05 30 m c: ø9.52 5 m

4: 125 D: ø15.88 10 m d: ø9.52 10 m

5: 100 E: ø12.7 5 m e: ø9.52 15 m

6: 40 F: ø12.7 15 m f: ø6.35 5 m

The total length of each liquid line is as follows:

ø19.05: C = 30 m

ø15.88: B + D = 1 + 10 = 11 m

ø12.7: A + E + F = 3 + 5 + 15 = 23 m

ø9.52: a + b + c + d + e = 10 + 5 + 5 + 10 + 15 = 45 m

ø6.35: f = 5 m

Therefore,

<Calculation example>

Additional

refrigerant charge = 30 × 0.29 + 11 × 0.25 + 23 × 0.12 +

45 × 0.06 + 5 × 0.024 + 3.0 = 20.1 kg

At the

conditions

below:

Liquid pipe size

total length of

ø15.88 × 0.25

(m) × 0.25 (kg/m)

Liquid pipe size

total length of

ø12.7 × 0.12

(m) × 0.12 (kg/m)

Liquid pipe size

total length of

ø9.52 × 0.06

(m) × 0.06 (kg/m)

Liquid pipe size

total length of

ø6.35 × 0.024

(m) × 0.024 (kg/m)

Page 15

15

GB

D

F

INL

E

PGRRUTR

Value of α

Total capacity of connecting indoor units α

to Model 80 1.0 kg

Models 81 to 160 1.5 kg

Models 161 to 330 2.0 kg

Models 331 to 480 2.5 kg

Models 481 or more 3.0 kg

9.2. Caution for piping connection / valve

operation

[PUHY-P400/500YEM-A]

• Conduct piping connection and valve operation accurately.

• The gas side connecting pipe is assembled in factory before shipment.

1 For brazing to the connecting pipe with flange, remove the connecting pipe

with flange from the ball valve, and braze it outside of the unit.

2 During the time when removing the connecting pipe with flange, remove

the seal attached on the rear side of this sheet and paste it onto the flange

surface of the ball valve to prevent the entry of dust into the valve.

3 The refrigerant circuit is closed with a round, close-packed packing at the

shipment to prevent gas leak between flanges. As no operation can be

done under this state, be sure to replace the packing with the hollow packing attached at the piping connection.

4 At the mounting of the hollow packing, wipe off dust attached on the flange

sheet surface and the packing. Coat refrigerating machine oil (R407C: Ester

oil, ether oil or alkylbenzene [small amount]) onto both surfaces of the

packing.

[Fig. 9.2.1] (P.4)

A Close-packed packing B Hollow packing

• After evacuation and refrigerant charge, ensure that the handle is fully open. If

operating with the valve closed, abnormal pressure will be imparted to the

high- or low-pressure side of the refrigerant circuit, giving damage to the compressor, four-way valve, etc.

• Determine the amount of additional refrigerant charge by using the formula,

and charge refrigerant additionally through the service port after completing

piping connection work.

• After completing work, tighten the service port and cap securely not to gener-

ate gas leak.

[Fig. 9.2.2] (P.4)

<A> [Ball valve (liquid side)]

<B> [Ball valve (gas side)]

<C> (This figure shows the valve in the fully open state.)

A Valve stem

[Fully closed at the factory, when connecting the piping, when evacuating,

and when charging additional refrigerant. Open fully after the operations

above are completed.]

B Stopper pin [Prevents the valve stem from turning 90° or more.]

C Packing (accessory)

D Connecting pipe (accessory)

[Use packing and securely install this pipe to the valve flange so that gas

leakage will not occur. (Tightening torque: 43 N·m (430 kg-cm)) Coat both

surfaces of the packing with refrigerating machine oil. (R407C: Ester oil,

ether oil or alkylbenzene [small amount])]

E Open (Operate slowly)

F Cap, copper packing

[Remove the cap and operate the valve stem. Always reinstall the cap after

operation is completed. (Valve stem cap tightening torque: 25 N·m

(250 kg-cm) or more)]

G Service port

[Use this port to evacuate the refrigerant piping and add an additional charge

at the site.

Open and close the port using a double-ended wrench.

Always reinstall the cap after operation is completed. (Service port cap

tightening torque: 14 N·m (140 kg-cm) or more)]

H Flare nut

[Tightening torque: 80 N·m (800 kg-cm)

Loosen and tighten this nut using a double-ended wrench.

Coat the flare contact surface with refrigerating machine oil (R407C: Ester

oil, ether oil or alkylbenzene [small amount])]

I ø15.88

J ø34.93

K Field piping

[Braze to the connecting pipe. (When brazing, use unoxidized brazing.)]

[PUHY-P600/650/700/750YSEM-A]

<For variable capacity unit>

• Conduct piping connection and valve operation accurately.

• After performing the following distributor (gas) connection, remove the con-

necting pipe included with the gas ball valve of the variable capacity unit, and

mount the distributor (gas) (accessory).

1 When brazing the distributor (gas), braze it outside of the unit before mount-

ing on the variable capacity unit.

2 During the time when removing the connecting pipe with flange, remove

the seal attached on the rear side of this sheet and paste it onto the flange

surface of the ball valve to prevent the entry of dust into the valve.

3 The refrigerant circuit is closed with a round, close-packed packing at ship-

ment to prevent gas leak between flanges. As no operation can be done

under this state, be sure to replace the packing with the hollow packing

attached at the piping connection.

4 At the mounting of the hollow packing, wipe off dust attached on the flange

sheet surface and the packing. Coat refrigerating machine oil (R407C: Ester

oil, ether oil or alkylbenzene [small amount])] onto both surfaces of the

packing.

[Fig. 9.2.3] (P.5)

<A> [When shipped from the manufacturer]

<B> [After installation]

A Close-packed packing B Hollow packing

• After evacuation and refrigerant charge, ensure that the handle is fully open. If

operating with the valve closed, abnormal pressure will be imparted to the

high- or low-pressure side of the refrigerant circuit, or a shortage of oil in the

compressor may occur due to lack of oil flow between units, giving damage to

the compressor, four-way valve, etc.

•

For evacuating, be sure to provide an oil balance pipe between the variable

capacity and constant capacity units.

• Determine the amount of additional refrigerant charge by using the formula,

and charge refrigerant additionally through the service port after completing

piping connection work.

• After completing work, shut the service port and cap tightly so that gas leaking

does not occur.

• Connect ball valve piping in the order of (oil balance) → (liquid side) → (gas

side).

[Fig. 9.2.4] (P.5)

<A> [Ball valve (liquid side)]

<B> [Ball valve (gas side)]

<C> [Ball valve (oil balance side)]

<D> (This figure shows the valve in the fully open state.)

A Valve stem

[Fully closed at the factory, when connecting the piping, when evacuating, and

when charging additional refrigerant. Open fully after the operations above are

completed.]

B Stopper pin [Prevents the valve stem from turning 90° or more.]

C Packing (accessory)

D Distributor (Gas) (accessory)

[Mount packing (accessory) securely to the valve flange so that gas does not

leak. (Screw tightening torque: 43 N·m (430 kg·cm).) Apply a coat of refrigerating machine oil (R407C: Ester oil, ether oil or alkylbenzene [small amount]) to

both surfaces of the packing.]

E Open (Operate slowly)

F Cap, copper packing

[Remove the cap and operate the valve stem. Always reinstall the cap after

operation is completed. (Valve stem cap tightening torque: 25 N·m (250 kg·cm)

or more)]

G Service port

[Use this port to evacuate the refrigerant piping and add an additional charge

at the site.

Open and close the port using a double-ended wrench.

Always reinstall the cap after operation is completed. (Service port cap tightening torque: 14 N·m (140 kg·cm) or more)]

H Flare nut

[Tightening torque: 80 N·m (800 kg·cm) ··· liquid, 55 N·m (550 kg·cm) ··· oil

blance

Loosen and tighten this nut using a double-ended wrench.

Coat the flare contact surface with refrigerating machine oil (R407C: Ester oil,

ether oil or alkylbenzene [small amount])]

I ø34.93 (PUHY-P600YSEM-A)

ø41.28 (PUHY-P650/700/750YSEM-A)

J Field piping

[Braze to the connecting pipe. (When brazing, use unoxidized brazing.)]

K ø15.88

L To distributor (liquid)

Page 16

16

GB

D

F

INL

E

PGRRUTR

M ø12.7

N To constant capacity unit

O ø28.58

Warning:

Braze the distributor (gas) outside the unit, before mounting distributor (gas)*

to ball valve of the variable capacity unit.

- If brazed while mounted, the ball valve is heated and could result in cracking or

gas leaks. The wiring inside the unit could also be burned.

<For constant capacity unit>

• Connect piping and operate valves exactly as described in the figure below.

• Gas side connecting piping is already assembled when the equipment is

shipped.

1 When brazing to connecting pipe with flange, remove the connecting pipe

with flange from the ball valve, and braze at the outside of the unit.

2 During the time when removing the connecting pipe with flange, remove

the seal attached on the rear side of this sheet and paste it onto the flange

surface of the ball valve to prevent the entry of dust into the valve.

3 The refrigerant circuit is closed with a round, close-packed packing at the

shipment to prevent gas leak between flanges. As no operation can be

done under this state, be sure to replace the packing with the hollow packing attached at the piping connection.

4 At the mounting of the hollow packing, wipe off dust attached on the flange

sheet surface and the packing. Coat refrigerating machine oil (R407C: Ester oil, ether oil or alkylbenzene [small amount]) onto both surfaces of the

packing.

[Fig. 9.2.5] (P.5)

A Close-packed packing B Hollow packing

• After evacuation and refrigerant charge, ensure that the handle is fully open. If

operating with the valve closed, abnormal pressure will be imparted to the

high- or low-pressure side of the refrigerant circuit, or a shortage of oil in the

compressor may occur due to lack of oil flow between units, giving damage to

the compressor, four-way valve, etc.

•

For evacuating, be sure to provide an oil balance pipe between the variable

capacity and constant capacity units.

• Determine the amount of additional refrigerant charge by using the formula,

and charge refrigerant additionally through the service port after completing

piping connection work.

• After completing work, shut the service port and cap tightly so that gas leaking

does not occur.

[Fig. 9.2.6] (P.5)

<A> [Ball valve (liquid side)]

<B> [Ball valve (gas side)]

<C> [Ball valve (oil balance side)]

The unit is set vertically between the compressor and control box.

<D> (This figure shows the valve in the fully open state.)

A Valve stem

[Fully closed at the factory, when connecting the piping, when evacuating, and

when charging additional refrigerant. Open fully after the operations above are

completed.]

B Stopper pin [Prevents the valve stem from turning 90° or more.]

C Packing (accessory)

D Connecting pipe (accessory)

[Use packing and securely install this pipe to the valve flange so that gas leakage will not occur. (Tightening torque: 25 N·m (250 kg·cm)) Coat both surfaces

of the packing with refrigerating machine oil (R407C: Ester oil, ether oil or

alkylbenzene [small amount])]

E Open (Operate slowly)

F Cap, copper packing

[Remove the cap and operate the valve stem. Always reinstall the cap after

operation is completed. (Valve stem cap tightening torque: 25 N·m (250 kg·cm)

or more)]

G Service port

[Use this port to evacuate the refrigerant piping and add an additional charge

at site.

Open and close the port using a double-ended wrench.

Always reinstall the cap after operation is completed. (Service port cap tightening torque: 14 N·m (140 kg·cm) or more)]

H Flare nut

[Tightening torque: 55 N·m (550 kg·cm)

Use a double spanner to open and close. Apply a coat of refrigerating machine

oil (R407C: Ester oil, ether oil or alkylbenzene [small amount]) to the flare

bonding surface.]

I ø28.58

J To distributor (gas) inside variable capacity unit

K ø12.7

L To distributor (liquid)

M To variable capacity unit

N Fastening plate

Warning:

Be sure to remove the connecting pipe from the ball valve, and braze it outside the unit.

- If brazed while mounted, the ball valve is heated and could result in cracking or

gas leaks. The wiring inside the unit could also be burned.

Appropriate tightening torque by torque wrench:

Copper pipe external dia. (mm) Tightening torque (N·m) / (kg·cm)

ø6.35 14 to 18 / 140 to 180

ø9.52 35 to 42 / 350 to 420

ø12.7 50 to 57.5 / 500 to 575

ø15.88 75 to 80 / 750 to 800

ø19.05 100 to 140 / 1000 to 1400

Tightening angle standard:

Pipe diameter (mm) Tightening angle (°)

ø6.35, ø9.52 60 to 90

ø12.7, ø15.88 30 to 60

ø19.05 20 to 35

[Fig. 9.2.7] (P.5)

Note:

If a torque wrench is not available, use the following method as a standard:

When you tighten the flare nut with a wrench, you will reach a point where

the tightening torque will abruptly increase. Turn the flare nut beyond this

point by the angle shown in the table above.

Caution:

• Always remove the connecting pipe from the ball valve and braze it outside the unit.

- Brazing the connecting pipe while it is installed will heat the ball valve and

cause trouble or gas leakage. The piping, etc. inside the unit may also be

burned.

• Use ester oil, ether oil or alkylbenzene (small amount) as the refrigerating machine oil to coat flares and flange connections. (For R407C models)

- The refrigerating machine oil will degrade if it is mixed with a large amount of

mineral oil.

• Do not use a leak detection additive.

9.3. Oil balance pipe connection method

• Oil balance piping can be taken out from the front, bottom or side of the unit

(left side for the variable capacity unit, right side for the constant capacity unit).

• Connect piping and operate valves exactly as described below (for details, see

item 9.2.).

1 After connecting oil balance pipe, be sure to evacuate using the service

port of the variable capacity unit side valve.

2 After evacuating, be sure to fully open each valve stem. If you operate with

the valve closed, a shortage of oil in the compressor may occur due to lack

of oil flow between units, which could result in damage to the compressor.

3 After completing work, shut the cap of the service port and handle section

tightly so that gas leaking does not occur.

Warning:

Failure to connect the oil balance pipe will result in the compressor being

damaged.

• Provide 10 mm of clearance between the variable capacity and constant capacity units. Position the variable capacity unit so that its front is facing on the

right side and the constant capacity unit so that its front is facing on the left.

Connect the oil balance pipe for the distributor kit is attached with constant

capacity unit according to the following procedure.

1 Open the knock-out holes of the left side panel for the variable capacity

unit, and the right side panel for the constant capacity unit.

2 After installing the units, flare-connect the piping included with the unit

(ø12.7).

3 Block the clearance between units with the 2 seals included with the con-

stant capacity unit.

4 Put on pipe cover between oil balance pipe 2 and oil balance pipe 3 (ac-

cessory in distributor kit).

Page 17

17

GB

D

F

INL

E

PGRRUTR

[Fig. 9.3.1] (P.5)

<A> (Constant capacity unit) <B> (Variable capacity unit)

<C> Compressor <D> Control box

A 10 mm (clearance between units) B Right side panel

C Left side panel D Ball valve (oil balance) ø12.7 (flare)

E Oil balance pipe 1 (accessory) F Oil balance pipe 2 (accessory)

G Flare connection

Tightening torque is 55 N·m (550 kg·cm).

Open and close using a double spanner. Apply a coat of refrigerating machine oil on both sides of the flare contact surface.

H Oil balance pipe 3 (accessory) I Seal material (2 pieces, included)

J Through holes for oil balance pipe and transmission cables

K Brazing L Pipe cover (accessory)

• If the oil balance piping for the constant capacity unit from the front of the unit

is taken out, bend the piping as shown in the Fig. 9.3.2. (When doing so, ensure that the piping doesn’t touch the compressor or other parts.)

[Fig. 9.3.2] (P.6)

<A> (Constant capacity unit) <B> Compressor

<C> Control box <D> Distributor kit

A Front panel

B Knock out holes for taking out oil balance pipe from front surface

C Ball valve (oil balance) ø12.7 (flare)

D Oil balance pipe (Bend piping at the site)

9.4. Distributor (gas) connection method

These accessory parts are required to make connection between variable capacity unit and constant capacity unit when using the unit (PUHY-P600/650/700/750).

[Fig. 9.4.1] (P.6) <Parts in Distributor kit>

A Distributor (gas) × 1 B Oil balance pipe 2 × 1

C Oil balance pipe 3 × 1 D Distributor (liquid) × 1

E Pipe cover × 1 F Elbow (OD44.45 - ID44.45) × 2

G Connecting pipe (OD28.58 - ID28.58) × 1

H Connecting pipe (OD28.58 - ID28.58) × 1

I Connecting pipe (OD44.45 - ID41.28) × 1

J Connecting pipe (OD44.45 - ID38.1) × 1

K Connecting pipe (OD38.1 - ID34.92) × 1

There are two ways to make the connection between variable capacity unit and

constant capacity unit:

1) Taking out piping from frontward.

2) Taking out piping from downward.

[Fig. 9.4.2] (P.6)

F Elbow (OD44.45 - ID44.45)

G Connecting pipe (OD28.58 - ID28.58)

H Connecting pipe (OD28.58 - ID28.58)

I Connecting pipe (OD44.45 - ID41.28)

J Connecting pipe (OD44.45 - ID38.1)

K Connecting pipe (OD38.1 - ID34.92) (For P600 type only)

Step (1)

Braze the elbow F and connecting pipe I, J, K each other outside the unit

according to figure shown above.

For P650 to 750 type: I connecting pipe

For P600 type: J, K connecting pipe

Step (2)

Remove the copper cap and rubber packing attached to the piping and flange of

the distributor (gas).

Braze the assembly in step (1) and connecting pipe G, H to distributor (gas) according to figure shown above. When brazing, cool the braze parts of the distributor side with wet cloth to prevent heating by brazing.

Step (3)

Insert the assembly in step (2) into the variable capacity unit and connect to the

flange of the ball valve (gas side) (Use a socket wrench and socket wrench extension). When doing so, be sure to mount the included packing between the ball

valve (gas side) and flange of the distributor. Fasten the plate of the distributor

(gas) to the frame of the unit with screw.

Caution:

When brazing, cool with a waste cloth dampened with water so that the flange

and ends of the distributor side piping don’t get heated.

- Parts could be damaged if not cooled sufficiently.

Note:

• Distributor kit is attached with constant capacity unit.

• Reset the fin guard of constant capacity unit before the unit works.