Page 1

Air-Conditioners

ROOFTOP UNIT

PRH-P200, 250MYA

FOR INSTALLER

FÜR INSTALLATEURE

POUR L’INSTALLATEUR

PARA EL INSTALADOR

PER L’INSTALLATORE

VOOR DE INSTALLATEUR

FÖR INSTALLATÖREN

PARA O INSTALADOR

INSTALLATION MANUAL

For safe and correct use, please read this operation manual thoroughly before operating the air-conditioner unit.

INSTALLATIONSHANDBUCH

Zum sicheren und ordnungsgemäßen Gebrauch der Klimageräte das Installationshandbuch gründlich durchlesen.

GB

D

F

E

I

MANUEL D’INSTALLATION

Veuillez lire le manuel d’installation en entier avant d’installer ce climatiseur pour éviter tout accident et vous assurer d’une utilisation correcte.

MANUAL DE INSTALACIÓN

Para un uso seguro y correcto, lea detalladamente este manual de instalación antes de montar la unidad de aire acondicionado.

MANUALE DI INSTALLAZIONE

Per un uso sicuro e corretto, leggere attentamente questo manuale di installazione prima di installare il condizionatore d’aria.

INSTALLATIEHANDLEIDING

Voor een veilig en juist gebruik moet u deze installatiehandleiding grondig doorlezen voordat u de airconditioner installeert.

INSTALLATIONSMANUAL

Läs denna installationsmanual noga för säkert och korrekt bruk innan luftkonditioneringen installeras.

MANUAL DE INSTALAÇÃO

Para segurança e utilização correctas, leia atentamente este manual de instalação antes de instalar a unidade de ar condicionado.

NL

SW

P

Page 2

3

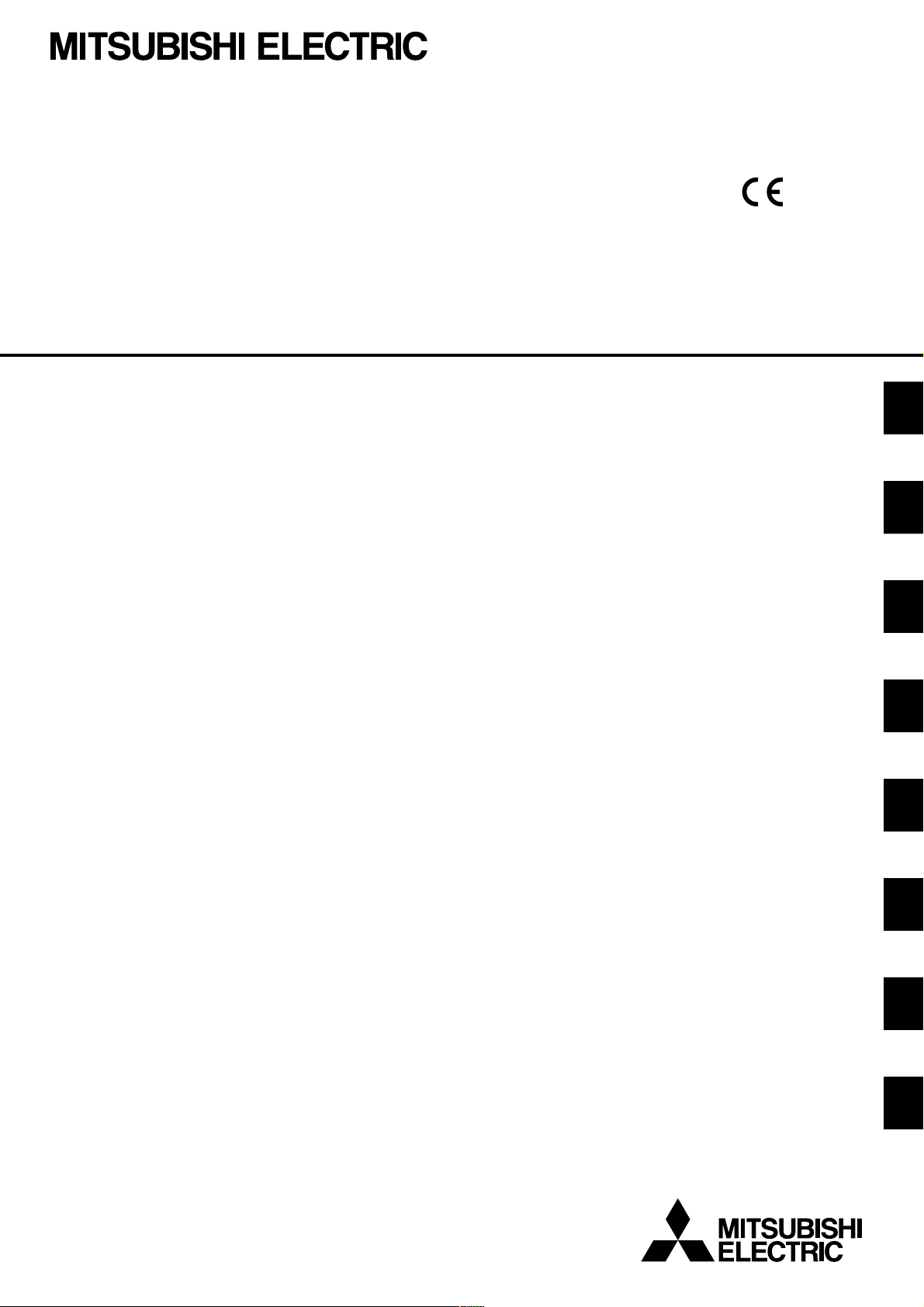

[Fig. 3.1.1]

4

(1)

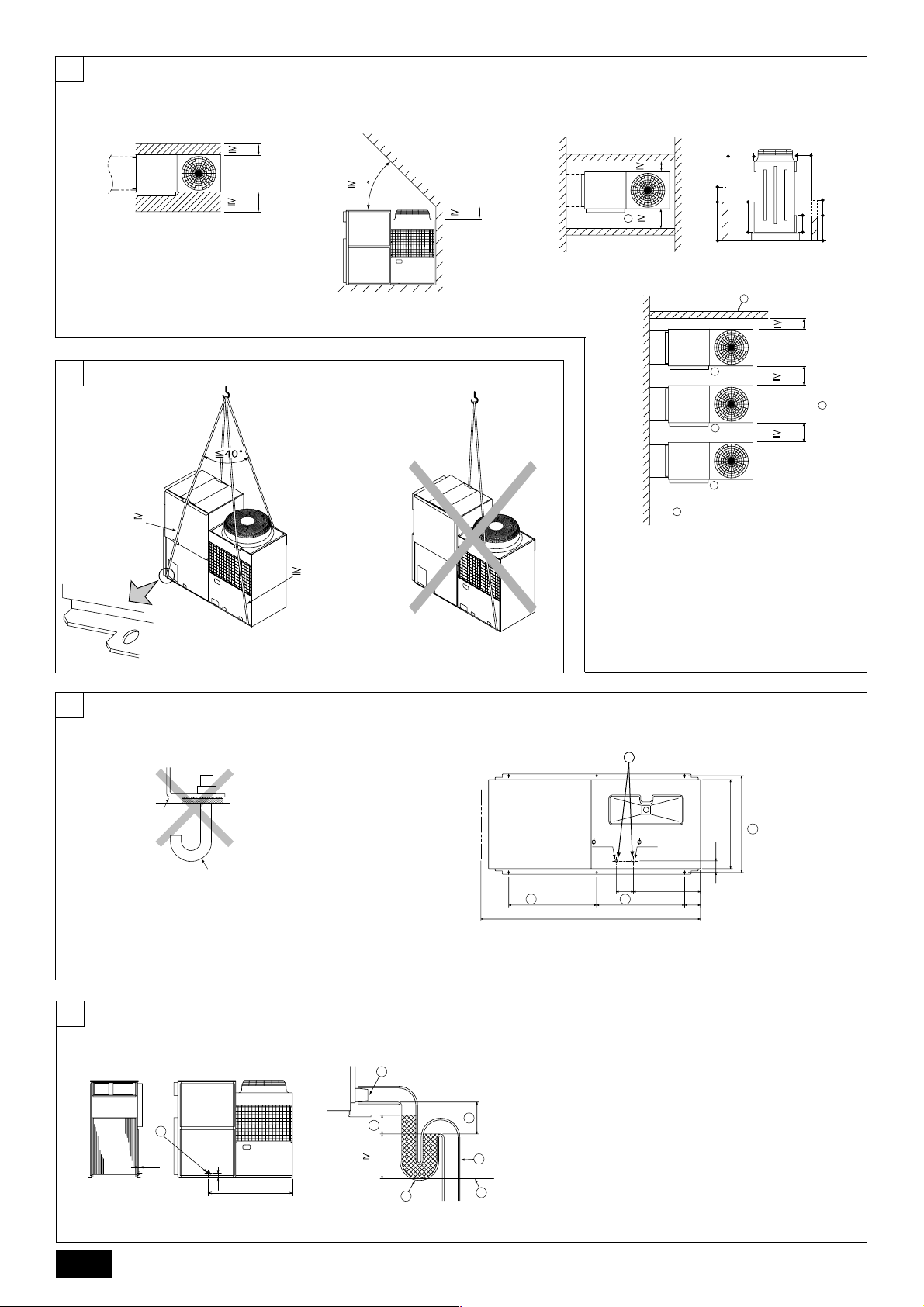

[Fig. 4.0.1]

8m

<A>

250

450

8m

<B>(2)

45

300

(3)

<A>

L2

A

L1

Hh

<B>

>

L

1

=

>

L

2

=

A

650

h

325

H

(4)

C

250

*

A

A

A

B

<A> Top view

<B> Side view

A Front

B Must be open

C Wall height (H)

L1: 450 L2: 250

450

B

450

5

6

[Fig. 5.1.1]

[Fig.6.0.1]

[Fig. 5.1.2]

AA

A M10 anchor bolt procured

at the site.

B

A

B

24

B Corner is not seated.

69

1399

B

880

25.4

38.1

B

B

E

70

C

F

A

D

2000

611155

B

A Drain piping

B Socket R1

C Drain trap

D The drain pipe should extend below the level.

>

E

2 × External static pressure

=

>

F

2 × E

=

840

105

144800800

A Bottom wiring through hole

B (bolt hole)

2

Page 3

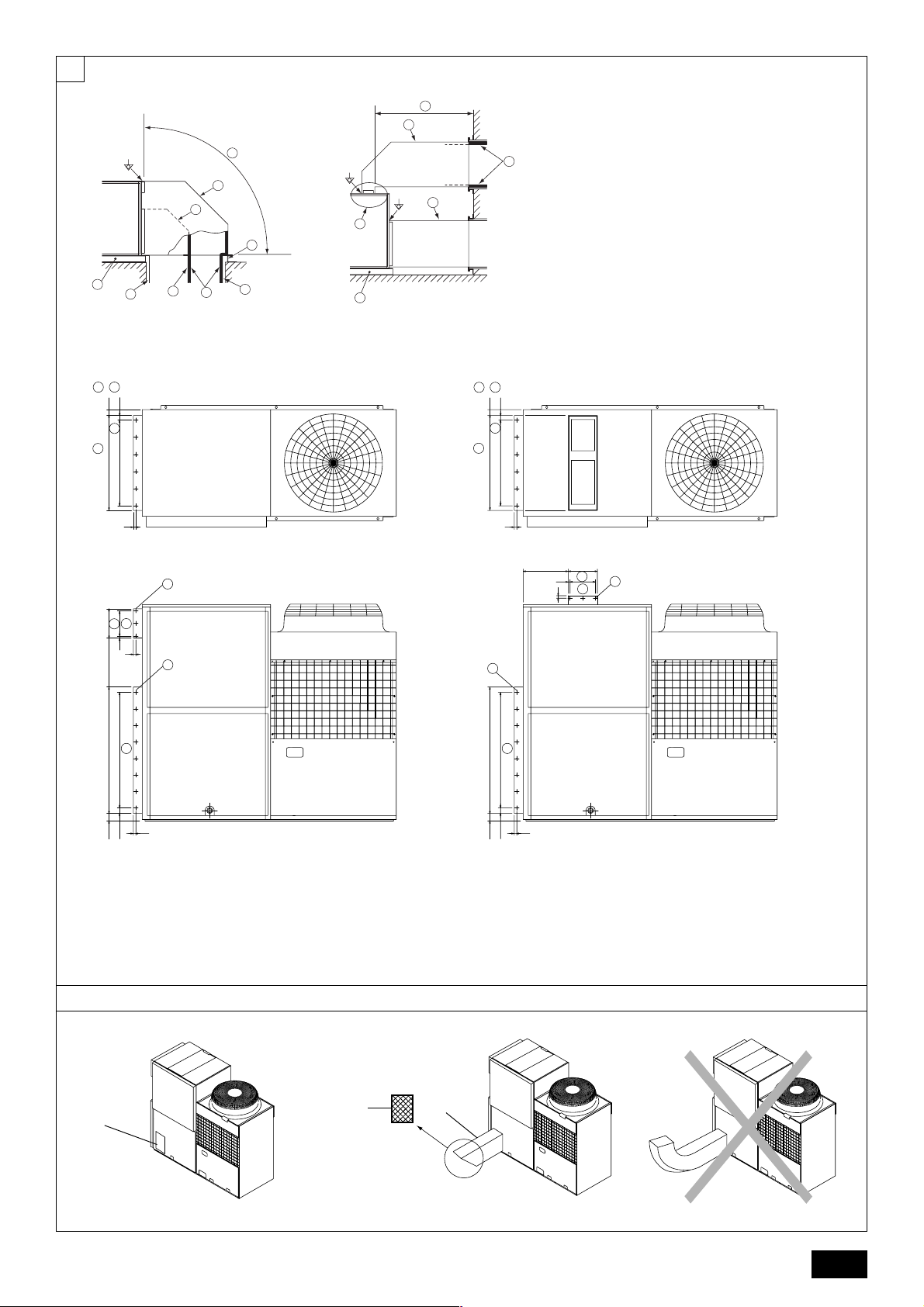

7

[Fig.7.0.1]

<A>

F

A

<B>

F

A

D

G

B

A

E

<A> Ex. Side flow

<B> Ex. Top flow

A Duct

B Roof curb

C Single duct divider

D Plenum divider

E Insulator

F Keep duct-work length 850 or more

G Rainproof the part where the duct flange is screwed

on (Top flow only).

B

A

[Fig.7.0.2]

<A>

C

C

46

36.5

C

C

748

5 × 135 pitch = 675

10

B

D

230

15

10

386

C

A

E

B

<B>

C

C

46

36.5

C

C

748

5 × 135 pitch = 675

10

356

230

D

F

15

10

F

B

GB

D

F

E

E

NL

A

995

7 × 130 pitch = 910

10

60

42.5

[Fig.7.1.1]

A

A

995

7 × 130 pitch = 910

10

60

42.5

<A> In case of side flow

<B> In case of top flow

A Inlet duct flange B Outlet duct flange

C Same as inlet and outlet duct flange D 2 × 100 pitch = 200

E 28 – ø3 holes (Inlet duct mount holes) F 18 – ø3 holes (Outlet duct mount holes)

7.1

[Fig.7.1.2]

A

B

SWI

E

P

A Fresh air inlet (on both sides)

A Filter (Field supply)

B Fresh air inlet duct (Field supply)

3

Page 4

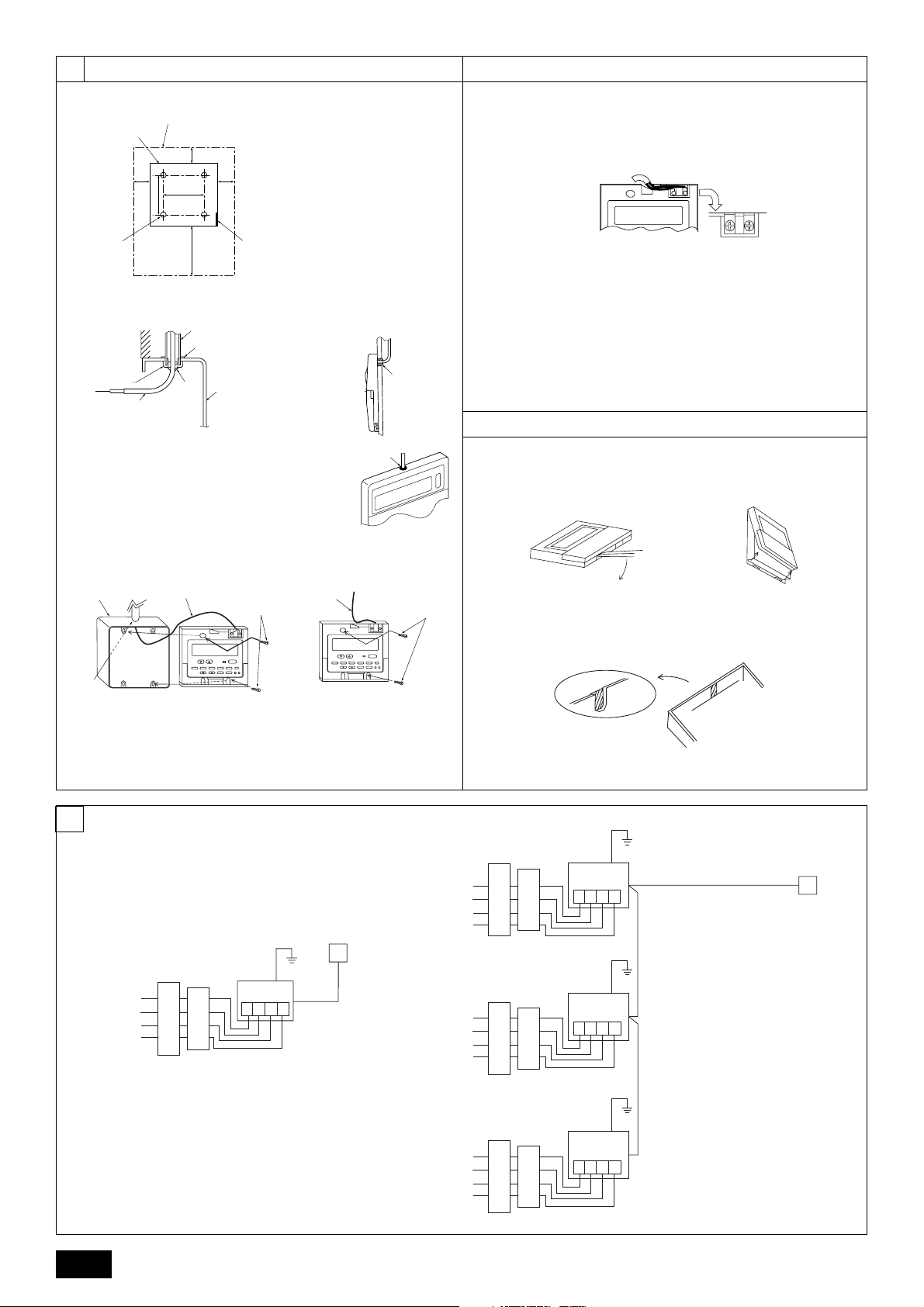

8

E

D

C

G

30

46

30

30120

83.5

C

A

B

D

[Fig.8.1.1]

(1)

8.1

8.2

[Fig.8.2.1]

GB

D

F

A Remote controller profile

B Required clearances surrounding

the remote controller

C Temperature sensor

D Installation pitch

(2)

<A> For installation in the switch box: <B> For direct installation on the wall

D

C

E

F

H

C Wall D Conduit

E Lock nut F Bushing

G Switch box H Remote controller cord

I Seal with putty.

(3)

<A> For installation in the switch box <B> For direct installation on the wall

I

G

select one of the following:

B-1.

I

B-2.

D

I

H

A

A To TB5 on the unit

B Terminal block TB6 in remote controller

No polarity

[Fig.8.3.1]

(1) (2)

[Fig.8.3.2]

8.3

AB

B

TB6

NL

SWI

E

9

C Switch box for two pieces D Remote controller cord

E Cross-recessed, pan-head screw

G Seal the remote controller cord service entrance with putty

H Wood screw

[Fig. 9.0.1]

(1) Normal Connecting

D

PRH-P200, 250

ABC

L1 L2 L3 N

(2) Grouping (16 units)

B

CA

B

A

C

PRH-P200, 250

(0)

E

L1 L2 L3 N

·

·

·

·

·

PRH-P200, 250

(14)

E

L1 L2 L3 N

D

P

BC

A

PRH-P200, 250

(15)

E

L1 L2 L3 N

A Power supply

B Earth leakage breaker

C Wiring circuit breaker or isolating switch

D Remote controller

E Address

4

Page 5

9

9.1

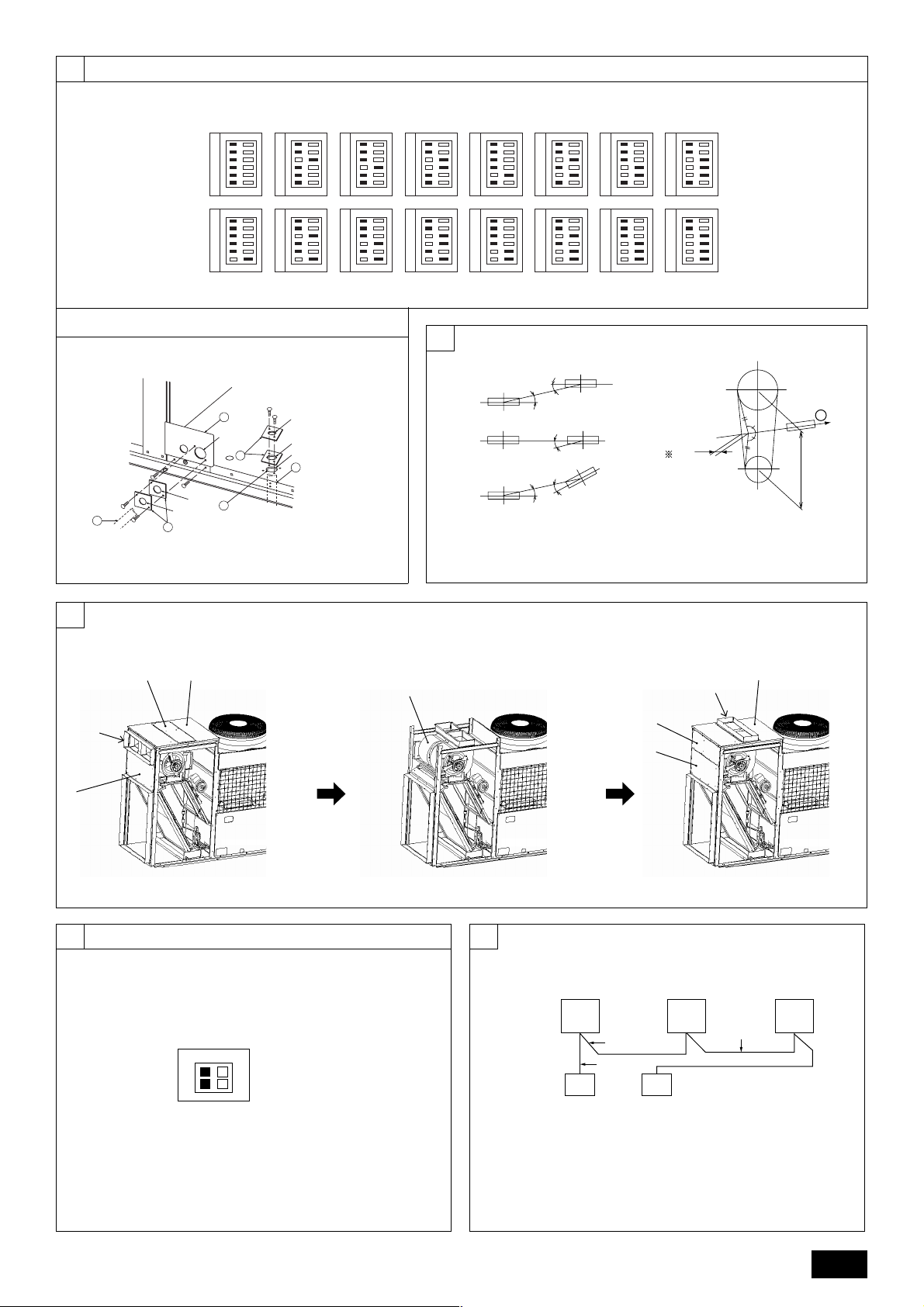

[Fig. 9.1.1]

[Fig. 9.2.1]

B

0

8

OFF ON

1

2

3

4

5

6

OFF ON

1

2

3

4

5

6

1

9

OFF ON

1

2

3

4

5

6

OFF ON

1

2

3

4

5

6

9.2

C

ø40

C

ø34

ø27

C

D

A When installing conduct from bottom panel

B When installing conduct from front panel

C Mounting plate (attached)

D Knock-out hole

ø27

ø34

ø38.1

A

OFF ON

1

2

3

2

4

5

6

OFF ON

1

2

3

10

4

5

6

OFF ON

1

2

3

3

4

5

6

OFF ON

1

2

3

11

4

5

6

10

OFF ON

1

2

3

4

4

5

6

OFF ON

1

2

3

12

4

5

6

[Fig. 10.0.1]

OFF ON

1

2

3

5

4

5

6

OFF ON

1

2

3

13

4

5

6

OFF ON

1

2

3

6

4

5

6

OFF ON

1

2

3

14

4

5

6

OFF ON

1

2

3

7

4

5

6

OFF ON

1

2

3

15

4

5

6

[Fig. 10.0.2]

K

K

K

A

A=0.016xC(mm)

A

GB

C

K

K

<A>

<B>

D

<A> Parallel degree of pulley

<B> Belt tension

A Flexion load (W)

11

D

12

[Fig. 11.0.1]

C

[Fig.12.2.1]

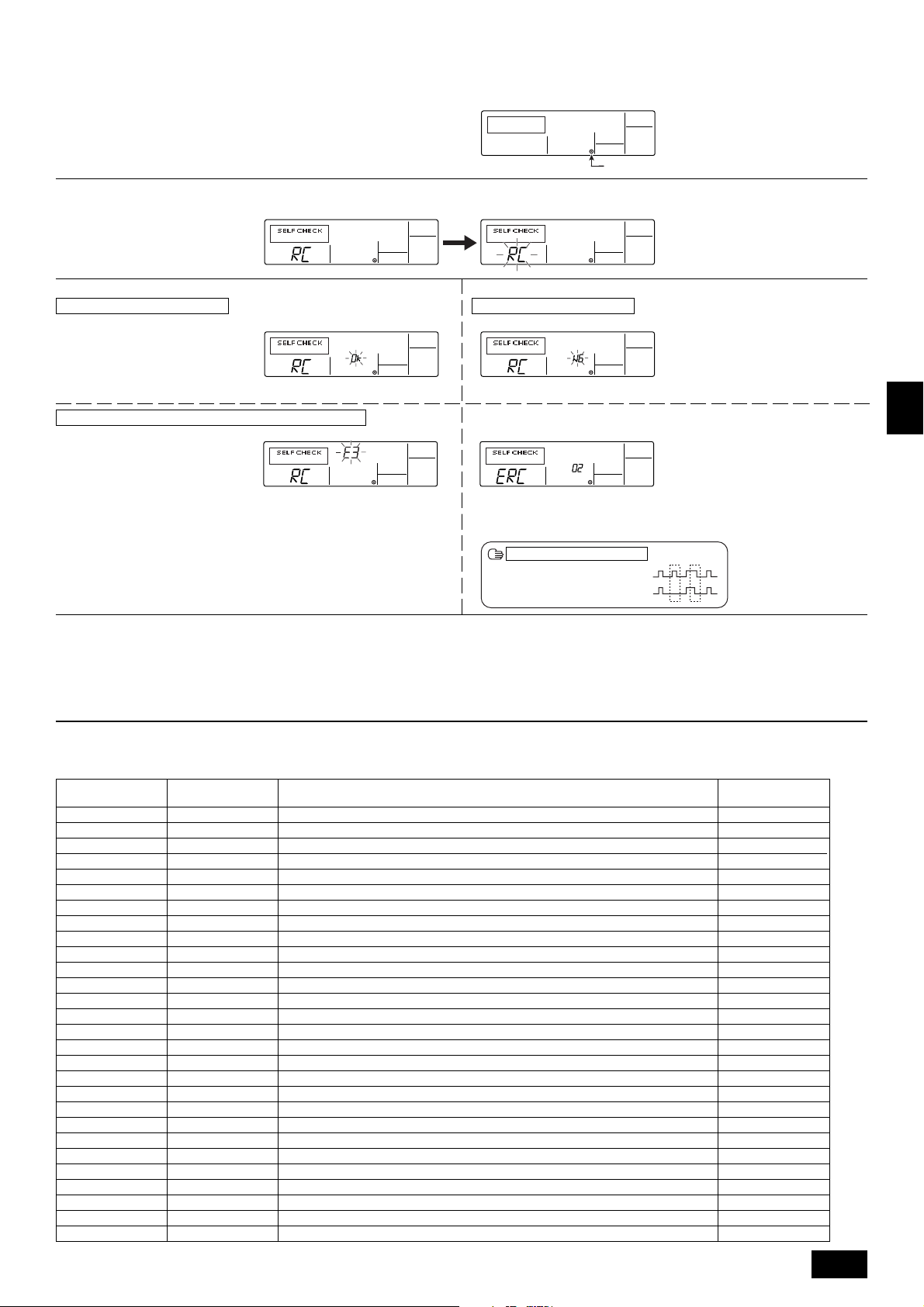

STEP 1 STEP 2

AFB

E

A Top panel B Cover (outer side) C Flange D Panel E Fan F Cover (inner side)···2pcs

12.2

A

B

<SW4>

OFF

1

2

ON

C

D

A Stop

B Cooling

C Operation

D Heating

14

B

D

[Fig.14.1.1]

AEFD

TB5 TB5 TB5

2

AA

1

BC

A Unit

B Main remote controller

C Subordinate remote controller

D Refrigerant address = 00

E Refrigerant address = 01

F Refrigerant address = 02

F

STEP 3

A

C

NL

SWI

E

2

P

5

Page 6

Contents

1. Safety precautions ...................................................................................... 6

1.1. Before installation and electric work .......................................... 6

1.2. Precautions for devices that use R407C refrigerant .................. 6

1.3. Before getting installed .............................................................. 7

1.4. Before getting installed (moved) - electrical work ...................... 7

1.5. Before starting the test run ........................................................ 7

2. Unit accessories ......................................................................................... 7

3. Selecting an installation site ....................................................................... 7

3.1. Space required around unit ....................................................... 7

4. Lifting method and weight of product .......................................................... 8

5. Installation of unit ........................................................................................ 8

5.1. Installation ................................................................................. 8

6. Drain piping work ........................................................................................ 8

7. Duct work .................................................................................................... 8

7.1. Fresh air inlet, duct installations, and operating restrictions ...... 9

8. Remote controller ....................................................................................... 9

8.1. Installing procedures ................................................................. 9

8.2. Connecting procedures ............................................................. 9

1. Safety precautions

GB

1.1. Before installation and electric work

s Before installing the unit, make sure you read all the “Safety

precautions”.

s The “Safety precautions” provide very important points re-

D

F

NL

SWI

E

P

garding safety. Make sure you follow them.

Symbols used in the text

Warning:

Describes precautions that should be observed to prevent danger of injury

or death to the user.

Caution:

Describes precautions that should be observed to prevent damage to the

unit.

Symbols put on the unit

: Indicates an action that must be avoided.

: Indicates that important instructions must be followed.

: Indicates a part which must be grounded.

: Indicates that caution should be taken with rotating parts. (This symbol is

displayed on the main unit label.) <Color: yellow>

: Beware of electric shock. (This symbol is displayed on the main unit label.)

<Color: yellow>

Warning:

Carefully read the labels affixed to the main unit.

Warning:

• Ask the dealer or an authorized technician to install the air conditioner.

- Improper installation by the user may result in water leakage, electric shock,

or fire.

• Install the unit at a place that can withstand its weight.

- Inadequate strength may cause the unit to fall down, resulting in injuries.

• Use the specified cables for wiring. Make the connections securely so

that the outside force of the cable is not applied to the terminals.

- Inadequate connection and fastening may generate heat and cause a fire.

• Prepare for strong winds and earthquakes and install the unit at the specified place.

- Improper installation may cause the unit to topple and result in injury.

• Always use other accessories specified by Mitsubishi Electric.

- Ask an authorized technician to install the accessories. Improper installation

by the user may result in water leakage, electric shock, or fire.

• Never repair the unit. If the air conditioner must be repaired, consult the

dealer.

- If the unit is repaired improperly, water leakage, electric shock, or fire may

result.

• Do not touch the heat exchanger fins.

- Improper handling may result in injury.

• When handling this product, always wear protective equipment.

EG: Gloves, full arm protection namely boiler suit, and safety glasses.

- Improper handling may result in injury.

• Install the air conditioner according to this Installation Manual.

-

If the unit is installed improperly, water leakage, electric shock, or fire may result.

8.3. Fitting the upper case ................................................................ 9

8.4. Function selection ................................................................... 10

9. Electrical wiring ........................................................................................... 13

9.1. Address settings ...................................................................... 14

9.2. Wiring connection .................................................................... 14

10. Specifications for installing the belt ........................................................... 14

11. Modification method of fan direction (From side flow to top flow).............. 14

12. Test run ...................................................................................................... 15

12.1. Before test run ......................................................................... 15

12.2. Test run procedures................................................................. 15

12.3. Self-check ................................................................................ 16

12.4. Remote controller check .......................................................... 17

13. Troubleshooting ......................................................................................... 17

13.1. How to handle problems with the test run ............................... 17

13.2. The following occurrences are not problems or errors ............ 18

14. System control .......................................................................................... 19

14.1. System settings ....................................................................... 19

14.2. Examples of refrigerant system address setting ..................... 19

• Have all electric work done by a licensed electrician according to “Electric Facility Engineering Standard” and “Interior Wire Regulations”and

the instructions given in this manual and always use a special circuit.

- If the power source capacity is inadequate or electric work is performed im-

properly, electric shock and fire may result.

• Securely install the unit terminal cover (panel).

- If the terminal cover (panel) is not installed properly, dust or water may enter

the unit and fire or electric shock may result.

• When re-charging the refrigerant circuit after installation or relocation of

the unit, only use the specified refrigerant (R407).

- If a different refrigerant or air is mixed with the original refrigerant, the refrig-

erant cycle may malfunction and the unit may be damaged.

• When moving and reinstalling the air conditioner, consult the dealer or

an authorized technician.

- If the air conditioner is installed improperly, water leakage, electric shock, or

fire may result.

• Do not reconstruct or change the settings of the protection devices.

- If the pressure switch, thermal switch, or other protection device is shorted

and operated forcibly, or parts other than those specified by Mitsubishi Electric are used, fire or explosion may result.

• To dispose of this product, consult your dealer.

• The installer and system specialist shall secure safety against leakage

according to local regulation or standards.

- Following standards may be applicable if local regulation are not available.

• Pay a special attention to the place, such as a basement, etc. where refrigeration gas can stay, since refrigeration is heavier than the air.

• The appliance is not intended for use by young children or infirm persons without supervision.

• Young children should be supervised to ensure that they do not play

with the appliance.

1.2. Precautions for devices that use R407C

refrigerant

Caution:

• Use liquid refrigerant to fill the system.

- If gas refrigerant is used to seal the system, the composition of the refriger-

ant in the cylinder will change and performance may drop.

• Do not use a refrigerant other than R407C.

- If another refrigerant (R22, etc.) is used, the chlorine in the refrigerant may

cause the refrigerator oil to deteriorate.

• Use a vacuum pump with a reverse flow check valve.

- The vacuum pump oil may flow back into the refrigerant cycle and cause the

refrigerator oil to deteriorate.

• Do not use the following tools that are used with conventional refrigerants.

(Gauge manifold, charge hose, gas leak detector, reverse flow check valve,

refrigerant charge base, refrigerant recovery equipment)

- If the conventional refrigerant and refrigerator oil are mixed in the R407C,

the refrigerant may deteriorated.

- If water is mixed in the R407C, the refrigerator oil may deteriorate.

- Since R407C does not contain any chlorine, gas leak detectors for conven-

tional refrigerants will not react to it.

• Do not use a charging cylinder.

- Using a charging cylinder may cause the refrigerant to deteriorate.

• Be especially careful when managing the tools.

- If dust, dirt, or water gets in the refrigerant cycle, the refrigerant may deterio-

rate.

6

Page 7

1.3. Before getting installed

Caution:

• Do not install the unit where combustible gas may leak.

- If the gas leaks and accumulates around the unit, an explosion may result.

• Do not use the air conditioner where food, pets, plants, precision instruments, or artwork are kept.

- The quality of the food, etc. may deteriorate.

• Do not use the air conditioner in special environments.

- Oil, steam, sulfuric smoke, etc. can significantly reduce the performance of

the air conditioner or damage its parts.

• When installing the unit in a hospital, communication station, or similar

place, provide sufficient protection against noise.

- The inverter equipment, private power generator, high-frequency medical

equipment, or radio communication equipment may cause the air conditioner

to operate erroneously, or fail to operate. On the other hand, the air conditioner may affect such equipment by creating noise that disturbs medical

treatment or image broadcasting.

• Do not install the unit on a structure that may cause leakage.

- When the room humidity exceeds 80 % or when the drain pipe is clogged,

condensation may drip from the indoor unit. Perform collective drainage work

together with the outdoor unit, as required.

1.4. Before getting installed (moved) - elec-

trical work

Caution:

• Ground the unit.

- Do not connect the ground wire to gas or water pipes, lightning rods, or

telephone ground lines. Improper grounding may result in electric shock.

• The reverse phase of L lines (L

but the reverse phase of L lines and N line can be not be detected.

- The some electric parts should be damaged when power is supplied under

the miss wiring.

• Install the power cable so that tension is not applied to the cable.

- Tension may cause the cable to break and generate heat and cause a fire.

• Install an earth leakage circuit breaker, as required.

- If an earth leakage circuit breaker is not installed, electric shock may result.

• Use power line cables of sufficient current carrying capacity and rating.

- Cables that are too small may leak, generate heat, and cause a fire.

• Use only a circuit breaker and fuse of the specified capacity.

- A fuse or circuit breaker of a larger capacity or a steel or copper wire may

result in a general unit failure or fire.

1, L2, L3) can be detected (Error cord: 4103),

• Do not wash the air conditioner units.

- Washing them may cause an electric shock.

• Be careful that the installation base is not damaged by long use.

- If the damage is left uncorrected, the unit may fall and cause personal injury

or property damage.

• Install the drain piping according to this Installation Manual to ensure

proper drainage. Wrap thermal insulation around the pipes to prevent

condensation.

- Improper drain piping may cause water leakage and damage to furniture

and other possessions.

• Be very careful about product transportation.

- Only one person should not carry the product if it weighs more than 20 kg.

- Some products use PP bands for packaging. Do not use any PP bands for a

means of transportation. It is dangerous.

- Do not touch the heat exchanger fins. Doing so may cut your fingers.

- When transporting the outdoor unit, suspend it at the specified positions on

the unit base. Also support the outdoor unit at four points so that it cannot

slip sideways.

• Safely dispose of the packing materials.

- Packing materials, such as nails and other metal or wooden parts, may cause

stabs or other injuries.

- Tear apart and throw away plastic packaging bags so that children will not

play with them. If children play with a plastic bag which was not torn apart,

they face the risk of suffocation.

1.5. Before starting the test run

Caution:

• Turn on the power at least 12 hours before starting operation.

- Starting operation immediately after turning on the main power switch can

result in severe damage to internal parts. Keep the power switch turned on

during the operational season.

• Do not touch the switches with wet fingers.

- Touching a switch with wet fingers can cause electric shock.

• Do not touch the refrigerant pipes during and immediately after operation.

- During and immediately after operation, the refrigerant pipes are may be hot

and may be cold, depending on the condition of the refrigerant flowing through

the refrigerant piping, compressor, and other refrigerant cycle parts. Your

hands may suffer burns or frostbite if you touch the refrigerant pipes.

• Do not operate the air conditioner with the panels and guards removed.

- Rotating, hot, or high-voltage parts can cause injuries.

GB

D

F

2. Unit accessories

1 Conduit mounting plate × 3 2 Tapping screw M4 × 4 3 Remote controller

3. Selecting an installation site

• Select a site with sturdy fixed surface sufficiently durable against the weight of

unit.

• Before installing unit, the routing to carry in unit to the installation site should

be determined.

• Select a site where the unit is not affected by entering air.

• Select a site where the flow of supply and return air is not blocked.

• Select a site which allows the supply air to be distributed fully in room.

• Do not install unit at a site with oil splashing or steam in much quantity.

• Do not install unit at a site where combustible gas may generate, flow in, stagnate or leak.

• Do not install unit at a site where equipment generating high frequency waves

(a high frequency wave welder for example) is provided.

• Do not install unit at a site where fire detecter is located at the supply air side.

(Fire detector may operate erroneously due to the heated air supplied during

heating operation.)

• When special chemical product may scatter around such as site chemical plants

and hospitals, full investigation is required before installing unit. (The plastic

components may be damaged depending on the chemical product applied.)

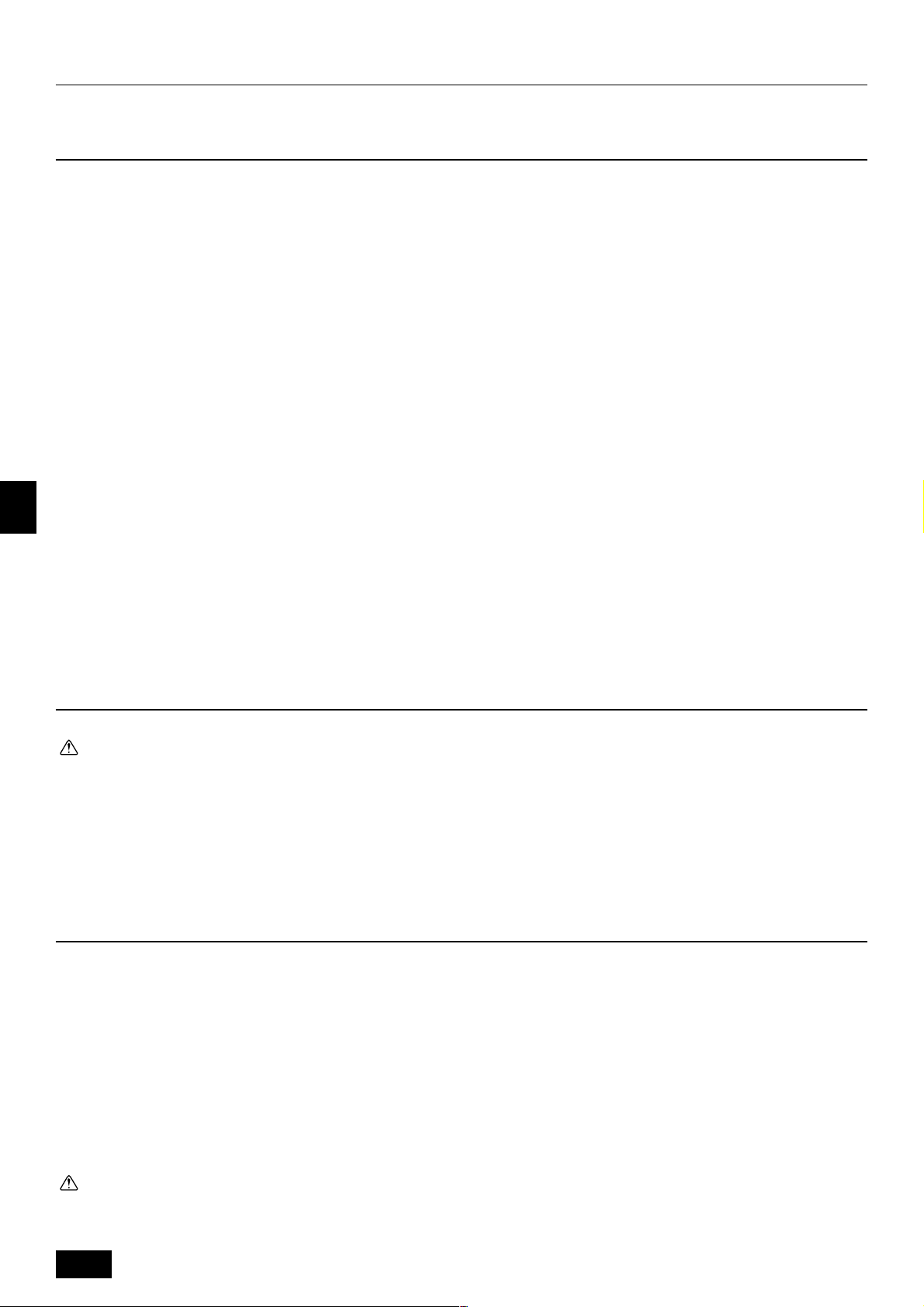

3.1. Space required around unit

[Fig. 3.1.1] (P.2)

<A> Top view <B> Side view

A Front B Must be open

C Wall height (H)

L1: 450 L2: 250

(1) Basic space required

A space of at least 250 mm is necessary at the back for inlet air. Taking servicing,

etc. from the rear into account, a space of about 450 mm should be provided, the

same as at the front.

(2) When there is an obstruction above the unit

(3) When unit is surrounded by walls

Note:

• Wall heights (H) of the front and the back sides shall be within overall

height of unit.

• If the panel height is exceeded, add the “h” dimension of the Fig. 3.1.1 to

L

Example: When h is 100,

(4) Continuous installation

• Space required for collective installation and continuous installation:

When installing several units, leave the space between each unit considering

passage for air and people.

• Open in the two directions.

• In case wall height (H) exceeds overall height of unit, add “h” dimension (h =

wall height <H> – overall height of unit) to * marked dimension.

1 and L2.

L1: 450 L2: 250

the L

1 dimension becomes 450 + 100 = 550 mm.

NL

SWI

E

P

7

Page 8

4. Lifting method and weight of product

[Fig. 4.0.1] (P.2)

Caution:

• Be very careful to carry product.

- Do not have only one person to carry product if it is more than 20 kg.

- PP bands are used to pack some products. Do not use them as a mean for transportation because they are dangerous.

- Do not touch heat exchanger fins with your bare hands. Otherwise you may get a cut in your hands.

- Tear plastic packaging bag and scrap it so that children cannot play with it. Otherwise plastic packaging bag may suffocate children to death.

- When carrying in outdoor unit, be sure to support it at four points. Carrying in and lifting with 3-point support may make outdoor unit unstable, resulting in a fall of it.

• Protect the corners on the unit that come in contact with the sling with padding.

5. Installation of unit

5.1. Installation

[Fig. 5.1.1] (P.2)

A M10 anchor bolt procured at the site. B Corner is not seated.

• Fix unit tightly with bolts so that unit will not fall down due to earthquake or

gust.

• Use concrete or angle for foundation of unit.

• Vibration may be transmitted to the installation section and noise and vibration

GB

may be generated from the floor and walls, depending on the installation conditions. Therefore, provide ample vibrationproofing (cushion pads, cushion

frame, etc.).

• Be sure that the corners are firmly seated. If the corners are not firmly seated,

the installation feet may be bent.

D

6. Drain piping work

[Fig. 6.0.1] (P.2)

F

A Drain piping B Socket R1

C Drain trap

D The drain pipe should extend below this level.

>

E

2 × External static pressure

=

>

F

2 × E

=

NL

7. Duct work

Warning:

• Be sure to install unit in a place strong enough to withstand its weight.

Any lack of strength may cause unit to fall down, resulting in a personal

injury.

• Have installation work in order to protect against a strong wind and earthquake.

Any installation deficiency may cause unit to fall down, resulting in a

personal injury.

When building the foundation, give full attention to the floor strength, drain water

disposal <during operation, drain water flows out of the unit>, and wiring routes.

Down wiring precautions

When down wiring are performed, be sure that foundation and base work does not

block the base through holes.

[Fig. 5.1.2] (P.2)

A Bottom wiring through hole B (bolt hole)

1. The condensate drain socket (R1) is provided. The drain pipe is connected to

the drain socket.

2. The drain pipe must be provided with a trap on the outside of the unit and also

installed at an incline for proper drainage, as shown [Fig. 6.0.1] (P.2).

3. To prevent dew condensation and leakage, provide drain pipes with insulation.

4. Upon completion of the piping work, check that there is no leakage and that

the water drains off properly.

1. In case of side flow unit (factory setting) is equipped with horizontal supply and

return air openings. Duct connection to the unit should be made with duct

flanges and secured directly to the air openings with flexible duct connectors

SWI

to avoid normal noise transmission.

2. For vertical air supply, a field supply plenum should be used.

The figure below shows the recommended method for duct connection.

3. In case of top flow unit (modified when installed) is equipped with vertical supply and horizontal return air openings. Duct connection to the unit should be

made with duct flanges and securely attached to the air openings with flexible

duct connectors.

4. To prevent air leakage, all duct seams should be taped.

Ducts run in air spaces that are not air-conditioned must be insulated and

provided with a vapor barrier.

Ducts exposed to the outside must be weather proofed.

For quiet operation, we recommend that the insulation on the supply duct be

E

placed inside, lining the duct.

5. Where ducts from the outside enter a building, the duct openings in the building should be sealed with weather stripping to prevent rain, duct, sand, etc.

from entering the building.

6. Fans will not accept any external resistance to airflow and what provision is

available if ductwork is to be fitted to the external fans.

7. Correctly sized filters must be fitted and there is no provision within the unit,

P

however the filters (field supply) may be installed in the return air.

8. Duct earth wiring must be connected to the earth point of unit (

mark point).

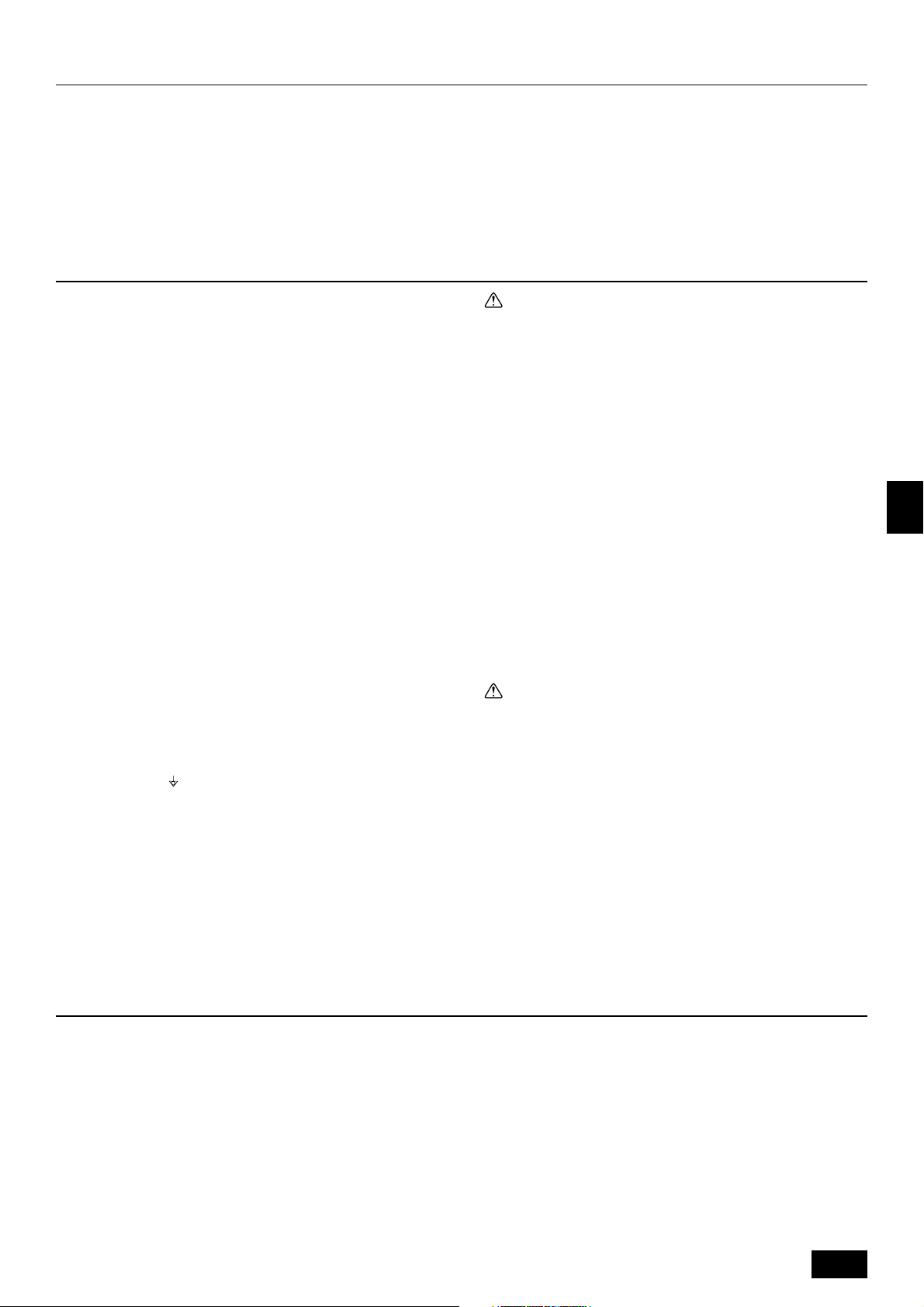

[Fig. 7.0.1] (P.3)

<A> Ex. Side flow

<B> Ex. Top flow

A Duct B Roof curb

C Single duct divider D Plenum divider

E Insulator F Keep duct-work length 850 mm or more

G Rainproof the par t where the duct flange is screwed on (Top flow only).

Caution:

• Outlet duct is 850 mm or more necessary to construct.

• To connect the air conditioner main body and the duct for potential equalization.

• Mount holes for outlet duct flange and inlet duct.

[Fig. 7.0.2] (P.3)

<A> In case of side flow

<B> In case of top flow

A Inlet duct flange B Outlet duct flange

C

Same as inlet and outlet duct flange

E 28-ø3 holes (Inlet duct mount holes) F

D 2 × 100 pitch = 200

18-ø3 holes (Outlet duct mount holes)

8

Page 9

7.1. Fresh air inlet, duct installations, and

operating restrictions

This unit has an fresh air inlet on each side of the unit. Use the one that suits a

particular application.

[Fig. 7.1.1] (P.3)

A Fresh air inlet (on both sides)

Caution:

11

1 Properly seal duct connections.

11

22

2 Install a proper size filter at the opening of the inlet, and clean the filter

22

on a regular basis.

33

3 Install a duct longer than 850 mm or block the opening of the inlet with a

33

wire net to keep hands out of the inlet.

8. Remote controller

44

4 The opening of the connected duct must not be facing up as rain or snow

44

will enter the duct.

55

5 Be sure that the temperature of the mixed air (return air and outside air)

55

falls within the following ranges:

In the case of cooling operation: mixed air temperature 15

(30 - 80% RH)

In the case of heating operation: mixed air temperature 15

66

6 Install a reverse air-flow prevention plate inside return and supply ducts

66

to prevent the back flow of air during unit stoppage.

[Fig. 7.1.2] (P.3)

A Filter (Field supply)

B Fresh air inlet duct (Field supply)

°CWB - 24 °CWB

°CDB - 32 °CDB

8.1. Installing procedures

(1) Select an installing position for the remote controller (switch box).

Be sure to observe the following precautions.

[Fig. 8.1.1.(1)] (P.4)

A Remote controller profile

B Required clearances surrounding the remote controller

C Temperature sensor D Installation pitch

1 The temperature sensors are located on both remote controller and unit. To

use the temperature sensor on the remote controller, mainly use the remote

controller for temperature setting or room temperature detection. Install the

remote controller in such an area that can detect average room temperatures,

free of direct sunlight, airflow from the air conditioner, and other such heating

source.

2 In either case when the remote controller is installed in the switch box or on the

wall, provide the clearances indicated in the diagram.

Note:

Check that there is no electric wire left close to the remote controller sensor.

If any electric wire is near the sensor, the remote controller may fail to detect

a correct room temperature.

3 Procure the following parts locally:

Switch box for two pieces

Thin copper conduit tube

Lock nuts and bushings

(2) Seal the service entrance for the remote controller cord with putty to

prevent possible invasion of dew drops, water, cockroaches or worms.

<A> For installation in the switch box:

• When the remote controller is installed in the switch box, seal the junction

between the switch box and the conduit tube with putty.

<B> For direct installation on the wall select one of the following:

B-1. To lead the remote controller cord from the back of the controller:

• Prepare a hole through the wall to pass the remote controller cord (in order to

run the remote controller cord from the back), then seal the hole with putty.

B-2. To run the remote controller cord through the upper portion:

• Run the remote controller cord through the cut-out upper case, then seal the

cut-out notch with putty similarly as above.

[Fig. 8.1.1.(2)] (P.4)

C Wall D Conduit E Lock nut

F Bushing G Switch box

H Remote controller cord I Seal with putty

(3) Install the lower case in the switch box or on the wall.

[Fig. 8.1.1.(3)] (P.4)

<A> For installation in the switch box

C Switch box for two pieces D Remote controller cord

E Cross-recessed, pan-head screw

G Seal the remote controller cord service entrance with putty

<B> For direct installation on the wall

H Wood screw

Caution:

Do not over-tighten the screws to possible deformed or broken lower case.

Note:

• Select a flat place for installation.

• Be sure to use two or more locations for securing of the remote control-

ler in the switch box or on the wall.

8.2. Connecting procedures

• The remote controller cord can be extended up to a maximum of 200 m. Use

electric wires or (two-core) cables of 0.3 mm

tion of remote controller. Do not use multi-conductor cables to prevent possible malfunction of the unit.

(1) Connect the remote controller cord to the terminal block at the lower

case.

[Fig. 8.2.1] (P.4)

A To TB5 on the unit

B Terminal block TB6 in remote controller

No polarity

Caution:

• Do not use crimp-style terminals for connection to the remote controller

terminal block to eliminate contact with the boards and resultant trouble.

• Prevent remote cord chips from getting into the remote controller. Electric shock or malfunction may result.

2

to 1.25 mm2 for making connec-

8.3. Fitting the upper case

[Fig. 8.3.1] (P.4)

(1) To remove the upper case, put a slotted screwdriver tip in the latches as

shown in the diagram then move the screwdriver in the direction of arrow.

(2) To install the upper case, put the upper latches (at two locations) first,

then fit the upper case into the lower case as illustrated.

[Fig. 8.3.2] (P.4)

Note:

Wiring hole for installing directly on the wall (or open wiring)

• Cut off the shaded area from the upper case using a knife, nippers, etc.

• Take out the remote control cord connected to the terminal block via this

portion.

Caution:

• Do not move the screwdriver while inserting the tip far into the latches to

prevent broken latches.

• Be sure to put the upper case securely in the latches by pressing it until

a snap sounds. Loosely inserted, the upper case may fall down.

Note:

The operating section is covered with a protective sheet. Before using the

unit, remember to remove the protective sheet.

GB

D

F

NL

SWI

E

P

9

Page 10

8.4. Function selection

PAR-21MAA

ON/OFF

FILTER

CHECK

OPERATION

CLEAR

TEST

TEMP.

MENU

BACK DAY

MONITOR/SET

CLOCK

ON/OFF

F

G

C

D

B

I

A

H

E

<Wired remote controller type>

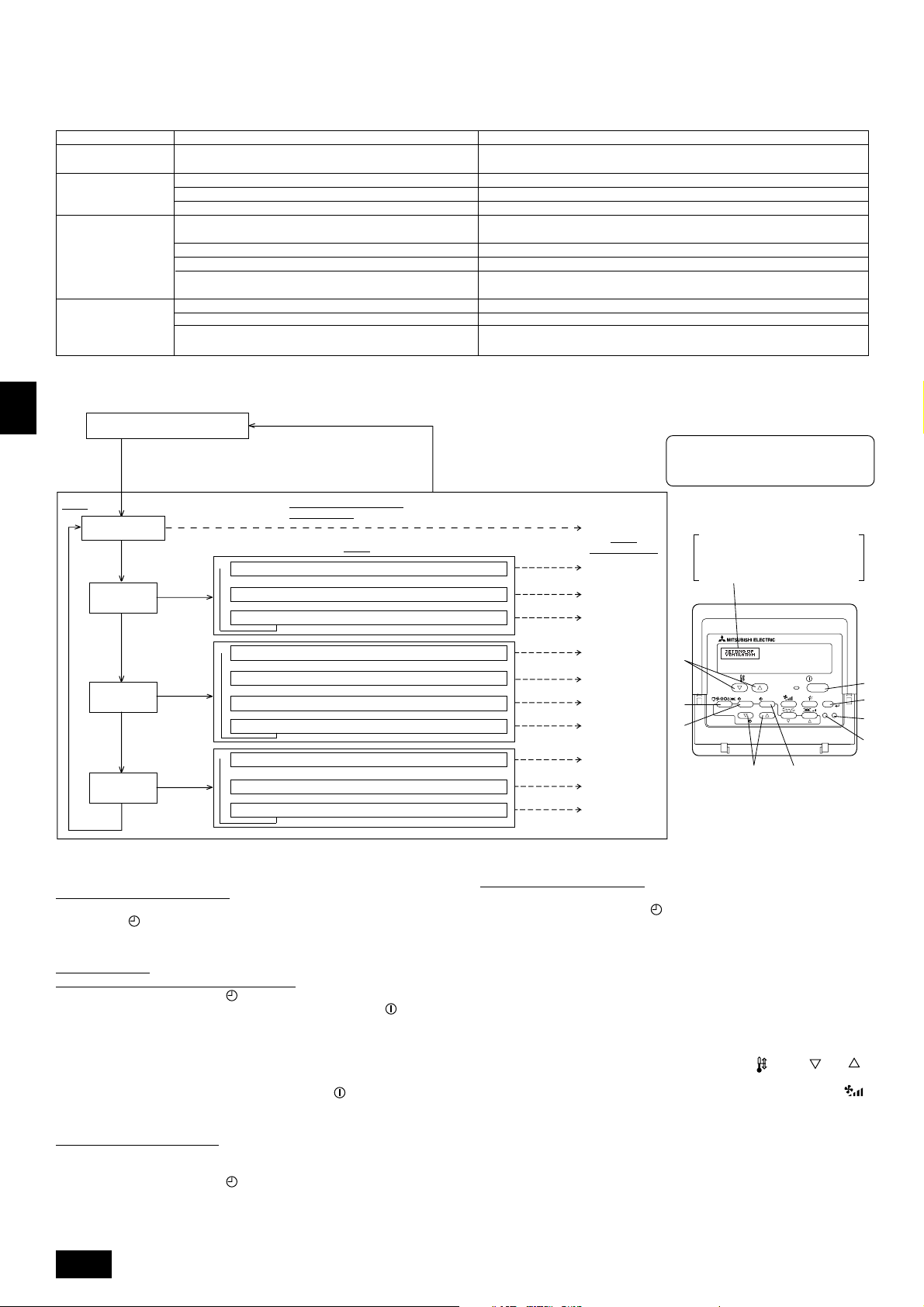

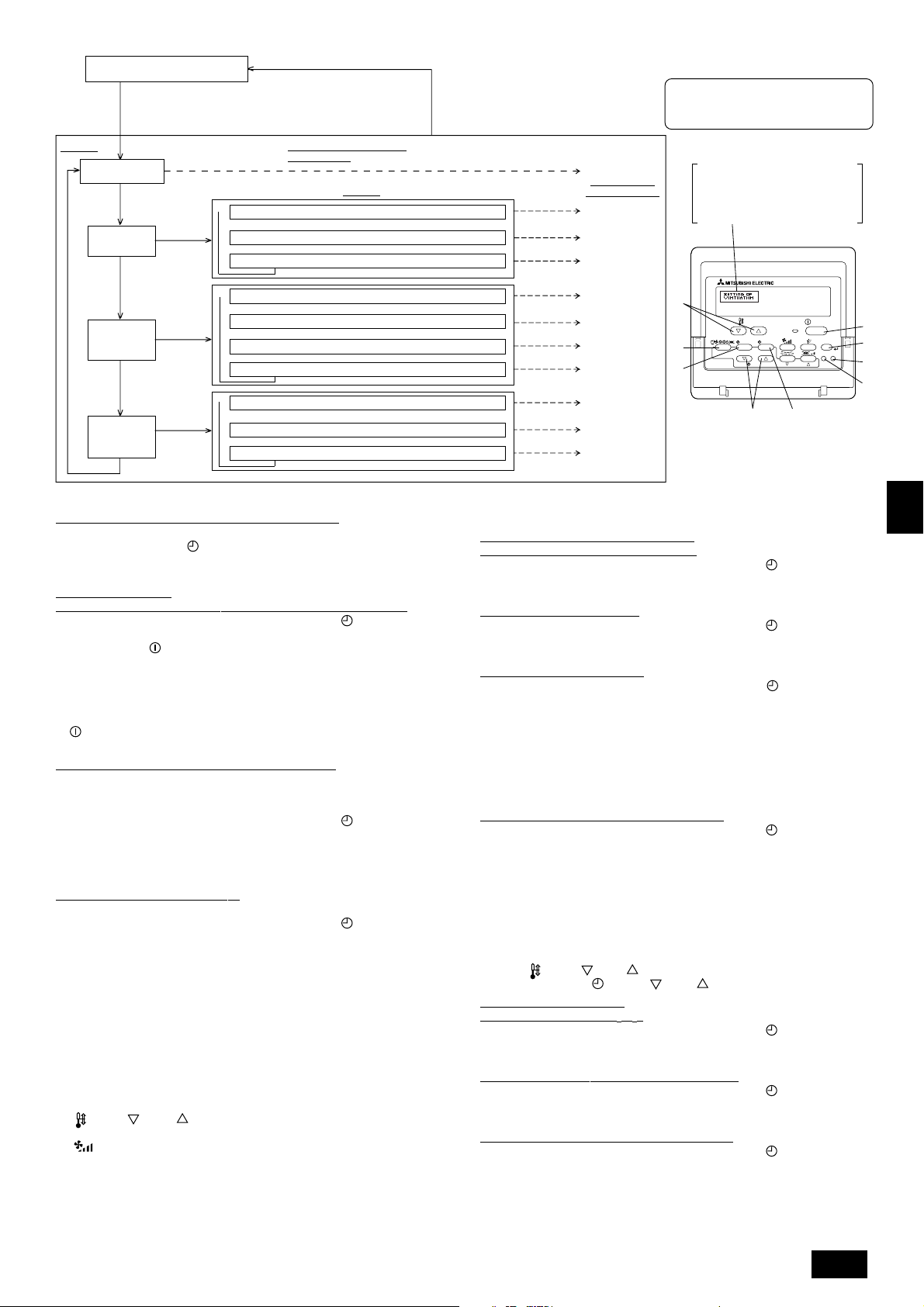

(1) Function selection of remote controller

The setting of the following remote controller functions can be changed using the remote controller function selection mode. Change the setting when needed.

Item 1

1.Change Language

Language setting to display

Item 2

• Display in multiple languages is possible.

(“CHANGE LANGUAGE”)

2.Function limit

(“FUNCTION

SELECTION”)

3.Mode selection

(“MODE SELECTION”)

(1)

Operation function limit setting (operation lock) (“LOCKING FUNCTION”)

(2) Use of automatic mode setting (“SELECT AUTO MODE”)

(3) Temperature range limit setting (“LIMIT TEMP FUNCTION”)

(1) Remote controller main/sub setting (“CONTROLLER MAIN/SUB”)

(2) Use of clock setting (“CLOCK”)

(3) Timer function setting (“WEEKLY TIMER”)

(4) Contact number setting for error situation (“CALL.”)

• Setting the range of operation limit (operation lock)

• Setting the use or non-use of “automatic” operation mode

• Setting the temperature adjustable range (maximum, minimum)

• Selecting main or sub remote controller

*

When two remote controllers are connected to one group, one controller must be set to sub.

• Setting the use or non-use of clock function

• Setting the timer type

• Contact number display in case of error

• Setting the telephone number

4.Display change

(“DISP MODE SETTING”)

(1) Temperature display °C/°F setting (“TEMP MODE °C/°F”)

(2)

Suction air temperature display setting (“ROOM TEMP DISP SELECT”)

(3)

Automatic cooling/heating display setting (“AUTO MODE DISP C/H”)

• Setting the temperature unit (°C or °F) to display

• Setting the use or non-use of the display of indoor (suction) air temperature

• Setting the use or non-use of the display of “Cooling” or “Heating” display during

operation with automatic mode

[Function selection flowchart]

[1] Stop the air conditioner to start remote controller function selection mode. → [2] Select from item1. → [3] Select from item2. → [4] Make the setting. (Details

are specified in item3) → [5] Setting completed. → [6] Change the display to the normal one. (End)

GB

D

F

NL

SWI

Normal display (Display when the

air condition is not running)

(Hold down the E button and press the D button for two

seconds.)

* The display cannot be changed during the unit function

selection, the test run and the self diagnosis.

Item 1

Change Language

(“CHANGE LANGUAGE”)

Press the E

button.

Function limit

(“FUNCTION

SELECTION”)

Press the

E button.

Press the

E button.

Mode selection

(“MODE

SELECTION”)

Press the

E button.

Display change

(“DISP MODE

SETTING”)

Press the G button.

→ Operation function limit setting (“LOCKING FUNCTION”)

Press the

G button.

→

Press the

G button.

Press the

G button.

→

(Hold down the E button and press

the D button for two seconds.)

* The remote controller records the

setting that is made in this way.

Remote Controller Function

Selection Mode

Item 2

→

Use of automatic mode setting (“SELECT AUTO MODE”)

→

Temperature range limit setting (“LIMIT TEMP FUNCTION”)

Remote controller main/sub setting (“CONTROLLER MAIN/SUB”)

Use of clock setting (“CLOCK”)

Timer function setting (“WEEKLY TIMER”)

Contact number setting for error situation (“CALL.”)

Temperature display °C/°F setting (“TEMP MODE °C/°F”)

Suction air temperature display setting (“ROOM TEMP DISP SELECT”)

→→→→→

Automatic cooling/heating display setting (“AUTO MODE DISP C/H”)

Press the G button.

Press the G button.

Press the G button.

Press the D

button.

Press the D

button.

Press the D

button.

Item 3 (Setting content)

See [4]-1

Item 3

(Setting content)

See [4]-2. (1)

See [4]-2. (2)

See [4]-2. (3)

See [4]-3. (1)

See [4]-3. (2)

See [4]-3. (3)

See [4]-3. (4)

See [4]-4. (1)

See [4]-4. (2)

See [4]-4. (3)

NOTE

Timer operation stops when the display for

remote controller function selection is changed

to the normal one.

Dot display

The language that is selected in

CHANGE LANGUAGE mode

appears on this display. English is set

in this manual.

[Detailed setting]

[4] -1. CHANGE LANGUAGE setting

The language that appears on the dot display can be selected.

• Press the [

MENU] button to change the language.

1 Japanese (JP), 2 English (GB), 3 German (D), 4 Spanish (E), 5 Russian

(RU), 6 Italian (I), 7 Chinese (CH), 8 French (F)

[4] -2. Function limit

(1) Operation function limit setting (operation lock)

• To switch the setting, press the [

E

1 no1: Operation lock setting is made on all buttons other than the [

ON/OFF] button.

ON/OFF]

button.

2 no2: Operation lock setting is made on all buttons.

3 OFF (Initial setting value):

Operation lock setting is not made.

* To make the operation lock setting valid on the normal screen, it is necessary to

press buttons (Press and hold down the [FILTER] and [

P

the same time for two seconds.) on the normal screen after the above setting is

ON/OFF] buttons at

made.

(2) Use of automatic mode setting

When the remote controller is connected to the unit that has automatic operation

mode, the following settings can be made.

• To switch the setting, press the [

1 ON (Initial setting value):

The automatic mode is displayed when the operation mode is selected.

2 OFF:

The automatic mode is not displayed when the operation mode is selected.

10

ON/OFF] button.

(3) Temperature range limit setting

After this setting is made, the temperature can be changed within the set range.

• To switch the setting, press the [

ON/OFF] button.

1 LIMIT TEMP COOL MODE:

The temperature range can be changed on cooling/dry mode.

2 LIMIT TEMP HEAT MODE:

The temperature range can be changed on heating mode.

3 LIMIT TEMP AUTO MODE:

The temperature range can be changed on automatic mode.

4 OFF (initial setting): The temperature range limit is not active.

* When the setting, other than OFF, is made, the temperature range limit setting

on cooling, heating and automatic mode is made at the same time. However, the

range cannot be limited when the set temperature range has not changed.

• To increase or decrease the temperature, press the [

TEMP ( ) or ( )]

button.

• To switch the upper limit setting and the lower limit setting, press the [

button. The selected setting will flash and the temperature can be set.

• Settable range

Cooling/Dry mode: Lower limit: 19°C ~ 30°C Upper limit: 30°C ~ 19°C

Heating mode: Lower limit: 17°C ~ 28°C Upper limit: 28°C ~ 17°C

Automatic mode: Lower limit: 19°C ~ 28°C Upper limit: 28°C ~ 19°C

* The settable range varies depending on the unit to connect (Mr. Slim units, Free-

plan units, and intermediate temperature units)

]

Page 11

[4] -3. Mode selection setting

(1) Remote controller main/sub setting

• To switch the setting, press the [

1 Main: The controller will be the main controller.

2 Sub: The controller will be the sub controller.

(2) Use of clock setting

• To switch the setting, press the [

1 ON: The clock function can be used.

2 OFF: The clock function cannot be used.

(3) Timer function setting

• To switch the setting, press the [

followings.).

1 WEEKLY TIMER (Initial setting value):

2 AUTO OFF TIMER: The auto off timer can be used.

3 SIMPLE TIMER: The simple timer can be used.

4 TIMER MODE OFF: The timer mode cannot be used.

* When the use of clock setting is OFF, the “WEEKLY TIMER” cannot be used.

(4) Contact number setting for error situation

• To switch the setting, press the [

1 CALL OFF: The set contact numbers are not displayed in case of error.

2 CALL **** *** ****: The set contact numbers are displayed in case of error.

CALL_: The contact number can be set when the display is as shown

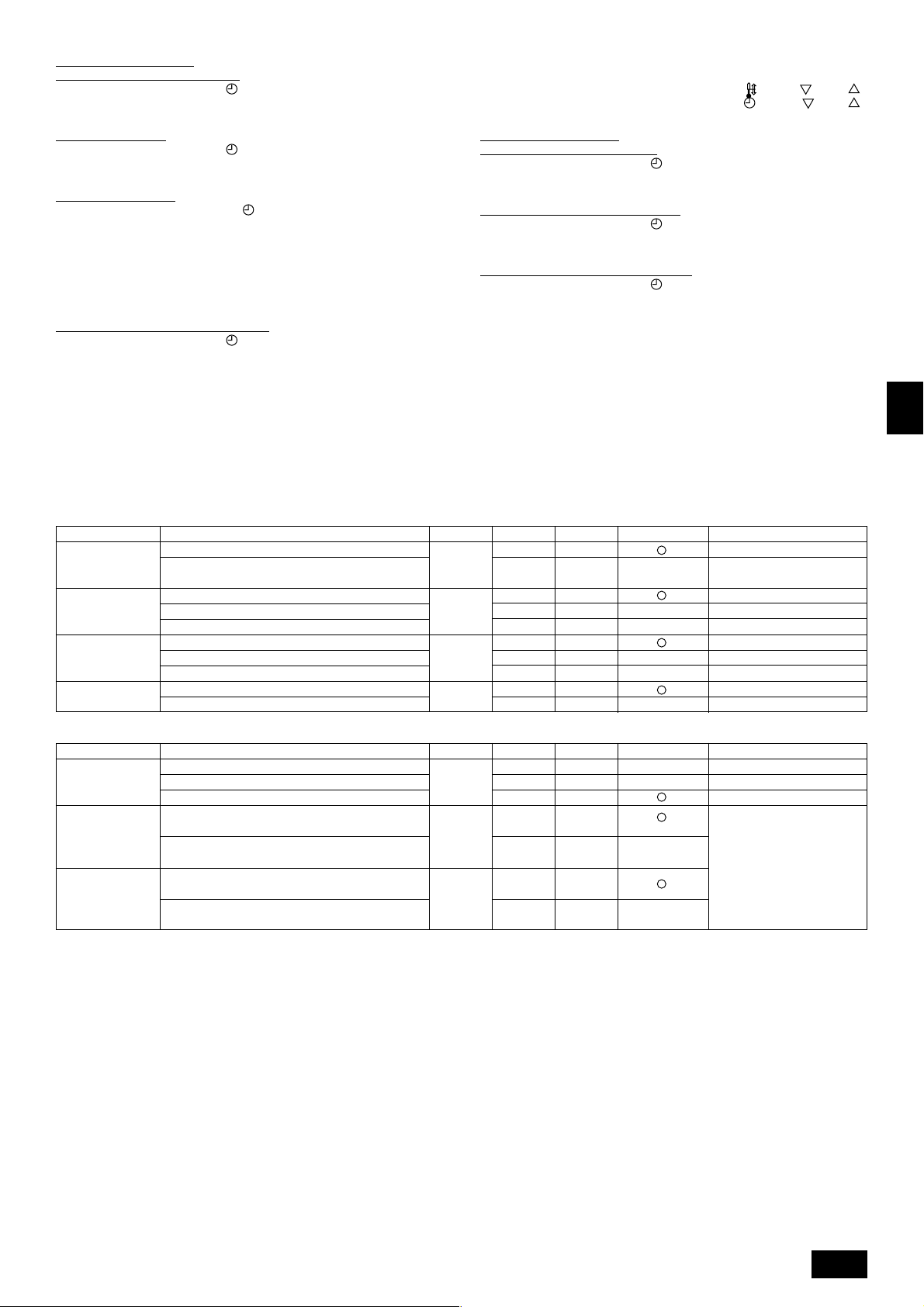

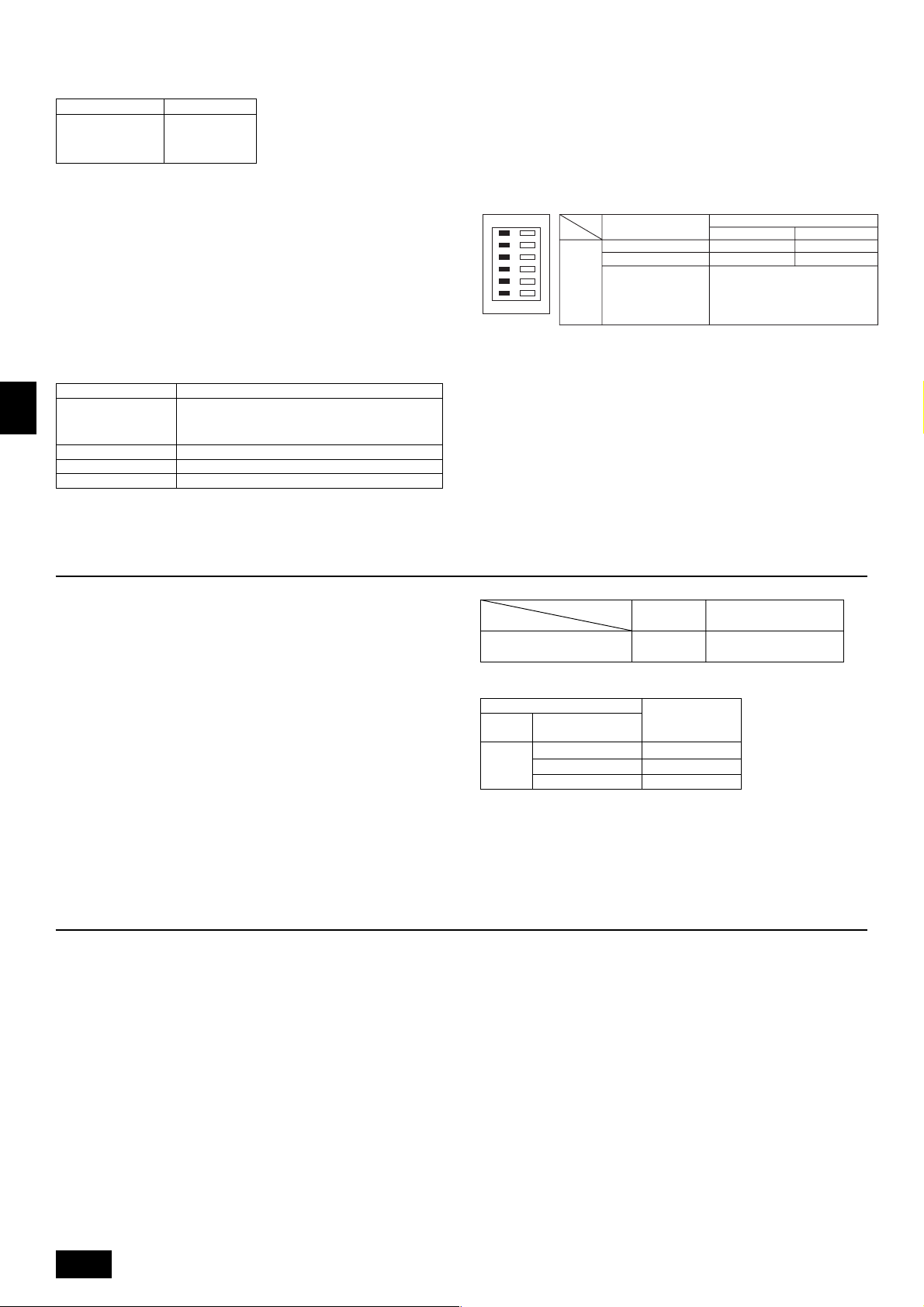

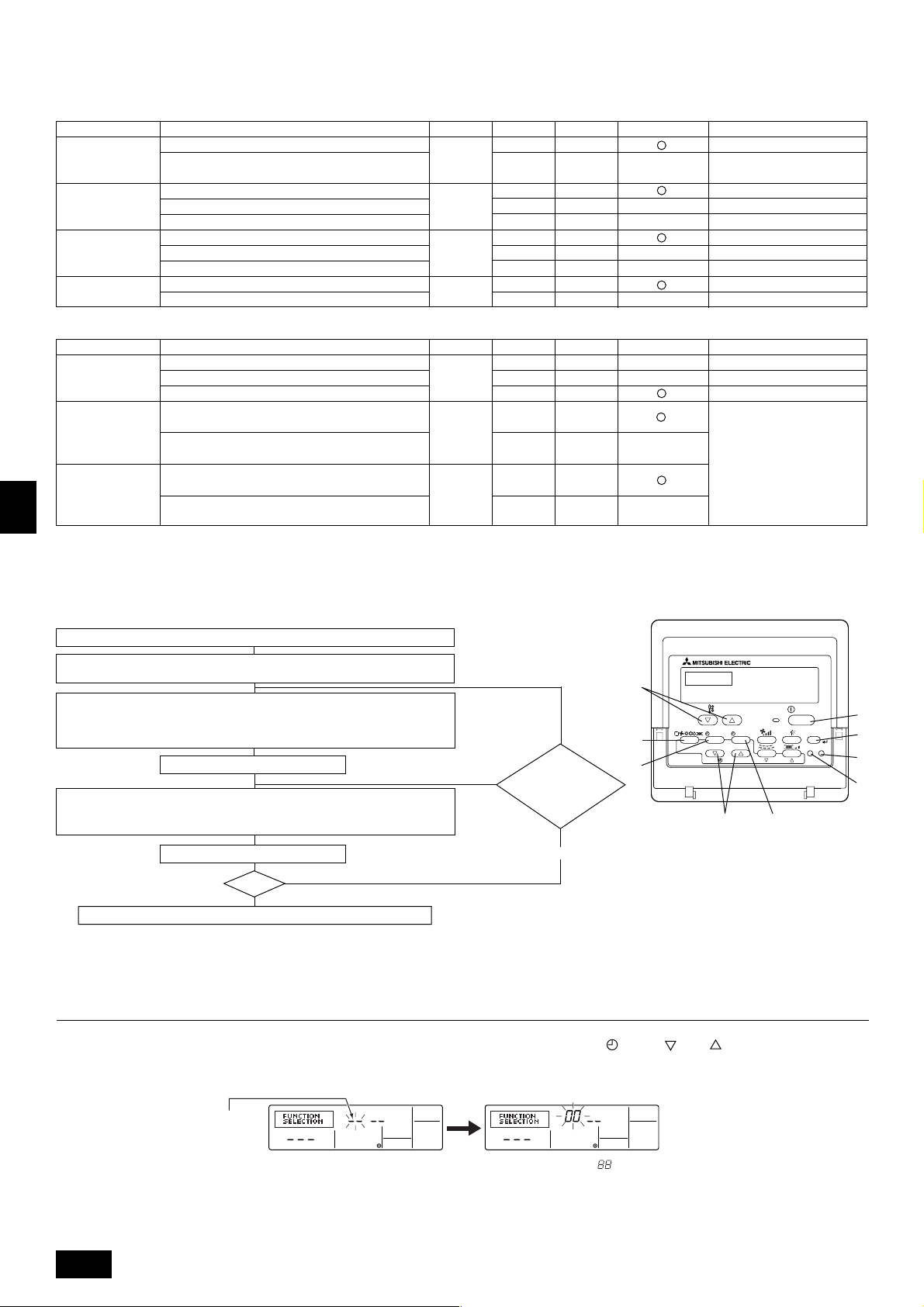

(2) Unit Function Selection

Set the functions of each unit from the remote controller, as required. The functions of each unit can be selected only from the remote controller.

Set the functions by selecting the necessary items from Table 1 and Table 2. (Default settings are also shown below)

Table 1. Itemized functions of the entire refrigerant system (select unit number 00 to 15)

Function

Power failure

automatic recovery

Indoor temperature

detection

LOSSNAY

connectivity

Power voltage

Table 2. Itemized functions of the unit (select unit numbers 01 to 04 or AL)

Function

Filter sign

Fan operation

during thermo off

in heating

operation

Fan operation

during thermo off

in cooling

operation

Note:

When the indoor unit functions were changed using the function selection after installation is complete, always indicate the set contents by entering 嘷 or other

mark in the appropriate check field of Table 1 and Table 2.

The weekly timer can be used.

on the left.

Not available

Available

Unit operating average

Set by unit’s remote controller

Remote controller’s internal sensor

Not Supported

Supported (unit is not equipped with outdoor-air intake)

Supported (unit is equipped with outdoor-air intake)

240 V

220 V, 230 V

100 Hr

2500 Hr

No filter sign indicator

Operation

Stop

Operation

Stop

ON/OFF] button.

ON/OFF] button.

ON/OFF] button (Choose one of the

ON/OFF] button.

Settings

Settings

• Setting the contact numbers

To set the contact numbers, follow the following procedures.

Move the flashing cursor to set numbers. Press the [

button to move the cursor to the right (left). Press the [

button to set the numbers.

[4] -4. Display change setting

(1) Temperature display °C/°F setting

• To switch the setting, press the [

1 °C: The temperature unit °C is used.

2 °F: The temperature unit °F is used.

(2) Suction air temperature display setting

• To switch the setting, press the [

1 ON: The suction air temperature is displayed.

2 OFF: The suction air temperature is not displayed.

(3) Automatic cooling/heating display setting

• To switch the setting, press the [

1 ON: One of “Automatic cooling” and “Automatic heating” is displayed under the

automatic mode is running.

2 OFF: Only “Automatic” is displayed under the automatic mode.

Mode no. Setting no. Check Default settings

01

02 2

03 2

04

Mode no. Setting no. Check Default settings Remarks

07 2

25

27

1

2

1

3

1

3

1

2

1

3

3

2

1

2

ON/OFF] button.

ON/OFF] button.

ON/OFF] button.

TEMP. ( ) and ( )]

CLOCK ( ) and ( )]

Remarks

Approx. 4-minute wait-period

after power is restored.

When selecting fan operation

“Stop”, set setting no. of Mode

no. “02” in Table 1 to “3”. Be sure

to place the remote controller

inside the room to be air-conditioned so that it can monitor the

room temperature.

GB

D

F

NL

SWI

11

E

P

Page 12

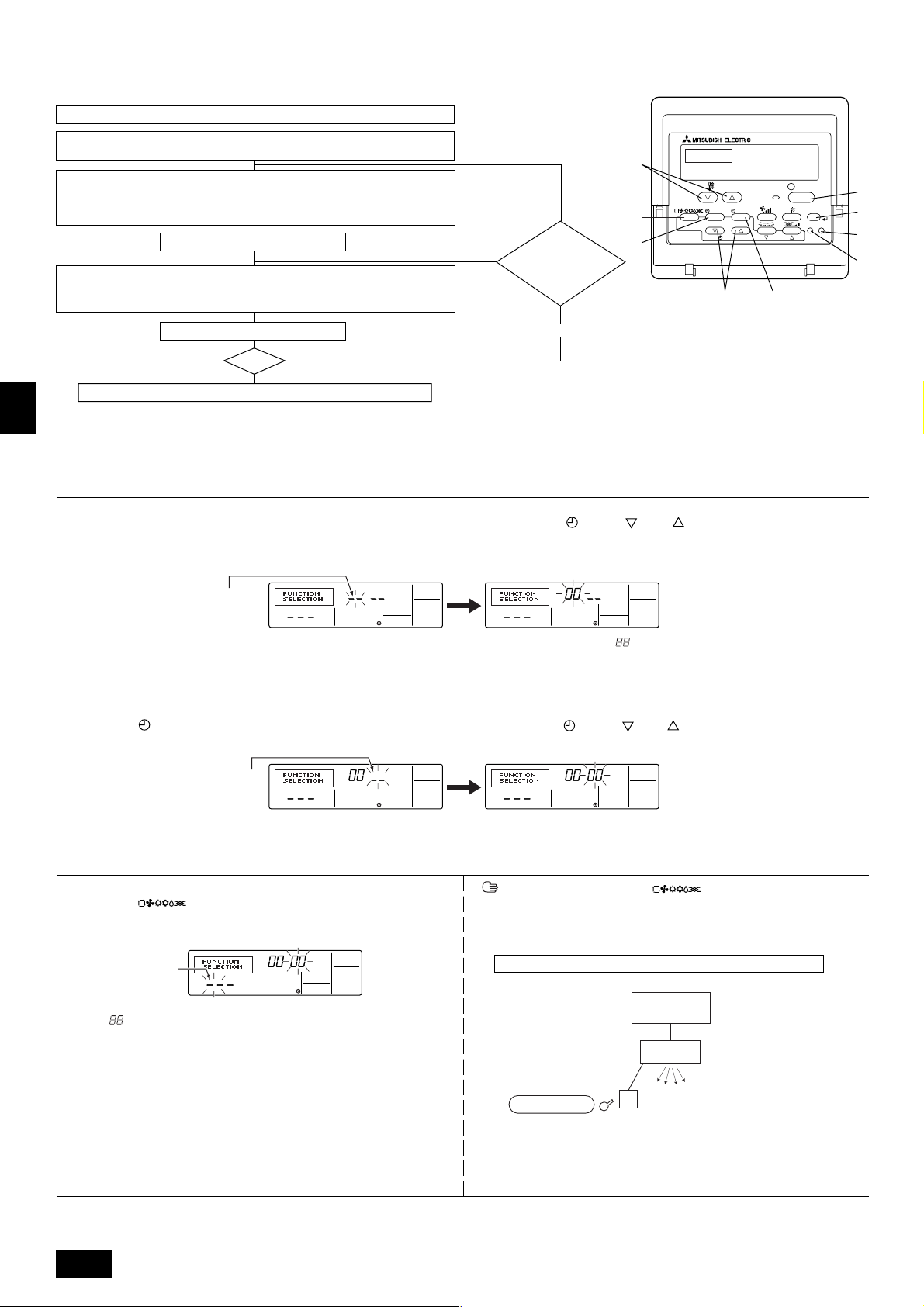

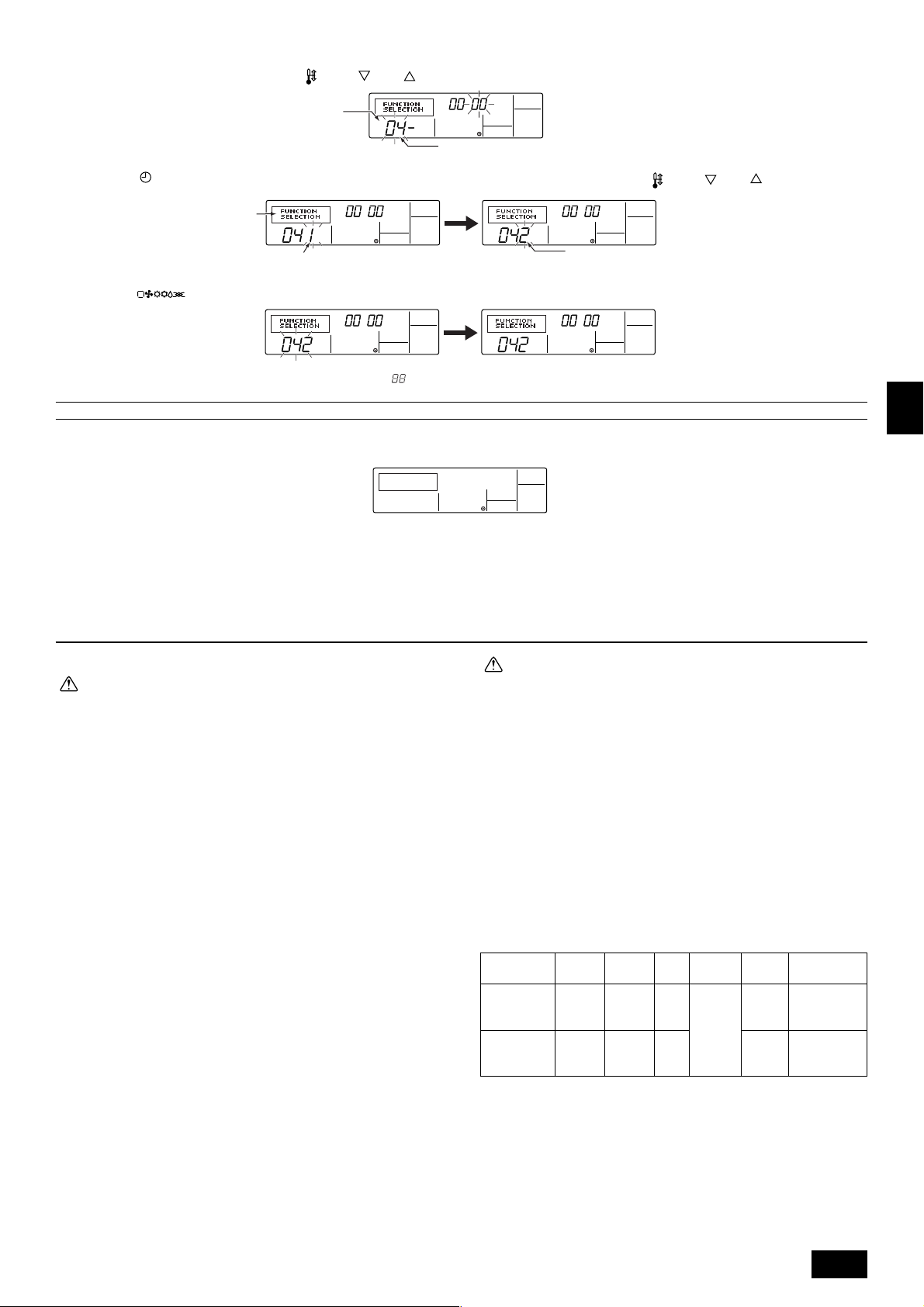

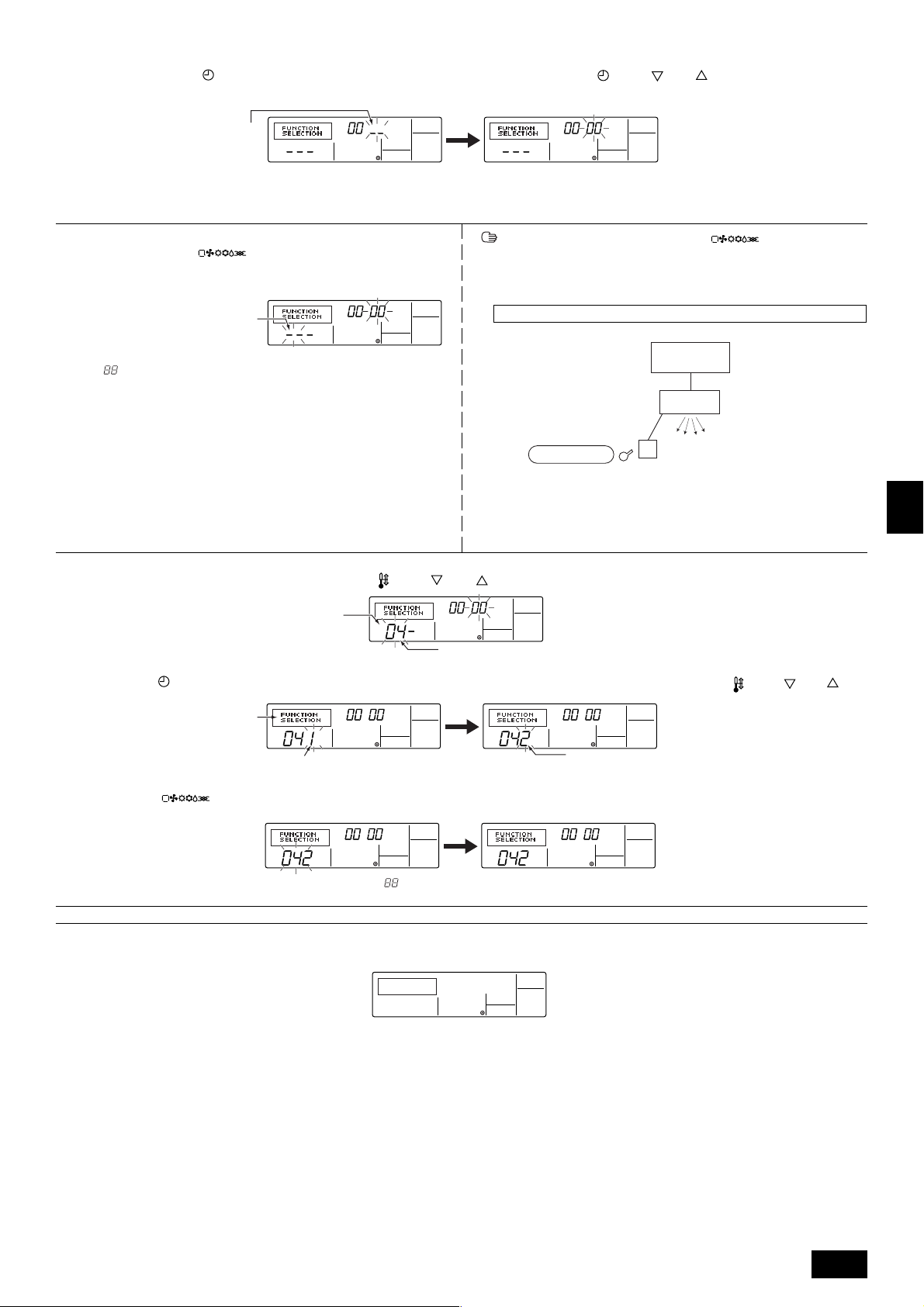

[Function selection flow]

First grasp the function selection flow. The following describes setting of “Power voltage” of Table 1 as an example.

(For the actual setting procedure, see [Setting procedure] 1 to 0.)

1 Check the function selection set contents.

2 Switch to the FUNCTION SELECTION mode.

(Press A and B simultaneously in the remote controller OFF state.)

3 Refrigerant address specification → 00 (Outdoor unit specification)

4 Unit address No. specification → 00 (Indoor unit specification)

(Buttons C and D operation)

5 Registration (Press button E.)

6 Mode No. Selection → 04 (Power voltage)

7 Setting No. selection → 2 (220 V, 230 V)

(Unnecessary for single refrigerant system.)

(Specified indoor unit →

Fan operation)

NO

YES

Change

refrigerant

address and unit

address No.?

(Buttons F and G operation)

F

TEMP.

MENU

E

G

BACK DAY

PAR-21MAA

ON/OFF

MONITOR/SET

CLOCK

OPERATION

ON/OFF

FILTER

CHECK

CLEAR

I

A

TEST

B

H

C

D

8 Register (Press button E.)

End?

NO

9

YES

0 Ending function display (Press buttons A and B simultaneously.)

GB

[Procedure] (Set only when change is necessary.)

1 Check the set contents of each mode. When the set contents of a mode were changed by function selection, the functions of that mode also change.

Check the set contents as described in steps 2 to 7 and change the setting based on the entries in the Table 1 and Table 2. (Refer default settings, when change the

setting)

2 Set the remote controller to Off.

D

Press and hold down the A [FILTER] and B [TEST] buttons at the same time

for two seconds or longer.

“FUNCTION SELECTION” blinks for a while, then the remote controller display

changes to the display shown below.

Refrigerant address display

3 Set the outdoor unit refrigerant address No.

When the C [

CLOCK ( ) and ( )] buttons are pressed, the refrigerant

address No. decreases and increases between 00 and 15. Set it to the refrigerant address No. whose function you want to select.

(This step is unnecessary for single refrigerant system.)

F

* If the remote controller enters the OFF state after the “FUNCTION SELECTION” and room temperature displays “

probably abnormal. Make sure there are no noise sources near the transmission line.

Note:

If you make a mistake during operation, end function selection by step ? and repeat selection from step 2.

4 Set the indoor unit address No.

NL

Press the D [

ON/OFF] button. The unit address No. display “– –” flashes.

When the C [

No. changes in 00 → 01 → 02 → 03 → 04 → AL order. Set it to the unit address

No. of the indoor unit whose functions you want to set.

Unit address No. display

CLOCK ( ) and ( )] buttons are pressed, the unit address

” have flashes for two seconds, communication is

SWI

* When setting mode 01 to 04, set the unit address No. to “00”.

* When setting modes 07, 25, 27:

- When setting functions for a unit in an independent system, set the unit number to 01.

5 Refrigerant address and unit address No. registration

Press the E [

] button. The refrigerant address and unit address No.

are registered.

After a while, the mode No. display “– –” flashes.

Mode No. display

E

* When “

address is not in the system.

When “F” is displayed at the unit address No. display, and when it flashes together with the refrigerant address display, the selected unit address No. does

not exist. Correctly set the refrigerant address and unit address No. by repeating steps 2 and 3.

” flashes at the room temperature display, the selected refrigerant

P

12

When registered using the E [ ] button, the registered indoor unit

begins fan operation. When you want to know the location of the indoor units of

the unit address No. whose functions were selected, check here. When the unit

address No. is 00 or AL, all the indoor units of the selected refrigerant address

perform the fan operation.

Ex) When refrigerant address 00, unit address No. = 01 registered

Refrigerant address 00

Outdoor side

Indoor side

Registration

Remote Controller

Unit address

No. 01

Fan operation

* When grouping by different refrigerant systems and an indoor unit other than

the specified refrigerant address performs the fan operation, the refrigerant

address set here is probably duplicated.

Recheck the refrigerant address at the outdoor unit DIP switches.

Page 13

6 Mode No. selection

Select the mode No. you want to set with the F [

Mode No. display

7 Select the setting contents of the selected mode.

When the G [

Use this to check the currently set contents.

MENU] button is pressed, the current setting No. flashes.

Setting No. display

TEMP. ( ) and ( )] buttons. (Only the settable mode numbers can be selected.)

Mode No. 04 = Power voltage

Select the setting No. using the F [ TEMP. ( ) and ( )] buttons.

Setting No. 1 = 240 V

8 The contents set at steps 3 to 7 are registered.

When the E [

and setting ends.

* When “– –” appears at the mode No. and setting No. displays and “

Make sure there are no noise sources near the transmission line.

9 To select more functions, repeat steps 3 to 8.

0 End function selection.

Press and hold down the A [FILTER] and B [TEST] buttons at the same time for two seconds or longer.

After a while, the function selection display disappears and the remote controller returns to the air conditioner off display.

* Do not operate the air conditioner from the remote controller for 30 seconds after the end of function selection.

Note:

When the functions of an indoor unit were changed by function selection after the end of installation, always indicate the set contents by entering a 嘷 or other

mark in the appropriate check field of Table 1 and Table 2.

] button is pressed, the mode No. and setting No. flash and registration begins. The flashing mode No. and setting No. change to a steady light

” flashes at the room temperature display, communication is probably abnormal.

Setting No. 2 = 220 V, 230 V

9. Electrical wiring

Precautions on electrical wiring

Warning:

• Electrical work should be done by qualified electrical engineers in accordance with “Engineering Standards For Electrical Installation” and supplied installation manuals. Special circuits should also be used. If the

power circuit lacks capacity or has an installation failure, it may cause a

risk of electric shock or fire.

• Always use the designated cable for wiring, and connect it correctly. Secure it so that the cable applies no external pressure to the terminal connection. If the connection is faulty or the cable is not fully secured, overheating or fire could result.

• Be sure to use specified cables and connect them firmly so that no external wiring force is exerted on terminal connections. Loose connections

may cause heat or fire.

1. Be sure to take power from the special branch circuit.

2. Be sure to install an earth leakage breaker to the power.

3. Install the unit to prevent that any of the control circuit cables (remote controller) is brought in direct contact with the power cable outside the unit.

4. Ensure that there is no slack on all wire connections.

5. Remote controller cable above the ceiling may be bitten by mice. Use as many

metal pipes as possible to insert the cable into them for protection. Where the

remote controller cable is exposed, protect the cable by running it through a

metal pipe.

6. Never connect the power cable to leads for the remote controller cables. Otherwise the cables would be broken.

7. Fix power source wiring to control box by using buffer bushing for tensible force

(PG connection or the like).

8. Set up the unit so that the wiring for the remote controller and the M-NET

(MELANS) wiring do not produce electrical interference with the power supply

cable. (Do not route them together in the same conduit.)

9. Be sure to provide designated grounding work to the unit.

10. Give some allowance to wiring for electrical part box of the unit, because the

box is sometimes removed at the time of service work.

Caution:

• Be sure to put the unit to the ground on the outdoor unit side. Do not

connect the earth cable to any gas pipe, water pipe, lightening rod, or

telephone earth cable. Incomplete grounding may cause a risk of electric

shock.

• Some installation sites may required installation of an earth leakage

breaker. Failure to install it may result in an electric shock.

• Always use an earth leakage breaker and fuse with the specified capac-

ity. Use of a fuse with a capacity larger than that specified, or use of a

piece of wire or copper wire may cause breakdown or fire.

• Depending on the location of the unit, a current leakage breaker may be

required. If a current leakage breaker is not installed, electric shock could

result.

• Do not use breakers or fuses with a capacity different from the correct

one. If large-capacity fuses, wire, or copper wiring are used, accident or

fire may result.

The following table is an example. The selection of other capacities should be

determined in accordance with the relevant standards.

[Wiring example] (For metal pipe)

or

thicker

or

thicker

Max. Permissive

system

impedance *1

2

0.07 Ω

2

0.05 Ω

Ω: PRH-P200,

Remote

cable

of

0.3 ~

2

1.25 mm

Ground-

ing wire

10 mm

10 mm

Pow er

Breaker

Capacity

Cable

2

10 mm

PRH-P200MYA

PRH-P250MYA

Note:

*1: This device is intended for the connection to a power supply system with

a maximum permissible system impedance ZMAX of 0.07

0.05

Ω: PRH-P250 at the interface point (power service box) of the user’s

supply.

The user has to ensure that this device is connected only to a power

supply system which fulfills the requirement above.

If necessary, the user can the ask the public power supply company for

the system impedance at the interface point.

or

thicker

10 mm

or

thicker

63 A

2

63 A

Fuse

63 A

63 A

controller

Cable or wire

(Max.DC 12 V)

GB

D

F

NL

SWI

E

P

13

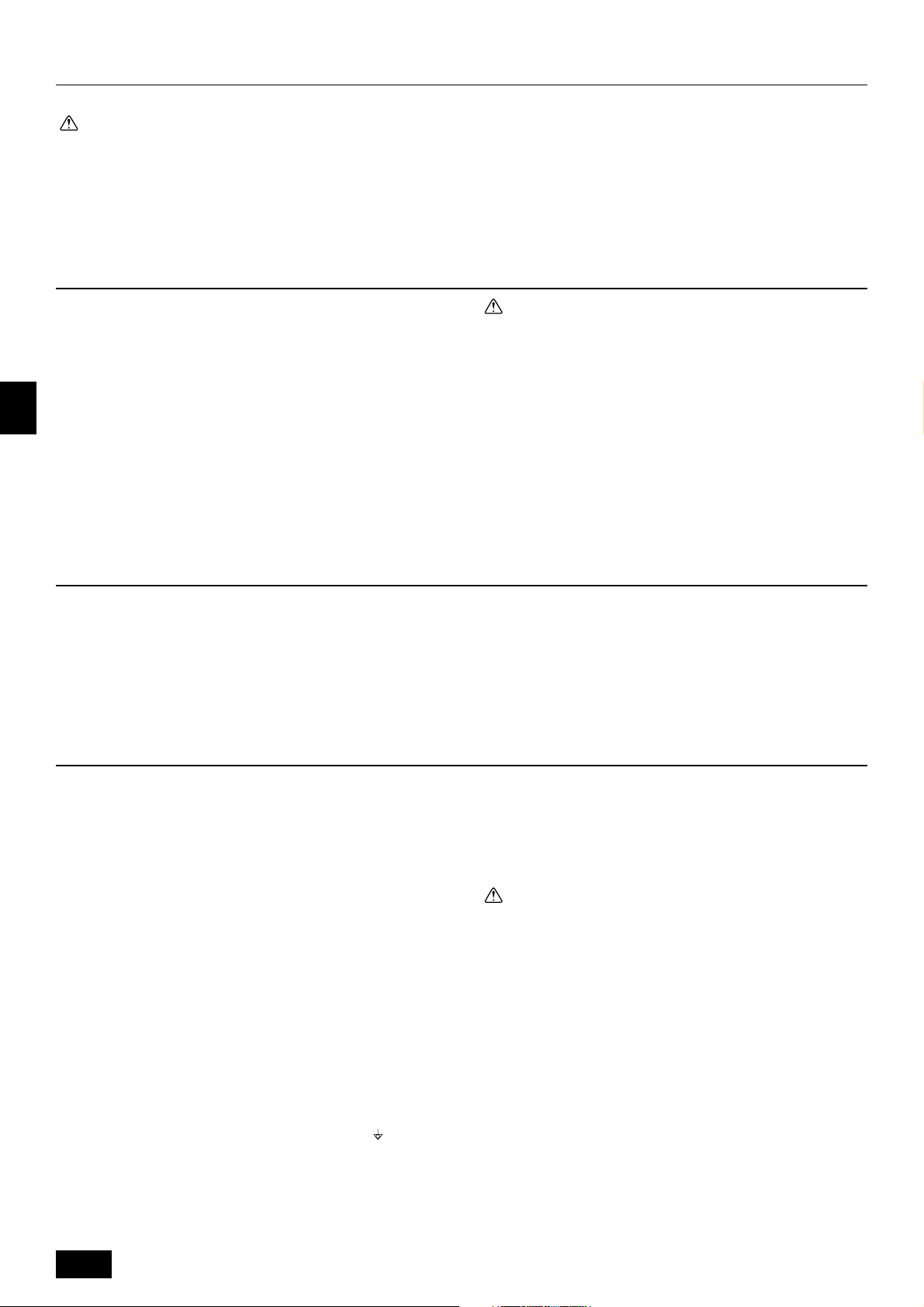

Page 14

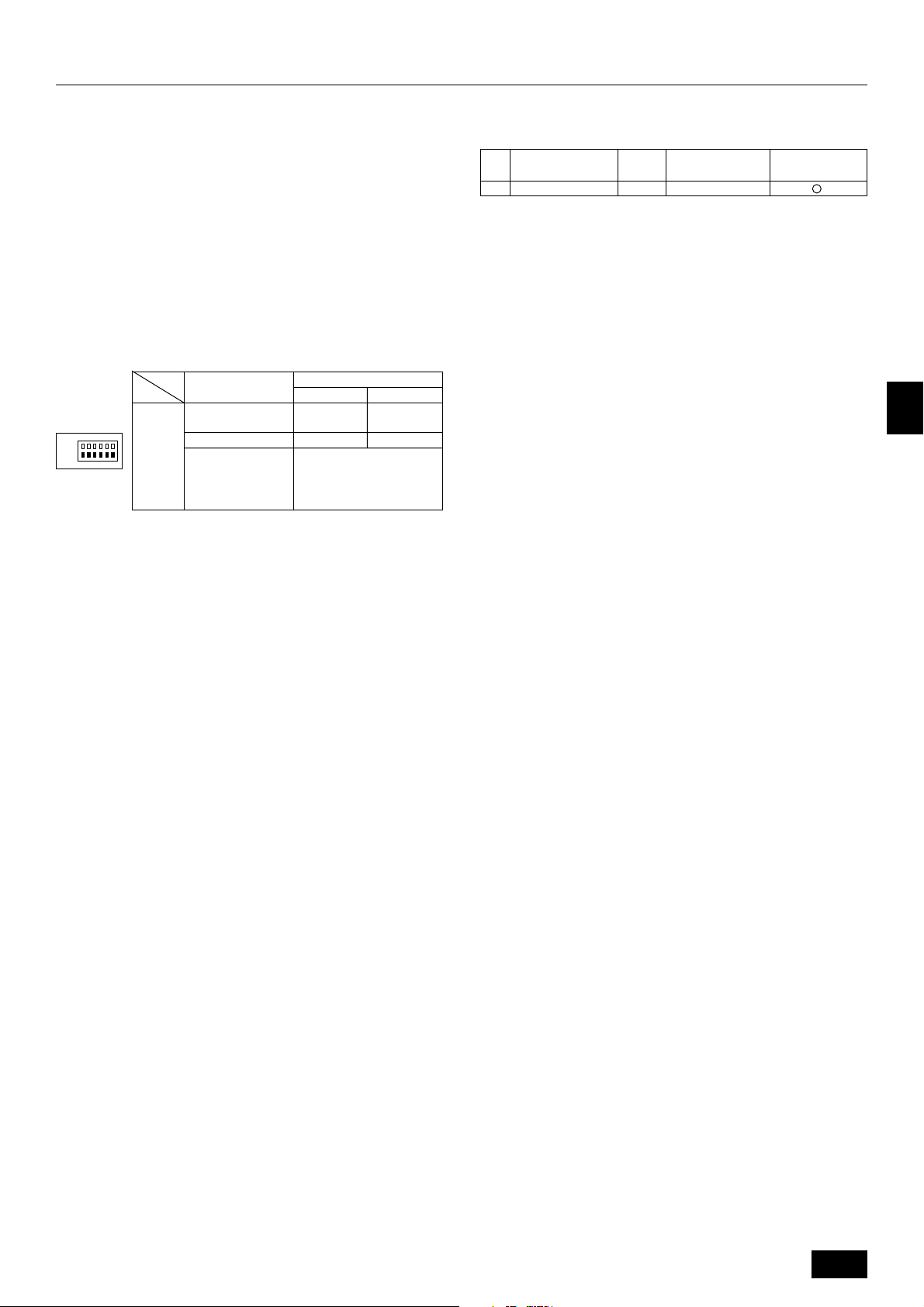

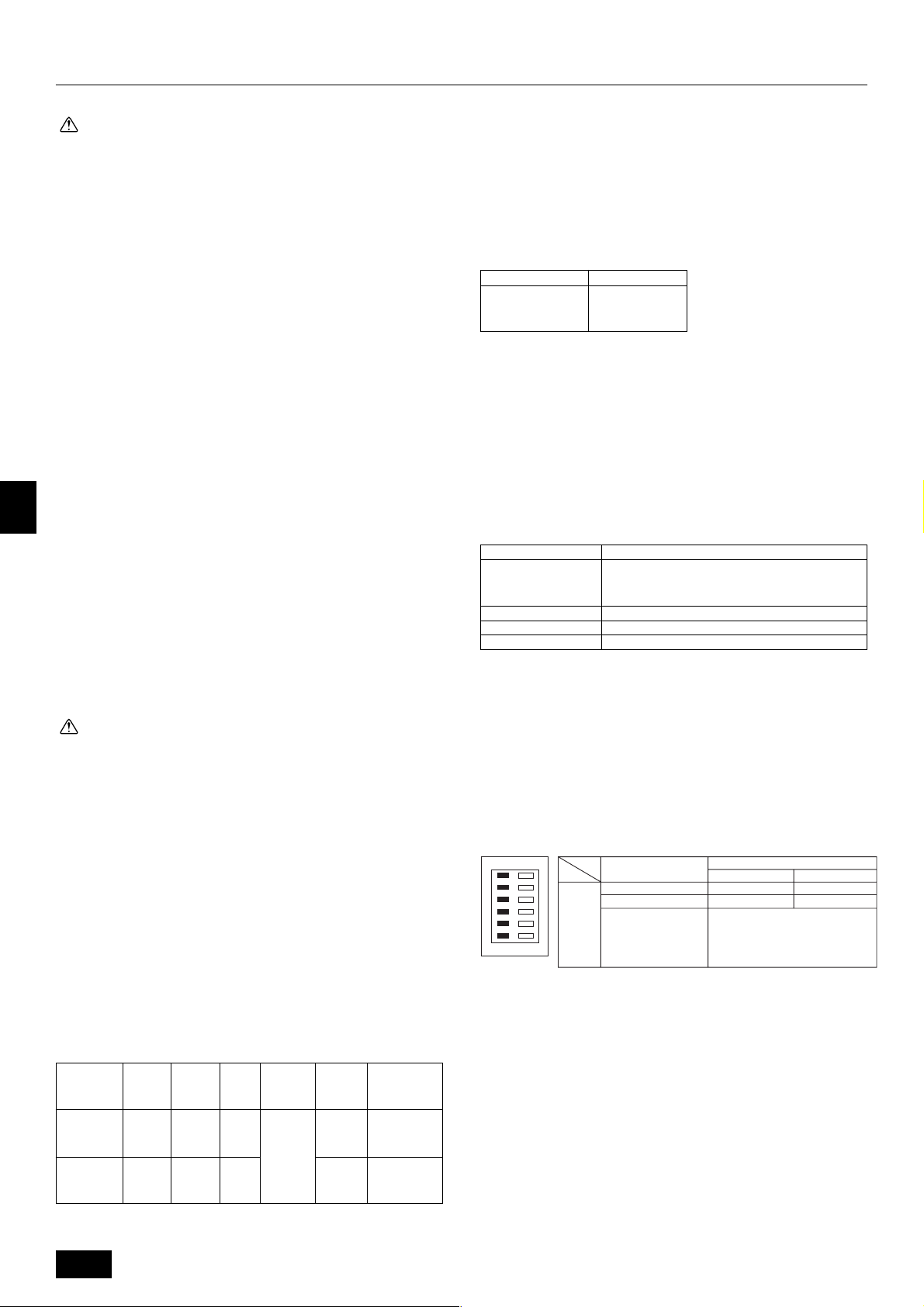

[Selecting earth leakage breaker (NV)]

To select NF or NV instead of a combination of Class B fuse with switch, use the

following:

Fuse (class B) 63 A

Earth leakage NV100-SW

breaker ELB 60 A

(with over-load protection) 100 mA 0.1s or less

NV is a product name of MITSUBISHI.

• Power supply cords of appliances shall not be lighter than design 245 IEC57.

• A switch with at least 3 mm contact separation in each pole shall be provided

by the Air conditioner installation.

Example

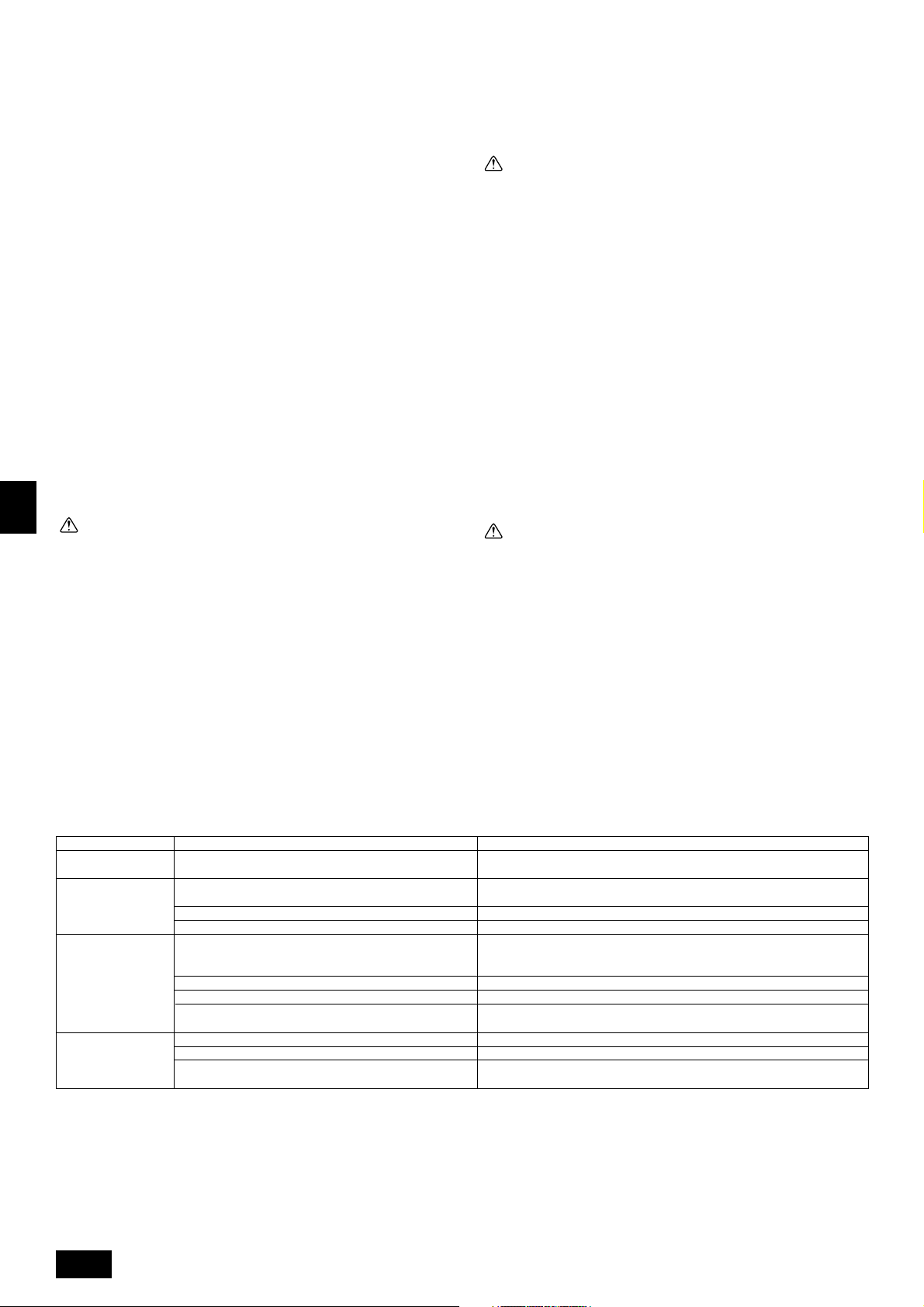

[Fig. 9.0.1] (P.4)

(1) Normal Connecting

(2) Grouping (16 units)

A Power supply B Earth leakage breaker

C Wiring circuit breaker or isolating switch

D Remote controller E Address

[Unit-MA remote controller cable/cord] (For metal pipe)

MA remote controller

2 core cable

0.3 ~ 1.25 mm

Max. 200 m

2

Types of cable/cord

GB

Number of cable/cord

Diameter of cable/cord

Total extention

When extending the remote controller cable,

remote controller cables shall not be

lighter than design 245 IEC53.

D

9.1. Address settings

Unit address settings

• During address setting, set all the dip switches SW1 (3 - 6) on the outdoor-side

controller board to <when shipped from factory: all OFF>. (Address setting is

not necessary for 1:1 or Free multi-component systems.)

• Functions of SW1 according to switch setting are shown below.

• To control a group of units, address must be assigned to each unit.

(SW1 of outdoor-side contoroller)

OFF ON

1

2

3

4

5

6

[Fig. 9.1.1] (P.5)

1 –

2 Error histor y clear

3 Refr igerant system

address setting

4 ↑

switching

5 ↑

SW1 function

6 ↑

Model

Functions according to switch setting

ON

––

Clear

Unit address

Settings 0 - 15

OFF

Ordinary

9.2. Wiring connection

• Using the conduit mounting plates

Conduit mounting plates are supplied in three sizes (ø27, ø34, ø40). Use the

mounting plate that fits the outer diameter of the wire to be used.

[Fig. 9.2.1] (P.5)

A When installing conduct from bottom panel

B When installing conduct from front panel

C Mounting plate (attached)

D Knock-out hole

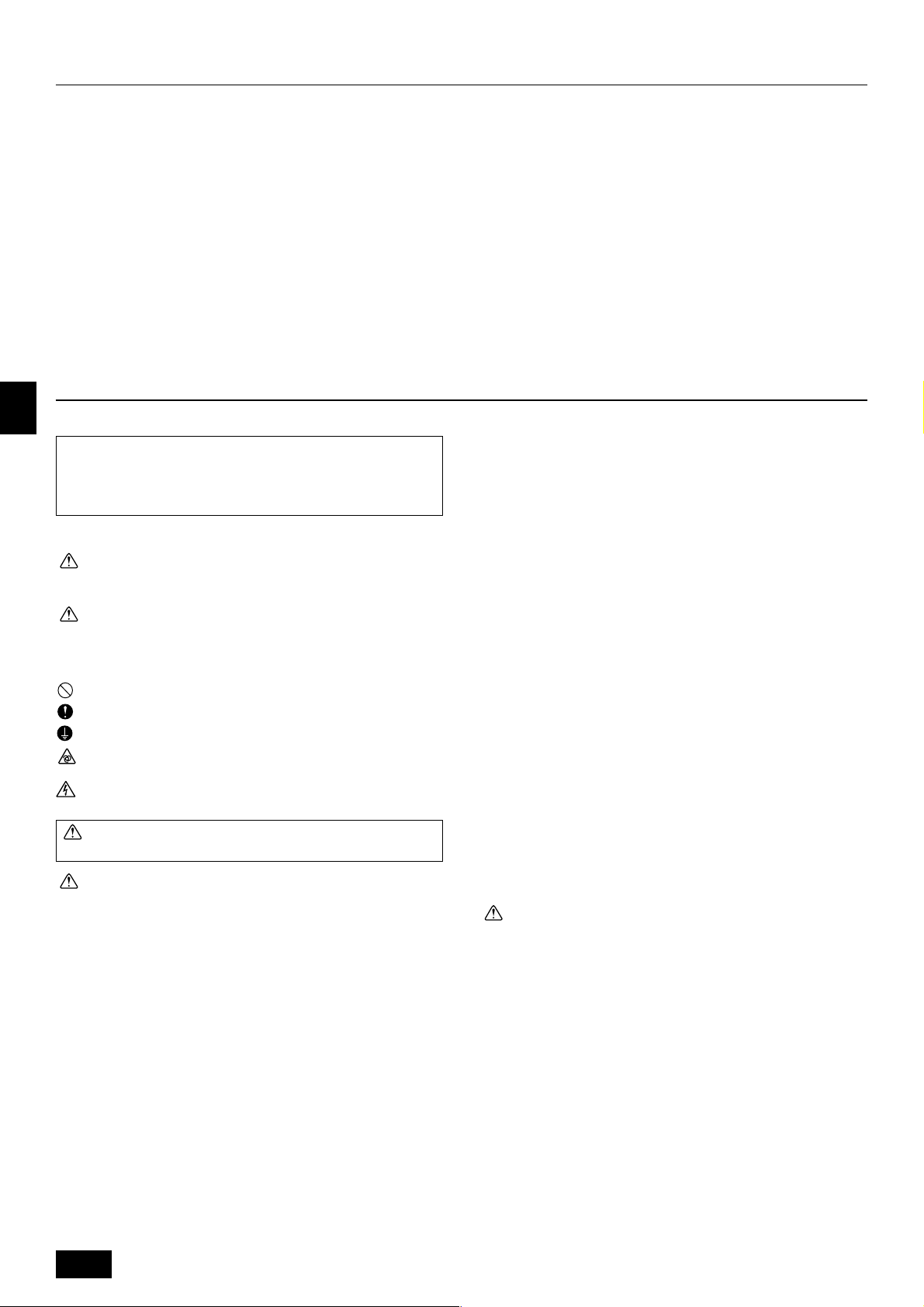

10. Specifications for installing the belt

1. Set the parallel angle of the fan and the motor pulley as shown in the

[Fig. 10.0.1] and table 1.

F

2. Set the tension of the per one belt when the flexion load is within the range as

shown in the [Fig. 10.0.2] and table 2 below at the proper flexion.

3. Adjust the suitable tension after the belt sit properly across the pulley (after

more 24 - 28 hours working).

When the new belt is used, adjust the suitable tension about the 1.3 times of

the maximum value of the flexion load.

4. Readjust the belt every 2,000 hours after the first adjustment.

NL

Exchange the belt when the belt’s surroundings length has expanded by 2 %

including the first expansion of the belt. (about 1 %)

(about 8,000 hours converted working time)

When selecting fan operation “Stop” (Mode no. 25 “2” in table 2 of page 11),

readjust the belt every 1,000 hours after the first adjustment.

[Fig. 10.0.1] / [Fig. 10.0.2] (P.5)

SWI

<A> Parallel degree of pulley

<B> Belt tension

A Flexion load (W)

table 1

pulley

table 2

type

pulley

pulley

smaller out diameter

B

parallel angle

10 or less

(mm)

~ 135

136 ~ 160

161 ~

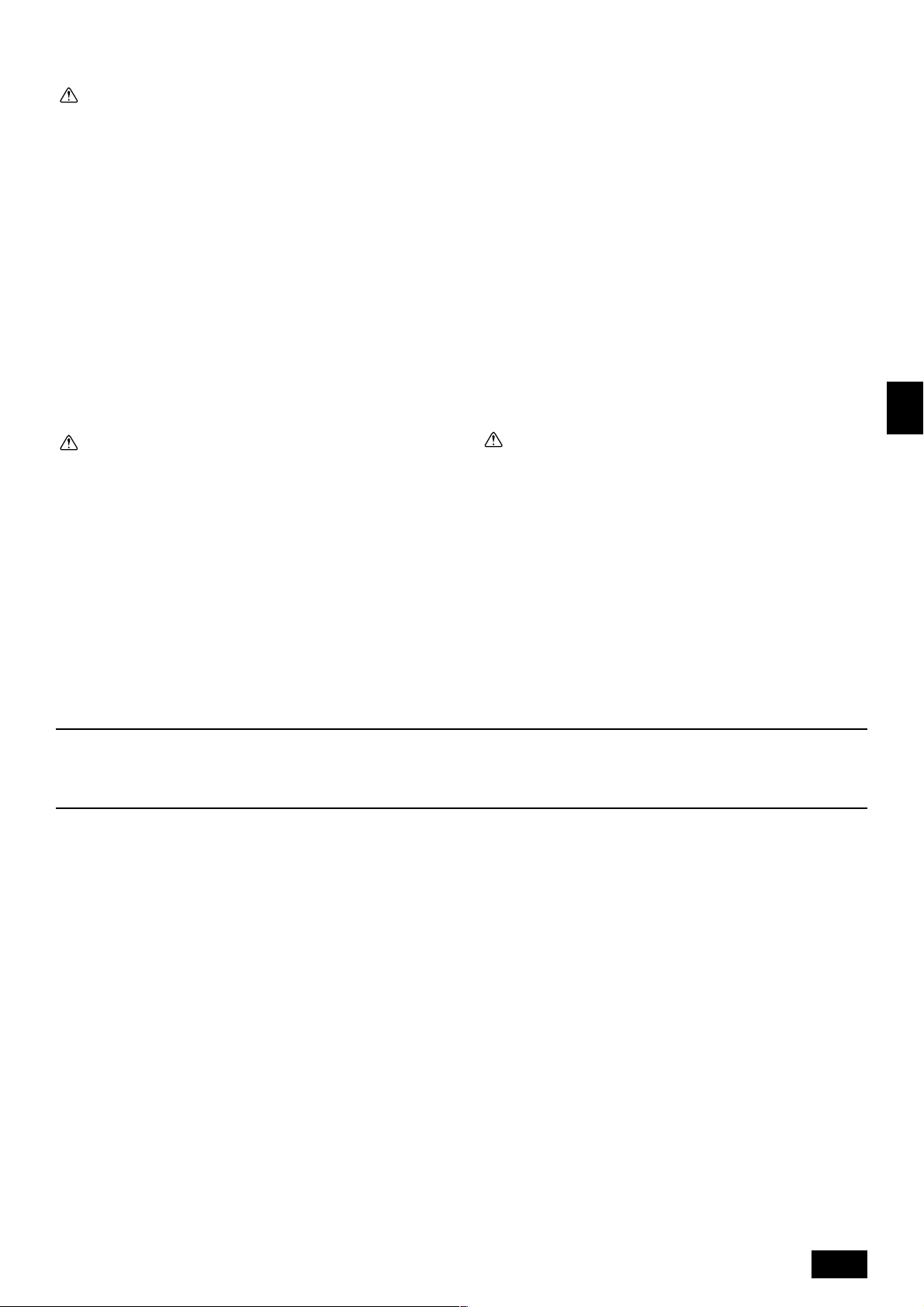

11. Modification method of fan direction (From side flow to top flow)

This product can be changed from side flow to top flow in the field.

Modify if necessary as follows.

[Fig. 11.0.1] (P.5)

E

A Top panel B Cover (outer side) C Flange

D Panel E Fan F Cover (inner side)···2pcs

1 Remove the top panel A, cover (outer side) B, flange C, panel D and cover

(inner side) F. (STEP 1)

2 Modify the fan E direction. (STEP 2)

3 Re-install the top panel A, cover B, flange C and panel D. (STEP 3)

Note:

In the case of top flow, the inner cover

K (

"

)

gap of 3 mm every 1 m

Flexion load W

(N)

22 ~ 29

27 ~ 34

29 ~ 37

FF

F is not necessary.

FF

note

P

14

Page 15

12. Test run

12.1. Before test run

The test run can be carried out either from the unit or remote controller.

1. Checklist

• After wiring of units are complete, check that refrigerant is not leaking, the

power and control wires are not loose, and the poles are not reversed.

• Use a 500 V insulation resistance tester to make sure that the resistance between the power terminal and the ground is 1.0 MΩ or more. If it is less than

1.0 MΩ, do not operate the unit.

• Make sure there is no malfunction in the unit. (If there is a malfunction, you

can diagnose it using LED1 on the outdoor-side controller board.)

• Check the electrical power phase. If the phase is reversed, the fan may rotate

in the wrong direction or stop, or unusual sounds may be produced.

• Starting at least 12 hours before the test run, send current through the crankcase heater. (If the current is running for a shorter period of time, damage to

the compressor could result.)

• For specific models requiring changing of settings for selection of power supply ON/OFF capability, make proper changes referring to the description for

Selection of Functions through Remote Controller.

After the above checks are complete, carry out the test run as indicated in the

following outline.

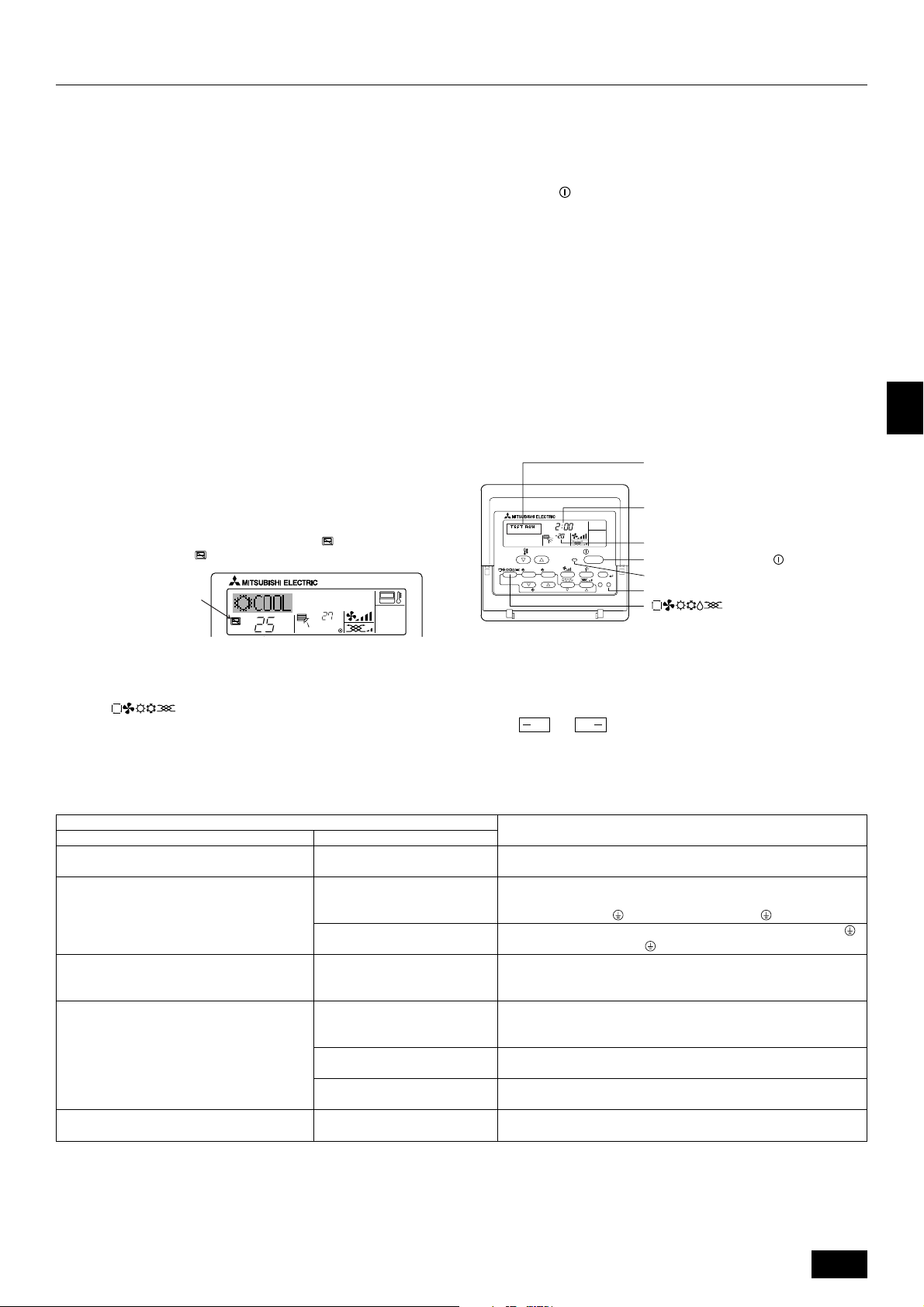

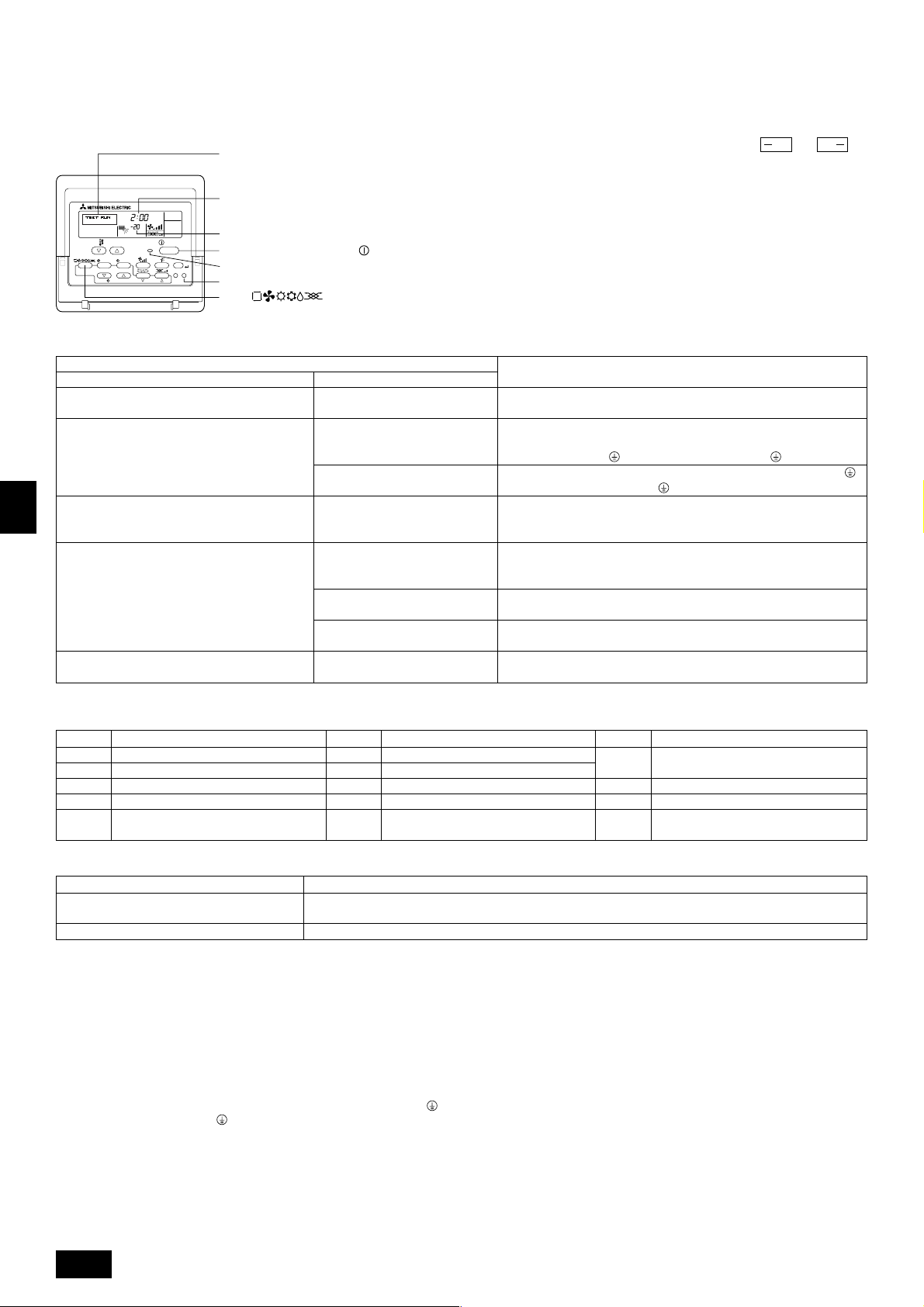

12.2. Test run procedures

1) Remote controller

Operating procedures

1 Turn on the main power supply

While the display on the remote controller indicates “

is disabled. Turn off the “

“CENTRALLY CONTROLLED”

indicator

” indicator before using the remote controller.

˚C

TEMP.

2 Press the [TEST] button twice successively within three seconds. Test

run starts.

“TEST RUN” and “OPERATION MODE” are displayed alternately.

3 Press [

] button

Cooling mode: Cool air should start to blow.

Heating mode: Warm air should start to blow (after a while).

”, the remote controller

˚C

ON/OFF

4 Check the outdoor-side fan for correct running

The unit features automatic capacity control to provide optimum outdoor-side

fan speeds. The fan keeps running at a low speed to meet the current outside

air condition unless it exceeds its available maximum power. Then, in actuality,

the fan may stop or run in the reverse direction depending on the outside air,

which does not mean malfunction.

5 Press the [

ON/OFF] button to reset the test run in progress

• The test run will be automatically shut down after two hours in response to the

AUTO STOP setting of two hours on the timer.

• During the test run, the room temperature display shows the unit indoor-side

liquid piping temperatures.

• In the case of the test run, the OFF timer will activate, and the test run will

automatically stop after two hours.

• The room temperature display section shows the control temperature for the

units during the test run.

• Check that the units are running properly operation.

Malfunctions may not be displayed even if the wiring is incorrect.

6 Register a telephone number.

The telephone number of the repair shop, sales office, etc., to contact if an

error occurs can be registered in the remote controller. The telephone number

will be displayed when an error occurs. For registration procedures, refer to 8.4

Function selection of remote controller.

Operation mode display

“TEST RUN” and “OPERATION MODE” are

displayed alternately.

Timer stops test run after two hours.

TEMP.

MENU

MONITOR/SET

BACK DAY

PAR-21MAA

˚C

ON/OFF

ON/OFF

CLOCK

OPERATION

FILTER

CHECK

CLEAR

Piping temperature display

Stop test run by pressing the [ ON/OFF] button.

During test run, the RUN lamp remains on.

TEST

[TEST] button

[ ] button

(*1)

After turning ON the power, the system will go into startup mode, and the remote

controller operation lamp (green) and the display section’s “PLEASE WAIT” will

flash. Also, in the case of the indoor-side controller board substrate LEDs, LED 1

and LED 2 light up (when address is 0) or become dim (when address is not 0), and

LED 3 flashes. In the case of the outdoor-side controller board substrate LED 1

display,

and are displayed alternatively at 1-second intervals.

• If one of the above operations does not function correctly, the following causes

should be considered, and if applicable, dealt with. (The following symptoms

have been determined under test run mode. Note that “startup” in the chart

means the *1 display above.)

GB

D

F

NL

Remote Controller Display Outdoor Substrate LED Display

Symptoms

Remote controller is displaying “PLEASE WAIT”, and

operation is not possible.

After power is turned ON, “PLEASE WAIT” is dis-

played for 3 mins., then error code is displayed.

Power is turned ON, and “EE” or “EF” are displayed

after “PLEASE WAIT” is displayed.

Display messages do not appear even when remote

controller operation switch is turned ON (operation

lamp does not light up).

Operation display appears but soon disappears even

when remote controller operations are executed.

After “startup” display, “00” is dis-

played (correct operation).

After “startup” display, error code is

displayed.

After “startup” display, “F1” (negative

phase) is displayed.

After “startup” display, “00” or “EE” is

displayed (“EE” is displayed when a

test run is made).

After “startup” display, “EA” (error for

number of units) or “Eb” (unit number

error) is displayed.

After “startup” display, “00” is dis-

played (correct operation).

After “startup” display, “00” is dis-

played (correct operation).

After “startup” display, “00” is dis-

played (correct operation).

Cause

• After power is turned ON, system startup lasts for about 2 mins., and

“PLEASE WAIT” is displayed (correct operation).

• Outdoor-side unit’s safeguard installation connector is open.

• Negative phase and open phase of outdoor unit’s power terminal board

(Single phase: L, N,

/triple phase: L1, L2, L3, N, )

• Incorrect connection of outdoor terminal board (Single phase: L, N,

triple phase: L1, L2, L3, N,

grounding and S1, S2, S3)

• Unit construction differ

• Wiring for the unit is not connected correctly. (Polarity is wrong for S1, S2,

S3)

• Remote controller transmission wire short

• There is no unit for address 0 (address is something other than 0).

• Remote controller transmission wire burnout

• After cancellation of function selection, operation is not possible for about

30 secs. (correct operation).

15

SWI

/

E

P

Page 16

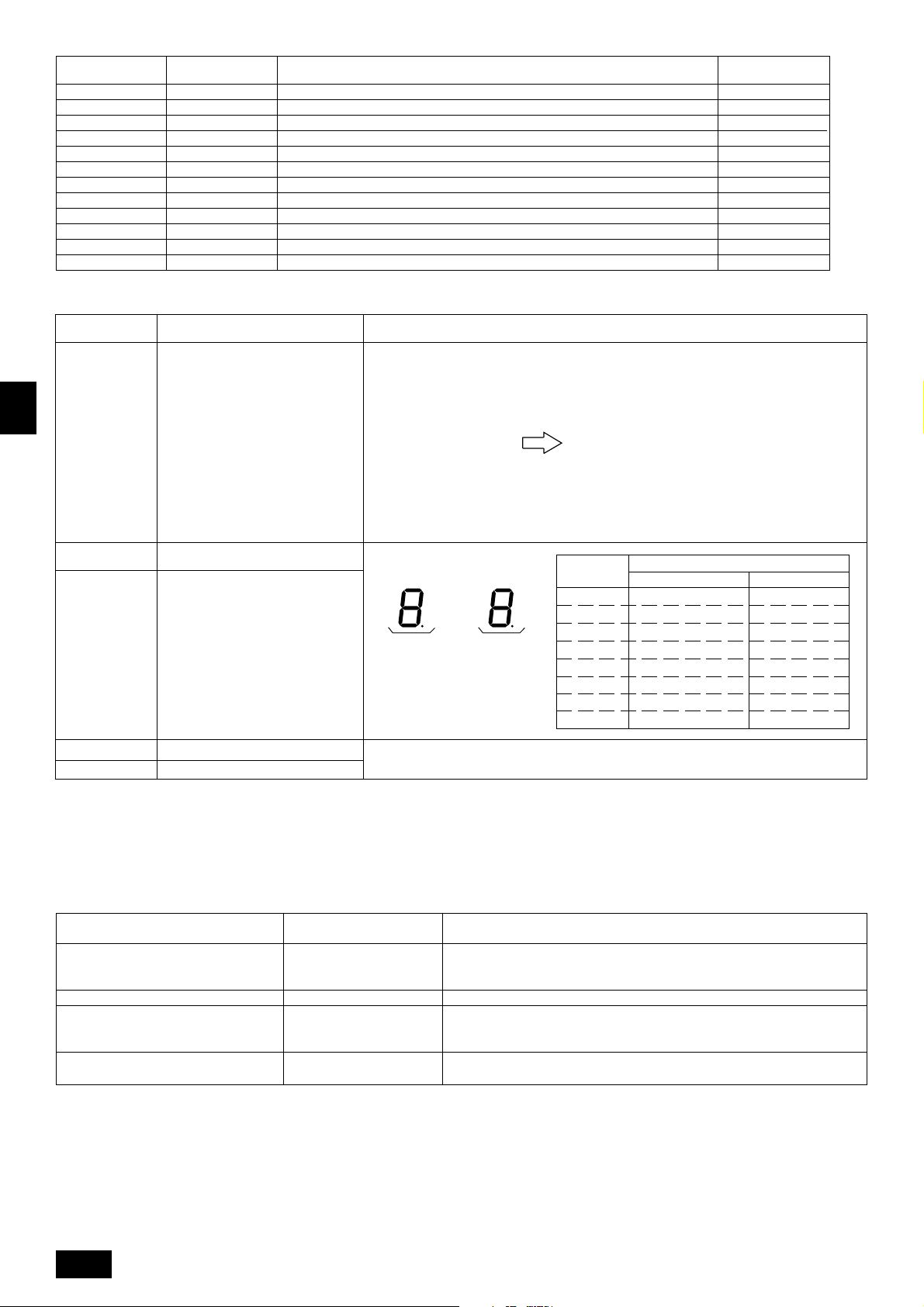

* Press the remote controller’s “CHECK” button twice consecutively to be able to run a self-check. See the chart below for content of error code displays.

LCD Nonconformity Content

P1 Suction sensor error

P2 Piping (liquid pipe) sensor error

P4 Drain sensor error

P5 Drain overflow safeguard operation

P6 Freezing/overheating safeguard operation

See the chart below for details of the LED displays (LED 1, 2, 3) on the indoor-side controller board.

LED 1 (microcomputer power supply) Displays the ON/OFF of power for control. Check that this is lit during normal use.

LED 2 (remote controller feed) Displays the ON/OFF of feed to wired remote controller. Is only lit for the unit of outdoor-side controller board with address “00”.

LED 3 (indoor and outdoor signals) Displays signal between indoor-side and outdoor-side controller boards. Check that this is flashing during normal use.

LCD Nonconformity Content LCD Nonconformity Content

P8 Pipe temperature error

P9 Piping (2-phase pipe) sensor error

U0 - UP Unit nonconformity

F1 - FA Unit nonconformity

E0 - E5 Signal error between remote controller and

unit

E6 - EF Signal error between indoor-side controller

board and outdoor-side controller board

- - - - No error history

FFFF No relevant unit

2) Unit

1) Check Items

• After installation of the unit, and electric wiring work, check that the unit is free

from leaks of refrigerant, loosened connections, and incorrect polarity.

• Check that there is no negative phase and open phase. (The F1 message for

negative phase and the F2 message for open phase will flash at LED 1 on the

outdoor-side controller board. If this happens, rewire correctly.)

GB

• Measure the impedance between power terminals (Single phase: L, N, /

triple phase: L1, L2, L3, N,

that it is 1.0 MΩ or more. Do not operate the equipment if measurement is less

than 1.0 MΩ.

• When there is no error at the unit.

(If there is an error at the unit, it can be evaluated at LED 1 [digital display] of

the outdoor-side controller board.)

D

•

The stop valves are open both the liquid and gas sides.

After checking the above, execute the test run in accordance with the following.

2) Test run start and finish

• Operation from the indoor-side controller board

Execute the test run using the installation manual for the indoor-side controller

board.

F

) and the ground with a 500 V Megger and check

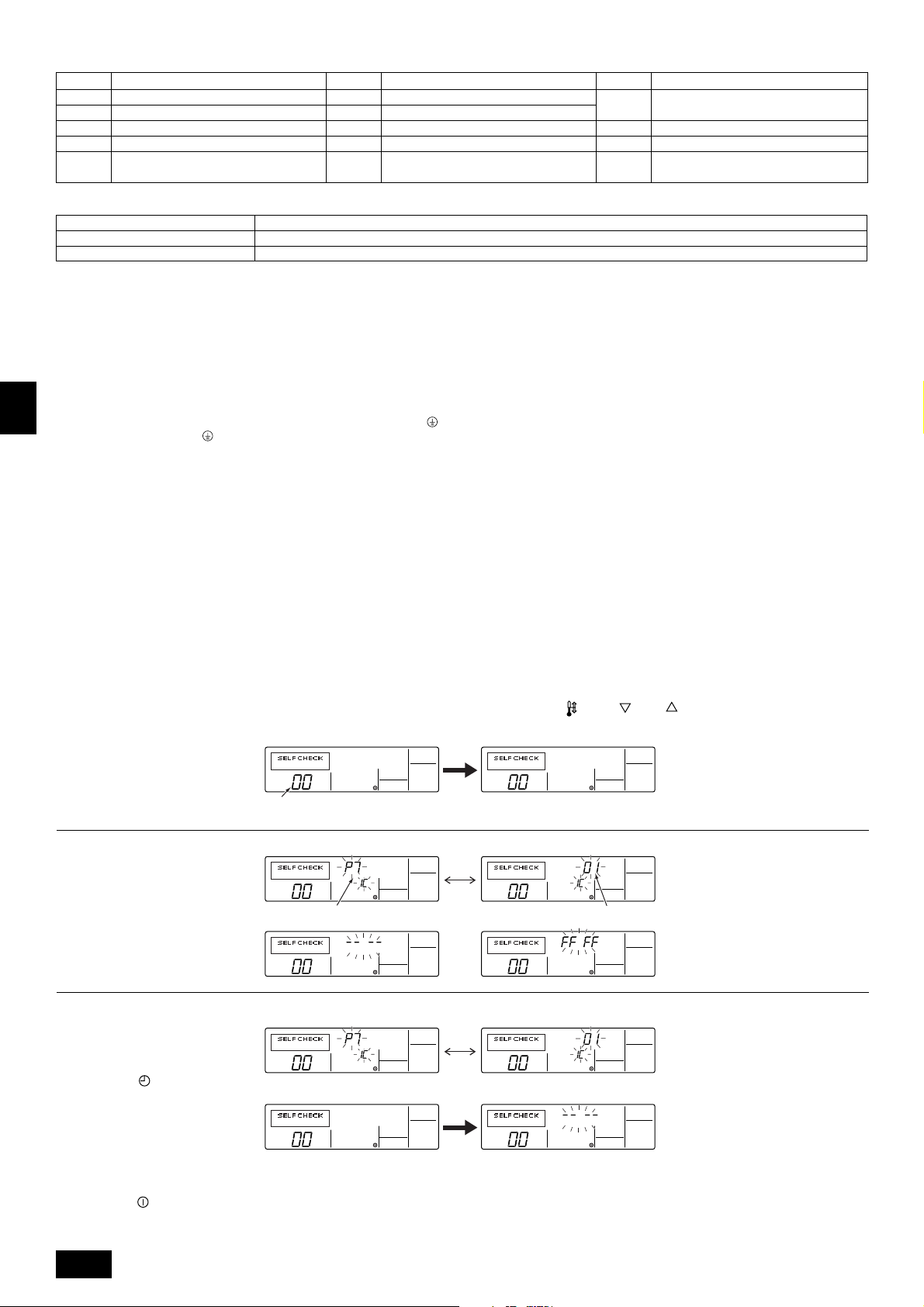

12.3. Self-check

Retrieve the error history of each unit using the remote controller.

1 Switch to the self check mode.

When the H [CHECK] button is pressed twice successively within three sec-

NL

onds, the display shown below appears.

• Operation from the outdoor-side controller board

Execute settings for test run start, finish and operation mode (cooling, heating)

using the DIP switch SW 4 on the outdoor-side controller board.

[Fig. 12.2.1] (P.5)

A Stop B Cooling

C Operation D Heating

1 Set the operation mode (cooling, heating) using SW 4-2

2 Turn ON SW 4-1, The operation mode for SW 4-2 will be adhered to, and

the test run will commence

3 Turn OFF SW 4-1 to finish the test run

• There may be a faint knocking noise emitted from the proximity of the fan

during the test run. This is torque fluctuation occurring due to control of fan

revolutions. There is no problem with the product.

Note:

The SW 4-2 operation mode cannot be changed during the test run. (To change

test run mode, stop the equipment with SW 4-1, change the operation mode,

then restart test run with SW 4-1.)

• If the 2-hour timer is set, the test run will stop automatically after 2 hours.

• During the test run, the room temperature display shows the unit indoor-side

liquid piping temperatures.

2 Set the address or refrigerant address No. you want to self check.

When the F [

creases and increases between 01 and 50 or 00 and 15. Set it to the address

No. or refrigerant address No. you want to self check.

TEMP. ( ) and ( )] buttons are pressed, the address de-

Self check address or self check refrigerant address

SWI

3 Self check result display <Error history> (For the contents of the error code, refer to 13. Troubleshooting, error code list.)

ERROR CODE

Error code 4 digits or error code 2 digits

E

4 Error history reset

The error history is displayed in 3 Self check results display.

When the D [ MENU] button is pressed twice successively within three seconds, the self check address or refrigerant address flashes.

P

5 Self check reset

There are the following two ways of resetting self check.