Page 1

Air-Conditioners For Building Application

INDOOR UNIT

PFD-P250·500VM-E

GB

D

F

INSTALLATION MANUAL

For safe and correct use, please read this installation manual thoroughly before installing the air-conditioner unit.

INSTALLATIONSHANDBUCH

Zum sicheren und ordnungsgemäßen Gebrauch der Klimageräte das Installationshandbuch gründlich durchlesen.

MANUEL D’INSTALLATION

Veuillez lire le manuel d’installation en entier avant d’installer ce climatiseur pour éviter tout accident et vous assurer d’une utilisation correcte.

MANUAL DE INSTALACIÓN

Para un uso seguro y correcto, lea detalladamente este manual de instalación antes de montar la unidad de aire acondicionado.

MANUALE DI INSTALLAZIONE

Per un uso sicuro e corretto, leggere attentamente questo manuale di installazione prima di installare il condizionatore d’aria.

E

I

P

TR

HG

RU

TR

MANUAL DE INSTALAÇÃO

Para um uso seguro e correcto, é favor ler o manual de instruções por completo antes de utilizar a unidade de ar condicionado.

KURULUM KILAVUZU

Do¤ru ve güvenli kullan›m için, klima ünitesini kullanmadan önce lütfen bu kullanma k›lavuzunu bafltan sona okuyun.

Page 2

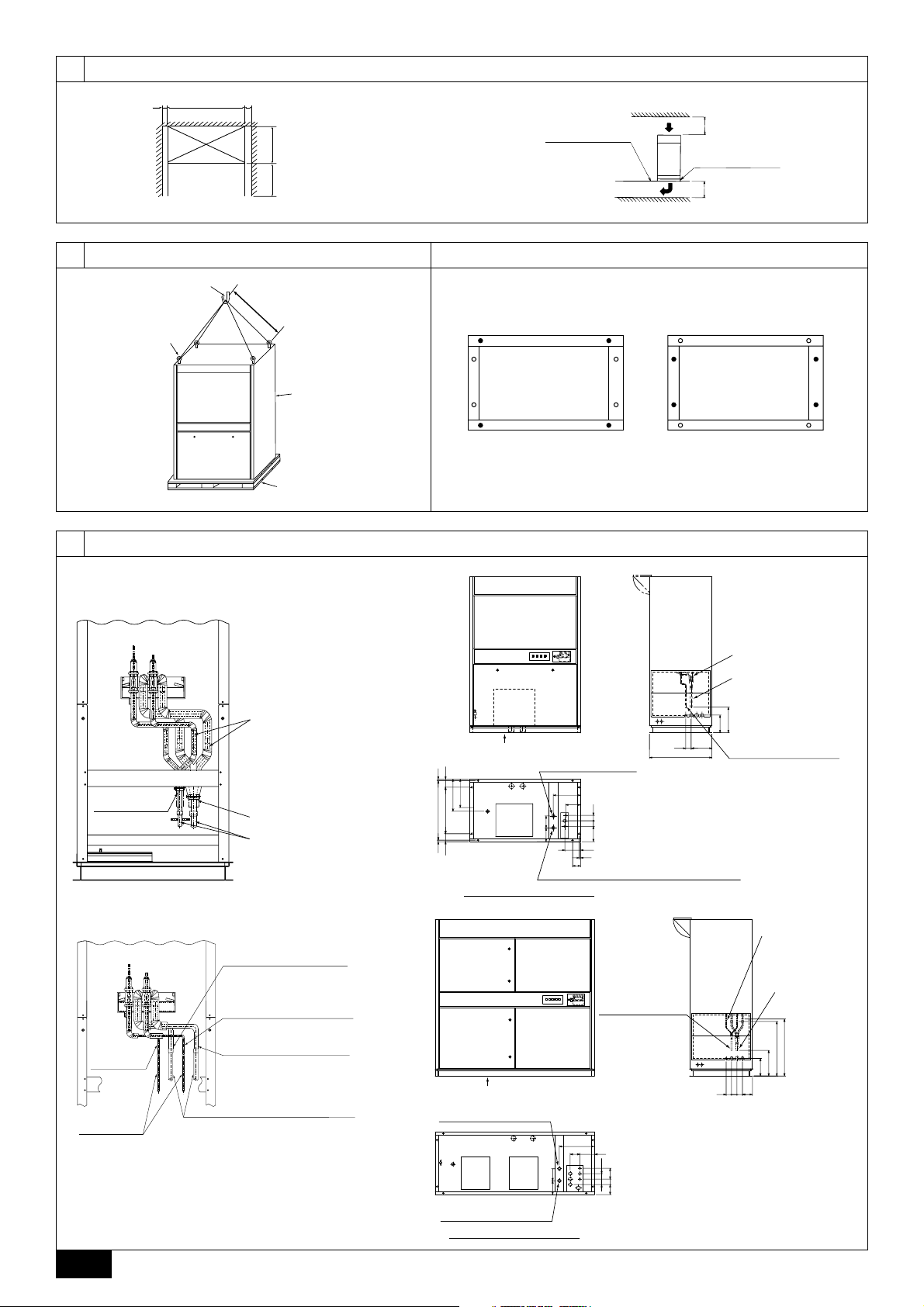

3

[Fig. 3.1.1]

ACB

*

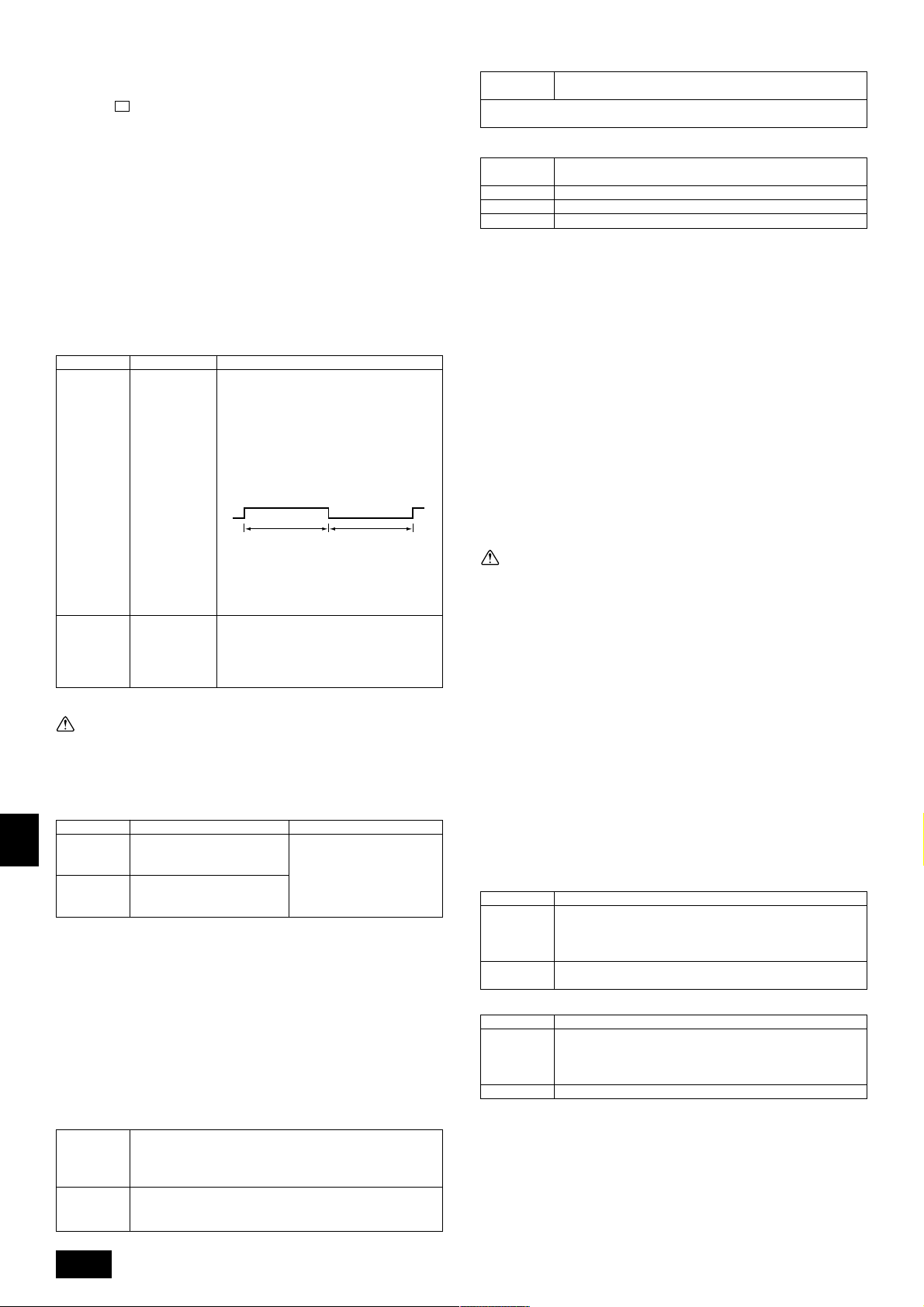

3.1

[Fig. 3.1.2]

unit

A: 200 mm or more

(as seen from top face of unit)

780 mm

B: 500 mm or more

mm

* It is necessary for the removal of the

*

panel beyond 600 mm

1000

>

=

C: PFD-P250VM-E: 1380 mm

PFD-P500VM-E: 1980 mm

4

[Fig. 4.1.1] [Fig. 4.2.1]

B Eyebolt (supplied)

5

[Fig. 5.1.1]

A Lifting hook

>

=

1300 mm

E Unit weight

PFD-P250VM-E: 380 kg

PFD-P500VM-E: 520 kg

C Unit

D Base

5.1

<C> Model 250

300 mm

>

D Free access floor

=

E Anti-vibration pad

300 mm

>

=

4.24.1

A Example 1 - Use holes at front and rear. B Example 2 - Use holes at sides.

C “•” indicates foundation bolt holes used.

<A> Single refrigerant circuit

B

Refrigerant piping

(liquid)

<B> Two refrigerant circuits

F

No. 1 liquid

pipe on the

unit side

Outer diameter:

ø

9.52

I

Field-installed

liquid pipe

Outer diameter:

<Expansion work required>

To be connected to the liquid pipe

on the unit pipe by brazing.

* Use non-oxidized brazing material.

ø

9.52

A Thermal insulation

C Refrigerant piping

(gas)

D Piping for close

<D> Model 500

E

No. 1 gas pipe on the unit side

Outer diameter

Model P500:

G

No. 2 liquid pipe on the unit side

Outer diameter:

H

No. 2 gas pipe on the unit side

Outer diameter

Model 500:

J

Field-installed gas pipe

Outer diameter <Expansion work required>

Model 500:

To be connected to the gas pipe

on the unit pipe by brazing.

* Use non-oxidized brazing material.

ø

ø

ø

ø

22.2

22.2

22.2

9.52

A

N Main drain piping

joint outlet (Rp1-1/4)

365

401

W

150171

Air outlet

20 740 20

100 580 100

O Emergency drain piping joint outlet (Rp1-1/4)

P As seen from bottom face A

A

T Main drain piping joint outlet

(Rp1-1/4)

U Emergency drain piping

joint outlet (Rp1-1/4)

V As seen from bottom face A

<Rp1-1/4>

W

Air outletWAir outlet

K Location of

refrigerant piping

L Refrigerant piping

(ø22.2 Brazed) (gas)

320

220

68 260

780

340

186

68

68

192

196

20

100

S Refrigerant piping

(ø15.88 Brazed)

(liquid)

440

120

185

135

135

171 1 50

68

124

M Refrigerant piping

(ø9.52 Brazed) (liquid)

Q Location of

refrigerant piping

R Refrigerant piping

(ø28.58 Brazed)

(gas)

710

680

320

220

68

68 68

124

2

Page 3

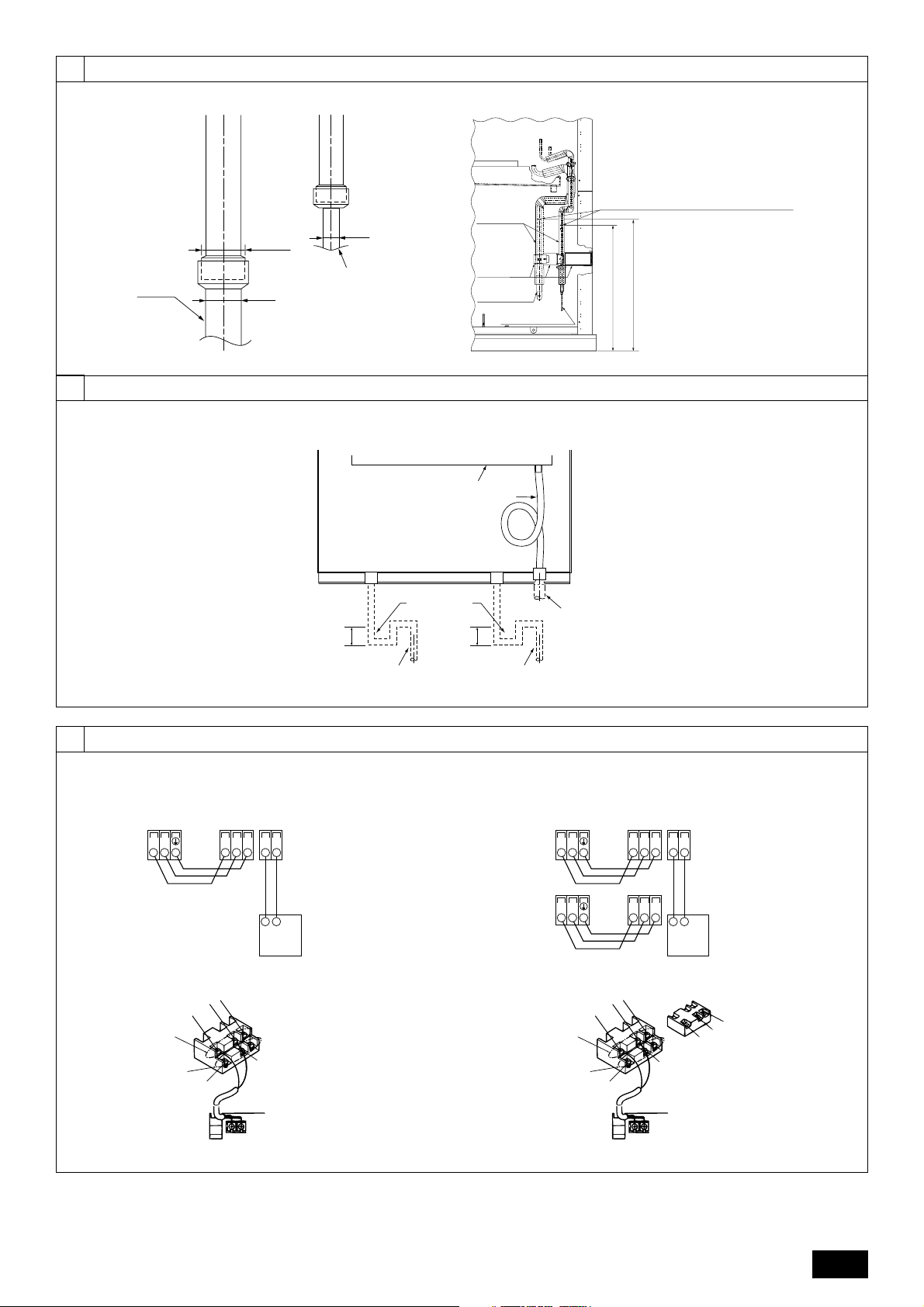

6

6.1

[Fig. 6.1.1]

A Piping on site

Expand the end of the

pipe and braze it to the

connecting pipe

(non-oxidizing brazing).

6

ø

22.2

(ø28.58) OD

ø

22.2

(ø28.58)

ø9.52

(ø15.88)

B Piping on site

Expand the end of the pipe

and braze it to the connecting

pipe (non-oxidizing brazing).

[Fig. 6.2.1]

6.2

A Drain pan

B Drain hose

[Fig. 6.1.2]

A

Pipe cover

B

Pipe

mounting

plate

C

Refrigerant

piping (gas)

D

Refrigerant

piping (liquid)

When the unit is connected to a 2-refrigerant circuit,

cut off these pipes approximately 20 mm above

the point where expanded pipes are connected.

<Preparation of the pipes in a 2-refrigerant-circuit>

• Remove the pipe mounting plate.

710 (Cut the gas pipe here)

• Peel off the pipe cover.

680 (Cut the liquid pipe here)

• Cut off both pipes at the specified location.

7

[Fig. 7.2.1]

<A> Model 250

[Fig. 7.2.2]

<A> Model 250

F Trap (on-site

piping work)

100mm

or more

G Drain piping on site

(for humid filter)

100mm

or more

E Emergency drain piping

on site

7.2

B Terminal block for

outdoor transmission

cable

M1M2 21

TB3

Upper level

B B

(TB5)

C Lower level

(TB15)

A Terminal block for

indoor transmission

cable

SA1 B1

TB5 TB15

C MA Remote

S

B1

A1

2

1

A Non-polarized

DC10~13V

D MA Remote Controller

AB

12

controller

<B> Model 500

<B> Model 500

C As seen from

front of unit

D Main drain piping

on site

B Terminal block for

outdoor transmission

cable

M1M2 21

TB3

M1M2

TB3

A2

Upper level

(TB5-1)

C Lower level

(TB15)

A Terminal block for

indoor transmission

cable

TB5-1 TB15

TB5-2

1

SA1 B1

SA2 B2

S

B2

DC10~13V

D MA Remote Controller

AB

12

C MA Remote

controller

2

A Non-polarized

A1

(TB5-2)

S

B1

3

Page 4

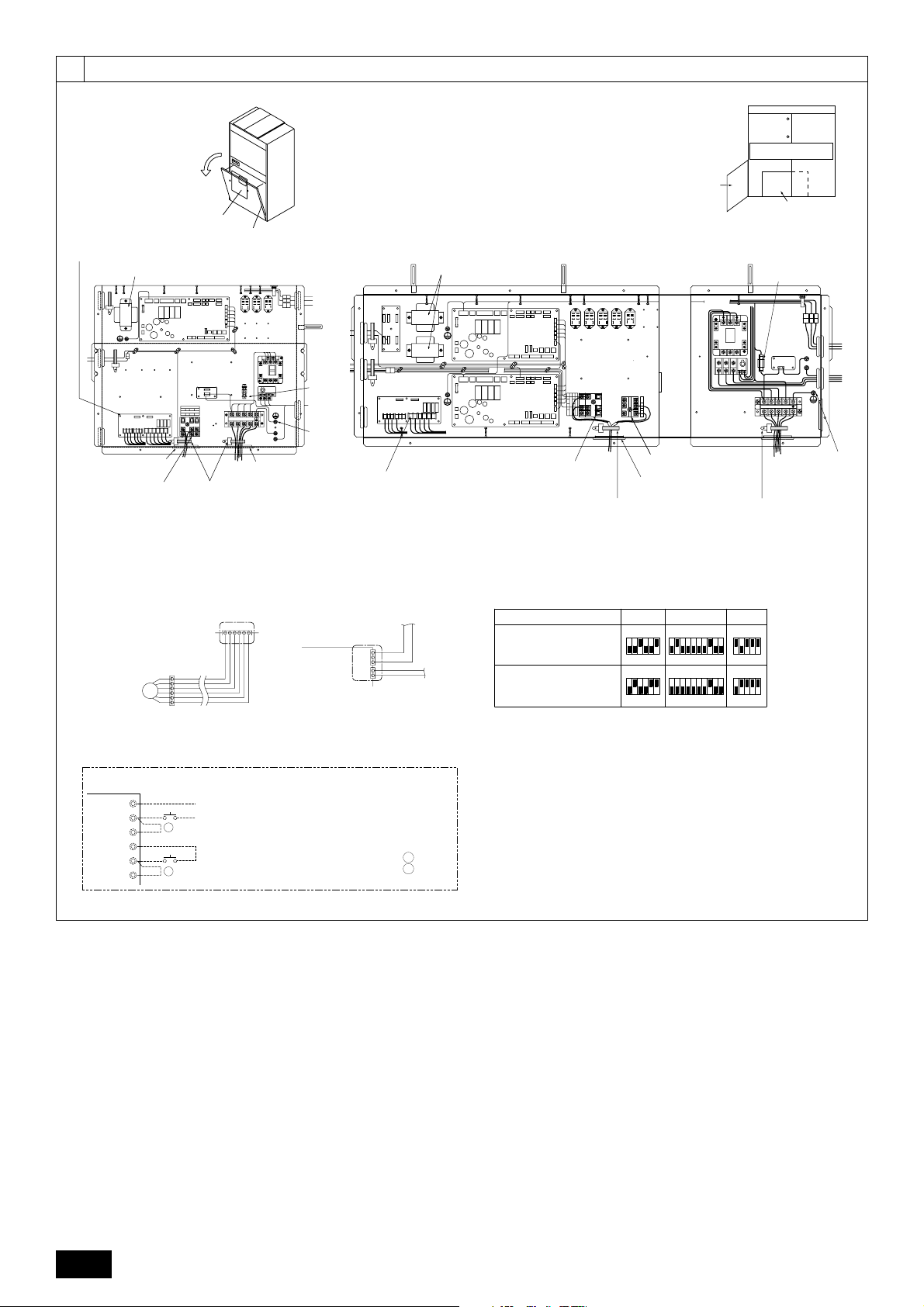

7

[Fig. 7.3.1]

<A> Model 250 <B> Model 500

B External I/O board

A Transformer

E Connect trasmission

line to outdoor unit

C Transmission line

terminal block

I Control box

J Bottom panel

F To power supply

D Fix in place after

connecting writing.

H Fuse

G Earth

A Transformer

B External I/O board

7.3

D No.2 Transmission line

terminal block

(Note: Connect to top

terminal block)

J Bottom panel

C No.1 Transmission line

terminal block

E Connect trasmission line

to outdoor unit

F Fix in place after connecting writing.

I Control Box

H Fuse

G Earth

[Fig. 7.3.2]

Connection changes to be made when connected to a 2-refrigerant circuit

When connected to

a 2-refrigerant circuit

Remove the LEV2B connector

from the adapter board, and

connect it to CN60 on No. 2 board.

6

5

4

LEV2

3

2

1

CN60

6 5 4 3 2 1

No. 2 board

Connect the connectors to

CN3A and CN2M on No. 2 board.

When connected to

a 2-refrigerant circuit

1

2

CN3A

3

2

1

CN2M

External input-output

board (IFB)

AC

TB23

A1

A2

BC

TB21

B1

B2

When using the external input function on the

indoor unit that is connected to a two-refrigerant

circuit, connect the short-circuit plate that is

A

supplied with the unit to the appropriate terminals

on the external input-output board.

The case of with-voltage input

B

The case of no-voltage input

...

A

....

B

Switch setting changes to be made when connected to a 2-refrigerant circuit.

Model 500 SW2 SW3 SW4

When connected to a

single-refrigerant circuit

(factory setting)

When connected to t a

2-refrigerant circuit

ON

ON ON

123456 12345123456789

ON ON ON

123456 12345123456789

10

10

4

Page 5

7

7.4

[Fig. 7.4.1]

• When there is a single Model 250 unit

OC

A CN41 as it is

<PUHY-P250YGM-A>

CN41

51

TB3

TB7

M1

M2

M1

M2

S

[Fig. 7.4.2]

• When there is a single Model 500 unit (Two refrigerant circuits)

Replace CN41

A

with CN40

B CN41 as it is

OC <PUHY-P250YGM-A> IC

51

OC <PUHY-P250YGM-A>

52

TB3

TB7

TB3

TB7

M1

M2

M1

M2

S

M1

M2

M1

M2

S

*1 The numbers shown

in the square ( )are addresses.

IC

M1

TB5

M2

S

*2 The Model 250 indoor unit

contains one indoor controller board.

01

TB15

12

AB

MA

M1

TB5-1

M2

01

S

M1

TB5-2

M2

02

S

TB15

12

AB

MA

* The Model 500 indoor unit

contains two indoor controller boards.

[Fig. 7.4.3]

• When connected to G50

A CN41 as it is

OC

OC

OC

(model 250)

IC

M1

TB3

M2

TB7

M1

M2

S

51

TB15

M1

M2

TB5

S

1

2

IC (model 500)

M1

TB3

M2

TB7

TB3

TB7

M1

M2

S

M1

M2

M1

M2

S

53

54

M1

M2

TB5-1

S

M1

M2

TB5-2

S

01

A

B

03

04

TB15

12

AB

MA

B Group 1

MA

C Group 2

G-50

A

000

B

S

D Power supply unit

A

B

S

TB2

E DC Power supply (DC 12V)

5

Page 6

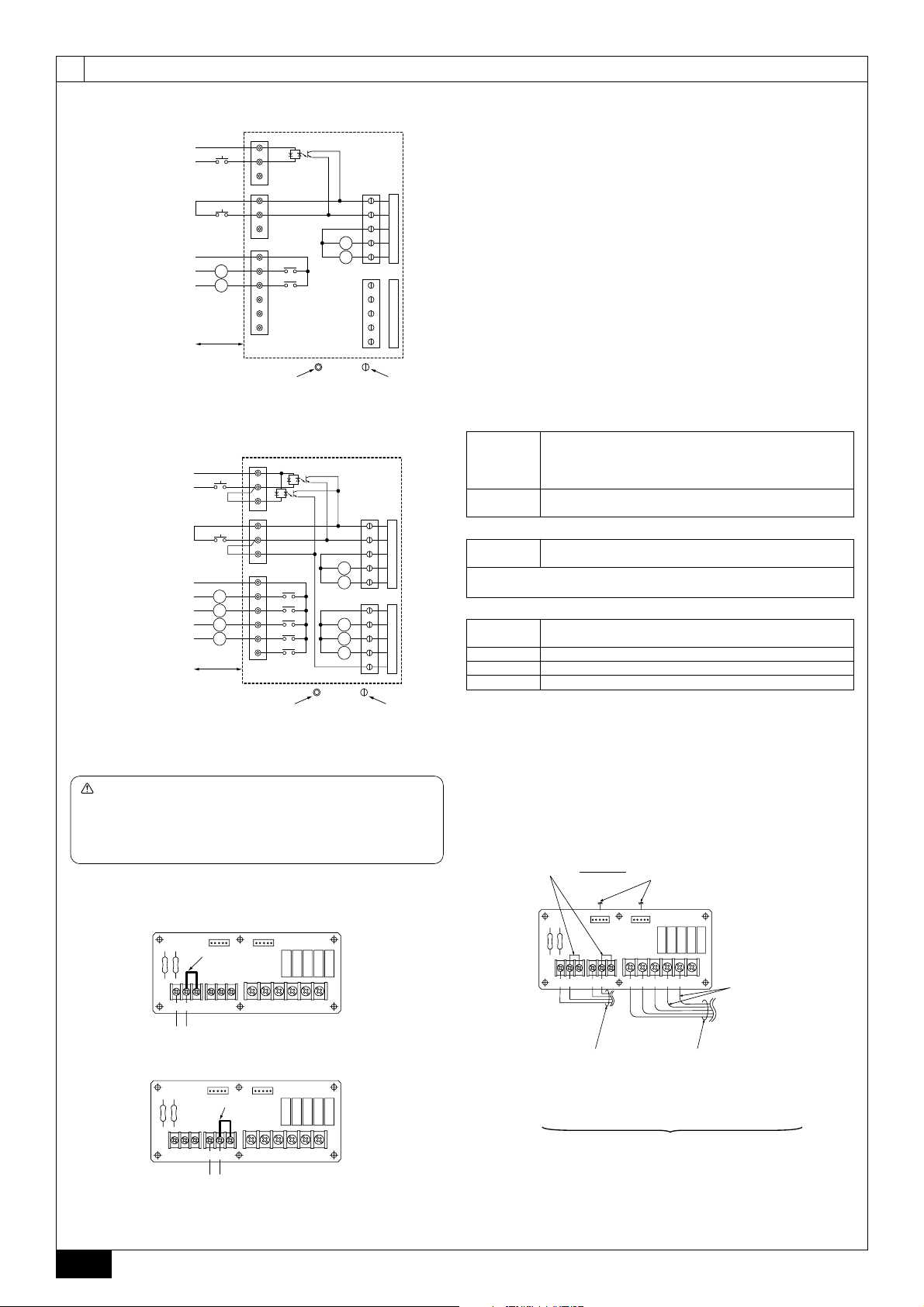

7

A Site wiring

B Fix low-voltage system

(DC30 V or less) wiring

with clamps and pass to

unit via transmission line

wiring holes.*1

C Fix high-voltage system

(AC220 - 240 V) wiring

with clamps and pass to

unit via power supply

wiring holes.*2

D To CN51 on control board

(inner wiring)

E model 500 only

E model 500 only

For instructions on how to install

the short circuit plate, refer to

"Notes on using external input

function" shown on the left.

54321COM

B2B1BCA2A1AC

TB23

TB21 TB22

CN53 CN54

[Fig. 7.5.1]

<A> Model 250

A With-voltage input

B External power supply

C Start/Stop

D No-voltage input

E Common

F Start/Stop

G Relay contact output

H Display power supply

I Operation status

J Fault

N Wiring distance 100 m or less.

SW12

SW11

7.5

K External I/O board

TB23

AC

A1

A2

TB21

BC

B1

B2

TB22

COM

XA

1

L1

L2

XB

2

3

4

5

CN53

1

2

3

4

XA

5

XB

CN54

1

2

3

4

5

L Terminal block connection

M Connector connection

<B> Model 500

A With-voltage input

B External power supply

C Start/Stop

D No-voltage input

E Common

F Start/Stop

G Relay contact output

H Display power supply

I Operation status (No.1)

J Fault (No.1)

I Operation status (No.2)

J Fault (No.2)

N Wiring distance 100 m or less.

SW12

(*1)

Short circuit plate

SW11

(*1)

Short circuit plate

L1

L2

L3

L4

L Terminal block connection

K External I/O board

TB23

AC

A1

A2

TB21

BC

B1

B2

TB22

COM

XA

1

XB

2

XC

3

XD

4

XE

5

CN53

1

2

3

4

XA

5

XB

CN54

1

2

XC

3

XD

4

XE

5

M Connector connection

• Notes on using external functions (Model 500 only)

Caution

When using the external input function on the indoor unit that is connected to a tworefrigerant circuit, connect the short-circuit plate that is supplied with the unit to the

appropriate terminals on the external input-output board.

Without the short-circuit plate, the unit will not function properly.

Don’t connect the short-circuit plate in case of a one-refrigerant circuit.

A With-voltage input

External

power supply

Pulse input of start or stop

DC12 - 24 V

Input current (per contact)

Approximately 10 mA (DC12 V)

SW12

Remote Start/Stop switch

* Toggles ON/OFF each time switch is pressed (pulse input).

D No-voltage input

SW11

Remote Start/Stop switch

* Toggles ON/OFF each time switch is pressed (pulse input).

Contact: Minimum applicable load DC 12 V 1 mA

Contact rating DC 12 V 0.1 A and over

G Relay contact output

Display

power supply

L1, L3

L2, L4

XA ~ XE

(*1)

For instructions on how to install the short circuit plate, refer to “Notes on using

DC30 V 1 A or less

AC220 - 240 V 1 A

Operation status

Fault status

Relay (allowable current 10 mA - 1 A)

external input function” shown below.

[Fig. 7.5.2]

· Connecting the short-circuit plate

<The case of with-voltage input>

<The case of no-voltage input>

6

External input-output board

CN53 CN54

Short-circuit plate

TB23

TB21 TB22

B2B1BCA2A1AC

External input

External input-output board

CN53 CN54

Short-circuit plate

TB23

TB21 TB22

B2A2A1AC B1BC

External input

54321COM

54321COM

Page 7

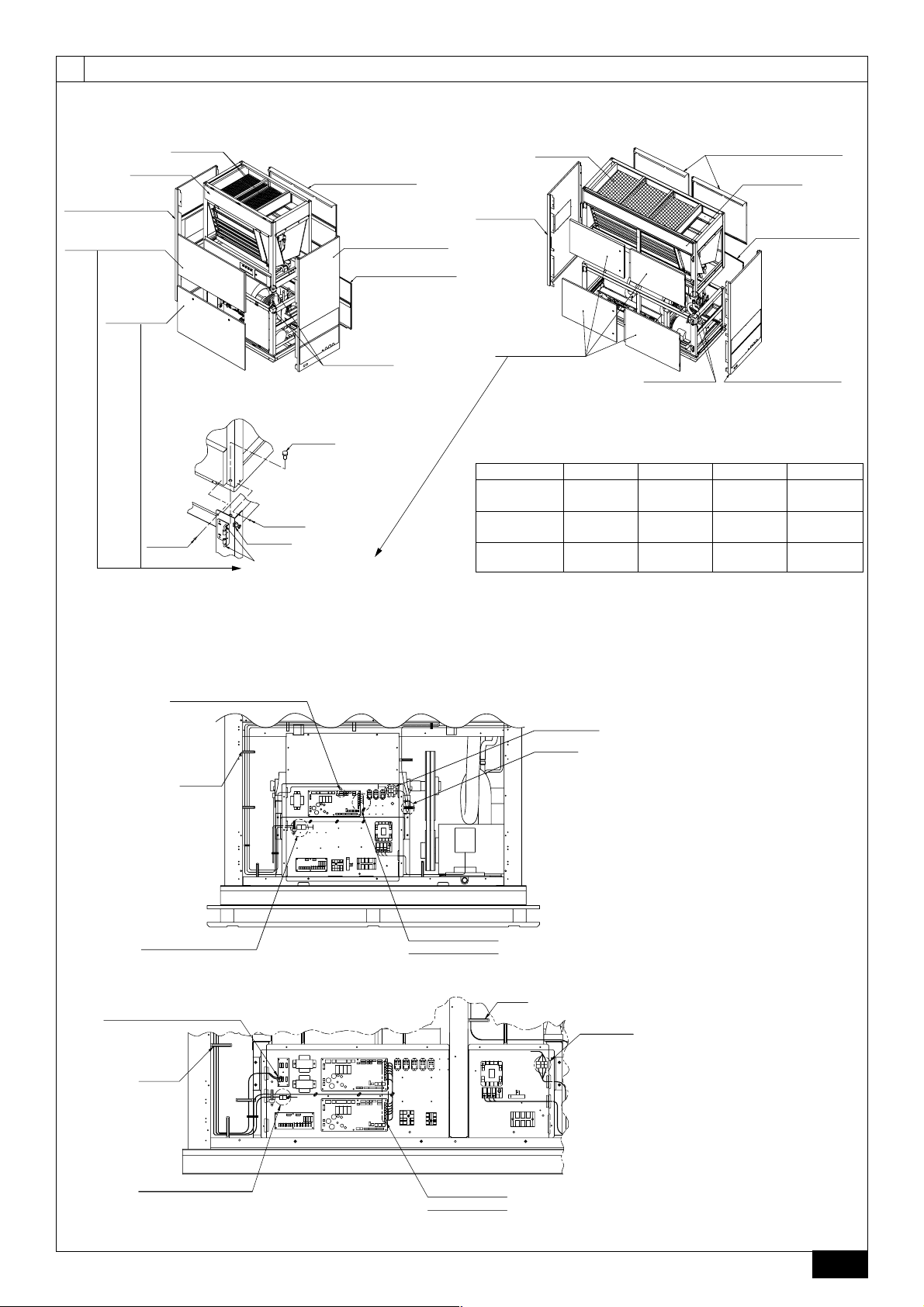

10

[Fig. 10.0.1]

<A> Model 250

10.0

<B> Model 500

B Filter cover

C Side panel: 14 screws

D Front panel: 6 screws

E Front panel:

2 chains

M Screw

A Filters (2)

Detailed view of section A

M Screw

L Bolt 2

Pull these pins up and down respectively

to remove the front panel.

F Rear panel: 9 screws

C Side panel: 14 screws

A

(on four corners)

K Bolt 1

G Rear panel: 8 screws

H Filters (3)

C Side panel:

14 screws

J Front panel:

2 hinges on each

<Dimensions and weight of parts>

Height (mm)

Heat exchanger

unit (top)

Fan unit

(bottom)

Decoration

panel

1120+510

*1

860

—

* Length of protruded pipe (removable)

A

(on four corners)

Width (mm)

P250:1380

P500:1980

P250:1380

P500:1980

—

I Rear panel: 7 screws on each

B Filter cover

G Rear panel: 8 screws

C Side panel: 14 screws

Depth (mm)

780

780

—

Weight (kg)

P250:158

P500:246

P250:128.5

P500:159

P250:93.5

P500:115

[Fig. 10.0.2]

<A> Model 250

C Remote controller wiring

<B> Model 500

A Linear expansion valve wiring

B Clamp

A Linear expansion valve wiring

B Clamp

E Thermistor wiring

Float switch wiring

D Lamp wiring

B Clamp

B Clamp

D Lamp wiring

C Remote controller wiring

E Thermistor wiring

Float switch wiring

7

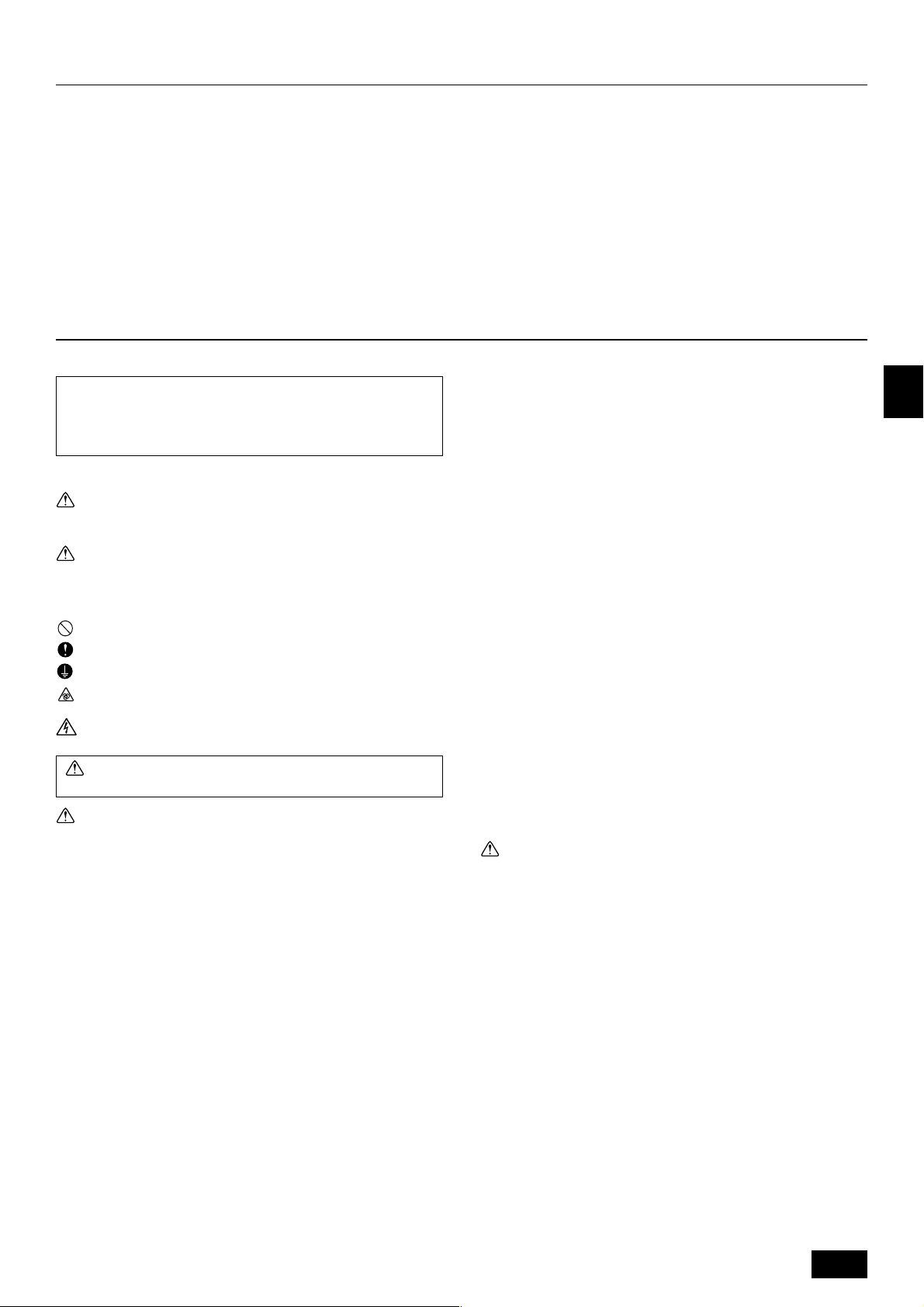

Page 8

10

[Fig. 10.0.3]

<A> Model 250

<B> Model 500

A

Heat exchanger (liquid pipe)

B

Heat exchanger

(gas pipe)

C

Drain pan

A

Heat exchanger (liquid pipe)

B

Heat exchanger

(gas pipe)

C

Drain pan

E

Unbraze these sections

(2 places on the gas pipe/

expanded part)

Unbraze these sections (2 places on

F

the liquid pipe/upper part of the strainer)

10.0

D

Unbraze this section

(1 place on the liquid pipe/

upper part of the strainer)

E

Unbraze these sections

(2 places on the gas pipe/

expanded part)

[Fig. 10.0.4]

<A> Model 250

A Control box

B Motor

E Bottom section of the unit

To p

Bottom

C Fan

D Supporting

wood piece

Bottom Bottom Bottom

H Top section of the unit E Bottom section of the unit H Top section of the unit

[Fig. 10.0.5]

<A> Model 250

A

CN60

No. 1 board

G

Connector location on the board

<B> Model 500

No. 1 board

*Same with the No. 2 board

G

Connector location on the boardJ Connector location on the adapter board

B

CN31

C

CN20

D

CN21

E

CN29

F

CN22

B

CN31

C

CN20

D

CN21

E

CN29

H

LEV2B

To p To p To p

F Heat exchanger

G Piping side

<B> Model 500

A Control box

B Motor

C Fan

D Supporting

wood piece

Table 1

Board No.

No.1

Connector

CN31

CN20

CN21

CN29

CN60

Wire

mark

1

S1

E1

G1

V1

Connector

color

White

Red

White

Black

White

No. of

pins

3

2

2

2

6

Table 1

No. of

pins

3

2

2

2

6

3

2

2

2

6

I

LEV2A

Board No.

No.1

No.2

Connector

CN31

CN20

CN21

CN29

LEV2A

CN31

CN20

CN21

CN29

LEV2B

Wire

mark

1

S1

E1

G1

V1

2

S2

E2

G2

V2

Connector

color

White

Red

White

Black

White

White

Red

White

Black

White

F Heat exchanger

G Piping side

Parts name

Float switch

Inlet thermistor

Liquid pipe thermistor

Gas pipe thermistor

Linear expansion valve

Parts name

Float switch

Inlet thermistor

Liquid pipe thermistor

Gas pipe thermistor

Linear expansion valve

Float switch

Inlet thermistor

Liquid pipe thermistor

Gas pipe thermistor

Linear expansion valve

8

Page 9

Contents

1. Safety precautions ...................................................................................... 9

1.1. Before installation and electric work .......................................... 9

1.2. Precautions for devices that use R410A refrigerant .................. 9

1.3. Before getting installed ............................................................ 10

1.4. Before getting installed (moved) - electrical work .................... 10

1.5. Before starting the test run ...................................................... 10

1.6. Before connecting to the outdoor unit ..................................... 10

2. Indoor unit accessories ............................................................................. 10

3. Selecting an installation site ..................................................................... 10

3.1. Securing installation and service space .................................. 11

4. Installing the unit ....................................................................................... 11

4.1. Hanging unit ............................................................................ 11

4.2. Fixing unit ............................................................................... 11

1. Safety precautions

1.1. Before installation and electric work

s Before installing the unit, make sure you read all the “Safety

precautions”.

s The “Safety precautions” provide very important points re-

garding safety. Make sure you follow them.

Symbols used in the text

Warning:

Describes precautions that should be observed to prevent danger of injury

or death to the user.

Caution:

Describes precautions that should be observed to prevent damage to the

unit.

Symbols used in the illustrations

: Indicates an action that must be avoided.

: Indicates that important instructions must be followed.

: Indicates a part which must be grounded.

: Indicates that caution should be taken with rotating parts. (This symbol is

displayed on the main unit label.) <Color: yellow>

: Beware of electric shock (This symbol is displayed on the main unit label.)

<Color: yellow>

Warning:

Carefully read the labels affixed to the main unit.

Warning:

• Ask the dealer or an authorized technician to install the air conditioner.

- Improper installation by the user may result in water leakage, electric shock,

or fire.

• Install the air unit at a place that can withstand its weight.

- Inadequate strength may cause the unit to fall down, resulting in injuries.

• Use the specified cables for wiring. Make the connections securely so

that the outside force of the cable is not applied to the terminals.

- Inadequate connection and fastening may generate heat and cause a fire.

• Prepare for other strong winds and earthquakes and install the unit at

the specified place.

- Improper installation may cause the unit to topple and result in injury.

• Always use an air cleaner, humidifier, electric heater, and other accessories specified by Mitsubishi Electric.

- Ask an authorized technician to install the accessories. Improper installation

by the user may result in water leakage, electric shock, or fire.

• Never repair the unit. If the air conditioner must be repaired, consult the

dealer.

- If the unit is repaired improperly, water leakage, electric shock, or fire may

result.

• Do not touch the heat exchanger fins.

- Improper handling may result in injury.

• When handling this product, always wear protective equipment.

EG: Gloves, full arm protection namely boiler suit, and safety glasses.

- Improper handling may result in injury.

• If refrigerant gas leaks during installation work, ventilate the room.

- If the refrigerant gas comes into contact with a flame, poisonous gases will

be released.

• Install the air conditioner according to this Installation Manual.

- If the unit is installed improperly, water leakage, electric shock, or fire may

result.

5. Refrigerant pipe and drain pipe specifications .......................................... 11

5.1. Refrigerant pipe and drain pipe specifications ........................ 11

6. Connecting refrigerant pipes and drain pipes ........................................... 11

6.1. Refrigerant piping work ........................................................... 11

6.2. Drain piping work ..................................................................... 12

7. Electrical wiring ......................................................................................... 12

7.1. Power supply wiring................................................................. 12

7.2. Connecting remote controller, indoor and outdoor transmission

cables ...................................................................................... 12

7.3. Connecting electrical connections ........................................... 13

7.4. Setting addresses .................................................................... 13

7.5. External I/O Specifications ...................................................... 13

8. Remote Controller Operation Problems and Solutions ............................. 14

9. Test Operation (read OPERATION MANUAL as well) .............................. 15

10. Separating the top and bottom of the unit ................................................. 15

• Have all electric work done by a licensed electrician according to “Electric Facility Engineering Standard” and wire regulation of the region and

instructions given in this manual and always use a special circuit.

- If the power source capacity is inadequate or electric work is performed im-

properly, electric shock and fire may result.

• Securely install the outdoor unit terminal cover (panel).

- If the terminal cover (panel) is not installed properly, dust or water may enter

the outdoor unit and fire or electric shock may result.

• When installing and moving the air conditioner to another site, do not

charge the it with a refrigerant different from the refrigerant (R410A) specified on the unit.

- If a different refrigerant or air is mixed with the original refrigerant, the refrig-

erant cycle may malfunction and the unit may be damaged.

• If the air conditioner is installed in a small room, measures must be taken

to prevent the refrigerant concentration from exceeding the safety limit

even if the refrigerant should leak.

- Consult the dealer regarding the appropriate measures to prevent the safety

limit from being exceeded. Should the refrigerant leak and cause the safety

limit to be exceeded, hazards due to lack of oxygen in the room could result.

• When moving and reinstalling the air conditioner, consult the dealer or

an authorized technician.

- If the air conditioner is installed improperly, water leakage, electric shock, or

fire may result.

• After completing installation work, make sure that refrigerant gas is not

leaking.

- If the refrigerant gas leaks and is exposed to a fan heater, stove, oven, or

other heat source, it may generate noxious gases.

• Do not reconstruct or change the settings of the protection devices.

- If the pressure switch, thermal switch, or other protection device is shorted

and operated forcibly, or parts other than those specified by Mitsubishi Electric are used, fire or explosion may result.

1.2. Precautions for devices that use R410A

refrigerant

Caution:

• Do not use the existing refrigerant piping.

- The old refrigerant and refrigerator oil in the existing piping contains a large

amount of chlorine which may cause the refrigerator oil of the new unit to

deteriorate.

• Use refrigerant piping made of phosphorus deoxidized copper and copper

alloy seamless pipes and tubes”. In addition, be sure that the inner and

outer surfaces of the pipes are clean and free of hazardous sulphur, oxides, dust/dirt, shaving particles, oils, moisture, or any other contaminant.

- Contaminants on the inside of the refrigerant piping may cause the refriger-

ant residual oil to deteriorate.

• Store the piping to be used during installation indoors and keep both

ends of the piping sealed until just before brazing. (Store elbows and

other joints in a plastic bag.)

- If dust, dirt, or water enters the refrigerant cycle, deterioration of the oil and

compressor trouble may result.

• Use ester oil, ether oil or alkylbenzene (small amount) as the refrigerator

oil to coat flares and flange connections.

- The refrigerator oil will degrade if it is mixed with a large amount of mineral

oil.

• Use liquid refrigerant to fill the system.

- If gas refrigerant is used to seal the system, the composition of the refriger-

ant in the cylinder will change and performance may drop.

• Do not use a refrigerant other than R410A.

- If another refrigerant (R22, etc.) is used, the chlorine in the refrigerant may

cause the refrigerator oil to deteriorate.

• Use a vacuum pump with a reverse flow check valve.

- The vacuum pump oil may flow back into the refrigerant cycle and cause the

refrigerator oil to deteriorate.

9

GB

D

F

E

INL

PGRRUTR

Page 10

• Do not use the following tools that are used with conventional refrigerants.

(Gauge manifold, charge hose, gas leak detector, reverse flow check valve,

refrigerant charge base, vacuum gauge, refrigerant recovery equipment)

- If the conventional refrigerant and refrigerator oil are mixed in the R410A,

the refrigerant may deteriorated.

- If water is mixed in the R410A, the refrigerator oil may deteriorate.

- Since R410A does not contain any chlorine, gas leak detectors for conven-

tional refrigerants will not react to it.

• Do not use a charging cylinder.

- Using a charging cylinder may cause the refrigerant to deteriorate.

• Be especially careful when managing the tools.

- If dust, dirt, or water gets in the refrigerant cycle, the refrigerant may deterio-

rate.

1.3. Before getting installed

Caution:

• Do not install the unit where combustible gas may leak.

- If the gas leaks and accumulates around the unit, an explosion may result.

• Do not use the air conditioner where food, pets, plants, or artwork are

kept.

- The quality of the food, etc. may deteriorate.

• Do not use the air conditioner in special environments.

- Oil, steam, sulfuric smoke, etc. can significantly reduce the performance of

GB

D

F

the air conditioner or damage its parts.

• When installing the unit in a hospital or similar place, provide sufficient

protection against noise.

- The inverter equipment, private power generator, high-frequency medical

equipment, or radio communication equipment may cause the air conditioner

to operate erroneously, or fail to operate. On the other hand, the air conditioner may affect such equipment by creating noise that disturbs medical

treatment or image broadcasting.

• Do not install the unit on a structure that may cause leakage.

- When the room humidity exceeds 80 % or when the drain pipe is clogged,

condensation may drip from the indoor unit. Perform collective drainage work

together with the outdoor unit, as required.

1.4. Before getting installed (moved) - elec-

E

• Ground the unit.

INL

• Install the power cable so that tension is not applied to the cable.

• Install a current leakage breaker, as required.

• Use power line cables of sufficient current carrying capacity and rating.

• Use only a circuit breaker and fuse of the specified capacity.

trical work

Caution:

- Do not connect the ground wire to gas or water pipes, lightning rods, or

telephone ground lines. Improper grounding may result in electric shock.

- Tension may cause the cable to break and generate heat and cause a fire.

- If a current leakage breaker is not installed, electric shock may result.

- Cables that are too small may leak, generate heat, and cause a fire.

- A fuse or circuit breaker of a larger capacity or a steel or copper wire may

result in a general unit failure or fire.

• Do not wash the air conditioner units.

- Washing them may cause an electric shock.

• Be careful that the installation base is not damaged by long use.

- If the damage is left uncorrected, the unit may fall and cause personal injury

or property damage.

• Install the drain piping according to this Installation Manual to ensure

proper drainage. Wrap thermal insulation around the pipes to prevent

condensation.

- Improper drain piping may cause water leakage and damage to furniture

and other possessions.

• Be very careful about product transportation.

- Only one person should not carry the product if it weighs more than 20 kg.

- Some products use PP bands for packaging. Do not use any PP bands for a

means of transportation. It is dangerous.

- Do not touch the heat exchanger fins. Doing so may cut your fingers.

- When transporting the outdoor unit, suspend it at the specified positions on

the unit base. Also support the outdoor unit at four points so that it cannot

slip sideways.

• Safely dispose of the packing materials.

- Packing materials, such as nails and other metal or wooden parts, may cause

stabs or other injuries.

- Tear apart and throw away plastic packaging bags so that children will not

play with them. If children play with a plastic bag which was not torn apart,

they face the risk of suffocation.

1.5. Before starting the test run

Caution:

• Turn on the power at least 12 hours before starting operation.

- Starting operation immediately after turning on the main power switch can

result in severe damage to internal parts. Keep the power switch turned on

during the operational season.

• Do not touch the switches with wet fingers.

- Touching a switch with wet fingers can cause electric shock.

• Do not touch the refrigerant pipes during and immediately after operation.

- During and immediately after operation, the refrigerant pipes are may be hot

and may be cold, depending on the condition of the refrigerant flowing through

the refrigerant piping, compressor, and other refrigerant cycle parts. Your

hands may suffer burns or frostbite if you touch the refrigerant pipes.

• Do not operate the air conditioner with the panels and guards removed.

- Rotating, hot, or high-voltage parts can cause injuries.

• Do not turn off the power immediately after stopping operation.

- Always wait at least five minutes before turning off the power. Otherwise,

water leakage and trouble may occur.

1.6. Before connecting to the outdoor unit

Caution:

• The standard ROM on the control board of the outdoor unit to be connected to the PFD model of indoor units must be overwritten by the version of the ROM that is specified.

- Outdoor units with the standard ROM will not function properly when con-

nected to the PFD model of indoor units.

PGRRUTR

2. Indoor unit accessories

The unit is provided with the following accessories:

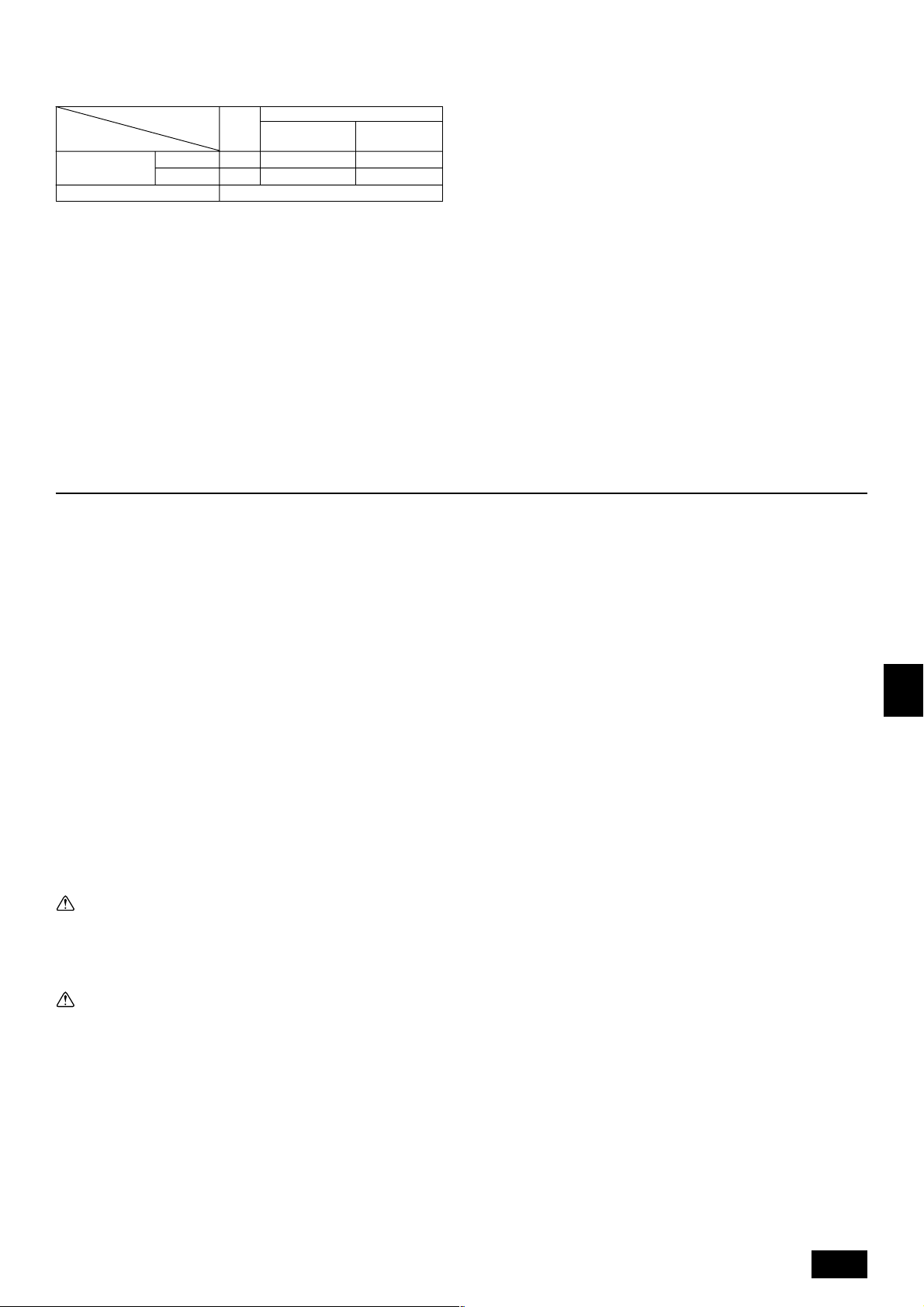

Part No. Accessories

1 Eye bolt 4 4 Inside body

2 Hexagonal key 1 1 On the body

Qty

250 500

Place to Set

3. Selecting an installation site

• Select a location so that air can be blown into all corners of the room.

• Avoid locations exposed to outside air.

• Select a location free of obstructions to the airflow in and out of the unit.

• Avoid locations exposed to steam or oil vapour.

• Avoid locations where combustible gas may leak, settle or be generated.

• Avoid installation near machines emitting high-frequency waves (high-frequency

welders, etc.).

• Avoid locations where the airflow is directed at a fire alarm sensor. (Hot air

could trigger the alarm during the heating operation.)

• Avoid places where acidic solutions are frequently handled.

• Avoid places where sulphur-based or other sprays are frequently used.

10

Warning:

Install the indoor unit on a strong enough to sustain its weight.

If not enough, it may cause the unit to fall down, resulting in an injury.

Page 11

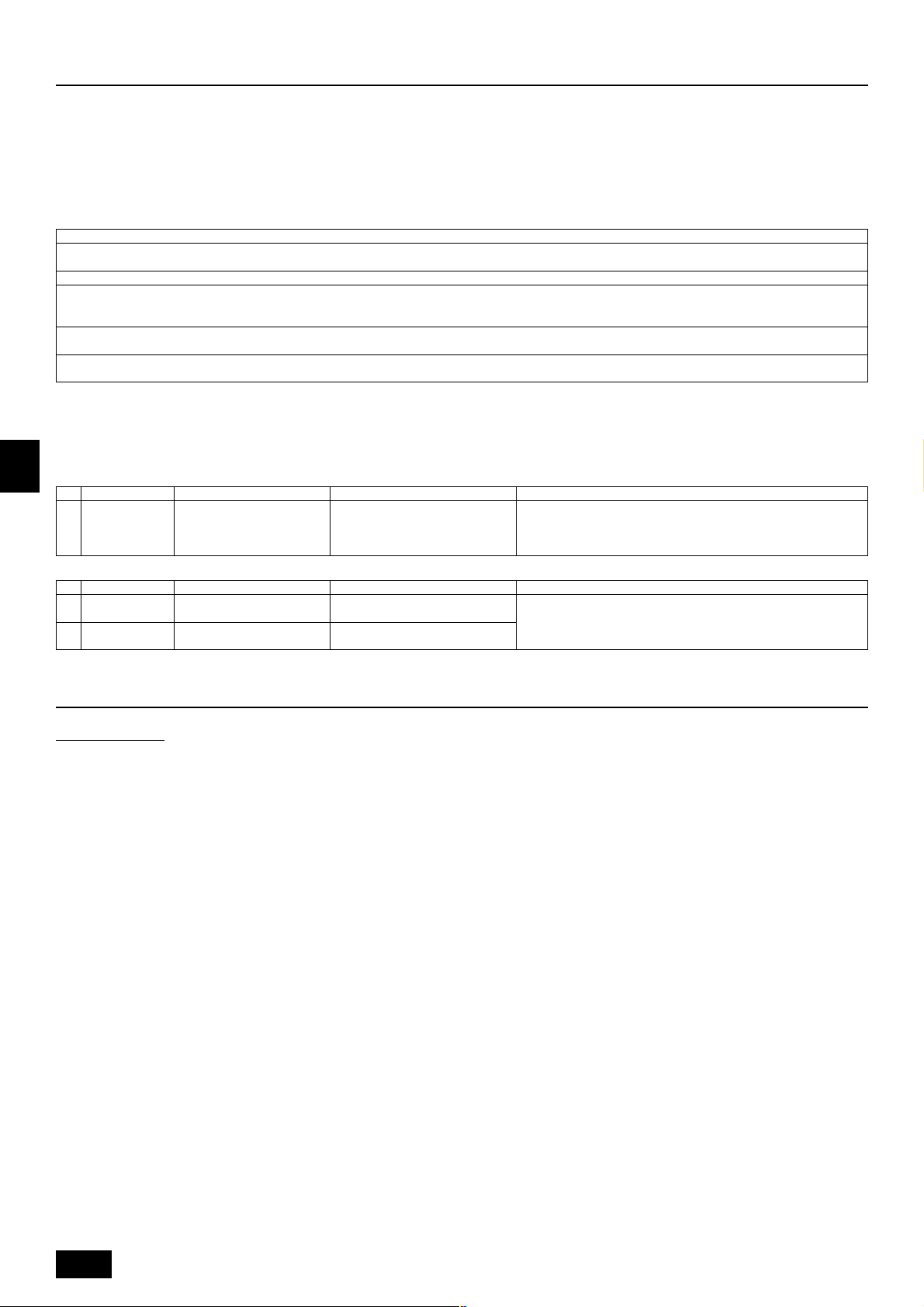

3.1. Securing installation and service space

[Fig. 3.1.1] (P.2)

A: 200 mm or more (as seen from top face of unit)

B: 500 mm or more

* It is necessary for the removal of the panel beyond 600 mm

C: PFD-P250VM-E: 1380 mm

PFD-P500VM-E: 1980 mm

• Select a strong floor on which to install the indoor unit. Always ensure that

sufficient space is available for servicing as shown in [Fig. 3.1.1].

4. Installing the unit

• In some case the structure of the floor may result in resonant vibration with the

air-conditioner. It is therefore recommended that anti-vibration pads be installed

between the air-conditioner and the floor.

• It is recommended that the base of the air-conditioner and openings in the

floor be sealed to ensure that air does not leak into the room from openings in

the floor.

• Ensure that the raised height of a free access floor and the height of the airconditioner inlet are at least as shown in [Fig. 3.1.2].

[Fig. 3.1.2] (P.2)

D Free access floor E Anti-vibration pad

4.1. Hanging unit

• Use the eyebolts (supplied) and ropes when lifting the air-conditioner into place.

• Ensure that the air-conditioner is not subject to physical shock while being

lifted into place.

Ensure that the rope used is of sufficient strength to support the air-conditioner.

•

• Ensure that there is at least 1300 mm of rope between the eyebolts and the

lifting hook.

[Fig. 4.1.1] (P.2)

A Lifting hook B Eyebolt (supplied)

C Unit D Base

E Unit weight

PFD-P250VM-E: 380 kg

PFD-P500VM-E: 520 kg

4.2. Fixing unit

• Always ensure that the indoor unit is installed horizontally. If it is installed at an

angle, the center of gravity of the air-conditioner will be co-located with the

center and may tip. This may also result in a drain leakage.

• Two foundation bolt holes are located at front and rear and two at each side.

Use a combination of four holes to fix the air-conditioner in place at the corners. (see [Fig. 4.2.1])

[Fig. 4.2.1] (P.2)

5. Refrigerant pipe and drain pipe specifications

To avoid dew drops, provide sufficient antisweating and insulating work to the refrigerant and drain pipes.

When using commercially available refrigerant pipes, be sure to wind commercially available insulating material (with a heat-resisting temperature of more than

100 °C and thickness given below) onto both liquid and gas pipes.

Be also sure to wind commercially available insulating material (with a form

polyethylene’s specific gravity of 0.03 and thickness given below) onto all pipes

which pass through rooms.

Use thermal insulating material to insulate piping connections inside the unit as

shown in [Fig. 5.1.1].

1 Select the thickness of insulating material by pipe size.

Pipe size Insulating material’s thickness

6.4 mm to 25.4 mm More than 10 mm

28.6 mm to 38.1 mm More than 15 mm

2 If the unit is used on the highest story of a building and under conditions of

high temperature and humidity, it is necessary to use pipe size and insulating

material’s thickness more than those given in the table above.

3 If there are customer’s specifications, simply follow them.

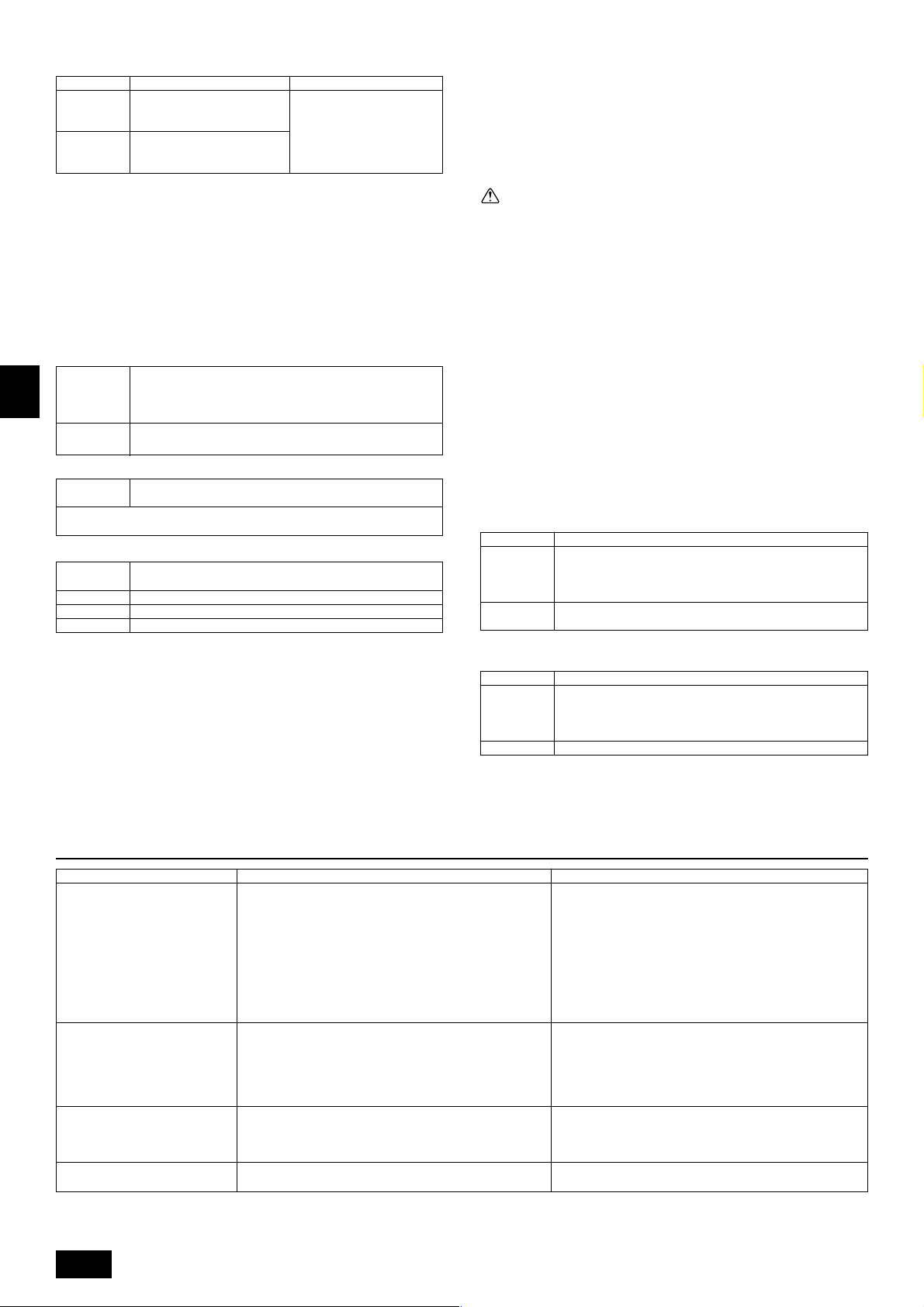

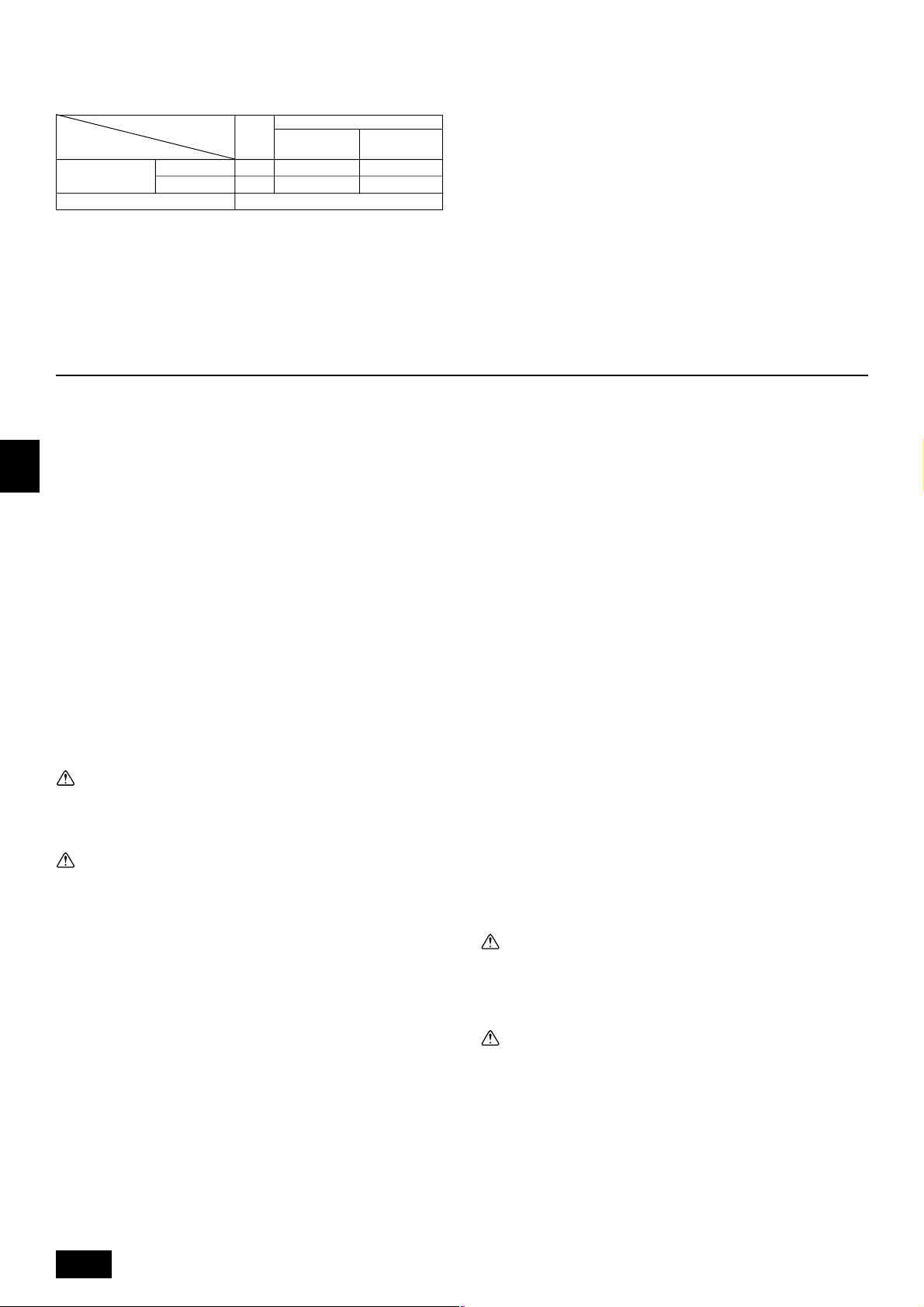

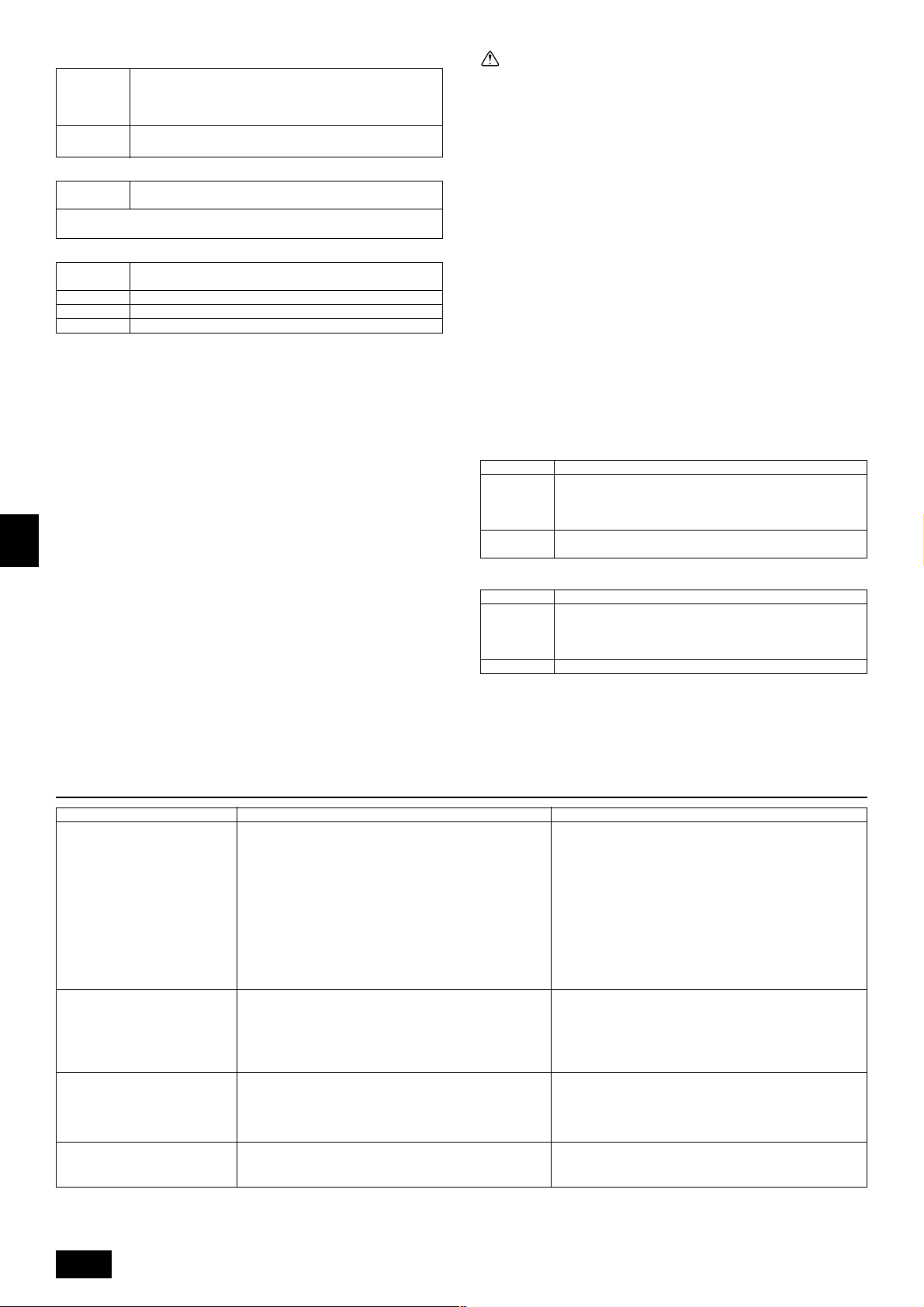

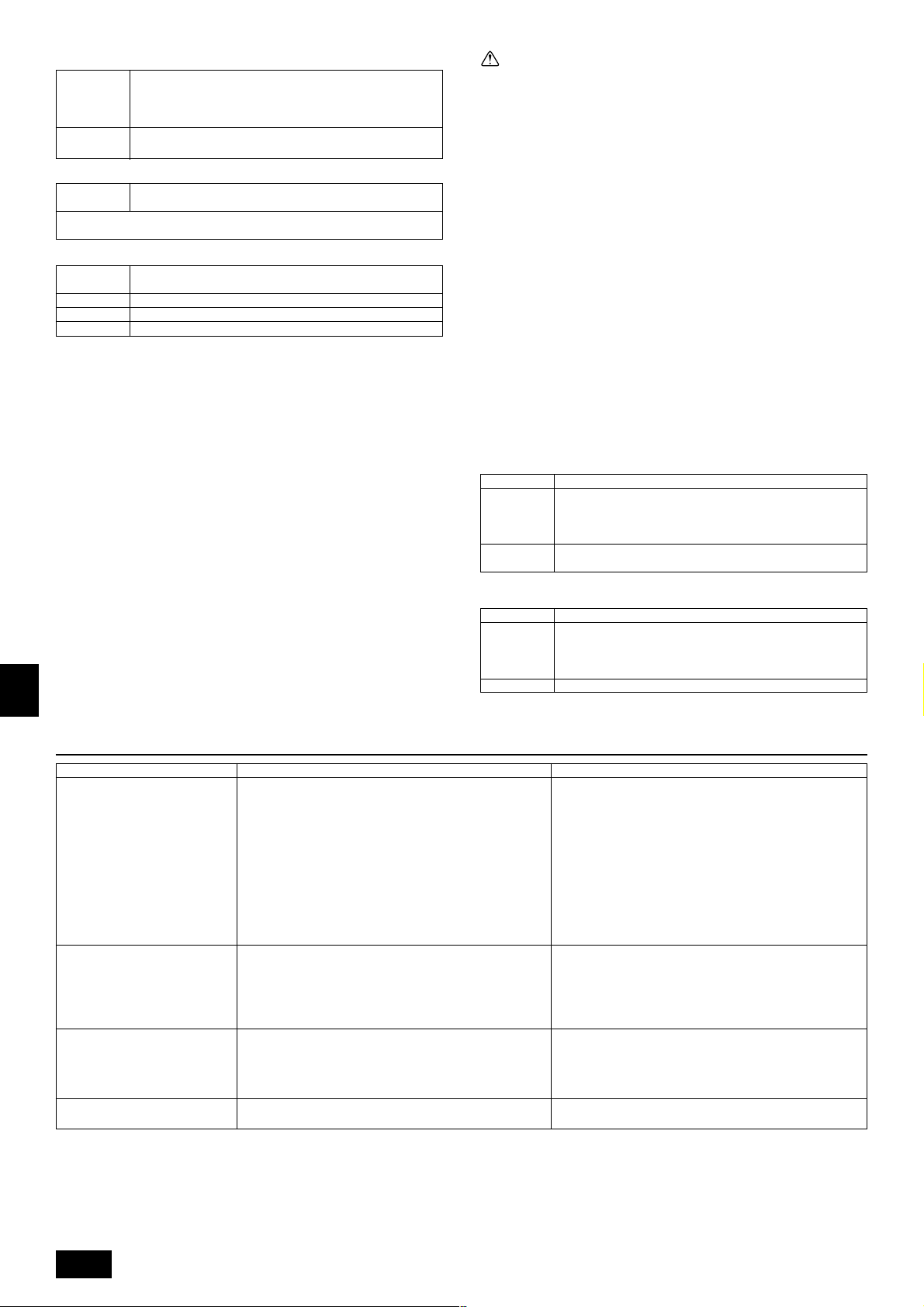

5.1. Refrigerant pipe and drain pipe specifi-

Item

Refrigerant pipe

(Flare connection)

Drain pipe (Emergency drain pipe)

[Fig. 5.1.1] (P.2)

A Example 1 - Use holes at front and rear.

B Example 2 - Use holes at sides.

C “•” indicates foundation bolt holes used.

cations

Model

Liquid pipe

Gas pipe

<A> Single refrigerant circuit

<B> Two refrigerant circuits

<C> Model 250

<D> Model 500

A Thermal insulation B Refrigerant piping (liquid)

C Refrigerant piping (gas) D Piping for close

E No. 1 gas pipe on the unit side F No. 1 liquid pipe on the unit side

G No. 2 liquid pipe on the unit side H No. 2 gas pipe on the unit side

I Field-installed liquid pipe J Field-installed gas pipe

K Location of refrigerant piping

L Refrigerant piping (ø22.2 Brazed) (gas)

M Refrigerant piping (ø9.52 Brazed) (liquid)

N Main drain piping joint outlet (Rp1-1/4)

O Emergency drain piping joint outlet (Rp1-1/4)

P As seen from bottom face A Q Location of refrigerant piping

R Refrigerant piping (ø28.58 Brazed) (gas)

S Refrigerant piping (ø15.88 Brazed) (liquid)

T Main drain piping joint outlet (Rp1-1/4)

U Emergency drain piping joint outlet (Rp1-1/4)

V As seen from bottom face A W Air outlet

250

ø9.52

ø22.2

Single

regrigerant circuit

ø15.88

ø28.58

500

Two regrigerant

circuits

ø9.52

ø22.2

Rp1-1/4

GB

D

F

E

INL

PGRRUTR

6. Connecting refrigerant pipes and drain pipes

6.1. Refrigerant piping work

This piping work must be done in accordance with the installation manuals for both

outdoor unit.

• For constraints on pipe length and allowable difference of elevation, refer to

the outdoor unit manual.

• The method of pipe connection is brazing connection.

• When the units are used in the two-refrigerant-circuit system, cut off both the

liquid and gas pipes at the specified position and connect expanded pipes that

are locally procured on site (Model 500 only).

• Be sure to connect the gas and liquid pipes to the correct place in the tworefrigerant-circuit system (Model 500 only)

Cautions on refrigerant piping

ss

s Be sure to use non-oxidative brazing for brazing to ensure that no for-

ss

ss

s Be sure to apply refrigerating machine oil over the flare connection seat-

ss

ss

s Provide a metal brace to support the refrigerant pipe so that no load is

ss

When installing and moving the unit, do not charge it with refrigerant other

than the refrigerant specified on the unit.

- Mixing of a different refrigerant, air, etc. may cause the refrigerant cycle to malfunction and result in severe damage.

eign matter or moisture enter into the pipe.

ing surface and tighten the connection using a double spanner.

imparted to the indoor unit end pipe. This metal brace should be provided 50 cm away from the indoor unit’s flare connection.

Warning:

11

Page 12

Caution:

• Use refrigerant piping made of phosphorus deoxidized copper and copper alloy seamless pipes and tubes”. In addition, be sure that the inner

and outer surfaces of the pipes are clean and free of hazardous sulphur,

oxides, dust/dirt, shaving particles, oils, moisture, or any other contaminant.

• Never use existing refrigerant piping.

- The large amount of chlorine in conventional refrigerant and refrigerator oil

in the existing piping will cause the new refrigerant to deteriorate.

• Store the piping to be used during installation indoors and keep both

ends of the piping sealed until just before brazing.

- If dust, dirt, or water gets into the refrigerant cycle, the oil will deteriorate and

the compressor may fail.

[Fig. 6.1.1] (P.3)

A Piping on site

Expand the end of the pipe and braze it to the connecting pipe (non-oxidizing

brazing).

B Piping on site

Expand the end of the pipe and braze it to the connecting pipe (non-oxidizing

brazing).

[Fig. 6.1.2] (P.3)

A Pipe cover B Pipe mounting plate

C Refrigerant piping (gas) D Refrigerant piping (liquid)

GB

6.2. Drain piping work

[Fig. 6.2.1] (P.3)

A Drain pan B Drain hose

D

F

C As seen from front of unit D Main drain piping on site

E Emergency drain piping on site F Trap (on-site piping work)

G Drain piping on site (for humid filter)

7. Electrical wiring

1. Ensure that the drain piping is downward (pitch of more than 1/100) to the

outdoor (discharge) side. Do not provide any trap or irregularity on the way.

2. Ensure that any cross-wise drain piping is less than 20 m (excluding the difference of elevation). If the drain piping is long, provide metal braces to prevent it

from waving. Never provide any air vent pipe. Otherwise drain may be ejected.

3. Do not provide any odor trap at the drain discharge port.

4. Put the end of the drain piping in a position where no odor is generated.

5. Do not put the end of the drain piping in any drain where ionic gases are

generated.

6. Check drainage by pouring water into the drain pan and check to see that it

drains properly.

7. Check for ease of operation of the fault detection float switch in the drain pan,

and breakage of leads.

8. Provide a drain trap to the drain piping installed on site.

The loop on the drain hose provided with the unit does not function as a trap; it

*

is only used to drain water to the main drain pan at the bottom of the product.

Note:

If the rise portion is long, there will be a lot of returned water in an operation

stop, generating slime or odor during off-season. Ensure that the rise portion is at a minimum.

Caution:

Always prepare the water seal by filling the trap with water from the drain

pan during test operation. Inject water into the drain trap during the periodic

check (six-monthly) to check water-sealing. If the trap is not filled with water,

it will cease to function and this may result in leaks.

Caution:

Pipe the drain piping to ensure that it discharges drain, and insulate it to

prevent dew condensation. A failure to the piping work may cause water

leakage and so wet your property.

Precautions on electrical wiring

Warning:

E

Electrical work should be done by qualified electrical engineers in accordance with “Engineering Standards For Electrical Installation” and supplied

installation manuals. Special circuits should also be used. If the power circuit lacks capacity or has an installation failure, it may cause a risk of electric shock or fire.

INL

1. Be sure to take power from the special branch circuit.

2. Be sure to install an earth leakage breaker to the power.

3. Install the unit to prevent that any of the control circuit cables (remote controller, transmission cables) is brought in direct contact with the power cable outside the unit.

4. Ensure that there is no slack on all wire connections.

5. Some cables (power, remote controller, transmission cables) above the ceiling

may be bitten by mouses. Use as many metal pipes as possible to insert the

cables into them for protection.

PGRRUTR

6. Never connect the power cable to leads for the transmission cables. Otherwise

the cables would be broken.

7. Be sure to connect control cables to the indoor unit, remote controller, and the

outdoor unit.

8. Put the unit to the ground on the outdoor unit side.

9. Select control cables from the conditions given in below.

Caution:

Be sure to put the unit to the ground on the outdoor unit side. Do not connect the earth cable to any gas pipe, water pipe, lightening rod, or telephone

earth cable. Incomplete grounding may cause a risk of electric shock.

Types of control cables

1. Wiring transmission cables

• Types of transmission cables

Shielding wire (2-core)

CVVS, CPEVS or MVVS <max length: 200 m>.

• Cable diameter

More than 1.25 mm

2. Remote controller cables

Types of cables

Cable diameter

Length

2

MA remote controller

2-core cable (unshielded)

0.3 to 1.25 mm

Less than 200 m

2

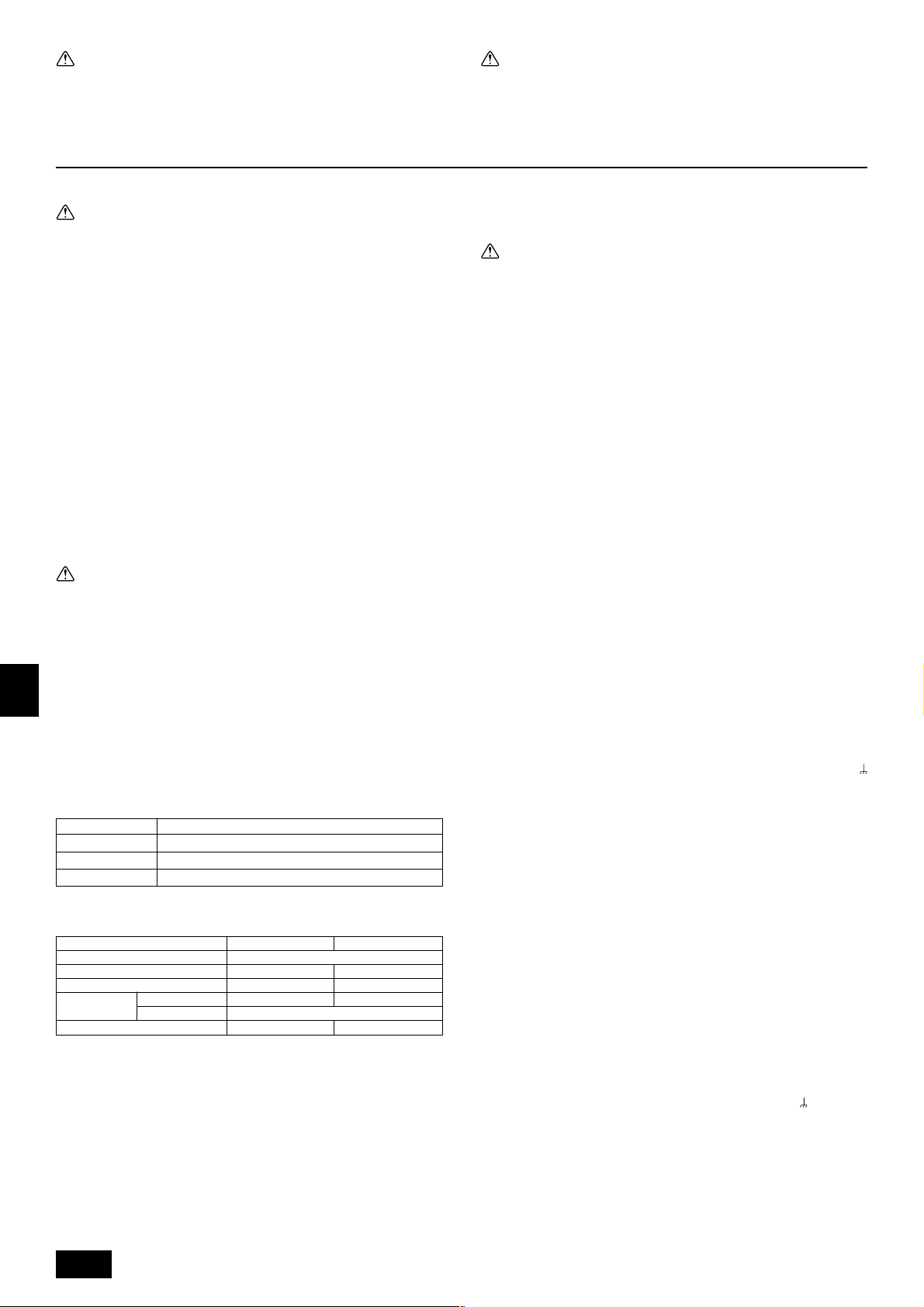

7.1. Power supply wiring

Model

Power supply

Power supply wiring cross-section

Earth wiring cross-section

Earth leakage

breaker

Wiring breaker (NFB)

Note:

1. Bear in mind ambient conditions (ambient temperature,direct sunlight,

rain water,etc.) when proceeding with the wiring and connections.

2. The wire size is the minimum value for metal conduit wiring. The power

cord size should be 1 rank thicker consideration of voltage drops.

Make sure the power-supply voltage does not drop more than 10 %.

3. Specific wiring requirements should adhere to the wiring regulations of

the region.

4. Wiring cross-sections noted are the minimum values for metal and plastic wiring conduits (containing up to three cables).

• Power supply cords of appliances shall not be lighter than design 245 IEC 53

or 227 IEC 53.

• A switch with at least 3 mm contact separation in each pole shall be provided

by the Air conditioner installation.

Type <capacity>

Rated sensitivity

Caution:

1. Use only breakers and fuses of the correct capacity. Use of larger capacity fuses, or wire may result in a fault and smoke or flames.

2. Wire the power supply so that no tension is imparted. Otherwise disconnection, heating or fire result.

PFD-P250VM-E

2

2.5 mm

2

2.5 mm

20 A

30 mA less than 0.1 s

20 A

380 - 415V

PFD-P500VM-E

2

4.0 mm

2

4.0 mm

30 A

30 A

7.2. Connecting remote controller, indoor

and outdoor transmission cables

• Connect indoor unit TB5 and outdoor unit TB3. (Non-polarized 2-wire)

The “S” on indoor unit TB5 is a shielding wire connection. For specifications

about the connecting cables, refer to the outdoor unit installation manual.

• Do not connect the indoor unit terminal block (TB5) to another indoor unit ter-

minal block (TB5) that is connected to a different outdoor unit.

• Connect terminals M1 and M2 of the terminal block for indoor-outdoor trans-

mission line (TB3) on the outdoor unit to their respective terminals M1 and M2

of the terminal block for indoor-outdoor transmission line (TB5) on the indoor

unit. * Only use shielded cables.

• Connect one end of the grounding wire of the shielded cable to the earth screw

of the OC and the other end to the S terminal of terminal block (TB5) on the

indoor unit.

12

Page 13

• Daisy-chain terminals M1 and M2 of the terminal block for transmission line for

centralized control (TB7) on each outdoor unit (OC). * Only use shielded cables.

• Disconnect the male power supply connector from CN41 and connect it to

CN40 on only one outdoor unit.

• Daisy-chain the S terminal of terminal block (TB7) on each outdoor unit with

each other with the grounding wire of the shielded cable.

• Connect the S terminal of terminal block (TB7) on the outdoor unit whose male

power supply switch connector has been connected to CN40 to the earth terminal

on the control box.

• Install a remote controller following the manual supplied with the remote controller.

• Connect the “1” and “2” on indoor unit TB15 to a MA remote controller. (Non-

polarized 2-wire)

[Fig. 7.2.1] (P.3) MA Remote controller

<A> Model 250

<B> Model 500

A Terminal block for indoor transmission cable

B Terminal block for outdoor transmission cable

C MA Remote controller

• DC 9 to 13 V between 1 and 2 (MA remote controller)

[Fig. 7.2.2] (P.3) MA Remote controller

<A> Model 250

<B> Model 500

A Non-polarized B Upper level

C Lower level D MA Remote Controller

Note:

1. Ensure that the wiring is not pinched when fitting the terminal box cover.

Pinching the wiring may cut it.

2. Put the transmission cable earth via the outdoor unit’s earth terminal

to the ground.

Caution:

Install wiring so that it is not tight and under tension. Wiring under tension

may break, or overheat and burn.

• Fix power source wiring to control box by using buffer bushing for tensile force.

(PG connection or the like.) Connect transmission wiring to transmission terminal block through the knockout hole of control box using ordinary bushing.

• After wiring is complete, make sure again that there is no slack on the connections, and attach the cover onto the control box in the reverse order removal.

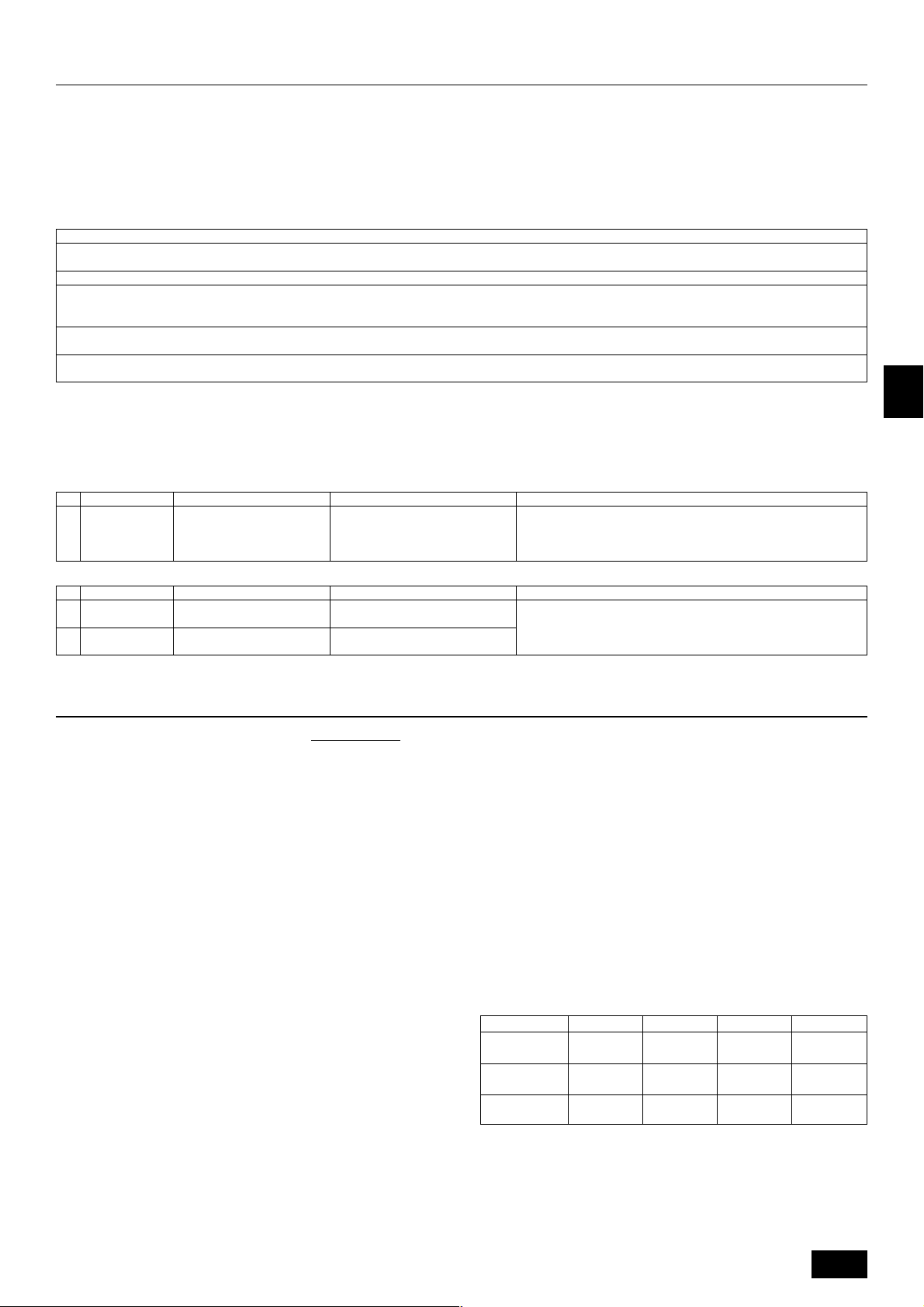

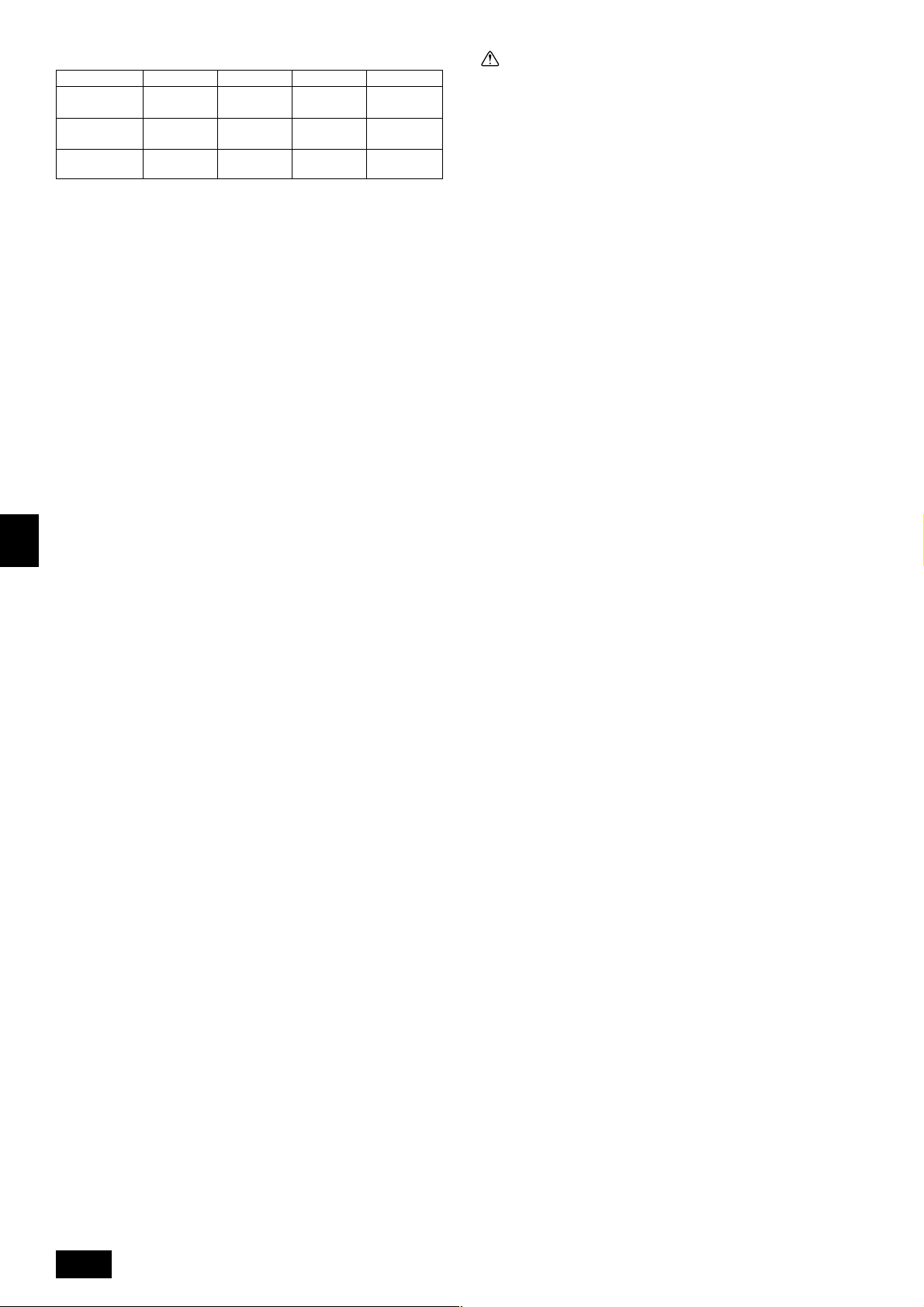

7.3. Connecting electrical connections

(Be sure to prevent terminal screws from loosening.)

Caution:

• Fix the site wiring firmly in place with wiring clamps.

• Ensure that wiring installation work does not result in tension being applied to the wiring. Such tension may result in breaks in wiring, and consequent overheating, smoke, or flame.

Step 1. Turn the key in the center of the panel at the bottom of the unit to

open the panel. Next, remove the four screws in the control box cover

to remove the cover.

Step 2. Install electrical wiring, internal and external connecting wiring, and

earth wiring, as shown in [Fig. 7.3.1]. Refer to “7.5. External I/O Specifications” if installing wiring when external I/O terminals are used.

Step 3. When wiring is complete, check for less connections and wiring mis-

takes, and close the panel.

7.4. Setting addresses

(Be sure to operate with the main power turned OFF.)

• There are two types of rotary switch setting available: setting addresses 1 to 9

and over 10.

<How to set addresses>

Example: If Address is “3”, remain SW12 (for over 10) at “0”, and match

SW11(for 1 to 9) with “3”.

Caution:

Setting the address of the indoor unit controller

• For the Model 500

The top side indoor controller address of the indoor unit must always be

odd number. The bottom side indoor controller address must be 1 more

than the top side indoor controller address.

• Setting the address of the outdoor unit controller

The address must be 50 more than the address of the indoor units using

the same refrigerant.

* If the address is not correctly set, operation will not run correctly.

After setting the address, enter the set address on the product nameplate on the

front panel using a permanent marker.

• The rotary switches are all set to “0” when shipped from the factory. These

switches can be used to set unit addresses.

• The determination of indoor unit addresses varies with the system at site. Set

them referring to technical data.

• If connecting a controller inside a central controller, the address of the two controllers inside the Model 500 indoor unit must always be set in the same group.

[Fig. 7.4.1] (P.5)

• When there is a single Model 250 unit

A CN41 as it is

*1 The numbers shown in the square ( ) are addresses.

*2 The Model 250 indoor unit contains one indoor controller board.

[Fig. 7.4.2] (P.5)

• When there is a single Model 500 unit

A Replace CN41 with CN40

B CN41 as it is

* The Model 500 indoor unit contains two indoor controller boards.

[Fig. 7.4.3] (P.5)

• When connected to G-50

A CN41 as it is B Group 1

C Group 2 D Power supply unit

E DC Power supply (DC 12V)

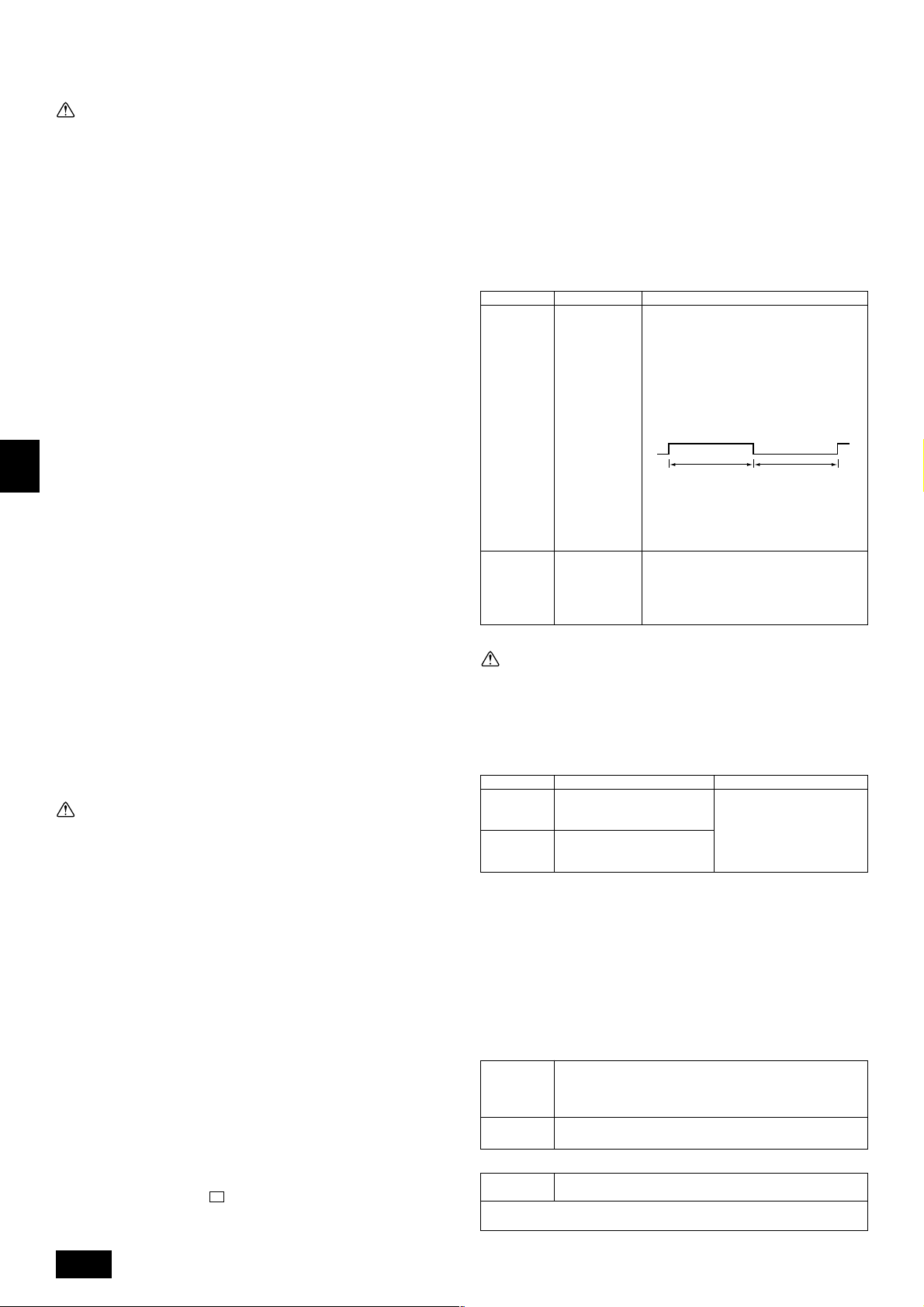

7.5. External I/O Specifications

I/O Specifications

Input

Function

Start/Stop

Application

Turning ON/

OFF the indoor

unit

Pulse [Factory setting: Dip SW1-9 ON]

Signal specifications

(a-contact with voltage/without voltage)*1

<With voltage>

Power Source: DC12~24V

Electrical Current:

Approximately 10mA (DC12V)

<Standard Pulse>

GB

D

F

E

INL

PGRRUTR

<In the case of two refrigerant circuits>

Changes to the connector connection and switch settings are required as shown in

[Fig.7.3.2].

[Fig. 7.3.1] (P.4) MA Remote controller

<A> Model 250

<B> Model 500

A Transformer B External I/O board

C No.1 Transmission line terminal block

D No.2 Transmission line terminal block (Note: Connect to top terminal block)

E Connect transmission line to outdoor unit

F Fix in place after connecting wiring. G Earth

H Fuse I Control box

J Bottom panel

[Fig. 7.3.2] (P.4)

<When connected to a 2-refrigerant circuit>

The unit is shipped ready to be connected to a single-refrigerant circuit.

When connected to a 2-refrigerant circuit, make the connection changes and switch

setting changes (SW 2, 3, and 4 on both No. 1 and No.2 boards) as shown in [Fig. 7.3.2]

on site.

over 200ms

(Pulse powering time)

Level [Dip SW1-9 OFF]

Short: operate

Open: stop

Dehumidifi-

cation signal

* 1 Use minute-current contact (DC12V 1mA)

Sending a

command to

perform

dehumidification with

priority

Level

Refer to the wiring diagram <Dehumidification command>.

over 200ms

(Pulse interval)

Caution:

1. Wiring should be covered by insulation tube with supplementary insulation.

2. Use relays or switches with IEC or equivalent standard.

3. The electric strength between accessible parts and control circuit should

have 2750 V or more.

13

Page 14

Output

Function

Operation

status

Fault

[Fig. 7.5.1] (P.6)

A With-voltage input

External

power supply

GB

SW12

D

D No-voltage input

SW11

Contact: Minimum applicable load DC 12 V 1 mA

F

G Relay contact output

Display

power supply

L1, L3

L2, L4

E

XA ~ XE

• Settings for indoor unit

Check that the following settings have been entered when using external input.

1) Control board DIP SW3 - 8 ON

INL

(Set to ON prior to shipment from factory. External input disabled when set to

OFF.)

2) Address board DIP SW1 - 10 OFF

(Set to OFF prior to shipment from factory. External input disabled when set to

ON.)

3) Normal/Check switch inside unit control box set to Normal.

(Set to Normal prior to shipment from factory. External input disabled when set

to Check.)

External output of operation

status signal for each coolant

circuit of indoor unit.

External output of fault signal

for each coolant circuit of

indoor unit.

<A> Model 250

<B> Model 500

A With-voltage input B External power supply

C Start/Stop D No-voltage input

E Common F Start/Stop

G Relay contact output H Display power supply

I Operation status J Fault

K External I/O board L Terminal block connection

M Connector connection N Wiring distance 100 m or less.

Pulse input of start or stop

DC12 - 24 V

Input current (per contact)

Approximately 10 mA (DC12 V)

Remote Start/Stop switch

* Toggles ON/OFF each time switch is pressed (pulse input).

Remote Start/Stop switch

* Toggles ON/OFF each time switch is pressed (pulse input).

Contact rating DC 12 V 0.1 A and over

DC30 V 1 A or less

AC220 - 240 V 1 A

Operation status

Fault status

Relay (allowable current 10 mA - 1 A)

Application

Signal specifications

Relay “a” contact output

DC30 V or AC220 - 240 V

Contact rated current: 1 A

Contact minimum load: 10 mA

Wiring Method

1. Check the indoor unit settings (Refer to 7. Electrical Wiring Diagram).

2. When using the external output function, connect the signal lines to the external output terminal (TB22) of the unit as appropriate for the application. Peel

the cover of wires and connect to the terminals.

3. When using the external input function, connect the signal lines to the external

input terminal (TB21 or TB23) of the unit as appropriate for the application.

Peel the cover of wires and connect to the terminals.

Caution:

1. TB21 is a dedicated terminal for no-voltage contact input. Connection to

a voltage may result in a fault in the indoor control board.

2. TB23 is a dedicated terminal for voltage contact input. Connect only after

checking polarity. Failure to do so may result in a fault.

3. When using AC220 - 240 V, ensure that input wiring and communication

cables are installed separately from output wiring.

4. External signal lines may be extended up to 100 m.

[Fig. 7.5.2] (P.6)

A Site wiring

B Fix low-voltage system (DC30 V or less) wiring with clamps and pass to unit via

transmission line wiring holes.*1

C Fix high-voltage system (AC220 - 240 V) wiring with clamps and pass to unit via

power supply wiring holes.*2

D To CN51 on control board (air-conditioner internal wiring).

E model 500 only

*1 Installation together with AC220 - 240 V high-voltage system wiring may result

in mis-operation of the unit due to noise.

*2 Installation together with DC30 V (or less) low-voltage system wiring may re-

sult in mis-operation of the unit due to noise.

<Arrangement parts on site>

External output functions

Product name

External

output

signal lines

Display

lamps etc.

External input functions

Product name

External

input signal

lines

Switches

Use plastic-sheathed cord or cable.

Wiring type: CV, CVS, or equivalent.

Wiring size: Twisted 0.5 mm

Single wire: ø0.65 mm - ø1.2 mm

No-voltage “a” contacts DC30 V 1 A or less

Use plastic-sheathed cord or cable.

Wiring type: CV, CVS, or equivalent.

Wiring size: Twisted 0.5 mm

Single wire: ø0.65 mm - ø1.2 mm

No-voltage contacts

Model and specifications

2

- 1.25 mm

AC220 - 240 V 1 A or less

Model and specifications

2

- 1.25 mm

2

2

PGRRUTR

8. Remote Controller Operation Problems and Solutions

Not appear “'” mark on MA remote

Phenomenon

controller display (MA dose not receive the power supply)

Not disappear of “HO”

Appear “'” mark but hot operated.

Operates or stops the unit without

push the remo-con button

• Power failure of indoor unit

• Power failure of outdoor unit

• Over connection of MA remote controller (Max. 2 remo-con)

• Transmission line connects to TB7 of outdoor unit (Should be

connected to TB3)

• MA remo-con connects to TB5 of indoor unit (Should be connected to TB15)

• MA remo-con line is shorted or broken.

• Power supply line or transmission line is shorted or broken.

• Blow out fuse on indoor control board.

• Power failure of outdoor unit

• MA setting is “Sub”

Main setting: SW1 ON

Sub setting: SW1 OFF

• MA remo-con connects to TB5 of indoor unit (Should be connected to TB15)

• Transmission line connects to TB7 of outdoor unit (Should be

connected to TB3)

• Transmission line is shorted, broken or connection failure.

• Blow out fuse on indoor control board.

• Timer operation with remo-con

• Operation with external I/O controller

Cause

14

The power will not be supplied to MA remo-con after finishing the

Description

initial mode correctly.

“HO” is flashing during the initial mode. (Max. 20sec.)

The units cannot operate if transmission line is incorrect.

Page 15

9. Test Operation (read OPERATION MANUAL as well)

• After completing installation of the indoor and outdoor units, piping, and wiring, check the power supply, and check for refrigerant leaks, wiring mistakes, loose transmission lines, and incorrect polarity.

• Using a DC500 V Mega, check that the resistance between the power supply terminal block and earth is 1.0 MΩ or more. Do not operate if this resistance is less than

1.0 MΩ.

* Do not measure the resistance of transmission lines.

• Refer to the following Test Run Procedure.

• Check functions as follows when using external I/O.

Test Run Procedure

Operation procedure

Turn main power supply on before 12 hours or more.

→ Ready for operation in approximately one minute. Leave for 12 hours or more (with outdoor unit compressor crankcase heater ON).

1 Set Normal/Local switch of indoor unit to local.

2 Start test run by the remote controller.

→ Check that the indoor fan and outdoor unit operate normally.

→ Check for piping and wiring mistakes.

3 Stop the unit by the remote controller.

→ Test run complete.

4 Set indoor unit Normal/Local switch of indoor unit to Normal.

→ Check that the Normal/Local switch is set to Normal after test run.

Notes: 1 An error code will be appeared on the remote controller if the Fault lamp on the indoor unit is lit during test run. Refer to the Outdoor Units Installation Manual for

details of error codes.

2 Set DIP SW5 - 4 to ON if operation cannot be continued at low-load during test run. Always set DIP SW5 - 4 to OFF after completing test run (change the switch

setting only while power is OFF).

GB

• Check functions as follows when using external I/O.

• External input function check

Item

Start/Stop

1

• External output function check

Item

Operation status

1

Fault

2

Operation details

Operate from external input.

Operation details

Operate (Stop) air-conditioner

from remote controller.

Stop air-conditioner at fault.

Air-conditioner operates or stops.

Check details

Remote controller display changes.

Check details

Device connected to output terminal

responds.

Check specified number airconditioner.

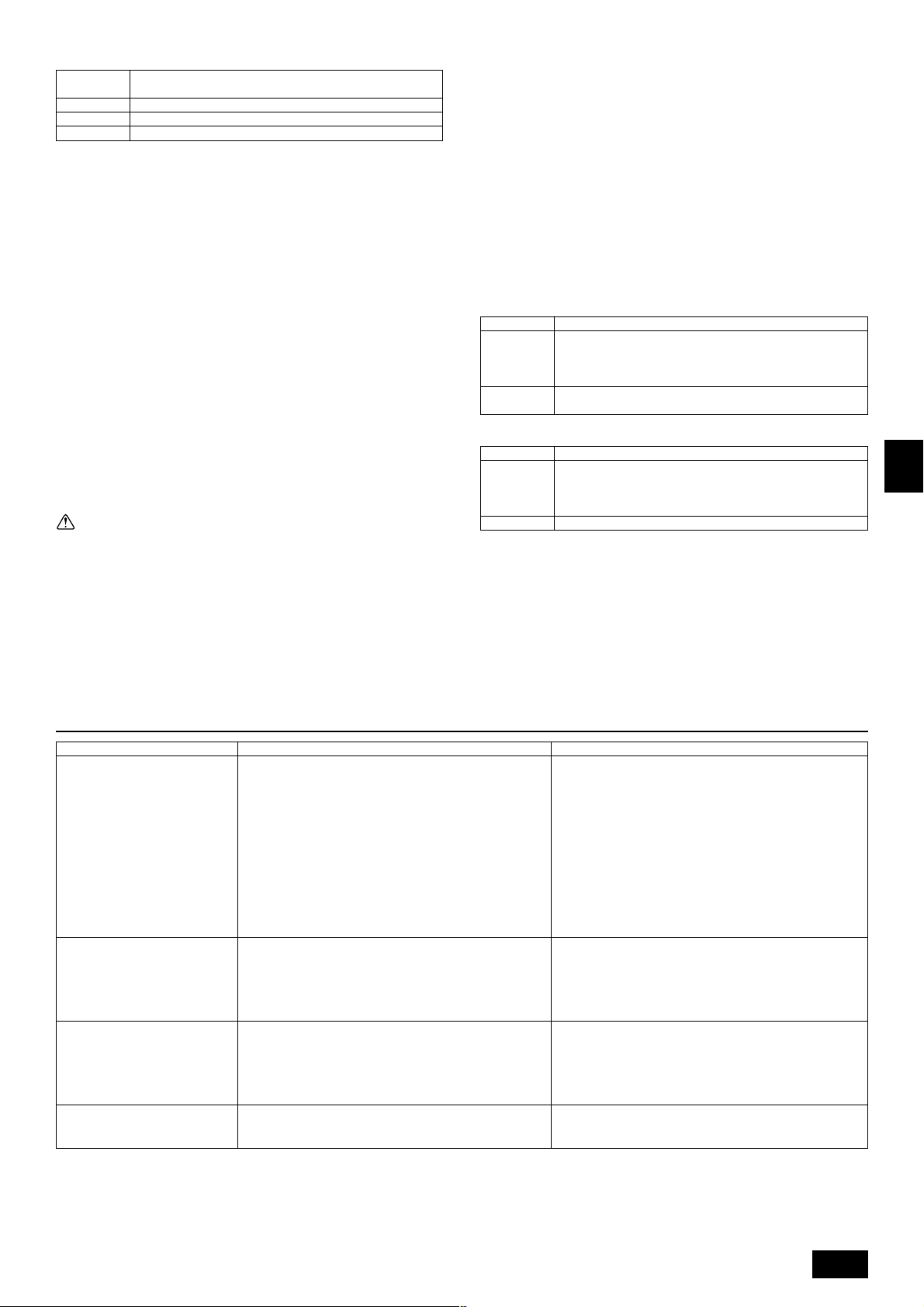

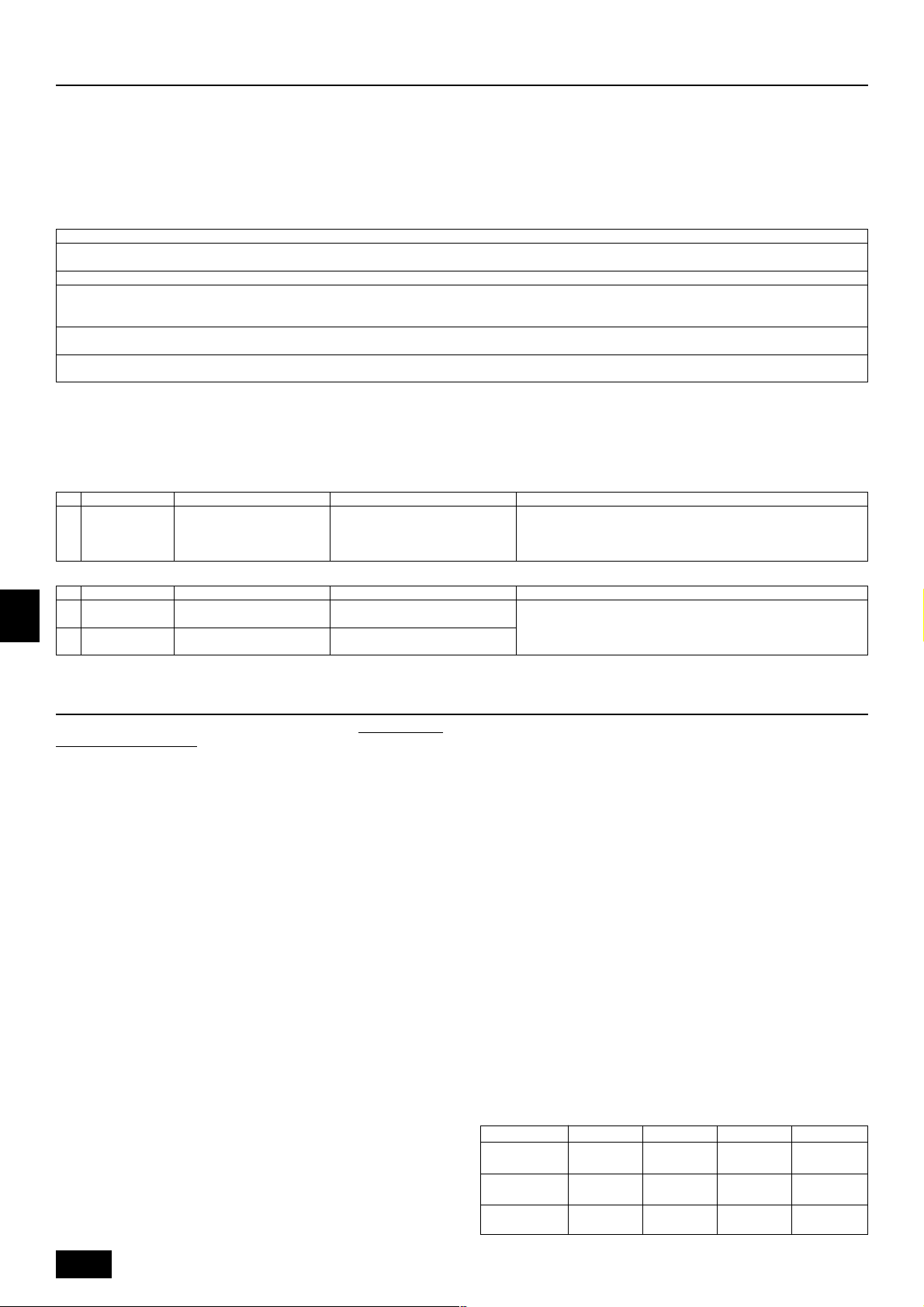

10. Separating the top and bottom of the unit

The top and the bottom of the unit can be separated. (Requires brazing)

When separating the top and the bottom of the unit, perform the work on a level

surface.

Follow the procedures below when separating the sections.

Necessary tools and materials:

• Ratchet wrench with a socket size of 17 mm (for M10)

• General tools

• Cable ties (for wires)

• Gray vinyl tape (for pipes)

• Supporting wood piece Height 800 mm x Width 100 mm x Thickness 20 (mm)

1 piece

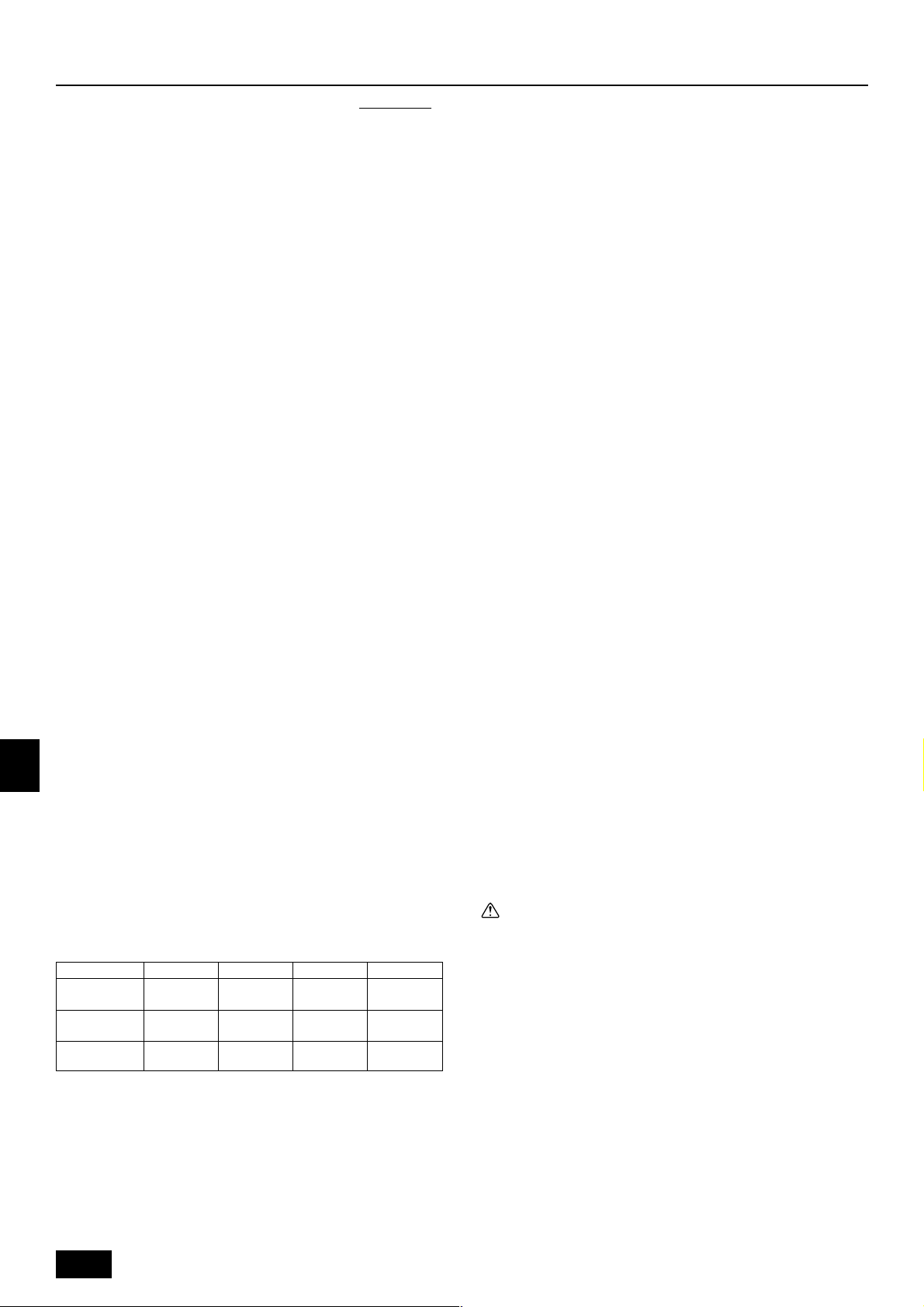

(1) Removing the decoration panel and filter

<Model 250>

• Remove the front panels (2), rear panels (2), and the side panels (2) in this

order by removing the hinges and the screws on the unit as shown in [Fig.10.0.1].

• Open the filter cover and remove the filters (2 filters).

<Model 500>

• Remove the front panels (4), rear panels (3), and the side panels (2) in this

order by removing the hinges and screws on the unit as shown in [Fig.10.0.1].

• Open the filter cover and remove the filters (3 filters).

(2) Disconnecting the electric wires

• Disconnect the wiring connectors from the remote controller, thermistor, float

switch, clamp, and linear expansion valve as shown in [Fig.10.0.2].

• After removing the connectors, pull out the wires from the control box.

• Unclamp the wires from the frame.

• Put all wires together in a bundle on the unit.

(3) Removing the drain hose and the pipes from the brazed section of the pipe

• Remove the drain hose by unscrewing the screws on both ends of the hose

band.

• Peel off the pipe cover on the pipe so that the torch flame will not reach the

cover. Remove the pipe from the brazed section as shown in [Fig.10.0.3].

* Protect the section around the area to be worked on from the torch flame

(drain pan, wiring, insulation material on the frame etc).

• Check connection of Start/Stop input terminal.

• Check SW1 - 10 are OFF.

• Check SW3 - 8 are ON.

• Check the Normal/Local switch is set to Normal.

• Check connection of output terminal.

(4) Separate the top and the bottom of the unit

• Unscrew the screws and loosen bolt 1 that are marked with the letter A in

[Fig.10.0.1] (on four corners) Loosen bolt 2 loose enough to allow the top and

the bottom of the unit to be separated. Be sure to re-tighten bolt 2 after separating the top and bottom (Tightening torque: 74N·m).

Separation work is now complete. Exercise caution not to damage or scratch the

unit during transportation or get your fingers caught between the units.

[Fig. 10.0.1] (P.7)

<A> Model 250

<B> Model 500

A Filters (2) B Filter cover

C Side panel: 14 screws D Front panel: 6 screws

E Front panel: 2 chains F Rear panel: 9 screws

G Rear panel: 8 screws H Filters (3)

I Rear panel: 7 screws on each J Front panel: 2 hinges on each

K Bolt 1 L Bolt 2

M Screw

<Dimensions and weight of parts>

Height (mm)

Heat exchanger

unit (top)

Fan unit

(bottom)

Decoration

panel

* Length of protruded pipe (removable)

[Fig. 10.0.2] (P.7)

<A> Model 250

<B> Model 500

A Linear expansion valve wiring B Clamp

C Remote controller wiring D Lamp wiring

E Thermistor wiring Float switch wiring

1120+510

*1

860

—

Measures required

Measures required

Width (mm)

P250:1380

P500:1980

P250:1380

P500:1980

—

Depth (mm)

780

780

—

Weight (kg)

P250:158

P500:246

P250:128.5

P500:159

P250:93.5

P500:115

D

F

E

INL

PGRRUTR

15

Page 16

[Fig. 10.0.3] (P.8)

<A> Model 250

<B> Model 500

A Heat exchanger (liquid pipe) B Heat exchanger (gas pipe)

C Drain pan

D Unbraze this section (1 place on the liquid pipe/upper part of the strainer)

E Unbraze these sections (2 places on the gas pipe/expanded part)

F Unbraze these sections (2 places on the liquid pipe/upper part of the strainer)

Note

1. Peel off the pipe cover carefully. The cover will be needed again when

putting the units together.

2. When loading the unit on an elevator, place the separated sections upright as shown below. (Place the right side up.) Place a piece of wood at

the bottom of the bottom section for support to keep it level.

[Fig. 10.0.4] (P.8)

<A> Model 250

<B> Model 500

A Control box B Motor

C Fan D Supporting wood piece

E Bottom section of the unit F Heat exchanger

GB

D

F

E

G Piping side H Top section of the unit

To put the top and bottom sections of the unit together, follow the procedures above

in the reverse order.

• Check to make sure that the frame is perpendicular to the horizontal plane

before putting the panels together.

• When the frames will not fit back into place, loosen bolt 2 as shown in

[Fig.10.0.1], place the frames, and tighten bolt 2.

• Be sure to securely tighten all screws and bolts. (tightening torque: 74N·m)

• Using [Fig.10.0.5] and Table 1 as a reference, connect all connectors correctly.

Use a cable tie and bundle the wires as they were before.

• Keep torch flame away from the insulation material on the drain pan and from

other flammable materials when performing brazing work. Use the shielding

board that is supplied.

• If the front panels are not even when they are attached to the unit and are

closed, adjust the panels to make them even (applicable to Model 500 only).

• Perform a test run and check for abnormal sound, rattling, and water leaks.

[Fig. 10.0.5] (P.8)

INL

<A> Model 250

<B> Model 500

A CN60 B CN31 C CN20

D CN21 E CN29 F CN22

G Connector location on the board H LEV2B

I LEV2A J Connector location on the adapter board

Caution:

• Use a hand-lift truck to transport the units; they are heavy even when the

top and button sections are separated.

PGRRUTR

- Carrying the units by hand is dangerous and may result in personal injury if

the units fall or topple over.

• Exercise caution not to get your fingers caught when separating or assembling the top and bottom sections of the unit.

16

Page 17

Inhalt

1. Sicherheitsvorkehrungen .......................................................................... 17

1.1. Vor Installations- und Elektroarbeiten...................................... 17

1.2. Vorsichtsmaßnahmen für Vorrichtungen, die das Kältemittel

R410A verwenden ................................................................... 18

1.3. Vor der Aufstellung .................................................................. 18

1.4. Vor dem Einbau (der Ortsveränderung) - Elektroarbeiten ....... 18

1.5. Vor Installationsbeginn ............................................................ 18

1.6. Vor dem Anschließen der Außenanlage .................................. 18

2. Versorgungseinrichtungen der Innenanlage ............................................. 19

3. Einen Aufstellort wählen ........................................................................... 19

3.1. Gewährleistung von Freiraum für die Installation sowie

Bedienung und Wartung .......................................................... 19

4. Aufstellen der Anlage ................................................................................ 19

4.1. Hängendes Gerät .................................................................... 19

4.2. Befestigung des Gerätes ......................................................... 19

1. Sicherheitsvorkehrungen

1.1. Vor Installations- und Elektroarbeiten

s Vor dem Einbau der Anlage vergewissern, daß Sie alle Infor-

mationen über “Sicherheitsvorkehrungen” gelesen haben.

s Die “Sicherheitsvorkehrungen” enthalten sehr wichtige

Sicherheitsgesichtspunkte. Sie sollten sie unbedingt befolgen.

Im Text verwendete Symbole

Warnung:

Beschreibt Vorkehrungen, die beachtet werden sollten, um den Benutzer vor

der Gefahr von Verletzungen oder tödlicher Unfälle zu bewahren.

Vorsicht:

Beschreibt Vorkehrungen, die beachtet werden sollten, um die Anlage vor

Schäden zu bewahren.

Innerhalb der Abbildungen verwendete Symbole

: Verweist auf eine Handlung, die unterbleiben muß.

: Verweist auf wichtige Anweisungen, die befolgt werden müssen.

: Verweist auf ein Teil, das geerdet werden muß.

: Zeigt an, daß bei rotierenden Teilen Vorsichtgeboten ist. (Dieses Symbol

findet sich als Aufkleber auf der Hauptanlage.) <Farbe: gelb>

: Gefahr von elektrischem Schlag. (Dieses Symbol findet sich als Aufkleber

auf der Hauptanlage.) <Farbe: gelb>

Warnung:

Die auf der Hauptanlage angebrachten Aufkleber sorgfältig lesen.

Warnung:

• Bitten Sie Ihren Fachhändler oder einen geprüften Fachtechniker, die Installation der Anlage vorzunehmen.

- Unsachgemäße Installation durch den Benutzer kann Wasseraustritt, Strom-

schläge oder Brände verursachen.

• Die Anlage an einer Stelle anbringen, die das Gewicht tragen kann.

- Bei ungenügender Tragkraft kann das Gerät herunterfallen und Verletzun-

gen verursachen.

• Zur Verdrahtung die angegebenen Kabel verwenden. Die Anschlüsse so

sichern, daß Zugspannung von außen nicht auf die Klemmen wirken kann.

- Falscher Anschluß und falsche Befestigung führen zu Wärmebildung und

verursachen Brände.

• Bei der Installation des Gerätes am angegebenen Aufstellungsort den

Einfluß von starkem Windzug und von Erdbeben beachten.

- Durch unsachgemäße Installation kann die Anlage herunterfallen und Ver-

letzungen verursachen.

• Stets Luftreiniger, Luftbefeuchter, Elektroheizungen und sonstige, von

Mitsubishi angegebene, Zubehöreinrichtungen verwenden.

- Einen geprüften Techniker bitten, die Zusatzeinrichtungen zu installieren. Un-

sachgemäße Installation durch den Benutzer kann zu Wasseraustritt, Stromschlägen oder Bränden führen.

• Die Anlage niemals selbst reparieren. Wenn die Anlage repariert werden

muß, wenden Sie bitte sich an den Fachhändler.

- Wenn die Anlage unsachgemäß repariert wird, kann dies zu Wasseraustritt,

Stromschlägen oder Bränden führen.

5. Technische Daten der Kältemittel- und Kondensatablaufleitung ............... 19

5.1.

6. Kältemittel- und Kondensatablaufleitungen anschließen .......................... 20

Technische Daten der Kältemittel- und Kondensatablaufleitung ..

6.1. Verrohrung der Kältemittelleitung ............................................ 20

6.2. Verrohrung des Kondensatablaufs/der Dränage ..................... 20

7. Elektroverdrahtung.................................................................................... 21

7.1. Netzstromverdrahtung ............................................................. 21

7.2. Anschluß der Fernbedienungs-, Innen- und