Page 1

Air-Conditioners

INDOOR UNIT

PFAV-P250·500·750VM-E

PFAV-P300·600·900VM-E-F

INSTALLATION MANUAL

For safe and correct use, please read this installation manual thoroughly before installing the air-conditioner unit.

INSTALLATIONSHANDBUCH

Lesen Sie dieses Installationshandbuch zur Gewährleistung der Sicherheit und ordnungsgemäßen Verwendung vor der Installation des Klimageräts bitte sorgfältig durch.

MANUEL D’INSTALLATION

Pour une utilisation correcte et en toute sécurité, veuillez lire le manuel d’installation avant d’installer le climatiseur.

MANUAL DE INSTALACIÓN

Para poder utilizar el aparato de forma segura y correcta, lea este manual de instalación atentamente antes de instalar la unidad de aire acondicionado.

MANUALE DI INSTALLAZIONE

Per un uso sicuro e corretto, leggere attentamente il presente manuale di installazione prima di installare il condizionatore d’aria.

MANUAL DE INSTALAÇÃO

Antes de instalar o ar condicionado, leia este manual de instalação até ao fim para garantir uma instalação correcta e segura.

MONTAJ KILAVUZU

Güvenli ve doğru kullanım için, klima birimini monte etmeden önce lütfen bu montaj kılavuzunu tamamen okuyun.

GBDFEIPTRHG

TELEPÍTÉSI KÉZIKÖNYV

A légkondicionáló berendezés biztonságos és helyes használata érdekében olvassa el ezt a telepítési kézikönyvet figyelmesen, mielőtt a berendezést üzembe helyezné.

Page 2

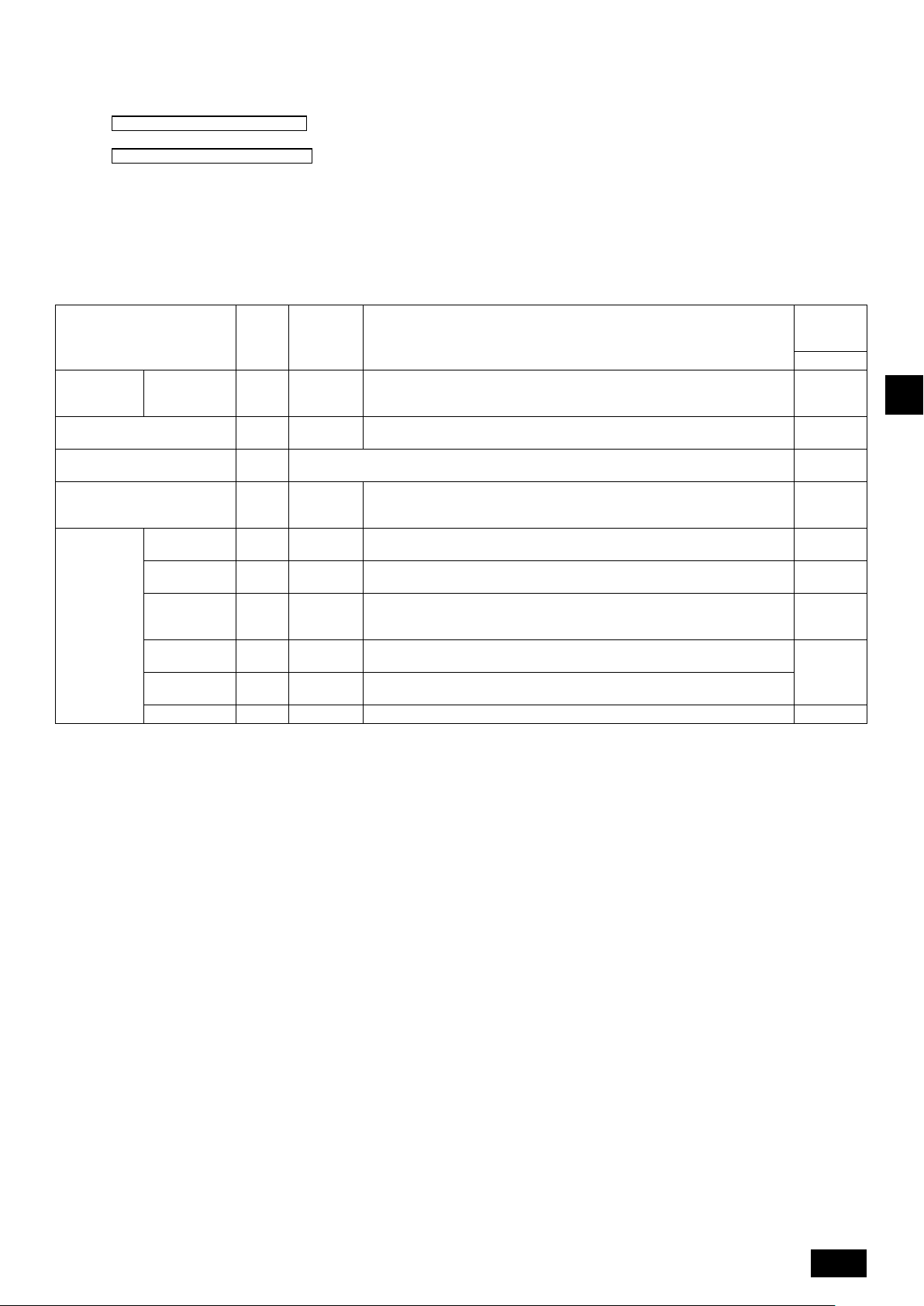

3

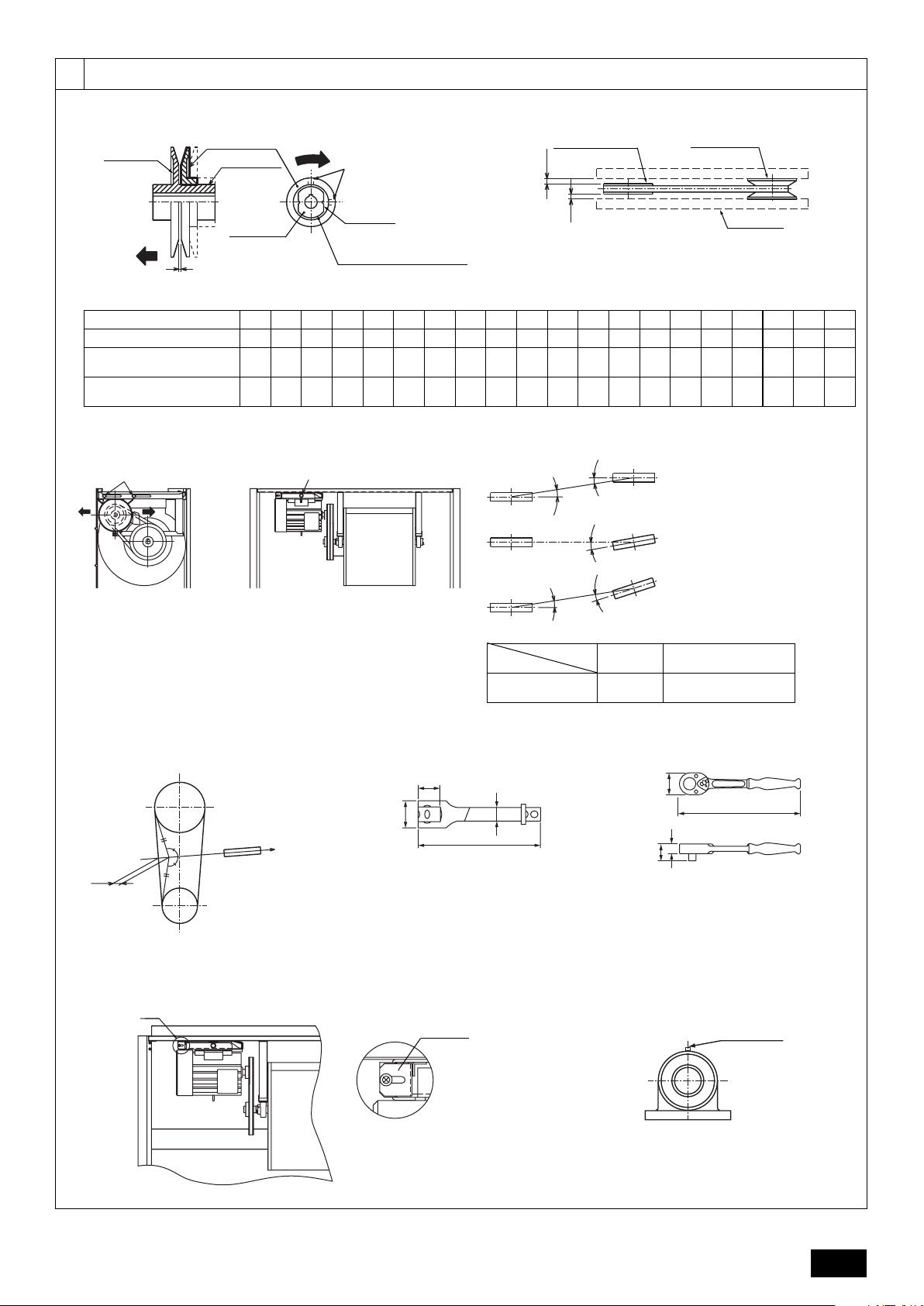

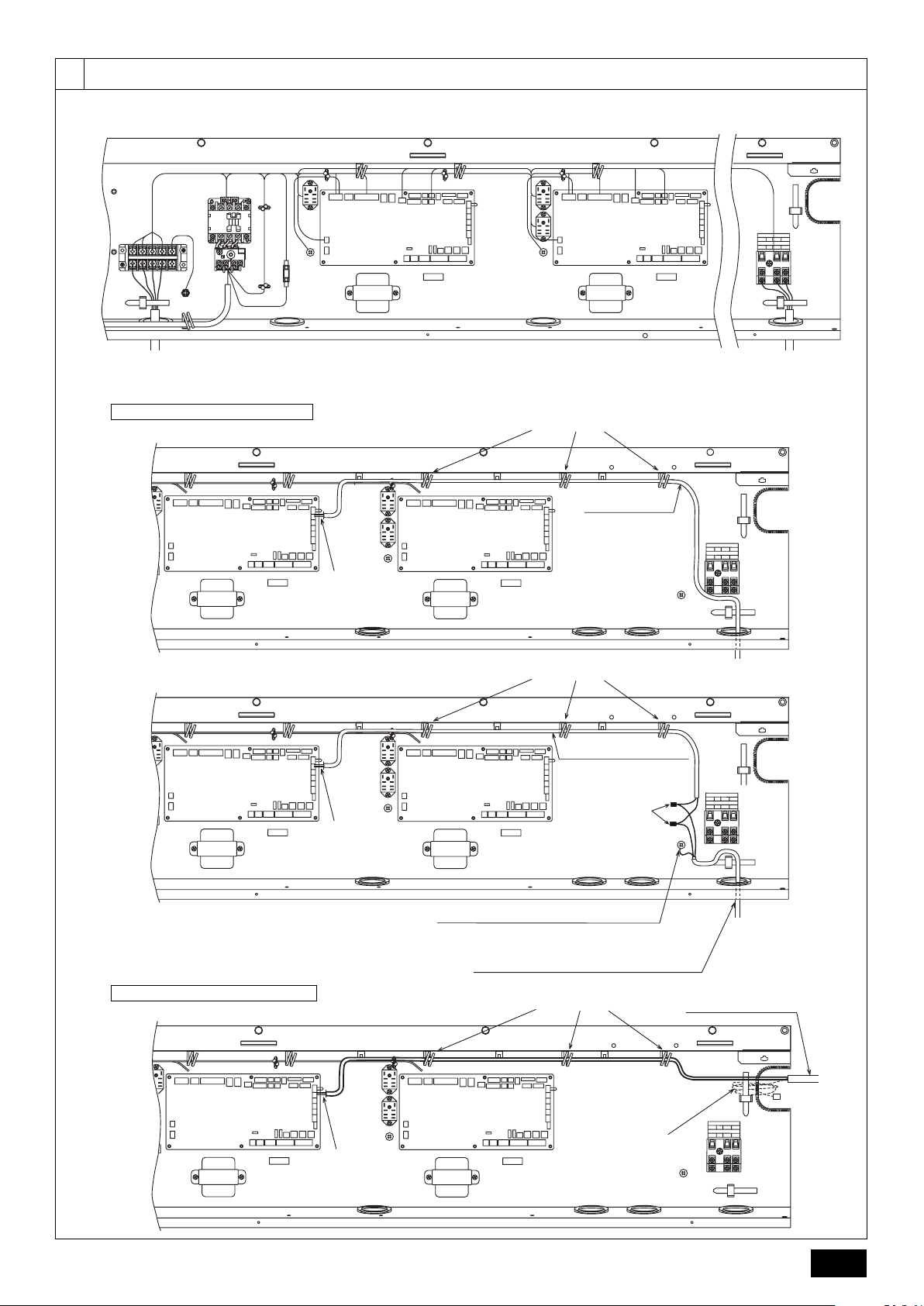

[Fig. 3.1.1]

P250·P500 models

P250: 500 or more

P500: 100 or more

[Fig. 3.1.3]

P750·P900-F models

A Separately sold plenum

chamber (not compatible

with the Fresh air intake

models)

P250: 800 or more

P500: 1000 or more

B (Front space)

C Remote

controller cable

hole (to outdoor

unit)

D Power cable

hole (380V or

more)

E Equipment

power cable

hole

100 or more

F Wood base

1000 or more

A(Front space)

B

Remote controller

cable hole (to

outdoor unit)

C

Power cable

hole (380V or

more)

DRefrigerant

pipe inlet

(gas)

300

H

Refrigerant

pipes

IDrain

pipe

85 or more

50 or more

3.1

duct is connected)

G Duct space (if a

[Fig. 3.1.2]

P300-F·P600-F models

P300: 500 or more

P600: 100 or more

FRefrigerant pipe inlet

(liquid)

85 or more

P300: 800 or more

P600: 1000 or more

H (Front space)

A

Remote controller

cable hole (to

outdoor unit)

B

Power cable hole

(380V or more)

C Equipment

power cable hole

100 or more

D Wood base

(Unit: mm)

G Duct

E Refrigerant

G

space

pipe hole

F

85 or

more

Duct space

Drain pipe

hole

4

[Fig. 4.1.1]

750 or more 500 or more 400 or more

EWood base

4.1

A Top front panel

B Remote controller

C Connector A

D Securing screws

E Bottom front panel

2

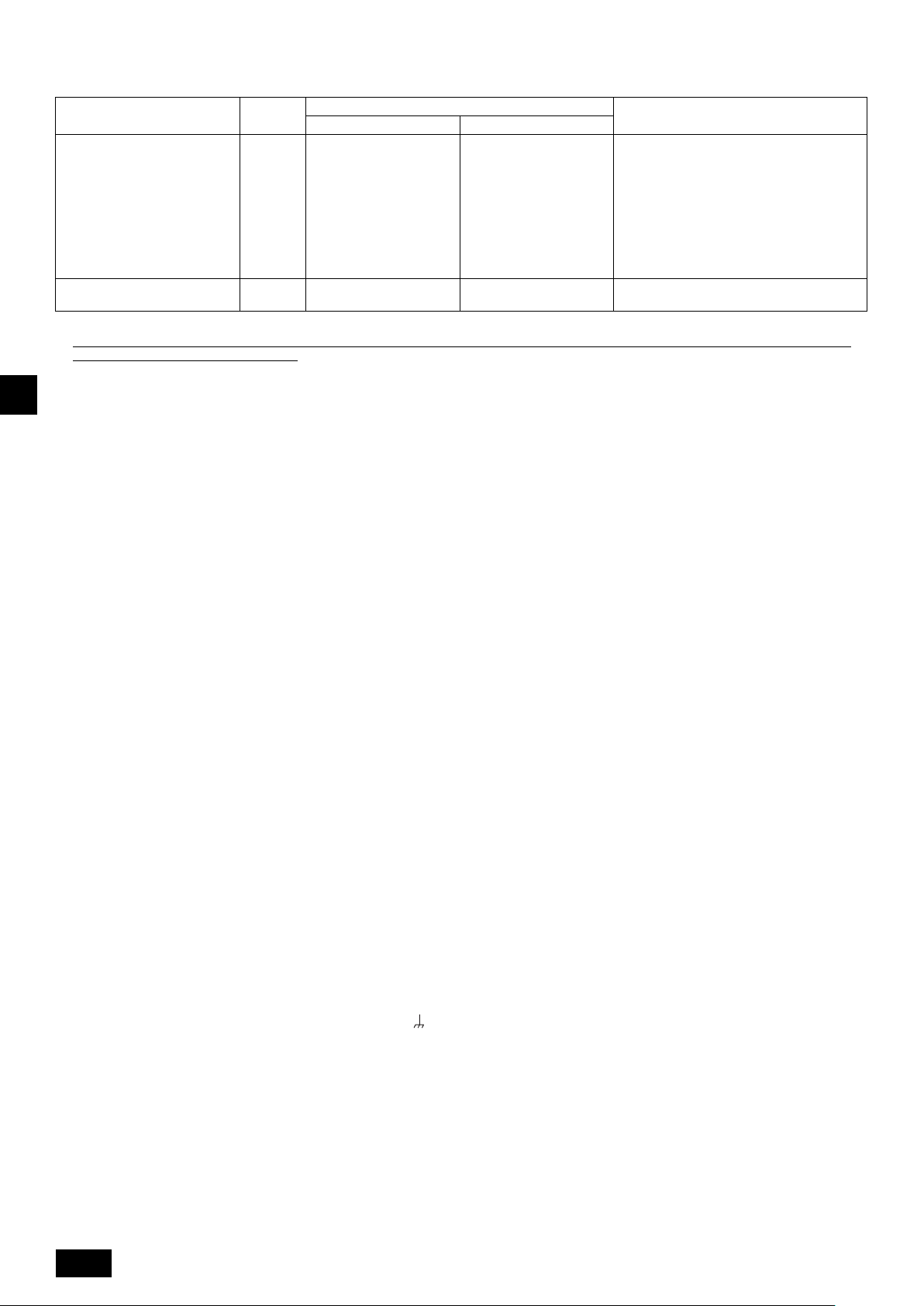

Page 3

4

4.2

[Fig. 4.2.1]

<C> Rotation direction of

A Fixed disc of

the pulley

<A> Fixed disc

must be

placed on

the motor

side.

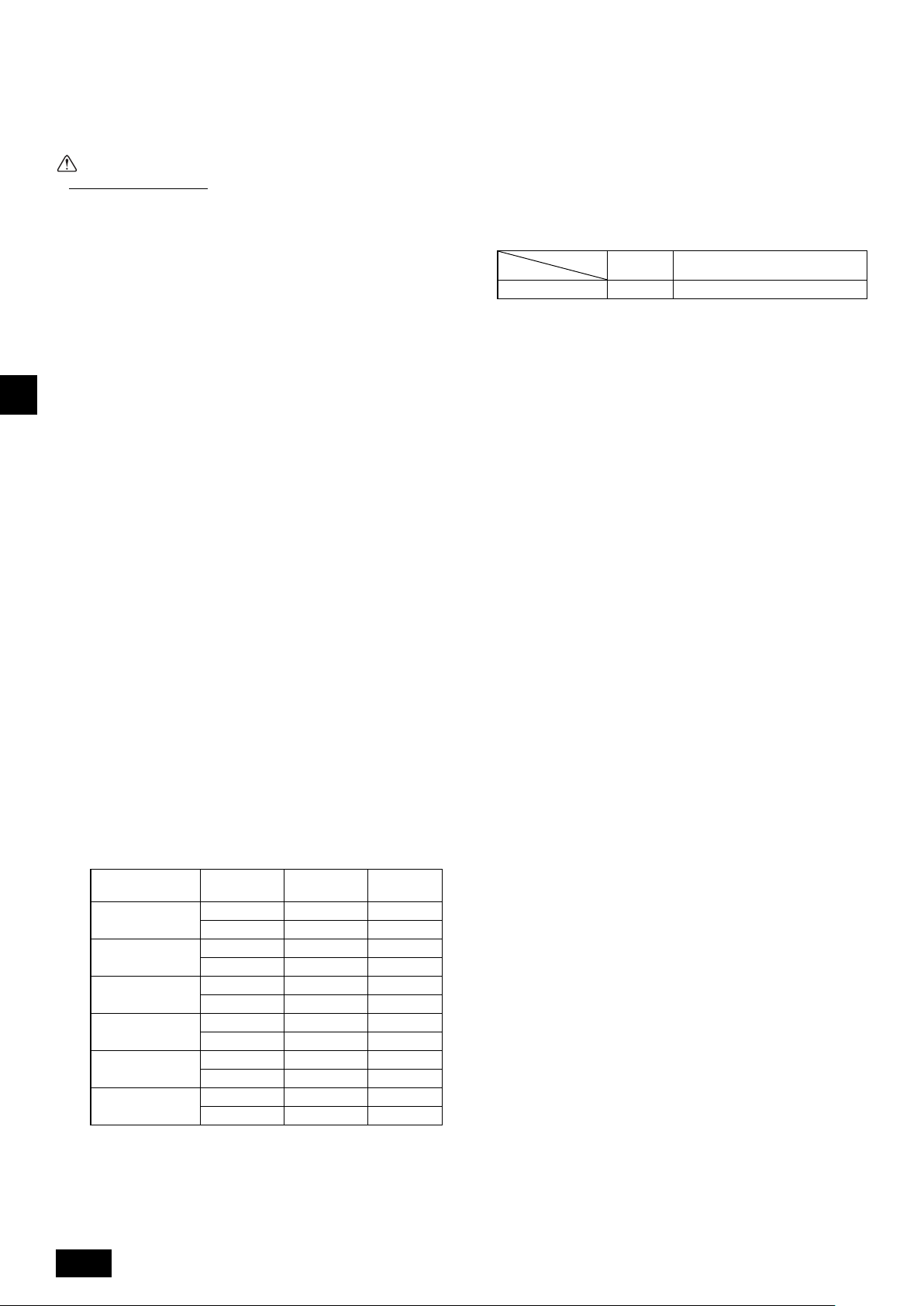

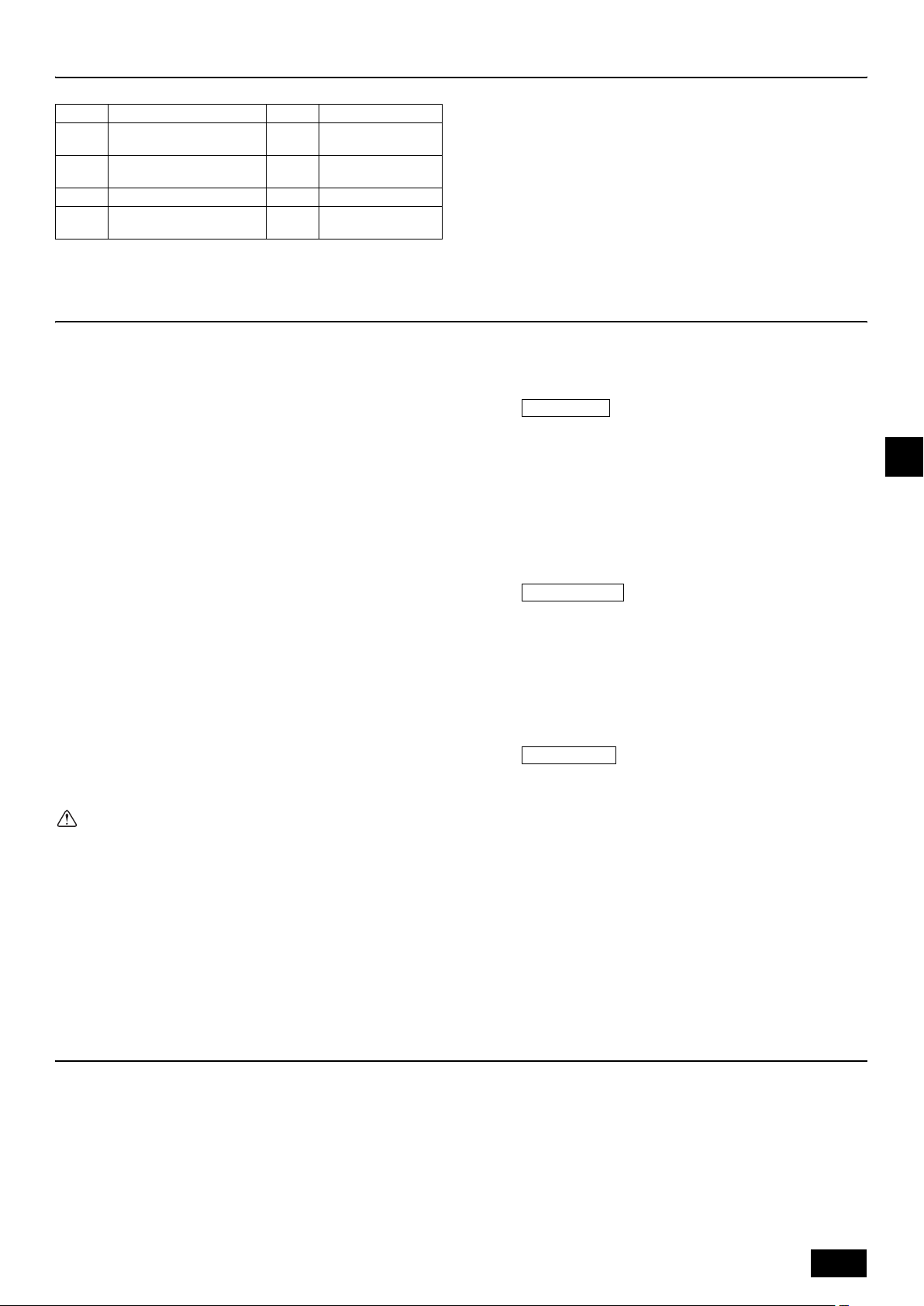

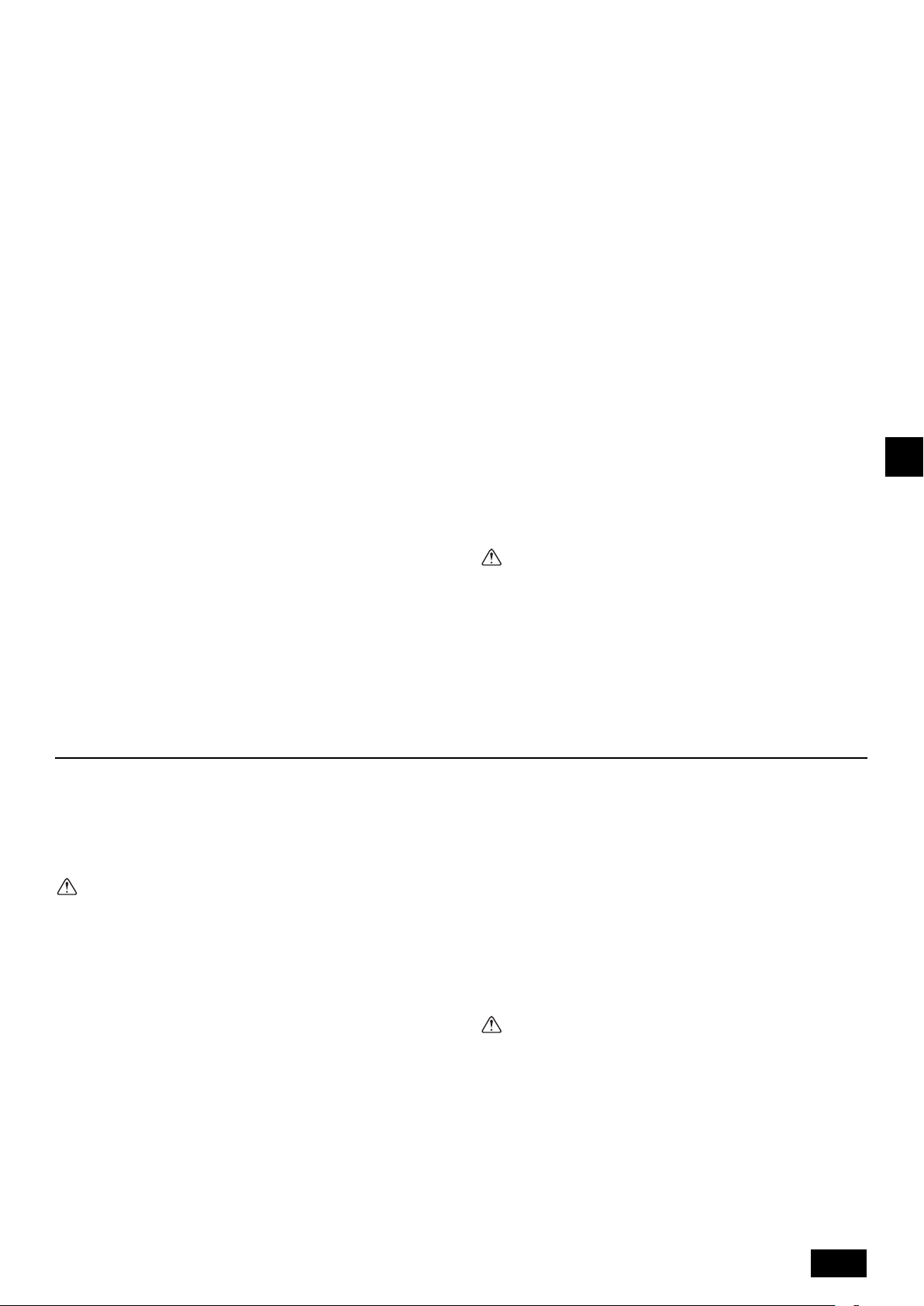

Table 1 Variable-width pulley PC ø table

1 Number of turns to apply 0 1/4 1/2 3/4 1 1·1/4 1·1/2 1·3/4 2 2·1/4 2·1/2 2·3/4 3 3·1/4 3·1/2 3·3/4 4 4·1/4 4·1/2 4·3/4

2 Pulley distance (mm) (0) (0.4) (0.8) (1.1) (1.5) (1.9) (2.3) (2.6) (3.0) (3.4) (3.8) (4.1) (4.5) (4.9) (5.3) (5.6) (6.0) (6.4) (6.8) (7.1)

3 PC ø of variable-width pulleys for

1.5 kW motor

4 PC ø of variable-width pulleys for

2.2 kW motor

B Sliding disc

C Screw (M8)

(Pointed

Allen

screw)

D Fixed disc

of the

pulley

<B> Pulley distance

140.0 138.8 137.5 136.3 135.1 133.9 132.6 131.4 130.2 129.0 127.7 126.5 125.3 124.1 122.8 121.6 120.4 119.1 117.9 116.7

150.0 148.8 147.5 146.3 145.1 143.9 142.6 141.4 140.2 139.0 137.7 136.5 135.3 134.1 132.8 131.6 130.4 129.1 127.9 126.7

Ex: P500 type[Fig. 4.2.3]

A Motor base fixing bolts B Motor base sliding bolts

the pulley while in use

<D>

The fixed and the sliding discs can be fixed

in position relative to each other by threading

the setscrew through one of the two holes on

the sliding disc so that the tip of the setscrew

rests in the V-shaped notch on either of the

two flat parts of the fixed disc.

E Flat part

<E> The fixed disc has threads

and the sliding disc has

grooves.

[Fig. 4.2.4]

[Fig. 4.2.2]

A FAN side pulley

α1

α2

K

K

K

α1 = α2

B Variable-

width pulley

C Ruler etc.

[Fig. 4.2.5]

L

<B> L = 0.016×C C: Center distance (mm)

Belt Tension

<A> Deflection force W(N)

[Fig. 4.2.8]

A Part A

18

K

K

Table 3 Pulley Parallelism

Pulley

Parallelism

Cast-iron pulley 10 or less

K (min) Remark

Extention bar[Fig. 4.2.6] Ratchet handle/9.5mm (3/8")[Fig. 4.2.7]

13

10.5

75

B Stopper

Equivalent to offset of 3 mm

every 1 m

36

17

27.5

[Fig. 4.2.9]

A Fill opening

190

<A> Detailed View of Part A

3

Page 4

5

5.1

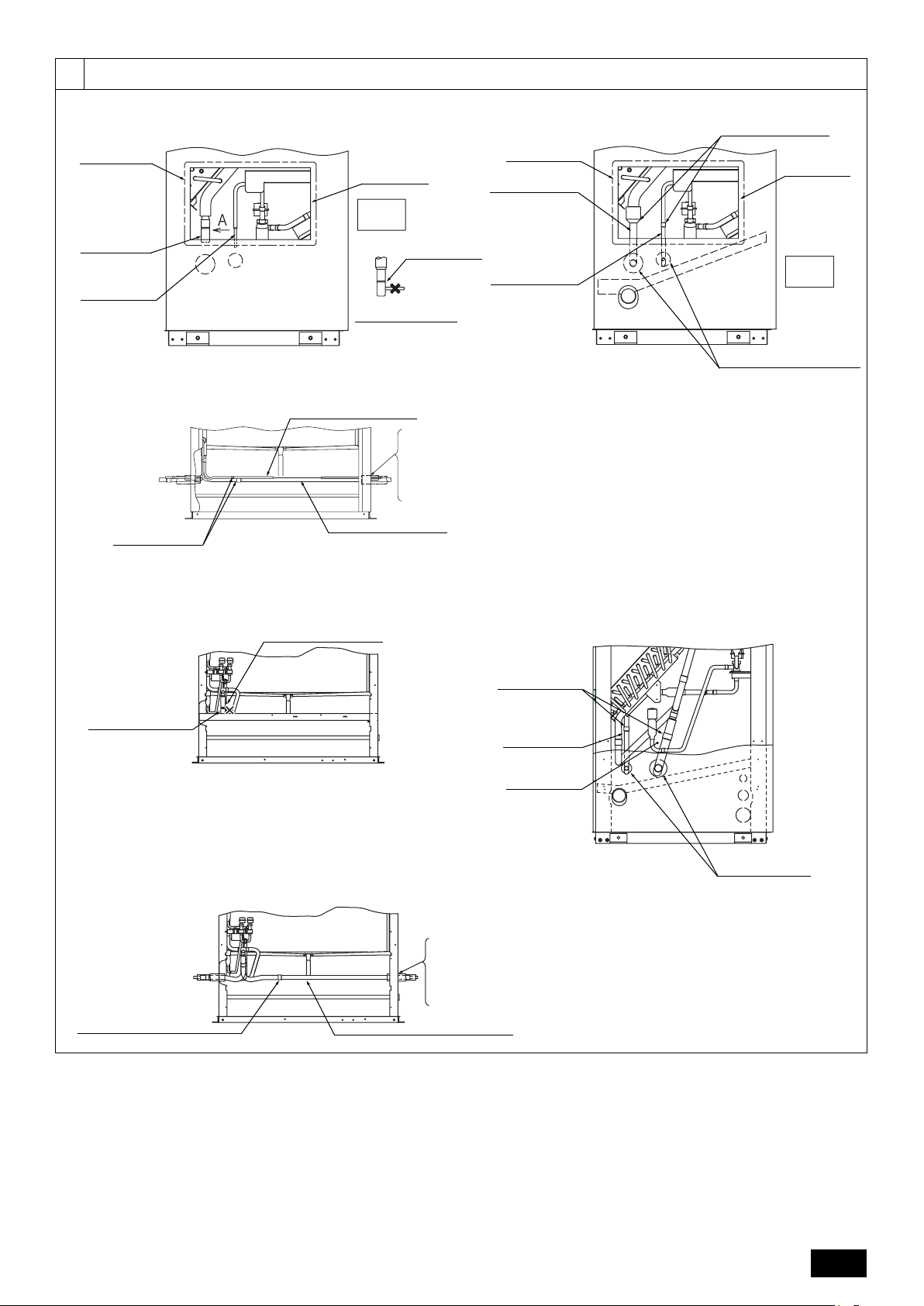

[Fig. 5.1.1]

[Fig. 5.1.2]

A Blow duct flange

B Front intake

(P250·P500

models only)

* The pipe positions are the same on

both the left and right

1750

P250·P300-F models

A Blow duct flange

C Suction duct flange

(P300-F·P600-F models only)

D Refrigerant

pipe (liquid)

E Refrigerant pipe (gas)

F Drain pipe

Rc1

I Drain pipe

P500·P600-F models

B Suction duct flange

70994

(Unit: mm)

G Refrigerant pipe (gas)

H Refrigerant pipe (liquid)

220

150

191

C Refrigerant pipe

(gas)

261

D Refrigerant pipe (liquid)

300

1830

195 112

300

1

E Drain connection hole

2

(upper)

493

220

150

F Drain connection hole (lower)

875

42

12

740

810

Parts

1 Refrigerant pipe inlet (gas) ø 75 Knockout hole

2 Refrigerant pipe inlet (liquid) ø 43 Knockout hole

4

Page 5

6

6.1

• P250·P300-F models

When viewed from left side of unit[Fig. 6.1.1]

A Service panel

B Closed-end

pipe cap (gas)

C Closed-end pipe

cap (liquid)

When viewed from front of unit[Fig. 6.1.3]

<A> (Pipes routed

on the left of

the unit)

B Connection to the

field-installed pipe

D Maintenance

access hole

F Unit

front

<A> Viewed from the

direction of arrow A

A Field-installed pipe (liquid)

C Field-installed pipe (gas)

When viewed from left side of unit[Fig. 6.1.2]

A Service panel

B L-shaped pipe 1

(gas)

E Closed-end

pipe cap (gas)

C Refrigerant pipe 2

(liquid)

<B> Caulk the gap between the pipe cover (field supplied)

and the access hole on the side panel.

<C> Insert at least 50 mm of the end of the pipe covers

(liquid/gas) into the access hole on the side panel.

<D> Caulk the gaps around the field-installed pipes and

pipe covers to keep condensation out.

* This also applies when routing the pipe on the left.

D Connection to the

supplied pipe

E Maintenance

access hole

F Unit

front

G Knockout holes for refrigerant

pipes

• P500·P600-F models

When viewed from front of unit[Fig. 6.1.4]

A Cap pipe (Gas pipe)

When viewed from front of unit[Fig. 6.1.6]

<A> (When drawing

the pipe out from

the left)

A

Connections for locally procured pipes

B Rubber cap (Liquid pipe)

B Locally procured pipes (gas and liquid)

When viewed from left side of unit[Fig. 6.1.5]

A Supplied pipe

connection parts

B L bend pipe 2

(for liquid pipe)

C L bend pipe 1

(for gas pipe)

D Knockout holes for

refrigerant pipes

<B> Caulk the side panel through holes and pipe covers (procured locally) to ensure

there is no gap.

<C> Insert the covers for the liquid pipe and gas pipe at least 50 mm into the side panel.

<D> Perform caulking or other measures to prevent dew condensation water from

entering the locally procured pipe covers.

* The same procedures apply when drawing out the pipes from the left.

5

Page 6

6

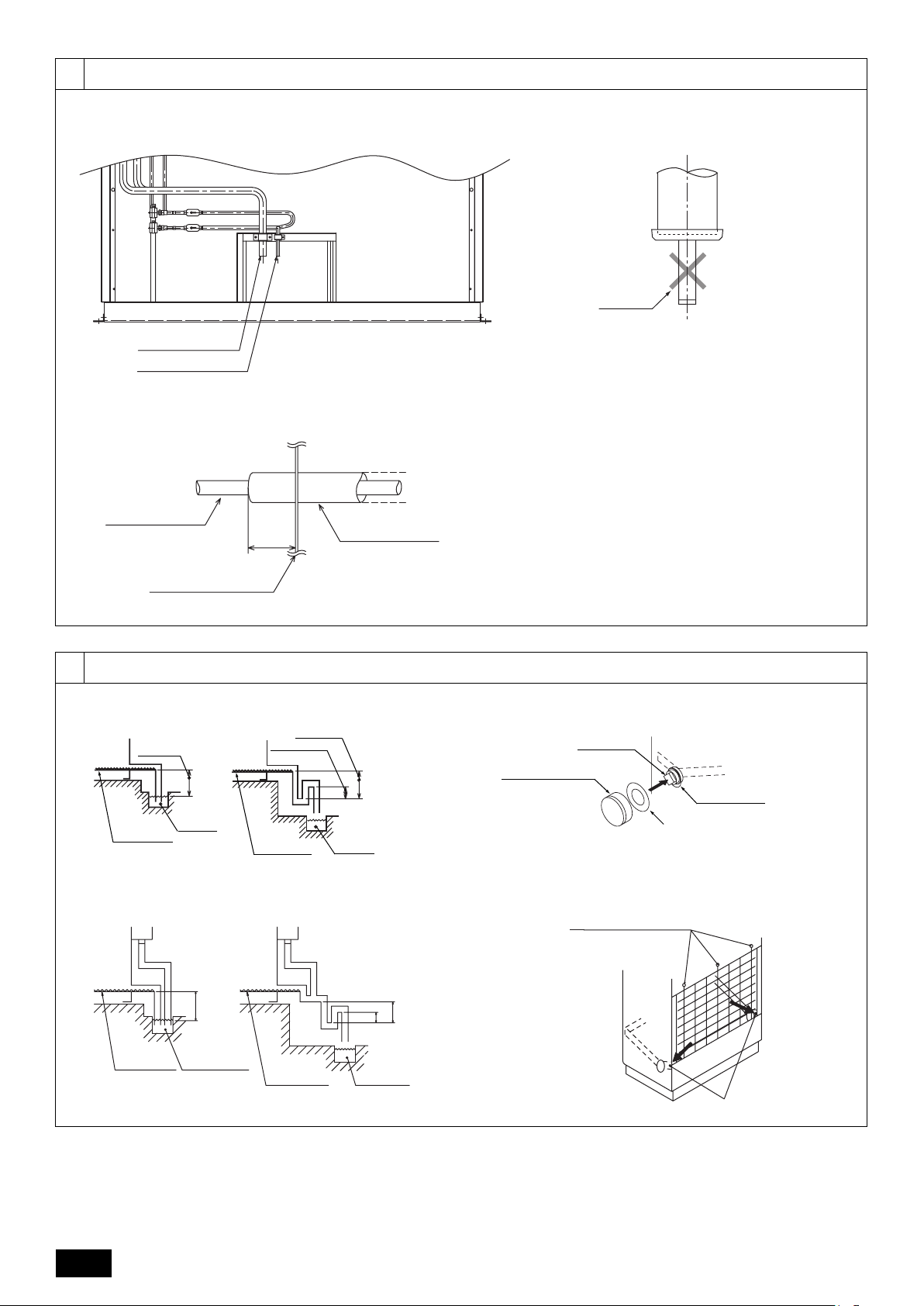

• P750·P900-F models

[Fig. 6.1.7]

A Gas refrigerant line

B Liquid refrigerant line

[Fig. 6.1.9]

A <Inside the indoor unit>

B Refrigerant pipe

(field supplied)

50mm

or more

D Pipe cover (field supplied)

6.1

[Fig. 6.1.8]

B Cutoff

A Cut off the charging pipe

on the closed-end gas

pipe to release the

nitrogen gas inside the

pipe.

C Side (or rear) panel

6

6.2

[Fig. 6.2.1] [Fig. 6.2.2]

100 mm or

more

50 mm or more

B Drain Pan

B Heat insulation cap

C Drain

A Machine

room

B Drain Pan

100 mm

or more

C Drain

A Machine

room

[Fig. 6.2.3] [Fig. 6.2.4]

A Unit

A Unit

h

2h

h

A Drain plug

D Remove the separator

A Guard securing screws

C Side panel

through hole

6

B Drain pan

C Open sewer

B Drain pan C Open sewer

B Drain pan securing screws

Page 7

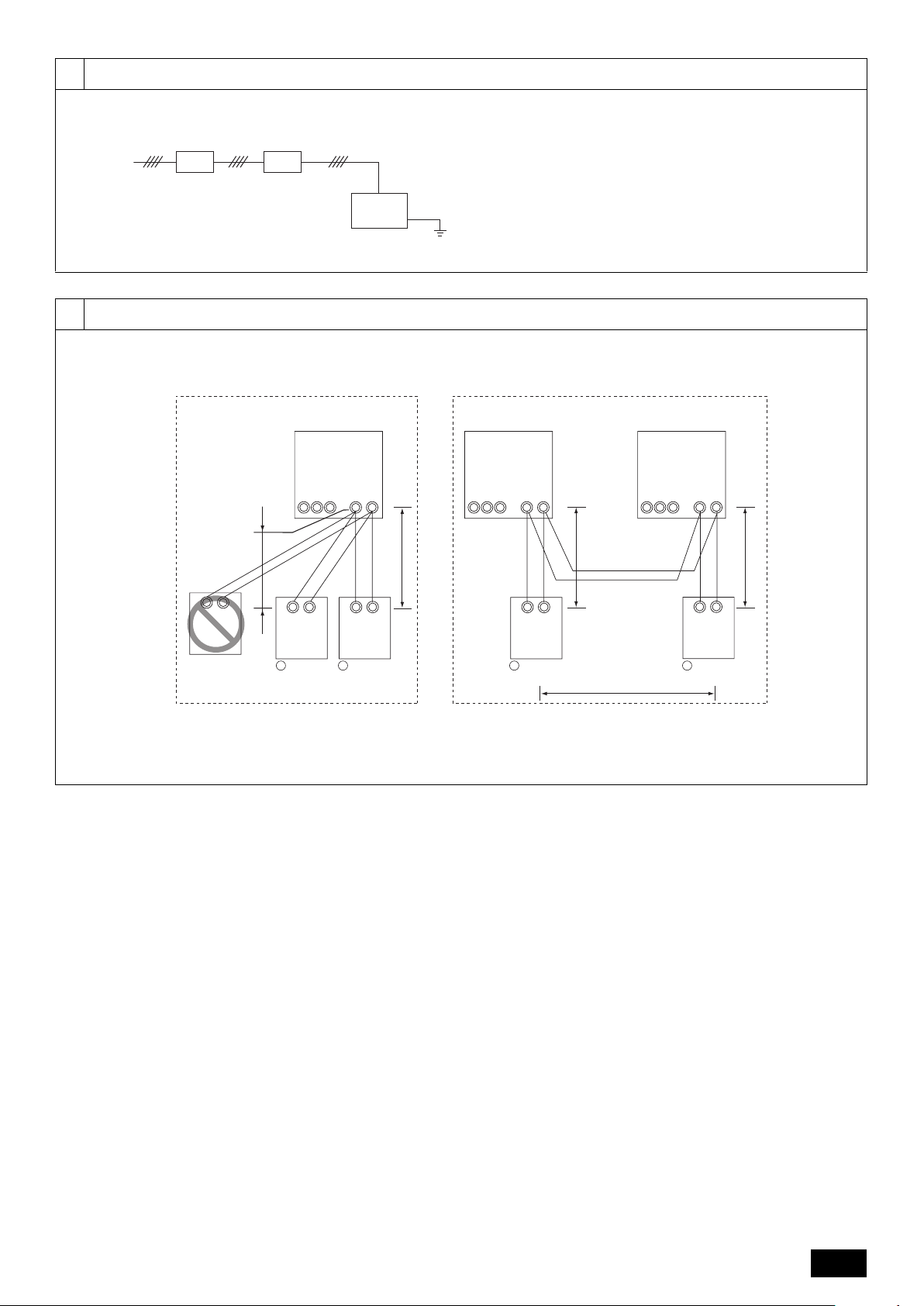

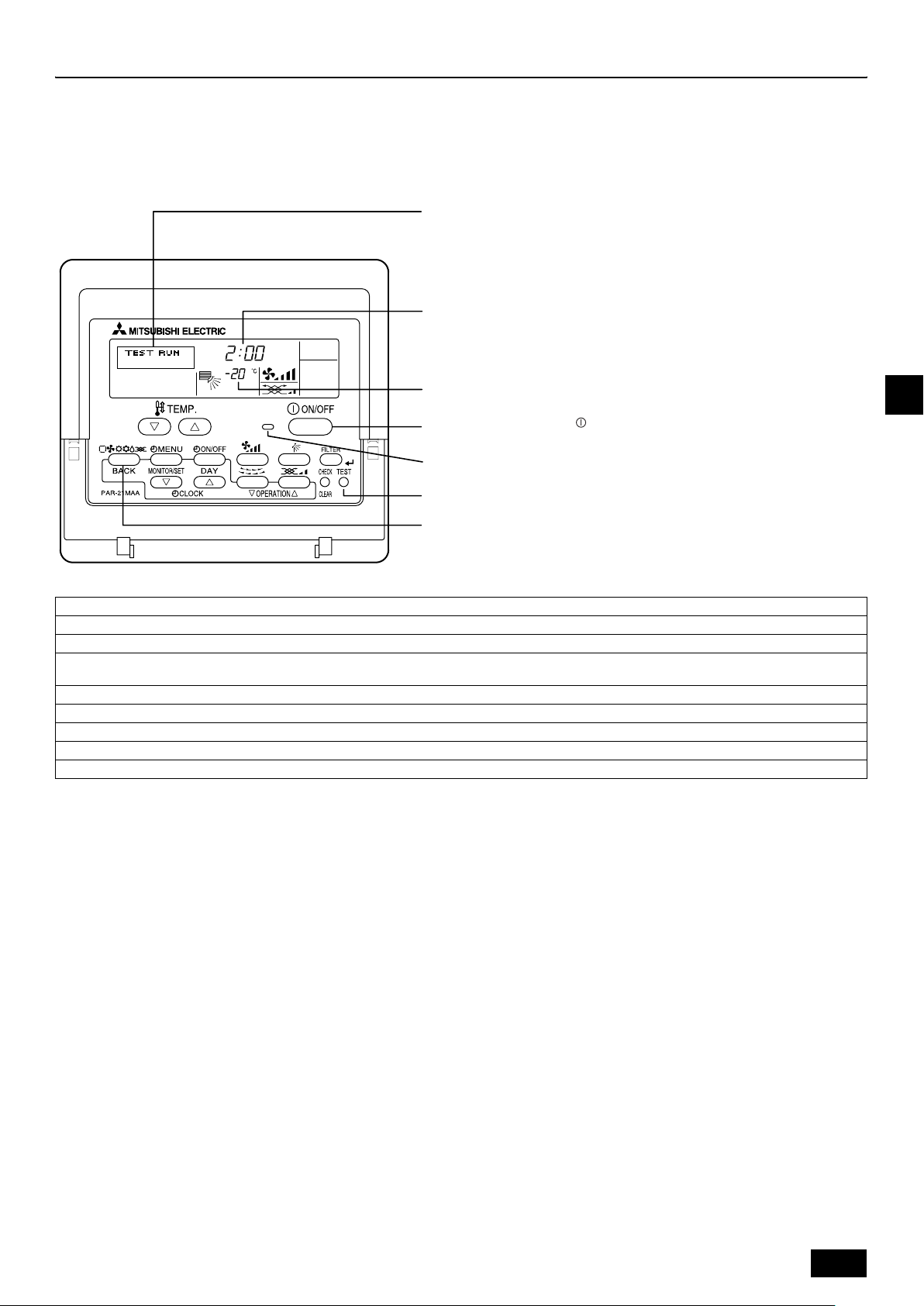

7

[Fig. 7.1.1]

A Power

supply

B Earth leakage

breaker

C Local switch or

circuit breaker

D Indoor

unit

7.1

E PE (Earth)

7

[Fig. 7.2.1]

7.2

A Group A Group

IC

01

TB

TB5

m4

A B

MA MA (Main) MA (Main)

<Allowable length>

MA remote controller cable

Total length (0.3 - 1.25mm²)

m1 + m2 + m3 200 m

<

m4 + m5 200 m

=

MA (Sub)C MA (Sub)CB

<

=

15

12

m5

B

<Precautions>

1 Three or more MA remote controllers cannot be connected to indoor units in the same group.

2 The same address cannot be set for indoor units in the same group.

TB5 TB

IC

02

15

12

m1

A B A B AB

m2

IC

03

TB5 TB

S2M1MS2M1MS2M1M

15

12

m3

AB

7

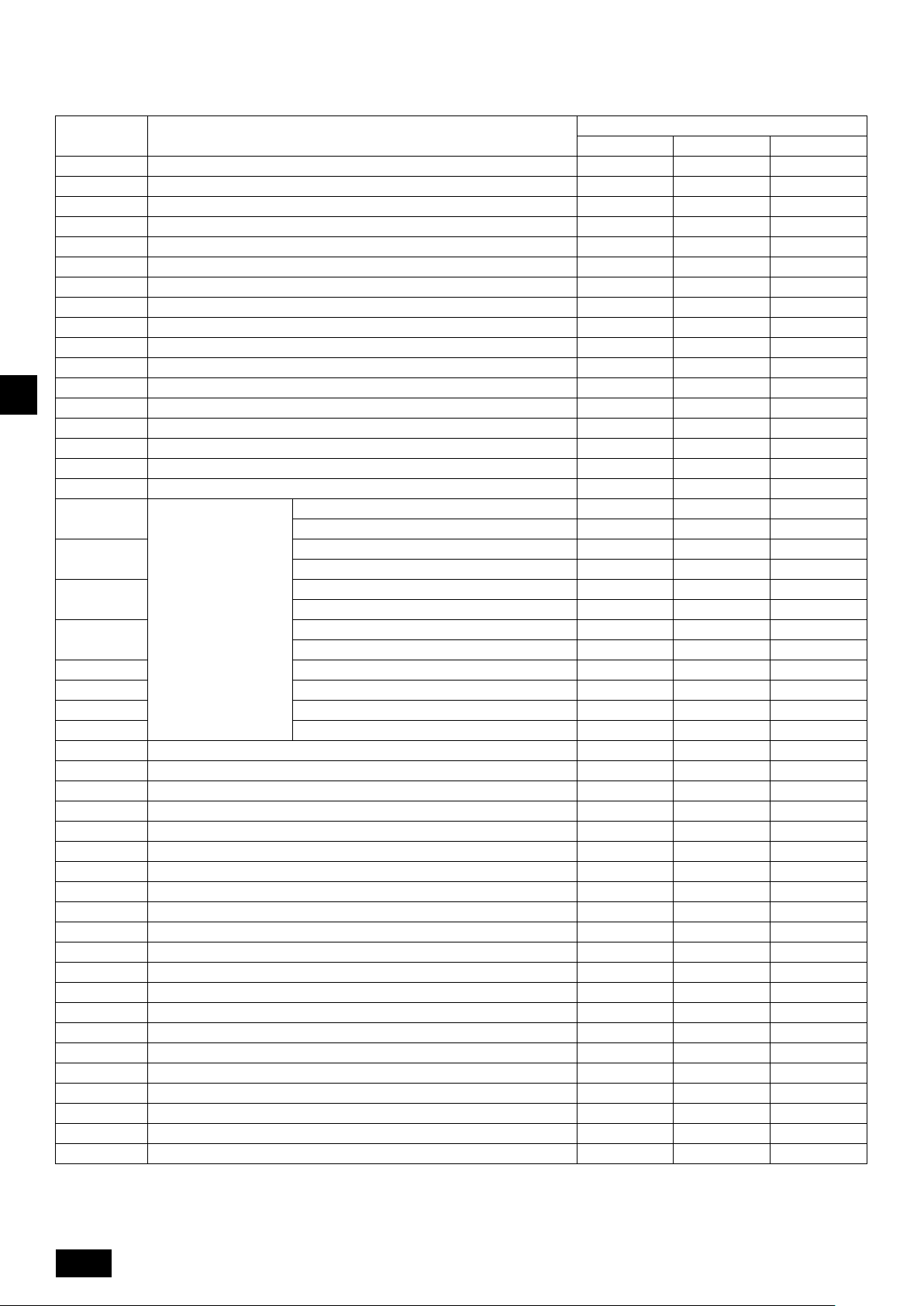

Page 8

7

• P250·P300-F·P500·P600-F models

For use with two MA remote controllers[Fig. 7.3.1]

A Top

(TB15)

C Non-polarized

B MA remote controller

[Fig. 7.3.3]

Using the supplied temperature sensor

A

<Installing the temperature sensor using

the supplied cable only>

10 - 13 VDC

7.3

[Fig. 7.3.2]

)

)

21

KP79F649H01

Transmission Line

Remote Controller

Top (

M1 M2 S

Bottom (

N

L3

L2

L1

<A> Fix the cables with the black clamps.

<F> Connect

to CN20

A Remote controller connection (when connecting a

remote controller) (non-polarized 2-wire)

<A> To terminal block for transmission to outdoor unit

* Provide a shielded earth at the outdoor unit

side.

B Earth terminal

C To three-phase power supply

D Indoor unit control box

A Remote controller cable (when one is connected)

(non-polarized two-wire)

<B> To indoor/outdoor transmission cable

terminal block

* Connect the shield of the cable to the

M1 M2 S

C Earth terminal

earth terminal of the outdoor unit.

B Temperature sensor cable

D To three-phase power supply

<Extending the temperature sensor cable

B

with a shield cable>

Using the supply air temperature sensor

C

Turn SW7-2 to ON.

<A> Fix the cables with the black clamps.

<F> Connect

to CN20

<D> Use closed end connectors

<A> Fix the cables with the black clamps.

<F> Connect

to CN20

F Cable that is

supplied with the

temperature sensor

M1 M2 S

A Remote controller cable (when one is connected)

to connect the two cables.

<E>Supply air temperature sensor cable is

bundled inside the control box.

A Remote controller cable (when one is connected)

M1 M2 S

C Earth terminal

E Indoor unit control box

(non-polarized two-wire)

<B> To indoor/outdoor transmission cable

terminal block

* Connect the shield of the cable to the

earth terminal of the outdoor unit.

G Temperature sensor extended

with a shielded cable

<C> Connect the shield to the earth terminal.

C Earth terminal

D To three-phase power supply

E Indoor unit control box

(non-polarized two-wire)

<B>To indoor/outdoor transmission cable

terminal block

* Connect the shield of the cable to the

earth terminal of the outdoor unit.

H Supply air temperature sensor cable

D To three-phase power supply

E Indoor unit control box

8

Page 9

7

• P750·P900-F models

[Fig. 7.3.4]

CND

CN2M

CN90

CN3A

CN28

7.3

CND

CN2M

CN90

CN3A

CN28

111111

222222

111111

222222

111111

222222

111111

222222

111111

222222

111111

222222

BBBBBBSSSSSS

AAAAAA

BBBBBBSSSSSS

AAAAAA

BBBBBBSSSSSS

AAAAAA

BBBBBBSSSSSS

AAAAAA

BBBBBBSSSSSS

AAAAAA

AAAAAA

BSBSBSBSBSBS

A To 3-phase power supply B to terminal block for

• P900-F model only

[Fig. 7.3.5]

Wiring using the supplied temperature sensor

A

<Installing the temperature sensor using the supplied cable only>

CN90

CND

A Indoor unit

control board

CN2M

(No.1)

<Temperature sensor extended with a shielded cable>

B

CND

A Indoor unit

control board

(No.1)

CN2M

CN90

CN3A

CN3A

CN28

C CN20

(Red)

CN28

C CN20

(Red)

<A> Connect the

cable to CN20.

<A> Connect the

cable to CN20.

CND

CN90

B Indoor unit

control board

CN2M

(No.2)

CND

CN90

B Indoor unit

control board

(No.2)

CN2M

<B> Secure the cable with the clamps.

D Temperature

CN28

CN3A

<B> Secure the cable with the clamps.

E Cable that is supplied with

CN3A

CN28

the temperature sensor

<C> Use closed end

connectors to

connect the two

cables.

sensor cable

indoor-outdoor

transmission line

connection

111111

111111

222222

111111

222222

111111

222222

111111

111111

222222

222222

222222

AAAAAA

AAAAAA

AAAAAA

AAAAAA

AAAAAA

BBBBBBSSSSSS

AAAAAA

BBBBBBSSSSSS

BBBBBBSSSSSS

BBBBBBSSSSSS

BBBBBBSSSSSS

BSBSBSBSBSBS

111111

111111

222222

111111

222222

111111

222222

111111

111111

222222

222222

222222

AAAAAA

AAAAAA

AAAAAA

AAAAAA

AAAAAA

BBBBBBSSSSSS

AAAAAA

BBBBBBSSSSSS

BBBBBBSSSSSS

BBBBBBSSSSSS

BBBBBBSSSSSS

BSBSBSBSBSBS

Wiring using the supply air temperature sensor

C

CN90

CND

A Indoor unit

control board

CN2M

(No.1)

CN3A

CN28

C CN20

(Red)

<A> Connect the

cable to CN20.

<D> Connect the shield to the ground terminal screw.

(the screw is attached in the control box.)

<E> Temperature sensor extended with a shielded cable

<B> Secure the cable with the clamps.

CND

CN90

B Indoor unit

control board

CN2M

(No.2)

CN3A

CN28

<F> Supply air temperature

sensor cable is

bundled inside the

control box.

F Supply air temperature

sensor cable

111111

111111

222222

111111

222222

111111

222222

111111

111111

222222

222222

222222

AAAAAA

AAAAAA

AAAAAA

AAAAAA

AAAAAA

BBBBBBSSSSSS

AAAAAA

BBBBBBSSSSSS

BBBBBBSSSSSS

BBBBBBSSSSSS

BBBBBBSSSSSS

BSBSBSBSBSBS

9

Page 10

7

System Using MA Remote Controller[Fig. 7.7.1]

1 Indoor Unit : PFAV-P250VM-E

PFAV-P300VM-E-F

Outdoor Unit : PUHY-P250YHM-A

PUHY-P250YHC-A

7.7

2 Indoor Unit : PFAV-P500VM-E

PFAV-P600VM-E-F

Outdoor Unit : PUHY-P500YSHM-A

PUHY-P500YSHC-A

A Group

M1 M2 S

B MA (Main)

3 Indoor Unit : PFAV-P750VM-E

PFAV-P900VM-E-F

Outdoor Unit : PUHY-P750YSHM-A

PUHY-P750YSHC-A

A Group

B MA

(Main)

OS

52

TB3

TB7

M1M2 M1M2 M1M2

M1M2

B MA

C MA

(Main)

C MA

(Sub)

L1

TB3

S

L2

TB5-1

M1 M2

IC

01

S

OC

51

TB7

S

(Sub)

MA

10

TB15

12

m1

AB

MA(

Main)

AB

MA

(Sub)

m2

AB

MA

02

Page 11

The original language of this instruction book is English. The rest of the languages are the translation from the original version of English.

Contents

Contents............................................................................................................11

1. Safety precautions ......................................................................................11

1.1. Before installation and electric work ..........................................11

1.2. Precautions for devices that use R410A refrigerant ..................11

1.3. Before getting installed ..............................................................12

1.4. Before getting installed (moved) - electrical work ......................12

1.5. Before starting the test run ........................................................12

2. Indoor unit accessories ...............................................................................12

3. Selecting an installation site........................................................................13

3.1. Securing installation and service space ....................................13

4. Installing the unit .........................................................................................13

4.1. Fixing unit ..................................................................................13

4.2. Requests regarding pulleys and belts .......................................13

5. Refrigerant pipe and drain pipe specifications ............................................15

5.1. Refrigerant pipe and drain pipe specifications...........................15

6. Connecting refrigerant pipes and drain pipes .............................................15

6.1. Refrigerant piping work..............................................................15

6.2. Drain piping work .......................................................................16

7. Electrical wiring ...........................................................................................17

7.1. Power supply wiring...................................................................18

7.2. Connecting remote controller, indoor and outdoor transmission

cables ........................................................................................18

7.3. Connecting electrical connections .............................................18

7.4. Setting addresses ......................................................................19

7.5. When using other than the internal sensor of the unit to detect

the room temperature ................................................................19

7.6. About fan control .......................................................................20

7.7. System connection example......................................................20

8. Test operation (read OPERATION MANUAL as well) ................................21

8.1. Test operation............................................................................21

8.2. Test run troubleshooting ............................................................22

1. Safety precautions

1.1. Before installation and electric work

X Before installing the unit, make sure you read all the “Safety

precautions”.

X The “Safety precautions” provide very important points

regarding safety. Make sure you follow them.

Symbols used in the text

Warning:

Describes precautions that should be observed to prevent danger of injury

or death to the user.

Caution:

Describes precautions that should be observed to prevent damage to the

unit.

Symbols used in the illustrations

: Indicates an action that must be avoided.

: Indicates that important instructions must be followed.

: Indicates a part which must be grounded.

: Indicates that caution should be taken with rotating parts. (This symbol is

displayed on the main unit label.) <Color: yellow>

: Beware of electric shock (This symbol is displayed on the main unit label.)

<Color: yellow>

Warning:

Carefully read the labels affixed to the main unit.

Warning:

• Ask the dealer or an authorized technician to install the air conditioner.

- Improper installation by the user may result in water leakage, electric shock,

or fire.

• Install the unit at a place that can withstand its weight.

- Inadequate strength may cause the unit to fall down, resulting in injuries.

• Use the specified cables for wiring. Make the connections securely so

that the outside force of the cable is not applied to the terminals.

- Inadequate connection and fastening may generate heat and cause a fire.

• Prepare for other strong winds and earthquakes and install the unit at

the specified place.

- Improper installation may cause the unit to topple and result in injury.

• Always use the accessories specified by Mitsubishi Electric.

- Ask an authorized technician to install the accessories. Improper installation

by the user may result in water leakage, electric shock, or fire.

• Never repair the unit. If the air conditioner must be repaired, consult the

dealer.

- If the unit is repaired improperly, water leakage, electric shock, or fire may

result.

• Do not touch the heat exchanger fins.

- Improper handling may result in injury.

• When handling this product, always wear protective equipment.

EG: Gloves, full arm protection namely boiler suit, and safety glasses.

- Improper handling may result in injury.

• If refrigerant gas leaks during installation work, ventilate the room.

- If the refrigerant gas comes into contact with a flame, poisonous gases will

be released.

• Install the air conditioner according to this Installation Manual.

- If the unit is installed improperly, water leakage, electric shock, or fire may

result.

• Have all electric work done by an authorized electrician according to the

local regulations and instructions given in this manual and always use a

special circuit.

- If the power source capacity is inadequate or electric work is performed

improperly, electric shock and fire may result.

• Securely install the outdoor unit terminal cover (panel).

- If the terminal cover (panel) is not installed properly, dust or water may

enter the outdoor unit and fire or electric shock may result.

• When installing and moving the air conditioner to another site, do not

charge the it with a refrigerant different from the refrigerant (R410A)

specified on the unit.

- If a different refrigerant or air is mixed with the original refrigerant, the

refrigerant cycle may malfunction and the unit may be damaged.

• If the air conditioner is installed in a small room, measures must be

taken to prevent the refrigerant concentration from exceeding the safety

limit even if the refrigerant should leak.

- Consult the dealer regarding the appropriate measures to prevent the

safety limit from being exceeded. Should the refrigerant leak and cause the

safety limit to be exceeded, hazards due to lack of oxygen in the room could

result.

• When moving and reinstalling the air conditioner, consult the dealer or

an authorized technician.

- If the air conditioner is installed improperly, water leakage, electric shock, or

fire may result.

• After completing installation work, make sure that refrigerant gas is not

leaking.

- If the refrigerant gas leaks and is exposed to a fan heater, stove, oven, or

other heat source, it may generate noxious gases.

• Do not reconstruct or change the settings of the protection devices.

- If the pressure switch, thermal switch, or other protection device is shorted

and operated forcibly, or parts other than those specified by Mitsubishi

Electric are used, fire or explosion may result.

• When installing the Fresh Air Intake type units, take it into consideration

that the outside air may be delivered directly into the room upon

Thermo-OFF.

- Direct exposure to outdoor air may have an adverse effect on health or

cause food spoilage.

• Do not stand on the unit.

1.2. Precautions for devices that use

R410A refrigerant

Caution:

• Do not use the existing refrigerant piping.

- The old refrigerant and refrigerator oil in the existing piping contains a large

amount of chlorine which may cause the refrigerator oil of the new unit to

deteriorate.

• Use refrigerant piping made of phosphorus deoxidized copper and

copper alloy seamless pipes and tubes. In addition, be sure that the

inner and outer surfaces of the pipes are clean and free of hazardous

sulphur, oxides, dust/dirt, shaving particles, oils, moisture, or any other

contaminant.

- Contaminants on the inside of the refrigerant piping may cause the

refrigerant residual oil to deteriorate.

• Store the piping to be used during installation indoors and keep both

ends of the piping sealed until just before brazing. (Store elbows and

other joints in a plastic bag.)

- If dust, dirt, or water enters the refrigerant cycle, deterioration of the oil and

compressor trouble may result.

GB

11

Page 12

• Use ester oil, ether oil or alkylbenzene (small amount) as the

refrigerator oil to coat flares and flange connections.

- The refrigerator oil will degrade if it is mixed with a large amount of mineral

oil.

• Use liquid refrigerant to fill the system.

- If gas refrigerant is used to seal the system, the composition of the

refrigerant in the cylinder will change and performance may drop.

• Do not use a refrigerant other than R410A.

- If another refrigerant (R22, etc.) is used, the chlorine in the refrigerant may

cause the refrigerator oil to deteriorate.

• Use a vacuum pump with a reverse flow check valve.

- The vacuum pump oil may flow back into the refrigerant cycle and cause

the refrigerator oil to deteriorate.

• Do not use the following tools that are used with conventional

refrigerants.

(Gauge manifold, charge hose, gas leak detector, reverse flow check

valve, refrigerant charge base, vacuum gauge, refrigerant recovery

equipment)

- If the conventional refrigerant and refrigerator oil are mixed in the R410A,

the refrigerant may deteriorated.

- If water is mixed in the R410A, the refrigerator oil may deteriorate.

- Since R410A does not contain any chlorine, gas leak detectors for

conventional refrigerants will not react to it.

• Do not use a charging cylinder.

- Using a charging cylinder may cause the refrigerant to deteriorate.

GB

• Be especially careful when managing the tools.

- If dust, dirt, or water gets in the refrigerant cycle, the refrigerant may

deteriorate.

1.3. Before getting installed

Caution:

• Do not install the unit where combustible gas may leak.

- If the gas leaks and accumulates around the unit, an explosion may result.

• Do not use the air conditioner where food, pets, plants, or artwork are

kept.

- The quality of the food, etc. may deteriorate.

• Do not use the air conditioner in special environments.

- Oil, steam, sulfuric smoke, etc. can significantly reduce the performance of

the air conditioner or damage its parts.

• When installing the unit in a hospital or similar place, provide sufficient

protection against noise.

- The inverter equipment, private power generator, high-frequency medical

equipment, or radio communication equipment may cause the air

conditioner to operate erroneously, or fail to operate. On the other hand, the

air conditioner may affect such equipment by creating noise that disturbs

medical treatment or image broadcasting.

• Do not install the unit on a structure that may cause leakage.

- When the room humidity exceeds 80 % or when the drain pipe is clogged,

condensation may drip from the indoor unit. Perform collective drainage

work together with the outdoor unit, as required.

1.4. Before getting installed (moved) -

electrical work

• Install the power cable so that tension is not applied to the cable.

- Tension may cause the cable to break and generate heat and cause a fire.

• Install a current leakage breaker, as required.

- If a current leakage breaker is not installed, electric shock may result.

• Use power line cables of sufficient current carrying capacity and rating.

- Cables that are too small may leak, generate heat, and cause a fire.

• Use only a circuit breaker and fuse of the specified capacity.

- A fuse or circuit breaker of a larger capacity or a steel or copper wire may

result in a general unit failure or fire.

• Do not wash the air conditioner units.

- Washing them may cause an electric shock.

• Be careful that the installation base is not damaged by long use.

- If the damage is left uncorrected, the unit may fall and cause personal injury

or property damage.

• Install the drain piping according to this Installation Manual to ensure

proper drainage. Wrap thermal insulation around the pipes to prevent

condensation.

- Improper drain piping may cause water leakage and damage to furniture

and other possessions.

• Be very careful about product transportation.

- Only one person should not carry the product if it weighs more than 20 kg.

- Some products use PP bands for packaging. Do not use any PP bands for

a means of transportation. It is dangerous.

- Do not touch the heat exchanger fins. Doing so may cut your fingers.

- When transporting the outdoor unit, suspend it at the specified positions on

the unit base. Also support the outdoor unit at four points so that it cannot

slip sideways.

• Safely dispose of the packing materials.

- Packing materials, such as nails and other metal or wooden parts, may

cause stabs or other injuries.

- Tear apart and throw away plastic packaging bags so that children will not

play with them. If children play with a plastic bag which was not torn apart,

they face the risk of suffocation.

1.5. Before starting the test run

Caution:

• Turn on the power at least 12 hours before starting operation.

- Starting operation immediately after turning on the main power switch can

result in severe damage to internal parts. Keep the power switch turned on

during the operational season.

• Do not touch the switches with wet fingers.

- Touching a switch with wet fingers can cause electric shock.

• Do not touch the refrigerant pipes during and immediately after

operation.

- During and immediately after operation, the refrigerant pipes are may be

hot and may be cold, depending on the condition of the refrigerant flowing

through the refrigerant piping, compressor, and other refrigerant cycle parts.

Your hands may suffer burns or frostbite if you touch the refrigerant pipes.

• Do not operate the air conditioner with the panels and guards removed.

- Rotating, hot, or high-voltage parts can cause injuries.

• Do not turn off the power immediately after stopping operation.

- Always wait at least five minutes before turning off the power. Otherwise,

water leakage and trouble may occur.

Caution:

• Ground the unit.

- Do not connect the ground wire to gas or water pipes, lightning rods, or

telephone ground lines. Improper grounding may result in electric shock.

2. Indoor unit accessories

The unit is provided with the following accessories:

Part No. Accessories Qty Place to Set

1 L bend pipe (for gas pipe) 1 Inside body

*1

L bend pipe (for liquid pipe) 1 Inside body

2

*2

3

*3

4

*1

Only with P250·P500·P300-F, and P600-F

*2

Only with P300-F and P600-F

*3

Only with the Fresh air intake models

Insulating cap 1 Inside body

Temperature sensor (for room

temperature monitoring)

1 Inside body

12

Page 13

3. Selecting an installation site

• Select a location so that air can be blown into all corners of the room.

• Avoid locations exposed to outside air.

• Select a location free of obstructions to the airflow in and out of the unit.

• Avoid locations exposed to steam or oil vapour.

• Avoid locations where combustible gas may leak, settle or be generated.

• Avoid installation near machines emitting high-frequency waves (highfrequency welders, etc.).

• Avoid locations where the airflow is directed at a fire alarm sensor. (Hot air

could trigger the alarm during the heating operation.)

• Avoid places where acidic solutions are frequently handled.

• Avoid places where sulphur-based or other sprays are frequently used.

• Avoid an atmosphere containing corrosive gases or organic solvents.

• Operation in a very hot and humid atmosphere (dew point of 23°C or more)

for a long period of time may cause condensation to form in the indoor unit. If

there is a likelihood of the indoor unit being used under such conditions, add

heat insulation material (10 to 20 mm) to the whole front of the indoor unit in

order to prevent condensation.

• When the indoor unit is installed in a machine room and connected by a duct,

and the atmosphere in the machine room becomes very hot and humid,

condensation may form in the indoor unit. In such a case, take measures

such as circulating the air in the machine room and the air inside the room in

order to lower the temperature and humidity within the machine room.

• If the indoor unit is installed in a room that is very air tight, negative pressure

builds up inside the room, resulting in problems such as the inability to open

the door, so provide ventilation holes to prevent the build up of negative

pressure in the room.

Warning:

Install the indoor unit on a strong enough to sustain its weight.

If not enough, it may cause the unit to fall down, resulting in an injury.

3.1.

Securing installation and service space

[Fig. 3.1.1] (P.2)

P250·P500 models

A Separately sold plenum chamber (not compatible with the Fresh air intake

models)

B (Front space)

C Remote controller cable hole

D Power cable hole (for 380V or more)

E Equipment power cable hole

F Wood base

G Duct space (if a duct is connected)

H Refrigerant pipes

I Drain pipe

[Fig. 3.1.2] (P.2)

P300-F·P600-F models

A Remote controller cable hole (to outdoor unit)

B Power cable hole (380V or more)

C Equipment power cable hole

D Wood base

E Refrigerant pipe hole

F Drain pipe hole

G Duct space

H (Front space)

[Fig. 3.1.3] (P.2)

P750·P900-F models

A (Front space)

B Remote controller cable hole

C Power cable hole (for 380V or more)

D Refrigerant pipe inlet (gas)

E Wood base

F Refrigerant pipe inlet (liquid)

• Select a location with a strong floor and use a wood base with a thickness of

85 mm or more to make drainage easier and suppress the transmission of

vibration from the air conditioner to the floor.

* Separately secure sufficient space to perform installation work such as

piping and wiring work.

* If the indoor unit is installed in a room that is very air tight, negative

pressure builds up inside the room, resulting in problems such as the

inability to open the door, so provide ventilation holes to prevent the build

up of negative pressure in the room.

GB

4. Installing the unit

4.1. Fixing unit

•

Do not unpack indoor units until they have been transported to the installation site.

• Install anchor bolts (locally procured).

Anchor bolt size

P250, P500, P300-F, P600-F : ø8 (M8 screw)

P750, P900-F : ø10 (M10 screw)

• Be sure to install indoor units on a level surface. Since the center of gravity of

the unit is in the middle of the unit, if the units are tilted they may fall.

Caution when connecting a duct

• Install a canvas duct between the unit and the duct.

• Use non-flammable parts for the duct.

• Provide sufficient heat/sound insulation to ducts and flanges.

• Avoid using ducts made of flexible aluminum or similar lightweight materials.

They may vibrate and produce noise.

Notes on when an optional plenum chamber is installed

The unit described in this manual is designed to be used with a duct. When an

Optional plenum chamber is used, an adjustment of the pulley is required.

• Refer to the manual that came with the plenum chamber for how to install it.

Notes on how to remove the top front panel on the unit (P250·P500·

P300-F·P600-F)

Before removing the top front panel (panel with a built-in remote controller) to

adjust or replace the pulley or belt, remote controller cables need to be

disconnected.

Take the following procedures to remove the panel.

(1) Loosen the two securing screws on the bottom front panel, and remove

the panel by pulling the panel up and forward.

(2) Disconnect the remote controller connector A in the figure below.

* Be sure to disconnect the connector before removing the top front

panel to prevent the remote controller cable from being damaged.

(3) Remove the two fixing screws on the top front panel and pull open the

panel bottom, and then pull up the remote controller cable (connector A).

(4) Pull up the top front panel to remove it.

* Use caution not to place the panel on the cables or connector.

Note: Support the bottom front panel to prevent it from falling forward

when removing the securing screws.

Requests Regarding Confirming Pulley Parallelism and Belt Tension

Confirm the state of pulley parallelism and belt tension during installation

(refer to the section 4.2., “Pulley Parallelism and Belt Tension” on page 14).

* Inappropriate pulley parallelism and belt tension may cause an abnormal

noise to be generated or other trouble.

[Fig. 4.1.1] (P.2)

A Top front panel B Remote controller

C Connector A D Securing screws

E Bottom front panel

4.2. Requests regarding pulleys and belts

Adjusting the width of variable-width pulley

* Applicable to the P250·P300-F models

Adjust the PC ø of variable-width pulley according to the procedures described

below.

(1) Loosen the setscrew holding the fixed and the sliding discs in place.

(2) Turn the sliding disc counter-clockwise until no gap is left (0 mm) between

the fixed and the sliding discs.

(3) Select the PC ø in Table 1 of [Fig. 4.2.1] that is closest to the one to be

used. Once the PC ø has been selected, see the number of turns to apply

(two rows above) that corresponds to the selected PC ø to determine how

many turns to apply to the sliding disc.

(4) Fix the fixed and the sliding discs in place with the setscrew. (Tightening

torque: 13.5N·m)

Let the tip of the setscrew rest in the V-shaped notch on the flat part of the

fixed disc to hold the sliding disc in position.

Apply Screw Lock (field supplied) to the setscrew to keep it from coming

unscrewed. (Screw Lock: ThreeBond 1322N or its equivalent)

13

Page 14

(5) Perform a test run, and check that the pulley is not loose. When the test

run is completed, check the setscrew for looseness.

Note:

The fan’s rotation speed must be within the operating range as shown in the

fan performance diagram. (If the fan speed goes outside the operating range,

it will trip the overcurrent relay on the fan.)

Caution:

1 The fixed disc of the pulley must be placed on the motor side.

(Do not place the sliding piece on the motor side.) See [Fig. 4.2.1].

2 After adjusting the width of the variable-width pulley, also adjust the

alignment (centering).

(Using a ruler, align the pulleys so that the width of α1 and α2 in Figure 2 is the

same.)

3 The pulley groove width in Table 1 are reference values. Adjust the PC ø

of the variable-width pulley by applying the specified number of turns.

[Fig. 4.2.1] (P.3)

A Fixed disc of the pulley B Sliding disc

C Screw (M8) (Pointed Allen screw) D Fixed disc of the pulley

E Flat part

<A> Fixed disc must be placed on the motor side.

<B> Pulley distance

GB

<C> Rotation direction of the pulley while in use

<D> The fixed and the sliding discs can be fixed in position relative to each other by

threading the setscrew through one of the two holes on the sliding disc so that

the tip of the setscrew rests in the V-shaped notch on either of the two flat parts

of the fixed disc.

<E> The fixed disc has threads and the sliding disc has grooves.

Table 1 Variable-width pulley PC ø table

1 Number of turns to apply

2 Pulley distance (mm)

3 PC ø of variable-width pulleys for 1.5 kW motor

4 PC ø of variable-width pulleys for 2.2 kW motor

[Fig. 4.2.2] (P.3)

A FAN side pulley B Variable-width pulley

C Ruler etc.

Pulley Parallelism and Belt Tension

(1) Take the following steps to adjust the belt tension.

1 Remove the front (both top and bottom) panels.

2 Loosen the motor base fixing bolts ([Fig. 4.2.3]).

3 Adjust the belt deflection force by turning the motor base sliding bolts

to the force calculated in the next section (2).

4 Set the parallelism of the fan pulley and motor pulley so that the

contents of [Fig. 4.2.4] and Table 2 are satisfied.

5 When loosening and re-tightening the pulley securing screws to adjust

the parallelism, coat the screws with screw lock (ThreeBond 1322N or

the equivalent: procure locally) to prevent them from coming undone,

and tighten them to a torque of 13.5 N·m.

(2) Set the tension for a V-belt so that the amount of belt deflection and

deflection load meet the values specified in Table 2.

Note:

When changing the type of pulley from the standard pulley, refer to DATA

BOOK for the amount of belt deflection and deflection load.

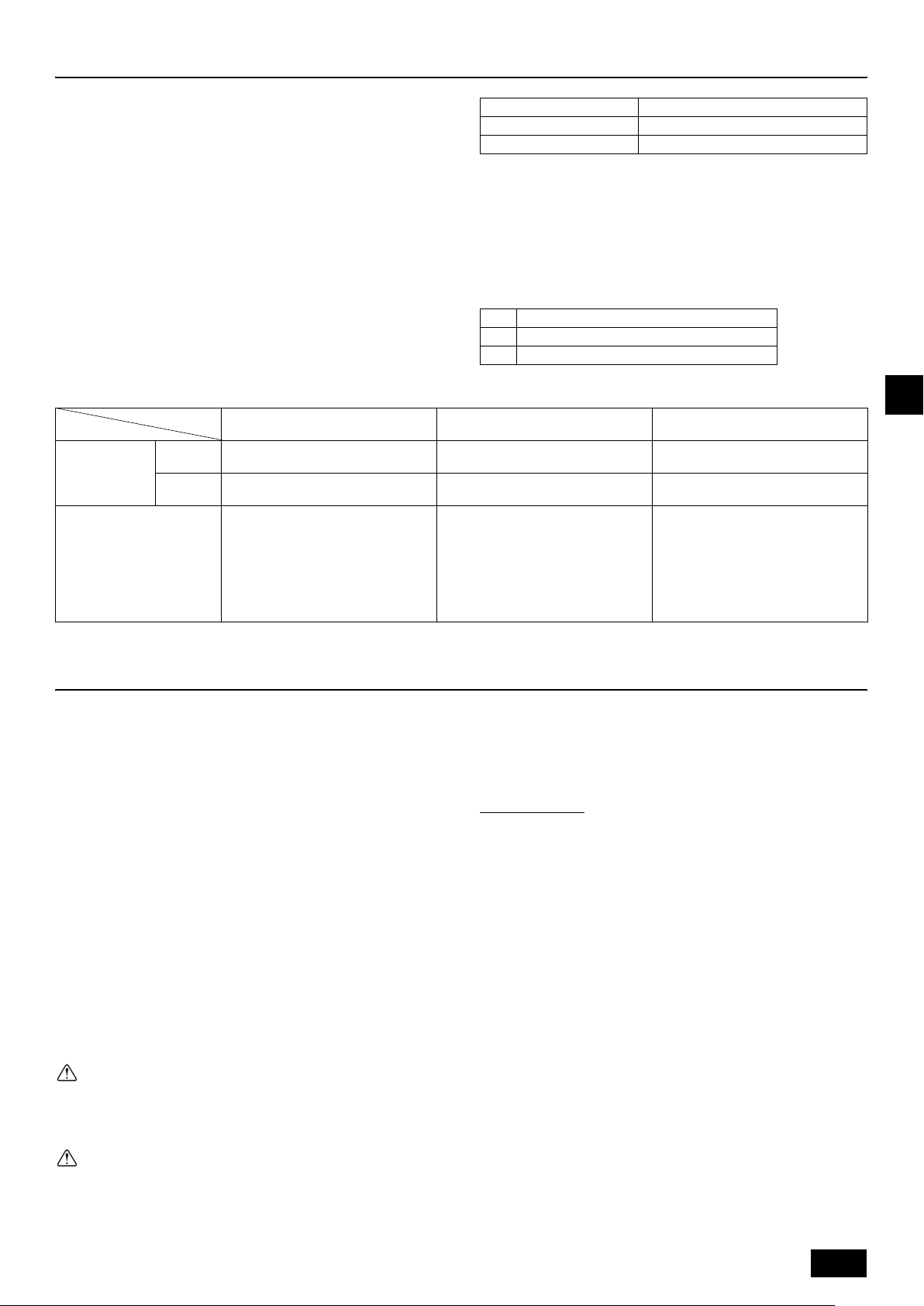

Tabl e 2

Model

PFAV-P250VM-E

PFAV-P500VM-E

PFAV-P750VM-E

PFAV-P300VM-E-F

PFAV-P600VM-E-F

PFAV-P900VM-E-F

Power

frequency

50Hz 18.0N 6.9mm

60Hz 15.9N 6.8mm

50Hz 28.9N 3.6mm

60Hz 24.9N 3.6mm

50Hz 32.4N 4.9mm

60Hz 28.2N 4.9mm

50Hz 12.8N 6.5mm

60Hz 13.2N 6.8mm

50Hz 24.2N 3.8mm

60Hz 20.8N 3.8mm

50Hz 19.4N 5.4mm

60Hz 17.1N 5.4mm

Deflection

force

Amount of

deflection

(3) After the belt fits the pulley (after approximately 24 to 28 hours of

operation), make sure the belt is not loose, and if the belt is loose, adjust

it to an appropriate tension as described in (2). Furthermore, if the belt is

new, adjust it to approximately 1.15 times the deflection force W.

(4) After adjusting for the initial stretch in (3), readjust the tension every 2,000

hours.

[The belt life is over when the belt length has stretched by 2% including

the initial stretching of the belt (approximately 1%). (After approximately

5,000 hours of operation)]

[Fig. 4.2.3] (P.3)

A Motor base fixing bolts B Motor base sliding bolts

[Fig. 4.2.4] (P.3)

Table 3 Pulley Parallelism

Pulley

Parallelism

Cast-iron pulley 10 or less Equivalent to offset of 3 mm every 1 m

K (min) Remark

[Fig. 4.2.5] (P.3) Belt Tension

<A> Deflection force W(N)

<B> L = 0.016×C C: Center distance (mm)

Tools for Adjusting Belt Tension

•

To adjust the belt tension for P500-model, tools in certain size (as shown in Fig.

4.2.6/4.2.7) are required for loosening the motor base fixing bolts.

Preventing Motor from Dropping when Adjusting Belt (P500·P600-F models)

• When adjusting the belt, be sure to confirm the stopper is as shown in

[Fig. 4.2.4] before performing adjustment.

The motor may drop out of the unit if it slides quickly toward the front of the unit.

•

[Fig. 4.2.6] (P.3) Extention bar

[Fig. 4.2.7] (P.3) Ratchet handle/9.5mm (3/8")

[Fig. 4.2.8] (P.3)

A Part A B Stopper

<A> Detailed View of Part A

Fan bearing

(P750·P900-F models)

Fan bearing needs periodical grease supply in every 2,000 hours. Supply grease

using a grease gun from a fill opening at the fan bearing. [Fig. 4.2.9]

Recommended grease: Showa Shell Sekiyu “Alvania No.3”

[Fig. 4.2.9] (P.3)

A Fill opening

14

Page 15

5. Refrigerant pipe and drain pipe specifications

To avoid dew drops, provide sufficient antisweating and insulating work to the

refrigerant and drain pipes.

When using commercially available refrigerant pipes, be sure to wind

commercially available insulating material (with a heat-resisting temperature of

more than 100 °C and thickness given below) onto both liquid and gas pipes.

Be also sure to wind commercially available insulating material (with a form

polyethylene’s specific gravity of 0.03 and thickness given below) onto all pipes

which pass through rooms.

Use thermal insulating material to insulate piping connections inside the unit.

1 Select the thickness of insulating material by pipe size.

2 If the unit is used on the highest story of a building and under conditions of

high temperature and humidity, it is necessary to use pipe size and insulating

material’s thickness more than those given in the table above.

3 If there are customer’s specifications, simply follow them.

Pipe size Insulating material’s thickness

6.4 mm to 25.4 mm More than 10 mm

28.6 mm to 34.9 mm More than 15 mm

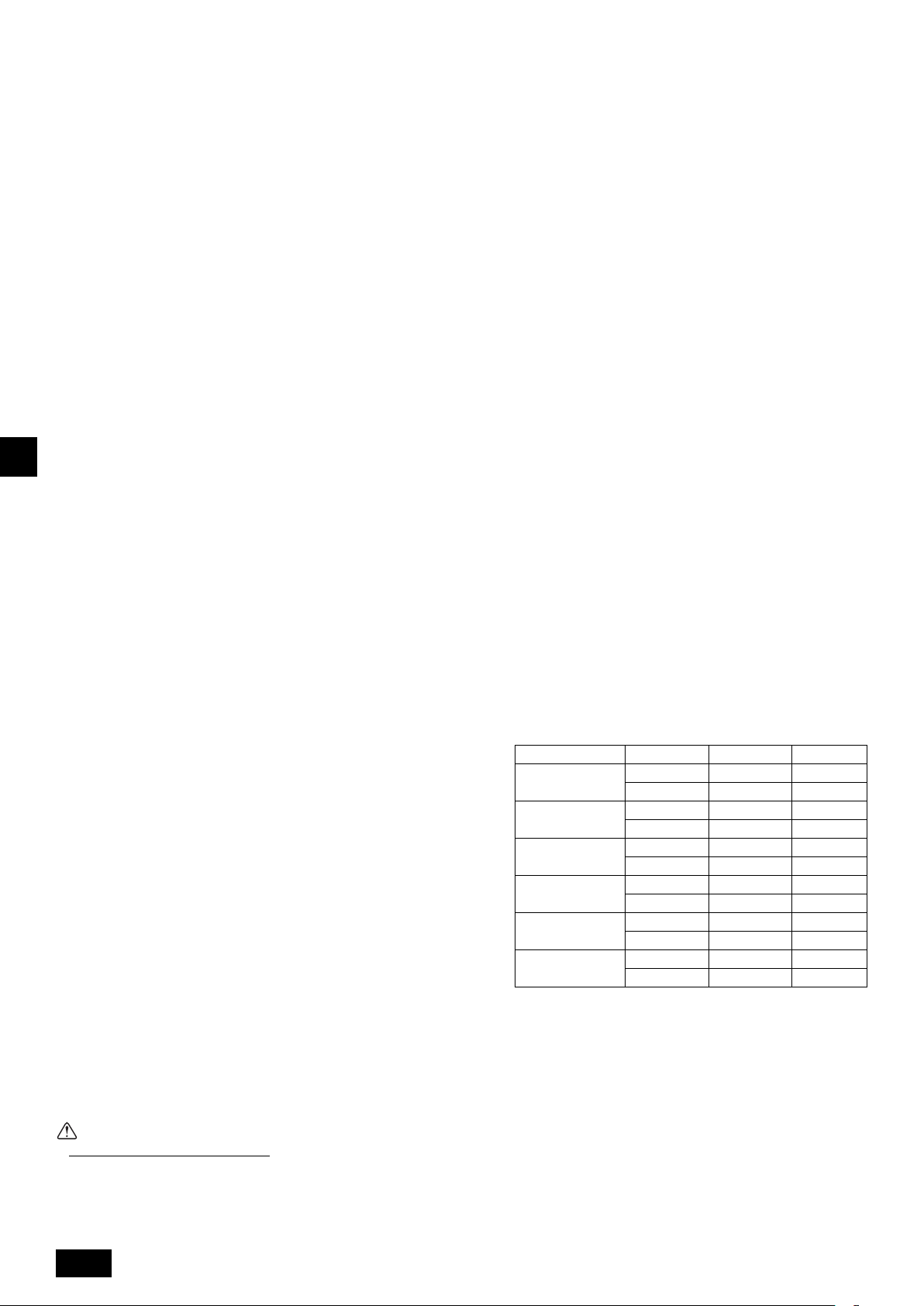

5.1.

Refrigerant pipe and drain pipe specifications

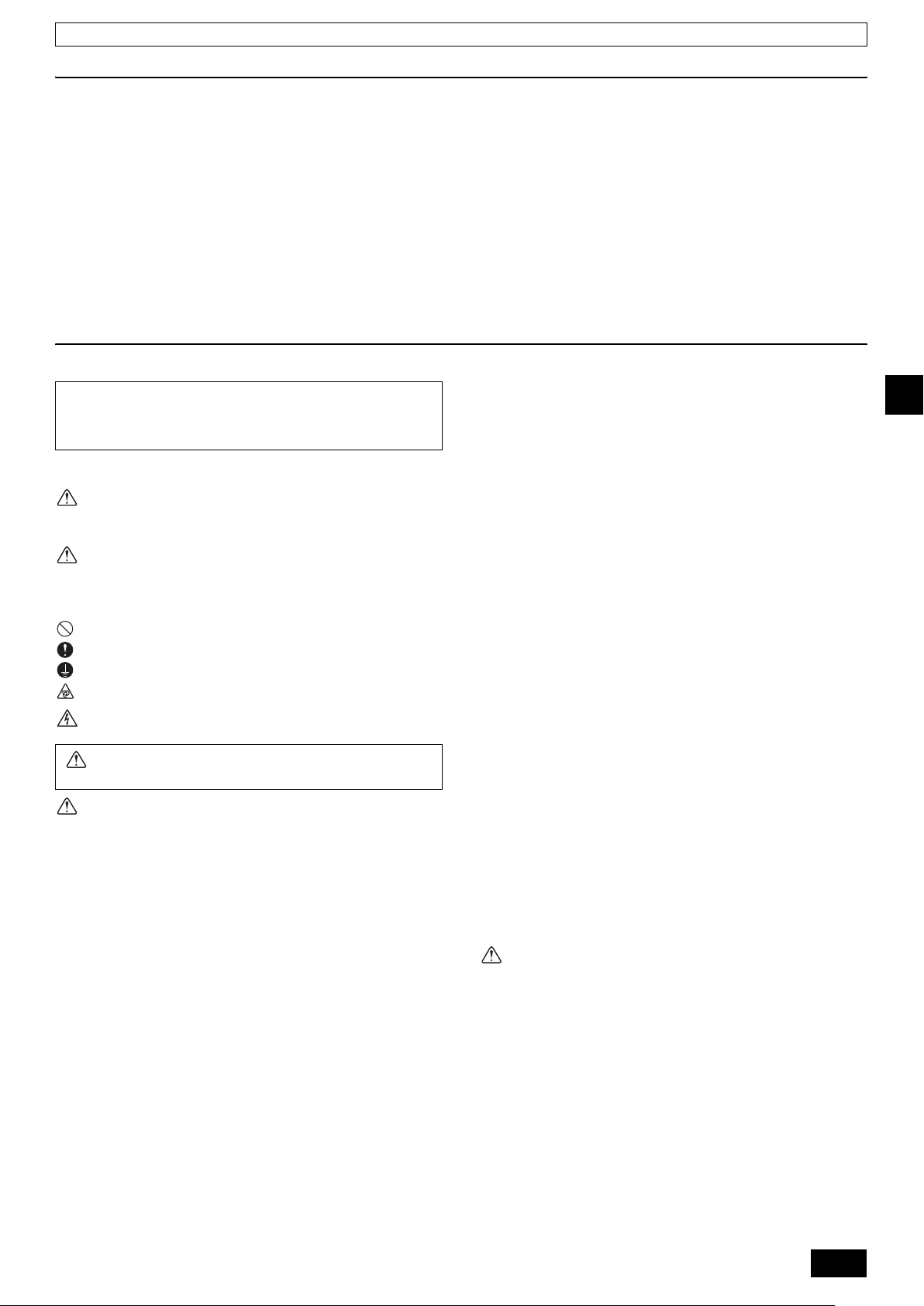

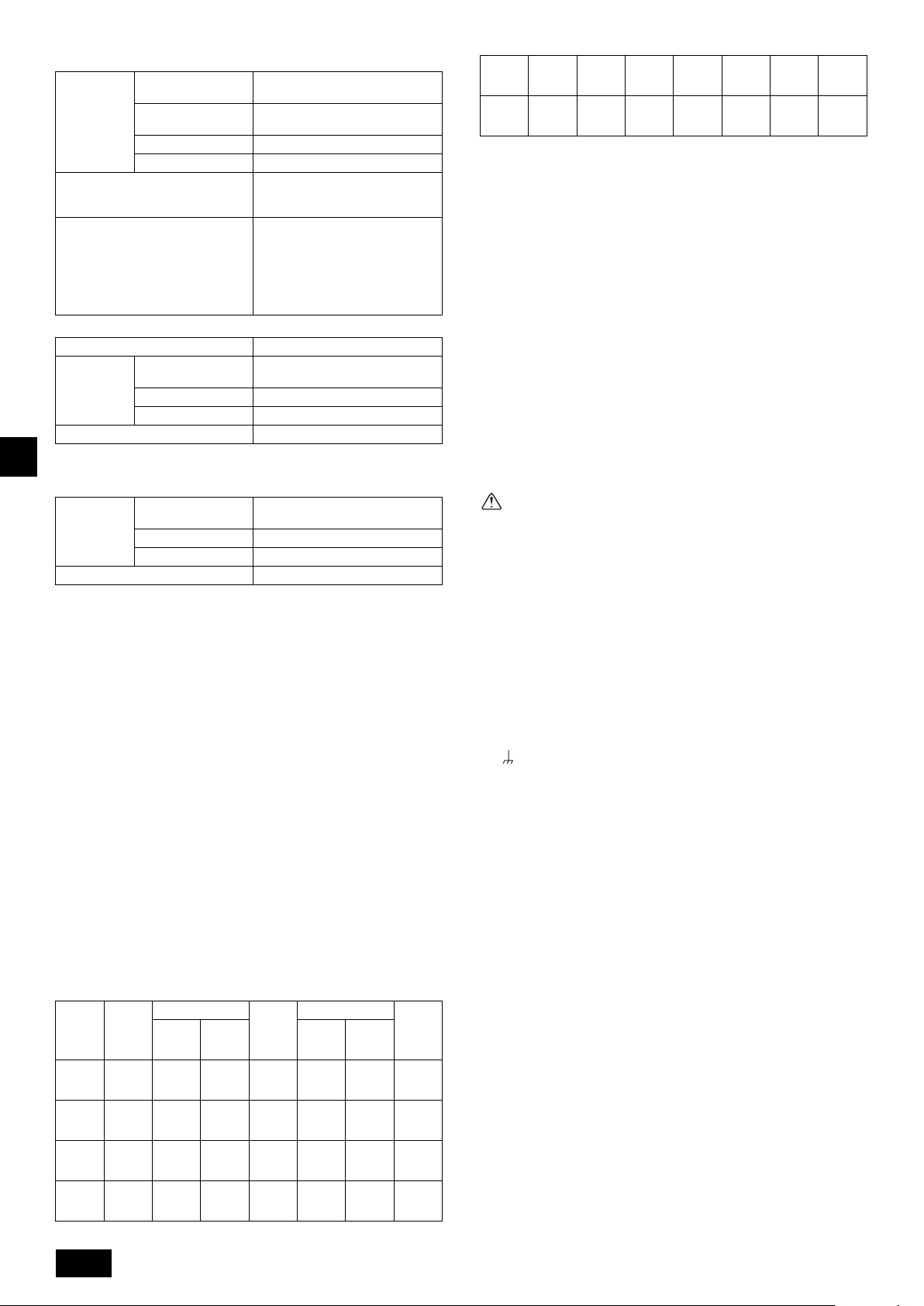

[Fig. 5.1.1] (P.4)

A Blow duct flange

B Front intake (P250·P500 models only)

C Suction duct flange (P300-F·P600-F models only)

D Refrigerant pipe (liquid) E Refrigerant pipe (gas)

F Drain pipe G Refrigerant pipe (gas)

H Refrigerant pipe (liquid) I Drain pipe

* The pipe positions are the same on both the left and right

Item

Refrigerant pipe

(Brazing

connection)

Drain pipe

Model

Liquid pipe ø9.52 × Thickness 0.8mm (Pipe type-O) ø15.88 × Thickness 1.0mm (Pipe type-O)

Gas pipe

ø22.2 × Thickness 1.0mm (Pipe type 1/2H or H)

Rc1, ø34 steel pipe, hard vinyl chloride

pipe VP-25

(with an external diameter of 32mm)

P250·P300-F P500·P600-F P750·P900-F

ø28.58 × Thickness 1.0mm (Pipe type 1/2H or H)

Rc1-1/4, ø42.7 steel pipe, hard vinyl

chloride pipe VP-30

(with an external diameter of 38mm)

1 Refrigerant pipe inlet (gas) ø 75 Knockout hole

2 Refrigerant pipe inlet (liquid) ø 43 Knockout hole

6. Connecting refrigerant pipes and drain pipes

X Do not connect outdoor units other than the specified type.

X Be sure to connect the indoor unit and outdoor unit on a one-to-one

basis.

6.1. Refrigerant piping work

This piping work must be done in accordance with the installation manuals for

both outdoor unit.

• With this air conditioner, the refrigerant pipe from the outdoor unit is

connected to each indoor unit.

• For constraints on pipe length and allowable difference of elevation, refer to

the outdoor unit manual.

• The method of pipe connection is brazing connection.

Cautions on refrigerant piping

X Be sure to use non-oxidative brazing for brazing to ensure that no

foreign matter or moisture enter into the pipe.

X Remove the filter before performing brazing work.

When brazing pipes, take care that the flame of the torch does not come

X

into contact with any surrounding material (rubber, glass wool, wires, etc.).

X When connecting the locally procured pipes for the indoor unit, expand

the pipes or use pipe connections.

X Provide a metal brace to support the refrigerant pipe so that no load is

imparted to the indoor unit end pipe. This metal brace should be

provided 50 cm away from the indoor unit’s brazing connection.

Warning:

When installing and moving the unit, do not charge it with refrigerant other

than the refrigerant specified on the unit.

- Mixing of a different refrigerant, air, etc. may cause the refrigerant cycle to

malfunction and result in severe damage.

Caution:

• Use refrigerant piping made of phosphorus deoxidized copper and

copper alloy seamless pipes and tubes. In addition, be sure that the

inner and outer surfaces of the pipes are clean and free of hazardous

sulphur, oxides, dust/dirt, shaving particles, oils, moisture, or any other

contaminant.

• Never use existing refrigerant piping.

• Store the piping to be used during installation indoors and keep both

P250

Braze the supplied pipe to the unit, following the instructions below.

* Direct the brazing torch flame away from the thermistor and LEV wiring.

[Fig. 5.1.2] (P.4)

A Blow duct flange B Suction duct flange

C Refrigerant pipe (gas) D Refrigerant pipe (liquid)

E Drain connection hole (upper) F Drain connection hole (lower)

Parts

GB

ø19.05 × Thickness 1.0mm (Pipe type1/2H or H)

ø34.93 × Thickness 1.2mm (Pipe type1/2H or H)

Upper: Rc1-1/4, ø42.7 steel pipe, hard

vinyl chloride pipe VP-30

(with an external diameter of

38mm)

Lower: Rc1, ø34 steel pipe, hard vinyl

chloride pipe VP-25

(with an external diameter of

32mm)

- The large amount of chlorine in conventional refrigerant and refrigerator oil

in the existing piping will cause the new refrigerant to deteriorate.

ends of the piping sealed until just before brazing.

- If dust, dirt, or water gets into the refrigerant cycle, the oil will deteriorate

and the compressor may fail.

·P300-F models

(1) Remove the front bottom panel, filter, and service panel.

(2) <To route the pipe from the right>

Punch out the knockout hole for the refrigerant pipe on the right.

<To route the pipe from the left>

Punch out the knockout hole for the refrigerant pipe on the left.

(3) Cut off the charging pipe (indicated with X in the figure) on the closed-end

gas pipe to release the nitrogen gas inside the pipe (shown in [Fig. 6.1.1],

viewed from the direction of A).

(4) Remove the closed-end pipes from the gas and the liquid pipes in

[Fig. 6.1.1].

Perform brazing either through the maintenance access hole on the left

side or from the front of the unit.

(5) Braze the supplied pipe and the field-supplied pipe through the

maintenance access hole on the left side or from the front of the unit as

shown in [Fig. 6.1.2] and [Fig. 6.1.3].

Note 1: When routing the pipe from the right, take the following steps to

braze the pipe to the unit.

Field-supplied pipe connection [Fig. 6.1.3] → Supplied pipe

connection [Fig. 6.1.2]

Note 2: Direct the brazing torch flame away from the surrounding parts

when brazing the field-supplied pipe to the unit.

(6) Install the pipe cover as shown in [Fig. 6.1.3].

15

Page 16

P500·P600-F models

Follow the procedure below to connect the supplied pipes by brazing.

* When brazing, take care that the flame of the torch does not come into contact

with the thermistor and LEV wiring.

(1) Remove the front bottom panel and filter.

(2) When drawing the pipe out from the right, punch the knockout for the

refrigerant pipe on the right side.

When drawing the pipe out from the left, punch the knockout for the

refrigerant pipe on the left side.

(3) Cut the charge pipe (part indicated by X mark) of the gas piping/cap

piping shown in [Fig. 6.1.4] to let out the nitrogen gas sealed inside the

pipe.

(4) Remove the rubber caps from the gas pipe connections and liquid pipe

connections shown in [Fig. 6.1.4]. Perform this work from the front.

(5) Connect the supplied pipes and locally procured pipes by brazing from

the front as shown in [Fig. 6.1.5] and [Fig. 6.1.6].

Note 1: When drawing out the pipe from the right, perform brazing in the

order shown below.

Connections for locally procured pipes ([Fig. 6.1.6]) →

Connections for supplied pipes ([Fig. 6.1.5])

Note 2: When brazing locally procured pipes, take care that the flame of

the torch does not come into contact with any surrounding

GB

(6) Attach the pipe cover as shown in [Fig. 6.1.6].

·P900-F models

P750

material.

Follow the proceure below to connect the supplied pipes by brazing.

* When brazing, take care that the flame of the torch does not come into contact

with the thermistor and LEV wiring.

(1) Remove the front bottom panel by unscrewing the three fixing screws at

the top and bottom of the panel.

(2) When drawing the pipe out from the right, punch the knockout for the

refrigerant pipe on the right side.

When drawing the pipe out from the left, punch the knockout for the

refrigerant pipe on the left side.

When drawing the pipe out from the back, punch the knockout for the

refrigerant pipe on the back side.

(3) Cut the charge pipe (part indicated by X mark) of the gas piping/cap piping

shown in [Fig. 6.1.8] to let the nitrogen gas sealed inside the pipe.

(4) Remove the brazing caps from the gas pipe connections and liquid pipe

connections shown in [Fig. 6.1.7]. Perform this work from the front.

(5) Connect the supplied pipes and locally procured pipes by brazing form the

fornt.

Note 1: When brazing locally procured pipes, take care that the flame of

the torch does not come into contact with any surrounding

material.

(6) Attach the pipe cover as shown in [Fig. 6.1.9].

[Fig. 6.1.1] (P.5) When viewed from left side of unit

A Service panel B Closed-end pipe cap (gas)

C Closed-end pipe cap (liquid) D Maintenance access hole

E Closed-end pipe cap (gas) F Unit front

<A> Viewed from the direction of arrow A

[Fig. 6.1.2] (P.5) When viewed from left side of unit

A Service panel B L-shaped pipe 1 (gas)

C Refrigerant pipe 2 (liquid) D Connection to the supplied pipe

E Maintenance access hole F Unit front

G Knockout holes for refrigerant pipes

[Fig. 6.1.3] (P.5) When viewed from front of unit

A Field-installed pipe (liquid) B Connection to the field-installed pipe

C Field-installed pipe (gas)

<A> (Pipes routed on the left of the unit)

<B> Caulk the gap between the pipe cover (field supplied) and the access hole on

the side panel.

<C> Insert at least 50 mm of the end of the pipe covers (liquid/gas) into the access

hole on the side panel.

<D> Caulk the gaps around the field-installed pipes and pipe covers to keep

condensation out.

* This also applies when routing the pipe on the left.

[Fig. 6.1.4] (P.5) When viewed from front of unit

A Cap pipe (Gas pipe) B Rubber cap (Liquid pipe)

[Fig. 6.1.5] (P.5) When viewed from left side of unit

A Supplied pipe connection parts

B L bend pipe 2 (for liquid pipe) C L bend pipe 1 (for gas pipe)

D Knockout holes for refrigerant pipes

[Fig. 6.1.6] (P.5) When viewed from front of unit

A Connections for locally procured pipes

B Locally procured pipes (gas and liquid)

<A> (When drawing the pipe out from the left)

<B> Caulk the side panel through holes and pipe covers (procured locally) to

ensure there is no gap.

<C> Insert the covers for the liquid pipe and gas pipe at least 50 mm into the side panel.

<D> Perform caulking or other measures to prevent dew condensation water from

entering the locally procured pipe covers.

* The same procedures apply when drawing out the pipes from the left.

[Fig. 6.1.7] (P.6)

A Gas refrigerant line B Liquid refrigerant line

[Fig. 6.1.8] (P.6)

A Cut off the charging pipe on the closed-end gas pipe to release the nitrogen gas

inside the pipe.

B Cutoff

[Fig. 6.1.9] (P.6)

A <Inside the indoor unit> B Refrigerant pipe (field supplied)

C Side (or rear) panel D Pipe cover (field supplied)

6.2. Drain piping work

[Fig. 6.2.1] (P.6)

A Machine room B Drain Pan

C Drain

[Fig. 6.2.2] (P.6)

A Drain plug B Heat insulation cap

C Side panel through hole D Remove the separator

[Fig. 6.2.3] (P.6)

A Unit B Drain pan

C Open sewer

• Ensure that the drain piping is downward (pitch of more than 1/100) to the

outdoor (discharge) side.

• Ensure that any cross-wise drain piping is less than 20 m (excluding the

difference of elevation). If the drain piping is long, provide metal braces to

prevent it from waving. Never provide any air vent pipe. Otherwise drain may

be ejected.

• When using a PVC pipe, be sure to connect the pipe properly with PVC

based bond.

• To prevent air intake from the drain pipe, be sure to provide a drain trap.

• Make sure the collection pipe is at a position that is around 10 cm lower than

that of the unit drain outlet, and make sure that the collection pipe is VP35 or

more, and connect the pipe so that there is a decline of 1/100 or more.

• Put the end of the drain piping in a position where no odor is generated.

• Do not put the end of the drain piping in any drain where ionic gases are

generated.

• Check drainage by pouring water into the drain pan and check to see that it

drains properly.

• The drain pipe is connected to the right side of the unit at the time of

shipment, but it can be changed to the left side. To do so, remove the drain

plug inserted in the drain pan left side and insert it in the right side. Use seal

tape to ensure the drain plug is sealed properly.

• The drain pan installed in this model is horizontal at the time of shipment, but

it is possible to set it in a tilted position to change the securing position of the

screw on the unit side. To set the drain pan in a tilted position, perform the

work according to the procedure below.

• Install the supplied insulating cap on the drain plug on the unit panel opposite

from the drainpipe side as shown in Fig. 6.2.2. (P300-F·P600-F models)

Note: Install the insulating cap so that the hole on the side panel is

completely sealed.

• Drain piping will be required at two (upper/lower) parts for P750·P900-F

models. For the collective draining of the two pipes, position the connected

pipe at the point lower than the upper pipe to avoid an inflow from the upper

pipe to the lower.

16

Page 17

Be sure to perform this work before installing the unit.

(1) Remove the guard. (P250·P500 models: 3 screws)

(2) Remove the screw on the side you want to tilt the drain pan. (1 screw)

(3) Tilt down the side of the drain pan to which the screw was removed.

(Approximately 10 mm)

(4) Fix the screw you removed.

(5) Reattach the guard.

Note: If the drain pan is tilted, the drain pipe connected to the unit will also

be tilted (by approximately 0.5°).

7. Electrical wiring

X Do not connect outdoor units other than the specified type.

X Be sure to connect the indoor unit and outdoor unit on a one-to-one

basis.

Precautions on electrical wiring

* 10,11: For the Fresh air intake types only

Warning:

Electrical work should be done by authorized electrician in accordance

with local regulation and supplied installation manuals. Special circuits

should also be used. If the power circuit lacks capacity or has an

installation failure, it may cause a risk of electric shock or fire.

1. Be sure to take power from the special branch circuit.

2. Be sure to install an earth leakage breaker to the power.

3. Install the unit to prevent that any of the control circuit cables (remote

controller, transmission cables) is brought in direct contact with the power

cable outside the unit.

4. Ensure that there is no slack on all wire connections.

5. Be sure to pass the connection cables to the unit through an electrical

conduit, and ensure tension is not applied to the cable connection section of

the unit.

(* Do not insert the cable for the control circuit and the cable for the power

supply through the same electrical conduit.)

6. Never connect the power cable to leads for the transmission cables.

Otherwise the cables would be broken.

7. Be sure to connect control cables to the indoor unit, remote controller, and the

outdoor unit.

8. Put the unit to the ground on the outdoor unit side.

9. Select control cables from the conditions given in below.

10. Indoor unit is supplied with a temperature sensor. Install the sensor in the

room to properly control the room temperature.

By installing two MA Remote Controllers (sold separately) in the room, the

built-in sensor on the remote controllers can be used to monitor the room

temperature.

11. Supply air temperature sensor is built in on the inside of the indoor unit. A

jumper is taped inside the control box without it being connected to the

connector. Plug it into CN20 when using the supply air temperature to control

the room temperature. Turn SW 7-2 on the indoor unit to ON.

* When using the supply air temperature to control room temperature, it is not

necessary to take Step 10 above.

Caution:

Be sure to put the unit to the ground on the outdoor unit side. Do not

connect the earth cable to any gas pipe, water pipe, lightening rod, or

telephone earth cable. Incomplete grounding may cause a risk of electric

shock.

Types of control cables

The control cables consist of the transmission cable for the indoor and outdoor

units, MA remote controller cable (when two remote controllers are used), and

M-NET transmission cable for the centralized control.

The types of cable and allowable lengths vary depending on the system

configuration. Be sure to refer to the installation manual of the outdoor unit before

beginning wiring work.

Caution:

Pipe the drain piping to ensure that it discharges drain, and insulate it to

prevent dew condensation. A failure to the piping work may cause water

leakage and so wet your property.

[Fig. 6.2.4] (P.6)

A Guard securing screws B Drain pan securing screws

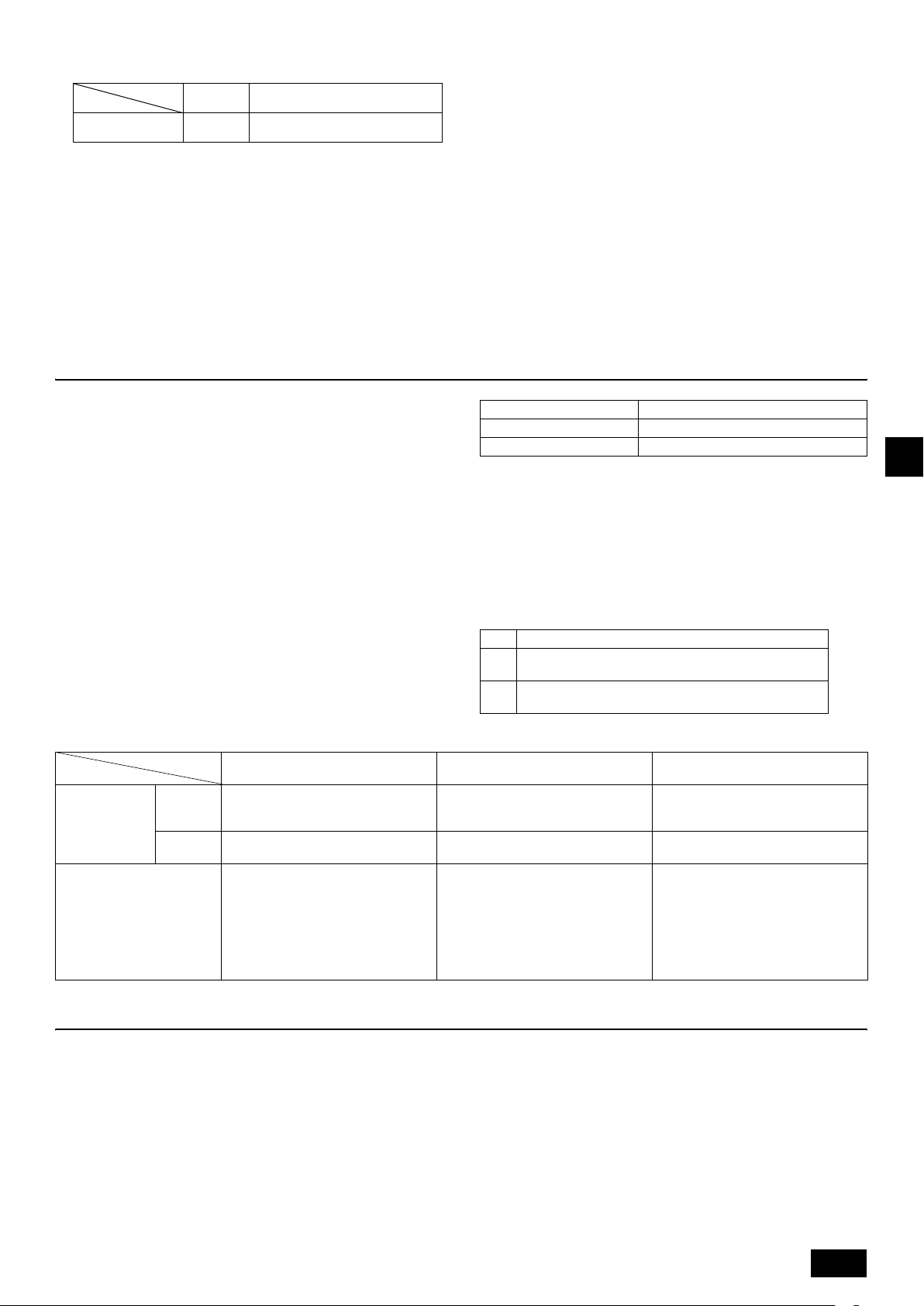

1. Wiring transmission cables

Applicable facilities All facilities

Cable type

Maximum length of the transmission

cable for the indoor and outdoor units

Maximum length of transmission cable

for centralized control and transmission

cable for the indoor and outdoor units

(Maximum length when via the indoor

unit)

2. Remote controller cables

Cable type

Note: For the convenience of work, a cable diameter of up to 0.75 mm² is

recommended.

3. Temperature sensor wiring

Cable type

• If the supplied cable (12 m) needs to be extended, use the type of the cable

that meets the specifications in the table above, observing the maximum

cable length.

Refer to the Temperature Sensor Installation Manual and the instructions

detailed in the next section “7.3. Connecting electrical connections” for how to

install the temperature sensor.

• When extending the shielded cable, make sure the following conditions are

met:

(1) Keep the cable at least 30 cm away from power lines, which create strong

electric fields.

(2) Route the cable away from inverters, power generators, high-frequency

medical equipment, and radio communication equipment.

(3) Connect the shielded cable to the earth terminal on the indoor unit.

Conduit tube installation

• Close by hammering the knockout holes for the conduit tube located on the

side panel.

• When installing the conduit tube directly through the knockout holes, remove

the burr and protect the tube with masking tape.

• Use the conduit tube to narrow down the opening if there is a possibility of

small animals entering the unit.

Type

Number of wires 2-wire cable

Cable diameter 1.25mm² or more

*

Type

Number of wires 2-core cable

Cable diameter 0.3 to 1.25mm² (Note)

Total length Maximum 200 m

Type

Number of wires 2-core cable

Cable diameter Minimum 1.25mm²

Maximum Total length Maximum 200 m

Shielded cable

CVVS, CPEVS, MVVS

Maximum 200 m

Maximum 500 m

The maximum length for the cable

from the power supply unit for the

transmission cable installed in the

centralized control to each outdoor

unit and system controller is 200 m.

MA remote controller

VCTF, VCTFK, CVV,

CVS, VVR, VVF, VCT

Shielded cable

CVVS, CPEVS, MVVS

GB

17

Page 18

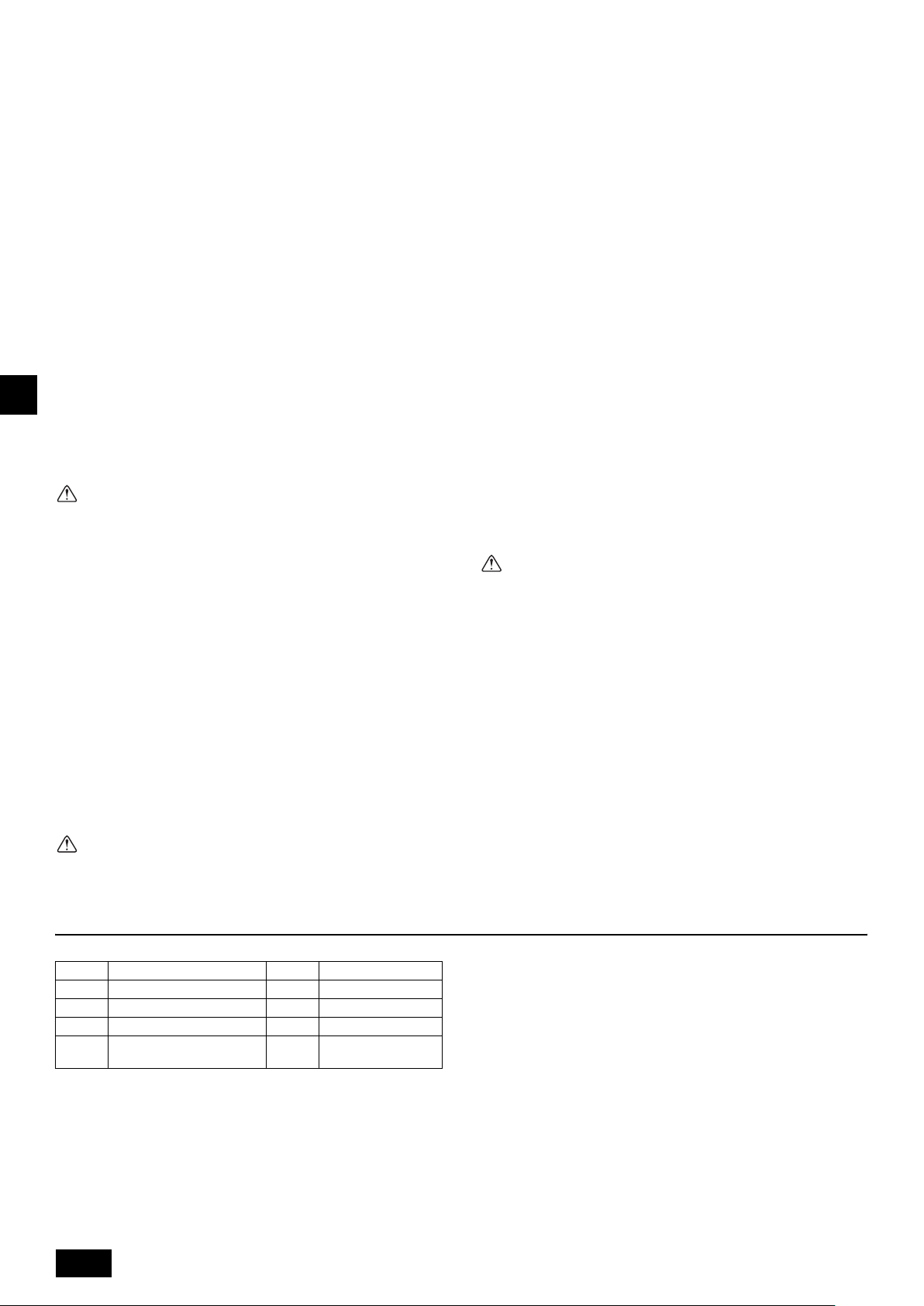

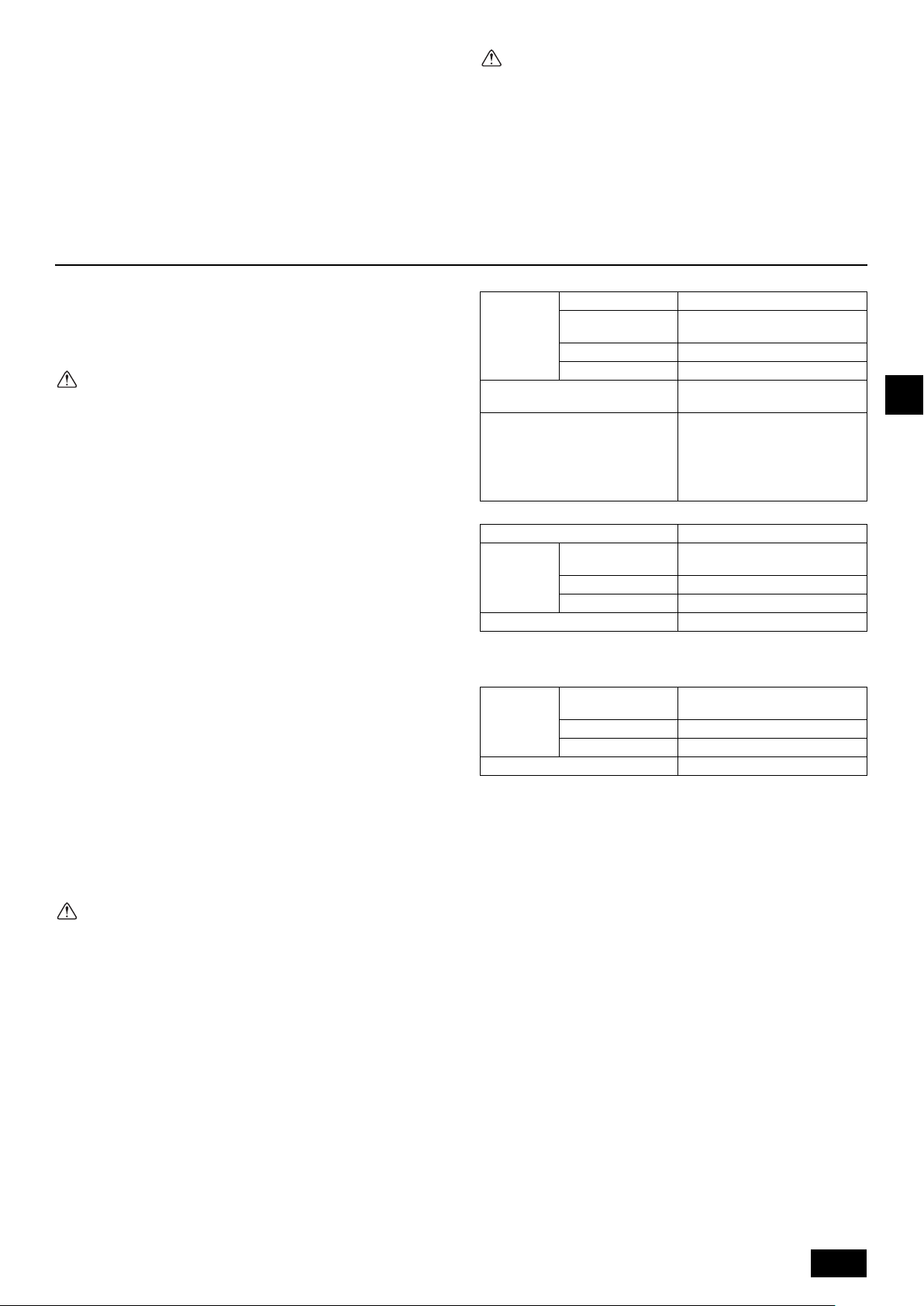

7.1. Power supply wiring

[Fig. 7.1.1] (P.7)

A Power supply B Earth leakage breaker

C Local switch or circuit breaker D Indoor unit

E PE (Earth)

Electric

Model

PFAV-

P250

VM-E

PFAV-

P500

VM-E

PFAV-

P750

VM-E

PFAV-

P300

VM-E-F

PFAV-

P600

VM-E-F

GB

PFAV-

P900

VM-E-F

*1

Use an earth leakage breaker with sensitivity of 30 mA for 0.1 s or less.

*2

Use an earth leakage breaker with sensitivity of 100 mA for 0.1 s or less.

motor

output

2.2 kW 1.5 mm21.5 mm220A

5.5 kW 4.0 mm24.0 mm240A

7.5 kW

1.5 kW 1.5 mm21.5 mm220A

2.2 kW 1.5 mm21.5 mm220A

3.7 kW 4.0 mm24.0 mm230A

Cable thickness

Power

supply

cable

10.0 mm210.0 mm250A

Earth

Earth

leakage

breaker

Local switch

Overcurrent

Switch

16A

32A

50A

16A

16A

32A

protection

device

16A

(B type

fuse)

32A

(B type

fuse)

50A

(B type

fuse)

16A

(B type

fuse)

16A

(B type

fuse)

20A

(B type

fuse)

capacity

*1

*2

*2

*1

*1

*2

Note:

1. Be sure to install an earth leakage breaker to the power supply.

2. Use an earth leakage breaker with dedicated earth fault protection in

combination with a local switch or circuit breaker.

3. Bear in mind ambient conditions (ambient temperature,direct sunlight,

rain water, etc.) when proceeding with the wiring and connections.

4. The wire size is the minimum value for metal conduit wiring. The power

cord size should be 1 rank thicker consideration of voltage drops.

Make sure the power-supply voltage does not drop more than 10 %.

5. Specific wiring requirements should adhere to the wiring regulations of

the region.

6. Wiring cross-sections noted are the minimum values for metal and

plastic wiring conduits (containing up to three cables).

7. A switch with at least 3 mm contact separation in each pole shall be

provided by the Air Conditioner installer.

• Power supply cords of appliances shall not be lighter than design 245 IEC 53

or 227 IEC 53.

Caution:

1. Use only breakers and fuses of the correct capacity. Use of larger

capacity fuses, or wire may result in a fault and smoke or flames.

2. Wire the power supply so that no tension is imparted. Otherwise

disconnection, heating or fire result.

7.2. Connecting remote controller, indoor

and outdoor transmission cables

a. Indoor and Outdoor Transmission cable

Connect the terminals M1 and M2 of the terminal block for the indoor and

outdoor transmission cable (TB3) of the outdoor unit (OC) and terminals M1

and M2 of the terminal block for the indoor and outdoor transmission cable

(TB5) of the indoor unit (IC) in a daisy chain. (Non-polarized 2-wire)

[Shielded cable process]

With the earth of the shielded cable, connect the earth terminal ( ) of OC

terminal block (TB3) and S terminal of the IC terminal block (TB5) in a daisy

chain.

b. MA Remote Controller Cable

* This cable is not needed when operation will not be performed with two

remote controllers or a group.

[In the case of operation with two remote controllers]

In the case of operation with two remote controllers, connect terminals 1 and

2 of the IC terminal block (TB15) and the terminal block of the MA remote

controller.

* Set the connected MA remote controller as the sub remote controller.

(For details on the setting method, see [Fig. 7.2.1] and refer to the operation

manual for the indoor unit.)

[In the case of indoor unit group operation]

In the case of group operation of the IC, connect together the terminal 1 and 2

pairs of both IC terminal blocks (TB15). (Non-polarized 2-wire)

* Set the remote controller of one of the indoor units as the sub remote

controller. (For details on the setting method, see [Fig. 7.2.1].)

Circuit

breaker

20A

40A

50A

20A

20A

30A

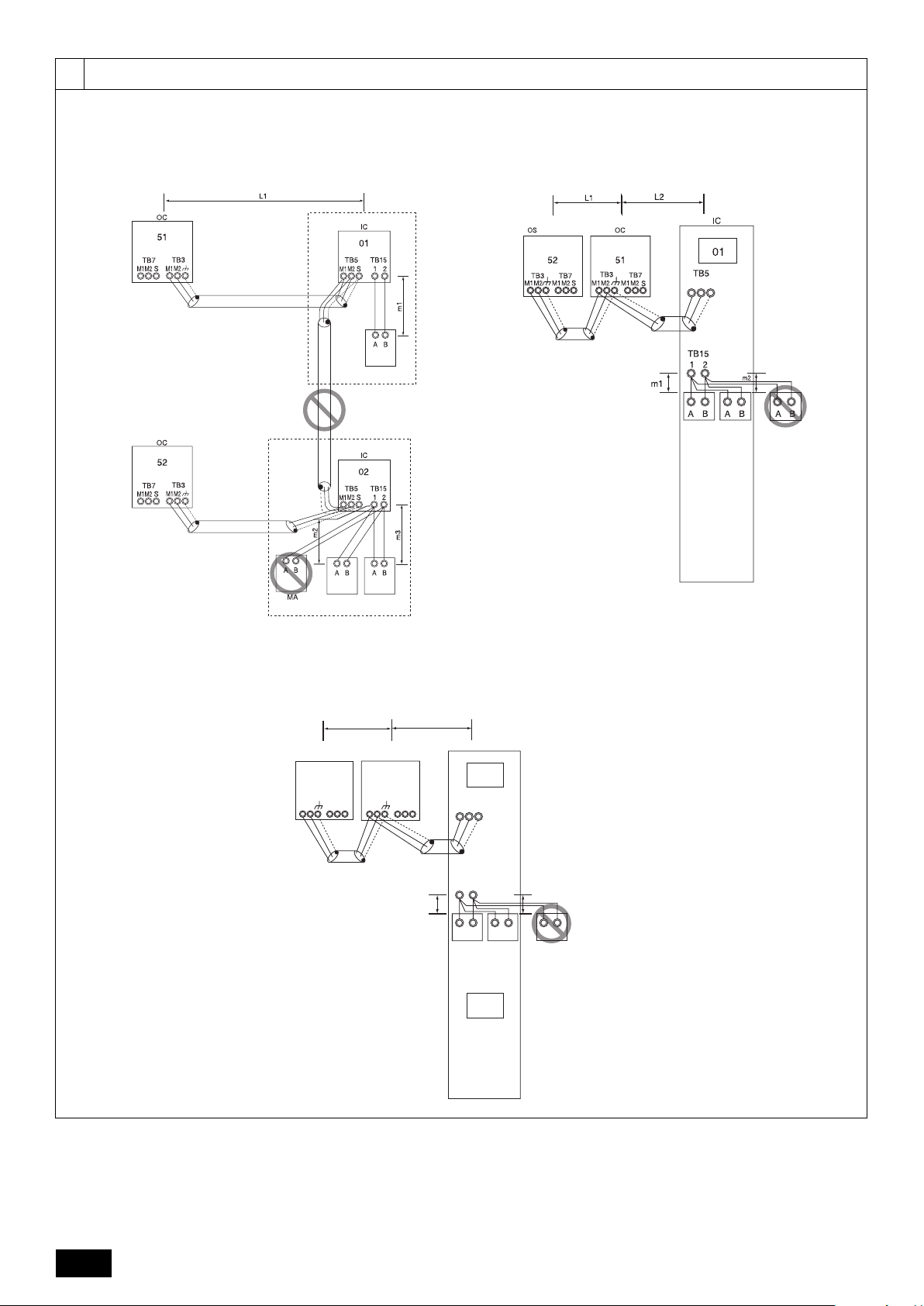

[Fig. 7.2.1] (P.7)

A Group B MA (Main) C MA (Sub)

<Allowable length>

MA remote controller cable

Total length (0.3 - 1.25mm²)

m1 + m2 +m3 200 m

m4 + m5 200 m

<Precautions>

1 Three or more MA remote controllers cannot be connected to indoor units in the

same group.

2 The same address cannot be set for indoor units in the same group.

<

=

<

=

Setting procedure for the main remote controller and sub remote

controller of the MA remote controllers

When you want to operate two indoor units in one group or perform operation

with two remote controllers, one of the remote controllers needs to be set as

the sub remote controller.

* Up to two remote controllers can be connected in one group.

(Remote controllers are set as the main remote controller at the time of

shipment.)

For details on setting a remote controller as the sub remote controller, refer

to the operation manual for the indoor unit.

7.3. Connecting electrical connections

(Be sure to prevent terminal screws from loosening.)

Caution:

• Fix the site wiring firmly in place with wiring clamps.

• Ensure that wiring installation work does not result in tension being

applied to the wiring. Such tension may result in breaks in wiring, and

consequent overheating, smoke, or flame.

Step 1. Loosen the screws on the front bottom panel of the unit,

remove the panel, and then remove the cover of the control

box.

Step 2. Connect the power supply cable, outdoor transmission cables,

and remote controller cables (when two remote controllers are

used) as shown in [Fig. 7.3.2]. There is no need to remove the

control box.

Referring to [Fig. 7.3.3] or [Fig. 7.3.5], install the cable from the

supplied temperature sensor (supply air temperature sensor).

Step 3. After wiring is complete, check again to make sure there is no

looseness and incorrect wiring, and reattach the control box

cover and front bottom panel, following the procedure for

removal in the reverse order.

* When inserting the cables from the left side of the unit, pass them behind the

rear of the control box and then connect them to the inside the control box

from the position shown in [Fig. 7.3.2] (P250·P500·P300-F·P600-F models).

• When performing wiring, be sure to use separate routes for wiring threephase power cables and transmission cables (indoor and outdoor

transmission cable, MA remote controller cables, and temperature sensor

cables).

[Fig. 7.3.1] (P.8) For use with two MA remote controllers

A Top (TB15) B MA remote controller

C Non-polarized 10 - 13 VDC

[Fig. 7.3.2] (P.8)

A Remote controller connection (when connecting a remote controller) (non-

polarized 2-wire)

B Earth terminal C To three-phase power supply

D Indoor unit control box

<A> To terminal block for transmission to outdoor unit

* Provide a shielded earth at the outdoor unit side.

[Fig. 7.3.3] (P.8)

Using the supplied temperature sensor

A

<Installing the temperature sensor using the supplied cable only>

B <Extending the temperature sensor cable with a shield cable>

Using the supply air temperature sensor

C

Turn SW7-2 to ON.

A Remote controller cable (when one is connected) (non-polarized two-wire)

B Temperature sensor cable C Earth terminal

D To three-phase power supply E Indoor unit control box

F Cable that is supplied with the temperature sensor

G Temperature sensor extended with a shielded cable

H Supply air temperature sensor cable

<A> Fix the cables with the black clamps.

<B> To indoor/outdoor transmission cable terminal block

* Connect the shield of the cable to the earth terminal of the outdoor unit.

<C> Connect the shield to the earth terminal.

<D> Use closed end connectors to connect the two cables.

<E> Supply air temperature sensor cable is bundled inside the control box.

<F> Connect to CN20

18

Page 19

[Fig. 7.3.4] (P.9)

A To 3-phase power supply

B to terminal block for indoor-outdoor transmission line connection

[Fig. 7.3.5] (P.9)

Wiring using the supplied temperature sensor

A

B <Temperature sensor extended with a shielded cable>

Wiring using the supply air temperature sensor

C

A Indoor unit control board (No.1) B Indoor unit control board (No.2)

C CN20 (Red) D Temperature sensor cable

E Cable that is supplied with the temperature sensor

F Supply air temperature sensor cable

<A> Connect the cable to CN20.

<B> Secure the cable with the clamps.

<C> Use closed end connectors to connect the two cables.

<D> Connect the shield to the ground terminal screw.

(the screw is attached in the control box.)

<E> Temperature sensor extended with a shielded cable

<F> Supply air temperature sensor cable is bundled inside the control box.

7.4. Setting addresses

(Be sure to operate with the main power turned OFF.)