Mitsubishi PEH-RP200MYA, PEH-RP250MYA Installation Manual

Air-Conditioners

INDOOR UNIT

PEH-RP200, 250MYA

FOR INSTALLER

FÜR INSTALLATEURE

POUR L’INSTALLATEUR

PARA EL INSTALADOR

PER L’INSTALLATORE

VOOR DE INSTALLATEUR

FÖR INSTALLATÖREN

TIL MONTØREN

PARA O INSTALADOR

°π∞ ∆√¡ ∆∂áπ∫√ ∂°∫∞∆∞™∆∞™∏™

TES‹SATÇININ D‹KKAT‹NE

ДЛЯ СПЕЦИАЛИСТА ПО МОНТАЖУ

INSTALLATION MANUAL

For safe and correct use, please read this installation manual thoroughly before installing the air-conditioner unit.

INSTALLATIONSHANDBUCH

Zum sicheren und ordnungsgemäßen Gebrauch der Klimageräte das Installationshandbuch gründlich durchlesen.

MANUEL D’INSTALLATION

Veuillez lire le manuel d’installation en entier avant d’installer ce climatiseur pour éviter tout accident et vous assurer d’une utilisation correcte.

MANUAL DE INSTALACIÓN

Para un uso seguro y correcto, lea detalladamente este manual de instalación antes de montar la unidad de aire acondicionado.

MANUALE DI INSTALLAZIONE

Per un uso sicuro e corretto, leggere attentamente questo manuale di installazione prima di installare il condizionatore d’aria.

INSTALLATIEHANDLEIDING

Voor een veilig en juist gebruik moet u deze installatiehandleiding grondig doorlezen voordat u de airconditioner installeert.

GB

D

F

E

I

NL

SW

INSTALLATIONSMANUAL

Läs denna installationsmanual noga för säkert och korrekt bruk innan luftkonditioneringen installeras.

INSTALLATIONSMANUAL

Læs venligst denne installationsmanual grundigt, før De installerer airconditionanlægget, af hensyn til sikker og korrekt anvendelse.

MANUAL DE INSTALAÇÃO

Para segurança e utilização correctas, leia atentamente este manual de instalação antes de instalar a unidade de ar condicionado.

E°XEIPI¢IO O¢H°IøN E°KATA™TA™H™

°И· ·ЫК¿ПВИ· О·И ЫˆЫЩ‹ ¯Ъ‹ЫЛ, ·Ъ·О·ПВ›ЫЩВ ‰И·‚¿ЫВЩВ ЪФЫВ¯ЩИО¿ ·˘Щfi ЩФ ВБ¯ВИЪ›‰ИФ ВБО·Щ¿ЫЩ·ЫЛ˜ ЪИУ ·Ъ¯›ЫВЩВ ЩЛУ

ВБО·Щ¿ЫЩ·ЫЛ ЩЛ˜ МФУ¿‰·˜ ОПИМ·ЩИЫМФ‡.

MONTAJ ELK‹TABI

Emniyetli ve do¤ru biçimde nas›l kullan›laca¤›n› ö¤renmek için lütfen klima cihaz›n› monte etmeden önce bu elkitab›n› dikkatle okuyunuz.

РУКОВОДСТВО ПО УСТАНОВКЕ

Для осторожного и правильного использования прибора необходимо тщательно ознакомиться с данным руководством по

установке до выполнения установки кондиционера.

DK

P

GR

TR

RU

2

A

B

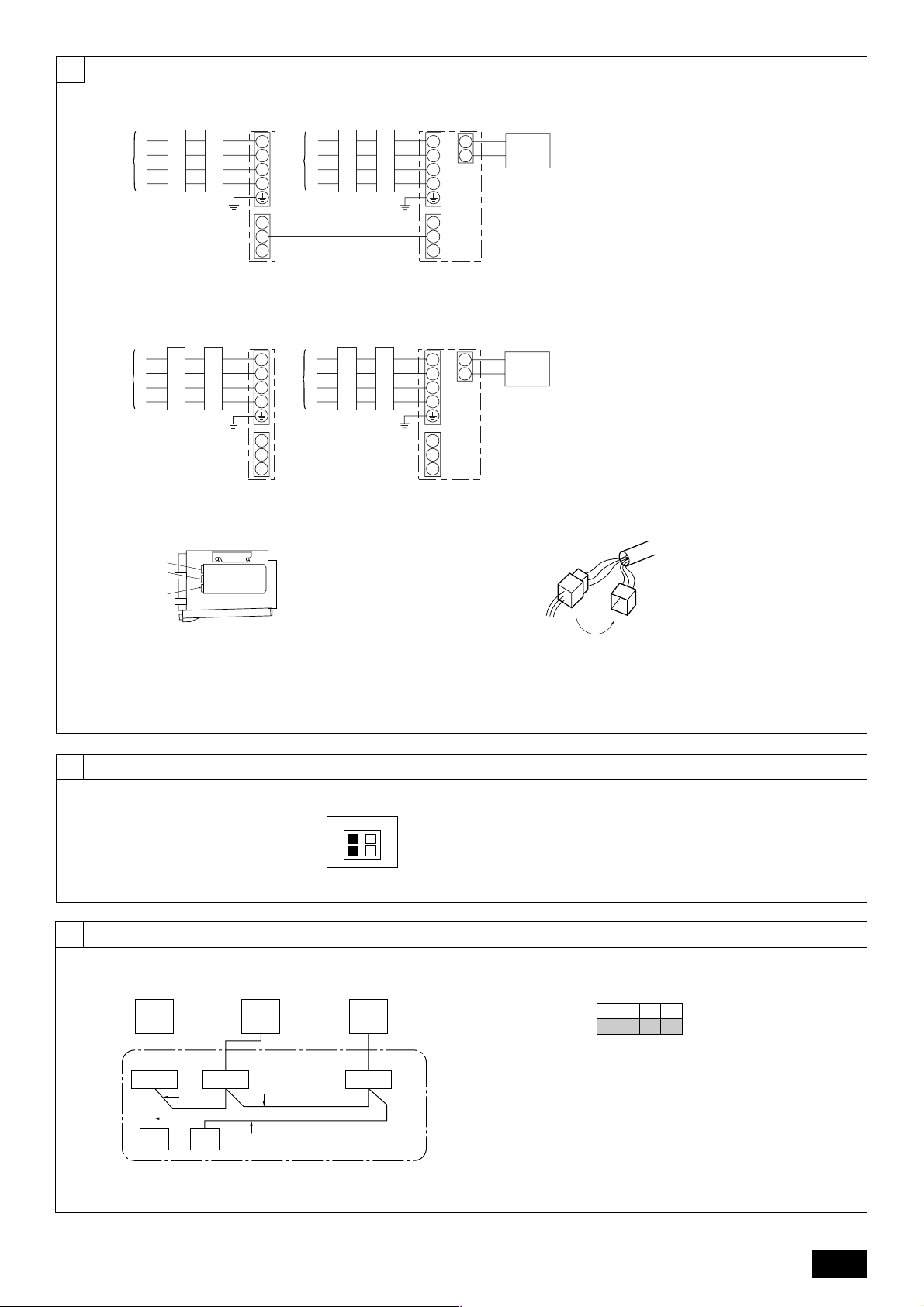

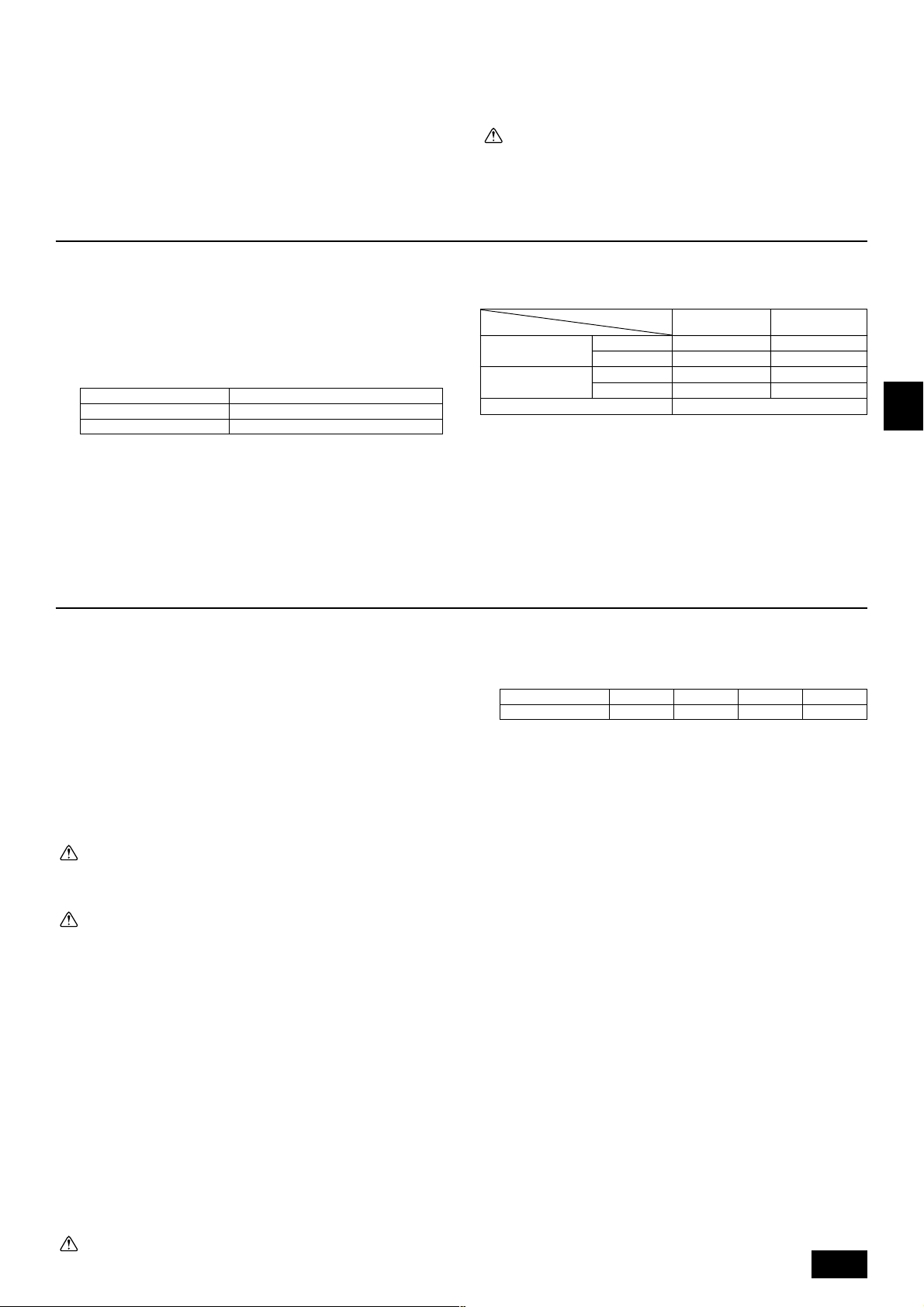

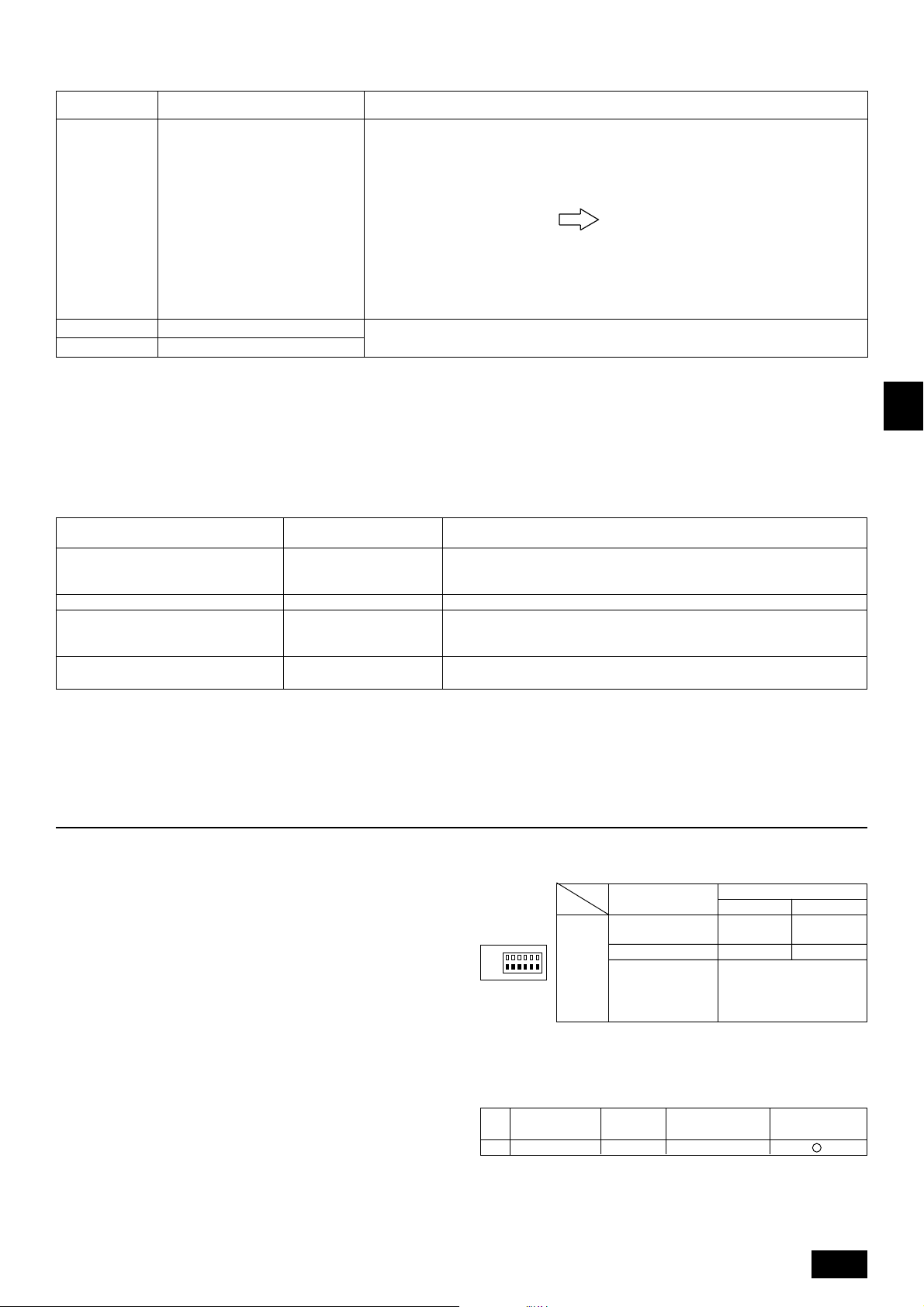

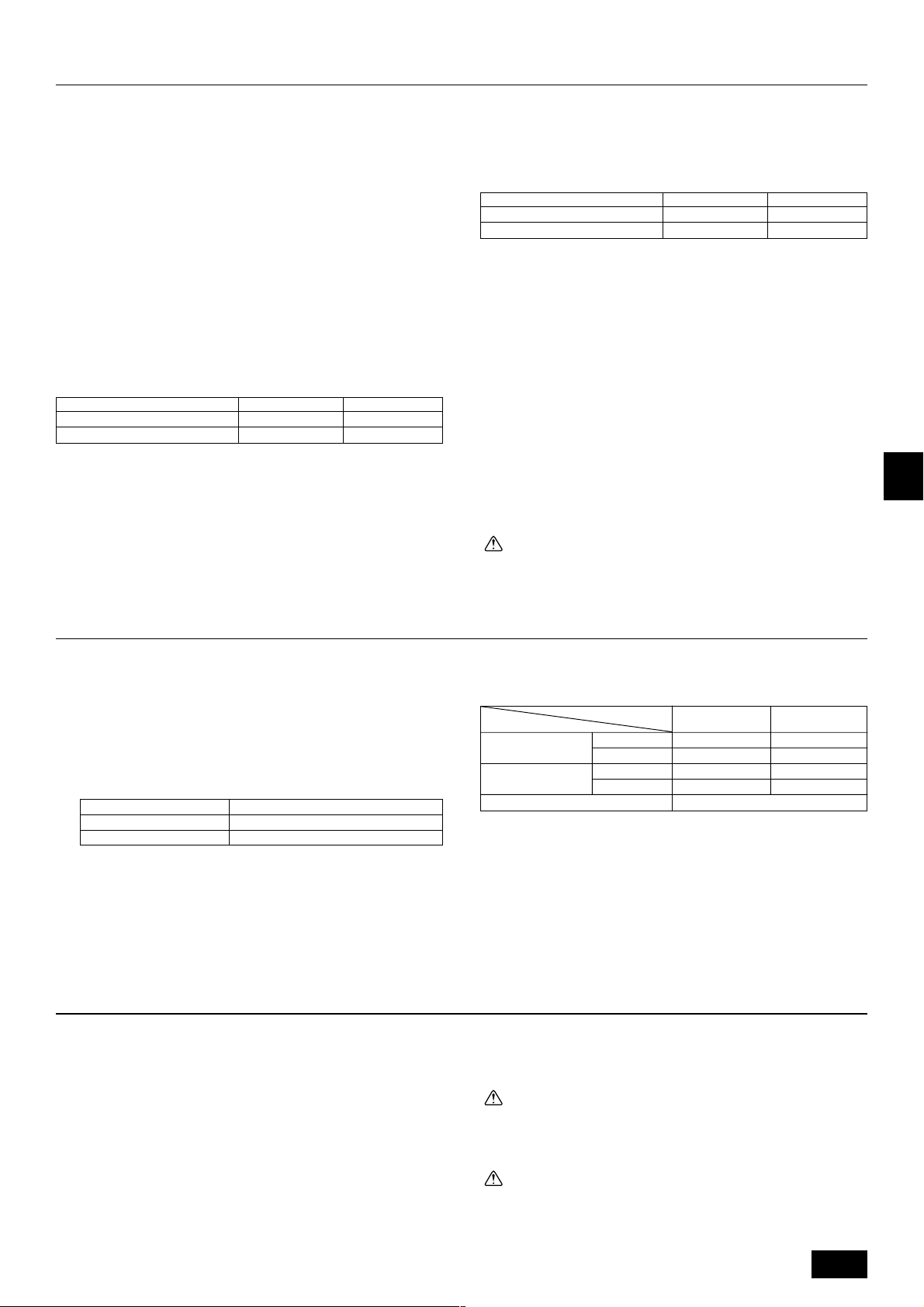

[Fig. 2.0.1]

A

B

GB

D

F

3

[Fig. 3.2.1]

A

200530

730

B

131 200 19932

20

7525928

428500

A

1 When connecting air inlet

2 When installing the suspension fixtures prior to installation of the

indoor unit without inlet duct

3 When hanging the indoor unit directly without inlet duct

A Service space B Suspension bolt pitch

C Air inlet D Air outlet

PEH-RP250: 1440

PEH-RP200: 1240

PEH-RP250: 1480

B

PEH-RP200: 1280

PEH-RP250: 2080 PEH-RP200: 1880

C

D

20

200400

1

2

3

B

C

C

A Air outlet

B Remote controller

C Joint pipe for R407C (Field piping connection)

* In case of PEH-RP200 only

3.2

[Fig. 3.2.2]

PEH-RP250: 1580

PEH-RP200: 1380

PEH-RP250: 1480

B

F

GHEI

E Top of the unit

F 4-ø12 suspension bolt holes

G Control box

H Drain pan

I Main body

C

PEH-RP200: 1280

D

20

199200

562

13122

B

NL

SWI

E

P

4

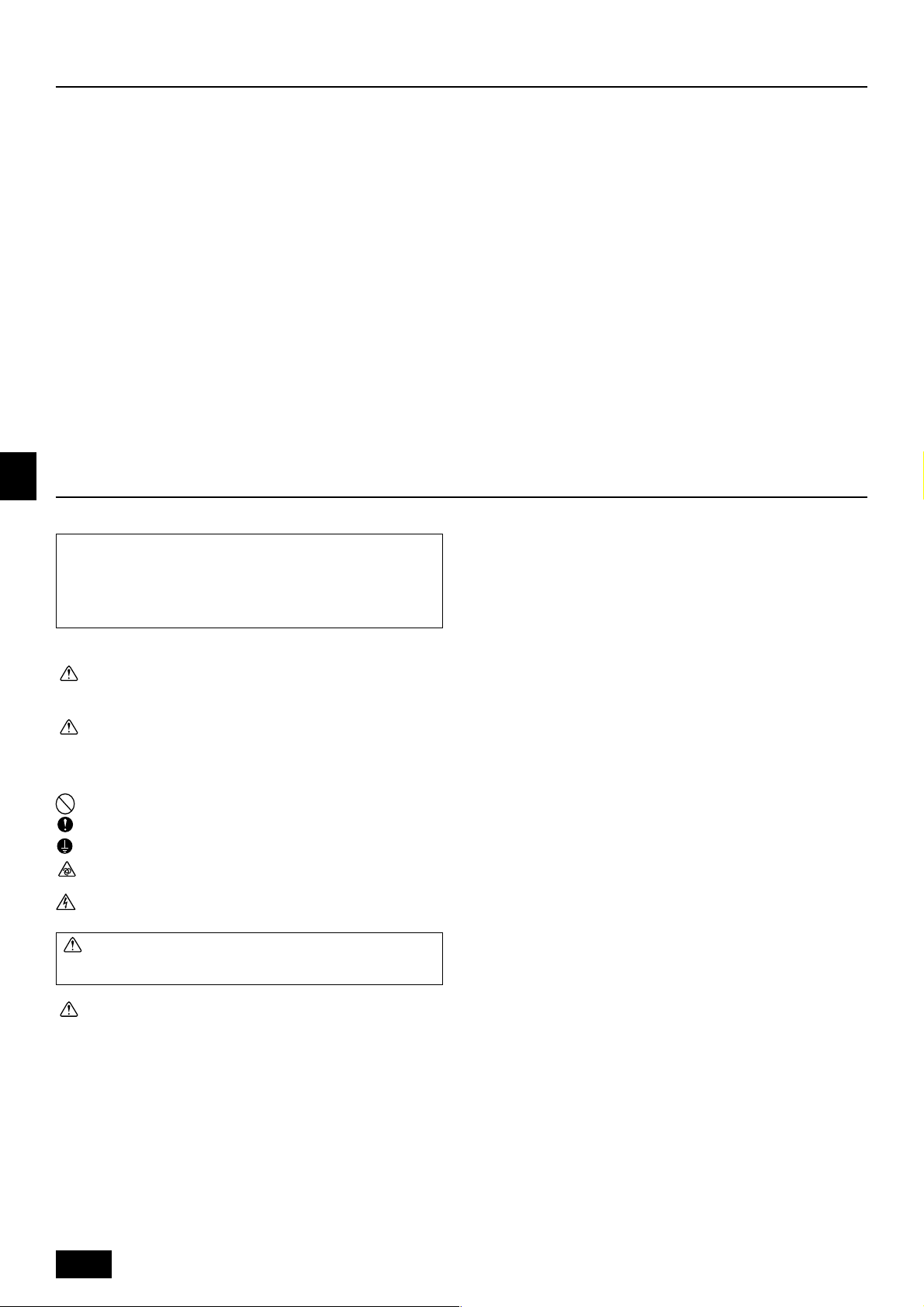

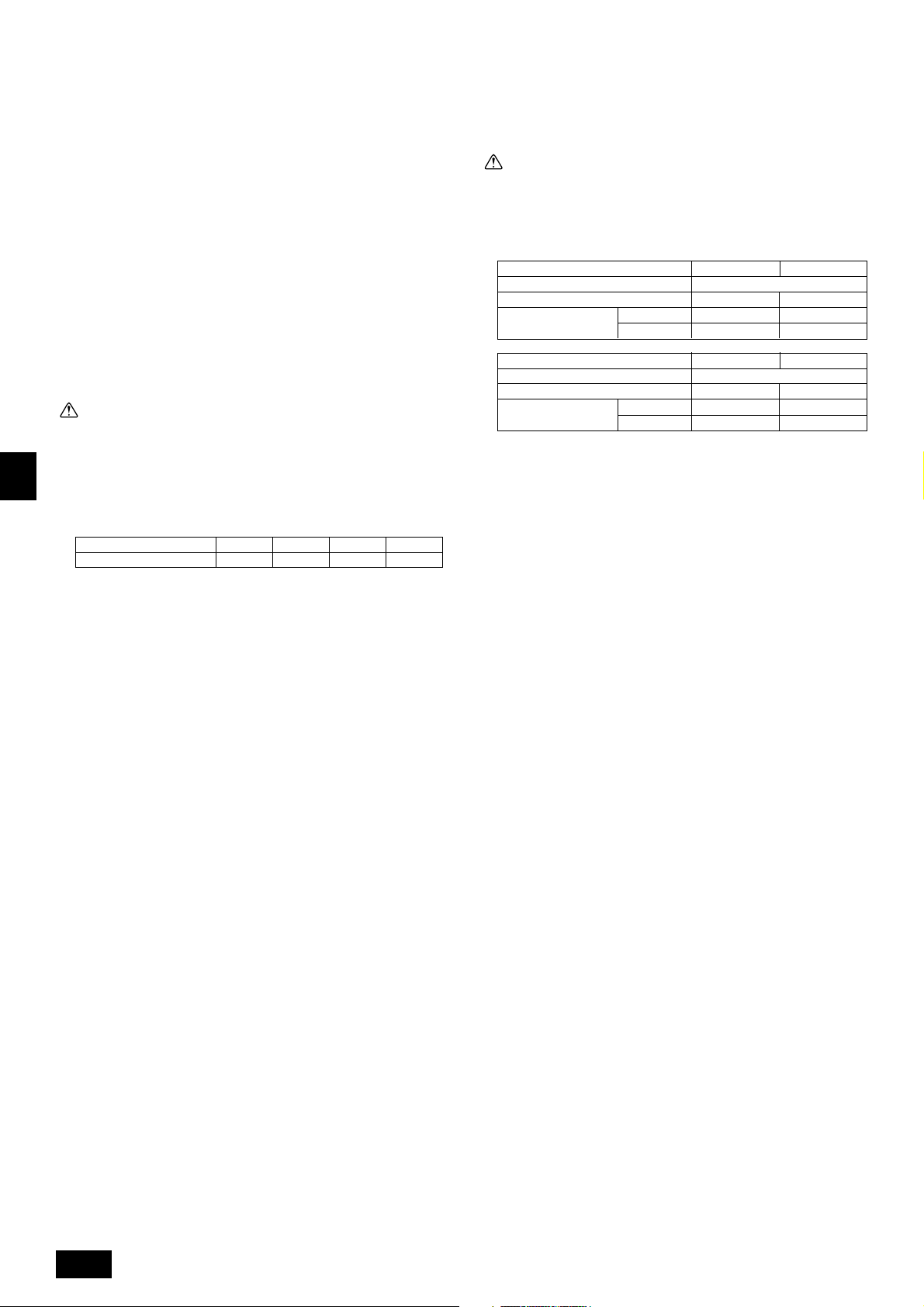

[Fig. 4.1.1] [Fig. 4.1.2]

4.1

E

E

A

B

C

D

5

[Fig. 5.1.1] [Fig. 5.1.2] [Fig. 5.1.3]

A Ceiling board

B Edge beam

C Tie beam

D Square timber for hanging the air conditioner

E Pitch

5.1

*1

A

B

A

A30

B

H

F

G

F Insert: 100 to 150 kg (1 piece) (field supply)

G M10 hanging bolt (field supply)

H Reinforcement

A

10

A30

B

A Unit body

B Lifting machine

A Nut

B Washer

A Be sure to attach a U-shaped washer (4 wash-

ers in total).

2

5.2

6

6.2

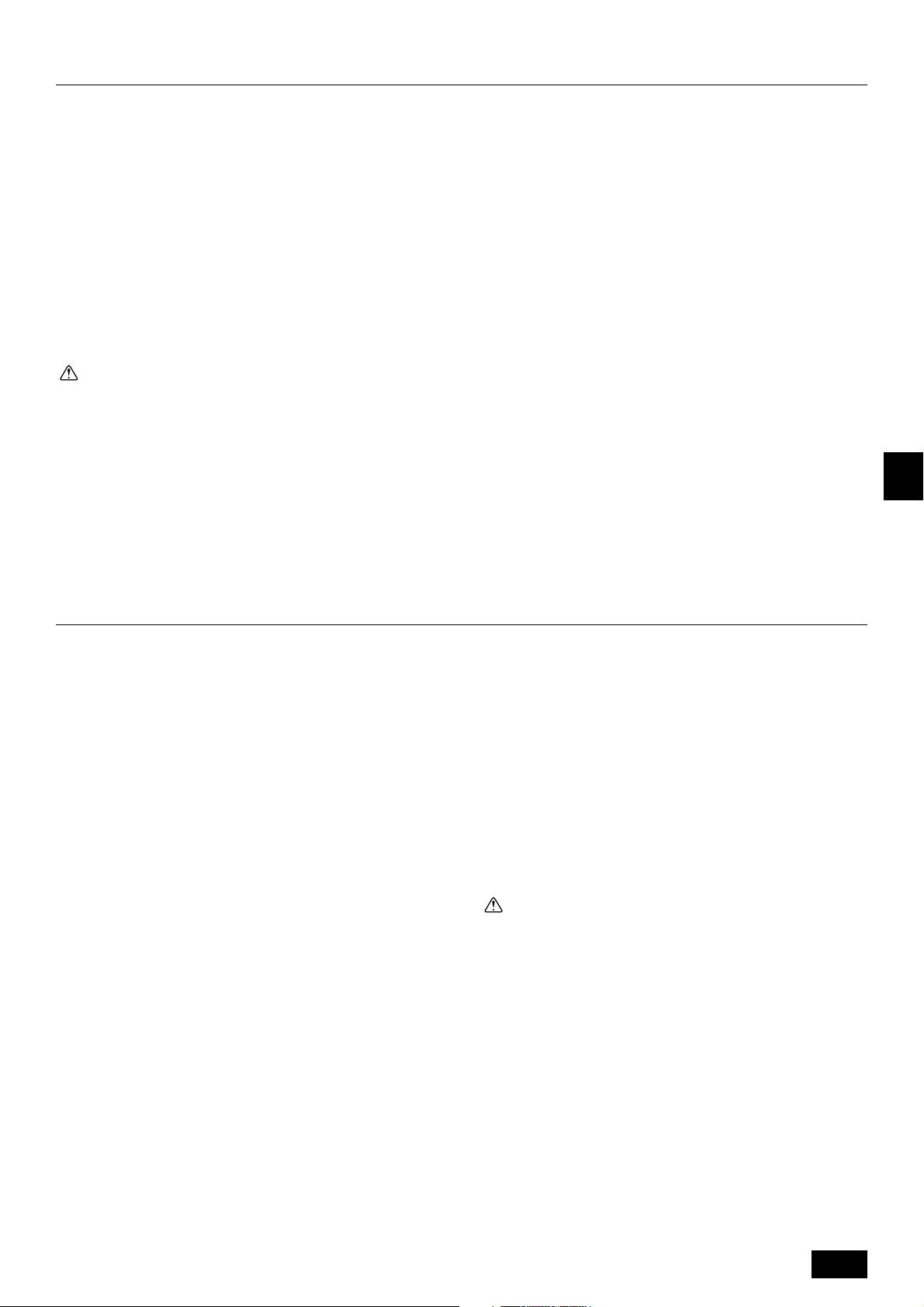

[Fig. 5.2.1]

A

A Level check

[Fig. 6.2.1]

A

7

[Fig. 7.1.1] [Fig. 7.1.2]

A

A Remove the cap

[Fig.7.1.3]

F

A Brazing

B Flare joint

C Gas pipe

D Liquid pipe

E Service port

F Indoor unit

G Outdoor unit

H Joint pipe (Accessory part ) * Only for PEH-RP200 when connecting to R407C outdoor unit

A

H

C

A

D

E

A

B

E

7.1

G

A Refrigerant pipe (liquid pipe)

B Refrigerant pipe (gas pipe)

C Drain pipe

40

B

C

100

152 156

95

D

A

D Joint pipe (Accessory part ) * Only for PEH-RP200

when connecting to R407C outdoor unit

42

B

C

GB

A

D

E

F

A Thermal insulation

B Pull out insulation

C Wrap with damp cloth

D Return to original position

E Ensure that there is no gap here

F Wrap with insulating tape

D

F

NL

[Fig.7.2.1]

C

F

D

A

B

8

[Fig.8.0.1]

E

D C

B

A Air inlet B Air outlet

C Access door D Ceiling surface

E Canvas duct F Keep duct-work length 850 or more

G Connect common reference potential wire between duct-work to air conditioner

F

7.2

A Insulator

B Drain pipe R1

E

G

H

GG

A

I

[Fig.8.0.2]

J

D

A

B

C

A Inlet duct flange B Inlet temperature sensor

C Sensor protection plate D Sensor fixture

E Inlet duct

C Drain pan

>

D

70 mm

=

>

2 × F

=

>

35 mm

=

>

70 mm

=

E

12.5

10 mm

25~100 mm

E

F

G Downward slope 20 mm/m or more

H Drain trap

I The drain pipe should extend below this level.

J Open drain

SWI

E

P

3

8

30

46

30

30120

83.5

C

A

B

D

[Fig.8.0.3]

PEH-RP250 : 1302

A

PEH-RP200 : 1102

B

D

F

E

1000

45

34

PEH-RP250 : 66

PEH-RP200 : 31

C

G

PEH-RP250 : 220

PEH-RP200 : 120

A

20

380

60

H

I

25

E

98

250

A Inlet duct flange

B PEH-RP200: 8 × 130pitch = 1040

PEH-RP250: 9 × 130pitch = 1170

C PEH-RP200: 24-ø3 holes (Inlet duct mount holes)

PEH-RP250: 26-ø3 holes (Inlet duct mount holes)

D Top of the unit

E Outlet duct flange

F PEH-RP200, 250: 7 × 130pitch = 910

G PEH-RP200, 250: 22-ø3 holes (Outlet duct mount holes)

H PEH-RP200, 250: 2 × 130pitch = 260

I PEH-RP200, 250: 2 × 100pitch = 200

GB

D

F

NL

SWI

9

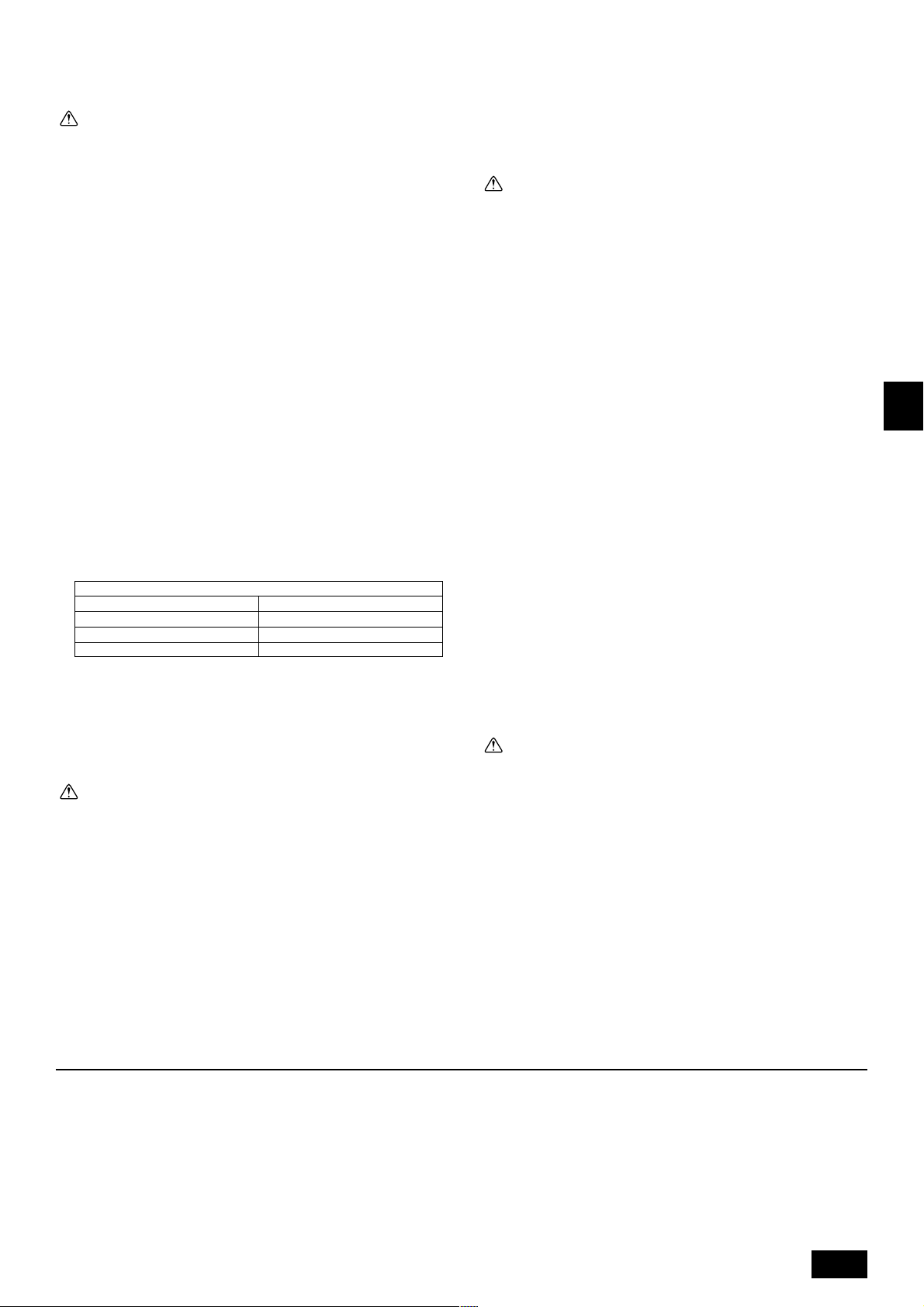

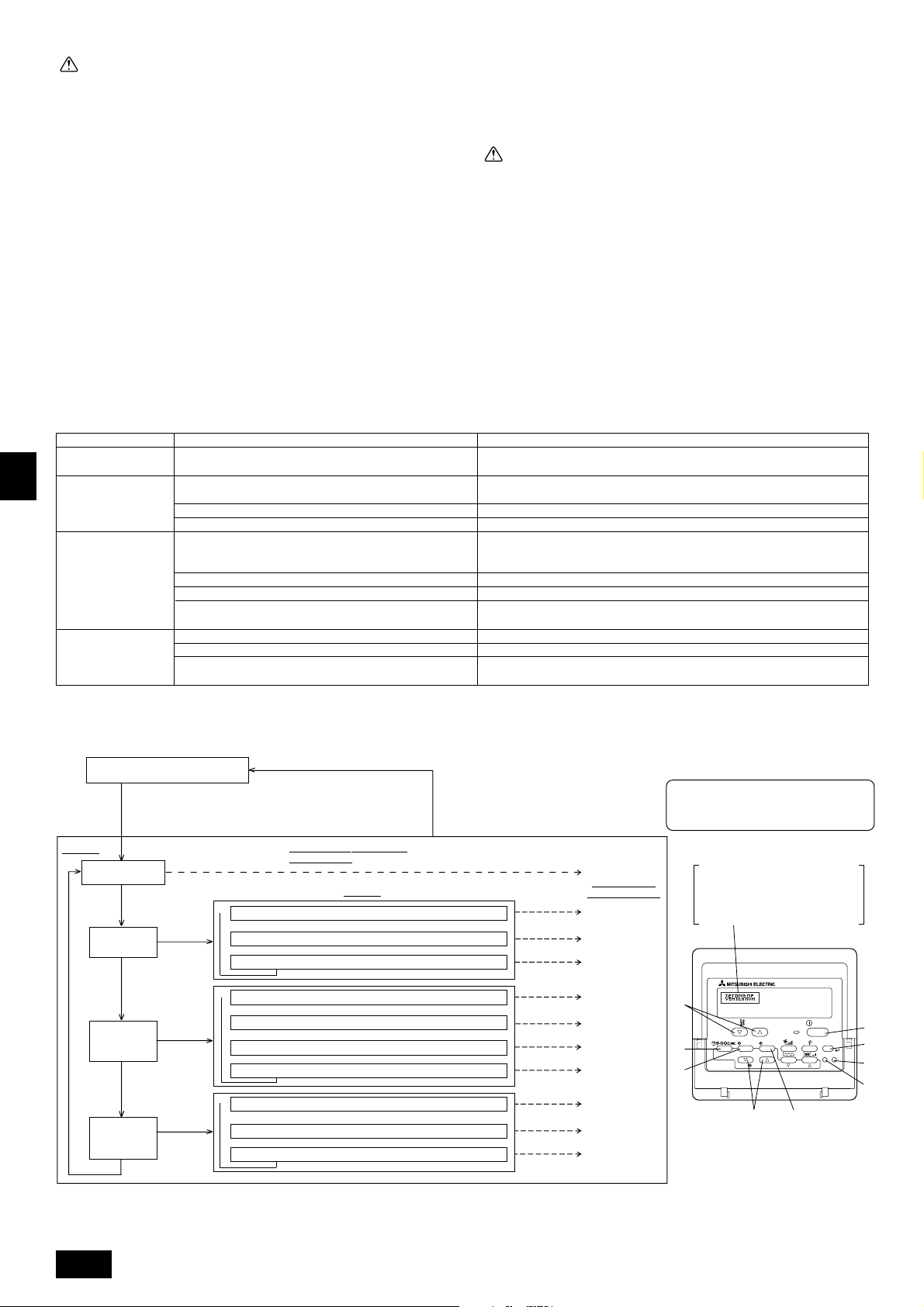

[Fig.9.1.1]

(1)

A Remote controller pro-

file

B Required clearances

surrounding the remote controller

C Temperature sensor

D Installation pitch

(3)

<A> For installation in the switch box <B> For direct installation on the wall

C

G

D

D

E

9.1

(2)

<A> For installation in the switch box: <B> For direct installation on the wall

D

C

E

F

I

G

H

C Wall D Conduit

E Lock nut F Bushing

G Switch box H Remote controller cord

I Seal with putty

H

select one of the following:

B-1.

B-2.

I

I

C Switch box for two pieces D Remote controller cord

E Cross-recessed, pan-head screw

G Seal the remote controller cord service entrance with putty

H Wood screw

9.2

[Fig.9.2.1]

E

P

[Fig.9.3.1]

4

(1) (2)

A

A To TB5 on the indoor unit

AB

B

TB6

B Terminal block TB6 in remote controller

No polarity

9.3

[Fig.9.3.2]

10

A

B

C

[Fig.10.0.1]

[Fig.10.0.2]

HG

KEF

1

L1

L2

A

A

C D

L

C D

L

B

L3

N

S1

S2

S3

L1

L2

B

L3

N

S1

S2

S3

C D

I

C D

I

L1

2

L2

L3

N

L

S1

S2

S3

HG

1

L1

2

L2

L3

N

L

S1

S2

S3

J

KEF

J

A Outdoor unit power supply

B Indoor fan motor power supply

C Earth leakage breaker

D Wiring circuit breaker or isolating switch

E Power supply wiring for outdoor unit

F Power supply wiring for indoor unit

G Outdoor unit H Indoor unit

I Connection wiring for indoor/outdoor units (polarity)

J Remote controller

K Connection wiring for indoor/remote controller (no polarity)

L Grounding

GB

[Fig.10.0.3]

[Fig.11.2.1]

14

A

B

C

A For remote controller cables

B For outdoor unit connection

cables

C For power supply cables

A

B

<SW4>

OFF

1

2

[Fig.10.0.4]

D

F

A White connector (50 Pa) C01

B Red connector (150 Pa) C02

C Remove

NL

11.211

ON

C

D

A Stop

B Cooling

C Operation

D Heating

SWI

14.1

[Fig.14.1.1]

AFGE

TB1

TB4

TB5

1

CD

AA

TB1 TB1

TB4

2

TB5

2

1

TB4

TB5

E SW 1 - 3 ~ 6

ON

E

OFF

3456

BBB

A Outdoor unit

B Indoor unit

C Main remote controller

D Subordinate remote controller

E Standard 1:1 (Refrigerant address = 00)

F Refrigerant address = 01

G Refrigerant address = 02

P

5

Contents

1. Safety precautions ...................................................................................... 6

1.1. Before installation and electric work .......................................... 6

1.2. Precautions for devices that use R410A or R407C refrigerant .. 7

1.3. Before getting installed .............................................................. 7

1.4. Before getting installed (moved) - electrical work ...................... 7

1.5. Before starting the test run ........................................................ 7

2. Indoor unit accessories ............................................................................... 7

3. Selecting an installation site ....................................................................... 8

3.1. Install the indoor unit on a ceiling strong enough to sustain

its weight ................................................................................... 8

3.2. Securing installation and service space .................................... 8

3.3. Combining indoor units with outdoor units ................................ 8

4. Fixing hanging bolts .................................................................................... 8

4.1. Fixing hanging bolts .................................................................. 8

5. Installing the unit ......................................................................................... 8

5.1. Hanging the unit body ............................................................... 8

5.2. Confirming the unit’s position and fixing hanging bolts ............. 9

6. Refrigerant pipe and drain pipe specifications ............................................ 9

6.1. Refrigerant pipe and drain pipe specifications .......................... 9

6.2. Refrigerant pipe, drain pipe and filling port ............................... 9

7. Connecting refrigerant pipes and drain pipes ............................................. 9

7.1. Refrigerant piping work ............................................................. 9

GB

7.2. Drain piping work ..................................................................... 10

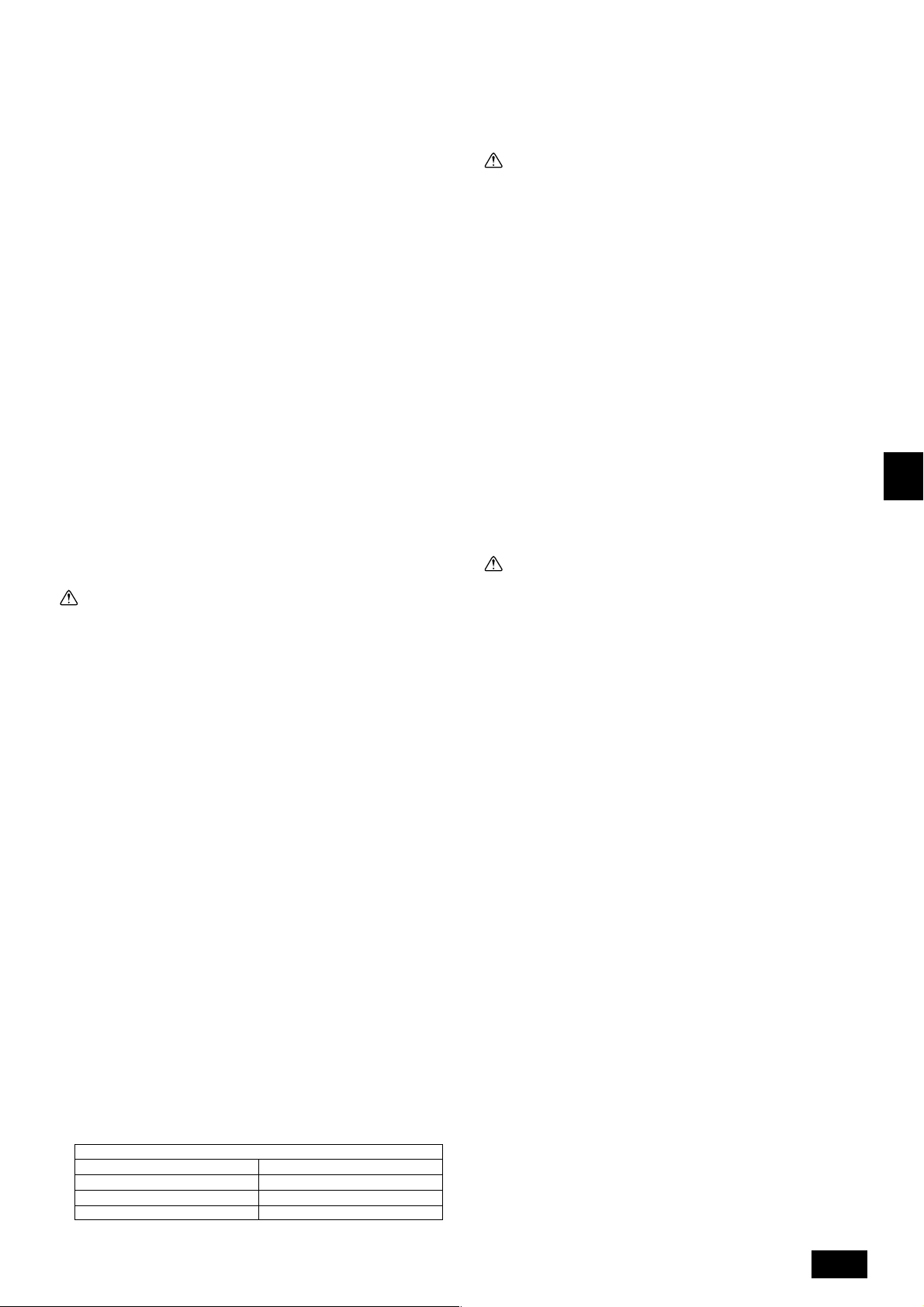

1. Safety precautions

D

1.1. Before installation and electric work

s Before installing the unit, make sure you read all the “Safety

precautions”.

s The “Safety precautions” provide very important points re-

F

E

I

NL

SW

DK

P

GR

TR

RU

garding safety. Make sure you follow them.

Symbols used in the text

Warning:

Describes precautions that should be observed to prevent danger of injury

or death to the user.

Caution:

Describes precautions that should be observed to prevent damage to the

unit.

Symbols put on the unit

: Indicates an action that must be avoided.

: Indicates that important instructions must be followed.

: Indicates a part which must be grounded.

: Indicates that caution should be taken with rotating parts. (This symbol is

displayed on the main unit label.) <Color: yellow>

: Beware of electric shock. (This symbol is displayed on the main unit label.)

<Color: yellow>

Warning:

Carefully read the labels affixed to the main unit.

Warning:

• Ask the dealer or an authorized technician to install the air conditioner.

- Improper installation by the user may result in water leakage, electric shock,

or fire.

• For refrigerant R410A installation work, follow the instructions in the installation Manual and use tools and pipe components specifically made

for use with R410A refrigerant. The R410A refrigerant in the HFC system

is pressurized 1.6 times the pressure of usual refrigerants. If pipe components not designed for R410A refrigerant are used and the unit is not

installed correctly, the pipe may burst and cause damage or injuries. In

addition, water leakage, electric shock, or fire may result.

• Install the unit at a place that can withstand its weight.

- Inadequate strength may cause the unit to fall down, resulting in injuries.

• Use the specified cables for wiring. Make the connections securely so

that the outside force of the cable is not applied to the terminals.

- Inadequate connection and fastening may generate heat and cause a fire.

• Prepare for strong winds and earthquakes and install the unit at the specified place.

- Improper installation may cause the unit to topple and result in injury.

• Always use an filter and other accessories specified by Mitsubishi Electric.

8. Duct work .................................................................................................. 10

9. Remote controller ..................................................................................... 10

9.1. Installing procedures ............................................................... 10

9.2. Connecting procedures ........................................................... 11

9.3. Fitting the upper case .............................................................. 11

9.4. Function selection ................................................................... 11

10. Electrical wiring ......................................................................................... 15

11. Test run ...................................................................................................... 16

11.1. Before test run ......................................................................... 16

11.2. Test run procedures................................................................. 16

11.3. Self-check ................................................................................ 17

11.4. Remote controller check .......................................................... 18

12. Test run [for wireless remote controller] .................................................... 19

12.1. Before test run ......................................................................... 19

12.2. Self-check ................................................................................ 19

12.3. Test run method....................................................................... 20

13. Troubleshooting ......................................................................................... 20

13.1. How to handle problems with the test run ............................... 20

13.2. The following occurrences are not problems or errors ............ 21

14. System control .......................................................................................... 21

14.1. System settings ....................................................................... 21

14.2. Examples of refrigerant system address setting ..................... 21

- Ask an authorized technician to install the accessories. Improper installation

by the user may result in water leakage, electric shock, or fire.

• Never repair the unit. If the air conditioner must be repaired, consult the

dealer.

- If the unit is repaired improperly, water leakage, electric shock, or fire may

result.

• Do not touch the heat exchanger fins.

- Improper handling may result in injury.

• When handling this product, always wear protective equipment.

EG: Gloves, full arm protection namely boiler suit, and safety glasses.

- Improper handling may result in injury.

• If refrigerant gas leaks during installation work, ventilate the room.

- If the refrigerant gas comes into contact with a flame, poisonous gases will

be released.

• Install the air conditioner according to this Installation Manual.

- If the unit is installed improperly, water leakage, electric shock, or fire may

result.

• Have all electric work done by a licensed electrician according to “Electric Facility Engineering Standard” and “Interior Wire Regulations” and

the instructions given in this manual and always use a special circuit.

- If the power source capacity is inadequate or electric work is performed im-

properly, electric shock and fire may result.

• Securely install the outdoor unit terminal cover (panel).

- If the terminal cover (panel) is not installed properly, dust or water may enter

the outdoor unit and fire or electric shock may result.

• When installing and moving the air conditioner to another site, do not

charge it with a refrigerant different from the refrigerant (R410A or R407C)

specified on the unit.

- If a different refrigerant or air is mixed with the original refrigerant, the refrig-

erant cycle may malfunction and the unit may be damaged.

• If the air conditioner is installed in a small room, measures must be taken

to prevent the refrigerant concentration from exceeding the safety limit

even if the refrigerant leaks.

- Consult the dealer regarding the appropriate measures to prevent the safety

limit from being exceeded. If the refrigerant leak and cause the safety limit to

be exceeded, hazards due to lack of oxygen in the room could result.

• When moving and reinstalling the air conditioner, consult the dealer or

an authorized technician.

- If the air conditioner is installed improperly, water leakage, electric shock, or

fire may result.

• After completing installation work, make sure that refrigerant gas is not

leaking.

- If the refrigerant gas leaks and is exposed to a fan heater, stove, oven, or

other heat source, it may generate noxious gases.

• Do not reconstruct or change the settings of the protection devices.

- If the pressure switch, thermal switch, or other protection device is shorted

and operated forcibly, or parts other than those specified by Mitsubishi Electric are used, fire or explosion may result.

• To dispose of this product, consult your dealer.

• The installer and system specialist shall secure safety against leakage

according to local regulation or standards.

- Following standards may be applicable if local regulation are not available.

• Pay a special attention to the place, such as a basement, etc. where refrigeration gas can stay, since refrigeration is heavier than the air.

6

1.2. Precautions for devices that use R410A

or R407C refrigerant

Caution:

• Use refrigerant piping made of phosphorus deoxidized copper. In addi-

tion, be sure that the inner and outer surfaces of the pipes are clean and

free of hazardous sulphur, oxides, dust/dirt, shaving particles, oils, moisture, or any other contaminant. Use pipes with the specified thickness.

(Refer to the 7.1.) Note the following if reusing existing pipes that carried

R22 refrigerant.

- Replace the existing flare nuts and flare the flared sections again.

- Do not use thin pipes. (Refer to the 7.1.)

- Contaminants on the inside of the refrigerant piping may cause the refrigerant residual oil to deteriorate.

• Store the piping to be used during installation indoors and keep both

ends of the piping sealed until just before brazing. (Store elbows and

other joints in a plastic bag.)

- If dust, dirt, or water enters the refrigerant cycle, deterioration of the oil and

compressor trouble may result.

• Use ester oil, ether oil or alkylbenzene (small amount) as the refrigerator

oil to coat flares and flange connections.

- The refrigerator oil will degrade if it is mixed with a large amount of mineral

oil.

• Use liquid refrigerant to fill the system.

- If gas refrigerant is used to seal the system, the composition of the refriger-

ant in the cylinder will change and performance may drop.

• Do not use a refrigerant other than R410A or R407C.

- If another refrigerant (R22, etc.) is used, the chlorine in the refrigerant may

cause the refrigerator oil to deteriorate.

• Use a vacuum pump with a reverse flow check valve.

- The vacuum pump oil may flow back into the refrigerant cycle and cause the

refrigerator oil to deteriorate.

• Use the following tools specifically designed for use with R410A or R407C

refrigerant.

The following tools are necessary to use R410A or R407C refrigerant.

Contact your nearest dealer for any questions.

Gauge manifold

Charge hose

Gas leak detector

Torque wrench

• Do not use a charging cylinder.

- Using a charging cylinder may cause the refrigerant to deteriorate.

• Be especially careful when managing the tools.

- If dust, dirt, or water gets in the refrigerant cycle, the refrigerant may deterio-

rate.

Tools (for R410A or R407C)

Flare tool

Size adjustment gauge

Vacuum pump adapter

Electronic refrigerant charging scale

1.3. Before getting installed

Caution:

• Do not install the unit where combustible gas may leak.

- If the gas leaks and accumulates around the unit, an explosion may result.

• Do not use the air conditioner where food, pets, plants, precision instruments, or artwork are kept.

- The quality of the food, etc. may deteriorate.

• Do not use the air conditioner in special environments.

- Oil, steam, sulfuric smoke, etc. can significantly reduce the performance of

the air conditioner or damage its parts.

• When installing the unit in a hospital, communication station, or similar

place, provide sufficient protection against noise.

- The inverter equipment, private power generator, high-frequency medical

equipment, or radio communication equipment may cause the air conditioner

to operate erroneously, or fail to operate. On the other hand, the air conditioner may affect such equipment by creating noise that disturbs medical

treatment or image broadcasting.

• Do not install the unit on a structure that may cause leakage.

- When the room humidity exceeds 80 % or when the drain pipe is clogged,

condensation may drip from the indoor unit. Perform collective drainage work

together with the outdoor unit, as required.

1.4. Before getting installed (moved) - electrical work

Caution:

• Ground the unit.

- Do not connect the ground wire to gas or water pipes, lightning rods, or

telephone ground lines. Improper grounding may result in electric shock.

• Install the power cable so that tension is not applied to the cable.

- Tension may cause the cable to break and generate heat and cause a fire.

• Install an earth leakage circuit breaker, as required.

- If an earth leakage circuit breaker is not installed, electric shock may result.

• Use power line cables of sufficient current carrying capacity and rating.

- Cables that are too small may leak, generate heat, and cause a fire.

• Use only a circuit breaker and fuse of the specified capacity.

- A fuse or circuit breaker of a larger capacity or a steel or copper wire may

result in a general unit failure or fire.

• Do not wash the air conditioner units.

- Washing them may cause an electric shock.

• Be careful that the installation base is not damaged by long use.

- If the damage is left uncorrected, the unit may fall and cause personal injury

or property damage.

• Install the drain piping according to this Installation Manual to ensure

proper drainage. Wrap thermal insulation around the pipes to prevent

condensation.

- Improper drain piping may cause water leakage and damage to furniture

and other possessions.

• Be very careful about product transportation.

- Only one person should not carry the product if it weighs more than 20 kg.

- Some products use PP bands for packaging. Do not use any PP bands for a

means of transportation. It is dangerous.

- Do not touch the heat exchanger fins. Doing so may cut your fingers.

- When transporting the outdoor unit, suspend it at the specified positions on

the unit base. Also support the outdoor unit at four points so that it cannot

slip sideways.

• Safely dispose of the packing materials.

- Packing materials, such as nails and other metal or wooden parts, may cause

stabs or other injuries.

- Tear apart and throw away plastic packaging bags so that children will not

play with them. If children play with a plastic bag which was not torn apart,

they face the risk of suffocation.

1.5. Before starting the test run

Caution:

• Turn on the power at least 12 hours before starting operation.

- Starting operation immediately after turning on the main power switch can

result in severe damage to internal parts. Keep the power switch turned on

during the operational season.

• Do not touch the switches with wet fingers.

- Touching a switch with wet fingers can cause electric shock.

• Do not touch the refrigerant pipes during and immediately after operation.

- During and immediately after operation, the refrigerant pipes are may be hot

and may be cold, depending on the condition of the refrigerant flowing through

the refrigerant piping, compressor, and other refrigerant cycle parts. Your

hands may suffer burns or frostbite if you touch the refrigerant pipes.

• Do not operate the air conditioner with the panels and guards removed.

- Rotating, hot, or high-voltage parts can cause injuries.

• Do not turn off the power immediately after stopping operation.

- Always wait at least five minutes before turning off the power. Otherwise,

water leakage and trouble may occur.

GB

D

F

E

I

NL

SW

DK

P

2. Indoor unit accessories

The unit is provided with the following accessories:

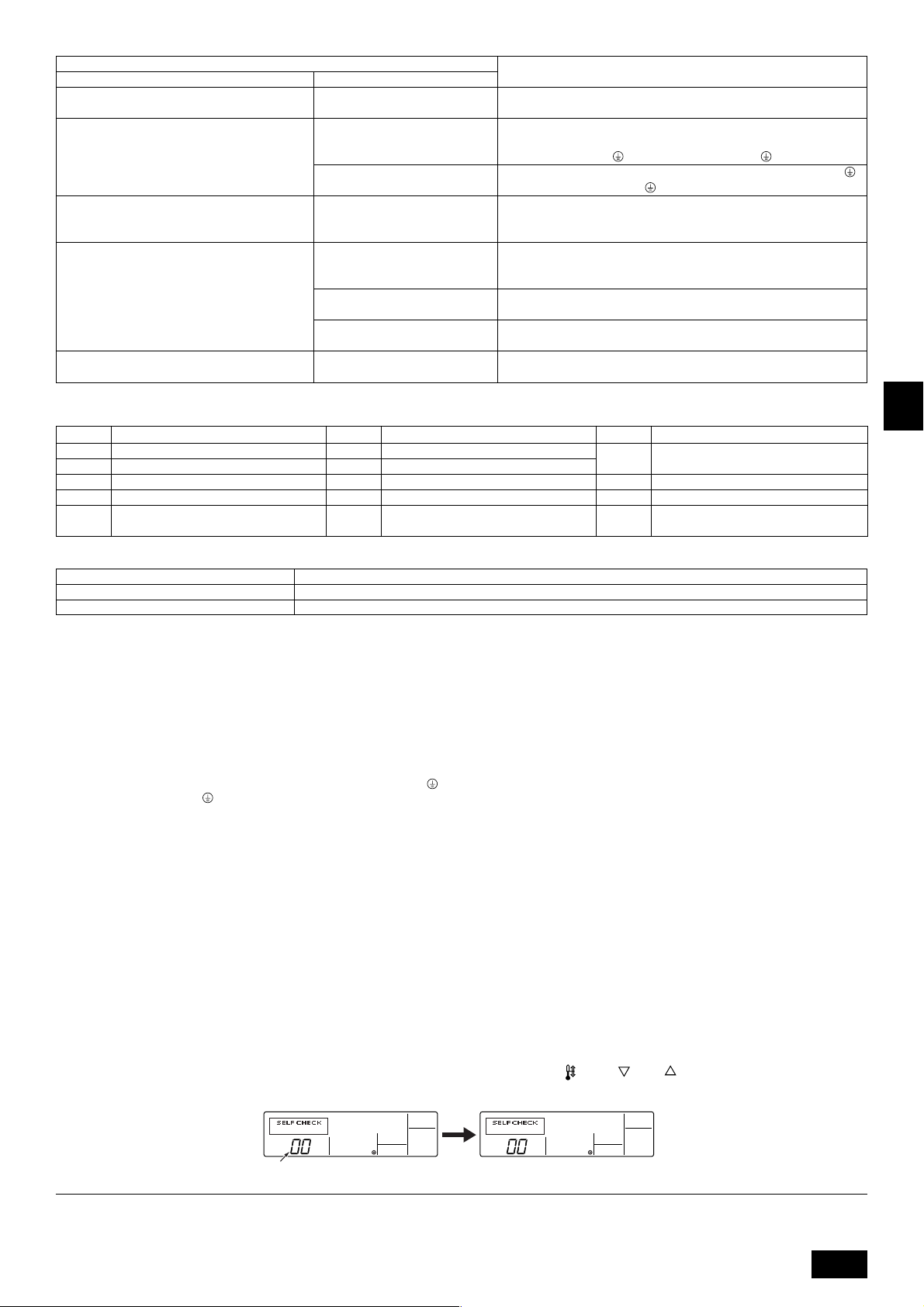

[Fig. 2.0.1] (P.2)

<Accessory part position>

A Air outlet B Remote controller

C Joint pipe for R407C (Field piping connection)

* In case of PEH-RP200 only

GR

TR

RU

7

3. Selecting an installation site

• Select a site with sturdy fixed surface sufficiently durable against the weight of

unit.

• Before installing unit, the routing to carry in unit to the installation site should

be determined.

• Select a site where the unit is not affected by entering air.

• Select a site where the flow of supply and return air is not blocked.

• Select a site where refrigerant piping can easily be led to the outside.

• Select a site which allows the supply air to be distributed fully in room.

• Do not install unit at a site with oil splashing or steam in much quantity.

• Do not install unit at a site where combustible gas may generate, flow in, stagnate or leak.

• Do not install unit at a site where equipment generating high frequency waves

(a high frequency wave welder for example) is provided.

• Do not install unit at a site where fire detecter is located at the supply air side.

(Fire detector may operate erroneously due to the heated air supplied during

heating operation.)

• When special chemical product may scatter around such as site chemical plants

and hospitals, full investigation is required before installing unit. (The plastic

components may be damaged depending on the chemical product applied.)

GB

3.1. Install the indoor unit on a ceiling strong

enough to sustain its weight

D

Warning:

The unit must be securely installed on a structure that can sustain its weight.

If the unit is mounted on an unstable structure, it may fall down causing

injuries.

F

4. Fixing hanging bolts

3.2. Securing installation and service space

• Select the optimum direction of supply airflow according to the configuration of

the room and the installation position.

• As the piping and wiring are connected at the bottom and side surfaces, and

the maintenance is made at the same surfaces, allow a proper space properly.

For the efficient suspension work and safety, provide a space as much as

possible.

Service space

[Fig. 3.2.1] (P.2)

1 When connecting air inlet

2 When installing the suspension fixtures prior to installation of the indoor unit with-

out inlet duct

3 When hanging the indoor unit directly without inlet duct

A Service space B Suspension bolt pitch

C Air inlet D Air outlet

Suspension bolt pitch

[Fig. 3.2.2] (P.2)

E Top of the unit F 4-ø12 suspension bolt holes

G Control box H Drain pan I Main body

3.3. Combining indoor units with outdoor

units

For combining indoor units with outdoor units, refer to the outdoor unit installation

manual.

4.1. Fixing hanging bolts

E

(Use M10 hanging bolts. The bolts should be supplied in the field.)

(Give site of suspension strong structure.)

Hanging structure

I

• Ceiling: The ceiling structure varies from building to one another. For detailed

information, consult your construction company.

1 Reinforcing the ceiling with additional members (edge beam, etc) must be re-

quired to keep the ceiling at level and to prevent the ceiling from vibrations.

2 Cut and remove the ceiling members.

NL

3 Reinforce the ceiling members, and add other members for fixing the ceiling

boards.

For wooden construction

• Use the tie beam (for one story building) or second-floor beam (for two story

SW

building) as strength members.

5. Installing the unit

DK

5.1. Hanging the unit body

s Bring the indoor unit to an installation site as it is packed.

s To hang the indoor unit, use a lifting machine to lift and pass through the

P

hanging bolts.

s Install the indoor unit before ceiling work.

[Fig. 5.1.1] (P.2)

GR

TR

RU

A Unit body B Lifting machine

* Two installation methods are available

<When hanging the indoor unit directly>

1. Attach a washer and nut(s) to each suspension bolt. (The washers and nuts

are to be supplied locally.)

2. Fit the indoor unit to each suspension bolt.

3. Make sure that the unit is positioned level, then tighten each nut.

[Fig. 5.1.2] (P.2)

A Nut B Washer

• To hang the air-conditioner, use a hard square timber of more than 6 cm if the

distance between beams is less than 90 cm and a hard square timber of more

than 9 cm if the distance between beams is less than 180 cm.

[Fig. 4.1.1] (P.2)

A Ceiling board B Edge beam C Tie beam

D Square timber for hanging the air conditioner E Pitch

For reinforced concrete construction

• As shown in the figure below, fix the hanging bolts, or use square timbers to fix

the hanging bolts.

[Fig. 4.1.2] (P.2)

F Insert: 100 to 150 kg (1 piece) (field supply)

G M10 hanging bolt (field supply) H Reinforcement

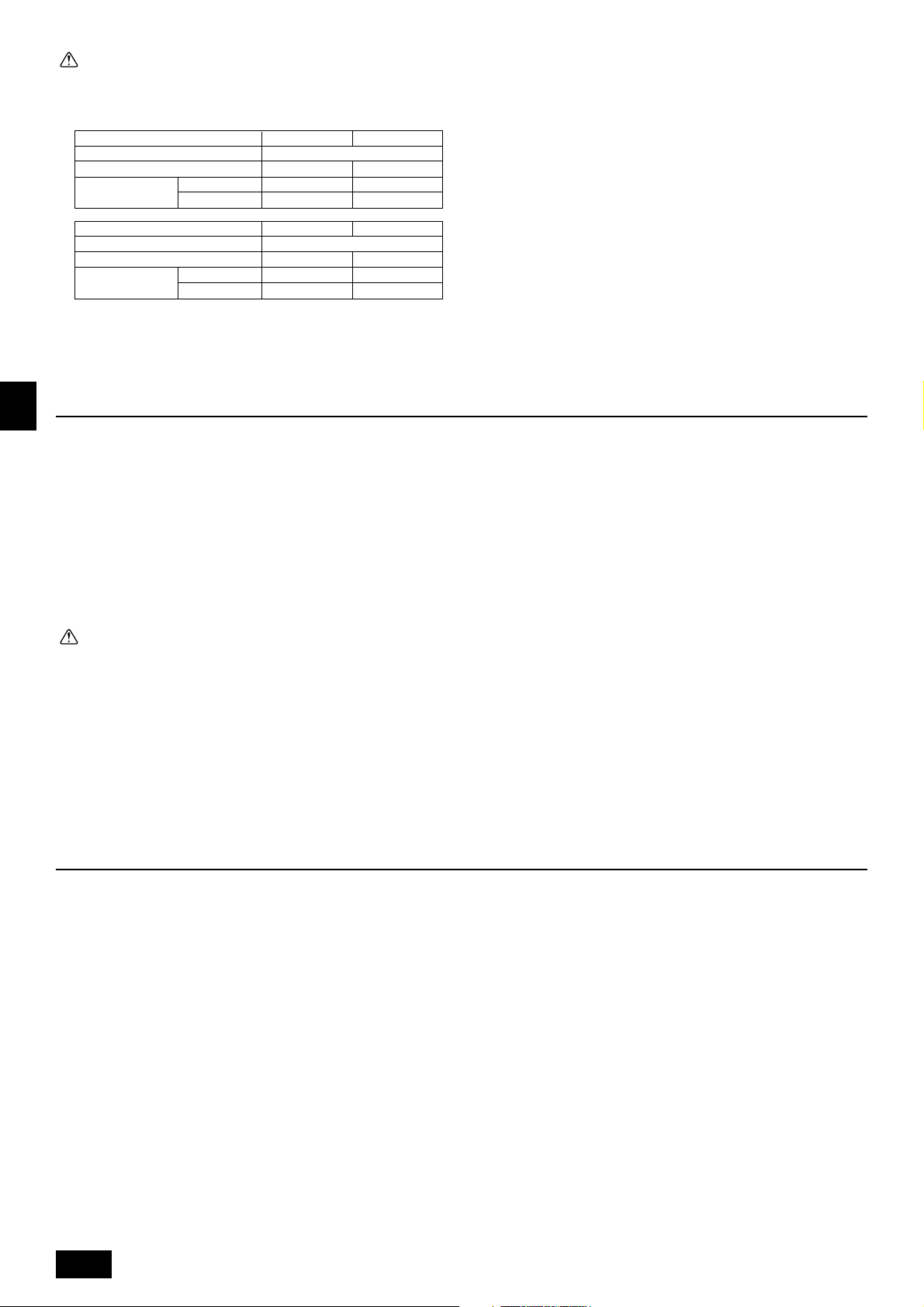

Product Weight (kg)

PEH-RP200MYA 70 kg

PEH-RP250MYA 80 kg

AB

When using inlet duct 100 or more 130 or more

When not using inlet duct 0 or more 30 or more

Nut (*1) is not required if distance A is 0.

<When installing the suspension fixture prior to installation of the indoor unit>

1. Loosen each suspension fixture bolt slightly, and remove the fixture and Ushaped washers.

2. Adjust each suspension fixture bolt.

3. Attach a washer, nut and suspension fixture to each suspension bolt. (The

washers and nuts are to be supplied locally.)

4. Hook the indoor unit to the suspension fixtures.

5. Make sure that the unit is positioned level, then tighten each nut.

[Fig. 5.1.3] (P.2)

A Be sure to attach a U-shaped washer (4 washers in total).

AB

When using inlet duct 100 or more 130 or more

When not using inlet duct 25 or more 55 or more

8

5.2. Confirming the unit’s position and fixing hanging bolts

[Fig. 5.2.1] (P.3)

A Level check

s Use the gage supplied with the panel to confirm that the unit body and

hanging bolts are positioned in place. If they are not positioned in place,

it may result in dew drops due to wind leak. Be sure to check the positional

relationship.

s Use a level to check that the surface indicated by

that the hanging bolt nuts are tightened to fix the hanging bolts.

s To ensure that drain is discharged, be sure to hang the unit at level using

a level.

Caution:

Be sure to install the unit body at level.

6. Refrigerant pipe and drain pipe specifications

AA

A is at level. Ensure

AA

To avoid dew drops, provide sufficient antisweating and insulating work to the refrigerant and drain pipes.

When using commercially available refrigerant pipes, be sure to wind commercially available insulating material (with a heat-resisting temperature of more than

100 °C and thickness given below) onto both liquid and gas pipes.

Be also sure to wind commercially available insulating material (with a form

polyethylene’s specific gravity of 0.03 and thickness given below) onto all pipes

which pass through rooms.

1 Select the thickness of insulating material by pipe size.

Pipe size Insulating material’s thickness

6.4 mm to 25.4 mm More than 10 mm

28.6 mm to 38.1 mm More than 15 mm

2 If the unit is used on the highest story of a building and under conditions of

high temperature and humidity, it is necessary to use pipe size and insulating

material’s thickness more than those given in the table above.

3 If there are customer’s specifications, simply follow them.

6.1. Refrigerant pipe and drain pipe specifi-

Item

6.2. Refrigerant pipe, drain pipe and filling

7. Connecting refrigerant pipes and drain pipes

7.1. Refrigerant piping work

This piping work must be done in accordance with the installation manuals for

outdoor unit.

• For constraints on pipe length and allowable difference of elevation, refer to

the outdoor unit manual.

• The method of pipe connection is brazing connection.

Cautions on refrigerant piping

s Be sure to use non-oxidative brazing for brazing to ensure that no for-

eign matter or moisture enter into the pipe.

s Provide a metal brace to support the refrigerant pipe so that no load is

imparted to the indoor unit end pipe. This metal brace should be provided 50 cm away from the indoor unit’s brazing connection.

Warning:

Do not mix anything other than the specified refrigerant (R410A or R407C)

into the refrigerating cycle. Mixing air may cause the refrigerating cycle to

get abnormally high temperature, resulting in a burst.

Caution:

• Install the refrigerant piping for the indoor unit in accordance with the

following.

1. Remove the cap.

[Fig. 7.1.1] (P.3)

A Remove the cap

2. Pull out the thermal insulation on the site refrigerant piping, braze the unit

piping, and replace the insulation in its original position.

Wrap the piping with insulating tape.

[Fig. 7.1.2] (P.3)

A Thermal insulation B Pull out insulation

C Wrap with damp cloth D Return to original position

E Ensure that there is no gap here F Wrap with insulating tape

Note:

• Pay strict attention when wrapping the copper piping since wrapping the

piping may cause condensation instead of preventing it.

* Before brazing the refrigerant piping, always wrap the piping on the main

body, and the thermal insulation piping, with damp cloths to prevent heat

shrinkage and burning the thermal insulation tubing. Take care to ensure

that the flame does not come into contact with the main body itself.

Caution:

• Refer to the 1.2. for precautions not included below on using air condi-

tioners with R410A or R407C refrigerant.

• Use C1220 copper phosphorus, for copper and copper alloy seamless

• Do not use pipes thinner than those specified above.

• Store the piping to be used during installation indoors and keep both

• Use ester oil, ether oil or alkylbenzene (small amount) as the refrigerator

• Do not use a leak detection additive.

Additional refrigerant charge

• Take care not to allow dirt or cutting chips to enter the refrigerant pipes.

• The refrigerant pipes must be kept warm, so take particular care to insulate

• When connecting the refrigerant pipes, make sure that the stop valve of the

• The refrigerant pipes must be as short as possible.

• Flare and flange connections must be used for connection of the refrigerant

• The indoor and outdoor units must be connected with the refrigerant pipes.

cations

Model

PEH-RP200MYA PEH-RP250MYA

Refrigerant pipe

(R407C)

Refrigerant pipe

(R410A)

* Joint pipe (Accessory part)

Liquid pipe ø12.7* ø12.7

Gas pipe ø25.4 ø28.58

Liquid pipe ø9.52 ø12.7

Gas pipe ø25.4 ø28.58

Drain pipe R1 (Male screw)

port

[Fig. 6.2.1] (P.3)

A Refrigerant pipe (liquid pipe) B Refrigerant pipe (gas pipe)

C Drain pipe

D Joint pipe (Accessory part ) * Only for PEH-RP200 when connecting to R407C

outdoor unit

pipes, to connect the refrigerant pipes. Use refrigerant pipes with the

thicknesses specified in the table to the below. Make sure the insides of

the pipes are clean and do not contain any harmful contaminants such

as sulfuric compounds, oxidants, debris, of dust.

Pipe size (mm)

Thickness (mm)

ends of the piping sealed until just before brazing.

- If dust, dirt, or water gets into the refrigerant cycle, the oil will deteriorate and

the compressor may fail.

oil to coat flares and flange connections.

- The refrigerant used in the unit is highly hygroscopic and mixes with water

and will degrade the refrigerator oil.

between refrigerant pipes and the gas pipe located inside the indoor unit, since

the gas pipe causes condensation during cooling operation.

outdoor unit is fully closed (as it was when shipped from the factory). After

connecting all the refrigerant pipes between the indoor and outdoor units, purge

air from the stop valve service port of the outdoor unit and service port of each

connecting pipe. Check that there is no air leakage from any pipe connection,

then fully open the stop valve of the outdoor unit. This will connect the refrigerant circuit between the indoor and outdoor units.

pipes.

[Fig. 7.1.3] (P.3)

A Brazing B Flare joint C Gas pipe

D Liquid pipe E Service port F Indoor unit

G Outdoor unit

H Joint pipe (Accessory part )

* Only for PEH-RP200 when connecting to R407C outdoor unit

ø9.52

0.8

ø12.7

0.8

ø25.4

1.0

ø28.58

1.0

9

GB

D

F

E

I

NL

SW

DK

P

GR

TR

RU

Warning:

When installing or moving the air conditioner, use only the specified refrigerant (R410A or R407C) to charge the refrigerant lines. Do not mix it with any

other refrigerant and do not allow air to remain in the lines. Air enclosed in

the lines can cause pressure peaks resulting in a rupture and other hazards.

Indoor unit

Refrigerant

Joint outdoor unit

Refrigerant

Pipe size (mm)

Indoor unit

Refrigerant

Joint outdoor unit

Refrigerant

Pipe size (mm)

* When connecting to R407C outdoor unit, use the joint pipe which is attached

to the indoor unit.

s Refer to the installation manual for details of the additional amount of

refrigerant for the outdoor unit.

Liquid side

Gas side

Liquid side

Gas side

PEH-RP200

PUH-P200

ø12.7*

ø25.4

PEH-RP200

PUHZ-RP200

ø9.52

ø25.4

PEH-RP250

R407C

PUH-P250

PEH-RP250

R410A

PUHZ-RP250

8. Duct work

GB

• In connecting duct, insert canvas duct between unit and duct.

• Use incombustible material for duct parts.

• Provide full insulation to inlet duct flange, outlet duct flange and outlet duct to

D

prevent condensation.

• Be sure to apply the air filter near the air inlet grille.

• Before connecting an inlet duct, remove the air filter (supplied with the unit),

then install that filter in the inlet grille.

F

[Fig. 8.0.1] (P.3)

A Air inlet B Air outlet

C Access door D Ceiling surface

E Canvas duct F Keep duct-work length 850 or more

E

G Connect common reference potential wire between duct-work to air conditioner

Caution:

• Outlet duct is 850 mm or more necessary to construct.

• To connect the air conditioner main body and the duct for potential equalization.

I

• Inlet temperature sensor when an inlet duct is installed.

An inlet temperature sensor is installed on the inlet duct flange. Before connecting an inlet duct, this sensor must be removed and installed in the specified position.

NL

[Fig. 8.0.2] (P.3)

A Inlet duct flange B Inlet temperature sensor

C Sensor protection plate D Sensor fixture

E Inlet duct

SW

9. Remote controller

ø12.7

ø28.58

ø12.7

ø28.58

7.2. Drain piping work

[Fig. 7.2.1] (P.3)

A Insulator B Drain pipe R1

C Drain pan D

>

E

G Downward slope 20 mm/m or more H Drain trap

I The drain pipe should extend below this level.

J Open drain

1. Ensure that the drain piping is downward (pitch of more than 20 mm/m) to the

outdoor (discharge) side.

2. Ensure that any crosswise drain piping is less than 20 m (excluding the difference of elevation). If the drain piping is long, provide metal braces to prevent it

from waving. Never provide any air vent pipe. Otherwise drain may be ejected.

3. Use a hard vinyl chloride pipe VP-25 (with an external diameter of 32 mm) for

drain piping.

4. Ensure that collected pipes are 10 cm lower than the unit body’s drain port.

5. Put the end of the drain piping in a position where no odor is generated.

6. Do not put the end of the drain piping in any drain where ionic gases are

generated.

1 Pull out the sensor, and remove the sensor fixture and protection plate. (The

protection plate must be discarded.)

2 Connect the inlet duct.

3 Drill a sensor hole (ø12.5 dia.) on the side on the duct.

4 Assemble the sensor and fixture.

• When pulling out the sensor, do not pull it by the lead wire. Doing so may result

in wire breakage.

• Before connecting the inlet duct, make sure that the sensor, its fixture and

protection plate are removed.

• The sensor removed in step 1 must be re-installed in the position specified in

the drawing. Installation of the sensor in an incorrect position may result in

malfunction.

• Mount holes for outlet duct flange and inlet duct.

[Fig. 8.0.3] (P.4)

A Inlet duct flange

B PEH-RP200: 8 × 130 pitch = 1040

C PEH-RP200: 24-ø3 holes (Inlet duct mount holes)

D Top of the unit

E Outlet duct flange

F PEH-RP200, 250: 7 × 130 pitch = 910

G PEH-RP200, 250: 22-ø3 holes (Outlet duct mount holes)

H PEH-RP200, 250: 2 × 130 pitch = 260

I PEH-RP200, 250: 2 × 100 pitch = 200

>

2 × F

70 mm F

=

=

PEH-RP250: 9 × 130 pitch = 1170

PEH-RP250: 26-ø3 holes (Inlet duct mount holes)

>

70 mm

=

>

35 mm

=

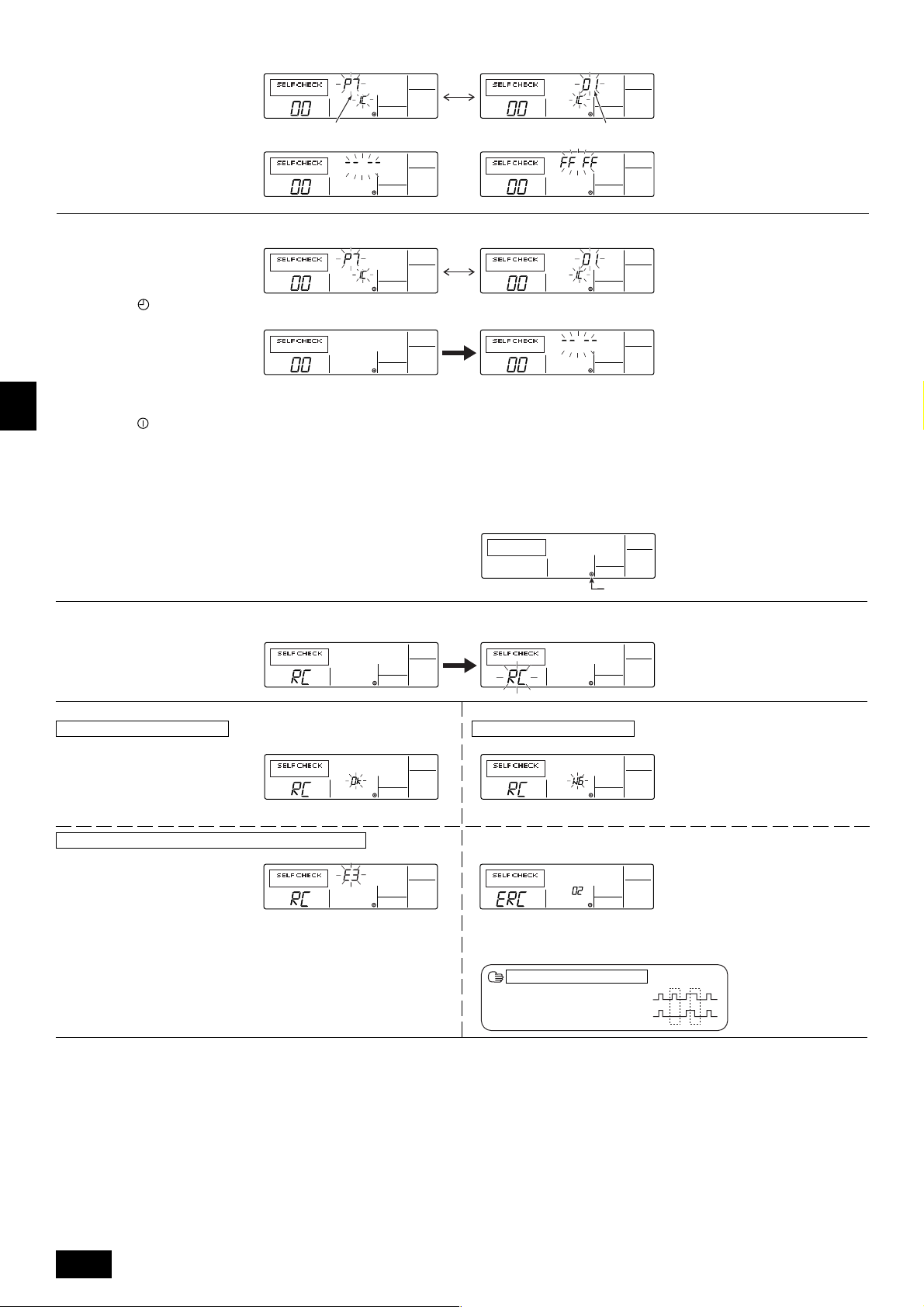

9.1. Installing procedures

DK

(1) Select an installing position for the remote controller (switch box).

Be sure to observe the following precautions.

[Fig. 9.1.1] (P.4)

P

GR

TR

RU

A Remote controller profile

B Required clearances surrounding the remote controller

C Temperature sensor D Installation pitch

1 The temperature sensors are located on both remote controller and indoor

unit. To use the temperature sensor on the remote controller, mainly use the

remote controller for temperature setting or room temperature detection. Install the remote controller in such an area that can detect average room temperatures, free of direct sunlight, airflow from the air conditioner, and other

such heating source.

2 In either case when the remote controller is installed in the switch box or on the

wall, provide the clearances indicated in the diagram.

Note:

Check that there is no electric wire left close to the remote controller sensor.

If any electric wire is near the sensor, the remote controller may fail to detect

a correct room temperature.

3 Procure the following parts locally:

Switch box for two pieces

Thin copper conduit tube

Lock nuts and bushings

10

(2) Seal the service entrance for the remote controller cord with putty to

prevent possible invasion of dew drops, water, cockroaches or worms.

<A> For installation in the switch box:

• When the remote controller is installed in the switch box, seal the junction

between the switch box and the conduit tube with putty.

<B> For direct installation on the wall select one of the following:

B-1. To lead the remote controller cord from the back of the controller:

• Prepare a hole through the wall to pass the remote controller cord (in order to

run the remote controller cord from the back), then seal the hole with putty.

B-2. To run the remote controller cord through the upper portion:

• Run the remote controller cord through the cut-out upper case, then seal the

cut-out notch with putty similarly as above.

[Fig. 9.1.1] (P.4)

C Wall D Conduit E Lock nut

F Bushing G Switch box

H Remote controller cord I Seal with putty

(3) Install the lower case in the switch box or on the wall.

[Fig. 9.1.1] (P.4)

<A> For installation in the switch box

PAR-21MAA

ON/OFF

FILTER

CHECK

OPERATION

CLEAR

TEST

TEMP.

MENU

BACK DAY

MONITOR/SET

CLOCK

ON/OFF

F

G

C

D

B

I

A

H

E

C Switch box for two pieces D Remote controller cord

E Cross-recessed, pan-head screw

G Seal the remote controller cord service entrance with putty

<B> For direct installation on the wall

H Wood screw

Caution:

Do not over-tighten the screws to possible deformed or broken lower case.

Note:

• Select a flat place for installation.

• Be sure to use two or more locations for securing of the remote controller in the switch box or on the wall.

9.2. Connecting procedures

• The remote controller cord can be extended up to a maximum of 200 m. Use

electric wires or (two-core) cables of 0.3 mm

tion of remote controller. Do not use multi-conductor cables to prevent possible malfunction of the unit.

[Fig. 9.2.1] (P.4)

(1) Connect the remote controller cord to the terminal block at the lower

case.

A To TB5 on the indoor unit

B Terminal block TB6 in remote controller

No polarity

2

to 1.25 mm2 for making connec-

Caution:

• Do not use crimp-style terminals for connection to the remote controller

terminal block to eliminate contact with the boards and resultant trouble.

• Prevent remote cord chips from getting into the remote controller. Electric shock or malfunction may result.

9.3. Fitting the upper case

[Fig. 9.3.1] (P.4)

(1) To remove the upper case, put a slotted screwdriver tip in the latches as

shown in the diagram then move the screwdriver in the direction of arrow.

(2) To install the upper case, put the upper latches (at two locations) first,

then fit the upper case into the lower case as illustrated.

[Fig. 9.3.2] (P.4)

Note:

Wiring hole for installing directly on the wall (or open wiring)

• Cut off the shaded area from the upper case using a knife, nippers, etc.

• Take out the remote control cord connected to the terminal block via this

portion.

Caution:

• Do not move the screwdriver while inserting the tip far into the latches to

prevent broken latches.

• Be sure to put the upper case securely in the latches by pressing it until

a snap sounds. Loosely inserted, the upper case may fall down.

Note:

GB

The operating section is covered with a protective sheet. Before using the

unit, remember to remove the protective sheet.

D

9.4. Function selection

<Wired remote controller type>

(1) Function selection of remote controller

The setting of the following remote controller functions can be changed using the remote controller function selection mode. Change the setting when needed.

Item 1

1.Change Language

Language setting to display

Item 2

• Display in multiple languages is possible.

Item 3 (Setting content)

(“CHANGE LANGUAGE”)

2.Function limit

(“FUNCTION

SELECTION”)

3.Mode selection

(“MODE SELECTION”)

(1)

Operation function limit setting (operation lock) (“LOCKING FUNCTION”)

(2) Use of automatic mode setting (“SELECT AUTO MODE”)

(3) Temperature range limit setting (“LIMIT TEMP FUNCTION”)

(1) Remote controller main/sub setting (“CONTROLLER MAIN/SUB”)

(2) Use of clock setting (“CLOCK”)

(3) Timer function setting (“WEEKLY TIMER”)

(4) Contact number setting for error situation (“CALL.”)

• Setting the range of operation limit (operation lock)

• Setting the use or non-use of “automatic” operation mode

• Setting the temperature adjustable range (maximum, minimum)

• Selecting main or sub remote controller

*

When two remote controllers are connected to one group, one controller must be set to sub.

• Setting the use or non-use of clock function

• Setting the timer type

• Contact number display in case of error

• Setting the telephone number

4.Display change

(“DISP MODE SETTING”)

(1) Temperature display °C/°F setting (“TEMP MODE °C/°F”)

(2)

Suction air temperature display setting (“ROOM TEMP DISP SELECT”)

(3)

Automatic cooling/heating display setting (“AUTO MODE DISP C/H”)

• Setting the temperature unit (°C or °F) to display

• Setting the use or non-use of the display of indoor (suction) air temperature

• Setting the use or non-use of the display of “Cooling” or “Heating” display during

operation with automatic mode

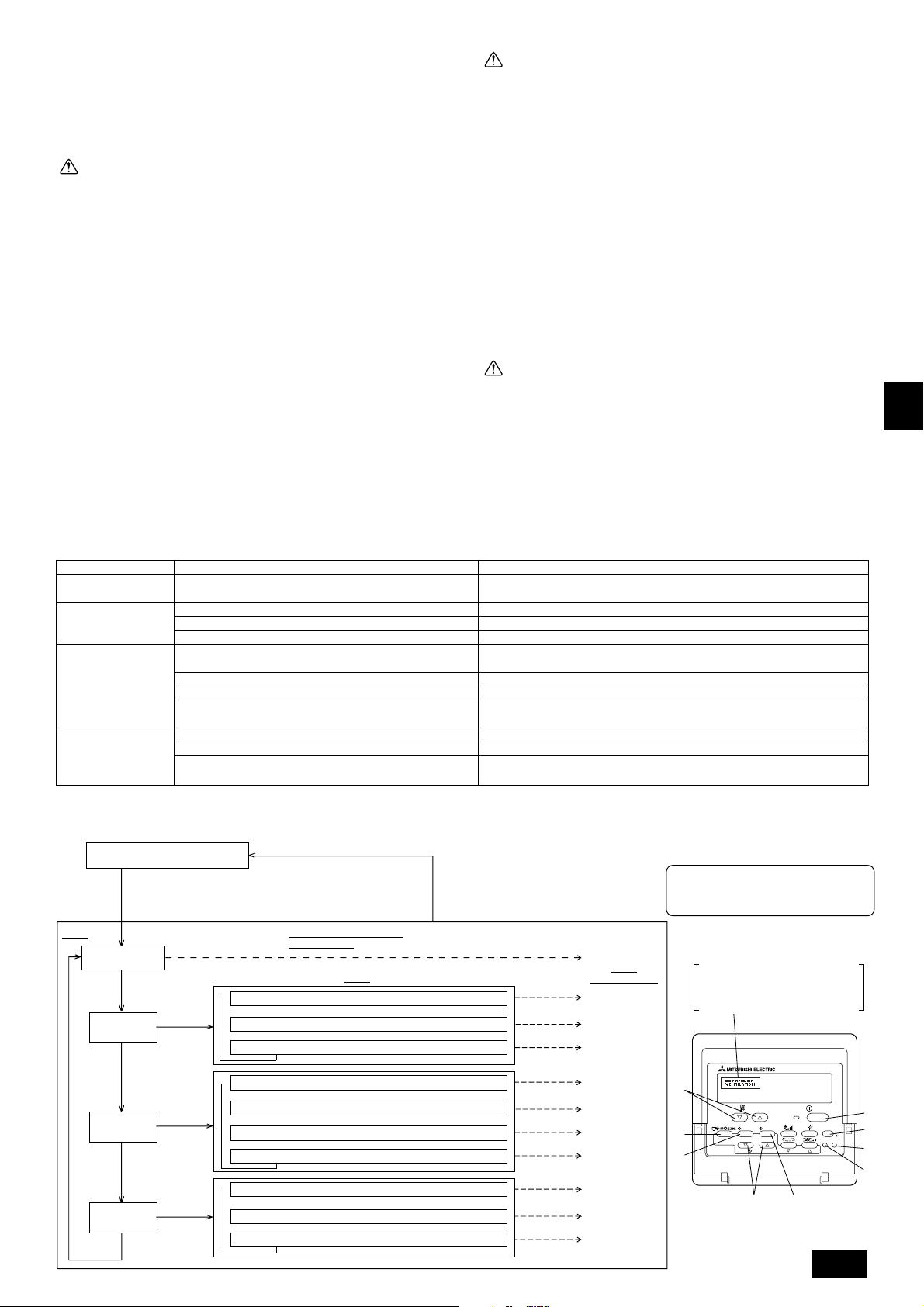

[Function selection flowchart]

[1] Stop the air conditioner to start remote controller function selection mode. → [2] Select from item1. → [3] Select from item2. → [4] Make the setting. (Details

are specified in item3) → [5] Setting completed. → [6] Change the display to the normal one. (End)

Normal display (Display when the

air condition is not running)

(Hold down the E button and press the D button for two

seconds.)

* The display cannot be changed during the unit function

selection, the test run and the self diagnosis.

Item 1

Press the E

button.

Press the

G button.

Press the

E button.

Press the

G button.

Press the

E button.

Press the

G button.

Press the G button.

Operation function limit setting (“LOCKING FUNCTION”)

→

Use of automatic mode setting (“SELECT AUTO MODE”)

Temperature range limit setting (“LIMIT TEMP FUNCTION”)

Remote controller main/sub setting (“CONTROLLER MAIN/SUB”)

→

Use of clock setting (“CLOCK”)

Timer function setting (“WEEKLY TIMER”)

Contact number setting for error situation (“CALL.”)

Temperature display °C/°F setting (“TEMP MODE °C/°F”)

→

Suction air temperature display setting (“ROOM TEMP DISP SELECT”)

Automatic cooling/heating display setting (“AUTO MODE DISP C/H”)

Change Language

(“CHANGE LANGUAGE”)

Function limit

(“FUNCTION

SELECTION”)

Press the

E button.

Mode selection

(“MODE

SELECTION”)

Display change

(“DISP MODE

SETTING”)

Remote Controller Function

Selection Mode

Item 2

→

→

→→→

→→

(Hold down the E button and press

the D button for two seconds.)

* The remote controller records the

setting that is made in this way.

Press the G button.

Press the G button.

Press the G button.

Press the D

button.

Press the D

button.

Press the D

button.

See [4]-1

Item 3

(Setting content)

See [4]-2. (1)

See [4]-2. (2)

See [4]-2. (3)

See [4]-3. (1)

See [4]-3. (2)

See [4]-3. (3)

See [4]-3. (4)

See [4]-4. (1)

See [4]-4. (2)

See [4]-4. (3)

NOTE

Timer operation stops when the display for

remote controller function selection is changed

to the normal one.

Dot display

The language that is selected in

CHANGE LANGUAGE mode

appears on this display. English is set

in this manual.

11

F

E

I

NL

SW

DK

P

GR

TR

RU

[Detailed setting]

[4] -1. CHANGE LANGUAGE setting

The language that appears on the dot display can be selected.

• Press the [

1 Japanese (JP), 2 English (GB), 3 German (D), 4 Spanish (E), 5 Russian

(RU), 6 Italian (I), 7 Chinese (CH), 8 French (F)

[4] -2. Function limit

(1) Operation function limit setting (operation lock)

• To switch the setting, press the [

1 no1: Operation lock setting is made on all buttons other than the [

2 no2: Operation lock setting is made on all buttons.

3 OFF (Initial setting value):

* To make the operation lock setting valid on the normal screen, it is necessary to

press buttons (Press and hold down the [FILTER] and [

the same time for two seconds.) on the normal screen after the above setting is

made.

(2) Use of automatic mode setting

When the remote controller is connected to the unit that has automatic operation

mode, the following settings can be made.

• To switch the setting, press the [

1 ON (Initial setting value):

The automatic mode is displayed when the operation mode is selected.

2 OFF:

GB

The automatic mode is not displayed when the operation mode is selected.

(3) Temperature range limit setting

After this setting is made, the temperature can be changed within the set range.

• To switch the setting, press the [

D

1 LIMIT TEMP COOL MODE:

The temperature range can be changed on cooling/dry mode.

2 LIMIT TEMP HEAT MODE:

The temperature range can be changed on heating mode.

3 LIMIT TEMP AUTO MODE:

F

The temperature range can be changed on automatic mode.

4 OFF (initial setting): The temperature range limit is not active.

* When the setting, other than OFF, is made, the temperature range limit setting

on cooling, heating and automatic mode is made at the same time. However, the

range cannot be limited when the set temperature range has not changed.

E

• To increase or decrease the temperature, press the [

button.

• To switch the upper limit setting and the lower limit setting, press the [

button. The selected setting will flash and the temperature can be set.

• Settable range

I

Cooling/Dry mode: Lower limit: 19°C ~ 30°C Upper limit: 30°C ~ 19°C

Heating mode: Lower limit: 17°C ~ 28°C Upper limit: 28°C ~ 17°C

Automatic mode: Lower limit: 19°C ~ 28°C Upper limit: 28°C ~ 19°C

MENU] button to change the language.

ON/OFF] button.

button.

Operation lock setting is not made.

ON/OFF] buttons at

ON/OFF] button.

ON/OFF] button.

TEMP ( ) or ( )]

ON/OFF]

* The settable range varies depending on the unit to connect (Mr. Slim units, Free-

plan units, and intermediate temperature units)

[4] -3. Mode selection setting

(1) Remote controller main/sub setting

• To switch the setting, press the [

1 Main: The controller will be the main controller.

2 Sub: The controller will be the sub controller.

(2) Use of clock setting

• To switch the setting, press the [

1 ON: The clock function can be used.

2 OFF: The clock function cannot be used.

(3) Timer function setting

• To switch the setting, press the [

followings.).

1 WEEKLY TIMER (Initial setting value):

2 AUTO OFF TIMER: The auto off timer can be used.

3 SIMPLE TIMER: The simple timer can be used.

4 TIMER MODE OFF: The timer mode cannot be used.

* When the use of clock setting is OFF, the “WEEKLY TIMER” cannot be used.

(4) Contact number setting for error situation

• To switch the setting, press the [

1 CALL OFF: The set contact numbers are not displayed in case of error.

2 CALL **** *** ****: The set contact numbers are displayed in case of error.

CALL_: The contact number can be set when the display is as shown

• Setting the contact numbers

To set the contact numbers, follow the following procedures.

Move the flashing cursor to set numbers. Press the [

button to move the cursor to the right (left). Press the [

button to set the numbers.

[4] -4. Display change setting

(1) Temperature display °C/°F setting

• To switch the setting, press the [

1 °C: The temperature unit °C is used.

2 °F: The temperature unit °F is used.

(2) Suction air temperature display setting

• To switch the setting, press the [

1 ON: The suction air temperature is displayed.

2 OFF: The suction air temperature is not displayed.

]

(3) Automatic cooling/heating display setting

• To switch the setting, press the [

1 ON: One of “Automatic cooling” and “Automatic heating” is displayed under the

automatic mode is running.

2 OFF: Only “Automatic” is displayed under the automatic mode.

The weekly timer can be used.

on the left.

ON/OFF] button.

ON/OFF] button.

ON/OFF] button (Choose one of the

ON/OFF] button.

TEMP. ( ) and ( )]

CLOCK ( ) and ( )]

ON/OFF] button.

ON/OFF] button.

ON/OFF] button.

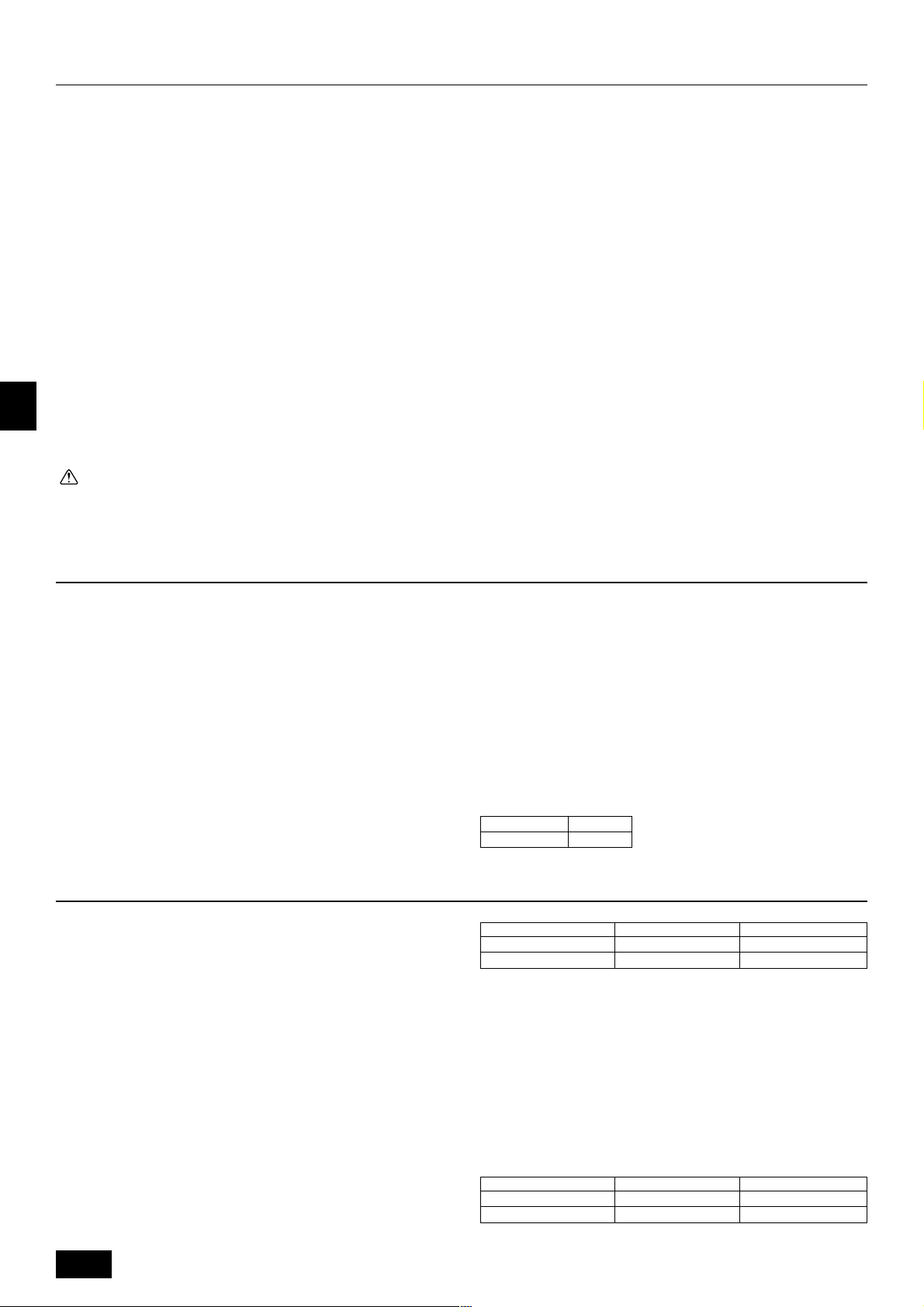

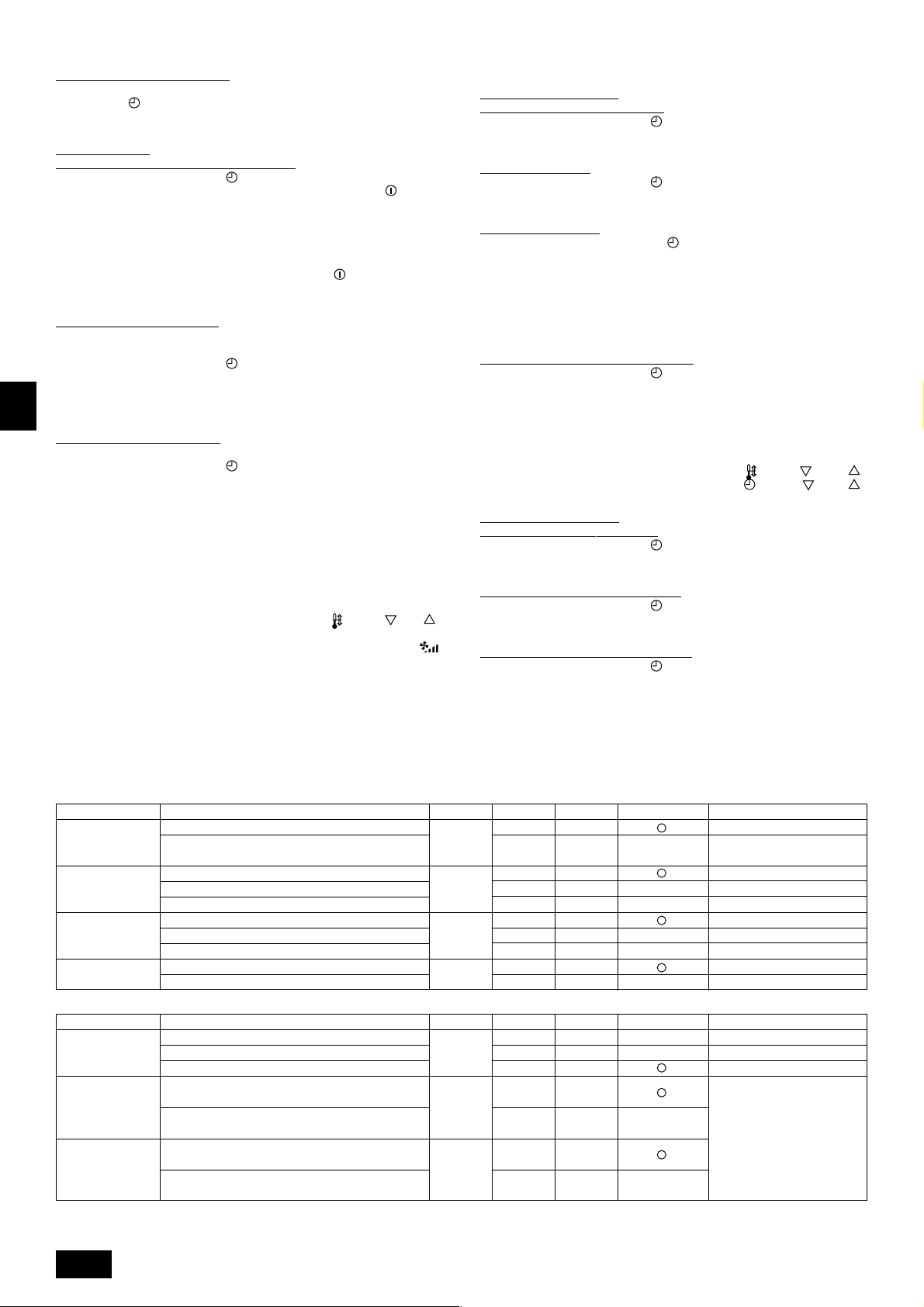

(2) Unit Function Selection

Set the functions of each indoor unit from the remote controller, as required. The functions of each indoor unit can be selected only from the remote controller.

NL

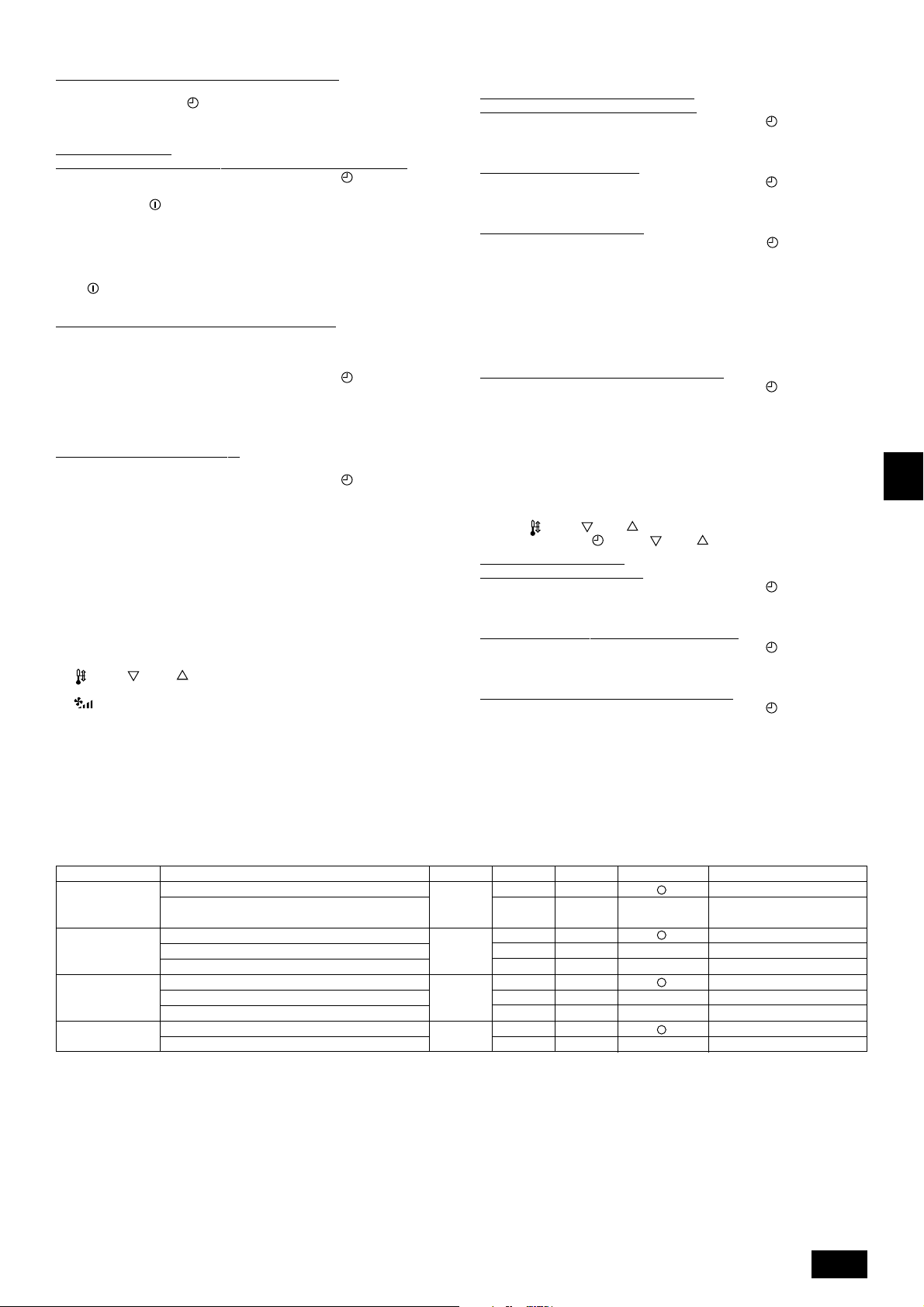

Set the functions by selecting the necessary items from Table 1 and Table 2. (Default settings are also shown below)

Table 1. Itemized functions of the entire refrigerant system (select unit number 00 to 15)

Function

Power failure

SW

automatic recovery

Indoor temperature

detection

DK

LOSSNAY

connectivity

Power voltage

P

Table 2. Itemized functions of the indoor unit (select unit numbers 01 to 04 or AL)

Function

Filter sign

GR

Fan operation

during thermo off

in heating

TR

operation

Fan operation

during thermo off

in cooling

RU

operation

Note:

When the indoor unit functions were changed using the function selection after installation is complete, always indicate the set contents by entering 嘷 or other

mark in the appropriate check field of Table 1 and Table 2.

Not available

Available

Unit operating average

Set by unit’s remote controller

Remote controller’s internal sensor

Not Supported

Supported (unit is not equipped with outdoor-air intake)

Supported (unit is equipped with outdoor-air intake)

240 V

220 V, 230 V

100 Hr

2500 Hr

No filter sign indicator

Operation

Stop

Operation

Stop

Settings

Settings

Mode no. Setting no. Check Default settings

01

02 2

03 2

04

Mode no. Setting no. Check Default settings Remarks

07 2

25

27

1

2

1

3

1

3

1

2

1

3

3

2

1

2

Approx. 4-minute wait-period

after power is restored.

When selecting fan operation

“Stop”, set setting no. of Mode

no. “02” in Table 1 to “3”. Be sure

to place the remote controller

inside the room to be air-conditioned so that it can monitor the

room temperature.

Remarks

12

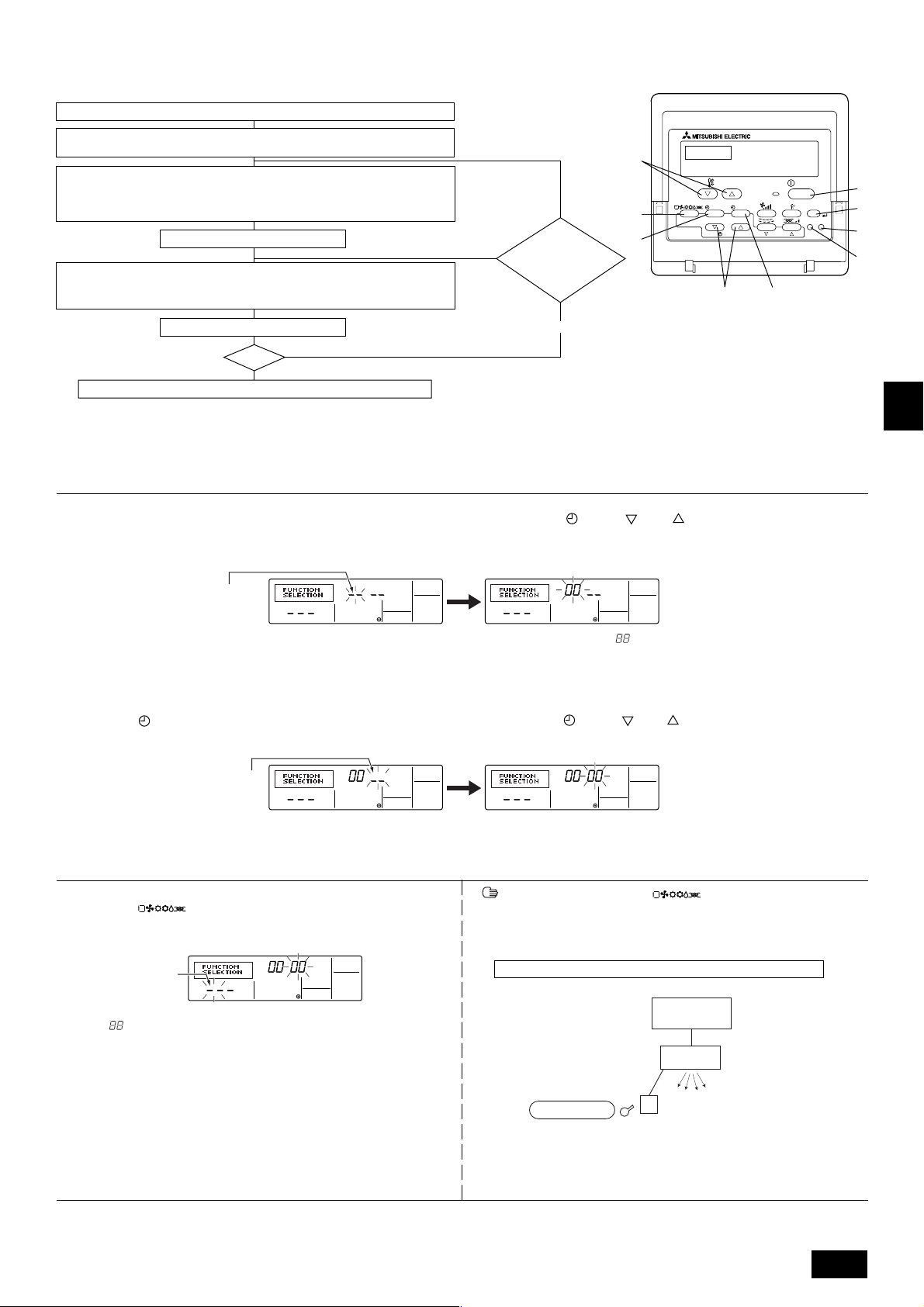

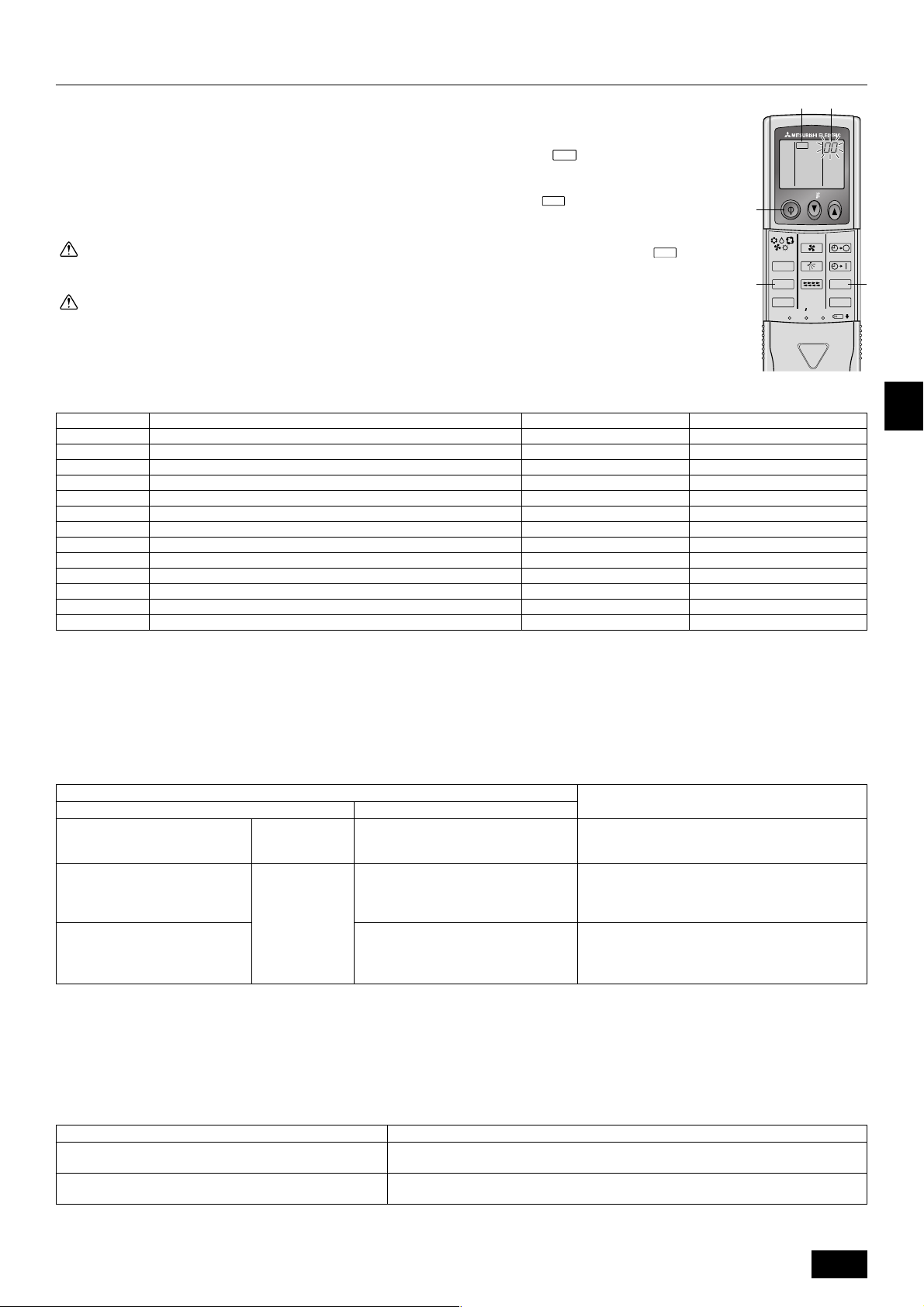

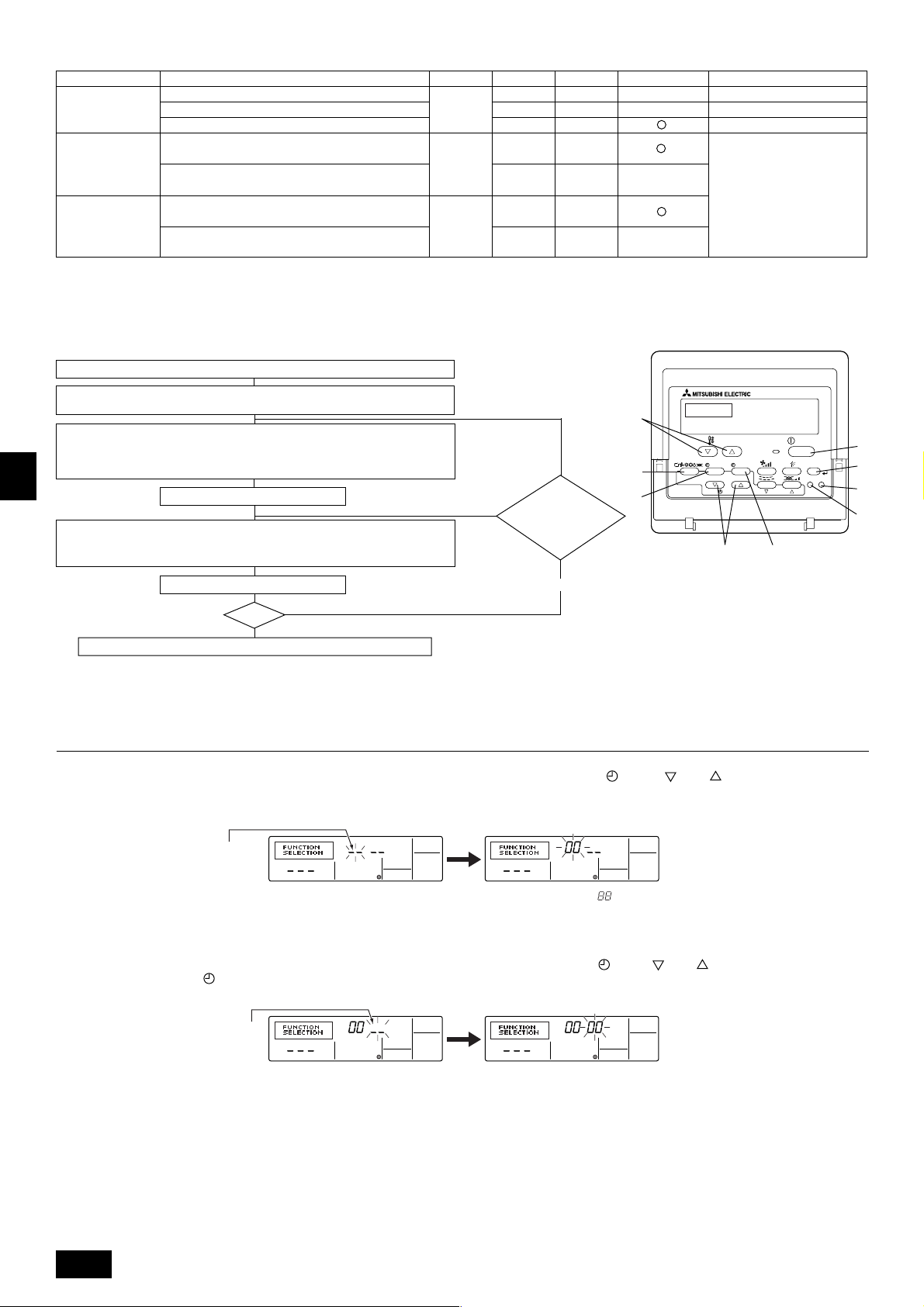

[Function selection flow]

First grasp the function selection flow. The following describes setting of “Power voltage” of Table 1 as an example.

(For the actual setting procedure, see [Setting procedure] 1 to 0.)

1 Check the function selection set contents.

2 Switch to the FUNCTION SELECTION mode.

(Press A and B simultaneously in the remote controller OFF state.)

3 Refrigerant address specification → 00 (Outdoor unit specification)

4 Unit address No. specification → 00 (Indoor unit specification)

(Buttons C and D operation)

5 Registration (Press button E.)

6 Mode No. Selection → 04 (Power voltage)

7 Setting No. selection → 2 (220 V, 230 V)

(Buttons F and G operation)

(Unnecessary for single refrigerant system.)

(Specified indoor unit →

Fan operation)

NO

YES

Change

refrigerant

address and unit

address No.?

F

TEMP.

MENU

E

G

BACK DAY

PAR-21MAA

ON/OFF

MONITOR/SET

CLOCK

OPERATION

ON/OFF

FILTER

CHECK

CLEAR

I

A

TEST

B

H

C

D

8 Register (Press button E.)

NO

End?

YES

0 Ending function display (Press buttons A and B simultaneously.)

[Procedure] (Set only when change is necessary.)

1 Check the set contents of each mode. When the set contents of a mode were changed by function selection, the functions of that mode also change.

Check the set contents as described in steps 2 to 7 and change the setting based on the entries in the Table 1 and Table 2. (Refer default settings, when change the

setting)

2 Set the remote controller to Off.

Press and hold down the A [FILTER] and B [TEST] buttons at the same time

for two seconds or longer.

“FUNCTION SELECTION” blinks for a while, then the remote controller display

changes to the display shown below.

Refrigerant address display

* If the remote controller enters the OFF state after the “FUNCTION SELECTION” and room temperature displays “

probably abnormal. Make sure there are no noise sources near the transmission line.

Note:

If you make a mistake during operation, end function selection by step

4 Set the indoor unit address No.

Press the D [

ON/OFF] button. The unit address No. display “– –” flashes.

Unit address No. display

??

? and repeat selection from step

??

3 Set the outdoor unit refrigerant address No.

When the C [

address No. decreases and increases between 00 and 15. Set it to the refrigerant address No. whose function you want to select.

(This step is unnecessary for single refrigerant system.)

When the C [

No. changes in 00 → 01 → 02 → 03 → 04 → AL order. Set it to the unit address

No. of the indoor unit whose functions you want to set.

9

CLOCK ( ) and ( )] buttons are pressed, the refrigerant

” have flashes for two seconds, communication is

22

2.

22

CLOCK ( ) and ( )] buttons are pressed, the unit address

GB

D

F

E

I

NL

* When setting mode 01 to 04, set the unit address No. to “00”.

* When setting modes 07, 25, 27:

• When setting for each indoor unit, set the unit address No. to “01-04”.

• When batch setting for all indoor units, set the unit address No. to “AL”.

5 Refrigerant address and unit address No. registration

Press the E [

are registered.

After a while, the mode No. display “– –” flashes.

Mode No. display

* When “

address is not in the system.

When “F” is displayed at the unit address No. display, and when it flashes together with the refrigerant address display, the selected unit address No. does

not exist. Correctly set the refrigerant address and unit address No. by repeating steps 2 and 3.

” flashes at the room temperature display, the selected refrigerant

] button. The refrigerant address and unit address No.

When registered using the E [ ] button, the registered indoor unit

begins fan operation. When you want to know the location of the indoor units of

the unit address No. whose functions were selected, check here. When the unit

address No. is 00 or AL, all the indoor units of the selected refrigerant address

perform the fan operation.

Ex) When refrigerant address 00, unit address No. = 01 registered

Refrigerant address 00

Outdoor unit

Indoor unit

Registration

* When grouping by different refrigerant systems and an indoor unit other than

the specified refrigerant address performs the fan operation, the refrigerant

address set here is probably duplicated.

Recheck the refrigerant address at the outdoor unit DIP switches.

Unit address

No. 01

Fan operation

Remote Controller

13

SW

DK

P

GR

TR

RU

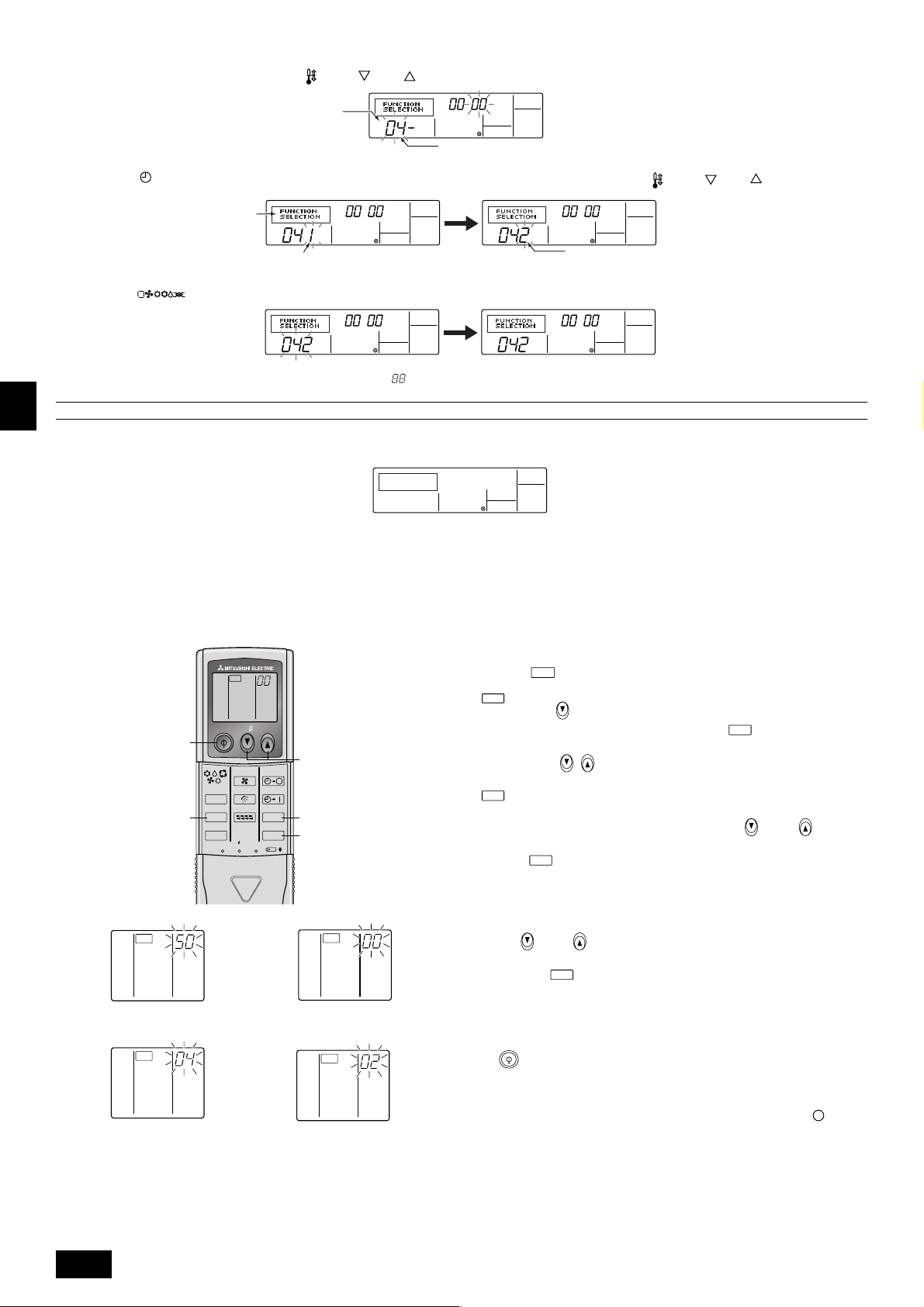

6 Mode No. selection

Select the mode No. you want to set with the F [

Mode No. display

7 Select the setting contents of the selected mode.

When the G [

Use this to check the currently set contents.

MENU] button is pressed, the current setting No. flashes.

Setting No. display

TEMP. ( ) and ( )] buttons. (Only the settable mode numbers can be selected.)

Mode No. 04 = Power voltage

Select the setting No. using the F [ TEMP. ( ) and ( )] buttons.

Setting No. 1 = 240 V

8 The contents set at steps 3 to 7 are registered.

When the E [

and setting ends.

* When “– –” appears at the mode No. and setting No. displays and “

Make sure there are no noise sources near the transmission line.

9 To select more functions, repeat steps 3 to 8.

GB

0 End function selection.

Press and hold down the A [FILTER] and B [TEST] buttons at the same time for two seconds or longer.

After a while, the function selection display disappears and the remote controller returns to the air conditioner off display.

] button is pressed, the mode No. and setting No. flash and registration begins. The flashing mode No. and setting No. change to a steady light

” flashes at the room temperature display, communication is probably abnormal.

Setting No. 2 = 220 V, 230 V

D

* Do not operate the air conditioner from the remote controller for 30 seconds after the end of function selection.

Note:

F

When the functions of an indoor unit were changed by function selection after the end of installation, always indicate the set contents by entering a 嘷 or other

mark in the appropriate check field of Table 1 and Table 2.

E

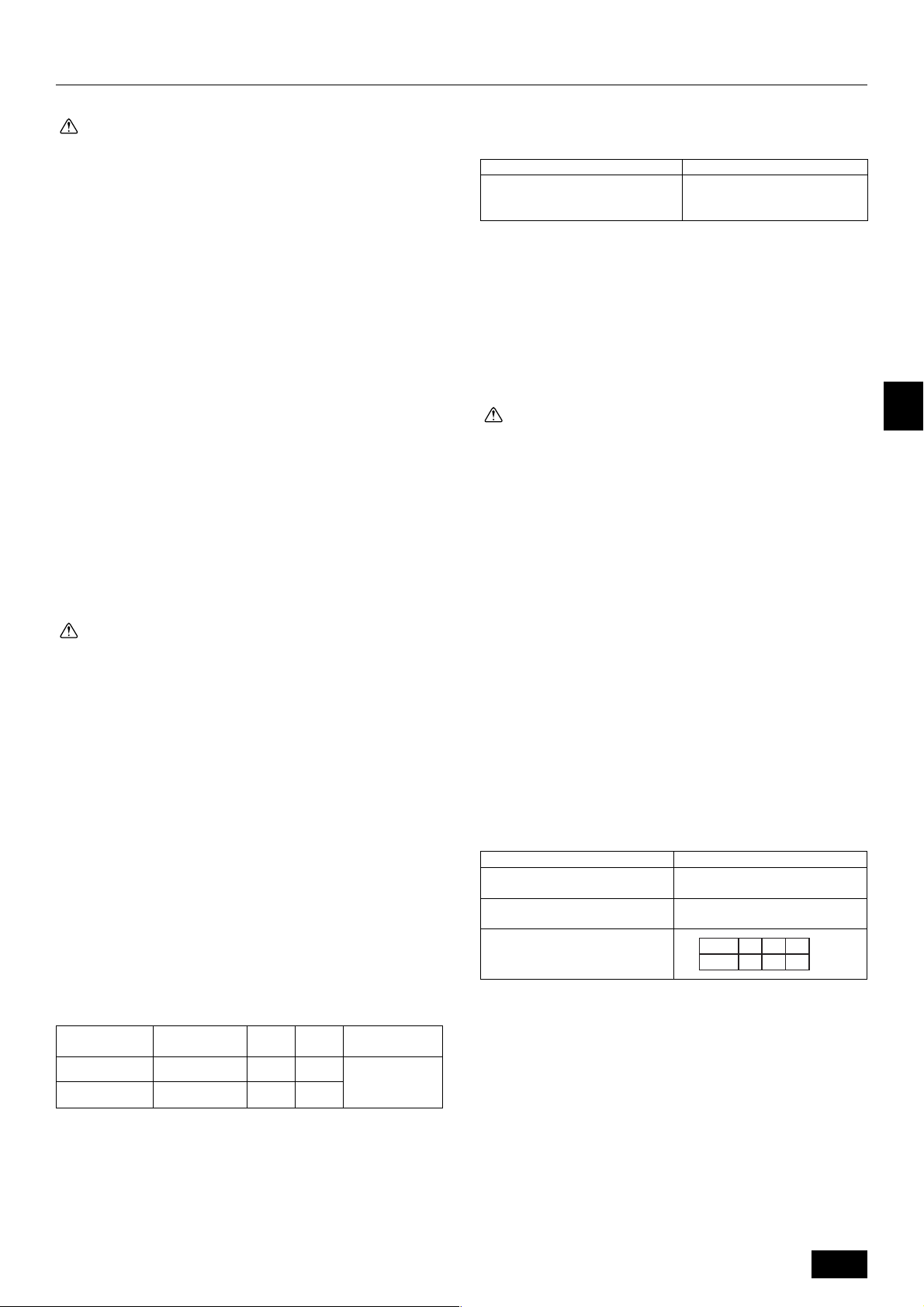

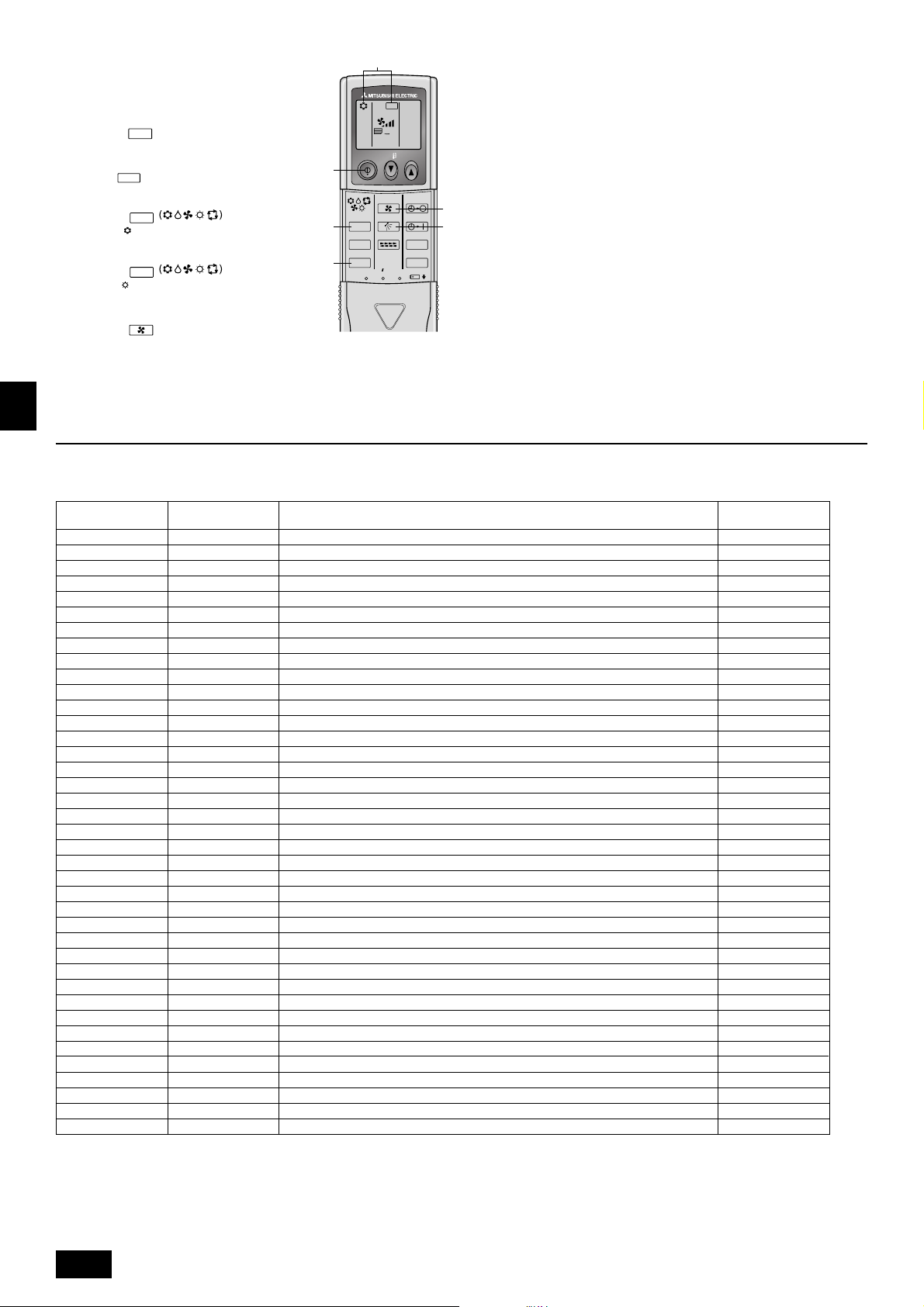

<Wireless remote controller type>

I

NL

SW

DK

1

CHECK

P

GR

3

CHECK

E

F

CHECK

ON/OFF TEMP

FAN

VANE

MODE

LOUVER

CHECK

TEST RUN

RESETSET CLOCK

AUTO STOP

AUTO START

h

min

2

4

C,D

A

B

CHECK

CHECK

Changing the power voltage setting

Be sure to change the power voltage setting depending on the voltage used.

1 Go to the function select mode

Press the

(Start this operation from the status of remote controller display turned off.)

CHECK

Press the temp

toward the receiver of the indoor unit and press the

2 Setting the unit number

Press the temp

wireless remote controller toward the receiver of the indoor unit and press the

3 Selecting a mode

Enter 04 to change the power voltage setting using the

Direct the wireless remote controller toward the receiver of the indoor unit and

press the

4 Selecting the setting number

Use the

230 V). Direct the wireless remote controller toward the sensor of the indoor unit

and press the

5 To select multiple functions continuously

Repeat steps 3 and 4 to change multiple function settings continuously.

6 Complete function selection

Direct the wireless remote controller toward the sensor of the indoor unit and press

the

CHECK

button F twice continuously.

is lighted and “00” blinks.

min

button B.

Current setting number: 1 = 1 beep (one second)

button E.

button C once to set “50”. Direct the wireless remote controller

button C and D to set the unit number “00”. Direct the

h

button A.

2 = 2 beeps (one second each)

3 = 3 beeps (one second each)

C and D buttons to change the power voltage setting to 02 (220 V,

h

button A.

h

button A.

C and D buttons.

TR

RU

14

Note:

Whenever changes are made to the function settings after construction or

maintenance, be sure to record the added functions with an “

“Check” column provided on the chart.

”, in the

10. Electrical wiring

Precautions on electrical wiring

Warning:

Electrical work should be done by qualified electrical engineers in accordance with “Engineering Standards For Electrical Installation” and supplied

installation manuals. Special circuits should also be used. If the power circuit lacks capacity or has an installation failure, it may cause a risk of electric shock or fire.

1. Be sure to take power from the special branch circuit.

2. Be sure to install an earth leakage breaker to the power.

3. Install the unit to prevent that any of the control circuit cables (remote controller, transmission cables) is brought in direct contact with the power cable outside the unit.

4. Ensure that there is no slack on all wire connections.

5. Some cables (power, remote controller, transmission cables) above the ceiling

may be bitten by mouses. Use as many metal pipes as possible to insert the

cables into them for protection.

6. Never connect the power cable to leads for the transmission cables. Otherwise

the cables would be broken.

7. Be sure to connect control cables to the indoor unit, remote controller, and the

outdoor unit.

8. Put the unit to the ground on the outdoor unit side.

9. Be sure to connect between the control cable terminal block of the outdoor unit

and that of the indoor unit. (Cables have polarity, so make sure that they are

connected according to the terminal numbers.)

10. Fix power source wiring to control box by using buffer bushing for tensible force

(PG connection or the like). Connect control wiring to control terminal bed

through the knockout hole of control box using ordinary bushing.

In case of A-control wiring there is high voltage potential on the S3 terminal

caused by electrical circuit design that has no electrical insulation between

power line and communication signal line. Therefore, please turn off the main

power supply when servicing. And do not touch the S1, S2, S3 terminals

when the power is energized. If isolator should be used between indoor unit

and outdoor unit, please use 3-potes type.

Caution:

Be sure to put the unit to the ground on the outdoor unit side. Do not connect the earth cable to any gas pipe, water pipe, lightening rod, or telephone

earth cable. Incomplete grounding may cause a risk of electric shock.

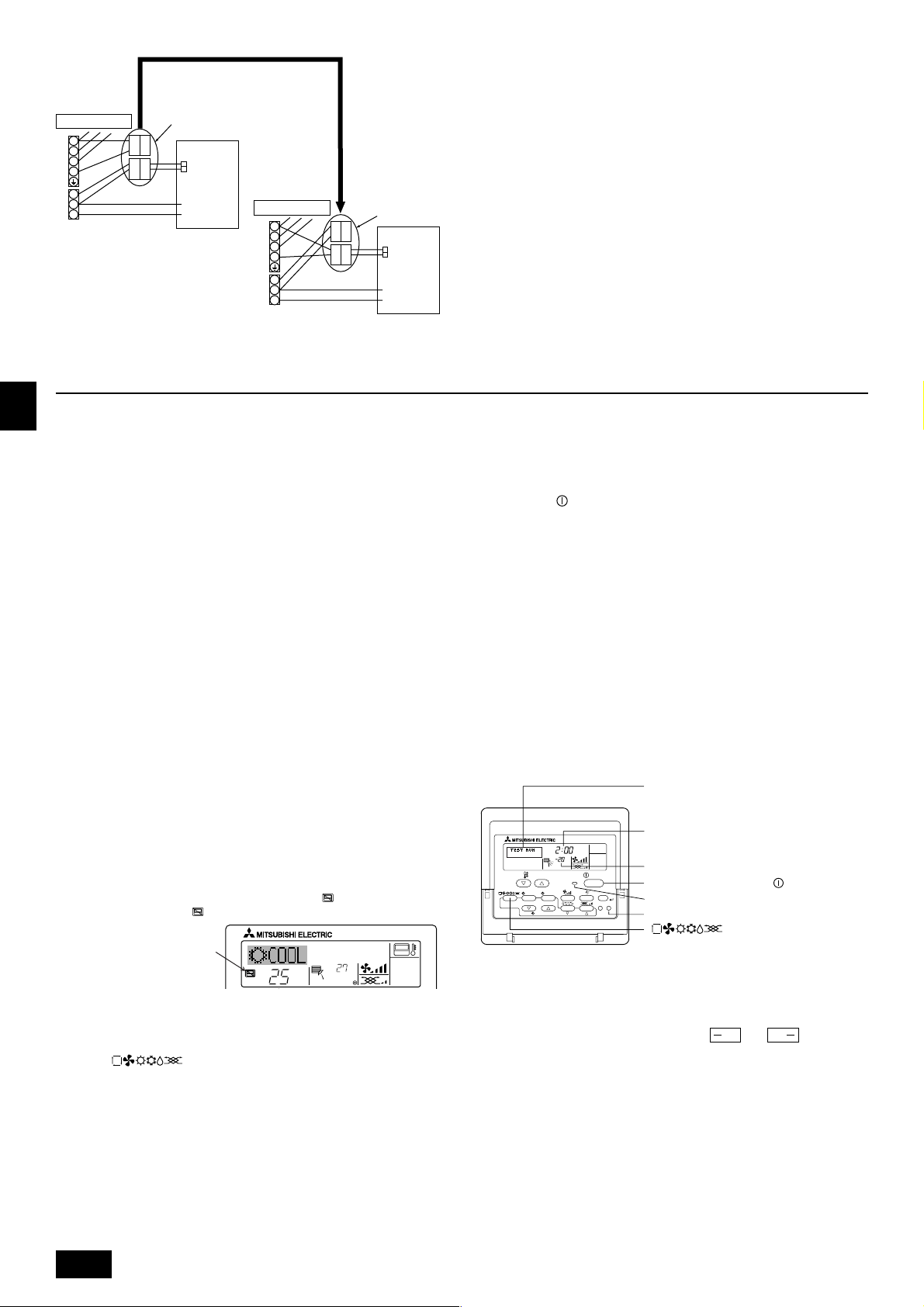

<Indoor unit controller board power supplied

from outdoor unit>

The following connection pattern is available when connecting to PUH-P and PUHZRP outdoor unit.

[Fig. 10.0.1] (P.5)

A Outdoor unit power supply

B Indoor fan motor power supply

C Earth leakage breaker

D Wiring circuit breaker or isolating switch

E Power supply wiring for outdoor unit

F Power supply wiring for indoor unit

G Outdoor unit H Indoor unit

I Connection wiring for indoor/outdoor units (polarity)

J Remote controller

K Connection wiring for indoor/remote controller (no polarity)

L Grounding

* Affix a label A that is included with the manuals near each wiring diagram for

the indoor and outdoor units.

[Wiring example] (For metal piping)

Power Cable

PEH-RP200MYA

PEH-RP250MYA

* The grounding wire must be of the same diameter as the power cable wires.

1.5 mm

1.5 mm

2

or thicker

2

or thicker

Breaker

Capacity

15 A

15 A

Fuse

15 A

15 A

Remote controller

cable

Cable or wire of

0.3 ~ 1.25 mm

(max. DC 12 V)

2

[Selecting earth leakage breaker (NV)]

To select NF or NV instead of a combination of Class B fuse with switch, use the

following:

• In the case of Class B fuse rated 15 A

Fuse (class B)

Earth leakage

breaker ELB

(with over-load protection)

NV is a product name of MITSUBISHI.

• Power supply cords of appliances shall not be lighter than design 245 IEC 53

or 227 IEC 53.

• Indoor unit/outdoor unit connecting cords shall not be lighter than design 245

IEC 57.

• A switch with at least 3 mm contact separation in each pole shall be provided

by the Air conditioner installation.

• The connection wiring between the outdoor and indoor units can be extended

up to a maximum of 80 m.

2

If 4 mm

used and S3 separated, Max. 50 m.

2

If 6 mm

used and S3 separated, Max. 80 m.

15 A

NV100-SW

15 A

30 mA 0.1s or less

Caution:

Do not use anything other than the correct capacity breaker and fuse. Using

fuse, wire or copper wire with too large capacity may cause a risk of malfunction or fire.

<Indoor unit controller board power supplied

from indoor unit>

The following connection pattern is available when connecting to PUHZ-RP outdoor unit only.

[Fig. 10.0.2] (P.5)

A Outdoor unit power supply

B Indoor fan motor power supply