Page 1

Air-Conditioners

INDOOR UNIT

PEH-P8, 10, 16, 20MYA

FOR INSTALLER

FÜR INSTALLATEURE

POUR L’INSTALLATEUR

PARA EL INSTALADOR

PER L’INSTALLATORE

VOOR DE INSTALLATEUR

FÖR INSTALLATÖREN

PARA O INSTALADOR

INSTALLATION MANUAL

For safe and correct use, please read this operation manual thoroughly before operating the air-conditioner unit.

INSTALLATIONSHANDBUCH

Zum sicheren und ordnungsgemäßen Gebrauch der Klimageräte das Installationshandbuch gründlich durchlesen.

GB

D

F

E

I

MANUEL D’INSTALLATION

Veuillez lire le manuel d’installation en entier avant d’installer ce climatiseur pour éviter tout accident et vous assurer d’une utilisation correcte.

MANUAL DE INSTALACIÓN

Para un uso seguro y correcto, lea detalladamente este manual de instalación antes de montar la unidad de aire acondicionado.

MANUALE DI INSTALLAZIONE

Per un uso sicuro e corretto, leggere attentamente questo manuale di installazione prima di installare il condizionatore d’aria.

INSTALLATIEHANDLEIDING

Voor een veilig en juist gebruik moet u deze installatiehandleiding grondig doorlezen voordat u de airconditioner installeert.

INSTALLATIONSMANUAL

Läs denna installationsmanual noga för säkert och korrekt bruk innan luftkonditioneringen installeras.

MANUAL DE INSTALAÇÃO

Para segurança e utilização correctas, leia atentamente este manual de instalação antes de instalar a unidade de ar condicionado.

NL

SW

P

Page 2

2

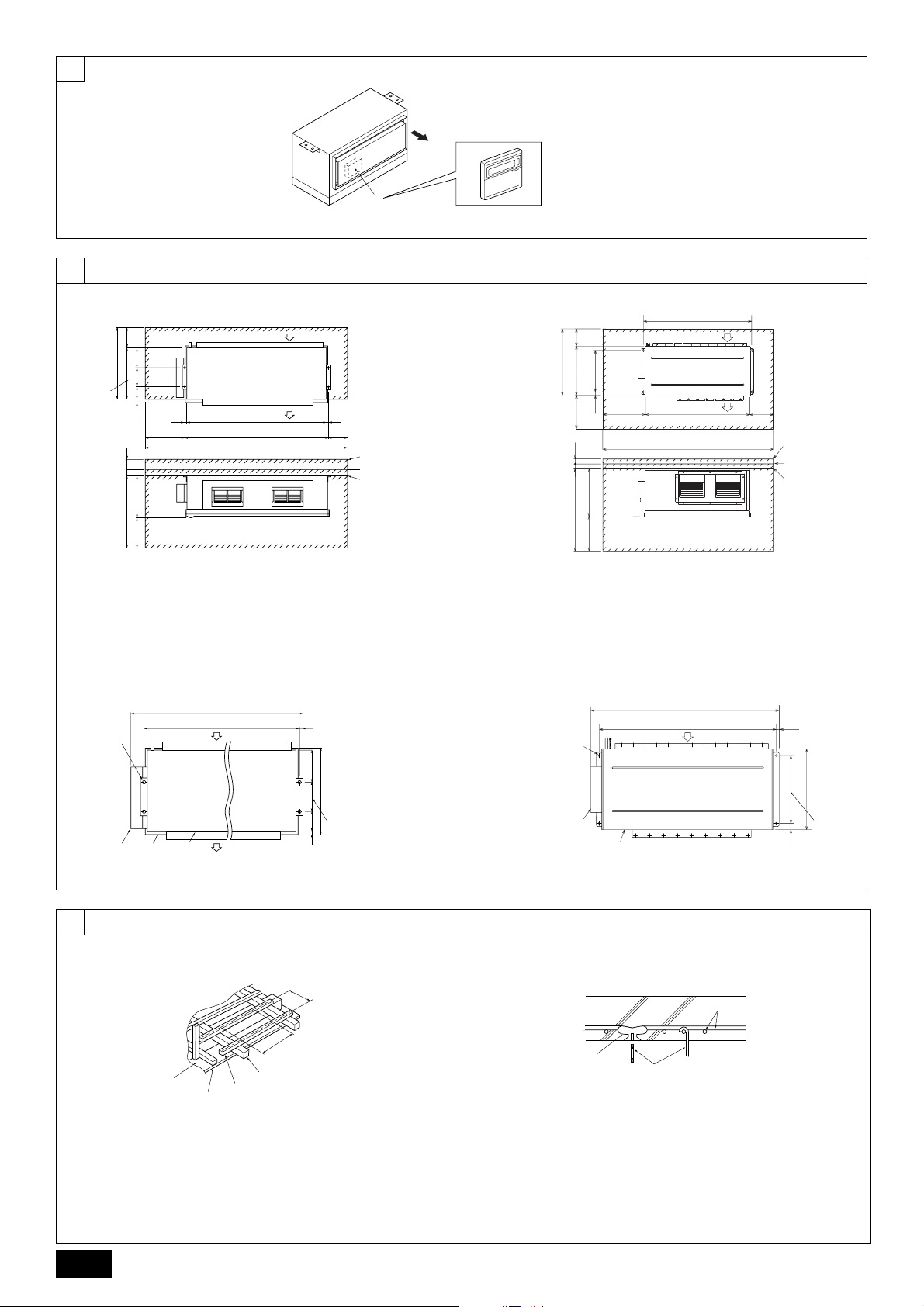

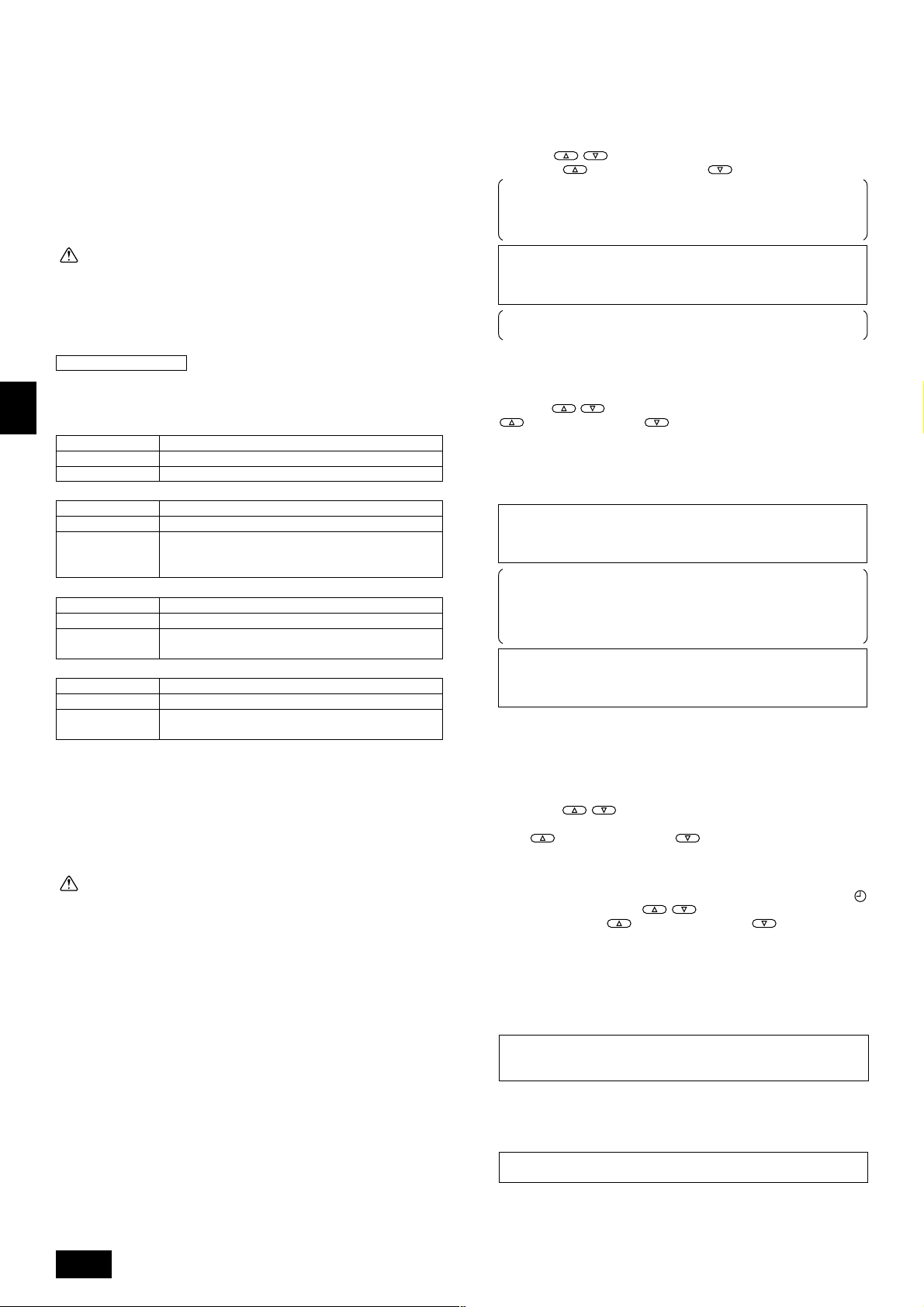

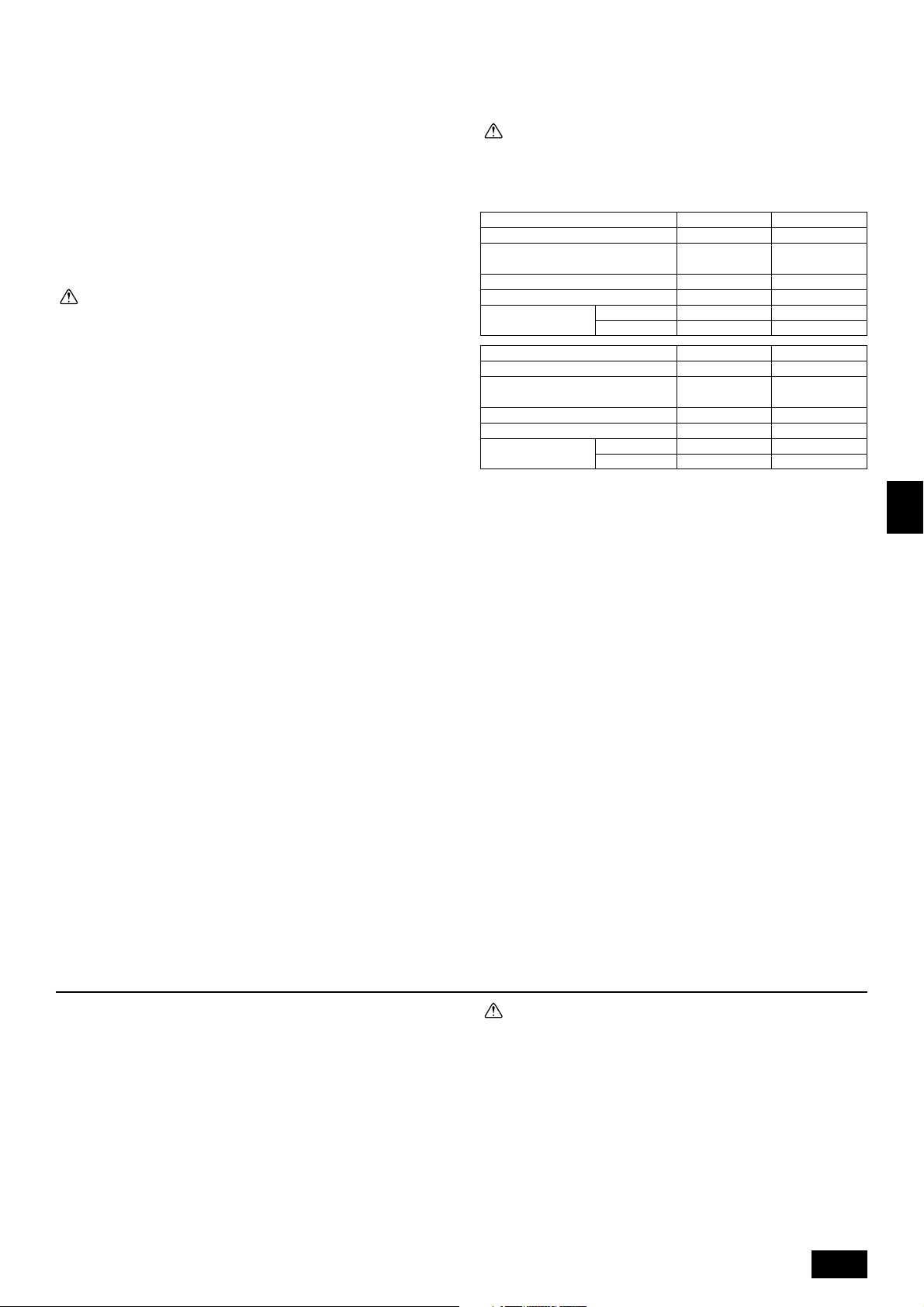

[Fig. 2.0.1]

A

B

3

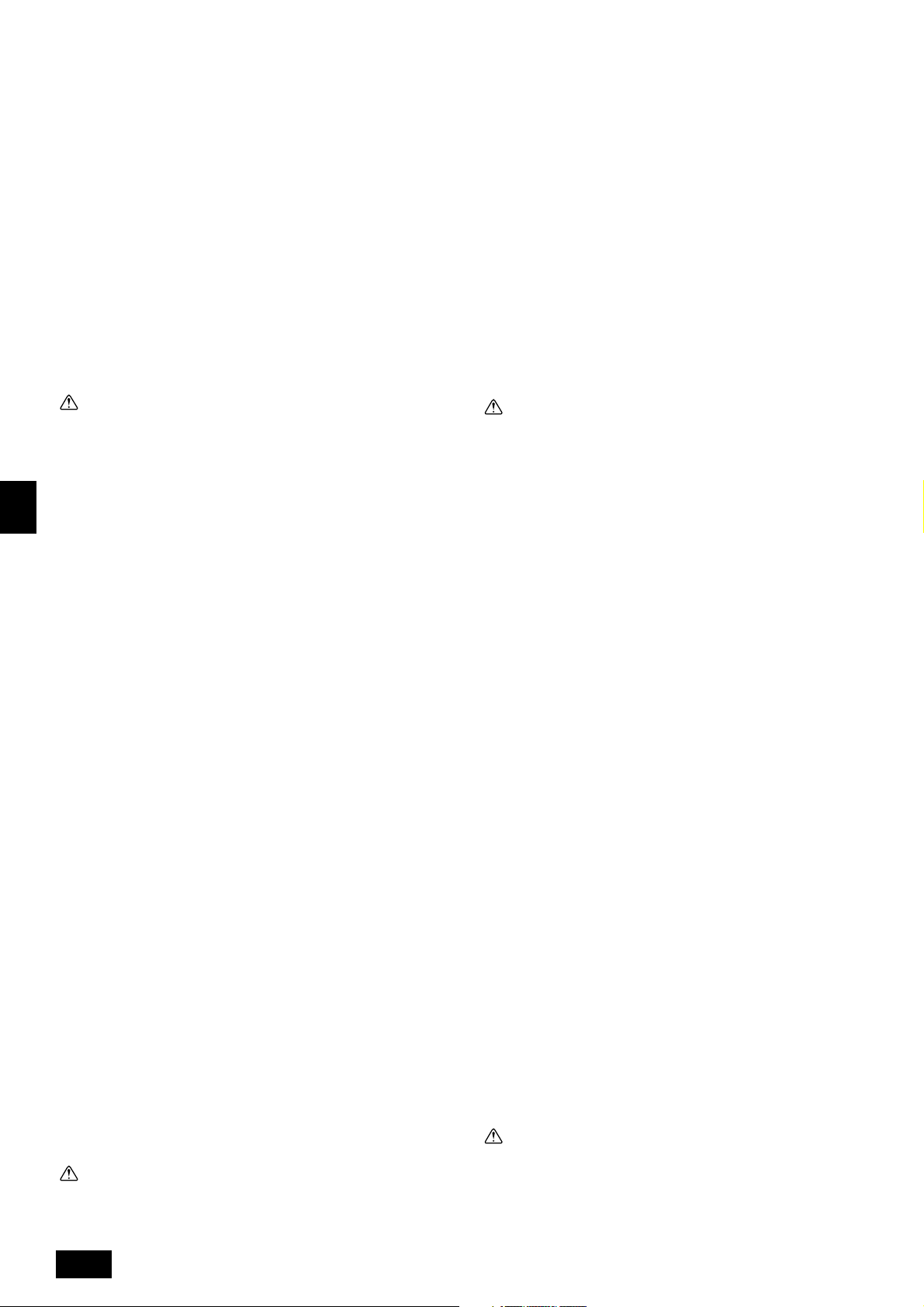

[Fig. 3.2.1]

B

3.2

* In case of PEH-P8, 10MYA * In case of PEH-P16, 20MYA

A

200530

730

B

131 200 19932

20

7525928

428500

PEH-P10: 1440

PEH-P8: 1240

PEH-P10: 1480

B

PEH-P8: 1280

PEH-P10: 2080 PEH-P8: 1880

A

1 When connecting air inlet

2 When installing the suspension fixtures prior to installation of the

indoor unit without inlet duct

3 When hanging the indoor unit directly without inlet duct

A Service space B Suspension bolt pitch

C Air inlet D Air outlet

C

D

20

200400

1

2

3

*1 When there is not 500mm of ser vice space on top of the unit, there must be 700mm

of service space at the air outlet side.

A Air outlet

B Remote controller

A

200

946

620

746700

B

63

75

25

1206

706

500

400

A

*1

PEH-P20:1940

B

PEH-P16:1637

PEH-P20:1890

PEH-P16:1587

PEH-P20:2490

PEH-P16:2187

C

D

200

1

2

3

[Fig. 3.2.2]

4

F

GHEI

PEH-P10: 1580

PEH-P8: 1380

PEH-P10: 1480

B

PEH-P8: 1280

C

D

20

199200

E Top of the unit

562

F 4-ø12 suspension bolt holes

G Control box

13122

B

H Drain pan

I Main body

* In case of PEH-P16, 20MYA* In case of PEH-P8, 10MYA

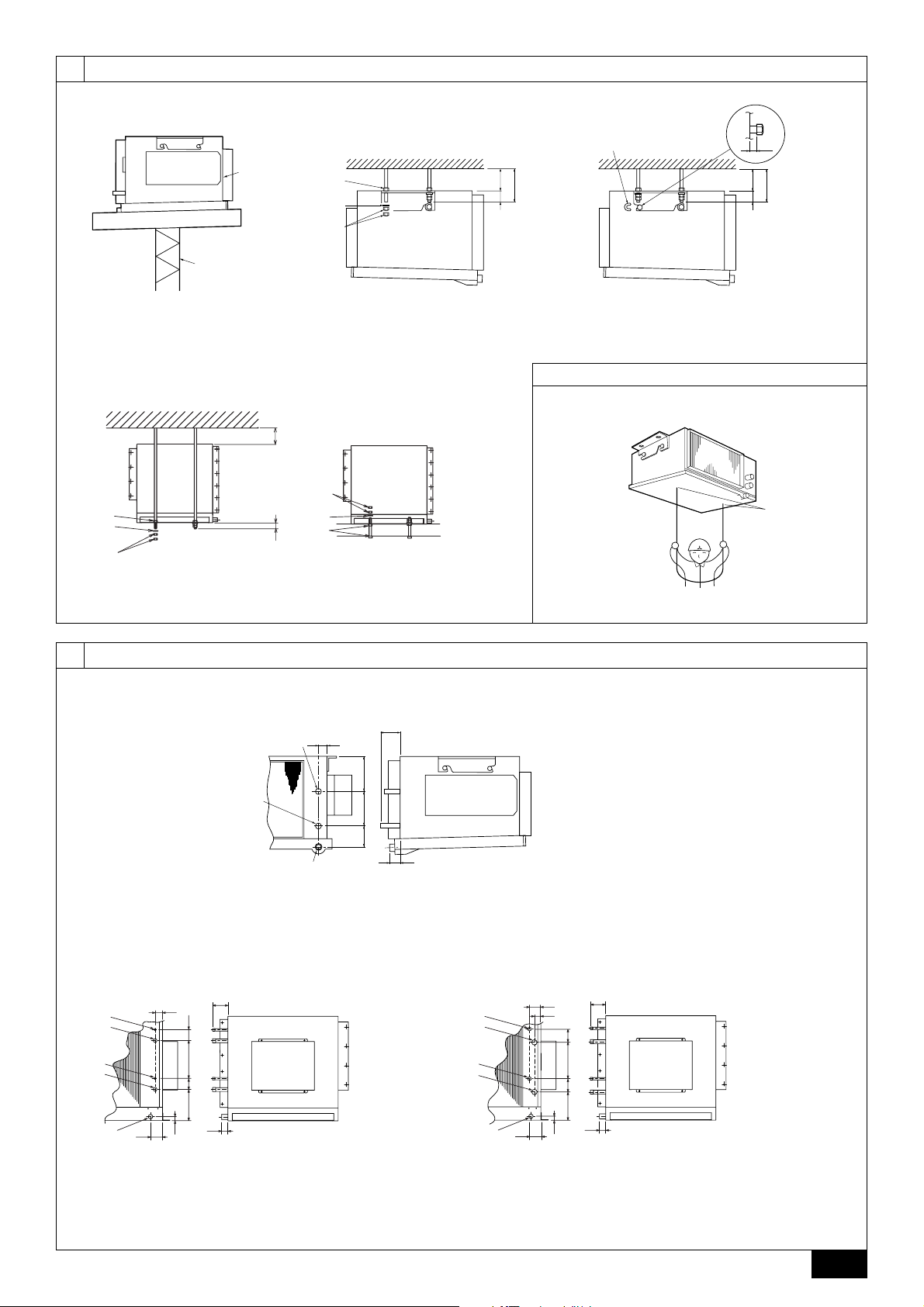

4.1

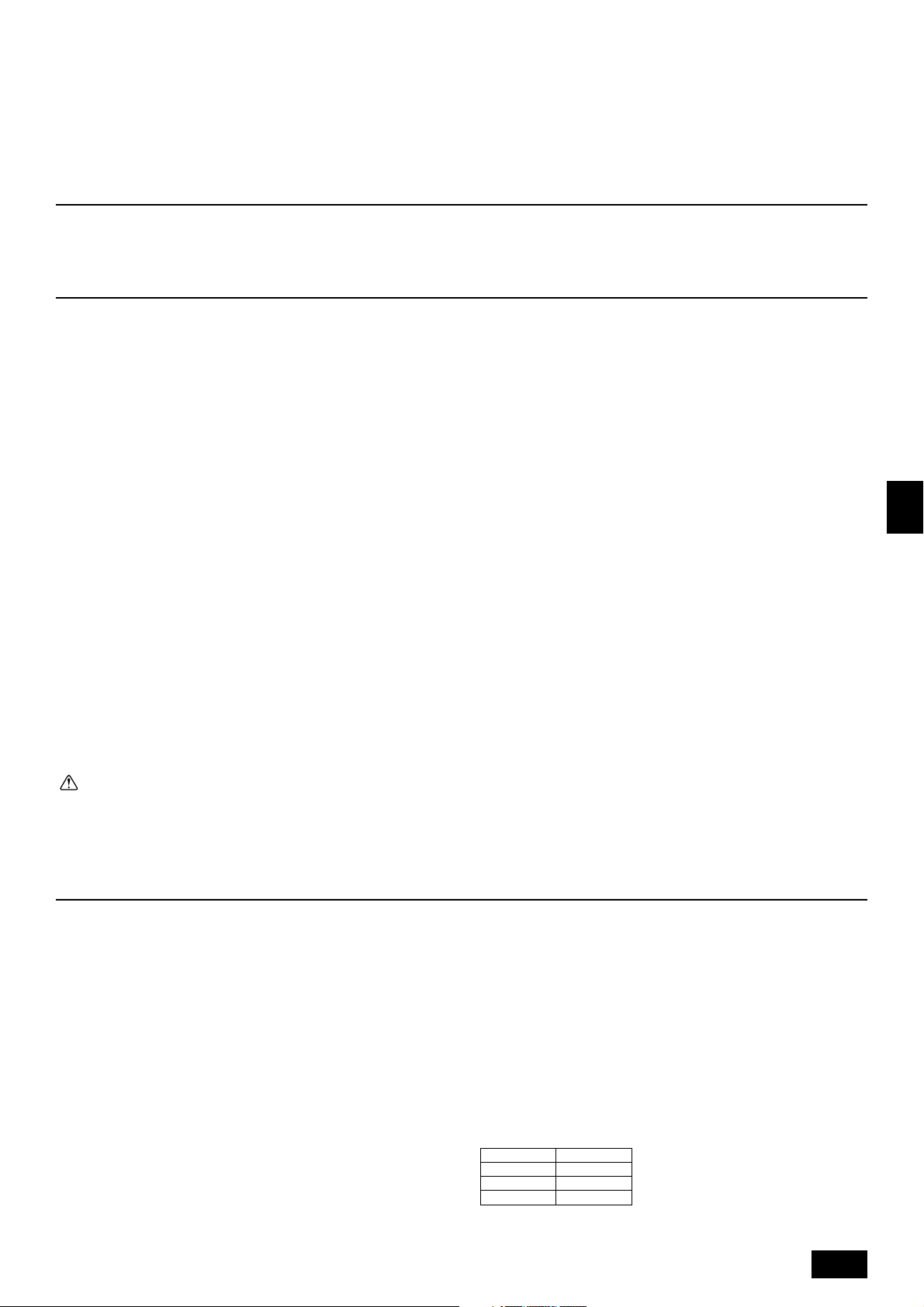

[Fig. 4.1.1] [Fig. 4.1.2]

E

E

A

B

A Ceiling board

B Edge beam

C Tie beam

D Square timber for hanging the air conditioner

E Pitch

C

D

PEH-P20:2043

PEH-P16:1740

PEH-P20:1940

B

PEH-P16:1637

F

E

G

C

I

H

F

F Insert: 100 to 150 kg (1 piece) (field supply)

G M10 hanging bolt (field supply)

H Reinforcement

G

25

62063

746

B

2

Page 3

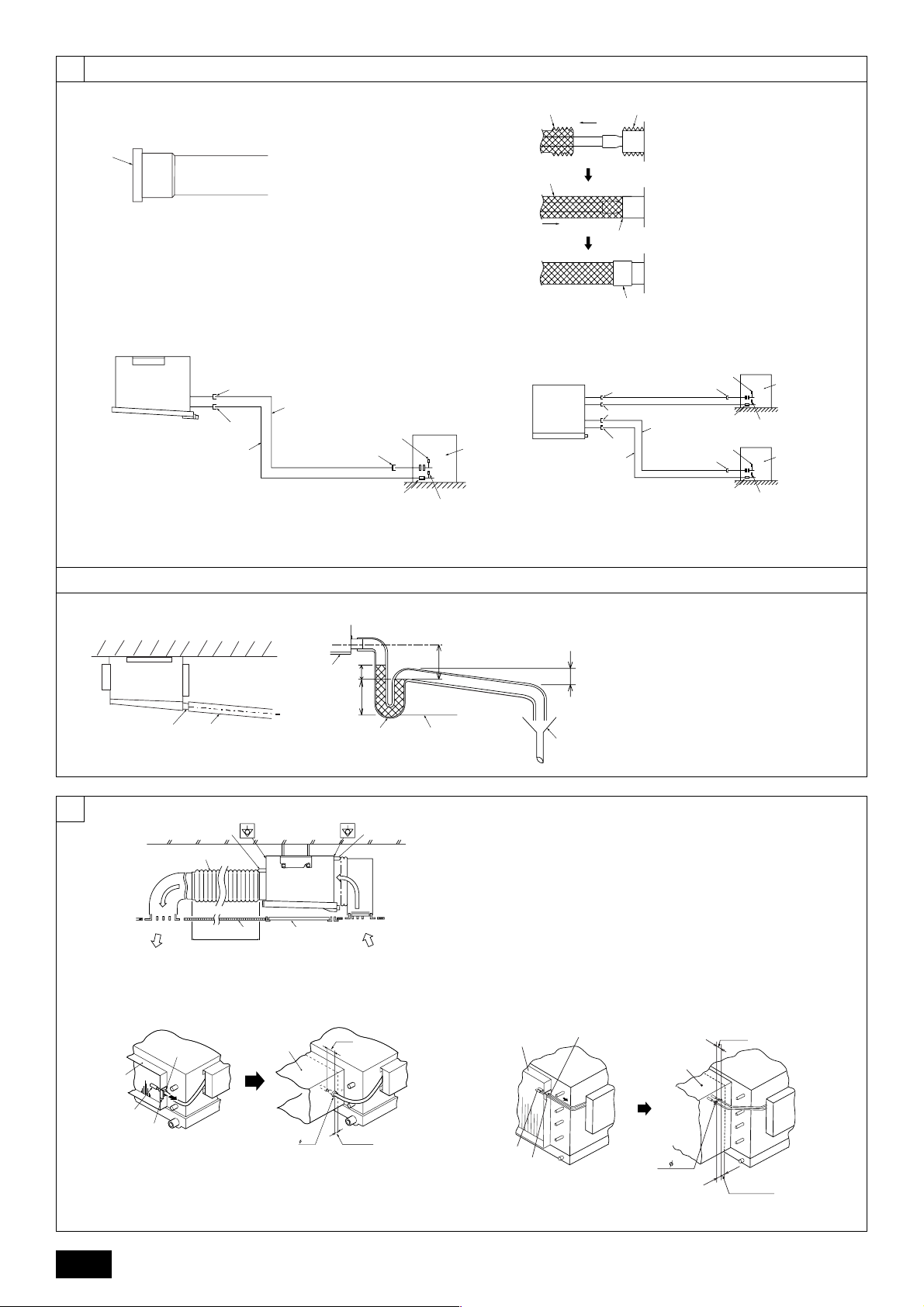

5

A

B

A

5.1

[Fig. 5.1.1] [Fig. 5.1.2] [Fig. 5.1.3]

A Unit body

B Lifting machine

[Fig. 5.1.4]

* In case of PEH-P16, 20MYA

100

over

A

B

A

30

* In case of PEH-P8, 10MYA * In case of PEH-P8, 10MYA

A

*1

A

B

A

A

B

A

A Nut

B Washer

Ceiling

A Nut

B Washer

A30

B

A Be sure to attach a U-shaped washer (4 wash-

[Fig. 5.2.1]

ers in total).

5.2

10

A30

B

GB

D

F

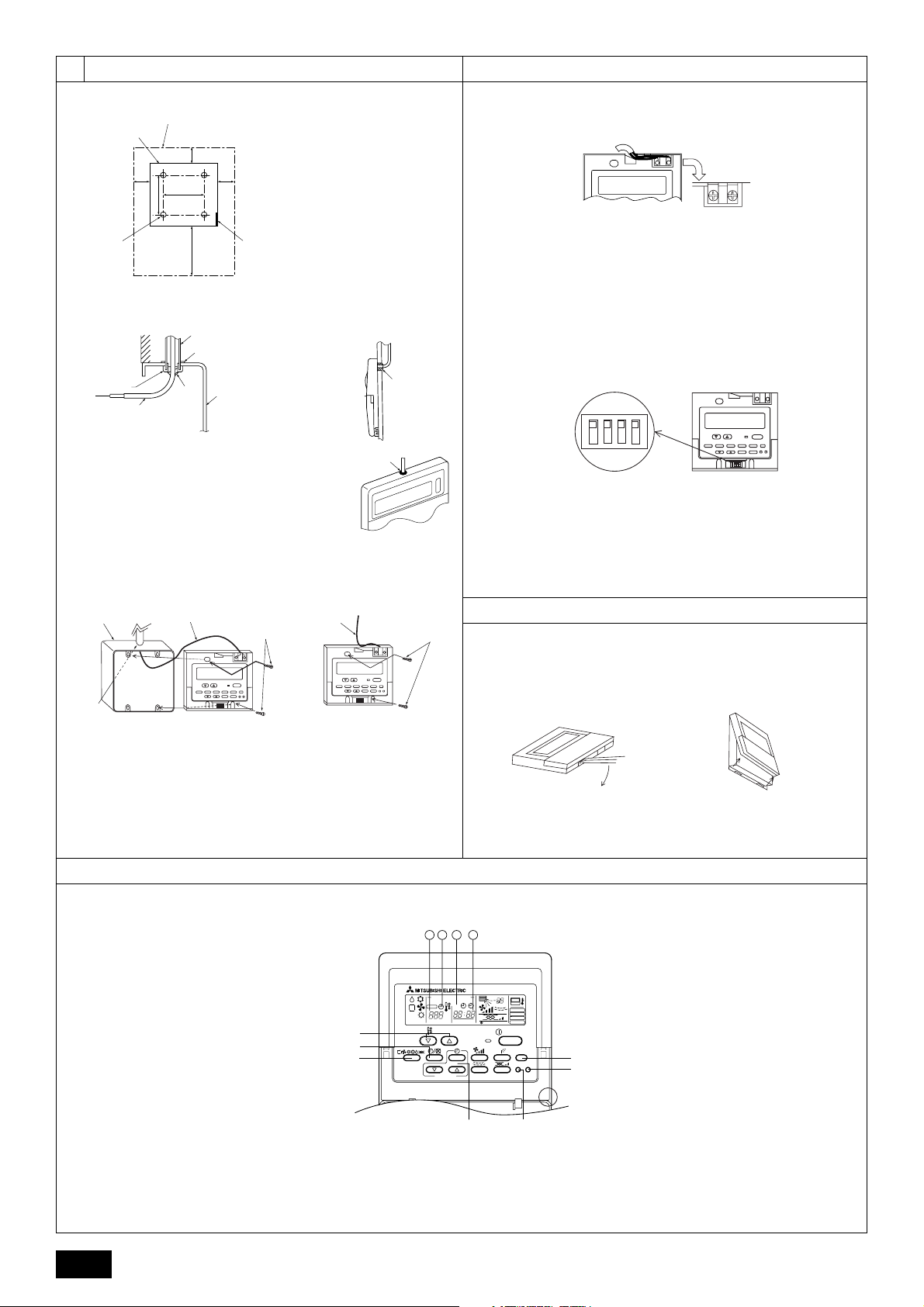

6

[Fig. 6.2.1]

* In case of PEH-P8, 10

A

B

A

B

C

6.2

NL

SWI

E

P

152 156

95

100

A Refrigerant pipe (liquid pipe)

B Refrigerant pipe (gas pipe)

91

54

24

C Drain pipe

100

9090 251190

39

42

* In case of PEH-P20* In case of PEH-P16

A

B

A

B

81

C

40

B

A

C

100

50

7474 256211

39

24

81

A Refrigerant pipe (liquid pipe)

B Refrigerant pipe (gas pipe)

C Drain pipe

3

Page 4

7

7.1

GB

D

[Fig. 7.1.1] [Fig. 7.1.2]

A

A Remove the cap

[Fig.7.1.3]

* In case of PEH-P8, 10

F

A

C

A Brazing

B Flare joint

C Gas pipe

D Liquid pipe

E Service port

F Indoor unit

G Outdoor unit

A

D

E

A

B

G

E

A

B

A

D

E

F

* In case of PEH-P16, 20

A

F

A

A

D

C

A Thermal insulation

B Pull out insulation

C Wrap with damp cloth

D Return to original position

E Ensure that there is no gap here

F Wrap with insulating tape

(No.2)

E

A

C

B

E

A

B

G

E

(No.1)

G

E

F

NL

SWI

E

P

8

[Fig.7.2.1]

C

A

B

[Fig.8.0.1]

E

D C

F

E

[Fig.8.0.2]

B

* In case of PEH-P8, 10 * In case of PEH-P16, 20

D

A

B

C

A Inlet duct flange B Inlet temperature sensor

C Sensor protection plate D Sensor fixture

E Inlet duct

12.5 25~100mm

10mm

7.2

A Insulator

B Drain pipe Rc1

F

E

G

D

H

I

J

GG

A Air inlet

B Air outlet

C Access door

D Ceiling surface

E Canvas duct

A

F Keep duct-work length 850 or more

G Connect common reference potential wire between duct-work to air conditioner

A

B

C

D

C Drain pan

>

D

70 mm

=

>

2 × F

=

>

35 mm

=

>

70 mm

=

10 mm

E

F

G Downward slope 20mm/m or more

H Drain trap

I The drain pipe should extend below this level.

J Open drain

E

12.5

2-

20

25~100 mm

4

Page 5

8

[Fig.8.0.3]

* In case of PEH-P8, 10MYA

D

* In case of PEH-P16, 20MYA

A

E

PEH-P20:1648

A

PEH-P16:1388

PEH-P10 : 1302

PEH-P8 : 1102

B

F

1000

B

45

34

PEH-P10 : 66

PEH-P8 : 31

C

G

PEH-P10 : 220

PEH-P8 : 120

49

44

A

20

380

60

H

I

25

E

98

250

600

19

23

A

H

A Inlet duct flange

B PEH-P8: 8 × 130pitch = 1040

PEH-P10: 9 × 130pitch = 1170

PEH-P16: 10 × 130pitch = 1300

PEH-P20: 12 × 130pitch = 1560

C PEH-P8: 24-ø3 holes (Inlet duct mount holes)

PEH-P10: 26-ø3 holes (Inlet duct mount holes)

PEH-P16: 34-ø3 holes (Inlet duct mount holes)

PEH-P20: 38-ø3 holes (Inlet duct mount holes)

D Top of the unit

E Outlet duct flange

F PEH-P8,10: 7 × 130pitch = 910

PEH-P16,20: 8 × 130pitch = 1040

G PEH-P8,10: 22-ø3 holes (Outlet duct mount holes)

PEH-P16,20: 26-ø3 holes (Outlet duct mount holes)

H PEH-P8,10: 2 × 130pitch = 260

PEH-P16,20: 5 × 110pitch = 550

I PEH-P8,10: 2 × 100pitch = 200

PEH-P16,20: 3 × 130pitch = 390

GB

C

D

G

D

F

1099

E

29.5

PEH-P20:323

PEH-P16:208

36

37 462

I

F

NL

SWI

E

P

5

Page 6

30

46

30

30120

83.5

C

A

B

D

9

PAR-20MAA

ON/OFF

CENTRALLY CONTROLLED

ERROR CODE

CLOCK

ON OFF

˚C

CHECK

CHECK MODE

FILTER

TEST RUN

FUNCTION

˚C

1Hr.

NOT AVAILABLE

STAND BY

DEFROST

FILTER

CHECK TEST

TEMP.

TIMER SET

[Fig.9.1.1]

(1)

9.1

9.2

[Fig.9.2.1]

A

GB

D

F

A Remote controller pro-

file

B Required clearances

surrounding the remote controller

C Temperature sensor

D Installation pitch

(2)

<A> For installation in the switch box: <B> For direct installation on the wall

D

C

E

F

I

G

select one of the following:

B-1.

I

H

B-2.

C Wall D Conduit

E Lock nut F Bushing

G Switch box H Remote controller cord

I Seal with putty.

I

(3)

<A> For installation in the switch box <B> For direct installation on the wall

C

D

E

D

H

[Fig.9.2.2]

[Fig.9.3.1]

A To TB5 on the indoor unit

B Terminal block representation

No polarity!

ON

234

1

9.3

AB

B

TB6

ON

234

1

(1) (2)

NL

G

C Switch box for two pieces D Remote controller cord

E Cross-recessed, pan-head screw

G Seal the remote controller cord service entrance with putty

H Wood screw

SWI

9.4

[Fig.9.4.1]

4321

E

F

G

E

P

CH

6

⁄1Mode number ⁄2Setting number

⁄3Refrigerant address ⁄4Unit number

A

B

Page 7

9

9.4

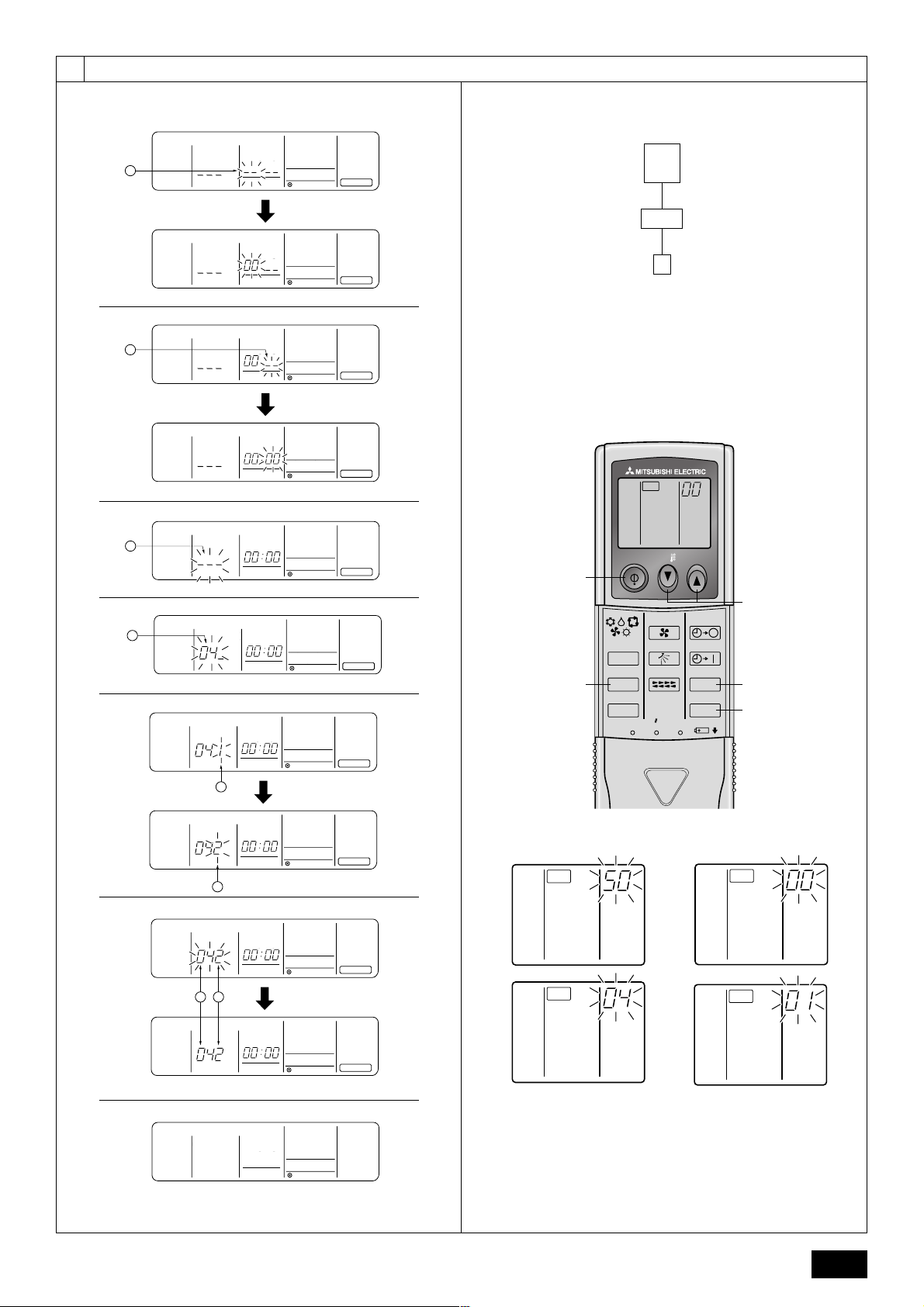

[Fig.9.4.2]

1

2

3

4

5

6

[Fig.9.4.3]

1Hr.

CLOCK

3

STAND BY

INDOOR UNIT

DEFROST

ADDRESS NO

ON OFF

CLOCK

˚C

˚C

FILTER

CHECK MODE

FUNCTION

(a)

(b)

1Hr.

CLOCK

STAND BY

INDOOR UNIT

DEFROST

ADDRESS NO

STAND BY

DEFROST

STAND BY

DEFROST

CLOCK

INDOOR UNIT

ADDRESS NO

CLOCK

INDOOR UNIT

ADDRESS NO

4

ON OFF

CLOCK

˚C

ON OFF

CLOCK

˚C

ON OFF

CLOCK

˚C

˚C

FILTER

CHECK MODE

FUNCTION

1Hr.

˚C

FILTER

CHECK MODE

FUNCTION

1Hr.

˚C

FILTER

CHECK MODE

FUNCTION

[Fig.9.4.4]

(a) Outdoor unit (b) Indoor unit

(c) Designate operation (d) Remote controller

(d)(c)

GB

CHECK

D

1Hr.

ON OFF

CLOCK

˚C

ON OFF

CLOCK

˚C

ON OFF

CLOCK

˚C

STAND BY

DEFROST

STAND BY

DEFROST

STAND BY

DEFROST

CLOCK

INDOOR UNIT

ADDRESS NO

CLOCK

INDOOR UNIT

ADDRESS NO

CLOCK

INDOOR UNIT

ADDRESS NO

1

1

2

˚C

FILTER

CHECK MODE

FUNCTION

1Hr.

˚C

FILTER

CHECK MODE

FUNCTION

E

F

1Hr.

˚C

FILTER

CHECK MODE

FUNCTION

ON/OFF TEMP

FAN

VANE

MODE

LOUVER

CHECK

TEST RUN

RESETSET CLOCK

AUTO STOP

AUTO START

h

min

C,D

A

B

F

NL

STAND BY

DEFROST

CLOCK

INDOOR UNIT

ADDRESS NO

2

1Hr.

ON OFF

CLOCK

˚C

˚C

FILTER

CHECK MODE

FUNCTION

1

CHECK

2

CHECK

SWI

7

1Hr.

ON OFF

CLOCK

˚C

STAND BY

DEFROST

CLOCK

INDOOR UNIT

ADDRESS NO

21

ON OFF

CLOCK

˚C

STAND BY

DEFROST

CLOCK

INDOOR UNIT

ADDRESS NO

8

ON OFF

CLOCK

˚C

STAND BY

DEFROST

CLOCK

INDOOR UNIT

ADDRESS NO

˚C

FILTER

CHECK MODE

FUNCTION

1Hr.

˚C

FILTER

CHECK MODE

FUNCTION

3

CHECK

4

CHECK

E

P

1Hr.

˚C

FILTER

CHECK MODE

7

Page 8

10

A

B

C

[Fig.10.0.1]

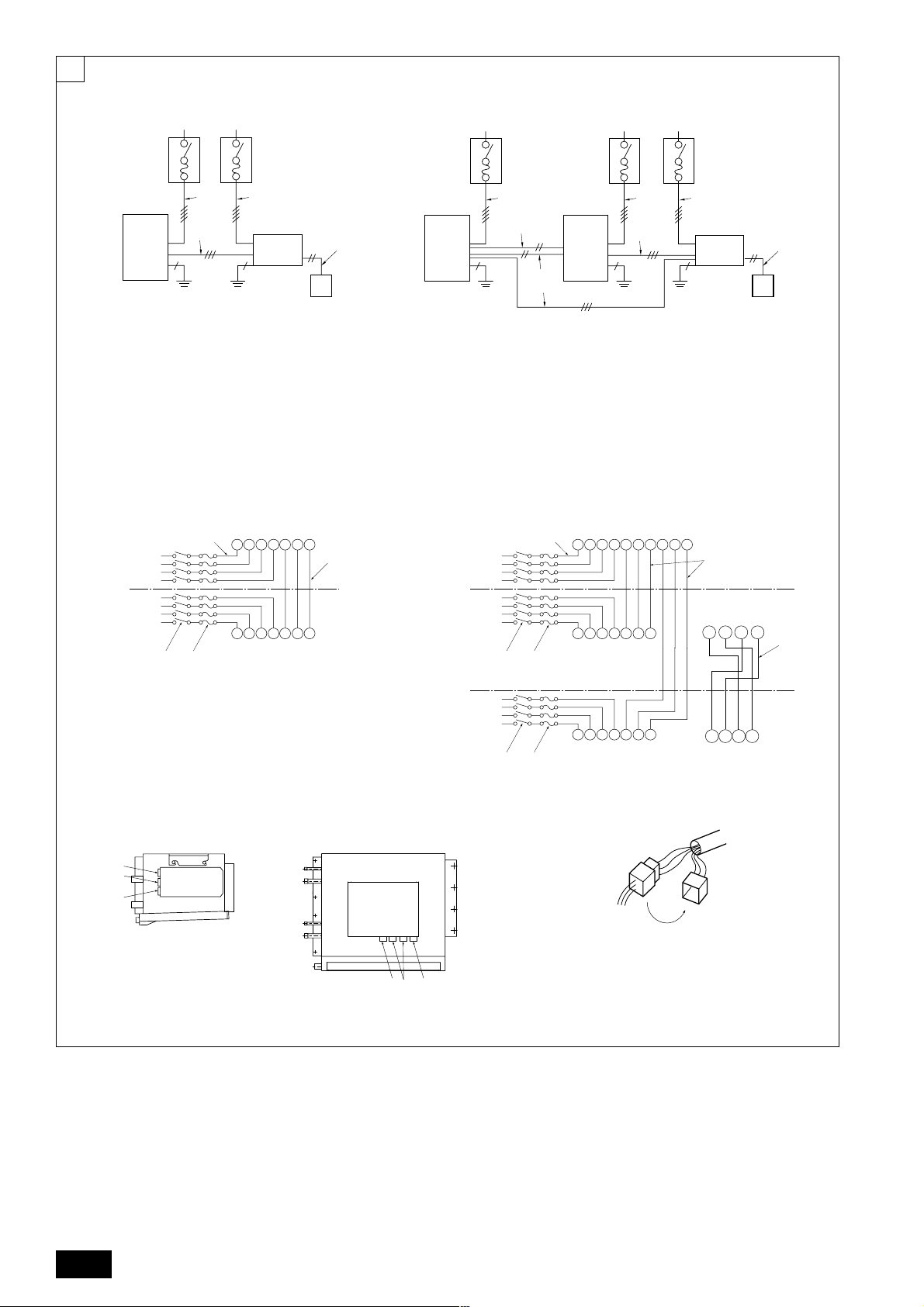

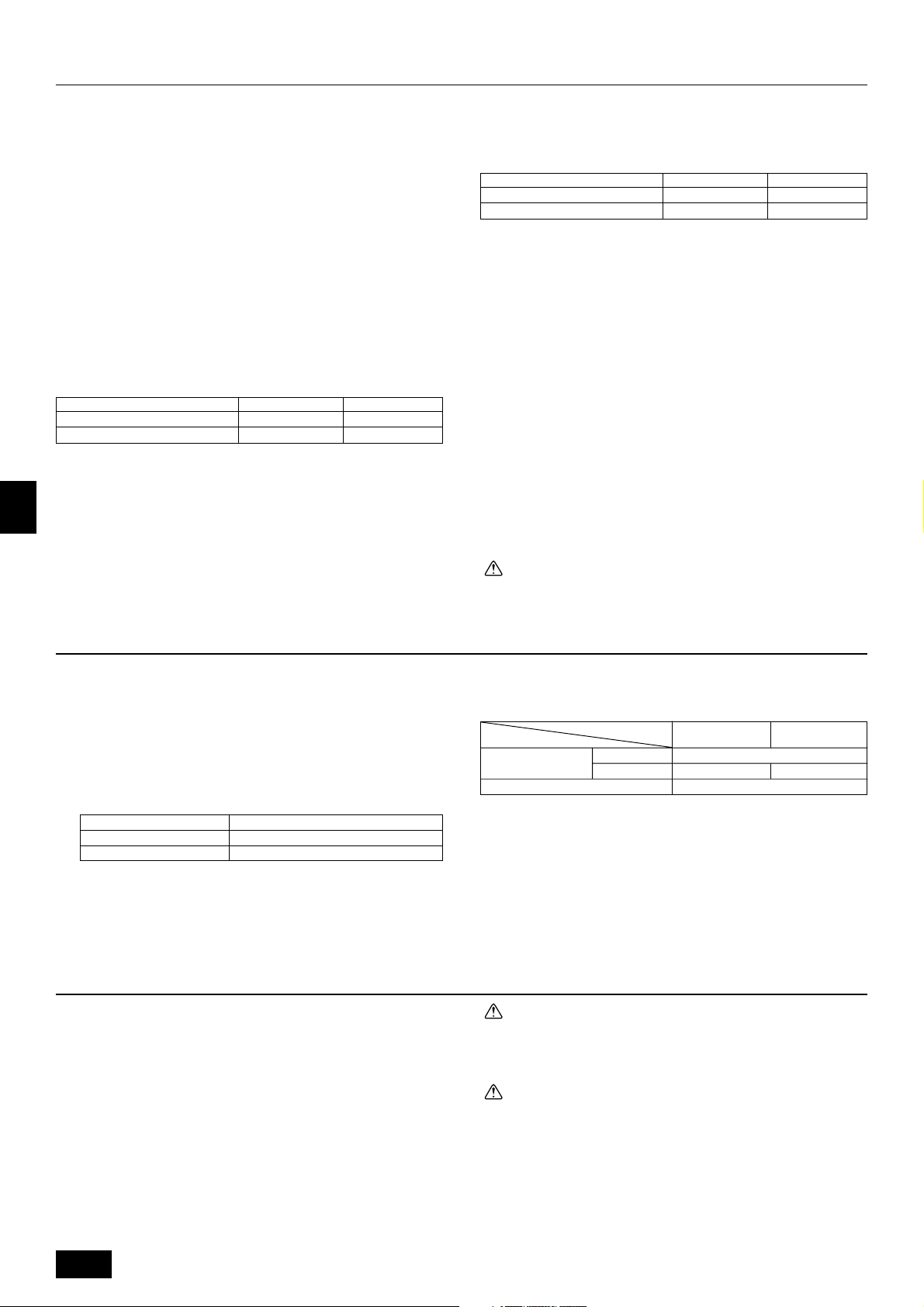

In case of PEH-P8, 10 In case of PEH-P16, 20

A A

AAA

GB

D

B

C

E

G

B

D

F

JJ

A Power supply

B Main switch/fuse (purchased locally)

C Power supply wiring for outdoor unit

D Power supply wiring for indoor unit

E Outdoor unit F Indoor unit

G Connection wiring for indoor/outdoor units (polarity)

H Remote controller

I Connection wiring for indoor/remote controller (no polarity)

J Grounding

K Signal wiring for alternate defrost

[Fig.10.0.2]

In case of PEH-P8, 10 In case of PEH-P16, 20

B

L1L2L

3

A

3ø4W

N

S1 S2 S3

BB

(TB4-2)

,,,

S1 S2 S3

D

F

JJJ

I

H

C

C

K

I

(NO.1) (NO.2)

H

C

A

3ø4W

EE

K

G

B

L1L2L

C

G

(TB4-1)

S1

S2 S3

3

N

F

NL

3ø4W

D

L1L2L

EF

A Indoor unit B Power cable wiring

C Control cable wiring D Outdoor unit

E Breaker F Fuse

G Power cable terminal bed H Control cable terminal bed

I Defrost signal cable terminal bed J Defrost signal cable wiring

S1 S2 S3

3

N

GH

3ø4W

D

EF

(NO.1 Outdoor)

3ø4W

D

EF

(NO.2 Outdoor)

[Fig.10.0.3] [Fig.10.0.4]

SWI

In case of PEH-P8, 10 In case of PEH-P16, 20

A

B

C

A For remote controller cables

B For outdoor unit connection

E

cables

C For power supply cables

ABC

L1L2L

S1 S2 S3

3

N

GH

,,,

L1L2L

S1 S2 S3

3

N

G

H

A White connector (50 Pa) C01

B Red connector (150 Pa) C02

C Remove

OUT OUT

OUT OUT

I

IN IN

IN IN

J

P

8

Page 9

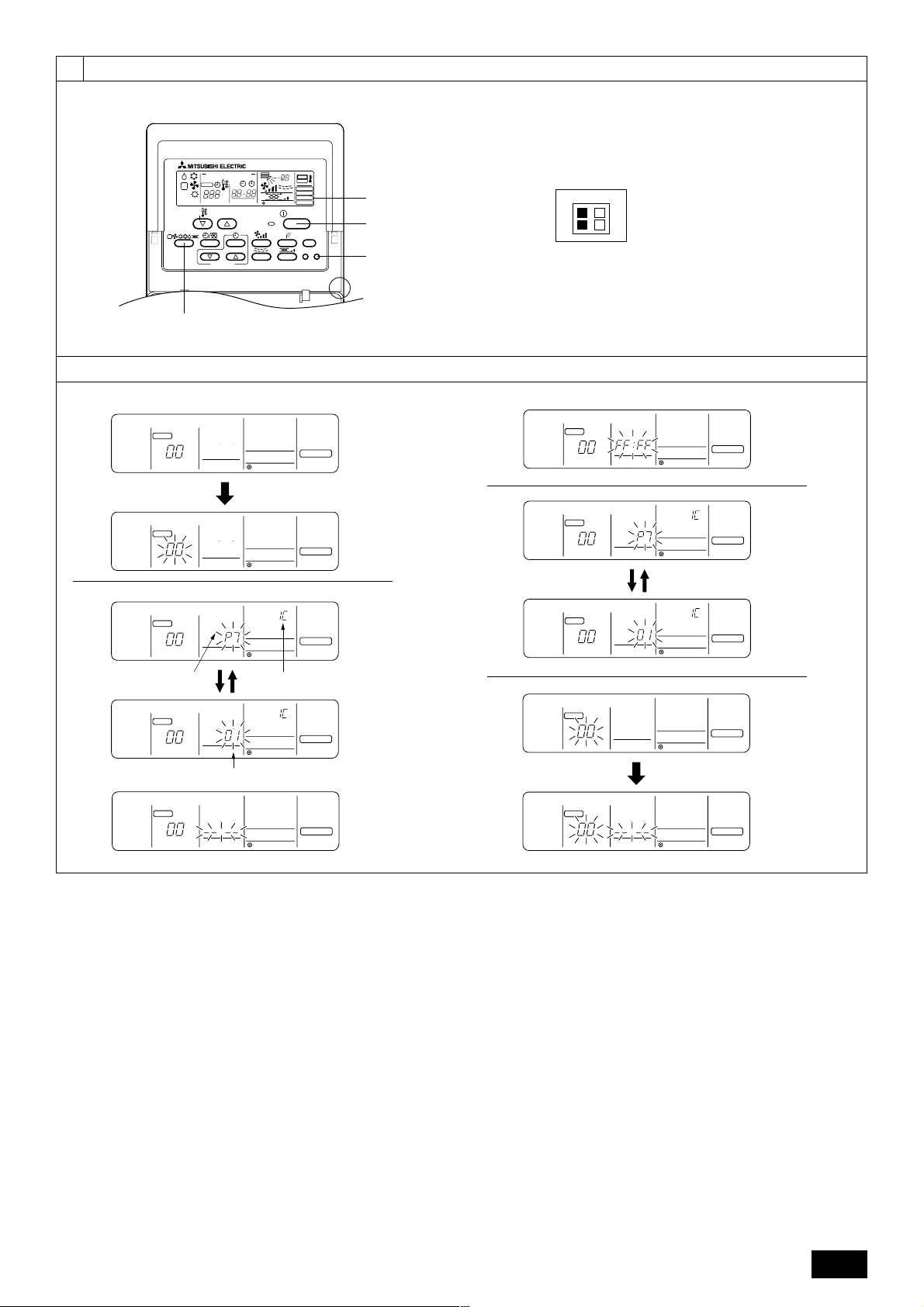

11.211

PAR-20MAA

ON/OFF

CENTRALLY CONTROLLED

ERROR CODE

CLOCK

ON OFF

˚C

CHECK

CHECK MODE

FILTER

TEST RUN

FUNCTION

˚C

1Hr.

NOT AVAILABLE

STAND BY

DEFROST

FILTER

CHECK TEST

TEMP.

TIMER SET

[Fig.11.2.1]

[Fig.11.3.1]

1

2

3 (1)

STAND BY

DEFROST

STAND BY

DEFROST

STAND BY

DEFROST

STAND BY

DEFROST

(2)

STAND BY

DEFROST

3

CHECK

INDOOR UNIT

ADDRESS NO

CHECK

INDOOR UNIT

ADDRESS NO

CHECK

INDOOR UNIT

ADDRESS NO

CHECK

INDOOR UNIT

ADDRESS NO

CHECK

INDOOR UNIT

ADDRESS NO

˚C

˚C

˚C

˚C

˚C

ON OFF

CLOCK

ON OFF

CLOCK

ON OFF

CLOCK

ERROR CODE

ON OFF

CLOCK

ON OFF

CLOCK

ERROR CODE

[Fig.11.2.2]

<SW4>

OFF

A

5

A

B

ON

1

2

C

D

A Stop

B Cooling

C Operation

D Heating

2

11.3

3

(3)

1Hr.

˚C

FILTER

CHECK MODE

FUNCTION

STAND BY

DEFROST

CHECK

INDOOR UNIT

ADDRESS NO

˚C

CLOCK

ERROR CODE

4

1Hr.

˚C

FILTER

CHECK MODE

FUNCTION

1Hr.

˚C

FILTER

CHECK MODE

FUNCTION

c)a)b)

1Hr.

˚C

CHECK MODE

FUNCTION

a) Alter nating display

b) Error code

FILTER

c) Attribute of error search

d) Unit number

5

STAND BY

DEFROST

STAND BY

DEFROST

STAND BY

DEFROST

CHECK

INDOOR UNIT

ADDRESS NO

CHECK

INDOOR UNIT

ADDRESS NO

CHECK

INDOOR UNIT

ADDRESS NO

˚C

˚C

˚C

CLOCK

ERROR CODE

CLOCK

CLOCK

ON OFF

ON OFF

ON OFF

ON OFF

1Hr.

˚C

FILTER

CHECK MODE

FUNCTION

1Hr.

˚C

FILTER

CHECK MODE

FUNCTION

a)

1Hr.

˚C

1Hr.

˚C

FILTER

CHECK MODE

FUNCTION

FILTER

CHECK MODE

FUNCTION

a) Alter nating display

d)

1Hr.

˚C

FILTER

CHECK MODE

FUNCTION

STAND BY

DEFROST

CHECK

INDOOR UNIT

ADDRESS NO

˚C

CLOCK

ERROR CODE

ON OFF

1Hr.

˚C

FILTER

CHECK MODE

FUNCTION

GB

D

F

NL

SWI

E

P

9

Page 10

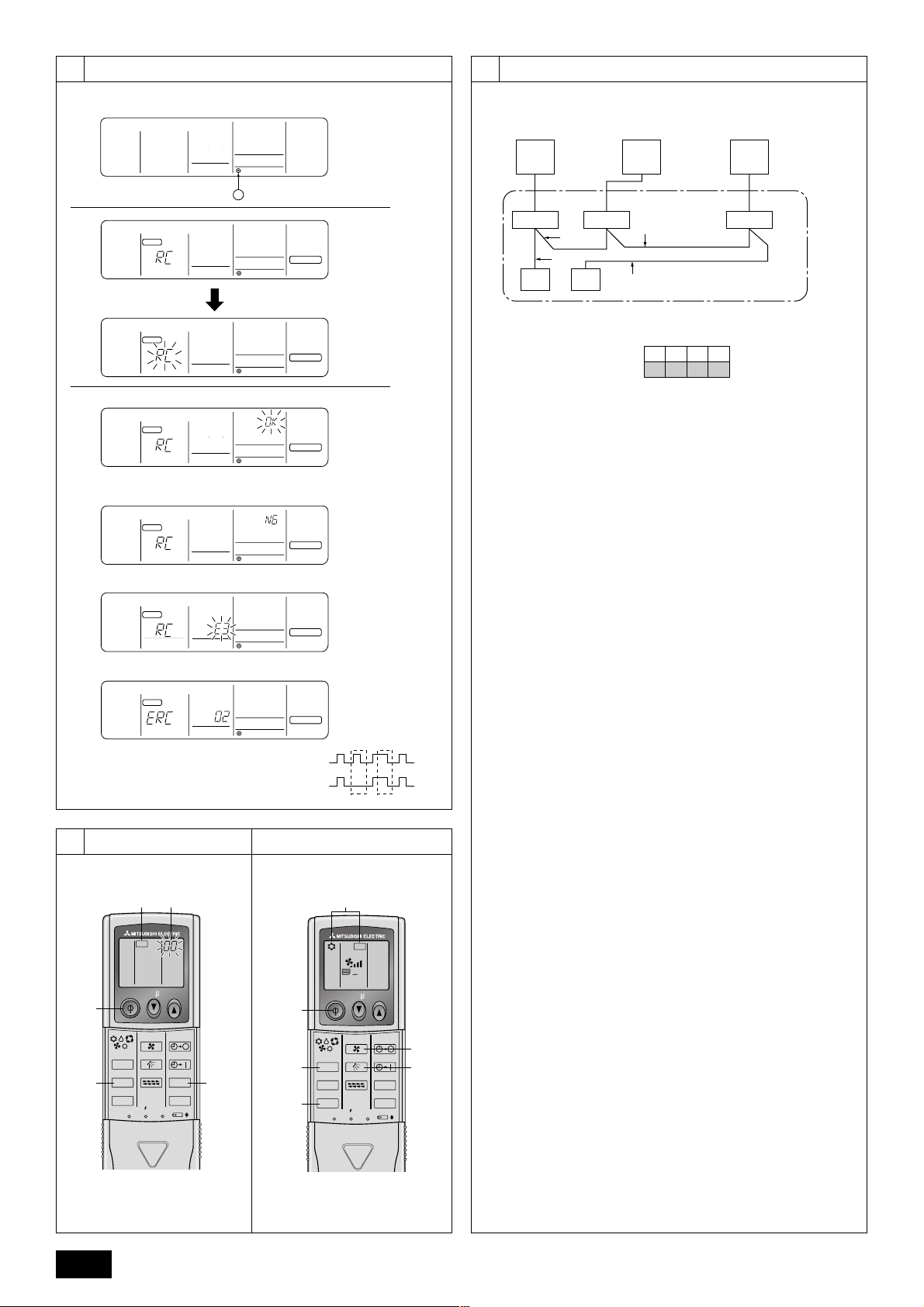

11 14

11.4 14.1

[Fig.11.4.1]

1

CLOCK

STAND BY

DEFROST

I Electric current marker

2

CHECK

STAND BY

DEFROST

CHECK

STAND BY

DEFROST

INDOOR UNIT

ADDRESS NO

INDOOR UNIT

ADDRESS NO

INDOOR UNIT

ADDRESS NO

CLOCK

˚C

CLOCK

˚C

CLOCK

˚C

ON OFF

ON OFF

ON OFF

1Hr.

˚C

FILTER

CHECK MODE

FUNCTION

1

1Hr.

˚C

FILTER

CHECK MODE

FUNCTION

1Hr.

˚C

FILTER

CHECK MODE

FUNCTION

3 (1)

GB

STAND BY

DEFROST

CHECK

INDOOR UNIT

ADDRESS NO

CLOCK

˚C

ON OFF

1Hr.

˚C

FILTER

CHECK MODE

FUNCTION

(2)

D

STAND BY

DEFROST

CHECK

INDOOR UNIT

ADDRESS NO

CLOCK

˚C

ON OFF

1Hr.

˚C

FILTER

CHECK MODE

FUNCTION

(1)

1Hr.

F

STAND BY

DEFROST

CHECK

INDOOR UNIT

ADDRESS NO

ON OFF

CLOCK

˚C

˚C

FILTER

CHECK MODE

FUNCTION

(2)

NL

ON OFF

CLOCK

˚C

STAND BY

DEFROST

CHECK

INDOOR UNIT

ADDRESS NO

L Remote controller transmission data

1Hr.

˚C

FILTER

CHECK MODE

FUNCTION

K When the number

of data errors

generated is 02.

[Fig.14.1.1]

AFGE

TB1

TB4

TB5

E SW 1 - 3 ~ 6

AA

TB1 TB1

TB4

2

TB5

2

1

CD

1

ON

OFF

3456

A Outdoor unit

B Indoor unit

C Master remote controller

D Subordinate remote controller

E Standard 1:1 (Refrigerant address = 00)

TB4

BBB

TB5

SWI

E

P

12

4

2

M Transmission data at transmission path

12.2

[Fig.12.2.1]

A

B

CHECK

ON/OFF TEMP

FAN

AUTO STOP

VANE

LOUVER

RESETSET CLOCK

AUTO START

h

min

3

MODE

CHECK

TEST RUN

7

3,4

2

12.3

[Fig.12.3.1]

A

ON/OFF TEMP

FAN

VANE

MODE

LOUVER

CHECK

TEST RUN

RESETSET CLOCK

TEST RUN

AUTO STOP

AUTO START

5

6

h

min

10

10

Page 11

Contents

1. Safety precautions .................................................................................... 11

1.1. Before installation and electric work ........................................ 11

1.2. Precautions for devices that use R407C refrigerant ................ 11

1.3. Before getting installed ............................................................ 12

1.4. Before getting installed (moved) - electrical work .................... 12

1.5. Before starting the test run ...................................................... 12

2. Indoor unit accessories ............................................................................. 12

3. Selecting an installation site ..................................................................... 12

3.1. Install the indoor unit on a ceiling strong enough to sustain

its weight ................................................................................. 13

3.2. Securing installation and service space .................................. 13

3.3. Combining indoor units with outdoor units .............................. 13

4. Fixing hanging bolts .................................................................................. 13

4.1. Fixing hanging bolts ................................................................ 13

5. Installing the unit ....................................................................................... 13

5.1. Hanging the unit body ............................................................. 13

5.2. Confirming the unit’s position and fixing hanging bolts ........... 13

6. Refrigerant pipe and drain pipe specifications .......................................... 14

6.1. Refrigerant pipe and drain pipe specifications ........................ 14

6.2. Refrigerant pipe, drain pipe and filling port ............................. 14

7. Connecting refrigerant pipes and drain pipes ........................................... 14

7.1. Refrigerant piping work ........................................................... 14

7.2. Drain piping work ..................................................................... 14

1. Safety precautions

1.1. Before installation and electric work

s Before installing the unit, make sure you read all the “Safety

precautions”.

s The “Safety precautions” provide very important points re-

garding safety. Make sure you follow them.

Symbols used in the text

Warning:

Describes precautions that should be observed to prevent danger of injury

or death to the user.

Caution:

Describes precautions that should be observed to prevent damage to the

unit.

Symbols used in the illustrations

: Indicates an action that must be avoided.

: Indicates that important instructions must be followed.

: Indicates a part which must be grounded.

: Indicates that caution should be taken with rotating parts. (This symbol is

displayed on the main unit label.) <Color: yellow>

: Beware of electric shock. (This symbol is displayed on the main unit label.)

<Color: yellow>

Warning:

Carefully read the labels affixed to the main unit.

Warning:

• Ask the dealer or an authorized technician to install the air conditioner.

- Improper installation by the user may result in water leakage, electric shock,

or fire.

• Install the unit at a place that can withstand its weight.

- Inadequate strength may cause the unit to fall down, resulting in injuries.

• Use the specified cables for wiring. Make the connections securely so

that the outside force of the cable is not applied to the terminals.

- Inadequate connection and fastening may generate heat and cause a fire.

• Prepare for strong winds and earthquakes and install the unit at the specified place.

- Improper installation may cause the unit to topple and result in injury.

• Always use an filter and other accessories specified by Mitsubishi Electric.

- Ask an authorized technician to install the accessories. Improper installation

by the user may result in water leakage, electric shock, or fire.

• Never repair the unit. If the air conditioner must be repaired, consult the

dealer.

- If the unit is repaired improperly, water leakage, electric shock, or fire may

result.

• Do not touch the heat exchanger fins.

- Improper handling may result in injury.

8. Duct work .................................................................................................. 15

9. Remote controller ..................................................................................... 15

9.1. Installing procedures ............................................................... 15

9.2. Connecting procedures ........................................................... 16

9.3. Fitting the upper case .............................................................. 16

9.4. Function settings ..................................................................... 16

10. Electrical wiring ......................................................................................... 18

11. Test run ...................................................................................................... 19

11.1. Before test run ......................................................................... 19

11.2. Test run procedures................................................................. 19

11.3. Self-diagnosis .......................................................................... 20

11.4. Remote controller diagnosis .................................................... 20

12. Test run [for wireless remote controller] .................................................... 21

12.1. Before test run ......................................................................... 21

12.2. Self-check ................................................................................ 21

12.3. Test run method....................................................................... 22

13. Troubleshooting ......................................................................................... 22

13.1. How to handle problems with the test run ............................... 22

13.2. The following occurrences are not problems or errors ............ 23

14. System control .......................................................................................... 23

14.1 System settings ....................................................................... 23

14.2 Examples of refrigerant system address setting ..................... 24

14.3 Capacity control setting method (PEH-P16·20MYA only)........ 24

• When handling this product, always wear protective equipment.

EG: Gloves, full arm protection namely boiler suit, and safety glasses.

- Improper handling may result in injury.

• If refrigerant gas leaks during installation work, ventilate the room.

- If the refrigerant gas comes into contact with a flame, poisonous gases will

be released.

• Install the air conditioner according to this Installation Manual.

- If the unit is installed improperly, water leakage, electric shock, or fire may

result.

• Have all electric work done by a licensed electrician according to “Electric Facility Engineering Standard” and “Interior Wire Regulations”and

the instructions given in this manual and always use a special circuit.

- If the power source capacity is inadequate or electric work is performed im-

properly, electric shock and fire may result.

• Securely install the outdoor unit terminal cover (panel).

- If the terminal cover (panel) is not installed properly, dust or water may enter

the outdoor unit and fire or electric shock may result.

• When installing and moving the air conditioner to another site, do not

charge the it with a refrigerant different from the refrigerant (R407C) specified on the unit.

- If a different refrigerant or air is mixed with the original refrigerant, the refrig-

erant cycle may malfunction and the unit may be damaged.

• If the air conditioner is installed in a small room, measures must be taken

to prevent the refrigerant concentration from exceeding the safety limit

even if the refrigerant should leak.

- Consult the dealer regarding the appropriate measures to prevent the safety

limit from being exceeded. Should the refrigerant leak and cause the safety

limit to be exceeded, hazards due to lack of oxygen in the room could result.

• When moving and reinstalling the air conditioner, consult the dealer or

an authorized technician.

- If the air conditioner is installed improperly, water leakage, electric shock, or

fire may result.

• After completing installation work, make sure that refrigerant gas is not

leaking.

- If the refrigerant gas leaks and is exposed to a fan heater, stove, oven, or

other heat source, it may generate noxious gases.

• Do not reconstruct or change the settings of the protection devices.

- If the pressure switch, thermal switch, or other protection device is shorted

and operated forcibly, or parts other than those specified by Mitsubishi Electric are used, fire or explosion may result.

• To dispose of this product, consult your dealer.

• The installer and system specialist shall secure safety against leakage

according to local regulation or standards.

- Following standards may be applicable if local regulation are not available.

• Pay a special attention to the place, such as a basement, etc. where refrigeration gas can stay, since refrigeration is heavier than the air.

1.2. Precautions for devices that use R407C

refrigerant

Caution:

• Do not use the existing refrigerant piping.

- The old refrigerant and refrigerator oil in the existing piping contains a large

amount of chlorine which may cause the refrigerator oil of the new unit to

deteriorate.

11

GB

D

F

NL

SWI

E

P

Page 12

• Use refrigerant piping made of phosphorus deoxidized copper. In addition, be sure that the inner and outer surfaces of the pipes are clean and

free of hazardous sulphur, oxides, dust/dirt, shaving particles, oils, moisture, or any other contaminant.

- Contaminants on the inside of the refrigerant piping may cause the refriger-

ant residual oil to deteriorate.

• Store the piping to be used during installation indoors and keep both

ends of the piping sealed until just before brazing. (Store elbows and

other joints in a plastic bag.)

- If dust, dirt, or water enters the refrigerant cycle, deterioration of the oil and

compressor trouble may result.

• Use ester oil, ether oil or alkylbenzene (small amount) as the refrigerator

oil to coat flares and flange connections.

- The refrigerator oil will degrade if it is mixed with a large amount of mineral

oil.

• Use liquid refrigerant to fill the system.

- If gas refrigerant is used to seal the system, the composition of the refriger-

ant in the cylinder will change and performance may drop.

• Do not use a refrigerant other than R407C.

- If another refrigerant (R22, etc.) is used, the chlorine in the refrigerant may

cause the refrigerator oil to deteriorate.

• Use a vacuum pump with a reverse flow check valve.

- The vacuum pump oil may flow back into the refrigerant cycle and cause the

refrigerator oil to deteriorate.

• Do not use the following tools that are used with conventional refrigerants.

GB

(Gauge manifold, charge hose, gas leak detector, reverse flow check valve,

refrigerant charge base, refrigerant recovery equipment)

- If the conventional refrigerant and refrigerator oil are mixed in the R407C,

the refrigerant may deteriorated.

- If water is mixed in the R407C, the refrigerator oil may deteriorate.

- Since R407C does not contain any chlorine, gas leak detectors for conven-

D

F

tional refrigerants will not react to it.

• Do not use a charging cylinder.

- Using a charging cylinder may cause the refrigerant to deteriorate.

• Be especially careful when managing the tools.

- If dust, dirt, or water gets in the refrigerant cycle, the refrigerant may deterio-

rate.

1.3. Before getting installed

Caution:

• Do not install the unit where combustible gas may leak.

- If the gas leaks and accumulates around the unit, an explosion may result.

• Do not use the air conditioner where food, pets, plants, precision instruments, or artwork are kept.

- The quality of the food, etc. may deteriorate.

NL

• Do not use the air conditioner in special environments.

- Oil, steam, sulfuric smoke, etc. can significantly reduce the performance of

the air conditioner or damage its parts.

• When installing the unit in a hospital, communication station, or similar

place, provide sufficient protection against noise.

- The inverter equipment, private power generator, high-frequency medical

equipment, or radio communication equipment may cause the air conditioner

SWI

to operate erroneously, or fail to operate. On the other hand, the air conditioner may affect such equipment by creating noise that disturbs medical

treatment or image broadcasting.

• Do not install the unit on a structure that may cause leakage.

- When the room humidity exceeds 80 % or when the drain pipe is clogged,

condensation may drip from the indoor unit. Perform collective drainage work

together with the outdoor unit, as required.

1.4. Before getting installed (moved) - electrical work

Caution:

• Ground the unit.

- Do not connect the ground wire to gas or water pipes, lightning rods, or

telephone ground lines. Improper grounding may result in electric shock.

• Install the power cable so that tension is not applied to the cable.

- Tension may cause the cable to break and generate heat and cause a fire.

• Install an leak circuit breaker, as required.

- If an leak circuit breaker is not installed, electric shock may result.

• Use power line cables of sufficient current carrying capacity and rating.

- Cables that are too small may leak, generate heat, and cause a fire.

• Use only a circuit breaker and fuse of the specified capacity.

- A fuse or circuit breaker of a larger capacity or a steel or copper wire may

result in a general unit failure or fire.

• Do not wash the air conditioner units.

- Washing them may cause an electric shock.

• Be careful that the installation base is not damaged by long use.

- If the damage is left uncorrected, the unit may fall and cause personal injury

or property damage.

• Install the drain piping according to this Installation Manual to ensure

proper drainage. Wrap thermal insulation around the pipes to prevent

condensation.

- Improper drain piping may cause water leakage and damage to furniture

and other possessions.

• Be very careful about product transportation.

- Only one person should not carry the product if it weighs more than 20 kg.

- Some products use PP bands for packaging. Do not use any PP bands for a

means of transportation. It is dangerous.

- Do not touch the heat exchanger fins. Doing so may cut your fingers.

- When transporting the outdoor unit, suspend it at the specified positions on

the unit base. Also support the outdoor unit at four points so that it cannot

slip sideways.

• Safely dispose of the packing materials.

- Packing materials, such as nails and other metal or wooden parts, may cause

stabs or other injuries.

- Tear apart and throw away plastic packaging bags so that children will not

play with them. If children play with a plastic bag which was not torn apart,

they face the risk of suffocation.

1.5. Before starting the test run

Caution:

• Turn on the power at least 12 hours before starting operation.

- Starting operation immediately after turning on the main power switch can

result in severe damage to internal parts. Keep the power switch turned on

during the operational season.

• Do not touch the switches with wet fingers.

- Touching a switch with wet fingers can cause electric shock.

• Do not touch the refrigerant pipes during and immediately after operation.

- During and immediately after operation, the refrigerant pipes are may be hot

and may be cold, depending on the condition of the refrigerant flowing through

the refrigerant piping, compressor, and other refrigerant cycle parts. Your

hands may suffer burns or frostbite if you touch the refrigerant pipes.

• Do not operate the air conditioner with the panels and guards removed.

- Rotating, hot, or high-voltage parts can cause injuries.

• Do not turn off the power immediately after stopping operation.

- Always wait at least five minutes before turning off the power. Otherwise,

water leakage and trouble may occur.

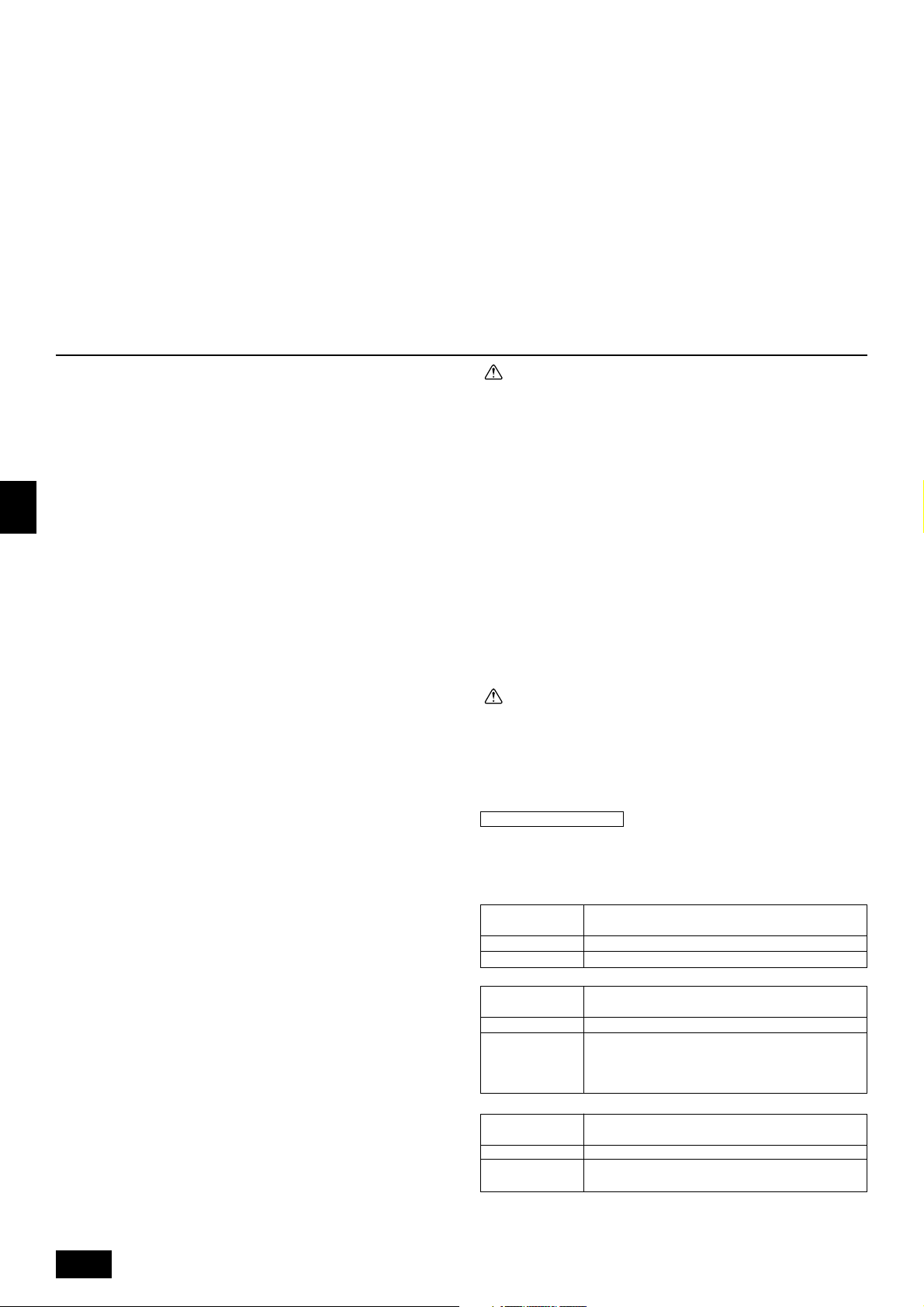

2. Indoor unit accessories

The unit is provided with the following accessories:

E

[Fig. 2.0.1] (P.2)

3. Selecting an installation site

• Select a site with sturdy fixed surface sufficiently durable against the weight of

unit.

P

• Before installing unit, the routing to carry in unit to the installation site should

be determined.

• Select a site where the unit is not affected by entering air.

• Select a site where the flow of supply and return air is not blocked.

• Select a site where refrigerant piping can easily be led to the outside.

• Select a site which allows the supply air to be distributed fully in room.

• Do not install unit at a site with oil splashing or steam in much quantity.

12

<Accessory part position>

A Air outlet B Remote controller

• Do not install unit at a site where combustible gas may generate, flow in, stagnate or leak.

• Do not install unit at a site where equipment generating high frequency waves

(a high frequency wave welder for example) is provided.

• Do not install unit at a site where fire detecter is located at the supply air side.

(Fire detector may operate erroneously due to the heated air supplied during

heating operation.)

• When special chemical product may scatter around such as site chemical plants

and hospitals, full investigation is required before installing unit. (The plastic

components may be damaged depending on the chemical product applied.)

Page 13

3.1. Install the indoor unit on a ceiling strong

enough to sustain its weight

Warning:

The unit must be securely installed on a structure that can sustain its weight.

If the unit is mounted on an unstable structure, it may fall down causing

injuries.

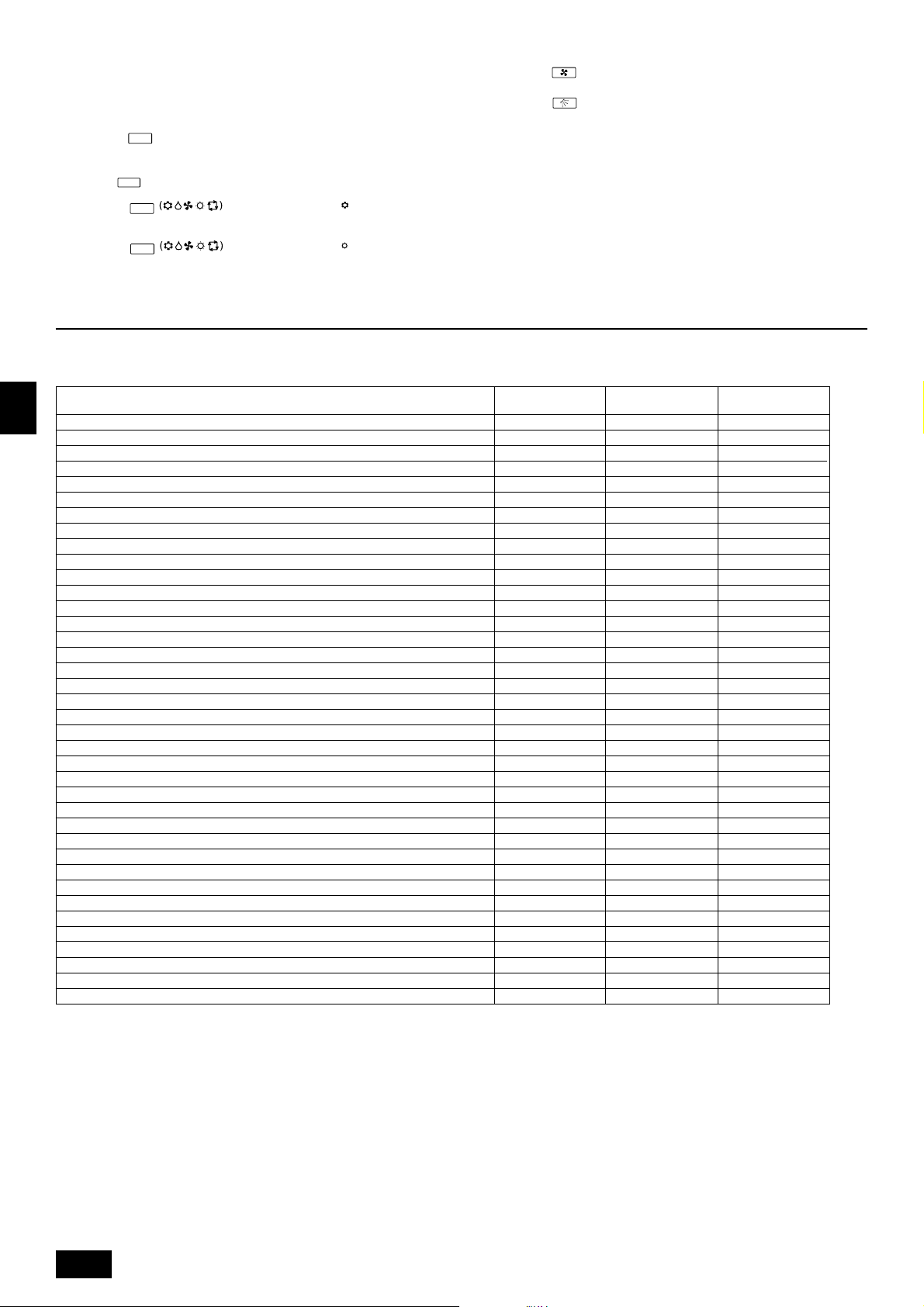

3.2. Securing installation and service space

• Select the optimum direction of supply airflow according to the configuration of

the room and the installation position.

• As the piping and wiring are connected at the bottom and side surfaces, and

the maintenance is made at the same surfaces, allow a proper space properly.

For the efficient suspension work and safety, provide a space as much as

possible.

4. Fixing hanging bolts

4.1. Fixing hanging bolts

(Use M10 hanging bolts. The bolts should be supplied in the field.)

(Give site of suspension strong structure.)

Hanging structure

• Ceiling: The ceiling structure varies from building to one another. For detailed

information, consult your construction company.

1 Reinforcing the ceiling with additional members (edge beam, etc) must be re-

quired to keep the ceiling at level and to prevent the ceiling from vibrations.

2 Cut and remove the ceiling members.

3 Reinforce the ceiling members, and add other members for fixing the ceiling

boards.

For wooden construction

• Use the tie beam (for one story building) or second-floor beam (for two story

building) as strength members.

5. Installing the unit

Service space

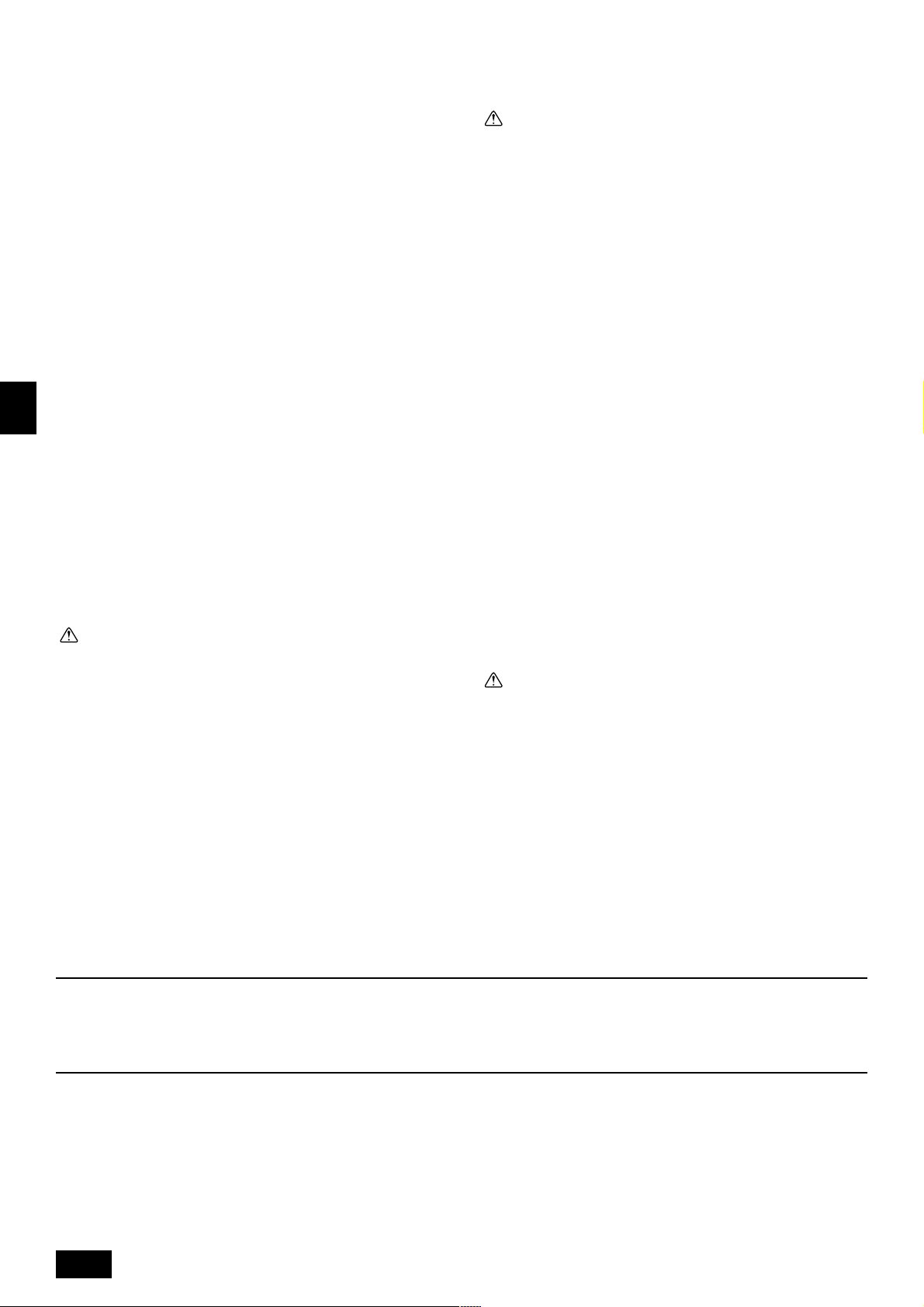

[Fig. 3.2.1] (P.2)

1 When connecting air inlet

2 When installing the suspension fixtures prior to installation of the indoor unit with-

out inlet duct

3 When hanging the indoor unit directly without inlet duct

A Service space B Suspension bolt pitch

C Air inlet D Air outlet

*1 When there is not 500mm of service space on top of the unit, there must be 700mm of

service space at the air outlet side.

Suspension bolt pitch

[Fig. 3.2.2] (P.2)

E Top of the unit F 4-ø12 suspension bolt

G Control box H Drain pan I Main body

3.3. Combining indoor units with outdoor

units

For combining indoor units with outdoor units, refer to the outdoor unit installation

manual.

• To hang the air-conditioner, use a hard square timber of more than 6 cm if the

distance between beams is less than 90 cm and a hard square timber of more

than 9 cm if the distance between beams is less than 180 cm.

[Fig. 4.1.1] (P.2)

A Ceiling board B Edge beam C Tie beam

D Square timber for hanging the air conditioner E Pitch

For reinforced concrete construction

• As shown in the figure below, fix the hanging bolts, or use square timbers to fix

the hanging bolts.

[Fig. 4.1.2] (P.2)

F Insert: 100 to 150 kg (1 piece) (field supply)

G M10 hanging bolt (field supply) H Reinforcement

Product Weight (kg)

PEH-P8MYA 70 kg

PEH-P10MYA 80 kg

PEH-P16MYA 180 kg

PEH-P20MYA 212 kg

GB

D

F

NL

5.1. Hanging the unit body

s Bring the indoor unit to an installation site as it is packed.

s To hang the indoor unit, use a lifting machine to lift and pass through the

hanging bolts.

s Install the indoor unit before ceiling work.

[Fig. 5.1.1] (P.3)

A Unit body B Lifting machine

* Two installation methods are available

<When hanging the indoor unit directly>

1. Attach a washer and nut(s) to each suspension bolt. (The washers and nuts

are to be supplied locally.)

2. Fit the indoor unit to each suspension bolt.

3. Make sure that the unit is positioned level, then tighten each nut.

[Fig. 5.1.2] (P.3)

A Nut B Washer

AB

When using inlet duct 100 or more 130 or more

When not using inlet duct 0 or more 30 or more

Nut (*1) is not required if distance A is 0.

<When installing the suspension fixture prior to installation of the indoor unit>

1. Loosen each suspension fixture bolt slightly, and remove the fixture and Ushaped washers.

2. Adjust each suspension fixture bolt.

3. Attach a washer, nut and suspension fixture to each suspension bolt. (The

washers and nuts are to be supplied locally.)

4. Hook the indoor unit to the suspension fixtures.

5. Make sure that the unit is positioned level, then tighten each nut.

[Fig. 5.1.3] (P.3)

A Be sure to attach a U-shaped washer (4 washers in total).

AB

When using inlet duct 100 or more 130 or more

When not using inlet duct 25 or more 55 or more

[Fig. 5.1.4] (P.3)

A Nut B Washer

5.2. Confirming the unit’s position and fixing hanging bolts

[Fig. 5.2.1] (P.3)

A Level check

s Use the gage supplied with the panel to confirm that the unit body and

hanging bolts are positioned in place. If they are not positioned in place,

it may result in dew drops due to wind leak. Be sure to check the positional

relationship.

s Use a level to check that the surface indicated by A is at level. Ensure

that the hanging bolt nuts are tightened to fix the hanging bolts.

s To ensure that drain is discharged, be sure to hang the unit at level using

a level.

Caution:

Be sure to install the unit body at level.

SWI

E

P

13

Page 14

6. Refrigerant pipe and drain pipe specifications

To avoid dew drops, provide sufficient antisweating and insulating work to the refrigerant and drain pipes.

When using commercially available refrigerant pipes, be sure to wind commercially available insulating material (with a heat-resisting temperature of more than

100 °C and thickness given below) onto both liquid and gas pipes.

Be also sure to wind commercially available insulating material (with a form

polyethylene’s specific gravity of 0.03 and thickness given below) onto all pipes

which pass through rooms.

1 Select the thickness of insulating material by pipe size.

Pipe size Insulating material’s thickness

6.4 mm to 25.4 mm More than 10 mm

28.6 mm to 38.1 mm More than 15 mm

2 If the unit is used on the highest story of a building and under conditions of

high temperature and humidity, it is necessary to use pipe size and insulating

material’s thickness more than those given in the table above.

3 If there are customer’s specifications, simply follow them.

7. Connecting refrigerant pipes and drain pipes

GB

7.1. Refrigerant piping work

This piping work must be done in accordance with the installation manuals for

outdoor unit.

• For constraints on pipe length and allowable difference of elevation, refer to

the outdoor unit manual.

• The method of pipe connection is brazing connection.

D

Cautions on refrigerant piping

s Be sure to use non-oxidative brazing for brazing to ensure that no for-

eign matter or moisture enter into the pipe.

s Provide a metal brace to support the refrigerant pipe so that no load is

imparted to the indoor unit end pipe. This metal brace should be pro-

F

vided 50 cm away from the indoor unit’s brazing connection.

Warning:

Do not mix anything other than the specified refrigerant (R407C) into the

refrigerating cycle. Mixing air may cause the refrigerating cycle to get abnormally high temperature, resulting in a burst.

NL

SWI

E

P

Caution:

• Install the refrigerant piping for the indoor unit in accordance with the

following.

1. Remove the cap.

[Fig. 7.1.1] (P.4)

A Remove the cap

2. Pull out the thermal insulation on the site refrigerant piping, braze the unit

piping, and replace the insulation in its original position.

Wrap the piping with insulating tape.

[Fig. 7.1.2] (P.4)

A Thermal insulation B Pull out insulation

C Wrap with damp cloth D Return to original position

E Ensure that there is no gap here F Wrap with insulating tape

Note:

• Pay strict attention when wrapping the copper piping since wrapping the

piping may cause condensation instead of preventing it.

* Before brazing the refrigerant piping, always wrap the piping on the main

body, and the thermal insulation piping, with damp cloths to prevent heat

shrinkage and burning the thermal insulation tubing. Take care to ensure

that the flame does not come into contact with the main body itself.

Caution:

• Use refrigerant piping made of C1220 (CU-DHP) phosphorus deoxidized

copper as specified in the JIS H3300 “Copper and copper alloy seamless

pipes and tubes”. In addition, be sure that the inner and outer surfaces of

the pipes are clean and free of hazardous sulphur, oxides, dust/dirt, shaving particles, oils, moisture, or any other contaminant.

• Never use existing refrigerant piping.

- The large amount of chlorine in conventional refrigerant and refrigerator oil

in the existing piping will cause the new refrigerant to deteriorate.

• Store the piping to be used during installation indoors and keep both

ends of the piping sealed until just before brazing.

- If dust, dirt, or water gets into the refrigerant cycle, the oil will deteriorate and

the compressor may fail.

• Use ester oil, ether oil or alkylbenzene (small amount) as the refrigerator

oil to coat flares and flange connections. (For models using R407C)

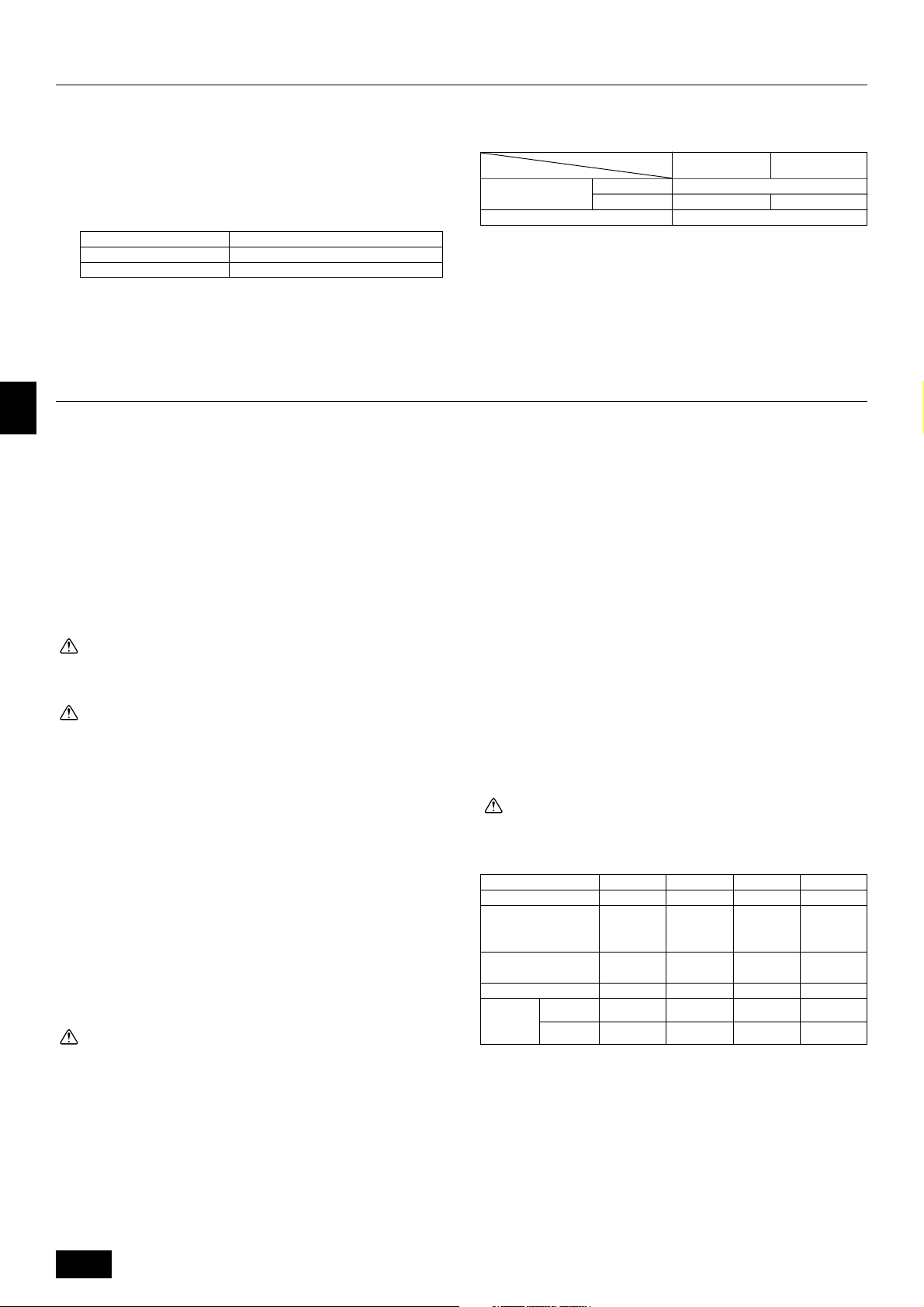

6.1. Refrigerant pipe and drain pipe specifications

Model

Item

Refrigerant pipe

Liquid pipe ø12.7

Gas pipe ø25.4 ø28.58

Drain pipe RC1 (Male screw)

PEH-P8, 16MYA PEH-P10, 20MYA

6.2. Refrigerant pipe, drain pipe and filling

port

[Fig. 6.2.1] (P.3)

A Refrigerant pipe (liquid pipe) B Refrigerant pipe (gas pipe)

C Drain pipe

- The refrigerant used in the unit is highly hygroscopic and mixes with water

and will degrade the refrigerator oil.

• Do not use a leak detection additive.

Additional refrigerant charge

• Take care not to allow dirt or cutting chips to enter the refrigerant pipes.

• The refrigerant pipes must be kept warm, so take particular care to insulate

between refrigerant pipes and the gas pipe located inside the indoor unit, since

the gas pipe causes condensation during cooling operation.

• When connecting the refrigerant pipes, make sure that the stop valve of the

outdoor unit is fully closed (as it was when shipped from the factory). After

connecting all the refrigerant pipes between the indoor and outdoor units, purge

air from the stop valve service port of the outdoor unit and service port of each

connecting pipe. Check that there is no air leakage from any pipe connection,

then fully open the stop valve of the outdoor unit. This will connect the refrigerant circuit between the indoor and outdoor units.

• The refrigerant pipes must be as short as possible.

• Flare and flange connections must be used for connection of the refrigerant

pipes.

• The indoor and outdoor units must be connected with the refrigerant pipes.

[Fig. 7.1.3] (P.4)

A Brazing B Flare joint C Gas pipe

D Liquid pipe E Service port F Indoor unit

G Outdoor unit

Warning:

During installation and re-installation, take care not to allow any gas or materials other than the specified refrigerant (R407C) to enter the refrigerant

cycle. Entry of air will cause extremely high pressure inside the refrigerant

cycle, possibly resulting in breakage of pipes.

PEH-P8MYA

Piping Method

Height Difference

between Indoor and

Outdoor Units

Number of bends

(right angles)

Total Piping Length

Refrigerant

Pipe Size

(mm)

s Refer to the installation manual for details of the additional amount of

Liquid Pipe

Gas Pipe

refrigerant for the outdoor unit.

Brazing

40 m or less

15 or less

50 m or less

ø12.7

ø25.4

PEH-P10MYA

Brazing

40 m or less

15 or less

50 m or less

ø12.7

ø28.58

PEH-P16MYA

Brazing

40 m or less

15 or less

50 m or less

ø12.7 × 2

ø25.4 × 2

PEH-P20MYA

Brazing

40 m or less

15 or less

50 m or less

ø12.7 × 2

ø28.58 × 2

7.2. Drain piping work

[Fig. 7.2.1] (P.4)

A Insulator B Drain pipe Rc1

C Drain pan D

>

E

G Downward slope 20mm/m or more H Drain trap

I The drain pipe should extend below this level.

J Open drain

>

2 × F

70 mm F

=

=

>

70 mm

=

>

35 mm

=

14

Page 15

1. Ensure that the drain piping is downward (pitch of more than 20 mm/m) to the

outdoor (discharge) side.

2. Ensure that any cross-wise drain piping is less than 20 m (excluding the difference of elevation). If the drain piping is long, provide metal braces to prevent it

from waving. Never provide any air vent pipe. Otherwise drain may be ejected.

3. Use a hard vinyl chloride pipe VP-25 (with an external diameter of 32 mm) for

drain piping.

8. Duct work

4. Ensure that collected pipes are 10 cm lower than the unit body’s drain port .

5. Put the end of the drain piping in a position where no odor is generated.

6. Do not put the end of the drain piping in any drain where ionic gases are

generated.

• In connecting duct, insert canvas duct between unit and duct.

• Use incombustible material for duct parts.

• Provide full insulation to inlet duct flange, outlet duct flange and outlet duct to

prevent condensation.

• Be sure to apply the air filter near the air inlet grille.

• Before connecting an inlet duct, remove the air filter (supplied with the unit),

then install that filter in the inlet grille.

[Fig. 8.0.1] (P.4)

A Air inlet B Air outlet

C Access door D Ceiling surface

E Canvas duct F Keep duct-work length 850 or more

G Connect common reference potential wire between duct-work to air conditioner

Caution:

• Outlet duct is 850 mm or more necessary to construct.

• To connect the air conditioner main body and the duct for potential equalization.

• Inlet temperature sensor when an inlet duct is installed.

An inlet temperature sensor is installed on the inlet duct flange. Before connecting an inlet duct, this sensor must be removed and installed in the specified position.

[Fig. 8.0.2] (P.4)

A Inlet duct flange B Inlet temperature sensor

C Sensor protection plate D Sensor fixture

E Inlet duct

1 Pull out the sensor, and remove the sensor fixture and protection plate. (The

protection plate must be discarded.)

2 Connect the inlet duct.

3 Drill a sensor hole (ø12.5 dia.) on the side on the duct.

4 Assemble the sensor and fixiture.

• When pulling out the sensor, do not pull it by the lead wire. Doing so may result

in wire breakage.

• Before connecting the inlet duct, make sure that the sensor, its fixture and

protection plate are removed.

• The sensor removed in step 1 must be re-installed in the position specified in

the drawing. Installation of the sensor in an incorrect position may result in

malfuction.

• Mount holes for outlet duct flange and inlet duct.

[Fig. 8.0.3] (P.5)

A Inlet duct flange

B PEH-P8: 8 × 130pitch = 1040

PEH-P10: 9 × 130pitch = 1170

PEH-P16: 10 × 130pitch = 1300

PEH-P20: 12 × 130pitch = 1560

C PEH-P8: 24-ø3 holes (Inlet duct mount holes)

PEH-P10: 26-ø3 holes (Inlet duct mount holes)

PEH-P16: 34-ø3 holes (Inlet duct mount holes)

PEH-P20: 38-ø3 holes (Inlet duct mount holes)

D Top of the unit

E Outlet duct flange

F PEH-P8,10: 7 × 130pitch = 910

PEH-P16,20: 8 × 130pitch = 1040

G PEH-P8,10: 22-ø3 holes (Outlet duct mount holes)

PEH-P16,20: 26-ø3 holes (Outlet duct mount holes)

H PEH-P8,10: 2 × 130pitch = 260

PEH-P16,20: 5 × 110pitch = 550

I PEH-P8,10: 2 × 100pitch = 200

PEH-P16,20: 3 × 130pitch = 390

GB

D

F

9. Remote controller

9.1. Installing procedures

(1) Select an installing position for the remote controller (switch box).

Be sure to observe the following precautions.

[Fig. 9.1.1] (P.6)

A Remote controller profile

B Required clearances surrounding the remote controller

C Temperature sensor D Installation pitch

1 The temperature sensors are located on both remote controller and indoor

unit. To use the temperature sensor on the remote controller, mainly use the

remote controller for temperature setting or room temperature detection. Install the remote controller in such an area that can detect average room temperatures, free of direct sunlight, airflow from the air conditioner, and other

such heating source.

2 In either case when the remote controller is installed in the switch box or on the

wall, provide the clearances indicated in the diagram. (When the schedule timer

is used in combination, also refer to the installation manual supplied with the

schedule timer.)

Note:

Check that there is no electric wire left close to the remote controller sensor.

If any electric wire is near the sensor, the remote controller may fail to detect

a correct room temperature.

3 Procure the following parts locally:

Switch box for two pieces

Thin copper conduit tube

Lock nuts and bushings

(2) Seal the service entrance for the remote controller cord with putty to

prevent possible invasion of dew drops, water, cockroaches or worms.

<A> For installation in the switch box:

• When the remote controller is installed in the switch box, seal the junction

between the switch box and the conduit tube with putty.

<B> For direct installation on the wall select one of the following:

• Prepare a hole through the wall to pass the remote controller cord (in order to

run the remote controller cord from the back), then seal the hole with putty.

• Run the remote controller cord through the cut-out upper case, then seal the

cut-out notch with putty similarly as above.

B-1. To lead the remote controller cord from the back of the controller:

B-2. To run the remote controller cord through the upper portion:

[Fig. 9.1.1] (P.6)

C Wall D Conduit E Lock nut

F Bushing G Switch box

H Remote controller cord I Seal with putty

(3) Install the lower case in the switch box or on the wall.

[Fig. 9.1.1] (P.6)

<A> For installation in the switch box

C Switch box for two pieces D Remote controller cord

E Cross-recessed, pan-head screw

G Seal the remote controller cord service entrance with putty

<B> For direct installation on the wall

H Wood screw

Caution:

Do not over-tighten the screws to possible deformed or broken lower case.

Note:

• Select a flat place for installation.

• Be sure to use two or more locations for securing of the remote controller in the switch box or on the wall.

NL

SWI

E

P

15

Page 16

9.2. Connecting procedures

• The remote controller cord may be extended up to 500 m. Since the remote

controller cord supplied with the unit is 10 m-long, use those electric wires or

(two-core) cables of 0.3 mm

conductor cables to prevent possible malfunction of the unit.

[Fig. 9.2.1] (P.6)

(1) Connect the remote controller cord to the terminal block for the lower

case.

A To TB5 on the indoor unit

B Terminal block representation

No polarity!

2

to 1.25 mm2 for extension. Do not use multi-

Caution:

Do not use crimp-style terminals for connection to the remote controller terminal block to eliminate contact with the boards and resultant trouble.

(2) Set the dip switch No.1 shown below when using two remote controller’s

for the same group.

[Fig. 9.2.2] (P.6) Dip switches

Setting the dip switches

The dip switches are at the bottom of the remote controller. Remote controller

Main/Sub and other function settings are performed using these switches. Ordinarily, only change the Main/Sub setting of SW1. (The factory settings are all “ON”.)

GB

<SW No. 1>

SW contents Main Remote controller Main/Sub setting

ON/OFF Main/Sub

Comment Set one of the two remote controllers at one group to “Main”

<SW No. 2>

SW contents Main When remote controller power turned on

D

ON/OFF Normally on/Timer mode on

Comment

<SW No. 3>

SW contents Main Cooling/heating display in AUTO mode

F

ON/OFF Yes/No

Comment

<SW No. 4>

SW contents Main Intake temperature display

ON/OFF Yes/No

NL

Comment

When you want to return to the timer mode when the power

is restored after a power failure when a Program timer is

connected, select “Timer mode”.

When you do not want to display “Cooling” and “Heating”

in the Auto mode, set to “No”.

When you do not want to display the intake temperature, set to “No”.

9.3. Fitting the upper case

[Fig. 9.3.1] (P.6)

(1) Put the upper latches (at two locations) first then fit the upper case into

the lower case as illustrated.

SWI

(2) To remove the upper case, put a slotted screwdriver tip in the latches as

shown in the diagram then move the screwdriver in the direction of arrow.

Caution:

• Do not move the screwdriver while inserting the tip far into the latches to

prevent broken latches.

• Be sure to put the screwdriver tip securely in the latches until a snap

sounds. Loosely inserted screwdriver may fall down.

Note:

The operating section is covered with a protective sheet. Before using the

unit, remember to remove the protective sheet.

E

9.4. Function settings

(1) Wired type

[Fig. 9.4.1] (P.6)

⁄1Mode number ⁄2Setting number

P

⁄3Refrigerant address ⁄4Unit number

Changing the power voltage setting

Be sure to change the power voltage setting when operating the unit in an area

where the power source is 220 V or 230 V.

(The power voltage setting is set to 240 V at the factory. Units that are used in areas

where the power source is 240 V do not require power voltage setting changes.)

[Operating instructions] (entering settings with a wired remote controller)

[Fig. 9.4.2] (P.7)

1 Go to the function setting mode

Switch OFF the remote controller.

Press the A FILTER and B TEST RUN buttons simultaneously and hold them

for at least 2 seconds. FUNCTION will start to flash. The refrigerant address

display will start to flash momentarily.

2 Setting the refrigerant address

Use the C

to 00. Press to increase the value or to decrease it.

00 is the typical setting. When operating in a group configuration, use the

correlating refrigerant address (see the technical manual for details on setting the refrigerant address for a group). The refrigerant addresses must be

set in order when performing the following operation.

* If the unit stops two seconds after the FUNCTION display starts to flash or

[88] starts to flash in the room temperature display, a transmission problem

may have occurred. Check to see if there is some source of transmission

interference (noise) nearby.

If you make a mistake during any point of this procedure, you can quit the

function setting mode by pressing 8 once and then return to step 1.

3 Setting the unit number

Press D (CLOCK ON OFF) and [--] will start to flash in the unit number ⁄

display.

Use the C

to increase the value or to decrease it.

Unit number 00 = the function setting selection for the entire refrigerant system

4 Setting the refrigerant address/unit number

Press the E MODE button to designate the refrigerant address/unit number. [-

-] will flash in the mode number ⁄

* If [88] appears in the room temperature section, the selected refrigerant

address does not exist in the system. Also, if [F] appears in the unit number

display section, the selected unit number does not exist. Enter the correct

refrigerant address and unit number at steps 2 and 3.

Fan draft operation will start when settings are confirmed using the E MODE

button. You can also use this operation to find out what functions are assigned to which unit numbers and the locations of those indoor units. Note

that the fan draft operation will start for all of the indoor units that have been

assigned refrigerant addresses when 00 or AL is the assigned unit number.

* If an indoor unit other than those designated with refrigerant addresses

emits a fan draft when a different refrigerant grouping is being used, the set

refrigerant addresses have probably overlapped. Reassign the refrigerant

addresses at the DIP switch of the outdoor unit.

Example) When the refrigerant address is set to 00 and the unit number is 02.

[Fig. 9.4.3] (P.7)

(a) Outdoor unit (b) Indoor unit

(c) Designate operation (d) Remote controller

5 Selecting the mode number

Press the F

to 04.

Press

1

Mode number 04 = power voltage switching mode

⁄

6 Selecting the setting number

1 will start to flash as the currently specified setting number ⁄

button G is pressed. Use the (TEMP) buttons to specify 2 as the

setting number. Press

2

Setting number 1 = 240 V

⁄

2

Setting number 2 = 220 V/230 V

⁄

7 Designating the mode and setting numbers

The mode and setting numbers ⁄

E is pressed and the designation operation will begin. The numbers are set

when the flashing settings stay lit.

*

If [--] appears in the room temperature display as the mode/setting number, or

if a flashing [88] display appears, a transmission problem may have occurred.

Check to see if there is some source of transmission interference (noise) nearby.

8 Complete function selection

Press the FILTER A and TEST RUN B buttons simultaneously for at least two

seconds. The function selection screen will disappear momentarily and the air

conditioner OFF display will appear.

* Do not use the remote controller for 30 seconds after completing the func-

tion selection.

(TIMER SET) button to set the refrigerant address ⁄

(TIMER SET) button to set the unit number to 00. Press

1

display momentarily.

(TEMP) buttons to set the mode number ⁄

to increase the value or to decrease it.

2

when the

to increase the value or to decrease it.

1

⁄2 will start to flash when the MODE button

1

3

4

16

Page 17

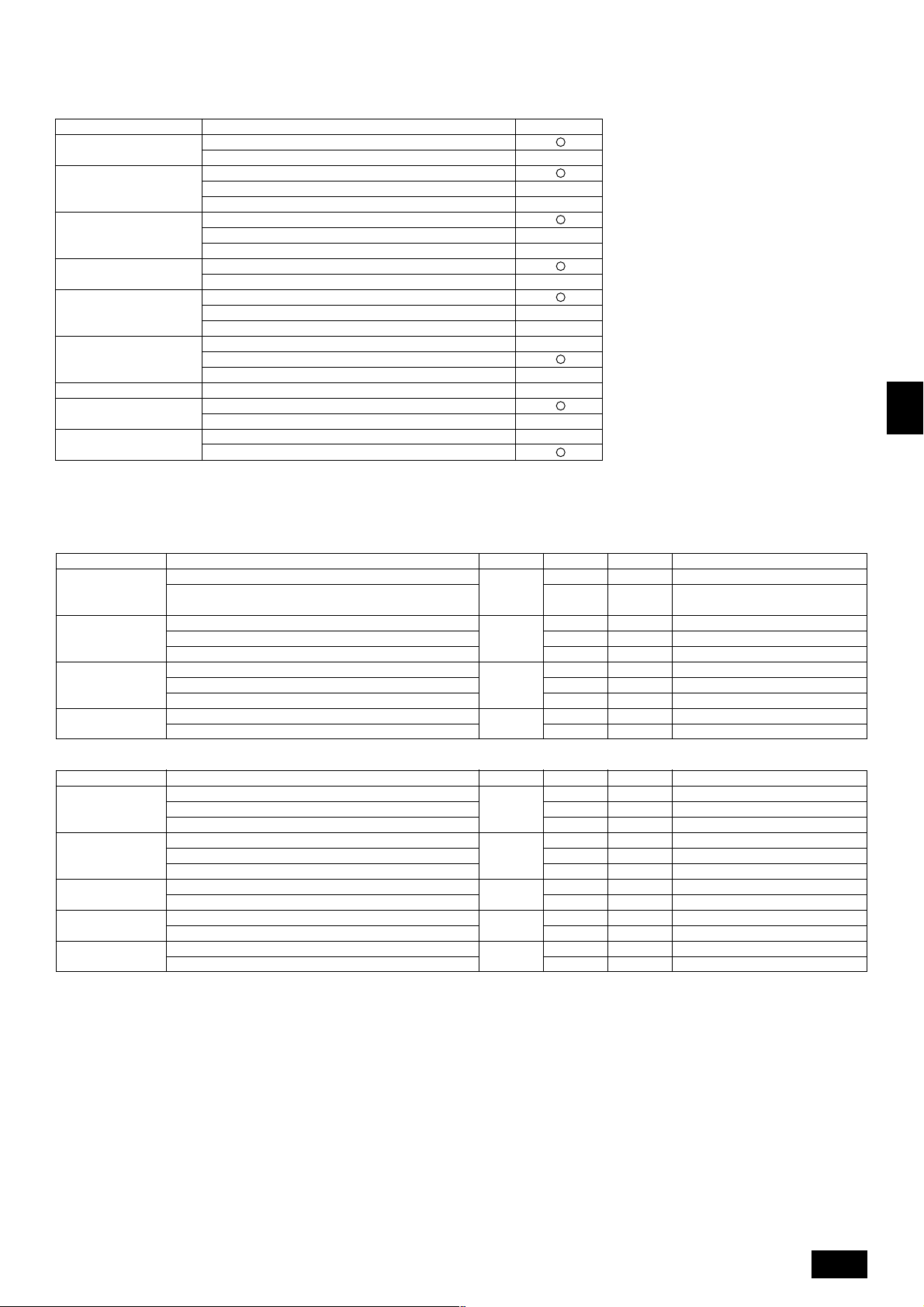

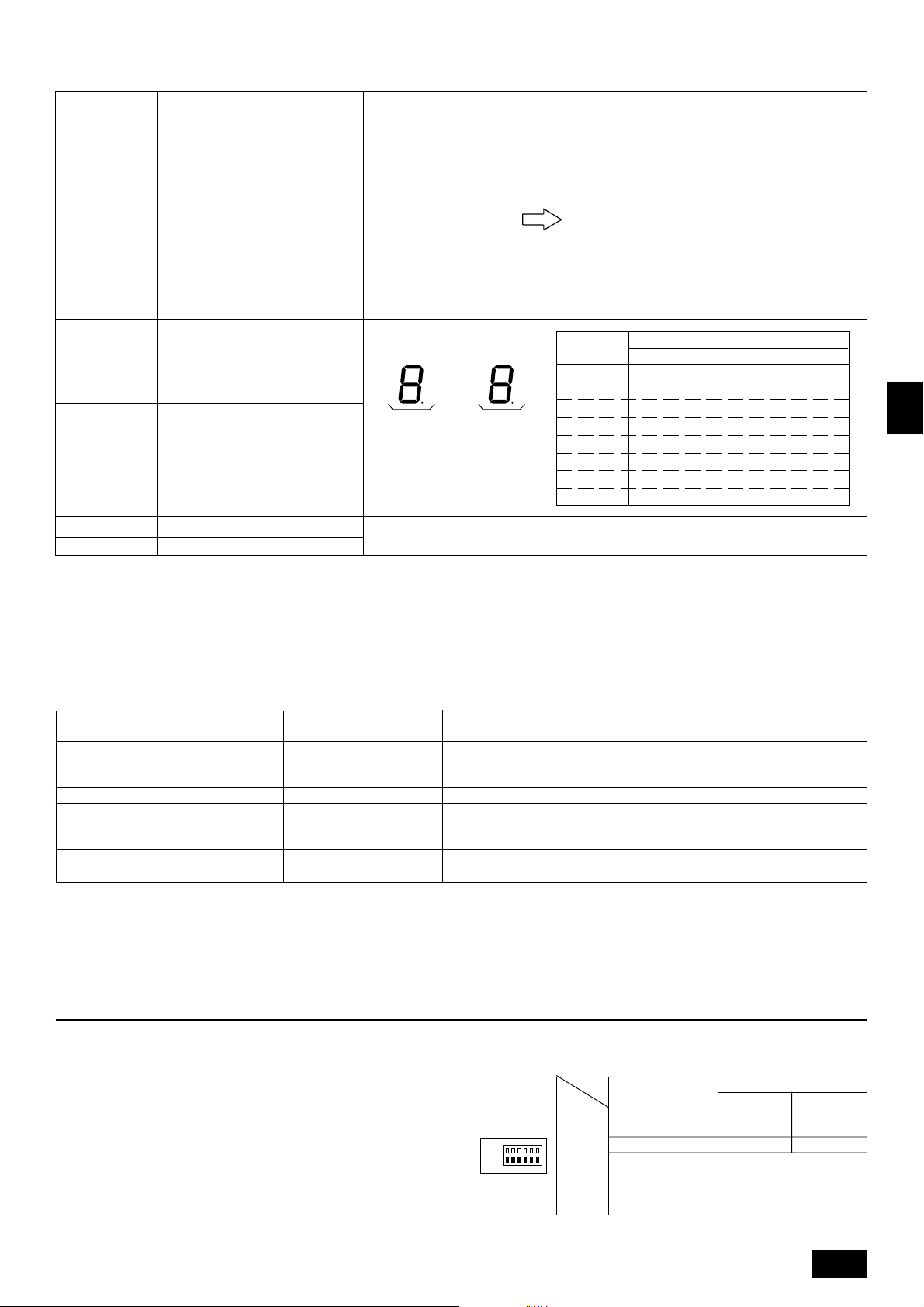

Other function selections

Now that you know how to change the power voltage setting, there are several other settings that can be changed as well. The following Table lists the various settings that can

be changed through the remote controller and the default settings of the various units.

Table 1

Settings

Settings

PEH-P-MYA

–

–

Mode no. Setting no. Check Remarks

01

02 2

03 2

04

1

2

1

3

1

3

1

2

Approx. 4-minute wait-period after

power is restored.

Power failure automatic re-

Function

covery

Indoor temperature detecting

LOSSNAY connectivity

Power voltage

Filter sign

Fan speed

No. of air outlets

Installed options (high-performance filter)

Up/down vane setting

Things to remember when entering function selections:

The basic procedure for entering function selections is the same as described for switching between power voltages. However, there are some differences at step 3 for

selecting the unit number, step 5 for selecting the mode number and step 6 for selecting the unit number. The following Tables 2 and 3 list the various function settings, mode

numbers and setting numbers. Table 2 details the functions of the entire refrigerant system while Table 3 shows the functions that can be set for the indoor unit.

Table 2. Itemized functions of the entire refrigerant system (select unit number 00)

Mode

Power failure automatic recovery

Indoor temperature

detecting

LOSSNAY connectivity

Power voltage

Not available

Available

Indoor unit operating average

Set by indoor unit’s remote controller

Remote controller’s internal sensor

Not supported

Supported (indoor unit is not equipped with outdoor-air intake)

Not supported (indoor unit is equipped with outdoor-air intake)

240 V

220 V, 230 V

100 Hr

2500 Hr

No filter sign indicator

Quiet

Standard

High ceiling

4 directions

Not supported

Supported

No vanes

Equipped with vanes

Not available

Available

Indoor unit operating average

Set by indoor unit’s remote controller

Remote controller’s internal sensor

Not Supported

Supported (indoor unit is not equipped with outdoor-air intake)

Supported (indoor unit is equipped with outdoor-air intake)

240 V

220 V, 230 V

GB

D

F

NL

Table 3. Itemized functions of the indoor unit (select unit numbers 01 to 03 or AL)

Mode

Filter sign

Fan speed

No. of air outlets

Installed options (highperformance filter)

Up/down vane setting

3 Setting the unit numbers

Set “00” as the unit number when setting functions from Table 2.

When setting functions from Table 3:

- When setting functions for an indoor unit in an independent system, set the unit number to 01.

- When setting functions for a simultaneous-Twin Triple indoor unit system, assign unit numbers from 01 to 03 to each indoor unit.

- When setting the same functions for an entire simultaneous Twin Triple-indoor unit system, assign “AL” as the unit number.

5 Selecting the mode number

Select from Table 2 and Table 3.

6 Selecting the setting number

Select from Table 2 and Table 3.

100 Hr

2500 Hr

No filter sign indicator

Quiet

Standard

High ceiling

Standard

High ceiling

Not supported

Supported

No vanes

Equipped with vanes

Settings

Mode no. Setting no. Check Remarks

07 2

08 2

09

10

11

1

3

1

3

1

2

1

2

1

2

SWI

E

P

17

Page 18

(2) Wireless remote controller type

[Fig. 9.4.4] (P.7)

Changing the power voltage setting

Be sure to change the power voltage setting depending on the voltage used.

1 Go to the function select mode

Press the

(Start this operation from the status of remote controller display turned off.)

CHECK

Press the temp

toward the receiver of the indoor unit and press the

2 Setting the unit number

Press the temp

wireless remote controller toward the receiver of the indoor unit and press the

3 Selecting a mode

Enter 04 to change the power voltage setting using the

Direct the wireless remote controller toward the receiver of the indoor unit and

press the

GB

10. Electrical wiring

CHECK

button F twice continuously.

is lighted and “00” blinks.

min

button B.

Current setting number: 1 = 1 beep (one second)

button C once to set “50”. Direct the wireless remote controller

button C and D to set the unit number “00”. Direct the

h

button A.

2 = 2 beeps (one second each)

3 = 3 beeps (one second each)

h

button A.

C and D buttons.

4 Selecting the setting number

Use the

V). Direct the wireless remote controller toward the sensor of the indoor unit and

press the

5 To select multiple functions continuously

Repeat steps 3 and 4 to change multiple function settings continuously.

6 Complete function selection

Direct the wireless remote controller toward the sensor of the indoor unit and press

the

Note:

Whenever changes are made to the function settings after construction or

maintenance, be sure to record the added functions with an “

“Check” column provided on the chart.

C and D buttons to change the power voltage setting to 01 (240

h

button A.

button E.

”, in the

Precautions on electrical wiring

Warning:

Electrical work should be done by qualified electrical engineers in accord-

D

ance with “Engineering Standards For Electrical Installation” and supplied

installation manuals. Special circuits should also be used. If the power circuit lacks capacity or has an installation failure, it may cause a risk of electric shock or fire.

1. Be sure to take power from the special branch circuit.

2. Be sure to install an earth leakage breaker to the power.

F

3. Install the unit to prevent that any of the control circuit cables (remote controller, transmission cables) is brought in direct contact with the power cable outside the unit.

4. Ensure that there is no slack on all wire connections.

5. Some cables (power, remote controller, transmission cables) above the ceiling

may be bitten by mouses. Use as many metal pipes as possible to insert the

cables into them for protection.

NL

6. Never connect the power cable to leads for the transmission cables. Otherwise

the cables would be broken.

7. Be sure to connect control cables to the indoor unit, remote controller, and the

outdoor unit.

8. Put the unit to the ground on the outdoor unit side.

9. Be sure to connect between the control cable terminal block of the outdoor unit

SWI

and that of the indoor unit. (Cables have polarity, so make sure that they are

connected according to the terminal numbers.)

10. Fix power source wiring to control box by using buffer bushing for tensible force

(PG connection or the like). Connect control wiring to control terminal bed

throngh the knockout hole of control box using ordinary bushing.

Caution:

Be sure to put the unit to the ground on the outdoor unit side. Do not connect the earth cable to any gas pipe, water pipe, lightening rod, or telephone

earth cable. Incomplete grounding may cause a risk of electric shock.

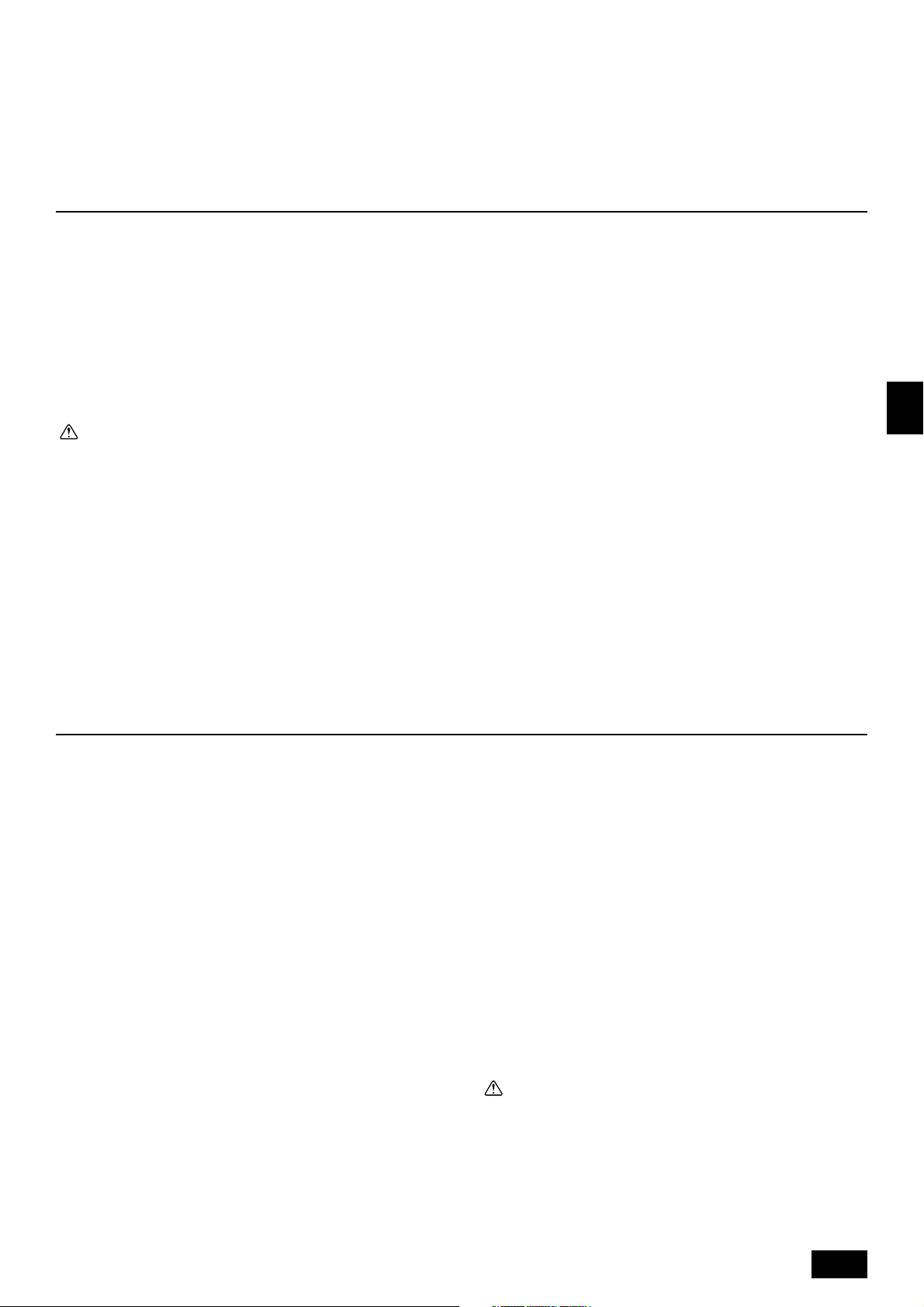

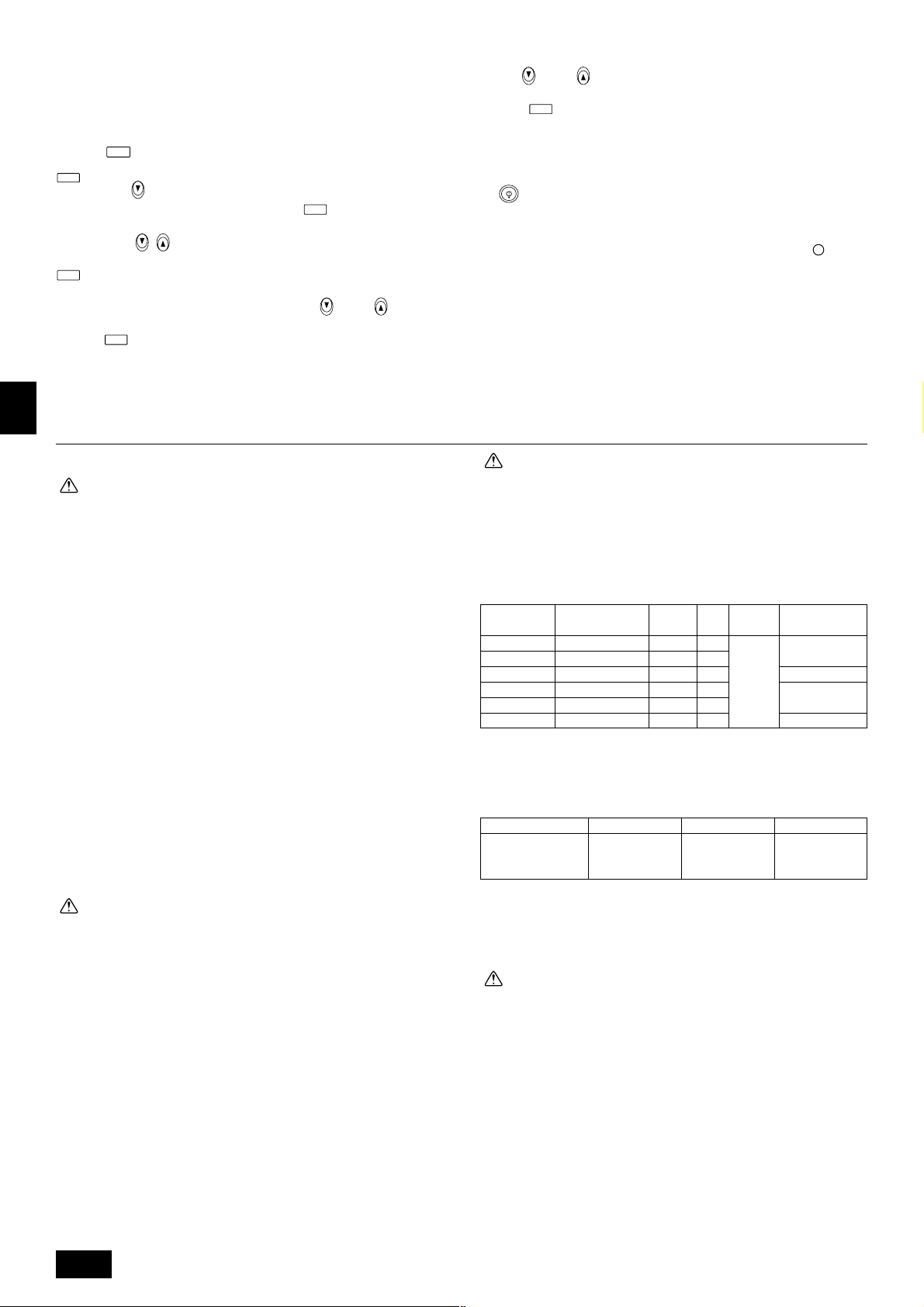

[Fig. 10.0.1] (P.8)

A Power supply B Main switch/fuse (purchased locally)

E

P

C Power supply wiring for outdoor unit

D Power supply wiring for indoor unit

E Outdoor unit F Indoor unit

G Connection wiring for indoor/outdoor units (polarity)

H Remote controller

I Connection wiring for indoor/remote controller (no polarity)

J Grounding

K Signal wiring for alternate defrost

[Fig. 10.0.2] (P.8)

A Indoor unit B Power cable wiring

C Control cable wiring D Outdoor unit

E Breaker F Fuse

G Power cable terminal bed H Control cable terminal bed

I Defrost signal cable terminal bed J Defrost signal cable wiring

18

Caution:

Make sure that refrigerant pipe and wiring unit must be connect from Outdoor unit No.1 to Indoor unit No.1 and Outdoor unit No.2 to Indoor unit No.2

respectively.

Wiring from Outdoor unit No.1 must be connect to terminal bed TB4-1 in

control box of Indoor unit No.1 while wiring from Outdoor unit No.2 must be

connect to terminal bed TB4-2 in control box of Indoor unit No.2.

Any mistakes on those connections may cause an abnormal refrigerant pipe

temperature and etc.

[Wiring example] (For metal piping)

Power Cable Fuse

PEH-P8MYA 1.5 mm

PEH-P16MYA 1.5 mm2 or thicker 15 A 15 A

PUH-P8MYA 4 mm

PEH-P10MYA 1.5 mm2 or thicker 15 A 15 A

PEH-P20MYA 1.5 mm2 or thicker 15 A 15 A

PUH-P10MYA 6 mm

* The grounding wire must be of the same diameter as the power cable wires.

[Selecting earth leakage breaker (NV)]

To select NF or NV instead of a combination of Class B fuse with switch, use the

following:

• In the case of Class B fuse rated 15 A

Fuse (class B) 15 A 40 A 50 A

Earth leakage NV-30CA NV-100CF NV-100CF

breaker ELB 15 A 40 A 50 A

(with over-load protection) 30 mA 0.1s or less 100 mA 0.1s or less 100 mA 0.1s or less

NV is a product name of MITSUBISHI.

• Power supply cords of appliances shall not be lighter than design 245 IEC53 or

227 IEC53.

• A switch with at least 3 mm contact separation in each pole shall be provided

by the Air conditioner installation.

2

or thicker 15 A 15 A

2

or thicker 50 A 32 A

2

or thicker 50 A 40 A

Breaker

Capacity

Control

Cable

Cable or

wire of

0.8 mm

or

Thicker

(12 VDC)

Defrost signal

Cable

–

2

0.5 mm2 or thicker

–

0.5 mm2 or thicker

Caution:

Do not use anything other than the correct capacity breaker and fuse. Using

fuse, wire or copper wire with too large capacity may cause a risk of malfunction or fire.

Location of cable holes

[Fig. 10.0.3] (P.8)

A For remote controller cables

B For outdoor unit connection cables C For power supply cables

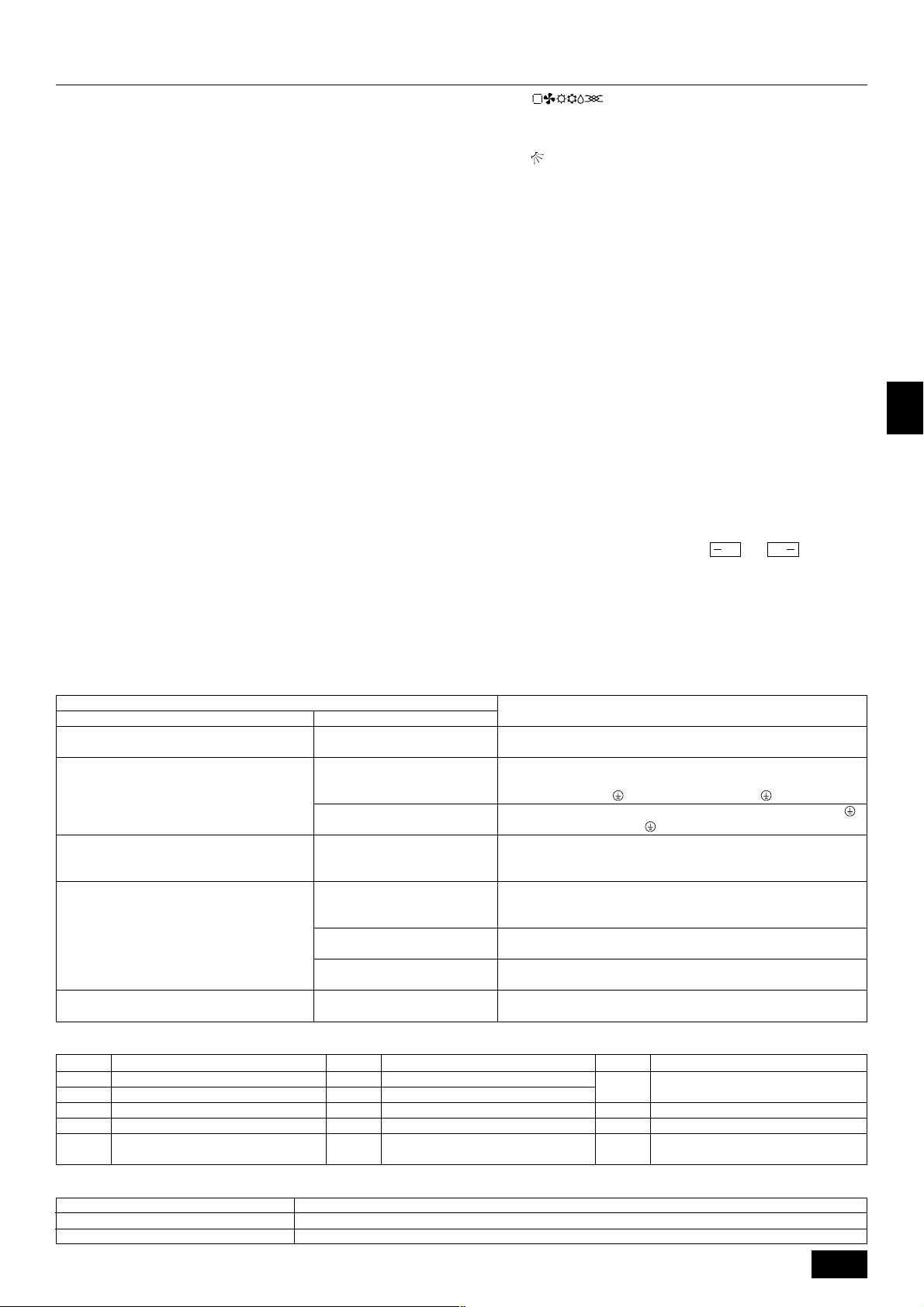

• Switching the external static pressure (PEH-P8, 10MYA ONLY)

The unit has been set at the factory so that the standard amount of air is

provided when the static pressure outside the unit is 50 Pa. However, it is