Mitsubishi Electric CITY MULTI CMB-WP108V-GA1, CITY MULTI CMB-WP1016V-GB1, CITY MULTI CMB-WP1016V-GA1, CITY MULTI CMB-WP108V-GB1 Installation Manual

Air-Conditioners For Building Application

INDOOR UNIT

CMB-WP108V-GA1, CMB-WP1016V-GA1

CMB-WP108V-GB1, CMB-WP1016V-GB1

GB

INSTALLATION MANUAL

For safe and correct use, please read this installation manual thoroughly before installing the air-conditioner unit.

MANUEL D’INSTALLATION

Veuillez lire le manuel d’installation en entier avant d’installer ce climatiseur pour éviter tout accident et vous assurer d’une utilisation correcte.

DFEI

INSTALLATIONSHANDBUCH

Zum sicheren und ordnungsgemäßen Gebrauch der Klimageräte das Installationshandbuch gründlich durchlesen.

MANUAL DE INSTALACIÓN

Para un uso seguro y correcto, lea detalladamente este manual de instalación antes de montar la unidad de aire acondicionado.

MANUALE DI INSTALLAZIONE

Per un uso sicuro e corretto, leggere attentamente questo manuale di installazione prima di installare il condizionatore d’aria.

NLRU

INSTALLATIEHANDLEIDING

Voor een veilig en juist gebruik moet u deze installatiehandleiding grondig doorlezen voordat u de airconditioner installeert.

РУКОВОДСТВО ПО УСТАНОВКЕ

Для осторожного и правильного использования прибора необходимо тщательно ознакомиться с данным руководством по установке до

выполнения установки кондиционера.

Air-Conditioners For Building Application

INDOOR UNIT

CMB-WP108V-GA1, CMB-WP1016V-GA1

CMB-WP108V-GB1, CMB-WP1016V-GB1

<ORIGINAL>

2

22.2 2.3

2.4

[Fig. 2.4.1]

[Fig. 2.4.2]

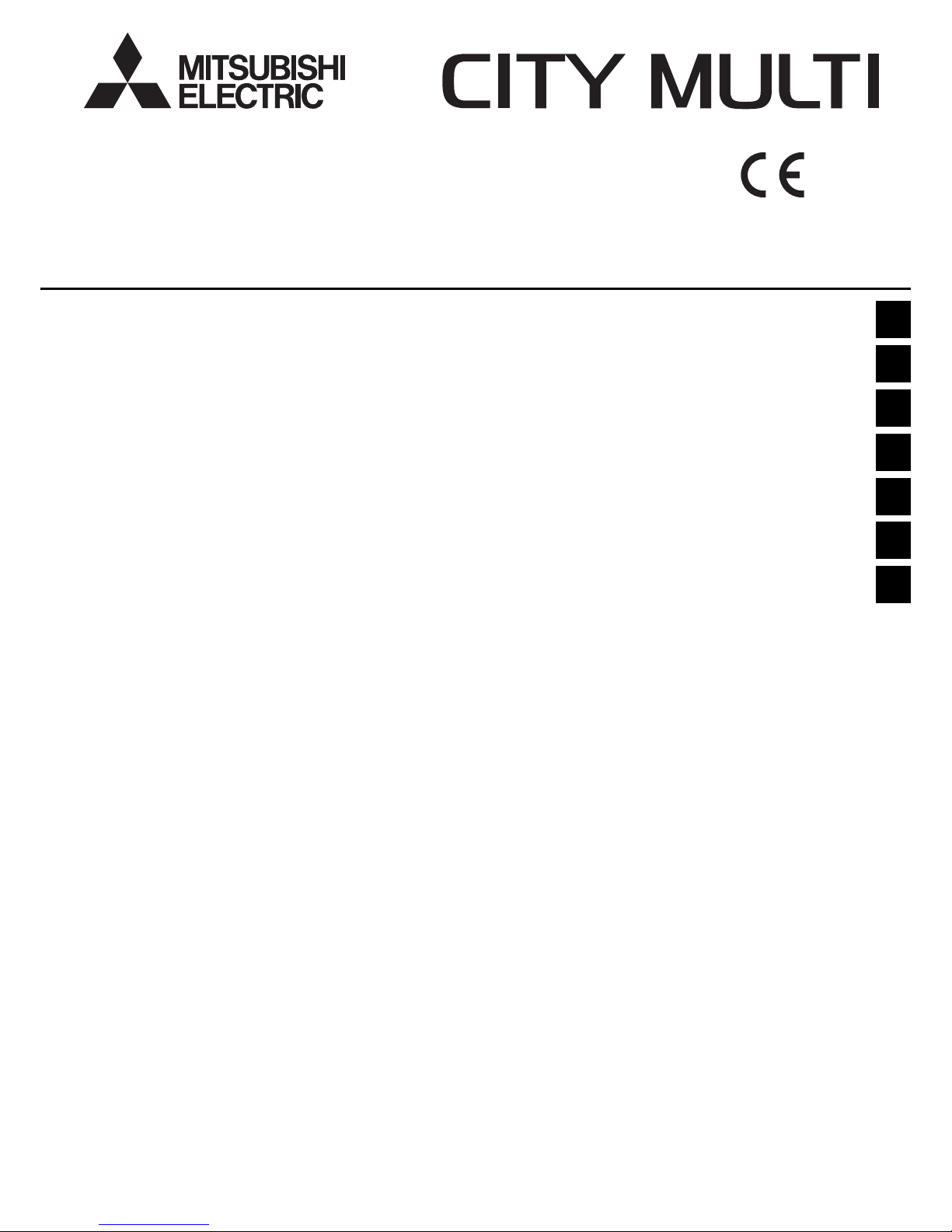

[Fig. 2.2.1]

450□450□

AA

Service space

Indoor unit side

(700)

B

B 300

250

A

100120 200

F

D

C

Service space

F

G

Service space

F

Service space

F

B

E

<B>

<A>

[Fig. 2.3.1]

<A> Top view

<B> Front view

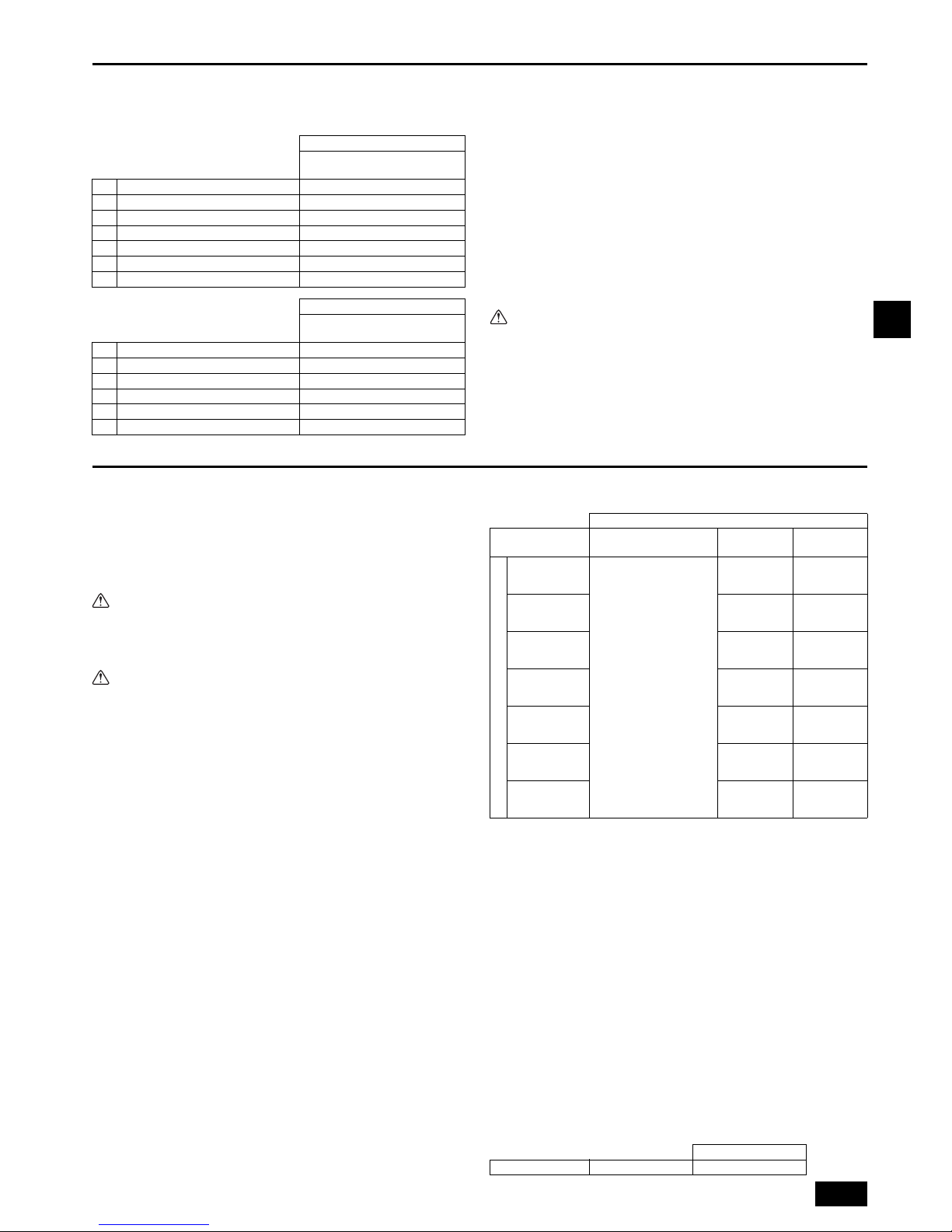

Model name A B

CMB-WP108V-GA1 1520 160

CMB-WP1016V-GA1 1800 300

CMB-WP108V-GB1 1520 160

CMB-WP1016V-GB1 1520 160

*1 Dimensions with which pipe connection can be handled at site

A Inspection hole

B Side of outdoor unit piping

C Control box

D Side of indoor unit piping

E Water inlet

F Service space

G Indoor unit side

D

D

DD

J

D

A

B

I

G

K

L

C

H

FE

A

c

de

b

a

h1

h2

f

g

HH1

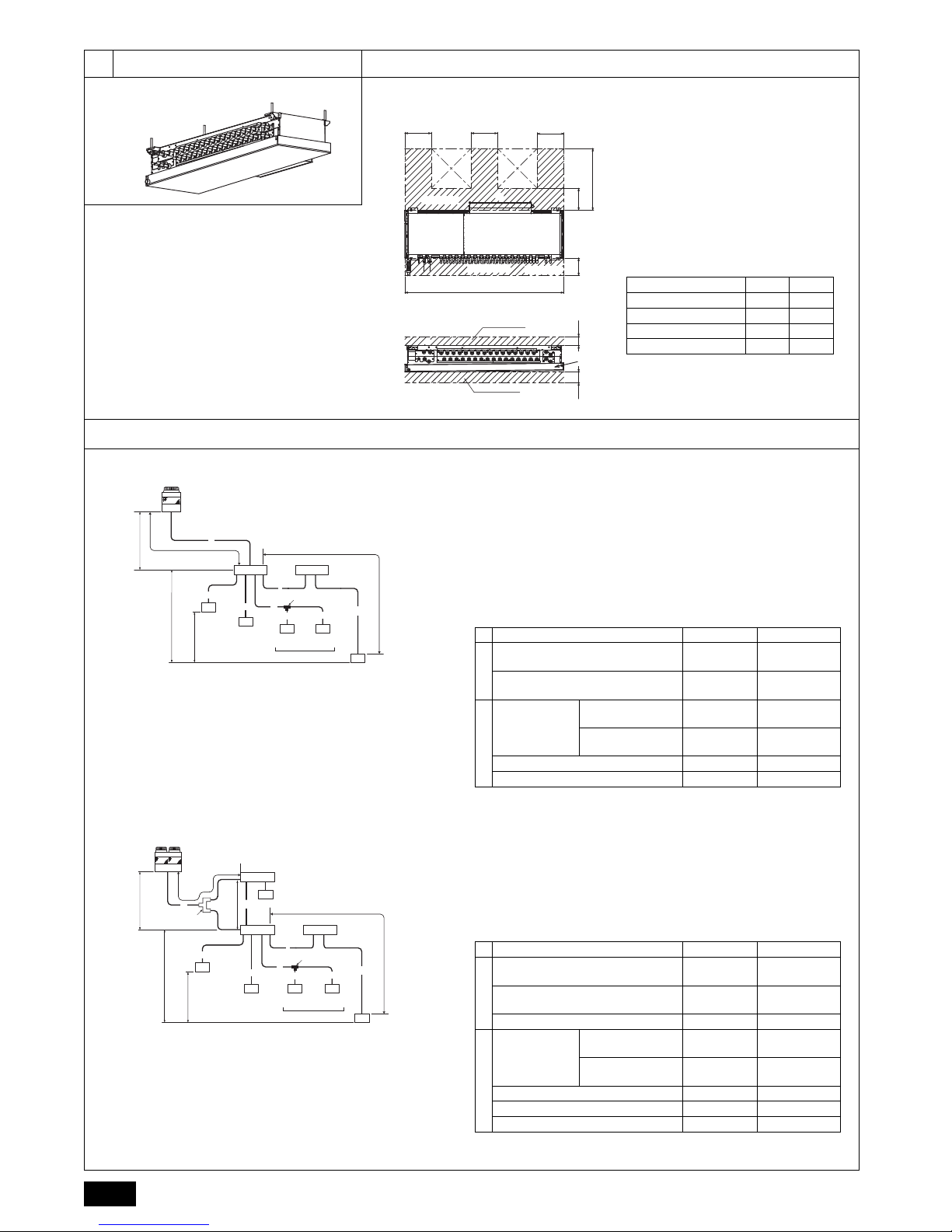

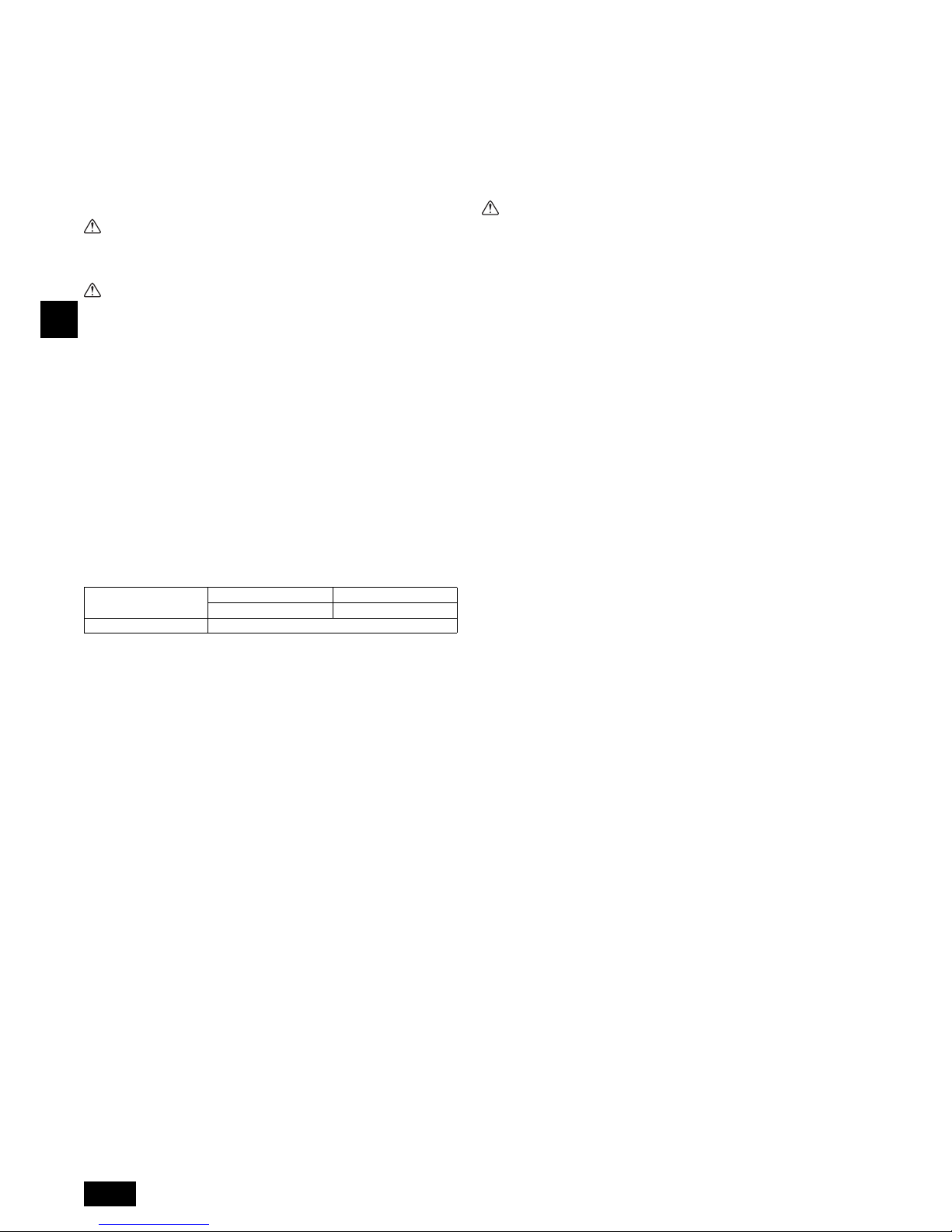

A Outdoor unit B Main-HBC controller

C Sub-HBC controller D Indoor unit

E Less than H=50 m (when the outdoor unit is higher than HBC)

F Less than H1=40 m (when the outdoor unit is lower than HBC)

G Twinning pipe (field supply)

H Less than 110 m I Less than 60 m

J Up to three units for 1 branch port

Total capacity: less than 80 (but in same mode, cooling/heating)

K Less than 15 m L Less than 15 m

CMB-WP108V-GA1 + CMB-WP108V-GB1

(

CMB-WP1016V-GA1

) (

CMB-WP1016V-GB1

)

Notes:

*1 Indoor units that are connected to the same branch joint cannot be si-

multaneously operated in different operation modes.

(Unit: m)

Item Piping portion Allowable value

Between outdoor unit and

HBC controller (refrigerant pipework)

A 110 or less

Water pipework between indoor units

and HBC controller

f + g 60 or less

Between

indoor and

outdoor units

Above outdoor unit H 50 or less

Below outdoor unit H1 40 or less

Between indoor units and HBC controller h1 15 or less

Between indoor units h2 15 or less

Pipe Lengths

Difference of elevation

C

J

D

A

B

B

H

I

G

K

L

D

D

DD

M

D

FE

G

A

c

de

f

b

a

h1

h2

g

h3

HH1

B

A Outdoor unit B Main-HBC controller

C Sub-HBC controller D Indoor unit

E Less than H=50 m (when the outdoor unit is higher than the indoor unit)

F Less than H1=40 m (when the outdoor unit is lower than the indoor unit)

G Twinning pipe (field supply)

H Less than 110 m I Less than 60 m

J Up to three units for 1 branch port

Total capacity: less than 80 (but in same mode, cooling/heating)

K Less than 15 m L Less than 15 m

M Less than 15 m

CMB-WP108V-GA1 + CMB-WP108V-GB1

(

CMB-WP1016V-GA1

) (

CMB-WP1016V-GB1

)

(Unit: m)

Item Piping portion Allowable value

Between outdoor unit and

HBC controller (refrigerant pipework)

A 110 or less

Water pipework between indoor units

and HBC controller

f + g 60 or less

Between HBC controllers B 40 or less

Between

indoor and

outdoor units

Above outdoor unit H 50 or less

Below outdoor unit H1 40 or less

Between indoor units and HBC controller h1 15 or less

Between indoor units h2 15 or less

Between HBC controllers h3 15 or less

Pipe Lengths

Difference of elevation

3

33.2

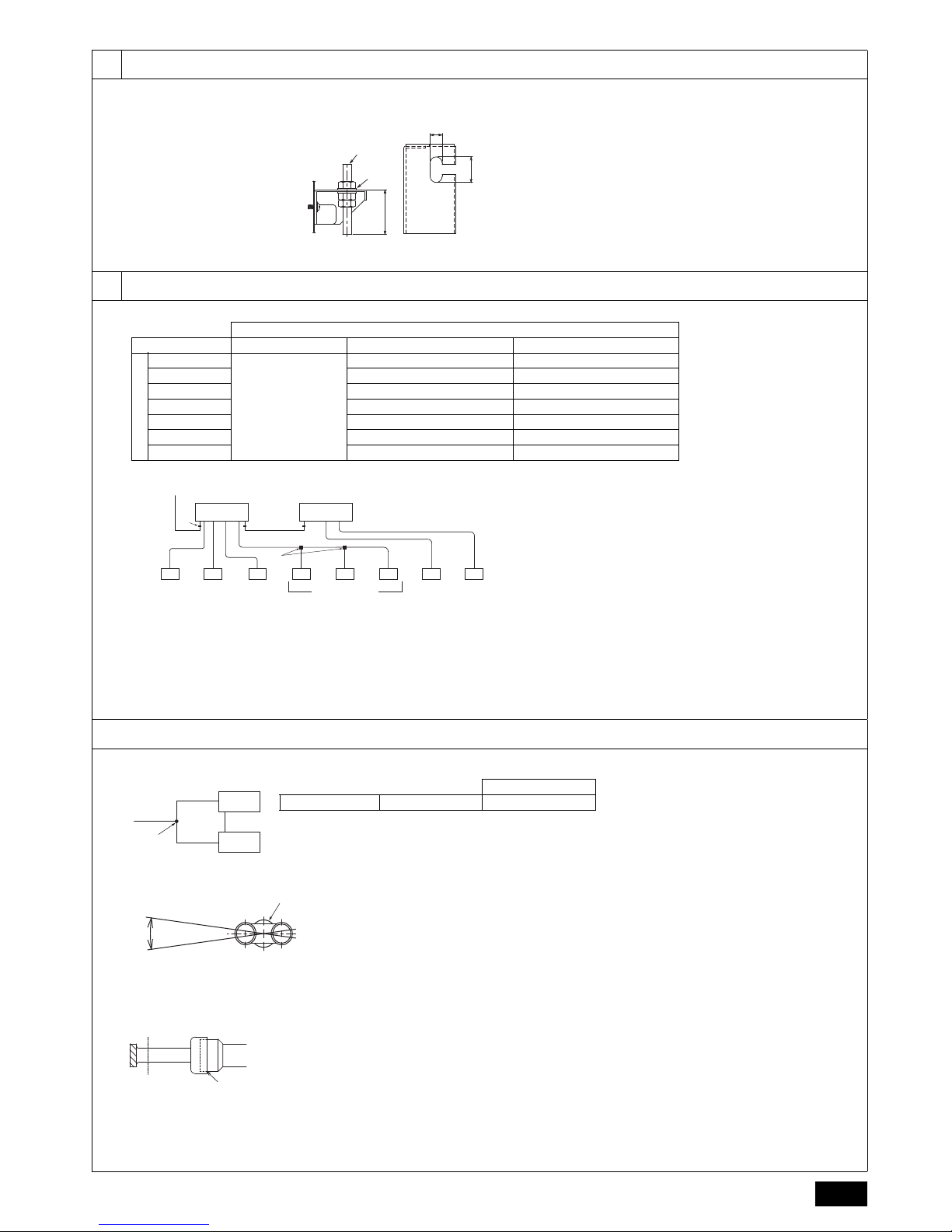

[Fig. 3.2.1]

44.1

[Fig. 4.1.2]

4.2

[Fig. 4.2.1]

[Fig. 4.2.2]

<Top view>

1

B

A

14

30

A

1 Hanging method

A: Min. 30 mm

A Hanging bolt ø10 (field supply)

B Washer (field supply)

E

EE

EEGE E E

A

B

F

*1

C D

HBC CONTROLLER

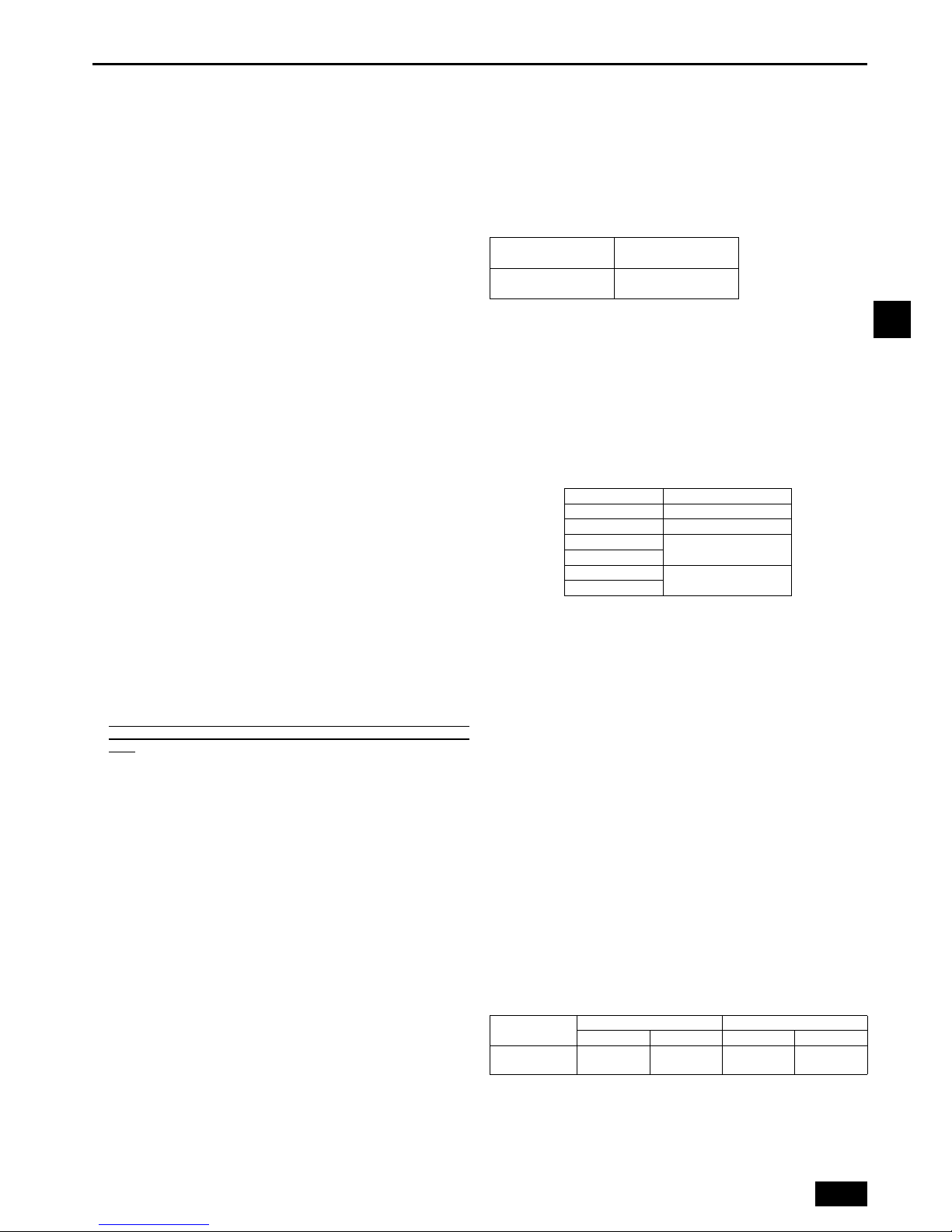

Unit model Model name High pressure side Low pressure side

PURY-(E)P200

(HBC CONTROLLER)

CMB-WP108V-GA1

CMB-WP1016V-GA1

*2

ø15.88 (Brazing) ø19.05 (Brazing)

PURY-(E)P250 ø19.05 (Brazing) ø22.2 (Brazing)

PURY-(E)P300 ø19.05 (Brazing) ø22.2 (Brazing)

PURY-(E)P350 ø19.05 (Brazing) ø28.58 (Brazing)

PURY-(E)P400 ø15.88 (Brazing) for each HBC ø19.05 (Brazing) for each HBC

PURY-(E)P450 ø15.88 (Brazing) for each HBC ø22.2 (Brazing) for each HBC

PURY-(E)P500 ø19.05 (Brazing) for each HBC ø22.2 (Brazing) for each HBC

Note:

*1. Connection of multiple indoor units with one connection (or joint

pipe)

• Total capacity of connectable indoor units: Less than 80

• Number of connectable indoor units: Maximum 3 Sets

• Twinning pipe is field supplied.

*2. PURY-(E)P-400YLM model or larger requires a connection of two

main-HBC controllers in parallel.

A To outdoor unit

B End connection (brazing)

C Main-HBC controller

D Sub-HBC controller

E Indoor unit

F Twinning pipe (field supply)

G Up to three units for 1 branch hole; total capacity: below 80 (but same in cooling/

heating mode)

Outdoor unit side

HBC 1

HBC 2

A

A

B

Slope of twinning pipes (high-pressure side and low-pressure side)

Make sure the slope of the twinning pipes are at an angle within ±15° to the ground.

If the slope exceeds the specified angle, it may cause lack of capacity.

Pipe size

HBC controller 1 HBC controller 2 ø15.88 (Brazing)

±15°

C

*1

A Main-HBC controller

B Twinning pipe (field supply)

C Slope of the twinning pipe is at an angle within ±15° to the ground

Note:

*1. Straight run of pipe connecting twinning pipe is 500 mm or more.

B

A

A Cut here

B Remove brazed cap

4

44.3

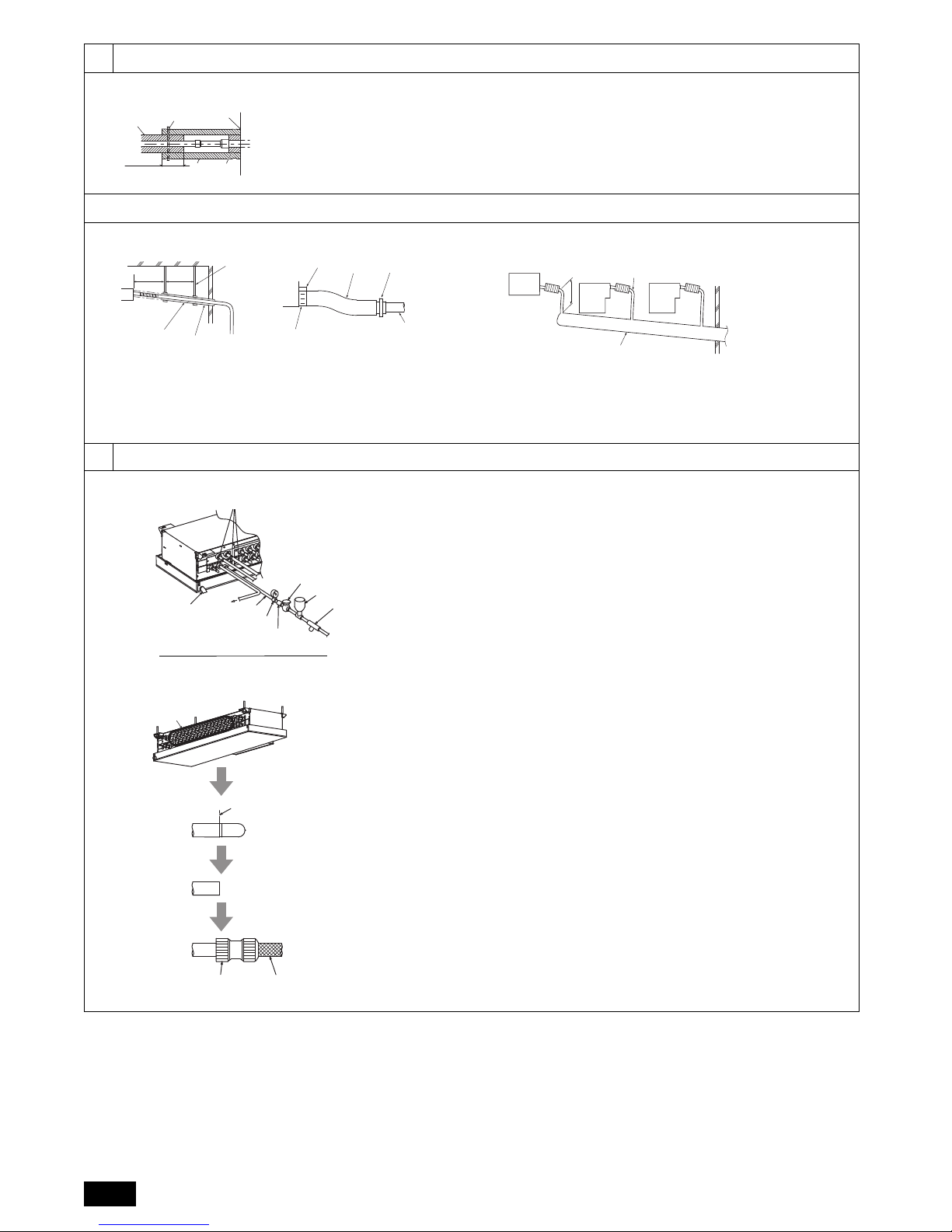

[Fig. 4.3.1]

4.4

[Fig. 4.4.1] [Fig. 4.4.2]

55.1

[Fig. 5.1.1]

[Fig. 5.1.2]

E

D

A

C

B

F

A Locally procured insulating material

for pipes

B Bind here using band or tape.

C Do not leave any opening.

D Lap margin: more than 40 mm

E Insulating material (field supply)

F Unit side insulating material

1

A

A

B

C

B

VP-25

2

D

E

G

F

A: 25 cm B: 1.5 – 2 m

A Downward gradient of more than 1/100

B Insulating material C Supporting bracket

D Drain discharge port E Drain hose (200 mm long, accessory)

F Cable tie (accessory) G Hose band (accessory)

BB

A

D

3

C

VP-30

A Main-HBC controller/Sub-HBC controller

B Indoor unit C Collecting pipe

D Please ensure this length is at least 100 mm.

D

F

B

C

I

H

E

A

G

To

HBC controller sample installation

A Expansion vessel (field supply) B Shutoff valve (field supply)

C Strainer (field supply) D Pressure reducing valve (field supply)

E Water inlet F Refrigerant pipes

G Drain pipe H Pressure gauge (field supply)

I Check valve (field supply)

(*1)

Note:

*1. Connect the pipes to the water pipes according to the local regulations.

A Indoor unit connection

B Cutting point

C Cut the piping at the cutting point

D Field pipe connection (field supply)

E Field pipe

F Pipe connection (field supply)

Note: Remove burr after cutting the piping to prevent entering the pipe con-

nection.

Check that there is no crack at the edge of the piping.

A

B

C

D

E

F

5

55.1

5.2

6

A

B

C

D

EF

A HBC controller

B Sub-HBC controller

C To Sub-HBC controller (Hot water)

D From Sub-HBC controller (Hot water)

E To Sub-HBC controller (Cold water)

F From Sub-HBC controller (Cold water)

[Fig. 5.1.3]

F

E

D

C

B

A

E

EE

EEGE

A

B

F

C D

K

H

J

I

B FCGED

A

A Locally procured insulating material

for pipes

B Bind here using band or tape.

C Do not leave any opening.

D Lap margin: more than 40 mm

E Insulating material (field supply)

F Unit side insulating material

[Fig. 5.2.2]

[Fig. 5.2.3]

[Fig. 5.2.1]

A HBC controller

B Water pipe

C Pressure gauge (field supply)

D Check valve (field supply)

E Shutoff valve (field supply)

F Pressure reducing valve (field supply)

G Strainer (field supply)

Indoor unit

Connection size Pipe size

Water inlet Water outlet Water out Water return

PEFY-WP·VMA

Rc 3/4

screw

Rc 3/4

screw

I.D. 20 mm I.D. 20 mm

A To outdoor unit

B End connection (brazing)

C Main-HBC controller

D Sub-HBC controller

E Indoor unit

F Twinning pipe (field supply)

G Up to three units for 1 branch hole; total capacity: below 80 (but in same mode,

cooling/heating)

H Shutoff valve (field supply)

I Pressure control valve (field supply)

J Auto air vent valve (Highest point on the water pipe) (field supply)

K Water pipew ork

* For other indoor units, refer to the indoor unit installation manual.

A

B

C

D

E

A Control box

B Power source wiring

C ø21 hole (closed rubber bushing)

D Transmission wiring

E Clip cables here

[Fig. 6.0.1]

CMB-WP108V-GA1,CMB-WP1016V-GA1

CMB-WP108V-GB1, CMB-WP1016V-GB1

6

GB

Contents

1. Safety precautions .............................................................................................6

1.1. Before installation and electric work.................................................6

1.2. Precautions for devices that use R410A refrigerant .........................7

1.3. Before installation .............................................................................7

1.4. Before installation (relocation) - electrical work ................................7

1.5. Before starting the test run...............................................................7

2. Selecting an installation site ..............................................................................8

2.1. About the product .............................................................................8

2.2. Installation site..................................................................................8

2.3. Securing installation and service space ...........................................8

2.4. Checking the installation site ............................................................8

3. Installing the HBC controller ..............................................................................9

3.1. Checking the accessories with the HBC controller...........................9

3.2. Installing HBC controllers.................................................................9

4. Connecting refrigerant pipes and drain pipes ....................................................9

4.1. Connecting refrigerant pipes ............................................................9

4.2. Refrigerant piping work ....................................................................9

4.3. Insulating refrigerant pipes.............................................................10

4.4. Drain piping work............................................................................ 10

5. Connecting water pipework .............................................................................11

5.1. Important notes on water pipework installation ..............................11

5.2. Water pipe insulation ......................................................................11

5.3. Water treatment and quality control ...............................................12

6. Electrical work..................................................................................................12

7. Setting addresses and operating units ............................................................12

8. Test run............................................................................................................13

1. Safety precautions

1.1. Before installation and electric work

Symbols used in the text

Warning:

Describes precautions that should be observed to prevent danger of injury or

death to the user.

Caution:

Describes precautions that should be observed to prevent damage to the unit.

Symbols used in the illustrations

HIGH VOLTAGE WARNING:

• Control box houses high-voltage parts.

• When opening or closing the front panel of the control box, do not let it

come into contact with any of the internal components.

• Before inspecting the inside of the control box, turn off the power, keep the

unit off for at least 10 minutes.

Warning:

• Ask the dealer or an authorized technician to install the air conditioner.

- Improper installation by the user may result in water leakage, electric shock, or

fire.

• Install the unit at a place that can withstand its weight.

- Failure to do so may cause the unit to fall down, resulting in injuries and dam-

age to the unit.

• Use the specified cables for wiring. Make the connections securely so that

the outside force of the cable is not applied to the terminals.

- Inadequate connection and fastening may generate heat and cause a fire.

• Prepare for earthquakes and install the unit at the specified place.

- Improper installation may cause the unit to fall down and result in injury and

damage to the unit.

• Always use accessories specified by Mitsubishi Electric.

- Ask an authorized technician to install the accessories. Improper installation by

the user may result in water leakage, electric shock, or fire.

• Never repair the unit. If the air conditioner must be repaired, consult the

dealer.

- If the unit is repaired improperly, water leakage, electric shock, or fire may

result.

• If the supply cord is damaged, it must be replaced by the manufacturer, its

service agent or similarly qualified persons in order to avoid a hazard.

• If refrigerant gas leaks during installation work, ventilate the room.

- If the refrigerant gas comes into contact with a flame, poisonous gases will be

released.

• Install the air conditioner according to this Installation Manual.

- If the unit is installed improperly, water leakage, electric shock, or fire may

result.

• Do not modify or adjust safety protection devices.

- Shorting of pressure or temperature switches to force operation may lead to

damage, fire, explosions etc...

- Do not change the set values as this may lead to damage, fire, explosions etc...

- Use of any product except that specified by this company may lead to damage,

fire, explosions etc...

• Do not spray water on electrical parts.

- This could lead to shorting, fire, smoke, electrical shock, unit failure etc...

• Do not create a situation where the refrigeration circuit is sealed yet incomplete with oil or refrigerant in the system.

- This may result in an explosion.

• Do not touch electrical components during or directly after operation.

- This may lead to burns.

• Put covers on control and terminal boxes.

- Shock due to ingress of dust, water, smoke, fire etc. may result.

• Do not operate with guards or panels removed.

- Injury due to rotating parts, electric shock due to high voltage or burns due to

high temperatures may result.

• Do no sit, ride or place objects on the unit.

- Injury due to the unit falling may result.

• Use the appropriate safety gear.

- High voltages may result in electric shock.

- Hot parts may result in burns.

• Recover the refrigerant in the unit.

- Reuse the refrigerant or have it disposed of by a specialist.

- Release of refrigerant may damage the environment.

• Clear the pipework of remnant gas and oil.

- Failure to do so could lead to an eruption of flames and burns if the pipework is

heated.

• Vacuum dry the refrigerant pipework. Do not replace with a refrigerant that

has not been specified.

- This could lead to explosions, fire.

• Do not touch the onsite pipework ends.

- This could damage the pipework leading to refrigerant leaks and oxygen defi-

ciency.

• Have all electric work done by a licensed electrician according to “Electric

Facility Engineering Standard” and “Interior Wire Regulations” and the

instructions given in this manual and always use a dedicated power supply.

- If the power source capacity is inadequate or electric work is performed

improperly, electric shock and fire may result.

• Securely install the cover of control box.

- If the cover is not installed properly, dust or water may enter the outdoor unit

and fire or electric shock may result.

• When installing and moving the air conditioner to another site, do not

charge it with a refrigerant different from the refrigerant specified on the

unit.

- If a different refrigerant or air is mixed with the original refrigerant, the refriger-

ant cycle may malfunction and the unit may be damaged.

• If the air conditioner is installed in a small room, measures must be taken

to prevent the refrigerant concentration from exceeding the safety limit if

the refrigerant should leak.

- Consult the dealer regarding the appropriate measures to prevent the safety

limit from being exceeded. Should the refrigerant leak and cause the safety

limit to be exceeded, hazards due to lack of oxygen in the room could result.

• When moving and reinstalling the air conditioner, consult the dealer or an

authorized technician.

- If the air conditioner is installed improperly, water leakage, electric shock, or fire

may result.

• After completing installation work, make sure that refrigerant gas is not

leaking.

- If the refrigerant gas leaks and is exposed to a fan heater, stove, oven, or other

heat source, it may generate noxious gases.

Before installing the unit, make sure you read all the “Safety

precautions”.

The “Safety precautions” provide very important points regard-

ing safety. Make sure you follow them.

: Indicates an action that must be avoided.

: Indicates that important instructions must be followed.

: Indicates a part which must be grounded.

: Beware of electric shock. (This symbol is displayed on the main unit label.)

<Color: Yellow>

Warning:

Carefully read the labels affixed to the main unit.

7

GB

• Do not reconstruct or change the settings of the protection devices.

- If the pressure switch, thermal switch, or other protection device is shorted or

operated forcibly, or parts other than those specified by Mitsubishi Electric are

used, fire or explosion may result.

• To dispose of this product, consult your dealer.

• The installer and system specialist shall secure safety against leakage

according to local regulation or standards.

- Choose the appropriate wire size and the switch capacities for the main power

supply described in this manual if local regulations are not available.

• Pay special attention to the place of installation, such as basement, etc.

where refrigeration gas can accumulate, since refrigerant is heavier than

the air.

• This appliance is not intended for use by persons (including children) with

reduced physical, sensory or mental capabilities, or lack of experience and

knowledge, unless they have been given supervision or instruction concerning use of the appliance by a person responsible for their safety.

• Children should be supervised to ensure that they do not play with the

appliance.

1.2. Precautions for devices that use R410A

refrigerant

Caution:

• Do not use existing refrigerant piping.

- The old refrigerant and refrigerant oil in the existing piping contains a large

amount of chlorine which may cause the refrigerant oil of the new unit to deteriorate.

- R410A is a high-pressure refrigerant and can cause the existing piping to burst.

• Use refrigerant piping made of phosphorus deoxidized copper and copper

alloy seamless pipes and tubes. In addition, be sure that the inner and

outer surfaces of the pipes are clean and free of hazardous sulphur,

oxides, dust/dirt, shaving particles, oils, moisture, or any other contaminant.

- Contaminants on the inside of the refrigerant piping may cause the refrigerant

residual oil to deteriorate.

• Store the piping to be used during installation indoors and keep both ends

of the piping sealed until just before brazing. (Store elbows and other joints

in a plastic bag.)

- If dust, dirt, or water enters the refrigerant cycle, deterioration of the oil and

compressor failure may result.

• Apply a small amount of ester oil, ether oil, or alkyl benzene to flares. (for

indoor unit)

- Infiltration of a large amount of mineral oil may cause the refrigerant oil to dete-

riorate.

• Use liquid refrigerant to fill the system.

- If gas refrigerant is used to fill the system, the composition of the refrigerant in

the cylinder will change and performance may drop.

• Do not use a refrigerant other than R410A.

- If another refrigerant (R22, etc.) is mixed with R410A, the chlorine in the refrig-

erant may cause the refrigerant oil to deteriorate.

• Use a vacuum pump with a reverse flow check valve.

- The vacuum pump oil may flow back into the refrigerant cycle and cause the

refrigerant oil to deteriorate.

• Do not use the following tools that are used with conventional refrigerants.

(Gauge manifold, charge hose, gas leak detector, reverse flow check valve,

refrigerant charge base, refrigerant recovery equipment)

- If the conventional refrigerant and refrigerant oil are mixed in the R410A, the

refrigerant may deteriorate.

- If water is mixed in the R410A, the refrigerant oil may deteriorate.

- Since R410A does not contain any chlorine, gas leak detectors for conven-

tional refrigerants will not react to it.

• Do not use a charging cylinder.

- Using a charging cylinder may cause the refrigerant to deteriorate.

• Do not use antioxidant or leak-detection additive.

• Be especially careful when managing the tools.

- If dust, dirt, or water gets into the refrigerant cycle, the refrigerant may deterio-

rate.

1.3. Before installation

Caution:

• Do not install the unit where combustible gas may leak.

- If the gas leaks and accumulates around the unit, an explosion may result.

• Do not use the air conditioner where food, pets, plants, precision instruments, or artwork are kept.

- The quality of the food, etc. may deteriorate.

• Do not use the air conditioner in special environments.

- Oil, steam, sulfuric smoke, etc. can significantly reduce the performance of the

air conditioner or damage its parts.

• When installing the unit in a hospital, communication station, or similar

place, provide sufficient protection against noise.

- Sound pressure level does not exceed 70 dB(A). However, inverter equipment,

private power generator, high-frequency medical equipment, or radio communication equipment may cause the air conditioner to operate erroneously, or fail

to operate. On the other hand, the air conditioner may affect such equipment by

creating noise that disturbs medical treatment or image broadcasting.

• Do not install the unit on or over things that are subject to water damage.

- When the room humidity exceeds 80 % or when the drain pipe is clogged, con-

densation may drip from the indoor unit or HBC controller. Perform collective

drainage work together with the outdoor unit, as required.

1.4. Before installation (relocation) - electri-

cal work

Caution:

• Ground the unit.

- Do not connect the ground wire to gas or water pipes, lightning rods, or tele-

phone ground lines. Improper grounding may result in electric shock.

• Install the power cable so that tension is not applied to the cable.

- Tension may cause the cable to break and generate heat and cause a fire.

• Install a leak circuit breaker, as required.

- If a leak circuit breaker is not installed, electric shock may result.

• Use power line cables of sufficient current carrying capacity and rating.

- Cables that are too small may leak, generate heat, and cause a fire.

• Use only a circuit breaker and fuse of the specified capacity.

- A fuse or circuit breaker of a larger capacity, or the use of substitute simple

steel or copper wire may result in a general unit failure or fire.

• Do not wash the air conditioner units.

- Washing them may cause an electric shock.

• Be careful that the installation base is not damaged by long use.

- If the damage is left uncorrected, the unit may fall and cause personal injury or

property damage.

• Install the drain piping according to this Installation Manual to ensure

proper drainage. Wrap thermal insulation around the pipes to prevent condensation.

- Improper drain piping may cause water leakage causing damage to furniture

and other possessions.

• Be very careful about transporting the product.

- One person should not carry the product. Its weight is in excess of 20 kg.

- Some products use PP bands for packaging. Do not use any PP bands as a

means of transportation. It is dangerous.

• Safely dispose of the packing materials.

- Packing materials, such as nails and other metal or wooden parts, may cause

stabs or other injuries.

- Tear apart and throw away plastic packaging bags so that children will not play

with them. If children play with a plastic bag which has not been torn apart, they

face the risk of suffocation.

1.5. Before starting the test run

Caution:

• Turn on the power at least 12 hours before starting operation.

- Starting operation immediately after turning on the main power switch can

result in irreversible damage to internal parts. Keep the power switch turned on

during the operational season.

• Do not touch the switches with wet fingers.

- Touching a switch with wet fingers can result in an electric shock.

• Do not touch the refrigerant pipes during and immediately after operation.

- During and immediately after operation, the refrigerant pipes may be hot or

cold, depending on the condition of the refrigerant flowing through the refrigerant piping, compressor, and other refrigerant cycle parts. Your hands may suffer burns or frostbite if you touch the refrigerant pipes.

• Do not operate the air conditioner with the panels and guards removed.

- Rotating, hot, or high-voltage parts can cause injuries.

• Do not turn off the power immediately after stopping operation.

- Always wait at least 5 minutes before turning off the power. Otherwise, drain-

age water leakage or mechanical failure of sensitive parts may occur.

8

GB

2. Selecting an installation site

2.1. About the product

• This unit uses R410A-type refrigerant.

• Only the “WP” models of indoor units can be connected.

• Piping for systems using R410A may be different from that for systems using

conventional refrigerant because the design pressure in systems using R410A is

higher. Refer to the Data Book for more information.

• Some of the tools and equipment used for installation with systems that use other

types of refrigerant cannot be used with the systems using R410A. Refer to the

Data Book for more information.

• Do not use the existing piping, as it contains chlorine, which is found in conventional refrigerating machine oil and refrigerant. This chlorine will deteriorate the

refrigerant machine oil in the new equipment. The existing piping must not be

used as the design pressure in systems using R410A is higher than that in the

systems using other types of refrigerant and the existing pipes may burst.

2.2. Installation site

• Install the unit in a place not exposed to rain. The HBC controller is designed to

be installed indoors.

• Install the unit with adequate space around it for servicing.

• Do not install the unit in a place that would result in the piping length restrictions

being exceeded.

• Install the unit in a place not exposed to direct radiant heat from other heat

sources.

• Do not install the unit in any oily steamy place or near any machine that generates high frequencies. Doing so may cause a risk of fire, erroneous operation or

condensation.

• Depending on the operation conditions, HBC unit generates noise caused by

valve actuation, refrigerant flow, and pressure changes even when operating

normally. Therefore install the unit in places such as ceilings of corridor,

restrooms and plant rooms.

• Install indoor unit and HBC controller at least 5 m away from each other when

installed in a space with low background noise, e.g., hotel rooms.

• Allow enough space and access to ensure water piping, refrigerant piping and

electrical wiring can be easily connected.

• Avoid places exposed to the generation, inflow, accumulation or leakage of flammable and sulfuric gases.

• Ensure a downward gradient of at least 1/100 for drain piping.

• Properly install the unit on a stable, load-bearing surface.

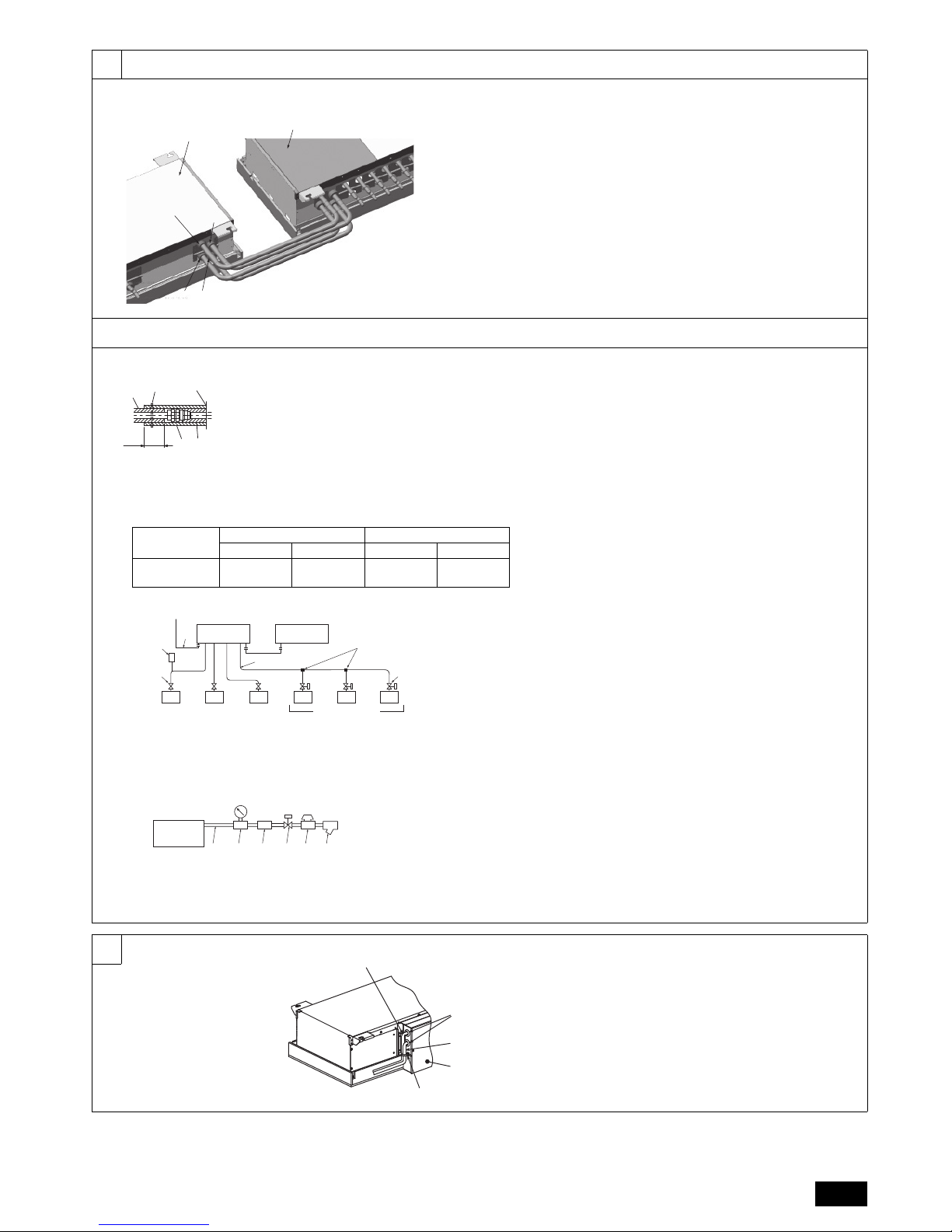

1. For hanging from the ceiling [Fig. 2.2.1] (P.2)

• Provide 2 inspection holes 450 mm square in the ceiling surface as shown in

[Fig. 2.3.1] (P.2).

• Install the unit in a suitable location (such as in the ceiling of a corridor or in the

bathroom etc) away from places regularly occupied. Avoid installing in the center

of a room.

• Ensure hanging bolts are of sufficient pull out strength.

Warning:

Be sure to install the unit in a place that can sustain the entire weight.

If there is a lack of strength, it may cause the unit to fall down, resulting in an

injury.

Caution:

• Be sure to install the unit horizontally.

Install the HBC level (less than 1° tilt), so that the drain pan can function

correctly.

• Install the HBC in an environment where the temperature in always above

0°C.

2.3. Securing installation and service space

1. For hanging from the ceiling

(This is a reference view showing the least installation space.)

[Fig. 2.3.1] (P.2)

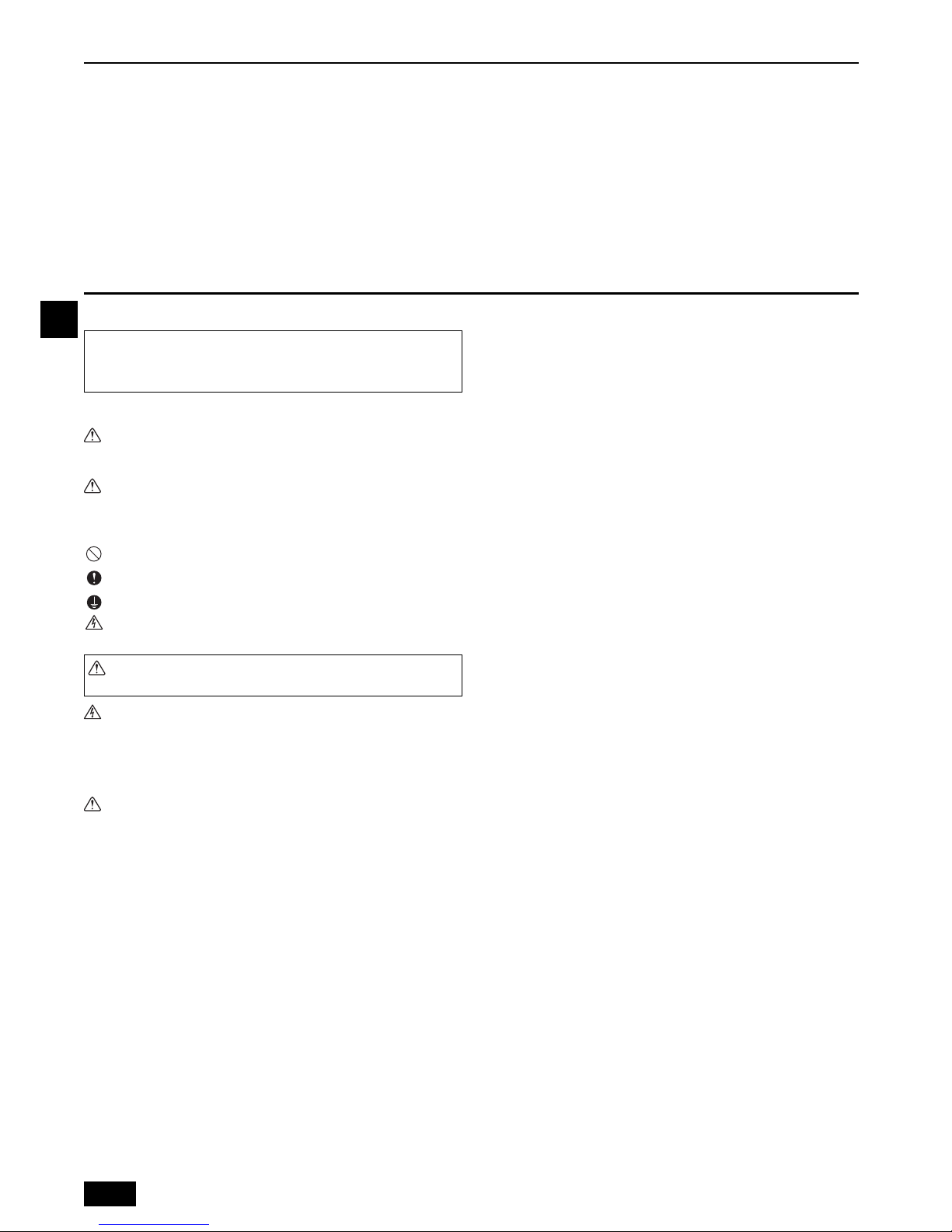

2.4. Checking the installation site

Check that the difference of elevation between indoor and outdoor units and the

length of refrigerant piping are within the following limitations.

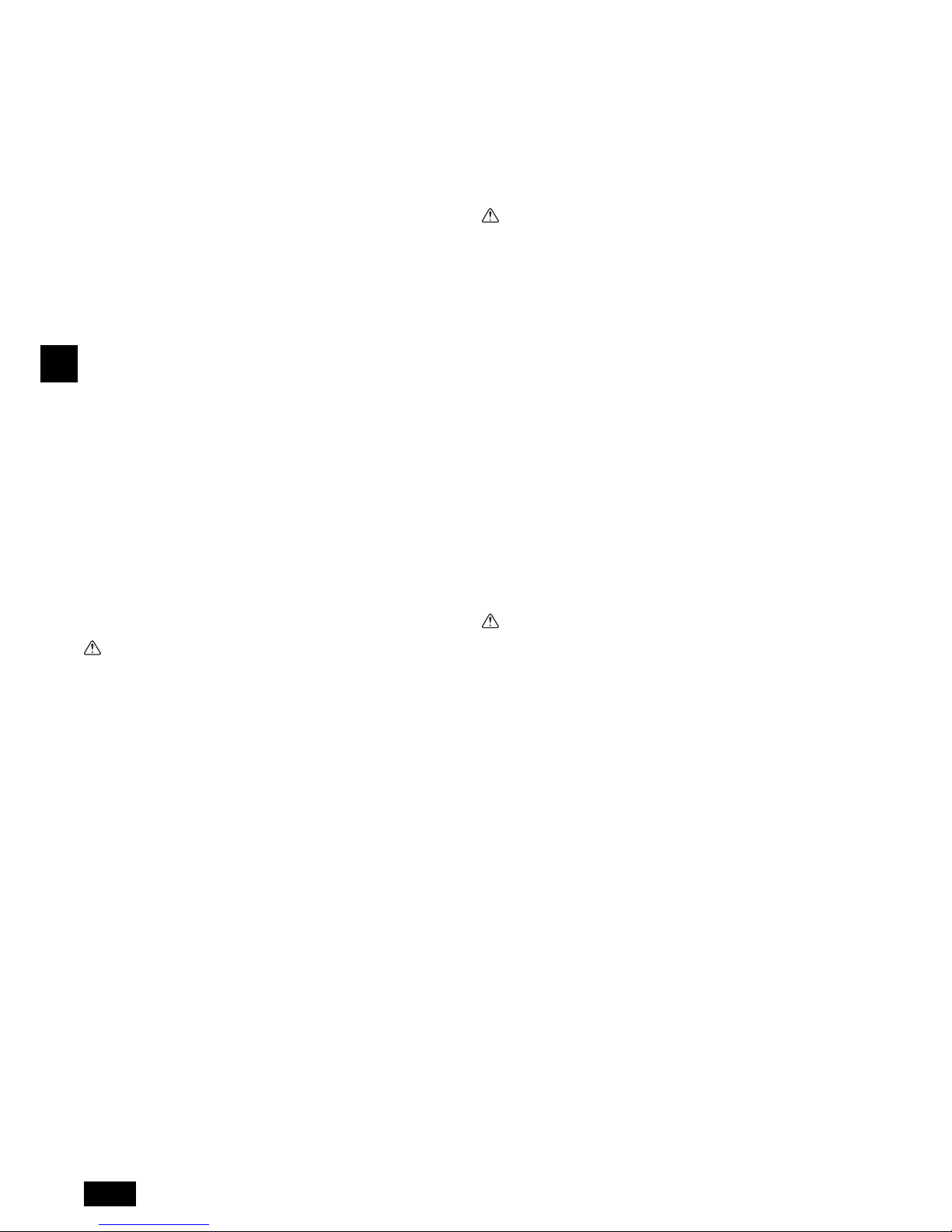

1. CMB-WP108V-GA1 + CMB-WP108V-GB1

(

CMB-WP1016V-GA1

) (

CMB-WP1016V-GB1

)

[Fig. 2.4.1] (P.2)

Notes:

*1 Indoor units that are connected to the same branch joint cannot be simul-

taneously operated in different operation modes.

2. CMB-WP108V-GA1 + CMB-WP108V-GB1

(

CMB-WP1016V-GA1

) (

CMB-WP1016V-GB1

)

[Fig. 2.4.2] (P.2)

<A> Top view <B> Front view

A Inspection hole B Side of outdoor unit piping

C Control box D Side of indoor unit piping

E Water inlet F Service space

G Indoor unit side

*1 Dimensions with which pipe connection can be handled at site

Model name A B

CMB-WP108V-GA1 1520 160

CMB-WP1016V-GA1 1800 300

CMB-WP108V-GB1 1520 160

CMB-WP1016V-GB1 1520 160

A Outdoor unit B Main-HBC controller

C Sub-HBC controller D Indoor unit

E Less than H=50 m (when the outdoor unit is higher than HBC)

F Less than H1=40 m (when the outdoor unit is lower than HBC)

G Twinning pipe (field supply)

H Less than 110 m I Less than 60 m

J Up to three units for 1 branch port

Total capacity: less than 80 (but in same mode, cooling/heating)

K Less than 15 m L Less than 15 m

(Unit: m)

Item Piping portion Allowable value

Between outdoor unit and HBC

controller (refrigerant pipework)

A 110 or less

Water pipework between indoor units and

HBC controller

f + g 60 or less

Between

indoor and

outdoor units

Above outdoor unit H 50 or less

Below outdoor unit H1 40 or less

Between indoor units and HBC controller h1 15 or less

Between indoor units h2 15 or less

A Outdoor unit B Main-HBC controller

C Sub-HBC controller D Indoor unit

E Less than H=50 m (when the outdoor unit is higher than the indoor unit)

F Less than H1=40 m (when the outdoor unit is lower than the indoor unit)

G Twinning pipe (field supply)

H Less than 110 m I Less than 60 m

J Up to three units for 1 branch port

Total capacity: less than 80 (but in same mode, cooling/heating)

K Less than 15 m L Less than 15 m

M Less than 15 m

(Unit: m)

Item Piping portion Allowable value

Between outdoor unit and

HBC controller (refrigerant pipework)

A 110 or less

Water pipework between indoor units

and HBC controller

f + g 60 or less

Between HBC controllers B 40 or less

Between

indoor and

outdoor units

Above outdoor unit H 50 or less

Below outdoor unit H1 40 or less

Between indoor units and HBC controller h1 15 or less

Between indoor units h2 15 or less

Between HBC controllers h3 15 or less

Pipe Lengths

Difference of elevation

Pipe Lengths

Difference of elevation

9

GB

3. Installing the HBC controller

3.1. Checking the accessories with the HBC

controller

The following items are supplied with each HBC controller.

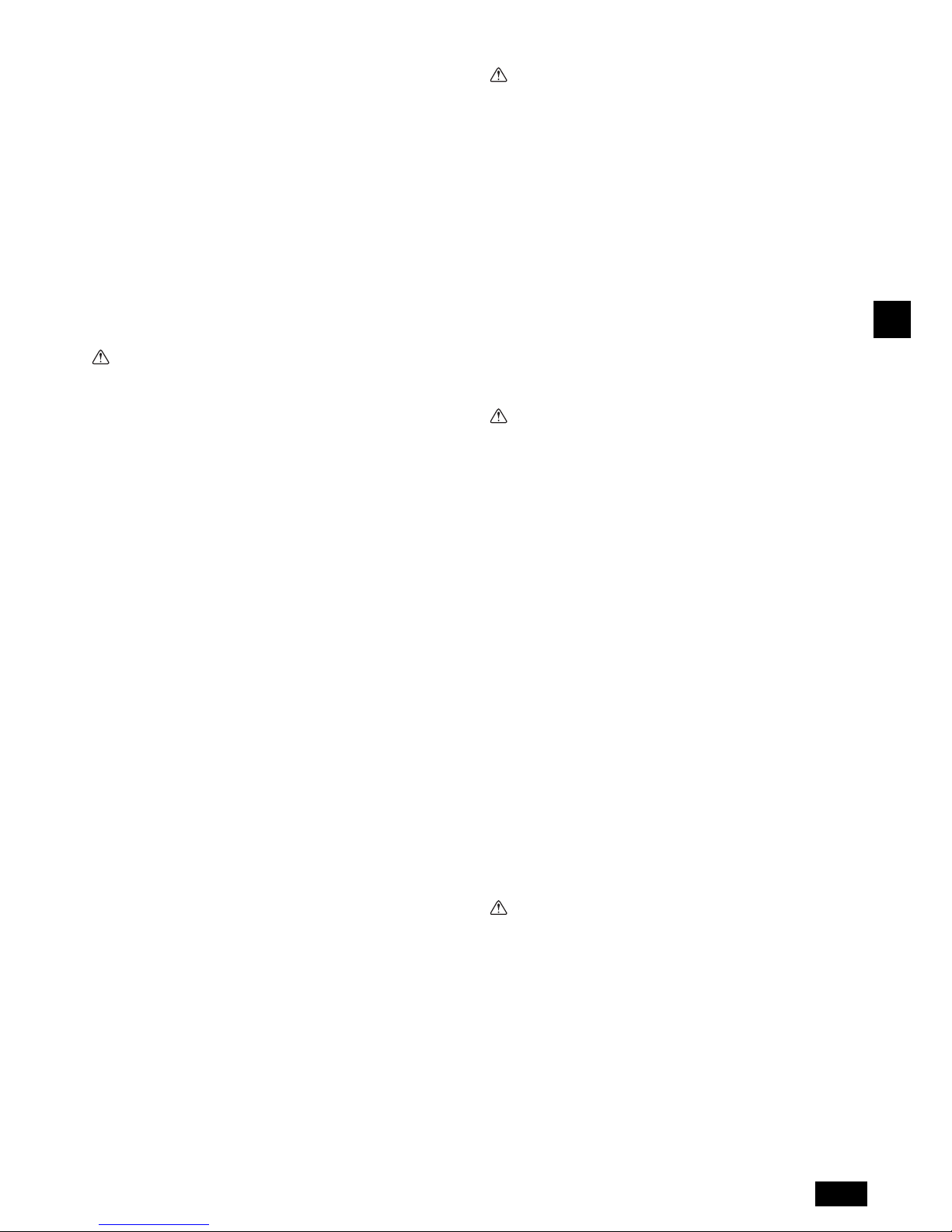

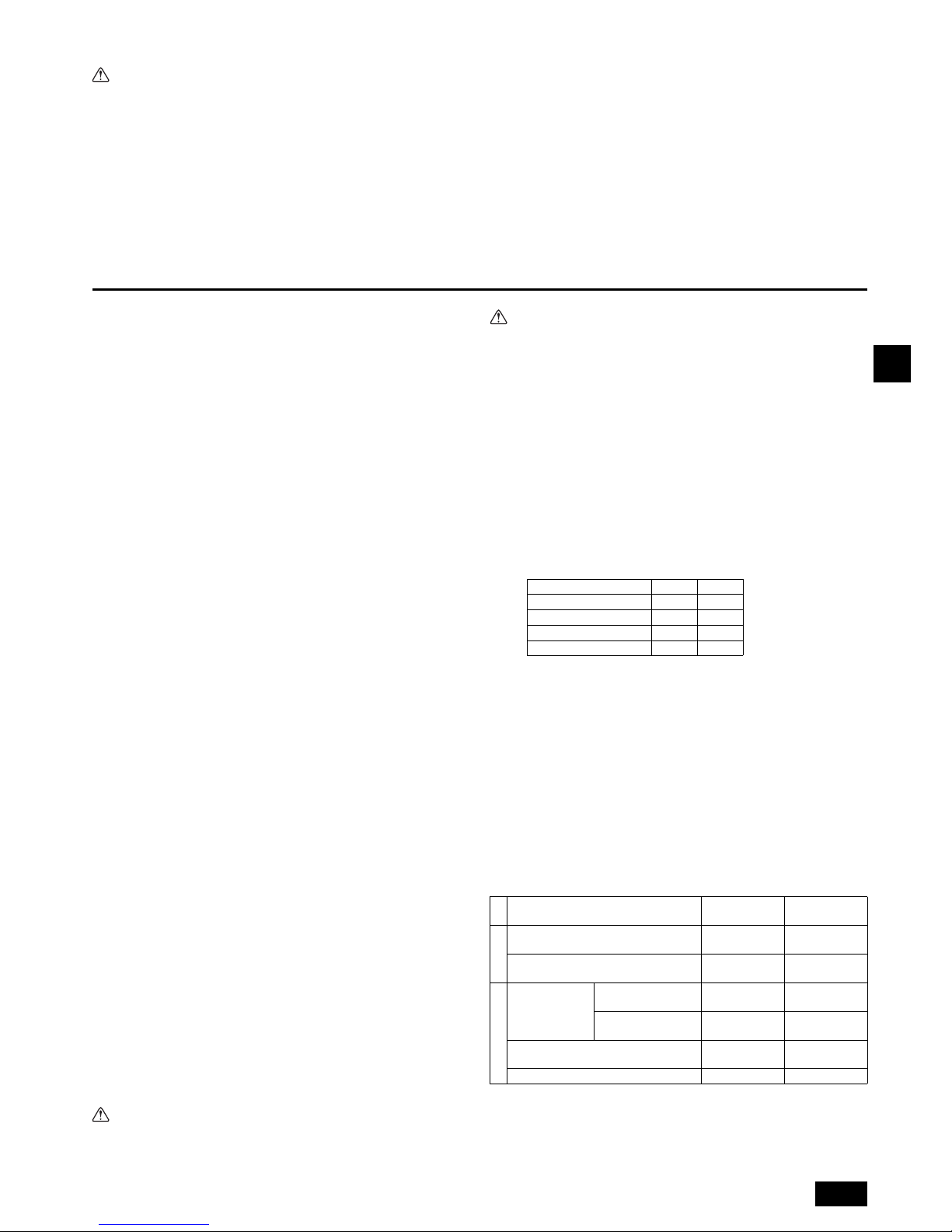

3.2. Installing HBC controllers

Installing hanging bolts

Install locally procured hanging bolts (threaded rod) following the procedure given in

the figure. The hanging bolt size is ø10 (M10 screw).

To hang the unit, use a lifting machine to lift and pass it through the hanging bolts.

The suspension bracket has an oval hole. Use a large diameter washer.

[Fig. 3.2.1] (P.3)

Be sure to install the HBC controller horizontally. Check using a level. If

the controller is installed at an angle, drain water may leak out. If the unit

is slanted, loosen the fixing nuts on the hanging brackets to adjust its

position.

Install the HBC level (less than 1° tilt), so that the drain pan can function

correctly.

Caution:

• Be sure to install the unit horizontally.

Install the HBC level (less than 1° tilt), so that the drain pan can function

correctly.

4. Connecting refrigerant pipes and drain pipes

4.1. Connecting refrigerant pipes

1. Be sure to use non-oxidative brazing where necessary. If you do not use non-oxidative brazing, it may clog the pipes.

When brazing the outdoor unit connecting port of HBC controller, supply nitrogen

gas into the pipe between the outdoor unit and HBC controller.

2. After completing pipe connection, support the pipes to ensure that load is not

imparted to the HBC controller’s end connections.

Warning:

When installing and moving the unit, do not charge it with refrigerant other

than the refrigerant (R410A) specified on the unit.

- Mixing of a different refrigerant, air, etc. may cause the refrigerant cycle to mal-

function and result in severe damage.

Caution:

• Use refrigerant piping made of phosphorus deoxidized copper and copper

alloy seamless pipes and tubes. In addition, be sure that the inner and outer

surfaces of the pipes are clean and free of hazardous sulphur, oxides, dust/

dirt, swarf, oils, moisture, or any other contaminants.

- R410A is a high-pressure refrigerant and can cause the existing piping to burst.

• Store the piping to be used during installation indoors and keep both ends

of the piping sealed until just before brazing. (Store elbows and other joints

in a plastic bag.)

- If dust, dirt, or water enters the refrigerant cycle, deterioration of the oil and

compressor failure may result.

- Infiltration of a large amount of mineral oil may cause the refrigerant oil to dete-

riorate.

• Do not vent R410A into the atmosphere.

• R410A is a Fluorinated Greenhouse gas, covered by the Kyoto Protocol

with a Global Warming Potential (GWP) = 2090.

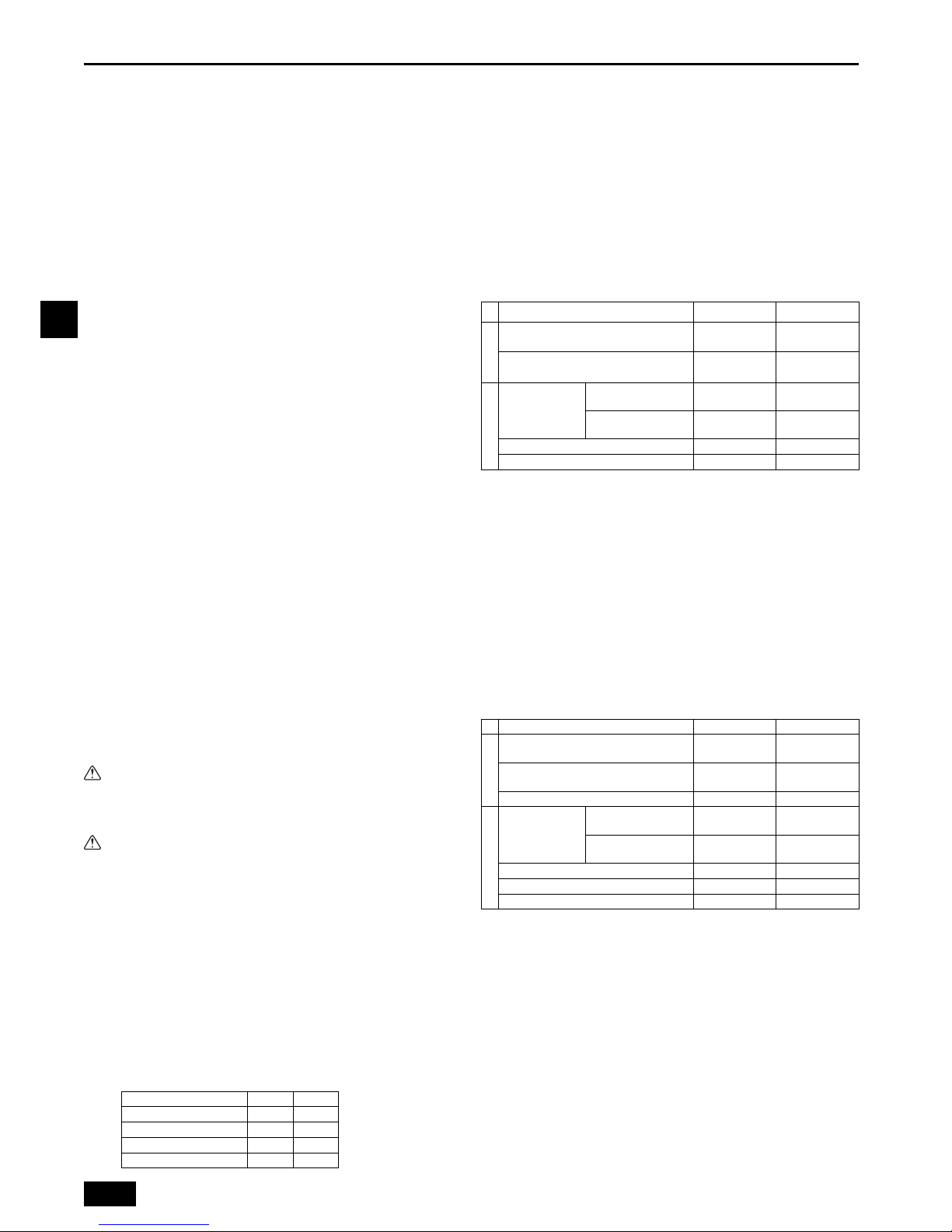

1. Size of HBC controller’s end connection piping

[Fig. 4.1.2] (P.3)

Note:

• Be sure to use non-oxidative brazing.

*1. PURY-(E)P-400YLM model or larger requires a connection of two main-HBC

controllers in parallel.

4.2. Refrigerant piping work

After connecting the refrigerant pipes of the outdoor units with the outdoor units’ stop

valves remained fully closed, evacuate vacuum from the outdoor units’ stop valve

service ports.

After completing the above, open the outdoor units’ stop valves. This connects the

refrigerant circuit (between outdoor and HBC controller) completely.

How to handle stop valves is described on each outdoor unit.

Precautions for HBC controller combinations

Refer to [Fig. 4.2.1] for the positioning of twinning pipes.

[Fig. 4.2.1] (P.3)

Model name

CMB-WP108V-GA1

CMB-WP1016V-GA1

Item Qty

1 Drain hose 1

2 Cable tie 1

3 Hose band 1

4 Installation manual 1

5 Air vent manual 1

6 Wrench 1

Model name

CMB-WP108V-GB1

CMB-WP1016V-GB1

Item Qty

1 Drain hose 1

2 Cable tie 1

3 Hose band 1

4 Installation manual 1

5 Air vent manual 1

1 Hanging method

A: Min.30 mm

A Hanging bolt ø10 (field supply) B Washer (field supply)

HBC CONTROLLER

Unit model Model name

High pressure

side

Low pressure

side

PURY-(E)P200

(HBC CONTROLLER)

CMB-WP108V-GA1

CMB-WP1016V-GA1

*1

ø15.88

(Brazing)

ø19.05

(Brazing)

PURY-(E)P250

ø19.05

(Brazing)

ø22.2

(Brazing)

PURY-(E)P300

ø19.05

(Brazing)

ø22.2

(Brazing)

PURY-(E)P350

ø19.05

(Brazing)

ø28.58

(Brazing)

PURY-(E)P400

ø15.88 (Brazing)

for each HBC

ø19.05 (Brazing)

for each HBC

PURY-(E)P450

ø15.88 (Brazing)

for each HBC

ø22.2 (Brazing)

for each HBC

PURY-(E)P500

ø19.05 (Brazing)

for each HBC

ø22.2 (Brazing)

for each HBC

A To o ut do or uni t

B End connection (brazing)

C Main-HBC controller

D Sub-HBC controller

E Indoor unit

F Twinning pipe (field supply)

G Up to three units for 1 branch hole; total capacity: below 80 (but in same mode, cool-

ing/heating)

Pipe size

HBC controller 1 HBC controller 2 ø15.88 (Brazing)

Outdoor unit side

10

GB

Notes:

• After pipe connection, be sure to check that there is no gas leakage, using

a leak detector or soap-and-water solution.

• Before brazing the refrigerant piping, always wrap the piping on the main

body, and the thermal insulation piping, with damp cloths to prevent heat

shrinkage and burning the thermal insulation tubing. Take care to ensure

that the flame does not come into contact with the main body itself.

• Do not use leak-detection additives.

• Straight run of pipe connecting twinning pipe is 500 mm or more.

Warning:

Do not mix anything other than the specified refrigerant (R410A) into the refrigerating cycle when installing or moving. Mixing air may cause the refrigerating

cycle to reach abnormally high temperature, resulting in burst pipes.

Caution:

Cut the tip of the outdoor unit piping, remove the gas, and then remove the

brazed cap.

[Fig. 4.2.2] (P.3)

4.3. Insulating pipes

Be sure to add insulation work to piping by covering high-temperature pipe and lowtemperature pipe separately with enough thickness heat-resistant polyethylene

foam, so that no gap is observed in the joint between the HBC controller and insulating material, and insulating materials themselves. When insulation work is insufficient, there is a possibility of condensation. Pay special attention to insulation work in

the ceiling plenum.

[Fig. 4.3.1] (P.4)

• Insulation materials for the pipes to be added on site must meet the following

specifications:

• Installation of pipes in a high-temperature high-humidity environment, such as

the top floor of a building, may require the use of insulation materials thicker than

the ones specified in the chart above.

• When certain specifications presented by the client must be met, ensure that

they also meet the specifications on the chart above.

• The brazed connections must be covered with insulation, with its seam facing

upward and fastened with the bands.

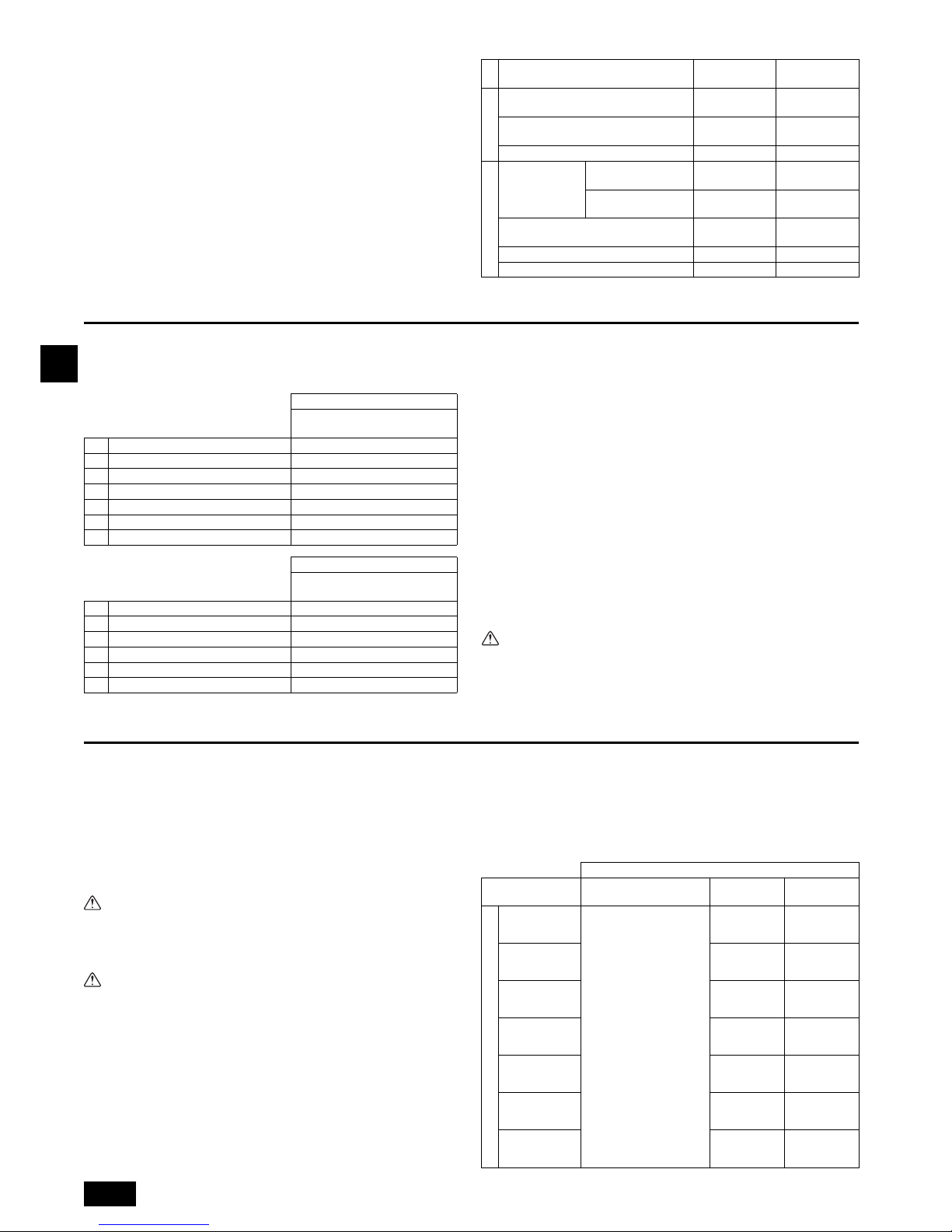

4.4. Drain piping work

1. Drain piping work

• Ensure that the drain piping is downward (sloped gradient of more than 1/100) to

the outdoor (discharge) side. If it is impossible to take any downward pitch, use

an optionally available drain-up mechanism to obtain a downward pitch of more

than 1/100.

• Ensure that any cross-wise drain piping is less than 20 m. If the drain piping is

long, support it with metal brackets to prevent it from bending, warping, or vibrating.

• Connect the supplied drain hose to the discharge port on the unit body. Use hard

vinyl chloride pipes VP-25 (ø32) for drain piping (2). Tighten the supplied drain

hose onto the discharge port using the supplied hose band. (For this, do not use

any adhesive because the drain hose will need to be removed for servicing at a

later date.)

• Do not use any odor trap around the discharge port.

[Fig. 4.4.1] (P.4)

• As shown in 3, install a collecting pipe about 10 cm below the drain ports and give

it a downward pitch of more than 1/100. This collecting pipe should be of VP-30.

• Set the end of drain piping in a place without any risk of odor generation.

• Do not put the end of drain piping into any drain where ionic gases are generated.

• Drain piping may be installed in any direction. However, please be sure to

observe the above instructions.

[Fig. 4.4.2] (P.4)

2. Discharge test

After completing drain piping work, open the HBC controller panel, and test drain discharge using a small amount of water. Also, check to see that there is no water leakage from the connections.

3. Insulating drain pipes

Provide sufficient insulation to the drain pipes just as for refrigerant pipes.

Caution:

Be sure to provide drain piping with heat insulation in order to prevent excess

condensation. Without drain piping, water may leak from the unit causing

damage to your property.

A Main-HBC controller

B Twinning pipe (field supply)

C Slope of the twinning pipe is at an angle within ±15° to the ground

A Cut here B Remove brazed cap

A Locally procured insulating material for pipes

B Bind here using band or tape. C Do not leave any opening.

D Lap margin: more than 40 mm E Insulating material (field supply)

F Unit side insulating material

Outdoor unit High-pressure pipe 10 mm or more

-HBC controller Low-pressure pipe 20 mm or more

Temperature Resistance 100°C min.

A: 25 cm B: 1.5 – 2 m

A Downward gradient of more than 1/100

B Insulating material C Supporting bracket

D Drain discharge port E Drain hose (200 mm long, accessory)

F Cable tie (accessory) G Hose band (accessory)

A Main-HBC controller/Sub-HBC controller

B Indoor unit C Collecting pipe

D Please ensure this length is at least 100 mm.

11

GB

5. Connecting water pipework

Please observe the following precautions during installation.

5.1. Important notes on water pipework

installation

• The design pressure of the HBC water system is 0.6MPa.

• Use water pipe-work with a design pressure of at least 1.0MPa.

• When performing a water leak check, please do not allow the water pressure to

go above 0.3MPa.

• Perform a pressure test on the field-installed water pipes at a pressure equal to

1.5 times the design pressure. Before performing a pressure test, isolate the

pipes from HBC and indoor units.

• Please connect the water pipework of each indoor unit to the connect port on the

HBC. Failure to do so will result in incorrect running.

• Please list the indoor units on the naming plate in the HBC unit with addresses

and end connection numbers.

• Use the reverse-return method to insure proper pipe resistance to each unit.

• Provide some joints and valves around inlet/outlet of each unit for easy mainte-

nance, checkup, and replacement.

• Install a suitable air vent on the water pipe. After flowing water through the pipe,

vent any excess air.

• Secure the pipes with metal fitting, positioning them in locations to protect pipes

against breakage and bending.

• Do not confuse the water intake and outlet piping especially when connecting the

HBC controller and the Sub-HBC controller.

(Error code 5102 will appear on the remote controller if a test run is performed

with the pipe-work installed incorrectly (inlet connected to outlet and vice versa).)

• This unit doesn’t include a heater to prevent freezing within tubes. If the water

flow is stopped on low ambient, drain the water out.

• The unused knockout holes should be closed and the refrigerant pipes, water pipes,

power source and transmission wires access holes should be filled with putty.

• Install water pipe so that the water flow rate will be maintained.

• Wrap sealing tape as follows.

1 Wrap the joint with sealing tape following the direction of the threads (clock-

wise), do not wrap the tape over the edge.

2 Overlap the sealing tape by two-thirds to three-fourths of its width on each

turn. Press the tape with your fingers so that it is tight against each thread.

3 Do not wrap the 1.5th through 2nd farthest threads away from the pipe end.

• Hold the pipe on the unit side in place with a spanner when installing the pipes or

strainer. Tighten screws to a torque of 40 N·m.

• If there is a risk of freezing, carry out a procedure to prevent it.

• When connecting heat source unit water piping and on site water piping, apply

liquid sealing material for water piping over the sealing tape before connection.

• Please use copper or plastic pipes for the water circuit. Do not use steel or stain-

less steel pipework. Furthermore, when using copper pipe-work, use a non-oxidative brazing method. Oxidation of the pipe-work will reduce the pump life.

• Add water pressure gauge to see if the water pressure in HBC is correct or not.

• Be sure to braze the water pipes after covering a wet cloth to the insulation

pipes of the units in order to prevent them from burning and shrinking by

heat. (There are some plastic parts in HBC.)

Example of HBC controller installation

[Fig. 5.1.1] (P.4)

[Fig. 5.1.2] (P.4)

[Fig. 5.1.3] (P.5)

Note: Remove burr after cutting the piping to prevent entering the pipe con-

nection.

Check that there is no crack at the edge of the piping.

5.2. Water pipe insulation

1. Connect the water pipes of each indoor unit to the same (correct) end connection

numbers as indicated on the indoor unit connection section of each HBC controller.

If connected to wrong end connection numbers, there will be no normal operation.

2. List indoor unit model names in the name plate on the HBC controller control box

(for identification purposes), and HBC controller end connection numbers and

address numbers in the name plate on the indoor unit side.

In case of using cover caps for unused end connections, please use dezincification resistant brass (DZR) (field supply). Not using the rubber end caps will lead

to water leakage.

3. Be sure to add insulation work to water piping by covering water pipework separately with enough thickness heat-resistant polyethylene, so that no gap is

observed in the joint between indoor unit and insulating material, and insulating

materials themselves. When insulation work is insufficient, there is a possibility of

condensation, etc. Pay special attention to insulation work in the ceiling plenum.

[Fig. 5.2.1] (P.5)

• Insulation materials for the pipes to be added on site must meet the following

specifications:

• This specification is based on copper for water piping. When using plastic pipework, choose a thickness based on the plastic pipe performance.

• Installation of pipes in a high-temperature high-humidity environment, such as

the top floor of a building, may require the use of insulation materials thicker than

the ones specified in the chart above.

• When certain specifications presented by the client must be met, ensure that

they also meet the specifications on the chart above.

4. Expansion vessel

• Install an expansion vessel to accommodate expanded water.

• Please install expansion vessel at same height level of HBC.

Expansion vessel selection criteria:

• The water containment volume of the HBC and the indoor unit.

• The maximum water temperature is 60°C.

• The minimum water temperature is 5°C.

• The circuit protection valve set pressure is 370-490kPa.

• The circulation pump head pressure is 0.24MPa.

• The design pressure of the expansion vessel is the charged water pressure

(the reading of the pressure gauge).

• Tank volume of expansion vessel is as follows:

Tan k volu me = ε × G/(1 - (Psupply + 0.1)/0.29) × 1.2

ε = The expansion coefficient of water

(= 0.0171)

* Please choose ε for using antifreeze solution on the type and temperature range

used.

ε = Max density/Min density - 1

G [L] = (HBC [L] + Indoor unit [L] + Pipe [L]) × 1.1

Psupply: Water supply pressure [MPa]

5. Leakproof the water pipework, valves and drain pipework. Leakproof all the way

to, and include pipe ends so that condensation cannot enter the insulated pipework.

6. Apply caulking around the ends of the insulation to prevent condensation getting

between the pipework and insulation.

7. Add a drain valve so that the unit and pipework can be drained.

8. Ensure there are no gaps in the pipework insulation. Insulate the pipework right

up to the unit.

9. Ensure that the gradient of the drain pan pipework is such that discharge can

only blow out.

10. HBC water pipe connection sizes and pipe sizes.

[Fig. 5.2.2] (P.5)

* For other indoor units, refer to the indoor unit installation manual.

A Expansion vessel (field supply) B Shutoff valve (field supply)

C Strainer (field supply) D Pressure reducing valve (field supply)

E Water inlet F Refrigerant pipes

G Drain pipe H Pressure gauge (field supply)

I Check valve (field supply)

A Indoor unit connection B Cutting point

C Cut the piping at the cutting point D Field pipe connection (field supply)

E Field pipe F Pipe connection (field supply)

A HBC controller B Sub-HBC controller

C To Sub-HBC controller (Hot water) D From Sub-HBC controller (Hot water)

E To Sub-HBC controller (Cold water) F From Sub-HBC controller (Cold water)

A Locally procured insulating material for pipes

B Bind here using band or tape. C Do not leave any opening.

D Lap margin: more than 40 mm E Insulating material (field supply)

F Unit side insulating material

HBC controller

20 mm or more

-indoor unit

HBC controller

20 mm or more

-Sub-HBC controller

Indoor unit

Connection size Pipe size

Water inlet Water outlet Water out Water return

PEFY-WP·VMA

Rc 3/4

screw

Rc 3/4

screw

I.D. 20 mm I.D. 20 mm

A To o ut do or uni t

B End connection (brazing)

C Main-HBC controller

D Sub-HBC controller

E Indoor unit

F Twinning pipe (field supply)

(Unit: L)

Unit model Water volume

HBC Controller 10

PEFY-WP20VMA

0.7

PEFY-WP25VMA

1

PEFY-WP32VMA

PEFY-WP40VMA

1.8

PEFY-WP50VMA

* For other indoor units, refer to the installation manual for

each.

12

GB

Note:

*1. Connection of multiple indoor units with one connection (or joint pipe)

• Total capacity of connectable indoor units: Less than 80

• Number of connectable indoor units: Maximum 3 Sets

• Selection of water piping

Select the size according to the total capacity of indoor units to be installed down-

stream.

• Please group units that operate on 1 branch.

• When multiple indoor units are connected to a single port, install a pressure control valve in the pipe to equalize the pressure of all indoor units.

11. Please refer to the [Fig. 5.2.3] when connecting the water supply.

[Fig. 5.2.3] (P.5)

12. Use formula 0.1 [MPa] < 0.01 + 0.01 x A < 0.16 [MPa] for the supply pressure

range to be used.

(A: Head pressure (m) between the HBC and the highest indoor unit)

If the supply pressure is greater than 0.16 MPa, use a pressure reducing valve to

keep the pressure within the range.

If the head pressure is unknown, set it to 0.16 MPa.

13. Before performing a pressure test on the pipes in the water circuit, be sure to

install a shutoff valve on the inlet/outlet water pipes of the indoor units. Also,

install a strainer on the field-installed water pipes for easy operation and maintenance.

14. Apply insulation to the indoor unit pipework, strainer, shutoff valve, and pressure

reducing valve.

15. Please do not use a corrosion inhibitor in the water system.

16. When installing the HBC unit in an environment which may drop below 0°C,

please add antifreeze solution (Propylene Glycol only) to the circulating

water according to the local regulations.

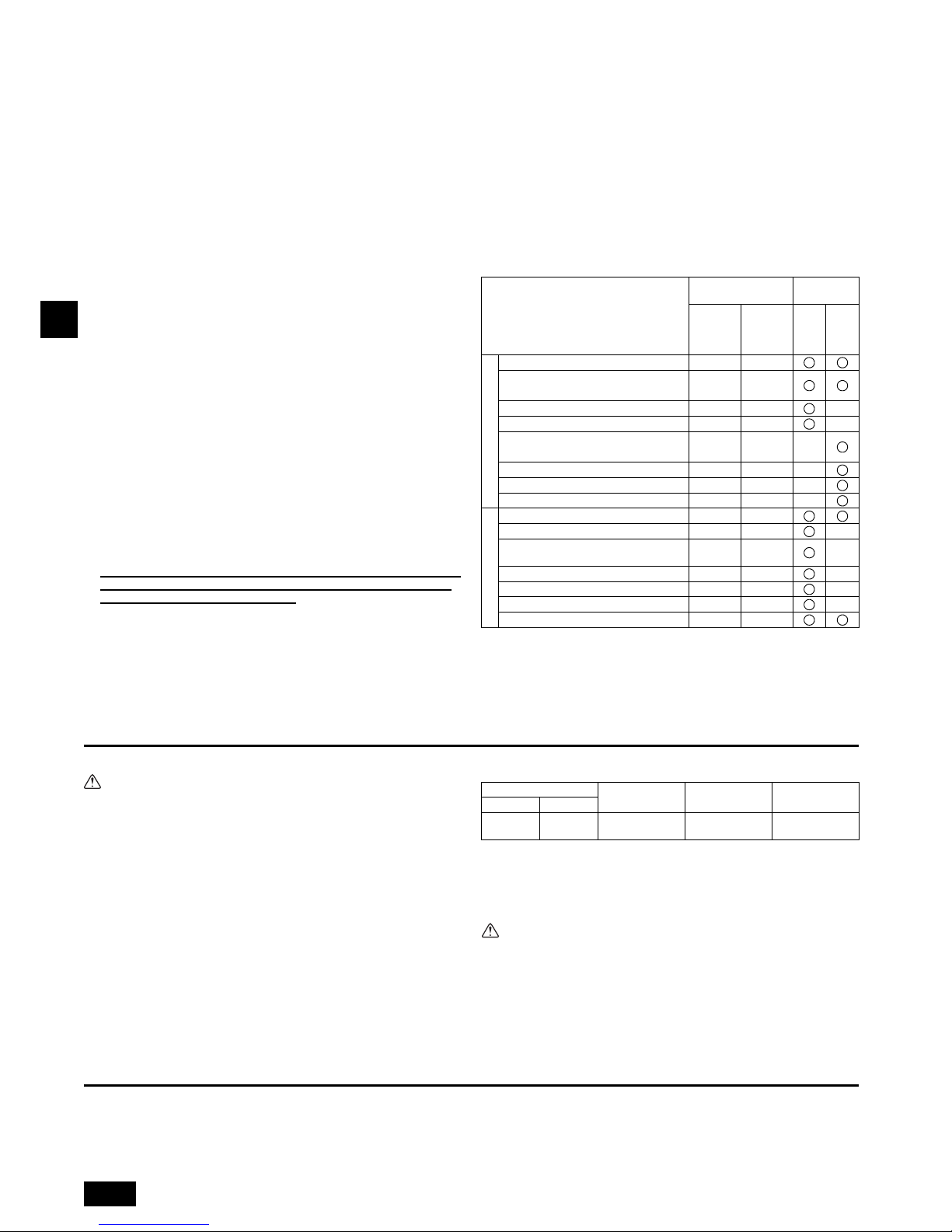

5.3. Water treatment and quality control

To preserve water quality, use the closed type of water circuit. When the circulating

water quality is poor, the water heat exchanger can develop scale, leading to a

reduction in heat-exchange power and possible corrosion. Pay careful attention to

water processing and water quality control when installing the water circulation system.

• Removing of foreign objects or impurities within the pipes.

During installation, make sure that foreign objects, such as welding fragments,

sealant particles, or rust, do not enter the pipes.

• Water Quality Processing

2 Water quality standard

6. Electrical work

Consult all related regulations and power companies beforehand.

Warning:

Electrical work should be handled by qualified electrical engineers in accordance with all related regulations and attached instruction manuals. Special circuits should also be used. If there is a lack of power capacity or a deficiency in

electrical work, it may cause a risk of electric shock or fire.

Connect all wires securely.

• Fix power source wiring to control box by using buffer bushing for tensile force

(PG connection or the like).

[Fig. 6.0.1] (P.5)

Never connect the power cable to the terminal board for control cables.

(Otherwise it may be broken.)

Be sure to wire between the control wire terminal boards for indoor unit,

outdoor unit and HBC/Sub-HBC controller.

Use non-polarized 2-wire as transmission cables.

Use 2-core shielding cables (CVVS, CPEVS) of more than 1.25 mm

2

in diameter as

transmission cables.

The switch capacity of the main power to HBC/Sub-HBC controllers and the wire size

are as follows:

• For other detailed information, refer to the outdoor unit installation manual.

• Power supply cords of appliances shall not be lighter than design 245 IEC 53 or

227 IEC 53.

• A switch with at least 3 mm contact separation in each pole shall be provided by

the Air conditioner installation.

Caution:

Do not use anything other than the correct capacity fuse and breaker. Using

fuse, conductor or copper wire with too large capacity may cause a risk of malfunction or fire.

Ensure that the outdoor units are put to the ground. Do not connect the earth

cable to any gas pipe, water pipe, lightening rod or telephone earth cable. Incomplete grounding may cause a risk of electric shock.

7. Setting addresses and operating units

The address switch of each HBC/Sub-HBC controller is set to “000” when shipped

from the factory.

• Set the address switch to an address that equals the lowest address of the indoor

units that are connected to the HBC/Sub-HBC controller plus 50.

Assign the HBC controller address that equals the lowest address of the

indoor units that are connected to the HBC/Sub-HBC controller plus 50.

However, if the address overlaps any other units’ addresses, assign the

address that equals the next lowest address plus 50.

• Please refer to the outdoor unit installation manual.

G Up to three units for 1 branch hole; total capacity: below 80 (but in same mode, cool-

ing/heating)

H Shutoff valve (field supply)

I Pressure control valve (field supply)

J Auto air vent valve (Highest point on the water pipe) (field supply)

K Water pipework is screw connections

A HBC controller

B Water pipe

C Pressure gauge (field supply)

D Check valve (field supply)

E Shutoff valve (field supply)

F Pressure reducing valve (field supply)

G Strainer (field supply)

1 Depending on the quality of the cold-temperature water used in the aircondi-

tioner, the copper piping of the heat exchanger may corrode.

Regular water quality processing is recommended.

If a water supply tank is installed, keep air contact to a minimum, and keep

the level of dissolved oxygen in the water no higher than 1mg/ℓ.

Items

Low to mid-range

temperature water system

Tendency

Recirculating

water

[20<T<60°C]

[68<T<140°F]

Make-up

water

Corrosive

Scale-

forming

pH (25°C) [77°F]

7.0 ~ 8.0 7.0 ~ 8.0

Electric conductivity (mS/m) (25°C) [77°F]

30 or less

[300 or less]

30 or less

[300 or less]

(µ s/cm) (25°C) [77°F]

Chloride ion (mg Cl-/ℓ)

50 or less 50 or less

Sulfate ion (mg SO42-/ℓ)

50 or less 50 or less

Acid consumption (pH4.8)

50 or less 50 or less

(mg CaCO3/ℓ)

Total hardness (mg CaCO

3

/ℓ)

70 or less 70 or less

Calcium hardness (mg CaCO3/ℓ)

50 or less 50 or less

Ionic silica (mg SiO2/ℓ)

30 or less 30 or less

Iron (mg Fe/ℓ)

1.0 or less 0.3 or less

Copper (mg Cu/ℓ)

1.0 or less 0.1 or less

Sulfide ion

(mg S

2-

/ℓ)

not to be

detected

not to be

detected

Ammonium ion (mg NH

4

+

/ℓ)

0.3 or less 0.1 or less

Residual chlorine (mg Cl/ℓ)

0.25 or less

0.3 or less

Free carbon dioxide (mg CO2/ℓ)

0.4 or less 4.0 or less

Ryzner stability index

6.0 ~ 7.0 –

Reference : Guideline of Water Quality for Refrigeration and Air Conditioning

Equipment. (JRA GL02E-1994)

3 Consult with a specialist about water quality control methods and calculations

before using anti-corrosive solutions.

Standard items

Reference items

A Control box B Power source wiring

C ø21 hole (closed rubber bushing) D Transmission wiring

E Clip cables here

Switch (A)

Molded case

circuit breaker

Earth leakage

breaker

Wire size

Capacity Fuse

16 16 20 A

20 A 30 mA

0.1 s or less

1.5 mm

2

13

GB

8. Test run

Before commencing a test run please check the following:

After installing, piping and wiring the indoor units and HBC controllers,

check to see again that there is no refrigerant leakage, water leakage, the

indoor unit inlet and outlet piped backwards, and no slack on power and

control cables.

(Error code 5102 will appear on the remote controller if a test run is performed with the pipe-work installed incorrectly (inlet connected to outlet

and vice versa).)

Use a 500 V tester to check that there is an insulation resistance of more

than 1.0 MΩ between the power terminal block and the ground. If it is less

than 1.0 MΩ, do not operate the unit.

• When water has been supplied to the water pipework, purge the system of air.

The details of air purging can be found separately in the water circuit maintenance manual.

Caution:

• Never measure the insulation resistance of the terminal block for any control cables.

• Incomplete purging of the air in the system, closing of the valves upstream

or down stream of the pump etc. may cause the pump to operate with no

water flow and thus lead to pump failure.

• Ensure that the power is off when replacing a pump. Do not remove or

attach the pump connector with the power on. Otherwise pump will break.

After turning off the power, wait 10 minutes before commencing work.

14

GB

RATED INPUT (Cooling)

RATED CURRENT(Cooling)

RATED INPUT (Heating)

RATED CURRENT(Heating)

SERVICE REF.

MODEL

HBC CONTROLLER

UNIT RATING~ V

FREQUENCY Hz

220

230 240

50/60

50/60 50/60

ALLOWABLE PRESSURE(Ps)

4.15MPa

REFRIGERANT R410A

MAXIMUM WATER PRESSURE

0.6MPa

IP20

WEIGHT

SERIAL No.

MANUFACTURER: MITSUBISHI ELECTRIC CORPORATION

MADE IN JAPAN

5-66,TEBIRA,6-CHOME,WAKAYAMA CITY,

IP CODE

YEAR OF MANUFACTURE

AIR-CONDITIONING & REFRIGERATION

SYSTEMS WORKS

JAPAN

kW

A

kW

A

15

D

Inhalt

1. Sicherheitsvorkehrungen .................................................................................15

1.1. Vor Beginn der Installations- und Elektroarbeiten ..........................15

1.2. Vorkehrungen für Geräte, die R410A- Kältemittel verwenden .......16

1.3. Vor der Installation .........................................................................16

1.4. Vor Beginn der Installations- (Standortwechsel) und

Elektroarbeiten ...............................................................................16

1.5. Vor dem Start des Testbetriebs......................................................17

2. Wahl eines Aufstellortes ..................................................................................17

2.1. Produktinformationen .....................................................................17

2.2. Aufstellort .......................................................................................17

2.3. Freiraum für Installation und Bedienung ........................................17

2.4. Überprüfung des Aufstellortes........................................................17

3. Installation der HBC-Steuerung .......................................................................18

3.1. Überprüfung der mit der HBC-Steuerung gelieferten Teile ............18

3.2. Installation der HBC-Steuerungen..................................................18

4. Anschluß der Kältemittel- und Abwasserrohrleitungen....................................18

4.1. Anschluß der Kältemittelrohrleitungen ...........................................18

4.2. Arbeiten an der Kältemittelrohrleitung ............................................19

4.3. Isolierte Rohre ................................................................................19

4.4. Arbeiten an der Auslaufrohrleitung.................................................19

5. Anschließen der Wasserrohre .........................................................................20

5.1. Wichtige Hinweise zur Installation der Wasserrohre ......................20

5.2. Isolierung des Wasserrohrs............................................................20

5.3. Wasserbehandlung und Kontrolle der Wasserqualität ...................21

6. Elektroarbeiten.................................................................................................21

7. Einstellung der Adressen und Betrieb der Anlage ...........................................22

8. Testlauf ............................................................................................................22

1. Sicherheitsvorkehrungen

1.1. Vor Beginn der Installations- und Elektroarbeiten

In diesem Text verwendete Symbole

Achtung:

Beschreibt Vorkehrungen, die getroffen werden sollten, um einer Verletzungsoder Lebensgefahr des Anwenders vorzubeugen.

Vorsicht:

Beschreibt Vorkehrungen, die getroffen werden sollten, um einer Beschädigung

des Geräts vorzubeugen.

In den Illustrationen verwendete Symbole

ACHTUNG HOCHSPANNUNG:

• Die Steuerung enthält unter Hochspannung stehende Teile.

• Achten Sie darauf, dass die Frontverkleidung der Steuerung beim Öffnen

oder Schließen nicht mit internen Komponenten in Kontakt kommt.

• Schalten Sie vor der Inspektion des Inneren der Steuerung die Stromver-

sorgung aus, lassen Sie das Gerät mindestens 10 Minuten ausgeschaltet.

Achtung:

• Beauftragen Sie den Händler oder eine autorisierte Fachkraft mit der Instal-

lation des Klimageräts.

- Eine unsachgemäße Installation durch den Anwender kann in Wasserleckage,

Stromschlag oder Feuer resultieren.

• Installieren Sie das Gerät an einem Ort mit einer für sein Gewicht ausreichenden Tragkraft.

- Andernfalls könnte das Gerät herunterfallen und Verletzungen oder Geräte-

schäden verursachen.

• Verwenden Sie zur Verkabelung die angegebenen Kabel. Schließen Sie sie

sicher an, so dass externe auf das Kabel aufgebrachte Kräfte nicht auf die

Anschlüsse übertragen werden.

- Bei einem inkorrekten Anschluss oder Befestigen kann Hitze entstehen und ein

Brand verursacht werden.

• Treffen Sie Vorkehrungen zum Schutz vor starkem Wind und Erdbeben und

installieren Sie das Gerät am angegebenen Ort.

- Eine unsachgemäße Installation könnte im Herunterfallen des Geräts und in

Verletzungen oder Geräteschäden resultieren.

• Verwenden Sie ausschließlich von Mitsubishi Electric spezifiziertes Zubehör.

- Beauftragen Sie eine autorisierte Fachkraft mit der Installation des Zubehörs.

Eine unsachgemäße Installation durch den Anwender kann in Wasserlekkage,

Stromschlag oder Feuer resultieren.

• Versuchen Sie nie, das Gerät zu reparieren. Wenden Sie sich zur Reparatur

des Klimageräts stets an den Händler.

- Eine unsachgemäße Reparatur des Geräts kann in Wasserleckage, Strom-

schlag oder Feuer resultieren.

• Falls das Stromversorgungskabel beschädigt ist, muss es zur Vermeidung

von Gefahren durch den Hersteller, dessen Serviceagentur oder ähnlich

qualifiziert Personen ausgetauscht werden.

• Lüften Sie den Raum, falls während der Installationsarbeiten Kältegas austritt.

- Wenn das Kältegas mit einer offenen Flamme in Kontakt kommt, werden giftige

Gase freigesetzt.

• Installieren Sie das Klimagerät gemäß dieses Installationshandbuchs.

- Eine unsachgemäße Installation des Geräts kann in Wasserleckage, Strom-

schlag oder Feuer resultieren.

• Verändern und verstellen Sie Sicherheitseinrichtungen nicht.

- Ein Überbrücken der Druck- oder Temperaturschalter, um einen Betrieb zu

erzwingen, kann zu Beschädigung, Brand, Explosionen, etc. führen.

- Verändern Sie nicht die eingestellten Werte, da dies zu Beschädigung, Brand,

Explosionen, etc. führen kann.

- Die Verwendung von Produkten, die nicht von dieser Firma angegeben wur-

den, kann zu Beschädigung, Brand, Explosionen, etc. führen.

• Spritzen Sie kein Wasser auf die elektrischen Teile.

- Dies kann zu Kurzschluss, Brand, Rauchentwicklung, elektrischem Schlag,

Geräteversagen, etc. führen.

• Versiegeln Sie nicht Kältemittelkreisläufe, deren Systeme noch nicht vollständig mit Öl oder Kältemittel versorgt wurden.

- Dies kann zu Explosionen führen.

• Berühren Sie keine elektrischen Komponenten während oder unmittelbar

nach dem Betrieb.

- Dies kann zu Verbrennungen führen.

• Verschließen Sie Steuer- und Klemmenkästen mit Abdeckungen.

- Andernfalls kann es zu elektrischem Schlag durch Eindringen von Staub oder

Wasser, sowie Rauch, Brand, etc. kommen.

• Betreiben Sie das Gerät nicht mit abgenommenen Schutzabdeckungen

oder Panelen.

- Dies kann zu Verletzungen durch rotierende Teile, elektrischem Schlag durch

Hochspannung oder zu Verbrennungen durch hohe Temperaturen führen.

• Setzen Sie sich nicht auf das Gerät und stellen Sie keine Objekte darauf.

- Das Gerät könnte umfallen und dies zu Verletzungen führen.

• Verwenden Sie die geeignete Fangvorrichtung.

- Es könnte zu elektrischem Schlag durch Hochspannung kommen.

- Heiße Teile könnten Verbrennungen verursachen.

• Stellen Sie das Kältemittel im Gerät wieder her.

- Verwenden Sie das Kältemittel wieder oder lassen Sie es durch einen Spezia-

listen entsorgen.

- Ein Freiwerden des Kältemittels kann die Umwelt schädigen.

• Reinigen Sie die Rohrleitungen von Gas- und Ölresten.

- Andernfalls kann es zu Stichflammen und Verbrennungen durch heiße Rohrlei-

tungen kommen.

• Vakuumtrocknen Sie die Kältemittel-Rohrleitungen. Ersetzen Sie das Kältemittel nicht durch eines, das nicht spezifiziert ist.

- Dies könnte zu Explosionen, Brand, etc. führen.

• Berühren Sie nicht die Enden der Rohrleitungen am Standort.

- Dies könnte die Rohrleitungen beschädigen und in der Folge zu Kältemittel-

Leckagen und Sauerstoffmangel führen.

• Alle Elektroarbeiten müssen von einem lizenzierten Elektriker gemäß dem

“Technischen Standard für Elektroanlagen” und den “Verkabelungsvorschriften für Innenräume” sowie den in diesem Handbuch gegebenen

Anleitungen ausgeführt werden. Des Weiteren ist eine geeignete Stromversorgung zu verwenden.

- Eine unzureichende Kapazität der Stromversorgung oder inkorrekt ausgeführte

Elektroarbeiten können in Stromschlag oder Feuer resultieren.

• Installieren Sie die Abdeckung des Schaltkastens sicher.

- Wenn die Abdeckung der Elektroanschlüsse nicht sachgemäß angebracht

wurde, kann Staub oder Wasser in die Außenanlage eindringen und Brand

oder Stromschlag verursachen.

Lesen Sie vor dem Installieren des Geräts unbedingt alle im

Abschnitt “Sicherheitsvorkehrungen” beschriebene Hinweise.

Der Abschnitt “Sicherheitsvorkehrungen” verweist auf sehr

wichtige Sicherheitsaspekte. Achten Sie auf ihre Befolgung.

: Verweist auf einen Vorgang, der vermieden werden muss.

: Verweist auf wichtige Anleitungen, die befolgt werden müssen.

: Verweist auf ein Teil, das geerdet sein muss.

: Stromschlaggefahr. (Dieses Symbol ist am Etikett des Hauptgeräts ange-

bracht.) <Farbe: Gelb>

Achtung:

Lesen Sie die am Hauptgerät angebrachten Etiketten sorgfältig.

16

D

• Wenn das Klimagerät installiert oder an einen anderen Ort transportiert

wird, darf es mit keinem anderen als dem am Gerät angegebenen Kältemittel gefüllt werden.

- Falls ein anderes Kältemittel oder Luft mit dem Originalkältemittel gemischt

wird, kann dies in einer Funktionsstörung des Kältemittelkreislaufs oder einer

Beschädigung des Geräts resultieren.

•

Bei der Installation des Klimageräts in einem kleinen Raum müssen Vorkehrungen getroffen werden, um ein Überschreiten der Sicherheitsgrenze der

Kältemittelkonzentration im Fall einer Leckage von Kältemittel zu verhindern.

- Holen Sie den Rat des Händlers bezüglich angemessener Maßnahmen zur

Verhinderung der Überschreitung dieser Sicherheitsgrenze ein. Bei einer Lekkage von Kältemittel und einem Überschreiten der Sicherheitsgrenze besteht

im Raum Gefahr in Folge von Sauerstoffmangel.

• Holen Sie beim Transportieren oder der Neuinstallation des Klimageräts

den Rat des Händlers oder einer autorisierten Fachkraft ein.

- Eine unsachgemäße Installation des Klimageräts kann in Wasserleckage,

Stromschlag oder Feuer resultieren.

• Überzeugen Sie sich nach Abschluss der Installationsarbeiten, dass kein

Kältegas austritt.

- Falls Kältegas austritt und mit einem Heizlüfter, Herd, Ofen oder einer anderen

Wärmequelle in Kontakt kommt, können giftige Gase freigesetzt werden.

• Rekonstruieren oder verändern Sie die Schutzvorrichtungen nicht.

- Falls der Druckschalter, Thermoschalter oder eine andere Schutzvorrichtung

kurzgeschlossen oder gewaltsam bedient wird oder andere als von Mitsubishi

Electric angegebene Teile verwendet werden, besteht Brand- oder Explosionsgefahr.

• Holen Sie zur Entsorgung dieses Produkts den Rat Ihres Händlers ein.

• Der Installateur und Systemspezialist gewährleistet die Leckagesicherheit

im Einklang mit den örtlich geltenden Vorschriften bzw. Normen.

- Falls keine örtlich geltenden Vorschriften verfügbar sind, treffen die Maßanga-

ben für die Kabellitzen und die Kapazitäten des Hauptstromschalters zu.

• Tragen Sie insbesondere dem Installationsort wie zum Beispiel einem Keller usw. - wo sich Kältegas ansammeln kann - Rechnung, da Kältemittel

schwerer als Luft ist.

•

Dieses Gerät ist nicht für die Verwendung durch Personen (einschließlich Kinder)

mit verminderten physischen, Wahrnehmungs-oder geistigen Fähigkeiten oder

mit mangelnder Erfahrung oder mangelnden Kenntnissen vorgesehen, es sei

denn, sie wurden von einer für ihre Sicherheit verantwortliche Person in der Verwendung des Geräts überwacht bzw. in diese eingewiesen.

• Kinder sollten beaufsichtigt werden, um zu gewährleisten, dass sie nicht

mit dem Gerät spielen.

1.2. Vorkehrungen für Geräte, die R410A-

Kältemittel verwenden

Vorsicht:

• Verwenden Sie keine bereits vorhandenen Kältemittelleitungen.

- In den vorhandenen Leitungen verbliebenes altes Kältemittel und Kühlöl kann

einen hohen Chloranteil aufweisen und einen Güteverlust des Kühlöls des

neuen Geräts verursachen.

- R410A ist ein Hochdruckkältemittel, das im Bersten der vorhandenen Leitun-

gen resultieren kann.