Minipack-torre S.p.A.

Via Provinciale, 54 - 24044 Dalmine (BG) - Italy

Tel. (035) 563525 – Fax (035) 564945

E-mail: info@minipack-torre.it

http://www.minipack-torre.it

IT ISTRUZIONI PER L’INSTALLAZIONE, L’USO E LA MANUTENZIONE

EN INSTALLATION, OPERATION AND MAINTENANCE

DE INSTALLATIONS-, GEBRAUCHS- UND WARTUNGSANLEITUNG

FR INSTRUCTIONS POUR L’INSTALLATION, L’EMPLOI ET L’ENTRETIEN

ES INSTRUCCIONES PARA LA INSTALACIÓN, USO Y MANTENIMENTO

PT INSTRUÇÕES PARA A INSTALAÇÃO, O USO E A MANUTENÇÃO

EL Ο∆ΗΓΙΕΣ ΓΙΑ ΤΗΝ ΕΓΚΑΤΑΣΤΑΣΗ, ΤΗ ΧΡΗΣΗ ΚΑΙ ΤΗ ΣΥΝΤΗΡΗΣΗ

mod. Plexi 30

mod. Plexi 60

IT LEGGERE ATTENTAMENTE QUESTE ISTRUZIONI PRIMA DI USARE LA MACCHINA

EN BEFORE USING THE MACHINE PLEASE CAREFULLY READ THE INSTRUCTIONS

DE BITTE LESEN SIE DIESE ANLEITUNG GENAU DURCH, BEVOR SIE DIE MASCHINE BENÜTZEN

FR PRIERE DE LIRE ATTENTIVEMENT CE MANUEL D’INSTRUCTIONS AVANT D’UTILISER LA MACHINE

ES LEER ATENTAMENTE ESTE MANUAL ANTES DE USAR LA MÁQUINA

PT ANTES DE USAR A MÁQUINA LER CUIDADOSAMENTE ESTE MANUAL

EL ∆ΙΑΒΑΣΤΕ ΜΕ ΠΡΟΣΟΧΗ ΤΙΣ ΠΑΡΑΚΑΤΩ Ο∆ΗΓΙΕΣ ΧΡΗΣΕΩΣ ΠΡΙΝ ΧΡΗΣΙΜΟΠΟΙΗΣΕΤΕ ΤΗ ΣΥΣΚΕΥΗ

Italiano Pagina 02

IT

English Page 13

EN

Deutsch Seite 24

DE

Français Page 35

FR

Español Pagina 46

ES

Português Página 57

PT

Ελληνικά Σελίδα 68

EL

DOC. N. FM111522

REV. 01

ED. 11.2011

ISTRUZIONI ORIGINALI

Indice IT

Capitolo 1. Descrizione

1.1. Prefazione pagina 03

1.2. Dati tecnici della macchina pagina 03

1.3. Descrizione della macchina pagina 04

Capitolo 2. Installazione della macchina

2.1. Trasporto e posizionamento pagina 04

2.2. Condizioni ambientali pagina 04

2.3. Collegamento elettrico pagina 05

2.4. Collegamento pneumatico pagina 05

Capitolo 3. Regolazione ed approntamento macchina

3.1. Pannello comandi pagina 05

3.2. Inserimento bobina film pagina 06

3.3. Confezionamento pagina 07

3.4. Regolazione lunghezza busta e rear pagina 07

3.5. Inconvenienti e possibili rimedi pagina 08

Capitolo 4. Caratteristiche del film

4.1. Films da adoperare pagina 09

Capitolo 5 Norme di sicurezza

5.1. Precauzioni generali pagina 09

5.2. Precauzioni specifiche pagina 09

Capitolo 6. Manutenzione ordinaria

6.1. Cautele per interventi di manutenzione ordinaria pagina 10

6.2. Verifica usura e livelli pagina 10

6.3. Pulizia della macchina pagina 10

6.4. Sostituzione del colletto pagina 11

6.5. Sostituzione del cavo di alimentazione pagina 11

6.6. Schema elettrico pagina 11

6.7. Schema pneumatico pagina 12

6.8. Smontaggio, demolizione e smaltimento residui pagina 12

Capitolo 7. Garanzia

7.1. Certificato di garanzia pagina 12

7.2. Condizioni di garanzia pagina 12

Dichiarazione CE di conformità pagina 79

2

Capitolo 1. Descrizione IT

1.1. Prefazione

Il presente manuale è redatto nel rispetto della norma UNI 10893 del Luglio 2000. È rivolto a tutti gli utilizzatori al fine di

consentire un corretto uso della macchina. Conservarlo in luogo facilmente accessibile vicino alla macchina e noto a tutti

gli utilizzatori. Il presente manuale è parte integrante della macchina ai fini della sicurezza. Per migliorare la

comprensione precisiamo di seguito i simboli utilizzati.

Tutti i diritti di riproduzione del presente manuale sono riservati alla ditta costruttrice. La riproduzione, anche parziale, è

vietata a termini di legge. Le descrizioni e le illustrazioni presenti in questo manuale non sono impegnative, di

conseguenza la ditta costruttrice si riserva il diritto di apportare in qualsiasi momento tutte le modifiche che riterrà

opportune. Il presente manuale non può essere ceduto in visione a terzi senza autorizzazione scritta della ditta

costruttrice. La macchina deve essere utilizzata solo per soddisfare le esigenze per cui è stata concepita, ogni altro uso è

da considerarsi “uso improprio”, quindi pericoloso.

Prima di compiere qualsiasi operazione sulla macchina è obbligatorio leggere attentamente tutte le istruzioni del presente

manuale, al fine di evitare possibili danneggiamenti alla macchina stessa, alle persone ed alle cose.

Non è consentito operare in caso di dubbi sulla corretta interpretazione delle istruzioni.

Interpellare il fabbricante per ottenere i necessari chiarimenti.

La macchina non è destinata a essere usata da persone (bambini compresi) le cui capacità fisiche, sensoriali o mentali

siano ridotte, oppure con mancanza di esperienza o di conoscenza, a meno che esse abbiano potuto beneficiare,

attraverso l’intermediazione di una persona responsabile della loro sicurezza, di una sorveglianza o di istruzioni

riguardanti l’uso dell’apparecchio.

I bambini devono essere sorvegliati per sincerarsi che non giochino con la macchina.

Al momento della consegna verificare che la macchina sia completa in tutte le sue parti.

Eventuali anomalie dovranno essere presentate immediatamente al fornitore.

La ditta costruttrice declina ogni responsabilità per uso improprio della macchina e/o per danni causati in seguito ad

operazioni non contemplate in questo manuale.

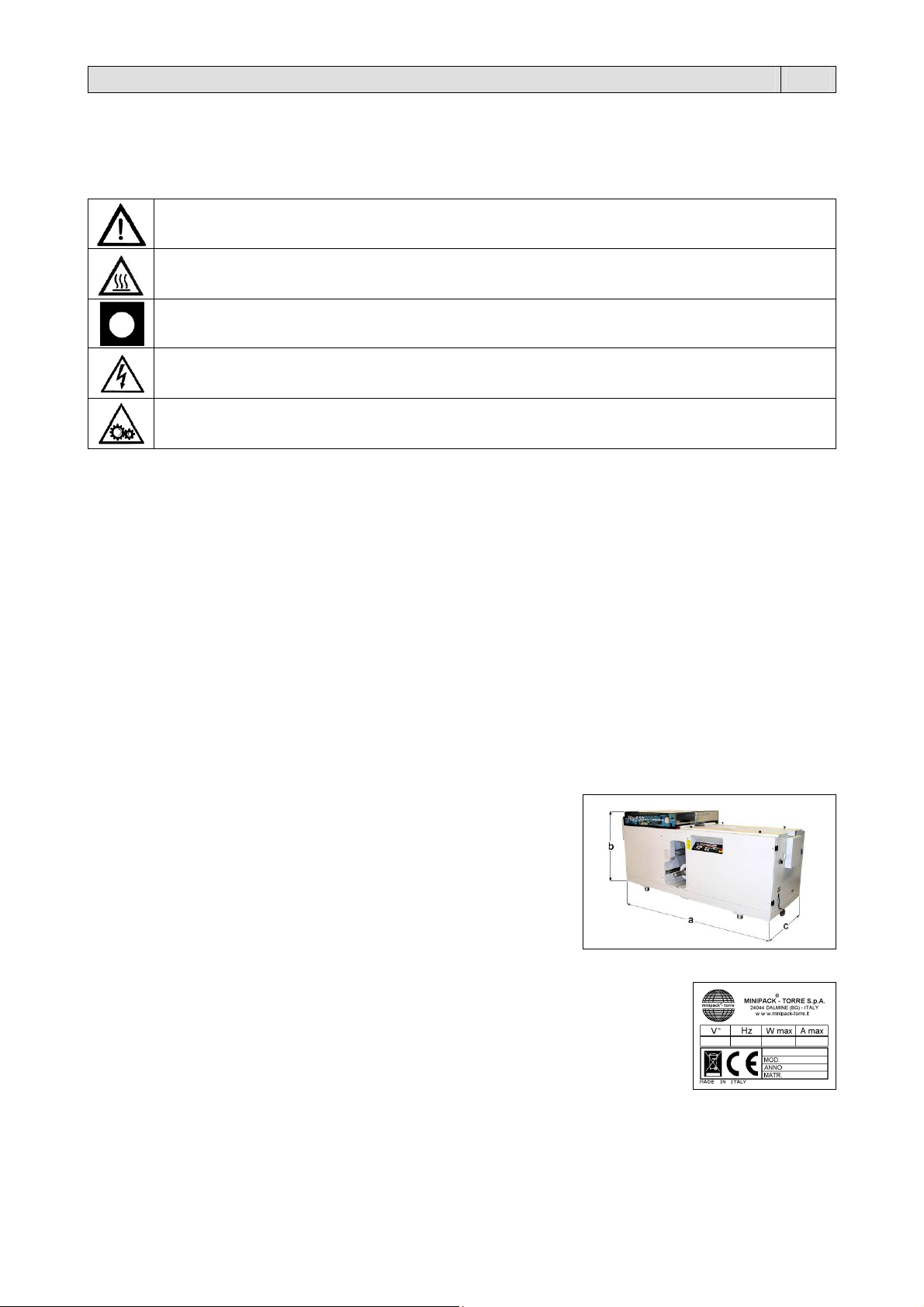

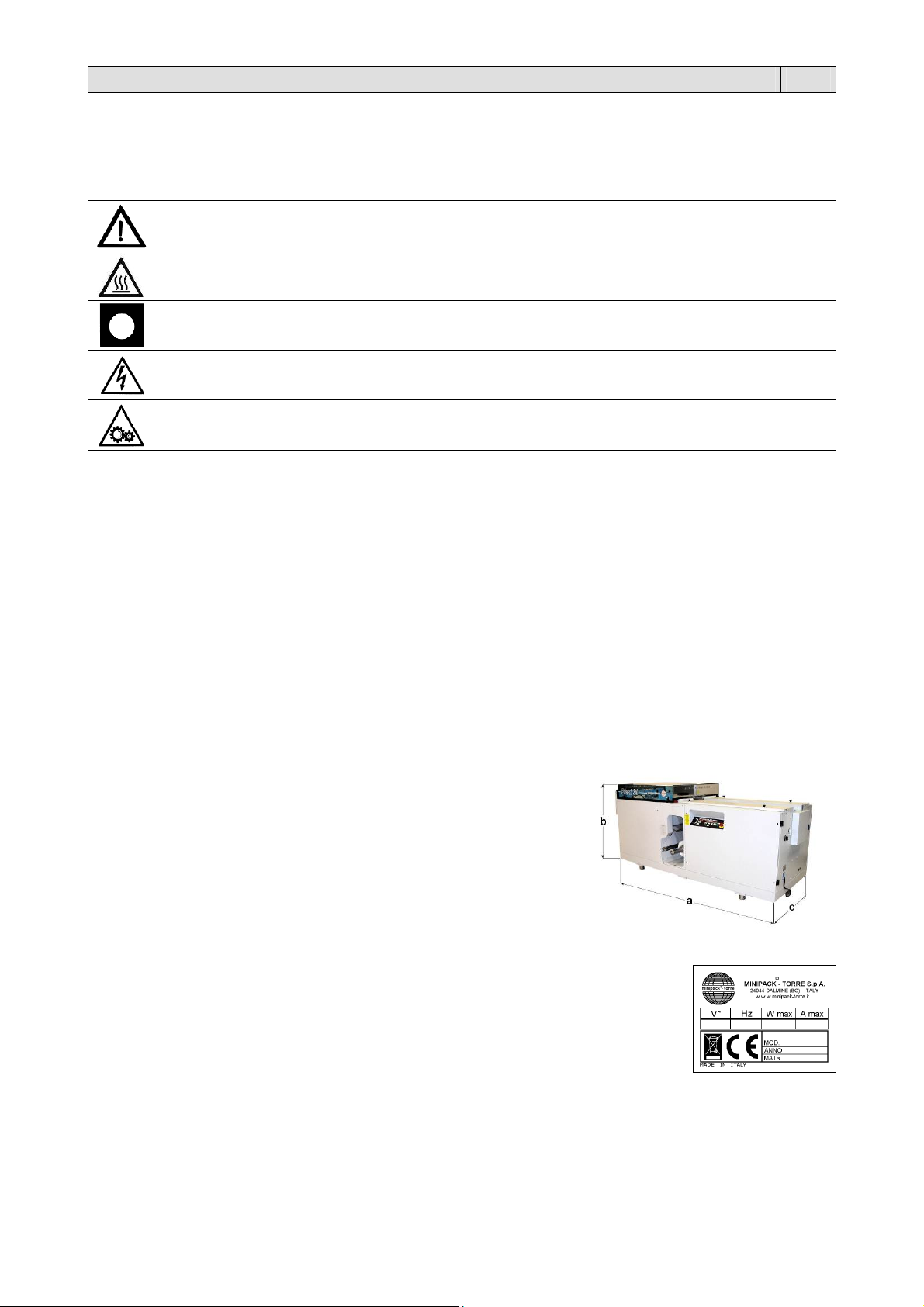

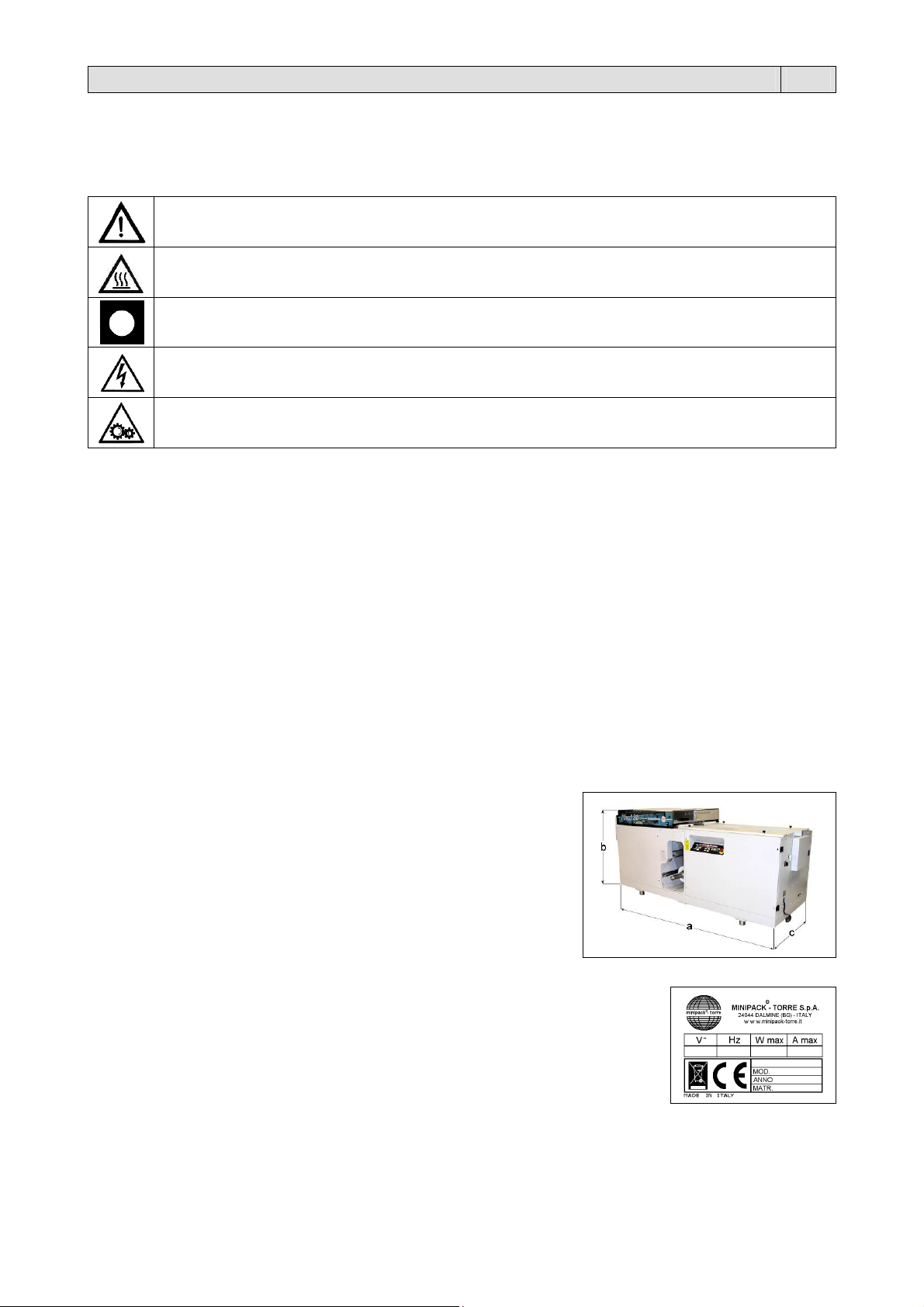

1.2. Dati tecnici della macchina

Peso e dimensioni dell’imballo

Larghezza = 2940mm / Lunghezza = 1500mm / Altezza = 1440mm

Peso = 605Kg

Peso e dimensioni della macchina

a = 2600mm

b = 960mm

c = 1160mm

Peso = 555Kg

Impianto elettrico

Tensione (V): vedere dati targhetta

Frequenza (Hz): vedere dati targhetta

Potenza massima assorbita (W): vedere dati targhetta

Corrente massima assorbita (A): vedere dati targhetta

N.B.: Per qualsiasi comunicazione con il costruttore, citare sempre il modello della macchina e il

numero di matricola indicati sulla targhetta applicata nella parte posteriore della macchina.

Consumo aria: 40 litri/min. a 4 bar.

Produzione massima: Plexi 30: 30 pezzi/min., formato A4 con film polietilene da 25 micron.

Dimensioni materiale da imbustare:

minimo A6

massimo A3 con spessore massimo 12mm

ATTENZIONE:

Norme antinfortunistiche per l’operatore. Tale avvertimento indica la presenza di pericoli che

possono causare lesioni a chi sta operando sulla macchina.

ATTENZIONE:

Organi caldi. Indica il pericolo di ustioni con rischio di infortunio, anche grave per la persona

esposta.

AVVERTENZA:

Indica la possibilità di arrecare danno alla macchina e/o ai suoi componenti.

ATTENZIONE:

Apparati sotto tensione: indica un pericolo di natura elettrica con rischio di infortunio, anche grave

per la persona esposta.

ATTENZIONE:

Organi in movimento: indica il pericolo di venire a contatto con organi in movimento con rischio di

infortunio, anche grave per la persona esposta.

Plexi 60: 60 pezzi/min., formato A4 con film polietilene da 25 micron.

3

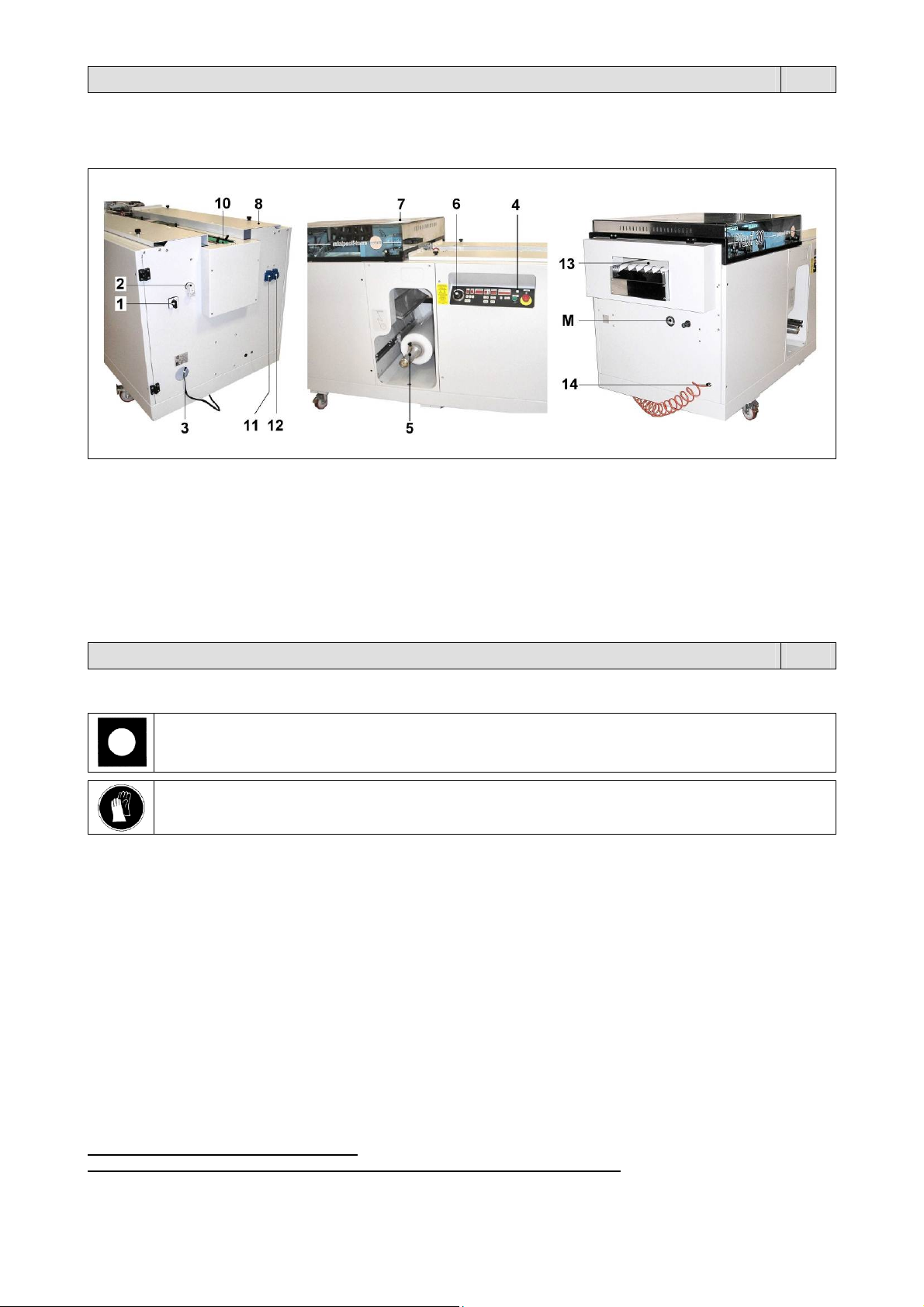

Capitolo 1. Descrizione IT

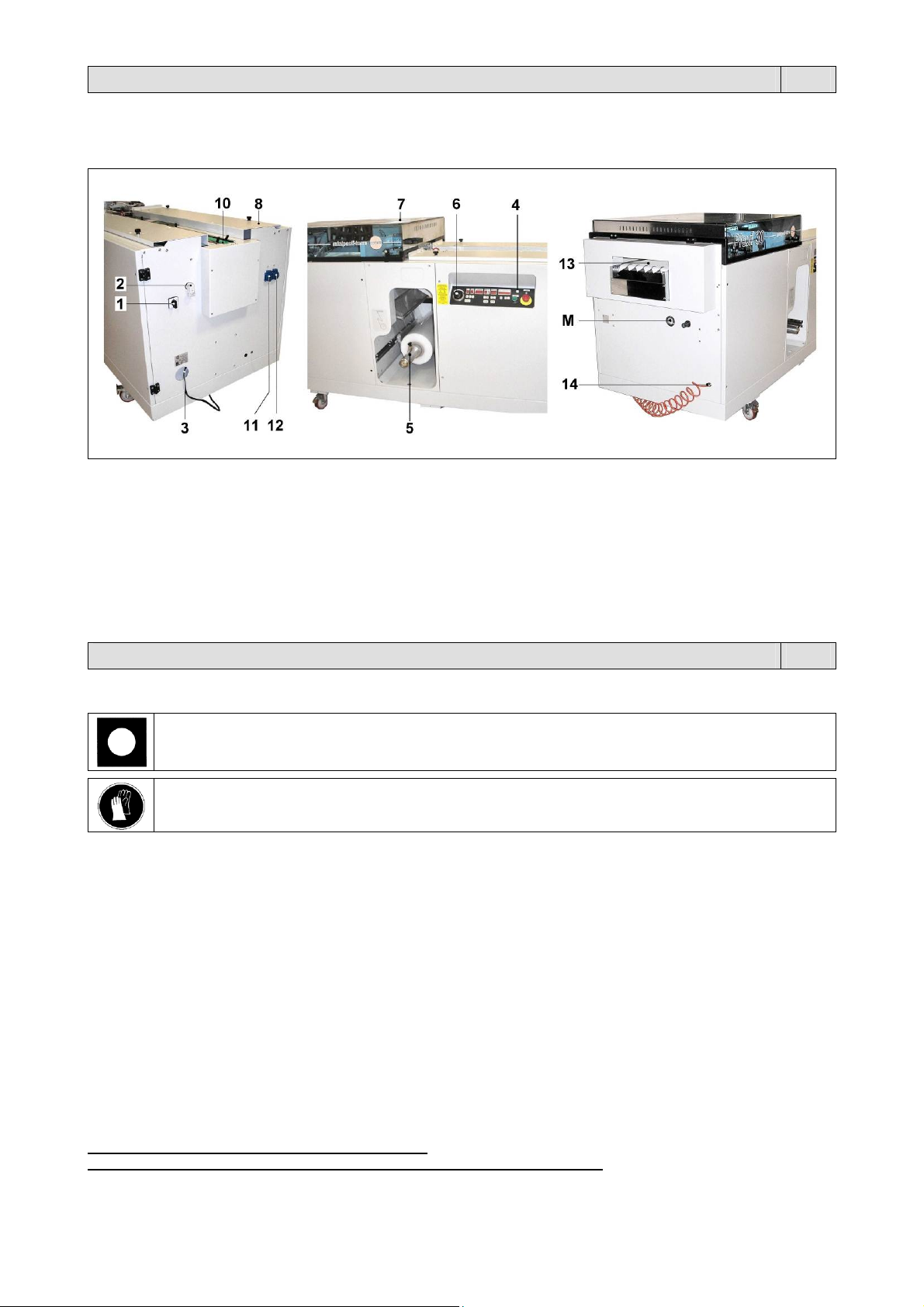

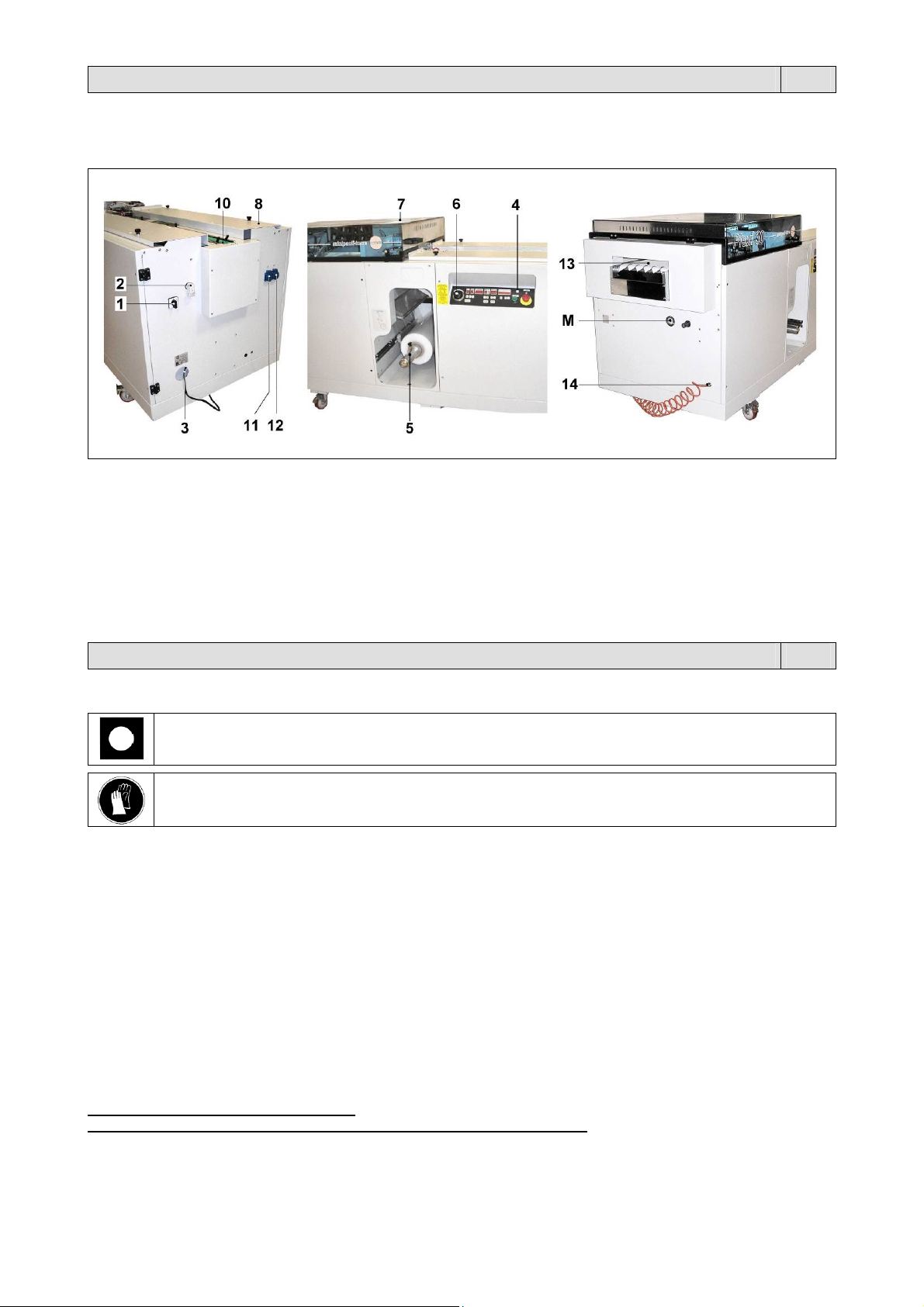

1.3. Descrizione della macchina

La “Plexi” è una imbustatrice orizzontale automatica. Può essere utilizzata inserendo le riviste manualmente oppure

utilizzando appositi caricatori opportunamente sincronizzati.

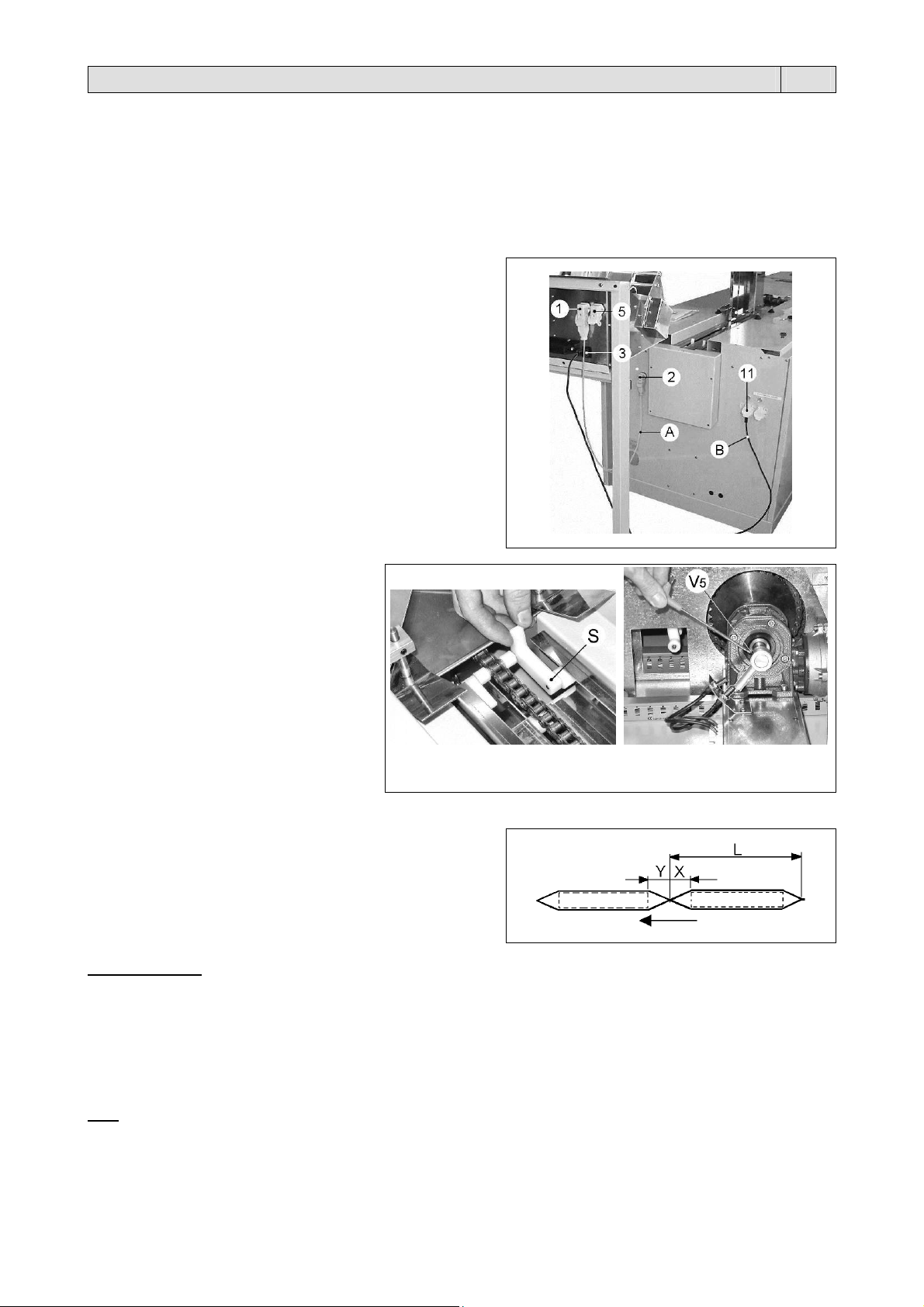

1 Interruttore generale

2 Presa per interfacciamento con dispositivi a monte

3 Cavo alimentazione elettrica

4 Quadro comandi

5 Zona bobina film

6 Potenziometro per la variazione della lunghezza della

busta

7 Coperchio zona saldatura trasversale

8 Piedini di appoggio guide laterali regolabili e relativi

pomelli di blocco

10 Zona carico riviste

11 Presa ausiliaria

12 Presa ausiliaria comandata per optional (saldatore

elettrostatico)

13 Zona scarico pacchi inbustati

14 Attacco aria compressa

M Manometro.

Capitolo 2. Installazione della macchina IT

2.1. Trasporto e posizionamento

Nel trasporto e nel posizionamento della macchina si raccomanda di manovrare con molta cautela!

Procedere al sollevamento mediante carrello elevatore di portata adeguata (prestare attenzione al bilanciamento della

macchina e alle viti sporgenti nella parte inferiore della scocca) o in alternativa mediante imbragatura e mezzo di

sollevamento idoneo tramite funi correttamente dimensionate e provviste di ganci alle estremità.

La macchina viene fornita con i piedi fissi; non usare la macchina se posizionata su ruote (gli spostamenti potrebbero

alterarne il buon funzionamento).

2.2. Condizioni ambientali

Posizionare la macchina accertandosi che sia livellata sul pavimento, in un ambiente adatto, privo di umidità,

Lasciare uno spazio minimo di 0,5m attorno alla macchina, per non ostruire le prese d’aria.

Condizioni consentite negli ambienti in cui é collocata la macchina:

Temperatura da + 5°C a + 40°C

Umidità relativa da 30% a 90% senza condensazione.

L’illuminazione del locale di utilizzo deve essere conforme alle leggi vigenti nel paese in cui è installata la macchina e

deve comunque essere uniforme e garantire una buona visibilità, per salvaguardare la sicurezza e la salute

dell’operatore.

GRADO DI PROTEZIONE DELLA MACCHINA = IP20

IL RUMORE AEREO PRODOTTO DALLA MACCHINA È INFERIORE A 70 dB(A)

Nella movimentazione della macchina utilizzare guanti di protezione.

materiali infiammabili, gas, esplosivi. La macchina deve essere installata solamente su superfici lisci, orizzontali e

non infiammabili.

4

5

Capitolo 2. Installazione della macchina IT

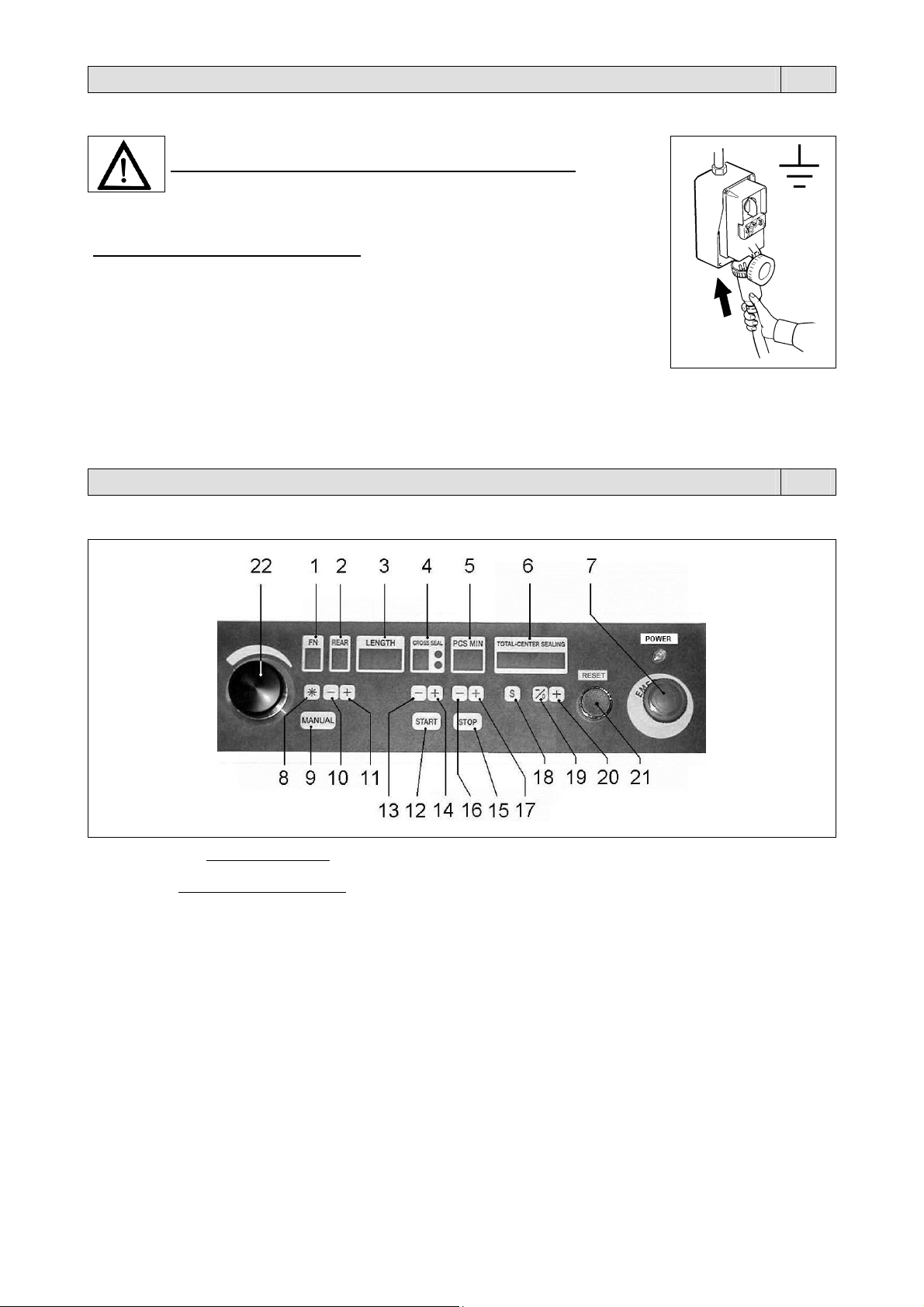

2.3. Collegamenti elettrico

RISPETTARE LE NORME PER LA SICUREZZA SUL LAVORO!

Se la macchina non è dotata della spina di alimentazione utilizzare una spina adeguata ai

valori di tensione e amperaggio descritti nella targhetta dati e comunque conforme alle

normative vigenti nel paese d’installazione.

È OBBLIGATORIA LA MESSA A TERRA!

Prima di effettuare il collegamento elettrico assicuratevi che la tensione di rete corrisponda

al voltaggio indicato sulla targhetta applicata nella parte posteriore della macchina e che il

contatto di terra sia conforme alle norme di sicurezza vigenti. In caso di dubbi sulla tensione

di rete contattate l’ente locale distributore dell’energia elettrica.

Collegare la spina del cavo proveniente dal quadro elettrico della macchina in una presa di

corrente del circuito generale che sia facilmente raggiungibile dall’operatore.

2.4. Collegamento pneumatico

Collegare, con una tubazione avente diametro minimo di passaggio di 6mm e con raccordo da 1/4” femmina, l’attacco

dell’aria compressa 14 (figura 1.3 pag.4) posto sul lato uscita della macchina.

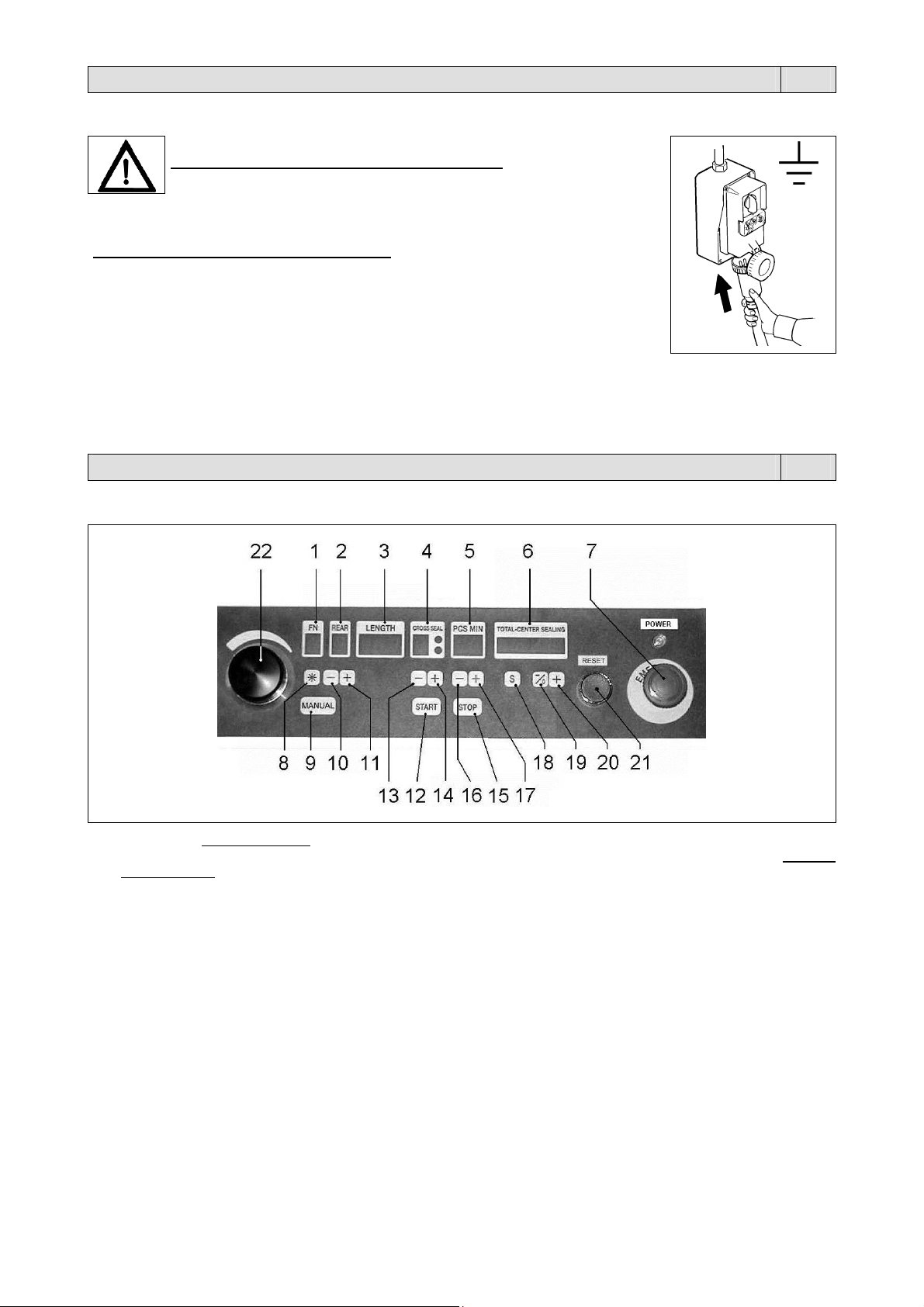

Capitolo 3. Regolazione ed approntamento macchina IT

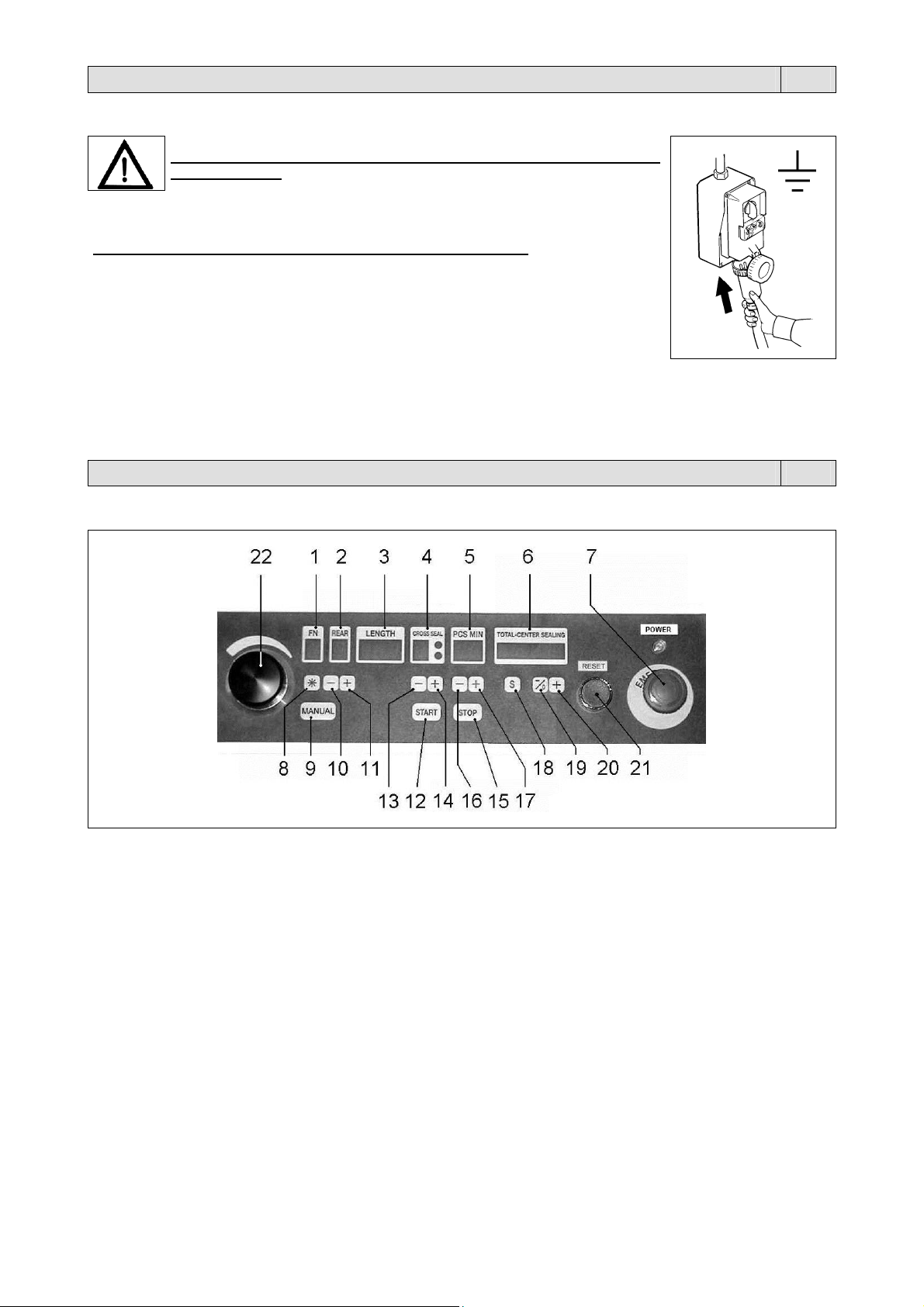

3.1. Pannello comandi

1. Display FN. Visualizza “J” (Jog) se sono state eseguite operazioni manuali o di manutenzioni sulla macchina,

oppure non è ancora stata eseguita la manovra di reset. Per eseguire la manovra di reset premere il pulsante

START. Visualizza “A” (Automatico) se la macchina è pronta per lavorare.

2. Display REAR. Visualizza la quantità di film dietro il prodotto.

3. Display LENGTH. Visualizza la lunghezza della busta.

4. Display CROSS SEAL. Visualizza la temperatura della saldatura trasversale (pinze).

5. Display PCS MIN. Visualizza la quantità di buste prodotte per minuto.

6. Display TOTAL-CENTER SEALING. Visualizza la quantità di buste prodotte. Per resettare tenere premuto il pulsante

(19).

7. Pulsante di emergenza. Arresta immediatamente la macchina in caso di pericolo immediato o per la “messa in

stato di manutenzione”. Per sbloccarlo occorre girarlo in senso orario.

8. Pulsante di RESET. Per allarmi E5, E6, E7, E12, E13.

9. Pulsante di azionamento spintori. A macchina ferma, se premuto contemporaneamente con il pulsante START,

fa avanzare gli spintori.

10. Pulsante pinza A. Se premuto contemporaneamente con il pulsante 9 apre e chiude la pinza A.

11. Pulsante pinza B. Se premuto contemporaneamente con il pulsante 9 apre e chiude la pinza B.

12. Pulsante START. Avvia il ciclo di confezionamento.

Premere una prima volta per portare la macchina in posizione START.

Premere una seconda volta per iniziare il ciclo di confezionamento.

13. Pulsante “DECREMENTA”. Riduce il tempo dell’impulso di saldatura delle pinze (vedere nota Nr.1).

14. Pulsante “INCREMENTA”. Aumenta il tempo dell’impulso di saldatura delle pinze (vedere nota Nr.1).

15. Pulsante STOP. Arresta il ciclo di confezionamento.

Capitolo 3. Regolazione ed approntamento macchina IT

16. Pulsante “DECREMENTA”. Riduce il numero di pezzi da produrre al minuto (vedere nota Nr.2).

17. Pulsante “INCREMENTA”. Aumenta numero di pezzi da produrre al minuto (vedere nota Nr.2).

18. Pulsante temperatura saldatura centrale. Premendo questo pulsante il display TOTAL-CENTER SEALING

visualizza la temperatura della saldatura centrale. I valori sono indicativi e non espressi in gradi.

19. Pulsante “DECREMENTA”. Riduce la temperatura della saldatura centrale.

Inoltre premendo questo pulsante si resetta il contapezzi (display TOTAL-CENTER SEALING).

20. Pulsante “INCREMENTA”. Aumenta la temperatura della saldatura centrale.

21. Pulsante RESET. Da premere all’accensione della macchina.

Ripristina la macchina dopo l’intervento del pulsante di emergenza.

22. Potenziometro. Consente la regolazione della lunghezza delle buste.

Nota Nr.1: utilizzare il “tempo di saldatura” minimo necessario ad ottenere la saldatura della busta. Utilizzare tempi

elevati non migliora il risultato, ma deteriora precocemente il nastro in gomma.

Nota Nr.2: la quantità di pezzi al minuto dipende da: esperienza dell’operatore, dimensioni della rivista, numero di riviste

da inserire, tipo di film utilizzato.

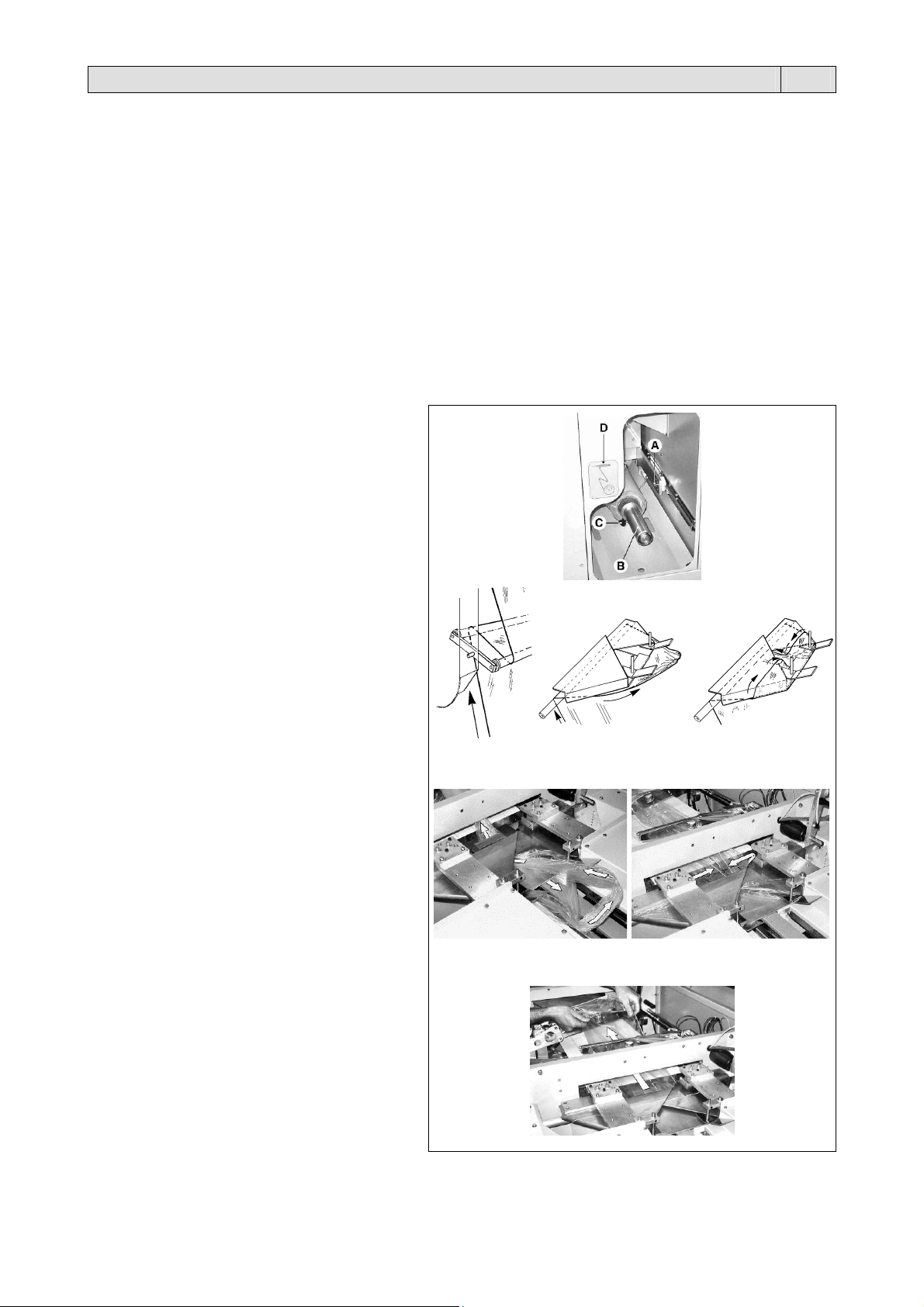

3.2. Inserimento bobina film

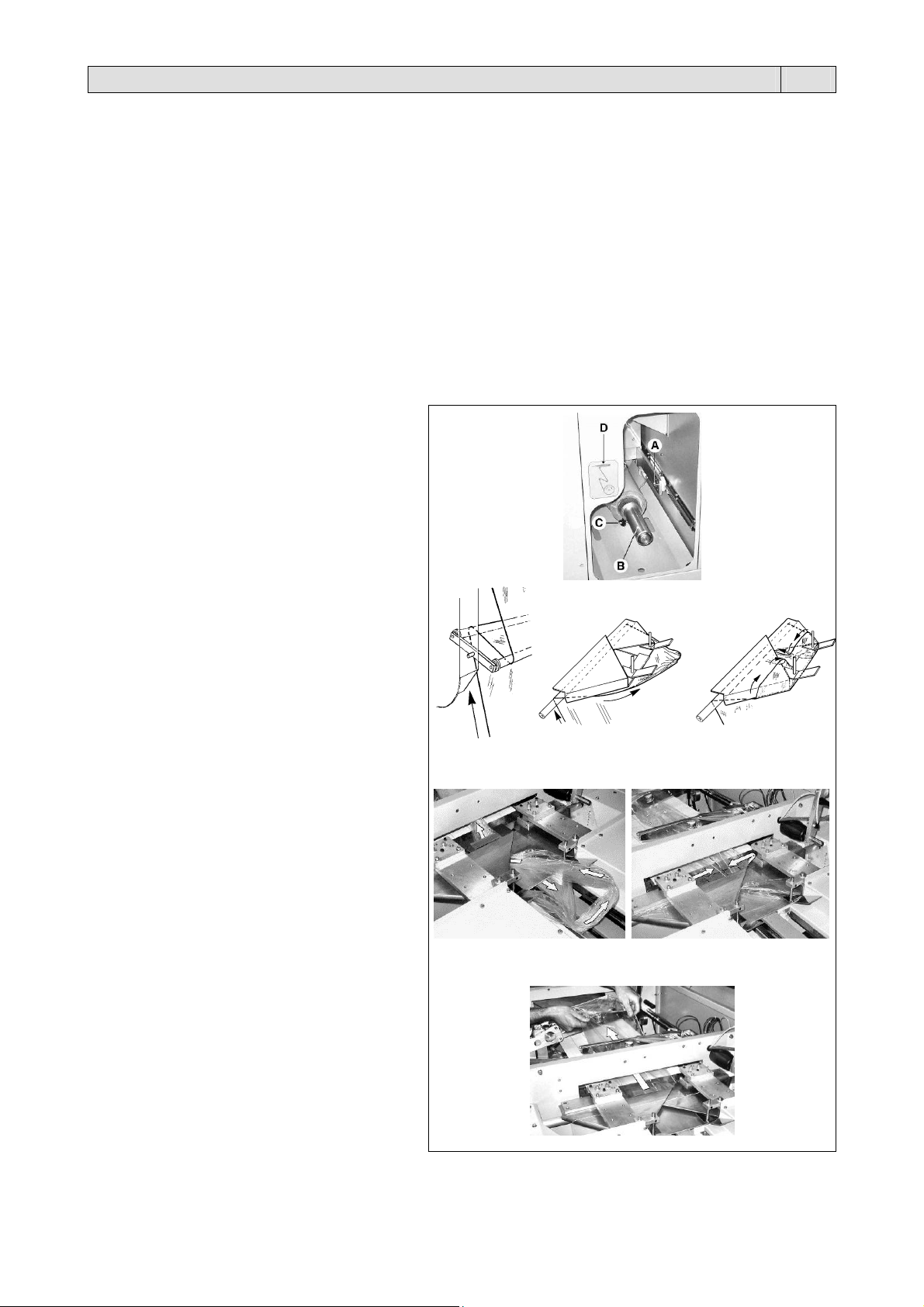

Rimuovere la vite di fissaggio A.

Estrarre lo svolgitore B e inserire la bobina sull’asse

dello svolgitore bloccandola mediante il cono

centratore C.

Fare passare il film attorno al ballerino di comando

dello svolgitore (figura 1), come indicato anche sulla

targhetta adesiva D.

Portare manualmente il film nella parte superiore

della macchina (figura 2).

Avvolgere in modo adeguato il colletto (figura 3).

Far passare il film attraverso i colletti fino a portarlo

sopra il tappeto folle (figura 4).

Stendere accuratamente il film come indicato (figura

5).

Tirare manualmente il film e controllare la posizione

dei due lembi inferiore e superiore fino a formare il

tubo.

1

4

2

5

3

6

Capitolo 3. Regolazione ed approntamento macchina IT

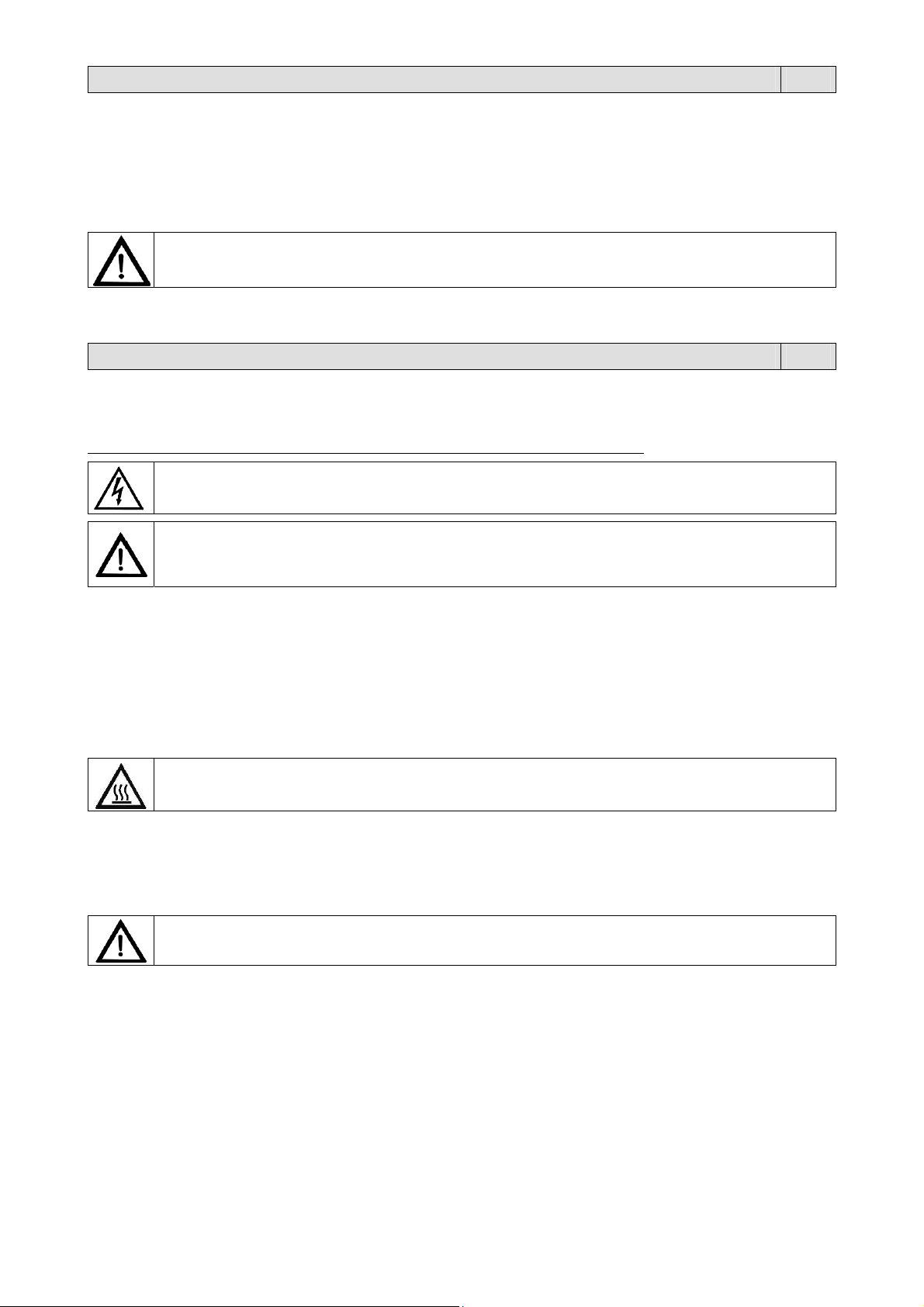

3.3. Confezionamento

Ruotare l’interruttore generale 1 nella posizione 1.

Premere il pulsante RESET. Premere il pulsante START per iniziare il ciclo di confezionamento.

Posizionare manualmente le riviste davanti agli spintori con le guide laterali opportunamente regolate.

Gli spintori introducono le riviste all’interno del conformatore del film (colletto) mentre un dispositivo effettua la saldatura

longitudinale.

Le buste avanzano appoggiate su un tappeto folle, trascinato da due pinze che, tramite un movimento alternato,

eseguono anche la saldatura e il taglio tra le buste espellendole poi attraverso l’apertura di uscita della macchina.

L’inserimento delle riviste oltre ad essere manuale, si può

effettuare utilizzando appositi caricatori opportunamente

sincronizzati (optional).

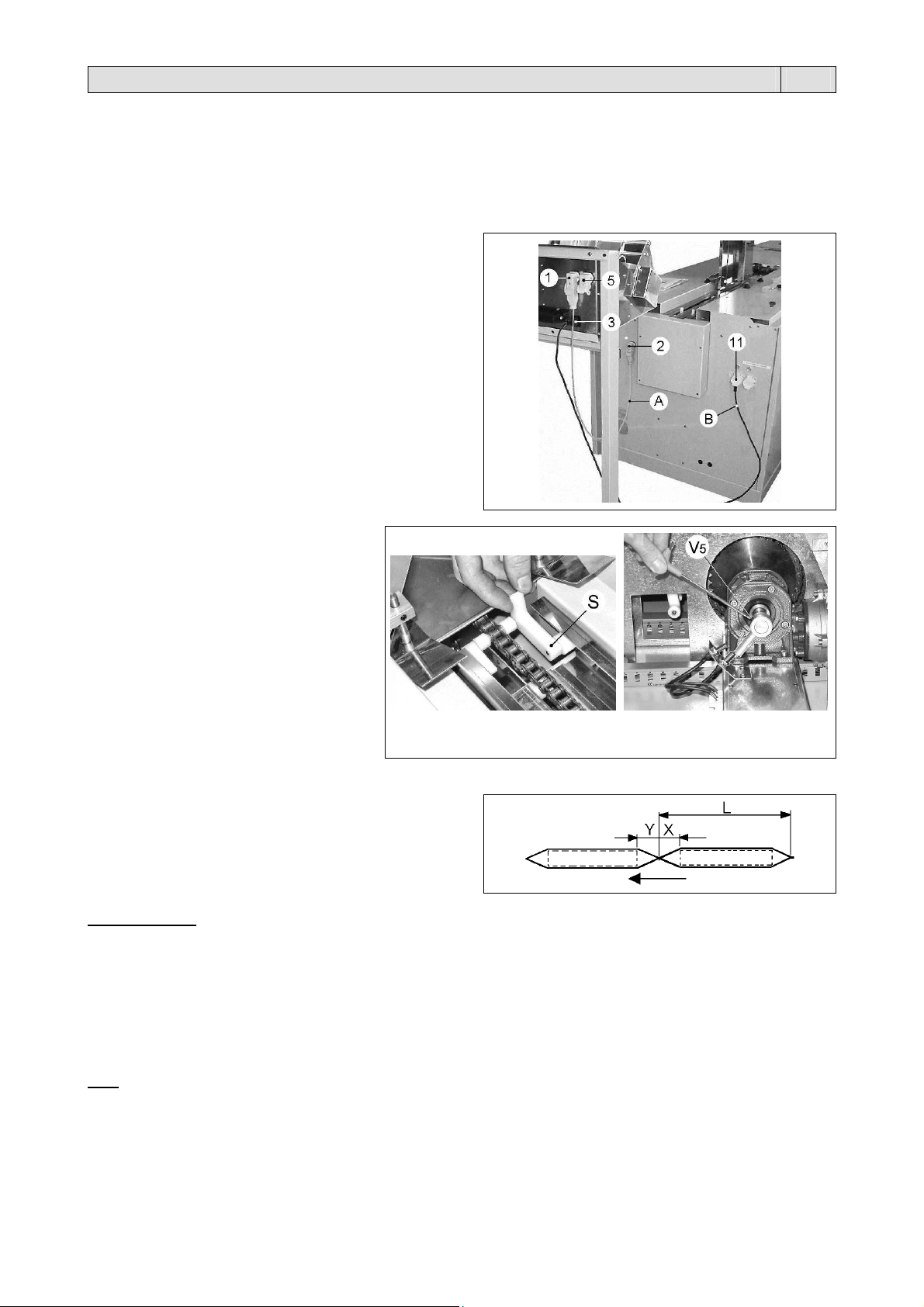

Il collegamento del caricatore alla macchina si effettua nel

seguente modo.

collegare il cavo A (di interfacciamento) alla presa 1 (sul

caricatore), ed alla presa 2 (sulla macchina)

collegare il cavo B (di tensione) alla presa 3 (sul caricatore),

ed alla presa 11 (sulla macchina).

La presa 5 (sul caricatore) serve in caso occorra più di un

caricatore per alimentare la macchina; essa permette di collegare

in serie fra loro 2 o più caricatori.

N.B.: se a monte della macchina è

installata una prolunga è necessario

mettere in fase gli spintori della macchina

con quelli della stessa prolunga.

Per regolare la posizione esatta in cui far

partire gli spintori, agire come segue:

tenere premuto il pulsante 9 “MANUAL” e

con il tasto 12 “START” dare dei brevi

impulsi sino a portare uno spintore S

qualsiasi in posizione di caduta (figura 1)

posizionare il tastatore dei micro come

nella foto, agendo sulla vite V5 (figura 2).

1

2

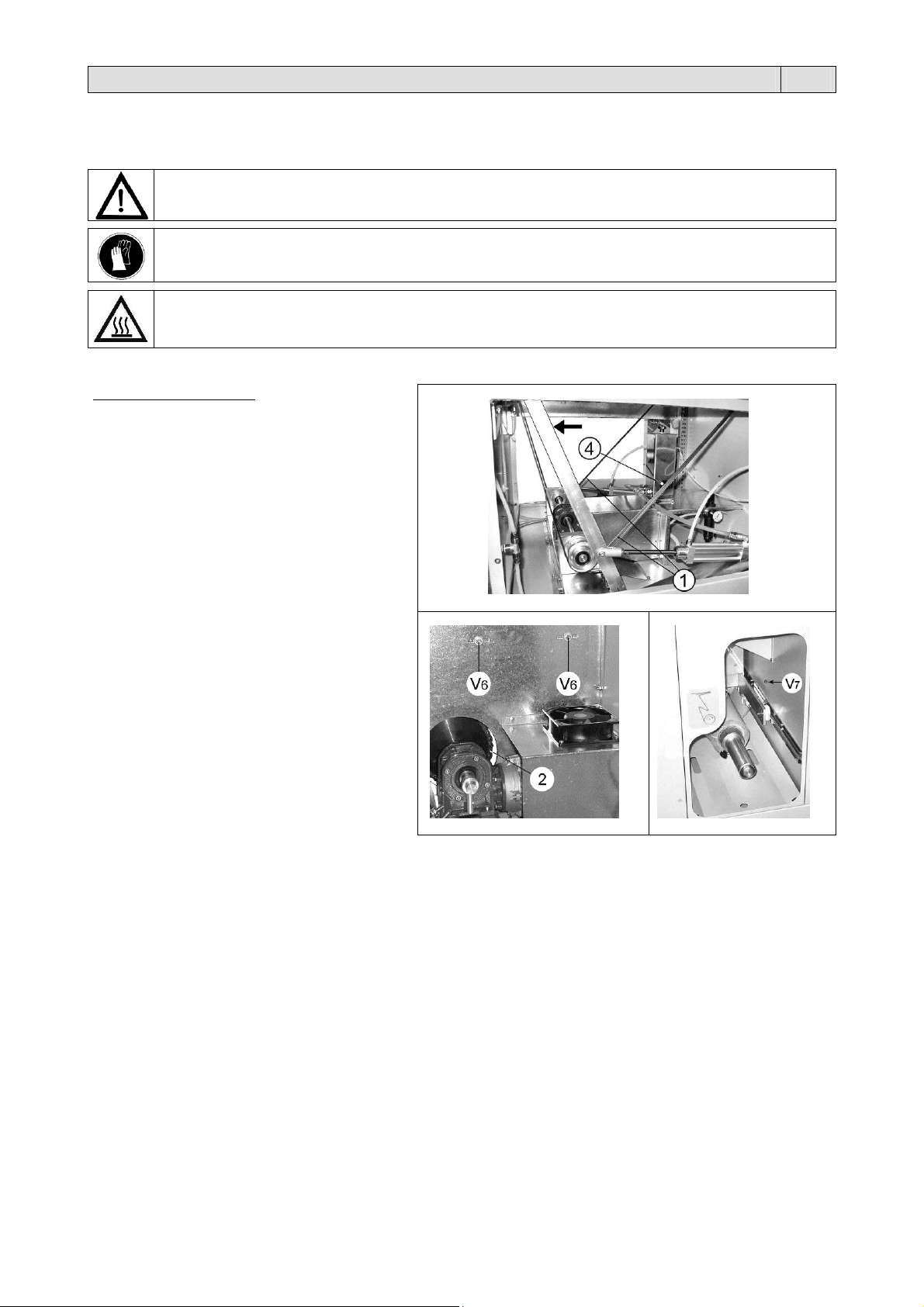

3.4. Regolazione lunghezza busta e rear

“ L ” lunghezza della busta

“ X ” spazio direttamente collegato a “ L ”

“ Y ” rear.

La freccia indica la direzione in cui si muove il prodotto.

Lunghezza busta

La regolazione della lunghezza della busta si può effettuare solo con macchina in movimento.

Prima di effettuare la regolazione è utile escludere il microinterruttore (film lento) premendo contemporaneamente i

pulsanti 8 e 9 (un led luminoso sul display 1 - FN ne indica l’esclusione).

La lunghezza della busta “ L ”, da 120 a 420 mm, si regola ruotando il potenziometro 22.

Ruotando in senso antiorario la busta si allunga, ruotando in senso orario la busta si accorcia.

Automaticamente sul display 3 “LENGTH” compare la misura effettiva in millimetri. Stabilita la misura desiderata, dopo

aver riabilitato il microinterruttore (film lento) del ballerino, la macchina è pronta per il confezionamento.

Rear

Per regolare la lunghezza “ Y ”, modificare il valore visualizzato sul display REAR utilizzando i tasti 10 e 11.

È possibile impostare un valore da 1 a 9 (ogni numero corrisponde circa a 2,2mm).

Aumentando il valore aumenta la lunghezza della coda “ Y ” e viceversa.

Impostare “rear” in modo che la saldatura/taglio della busta sia a metà tra le due riviste.

7

Capitolo 3. Regolazione ed approntamento macchina IT

3.5. Inconvenienti e possibili rimedi

“ E ” lampeggiante sul display PCS - MIN = il passo della macchina non è più sincronizzato

La scheda elettronica invia regolarmente il comando di partenza alle pinze, ma queste non fanno in tempo a ritornare sulla loro

posizione di zero.

La macchina produce ancora, ma non è più in grado di garantire la misura esatta delle buste.

Diminuire “ PCS - MIN ”.

Controllare lo scorrimento dei carrelli delle pinze.

Controllare la pressione del manometro M (figura 1.3 pag.4) da 4 a 5,5bar.

E0 = Blocco saldatura

Spegnere la macchina.

Controllare eventuali cortocircuiti sulle linee di alimentazione delle barre saldanti.

Controllare il trasformatore T1 e T2.

Controllare il filo di saldatura delle pinze A e B.

Controllare la molla di compensazione del filo caldo delle pinze A e B.

Controllare la scheda (chiamare l’assistenza tecnica).

E01 = Allarme su pinza A (il movimento di apertura o chiusura della pinza A è durato più di 2 secondi).

E02 = Allarme su pinza B (il movimento di apertura o chiusura della pinza B è durato più di 2 secondi).

Spegnere la macchina e controllare l’aria compressa.

Il manometro C deve segnare 2,2 bar.

Quache organo meccanico della pinza si è bloccato.

Una rivista di grosso spessore è rimasta bloccata nella pinza.

Uno dei 2 sensori magnetici si è rotto.

Il magnete inserito nella spalla della pinza non si trova nella posizione corretta o non riesce ad

eccitare il sensore.

Chiamare l’assistenza tecnica.

E03 = Entrambe le pinze sulla propria posizione di 0

Spegnere la macchina.

Spostare manualmente in avanti una delle 2 pinze.

Riaccendere la macchina.

Chiamare l’assistenza tecnica.

E04 = Emergenza, una delle 2 pinze ha raggiunto il microinterruttore di finecorsa

Rimuovere la pinza dal finecorsa. Spegnere e riaccendere la macchina.

Diminuire “ pezzi / min. ” o “lung. Busta ”.

Controllare il funzionamento del finecorsa.

E05 = Microinterruttore del ballerino

Il film si è allentato troppo intorno al ballerino.

È finita la bobina del film. Sostituirla.

E06 = Microinterruttore sicurezza portellone

Premere (N°8).

Chiudere il portello superiore.

Controllare il microinterruttore del portello.

E07 = Sono stati memorizzati dati sbagliati, montaggio Eprom aggiornata

Premere (N°8).

Controllare la scheda.

E08 = Mancanza di tensione improvvisa

Controllare la tensione di rete.

E09 = Tempo massimo superato tra il passaggio di uno spintore e l’altro

Si ipotizza guasto ai meccanismi di traino degli spintori.

Spegnere la macchina, controllare il magnete sul riduttore di comando dell’alimentatore.

E10 = Corto circuito su 24V cc output

Spegnere la macchina.

Controllare il funzionamento delle elettrovalvole degli innesti elettromagnetici e delle altre utenze a 24V.

Chiamare l’assistenza tecnica.

E11 = Anomalia inverter

Controllare il motore e la catena dell’alimentatore delle riviste.

Controlare l’inverter, eventualmente sostituirlo.

Spegnere e riaccendere la macchina.

E12 = Film troppo teso

È finita la bobina. Sostituirla.

Guasto al motore dello svolgitore. Premere (N°8).

E13 = Dispositivo automatico di inserimento riviste vuoto

Premere (N°8).

Controllare il caricatore.

8

Capitolo 4. Caratteristiche del film IT

4.1. Films da adoperare

La macchina può lavorare con tutti i films termoretraibili e non (polietilene e polipropilene), con spessore da 15 a 30

micron sia di tipo tecnico che alimentare. Per garantire i migliori risultati è consigliato l’utilizzo dei films da noi

commercializzati.

Le speciali caratteristiche dei nostri films (anche con disegni e scritte personalizzate del cliente) danno garanzie di

affidabilità sia dal lato della corrispondenza alle normative di legge vigenti, che dal lato sicurezza di ottimo funzionamento

delle nostre macchine.

Si raccomanda di consultare le schede tecniche e di sicurezza dei films utilizzati e di attenersi alle

prescrizioni descritte!

Larghezza massima della bobina: 650mm.

Capitolo 5. Norme di sicurezza IT

5.1. Precauzioni generali

NON PERMETTERE L’USO DELLA MACCHINA A PERSONALE NON ADDESTRATO!

Prima di operare sulla macchina per interventi di regolazione, manutenzione e riparazione:

mettere la macchina in sicurezza premendo il pulsante “emergenza” posto sul pannello di comando

togliere tensione ruotando l’interruttore generale sulla posizione ”0”

togliere la spina di alimentazione.

5.2. Precauzioni specifiche

Le pinze di saldatura a movimento alternato non raggiungono mai una temperatura elevata tale da considerarsi

pericolosa; fare tuttavia attenzione a non toccare con le dita la barra saldante (o filo caldo) posta sotto il profilo inferiore

del becco saldante, nascosta tra le due slitte premi film; pertanto prestare la massima attenzione quando si opera nei

pressi dei suddetti organi perché sussiste un potenziale rischio di contatto accidentale con parti molto calde.

Il dispositivo per la saldatura centrale mantiene invece una temperatura elevata per parecchi minuti dopo la

disattivazione della macchina e l’apertura delle relative protezioni, pertanto prestare la massima attenzione quando si

opera nei pressi del suddetto organo perché sussiste un potenziale rischio di contatto accidentale con parti molto calde

(200°!).

La rimozione di carter, portelli o paratie in condizioni di non sicurezza può esporre

l’operatore/manutentore al contatto con organi in movimento, parti calde ed apparati sotto tensione

La rimozione dei dispositivi di sicurezza, o comunque la manomissione dei medesimi, da parte

dell’utilizzatore, libera il fornitore da qualsiasi responsabilità penale e civile.

Si consiglia l’uso di guanti di protezione.

Il ripristino della macchina in ciclo automatico, implica tassativamente la chiusura degli eventuali portelli di ispezione.

La macchina è dotata di un microinterruttore di sicurezza che segnala l’apertura del coperchio zona saldatura trasversale

7 (figura 1.3. pag.4).

Questo dispositivo ferma ogni movimento della macchina all’atto dell’apertura del suddetto coperchio.

In caso di blocco della macchina o per fermarla durante il ciclo automatico premere il PULSANTE DI

EMERGENZA (7).

Per sbloccarlo occorre girarlo in senso orario e premere il pulsante RESET.

9

Capitolo 6. Manutenzione ordinaria IT

6.1. Cautele per interventi di manutenzione ordinaria

LA MANUTENZIONE ORDINARIA DEVE ESSERE EFFETTUATA DA PERSONALE QUALIFICATO

OPPORTUNAMENTE ISTRUITO.

Prima di effettuare le operazioni di manutenzione spegnere la macchina agendo sull’interruttore

generale, togliere la spina dalla presa di rete e attendere il raffreddamento della macchina!

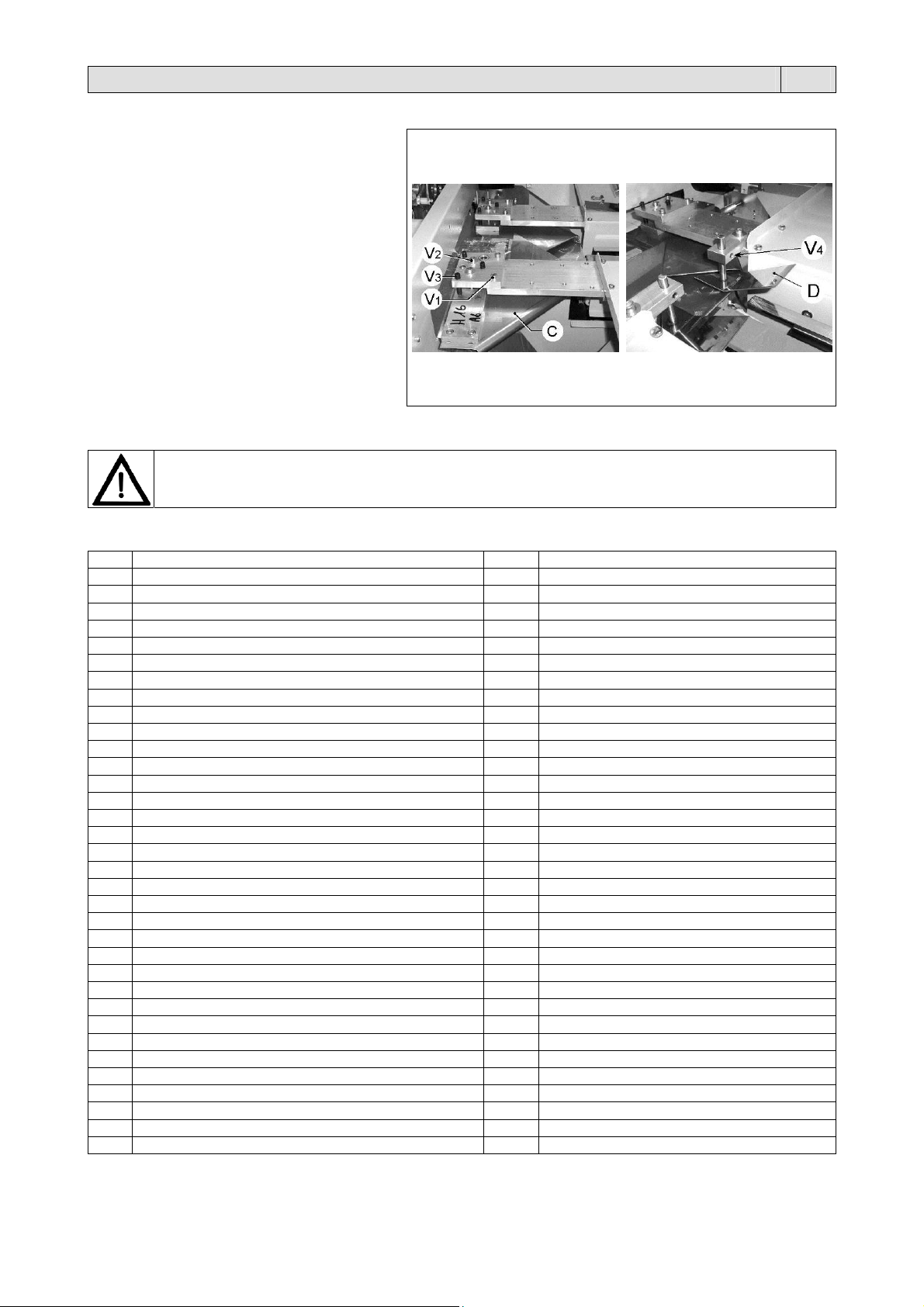

6.2. Verifica usura e livelli

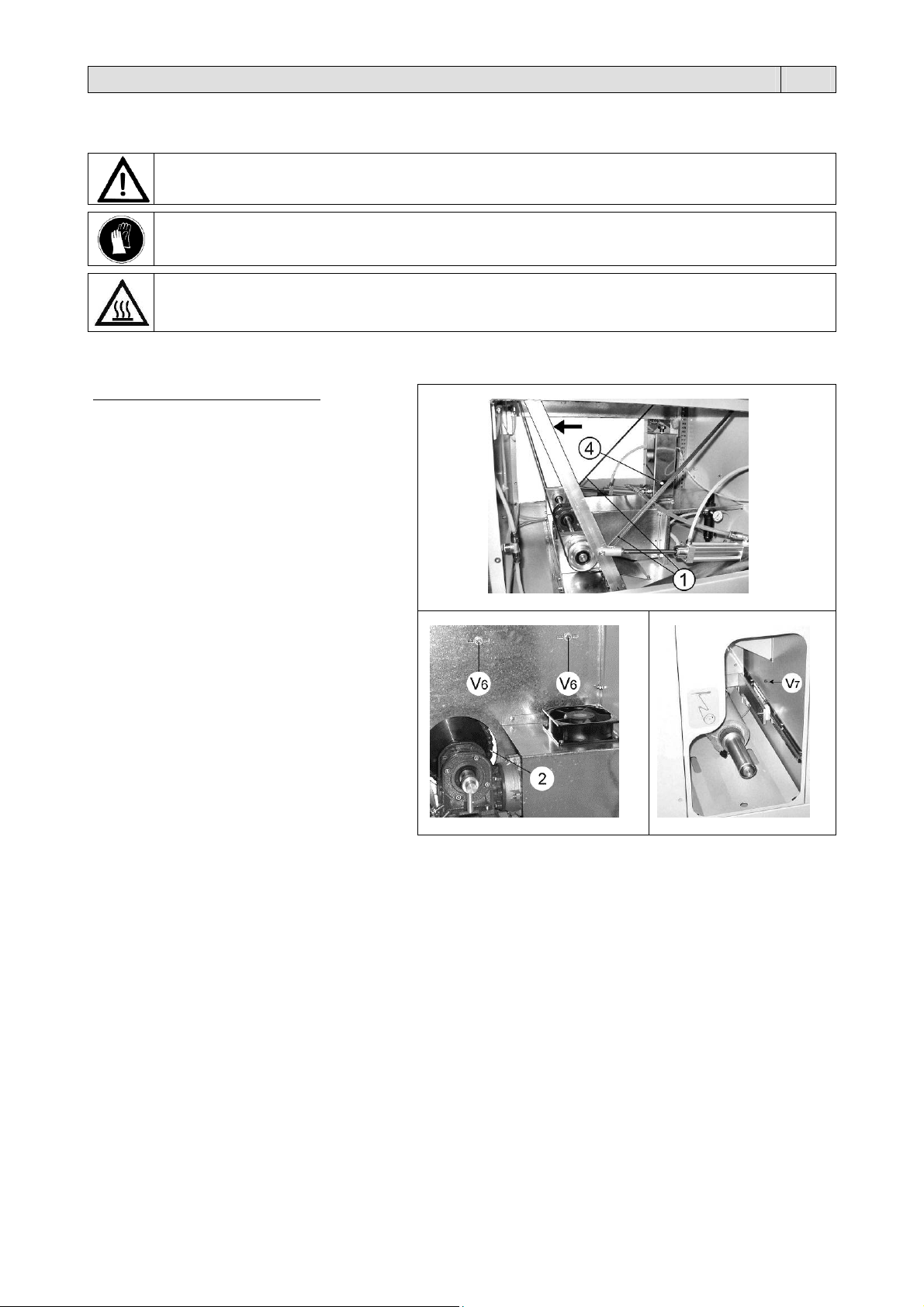

Verificare periodicamente:

l’usura e la tensione delle cinghie di

Il livello dell’olio della vasca di compensazione

la tensione della catena di supporto degli

Durante le operazioni di manutenzione si consiglia di utilizzare guanti di protezione!

Prima di rimuovere il carter 9 (figura 1.3. pag.4) tenere conto di quanto segue:

se la macchina non è spenta da almeno 1 ora, il dispositivo di saldatura centrale può essere ancora

sufficientemente caldo da costituire pericolo di ustioni.

trasmissione 1 (figura A)

4.

Per controllare il livello reale dell’olio portare i

carrelli pinza a fine corsa come indicato nella

figura A dalla freccia.

Consigliamo di usare olio di tipo idraulico

ISO32.

spintori 2 (figura B).

La regolazione della tensione della catena si

effettua nel modo seguente:

allentare le viti V6 da un lato e dall’altro

(figura B)

tirare la catena svitando il tirante V7

(figura C).

A

B

C

6.3. Pulizia della macchina

Effettuare periodicamente:

una pulizia generale della macchina utilizzando un panno inumidito con acqua

una pulizia accurata delle lame saldanti delle pinze utilizzando un panno morbido

una pulizia giornaliera delle barre guida di scorrimento dei carrelli porta pinze che vanno pulite e lubrificate dalle

eventuali incrostazioni, con olio molto fluido (tipo idraulico)

una pulizia del tappeto togliendo eventuali residui di film induriti.

10

Capitolo 6. Manutenzione ordinaria IT

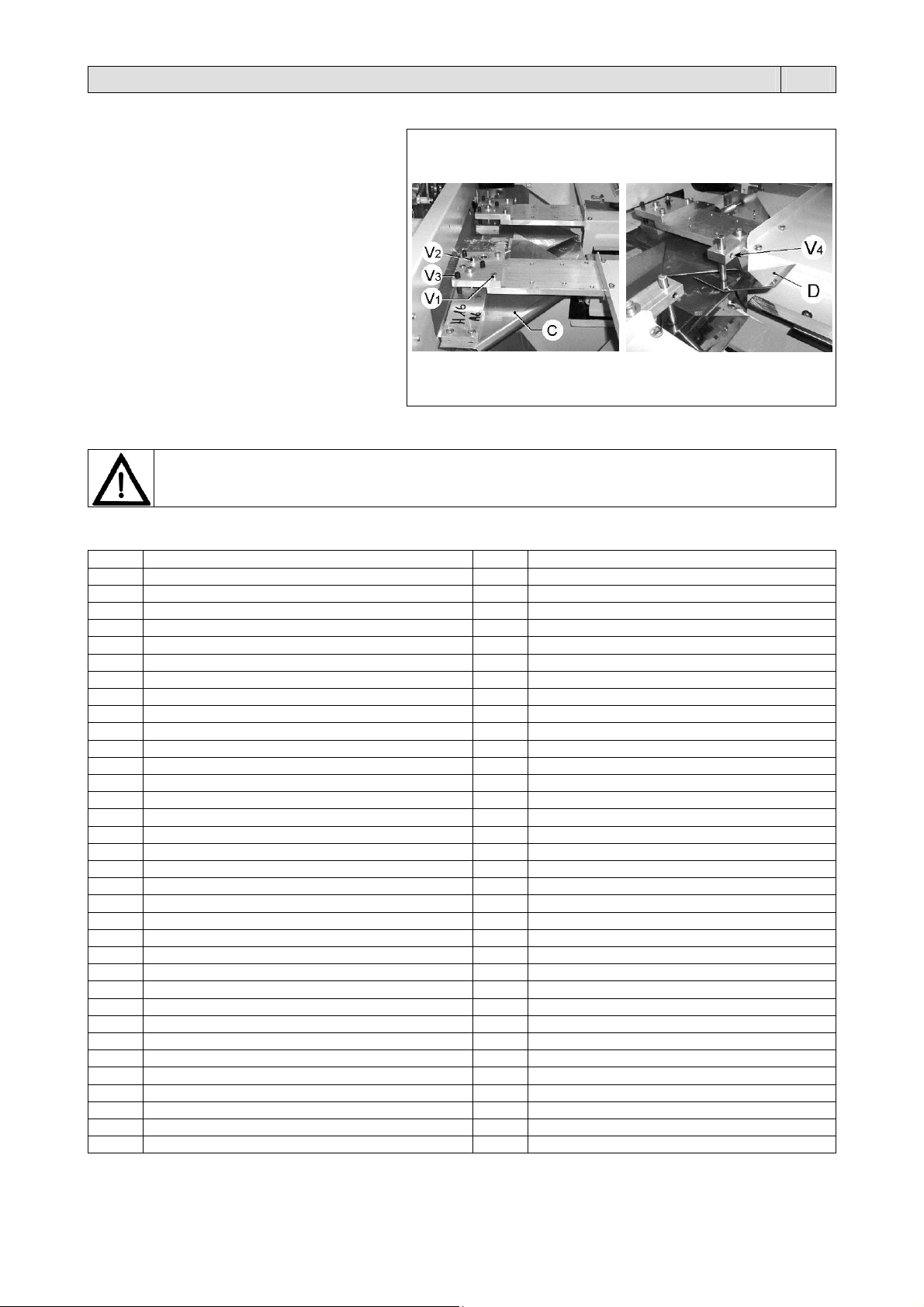

6.4. Sostituzione del colletto

Per effettuare il cambio del colletto C, procedere

come segue:

rimuovere il carter 9 (figura 1.3 pag.4)

svitare le 2 viti V1

rimuovere il colletto

inserire il nuovo colletto e fissarlo

riavvitando le viti V1

verificare la planarità del colletto e, se

necessario, ripristinarla svitando le 2 viti V2

e regolandola tramite i 3 grani V3. Serrare

quindi le viti V2

una volta sostituito il colletto, regolare

l’altezza dei deflettori D allentando la vite V4

in modo che siano circa 1mm più in basso

rispetto al colletto. Una volta posizionati

riavvitare la vite V4.

6.5. Sostituzione del cavo di alimentazione

ATTENZIONE!

Se il cavo di alimentazione è danneggiato, esso deve essere sostituito dal costruttore o dal suo servizio

assistenza tecnica, o comunque da una persona con qualifica similare, in modo da prevenire ogni rischio.

6.6. Schema elettrico (pagine 80 / 81 / 82).

Interruttore generale

Q1

Interruttore lampada

Q2

Fusibile linea

FU1

Fusibile trasformatore T1

FU2

Fusibile trasformatore T2

FU3

Fusibile ventilatore

FU4

Fusibile ventilatore

FU5

Fusibile ausiliario

FU6

Fusibile lampada

FU7

Fusibile scheda (generale)

F1

Fusibile scheda (resistenza saldatura centrale)

F2

Fusibile scheda (motore svolgitore bobina)

F3

Fusibile scheda (saldatura pinze)

F4

Trasformatore ausiliario emergenza/lampada

T1

Trasformatore ausiliario scheda

T2

Trasformatore saldatura pinza “A”

T3

Trasformatore saldatura pinza “B”

T4

Motore trasporto prodotti

M1

Motore pinze

M2

Ventilatore per M1

M3

Ventilatore per M2

M4

Ventilatore per M6

M5

Motore svolgitore bobina

M6

Lampada segnalazione tensione

P1

Lampada vano porta bobina

E1

Pulsante emergenza

S1

Filtro anti disturbo

V1

Contattore generale

QM1

Contattore per saldatore elettrostatico

QM2

Potenziometro regolazione pinze

R1

Resistenza valore minimo regolaz. pinze

R2

Potenziometro sbobinatore

R3

Resistenza saldatura pinza “A”

ER1

Resistenza saldatura pinza “B”

ER2

Resistenza saldatura centrale

ER3

G

B1

B2

B3

B4

B5

B6

B7

B8

B9

B10

B11

B12

B13

S2

QV1

QV2

QV3

QV4

QV5

QV6

QV7

U1

U2

TS1

TS2

K1

SK1

X1F

X1M

X2F

X2M

BT1

THV

LD

Encoder

Sensore magnetico passo trasporto

Sensore magnetico pinza “A” aperta

Sensore magnetico pinza “B” aperta

Sensore magnetico pinza “A” chiusa

Sensore magnetico pinza “B” chiusa

Sensore magnetico ritorno a zero pinza “A”

Sensore magnetico ritorno a zero pinza “B”

Finecorsa oltre corsa pinza “A”

Finecorsa oltre corsa pinza “B”

Finecorsa film teso

Finecorsa film lento

Finecorsa caricatore

Finecorsa portello superiore

Selettore a chiave esclusione sicurezza

Elettrovalvola apertura pinza “A”

Elettrovalvola apertura pinza “B”

Elettrovalvola chiusura pinza “A”

Elettrovalvola chiusura pinza “B”

Elettrovalvola ritorno pinza “A”

Elettrovalvola ritorno pinza “B”

Elettrovalvola saldatura centrale

Frizione avanzamento pinza “A”

Frizione avanzamento pinza “B”

Inverter

Inverter

Scheda IN/AUT

Scheda display

Connetore femmina x caricatore

Connetore maschio x caricatore (optional)

Connetore femmina x sbobinatore

Connetore maschio x sbobinatore

Termocoppia

Saldatore elettrostatico (optional)

Caricatore (optional)

11

Capitolo 6. Manutenzione ordinaria IT

6.7. Schema pneumatico (pagina 83).

6.8. Smontaggio, demolizione e smaltimento residui

Procedere nel seguente modo:

1. scollegare la macchina dalla rete di alimentazione elettrica;

2. smontare i componenti.

Ciascun rifiuto deve essere trattato, smaltito o riciclato in base alla classificazione ed alle procedure previste

dalla legislazione vigente nel paese di installazione.

Alimentazione aria

L

Cilindro apertura/chiusura pinza “A”

L1

Cilindro apertura/chiusura pinza “B”

L2

Cilindro ritorno carrello pinza “A”

L3

Cilindro ritorno carrello pinza “B”

L4

Cilindro sollevamento dispositivo di saldatura centrale

L5

Elettrovalvola apertura/chiusura pinza “A”

L6

Elettrovalvola apertura/chiusura pinza “B”

L7

Elettrovalvola ritorno carrello pinza ”A”

L8

Elettrovalvola ritorno carrello pinza ”B”

L9

Elettrovalvola sollevamento dispositivo di saldatura

L10

centrale

Riduttore di pressione pinze

L11

ATTENZIONE!

Le operazioni di smontaggio e demolizione devono essere affidate a personale specializzato a tali attività e

dotato delle competenze meccaniche ed elettriche necessarie a lavorare in condizioni di sicurezza.

Il simbolo indica che questo prodotto non deve essere trattato come rifiuto domestico.

Assicurando che il prodotto venga correttamente eliminato, si faciliterà la prevenzione di potenziali

conseguenze negative per l’ambiente e la salute dell’uomo, che potrebbero altrimenti essere causate da un

inappropriato trattamento del rifiuto di questo prodotto

Per informazioni più dettagliate riguardo il riciclaggio di questo prodotto, contattare il venditore del prodotto,

o in alternativa il servizio di post vendita o l’appropriato servizio di trattamento dei rifiuti.

L12

L13/14

L15

L16/17/18

Y1

Y2

Y3

Y4

Y5

Y6

Y7

S

Riduttore di pressione

Manometro

Filtro depuratore

Regolatore di flusso

Bobina apertura pinza “A”

Bobina apertura pinza “B”

Bobina chiusura pinza “A”

Bobina chiusura pinza “B”

Bobina ritorno carrello pinza “A”

Bobina ritorno carrello pinza “B”

Bobina sollevamento dispositivo di

saldatura centrale

Serbatoio olio ammortizzo

Capitolo 7. Garanzia IT

7.1. Certificato di garanzia

La Garanzia ha validità 12 mesi dalla data di installazione alle condizioni riportate sul libretto d’istruzioni. Compilare il

retro della cartolina in ogni sua parte, strappare lungo la linea e spedire.

7.2. Condizioni di garanzia

La garanzia è valida 12 mesi e decorre dalla data di installazione della macchina. La garanzia consiste nella sostituzione

o riparazione gratuita di tutte quelle parti riscontrate da noi difettose per anomalie di materiali. Le riparazioni o sostituzioni

avvengono normalmente presso la casa costruttrice con l’addebito all’acquirente delle spese di trasporto o manodopera.

Qualora le riparazioni o sostituzioni vengano eseguite presso la sede dell’acquirente, quest’ultimo sarà tenuto a pagare le

spese di viaggio, trasferta e manodopera. Le prestazioni di garanzia vengono eseguite esclusivamente a cura della casa

costruttrice o dal rivenditore autorizzato. Per avere diritto a prestazioni di garanzia inviare alla casa costruttrice od al

rivenditore autorizzato il pezzo difettoso, perché sia effettuata la riparazione o sostituzione. La riconsegna di tale pezzo

riparato o sostituito, rientrerà nell’adempimento delle operazioni di garanzia. La garanzia viene annullata:

1. per il mancato immediato invio postale del CERTIFICATO DI GARANZIA al momento dell’acquisto, debitamente

compilato e firmato entro 20 giorni;

2. per la errata installazione, la inadeguata alimentazione, negligenza d’uso e manomissione da parte di persone non

autorizzate;

3. per modifiche effettuate sulla macchina senza il consenso scritto della casa;

4. qualora la macchina non sia più proprietà del primo acquirente.

La casa costruttrice declina a termine di legge ogni responsabilità per danni a persone o cose qualora venga

effettuata un’errata installazione o collegamento alla rete di alimentazione elettrica o esclusione della messa a

terra od in caso di manomissioni della macchina stessa. La casa costruttrice si riserva di approntare modifiche

e cambiamenti secondo esigenze tecniche e di funzionamento.

PER QUALUNQUE CONTROVERSIA LEGALE

IL FORO COMPETENTE È QUELLO DI BERGAMO (ITALIA).

12

TRANSLATION OF THE

ORIGINAL INSTRUCTIONS

Index EN

Chapter 1. Description

1.1. Preface page 14

1.2. Machine technical data page 14

1.3. Machine description page 15

Chapter 2. Machine installation

2.1. Transport and positioning page 15

2.2. Environmental conditions page 15

2.3. Electrical connections page 16

2.4. Pneumatic connections page 16

Chapter 3. Machine adjustment and setting up

3.1. Control panel page 16

3.2. Film reel insertion page 17

3.3. Packaging page 18

3.4. Envelope and rear length adjustment page 18

3.5. Defects and possible remedies page 19

Chapter 4. Film features

4.1. Films to be used page 20

Chapter 5. Safety standards

5.1. General precautions page 20

5.2. Specific precautions page 20

Chapter 6. Ordinary maintenance

6.1. Precautions for ordinary maintenance interventions page 21

6.2. Wear check and levels page 21

6.3. Machine cleaning page 21

6.4. Forming box replacement page 22

6.5. Replacement of the supply cord page 22

6.6. Electrical diagram page 22

Pneumatic diagram page 23

6.7.

6.8. Disassembling, demolition and elimination of residuals page 23

Chapter 7. Guarantee

7.1. Certificate of guarantee page 23

7.2. Guarantee conditions page 23

EC declaration of conformity page 79

13

Chapter 1. Description EN

1.1. Preface

This manual has been drawn up in compliance with the UNI10893 standard dated July 2000. It is meant for all users in

order to enable them to use the machine correctly. Keep it in a place which can be easily accessed in the proximity of the

machine and which is known to all users. This manual is an integral part of the machine for safety reasons. We wish to

specify the symbols in use here below in order to improve understanding of them.

ATTENTION:

Accident prevention rules for the operator. This warning indicates the presence of dangers which

can injure the person operating on the machine.

ATTENTION:

Hot parts. Shows the danger of burning, thus involving the risk of a serious accident for the

exposed person.

WARNING:

It indicates the possibility of damaging the machine and/or its components.

ATTENTION:

Live devices: it shows an electrical danger involving the risk of a serious accident for the exposed

person.

ATTENTION:

Moving members: It shows the danger of coming into contact with moving members,thus involving

All reproduction rights of this manual are reserved to the manufacturer. Partial or complete reproduction is forbidden as

provided by the law. Descriptions and pictures provided in this manual are not binding. Therefore the manufacturer,

reserves the right to make any change considered necessary. This manual cannot be transferred for viewing to third

parties without authorisation in writing from the manufacturing company. The machine must be used only for the purpose

it was built for. Any other use shall be considered “improper” and therefore dangerous. Before carrying out any operation

on the machine it is compulsory to read carefully all instructions provided in this manual, in order to avoid possible

damage to the machine, to people and property.

Do not operate if in doubt about the correct interpretation of the instructions.

Contact the manufacturer in order to obtain the necessary explanation.

This machine is not intended for use by persons (including children) with reduced physical, sensory or mental

capabilities, or lack experience and knowledge, unless they have been given supervision or instruction concerning use of

the machine by a person responsible for their safety.

Children should be supervised to ensure that they do not play with the machine.

Upon delivery check that the machine is complete in all parts.

Possible faults shall be immediately reported to the manufacturer.

The manufacturing company declines any liability in case of machine improper use and/or in case of damage resulting

from operations carried out on the machine that are not mentioned in this manual.

1.2. Machine technical data

Package weight and sizes

Width = 2940mm / Length = 1500mm / Height = 1440mm

Weight = 605Kg

Machine weight and sizes

a = 2600mm

b = 960mm

c = 1160mm

Weight = 555Kg

the risk of a serious accident for the exposed person.

Electrical system

Voltage (V): see data on plate

Frequency (Hz): see data on plate

Maximum absorbed power (W): see data on plate

Maximum absorbed current (A): see data on plate

N.B.: When contacting the Manufacturer, always indicate the model and the serial number

specified on the plate on the rear part of the machine.

Air consumption: 40 litres/min. at 4 bar.

Maximum production: Plexi 30: 30 pieces/min., A4 format with a 25 micron polyethylene film.

Plexi 60: 60 pieces/min., A4 format with a 25 micron polyethylene film.

Size of material to be packed:

minimun A6

maximum A3 with maximum thickness 12mm.

14

5

Chapter 1. Description EN

1.3. Machine description

“Plexi” is an automatic horizontal envelope machine.

It may be used by inserting the magazines manually or by using the loaders which may be properly synchronised.

1 Main switch

2 Plug for interfacing with upstream devices

3 Electric supply cable

4 Control panel

5 Film reel area

6 Potentiometer to change the envelope length

7 Transversal welding area cover

8 Feet supporting adjustable side guides and relative lock

knobs

10 Magazines loading area

11 Auxiliary plug

12 Auxiliary plug controlled for optional devices

(electrostatic sealer)

13 Packed parcels unloading area

14 Compressed air connection

M Manometer.

Chapter 2. Machine installation EN

2.1. Transportation and positioning

It is recommended to handle with great care during transport and positioning!

To lift the machine, use a lift truck having an adeguate capacity (make sure the machine is properly balanced and pay

attention to the screws protruding from the lower part of the body). As an alternative provide for slinging and use a hoist

complete with ropes which are properly dimensioned and equipped with hooks at their end.

The machine is supplied with fixed feet. Never use the machine if it is arranged on wheels (its movement might alter ist

good operation).

2.2. Environmental conditions

Place the machine level on the floor in a suitable environment free from humidity, gases, explosives, combustible

Leave a minimum space of 0,5m around the machine so that not to obstruct air inlets.

Working environment conditions:

Temperature from + 5°C to + 40°C

Relative humidity from 30% to 90%, without condensation

The lighting of the operation room shall comply with the laws in force in the country where the machine is installed.

However, it shall be uniform and allow good visibility in order to safeguard the operator’s safety and health.

MACHINE PROTECTION FACTOR = IP20

THE AIRBORNE NOISE MADE BY THE MACHINE IS LOWER THAN 70 dB(A)

Use protection gloves while handling the machine.

materials. The machine may only be installed on smooth, flat non-inflammable surfaces.

1

6

Chapter 2. Machine installation EN

2.3. Electrical connections

OBSERVE HEALTH AND SAFETY REGULATIONS!

If the machine is not equipped with the power supply plug, use a plug that is suitable for the

voltage and amperage values described by the rating plate and that can comply with the

rules in force in the installation country.

GROUNDING OF THE UNIT IS OBLIGATORY!

Before making electrical connections, make sure the mains voltage matches the one on the

plate on machine rear and that the ground contact complies with the safety rules in force.

In case of doubts about the mains voltage, contact the local power supply company.

Insert the plug on the cable from machine electrical cabinet in a mains power supply socket

that can be reached easily by the operator.

2.4. Pneumatic connections

Connect the compressed air connection 14 (figure 1.3 page 15) at the exit of the machine. Use a pipeline having a

minimum diameter of 6 mm. and a 1/4” female union.

Chapter 3. Machine adjustment and setting up EN

3.1. Control panel

1. Display FN. Displays “J” (Jog) if manual or maintenance operations have been carried out on the machine, or if the

reset manoeuvre has not been carried out yet. To carry out the reset manoeuvre, press the START button. Displays

“A” (Automatic) if the machine is ready for to operate.

2. Display REAR. Displays the quantity of file behind the product.

3. Display LENGTH. Displays the length of the envelope.

4. Display CROSS SEAL. Displays the cross sealing temperature (pliers).

5. Display PCS MIN. Displays the number of envolopes produced per minute

6. Display TOTAL-CENTER SEALING. Displays the total number of envelopes produced. To reset, press and hold

the button (19).

7. Emergency button. Stops the machine immediately in the event of imminent danger or when selecting

maintenance mode. To release this button, rotate it counter-clockwise.

8. RESET button. For alarms E5, E6, E7, E12, and E13.

9. Activate pushers button. When the machine is stationary, press this button and the START button simultaneously

tom ove the pushers forward.

10. A pliers button. Press this button and button 9 simultaneously to open and close the A pliers.

11. B pliers button. Press this button and button 9 simultaneously to open and close the B pliers.

12. START button. Starts the packaging cycle.

Press once to set the machine to the START position.

Press again to start the packing cycle.

13. “DECREASE” button. Reduces the pliers sealing pulse duration (see note No.1).

14. “INCREASE” button. Increases the pliers sealing pulse duration (see note No.1).

15. STOP button. Stops the packaging cycle.

1

7

Chapter 3. Machine adjustment and setting up EN

16. “DECREASE” button. Reduces the number of pieces to be produced per minute (see note No.2).

17. “INCREASE” button. Increases the number of pieces to be produced per minute (see note No.2).

18. Central sealing temperature button. Press this button to visualise the central sealing temperature on the TOTAL-

CENTER SEALING display. The values are indicative and not expressed in degrees.

19. “DECREASE” button. Reduces the central sealing temperature.

Pressing this button also resets the piece counter (TOTAL-CENTER SEALING display).

20. “INCREASE” button. Increases the central sealing temperature.

21. RESET button. Press this button when the machine is switched on.

Resets the machine after an emergency stop button has been pressed.

22. Potentiometer. Enables the operator to regulate the length of the envelopes.

Note No.1: use the minimum “sealing time” necessary to seal the envelopes. Using longer times does not improve the

result, and causes the rubber belt to deteriorate more rapidly.

Note No.2: the optimal quantity of pieces per minute will depend upon the operator’s experience, the magazine

dimensions, the numbers of magazines that shall be inserted and the type of film in use.

3.2. Film reel insertion

Remove the fastening screw A.

Extract the unwinder B and insert the reel on the axis

of the unwinder by locking it with the centering cone

C.

Let the film run around the controlling dandy roll of

the unwinder (figure 1) as it is also shown by the

adhesive label D.

Manually move the film to the upper part of the

machine (figure 2).

Wind the “forming box” as required (figure 3).

Let the film run through the “forming box” so as to

place it over the idle belt (figure 4).

Lay the film carefully as specified by (figure 5).

Pull the film manually and check the position of the

upper and lower edge so as to form a tube.

1

4

2

5

3

1

8

Chapter 3. Machine adjustment and setting up EN

3.3. Packaging

Turn the main switch 1 into pos. 1.

Press button RESET. Press button START to start the machine.

Position the magazines manually in front of the pushers ensuring that the lateral guides are adjusted correctly.

The pushers feed the magazines into the film former (forming box) while they are sealed longitudinally by a sealing unit.

The envelopes will move along an idle belt dragged by 2 pliers which will alternatively provide for welding and cutting the

envelopes as well as unload them through the opening at the exit of the maschine.

The magazines can either be loaded manually or by using a

synchronised loading unit (optional).

The feeder is connected to the machine as follows:

connect the A (interfacing) cable with plug 1 (on the

feeder) and with plug 2 (on the machine)

connect the B (voltage) cable with plug 3 (on the feeder)

and with plug 11 (on the machine).

Plug 5 (on the feeder) will be of use if more than one feeder is

required to supply the machine. It is intended to connect in

series 2 feeders to each other or more than two feeders.

N.B.: if there is an extension installed

upstream of the machine, the machine

pushers must be synchronised with those

mounted on the extension.

Act as follows to regulate the exact position

from which the pushers shall start:

hold down button 9 “MANUAL”, press key

12 “START” to give short pulses in order

to bring any S pusher in a fall position

(figure 1)

adjust the dowel (V5) to position the

micro tracer point (figure 2).

1

2

3.4. Envelope and rear length adjustment

“ L ” Envelope length

“ X ” space directly related to “ L ”

“ Y ” rear.

The arrow will show the direction in which the product is

moving.

Envelope length

The envelope length can only be set up while the machine is moving.

Before providing for the adjustment, it is recommended to press buttons 8 - 9 at the same time to disable the micro switch

(slow film) (a lighted led on the 1 - FN display will show that the micro switch has been disabled).

Turn potentiometer 22 to adjust the length of the “ L ” envelope from 120 to 420 mm.

Turn it counterclockwise to lengthen the envelope. Turn it clockwise to shorten it.

The actual measurement expressed in millimetres will automatically appear in the “LENGTH” display (3). After

establishing the desired measurement and re-enabling the dandy roll micro switch (slow film), the machine is ready to

start packaging.

Rear

In order to regulate the length “ Y ”, use keys 10 and 11 to modify the value that appears in the REAR display.

This can be set to any value between 1 and 9 (each number is equivalent to approximately 2,2 mm).

Increase the value to increase the “ Y ” length and vice versa.

Set the “rear” value so that the envelope is sealed/cut at the mid-point between the two magazines.

1

Chapter 3. Machine adjustment and setting up EN

3.5. Defects and possible remedies

The display of the control panel may show some error codes which shall be interpreted according to the following table:

“ E ” flashing on display PCS-MIN = the step of the machine is not syncronized.

The electronic board is regularly sending the start command to the sealing guns, but these have not enough time to return to their “

zero position ”.

The machine keeps sealing, but cannot guarantee the correct size of the envelopes.

Decrease “ PCS – MIN ”.

Verify the sliding of the sealing gun trolleys.

Check the pressure on the manometer M (figure 1.3 page 15) the correct range is between 4 and 5,5 bar.

E0 = Welding lock

Power off the machine.

Check whether the supply lines of welding rods have short-circuited.

Check transformer T1 and T2.

Check the welding wire of pliers A and B.

Check the hot wire balancing spring of pliers A and B.

Check the board (call for assistance).

E01 = Alarm on pliers A (pliers A have required more than 2 seconds to open or close).

E02 = Alarm on pliers B (pliers B have required more than 2 seconds to open or close).

Power off the machine and check compressed air.

The manometer C shall show 2,2 bar.

A mechanical member of the pliers has jammed.

A thick magazine has got stuck in the pliers.

One of the two magnetic sensors has brocken down.

The magnet in the pliers shoulder can no longer hold its correct position or it can no longer

energise the sensor.

Call for assistance.

E03 = Both pliers in a 0 position

Power off the machine.

Move forward one of the 2 pliers manually.

Power on the machine.

Call for assistance.

E04 = Emergency, one two pliers has reached the micro switch of the limit stop

Remove the pliers from the limit stop. Power the machine off and on.

Decrease ” pezzi / min.” or “ lungh. / busta ”.

Check the operation of the limit stop.

E05 = Dandy roll micro switch

The film has loosened too much around the dandy roll.

The film reel is over. Replace it.

E06 = Door safety limit stop

Press (No.8).

Close the upper door. Check the door micro switch.

E07 = Wrong data have been stored, updated Eprom assembly

Press (No.8).

Check the board.

E08 = Sudden power failure

Check the mains voltage.

E09 = The max. passage time between one pusher and the next has been overcome

A fault of the pusher tow mechanism is likely.

Turn the machine off, check the magnet on the feeder control reduction gear.

E10 = Short-circuit on 24V dc output

Power off the machine.

Check the operation of the solenoid valves of electromagnetic couplings as well as other 24V users.

Call for assistance.

E11 = Inverter failure

Check the magazines feeder motor and chain.

Check the inverter. If required, replace.

Power the machine off and on.

E12 = The film is too stretched

The reel is over. Replace it.

Unwinder motor fault. Press (No.8).

E13 = The device for the automatIc insertion of magazines is empty

Press (No.8).

Check the loader.

19

Chapter 4. Film features EN

4.1. Films to be used

The machine can work with all heat-shrink and non-heat-shrink films (polyethlylene and polypropylene), from 15 to 30

microns in thickness, of a technical and food type. To guarantee the best results, use the films marketed by us.

The special features of our films (which may be customised with drawings and text) assure their outstanding reliability,

with regard both to compliance with laws in force and to excellent machine performance.

Consult the data and safety sheets of the films in use and observe the corresponding instructions!

Maximum reel width: 650mm

Chapter 5. Safety standard EN

5.1. General precautions

THE MACHINE CAN NOT BE USED BY UNTRAINED PERSONNEL!

Before acting on the machine to adjust, service and repair it:

put the machine in safe conditions by pressing the “emergency” button arranged on the control panel

power off the machine by turning the main switch to “0”

remove the supply plug.

5.2. Specific precautions

The welding pliers which will alternatively move will never reach a high temperature which may be considered as

dangerous. However, never touch the welding rod (or the hot wire) arranged beneath the lower profile of the welding

burner and hidden between the 2 film pressing slides. Pay great attention when you are working in the proximity of the

members above since there is the potential risk of accidentally coming into contact with very hot parts.

The device for the central welding will keep a higt temperature many minutes after the machine has been disabled and its

protections have been opened. Pay great attention when you are working in the proximity of the members above since

there is the potential risk of accidentally coming into contact with very hot parts (200°!).

The removal of cases, doors or walls in unsafe conditions may cause the operator/maintenance man to

come into contact with moving members, hot parts and live devices

If safety devices are either removed or tampered with by the user, this will relieve the supplier of any

civil and criminal liability.

It is recommended to use protection gloves.

The reset of the machine in automatic mode will necessarily require the inspection doors to be closed.

The machine is complete with a safety micro switch which will signal when the trasversal welding area cover 7 is open

(figure 1.3. page 15). This device will cause the machine to stop when the cover above is open.

In case of blocking of the machine or in order to stop it during the automatic cycle press the EMERGENCY

PUSHBUTTON (7).

Rotate clockwise to release and press the RESET button.

20

Chapter 6. Ordinary maintenance EN

6.1. Precautions for ordinary maintenance interventions

ORDINARY MAINTENANCE MUST BE CARRIED OUT BY QUALIFIED, APPROPRIATELY TRAINED STAFF.

Before proceeding to maintenance, switch the machine off and disconnect it by operating on the

master switch and wait for the machine to cool down!

6.2. Wear check and levels

Check as follows at regular intervals:

the wear and tension of driving belts 1 (figure

the oil level of the balancing tank 4.

It is recommended to use protection gloves during maintenance operations!

Before removing the case 9 (figure 1.3 page 15), never forget as follows:

if the machine was powered off at least 1 hour ago, the central welding device may still be hot

enough to represent a burning danger.

A)

Move the pliers carriages up to their stroke

end to check the actual oil level as it is shown

by the arrow of figure A.

it is recommended to use the oil of an ISO 32

hidraulic type.

A

the tension of the chain intended to support

the pushers 2 (figure B).

Act as follows to provide for its adjustment:

loosen the V6 screws from both sides

(figure B)

unscrew the V7 tie rod to pull the chain

(figure C).

B

C

6.3. Machine cleaning

Check as follows at regular intervals:

use a cloth to clean the machine after having dipped it into water

use a soft cloth to clean the welding blades of pliers carefully

clean the slide guides of the pliers carriages every day. Remove any incrustation and use a very thin oil (of a

hydraulic type) to lubrificate them

clean the belt and remove any film residual which have hardened.

21

Chapter 6. Ordinary maintenance EN

6.4. Forming box replacement

To replace the forming box C, act as follows:

remove the case 9 (figure 1.3 page 15)

unscrew the 2 screws

remove the forming box

insert the new forming box. Tighten the

screws V1 to fasten it

check that the new forming box is level and,

if necessary, correct it by adjusting the

dowels (V3) and screws (V2). Tighten the

fastening screws (V2) firmly

once the forming box has been replaced,

adjust the height of the deflectors (D) by

loosening the screw (V4) so that they are

approximately 1 mm lower than the forming

box. When they have been positioned

correctly, re-tighten the screw (V4).

6.5. Replacement of the supply cord

ATTENTION!

If the supply cord is damaged, it must be replaced by the manufacturer, its service agent or similarly qualified

persons in order to avoid a hazard.

6.6. Electrical diagram (page 80 / 81 / 82).

Q1

Q2

FU1

FU2

FU3

FU4

FU5

FU6

FU7

F1

F2

F3

F4

T1

T2

T3

T4

M1

M2

M3

M4

M5

M6

P1

E1

S1

V1

QM1

QM2

R1

R2

R3

ER1

ER2

ER3

Main switch

Lamp switch

Line fuse

Fuse for T1 transformer

Fuse for T2 transformer

Fuse for fan

Fuse for fan

Fuse auxiliary

Fuse for lamp

Board fuse (main)

Board fuse (central welding resistance)

Board fuse (unwinder motor)

Board fuse (pliers welding)

Auxiliary emergency/lamp transformer

Auxiliary board transformer

“A” plier welding transformer

“B” plier welding transformer

Product transport motor

Pliers motor

Fan for M1

Fan for M2

Fan for M6

Unwinder motor

Voltage signalling lamp

Reel-carrier compartment lamp

Emergency button

Antinoise filter

Main contactor

Contactor for electronic sealer

Pliers potentiometer

Heater minimum valve pliers setting

Unwinder potentiometer

“A” plier welding resistance

“B” plier welding resistance

Central welding resistance

G

B1

B2

B3

B4

B5

B6

B7

B8

B9

B10

B11

B12

B13

S2

QV1

QV2

QV3

QV4

QV5

QV6

QV7

U1

U2

TS1

TS2

K1

SK1

X1F

X1M

X2F

X2M

BT1

THV

LD

Encoder

Transport pitch magnetic sensor

Open “A” plier magnetic sensor

Open “B” plier magnetic sensor

Closed “A” plier magnetic sensor

Closed “B” plier magnetic sensor

“A” plier return to zero magnetic sensor

“B” plier return to zero magnetic sensor

“A” plier extra travel limit switch

“B” plier extra travel limit switch

Tensioned film limit switch

Slow film limit switch

Loader limit switch

Upper door limit switch

Safety override key

“A” plier opening solenoid valve

“B” plier opening solenoid valve

“A” plier closing solenoid valve

“B” plier closing solenoid valve

“A” plier return solenoid valve

“B” plier return solenoid valve

Central welding solenoid valve

“A” plier feed clucth

“B” plier feed clucth

Inverter

Inverter

IN/AUT board

Display board

Female connector for loader

Male connector for loader (optional)

Female connector for unwinder

Male connector for unwinder

Thermocouple

Electronic sealer (optional)

Feeder (optional)

22

Chapter 6. Ordinary maintenance EN

6.7. Pneumatic diagram (page 83).

L

L1

L2

L3

L4

L5

L6

L7

L8

L9

L10

L11

L12

L13

6.8. Disassembling, demolition and elimination of residuals

Proceed as follows:

1. disconnect machine from power mains

2. disassemble components

All wastes must be treated, eliminated or recycled according to their classification and to the procedures in

force established by the laws in force in the country where the equipment has been installed.

Air supply

“A” plier opening / closing cylinder

“B” plier opening / closing cylinder

“A” plier carriage return cylinder

“B” plier carriage return cylinder

Central welding device lifting cylinder

“A” plier opening / closing solenoid valve

“B” plier opening / closing solenoid valve

“A” plier carriage return solenoid valve

“B” plier carriage return solenoid valve

Central welding device lifting solenoid valve

Pliers pressure reducer

Pressure reducer

Manometer

ATTENTION!

All disassembling and demolition operations must be done by qualified personnel with mechanical and

electrical expertise required to work in safe conditions.

The symbol indicates that this product shall not be treated as household waste. By making sure that the

product will be properly disposed of, you will facilitate the prevention of potential negative effects for the

environment and human health, which might be otherwise caused by the improper waste treatment of this

product. For more detailed information about the recycling of this product, please contact the product

seller or, as an alternative, the after-sales service or the corresponding waste treatment service.

L14

L15

L16

L17

L18

Y1

Y2

Y3

Y4

Y5

Y6

Y7

S

Manometer

Cleaning filter

Flow regulator

Flow regulator

Flow regulator

“A” plier opening coil

“B” plier opening coil

“A” plier closing coil

“B” plier closing coil

“A” plier carriage return coil

“B” plier carriage return coil

Central welding device lifting coil

Damper oil tank

Chapter 7. Guarantee EN

7.1. Certificate of guarantee

The guarantee runs for 12 months after the installation date under the conditions set out in the instruction manual. Fill in

the card with all data requested, tear out along the perforations and send in.

7.2. Guarantee conditions

The guarantee runs for 12 months and comes into force on the installation date of the machine. The guarantee covers

free replacement or repair of any parts due to defects arising from faulty material. The repairs or replacement are usually

carried out at the manufacturer’s premises, with transport or labour charged to the buyer. If the repair or replacement is

carried out at the buyer’s premises, he shall bear the travelling, transfer and labour costs. Work under guarantee can be

carried out exclusively by the manufacturer or by the authorised dealer. In order to be entitled to repairs under the

guarantee, the faulty part must be sent for repair or replacement to the manufacturer or his authorised dealer. The return

of such repaired or replaced part will be considered fulfilment of the guarantee. The guarantee is voided:

1. in case of failure to mail the CERTIFICATE OF GUARANTEE, duly filled in and signed, with in 20 days after the date

of purchase.

2. in case of inappropriate installation, power supply, misuse and mishandling by unauthorised persons.

3. in case of changes made to the machine without prior agreement in writing from the manufacturer.

4. if the machine is no longer the property of the first buyer.

The manufacturer declines all liability for personal injury or damage in case of inappropriate installation or

connection to the power mains or omission of connection to earth or in case of any mishandling of the machine.

The manufacturer undertakes to carry out any variations and changes made necessary by technical and

operating requirements.

IN THE EVENT OF DISPUTES THE COURT OF BERGAMO (ITALY)

SHALL HAVE SOLE JURISDICTION.

23

ÜBERSETZUNG DER ORIGINAL-

ANLEITUNG

Inhaltsverzeichnis DE

Kapitel 1. Beschreibung

1.1. Vorwort Seite 25

1.2. Technische Daten der Maschine Seite 25

1.3. Beschreibung der Maschine Seite 26

Kapitel 2. Einbau der Maschine

2.1. Beförderung und Aufstellung Seite 26

2.2. Umweltbedingungen Seite 26

2.3. Elektrischer Anschluß Seite 27

2.4. Luftverbindung Seite 27

Kapitel 3. Einstellung und Vorbereitung der Maschine

3.1. Steuertafel Seite 27

3.2. Einlegen der Folienspule Seite 28

3.3. Verpacken Seite 29

3.4. Einstellen der Rear - und Tütenlänge Seite 29

3.5. Störungen und Behebung Seite 30

Kapitel 4. Merkmale der Folie

4.1. Zu verwendende Folien Seite 31

Kapitel 5. Sicherheitsvorschriften

5.1. Allgemeine Vorsichtsmassnahmen Seite 31

5.2. Spezifische Sicherheitsmassnahmen Seite 31

Kapitel 6. Ordentliche Wartung

6.1. Vorsichtsmaßnahmen für die ordentlichen Wartungsarbeiten Seite 32

6.2. Kontrolle von Verscheiß und Niveaus Seite 32

6.3. Reinigen der Maschine Seite 32

6.4. Austausch des Kragens Seite 33

6.5. Auswechseln des Stromversorgungskabels Seite 33

6.6. Schaltschema Seite 33

6.7. Pneumatikschema Seite 34

6.8. Abbau, Verschrottung und Entsorgung der Rückstände Seite 34

Kapitel 7. Garantie

7.1. Garantieschein Seite 34

7.2. Garantiebedingungen Seite 34

Konformitätserklärung Seite 79

24

Kapitel 1. Beschreibung DE

1.1. Vorwort

Das vorliegende Handbuch wurde gemäß den Norm UNI 10893 von Juli 2000 verfasst. Es richtet sich an alle Benutzer

und dient zur korrekten Bedienung der Maschine. Bewahren Sie es an einem leicht zugänglichen Ort in der Nähe der

Maschine auf, der allen Benutzern bekannt ist. Das vorliegende Handbuch ist in Bezug auf die Sicherheit ein

wesentlicher Teil der Maschine.

ACHTUNG:

Vorschriften zum Unfallschutz für den Bediener. Diese Warnung weist auf bestehende Gefahren

hin, die zu Verletzungen des Maschinenbedieners führen können.

ACHTUNG:

Heiße Maschinenteile. Zeigt eine Verbrennungsgefahr durch heiße Maschinenteile an, die für die

ausgesetzte Person auch schwerwiegend sein kann.

VORSICHT:

Weist auf die Gefahr hin, dass die Maschine bzw. deren Komponenten beschädigt werden

könnten.

ACHTUNG:

Gerät steht unter Strom: Zeigt eine für die ausgesetzte Person auch schwerwiegende Unfallgefahr

elektrischer Art an.

ACHTUNG:

Bewegliche Maschinenteile: Zeigt eine für die ausgesetzte Person auch schwerwiegende

Unfallgefahr durch Berührung mit beweglichen Maschinenteilen an.

Alle Rechte des vorliegenden Handbuchs sind dem Hersteller vorbehalten. Die Vervielfältigung, auch auszugsweise, ist

gesetzlich verboten. Die in diesem Handbuch enthaltenen Beschreibungen und Abbildungen sind unverbindlich. Der

Hersteller behält sich vor, jederzeit Änderungen vorzunehmen, die er als notwendig erachtet. Dieses Handbuch darf ohne

schriftliche Genehmigung des Herstellers nicht zur Einsicht an Dritte ausgehändigt werden. Die Maschine darf nur für

den vorgesehenen Anwendungszweck eingesetzt werden; jede andere Anwendung ist als „unsachgemäß“ und somit als

gefährlich anzusehen.

Vor Bedienung der Maschine müssen sorgfältig alle Hinweise in diesem Handbuch durchgelesen werden, um potentielle

Schäden an Maschine, Personen oder Gegenständen zu vermeiden.

Bei Zweifeln an der richtigen Auslegung der Hinweise darf die Maschine nicht betrieben werden.

Bitte wenden Sie sich für die notwendigen Erläuterungen an den Hersteller.

Die Maschine ist nicht dazu bestimmt, von Personen (einschließlich Kindern) angewandt zu werden, deren körperliche,

mentale oder Sinnesfähigkeiten eingeschränkt sind, oder die zu wenig Erfahrung oder Kenntnisse haben, außer wenn sie

durch eine Person, die für ihre Sicherheit verantwortlich ist, überwacht werden oder von dieser Anweisungen über den

Gebrauch des Geräts erhalten.

Kinder müssen ständig überwacht werden, um sicherzustellen, dass sie nicht mit der Maschine spielen.

Prüfen Sie bei der Auslieferung der Maschine, ob sie in allen ihren Teilen vollständig ist.

Eventuelle Auffälligkeiten müssen sofort dem Lieferanten mitgeteilt werden.

Der Hersteller lehnt jede Haftung für unsachgemäße Anwendung der Maschine und/oder Schäden ab, die auf Tätigkeiten

zurückzuführen sind, die nicht in diesem Handbuch vorgesehen sind.

1.2. Technische Daten der Maschine

Gewicht und Abmessungen der Verpackung

Breite = 2940mm / Länge = 1500mm / Höhe = 1440mm

Gewicht = 605Kg

Gewicht und Abmessungen der Maschine

a = 2600mm

b = 960mm

c = 1160mm

Gewicht = 555Kg

Zur besseren Verständlichkeit werden die verwendeten Symbole hier in der Folge erläutert.

Elektrische Anlage

Spannung (V): siehe Typenschild

Frequenz (Hz): siehe Typenschild

Maximale Leistungsaufnahme (W): siehe Typenschild

Maximale Stromaufnahme (A): siehe Typenschild

ANM.: Nennen Sie bitte bei jeglicher Kommunikation mit dem Hersteller immer das Modell

und die Seriennummer der Maschine, die auf dem Schild angegeben sind, das sich auf der

Rückseite der Maschine befindet.

Luftverbrauch: 40 l/min. bei 4 bar.

Höchstproduktion: Plexi 30: 30 St./min, Format A4 mit Polyäthylenfolie zu 25 Micron.

Plexi 60: 60 St./min, Format A4 mit Polyäthylenfolie zu 25 Micron.

Größe des zu verpackenden Materials:

Min. A6

Max A3 mit max.. Stärke 12mm

25

6

Kapitel 1. Beschreibung DE

1.3. Beschreibung der Maschine

“Plexi” ist ein horizontaler automatischer Eintüter. Die Zeitschriften können manuell oder mit Hilfe einer entsprechend

syncronisierten dafür vorgesehenen Ladevorrichtung eingeführt werden.

1 Hauptschalter

2 Schnittstelle mit anliegendem Gerät

3 Stromkabel

4 Schaltfeld

5 Bereich Folienrolle

6 Potentiometer zur Veränderung der Tütenlänge

7 Abdeckung des Querschweißbereichs

8 Stellfüße für einstellbare Seitenführungen mit

entsprechenden Sperrstiften

10 Zusatzstecker

11 gesteuerter Zusatzstecker für Optional

(elektrostatisches Schweißgerät)

12 Eingabebereich der Zeitschriften

13 Entnahmebereich der verpackten Pakete

14 Druckluftanschluss

M Manometer.

Kapitel 2. Einbau der Maschine DE

2.1. Beförderung und Aufstellung

Gehen Sie bei der Beförderung und beim Aufstellen der Maschine mit größter Vorsicht vor!

Die Maschine muss mit einem angemessenen Gabelstapler (auf das Gleichgewicht der Maschine und die im unteren

Gehäusebereich hervorstehenden Schrauben achten), bzw. vertäut durch ein angemessenes Kranfahrzeug mit korrekt

dimensionierten Seilen und Haken angehoben werden. Die Maschine wird mit festen Füßen geliefert und darf nicht auf

Räder gestellt werden (Verschiebungen könnten den Betrieb beeinträchtigen).

2.2. Umweltbedingungen

Das Gerät muss eben auf dem Boden aufgestellt werden, sowie in einer geeigneten Umgebung, die trocken ist und

Um die Maschine herum müssen mindestens 0,5m frei gelassen werden, damit die Lüfteröffnungen nicht verdeckt

Zulässige Umgebungsbedingungen am Aufstellungsort der Maschine:

Temperaturen zwischen + 5°C und + 40°C.

Relative Luftfeuchtigkeit zwischen 30 % und 90 %, ohne Kondensation.

Die Beleuchtung des Raums, in dem die Maschine benutzt wird, muss den Gesetzen entsprechen, die im Einbauland der

Maschine gelten und auf jeden Fall gleichmäßig sein und eine gute Sichtbarkeit gewährleisten, um die Sicherheit und die

Gesundheit des Bedieners zu schützen.

SCHUTZKLASSE DER MASCHINE = IP20

DAS VON DER MASCHINE ERZEUGTE LUFTGERÄUSCH LIEGT UNTER 70 dB(A)

Verwenden Sie beim Bewegen der Maschine Schutzhandschuhe.

in der sich keine brennbaren Gegenstände, Gase oder Sprengstoffe befinden. Die Maschine darf nur auf glatten,

ebenen und nicht entzündbaren Flächen aufgestellt werden.

werden.

2

7

Kapitel 2. Einbau der Maschine DE

2.3. Elektrischer Anschluß

BEACHTEN SIE DIE VORSCHRIFTEN ZUR SICHERHEIT AM

ARBEITSPLATZ!

Falls die Maschine nicht mit einem Netzstecker ausgestattet ist, verwenden Sie einen

Stecker, der den auf dem Typenschild angegebenen Spannungs- und Amperewerten und

den jeweiligen nationalen geltenden Bestimmungen entspricht.

DAS GERÄT DARF NICHT OHNE ERDUNG BETRIEBEN WERDEN!

Bevor Sie das Gerät an das Stromnetz anschließen, stellen Sie sicher, dass die Netzspannung der auf

dem Typenschild auf der Rückseite des Geräts angebenen Spannung entspricht und dass der

Erdungsanschluss den geltenden Sicherheitsvorschriften entspricht. Bei Zweifeln zur Netzspannung

kann das örtliche Elektrizitätswerk Auskunft geben.

Den Stecker des vom Schaltkasten der Maschine kommenden Kabels an eine bequem vom

Benutzer erreichbare Netzsteckdose anschließen.

2.4. Luftverbindung

Mit einer Leitung mit min. 6 mm Duchmesser und einem 1/4” Anschluss verbinden; der Druckluftanschluss befindet sich

auf der Ausgangsseite der Maschine 14 (Abbildung 1.3 Seite 26).

Kapitel 3. Einstellung und Vorbereitung der Maschine DE

3.1. Steuertafel

1. Display “FN”: zeigt “J” (Jog) an, wenn manuelle Handlungen oder Wartungsarbeiten an der Maschine verrichtet

wurden oder wenn der Resetvorgang noch nicht erfolgt ist. Für den Resetvorgang die Taste START drücken.

Display “FN”: zeigt “A” (Automatik) an, wenn die Maschine betriebsbereit ist.

2. Display “REAR”: zeigt die Folienmenge hinter dem Produkt an (jede Zahl entspricht ungefähr 2,2mm).

3. Display “LENGHT”: zeigt die Tütenlänge an (siehe Kapitel 5.5).

4. Display “CROSS SEAL”: zeigt die Temperatur der Querschweißung an (Zangen).

5. Display “PCS MIN”: zeigt die pro Minute produzierte Tütenzahl an.

6. Display “TOTAL-CENTER SEALING”: zeigt die Zahl der produzierten Tüten an.

Zum Rücksetzen die Taste (19) drücken.

7. Not-Aus-Taste.

Zum Anhalten des Verpackungszyklus drücken. Rücksetzen mit Taste RESET (21).

8. Taste Reset für Alarmmeldungen E5, E6, E7, E12, E13.

9. Taste zur Betätigung der Schieber bei angehaltener Maschine. Taste 9 + START drücken.

10. Taste Zange A. Durch gemeinsame Betätigung der Tasten 9+10 öffnet/schließt sich Zange A.

11. Taste Zange B. Durch gemeinsame Betätigung der Tasten 9+11 öffnet/schließt sich die Zange B.

12. START-Taste. Startet den Verpackungszyklus.

Einmal drücken, um die Maschine in die START-Position zu bringen.

Das zweite Mal drücken, um den Verpackungszyklus zu starten.