Page 1

D

Montage- und Betriebsanleitung

Schiebeschlitten

GB

F

NL

DK

E

Assembly and Operation Manual

Sliding Carriage

Notice de montage et de service Chariot

d´avance

Gebruiksaanwijzing voor Afkortgeleider

Betjeningsvejledning Rullebord

Montaje y funcionamiento del carro de

corredera

PK 250/PK 300

D

Achtung! Lesen Sie diese Anleitung vor der Installation und Inbetriebnahme aufmerksam durch.

GB

Attention! Carefully read through these instructions prior to installation and commissioning.

F

Attention! Prière de lire attentivement la présente notice avant l'installation et la mise en service.

NL

Attentie! Lees deze instructies voor de installatie en ingebruikname aandachtig door.

DK

Bemærk! Læs denne vejledning opmærksomt igennem inden installationen og idrifttagningen.

E

115 120 1420 / D/GB/F/NL/DK/E / 4505 - 3.0

Atención! Lea atentamente estas instrucciones antes de la instalación y puesta en marcha.

Page 2

Inhaltsverzeichnis

1 Technische Daten

2 Sicherheitshinweise

3 Montageanleitung

4 Stützfuß (nur bei Typ PKS 2300)

5 Pflege und Wartung

6 Skaleneinstellung

7 Spaltkeileinstellung

8 Arbeitshinweise

9 Ersatzteilliste

10 Explosionszeichnung

1 Technische Daten

Schiebeschlitten PKS 1500 Schiebeschlitten PKS 2300

Tischgröße 280 x 505 mm 280 x 505 mm

Schnittbreite 90° 610 mm 1260 mm

Schnittbreite 45° 1010 mm 1660 mm

Gesamtlänge 1500 mm 2300 mm

Werkstückgewicht max. 25 kg 35 kg

Best.-Nr. 091 000 3291 091 000 3321

2 Sicherheitshinweise

- Der Schiebeschlitten Typ PKS 1500 darf nur mit einem max. Werkstückgewicht von 25 kg belastet werden.

Ein höheres Werkstückgewicht kann die Maschine zum Kippen bringen.

- Der Schiebeschlitten Typ PKS 2300 muß mit dem Stützfuß ausgerüstet sein. Das max. Werkstückgewicht darf

35 kg nicht überschreiten.

D

Produkthaftung/Garantie

Nicht aufgeführte Arbeiten und Einsatzmöglichkeiten bedürfen der schriftlichen Genehmigung der Firma metabo.

Bitte melden Sie sich mit Garantieansprüchen bei Ihrem Fachhändler.

Garantiearbeiten werden grundsätzlich durch uns oder von uns autorisierten Servicestellen durchgeführt.

Außerhalb der Garantiezeit können Sie Reparaturen durch entsprechende Fachfirmen ausführen lassen.

Technische Änderungen vorbehalten!

Bitte Reparaturrechnungen verwahren!

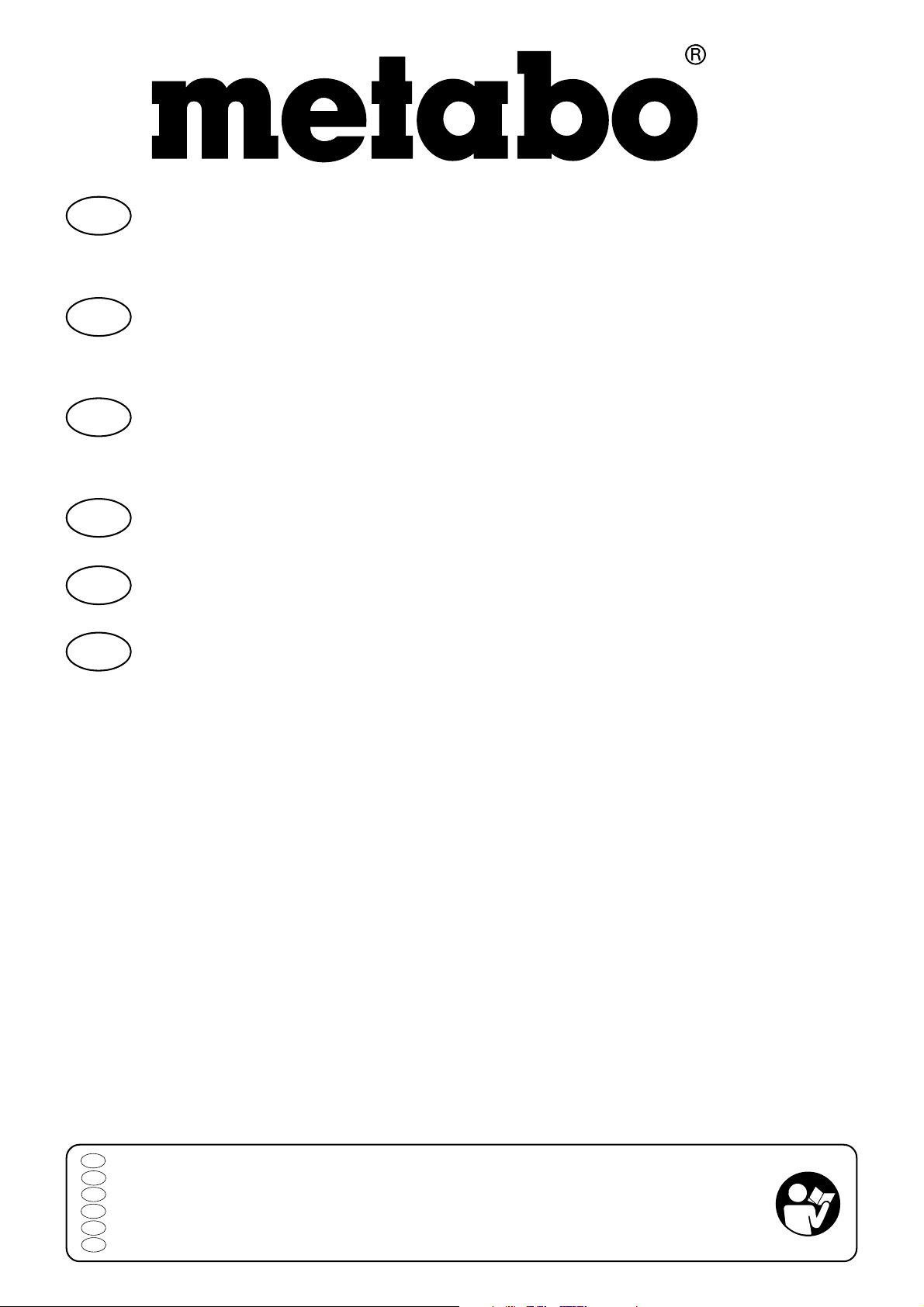

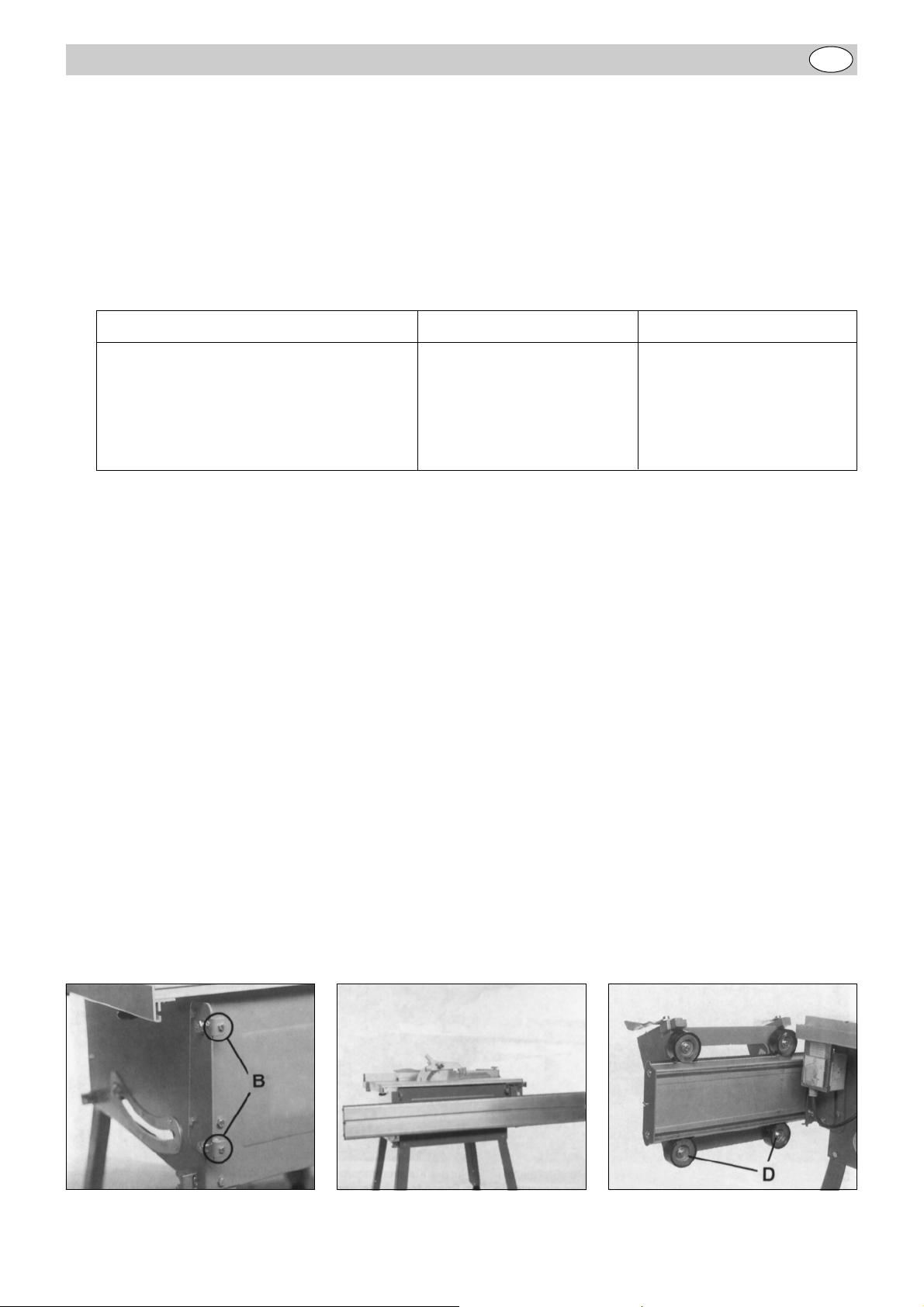

3 Montageanleitung

Die Traversen (321 und 322) werden am

Maschinengehäuse verschraubt.

Schrauben:

4 Stück Sechskantschrauben M8x20

4 Stück Fächerscheiben 8,4

4 Stück Sechskantmuttern M8

Die abgewinkelten Laschen für Einstellschrauben "B" müssen zur Maschinenseite zeigen.

Das Laufrollenprofil (358) mit den beiden

Winkelträgern (319 und 320) einhaken. Wenn

das Einhaken beim erstenmal zu schwer gehen sollte, muß die Farbe in den Schlitzen der

Winkelträger entfernt werden. Das Aushaken

wird durch Verschrauben des Winkelträgers,

hinten (319) mit der Traverse (321) verhindert.

Schrauben:

1 Stück Sechskantschraube M6x16

1 Stück Sechskantmutter M6

Das vordere Endstück (360) demontieren und

den Schiebesattel auf das Laufrollentragprofil

aufschieben.

- Das demontierte Endblech wieder anbringen.

Page 3

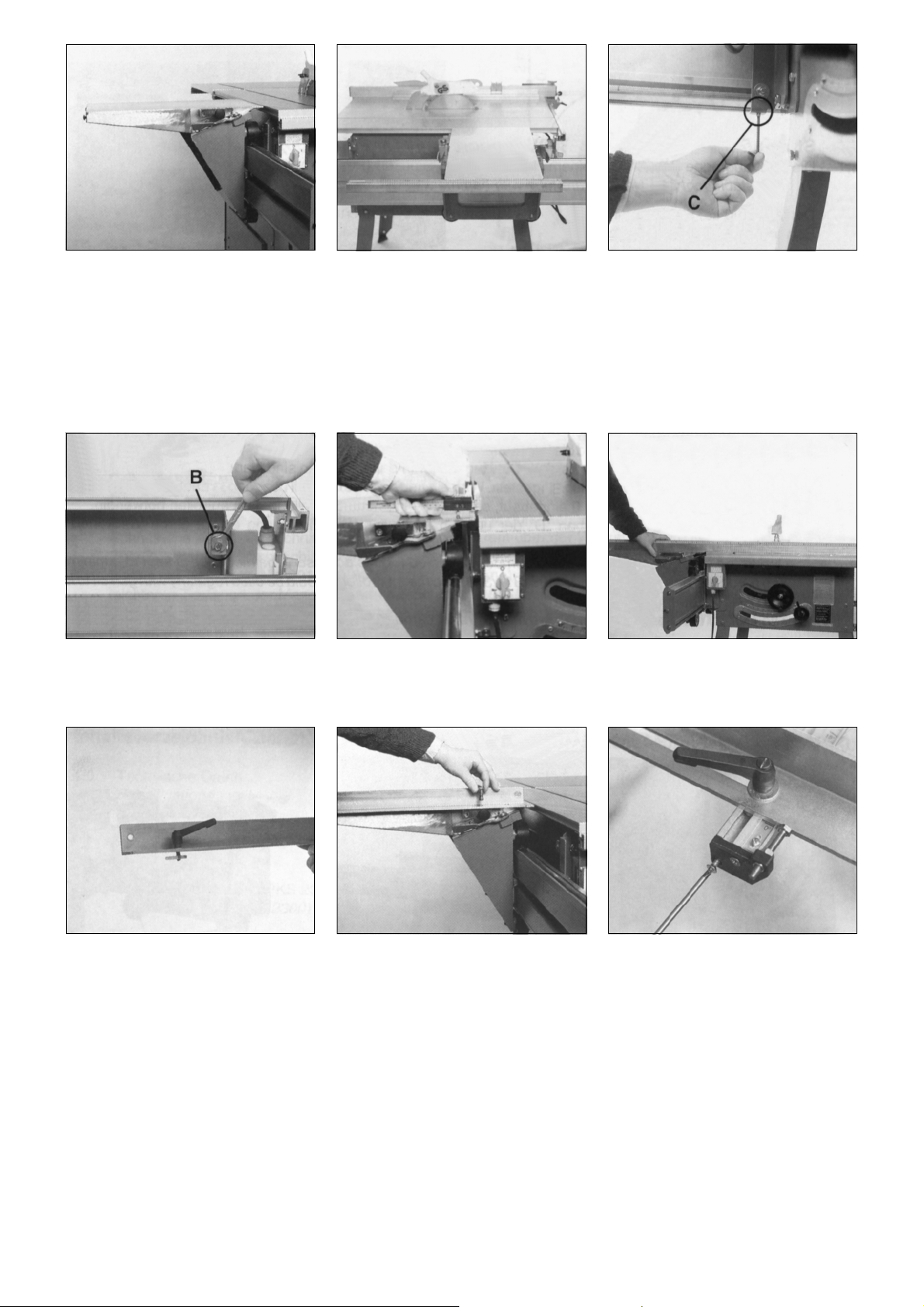

Die Tischplatte mit den beiden Spannhebeln

auf den Schiebesattel befestigen. 2 Stück Flachrundschrauben M6x20 mit Scheiben Ø 6,4,

Fächerscheiben Ø 6 und Sechskantmuttern

M6 lose in die zwei Bohrungen der Stirnseite

einschrauben.

Ausrichten: Das Laufrollentragprofil durch Verdrehen der Einstellschrauben "B" so ausrichten, daß die Schiebeplatte parallel zur linken Kante und

fluchtend zur Fläche des Maschinentisches steht. - Dieser Vorgang ist vorne und hinten auszuführen. Es ist zunächst unerheblich, ob die

Schiebeplatte höher oder tiefer als der Maschinentisch steht. Nach dem Ausrichten des Laufrollentragprofiles müssen die Kontermuttern der vier

Stellschrauben "B" und die vier Doppelbundmuttern (323) festgezogen werden.

Das Kulissentragprofil auf die Köpfe der beiden

Flachrundschrauben aufschieben.

- Die Schrauben bleiben zunächst noch lose.

Die Höhe der Schiebeplatte zum Maschinentisch wird durch Verdrehen der Einstellschrauben "C" vorgenommen, dazu Verbindungsschrauben zwischen Winkelträger (319/320 und

403/358) lockern. Die Schiebeplatte sollte ca.

0,5 mm höher als der Maschinentisch stehen.

Prüfen Sie die ordnungsgemäße Funktion durch

einen Probeschnitt. Nach erfolgtem Ausrichten

der Schiebeplatte sind die 4 Muttern festzuziehen.

Den Klemmhebel mit Unterlegscheibe durch

den Schlitz der Kulissenschiene führen und

den Stellgleiter aufschrauben.

Den Stellgleiter in die Nut des Kulissentragprofiles einschieben. Den Spanndorn einstecken

und mit der Sterngriffschraube festklemmen.

Das Endstück (357) mit 2 Senkblechschrauben Ø 4,8x22 am Kulissentragprofil montieren.

Den Anschlag 90° winklig zum Sägeblatt ausrichten und den 0-Punkt durch Verschieben

des Kulissentragprofiles einstellen und das

Profil festschrauben.

- Die Feineinstellung erfolgt durch Verdrehen

der Anschlagschraube.

4 Stützfuß (nur bei Typ PKS 2300)

- Die Fußbaugruppe (348) mit einem Hammer in den Stützfuß (369) einschlagen.

- Den Stützfuß ca. 500 mm von vorne an das Kulissentragprofil verschrauben.

Schrauben: 4 Stück Flachrundschrauben M8x16,

6 Stück Unterlegscheiben ø 8,4

6 Stück Sechskantmuttern M8 selbstsichernd,

2 Stück Flachrundschrauben M8x40

- Durch Verdrehen der Fußbaugruppe (348) kann der Stützfuß unebenen Böden angepaßt werden.

Page 4

5 Pflege und Wartung

Aufgrund der verwendeten, hochwertigen Werkstoffe und Komponenten ist der Pflege- und Wartungsaufwand

gering. Die Führungswellen und die vier Laufrollen (315) sollten zur Vermeidung von Rostansetzen regelmäßig mit

Nähmaschinenöl gereinigt werden. Die Kugellager in den Laufrollen sind wartungsfrei.

Die vier Laufrollen sind werkseitig eingestellt. Wird ein neues, als Ersatzteil bezogenes Laufrollentragprofil, oder

ein neuer Schiebesattel (310) eingebaut, so ist evtl. eine neue Einstellung der Laufrollen notwendig.

Lösen Sie hierzu die Schrauben "D" der unteren Laufrollen. Die Einstellung erfolgt durch Verdrehen der

Exzenterbuchsen (326).

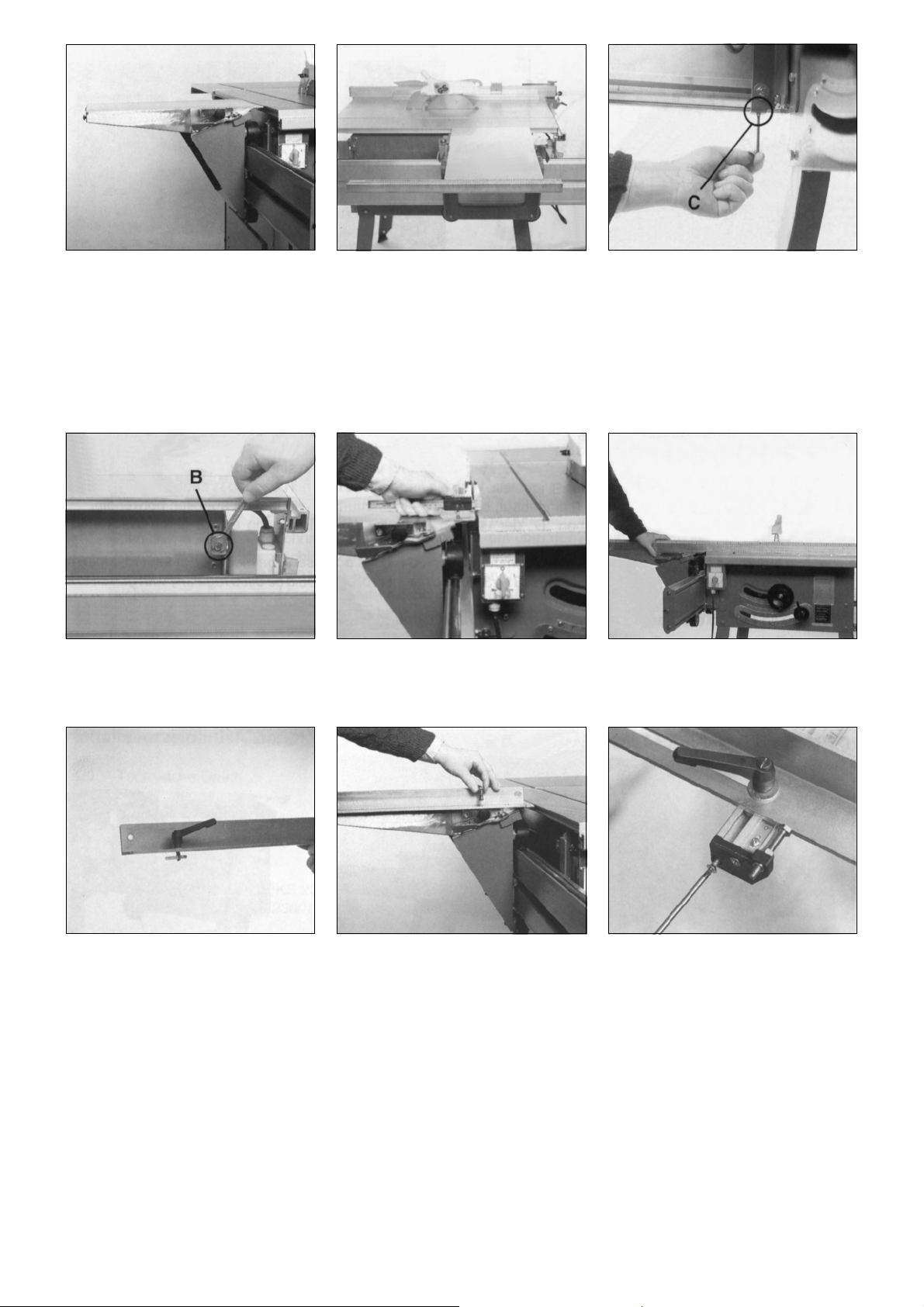

6 Skaleneinstellung

Den Reiter auf den Skalenwert "50"

stellen. Das gesamte Profil nun so

weit verschieben, daß der Reiter

50 cm vom Sägeblatt entfernt ist.

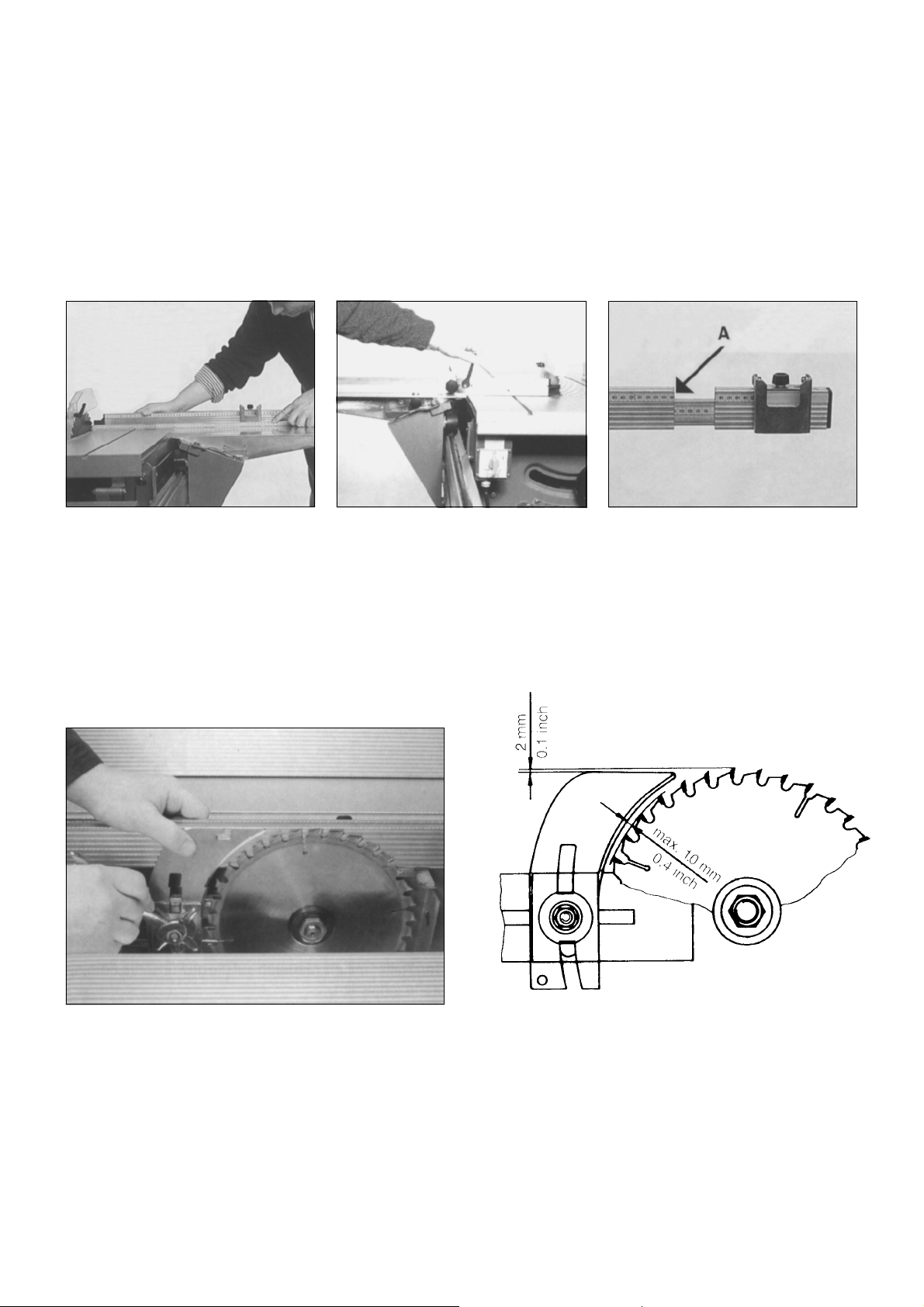

7 Spaltkeileinstellung

Die Einstellung des Profiles durch

Verschieben der Anschlagplatte fixieren. Die Einstellung und Fixierung

des Anschlagprofiles bei 45° Einstellung wiederholen.

Bei zusammengeschobenem Profil

erfolgt die Längenablesung direkt am

Reiter. Wird das Verlängerungsprofil

benutzt, den Reiter in seine Endstellung schieben und die Länge an der

Lesekante -A- einstellen.

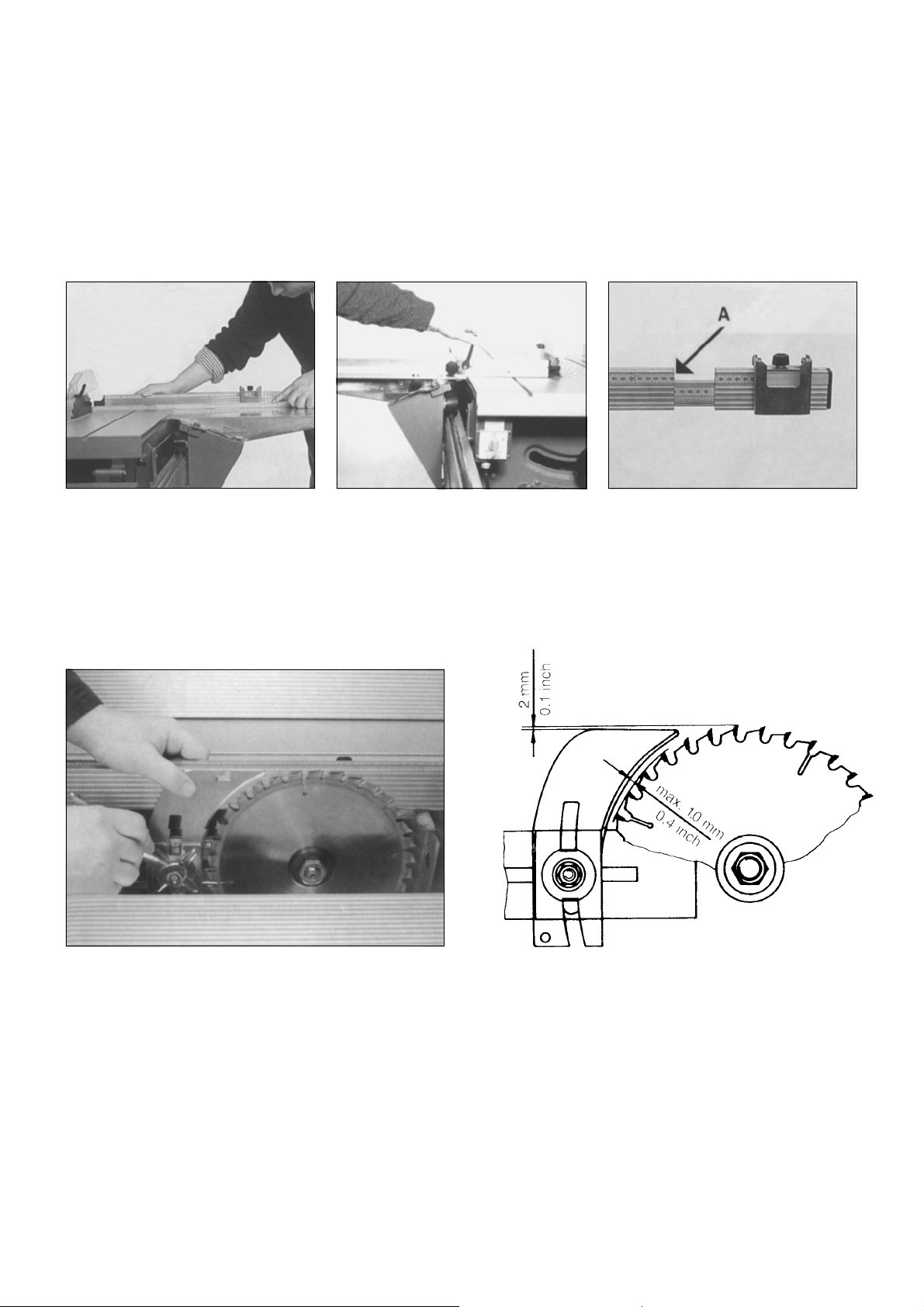

Der Spaltkeil verhindert, daß sich das Werkstück während des Sägens hinter dem Sägeblatt schließt und das Sägeblatt

einklemmt. - Es könnte zu einem Rückschlag kommen. - Der Spaltkeil muß, außer bei Einsetzschnitten stets

angebracht sein.

Der Spaltkeil ist durch Verschieben so einzustellen, daß sein Abstand zum Sägeblattkranz seitlich maximal 10 mm und

in der Höhe 2 - 3 mm beträgt.

8 Arbeitshinweis

Der Reiter für den Längenanschlag kann bis zu 2600 mm nach links ausgezogen werden.

Besonders saubere Schnittflächen werden durch Verwendung scharfer Sägeblätter und richtig eingestellter

Schnitthöhe erzielt. Die Schnitthöhe sollte ca. 5 bis 10 mm über der Werkstückdicke liegen.

Zum Zuschneiden von beschichteten Spanplatten empfehlen wir die Verwendung unseres Spezial-Kreissägeblattes mit der Best.-Nr. 091 000 0020 (20er Aufnahme) Best.-Nr. 091 001 0166 (30er Aufnahme). Zum leichteren

Transport der Maschine kann die Schiebeplatte durch Verdrehen der Spannhebel (308 und 309) schnell demontiert

werden. Achten Sie beim Anbringen der Schiebeplatte besonders darauf, daß die Auflageflächen sauber sind.

Page 5

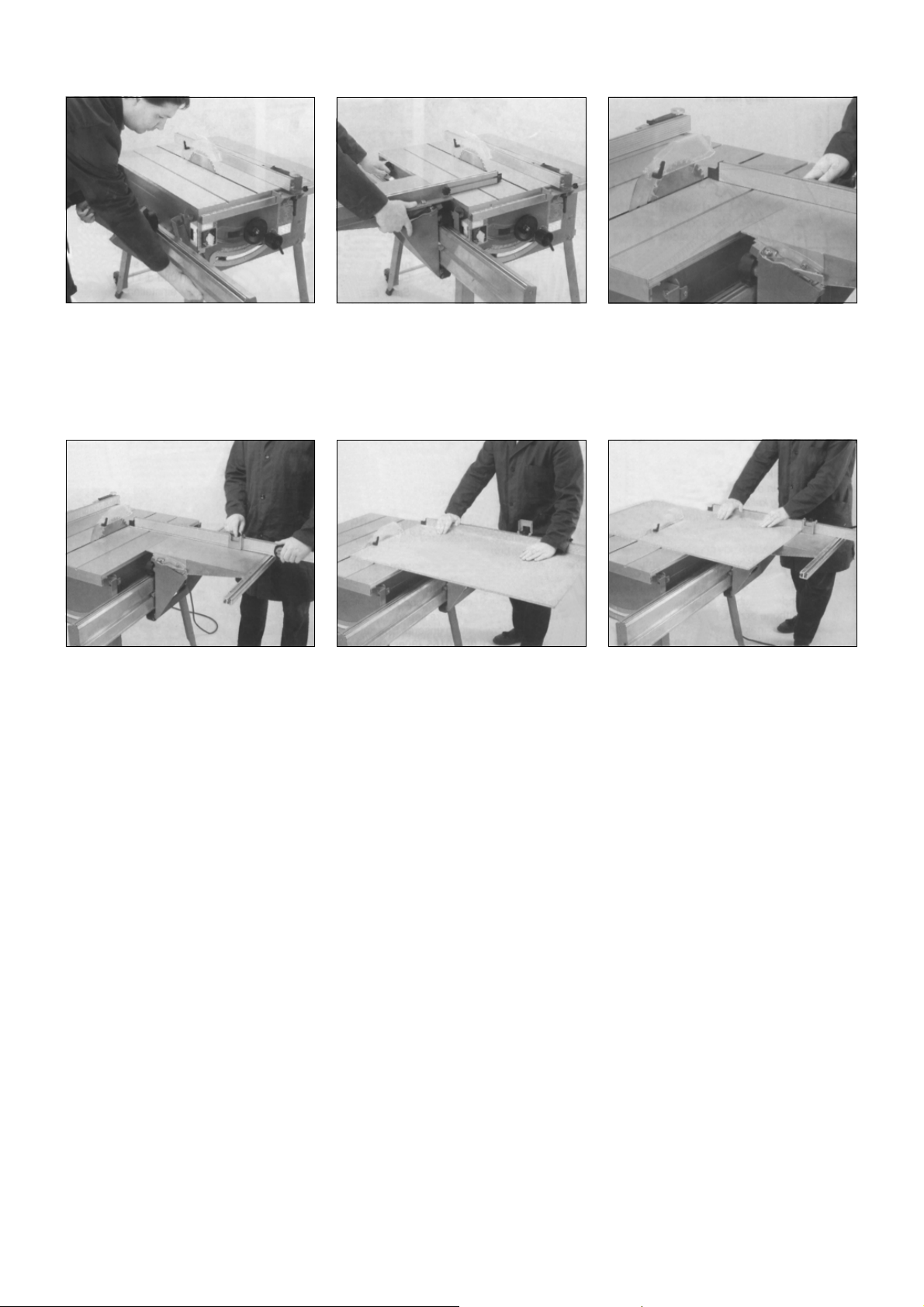

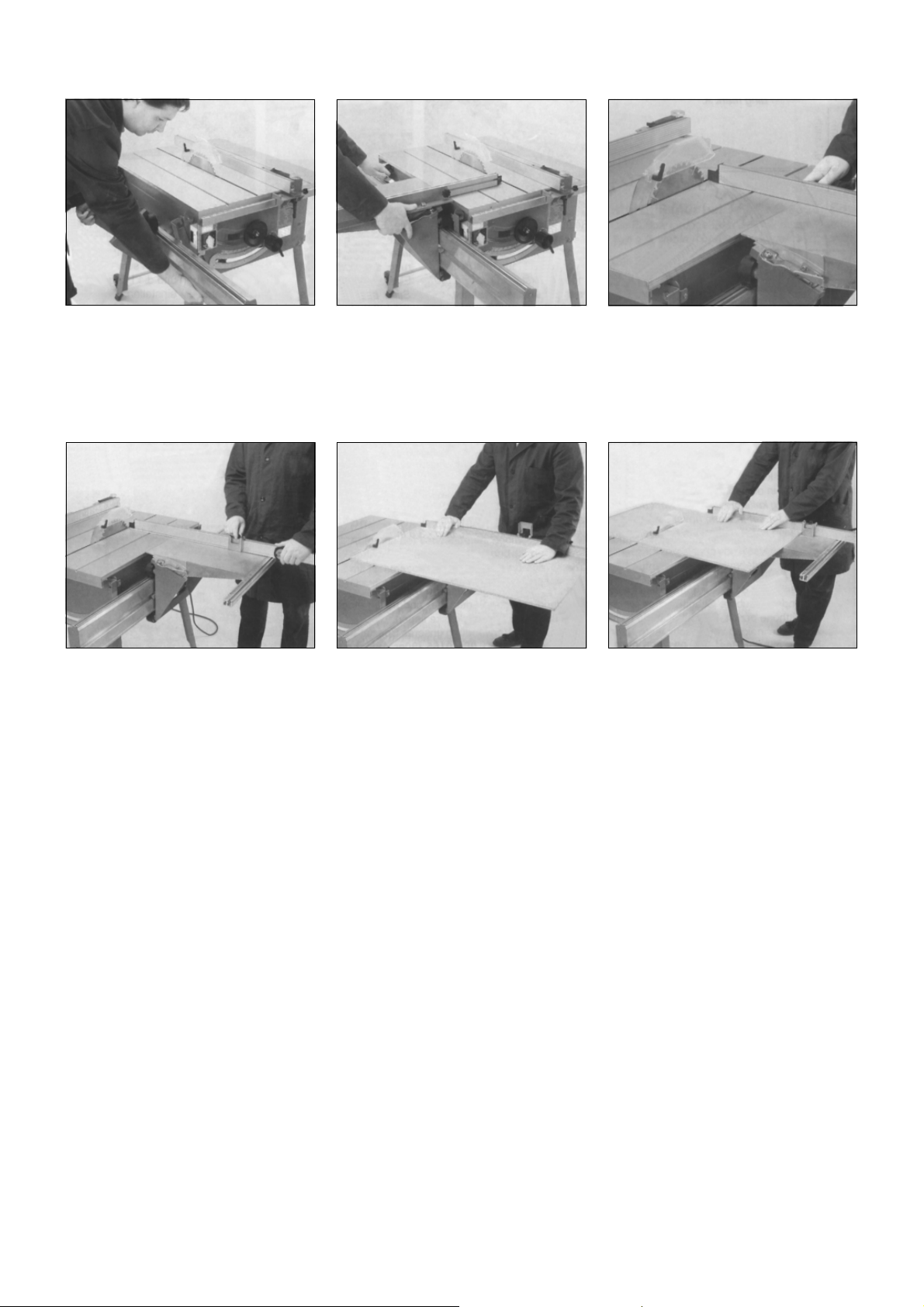

8.1 Formate schneiden

Die Maschine muß zum Zuschneiden von Formaten mit Spaltkeil und Schutzhaube ausgerüstet werden.

Das Führungsprofil (Kulissentragprofil) in die Aufnahmevorrichtung

einhaken.

Den Reiter mittels Maßstab auf die

gewünschte Formatbreite einstellen.

Den Schiebetisch auflegen und mit

den beiden Spannhebeln festspannen.

Reiter hochklappen und das Werkstück auflegen. Maschine starten

und das Werkstück winklig schneiden.

Das Endstück des Winkelanschlagprofils dicht an das Sägeblatt heranschieben und die Sterngriffe festziehen.

Schiebeschlitten und Werkstück zurückziehen. Das Werkstück um 180°

drehen und mit der im 1. Arbeitsgang

winklig geschnittenen Kante gegen

den heruntergeklappten Reiter legen.

Danach den 2. Schnitt durchführen.

Page 6

9 Ersatzteilliste für Schiebeschlitten PK

Pos. Bezeichnung Größe - mm DIN Best.-Nr.

301 Kulissentragprofil 600 139 320 1394

302 Winkelskalenband 553 114 220 1247

303 Abrichtplatte 286,5x525 139 020 6760

304 Winkelanschlagprofil 1410 139 320 4296

305 Klemmhebelschraube M8x20 700 604 3407

308 Spannhebel, rechts 165 149 201 9425

309 Spannhebel, links 165 149 201 9433

310 Schiebesattel 139 020 1237

311 Justierwinkel 139 201 7573

313 Führungsleiste, links 20x4x193 149 201 9794

314 Führungsleiste, rechts 20x4x193 149 201 9719

315 Laufrolle mit Lager Ø 65x28 201 020 0140

319 Winkelträger, hinten 139 220 1315

320 Winkelträger, vorne 139 220 1307

321 Traverse, hinten 139 220 1293

322 Traverse, vorne 139 220 1455

323 Doppelbundmutter SW 19x14 139 520 1286

324 Stellbolzen SW 19x34 139 520 1448

325 Sterngriffmutter M6 934 700 002 5458

326 Exzenterbuchse, unten SW 30x25 139 520 1278

327 Laufrollenbuchse, oben Ø 30x25 139 520 1260

329 Stellgleiter M8 FL 16x5x60 149 202 4500

330 Abstreifer 239 120 1377

331 Endstück 239 120 1628

332 Kulissenschiene 740 148 540 0792

333 Spannträger 148 240 0821

334 Spanndorn 148 540 0830

335 Sterngriffschraube M6x20 700 112 4212

336 Fächerscheibe Ø 6,4 6798 630 408 4047

337 Zylinderschraube M6x16 6912 612 705 9193

340 Verlängerung 140 139 320 1645

341 Verlängerungsprofil 1520 139 320 1610

343 Sterngriffschraube M6x16 700 105 9887

344 Reiter mit Klappe 201 020 0388

345 Reiterführungsblech Bl. 0,88x16x70 139 220 1587

346 Rändelmutter M6 624 112 5058

348 Fußgruppe 201 020 0787

349 Maßanschlag Bl. 2x52x44 149 209 7752

350 Einsteckpuffer Ø 14x14 239 120 3906

351 Endstück für Verlängerung 239 120 3760

357 Endstück für Kulissenprofil 239 120 5801

358 Laufrollentragprofil 1500 1500 139 320 5900

Laufrollentragprofil 2300 2300 139 320 5918

359 Führungswelle 1500 Ø 20x1499 148 211 3253

Führungswelle 2300 Ø 20x2299 148 220 5840

360 Endanschlag 139 220 5965

365 Skalenband 1410 114 220 4700

366 Skalenband 140 114 220 4718

367 Skalenband 1350 114 220 4726

368 Montageblech für Stütze 139 220 4454

369 Stützfuß 30x30x620 139 220 4462

400 Linsenblechschraube m. K. Ø 2,9x9,5 7981 617 203 9632

401 Linsenblechschraube m. K. Ø 4,8x16 7981 617 200 1830

402 Gewindestift m. Innensk. M8x20 913 616 102 9309

403 Flachrundschraube m. Vierk. M8x20 603 611 001 7942

404 Scheibe Ø 8,4 9021 630 500 2486

405 Sechskantmutter selbstsichernd M8 985 620 200 2305

406 Sechskantschraube M6x35 933 610 300 4916

407 Sechskantmutter M6 934 620 000 2219

408 Flachrundschraube m. Vierk. M6x20 603 611 000 0608

409 Sechskantmutter selbstsichernd M6 985 620 200 2291

410 Scheibe Ø 6,4 125 630 001 6365

411 Sechskantschraube M8x45 931 610 200 1085

412 Hutmutter selbstsichernd M8 986 620 807 3395

413 Senkblechschraube Ø 4,8x22 7982 617 406 3948

414 Sechskantschraube M 6x40 933 610 300 1151

415 Fächerscheibe A 6,4 6798 630 408 4047

418 Sechskantschraube M8x20 933 610 300 1186

421 Sechskantschraube M6x16 933 610 301 5675

422 Bohrschraube m. Kreuzschlitz Ø 3,5x13 614 402 7270

423 Fächerscheibe A 8,4 6798 630 400 1745

424 Scheibe Ø 3,2 9021 630 505 2335

425 Flachrundschraube m. Vierk. M6x16 603 611 000 0594

426 Flachrundschraube m. Vierk. M8x16 603 611 000 0632

427 Flachrundschraube m. Vierk. M8x40 603 611 001 5990

Page 7

Contents

1 Specifications

2 Safety Instructions

3 Assembly Instructions

4 Support (only for PKS 2300)

5 Maintenance and Servicing

6 Scale Setting

7 Setting of Riving Knife

8 Hints for Operation

9 Spare Parts List

10 Exploded View Drawing

1 Specifications

Sliding Carriage PKS 1500 Sliding Carriage PKS 2300

Table Size 280 x 505 mm 280 x 505 mm

Max. capacity at 90° 610 mm 1260 mm

Max. capacity at 45° 1010 mm 1660 mm

Overall length 1500 mm 2300 mm

Max. Allowable weight on table 25 kg 35 kg

Stock-No. 091 000 3291 091 000 3321

GB

2 Safety Instructions

- For model PKS 1500 the max. allowable workpiece weight resting on the table is 25 kg/55 lbs. More weight on

the sliding carriage can tilt the saw.

- For model PKS 2300 the max. allowable weight resting on the table is 35 kg/78 lbs. The support leg must be fitted

as described in 4 to prevent the saw from tilting.

User Responsibility

This genuine metabo accessory will perform in conformity with the description provided in this manual. It should

be checked periodically. Defective equipment should not be used. Parts that are broken, missing, plainly worn,

distorted or contaminated, should be replaced immediately. Should such repair become necessary, it is

recommend that such repairs are carried out by qualified persons approved by metabo or their representatives. The

user of this accessory shall have the sole responsibility for any malfunction which results from improper use or

unauthorized modification from standard specifications, faulty maintenance, damage or improper repair by anyone

other than qualified persons approved by metabo or their authorized representatives.

We reserve the right to change specifications without prior notificationand without obligation to backfit or supply

backfit parts or components.

3 Assembly Instructions

Bolt front and rear crosshead plates (321x322)

to saw housing. Angle brackets with setting

screws "B" must point towards centre of

machine. Use 4 each hex. bolt M8x20, spring

washer B8.4 and hex. nut M8.

Place roller carriage extrusion (358) with both

brackets (319/320) onto crosshead plates. Scrape off paint from slots of brackets if fit is very

tight. Secure bracket (319) to crosshead plate

with 1 each hex. bolt M6x16 and hex. nut M6.

Remove backstop plate (360) and place traversing saddle (310) onto roller carriage extrusion

(358). Replace backstop plate.

Page 8

Place table into seats of traversing saddle and

secure with clamp levers (308 & 309). Put a

carriage bolt M6x20 into each of the two holes

and fit with washer B6.4, spring washer B6 and

hex. nut M6. Do not tighten yet.

The roller carriage extrusion must be set parallel with the machine table by turning setting screw "B", at both front and rear, as required. After setting

lock setting screws in position with counter nuts.

Slide link bracket extrusion (301) onto heads of

the carriage bolts just installed. Stil bolts need

not to be tightened yet.

The carriage table should be set 0.5 mm (0.020

inch) higher than the saw table. Set by adjusting setting screws "C" as required. Make trial

cuts to verify proper operation. Lock counter

nuts of setting screws "C".

Place ratched lever M8x20 through slot of link

bracket angle bar (307) and attach slide washer (329) to threaded pin of ratched lever.

Slide slide washer (329) into recess of link

bracket extrusion (301). Insert mandrel and

lock by lightening starknob screw.

Attach link bracket extrusion end plate (357) to

link bracket extrusion with two countersunk

head tapping screws Ø 4.8x22. Set fence square

to sawblade and slide link bracket extrusion as

required to set to ZERO position. Now fully

tighten the two carriage bolts holding the link

bracket extrusion to the table. Fine tune fence

position with setting screw (414) fitted into link

bracket extrusion end plate (357). Set scale as

required to obtain exact setting.

4 Support (only for PKS 2300)

- Tap adjustable foot ass'y into square tube with hammer.

- Attach support (347) to roller carrieage extrusion (322) approximately 500 mm/20 in. from the front end.

Use 6 each carriage bolt M8x16, washer A8.4, hex. nut M8. 2 carriage bolt M8x40.

Compensate for uneven floor by turning the adjustable foot ass'y (348) in or out, as required.

Page 9

5 Maintenance and Servicing

Due to the high quality materials and components used for this accessory maintenance is kept to a minimum. The

hardened and polished guide bars (317/333) and the four rollers should be oiled regularly with gun oil to keep from

rust. All bearings are greased for life.

The four rollers are factory set. However, if a roller carriage extrusion (316/332) or traversing saddle (310) is

replaced, the rollers may need adjustment.

Loosen bolts "D" of the lower rollers. Adjust by setting the eccentric bush (326) of each roller until carriage runs

smooth with as little play as possible.

6 Scale Setting

Set hinged backstop to reading "50".

Set fence extrusion so that distance

between backstop and saw blade ist

exactly 50 mm.

7 Setting of Riving Knife

Slide backstop plate (349) against

link bracket angle bar (307) and tighten. Repeat setting procedure with

fence in 45° position.

For work longer than 150 cms the

fence extension is used. Set hinged

backstop to 150 cms position and pull

out extension. Distance between

backstop and blade is shown at reading mark A.

The riving knife prevents the work from closing behind the blade, thus stalling the blade and causing kickbback. Except

for set-in work, never perform any cutting operation without the riving knife in place.

Set riving knife so that gap between riving knife and blade does not exceed 10 mm - 3/8 in.

8 Hints for Operation

The fence can be extented to a meax. length of 2600 mm (8'6") to the left.

Use sharp blades only. Set depth of cut to approx. 5-10 mm more than the thickness of the work.

For cutting faced or laminated sheets and panels we recommend use of our special saw blade order-no.

091 000 0020. For ease of transport the table can be taken off by means of the two clamp levers (308 & 309).

Be sure that table seats are clean before table is replaced.

Page 10

8.1 Dimensioning

For dimensioning riving knife and blade guard must be in place at all times.

Place roller carriage extrusion into

crosshead plates Secure to crosshead

plates with bolts.

Set hinged backstop to desired

dimension.

Place table onto seats of traversing

saddle and secure with the two clamp

levers.

Flip up backstop and place work onto

table. Start saw and cut edge square.

Set fence close to saw blade, tighten

starknobs.

Pull back sliding carriage with work.

Turn work round by 180° and place

squared edge against backstop. With

second cut cut to dimension.

Page 11

9 Spare Parts List of Sliding Carriage PK

Pos. Description Size - mm DIN Stock-no.

301 Link Bracket extrusion 600 139 320 1394

302 Angle scale 553 114 220 1247

303 Table 286,5x525 139 020 6760

304 Fence extrusion 1410 139 320 4296

305 Ratched lever M8x20 700 604 3407

308 Clamp lever HD, right 165 149 201 9425

309 Clamp lever HD, left 165 149 201 9433

310 Traversing saddle 139 020 1237

311 Setting bracket 139 201 7573

313 Guide bar, left 20x4x193 149 201 9794

314 Guide bar, right 20x4x193 149 201 9719

315 Roller c/w bearing Ø 65x28 201 020 0140

319 Extrusion bracket, rear 139 220 1315

320 Extrusion bracket, front 139 220 1307

321 Crosshead plate, rear 139 220 1293

322 Crosshead, front 139 220 1455

323 Double collar nut SW 19x14 139 520 1286

324 Setting bolt SW 19x34 139 520 1448

325 Starknob M6 934 700 002 5458

326 Excentric bush, lower SW 30x25 139 520 1278

327 Roller bush, upper Ø 30x25 139 520 1260

329 Slide washer M8 FL 16x5x60 149 202 4500

330 PVC roller cover 239 120 1377

331 Fence end plate 239 120 1628

332 Link bracket angle bar 740 148 540 0792

333 Clamp bracket 148 240 0821

334 Clampthorn 148 540 0830

335 Starknob screw M6x20 700 112 4212

336 Fandisc Ø 6,4 6798 630 408 4047

337 Hexagon socket M6x16 6912 612 705 9193

340 Fence extension 140 139 320 1645

341 Fence extension extrusion 1520 139 320 1610

343 Starknob screw M6x16 700 105 9887

344 Backstop, hinged 201 020 0388

345 Backstob guide plate Bl. 0,88x16x70 139 220 1587

346 MEPLAG nut M6 624 112 5058

348 Adjust foot ass'y 201 020 0787

349 Stop plate Bl. 2x52x44 149 209 7752

350 Rubber buffer Ø 14x14 239 120 3906

351 Extension end plate 239 120 3760

357 Link extrusion end plate 239 120 5801

358 Roller carriage extrusion 1500 139 320 5900

Roller carriage extrusion 2300 139 320 5918

359 Guide bar round Ø 20x1499 148 211 3253

Guide bar round Ø 20x2299 148 220 5840

360 Backstop plate 139 220 5965

365 Scale 1410 114 220 4700

366 Scale 140 114 220 4718

367 Scale 1350 114 220 4726

368 Leg assembly blate 139 220 4454

369 Support leg PK 2300 30x30x620 139 220 4462

400 Cross recessed pan head tapping screw Ø 2,9x9,5 7981 617 203 9632

401 Cross recessed pan head tapping screw Ø 4,8x16 7981 617 200 1830

402 Hex. socket set screw w. flat point M8x20 913 616 102 9309

403 Carriage bolt M8x20 603 611 001 7942

404 Washer Ø 8,4 9021 630 500 2486

405 Hexagon nut self-locking M8 985 620 200 2305

406 Hexagon bolt M6x35 933 610 300 4916

407 Hexagon nut M6 934 620 000 2219

408 Carriage bolt M6x20 603 611 000 0608

409 Hexagon nut, self-locking M6 985 620 200 2291

410 Washer Ø 6,4 125 630 001 6365

411 Hexagon bolt M8x45 931 610 200 1085

412 Hexagon cap nut, self-locking M8 986 620 807 3395

413 Countersunk tapping screw Ø 4,8x22 7982 617 406 3948

414 Hexagon bolt M 6x40 933 610 300 1151

415 Spring washer A 6,4 6798 630 408 4047

418 Hexagon bolt M8x20 933 610 300 1186

421 Hexagon bolt M6x16 933 610 301 5675

422 Self drilling screw/tapping screw thread Ø 3,5x13 614 402 7270

423 Spring washer A 8,4 6798 630 400 1745

424 Washer Ø 3,2 9021 630 505 2335

425 Carriage bolt M6x16 603 611 000 0594

426 Carriage bolt M8x16 603 611 000 0632

427 Carriage bolt M8x40 603 611 001 5990

Page 12

Table des matières

1 Caractéristiques techniques

2 Consignes de sécurité

3 Notice de montage

4 Pied d'appui (seulement modèle PKS 2300)

5 Entretien et maintenance

6 Réglage de l'échelle graduée

7 Réglage du diviseur

8 Consignes de travail

9 Liste des pièces de rechange

10 Dessin éclaté

1 Caractéristiques techniques

Chariot d'avance PKS 1500 Chariot d'avance PKS 2300

Dimensions de la table 280 x 505 mm 280 x 505 mm

Largeur de coupe 90° 610 mm 1260 mm

Largeur de coupe 45° 1010 mm 1660 mm

Longueur totale 1500 mm 2300 mm

Poids max. de la pièce à scier 25 kg 35 kg

N° de commande 091 000 3291 091 000 3321

2 Consignes de sécurité

- Le chariot d'avance PKS 1500 ne peut supporter qu'un poids maximal de pièce jusqu´à 25 kg. Si le poids de la

pièce à scier est plus élevé, la machine risque de basculer.

- Le chariot d'avance PKS 2300 doit être équipé d'un pied d´appui. Le poids maximal de la pièce à scier ne peut

pas dépasser 35 kg.

F

Responsabilité/garantie

Les travaux et autres possibilités d'emploi qui ne sont pas mentionnés dans la présente notice requièrent

l'autorisation écrite de la société metabo.

Veuillez vous adresser à votre revendeur pour tout recours à la garantie.

Les travaux de garantie sont obligatoirement effectués par nos soins ou par des points de service après-vente que

nous avons autorisés à cette fin.

Au-delà de la durée de garantie, il vous est possible de faire effectuer vos réparations par des sociétés spécialisées.

Sous réserve de modifications techniques.

Prière de conserver les factures de réparation!

3 Notice de montage

Visser les traverses (321 et 322) sur le boîtier

de la machine.

Vis: 4 boulons à six pans M8x20

4 rondelles à éventail 8,4

4 écrous hexagonaux M8

Les éclisses inclinées pour les vis de fixation

«B» doivent être orientées vers le côté de la

machine.

Accrocher le profil à galets de roulement (358)

avec les supports d'angle (319 et 320). S'il est

difficile la première fois de l'accrocher, il faut

alors enlever la peinture dans les fentes des

supports d'angle. Pour éviter qu'il se décroche,

visser le support d'angle arrière (319) avec la

traverse (321).

Vis: 1 boulon à six pans M6x16

1 écrou hexagonal M6

Démonter le bout avant (360) et pousser la

selle coulissante sur le profil à galets de

roulement.

- Remonter la tôle d'extrémité démontée.

Page 13

Fixer la plaque de la table avec les deux leviers

de serrage sur la selle coulissante. Visser sans

serrer 2 boulons à tête bombée M6x20 avec

rondelles Ø 6,4, rondelles à éventail Ø 6 et

écrous hexagonaux M6 dans les deux trous de

perçage du côté frontal.

Alignement: Aligner le profil à galets de roulement en tournant les vis de réglage «B» de sorte que la plaque coulissante soit parallèle au bord gauche

et en alignement à la surface de la table porte-outil. Cette opération doit être effectuée devant et derrière. D'abord, ce n'est pas important que la plaque

coulissante soit plus haute ou plus basse que la table porte-outil.

Après avoir aligné le profil à galets de roulement, il fault bloquer les contre-écrous des quatre vis de réglage «B» et les quatre écrous à embase double

(323).

Pousser le profil à coulisse sur les têtes des

deux boulons à tête bombée.

- Les boulons restent d'abord non serrés.

La hauteur de la plaque coulissante par rapport

à la table porte-outil est effectuée en tournant

les vis de réglage «C». Pour cela, dévisser les

vis de jonction entre les supports d'angle (319/

320 et 403/358). La plaque coulissante devrait

être à une hauteur supérieure à 0,5 mm que la

table porte-outil. Vérifiez le bon fonctionnement

en procédant à une coupe d'essai.

Après avoir aligné correctement la plaque

coulissante, serrer bien les 4 écrous.

Introduire le levier de serrage avec la rondelle

plate à travers la fente de la barre à coulisse et

visser le glisseur de réglage.

Pousser le glisseur de réglage dans la rainure

du profil à coulisse. Introduire la broche de

serrage et serrer avec la vis de poignée-étoile.

Monter le bout (357) avec 2 vis à tôle à tête

conique Ø 4,8x22 sur le profil à coulisse. Aligner

la butée à 90° en équerre par rapport à la lame

de scie et régler le point 0 en déplaçant le profil

à coulisse et visser le profil.

- Le réglage précis s´effectue en tournant la vis

de butée.

4 Pied d'appui (seulement pour le modèle PKS 2300)

- Enfoncer le bloc de pied (348) dans le pied d'appui (369) au moyen d'un marteau.

- Visser le pied d'appui à 500 mm env. par devant sur le profil à coulisse.

Vis: 4 boulons à tête bombée M8x16

6 rondelles plates Ø 8,4

6 écroux hexagonaux M8 à freinage interne

2 boulons à tête bombée M8x40

- En tournant le bloc de pied (348), le pied d´appui peut être adapté à des sols présentant des aspérités.

Page 14

5 Entretien et maintenance

Etant donné que les matériaux et composants de la machine sont de haute qualité, celle-ci n'exige qu'un entretien

minime. Il est toutefois recommandé de nettoyer régulièrement les arbres de guidage et les quatre galets de

roulement (315) pour éviter la rouille. Les roulements à bille dans les galets de roulement n'exigent aucun entretien.

Les quatre galets de roulement ont été préalablement ajustés en usine. En cas de remplacement du profil à galets

de roulement ou en cas de montage d'une nouvelle selle coulissante (310), il sera éventuellement nécessaire de

procéder à un nouveau réglage des galets de roulement.

Pour cela, desserrer les vis «D» des galets de roulement inférieurs. Pour le réglage, tourner les coussinets

d'excentrique (326).

6 Réglage de l´échelle graduée

Mettre le curseur sur la position «50».

Déplacer l'ensemble du profil jusqu'à

ce que le curseur soir à 50 cm de la

lame de scie.

7 Réglage du diviseur

Fixer le profil en déplaçant la plaque

de butée. Répéter le réglage et la

fixation du profil de butée à un réglage

à 45°.

Si le profil est poussé, la lecture de la

longueur s´effectue directement sur

le curseur. En cas d'utilisation du profil

de prolongation, pousser le curseur

dans sa position extrême et régler la

longueur sur le bord de lecture «A».

Le diviseur empêche que la pièce se resserre derrière la lame de scie pendant la coupe et que la lame de scie se bloque.

Risque de contrecoup! Le diviseur doit toujours être monté sauf en cas de coupes d'insertion.

Pour régler le diviseur, déplacez-le de manière à ce qu'il soit éloigné de la couronne de la lame de scie de 10 mm max.

sur le côté et de 2 à 3 mm en hauteur.

8 Consignes de travail

Le curseur pour la butée de longueur peut être tiré vers la gauche jusqu'à 2600 mm.

Des surfaces de coupe particulièrement nettes sont obtenues en utilisant des lames de scie bien affilées et des

hauteurs de coupe correctement réglées.

Pour la coupe de panneaux d'agglomérés revêtus, nous vous conseillons d'utiliser notre lame de scie circulaire

spéciale portant le n° de commande 091 000 0020 (empreinte 20), n° de commande 091 001 0166 (empreinte

30). Pour faciliter le transport de la machine, la plaque coulissante peut être rapidement démontée en tournant les

leviers de serrage (306 et 309).

Assurez-vous en posant la plaque coulissante que les surfaces d'appui sont propres.

Page 15

8.1 Coupe de formats

Pour la coupe de formats, la machine doit être équipée d'un diviseur et d'un capot de protection.

Accrocher le profil de guidage (profil

porteur à coulisse) dans le dispositif

de réception.

Régler le curseur sur la largeur de

format désirée au moyen de la règle.

Poser la table coulissante et serrer

avec les deux leviers de serrage.

Rabattre le curseur vers le haut et

poser la pièce que vous voulez scier.

Démarrer la machine et couper la

pièce d'équerre.

Approcher l'extrémité du profil de

guide d`angle tout près de la lame de

scie et serrer les poignée-étoile.

Ramener le chariot d'avance et la

pièce. Tourner la pièce de 180° et la

poser contre le curseur rabattu vers

le bas avec l'arête qui a été coupée

en équerre lors de la première coupe.

Ensuite effectuer la deuxième coupe.

Page 16

9 Liste des pièces de rechange du chariot d'avance PK

Pos. Désignation Dimensions en mm DIN Réf.

301 profil à coulisse 600 139 320 1394

302 ruban gradué d'angle 553 114 220 1247

303 plaque à dégauchir 286,5x525 139 020 6760

304 profil de butée d'angle 1410 139 320 4296

305 vis de levier de serrage M8x20 700 604 3407

308 levier de serrage, droite 165 149 201 9425

309 levier de serrage, gauche 165 149 201 9433

310 selle coulissante 139 020 1237

311 angle d'ajustage 139 201 7573

313 barre de guidage, gauche 20x4x193 149 201 9794

314 barre de guidage, droite 20x4x193 149 201 9719

315 galet de roulement avec palier Ø 65x28 201 020 0140

319 support d'angle, arrière 139 220 1315

320 support d'angle, avant 139 220 1307

321 traverse, arrière 139 220 1293

322 traverse, avant 139 220 1455

323 écrou à embase double SW 19x14 139 520 1286

324 cheville de réglage SW 19x34 139 520 1448

325 écrou de poignée-étoile M6 934 700 002 5458

326 coussinet d'excentrique, en bas SW 30x25 139 520 1278

327 coussinet de galet de roulement, en haut Ø 30x25 139 520 1260

329 glisseur de réglage M8 FL 16x5x60 149 202 4500

330 racleur 239 120 1377

331 bout 239 120 1628

332 barre à coulisse 740 148 540 0792

333 support de serrage 148 240 0821

334 broche de serrage 148 540 0830

335 vis de poignée-étoile M6x20 700 112 4212

336 rondelle à éventail Ø 6,4 6798 630 408 4047

337 vis cylindrique M6x16 6912 612 705 9193

340 prolongation 140 139 320 1645

341 profil de prolongation 1520 139 320 1610

343 vis de poignée-étoile M6x16 700 105 9887

344 curseur avec capuchon 201 020 0388

345 tôle de guidage du curseur Bl. 0,88x16x70 139 220 1587

346 écrou moleté M6 624 112 5058

348 bloc de pied 201 020 0787

349 butée de mesure Bl. 2x52x44 149 209 7752

350 tampon d'insertion Ø 14x14 239 120 3906

351 bout pour prolongation 239 120 3760

357 bout pour profil à coulisse 239 120 5801

358 profil à galets de roulement 1500 1500 139 320 5900

profil à galets de roulement 2300 2300 139 320 5918

359 arbre de guidage 1500 Ø 20x1499 148 211 3253

arbre de guidage 2300 Ø 20x2299 148 220 5840

360 butée d'extrémité 139 220 5965

365 ruban gradué 1410 114 220 4700

366 ruban gradué 140 114 220 4718

367 ruban gradué 1350 114 220 4726

368 tôle de montage pour appui 139 220 4454

369 pied d´appui 30x30x620 139 220 4462

400 vis à tôle à tête bombée à empreinte cruci. Ø 2,9x9,5 7981 617 203 9632

401 vis à tôle à tête bombée à empreinte cruci. Ø 4,8x16 7981 617 200 1830

402 tige filetée à six pans intérieurs M8x20 913 616 102 9309

403 boulon à tête bombée à quatre pans M8x20 603 611 001 7942

404 rondelle Ø 8,4 9021 630 500 2486

405 écrou hexagonal à freinage interne M8 985 620 200 2305

406 boulon hexagonal M6x35 933 610 300 4916

407 écrou hexagonal M6 934 620 000 2219

408 boulon à tête bombée à quatre pans M6x20 603 611 000 0608

409 écrou hexagonal à freinage interne M6 985 620 200 2291

410 rondelle Ø 6,4 125 630 001 6365

411 boulon hexagonal M8x45 931 610 200 1085

412 écrou borgne à freinage interne M8 986 620 807 3395

413 vis à tôle à tête conique Ø 4,8x22 7982 617 406 3948

414 boulon hexagonal M 6x40 933 610 300 1151

415 rondelle à éventail A 6,4 6798 630 408 4047

418 boulon hexagonal M8x20 933 610 300 1186

421 boulon hexagonal M6x16 933 610 301 5675

422 vis de perçage à empreinte cruciforme Ø 3,5x13 614 402 7270

423 rondelle à éventail A 8,4 6798 630 400 1745

424 rondelle Ø 3,2 9021 630 505 2335

425 boulon à tête bombée à quatre pans M6x16 603 611 000 0594

426 boulon à tête bombée à quatre pans M8x16 603 611 000 0632

427 boulon à tête bombée à quatre pans M8x40 603 611 001 5990

Page 17

Inhoud

1 Technische gegevens

2 Veiligheids voorschriften

3 Montage

4 Steunvoet (enkel bij PKS 2300)

5 Onderhoud

6 Afstellen van de skala

7 Regeling van het spouwmes

8 Gebruiksvoorschriften

9 Lijst met onderdelen

10 Explosietekening

1 Technische gegevens

Afkortgeleider PKS 1500 Afkortgeleider PKS 2300

Tafelgrootte 280 x 505 mm 280 x 505 mm

Zaagbreedte 90° 610 mm 1260 mm

Zaagbreedte 45° 1010 mm 1660 mm

Gezamelijke lengte 1500 mm 2300 mm

Gewicht v/h werkstuk max. 25 kg 35 kg

Best.-Nr. 091 000 3291 091 000 3321

2 Veiligheidsinstrukties

De afkortgeleider van het type PKS 1500 kan enkel beladen worden met gewicht v/h werkstuk tot 25 kg. Een groter

gewicht kan de machine doen omkippen.

De afkortgeleider v/h type PKS 2300 moet met een steunvoet uitgerust zijn.

NL

Produkt verantwoordelijkheid/garantie

Werkzaamheden en gebruiksmogelijkheden die niet vermeld zijn moeten een schriftelijke toelating van metabo.

Met aanspraken op garantie gelieve U zich tot uw vakhandel te wenden.

Werken onder garantie worden in principe door ons of door een van ons geautoriseerde hersteller uitgevoerd.

Buiten de garantietijd kunt u herstellingen door een gespecialiseerd vakman laten uitvoeren.

Gelieve reparatie rekeningen bij te houden.

Onder voorbehoud van technische wijzigingen.

3 Montage-instrukties

De traversen (321 en 322) worden aan

het machine huis geschroefd.

Schroeven:

4 stuks zeskantschroeven M8x20

4 stuks vlakketand veerringen 8,4

4 stuks zeskantmoeren

De afgekante dekplaten voor de

regelschroeven B moeten naar de

machinezijde wijzen.

Het profiel voor de looprollen (358) moet

aan de beide hoekdragers (319 en 320)

gehaakt worden. Wanneer het inhaken de

eerste keer te moeilijk zou gaan, zo moet de

verf in de gleuven van de hoekdrager

verwijderd worden. Het uithaken wordt door

het vastschroeven van de hoek dragers

(319) met de traverse (321) verhinderd.

Schroeven:

1 stuk zeskantschroef M6x16

1 stuk zeskantmoer M6

Het voorste eindstuk (360) demonteren

en het schuifzadel op het

looprollendragerprofiel schuiven.

Page 18

De tafelplaat met de beide spanhaken op

het schuifzadel bevestigen. 2 stuk

slotbouten M6x20 met sluitringen Ø 6,4,

vlakketandveerringen Ø 6 en zeskantmoeren M6 los in de twee boringen van de

kopkant schroeven.

Het glijdraagprofiel over de koppen van

de beide slotbouten schuiven.

De bouten blijven nu nog los bevestigd.

De hoogte van de machineplaat ten

opzichte van de machine tafel gebeurt via

de regelschroef "C" Daarom moeten de

verbindingsschroeven tussen de

hoekdrager (319/320) en de positie (403/

358) losgemaakt worden. De schuifplaat

moet ca. 0,5 mm hoger als de machineplaat gemonteerd worden. Ga na of de

montage korrekt verlopen is door enkele

proefzaagsneden uit te voeren. Na het

afstellen van de schuifplaat moeten de

vier moeren worden vastgezet.

Afregelen: het draagprofiel van de looprollen moet door verstellen van de instelschroeven "B" zo worden afgesteld dat de schuifplaat

parallel loopt ten opzichte van de linkse kant en vluchtend ten opzichte van de machinetafel. deze ingreep moet vooraan en achteraan

worden uitgevoerd. Het is aanvankelijk niet belangrijk of de schuifplaat hoger of lager staat als de machinetafel. Na het uitlijnen van

het looprollendraagprofiel moeten de kontermoeren van de vier stelschroeven "B" en de vier dubbelmoeren (323) worden vast gezet.

De klemhendel met onderlegring door de

gleuf van het glijprofiel schuiven en de

regelgeleider opschuiven.

De regelgeleider in de baan van het

glijdraagprofiel schuiven.

De spanhuls insteken en met de stergreep

vastzetten.

Het eindstuk (357) met 2 verzonken

schroeven bevestigen Ø 4,8x22 mm aan

het schuif-draagprofiel. De aanslag 90°

haaks ten opzichte van het zaagblad

uitlijnen en het nul-punt door verschuiven

van glijdraagprofiel instellen en het profiel

vast-schroeven.

Page 19

4 Steunvoet enkel bij PKS 2300

- Het bouwelement met voet (348) met een hamer in de steunvoet slagen (369).

- De steunvoet ongeveer 500 mm van voor aan het draagprofiel schroeven

Schroeven: 4 stuk Laagbolkopschroeven M8x16

6 stuk onderleg sluitringen Ø 8,4

6 stuk zeskantmoeren M8 zelfborgend

2 stuk laagbolkopschroeven

Door het verdraaien van de voet-groep (348) kan de steunvoet aan oneffen bodem worden aangepast.

5 Onderhoud

Gezien de kwaliteit van de gebruikte materialen is er slechts weinig onderhoud nodig. De geleidings-assen moeten

regelmatig met naaimachine-olie worden ingesmeerd, zodat geen roest ontstaat. De kogellagers zijn onderhoudsvrij.

de vier looprollen worden in de fabriek afgesteld. Wanneer een nieuw looprollenprofiel ingebouwd wordt of wanneer

het schuifzadel vernieuwd wordt dan moeten de looprollen opnieuw worden afgeregeld. Hiertoe moet U de

schroeven "D" van de onderste looprollen losmaken. De instelling gebeurt door verstellen van de excenterbussen

(326).

6 Instelling van de Skala

De ruiter op de skala-maat "50" stellen.

Het gehele profiel wordt nu zover

verschoven, dat de ruiter 50 cm. van het

zaagblad is.

De instelling van het profiel door

verschuiven van de aanslagplaat

vastzetten. de zelfde procedure herhalen

bij het instellen op 45°.

Wanneer het profiel samen, geschoven is

gebeurt de aflezing direkt aan het profiel,

wanneer het verlengingsprofiel gebruikt

wordt den moet de ruiter in zijn uiterste

positie gebracht worden en worden de

waarden afgelezen aan de leeskant "A".

7 Regeling van het spouwmes

Het spouwmes verhindert dat het werkstuk tijdens het zagen sluit en dat het zaagblad ingeklemd wordt. Daardoor zou een terugslag

kunnen voorkomen. Het spouwmes moet, tenzij verdekte zaagsneden gemaakt worden, steeds gemonteerd blijven.

Het spouwmes is door verschuiving zodanig in te stelen dat de afstand tot de kroon van het zaagblad langs de zijkant maximaal 10

mm en in de hoogte 2-3 mm. bedraagt.

8 Gebruiksvoorschriften

De ruiter voor de langsaanslag kan tot 2600 mm. naar links worden uitgetrokken. Zuivere snijvlakken worden

bekomen door het gebruik van goed aangescherpte zaagbladen en door het instellen van de gepaste hoogte. De

zaaghoogte moet ca. 10 à 5 mm. boven de werkstukdikte liggen.

Voor het verzagen van beklede spaanplaten raden wij het gebruik aan van ons zaagbladtypen Nr. 091 000 0020

(20 boring) en Nr. 091 001 0166 (30 boring). Om de machine gemakkelijk te transporteren kan de schuifplaat door

verschuiven van de haken worden weggenomen. Zorg er meer speciaal voor dat bij het plaatsen van de schuifplaat

de opligvlakken zuiver zijn.

Page 20

8.1 Formaatzagen

Voor het verzagen van formaten moet de machine van het spouwmes en de afzuigkap voorzien zijn.

Het geleidingsprofiel in de haken bevestigen.

De ruiter met de maatstraf op de gewenste

breedte instellen.

De schuifplaat opleggen en met de haken

bevestigen.

De ruiter hoogklappen en het werkstuk

opleggen. Machine opstarten en het

werkstuk haaks verzagen.

Het eindstuk van het hoek-aanslagprofiel

dicht bij het zaagblad brengen en de sterknoppen vastzetten.

Schuifwagen en werkstuk terugtrekken.

Het werkstuk over 180° draaien en met

de in de eerste bewerking haaks gezaagde kant tegen de naar beneden geklapte

ruiter leggen, dan de tweede snede uitvoeren.

Page 21

9 Lijst van wisselstukken

Pos. Omschrijving Größe DIN Best. nr.

301 Glijdraagprofiel 600 139 320 1394

302 Band voor skala 553 114 220 1247

303 Vlakplaat 286,5x525 139 020 6760

304 Hoekaanslagprofiel 1410 139 320 4296

305 Schroef voor klemhendel M8x20 700 604 3407

308 Spanhendel rechts 165 149 201 9425

309 Spanhendel links 165 149 201 9433

310 Schuifzadel 139 020 1237

311 Regelhoek 139 201 7573

313 Geleidingsprofiel links 20x4x193 149 201 9794

314 Geleidingsprofiel rechts 20x4x193 149 201 9719

315 Looprol met kogellager Ø 65x28 201 020 0140

319 Hoekdrager achter 139 220 1315

320 Hoekdrager voor 139 220 1307

321 Traverse achter 139 220 1293

322 Traverse vooraan 139 220 1455

323 Dubbele kraagmoer SW 19x14 139 520 1286

324 Stelbouten SW 19x34 139 520 1448

325 Stergreepmoer M6 934 700 002 5458

326 Excenterbus onder SW 30x25 139 520 1278

327 Looprolbus boven Ø 30x25 139 520 1260

329 Regelgeleider M8 FL 16x5x60 149 202 4500

330 Rolafdekking 239 120 1377

331 Eindstuk 239 120 1628

332 Schuiflijst 740 148 540 0792

333 Spandrager 148 240 0821

334 Spanbus 148 540 0830

335 Stergreepschroef M6x20 700 112 4212

336 Tandveerring Ø 6,4 6798 630 408 4047

337 Cylinderschroef M6x16 6912 612 705 9193

340 Verlenging 140 139 320 1645

341 Verlengingsprofiel 1520 139 320 1610

343 Stergreepschroef M6x16 700 105 9887

344 Ruiter met klep 201 020 0388

345 Ruiter geleidingsplaat Bl. 0,88x16x70 139 220 1587

346 Kartelmoer M6 624 112 5058

348 Voetgroep 201 020 0787

349 Maatsaanslag Bl. 2x52x44 149 209 7752

350 Rubber stop Ø 14x14 239 120 3906

351 Eindstuk voor verlenging 239 120 3760

357 Eindstuk voor het schuifprofiel 239 120 5801

358 Looprollendraagprofiel 1500 139 320 5900

Looprollendraagprofiel 2300 139 320 5918

359 Geleidingsas 1500 Ø 20x1499 148 211 3253

Geleidingsas 2300 Ø 20x2299 148 220 5840

360 Eindaanslag 139 220 5965

365 Skalaband 1410 114 220 4700

366 Skalaband 140 114 220 4718

367 Skalaband 1350 114 220 4726

368 Montageplaat voor voet 139 220 4454

369 Steunvoet 30x30x620 139 220 4462

400 Lensplaatschroef m.K. Ø 2,9x9,5 7981 617 203 9632

401 Lensplaatschroef m.K. Ø 4,8x16 7981 617 200 1830

402 Draadstift met binnenzeskant M8x20 913 616 102 9309

403 Vlakrondschroef met vierk. M8x20 603 611 001 7942

404 Sluitring Ø 8,4 9021 630 500 2486

405 Zeskantmoer zelfborgend M8 985 620 200 2305

406 Zeskantschroef M6x35 933 610 300 4916

407 Zeskantmoer M6 934 620 000 2219

408 Vlakrondschroef m; vierk; M6x20 603 611 000 0608

409 Zeskantmoer zelfborgend M6 985 620 200 2291

410 Sluitring Ø 6,4 125 630 001 6365

411 Zeskantschroef M8x45 931 610 200 1085

412 Zelfborgende dopmoer M8 986 620 807 3395

413 Verzonken plaatschroef Ø 4,8x22 7982 617 406 3948

414 Zeskantschroef M 6x40 933 610 300 1151

415 Sluitring A 6,4 6798 630 408 4047

418 Zeskantschroef M8x20 933 610 300 1186

421 Zeskantschroef M6x16 933 610 301 5675

422 Zelfborende schroef met kruiskop Ø 3,5x13 614 402 7270

423 Sluitring A 8,4 6798 630 400 1745

424 Sluitring Ø 3,2 9021 630 505 2335

425 Slotbouten met vierkant M6x16 603 611 000 0594

426 Slotbouten met vierkant M8x16 603 611 000 0632

427 Slotbouten met vierkant M8x40 603 611 001 5990

Page 22

Indholdsfortegnelse

1 Teknisk data

2 Sikkerhedsanvisning

3 Montering

4 Støtteben (kun til PKS 2300)

5 Rengøring og eftersyn

6 Indstilling af skala

7 Indstilling af spaltekniv

8 Råd angående betjening

9 Reservedelsliste

10 Eksploderet tegning

1 Teknisk data

Rullebord PKS 1500 Rullebord PKS 2300

Bordstørrelse 280 x 505 mm 280 x 505 mm

Snitbredde 90gr 610 mm 1260 mm

Snitbredde 45gr 1010 mm 1660 mm

Samlet længde 1500 mm 2300 mm

Belastning max. 25 kg 35 kg

Best. nr. 091 000 3291 091 000 3321

DK

2 Sikkerhedsanvisning

- Til model PKS 1500 er den højest tilladte vægt, der må hvile på bordet 25 kg. Større vægt på rullebordet kan vælte

saven.

- Til model PKS 2300 er den højest tilladte vægt, der må hvile på bordet 35 kg. Støttebenet skal tilpasses som

beskrevet i afsnit 4. for at hindre saven i at vælte.

Brugeransvar

Denne maskine kan udføre de opgaver, der er beskrevet i denne brugsanvisning. Maskinen skal efterses

regelmæssigt. Defekt udstyr (inklusiv sliddele) må ikke anvendes. Dele som er i stykker, mangler, er tydeligt slidt,

skævt eller beskadigede skal udskiftes omgående. Bliver det nødvendigt med en sådan reparation eller udskiftning,

anbefales det at disse udbedringer udføres af kvalificerede personer godkendt af enten producenten eller dennes

repræsentant. Denne maskine eller dens dele må ikke forandres eller udskiftes fra standard specifikationerne.

Brugeren af denne maskine har ene ansvaret for de funktionsfejl, der opstår som følge af forkert anvendelse eller

uautoriseret ændringer af standard specifiktionen, mangelfuld vedligeholdelse, beskadigelse eller forkerte

reparationer af andre end kvalificerede personer godkendt af producenten eller dennes repræsentant.

Forbehold for tekniske ændringer!

3 Montering

Bolt de forreste og bagerste holdere

(321x322) fast til savhuset.

Vinkelholdere med stilleskruer "B" skal

pege mod midten af maskinen.

Anvend 4 stk. bolte M8x20, skiver B

8,4 og møtrikker M8.

Anbring skinnen for rullebordet (358)

med begge forbindelsesplader (319/

320) på holderne. Skrab maling af fra

notgange i forbindelsespladerne, hvis

den er meget stram. Stram

forbindelsespladerne (319) til

holderne med 1 stk. bolt og møtrik

M6.

Fjern endestykket (360), og anbring

traversbordet (310) på skinnen for

rullebordet (358). Sæt bagstop på

igen.

Page 23

Anbring bordet på traversbordet, og spænd det

fast med låsepaler (308 & 309). Sæt en

bræddebolt M6x20 ind i hver af de to huller, og

tilpas med skive B 6,4, skive B 6 og møtrik M6.

Stram ikke endnu.

Skinnen for rullebordet skal indstilles parallelt med bordet ved at dreje stilleskrue "B" både forrest og bagerst som krævet. Efterindstil stilleskruerne

med møtrikkerne.

Monter førringsskinnen (301) på hovedet af

bræddeboltene, der lige er monteret. Boltene

skal ikke strammes endnu.

Rullebordet bør indstille 0,5 mm højere end

savbordet. Indstil med justerbare stilleskruer

"C" som krævet. Lav prøvesnit for at efterprøve

en korrekt indstilling. Luk stilleskruernes

møtrikker "C".

Anbring vinkelgreb M8x20 igennem slidsen i

vinkeljernet (307), og fastspænd glideskive

(329) til gevindstiften på vinkelgrebet.

Før glideskive (329) ind i slidsen på

føringsskinnen (301). Indsæt dorn, og lås ved

at spænde stjernegrebet.

Fastspænd endepladen (357) til føringsskinnen

med to undersænkede skruer Ø 4,8x22. Indstil

anslaget vinkelret på savklingen, og før

føringsskinnen for at sætte i NUL position. Nu

strammes de to bræddebolte, der holder føringsskinnen til bordet, helt. Finjuster anslagets

position med stilleskrue (414) tilpasset i

endepladen (357). Indstil skala for at opnå den

præcise indstilling.

4 Støtteben (kun til PKS 2300)

- Slå den justerbare fod ind i det firkantede rør med en hammer.

- Fastspænd støtteben (347) til skinnen for rullebordet (322) ca. 500 mm fra frontens ende. Anvend 6 stk.

bræddebolte M8x16, 6 stk. skiver A 8,4, 6 stk. møtrikker M8, 2 stk. bræddebolte M8x4. Kompenser for et ujævnt

gulv ved at dreje den justerbare fod (348) ind eller ud, alt efter hvad der kræves.

Page 24

5 Rengøring og eftersyn

Vedligeholdelsen kan holdes på et minimum, da der er anvendt højkvalitets materialer og komponenter. De

hærdede og polerede glideskinner (317/333) og de 4 ruller bør smøres regelmæssigt med våbenolie for at beskytte

dem mod rust. Alle lejer er smurt en gang for alle. De 4 ruller er indstillet fra fabrikken. Hvis en skinne for rullebordet

(316/332) eller traversbordet (310) imidlertid skal udskiftes, kan skinnerne behøve justering.

Løsn boltene "D" på den nederste skinne. Juster ved at indstille den excentriske skive (326) på hver rulle indtil

rullebordet glider let, og med så lille modstand som muligt.

6 Indstilling af skala

Indstil bagstop til aflæsning "50". Indstil

anslaget, så afstanden mellem

bagstop og klingen er nøjagtig 50

mm.

7 Indstilling af spaltekniv

Før bagstop plade mod føringsskinnen

(307), og stram. Gentag indstillings

fremgangsmåden med anslaget i

45gr. position.

Til emner længere end 150 cm

anvendes teleskopføringen. Indstil

bagstop til 150 cm indstilling, og træk

linealen ud. Afstanden mellem

bagstop og klinge er vist ved

aflæsningsmærke A.

Spaltekniven hindrer emnet i at lukke bagved klingen og dermed standse klingen og forårsage tilbageslag. Udfør aldrig

en snitoperation uden at spaltekniven er på plads medmindre det er indsnit. Indstil spaltekniven så afstanden mellem

spaltekniven og klingen ikke overskrider 10 mm.

8 Råd til betjening

Anslaget kan forlænges til en max. længes til en max. længde på 2600 mm til venstre.

Anvend kun skarpe klinger. Indstil snithøjden til ca. 5 - 10 mm mere end tykkelsen af emnet.

Til savning af belagte eller laminerede plader og paneller, anbefaler vi at bruge vores specielle savklinge best. nr.

091 000 0020. For at lette transport kan bordet tages af ved hjælp af de to låsepaler (308 & 309). Vær sikker på

at sædet er rent inden bordet sættes på igen.

Page 25

8.1 Savning af større emner

Til savning af større emner skal spaltekniven og klingeafdækningen altid være på plads.

Anbring skinne for rullebordet ind i

holderne. Fastspænd den til holderne

med boltene.

Indstil bagstop til ønskede bredde. Løft bagstop, og anbring emnet på

Anbring bordet på sædet af traversen, og fastspænd med de to låsepaler.

bordet. Start sav og tilskær kanten.

Indstil anslaget tæt til klingen, stram

stjernegrebene.

Træk rullebordet med emnet tilbage.

Drej emnet 180gr. rundt, og anbring

den tilskårede kant mod bagstop. Med

andet snit, saves til bredden.

Page 26

9 Redelsliste Rullebord PK

Pos. Beskrivelse Mål DIN Best. nr.

301 Glideskinne 600 139 320 1394

302 Vinkelskala 553 114 220 1247

303 Bord 286,5x525 139 020 6760

304 Anslagsprofil 1410 139 320 4296

305 Vinkelgreb M8x20 700 604 3407

308 Låsepal HD, højre 165 149 201 9425

309 Låsepal HD, venstre 165 149 201 9433

310 Konsolplade 139 020 1237

311 Justervinkel 139 201 7573

313 Glideskinne, venstre 20x4x193 149 201 9794

314 Glideskinne, højre 20x4x193 149 201 9719

315 Styrerulle m. leje Ø 65x28 201 020 0140

319 Bagerste vinkelbeslag 139 220 1315

320 Forreste vinkelbeslag 139 220 1307

321 Holder, bagerste 139 220 1293

322 Holder, forreste 139 220 1455

323 Dobbeltmøtrik SW 19x14 139 520 1286

324 Indstillingsbolt SW 19x34 139 520 1448

325 Stjernegreb M6 934 700 002 5458

326 Excentrisk skive, nederst SW 30x25 139 520 1278

327 Aksel til rulle Ø 30x25 139 520 1260

329 Laske M8 FL 16x5x60 149 202 4500

330 Rulleafdækning 239 120 1377

331 Endestykke 239 120 1628

332 Vinkelskinne 740 148 540 0792

333 Holder 148 240 0821

334 Spændedorn 148 540 0830

335 Stjernegrebsskrue M6x20 700 112 4212

336 Stjerneskive Ø 6,4 6798 630 408 4047

337 Cylinderskrue M6x16 6912 612 705 9193

340 Forlængerskala 140 139 320 1645

341 Teleskopprofil 1520 139 320 1610

343 Stjernegrebskrue M6x16 700 105 9887

344 Bagstop 201 020 0388

345 Laske Bl. 0,88x16x70 139 220 1587

346 Fingerskrue M6 624 112 5058

348 Justerbar fod kompl. 201 020 0787

349 Plade for bagstop Bl. 2x52x44 149 209 7752

350 Gummibuffer Ø 14x14 239 120 3906

351 Endestykke 239 120 3760

357 Endestykke 239 120 5801

358 Skinne for rullebord 1500 1500 139 320 5900

Skinne for rullebord 2300 2300 139 320 5918

359 Glideskinne, rund 1500 Ø 20x1499 148 211 3253

Glideskinne 2300 Ø 20x2299 148 220 5840

360 Endesykke 139 220 5965

365 Skala 1410 114 220 4700

366 Skala 140 114 220 4718

367 Skala 1350 114 220 4726

368 Monteringsplade 139 220 4454

369 Støtteben 30x30x620 139 220 4462

400 Linseskrue Ø 2,9x9,5 7981 617 203 9632

401 Linseskrue Ø 4,8x16 7981 617 200 1830

402 Gevindstift M8x20 913 616 102 9309

403 Bræddebolt M8x20 603 611 001 7942

404 Skive Ø 8,4 9021 630 500 2486

405 Låsemøtrik M8 985 620 200 2305

406 Bolt M6x35 933 610 300 4916

407 Møtrik M6 934 620 000 2219

408 Bræddebolt M6x20 603 611 000 0608

409 Låsemøtrik M6 985 620 200 2291

410 Skive Ø 6,4 125 630 001 6365

411 Bolt M8x45 931 610 200 1085

412 Låse hovedmøtrik M8 986 620 807 3395

413 Undersænket skrue Ø 4,8x22 7982 617 406 3948

414 Bolt M 6x40 933 610 300 1151

415 Stjerneskive A 6,4 6798 630 408 4047

418 Bolt M8x20 933 610 300 1186

421 Bolt M6x16 933 610 301 5675

422 Selvskærende skrue Ø 3,5x13 614 402 7270

423 Stjerneskive A 8,4 6798 630 400 1745

424 Skive Ø 3,2 9021 630 505 2335

425 Bræddebolt M6x16 603 611 000 0594

426 Bræddebolt M8x16 603 611 000 0632

427 Bræddebolt M8x40 603 611 001 5990

Page 27

Indice

1 Datos técnicos

2 Advertencias de seguridad

3 Instrucciones para el montaje

4 Patas (solamente para el modelo PKS 2300)

5 Cuidados y mantenimiento

6 Ajuste de la escala

7 Ajuste de la cuña de partir

8 Advertencias de trabajo

9 Piezas de recambio

10 Representación gráfica tridimensional

1 Datos técnicos

Carro de corredura PKS 1500 Carro de corredura PKS 2300

Grosor de la mesa 280 x 505 mm 280 x 505 mm

Anchura del corte 90° 610 mm 1260 mm

Anchura de corte 45° 1010 mm 1660 mm

Longitud total 1500 mm 2300 mm

Peso máximo de la pieza de trabajo 25 kg 35 kg

número de pedido 091 000 3291 091 000 3321

E

2 Advertencias de seguridad

- El carro de corredera modelo PKS 1500 sólo se puede cargar hasta un peso máximo de la pieza de 25 kgs. Un

peso superior puede desequilibrar la máquina y volcarla.

- El carro de corredera modelo PKS 2300 debe ser equipado con el pie de apoyo. El peso máximo de la pieza no

puede sobrepasar los 35 kgs.

Reponsabilidad del producto/Garantía

Los trabajos no mencionados y posibilidades de aplicación necesitan de una autorización escrita de la empresa

metabo.

En caso de reclamaciones en garantiá diríjase a sus distribuidores especializados.

Los trabajos en garantía, por lo general, son realizados por nosotros o por una empresa autorizada por nosotros.

Fuera del periodo de garantía puede realizar las reparaciones a través de una empresa del ramo.

3 Instrucciones para el montaje

Las traversas número 321 y 322 son atornilladas

en la caja del motor de la máquina.

Tornillos: 4 Tornillos hexagonales M8x20

4 Anillos elásticos 8,4

4 Tuercas hexagonales M8

Las bridas incluidas para los tornillos de la

instalación en "B" deben señalar hacia el lado

de la máquina.

El perfil de la polea de rodadura número 358,

engánchelo con los dos soportes angulares

número 319 y 320. Si el enganche en el primer

intento fue dificil, descascarille la pintura de las

muescas del soportes angular. Impida el

desenganche desatornillando el soporte angular número 319 (= hacia atrás) con la traversa

número 321.

Tornillos: 1 Tornillo hexagonal M6x16

1 Tuerca hexagonal M6

Desmonte la pieza terminal delantera número

360, corra el sillín deslizante por encima del

perfil de la polea de rodadura.

- Instale de nuevo la chapa terminal

desmontada.

Page 28

Fije el tablero al sillín deslizante con las dos

palancas de fricción.

2 tornillos de cabeza rebajada M6x20 con

arandelas 6 anillos elásticos Ø 6 y las tuercas

hexagonales M6 suelta, atorníllelos en las dos

ranuras.

Nivelación: El perfil de la polea de rodadura nivélelo girando los tornillos de la instalación "B", que situa la plataforma de corredera paralela a la

mesa de la máquina. Este procedimiento se debe efectuar delante y detrás. Es insignificante, que la plataforma de empuje quede o más alta o más

baja que la mesa de la máquina. Después de efectuadas las nivelaciones de el perfil de la polea de rodadura, debe afianzar fuertemente los 4 tornillos

"B" y cuatro tuercas dobles (323).

Empuje hacia arriba el perfil de sujeccion sobre

las cabezas de ambos tornillos de cabeza

rebajada. Los tornillos quedan de momento

aun sueltos.

La altura de la plataforma de empuje de la

mesa de la máquina es colocada girando los

tornillos de unión entre el soporte angular

posición 319/320 y posición 403/358. La

plataforma de corredera deberá estar

aproximadamente 0,5 mm mas alta que la

mesa de la máquina. Examine la función

adecuada mediante un corte de prueba después

se deben ajustar las 4 tuercas.

La placa mesa con las dos palancas ajustar al

sillin de arrastre. 2 unit. Tornillos rebajados

M 6x20 con arandelas 6,4, arandelas rabajadas

M 6 y atornillar en tornillar en los dos orificios.

Introduzca el patin de ajuste del perfil del

bastidor en la ranura. Colocar el mandril y

atornillar.

La pieza (357) con 2 tornillos hexagonales

Ø 4,8x22 se deben montar al bastidor. El tope

90° oscilante a la hoja de sierra y poner a punto

a traves del perfil y atornillar. El ajuste de

precisión se efectúa a traves de un giro del tope

del tornillo.

4 Pie (solamente para el modelo PKS 2300)

- El grupo de montaje 348 introducir con un martillo en el pie.

- El pie aprox. 500 mm de delante atornillar al perfil del bastidor.

Tornillos: 4 unid. Tornillos de cabeza rebajada M8x16

6 unid. Arandelas 8,4

6 unid. Tuercas hexagonales M8

2 unid. Tornillos de cabeza rebajada M8x40.

- Mediante giro del grupo de montaje (348) se puede acoplar el pie a suelos con desniveles.

Page 29

5 Cuidados y mantenimiento

A causa de la multitud y características de los materiales utilizados y de los complementos de la máquina, los

cuidados y mantenimientos son escasos. Los ejes guia y las poleas número 315 deben ser limpiados regularmente

con aceite para evitar la oxidación. Los rodamientos radiales no necesitan cuidados.

Las 4 poleas están ajustadas desde fábrica.Si se compra una nueva pieza de recambio o un sillín (310) entónces

se deberá hacer un ajuste de nuevo.

Saque entónces los tornillos "D" de la polea inferior. El ajuste se hace a través de un giro de la caja excéntrica (326).

6 Ajuste de la escala

Instale el jinetillo en la posición "50"

de la escala. Desplace el perfil haste

que el jinetillo quede alejado 50 cm de

la sierra.

7 Ajuste de la cuña de corte

La instalación del perfil se fija

desplazando la bandeja de tobe. La

instalación y calibración del perfil del

tope se repite ajustándolo a 45°.

Al tener el perfil ajustado en sus topes

se puede hacer la lectura de las

longitudes directamente del jinetillo

ajustarlo a su posición final y la longitud

al lector -A-.

Esta cuña de corte evita que la pieza se atranque con la sierra y que la cuña misma se atasque. Se podría producir un

contragolpe.-La cuña de corte debe estar disponible constantemente.

La cuña se instala de tal manera que su proximidad con respecto del filo de la hoja sea un máximo de 10 mm y su altura

ascienda a 2-3 mm.

8 Advertencias de trabajo

El jinetillo para el tope de longitud puede ser desplazado hasta 2600 mm hacia la izquierda.

Las superficies de corte particularmente limpias se obtienen utilizando hojas de sierra muy afiladas a una correcta

altura.

La altura de corte debería estar entre 5 y 10 mm sobre la anchura de la pieza de trabajo.

Para recortar diferentes tablas recomendamos la utilización de nuestras hojas de sierra especiales con el número

de pedido 091 000 0020 (20eje cución) Best.-Nr. 091 001 0166 (30eje cución).

Para facilitar el transporte, el tablero de desplazamiento puede ser desmontado doblando las palancas tensoras

números 308 y 309. Durante el montaje del tablero de desplazamiento tenga en cuenta que la superficie del soporte

este completamente limpio.

Page 30

8.1 Corte de formatos

La máquina debe estar equipada para cortar formatos con una cuña y caperuza protectora.

El perfil de introducción (perfil del

bastidor) deberá engancharse a la

instalación de toma.

Ajustar el jinetillo mediante un metro

a la medida deseado.

La masa corredera apoyar con las

dos palancas y sujetarlas.

El jinetello plegarlo hacia arriba y

poner la pieza de trabajo. Poner en

marcha la máquina y cortar la pieza

de trabajo enqularmente.

La pieza final del perfil de tope poner

lo mas juntamente posible a la sierra

y atornillarlo.

Empujar la pieza de trabajo. La pieza

de trabajo girar a 180° grados y con

el primer proceso de trabajo de canto

angular poner contra el jinetillo.

Despues efectuar el segundo corte.

Page 31

9 Piezas de recambio

Pos. Denominación M.en mm DIN N° de Pedido

301 Perfil del bastidor 600 139 320 1394

302 Banda escala angulár 553 114 220 1247

303 Tablero 286,5x525 139 020 6760

304 Perfil del ángulo de tope 1410 139 320 4296

305 Tornillo de la palanca de fricción M8x20 700 604 3407

308 Palanca tensora, derecha 165 149 201 9425

309 Palanca tensora, izquierda 165 149 201 9433

310 Sillín deslizante 139 020 1237

311 Angulo de ajuste 139 201 7573

313 Junquillo guia, izquierdo 20x4x193 149 201 9794

314 Junquillo guia, derecho 20x4x193 149 201 9719

315 Polea de rodadura con coijnete Ø 65x28 201 020 0140

319 Soporte angular, trasero 139 220 1315

320 Soporte angular, delantero 139 220 1307

321 Traversa, trasera 139 220 1293

322 Traversa, delantera 139 220 1455

323 Tuerca con collar doble SW 19x14 139 520 1286

324 Prisionero fijo SW 19x34 139 520 1448

325 Tuerca de la llave de estrella M6 934 700 002 5458

326 Casquillo excéntrico, bajo SW 30x25 139 520 1278

327 Casquillo de la polea de rodadura, arriba Ø 30x25 139 520 1260

329 Patín M8 FL 16x5x60 149 202 4500

330 Rasero 239 120 1377

331 Pieza terminal 239 120 1628

332 Bastidor 740 148 540 0792

333 Viga de sujección 148 240 0821

334 Mandril de sujección 148 540 0830

335 Tornillo de la llave de estrella M6x20 700 112 4212

336 Arandela elástica Ø 6,4 6798 630 408 4047

337 Tornillo cilíndrico M6x16 6912 612 705 9193

340 Prolongación hacia atrás 140 139 320 1645

341 Perfil de la prolongación hacia atrás 1520 139 320 1610

343 Tornillo de la llave de estrella M6x16 700 105 9887

344 Jinetillo con válvula 201 020 0388

345 Jinetillo con chapa guia Bl. 0,88x16x70 139 220 1587

346 Tuerca de MEPLAG M6 624 112 5058

348 Grupo de pies 201 020 0787

349 Tope de medida Bl. 2x52x44 149 209 7752

350 Tope de goma Ø 14x14 239 120 3906

351 Pieza terminal para la prolongación hacia atrás 239 120 3760

357 Pieza terminal para el perfil del bastidor 239 120 5801

358 Perfil de la polea de rodadura 1500 1500 139 320 5900

Perfil de la polea de rodadura 2300 2300 139 320 5918

359 Arbol guia 1500 Ø 20x1499 148 211 3253

Arbol guia 2300 Ø 20x2299 148 220 5840

360 Tope final 139 220 5965

365 Escala cinta 1410 114 220 4700

366 Escala cinta 140 114 220 4718

367 Escala 1350 114 220 4726

368 Placa de apoyo 139 220 4454

369 Pie para apoyo 30x30x620 139 220 4462

400 Tornillo de placa lisa Ø 2,9x9,5 7981 617 203 9632

401 Tornillo de placa lisa Ø 4,8x16 7981 617 200 1830

402 Llave enroscada con interior hexagonal M8x20 913 616 102 9309

403 Tornillo de cabeza rebajada con cuello tetragonal M8x20 603 611 001 7942

404 Arandela Ø 8,4 9021 630 500 2486

405 Tuercas hexagonales M8 985 620 200 2305

406 Tornillos hexagonales M6x35 933 610 300 4916

407 Tuercas hexagonales M6 934 620 000 2219

408 Tornillo de cabeza rebajada con cuello tetragonal M6x20 603 611 000 0608

409 Tuercas hexagonales M6 985 620 200 2291

410 Arandela Ø 6,4 125 630 001 6365

411 Tornillos hexagonales M8x45 931 610 200 1085

412 Tuerca de caperuza de segoridad M8 986 620 807 3395

413 Tornillo Ø 4,8x22 7982 617 406 3948

414 Tornillo hexagonal M 6x40 933 610 300 1151

415 Arandela A 6,4 6798 630 408 4047

418 Tornillo hexagonal M8x20 933 610 300 1186

421 Tornillo hexagonal M6x16 933 610 301 5675

422 Tornillo con taladro de cabeza en cruz Ø 3,5x13 614 402 7270

423 Arandela elástica A 8,4 6798 630 400 1745

424 Arandela Ø 3,2 9021 630 505 2335

425 Tornillo de cabeza rebajada con cuello tetragonal M6x16 603 611 000 0594

426 Tornillo de cabeza rebajada con cuello tetragonal M8x16 603 611 000 0632

427 Tornillo de cabeza rebajada con cuello tetragonal M8x40 603 611 001 5990

Page 32

10 Explosionszeichnung -

Eksploderet tegning -

Representación gráfica tridimensional

Exploded View Drawing

- Dessin éclaté -

304

Ausschnitt A

Explosietekening -

414

305

Beachten Sie bei der Montage

bitte den Fixierpunkt "0"!

www.metabo.com

Loading...

Loading...