Page 1

DH-10 Cabezales y Controles

Modelos de Montaje en Estructura de Brazo Volante o de Banco

IMS572-D

0

,

)

,

)

1

,

)

)

)

RETURN TO MAIN MENU

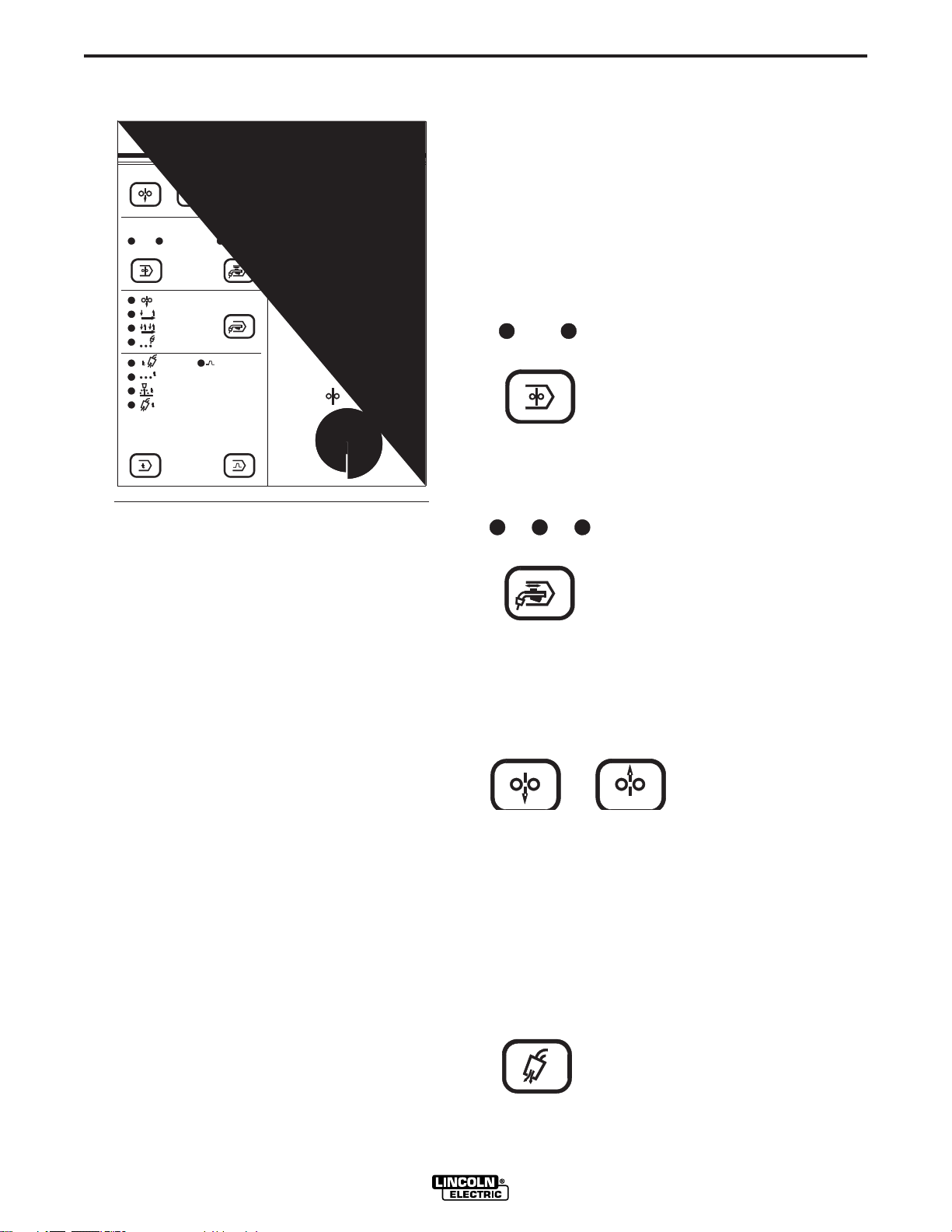

MMeeccaanniissmmoo ddee AAlliimmeennttaacciióónn DDHH--1100 -- MMoonnttaajjee eenn EEssttrruuccttuurraa ddee BBrraazzoo VVoollaannttee CCóóddiiggooss 1100335588 ((EEsstt..)),, 1100335599 ((AAllttaa//EEsstt..)),

Para usarse con:

PPaaqquueettee ddee EEssttrruuccttuurraa ddee BBrraazzoo VVoollaannttee CCóóddiiggooss DDHH--1100 CCóóddiiggooss 1100338800,, 1100449955,, 1100449966 ((EEsstt..)),, yy 1100551177,, 1100551188,

1100551199 ((AAllttaa//EEsstt)),, 1100775577,, 1100776699,, 1100881155,, 1100777700 ((EESSTT..)),, 1100777744,, 1100777755,, 1100777766 ((AALLTTAA//EESSTT..)

MMeeccaanniissmmoo ddee AAlliimmeennttaacciióónn EEssttáánnddaarr –– UUnn SSoolloo CCaabbeezzaall CCóóddiiggooss 1100119900,, 110011991

AAlliimmeennttaaddoorr DDoobbllee CCaabbeezzaall DDHH--1100 –– MMooddeelloo ddee BBaannccoo CCóóddiiggooss 1100336600 ((EEsstt..)),, 1100336611 ((AAllttaa//EEsstt..)),, 1100775555 ((EESSTT..)),

AAlliimmeennttaaddoorr DDoobbllee CCaabbeezzaall DDHH--1100 -- MMooddeelloo ddee BBaannccoo CCóóddiiggooss 1111443333 ((EEsstt..)),,1111443344 ((AAllttaa//EEsstt..)

CCoonnttrrooll DDHH--1100 –– MMoonnttaajjee eenn EEssttrruuccttuurraa ddee BBrraazzoo VVoollaannttee CCóóddiiggoo 1100335577,, 110088330

1100775533 ((EESSTT..)),, 1100775544 ((AALLTTAA//EESSTT..)),,1100881111 ((EESSTT..)),,1100881122 ((AALLTTAA//EESSTT..)

1100775566 ((AALLTTAA//EESSTT..)),, 1100881133 ((EESSTT..)),, 1100881144,, AALLTTAA//EESSTT..)

1111443355 ((EESSTT..)),, 1111443366 ((AAllttaa//EEsstt..)

La seguridad depende de

usted

El equipo de soldadura por arco y de

corte Lincoln está diseñado y construido teniendo la seguridad en mente. Sin

embargo, su seguridad general puede

incrementarse por medio de una instalación adecuada... y una operación

cuidadosa de su parte. NO INSTALE,

OPERE O REPARE ESTE EQUIPO

SIN LEER ESTE MANUAL Y LAS

PRECAUCIONES DE SEGURIDAD

CONTENIDAS EN EL MISMO. Y, lo

más importante, piense antes de actuar

y sea cuidadoso.

Agosto, 2007

Cleveland, Ohio 44117-1199 U.S.A. TEL: 216.481.8100 FAX: 216.486.1751 WEB SITE: www.lincolnelectric.com

MANUAL DEL OPERADOR

Copyright © 2007Lincoln Global Inc.

• Líder Mundial en productos de soldadura y corte •

• Ventas y servicio por medio de subsidiarias y distribuidores en todo el mundo •

Page 2

i

SEGURIDAD

ADVERTENCIA

ADVERTENCIA DE LA LEY 65 DE CALIFORNIA

En el es ta do de Ca li for nia, se con si de ra a las emi sio nes del motor de die sel y al gu nos de sus com po nen tes

como da ñi nas para la salud, ya que pro vo can cán cer,

de fec tos de na ci mien to y otros daños re pro duc ti vos.

i

Las emi sio nes de este tipo de pro duc tos con tie nen

químicos que, para el es ta do de Ca li for nia, pro vo can

cáncer, de fec tos de na ci mien to y otros daños

reproduc tivos.

Lo anterior aplica a los motores Diesel

Lo anterior aplica a los motores de gasolina

LA SOLDADURA AL ARCO PUEDE SER PELIGROSA. PROTEJASE USTED Y A LOS DEMAS CONTRA

POSIBLES LESIONES DE DIFERENTE GRAVEDAD, INCLUSO MORTALES. NO PERMITA QUE LOS

NIÑOS SE ACERQUEN AL EQUIPO. LAS PERSONAS CON MARCAPASOS DEBEN CONSULTAR A SU

MEDICO ANTES DE USAR ESTE EQUIPO.

Lea y entienda los siguientes mensajes de seguridad. Para más información acerca de la seguridad, se recomienda comprar un ejemplar

de "Safety in Welding & Cutting - ANIS Standard Z49.1" de la Sociedad Norteamericana de Soldadura, P.O. Box 351040, Miami, Florida

33135 ó CSA Norma W117.2-1974. Un ejemplar gratis del folleto "Arc Welding Safety" (Seguridad de la soldadura al arco) E205 está

disponible de Lincoln Electric Company, 22801 St. Clair Avenue, Cleveland, Ohio 44117-1199.

ASEGURESE QUE TODOS LOS TRABAJOS DE INSTALACION, FUNCIONAMIENTO, MANTENIMIENTO Y

REPARACION SEAN HECHOS POR PERSONAS CAPACITADAS PARA ELLO.

Para equipos accionados

por MOTOR.

1.a.

Apagar el motor antes de hacer trabajos de localización de

averías y de mantenimiento, salvo en el caso que el trabajo

de mantenimiento requiera que el motor esté funcionando.

____________________________________________________

1.b. Los motores deben funcionar en lugares

abiertos bien ventilados, o expulsar los

gases de escape del motor al exterior.

1.h. Para evitar quemarse con agua caliente,

no quitar la tapa a presión del radiador

mientras el motor está caliente.

LOS CAMPOS ELECTRICOS

Y MAGNETICOS pueden

ser peligrosos

____________________________________________________

____________________________________________________

1.d. Mantener todos los protectores, cubiertas y dispositivos de

seguridad del equipo en su lugar y en buenas condiciones. No

acercar las manos, cabello, ropa y herramientas a las correas en

V, engranajes, ventiladores y todas las demás piezas móviles

durante el arranque, funcionamiento o reparación del equipo.

____________________________________________________

1.e. En algunos casos puede ser necesario quitar los protectores

para hacer algún trabajo de mantenimiento requerido.

Quitarlos solamente cuando sea necesario y volver a colocarlos después de terminado el trabajo de mantenimiento. Tener

siempre el máximo cuidado cuando se trabaje cerca de piezas

en movimiento.

___________________________________________________

___________________________________________________

1.g. Para impedir el arranque accidental de los motores de

gasolina mientras se hace girar el motor o generador de la

soldadura durante el trabajo de mantenimiento, desconectar

los cables de las bujías, tapa del distribuidor o cable del

magneto, según corresponda.

1.c. No cargar combustible cerca de un arco de

soldadura cuando el motor esté funcionando. Apagar el motor y dejar que se enfríe

antes de rellenar de combustible para

impedir que el combustible derramado se

vaporice al quedar en contacto con las

piezas del motor caliente. No derramar combustible al llenar el tanque. Si se derrama,

limpiarlo con un trapo y no arrancar el motor

hasta que los vapores se hayan eliminado.

1.f. No poner las manos cerca del ventilador

del motor. No tratar de sobrecontrolar el regulador de velocidad en vacío empujando las

varillas de control del acelerador mientras el

motor está funcionando.

2.b. Los campos EMF pueden interferir con los marcapasos y en

otros equipos médicos individuales, de manera que los

operarios que utilicen estos aparatos deben consultar a su

médico antes de trabajar con una máquina de soldar.

2.c. La exposición a los campos EMF en soldadura puede tener

otros efectos sobre la salud que se desconocen.

2.d. Todo soldador debe emplear los procedimientos siguientes

para reducir al mínimo la exposición a los campos EMF del

circuito de soldadura:

2.d.1. Pasar los cables de pinza y de trabajo juntos -

2.d.2. Nunca enrollarse el cable de electrodo alrededor del

2.d.3. No colocar el cuerpo entre los cables de electrodo y

2.d.4. Conectar el cable de trabajo a la pieza de trabajo lo más

2.d.5. No trabajar al lado de la fuente de corriente.

Mar ʻ95

2.a. La corriente eléctrica que circula a

través de un conductor origina campos eléctricos y magnéticos (EMF)

localizados. La corriente de soldadura crea campos EMF alrededor

de los cables y los equipos de soldadura.

Encintarlos juntos siempre que sea posible.

cuerpo.

trabajo. Si el cable del electrodo está en el lado derecho,

el cable de trabajotambién debe estar en el lado derecho.

cerca posible del área que se va a soldar.

Page 3

ii

SEGURIDAD

ii

La DESCARGA ELÉCTRICA

puede causar la muerte.

3.a.

Los circuitos del electrodo y de trabajo están

eléctricamente con tensión cuando el equipo

de soldadura está encendido. No tocar esas

piezas con tensión con la piel desnuda o con

ropa mojada. Usar guantes secos sin agujeros

para aislar las manos.

3.b. Aislarse del circuito de trabajo y de tierra con la ayuda

de material aislante seco. Asegurarse de que el aislante

es suficiente para protegerle completamente de todo

contacto físico con el circuito de trabajo y tierra.

Además de las medidas de seguridad normales, si es

necesario soldar en condiciones eléctricamente

peligrosas (en lugares húmedos o mientras se está

usando ropa mojada; en las estructuras metálicas tales

como suelos, emparrillados o andamios; estando en

posiciones apretujadas tales como sentado, arrodillado o

acostado, si existe un gran riesgo de que ocurra contacto

inevitable o accidental con la pieza de trabajo o con tierra,

usar el equipo siguiente:

• Equipo de soldadura semiautomática de C.C. a tensión

constante.

• Equipo de soldadura manual C.C.

• Equipo de soldadura de C.A. con control de voltaje

reducido.

3.c. En la soldadura semiautomática o automática con alambre

continuo, el electrodo, carrete de alambre, cabezal de

soldadura, boquilla o pistola para soldar semiautomática

también están eléctricamente con tensión.

3.d. Asegurar siempre que el cable de trabajo tenga una buena

conexión eléctrica con el metal que se está soldando. La

conexión debe ser lo más cercana posible al área donde se va a

soldar.

3.e. Conectar el trabajo o metal que se va a soldar a una buena

toma de tierra eléctrica.

3.f. Mantener el portaelectrodo, pinza de trabajo, cable de soldadura

y equipo de soldadura en unas condiciones de trabajo buenas

y seguras. Cambiar el aislante si está dañado.

3.g. Nunca sumergir el electrodo en agua para enfriarlo.

3.h. Nunca tocar simultáneamente la piezas con tensión de los

portaelectrodos conectados a dos equipos de soldadura

porque el voltaje entre los dos puede ser el total de la tensión

en vacío de ambos equipos.

3.i. Cuando se trabaje en alturas, usar un cinturón de seguridad

para protegerse de una caída si hubiera descarga eléctrica.

3.j. Ver también 6.c. y 8.

Los RAYOS DEL ARCO

pueden quemar.

4.a.

Colocarse una pantalla de protección con el filtro adecuado para protegerse los ojos de las

chispas y rayos del arco cuando se suelde o

se observe un soldadura por arco abierto.

Cristal y pantalla han de satisfacer las normas

ANSI Z87.I.

4.b. Usar ropa adecuada hecha de material resistente a la flama

durable para protegerse la piel propia y la de los ayudantes de

los rayos del arco.

4.c. Proteger a otras personas que se encuentren cerca del arco,

y/o advertirles que no miren directamente al arco ni se

expongan a los rayos del arco o a las salpicaduras.

Los HUMOS Y GASES

pueden ser peligrosos.

5.a. La soldadura puede producir humos

y gases peligrosos para la salud.

Evite respirarlos. Durantela soldadura, mantener la cabeza alejada de

loshumos. Utilice ventilación y/o

extracción de humos junto al arco

para mantener los humos y gases

alejados de la zona de respiración. Cuando se suelda con elec-

trodos de acero inoxidable o recubrimiento duro que requieren

ventilación especial (Ver instrucciones en el contenedor o la

MSDS) o cuando se suelda chapa galvanizada, chapa recubierta de Plomo y Cadmio, u otros metales que producen humos

tóxicos, se deben tomar precauciones suplementarias.

Mantenga la exposición lo más baja posible, por debajo de los

valores límites umbrales (TLV), utilizando un sistema de

extracción local o una ventilación mecánica. En espacios confinados o en algunas situaciones, a la intemperie, puede ser

necesario el uso de respiración asistida.

5.b. La operación de equipo de control de humos de soldadura se

ve afectada por diversos factores incluyendo el uso adecuado

y el posicionamiento del equipo así como el procedimiento de

soldadura específico y la aplicación utilizada. El nivel de

exposición del trabajador deberá ser verificado durante la

instalación y después periodicamente a fin de asegurar que

está dentro de los límites OSHA PEL y ACGIH TLV

permisibles.

5.c No soldar en lugares cerca de una fuente de vapores de

hidrocarburos clorados provenientes de las operaciones de

desengrase, limpieza o pulverización. El calor y los rayos del

arco puede reaccionar con los vapores de solventes para

formar fosgeno, un gas altamente tóxico, y otros productos

irritantes.

5.c. Los gases protectores usados para la soldadura por arco

pueden desplazar el aire y causar lesiones graves, incluso la

muerte. Tenga siempre suficiente ventilación, especialmente

en las áreas confinadas, para tener la seguridad de que se

respira aire fresco.

5.d. Lea atentamente las instrucciones del fabricante de este

equipo y el material consumible que se va a usar, incluyendo la

hoja de datos de seguridad del material (MSDS) y siga las

reglas de seguridad del empleado, distribuidor de material de

soldadura o del fabricante.

5.e. Ver también 1.b.

AGO ʻ06

Page 4

iii

SEGURIDAD

iii

Las CHISPAS DE

SOLDADURA pueden

provocar un incendio o

una explosión.

6.a.

Quitar todas las cosas que presenten riesgo de incendio del

lugar de soldadura. Si esto no es posible, taparlas para

impedir que las chispas de la soldadura inicien un incendio.

Recordar que las chispas y los materiales calientes de la

soldadura puede pasar fácilmente por las grietas pequeñas

y aberturas adyacentes al área. No soldar cerca de tuberías

hidráulicas. Tener un extintor de incendios a mano.

6.b. En los lugares donde se van a usar gases comprimidos, se

deben tomar precauciones especiales para prevenir

situaciones de riesgo. Consultar “Seguridad en Soldadura y

Corte“ (ANSI Estándar Z49.1) y la información de operación

para el equipo que se esté utilizando.

6.c Cuando no esté soldando, asegúrese de que ninguna parte del

circuito del electrodo haga contacto con el trabajo o tierra. El

contacto accidental podría ocasionar sobrecalentamiento de la

máquina y riesgo de incendio.

6.d. No calentar, cortar o soldar tanques, tambores o contenedores

hasta haber tomado los pasos necesarios para asegurar que

tales procedimientos no van a causar vapores inflamables o

tóxicos de las sustancias en su interior. Pueden causar una

explosión incluso después de haberse “limpiado”. Para más

información, consultar “Recommended Safe Practices for the

Preparation for Welding and Cutting of Containers and Piping

That Have Held Hazardous Substances”, AWS F4.1 de la

American Welding Society .

6.e. Ventilar las piezas fundidas huecas o contenedores antes de

calentar, cortar o soldar. Pueden explotar.

6.f. Las chispas y salpicaduras son lanzadas por el arco de

soldadura. Usar ropa adecuada que proteja, libre de aceites,

como guantes de cuero, camisa gruesa, pantalones sin bastillas,

zapatos de caña alta y una gorra. Ponerse tapones en los oídos

cuando se suelde fuera de posición o en lugares confinados.

Siempre usar gafas protectoras con protecciones laterales

cuando se esté en un área de soldadura.

6.g. Conectar el cable de trabajo a la pieza tan cerca del área de

soldadura como sea posible. Los cables de la pieza de trabajo

conectados a la estructura del edificio o a otros lugares

alejados del área de soldadura aumentan la posibilidad de que

la corriente para soldar traspase a otros circuitos alternativos

como cadenas y cables de elevación. Esto puede crear riesgos

de incendio o sobrecalentar estas cadenas o cables de izar

hasta hacer que fallen.

La BOTELLA de gas

puede explotar si está

dañada.

7.a.

Emplear únicamente botellas que contengan el gas de protección adecuado

en buenas condiciones de funcionamiento diseñados para el

tipo de gas y la presión utilizados. Todas las mangueras,

rácores, etc. deben ser adecuados para la aplicación y estar

en buenas condiciones.

7.b. Mantener siempre las botellas en posición vertical sujetas

firmemente con una cadena a la parte inferior del carro o a un

soporte fijo.

7.c. Las botellas de gas deben estar ubicadas:

• Lejos de las áreas donde puedan ser golpeados o estén

sujetos a daño físico.

• A una distancia segura de las operaciones de corte o

soldadura por arco y de cualquier fuente de calor, chispas o

llamas.

7.d. Nunca permitir que el electrodo, portaelectrodo o cualquier otra

pieza con tensión toque la botella de gas.

7.e. Mantener la cabeza y la cara lejos de la salida de la válvula de

la botella de gas cuando se abra.

7.f. Los capuchones de protección de la válvula siempre deben

estar colocados y apretados a mano, excepto cuando la botella

está en uso o conectada para uso.

7.g. Leer y seguir las instrucciones de manipulación en las botellas

de gas y el equipamiento asociado, y la publicación P-I de

CGA, “Precauciones para un Manejo Seguro de los Gases

Comprimidos en los Cilindros“, publicado por Compressed Gas

Association 1235 Jefferson Davis Highway, Arlington, VA

22202.

para el proceso utilizado, y reguladores

PARA equipos

ELÉCTRICOS

8.a. Cortar la electricidad entrante usando el interruptor de desconexión en la caja de fusibles

antes de trabajar en el equipo.

8.b. Conectar el equipo a la red de acuerdo con U.S. National

Electrical Code, todos los códigos y las recomendaciones del

fabricante.

6.h. Ver también 1.c.

6.i. Lea y siga el NFPA 51B “ Estándar para Prevención de

Incendios Durante la Soldadura, Corte y otros Trabajos

Calientes”, disponible de NFPA, 1 Batterymarch Park, PO box

9101, Quincy, Ma 022690-9101.

6.j. No utilice una fuente de poder de soldadura para

descongelación de tuberías.

8.c. Conectar el equipo a tierra de acuerdo con U.S. National

Electrical Code, todos los códigos y las recomendaciones del

fabricante.

Ene. 07

Page 5

iv

SEGURIDAD

iv

PRÉCAUTIONS DE SÛRETÉ

Pour votre propre protection lire et observer toutes les instructions

et les précautions de sûreté specifiques qui parraissent dans ce

manuel aussi bien que les précautions de sûreté générales suivantes:

Sûreté Pour Soudage A LʼArc

1. Protegez-vous contre la secousse électrique:

a. Les circuits à lʼélectrode et à la piéce sont sous tension

quand la machine à souder est en marche. Eviter toujours

tout contact entre les parties sous tension et la peau nue

ou les vétements mouillés. Porter des gants secs et sans

trous pour isoler les mains.

b. Faire trés attention de bien sʼisoler de la masse quand on

soude dans des endroits humides, ou sur un plancher

metallique ou des grilles metalliques, principalement dans

les positions assis ou couché pour lesquelles une grande

partie du corps peut être en contact avec la masse.

c. Maintenir le porte-électrode, la pince de masse, le câble

de soudage et la machine à souder en bon et sûr état

defonctionnement.

d.Ne jamais plonger le porte-électrode dans lʼeau pour le

refroidir.

e. Ne jamais toucher simultanément les parties sous tension

des porte-électrodes connectés à deux machines à souder

parce que la tension entre les deux pinces peut être le

total de la tension à vide des deux machines.

f. Si on utilise la machine à souder comme une source de

courant pour soudage semi-automatique, ces precautions

pour le porte-électrode sʼapplicuent aussi au pistolet de

soudage.

6. Eloigner les matériaux inflammables ou les recouvrir afin de

prévenir tout risque dʼincendie dû aux étincelles.

7. Quand on ne soude pas, poser la pince à une endroit isolé de

la masse. Un court-circuit accidental peut provoquer un

échauffement et un risque dʼincendie.

8. Sʼassurer que la masse est connectée le plus prés possible

de la zone de travail quʼil est pratique de le faire. Si on place

la masse sur la charpente de la construction ou dʼautres

endroits éloignés de la zone de travail, on augmente le risque

de voir passer le courant de soudage par les chaines de levage, câbles de grue, ou autres circuits. Cela peut provoquer

des risques dʼincendie ou dʼechauffement des chaines et des

câbles jusquʼà ce quʼils se rompent.

9. Assurer une ventilation suffisante dans la zone de soudage.

Ceci est particuliérement important pour le soudage de tôles

galvanisées plombées, ou cadmiées ou tout autre métal qui

produit des fumeés toxiques.

10. Ne pas souder en présence de vapeurs de chlore provenant

dʼopérations de dégraissage, nettoyage ou pistolage. La

chaleur ou les rayons de lʼarc peuvent réagir avec les vapeurs

du solvant pour produire du phosgéne (gas fortement toxique)

ou autres produits irritants.

11. Pour obtenir de plus amples renseignements sur la sûreté,

voir le code “Code for safety in welding and cutting” CSA

Standard W 117.2-1974.

2. Dans le cas de travail au dessus du niveau du sol, se protéger

contre les chutes dans le cas ou on recoit un choc. Ne jamais

enrouler le câble-électrode autour de nʼimporte quelle partie

du corps.

3. Un coup dʼarc peut être plus sévère quʼun coup de soliel,

donc:

a. Utiliser un bon masque avec un verre filtrant approprié

ainsi quʼun verre blanc afin de se protéger les yeux du rayonnement de lʼarc et des projections quand on soude ou

quand on regarde lʼarc.

b. Porter des vêtements convenables afin de protéger la

peau de soudeur et des aides contre le rayonnement de

lʻarc.

c. Protéger lʼautre personnel travaillant à proximité au

soudage à lʼaide dʼécrans appropriés et non-inflammables.

4. Des gouttes de laitier en fusion sont émises de lʼarc de

soudage. Se protéger avec des vêtements de protection libres

de lʼhuile, tels que les gants en cuir, chemise épaisse, pantalons sans revers, et chaussures montantes.

5. Toujours porter des lunettes de sécurité dans la zone de

soudage. Utiliser des lunettes avec écrans lateraux dans les

zones où lʼon pique le laitier.

PRÉCAUTIONS DE SÛRETÉ POUR

LES MACHINES À SOUDER À

TRANSFORMATEUR ET À

REDRESSEUR

1. Relier à la terre le chassis du poste conformement au code de

lʼélectricité et aux recommendations du fabricant. Le dispositif

de montage ou la piece à souder doit être branché à une

bonne mise à la terre.

2. Autant que possible, Iʼinstallation et lʼentretien du poste seront

effectués par un électricien qualifié.

3. Avant de faires des travaux à lʼinterieur de poste, la debrancher à lʼinterrupteur à la boite de fusibles.

4. Garder tous les couvercles et dispositifs de sûreté à leur

place.

Mar. ʻ93

Page 6

Gracias

vv

por seleccionar un producto de CALIDAD fabricado por Lincoln

Electric. Queremos que esté orgulloso al operar este producto de

Lincoln Electric Company••• tan orgulloso como lo estamos como lo

estamos nosotros al ofrecerle este producto.

El negocio de la Lincoln Electric Company es fabricar y vender equipo de soldadura, consumibles y equipo de corte de alta calidad, Nuestro

reto es satisfacer las necesidades de nuestros clientes y exceder sus expectativas. A veces, los compradores pueden pedir consejo o información a Lincoln Electric sobre el uso de sus productos. Les respondemos con base en la mejor información que tengamos en ese momento. Lincoln Electric no está en posición de garantizar o avalar dicho consejo, y no asume ninguna responsabilidad con respecto a dicha información o guía. Expresamente declinamos cualquier garantía de cualquier tipo, incluyendo cualquier garantía de conveniencia para el fin particular de algún cliente, con respecto a dicha información o consejo. Como un asunto de consideración práctica, tampoco podemos asumir

ninguna responsabilidad por actualizar o corregir dicha información o consejo una vez que se ha dado, ni tampoco el hecho de proporcionar

la información o consejo crea, amplía o altera ninguna garantía en relación con la venta de nuestros productos.

Lincoln Electric es un fabricante responsable, pero la selección y uso de productos específicos vendidos por el mismo está únicamente dentro del control del cliente, y permanece su sola responsabilidad. Varias variables más allá del control de Lincoln Electric afectan los resultados obtenidos al aplicar estos tipos de métodos de fabricación y requerimientos de servicio.

Sujeto a Cambio – Esta información es precisa en nuestro mejor leal saber y entender al momento de la impresión. Sírvase consultar

www.lincolnelectric.com para cualquier información actualizada.

POLÍTICA DE ASISTENCIA AL CLIENTE

Favor de Examinar Inmediatamente el Cartón y el Equipo para Verificar si Existe Algún Daño

Cuando este equipo se envía, el título pasa al comprador en el momento que éste recibe el producto del transportista. Por lo tanto, las reclamaciones por material dañado en el envío las debe realizar el comprador en contra de la compañía de transporte en el momento en el que recibe la mercancía.

Por favor registre la información de identificación del equipo que se presenta a continuación para referencia

futura. Esta información se puede encontrar en la placa de identificación de la máquina.

Producto _________________________________________________________________________________

Número de Modelo _________________________________________________________________________

Número de Código o Código de Fecha__________________________________________________________

Número de Serie___________________________________________________________________________

Fecha de Compra__________________________________________________________________________

Lugar de Compra_________________________________________________________________________

En cualquier momento en que usted solicite alguna refacción o información acerca de este equipo proporcione

siempre la información que se registró anteriormente. El número de código es especialmente importante al

identificar las partes de reemplazo correctas.

Registro del Producto En Línea

- Registre su máquina con Lincoln Electric ya sea vía fax o a través de Internet.

• Para envío por fax: Llene la forma en la parte posterior de la declaración de garantía incluida en el paquete de literatura

que acompaña esta máquina y envíe por fax la forma de acuerdo con las instrucciones impresas en

ella.

• Para registro en línea: Visite nuestro

“Registro de Producto”. Por favor llene la forma y presente su registro.

Lea este Manual del Operador completamente antes de empezar a trabajar con este equipo. Guarde este manual y téngalo a mano para cualquier consulta rápida. Ponga especial atención a las diferentes consignas de seguridad que aparecen a lo

largo de este manual, por su propia seguridad. El grado de importancia a considerar en cada caso se indica a continuación.

SITIO WEB en www.lincolnelectric.com. Seleccione “Vínculos Rápidos” y después

ADVERTENCIA

Este mensaje aparece cuando la información que acompaña debe ser seguida exactamente para evitar daños personales graves o incluso la pérdidad de la vida.

PRECAUCIÓN

Este mensaje aparece cuando la información que acompaña debe ser seguida

o daños a este equipo.

para evitar daños personales menos graves

Page 7

vi

TABLA DE CONTENIDO

Página

Instalación ......................................................................................................Sección A

Especificaciones Técnicas ...................................................................................................A-1

Descripción General.............................................................................................................A-2

Procesos y Equipo Recomendados .....................................................................................A-3

Instalación de los Componentes del Alimentador de Alambre de Montaje en Estructura

de Brazo Volante DH-10 .....................................................................................................A-3

Montaje de la Unidad de Mecanismo de Alimentación Serie 10...................................A-4

Montaje de la Unidad de Mecanismo de Alimentación 7F Sinérgica ...........................A-4

Montaje de la Caja de Control DH-10 ...........................................................................A-4

Conexión de la Unidad de Alimentación a la Caja de Control ......................................A-4

Enrutamiento del Electrodo...........................................................................................A-5

Selección del Rango de Velocidad del Mecanismo de Alimentación...................................A-5

Configuración del Rango de Velocidad de Control .......................................................A-5

Selección de la Relación del Mecanismo de Alimentación Serie 10 (DH) ....................A-5

Kits de Rodillos Impulsores de Alimentación de Alambre ....................................................A-6

Procedimiento para Instalar Rodillos Impulsores y Tubos Guía ..........................................A-6

Instalación de Kits de Rodillos Impulsores DH ............................................................A-6

Ensamble de Pistola y Cable con Conexión Estándar .........................................................A-7

Pistolas GMAW .............................................................................................................A-7

Pistolas Innershield .......................................................................................................A-7

Conexión de Cable de Pistola con Conexión Estándar ................................................A-7

Ensambles de Pistola y Cable con Conexión Fast-Mate .....................................................A-7

Pistolas GMAW .............................................................................................................A-7

Conexión de Cable de Pistola con Conexión Fast-Mate...............................................A-8

Conexiones de Agua de Mecanismos de Alimentación de Cabezal Doble Serie 10

(Para Pistolas Enfriadas por Agua) ......................................................................................A-8

Mecanismos de Alimentación de Cabezl Doble Serie 10 .............................................A-8

Mecanismos de Alimentación de Cabezal Sinérgico 7F ...............................................A-8

Gas Protector GMAW ...................................................................................................A-8

Regulador de Guarda de Gas .......................................................................................A-8

Instalación Eléctrica .............................................................................................................A-9

Cable de Entrada: Control DH-10 a Fuente de Poder ..................................................A-9

Cable de Trabajo...........................................................................................................A-9

Instalación de Funciones Opcionales.................................................................................A-10

Conversiones de Estructura en Brazo Volante y de Banco ...............................................A-11

________________________________________________________________________________

Operación...........................................................................................................Sección B

Precauciones de Seguridad .................................................................................................B-1

Ciclo de Trabajo ...................................................................................................................B-1

Configuracióno del Interruptor DIP del Control DH-10 .........................................................B-1

Operación del Teclado y Pantalla...............................................................................B-7 a B-9

Modos de Seguridad, Modos de Establecimiento de Límites ............................................B-10

Control Remoto de Procedimiento Dual (K1449-1)............................................................B-11

Carga de Carrete de Alambre...................................................................................B-11, B-12

Electrodo de Alimentación y Ajuste de Frenos...................................................................B-13

Configuración de Presión de los Rodillos Impulsores ........................................................B-13

Procedimiento para Configurar el Ángulo de la Placa de Alimentación .............................B-13

Configuración del Regulador de la Guarda de Gas ...........................................................B-13

Cómo hacer una Soldadura ...............................................................................................B-13

Cambio del Carrete de Alambre.........................................................................................B-14

Apagado pr Pérdida de Sensión de Voltaje .......................................................................B-14

Protección contra Sobrecarga de Alimentación de Alambre..............................................B-15

Protector de Cable de Aterrizamiento ................................................................................B-15

Explicación de Indicaciones y Mensajes de Error ..............................................................B-15

________________________________________________________________________________

Accesorios......................................................................................................Sección C

Kits de Rodillos Impulsores y Tubos Guía ...........................................................................C-1

Otras Funciones Opcionales ........................................................................................C-2, C-3

________________________________________________________________________________

Mantenimiento ...............................................................................................Sección D

Precauciones de Seguridad .................................................................................................D-1

Mantenimiento de Rutina .....................................................................................................D-1

Cómo Evitar Problemas de Alimentación de Alambre .........................................................D-1

Mantenimiento Periódico......................................................................................................D-1

Procedimiento para Remover la Placa de Alimentación del Alimentador de Alambre.........D-1

________________________________________________________________________________

Localización de Averías.................................................................................Sección E

Precauciones de Seguridad .................................................................................................E-1

Procedimientos de Localización de Averías ...............................................................E-2 a E-9

Procedimientos para Reemplazar Tarjetas de P.C. ...........................................................E-10

________________________________________________________________________________

vi

Page 8

vii

TABLA DE CONTENIDO

Página ...

Diagramas .......................................................................................................Sección F

Cableado (Control DH-10) .....................................................................................F-1

Cableado (Mecanismo de Alimentación DH).........................................................F-2

Dibujo de Dimensión..............................................................................................F-3

Listas de Partes............................................................................................Serie P-288

vii

Page 9

A-1

INSTALACIÓN

A-1

ESPECIFICACIONES TÉCNICAS – Unidades Completas o Controles y Cabezales DH-10

El DH-10 K1499-1,-3 ó -2,-4 consta de un ensamble de mecanismo de alimentación serie 10 de control y cabezal doble premontado

en una plataforma con dos montajes de eje O.D. de 2”. A continuación, se muestran las especificaciones de las unidades:

SECCIÓN DE CONTROLES DE UNIDADES COMPLETAS

ESPEC.# TIPO ALIMENTACIÓN TAMAÑO FÍSICO• TEMPERATURA NOMINAL

Control Cabezal Doble 40-42 Vac + 10% 20.50 ” 19.75 ” 31.50 ” 84.5 Lbs +40°C a +40°C a

K1499-1,-3

Modelo de Banco

4.0 Amps 50/60 Hz (520.7 mm) (501.7 mm) (800.1 mm) (38.3 Kg) -20°C -40°C

Altura Ancho Profundidad Peso Operación Almacenamiento

Dimensiones

Control Cabezal Doble 40-42 Vac + 10% 20.50 ” 19.75 ” 31.50 ” 95.0 Lbs

K1499-2,-4

• Excluyendo el Carrete de Alambre – En la Sección F de este manual se pueden encontrar dimensiones e información de peso más detalladas

Modelo de Banco

6.0 Amps 50/60 Hz (520.7 mm) (501.7 mm) (800.1 mm) (43.1 Kg)

ESPECIFICACIONES DE ALIMENTACIÓN DE ALAMBRE DE UNIDADES COMPLETAS•

ESPEC.# TIPO RELACIÓN DE BAJA VELOCIDAD RELACIÓN DE ALTA VELOCIDAD

K1499-1,-3

K1499-2,-4

• Excluyendo el Carrete de Alambre – En la Sección F de este manual se pueden encontrar dimensiones e información de peso más detalladas

DH-10 35-500 IPM 0.025 - 3/32 pulg. 0.030 - 0.120 pulg. 50 - 750 IPM 0.025 - 1/16 pulg. 0.030 - 5/64 pulg.

Cabezal Doble (0.89-12.7 m/m) (0.6 - 2.4 mm) (0.8 - 3.0 mm) (1.25 - 19.0 m/m) (0.6 - 1.6 mm) (0.8 - 2.0 mm)

DH-10 35-500 IPM 0.025 - 3/32 pulg. 0.030 - 0.120 pulg. 50 - 750 IPM 0.025 - 1/16 pulg. 0.030 - 5/64 pulg.

Cabezal Izquierdo

DH-10 55 - 825 IPM 0.025 - 1/16 pulg. 0.030 - 5/64 pulg. 80 - 1250 IPM 0.025 - 0.045 pulg. 0.030 - 0.045 pulg.

Cabezal Derecho

Velocidad Sólido Tubular Velocidad Sólido Tubular

(0.89-12.7 m/m) (0.6 - 2.4 mm) (0.8 - 3.0 mm) (1.25 - 19.0 m/m) (0.6 - 1.6 mm) (0.8 - 2.0 mm)

(1.40 - 21.0 m/m) (0.6 - 1.6 mm) (0.8 - 2.0 mm) (2.00 - 31.8 m/m) (0.6 - 1.2 mm) (0.8 - 1.2 mm)

Tamaño del Alambre Tamaño del Alambre

Los distintos componentes del sistema DH-10 están disponibles en forma separada o en kits para

montarse en ensambles de estructura de brazo volante. A continuación, se describen los mismos:

CONTROLES (MONTAJE EN ESTRUCTURA DE BRAZO VOLANTE)

ESPEC.# TIPO ALIMENTACIÓN TAMAÑO FÍSICO• TEMPERATURA NOMINAL

Control Controles 40-42 Vac + 10% 14.80“ 14.20“ 4.20“ 18.0 Lbs +40°C a +40°C a

K1496-1Δ,-2Δ DH-10 4.0 Amps 50/60 Hz (K1496-1)

6.0 Amps 50/60 Hz (K1496-2)

• Excluyendo el Carrete de Alambre – En la Sección F de este manual se pueden encontrar dimensiones e información de peso más detalladas

Δ Se incluye con todos los Paquetes de Estructura de Brazo Volante Estándar y Zipline DH-10 K1521-[ ]

Altura Ancho

(375.9 mm) ( 360.7mm) (106.7 mm)

Dimensiones

Profundidad

Peso Operación Almacenamiento

(8.2 Kg) -20°C -40°C

El control DH-10 TK1496-1,-2 se puede utilizar con cualquiera de los siguientes Cabezales de Mecanismo de Alimentación

CABEZALES DE MECANISMO DE ALIMENTACIÓN (MONTAJE EN ESTRUCTURA DE BRAZO VOLANTE)•

ESPEC.# TIPO RELACIÓN DE BAJA VELOCIDAD RELACIÓN DE ALTA VELOCIDAD

Tamaño del Alambre Tamaño del Alambre

K1497-1€,-3€

Cabezal Doble

DH-10 35-500 IPM 0.025 - 3/32 pulg. 0.030 - 0.120 pulg. 50 - 750 IPM 0.025 - 1/16 pulg. 0.030 - 5/64 pulg.

Velocidad Sólido Tubular Velocidad Sólido Tubular

(0.89-12.7 m/m) (0.6 - 2.4 mm) (0.8 - 3.0 mm) (1.25 - 19.0 m/m) (0.6 - 1.6 mm) (0.8 - 2.0 mm)

K1497-2◊,-4◊

K1563-1,-3

K1563-2,-4

K679-1*

Mec.Al.Est.

K679-2*

Mec.Al.Alta Vel.

• Excluyendo el Carrete de Alambre – En la Sección F de este manual se encuentran dimensiones e información de peso más detalladas.

€ Se incluye en los Paquetes de Estructura en Brazo Volante DH-10 K1521-1,-2,-3.

◊ Se incluye en los Paquetes de Estructura en Brazo Volante DH-10 K1521-4,-5,-6.

*Los mecanismos de alimentación de un solo cabezal utilizan mecanismos de 4 rodillos con 2 rodillos impulsores (los kits de rodillos impulsores no son comunes con los mecanismos de alimentación Serie 10))

DH-10 35-500 IPM 0.025 - 3/32 pulg. 0.030 - 0.120 pulg. 50 - 750 IPM 0.025 - 1/16 pulg. 0.030 - 5/64 pulg.

Cabezal Izquerdo

DH-10 55 - 825 IPM 0.025 - 1/16 pulg. 0.035 - 5/64 pulg. 80 - 1250 IPM

Cabezal Derecho

Cabezal Sencillo

LN-10 (0.89-12.7 m/m) (0.6 - 2.4 mm) (0.8 - 3.0 mm) (1.25 - 19.0 m/m) (0.6 - 1.6 mm) (0.8 - 2.0 mm)

Cabezal Sencillo

LN-10 (1.40 - 21.0 m/m) (0.6 - 1.6 mm) (0.8 - 2.0 mm) (2.00 - 31.8 m/m) (0.6 - 1.2 mm) (0.8 - 1.2 mm)

Cabezal Sencillo

Sinérgico 7F* (1.27 - 19.5 m/m) (0.6 - 1.6 mm) (0.9 - 2.0 mm)

Cabezal Sencillo

Sinérgico 7F* (2.00 - 30.5 m/m) (0.6 - 1.2 mm) (0.9 - 1.2 mm)

(0.89-12.7 m/m) (0.6 - 2.4 mm) (0.8 - 3.0 mm) (1.25 - 19.0 m/m) (0.6 - 1.6 mm) (0.8 - 2.0 mm)

(1.40 - 21.0 m/m) (0.6 - 1.6 mm) (0.9 - 2.0 mm) (2.00 - 31.8 m/m) (0.6 - 1.2 mm) (0.9 - 1.2 mm)

35-500 IPM 0.025 - 3/32 pulg. 0.030 - 0.120 pulg. 50 - 750 IPM 0.025 - 1/16 pulg. 0.030 - 5/64 pulg.

55 - 825 IPM 0.025 - 1/16 pulg. 0.030 - 5/64 pulg. 80 - 1250 IPM

50 - 770 IPM 0.025 - 1/16 pulg. .035 - 5/64 pulg. --- --- ---

--- --- --- 80 - 1200 IPM

0.025 - 0.045 pulg. 0.035 - 0.045 pulg.

0.025 - 0.045 pulg..

0.025 - 0.045 pulg. 0.035 - 0.045 pulg.

0.030 - 0.045 pulg.

DH-10

Page 10

A-2

INSTALACIÓN

A-2

DESCRIPCIÓN GENERAL

DH-10 es una línea modular de alimentadores de

alambres de 4 rodillos y dos cabezales, de entrada de

42VCA. Se utiliza un solo control con capacidad de

preconfiguración de procedimiento dual de la velocidad de alimentación de alambre (en IPM ó M/min) y

del voltaje de arco; para cada cabezal se utiliza una

sola fuente de poder de soldadura de CD.

Los modelos DH-10 tienen controles que proporcionan un teclado y selección remota del cabezal de

mecanismo de alimentación, cada uno de los dos

procedimientos se puede preestablecer en forma

independiente de cada cabezal.

Las unidades ofrecen 4 modos de gatillo de pistola

seleccionables en forma independiente para cada procedimiento de cabezal; alimentación en frío, gatillo de 2

y 4 pasos, así como modo de soldadura de punteo.

Asimismo, brindan 4 temporizadores que se pueden

preconfigurar y seleccionar para cada procedimiento;

preflujo, postflujo, quemado en retroceso y tiempo de

soldadura de punteo.

Es posible optimizar el inicio del arco para cada procedimiento a través de 5 velocidades seleccionables de

aceleración de alimentación de alambre, y control independiente de un procedimiento de avance más lento.

MODELOS DISPONIBLES:

El sistema de Alimentador de Alambre DH-10 está

disponible en la configuración de modelo de Banco así

como en la de Brazo Volante.

Los Modelos de Banco consisten de un control DH-10 y un

ensamble de mecanismo de alimentación de doble cabezal

DH premontado en una plataforma con un montaje de eje

dual O.D. de 50.8 mm (2”).

Los Modelos de Estructura de Brazo Volante consisten de

un control DH-10 y una variedad de mecanismos de alimentación diseñados para montarse en forma separada y

unirse a través del cabezal disponible para controlar los

ensambles de cables.

El cabezal de control de ensambles de cables está

disponible en dos tipos; se requiere un cable de control para

cada

cabezal:

K1785-”L” Incluye un cable de control con una

conexión estilo ms de 14 pines en

cada extremo, y un cable de soldadura

de 3/0. Disponible en longitudes “L”

de 3.6, 4.9 ó 7.6 m (12, 16 ó 25 pies)

para las longitudes de brazo volante

recomendadas de 2.4-2.7m, 3.0-3.7m

ó 4.9-5.5m (8-9 pies, 10-12 pies ó 1618 pies respectivamente).

Se proporciona una tecla de purga de gas, así como

teclas de avance y retroceso de alimentación en frío,

con configuración de velocidad de avance de alimentación ajustable en forma independiente.

Todas estas funciones se seleccionan con un teclado

táctil y se configuran en forma independiente para

cada cabezal usando uno de los dos codificadores de

perilla giratoria; los niveles de configuración aparecen en una de las dos pantallas digitales de LED.

Los ensambles de Mecanismo de Alimentación DH

incluyen dos cabezales de trabajo pesado con una

relación de engranaje que se puede cambiar en forma

externa, así como mecanismos de impulsión de 4 rodillos albergados todos en un solo montaje de combinación y caja de conexión. Se encuentran disponibles

adaptadores de pistola para permitir el uso con una

variedad de pistolas de soldadura estándar.

Los paquetes de estructura de brazo volante DH-10 están

disponibles en paquetes estándar en la siguiente forma:

K1521 -1 incluye:

Control DH-10 (Igual que K1496-1)

Cabezal de Mecanismo de Alimentación Est. DH-10 (Igual que K1497-1)

Cable de Control de 4.9 m (16 pies) (Igual que K681-16)

Cable de Control y Soldadura de 4.9 m (16 pies) (Igual que K1498-16)

K1521 -4 incluye:

Control DH-10 (Igual que K1496-1)

Cabezales Est. (Izquierdo)/de Alta Velocidad (Derecho) DH-10 (Igual que K1497-2)

Cable de Control de 4.9 m (16 pies) (Igual que K681-16)

Cable de Control y Soldadura de 4.9 m (16 pies) (Igual que K1498-16)

K1521 -7 incluye:

Control DH-10 (Igual que K1496-2)

Cabezales de Mecanismo de Alimentación Est. DH-10 (Igual que K1497-3)

Cable de Control de 4.9 m (16 pies) (Igual que K681-16)

Cable de Control y Soldadura de 4.9 m (16 pies) (Igual que K1498-16)

Cable de Control de 3.5m (10 pies)

También hay cuatro Paquetes de Estructura de Brazo

Volante Zipline (K1521-2,-3,-5, y -6). Para las especificaciones, vea IM596-4.

DH-10

Page 11

A-3

INSTALACIÓN

A-3

EQUIPO Y PROCESOS RECOMENDADOS

El sistema de Alimentador de Alambre DH-10 está

recomendado para utilizarse con procesos de arco-metalgas o arco Sumergido CV de alambre sólido, o para los

procesos Outershield, GMAW o Innershield como de alambre tubular.

11.00

En las Especificaciones se detalla el tipo y rango de tamaño

de alambre para el mecanismo de alimentación utilizado,

así como el cambio de relación de engranaje seleccionado.

Las fuentes de poder recomendadas son fuentes de voltaje

constante de la Compañía Lincoln Electric con potencia

auxiliar de 42 VCA y un receptáculo de conector de 14

pines. En el momento de la impresión de este documento,

éstas incluían: CV 250, CV300-I, CV-300, CV400-I, CV-400,

CV500-I, DC-400, CV-655, Invertec V300-PRO, +V300-I,

V350-PRO, DC-600, DC-650 PRO y DC-655.

También es posible utilizar la DC-250, DC-600 (Por Debajo

del Código 10500), DC-1000 y Pulse Power 500 (sólo modo

CV no pulsante) con el DH-10, si se usa a su vez el Kit de

Transformador K1520-1 opcional de 115V / 42V.

PRECAUCIONES DE SEGURIDAD

Montaje de la Unidad de Mecanismo de

Alimentación 7F Sinérgica (K679-1 ó -2)

Monte la unidad de alimentación de alambre por medio

del soporte de montaje aislado unido a la parte inferior

de la caja de engranajes. Consulte L9777 (que se

incluye con la Unidad de Alimentación) para encontrar el

tamaño y la ubicación de los orificios de montaje.

Cuando se oprime el gatillo de la pistola, el ensamble de

LA DESCARGA ELÉCTRICA

puede causar la muerte

• Apague la alimentación en el interruptor

de desconexión de la fuente de poder

antes de intentar conectar esta alimentación al Control DH-10.

• Sólo personal calificado deberá realizar esta instalación.

----------------------------------------------------------------------------------------

INSTALACIÓN DE LOS COMPONENTES

DEL ALIMENTADOR DE ALAMBRE DE

MONTAJE EN ESTRUCTURA DE BRAZO

la caja de engranajes queda eléctricamente “caliente”.

Por lo tanto, asegúrese de que la caja de engranajes no

entre en contacto con la estructura en la que la unidad

está montada.

La unidad de alimentación de alambre deberá montarse

en tal forma que los rodillos impulsores queden en plano

vertical para que la suciedad no se acumule en el área

de éstos. Coloque el mecanismo para que apunte hacia

abajo en un ángulo aproximado de 45°, a fin de que el

cable de pistola de alimentación de alambre no se doble

extremadamente a medida que sale de la unidad.

VOLANTE DH-10

Montaje de la Unidad de Mecanismo de Alimentación

Serie 10 (K1497-1, -2, -3,-4, K1563-1,-2,-3,-4)

Nota: Con los mecanismos de alimentación K679 se

debe utilizar la caja de control K1496-1.

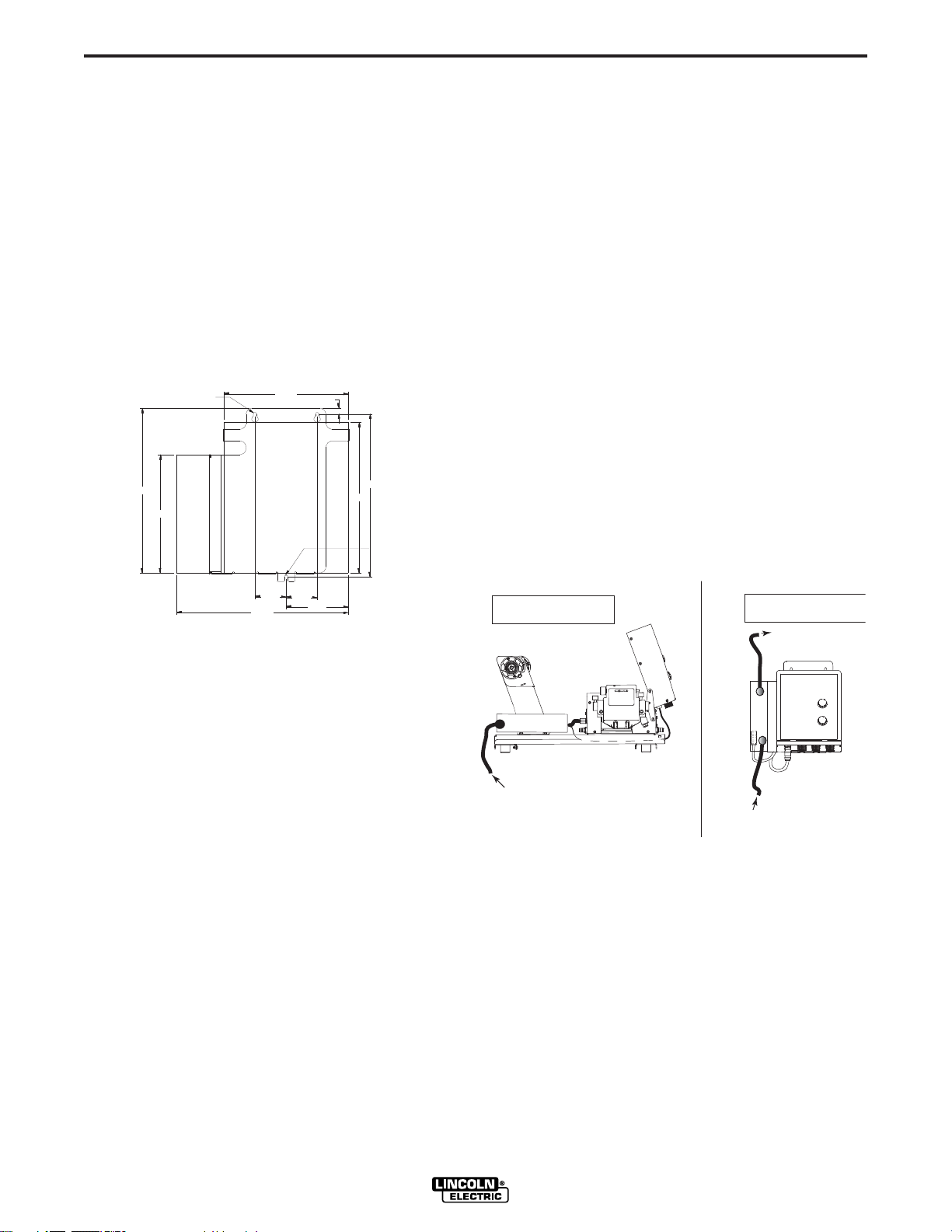

ROSQUE 5/16-18

5/16-18 THREAD

6.00

3.00

2.25

FRENTE DE LA

PARTE INFERIOR

BOTTOM FRONT

10.50

18.50

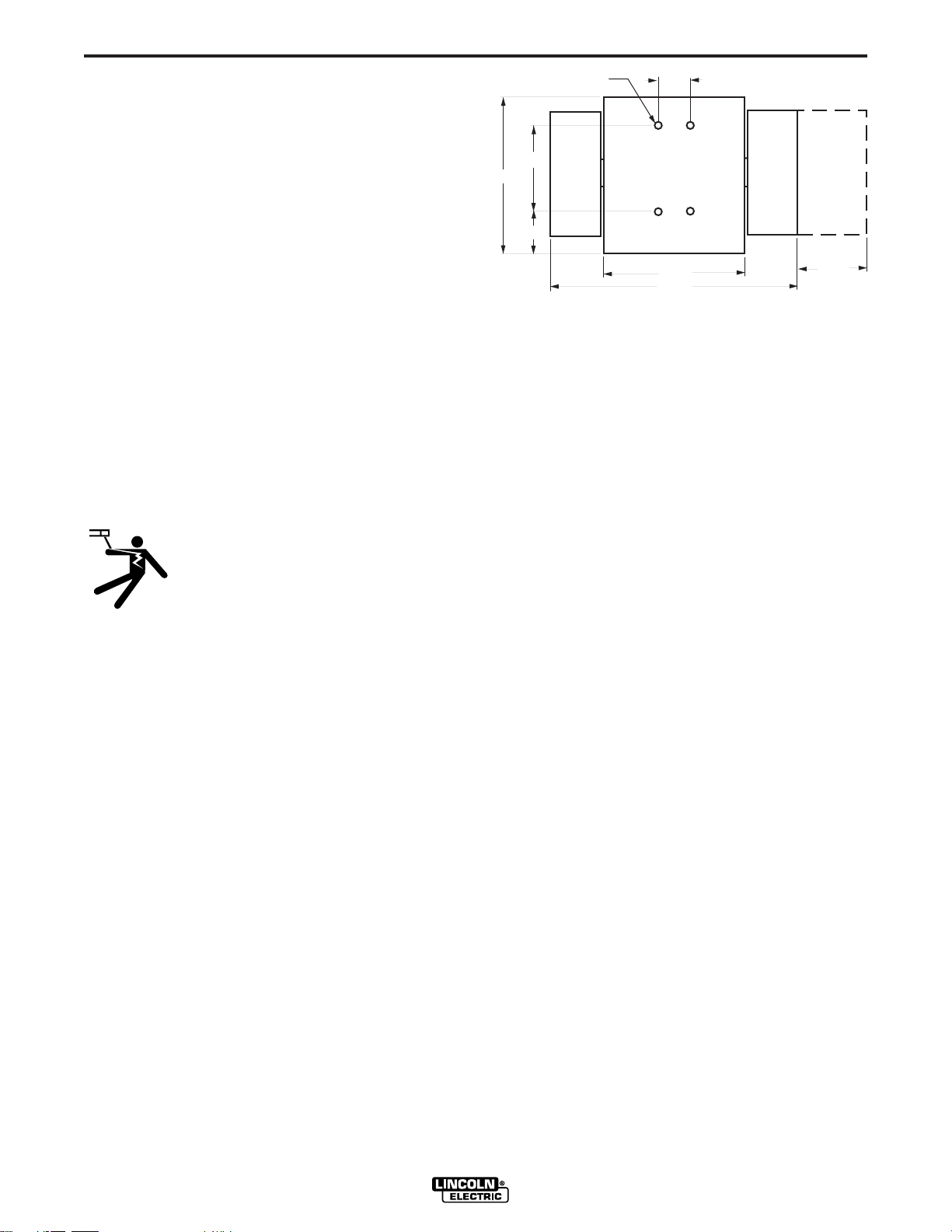

FIGURA A.1

PUERTA

ABIERTA DE LA

PLACA DE

FEED PLATE

ALIMENTACIÓN

DOOR OPEN

5.00

Monte la unidad de mecanismo de alimentación Serie 10 al

brazo volante o estructura usando los cuatro orificios de

montaje roscados de 5/16-18 en la parte inferior de la caja

de conexión del mecanismo DH. Vea la Figura A.1 para

conocer el tamaño y ubicación de los orificios de montaje.

Cuando se oprime el gatillo de la pistola, el ensamble de la

placa de alimentación está eléctricamente “caliente”. Por lo

tanto, asegúrese de que la placa no entre en contacto con

la estructura en la que está montada la unidad.

La unidad de mecanismo de alimentación deberá montarse

en tal forma que los rodillos impulsores queden en plano

vertical para que la suciedad no se acumule en el área de

éstos. Gire la placa de alimentación para que apunte hacia

abajo en un ángulo en el que el cable de pistola de alimentación de alambre no se doble extremadamente a medida que sale de la unidad. Vea “Procedimiento para

Establecer el Ángulo de la Placa de Alimentación” en la sección de OPERACIÓN de este manual.

DH-10

Page 12

A-4

INSTALACIÓN

A-4

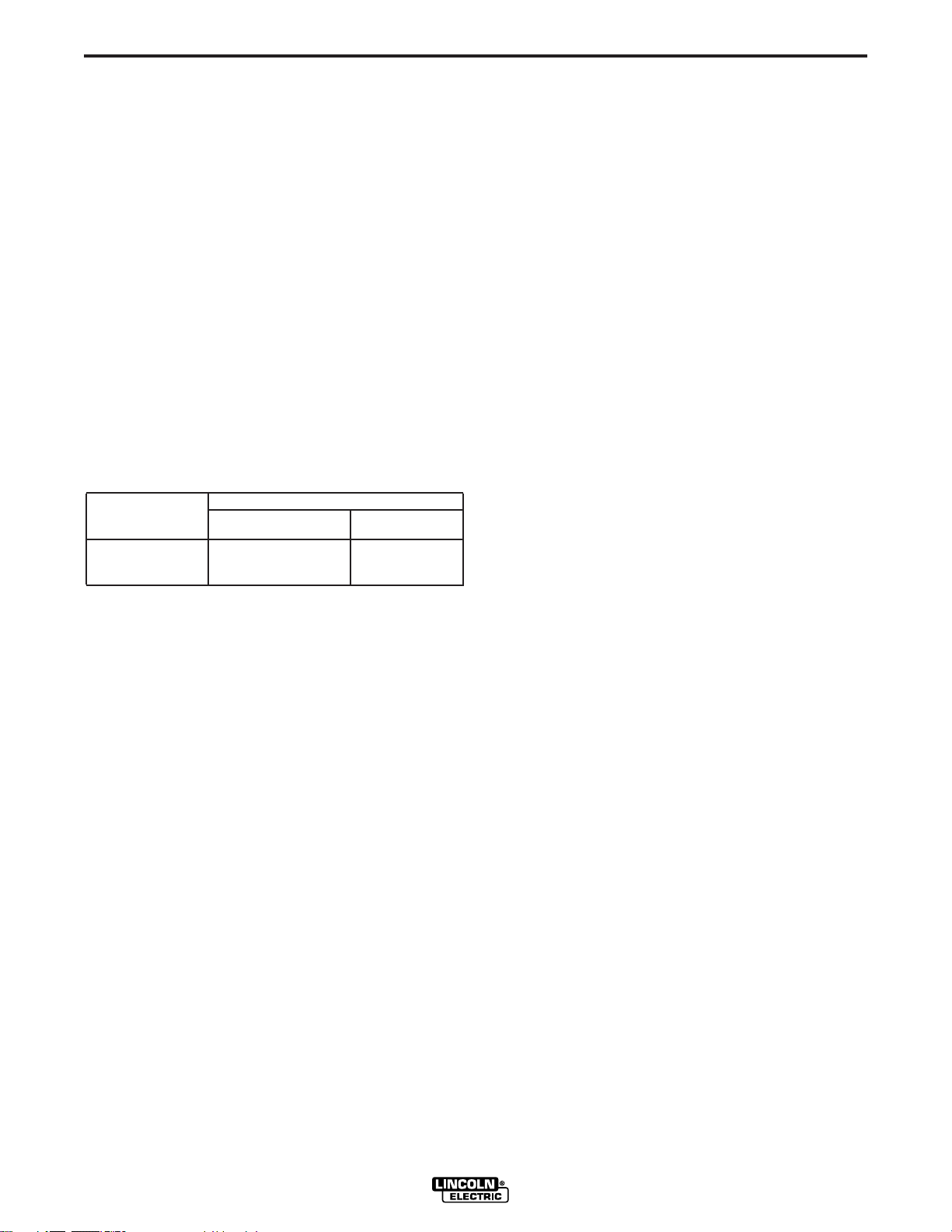

Montaje de la Caja de Control DH-10 (K1496-1, -2)

Se utiliza la misma caja de control para los mecanismos

de alimentación de doble cabezal DH o para hasta dos

mecanismos de un solo cabezal. La placa posterior de

la caja de control tiene dos ranuras para tornillo y una

ranura inferior para montaje. Vea la Figura A.2 para

conocer el tamaño y ubicación de las mismas. Monte la

caja en una ubicación conveniente cerca de la unidad de

mecanismo de alimentación para que el cable de control

deseado pueda llegar hasta en medio de la caja de control y la unidad de mecanismo de alimentación.

a) Taladre los orificios requeridos en la superficie de

montaje; instale parcialmente los tornillos de 1/4-20.

b) Monte la caja.

c) Apriete los tornillos.

10.50

0.50

13.75

12.75

ESPACIO LIBRE PARA

TORNILLO DE 1/4

14.00

ESPACIO LIBRE PARA

TORNILLO DE 1/4

10.00

b) Conecte los conectores de cable de 14 sockets a los

receptáculos gemelos en la parte posterior de la caja

de conexión de la unidad de alimentación de alambre. El Cabezal de Alimentador 1 utiliza el receptáculo izquierdo y el 2 el derecho, viendo desde el frente

del mecanismo de alimentación.

c En el mismo extremo, conecte el cable del electrodo

al tornillo de conexión de 1/2" al frente de la placa de

alimentación del cabezal izquierdo del mecanismo de

alimentación. Si sólo se está utilizando un cable de

electrodo, deberá conectarse un puente de cable de

electrodo (incluido) de tamaño comparable entre los

dos cabezales.

d) En el extremo de la caja de control, conecte los

conectores de 14 pines de los cables a los receptáculos gemelos en la parte inferior de la caja de control.

El Cabezal de Alimentador 1 deberá estar conectado

al receptáculo izquierdo y el 2 el derecho, viendo

desde el frente de la caja de control.

e) En el sensor de corriente de la caja de control, quite

la cubierta del mismo deslizándola hacia arriba, y

conecte los cables del electrodo a la conexión de

tornillo superior.

Haga las conexiones del cable de soldadura de la

soldadora a la caja del interruptor magnético del

alimentador. (Si no, habrá arranque o soldadura

deficiente)

2.63

2.63

14.50

5.25

FIGURA A.2

Conexión de la Unidad de Mecanismo de

Alimentación a la Caja de Control

Se requiere un ensamble de cabezal a cable de control

para cada cabezal que se esté utilizando; sin embargo,

sólo se requiere un cable de electrodo si un puente de

cable de electrodo (incluido) está conectado entre los

dos cabezales. Los ensambles de Cabezal a Cable de

Control están disponibles en dos tipos:

K1785-"L" -Incluye un cable de control con conectores

estilo Ms de 14 pines en cada extremo, y un

cable de soldadura 3/0 (clasificado a 600

amps, ciclo de trabajo del 60%) a enrutarse

entre el mecanismo de alimentación y la caja

de control. Disponible en longitudes de 3.6

m (12 pies), 4.9 m (16 pies) y 7.6 m (25 pies).

a) Asegurándose de que los cables están protegidos de

cualquier esquina filosa que pudiera dañar sus

recubrimientos, monte el ensamble del cable a lo largo

de la estructura de brazo volante en tal forma que el

extremo con los pines de conector estilo Ms hembra

quede en la unidad de alimentación de alambre.

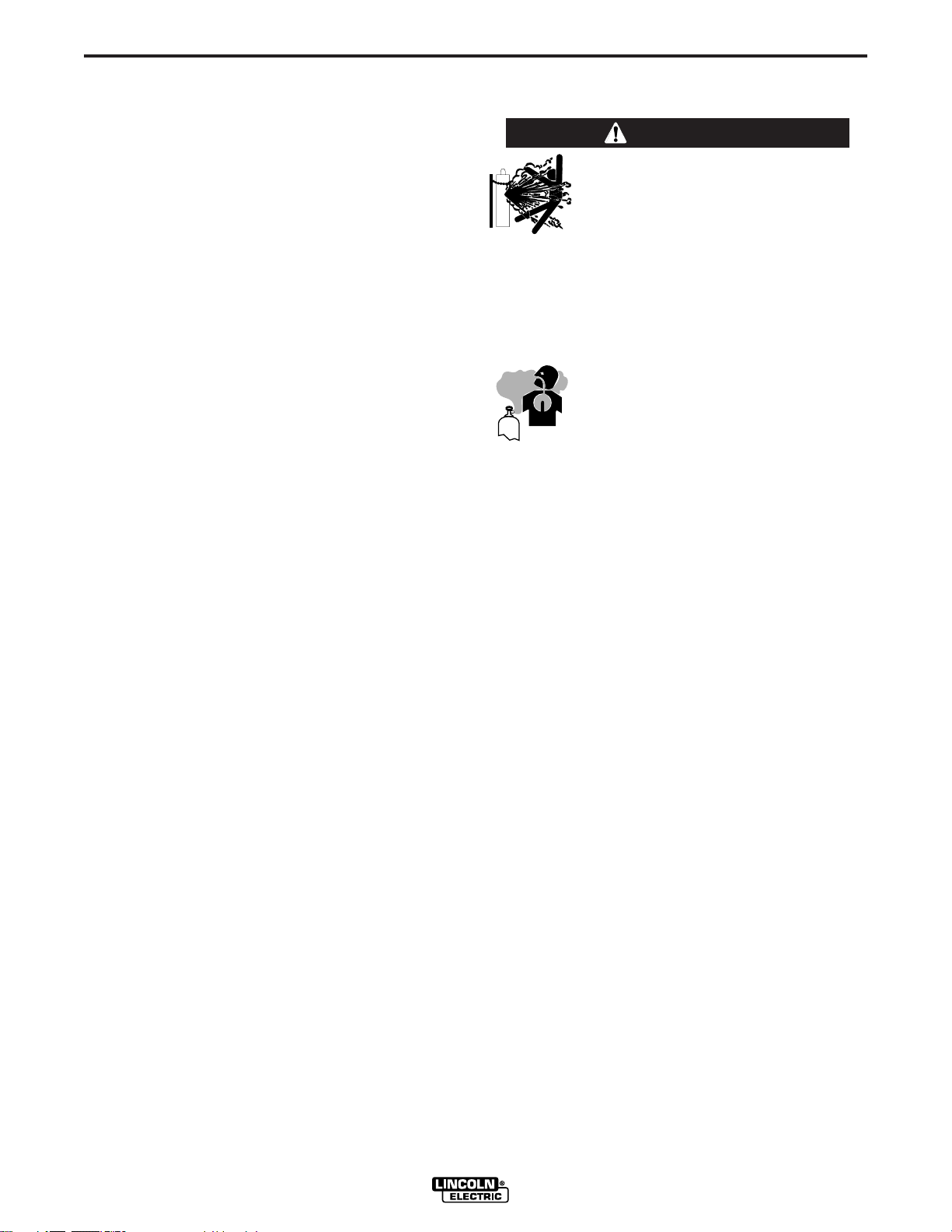

VERSIONES DE

BANCO DH-10

INTERRUPTOR

MAGNÉTICO

CABLE DE SOLDADURA

DEL BORNE DE SALIDA

DE LA SOLDADORA

FIGURA A.3

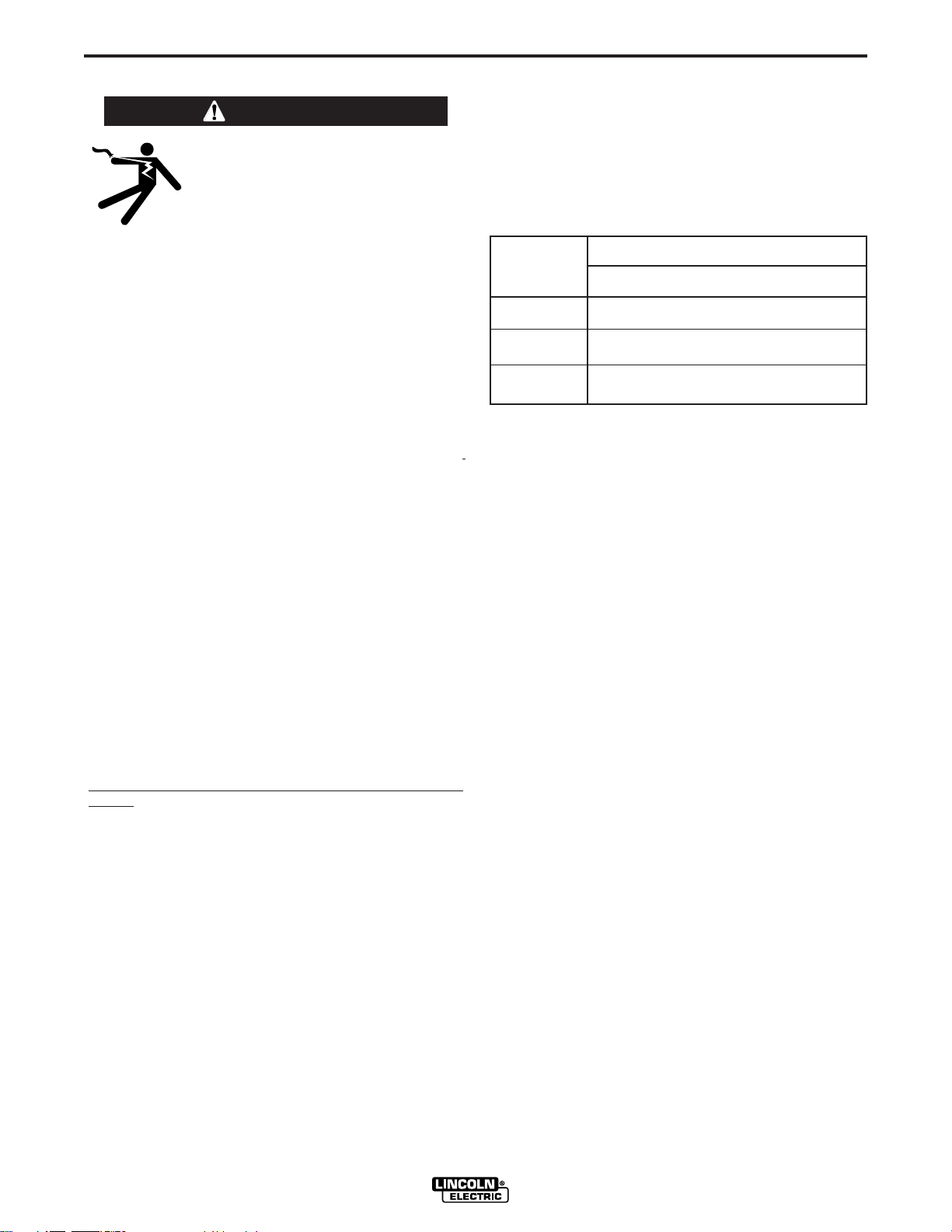

VERSIONES DE ESTRUCTURA

DE BRAZO VOLANTE DH-10

A ALIMENTADOR EN

BRAZO DE VOLANTE

BOOM CONTRO L

CABLE DE SOLDADURA

DEL BORNE DE SALIDA

DE LA SOLDADORA

BOX

DH-10

Page 13

A-5

INSTALACIÓN

Enrutamiento del Electrodo

El suministro del electrodo puede provenir ya sea de

carretes, Readi-Reels, bobinas, o de tambores o

carretes empacados a granel. Observe las siguientes

instrucciones:

a) El electrodo debe enrutarse a la unidad de

mecanismo de alimentación en tal forma que el

cable se doble lo menos posible, así como se

mantenga al mínimo la fuerza necesaria para jalar

el alambre del carrete hacia adentro de la unidad

de mecanismo de alimentación.

b) El electrodo está “caliente” cuando se oprime el

gatillo de la pistola y deberá aislarse del brazo

volante y de la estructura.

c) Si más de una unidad de alimentación de alambre

comparte el mismo brazo volante mas no el

mismo borne de salida de fuente de poder, sus

alambres y carretes deberán aislarse entre si así

como de su estructura de montaje.

SELECCIÓN DEL RANGO DE VELOCIDAD

DEL MECANISMO DE ALIMENTACIÓN

A-5

a) Afloje el tornillo del collarín de anclaje usando

una llave Allen de 3/16". Este tornillo se

accede desde la parte inferior de la placa de

alimentación. Es el tornillo que es

perpendicular a la dirección de alimentación.

b) Afloje el tornillo de retención, que también se

accede desde la parte inferior del alimentador,

usando una llave Allen de 3/16". Continúe

aflojando el tornillo hasta que la placa de

alimentación pueda jalarse hacia afuera del

alimentador de alambre.

3) Afloje, pero no remueva, el tornillo en la cara

inferior derecha de la placa de alimentación con

una llave Allen de 3/16".

4) Remueva el tornillo en la cara izquierda de la

placa de alimentación. Si cambia de alta

velocidad (engranaje mayor) a baja velocidad

(engranaje menor), alinee el orificio inferior a la

izquierda de la placa de alimentación con los

rosques en el collarín de anclaje. Alinee el orificio

superior con los rosques a fin de instalar el

engranaje más grande para el alimentador de alta

velocidad. Si la placa de alimentación no gira

para permitir que los orificios se alineen, afloje

más el tornillo en el lado derecho de la misma.

Las ESPECIFICACIONES al principio de esta sección

muestran la velocidad nominal y el rango de tamaños

de alambre.

Configuración del Rango de Velocidad de

Control

El rango de velocidad se configura para igualar al del

cabezal de alimentación de alambre conectado al

control DH-10, estableciendo correctamente el código

del interruptor (S2) en la tarjeta de control dentro de la

caja de control. Para instrucciones de configuración,

vea en OPERACIÓN la sección “Configuración de

Interruptores DIP”.

Selección de Relaciones de Engranaje de

Mecanismos de Alimentación Serie 10 (DH)

Los mecanismos tipo dos cabezales incluyen dos

tamaños de engranaje externo; un engranaje de 25.4mm

(1") de diámetro y otro de 38.1mm (1-1/2"). El más

pequeño proporciona la relación de rango de baja

velocidad y el más grande la de alta velocidad, conforme

a las ESPECIFICACIONES al principio de esta sección.

El siguiente procedimiento es para cambiar la relación

del mecanismo de alimentación DH:

1) Jale y abra la Puerta de Presión.

2) Remueva el tornillo de cabeza Phillips que retiene

al engranaje de piñón a cambiarse, y retire este

último. Si el engranaje no puede accederse

fácilmente o es difícil de remover, retire la placa

de alimentación de la caja de engranajes. Para

remover la placa de alimentación:

5) Instale el engranaje sobre el eje de salida y

asegúrelo con la roldana plana, roldana de

seguridad y tornillo de cabeza Phillips que se

removieron anteriormente.

6) Apriete el tornillo en la parte inferior derecha de la

placa de alimentación.

7) Instale el engranaje sobre el eje de salida y

asegúrelo con la roldana plana, roldana de

seguridad y tornillo de cabeza Phillips que se

removieron anteriormente.

8) Vuelva a instalar la placa de alimentación al

alimentador de alambre si se removió en el paso

2.

9) La placa de alimentación girará fuera de posición

debido al cambio de engranaje. Para reajustar el

ángulo de la placa.

a) Afloje el collarín de anclaje utilizando una

llave Allen de 3/16". El tornillo del collarín de

anclaje se accede desde la aparte inferior de

la placa de alimentación. Es el tornillo que es

perpendicular a la dirección de alimentación.

b) Gire la placa de alimentación hasta llegar al

ángulo deseado y apriete el tornillo del

collarín de anclaje.

10) Asegúrese de establecer adecuadamente el

código del interruptor (S2) en la tarjeta de control

dentro de la caja de control para el nuevo tamaño

de engranaje instalado. Para instrucciones de

configuración, vea en OPERACIÓN la sección

“Configuración de Interruptores DIP”.

DH-10

Page 14

A-6

INSTALACIÓN

A-6

KITS DE RODILLOS IMPULSORES DE

ALIMENTACIÓN DE ALAMBRE

NOTA: Las ESPECIFICACIONES al principio de esta

sección muestran los tamaños nominales

máximos de alambres sólidos y tubulares para

cada cabezal del mecanismo de alimentación y

relación de impulsión seleccionada.

Los tamaños de electrodos que se pueden alimentar

con cada rodillo y tubo guía están estarcidos en cada

parte. Revise que el kit tenga los componentes

adecuados.

Los Mecanismos de Alimentación Sinérgicos 7F

(K679) utilizan kits de 4 rodillos con 2 rodillos

impulsores, conforme a la Tabla C.1 en

ACCESORIOS. Estos kits son comunes con los que

se utilizan para los Alimentadores de Alambre GMA

LN-7 y GMA LN-9 de 4 rodillos de Lincoln, pero no lo

son con los utilizados en las unidades de mecanismo

de alimentación DH Los kits incluyen instrucciones

de instalación.

Los Mecanismos de Alimentación Serie de Dos

Cabezales utilizan kits de 4 rodillos impulsores,

conforme a la Tabla C.1 in ACCESORIOS. Cada

cabezal requiere un kit de rodillos impulsores

separado.

PARA ESTABLECER LA PRESIÓN DEL RODILLO

DE PRESIÓN, vea “Configuración de la Presión del

Rodillo de Presión” en la sección OPERACIÓN

Instalación del Kit de Rodillos Impulsores

DH (KP1505 y KP1507)

1) APAGUE la Fuente de Poder de Soldadura.

2) Jale y abra la Puerta de Presión para exponer los

rodillos y guías de alambre.

3) Remueva la Guía de Alambre Externa girando los

tornillos mariposa estriados para liberarla de la

placa de alimentación.

4) Remueva los rodillos impulsores, si es que hay

alguno instalado, jalándolos hacia afuera del eje.

Retire la guía interna.

5) Inserte la Guía de Alambre Interna, con el lado de

ranura hacia afuera, sobre los dos pines de ubicación en la placa de alimentación.

ADVERTENCIA

La DESCARGA ELÉCTRICA puede

causar la muerte.

• No toque partes eléctricamente vivas

como las terminales de salida o cableado

interno.

• Cuando se desplaza con el gatillo de la

pistola, el electrodo y mecanismo de alimentación están “calientes” para trabajar

y hacer tierra, y podrían permanecer energizados por varios segundos después de

que se suelta el gatillo.

• APAGUE la alimentación de la fuente de

poder de soldadura antes de instalar o

cambiar los rodillos impulsores y/o tubos

guía.

• La fuente de poder de soldadura deberá

conectarse al aterrizamiento del sistema

conforme el Código Eléctrico Nacional o

cualquier código local aplicable.

• Sólo personal calificado deberá realizar

esta instalación.

------------------------------------------------------------------------

Observe todos los Lineamientos de Seguridad

adicionales detallados a lo largo de este manual.

DH-10

Page 15

A-7

INSTALACIÓN

A-7

6) Instale cada rodillo impulsor empujándolo sobre el

eje hasta que se empalme con el borde de ubicación en el eje del rodillo impulsor. (No exceda la

capacidad nominal de tamaño máximo de alambre

del mecanismo de alimentación).

7) Instale la Guía de Alambre Externa deslizándola sobre

los pines de ubicación y apriete bien en su lugar.

8) Monte los rodillos impulsores superiores si están en la

posición de “abierto” y cierre la Puerta de Presión.

PARA ESTABLECER LA PRESIÓN DEL RODILLO

DE PRESIÓN, vea “Configuración de la Presión del

Rodillo de Presión” en la sección OPERACIÓN.

ENSAMBLES DE PISTOLA Y CABLE

CON CONEXIÓN ESTÁNDAR

Los Cabezales del Mecanismo de Alimentación DH

requieren cada uno un Adaptador de Pistola K1500

instalado. Vea “Adaptadores de Pistola” en la sección ACCESORIOS.

Nota: Cuando se utiliza un Fast-Mate K489-9, no es

necesario un adaptador de pistola K1500.

Adaptador de Pistola PISTOLAS GMAW

de Mecanismo de MAGNUM 200,300,400 MAGNUM 550

Alimentación Serie 10

K1500-1 K466-1 (STD)* K613-1 (STD)*

K1500-2 K466-10 (Tweco 4)

K1500-3 ----------------------- K613-7(Tweco 4)

*Kit de Conexión Magnum Recomendado para K679 Sinérgico 7F.

◊Kit de Conexión Magnum Recomendado para Mecanismos de

Alimentación Serie 10.

Pistolas GMAW

A fin de permitir la soldadura con electrodos sólidos y

tubulares usando el proceso GMAW, se encuentra

disponible una línea en expansión de ensambles de pistola y cable Magnum. Consulte la literatura Magnum adecuada para obtener descripciones de la pistola enfriada

por aire de 200 a 550 amperios y de los cables que están

disponibles. Las longitudes de cables de pistola van de

3.0 m (10 pies) a 7.6 m (25 pies), y los tamaños de elec-

trodos de alimentación de 0.6 mm (.025") a 2.4 mm

(3/32"). Asimismo, es posible utilizar toda la línea de

ensambles de pistola y cable Fast-Mate Magnum instalando un kit de adaptador Fast-Mate K489-2. Para mayores detalles, vea “Ensambles de Pistola y Cable con

Conexión Fast-Mate” en esta sección.

Pistolas Innershield

Los ensambles de pistola y cable K126 y K115 se

encuentran disponibles para permitir la soldadura con

electrodos Innershield. Las longitudes de cables de

pistola van de 3.0 m (10 pies) a 4.5 m (15 pies). El

K126 de 350 amperios alimentará tamaños de electrodos de 1.6 mm (.062") a 2.4 mm (3/32"). El K115

de 450 amperios alimentará electrodos de 2.0 mm

(5/64") a 2.4 mm (3/32").

◊ -------------------------

Conexión de Cable de Pistola con Conexión

Estándar

1. Revise que los rodillos impulsores y tubos guía sean

los adecuados para el tamaño y tipo de electrodo que

se está utilizando. Si es necesario, cámbielos conforme a “Kits de Rodillos Impulsores de Alimentación

de Alambre” en esta sección.

2. Extienda el cable en forma recta. Inserte el conector

en el cable del conductor de soldadura dentro del

bloque del conductor de bronce al frente del cabezal

del mecanismo de alimentación. Asegúrese de que

haya entrado totalmente y apriete la abrazadera de

mano. Mantenga esta conexión limpia y brillante.

Conecte el enchufe polarizado del cable de control del

gatillo en el receptáculo gemelo de 5 cavidades al

frente de la unidad de mecanismo de alimentación.

3. Para Cables de Pistola GMA con conector de gas

separado (Mecanismo de Alimentación DH con

Adaptador de Pistola K1500-1), conecte la manguera

de gas I.D. de 3/16" de la unidad de mecanismo de

alimentación al conector del cable de la pistola.

ENSAMBLES DE PISTOLA Y CABLE

CON CONEXIÓN FAST-MATE

(Requiere el Kit de Adaptador Fast Mate™ K489-2 ó

K489-7 junto con el Adaptador de Pistola DH K1500-1)

◊

Pistolas GMAW

A fin de permitir la soldadura con electrodos sólidos y

tubulares usando el proceso GMAW, se encuentra

disponible una línea en expansión de ensambles de

pistolas enfriadas por aire y agua, y cable Fast-Mate™

Magnum. Consulte la literatura Magnum adecuada

para obtener descripciones de la pistola enfriada por

aire de 200 a 400 amperios y de los cables que están

disponibles, así como de la pistola enfriada por agua

“Super Cool” Magnum de 450 amperios y su cable. Las

longitudes de cables de pistola van de 3.0 m (10 pies)

a 7.6 m (25 pies), y los tamaños de electrodos de alimentación de 0.6 mm (.025") a 20 mm (5/64").

Asimismo, otra línea en crecimiento de ensambles de

pistola y cable X-Tractor Magnum proporciona capacidad de extracción de humo para soldar con electrodos sólidos y tubulares usando el proceso GMAW.

Consulte la literatura Magnum adecuada para obtener

descripciones de la pistola enfriada por aire de 250 a

400 amperios y de los cables que están disponibles.

Las longitudes de cables de pistola van de 3.0 m (10

pies) a 4.5 m (15 pies), y los tamaños de electrodos

de alimentación de 0.9 mm (.035") a 1.6 mm (1/16").

Estas pistolas requieren el uso de la unidades de

vacío K173-1 ó K184*.

Se encuentran disponibles también tres ensambles de pistola de extracción de humo y cable; K309 de 250 amperios, K206 de 350 amperios y K289 de 500 amperios.

Todas las longitudes de cable de pistola son de 4.5 m (15

pies). Estas pistolas alimentarán tamaños de electrodo de

1.6 mm (.062") a 2.4 mm (3/32"), y requieren el uso de la

unidad de vacío K184 para utilizarse con el DH-10.

*Requiere manguera de conector S14927-8 y un

adaptador de manguera S20591.

DH-10

Page 16

A-8

INSTALACIÓN

A-8

Conexión de Cable de Pistola con Conexión

Fast-Mate

1. Revise que los rodillos impulsores, tubos guía del

alimentador y tubo guía del conector de pistola

sean los adecuados para el tamaño de electrodo

que se está utilizando. Si es necesario, cámbielos

conforme a “Kits de Rodillos Impulsores de

Alimentación de Alambre” en esta sección.

2. Conecte la pistola al conector de pistola asegurándose de que todos los pines y tubo de gas estén

alineados con los orificios correctos en el conector.

Apriete la pistola girando a la derecha la tuerca

grande en el cable de la misma.

CONEXIONES DE AGUA DE MECANISMOS

DE ALIMENTACIÓN DE DOS CABEZALES

SERIE 10 (PARA PISTOLAS ENFRIADAS

POR AGUA)

Mecanismos de Alimentación de Dos

Cabezales Serie 10:

agua, deberá instalarse un Kit de Conexión de Agua

K590-4. (Vea INSTALACIÓN Y ACCESORIOS).

Utilizando los conectores machos de conexión rápida, conecte las mangueras de agua a la entrada y

salida de anticongelante en la parte posterior del

mecanismo de alimentación. Conecte los otros

extremos de estas mangueras a los puertos apropiados en las unidades de enfriamiento por agua.

En caso de que los conectores de líneas de agua en

su pistola enfriada por agua sean incompatibles con

las conexiones rápidas hembra al frente del mecanismo de alimentación, se proporcionan conexiones rápidas macho (L.E. Parte Núm. S19663) en el Kit para la

instalación de la manguera I.D. de 5 mm (3/16"). (El

cliente deberá proporcionar abrazaderas adecuadas).

Los conectores del alimentador sellan por sí solos

cuando se desconectan.

Mecanismos de Alimentación Sinérgicos

7F (K679): Deberá tener instalado un Kit de

Conexión de Agua K682-2. (Vea ACCESORIOS).

Utilizando las abrazaderas de manguera proporcionadas

con el kit K682-2, conecte mangueras de agua adecuadas a las conexiones de entrada y salida de enfriador

en la parte posterior del Kit K682-2. Conecte los otros

extremos de estas mangueras a los puertos adecuados

en las unidades de enfriamiento por agua.

En caso de que los conectores de líneas de agua en

su pistola enfriada por agua sean incompatibles con

las conexiones rápidas hembra al frente del Kit K6822, se proporcionan conexiones rápidas macho con el

kit para instalar en la manguera I.D. de 5 mm (3/16").

(El cliente deberá proporcionar abrazaderas adecuadas). Los conectores del alimentador sellan por sí

solos cuando se desconectan.

Para pistolas enfriadas por

Gas Protector GMAW

ADVERTENCIA

Si sufre algún daño, el CILINDRO puede

explotar.

• Mantenga el cilindro en posición vertical y encadenado para soportarlo.

• Mantenga el cilindro alejado de áreas

donde pueda dañarse.

• Nunca levante la soldadora con el cilindro montado.

• Nunca permita que el electrodo de soldadura toque

al cilindro.

• Mantenga el cilindro alejado de la soldadura o de

otros circuitos eléctricamente vivos.

La ACUMULACIÓN DE GAS PROTECTOR

puede dañar la salud o causar la muerte.

• Apague el suministro de gas protector

cuando no esté en uso.

VEA EL ESTÁNDAR NACIONAL ESTADOUNIDENSE Z-49.1,

"SEGURIDAD EN SOLDADURA Y CORTE" PUBLICADO

POR LA SOCIEDAD ESTADOUNIDENSE DE SOLDADURA.

------------------------------------------------------------------------

NOTA: La presión del suministro de gas debe regularse a un máximo de 80 psi (5.5 bar).

El cliente debe proporcionar un cilindro de gas protector, un regulador de presión, una válvula de control de

flujo y una manguera de la válvula de flujo al conector

de entrada de gas de la unidad de mecanismo de alimentación.

Conecte la manguera de suministro de la salida de la

válvula de flujo del cilindro de gas al conector hembra

de gas inerte 5/8-18 en el panel posterior del mecanismo de alimentación o, si se utiliza, en la entrada del

regulador de la Guarda de Gas. (Vea a Continuación).

Regulador de la Guarda de Gas – El Regulador de

la Guarda de Gas es un accesorio opcional (K659-1)

en estos modelos.

Instale la salida macho 5/8-18 del regulador a la

entrada de gas hembra 5/8-18 en el panel posterior

del mecanismo de alimentación. Asegure el conector

con la llave del ajustador de flujo en la parte superior.

Conecte el suministro de gas a la entrada hembra

5/8-18 del regulador conforme a las instrucciones

anteriores.

DH-10

Page 17

A-9

INSTALACIÓN

A-9

INSTALACIÓN ELÉCTRICA

ADVERTENCIA

La DESCARGA ELÉCTRICA puede

causar la muerte.

• No toque partes eléctricamente vivas

como las terminales de salida o cableado

interno.

• Cuando se desplaza con el gatillo de la

pistola, el electrodo y mecanismo de alimentación están “calientes” para trabajar

y hacer tierra, y podrían permanecer energizados por varios segundos después de

que se suelta el gatillo.

• APAGUE la alimentación de la fuente de

poder de soldadura antes de instalar o

cambiar los rodillos impulsores y/o tubos

guía.

• La fuente de poder de soldadura deberá

conectarse al aterrizamiento del sistema

conforme el Código Eléctrico Nacional o

cualquier código local aplicable.

• Sólo personal calificado deberá realizar el

trabajo de mantenimiento.

Observe todos los Lineamientos de Seguridad

adicionales detallados a lo largo de este manual.

CABLE DE TRABAJO

Conecte un cable de trabajo de tamaño y longitud

suficientes (conforme a la siguiente tabla) entre la terminal de salida adecuada en la fuente de poder y el

trabajo. Asegúrese de que la conexión al trabajo

haga contacto eléctrico firme de metal a metal.

Corriente

Ciclo de

Trabajo

de 60%

400 Amps

500 Amps

600 Amps

Tamaño de Cable de Trabajo de Cobre, AWG

Longitud de hasta 30 m (100 pies)

2/0 (67 mm2)

3/0 (85 mm2)

3/0 (85 mm

2

)

CABLE DE ENTRADA: CONTROL DH-10 A

FUENTE DE PODER

Ensambles de Cables Disponibles:

K1501-10 (Únicamente Cable de Control) Consiste de

un cable de control de 9 conductores con enchufe de

cable de control de 14 pines, sin cable de electrodo, y

está disponible en una longitud de 3 m (10 pies).

K1797-25 Consiste de una extensión de cable de

control de 14 conductores de 7.6m (25') de longitud.

K1797-50 Consiste de una extensión de cable de control de 14 conductores de 15.24m (50') de longitud.

Con la alimentación desconectada de la fuente de

poder, instale el cable de entrada conforme a lo siguiente:

1) Conecte el extremo del cable de control con el

enchufe de cable de 14 pines al receptáculo

gemelo en la fuente de poder.

2) Conecte el cable de electrodo a la terminal de salida de la fuente de poder de la polaridad deseada.

3) Conecte el enchufe de 9 zoquets del cable de control al receptáculo gemelo en la parte inferior de la

caja de control DH-10.

4) Deslice hacia afuera la cubierta del sensor de corriente lo suficiente para exponer el borne del

conector de entrada. Conecte el cable de electrodo de la fuente de poder a este borne con la tuerca que se proporciona, y después vuelva a cerrar

la cubierta del sensor de corriente.

DH-10

Page 18

A-10

INSTALACIÓN

A-10

INSTALACIÓN DE FUNCIONES

OPCIONALES

Ensambles de Cables de Entrada K1501-10, K1797-25 y

K1797-50

Para las instrucciones, vea “Instalación Eléctrica”.

K1520-1 Kit de transformador de 115V/42V. Requerido

para utilizar a DH-10 con Fuentes de Poder de Lincoln sin

auxiliar de 42VCA y receptáculo de 14 pines. Estas fuentes

de poder incluyen a las DC-250, DC-600, DC-1000 y Pulse

Power 500. Asimismo, se puede utilizar con modelos DC400 anteriores. Se monta en la fuente de poder conforme a

las instrucciones que se incluyen con el kit.