Page 1

AC-225-S & AC/DC 225/125

RETURN TO MAIN MENU

WELDING POWER SOURCES

FUENTES DE PODER DE SOLDADURA

SOURCES DE COURANT DE SOUDAGE

Welderʼs Guide

Guía del Soldador

For use with machine Code Number:

Para el uso con máquinas con número de código:

Pour l'usage avec le nombre de code machine :

}

10420, 10421,

10422, 10423,

10424, 11074

IM237-K

October, 2008

Contents .....................Page

Safety Precautions ...........................2

Installation and Operating Instructions

for AC-225-S and AC/DC 225/125 .............7

Includes safety, installation, operating

instructions and parts lists.

Learning to Weld ............................14

UsingtheCarbonArcTorch ....................28

Includes for heating metal, welding aluminum

or brazing with an arc torch.

Selecting Electrodes .........................36

Brief descriptions of the types and operating

data for all Lincoln electrodes.

Guide du soudeur

Indice..........................Página

Precauciones de seguridad, ................2

Instrucciones de instalación y operación

para AC-225-S y AC/DC 225/125, .........7

Incluye instrucciones de seguridad,

instalación y operación, así como listas de partes.

Aprendiendo a soldar, ....................14

Utilización de la antorcha de arco de carbono, .28

Incluye el calentamiento del metal,

soldadura de aluminio o con bronce

utilizando una antorcha de arco

Selección de electrodos, ..................36

Descripciones breves de los tipos y

datos de operación para todos los

electrodos de Lincoln.

1

Cleveland, Ohio 44117-1199 U.S.A.

22801 St. Clair Ave.

Tel. 216-481-8100

Copyright © Lincoln Global Inc.

TABLEDESMATIÈRES ..............Page

Mesuresdesécurité ..........................2

Consignes d'utilisation des sources de

courant AC-225-S et AC/DC-225/125 .............7

Comprend les consignes de sécurité, d'installation

et d'utilisation ainsi que la nomenclature.

L'apprentissage du soudage ....................14

Utilisation de la torche à arc au carbone ..........28

Directives pour le chauffage du métal, le soudage

de l'aluminium ou le brasage fort à la torche à arc.

Choix des électrodes ..........................36

Brèves descriptions des types et des

données d'utilisation

pour toutes les électrodes Lincoln.

Page 2

SAFETY

SEGURIDAD

SÉCURITÉ

WARNING

ARC WELDING CAN BE HAZARDOUS. PROTECT YOURSELF AND OTHERS FROM POSSIBLE SERIOUS INJURY

OR DEATH. KEEP CHILDREN AWAY. PACEMAKER WEARERS SHOULD CONSULT WITH THEIR DOCTOR BEFORE

OPERATING.

Read and understand the following safety highlights. For

additional safety information, it is strongly recommended

that you purchase a copy of “Safety in Welding & Cutting ANSI Standard Z49.1” from the American Welding Society,

P.O. Box 351040, Miami, Florida 33135 or CSA Standard

W117.2-1974. A Free copy of “Arc Welding Safety” booklet

E205 is available from the Lincoln Electric Company, 22801

St. Clair Avenue, Cleveland, Ohio 44117-1199.

BE SURE THAT ALL INSTALLATION, OPERATION, MAINTENANCE AND REPAIR PROCEDURES ARE PERFORMED ONLY BY QUALIFIED

INDIVIDUALS.

FOR ELECTRICALLY

powered equipment.

1.a. Turn off input power using the disconnect switch at the fuse box before

working on the equipment.

1.b. Install equipment in accordance with the U.S.

National Electrical Code, all local codes and the manufacturerʼs recommendations.

1.c. Ground the equipment in accordance with the U.S.

National Electrical Code and the manufacturerʼs recommendations.

ARC RAYS can burn.

2.a. Use a shield with the proper filter and

cover plates to protect your eyes from

sparks and the rays of the arc when

welding or observing open arc welding. Headshield and filter lens should

conform to ANSI Z87. I standards.

2.b. Use suitable clothing made from durable flame-resistant material to protect your skin and that of your

helpers from the arc rays.

2.c. Protect other nearby personnel with suitable, nonflammable screening and/or warn them not to watch

the arc nor expose themselves to the arc rays or to

hot spatter or metal.

MAR95

ADVERTENCIA

La SOLDADURA POR ARCO puede ser peligrosa.

PROTEJASE USTED Y A LOS DEMAS CONTRA POSIBLES LESIONES GRAVES O LA MUERTE. NO PERMITA QUE LOS NIÑOS SE ACERQUEN. LAS PERSONAS

CON MARCAPASOS DEBEN CONSULTAR A SU

MEDICO ANTES DE USAR ESTE EQUIPO.

Lea y entienda los siguientes mensajes de seguridad. Para

más información acerca de la seguridad, se recomienda

comprar un ejemplar de "Safety in Welding & Cutting - ANIS

Standard Z49.1" de la Sociedad Norteamericana de

Soldadura, P.O. Box 351040, Miami, Florida 33135 ó CSA

Norma W117.2-1974. Una ejemplar gratis del folleto "Arc

Welding Safety" (Seguridad de la soldadura al arco) E205

está disponible de Lincoln Electric Company, 22801 St.

Clair Avenue, Cleveland, Ohio 44117-1199.

ASEGURESE QUE TODOS LOS TRABAJOS DE INSTALACION, OPERACION, MANTENIMIENTO Y REPARACION SEAN HECHOS POR PERSONAS CAPACITADAS

PARA ELLO.

Para equipos

ELECTRICOS.

1.a. Cortar la electricidad entrante usando el

interruptor de desconexión en la caja de

fusibles antes de trabajar en el equipo.

1.b. Instalar el equipo de acuerdo con el Código Eléctrico

Nacional (EE.UU.), todos los códigos locales y las

recomendaciones del fabricante.

1.c. Conectar a tierra el equipo de acuerdo con el Código

Eléctrico Nacional (EE.UU.) y las recomendaciones

del fabricante.

Los RAYOS DEL ARCO

pueden quemar.

2.a. Colocarse una careta con el filtro y cubiertas para protegerse los ojos de las chispas y

rayos del arco cuando se suelde o se observe

un soldadura por arco abierta. El cristal del fil-

tro y casco debe satisfacer las normas ANSI Z87.I.

2.b. Usar ropa adecuada hecha de material ignífugo

durable para protegerse la piel propia y la de los ayudantes con los rayos del arco.

2.c. Proteger a otras personas que se encuentren cerca

con un biombo adecuado no inflamable y/o advertirles

que no miren directamente al arco ni que se expongan

a los rayos del arco o a las salpicaduras o metal

calientes.

2

AVERTISSEMENT

LE SOUDAGE À L'ARC PEUT ÊTRE DANGEREUX. SE

PROTÉGER ET PROTÉGER LES AUTRES CONTRE LES

BLESSURES GRAVES VOIRE MORTELLES. ÉLOIGNER

LES ENFANTS. LES PERSONNES QUI PORTENT UN STIMULATEUR CARDIAQUE DEVRAIENT CONSULTER LEUR

MÉDECIN AVANT D'UTILISER L'APPAREIL.

Prendre connaissance des caractéristiques de sécurité suivantes.

Pour obtenir des renseignements supplémentaires sur la sécurité, on

recommande vivement d'acheter un exemplaire de la norme Z49.1 de

l'ANSI auprès de l'American Welding Society, P.O. Box 351040, Miami,

Floride 33135 ou la norme CSA W117.2-1974. On peut se procurer un

exemplaire gratuit du livret «Arc Welding Safety» E205 auprès de la

société Lincoln Electric, 22801 St. Clair Avenue, Cleveland, Ohio

44117-1199.

S'ASSURER QUE LES ÉTAPES D'INSTALLATION, D'UTILISATION, D'ENTRETIEN ET DE RÉPARATION NE SONT

CONFIÉES QU'À DES PERSONNES QUALIFIÉES.

Matériel ÉLECTRIQUE.

1.a. Couper l'alimentation d'entrée en utilisant le

disjoncteur à la boîte de fusibles avant de travailler sur le matériel.

1.b. Installer le matériel conformément au Code canadien de l'électricité, à tous les codes locaux et aux recommandations du fabricant.

1.c. Mettre à la terre le matériel conformément au Code canadien de

l'électricité et aux recommandations du fabricant.

LE RAYONNEMENT DE L'ARC

peut brûler.

2.a. Utiliser un masque à serre-tête avec oculaire

filtrant adéquat et protège-oculaire pour se protéger

les yeux contre les étincelles et le rayonnement de

l'arc quand on soude ou quand on observe l'arc de soudage. Le

masque à serre-tête et les oculaires filtrants doivent être conformes

aux normes ANSI Z87.1.

2.b. Utiliser des vêtements adéquats en tissu ignifugé pour se pro-

téger ainsi que les aides contre le rayonnement de l'arc.

2.c. Protéger les autres employés à proximité en utilisant des par-

avents ininflammables convenables ou les avertir de ne pas

regarder l'arc ou de s'exposer au rayonnement de l'arc ou aux

projections ou au métal chaud.

Page 3

SAFETY SEGURIDAD SÉCURITÉ

ELECTRIC AND MAGNETIC

FIELDS

3.a. Electric current flowing through any

3.b. EMF fields may interfere with some pacemakers, and

welders having a pacemaker should consult their

physician before welding.

3.c. Exposure to EMF fields in welding may have other

health effects which are now not known.

3.d. All welders should use the following procedures in

order to minimize exposure to EMF fields from the

welding circuit:

3.d.1.

Route the electrode and work cables together Secure

3.d.2. Never coil the electrode lead around your body.

3.d.3. Do not place your body between the electrode

and work cables. If the electrode cable is on

your right side, the work cable should also be

on your right side.

3.d.4. Connect the work cable to the workpiece as

close as possible to the area being welded.

3.d.5. Do not work next to welding power source.

may be dangerous

conductor causes localized Electric

and Magnetic Fields (EMF). Welding

current creates EMF fields around

welding cables and weldingmachines

them with tape when possible.

LOS CAMPOS ELECTRICOS

Y MAGNETICOS

pueden ser peligrosos

3.a. La corriente eléctrica que circula por cualquiera de los

conductores causa campos eléctricos y magnéticos

(EMF) localizados. La corriente para soldar crea campos EMF alrededor de los cables y máquinas soldadoras.

3.b. Los campos EMF pueden interferir con algunos marcapasos, y los soldadores que tengan marcapaso deben

consultar a su médico antes de manejar una soldadora.

3.c. La exposición a los campos EMF en soldadura pueden

tener otros efectos sobre la salud que se desconocen.

3.d. Todo soldador debe emplear los procedimientos siguientes para reducir al mínimo la exposición a los campos EMF del circuito de soldadura:

3.d.1. Pasar los cables del electrodo y de trabajo jun-

tos - Atarlos con cinta siempre que sea posible.

3.d.2. Nunca enrollarse el cable del electrodo alrede-

dor del cuerpo.

3.d.3. No colocar el cuerpo entre los cables del elec-

trodo y de trabajo. Si el cable del electrodo está

en el lado derecho, el cable de trabajo también

debe estar en el lado derecho.

3.d.4. Conectar el cable de trabajo a la pieza de traba-

jo lo más cerca posible del área que se va a soldar.

3.d.5. No trabajar cerca del suministro eléctrico de la

soldadora.

LES CHAMPS

ÉLECTROMAGNÉTIQUES

peuvent être dangereux

3.a. Le courant électrique qui circule dans les conducteurs crée des

champs électromagnétiques locaux. Le courant de soudage

crée des champs électromagnétiques autour des câbles et des

machines de soudage.

3.b. Les champs électromagnétiques peuvent créer des interférences pour les stimulateurs cardiaques, et les soudeurs qui

portent un stimulateur cardiaque devraient consulter leur

médecin avant d'entreprendre le soudage.

3.c. L'exposition aux champs électromagnétiques lors du soudage

peut avoir d'autres effets sur la santé que l'on ne connaît pas

encore.

3.d. Les soudeurs devraient suivre les consignes suivantes afin de

réduire au minimum l'exposition aux champs électromagnétiques du circuit de soudage :

3.d.1. Regrouper les câbles d'électrode et de retour. Les fixer si pos-

sible avec du ruban adhésif.

3.d.2. Ne jamais entourer le câble électrode autour du corps.

3.d.3. Ne pas se tenir entre les câbles d'électrode et de retour. Si le

câble d'électrode se trouve à droite, le câble de retour doit

également se trouver à droite.

3.d.4. Connecter le câble de retour à la pièce le plus près possible de

la zone de soudage.

3.d.5. Ne pas travailler juste à côté de la source de courant de

soudage.

MAR95

3

Page 4

SAFETY SEGURIDAD SÉCURITÉ

WELDING SPARKS can

cause fire or explosion.

4.a. Remove fire hazards from the welding area. If this

is not possible, cover them to prevent the welding

sparks from starting a fire. Remember that welding sparks and hot materials from welding can

easily go through small cracks and openings to

adjacent areas. Avoid welding near hydraulic

lines. Have a fire extinguisher readily available.

4.b. Where compressed gases are to be used at the job site, special

precautions should be used to prevent hazardous situations. Refer

to “Safety in Welding and Cutting” (ANSI Standard Z49.1) and the

operating information for the equipment being used.

4.c. When not welding, make certain no part of the electrode circuit is

touching the work or ground. Accidental contact can cause overheating and create a fire hazard.

4.d. Do not heat, cut or weld tanks, drums or containers until the proper steps have been taken to insure that such procedures will not

cause flammable or toxic vapors from substances inside. They can

cause an explosion even though they have been “cleaned”. For

information, purchase “Recommended Safe Practices for the

Preparation for Welding and Cutting of Containers and Piping That

Have Held Hazardous Substances”, AWS F4.1 from the American

Welding Society

4.e. Vent hollow castings or containers before heating, cutting or welding. They may explode.

4.f. Sparks and spatter are thrown from the welding arc. Wear oil free

protective garments such as leather gloves, heavy shirt, cuffless

trousers, high shoes and a cap over your hair. Wear ear plugs when

welding out of position or in confined places. Always wear safety

glasses with side shields when in a welding area.

4.g. Connect the work cable to the work as close to the welding area as

practical. Work cables connected to the building framework or other

locations away from the welding area increase the possibility of the

welding current passing through lifting chains, crane cables or other

alternate circuits. This can create fire hazards or overheat lifting

chains or cables until they fail.

4.h. Read and follow NFPA 51B “Standard for Fire Prevention During

Welding, Cutting and Other Hot Work”, available from NFPA, 1

Batterymarch Park, PO box 9101, Quincy, Ma 022690-9101.

4.i. Do not use a welding power source for pipe thawing.

.

Las CHISPAS DE LA SOLDADURA

pueden causar incendio o

explosión.

4.a.Quitar todas las cosas que presenten riesgo de

cubrirlas para impedir que las chispas de la soldadura inicien un incendio.

Recordar que las chispas y los materiales calientes de la soldadura puede

pasar fácilmente por las grietas pequeñas y aberturas adyacentes al área.

No soldar cerca de tuberías hidráulicas. Tener un extinguidor de incendios

a mano.

4.b. En los lugares donde se van a usar gases comprimidos, se deben

tomar precauciones especiales para impedir las situaciones peligrosas. Consultar la norma “Safety in Welding and Cutting” (Norma

ANSI Z49.1) y la información de manejo para el equipo que se está

usando.

4.c. No calentar, cortar o soldar tanques, tambores o contenedores hasta

haber tomado los pasos necesario para asegurar que tales procedimientos no van a causar vapores inflamables o tóxicos de las sustancias en su interior. Pueden causar una explosión incluso después

de haberse “limpiado”. Para información, comprar “Recommended

Safe Practices for the Preparation for Welding and Cutting of

Containers and Piping That Have Held Hazardous Substances”, AWS

F4.1 de la American Welding Society.

4.e. Ventilar las piezas fundidas huecas o contenedores antes de calentar, cortar o soldar. Pueden explotar.

4.f. Las chispas y salpicaduras son lanzadas por el arco de la soldadura.

Usar vestimenta protectora libre de aceite tales como guantes de

cuero, camisa gruesa, pantalones sin bastillas, zapatos de caña alta

y un gorro. Ponerse tapones en los oídos cuando se suelde fuera de

posición o en lugares confinados. Siempre usar gafas protectoras

con escudos laterales cuando se esté en un área de soldadura.

4.g. Conectar el cable de trabajo a la pieza de trabajo tan cerca del área

de soldadura como sea posible. Los cables de la pieza de trabajo

conectados a la estructura del edificio o a otros lugares alejados del

área de soldadura aumentan la posibilidad de que la corriente para

soldar pase por las cadenas de izar, cables de grúas u otros circuitos

alternativos. Esto puede crear riesgos de incendio o sobrecalentar las

cadenas o cables de izar hasta hacer que fallen.

Lea y siga el NFPA 51B “Estándar para Prevención de Incendios

4.h.

Durante la Soldadura, Corte y otros Trabajos Calientes”, disponible

de NFPA, 1 Batterymarch Park, PO box 9101, Quincy, Ma 022690-

9101.

No utilice una fuente de poder de soldadura para descongelación de

4.i.

tuberías.

incendio del lugar de soldadura. Si esto no es posible,

LES ÉTINCELLES DE SOUDAGE

peuvent provoquer un incendie ou

une explosion.

soudage. Si ce n'est pas possible, les recouvrir pour empêcher que les étincelles de soudage ne les atteignent. Les étincelles et projections de soudage

peuvent facilement s'infiltrer dans les petites fissures ou ouvertures des zones

environnantes. Éviter de souder près des conduites hydrauliques. On doit

toujours avoir un extincteur à portée de la main.

4.b. Quand on doit utiliser des gaz comprimés sur les lieux de travail, on doit

prendre des précautions spéciales pour éviter les dangers. Voir la norme

ANSI Z49.1 et les consignes d'utilisation relatives au matériel.

4.c. Quand on ne soude pas, s'assurer qu'aucune partie du circuit de l'électrode ne touche la pièce ou la terre. Un contact accidentel peut produire

une surchauffe et créer un risque d'incendie.

4.d. Ne pas chauffer, couper ou souder des réservoirs, des fûts ou des contenants sans avoir pris les mesures qui s'imposent pour s'assurer que

ces opérations ne produiront pas des vapeurs inflammables ou toxiques

provenant des substances à l'intérieur. Elles peuvent provoquer une

explosion même si elles ont été “nettoyées”. Pour plus d'informations, se

procurer le document AWS F4.1 de l'American Welding Society.

4.e. Mettre à l'air libre les pièces moulées creuses ou les contenants avant de

souder, de couper ou de chauffer. Elles peuvent exploser.

4.f. Les étincelles et les projections sont expulsées de l'arc de soudage.

Porter des vêtements de protection exempts d'huile comme des gants en

cuir, une chemise épaisse, un pantalon sans revers, des chaussures

montantes et un casque ou autre pour se protéger les cheveux. Utiliser

des bouche-oreilles quand on soude hors position ou dans des espaces

clos. Toujours porter des lunettes de sécurité avec écrans latéraux quand

on se trouve dans la zone de soudage.

4.g. Connecter le câble de retour à la pièce le plus près possible de la zone

de soudage. Si les câbles de retour sont connectés à la charpente du

bâtiment ou à d'autres endroits éloignés de la zone de soudage cela augmente le risque que le courant de soudage passe dans les chaînes de

levage, les câbles de grue ou autres circuits auxiliaires. Cela peut créer

un risque d'incendie ou surchauffer les chaînes de levage ou les câbles

et entraîner leur défaillance.

4.h.

Lire et appliquer la Norme NFPA 51B “pour la Prévention des Incendies

Pendant le Soudage, le Coupage et dʼAutres Travaux Impliquant de la

Chaleur”, disponible auprès de NFPA, 1 Batterymarch Park,PO Box

9101, Quincy, Ma 022690-9101.

4.i.

Ne pas utiliser de source de puissance de soudage pour le dégel des

tuyauteries.

4.a. Enlever les matières inflammables de la zone de

Jan, 07

Jan, 07

Jan, 07

4

Page 5

SAFETY SEGURIDAD SÉCURITÉ

ELECTRIC SHOCK can kill.

5.a. The electrode and work (or ground)

circuits are electrically “hot” when the

welder is on. Do not touch these “hot”

parts with your bare skin or wet clothing. Wear dry, hole-free gloves to

insulate hands.

5.b. Insulate yourself from work and ground using dry

insulation. Make certain the insulation is large enough

to cover your full area of physical contact with work

and ground.

In addition to the normal safety precautions, if

welding must be performed under electrically

hazardous conditions (in damp locations or while

wearing wet clothing; on metal structures such as

floors, gratings or scaffolds; when in cramped

positions such as sitting, kneeling or lying, if

there is a high risk of unavoidable or accidental

contact with the workpiece or ground) use the following equipment:

• Semiautomatic DC Constant Voltage (Wire)

Welder.

• DC Manual (Stick) Welder.

• AC Welder with Reduced Voltage Control.

5.c. In semiautomatic or automatic wire welding, the electrode, electrode reel, welding head, nozzle or semiautomatic welding gun are also electrically “hot”.

5.d. Always be sure the work cable makes a good electrical connection with the metal being welded. The connection should be as close as possible to the area

being welded.

5.e. Ground the work or metal to be welded to a good

electrical (earth) ground.

5.f.

Maintain the electrode holder, work clamp, welding

cable and

condition. Replace

5.g. Never dip the electrode in water for cooling.

5.h. Never simultaneously touch electrically “hot” parts of

electrode holders connected to two welders because

voltage between the two can be the total of the open

circuit voltage of both welders.

5.i. When working above floor level, use a safety belt to

protect yourself from a fall should you get a shock.

5.j. Also see Items 4.c. and 1.

welding machine in good, safe operating

damaged insulation.

MAR95

El ELECTROCHOQUE

puede causar la muerte.

5.a. Los circuitos del electrodo y pieza de

trabajo (o tierra) están eléctricamente “vivos”

cuando la soldadora está encendida. No

tocar esas piezas “vivas” con la piel desnuda o ropa mojada.

Usar guantes secos sin agujeros para aislar las manos.

5.b. Aislarse de la pieza de trabajo y tierra usando aislante

seco. Asegurarse que el aislante sea lo suficientemente

grande para cubrir toda el área de contacto físico con

la pieza de trabajo y el suelo.

Además de las medidas de seguridad normales, si es

necesario soldar en condiciones eléctricamente peligrosas (en lugares húmedos o mientras se está usando ropa mojada; en las estructuras metálicas tales

como suelos, emparrillados o andamios; estando en

posiciones apretujadas tales como sentado, arrodillado o acostado, si existe un gran riesgo de que ocurra

contacto inevitable o accidental con la pieza de trabajo o tierra, usar el equipo siguiente:

• Soldadora (de alambre) de voltaje constante

CD semiautomática.

• Soldadora (de varilla) manual CD.

• Soldadora CA con control de voltaje reducido.

5.c. En la soldadura con alambre semiautomática o

automática, el electrodo, carrete del electrodo, cabezal

soldador, boquilla o pistola para soldar semiautomática

también están eléctricamente “vivas”.

5.d. Siempre asegurar que el cable de trabajo tenga una

buena conexión eléctrica con el metal que se está soldando. La conexión debe ser lo más cerca posible del área

que se va a soldar.

5.e. Conectar la pieza de trabajo o metal que se va a soldar a

una buena tierra eléctrica.

5.f. Mantener el portaelectrodo, pinza de trabajo, cable de la

soldadora y la soldadora en condiciones de trabajo buenas y seguras. Cambiar el aislante si está dañado.

5.g. Nunca sumergir el electrodo en agua para enfriarlo.

5.h. Nunca tocar simultáneamente la piezas eléctricamente

“vivas” de los portaelectrodos conectados a dos soldadoras porque el voltaje entre los dos puede ser el total del

voltaje de circuito abierto de ambas soldadoras.

5.i. Cuando se trabaje sobre el nivel del suelo, usar un cinturón de seguridad para protegerse de una caída si llegara

a ocurrir electrochoque.

5.j. Ver también las partidas 4.c. y 1.

LES CHOCS ÉLECTRIQUES

peuvent être mortels.

5.a. Les circuits de l'électrode et de retour (ou

masse) sont sous tension quand la source de

courant est en marche. Ne pas toucher ces pièces

sous tension les mains nues ou si l'on porte des vêtements mouillés.

Porter des gants isolants secs et ne comportant pas de trous.

5.b. S'isoler de la pièce et de la terre en utilisant un moyen d'isolation

sec. S'assurer que l'isolation est de dimensions suffisantes pour

couvrir entièrement la zone de contact physique avec la pièce et

la terre.

En plus des consignes de sécurité normales, si l'on doit

effectuer le soudage dans des conditions dangereuses au

point de vue électrique (dans les endroits humides ou si

l'on porte des vêtements mouillés; sur les constructions

métalliques comme les sols, les grilles ou les

échafaudages; dans une mauvaise position par exemple

assis, à genoux ou couché, il y a un risque élevé de contact

inévitable ou accidentel avec la pièce ou la terre) utiliser le

matériel suivant :

• Source de courant (fil) à tension constante c.c. semiautomatique.

• Source de courant (électrode enrobée) manuelle c.c.

• Source de courant c.a. à tension réduite.

5.c. En soudage semi-automatique ou automatique, le fil, le dévidoir,

la tête de soudage, la buse ou le pistolet de soudage semiautomatique sont également sous tension.

5.d. Toujours s'assurer que le câble de retour est bien connecté au

métal soudé. Le point de connexion devrait être le plus près

possible de la zone soudée.

5.e. Raccorder la pièce ou le métal à souder à une bonne prise de

terre.

5.f. Tenir le porte-électrode, le connecteur de pièce, le câble de

soudage et l'appareil de soudage dans un bon état de fonctionnement. Remplacer l'isolation endommagée.

5.g. Ne jamais tremper l'électrode dans l'eau pour la refroidir.

5.h. Ne jamais toucher simultanément les pièces sous tension des

porte-électrodes connectés à deux sources de courant de

soudage parce que la tension entre les deux peut correspondre

à la tension à vide totale des deux appareils.

5.i. Quand on travaille au-dessus du niveau du sol, utiliser une cein-

ture de sécurité pour se protéger contre les chutes en cas de

choc.

5.j. Voir également les points 4.c. et 1.

5

Page 6

SAFETY SEGURIDAD SÉCURITÉ

FUMES AND GASES

can be dangerous.

gases hazardous to health. Avoid breathing these

fumes and gases. When welding, keep your head out of

the fume. Use enough

arc to keep

zone.

When welding with electrodes which require special

ventilation such as stainless or hard facing (see

instructions on container or MSDS) or on lead or

cadmium plated steel and other metals or coatings

which produce highly toxic fumes, keep exposure as

low as possible and below Threshold Limit Values

(TLV) using local exhaust or mechanical ventilation.

In confined spaces or in some circumstances, outdoors, a respirator may be required. Additional precautions are also required when welding on galvanized steel.

6. b. The operation of welding fume control equipment is

affected by various factors including proper use

and positioning of the equipment, maintenance of

the equipment and the specific welding procedure

and application involved. Worker exposure level

should be checked upon installation and periodically thereafter to be certain it is within applicable

OSHA PEL and ACGIH TLV limits.

6.c.

Do not weld in locations near chlorinated hydrocarbon

spraying operations. The heat and rays of the arc

can react with solvent vapors

highly toxic gas, and other irritating products.

6.d. Shielding gases used for arc welding can displace

air and cause injury or death. Always use enough

ventilation, especially in confined areas, to insure

breathing air is safe.

6.e. Read and understand the manufacturerʼs instruc-

tions for this equipment and the consumables to be

used, including the material safety data sheet

(MSDS) and follow your employerʼs safety practices. MSDS forms are available from your welding

distributor or from the manufacturer.

6.a. Welding may produce fumes and

fumes and gases away from the breathing

vapors coming from degreasing, cleaning or

ventilation and/or exhaust at the

to

form phosgene, a

Los HUMOS Y GASES

pueden ser peligrosos.

6.a. La soldadura puede producir humos y

gases peligrosos para la salud. Evite respirar-

los. Durantela soldadura, mantener la cabeza

alejada de loshumos. Utilice ventilación y/o extracción de

humos junto al arco para mantener los humos y gases

alejados de la zona de respiración. Cuando se suelda con

electrodos de acero inoxidable o recubrimiento duro

que requieren ventilación especial (Ver instrucciones en

el contenedor o la MSDS) o cuando se suelda chapa galvanizada, chapa recubierta de Plomo y Cadmio, u otros

metales que producen humos tóxicos, se deben tomar

precauciones suplementarias. Mantenga la exposición

lo más baja posible, por debajo de los valores límites

umbrales (TLV), utilizando un sistema de extracción

local o una ventilación mecánica. En espacios confinados o en algunas situaciones, a la intemperie, puede ser

necesario el uso de respiración asistida.

6.b. La operación de equipo de control de humos de

soldadura se ve afectada por diversos factores

incluyendo el uso adecuado y el posicionamiento del

equipo así como el procedimiento de soldadura

específico y la aplicación utilizada. El nivel de

exposición del trabajador deberá ser verificado durante

la instalación y después periodicamente a fin de

asegurar que está dentro de los límites OSHA PEL y

ACGIH TLV permisibles.

6.c No soldar en lugares cerca de una fuente de vapores

de hidrocarburos clorados provenientes de las

operaciones de desengrase, limpieza o pulverización.

El calor y los rayos del arco puede reaccionar con los

vapores de solventes para formar fosgeno, un gas

altamente tóxico, y otros productos irritantes.

6.G. Los gases protectores usados para la soldadura por

arco pueden desplazar el aire y causar lesiones graves,

incluso la muerte. Tenga siempre suficiente ventilación,

especialmente en las áreas confinadas, para tener la

seguridad de que se respira aire fresco.

6.e. Lea atentamente las instrucciones del fabricante de

este equipo y el material consumible que se va a usar,

incluyendo la hoja de datos de seguridad del material

(MSDS) y siga las reglas de seguridad del empleado,

distribuidor de material de soldadura o del fabricante.

LES FUMÉES ET LES

GAZ peuvent être

dangereux.

6.a Le soudage peut produire des fumées et

des gaz dangereux pour la santé. Éviter d'inhaler ces

fumées et ces gaz. Quand on soude, tenir la tête à l'extérieur des fumées. Utiliser un système de ventilation ou

d'évacuation suffisant au niveau de l'arc pour évacuer les

fumées et les gaz de la zone de travail. Quand on soude

avec des électrodes qui nécessitent une ventilation spéciale comme les électrodes en acier inoxydable ou pour

revêtement dur (voir les directives sur le contenant ou

la fiche signalétique) ou quand on soude de l'acier au

plomb ou cadmié ainsi que d'autres métaux ou revêtements qui produisent des fumées très toxiques, limiter

le plus possible l'exposition et au-dessous des valeurs

limites d'exposition (TLV) en utilisant une ventilation

mécanique ou par aspiration à la source. Dans les

espaces clos ou dans certains cas à l'extérieur, un

appareil respiratoire peut être nécessaire. Des précautions supplémentaires sont également nécessaires

quand on soude sur l'acier galvanisé.

6.b. Le fonctionnement de lʼappareil de contrôle des vapeurs de

soudage est affecté par plusieurs facteurs y compris lʼutilisation et le positionnement corrects de lʼappareil, son entretien ainsi que la procédure de soudage et lʼapplication concernées. Le niveau dʼexposition aux limites décrites par

OSHA PEL et ACGIH TLV pour les ouvriers doit être vérifié

au moment de lʼinstallation et de façon périodique par la

suite afin dʼavoir la certitude quʼil se trouve dans lʼintervalle

en vigueur.

6.c. Ne pas souder dans les endroits à proximité des vapeurs

d'hydrocarbures chlorés provenant des opérations de

dégraissage, de nettoyage ou de pulvérisation. La chaleur

et le rayonnement de l'arc peuvent réagir avec les vapeurs

de solvant pour former du phosgène, gaz très toxique, et

d'autres produits irritants.

6.d. Les gaz de protection utilisés pour le soudage à l'arc peuvent chasser l'air et provoquer des blessures graves voire

mortelles. Toujours utiliser une ventilation suffisante, spécialement dans les espaces clos pour s'assurer que l'air

inhalé ne présente pas de danger.

6.e. Lire et comprendre les instructions du fabricant pour cet

appareil et le matériel de réserve à utiliser, y compris la

fiche de données de sécurité des matériaux (MSDS) et

suivre les pratiques de sécurité de lʼemployeur. Les fiches

MSDS sont disponibles auprès du distributeur de matériel

de soudage ou auprès du fabricant.

AUG 06

AUG 06

AUG 06

6

Page 7

OPERATING INSTRUCTIONS

WARNING

INSTRUCCIONES DE OPERACIÓN

ADVERTENCIA

CONSIGNES D'UTILISATION

AVERTISSEMENT

•Have an electrician install and service this equipment.

•Turn the input power off at the fuse box before workingonequipment.

•Do not touch electrically hot parts.

--------------------------------------------------------------------------------

Input Power and Grounding Connections

Before starting the installation, check with the power company to be sure your power supply is adequate for the voltage,

amperes, phase and frequency specified on the welder

nameplate. Also, be sure the planned installation will meet

the United States National Electrical Code and local code

requirements. This welder may be operated from a single

phase line or from one phase of a two or three phase line.

All models designed to operate on less than 250 volt input

lines are shipped with the input cable connected to the

welder. A matching receptacle is supplied with the AC/DC

225/125. Exception: 50 Hz units do not include the input plug

and receptacle.

WARNING

These installation instructions apply to the input wiring

and overload protection installed to supply one AC-225S or one AC/DC 225/125 and comply with the United

States National Electrical Code as it applies to electric

welders. Other equipment should not be connected to

this supply without consulting the input power requirements for that equipment, the United States National

Electrical Code, and all local codes.

--------------------------------------------------------------------------------

Place the welder so there is free circulation of air in through

the louvers in the back and sides of the case and out of the

bottom on all four sides. Mount a NEMA Type 6-50R receptacle in a suitable location. Be sure it can be reached by the

plug on the input cable attached to the welder.

Using the following instructions, have a qualified electrician

connect this receptacle (NEMA 6-50R Type) to the power

lines at the fuse box. Three #10 or larger copper wires are

required if conduit is used. For long cable runs over

100'(31m), #8 or larger wire in conduit will be needed to prevent excessive voltage drops. Fuse the two hot lines with 50

ampere super lag type fuses as shown in the following diagram. The center contact in the receptacle is for the grounding connection. A green wire in the input cable connects this

contact to the frame of the welder. This insures proper

grounding of the welder frame when the welder plug is inserted into the receptacle. If a separate disconnect switch is

used, it should have two poles for the two hot lines and both

should be fused for 50 amperes.

•Contrate los servicios de un electricista para la instalación y servicio de este equipo.

•Coloque la alimentación de poder en OFF (APAGADO)

en la caja de fusibles antes de trabajar con el equipo.

•No toque las partes eléctricamente energizadas.

--------------------------------------------------------------------------------

Energía de alimentación y conexiones a tierra

Antes de iniciar la instalación, consulte con la compañía de luz para asegurarse de que el suministro de energía sea el adecuado para el voltaje,

amperaje, fases y frecuencias establecidas en la placa de especificaciones

de la soldadora. Asimismo, asegúrese de que la instalación planeada

cumpla con los requerimientos del Código Eléctrico Nacional de los Estados

Unidos y del código del país. Esta soldadoras puede operarse desde una

línea monofásica o desde una fase de una línea de dos o tres fases.

Todos los modelos diseñados para operar con líneas de alimentación

menores que 250 voltios se envían con el cable de alimentación conectado

a la soldadora. Con la AC/DC 225/125 se proporciona un receptáculo correspondiente. Excepción: las unidades de 50 Hz no incluyen el enchufe y

receptáculo de alimentación.

ADVERTENCIA

Estas instrucciones de instalación aplican al cableado

de alimentación y a la protección de sobrecarga instalados para abastecer energía a la AC 225-S o AC/DC

225/125 y cumplir con el Código Eléctrico Nacional de

los Estados Unidos en cuanto corresponde a las soldadoras eléctricas. No debe conectarse otro equipo a

esta fuente de energía sin antes consultar los requerimientos de potencia de alimentación para dicho equipo,

incluyendo el Código Eléctrico Nacional de Los Estados

Unidos y todos los códigos locales.

--------------------------------------------------------------------------------

Coloque la soldadora de tal forma que el aire circule libremente por las rejillas de ventilación posteriores y laterales del gabinete, hacia afuera, a través

de la parte inferior y por los cuatro lados. Monte un receptáculo tipo NEMA

6-50R en una ubicación adecuada. Asegúrese de que el enchufe del cable

de alimentación que está unido a la soldadora llegue hasta el receptáculo.

Utilizando las siguientes instrucciones, contrate los servicios de un electricista Calificado para conectar este receptáculo (tipo NEMA 6-50R) a las

líneas de energía en la caja de fusibles. Se requieren alambres de cobre

#10 o más gruesos, si se utiliza un conducto eléctrico. Para tramos largos

de cable mayores a 31m (100'), se necesitará alambre #8 o más grueso

para evitar caídas excesivas de voltaje. Proteja con fusibles las dos líneas

energizadas utilizando fusibles de quemado lento de 50 amperes, como se

muestra en el siguiente diagrama. El contacto central en el receptáculo es

para la conexión a tierra. El alambre verde en el cable de alimentación

conecta este contacto con el armazón de la soldadora. Esto asegura una

conexión a tierra adecuada del armazón de la soldadora cuando el enchufe

de la misma se inserta en el receptáculo. Si se utiliza un interruptor por separado, éste debe tener dos polos para las dos líneas energizadas y ambos

deben protegerse con fusibles para 50 amperes.

7

• Demander à un électricien d'installer et d'entretenir ce

matériel.

• Couper l'alimentation à la boîte à fusibles avant de travailler sur ce matériel.

• Ne pas toucher les pièces sous tension.

---------------------------------------------------------------------------------------

Connexions de puissance d'entrée et de mise à la terre

Avant de mettre la machine en marche, vérifier auprès de la compagnie

d'électricité que l'alimentation convient pour la tension, l'intensité, la phase

et la fréquence indiquées sur la plaque signalétique de la source de courant

de soudage. De plus, s'assurer que l'installation prévue répond aux exigences du code de l'électricité local. Cette source de courant peut fonctionner sur un circuit monophasé ou sur une seule phase d'un circuit

diphasé ou triphasé.

Tous les modèles conçus pour fonctionner sur un courant d'entrée inférieur

à 250 V sont expédiés avec le câble d'entrée connecté à la source de

courant. Une prise correspondante est livrée avec la source AC/DC

225/125. Une exception : les appareils 50 Hz ne comprennent pas la fiche

d'entrée et la prise.

AVERTISSEMENT

Ces directives d'installation s'appliquent au câblage d'entrée et au dispositif de protection contre les surcharges, installés pour une seule

source AC-225C-S ou une seule source AC/DC 225/125 conformément

au code de l'électricité local relativement aux sources de courant de

soudage à l'arc. On ne doit pas connecter d'autre équipement à cette

source de courant sans consulter les exigences relatives à la puissance d'entrée de ce matériel, le code de l'électricité du pays et tous

les codes locaux.

----------------------------------------------------------------------------------------------------

Placer la source de courant de sorte qu'il y ait une libre circulation d'air par

les persiennes à l'arrière et sur les côtés de la carrosserie ainsi que sur le

fond. Monter une prise NEMA type 6-50R à un endroit convenable.

S'assurer qu'elle puisse être atteinte par la fiche du câble d'entrée fixé à la

source de courant.

En utilisant les consignes suivantes, demander à un électricien qualifié de

connecter cette prise (NEMA 6-50R) au circuit électrique au niveau de la

boîte à fusibles. Trois fils en cuivre n˚ 10 ou plus sont nécessaires si l'on

utilise un conduit. Dans le cas des longs câbles de plus de 31m(100pi), un

fil n˚ 8 ou supérieur dans un conduit est nécessaire pour empêcher les

chutes de tension excessives. Monter un fusible temporisé de 50 A sur les

deux lignes de tension comme on le voit sur le schéma ci-après. Le contact

du milieu dans la prise est destiné à la prise de terre. Un fil vert dans le

câble d'entrée raccorde ce contact au bâti de la source de courant de

soudage. Cela permet de bien mettre à la terre le bâti de la source de

courant quand on branche la fiche sur la prise. Si l'on utilise un disjoncteur

distinct, il doit avoir deux pôles pour les deux circuits sous tension et tous

les deux doivent être munis d'un fusible de 50 A.

Page 8

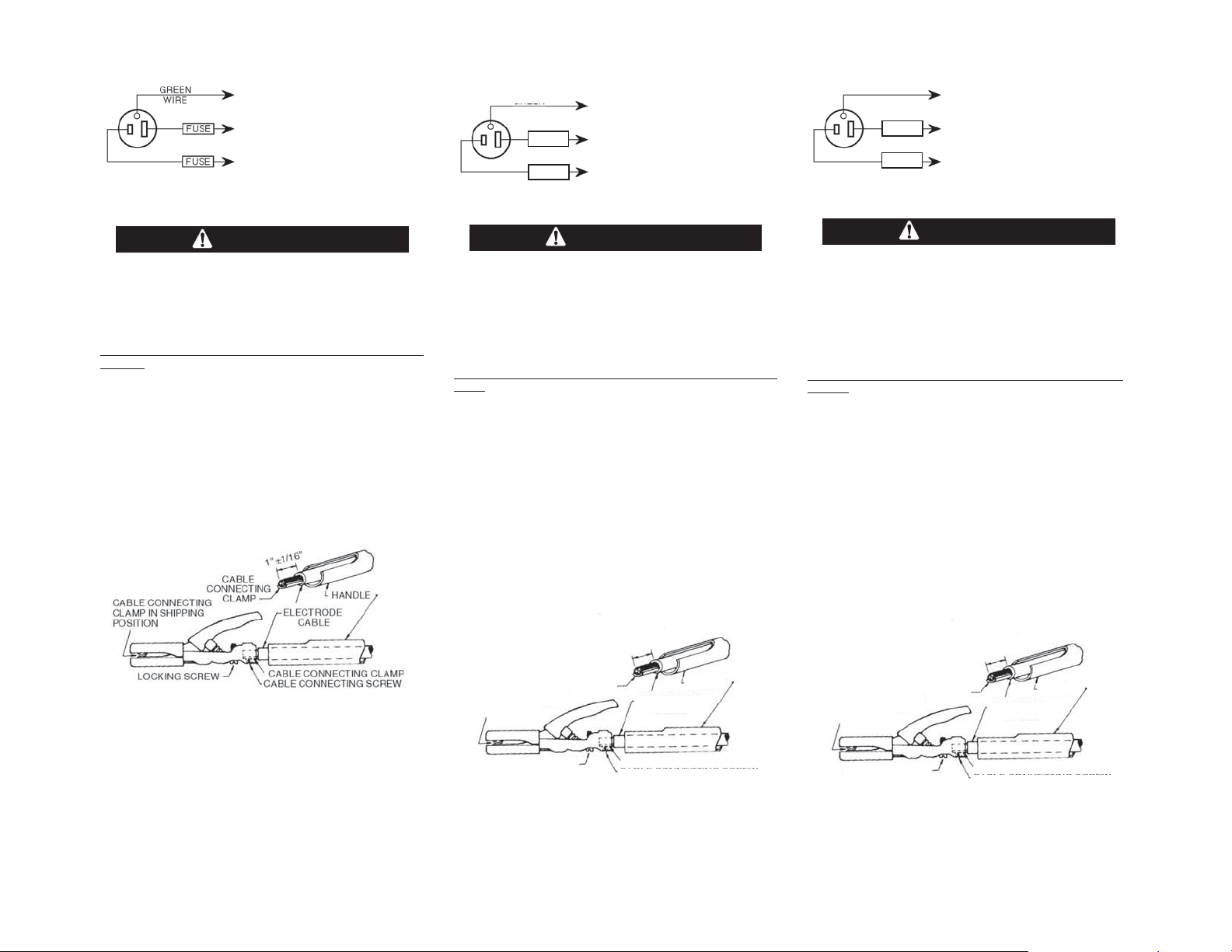

CONNECT TO A SYSTEM GROUNDING WIRE. SEE THE UNITED

STATES NATIONAL ELECTRICAL

CODE AND/OR LOCAL CODES FOR

OTHER DETAILS AND MEANS FOR

PROPER GROUNDING.

CONNECT TO HOT WIRES

OF A THREE-WIRE, SINGLE

PHASE SYSTEM OR TO

}

ONE PHASE OF A TWO OR

THREE PHASE SYSTEM.

Attaching Electrode Cable to Holder

WARNING

Before attaching the electrode cable to the electrode

holder or the work cable to clamp, be certain the welder

is turned off or the input power is disconnected.

--------------------------------------------------------------------------------

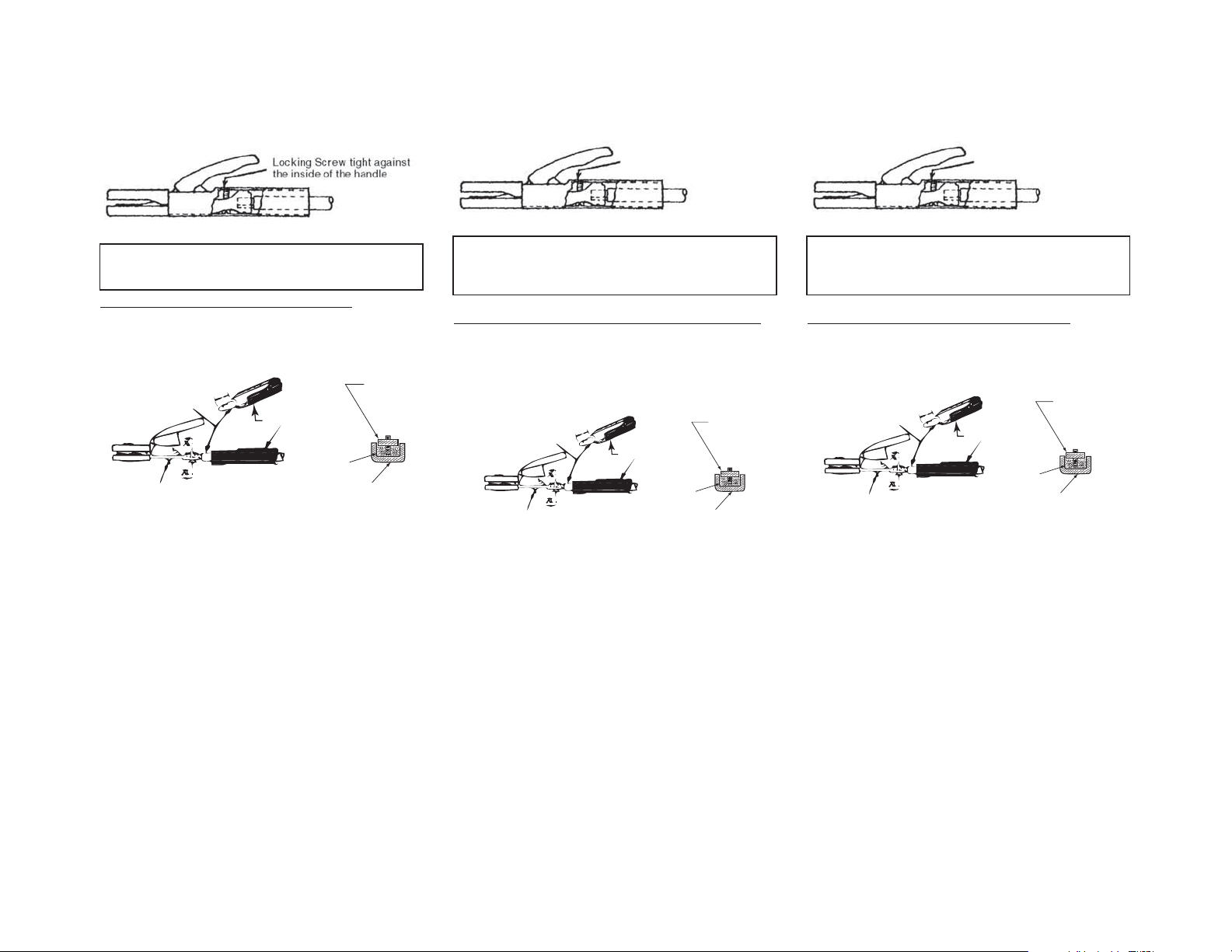

Identify the holder type before installing.

Type A - Holder with Octagon shaped handle and Clamp

in Jaws

1. Loosen locking screw and slide handle off holder. Place

handle over electrode cable.

2. Remove insulation from electrode cable 1” ± 1/16”

(25.4mm ± 1.6mm) from end.

3. Back out cable connecting screw until end is flush with

inside surface of jaw body.

4. Remove cable connecting clamp from holder jaws. Place

clamp over bare end of electrode cable and insert into

holder with clamp centered against connecting screw.

CONÉCTELO A UN CABLE A TIERRA DEL

SISTEMA. CONSULTE EL CODIGO ELECTRICO NACIONAL DE LOS ESTADOS

Al Ambre Verde

Fusible

Fusible

UNIDOS Y/O LOS CODIGOS LOCALES A

FIN DE OBTENER MAS DETALLES Y

CONOCER OTROS MEDIOS PARAHACER

UNA CONEXION A TIERRA ADECUADA.

CONÉCTELOS A LOS CABLES

ENERGIZADOS DE UN SISTEMA

MONOFÁSICO DE TRES ALAM-

}

BRES O A UNA FASE DE UN SISTEMA DE DOS O TRES FASES.

Conexión del cable del electrodo al portaelectrodo

ADVERTENCIA

Antes de conectar el cable del electrodo al portaelectrodo o el cable de trabajo a la pinza, asegúrese de que la

soldadora se encuentre apagada o que la energía de alimentación esté desconectada.

--------------------------------------------------------------------------------

Identificación del tipo de portaelectrodo antes de la

instalación.

Tipo A - Portaelectrodo con mango en forma octagonal y

pinza

1. Quite el tornillo de seguridad y deslice el mango del portaelectrodo hacia afuera. Coloque el cable del electrodo

dentro del mango.

2. Quite el aislante del cable del electrodo de 25.4 mm ± 1.6

mm (1" + 1/16") del extremo.

3. Saque un poco el tornillo de conexión de cable hasta que

el extremo se alinee con la superficie interna del cuerpo de

la pinza.

4. Retire la abrazadera de conexión de las quijadas de la

pinza. Coloque la abrazadera en el extremo sin aislante del

cable del electrodo e insértelo en el portaelectrodo, asegurándolo con el tornillo de conexión.

Fil vert

Fusible

Fusible

CONNECTER À UN FIL DE MISE À

LA TERRE DES RÉSEAUX CONFORMÉMENT AUX EXIGENCES

DU CODE D'ÉLECTRICITÉ LOCAL.

CONNECTER AUX FILS

SOUS TENSION D'UN CIRCUIT À TROIS FILS

}

MONOPHASÉ OU À UNE

PHASE D'UN CIRCUIT

DIPHASÉ OU TRIPHASÉ.

Connexion du câble d'électrode au porte-électrode

AVERTISSEMENT

Avant de fixer le câble d'électrode au porte-électrode

ou le câble de retour au connecteur de pièce, s'assurer

que la source de courant est arrêtée ou que l'alimentation est coupée.

--------------------------------------------------------------------------------

Déterminer quel est le type de porte-électrode avant

d'installer.

Type A - Porte-électrode à poignée octogonale et mors de

serrage

1. Desserrer la vis de blocage et écarter la poignée du

porte-électrode en la faisant glisser sur le câble.

2. Dénuder l'extrémité du câble d'électrode sur 1 po ± 1/16

po (25,4 mm ± 1,6 mm).

3. Desserrer la vis de connexion du câble jusqu'à ce que

l'extrémité du câble vienne toucher la surface intérieure

du corps de la pince.

4. Enlever la pièce de connexion du câble des mors du

porte-électrode. Placer la pièce de connexion sur l'extrémité dénudée du câble d'électrode et l'enfoncer dans

le porte-électrode de façon qu'elle soit centrée sur la vis

de connexion.

5. Tighten cable connecting screw securely against clamp.

Posición en la que

se envia la

abrazadera de

conexión del cable

Tornillo de seguridad

5. Apriete el tornillo de conexión del cable en forma segura

contra la abrazadera.

Abrazadera de

conexion del cable

25.4 mm ± 1.6 mm

Mango

Cable del Electrodo

Abrazadera de conexión del cable

Tornillo de conexión del cable

8

Pièce de

Pièce de connexion

du câble en position

de transport

Vis de blocage

5. Serrer fermement la vis de connexion du câble sur la

pièce de connexion.

connexion du câble

1 po ± 1/16 po

Poignée

Câble d'électrode

Pièce de connexion du câble

Vis de connexion de la pièce

Page 9

a

6. Slide handle into position and secure by turning the locking screw in until it is tight. The threaded end of the screw

will then pass against the inside of the handle and the

head of the screw will be completely inside the handle.

6. Deslice el mango a su posición y asegúrelo con el tornillo hasta

que esté fijo. El extremo roscado del tornillo pasará por el interior del mango y la cabeza del tornillo entrará completamente en

el mango.

Tornillo de seguridad apretado que pasa a través del

interior del mango

6. Faire coulisser la poignée pour la remettre en position et la fixer

avec la vis de blocage. L'extrémité filetée de la vis doit alors

être serrée fermement contre l'intérieur de la poignée, la tête

complètement enfoncée dans la poignée.

Vis de blocage serrée contre l'intérieur de la poignée

Important Safety Note: Make sure insulation is secure and that

screws are tight and cannot be touched. If screw can be touched,

DO NOT USE HOLDER, contact your distributor.

Type B - Holder with Round, Ribbed Handle

1. Remove handle mounting screw and slide handle off

holder. Place handle over electrode cable.

Cable

Electrode

cable

Handle mounting screw

1" ± 1/16"

Handle

Cable

Clamp connecting screw

connecting

clamp

2. Remove insulation from electrode cable 1” ± 1/16”

(25.4mm ± 1.6mm) from end.

3. Back out clamp connecting screw until the cable connecting clamp can be removed.

4. Remove cable connecting clamp and place bare end of

electrode cable into holder with cable strands divided

equally on both sides of clamp connecting screw.

5. Tighten cable connecting screw securely into clamp so

clamp holds cable in place.

6. Slide handle into position and secure with handle mount-

ing screw.

Attaching Work Cable to Clamp

Insert work cable through strain relief hole in work clamp and

fasten securely with bolt and nut provided.

Nota importante de seguridad: Asegúrese de que el aislamiento

sea seguro y que los tornillos estén fijos y no puedan tocarse. Si

los tornillos pueden tocarse, NO UTILICE EL PORTAELECTRODO; comuníquese con su distribuidor.

Tipo B - Portaelectrodo con mango redondeado y rebordes

1. Quite el tornillo de montaje del mango y deslice el mango hacia

afuera del portaelectrodo. Coloque el cable del electrodo dentro

del mango.

Cable del

electrodo

Tornillo de montaje del mango

25.4 mm ± 1.6 mm

Mango

Tornillo de conexión de la pinz

Abrazadera

de conexión

del cable

Cable

2. Quite el aislante de un lado del cable del electrodo: 25.4 mm ±

1.6 mm (1" + 1/16").

3. Saque un poco el tornillo de conexión de la pinza sólo hasta que

la abrazadera de conexión del cable pueda quitarse.

4. Retire la abrazadera de conexión del cable y coloque el extremo

sin aislante del cable del electrodo dentro del portaelectrodo con

ramales de cables divididos equitativamente en ambos lados del

tornillo de conexión de la pinza.

5. Apriete el tornillo de conexión de cable en forma segura en la

abrazadera para que ésta última evite que se mueva el cable.

6. Deslice el mango hacia su lugar y asegúrelo con el tornillo de

montaje que se encuentra en el mismo.

Conexión del cable de trabajo a la pinza

Note de sécurité importante : S'assurer que l'isolation est bien

fixée et que les vis sont serrées et que l'on ne peut pas les

toucher. Si l'on peut toucher les vis, NE PAS UTILISER LE

PORTE-ÉLECTRODE, appeler le distributeur.

Type B - Porte-électrode à poignée ronde nervurée

1. Desserrer la vis de fixation et Épcarter la poignée du porte-électrode en la faisant glisser sur le câble.

Câble

d'électrode

Vis de fixation de la poignée

1po± 1/16 po

Poignée

Vis de connexion de la pièce

Pièce de

connexion

du câble

Câble

2. Dénuder l'extrémité du câble d'électrode sur 1 po ± 1/16 po

(25,4 mm ± 1,6 mm).

3. Desserrer la vis de connexion de la pièce pour que l'on puisse

enlever la pièce de connexion du câble.

4. Enlever la pièce de connexion du câble et placer l'extrémité

dénudée du câble d'électrode dans le porte-électrode, les brins

du câble étant répartis de façon égale de part et d'autre de la

vis de la pièce de connexion.

5. Serrer fermement la vis dans la pièce de connexion pour que

celle-ci retienne le câble.

6. Faire coulisser la poignée pour la remettre en position et la fixer

avec la vis de fixation.

Connexion du câble de retour au connecteur de pièce

Inserte el cable de trabajo a través del orificio de protección contra

tirones en la pinza de trabajo y asegúrelo con la tuerca y el tornillo

Faire passer le câble de retour dans le trou de serrage de la pince

et fixer le câble avec le boulon et l'écrou fournis.

que se proporcionan.

9

Page 10

Electrode and Work Cable Replacement

Substitution of cables with larger sizes requiring connections

to be made internally is not recommended. Connections for

additional lengths or larger sizes should be properly made

externally. Lincoln Electric QD (Quick Disconnect) connectors are available for this purpose.

If either cable requires replacement for other reasons, they

should be replaced with the appropriate Lincoln parts— and

only by qualified personnel.

Welding Current Selection

Each position on the current selector switch is marked with

the output amperes for that setting. Turn the switch to the

current required for each application.

There is a slight amount of play in each switch position. It is

good practice to move the switch back and forth once within

this play after switching to a new position. This wiping action

keeps the contacts free from dirt and oxides.

CAUTION

Do not turn the selector switch while welding as this

will damage the contacts.

--------------------------------------------------------------------------------

Welding Polarity Selection

To get the best results with todayʼs arc welding electrodes, it

is important to use the proper polarity. The AC/DC Arc

Welder permits the choice of AC, DC(+) or DC(-), giving additional versatility.

Lincoln Electrodes are listed in the chart at the end of this

manual. Each electrode is designed to work best on either

DC(+), DC(-) or AC. In this electrode chart the preferred

polarity is listed first. This is the polarity which should be

used - when available - for best results.

Duty Cycle

The 60 Hz welders are rated 20% duty cycle and the 50 Hz

welders are rated 15% duty cycle on all switch positions.

Duty cycle is based on a ten minute period. This means that

the arc can be drawn for 2 minutes out of each ten minute

period (with a 20% duty cycle unit) without any danger of

overheating. If the welder is used for more than 2 minutes

during several successive ten minute periods, it may overheat. Be sure to leave the unit “on” during each 10 minute

period to let the fan motor run for adequate cooling.

Overheating reduces welder life.

Reemplazo del Cable del electrodo y de trabajo

No se recomienda substituir los cables por cables más gruesos ya que

requieren conexiones internas. Las conexiones para longitudes adicionales o grosores mayores deben realizarse adecuadamente y de

forma externa. Se encuentran disponibles conectores de QD

(desconexión rápida) de Lincoln Electric para este fin.

Si por otras razones necesita reemplazar cualquier cable, deberán substituirlo con partes de Lincoln apropiadas y sólo por el personal calificado.

Selección de la corriente de soldadura

Cada posición del interruptor de selección de corriente está señalada

con los amperes de salida para esa especificación. Coloque el interruptor en la corriente que se requiere para cada aplicación. Existe un

pequeño juego en cada posición del interruptor. Es recomendable

mover el interruptor hacia adelante y hacia atrás (dentro del juego permitido) una vez que se encuentra en la posición deseada, después de

cambiar a una posición nueva. Este movimiento mantiene los contactos libres de suciedad y óxido.

PRECAUCIÓN

No mueva el interruptor de selección mientras esté soldando, ya que esto podría dañar los contactos.

--------------------------------------------------------------------------------

Selección de la polaridad de soldadura

A fin de obtener los mejores resultados con los electrodos actuales de

soldadura por arco, es importante utilizar la polaridad adecuada. La

soldadora de arco de AC/CD permite elegir entre AC, CD(+) o CD(-),

ofreciendo de esta forma, una versatilidad adicional.

Los electrodos de Lincoln se enumeran en la tabla que se encuentra al

final de este manual.

Cada electrodo está diseñado para funcionar de la mejor manera, ya

sea con CD(+), CD(-) o AC. En esta tabla de electrodos la polaridad

recomendada se enumera primero. Esta es la polaridad que debería

utilizarse (si está disponible) para obtener los mejores resultados.

Ciclo de trabajo

Las soldadoras de 60 Hz están clasificadas como máquinas que cuentan con un ciclo de trabajo del 20% y las soldadoras de 50 Hz como

máquinas con un ciclo de trabajo del 15% en todas las posiciones del

interruptor. El ciclo de trabajo se basa en un período de diez minutos.

Esto significa que el arco puede mantenerse durante 2 minutos en cada

período de diez minutos (en una unidad con ciclo de trabajo del 20%)

sin peligro de sobrecalentamiento. Si la soldadora se utiliza por más de

2 minutos durante varios períodos sucesivos diez minutos, ésta puede

sobrecalentarse. Asegúrese de dejar "encendida" la unidad durante

cada período de 10 minutos para que el motor del ventilador funcione,

a fin de asegurar un enfriamiento adecuado. El sobrecalentamiento

reduce la vida útil de la soldadora.

Remplacement du câble d'électrode et du câble de retour

Il n'est pas recommandé de remplacer les câbles par des câbles

plus gros nécessitant des connexions internes. Les connexions

des rallonges ou des câbles de grosseur supérieure doivent être

effectuées correctement à l'extérieur. Utiliser pour ce faire les connecteurs rapides Lincoln Electric QD.

Si pour d'autres raisons, on doit remplacer les câbles, n'utiliser que

les pièces Lincoln appropriées et seule une personne qualifiée doit

effectuer le remplacement.

Choix du courant de soudage

L'intensité de sortie est marquée pour chaque position du sélecteur

de courant. Tourner le sélecteur sur le courant nécessaire pour

chaque application.

Le sélecteur a un léger jeu dans chaque position. Il est bon de faire

jouer le sélecteur une fois vers l'avant et vers l'arrière après avoir

choisi une nouvelle position. Ce frottement permet de s'assurer

que les contacts sont dépourvus de saletés et d'oxydes.

ATTENTION

Ne pas tourner le sélecteur pendant le soudage : cela

endommagerait les contacts.

--------------------------------------------------------------------------------

Choix de la polarité de soudage

Pour obtenir les meilleurs résultats avec les électrodes de soudage

à l'arc d'aujourd'hui, il est important d'utiliser la bonne polarité. La

source de courant de soudage à l'arc AC/DC permet le choix de

c.a., c.c. (+) ou c.c. (-) ce qui lui confère une polyvalence supplémentaire.

La liste des électrodes Lincoln est donnée dans le tableau à la fin

du manuel.

Chaque électrode est conçue pour fonctionner mieux en c.c. (+),

c.c. (-) ou c.a. Dans ce tableau d'électrodes la polarité à utiliser de

préférence est donnée en premier. C'est la polarité que l'on devrait

utiliser, dans la mesure du possible, pour obtenir les meilleurs résultats.

Facteur de marche

Les sources de courant 60 Hz ont un facteur de marche nominal de

20 % et les sources de 50 Hz de 15 % sur toutes les positions du

sélecteur. Le facteur de marche est fondé sur une période de dix

minutes. Cela signifie que l'on peut utiliser l'arc pendant deux minutes sur chaque période de dix minutes (pour un appareil à facteur

de marche de 20 %) sans risque de surchauffe. Si l'on utilise l'appareil plus de deux minutes pendant plusieurs périodes successives de dix minutes, la source peut surchauffer. S'assurer de laisser l'appareil en marche pendant chaque période de dix minutes

pour que le moteur du ventilateur continue à fonctionner afin d'assurer un bon refroidissement. La surchauffe réduit la durée de vie

de l'appareil.

10

Page 11

Circuit Breakers

AC/DC models above Code 8800 have an internal circuit

breaker to prevent overheating when welding on DC. The

breaker will trip and shut off the DC welding output if the duty

cycle is exceeded or if the cooling air flow is blocked. The

cooling fan will continue to run and the DC welding output will

automatically come on when the breaker has cooled and

resets.

Interruptores automáticos

Los modelos de AC/DC mencionados anteriormente con

código 8800 cuentan con un interruptor automático interno

para evitar el sobre calentamiento cuando se suelda con CD.

El interruptor automático abre y cierra la salida de soldadura

de CD si se excede el ciclo de trabajo o si se bloquea el flujo

de aire de enfriamiento. El ventilador de enfriamiento continuará funcionando y la salida de soldadura de CD se iniciará de nuevo automáticamente cuando el interruptor

automático se haya enfriado y restablecido.

Disjoncteurs

Les modèles AC/DC au-dessus du code 8800 sont munis

d'un disjoncteur interne pour empêcher la surchauffe quand

on soude en c.c. Le disjoncteur se déclenche et arrête la

sortie de soudage c.c. si le facteur de marche est dépassé

ou si l'écoulement d'air de refroidissement est obstrué. Le

ventilateur de refroidissement continue à tourner et la sortie

de soudage c.c. est automatiquement présente quand le disjoncteur s'est refroidi et se réenclenche.

Electrode Selection Guide

See the Electrode Selection Guide and additional electrode

selection information at the end of this manual. Also refer to

the Lincoln Weldirectory (C2.10) for current settings and

electrode sizes.

Arc Torch (Optional Accessory)

The arc torch (see page 28) is especially suited for use on

these welders for brazing, welding non-ferrous metals and

preheating before bending and forming.

MAINTENANCE

Routine preventative maintenance is not required. See your

local Lincoln Electric Authorized Field Service Shop for necessary repairs.

Guía para la selección de electrodos

Véase la guía para la selección de electrodos e información

adicional que se proporciona al final de este manual.

Asimismo, consulte el Directorio de Soldadoras de Lincoln

(C2.10) para conocer los parámetros de corriente y los

tamaños de electrodos.

Antorcha de arco (accesorio opcional)

La antorcha de arco (véase la página 28) está especialmente

diseñada para utilizarse con estas soldadoras para soldar

con bronce, metales no ferrosos y precalentar el metal antes

de doblarlo y darle forma.

MANTENIMIENTO

No se requiere mantenimiento preventivo de rutina.

Comuníquese con el Taller Servicio Autorizado de Lincoln

Electric para cualquier reparación necesaria.

Guide de choix des électrodes

Voir le guide de choix des électrodes et les informations supplémentaires à ce sujet à la fin du manuel. Voir également

le Lincoln Weldirectory (C2.10) qui donne les réglages et

diamètres d'électrode courants.

Torche à arc (en option)

La torche à arc (voir la page 28) est spécialement adaptée à

ces sources de courant de soudage pour le brasage, le

soudage des métaux non ferreux et le préchauffage avant le

pliage et le formage.

ENTRETIEN

L'entretien préventif périodique n'est pas nécessaire. Voir

l'atelier d'après-vente agréé de Lincoln Electric pour les

réparations nécessaires.

11

Page 12

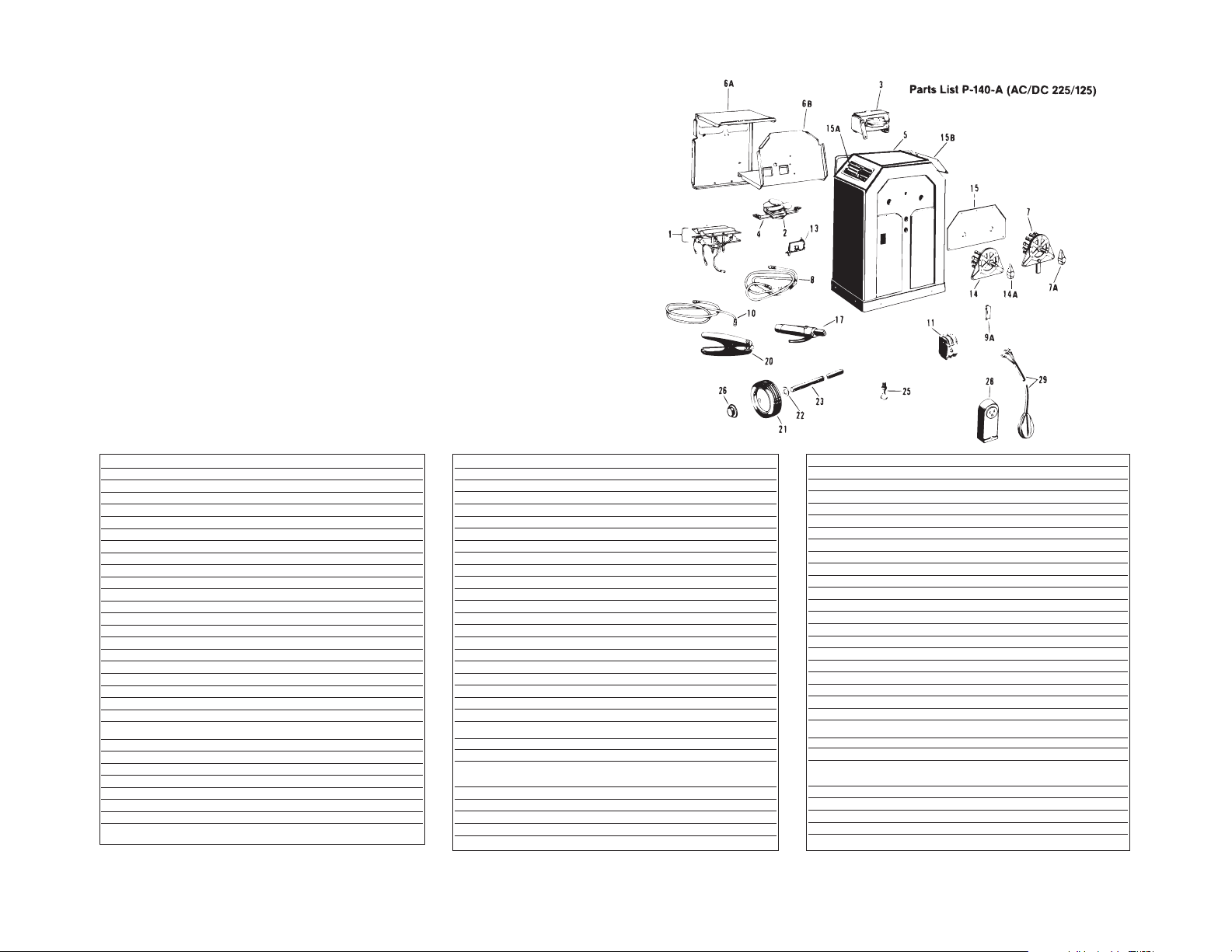

How To Use Parts List

1. Refer to the appropriate drawing to the right.

2. Find the part on the drawing.

3. Using the item number from the drawing find the part name and description in the table.

4. Get the welder code number found on the nameplate.

5. Order the part from The Lincoln Electric Company, or from a Lincoln Field Service Shop. Be sure to give the

Parts List number, item number, part name and description, number required, the welder name, model number

and code number.

Comment utiliser la nomenclature

1. Voir le schéma ci-dessous.

2. Chercher la pièce sur le schéma.

3. Chercher maintenant le nom et la désignation de la pièce dans le tableau correspondant au numéro d'article du

schéma.

4. Relever le numéro de code de la source de courant de soudage sur la plaque signalétique.

5. Commander la pièce auprès de Lincoln Electric ou d'un atelier du service après-vente de Lincoln. Bien s'assurer

de donner le numéro de référence, le numéro d'article, le nom et la désignation de la pièce, la quantité commandée

et le nom et le numéro de modèle et de code de la source de courant de soudage.

Cómo utilizar la lista de partes

1. Consulte la figura que se muestra a continuación.

2. Localice la parte.

3. Utilizando el número de parte en la figura, encuentre el nombre de la parte y su descripción en la tabla.

4. Busque el número de código de la soldadora que se encuentra en la placa de especificaciones.

5. Ordene la parte a Lincoln Electric o al Taller de Servicio Autorizado de Lincoln. Asegúrese de proporcionar el

número de la lista de partes, el número de parte, el nombre y descripción de la parte, cantidad requerida, el

nombre de la soldadora, el número de modelo y el número de código.

Item Description (Availiable Service Parts)

1 Rectifier Assembly

2 Fan Motor and Blade

3 Choke

4 Fan Motor Bracket

5 Case

6 Lower Back Panel

7 Range Selector Switch

7A Handle

8 Electrode Cable

9A Output Lead Clamp

10 Work Clamp

11 Line Switch

13 Suppressor

14 Polarity Switch

14A Handle

15 Nameplate

15A Warning Plate

15B Electrode Selector Plate

16 Name Plate Fastener Botton (Not Shown)

17 Electrode Holder

20 Work Clamp

28 Receptacle (Below 250V input)*

29 Input Cable(Below 250V input)

OPTIONAL UNDERCARRIAGE KIT INCLUDES

21 Wheel

22 Washer

23 Axle

25 Front Foot

26 Push Nut

ParteDescripción (Piezas De Servicio De Availiable)

1 Ensamble del rectificador

2 Motor del ventilador y aspas

3 Reactor estabilizador

4 Soporte del motor del ventilador

5 Gabinete

6 Panel posterior inferior

7 Interruptor selector de rango

7A Manija

8 Cable del electrodo

9A Grapa del Cable de salida

10 Pinza de trabajo

11 Interruptor de línea

13 Supresor

14 Interruptor de polaridad

14A Manija

15 Placa de especificaciones

15A Placa de advertencia

15B Placa del selector de electrodos

16 Sujetador Botton De la Placa Conocida (No mostrado)

17 Portaelectrodos

20 Pinza de trabajo

28 Receptáculo (para alimentaciones menores a 250V)

29 Cable de alimentación (para alimentaciones menores a 250V)

EL JUEGO OPCIONAL DEL CARRO DE TRANSPORTE INCLUYE

21 Rueda

22 Roldana

23 Eje

25 Pie frontal

26 Tuerca de presión

*Receptacle not included with Code 11074. *Receptáculo no incluido con el código 11074.

12

ArticleDésignation (pièces d'entretien d'Availiable)

1 Redresseur

2 Moteur et hélice du ventilateur

3 Bobine

4 Support du moteur du ventilateur

5 Capot

6 Panneau arrière inférieur

7 Sélecteur de plage

7A Poignée

8 Câble d'électrode

9A Serre-câble de sortie

10 Câble de retour

11 Interrupteur d'alimentation

13 Suppresseur

14 Sélecteur de polarité

14A Poignée

15 Plaque signalétique

15A Plaque d'avertissement

15B Plaque du choix d'électrode

16 Attache Botton (Pas Shown) Nommé De Plat

17 Porte-électrode

20 Connecteur de pièce

*

28 Prise (entrée inférieure à 250 V)*

29 Câble d'entrée (entrée ìnférieure à 250 V)

ENSEMBLE CHARIOT EN OPTION

21 Roues

22 Rondelle

23 Essieu

25 Pied avant

26 Bouchon à compression

*Réceptacle non inclus avec le code 11074.

Page 13

Item Description (Availiable Service Parts)

1 Upper Back Cover

2 Fan Motor and Blade

2A Fan

3 Fan Mounting Bracket

5 Case

6 Nameplate

6A Warning Plate (Not Shown)

6B Name Plate Fastener Botton (Not Shown)

7 Selector Switch

8 Switch Handle

9 Output Lead Grommets(Below Code 5340)

9A Output Lead Clamp (Above Code 5340)

10 Line Switch Nameplate(Below Code 4760)

11 Line Switch

13 Cover Panel (Below Code 5340)

14A Input Terminal Block (Below code 4760)

14B Input Panel (code 4760 to 5340)

15 Back cover

15A Lower Back Panel

15B Upper Back Panel

16 Electrode Cable

16A Cover Panel

17 Electrode Holder

18 Work Cable

19 Head Shield

20 Work Clamp

21 Wheel (Optional)

22 Washer (Optional)

23 Axle (Optional)

25 Front Foot (Optional)

26 Push Nut (Optional)

29 Input Cable

Parts List 65-A AC-225-S

15A

26

Parte Descripción (Piezas De Servicio De Availiable)

1 Cubierta trasera superior

2 Motor del ventilador y aspas

2A Aspas

3 Soporte de montaje del ventilador

5 Gabinete

6 Placa de identificación

6A Placa de advertencia (No mostrada)

6B Sujetador Botton De la Placa Conocida (No mostrado)

7 Interruptor selector

8 Manija del interruptor

9 Roldanas aislantes del Cable de salida (códigos menores

a 5340)

9A Pinza del Cable de salida (códigos mayores a 5340)

10 Placa de identificación del interruptor de línea (códigos

menores a 4760)

11 Interruptor de línea

13 Panel de cubierta (códigos menores a 5340)

14A Bloque de terminales de alimentación (códigos menores a

4760)

14B Panel de entrada (del código 4760 al 5340)

15 Cubierta posterior

15A Panel posterior inferior

15B Panel Trasero Superior

16 Cable del electrodo

16A Panel De Cubierta

17 Portaelectrodo

18 Cable de trabajo

19 Careta

20 Pinza de trabajo

21 Rueda (opcional)

22 Roldana (opcional)

23 Eje (opcional)

25 Pie frontal (opcional)

26 Tuerca de presión (opcional)

29 Cable de alimentación

15B

2

16A

16

17

18

20

22

21

BELOW CODE 6300 ONLY

and Codes 6342, 6343 &

1

13

5

25

23

14A

14B

6

9

10

11

6453

2A

2

3

15

7

8

9A

29

ArticleDésignation (pièces d'entretien d'Availiable)

1 Couvercle arrière supérieur

2 Moteur de ventilateur et hélice

2A Hélice

3 Support de montage du ventilateur

5 Capot

6 Plaque signalétique

6A Plaque d'avertissement (Non montré)

6B Attache Botton (Pas Shown) Nommé De Plat

7 Sélecteur

8 Poignée du sélecteur

9 Passe-fil du câble de sortie (au-dessous du code 5340)

9A Serre-câble de sortie (au-dessus du code 5340)

10 Plaque signalétique de l'interrupteur d'alimentation (au-

dessous du code 4760)

11 Interrupteur d'alimentation

13 Couvre-panneau (au-dessous du code 5340)

14A Bornier d'entrée (au-dessous du code 4760)

14B Panneau d'entrée (code 4760 à 5340)

15 Couvercle arrière

15A Panneau arrière inférieur

15B Panneau Arrire Suprieur

16 Câble d'électrode

16A Panneau De Couverture

17 Porte-électrode

18 Câble de retour

19 Masque de soudeur

20 Connecteur de pièce

21 Roue (option)

22 Rondelle (option)

23 Essieu (option)

25 Pied avant (option)

26 Bouchon à compression (option)

29 Câble d'entrée

13

Page 14

LEARNING TO WELD

The serviceability of a product or structure utilizing this

type of information is and must be the sole responsibility of the builder/user. Many variables beyond the control of The Lincoln Electric Company affect the results

obtained in applying this type of information. These variables include, but are not limited to, welding procedure,

plate chemistry and temperature, weldment design, fabrication methods and service requirements.

APRENDIENDO A SOLDAR

La funcionalidad de un producto o estructura utilizando este

tipo de información es y debe ser responsabilidad única del

fabricante/usuario. Diversas variables más allá del control de

Lincoln Electric afectan los resultados obtenidos al aplicar

este tipo de información. Estas variables incluyen, pero no se

limitan a los procedimientos de soldadura, las propiedades

química de la placa, la temperatura, el diseño de las estructuras soldadas, los métodos de fabricación y los requerimientos de servicio.

L'APPRENTISSAGE DU SOUDAGE

L'aptitude au service d'un produit ou d'une construction utilisant ce type d'informations est et doit être la

seule responsabilité du constructeur ou de l'utilisateur.

De nombreuses variables indépendantes de la volonté

de la société Lincoln Electric influent sur les résultats

obtenus en appliquant ce type d'informations. Ces variables comprennent, entre autres, le mode opératoire de

soudage, la composition chimique et la température de

la tôle, la conception de la construction soudée, les

méthodes de fabrication et les exigences de service.

No one can learn to weld simply by reading about it. Skill

comes only with practice. The following pages will help the

inexperienced welder to understand welding and develop

his skill. For more detailed information order a copy of “New

Lessons in Arc Welding” listed on page 37.

The Arc-Welding Circuit

The operatorʼs knowledge of arc welding must go beyond the

arc itself. He must know how to control the arc, and this

requires a knowledge of the welding circuit and the equipment that provides the electric current used in the arc. Figure

1 is a diagram of the welding circuit. The circuit begins where

the electrode cable is attached to the welding machine and

ends where the work cable is attached to the welding

machine. Current flows through the electrode cable to the

electrode holder, through the holder to the electrode and

across the arc. On the work side of the arc, the current flows

through base metal to the work cable and back to the welding machine. The circuit must be complete for the current to

flow. To weld, the work clamp must be tightly connected to

clean base metal. Remove paint, rust, etc. as necessary to

get a good connection. Connect the work clamp as close as

possible to the area you wish to weld. Avoid allowing the

welding circuit to pass through hinges, bearings, electronic

components or similar devices that can be damaged.

This arc-welding circuit has a voltage output of up to 79 volts

which can shock.

Nadie puede aprender a soldar simplemente leyendo cómo

hacerlo. La destreza sólo se obtiene con la práctica. Las

páginas a continuación ayudarán al soldador sin experiencia

a aprender y a desarrollar sus habilidades de soldadura.