Page 1

IM3004

01/2005

Rev. 1

POWERTEC

280C, 350C & 420C PRO

OPERATOR’S MANUAL

MANUALE OPERATIVO

BEDIENUNGSANLEITUNG

MANUAL DE INSTRUCCIONES

MANUEL D'UTILISATION

BRUKSANVISNING OG DELELISTE

GEBRUIKSAANWIJZING

BRUKSANVISNING

INSTRUKCJA OBSŁUGI

BESTER S.A.

ul. Jana III Sobieskiego 19A, 58-260 Bielawa, Poland

www.lincolnelectriceurope.com

Page 2

II

Declaration of conformity

Dichiarazione di conformità

Konformitätserklärung

Declaración de conformidad

Déclaration de conformité

Samsvars erklæring

Verklaring van overeenstemming

Försäkran om överensstämmelse

Deklaracja zgodności

BESTER S.A.

Declares that the welding machine:

Dichiara che Il generatore per saldatura tipo:

Erklärt, daß die Bauart der Maschine:

Declara que el equipo de soldadura:

Déclare que le poste de soudage:

Bekrefter at denne sveisemaskin:

Verklaart dat de volgende lasmachine:

Försäkrar att svetsomriktaren:

Deklaruje, że spawalnicze źródło energii:

POWERTEC 280C, 350C, & 420C PRO

conforms to the following directives:

è conforme alle seguenti direttive:

den folgenden Bestimmungen entspricht:

es conforme con las siguientes directivas:

est conforme aux directives suivantes:

er i samsvar med følgende direktiver:

overeenkomt conform de volgende richtlijnen:

överensstämmer med följande direktiv:

spełnia następujące wytyczne:

73/23/CEE, 89/336/CEE

and has been designed in compliance with the following

standards:

ed è stato progettato in conformità alle seguenti norme:

und in Übereinstimmung mit den nachstehenden normen

hergestellt wurde:

y ha sido diseñado de acuerdo con las siguientes

normas:

et qu'il a été conçu en conformité avec les normes:

og er produsert og testet iht. følgende standarder:

en is ontworpen conform de volgende normen:

och att den konstruerats i överensstämmelse med

följande standarder:

i że zostało zaprojektowane zgodnie z wymaganiami

następujących norm:

EN 60974-1, EN 60974-10

Tomasz Domagalski

Operations Director

BESTER S.A., ul. Jana III Sobieskiego 19A, 58-260 Bielawa, Poland

11/04

Page 3

III

11/04

THANKS! For having choosen the QUALITY of the Lincoln Electric products.

• Please Examine Package and Equipment for Damage. Claims for material damaged in shipment must be notified

immediately to the dealer.

• For future reference record in the table below your equipment identification information. Model Name, Code &

Serial Number can be found on the machine rating plate.

GRAZIE! Per aver scelto la QUALITÀ dei prodotti Lincoln Electric.

• Esamini Imballo ed Equipaggiamento per rilevare eventuali danneggiamenti. Le richieste per materiali danneggiati

dal trasporto devono essere immediatamente notificate al rivenditore.

• Per ogni futuro riferimento, compilare la tabella sottostante con le informazioni di identificazione equipaggiamento.

Modello, Codice (Code) e Matricola (Serial Number) sono reperibili sulla targa dati della macchina.

VIELEN DANK! Dass Sie sich für ein QUALITÄTSPRODUCKT von Lincoln Electric entschieden haben.

• Bitte überprüfen Sie die Verpackung und den Inhalt auf Beschädigungen. Transportschäden müssen sofort dem

Händler gemeldet werden.

• Damit Sie Ihre Gerätedaten im Bedarfsfall schnell zur Hand haben, tragen Sie diese in die untenstehende Tabelle

ein. Typenbezeichnung, Code- und Seriennummer finden Sie auf dem Typenschild Ihres Gerätes.

GRACIAS! Por haber escogido los productos de CALIDAD Lincoln Electric.

• Por favor, examine que el embalaje y el equipo no tengan daños. La reclamación del material dañado en el

transporte debe ser notificada inmediatamente al proveedor.

• Para un futuro, a continuación encontrará la información que identifica a su equipo. Modelo, Code y Número de

Serie los cuales pueden ser localizados en la placa de características de su equipo.

MERCI! Pour avoir choisi la QUALITÉ Lincoln Electric.

• Vérifiez que ni l’équipement ni son emballage ne sont endommagés. Toute réclamation pour matériel

endommagé doit être immédiatement notifiée à votre revendeur.

• Notez ci-dessous toutes les informations nécessaires à l’identification de votre équipement. Le nom du Modèle

ainsi que les numéros de Code et Série figurent sur la plaque signalétique de la machine.

TAKK! For at du har valgt et KVALITETSPRODUKT fra Lincoln Electric.

• Kontroller emballsjen og produktet for feil eller skader. Eventuelle feil eller transportskader må umiddelbart

rapporteres dit du har kjøpt din maskin.

• For fremtidig referanse og for garantier og service, fyll ut den tekniske informasjonen nedenfor i dette avsnittet.

Modell navn, Kode & Serie nummer finner du på den tekniske platen på maskinen.

BEDANKT! Dat u gekozen heeft voor de KWALITEITSPRODUCTEN van Lincoln Electric.

• Controleert u de verpakking en apparatuur op beschadiging. Claims over transportschade moeten direct aan de

dealer of aan Lincoln electric gemeld worden.

• Voor referentie in de toekomst is het verstandig hieronder u machinegegevens over te nemen. Model Naam,

Code & Serienummer staan op het typeplaatje van de machine.

TACK! För att ni har valt en KVALITETSPRODUKT från Lincoln Electric.

• Vänligen kontrollera förpackning och utrustning m.a.p. skador. Transportskador måste omedelbart anmälas till

återförsäljaren eller transportören.

• Notera informationen om er utrustnings identitet i tabellen nedan. Modellbeteckning, code- och serienummer hittar

ni på maskinens märkplåt.

DZIĘKUJEMY! Za docenienie JASKOŚCI produktów Lincoln Electric.

• Proszę sprawdzić czy opakownie i sprzęt nie są uszkodzone. Reklamacje uszkodzeń powstałych podczas

transportu muszą być natychmiast zgłoszone do dostawcy (dystrybutora).

• Dla ułatwienia prosimy o zapisanie na tej stronie danych identyfikacyjnych wyrobów. Nazwa modelu, Kod i Numer

Seryjny, które możecie Państwo znaleźć na tabliczce znamionowej wyrobu.

Model Name, Modello, Typenbezeichnung, Modelo, Nom du modèle, Modell navn, Model Naam, Modellbeteckning,

Nazwa modelu:

………………...…………………………….…………………………………………………………………………………………..

Code & Serial number, Code (codice) e Matricola, Code- und Seriennummer, Code y Número de Serie, Numéros de

Code et Série, Kode & Serie nummer, Code en Serienummer, Code- och Serienummer, Kod i numer Seryjny:

………………….……………………………………………….. …………………………………………………….……………..

Date & Where Purchased, Data e Luogo d’acquisto, Kaufdatum und Händler, Fecha y Nombre del Proveedor, Lieu et

Date d’acquisition, Kjøps dato og Sted, Datum en Plaats eerste aankoop, Inköpsdatum och Inköpsställe, Data i Miejsce

zakupu:

…………………………………………………………………... ……………………….…………………………………………..

Page 4

IV

ENGLISH INDEX

Safety .......................................................................................................................................................................... A-1

Installation and Operator Instructions .......................................................................................................................... A-2

Electromagnetic Compatibility (EMC) .......................................................................................................................... A-7

Technical Specifications .............................................................................................................................................. A-8

INDICE ITALIANO

Sicurezza..................................................................................................................................................................... B-1

Installazione e Istruzioni Operative.............................................................................................................................. B-2

Compatibilità Elettromagnetica (EMC)......................................................................................................................... B-7

Specifiche Tecniche..................................................................................................................................................... B-8

INHALTSVERZEICHNIS DEUTSCH

Sicherheitsmaßnahmen / Unfallschutz ........................................................................................................................ C-1

Installation und Bedienungshinweise........................................................................................................................... C-2

Elektromagnetische Verträglichkeit (EMC) .................................................................................................................. C-7

Technische Daten........................................................................................................................................................ C-8

INDICE ESPAÑOL

Seguridad .................................................................................................................................................................... D-1

Instalación e Instrucciones de Funcionamiento ........................................................................................................... D-2

Compatibilidad Electromagnética (EMC)..................................................................................................................... D-7

Especificaciones Técnicas........................................................................................................................................... D-8

INDEX FRANÇAIS

Sécurité ....................................................................................................................................................................... E-1

Installation et Instructions d'Utilisation ......................................................................................................................... E-2

Compatibilité Electromagnétique (CEM)...................................................................................................................... E-7

Caractéristiques Techniques ....................................................................................................................................... E-8

NORSK INNHOLDSFORTEGNELSE

Sikkerhetsregler............................................................................................................................................................F-1

Installasjon og Brukerinstruksjon ..................................................................................................................................F-2

Elektromagnetisk Kompatibilitet (EMC) ........................................................................................................................F-7

Tekniske Spesifikasjoner ..............................................................................................................................................F-8

NEDERLANDSE INDEX

Veiligheid..................................................................................................................................................................... G-1

Installatie en Bediening................................................................................................................................................ G-2

Elektromagnetische Compatibiliteit (EMC) ..................................................................................................................G-7

Technische Specificaties ............................................................................................................................................. G-8

SVENSK INNEHÅLLSFÖRTECKNING

Säkerhetsanvisningar .................................................................................................................................................. H-1

Instruktioner för Installation och Handhavande............................................................................................................ H-2

Elektromagnetisk Kompatibilitet (EMC) ....................................................................................................................... H-7

Tekniska Specifikationer.............................................................................................................................................. H-8

SKOROWIDZ POLSKI

Bezpieczeństwo Użytkowania .......................................................................................................................................I-1

Instrukcja Instalacji i Eksploatacji ..................................................................................................................................I-2

Kompatybilność Elektromagnetyczna (EMC)................................................................................................................. I-7

Dane Techniczne...........................................................................................................................................................I-8

Spare Parts, Parti di Ricambio, Ersatzteile, Lista de Piezas de Recambio, Pièces de Rechange, Deleliste, Reserve

Onderdelen, Reservdelar, Wykaz Części Zamiennych.................................................................................................... 1

Electrical Schematic, Schema Elettrico, Elektrische Schaltpläne, Esquema Eléctrico, Schéma Electrique, Elektrisk

Skjema, Elektrisch Schema, Elektriskt Kopplingsschema, Schemat Elektryczny ............................................................ 5

Accessories, Accessori, Zubehör, Accesorios, Accessoires, Tilleggsutstyr, Accessores, Tillbehör, Akcesoria ............... 8

Page 5

A

-1

Safety

11/04

WARNING

This equipment must be used by qualified personnel. Be sure that all installation, operation, maintenance and repair

procedures are performed only by qualified person. Read and understand this manual before operating this equipment.

Failure to follow the instructions in this manual could cause serious personal injury, loss of life, or damage to this

equipment. Read and understand the following explanations of the warning symbols. Lincoln Electric is not responsible

for damages caused by improper installation, improper care or abnormal operation.

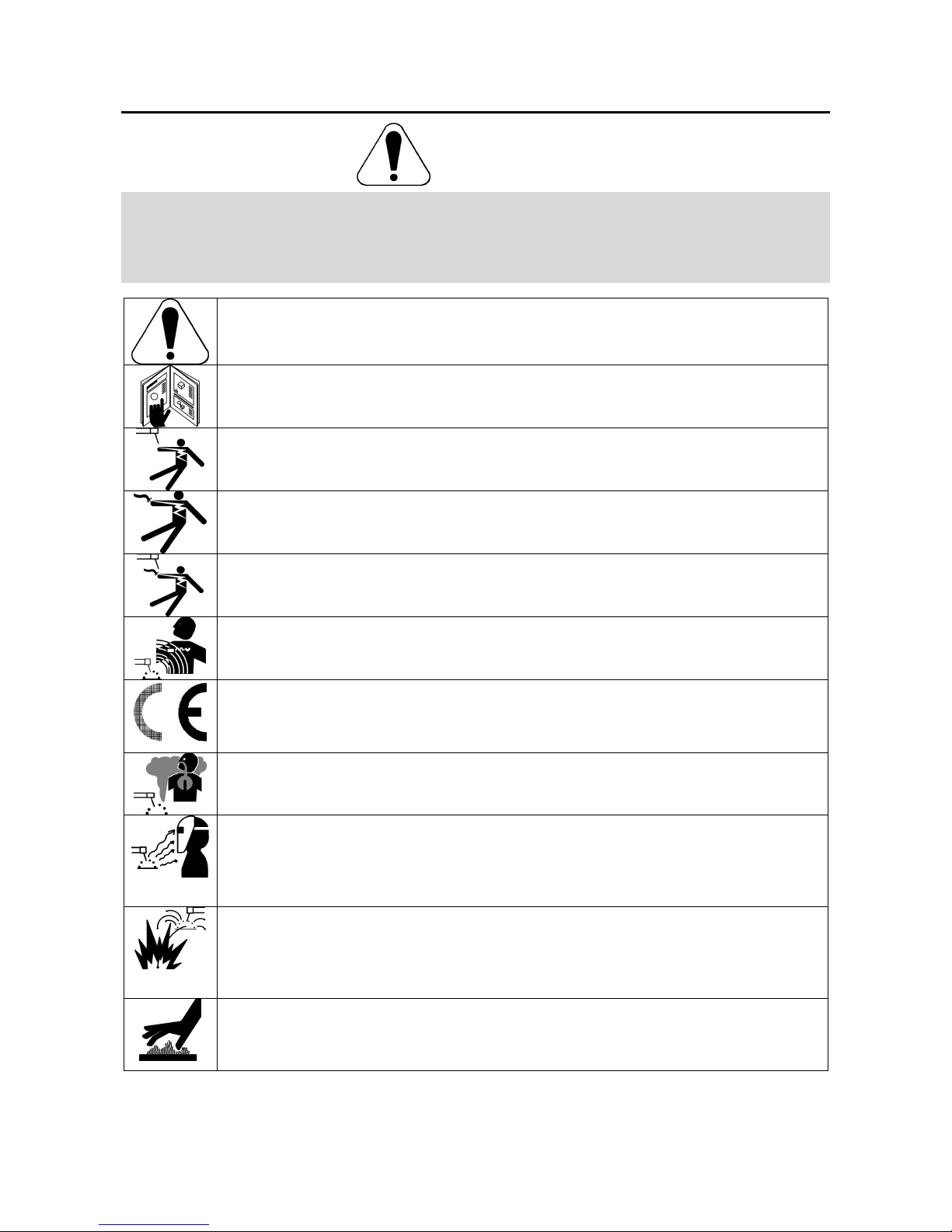

WARNING: This symbol indicates that instructions must be followed to avoid serious personal injury,

loss of life, or damage to this equipment. Protect yourself and others from possible serious injury or

death.

READ AND UNDERSTAND INSTRUCTIONS: Read and understand this manual before operating

this equipment. Arc welding can be hazardous. Failure to follow the instructions in this manual could

cause serious personal injury, loss of life, or damage to this equipment.

ELECTRIC SHOCK CAN KILL: Welding equipment generates high voltages. Do not touch the

electrode, work clamp, or connected work pieces when this equipment is on. Insulate yourself from

the electrode, work clamp, and connected work pieces.

ELECTRICALLY POWERED EQUIPMENT: Turn off input power using the disconnect switch at the

fuse box before working on this equipment. Ground this equipment in accordance with local electrical

regulations.

ELECTRICALLY POWERED EQUIPMENT: Regularly inspect the input, electrode, and work clamp

cables. If any insulation damage exists replace the cable immediately. Do not place the electrode

holder directly on the welding table or any other surface in contact with the work clamp to avoid the

risk of accidental arc ignition.

ELECTRIC AND MAGNETIC FIELDS MAY BE DANGEROUS: Electric current flowing through any

conductor creates electric and magnetic fields (EMF). EMF fields may interfere with some

pacemakers, and welders having a pacemaker shall consult their physician before operating this

equipment.

CE COMPLIANCE: This equipment complies with the European Community Directives.

FUMES AND GASES CAN BE DANGEROUS: Welding may produce fumes and gases hazardous to

health. Avoid breathing these fumes and gases. To avoid these dangers the operator must use

enough ventilation or exhaust to keep fumes and gases away from the breathing zone.

ARC RAYS CAN BURN: Use a shield with the proper filter and cover plates to protect your eyes from

sparks and the rays of the arc when welding or observing. Use suitable clothing made from durable

flame-resistant material to protect you skin and that of your helpers. Protect other nearby personnel

with suitable, non-flammable screening and warn them not to watch the arc nor expose themselves to

the arc.

WELDING SPARKS CAN CAUSE FIRE OR EXPLOSION: Remove fire hazards from the welding

area and have a fire extinguisher readily available. Welding sparks and hot materials from the welding

process can easily go through small cracks and openings to adjacent areas. Do not weld on any

tanks, drums, containers, or material until the proper steps have been taken to insure that no

flammable or toxic vapors will be present. Never operate this equipment when flammable gases,

vapors or liquid combustibles are present.

WELDED MATERIALS CAN BURN: Welding generates a large amount of heat. Hot surfaces and

materials in work area can cause serious burns. Use gloves and pliers when touching or moving

materials in the work area.

SAFETY MARK: This equipment is suitable for supplying power for welding operations carried out in

an environment with increased hazard of electric shock.

Page 6

A

-2

CYLINDER MAY EXPLODE IF DAMAGED: Use only compressed gas cylinders containing the

correct shielding gas for the process used and properly operating regulators designed for the gas and

pressure used. Always keep cylinders in an upright position securely chained to a fixed support. Do

not move or transport gas cylinders with the protection cap removed. Do not allow the electrode,

electrode holder, work clamp or any other electrically live part to touch a gas cylinder. Gas cylinders

must be located away from areas where they may be subjected to physical damage or the welding

process including sparks and heat sources.

Installation and Operator Instructions

Read this entire section before installation or operation

of the machine.

Location and Environment

This machine will operate in harsh environments.

However, it is important that simple preventative

measures are followed to assure long life and reliable

operation:

• Do not place or operate this machine on a surface

with an incline greater than 15° from horizontal.

• Do not use this machine for pipe thawing.

• This machine must be located where there is free

circulation of clean air without restrictions for air

movement to and from the air vents. Do not cover

the machine with paper, cloth or rags when

switched on.

• Dirt and dust that can be drawn into the machine

should be kept to a minimum.

• This machine has a protection rating of IP23. Keep

it dry when possible and do not place it on wet

ground or in puddles.

• Locate the machine away from radio controlled

machinery. Normal operation may adversely affect

the operation of nearby radio controlled machinery,

which may result in injury or equipment damage.

Read the section on electromagnetic compatibility in

this manual.

• Do not operate in areas with an ambient

temperature greater than 40°C.

Duty cycle and Overheating

The duty cycle of a welding machine is the percentage of

time in a 10 minute cycle at which the welder can

operate the machine at rated welding current.

Example: 60% duty cycle:

Welding for 6 minutes. Break for 4 minutes.

Excessive extension of the duty cycle will cause the

thermal protection circuit to activate.

The welding transformer in the machine is protected

from overheating by a thermostat. When the machine is

overheated the output of the machine will turn “OFF“,

and the Thermal Indicator Light will turn “ON“. When the

machine has cooled to a safe temperature the Thermal

Indicator Light will go out and the machine may resume

normal operation. Note: For safety reasons the machine

will not come out of thermal shutdown if the trigger on

the welding gun has not been released.

Minutes or decrease

duty cycle

Input Supply Connection

Installation and mains outlet socket shall be made and

protected according to appropriate rules.

Check the input voltage, phase, and frequency supplied

to this machine before turning it on. Verify the

connection of grounding wires from the machine to the

input source. The allowable input voltages are 3x230V

and 3x400V 50Hz (400V: factory default). For more

information about input supply refer to the technical

specification section of this manual and to the rating

plate of the machine.

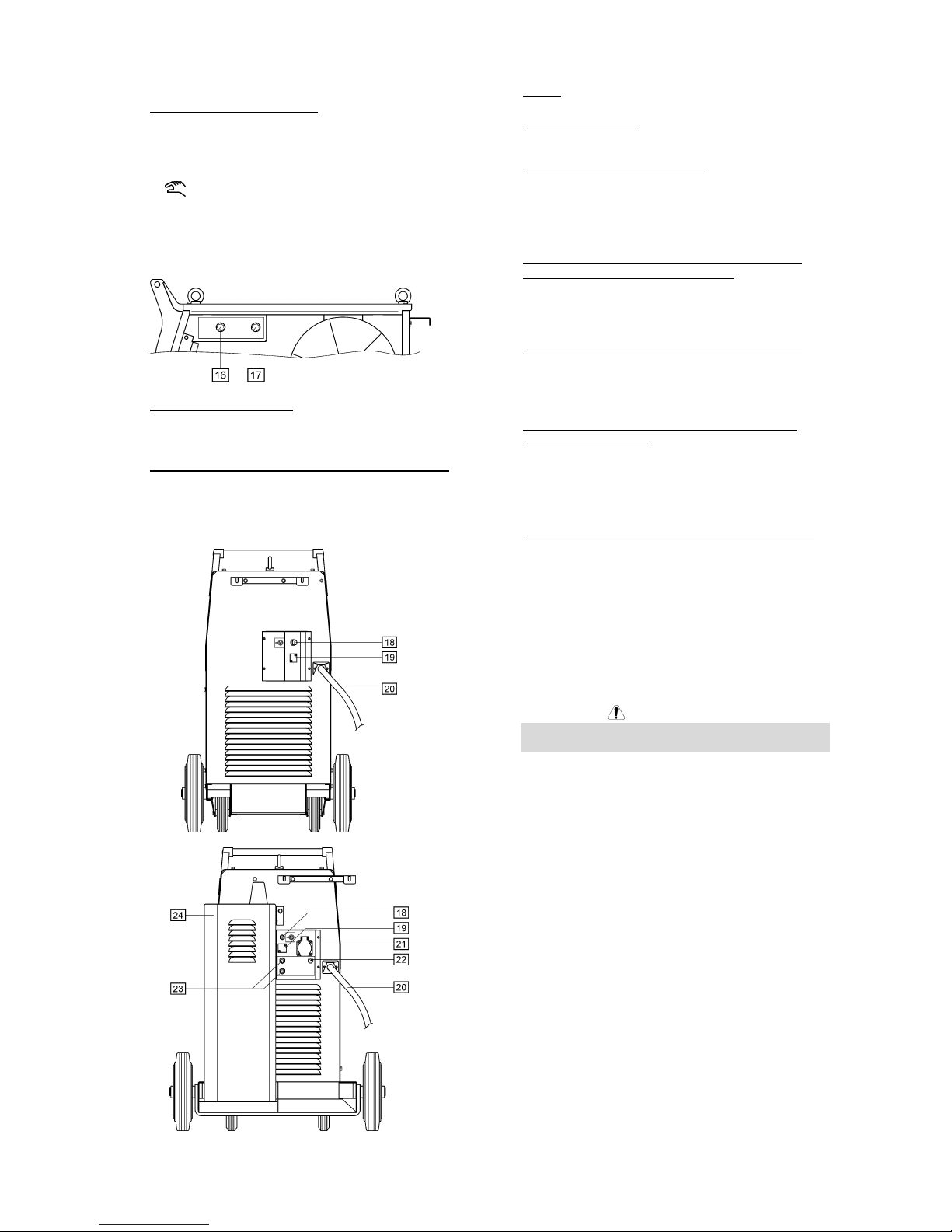

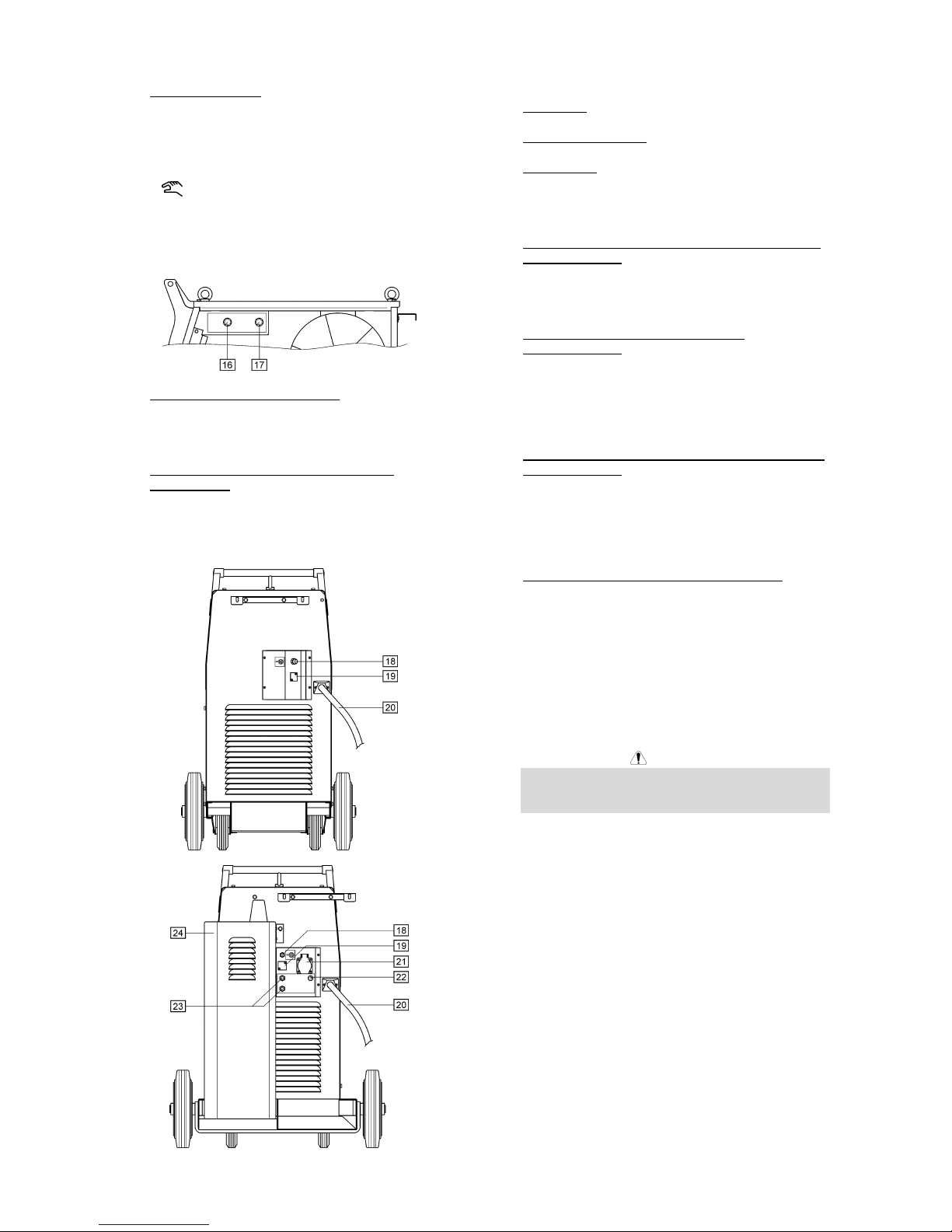

If it is necessary to change the input voltage:

• Ensure that the input cable must be disconnected

from the main supply and the machine switched

OFF.

• Remove the big side cover from the machine.

• Reconnect X11 and X12 according to the diagram

below.

X12

400V

X11

X12

230V

X11

• Replace the big side cover.

Make sure that the amount of mains power available

from the input supply is adequate for normal operation of

the machine. The necessary delayed fuse (or circuit

breaker with ”D” characteristic) and cable sizes are

indicated in the technical specification section of this

manual.

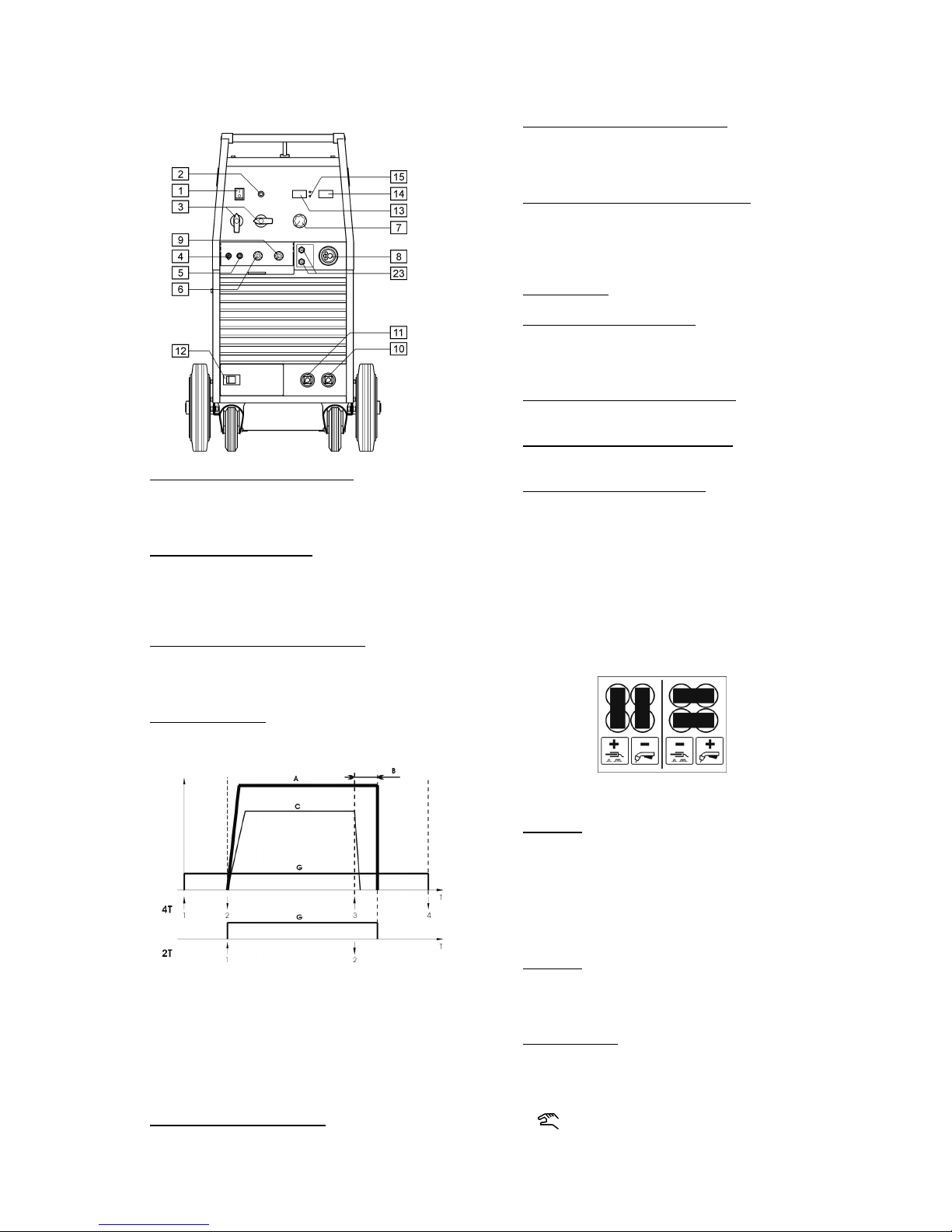

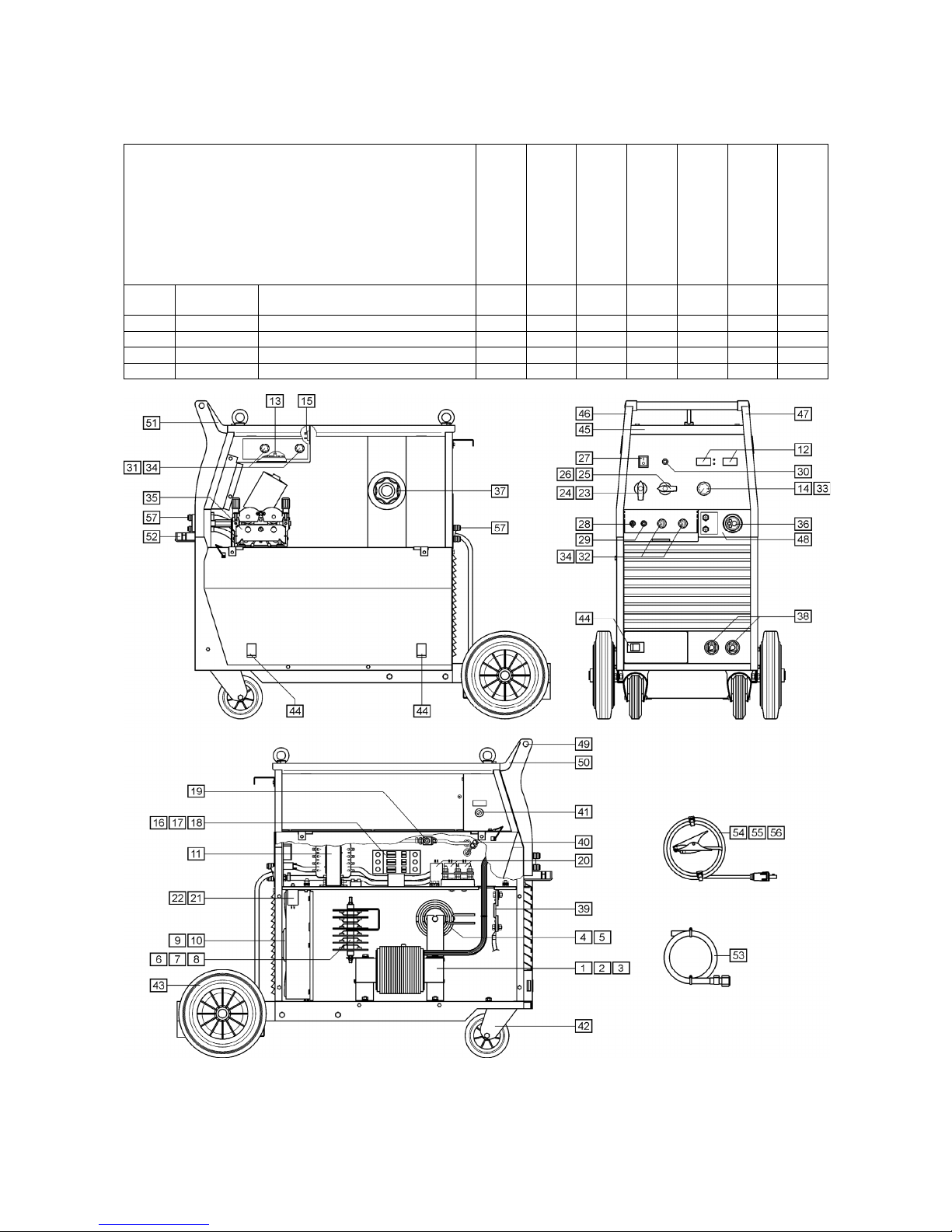

Refer to points [1] and [20] of the images below.

Output Connections

Refer to points [8], [10] and [11] of the images below.

Page 7

A

-3

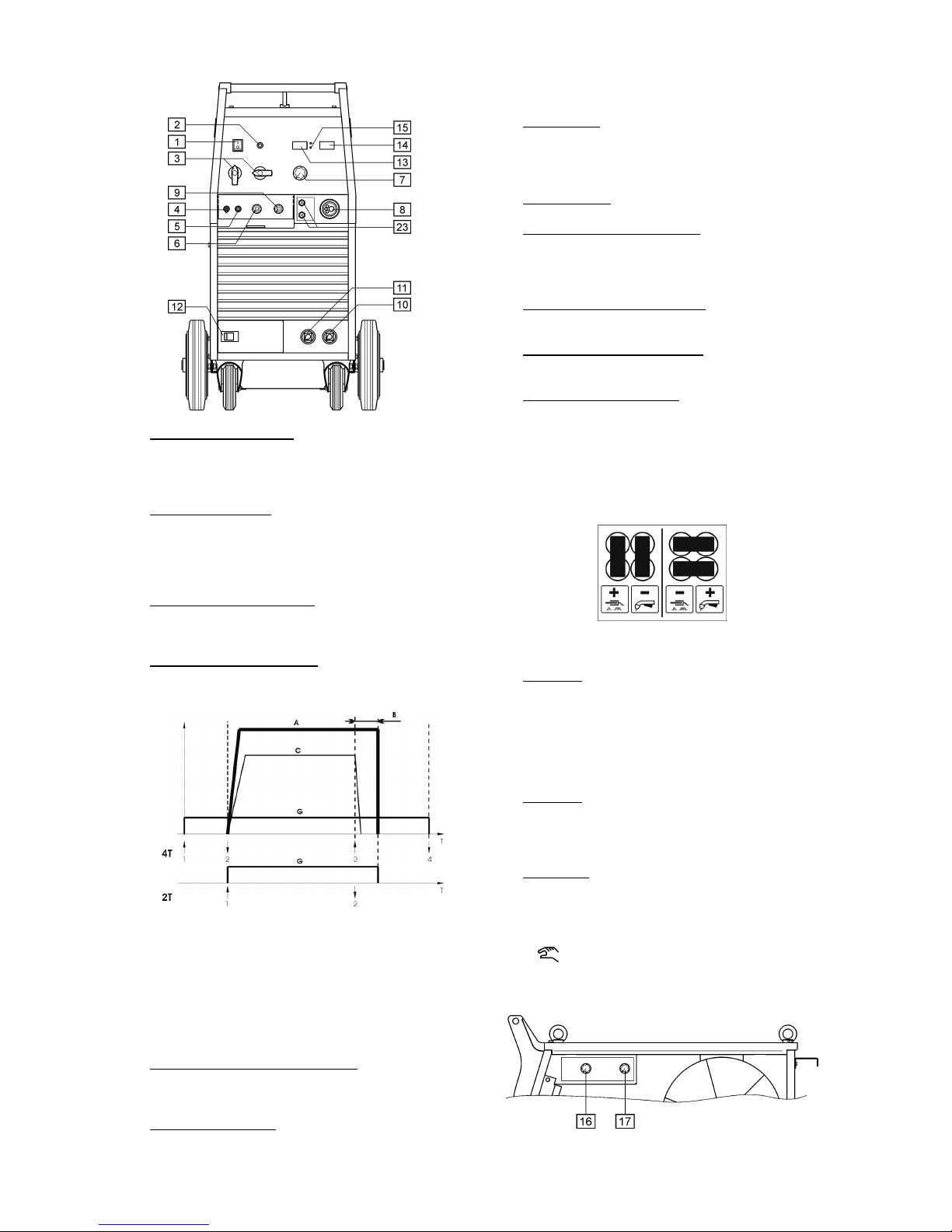

Controls and Operational Features

1. Power Switch and Power Indicator: After input

power is connected and the power switch is turned

on, the indicator will light up to indicate the machine

is ready to weld.

2. Thermal Overload Indicator: This lamp will light up

when the machine is overheated and the output has

been turned off. Leave the machine on to allow the

internal components to cool, when the lamp turns off

normal operation is possible.

3. Welding Voltage Changing Switches: POWERTEC

280C has 2 switches (2 and 10 steps). The

POWERTEC 350C and 420C have 2 switches (3

and 10 steps).

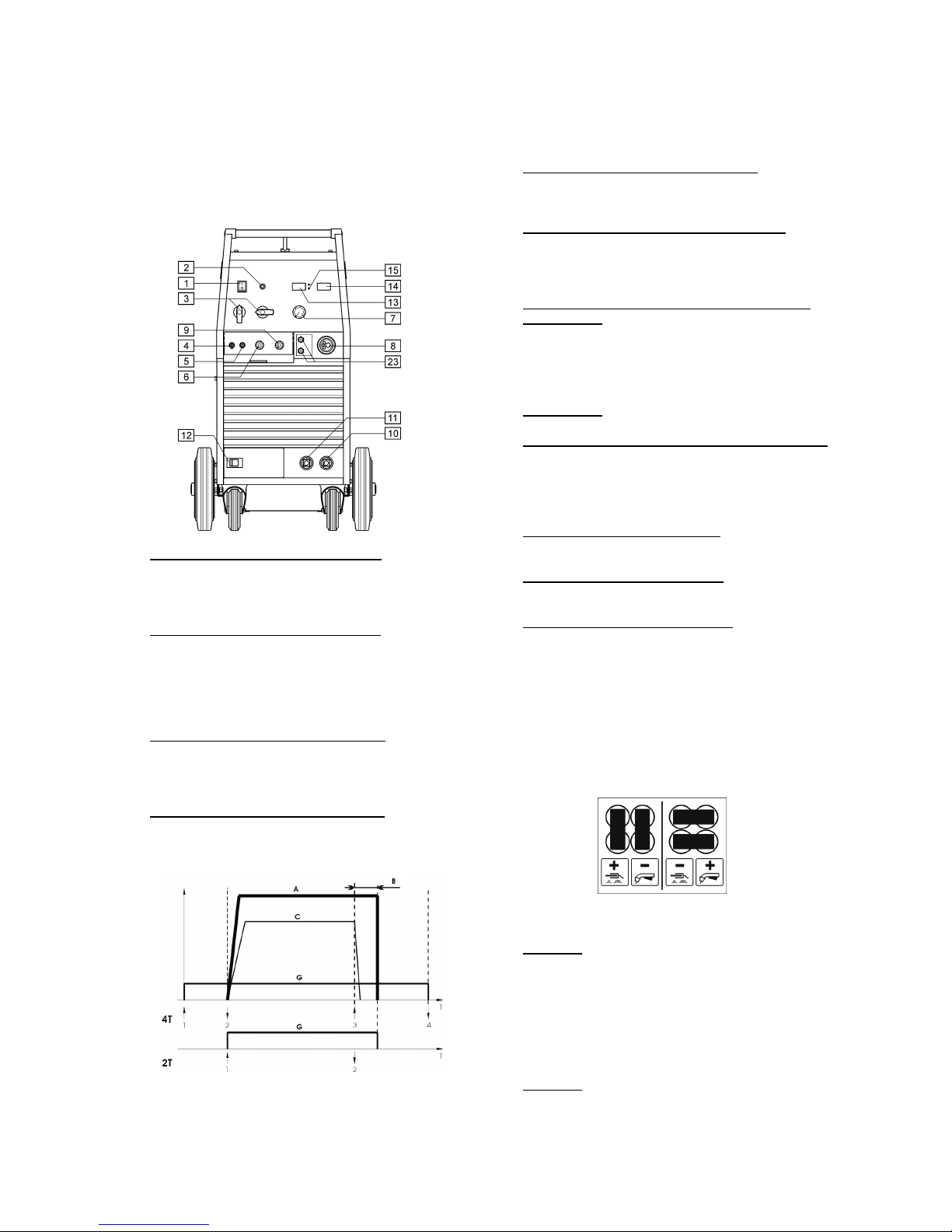

4. Torch Mode Switch: It enables selection of 2-step

or 4-step torch mode. The functionality of 2T/4T

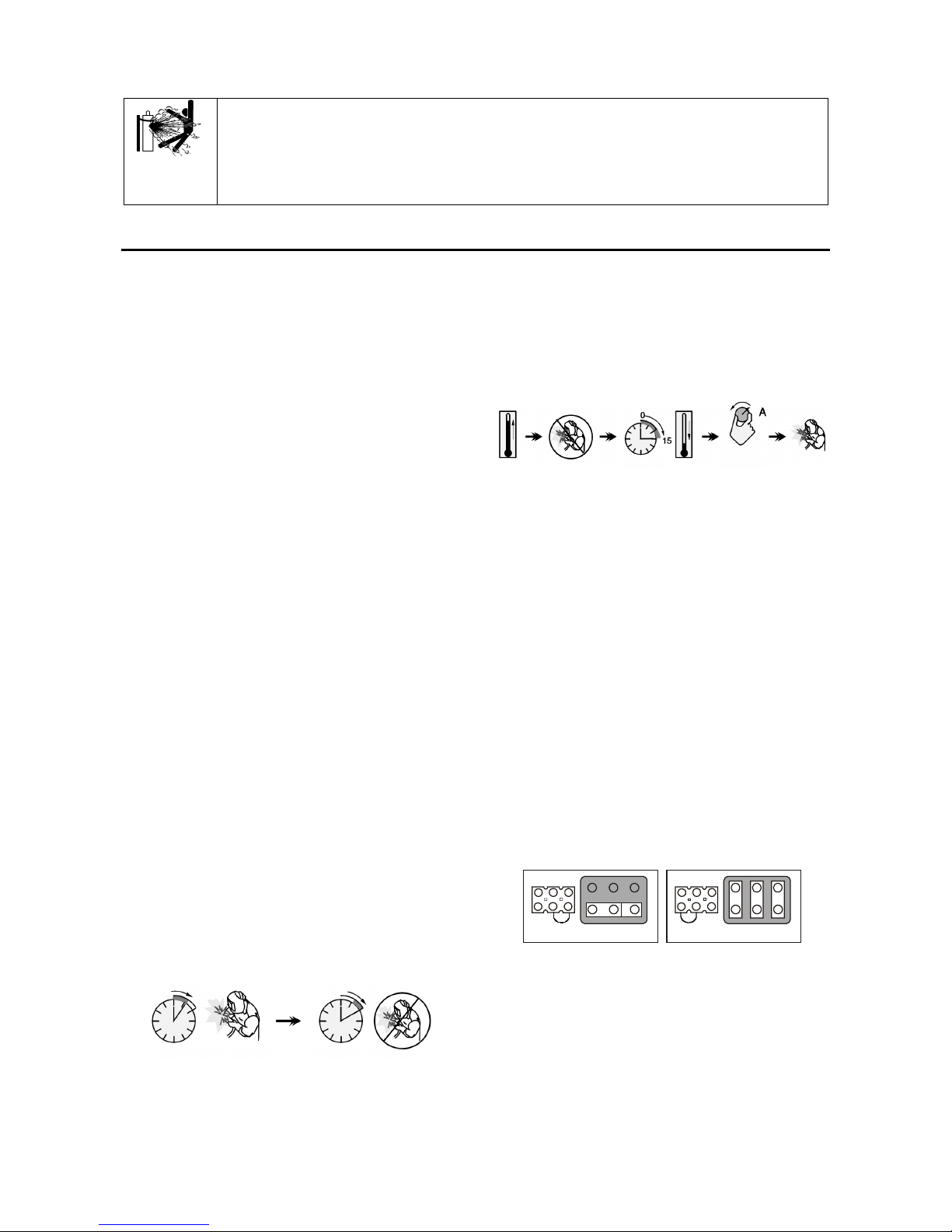

mode is shown in the picture below:

↑

Trigger pressed

↓

Trigger released

A. Welding Current.

B. Burnback time.

C. WFS.

G. Gas.

5. Cold Inch / Gas Purge Switch: This switch enables

wire feeding or gas flow without turning on output

voltage.

6. Wire Feed Slow Run Control Knob: It enables

control of wire feeding speed before welding

beginning, in the range from 0.5 to1.0 of the value

set by the "Wire Feed Speed Control Knob" [7].

7. WFS (Wire Feed Speed) Control Knob: It enables

continuous control of wire feeding speed in the

range from 1.0 to 20m/min with manual mode or

correction of the speed automatically matched by

the machine in the range ±25% at synergic mode.

8. EURO Socket: For connecting welding torch.

9. Burnback Time Control Knob: It enables to obtain

the desired length of electrode wire, which protrudes

from the tip of the torch after ending welding;

adjusting range from 8 to 250ms.

10. Output Socket with High Inductance: For

connecting the return welding cable.

11. Output Socket with Low Inductance: For connecting

the return welding cable.

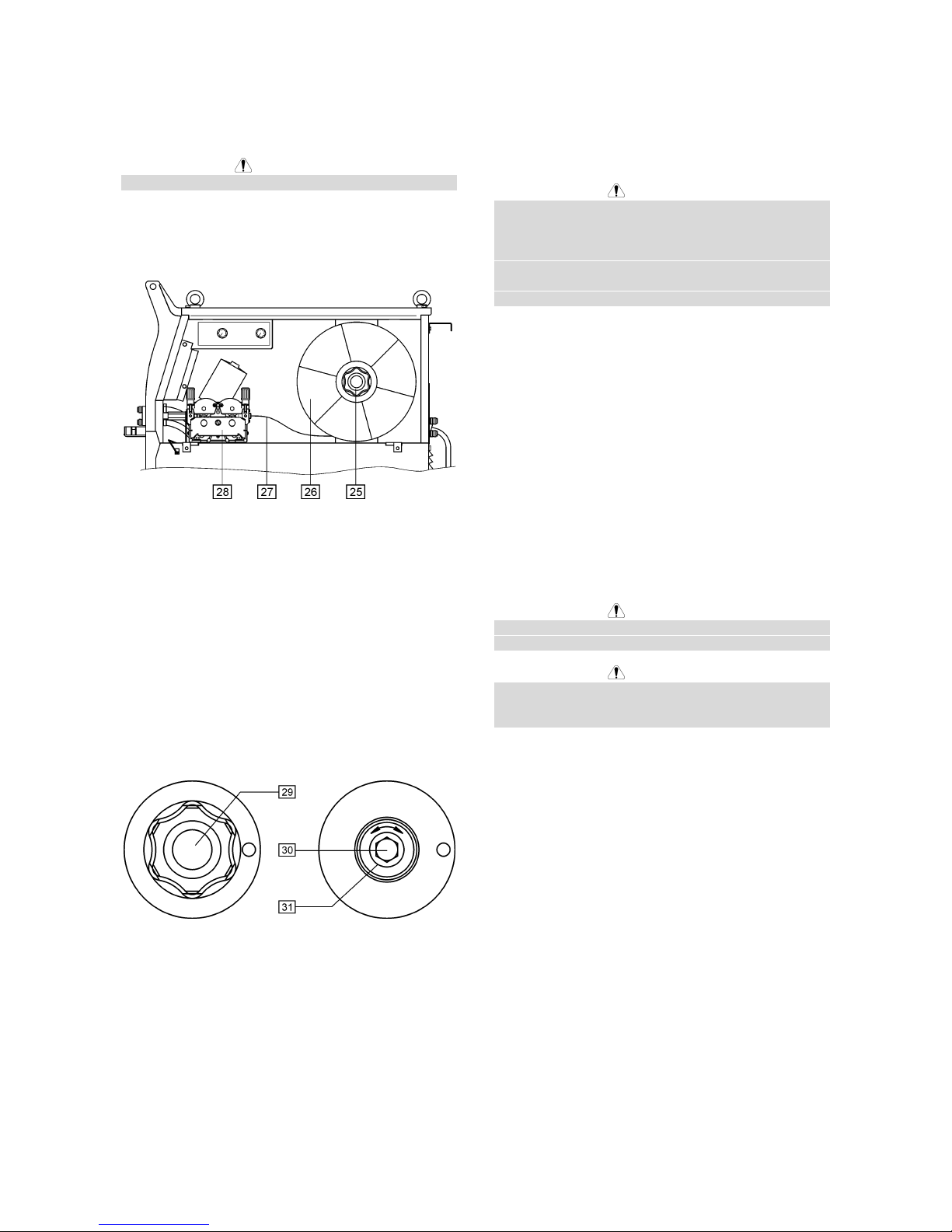

12. Change Polarity Terminal Strip: It enables welding

voltage polarity selection (+/-), which will be given at

the welding torch (factory default: “+” at the welding

torch).

If necessary changing of welding voltage, you

should:

• Switch off the machine and disconnect it from

mains supply network.

• Take off the terminal strip cover.

• Place the connectors according to the below

drawing.

• Put on the terminal strip cover.

13. Display A: It shows the actual welding current value

(in A), and after finishing welding process, it shows

the average value of the welding current for about

5s. After this time, the display shows the value of

adjusted WFS (in m/min) - for manual mode or

correction of the speed automatically matched by

the machine, in the range 0.75-1.25 at synergic

mode.

14. Display V: It shows the actual value of welding

voltage (in V), and after finishing welding process, it

shows the average value of welding voltage for 5s.

After this time, the display is blank.

15. Work Indicators: These lamps shows the work

mode of the machine:

SYNERGIC

When lit, the machine works in

Synergic mode (automatic mode).

When lit, the machine works in Manual

mode.

Page 8

A

-4

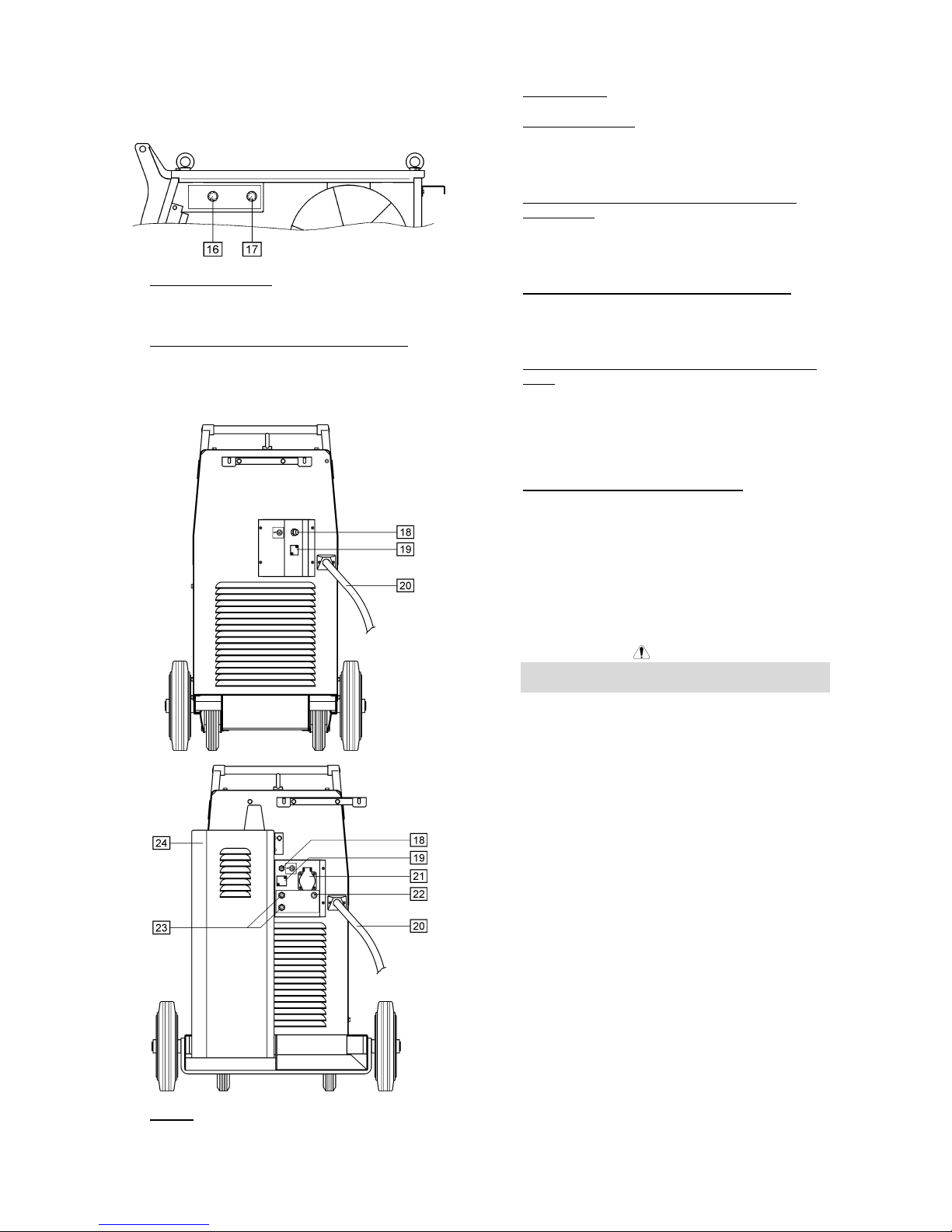

Select the desired work with the "Welding Material

and Gas Mix Choice Knob" [17].

16. Wire Diameter Knob: It allows the choice of the wire

diameter requested for the desired welding process.

This feature is available only for the synergic mode.

17. Welding Material and Gas Mix Choice Knob: This

knob enables the choice of:

• The welded material and its appropriate gas

mixture.

• The manual / synergic work mode.

18. Socket: For connecting gas supplying hose.

19. Hole Covered: For CO2 gas heater socket.

20. Power Input Cable: Connect the proper plug to the

input cable to the rated output and according to

appropriate rules. Only qualified personnel shall

connect this plug.

21. Cooler Power Supply Socket (For water cooled

model only): For supplying the cooler unit. The

socket has an intermittent output of 230V, 2.5A and

is protected by the circuit breaker [22]. See point

[24] for more details.

22. Circuit Breaker (For water cooled model only):

Protect the Cooler Power Supply socket [21]. It shut

off the supply power when the current exceed 2.5A.

Press it to restore the supply power.

23. Quick Connect Couplings (For water cooled model

only): For connecting water hose. The welding

torch should be connected to the quick connect

couplings placed on the front panel of the machine.

The cooler [24] should be connected to the quick

connect couplings placed on the rear panel of the

machine.

24. Cooler (For water cooled model only): It refrigerates

the water cooled welding torch. It is automatically

switched on / off by the machine as follows:

• When a weld is started, the Cooler is

automatically switched on.

• When the weld is stopped, the Cooler continues

to run for about 5min., after this time, it is

automatically switched off.

• If the weld is restarted in less than 5min., the

Cooler continues to run.

WARNING

Read and understand the cooler manual before

connecting it to the machine.

Welding Cables Connections

Insert the plug of the ground cable into the socket [10] or

[11]. The other end of this cable connects to the work

piece with the work clamp.

Connect the Euro connector to the welding torch with the

contact tip and torch liner suitable for the wire diameter

and material welded.

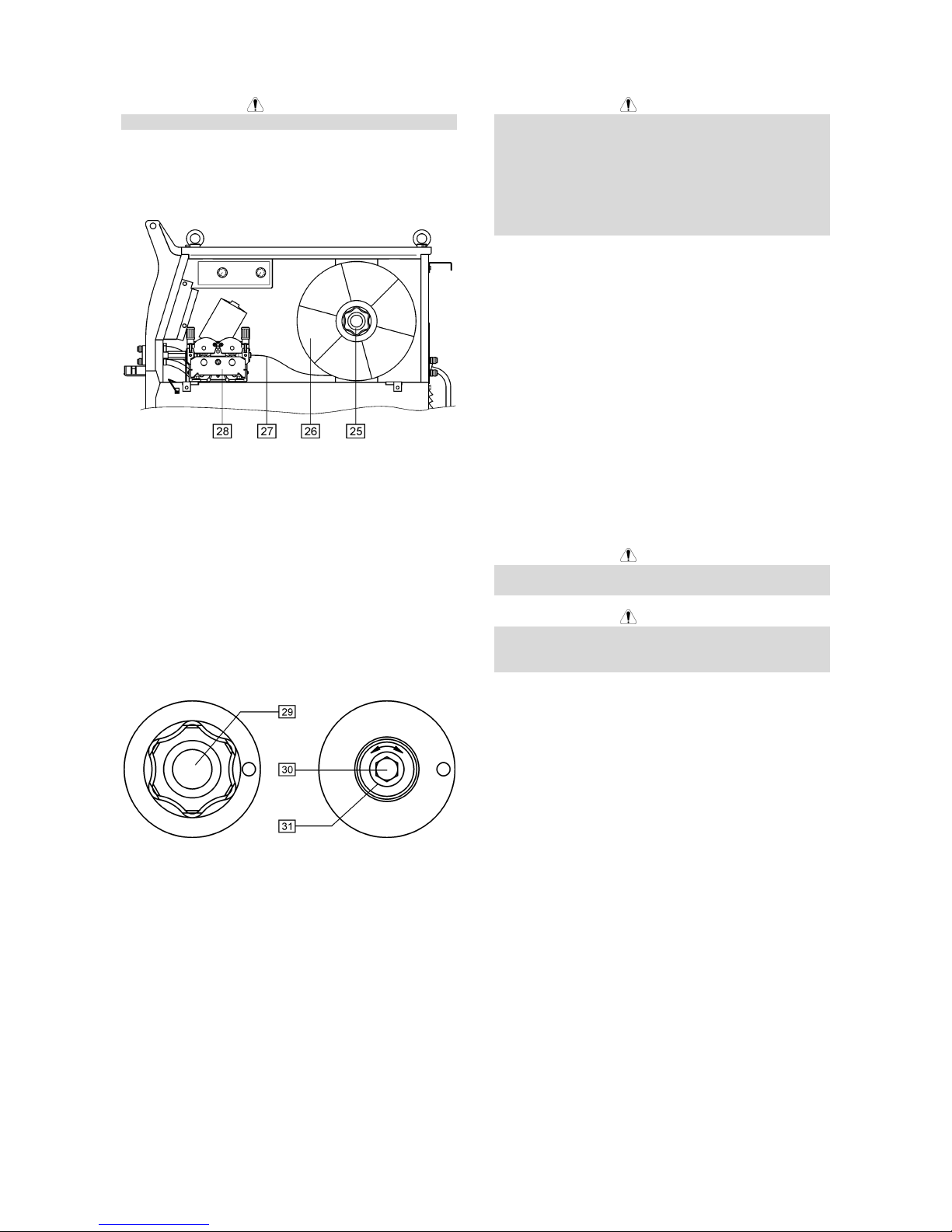

Loading the Electrode Wire

Open the side cover of the machine.

Unscrew the fastening cap of the sleeve.

Load the spool with the wire on the sleeve such that the

spool turns clockwise when the wire is fed into the wire

feeder.

Make sure that the spool locating pin goes into the fitting

hole on the spool.

Screw in the fastening cap of the sleeve.

Put on the wire roll using the correct groove

corresponding to the wire diameter.

Free the end of the wire and cut off the bent end making

sure it has no burr.

Page 9

A

-5

WARNING

Sharp end of the wire can hurt.

Rotate the wire spool clockwise and thread the end of

the wire into the wire feeder as far as the Euro socket.

Adjust force of pressure roll of the wire feeder properly.

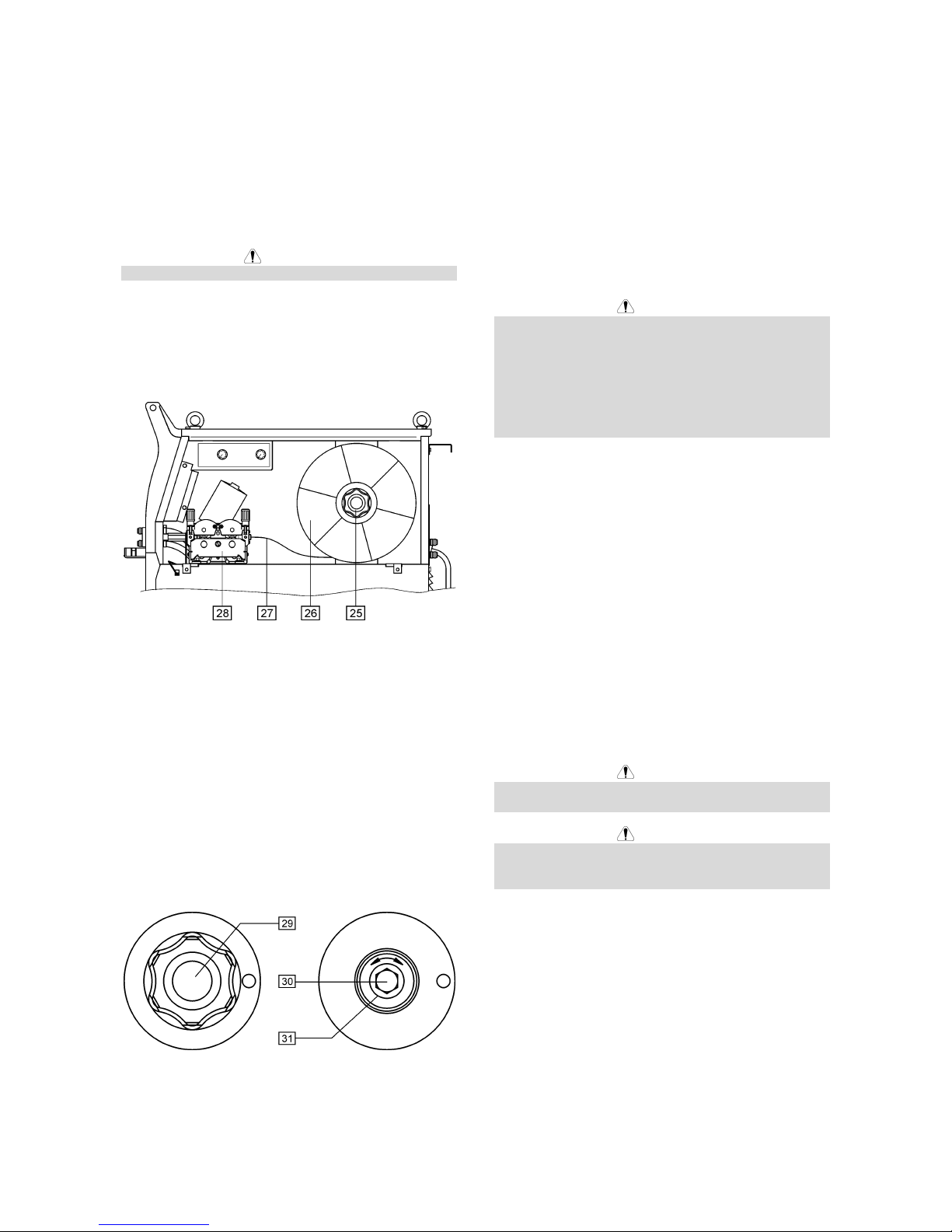

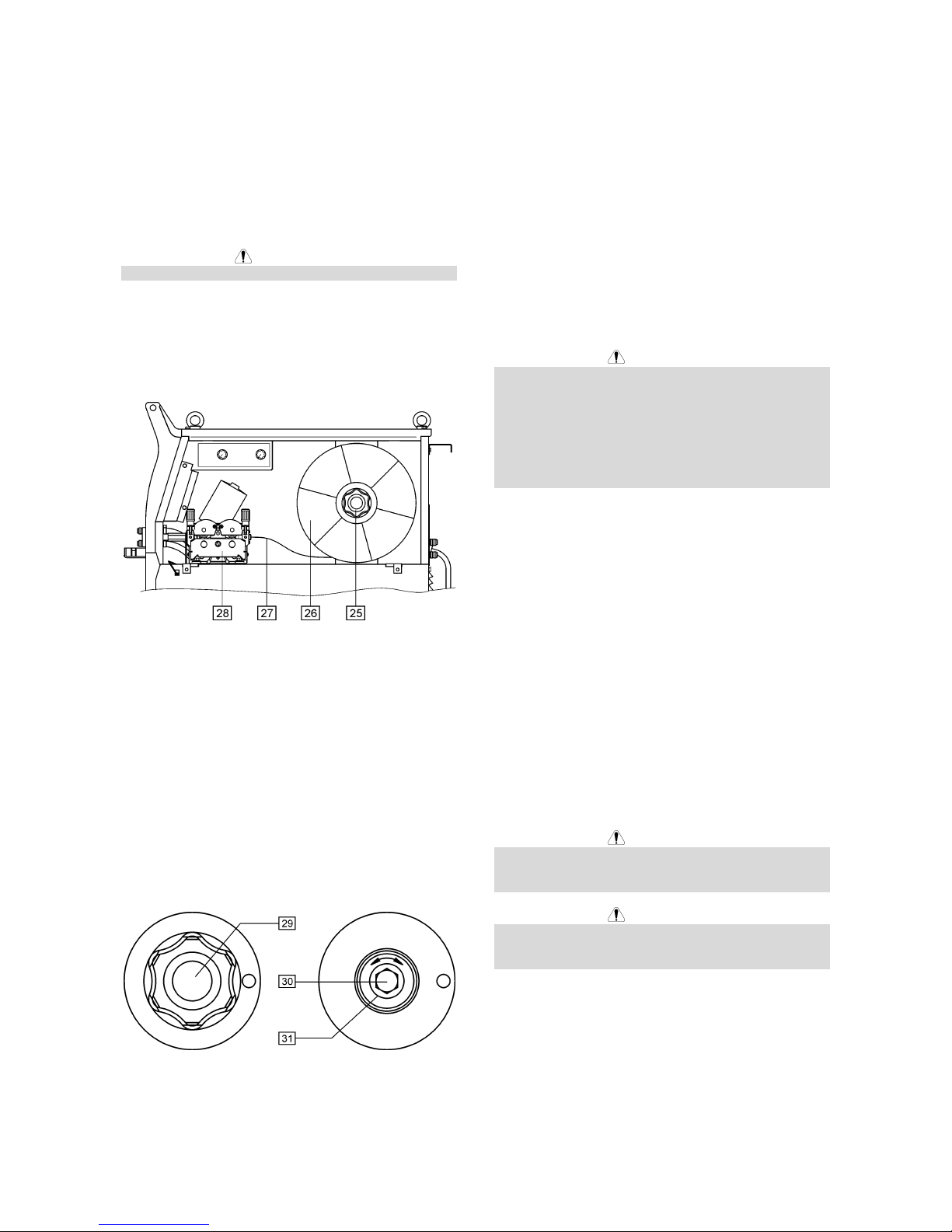

25. Sleeve.

26. Wire spool.

27. Electrode wire.

28. Feeding unit.

The machine is designed for wire spools of 15kg

(300mm).

Adjustments of Brake Torque of Sleeve

To avoid spontaneous unrolling of the welding wire the

sleeve is fitted with a brake.

Adjustment is carried by rotation of its screw M10, which

is placed inside of the sleeve frame after unscrewing the

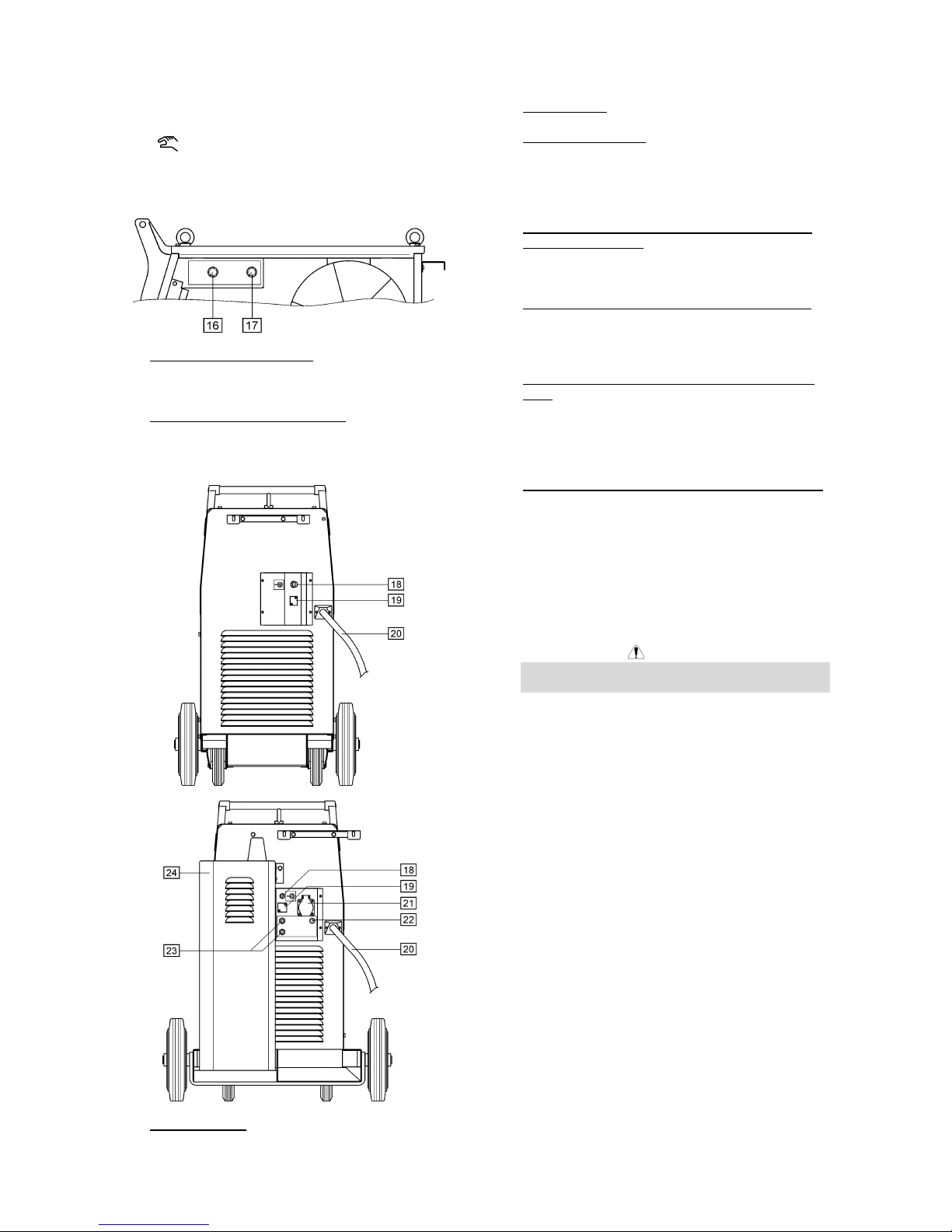

fastening cap of the sleeve.

29. Fastening cap.

30. Adjusting screw M10.

31. Pressing spring.

Turning the screw M10 clockwise increases the spring

tension and you can increase the brake torque.

Turning the screw M10 counterclockwise decreases the

spring tension and you can decrease the brake torque.

After finishing of adjustment, you should screw in the

fastening cap again.

Adjusting of Force of Pressure Roll

Force

Pressure force is adjusted by turning the adjustment nut

clockwise to increase force, counterclockwise to

decrease force.

WARNING

If the roll pressure is too low the roll will slide on the wire.

If the roll pressure is set too high the wire may be

deformed, which will cause feeding problems in the

welding gun. The pressure force should be set properly.

Decrease the pressure force slowly until the wire just

begins to slide on the drive roll and then increase the

force slightly by turning of the adjustment nut by one

turn.

Inserting Electrode Wire into Welding

Torch

Connect the proper welding torch to the Euro socket, the

rated parameters of the torch and of the welding source

shall match.

Switch on the power supply (the main switch [1] in “I”

position).

Remove the gas diffuser and contact tip from the

welding torch.

Set the wire feeding speed in the position of about

10m/min by the WFS knob [7].

Switch the Cold Inch / Gas Purge switch [5] in the

position “Cold Inch” and keep in this position until the

electrode wire leaves the contact tip of the welding torch.

WARNING

Take precaution to keep eyes and hands away from the

end of the torch while feeding wire.

WARNING

Once the wire has finished feeding through the welding

gun turn the machine “OFF“ before replacing to contact

tip and gas diffuser.

Gas Supplying

Connect the gas hose to the gas supplying socket [18]

located on the rear panel of the machine.

Put the gas cylinder on the machine shelf secure it with

the chain.

Take off the safety cap from the shielding gas cylinder

and install the flow regulator on it.

Connect the gas hose of the machine to the regulator

with the clamp band.

Welding with MIG / MAG method in

Manual mode

To begin welding process with MIG/MAG method in

manual mode you should:

• Insert the plug of input supply cable into the main

socket.

• Switch ON the machine with the “Power Switch” [1]

(it should light on).

• Insert the electrode wire into the torch using ”Cold

Inch“ switch [5].

• Check gas flow with ”Gas Purge” switch [5].

• Set knob [17] in Manual position (verify that the

indicator [15] has lit the Manual mode).

• According to selected welding mode and material

thickness set the proper welding voltage with

switches [3] and the wire feeding speed with WFS

Page 10

A

-6

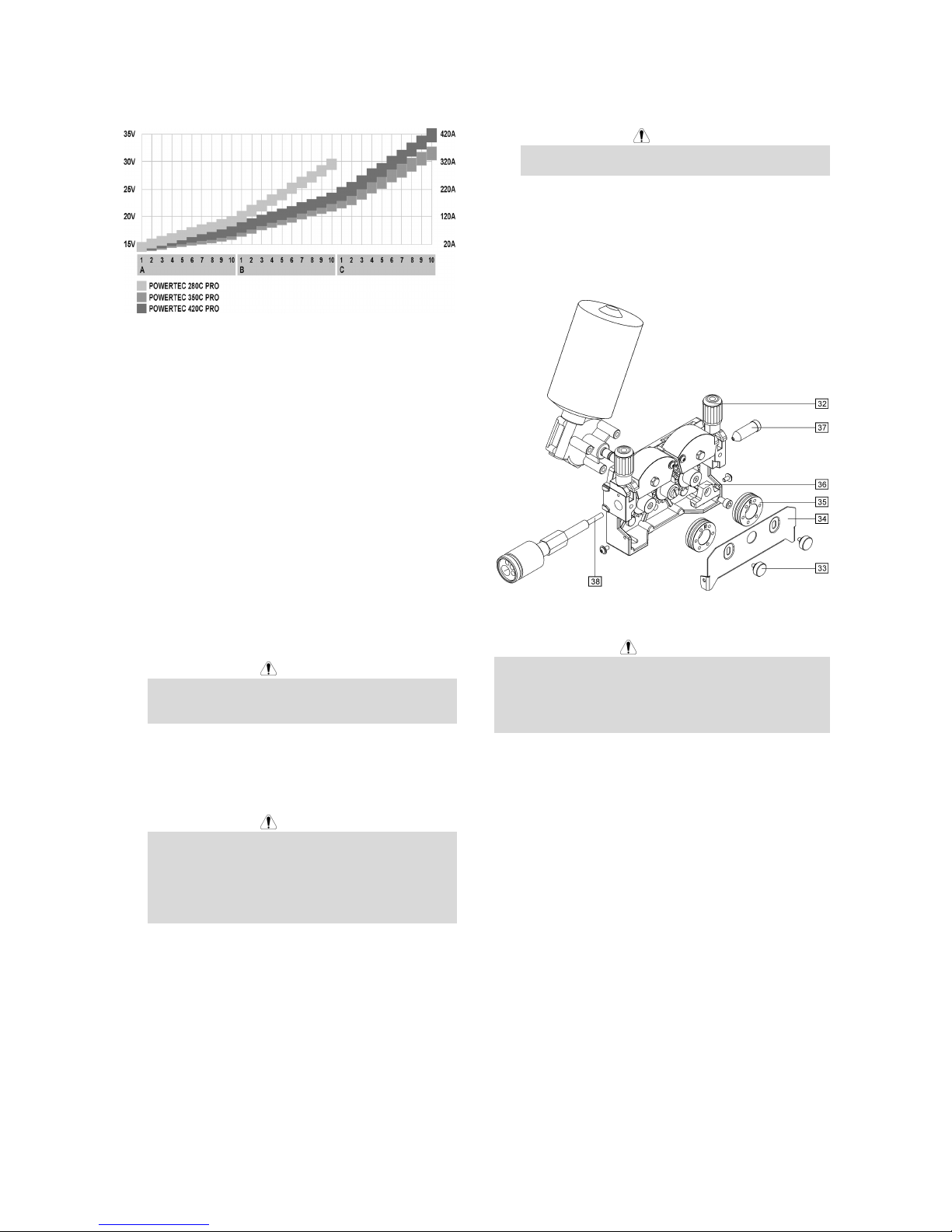

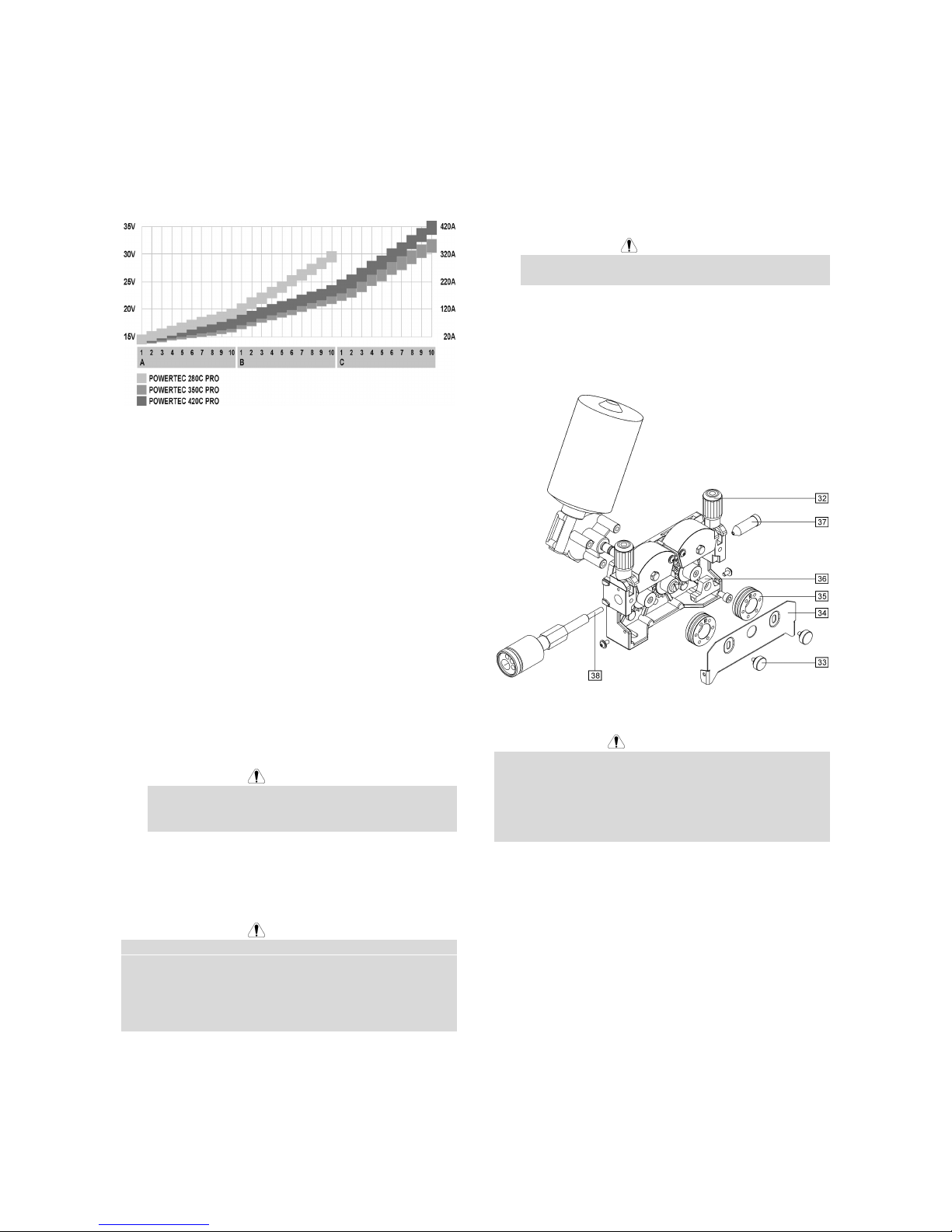

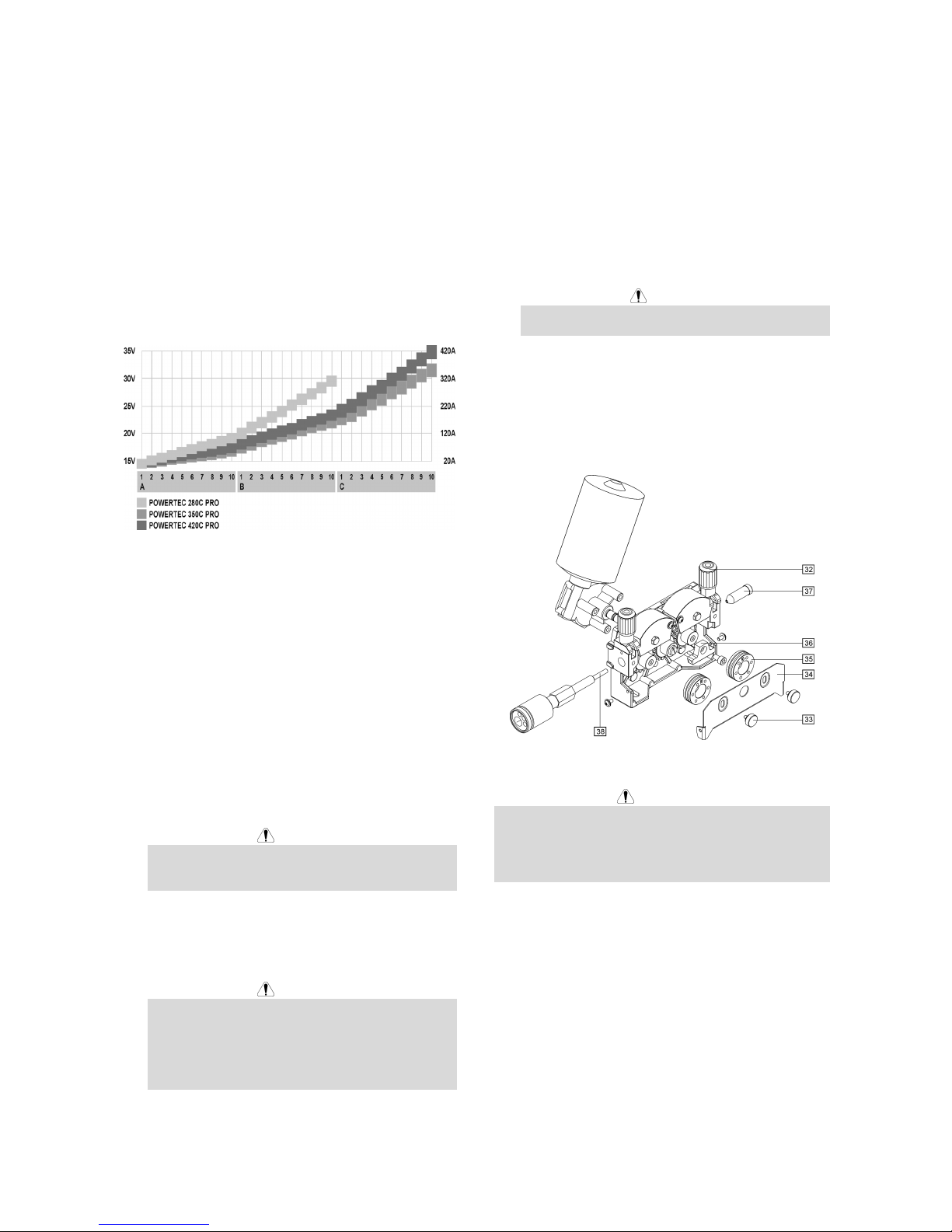

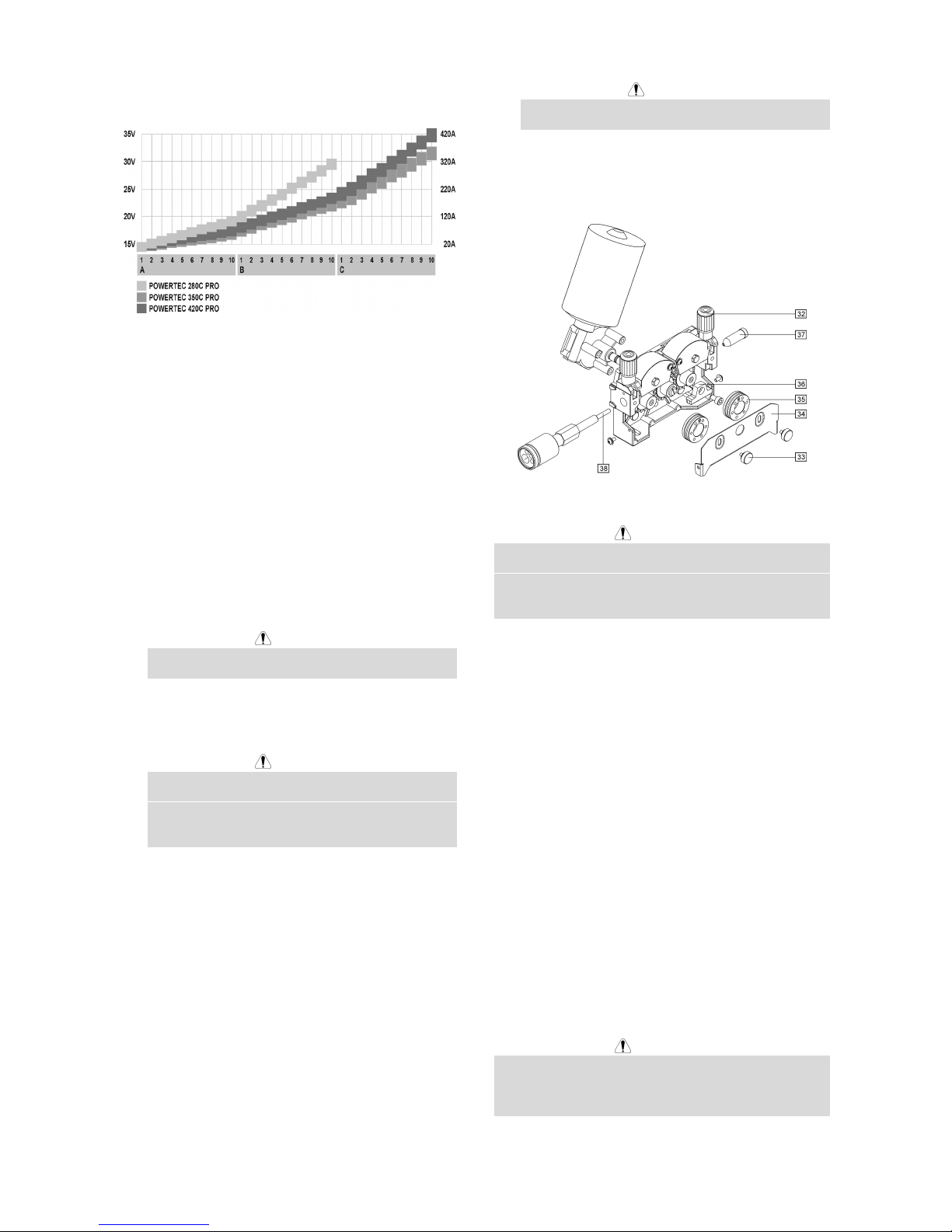

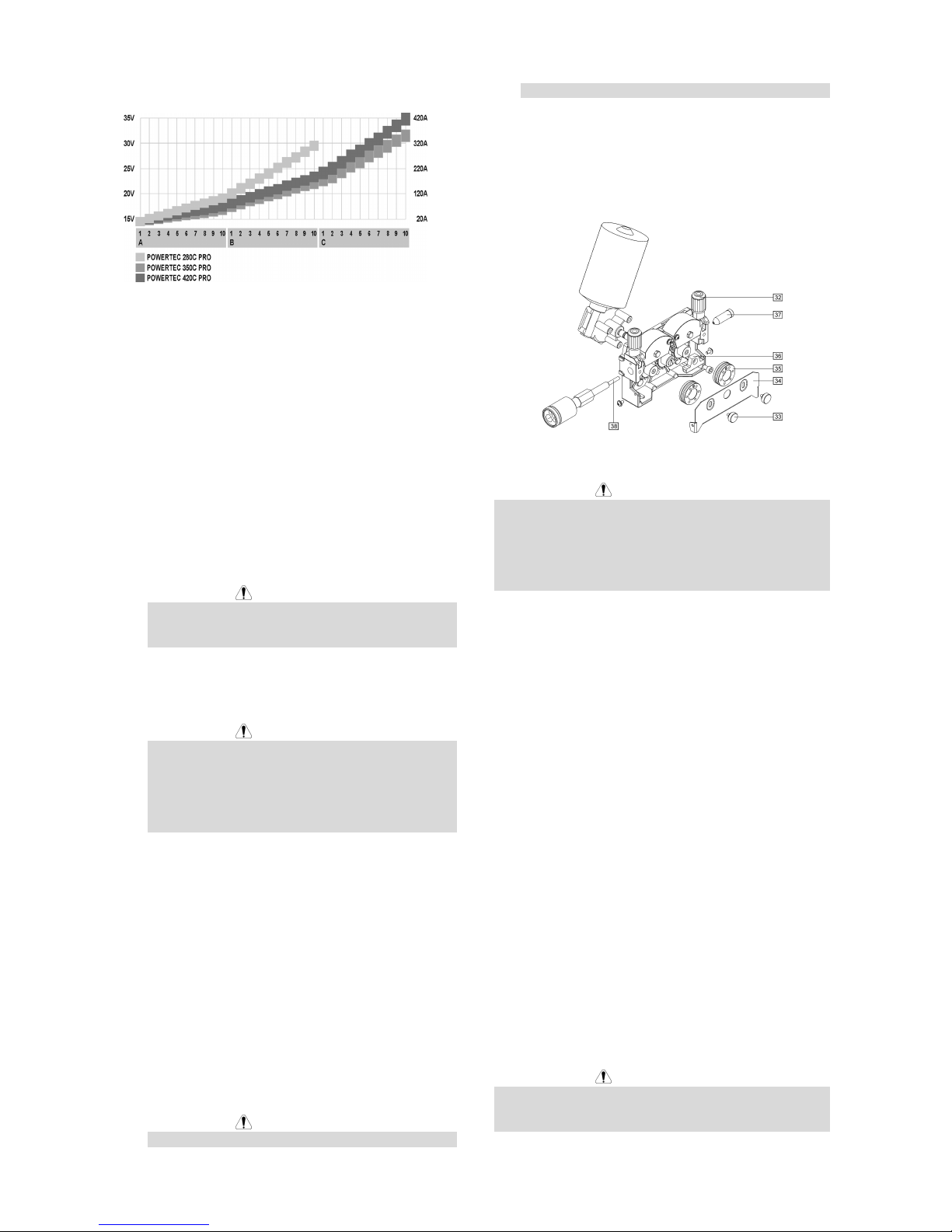

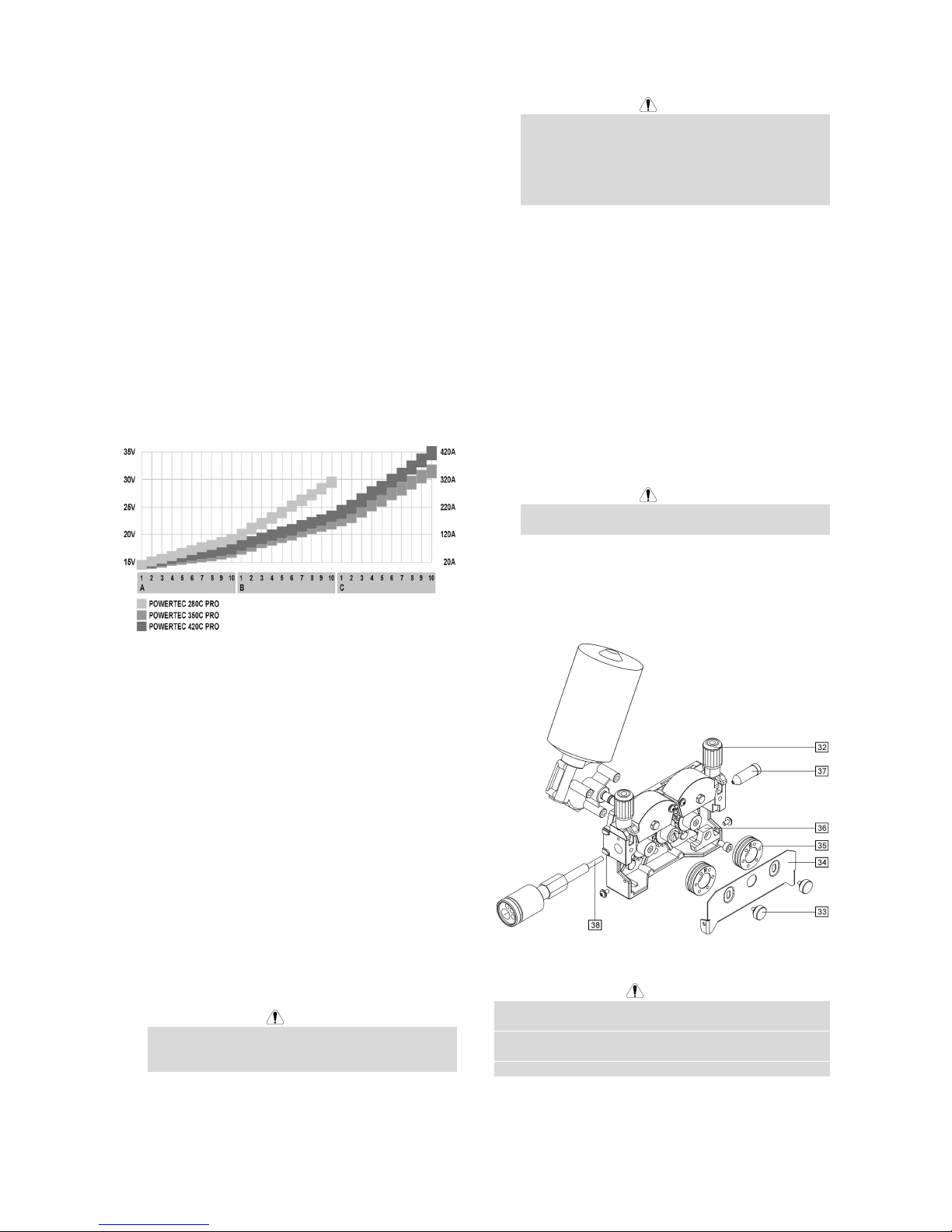

knob [7]. The chart below can be useful for welding

setting selection:

• Obeying the appropriate rules, you can begin to

weld.

Welding with MIG / MAG method in

Synergic (automatic) mode

To begin welding process with MIG/MAG method in

synergic mode you should:

• Insert the plug of input supply cable into the main

socket.

• Switch ON the machine with the “Power Switch” [1]

(it should light on).

• Insert the electrode wire into the torch using ”Cold

Inch“ switch [5].

• Check gas flow with ”Gas Purge” switch [5].

• Set the knob of the choice wire diameter selection

[16] in the position corresponding to the diameter of

the used wire.

• Set the knob of the choice welded material and gas

mixture [17] in the position corresponding to the

used material.

WARNING

If the selected welding process does not have

synergic mode, three horizontal dashes will appear

on the display “A”.

• According to the selected welding mode and

material thickness, set the proper welding voltage

through the "Welding Voltage Changing Switches"

[3].

WARNING

For synergic welding mode the machine

automatically select the proper wire feeding speed

for each position of the "Welding Voltage Changing

Switches" [3]. The automatic speed value can be

adjusted in the range of the ±25% by the WFS

Control Knob [7].

• Obeying the appropriate rules, you can begin to

weld.

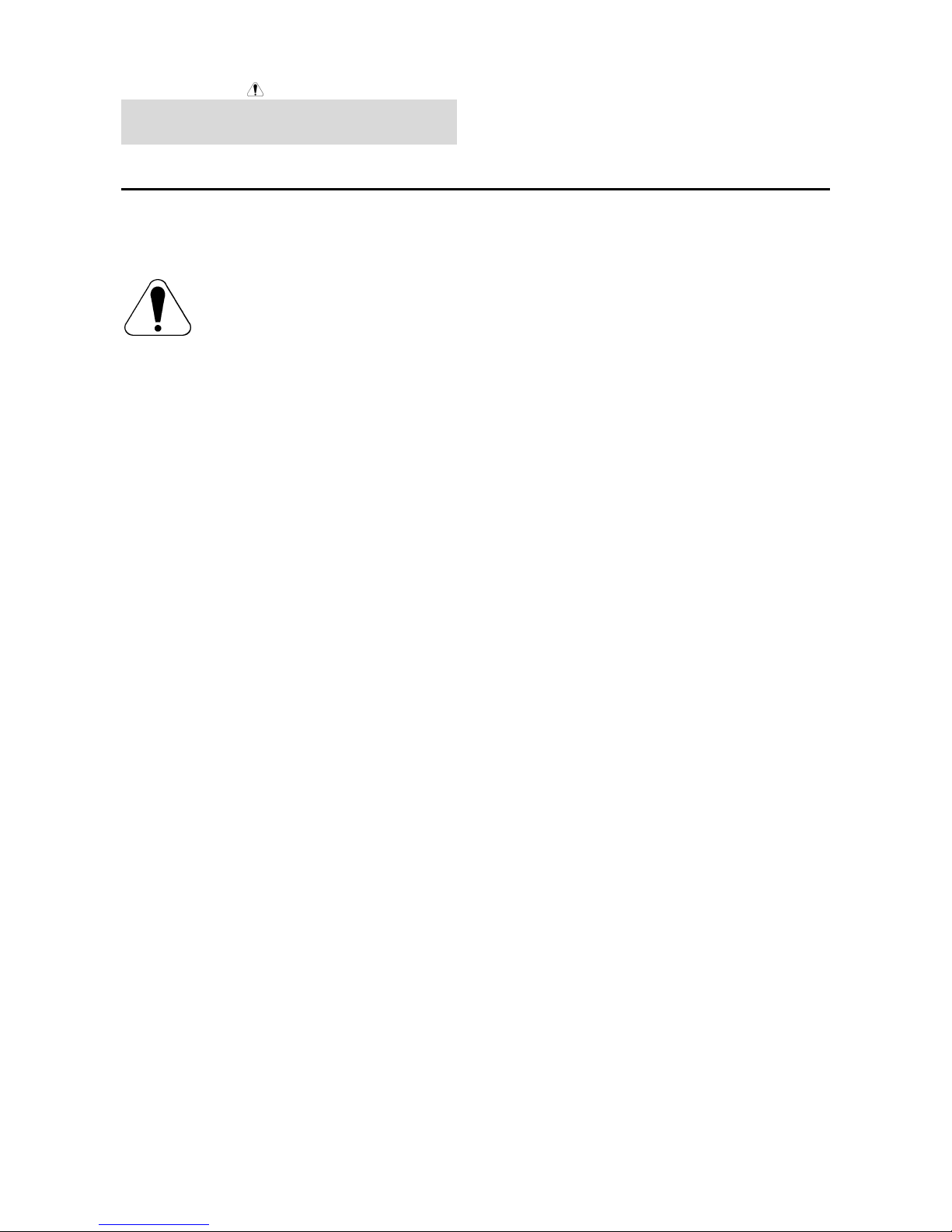

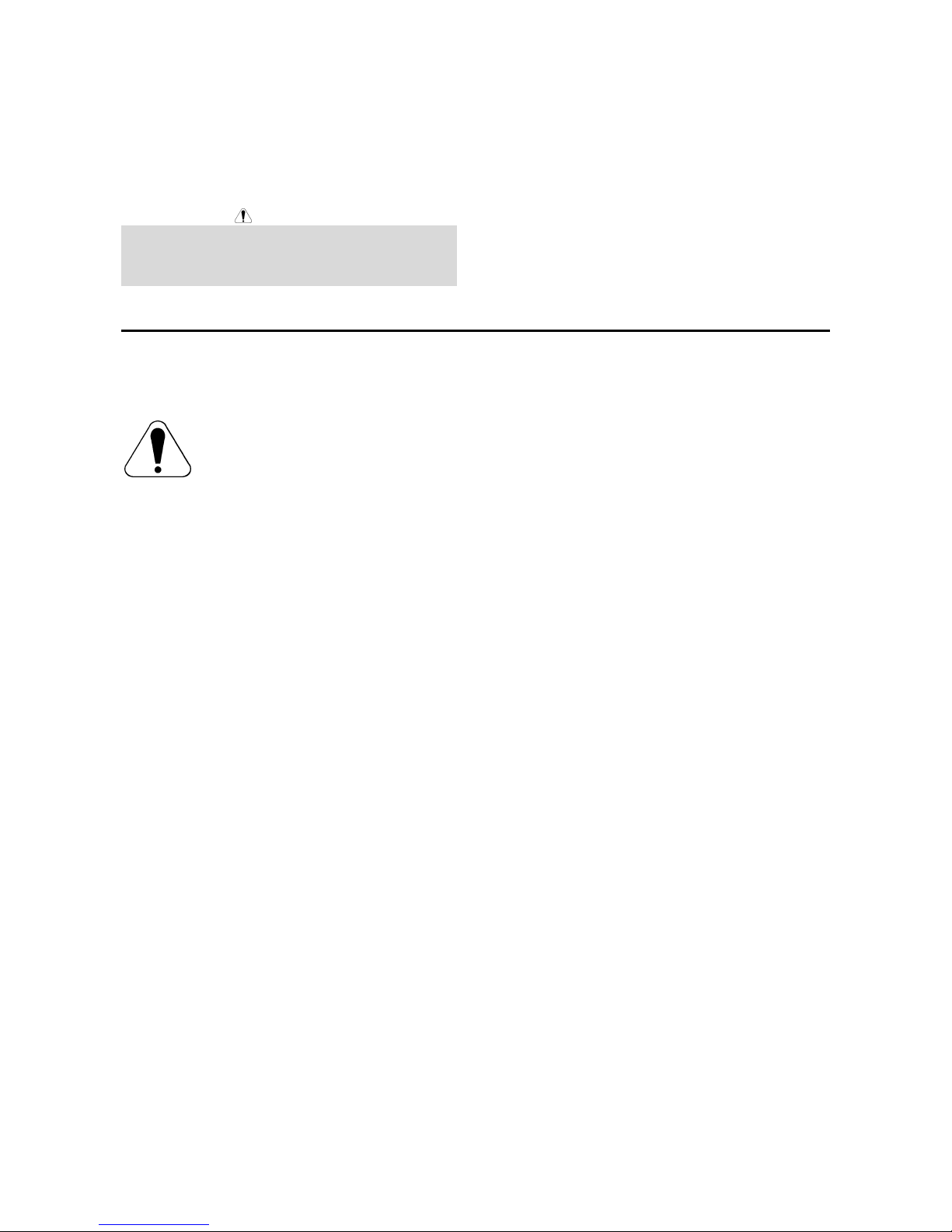

Changing Driving Rolls

The machine is equipped with drive rolls for the wire of

1.0 and 1.2mm (factory default). For others wire sizes,

is available the proper drive rolls kit (see chapter

Accessories for ordering the desired kit). Below is the

drive rolls replacement procedure:

• Switch off the machine.

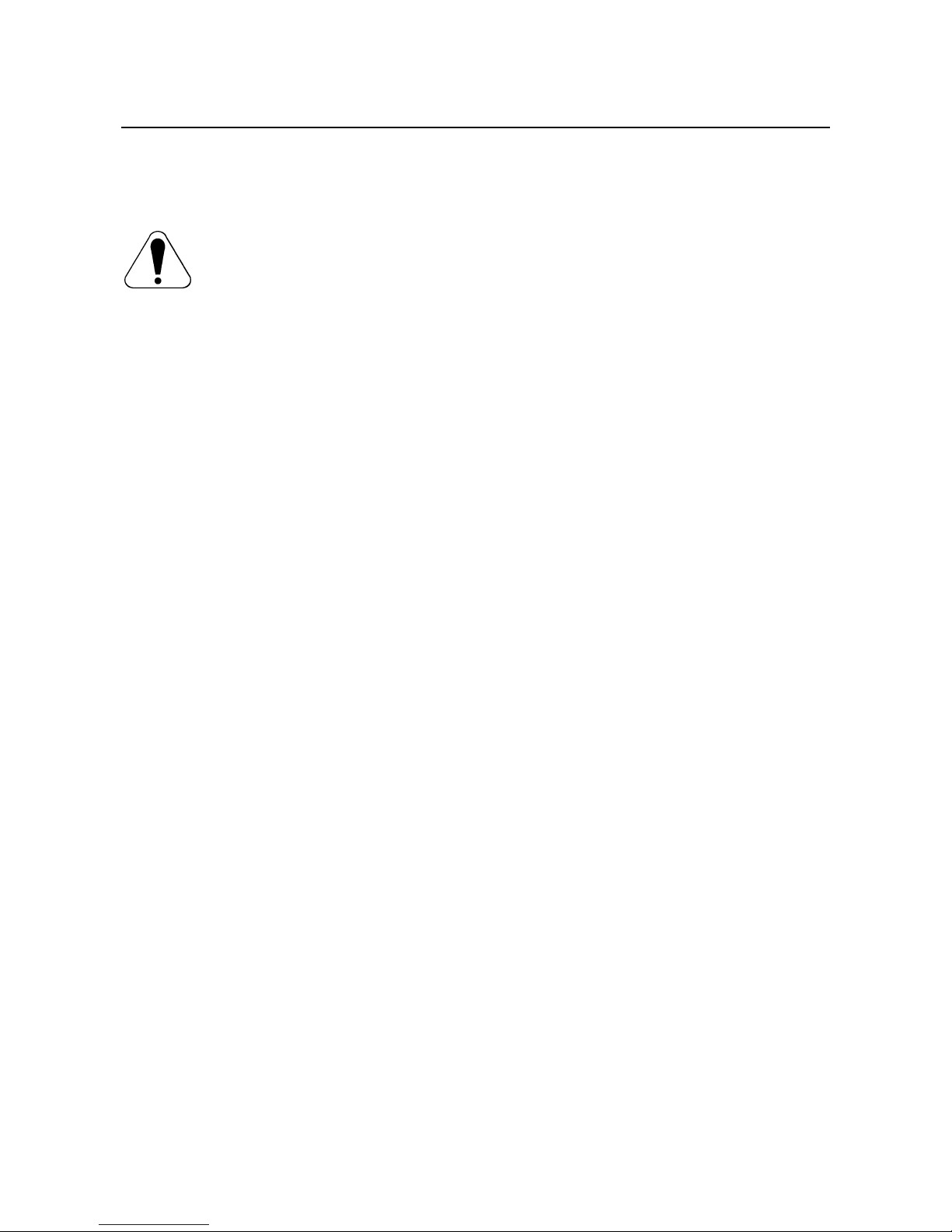

• Release the pressure roll lever [32].

• Unscrew the fastening cap [33].

• Open the protection cover [34].

• Change the drive rolls [35] with the compatible ones

corresponding to the used wire.

WARNING

For wires with the diameter greater than 1.6mm, the

following parts are to be changed:

• The guide tube of the feeding console [36] and

[37].

• The guide tube of the Euro socket [38].

• Replace and tighten the protection cover [34] to the

drive rolls.

• Screw the protection cover by fastening screws [33].

Maintenance

WARNING

For any maintenance or repair operations it is

recommended to contact the nearest technical service

center or Lincoln Electric. Maintenance or repairs

performed by unauthorized service centers or personnel

will null and void the manufacturers warranty.

The frequency of the maintenance operations may vary

in accordance with the working environment where the

machine is placed.

Any noticeable damage should be reported immediately.

Routine maintenance (everyday)

• Check cables and connections integrity. Replace, if

necessary.

• Remove the spatters from the welding gun nozzle.

Spatters could interfere with the shielding gas flow

to the arc.

• Check the welding gun condition: replace it, if

necessary.

• Check condition and operation of the cooling fan.

Keep clean its airflow slots.

Periodic maintenance (every 200 working hours

but not more rarely than once a year)

Perform the routine maintenance and, in addition:

• Keep clean the machine. Using a dry ( and low

pressure) airflow, remove the dust from the external

case and from inside of the cabinet.

• Check and tighten all screws.

Page 11

A

-7

WARNING

Mains supply network must be disconnected from the

machine before each maintenance and service. After

each repair, perform proper tests to ensure safety.

Electromagnetic Compatibility (EMC)

11/04

This machine has been designed in accordance with all relevant directives and standards. However, it may still generate

electromagnetic disturbances that can affect other systems like telecommunications (telephone, radio, and television) or

other safety systems. These disturbances can cause safety problems in the affected systems. Read and understand

this section to eliminate or reduce the amount of electromagnetic disturbance generated by this machine.

This machine has been designed to operate in an industrial area. To operate in a domestic area it is

necessary to observe particular precautions to eliminate possible electromagnetic disturbances. The

operator must install and operate this equipment as described in this manual. If any electromagnetic

disturbances are detected the operator must put in place corrective actions to eliminate these disturbances

with, if necessary, assistance from Lincoln Electric.

Before installing the machine, the operator must check the work area for any devices that may malfunction because of

electromagnetic disturbances. Consider the following.

• Input and output cables, control cables, and telephone cables that are in or adjacent to the work area and the

machine.

• Radio and/or television transmitters and receivers. Computers or computer controlled equipment.

• Safety and control equipment for industrial processes. Equipment for calibration and measurement.

• Personal medical devices like pacemakers and hearing aids.

• Check the electromagnetic immunity for equipment operating in or near the work area. The operator must be sure

that all equipment in the area is compatible. This may require additional protection measures.

• The dimensions of the work area to consider will depend on the construction of the area and other activities that are

taking place.

Consider the following guidelines to reduce electromagnetic emissions from the machine.

• Connect the machine to the input supply according to this manual. If disturbances occur if may be necessary to take

additional precautions such as filtering the input supply.

• The output cables should be kept as short as possible and should be positioned together. If possible connect the

work piece to ground in order to reduce the electromagnetic emissions. The operator must check that connecting

the work piece to ground does not cause problems or unsafe operating conditions for personnel and equipment.

• Shielding of cables in the work area can reduce electromagnetic emissions. This may be necessary for special

applications.

Page 12

A

-8

Technical Specifications

POWERTEC 280C, 350C & 420C PRO:

INPUT

Input Power at Rated Output

280C PRO:

12 kVA @ 40% Duty Cycle

350C PRO:

16 kVA @ 40% Duty Cycle

Input Voltage

230 / 400V ± 10%

Three Phase

420C PRO:

21 kVA @ 40% Duty Cycle

Frequency

50 Hertz (Hz)

RATED OUTPUT AT 40°C

Duty Cycle

(

Based on a 10 min. period)

Output Current Output Voltage

280C PRO:

40%

60%

100%

280A

230A

175A

28.0 Vdc

25.5 Vdc

22.8 Vdc

350C PRO:

40%

60%

100%

350A

285A

220A

31.5 Vdc

28.2 Vdc

25.0 Vdc

420C PRO:

40%

60%

100%

420A

345A

265A

35.0 Vdc

31.3 Vdc

27.3 Vdc

OUTPUT RANGE

Welding Current Range Maximum Open Circuit Voltage

280C PRO:

30A - 280A

280C PRO:

39 Vdc

350C PRO:

30A - 350A

350C PRO:

42 Vdc

420C PRO:

30A - 420A

420C PRO:

49 Vdc

RECOMMENDED INPUT CABLE AND FUSE SIZES

Fuse or Circuit Breaker Size Input Power Cable

280C PRO:

32A (for 230V) Superlag

20A (for 400V) Superlag

280C PRO:

4 Conductor, 4mm

2

350C PRO:

40A (for 230V) Superlag

25A (for 400V) Superlag

350C PRO:

4 Conductor, 4mm

2

420C PRO:

63A (for 230V) Superlag

32A (for 400V) Superlag

420C PRO:

4 Conductor, 6mm

2

PHYSICAL DIMENSIONS

Weight

280C PRO:

142 kg

350C PRO:

147 kg

420C PRO:

157 kg

Height

910 mm

Width

565 mm

700 mm

(water version)

Length

1030 mm

420C PRO:

(water)

183 kg

Operating Temperature

-10°C to +40°C

Storage Temperature

-25°C to +55°C

Page 13

B-1

Sicurezza

11/04

AVVERTENZA

Questa macchina deve essere impiegata solo da personale qualificato. Assicuratevi che tutte le procedure di

installazione, impiego, manutenzione e riparazione vengano eseguite solamente da persone qualificate. Leggere e

comprendere questo manuale prima di mettere in funzione la macchina. La mancata osservanza delle istruzioni di

questo manuale può provocare seri infortuni, anche mortali, alle persone, o danni alla macchina. Leggere e

comprendere le spiegazioni seguenti sui simboli di avvertenza. La Lincoln Electric non si assume alcuna responsabilità

per danni conseguenti a installazione non corretta, incuria o impiego in modo anormale.

AVVERTENZA: Questo simbolo indica che occorre seguire le istruzioni per evitare seri infortuni,

anche mortali, alle persone o danni a questa macchina. Proteggete voi stessi e gli altri dalla

possibilità di seri infortuni anche mortali.

LEGGERE E COMPRENDERE LE ISTRUZIONI: Leggere e comprendere questo manuale prima di

far funzionare la macchina. La saldatura ad arco può presentare dei rischi. La mancata osservanza

delle istruzioni di questo manuale può provocare seri infortuni, anche mortali, alle persone o danni alla

macchina.

LA FOLGORAZIONE ELETTRICA E’ MORTALE: Le macchine per saldatura generano tensioni

elevate. Non toccate l’elettrodo, il morsetto di massa o pezzi da saldare collegati alla macchina

quando la macchina è accesa. Mantenetevi isolati elettricamente da elettrodo, morsetto e pezzi

collegati a questo.

MACCHINA CON ALIMENTAZIONE ELETTRICA: Togliere l’alimentazione con l’interruttore ai fusibili

prima di svolgere operazioni su questa macchina. Mettere la macchina a terra secondo le normative

vigenti.

MACCHINA CON ALIMENTAZIONE ELETTRICA: Ispezionare periodicamente i cavi di

alimentazione, all’elettrodo e al pezzo. Se si riscontrano danni all’isolamento sostituire

immediatamente il cavo. Non posare la pinza portaelettrodo direttamente sul banco di saldatura o

qualsiasi altra superficie in contatto con il morsetto di massa per evitare un innesco involontario

dell’arco.

I CAMPI ELETTRICI E MAGNETICI POSSONO ESSERE PERICOLOSI: Il passaggio di corrente

elettrica in un conduttore produce campi elettromagnetici. Questi campi possono interferire con alcuni

cardiostimolatori (“pacemaker”) e i saldatori con un cardiostimolatore devono consultare il loro medico

su possibili rischi prima di impiegare questa macchina.

CONFORMITÀ CE: Questa macchina è conforme alle Direttive Europee.

FUMI E GAS POSSONO ESSERE PERICOLOSI: La saldatura può produrre fumi e gas dannosi alla

salute. Evitate di respirare questi fumi e gas. Per evitare il pericolo l’operatore deve disporre di una

ventilazione o di un'estrazione di fumi e gas che li allontanino dalla zona in cui respira.

I RAGGI EMESSI DALL’ARCO BRUCIANO: Usate una maschera con schermatura adatta a

proteggervi gli occhi da spruzzi e raggi emessi dall’arco mentre saldate o osservate la saldatura.

Indossare indumenti adatti in materiale resistente alla fiamma per proteggere il corpo, sia vostro che

dei vostri aiutanti. Le persone che si trovano nelle vicinanze devono essere protette da schermature

adatte, non infiammabili, e devono essere avvertite di non guardare l’arco e di non esporvisi.

GLI SPRUZZI DI SALDATURA POSSONO PROVOCARE INCENDI O ESPLOSIONI: Allontanare

dall'area di saldatura quanto può prendere fuoco e tenere a portata di mano un estintore. Gli spruzzi

o altri materiali ad alta temperatura prodotti dalla saldatura attraversano con facilità eventuali piccole

aperture raggiungendo le zone vicine. Non saldare su serbatoi, bidoni, contenitori o altri materiali fino

a che non si sia fatto tutto il necessario per assicurarsi dell'assenza di vapori infiammabili o nocivi.

Non impiegare mai questa macchina se vi è presenza di gas e/o vapori infiammabili o combustibili

liquidi.

I MATERIALI SALDATI BRUCIANO: Il processo di saldatura produce moltissimo calore. Ci si può

bruciare in modo grave con le superfici e materiali caldi della zona di saldatura. Impiegare guanti e

pinze per toccare o muovere materiali nella zona di saldatura.

Page 14

B-2

MARCHIO DI SICUREZZA: Questa macchina è adatta a fornire energia per operazioni di saldatura

svolte in ambienti con alto rischio di folgorazione elettrica.

LE BOMBOLE POSSONO ESPLODERE SE SONO DANNEGGIATE: Impiegate solo bombole

contenenti il gas compresso adatto al processo di saldatura utilizzato e regolatori di flusso, funzionanti

regolarmente, progettati per il tipo di gas e la pressione in uso. Le bombole vanno tenute sempre in

posizione verticale e assicurate con catena ad un sostegno fisso. Non spostate le bombole senza il

loro cappello di protezione. Evitate qualsiasi contatto dell’elettrodo, della sua pinza, del morsetto di

massa o di ogni altra parte in tensione con la bombola del gas. Le bombole gas vanno collocate

lontane dalle zone dove possano restare danneggiate dal processo di saldatura con relativi spruzzi e

da fonti di calore.

Installazione e Istruzioni Operative

Leggere tutta questa sezione prima di installare e

impiegare la macchina.

Collocazione e ambiente

Questa macchina è in grado di funzionare in ambienti

difficili. E’ comunque importante seguire delle semplici

misure di prevenzione per garantirne una lunga durata e

un funzionamento affidabile.

• Non collocare o impiegare la macchina su superfici

inclinate più di 15° rispetto all’orizzontale.

• Non usare questa macchina per sgelare tubi.

• La macchina va collocata ove vi sia una circolazione

di aria pulita senza impedimenti al suo movimento in

entrata e uscita dalle feritoie. Non coprire la

macchina con fogli di carta, panni o stracci quando

è accesa.

• Tenere al minimo polvere e sporco che possano

entrare nella macchina.

• Questa macchina ha una protezione di grado IP23.

Tenetela più asciutta possibile e non posatela su

suolo bagnato o dentro pozzanghere.

• Disponete la macchina lontana da macchinari

controllati via radio. Il suo funzionamento normale

può interferire negativamente sul funzionamento di

macchine controllate via radio poste nelle vicinanze,

con conseguenze di infortuni o danni materiali.

Leggete la sezione sulla compatibilità

elettromagnetica di questo manuale.

• Non impiegate la macchina in zone ove la

temperatura ambiente supera i 40°C.

Fattore di Intermittenza e

Surriscaldamento

Il fattore di intermittenza di una saldatrice è la

percentuale di tempo su un periodo di 10 minuti durante

la quale si può far funzionare la macchina alla corrente

nominale corrispondente.

Esempio: Fattore di intermittenza 60%:

Saldatura per 6 minuti. Interruzione per 4 minuti.

Il superamento del fattore di intermittenza provoca

l’attivazione del circuito di protezione termica.

Un termostato protegge dal surriscaldamento il

trasformatore di saldatura. Se la macchina si

surriscalda, l’uscita viene interrotta e si accende la spia

dell’indicatore termico. Una volta raffreddata la

macchina a temperatura di sicurezza, la spia indicatore

termico si spegne e la macchina può riprendere il

funzionamento normale. Nota: Per motivi di sicurezza la

macchina non esce dall’arresto “termico” se non si è

rilasciato il pulsante torcia.

Minuti o ridurre il

fattore di

intermittenza

Collegamento all’alimentazione

L’installazione e la presa dalla rete di alimentazione

devono essere realizzate e protette secondo la

normativa vigente.

Prima di accendere la macchina verificare tensione, fasi

e frequenza dell’alimentazione. Controllare il

collegamento dei cavi di messa a terra fra la macchina e

la sua alimentazione. Tensioni di alimentazione

ammissibili: 3x230V e 3x400V 50Hz (come spedito dalla

fabbrica: 400V). Per ulteriori informazioni

sull’alimentazione fare riferimento alla Sezione

Specifiche tecniche del manuale e alla targhetta dati

della macchina.

Nel caso si debba modificare la tensione di

alimentazione:

• Assicurarsi che il cavo di alimentazione sia staccato

dalla presa di rete e che la macchina sia SPENTA

(interruttore su “0”).

• Rimuovere il pannello grande dal fianco della

macchina.

• Ricollegare X11 e X12 come da schema qui sotto.

X12

400V

X11

X12

230V

X11

• Ricollocare in posto sul fianco il pannello grande.

Assicuratevi che l’alimentazione fornisca una potenza

sufficiente per il funzionamento normale della macchina.

Nella sezione “Specifiche tecniche” di questo manuale

sono indicate le dimensioni necessarie per i fusibili

ritardati (o interruttori automatici con caratteristica tipo

Page 15

B-3

"D") e cavi.

Riferirsi ai punti [1] e [20] delle immagini sotto.

Collegamenti in uscita

Riferirsi ai punti [8], [10] e [11] delle immagini sotto.

Comandi e possibilità operative

1. Interruttore generale e spia accensione: Dopo che

ci si è collegati alla alimentazione elettrica e si è

acceso l’interruttore generale, la spia si accende

indicando che la macchina è pronta a saldare.

2. Spia indicatrice di sovraccarico termico: Questa

luce si accende quando la macchina si surriscalda e

l’uscita viene interrotta. Lasciare accesa la

macchina per permettere il raffreddamento dei

componenti interni; quando la spia si spegne è

possibile riprendere il funzionamento normale.

3. Commutatori della tensione di saldatura: Il

POWERTEC 280C ha 2 commutatori (2 e 10 scatti).

I POWERTEC 350C e 420C hanno 2 commutatori

(3 e 10 scatti).

4. Commutatore del Modo pulsante Torcia: Permette

di selezionare fra modo torcia a 2 tempi o a 4 tempi.

Il disegno qui sotto mostra il sistema di

funzionamento a 2T/4T:

↑

Pulsante premuto

↓

Pulsante rilasciato

A. Corrente di saldatura.

B. Tempo di bruciatura filo.

C. WFS (velocità filo).

G. Gas.

5. Commutatore Filo Freddo / Spurgo Gas: Il

commutatore permette avanzamento del filo o

flusso del gas senza avere tensione in uscita.

6. Manopola comando avanzamento filo freddo:

Permette di regolare la velocità del filo, prima

dell’inizio della saldatura, fra 0.5 e 1.0 rispetto al

valore impostato con la manopola WFS [7].

7. Manopola di regolazione velocità filo (WFS - Wire

Feed Speed): Permette la regolazione continua

della velocità filo nella gamma fra 1.0 e 20m/min in

modo manuale, o la correzione entro un ±25% di

quella correlata automaticamente dalla macchina in

modo sinergico.

8. Presa EURO: Per collegare la torcia.

9. Manopola di regolazione del tempo di bruciatura filo:

Permette di ottenere la lunghezza desiderata di filo

elettrodo che resta sporgente dalla punta della

torcia a fine saldatura; gamma di regolazione da 8 a

250ms.

10. Presa di uscita ad alta induttanza: Per il

collegamento del cavo massa di ritorno.

11. Presa di uscita a bassa induttanza: Per il

collegamento del cavo massa di ritorno.

12. Banco terminali per cambio polarità: Permette di

scegliere la polarità (+/-) di saldatura da dare alla

torcia (fornito dalla fabbrica: “+” alla torcia).

Se è necessario cambiare la polarità di saldatura,

occorre:

• Spegnere la macchina e staccarla dalla rete di

alimentazione.

• Togliere il coperchio del banco terminali.

• Disporre i connettori come indicato nel disegno

qui sotto.

• Rimettere il coperchio sul banco terminali.

13. Display A: Indica il valore effettivo della corrente di

saldatura (in A), ed al termine del processo di

saldatura indica il valore medio della corrente

stessa per circa 5s. Dopo questo periodo, sul

display compare, in modo manuale, il valore della

WFS (in m/min) come regolato, oppure, in modo

sinergico, la correzione fra 0.75 -1.25 della velocità

correlata automaticamente dalla macchina.

14. Display V: Indica il valore effettivo della tensione di

saldatura (in V) e, al termine della saldatura, indica

il valore medio di questa tensione per altri 5s.

Passati i 5s, il display resta vuoto.

Page 16

B-4

15. Indicatori del modo di lavoro: Indicazioni luminose

del modo di lavoro della macchina:

SYNERGIC

Acceso quando la macchina lavora in

modo Sinergico (modo automatico).

Acceso quando la macchina lavora in

modo Manuale.

Selezionare il modo di lavoro desiderato mediante

la manopola "Scelta del Materiale e della Miscela

Gas" [17].

16. Manopola Diametro Filo: Permette la scelta del

diametro filo richiesto per il procedimento

desiderato. Funziona soltanto nel modo sinergico.

17. Manopola Scelta del Materiale e della Miscela Gas:

Permette di scegliere:

• I materiali saldati e la miscela gas appropriata

per questi.

• Modo di lavoro manuale / sinergico.

18. Presa: Per collegamento del tubo del gas in arrivo.

19. Foro con coperchio: Per eventuale presa per il

riscaldamento del gas CO2.

20. Cavo di alimentazione elettrica: Collegare al cavo

di alimentazione una spina adeguata alle

caratteristiche previste seguendo le prescrizioni

della normativa. Soltanto personale qualificato può

effettuare il collegamento.

21. Presa di alimentazione elettrica del refrigeratore

(solo modello raffreddato ad acqua): Alimenta il

refrigeratore. La presa dà un’uscita intermittente a

230V, 2.5A ed è protetta dall’interruttore [22]. Altri

dettagli al punto [24].

22. Interruttore (solo modello raffreddato ad acqua):

Protegge la presa di alimentazione refrigeratore

[21]. Interrompe l’alimentazione se la corrente

supera 2.5A. Premerlo per ridare l’alimentazione.

23. Attacchi per collegamento rapido (solo modello

raffreddato ad acqua): Collegamento tubo acqua.

La torcia va collegata agli attacchi rapidi posti sul

pannello frontale della macchina. Il refrigeratore

[24] va collegato agli attacchi rapidi posti sul

pannello posteriore della macchina.

24. Refrigeratore (solo modello raffreddato ad acqua):

Raffredda ad acqua la torcia di questo tipo. Viene

acceso / spento automaticamente dalla macchina

come segue:

• Acceso automaticamente quando la saldatura

inizia.

• All’arresto della saldatura il refrigeratore

continua a funzionare per circa 5min., dopo i

quali si spegne automaticamente.

• Se si ricomincia a saldare entro i 5min. il

refrigeratore resta in funzione.

AVVERTENZA

Leggere e comprendere il manuale del refrigeratore

prima di collegarlo alla macchina.

Collegamento dei cavi di saldatura

Inserire la spina del cavo massa nella presa [10] o [11].

L’altra estremità del cavo è collegata al pezzo mediante

il morsetto apposito.

Collegare il connettore EURO alla torcia munita di punta

di contatto e guaina adatte al diametro filo e al materiale

da saldare.

Caricamento del filo elettrodo

Aprire il coperchio laterale della macchina.

Svitare il coperchietto di fissaggio dell’adattatore.

Caricare sull’adattatore la bobina con il filo in modo tale

che la bobina giri in senso orario quando il filo avanza

nel trainafilo.

Verificate che il perno di posizionamento bobina

sull’adattatore si impegni nel foro apposito sulla bobina.

Riavvitare il coperchietto di fissaggio dell’adattatore.

Applicate il rullo trainafilo che presenta la scanalatura

Page 17

B-5

corrispondente al diametro del filo.

Liberate l’estremità del filo e tagliatene via la parte

piegata accertando che non restino sfrangiature.

AVVERTENZA

L’estremità appuntita del filo può ferire.

Ruotate la bobina filo in senso orario ed inserite

l’estremità del filo nel trainafilo fino alla presa Euro.

Regolate bene la pressione del rullo folle nel trainafilo.

25. Adattatore.

26. Bobina filo.

27. Filo elettrodo.

28. Gruppo trainafilo.

La macchina è progettata per l’impiego di bobine da

15kg (300mm).

Regolazione della coppia frenante

dell’adattatore

L’adattatore è munito di un freno che evita lo

srotolamento spontaneo del filo.

La regolazione si effettua ruotando la vite M10, collocata

dentro il telaio dell’adattatore (dopo aver svitato il

coperchietto di fissaggio dell’adattatore).

29. Coperchietto di fissaggio.

30. Vite M10 di regolazione.

31. Molla di compressione.

Ruotando la vite M10 in senso orario si comprime di più

la molla e si aumenta la coppia frenante.

Ruotando la vite M10 in senso antiorario si scarica la

molla e si diminuisce la coppia frenante.

Completata la regolazione ricordarsi di riavvitare il

coperchietto di fissaggio.

Regolazione della pressione del rullo

folle

La pressione sul filo si regola ruotando il dado di

regolazione, in senso orario per aumentarla, antiorario

per diminuirla.

AVVERTENZA

Se la pressione del rullo è troppo bassa, il rullo slitterà

su filo. Se la pressione è eccessiva il filo può deformarsi

provocando problemi di avanzamento nella torcia.

Regolate la pressione con precisione. Diminuitela

lentamente fino a che il filo comincia appena a scivolare

sul rullo motore, e poi riaumentatela un po’ dando un

solo giro in più al dado.

Inserimento del filo elettrodo nella

torcia di saldatura

Collegare alla presa Euro la torcia di saldatura adatta; i

parametri nominali di torcia e generatore devono essere

compatibili.

Accendere la macchina (interruttore generale [1] su “I”).

Rimuovere dalla torcia il diffusore gas e la punta di

contatto.

Impostare la velocità di avanzamento filo su circa

10m/min mediante la manopola WFS [7].

Disporre il commutatore Filo freddo / Spurgo Gas [5] su

“Filo freddo” (Cold Inch) e tenercelo fino a che il filo

elettrodo fuoriesce dalla punta di contatto della torcia.

AVVERTENZA

Mentre il filo avanza fare attenzione a tenere mani ed

occhi lontani dalla punta della torcia.

AVVERTENZA

Completato il passaggio del filo attraverso la torcia

spegnere la macchina prima di rimettere sulla torcia la

punta di contatto e il diffusore gas.

Alimentazione del gas

Collegare il tubo gas alla presa gas [18] collocata sul

pannello posteriore della macchina.

Porre la bombola gas sulla piattaforma di cui è munita la

macchina e assicurarla con la catena.

Togliere il coperchio di sicurezza della bombola e

installare su questa il regolatore di flusso.

Collegare al regolatore il tubo gas in arrivo alla

macchina, bloccandolo con la fascetta.

Saldatura con metodo MIG / MAG in

modo Manuale

Per iniziare a saldare in MIG/MAG in modo manuale

occorre:

• Inserire la spina del cavo di alimentazione nella

presa di rete.

• Accendere la macchina con l’interruttore generale

[1] (che si deve illuminare).

• Inserire nella torcia il filo elettrodo portando il

commutatore [5] su ”Cold Inch“.

• Controllare il flusso gas con il commutatore [5] su

”Gas Purge”.

Page 18

B-6

• Mettere la manopola [17] sulla posizione “Manuale”

(verificare che sull’indicatore [15] si sia acceso il

modo Manuale).

• Impostare con i commutatori [3] la tensione di

saldatura e con la manopola WFS [7] la velocità filo,

in funzione del modo di saldatura scelto e dello

spessore del materiale. Il diagramma qui sotto può

risultare utile per la scelta dell’impostazione:

• Si può iniziare a saldare nel rispetto delle normative

e prescrizioni.

Saldatura con metodo MIG / MAG in

modo Sinergico (automatico)

Per iniziare a saldare in MIG/MAG in modo sinergico

occorre:

• Inserire la spina del cavo di alimentazione nella

presa di rete.

• Accendere la macchina con l’interruttore generale

[1] (che si deve illuminare).

• Inserire nella torcia il filo elettrodo portando il

commutatore [5] su ”Cold Inch“.

• Controllare il flusso gas con il commutatore [5] su

”Gas Purge”.

• Posizionare la manopola di selezione diametro filo

[16] sul punto corrispondente al diametro del filo in

uso.

• Posizionare la manopola di scelta del materiale e

della miscela gas [17] nel punto corrispondente al

materiale in uso.

AVVERTENZA

Se il procedimento selezionato non prevede il modo

sinergico, compariranno tre lineette orizzontali sul

display “A”.

• Impostare con i “Commutatori della tensione di

saldatura" [3] la tensione di saldatura giusta in

funzione del modo di saldatura scelto e dello

spessore del materiale.

AVVERTENZA

Nel modo di saldatura sinergico la macchina sceglie

automaticamente la velocità di avanzamento filo adatta

per ogni posizione dei "Commutatori della tensione di

saldatura" [3]. Questo valore automatico della velocità

può essere variato di un ±25% mediante la manopola di

regolazione velocità filo (WFS) [7].

• Si può iniziare a saldare nel rispetto delle normative

e prescrizioni.

Cambio dei Rulli di traino

La macchina viene fornita dalla fabbrica con rulli di traino

per filo di 1,0 e 1,2mm. Per fili di altro diametro, sono

disponibili dei kit rulli appositi, (vedi capitolo “Accessori”

per ordinare il kit desiderato). Segue la procedura di

sostituzione rulli di traino:

• Spegnere la macchina.

• Allentare la leva di messa in pressione rullo [32].

• Svitare i bulloni di fissaggio [33].

• Aprire la protezione [34].

• Cambiare i rulli di traino [35] con quelli compatibili

corrispondenti al filo in uso.

AVVERTENZA

Per fili con diametro superiore a 1.6mm, vanno

sostituite le parti seguenti:

• Il guidafilo della consolle [36] e [37].

• Il guidafilo della presa Euro [38].

• Rimettere e forzare in posto la protezione [34] dei

rulli di traino.

• Riavvitare i bulloni di fissaggio [33] della protezione.

Manutenzione

AVVERTENZA

Per ogni operazione di manutenzione o riparazione si

raccomanda di rivolgersi al più vicino centro di

assistenza tecnica della Lincoln Electric. Manutenzioni o

riparazioni effettuate da personale o centri di servizio

non autorizzati fanno decadere la garanzia del

fabbricante.

La frequenza delle operazioni di manutenzione può

essere variata in funzione dell’ambiente in cui la

macchina si trova a lavorare.

Qualsiasi danno venga notato va immediatamente

riferito a chi di dovere.

Manutenzione corrente (quotidiana)

• Controllare che cavi e collegamenti siano integri.

Sostituirli, se necessario.

• Rimuovere gli spruzzi dal cono della torcia. Gli

spruzzi possono interferire con il flusso del gas di

protezione verso l’arco.

• Controllare lo stato della torcia: sostituirla, se

necessario.

• Controllare stato e funzionamento del ventilatore di

raffreddamento. Mantenerne pulite le feritoie.

Page 19

B-7

Manutenzione periodica (ogni 200 ore di lavoro,

ma non meno di una volta all’anno)

Eseguire la manutenzione corrente e, in aggiunta:

• Pulire la macchina. Usare un getto d’aria asciutto e

a bassa pressione per rimuovere la polvere

dall’involucro esterno e dall’interno.

• Controllare e ristringere tutte le viti.

AVVERTENZA

Prima di svolgere qualsiasi operazione di manutenzione

e servizio staccare la macchina dalla rete di

alimentazione. Dopo ogni riparazione, eseguire le prove

necessarie ad assicurare la sicurezza.

Compatibilità Elettromagnetica (EMC)

11/04

Questa macchina è stata progettata nel rispetto di tutte le direttive e normative in materia. Tuttavia può generare dei

disturbi elettromagnetici che possono interferire con altri sistemi come le telecomunicazioni (telefono, radio o televisione)

o altri sistemi di sicurezza. I disturbi possono provocare problemi nella sicurezza dei sistemi interessati. Leggete e

comprendete questa sezione per eliminare o ridurre il livello dei disturbi elettromagnetici generati da questa macchina.

La macchina è stata progettata per funzionare in ambienti di tipo industriale. Il suo impiego in ambienti

domestici richiede particolari precauzioni per l’eliminazione dei possibili disturbi elettromagnetici.

L’operatore deve installare e impiegare la macchina come precisato in questo manuale. Se si riscontrano

disturbi elettromagnetici l’operatore deve porre in atto azioni correttive per eliminarli, avvalendosi, se

necessario, dell’assistenza della Lincoln Electric.

Prima di installare la macchina, controllate se nell’area di lavoro vi sono dispositivi il cui funzionamento potrebbe risultare

difettoso a causa di disturbi elettromagnetici. Prendete in considerazione i seguenti:

• Cavi di entrata o di uscita, cavi di controllo e cavi telefonici collocati nell’area di lavoro, presso la macchina o nelle

adiacenze di questa.

• Trasmettitori e/o ricevitori radio o televisivi. Computers o attrezzature controllate da computer.

• Impianti di sicurezza e controllo per processi industriali. Attrezzature di taratura e misurazione.

• Dispositivi medici individuali come cardiostimolatori (pacemakers) o apparecchi acustici.

• Verificare che macchine e attrezzature funzionanti nell’area di lavoro o nelle vicinanze siano immuni da possibili

disturbi elettromagnetici. L’operatore deve accertare che tutte le attrezzature e dispositivi nell’area siano compatibili.

A questo scopo può essere necessario disporre misure di protezione aggiuntive.

• L’ampiezza dell’area di lavoro da prendere in considerazione dipende dalla struttura dell’area e dalle altre attività

che vi si svolgono.

Per ridurre le emissioni elettromagnetiche della macchina tenete presenti le seguenti linee guida.

• Collegare la macchina alla fonte di alimentazione come indicato da questo manuale. Se vi sono disturbi, può essere

necessario prendere altre precauzioni, come un filtro sull’alimentazione.

• I cavi in uscita vanno tenuti più corti possibile e l’uno accanto all’altro. Se possibile mettere a terra il pezzo per

ridurre le emissioni elettromagnetiche. L’operatore deve controllare che questa messa a terra non provochi

problemi o pericoli alla sicurezza del personale e della macchina e attrezzature.

• Si possono ridurre le emissioni elettromagnetiche schermando i cavi nell’area di lavoro. Per impieghi particolari

questo può diventare necessario.

Page 20

B-8

Specifiche Tecniche

POWERTEC 280C, 350C & 420C PRO:

ALIMENTAZIONE

Potenza assorbita per uscita nominale

280C PRO:

12 kVA per fattore di intermittenza 40%

350C PRO:

16 kVA per fattore di intermittenza 40%

Tensione di alimentazione

230 / 400V ± 10%

Trifase

420C PRO:

21 kVA per fattore di intermittenza 40%

Frequenza

50 Hz

USCITA NOMINALE a 40°C

Fattore di intermittenza

(su periodo di 10 minuti)

Corrente in uscita Tensione nominale in uscita

280C PRO:

40%

60%

100%

280A

230A

175A

28.0 Vdc

25.5 Vdc

22.8 Vdc

350C PRO:

40%

60%

100%

350A

285A

220A

31.5 Vdc

28.2 Vdc

25.0 Vdc

420C PRO:

40%

60%

100%

420A

345A

265A

35.0 Vdc

31.3 Vdc

27.3 Vdc

USCITA

Gamma corrente di saldatura Massima tensione a vuoto

280C PRO:

30A - 280A

280C PRO:

39 Vdc

350C PRO:

30A - 350A

350C PRO:

42 Vdc

420C PRO:

30A - 420A

420C PRO:

49 Vdc

DIMENSIONI RACCOMANDATE PER CAVI E FUSIBILI

Fusibile o Interruttore Cavo di alimentazione

280C PRO:

32A (per 230V) Ritardato

20A (per 400V) Ritardato

280C PRO:

4 Conduttori da 4mm

2

350C PRO:

40A (per 230V) Ritardato

25A (per 400V) Ritardato

350C PRO:

4 Conduttori da 4mm

2

420C PRO:

63A (per 230V) Ritardato

32A (per 400V) Ritardato

420C PRO:

4 Conduttori da 6mm

2

DATI FISICI – DIMENSIONI

Peso

280C PRO:

142 kg

350C PRO:

147 kg

420C PRO:

157 kg

Altezza

910 mm

Larghezza

565 mm

700 mm

(raffreddata ad acqua)

Lunghezza

1030 mm

420C PRO:

(acqua)

183 kg

Temperatura di impiego

–10°C a +40°C

Temperatura di immagazzinamento

-25°C a +55°C

Page 21

C-1

Sicherheitsmaßnahmen / Unfallschutz

11/04

ACHTUNG

Diese Anlage darf nur von ausgebildeten Leuten genutzt, gewartet und repariert werden. Schließen Sie dieses Gerät

nicht an, arbeiten Sie nicht damit oder reparieren Sie es nicht, bevor Sie diese Betriebsanleitung gelesen und verstanden

haben. Bei Nichtbeachtung der Hinweise kann es zu gefährlichen Verletzungen bis hin zum Tod oder zu

Beschädigungen am Gerät kommen. Beachten Sie auch die folgenden Beschreibungen der Warnhinweise. Lincoln

Electric ist nicht verantwortlich für Fehler, die durch inkorrekte Installation, mangelnde Sorgfalt oder Fehlbenutzung des

Gerätes entstehen.

ACHTUNG: Dieses Symbol gibt an, dass die folgenden Hinweise beachtet werden müssen, um

gefährliche Verletzungen bis hin zum Tode oder Beschädigungen am Gerät zu verhindern. Schützen

Sie sich und andere vor gefährlichen Verletzungen oder dem Tode.

BEACHTEN SIE DIE ANLEITUNG: Lesen Sie diese Anleitung sorgfältig, bevor Sie das Gerät in

Betrieb nehmen. Bei Nichtbeachtung der Hinweise kann es zu gefährlichen Verletzungen bis hin zum

Tod oder zu Beschädigungen am Gerät kommen.

STROMSCHLÄGE KÖNNEN TÖDLICH SEIN: Schweißgeräte erzeugen hohe Stromstärken.

Berühren Sie keine stromführenden Teile oder die Elektrode mit der Haut oder nasser Kleidung.

Schützen Sie beim Schweißen Ihren Körper durch geeignete isolierende Kleidung und Handschuhe.

ELEKTRISCHE GERÄTE: Schalten Sie die Netzspannung am Sicherungskasten aus oder ziehen Sie

den Netzstecker, bevor Arbeiten an der Maschine ausgeführt werden. Erden Sie die Maschine

gemäß den geltenden elektrischen Bestimmungen.

ELEKTRISCHE GERÄTE: Achten Sie regelmäßig darauf, dass Netz-, Werkstück- und

Elektrodenkabel in einwandfreiem Zustand sind und tauschen Sie diese bei Beschädigung aus.

Legen Sie den Elektrodenhalter niemals auf den Schweißarbeitsplatz, damit es zu keinem

ungewollten Lichtbogen kommt.

ELEKTRISCHE UND MAGNETISCHE FELDER BERGEN GEFAHREN: Elektrischer Strom, der

durch ein Kabel fließt erzeugt, ein elektrisches und magnetisches Feld (EMF). EMF Felder können

Herzschrittmacher beeinflussen. Bitte fragen Sie Ihren Arzt, wenn Sie einen Herzschrittmacher

haben, bevor Sie dieses Gerät benutzen.

CE Konformität: Dieses Gerät erfüllt die CE-Normen.

RAUCH UND GASE KÖNNEN GEFÄHRLICH SEIN: Schweißen erzeugt Rauch und Gase, die

gesundheitsschädlich sein können. Vermeiden Sie das Einatmen dieser Metalldämpfe. Benutzen Sie

eine Schweißrauchabsaugung, um die Dämpfe abzusaugen.

LICHTBÖGEN KÖNNEN VERBRENNUNGEN HERVORRUFEN: Tragen Sie geeignete

Schutzkleidungen und Schutzmasken für Augen, Ohren und Körper, um sich vor Spritzern und

Strahlungen zu schützen. Warnen Sie auch in der Umgebung befindliche Personen vor den Gefahren

des Lichtbogens. Lassen Sie keinen ungeschützt den Lichtbogen beobachten.

SCHWEISSPRITZER KÖNNEN FEUER ODER EXPLOSIONEN VERURSACHEN: Entfernen Sie

feuergefährliche Gegenstände vom Schweißplatz und halten Sie einen Feuerlöscher bereit.

Schweißen Sie keine Behälter, die brennbare oder giftige Stoffe enthalten, bis diese vollständig

geleert und gesäubert sind. Schweißen Sie niemals an Orten, an denen brennbare Gase, Stoffe oder

Flüssigkeiten vorhanden sind.

GESCHWEISSTE MATERIALIEN KÖNNEN VERBRENNUNGEN VERURSACHEN: Schweißen

verursacht hohe Temperaturen. Heiße Materialien können somit ernsthafte Verbrennungen

verursachen. Benutzen Sie Handschuhe und Zangen, wenn Sie geschweißte Materialien berühren

oder bewegen.

S-ZEICHEN: Dieses Gerät darf Schweißstrom in Umgebungen mit erhöhter elektrischer Gefährdung

liefern.

Page 22

C-2

DEFEKTE GASFLASCHEN KÖNNEN EXPLODIEREN: Benutzen Sie nur Gasflaschen mit dem für

den Schweißprozess geeigneten Gas und ordnungsgemäßen Druckreglern, die für dieses Gas

ausgelegt sind. Lagern Sie Gasflaschen aufrecht und gegen Umfallen gesichert. Bewegen Sie keine

Gasflasche ohne Ihre Sicherheitskappe. Berühren Sie niemals eine Gasflasche mit der Elektrode,

Elektrodenhalter, Massekabel oder einem anderen stromführenden Teil. Gasflaschen dürfen nicht an

Plätzen aufgestellt werden, an denen sie beschädigt werden können, inklusive Schweißspritzern und

Wärmequellen.

Installation und Bedienungshinweise

Bitte diesen Abschnitt vor Montage und Inbetriebnahme

der Maschine vollständig durchlesen.

Aufstellungsort und -umgebung

Diese Maschine kann auch bei ungünstigen

Umgebungsbedingungen betrieben werden. Jedoch sind

dabei die folgenden Vorsichtsmaßnahmen zu beachten,

um einen sicheren Betrieb und eine lange Lebensdauer

der Maschine zu gewährleisten.

• Die Maschine darf nicht auf einer schrägen Fläche

aufgestellt oder betrieben werden, die eine Neigung

von mehr 15° aufweist.

• Die Maschine darf nicht zum Auftauen von Rohren

verwendet werden.

• Am Aufstellungsort der Maschine ist auf

ausreichende Frischluftzirkulation zu achten. Der

Luftstrom zu den Be- und Entlüftungsöffnungen darf

nicht behindert werden. Die Maschine bei Betrieb

nicht mit Papier, Stoff oder Putzlappen abdecken.

• Schmutz und Staub sind soweit wie möglich von der

Maschine fernzuhalten.

• Die Maschine verfügt über Schutzart IP23 und ist

daher so weit wie möglich trocken zu halten. Sie

darf nicht auf feuchtem oder nassem Untergrund

aufgestellt werden.

• Die Maschine nicht in der Nähe funk- oder

ferngesteuerter Geräte aufstellen. Der

Maschinenbetrieb könnte die Funktion von sich in

der Nähe befindlichen funk- und ferngesteuerten

Geräten so weit beeinflussen, dass Verletzungen

des Bedienpersonals und Schäden an den Geräten

die Folge sein können. Bitte beachten Sie hierzu

auch den Abschnitt bezüglich der

elektromagnetischen Verträglichkeit in dieser

Betriebsanleitung.

• Die Maschine nicht bei Umgebungstemperaturen

von mehr als 40°C in Betrieb nehmen.

Einschaltdauer und Überhitzungsschutz

Die Einschaltdauer ist die Zeit in Prozent von 10 Min.,

bei der mit der eingestellten Stromstärke ununterbrochen geschweißt werden kann.

Beispiel: 60% Einschaltdauer:

6 Minuten Schweißen. 4 Minuten Unterbrechung.

Eine Überschreitung der Einschaltdauer aktiviert den

thermischen Schutz.

Das Gerät wird durch einen Thermoschutz vor

Überhitzung geschützt. Ist das Gerät überhitzt, schaltet

die Ausgangsleistung ab und die thermische

Warnleuchte springt an. Nach Abkühlung erlischt die

Warnleuchte und das Gerät kann wieder betrieben

werden. Bemerkung: Aus Sicherheitsgründen wird der

Thermische Schutz erst dann deaktiviert, wenn der

Brenner-Schalter nicht mehr gedrückt wird.

Minuten oder

Einschalt-

dauer

verringern

Anschluss an die Stromversorgung

Installation und Stromanschluss müssen vorschriftsmäßig ausgeführt werden.