Page 1

WERKSTATTHANDBUCH

COMMAND CV17-740

VERTIKALE KURBELWELLE

Page 2

Page 3

Inhalt

Abschnitt 1. Allgemeine Informationen und Sicherheit shinweise........................................

Abschnitt 2. Spezialwerkzeuge...............................................................................................

Abschnitt 3. Fehlersuche.........................................................................................................

Abschnitt 4. Luftfilter und Lufteinlasssystem ........................................................................

Abschnitt 5. Kraftstoffanlage und Drehzahlregler .................................................................

Abschnitt 6. Schmiersystem....................................................................................................

Abschnitt 7. Reversierstarter...................................................................................................

1

2

3

4

5

6

7

Abschnitt 8. Elektrisches System und elektrische T eile........................................................

Abschnitt 9. Demontage ..........................................................................................................

Abschnitt 10. Inspektion und Instandsetzung .......................................................................

Abschnitt 11. Remontage.........................................................................................................

8

9

10

11

Page 4

Page 5

Allgemeine Informationen und Sicherheitshinweise

Abschnitt 1

Allgemeine Informationen und

Sicherheitshinweise

Sicherheitsvorkehrungen

Zur Gewährleistung eines sicheren Betriebs sind folgende Hinweise zu lesen und ihre Bedeutung zu

verstehen. Weitere wichtige Sicherheitsinformationen entnehmen Sie dem Herstellerhandbuch für Ihr

Gerät. Das vorliegende Handbuch enthält Sicherheitsvorkehrungen, die im Folgenden näher erläutert

werden. Lesen Sie diese Angaben aufmerksam durch.

WARNUNG

Warnung wird benutzt, um auf das V orhandensein einer Gefahr aufmerksam zu machen, die zu

schweren Personenschäden, T od oder beträchtlichem Sachschaden führen kann, wenn die W arnung

ignoriert wird.

Abschnitt 1

CV17-745

1

ACHTUNG

Achtung wird benutzt, um auf das Vorhandensein einer Gefahr aufmerksam zu machen, die zu

geringeren Personen- oder Sachschäden führen kann, wenn der Hinweis Achtung ignoriert wird.

HINWEIS

Hinweis wird zur Meldung von wichtigen Installations-, Bedienungs- oder Serviceinformationen benutzt,

die sich jedoch nicht auf eine Gefahr beziehen.

Zu Ihrer Sicherheit!

Diese Vorsichtsmaßnahmen sollten stets beachtet werden. Bei Nichtbeachtung dieser

Vorsichtsmaßnahmen können Sie oder andere Personen sich verletzen.

WARNUNG

Versehentliche S t art s können

zu schweren Verletzungen oder

zum Tod führen.

Trennen und erden Sie vor der

Wartung die Zündkerzenkabel.

Versehentliche S tart s!

Motor abschalten. Versehentliche

Starts können zu schweren

Verletzungen oder zum Tod

führen. Bevor Sie am Motor oder

am Gerät arbeiten, schalten Sie den

Motor wie folgt ab: 1) T rennen Sie

das (die) Zündkerzenkabel. 2)

T rennen Sie das negative (-)

Batteriekabel von der Batterie.

WARNUNG

Rotierende Teile können schwere

Verletzungen verursachen.

Halten Sie sich vom laufenden

Motor fern.

Rotierende Teile!

Um Verletzungen zu vermeiden,

halten Sie Hände, Füße, Haare und

Kleidung von allen beweglichen

T eilen fern. Betreiben Sie den Motor

niemals bei abgenommenen

Hauben, Abdeckungen oder Schutzblechen.

Heiße Teile können schwere

Verbrennungen verursachen.

Berühren Sie den Motor während

des Betriebs oder unmittelbar nach

dem Ausschalten nicht.

Heiße Teile!

Motorteile können durch den Betrieb

äußerst heiß werden. Zur Vermeidung schwerer Verbrennungen

berühren Sie diese Bereiche nicht

bei laufendem Motor oder unmittelbar nach dem Abstellen. Nehmen

Sie den Motor niemals bei abgenommenen Hitzeschutzschildern

oder Schutzblechen in Betrieb.

WARNUNG

1.1

Page 6

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

WARNUNG

Explosiver Kraftstoff kann

Brände und schwere

Verbrennungen verursachen.

Stellen Sie den Motor vor dem

Befüllen des Kraftstofftanks ab.

Explosiver Kraftstoff!

Benzin ist besonders leicht entzündlich. Seine Dämpfe können bei

Entzündung explodieren. Bewahren

Sie Benzin ausschließlich in

zugelassenen Behältern in gut

belüfteten, unbewohnten Gebäuden

und von Funken oder Flammen

entfernt auf. Befüllen Sie den

Kraftstofftank nicht bei heißem oder

laufendem Motor, da sich verschütteter Kraftstoff entzünden kann,

wenn er mit heißen T eilen oder

Funken von der Zündung in Berührung kommt. Starten Sie den Motor

nicht in der Nähe von verschüttetem

Kraftstoff. Verwenden Sie niemals

Benzin als Reinigungsmittel.

W ARNUNG

WARNUNG WARNUNG

Kohlenmonoxid kann zu starker

Übelkeit, Ohnmacht oder zum

T od führen.

Nehmen Sie den Motor nicht in

geschlossenen oder beengten

Umgebungen in Betrieb.

Tödliche Abgase!

Motorabgase enthalten giftiges

Kohlenmonoxid. Kohlenmonoxid ist

geruchlos, farblos und kann beim

Einatmen zum T od führen. Vermeiden Sie das Einatmen von Abgasen.

Nehmen Sie den Motor niemals in

einem geschlossenen Gebäude oder

beengter Umgebung in Betrieb.

W ARNUNG

Eine sich ruckartig ausdehnende

Feder kann schwere

Verletzungen verursachen.

Tragen Sie deshalb bei der Wartung

eines Seilstarters eine Schutzbrille

oder einen Gesichtsschutz.

Explosives Gas kann Brände und

schwere Säureverätzungen

verursachen.

Laden Sie die Batterie nur in

einem gut belüfteten Bereich.

Halten Sie Zündquellen fern.

Explosives Gas!

Batterien erzeugen beim Laden

explosives Wasserstoffgas. Laden

Sie die Batterien zur Verhinderung

eines Brandes oder einer Explosion

nur in gut belüfteten Bereichen.

Halten Sie Funken, offene Flammen

und andere Zündquellen stets von

der Batterie fern. Bewahren Sie

Batterien für Kinder unzugänglich

auf. Nehmen Sie vor einer Batteriewartung sämtlichen Schmuck ab.

Stellen Sie vor dem T rennen des

negativen (–) Massekabels sicher,

dass alle Schalter auf OFF gestellt

sind. Ist ein Schalter eingeschaltet

(ON), entsteht an der

Massekabelklemme ein Funke, der

eine Explosion auslösen könnte,

wenn Wasserstoffgas oder

Benzindämpfe vorhanden sind.

Reinigungsmittel können zu

schweren Verletzungen oder

T od führen.

Verwenden Sie diese ausschließlich in gut belüfteten Bereichen

und von Zündquellen entfernt.

Entzündliche Reinigungsmittel!

Vergaserreiniger und Vergaserlösungsmittel sind leicht entzündlich. Halten Sie Funken, Flammen

und andere Zündquellen aus diesem

Bereich fern. Befolgen Sie die

Warnhinweise und Anweisungen des

Reinigungsmittelherstellers für einen

ordnungsgemäßen und sicheren

Umgang. Verwenden Sie niemals

Benzin als Reinigungsmittel.

1.2

Feder unter Spannung!

Seilstarter enthalten eine leistungsstarke Rückholfeder , die unter

Spannung steht. T ragen Sie bei der

Wartung von Seilstartern stets eine

Schutzbrille und befolgen Sie die

Anweisungen zu Seilstartern in

Abschnitt 7, um die Federspannung

zu entlasten.

ACHTUNG

Elektrische Schläge können

Verletzungen verursachen.

Berühren Sie bei laufendem Motor

keine elektrischen Leitungen.

Elektrischer Schlag!

Berühren Sie bei laufendem Motor

niemals elektrische Leitungen oder

Teile. Sie können elektrische

Schläge verursachen.

Page 7

Allgemeine Informationen und Sicherheitshinweise

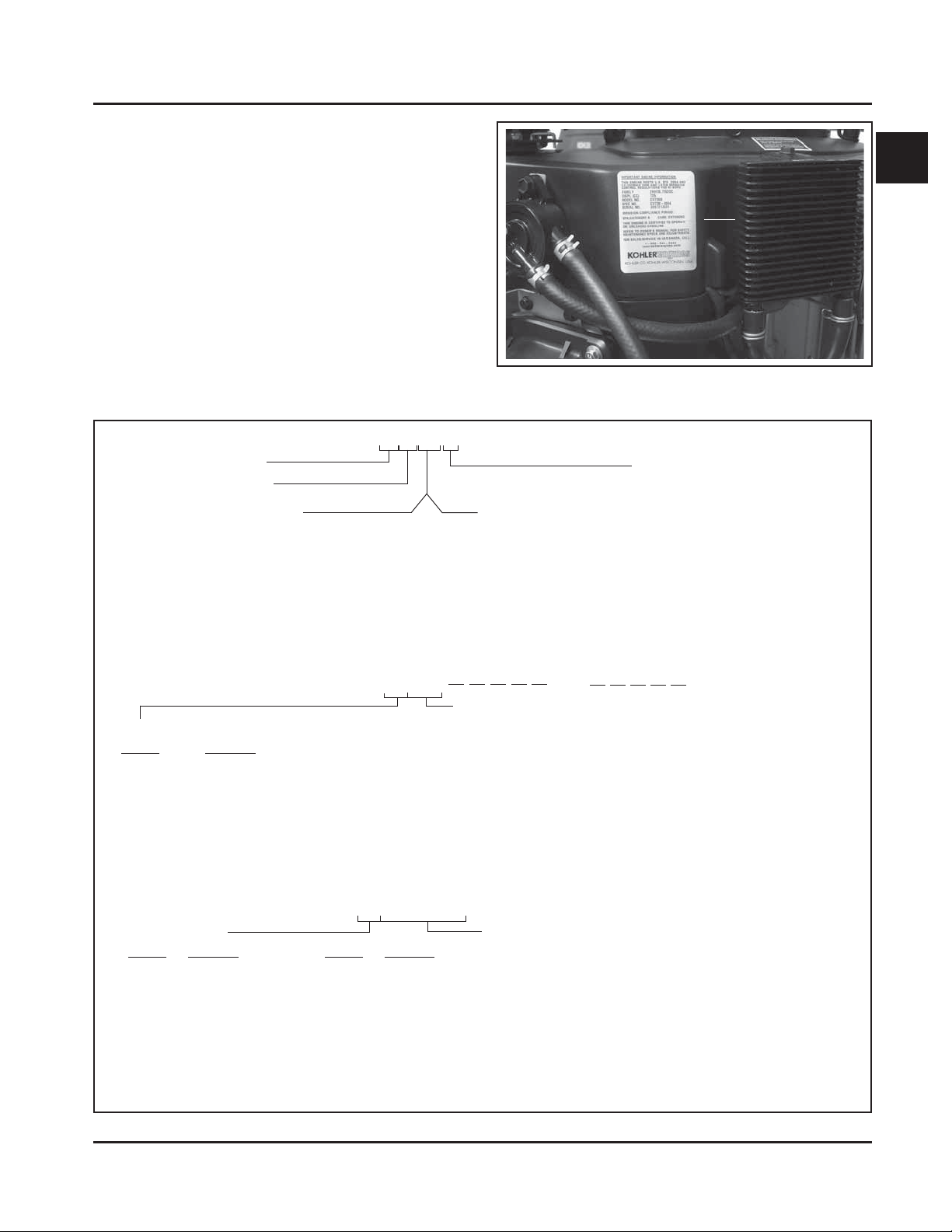

Motorkennnummern

Bei der Ersatzteilbestellung und allen den Motor

betreffenden Mitteilungen sind stets Modell-,

Spezifikations- und Seriennummer sowie, wenn

vorhanden, die Kennbuchstaben des Motors

anzugeben.

Die Motor-Identifikationsnummern sind auf dem Aufkleber

(oder den Aufklebern) auf der Motorabdeckung

angegeben. Siehe Abbildung 1-1. Eine Erläuterung dieser

Nummern wird auf Abbildung 1-2 gegeben.

Abschnitt 1

1

Kennschild

Abbildung 1-1: Aufkleberanbringung mit

Motorkennung

A. Modellnr .

Command-Motor

Motorkurbelwelle

Numerische Bezeichnung

730

740

745

B. Spez.nr.

Motormodellcode

Code Modell

72 CV17

61 CV18

65 CV20

67 CV22 (624 cm³)

69 CV25

75 CV22/23 (674 cm³)

79 CV20

C V 18 S

oder

61500

PS (Pferdestärken)

17 = 17 PS

18 = 18 PS

20 = 20 PS

22 = 22 PS

23 = 23 PS

25 = 25 PS

26 = 26 PS

oder

Ausführung des

Grundmotors

Ausführung

S = Elektrischer

Anlasser

CV730-0001

CV740-0001

CV745-0001

Vollständige S pez.nr .

(umfasst die Modellnr.

sowie die Ausführungsnr .

des Grundmotors)

C. Seriennr.

Baujahrcode

Code Modell

21 1991

22 1992

23 1993

24 1994

25 1995

26 1996

27 1997

28 1998

Abbildung 1-2: Erläuterung der Motorkennnummern

3305810334

Code Modell

29 1999

30 2000

31 2001

32 2002

33 2003

34 2004

35 2005

Werkscode

1.3

Page 8

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

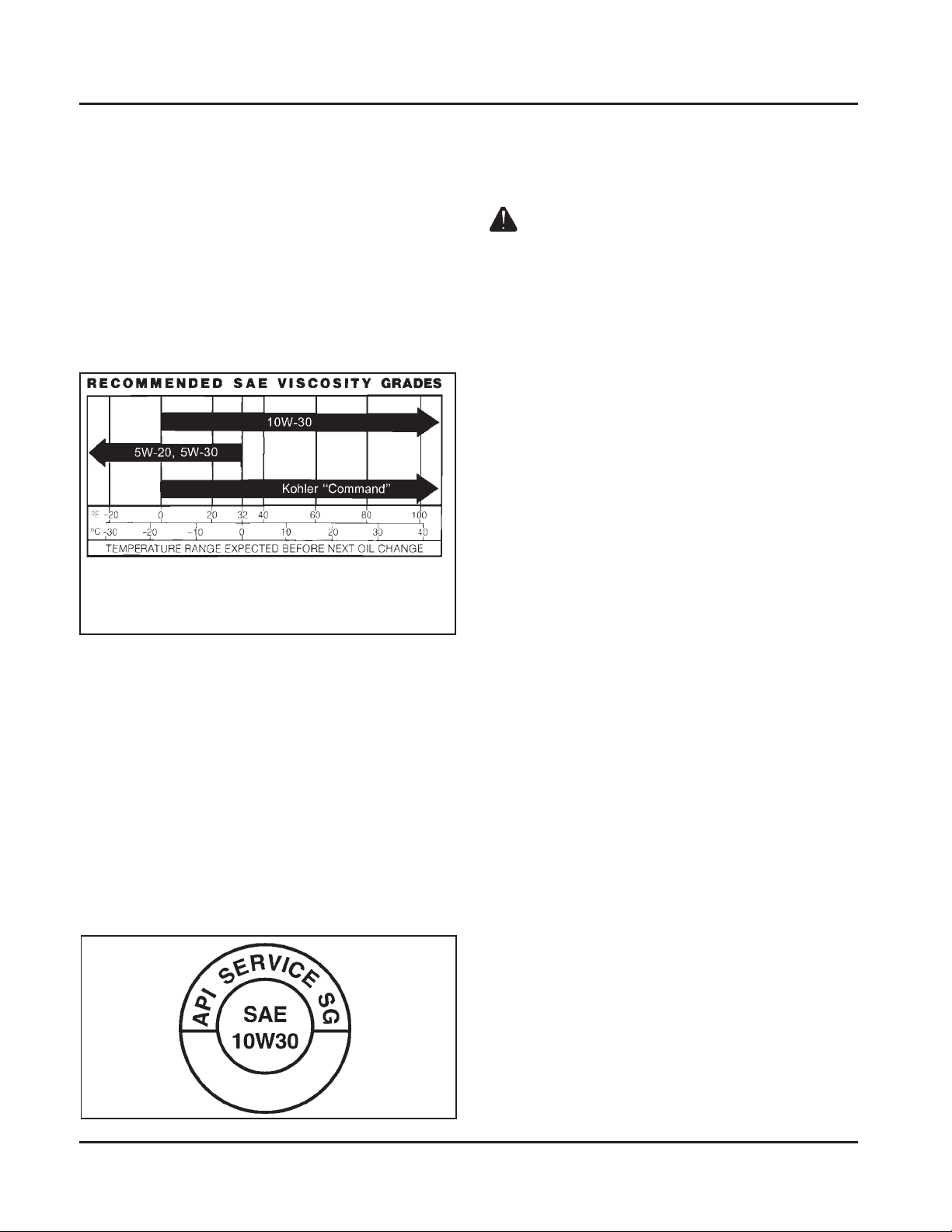

Ölempfehlungen

Die Verwendung von Öl eines geeigneten Typ s und

Gewichts im Kurbelgehäuse ist von höchster Wichtigkeit. Ebenso wichtig sind die tägliche Kontrolle des

Ölstands und ein regelmäßiger Ölwechsel. Die Verwendung eines falschen oder verschmutzten Öls kann zu

vorzeitigem Motorverschleiß und -ausfall führen.

Öltyp

Verwenden Sie stet s qualitativ hochwertiges

waschaktives Öl der API-Serviceklasse SG , SH, SJ

oder höher (API; American Petroleum Institute). Die

Viskosität ist gemäß der herrschenden Lufttemperatur

beim Betrieb zu wählen, siehe folgende T abelle.

**

* Der Einsatz von Synthetiköl 5W-20 oder 5W-30 ist

bis 4,4°C zulässig.

** Synthetiköle ermöglichen bei extremer Kälte (unter 23,3°C) ein besseres Anspringen.

HINWEIS:Ein Einsatz von Öl anderer Serviceklassen

als SG , SH, SJ oder höher oder eine

Verlängerung der Ölwechselintervalle über

den empfohlenen Zeitraum hinaus, kann zu

einem Motorschaden führen.

HINWEIS:Synthetiköle, die die aufgeführten Klassifikatio-

nen erfüllen, können bei den empfohlenen

Serviceintervallen verwendet werden. Damit die

Kolbenringe korrekt einlaufen, sollte ein neuer

oder überholter Motor mindestens 50 Stunden

mit herkömmlichem Öl auf Erdölbasis betrieben

werden, bevor zu Synthetiköl gewechselt wird.

API-Serviceklasse und SAE-Viskositätsbereich sind als

Logo oder Symbol auf den Ölbehältern angegeben.

Siehe Abbildung 1-3.

*

Genaue Angaben zu Ölst andskontrolle, Ölwechsel und

Ölfilterwechsel entnehmen Sie Abschnitt 6 zum

Schmiersystem.

Kraftstoffempfehlungen

WARNUNG: Explosiver Kraf tstoff!

Benzin ist besonders leicht entzündlich. Seine Dämpfe

können bei Entzündung explodieren. Vergewissern Sie

sich vor der Wartung der Kraftstoffanlage, dass sich

keine Funken, offene Flammen oder andere

Zündquellen in der Nähe befinden, die die

Benzindämpfe entzünden können. T rennen und erden

Sie die Zündkerzenkabel, um das Entstehen von

Funken an der Zündanlage zu verhindern.

Allgemeine Empfehlungen

Kaufen Sie Benzin in kleinen Mengen und bewahren

Sie es in sauberen, zugelassenen Behältern auf. Es

empfiehlt sich, einen Behälter mit einem

Fassungsvermögen von etwa 7,5 Litern oder etwas

weniger mit Gießtülle zu verwenden. Ein solcher

Behälter lässt sich einfacher handhaben. Beim

Betanken treten weniger Kraftstoffverluste auf.

Verwenden Sie keinen alten Kraf tstoff aus der letzten

Saison, um Harzablagerungen in der Kraftstoffanlage zu

vermindern und ein leichtes St arten sicherzustellen.

Setzen Sie dem Benzin kein Öl zu.

Überfüllen Sie den Kraftstofftank nicht. Lassen Sie dem

Kraftstoff Raum zur Ausdehnung.

Kraftstoffsorte

Verwenden Sie für optimale Ergebnisse ausschließlich

sauberes, neues bleifreies Benzin mit einer auf dem

Zapfsäulenaufkleber vermerkten Oktanzahl von 87 oder

höher. In Ländern, in denen die Research-Methode verwendet wird, muss die Oktanzahl mindestens 90 betragen.

Es empfiehlt sich, bleifreies Benzin zu verwenden, da

weniger Ablagerungen in der V erbrennungskammer

entstehen und gefährliche Abgasemissionen reduziert

werden. Bleihaltiges Benzin empfiehlt sich nicht und darf

nicht bei EFI-Motoren oder anderen Modellen verwendet

werden, in denen Abgasemissionen geregelt sind.

Benzin-/Alkoholmischungen

Als Kraftstoff für Kohler-Motoren ist Gasohol (bis zu

10% Ethylalkohol, 90% bleifreies Benzin,

Volumenanteil) zugelassen. Andere Benzin-/

Alkoholmischungen sind nicht zulässig.

Abbildung 1-3: Ölbehälterlogo

1.4

Benzin-/Ethermischungen

Als Kraftstoffe für Kohler-Motoren sind

Methyltertiärbutylether (MTBE) und Mischungen aus

bleifreiem Benzin (bis zu maximal 15% MTBE

Volumenanteil) erlaubt. Andere Benzin-/

Ethermischungen sind nicht zulässig.

Page 9

Allgemeine Informationen und Sicherheitshinweise

Anweisungen zur regelmäßigen Wartung

Abschnitt 1

WARNUNG: V ersehentliche Start s!

Motor abschalten. Versehentliche Starts können zu schweren Verletzungen oder zum Tod führen. Bevor

Sie am Motor oder am Gerät arbeiten, schalten Sie den Motor wie folgt ab: 1) T rennen Sie das (die)

Zündkerzenkabel. 2) T rennen Sie das negative (-) Batteriekabel von der Batterie.

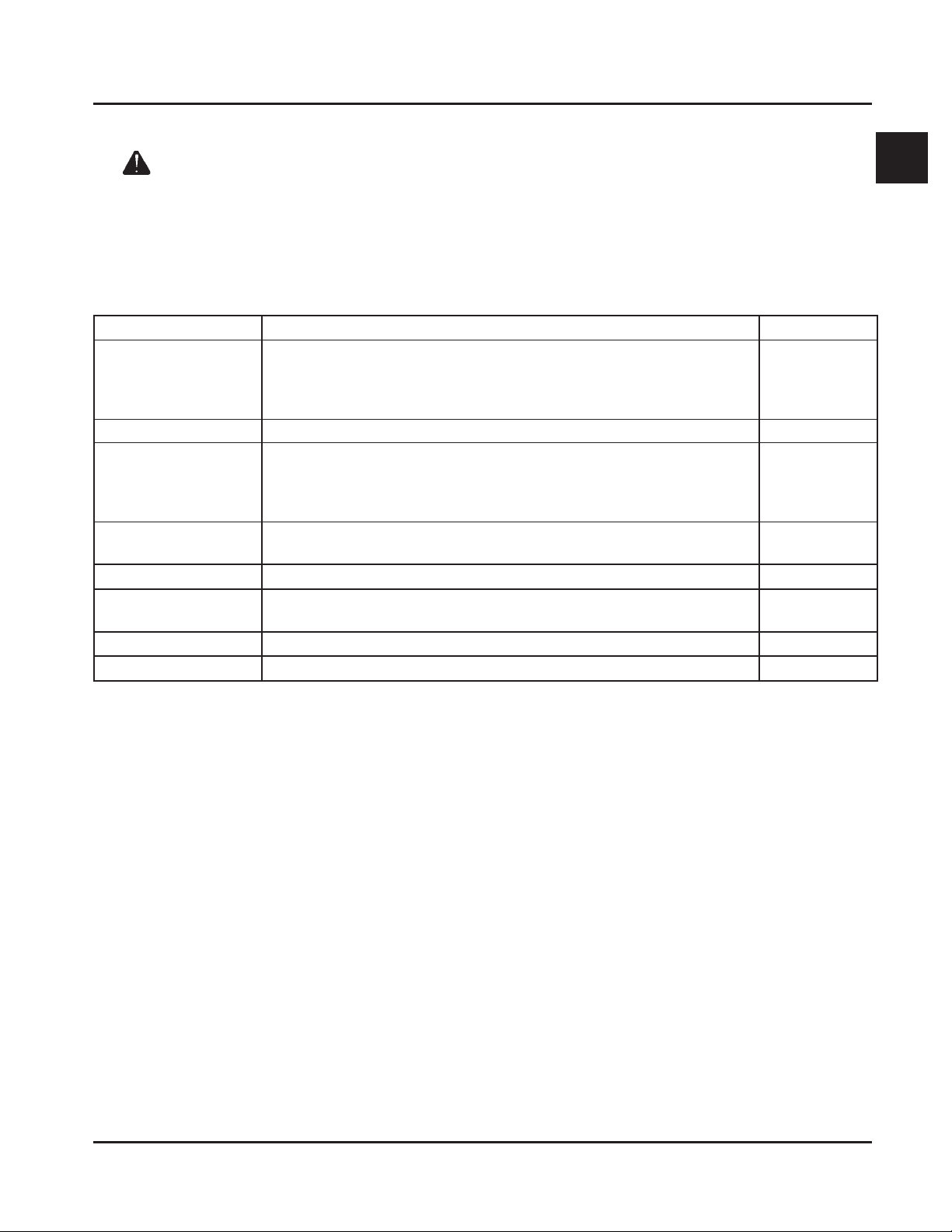

Wartungsplan

Die erforderlichen Wartungsvorgänge müssen in der Häufigkeit vorgenommen werden, in der sie in der Tabelle

aufgeführt sind. Sie sollten ebenfalls Bestandteil der üblichen Saisonvorbereitung sein.

Erforderliche Wartung Siehe:Häufigkeit

• Kraftstofftank füllen. Abschnitt 5

Täglich oder vor dem

Starten des Motors

Alle 25 Betriebsstunden

Alle 100

Betriebsstunden

Alle 200 Betriebsstunden

Alle 250 Betriebsstunden

Jährlich oder alle

500 Betriebsstunden

Alle 500 Betriebsstunden

Alle 1500 Betriebsstunden

• Ölstand überprüfen. Abschnitt 6

• Luftfilter auf verschmutzte1, lose oder beschädigte Teile überprüfen. Abschnitt 4

• Lufteinlass und Kühlbereiche kontrollieren sowie bei Bedarf reinigen1. Abschnitt 4

• Vorfiltereinsatz warten1. Abschnitt 4

• Luftfiltereinsatz ersetzen1. Abschnitt 4

• Öl wechseln. (Unter schwierigen Bedingungen häufiger.) Abschnitt 6

• Kühlabdeckungen entfernen und Kühlbereiche reinigen

• Ölkühlerrippen überprüfen und bei Bedarf reinigen (falls vorhanden). Abschnitt 6

• Zündkerzenzustand und Elektrodenabstand überprüfen. Abschnitt 8

• Ölfilter wechseln. Abschnitt 6

• Hochleistungsluftfiltereinsatz ersetzen und inneren Einsatz überprüfen1. Abschnitt 4

2

• Bendixanlasser warten lassen

• Hubmagnetanlasser demontieren und reinigen lassen2. Abschnitt 8

• Kurbelwellenverzahnung schmieren lassen

• Kraftstofffilter 1 ersetzen (EFI-Motoren). Abschnitt 5B

. Abschnitt 8

2

. Abschnitt 2

1, 3

. Abschnitt 4

¹ Führen Sie diese Wartungsmaßnahmen bei extremen Staub- und Schmutzbelastungen häufiger durch.

² Beauftragen Sie mit diesen Arbeiten eine Kohler-Servicewerkstatt.

³ Reinigungssets 25 755 20-S (schwarz) oder 25 755 21-S (golden) erlauben ein Reinigen der Kühlbereiche ohne

Abnehmen der Abdeckungen.

1

Lagerung

Bleibt der Motor zwei Monate oder länger außer

Betrieb, gehen Sie entsprechend folgenden Richtlinien

zur Aufbewahrung vor:

1. Reinigen Sie alle Außenflächen des Motors. Achten

Sie darauf, dass bei EFI-Motoren (Electronic Fuel

Injection; elektronische Kraftstoffeinspritzung) kein

Wasser an Kabelbaum oder an andere elektrische

Komponenten gelangen kann.

2. Führen Sie einen Wechsel von Öl und Ölfilter durch,

wenn der Motor nach dem Betrieb noch warm ist.

Siehe Abschnitt 6 zum Öl- und Ölfilterwechsel.

3. Die Kraftstoffanlage muss vollständig geleert oder

das Benzin mit einem Kraftstoffstabilisator

behandelt werden, um eine Zersetzung zu

verhindern. Befolgen Sie bei Einsatz eines

Stabilisators unbedingt die Herstelleremp fehlungen.

Fügen Sie die korrekte Menge entsprechend der

Kraftstoffanlagenkapazität zu.

Befüllen Sie den Kraftstofftank mit sauberem,

frischem Benzin. Lassen Sie den Motor 2 bis 3

Minuten laufen, um den stabilisierten Kraftstoff in

das restliche System zu befördern. Schließen Sie

das Kraftstoffabsperrventil, wenn die Einheit

gelagert oder transportiert wird.

Um die Anlage zu leeren, lassen Sie den Motor so

lange laufen, bis T ank und Anlage leer sind.

4. Entfernen Sie die Zündkerzenkabel und gießen Sie

einen T eelöffel Motoröl in jedes Zündkerzenloch.

Montieren Sie die Zündkerzen. Schließen Sie die

Zündkerzenkabel jedoch nicht an. Drehen Sie den

Motor zwei oder drei Umdrehungen.

5. Bei Geräten mit einem EFI-Motor ist die Batterie

zu trennen oder ein Batteriewächter zu verwenden,

um die Batterie während der Lagerung in

geladenem Zustand zu halten.

6. Lagern Sie den Motor in einer sauberen, trockenen

Umgebung.

1.5

Page 10

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

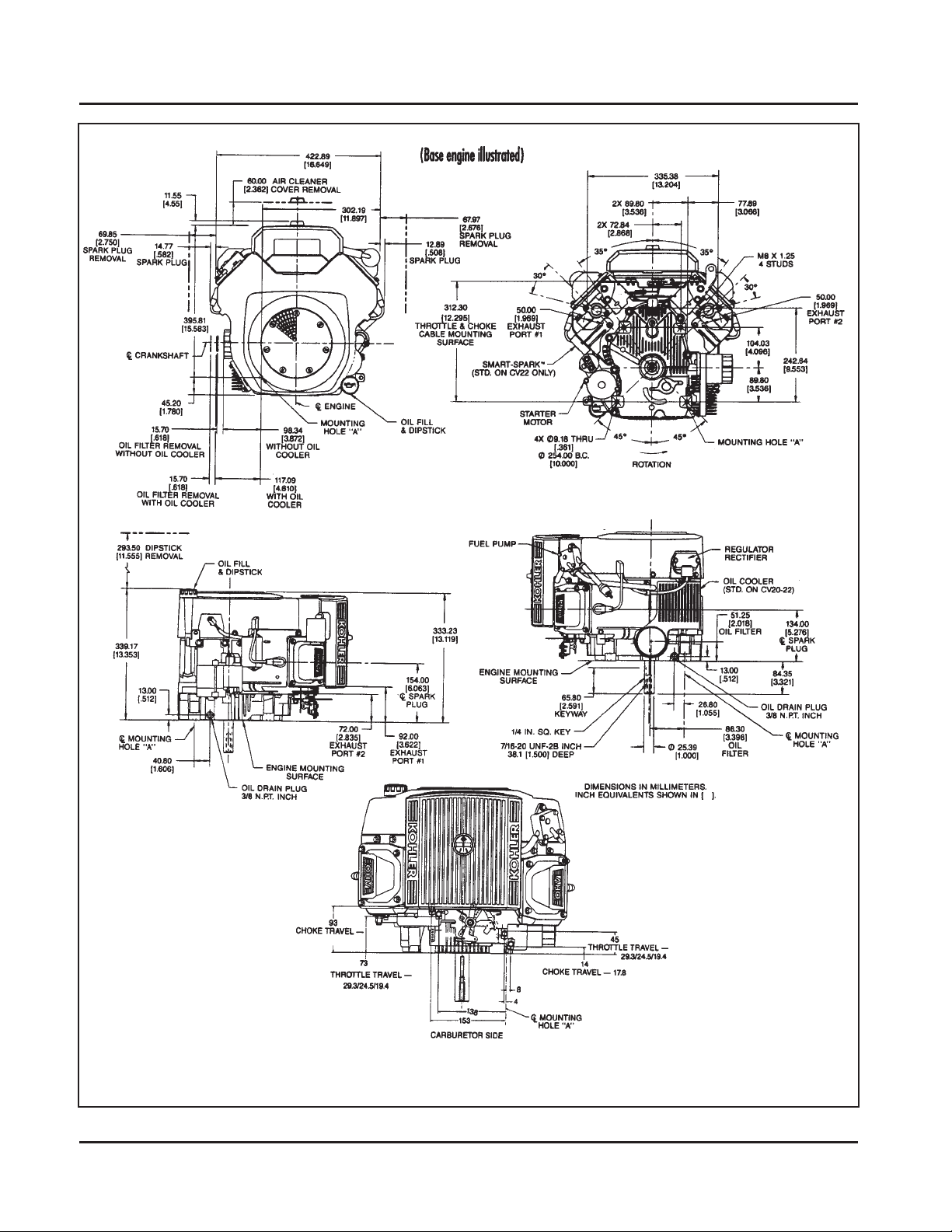

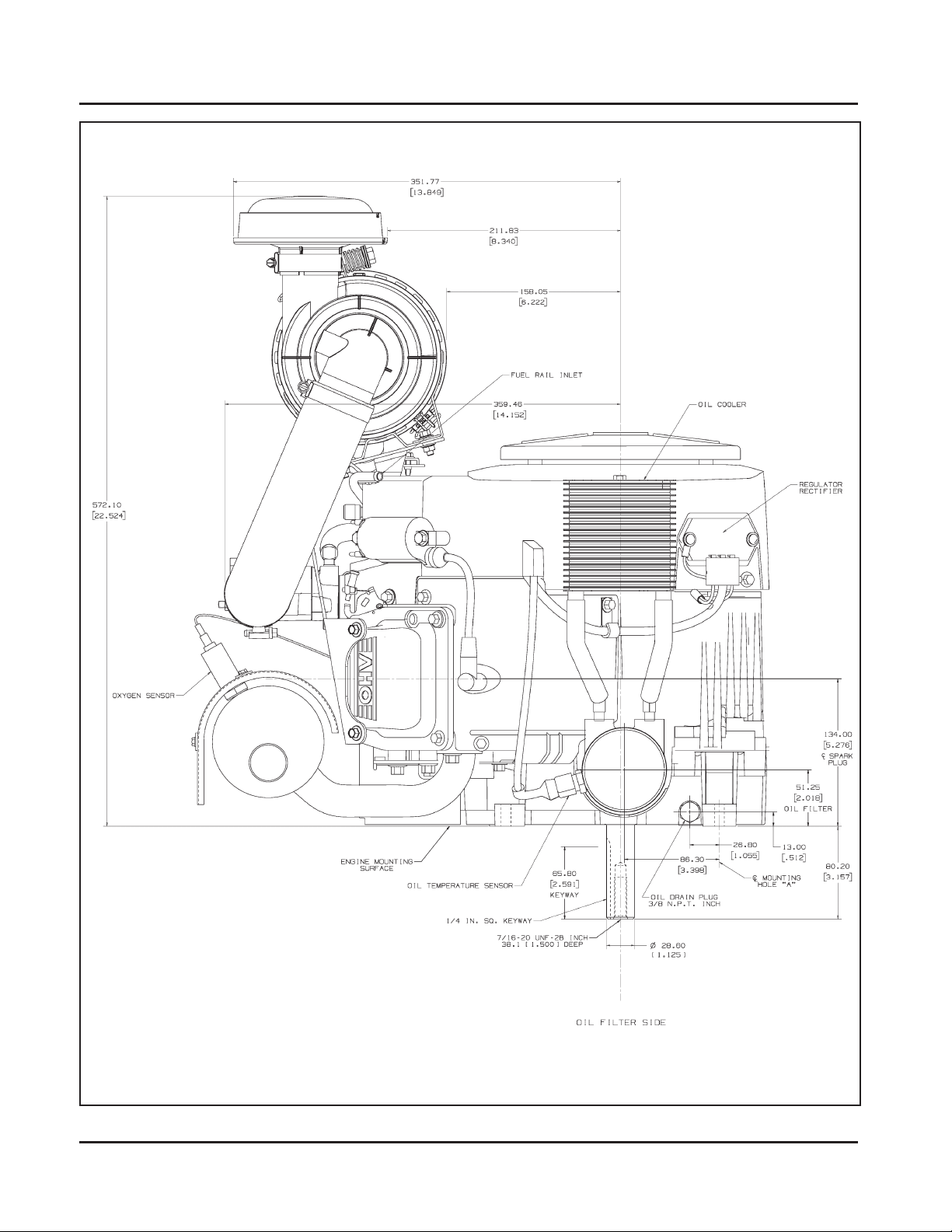

Abbildung 1-4: Typische Motorabmessungen CV-Serie mit einem flachen Standardluf tfilter

1.6

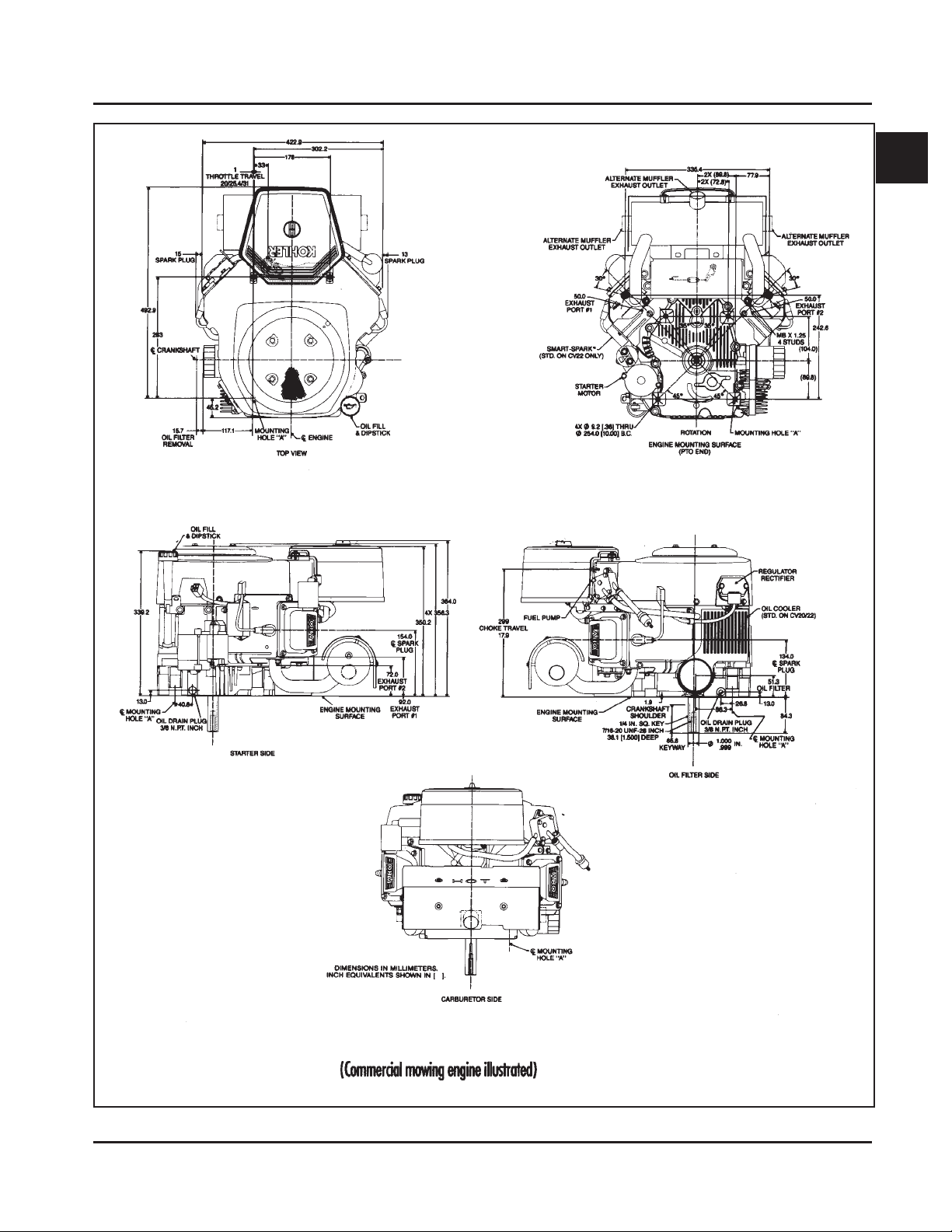

Page 11

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

1

Abbildung 1-5: T ypische Motorabmessungen CV-Serie mit einem handelsüblichen Mäherluftfilter

1.7

Page 12

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

Abmessungen in Millimetern.

Abbildung 1-6: T ypische Motorabmessungen CV-EFI-Serie mit einem Hochleistungsluf tfilter

1.8

Page 13

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

Allgemeine Spezifikationen

Drehzahl (ca. 3600 U/min, berichtigt gemäß SAE J1995)

CV17 ............................................................................................................................ 12,7 kW (17 PS)

CV18 ............................................................................................................................ 13,4 kW (18 PS)

CV20 ............................................................................................................................ 14,9 kW (20 PS)

CV22/23 .......................................................................................................................16,4 kW (22 PS)

CV25, CV730................................................................................................................18,4 kW (25 PS)

CV20 ............................................................................................................................ 19,4 kW (26 PS)

CV740 ..........................................................................................................................20,1 kW (27 PS)

CV745 ..........................................................................................................................20,9 kW (28 PS)

Spitzendrehmoment

CV17 – ca. 2000 U/min.................................................................................................42,9 Nm

CV18 – ca. 2200 U/min.................................................................................................44,4 Nm

CV20 – ca. 2600 U/min.................................................................................................44,2 Nm

CV22/23 – ca. 2200 U/min............................................................................................51,7 Nm

CV22, CV730 – ca. 2800 U/min ....................................................................................54,1 Nm

CV26 – ca. 2800 U/min.................................................................................................54,2 Nm

CV740 – ca. 3000 U/min............................................................................................... 57,9 Nm

CV745 – ca. 2200 U/min............................................................................................... 60,7 Nm

Bohrung

CV17 ............................................................................................................................ 73 mm

CV18, CV20, CV22 (624 cm³) .......................................................................................77 mm

CV22/23 (674 cm³)........................................................................................................80 mm

CV25, CV26, CV730-745 ..............................................................................................83 mm

1

1

Hub .....................................................................................................................................67 mm

Hubraum

CV17 ............................................................................................................................ 561 cm³

CV18, CV20, CV22 (624 cm³) ....................................................................................... 624 cm³

CV22/23 (674 cm³)........................................................................................................674 cm³

CV25, CV26, CV730-745 ..............................................................................................725 cm³

Kompressionsverhältnis

CV17, CV18, CV20, CV22/23 .......................................................................................8,5:1

CV25, CV26, CV730-745 ..............................................................................................9,0:1

Trockengewicht

CV17, CV18, CV20, CV22/23 .......................................................................................41 kg

CV25, CV26, CV730-745 ..............................................................................................43 kg

Ölkapazität (mit Filter)

CV17, CV18, CV20, CV22/23

CV25, CV26, CV730-745 ..............................................................................................1,9 l

Betriebswinkel – Höchstwert (bei vollem Ölstand) alle Richtungen.......................................25°

1

Die Werte werden metrisch angegeben. Die Gewinde sind vor der Montage mit Motoröl zu schmieren.

1.9

Page 14

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

Lüftergehäuse und Bleche

Dreh momen t M5-B efest igun g ......................................................................4,0 Nm

Dreh momen t M6-B efest igun g ......................................................................6,8 Nm

Drehmoment Laderegler ..............................................................................4,0 Nm

Nockenwelle

Endspiel (mit Unterlegscheibe)....................................................................0,076/0,127 mm

Laufspiel .....................................................................................................0,025/0,063 mm

Innendurchmesser Bohrung

Neu.......................................................................................................20,000/20,025 mm

Max. Verschleißgrenze.........................................................................20,038 mm

Außendurchmesser der Lagerfläche der Nockenwelle

Neu.......................................................................................................19,962/19,975 mm

Max. Verschleißgrenze.........................................................................19,959 mm

Vergaser und Ansaugkrümmer

Drehmoment Ansaugkrümmerbefestigung

In zwei Stufen festziehen ..................................................................... zuerst 7,4 Nm

abschließend 9,9 Nm

Drehmoment Vergaserbefestigungsmutter ...................................................6,2-7,3 Nm

Pleuelstange

Drehmoment Pleuelkappenschraube (stufenweises Drehmoment)

8-mm-Zylinderschaft .............................................................................22,7 Nm

8-mm-Absatzschrauben........................................................................14,7 Nm

6-mm-Zylinderschaft .............................................................................11,3 Nm

Laufspiel zwischen Pleuelstange und Kurbelzapfen

Neu.......................................................................................................0,030/0,055 mm

Max. Verschleißgrenze.........................................................................0,070 mm

Seitenspiel zwischen Pleuelstange und Kurbelzapfen .................................0,26/0,63 mm

Laufspiel zwischen Pleuelstange und Kolbenbolzen ....................................0,015/0,028 mm

Innendurchmesser Kolbenbolzenende

Neu.......................................................................................................17,015/17,023 mm

Max. Verschleißgrenze.........................................................................17,036 mm

Kurbelgehäuse

Innendurchmesser Bohrung in Drehzahlreglerwelle

6-mm-Welle

Neu ...................................................................................................6,025/6,050 mm

Max. Verschleißgrenze......................................................................6,063 mm

8-mm-Welle

Neu ...................................................................................................8,025/8,075 mm

Max. Verschleißgrenze......................................................................8,088 mm

1.10

Page 15

Allgemeine Informationen und Sicherheitshinweise

Kurbelgehäuse (Forts.)

Drehmoment Entlüfterdeckelbefestigung......................................................7,3 Nm

Drehmoment für Ölablassschraube..............................................................13,6 Nm

Ölwanne

Drehmoment Ölwannenbefestigung .............................................................24,4 Nm

Kurbelwelle

Endspiel (frei) ..............................................................................................0,070/0,590 mm

Kurbelwellenbohrung (im Kurbelgehäuse)

Neu.......................................................................................................40,965/41,003 mm

Max. Verschleißgrenze.........................................................................41,016 mm

Zwischen Kurbelwelle und Gleitlager (Kurbelgehäuse)

Laufspiel – Neu .....................................................................................0,03/0,09 mm

Kurbelwellenbohrung (in Ölwanne) – Neu.....................................................40,987/40,974 mm

Zwischen Kurbelwellenbohrung (in Ölwanne) und Kurbelwelle

Laufspiel – Neu .....................................................................................0,039/0,074 mm

Abschnitt 1

1

Kurbelwellenlagerzapfen am Schwungradende

Außendurchmesser – Neu ....................................................................40,913/40,935 mm

Außendurchmesser – Max. Verschleißgrenze ......................................40,84 mm

Max. Konizität ......................................................................................0,022 mm

Max. Unrundheit ...................................................................................0,025 mm

Kurbelwellenlagerzapfen am Ölwannenende

Außendurchmesser – Neu ....................................................................40,913/40,935 mm

Außendurchmesser – Max. Verschleißgrenze ......................................40,84 mm

Max. Konizität ......................................................................................0,022 mm

Max. Unrundheit ...................................................................................0,025 mm

Pleuelstangenzapfen

Außendurchmesser – Neu ....................................................................35,955/35,973 mm

Außendurchmesser – Max. Verschleißgrenze ......................................35,94 mm

Max. Konizität ......................................................................................0,018 mm

Max. Unrundheit ...................................................................................0,025 mm

Innenradiustoleranz Kurbelwelle

Kurbelwellenende im Motor ...................................................................0,279 mm

Gesamte Kurbelwelle, in Prüfprismen ...................................................0,10 mm

Zylinderbohrung

Innendurchmesser Zylinderbohrung

Neu – CV18, CV20, CV22 (624 cm³).....................................................77,000/77,025 mm

Neu – CV22/23 (674 cm³) .....................................................................80,000/80,025 mm

Neu – CV25, CV26, CV730-745 ............................................................82,988/83,013 mm

Max. Verschleißgrenze – CV18, CV20, CV22 (624 cm³).......................77,063 mm

Max. Verschleißgrenze – CV22/23 (674 cm³)........................................80,065 mm

Max. Verschleißgrenze – CV25, CV26, CV730-745 ..............................83,051 mm

Max. Unrundheit ...................................................................................0,12 mm

Max. Konizität ......................................................................................0,05 mm

1.11

Page 16

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

Zylinderkopf

Drehmoment Zylinderkopfbefestigung

Sechskantflanschmutter – In zwei Stufen festziehen....................... zuerst 16,9 Nm

abschließend 33,9 Nm

Kopfschrauben – In zwei S tufen festziehen ..................................... zuerst 22,6 Nm

abschließend 41,8 Nm

Max. Unebenheit ................................................................................... 0,076 mm

Anzugsdrehmoment Kipphebelschraube................................................ 11,3 Nm

Lüfterrad/Schwungrad

Drehmoment Lüfterradbefestigung ......................................................... 9,9 Nm

Drehmoment Schwungradmontageschraube.......................................... 66,4 Nm

Drehzahlregler

Laufspiel zwischen Drehzahlreglerwelle und Kurbelgehäuse

6-mm-Welle .................................................................................... 0,013/0,075 mm

8-mm-Welle .................................................................................... 0,025/0,126 mm

Außendurchmesser Drehzahlreglerwelle

6-mm-Welle

Neu ............................................................................................. 5,975/6,012 mm

Max. Verschleißgrenze................................................................ 5,962 mm

8-mm-Welle

Neu ............................................................................................. 7,949/8,000 mm

Max. Verschleißgrenze................................................................ 7,936 mm

Zwischen Drehzahlreglerwelle und Drehzahlregler

Reglerlaufspiel ................................................................................ 0,015/0,140 mm

Außendurchmesser Drehzahlreglerwelle

Neu................................................................................................. 5,990/6,000 mm

Max. Verschleißgrenze................................................................... 5,977 mm

Drehmoment Drehzahlreglerhebel.......................................................... 6,8 Nm

Zündung

Zündkerzentyp (Champion

Zündkerzenelektrodenabstand ............................................................... 0,76 mm

Drehmoment Zündkerze ........................................................................ 24,4-29,8 Nm

Luftspalt Zündmodul .............................................................................. 0,28/0,33 mm

®

oder gleichwertig) ....................................... RC12YC oder Platinum 3071

Drehmoment Zündmodulbefestigung...................................................... 4,0-6,2 Nm

Luftspalt Drehzahlsensor (EFI-Motoren)................................................. 1,250/1,750 mm

1.12

Page 17

Allgemeine Informationen und Sicherheitshinweise

Auspuff

Drehmoment Auspuffmontagemutter...................................................... 24,4 Nm

Ölfilter

Drehmoment Ölfilter .............................................................................. 10,4-12,7 Nm

Ölkühler

Drehmoment Ölkühler/Adapternippel ..................................................... 27 Nm

Kolben, Kolbenringe und Kolbenbolzen

Laufspiel zwischen Kolben und Kolbenbolzen ....................................... 0,006/0,017 mm

Innendurchmesser Kolbenbolzenbohrung

Neu................................................................................................. 17,006/17,012 mm

Max. Verschleißgrenze................................................................... 17,025 mm

Außendurchmesser Kolbenbolzen

Neu................................................................................................. 16,995/17,000 mm

Max. Verschleißgrenze................................................................... 16,994 mm

Seitenspiel zwischen oberem Kompressionsring und Ringnut

CV17, CV18, CV20, CV22 (624 cm³) .............................................. 0,040/0,080 mm

CV22/23 (674 cm³).......................................................................... 0,030/0,076 mm

CV25, CV26, CV730-745 ................................................................ 0,025/0,048 mm

Abschnitt 1

1

Seitenspiel zwischen mittlerem Kompressionsring und Ringnut

CV17, CV18, CV20, CV22 (624 cm³) .............................................. 0,040/0,080 mm

CV22/23 (674 cm³).......................................................................... 0,030/0,076 mm

CV25, CV26, CV730-745 ................................................................ 0,015/0,037 mm

Seitenspiel zwischen mittlerem Ölabstreifring und Ringnut

CV17, CV18, CV20, CV22 (624 cm³) .............................................. 0,060/0,202 mm

CV22/23 (674 cm³).......................................................................... 0,046/0,196 mm

CV25, CV26, CV730-745 ................................................................ 0,026/0,176 mm

Ringendspalt oberer und mittlerer Kompressionsring

Neue Bohrung – CV17, CV18, CV20, CV22 (624 cm³) .................... 0,25/0,45 mm

Neue Bohrung – CV22/23 (674 cm³)................................................ 0,18/0,46 mm

Neue Bohrung – CV25, CV26, CV730-745 ...................................... 0,25/0,56 mm

Benutzte Bohrung – CV17, CV18, CV20, CV22 (624 cm³) .............. 0,77 mm

Benutzte Bohrung (Max.) – CV22/23 (674 cm³)............................... 0,80 mm

Benutzte Bohrung (Max.) – CV25, CV26, CV730-745 ..................... 0,94 mm

Außendurchmesser² Kolbendruckseite

Neue Bohrung – CV17, CV18, CV20, CV22 (624 cm³) .................... 76,967/76,985 mm

Neu – CV22/23 (674 cm³) ............................................................... 79,963/79,979 mm

Neu – CV25, CV26, CV730-745 ...................................................... 82,986 mm

Max. Verschleißgrenze – CV 17, CV18, CV20, CV22 (624 cm³) .....76,840 mm

Max. Verschleißgrenze – CV22 (674 cm³) ...................................... 79,831 mm

Max. Verschleißgrenze – CV25, CV26, CV730-745 ........................ 82,841 mm

²Messen Sie 6 mm über der Unterseite des Kolbenhemds und rechtwinklig zum Kolbenbolzen.

1.13

Page 18

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

Kolben, Kolbenringe und Kolbenbolzen (Forts.)

Laufspiel zwischen Kolbendruckseite und Zylinderbohrung²

Neu – CV17, CV18, CV20, CV22 (624 cm³) .................................... 0,014/0,057 mm

Neu – CV22/23 (674 cm³) ............................................................... 0,021/0,062 mm

Neu – CV25, CV26, CV730-745 ...................................................... 0,001/0,045 mm

Drehzahlregelungshalterung

Drehmoment Befestigung ...................................................................... 7,3-10,7 Nm

Anlasser

Drehmoment Durchgangsschraube

UTE/Johnson Electric, Eaton (Schneckentrieb)............................... 4,5-5,7 Nm

Nippondenso (Hubmagnetanlasser)................................................. 4,5-7,5 Nm

Delco-Remy (Hubmagnetanlasser).................................................. 5,6-9,0 Nm

Drehmoment Montageschraube (alle) .................................................... 15,3 Nm

Drehmoment Bürstenhalterungsmontageschraube

Delco-Remy-Anlasser ..................................................................... 2,5-3,3 Nm

Hubmagnet (Anlasser)

Drehmoment Montageschrauben

Nippondenso-Anlasser .....................................................................6,0-9,0 Nm

Delco-Remy-Anlasser ......................................................................4,0-6,0 Nm

Drehmoment Mutter, Plus-Bürstenanschluss (+)

Nippondenso-Anlasser .....................................................................8,0-12,0 Nm

Delco-Remy-Anlasser ......................................................................8,0-11,0 Nm

Stator

Drehmoment Montageschraube............................................................. 6,2 Nm

Gas- und Chokehebel

Drehmoment Drehzahlregelungsbefestigung .......................................... 9,9 Nm

Ventildeckel

Drehmoment Ventildeckelbefestigung

Deckel mit Dichtung ....................................................................... 3,4 Nm

Deckel mit schwarzem O-Ring

mit Bundschrauben .................................................................... 5,6 Nm

mit Flanschschrauben und Abstandsstücken............................. 9,9 Nm

Deckel mit braunem O-Ring mit integrierten Metallabstandsstücken ... 9,9 Nm

Ventile und Ventilstößel

Laufspiel zwischen hydraulischem Stößel und Kurbelgehäuse ...............0,0241/0,0501 mm

Laufspiel zwischen Einlassventilschaft und V entilführung....................... 0,038/0,076 mm

Laufspiel zwischen Abgasventilschaft und V entilführung ........................ 0,050/0,088 mm

Innendurchmesser Einlassventilführung

Neu................................................................................................. 7,038/7,058 mm

Max. Verschleißgrenze................................................................... 7,135 mm

²Messen Sie 6 mm über der Unterseite des Kolbenhemds und rechtwinklig zum Kolbenbolzen.

1.14

Page 19

Allgemeine Informationen und Sicherheitshinweise

Ventile und V entilstößel (Fort s.)

Innendurchmesser Abgasventilführung

Neu................................................................................................. 7,038/7,058 mm

Max. Verschleißgrenze................................................................... 7,159 mm

Reibahlengröße für Ventilführung

Standard ......................................................................................... 7,048 mm

0,25 mm (einseitig) ......................................................................... 7,298 mm

Einlassventil Mindesthub....................................................................... 8,07 mm

Abgasventil Mindesthub ........................................................................ 8,07 mm

Nominaler Ventilsitzwinkel..................................................................... 45°

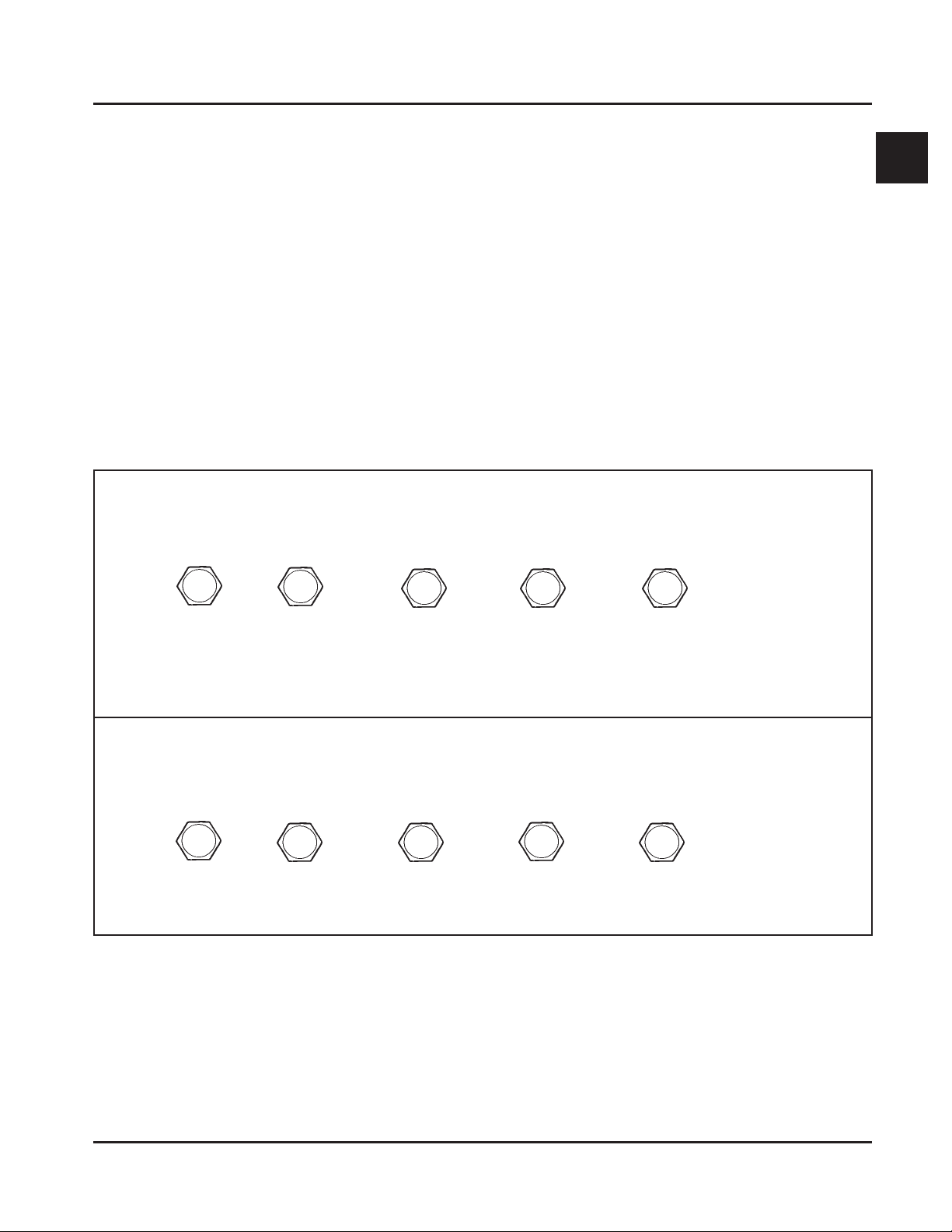

Allgemeine Drehmomentwerte

Metrische Anzugsmomentempfehlungen für Standardanwendungen

Anzugsdrehmoment: Nm + oder - 10%

Abschnitt 1

1

Festigkeitsklasse

4,8

Größe

M4 1,2 1,7 2,9 4,1 5,0 2,0

M5 2,5 3,2 5,8 8,1 9,7 4,0

M6 4,3 5,7 9,9 14,0 16,5 6,8

M8 10,5 13,6 24,4 33,9 40,7 17,0

5,8

8,8 10,9 12,9

Unkritische

Befestigungen

In Aluminium

Anzugsdrehmoment: Nm + oder - 10%

Festigkeitsklasse

4,8

M10 21,7 27,1 47,5 66,4 81,4 33,9

M12 36,6 47,5 82,7 1 16,6 139,7 61,0

M14 58,3 76,4 131,5 184,4 219,7 94,9

5,8

8,8

10,9

12,9

Unkritische

Befestigungen

In Aluminium

1.15

Page 20

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

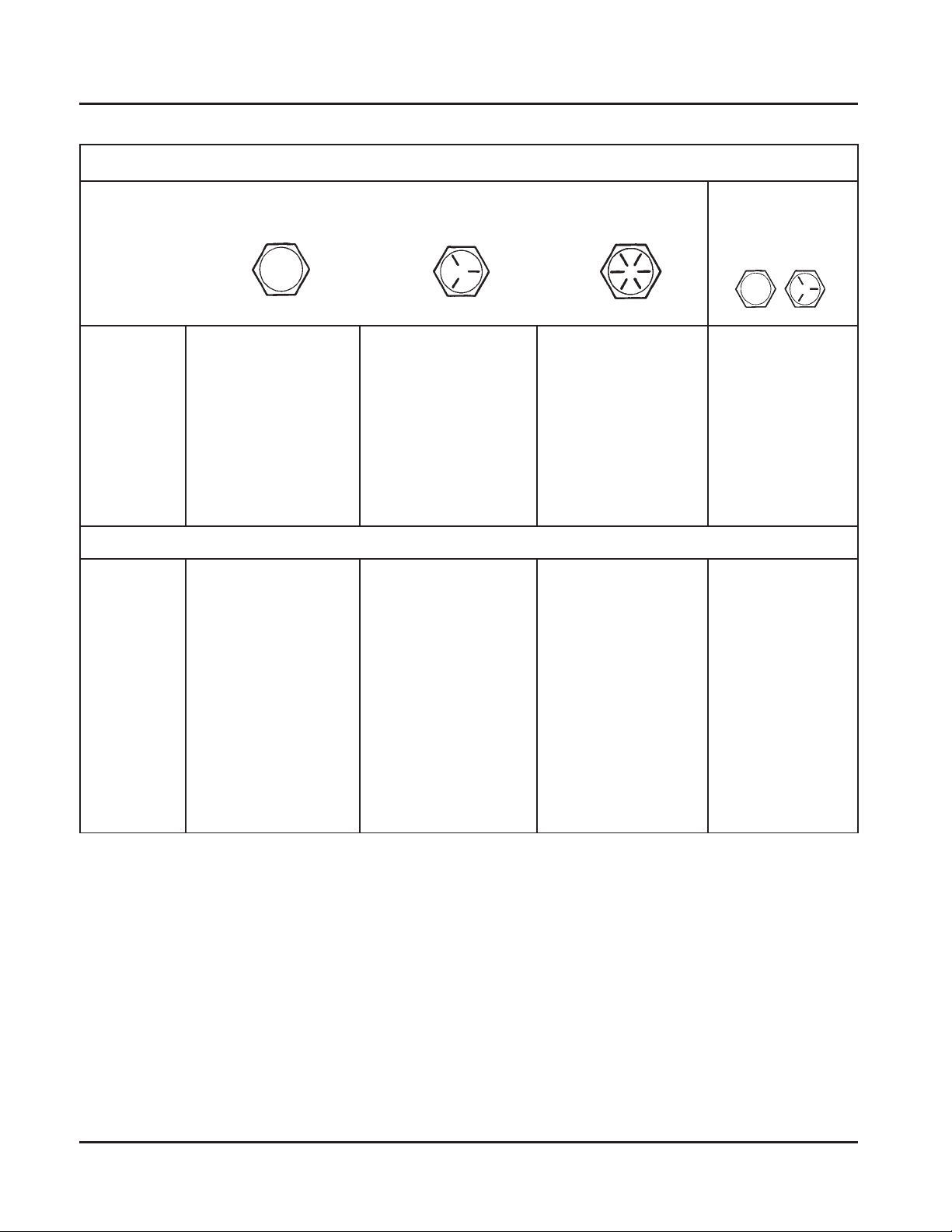

Anzugsmomentempfehlungen für Standardanwendungen

Anzugsdrehmoment: Nm + oder -20%

Bolzen, Schrauben, Muttern und Befestigungen

zur Montage in Gusseisen oder Stahl

Sorte 2 Sorte 5 Sorte 8

Größe

8-32 2,3 2,8 ———— 2,3

10-24 3,6 4,5 ———— 3,6

10-32 3,6 4,5 ———— ————-

1/4-20 7,9 13,0 18,7 7,9

1/4-28 9,6 15,8 22,6 ————-

5/16-18 17,0 28,3 39,6 17,0

5/16-24 18,7 30,5 ———— ————-

3/8-16 29,4 ———— ———— ————-

3/8-24 33,9 ———— ———— ————-

Sorte 2 oder 5

Befestigung in

Aluminium

Anzugsdrehmoment: Nm + oder -20%

Größe

5/16-24 ———— ————— 40,7 ————-

3/8-16 ———— 47,5 67,8 ————-

3/8-24 ———— 54,2 81,4 ————-

7/16-14 47,5 74,6 108,5 ————-

7/16-20 61,0 101,7 142,4 ————-

1/2-13 67,8 108,5 155,9 ————-

1/2-20 94,9 142,4 223,7 ————-

9/16-12 101,7 169,5 237,3 ————-

9/16-18 135,6 223,7 311,9 ————-

5/8-11 149,2 244,1 352,6 ————-

5/8-18 189,8 31 1,9 447,5 ————-

3/4-10 199,3 332,2 474,6 ————-

3/4-16 271,2 440,7 637,3 ————-

1.16

Page 21

Abschnitt 2

Abschnitt 2

Spezialwerkzeuge

CV17-745

Spezialwerkzeuge

Zur Unterstützung von besonderen Demontage-, Reparatur- und Remontagearbeiten sind S pezialwerkzeuge

entwickelt worden. Durch die Verwendung von speziell auf diese Aufgabe zugeschnittenen Werkzeugen können

Motoren leichter, schneller und sicherer gewartet werden. Daneben steigen Dienstleistungsfähigkeit und

Kundenzufriedenheit durch die Reduzierung der Motorausfallzeiten.

Kohler-Spezialwerkzeuge werden von SPX Corp., einem Bereich von Owatonna T ool Corp. (OTC) vertrieben. Die

Werkzeuge können über SPX/OTC per Telefon, Fax oder E-Mail bestellt werden:

Telefon: 1-800-533-0492

International: 1-507-455-7223

8.00-20.00 (EST , Ostküstenzeit)

Einige Spezialwerkzeuge für diesen Motor:

Endspielscheibe Nockenwelle................................................................................ KO1031

Bandschlüssel für das Schwungrad ....................................................................... NU10357

Abzieherset für das Schwungrad............................................................................ NU3226

Kipphebel für Vierkantschlüssel ............................................................................. OEM6200

Reibahle für Ventilführung....................................................................................... KO1026

Wassermanometer ................................................................................................ KO1048

Druckverlusttester für Zylinder ................................................................................ KO3219

Zündanlagentester ................................................................................................. KO1046

Demontage-/Remontagewerkzeug für hydraulischen S tößel ................................... KO1044

Anlasserserviceset................................................................................................. KO3226

Werkzeug für den Anlasserhaltering....................................................................... 25 761 18-S

Vakuummanometer ................................................................................................ KO3223

T achometer (digital induktiv)................................................................................... KO3216

T ester für Zündverstellungsmodul (S park Advance Module; SAM) ........................... KO3222

T ester für den Gleichrichtungsregler ....................................................................... KO3221

Fax: 1-800-578-7375

1-586-578-7375

International: 1-507-455-7063

E-Mail: SPX Corp., OTC

28635 Mound Rd.

Warren, MI 48092-3499, USA

2

Servicewerkzeuge für elektronische Kraftstoffeinspritzung (EFI)

EFI-Serviceset ....................................................................................................... KO3217

Messeinheit ....................................................................................................... KO3217-4

Zange ................................................................................................................ KO3217-5

Schaltkreisprüfgerät ........................................................................................... KO3217-6

Brückenstecker, rot (für elektronisches S teuergerät im Metallgehäuse).............. KO3217-7

T-Ventil-Einheit................................................................................................... KO3217-8

Brückenstecker, blau (für elektronisches S teuergerät im Kunststoffgehäuse) ..... KO3217-9

Einige der Spezialwerkzeuge werden mehrfach in diesem Handbuch genannt und abgebildet. Einen vollständigen

Katalog aller verfügbaren Werkzeuge können Sie unter Kohler-T eilenr . TP-2546 bestellen. Die Preisliste für die

Werkzeuge finden Sie unter Kohler-T eilenr . TP-2547.

2.1

Page 22

Abschnitt 2

Spezialwerkzeuge

Abbildung 2-1: Werkzeugkatalog und Preisliste

Spezialwerkzeuge selbst herstellen

Schwungradhaltewerkzeug

Demontage und Remontage eines Schwungrads lassen

sich mit einem praktischen Haltewerkzeug auf

einfachste Weise vornehmen. Das Werkzeug kann, wie

auf Abbildung 2-2 angegeben, leicht aus einem

gebrauchten verschrotteten Schwungradzahnkranz

hergestellt werden. Sägen Sie mithilfe einer

Trennscheibe, wie auf der Abbildung dargestellt, ein

Segment mit sechs Zähnen aus dem Zahnkranz

heraus. Entgraten Sie es und schleifen Sie scharfe

Kanten ab. Das Segment kann anstelle eines

Bandschlüssels verwendet werden. Drehen Sie das

Segment um. Positionieren Sie es zwischen dem

Zündmodulhalter am Kurbelgehäuse, sodass die

Werkzeugzähne und die Zähne des

Schwungradzahnkranzes ineinandergreifen. Die Halter

fixieren Werkzeug und Schwungrad beim Lösen,

Anziehen oder Entfernen mit einem Abzieher .

Kipphebel/Kurbelwellenwerkzeug

Ist kein Vierkantschlüssel verfügbar , mit dem Sie die

Kipphebel anheben oder die Kurbelwelle drehen können, lässt sich aus einer gebrauchten verschrotteten

Pleuelstange ein entsprechendes Werkzeug herstellen.

Verwenden Sie eine gebrauchte Pleuelstange eines 10PS- oder größeren Motors. Entfernen Sie die

Pleuelstangenkappe und entsorgen Sie diese.

Entfernen Sie die Bolzen einer Posi-Lock-S tange ab

oder entgraten Sie die Ausrichtungsstufen einer

Command-Pleuelstange, sodass die Fugenoberfläche

glatt ist. Verwenden Sie eine 1 Zoll lange Kop fschraube

mit der richtigen Gewindegröße, die zu den Gewinden

in der Pleuelstange passt. Benutzen Sie eine

Unterlegscheibe mit dem korrekten Innendurchmesser

und einem Außendurchmesser von etwa 1 Zoll, den Sie

auf die Kopfschraube aufschieben oder verwenden Sie

das Kohler-T eil mit der Teilenr . 12 468 05. Montieren Sie

Kopfschraube und Unterlegscheibe an der

Fugenoberfläche der Stange (siehe Abbildung 2-3).

Abbildung 2-3: Kipphebel/Kurbelwellenwerkzeug

Abbildung 2-2: Schwungradhaltewerkzeug

2.2

Druckverlusttester für Zylinder

Ein Druckverlusttester für Zylinder (SPX-T eilenr .

KO3219, früher Kohler 25 761 05-S) kann eine sinnvolle

Alternative zu einem Kompressionstest an diesen

Motoren darstellen. Siehe Abbildung 2-4. Bei diesem

T est wird die V erbrennungskammer von einer externen

Luftquelle unter Druck gesetzt. Dieses Werkzeug kann

feststellen, ob an V entilen und Ringen Undichtigkeiten

vorliegen. Anweisungen zur V erwendung dieses Testers

entnehmen Sie Abschnitt 3 dieses Handbuchs.

Page 23

Abbildung 2-4: Druckverlusttester für Zylinder

RTV-Silikondichtungsmasse

RTV -Silikondichtungsmasse wird zur Abdichtung

zwischen Kurbelgehäuse und Ölwanne verwendet.

Es dürfen nur die im Folgenden aufgeführten

ölbeständigen RTV -Dichtungsmassen verwendet

werden. Loctite® Nr. 5900 und 5910 werden aufgrund der

ausgezeichneten Dichtungseigenschaften empfohlen.

Abschnitt 2

Spezialwerkzeuge

Nockenwellenschmiermittel für das

Einlaufen

Nach der Installation einer neuen Nockenwelle oder

neuer Stößel sollte stets Nockenwellenschmiermittel

mit Kohler-T eilenr . 25 357 14-S (Valsp ar ZZ613)

verwendet werden, um ein korrektes Einlaufen nach der

Inbetriebnahme zu garantieren. Das Schmiermittel liegt

den neuen Nockenwellen bzw. S tößeln bei und kann

ebenfalls separat in einer handlichen V orratstube (1/8

oz.) bestellt werden. Siehe Abbildung 2-6.

2

Loctite® Ultra Blue 587

Loctite® Ultra Copper

Loctite® Ultra Black 598

Loctite® 5900 (Heavy Body)

Loctite® 5910

HINWEIS: Verwenden Sie stets frische

Dichtungsmasse. Alte Dichtungsmasse

kann zu Undichtigkeiten führen.

Loctite® 5900 ist als Aerosolsprühdose (4 oz.) mit

Austauschspitzen unter Kohler-T eilenr . 25 597 07-S

erhältlich. Siehe Abbildung 2-5.

Abbildung 2-6: Nockenwellenschmiermittel für das

Einlaufen

Schmiermittel für den innenverzahnten

Antrieb

Für alle innenverzahnten Antriebsanwendungen ist ein

spezielles Schmiermittel für den innenverzahnten

Antrieb der Kurbelwelle in einer Tube (2,8 oz.)

erhältlich: Kohler-T eilenr . 25 357 12-S. Das

Schmiermittel schützt optimal vor verschleißbedingten

Schäden. Siehe Abbildung 2-7.

Abbildung 2-5: Loctite® 5900 Aerosolsprühdose

Abbildung 2-7: Schmiermittel für den

innenverzahnten Antrieb der Kurbelwelle

2.3

Page 24

Abschnitt 2

Spezialwerkzeuge

Nichtleitendes Schmierfett

Nichtleitendes Schmierfett wird an der Außenseite der

Polanschlüsse des Smart Spark™-Zündmoduls aufgebracht, um der Bildung von Feuchtigkeitsverbindungen

zwischen den Polen vorzubeugen. In der folgenden

T abelle sind die zugelassenen nichtleitenden Schmierfette aufgeführt.

Hersteller

G.E./Novaguard

Fel-Pro

Herstellernr./

Beschreibung

G661

Lubri-Sel

Kohler

Teilenr.

25 357 11-S

—

2.4

Page 25

Abschnitt 3

Fehlersuche

Leitfaden zur Fehlersuche

Überprüfen Sie beim Auf treten von Fehlern zuerst, ob

einfache Fehler vorliegen, die zunächst als zu offensichtlich

erscheinen. So kann ein Problem beim Anlassen z.B. auf

einen leeren Kraftstofftank zurückzuführen sein.

Im Folgenden sind einige häufige Ursachen für

Motorstörungen aufgelistet. Verwenden Sie diese

Angaben, um die Ursachen zu ermitteln. Weitere

Informationen können Sie den betreffenden Abschnitten

dieses Werkstatthandbuchs entnehmen.

Motor dreht, startet aber nicht.

1. Kraftstof ftank ist leer .

2. Kraftstoffabsperrventil ist geschlossen.

3. In der Kraftstoffanlage befindet sich zu wenig

Kraftstoff, Schmutz oder W asser .

4. Kraftstoffleitung ist verstopft.

5. Zündkerzenkabel sind getrennt.

6. Schlüsselschalter oder Stoppschalter befinden

sich in der Stellung OFF.

7. Zündkerzen sind defekt.

8. Zündmodul(e) ist (sind) defekt.

9. Smart Spark™ funktioniert nicht (betreffende Modelle).

10. V ergaserabstellmagnet funktioniert nicht.

1 1. Diode im Kabelbaum ist im geöffneten Kreismodus

gestört.

12. V akuumkraftpumpe funktioniert nicht oder im

V akuumschlauch befindet sich Öl.

13. V akuumschlauch zur Kraf tstoffpumpe ist undicht

bzw. gerissen.

14. Batterie ist falsch angeschlossen.

Motor startet zwar, läuft aber nicht.

1. Belüftungsöffnung im Kraftstofftankdeckel ist verstopft.

2. In der Kraftstoffanlage befindet sich zu wenig

Kraftstoff, Schmutz oder W asser .

3. Choke- oder Gashebel sind defekt bzw. falsch

eingestellt.

4. Elektrische Leitungen oder Anschlüsse haben sich

gelöst. Massekurzschluß an den Zündmodulen.

5. Zylinderkopfdichtung ist defekt.

6. Vergaser ist defekt.

7. V akuumkraftpumpe funktioniert nicht oder im

V akuumschlauch befindet sich Öl.

8. V akuumschlauch zur Kraftstoff pumpe ist undicht

bzw. gerissen.

9. Ansaugsystem ist undicht.

Abschnitt 3

CV17-745

Fehlersuche

10. Diode im Kabelbaum ist im geöffneten Kreismodus

gestört.

Motor startet schwer .

1. Zapfwellenantrieb ist unter Last.

2. Schmutz oder Wasser befinden sich in der

Kraftstoffanlage.

3. Kraftstoffleitung ist verstopft.

4. Leitungen oder Anschlüsse haben sich gelöst oder

sind defekt.

5. Choke- oder Gashebel sind defekt bzw. falsch

eingestellt.

6. Zündkerzen sind defekt.

7. Kompression ist niedrig.

8. ACR-Mechanismus ist defekt (entsprechende

Modelle).

9. Schwacher Funke.

10. Kraftstoffpumpe ist defekt, dies führt zu einem

Kraftstoffmangel.

1 1. Motor ist überhitzt. Kühlung bzw. Luftzirkulation ist

behindert.

12. Kraftstoffqualität.

13. Schwungscheibenkeil abgeschert.

14. Ansaugsystem ist undicht.

Motor dreht sich nicht.

1. Zapfwellenantrieb ist unter Last.

2. Batterie ist entladen.

3. Sicherheitsschalter ist eingeschaltet.

4. Leitungen oder Anschlüsse haben sich gelöst oder

sind defekt.

5. Schlüssel- oder Zündschalter ist defekt.

6. Elektrischer Anlasser oder Hubmagent ist defekt.

7. Interne Motorteile sind festgefressen.

Motor läuft, setzt aber aus.

1. Schmutz oder Wasser befinden sich in der

Kraftstoffanlage.

2. Zündkerzenkabel sind getrennt.

3. Schlechte Kraftstoffqualität.

4. Zündkerze(n) ist (sind) defekt.

5. Elektrische Leitungen oder Anschlüsse haben sich

gelöst und schließen den Zündungsstoppkreis

wiederholt mit der Erde kurz.

6. Motor ist überhitzt.

7. Zündmodul ist defekt oder der Luftspalt nicht korrekt.

8. V ergaser ist nicht richtig eingestellt.

9. Smart Spark™ funktioniert nicht (betreffende Modelle).

3

3.1

Page 26

Abschnitt 3

Fehlersuche

Motor läuft nicht im Leerlauf.

1. Schmutz oder Wasser befinden sich in der

Kraftstoffanlage.

2. Alter Kraftstoff bzw . Harzablagerungen befinden

sich im Vergaser .

3. Zündkerzen sind defekt.

4. Kraftstoffversorgung ist unzureichend.

5. Einstellschraube für den Leerlaufkraftstoff ist nicht

korrekt eingestellt (einige Modelle).

6. Stellschraube für die Leerlaufgeschwindigkeit ist

nicht korrekt eingestellt.

7. Kompression ist niedrig.

8. Belüftungsöffnung im Kraftstofftankdeckel ist

verstopft.

9. Motor ist überhitzt. Problem mit Kühlsystem bzw .

Luftzirkulation.

Motor überhitzt

1. Lufteinlass bzw . Grasschutz, Kühlrippen oder

Kühlabdeckung sind verstopft

2. Motor ist stark überlastet.

3. Ölstand im Kurbelgehäuse ist niedrig.

4. Ölstand im Kurbelgehäuse ist hoch.

5. Vergaser ist defekt.

6. Magere Kraftstoffmischung.

7. Smart Sp ark

Modelle).

Motor klopft

1. Motor ist stark überlastet.

2. Ölstand im Kurbelgehäuse ist niedrig.

3. Kraftstoff ist alt oder ungeeignet.

4. Intern liegt Verschleiß oder Schaden vor .

5. Hydrostößel funktioniert nicht.

6. Kraftstoffqualität.

7. Falsche Ölsorte.

Motorleistung nimmt ab.

1. Ölstand im Kurbelgehäuse ist niedrig.

2. Ölstand im Kurbelgehäuse ist hoch.

3. Luftfiltereinsatz ist schmutzig.

4. Schmutz oder Wasser befinden sich in der

Kraftstoffanlage.

5. Motor ist stark überlastet.

6. Motor ist überhitzt.

7. Zündkerzen sind defekt.

8. Kompression ist niedrig.

9. Auspuff ist zugesetzt.

10. Smart S park™ funktioniert nicht (betreffende

Modelle).

1 1. Batterie ist zu niedrig geladen.

12. Falsche Drehzahlreglereinstellung.

™

funktioniert nicht (betreffende

Motor verbraucht zu hohe Ölmengen.

1. Ölviskosität bzw. Ölsorte sind falsch.

2. Verstop fter oder falsch montierter Entlüfter .

3. Entlüfterrohr ist gebrochen.

4. Kolbenringe sind verschlissen oder gebrochen.

5. Zylinderbohrung ist verschlissen.

6. Ventilschaf t bzw. V entilführungen sind

verschlissen.

7. Kurbelgehäuse ist überfüllt.

8. Kopfdichtung durchgebrannt bzw. überhitzt.

Öllecks an Simmerringen und Dichtungen.

1. Kurbelgehäuseentlüfter ist verstopft oder nicht

funktionsfähig.

2. Entlüfterrohr ist gebrochen.

3. Befestigungen sind locker oder unsachgemäß

angezogen.

4. Kolbenringe verschlissen oder falsch positioniert

oder Ventile sind undicht.

5. Auspuff ist zugesetzt.

Externe Motorinspektion

Vor dem Reinigen und Demontieren des Motors ist dieser

gründlich auf sein äußeres Erscheinungsbild und seinen

Zustand zu untersuchen. Diese Inspektion kann Auskunft

über den internen Motorzustand (und die dafür verantwortlichen Ursachen) im demontierten Zustand geben.

• Kontrollieren Sie den Motor auf Schmutz und

Verschleißabrieb an Kurbelgehäuse, Kühlrippen,

Grasschutz und anderen externen Oberflächen.

Schmutz oder V erschleißabrieb an diesen

Bereichen können zu höheren

Betriebstemperaturen und Überhitzung führen.

• Untersuchen Sie den Motor auf sichtbare

Kraftstoff- und Öllecks sowie beschädigte T eile.

St arke Ölaustritte können auf einen verstopften

oder falsch montierten Entlüfter , auf verschlissene

oder beschädigte Dichtungen oder fehlerhaft

angezogene Befestigungen hindeuten.

• Überprüfen Sie, ob Luftfilterabdeckung und Luftfiltersockel beschädigt oder unsachgemäß eingepasst

sind sowie ob die Dichtungen defekt sind.

• Kontrollieren Sie den Luftfiltereinsatz. Achten Sie

besonders auf Löcher , Risse, brüchige bzw.

anderweitig beschädigte Dichtungsflächen oder

weitere Defekte, die ein Eindringen von ungefilterter

Luft in den Motor ermöglichen. Überprüfen Sie, ob

der Einsatz verschmutzt oder verstopft ist. Dies

kann darauf hindeuten, dass der Motor nur

unzureichend gewartet wurde.

3.2

Page 27

Abschnitt 3

Fehlersuche

• Überprüfen Sie den Vergaserhals auf Schmutz.

Verunreinigungen im V ergaserhals sind ein

weiteres Indiz für eine unzureichende

Funktionstüchtigkeit des Luftfilters.

• Ölstand überprüfen. Prüfen Sie, ob der Ölstand

innerhalb des Betriebsbereichs des Ölmessstabs

liegt oder zu hoch bzw. niedrig ist.

• Überprüfen Sie den Ölzustand. Lassen Sie das Öl

in einen Behälter laufen. Das Öl muss gleichmäßig

flüssig fließen. Untersuchen Sie das Öl auf

Metallspäne und andere Fremdpartikel.

Bei der Verbrennung entsteht als natürliches

Nebenprodukt Schlamm. Eine geringe Menge

dieses abgelagerten Schlamms ist normal. Eine

übermäßige Schlammbildung kann auf eine zu

starke V ergasung, schwache Zündung, zu lange

Ölwechselintervalle oder ein falsches Ölgewicht

bzw. eine inkorrekte Ölsorte usw . hindeuten.

HINWEIS: Lassen Sie das Öl nicht in der Nähe der

Werkbank ab. Das vollständige Ablassen

des Öls erfordert ausreichend Zeit.

Motor reinigen

Säubern Sie den Motor nach der Inspektion des äußeren

Motorzustands vorsichtig, bevor Sie ihn demontieren.

Reinigen Sie ebenfalls die einzelnen Motorteile nach der

Demontage. Nur sorgfältig gereinigte T eile können

genauestens auf Abnutzung und Beschädigungen

untersucht und vermessen werden. Es ist eine Vielzahl

handelsüblicher Reinigungsmittel erhältlich, mit denen

sich Schmutz, Öl und Ruß von den Motorenteilen

entfernen lassen. Bei der V erwendung dieser Reiniger

sind die Hinweise und Sicherheitsvorkehrungen des

Herstellers genauestens zu befolgen.

Vergewissern Sie sich, dass alle Reinigerreste vor der

Remontage und der Inbetriebnahme gründlich entfernt

wurden. Selbst kleine Mengen dieser Reinigungsmittel

können die Schmiereigenschaften von Motoröl schnell

herabsetzen.

Grundlegende Motortests

Kurbelgehäuse-Vakuumtest

Beim Motorbetrieb sollte ein T eilvakuum im

Kurbelgehäuse vorherrschen. Druck im Kurbelgehäuse

(normalerweise durch einen verstopften oder falsch

montierten Entlüfter verursacht) kann zu Ölaustritten an

Simmerringen u.a. Positionen führen.

Das Kurbelgehäusevakuum lässt sich am besten

mithilfe eines Wassermanometers (SPX-T eilenr .

KO1048, früher Kohler-T eilenr . 25 761 02-S) oder eines

V akuummanometers (SPX-T eilenr. KO3223, ehemals

Kohler-T eilenr . 25 761 22-S) messen. Die vollständigen

Anweisungen befinden sich in den Sets.

T esten sie das Kurbelgehäusevakuum mithilfe des

Manometers wie folgt:

1. Stecken Sie den S top fen bzw . Schlauch in die

Öleinfüllöffnung. Das andere Manometerrohr

verbleibt zur Luft geöffnet. S tellen Sie sicher, dass

die Absperrschelle geschlossen ist.

2. St arten Sie den Motor und lassen Sie ihn

unbelastet mit einer hohen

Leerlaufgeschwindigkeit (3200-3750 U/min) laufen.

3. Öffnen Sie die Schelle und notieren Sie den

Wasserstand im Rohr .

Auf der Motorseite sollte der Stand mindestens

10,2 cm über dem Niveau der offenen Seite

betragen.

Ist der Stand auf der Motorseite niedriger als

spezifiziert (niedrig bzw. kein Vakuum) oder ist der

Stand auf der Motorseite niedriger als auf der

offenen Seite (Druck), führen Sie eine Überprüfung

entsprechend den Bedingungen in der unten

aufgeführten T abelle durch.

4. Schließen Sie die Absperrschelle, bevor Sie den

Motor anhalten.

Prüfen Sie das Kurbelwellenvakuum mit dem Vakuumbzw. Druckmesserset (SPX-Teilenr . KO3223):

1. Entfernen Sie Ölmessstab, Öleinfülldeckel bzw . schraube.

2. Installieren Sie den Adapter in der Öleinfüll- bzw.

Messstabrohröffnung.

3. Drücken Sie das Anschlussstück des

Druckmessers fest in die Adapteröf fnung.

4. St arten Sie den Motor und lassen Sie ihn mit

Betriebsgeschwindigkeit (3200-3750 U/min) laufen.

5. Überprüfen Sie den Messwert. Befindet sich der

Messwertlinks von Null am Druckmesser, wird ein

V akuum oder Unterdruck angezeigt. Befindet sich

der Messwert rechts von Null am Druckmesser ,

besteht ein Überdruck.

Das Kurbelgehäusevakuum sollte 4-10 (Zoll

Wassersäule) betragen. Liegen die Werte unter der

Spezifikation oder bei Druck suchen Sie mithilfe der

folgenden T abelle nach möglichen Ursachen und

ergreifen Sie entsprechende Maßnahmen.

3

3.3

Page 28

Abschnitt 3

Fehlersuche

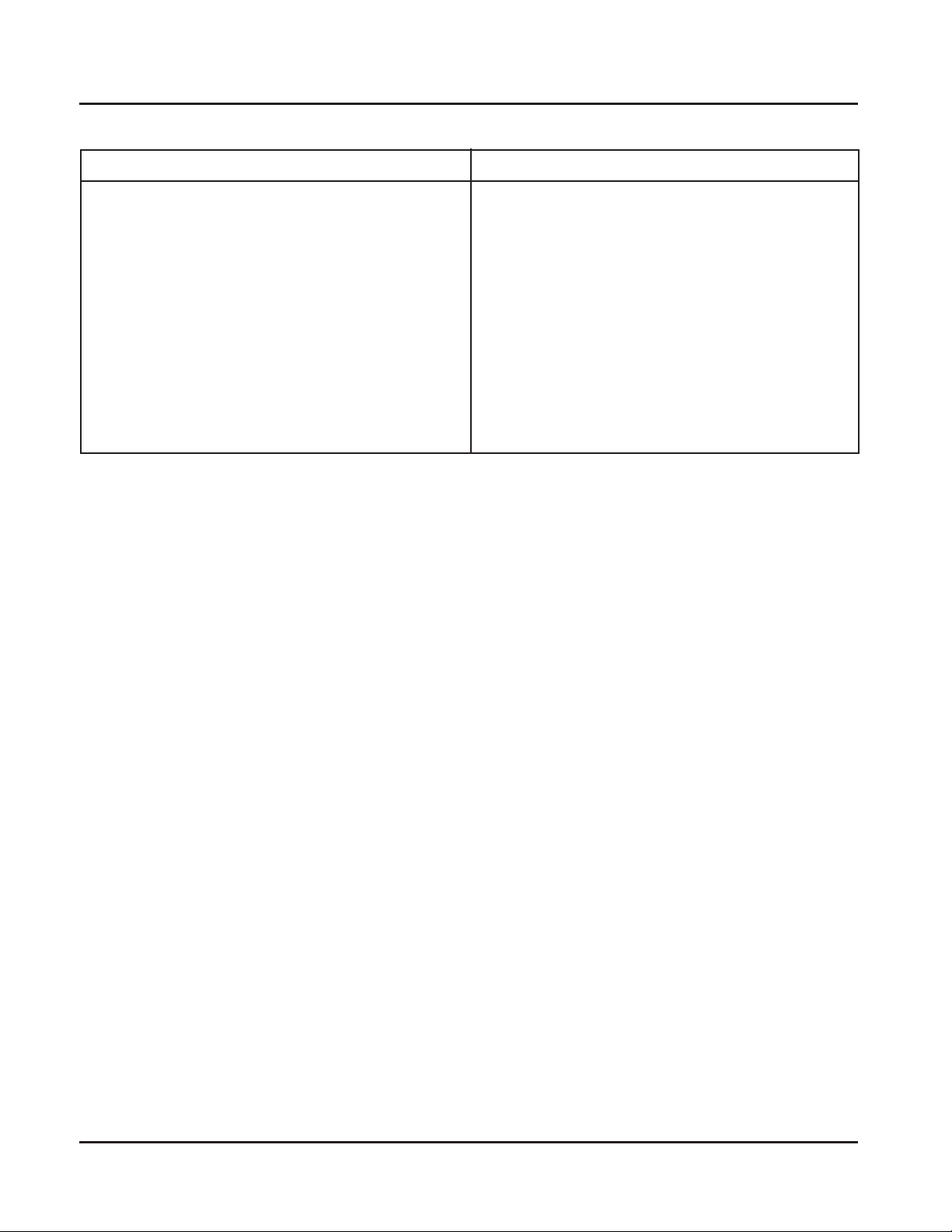

Mögliche Ursache Lösung

Kein Kurbelgehäusevakuum bzw. Druck im Kurbelgehäuse

1. Kurbelgehäuseentlüfter ist verstopft oder nicht

funktionsfähig.

2. Dichtungen undicht. Befestigungen sind locker

oder unsachgemäß angezogen.

3. Kolbenringe verschlissen oder falsch positioniert

oder Ventile sind undicht. (Zur Überprüfung alle

T eile inspizieren.)

4. Auspuff ist zugesetzt.

Kompressionstest

Einige dieser Motoren sind mit einem automatischem

Dekompressionsmechanismus (ACR, Automatic

Compression Release) ausgestattet. Der ACRMechanismus erschwert das Ablesen eines genauen

Kompressionswerts. Führen Sie alternativ einen

Zylinder-Druckverlusttest durch.

Zylinder-Druckverlusttest

Ein Zylinder-Druckverlusttest kann eine sinnvolle

Alternative zu einem Kompressionstest darstellen. Bei

diesem T est wird die V erbrennungskammer von einer

externen Luftquelle unter Druck gesetzt. Anhand dieses

T ests können Sie fest stellen, ob an V entilen und Ringen

Undichtigkeiten vorliegen und wie stark sie ausgeprägt

sind.

Der T ester SPX-T eilenr . KO3219 (ehemals Kohler-T eilenr .

25 761 05-S) ist ein verhältnismäßig einfacher und

preiswerter Druckverlusttester für kleine Motoren. Der

T ester umfasst eine Schnelltrennkupplung zur

Befestigung am Adapterschlauch und ein Haltewerkzeug.

1. Entlüfter demontieren. Teile sorgfältig reinigen,

remontieren und erneut Druck überprüfen.

2. Alle verschlissenen oder beschädigten

Dichtungen ersetzen. Überprüfen, ob alle

Befestigungen sicher angezogen sind. Bei Bedarf

korrekte Drehmomentwerte und

Anzugsreihenfolge verwenden.

3. Kolben, Ringe, Zylinderbohrung, Ventile und

Ventilführungen inst andsetzen.

4. Defekten Auspuff bzw. defektes Abgassystem

reparieren bzw . austauschen.

im Schlitz des Haltewerkzeugs eine 3/8-ZollBrechstange, sodass sie sich senkrecht zum

Haltewerkzeug und zur Abtriebsseite der Kurbelwelle befindet. Ist das Schwungradende leichter

zugänglich, können an der Schwungradmutter bzw.

Schwungradschraube eine Brechstange und ein

Steckaufsatz eingesetzt werden, um das Haltewerkzeug in Position zu halten. Für das Halten der

Brechstange während des Tests benötigen Sie

möglicherweise einen Mitarbeiter zur Unterstützung. Wurde der Motor in ein Gerät montiert,

können Sie dieses an einer angetriebenen Komponente festklemmen oder verkeilen. Vergewissern

Sie sich, dass der Motor vom oberen Totpunkt in

keine Richtung wegrotieren kann.

4. Installieren Sie den Adapter im Zündkerzenloch.

Befestigen Sie ihn dieses Mal jedoch nicht am

Tester.

5. Schließen Sie eine Luftquelle mit mindestens

3,45 Bar am Tester an.

Druckverlusttest-Anleitung

1. Lassen Sie den Motor für 3-5 Minuten zum

Vorwärmen laufen.

2. Entfernen Sie Zündkerze(n) und Luftfilter vom

Motor.

3. Drehen Sie die Kurbelwelle, bis sich der Kolben

(des getesteten Zylinders) am oberen T otpunkt des

Kompressionshubs befindet. Während des T est s

ist der Motor in seiner Position zu halten. Das mit

dem T ester mitgelieferte Haltewerkzeug kann

verwendet werden, wenn das Kurbelwellenende

zugänglich ist. Fixieren Sie das Haltewerzeug am

Kurbelgehäuse. Montieren Sie in der Öffnung bzw .

3.4

6. Drehen Sie den Reglerschalter in die Richtung

zum Erhöhen (im Uhrzeigersinn) bis sich der

Druckmesserzeiger im gelben Einstellungsbereich

am unteren Skalenende befindet.

7. Verbinden Sie den T ester über eine

Schnelltrennkupplung mit dem Adapterschlauch

und halten Sie den Motor fest im Totpunkt.

Notieren Sie den Messwert und achten Sie darauf,

ob am Vergasereinlass, Abgasauslass und

Kurbelgehäuseentlüfter Luft austritt.

8. Überprüfen Sie die T estergebnisse anhand der

folgenden T abelle:

Page 29

Abschnitt 3

Fehlersuche

Ergebnisse des Druckverlusttests

Luft entweicht aus dem Kurbelgehäuseentlüfter...................................... Ringe oder Zylinder sind verschlissen.

Luft entweicht aus dem Abgassystem .................................................... Defektes Auslassventil.

Luft entweicht aus dem Vergaser............................................................ Defektes Einlassventil.

Messwert im „niedrigen“ (grünen) Bereich............................................... Kolbenringe und Zylinder befinden sich in

ordnungsgemäßem Zustand.

Messwert im „mittleren“ (gelben) Bereich ............................................... Motor weiterhin betriebsfähig, Verschleiß

vorhanden. Überholung oder Ersatz müssen

vom Kunden geplant werden.

Messwert im „hohen“ (roten) Bereich ...................................................... Ringe und bzw . oder Zylinder weisen hohen

Verschleiß auf. Motor muss inst andgesetzt

oder ausgetauscht werden.

3

3.5

Page 30

Abschnitt 3

Fehlersuche

3.6

Page 31

Abschnitt 4

Luftfilter und Lufteinlasssystem

Abschnitt 4

Luftfilter und Lufteinlasssystem

CV17-745

Luftfilter

Allgemeines

Die Motoren sind mit einem auswechselbaren, hochdichten

Papier-Luftfilterelement ausgerüstet. Die meisten Motoren

sind darüber hinaus mit einem geölten Schaumstoffvorfilter

ausgestattet, der den Papierelement umgibt.

Es werden drei verschiedene T ypen verwendet. Der

Standardluf tfilter ist auf Abbildung 4-1 dargestellt.

Abbildung 4-2 zeigt handelsübliche Mäherluftfilter und auf

Abbildung 4-9 ist ein Hochleistungsluftfilter zu sehen.

Wartung

Der Luftfilter ist täglich vor der Inbetriebnahme des

Motors zu überprüfen. Untersuchen Sie ihn auf

Schmutz und Verschleißabrieb sowie lockere oder

beschädigte T eile und tref fen Sie entsprechende

Maßnahmen.

HINWEIS: Beim Betrieb mit lockeren oder

beschädigten Luftfilterteilen kann ungefilterte

Luft in den Motor gelangen. Dies kann zu

vorzeitigem Verschleiß oder Ausfall führen.

Vorfilter warten (Standardluftfilter und

handelsübliche Mäherluftfilter)

Bei Ausstattung mit einem V orfilter , reinigen und ölen Sie

den Vorfilter alle 25 Betriebsstunden (bei besonders

staubigen oder schmutzigen Bedingungen häufiger).

Um den Vorfilter zu warten, gehen Sie wie folgt vor

(siehe auch Abbildung 4-3 und 4-4):

1. Lösen Sie den Drehknopf der Abdeckung oder

lösen Sie die Verriegelungen und entfernen Sie die

Abdeckung.

4

Abbildung 4-1: Standardluftfilter

Abbildung 4-2: Handelsübliche Mäherluftfilter

2. Entfernen Sie den Schaumstoffvorfilter vom PapierLuftfilterelement.

3. Säubern Sie den Vorfilter in warmem W asser mit

einem Reinigungsmittel. Spülen Sie den V orfilter

sorgfältig ab, bis alle Reinigungsmittelreste

entfernt sind. Drücken Sie das Wasser aus (kein

Auswringen). Lassen Sie den Vorfilter an der Luft

trocknen.

4. Tränken Sie den V orfilter mit frischem Motoröl.

Drücken Sie das überschüssige Öl aus.

5. Bringen Sie den Vorfilter über dem PapierLuftfilterelement wieder an.

6. Remontieren Sie die Luftfilterabdeckung. Sichern

Sie die Abdeckung wieder mit den zwei

Verriegelungen oder dem Drehknop f.

4.1

Page 32

Abschnitt 4

Luftfilter und Lufteinlasssystem

Papiereinsatz warten (Standardluftfilter und

handelsübliche Mäherluftfilter)

T auschen Sie den Papiereinsatz alle 100 Betriebsstunden aus (bei besonders staubigen oder schmutzi-

gen Bedingungen häufiger). Siehe dazu Abbildungen 4-5

und 4-6. Gehen Sie wie folgt vor:

1. Lösen Sie die Verriegelungen oder den Drehknop f

der Abdeckung und entfernen Sie die Abdeckung.

2. Entfernen Sie Flügelmutter, Einsatzabdeckung und

Luftfiltereinsatz.

Abbildung 4-3: Vorfilter am Standardluftfilter

Abbildung 4-4: Vorfilter am handelsüblichen

Mäherluftfilter

3. Entfernen Sie den Vorfilter (wenn vorhanden) vom

Papiereinsatz. Warten Sie den V orfilter wie im

Abschnitt zur Vorfilterwartung beschrieben.

4. Waschen Sie den Papiereinsatz nicht aus und

verwenden Sie keine Druckluft, weil dies den

Einsatz beschädigt. Ersetzen Sie einen

schmutzigen, verformten oder schadhaften Einsatz

durch einen Kohler-Originaleinsatz. Behandeln Sie

die neuen Einsätze vorsichtig. Verwenden Sie sie

nicht, wenn die Dichtungsflächen verformt oder

beschädigt sind.

5. Überprüfen Sie die Gummidichtung auf jedwede

Beschädigungen oder Verschleiß. Ersetzen Sie

sie bei Bedarf.

6. Setzen Sie Papiereinsatz, V orfilter,

Einsatzabdeckung und Flügelmutter wieder ein.

7. Montieren Sie die Luftfilterabdeckung wieder und

sichern Sie sie mit den zwei Verriegelungen oder

dem Drehknopf.

4.2

Page 33

Luftfilterabdeckung

Knaufdichtung

Knauf

Vorfilter

Gummidichtung

Einsatzabdeckungsmutter

Abschnitt 4

Luftfilter und Lufteinlasssystem

Luftfiltersockel

Rückspritzbehälter

Rückspritzbehälterdichtung

4

Einsatz

Einsatzabdeckung

Abbildung 4-5: T eile des Luft filtersystems – Standardluf tfilter .

*Beim Plenum-Luftfiltersystem wird kein Vorfilter verwendet.

Flügelmutter

Luftfilterabdeckung

(Plenum*)

Einsatz

Drehknopf der

Abdeckung

Luftfilterabdeckung

(Std.)

Vorfilter

Luftfiltersockel

Einsatzabdeckungsmutter

Einsatzabdeckung

Gummidichtung

Bolzen

Abbildung 4-6: T eile des Luft filtersystems – handelsüblicher Mäherluf tfilter

4.3

Page 34

Abschnitt 4

Luftfilter und Lufteinlasssystem

Luftfilterteile

Überprüfen Sie beim Abnehmen der Luft filterabdeckung

oder bei der Wartung von Einsatz oder V orfilter stets

Folgendes:

Luftfiltereinsatz-Abdeckung und -Dichtung –

Überprüfen Sie, ob die Einsatzabdeckung nicht verformt

oder beschädigt ist. Stellen Sie sicher, dass sich die

Gummidichtung an der richtigen Stelle am Bolzen

befindet, um ein Eindringen von Staub und Schmutz

durch das Bolzenloch zu verhindern.

Luftfiltersockel– Vergewissern Sie sich, dass der

Sockel am Vergaser fest gesichert und nicht gerissen

oder beschädigt ist.

Entlüfterrohr– Stellen Sie sicher , ob das Rohr sowohl

am Luftfiltersockel als auch am Ölabscheider befestigt ist.

HINWEIS: Beschädigte, abgenutzte oder lockere

Luftfilterteile können ungefilterte Luft in den

Motor dringen lassen. Dies kann zu

vorzeitigem Verschleiß oder Ausfall führen.

Ziehen Sie lockere Teile an und tauschen

Sie beschädigte Teile aus.

3. Drücken Sie die Dichtungsmanschette am

Entlüftungsschlauch zusammen und schieben Sie

sie durch die Sockelöffnung.

4. Entfernen Sie Sockel und Dichtung. Schieben Sie

den Entlüfterschlauch durch den Sockel.

5. Um die T eile wieder zu remontieren, gehen Sie in

umgekehrter Reihenfolge vor. Ziehen Sie die beiden

Sechskantflanschschrauben mit einem

Drehmoment von 6,2 bis 7,3 Nm und die beiden

unteren M5-Montageschrauben (wenn vorhanden)

mit einem Drehmoment von 4,0 Nm an.

Abbildung 4-7: Sockelplatte am Standardluftfilter

entfernen

Demontage bzw. Remontage – Standardluftfilter

Muss die Sockelplatte am Standardluft filter entfernt

werden, gehen Sie wie folgt vor:

1. Entfernen Sie die Luftfilterteile vom Sockel (siehe

Abbildung 4-5).

2. Lösen Sie die beiden Sechskantflanschmuttern, die

Halterung oder Rückspritzbehälter mit Dichtung und

Blende (falls vorhanden) am Sockel sichern. Bei

Verwendung eines Ansaugkrümmers aus Kunststof f

entfernen Sie die beiden unteren Montageschrauben

am Sockel. Siehe Abbildung 4-7.

Abbildung 4-8: Sockel am handelsüblichen Mäherluftfilter entfernen

Demontage bzw. Remontage – handelsüblicher

Mäherluftfilter

Ist der Sockel vom Vergaser zu trennen, gehen Sie wie

folgt vor:

1. Entfernen Sie die Luftfilterteile vom Luftfiltersockel

(siehe Abbildung 4-6).

2. Entfernen Sie die beiden Muttern, die den

Luftfiltersockel am V ergaser befestigen (siehe

Abbildung 4-8).

3. Ziehen Sie das Rohr vom Sockel.

4. Trennen Sie den Sockel vom V ergaser.

5. Um die T eile wieder zu remontieren, gehen Sie in

umgekehrter Reihenfolge vor. Ziehen Sie die