Page 1

MANUALE DI ASSISTENZA

COMMAND CV17-740

ALBERO MOTORE VERTICALE

Page 2

Page 3

Indice

Sezione 1. Norme di sicurezza ed informazioni generali......................................................

Sezione 2. Attrezzi speciali......................................................................................................

Sezione 3. Ricerca dei guasti ..................................................................................................

Sezione 4. Filtro dell'aria ed impianto di aspirazione ............................................................

Sezione 5. Impianto di alimentazione e regolatore ................................................................

Sezione 6. Impianto di lubrificazione......................................................................................

Sezione 7. Motorino di avviamento a riavvolgimento............................................................

1

2

3

4

5

6

7

Sezione 8. Impianto e componenti elettrici ............................................................................

Sezione 9. Smontaggio............................................................................................................

Sezione 10. Ispezione e ricondizionamento ..........................................................................

Sezione 11. Riassemblaggio ...................................................................................................

8

9

10

11

Page 4

Page 5

Sezione 1

Norme di sicurezza ed informazioni generali

CV17-745

Sezione 1

Norme di sicurezza ed informazioni generali

Norme di sicurezza

Al fine di garantire un utilizzo sicuro, si prega di leggere attentamente le seguenti istruzioni ed accertarsi

di averne compreso il significato. Si raccomanda di consultare anche il manuale d’uso della propria

apparecchiatura su cui sono riportate altre informazioni importanti per la sicurezza. Il presente manuale

contiene le norme di sicurezza spiegate di seguito. Si prega di leggerle con attenzione.

A VVERTENZA

Avvertenza indica la presenza di un rischio che puòprovocaregravilesioni personali o morte oppure

gravi danni alle cose in caso di mancata osservanza.

A TTENZIONE

Attenzione indica la presenza di un rischio che può provocare lesioni o danni di lieve entità in caso di

mancata osservanza.

NOT A

Nota viene impiegato per attirare l’attenzione degli utenti su informazioni importanti relative

all’installazione, al funzionamento oppure alla manutenzione, ma che non sono legate a rischi potenziali.

Sicurezza personale

Rispettare sempre le presenti norme di sicurezza. La mancata osservanza delle norme di sicurezza può

provocare lesioni personali all’operatore e ad altre persone.

AVVERTENZA

L’avviamento accident ale del

motore può provocare gravi lesioni

personali o morte.

Scollegare e mettere a massa i cavi

delle candele prima di qualsiasi

intervento di manutenzione.

Avviamento accidentale!

Disabilitare il motore.

L ’avviamento accidentale del

motore può provocare gravi

lesioni personali o morte. Prima di

qualsiasi intervento su motore o

apparecchiatura, disabilitare il

motore come segue: 1) Scollegare i

cavi delle candele. 2) Scollegare il

cavo negativo (-) della batteria.

AVVERTENZA

Le parti rotanti possono provocare

gravi lesioni personali.

Restare a distanza di sicurezza dal

motore in funzione.

Parti rotanti!

T enere mani, piedi, capelli ed

indumenti a debita distanza da tutte

le parti mobili per prevenire lesioni

personali. Non azionare mai il

motore senza i carter o le coperture

di sicurezza previsti.

I componenti caldi possono

provocare gravi ustioni.

Evitare di toccare il motore durante il

funzionamento o immediatamente

dopo averlo spento.

Componenti caldi!

I componenti del motore possono

diventare molto caldi durante il

funzionamento. Per prevenire gravi

ustioni, evitare di toccare queste

aree con il motore in funzione o

immediatamente dopo averlo

spento. Non azionare mai il motore

senza i ripari termici o le coperture

di sicurezza previsti.

AVVERTENZA

1.1

Page 6

Sezione 1

Norme di sicurezza ed informazioni generali

AVVERTENZA

Il carburante esplosivo può

provocare incendi e gravi ustioni.

Spegnere il motore prima di

rabboccare il serbatoio del carburante.

Carburante esplosivo!

La benzina è estremamente infiammabile ed i relativi vapori possono

provocare esplosioni in presenza di

scintille. Conservare la benzina

esclusivamente in appositi contenitori, in ambiente ventilato, non

abitato e lontano da fiamme libere o

scintille. Non rabboccare il serbatoio del carburante con il motore caldo

o in funzione per evitare che il

carburante accidentalmente fuoriuscito possa incendiarsi a contatto

con componenti caldi o scintille

emesse dall’impianto di accensione.

Non avviare il motore in presenza di

carburante fuoriuscito durante il

rabbocco. Non utilizzare mai la

benzina come detergente.

AVVERTENZA

I solventi possono provocare gravi

lesioni personali o morte.

Utilizzarli esclusivamente in luoghi

ben ventilati e lontano da fonti di

accensione.

Solventi infiammabili!

I detergenti ed i solventi per

carburatori sono estremamente

infiammabili. T enere scintille,

fiamme libere ed altre fonti di

accensione lontane dall’area. Per un

utilizzo corretto e sicuro, seguire le

avvertenze e le istruzioni del

fornitore. Non utilizzare mai la

benzina come detergente.

AVVERTENZA AVVERTENZA

Il monossido di carbonio può provocare nausea, svenimenti o morte.

Non utilizzare il motore in luoghi

chiusi o spazi stretti.

Gas di scarico letali!

I gas di scarico del motore

contengono monossido di carbonio,

un composto velenoso. Il monossido

di carbonio è inodore, incolore e può

avere effetti letali in caso di

inalazione. Evitare di inalare i gas di

scarico e non far funzionare mai il

motore in luoghi chiusi o spazi

stretti.

AVVERTENZA

Lo scatto della molla può provocare

gravi lesioni personali.

Indossare sempre occhiali protettivi

oppure una protezione per il viso

durante la manutenzione del motorino

di avviamento a riavvolgimento.

Molla sotto tensione!

I motorini di avviamento a

riavvolgimento contengono una

potente molla di riavvolgimento sotto

tensione. Indossare sempre occhiali

protettivi durante la manutenzione

dei motorini di avviamento a

riavvolgimento e seguire le istruzioni

nella sezione 7 “Motorino di

avviamento a riavvolgimento” per

scaricare la tensione della molla.

Il gas esplosivo può provocare

incendi e gravi ustioni.

Ricaricare le batterie esclusivamente

in un luogo ben ventilato. Tenere

lontane eventuali fonti di accensione.

Gas esplosivo!

Durante la ricarica, le batterie

producono idrogeno esplosivo. Per

prevenire incendi o esplosioni,

ricaricare le batterie esclusivamente

in luoghi ben ventilati. T enere

sempre scintille, fiamme libere ed

altre fonti di accensione lontane

dalla batteria. T enere le batterie

fuori dalla portata dei bambini.

T ogliere gli eventuali gioielli prima di

interventi sulle batterie.

Prima di scollegare il cavo di massa

negativo (-), accertarsi che tutti gli

interruttori siano in posizione OFF .

In caso contrario, si potrebbero

creare scintille sul terminale del

cavo di massa con il rischio di

esplosione qualora siano presenti

vapori di idrogeno o benzina.

ATTENZIONE

Le scosse elettriche possono

provocare gravi lesioni personali.

Non toccare i cavi elettrici con il

motore in funzione.

Scosse elettriche!

Non toccare mai cavi elettrici o

componenti con il motore in

funzione poiché potrebbero

provocare scosse elettriche.

1.2

Page 7

Norme di sicurezza ed informazioni generali

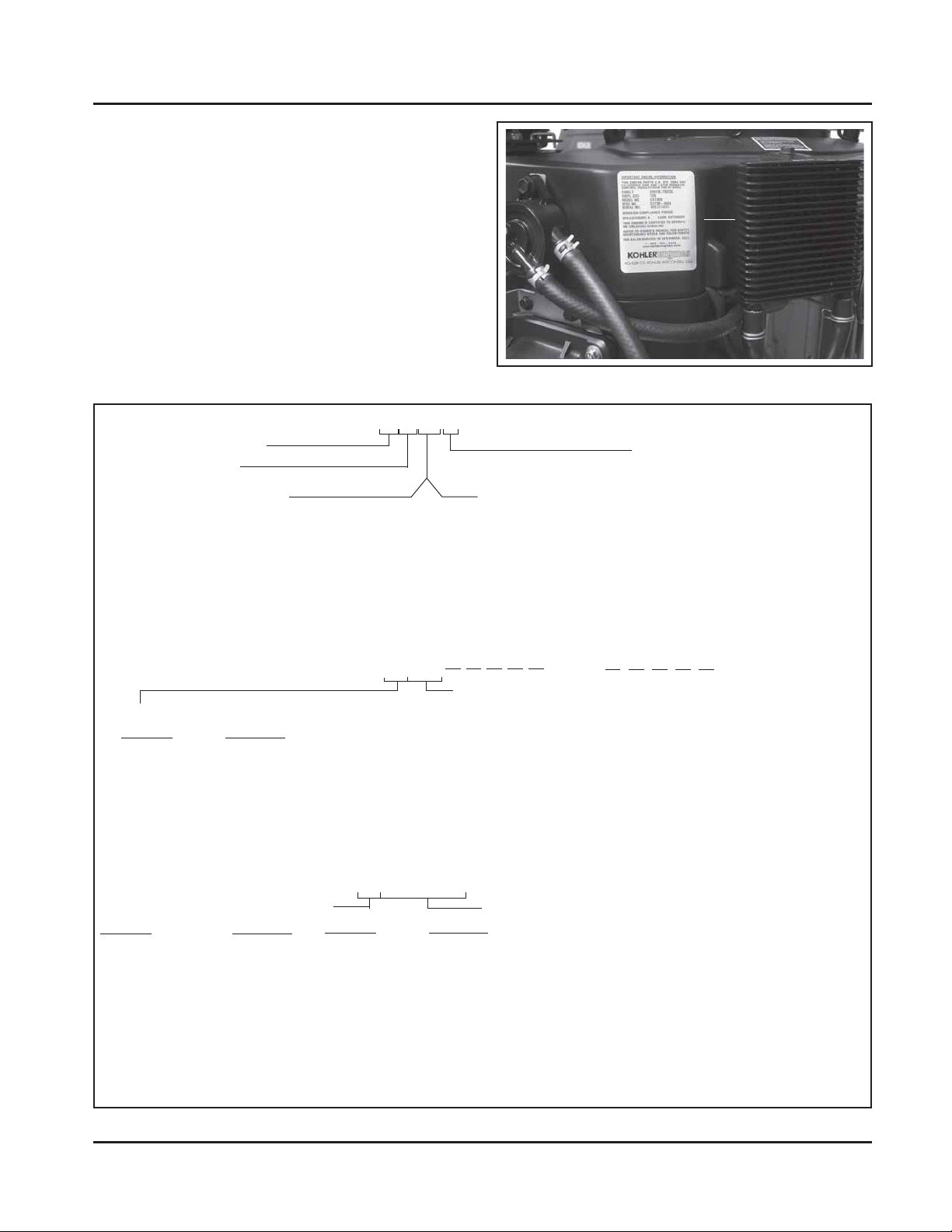

Numeri di identificazione del motore

Per l’ordinazione dei ricambi o qualsiasi altra

comunicazione riguardante un motore, indicare sempre

Modello, Specifiche e Numero di serie del motore,

incluse le eventuali lettere del suffisso.

I numeri di identificazione del motore sono riportati su

una o più etichette sul carter del motore. Vedere Figura

1-1. La spiegazione di questi numeri è riportata in

Figura 1-2.

Sezione 1

Etichetta di

identificazione

Figura 1-1. Posizione dell’etichetta di

identificazione del motore.

A . N° di modello

Motore Command

Albero motore

Designazione numerica

730

740

745

B. N° Spec.

Codice modello motore

Codice Modello

72 CV17

61 CV18

65 CV20

67 CV22 (624 cc)

69 CV25

75 CV22/23 (674 cc)

79 CV26

C. N° di serie

Codice Anno di produzione

Codice Modello

21 1991

22 1992

23 1993

24 1994

25 1995

26 1996

27 1997

28 1998

C V 18 S

oppure

61500

Variante del

motore base

3305810334

Codice Modello

29 1999

30 2000

31 2001

32 2002

33 2003

34 2004

35 2005

Potenza

17 = 17 CV

18 = 18 CV

20 = 20 CV

22 = 22 CV

23 = 23 CV

25 = 25 CV

26 = 26 CV

oppure

Codice Fabbrica

Codice Versione

S = A vviamento

elettrico

CV730-0001

CV740-0001

CV745-0001

N° Spec. completo

(Comprensivo di N°

modello e N° variante

della Spec. base)

Figura 1-2. Spiegazione dei numeri di identificazione del motore.

1.3

Page 8

Sezione 1

Norme di sicurezza ed informazioni generali

Raccomandazioni sull’olio

Utilizzare un olio del tipo e nella quantità raccomandati

nel carter è importante quanto verificare quotidianamente

il livello dell’olio e sostituirlo regolarmente. L’uso di un

olio di tipo non corretto o la presenza di impurità nell’olio

possono provocare l’usura prematura del motore e la

conseguente rottura.

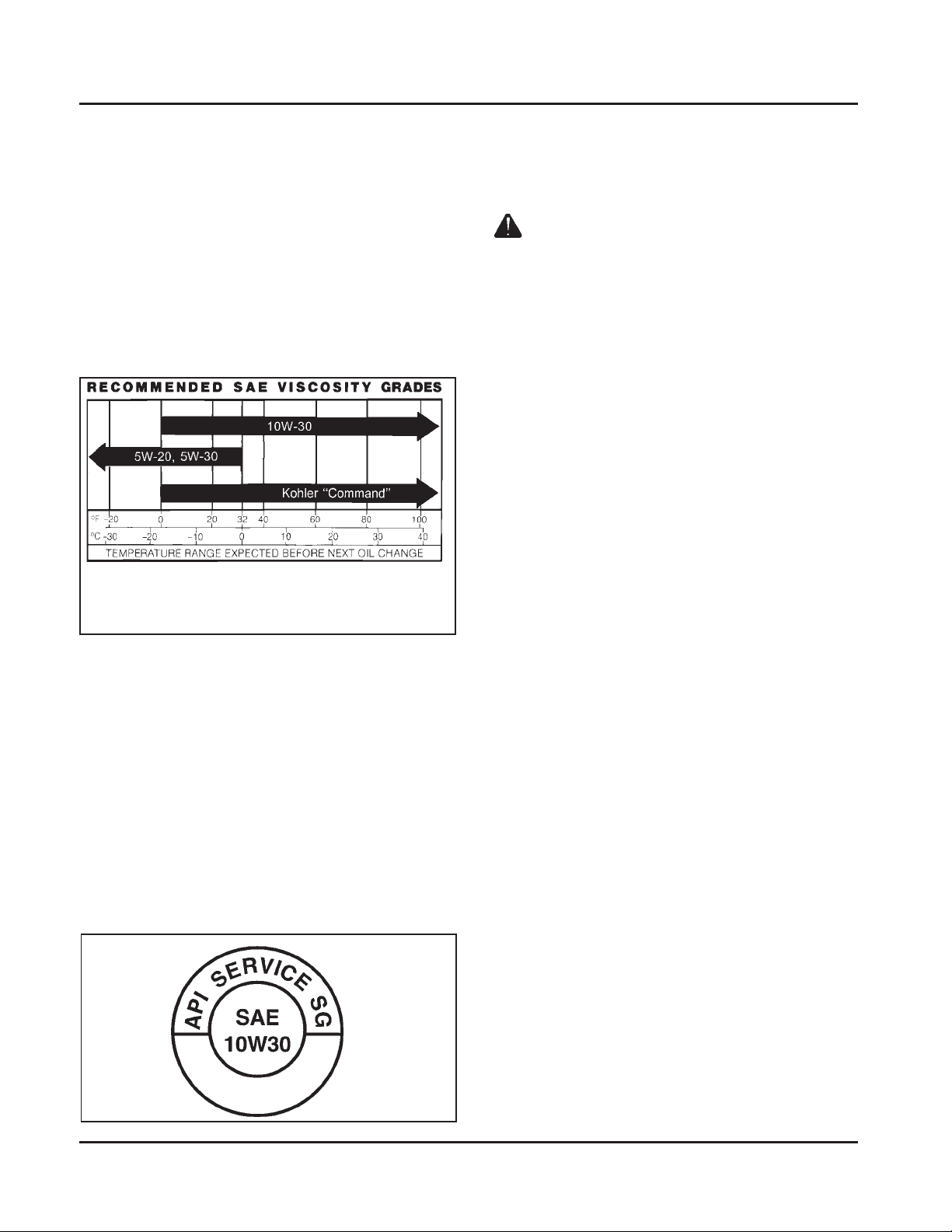

Tipo d’olio

Utilizzare olio detergente di alta qualità, tipo API

(American Petroleum Institute), classe di servizio

SG, SH, SJ o superiore. Selezionare la viscosità in

base alla temperatura esterna rilevata al momento del

funzionamento, come indicato nella seguente tabella.

**

*L’uso di olio sintetico grado 5W-20 o 5W-30 è accettabile

fino a 40

**Gli oli sintetici agevolano l’avviamento a temperature

inferiori a -10

NO T A : L’uso di un olio diverso dalla classe di servizio

NO T A: In occasione dei cambi dell’olio agli intervalli

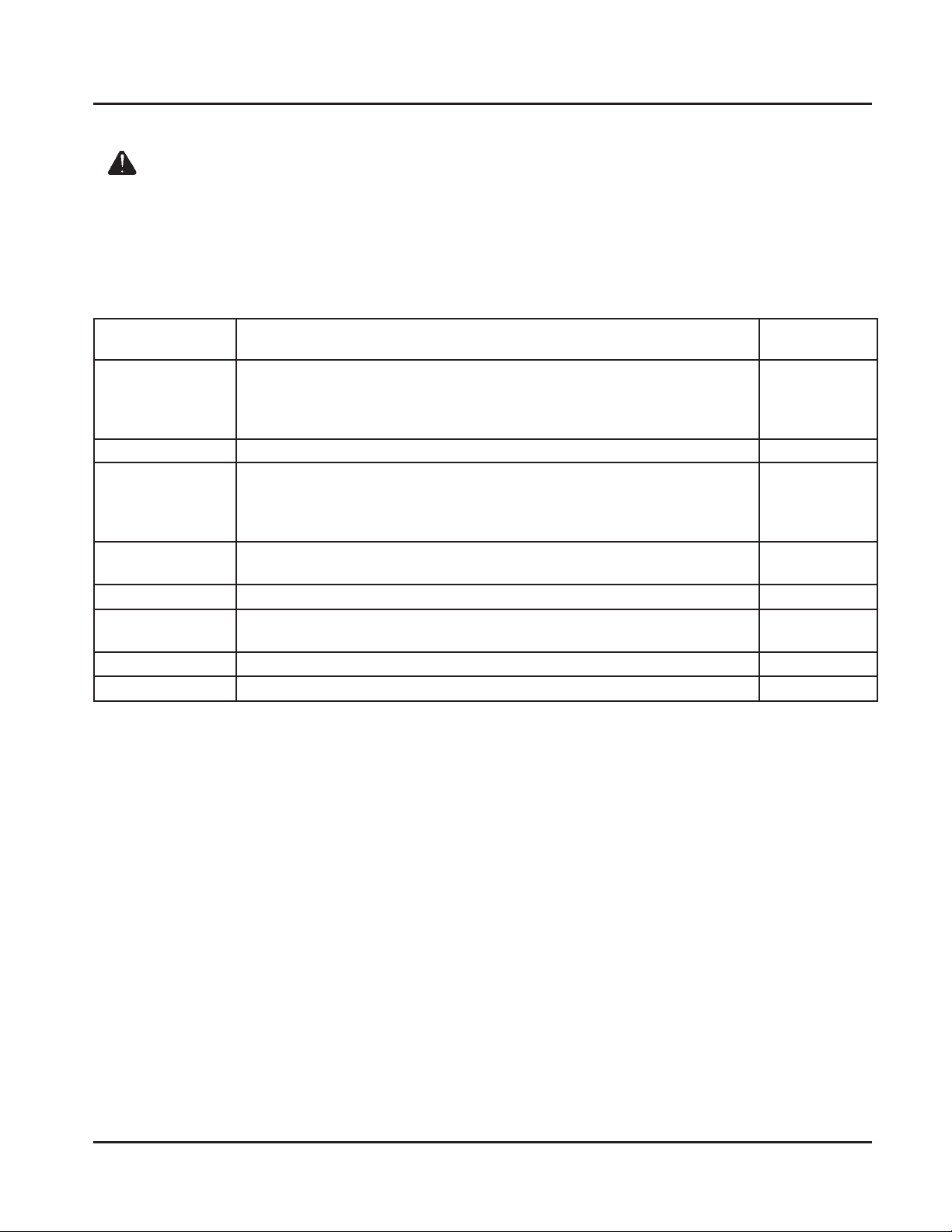

Un logo oppure un simbolo sul contenitore dell’olio indica

la classe di servizio API ed il grado di viscosità SAE.

Vedere Figura 1-3.

°F.

°F).

SG , SH, SJ o superiore oppure il

prolungamento degli intervalli di sostituzione

dell’olio possono danneggiare il motore.

raccomandati, è possibile utilizzare anche oli

sintetici conformi alle classificazioni indicate.

Tuttavia, per una corretta tenuta dei segmenti

dei pistoni, un motore nuovo o ricondizionato

deve funzionare per almeno 50 ore prima di

passare dall’olio standard a base di petrolio ad

un olio sintetico.

*

Fare riferimento alla sezione 6 - “Impianto di

lubrificazione” per le procedure dettagliate di controllo e

cambio dell’olio e di sostituzione del filtro dell’olio.

Raccomandazioni sul carburante

A VVERTENZA: Carburante esplosivo!

La benzina è estremamente infiammabile ed i relativi

vapori possono provocare esplosioni in presenza di

scintille. Prima della manutenzione dell’impianto di

alimentazione, accertarsi che non vi siano scintille,

fiamme libere o altre fonti di accensione che possano

incendiare i vapori di carburante. Scollegare e mettere

a massa i cavi delle candele per prevenire il rischio di

scintille da parte dell’impianto di accensione.

Raccomandazioni generali

Acquistare la benzina in piccole quantità e conservarla

in appositi contenitori puliti. Si raccomanda l’uso di un

contenitore di capacità max pari a 7,5 litri (2 galloni)

con beccuccio. Un contenitore di questo tipo è più

comodo e contribuisce a prevenire la fuoriuscita di

carburante durante il rabbocco.

Non utilizzare la benzina rimasta dalla stagione precedente per ridurre al minimo i depositi gommosi nell’impianto di

alimentazione e facilitare l’avviamento del motore.

Non aggiungere olio alla benzina.

Non riempire eccessivamente il serbatoio del carburante.

Lasciare al carburante lo spazio per espandersi.

Tipo di carburante

Per ottenere migliori risultati, utilizzare esclusivamente

benzina senza piombo pulita e fresca, con un indice di

ottani alla pompa di 87 o superiore. Nei Paesi in cui è

attivo il metodo di ricerca, la benzina dovrà avere

almeno 90 ottani.

Si raccomanda l’uso di benzina senza piombo poiché

lascia meno residui nella camera di combustione e

riduce le emissioni di gas di scarico tossici. La benzina

contenente piombo è sconsigliata e non deve essere

utilizzata sui motori EFI oppure su altri modelli con

emissioni di scarico regolate.

Miscele benzina/alcool

L’uso di benzina denominat a Gasohol (max 10% di

alcool etilico, 90% di benzina senza piombo) è

consentito per i motori Kohler. Non è consentito l’uso di

altre miscele benzina/alcool.

Figura 1-3. Logo sul contenitore dell’olio.

1.4

Miscele benzina/etere

L’uso della miscela di Metil Ter-Butil Etere (MTBE) e

benzina senza piombo (max 15% di MTBE) è

consentito per i motori Kohler. Non è consentito l’uso di

altre miscele benzina/etere.

Page 9

Sezione 1

Norme di sicurezza ed informazioni generali

Istruzioni per la manutenzione periodica

AVVERTENZA: Avviamento accident ale!

Disabilitare il motore. L ’avviamento accidentale del motore può provocare gravi lesioni personali o morte.

Prima di qualsiasi intervento su motore o apparecchiatura, disabilitare il motore come segue: 1) Scollegare i cavi

delle candele. 2) Scollegare il cavo negativo (-) della batteria.

Programma di manutenzione

Le procedure di manutenzione richieste devono essere effettuate agli intervalli indicati in tabella. Inoltre, devono

essere incluse nell’eventuale messa a punto stagionale.

Fare riferi-

Frequenza

Tutti i giorni o

prima di avviare il

motore

Ogni 25 ore

Ogni 100 ore

Ogni 200 ore

Ogni 250 ore

Ogni anno oppure

Ogni 500 ore

Ogni 500 ore

Ogni 1500 ore

Manutenzione richiesta mento a:

• Rabboccare il serbatoio del carburante. Sezione 5

• Controllare il livello dell’olio. Sezione 6

• Controllare che il filtro dell’aria non sia sporco1, allentato o danneggiato. Sezione 4

• Controllare le aree di prese d’aria e raffreddamento, pulire all’occorrenza1. Sezione 4

• Sottoporre a manutenzione l’elemento del prefiltro1. Sezione 4

• Sostituire l’elemento del filtro dell’aria1. Sezione 4

• Cambiare l’olio. (Più frequentemente in condizioni estreme.) Sezione 6

• Rimuovere le spalle di raffreddamento e pulire le aree di raffreddamento

• Controllare le eventuali alette del radiatore dell’olio, pulire all’occorrenza. Sezione 6

• Controllare le condizioni e la luce della candela. Sezione 8

• Sostituire il filtro dell’olio. Sezione 6

• Sostituire l’elemento del filtro dell’aria pesante e controllare l’elemento interno1. Sezione 4

• Controllare l’innesto del motore di avviamento bendix2. Sezione 8

• Smontare e pulire il solenoide di cambio del motorino di avviamento2. Sezione 8

• Lubrificare le scanalature dell’albero motore2. Sezione 2

• Sostituire il filtro del carburante1 (motori EFI). Sezione 5B

1,3

. Sezione 4

¹Effettuare queste procedure di manutenzione più spesso in caso di ambienti estremamente sporchi o polverosi.

²Questo intervento deve essere effettuato da un Centro di Assistenza Kohler.

³I kit di pulizia 25 755 20-S (nero) o 25 755 21-S (oro) permettono di pulire le aree di raffreddamento senza

smontare le spalle.

Rimessaggio

Qualora il motore non sia utilizzato per due o più mesi,

procedere al rimessaggio come segue:

1. Pulire le superfici esterne del motore. Sui motori

ad iniezione elettronica (EFI), evitare di spruzzare

l’acqua su cablaggi o componenti elettrici.

2. Cambiare l’olio ed il filtro dell’olio con il motore

ancora caldo dopo il funzionamento. Vedere

“Cambio di olio e filtro dell’olio” nella Sezione 6.

3. Spurgare completamente l’impianto di alimentazione o trattare la benzina con uno stabilizzatore per

prevenirne il deterioramento. Qualora si utilizzi uno

stabilizzatore, seguire le istruzioni del fornitore ed

aggiungere la quantità corretta in base alla capacità dell’impianto di alimentazione.

Rabboccare il serbatoio del carburante con

benzina fresca e pulita. Far funzionare il motore

per 2-3 minuti affinché il carburante stabilizzato

raggiunga il resto dell’impianto. Chiudere la valvola

di intercettazione del carburante durante il

rimessaggio o il trasporto dell’unità.

Per spurgare l’impianto, far funzionare il motore

finché il serbatoio e l’impianto non si sono svuotati.

4. Rimuovere le candele ed aggiungere un cucchiaino

di olio motore nel foro di ogni candela. Installare le

candele senza collegare i cavi. Far compiere al

motore due o tre giri.

5. Sulle attrezzature dotate di motore EFI, scollegare

la batteria oppure utilizzare un caricabatterie per

mantenere carica la batteria durante il rimessaggio.

6. Conservare il motore in un luogo asciutto e pulito.

1.5

Page 10

Sezione 1

Norme di sicurezza ed informazioni generali

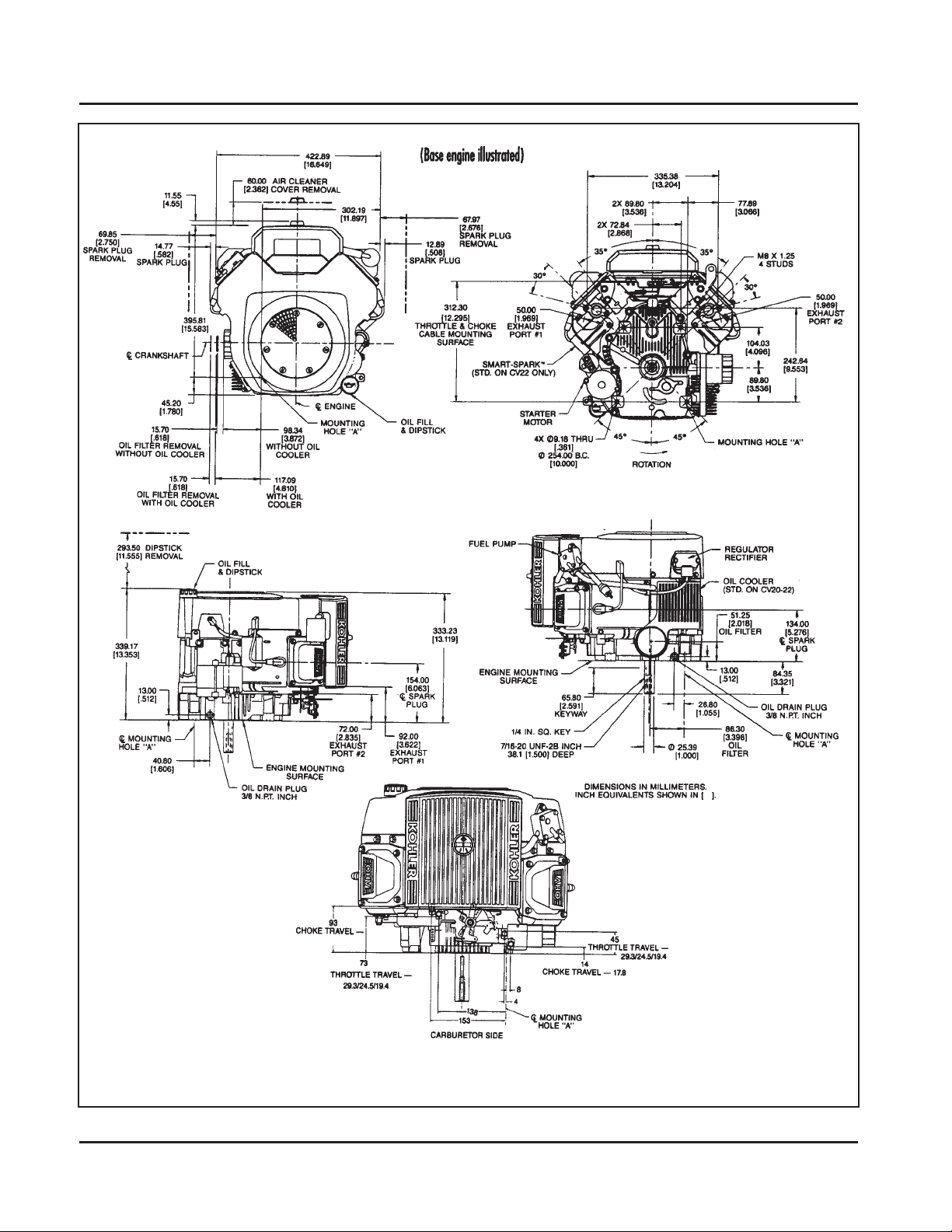

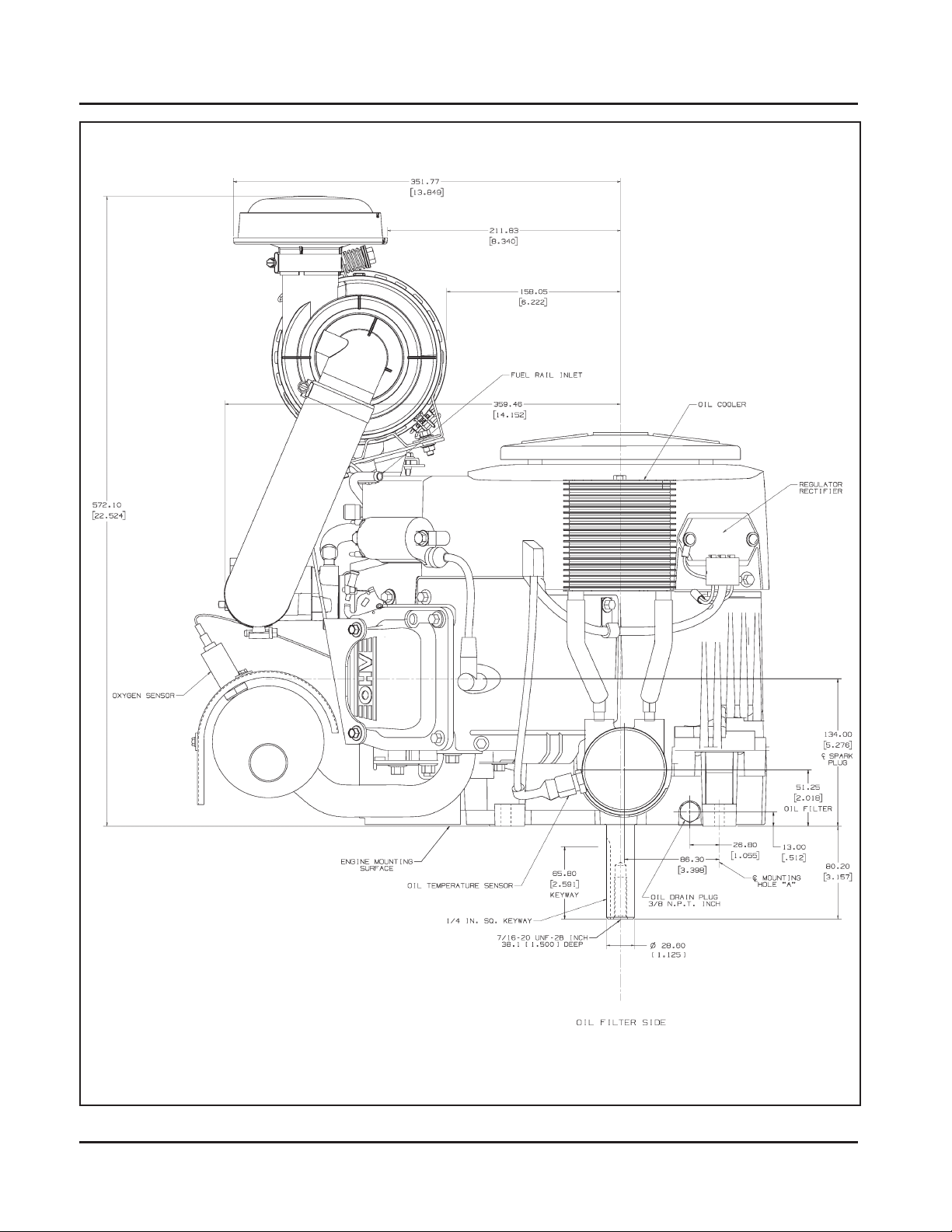

Figura 1-4. Dimensioni tipiche dei motori serie CV con filtro dell’aria piatto standard.

1.6

Page 11

Sezione 1

Norme di sicurezza ed informazioni generali

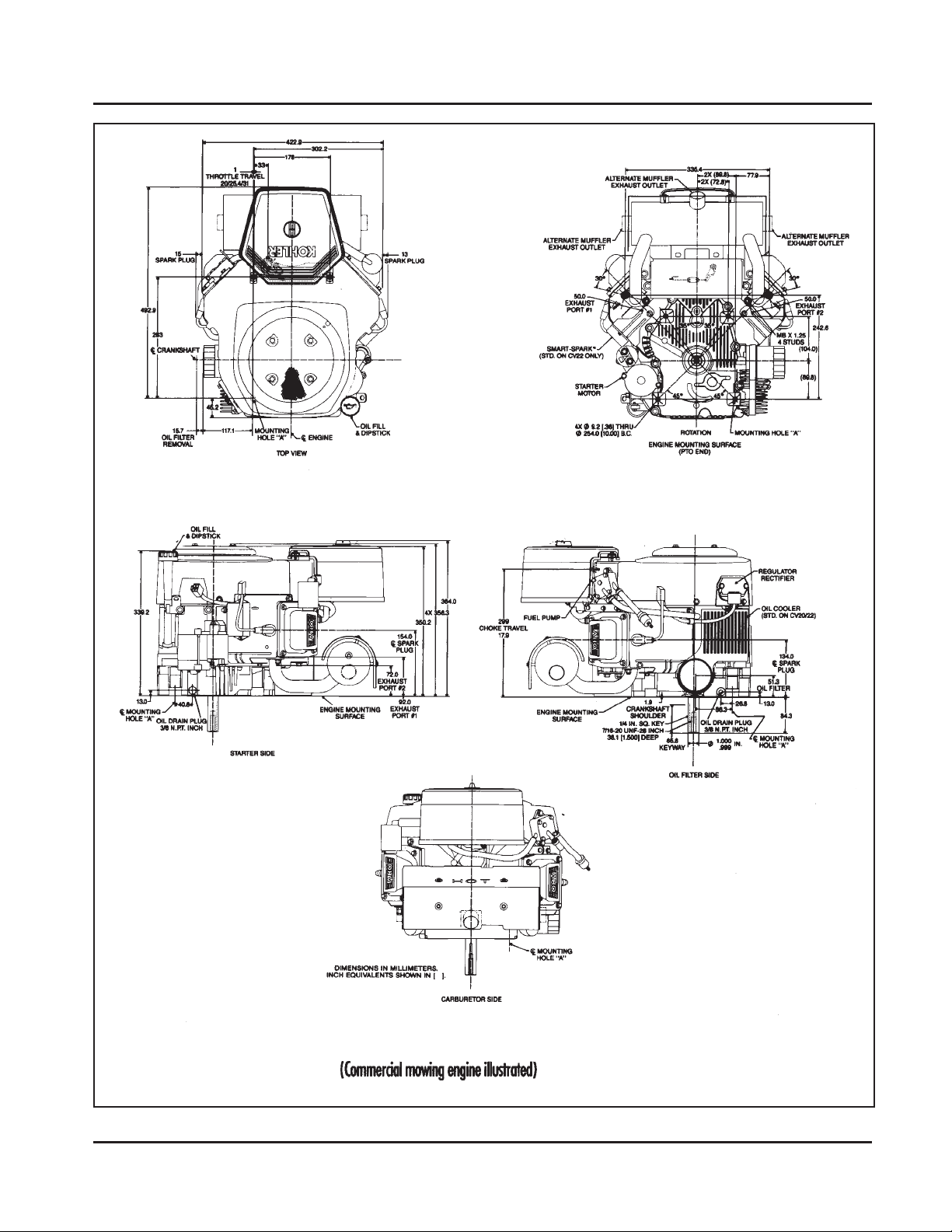

Figura 1-5. Dimensioni tipiche dei motori serie CV con filtro dell’aria Commercial Mower.

1.7

Page 12

Sezione 1

Norme di sicurezza ed informazioni generali

Dimensioni in millimetri. Le

misure equivalenti in pollici

sono riportate tra parentesi.

Figura 1-6. Dimensioni tipiche dei motori EFI serie CV con filtro dell’aria pesante.

1.8

Page 13

Sezione 1

Norme di sicurezza ed informazioni generali

Specifiche generali

1

Potenza a 3600 giri/min., corretta a norma SAE J1995)

CV17 ............................................................................................................................12,7 kW (17 CV)

CV18 ............................................................................................................................13,4 kW (18 CV)

CV20 ............................................................................................................................14,9 kW (20 CV)

CV22/23 .......................................................................................................................16,4 kW (22 CV)

CV25, CV730................................................................................................................ 18,4 kW (25 CV)

CV26 ............................................................................................................................19,4 kW (26 CV)

CV740 ..........................................................................................................................20,1 kW (27 CV)

CV745 ..........................................................................................................................20,9 kW (28 CV)

Coppia massima

CV17 - a 2000 giri/min. ................................................................................................. 42,9 N·m (31.7 ft. lb.)

CV18 - a 2200 giri/min. ................................................................................................. 44,4 N·m (32.8 ft. lb.)

CV20 - a 2600 giri/min. ................................................................................................. 44,2 N·m (32.6 ft. lb.)

CV22/23 - a 2200 giri/min. ............................................................................................51,7 N·m (38.2 ft. lb.)

CV25, CV730 - a 2800 giri/min. .................................................................................... 54,1 N·m (39.9 ft. lb.)

CV26 - a 2800 giri/min. ................................................................................................. 54,2 N·m (40.0 ft. lb.)

CV740 - a 3000 giri/min. ...............................................................................................57,9 N·m (42.7 ft. lb.)

CV745 - a 2200 giri/min. ...............................................................................................60,7 N·m (44.8 ft. lb.)

Alesaggio

CV17 ............................................................................................................................73 mm (2.87 in.)

CV18, CV20, CV22 (624 cc) .........................................................................................77 mm (3.03 in.)

CV22/23 (674 cc)..........................................................................................................80 mm (3.15 in.)

CV25, CV26, CV730-745 ..............................................................................................83 mm (3.27 in.)

Corsa .................................................................................................................................. 67 mm (2.64 in.)

Cilindrata

CV17 ............................................................................................................................561 cc (34 cu. in.)

CV18, CV20, CV22 (624 cc) .........................................................................................624 cc (38 cu. in.)

CV22/23 (674 cc)..........................................................................................................674 cc (41 cu. in.)

CV25, CV26, CV730-745 ..............................................................................................725 cc (44 cu. in.)

Rapporto di compressione

CV17, CV18, CV20, CV22/23 .......................................................................................8,5:1

CV25, CV26, CV730-745 ..............................................................................................9,0:1

Peso a vuoto

CV17, CV18, CV20, CV22/23 .......................................................................................41 kg (90 lb.)

CV25, CV26, CV730-745 ..............................................................................................43 kg (94 lb.)

Capacità d’olio (con filtro)

CV17, CV18, CV20, CV22/23

CV25, CV26, CV730-745 ..............................................................................................1,9 l (2.0 U.S. qt.)

Angolo di funzionamento - Max (livello max dell’olio) Ogni direzione ....................................25°

1

V alori nel sistema metrico-decimale. I valori tra parentesi sono gli equivalenti nel sistema britannico.

Lubrificare i filetti con olio motore prima del montaggio.

1.9

Page 14

Sezione 1

Norme di sicurezza ed informazioni generali

Convogliatore e lamiera

Coppia di serraggio del dispositivo di fissaggio M5 ......................................4,0 N·m (35 in. lb.)

Coppia di serraggio del dispositivo di fissaggio M6 ......................................6,8 N·m (60 in. lb.)

Coppia di serraggio del raddrizzatore-regolatore ..........................................4,0 N·m (35 in. lb.)

Albero a camme

Gioco finale (con spessore).........................................................................0,076/0,127 mm (0.0030/0.0050 in.)

Gioco di esercizio .......................................................................................0,025/0,063 mm (0.0010/0.0025 in.)

D. I. alesaggio

Nuovo ...................................................................................................20,000/20,025 mm (0.7874/0.7884 in.)

Limite max. di usura .............................................................................20,038 mm (0.7889 in.)

D. E. superficie cuscinetto albero a camme

Nuovo ............................................................................................. 19,962/19,975 mm (0.7859/0.7864 in.)

Limite max. di usura ....................................................................... 19,959 mm (0.7858 in.)

Carburatore e collettore di aspirazione

Coppia di serraggio del collettore di aspirazione

Serraggio in due fasi ....................................................................... prima a 7,4 N·m (66 in. lb.)

quindi a 9,9 N·m (88 in. lb.)

Coppia di serraggio del dado di montaggio del carburatore ..........................6,2-7,3 N·m (55-65 in. lb.)

Biella

Coppia di serraggio dei cappelli di biella (serraggio ad incrementi)

8 mm stelo diritto..................................................................................22,7 N·m (200 in. lb.)

8 mm ribassato.....................................................................................14,7 N·m (130 in. lb.)

6 mm stelo diritto..................................................................................11,3 N·m (100 in. lb.)

Gioco di esercizio tra biella e spinotto

Nuovo ...................................................................................................0,030/0,055 mm (0.0012/0.0022 in.)

Limite max. di usura .............................................................................0,070 mm (0.0028 in.)

Gioco laterale tra biella e spinotto ......................................................... 0,26/0,63 mm (0.0102/0.0248 in.)

Gioco di esercizio tra biella e perno del pistone..................................... 0,015/0,028 mm (0.0006/0.001 1 in.)

D. I. del perno del pistone

Nuovo ...................................................................................................17,015/17,023 mm (0.6699/0.6702 in.)

Limite max. di usura .............................................................................17,036 mm (0.6707 in.)

Carter

D. I. del foro dell’albero trasversale del regolatore

Albero da 6 mm

Nuovo ................................................................................................6,025/6,050 mm (0.2372/0.2382 in.)

Limite max. di usura ..........................................................................6,063 mm (0.2387 in.)

Albero da 8 mm

Nuovo ................................................................................................8,025/8,075 mm (0.3159/0.3179 in.)

Limite max. di usura ..........................................................................8,088 mm (0.3184 in.)

1.10

Page 15

Sezione 1

Norme di sicurezza ed informazioni generali

Carter, segue

Coppia di serraggio del coperchio dello sfiato ..............................................7,3 N·m (65 in. lb.)

Coppia di serraggio del tappo di spurgo dell’olio .................................... 13,6 N·m (10 ft. lb.)

Coppa dell’olio

Coppia di serraggio della coppa dell’olio ......................................................24,4 N·m (216 in. lb.)

Albero motore

Gioco finale (libero) .....................................................................................0,070/0,590 mm (0.0028/0.0230 in.)

Alesaggio dell’albero motore (nel carter)

Nuovo ...................................................................................................40,965/41,003 mm (1.6128/1.6143 in.)

Limite max. di usura .............................................................................41,016 mm (1.6148 in.)

Albero motore e cuscinetto del manicotto (carter)

Gioco di esercizio - Nuovo ....................................................................0,03/0,09 mm (0.0012/0.0035 in.)

Alesaggio dell’albero motore (nella coppa dell’olio) - Nuovo .........................40,987/40,974 mm (1.6136/1.6131 in.)

Alesaggio tra albero motore (nella coppa dell’olio) e carter

Gioco di esercizio - Nuovo ....................................................................0,039/0,074 mm (0.0015/0.0029 in.)

Perno di banco lato volano

D. E. - Nuovo ........................................................................................40,913/40,935 mm (1.6107/1.6116 in.)

D. E. - Limite max. di usura..................................................................40,84 mm (1.608 in.)

Conicità max. .......................................................................................0,022 mm (0.0009 in.)

Ovalità max. .........................................................................................0,025 mm (0.0010 in.)

Perno di banco lato coppa dell’olio

D. E. - Nuovo ........................................................................................40,913/40,935 mm (1.6107/1.6116 in.)

D. E. - Limite max. di usura..................................................................40,84 mm (1.608 in.)

Conicità max. .......................................................................................0,022 mm (0.0009 in.)

Ovalità max. .........................................................................................0,025 mm (0.0010 in.)

Perno di biella

D. E. - Nuovo ........................................................................................35,955/35,973 mm (1.4156/1.4163 in.)

D. E. - Limite max. di usura..................................................................35,94 mm (1.415 in.)

Conicità max. .......................................................................................0,018 mm (0.0007 in.)

Ovalità max. .........................................................................................0,025 mm (0.0010 in.)

T .I.R. albero motore

Lato PDF , albero motore.......................................................................0,279 mm (0.0110 in.)

Albero motore intero, blocchi a V..........................................................0,10 mm (0.0039 in.)

Alesaggio

D. I. alesaggio

Nuovo - CV18, CV20, CV22 (624cc) ....................................................77,000/77,025 mm (3.0315/3.0325 in.)

Nuovo - CV22/23 (674 cc) .....................................................................80,000/80,025 mm (3.1496/3.1506 in.)

Nuovo - CV25, CV26, CV730-745..........................................................82,988/83,013 mm (3.2672/3.2682 in.)

Limite max. di usura - CV18, CV20, CV22 (624 cc) ..............................77,063 mm (3.0340 in.)

Limite max. di usura - CV22/23 (674 cc)...............................................80,065 mm (3.1522 in.)

Limite max. di usura - CV25, CV26, CV730-745 ...................................83,051 mm (3.2697 in.)

Ovalità max. .........................................................................................0,12 mm (0.0047 in.)

Conicità max. .......................................................................................0,05 mm (0.0020 in.)

1.11

Page 16

Sezione 1

Norme di sicurezza ed informazioni generali

Testata

Coppia di serraggio della testata

Dado esagonale - Serraggio in due fasi ........................................... prima a 16,9 N·m (150 in. lb.)

quindi a 33,9 N·m (300 in. lb.)

Bullone della testata - Serraggio in due fasi .................................... prima a 22,6 N·m (200 in. lb.)

quindi a 41,8 N·m (370 in. lb.)

Differenza di planarità max. ................................................................... 0,076 mm (0.003 in.)

Coppia di serraggio della vite del bilanciere............................................ 11,3 N·m (100 in. lb.)

Ventola/Volano

Coppia di serraggio della ventola ........................................................... 9,9 N·m (88 in. lb.)

Coppia di serraggio della vite di fissaggio del volano .............................. 66,4 N·m (49 ft. lb.)

Regolatore

Gioco di esercizio tra albero trasversale del regolatore e carter

Albero da 6 mm .............................................................................. 0,013/0,075 mm (0.0005/0.0030 in.)

Albero da 8 mm .............................................................................. 0,025/0,126 mm (0.0009/0.0049 in.)

D. E. albero trasversale regolatore

Albero da 6 mm

Nuovo .......................................................................................... 5,975/6,012 mm (0.2352/0.2367 in.)

Limite max. di usura .................................................................... 5,962 mm (0.2347 in.)

Albero da 8 mm

Nuovo .......................................................................................... 7,949/8,000 mm (0.3129/.3149 in.)

Limite max. di usura .................................................................... 7,936 mm (0.3124 in.)

Gioco di esercizio tra ingranaggio del

regolatore e regolatore .................................................................... 0,015/0,140 mm (0.0006/0.0055 in.)

D. E. albero ingranaggio regolatore

Nuovo ............................................................................................. 5,990/6,000 mm (0.2358/0.2362 in.)

Limite max. di usura ....................................................................... 5,977 mm (0.2353 in.)

Coppia di serraggio del dado della leva del regolatore ............................ 6,8 N·m (60 in. lb.)

Accensione

Tipo di candela (Champion

Luce della candela ................................................................................ 0,76 mm (0.030 in.)

Coppia di serraggio della candela .......................................................... 24,4-29,8 N·m (18-22 ft. lb.)

®

o equivalente) ............................................ RC12YC o Platinum 3071

Traferro del modulo di accensione ......................................................... 0,28/0,33 mm (0.011/0.013 in.)

Coppia di serraggio del modulo di accensione ....................................... 4,0-6,2 N·m (35-55 in. lb.)

Traferro del sensore di velocità (motori EFI) ........................................... 1,250/1,750 mm (0.049/0.068 in.)

1.12

Page 17

Sezione 1

Norme di sicurezza ed informazioni generali

Silenziatore

Coppia di serraggio dei dadi di fissaggio del silenziatore ....................... 24,4 N·m (216 in. lb.)

Filtro dell’olio

Coppia di serraggio del filtro dell’olio...................................................... 10,4-12,7 N·m (90-110 in. lb.)

Radiatore dell’olio

Coppia di serraggio di radiatore dell’olio/nipplo adattatore...................... 27 N·m (20 ft. lb.)

Pistone, segmenti del pistone e perno del pistone

Gioco di esercizio tra pistone e perno del pistone ................................. 0,006/0,017 mm (0.0002/0.0007 in.)

D. I. del foro del perno del pistone

Nuovo ............................................................................................. 17,006/17,012 mm (0.6695/0.6698 in.)

Limite max. di usura ....................................................................... 17,025 mm (0.6703 in.)

D. E. del perno del pistone

Nuovo ............................................................................................. 16,995/17,000 mm (0.6691/0.6693 in.)

Limite max. di usura ....................................................................... 16,994 mm (0.6691 in.)

Gioco laterale tra segmento di compressione superiore e scanalatura

CV17, CV18, CV20, CV22 (624 cc) ................................................ 0,040/0,080 mm (0.0016/0.0031 in.)

CV22/23 (674 cc)............................................................................ 0,030/0,076 mm (0.0012/0.0030 in.)

CV25, CV26, CV730-745 ................................................................ 0,025/0,048 mm (0.0010/0.0019 in.)

Gioco laterale tra segmento di compressione intermedio e scanalatura

CV17, CV18, CV20, CV22 (624 cc) ................................................ 0,040/0,080 mm (0.0016/0.0031 in.)

CV22/23 (674 cc)............................................................................ 0,030/0,076 mm (0.0012/0.0030 in.)

CV25, CV26, CV730-745 ................................................................ 0,015/0,037 mm (0.0006/0.0015 in.)

Gioco laterale tra raschiaolio e scanalatura

CV17, CV18, CV20, CV22 (624 cc) ................................................ 0,060/0,202 mm (0.0024/0.0080 in.)

CV22/23 (674 cc)............................................................................ 0,046/0,196 mm (0.0018/0.0077 in.)

CV25, CV26, CV730-745 ................................................................ 0,026/0,176 mm (0.0010/0.0070 in.)

Gioco finale dei segmenti di compressione superiore ed intermedio

Foro nuovo - CV17, CV18, CV20, CV22 (624 cc) ............................ 0,25/0,45 mm (0.0098/0.0177 in.)

Foro nuovo - CV22 (674 cc) ............................................................ 0,18/0,46 mm (0.0071/0.0181 in.)

Foro nuovo - CV25, CV26, CV730-745 ............................................ 0,25/0,56 mm (0.0100/0.0224 in.)

Foro usato (max.) - CV17, CV18, CV20, CV22 (624 cc).................. 0,77 mm (0.030 in.)

Foro usato (max.) - CV22/23 (674 cc)............................................. 0,80 mm (0.0315 in.)

Foro usato (max.) - CV25, CV26, CV730-745 ................................. 0,94 mm (0.037 in.)

D. E. superficie reggispinta pistone²

Nuovo - CV17, CV18, CV20, CV22 (624 cc).................................... 76,967/76,985 mm (3.0302/3.0309 in.)

Nuovo - CV22/23 (674 cc) ............................................................... 79,963/79,979 mm (3.1481/3.1488 in.)

Nuovo - CV25, CV26, CV730-745.................................................... 82,986 mm (3.3194 in.)

Limite max. di usura - CV17, CV18, CV20, CV22 (624 cc).............. 76,840 mm (3.0252 in.)

Limite max. di usura - CV22 (674 cc).............................................. 79,831 mm (3.1430 in.)

Limite max. di usura - CV25, CV26, CV730-745 ............................. 82,841 mm (3.3136 in.)

²Misurare 6 mm (0.236 in.) dal fondo del mantello del pistone ad angolo retto rispetto al perno del pistone.

1.13

Page 18

Sezione 1

Norme di sicurezza ed informazioni generali

Pistone, segmenti del pistone e perno del pistone, segue

Gioco di esercizio tra superficie reggispinta del pistone ed alesaggio²

Nuovo - CV17, CV18, CV20, CV22 (624 cc).................................... 0,014/0,057 mm (0.0005/0.0022 in.)

Nuovo - CV22/23 (674 cc) ............................................................... 0,021/0,062 mm (0.0008/0.0024 in.)

Nuovo - CV25, CV 26, CV730-745.................................................... 0,001/0,045 mm (0.039/0.0018 in.)

Staffa del comando acceleratore

Coppia di serraggio ............................................................................... 7,3-10,7 N·m (65-95 in. lb.)

Gruppo motorino di avviamento

Coppia di serraggio del bullone passante

UTE/Johnson Electric, Eaton (innesto inerziale).............................. 4,5-5,7 N·m (40-50 in. lb.)

Nippondenso (cambio a solenoide) ................................................. 4,5-7,5 N·m (40-84 in. lb.)

Delco-Remy (cambio a solenoide) .................................................. 5,6-9,0 N·m (49-79 in. lb.)

Coppia di serraggio della vite di montaggio (Tutti) .................................. 15,3 N·m (135 in. lb.)

Coppia di serraggio della vite di montaggio del portaspazzole

Motorino di avviamento Delco-Remy................................................ 2,5-3,3 N·m (22-29 in. lb.)

Solenoide (motorino di avviamento)

Coppia di serraggio dei dispositivi di fissaggio

Motorino di avviamento Nippondenso ...............................................6,0-9,0 N·m (53-79 in. lb.)

Motorino di avviamento Delco-Remy.................................................4,0-6,0 N·m (35-53 in. lb.)

Coppia di serraggio del dado del terminale positivo (+) del cavo delle spazzole

Motorino di avviamento Nippondenso ...............................................8,0-12,0 N·m (71-106 in. lb.)

Motorino di avviamento Delco-Remy.................................................8,0-11,0 N·m (71-97 in. lb.)

Statore

Coppia di serraggio della vite di montaggio ............................................ 6,2 N·m (55 in. lb.)

Comandi di acceleratore/starter

Coppia di serraggio della leva di comando del regolatore ....................... 9,9 N·m (88 in. lb.)

Coperchio della valvola

Coppia di serraggio del coperchio della valvola

Coperchio con guarnizione.............................................................. 3,4 N·m (30 in. lb.)

Coperchio con O-ring nero

con viti di spallamento................................................................ 5,6 N·m (50 in. lb.)

con viti e distanziali.................................................................... 9,9 N·m (88 in. lb.)

coperchio con O-ring marrone e distanziali metallici incorporati ...... 9,9 N·m (88 in. lb.)

Valvole ed alzavalvole

Gioco di esercizio tra alzavalvole idraulico e carter .................................0,0241/0,0501 mm (0.0009/0.0020 in.)

Gioco di esercizio tra stelo e guida della valvola di aspirazione.............. 0,038/0,076 mm (0.0015/0.0030 in.)

Gioco di esercizio tra stelo e guida della valvola di scarico .................... 0,050/0,088 mm (0.0020/0.0035 in.)

D. I. guida valvola di aspirazione

Nuovo ............................................................................................. 7,038/7,058 mm (0.2771/0.2779 in.)

Limite max. di usura ....................................................................... 7,135 mm (0.2809 in.)

²Misurare 6 mm (0.236 in.) dal fondo del mantello del pistone ad angolo retto rispetto al perno del pistone.

1.14

Page 19

Norme di sicurezza ed informazioni generali

Valvole ed alzavalvole, segue

D. I. guida valvola di scarico

Nuovo ............................................................................................. 7,038/7,058 mm (0.2771/0.2779 in.)

Limite max. di usura ....................................................................... 7,159 mm (0.2819 in.)

Alesatore per le guide delle valvole

Standard ......................................................................................... 7,048 mm (0.2775 in.)

D. E. 0,25 mm ................................................................................ 7,298 mm (0.2873 in.)

Alzata minima della valvola di aspirazione ............................................. 8,07 mm (0.3177 in.)

Alzata minima della valvola di scarico.................................................... 8,07 mm (0.3177 in.)

Angolo nominale della sede della valvola ............................................... 45°

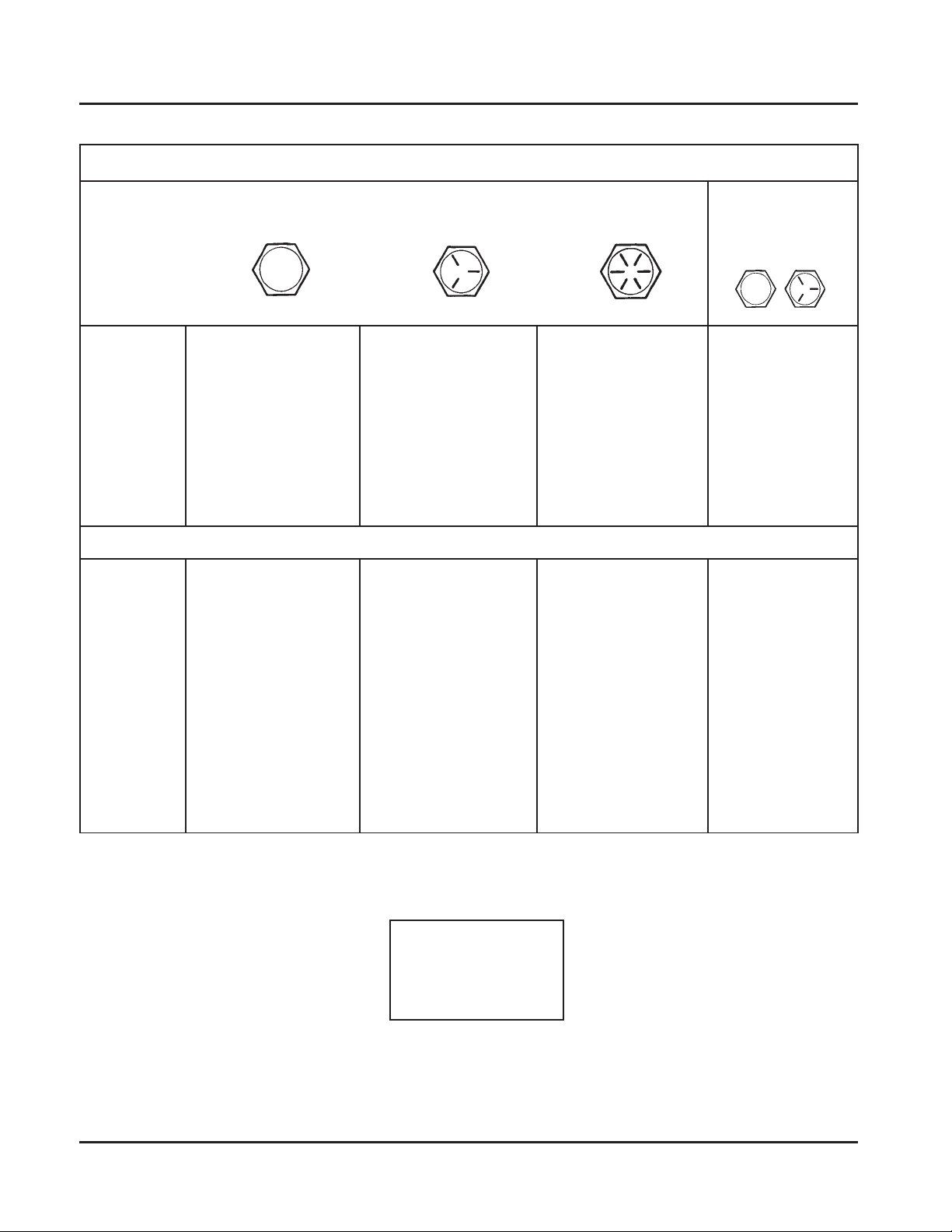

V alori di coppia generici

Coppie di serraggio metriche raccomandate per applicazioni standard

Coppia di serraggio: N·m (in. lb.) + oppure - 10%

Sezione 1

Classe di Proprietà

4,8

Misura

M4 1,2 (1 1) 1,7 (15) 2,9 (26) 4,1 (36) 5,0 (44) 2,0 (18)

M5 2,5 (22) 3,2 (28) 5,8 (51) 8,1 (72) 9,7 (86) 4,0 (35)

M6 4,3 (38) 5,7 (50) 9,9 (88) 14,0 (124) 16,5 (146) 6,8 (60)

M8 10,5 (93) 13,6 (120) 24,4 (216) 33,9 (300) 40,7 (360) 17,0 (150)

5,8

8,8 10,9 12,9

Disp. di fissaggio

non critici

in alluminio

Coppia di serraggio: N·m (ft. lb.) + oppure - 10%

Classe di Proprietà

4,8

M10 21,7 (16) 27,1 (20) 47,5 (35) 66,4 (49) 81,4 (60) 33,9 (25)

M12 36,6 (27) 47,5 (35) 82,7 (61) 116,6 (86) 139,7 (103) 61,0 (45)

M14 58,3 (43) 76,4 (55) 131,5 (97) 184,4 (136) 219,7 (162) 94,9 (70)

5,8

8,8

10,9

12,9

Disp. di fissaggio

non critici

in alluminio

1.15

Page 20

Sezione 1

Norme di sicurezza ed informazioni generali

Coppie di serraggio britanniche raccomandate per applicazioni standard

Coppia di serraggio: N·m (in. lb.) + oppure -20%

Bulloni, viti, dadi e dispositivi di fissaggio

Assemblati in ghisa oppure acciaio

Classe 2 Classe 5 Classe 8

Misura

8-32 2,3 (20) 2,8 (25) ———— 2,3 (20)

10-24 3,6 (32) 4,5 (40) ———— 3,6 (32)

10-32 3,6 (32) 4,5 (40) ———— ————-

1/4-20 7,9 (70) 13,0 (1 15) 18,7 (165) 7,9 (70)

1/4-28 9,6 (85) 15,8 (140) 22,6 (200) ———— -

5/16-18 17,0 (150) 28,3 (250) 39,6 (350) 17,0 (150)

5/16-24 18,7 (165) 30,5 (270) ———— ————-

3/8-16 29,4 (260) ———— ———— ————-

3/8-24 33,9 (300) ———— ———— ————-

Disp. di fissaggio

classe 2 o 5 in

alluminio

Coppia di serraggio: N·m (ft. lb.) + oppure -20%

Misura

5/16-24 ———— ————— 40,7 (30) ————-

3/8-16 ———— 47,5 (35) 67,8 (50) ——— —-

3/8-24 ———— 54,2 (40) 81,4 (60) ——— —-

7/16-14 47,5 (35) 74,6 (55) 108,5 (80) ————-

7/16-20 61,0 (45) 101,7 (75) 142,4 (105) ————-

1/2-13 67,8 (50) 108,5 (80) 155,9 (1 15) ———— -

1/2-20 94,9 (70) 142,4 (105) 223,7 (165) ————-

9/16-12 101,7 (75) 169,5 (125) 237,3 (175) ————-

9/16-18 135,6 (100) 223,7 (165) 311,9 (230) —— ——-

5/8-11 149,2 (110) 244,1 (180) 352,6 (260) ————-

5/8-18 189,8 (140) 311,9 (230) 447,5 (330) ————-

3/4-10 199,3 (150) 332,2 (245) 474,6 (350) ———— -

3/4-16 271,2 (200) 440,7 (325) 637,3 (470) ———— -

Conversioni

di coppia

N·m = in. lb. x 0.113

N·m = ft. lb. x 1.356

in. lb. = N·m x 8.85

ft. lb. = N·m x 0.737

1.16

Page 21

Sezione 2

Attrezzi speciali

CV17-745

Sezione 2

Attrezzi speciali

Per le procedure di smontaggio, riparazione ed assemblaggio sono disponibili diversi attrezzi speciali di alta qualità.

Utilizzando gli appositi attrezzi, la manutenzione dei motori risulterà facile, veloce e sicura! Inoltre, aumenteranno la

redditività e la soddisfazione del cliente riducendo i tempi di riparazione.

Gli attrezzi speciali Kohler sono distribuiti dalla SPX Corp., divisione della Owatonna T ool Corp. (OTC). Gli attrezzi

possono essere acquistati contattando la SPX/OTC per telefono, fax o posta.

Telefono: 1-800-533-0492

Internazionale: 1-507-455-7223

8:00 am – 8:00 pm EST

Alcuni attrezzi speciali per questo motore sono:

Piastra per gioco finale dell’albero a camme .......................................................... KO1031

Chiave a nastro per volano ..................................................................................... NU10357

Kit estrattore del volano ......................................................................................... NU3226

Chiave per bilanciere.............................................................................................. OEM6200

Alesatore per le guide delle valvole......................................................................... KO1026

Manometro per la pressione dell’acqua.................................................................. KO1048

T ester cercaperdite per cilindri ............................................................................... KO3219

T ester per impianto di accensione.......................................................................... KO1046

Attrezzo per montaggio/smontaggio degli alzavalvole idraulici ................................ KO1044

Kit di manutenzione del motorino di avviamento ..................................................... KO3226

Attrezzo per anelli di bloccaggio del motorino di avviamento .................................. 25 761 18-S

Manometro per depressione................................................................................... KO3223

Contagiri digitale ad induttanza .............................................................................. KO3216

T ester modulo di anticipo scintilla (SAM) ............................................................... KO3222

T ester per raddrizzatore-Regolatore........................................................................ KO3221

Attrezzi per la manutenzione del sistema di iniezione elettronica (EFI)

Kit di manutenzione EFI ........................................................................................ KO3217

Calibro ............................................................................................................... KO3217-4

Pinze................................................................................................................. KO3217-5

T este r elettrico................................................................................................... KO 321 7- 6

Cavo di ponticellamento rosso (per ECU con carter metallico) ........................... KO3217-7

Gruppo valvola a T.............................................................................................. KO3217-8

Cavo di ponticellamento blu (per ECU con carter in plastica).............................. KO3217-9

Fax: 1-800-578-7375

1-586-578-7375

Internazionale: 1-507-455-7063

Posta: SPX Corp., OTC

28635 Mound Rd.

Warren, MI 48092-3499

Alcuni degli attrezzi speciali sono illustrati e menzionati in diversi punti del presente manuale. Il catalogo completo

degli attrezzi speciali può essere ordinato con il codice Kohler TP-2546. Il listino prezzi degli attrezzi è disponibile

con il codice Kohler TP-2547.

2.1

Page 22

Sezione 2

Attrezzi speciali

Figura 2-1. Catalogo e listino prezzi degli attrezzi.

Attrezzi speciali fai-da-te

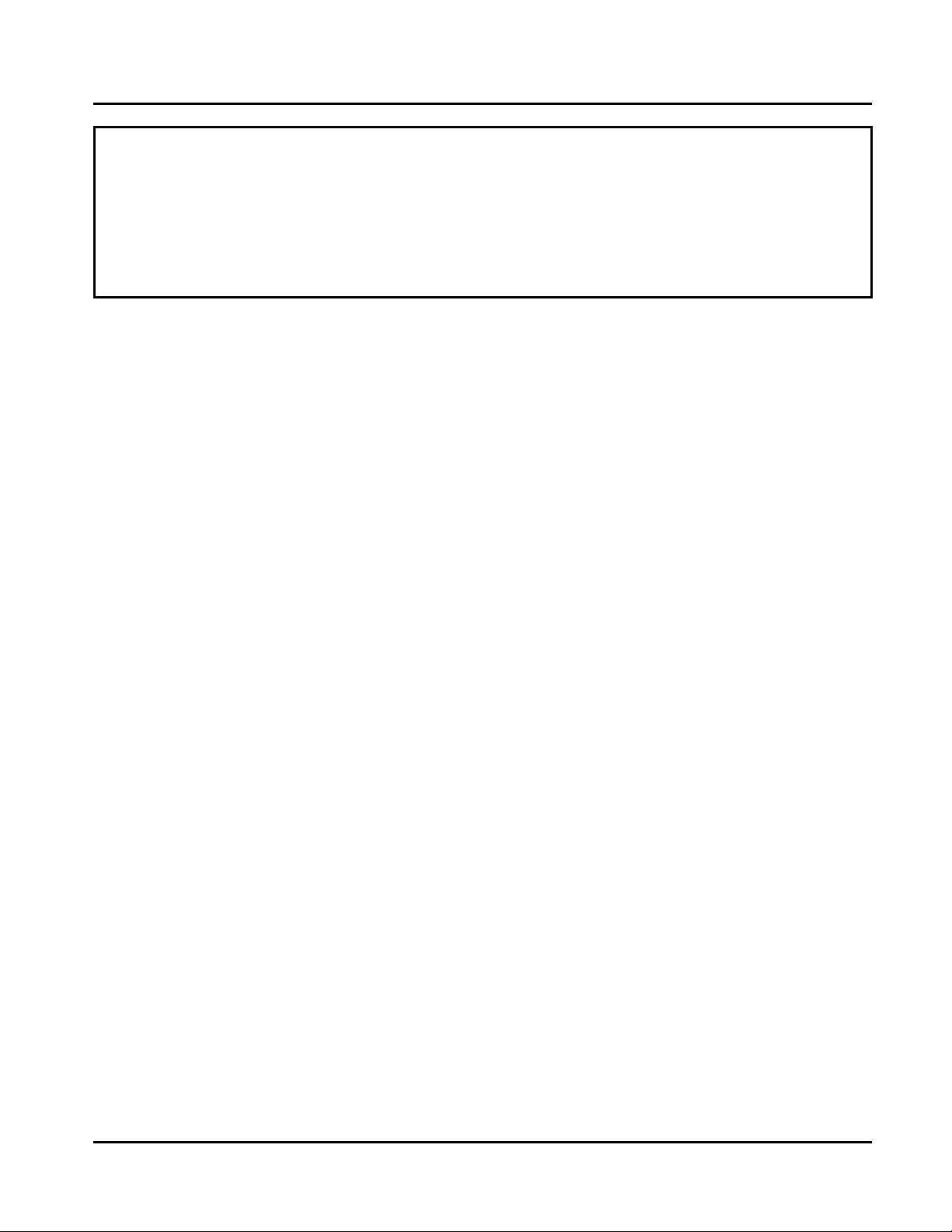

Attrezzo per il bloccaggio del volano

La rimozione e la reinstallazione risulteranno più facili

realizzando un pratico attrezzo con un pezzo di una

vecchia corona dentata del volano come illustrato in

Figura 2-2. Utilizzando una sega abrasiva, tagliare un

pezzo lungo 6 denti della corona dentata come

illustrato. Rimuovere eventuali bave o bordi appuntiti. Il

segmento può essere utilizzato in sostituzione di una

chiave a nastro. Invertire il segmento e posizionarlo tra

le sporgenze del modulo di accensione sul carter, in

modo che i denti dell’attrezzo ingranino i denti della

corona dentata sul volano. Le sporgenze “bloccheranno”

l’attrezzo ed il volano in posizione per l’allentamento, il

serraggio o la rimozione con un estrattore.

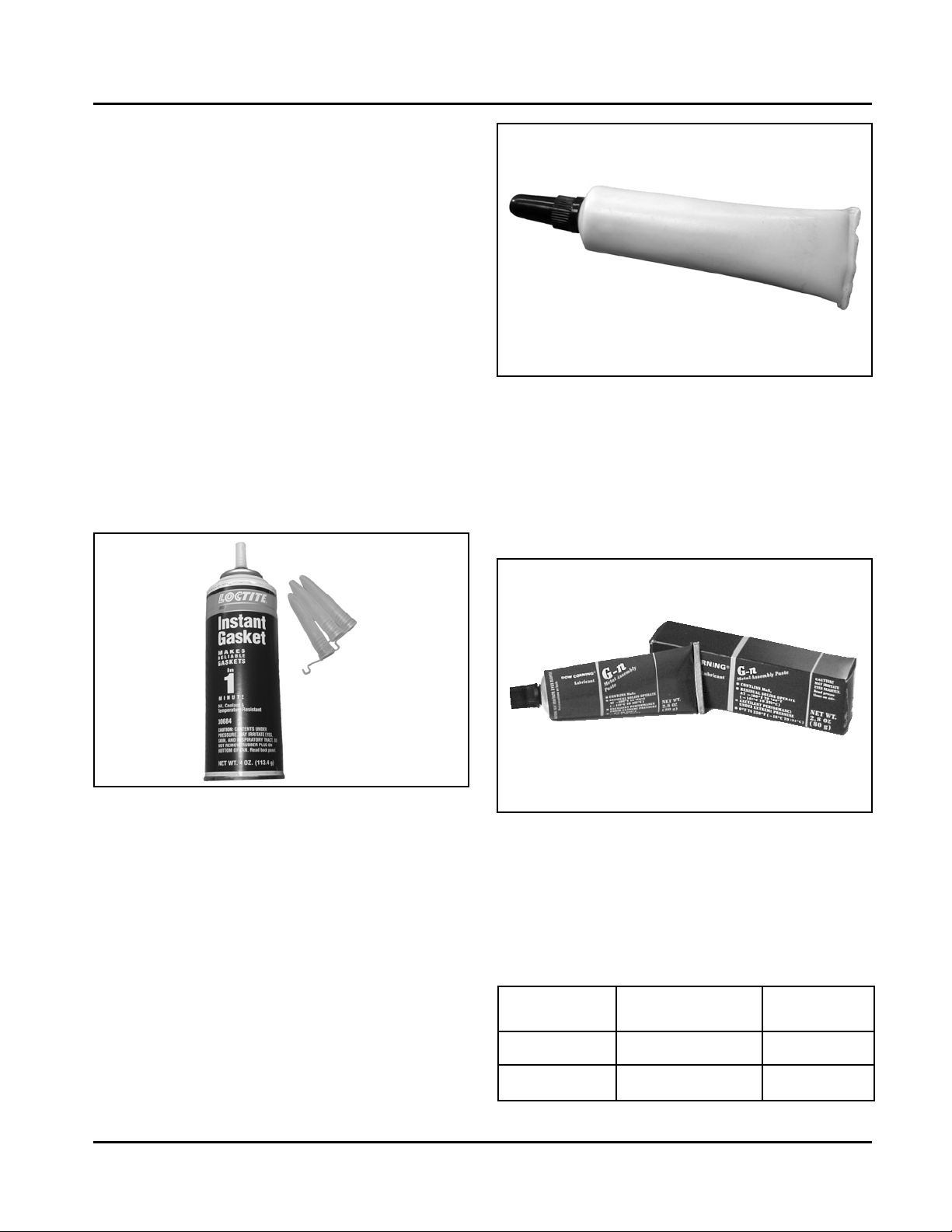

Attrezzo per bilanciere/albero motore

Qualora non si disponga di una chiave per sollevare i

bilancieri o girare l’albero motore, è possibile realizzare

un pratico attrezzo con un pezzo di una vecchia biella.

Procurarsi la biella usata di un motore da almeno 10 CV .

Rimuovere e gettare il vecchio cappello di biella. Rimuovere i prigionieri di una biella Posi-Lock o rettificare le sezioni

di allineamento di una biella Command in modo che la

superficie di giunzione sia piana. Procurarsi una vite a

testa cilindrica da 1" con filetto uguale ai filetti della biella.

Inserire una rondella piana con D. I. uguale a quello della

vite a testa cilindrica e D. E. di circa 1" oppure utilizzare il

particolare Kohler codice 12 468 05. Montare la vite a

testa cilindrica e la rondella sulla superficie di giunzione

della biella come illustrato in Figura 2-3.

Figura 2-3. Attrezzo per bilanciere/albero motore.

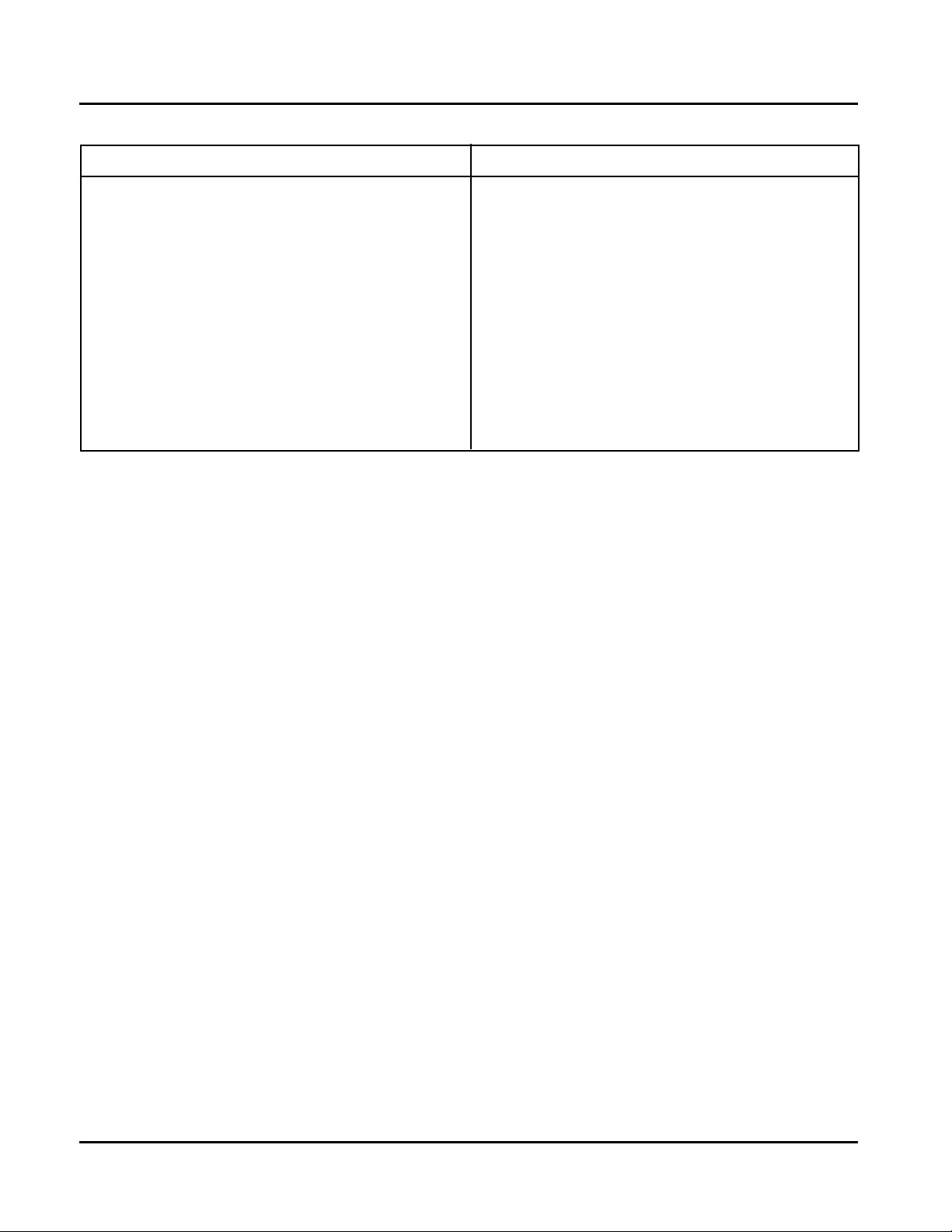

T ester cercaperdite per cilindri

Un tester cercaperdite per cilindri (SPX codice KO3219,

ex codice Kohler 25 761 05-S) rappresenta un’ottima

alternativa alla prova di compressione su questi motori.

Vedere Figura 2-4. Pressurizzando la camera di

combustione con una fonte d’aria esterna è possibile

determinare se le valvole o gli anelli presentano eventuali perdite. Le istruzioni per l’uso del tester sono

riportate nella Sezione 3 di questo manuale.

Figura 2-2. Attrezzo per il bloccaggio del volano.

2.2

Figura 2-4. Tester cercaperdite per cilindri.

Page 23

Sigillante al silicone RTV

Il sigillante al silicone RTV si utilizza per mettere a

tenuta il carter e la coppa dell’olio.

Possono essere utilizzati esclusivamente i sigillanti

RTV resistenti all’olio a base di ossimi elencati di

seguito. Loctite® N° 5900 e 5910 sono raccomandati

per le migliori caratteristiche di tenuta.

Loctite® Ultra Blue 587

Loctite® Ultra Copper

Loctite® Ultra Black 598

Loctite® 5900 (Heavy Body)

Loctite® 5910

NO T A : Utilizzare sempre sigillante fresco. L’uso di

sigillante stantio può provocare perdite.

Loctite® 5900 è disponibile in bombolette spray da 4 oz.

con beccucci di ricambio, codice Kohler 25 597 07-S.

Vedere Figura 2-5.

Sezione 2

Attrezzi speciali

Figura 2-6. Lubrificante per il rodaggio dell’albero

a camme.

Lubrificante per albero scanalato

Il lubrificante speciale Kohler codice 25 357 12-S è

disponibile in un tubetto da 2.8 oz. e può essere

utilizzato su tutte le applicazioni con alberi scanalati. Il

lubrificante fornisce una protezione adeguata dai danni

correlati all’usura. Vedere Figura 2-7.

Figura 2-5. Loctite® 5900 in bomboletta spray .

Lubrificante per il rodaggio dell’albero

a camme

Il lubrificante per albero a camme, Kohler codice

25 357 14-S (V alspar ZZ613) deve essere utilizzato per

il rodaggio dei nuovi alzavalvole e dei nuovi alberi a

camme. Il lubrificante viene fornito con ogni alzavalvole

ed albero a camme di ricambio, ma è disponibile anche

separatamente in un pratico tubetto da 1/8 oz. V edere

Figura 2-6.

Figura 2-7. Lubrificante per alberi scanalati.

Grasso dielettrico

Il grasso dielettrico si applica all’esterno dei

collegamenti dei terminali sui moduli di accensione

Smart Spark™ per prevenire la formazione di condensa

ed archi elettrici sui terminali. La seguente tabella

riporta i grassi dielettrici approvati.

Codice

Kohler

25 357 1 1-S

—-

2.3

Fornitore

G.E./Novaguard

Fel-Pro

N° fornitore/

Descrizione

G661

Lubri-Sel

Page 24

Sezione 2

Attrezzi speciali

2.4

Page 25

Sezione 3

Ricerca dei guasti

Sezione 3

Ricerca dei guasti

CV17-745

Guida alla ricerca dei guasti

In caso di guasto occorre innanzitutto verificare le

possibili cause, anche se possono sembrare scontate.

Ad esempio, un problema di avviamento può essere

dovuto all’esaurimento del carburante.

Di seguito sono riportati alcuni dei guasti più comuni dei

motori, che possono essere utilizzati per localizzare le

possibili cause. Per informazioni più dettagliate, fare

riferimento alle sezioni corrispondenti di questo manuale.

Il motore gira, ma non si avvia

1. Serbatoio del carburante vuoto.

2. Valvola di intercett azione del carburante chiusa.

3. Carburante di scarsa qualità, acqua o sporcizia

nell’impianto di alimentazione.

4. Tubo del carburante intasato.

5. Cavo(i) della(e) candela(e) scollegato(i).

6. Interruttore a chiave o interruttore generale in

posizione “OFF”.

7. Candele difettose.

8. Modulo(i) di accensione difettoso(i).

9. Smart Spark

10. Solenoide del carburatore difettoso.

1 1. Diodo nel cablaggio bloccato in modalità circuito

aperto.

12. Pompa di alimentazione a depressione difettosa

oppure olio nel flessibile di depressione.

13. Perdite/crepe nel flessibile di depressione alla

pompa di alimentazione.

14. Batteria collegata in modo errato.

Il motore si accende, ma non rimane acceso

1. Sfiato nel tappo del serbatoio del carburante intasato.

2. Carburante di scarsa qualità, acqua o sporcizia

nell’impianto di alimentazione.

3. Comandi di acceleratore o starter difettosi o

regolati in modo errato.

4. Cavi o collegamenti allentati che mettono a massa

il terminale generale del modulo di accensione.

5. Guarnizione della testata difettosa.

6. Carburatore difettoso.

7. Pompa di alimentazione a depressione difettosa

oppure olio nel flessibile di depressione.

8. Perdite/crepe nel flessibile di depressione alla

pompa di alimentazione.

™

difettoso (modelli applicabili).

9. Perdita nell’impianto di aspirazione.

10. Diodo nel cablaggio bloccato in modalità circuito

aperto.

Il motore si avvia con difficoltà

1. Innesto della PDF inserito.

2. Acqua o sporcizia nell’impianto di alimentazione.

3. Tubo del carburante intasato.

4. Cavi o collegamenti allentati o difettosi.

5. Comandi di acceleratore o starter difettosi o

regolati in modo errato.

6. Candele difettose.

7. Compressione insufficiente.

8. Meccanismo ACR difettoso (modelli applicabili).

9. Scintilla debole.

10. Difetto alla pompa di alimentazione con

conseguente perdita di carburante.

1 1. Surriscaldamento del motore/ricircolo dell’aria

limitato.

12. Qualità del carburante.

13. Chiavetta del volano usurata.

14. Perdita nell’impianto di aspirazione.

Il motore non gira

1. Innesto della PDF inserito.

2. Batteria scarica.

3. Interruttore di interbloccaggio di sicurezza inserito.

4. Cavi o collegamenti allentati o difettosi.

5. Interruttore a chiave o interruttore di avviamento

difettoso.

6. Motorino di avviamento elettrico o solenoide difettoso.

7. Componenti interni del motore grippati.

Il motore perde colpi

1. Acqua o sporcizia nell’impianto di alimentazione.

2. Cavo della candela scollegato.

3. Scarsa qualità del carburante.

4. Candela(e) difettosa(e).

5. Cavi o collegamenti allentati che mettono a massa

in modo intermittente il circuito dell’interruttore

generale.

6. Motore surriscaldato.

7. Modulo di accensione difettoso o traferro errato.

8. Carburatore regolato in modo errato.

9. Smart Spark™ difettoso (modelli applicabili).

3.1

Page 26

Sezione 3

Ricerca dei guasti

Il motore non tiene il minimo

1. Acqua o sporcizia nell’impianto di alimentazione.

2. Carburante stantio e/o gomma nel carburatore.

3. Candele difettose.

4. Alimentazione del carburante inadeguata.

5. Spillo di regolazione del minimo regolato in modo

errato (modelli applicabili).

6. Vite di regolazione del minimo regolata in modo

errato.

7. Compressione insufficiente.

8. Sfiato nel tappo del serbatoio del carburante

intasato.

9. Surriscaldamento del motore/ricircolo dell’aria

limitato.

Il motore si surriscalda

1. Presa d’aria/retino per l’erba, alette o spalle di

raffreddamento intasati.

2. Carico del motore eccessivo.

3. Basso livello dell’olio nel carter.

4. Alto livello dell’olio nel carter.

5. Carburatore difettoso.

6. Miscela troppo povera.

7. Smart Spark

Il motore batte in testa

1. Carico del motore eccessivo.

2. Basso livello dell’olio nel carter.

3. Carburante stantio/inappropriato.

4. Usura o danni interni.

5. Alzavalvole idraulico difettoso.

6. Qualità del carburante.

7. Olio di tipo errato.

Il motore perde potenza

1. Basso livello dell’olio nel carter.

2. Alto livello dell’olio nel carter.

3. Elemento del filtro dell’aria sporco.

4. Acqua o sporcizia nell’impianto di alimentazione.

5. Carico del motore eccessivo.

6. Motore surriscaldato.

7. Candele difettose.

8. Compressione insufficiente.

9. Scarico intasato.

10. Smart Spark™ difettoso (modelli applicabili).

1 1. Batteria scarica.

12. Impostazione errata del regolatore.

™

difettoso (modelli applicabili).

Il motore consuma una quantità eccessiva d’olio

1. Olio di viscosità/tipo errati.

2. Sfiato intasato o montato in modo errato.

3. Lamella dello sfiato difettosa.

4. Segmenti dei pistoni usurati o difettosi.

5. Alesaggio usurato.

6. Steli/guide delle valvole usurati.

7. Carter troppo pieno.

8. Guarnizione della testata bruciata/surriscaldata.

Perdite d’olio da paraolio e guarnizioni

1. Sfiato del carter intasato o difettoso.

2. Lamella dello sfiato difettosa.

3. Dispositivi di serraggio allentati.

4. Pistone bruciato o perdite dalle valvole.

5. Scarico intasato.

Ispezione esterna del motore

Prima di pulire o smontare il motore, verificarne attentamente l’aspetto e le condizioni dall’esterno. Questa

ispezione può contribuire a localizzare la possibile

causa del problema prima di smontare il motore.

• Verificare che non vi siano accumuli di sporcizia e

detriti su carter , alette di raffreddamento, retino per

l’erba ed altre superfici esterne. Sporcizia o detriti

in questi punti possono comportare il

surriscaldamento del motore.

• Controllare che non vi siano perdite evidenti di olio

e carburante e componenti danneggiati. Una

perdita d’olio eccessiva può indicare uno sfiato

intasato o montato in modo errato, anelli di tenuta

o guarnizioni usurati o danneggiati o dispositivi di

fissaggio allentati.

• Controllare che il coperchio e la base del filtro

dell’aria non siano danneggiati o presentino segni

di mancata tenuta.

• Controllare l’elemento del filtro dell’aria. Fori,

crepe, superfici di tenuta danneggiate o altri danni

possono consentire l’ingresso di aria non filtrata

nel motore. Controllare anche se l’elemento è

sporco o intasato, ad indicazione di una

manutenzione inadeguata.

• Controllare che il galleggiante del carburatore non

sia sporco, ad indicazione che il filtro dell’aria non

funziona correttamente.

3.2

• Controllare il livello dell’olio. Accertarsi che rientri

nel range indicato sull’astina di livello.

Page 27

Sezione 3

Ricerca dei guasti

• Verificare le condizioni dell’olio. S purgare l’olio in

un contenitore; deve fluire liberamente. Verificare

che non contenga trucioli metallici ed altri corpi

estranei.

Il sedimento è un sottoprodotto naturale della

combustione; un piccolo accumulo è normale. Un

accumulo eccessivo può indicare tra l’altro che è

stato utilizzato un olio di tipo o grado errato, l’olio

non è stato cambiato agli intervalli indicati, la

miscela di carburante è troppo ricca oppure

l’impianto di accensione è difettoso.

NOTA : E’ buona norma non spurgare l’olio sul

banco da lavoro. Attendere che sia st ato

spurgato tutto l’olio.

Pulizia del motore

Dopo aver verificato le condizioni esterne del motore,

pulirlo accuratamente prima di smontarlo. Pulire anche i

singoli componenti mentre si smonta il motore. Pulire

accuratamente i componenti da controllare e collaudare. Sono disponibili numerosi prodotti che rimuovono

velocemente grasso, olio e morchia dai componenti del

motore.Seguire attentamente le istruzioni e le avver-

tenze riportate sulle confezioni di tali prodotti.

Accertarsi di aver rimosso ogni traccia dei prodotti

utilizzati prima di riassemblare e riutilizzare il motore.

Anche le minime tracce di questi prodotti possono

compromettere velocemente le proprietà di

lubrificazione dell’olio motore.

T est base del motore

Prova di depressione del carter con il manometro:

1. Inserire il fermo/flessibile nel foro di rifornimento

dell’olio. Lasciare aperto l’altro tubo del manometro.

Accertarsi che la fascetta stringitubo sia chiusa.

2. Avviare il motore e farlo funzionare al regime

massimo senza carico (3200-3750 giri/min.).

3. Aprire la fascetta ed osservare il livello dell’acqua

nel tubo.

Il livello sul lato motore deve superare di almeno

10,2 cm (4 in.) il livello sul lato aperto.

Se il livello sul lato motore è inferiore a quello

indicato (depressione bassa/assente) oppure a

quello sul lato aperto (pressione), controllare le

condizioni nella seguente tabella.

4. Chiudere la fascetta stringitubo prima di spegnere

il motore.

Prova di depressione del carter con il Kit manometro di

pressione/depressione (SPX codice KO3223):

1. Rimuovere l’astina di livello oppure il tappo di

rifornimento dell’olio.

2. Installare l’adattatore nell’apertura di tubo di

rifornimento/astina di livello dell’olio.

3. Inserire a fondo il raccordo graduato del

manometro nel foro dell’adattatore.

T est di depressione del carter

Durante il funzionamento del motore, nel carter deve

essere presente una certa depressione. L ’eventuale

pressione nel carter (dovuta generalmente ad intasamento o danni allo sfiato) può provocare la fuoriuscita

dell’olio da paraolio, guarnizioni o altri componenti.

Per misurare la depressione nel carter è possibile

utilizzare un manometro per la pressione dell’acqua

(SPX codice KO1048, ex codice Kohler 25 761 02-S)

oppure un manometro per depressione (SPX codice

KO3223, ex codice Kohler 25 761 22-S). Le istruzioni

complete vengono fornite insieme ai kit.

4. Avviare il motore e portarlo al regime di esercizio

(3200-3600 giri/min.).

5. Osservare la lancetta del manometro. Se la

lancetta si trova a sinistra dello “0”, è presente

una depressione. Se la lancetta si trova a destra

dello “0”, è presente una pressione.

La depressione del carter deve essere 4-10 (pollici

d’acqua). Se il valore è inferiore oppure è presente

una pressione, verificare le possibili cause ed i

rimedi nella seguente tabella.

3.3

Page 28

Sezione 3

Ricerca dei guasti

Possibile causa Soluzione

Mancata depressione/pressione nel carter

1. Sfiato del carter intasato o difettoso.

2. Perdite da anelli di tenuta e/o guarnizioni.

Dispositivi di serraggio allentati.

3. Pistone bruciato o perdite dalle valvole. (Verificare

ispezionando i componenti.)

4. Scarico intasato.

T est di compressione

Alcuni di questi motori sono dotati di un meccanismo di

sblocco automatico della compressione (ACR). Il

meccanismo ACR non consente di ottenere un valore di

compressione accurato. In alternativa, effettuare un test

di rilevamento perdite nei cilindri.

Test di rilevamento perdite nei cilindri

Questo test rappresenta un’ottima alternativa ad un test

di compressione. Pressurizzando la camera di

combustione con una fonte d’aria compressa esterna è

possibile determinare se le valvole o gli anelli

presentano eventuali perdite e la relativa entità.

L’attrezzo SPX codice KO3219 (ex codice Kohler

25 761 05-S) è un tester cercaperdite relativamente

semplice ed economico per i piccoli motori. Il tester è

dotato di attacco rapido per il collegamento del

flessibile adattatore e di un attrezzo di bloccaggio.

Istruzioni per il test di rilevamento perdite

1. Far funzionare il motore per 3-5 minuti per

riscaldarlo.

2. Rimuovere la(e) candela(e) ed il filtro dell’aria dal

motore.

3. Ruotare l’albero motore in modo da portare il

pistone (del cilindro testato) al PMS della corsa di

compressione. Mantenere il motore in questa

posizione durante il test. Se è accessibile il lato

PDF dell’albero motore, è possibile utilizzare

1. Smontare lo sfiato, pulire accuratamente i

componenti, reinstallarlo e ricontrollare la pressione.

2. Sostituire tutti gli anelli di tenuta e le guarnizioni

usurati o danneggiati. Accertarsi che tutti i

dispositivi di fissaggio siano serrati correttamente.

All’occorrenza, serrarli alle coppie e nelle

sequenze appropriate.

3. Ricondizionare pistone, anelli, alesaggio, valvole e

guide delle valvole.

4. Riparare/sostituire il silenziatore/l’impianto di

scarico intasato.

l’attrezzo di bloccaggio fornito con il tester. Fissare

l’attrezzo di bloccaggio sull’albero motore. Inserire

una barra da 3/8" nella scanalatura/nel foro

dell’attrezzo di bloccaggio, perpendicolare sia

all’attrezzo che alla PDF dell’albero motore. Se è

più comodo il lato volano, è possibile inserire una

barra ed una bussola sul dado/sulla vite del volano

per bloccarli in posizione. Può essere necessario

l’aiuto di un collega per tenere ferma la barra

durante il test. Se il motore è montato su

un’attrezzatura, può essere possibile tenerlo fermo

bloccando il componente di azionamento.

Accertarsi che il motore non possa muoversi

rispetto al PMS in qualsiasi direzione.

4. Installare l’adattatore nel foro della candela, ma

non collegarlo al tester per il momento.

5. Collegare una fonte d’aria compressa con una

pressione di almeno 50 psi al tester .

6. Girare la manopola di regolazione in senso orario

finché la lancetta non si trova nell’area gialla “set”

sul lato basso della scala.

7. Collegare l’attacco rapido del tester al flessibile

adattatore tenendo fermo il motore al PMS.

Osservare la lancetta ed ascoltare se esce aria da

ingresso del carburatore, uscita di scarico e sfiato

del carter .

8. Verificare i risult ati del test con la seguente

tabella:

3.4

Page 29

Sezione 3

Ricerca dei guasti

Risultati del test di rilevamento perdite

Fuoriuscita d’aria dallo sfiato del carter ............................ Segmenti o cilindro usurati.

Fuoriuscita d’aria dall’impianto di scarico ......................... Valvola di scarico difettosa.

Fuoriuscita d’aria dal carburatore...................................... Valvola di aspirazione difettosa.

Lancetta nella zona “bassa” (verde) .................................. Anelli dei pistoni e cilindro in buone condizioni.

Lancetta nella zona “moderata” (gialla) ............................. Il motore è ancora utilizzabile, ma usurato.

Il cliente deve programmarne la revisione o sostituzione.

Lancetta nella zona “alta” (rossa) ..................................... Segmenti e/o cilindro considerevolmente usurati.

Il motore deve essere ricondizionato o sostituito.

3.5

Page 30

Sezione 3

Ricerca dei guasti

3.6

Page 31

Sezione 4

Filtro dell’aria ed impianto di aspirazione

CV17-745

Sezione 4

Filtro dell’aria ed impianto di aspirazione

Filtri dell’aria

Generalità

Questi motori sono dotati di elemento del filtro dell’aria

sostituibile in carta ad alta densità. Molti di essi sono

dotati anche di prefiltro in schiuma oliato intorno

all’elemento in carta.

Vengono utilizzati tre tipi di filtri dif ferenti. La Figura 4-1

mostra il filtro dell’aria di tipo “standard”, la Figura 4-2

quello di tipo “Commercial Mower”, la Figura 4-9 quello

di tipo “pesante”.

Manutenzione

Controllare il filtro dell’aria tutti i giorni o prima di

avviare il motore. Verificare che non vi siano accumuli

di sporcizia e detriti ed eventuali componenti allentati o

danneggiati.

NOTA: Il funzionamento del motore con componenti

del filtro dell’aria allentati o danneggiati può

provocare l’ingresso di aria non filtrata con il

rischio di usura prematura e danni al motore.

Manutenzione del prefiltro (tipi standard e

Commercial Mower)

L’eventuale prefiltro deve essere lavato ed oliato ogni

25 ore di esercizio (più spesso in ambienti

estremamente sporchi o polverosi).

Per la manutenzione del prefiltro, fare riferimento alle

Figure 4-3 o 4-4 e procedere come segue:

1. Rimuovere il pomello di fissaggio del coperchio o

sganciare i fermi e rimuovere il coperchio.

2. Rimuovere il prefiltro in schiuma dall’elemento del

filtro dell’aria in carta.

Figura 4-1. Filtro dell’aria standard.

Figura 4-2. Filtro dell’aria Commercial Mower.

3. Lavare il prefiltro in acqua calda e detergente.

Risciacquare accuratamente il prefiltro per

rimuovere ogni traccia di detergente. Strizzare il

prefiltro per rimuovere l’acqua in eccesso (non

torcerlo). Lasciare asciugare il prefiltro.

4. Saturare il prefiltro in olio motore nuovo. Strizzare il

prefiltro per rimuovere l’olio in eccesso.

5. Reinstallare il prefiltro sull’elemento del filtro

dell’aria in carta.

6. Reinstallare il coperchio del filtro dell’aria. Fissare

il coperchio con i due fermi oppure con il pomello.

4.1

Page 32

Sezione 4

Filtro dell’aria ed impianto di aspirazione

Manutenzione dell’elemento in carta (tipi standard

e Commercial Mower)

L’elemento in cart a deve essere sostituito ogni 100 ore

di esercizio (più spesso in ambienti estremamente

sporchi o polverosi). Facendo riferimento alle Figure 4-5

o 4-6, procedere come segue:

1. Sganciare i fermi o allentare il pomello di fissaggio

2. Rimuovere il dado ad alette, il coperchio

del coperchio e rimuovere il coperchio.

dell’elemento e l’elemento del filtro dell’aria.

Figura 4-3. Prefiltro sul filtro dell’aria standard.

Figura 4-4. Prefiltro sul filtro dell’aria Commercial

Mower.

3. Rimuovere l’eventuale prefiltro dall’elemento in

carta. Sottoporre a manutenzione il prefiltro come

indicato in “Manutenzione del prefiltro”.

4. Non lavare l’elemento in carta o pulirlo con

aria compressa, altrimenti si può danneggiare.

Qualora sia sporco, piegato o danneggiato,

sostituirlo con un elemento originale Kohler.

Trattare i nuovi elementi con cura; non utilizzarli

qualora le superfici di tenuta siano danneggiate.

5. Controllare che la tenuta del manicotto in gomma

non sia danneggiata o usurata. Sostituire

all’occorrenza.

6. Reinstallare l’elemento in carta, il prefiltro, il

coperchio dell’elemento ed il dado ad alette.

7. Reinstallare il coperchio del filtro dell’aria e fissarlo

con i due fermi oppure con il pomello.

4.2

Page 33

Prefiltro

Sezione 4

Filtro dell’aria ed impianto di aspirazione

Base del filtro

dell’aria

Scodellino

Tenuta in

gomma

Coperchio del

filtro dell’aria

Tenuta del

pomello

Dado

delcoperchio

Pomello

Figura 4-5. Componenti del sistema filtro dell’aria - Standard.

*Il sistema filtro dell’aria Plenum è sprovvisto di prefiltro.

Coperchio

del filtro

dell’aria

(Plenum*)

dell’elemento

Dado ad

alette

Coperchio

dell’elemento

Elemento

Guarnizione

dello scodellino

Elemento

Dado del coperchio

dell’elemento

Coperchio

dell’elemento

Te nu t a i n

gomma

Pomello di

fissaggio del

coperchio

Figura 4-6. Componenti del sistema filtro dell’aria - Tipo Commercial

Coperchio

del filtro

dell’aria

(standard)

Prefiltro

Base

del filtro

dell’aria

Prigioniero

4.3

Page 34

Sezione 4

Filtro dell’aria ed impianto di aspirazione

Mower

Componenti del filtro dell’aria

In occasione della rimozione del coperchio del filtro

dell’aria, dell’elemento in carta oppure del prefiltro,

controllare quanto segue:

Coperchio e tenuta dell’elemento del filtro

dell’aria - Accertarsi che il coperchio dell’elemento

non sia piegato o danneggiato. Accert arsi che la tenuta

del manicotto in gomma sia in posizione sul prigioniero

per prevenire l’ingresso di polvere o sporcizia attraverso

il foro del prigioniero.

Base del filtro dell’aria - Accertarsi che la base sia

fissata saldamente al carburatore e non presenti crepe

o danni.