Page 1

Motoriduttore per serrande

Gear motor for rolling shutters

Motorreductor para persianas metálicas

Motorredutor para persianas

Motoréducteur pour rideaux métalliques

Getriebemotor für Rollläden

Motoreduktor do bram rolowanych

SHARP

Istruzioni ed avvertenze per l’installazione e l’uso

Instructions and warnings for installation and use

Instrucciones y advertencias para su instalación y uso

Instruções e advertências para a instalação e utilização

Instructions et avertissements pour l’installation et l’usage

Anleitungen und Hinweise zu Installation und Einsatz

Instrukcje i zalecenia dotyczące instalacji i użytkowania

Page 2

IT

INDICE

1

Avvertenze per la sicurezza

pag. 3

2

2.1

2.2

2.3

Introduzione al prodotto

Descrizione del prodotto

Modelli e caratteristiche tecniche

Dimensioni d’ingombro

pag. 4

pag. 4

pag. 4

pag. 4

3

Veriche preliminari

pag. 5

4

4.1

4.2

4.3

4.4

Installazione del prodotto

Installazione

Collegamenti elettrici

Test senso di marcia

Regolazione del ne corsa della salita

pag. 5

pag. 5

pag. 6

pag. 6

pag. 6

5

5.1

5.2

Collaudo e messa in servizio

Collaudo

Messa in servizio

pag. 7

pag. 7

pag. 7

6

6.1

Approfondimenti

Installazione coppia di motoriduttori

pag. 7

7

Istruzioni ed avvertenze destinate

all’utilizzatore nale

pag. 8

8

Dichiarazione CE di conformità

pag. 35

2

Page 3

1 - AVVERTENZE PER LA SICUREZZA

IT

ATTENZIONE – per la sicurezza delle persone è importante rispettare queste istruzioni e conservarle

per utilizzi futuri.

Leggere attentamente le istruzioni prima di eseguire l’installazione.

La progettazione e la fabbricazione dei dispositivi che

compongono il prodotto e le informazioni contenute

nel presente manuale rispettano le normative vigenti

sulla sicurezza. Ciò nonostante un’installazione e una

programmazione errata possono causare gravi ferite

alle persone che eseguono il lavoro e a quelle che

useranno l’impianto. Per questo motivo, durante l’installazione, è importante seguire attentamente tutte le

istruzioni riportate in questo manuale.

Non procedere con l’installazione se si hanno dubbi di qualunque

natura e richiedere eventuali chiarimenti al Servizio Assistenza Key

Automation.

Per la legislazione Europea la realizzazione di una

porta o un cancello automatico deve rispettare le norme previste dalla Direttiva 2006/42/CE (Direttiva Macchine) e in particolare, le norme EN 12445; EN 12453;

EN 12635 e EN 13241-1, che consentono di dichiarare

la conformità dell’automazione.

In considerazione di ciò, il collegamento denitivo dell’automatismo

alla rete elettrica, il collaudo dell’impianto, la sua messa in servizio

e la manutenzione periodica devono essere eseguiti da personale

qualicato ed esperto, rispettando le istruzioni riportate nel riquadro

“Collaudo e messa in servizio dell’automazione”.

Inoltre, egli dovrà farsi carico di stabilire anche le prove previste in

funzione dei rischi presenti e dovrà vericare il rispetto di quanto

previsto da leggi, normative e regolamenti: in particolare, il rispetto

di tutti i requisiti della norma EN 12445 che stabilisce i metodi di

prova per la verica degli automatismi per porte e cancelli.

ATTENZIONE - Prima di iniziare l’installazione, effettuare le seguenti analisi e veriche:

Vericare che i singoli dispositivi destinati all’automazione siano

adatti all’impianto da realizzare. Al riguardo, controllare con particolare attenzione i dati riportati nel capitolo “Caratteristiche tecniche”.

Non effettuare l’installazione se anche uno solo di questi dispositivi

non è adatto all’uso.

Vericare se i dispositivi presenti nel kit sono sufcienti a garantire

la sicurezza dell’impianto e la sua funzionalità.

Eseguire l’analisi dei rischi che deve comprendere anche l’elenco

dei requisiti essenziali di sicurezza riportati nell’ Allegato I della Direttiva Macchine, indicando le soluzioni adottate. L’analisi dei rischi

è uno dei documenti che costituiscono il fascicolo tecnico dell’automazione. Questo dev’essere compilato da un installatore professionista.

Considerando le situazioni di rischio che possono

vericarsi durante le fasi di installazione e di uso del

prodotto è necessario installare l’automazione osservando le seguenti avvertenze:

Non eseguire modiche su nessuna parte dell’automatismo se non

quelle previste nel presente manuale. Operazioni di questo tipo

possono solo causare malfunzionamenti. Il costruttore declina ogni

responsabilità per danni derivanti da prodotti modicati arbitrariamente;

Evitare che le parti dei componenti dell’automazione possano venire immerse in acqua o in altre sostanze liquide. Durante l'installazione evitare che i liquidi possano penetrare all'interno dei dispositivi

presenti;

Se sostanze liquide penetrano all’interno delle parti dei componenti

dell’automazione, scollegare immediatamente l’alimentazione elettrica e rivolgersi al Servizio Assistenza Key Automation. L’utilizzo

dell’automazione in tali condizioni può causare situazioni di pericolo;

Non mettere i vari componenti dell’automazione vicino a fonti di ca-

lore né esporli a amme libere. Tali azioni possono danneggiarli ed

essere causa di malfunzionamenti, incendio o situazioni di pericolo;

Tutte le operazioni che richiedono l’apertura del guscio di protezione dei vari componenti dell’automazione, devono avvenire con la

centrale scollegata dall’alimentazione elettrica. Se il dispositivo di

sconnessione non è a vista, apporre un cartello con la seguente

dicitura: “MANUTENZIONE IN CORSO”;

La Centrale deve essere collegata ad una linea di alimentazione

elettrica dotata di messa a terra di sicurezza;

Il prodotto non può essere considerato un efcace sistema di protezione contro l’intrusione. Se desiderate proteggervi efcacemente,

è necessario integrare l’automazione con altri dispositivi;

Il prodotto può essere utilizzato esclusivamente dopo che è stata

effettuata la “messa in servizio” dell’automazione, come previsto nel

paragrafo “Collaudo e messa in servizio dell’automazione”;

Prevedere nella rete di alimentazione dell'impianto un dispositivo di

disconnessione con una distanza di apertura dei contatti che consenta la disconnessione completa nelle condizioni dettate dalla categoria di sovratensione III;

Per la connessione di tubi rigidi e essibili o passacavi utilizzare

raccordi conformi al grado di protezione IP55 o superiore;

L’impianto elettrico a monte dell’automazione deve rispondere alle

vigenti normative ed essere eseguito a regola d’arte;

Si consiglia di utilizzare un pulsante di emergenza da installare nei

pressi dell’automazione (collegato all’ingresso STOP della scheda

di comando) in modo che sia possibile l’arresto immediato del cancello o della porta in caso di pericolo;

Questo dispositivo non è destinato a essere usato da persone

(bambini compresi) le cui capacità siche, sensoriali o mentali siano ridotte, oppure con mancanza di esperienza o di conoscenza,

a meno che esse abbiano potuto beneciare, attraverso l’intermediazione di una persona responsabile della loro sicurezza, di una

sorveglianza o di istruzioni riguardanti l’uso del dispositivo.

I bambini devono essere sorvegliati per sincerarsi che non giochino

con l’apparecchio.

ATTENZIONE - Il materiale d’imballaggio di tutti i

componenti dell’automazione deve essere smaltito

nel pieno rispetto della normativa presente a livello

locale.

ATTENZIONE - I dati e le informazioni indicate in questo manuale sono da ritenersi suscettibili di modica

in qualsiasi momento e senza obbligo di preavviso da

parte di Key Automation S.r.l.

3

Page 4

IT

2 - INTRODUZIONE AL PRODOTTO

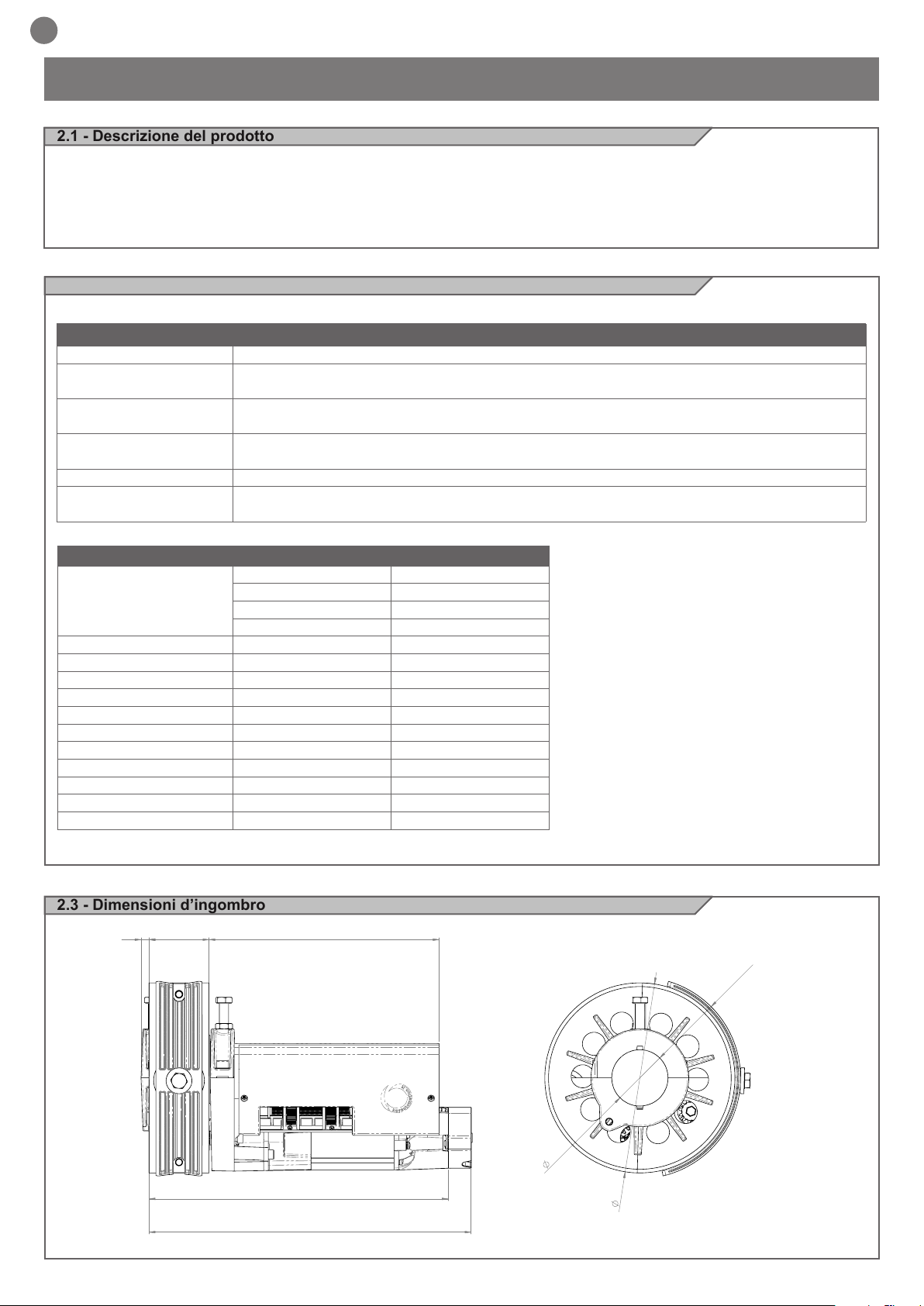

2.1 - Descrizione del prodotto

I motoriduttori SHARP sono destinati all’installazione in impianti per

il sollevamento di serrande.

I motoriduttori SHARP sono progettati e costruiti per il montaggio

su serrande avvolgibili munite di sistema di bilanciamento (cestelli

porta molle) nei limiti di peso riportati nella tabella delle speciche

tecniche.

E’ vietato l’utilizzo dei motoriduttori per applicazioni differenti da

quelle sopra indicate.

2.2 - Modelli e caratteristiche tecniche

Codice Descrizione

SW6200 Motore reversibile per asse serranda ø 48-60 mm e corona ø 200-220 mm, 170 Kg.

SW6200EF

SW6200BT

SW6200EFBT

Motore irreversibile per asse serranda ø 48-60 mm e corona ø 200-220 mm, 170 Kg.

Con elettrofreno.

Motore reversibile per asse serranda ø 48-60 mm e corona ø 200-220 mm, 170 Kg.

Dotato di circuito ne corsa con comandi in bassa tensione 24 V.

Motore irreversibile per asse serranda ø 48-60 mm e corona ø 200-220 mm, 170 Kg.

Dotato di circuito ne corsa con comandi in bassa tensione 24 V . con elettrofreno.

SW12200 Bimotore reversibile per asse serranda ø 48-60 mm e corona ø 200-220 mm, 320 Kg.

SW12200EF

Bimotore irreversibile per asse serranda ø 48-60 mm e corona ø 200-220 mm, 320 Kg.

Con elettrofreno.

DATI TECNICI

SW6200 SW12200

MODELLO

SPECIFICHE TECNICHE

Alimentazione 230Vac 230Vac

Potenza motore 600W 1200W

Assorbimento 2,8 A 5,6 A

Coppia Nm 175 Nm 325 Nm

Velocità di tamburo 10 rpm 10 rpm

Temperatura di esercizio -20° + 55°C -20° + 55°C

Corsa max. serranda 6 m 6 m

Termica min 7’ 6’

Condensatore 20 µF 35 µF

Peso 9-10 Kg 13,5-14,5 Kg

SW6200EF SW12200EF

SW6200BT

SW6200EFBT

2.3 - Dimensioni d’ingombro

65 8 250

4

325

350

R110

60

200

Fig. 1

Page 5

3 - VERIFICHE PRELIMINARI

IT

Prima di installare il prodotto vericare e controllare i seguenti punti:

- Controllare che il cancello o la porta siano adatti ad essere automatizzati

- Il peso e la dimensione del cancello o della porta devono rientrare

nei limiti d’impiego specicati per l’automazione su cui viene installato il prodotto.

- Controllare la presenza e la solidità degli arresti meccanici di sicurezza del cancello o della porta

- Vericare che la zona di ssaggio del prodotto non sia soggetta

ad allagamenti

- Condizioni di elevata acidità o salinità o la vicinanza a fonti di calore potrebbero causare malfunzionamenti del prodotto

- In caso di condizioni climatiche estreme (per esempio in presenza

di neve, ghiaccio, elevata escursione termica, temperature elevate) gli attriti potrebbero aumentare e quindi la forza necessaria per

4 - INSTALLAZIONE DEL PRODOTTO

4.1 - Installazione

la movimentazione e lo spunto iniziale potrebbe essere superiori a

quella necessaria in condizioni normali.

- Controllare che la movimentazione manuale del cancello o della

porta sia uida e priva di zone di maggiore attrito o vi sia rischio di

deragliamento dello stesso

- Controllare che il cancello o la porta siano in equilibrio e rimangano quindi fermi se lasciati in qualsiasi posizione

- Vericare che la linea elettrica a cui sarà collegato il prodotto sia

provvista di opportuna messa a terra di sicurezza e protetta da un

dispositivo magnetotermico e differenziale

- Prevedere nella rete di alimentazione dell'impianto un dispositivo di disconnessione con una distanza di apertura dei contatti che

consenta la disconnessione completa nelle condizioni dettate dalla

categoria di sovratensione III.

- Vericare che tutto il materiale utilizzato per l’installazione sia conforme alle normative vigenti

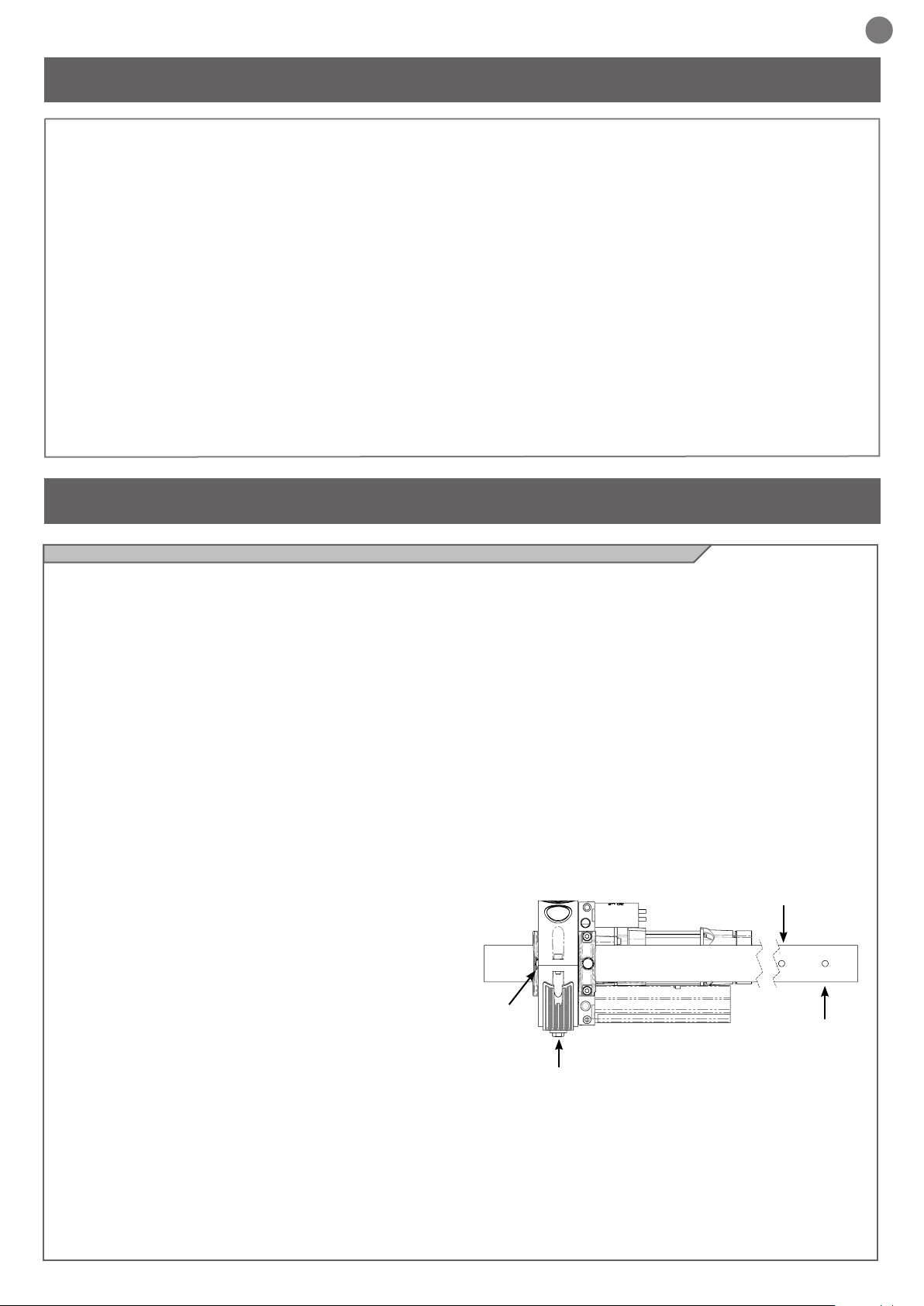

Eseguire due fori nel tubo portante (vedi Fig. 2), uno da 10,5 mm

(Fig. 2 Rif.1) per l’inserimento della vite antirotazione e l’altro da 12,5

mm (Fig. 2 Rif.2) per il passaggio del cavo elettrico di alimentazione,

posizionando se possibile, il motoriduttore in posizione centrale con

la scatola del gruppo ne corsa posta in posizione comoda sia per

effettuare la manovra di distacco e riapplicazione del carter, sia quel-

la di regolazione dei ne corsa.

Se il motoriduttore è dotato di elettrofreno eseguire un ulteriore foro

da 10 mm (Fig. 2 Rif.3) per permettere il passaggio del cavo di sblocco manuale.

Separare in due la pulegge svitando con chiave esagonale da mm

6 le viti M8x25.

Togliere il cuscinetto a rullini e posarlo su un posto pulito (non piegarlo mai nel senso contrario).

Separare i due componenti del supporto motore svitando le viti

M8x25 operando con chiave esagonale da mm. 6 e riaccoppiarli

operando in maniera inversa rispetto alla precedente operazione (

se il tubo non è di diametro 60 mm utilizzare gli adattatori da 48 mm).

Avvitare completamente la vite M10x50 (vedi Fig. 5 Rif. E) utilizzando chiave da 17.

Reinserire il cuscinetto con rullini nella sede rispettando il suo senso

di avvolgimento.

Inserire la puleggia nella sede accoppiando le due metà e serrando

bene le due viti M8x25.

Avvitare l’altra vite M10x50 ( vedi Fig. 5 Rif. A) no a esercitare pressione sul tubo e bloccarla in posizione avvitando il dado con chiave da

17 mm. ( per un montaggio corretto il motoriduttore dovrà risultare ben

sso e la puleggia ruotare liberamente ).

Effettuare un foro da 12 mm sull’ultimo elemento della serranda in

corrispondenza del foro M10 posizionato sulla supercie della puleggia (vedi Fig. 2 Rif.4). Se la serranda è composta da elementi

ondulati o irregolari si consiglia di inserire un elemento standard piano di lunghezza circa 1 metro per evitare danni derivanti da contratti

anomali della serranda con il motoriduttore.

Fissare la serranda alla puleggia utilizzando la rondella e vite

M10x25 in dotazione, (vedi Fig. 5 Rif. D).

Nel caso in cui il cestello portamolla e la puleggia dello Sharp non siano dello stesso diametro applicare sulla puleggia lo specico adattatore per 220 mm posto a corredo negli accessori.

Inserire il cavo di alimentazione nel foro da mm 12,5 (Fig. 2 Rif.2)

introducendolo nel tubo di sostegno ed effettuare le connessioni

elettriche.( vedere istruzioni ).

Se il motoriduttore è dotato di elettrofreno (vedi Fig. 5 Rif. F), introdurre nel foro da 10 mm (Fig. 2 Rif.3) il cavo di sblocco manuale (vedi Fig. 5 Rif. G). Per il perfetto funzionamento dello sblocco

manuale evitare nel modo più assoluto di creare pieghe al cavo e

di fargli eseguire curve molto strette nel suo percorso verso terra

dopo il tubo.

Vista dall’alto

Rif.2

Rif.1

Rif.3

Rif.4

Fig. 2

5

Page 6

IT

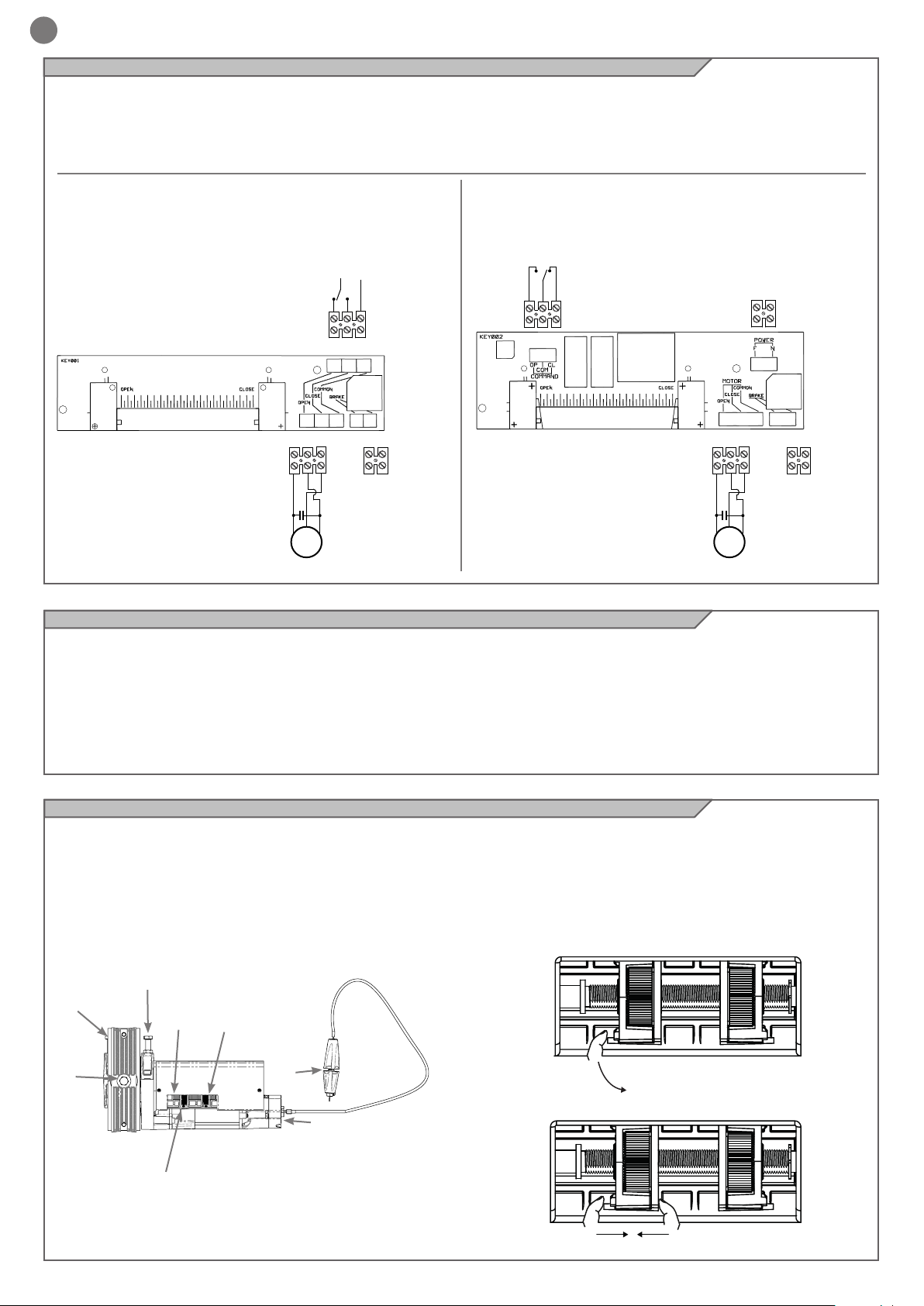

4.2 - Connessioni elettriche

Togliere il carter di protezione dei microinterruttori

Inserire il cavo nel passacavo ed eseguire le connessioni.

E’ importante rispettare il collegamento del comune del motore

(COM) ed è indispensabile eseguire il collegamento di Terra.

Scheda base 900FC-SHARP con microswitch di regolazione

utilizzata solo su versioni SW6200, SW6200EF, SW12200,

SW12200EF.

NF

OP CL COM

OP CL COM

EB EB EB EB

Fig. 3

C

OP CL

M

Nella versione senza elettrofreno assicurarsi che sia collegato il

ponticello sui morsetti dedicati.

Se si applica l’elettrofreno successivamente, eliminare il ponte e

sugli stessi contatti collegare i due cavi della relativa bobina.

Scheda 900FC-SHARPBT con microswitch di regolazione in bassa

tensione per il comando direttamente da pulsantiera.

utilizzata solo su versioni SW6200BT, SW6200EFBT

OP COM CL

COMMAND

F N

OP CL COM

Fig. 4

C

OP CL

M

4.3 - Test del senso di marcia e regolazione del ne corsa di chiusura

Per posizionare il necorsa di chiusura (vedi Fig. 5 Rif. I) operare

nel modo seguente:

Sbloccare il registro tirando leggermente il piolino laterale (vedi Fig.

5b).

Una volta liberato il registro, ruotare lo stesso verso il microinter-

ruttore no a che non si senta il click di apertura dei contatti del

microswitch (vedi Fig. 5 Rif. C).

Ribloccare il registro premendo i due semigusci uno contro l’altro

(vedi Fig. 5c). Vericare che il registro non possa ruotare!

Dare tensione e se il motore non attua il collegamento è corretto,

In caso contrario disconnettere l’alimentazione ed invertire i cavi

collegati ai morsetti o i due cavi diretti al motore.

Non si deve mai modicare la posizione del comune.

4.4 - Regolazione del ne corsa di apertura

Una volta opportunamente regolato il necorsa di chiusura e vericato il senso di marcia, si va a posizionare il necorsa di apertura

effettuando il suo spostamento agendo di nuovo sul piolino laterale

(vedi Fig. 5b); ruotare il registro verso il rispettivo microinterruttore

posizionandolo in sua prossimità, quindi ribloccare il registro premen-

do i due semigusci uno contro l’altro (vedi Fig. 5c). Vericare che il

registro non possa ruotare!

Alimentare il motoriduttore e far avvolgere la serranda no a che

la stessa non si arresta. In caso di apertura non idonea riportare

la serranda in posizione di chiusura ed agire nuovamente come

descritto precedentemente avvicinando o allontanando il registro

dalla posizione ssata in precedenza.

Le righe bianche serigrafate sul circuito sono appositamente poste

per aiutare l’utente nel posizionamento del necorsa di apertura.

A

E

D

B

C

G

Fig. 5b

F

Fig. 5

H

Fig. 5c

6

Page 7

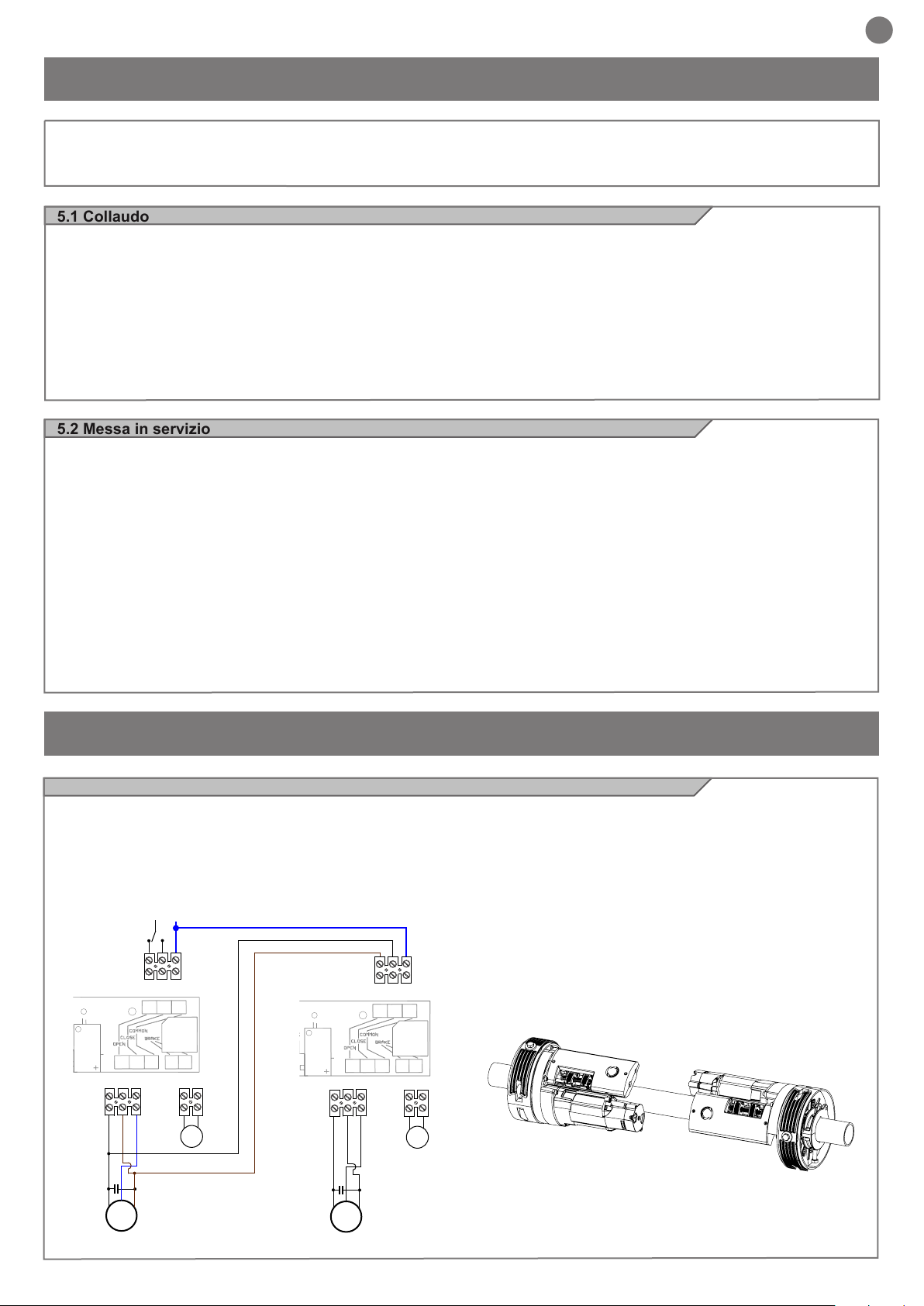

5 - COLLAUDO E MESSA IN SERVIZIO DELL’AUTOMAZIONE

IT

Il collaudo dell’impianto va eseguito da un tecnico qualicato che

deve effettuare le prove richieste dalla normativa di riferimento in

funzione dei rischi presenti, vericando il rispetto di quanto previsto

5.1 Collaudo

Tutti i componenti dell’impianto devono essere collaudati seguendo

le procedure indicate nei rispettivi manuali di istruzioni

Controllare che siano rispettate le indicazioni del Capitolo 1 – Avvertenze per la sicurezza

Controllare che il cancello o la porta si possano muovere liberamente una volta sbloccata l’automazione e che siano in equilibrio e

rimangano quindi fermi se lasciati in qualsiasi posizione

5.2 Messa in servizio

A seguito del positivo collaudo di tutti (e non solo di alcuni) i dispositivi dell’impianto si può procedere con la messa in servizio

E’ necessario realizzare e conservare per 10 anni il fascicolo tecnico dell’impianto che dovrà contenere lo schema elettrico, il disegno

o foto dell’impianto, l’analisi dei rischi e le soluzioni adottate, la dichiarazione di conformità del fabbricante di tutti i dispositivi collegati, il manuale istruzioni di ogni dispositivo e il piano di manutenzione

dell’impianto

dalle normative, in particolare la norma EN12445 che indica i metodi di prova per gli automatismi per porte e cancelli.

Controllare il corretto funzionamento di tutti i dispositivi collegati (fotocellule, bordi sensibili, pulsanti di emergenza, altro) effettuando

delle prove di apertura, chiusura e arresto del cancello o della porta

tramite i dispositivi di comando collegati (trasmettitori, pulsanti, selettori)

Effettuare le misurazioni della forza d’impatto come previsto dalla

normativa EN12445 regolando le funzioni di velocità, forza motore e

rallentamenti della centrale nel caso in cui le misurazioni non diano

i risultati desiderati no a trovare il giusto settaggio

Fissare una targa che indichi le operazioni necessarie per sbloccare

manualmente l’impianto

Realizzare e consegnare all’utilizzatore nale la dichiarazione di

conformità , le istruzioni e avvertenze d’uso per l’utilizzatore nale e

il piano di manutenzione dell’impianto

Accertarsi che l’utilizzatore abbia compreso il corretto funzionamento automatico, manuale e di emergenza dell’automazione.

Fissare sul cancello o la porta una targa indicante i dati dell’automazione, il nome del responsabile della messa in servizio, il numero di

matricola e l’anno di costruzione, il marchio CE

6 - APPROFONDIMENTI

6.1 - Installazione di coppia di motoriduttori

Posizionare i motoriduttori SHARP ( vedi Fig. 7 ) alle due estremità

del tubo con le pulegge contrapposte ricordando sempre di posi-

zionare i gruppi ne corsa in posizione comoda sia per togliere che

rimettere il carter nonché per eseguire le regolazioni dei ne cor-

sa. Per installare sul tubo i due motoriduttori procedere nello stesso

modo come per un singolo motore. ( vedi Connessioni Elettriche)

Fig. 6

NF

OP CL COM

OP CL COM

Informare anche in forma scritta l’utilizzatore nale sui pericoli e rischi ancora presenti

Nel caso di utilizzo di una coppia di motoriduttori, il motoriduttore M1

sarà l’unico alimentato direttamente dalla rete e solo su di esso sa-

ranno eseguite le regolazioni dei ne corsa. Il motoriduttore M2 sarà

alimentato da spezzone di cavo collegato sugli stessi morsetti del

motoriduttore M1 con le sole connessioni dei due sensi di marcia in-

vertite tra loro e saranno resi inutilizzati i ne corsa e i microswitch

M2, poiché M2 non necessita di regolazione ( vedi Fig. 5 Rif. B e C ).

Le connessioni elettriche saranno effettuate nello stesso modo

come per un motore.

OP CL COM

C

OP CL

M1

EB EB

B

OP CL COM

C

OP CL

M2

EB EB

B

Fig. 7

7

Page 8

IT

7 - ISTRUZIONI ED AVVERTENZE DESTINATE ALL’UTILIZZATORE FINALE

Key Automation S.r.l. produce sistemi per l’automazione di cancelli,

porte garage, porte automatiche, serrande, barriere per parcheggi e stradali. Key Automation non è però il produttore della vostra

automazione, che è invece il risultato di un’opera di analisi, valutazione, scelta dei materiali, e realizzazione dell’impianto eseguita

dal vostro installatore di ducia. Ogni automazione è unica e solo il

vostro installatore possiede l’esperienza e la professionalità necessarie ad eseguire un impianto secondo le vostre esigenze, sicuro ed

afdabile nel tempo, e soprattutto a regola d’arte, rispondente cioè

alle normative in vigore. Anche se l’automazione in vostro possesso

soddisfa il livello di sicurezza richiesto dalle normative, questo non

esclude l’esistenza di un “rischio residuo”, cioè la possibilità che si

possano generare situazioni di pericolo, solitamente dovute ad un

utilizzo incosciente o addirittura errato, per questo motivo desideriamo darvi alcuni consigli sui comportamenti da seguire :

• Prima di usare per la prima volta l’automazione, fatevi spiegare

dall’installatore l’origine dei rischi residui.

• Conservate il manuale per ogni dubbio futuro e consegnatelo ad

un eventuale nuovo proprietario dell’automazione.

• Un uso incosciente ed improprio dell’automazione può farla diventare pericolosa: non comandate il movimento dell’automazione se

nel suo raggio di azione si trovano persone, animali o cose.

• Bambini: Se adeguatamente progettato un impianto di automazione garantisce un alto grado di sicurezza, impedendo con i suoi

sistemi di rilevazione il movimento in presenza di persone o cose,

e garantendo un’attivazione sempre prevedibile e sicura. È comunque prudente vietare ai bambini di giocare in prossimità dell’automazione e per evitare attivazioni involontarie non lasciare i telecomandi alla loro portata.

• Anomalie: Non appena notate qualunque comportamento anomalo da parte dell’automazione, togliete alimentazione elettrica all’impianto ed eseguite lo sblocco manuale. Non tentate da soli alcuna

riparazione, ma richiedete l’intervento del vostro installatore di ducia: nel frattempo l’impianto può funzionare come un’apertura non

automatizzata, una volta sbloccato il motoriduttore con apposita

chiave di sblocco data in dotazione con l’impianto.

• In caso di rotture o assenza di alimentazione: Attendendo l’intervento del vostro installatore, o il ritorno dell’energia elettrica se l’impianto non è dotato di batterie tampone, l’automazione può essere

azionata come una qualunque apertura non automatizzata. Per fare

ciò è necessario eseguire lo sblocco manuale (unico intervento consentito all’utente sull’automazione).

Sblocco e movimento manuale: prima di eseguire questa operazione porre attenzione che lo sblocco può avvenire solo quando l’anta

è ferma.

• Manutenzione: Come ogni macchinario la vostra automazione

ha bisogno di una manutenzione periodica afnché possa funzio-

nare più a lungo possibile ed in completa sicurezza. Concordate

con il vostro installatore un piano di manutenzione con frequenza

periodica; Key Automation consiglia un intervento ogni 6 mesi per

un normale utilizzo domestico, ma questo periodo può variare in

funzione dell’intensità d’uso. Qualunque intervento di controllo, manutenzione o riparazione deve essere eseguito solo da personale

qualicato.

• Non modicate l’impianto ed i parametri di programmazione e di

regolazione dell’automazione: la responsabilità è del vostro installatore.

• Il collaudo, le manutenzioni periodiche e le eventuali riparazioni

devono essere documentate da chi le esegue e i documenti conservati dal proprietario dell’impianto.

Gli unici interventi che vi sono possibili e vi consigliamo di effettuare periodicamente sono la pulizia dei vetrini delle fotocellule e la

rimozione di eventuali foglie o sassi che potrebbero ostacolare l’automatismo. Per impedire che qualcuno possa azionare il cancello o

la porta, prima di procedere, ricordatevi di sbloccare l’automatismo

e di utilizzare per la pulizia solamente un panno leggermente inumidito con acqua.

• Smaltimento: Al termine della vita dell’automazione, assicuratevi

che lo smaltimento sia eseguito da personale qualicato e che i

materiali vengano riciclati o smaltiti secondo le norme valide a livello

locale.

• Azionare il comando del cancello o della porta (con telecomando,

con selettore a chiave, ecc.); se tutto è a posto il cancello o la porta

si aprirà o chiuderà normalmente, altrimenti il lampeggiante farà alcuni lampeggi e la manovra non partirà.

Con le sicurezze fuori uso è necessario far riparare quanto prima

l’automatismo.

Sostituzione pila del telecomando: se il vostro trasmettitore dopo

qualche tempo vi sembra funzionare peggio, oppure non funzionare

affatto, potrebbe semplicemente dipendere dall’esaurimento della

pila (a seconda dell’uso, possono trascorrere da diversi mesi no ad

oltre un anno). Ve ne potete accorgere dal fatto che la spia di conferma della trasmissione non si accende, oppure si accende solo

per un breve istante.

Le pile contengono sostanze inquinanti: non gettarle nei riuti comuni ma utilizzare i metodi previsti dai regolamenti locali.

Vi ringraziamo per aver scelto keyautomation e vi invitiamo a visitare il nostro sito internet www.keyautomation.it per ulteriori informazioni.

8

Page 9

NOTE

IT

9

Page 10

EN

INDEX

1

Safety warnings

p. 11

2

2.1

2.2

2.3

Product overview

Description of the product

Models and characteristics

Overall dimensions

p. 12

p. 12

p. 12

p. 12

3

Preliminary checks

p. 13

4

4.1

4.2

4.3

4.4

Installing the product

Installation

Electrical connections

Direction test and adjustment of the closing limit switch

Adjusting the opening limit switch

p. 13

p. 13

p. 14

p. 14

p. 14

5

5.1

5.2

Testing and commissioning

Testing

Commissioning

p. 15

p. 15

p. 15

6

Insights

6.1

Installing a pair of gear motors

p. 15

7

Instructions and warnings for the end user

p. 16

8

EC Declaration of Conformity

p. 35

10

Page 11

1 - SAFETY WARNINGS

EN

WARNING - for the safety of people, it is important

to follow these instructions and save them for future

use.

Read the instructions carefully before you start the installation.

The design and manufacture of the devices making

up the product and the information contained in this

manual comply with safety regulations. However,

wrong installation and programming may cause serious physical injury to those who perform the work

and those who will use the device. For this reason,

during installation, it is important to carefully follow

all instructions in this manual.

Do not proceed with the installation if you have doubts of any kind

and contact Key Automation Customer Service for clarications.

By the European legislation, the creation of the automation of a door or gate must comply with the rules

laid down in Directive 2006/42/EC (Machinery Directive) and in particular, EN 12445; EN 12453; EN 12635

and EN 13241-1 standards, which allow the installer

to declare the compliance of the automation.

In view of this, the nal connections to the power supply of the automation, the system tests, its commissioning and maintenance must

be performed by qualied and experienced personnel, according to

the instructions in "Testing and commissioning of the automation".

Moreover, the personnel shall also take responsibility to establish

the tests related to the risks involved and verify compliance with

the provisions of laws, rules and regulations: in particular, compliance with all requirements of standard EN 12445, which establishes

methods of tests for the verication of the automations for doors

and gates.

IMPORTANT - Before starting the installation, perform

the following analysis and tests:

- Ensure that the individual automation devices are suitable for the

installation to be made. In this regard, check with particular attention

the data contained in the "Technical data" section. Do not install if

even one of the devices is not suitable for use.

- Check whether the devices in the kit are sufcient to maintain

safety and functionality.

- Perform risk analysis, which must also include the list of essential

safety requirements set out in Annex I of the Machinery Directive,

indicating the solutions adopted. Risk analysis is one of the docu-

ments comprising the technical le of the automation. This must be

completed by a professional installer.

Considering the hazards that may occur during installation and use of the product you need to install

the automation observing the following precautions:

- Do not make changes to any part of the automation, other than

those specied in this manual. Operations of this type will only lead

to malfunction. The manufacturer disclaims any liability for damage

arising from products modied arbitrarily.

- Keep the parts of the components from being immersed in water or

other liquids. During the installation, ensure that no liquid penetrates

into the devices.

- If liquid spills into any part of the automation components, immediately disconnect the power supply and contact the Key Automation

Customer Service. The use of the automation under these conditions can be dangerous.

- Do not place the various components near sources of heat and do

not expose them to open ame. These actions may damage them

and cause malfunctions, re or danger.

- All operations requiring the opening of the protective cover of various automation components, must be performed with the control

unit disconnected from the main supply. If the disconnection device

is not visible, place a "MAINTENANCE IN PROGRESS" sign.

- The control unit must be connected to a power supply line provided

with grounding safety connection.

- The product cannot be considered an effective system of protec-

tion against intrusion. If you want to protect yourself efciently, you

need to integrate the automation with other devices.

- The product can be used only after the "commissioning" of automation has been made, as provided in paragraph "Testing and

commissioning of the automation"

- Provide the power system with a disconnecting device with a gap

between contacts enabling full disconnection, under the conditions

dictated by the overvoltage category III

- For the connection of pipes and conduit or guides, use pipettings

with IP55 degree of protection or higher.

- The electric system upstream of the automation shall comply with

current regulations and must be made according to the good industry practice.

- It is recommended to use an emergency button to be installed near

the automation (connected to the STOP input of the control board)

so that you can immediately stop the gate or door in case of danger.

This device is not intended for use by persons (including children)

whose physical, sensory or mental abilities are reduced, or who

have lack of experience or knowledge, unless they have been able

to benet, through the intermediary of a person responsible for their

safety, from supervision or instruction concerning use of the device.

Children should be supervised to make sure they do not play with

the device;

WARNING - The packaging material of all components must be disposed in compliance with local

regulations.

WARNING - The data and information provided in this

manual are subject to change at any time without notice by Key Automation S.r.l.

11

Page 12

EN

65 8 250

2 - PRODUCT OVERVIEW

2.1 - Description of the product

The SHARP gear motors are destined to be installed in systems for

raising rolling shutters.

The SHARP gear motors have been designed and constructed to

be tted onto rolling shutters which are equipped with a balancing

system (spring box holders) within the weight limits indicated in the

technical specications table.

The use of gear motors for applications which differ from those

indicated above is prohibited.

2.2 - Models and technical characteristics

Code Description

SW6200 Reversible motor for ø 48-60 mm rolling shutter axle and ø 200-220 mm, 170 Kg crown.

SW6200EF

SW6200BT

SW6200EFBT

Irreversible motor for ø 48-60 mm rolling shutter axle and ø 200-220 mm, 170 Kg crown.

With electric brake.

Reversible motor for ø 48-60 mm rolling shutter axle and ø 200-220 mm, 170 Kg crown.

Equipped with limit switch circuit with 24 V low voltage controls.

Irreversible motor for ø 48-60 mm rolling shutter axle and ø 200-220 mm, 170 Kg crown.

Equipped with limit switch circuit with 24 V low voltage controls. with electric brake.

SW12200 Reversible twin-motor for ø 48-60 mm rolling shutter axle and ø 200-220 mm, 320 Kg crown.

SW12200EF

Irreversible twin-motor for ø 48-60 mm rolling shutter axle and ø 200-220 mm, 320 Kg crown.

With electric brake.

TECHNICAL DATA

SW6200 SW12200

MODEL

TECHNICAL SPECIFICATIONS

Power supply 230Vac 230Vac

Engine power 600W 1200W

Absorption 2.8 A 5.6 A

Nm torque 175 Nm 325 Nm

Drum speed 10rpm 10rpm

Operating temperature -20° + 55°C -20° + 55°C

Max. stroke roller shutter 6 m 6 m

Min condenser 7’ 6’

Thermal 20 µF 35 µF

Weight 9-10 Kg 13.5-14.5 Kg

SW6200EF SW12200EF

SW6200BT

SW6200EFBT

2.3 - Overall dimensions

12

325

350

R110

60

200

Fig. 1

Page 13

3 - PRELIMINARY CHECKS

EN

Before installing this product, verify and check the following steps:

- Check that the gate or door are suitable for automation

- The weight and size of the gate or door must be within the operat-

ing limits specied for the automation where the product is installed

- Check the presence and strength of the security mechanical stops

of the gate or door

- Check that the mounting area of the product is not subject to ooding

- Conditions of high acidity or salinity or proximity to heat sources

could cause malfunction of the product

- Extreme weather conditions (for example the presence of snow,

ice, high temperature range, high temperatures) may increase the

friction and therefore the force required for the handling and initial

peak may be higher than under normal conditions.

4 - PRODUCT INSTALLATION

4.1 - Installation

Make two holes in the load-bearing tube (please see Fig. 2), one

of which should be 10.5 mm wide (Fig. 2 Ref.1), to insert the antirotation screw into (please see Fig. 3) and the other 12.5 mm wide

(Fig. 2 Ref.2), to run the electrical cable through, positioning, if possible, the gear motor centrally with the end stroke group box located

where it can be easily reached both for carrying out the manoeuvre of

removing and replacing the chain guard, as well as for end of stroke

adjustments.

If the gear motor is equipped with an electric brake, drill another hole,

10 mm wide (Fig. 2 Ref.3) , to run the manual release cable through.

- Check that the manual operation of gate or door is smooth and

friction-free and there is no risk of derailment

- Check that the gate or door are balanced and stationary if left in

any position

- Check that the power line to supply the product is equipped with

proper grounding safety and protected by a magnetothermal and

differential security device

- Provide the power system with a disconnecting device with a gap

beween contacts enabling full disconnection under the conditions

dictated by the overvoltage category III.

- Ensure that all materials used for the installation comply with current regulations

Plug the power cord into the mm 12.5 hole (Fig. 2 Ref. 2) by introducing it into the support tube and connect the wires. ( see instructions ).

If the motor is equipped with electric brakes (see Fig. 5 Ref F), introduce the manual release cable (see Figure 5 Ref G) into the 10

mm hole (Fig. 2 Ref.3). For proper operation of the manual release,

avoid, in any way, to create folds to the cable or let it perform sharp

bends on its way to the ground after the tube.

Separate the pulley into two pieces by unscrewing the M8x25 screws

with a 6 mm hexagonal screwdriver.

Remove the needle roller bearing and place it in a clean place (never

bend it contrariwise).

Separate the two components of the motor mount by loosening the

screws M8x25 working with a mm. 6 hexagonal tool and couple them

again working in reverse from the previous operation (if the tube is

not 60 mm in diameter, use the 48 mm adapters).

Screw the M10x50 screw down completely (please see Fig. 5 Ref. E)

using a 17mm split wrench.

Replace the needle roller bearing in its housing bearing in mind the

correct winding direction.

Insert the pulley into its housing by putting its two halves together and

tightening the two screws M8x25 well.

Tighten the other M10x50 screws (please see Fig. 5 Ref. A) until pressure is made on the tube and block it in place by tightening the nut

with the 17 mm split wrench. (in order to be correctly assembled, the

gear motor must be well attached and the pulley must rotate freely).

Make a 12 mm hole in the last element of the rolling shutter near the

M10 hole with which is located under the external perimetric belt of

the pulley (see Fig. 2 Ref. 4). If the rolling shutter is made up of wave-

form or irregular elements, inserting a standard at element of around

1 metre is advised to avoid damage deriving from abnormal contact

between the rolling shutter and the gear motor.

Attach the pulley to the shutter using the washer and M10x25 screw

supplied (see Fig. 5 Ref D).

If the spring-holder basket and the pulley of the Sharp are not of the

same diameter, apply the specic adapter for 220 mm supplied in the

accessories on the pulley.

View from above

Ref.2

Ref.1

Ref.3

Fig. 2

Ref.4

13

Page 14

EN

4.2 - Electrical connections

Remove the protective chain guard from the micro switches

Insert the cable into the cable conduit and carry out the connections.

It is important to respect the motor common wire (COM) and it is

fundamental to carry out the ground link.

Base board 900FC-SHARP with adjustment micro-switch

Used only on versions SW6200, SW6200EF, SW12200,

SW12200EF.

NF

OP CL COM

OP CL COM

EB EB EB EB

Fig. 3

C

OP CL

M

In the version without electric brake make sure the bridge is connected to the terminals.

If the electric brake is applied subsequently, eliminate the jumper

and put the two coil wires onto the same contacts.

Board 900FC-SHARPBT with low voltage adjustment micro-switch

for control directly from panel.

Used only on versions SW6200BT, SW6200EFBT

OP COM CL

COMMAND

F N

OP CL COM

Fig. 4

C

OP CL

M

4.3 - Direction test and adjustment of the closing limit switch

To position the closing limit switch (see Figure 5 Ref I), proceed as

follows:

Release the regulator by pulling gently on the pin at the side (see Fig.

5b). Once freed the regulator, turn it towards the micro-switch until you

hear the opening click of the micro-switch contacts (see Fig 5 Ref C).

Lock the regulator again by pressing the two halves together (see

Fig. 5c). Check that the regulator will not turn! Switch the machine

on and if the motor does not turn over the connection is correct,

otherwise disconnect the supply and invert the cables connected to

the terminals or the two cables connected to the motor.

The position of the common wire must never be changed.

4.4 - Adjusting the opening limit switch

Once the closing limit switch has been set correctly and its operating direction has been checked, the opening limit switch must be

positioned correctly. To adjust it, pull the pin at the side as before

(see Fig. 5b) then turn the regulator towards its microswitch, setting

them close together. Lock the regulator in place by pressing the two

halves together (see Fig. 5c). Check that the regulator will not turn!

Power the motor and let the shutter roll up until it stops. In case of

unsuitable opening, return the shutter in the closed position and act

again as previously described, approaching or moving away the

regulator from the position previously laid down.

The white lines silkscreened on the circuit are specially placed to

assist the user in positioning the opening limit switch.

A

E

B

C

14

D

G

Fig. 5b

F

Fig. 5

H

Fig. 5c

Page 15

5 - TESTING AND COMMISSIONING THE AUTOMATION

EN

The testing of the automation must be performed by qualied technicians who must perform the tests required by relevant legislation related to risks, ensuring compliance with the provisions of the

5.1 Testing

All installation components must be tested following the procedures

outlined in the respective instruction manuals

Check that they meet the guidelines in Chapter 1 - Safety warnings

Check that the gate or door can move freely once the automation

is unlocked, and that they are balanced and stationary if left in any

position

Check the correct operation of all connected devices (photocells,

5.2 Commissioning

Following the successful testing of all (and not just some) devices in

the installation you can proceed with the commissioning

You must prepare, and keep for 10 years, the technical le of the

installation with the wiring diagram, drawing or photo of the installation, risks analysis and solutions adopted, manufacturer declaration

of conformity of all devices connected, instruction manual of each

device and maintenance schedule of the installation

Fix on the gate or door a plaque indicating the automation data, the

name of the person responsible for the commissioning, the serial

number and year of construction, the CE mark

regulations, in particular the EN12445 standard, which species the

testing methods for the automation of doors and gates.

sensitive edges, emergency buttons, etc.), testing the opening,

closing and stopping of the gate or door via the connected control

devices (transmitters, buttons, switches)

Carry out measurements of the impact force, as prescribed by

standard EN12445 adjusting the functions of speed, motor force

and deceleration of the unit if the measurements do not give the

desired results until you nd the right setting

Attach a plaque indicating the steps required to manually unlock

the motor

Implement and deliver to the end user the declaration of conformity, the instructions and warnings for use for the end user and the

maintenance schedule of the installation

Make sure the user understands properly the automatic, manual

and emergency operation of the automation.

Inform the end user in writing of the dangers and risks still present

6 - INSIGHT

6.1 - Installing a pair of gear motors.

Position the SHARP gear motors (please see Fig. 7) at either end of

the tube with the opposing pulleys, remembering to position the end

of stroke groups where they can be easily reached both for removing and replacing the chain guard as well as for carrying out end of

stroke adjustments. To install the two gear motors on the tube proceed in the same way as for one. (please see electrical connections)

When using two gear motors, the M1 gear motor will be the only one

Fig. 6

OP CL COM

NF

OP CL COM

EB EB

OP CL COM

OP CL COM

B

EB EB

B

which is directly supplied from the mains and it should be the only

one which undergoes end of stroke adjustments. The gear motor

M2 will be powered by a piece of cable connected on the same

terminals of the M1 gear motor, with only the connections of the two

directions reversed, and the limit switches and M2 micro-switches

will be rendered unusable, because M2 does not need adjustment

(see Fig 5 Ref. B and C).

The electrical connections will be carried out in the same way as

for the motor.

Fig. 7

C

OP CL

M1

C

OP CL

M2

15

Page 16

EN

7 - INSTRUCTIONS AND WARNINGS FOR THE END USER

Key Automation S.r.l. produces systems for the automation of gates,

garage doors, automatic doors, rolling doors, parking lots and road

barriers. However, Key Automation is not the manufacturer of your

automation, which is rather the result of a process of analysis, evaluation, selection of materials, and installation performed by your

own installer. Each automation is unique and only your installer has

the experience and professionalism required to create an installation to suit your needs, safe and reliable over time, and carried out

according to the good industry practice, i.e. compliant with the current regulations. Even if your automation meets the security level

required by law, this does not exclude the existence of "residual

risks", i.e. the possibility that it may cause dangerous situations,

usually as a result of improper or irresponsible use; for this reason

we would like to give you some suggestions:

Before using the automation for the rst time, ask the installer to

explain the origin of residual risks.

Keep this manual for future use and deliver it to any new owner of

the automation.

Inappropriate or improper use of the automation can make it dangerous: do not command the movement of the automation if people,

animals or things are in its range.

Children: If properly designed, an automation ensures a high degree of security, preventing movement in the presence of people or

things with its detection systems, and ensuring always predictable

and safe activation. It is prudent to prevent children from playing

near the automation and keep remote controls out of their reach to

prevent accidental activation.

Maintenance: Like any machine, your automation needs periodic

maintenance to ensure its long life and total safety. Agree with your

installer on a maintenance plan on a periodic basis; Key Automation

recommends a frequency of 6 months for normal domestic use, but

this period may vary depending on the intensity of use. All inspec-

tion, maintenance or repairs should be performed only by qualied

personnel;

Do not change the installation and control or programming parameters of the automation: the responsibility lies with your installer;

The testing, routine maintenance and any repairs must be documented by the person who performs them, and related documents

must be kept by the owner;

The only interventions that are possible for the user and should be

carried out periodically are the cleaning of the covers of the photocells, as well as the removal of any leaves or rocks that could block

the automation. To prevent anyone from activating the gate or door,

before proceeding, remember to release the automation and clean

only with a cloth slightly dampened with water;

Disposal: At the end of the automation life, make sure that the dis-

mantling is carried out by qualied personnel and the materials are

recycled or disposed of according to local regulations in force;

Operate the gate or door (with remote control, key switch, etc..); if

everything is working properly, the gate or the door will open and

close normally, otherwise the ashing light ashes and the manoeuvre does not start;

Malfunctions: As soon as you notice any malfunctions, disconnect

the installation from the power supply and operate the manual release. Do not attempt any repairs by yourself, but require the assistance of your installer: meanwhile, the installation can operate like

a non-automated opening device after releasing the motor with the

release key supplied with the system.

In case of failures or power failures: while awaiting the arrival of

your installer or the restore of the electricity, if the installation is not

equipped with backup batteries, the automation can be operated as

any normal non-automated opening device. To do this, you must run

the manual release ( the only operation on the automation allowed

to the end user).

Release and manual movement: before performing this operation

pay attention that the device can be released only when the door

is stationary.

With the safety devices out of use, the automation must be repaired

as soon as possible;

Replacing the remote control battery: if your remote control seems

to work worse or not work at all after a while, this may simply depend on the exhaustion of the battery (depending on use, it may

take several months to over a year). In that case, you will see that

the conrmation of transmission light does not turn on, or comes on

only briey;

The batteries contain polluting substances: do not throw them in the

garbage but use the methods prescribed by local regulations.

Thank you for choosing Key Automation; for more information feel

free to visit our website www.keyautomation.it.

16

Page 17

NOTE

EN

17

Page 18

ES

ÍNDICE

1

Advertencias de seguridad

pág. 19

2

2.1

2.2

2.3

Introducción al producto

Descripción del producto

Modelos y características técnicas

Dimensiones totales

pág. 20

pág. 20

pág. 20

pág. 20

3

Comprobaciones preliminares

pág. 21

4

4.1

4.2

4.3

4.4

Instalación del producto

Instalación

Conexiones eléctricas

Prueba del sentido de marcha y regulación

del nal de carrera de cierre

Regulación del nal de carrera de apertura

pág. 21

pág. 21

pág. 22

pág. 22

pág. 22

5

5.1

5.2

Ensayo y puesta en servicio

Ensayo

Puesta en servicio

pág. 23

pág. 23

pág. 23

6

Profundizaciones

pág. 23

7

Instrucciones y advertencias

destinadas al usuario nal

pág. 24

8

Declaración CE de conformidad

pág. 35

18

Page 19

1 - ADVERTENCIAS DE SEGURIDAD

ES

ATENCIÓN- para la seguridad de las personas es importante respetar estas instrucciones y conservarlas

para usos futuros.

Lea las instrucciones detenidamente antes de efectuar la instalación.

La proyectación y la fabricación de los dispositivos

que componen el producto, así como la información

que contiene esta manual respetan las normativas vigentes sobre seguridad. No obstante esto, una instalación y una programación erróneas podrían causar

heridas graves tanto a las personas que realizan el

trabajo como a las que utilizarán la instalación. Por

este motivo, durante la instalación, es importante

seguir atentamente todas las instrucciones de este

manual.

No lleve a cabo la instalación si tiene dudas de cualquier naturaleza

y solicite las aclaraciones pertinentes al Servicio de asistencia Key

Automation.

Según la legislación Europea la realizción de una

puerta o una cancela automática debe respetar las

normas previstas por la Directiva 2006/42/CE (Directiva de máquinas) y, en particular, las normas EN

12445, EN 12453, EN 12635 y EN 13241-1, que permiten declarar la conformidad de la automatización.

En consideración a esto, la conexión denitiva de la automatización

a la red eléctrica, el ensayo de la instalación, su puesta en servicio

y la manutención periódica deben ser realizados por personal calicado y con experiencia, respetando las instrucciones que aparecen

en el cuadro "Ensayo y puesta en servicio de la automatización".

Además, deberá encargarse de establecer también las pruebas

previstas en función de los riesgos presentes y deberá comprobar

que se respete cuanto prevén las leyes, normativas y reglamentos:

especialmente el respeto de todos los requisitos de la norma EN

12445 que establece los métodos de prueba para la comprobación

de los automatismos para puertas y cancelas.

ATENCIÓN- antes de empezar con la instalación, realice los siguientes análisis y comprobaciones:

Compruebe que todos los dispositivos destinados a la automatización sean adecuados a la instalación que se debe realizar. Respecto a esto, compruebe con especial atención los datos que aparecen

en el capítulo "Características técnicas". No lleve a cabo la instalación si siquiera solo uno de estos dispositivos no es adecuado al

uso.

Compruebe que los dispositivos del kit son sucientes para garantizar la seguridad de la instalación y su funcionalidad.

Lleve a cabo un análisis de los riesgos que incluya la lista de los

requisitos esenciales de seguridad que aparecen en el anexo I de

la Directiva de máquinas, indicando las soluciones adoptadas. El

análisis de los riesgos es uno de los documentos que constituyen

el fascículo técnico de la automatización. Debe rellenarlo un instalador profesional.

Considerando las situaciones de riesgo que pueden

darse durante las fases de instalación y uso del pro-

ducto es necesario instalar la automatización observando las siguientes advertencias:

No modique ninguna parte de la automatización, únicamente

aquellas previstas en este manual. Operaciones de este tipo solo

pueden originar malos funcionamientos. El constructor declina cualquier responsabilidad por daños que se derive de productos modi-

cados arbitrariamente;

Evite que las partes de los componentes de la automatización puedan sumergirse en agua u otras sustancias líquidas. Durante la instalación evite que los líquidos penetren dentro de los dispositivos

presentes;

Si alguna sustancia líquida penetra en las partes de los componentes de la automatización, desconecte inmediatamente la alimentación eléctrica y diríjase al Servicio de asistencia Key Automation.

El uso de la automatización en tales condiciones puede originar

situaciones peligrosas;

No coloque los componentes de la automatización cerca de fuentes

de calor ni los exponga a llamas . Semejantes acciones pueden

dañarlos y causar malos funcionamientos, incendios o situaciones

peligrosas;

Todas las operaciones que requieran la apertura de la cubierta de

protección de los componentes deben realizarse con la central desconectada de la red de alimentación eléctrica. Si el dispositivo de

desconexión no está a la vista, coloque un cartel con el siguiente

aviso: "SE ESTÁN LLEVANDO A CABO TRABAJOS DE MANUTENCIÓN”;

La central debe estar conectada a una línea de alimentación eléctrica dotada de puesta tierra de seguridad;

El producto no puede considerarse un sistema de protección contra

la intrusión ecaz. Si desea protegerse ecazmente, es necesario

integrar la automatización con otros dispositivos;

El producto puede utilizarse exclusivamente tras la "puesta en servicio" de la automatización, como se especica en el parágrafo "Ensayo y puesta en servicio de la automatización";

Hay que prever en la red de alimentación de la instalación un dispositivo de desconexión con una distancia de apertura de los contactos que permita la desconexión completa en las condiciones que

dicta la categoría de sobretensión III;

Para la conexión de tubos rígidos y exibles o pasacables utilice

empalmes adecuados al grado de protección IP55 o superior;

La instalación eléctrica aguas arriba de la automatización debe responder a las normativas vigentes y llevarse a cabo a la perfección;

Se aconseja utilizar un botón de emergencia e instalarlo en las cercanías de la automatización (conectado a la entrada STOP de la

tarjeta de control) para que sea posible la detención inmediata de la

cancela o de la puerta en caso de peligro;

Este dispositivo no está destinado a personas (niños incluidos) con

capacidades físicas, sensoriales o mentales reducidas o falta de

experiencia o conocimientos, a menos que estén bajo la vigilancia

o que hayan recibido instrucciones respecto al uso del dispositivo

de una persona que vele por su seguridad;

Vigile a los niños para cerciorarse de que no jueguen con el aparato;

ATENCIÓN - El material del embalaje de todos los componentes de la automatización debe tirarse respetando totalmente la normativa presente a nivel local.

ATENCIÓN- Los datos e informaciones que se indican en este manual son susceptibles de sufrir modicaciones en cualquier momento y sin previo aviso

por parte de Key Automation S.r.l.

19

Page 20

ES

65 8 250

2 - INFORMACIÓN GENERAL DEL PRODUCTO

2.1 - Descripción del producto

Los motorreductores SHARP están destinados a la instalación en

sistemas para la elevación de persianas metálicas.

Los motorreductores SHARP están proyectados y fabricados para

el montaje de persianas metálicas enrollables con un sistema de

equilibrado (cestas porta-muelles) en los límites de peso indicados

en la tabla de especicaciones técnicas.

Está prohibido el uso de motorreductores para aplicaciones diferentes de las indicadas arriba.

2.2 - Modelos y características técnicas

Código Descripción

SW6200 Motor reversible para eje de persiana metálica ø 48-60 mm y corona ø 200-220 mm, 170 kg.

SW6200EF

SW6200BT

SW6200EFBT

Motor irreversible para eje de persiana metálica ø 48-60 mm y corona ø 200-220 mm, 170 kg.

Con electrofreno

Motor reversible para eje de persiana metálica ø 48-60 mm y corona ø 200-220 mm, 170 kg.

Dotado de circuito nal de carrera con mandos de baja tensión 24 V .

Motor irreversible para eje de persiana metálica ø 48-60 mm y corona ø 200-220 mm, 170 kg.

Dotado de circuito nal de carrera con mandos de baja tensión 24 V . Con electrofreno.

SW12200 Bimotor reversible para eje de persiana metálica ø 48-60 mm y corona ø 200-220 mm, 320 kg.

SW12200EF

Bimotor irreversible para eje de persiana metálica ø 48-60 mm y corona ø 200-220 mm, 320 kg.

Con electrofreno

DATOS TÉCNICOS

SW6200 SW12200

MODELO

ESPECIFICACIONES TÉCNICAS

Alimentación 230V ca 230V ca

Potencia motor 600W 1200W

Absorción 2,8 A 5,6 A

Pareja Nm 175 Nm 325 Nm

Velocidad del tambor 10 rpm 10 rpm

Temperatura de funcionamiento

Carrera máx. persiana metálica

Térmica mín. 7’ 6’

Condensador 20 µF 35 µF

Peso 9-10 Kg 13,5-14,5 Kg

SW6200EF SW12200EF

SW6200BT

SW6200EFBT

-20° + 55°C -20° + 55°C

6 m 6 m

2.3 - Dimensiones totales

20

325

350

R110

60

200

Fig. 1

Page 21

3 - COMPROBACIONES PRELIMINARES

ES

Antes de instalar el producto compruebe y controle los siguientes

puntos:

- Compruebe que la cancela o la puerta sean aptos para la automatización

- El peso y la dimensión de la cancela o de la puerta deben estar

dentro de los límites de uso especicados por la automatización en

la que se instala el producto.

- Compruebe la presencia y la solidez de las paradas mecánicas de

seguridad de la cancela o de la puerta.

- Compruebe que la zona de jación del producto no se inunde

- Condiciones de acidez o salinidad elevadas o que haya fuentes

de calor cercanas que pudieran causar mal funcionamientos del

producto

- En caso de condiciones climáticas extremas (por ejemplo en presencia de nieve, hielo, excursión térmica o temperaturas elevadas)

4 - INSTALACIÓN DEL PRODUCTO

4.2 - Instalación

podrían aumentar las fricciones y, por tanto, la fuerza necesaria

para el movimiento y el arranque inicial podrían ser superiores a los

necesarios en condiciones normales.

- Compruebe que el movimiento manual de la cancela o de la puer-

ta sea uido y que no haya zonas de mayor fricción o riesgo de

descarrilamiento.

Compruebe que la cancela o la puerta estén en equilibrio y permanezcan detenidas sea cual sea la posición en la que se las deje.

- Compruebe que la línea eléctrica a la se conectará el producto

cuente con puesta a tierra de seguridad y esté protegida por un

dispositivo magnetotérmico y diferencial

- Hay que prever en la red de alimentación de la instalación un

dispositivo de desconexión con una distancia de apertura de los

contactos que permita la desconexión completa en las condiciones

que dicta la categoría de sobretensión III.

- Compruebe que todo el material utilizado por la instalación esté

conforme a las normativas vigentes

Realice dos oricios en el tubo portante (consulte la Fig. 2), uno de

10,5 mm (Fig. 2 Ref.1) para la introducción del tornillo anti-rotación y

otro de 12,5 mm (Fig. 2 Ref. 2) para el paso del cable eléctrico, colocando, si es posible, el motorreductor en el centro, con la caja del

grupo de nal de carrera situada en una posición cómoda, tanto para

realizar la maniobra de separación y reaplicación del cárter como

para la de regulación del nal de carrera.

Si el motorreductor está equipado con un electrofreno, realice un ori-

cio adicional de 10 mm (Fig. 2 Ref. 3) para permitir el paso del cable

de desbloqueo manual.

Separe en dos la polea, desenroscando con una llave Allen de 6 mm

los tornillos M8x25.

Quite el cojinete de rodillos y colóquelo en un lugar limpio (no lo do-

ble, en ningún caso, en sentido contrario).

Separe los dos componentes del soporte motor desatornillando los

tornillos M8x25 con una llave Allen de 6 mm y vuelva a acoplarlos

procediendo al contrario respecto a la operación anterior (si el tubo

no tiene un diámetro de 60 mm, use los adaptadores de 48 mm).

Apriete completamente el tornillo M10x50 (consulte la Fig. 3, Ref. E)

usando la llave de 17.

Vuelva a introducir el cojinete de rodillos en el alojamiento, respetando su sentido de enrollado.

Introduzca la polea en el alojamiento, acoplando las dos mitades y

apretando bien los dos tornillos M8x25.

Enrosque el otro tornillo M10x50 (consulte la Fig. 5 ref. A) hasta que

ejercite presión en el tubo y fíjelo en su posición apretando la tuerca

con la llave de 17 mm. Para un montaje correcto, el motorreductor

deberá estar bien jado y la polea deberá girar con libertad.

Realice un oricio de 12 mm en el último elemento de la persiana

metálica, en correspondencia con el oricio M10 colocado en la supercie de la polea (vea Fig. 2 Ref. 4). Si la persiana metálica se

compone de elementos ondulados o irregulares, se recomienda introducir un elemento estándar plano de una longitud aproximada de 1

metro para evitar daños derivados de contracciones anómalas entre

persiana metálica y motorreductor.

Fije la persiana metálica a la polea utilizando la arandela y tornillos

M10x25 incluidos (vea Fig. 5 Ref. D).

En el caso de que la cesta porta-muelle y la polea del Sharp no

tengan el mismo diámetro, aplique sobre la polea el adaptador es-

pecíco para 220 mm incluido en los accesorios.

Introduzca el cable de alimentación en el oricio de 12,5 (Fig. 2

Ref.2) insertándolo en el tubo de apoyo y lleve a cabo las conexiones eléctricas (vea instrucciones).

si el motorreductor está dotado de electrofreno (vea Fig. 5 Ref. F),

introduzca en el oricio de 10 mm (Fig. 2 Ref.3) el cable de desbloqueo manual (vea Fig. 5 Ref. G). Para el correcto funcionamiento del

desbloqueo manual evite por completo que se creen pliegues en el

cable y que este realice curvas muy cerradas en su recorrido hacia

el suelo detrás del tubo.

Ver desde arriba

Ref.2

Ref.1

Ref.4

Fig. 2

Ref.3

21

Page 22

ES

4.1 - Conexiones eléctricas

Quite el cárter de protección de los micro-interruptores.

Introduzca el cable en el pasa-cables y realice las conexiones.

Es importante respetar la conexión del común del motor (COM) y

es indispensable realizar la toma de tierra.

Tarjeta base

900FC-SHARP

con microinterruptor de regulación

Se utiliza solo en versiones SW6200, SW6200EF, SW12200,

SW12200EF.

NF

OP CL COM

OP CL COM

EB EB EB EB

Fig. 3

C

OP CL

M

En la versión sin electrofreno, asegúrese de que está conectado el

puente en los bornes correspondientes.

Si se aplica el electrofreno con posterioridad, elimine el puente y,

en los mismos contactos, conecte los dos cables de la bobina.

Tarjeta 900FC-SHARPBT con microinterruptor de regulación de

baja tensión para el mando directamente desde el teclado.

se utiliza solo en versiones SW6200BT, SW6200EFBT

OP COM CL

COMMAND

F N

OP CL COM

Fig. 4

C

OP CL

M

4.3 - Prueba del sentido de marcha y regulación del nal de carrera de cierre

Para colocar el nal de carrera de cierre (vea Fig. 5 Ref. I) proceda

de la siguiente manera:

Desbloquee el regulador tirando ligeramente de la patilla lateral

(véase la Fig. 5b).

Una vez liberado el registro, gírelo hacia el micro-interruptor hasta

que se escuche el “clic” de apertura de los contactos del microinterruptor (vea Fig. 5 Ref. C).

Bloquee de nuevo el regulador presionando las dos mitades una

contra la otra (véase la Fig. 5c). ¡Compruebe que el regulador no

pueda girar!

Dé tensión. Si el motor no actúa, la conexión es correcta. De lo

contrario, desconecte la alimentación e invierta los cables conectados a los bornes o los dos cables dirigidos al motor.

No se debe modicar nunca la posición del común.

4.4 Regulación del nal de carrera de apertura

Tras haber regulado correctamente el nal de carrera de cierre

y haber comprobado el sentido de marcha, coloque el nal de

carrera de apertura desplazándolo utilizando de nuevo la patilla

lateral (véase la Fig. 5b); gire el regulador hacia el microinterruptor

respectivo colocándolo cerca, bloquee el regulador presionando las

dos mitades una contra la otra (véase la Fig. 5c). ¡Compruebe que

el regulador no pueda girar!

Alimente el motorreductor y enrrolle la persiana metálica hasta

que esta se detenga. En caso de que la apertura no sea idónea,

devuelva la persiana metálica a la posición de cierre y actúe de

nuevo como se ha descrito anteriormente acercando o alejando el

registro de la posición jada con anterioridad.

Las rayas blancas serigraadas en el circuito tienen la función de

ayudar al usuario en la colocación del nal de carrera de apertura.

A

E

D

B

C

G

Fig. 5b

22

F

Fig. 5

H

Fig. 5c

Page 23

5 - ENSAYO Y PUESTA EN SERVICIO DE LA AUTOMATIZACIÓN

ES

El ensayo de la instalación debe realizarlo un técnico calicado el

cual deberá llevar a cabo las pruebas requeridas por la normativa de referencia en función de los riesgos presentes, comproban-

5.1 Ensayo

Hay que someter a ensayo a todos los componentes de la instalación, siguiendo el procedimiento que se indica en los correspondientes manuales de instrucciones.

Compruebe que se respetan las indicaciones del Capítulo 1 – Advertencias para la seguridad

Compruebe que la cancela o la puerta se puedan mover libremente

al desbloquear la automatización y que estén en equilibrio y permanezcan detenidas sea cual sea la posición en la que se las deje.

Compruebe el correcto funcionamiento de todos los dispositivos

5.2 Puesta en servicio

Tras haber probado todos (y no algunos) los dispositivos de la instalación se puede proceder a su puesta en servicio.

Será necesario realizar y conservar durante 10 años el fascículo

técnico de la instalación que deberá contener el esquema eléctrico,

el dibujo o foto de la instalación, el análisis de los riesgos y las

soluciones adoptadas, la declaración de conformidad del fabricante

de todos los dispositivos conectados, el manual de instrucciones de

cada dispositivo y el plan de manutención de la instalación.

Fije en la cancela o la puerta una placa con los datos de la automatización, el nombre del responsable de la puesta en servicio, el

número de matrícula y el año de construcción, la marca CE

Fije una placa que indique las operaciones necesarias para desbloquear la instalación manualmente

do el respeto de cuanto prevén las normativas, especialmente la

EN12445, que indica los métodos de prueba para las automatizaciones de puertas y cancelas.

conectados (fotocélulas, bordes sensibles, botones de emergencia,

otros) efectuando las pruebas de apertura, cierre y detención de la

cancela o de la puerta mediante los dispositivos de control conectados (transmisores, botones, selectores)

Efectúe las mediciones de la fuerza de impacto tal y como prevé la

normativa EN12445; en el caso de no obtener con las mediciones

los resultados deseados regule las funciones de velocidad, fuerza

motora o deceleraciones de la central hasta encontrar la conguración adecuada.

Realice y entregue al usuario nal la declaración de conformidad,

las instrucciones y advertencias de uso para el usuario nal y el

plano de manutención de la instalación

Asegúrese de que el usuario haya comprendido el correcto funcionamiento automático, manual y de emergencia de la automatización.

Informe también por escrito al usuario nal de los peligros y riesgos

todavía presentes

ATENCIÓN - tras la detección de un obstáculo, la cancela o

puerta se detiene en apertura y se excluye el cierre automático;

para retomar el movimiento se debe pulsar el botón de control

o utilizar el transmisor.

6 - PROFUNDIZACIONES

6.1 - Instalaciones de pareja de motorreductores

Coloque los motorreductores SHARP (consulte la Fig. 7) en los dos

extremos del tubo, con las poleas opuestas, recordando siempre

colocar los grupos de nal de carrera en una posición cómoda tanto

para poner como para quitar el cárter, así como para realizar las re-

gulaciones de los nales de carrera. Para instalar en el tubo los dos

motorreductores, proceda de la misma forma usada para uno solo.

(vea Conexiones eléctricas)

Fig. 6

OP CL COM

NF

OP CL COM

EB EB

OP CL COM

OP CL COM

B

EB EB

B

En caso de uso de un par de motorreductores, el motorreductor M1

será el único que reciba alimentación directa de la red, y solo se

realizarán las regulaciones de tope de nal de recorrido en este.

El motorreductor M2 se alimentará de un segmento de cable conectado a los mismos bornes del motorreductor M1 solo con las

conexiones de los dos sentidos de marcha invertidas entre ellas y

se inutilizarán el nal de carrera y los microinterruptores M1, ya que

M2 no necesita regulación (vea Fig. 5 Ref B y C).

Las conexiones eléctricas se realizarán de la misma forma que para

un motor.

Fig. 7

C

OP CL

M1

C

OP CL

M2

23

Page 24

ES

7- INSTRUCCIONES Y ADVERTENCIAS DESTINADAS AL USUARIO FINAL

Key Automation S.r.l. produce sistemas para la automatización de

cancelas, puertas de garaje automáticas, cerraduras electrónicas,

barreras para aparcamientos y carreteras. Key Automation no es el

productor de su automatización, que es el resultado de una obra de

análisis, valoración, selección de materiales y realización de la insta-

lación llevada a cabo por su instalador de conanza. Cada automatización es única y solo su instalador posee la experiencia y la pro-

fesionalidad necesarias para realizar una instalación de acuerdo con

sus exigencias, segura y able a lo largo de los años y, sobre todo,

realizada a la perfección y de acuerdo con las normativas en vigor.

Incluso si su automatización satisface el nivel de seguridad requerido

por las normativas, no se excluye la existencia de un "riesgo residual", esto es la posibilidad de que se puedan generar situaciones

peligrosas debidas, normalmente, a un uso inconsciente o erróneo;

por este motivo deseamos darle algunos consejos sobre el comportamiento que hay que seguir:

• Antes de utilizar por primera vez la automatización, pida al instalador que le explique el origen de los riesgos residuales.

• Conserve el manual para consultar cualquier duda que le pueda

surgir en un futuro y entrégueselo al nuevo propietario de la automatización, si esta cambia de manos.

• Un uso inconsciente e impropio de la automatización puede hacer

que esta sea peligrosa: no accione el movimiento de la automatización si en su radio de acción hay personas, animales o cosas.

• Niños: una instalación de automatización proyectada adecuadamente garantiza un alto grado de seguridad, impidiendo con sus sistemas de detección el movimiento en presencia de personas o cosas

y garantizando una activación siempre previsible y segura. No obstante, es prudente prohibir a los niños jugar en las proximidades de la

automatización y, para evitar activaciones involuntarias, no dejar los

mandos a distancia a su alcance.

• Manutención: como cualquier maquinaria, su automatización necesita una manutención periódica para poder tener una vida útil larga y

funcionar de manera segura. Establezca con su instalador un plano

de manutención con frecuencia periódica; Key Automation aconseja

una intervención cada 6 meses para un uso doméstico normal, pero

este periodo puede variar en función de la intensidad de uso. Cualquier intervención de control, manutencón o reparación debe reali-

zarla solo personal cualicado.

• No modique la instalación y los parámetros de programación y re-

gulación de la automatización: la responsabilidad es de su instalador.