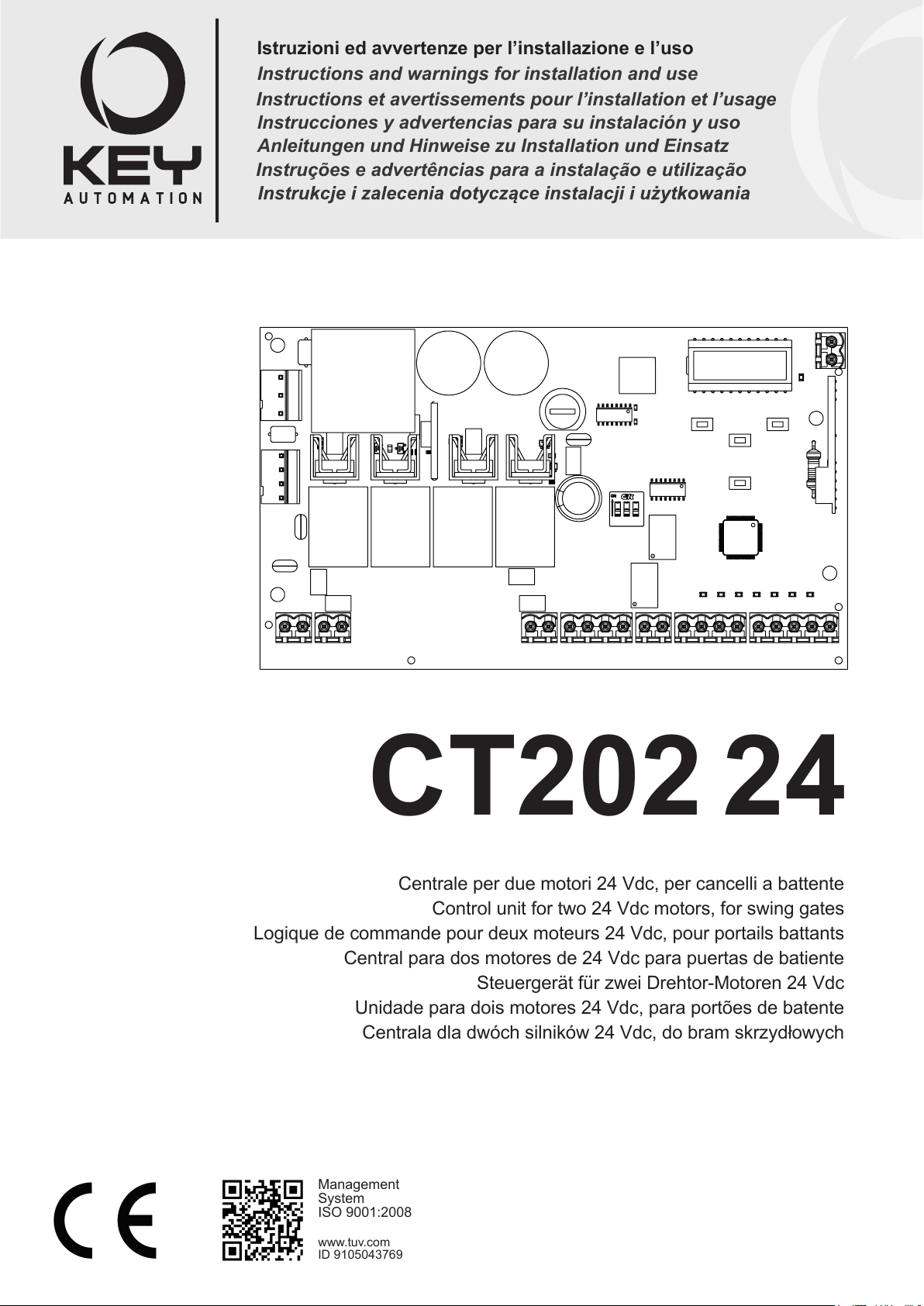

Key Gates CT20224 User Manual

Istruzioni ed avvertenze per l’installazione e l’uso

Instructions and warnings for installation and use

Instructions et avertissements pour l’installation et l’usage

Instrucciones y advertencias para su instalación y uso

Anleitungen und Hinweise zu Installation und Einsatz

Instruções e advertências para a instalação e utilização

CT202 24

Centrale per due motori 24 Vdc, per cancelli a battente

Control unit for two 24 Vdc motors, for swing gates

Logique de commande pour deux moteurs 24 Vdc, pour portails battants

Central para dos motores de 24 Vdc para puertas de batiente

Steuergerät für zwei Drehtor-Motoren 24 Vdc

Unidade para dois motores 24 Vdc, para portões de batente

Centrala dla dwóch silników 24 Vdc, do bram skrzydłowych

Management

System

ISO 9001:2008

www.tuv.com

ID 9105043769

IT

INDICE

1

Avvertenze per la sicurezza

pag. 3

2

2.1

2.2

2.3

2.4

Introduzione al prodotto

Descrizione della centrale

Descrizione dei collegamenti

Modelli e caratteristiche tecniche

Elenco cavi necessari

pag. 4

pag. 4

pag. 4

pag. 4

pag. 5

3

Veriche preliminari

pag. 5

4

4.1

4.2

4.3

4.4

4.5

Installazione del prodotto

Collegamenti elettrici

Visualizzazione modalità normale

Autoapprendimento della corsa

Apprendimento di un trasmettitore

Personalizzazione dell’impianto - MENU BASE

pag. 6

pag. 6

pag. 7

pag. 9

pag. 11

pag. 12

5

5.1

5.2

Collaudo e messa in servizio

Collaudo

Messa in servizio

pag. 13

pag. 13

pag. 13

6

Approfondimenti - MENU AVANZATO

pag. 14

7

Istruzioni ed avvertenze destinate

all’utilizzatore nale

pag. 16

8

Dichiarazione CE di conformità

pag. 115

2

1 - AVVERTENZE PER LA SICUREZZA

IT

ATTENZIONE – ISTRUZIONI ORIGINALI – importanti istruzioni

di sicurezza. É importante per la sicurezza delle persone se-

guire le seguenti istruzioni di sicurezza. Conservare queste

istruzioni.

Leggere attentamente le istruzioni prima di eseguire l’installazione.

La progettazione e la fabbricazione dei dispositivi che compongono il prodotto e le informazioni contenute nel presente

manuale rispettano le normative vigenti sulla sicurezza. Ciò

nonostante un’installazione e una programmazione errata possono causare gravi ferite alle persone che eseguono il lavoro

e a quelle che useranno l’impianto. Per questo motivo, durante

l’installazione, è importante seguire attentamente tutte le istruzioni riportate in questo manuale.

Non procedere con l’installazione se si hanno dubbi di qualunque

natura e richiedere eventuali chiarimenti al Servizio Assistenza Key

Automation.

Per la legislazione Europea la realizzazione di una porta automatica o un cancello automatico deve rispettare le norme previste dalla Direttiva 2006/42/CE (Direttiva Macchine) e in particolare, le norme EN 12445; EN 12453; EN 12635 e EN 13241-1,

che consentono di dichiarare la conformità dell’automazione.

In considerazione di ciò, il collegamento denitivo dell’automatismo

alla rete elettrica, il collaudo dell’impianto, la sua messa in servizio

e la manutenzione periodica devono essere eseguiti da personale

qualicato ed esperto, rispettando le istruzioni riportate nel riquadro

“Collaudo e messa in servizio dell’automazione”.

Inoltre, egli dovrà farsi carico di stabilire anche le prove previste in

funzione dei rischi presenti e dovrà vericare il rispetto di quanto

previsto da leggi, normative e regolamenti: in particolare, il rispetto

di tutti i requisiti della norma EN 12445 che stabilisce i metodi di

prova per la verica degli automatismi per porte e cancelli.

ATTENZIONE - Prima di iniziare l’installazione, effettuare le seguenti analisi e veriche:

vericare che i singoli dispositivi destinati all’automazione siano

adatti all’impianto da realizzare. Al riguardo, controllare con particolare attenzione i dati riportati nel capitolo “Caratteristiche tecniche”.

Non effettuare l’installazione se anche uno solo di questi dispositivi

non è adatto all’uso;

vericare se i dispositivi acquistati sono sufcienti a garantire la sicurezza dell’impianto e la sua funzionalità;

eseguire l’analisi dei rischi che deve comprendere anche l’elenco

dei requisiti essenziali di sicurezza riportati nell’Allegato I della Direttiva Macchine, indicando le soluzioni adottate. L’analisi dei rischi

è uno dei documenti che costituiscono il fascicolo tecnico dell’automazione. Questo dev’essere compilato da un installatore professionista.

Considerando le situazioni di rischio che possono vericarsi

durante le fasi di installazione e di uso del prodotto è necessario installare l’automazione osservando le seguenti avvertenze:

comunque da una persona con qualica similare in modo da prevenire ogni rischio;

se sostanze liquide penetrano all’interno delle parti dei componenti

dell’automazione, scollegare immediatamente l’alimentazione elettrica e rivolgersi al Servizio Assistenza Key Automation. L’utilizzo

dell’automazione in tali condizioni può causare situazioni di pericolo;

non mettere i vari componenti dell’automazione vicino a fonti di ca-

lore né esporli a amme libere. Tali azioni possono danneggiarli ed

essere causa di malfunzionamenti, incendio o situazioni di pericolo;

tutte le operazioni che richiedono l’apertura del guscio di protezione dei vari componenti dell’automazione, devono avvenire con la

centrale scollegata dall’alimentazione elettrica. Se il dispositivo di

sconnessione non è a vista, apporre un cartello con la seguente

dicitura: “MANUTENZIONE IN CORSO”;

tutti i dispositivi devono essere collegati ad una linea di alimentazione elettrica dotata di messa a terra di sicurezza;

il prodotto non può essere considerato un efcace sistema di protezione contro l’intrusione. Se desiderate proteggervi efcacemente,

è necessario integrare l’automazione con altri dispositivi;

il prodotto può essere utilizzato esclusivamente dopo che è stata

effettuata la “messa in servizio” dell’automazione, come previsto nel

paragrafo “Collaudo e messa in servizio dell’automazione”;

prevedere nella rete di alimentazione dell’impianto un dispositivo di

disconnessione con una distanza di apertura dei contatti che consenta la disconnessione completa nelle condizioni dettate dalla categoria di sovratensione III;

per la connessione di tubi rigidi e essibili o passacavi utilizzare

raccordi conformi al grado di protezione IP55 o superiore;

l’impianto elettrico a monte dell’automazione deve rispondere alle

vigenti normative ed essere eseguito a regola d’arte;

si consiglia di utilizzare un pulsante di emergenza da installare nei

pressi dell’automazione (collegato all’ingresso STOP della scheda

di comando) in modo che sia possibile l’arresto immediato in caso

di pericolo;

questo dispositivo non è destinato a essere usato da persone (bambini compresi) le cui capacità siche, sensoriali o mentali siano ridotte, oppure con mancanza di esperienza o di conoscenza, a meno

che esse abbiano potuto beneciare, attraverso l’intermediazione di

una persona responsabile della loro sicurezza, di una sorveglianza

o di istruzioni riguardanti l’uso del dispositivo;

prima di avviare l’automazione assicurarsi che le persone non siano

nelle immediate vicinanze;

prima di procedere a qualsiasi operazione di pulizia e manutenzione

dell’automazione eseguire la disconnessione dalla rete elettrica;

particolare attenzione per evitare lo schiacciamento tra la parte gui-

data ed eventuali elementi ssi circostanti;

non eseguire modiche su nessuna parte dell’automatismo se non

quelle previste nel presente manuale. Operazioni di questo tipo

possono solo causare malfunzionamenti. Il costruttore declina ogni

responsabilità per danni derivanti da prodotti modicati arbitrariamente;

evitare che le parti dei componenti dell’automazione possano venire

immerse in acqua o in altre sostanze liquide. Durante l’installazione evitare che i liquidi possano penetrare all’interno dei dispositivi

presenti;

se il cavo di alimentazione risulta danneggiato esso deve essere

sostituito dal costruttore o dal suo servizio di assistenza tecnica o

i bambini devono essere sorvegliati per sincerarsi che non giochino

con l’apparecchio.

ATTENZIONE - Il materiale dell’imballaggio di tutti i componenti

dell’automazione deve essere smaltito nel pieno rispetto della

normativa presente a livello locale.

ATTENZIONE - I dati e le informazioni indicate in questo manuale sono da ritenersi suscettibili di modica in qualsiasi momento e senza obbligo di preavviso da parte di Key Automation

S.r.l.

3

IT

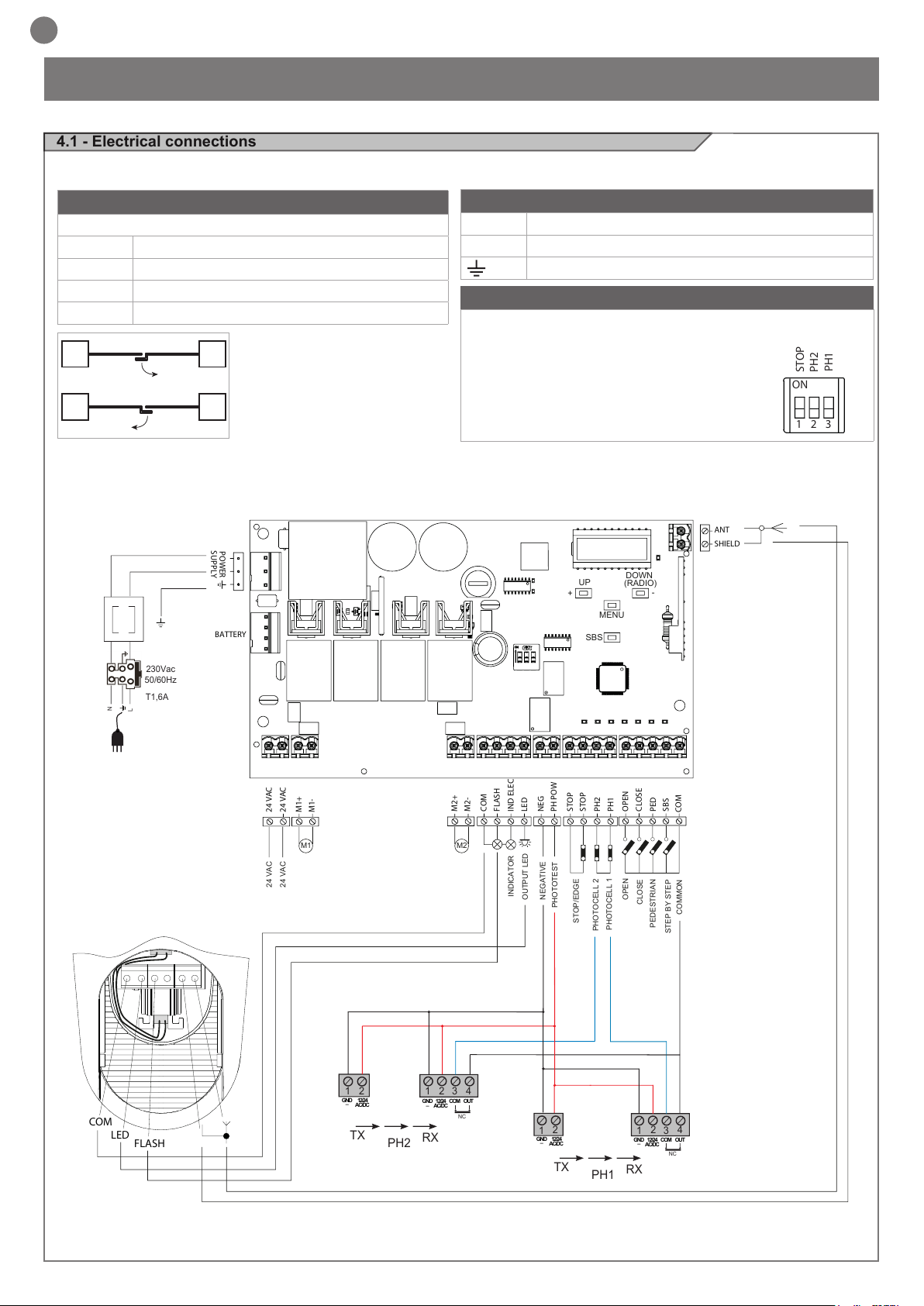

24 VAC

24 VAC

M1+

M1-

M2+

M2-

COM

FLASH

IND ELEC

LED

NEG

PH POW

STOP

STOP

PH2

PH1

OPEN

CLOSE

SBS

PED

COM

SHIELD

ANT

POWER

SUPPLY

UP

+ -

MENU

SBS

DOWN

(RADIO)

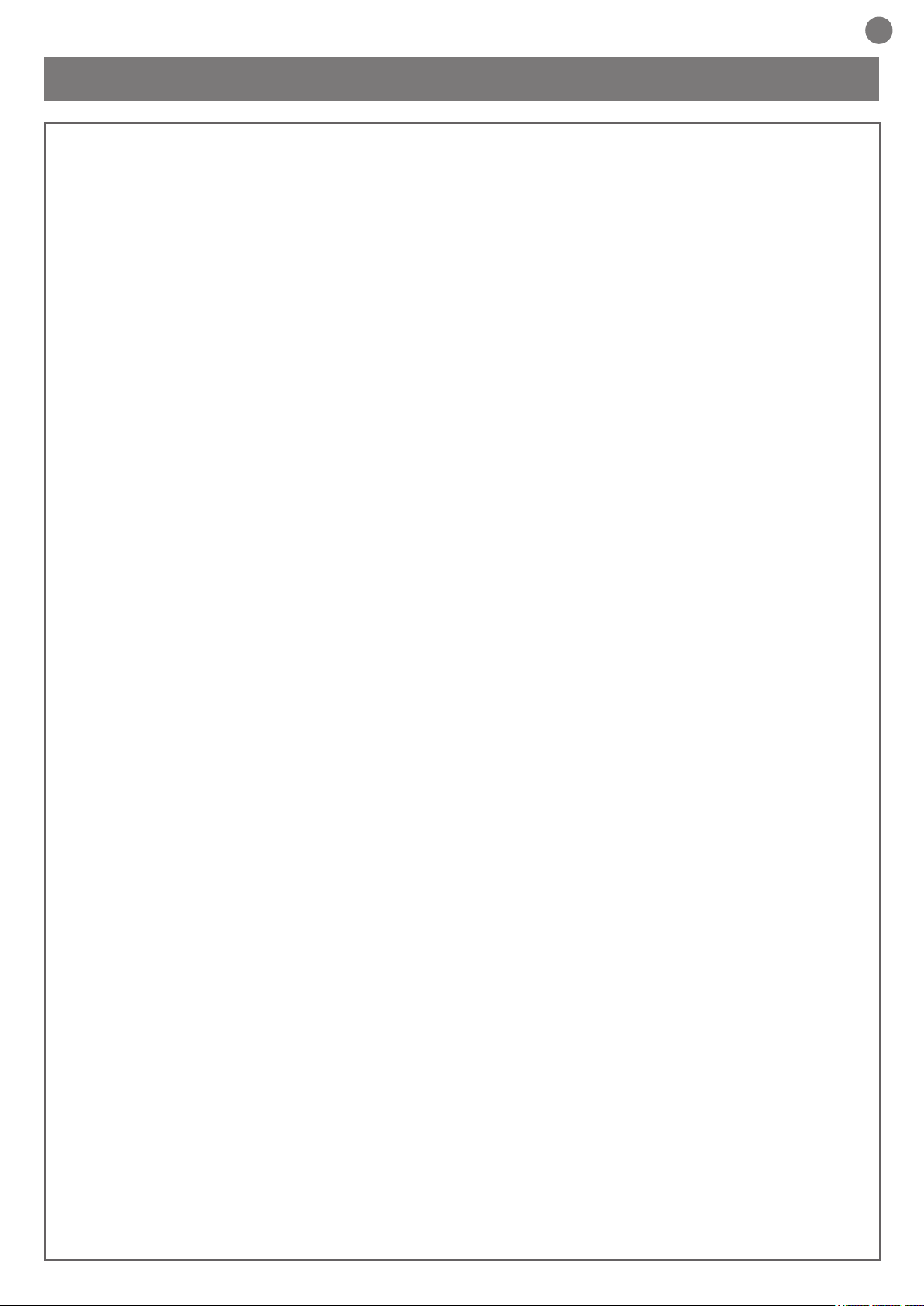

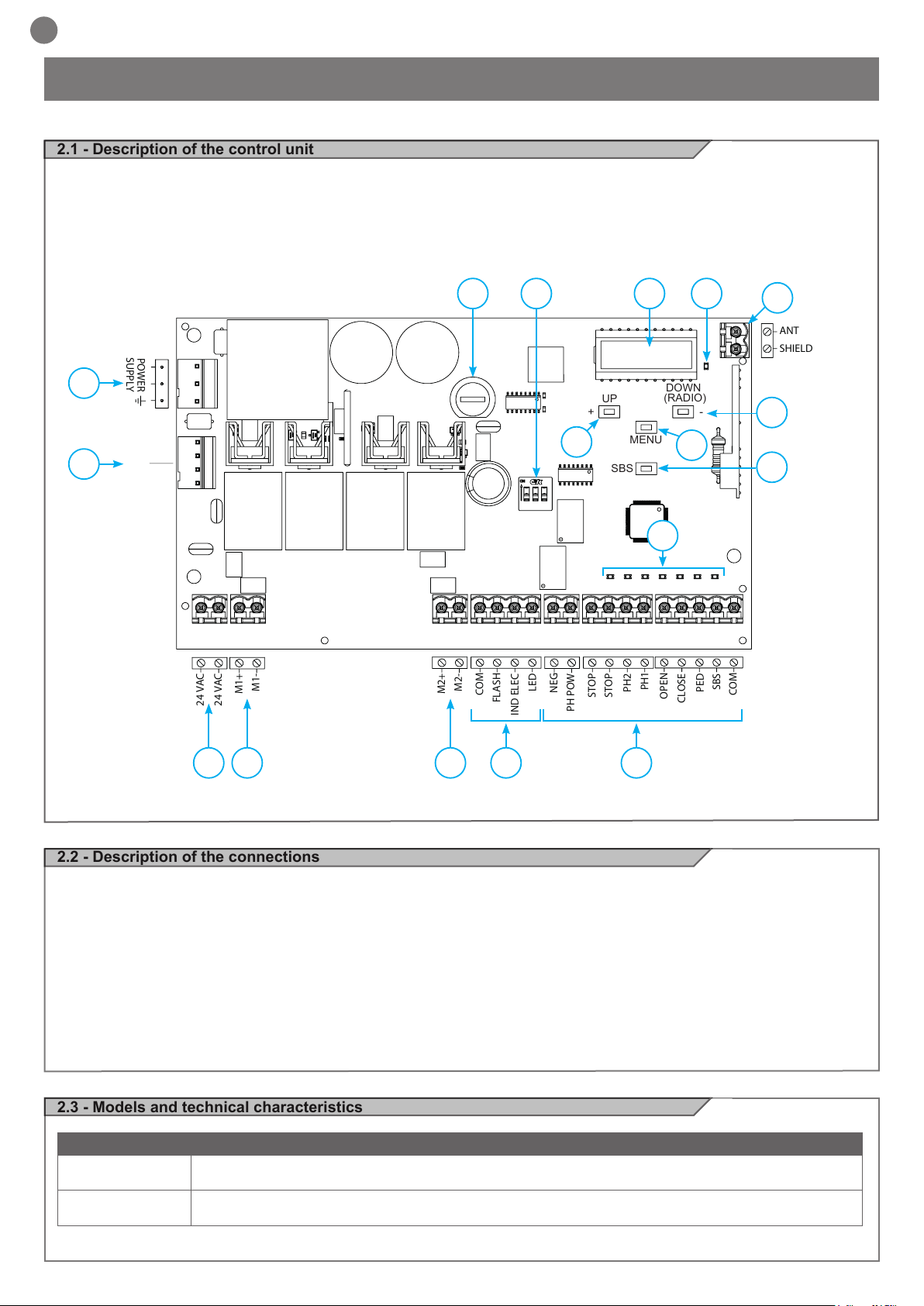

2 - INTRODUZIONE AL PRODOTTO

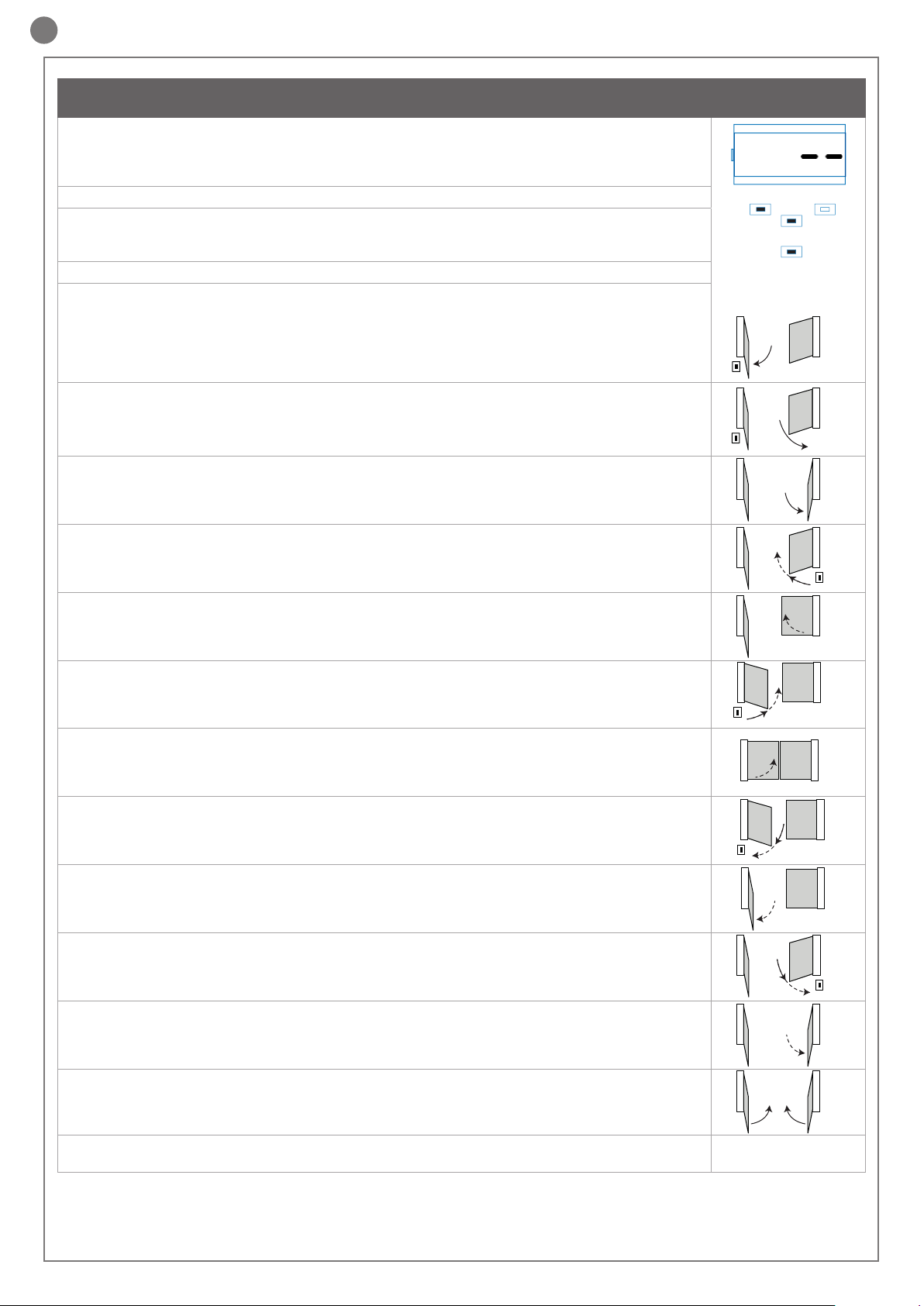

2.1 - Descrizione della centrale

La centrale CT20224 è il più moderno ed efciente sistema di controllo

per i motori Key Automation per l’apertura e la chiusura elettrica di

cancelli a battente.

Ogni altro uso improprio della centrale è vietato. La CT20224 è dotata

di un display che permette una facile programmazione ed il costante

monitoraggio dello stato degli ingressi; inoltre la struttura a menù

permette una semplice impostazione dei tempi di lavoro e delle logiche di funzionamento.

68 7 15

14

2

(ACCESSORIO KBP)

BATTERIE

11

13

4

12

10

9

1 13

5 3

2.2 - Descrizione dei collegamenti

1- Collegamento alimentazione motori

2- Collegamento alimentazione trasformatore

3- Collegamento uscite 24Vdc e 24Vac, comandi e sicurezze

4- Connettore per caricabatteria KBP

5- Collegamento lampeggiante, luce di cortesia, spia cancello aperto/

elettroserratura

6- Display di segnalazione funzioni

7- Dip switch sicurezze

8- Fusibile 2AT ritardato

9- STOP-PH2-PH1-OPEN-CLOSE-PED-SBS led

sicurezze e led segnalazione comandi

10- SBS pulsante passo passo

11- UP + pulsante up

12- MENU pulsante menu

13- DOWN - (RADIO) pulsante down e menu radio

14- Antenna

15- Led KEY

2.3 - Modelli e caratteristiche tecniche

CODICE DESCRIZIONE

900CT20224 Centrale 24V per due motori per cancelli a battente

900CT20224L Centrale 24V per due motori per cancelli a battente (115 V)

4

IT

- Alimentazione protetta contro i cortocircuiti all’interno della centrale, sui motori e sugli accessori collegati;

- Rilevamento degli ostacoli;

- Disattivazione degli ingressi di sicurezza tramite dip switch: non

occorre ponticellare i morsetti relativi alla sicurezza non installata,

è sufciente disabilitare la funzione da dip switch.

- Apprendimento automatico dei tempi di lavoro;

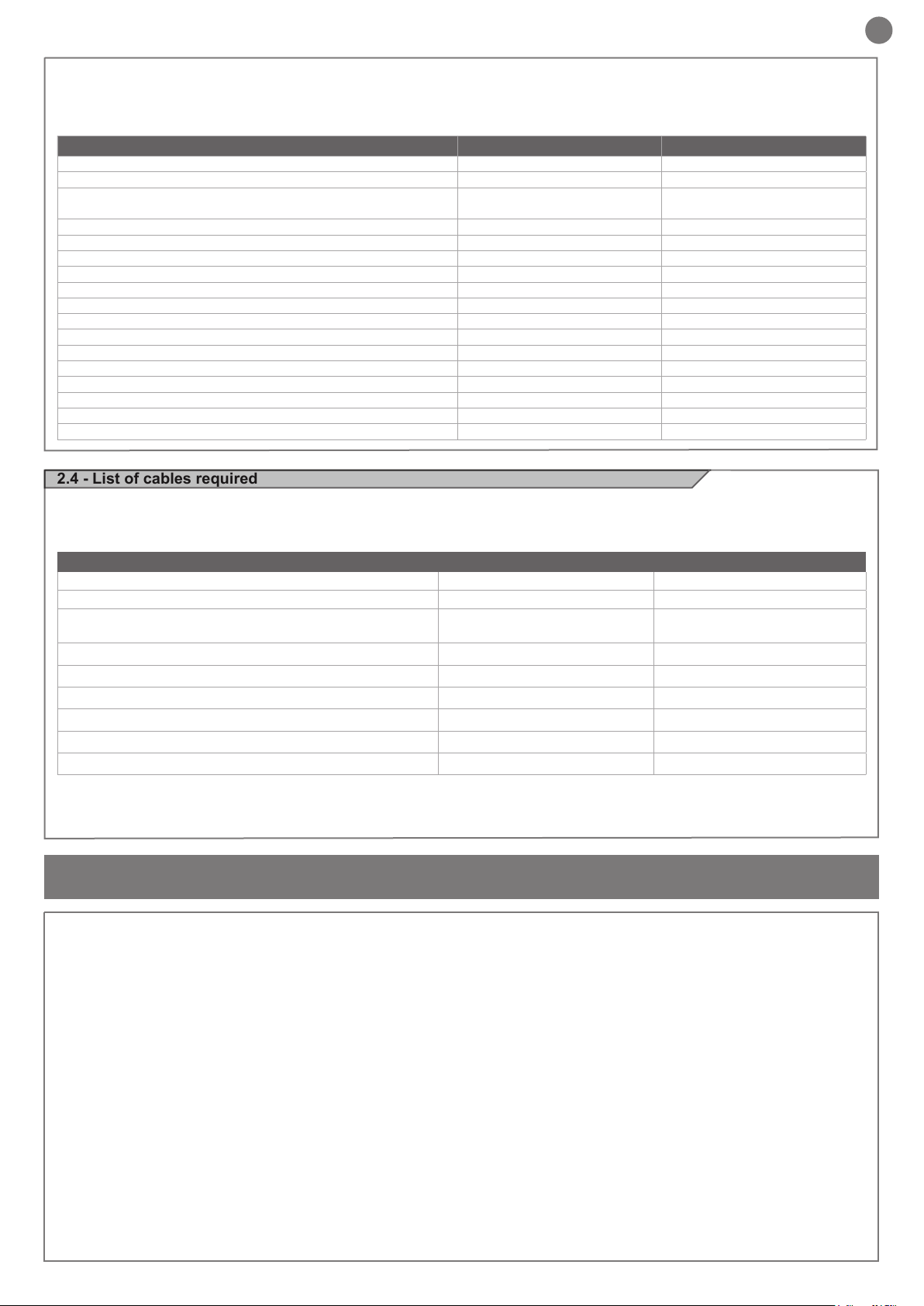

CARATTERISTICHE TECNICHE CT202 24 CT202 24L

Alimentazione (L-N) 230Vac (+10% - 15%) 50/60 Hz 115Vac (+10% - 15%) 50/60 Hz

Potenza nominale 210W massimo 210W massimo

Uscita alimentazione fotocellule

24Vdc (non regolato) massimo

250mA

24Vdc (non regolato) massimo

250mA

Uscita lampeggiante 24Vdc (non regolato) 15W 24Vdc (non regolato) 15W

Uscita luce di cortesia 24Vdc (non regolato) 15W 24Vdc (non regolato) 15W

Uscita elettroserratura 12Vac 15VA massimo 12Vac 15VA massimo

Uscita spia cancello aperto 24Vdc (non regolato) 5W 24Vdc (non regolato) 5W

Ingresso antenna 50Ω cavo tipo RG58 50Ω cavo tipo RG58

Temperatura di funzionamento -20°C + 55°C -20°C + 55°C

Fusibili accessori 2AT 2AT

Fusibili linea alimentazione 1.6AT 3.15AT

N° max trasmettitori memorizzabili FIX CODE 150 150

N° max trasmettitori memorizzabili ROLLING CODE 150 150

Utilizzo in atmosfera particolarmente acida, salina o esplosiva NO NO

Grado di protezione IP54 IP54

Dimensioni della centrale 222 x 110 x 275 H mm 222 x 110 x 275 H mm

Peso 3,93 kg 3,93 kg

2.4 - Elenco cavi necessari

Nell'impianto tipico i cavi necessari per i collegamenti dei vari dispositivi sono indicati nella tabella elenco cavi.

I cavi utilizzati devono essere adatti al tipo di installazione; ad esem-

pio si consiglia un cavo tipo H03VV-F per posa in ambienti interni

oppure H07RN-F se posato all'esterno.

SPECIFICHE TECNICHE CAVI ELETTRICI

Collegamento cavo limite massimo consentito

Linea elettrica di alimentazione 1 x cavo 3 x 1,5 mm

Lampeggiante, luce cortesia

Antenna

3 x 0,5 mm2 **

1 x cavo tipo RG58

Elettroserratura 1 x cavo 2 x 1 mm

Fotocellule trasmettitore 1 x cavo 2 x 0,5 mm

Fotocellule ricevitore 1 x cavo 4 x 0,5 mm

Bordo sensibile 1 x cavo 2 x 0,5 mm

Selettore a chiave 1 x cavo 4 x 0,5 mm2 ** 20 m

Linea alimentazione motore 1 x cavo 2 x 1,5 mm

2

20 m *

20 m

20 m (consigliato < 5 m)

2

2

2

2

2

10 m

20 m

20 m

20 m

10 m

* Se il cavo di alimentazione supera i 20 m di lunghezza occorre utilizzare un cavo con sezione maggiore (3x2,5 mm2) ed è necessario

installare una messa a terra di sicurezza in prossimità dell’automazione

** In alternativa possono essere utilizzati due cavi 2 x 0,5 mm

2

3 - VERIFICHE PRELIMINARI

Prima di installare il prodotto vericare e controllare i seguenti punti:

controllare che il cancello,la porta o la barriera siano adatti ad essere automatizzati;

il peso e la dimensione del cancello o della porta e il bilanciamento

dell’asta della barriera devono rientrare nei limiti d’impiego specicati per l’automazione su cui viene installato il prodotto;

controllare la presenza e la solidità degli arresti meccanici di sicurezza del cancello o della porta;

vericare che la zona di ssaggio del prodotto non sia soggetta ad

allagamenti;

condizioni di elevata acidità o salinità o la vicinanza a fonti di calore

potrebbero causare malfunzionamenti del prodotto;

in caso di condizioni climatiche estreme (per esempio in presenza di

neve, ghiaccio, elevata escursione termica, temperature elevate) gli

attriti potrebbero aumentare e quindi la forza necessaria per la mo-

vimentazione e lo spunto iniziale potrebbe essere superiori a quella

necessaria in condizioni normali;

controllare che la movimentazione manuale del cancello, della porta

o della barriera sia uida e priva di zone di maggiore attrito o vi sia

rischio di deragliamento dello stesso;

controllare che il cancello, la porta o la barriera siano in equilibrio e

rimangano quindi fermi se lasciati in qualsiasi posizione;

vericare che la linea elettrica a cui sarà collegato il prodotto sia

provvista di opportuna messa a terra di sicurezza e protetta da un

dispositivo magnetotermico e differenziale;

prevedere nella rete di alimentazione dell’impianto un dispositivo di

disconnessione con una distanza di apertura dei contatti che consenta la disconnessione completa nelle condizioni dettate dalla categoria di sovratensione III;

vericare che tutto il materiale utilizzato per l’installazione sia conforme alle normative vigenti.

5

IT

PHOTOTEST

OUTPUT LED

OPEN

PHOTOCELL 1

PHOTOCELL 2

CLOSE

PEDESTRIAN

STEP BY STEP

COMMON

STOP/EDGE

INDICATOR

NEGATIVE

24 VAC

24 VAC

M1 M2

2

3

4

1

1

2

TX

RX

NC

PH2

2

3

4

1

1

2

TX

RX

PH1

GND_12/24

AC/DC

GND

_

12/24

AC/DC

COM

OUT

GND_12/24

AC/DC

GND

_

12/24

AC/DC

COM

OUT

NC

N

T1,6A

L

230Vac

50/60Hz

COM

LED

FLASH

24 VAC

24 VAC

M1+

M1-

M2+

M2-

COM

FLASH

IND ELEC

LED

NEG

PH POW

STOP

STOP

PH2

PH1

OPEN

CLOSE

SBS

PED

COM

BATTERY

SHIELD

ANT

POWER

SUPPLY

UP

+

-

MENU

SBS

DOWN

(RADIO)

ON

1 2 3

STOP

PH2

PH1

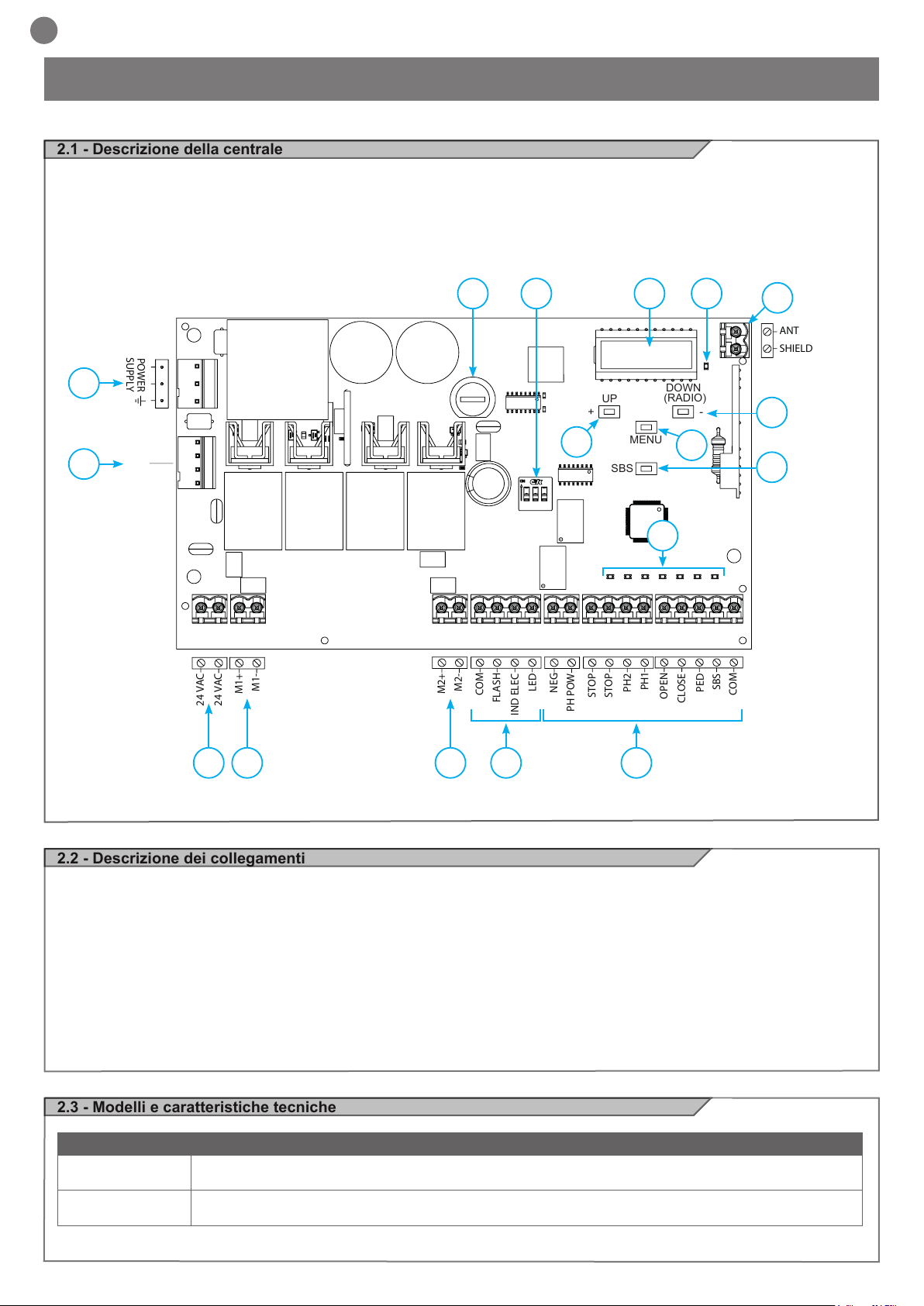

4 - INSTALLAZIONE DEL PRODOTTO

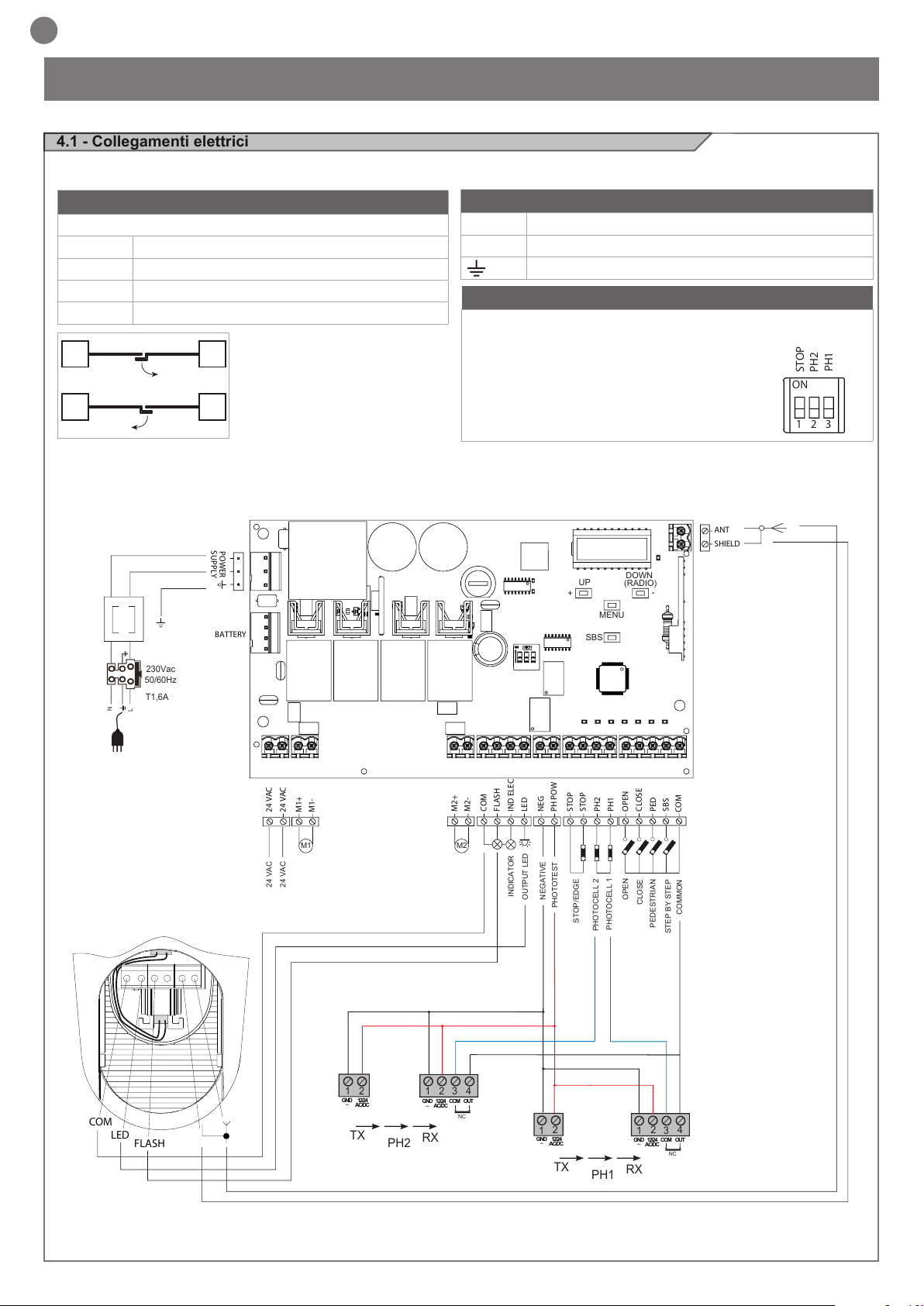

4.1 - Collegamenti elettrici

ATTENZIONE - Prima di effettuare i collegamenti vericare che la centrale non sia alimentata

COLLEGAMENTO MOTORI

Morsettiera collegamenti alimentazione

M1 + Alimentazione motore M1 +

M1 - Alimentazione motore M1 M2 + Alimentazione motore M2 +

M2 - Alimentazione motore M2 -

M1M2

M2M1

CONNETTORE ALIMENTAZIONI

L Fase alimentazione 230 Vac (120 Vac) 50-60 Hz

N Neutro alimentazione 230 Vac (120 Vac) 50-60 Hz

Terra

SELETTORE DIP SWITCH

Settato su “ON” disabilita gli ingressi STOP, PH1, PH2

Elimina la necessita’ di ponticellare gli ingressi su morsettiera.

ATTENZIONE - con dip switch in ON

le sicurezze collegate sono escluse

6

CONNETTORI SICUREZZE E COMANDI

n

24 VAC Alimentazione accessori 24 Vac non regolati, 200 mA (con funzionamento batteria uscita non attiva)

24 VAC Alimentazione accessori 24 Vac non regolati, 200 mA (con funzionamento batteria uscita non attiva)

COM Comune per uscite FLASH-IND-LED

FLASH Uscita lampeggiante 24Vdc (non regolato), massimo 15W

IND/ELEC

LED

NEG Alimentazione fotocellule negativa

PH-POW

STOP

PH2

PH1

OPEN

CLOSE

PED

SBS

COM Comune per ingressi PH2-PH1-OPEN-CLOSE-PED-SBS

SHIELD Antenna - calza -

ANT Antenna - segnale -

Uscita IND uscita spia cancello aperto 24 Vdc non regolati 5W MAX / Uscita elettroserratura 12Vac, 15VA massimo

selezionabile con parametro IN.D.

Uscita luce di cortesia 24Vdc (non regolata), massimo 15W, gestibile anche via radio ON-OFF (4° canale radio

selezionando fC.y. = 2, tC.y. = 0)

Alimentazione positiva fotocellule PH1, PH2; fototest selezionabile con parametro tp.h. 24 Vdc, 250 mA

STOP sicurezza contatto NC tra STOP e STOP (attenzione, con dip switch 1 in ON disabilita ingresso sicurezza). Tale

ingresso viene considerato una sicurezza; il contatto può essere disattivato in qualsiasi momento bloccando immediatamente l’automazione disabilitando qualsiasi funzione compresa la chiusura automatica.

Costa sicurezza, ON/OFF contatto NC o resistiva 8K2 tra STOP e STOP.

Ingresso selezionabile tramite paramentro Ed.M.

Fotocellule (apertura) contatto NC tra PH2 e COM (attenzione, con dip switch 2 in ON disabilita ingresso sicurezza

FOTOCELLULA 2). La fotocellula interviene in qualsiasi momento durante l’apertura dell’automazione provocando

l’immediato blocco del moto, l’automazione continuerà l’apertura al ripristino del contatto. In caso di intervento in chiusura (parametro Ph.2. = 0) l’automazione si ferma e al disinpegno riapre.

Fotocellule (chiusura) contatto NC tra PH1 e COM (attenzione, con dip switch 3 in ON disabilita ingresso sicurezza

FOTOCELLULA 1). La fotocellula interviene in qualsiasi momento durante la chiusura dell’automazione provocando

l’immediato blocco del moto invertendo il senso di marcia

Comando APERTURA contatto NA tra OPEN e COM

Contatto per la funzione UOMO PRESENTE. Il cancello APRE nche’ e’ premuto il contatto

Comando CHIUSURA contatto NA tra CLOSE e COM

Contatto per la funzione UOMO PRESENTE. Il cancello CHIUDE nche’ e’ premuto il contatto

Comando PEDONALE contatto NA tra PED e COM

Comando di apertura parziale dell’anta in base alla selezione software (non attivo in modalità barriera/basculante)

Comando PASSO PASSO contatto NA tra SBS e COM

Comando Apre/Stop/Chiude/Stop o in base alla selezione software

IT

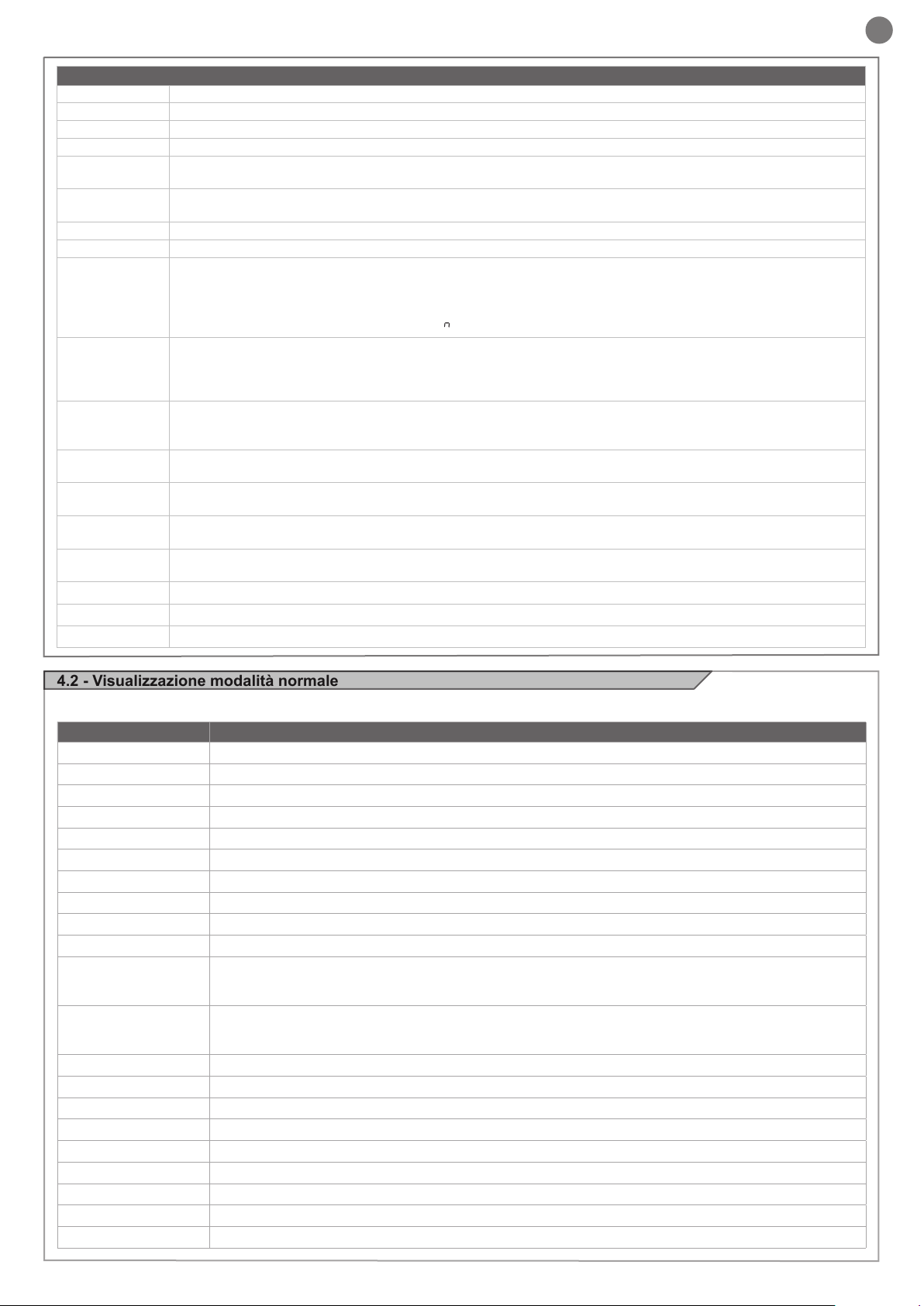

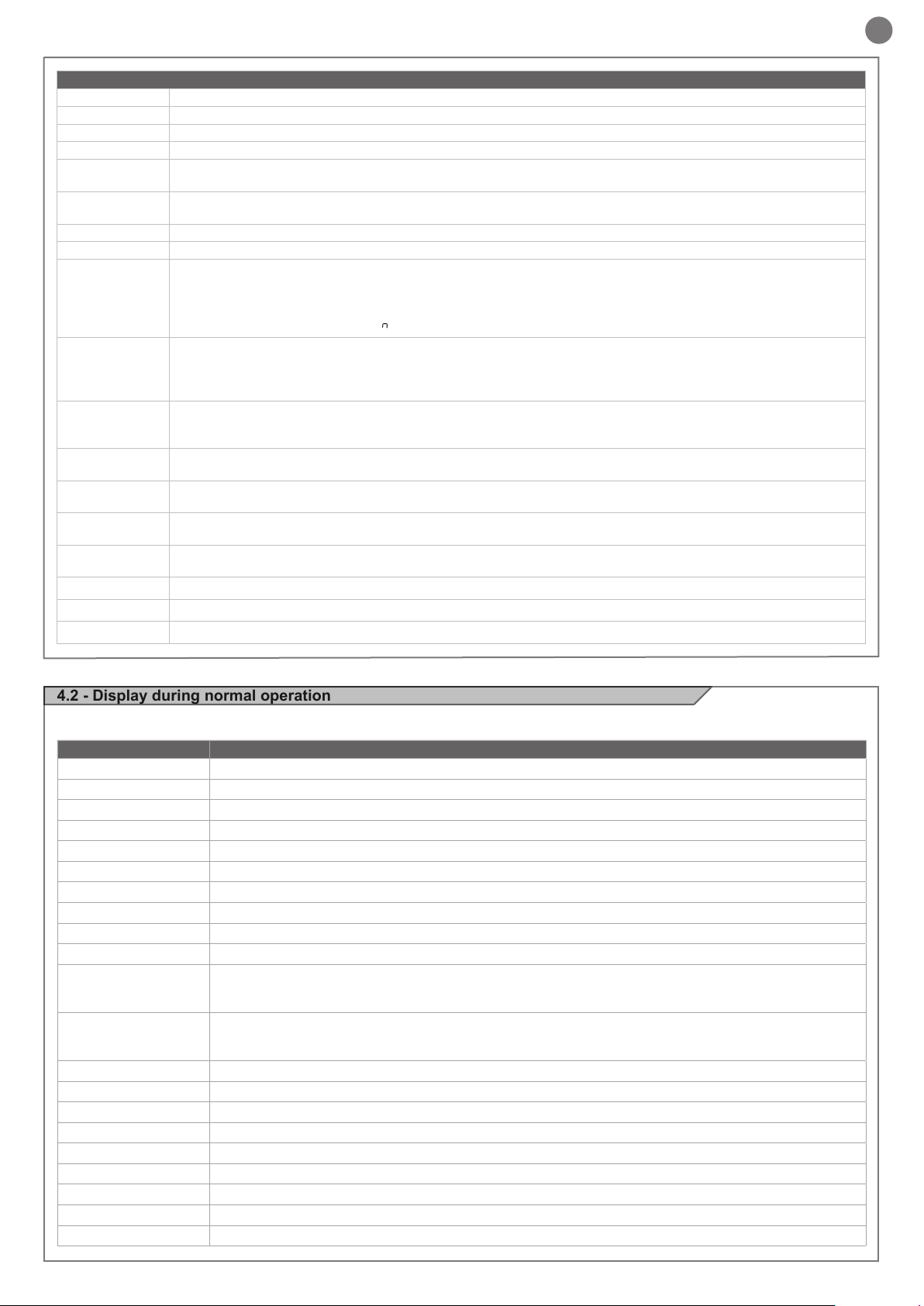

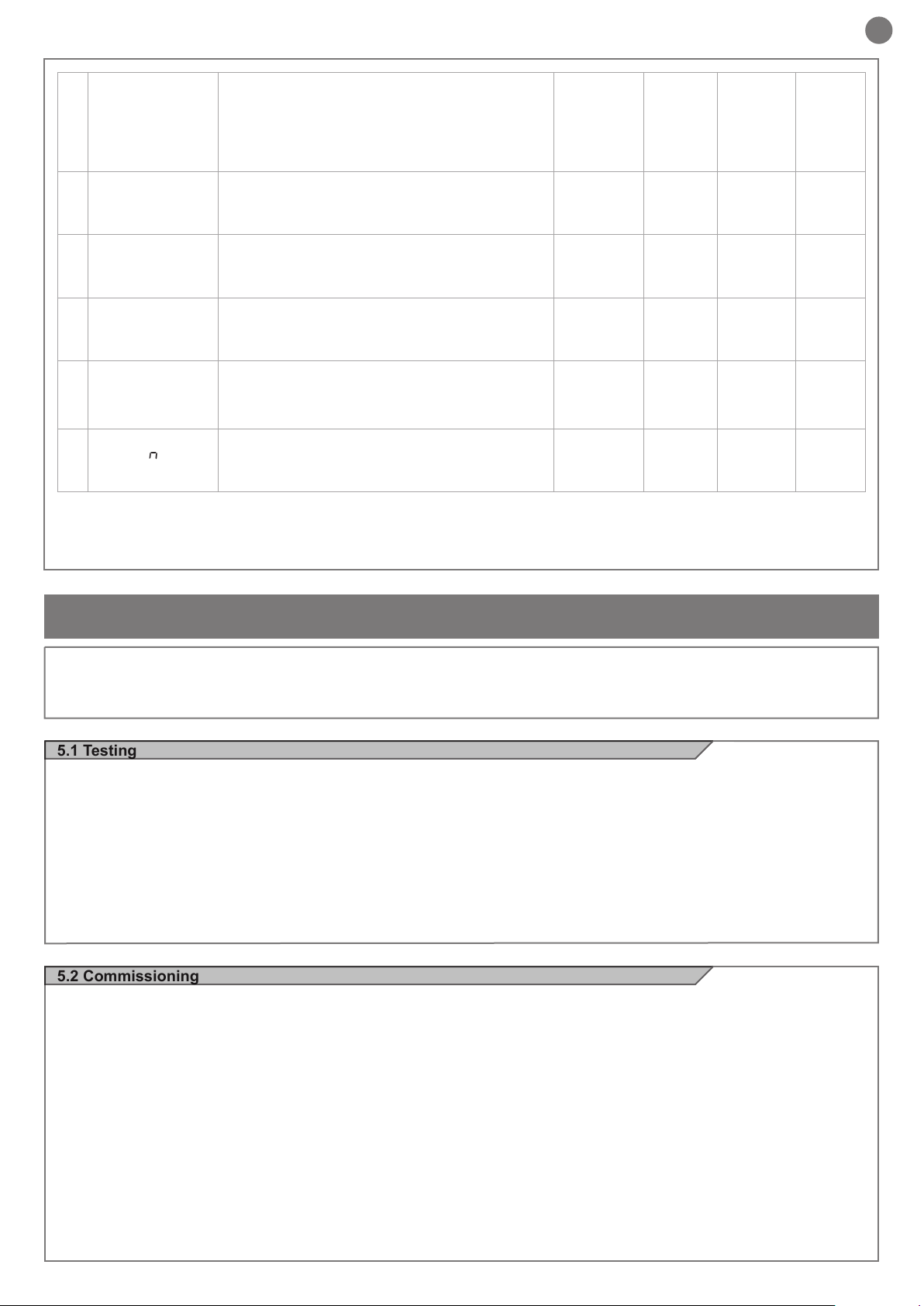

4.2 - Visualizzazione modalità normale

In “MODALITÀ NORMALE”, cioè quando normalmente si da alimentazione al sistema, il display LCD a 3 cifre mostra i seguenti messaggi di stato:

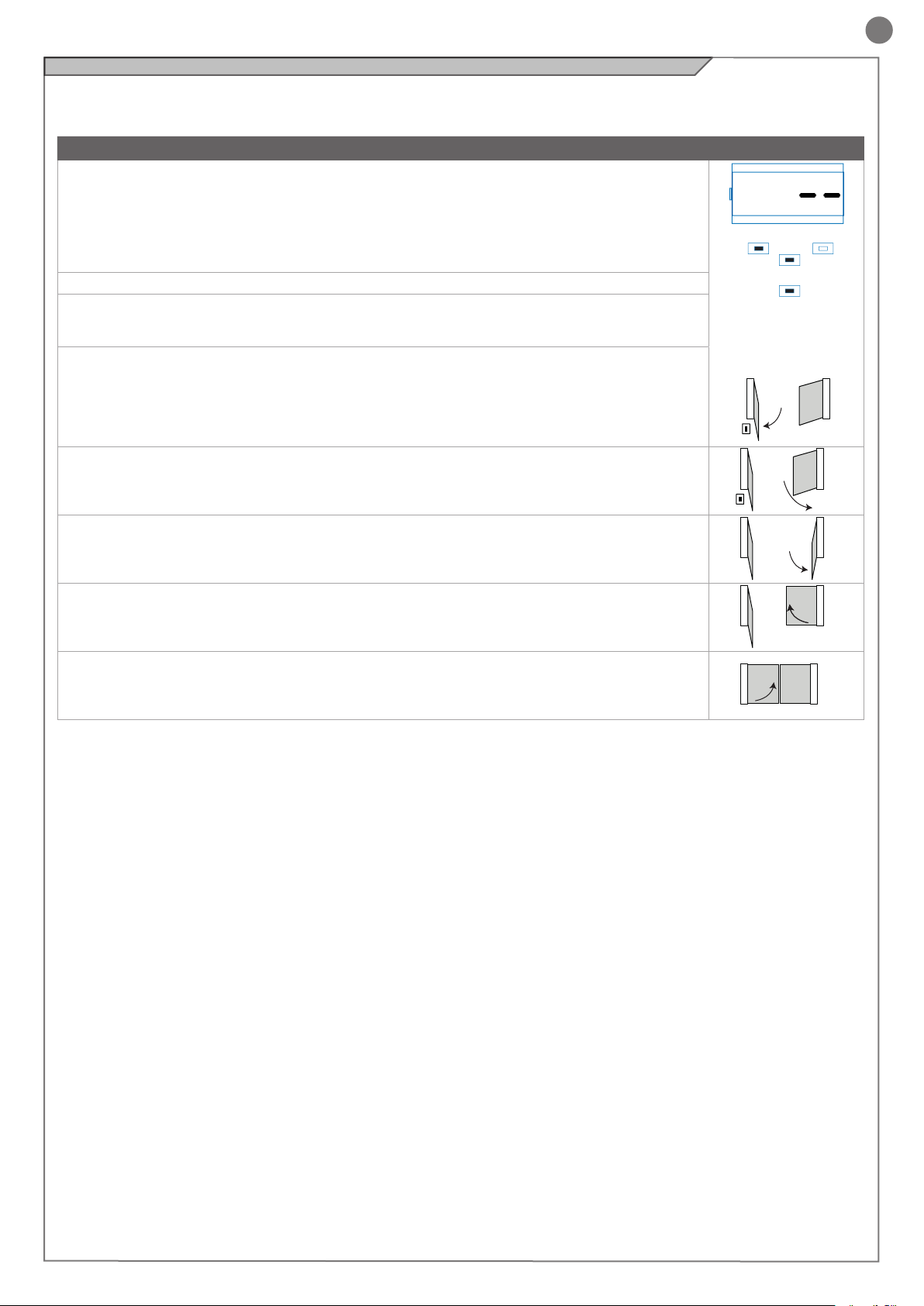

INDICAZIONI SIGNIFICATO

-OP

CL

SO

SC

HA

ALI

oP

OPd

Pe

-tC

-tP

L-LOP

LO.P.

LCL

LC.L.

SOP

SO.P.

SCL

SC.L.

Cancello chiuso o riaccensione dopo spegnimento

Cancello in apertura

Cancello in chiusura

Cancello fermato in apertura

Cancello fermato in chiusura

Cancello fermato da evento esterno

Procedura di riallineamento

Cancello fermato senza richiusura automatica

Cancello in apertura pedonale

Cancello in posizione di apertura pedonale senza richiusura automatica

Cancello aperto con richiusura temporizzata

Tratto lampeggiante conteggio in corso

Tratto sostituito da cifra 0..9 conto alla rovescia (ultimi 10s)

Cancello aperto pedonale con richiusura temporizzata

Tratto lampeggiante conteggio in corso

Tratto sostituito da cifra 0..9 conto alla rovescia (ultimi 10s)

Apprendimento arrestato causa intervento sicurezze o inversione motore

Apprendimento in apertura M1

Apprendimento in apertura M2

Apprendimento in chiusura M1

Apprendimento in chiusura M2

Punto rallentamento M1 apertura (solo durante apprendimento corse)

Punto rallentamento M2 apertura (solo durante apprendimento corse)

Punto rallentamento M1 chiusura (solo durante apprendimento corse)

Punto rallentamento M2 chiusura (solo durante apprendimento corse)

7

IT

EVENTO DESCRIZIONE

apertura Cancello in apertura

chiusura Cancello in chiusura

chiusura automatica Cancello aperto con richiusura temporizzata attiva

stop in chiusura Cancello fermato nella fase di chiusura

stop in apertura Cancello fermato nella fase di apertura

aperto Cancello completamente aperto senza richiusura automatica

chiuso Cancello completamente chiuso

programmazione Durante la fase di programmazione 2 lampeggi veloci + pausa + 1 lampeggio

ostacolo M1/M2 Rilevato ostacolo motore 1/2 4 lampeggi veloci + pausa per 3 volte

foto 1! Intervento fotocellula 1 2 lampeggi veloci + pausa per 3 volte

foto 2! Intervento fotocellula 2 2 lampeggi veloci + pausa per 3 volte

bordo sensibile! Intervento bordo sensibile 5 lampeggi veloci + pausa per 3 volte

apertura pedonale Apertura pedonale in corso

chiusura automatica pedonale Cancello in apertura pedonale con richiusura temporizzata attiva

riallineamento Riallineamento a seguito di uno sblocco manuale

errore fototest Rilevato errore fototest 3 lampeggi veloci + pausa per 3 volte

INDICAZIONE LAMPEGGIANTE E

LED KEY CENTRALE

errore IND /ELEC Sovraccarico linea elettroserratura / spia cancello aperto 6 lampeggi veloci + pausa per 3 volte

Anomalie di funzionamento

In questo paragrafo vengono elencate alcune anomalie di funzionamento che si possono presentare.

ALLARME SOVRACCARICO IMPULSIVO La corrente del motore e’ incrementata molto rapidamente

1. Il cancello ha colpito un ostacolo (M1)

EOL

EO.L.

2. Ci sono attriti sull’anta di M1

1. Il cancello ha colpito un ostacolo (M2)

2. Ci sono attriti sull’anta di M2

ALLARME COSTA SICUREZZA La centrale ha rilevato un segnale dalla costa sicurezza

1. La costa di sicurezza e’ premuta.

EED

2. La costa di sicurezza non e’ collegata correttamente.

ALLARME FOTOCELLULE/COSTA Il fototest ha dato esito negativo

1. Controllare i collegamenti delle fotocellule e della costa.

EPH

Dopo aver rimosso la condizione di allarme, per cancellare ogni segnalazione di errore basta semplicemente premere il tasto “DOWN”

Premendo il tasto “UP“ si possono leggere sul display i seguenti parametri.

2. Vericare il corretto funzionamento delle fotocellule e della costa.

oppure premere il comando SBS (PASSO PASSO).

Il display ripristina le normali indicazioni.

DISPLAY SIGNIFICATO

Visualizzazione stato (--, OP, CL, SO, ecc..) Descrizione dello stato della centrale (--, OP, CL, SO, ecc..)

Manovre eseguite Conteggio manovre, si alternano le migliaia (senza puntini) e le unità (con puntini).

Corrente motore 1 (A)

Corrente motore 2 (A)

Corrente assorbita dal motore (es: 1.5=1,5A)

Corrente assorbita dal motore (es: 1.5.=1,5A)

8

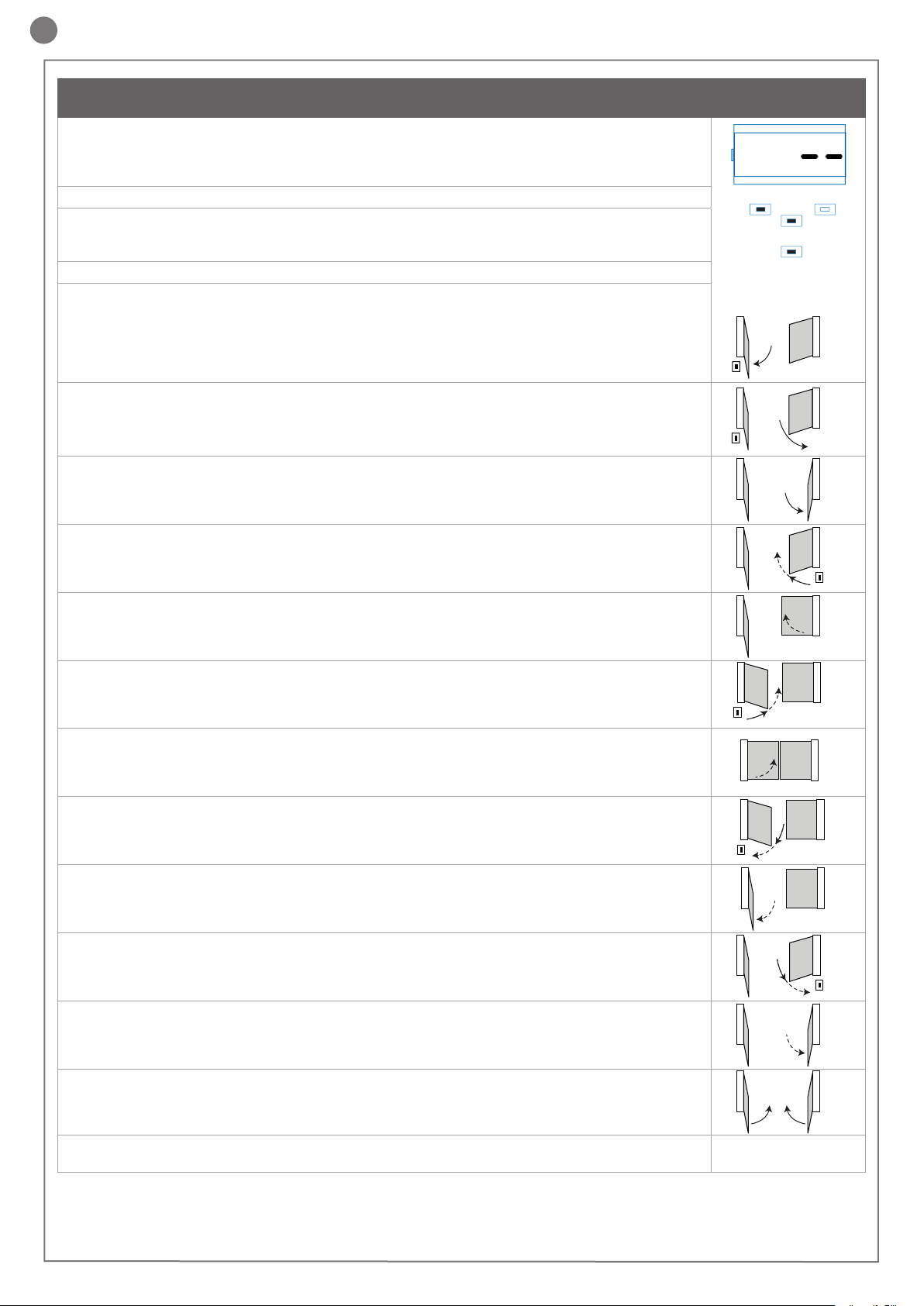

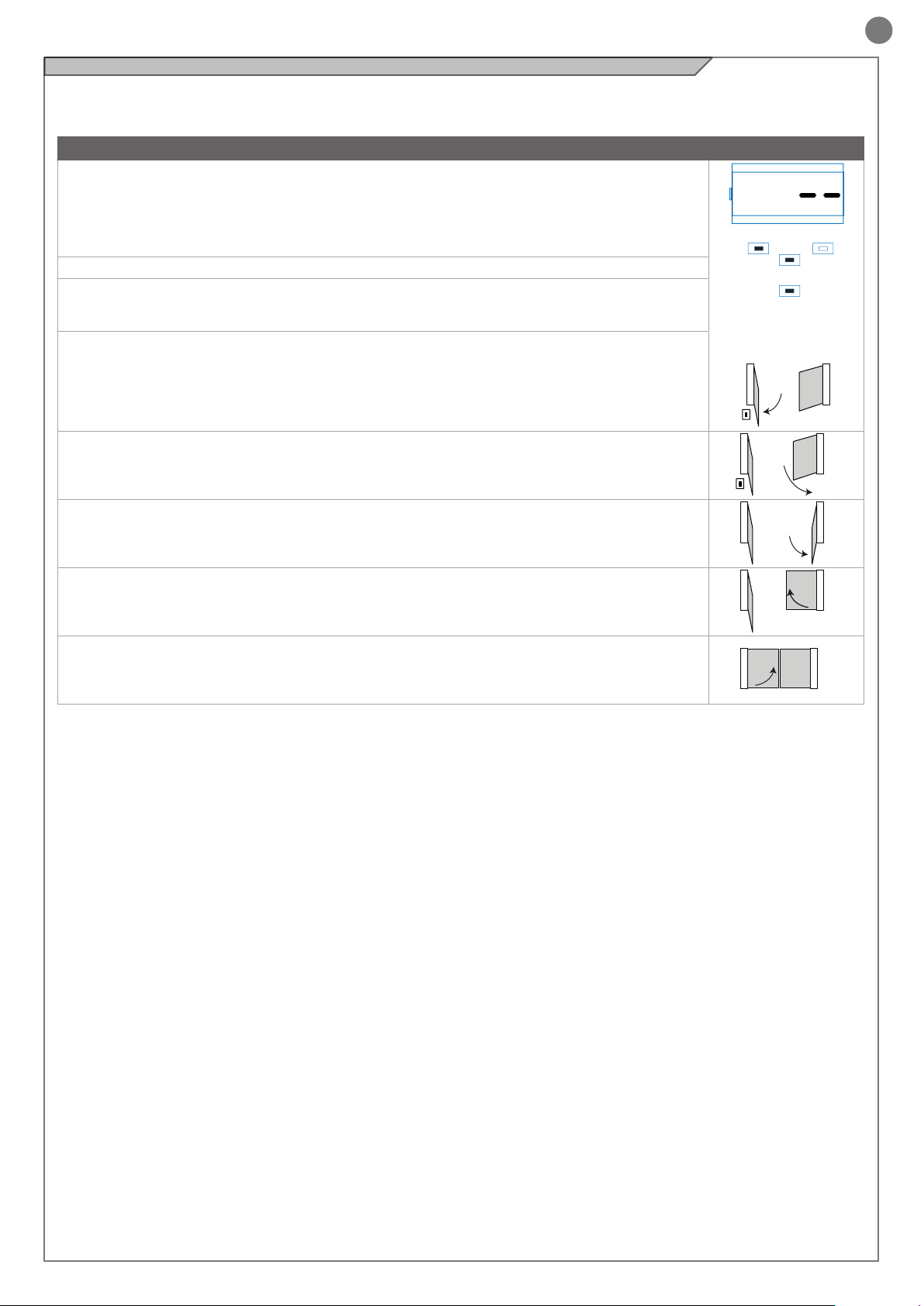

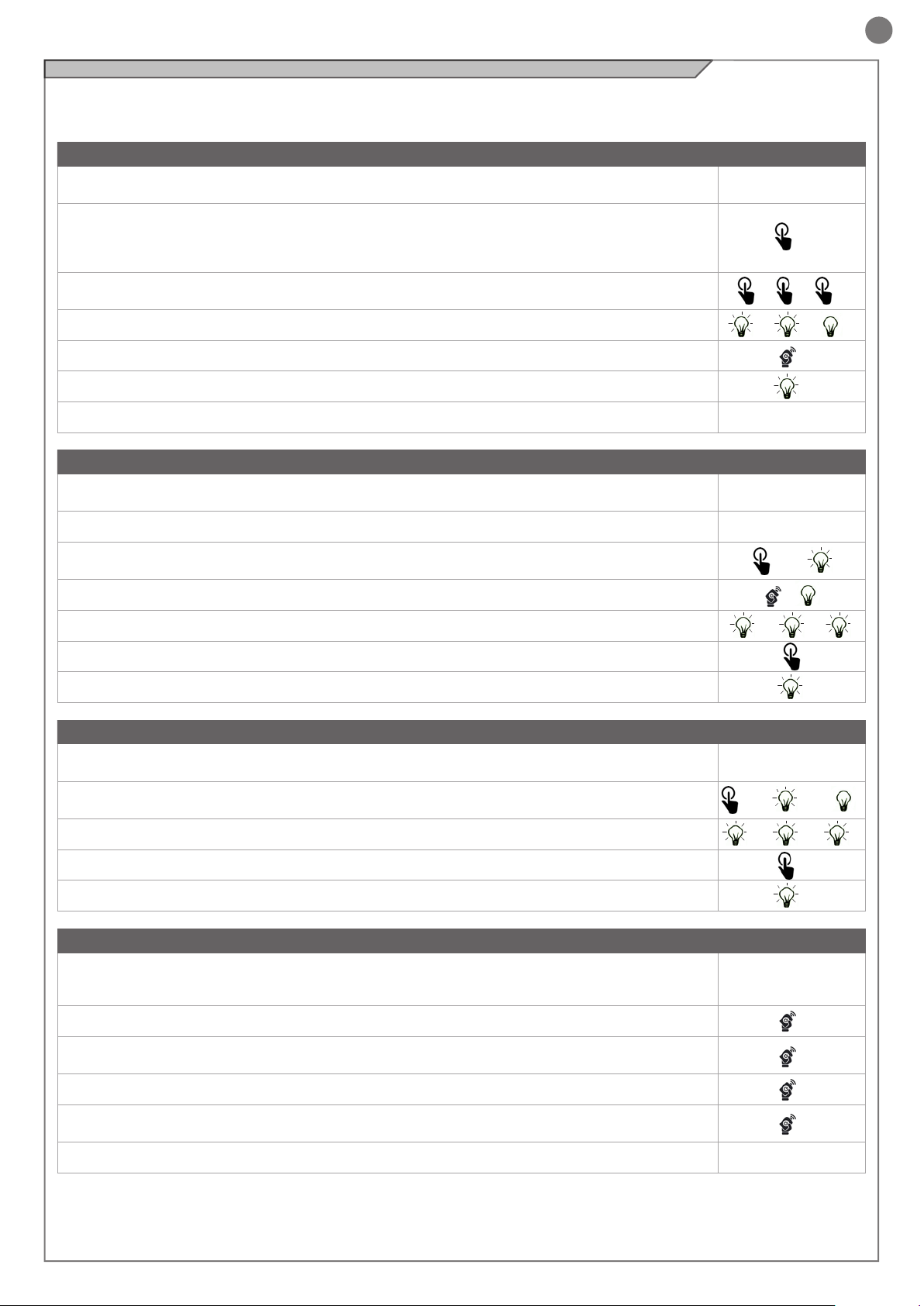

4.3 - Autoapprendimento della corsa

La prima volta che la centrale viene alimentata dev’essere eseguita

una procedura di auto apprendimento che permetta di rilevare dei

parametri fondamentali quali la lunghezza della corsa e dei rallentamenti.

AUTOAPPRENDIMENTO DELLA CORSA E DEI PARAMETRI PRINCIPALI

I rallentamenti saranno quelli impostati da menù con la medesima percentuale sia in apertura che in chiusura.

ATTENZIONE: se si desidera programmare manualmente anche i rallentamenti passare direttamente alla

tabella successiva

ATTENZIONE: vericare l’esistenza e la solidità dei fermi meccanici, che sono obbligatori. I motori devono obbligatoriamente andare in battuta meccanica

1. Portare manualmente le ante a metà della corsa

ATTENZIONE: 2. Prima di procedere alla programmazione selezionare tramite il parametro de.f. la tipologia di motore che si vuole programmare (vedi paragrafo 6, congurazione parametro de.f.). Se questa

fase non viene realizzata si possono creare gravi danni all’automazione!

3. Premere CONTEMPORANEAMENTE i tasti UP e MENU per più di 5 secondi no a visualizzare LOP e pre-

pararsi a premere (se necessario) il tasto DOWN (vedi gura).

Vericare che il motore M1 apra per primo, se così non fosse premere DOWN, togliere la tensione e invertire i

collegamenti di M1 e M2. Ripetere la procedura dal punto 3.

Se la prima manovra NON è un’apertura premere il tasto DOWN per fermare l’autoapprendimento. Premere

quindi SBS in modo da far ripartire l’acquisizione: l’anta riprende a muoversi in senso corretto.

4. Il motore M1 apre a bassa velocità no al raggiungimento della battuta meccanica di apertura.

Al raggiungimento della battuta meccanica in apertura di M1 parte in automatico il motore M2 in apertura (display visualizza LO.P.). Se il motore M2 muove in chiusura fermare con DOWN e riprendere la movimentazione

con SBS (l’anta riprende a muoversi in senso corretto).

5. Il motore M2 apre a bassa velocità no al raggiungimento della battuta meccanica in apertura.

UP

+

SBS

M1

SBS

M1

SBS

M1 M2

MENU

M2

M2

DOWN

IT

-

3

4

5

6. Dopo un paio di secondi il motore M2 parte automaticamente a bassa velocità no al raggiungimento della

M1

M2

6

battuta meccanica in chiusura (display visualizza LC.L.).

7. Al raggiungimento della battuta meccanica in apertura di M2 il motore M1 si chiude a velocità ridotta no alla

battuta meccanica di chiusura concludendo la programmazione (display visualizza LCL).

7

M2M1

Tutti i parametri principali sono congurati di default dalla centrale. Per personalizzare l’installazione procedere con il prossimo paragrafo 4.6.

9

IT

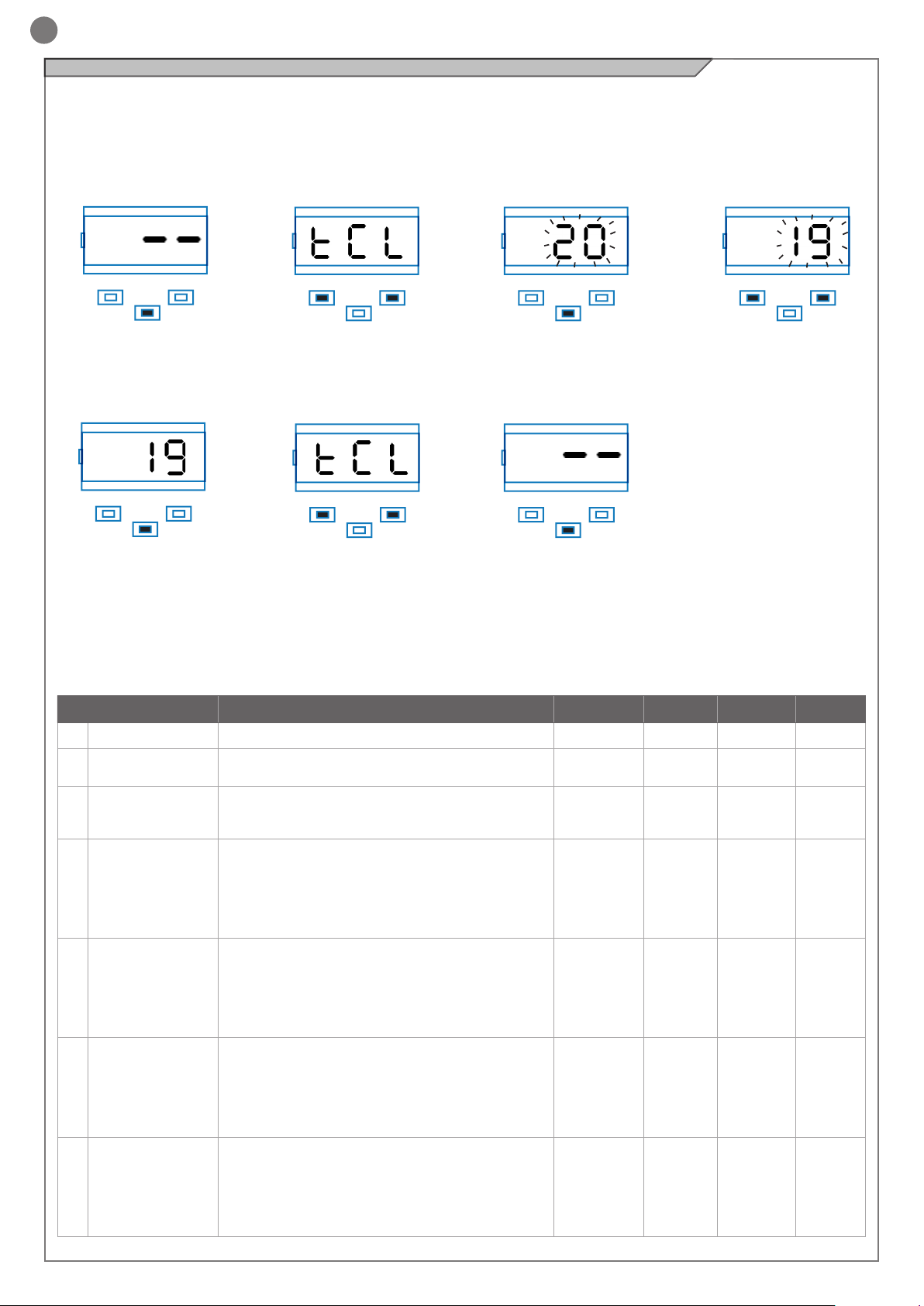

AUTOAPPRENDIMENTO DELLA CORSA E DEI PARAMETRI PRINCIPALI, CON RALLENTAMENTI

PERSONALIZZATI

I rallentamenti sono personalizzabili dall’utente, mediante la procedura sottindicata

ATTENZIONE: vericare l’esistenza e la solidità dei fermi meccanici, che sono obbligatori. I motori devono obbligatoriamente andare in battuta meccanica

1. Portare manualmente le ante a metà della corsa

ATTENZIONE: 2. Prima di procedere alla programmazione selezionare tramite il parametro de.f. la tipologia di motore che si vuole programmare (vedi paragrafo 6, congurazione parametro de.f.). Se questa

fase non viene realizzata si possono creare gravi danni all’automazione!

3. ATTENZIONE: entrare nel menù base per impostare il parametro LSI = p come da tabella al paragrafo 4.6

4. Premere CONTEMPORANEAMENTE i tasti UP e MENU per più di 5 secondi no a visualizzare LOP e pre-

pararsi a premere (se necessario) il tasto DOWN (vedi gura).

Vericare che il motore M1 apra per primo, se così non fosse premere DOWN, togliere la tensione e invertire i

collegamenti M1, M2. Ripetere la procedura dal punto 4.

Se la prima manovra NON è un’apertura premere il tasto DOWN per fermare l’autoapprendimento. Premere

quindi SBS in modo da far ripartire l’acquisizione: l’anta riprende a muoversi in senso corretto.

5. Il motore M1 apre a bassa velocità no al raggiungimento della battuta meccanica di apertura.

Al raggiungimento della battuta meccanica in apertura di M1 parte in automatico il motore M2 in apertura (display visualizza LO.P.). Se il motore M2 muove in chiusura fermare con DOWN e riprendere la movimentazione

con SBS (l’anta riprende a muoversi in senso corretto).

6. Il motore M2 apre a bassa velocità no al raggiungimento della battuta meccanica in apertura. Dopo un paio

di secondi il motore M2 chiude a bassa velocità (display visualizza LC.L.).

+

M1

SBS

M1

SBS

M1 M2

-

MENU

SBS

4

M2

5

M2

6

7. Raggiunto il punto in cui si desidera inizi il rallentamento in chiusura del motore M2 inviare un comando di SBS. La movimentazione del motore M2 continua a velocità ridotta (display visualizza SC.L.).

8. Al raggiungimento della battuta meccanica del motore M2 il motore M1 parte in chiusura.

9. Raggiunto il punto in cui si desidera inizi il rallentamento in chiusura del motore M1 inviare un co-

mando di SBS. La movimentazione del motore M1 continua a velocità ridotta (display visualizza SCL).

10. Quando il motore M1 raggiunge la posizione di chiusura, il motore M1 si ferma e riparte in apertura.

11. Raggiunto il punto in cui si desidera inizi il rallentamento in apertura del motore M1 inviare un comando di SBS. La movimentazione del motore M1 continua a velocità ridotta (display visualizza SOP).

12. Quando il motore M1 raggiunge la posizione di apertura, il motore M1 si ferma e parte in apertura il motore

M2.

13. Raggiunto il punto in cui si desidera inizi il rallentamento in apertura del motore M2 inviare un comando di SBS. La movimentazione del motore M2 continua a velocità ridotta (display visualizza SO.P.).

SBS

SBS

M1

M1

M1

M1

M1

M2M1

M2

M2

M2

M2

M2

M2

SBS

7M1

8

9

10

11

12

13

14. Quando il motore M2 raggiunge la posizione di apertura, il motore M2 si ferma.

15. La movimentazione di M1 e M2 riprende in chiusura rispettando lo sfasamento delle ante impostato da

menu, ovvero il cancello si chiuderà autonomamente secondo la corsa programmata.

16. Effettuare alcune manovre di apertura, chiusura e stop improvviso vericando il sistema sia solido e che

non vi siano difetti di montaggio.

I punti di rallentamento non assegnati manualmente verranno automaticamente impostati al 20% della corsa della centrale

10

M1 M2

M1 M2

SBS

14

15

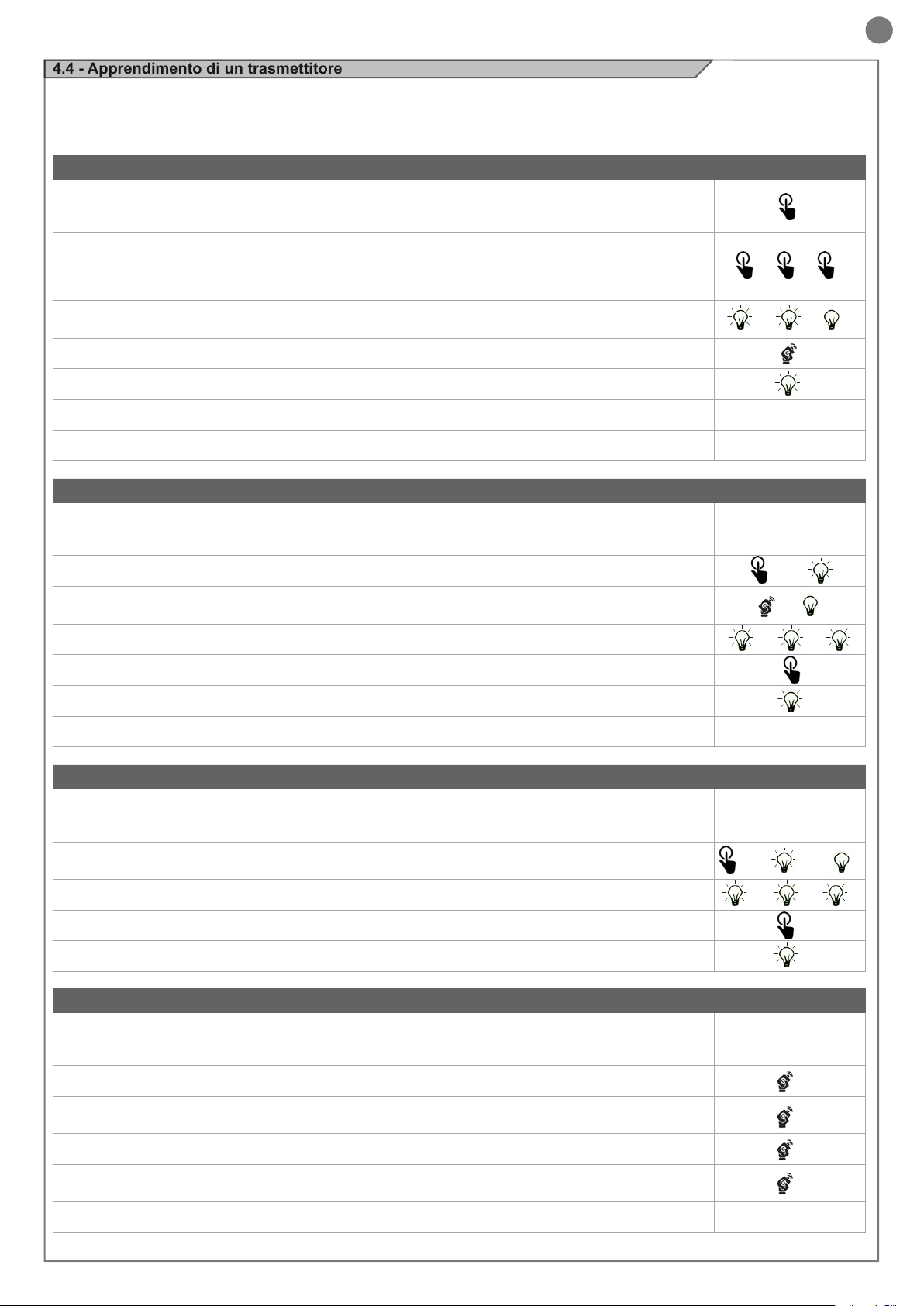

4.4 - Apprendimento di un trasmettitore

IT

L’apprendimento di un trasmettitore può essere effettuato tramite

l’apposito menu di programmazione oppure tramite la memorizza-

dei trasmettitori della serie XR tramite programmatore palmare XR

MANAGER non viene gestito.

zione a distanza con un trasmettitore già in memoria. La gestione

MEMORIZZAZIONE DI UN RADIOCOMANDO

Se si è in programmazione dell’automazione uscire dal menu premendo il tasto MENU no a visualizzare --.

Premere il pulsante DOWN (RADIO) per più di 2 secondi no a che nel display comparirà la scritta “rad” (radio),

a questo punto rilasciare il pulsante

1. Premere e rilasciare il pulsante DOWN (RADIO) per un numero di volte uguale all’uscita che si vuole attivare:

1 volta per l’uscita STEP BY STEP, 2 volte per l’uscita PEDESTRIAN, 3 volte per l’uscita ONLY OPEN, 4 volte

per l’uscita LIGHT ON/OFF, 5 volte per l’uscita PREIMPOSTATA (tasto 1 = uscita 1, tasto 2 = uscita 2, tasto 3 =

uscita 3, tasto 4 = uscita 4)

2. Il LED KEY effettua un numero di lampeggi corrispondente all’uscita selezionata intervallati da una pausa di

1 secondo

3. Entro 7 secondi premere per almeno 2 secondi il tasto del radiocomando che si vuole memorizzare

4. Se la memorizzazione è andata a buon ne il LED KEY emetterà un lampeggio lungo

5. Per memorizzare un altro radiocomando sulla stessa uscita ripetere il punto 3

N.B Dopo 7 secondi di inattività la ricevente esce automaticamente dalla fase di programmazione

CANCELLAZIONE DI UN RADIOCOMANDO

Se si è in programmazione dell’automazione uscire dal menu premendo il tasto MENU no a visualizzare --.

Premere il pulsante DOWN (RADIO) per più di 2 secondi no a che nel display comparirà la scritta “rad” (radio),a

questo punto rilasciare il pulsante.

1. Premere il pulsante DOWN (RADIO) no a quando si accende il LED (circa 3 secondi)

+ +

+1s +1s

2s

3s

(>3s)->

2. Entro 7 secondi premere un tasto del radiocomando che si vuole cancellare no a quando il LED KEY si spe-

gne. Rilasciare il tasto del radiocomando

3. Dopo circa 1 secondo dal rilascio del tasto il LED KEY comincia a lampeggiare

->

0,5s 0,5s

4. Confermare la cancellazione premendo il pulsante DOWN (RADIO)

5. Se la cancelllazione è andata a buon ne il LED KEY emetterà 1 lampeggio lungo

3s

N.B Dopo 7 secondi di inattività la ricevente esce automaticamente dalla fase di cancellazione

CANCELLAZIONE DI TUTTA LA MEMORIA DELLA RICEVENTE

Se si è in programmazione dell’automazione uscire dal menu premendo il tasto MENU no a visualizzare --.

Premere il pulsante DOWN (RADIO) per più di 2 secondi no a che nel display comparirà la scritta “rad” (radio),a

questo punto rilasciare il pulsante

1. Premere e mantenere premuto il pulsante DOWN (RADIO) no a quando si accende il LED (circa 3 secondi)

e poi si spegne (circa 3 secondi). Rilasciare il tasto.

2. Dopo circa 1 secondo dal rilascio del tasto il LED KEY inizia a lampeggiare.

(>3s)-> (>3s)->

(1s)+ (1s)+

3. Premere il tasto della ricevente in corrispondenza del terzo lampeggio

4. Se la cancelllazione è andata a buon ne il LED KEY emetterà 1 lampeggio lungo

3s

MEMORIZZAZIONE A DISTANZA DI UN RADIOCOMANDO CON RADIOCOMANDO GIÀ IN MEMORIA

É possibile memorizzare un trasmettitore senza accedere al ricevitore. É necessario disporre di un trasmettitore

precedentemente memorizzato e seguire la procedura sottoindicata.

La procedura di copia a distanza deve essere eseguita nell’area servita della ricevente

1. Premere per almeno 5 secondi il tasto del nuovo radiocomando che si vuole memorizzare

>5s

2. Premere per almeno 3 secondi il tasto del vecchio radiocomando che si vuole copiare (se la precedente fase

1 è andata a buon ne l’automazione non si muove)

3. Premere per almeno 3 secondi il tasto del nuovo radiocomando che si vuole memorizzare

4. Premere per almeno 3 secondi il tasto del vecchio radiocomando che si vuole copiare per confermare ed

uscire dalla fase di programmazione

N.B Dopo 7 secondi di inattività la ricevente esce automaticamente dalla fase di programmazione

>3s

>3s

>3s

11

IT

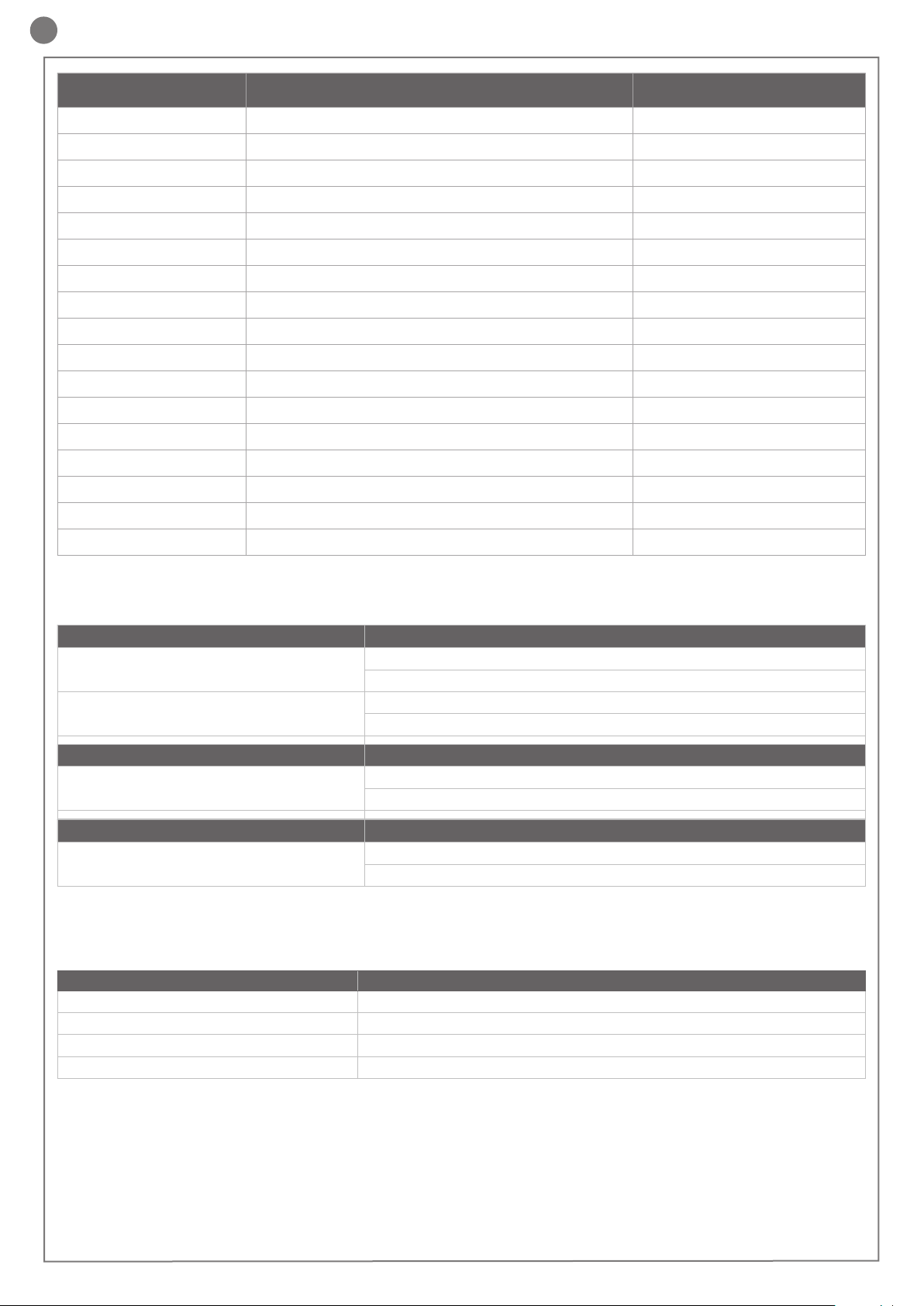

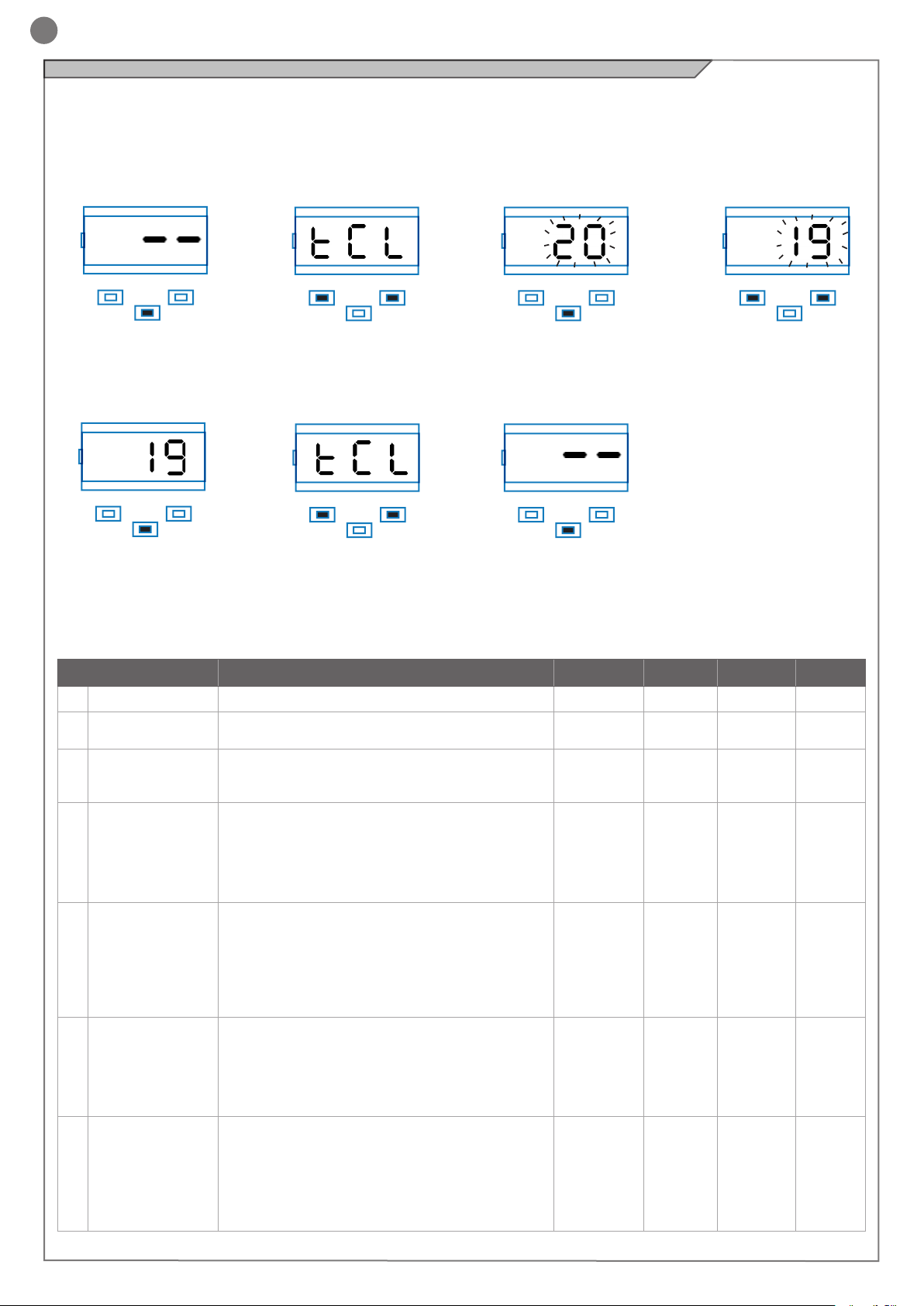

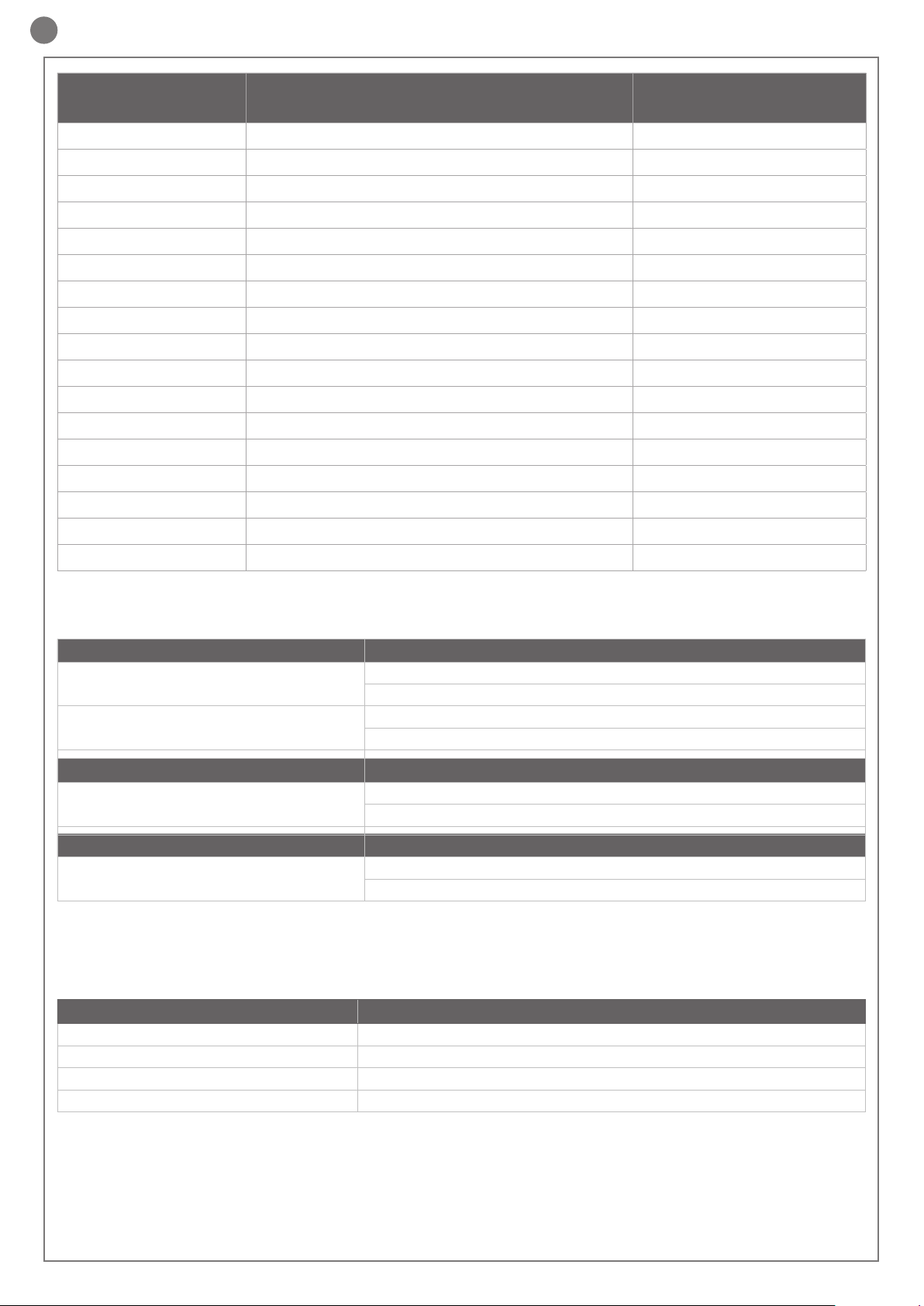

4.5 - Personalizzazione dell’impianto - MENU BASE

In caso di necessità è possibile selezionare un MENU BASE che

permette di modicare i parametri base della unità di controllo. Per

selezionare il MENU BASE procedere come sotto riportato.

Esempio di modica di un parametro del MENU BASE

ATTENZIONE: per portarsi con certezza allo stato di visualizzazione denito come FUNZIONE NORMALE, punto di partenza per ac-

cedere al MENU BASE, premere 2 volte il tasto MENU

UP

+

Premere il tasto MENU per 1

secondo per entrare nel menu

base.

UP

+ + +

Premere il tasto MENU per 1

secondo no a visualizzare il

valore sso per salvare il va-

MENU

MENU

DOWN

-

UP

+ + +

DOWN

- - -

MENU

Entrati nel MENU BASE premere i tasti + e – per scorrere

le funzioni.

DOWN

- - -

UP

DOWN

MENU

Premere i tasti + o – per scor-

rere le funzioni per modicare

altri parametri.

lore modicato oppure MENU

velocemente per uscire senza

salvare.

PARAMETRI DESCRIZIONE DEFAULT MIN MAX UNITA’

1

2

3

4

5

6

7

TCL

ttr

SEI

SFO

SSO

SFC

SSC

Tempo richiusura automatica (0 = disabilitato) 0 0 900 s

Tempo richiusura dopo il transito su PH1

(0 = disabilitato)

Sensibilità su ostacolo.

0 = Massima forza di impatto

10 = Minima forza di impatto

Velocità del motore in apertura

1 = minima

2 = bassa

3 = media

4 = alta

5 = massima

Velocità del motore in apertura durante la fase di

rallentamento.

1 = minima

2 = bassa

3 = media

4 = alta

5 = massima

Velocità del motore in chiusura

1 = minima

2 = bassa

3 = media

4 = alta

5 = massima

Velocità del motore in chiusura durante la fase di

rallentamento.

1 = minima

2 = bassa

3 = media

4 = alta

5 = massima

UP

DOWN

MENU

Per entrare in modica valore,

premere il tasto MENU per 1

secondo nche’ il valore lampeggia velocemente.

UP

DOWN

MENU

Premere il tasto MENU veloce-

mente per uscire dal menù.

0 0 30 s

3 0 10

4 1 5

1 1 5

4 1 5

1 1 5

UP

DOWN

MENU

Premere i tasti + e – per modicare il valore.

12

IT

n

Congurazione PASSO PASSO o SBS:

0 = Normale (AP-ST-CH-ST-AP-ST…)

8

SBS

1 = Alternato STOP (AP-ST-CH-AP-ST-CH…)

2 = Alternato (AP-CH-AP-CH…)

3 = Condominiale – timer (N.B. tCL≠ 0)

4 = Condominiale con richiusura immediata

0 0 4

Ritardo seconda anta in apertura 2 0 300

Ampiezza rallentamento

P = personalizzato da apprendimento

Da 0 a 100 = Percentuale di rallentamento in chiusura

e apertura dei motori

Comportamento dopo black out

0 = nessuna azione, rimane com’era

1 = Chiusura

Risparmio energetico: abilitazione a spegnere le

fotocellule a cancello chiuso

0= disabilitato

1= abilitato

Numero motori

1 = 1 motore

2 = 2 motori

10

11

12

13

9

DLY

LSI

BlT

SBY

nMt

5 - COLLAUDO E MESSA IN SERVIZIO DELL’AUTOMAZIONE

20 0 100 %

0 0 1 s

0 0 1

2 1 2

Il collaudo dell impianto va eseguito da un tecnico qualicato che

deve effettuare le prove richieste dalla normativa di riferimento in

funzione dei rischi presenti, vericando il rispetto di quanto previsto

5.1 - Collaudo

Tutti i componenti dell’impianto devono essere collaudati seguendo

le procedure indicate nei rispettivi manuali di istruzioni;

controllare che siano rispettate le indicazioni del Capitolo 1 – Avvertenze per la sicurezza;

controllare che il cancello o la porta si possano muovere liberamente una volta sbloccata l’automazione e che siano in equilibrio e rimangano quindi fermi se lasciati in qualsiasi posizione;

5.2 - Messa in servizio

A seguito del positivo collaudo di tutti (e non solo di alcuni) i dispositivi dell’impianto si può procedere con la messa in servizio;

è necessario realizzare e conservare per 10 anni il fascicolo tecnico

dell’impianto che dovrà contenere lo schema elettrico, il disegno o

foto dell’impianto, l’analisi dei rischi e le soluzioni adottate, la dichiarazione di conformità del fabbricante di tutti i dispositivi collegati,

il manuale istruzioni di ogni dispositivo e il piano di manutenzione

dell’impianto;

dalle normative, in particolare la norma EN12445 che indica i metodi di prova per gli automatismi per porte e cancelli.

controllare il corretto funzionamento di tutti i dispositivi collegati (fotocellule, bordi sensibili, pulsanti di emergenza, altro) effettuando

delle prove di apertura, chiusura e arresto del cancello o della porta

tramite i dispositivi di comando collegati (trasmettitori, pulsanti, selettori);

effettuare le misurazioni della forza d’impatto come previsto dalla

normativa EN12445 regolando le funzioni di velocità, forza motore e

rallentamenti della centrale nel caso in cui le misurazioni non diano i

risultati desiderati no a trovare il giusto settaggio.

realizzare e consegnare all’utilizzatore nale la dichiarazione di

conformità , le istruzioni e avvertenze d’uso per l’utilizzatore nale e

il piano di manutenzione dell’impianto;

accertarsi che l’utilizzatore abbia compreso il corretto funzionamento automatico, manuale e di emergenza dell’automazione;

informare anche in forma scritta l’utilizzatore nale sui pericoli e rischi ancora presenti;

ssare sul cancello o la porta una targa indicante i dati dell’automazione, il nome del responsabile della messa in servizio, il numero di

matricola e l’anno di costruzione, il marchio CE;

ssare una targa che indichi le operazioni necessarie per sbloccare

manualmente l’impianto;

ATTENZIONE - dopo la rilevazione di un ostacolo, il cancello o la

porta si ferma in apertura e viene esclusa la chiusura automatica;

per riprendere il movimento bisogna premere il pulsante di comando o usare il trasmettitore.

13

IT

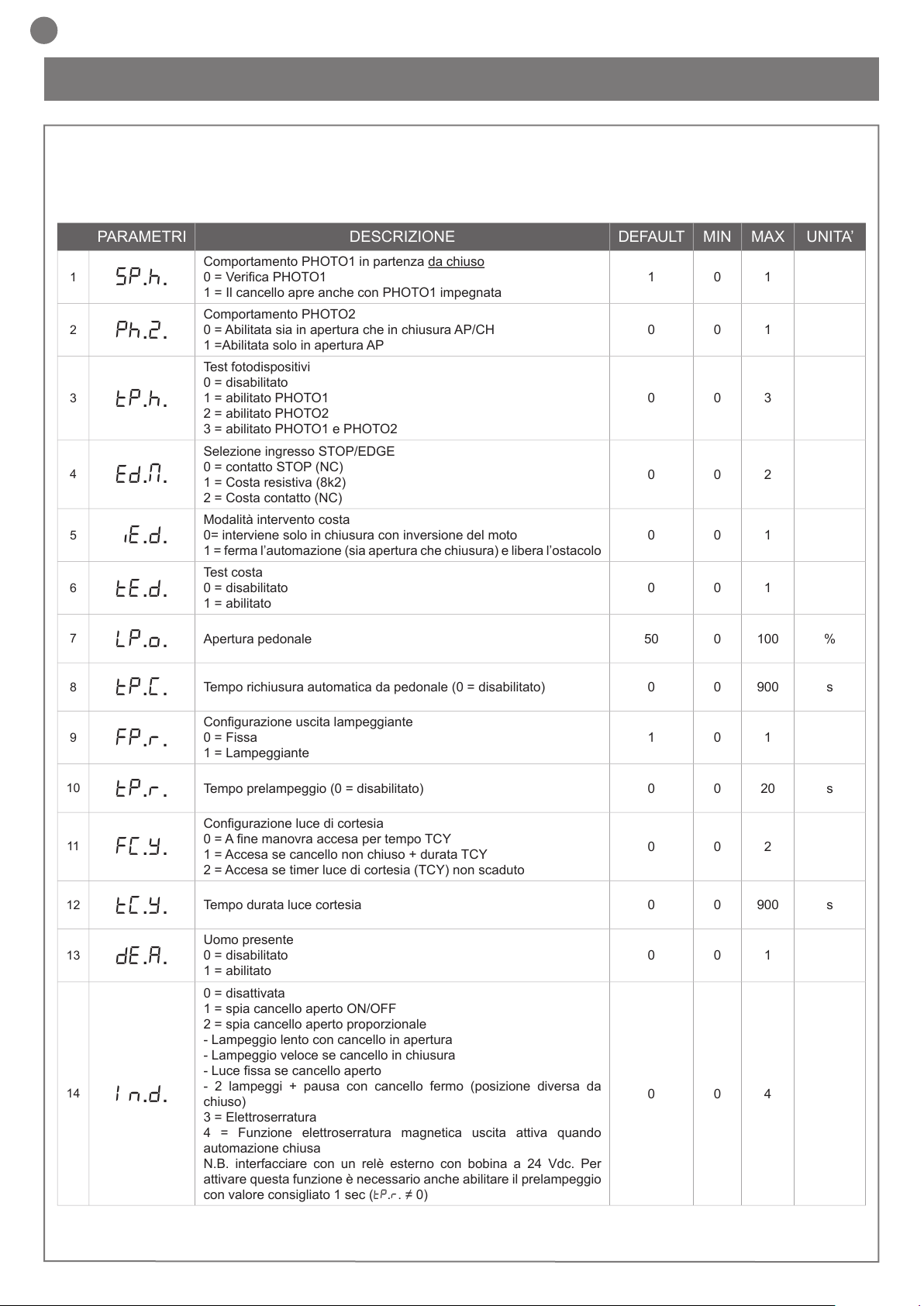

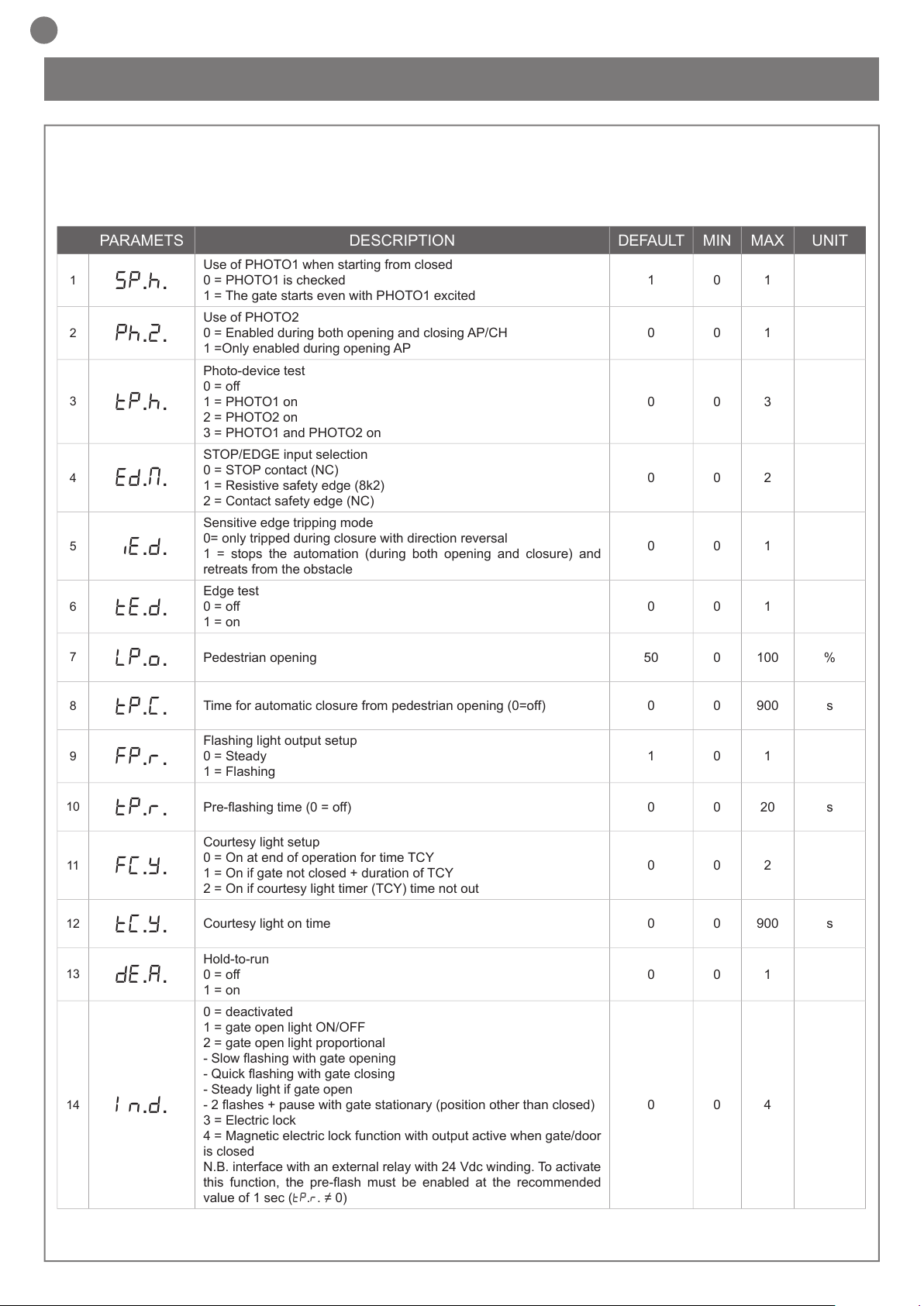

PARAMETRI DESCRIZIONE DEFAULT MIN MAX UNITA’

1

SP.h.

Comportamento PHOTO1 in partenza da chiuso

0 = Verica PHOTO1

1 = Il cancello apre anche con PHOTO1 impegnata

1 0 1

2

Ph.2.

Comportamento PHOTO2

0 = Abilitata sia in apertura che in chiusura AP/CH

1 =Abilitata solo in apertura AP

0 0 1

3

tP.h.

Test fotodispositivi

0 = disabilitato

1 = abilitato PHOTO1

2 = abilitato PHOTO2

3 = abilitato PHOTO1 e PHOTO2

0 0 3

4

Ed.m.

Selezione ingresso STOP/EDGE

0 = contatto STOP (NC)

1 = Costa resistiva (8k2)

2 = Costa contatto (NC)

0 0 2

5

iE.D.

Modalità intervento costa

0= interviene solo in chiusura con inversione del moto

1 = ferma l’automazione (sia apertura che chiusura) e libera l’ostacolo

0 0 1

6

tE.D.

Test costa

0 = disabilitato

1 = abilitato

0 0 1

7

LP.o.

Apertura pedonale 50 0 100 %

8

TP.C.

Tempo richiusura automatica da pedonale (0 = disabilitato) 0 0 900 s

9

FP.r.

Congurazione uscita lampeggiante

0 = Fissa

1 = Lampeggiante

1 0 1

10

tP.r.

Tempo prelampeggio (0 = disabilitato) 0 0 20 s

11

FC.Y.

Congurazione luce di cortesia

0 = A ne manovra accesa per tempo TCY

1 = Accesa se cancello non chiuso + durata TCY

2 = Accesa se timer luce di cortesia (TCY) non scaduto

0 0 2

12

tC.Y.

Tempo durata luce cortesia 0 0 900 s

13

de.a.

Uomo presente

0 = disabilitato

1 = abilitato

0 0 1

14

IN.D.

0 = disattivata

1 = spia cancello aperto ON/OFF

2 = spia cancello aperto proporzionale

- Lampeggio lento con cancello in apertura

- Lampeggio veloce se cancello in chiusura

- Luce ssa se cancello aperto

- 2 lampeggi + pausa con cancello fermo (posizione diversa da

chiuso)

3 = Elettroserratura

4 = Funzione elettroserratura magnetica uscita attiva quando

automazione chiusa

N.B. interfacciare con un relè esterno con bobina a 24 Vdc. Per

attivare questa funzione è necessario anche abilitare il prelampeggio

con valore consigliato 1 sec (tP.r. ≠ 0)

0 0 4

n

6 - APPROFONDIMENTI - MENU AVANZATO

Il MENU AVANZATO permette di personalizzare ulteriormente l’im-

pianto modicando dei parametri non accessibili dal menu base

Per accedere al menu AVANZATO si preme e si tiene premuto per

5 secondi il tasto MENU

Per modicare i parametri del MENU AVANZATO si procede come

indicato per il MENU BASE.

N.B: Alcune funzioni/visualizzazioni di default possono variare rispetto alla tipologia di motore selezionato.

14

IT

15

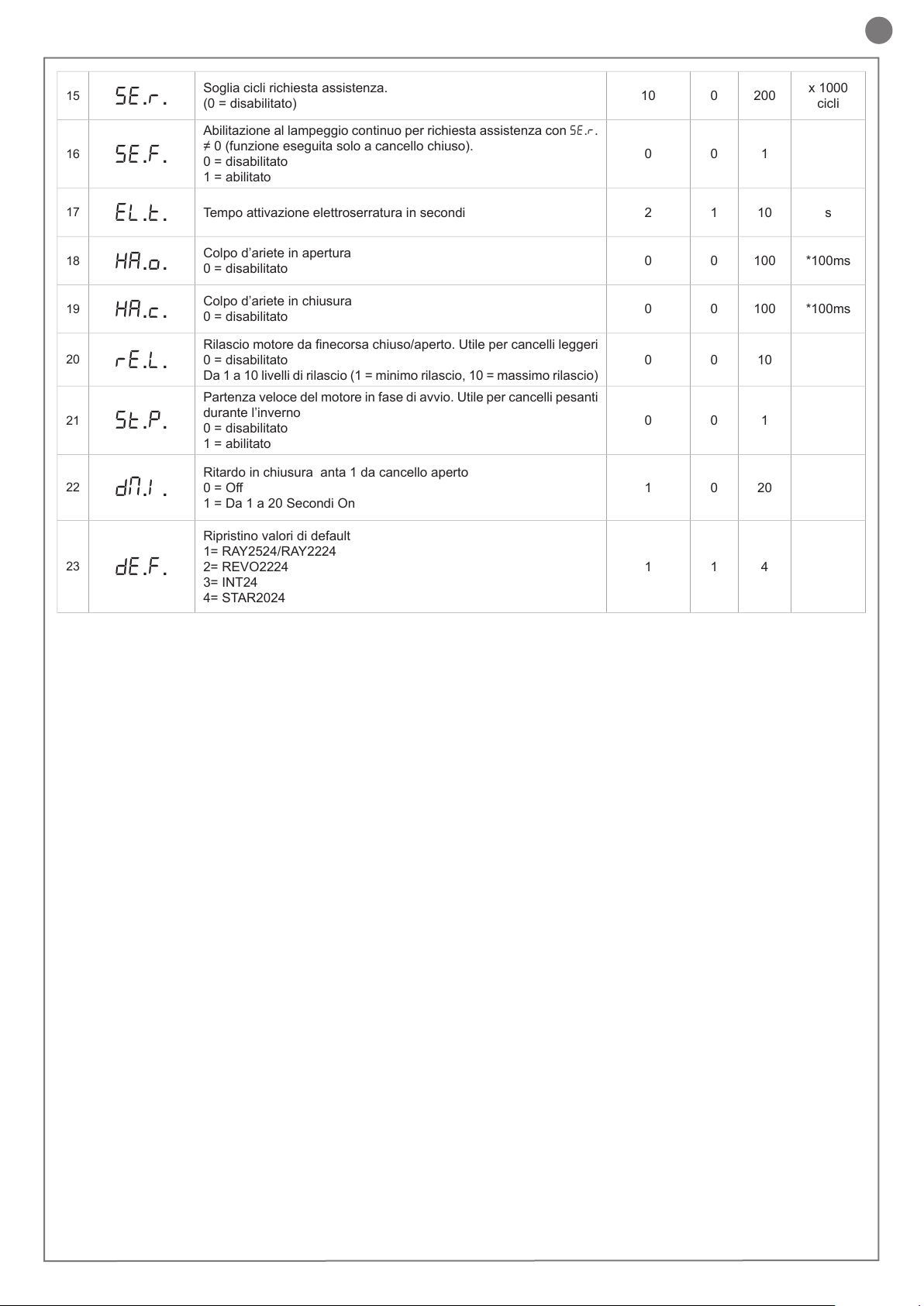

se.r.

Soglia cicli richiesta assistenza.

(0 = disabilitato)

10 0 200

x 1000

cicli

16

se.f.

Abilitazione al lampeggio continuo per richiesta assistenza con se.r.

≠ 0 (funzione eseguita solo a cancello chiuso).

0 = disabilitato

1 = abilitato

0 0 1

17

EL.T.

Tempo attivazione elettroserratura in secondi 2 1 10 s

18

HA.o.

Colpo d’ariete in apertura

0 = disabilitato

0 0 100 *100ms

19

HA.c.

Colpo d’ariete in chiusura

0 = disabilitato

0 0 100 *100ms

20

RE.L.

Rilascio motore da necorsa chiuso/aperto. Utile per cancelli leggeri

0 = disabilitato

Da 1 a 10 livelli di rilascio (1 = minimo rilascio, 10 = massimo rilascio)

0 0 10

21

ST.P.

Partenza veloce del motore in fase di avvio. Utile per cancelli pesanti

durante l’inverno

0 = disabilitato

1 = abilitato

0 0 1

22

DM.I.

Ritardo in chiusura anta 1 da cancello aperto

0 = Off

1 = Da 1 a 20 Secondi On

1 0 20

23

DE.F.

Ripristino valori di default

1= RAY2524/RAY2224

2= REVO2224

3= INT24

4= STAR2024

1 1 4

n

Per impostare i valori di default: 1) entrare in programmazione

avanzata; 2) selezionare il parametro “def”; 3) attivare il modo mo-

dica (si visualizza “0”); 4) accettare la modica (premere “MENU”

e mantenerlo premuto). A questo punto si deve visualizzare un conto

alla rovescia 49,48...,01 no a “don“. Alla ne rilasciare il tasto.

15

IT

7 - ISTRUZIONI ED AVVERTENZE DESTINATE ALL’UTILIZZATORE FINALE

Key Automation S.r.l. produce sistemi per l’automazione di cancelli,

porte garage, porte automatiche, serrande, barriere per parcheggi e stradali. Key Automation non è però il produttore della vostra

automazione, che è invece il risultato di un’opera di analisi, valutazione, scelta dei materiali, e realizzazione dell’impianto eseguita

dal vostro installatore di ducia. Ogni automazione è unica e solo il

vostro installatore possiede l’esperienza e la professionalità necessarie ad eseguire un impianto secondo le vostre esigenze, sicuro ed

afdabile nel tempo, e soprattutto a regola d’arte, rispondente cioè

alle normative in vigore. Anche se l’automazione in vostro possesso

soddisfa il livello di sicurezza richiesto dalle normative, questo non

esclude l’esistenza di un “rischio residuo”, cioè la possibilità che si

possano generare situazioni di pericolo, solitamente dovute ad un

utilizzo incosciente o addirittura errato, per questo motivo desideriamo darvi alcuni consigli sui comportamenti da seguire:

• prima di usare per la prima volta l’automazione, fatevi spiegare

dall’installatore l’origine dei rischi residui;

• conservate il manuale per ogni dubbio futuro e consegnatelo ad un

eventuale nuovo proprietario dell’automazione;

• un uso incosciente ed improprio dell’automazione può farla diventare pericolosa: non comandate il movimento dell’automazione se

nel suo raggio di azione si trovano persone, animali o cose;

• se adeguatamente progettato un impianto di automazione garantisce un alto grado di sicurezza, impedendo con i suoi sistemi di rilevazione il movimento in presenza di persone o cose, e garantendo

un’attivazione sempre prevedibile e sicura. È comunque prudente

vietare ai bambini di giocare in prossimità dell’automazione e per

evitare attivazioni involontarie non lasciare i telecomandi alla loro

portata.

• sblocco e movimento manuale: prima di eseguire questa operazione porre attenzione che lo sblocco può avvenire solo quando

l’anta è ferma.

• Manutenzione: Come ogni macchinario la vostra automazione

ha bisogno di una manutenzione periodica afnché possa funzionare più a lungo possibile ed in completa sicurezza. Concordate

con il vostro installatore un piano di manutenzione con frequenza

periodica; Key Automation consiglia un intervento ogni 6 mesi per

un normale utilizzo domestico, ma questo periodo può variare in

funzione dell’intensità d’uso. Qualunque intervento di controllo, manutenzione o riparazione deve essere eseguito solo da personale

qualicato.

• Non modicate l’impianto ed i parametri di programmazione e di

regolazione dell’automazione: la responsabilità è del vostro installatore.

• Il collaudo, le manutenzioni periodiche e le eventuali riparazioni

devono essere documentate da chi le esegue e i documenti conservati dal proprietario dell’impianto.

Gli unici interventi che vi sono possibili e vi consigliamo di effettuare periodicamente sono la pulizia dei vetrini delle fotocellule e la

rimozione di eventuali foglie o sassi che potrebbero ostacolare l’automatismo. Per impedire che qualcuno possa azionare il cancello o

la porta, prima di procedere, ricordatevi di sbloccare l’automatismo

e di utilizzare per la pulizia solamente un panno leggermente inumidito con acqua.

• Al termine della vita dell’automazione, assicuratevi che lo smaltimento sia eseguito da personale qualicato e che i materiali venga-

no riciclati o smaltiti secondo le norme valide a livello locale.

• non appena notate qualunque comportamento anomalo da parte dell’automazione, togliete alimentazione elettrica all’impianto ed

eseguite lo sblocco manuale. Non tentate da soli alcuna riparazio-

ne, ma richiedete l’intervento del vostro installatore di ducia: nel

frattempo l’impianto può funzionare come un’apertura non automatizzata, una volta sbloccato il motoriduttore con apposita chiave di

sblocco data in dotazione con l’impianto. Con le sicurezze fuori uso

è necessario far riparare quanto prima l’automatismo;

• in caso di rotture o assenza di alimentazione: attendete l’intervento

del vostro installatore, o il ritorno dell’energia elettrica se l’impianto

non è dotato di batterie tampone, l’automazione può essere azionata come una qualunque apertura non automatizzata. Per fare ciò è

necessario eseguire lo sblocco manuale;

Se il vostro trasmettitore dopo qualche tempo vi sembra funzionare peggio, oppure non funzionare affatto, potrebbe semplicemente

dipendere dall’esaurimento della pila (a seconda dell’uso, possono

trascorrere da diversi mesi no ad oltre un anno). Ve ne potete accorgere dal fatto che la spia di conferma della trasmissione non si

accende, oppure si accende solo per un breve istante.

Le pile contengono sostanze inquinanti: non gettarle nei riuti comuni ma utilizzare i metodi previsti dai regolamenti locali.

Vi ringraziamo per aver scelto Key Automation S.r.l. e vi invitiamo

a visitare il nostro sito internet www.keyautomation.it per ulteriori

informazioni.

16

NOTE

IT

17

EN

TABLE OF CONTENTS

1

Safety warnings

pag. 19

2

2.1

2.2

2.3

2.4

Product Introduction

Description of the control unit

Description of the connections

Models and technical characteristics

List of cables required

pag. 20

pag. 20

pag. 20

pag. 20

pag. 21

3

Preliminary Checks

pag. 21

4

4.1

4.2

4.3

4.4

4.5

Installing the Product

Electric connections

Display during normal operation

Autolearning of the travel stroke

Transmitter learning procedure

Customising the system - BASIC MENU

pag. 22

pag. 22

pag. 23

pag. 25

pag. 27

pag. 28

5

5.1

5.2

Testing and commissioning

Testing

Commissioning

pag. 29

pag. 29

pag. 29

6

Further details - ADVANCED MENU

pag. 30

7

Instructions and warnings for the

nal user

pag. 32

8

EC declaration of conformity

pag. 115

18

1 - SAFETY WARNINGS

EN

CAUTION – ORIGINAL INSTRUCTIONS - important safety instructions. Compliance with the safety instructions below is

important for personal safety. Save these instructions.

Read the instructions carefully before proceeding with installation.

The design and manufacture of the devices making up the

product and the information in this manual are compliant with

current safety standards. However, incorrect installation or

programming may cause serious injury to those working on or

using the system. Compliance with the instructions provided

here when installing the product is therefore extremely impor-

tant.

If in any doubt regarding installation, do not proceed and contact the

Key Automation Technical Service for clarications.

Under European legislation, an automatic door or gate system

must comply with the standards envisaged in the Directive

2006/42/EC (Machinery Directive) and in particular standards

EN 12445; EN 12453; EN 12635 and EN 13241-1, which enable

declaration of presumed conformity of the automation system.

Therefore, nal connection of the automation system to the electrical mains, system testing, commissioning and routine maintenance

must be performed by skilled, qualied personnel, in observance of

the instructions in the “Testing and commissioning the automation

system” section.

do not allow parts of the automation system to be immersed in water

or other liquids. During installation ensure that no liquids are able to

enter the various devices;

should this occur, disconnect the power supply immediately and

contact a Key Automation Service Centre. Use of the automation

system in these conditions may cause hazards;

never place automation system components near to sources of heat

or expose them to naked lights. This may damage system components and cause malfunctions, re or hazards;

all operations requiring opening of the protective housings of various automation system components must be performed with the

control unit disconnected from the power supply. If the disconnect

device is not in a visible location, afx a notice stating: “MAINTENANCE IN PROGRESS”:

connect all devices to an electric power line equipped with an

earthing system;

the product cannot be considered to provide effective protection

against intrusion. If effective protection is required, the automation

system must be combined with other devices;

the product may not be used until the automation system “commissioning” procedure has been performed as specied in the “Automation system testing and commissioning” section;

The aforesaid personnel are also responsible for the tests required

to verify the solutions adopted according to the risks present, and

for ensuring observance of all legal provisions, standards and regulations, with particular reference to all requirements of the EN 12445

standard which establishes the test methods for testing door and

gate automation systems.

WARNING - Before starting installation, perform the following

checks and assessments:

ensure that every device used to set up the automation system is

suited to the intended system overall. For this purpose, pay special

attention to the data provided in the “Technical specications” section. Do not proceed with installation if any one of these devices is

not suitable for its intended purpose;

check that the devices purchased are sufcient to guarantee system

safety and functionality;

perform a risk assessment, including a list of the essential safety

requirements as envisaged in Annex I of the Machinery Directive,

specifying the solutions adopted. The risk assessment is one of the

documents included in the automation system’s technical le. This

must be compiled by a professional installer.

Considering the risk situations that may arise during installation phases and use of the product, the automation system

must be installed in compliance with the following safety precautions:

never make modications to any part of the automation system

other than those specied in this manual. Operations of this type

can only lead to malfunctions. The manufacturer declines all liability

for damage caused by unauthorised modications to products;

if the power cable is damaged, it must be replaced by the manufacturer or its after-sales service, or in all cases by a person with similar

qualications, to prevent all risks;

the system power supply line must include a circuit breaker device

with a contact gap allowing complete disconnection in the condi-

tions specied by class III overvoltage;

use unions with IP55 or higher protection when connecting hoses,

pipes or cable glands;

the electrical system upstream of the automation system must comply with the relevant regulations and be constructed to good workmanship standards;

users are advised to install an emergency stop button close to the

automation system (connected to the control PCB STOP input) to

allow the door to be stopped immediately in case of danger;

this device is not intended for use by persons (including children)

with impaired physical, sensory or mental capacities, or with lack

of experience or skill, unless a person responsible for their safety

provides surveillance or instruction in use of the device;

before starting the automation system, ensure that there is no-one

in the immediate vicinity;

before proceeding with any cleaning or maintenance work on the

automation system, disconnect it from the electrical mains;

special care must be taken to avoid crushing between the part ope-

rated by the automation system and any xed parts around it;

children must be supervised to ensure that they do not play with the

equipment.

WARNING - The automation system component packaging material must be disposed of in full observance of current local

waste disposal legislation.

WARNING - The data and information in this manual are subject

to modication at any time, with no obligation on the part of

Key Automation S.r.l. to provide notice.

19

EN

24 VAC

24 VAC

M1+

M1-

M2+

M2-

COM

FLASH

IND ELEC

LED

NEG

PH POW

STOP

STOP

PH2

PH1

OPEN

CLOSE

SBS

PED

COM

SHIELD

ANT

POWER

SUPPLY

UP

+ -

MENU

SBS

DOWN

(RADIO)

2 - INTRODUCING THE PRODUCT

2.1 - Description of the control unit

The CT20224 control unit is the most modern, efcient system for the

control of Key Automation motors for the electric opening and closure

of swing gates.

All other, improper, use of the control unit is forbidden. The CT20224

2

( KBP ACCESSORY)

BATTERIES

4

has a display allowing easy programming and constant monitoring

of the input status; the menu structure also allows easy setting of

working times and operating modes.

68 7 15

14

12

11

13

10

9

1 13

2.2 - Description of the connections

1- Motor power supply connections

2- Transformer power supply connections

3- 24Vdc and 24Vac output connections to controls and safety

devices

4- Connector for battery charger KBP

5- Connection of ashing light, courtesy light, gate open indicator

light/electric lock

6- Functions display

7- Safety device dip switch

2.3 - Models and technical characteristics

CODE DESCRIPTION

900CT20224 24V control unit for two swing gate motors

900CT20224L 24V control unit for two swing gate motors (115 V)

5 3

8- Fuse 2AT slow-acting

9- STOP-PH2-PH1-OPEN-CLOSE-PED-SBS safety led and led

input led

10- STEPPING SBS button

11- UP + button up

12- MENU button menu

13- DOWN - (DOWN) button down and radio menu

14- Antenna

15- KEY led

20

EN

- Power supply with protection against short-circuits inside the control unit, on motors and on the connected accessories;

- Obstacle detection;

- Safety device deactivation by means of dip switches: there is no

need to bridge the terminals of safety devices which are not installed - the function is simply disabled by means of a dip switch.

- Automatic learning of working times;

TECHNICAL SPECIFICATIONS CT202 24 CT202 24L

Power supply (L-N) 230Vac (+10% - 15%) 50/60 Hz 115Vac (+10% - 15%) 50/60 Hz

Rated power maximum 210W maximum 210W

Photocell power supply output

24Vdc (without regulation)

maximum 250mA

24Vdc (without regulation)

maximum 250mA

Flashing light output 24Vdc (without regulation) 15W 24Vdc (without regulation) 15W

Courtesy light output 24Vdc (without regulation) 15W 24Vdc (without regulation) 15W

Electric lock output 12Vac 15VA maximum 12Vac 15VA maximum

Gate open warning light output 24Vdc (without regulation) 5W 24Vdc (without regulation) 5W

Antenna input 50Ω type cable RG58 50Ω type cable RG58

Operating temperature -20°C + 55°C -20°C + 55°C

Accessory fuses 2AT 2AT

Power supply line fuses 1.6AT 3.15AT

Max. number of transmitters storage FIX CODE 150 150

Max. number of transmitters storage ROLLING CODE 150 150

Use in particularly acid, saline or explosive atmospheres NO NO

Protection class IP54 IP54

Control unit dimensions 222 x 110 x 275 H mm 222 x 110 x 275 H mm

Weight 3,93 kg 3,93 kg

2.4 - List of cables required

The cables required for connection of the various devices in a standard system are listed in the cables list table.

The cables used must be suitable for the type of installation; for

example, an H03VV-F type cable is recommended for indoor applications, while H07RN-F is suitable for outdoor applications.

ELECTRIC CABLE TECHNICAL SPECIFICATIONS

Connection cable maximum allowable limit

Control unit power supply line 1 x cable 3 x 1,5 mm

Flashing light, courtesy light

Antenna

3 x 0,5 mm2 **

1 x cable type RG58

Electric lock 1 x cable 2 x 1 mm

Transmitter photocells 1 x cable 2 x 0,5 mm

Receiver photocells 1 x cable 4 x 0,5 mm

Sensitive edge 1 x cable 2 x 0,5 mm

Key-switch 1 x cable 4 x 0,5 mm2 ** 20 m

Motor power supply line 1 x cable 2 x 1,5 mm

* If the power supply cable is more than 20 m long, it must be of larger gauge (3x2.5mm2) and a safety grounding system must be installed

near the automation unit

** Two cables of 2 x 0.5 mm2 can be used as an alternative

2

20 m *

20 m

20 m (advised < 5 m)

2

2

2

2

2

10 m

20 m

20 m

20 m

10 m

3 - PRELIMINARY CHECKS

Before installing the product, perform the following checks and inspections:

check that the gate, the door or the barrier is suitable for automation;

the weight and size of the gate or door and the balance of the barrier

boom must be within the operating limits specied for the automation system in which the product is installed;

heck that the gate or door has rm, effective mechanical safety

stops;

make sure that the product xing zone is not subject to ooding;

the starting torque may therefore exceed that required in normal

conditions;

check that when operated by hand the gate, the door or the barrier

moves smoothly without any areas of greater friction or derailment

risk;

check that the gate, door or the barrier is well balanced and will therefore remain stationery when released in any position;

check that the electricity supply line to which the product is to be

connected is suitably earthed and protected by an overload and differential safety breaker device;

high acidity or salinity or nearby heat sources might cause the product to malfunction;

in case of extreme weather conditions (e.g. snow, ice, wide temperature variations or high temperatures), friction may increase, causing a corresponding rise in the force needed to operate the system;

he system power supply line must include a circuit breaker device

with a contact gap allowing complete disconnection in the condi-

tions specied by class III overvoltage;

ensure that all the material used for installation complies with the

relevant regulatory standards.

21

EN

ON

1 2 3

STOP

PH2

PH1

PHOTOTEST

OUTPUT LED

OPEN

PHOTOCELL 1

PHOTOCELL 2

CLOSE

PEDESTRIAN

STEP BY STEP

COMMON

STOP/EDGE

INDICATOR

NEGATIVE

24 VAC

24 VAC

M1 M2

2

3

4

1

1

2

TX

RX

NC

PH2

2

3

4

1

1

2

TX

RX

PH1

GND_12/24

AC/DC

GND

_

12/24

AC/DC

COM

OUT

GND_12/24

AC/DC

GND

_

12/24

AC/DC

COM

OUT

NC

N

T1,6A

L

230Vac

50/60Hz

COM

LED

FLASH

24 VAC

24 VAC

M1+

M1-

M2+

M2-

COM

FLASH

IND ELEC

LED

NEG

PH POW

STOP

STOP

PH2

PH1

OPEN

CLOSE

SBS

PED

COM

BATTERY

SHIELD

ANT

POWER

SUPPLY

UP

+

-

MENU

SBS

DOWN

(RADIO)

4 - PRODUCT INSTALLATION

4.1 - Electrical connections

WARNING - Before making the connections, ensure that the control unit is not powered up.

MOTOR CONNECTION

Power supply connection terminal board

M + Power supply of motor M1 +

M - Power supply of motor M1 M2 + Power supply of motor M2 +

M2 - Power supply of motor M2 -

M1M2

M2M1

POWER SUPPLY CONNECTOR

L Power supply live 230 Vac (120 Vac) 50-60 Hz

N Power supply neutral 230 Vac (120 Vac) 50-60 Hz

Earth

DIP SWITCH

Set on “ON” to disable inputs STOP, PH1, PH2

Eliminates the need to bridge the terminal board inputs.

WARNING - with the dip switch ON,

the safety devices are disabled

22

SAFETY AND CONTROL DEVICE CONNECTORS

n

24 VAC Accessories power supply 24 Vac without regulation, 200 mA (with battery operation output not active)

24 VAC Accessories power supply 24 Vac without regulation, 200 mA (with battery operation output not active)

COM Common for the FLASH-IND-LED outputs

FLASH Flashing light output 24Vdc (without regulation), maximum 15W

IND/ELEC

LED

NEG Photocell power supply negative

PH-POW

STOP

PH2

PH1

OPEN

CLOSE

PED

SBS

COM Common for the PH2-PH1-OPEN-CLOSE-PED-SBS inputs

SHIELD Antenna - shield -

ANT Antenna - signal -

IND output for gate open indicator light 24 Vdc not regulated 5W MAX / Electric lock output 12Vac, 15VA maximum

selectable with parameter IN.D.

Courtesy light output 24Vdc (without regulation), maximum 15W, controllable also via radio ON-OFF command (radio

channel 4 selecting fC.y. = 2, tC.y. = 0 )

Photocells PH1 and PH2 power supply positive; phototest can be selected with parameter tp.h. 24 Vdc, 250 mA

STOP safety device, NC contact between STOP and STOP (warning, with dip switch 1 ON the safety device input is

off). This input is classied as a safety device; the contact can be deactivated at any time, cutting out the automation

system and disabling all functions, including Automatic Closure.

Safety sensor edge, ON/OFF, NC contact or resistive 8K2 between STOP and STOP.

Input selectable with parameter Ed.m.

Photocells (opening), NC contact between PH2 and COM (warning, with dip switch 2 ON the PHOTOCELL 2 safety

device input is off). The photocell is tripped at any time during opening of the automation system, halting operation

immediately; the automation system will continue opening when the contact is restored. In the event of intervention on

closure (parameter Ph.2. = 0) the device stops and on release re-opens

Photocells (closing), NC contact between PH1 and COM (warning, with dip switch 3 ON the PHOTOCELL 1 safety

device input is off) The photocell is tripped at any time during closing of the automation system, halting operation im-

mediately and reversing the travel direction

OPEN command NO contact between OPEN and COM

Contact for the HOLD-TO-RUN function. The gate OPENS as long as the contact is held down

CLOSE command NO contact between CLOSE and COM

Contact for the HOLD-TO-RUN function. The gate CLOSES as long as the contact is held down

PEDESTRIAN command NO contact between PED and COM

Used to open the gate partially, depending on the software setting (not active in barrier/up-and-over mode)

STEPPING command NO contact between SBS and COM

Open/Stop/Close/Stop command, or as set in the software

EN

4.2 - Display during normal operation

In “NORMAL OPERATING MODE”, i.e. when the system is powered up normally, the 3-gure LCD display shows the following status messages:

MESSAGES MEANING

-OP

CL

SO

SC

HA

ALI

oP

OPD

Pe

-tC

-tP

L-LOP

LO.P.

LCL

LC.L.

SOP

SO.P.

SCL

SC.L.

Gate closed or switch-on after shutdown

Gate opening

Gate closing

Gate stopped during opening

Gate stopped during closure

Gate stopped by external event

Re-alignment procedure

Gate stopped without automatic reclosure

Gate in pedestrian opening mode

Gate in pedestrian opening position without automatic reclosure

Gate open with timed reclosure

Flashing dash counting in progress

Dash replaced by gures 0..9 countdown (last 10s)

Gate in pedestrian opening position with timed reclosure

Flashing dash counting in progress

Dash replaced by gures 0..9 countdown (last 10s)

Learning stopped due to activation of safety device or motor inversion

Learning on M1 opening

Learning on M2 opening

Learning on M1 closing

Learning on M2 closing

Point of M1 deceleration on opening (only during stroke learning)

Point of M2 deceleration on opening (only during stroke learning)

Point of M1 deceleration on closing (only during stroke learning)

Point of M2 deceleration on closing (only during stroke learning)

23

EN

KEY TO MAIN CONTROL

EVENT DESCRIPTION

opening Gate opening

closure Gate closing

automatic closure Gate open with timed reclosure active

stop during closure Gate stopped during closure

stop during opening Gate stopped during opening

open Gate completely open without automatic reclosure

closed Gate completely closed

programmation During the programming phase 2 quick ashes + pause + 1 ash

obstacle M1/M2 Motor 1/2 obstacle detected 4 quick ashes + pause, 3 times

photo 1! Photocell 1 tripped 2 quick ashes + pause, 3 times

photo 2! Photocell 2 tripped 2 quick ashes + pause, 3 times

sensitive edge! Sensitive edge tripped 5 quick ashes + pause, 3 times

pedestrian opening Pedestrian opening in progress

automatic pedestrian closure Gate opening to pedestrian position with timed reclosure activated

FLASHING LIGHT AND KEY LEDS

CONTROL UNIT

realignment Realignment after a manual release

phototest error Phototest error detected 3 quick ashes + pause, 3 times

IND/ELEC error Electric lock / gate open light line overload 6 quick ashes + pause, 3 times

Malfunctions

This section lists a number of malfunctions which may occur.

SURGE OVERLOAD ALARM The motor’s current drawdown has increased very quickly

1. The gate has hit an obstacle (M1)

EOL

EO.L.

2. There is friction on the leaf of M1

1. The gate has hit an obstacle (M2)

2. There is friction on the leaf of M2

SAFETY EDGE ALARM The control unit has received a signal from the safety edge

EED

1. The safety edge has been pressed.

2. The safety edge is not connected correctly

PHOTOCELL ALARM/SAFETY EDGE Phototest fail outcome

EPH

After eliminating the cause of the alarm, to delete all errors simply

press the “DOWN” key or press the SBS (STEPPING) command

1. Check the photocell and the safety edge connections

2. Check that the photocells and the safety edg are operating correctly

The display returns to the normal screen.

Press “UP“ to read the following parameters on display.

DISPLAY MEANING

Status display (--, OP, CL, SO, ecc..) Description of the control unit (--, OP, CL, SO, ecc..)

Maneuvers performed Counter displays alternating the thousands (without dots) and the units (with dots)

Motor current 1 [A] Motor current absorption (e.g. 1.5=1.5A)

Motor current 2 [A] Motor current absorption (e.g. 1.5=1.5A)

24

4.3 - Autolearning of the travel stroke

The rst time the control unit is powered up, an autolearning procedure must be carried out to acquire fundamental parameters such

as the travel stroke length and deceleration points.

AUTOLEARNING OF THE TRAVEL STROKE AND MAIN PARAMETERS

The decelerations will be those set in the menu, with the same percentage during both opening and closing.

CAUTION: if manual programming of deceleration intervals is required, go to the next table

CAUTION! check that mechanical end stops (compulsory) are present and secure. The motors must

always reach the mechanical end stop

1. Move the gate manually to mid-travel

CAUTION: 2. Before proceeding with programming, use parameter de.f. to select the type of motor to

be programmed (see paragraph 6, conguration of parameter de.f.). If this phase is not completed, this

may cause serious damage to the automation!

3. Press the pushbuttons UP and MENU at the same time for at least 5 seconds until LOP is displayed, then (if

necessary) press DOWN (see gure).

Ensure that motor M1 is activated rst; otherwise, press DOWN, turn the power off and invert connections M1

and M2. Repeat the procedure from step 3.

If the rst manoeuvre is NOT opening, press DOWN to stop the self-learning process. Then press SBS to re-

start acquisition: the leaf resumes movement in the correct direction

4. Motor M1 opens at low speed until it reaches the mechanical opening end stop.

On reaching the mechanical end stop on opening of M1 motor M2 starts automatically in opening mode (the

display shows LO.P.). If motor M2 moves in closing, stop by pressing DOWN and resume movement using SBS

(the leaf resumes movement in the correct direction)

5. The motor M2 opens at low speed until reaching the mechanical opening end stop.

UP

+

SBS

M1

SBS

M1

SBS

M1 M2

MENU

M2

M2

DOWN

EN

-

3

4

5

6. After a couple of seconds, motor M2 starts up automatically at low speed until reaching the mechanical clo-

M1

M2

6

sing end stop (the display shows LC.L.)

7. On reaching the mechanical opening end stop of M2, motor M1 closes at low speed until reaching the mechanical closing end stop, thus completing the programming phase (the display shows LCL)

7

M2M1

All the main parameters are set with the default settings by the control unit. To customise the installation, proceed as described in point 4.6

below.

25

EN

AUTOLEARNING OF THE TRAVEL STROKE AND MAIN PARAMETERS, WITH CUSTOMISED