Page 1

Istruzioni ed avvertenze per l’installazione e l’uso

Instructions and warnings for installation and use

Anleitungen und Hinweise zu Installation und Einsatz

Instrucciones y advertencias para su instalación y uso

Instructions et avertissements pour l’installation et l’usage

Instruções e advertências para a instalação e utilização

UP DOWN

MENU

SS

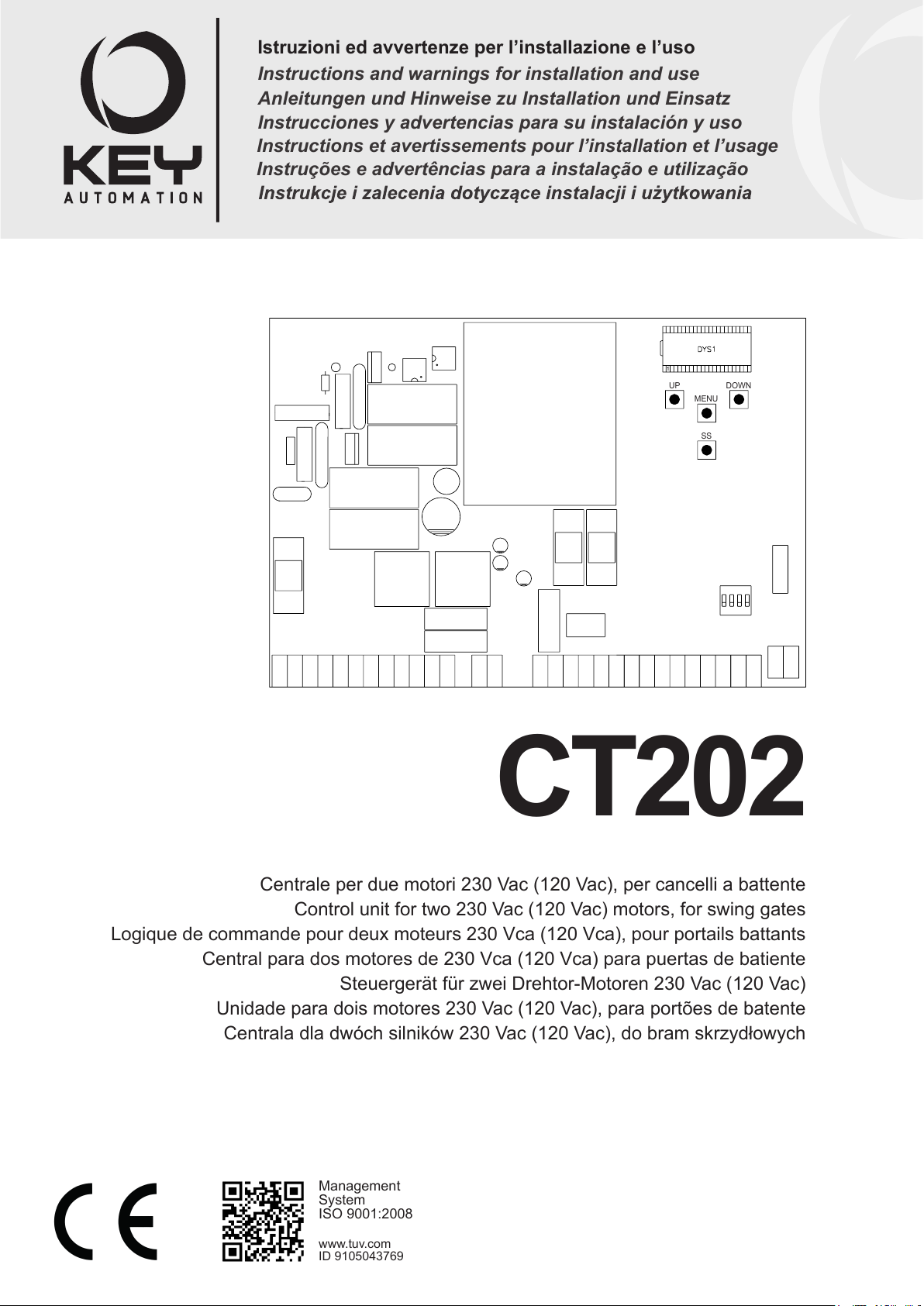

CT202

Centrale per due motori 230 Vac (120 Vac), per cancelli a battente

Control unit for two 230 Vac (120 Vac) motors, for swing gates

Logique de commande pour deux moteurs 230 Vca (120 Vca), pour portails battants

Central para dos motores de 230 Vca (120 Vca) para puertas de batiente

Steuergerät für zwei Drehtor-Motoren 230 Vac (120 Vac)

Unidade para dois motores 230 Vac (120 Vac), para portões de batente

Centrala dla dwóch silników 230 Vac (120 Vac), do bram skrzydłowych

Management

System

ISO 9001:2008

www.tuv.com

ID 9105043769

Page 2

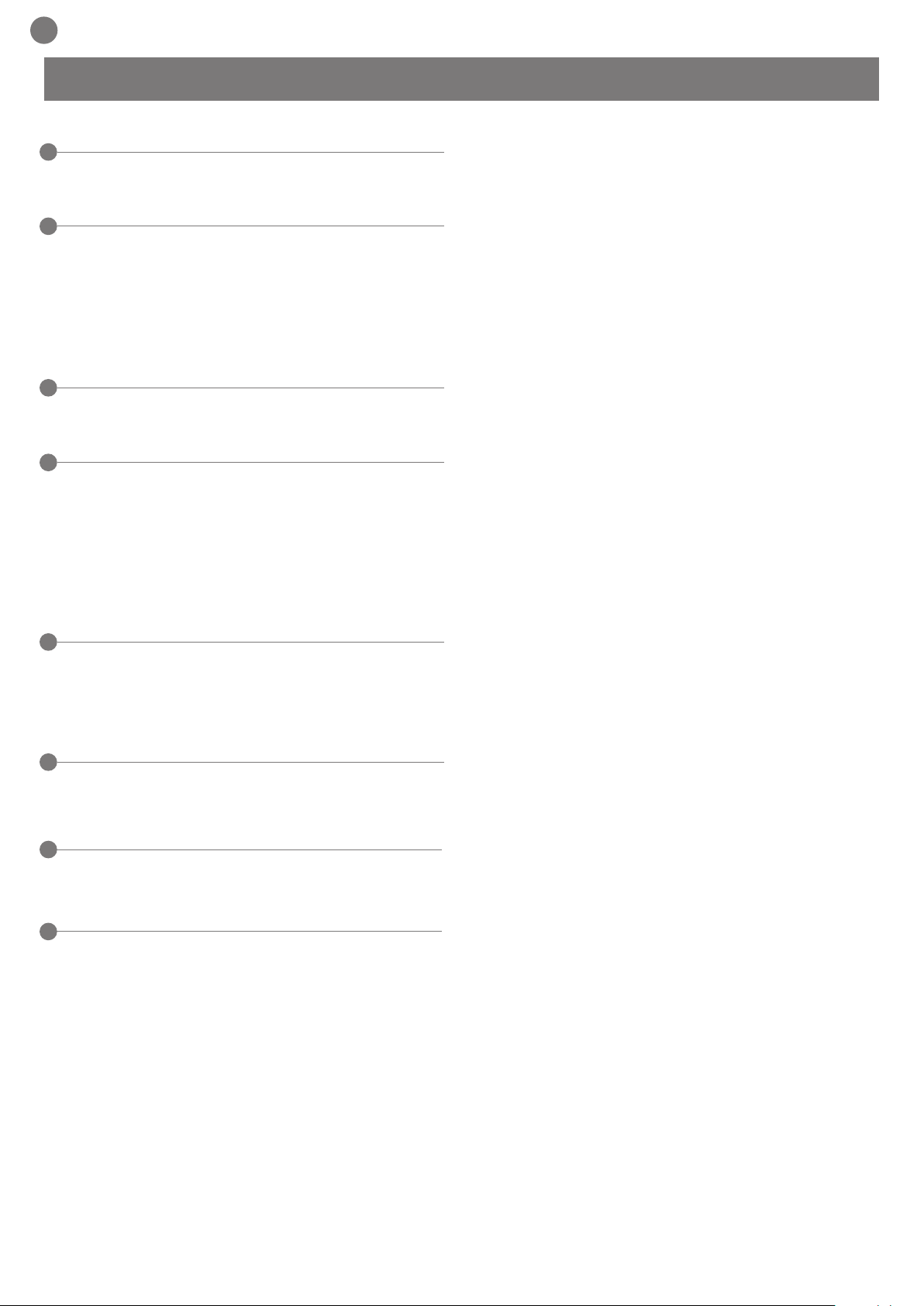

IT

INDICE

1

Avvertenze per la sicurezza

pag. 3

2

2.1

2.2

2.3

2.4

Introduzione al prodotto

Descrizione della centrale

Descrizione dei collegamenti

Modelli e caratteristiche tecniche

Elenco cavi necessari

pag. 4

pag. 4

pag. 4

pag. 4

pag. 5

3

Veriche preliminari

pag. 5

4

4.1

4.2

4.3

4.4

4.5

Installazione del prodotto

Collegamenti elettrici

Visualizzazione modalità normale

Autoapprendimento della corsa

Personalizzazione dell’impianto - MENU BASE

Innesto ricevente radio

pag. 6

pag. 6

pag. 7

pag. 8

pag.10

pag.10

5

5.1

5.2

Collaudo e messa in servizio

Collaudo

Messa in servizio

pag. 11

pag. 11

pag. 11

6

Approfondimenti - MENU AVANZATO

pag. 12

7

Istruzioni ed avvertenze destinate

all’utilizzatore nale

pag. 13

8

Dichiarazione CE di conformità

pag. 87

2

Page 3

1 - AVVERTENZE PER LA SICUREZZA

IT

ATTENZIONE – ISTRUZIONI ORIGINALI – importanti istruzioni

di sicurezza. É importante per la sicurezza delle persone se-

guire le seguenti istruzioni di sicurezza. Conservare queste

istruzioni.

Leggere attentamente le istruzioni prima di eseguire l’installazione.

La progettazione e la fabbricazione dei dispositivi che compongono il prodotto e le informazioni contenute nel presente

manuale rispettano le normative vigenti sulla sicurezza. Ciò

nonostante un’installazione e una programmazione errata possono causare gravi ferite alle persone che eseguono il lavoro

e a quelle che useranno l’impianto. Per questo motivo, durante

l’installazione, è importante seguire attentamente tutte le istruzioni riportate in questo manuale.

Non procedere con l’installazione se si hanno dubbi di qualunque

natura e richiedere eventuali chiarimenti al Servizio Assistenza Key

Automation.

Per la legislazione Europea la realizzazione di una porta automatica o un cancello automatico deve rispettare le norme previste dalla Direttiva 2006/42/CE (Direttiva Macchine) e in particolare, le norme EN 12445; EN 12453; EN 12635 e EN 13241-1,

che consentono di dichiarare la conformità dell’automazione.

In considerazione di ciò, il collegamento denitivo dell’automatismo

alla rete elettrica, il collaudo dell’impianto, la sua messa in servizio

e la manutenzione periodica devono essere eseguiti da personale

qualicato ed esperto, rispettando le istruzioni riportate nel riquadro

“Collaudo e messa in servizio dell’automazione”.

Inoltre, egli dovrà farsi carico di stabilire anche le prove previste in

funzione dei rischi presenti e dovrà vericare il rispetto di quanto

previsto da leggi, normative e regolamenti: in particolare, il rispetto

di tutti i requisiti della norma EN 12445 che stabilisce i metodi di

prova per la verica degli automatismi per porte e cancelli.

ATTENZIONE - Prima di iniziare l’installazione, effettuare le seguenti analisi e veriche:

vericare che i singoli dispositivi destinati all’automazione siano

adatti all’impianto da realizzare. Al riguardo, controllare con particolare attenzione i dati riportati nel capitolo “Caratteristiche tecniche”.

Non effettuare l’installazione se anche uno solo di questi dispositivi

non è adatto all’uso;

vericare se i dispositivi acquistati sono sufcienti a garantire la sicurezza dell’impianto e la sua funzionalità;

eseguire l’analisi dei rischi che deve comprendere anche l’elenco

dei requisiti essenziali di sicurezza riportati nell’Allegato I della Direttiva Macchine, indicando le soluzioni adottate. L’analisi dei rischi

è uno dei documenti che costituiscono il fascicolo tecnico dell’automazione. Questo dev’essere compilato da un installatore professionista.

Considerando le situazioni di rischio che possono vericarsi

durante le fasi di installazione e di uso del prodotto è necessario installare l’automazione osservando le seguenti avvertenze:

comunque da una persona con qualica similare in modo da prevenire ogni rischio;

se sostanze liquide penetrano all’interno delle parti dei componenti

dell’automazione, scollegare immediatamente l’alimentazione elettrica e rivolgersi al Servizio Assistenza Key Automation. L’utilizzo

dell’automazione in tali condizioni può causare situazioni di pericolo;

non mettere i vari componenti dell’automazione vicino a fonti di ca-

lore né esporli a amme libere. Tali azioni possono danneggiarli ed

essere causa di malfunzionamenti, incendio o situazioni di pericolo;

tutte le operazioni che richiedono l’apertura del guscio di protezione dei vari componenti dell’automazione, devono avvenire con la

centrale scollegata dall’alimentazione elettrica. Se il dispositivo di

sconnessione non è a vista, apporre un cartello con la seguente

dicitura: “MANUTENZIONE IN CORSO”;

tutti i dispositivi devono essere collegati ad una linea di alimentazione elettrica dotata di messa a terra di sicurezza;

il prodotto non può essere considerato un efcace sistema di protezione contro l’intrusione. Se desiderate proteggervi efcacemente,

è necessario integrare l’automazione con altri dispositivi;

il prodotto può essere utilizzato esclusivamente dopo che è stata

effettuata la “messa in servizio” dell’automazione, come previsto nel

paragrafo “Collaudo e messa in servizio dell’automazione”;

prevedere nella rete di alimentazione dell’impianto un dispositivo di

disconnessione con una distanza di apertura dei contatti che consenta la disconnessione completa nelle condizioni dettate dalla categoria di sovratensione III;

per la connessione di tubi rigidi e essibili o passacavi utilizzare

raccordi conformi al grado di protezione IP55 o superiore;

l’impianto elettrico a monte dell’automazione deve rispondere alle

vigenti normative ed essere eseguito a regola d’arte;

si consiglia di utilizzare un pulsante di emergenza da installare nei

pressi dell’automazione (collegato all’ingresso STOP della scheda

di comando) in modo che sia possibile l’arresto immediato in caso

di pericolo;

questo dispositivo non è destinato a essere usato da persone (bambini compresi) le cui capacità siche, sensoriali o mentali siano ridotte, oppure con mancanza di esperienza o di conoscenza, a meno

che esse abbiano potuto beneciare, attraverso l’intermediazione di

una persona responsabile della loro sicurezza, di una sorveglianza

o di istruzioni riguardanti l’uso del dispositivo;

prima di avviare l’automazione assicurarsi che le persone non siano

nelle immediate vicinanze;

prima di procedere a qualsiasi operazione di pulizia e manutenzione

dell’automazione eseguire la disconnessione dalla rete elettrica;

particolare attenzione per evitare lo schiacciamento tra la parte gui-

data ed eventuali elementi ssi circostanti;

non eseguire modiche su nessuna parte dell’automatismo se non

quelle previste nel presente manuale. Operazioni di questo tipo

possono solo causare malfunzionamenti. Il costruttore declina ogni

responsabilità per danni derivanti da prodotti modicati arbitrariamente;

evitare che le parti dei componenti dell’automazione possano venire

immerse in acqua o in altre sostanze liquide. Durante l’installazione evitare che i liquidi possano penetrare all’interno dei dispositivi

presenti;

se il cavo di alimentazione risulta danneggiato esso deve essere

sostituito dal costruttore o dal suo servizio di assistenza tecnica o

i bambini devono essere sorvegliati per sincerarsi che non giochino

con l’apparecchio.

ATTENZIONE - Il materiale dell’imballaggio di tutti i componenti

dell’automazione deve essere smaltito nel pieno rispetto della

normativa presente a livello locale.

ATTENZIONE - I dati e le informazioni indicate in questo manuale sono da ritenersi suscettibili di modica in qualsiasi momento e senza obbligo di preavviso da parte di Key Automation

S.r.l.

3

Page 4

IT

2 - INTRODUZIONE AL PRODOTTO

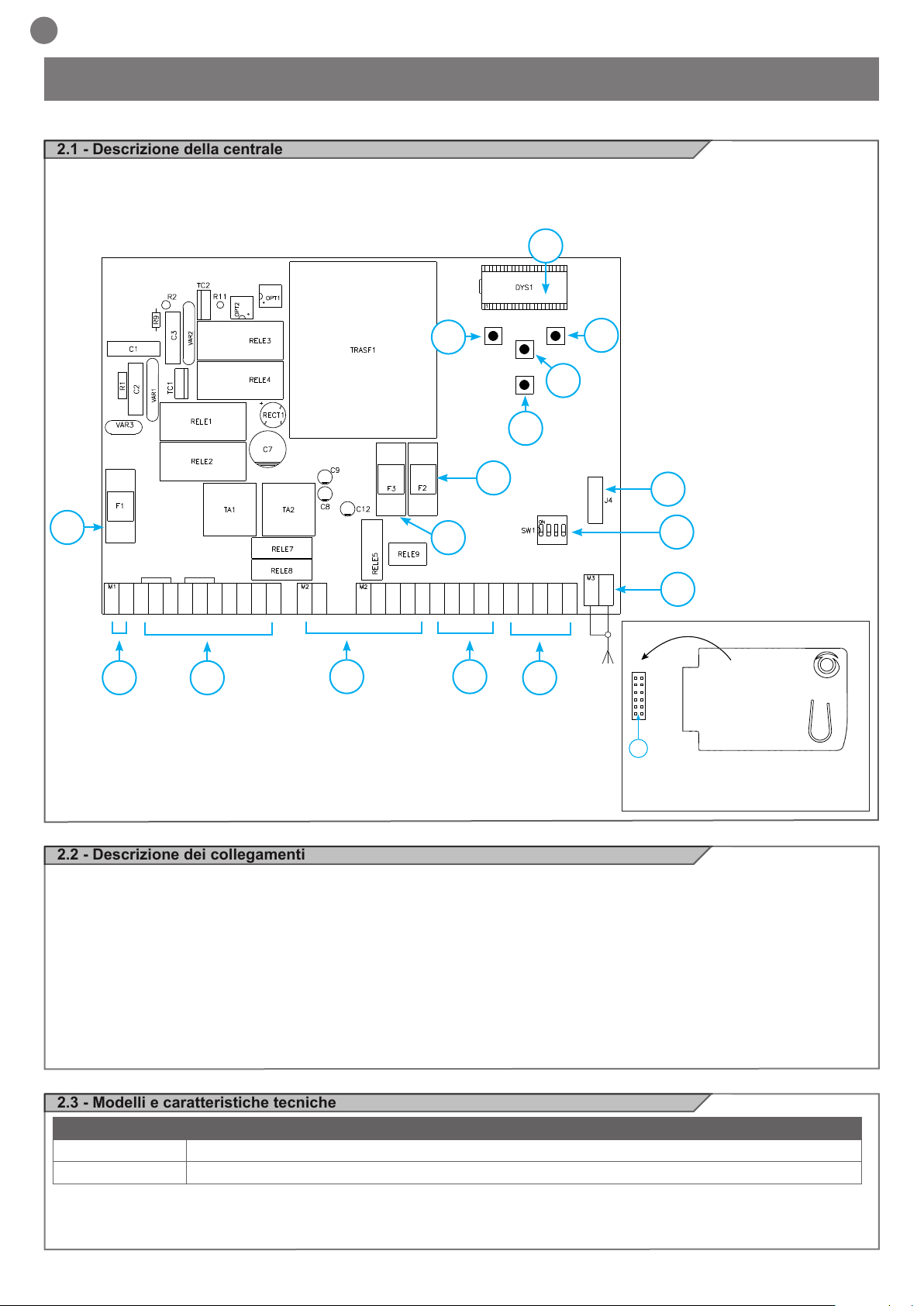

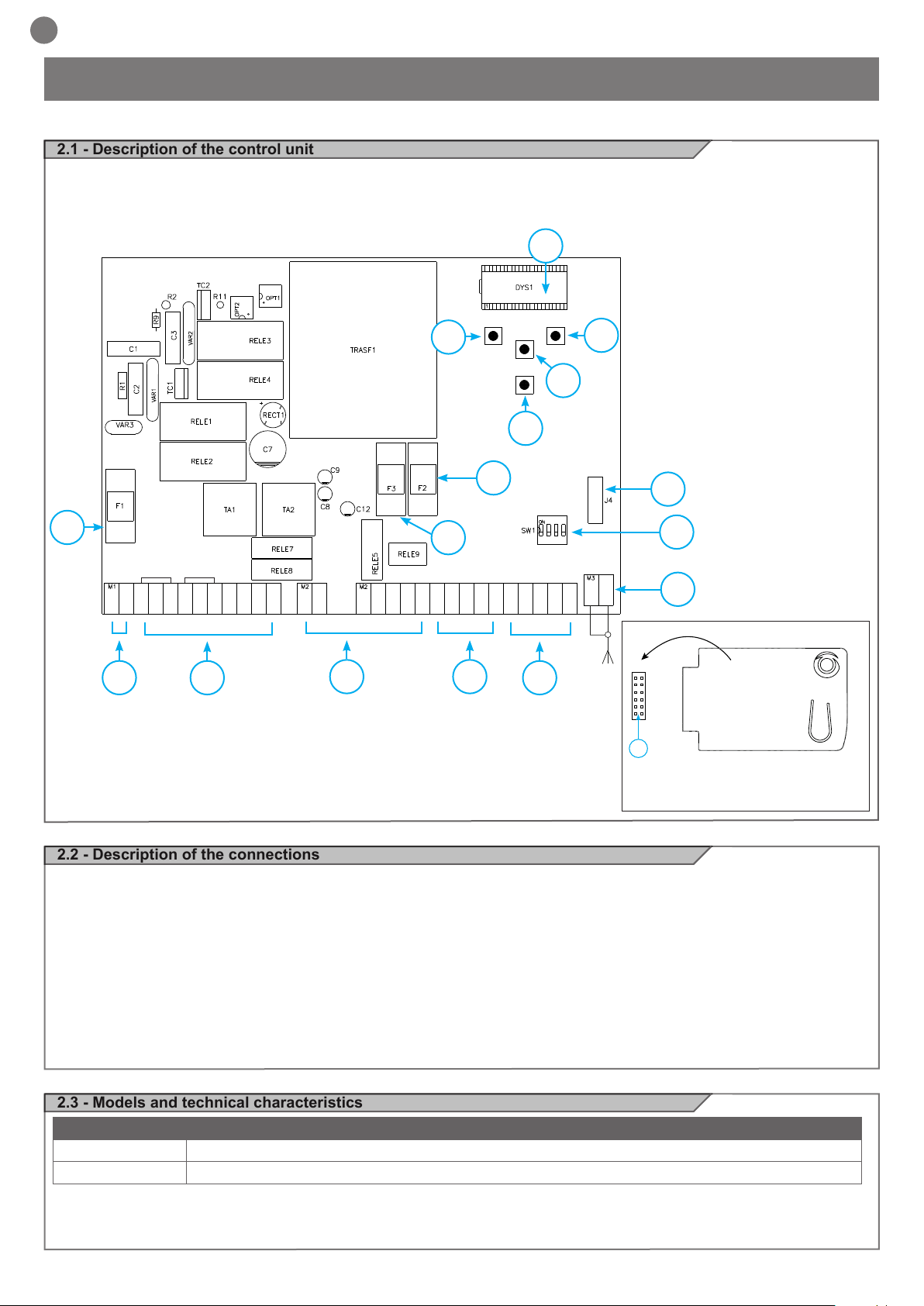

2.1 - Descrizione della centrale

La centrale CT202 è il più moderno ed efciente sistema di controllo

per i motori Key Automation, per l’apertura e la chiusura elettrica di

cancelli a battente.

Ogni altro uso improprio della centrale è vietato. La centrale CT202

è dotata di un display che permette una facile programmazione ed

il costante monitoraggio dello stato degli ingressi; inoltre la struttura

a menu permette una semplice impostazione dei tempi di lavoro e

delle logiche di funzionamento.

8

UP DOWN

9

MENU

+ -

SS

11

10

12

16

M

M

L

L1

N

1

2

1

L2

L1

L2

COURTESY L.

COM

COURTESY L.

FLASH

FLASH

24 Vac

24 Vac

EL

EL

3 4

COM

2

+24 Vdc

+ 24 TX PH

GND

14

EDGE

EDGE

2.2 - Descrizione dei collegamenti

1- Collegamenti alimentazione 230 Vac (120 Vac)

2- Collegamenti alimentazioni motori/condensatori/lampeggianti e luce di

cortesia

3- Collegamento alimentazioni 24 Vdc/Vac comandi e sicurezze

4- Collegamento sicurezze e indicazione Leds ROSSI EDGE PH2-PH1STOP

5- Collegamento comandi e indicazione Leds VERDI OPEN-CLOSE-

PED-SS

6- Connettore scheda radio ad innesto RX4X ( 4 canali)

7- Connettore antenna

8- LCD display

15

6

13

7

STOP

OPEN

CLOSE

PH2

PH1

PEDSSCOM

J4

5

6

9- Pulsante UP +

10- Pulsante MENU

11- Pulsante DOWN 12- Pulsante SS PASSO PASSO

13- Dip switch sicurezze

14- F3- Fusibile protezione accessori AC + elettroserratura

2 A rapido

15- F2- Fusibile protezione accessori DC 500 mA rapido

16- F1- Fusibile protezione linea 6,3 A rapido

RICEVENTE RX4X

USCITA 1 = PASSO-PASSO

USCITA 2 = PEDONALE

USCITA 3 = APRE

USCITA 4 = LUCI ON/OFF

2.3 - Modelli e caratteristiche tecniche

CODICE DESCRIZIONE

900CT202 Centrale per due motori 230V, per cancelli a battente

900CT202V120 Centrale per due motori 120V, per cancelli a battente

- Alimentazione protetta contro i cortocircuiti all’interno della centrale, sui motori e sugli accessori collegati.

- Rilevamento degli ostacoli durante la velocità di regime mediante

sensore di corrente.

4

- Apprendimento automatico dei tempi di lavoro.

- Disattivazione degli ingressi di sicurezza tramite dip switch: non

occorre ponticellare i morsetti relativi alla sicurezza non installata,

è sufciente disabilitare la funzione da dip switch.

Page 5

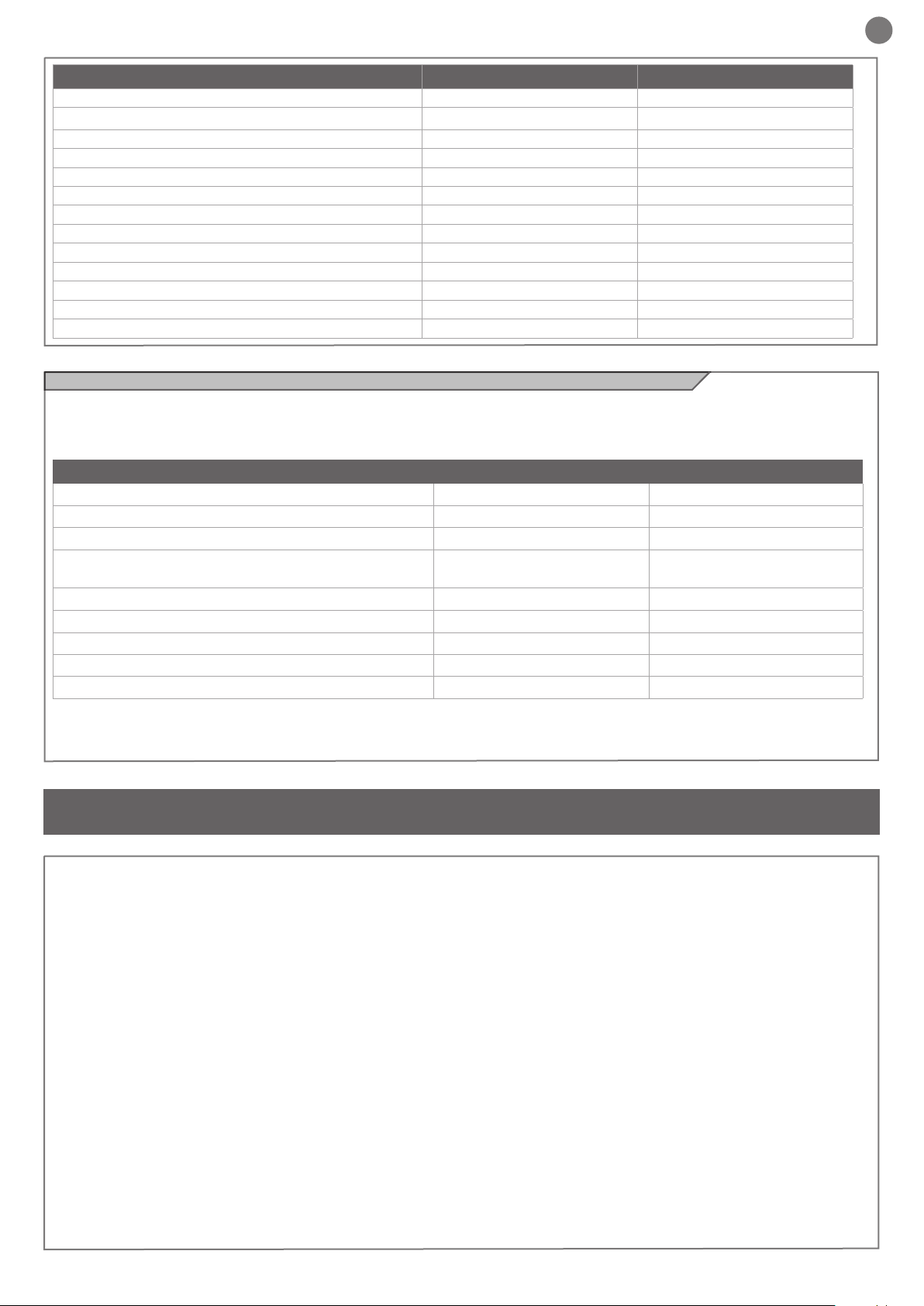

CARATTERISTICHE TECNICHE

Alimentazione (L-N) 230 Vac (+10% - 15%) 50-60 Hz 120 Vac (+10% - 15%) 50-60 Hz

Carico max motore 700 W + 700 W 700 W + 700 W

Uscita alimentazione accessori Vdc e alimentazione test dispositivi 24 Vdc 500 mA 24 Vdc 500 mA

Uscita alimentazione accessori Vac 24 Vac 1 A 24 Vac 1 A

Uscita luce di cortesia 230 Vac 25 W 120 Vac 25 W

Uscita lampeggiante 230 Vac 25 W 120 Vac 25 W

Uscita elettroserratura 12 Vac / 15 VA 12 Vac / 15 VA

Tempo di lavoro massimo con carico nominale Regolabile Regolabile

Tempo di pausa Regolabile 0-900 sec. Regolabile 0-900 sec.

Temperatura di funzionamento -20 °C + 55 °C -20 °C + 55 °C

Fusibili linea alimentazione

Fusibili accessori DC

Fusibili accessori AC ed elettroserratura

6,3AF 6,3AF

500mAF 500mAF

2AF 2AF

2.4 - Elenco cavi necessari

IT

Nell'impianto tipico i cavi necessari per i collegamenti dei vari dispositivi sono indicati nella tabella elenco cavi.

I cavi utilizzati devono essere adatti al tipo di installazione; ad esem-

pio si consiglia un cavo tipo H03VV-F per posa in ambienti interni

oppure H07RN-F se posato all'esterno.

SPECIFICHE TECNICHE CAVI ELETTRICI

Collegamento cavo limite massimo consentito

Linea elettrica alimentazione 1 x cavo 3 x 1,5 mm

Linea alimentazione motore 1 x cavo 4 x 1,5 mm

Lampeggiante, luce di cortesia

Antenna

1 x cavo 4 x 0,5 mm2 **

1 x cavo tipo RG58

Elettroserratura 1 x cavo 2 x 1 mm

Fotocellule trasmettitore 1 x cavo 2 x 0,5 mm

Fotocellule ricevitore 1 x cavo 4 x 0,5 mm

Bordo sensibile 1 x cavo 2 x 0,5 mm

Selettore a chiave 1 x cavo 4 x 0,5 mm

2

2

20 m *

20 m

20 m

20 m (consigliato < 5 m)

2

2

2

2

2

20 m

20 m

20 m

20 m

20 m

* Se il cavo di alimentazione supera i 30 m di lunghezza occorre utilizzare un cavo con sezione maggiore (3x2,5 mm2) ed è necessario

installare una messa a terra di sicurezza in prossimità dell’automazione

** In alternativa possono essere utilizzati due cavi 2 x 0,5 mm2

3 - VERIFICHE PRELIMINARI

Prima di installare il prodotto vericare e controllare i seguenti punti:

controllare che il cancello o la porta siano adatti ad essere automatizzati;

il peso e la dimensione del cancello o della porta devono rientrare

nei limiti d’impiego specicati per l’automazione su cui viene installato il prodotto;

controllare la presenza e la solidità degli arresti meccanici di sicurezza del cancello o della porta;

vericare che la zona di ssaggio del prodotto non sia soggetta ad

allagamenti;

condizioni di elevata acidità o salinità o la vicinanza a fonti di calore

potrebbero causare malfunzionamenti del prodotto;

in caso di condizioni climatiche estreme (per esempio in presenza di

neve, ghiaccio, elevata escursione termica, temperature elevate) gli

attriti potrebbero aumentare e quindi la forza necessaria per la mo-

vimentazione e lo spunto iniziale potrebbe essere superiori a quella

necessaria in condizioni normali;

controllare che la movimentazione manuale del cancello o della

porta sia uida e priva di zone di maggiore attrito o vi sia rischio di

deragliamento dello stesso;

controllare che il cancello o la porta siano in equilibrio e rimangano

quindi fermi se lasciati in qualsiasi posizione;

vericare che la linea elettrica a cui sarà collegato il prodotto sia

provvista di opportuna messa a terra di sicurezza e protetta da un

dispositivo magnetotermico e differenziale;

prevedere nella rete di alimentazione dell’impianto un dispositivo di

disconnessione con una distanza di apertura dei contatti che consenta la disconnessione completa nelle condizioni dettate dalla categoria di sovratensione III;

vericare che tutto il materiale utilizzato per l’installazione sia conforme alle normative vigenti.

5

Page 6

IT

2

3

4

1

1

2

TX

RX

NC

PH2

2

3

4

1

1

2

TX

RX

PH1

N

L

+24 Vdc

24 Vac

24 Vac

EL

EL

GND

+ 24 TX PH

EDGE

EDGE

PH2

PH1

STOP

OPEN

CLOSE

PEDSSCOM

L

N

UP DOWN

MENU

SS

COURTESY L.

COURTESY L.

FLASH

FLASH

OUTPUT

24 Vdc

OUTPUT

24 Vac

GND_12/24

AC/DC

GND

_

12/24

AC/DC

COM

OUT

GND_12/24

AC/DC

GND

_

12/24

AC/DC

COM

OUT

NC

M

1

M

2

COM

L1

L2

COM

L1

L2

M1

M2

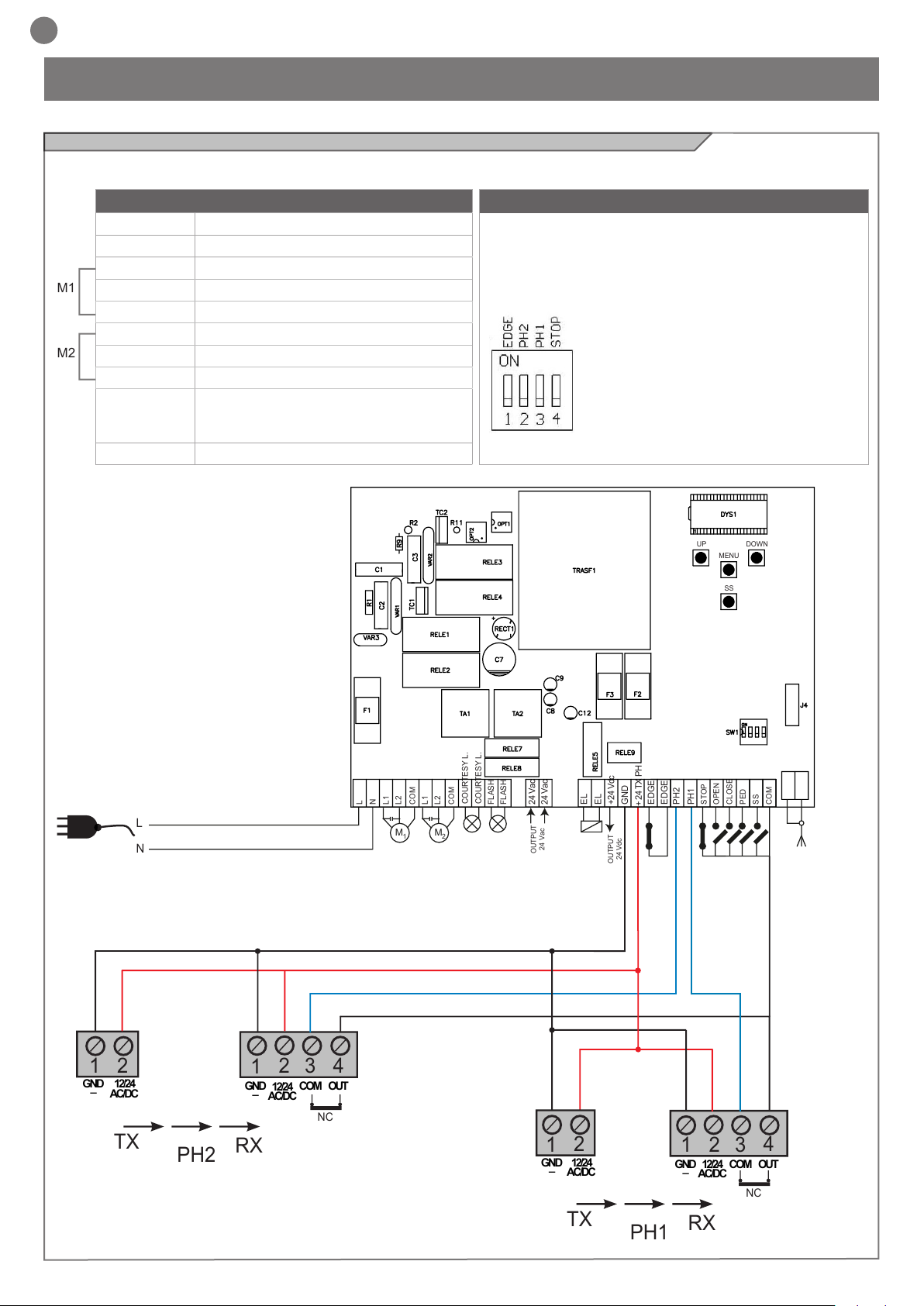

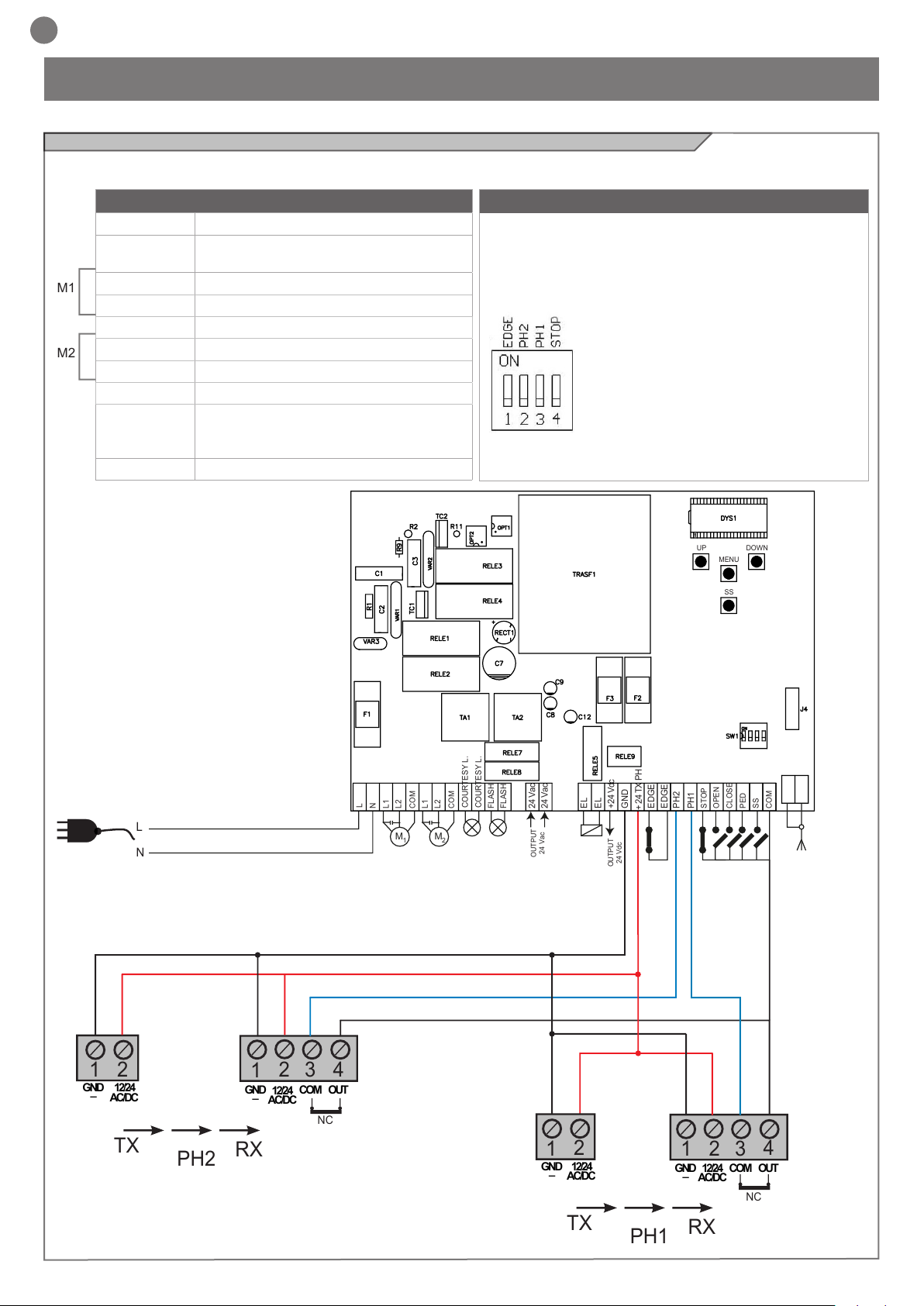

4 - INSTALLAZIONE DEL PRODOTTO

4.1 - Collegamenti elettrici

ATTENZIONE - Prima di effettuare i collegamenti vericare che la centrale non sia alimentata

CONNETTORE ALIMENTAZIONI E MOTORI

L Fase alimentazione 230 Vac (120 Vac) 50-60 Hz

N Neutro alimentazione 230 Vac (120 Vac) 50-60 Hz

L1 Fase motore

L2 Fase motore

COM Comune motore

L1 Fase motore

L2 Fase motore

COM Comune motore

COURTESY L. Lampada di cortesia, 230 Vac (120 Vac) 100 W,

uscita gestibile anche via radio ON-OFF (4°

canale radio selezionando fC.y. = 2, tC.y. = 0)

FLASH Lampeggiante, 230 Vac (120 Vac) 40 W

SELETTORE DIP SWITCH

Settato su “ON” disabilita gli ingressi EDGE, PH2, PH1, STOP.

Elimina la necessita’ di ponticellare gli ingressi su morsettiera.

ATTENZIONE - con dip switch in ON le sicurezze

collegate sono escluse

1 = COSTA

2 = FOTO 2

3 = FOTO 1

4 = STOP

6

Page 7

CONNETTORE ALIMENTAZIONI 24V, SICUREZZE E COMANDI

24 Vac Alimentazione accessori 24 Vac, 1 A

EL 12 Vac Uscita elettroserratura 12 Vac / 15 VA

+24 Vdc Alimentazione accessori positiva 24 Vdc, 500 mA

GND Alimentazione accessori negativa 24 Vdc, 500 mA

+ 24 Vdc

TX PHOTO

EDGE Costa sicurezza, ON/OFF contatto NC o resistiva 8K2 tra EDGE e EDGE (attenzione, con dip switch 1 in ON disabilita ingresso

PH2 Fotocellule (apertura) contatto NC tra PH2 e COM (attenzione, con dip switch 2 in ON disabilita ingresso sicurezza FOTOCEL-

PH1 Fotocellule (chiusura) contatto NC tra PH1 e COM (attenzione, con dip switch 3 in ON disabilita ingresso sicurezza FOTOCEL-

STOP STOP sicurezza contatto NC tra STOP e COM (attenzione, con dip switch 4 in ON disabilita ingresso sicurezza STOP)

OPEN Comando APERTURA contatto NA tra OPEN e COM

CLOSE Comando CHIUSURA contatto NA tra CLOSE e COM

PED Comando PEDONALE contatto NA tra PED e COM

SS Comando PASSO PASSO contatto NA tra SS e COM

COM Comune per ingressi PH1, PH2, STOP, OPEN, CLOSE, PED, SS

SHIELD Antenna - calza -

SIGNAL Antenna - segnale -

Alimentazione positiva fotocellule PH1, PH2; fototest selezionabile con parametro t.p.h

sicurezza COSTA)

LULA 2). La fotocellula interviene in qualsiasi momento durante l’apertura dell’automazione provocando l’immediato blocco

del moto, l’automazione continuerà l’apertura al ripristino del contatto; durante la chiusura la fotocellula interviene provocando

l’immediato blocco del moto, l’automazione invertirà la movimentazione in apertura a ripristino del contatto.

LULA 1). La fotocellula interviene in qualsiasi momento durante la chiusura dell’automazione provocando l’immediato blocco

del moto invertendo il senso di marcia; in apertura non interviene.

Tale ingresso viene considerato una sicurezza; il contatto può essere disattivato in qualsiasi momento bloccando immediatamente

l’automazione disabilitando qualsiasi funzione compresa la chiusura automatica

Contatto per la funzione UOMO PRESENTE. Il cancello APRE nche’ e’ premuto il contatto

Contatto per la funzione UOMO PRESENTE. Il cancello CHIUDE nche’ e’ premuto il contatto

Comando di apertura parziale dell’anta in base alla selezione software

Comando Apre/Stop/Chiude/Stop o in base alla selezione software

IT

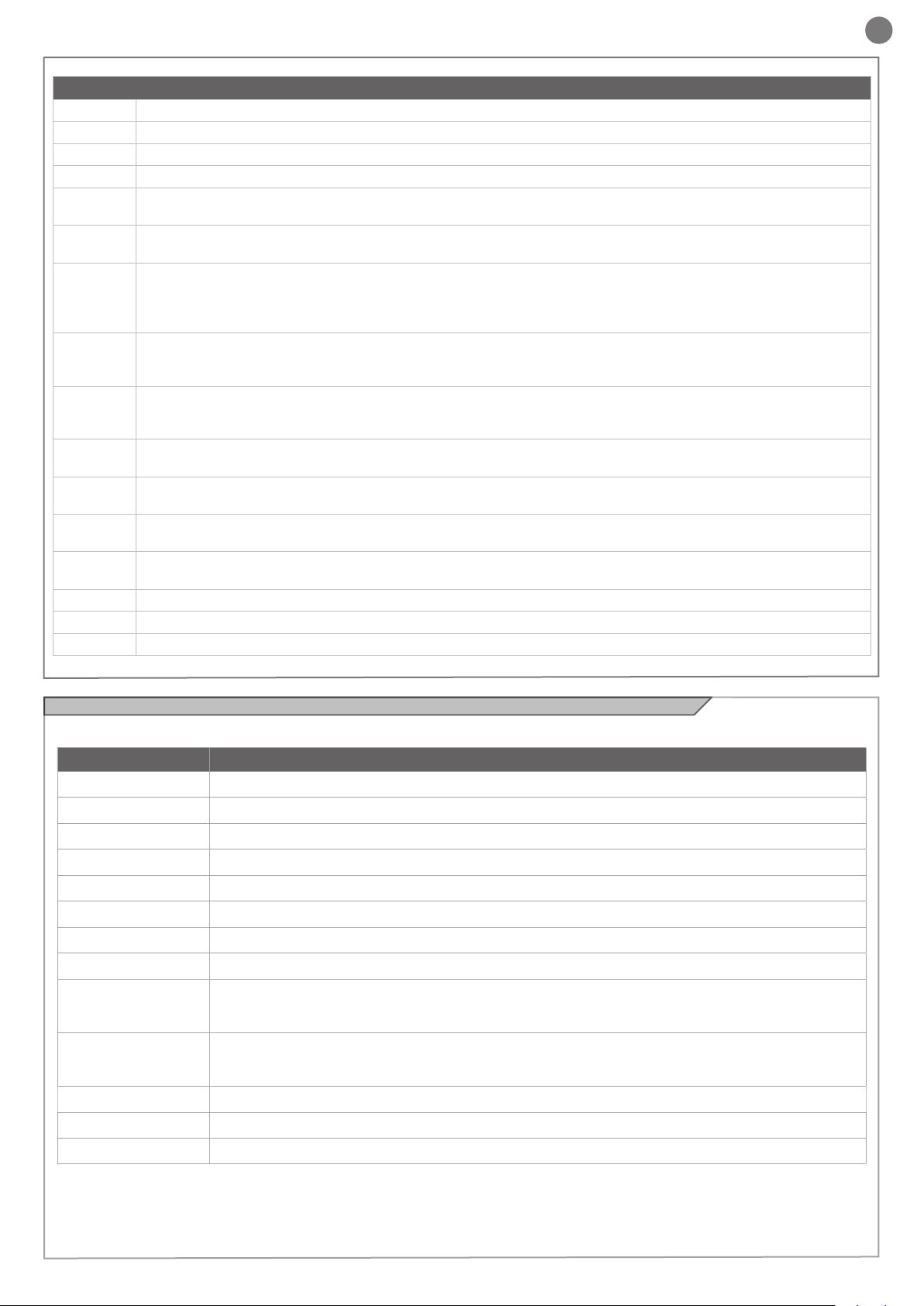

4.2 - Visualizzazione modalità normale

In “MODALITÀ NORMALE”, cioè quando normalmente si da alimentazione al sistema, il display LCD a 3 cifre mostra i seguenti messaggi di stato:

INDICAZIONI SIGNIFICATO

-OP

CL

SO

SC

HA

oP

Pe

-tC

-tP

L-LOP

LCL

Cancello chiuso o riaccensione dopo spegnimento

Cancello in apertura

Cancello in chiusura

Cancello fermato in apertura

Cancello fermato in chiusura

Cancello fermato da evento esterno

Cancello fermato senza richiusura automatica

Cancello in posizione di apertura pedonale senza richiusura automatica

Cancello aperto con richiusura temporizzata

Tratto lampeggiante conteggio in corso

Tratto sostituito da cifra 0..9 conto alla rovescia (ultimi 10s)

Cancello aperto pedonale con richiusura temporizzata

Tratto lampeggiante conteggio in corso

Tratto sostituito da cifra 0..9 conto alla rovescia (ultimi 10s)

Centrale pronta per apprendimento corsa

Apprendimento in apertura

Apprendimento in chiusura

7

Page 8

IT

Anomalie di funzionamento

In questo paragrafo vengono elencate alcune anomalie di funzionamento che si possono presentare.

ALLARME SOVRACCARICO IMPULSIVO La corrente del motore e’ incrementata molto rapidamente

EFO

ALLARME COSTA SICUREZZA La centrale ha rilevato un segnale dalla costa sicurezza

EED

ALLARME FOTOCELLULE Il fototest ha dato esito negativo

EPH

INTERVENTO TERMICA ELETTRONICA Mancato assorbimento di corrente del motore

Eth

Dopo aver rimosso la condizione di allarme, per cancellare ogni

segnalazione di errore basta semplicemente premere il tasto

1. L’anta ha colpito un ostacolo.

2. Ci sono attriti nello scorrimento dell’anta.

1. La costa di sicurezza e’ premuta.

2. La costa di sicurezza non e’ collegata correttamente.

1. Controllare i collegamenti delle fotocellule.

2. Vericare il corretto funzionamento delle fotocellule.

1. Vericare gli assorbimenti del motore.

2. Controllare che la corsa sia uida e libera dagli ostacoli.

“DOWN -” oppure premere il comando SS (PASSO PASSO).

Il display ripristina le normali indicazioni.

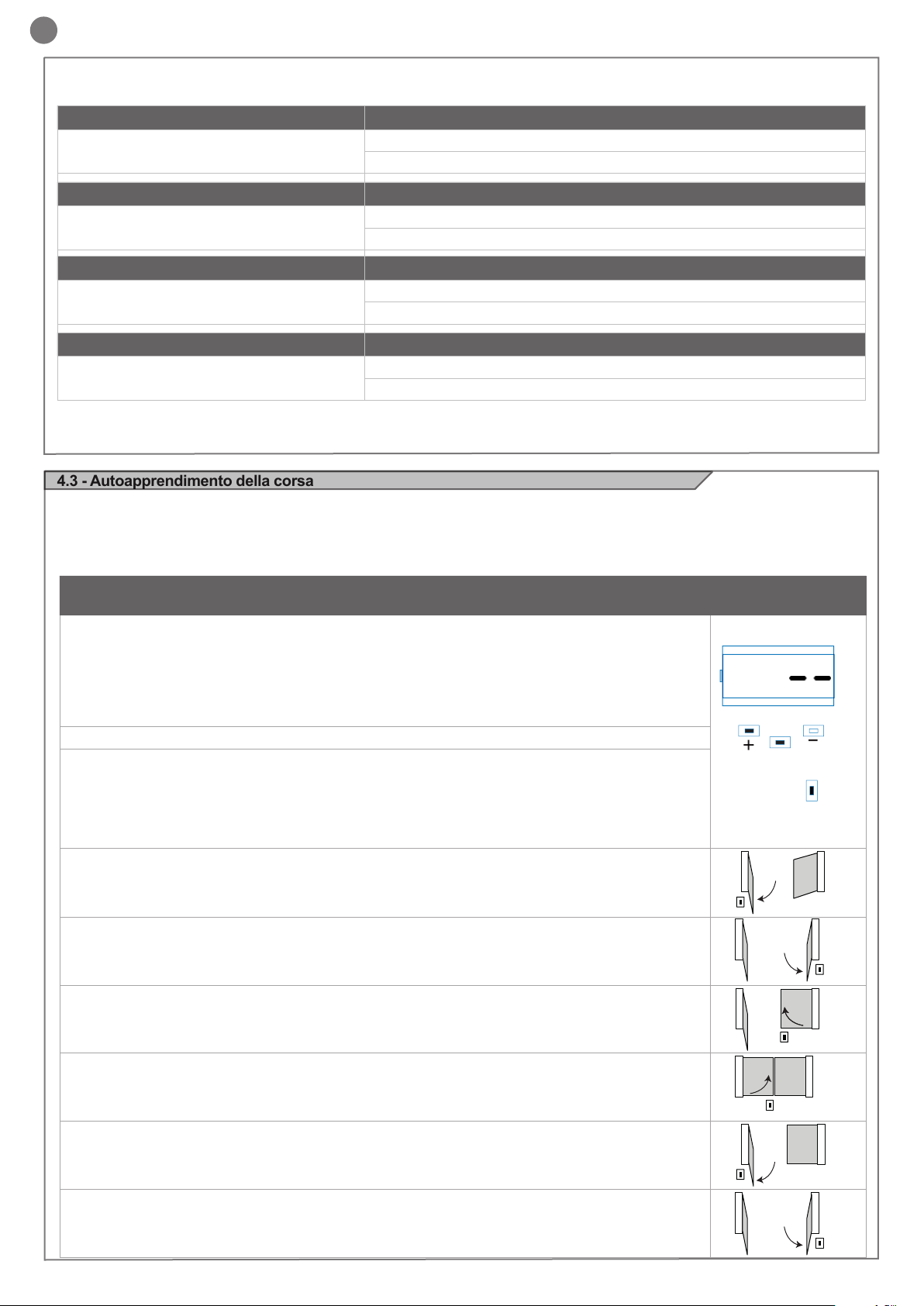

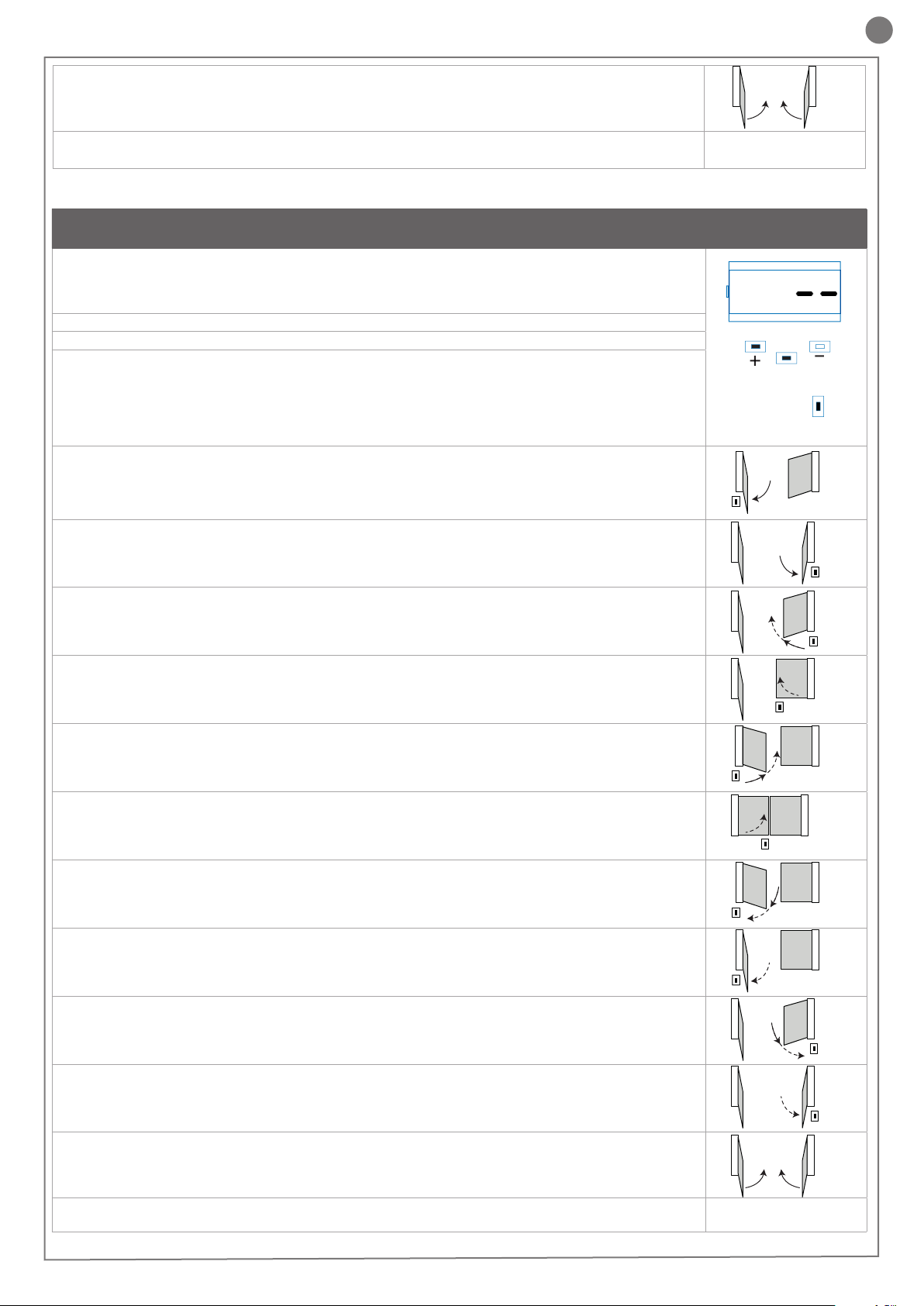

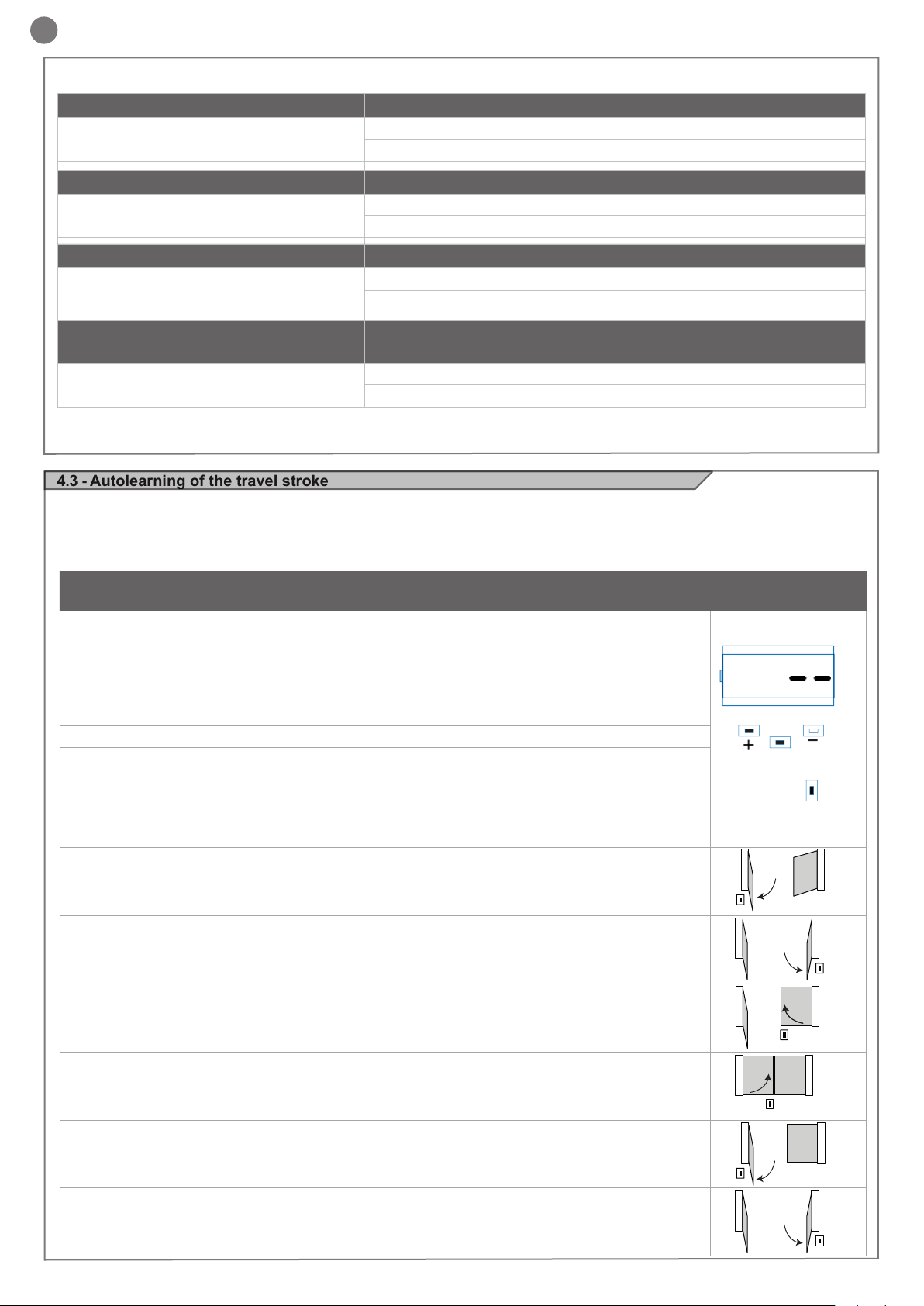

4.3 - Autoapprendimento della corsa

La prima volta che la centrale viene alimentata dev’essere eseguita

una procedura di auto apprendimento che permetta di rilevare dei

parametri fondamentali quali la lunghezza della corsa e dei rallentamenti.

Premendo i tasti + o - si può leggere, oltre allo stato della centrale

come da prima tabella del paragrafo 4.2, il conteggio delle manovre

eseguite. Nella visualizzazione delle manovre si alternano le migliaia, indicate senza i punti e le unità, indicate con dei punti tra di esse

(esempio: 50.000 = 50/0.0.0).

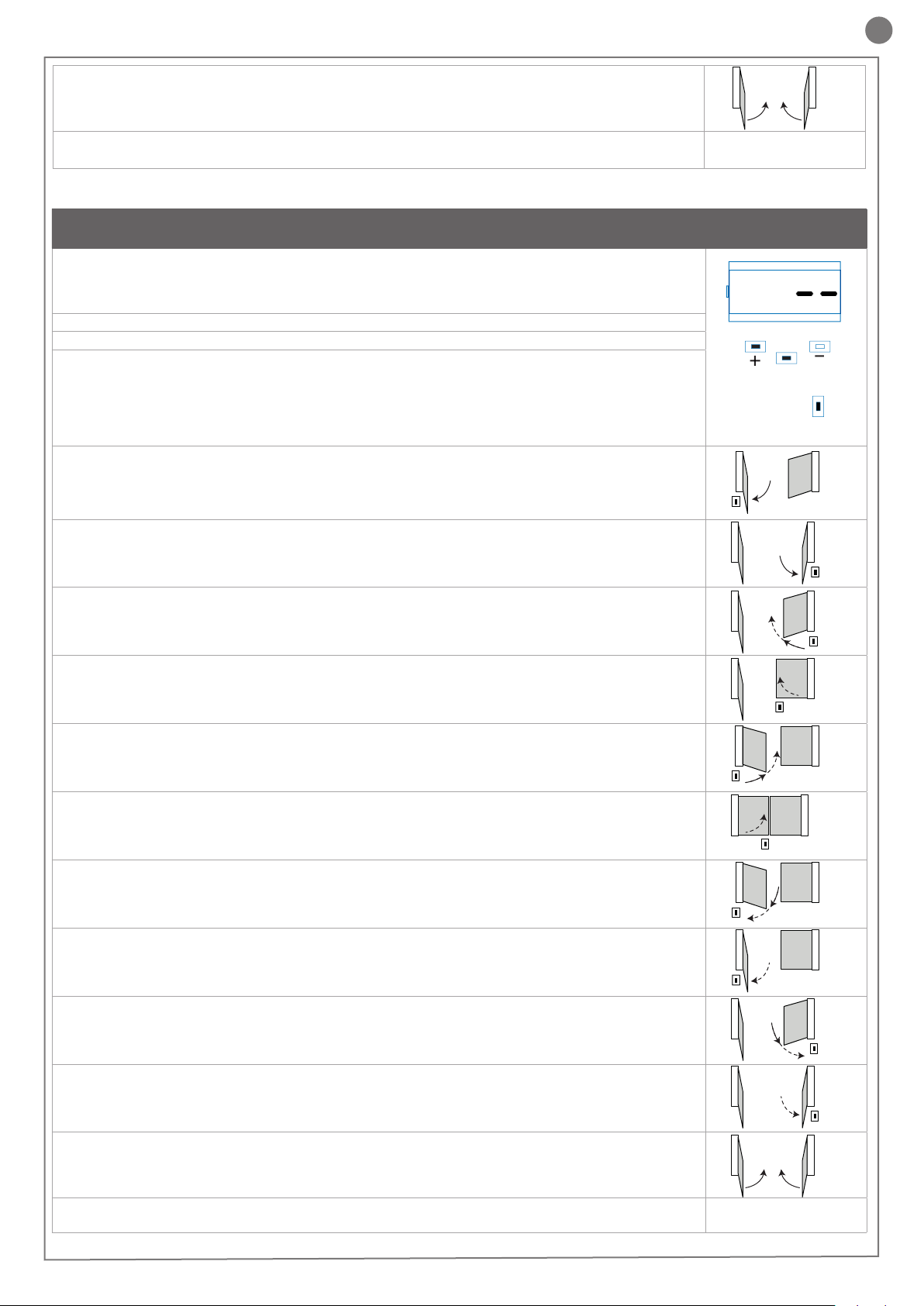

AUTOAPPRENDIMENTO DELLA CORSA E DEI PARAMETRI PRINCIPALI, CON

RALLENTAMENTI PREIMPOSTATI

I rallentamenti saranno quelli impostati da menù con la medesima percentuale sia in apertura che in chiusura.

ATTENZIONE: se si desidera programmare manualmente anche i rallentamenti passare direttamente

alla tabella successiva

1. ATTENZIONE: vericare l’esistenza e la solidità dei fermi meccanici, che sono obbligatori. I motori

devono obbligatoriamente andare in battuta meccanica

2. Portare manualmente le ante a metà della corsa

3. Premere CONTEMPORANEAMENTE i tasti UP + e MENU per più di 5 secondi no a visualizzare LOP e

prepararsi a premere (se necessario) il tasto DOWN (vedi gura).

Vericare che il motore M1 apra per primo, se così non fosse premere DOWN -, togliere la tensione e invertire i collegamenti di M1 e M2. Ripetere la procedura dal punto 3.

Se la prima manovra NON è un’apertura premere il tasto DOWN - per fermare l’autoapprendimento. Premere

quindi SS in modo da far ripartire l’acquisizione: l’anta riprende a muoversi in senso corretto.

4. Il motore M1 apre a bassa velocità no al raggiungimento della battuta meccanica di apertura.

Esattamente al raggiungimento della battuta meccanica di apertura inviare un comando di SS.

Parte in automatico il motore M2 in apertura. Se il motore M2 muove in chiusura fermare con DOWN - e

riprendere la movimentazione con SS (l’anta riprende a muoversi in senso corretto)

5. Il motore M2 apre a bassa velocità. Esattamente al raggiungimento della battuta meccanica di aper-

tura inviare un comando di SS. Dopo un paio di secondi il motore M2 parte automaticamente in chiusura a

velocità piena.

6. Quando il motore M2 raggiunge esattamente la posizione di chiusura, inviare un comando di SS. Il

motore M2 si ferma e parte in chiusura il motore M1.

UP

MENU

M1

SS

M1 M2

M1

M2

M2

DOWN

SS

4

5

SS

6

7. Quando il motore M1 raggiunge esattamente la posizione di chiusura, inviare un comando di SS. Il

motore M1 si ferma e riparte in apertura.

8. Quando il motore M1 raggiunge esattamente la posizione di apertura, inviare un comando di SS. Il

motore M1 si ferma e parte in apertura il motore M2.

9. Quando il motore M2 raggiunge esattamente la posizione di apertura, inviare un comando di SS. Il

motore M2 si ferma.

8

M1

SS

M1

SS

M1 M2

SS

M2

M2

7

8

9

SS

Page 9

IT

10. La movimentazione di M1 e M2 riprende in chiusura rispettando lo sfasamento delle ante impostato da

menu, ovvero il cancello si chiuderà autonomamente secondo la corsa programmata.

11. Effettuare alcune manovre di apertura, chiusura e stop improvviso vericando il sistema sia solido e che

non vi siano difetti di montaggio.

Tutti i parametri principali sono congurati di default dalla centrale. Per

personalizzare l’installazione procedere con il prossimo paragrafo 4.4.

Se la coppia non fosse sufciente per muovere l’anta eliminare i

rallentamenti da menu [LSI=0].

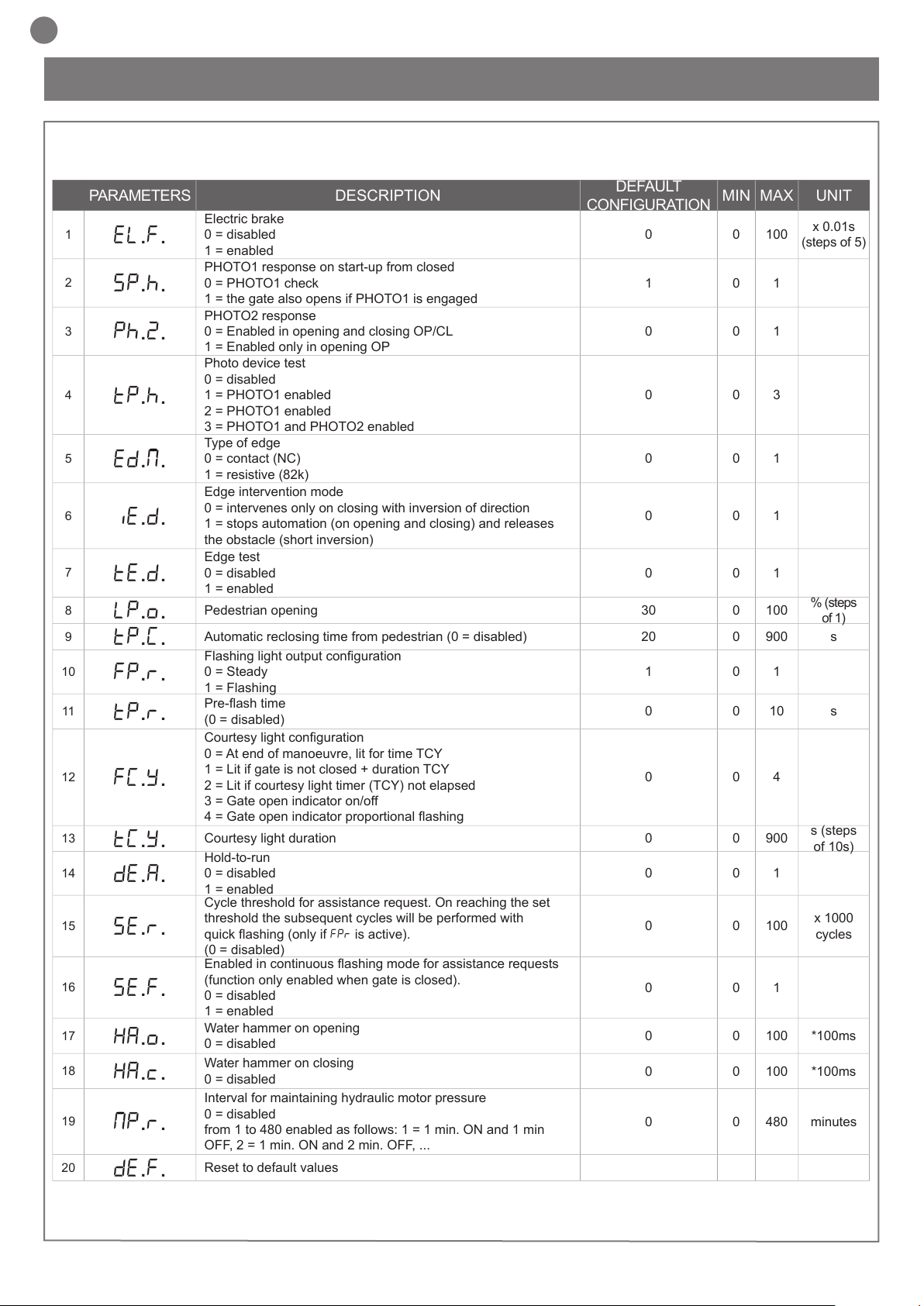

AUTOAPPRENDIMENTO DELLA CORSA E DEI PARAMETRI PRINCIPALI, CON

RALLENTAMENTI PERSONALIZZATI

I rallentamenti sono personalizzabili dall’utente, mediante la procedura sottindicata

1. ATTENZIONE: vericare l’esistenza e la solidità dei fermi meccanici, che sono obbligatori. I motori

devono obbligatoriamente andare in battuta meccanica

2. Portare manualmente le ante a metà della corsa

3. ATTENZIONE: entrare nel menù base per impostare il parametro LSI = p come da tabella al paragrafo 4.4

4. Premere CONTEMPORANEAMENTE i tasti UP + e MENU per più di 5 secondi no a visualizzare LOP e

prepararsi a premere (se necessario) il tasto DOWN (vedi gura).

Vericare che il motore M1 apra per primo, se così non fosse premere DOWN -, togliere la tensione e invertire

i collegamenti M1, M2. Ripetere la procedura dal punto 4.

Se la prima manovra NON è un’apertura premere il tasto DOWN - per fermare l’autoapprendimento. Premere

quindi SS in modo da far ripartire l’acquisizione: l’anta riprende a muoversi in senso corretto.

5. Il motore M1 apre a bassa velocità no al raggiungimento della battuta meccanica di apertura.

Esattamente al raggiungimento della battuta meccanica di apertura inviare un comando di SS.

Parte in automatico il motore M2 in apertura. Se il motore M2 muove in chiusura fermare con DOWN - e

riprendere la movimentazione con SS (l’anta riprende a muoversi in senso corretto).

6. Il motore M2 apre a bassa velocità. Esattamente al raggiungimento della battuta meccanica di aper-

tura inviare un comando di SS. Dopo un paio di secondi il motore M2 parte automaticamente in chiusura a

velocità piena.

7. Raggiunto il punto in cui si desidera inizi il rallentamento in chiusura del motore M2 inviare un

comando di SS. La movimentazione del motore M2 continua a velocità ridotta.

M1 M2

UP

SS

M1 M2

M1

MENU

M2

M2

10

DOWN

SS

5M1

6

SS

7

8. Quando il motore M2 raggiunge esattamente la posizione di chiusura, inviare un comando di SS. Il

motore M2 si ferma e parte in chiusura il motore M1.

9. Raggiunto il punto in cui si desidera inizi il rallentamento in chiusura del motore M1 inviare un

comando di SS. La movimentazione del motore M1 continua a velocità ridotta.

10. Quando il motore M1 raggiunge esattamente la posizione di chiusura, inviare un comando di SS. Il

motore M1 si ferma e riparte in apertura.

11. Raggiunto il punto in cui si desidera inizi il rallentamento in apertura del motore M1 inviare un

comando di SS. La movimentazione del motore M1 continua a velocità ridotta.

12. Quando il motore M1 raggiunge esattamente la posizione di apertura, inviare un comando di SS. Il

motore M1 si ferma e parte in apertura il motore M2.

13. Raggiunto il punto in cui si desidera inizi il rallentamento in apertura del motore M2 inviare un

comando di SS. La movimentazione del motore M2 continua a velocità ridotta.

14. Quando il motore M2 raggiunge esattamente la posizione di apertura, inviare un comando di SS. Il

motore M2 si ferma.

M1

M1

SS

M1

SS

M1

SS

M1

SS

M1

M1 M2

SS

M2

M2

M2

M2

M2

M2

SS

10

SS

8

9

11

12

13

14

SS

15. La movimentazione di M1 e M2 riprende in chiusura rispettando lo sfasamento delle ante impostato

M1 M2

15

da menu, ovvero il cancello si chiuderà autonomamente secondo la corsa programmata.

16. Effettuare alcune manovre di apertura, chiusura e stop improvviso vericando il sistema sia solido e che

non vi siano difetti di montaggio.

Tutti i parametri principali sono congurati di default dalla centrale. Per personalizzare l’installazione procedere con il prossimo paragrafo 4.4.

9

Page 10

IT

n

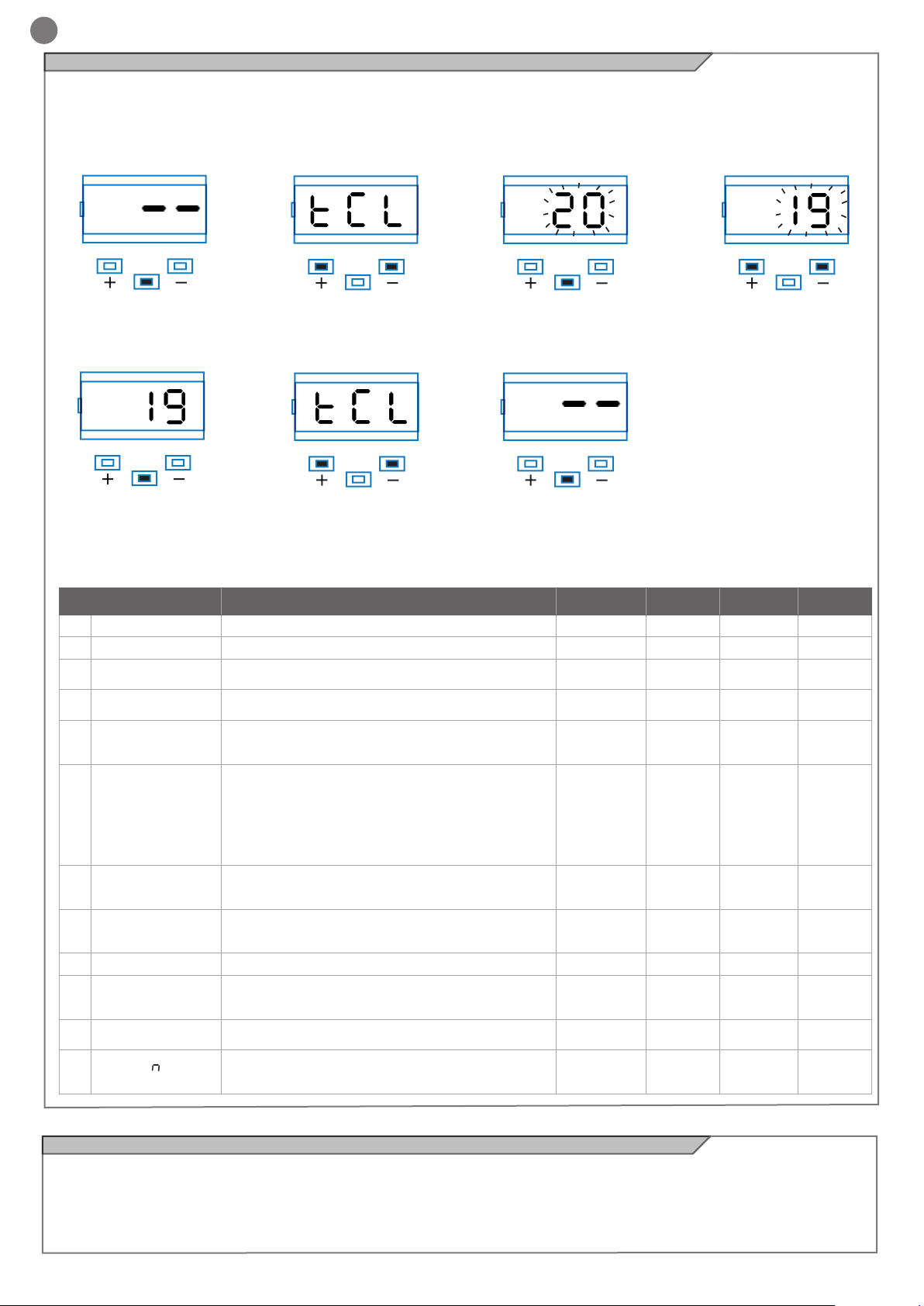

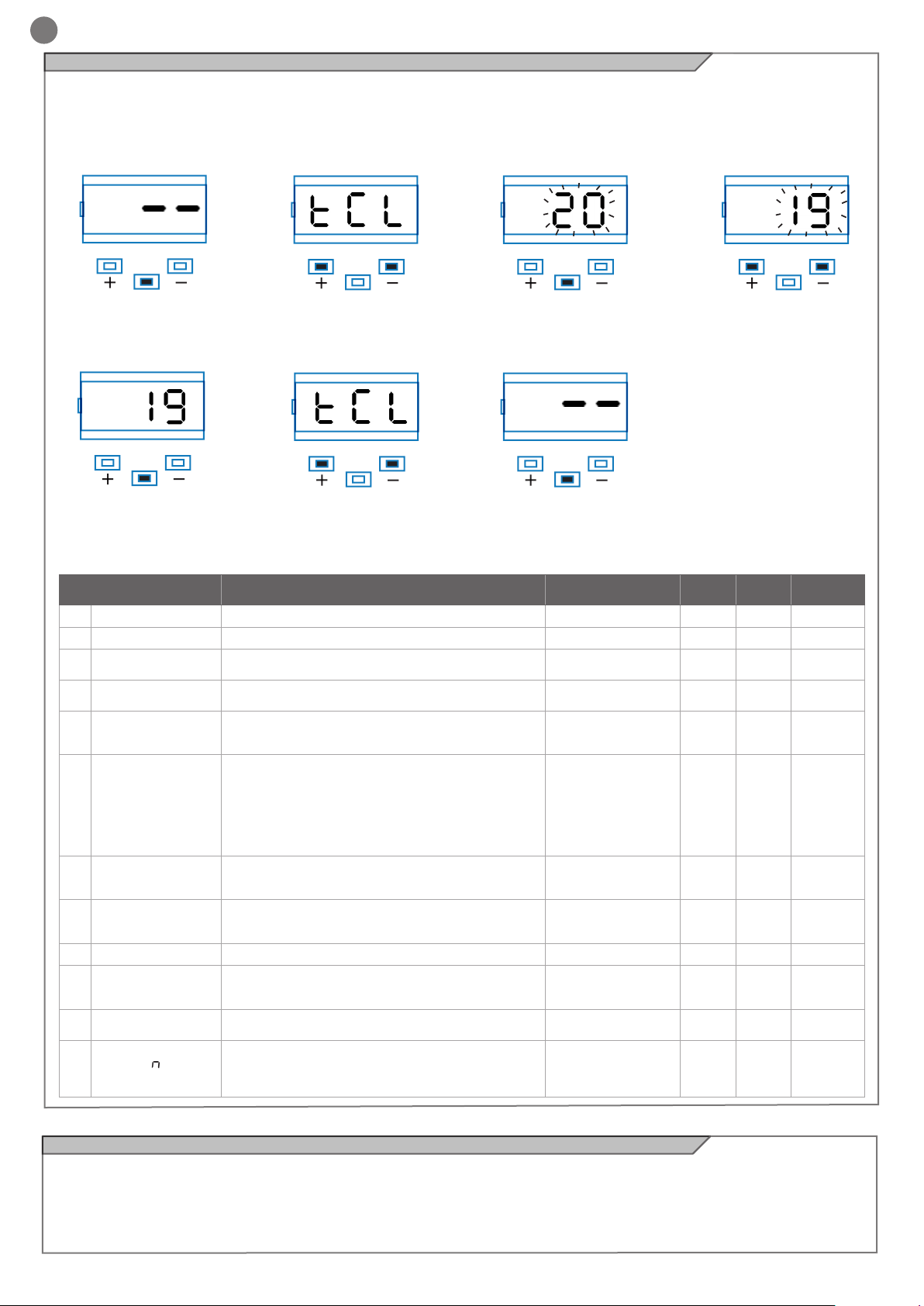

4.4 - Personalizzazione dell’impianto - MENU BASE

In caso di necessità è possibile selezionare un MENU BASE che

permette di modicare i parametri base della unità di controllo. Per

selezionare il MENU BASE procedere come sotto riportato.

Esempio di modica di un parametro del MENU BASE

ATTENZIONE: per portarsi con certezza allo stato di visualizzazione denito come FUNZIONE NORMALE, punto di partenza per ac-

cedere al MENU BASE, premere 2 volte il tasto MENU

UP

Premere il tasto MENU per 1

secondo per entrare nel menu’

base.

UP

Premere il tasto MENU per 1

secondo no a visualizzare il

valore sso per salvare il valore modicato oppure MENU

velocemente per uscire senza

salvare.

DOWN

MENU

DOWN

MENU

PARAMETRI DESCRIZIONE DEFAULT MIN MAX UNITA’

Tempo richiusura automatica (0 = disabilitato) 20 0 900 s

Tempo richiusura dopo il transito (0 = disabilitato) 0 0 30 s

Sensibilità su ostacolo

(0 = disabilitato)

Forza motore (coppia a regime) 100 10 100

Modalità rallentamento

0 = rallentamento 1/3 (lento)

1 = rallentamento 2/3 (veloce)

Congurazione SS:

0 = Normale (AP-ST-CH-ST-AP-ST…)

1 = Alternato STOP (AP-ST-CH-AP-ST-CH…)

2 = Alternato (AP-CH-AP-CH…)

3 = Condominiale – timer

4 = Condominiale con richiusura immediata

Comportamento dopo black out

0 = nessuna azione, rimane com’era

1 = Chiusura

Soft start (partenza rallentata)

0 = disabilitato

1 = abilitato

Ritardo seconda anta 2 0 300 s

Ampiezza rallentamento

P = personalizzato da apprendimento

0...100% = percentuale della corsa

Antislittamento: prolunga il tempo di lavoro impostato

(utile in zone soggette a forte vento)

Numero motori

1 = 1 motore

2 = 2 motori

10

11

12

1

2

3

4

5

6

7

8

9

TCL

ttr

SEI

trq

SSL

SbS

bLt

SST

dLY

LSI

ASL

nMt

UP

Entrati nel MENU BASE pre-

mere i tasti + e – per scorrere

le funzioni.

UP

Premere i tasti + o – per scorrere le funzioni per modicare

altri parametri.

DOWN

MENU

DOWN

MENU

UP UP

Per entrare in modica valore,

premere il tasto MENU per 1

secondo nche’ il valore lampeggia velocemente

UP

Premere il tasto MENU velocemente per uscire dal menu.

DOWN DOWN

MENU MENU

DOWN

MENU

0 0 100

0 0 1

0 0 4

0 0 1

0 0 1

15 0 100

0 0 300 s

1 1 2

Premere i tasti + e – per modicare il valore.

% (step

da 1)

% (step

da 10)

% (step

da 1)

4.5 - Innesto ricevente radio

Innestare la ricevente radio facendo attenzione alla direzione come

indicato nella gura al paragrafo 2.1.

Per la programmazione seguire le istruzioni della ricevente sapendo

10

che le 4 uscite attivabili sono: USCITA 1 = PASSO PASSO,

USCITA 2 = PEDONALE, USCITA 3 = APRE, USCITA 4 = CHIUDE.

Page 11

5 - COLLAUDO E MESSA IN SERVIZIO DELL’AUTOMAZIONE

IT

Il collaudo dell’impianto va eseguito da un tecnico qualicato che

deve effettuare le prove richieste dalla normativa di riferimento in

funzione dei rischi presenti, vericando il rispetto di quanto previsto

5.1 - Collaudo

Tutti i componenti dell’impianto devono essere collaudati seguendo

le procedure indicate nei rispettivi manuali di istruzioni;

controllare che siano rispettate le indicazioni del Capitolo 1 – Avvertenze per la sicurezza;

controllare che il cancello o la porta si possano muovere liberamente una volta sbloccata l’automazione e che siano in equilibrio e rimangano quindi fermi se lasciati in qualsiasi posizione;

5.2 - Messa in servizio

A seguito del positivo collaudo di tutti (e non solo di alcuni) i dispositivi dell’impianto si può procedere con la messa in servizio;

è necessario realizzare e conservare per 10 anni il fascicolo tecnico

dell’impianto che dovrà contenere lo schema elettrico, il disegno o

foto dell’impianto, l’analisi dei rischi e le soluzioni adottate, la dichiarazione di conformità del fabbricante di tutti i dispositivi collegati,

il manuale istruzioni di ogni dispositivo e il piano di manutenzione

dell’impianto;

dalle normative, in particolare la norma EN12445 che indica i metodi di prova per gli automatismi per porte e cancelli.

controllare il corretto funzionamento di tutti i dispositivi collegati (fotocellule, bordi sensibili, pulsanti di emergenza, altro) effettuando

delle prove di apertura, chiusura e arresto del cancello o della porta

tramite i dispositivi di comando collegati (trasmettitori, pulsanti, selettori);

effettuare le misurazioni della forza d’impatto come previsto dalla

normativa EN12445 regolando le funzioni di velocità, forza motore e

rallentamenti della centrale nel caso in cui le misurazioni non diano i

risultati desiderati no a trovare il giusto settaggio.

realizzare e consegnare all’utilizzatore nale la dichiarazione di

conformità , le istruzioni e avvertenze d’uso per l’utilizzatore nale e

il piano di manutenzione dell’impianto;

accertarsi che l’utilizzatore abbia compreso il corretto funzionamento automatico, manuale e di emergenza dell’automazione;

informare anche in forma scritta l’utilizzatore nale sui pericoli e rischi ancora presenti;

ssare sul cancello o la porta una targa indicante i dati dell’automazione, il nome del responsabile della messa in servizio, il numero di

matricola e l’anno di costruzione, il marchio CE;

ssare una targa che indichi le operazioni necessarie per sbloccare

manualmente l’impianto;

ATTENZIONE - dopo la rilevazione di un ostacolo, il cancello o la

porta si ferma in apertura e viene esclusa la chiusura automatica;

per riprendere il movimento bisogna premere il pulsante di comando o usare il trasmettitore.

11

Page 12

IT

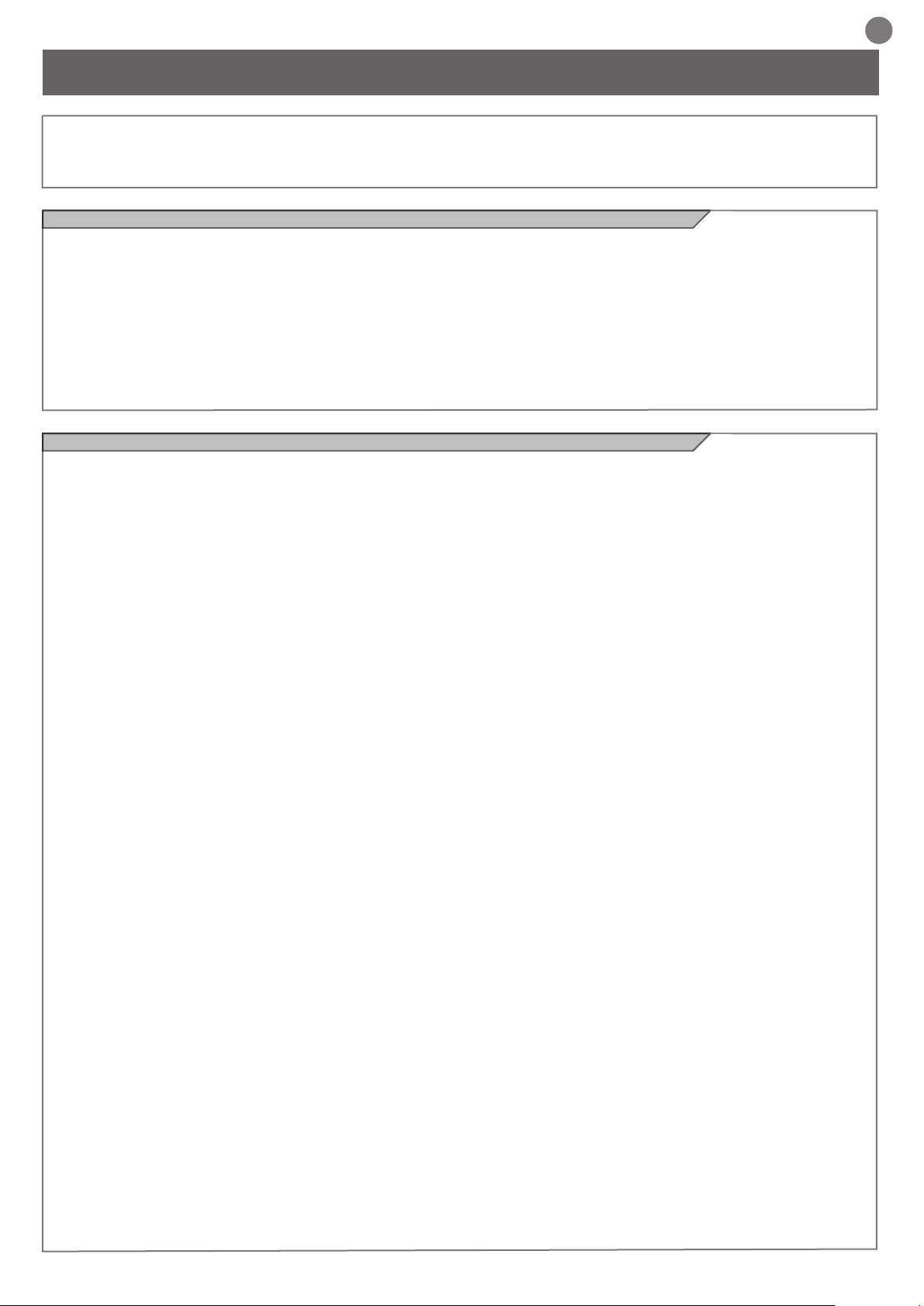

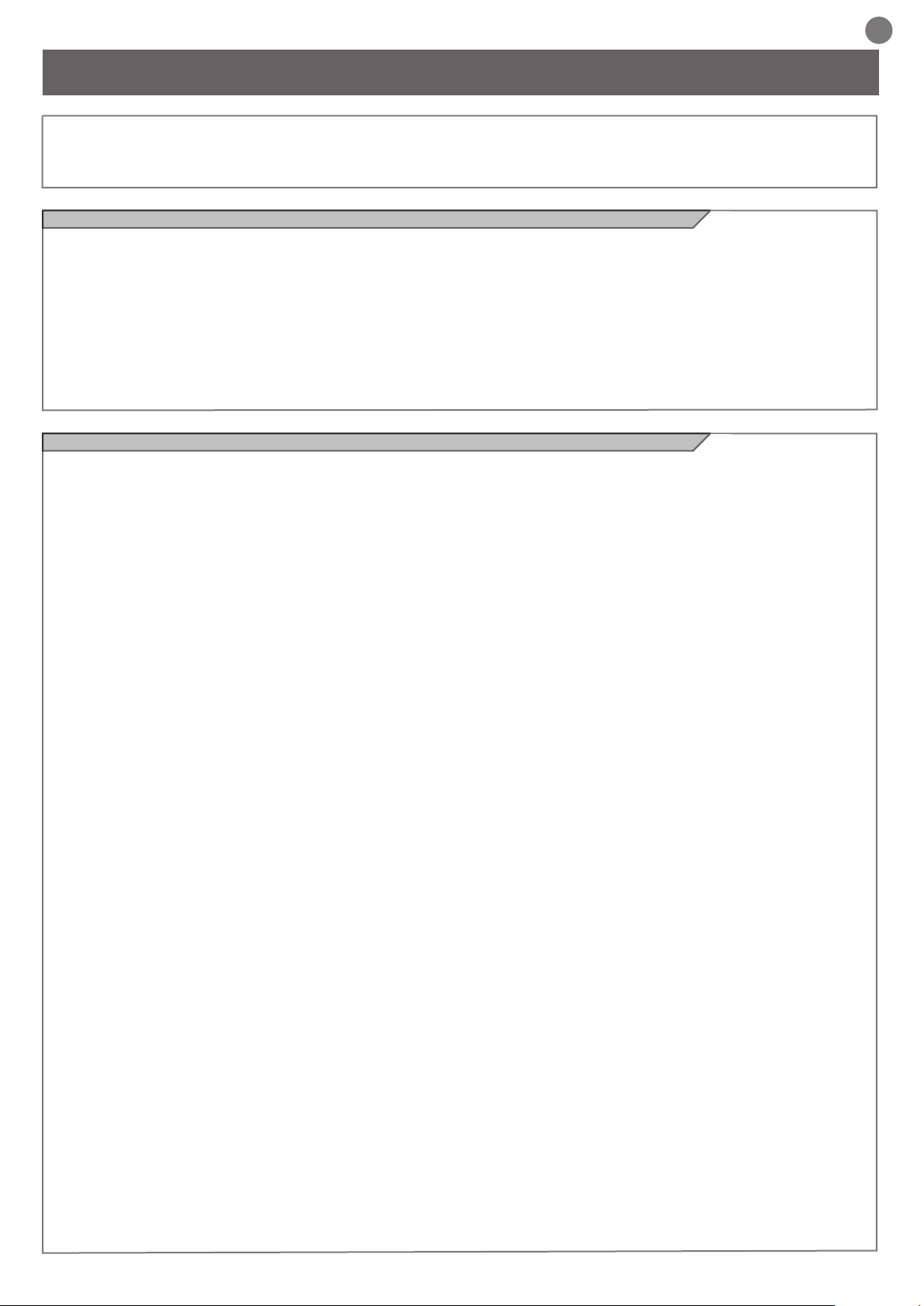

PARAMETRI DESCRIZIONE DEFAULT MIN MAX UNITA’

1

EL.F.

Elettrofreno

0 = disabilitato

1 = abilitato

0 0 100

x 0.01s

(step da 5)

2

SP.h.

Comportamento PHOTO1 in partenza da chiuso

0 = Verica PHOTO1

1 = Il cancello apre anche con PHOTO1 impegnata

1 0 1

3

Ph.2.

Comportamento PHOTO2

0 = Abilitata sia in apertura che in chiusura AP/CH

1 = Abilitata solo in apertura AP

0 0 1

4

tP.h.

Test fotodispositivi

0 = disabilitato

1 = abilitato PHOTO1

2 = abilitato PHOTO2

3 = abilitato PHOTO1 e PHOTO2

0 0 3

5

ed.M.

Tipologia costa

0 = contatto (NC)

1 = resistiva (8k2)

0 0 1

6

iE.D.

Modalità intervento costa

0 = interviene solo in chiusura con inversione del moto

1 = ferma l’automazione (sia apertura che chiusura) e libera

l’ostacolo (breve inversione)

0 0 1

7

tE.D.

Test costa

0 = disabilitato

1 = abilitato

0 0 1

8

LP.o.

Apertura pedonale 30 0 100 % (step da 1)

9

TP.C.

Tempo richiusura automatica da pedonale (0 = disabilitato) 20 0 900 s

10

FP.r.

Congurazione uscita lampeggiante

0 = Fissa

1 = Lampeggiante

1 0 1

11

tP.r.

Tempo prelampeggio

(0 = disabilitato)

0 0 10 s

12

FC.Y.

Congurazione luce di cortesia

0 = A ne manovra accesa per tempo TCY

1 = Accesa se cancello non chiuso + durata TCY

2 = Accesa se timer luce di cortesia (TCY) non scaduto

3 = Spia cancello aperto on/off

4 = Spia cancello aperto lampeggio proporzionale

0 0 4

13

tC.Y.

Tempo durata luce di cortesia 0 0 900

s (step da

10s)

14

dE.A.

Uomo presente

0 = disabilitato

1 = abilitato

0 0 1

15

se.r.

Soglia cicli richiesta assistenza. Raggiunta la soglia

impostata i cicli successivi verranno eseguiti con

lampeggio veloce (solo se FPr è attivo).

(0 = disabilitato)

0 0 100 x 1000 cicli

16

se.f.

Abilitazione al lampeggio continuo per richiesta assistenza

(funzione eseguita solo a cancello chiuso).

0 = disabilitato

1 = abilitato

0 0 1

17

HA.o.

Colpo d’ariete in apertura

0 = disabilitato

0 0 100 *100ms

18

HA.c.

Colpo d’ariete in chiusura

0 = disabilitato

0 0 100 *100ms

19

mp.r.

Intervallo di mantenimento pressione motori idraulici

0 = disabilitato

da 1 a 480 abilitato nel seguente modo: 1 = 1 min. ON e 1 min OFF,

2 = 1 min. ON e 2 min. OFF, ...

0 0 480 minuti

20

de.f.

Ripristino valori di default

n

n

6 - APPROFONDIMENTI - MENU AVANZATO

Il MENU AVANZATO permette di personalizzare ulteriormente l’im-

pianto modicando dei parametri non accessibili dal menu base.

Per accedere al menu AVANZATO si preme e si tiene premuto per

5 secondi il tasto MENU.

Per modicare i parametri del MENU AVANZATO si procede come

indicato per il MENU BASE.

Per impostare i valori di default: 1) entrare in programmazione

avanzata; 2) selezionare il parametro “def”; 3) attivare il modo mo-

dica (si visualizza “0”); 4) accettare la modica (premere “MENU”

12

e mantenerlo premuto). A questo punto si deve visualizzare un

conto alla rovescia d80,d79...,d01 no a “don“. Alla ne rilasciare

il tasto.

Page 13

7 - ISTRUZIONI ED AVVERTENZE DESTINATE ALL’UTILIZZATORE FINALE

IT

Key Automation S.r.l. produce sistemi per l’automazione di cancelli,

porte garage, porte automatiche, serrande, barriere per parcheggi e stradali. Key Automation non è però il produttore della vostra

automazione, che è invece il risultato di un’opera di analisi, valutazione, scelta dei materiali, e realizzazione dell’impianto eseguita

dal vostro installatore di ducia. Ogni automazione è unica e solo il

vostro installatore possiede l’esperienza e la professionalità necessarie ad eseguire un impianto secondo le vostre esigenze, sicuro ed

afdabile nel tempo, e soprattutto a regola d’arte, rispondente cioè

alle normative in vigore. Anche se l’automazione in vostro possesso

soddisfa il livello di sicurezza richiesto dalle normative, questo non

esclude l’esistenza di un “rischio residuo”, cioè la possibilità che si

possano generare situazioni di pericolo, solitamente dovute ad un

utilizzo incosciente o addirittura errato, per questo motivo desideriamo darvi alcuni consigli sui comportamenti da seguire:

• prima di usare per la prima volta l’automazione, fatevi spiegare

dall’installatore l’origine dei rischi residui;

• conservate il manuale per ogni dubbio futuro e consegnatelo ad un

eventuale nuovo proprietario dell’automazione;

• un uso incosciente ed improprio dell’automazione può farla diventare pericolosa: non comandate il movimento dell’automazione se

nel suo raggio di azione si trovano persone, animali o cose;

• se adeguatamente progettato un impianto di automazione garantisce un alto grado di sicurezza, impedendo con i suoi sistemi di rilevazione il movimento in presenza di persone o cose, e garantendo

un’attivazione sempre prevedibile e sicura. È comunque prudente

vietare ai bambini di giocare in prossimità dell’automazione e per

evitare attivazioni involontarie non lasciare i telecomandi alla loro

portata.

• non appena notate qualunque comportamento anomalo da parte dell’automazione, togliete alimentazione elettrica all’impianto ed

eseguite lo sblocco manuale. Non tentate da soli alcuna riparazio-

ne, ma richiedete l’intervento del vostro installatore di ducia: nel

frattempo l’impianto può funzionare come un’apertura non automatizzata, una volta sbloccato il motoriduttore con apposita chiave di

sblocco data in dotazione con l’impianto. Con le sicurezze fuori uso

è necessario far riparare quanto prima l’automatismo;

• in caso di rotture o assenza di alimentazione: attendete l’intervento

del vostro installatore, o il ritorno dell’energia elettrica se l’impianto

non è dotato di batterie tampone, l’automazione può essere azionata come una qualunque apertura non automatizzata. Per fare ciò è

necessario eseguire lo sblocco manuale;

• Manutenzione: Come ogni macchinario la vostra automazione

ha bisogno di una manutenzione periodica afnché possa funzionare più a lungo possibile ed in completa sicurezza. Concordate

con il vostro installatore un piano di manutenzione con frequenza

periodica; Key Automation consiglia un intervento ogni 6 mesi per

un normale utilizzo domestico, ma questo periodo può variare in

funzione dell’intensità d’uso. Qualunque intervento di controllo, manutenzione o riparazione deve essere eseguito solo da personale

qualicato.

• Non modicate l’impianto ed i parametri di programmazione e di

regolazione dell’automazione: la responsabilità è del vostro installatore.

• Il collaudo, le manutenzioni periodiche e le eventuali riparazioni

devono essere documentate da chi le esegue e i documenti conservati dal proprietario dell’impianto.

Gli unici interventi che vi sono possibili e vi consigliamo di effettuare periodicamente sono la pulizia dei vetrini delle fotocellule e la

rimozione di eventuali foglie o sassi che potrebbero ostacolare l’automatismo. Per impedire che qualcuno possa azionare il cancello o

la porta, prima di procedere, ricordatevi di sbloccare l’automatismo

e di utilizzare per la pulizia solamente un panno leggermente inumidito con acqua.

• Al termine della vita dell’automazione, assicuratevi che lo smaltimento sia eseguito da personale qualicato e che i materiali venga-

no riciclati o smaltiti secondo le norme valide a livello locale.

Se il vostro trasmettitore dopo qualche tempo vi sembra funzionare peggio, oppure non funzionare affatto, potrebbe semplicemente

dipendere dall’esaurimento della pila (a seconda dell’uso, possono

trascorrere da diversi mesi no ad oltre un anno). Ve ne potete accorgere dal fatto che la spia di conferma della trasmissione non si

accende, oppure si accende solo per un breve istante.

Le pile contengono sostanze inquinanti: non gettarle nei riuti comuni ma utilizzare i metodi previsti dai regolamenti locali.

Vi ringraziamo per aver scelto Key Automation S.r.l. e vi invitiamo

a visitare il nostro sito internet www.keyautomation.it per ulteriori

informazioni.

• sblocco e movimento manuale: prima di eseguire questa operazione porre attenzione che lo sblocco può avvenire solo quando

l’anta è ferma.

13

Page 14

EN

TABLE OF CONTENTS

1

Safety warnings

pag. 15

2

2.1

2.2

2.3

2.4

Product Introduction

Description of the control unit

Description of the connections

Models and technical characteristics

List of cables required

pag. 16

pag. 16

pag. 16

pag. 16

pag. 17

3

Preliminary Checks

pag. 17

4

4.1

4.2

4.3

4.4

4.5

Installing the Product

Electric connections

Display during normal operation

Autolearning of the travel stroke

Customising the system - BASIC MENU

Connecting the radio receiver

pag. 18

pag. 18

pag. 19

pag. 20

pag. 22

pag. 22

5

5.1

5.2

Testing and commissioning

Testing

Commissioning

pag. 23

pag. 23

pag. 23

6

Further details - ADVANCED MENU

pag. 24

7

Instructions and warnings for the

nal user

pag. 25

8

EC declaration of conformity

pag. 87

14

Page 15

1 - SAFETY WARNINGS

EN

CAUTION – to ensure personal safety it is important

to follow these instructions and keep them for future

reference.

Read the instructions carefully before proceeding with installation.

The design and manufacture of the devices making

up the product and the information in this manual are

compliant with current safety standards. However,

incorrect installation or programming may cause serious injury to those working on or using the system.

Compliance with the instructions provided here when

installing the product is therefore extremely impor-

tant.

If in any doubt regarding installation, do not proceed and contact the

Key Automation Technical Service for clarications.

Under European legislation, an automatic door or

gate system must comply with the standards envisaged in the Directive 2006/42/EC (Machinery Directive)

and in particular standards EN 12445; EN 12453; EN

12635 and EN 13241-1, which enable declaration of

presumed conformity of the automation system.

Therefore, nal connection of the automation system to the electrical mains, system testing, commissioning and routine maintenance

must be performed by skilled, qualied personnel, in observance of

the instructions in the “Testing and commissioning the automation

system” section.

The aforesaid personnel are also responsible for the tests required

to verify the solutions adopted according to the risks present, and

for ensuring observance of all legal provisions, standards and regulations, with particular reference to all requirements of the EN 12445

standard which establishes the test methods for testing door and

gate automation systems.

WARNING - Before starting installation, perform the

following checks and assessments:

ensure that every device used to set up the automation system is

suited to the intended system overall. For this purpose, pay special

attention to the data provided in the “Technical specications” section. Do not proceed with installation if any one of these devices is

not suitable for its intended purpose;

check that the devices in the kit are sufcient to guarantee system

safety and functionality;

perform a risk assessment, including a list of the essential safety

requirements as envisaged in Annex I of the Machinery Directive,

specifying the solutions adopted. The risk assessment is one of the

documents included in the automation system’s technical le. This

must be compiled by a professional installer.

Considering the risk situations that may arise during

installation phases and use of the product, the automation system must be installed in compliance with

the following safety precautions:

should this occur, disconnect the power supply immediately and

contact a Key Automation Service Centre. Use of the automation

system in these conditions may cause hazards;

never place automation system components near to sources of heat

or expose them to naked ames. This may damage system components and cause malfunctions, re or hazards.

All operations requiring opening of the protective housings of various automation system components must be performed with the

control unit disconnected from the power supply. If the disconnect

device is not in a visible location, afx a notice stating: “MAINTENANCE IN PROGRESS”;

all devices must be connected to an electric power line equipped

with an earthing system.

The product cannot be considered to provide effective protection

against intrusion. If effective protection is required, the automation

system must be combined with other devices;

the product may not be used until the automation system “commissioning” procedure has been performed as specied in the “Automation system testing and commissioning” section.

The system power supply line must include a circuit breaker device

with a contact gap allowing complete disconnection in the condi-

tions specied by class III overvoltage;

use unions with IP55 or higher protection when connecting hoses,

pipes or raceways;

the electrical system upstream of the automation system must comply with the relevant regulations and be constructed to good workmanship standards;

users are advised to install an emergency stop button close to the

automation system (connected to the control PCB STOP input) to

allow the gate or door to be stopped immediate in case of danger;

this device product is not intended for use by persons (including

children) with impaired physical, sensory or mental capacities, or

with lack of experience or skill, unless a person responsible for their

safety provides surveillance or instruction in use of the device;

children must be supervised to ensure that they do not play with the

equipment.

WARNING - The automation system component

packaging material must be disposed of in full observance of current local waste disposal legislation.

WARNING - The data and information in this manual

are subject to modication at any time, with no obligation on the part of Key Automation S.r.l. to provide

notice.

never make any modications to part of the automation system

other than those specied in this manual. Operations of this type

can only lead to malfunctions. The manufacturer declines all liability

for damage caused by unauthorised modications to products.

do not allow parts of the automation system to be immersed in water

or other liquids. During installation ensure that no liquids are able to

enter the various devices;

15

Page 16

EN

2 - INTRODUCING THE PRODUCT

2.1 - Description of the control unit

The CT202 control unit is a state-of-the-art efcient control system for

Key Automation motors, for electrical opening and closing of swing

gates.

Any other use is deemed improper and is strictly prohibited. The

CT202 control unit is equipped with a display to enable simple pro-

gramming and constant monitoring of input status; the menu structure also enables easy entry of work times and operating logic.

8

UP DOWN

9

MENU

+ -

SS

11

10

12

16

M

M

L

L1

N

1

2

1

L2

L1

L2

COURTESY L.

COM

COURTESY L.

FLASH

FLASH

24 Vac

24 Vac

EL

EL

3 4

COM

2

+24 Vdc

+ 24 TX PH

GND

14

EDGE

2.2 - Description of the connections

1- 230 Vac (120 Vac) power supply connections

2- Power supply connections for motors/capacitors/ashing lights

and courtesy light

3- Connection of 24 Vdc/Vac power supplies for controls and safety

devices

4- Connection of safety devices and signalling Leds RED EDGE

PH2-PH1-STOP

5- Connection of control devices and signalling Leds GREEN

OPEN-CLOSE-PED-SS

6- Connector for snap-t RX4X radio board ( 4 channel)

7- Antenna connector

15

6

13

7

STOP

OPEN

CLOSE

EDGE

PH2

PH1

PEDSSCOM

J4

5

6

8- LCD display

9- UP + pushbutton

10- MENU pushbutton

11- DOWN - pushbutton

12- SS STEP STEP pushbutton

13- Safety device dip switch

14- F3- Safety fuse for AC accessories + electric lock

2 A quick acting

15- F2- Safety fuse for DC accessories 500 mA quick acting

16- F1- Safety fuse for power line 6.3 A quick acting

RX4X RECEIVER

OUTPUT 1 = STEP-STEP

OUTPUT 2 = PEDESTRIAN

OUTPUT 3 = OPEN

OUTPUT 4 = LIGHTS ON/OFF

2.3 - Models and technical characteristics

CODE DESCRIPTION

900CT202 Control unit for two 230V motors, for swing gates

900CT202V120 Control unit for two 120V motors, for swing gates

- Power supply with protection against short-circuits inside the control unit, on motors and on the connected accessories.

- Obstacle detection during travel at normal speed by means of current sensor.

16

- Automatic learning of working times.

- Safety device deactivation by means of dip switches: there is no

need to bridge the terminals of safety devices which are not installed - the function is simply disabled by means of a dip switch.

Page 17

TECHNICAL SPECIFICATIONS:

Power supply (L-N) 230 Vac (+10% - 15%) 50-60 Hz 120 Vac (+10% - 15%) 50-60 Hz

Max motor load 700 W + 700 W 700 W + 700 W

Output for Vdc accessories power and device test power 24 Vdc 500 mA 24 Vdc 500 mA

Output for Vac accessories power 24 Vac 1 A 24 Vac 1 A

Courtesy light output 230 Vac 25 W 120 Vac 25 W

Flashing light output 230 Vac 25 W 120 Vac 25 W

Electric lock output 12 Vac / 15 VA 12 Vac / 15 VA

Maximum work time with settable nominal load Adjustable Adjustable

Pause time Adjustable 0-900 sec. Adjustable 0-900 sec.

Operating temperature -20 °C + 55 °C -20 °C + 55 °C

Power supply line fuses

Accessory fuses DC

Accessory fuses AC and electric lock

6,3AF 6,3AF

500mAF 500mAF

2AF 2AF

2.4 - List of cables required

EN

The cables required for connection of the various devices in a standard system are listed in the cables list table.

The cables used must be suitable for the type of installation; for

example, an H03VV-F type cable is recommended for indoor applications, while H07RN-F is suitable for outdoor applications.

ELECTRIC CABLE TECHNICAL SPECIFICATIONS:

Connection cable maximum allowable limit

Power supply line 1 x cable 3 x 1,5 mm

Motor power supply line 1 x cable 4 x 1,5 mm

Flashing light, courtesy light

Antenna

Electric lock

1 x cable 4 x 0,5 mm2 **

1 x cable type RG58

1 x cable 2 x 1 mm

Transmitter photocells 1 x cable 2 x 0,5 mm

Receiver photocells 1 x cable 4 x 0,5 mm

Sensitive edge 1 x cable 2 x 0,5 mm

Key-switch 1 x cable 4 x 0,5 mm

2

2

20 m *

20 m

20 m

20 m (advised < 5 m)

2

2

2

2

2

20 m

20 m

20 m

20 m

20 m

* If the power cable is longer than 30 m, a cable with a larger cross-section is required (3x2.5 mm2) and safety earthing is necessary in the

vicinity of the automation.

** Two cables of 2 x 0.5 mm2 can be used as an alternative

3 - PRELIMINARY CHECKS

Before installing the product, perform the following checks and inspections:

check that the gate or door is suitable for automation;

the weight and size of the gate or door must be within the operating

limits specied for the automation system in which the product is

installed;

check that the gate or door has rm, effective mechanical safety

stops;

make sure that the product xing zone is not subject to ooding;

high acidity or salinity or nearby heat sources might cause the product to malfunction;

in case of extreme weather conditions (e.g. snow, ice, wide temperature variations or high temperatures), friction may increase, causing a corresponding rise in the force needed to operate the system;

the starting torque may therefore exceed that required in normal

conditions;

check that when operated by hand the gate or door moves smoothly

without any areas of greater friction or derailment risk;

check that the gate or door is well balanced and will therefore remain stationery when released in any position;

check that the electricity supply line to which the product is to be

connected is suitably earthed and protected by an overload and differential safety breaker device;

the system power supply line must include a circuit breaker device

with a contact gap allowing complete disconnection in the condi-

tions specied by class III overvoltage;

ensure that all the material used for installation complies with the

relevant regulatory standards.

17

Page 18

EN

2

3

4

1

1

2

TX

RX

NC

PH2

2

3

4

1

1

2

TX

RX

PH1

N

L

+24 Vdc

24 Vac

24 Vac

EL

EL

GND

+ 24 TX PH

EDGE

EDGE

PH2

PH1

STOP

OPEN

CLOSE

PEDSSCOM

L

N

UP DOWN

MENU

SS

COURTESY L.

COURTESY L.

FLASH

FLASH

OUTPUT

24 Vdc

OUTPUT

24 Vac

GND_12/24

AC/DC

GND

_

12/24

AC/DC

COM

OUT

GND_12/24

AC/DC

GND

_

12/24

AC/DC

COM

OUT

NC

M

1

M

2

COM

L1

L2

COM

L1

L2

M1

M2

4 - PRODUCT INSTALLATION

4.1 - Electrical connections

WARNING - Before making the connections, ensure that the control unit is not powered up.

POWER SUPPLY CONNECTOR AND MOTOR

L 230 Vac (120 Vac) 50-60 Hz power supply phase

N 230 Vac (120 Vac) 50-60 Hz power supply

neutral

L1 Motor phase

L2 Motor phase

COM Motor common

L1 Motor phase

L2 Motor phase

COM Motor common

COURTESY L. Courtesy light, 230 Vac (120 Vac) 100 W, output

controllable also via radio ON-OFF command

(radio channel 4 selecting fC.y. = 2, tC.y. = 0 )

FLASH Flashing light, 230 Vac (120 Vac) 40 W

POWER SUPPLY CONNECTOR

Set on “ON” to disable inputs EDGE, PH2, PH1, STOP.

Eliminates the need to bridge the terminal board inputs.

WARNING - with the dip switch ON, the safety devices are disabled

1 = EDGE

2 = FOTO 2

3 = FOTO 1

4 = STOP

18

Page 19

SAFETY AND CONTROL DEVICE CONNECTOR

24 Vac Accessories power 24 Vac, 1 A

EL 12 Vac Electric lock output 12 Vac / 15 VA

+24 Vdc Accessories power positive 24 Vdc, 500 mA

GND Accessories power negative 24 Vdc, 500 mA

+ 24 Vdc

TX PHOTO

EDGE Safety edge, ON/OFF NC or 8K2 contact between EDGE and EDGE (caution: when dip switch 1 is set to ON this disables the

PH2 Photocells (opening) NC contact between PH2 and COM (caution: when dip switch 2 is set to ON this disables the PHOTO-

PH1 Photocells (closing) NC contact between PH1 and COM (caution: when dip switch 3 is set to ON this disables the PHOTO-

STOP STOP safety device, NC contact between STOP and COM (warning, with dip switch 4 ON the STOP safety device input is off)

OPEN OPEN command NO contact between OPEN and COM

CLOSE CLOSE command NO contact between CLOSE and COM

PED PEDESTRIAN command NO contact between PED and COM

SS STEPPING command NO contact between SS and COM

COM Common for the PH1, PH2, STOP, OPEN, CLOSE, PED and SS inputs

SHIELD Antenna - sheath -

SIGNAL Antenna - signal -

Power positive for photocells PH1, PH2; fototest selectable with parameter t.p.h

EDGE safety input)

CELL 2 safety input). The photocells trip at any time during automation opening, causing immediate shutdown of the motor;

the automation continues opening on reset of the contact. During closing the photocell trips causing immediate shutdown of

movement; the automation inverts movement to opening when the contact is reset.

CELL 1 safety input). The photocell trips at any time during automation closing, causing immediate shutdown of movement and

inverting the direction of travel; this photocell is not enabled during opening.

This input is classied as a safety device; the contact can be deactivated at any time, cutting out the automation system and

disabling all functions, including Automatic Closure

Contact for the HOLD-TO-RUN function. The gate OPENS as long as the contact is held down

Contact for the HOLD-TO-RUN function. The gate CLOSES as long as the contact is held down

Used to open the gate partially, depending on the software setting

Open/Stop/Close/Stop command, or as set in the software

EN

4.2 - Display during normal operation

In “NORMAL OPERATING MODE”, i.e. when the system is powered up normally, the 3-gure LCD display shows the following status messages:

MESSAGES MEANING

-OP

CL

SO

SC

HA

oP

Pe

-tC

-tP

L-LOP

LCL

Gate closed or switch-on after shutdown

Gate opening

Gate closing

Gate stopped during opening

Gate stopped during closure

Gate stopped by external event

Gate stopped without automatic reclosure

Gate in pedestrian opening position without automatic reclosure

Gate open with timed reclosure

Flashing dash counting in progress

Dash replaced by gures 0..9 countdown (last 10s)

Gate in pedestrian opening position with timed reclosure

Flashing dash counting in progress

Dash replaced by gures 0..9 countdown (last 10s)

Control unit ready for travel learning cycle

Learning opening

Learning closure

19

Page 20

EN

Malfunctions

This section lists a number of malfunctions which may occur.

SURGE OVERLOAD ALARM The motor’s current drawdown has increased very quickly

EFO

SAFETY EDGE ALARM The control unit has received a signal from the safety edge

EED

PHOTOCELL ALARM Phototest fail outcome

EPH

1. Leaf impact with obstacle.

2. Gate rubs during opening/closing

1. The safety edge has been pressed.

2. The safety edge is not connected correctly.

1. Check the photocell connections.

2. Check that the photocells are operating correctly.

ELECTRONIC OVERLOAD CUTOUT

Motor not absorbing power

TRIPPED

Eth

After eliminating the cause of the alarm, to delete all errors simply

press the “DOWN -” key or press the SS (STEPPING) command

1. Check the motor’s power drawdown.

2. Check that the gate travels smoothly and that there are no obstacles.

The display returns to the normal screen.

4.3 - Autolearning of the travel stroke

The rst time the control unit is powered up, an autolearning procedure must be carried out to acquire fundamental parameters such

as the travel stroke length and deceleration points.

Press the + or - keys to view not only the status of the control unit, as

explained in the rst table in point 4.2, but also the count of the opening-closing operations performed. In the operation count display,

thousands, displayed without dots, alternate with units, displayed

with dots between them (e.g.: 50.000 = 50/0.0.0).

AUTOLEARNING OF THE TRAVEL STROKE AND MAIN PARAMETERS, WITH

PRESET DECELERATIONS

The deceleration intervals are as set in the menu, with the same percentage applied during opening and

closing.

CAUTION: if manual programming of deceleration intervals is required, go to the next table

1. CAUTION! check that mechanical end stops (compulsory) are present and secure. The motors must

always reach the mechanical end stop

2. Move the gate manually to mid-travel.

3. Press the pushbuttons UP + and MENU at the same time for at least 5 seconds until LOP is displayed, then

(if necessary) press DOWN (see gure).

Ensure that motor M1 is activated rst; otherwise, press DOWN -, turn the power off and invert connections

M1 and M2. Repeat the procedure from step 3.

If the rst manoeuvre is NOT opening, press DOWN - to stop the self-learning process. Then press SS to

restart acquisition: the leaf resumes movement in the correct direction.

4. Motor M1 opens at low speed until it reaches the mechanical opening end stop.

At precisely the time of reaching the mechanical opening end stop, press the SS command.

Motor M2 starts automatically in opening mode. If motor M2 moves in closing, stop by pressing DOWN - and

resume movement using SS (the leaf resumes movement in the correct direction)

5. Motor M2 opens at low speed. At precisely the time of reaching the mechanical opening end stop,

press the SS command. After a couple of seconds, motor M2 starts automatically in closing at full speed.

UP

MENU

M1

SS

M1 M2

M2

DOWN

SS

4

5

6. Precisely when motor M2 reaches the closed position, press the SS command. Motor M2 stops and

motor M1 starts in closing.

7. Precisely when motor M1 reaches the closed position, press the SS command. Motor M1 stops and

restarts in opening.

8. Precisely when motor M1 reaches the open position, press the SS command. Motor M1 stops and

motor M2 starts in opening.

9. Precisely when motor M2 reaches the open position, press the SS command. Motor M2 stops.

20

M1

M1

SS

M1

SS

M1 M2

SS

M2

M2

M2

SS

6

7

8

9

SS

Page 21

EN

10. Motors M1 and M2 resume closing according to the leaf offset values set in the menu, i.e. the gate closes

automatically according to the set travel.

11. Run a number of opening, closing and stop manoeuvres, to check that the system is stable and there are

no assembly defects.

All main parameters are congured as default by the control unit. To

personalise installation, go to the next step in paragraph 4.4. If torque

is not sufcient to move the leaf, delete the deceleration intervals from

the menu [LSI=0].

AUTOLEARNING OF THE TRAVEL STROKE AND MAIN PARAMETERS, WITH

CUSTOMISED DECELERATIONS

Deceleration intervals can be personalised by the user, according to the procedure below.

1. CAUTION! check that mechanical end stops (compulsory) are present and secure. The motors must

always reach the mechanical end stop

2. Move the gate manually to mid-travel.

3. CAUTION: enter the main menu to set the parameter LSI = p as per the table in paragraph 4.4

4. Press the pushbuttons UP + and MENU at the same time for at least 5 seconds until LOP is displayed, then

(if necessary) press DOWN (see gure).

Ensure that motor M1 opens rst; otherwise, press DOWN -, turn the power off and invert connections M1 and

M2. Repeat the procedure from step 4.

If the rst manoeuvre is NOT opening, press DOWN - to stop the self-learning process. Then press SS to

restart acquisition: the leaf resumes movement in the correct direction.

5. Motor M1 opens at low speed until it reaches the mechanical opening end stop.

At precisely the time of reaching the mechanical opening end stop, press the SS command.

Motor M2 starts automatically in opening mode. If motor M2 moves in closing, stop by pressing DOWN - and

resume movement using SS (the leaf resumes movement in the correct direction)

6. Motor M2 opens at low speed. At precisely the time of reaching the mechanical opening end stop.

After a couple of seconds, motor M2 starts automatically in closing at full speed.

M1 M2

UP

SS

M1 M2

MENU

M2

10

DOWN

SS

5M1

6

7. On reaching the point where motor M2 closing deceleration is required, press SS. M2 motor movement continues at low speed.

8. Precisely when motor M2 reaches the closed position, press the SS command. Motor M2 stops and

motor M1 starts in closing.

9. On reaching the point where motor M1 closing deceleration is required, press SS. M1 motor movement continues at low speed.

10. Precisely when motor M1 reaches the closed position, press the SS command. Motor M1 stops and

restarts in opening.

11. On reaching the point where motor M1 opening deceleration is required, press SS. M1 motor movement continues at low speed.

12. Precisely when motor M1 reaches the open position, press the SS command. Motor M1 stops and

motor M2 starts in opening.

13. On reaching the point where motor M2 opening deceleration is required, press SS. M2 motor movement continues at low speed.

SS

SS

SS

M1

M1

M1

M1

M1

M1

M1

SS

SS

M2

M2

M2

M2

M2

M2

M2

SS

10

SS

7

8

9

11

12

13

14. Precisely when motor M2 reaches the open position, press the SS command. Motor M2 stops.

15. M1 and M2 resume closing according to the offset parameter entered in the menu, i.e. the gate closes

M1 M2

M1 M2

automatically according to the set travel.

16. Run a number of opening, closing and stop manoeuvres, to check that the system is stable and there are

no assembly defects.

All main parameters are congured as default by the control unit. To personalise installation, go to the next step in paragraph 4.4.

SS

SS

14

15

21

Page 22

4.4 - Customising the system - BASIC MENU

n

If necessary, users may select a BASIC MENU which allows modication of the control unit’s basic parameters. To select the BASIC

MENU proceed as described below.

Exampling of modifying a BASIC MENU parameter

UP

Press the MENU key for 1 second to access the basic menu.

UP

Press the MENU key for 1 second to display the parameter

in order to save the modied

value, or MENU quickly to quit

the function without saving.

MENU

MENU

DOWN

DOWN

UP

After accessing the BASIC

MENU, press the + and – keys

to scroll through the functions.

UP

Press the + and – keys to scroll

through the functions to modify

other parameters.

DOWN

MENU

DOWN

MENU

WARNING: to be certain of accessing the NORMAL OPERATION

display state, the starting point for accessing the BASIC MENU,

press the MENU key twice

UP UP

To access the value modication function, press the MENU

key for 1 second, until the va-

lue starts to ash quickly.

UP

Press the MENU key quickly to

quit the menu.

DOWN DOWN

MENU MENU

Press the + and – keys to to

modify the value.

DOWN

MENU

PARAMETERS DESCRIPTION

Automatic reclosing time (0 = disabled) 20 0 900 s

Reclosing after transit time (0 = disabled) 0 0 30 s

Obstacle sensitivity

(0 = disabled)

Motor force (torque at operating speed) 100 10 100

Deceleration mode

0 = deceleration 1/3 (slow)

1 = deceleration 2/3 (fast)

SS conguration:

0 = Normal (OP-ST-CL-ST-OP-ST…)

1 = Alternate STOP (OP-ST-CL-OP-ST-CL…)

2 = Alternate (OP-CL-OP-CL…)

3 = Apartment block – timer

4 = Apartment block with immediate reclosing

Response after black out

0 = no action, as per before failure

1 = Closing

Soft start (slow start-up)

0 = disabled

1 = enabled

Second leaf delay 2 0 300 s

Deceleration range

P = personalised from learning cycle

0...100% = travel percentage

Anti-slip: extension of set work time (useful in areas

subject to strong winds)

Number of motors

1 = 1 motor

2 = 2 motors

10

11

12

1

2

3

4

5

6

7

8

9

TCL

ttr

SEI

trq

SSL

SbS

bLt

SST

dLY

LSI

ASL

nMt

DEFAULT

CONFIGURATION

0 0 100

0 0 1

0 0 4

0 0 1

0 0 1

15 0 100

0 0 300 s

1 1 2

MIN MAX UNIT

% (steps

of 1)

% (steps

of 10)

% (steps

of 1)

4.5 - Connecting the radio receiver

Connect the radio receiver, removing the plastic cover and taking

care to position it as shown in the diagram in point 2.1.

For programming, follow the receiver instructions, remembering that

22EN22

the 4 outputs which can be activated are:

OUTPUT 1 = STEP BY STEP, OUTPUT 2 = PEDESTRIAN, OUTPUT 3 = OPEN, OUTPUT 4 = CLOSE.

Page 23

5 - TESTING AND COMMISSIONING THE AUTOMATION SYSTEM

The system must be tested by a qualied technician, who must

perform the tests required by the relevant standards in relation to

the risks present, to check that the installation complies with the

5.1 - Testing

All system components must be tested following the procedures described in their respective operator’s manuals;

ensure that the recommendations in Chapter 1 - Safety Warnings have been complied with;

check that the gate or door is able to move freely once the automation system has been released and is well balanced, meaning that it

will remain stationery when released in any position;

check that all connected devices (photocells, sensitive edges,

5.2 - Commissioning

Once all (and not just some) of the system devices have passed the

testing procedure, the system can be commissioned;

the system’s technical dossier must be produced and kept for 10

years. It must contain the electrical wiring diagram, a drawing or

photograph of the system, the analysis of the risks and the solutions

adopted to deal with them, the manufacturer’s declaration of conformity for all connected devices, the operator’s manual for every

device and the system maintenance plan;

relevant regulatory requirements, especially the EN12445 standard

which species the test methods for gate and door automation systems.

emergency buttons, etc.) are operating correctly by performing gate

or door opening, closing and stop tests using the connected control

devices (transmitters, buttons or switches);

perform the impact measurements as required by the EN12445

standard, adjusting the control unit’s speed, motor force and deceleration functions if the measurements do not give the required

results, until the correct setting is obtained.

draw up the declaration of conformity, the instructions and precautions for use for the end user and the system maintenance plan and

consign them to the end user;

ensure that the user has fully understood how to operate the system

in automatic, manual and emergency modes;

the end user must also be informed in writing about any risks and

hazards still present;

x a dataplate with the details of the automation, the name of the

person who commissioned it, the serial number and year of construction and the CE marking on the gate or door;

also t a sign specifying the procedure for releasing the system by

hand;

WARNING - after detecting an obstacle, the gate or door stops