Page 1

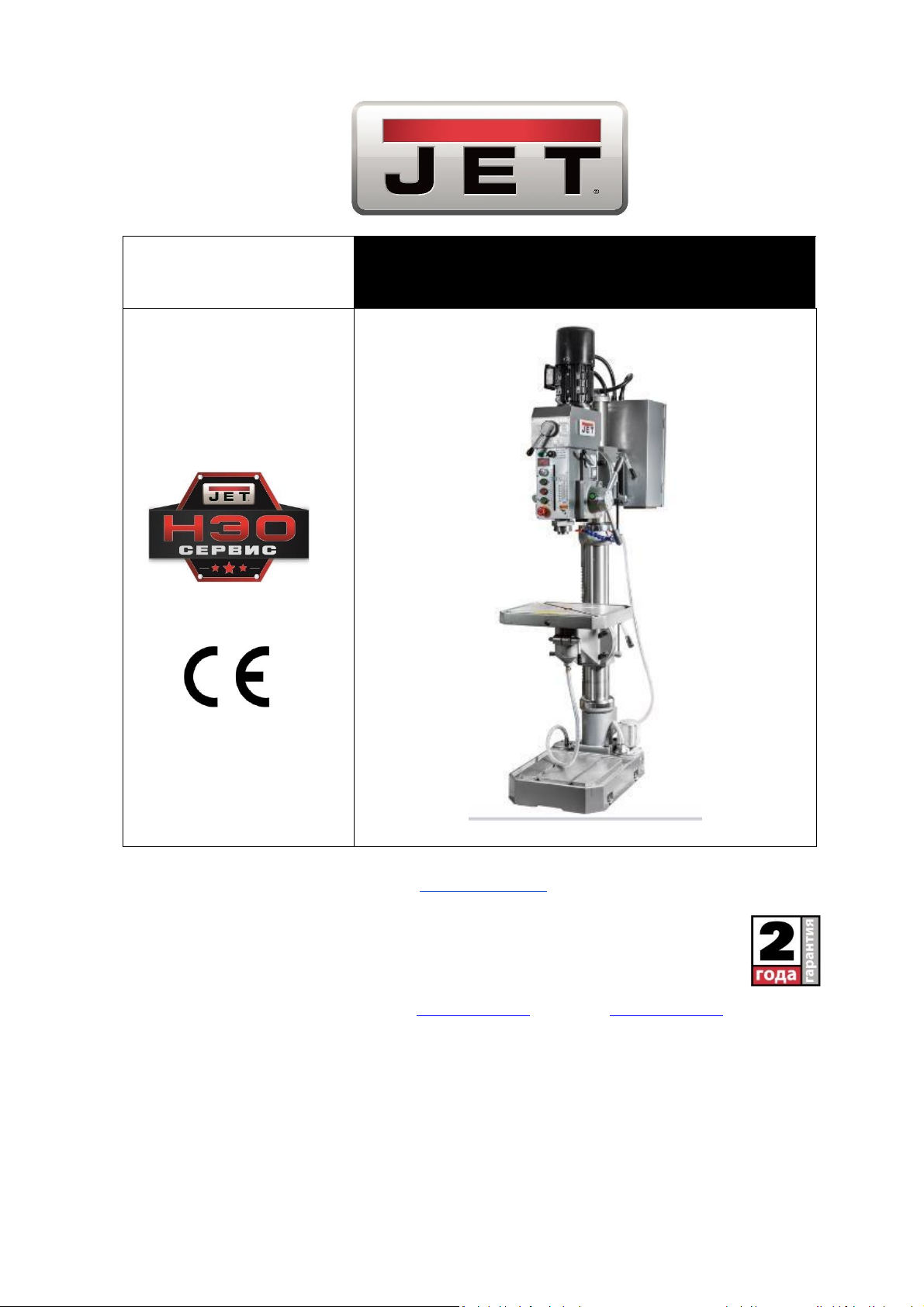

GHD-35PFV

ВЕРТИКАЛЬНО-

СВЕРЛИЛЬНЫЙ СТАНОК

Язык: RUS

Паспорт станка

JPW Tools AG, Tämperlistrasse 5, CH-8117 Fällanden, Switzerland

www.jettools.com

Импортер и эксклюзивный дистрибьютор в РФ: ООО «ИТА-СПб»

Санкт-Петербург, ул. Софийская д.14, тел.: +7 (812) 334-33-28

Представительство в Москве: ООО «ИТА-СПб»

Москва, Переведеновский переулок, д. 17, тел.: +7 (495) 660-38-83

8-800-555-91-82 бесплатный звонок по России

Официальный вебсайт: www.jettools.ru Эл. Почта: neo@jettools.ru

Made in China /Сделано в Китае

50000966T

Ноябрь-2016

Page 2

2

Декларация о соответствии ЕС

Изделие: Вертикально-сверлильный станок

GHD-35PFV

Артикул: 50000966T

Торговая марка: JET

Изготовитель:

Компания JPW (Tool) AG, ул. Темперлиштрассе 5, CH-81 17 Фелланден, Швейцария

Настоящим мы заявляем под свою полную ответственность,

что данный продукт соответствует нормативным

требованиям:

*2006/42/EC Директива о механическом оборудовании

*2004/108/EC Директива по электромагнитной совместимости

*2006/95/EC Директива ЕС по низковольтному электрооборудованию

* 2011/65/EC Директива ЕС по ограничению использования опасных веществ

проект выполнен в соответствии со стандартами

** EN 13898, EN 60204-1, EN 50370-1, EN 50370-2

Техническую документацию составил Хансйорг Бруннер, отдел управления продукцией

24 Февраля 2016 Эдуард Шарер, Генеральный директор

Компания JPW (Tool) AG, ул. Темперлиштрассе 5, CH-81 17 Фелланден, Швейцария

Page 3

3

Уважаемый покупатель, благодарим за доверие, которое Вы оказали, купив станок компании JET.

Данная инструкция по эксплуатации была подготовлена для владельца и операторов

вертикально- сверлильного станка модели JET GHD-35PFV с целью обеспечения безопасности

при установке станка, работе на нем и проведении технического обслуживания. Прочитайте и

усвойте информацию, содержащуюся в данной инструкции по эксплуатации и сопроводительных

документах. Для обеспечения максимального срока службы, эффективности и безопасности при

эксплуатации данного станка тщательно изучите инструкцию и следуйте ей неотступно.

Содержание

где оно должно быть. Работа станка без

масла строго запрещена. Смазка деталей

станка согласно данной инструкции

1. Основное использование и

особенности станка ................................. 3

2. Основные технические

характеристики ....................................... 3

3. Краткое описание системы привода и

его структура .......................................... 4

4. Электрическая система ..................... 5

5. Система смазки и подачи

охлаждающей жидкости........................ 17

6. Подъем и установка ........................ 17

7. Эксплуатация станка ....................... 21

8. Регулировка станка .......................... 22

9. Работа на станке и его техническое

обслуживание ....................................... 22

10. Приспособления для станка ......... 23

Для улучшения качества обслуживания,

при обращении сообщите нам модель вашего

станка, серию, а также название и адрес

вашей организации.

Важное замечание:

1. После вскрытия упаковки, в случае

если список документов или комплектность

станка не соответствуют упаковочному листу,

немедленно обратитесь к поставщику.

2. Перед установкой, испытанием и

работой на станке внимательно прочитайте

инструкцию по эксплуатации, особенно

раздел о подключении к сети.

3. Перед использованием станка

обработайте колонну дизельным топливом

или бензином для удаления

антикоррозионного покрытия и проверьте

наличие смазочного масла во всех местах,

обязательна.

4. Проверьте надежность контакта

заземляющих проводов. После подключения

станка к сети необходимо опробовать станок

на холостом ходу на самых малых оборотах,

чтобы проверить правильность направления

вращения шпинделя.

5. Перед переключением частоты вращения

шпинделя или изменением подачи станок

необходимо остановить.

6. Переключение на ходу запрещается!

7. Проверьте надлежащее

закрепление режущего инструмента и

заготовки перед началом обработки.

8. Красная грибовидная кнопка «стоп»

расположена в передней части шпиндельного

узла и служит для экстренной остановки

станка.

9. Обслуживание электрооборудования

станка должно проводиться

квалифицированным электриком.

10. При необходимости очистки сверла от

скопившейся стружки станок следует

остановить! Удаление стружки руками

запрещено! Для очистки станка используйте

щётку и специальный крюк.

11. Для сохранения точности и надежности

станка в течение длительного срока

необходима правильная эксплуатация

оборудования и ежедневное техническое

обслуживание.

12. Мы будем очень признательны, если Вы

сможете самостоятельно устранить

некоторые неисправности станка, которые

могут возникнуть при его эксплуатации.

Если Вы не смогли самостоятельно устранить

проблему, сообщите нам узел и описание

неисправности.

Page 4

4

1. Основное использование и

особенности станка:

Вертикально-сверлильные станки серии

ZWB - разработаны для сверления заготовок

малого и среднего размеров, зенкования,

развертывания, нарезания резьбы и др.

Кроме того, на станке есть возможность

использовать различный инструмент и

дополнительные приспособления и

оборудование. Данные станки предназначены

для работы в механическом цеху, ремонтной

мастерской, в станочной линии и т.д.

Особенности:

1.1 Удобство в эксплуатации и

обслуживании, хорошо продуманная

система безопасности.

1.2 Механизм бесступенчатого

переключения частоты вращения шпинделя

– "Lenze", зубчатая передача, компактная

конструкция, удобная регулировка,

бесшумная работа, высокая эффективность

передачи.

1.3 Шпиндель обладает высокой жесткостью

и износостойкостью, оснащен

приспособлением для извлечения

инструмента и уравновешивающим

устройством.

1.4 Рабочий стол и шпиндельный узел

поворачиваются вручную вокруг оси

колонны, рабочий стол может вращаться

вокруг своей оси и осевой линии

горизонтального вала, перемещаются вверх

и вниз вручную или автоматически.

1.5

Для

этой серии

станков

характерны

как

механическая

подача

шпинделя, так и электрическая с

устройством микроподачи.

1.6 Основные рычаги управления и

кнопки находятся в зоне быстрого доступа,

что делает работу на станке комфортной.

1.7 Для повышения износостойкости

станка, детали его конструкции, такие как

шестерни, червячное колесо, червячный

вал, рейка, ходовой винт, а также ключевые

детали, такие как шпиндель и пиноль

шпинделя, изготовлены из материала

высокого качества и подвергнуты

специальной обработке.

1.8 На шпиндельной бабке

установлен защитный экран. Такое

расположение не только позволяет

предотвратить разбрызгивание

охлаждающей жидкости при обработке, но и

наблюдать за самим процессом.

Экран электрически замкнут со

шпинделем, поэтому при открытом экране

шпиндель не запускается.

Page 5

5

2. Основные технические характеристики:

2.1 Основные технические характеристики

Напряжение.................................................400 В

Частота вращения

шпинделя, плавно.......................65-3250 об/мин

Конус шпинделя...........................................МK-4

Ход пиноли шпинделя.............................155 мм

Расстояние от вертикального шпинделя до

стола.........................................................620 мм

Расстояние шпиндель-стойка.................320 мм

Автоматическая подача

Пиноли..................................0,1 / 0,2 / 0,3 мм/об

Насос подвода СОЖ ............................0,085 кВт

Расстояние шпиндель-основание........1265 мм

Диаметр стойки........................................120 мм

Размер стола.................................500 х 420 мм

Наклон стола ................................................±45°

Расход СОЖ............................................6 л/мин

Макс. диаметр сверления...............35 мм / М22

Т-образный паз, 2......................................16 мм

Перемещение сверлильной головы.......285 мм

Перемещение стола................................490 мм

Размер стола по пазам..................370 x 360 мм

Выходная мощность................................1,5 кВт

Габариты.............................810 х 460 х 1640 мм

Масса...........................................................340 кг

Масса в упаковке........................................600 кг

*Примечание: Спецификация данной

инструкции является общей информацией.

Данные технические характеристики были

актуальны на момент издания руководства по

эксплуатации. Производитель оставляет за

собой право на изменение конструкции и

комплектации оборудования без уведомления

потребителя.

Настройка, регулировка, наладка и

техническое обслуживание оборудования

осуществляются покупателем.

В технических характеристиках станка указаны

предельные значения зон обработки, для

оптимального подбора оборудования и

увеличения сроков эксплуатации выбирайте

станки с запасом.

Станок предназначен для эксплуатации в

закрытых помещениях с температурой от 10 до

35⁰С и относительной влажностью не более

80%.

Во избежание преждевременного выхода

электродвигателя станка из строя и

увеличения ресурса его работы необходимо:

регулярно очищать электродвигатель от

стружки и пыли; контролировать надежность

контактов присоединенных силовых кабелей;

контролировать соответствие сечения

силового или удлинительного кабеля.

Обслуживающий персонал должен иметь

соответствующий допуск на эксплуатацию и

проведение работ на оборудовании

оснащенного электродвигателем напряжением

питания 400В, 50Гц.

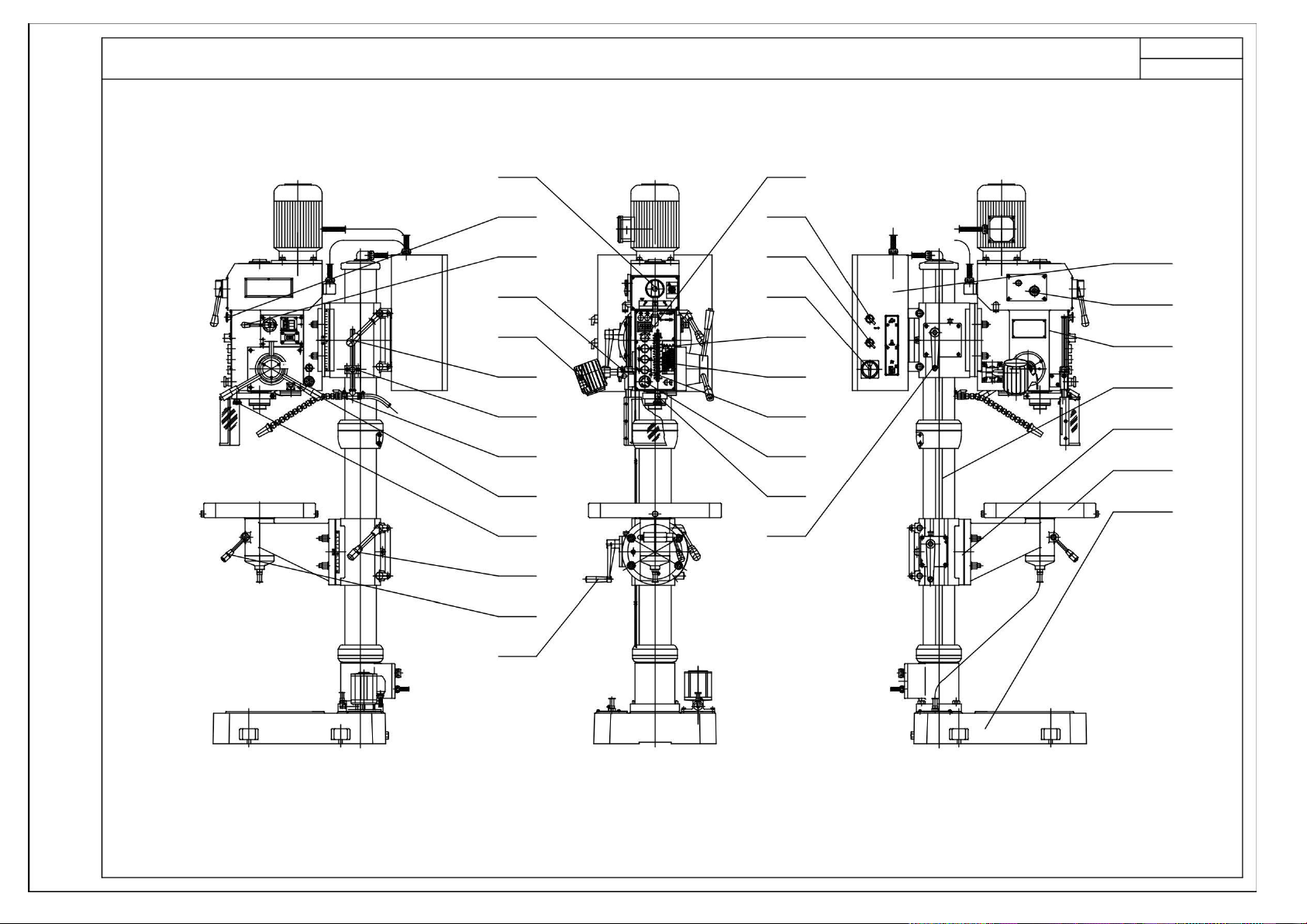

Общий вид и основные технические

характеристики станка представлены на

эскизе 1.

3. Краткое описание системы привода и

ее конструкции:

Станок состоит из шпиндельного узла,

колонны, основания станка, рабочего стола,

электрошкафа, устройства подачи

охлаждающей жидкости и приспособлений для

станка, всего из семи основных составных

частей. Главное движение станка

– это вращение шпинделя. Во время

сверления шпиндель движется вдоль своей

оси, осуществляя движение подачи. Движение

рабочего стола вверх-вниз и вращение

рабочего стола вокруг своей оси являются

вспомогательными движениями. Детали с

большими габаритными размерами

закрепляйте на рабочей поверхности

основания станка. В этом случае рабочий

стол необходимо развернуть вокруг колонны

подальше от зоны обработки.

На станке установлены два двигателя.

Основной двигатель осуществляет привод

шпинделя станка. Второй вращает насос

подачи СОЖ.

Преобразователь изменяет частоту

вращения шпинделя и обеспечивает ее

бесступенчатую регулировку в выбранном

диапазоне скоростей. Переключение между

двумя диапазонами скоростей

осуществляется подвижным зубчатым

колесом. Ручка управления зубчатой

передачей и кнопка переключения частоты

расположены на панели управления: ручка

находится в нейтральном положении.

Автоматическая подача при сверлении

осуществляется коробкой подач.

Подача меняется путем переключения рычага,

одна группа подвижных зубчатых колес

осуществляет включение 3 подач.

Вертикальные перемещения шпинделя и

рабочего стола относительно колонны

производятся вручную.

В станке есть два вида смазки: автоматическая

и ручная.

Привод станка изображен на эскизе

Характеристики зубчатых колес,

червячных колес и валов, реек, шестерен и

т.д., приведены в таблице 1.

Расположение роликовых подшипников

изображено на схеме 3. Перечень и

характеристики роликовых подшипников

Page 6

6

приведены в таблице 2.

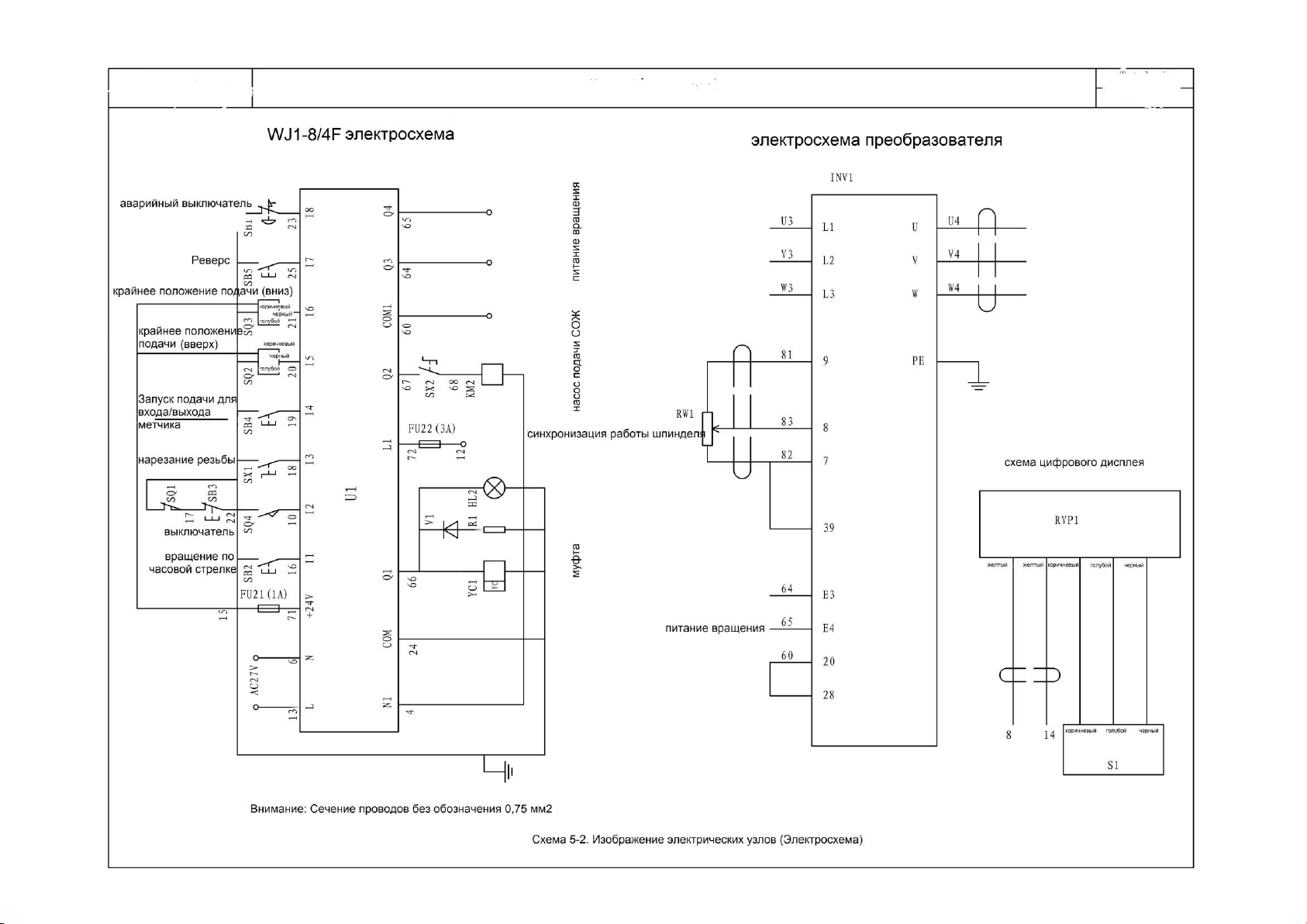

4. Электрическая система

4.1 Краткое описание.

Станок оборудован контролером высокого

качества, который используется для

управления станком. Контролер станка

контролирует запуск и остановку главного

двигателя.

4.2 Пояснения к схеме

При работе на станке, переключатель QF1,

QF2 электрошкафа В1 (схемы 4,5) должен

быть замкнут, он может быть отключен только

при осмотре и ремонте. Два отдельных

выключателя служат для защиты от короткого

замыкания, перегрузки и короткой фазы

двигателя шпинделя и двигателя насоса.

При замыкании главного переключателя

QS1, система входит в рабочее состояние,

загорается лампа HL1, при размыкании лампа

гаснет и двигатель останавливается.

4.3 Операции по нарезанию резьбы:

Электрические элементы для нарезания

резьбы: главный преобразователь INV1,

контактор KM1, переключатель SX1 и

концевые выключатели SQ2 и SQ3 для

контроля глубины резания.

Установите переключатель SX1 в положение

«1" ("0" только для сверления отверстий),

обеспечьте вращение шпинделя по часовой

стрелке при помощи контактора КМ1),

опустите рычаг управления шпинделем вниз

до касания с обрабатываемой деталью, после

этого можно начинать нарезать резьбу. При

достижении установленной глубины

срабатывает концевой выключатель SQ3,

шпиндель немедленно начинает вращаться

против часовой стрелки, метчик выводится из

обрабатываемой детали. При возврате

шпинделя в крайнее верхнее положение,

срабатывает концевой выключатель SQ2,

шпиндель начинает вращаться по часовой

стрелке, одна операция нарезания резьбы

закончена. Если необходимо остановить

процесс обработки, нажмите кнопку (SB4),

находящуюся на конце рычага, двигатель

шпинделя сразу начнет вращаться против

часовой стрелки. Для сверления отверстий

установите переключатель SX1 в положение

"0".

Внимание: Так как во время нарезания

резьбы двигатель работает на высоких

частотах, он будет нагреваться, поэтому не

рекомендуется нарезать резьбу на станке в

течение длительного периода времени.

Рекомендуется нарезать резьбу максимум в

8 отверстиях в минуту, после чего

двигателю необходимо дать время остыть,

иначе он перегорит.

4.4 Автоматический режим подачи:

Для автоматической подачи переместите

шпиндель вниз на 5-6 мм, нажмите кнопку на

одном из трех рычагов, включится муфта

механизма подачи, на панели загорится

индикатор HL2 и запустится автоматический

режим подачи. После того, как будет

достигнута необходимая глубина сверления,

сработает концевой выключатель, и

шпиндель автоматически вернется в

исходное положение.

Нажмите кнопку на рычаге еще раз,

автоматическая подача будет остановлена и

шпиндель вернется в исходное положение.

4.5 Аварийный останов станка:

Если во время работы потребуется аварийно

остановить станок, нажмите кнопку

аварийного останова SB1. После исключения

возможности аварии, сбросьте кнопку

включения, а затем перезапустите станок.

4.6 Насос смазочно-охлаждающей

жидкости (СОЖ)

Если тумблер насоса подачи СОЖ (SX2)

повернут вправо, то насос включается вместе

с шпинделем. Когда шпиндель

останавливается, насос СОЖ тоже

выключается.

Page 7

13 14

12 15

11

mm/r

0.10

0.20

0. 30

9

10

8

7

6

5

17

Spi ndl e r unning

x min

65~460 0 460~3250

TOOL SETTING

TOOL DISMOU TING

4

3

2

1

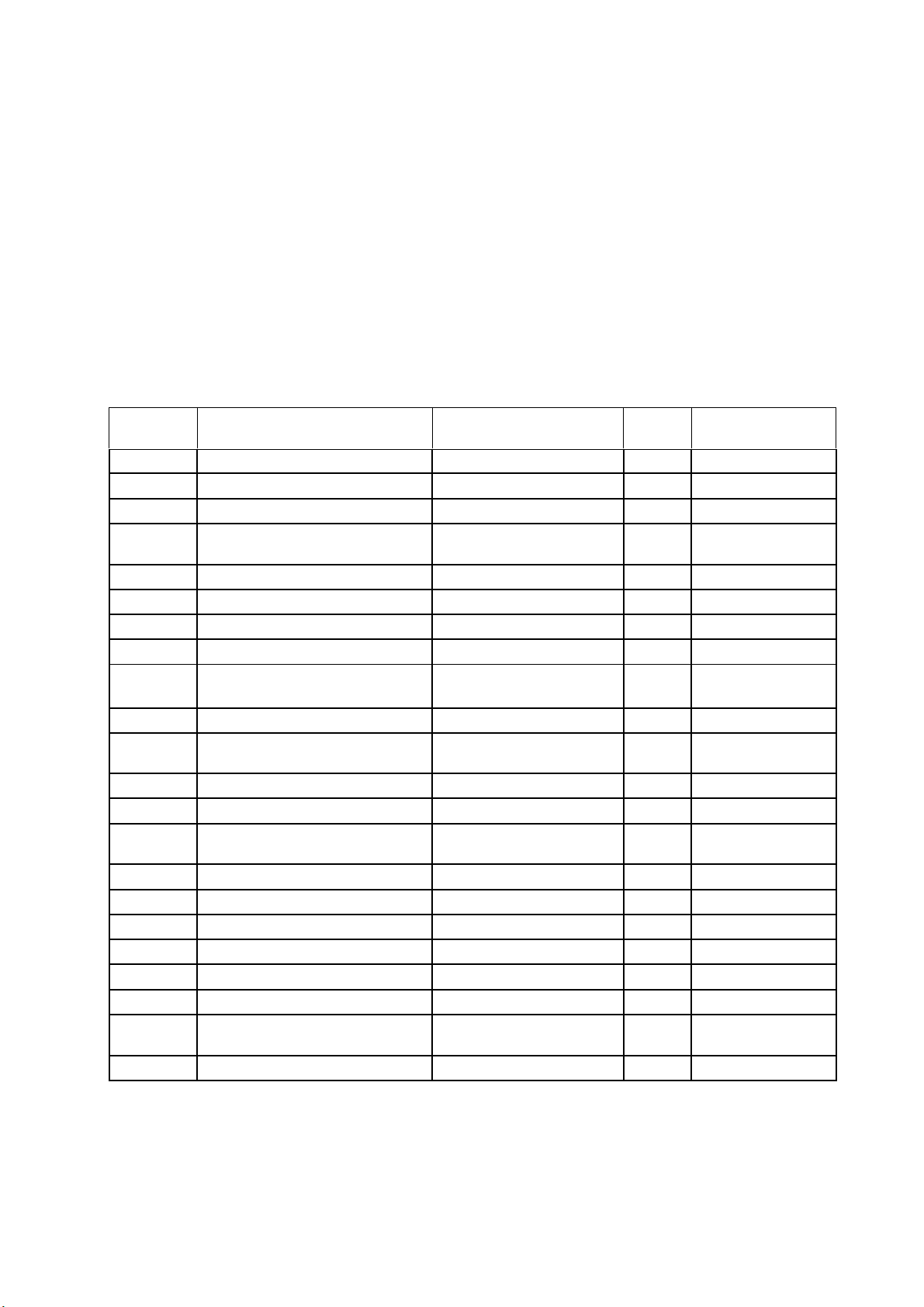

Эскиз 1. Общий вид станка

16

18

19

20

21

22

23

электрошкаф

коробка скоростей

шпиндельная

бабка

OFF

колонна

кронштейн

рабочий стол

основание

7

Page 8

12

13

14

11

15

10

16

9

17

8

18

7

19

6

20

5

21

4

22

3

23

2

24

1

25

26

27

Эскиз 2. Кинематическая схема станка

8

Page 9

9

4.1 Перечень зубчатых, червячных колес, червячного вала и рейки. Таблица (1)

Позиция на

чертеже

1 2 3 4 5 6

7

Число зубьев

или заходов

13 25 60 1 20 37 48

Модуль

2.5

2.5 2 2

1.5

1.5

1.5

Направление

делительного

угла подъема

4°23’55”

левое

4°23’55”

левое

Класс точности

8-7-7 8 8 9 8 8 8

Материал

45

40Cr

QT400

45

45

45

45

Термическая

обработка и

твердость

G42

HV500

T235

G42

G42

G42

Позиция на

чертеже

8 9 10

11

12

13

14

Число зубьев или

заходов

31

37

31

50

18

55

22

Модуль

1,5

1,5

1,5

1,5 2 2

2

Направление

делительного угла

подъема

Класс точности

8 8 8 8 8

7-6-6

7-6-6

Материал

45

45

45

45

45

40Cr

40Cr

Термическая

обработка и

твердость

G42

G42

G42

G42

G48

G52

G52

Page 10

10

Позиция на

чертеже

15 16 17 18 19 20 21

Число зубьев

или заходов

51 24 18 55 22 40 1

Модуль

2 2 2 2 1,5

2,5

2

Направление

делительного

угла подъема

4°23’55”

Класс

точности

7-6-6

7-6-6

7-6-6

8 8 9

9

Материал

40Cr

40Cr

40Cr

40Cr

40Cr

45

45

Термическая

обработка и

твердость

G52

G52

G52

G48

G48

T235

T235

Позиция на

чертеже

22 23 24 25

26 27 28

Число зубьев или

заходов

12 30 12 1 1 70 1

Модуль

2.5 2 2,5

1,5

1,5

2,5

1,5

Направление

делительного угла

подъема

4°23’55

”

правое

4°17’20”

левое

4°17’20

”

левое

4°17’20”

левое

Класс точности

9 9 9 9 9 9 9

Материал

45

45

45

45

45

45

45

Термическая

обработка и

твердость

T235

T235

T235

C42

T235

T235

C42

Page 11

12

13

14

15

16

11

17

10

18

9

19

8

20

7

21

6

22

5

23

4

3

2

1

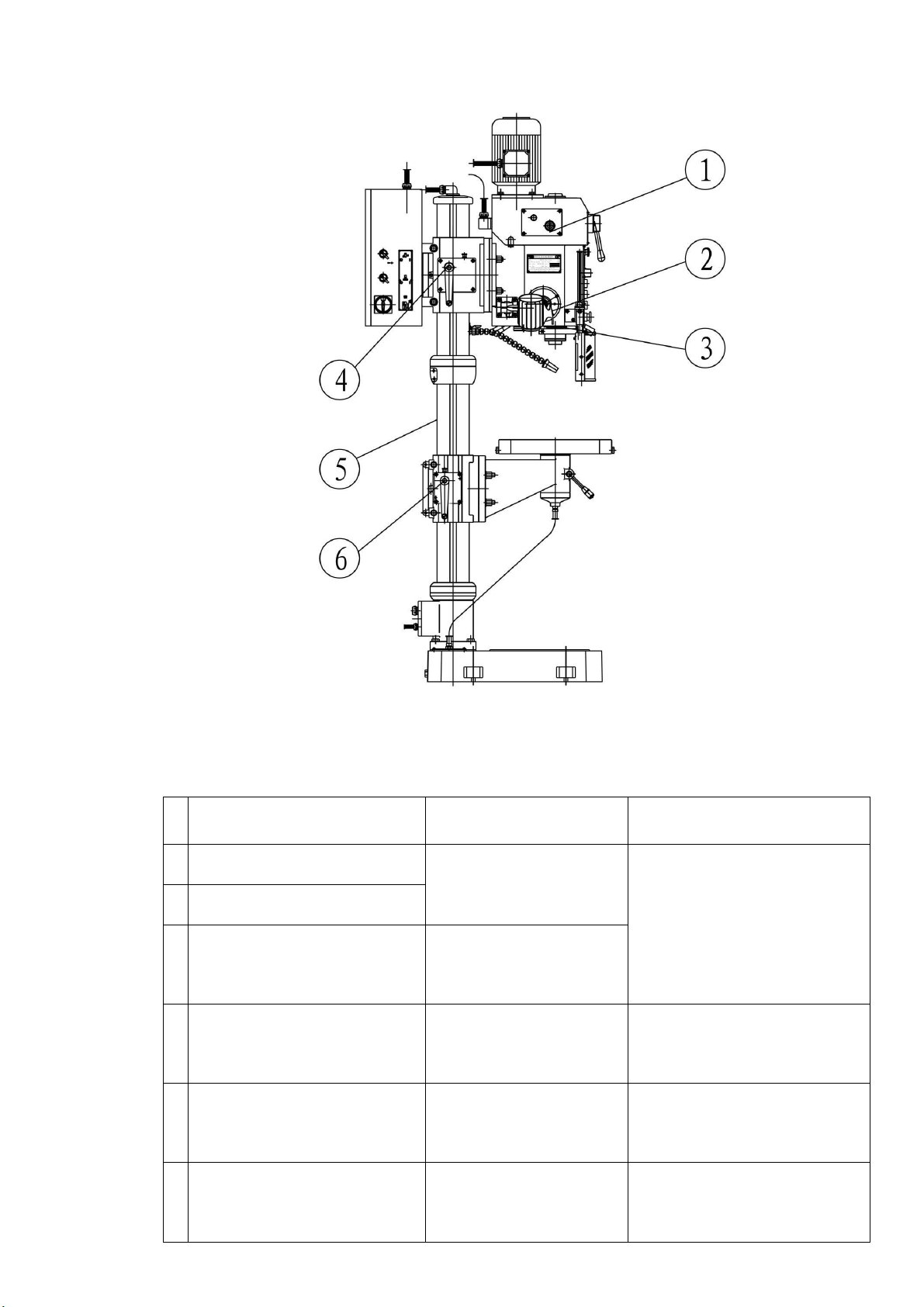

Схема 3. Расположение подшипников

11

Page 12

12

Таблица роликовых подшипников

Таблица (2)

No. Модель

Наименование

Размеры

Кол-во

Точность

1

1180909K;GB276

Высокоскоростной шариковый

подшипник

45×68×12

1

2

7000108;GB276

Высокоскоростной шариковый

подшипник

40×68×9

1

3

180104K;GB276

Высокоскоростной шариковый

подшипник

20×42×12

1

4

180101K;GB276

Высокоскоростной шариковый

подшипник

12×28×8

1

5

8101;GB301

Упорный шариковый

подшипник

12×26×9

1

6

8102;GB301

Упорный шариковый

подшипник

15×28×9

1

7

1180905K;GB276

Высокоскоростной шариковый

подшипник

25×42×9

1

8

1180902K;GB276

Высокоскоростной шариковый

подшипник

15×28×7

1

9

150202;GB277

Высокоскоростной шариковый

подшипник с внешним упором

15×35×11

1 D

10

180302K;GB276

Высокоскоростной шариковый

подшипник

15×42×13

1 D

11

180302K;GB276

Высокоскоростной шариковый

подшипник

15×42×13

1

12

2007106;GB297

Конический роликовый

подшипник

30×55×17

1

13

7000109;GB276

Высокоскоростной шариковый

подшипник

35×75×10

1

14

150204;GB277

Высокоскоростной шариковый

подшипник с внешним упором

20×47×14

1

15

180303K;GB276

Высокоскоростной шариковый

подшипник

17×47×14

1

16

7000103;GB276

Высокоскоростной шариковый

подшипник

17×25×8

1

17

1180803K;GB276

Высокоскоростной шариковый

подшипник

17×26×5

1

18

180203K;GB276

Высокоскоростной шариковый

подшипник

17×40×12

1

19

D100906;GB276

Высокоскоростной шариковый

подшипник

30×47×9

1

20

8103;GB301

Конический роликовый

подшипник

17×30×9

1

21

8107;GB301

Упорный шариковый

подшипник

35×52×12

1

22

D7000107;GB276

Высокоскоростной шариковый

подшипник

35×62×9

2

23

8102;GB301

Упорный шариковый

подшипник

17×28×9

1

Page 13

13

N/O

Схема 4. Расположение электрических элементов

Page 14

14

Page 15

15

Page 16

16

4.7 Установка главного двигателя:

Элементы

Наименование

Спецификация

Кол-во

Примечание

QF1

Выключатель

DZ108-2.5/4A

1

QF2

Выключатель

DZ108-0.4/0.63A

1

QS1

Кнопка включения питания

JCH13-20

1

SB1

Кнопка аварийного

останова

CE4T-10R-02

1

SB2,5

Кнопка

CP1-10G-10

2

SB3

Кнопка

CP1-10R-01

1

SB4

Кнопка

Самодельная

1

SX1,2

Кнопка выбора

C2SS2-10B-10

2

SQ1

Микропереключатель

E62-10A

1

SQ2, SQ3

Концевые выключатели

TL-Q5MC1

2

KM1,

KM2

Замыкатель

AS12-30-01-20(AC24V)

2

HL1, HL2

Лампочка

AD17-16AC24V

2

EL1

Лампа освещения

25W AC24V

1

T1

Трансформатор

JBK5160TH,400/24,27,27,9

1

R1

Резистор

RT 2W62Ω

1

V1

Диод

IN5404 1

U1

Панель управления

WJ1-8/4F

1

QL1

Мостовая схема

QL5A200V

1

RVP1, S1

Тахометр

RSD-27

1

INV1

Преобразователь частот

E82EV152-4C

1

RW1

Регулятор

WTH-1.1K,KYZ32-166J

каждая

1

SQ4

Дверной переключатель

JWM6-11A

1

Вставьте шпонку вала двигателя в паз шпинделя, затем зафиксируйте ее болтом 4-M10х35.

Подключите три фазы и провод заземления к источнику питания согласно электросхеме (5)

станка (обратите внимание на направление главного вращения).

4.8 Защитный экран из металлического листа:

Металлический экран на станке выполняет защитную функцию. При его открытии шпиндель

немедленно останавливается.

4.9 Техническое обслуживание электрооборудования:

Перед тем, как приступить к техническому обслуживанию электрооборудования станка,

отключите станок от электропитания. Электрооборудование необходимо содержать в чистоте,

для этого нужно регулярно проводить его очистку. Однако, не допускается использовать для

очистки такие жидкости как керосин, бензин, различные моющие средства и т.д. Колебание

питающей сети электродвигателя должно быть в пределах ± 5%. Регулярное техническое

обслуживание электрооборудования важно для стабильной работы станка.

Перечень элементов электрооборудования

Таблица (3)

Page 17

17

5. Системы смазки и охлаждения:

5.1 Система смазки:

Детали и подшипники внутри

шпиндельной бабки смазываются

автоматически. Уровень масла должен

быть немного выше средней линии

смотрового окна уровня масла. Слишком

большое количество масла приведет к его

вытеканию.

Проводить смазку станка следует

согласно инструкции (см. схему 6)

5.2 Система охлаждения:

В процессе обработки охлаждающая

жидкость подается к режущему

инструменту и к обрабатываемой детали

насосом. Охлаждающая жидкость хранится

в баке, расположенном на задней стороне

основания станка. Расход охлаждающей

жидкости регулируется с помощью

поплавкового шарикового регулятора.

Промывку системы охлаждения

необходимо проводить регулярно, так же,

как и замену охлаждающей жидкости.

6. Подъем и установка:

6.1 Подъем:

Станок надежно зафиксирован

внутри ящика. При подъеме станка

обратите особое внимание на знаки на

ящике (где должен располагаться кабель и

где находится центр тяжести станка).

Во время подъема станка ящик

нельзя переворачивать, наклонять или

ударять.

Принимая во внимание соотношение

малой площади дна упаковки станка к

большой высоте, перемещать станок на

роликах запрещается. Станок

рекомендуется поднимать с помощью

крана или автокара.

Схема подъема станка изображена

на схеме 7. Чтобы избежать повреждения

краски при подъеме, между станком и

стальным тросом необходимо положить

мягкую прокладку. Подъем необходимо

начинать медленно, чтобы убедиться в

том, что центр тяжести расположен верно.

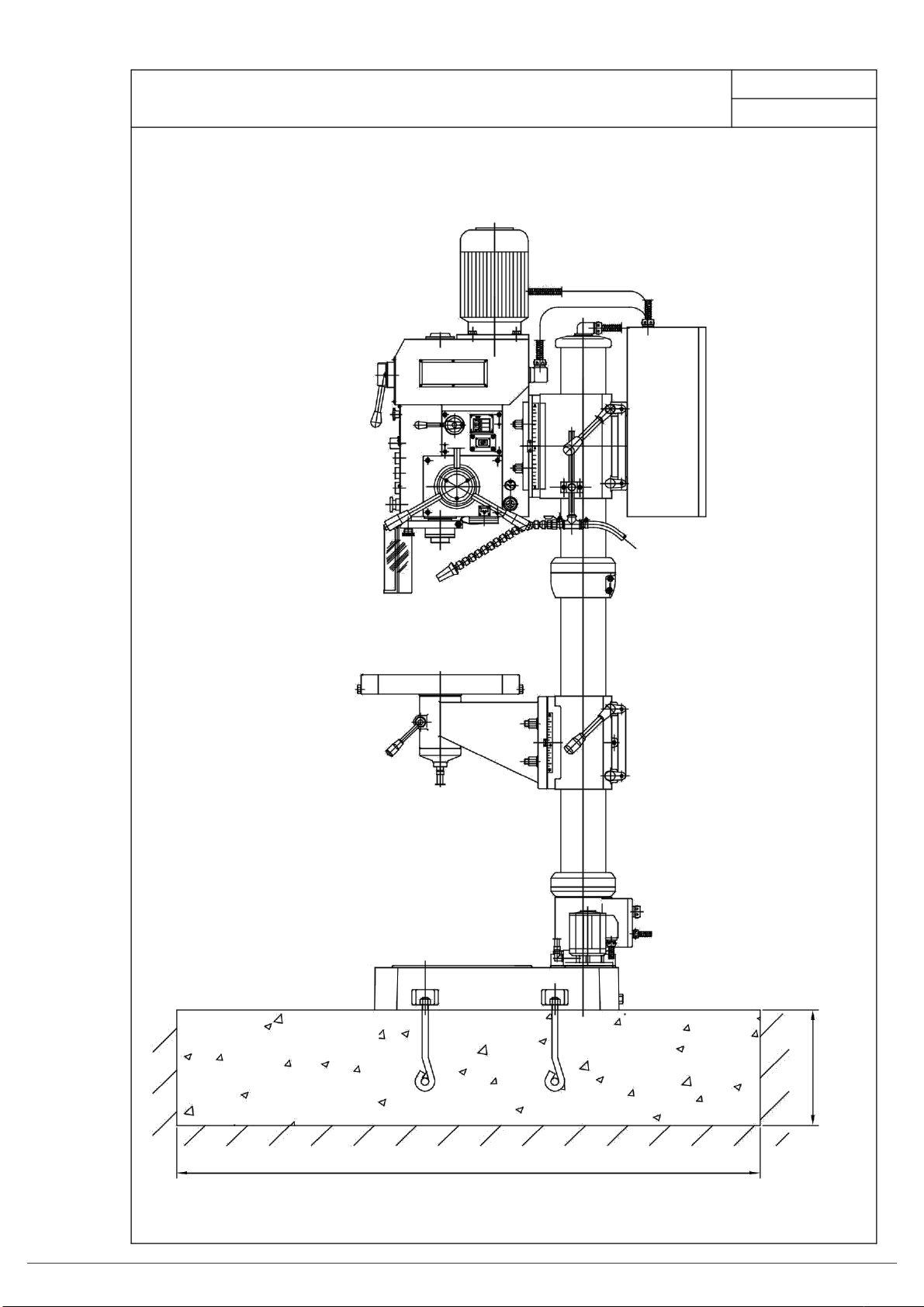

6.2 Установка:

Рабочая зона станка должна

соответствовать диаметру вращения

шпиндельной бабки вокруг колонны за

один цикл. Этот диаметр равен 2500 мм.

Кроме того, необходимо учитывать

пространство для деталей, инструментов и

приспособлений, а также место для

комфортной эксплуатации и технического

обслуживания станка.

Станок необходимо устанавливать

на твердую поверхность. Если поверхность

достаточно твердая, то наличие

дополнительного фундамента под станок

не требуется. Тем не менее, мы

рекомендуем залить специальный

фундамент в соответствии с прилагаемой

схемой 8. Также необходимо учесть

пространство для болтов крепления станка

к фундаменту.

Когда фундамент полностью

высохнет, станок можно устанавливать на

регулируемую подушку. Бетон заливают

после установки болтов. Затяжку болтов

производят после полного высыхания

бетона.

Сначала выставьте уровень станка,

отклонение не должно превышать 0,04 /

1000 мм. Проверяйте все параметры

точности согласно таблице паспорта

станка. Значение проверенной точности не

должно превышать требуемого значения.

6.3 Подготовка станка к работе:

Перед поставкой станок проходит

проверку, поэтому регулирование станка

перед началом работы не требуется.

Перед началом работы на станке

необходимо очистить все поверхности

тканью, смоченной керосином или

бензином, проверяя наличие смазочного

материала во всех точках смазки. После

этого поверните главный выключатель в

положение «включено» (On). Работать на

станке необходимо начинать на средней

или низкой скорости для проверки

направления вращения. Проверьте также

положения ручек, шумность станка и

температуру.

Если в течение определенного

времени, станок работает исправно, то его

можно использовать для дальнейшей

работы.

Page 18

18

№

Наименование

Периодичность смазки

Обозначение смазки

1

Детали главного привода

Замена раз в 3 месяца

Смазка № 40

2

Детали привода подачи

3

Втулка шпинделя

Промасливание 1 раз в

смену

4

Червячное колесо для

перемещения шпиндельной

бабки вверх-вниз

Замена раз в 3 месяца

Смазка на литиевой основе

ZL-3

5

Вертикальная колонна

Промасливание 1 раз в

смену

Смазка № 40

6

Червячное колесо для

перемещения рабочего

стола вверх-вниз

Замена раз в 3 месяца

Смазка на литиевой основе

ZL-3

Схема 6. Точки смазки

Периодичность смазки

Page 19

19

50° 40° 30° 20° 10° 0° 10° 20° 30° 40° 50°

mm/r

0.10

0.20

0.30

Схема 7. Схема подъема станка

Page 20

20

50° 40° 30° 20° 10° 0° 10° 20° 30° 40° 50°

310

mm/r

0.10

0.20

0.30

1600x1000

Схема 8. Схема фундамента станка

Page 21

21

7 Обслуживание и эксплуатация

станка:

7.1 Рычаги управления, ручки,

электрические переключатели и кнопки

изображены на схемах 1 и 4.

7.2 Установка и извлечение инструмента:

Станок оснащен приспособлением для

извлечения инструмента, которое

управляется с помощью рычага (12). Для

установки инструмента, нажмите рычаг (12)

вперед в направлении шпиндельной бабки,

для демонтажа потяните рычаг (12) назад,

удерживая инструмент левой рукой,

поверните рычаг подачи (5) правой рукой.

Пиноль шпинделя при этом быстро пойдет

вверх, инструмент освободится, поднимайте

пиноль пока хвостовик инструмента не

выйдет из шпинделя.

В случае слишком сильного сцепления

инструмента с конусом шпинделя следует

использовать клин, если после легких

постукиваний не удалось извлечь

инструмент.

Внимание: Во время установки

инструмента или работы станка, ручка

(15) не должна быть вытянута, в

противном случае, шпиндель быстро

переместиться вверх, что приведет к

выпадению инструмента. Это очень

опасно.

7.3 Изменение частоты вращения

шпинделя и подачи:

Частота вращения шпинделя регулируется

перемещениями двух рычагов (13) и

тумблера преобразователя (14),

расположенных в передней части

шпиндельной бабки. Соответствие частоты

вращения шпинделя положению рычагов

приведено в указателе о переключении

частоты вращения. На цифровом экране

отображаются фактические обороты

шпинделя. При установке и извлечении

инструмента, а также при регулировании

положения обрабатываемой детали,

шпиндель необходимо вращать вручную,

при этом рычаг управления должен

находиться в положении «холостой» (idle).

Подача переключается рычагом (11),

расположенным в правом верхнем углу

шпиндельной бабки.

7.4 Выбор режима подачи:

В зависимости от требований обработки

можно выбрать один из трех режимов

подачи шпинделя:

Ручной режим подачи: выбор подачи

осуществляется переключением рычага

подачи (5), расположенного на правой

стороне шпиндельной бабки. Если вращать

рычаг против часовой стрелки, шпиндель

будет двигаться вниз, если по часовой, то

шпиндель будет двигаться вверх.

Автоматический режим подачи: включается

нажатием кнопок, расположенных на концах

каждого из трех рычагов (5). При нажатии

любой из трех кнопок (SB4) включается

автоматическая подача с заранее заданной

скоростью. Для отключения автоматической

подачи необходимо повторно нажать на

одну из кнопок (SB4),

7.5 Контроль и регулировка глубины

резания:

Контроль глубины резания необходим в

условиях серийного производства. Для

регулировки глубины резания на передней

части шпиндельной бабки расположена

специальная шкала. Ослабьте винт с

накатанной головкой (21), повернув ручку

(4), выставите шкалу на требуемое значение

глубины резания, затем затяните винт (21).

Обработка будет выполняться с

выставленным значением глубины резания.

7.6 Нарезание резьбы

С помощью Селективного

переключателя (17) включите режим

нарезания резьбы, поверните рычаг подачи

(5). Метчик начнет приближаться к

обрабатываемой детали. Чтобы метчик

вошел в отверстие, необходимо приложить

силу (соответствующую размеру резьбы).

Когда необходимая глубина резьбы будет

достигнута, шпиндель начнет вращаться в

обратном направлении, в это время быстро

поверните рычаг подачи (5) по часовой

стрелке.

Если необходимо остановить процесс

обработки, нажмите кнопку (SB4),

шпиндель начнет вращаться в обратном

направлении и метчик вернется в исходное

положение.

7.7 Регулировка положения рабочего

стола:

Универсальность и удобство станка

предполагают многофункциональность

рабочего стола. Кроме выполнения

стандартных функций и автоматического

вертикального перемещения, рабочий стол

может вращаться вокруг своей оси и вокруг

Page 22

22

колонны. Стол также можно наклонить на

± 45 ° в горизонтальном направлении.

Способы наклона рабочего стола:

Ослабьте четыре винта на кронштейне с

помощью специального инструмента и

выньте конический штифт. Вручную

поверните рабочий стол в требуемое

положение, закрепите винтами.

Обрабатывайте детали в соответствии с

заданным углом наклона.

После окончания работы, верните рабочий

стол в исходное положение способом,

описанным выше. Не забудьте вставить

штифт обратно.

8. Регулировка станка:

8.1 Уравновешивание шпинделя:

Уравновешивание шпинделя

осуществляется с помощью устройства,

имеющего упругую пружину. Оно

расположено с левой стороны

шпиндельной бабки. Баланс сил должен

быть таким, чтобы шпиндель вместе с

инструментом не опускался при остановке

шпинделя (даже лучше, чтобы немного

перемещался вверх)

Упругость пружины регулируется. Для этого

ослабьте винт на крышке, закрывающей

пружину, поверните крышку, отрегулируйте

натяжение пружины, затяните винт на

крышке.

8.2 Регулировка предохранительной

муфты:

Предохранительная муфта

установлена на червячном валу. Если

усилие подачи слишком высоко,

предохранительная муфта автоматически

проскальзывает (будет слышан звук "Ка"),

чтобы защитить систему станка от

повреждения. Муфту можно увидеть при

открытии крышки под табличкой

«изменение подачи».

Для увеличения усилия подачи с помощью

специального инструмента поверните

шлицевую гайку по часовой стрелке, для

уменьшения – против часовой стрелки.

Максимальное усилие подачи на станке

7000 Н. После установки безопасного

усилия подачи убедитесь, что винты и гайки

зафиксированы.

9. Работа на станке и его техническое

обслуживание:

9.1 Перед запуском станка

внимательно прочитайте руководство по

эксплуатации, полностью ознакомьтесь с

деталями станка, назначением и

функциями рычагов и кнопок.

9.2 Смазка станка очень важна. В

соответствии с требованиями инструкции по

эксплуатации необходимо ежедневно

смазывать детали станка. В противном

случае будут повреждены детали

трансмиссии и подшипники.

9.3 Максимальный крутящий момент

на шпинделе станка составляет 105 Нм.

Максимальное усилие подачи - 7000 Н.

Придерживайтесь допустимых значений.

Высокие частота вращения шпинделя и

подача неблагоприятно сказываются на

работе станка.

9.4 Обычно сверла с углом при вершине

118° создают большую силу резания,

вследствие этого происходит их быстрый

износ, таким образом, диаметр и

шероховатость отверстий получаются

ненадлежащими. Поэтому сверла

необходимо перетачивать, особенно это

касается инструмента для больших

диаметров. Лучше использовать сверла с

двумя разными углами заточки для

обработки заготовок из чугуна (второй угол

может быть 70°).

9.5 Лучше всего использовать

зенковки с тремя режущими кромками. Если

для зенкования использовать сверла, то это

может привести к возникновению вибраций.

Тем не менее, такую операцию можно

выполнять при невысокой скорости резания

и подаче сверлом с уменьшенным задним

углом и двумя углами заточки.

9.6 При нарезании резьбы из-за

частого изменения направления вращения

температура двигателя быстро

повышается. Поэтому следует избегать

быстрого и непрерывного нарезания резьбы.

Рекомендуемое количество операций – не

более 8 в минуту. После чего станок

необходимо остановить для охлаждения

двигателя.

9.7 Станок имеет функцию

фрезерования, но для выполнения

фрезерных операций необходимо

выдерживать правильную силу резания.

Слишком большая сила приведет к

вращению рабочего стола вокруг колонны.

Поэтому фрезерные операции на станке

необходимо выполнять при разумной

подаче и хорошо закрепленном рабочем

столе.

9.8 Отключите насос СОЖ при установке и

снятии инструмента, установке

Page 23

23

или наладке заготовки, а также при

10. Приспособления для станка

Наименование

Спецификация

Количество

Примечание

1 Сверлильный патрон с ключом

1-13/GB6087

1

2 Адаптер для сверлильного патрона

1

3 Адаптер

4-3/JB3477

1

4 Адаптер

4-2/JB3477

1

5 Адаптер

3-1/JB3477

1

6 Регулировочный клин для пиноли

Клин 1/JB3482

1

7 Регулировочный клин для пиноли

Клин 3/JB3482

1

8

Гаечный ключ

21×24/GB4388

1

9

Аккумулятор

SR44

1

10

Предохранитель

φ5×25/5A,3A,1A

2 для каждого

выполнении измерений обрабатываемой

детали.

9.9 В работе системы подачи и

шпиндельного узла используются шестерни,

поэтому запрещено изменять частоту

вращения шпинделя или менять подачу при

включенном станке. Это может привести к

повреждению шестерен, валов и других

соответствующих деталей станка.

9.10 Не выдвигайте слишком сильно

пиноль шпинделя. Вместо этого

отрегулируйте высоту рабочего стола.

Прежде чем установить инструмент, следует

очистить отверстие конуса

шпинделя и конический хвостовик

инструмента.

Запрещено использовать

неподходящий, ржавый или

поврежденный конический хвостовик!

9.11 Необходимо регулярно протирать

электрошкаф от пыли и поддерживать его

сухость. Для очистки электрических узлов

запрещено использовать бензин, керосин,

дизельное топливо,

легковоспламеняющиеся жидкости.

Используйте для этого такие жидкости, как

четыреххлористый углерод и др. (без

разъедающих компонентов)

Loading...

Loading...