Page 1

GH-2440ZHD

GH-2480ZHD

GH-24120ZHD

Токарный станок по металлу

Язык: RUS

Паспорт станка

JPW (Tool) AG, Taemperlistrasse 7, CH-8117 Fällanden, Switzerland

www.jettools.com

Импортер и эксклюзивный дистрибьютор в РФ:

ООО «ИТА-СПб»

Санкт-Петербург, ул. Софийская д.14, тел.: +7 (812) 334-33-28

Представительство в Москве: ООО «ИТА-СПб»

Москва, Переведеновский переулок, д. 17, тел.: +7 (495) 660-38-83

8-800-555-91-82 бесплатный звонок по России

Официальный вебсайт: www.jettools.ru Эл. Почта: neo@jettools.ru

Made in China /Сделано в Китае

50000839T, 50000841T, 50000842T

Сентябрь-2017

Page 2

Декларация о соответствии ЕС

Изделие: Токарно-винторезный станок по металлу

GH-2440ZHD Артикул: 50000839T

GH-2480ZHD Артикул: 50000841T

GH-24120ZHD Артикул: 50000842T

Торговая марка: JET

Изготовитель:

Компания JPW (Tool) AG, ул. Темперлиштрассе 5, CH-81 17 Фелланден, Швейцария

Настоящим мы заявляем под свою полную ответственность,

что данный продукт соответствует нормативным требованиям:

*2006/42/EC Директива о механическом оборудовании

*2004/108/EC Директива по электромагнитной совместимости

*2006/95/EC Директива ЕС по низковольтному электрооборудованию

* 2011/65/EC Директива ЕС по ограничению использования опасных веществ

проект выполнен в соответствии со стандартами

** EN 13898, EN 60204-1, EN 50370-1, EN 50370-2

Техническую документацию составил Хансйорг Бруннер, отдел управления продукцией

24 Февраля 2014 Эдуард Шарер, Генеральный директор

Компания JPW (Tool) AG, ул. Темперлиштрассе 5, CH-81 17 Фелланден, Швейцария

Page 3

Инструкция по эксплуатации токарных станков JET GH-2440ZHD ,GH-2480ZHD,

GH-24120ZHD

Уважаемый покупатель, большое спасибо за доверие, которое Вы оказали нам, купив наш

новый станок марки JET. Эта инструкция разработана для владельцев и обслуживающего

персонала токарных станков GH-2440ZHD, GH-2480ZHD, GH-24120ZHD с целью

обеспечения надежного пуска в работу и эксплуатации станка, а также его технического

обслуживания. Обратите, пожалуйста, внимание на информацию этой инструкции по

эксплуатации и прилагаемых документов. Полностью прочитайте эту инструкцию,

особенно указания по технике безопасности, прежде чем Вы смонтируете станок,

запустите его в эксплуатацию или будете проводить работы по техническому

обслуживанию. Для достижения максимального срока службы и производительности

Вашего станка тщательно следуйте, пожалуйста, нашим указаниям.

1. ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА

1.1 Условия предоставления:

Компания JET стремится к тому, чтобы ее

продукты отвечали высоким требованиям

клиентов по качеству и стойкости.

JET гарантирует первому владельцу,

что каждый продукт не имеет дефектов

материалов и дефектов обработки.

Jet предоставляет 2 года гарантии в

соответствии с нижеперечисленными

гарантийными обязательствами:

Гарантийный срок 2 (два) года со дня

продажи. Днем продажи является дата

оформления товарно-транспортных

документов и/или дата заполнения

Гарантийного талона.

Гарантийный, а также негарантийный и

послегарантийный ремонт производится

только в сервисных центрах, указанных в

гарантийном талоне, или авторизованных

сервисных центрах.

После полной выработки ресурса

оборудования рекомендуется сдать его в

сервис-центр для последующей

утилизации.

Гарантия распространяется только на

производственные дефекты, выявленные

в процессе эксплуатации оборудования в

период гарантийного срока.

В гарантийный ремонт принимается

оборудование при обязательном наличии

правильно оформленных документов:

гарантийного талона, согласованного с

сервис-центром образца с указанием

заводского номера, даты продажи,

штампом торговой организации и

подписью покупателя, а также при

наличии кассового чека,

свидетельствующего о покупке.

1.2 Гарантия не распространяется на:

сменные принадлежности (аксессуары),

например: сверла, буры; сверлильные и

токарные патроны всех типов и кулачки и

цанги к ним; подошвы шлифовальных

машин и т.п. (см. список сменных

принадлежностей (аксессуаров) JET);

быстроизнашиваемые детали, например:

угольные щетки, приводные ремни,

защитные кожухи, направляющие и

подающие резиновые ролики,

подшипники, зубчатые ремни и колеса и

прочее. Замена их является платной

услугой;

оборудование JET со стертым полностью

или частично заводским номером;

шнуры питания, в случае поврежденной

изоляции замена шнура питания

обязательна.

1.3 Гарантийный ремонт не

осуществляется в следующих

случаях:

при использовании оборудования не по

назначению, указанному в инструкции по

эксплуатации;

при механических повреждениях

оборудования;

при возникновении недостатков из-за

действий третьих лиц, обстоятельств

непреодолимой силы, а также

неблагоприятных атмосферных или иных

внешних воздействий на оборудование,

таких как дождь, снег повышенная

влажность, нагрев, агрессивные среды и

др.;

при естественном износе оборудования

(полная выработка ресурса, сильное

внутреннее или внешнее загрязнение,

ржавчина);

при возникновении повреждений из-за

несоблюдения предусмотренных

инструкцией условий эксплуатации (см.

главу «Техника безопасности»);

при порче оборудования из-за скачков

напряжения в электросети;

Page 4

при попадании в оборудование

посторонних предметов, например,

песка, камней, насекомых, материалов

или веществ, не являющихся отходами,

сопровождающими применение по

назначению;

при повреждении оборудования

вследствие несоблюдения правил

хранения, указанных в инструкции;

после попыток самостоятельного

вскрытия, ремонта, внесения

конструктивных изменений,

несоблюдения правил смазки

оборудования;

при повреждении оборудования из-за

небрежной транспортировки.

Оборудование должно перевозиться в

собранном виде в упаковке,

предотвращающей механические или

иные повреждения и защищающей от

неблагоприятного воздействия

окружающей среды.

Гарантийный ремонт частично или

полностью разобранного оборудования

исключен.

Профилактическое обслуживание

оборудования, например: чистка,

промывка, смазка, в период гарантийного

срока является платной услугой.

Настройка, регулировка, наладка и

техническое обслуживание оборудования

осуществляются покупателем. По

окончании срока службы рекомендуется

обратиться в сервисный центр для

профилактического осмотра

оборудования.

Эта гарантия не распространяется на те

дефекты, которые вызваны прямыми или

косвенными нарушениями,

невнимательностью, случайными

повреждениями, неквалифицированным

ремонтом, недостаточным техническим

обслуживанием, а также естественным

износом.

Гарантия JET начинается с даты продажи

первому покупателю.

JET возвращает отремонтированный

продукт или производит его замену

бесплатно. Если будет установлено, что

дефект отсутствует, или его причины не

входят в объем гарантии JET, то клиент

сам несет расходы за хранение и

обратную пересылку продукта.

JЕТ оставляет за собой право на

изменение деталей и принадлежностей,

если это будет признано

целесообразным.

2. Безопасность

2.1 Предписания к применению

Токарный станок предназначен

исключительно для токарной обработки и

сверления металлов, поддающихся

обработке резанием, а также для

обработки полимерных материалов.

Обработка других материалов не

допускается. В особых случаях следует

обращаться за консультацией к

производителю.

Запрещается обработка магния пожароопасно!

Разрешается обрабатывать только

надежно установленные и закрепленные

заготовки.

Предписания к применению включают в

себя также соблюдение инструкций

руководства по эксплуатации и

обслуживанию, предоставленных

производителем.

К эксплуатации и обслуживанию станка

разрешается допускать только персонал,

пошедший инструктаж по технике

безопасности.

Необходимо соблюдать установленный

законом минимальный возраст

работников.

Разрешается эксплуатировать станок

только в исправном состоянии.

При работе на станке все защитные

устройства и приспособления должны

быть в наличии.

Вместе с указанными в данном

руководстве по эксплуатации

требованиями по технике безопасности и

особыми предписаниями Вашей страны

следует обращать внимание также на

общепринятые правила по эксплуатации

металлообрабатывающего

оборудования.

Каждое использование станка,

отклоняющееся от данных правил,

считается ненадлежащим, и

производитель не несет ответственности

за последующий за этим ущерб. Все

риски несет только владелец.

2.2 Общие указания по технике

безопасности

Металлообрабатывающие станки при

неправильной эксплуатации могут

представлять опасность. Поэтому для

безопасной работы необходимо

соблюдать соответствующие меры по

Page 5

технике безопасности и нижеследующие

предписания.

Перед вводом в эксплуатацию и работой

на станке внимательно прочитайте

данное руководство. Храните данное

руководство при станке, защищайте его

от загрязнения и влаги и передавайте

новому владельцу. Запрещается вносить

изменения в конструкцию станка и

переделывать его. Обо всех

неисправностях на станке следует

сообщать ответственному за это лицу. В

случае неисправности запрещено

использовать станок, отключите станок от

питания. Длинные волосы следует

убирать в шапку или косынку.

При работе следует носить облегающую

одежду. Украшения, кольца и наручные

часы перед работой необходимо

снимать. Необходимо одевать рабочую

обувь, запрещено работать в

повседневной обуви или сандалиях.

Обращайте внимание на безопасное

положение тела. Используйте

предписанные индивидуальные средства

защиты.

При работе на станке запрещается

носить перчатки.

При работе следует одевать защитные

очки.

Станок следует устанавливать таким

образом, чтобы было достаточно места

для работы и подачи заготовок. Следите

за тем, чтобы освещение было хорошим.

Станок следует эксплуатировать в

закрытом помещении. Убедитесь в том,

что станок надежно стоит на твердой и

ровной поверхности.

Электрические кабели не должны мешать

работе, а также должны быть проложены

так, чтобы о них невозможно было

споткнуться.

Рабочее место не следует загромождать

заготовками и пр.

При работе будьте внимательны и

сконцентрированы. К работе следует

относиться серьезно. Обращайте

внимание на положение тела, не теряйте

равновесия. Запрещено работать на

станке под воздействием наркотических

веществ и алкоголя. Обратите внимание,

что медикаменты также влияют на

поведение человека.

Не прикасайтесь к работающему станку.

Не оставляйте работающий станок без

присмотра. Выключайте станок перед

тем, как покинете рабочее место.

Держите на безопасном расстоянии от

станка посетителей, особенно детей.

Не используйте станок вблизи

огнеопасных жидкостей или газов.

Следите за соблюдением правил

противопожарной безопасности и

наличием средств пожаротушения. Не

эксплуатируйте станок в сыром

помещении и не оставляйте его под

дождем.

Работайте только хорошо заточенным

инструментом. Запрещается работать

при открытой защите патрона, защите

суппорта или защите ременной передачи.

Перед включением станка не забудьте

вынуть ключ зажима патрона.

Не превышайте минимальное и

максимальное значение размеров

заготовки.

Стружку и заготовки необходимо снимать

только при остановленном станке.

Запрещается стоять на станке.

Подключение и ремонт электрического

оборудования станка разрешается

производить только квалифицированным

электрикам. Поврежденный сетевой

кабель следует немедленно заменить.

Держите пальцы на расстоянии от

движущихся частей станка и от стружки.

Перед работой убедитесь, что заготовка

надежно закреплена.

Не пережимайте токарный патрон.

В случае, если длина заготовки

превышает диаметр в 3 раза,

необходимо использовать заднюю бабку

или люнет.

Избегайте применение патронов малого

диаметра при обработке больших

диаметров детали.

Избегайте малой длины зажима.

Запрещено превышать предел

количества оборотов зажимного

приспособления.

Нарезание внутренней и наружной

резьбы, а также обработка тяжеловесных

деталей необходимо вести на низких

числах оборотов.

Прутковые заготовки, выступающие за

пределы передней бабки должны быть

закрыты по всей длине.

Высокая опасность травматизма!

Длинные заготовки следует

поддерживать при помощи люнета.

Длинный и тонкий пруток при быстром

вращении может резко изогнуться.

Page 6

Запрещается переставлять заднюю бабку

или пиноль задней бабки при

работающем станке.

Стружку следует удалять при

остановленном станке специальным

крючком.

Не тормозить патрон или заготовку рукой.

Обмер и настройку производить при

остановленном станке.

Замену оснастки, настройку и чистку

производить только при остановленном и

отключенном от питания станке.

2.3 Прочие опасности

Даже при правильной эксплуатации

станка имеются следующие остаточные

риски.

Опасность получить травму от

вращающихся заготовок или патрона.

Опасность от отлетающей, горячей

стружки.

Опасность от шума и стружки.

Для защиты глаз и органов слуха

необходимо использовать средства

индивидуальной защиты.

Опасность получения травмы

электрическим током при неправильном

подключении.

3. Спецификации

3.1 Характеристики и применение

станка

Эта серия станков способна выполнять

многие токарные операции, например,

растачивание и обточку, торцевание и

прочие, нарезание метрической,

дюймовой, модульной либо

диаметральной резьб. Также возможна

проточка канавок. Точность обработки

достигает квалитета IT6 – IT7. Верхний

суппорт может управляться вручную для

резки различных конусных поверхностей.

GH-2440 ZHD DRO RFS

Напряжение, В.......................................400

Диаметр точения:

над станиной, мм...................................630

над съемным мостиком, gap, мм..........830

над поперечным суппортом, мм...........370

Длина съёмного мостика, мм................310

Расстояние между центрами, мм.......1000

Частота

вращения шпинделя, об/мин......7,5 - 1000

Количество скоростей шпинделя, шт 18

Конус шпинделя.....................ø120 мм 1:20

Присоединение шпинделя................D1-11

Проходное отверстие

шпинделя, мм......................................ᴓ105

Диапазон продольной

подачи, мм/об..............................0,1 - 24,32

Кол-во продольных подач, шт.................64

Диапазон поперечной

подачи, мм/об............................0,05 - 12,16

Кол-во поперечных подач, шт...................64

Диапазон метрической

резьбы, мм........................................1 - 240

Количество метрических резьб, шт........50

Дюймовая резьба, TPI........................1 - 14

Количество дюймовых резьб, шт...........26

Модульная резьба, MP..................0,5 - 120

Количество модульных резьб, шт...........53

Диапазон питчевой резьба, DP..........1 - 28

Количество питчевых резьб, шт..............24

Шаг ходового винта, мм...........................12

Макс. размер резца, мм...................32 x 32

Ход поперечного суппорта, мм.............440

Ход верхнего суппорта, мм...................200

Ускоренное перемещение продольного

суппорта, м/мин.........................................4

Ускоренное перемещение поперечного

суппорта, м/мин.........................................2

Пиноль задней бабки..........................МК-6

Ход пиноли задней бабки, мм...............230

Диаметр пиноли, мм..............................100

Диапазон неподвижного

люнета, мм......................................20 - 170

Диапазон подвижного

люнета, мм......................................25 - 130

Расстояние между направляющими,

мм...........................................................560

Мощность двигателя, кВт.........................11

Мощность насоса СОЖ, кВт.................0,09

Масса, кг...............................................2700

Длина в упаковке, см.............................330

Ширина в упаковке, см..........................160

Высота в упаковке, см...........................180

Масса в упаковке, кг.............................3100

Объем бака СОЖ, л.................................15

Длина, мм.............................................3275

Ширина, мм..........................................1393

Высота, мм...........................................1537

GH-2480 ZHD DRO RFS

Напряжение, В.......................................400

Диаметр точения:

над станиной, мм...................................630

над поперечным суппортом, мм...........370

над съемным мостиком, gap, мм .........830

Длина съёмного мостика, мм................310

Расстояние между центрами, мм.......2000

Частота вращения

шпинделя, об/мин........................7,5 - 1000

Количество скоростей шпинделя, шт.....18

Конус шпинделя.....................ø120 мм 1:20

Page 7

Присоединение шпинделя................D1-11

Диаметр проходного

отверстия шпинделя, мм.......................105

Диапазон продольной

подачи, мм/об..............................0,1 - 24,32

Количество продольных подач, шт.........64

Диапазон поперечной

подачи, мм/об............................0,05 - 12,16

Количество поперечных подач, шт.........64

Диапазон метрической

резьбы, мм........................................1 - 240

Количество метрических

резьб, шт...................................................50

Дюймовая резьба, TPI........................1 - 14

Количество дюймовых резьб, шт............26

Модульная резьба, MP..................0,5 - 120

Количество модульных резьб, шт...........53

Диапазон питчевой резьба, DP..........1 - 28

Количество питчевых резьб, шт..............24

Шаг ходового винта, мм...........................12

Макс. размер резца, мм...................32 x 32

Ход поперечного суппорта, мм.............440

Ход верхнего суппорта, мм...................200

Ускоренное перемещение продольного

суппорта, м/мин.........................................4

Ускоренное перемещение поперечного

суппорта, м/мин.........................................2

Пиноль задней бабки..........................МК-6

Ход пиноли задней бабки, мм...............230

Диаметр пиноли, мм..............................100

Диапазон люнета:

неподвижного, мм...........................20 - 170

подвижного, мм...............................25 - 130

Расстояние между

направляющими, мм.............................560

Мощность двигателя, кВт.........................11

Мощность насоса СОЖ, кВт.................0,09

Масса, кг................................................3200

Длина в упаковке, см.............................430

Ширина в упаковке, см..........................160

Высота в упаковке, см...........................180

Масса в упаковке, кг.............................3600

Объем бака СОЖ, л.................................15

Длина, мм.............................................4275

Ширина, мм..........................................1393

Высота, мм...........................................1537

GH-24120 ZHD DRO RFS

Напряжение, В.......................................400

Диаметр точения:

над станиной, мм...................................630

над съемным мостиком, gap, мм..........830

над поперечным суппортом, мм...........370

Длина съёмного мостика, мм................310

Расстояние между центрами, мм.......3000

Частота вращения

шпинделя, об/мин........................7,5 - 1000

Количество скоростей шпинделя, шт.....18

Конус шпинделя.....................ø120 мм 1:20

Присоединение шпинделя................D1-11

Диаметр проходного отверстия

шпинделя, мм.........................................105

Диапазон продольной

подачи, мм/об..............................0,1 - 24,32

Количество продольных подач, шт.........64

Диапазон поперечной

подачи, мм/об............................0,05 - 12,16

Количество поперечных подач, шт...........4

Диапазон метрической резьбы, мм...1-240

Количество метрических резьб, шт........50

Дюймовая резьба, TPI........................1 - 14

Количество дюймовых резьб, шт...........26

Модульная резьба, MP..................0,5 - 120

Количество модульных резьб, шт...........53

Диапазон питчевой резьба, DP..........1 - 28

Количество питчевых резьб, шт..............24

Шаг ходового винта, мм...........................12

Макс. размер резца, мм...................32 x 32

Ход поперечного суппорта, мм.............440

Ход верхнего суппорта, мм...................200

Ускоренное перемещение продольного

суппорта, м/мин.........................................4

Ускоренное перемещение

поперечного суппорта, м/мин....................2

Пиноль задней бабки..........................МК-6

Ход пиноли задней бабки, мм...............230

Диаметр пиноли, мм..............................100

Диапазон люнета:

неподвижного, мм...........................20 - 170

подвижного, мм...............................25 - 130

Расстояние между

направляющими, мм.............................560

Мощность двигателя, кВт.........................11

Мощность насоса СОЖ, кВт.................0,09

Масса, кг...............................................3800

Длина в упаковке, см.............................530

Ширина в упаковке, см..........................160

Высота в упаковке, см...........................180

Масса в упаковке, кг.............................4100

Объем бака СОЖ, л.................................15

Длина, мм.............................................5275

Ширина, мм..........................................1393

Высота, мм...........................................1537

*Примечание: Спецификация данной

инструкции является общей

информацией. Данные технические

характеристики были актуальны на

момент издания руководства по

эксплуатации. Производитель оставляет

за собой право на изменение конструкции

и комплектации оборудования без

уведомления потребителя.

Page 8

Настройка, регулировка, наладка и

техническое обслуживание оборудования

осуществляются покупателем.

В технических характеристиках станка

указаны предельные значения зон

обработки, для оптимального подбора

оборудования и увеличения сроков

эксплуатации выбирайте станки с

запасом.

Станок предназначен для эксплуатации в

закрытых помещениях с температурой от

10 до 35⁰С и относительной влажностью

не более 80%.

Во избежание преждевременного выхода

электродвигателя станка из строя и

увеличения ресурса его работы

необходимо: регулярно очищать

электродвигатель от стружки и пыли;

контролировать надежность контактов

присоединенных силовых кабелей;

контролировать соответствие сечения

силового или удлинительного кабеля.

Обслуживающий персонал должен иметь

соответствующий допуск на

эксплуатацию и проведение работ на

оборудовании оснащенного

электродвигателем напряжением

питания 400В, 50Гц.

4. Транспортировка, установка и

проверка станка

4.1 Транспортировка

При транспортировке станка в ящике

краном, установите стальные стропы

согласно изображению на упаковке. Во

время подъема и перемещения избегайте

сильных ударов по сторонам и дну ящика

во избежание сбоя настроек станка.

Сразу после распаковки проверьте

внешний вид станка, аксессуары и

инструменты согласно “Упаковочному

листу”. Свяжитесь с поставщиком в

случае проблем.

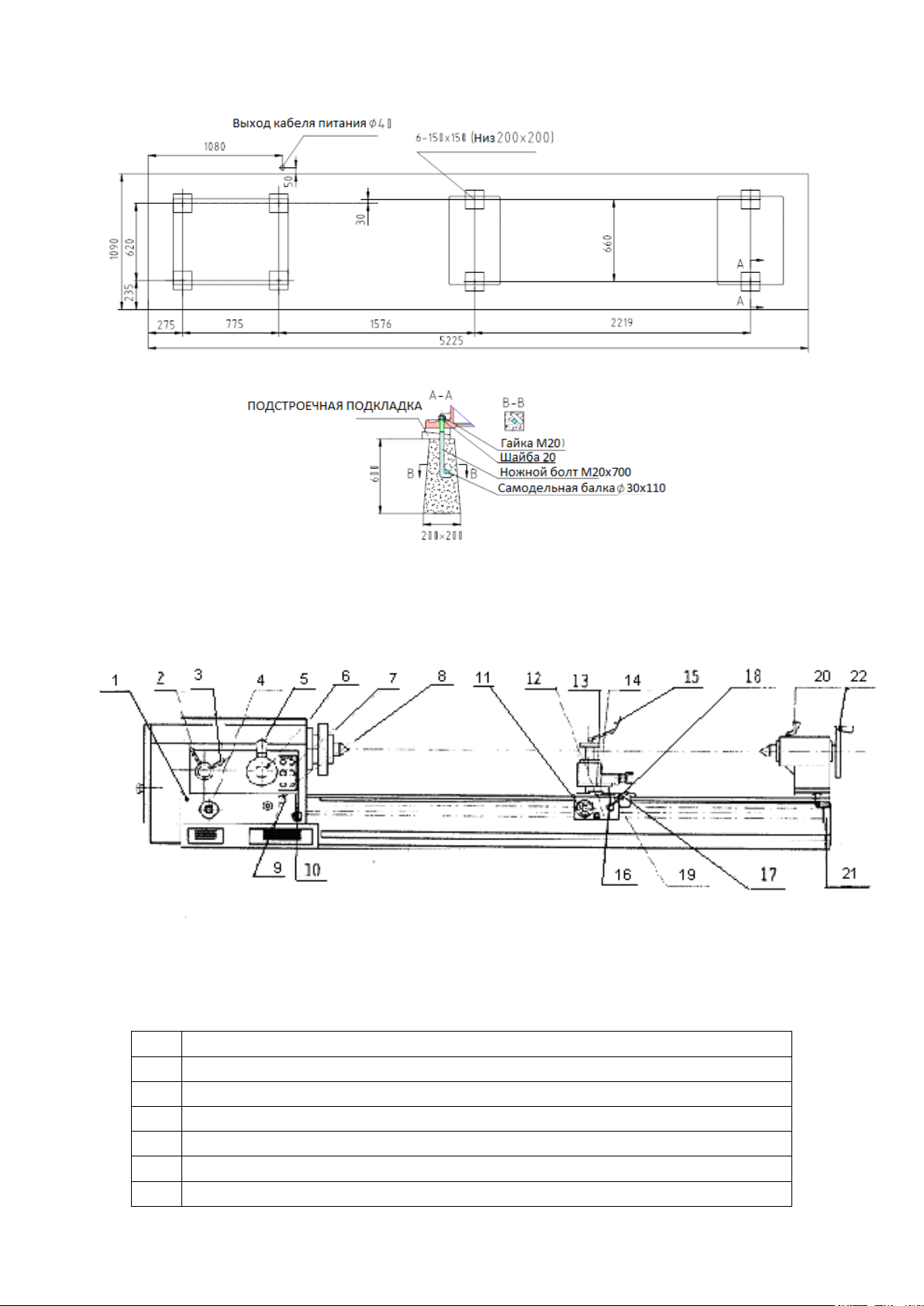

4.2 Установка

Станок был настроен и проверен перед

доставкой. Будьте внимательны, так как

неправильная установка может повлиять

на точность и функциональность.

Продольный и поперечный перекос не

должны превышать 0.06/1000.

Для стабильной работы фундамент

должен иметь достаточную в данных

геологических условиях глубину. Перед

установкой подложите стальные

пластинки 50мм×50мм×10мм или

клиновидные металлические блоки под

подстроечные ножки.

Используйте вышеупомянутые ножки или

блоки для настройки положения станины,

после чего тщательно затяните ножки для

достижения стандарта точности

установки станка. В конце залейте

цементом зазоры между стойками

станины и основанием во избежание

просачивания цемента или ОЖ внутрь.

4.3 Чистка и проверка

Используйте х/б ветошь и керосин для

чистки и антикоррозионного покрытия

каждой части станка, затем нанесите

смазочное масло на очищенные

поверхности. Не используйте жесткие

субстанции для чистки.

Перед подключением станка к

напряжению, проверьте состояние

электрической системы, особенно в

отношении влаги. После подачи

напряжения проверьте направление

вращения двигателя. Перед

эксплуатацией станка внимательно

прочитайте описание его конструкции,

рычагов управления и системы смазки и

вручную проверьте функционирование

этих систем. Затем проведите тестовый

пуск без загрузки. Когда станок начнет

работать гладко, хорошо смазанный,

надежно управляемый и тормозящий можно начинать промышленную

эксплуатацию.

Для проверки направления вращения

двигателя скоростной подачи,

необходимо расцепить ходовой вал от

коробки подач во избежание

повреждений.

Page 9

Для GH-2440ZHD

Page 10

1

Рукоять выбора метрической/дюймовой резьбы

2

Рычаг выбора левой/правой резьбы

3

Рычаг увеличения шага резьбы

4

Рукоять регулировки шага резьбы/скорости подачи

5

Рычаг H/L смены высокой/низкой скорости вращения шпинделя

6

Рычаг смены скорости шпинделя

7

Кнопка главного двигателя

Для GH-2480ZHD

Для GH-24120ZHD

Рис.2 Изображение фундамента

5. Система управления

Примечание: Запрещено изменять скорость и направления вращения на высоких

скоростях

Рис. 3 Система управления станком

Page 11

8

Кнопка насоса ОЖ

9

Соединительная муфта ходового винта/тяги механизма подачи

10

Рычаг управления шпинделем

11

Маховик подачи продольной каретки

12

Маховик поперечных салазок

13

Рычаг переключения автомат./ручного режима верхнего суппорта

14

Рычаг переключения автомат. подачи верхних/поперечных салазок

15

Вертлюг и зажимной рычаг резцедержателя

16

Кнопка главного двигателя

17

Рычаг управления шпинделем

18

Рычаг продольной/поперечной подачи и быстрой подачи

19

Рычаг управления полугайками

20

Зажимной рычаг пиноли задней бабки

21

Маховик подачи пиноли задней бабки

5.1 Подготовительные шаги

● Включите главный выключатель

питания; загорится лампа.

● Закрепите заготовку подходящим

способом.

● Выберите подходящий режущий

инструмент исходя из материала

заготовки..

● С помощью рычага выбора скоростей

выберите нужную скорость согласно

таблице скоростей. Если шестерни не

могут войти в зацепление из-за их смены,

прокрутите шпиндель вручную для

зацепления.

Поверните ходовой винт или муфту

механизма подачи, рукоять выбора

метрической/дюймовой резьбы, рычаг

увеличения шага и и рукоять регулировки

шага резьбы/скорости подачи согласно

таблице резьб и подач для выбора

подходящей скорости подачи.

Приблизьте резцедержатель к заготовке

рычагами продольной/поперечной подачи

и рычагом скоростной подачи.

Примечание: Исходя из роста оператора,

можно использовать подставку под ноги

для удобства. Это также устраняет

опасность подскальзывания на

воде/масле. Высота подставки должна

составлять 100-150мм.

5.2 Требования к зажиму заготовки

Поскольку заготовки бывают различных

форм, размеров и параметров,

используйте различные методы зажима.

Зажим трёхкулачковым патроном.

Подходит для больших, средних и малых

симметричных заготовок, например,

валиков. При работе с тяжелыми

деталями, используйте метод с зажимом с

одного конца и поддокрамчиванием с

другого.

Для больших или несимметричных

заготовок вроде эксцентриковой втулки

или коленвала, используйте

4-хкулачковый зажим или планшайбу и

стойте ровно.

Длинные детали или детали, подлежащие

неоднократному зажиму для их обработки,

закрепляются между центрами. Например:

длинные оси и ходовые винты, заготовки,

подлежащие фрезеровке или шлифовке

после обтачивания.

Для обработки длинных тонких валов

(L/d≥25) используйте неподвижный или

подвижный люнет для повышения

устойчивости детали.

Предупреждение: заготовка и

инструмент должны быть надежно

закреплены во избежание их вылета и

угрозе работе оборудования и

здоровью оператора.

Page 12

Для зажима детали передними кулачками

3-хкулачкового зажима, внешний диаметр

заготовки должен быть не слишком велик.

Как правило, рабочая часть профиля

кулачков не должна превышать

окружность более 1/3 длины. В противном

случае, давление на кулачки может

разрушить их лицевую резьбу. Лучше

использовать задние кулачки для зажима

таких деталей. Обрабатывая длинные

стержни, не используйте заготовки,

превышающие длину за границу

хвостовика шпинделя.

Центр тяжести несимметричной заготовки

может вызвать разбаланс при вращении.

В таком случае можно применять

дополнительный груз для балансировки,

либо уменьшить скорость вращения для

безопасности.

5.3 Требования к режущему

инструменту:

Размер инструмента должен позволять

крепление на резцедержателе.

Расстояние от оси шпинделя до

поверхности резцедержателя составляет

33мм. Таким образом, размеры

хвостовика инструмента должны

составлять 32×32мм. В дополнение,

высота режущей кромки должна быть

такой же, как ось шпинделя.

Материал инструмента должен подходить

для резки заготовки. Как правило, сплав

вольфрама и кобальта подходят для

резки хрупких материалов вроде чугуна и

некоторых неметаллов. Сплав

вольфрама, титана и кобальта подходит

для резки пластичных материалов, таких

как сталь. Инструмент из быстрорежущей

стали хорошо подходит для обработки

несимметричных деталей, могущих

искрить при резке. Он также может

использоваться для тонкой обработки тонкой обточки, миниатюрного нарезания

резьбы и контурного строгания.

Геометрические параметры инструмента

должны соответствовать требованиям

обработки.

5.4 Ручная подача

Нажмите кнопку пуска главного двигателя.

Поверните рычаг прямого хода/реверса

(на станках 4000m - кнопка) в положение

прямого хода. Шпиндель начнет

вращаться.

Поверните рычаг продольной/поперечной

подачи в положение поперечной .

Управляйте маховиками салазок

продольной подачи и нижних салазок

вручную. Вращайте маховик и рычаг для

прямой/обратной подачи.

Управляйте рукоятью продольного

суппорта вручную. Согласно различным

углам поворота верхнего суппорта,

поворачивайте рукоять для продольной,

поперечной или наклонной подачи.

Передвиньте заднюю бабку в позицию

для обработки. Управляйте вручную

маховиком подачи пиноли задней бабки

для сверления, зенковки, развертывания,

нарезания резьбы и т.д.

5.5 Автоматическая подача

нажмите кнопку пуска главного двигателя.

Поверните рычаг прямого хода/реверса

(на станках 4000m - кнопка) в положение

прямого хода. Шпиндель начнет

вращаться.

Управляйте маховиками салазок

продольной подачи и нижних салазок

вручную для установки дистанции между

инструментом и заготовкой. Выберите

подходящую глубину резки.

Вращайте рычаг продольной/поперечной

подачи для продольной, поперечной или

обратной подачи. Поверните рычаг в

среднее положение для остановки

подачи.

При необходимости скоростной подачи,

нажмите кнопку над рычагами

продольной/поперечной подачи и рычаг

скоростной подачи. Отпуская кнопку,

Page 13

скоростная подача остановится.

Примечание: При несрабатывании

скоростной подачи немедленно верните

рычаг в среднее положение и выключите

основное питание.

5.6 Нарезание резьбы

Резьба нарезается двумя методами:

1) Полугайка остается в зацеплении

Поверните рычаг управления

полугайками для зацепления ходового

винта. Нарезайте резьбу прямым и

обратным вращением шпинделя. Этот

метод в основном применим в случае,

когда деление шага резьбы ходового

винта на шаг нарезаемой резьбы дает

нецелое число.

2) Полугайки в разрыве

Поверните рычаг управления

полугайками для зацепления ходового

винта. Нарезайте резьбу прямым

вращением шпинделя. При окончании

нарезания резьбы расцепите полугайки.

Верните резцедержатель в исходное

положение. После подачи снова зацепите

полугайки для нарезания резьбы. Этот

метод в основном применим в случае,

когда деление шага резьбы ходового

винта на шаг нарезаемой резьбы дает

целое число.

Поверните рычаг для увеличения шага

резьбы на передней бабке, выберите

левую, правую или резьбу со

сверхбольшим шагом. Для подбора

скорости вращайте рычаг выбора

скорости шпинделя. При сверхбольшом

шаге резьбы скорость шпинделя будет

ниже.

Согласно таблице скорости и подач на

коробке подач, используйте разные

сменные шестерни и поворачивайте

рукоять для настройки шага или скорости

подачи и ходовой винт или муфту

ходового валика для выбора метрической,

дюймовой, модульной или

диаметральной резьбы.

Используйте рычаги

продольной/поперечной подачи и

скоростной подачи для перемещения

резцедержателя в позицию нарезания,

затем верните рычаг в среднее

положение.

Нажмите кнопку пуска главного двигателя.

Поверните рычаг управления шпинделем

в положение “вперед” для пуска

шпинделя.

Управляйте маховиками салазок

продольной подачи и нижних салазок

вручную для установки дистанции между

инструментом и заготовкой. Сдвиньте

резец на расстояние от заготовки и

выберите подходящую глубину резки..

С помощью рычага введите полугайки в

зацепление для выполнения любой из

вышеперечисленных операций нарезания

резьбы.

Примечание: Для применения ручного

тормоза при нарезании резьбы, не

переводите рычаг выбора направления

хода из одной позиции в другую сразу.

Поверните рычаг на 2 секунды в

центральную позицию, затем

переключайте направление. Это продлит

срок служба станка.

5.7 Останов работы шпинделя

Во время работы может понадобиться

останов вращения шпинделя для

настройки, смены детали, окончания

смены и т.п. Для этого сделайте

следующее:

Ручное торможение: Поверните рычаг

управления шпинделем в центральное

положение и вращение остановится.

Для перезапуска шпинделя рычаг

управления шпинделем должен

зафиксироваться в центральном

положении перед выбором направления

вращения.

5.8 Остановка работы станка

● Используйте рычаг

продольной/поперечной подачи для

Page 14

перемещения резцедержателя к задней

mm

42

66

42

1

2

3

4

5

6

7

8

Ⅳ

Ⅲ

Ⅲ

Ⅳ

Ⅳ

Ⅳ

Ⅳ

Ⅳ

Ⅳ

Ⅳ

7

8

1

2

3

4

5

6

7

8

Ⅳ

Ⅲ

Ⅲ

Ⅳ

Ⅳ

Ⅳ

Ⅳ

Ⅳ

Ⅳ

Ⅳ

7

8

66

57

33

бабке. В поперечной плоскости

передвиньте его ближе к маховику

поперечных салазок.

● Поверните рычаг управления

шпинделем в среднее положение.

● Нажмите кнопку останова двигателя.

● Поверните выключатель насоса ОЖ в

положение “0”, при необходимости.

5.10 Система подачи

● Поверните главный выключатель

питания в положение “ВЫКЛ”.

5.9 Аварийный останов

В случае попадания оператора в захват

движущимися частями станка нажмите

красную кнопку аварийного останова для

полного отключения питания, затем

примите необходимые спасательные

меры.

Page 15

42

66

42

mm

66

57

33

1

2

3

4

5

6

7

8

7

8

Page 16

Page 17

Рис. 4 Таблицы резьб и подач

6. Настройка станка

6.1 Настройка подшипников шпинделя

Передний конец шпинделя является

стандартным, типа “D”. Он может

использоваться с ручным или

гидравлическим патроном. Гайка 1

настраивает осевой зазор между двумя

подшипниками скольжения. Гайка 2

настраивает осевой зазор между задним

опорным двурядным роликовым

подшипником шпинделя и самим

шпинделем. Смотрите Рис. 5

Рис. 5 Структурная схема шпинделя

6.2 Настройка устройства защиты от

перегрузки фартука

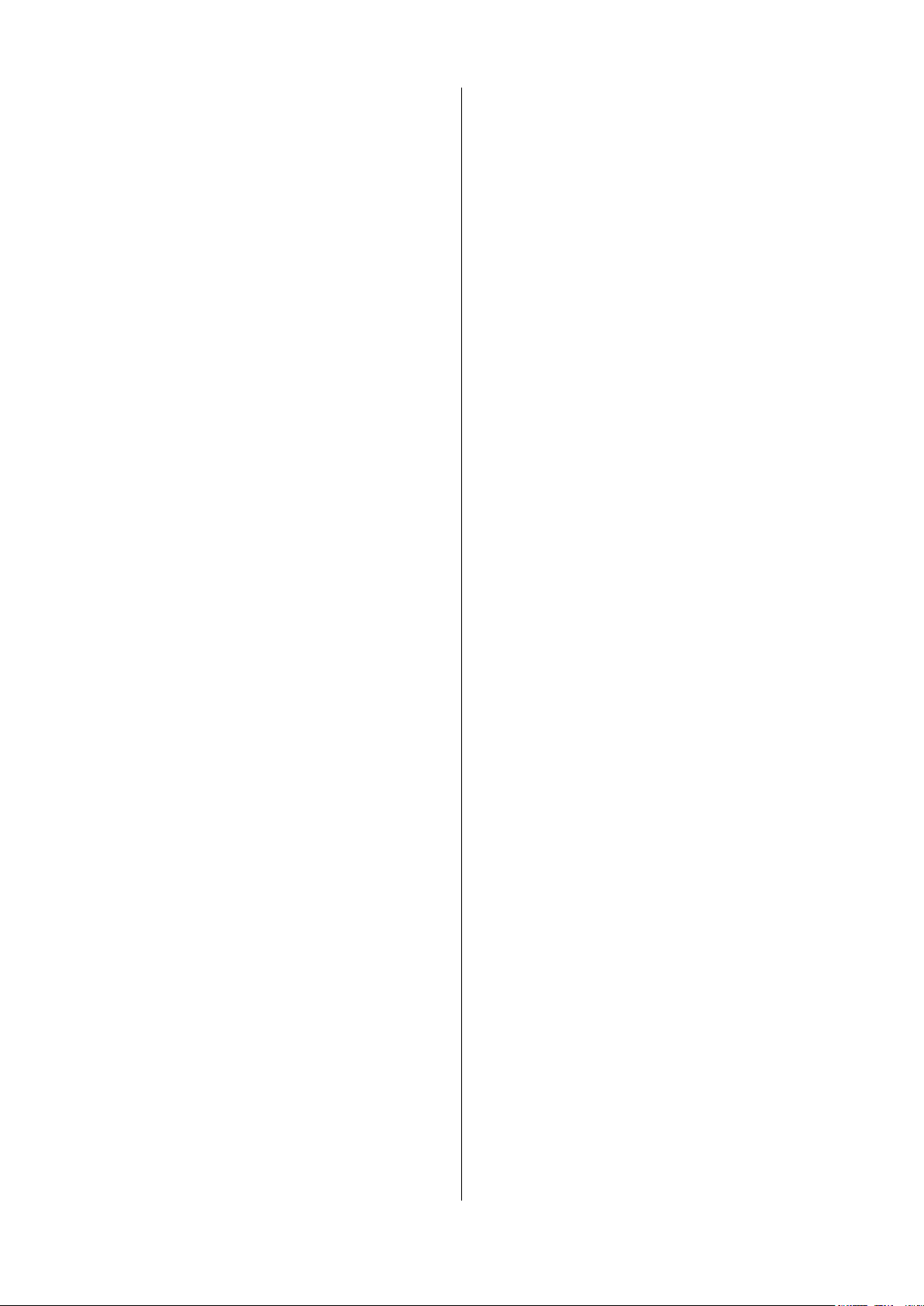

С левой стороны фартука установлена

односторонняя ступенчатая муфта. Её

задача стоит в избегании взаимной

интерференции системы скоростной

Page 18

подачи и системы подачи, а также

предотвращения превышения скорости

ходового валика (См. разрез E-E). На

шнеке установлено устройство для

защиты от перегрузки, состоящее из

спиральной концевой двухкулачковой

муфты и цилиндрической пружины. В

нормальных условиях перемещение

ходового валика передается на шнек

через муфту. Если система

перегружается, муфта разжимается и

седло проскальзывает. Жесткость

пружины была настроена перед

поставкой, поэтому в последующей

настройке она не нуждается. В противном

случае, защита перестанет срабатывать.

Если же крутящий момент муфты

слишком мал, настройте гайку 1 для

изменения давления пружины на муфту

Рис. 6 Настройка защитного устройства фартука

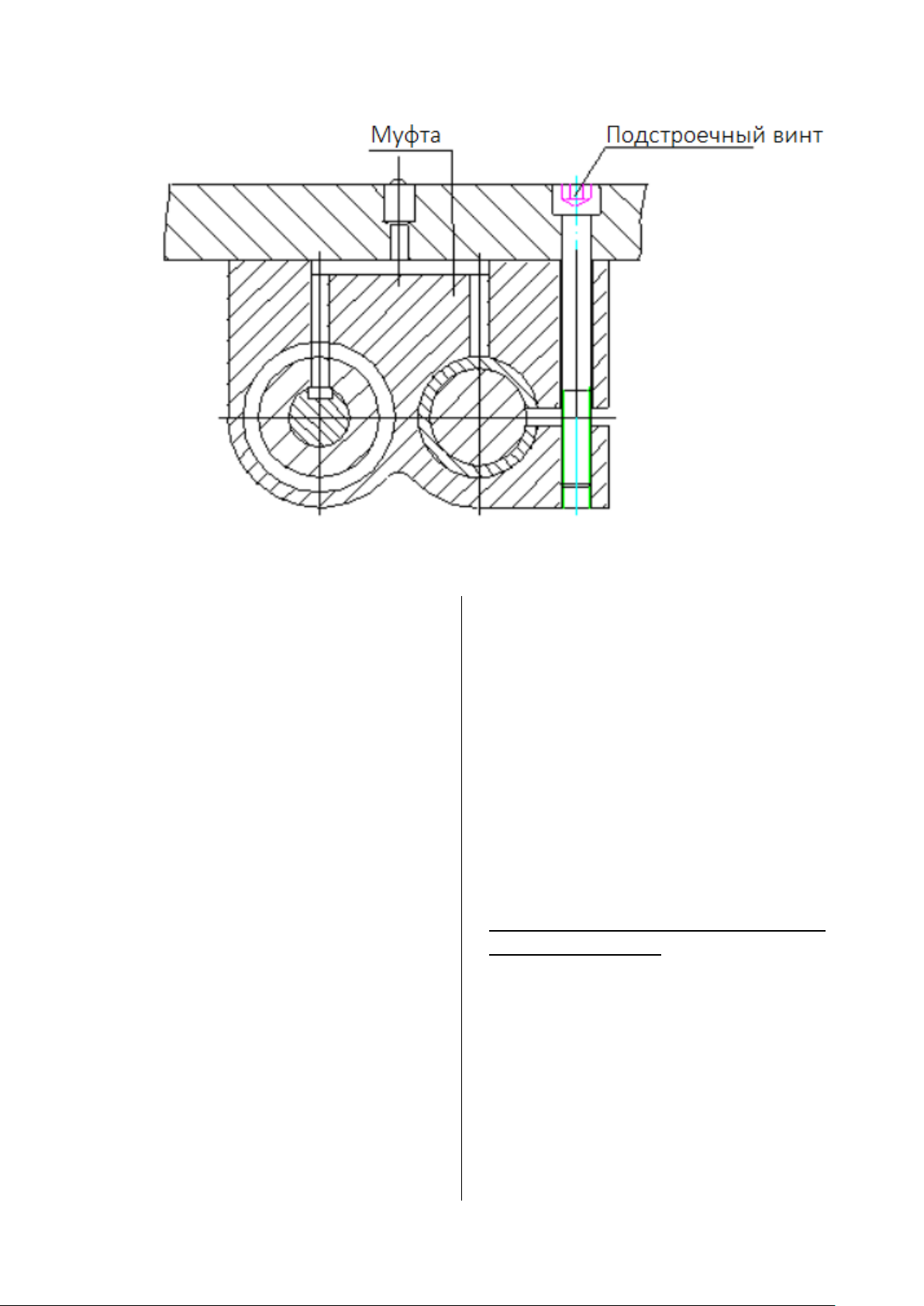

6.3 Настройка зазора между винтом

подачи резцедержателя и резьбовой

муфтой

Резьбовая муфта продольного суппорта

расщеплена. В случае проскальзывания

винта подачи относительно муфты ввиду

износа, затяните винт для протяжки

муфты. Её деформация создаст

необходимый по величине зазор (См. Рис.

7).

Page 19

Рис. 7 Настройка винта подачи резцедержателя

7. Обслуживание и смазка станка

7.1 Обслуживание станка

● Объем смазочного масла в каждом

картере должен быть не ниже

центральной отметки смотрового окошка.

В противном случае могут возникнуть

повреждения станка ввиду

недостаточности смазки.

Время от времени впрыскивайте чистое

масло в каждое из смазочных отверстий.

Чаще проверяйте состояние работы

маслонасоса для обеспечения

достаточной смазанности передней бабки

и коробки подач.

Регулярно проверяйте и подстраивайте

натяжение клиновых ремней.

Не запускайте шпиндель сразу после

пуска главного двигателя. Сначала

убедитесь в исправной работе

маслонасоса и уровне масла в смотровых

окошках, после чего шпиндель может

быть запущен.

При высокой скорости вращения

шпинделя запрещено переключать

рычаги выбора скоростей.

Винт подачи может быть использован

только для нарезания резьбы с целью

продлить его точность и срок службы.

При использовании подвижного или

неподвижного люнета смажьте его опоры

в местах контакта с заготовкой.

Для достаточной смазки салазок

добавляйте масло в маслобак

направляющих каждую смену. Более

подробно см. раздел “Смазка станка”.

Для остановки шпинделя переведите

рычаг управления шпинделем в

центральную позицию.

Строго запрещается тормозить шпиндель

включением реверса. Для включения

реверса необходимо сначала остановить

шпиндель, после чего реверс может быть

включен.

7.2 Смазка станка

Все трущиеся детали станка должны

смазываться во избежание

преждевременного износа и потери

мощности станка. Оператор станка

должен знать расположение смазочных

Page 20

отверстий, спецификацию масла,

Литиевая смазка;

Замена раз в 3 года

Выполняется сервисной службой

Гидр. масло YA-N32

Машинное масло N46

Выполняется оператором станка

Кальциевая смазка;

Совершать 1/2 оборота раз в

смену

Дисульфид молибдена 4#

Замена раз в год

Числитель - тип масла, знаменатель - периодичность замены (в днях), при

условиях работы в две смены.

периодичность и способ смазки и т.д.

Детали показаны на Рис. 8.

Рис. 8 Смазка станка

8. Гидравлическая система станка

Гидравлическая система станка

управляет вращением шпинделя вперед,

реверсом и остановом. Она также

смазывает переднюю бабку и коробку

подач.

8.1 Шестеренный насос

Модель CB-B10, насос обратного

вращения, давление 2.45 МПа,

Page 21

производительность 6 л/мин.

8.2 Специальный поворотный клапан

Только для станков с расстоянием между

центрами менее 3000 мм. Клапан

управляется рычагом управления

шпинделем для вращения шпинделя

вперед, реверса или останова. Клапан

состоит из клапана установки давления и

измерительного переключателя.

Поверните рукоять задания давления и

значения отобразиться на измерителе.

Пролитое масло используется для смазки

передней бабки и коробки подач.

Давление должно быть установленным на

0,98 - 1,47 МПа.

8.3 Масляный фильтр

Масляный фильтр состоит из

специального сетчатого фильтра фильтра

типа WU-63×100-J для повышения

эффективности фильтрации и

предотвращения попадания грязи в

маслосистему.

8.4 Маслобак

Маслобак расположен в передней части

станины. Его размеры 545×330×240 мм, в

него заливается 35 литров масла 20#

(Новая модель - L-AN32 GB443-89). В

случае недостаточности потока

необходимо прочистить бак и фильтр.

Если расстояние между центрами

превышает 4000 мм, вместо

специального клапана используются

электромагнитные клапаны моделей

34D-10BY и 23D-10B и клапан давления

Y-10B (См. рисунок).

Клапан Y-10B используется для настройки

давления маслосистемы, значение

которого отображается на измерителе.

Перелитое масло масло используется

для смазки передней бабки и коробки

подач.

Прямой ход: Запитан контакт 2DT клапана

34D-10BY.

Реверс: Запитан контакт 3DT клапана

34D-10BY.

Brake: Запитан контакт 1DT клапана

23D-10B, в то же время клапан 34D-10BY

распитан и находится в центральном

положении.

8.5 Измеритель давления

Измеритель давления установлен в нише

станины под передней бабкой. Он накрыт

стеклом и виден снаружи. Верхний и

нижний пределы масла можно увидеть,

сдвинув крышку вентиляционного

отверстия.

Page 22

8.6 Принципиальная схема гидравлической системы (См. Рис.9)

Рис.9 Принципиальная схема гидравлической системы станков с расстоянием между

центрами 1500-3000мм

Page 23

Примечания:

a. Гидравлическое тормозное

устройство снабжено дроссельной

заслонкой для настройки времени

торможения. Настройте вручную рукоятку

1 по стрелке. Метод настройки указан на

рисунке.

b. Во избежание поломок и

продления срока службы станка,

увеличьте время торможения вращением

рукоятки дросселя по стрелке в случае

высоких скоростей вращения шпинделя

или при высокой инерции заготовки.

9. Электрическая система станка

9.1 Характеристики напряжения

a) Главная цепь: 3 фазы. 50 Гц. 400 В

b) Управляющая цепь: ~110 В

c) Освещение и индикация: ~24 В

9.2 Управление станком

Подключите кабели питания и заземления

(промаркированный как PE) согласно

схеме электрических соединений.

Закройте дверцу электрического шкафа.

Включите главный выключатель QF1 и

индикатор HL загорится.

Нажмите зеленую кнопку пуска SB4 или

SB5 на контрольной панели для

запитывания контакта KM1 и пуска

двигателя M1. Нажмите красную кнопку

аварийного останова SB1 или SB2, KM1

распитается и двигатель M1 прекратит

вращение. Поверните SA1 в положение

ВКЛ, KM2 запитается и запустит

маслонасос; поверните SA1 в положение

ВЫКЛ, KM2 распитается, что остановит

маслонасос. Нажмите кнопку SB3, KM3

запитается и запустит двигатель

скоростной подачи.

В случае возникновения аварийной

ситуации, нажмите красную кнопку SB1

или SB2, все контакты и катушки реле

распитаются и вращение шпинделя

прекратится.

9.3 Обслуживание

электрооборудования

Принципиальная схема

электрооборудования, Схема

подключения и перечень

электрооборудования должны

использоваться для проведения

обслуживания электрической части

станка.

Page 24

Перечень электрооборудования

Обозначе-н

ие

Описание

Модель

Спецификации

К-во

3~400В 60Гц

QF1

Автоматический

выключатель

DZ15-40

3 контакта,50A

1

QF2

Выключатель

JCM5-32

22-32A

1

QF3

Выключатель

JCM5-20

0.4-0.63A

1

QF4

Выключатель

JCM5-20

2.4-4A

1

QF5-QF6

Выключатель

DZ47-60/3A

2

TC

Трансформатор

управления

JBK5-160TH

400В/110В、24В

1

KM1

Пускатель перем.тока

3TB44

Напряжение на катушке

110В,32A(380В)

1

KM2-KM3

Пускатель перем.тока

3TB40

Напряжение на катушке

110В,9A

2

SQ1

Переключатель хода

JW2-11H/W1

1

SQ2

Переключатель хода

LXW5-11Q1

1

SB1-SB2

Кнопка

LAY3-01ZS/1

Красный

2

SB3

Кнопка

XB2BD53C

Зеленый

1

SB4-SB5

Кнопка

LAY3-10

1NO(нормально

разомкнутая)

2

SA1

Поворотный

переключатель

LAY3-11X/2

Черный

1

EL

Освещение станка

JC52A

Лампа 24В,40Вт

1

HL

Индикатор

XB2EV163

24В, Зеленый

1

9.4 Перечень электрооборудования приведен в таблице.

Loading...

Loading...