Page 1

Index Page

English 1

Español 7

Français 13

Deutsch 19

Italiano 25

DIGITAL SOLDERING STATIONS

MD 3050

LD 3100

ID 3110

TD 3120

SD 3140

0415470-3

Page 2

1

We appreciate the confidence you have shown in JBC by purchasing this station.

It has been manufactured with the highest standards of quality to ensure reliable

service. Before starting up the apparatus, we suggest you to read through the

following instructions carefully.

ENGLISH

FEATURES

Stations composition

MD 3050 230V Ref. 3050200:

- Control Unit Ref. 3430200

- 5W soldering iron

with tip R-0 D Ref. 3030000

- Soldering iron stand MS 1300 Ref. 0290130

- Instructions manual Ref. 0415470

LD 3100 230V Ref. 3100200:

- Control Unit Ref. 3130200

- 20W soldering iron

with tip B-05 D Ref. 3000000

- Soldering iron stand LS 1100 Ref. 0290110

- Instructions manual Ref. 0415470

ID 3110 230V Ref. 3110200:

- Control Unit Ref. 3130200

- 50W soldering iron

with tip R-10 D Ref. 3010000

- Soldering iron stand US 1000 Ref. 0290100

- Instructions manual Ref. 0415470

TD 3120 230V Ref. 3120200:

- Control Unit Ref. 3130200

- 60W soldering iron with solder

feed system and tip C-20 D Ref. 3020000

- Soldering iron stand TS 1200 Ref. 0290120

- Instructions manual Ref. 0415470

SD 3140 230V Ref. 3140200:

- Control Unit Ref. 3730200

- 70W soldering iron

with tip T-55 D Ref. 3070000

- Soldering iron stand US 1000 Ref. 0290100

- Instructions manual Ref. 0415470

The 20, 50, 60 and 70W soldering irons may be

connected to Control Unit Ref. 3130200 though

it is recommended to use the 70W soldering

iron with Control Unit Ref. 3730200, which is

specially suited to the power needs of that

soldering iron. This latter control unit can also

be used with all the soldering irons except the

5W one, which needs its own Control Unit Ref.

3430200.

Page 3

2

ENGLISH

Control Unit techical data

1. Safety transformer with mains separator:

LD-ID-TD-SD: 230V/24V 50Hz.

MD: 230V/12V 50Hz.

2. Temperature range: 50°C to 400°C in

one-degree intervals.

3. Programmed temperature accurate to ±3%.

4. Microprocesor with five user-programmable

functions.

5. Keeps all programmed data in store, even

when the appliance is switched off.

6. Digital lecture by LCD display.

7. Abides the CE standards for electrical

security, electromagnetical compatibility

and antistatic protection.

8. Equipotential connector is earth connected to

the plug feed of the station.

OPERATION

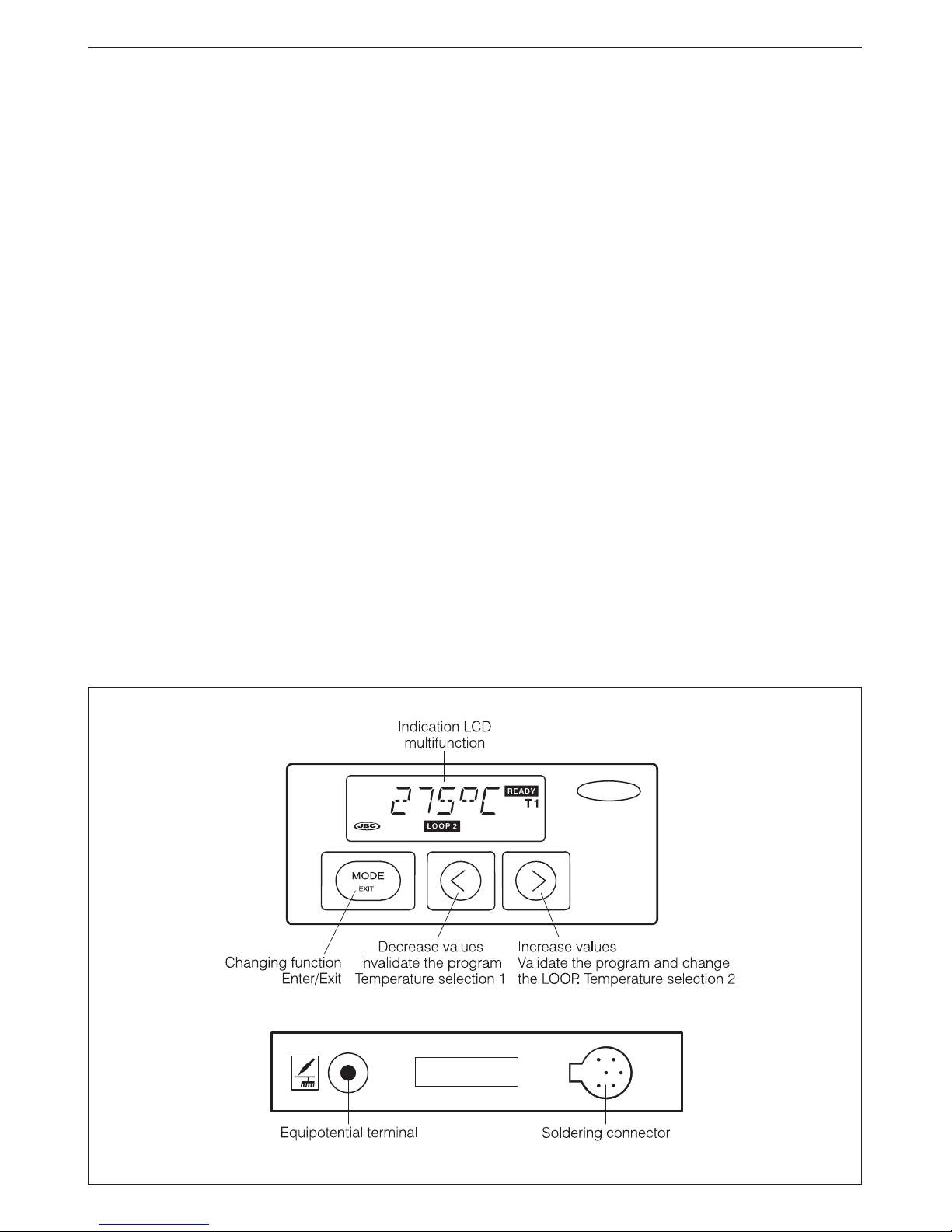

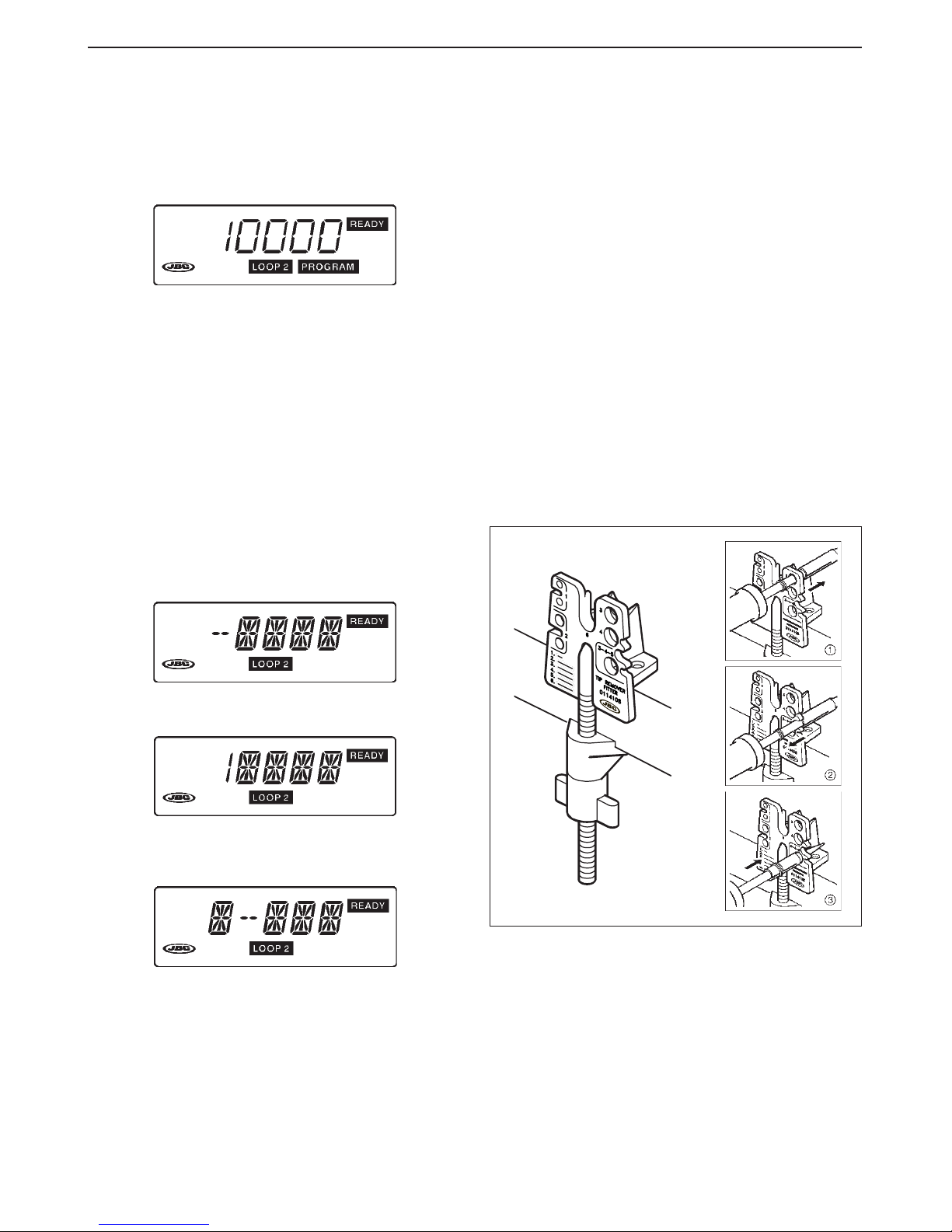

Use of keys

< = Reduces values.

N (No) = Invalidates programming.

T1 = Selection of temperature 1

> = Increases values..

Y (Yes) = Validates programming

and changes LOOP.

T2 = Selection of temperature 2

Switches from one function to

another and programme enter/exit.

Start-up display

When the message READY appears the tip of the

soldering iron will be ± 6°C from the temperature

selected.

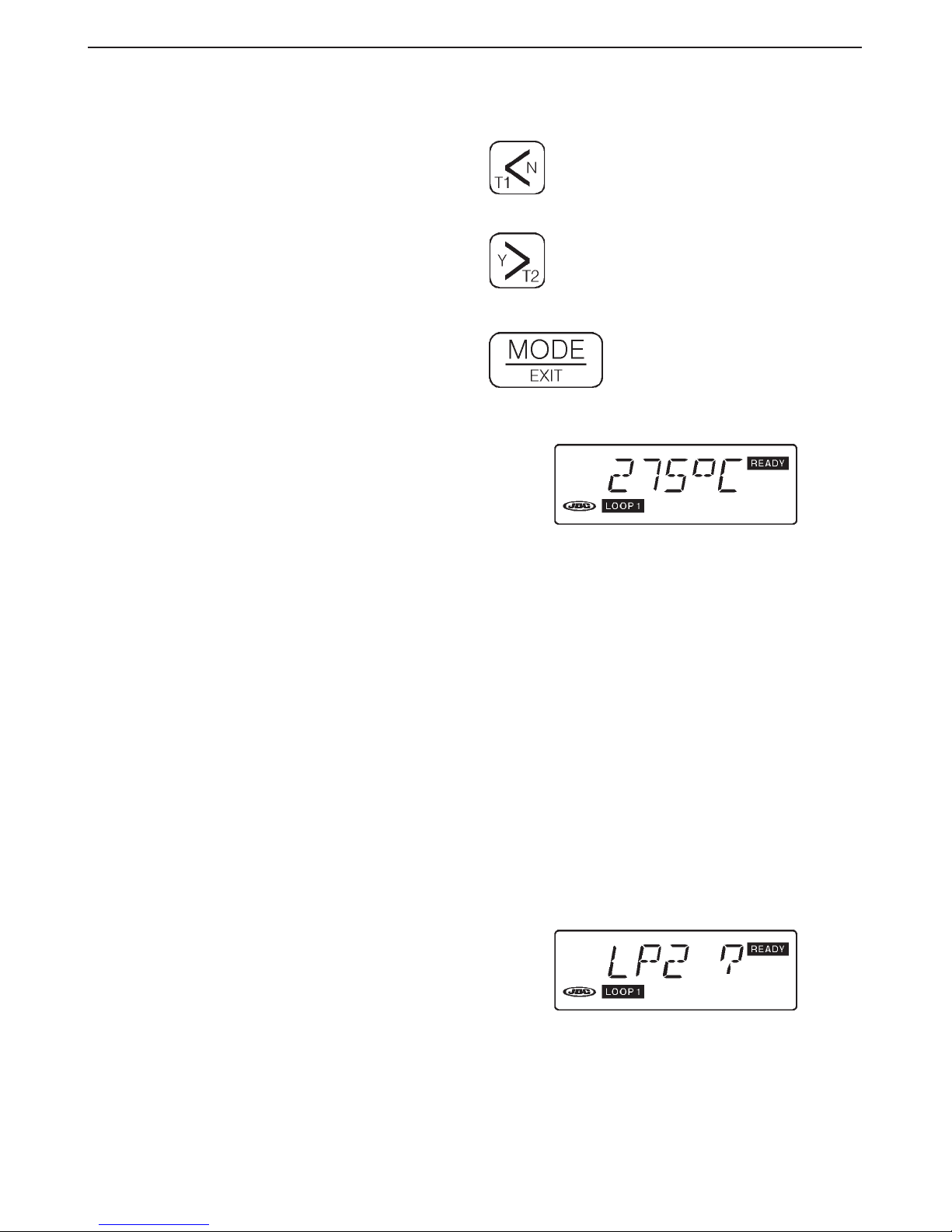

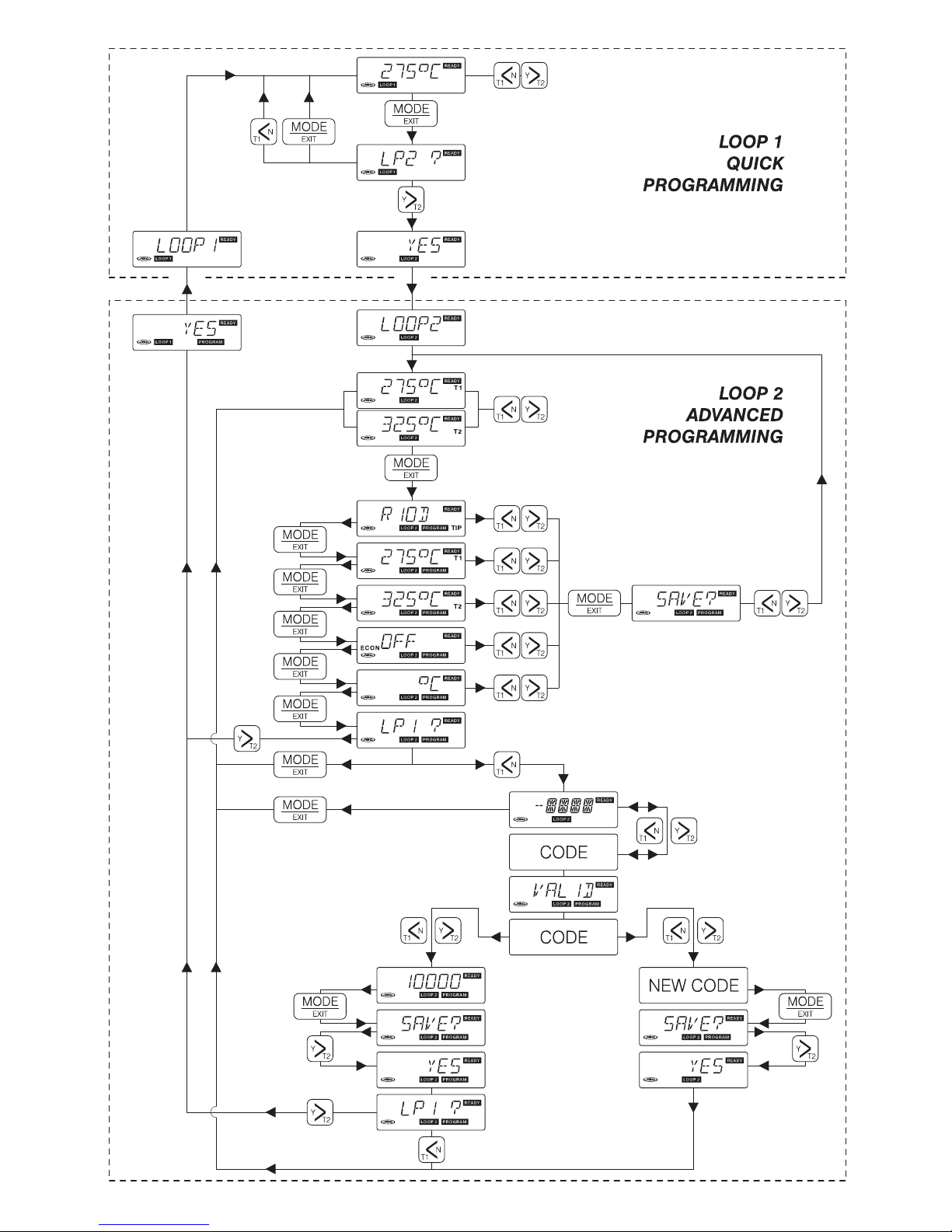

WORKING MODES

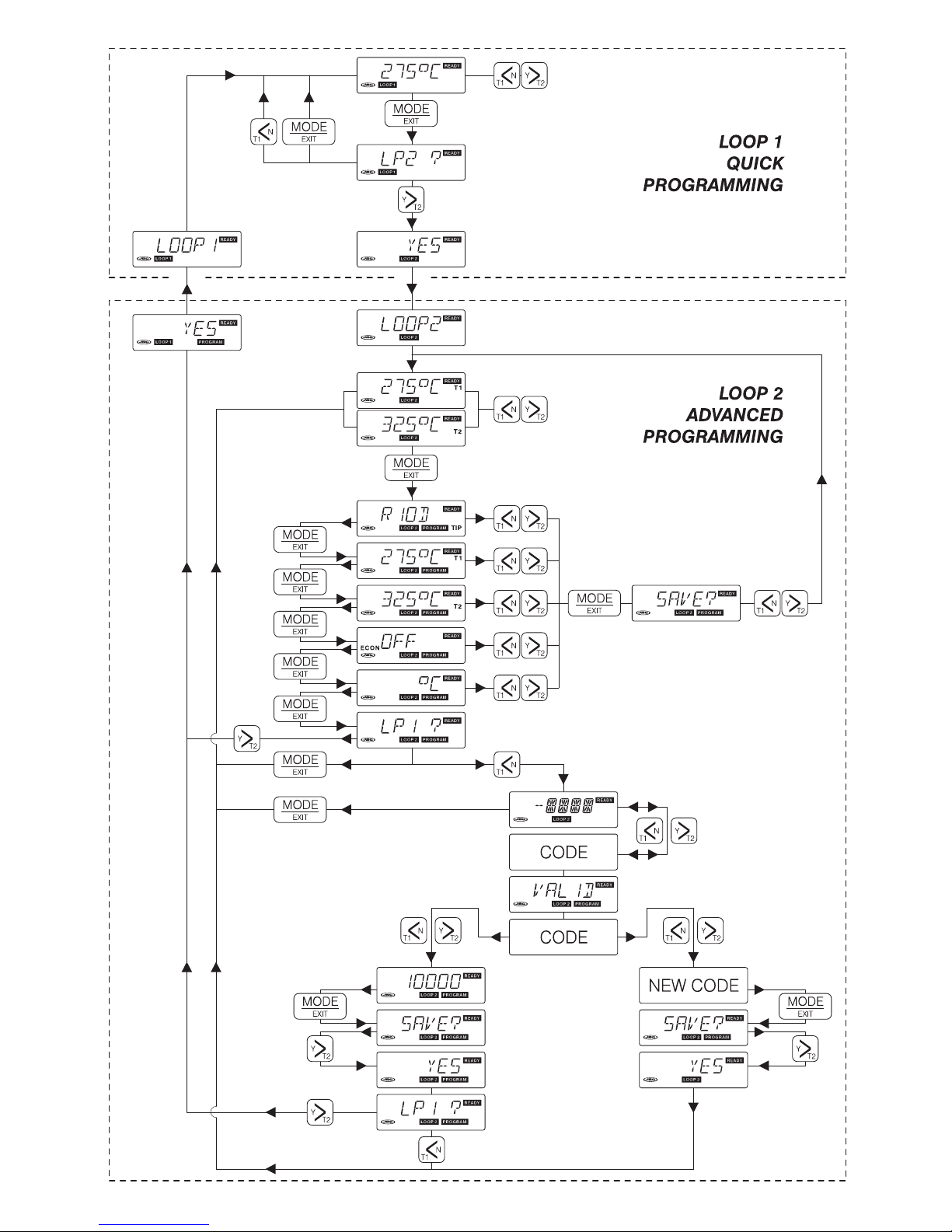

The programme of the circuit has two modes of

operation which we call LOOP 1 and LOOP 2.

LOOP 1

Quick Programming

This mode gives direct access to temperature

changes.

The temperature may be raised or lowered

degree by degree using the < and > keys

and LOOP 2 may be accessed by the MODE

and > keys.

The station is supplied from the works in LOOP 1

and the following tip types are programmed:

Station MD 3050 Tip R- 0 D

" LD 3100 " B-05 D

" ID 3110 " R-10 D

" TD 3120 " C-20D

" SD 3140 " T-55 D

Page 4

3

Page 5

4

ENGLISH

To change the tip model or the °C-°F unit the

data must be programmed in LOOP 2 and

these changes will be taken up in LOOP 1.

LOOP 2

Advanced Programming

Advanced programming system, allowing access

to the 5 functions provided by the system.

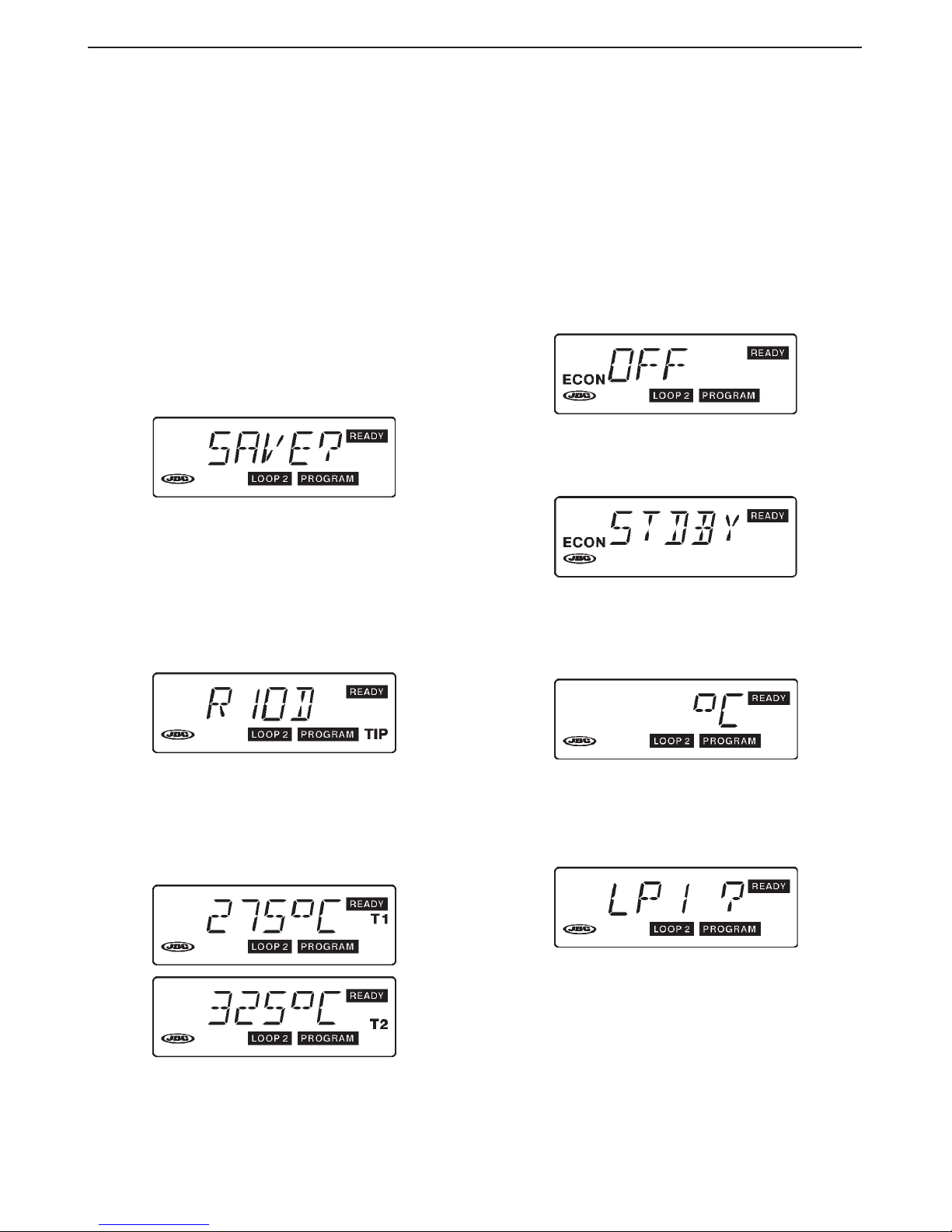

Programming

Press the MODE key as many times as necessary

to reach the function you require. Use the key <

and > to change the value shown. Push the

MODE

key again, and the prompt SAVE? will

appear in the display.

Pressing the > YES key saves the new data,

while pressing the < NO key maintains the

previous data.

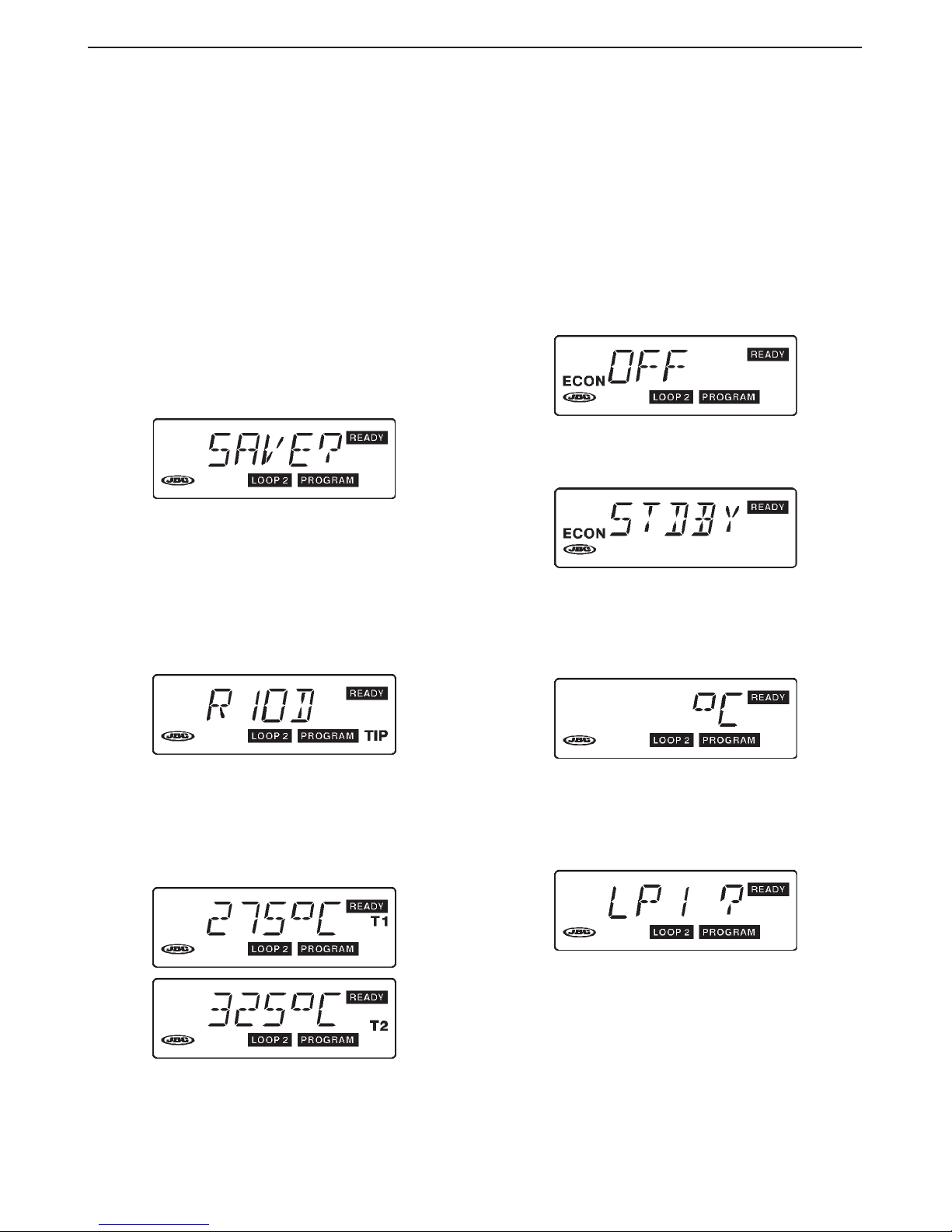

Functions

Tip model -TIP-

It shows the tip model selected. If you wish to

change it, use the keys < or >. All the tip models

appear one by one.

Tip temperature -T1- T2-

Two alternative temperatures, T1 and T2, may

be programmed within the 50°C-400°C range.

For fine soldering a low temperature is required,

which can be programmed as T1 while thick

soldering calls for a higher temperature which

can be programmed as T2.

Economizer -ECON-

This function is suitable for repair works or

noncontinuous work where the soldering iron

remains unused for long periods of time.

Lowers the working temperature to 250°C, after

a preselected time of 1 to 99 minutes.

This function helps reducing tin oxidizing and

improves soldering quality results.

The setting programmed at the works is 0

minute, whereby the economizer is inactivated

(OFF message).

When the pre-set time has elapsed, the

message STANDBY appears on the display.

Press any key to return to the working

temperature and to reset the timer.

°C - °F Scale

Choice of units in °C (Celsius)

or °F (Fahrenheit).

Changing the LOOP / access to LOOP 1

Press key > YES if you wish to access LOOP 1,

key < NO to change the access code, or the

MODE

key to stay in LOOP 2 without making

any changes. This screen only appears when

the current access code is 10000.

Access code

Using the access code enables the

programmed data to be protected against

change by unauthorized personel.

Page 6

5

ENGLISH

There are two access code categories:

- NO PROTECTION

The code is 10000. It allows to modify all

data and move from one Loop to another.

This code is assigned at source.

- COMPLETE PROTECTION

Numbers between 00001 and 99999

(except 10000). In this category it is

essential to enter the access code before

any data can be modified. Does not allow

access to LOOP 1.

Entering the access code

If you are accessing this display for the first time,

you will first of all have to enter the factoryprogrammed one, i.e. 10000.

1)To enter the figure 1 press < twice.

2)Press > to move the first digit to the right.

3)To enter the first 0 press the < key once, and

so on with the others. Press > to end.

The VALID message which comes up on the

display indicates that the number has been

entered correctly.

Then, the new password may be entered

following the same process.

If an attempt has been made to enter the

password and the number is wrong, it will wink

on the display. To enter the correct password,

push MODE until the enter display appears.

RECOMMENDATIONS FOR USE

For soldering

- The components and the circuit should be

cleaned and degreased.

- Preferably select a temperature below 375°C.

Excess temperature may cause the printed

circuit tracks to break loose.

- The tip must be well tinned for good heat

conduction. If it has been inoperative for any

length of time, it should be retinned.

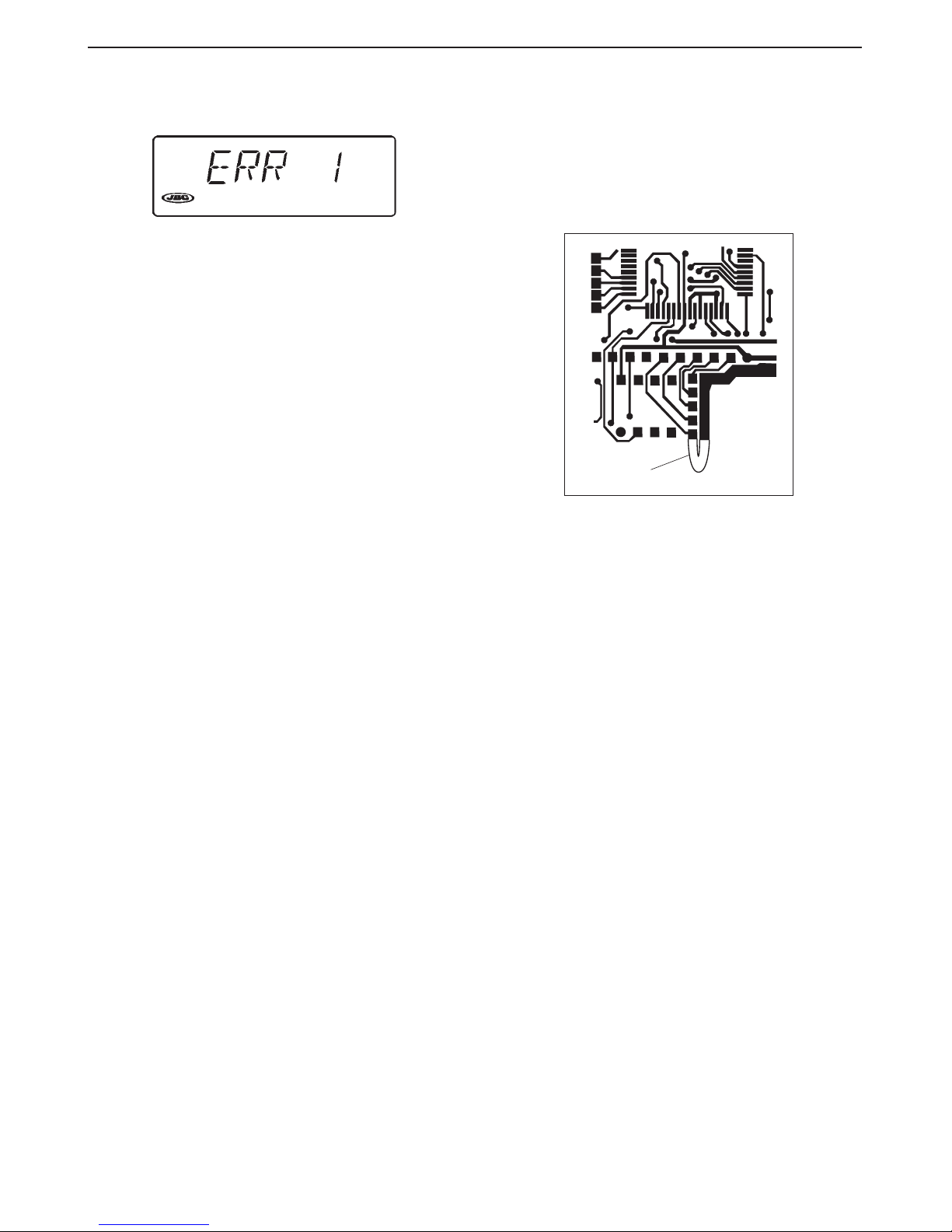

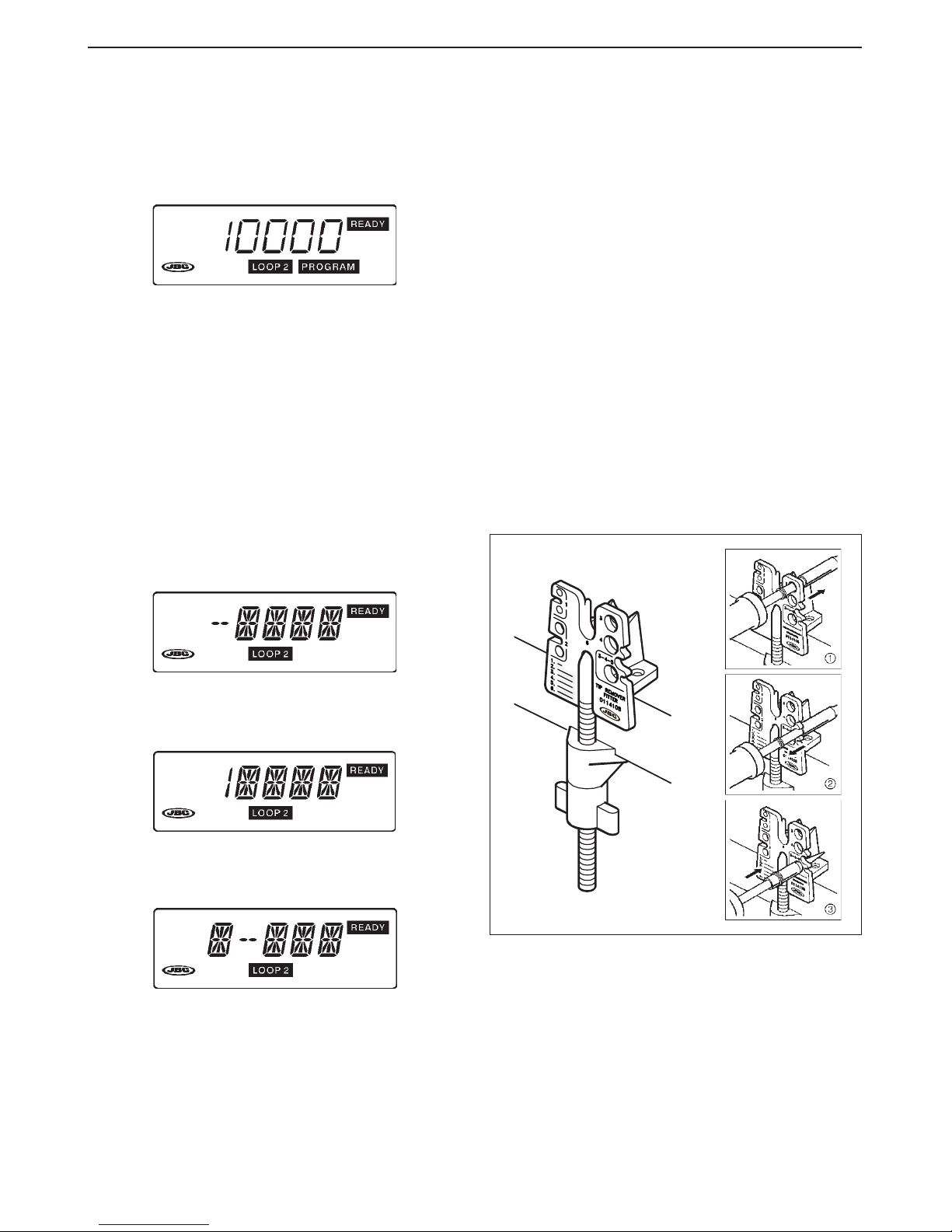

Soldering iron tip replacement

Use the tip removal device Ref. 0114108.

➀

Remove the ring to release the tip.

➁

Remove the tip by pulling the soldering iron

lengthwise, without forcing the element.

➂

Insert the new tip and make sure that it has

penetrated fully home.

Tip care

- To clean the tips, use the damp sponge

included with the stand.

- Do not file the tips or use abrasive tools

which may damage the tip’s protective

surface coating and avoid knocking them

about.

- If the tip has been a long time without being

tinned, use the metal brush Ref. 0297705

adaptable to the support, to remove any dirt

and oxid.

Page 7

6

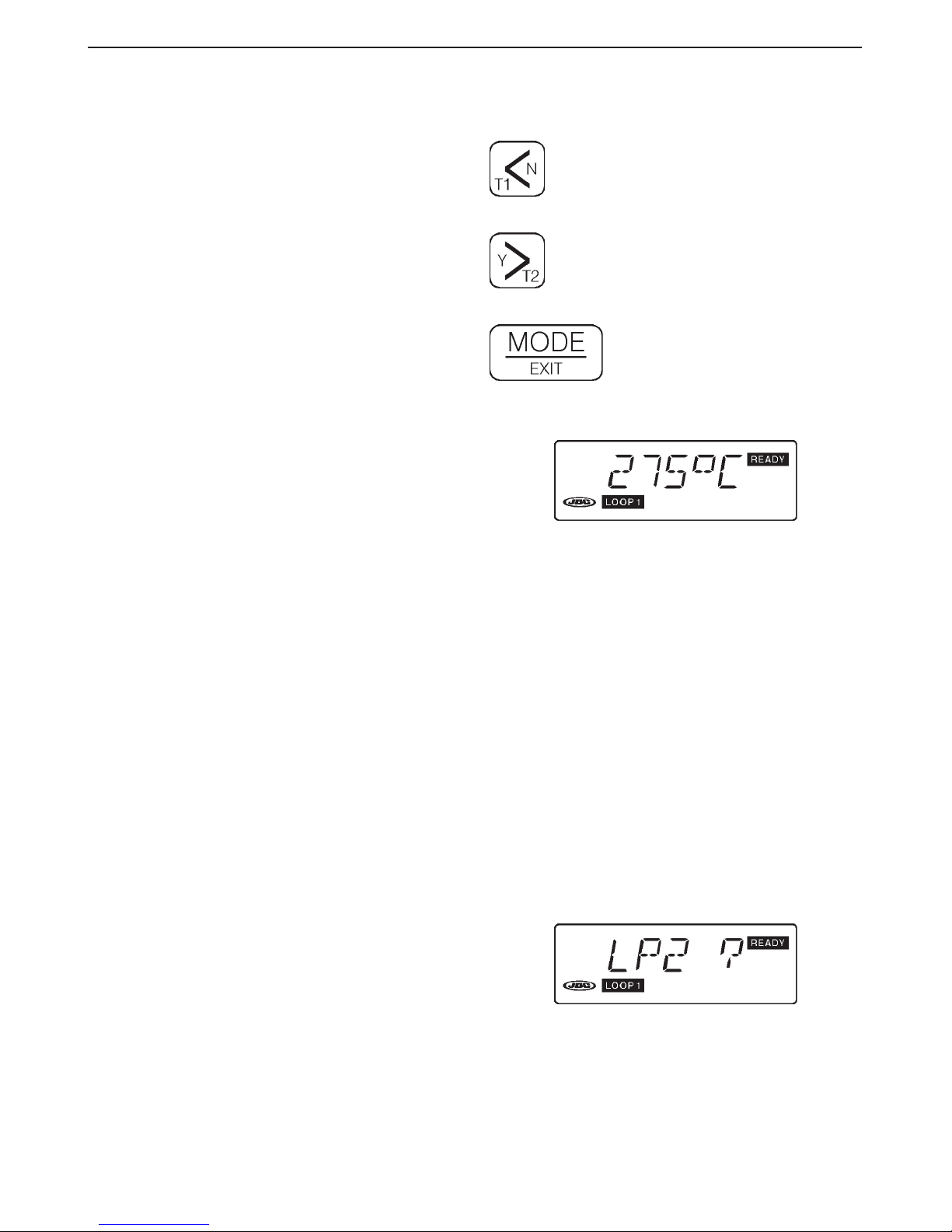

TECHNICAL SERVICE

Troubleshooting and solutions

Whenever an ERR message appears, the control

unit switches off completely. To reconnect, use

the main start switch. The following messages will

appear on the display:

- BLANK DISPLAY

Electricity supply failure. Check that the

apparatus is turned on or whether the fuse at

the back of the box (T 315 mA) has blown.

- ERR 1

The temperature does not rise. Possible

causes: heating element fused, heating element

supply cable cut, faulty triac. Check and

replace as required.

- ERR 2

The temperature rises uncontrollably. Possible

causes: crossed Triac.

- ERR 3

There is no thermocouple reading. Possible

causes: the soldering iron is not connected to

the unit, thermocouple open, soldering iron

cord broken.

- ERR 4

Irregular thermocouple readings. Possible

causes: thermocouple or its connections in

bad condition.

- ERR 5

The permanent memory is not functioning.

Information cannot be saved or read. Replace

the whole circuit.

ENGLISH

OFF

CAL

RST

PW

Bridge

JBC reserves the right to change specifications mentioned in

this instructions manual without prior notice.

Cancelling the access code

To carry out this operation, the Control Unit must

be opened and the following operations

performed:

- Solder a bridge between the point marked PW

and the relevant.

- Close the control unit and connect the

apparatus. At this point the previous code is

annulled.

- Disconnect the apparatus, open the Control

Unit, and desolder the bridge.

- You may now introduce a new access code,

after keying in the initial number 10000.

Page 8

7

Agradecemos la confianza depositada en JBC al adquirir esta estación. Ha sido

fabricada con las más estrictas normas de calidad para prestarle el mejor

servicio. Antes de poner en marcha el aparato, recomendamos leer con atención

las instrucciones que a continuación se detallan.

ESPAÑOL

CARACTERISTICAS

Composición de las estaciones

MD 3050 230V Ref. 3050200:

- Unidad de Control Ref. 3430200

- Soldador 5W

con punta R-0 D Ref. 3030000

- Soporte soldador MS 1300 Ref. 0290130

- Manual de instrucciones Ref. 0415470

LD 3100 230V Ref. 3100200:

- Unidad de Control Ref. 3130200

- Soldador 20W

con punta B-05 D Ref. 3000000

- Soporte soldador LS 1100 Ref. 0290110

- Manual de instrucciones Ref. 0415470

ID 3110 230V Ref. 3110200:

- Unidad de Control Ref. 3130200

- Soldador 50W

con punta R-10 D Ref. 3010000

- Soporte soldador US 1000 Ref. 0290100

- Manual de instrucciones Ref. 0415470

TD 3120 230V Ref. 3120200:

- Unidad de Control Ref. 3130200

- Soldador con aportación de

estaño 60W y punta C-20 D Ref. 3120000

- Soporte soldador TS 1200 Ref. 0290120

- Manual de instrucciones Ref. 0415470

SD 3140 230V Ref. 3140200:

- Unidad de Control Ref. 3730200

- Soldador 70W

con punta T-55 D Ref. 3070000

- Soporte soldador US 1000 Ref. 0290100

- Manual de instrucciones Ref. 0415470

A la Unidad de Control Ref. 3130200 se pueden

conectar los soldadores de 20, 50, 60 y 70W,

aunque este ultimo se recomienda utilizarlo con

la Unidad de Control Ref. 3730200, adaptada

especialmente a las necesidades de potencia de

este soldador. A esta unidad también se le pueden

conectar todos los soldadores exceptuando el de

5W que requiere su propia Unidad de Control

Ref. 3430200.

Page 9

8

Datos técnicos de la Unidad de Control

1. Transformador de seguridad separador de red:

LD-ID-TD-SD: 230V/24V 50Hz.

MD: 230V/12V 50Hz.

2. Selección de temperatura entre: 50°C y 400°C

en intervalos de un grado.

3. Precisión de la temperatura programada: ±3%.

4. Microprocesador con 5 funciones

programables por el usuario.

5. Conservación de todos los datos

programados, incluso con el aparato

desconectado.

6. Lectura digital por display LCD.

7. Cumple la normativa CE sobre seguridad

eléctrica, compatibilidad electromagnética y

protección antiestática.

8. El conector equipotencial está conectado a la

toma de tierra de la clavija de la estación.

ESPAÑOL

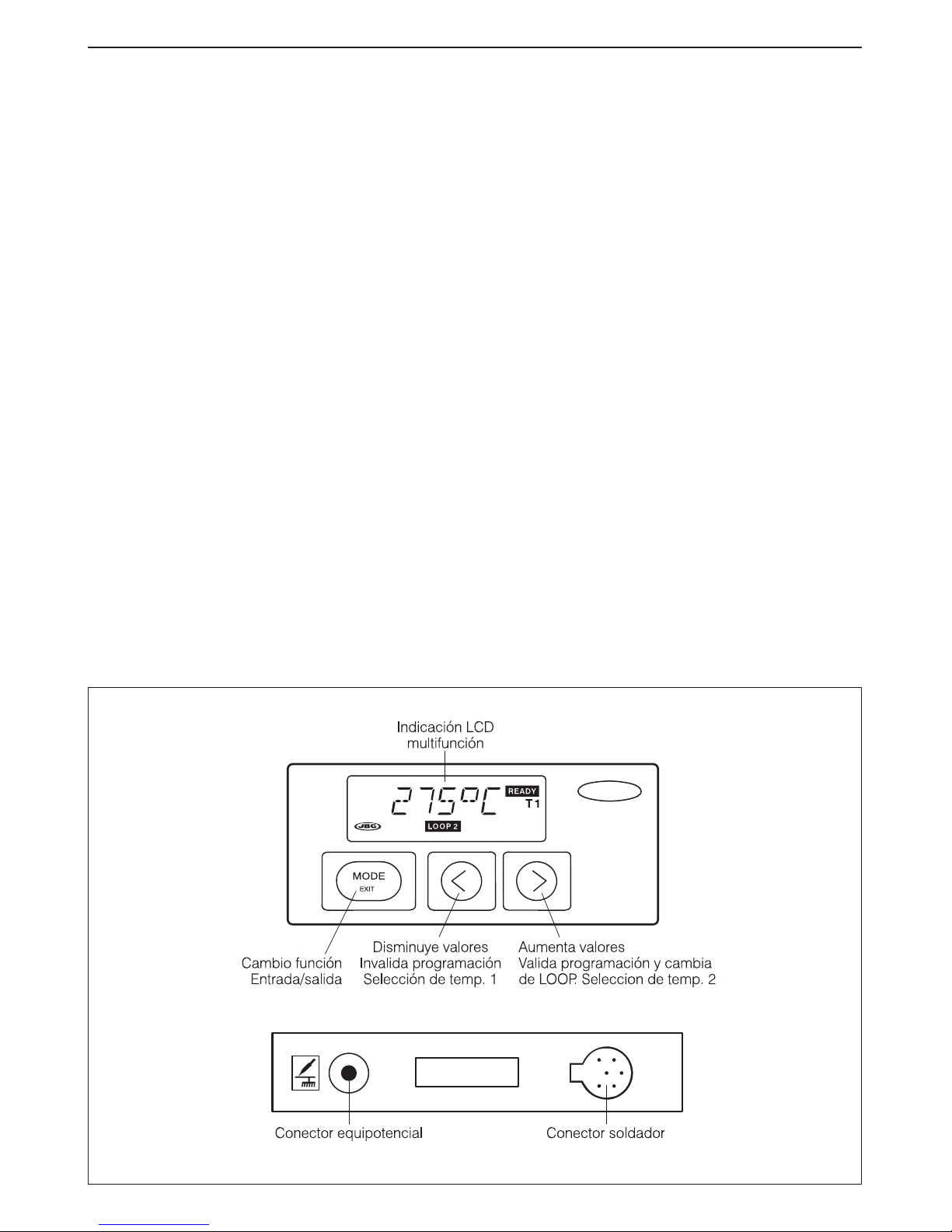

FUNCIONAMIENTO

Utilidad de las teclas

< = Disminuye valores.

N (No) = Invalida programación.

T1 = Selección de temperatura 1

> = Aumenta valores.

Y (Yes) = Valida programación y

cambia de LOOP.

T2 = Selección de temperatura 2

Pasar de una función a otra y

entrar/salir de programación.

Pantalla inicial

Cuando aparezca el mensaje READY (listo) la

punta del soldador estará a ± 6°C de la

temperatura seleccionada.

MODOS DE TRABAJO

El programa del circuito dispone de dos modos de

trabajo que llamamos LOOP 1 y LOOP 2.

LOOP 1

Quick Programming

(Programación rápida):

En este modo se accede directamente al cambio

de temperatura.

Por medio de las teclas < y > se disminuye

o aumenta la temperatura y se puede pasar

al LOOP 2 por medio de las teclas MODE

y > YES.

La estación sale de fábrica en este LOOP 1 y

están programados los siguientes tipos de

punta:

Estación MD 3050 punta R- 0 D

" LD 3100 " B-05 D

" ID 3110 " R-10 D

" TD 3120 " C-20 D

" SD 3140 " T-55 D

Page 10

9

Page 11

10

ESPAÑOL

Para cambiar el modelo de punta o la unidad °C-°F

se deben programar en el LOOP 2, estos cambios

quedarán asumidos en el LOOP 1.

LOOP 2

Advanced Programming

(Programación avanzada):

Sistema de programación avanzado, con el que se

accede a las 5 funciones que permite el sistema.

Programación

Pulse la tecla MODE las veces necesarias hasta

llegar a la función que desee. Cambie por medio

de las teclas < y > el valor que precise. Pulse de

nuevo MODE

y en el display aparecerá SAVE?

(guardar ?).

Con la tecla > YES se guardan los nuevos

datos, y con la tecla < NO, se mantienen los

anteriores.

Funciones programables

Tipo de punta -TIP-

Muestra el modelo de punta seleccionado. Si desea

cambiarlo, utilice las teclas < o >. Aparecerán

sucesivamente todos los modelos de punta.

Temperatura de la punta -T1- T2-

Se pueden programar dos valores de temperatura

alternativos T1 y T2, comprendidos entre 50 °C y

400 °C. En T1 se recomienda seleccionar

temperaturas bajas para soldaduras finas, y en T2

altas, para soldaduras gruesas. Se cambia T1-T2

por medio de < o >.

Economizador -ECON-

Esta función sirve para trabajos de reparación o

discontínuos, en los que el soldador está largos

períodos de tiempo sin utilizar.

Reduce la temperatura de trabajo a 250 °C, una

vez transcurrido el tiempo seleccionado entre 1 y

99 minutos.

Con esta función se reduce la oxidación del estaño

y las soldaduras son de mejor calidad.

El valor programado en origen es 0 minutos, con

lo que el economizador permanece inactivo

(mensaje OFF).

Cuando haya transcurrido el tiempo seleccionado

aparecerá en pantalla STANDBY (estado de

espera).

Pulse cualquier tecla para volver a la temperatura

de trabajo.

Unidad -°C - °F-

Selección de las unidades

°C (Celsius) o °F (Fahrenheit).

Cambio de LOOP/Acceso al LOOP1

Pulse la tecla > YES si desea acceder al LOOP 1,

la tecla < NO para modificar la clave de acceso, o

la tecla MODE para permanecer en el LOOP 2 sin

realizar ninguna modificación. Esta pantalla aparece

solamente cuando la clave de acceso actual es la

10000.

Clave de acceso

Si se utiliza, permite proteger los datos

programados, impidiendo su modificación por

persona no autorizada.

Page 12

11

ESPAÑOL

Hay dos categorías de clave de acceso:

- SIN PROTECCIÓN

La clave es 10000. Permite modificar todos

los datos y pasar de un Loop a otro. Esta es

la clave asignada en origen.

- PROTECCIÓN COMPLETA

Números comprendidos entre 00001 y 99999

(excepto el 10000). Es indispensable en esta

categoría introducir la clave de acceso para

modificar cualquier dato. No permite acceder

al LOOP1.

Introducción de la clave de acceso

Si accede a esta pantalla por primera vez, es

necesario introducir primero la clave de origen,

es decir 10000.

1) Para introducir el 1 pulse dos veces <.

2) Para desplazar el primer dígito a la derecha

pulse >.

3) Para introducir el primer 0 pulse una vez < y así

sucesivamente.

Pulse > para finalizar.

El mensaje VALID indica que el número ha sido

correcto. Entonces y siguiendo el mismo proceso,

podrá entrar la nueva clave.

Si ha intentado introducir la clave y el número es

erróneo, aparecerá en la pantalla haciendo

intermitencias.

Para volver a introducir la clave correcta, pulse

MODE hasta regresar a la pantalla de

introducción.

RECOMENDACIONES DE USO

Para soldar

- Los componentes y el circuito deben estar

limpios y desengrasados.

- Con preferencia seleccione una temperatura

inferior a 375°C. El exceso de temperatura

puede provocar el desprendimiento de las

pistas del circuito impreso.

- La punta debe estar bien estañada para

conducir bien el calor. Si permanece mucho

tiempo en reposo, estáñela de nuevo.

Cambio de punta del soldador

Utilice el extractor de puntas Ref. 0114108.

➀

Retire la anilla para liberar la punta.

➁

Extraiga la punta tirando del soldador, en

sentido longitudinal y sin forzar la resistencia.

➂

Introduzca la nueva punta y asegúrese de

que ha penetrado a fondo.

Conservación de las puntas

- Para la limpieza de las puntas utilice la

esponja húmeda que lleva el soporte.

- No lime ni utilice herramientas abrasivas que

puedan destruir la capa de protección

superficial de la punta y evite los golpes.

- Si la punta ha estado mucho tiempo sin

ser estañada, utilice el cepillo metálico

Ref. 0297705 adaptable al soporte, para

eliminar el óxido y la suciedad.

Page 13

12

ESPAÑOL

JBC se reserva el derecho de introducir variaciones técnicas

sin previo aviso.

Anulación de la clave de acceso

Para realizar esta operación, es preciso abrir la

Unidad de Control y realizar las operaciones que

a continuación se indican:

- Haga un puente con soldadura entre el punto

marcado PW y el común.

SERVICIO TECNICO

Anomalías y solución

Siempre que aparece un mensaje de error ERR

la Unidad de Control se desconecta por completo.

Para volver a conectar accionar el interruptor

general de puesta en marcha. Posibles mensajes

que puedan aparecer en la pantalla:

- PANTALLA EN BLANCO

Falla la alimentación. Compruebe que está

conectado el aparato. Puede estar fundido el

fusible situado en la parte posterior de la caja

(T 315 mA).

- ERR 1

La temperatura no aumenta. Causas posibles:

resistencia calefactora abierta, cable

alimentación del calefactor cortado, triac

defectuoso. Verificar y cambiar lo que proceda.

- ERR 2

La temperatura aumenta sin control. Causas

posibles: Triac cruzado.

- ERR 3

No hay lectura del termopar. Causas posibles:

no tener conectado el soldador a la unidad,

termopar abierto, cable del soldador roto, etc.

- ERR 4

Lecturas del termopar irregulares. Causas

posibles: termopar o sus conexiones en mal

estado.

- ERR 5

La memoria permanente no funciona. No se

ha podido grabar o leer información. Cambiar

el circuito completo.

Bridge

- Cierre la Unidad de Control y conecte el

aparato. En este momento queda anulada la

clave anterior.

- Desconecte el aparato, abra la Unidad de

Control y desuelde el puente.

- Ahora podrá introducir una nueva clave de

acceso, entrando previamente el número inicial

10000.

OFF

CAL

RST

PW

Page 14

13

Nous vous remercions pour la confiance placée dans JBC lors de l'acquisition de

cette station. Elle a été réalisée avec des hautes performances, avec les plus

strictes normes de qualité. Avant de mettre l'appareil en marche, nous vous

conseillons de lire attentivement les instructions qui sont détaillées ci-dessous.

FRANÇAIS

CARACTERISTIQUES

Composition des stations

MD 3050 230V Réf. 3050200:

- Unité de Contrôle Réf. 3430200

- Fer à souder 5W

avec panne R-0 D Réf. 3030000

- Support fer à souder MS 1300 Réf. 0290130

- Manuel d’instructions Réf. 0415470

LD 3100 230V Réf. 3100200:

- Unité de Contrôle Réf. 3130200

- Fer à souder 20W

avec panne B-05 D Réf. 3000000

- Support fer à souder LS 1100 Réf. 0290110

- Manuel d’instructions Réf. 0415470

ID 3110 230V Réf. 3110200:

- Unité de Contrôle Réf. 3130200

- Fer à souder 50W

avec panne R-10 D Réf. 3010000

- Support fer à souder US 1000 Réf. 0290100

- Manuel d’instructions Réf. 0415470

TD 3120 230V Réf. 3120200:

- Unité de Contrôle Réf. 3130200

- Fer à souder avec apport

d’étain 60W et panne C-20 D Réf. 3020000

- Support fer à souder TS 1200 Réf. 0290120

- Manuel d’instructions Réf. 0415470

SD 3140 230V Réf. 3140200:

- Unité de Contrôle Réf. 3730200

- Fer à souder 70W

avec panne T-55 D Réf. 3070000

- Support fer à souder US 1000 Réf. 0290100

- Manuel d’instructions Réf. 0415470

Sur le Unité de Contrôle Réf 3130200 il est possible

de connecter les fers à souder 20, 50, 60 et 70W,

bien qu'il soit conseillé d'utiliser ce dernier avec

l'Unité de Contrôle Réf. 3730200, spécialement

adaptée aux besoins en puissance de ce fer. Sur

cette dernière unité de contrôle on peut également

connecter tous les fers à souder à l'exception du

5W qui recquière sa propre Unité de Contrôle

Réf. 3430200.

Page 15

14

Données techniques de l'Unité de Contrôle

1. Transformateur de sécurité séparateur du

réseau: LD-ID-TD-SD: 230V/24V 50Hz.

MD: 230V/12V 50Hz.

2. Sélection de température entre: 50°C et 400°C

par intervalles de 1 degré.

3. Précision de la température programmée: ±3%

4. Microprocesseur avec cinq fonctions

programmables par l’utilisateur.

5. Sauvegarde de toutes les données

programmées, même si l'apparéil est

débranché.

6. Lecture digitale sur écran LCD.

7. Elle est conforme aux normes CE pour la

sécurité électrique, la compatibilité électromagnétique et la protection antistatique.

8. La prise équipotentielle est connecté à la prise

de terre de la fiche d'alimentation de la station.

FRANÇAIS

FONCTIONNEMENT

Utilité des touches

< = Diminue valeurs.

N (No) = Annule programmation.

T1 = Sélection de temperature 1

> = Augmente valeurs.

Y (Yes) = Valide programmation et

modifie le LOOP.

T2 = Sélection de temperature 2

Passer d’une fonction à une autre

et entrer/sortir de programmation.

Écran initial

Lorsque apparaît le message READY (prêt) la

panne du fer à souder sera à ± 6°C de la

température sélectionnée.

MODES DE TRAVAIL

Le programme du circuit dispose de deux modes

de fonctionnement que nous appelons LOOP 1 et

LOOP 2.

LOOP 1

Quick Programming

(Programmation rapide):

Ce mode permet d’accéder directement à la

fonction Modification de température.

A l’aide des touches < e > , on diminue ou on

augmente la température de degré en degré.

Les touches MODE et > YES permettent de

passer au LOOP 2.

A sa sortie d’usine, la station est programmée en

LOOP 1 et pour les types de panne suivants:

Station MD 3050 Panne R- 0 D

" LD 3100 " B-05 D

" ID 3110 " R-10 D

" TD 3120 " C-20 D

" SD 3140 " T-55 D

Page 16

15

Page 17

16

FRANÇAIS

Pour modifier le modèle de panne ou l’unité °C-°F,

introduire les modifications dans le LOOP 2. Elles

seront automatiquement prises en compte par le

LOOP 1.

LOOP 2

Advanced Programming

(Programmation avancée):

Système de programmation ultra-moderne

permettant d’accéder aux 5 fonctions réalisées par

le système.

Programmation

Appuyez sur la touche MODE autant de fois que

nécessaire pour parvenir à la fonction désirée.

Modifiez la valeur choisie à l’aide des touches <

et >. Appuyez de nouveau sur MODE, l’écran

affichera SAVE? (sauvegarder?).

La touche > YES permet de sauvegarder les

nouvelles données; avec < NO, on conserve les

données antérieures.

Fonctions programmables

Modèle de panne -TIP-

Signale le modèle de panne sélectionné. Si vous

souhaitez le modifier, utilisez les touches < ou >.

Tous les modèles de panne apparaîtront

successivement sur l’écran.

Température de la panne -T1- T2-

On peut programmer deux valeurs de température

alternatives T1 et T2, comprises entre 50 °C et

400 °C. En T1, nous vous recommandons de

sélectionner des températures basses pour les

soudures fines. En T2, vous les sélectionnerez

élevées pour les soudures épaisses.

Economiseur -ECON-

Cette fonction sert pour les travaux de réparation

ou les travaux discontinus, au cours desquels le

fer à souder reste de longs moments sans l'utiliser.

Réduit la température de travail à 250 °C, lorsque

le temps programmé (de 1 à 99 minutes) s’est

écoulé.

Avec cette fonction, il est possible de réduire

l'oxydation de l'étain et les soudures sont de

meilleure qualité.

La valeur programmée en usine est de 0 minutes;

l’économisateur reste donc inactif (message OFF).

Lorsque le temps sélectionné s’est écoulé, il

apparaîtra sur l’écran STANDBY (état

d’attente).

En pressant n’importe quelle touche, on revient à

la température de travail.

Unité -°C - °F-

Sélection des unités °C (Celsius)

ou °F (Fahrenheit).

Change de LOOP/Accès au LOOP 1

Appuyer sur > YES pour passer en LOOP 1,

sur < NO pour modifier la clé d’accès, ou sur

MODE pour rester en LOOP 2 sans introduire

de modifications. Cet écran n’apparaît que

lorsque la clé d’accès est 10000.

Code d'accès

L'utilisation de la clé d'accès permet de

protéger les données programmées, en

empêchant leur modification par des personnes

non autorisées.

Page 18

17

Il y a deux catégories de clé d'accès:

- SANS PROTECTION

Le code est 10000. Il permet de modifier

toutes les données et passer d'un Loop à un

autre. C'est la clé programmée à l'origine.

- PROTECTION COMPLETE

Numéros compris entre 00001 et 99999

(excepté le 10000). Il est indispensable dans

cette catégorie d’introduire le code d’accès

pour modifier n’importe quelle donnée. Ne

permet d’accéder au LOOP1.

Introduction du code d’accès

Si vous accédez à cet écran pour la première

fois, il est nécessaire d’introduire tout d’abord

celui mémorisé à l’origine, c’est à dire 10000.

1) Pour introduire le 1, pressez deux fois <.

2)Pour déplacer le premier chiffre vers la droite,

pressez >.

3) Pour introduire le premier 0, appuyer une fois sur

<, et ainsi de suite. Appuyer sur > pour terminer.

Le message VALID qui apparaît à l’écran, indique

que l’opération d’entrée du numéro a été correcte.

Ensuite, en suivant le même procédé, vous

pourrez introduire la nouvelle clé.

Vous avez essayé d’introduire la clé, mais le

numéro est erroné: il apparaît sur l’écran par

intermittence. Pour introduire la bonne clé,

appuyez sur MODE jusqu’à ce que la fenêtre

Introduction réapparaisse sur l’écran.

FRANÇAIS

RECOMMANDATIONS D’UTILISATION

Pour souder

- Les composants et le circuit doivent être

propres et dégraissés.

- De préférence choisir une température

inférieure à 375°C. L’excès de température

peut provoquer le décollement des pistes du

circuit imprimé.

- La panne doit être bien étamée pour bien

conduire la chaleur. Lorsqu’elle est restée

longtemps au repos, l’étamer à nouveau.

Changement de la panne du fer à souder

Utilisez l’extracteur de pannes. Réf. 0114108.

➀

Retirez l’anneau pour libérer la panne.

➁

Extraire la panne en tirant légèrement le fer à

souder, afin de ne pas endommager la

résistance.

➂

Introduire la nouvelle panne et assurez-vous

qu'elle soit enfoncée jusqu’au bout.

Conservation des pannes

- Pour le nettoyage des pannes, utilisez

l’éponge humide que contient le support.

- Ne limez ni n’utilisez aucun outil abrasif qui

pourrait détruire la couche de protection

superficielle de la panne et evitez les coups.

- Si la panne n'a pas été étamée depuis

longtemps, nettoyez-la à l'aide de la brosse

métallique Réf. 0297705.

Page 19

18

FRANÇAIS

JBC se réserve le droit d'introduire des variations techniques

ou de conception sans préavis.

SERVICE TECHNIQUE

Anomalies et solution

Chaque fois qu’il apparaît un message d’erreur

ERR, l’Unité de Contrôle se débranche

complètement Pour la brancher à nouveau,

actionnez l’interrupteur général de mise en

marche. Les messages suivants poivent

apparaître à l’écran :

- ECRAN BLANC

Panne d’alimentation. Vérifiez que l'apparéil

est connecté et si le fusible situé dans la

partie postérieure du boîtier n’est pas fondu

(T 315 mA).

- ERR 1

La température n'augmente pas ou le débit

d'air est très bas. Causes possibles :

résistance chauffage ouverte, câble

d'alimentation du chauffage coupé, triac

défectueux. Vérifiez et changez ce qu’il

convient.

- ERR 2

La température augmente sans contrôle.

Causes possibles : Triac croisé.

- ERR 3

Absence de lecture du thermocouple. Causes

possibles: le fer à souder n’est pas branché

à l'Unité, thermocouple ouvert, câble de

connexion du thermocouple cassé.

- ERR 4

Lectures du thermocouple irrégulières. Causes

possibles: thermocouple ou ses connexions

en mauvais état.

- ERR 5

La mémoire permanente ne fonctionne pas.

On n'a pas pu enregistrer ou lire l'information.

Changer le circuit complet.

Annulation du code d’accès

Pour réaliser cette opération, il faut ouvrir l’Unité

de Contrôle et suivre les indications suivantes:

- Faites un pont de soudure entre le point

marqué PW et le point commun.

- Fermez l’Unité de Contrôle et branchez

l’appareil. La clé antérieure est désormais

annulée.

- Débranchez l’appareil, ouvrez l’Unité de

Contrôle et dessoudez le pont.

- Vous pouvez à présent introduire une nouvelle

clé d’accès, après avoir introduit le numéro

initial 10000.

OFF

CAL

RST

PW

Bridge

Page 20

19

Wir danken Ihnen für das JBC mit dem Kauf dieser Station erwiesene Vertrauen.

Er ist mit den strengsten Qualitätsmaßstäben hergestellt, so daß Sie optimale

Lötergebnisse erwarten dürfen. Vor Inbetriebnahme des Geräts lesen Sie bitte

die vorliegende Betriebsanleitung aufmerksam durch.

DEUTSCH

TECHNISCHE MERKMALE

Aufbau der Stationen

MD 3050 230V Art.-Nr. 3050200:

- Steuereinheit Art.-Nr. 3430200

- Lötkolben 5W mit

Spitze R-0 D Art.-Nr. 3030000

- Entlötständer MS 1300 Art.-Nr. 0290130

- Betriebsanleitungen Art.-Nr. 0415470

LD 3100 230V Art.-Nr. 3100200:

- Steuereinheit Art.-Nr. 3130200

- Lötkolben 20W mit

Spitze B-05 D Art.-Nr. 3000000

- Entlötständer LS 1100 Art.-Nr. 0290110

- Betriebsanleitungen Art.-Nr. 0415470

ID 3110 230V Art.-Nr. 3110200:

- Steuereinheit Art.-Nr. 3130200

- Lötkolben 50W mit

Spitze R-10 D Art.-Nr. 3010000

- Entlötständer US 1000 Art.-Nr. 0290100

- Betriebsanleitungen Art.-Nr. 0415470

TD 3120 230V Art.-Nr. 3120200:

- Steuereinheit Art.-Nr. 3130200

- Lötkolben mit Zinnzufhur

60W mit Spitze C-20 D Art.-Nr. 3020000

- Entlötständer TS 1200 Art.-Nr. 0290120

- Betriebsanleitungen Art.-Nr. 0415470

SD 3140 230V Art.-Nr. 3140200:

- Steuereinheit Art.-Nr. 3730200

- Lötkolben 70W mit

Spitze T-55 D Art.-Nr. 3070000

- Entlötständer US 1000 Art.-Nr. 0290100

- Betriebsanleitungen Art.-Nr. 0415470

An die Steuereinheit Art.-.Nr. 3130200 können die

Lötkolben der Leistungen 20 W, 50 W, 60 W und

70 W angeschlossen werden; wir empfehlen jedoch,

letzteren nur mit der Steuereinheit Art.-Nr. 3730200

einzusetzen, die speziell für die Leistungsaufnahme

dieses Kolbens ausgelegt ist. An diese Steuereinheit

können auch alle anderen Lötkolben angeschlossen

werden, mit Ausnahme des 5-W-Kolbens, der seine

eigene Steuereinheit Art.-Nr. 3430200 benötigt.

Page 21

20

Technische Angaben

1. Sicherheitstransformator mit Netztrennung:

LD-ID-TD-SD: 230V/24V 50Hz.

MD: 230V/12V 50Hz.

2. Temperaturwahl zwischen: 50°C und 400°C

und kann in Schritten von 1°C variiert werden.

3. Genauigkeit der eingestellten Temp.: ± 3%

4. Microprocessor mit 5 programmierbaren

Funktionen.

5. Bewahrt alle programmierte Daten auf, auch

wenn abgeschaltet.

6. Digital an-zeige auf LCD-Display ablesbar.

7. Erfüllt die Sicherheitsvorschriften der CE über

elektrische Sicherheit, elektromagnetische

Kompatibilität und antistatischer Schutz.

8. Die Equipotentialausgleichsbuchse ist mit der

Erdung des Netzsteckers verbunden.

DEUTSCH

BETRIEB

Zweck der Tasten

< = Verringerung der Werte.

N (No) = Programmierung außer Kraft.

T1 = Temperaturwahl 1

> = Erhöhung der Werte.

Y (Yes) = Programmierung in Kraft

und LOOP-Wechsel.

T2 = Temperaturwahl 2

Übergang von einer Funktion

zur anderen; Beginn/Ende

Programmierung.

Anfangsanzeige

Wenn im Display die Anzeige READY

(betriebsbereit) erscheint, hat sich die Spitze auf

den vorgewählten Wert (mit einer Toleranz von

± 6°C) erwärmt.

ARBEITSREGIMES

Das Programm des Schaltkreises bietet zwei

Funktionsweisen, die wir LOOP 1 und LOOP 2

(Schleife) nennen.

LOOP 1

Quick Programming

(Schnellprogrammierung):

In diesem Regime hat man direkten Zugang zur

Funktion Temperaturänderung.

Die Tasten < und > erlauben eine gradweise

Verringerung bzw. Erhöhung der Temperatur;

anhand der Tasten MODE und > YES erfolgt

der Übergang zu LOOP 2.

Die Station ist werksmäßig auf LOOP 1 und

folgende Spitzenmodelle programmiert:

Station MD 3050 Spitze R- 0 D

" LD 3100 " B-05 D

" ID 3110 " R-10 D

" TD 3120 " C-20 D

" SD 3140 " T-55 D

Page 22

21

Page 23

22

DEUTSCH

Das Wechseln der Lötspitze bzw. die Umstellung

von °C auf °F wird in LOOP 2 eingegeben. Diese

Veränderungen werden automatisch auch auf

LOOP 1 umgesetzt.

LOOP 2

Advanced Programming

(Programmierung für Fortgeschrittene):

Fortgeschrittenes Programmiersystem, das direkt

auf die fünf verfügbaren Funktionen des Systems

zugreift.

Programmierung

Wiederholt die Taste MODE drücken, bis die

gewünschte Funktion angezeigt wird. Anhand der

Tasten < und > den gewünschten Wert einstellen.

Anschließend erneut die Taste MODE

betätigen;

daraufhin erscheint im Display die Anzeige SAVE?

(Speichern?).

Anhand der Taste > YES können die neu

eingegebenen Parameter abgespeichert werden,

während bei Betätigung der Taste < NO die

bisherigen beibehalten werden.

Programmierbare Menüs

Spitzenmodell -TIP-

Zeigt die gewählte Lötspitze an. Wenn Sie die

Lötspitze auswechseln wollen, drücken Sie die

Tasten < oder >. Es erscheinen der Reihe nach

alle Lötspitzentypen.

Spitzentemperatur -T1- T2-

Es können zwei alternative Werte T1 und T2

zwischen 50 °C und 400 °C programmiert werden.

Es wird empfohlen, in T1 niedrige Temperaturwerte

für feine Lötarbeiten einzugeben, in T2 dagegen

hohe Temperaturwerte für gröbere Lötarbeiten.

Sparfunktion -ECON-

Diese Funktion dient für Wartung- oder

diskontinuierliche Arbeiten, bei denen der Lötkolben

über längere Zeiträume nicht gebraucht wird Setzt

nach Ablauf des vorgewählten Zeitraums (1 bis 99

Minuten) die Arbeitstemperatur auf 250°C herab.

Mit dieser Funktion wird die Oxydierung des Zinns

verringert, womit die Lötungen von besserer

Qualität sind.

Werksmäßig sind 0 Minuten eingestellt, so daß

die Sparfunktion nicht aktiviert ist (Stellung OFF).

Nach Ablauf der voreingestellten Arbeitszeit weist

die Anzeige STANDBY (Stand-by).

Bei Betätigen einer beliebigen Taste wird die

Station in Betrieb genommen.

Einheit -°C - °F-

Wahl der Einheiten °C (Celsius)

oder °F (Fahrenheit).

LOOP-Wechsel / Übergang zu LOOP 1

Wenn Sie zu LOOP 1 übergehen möchten, drücken

Sie bitte die Taste > YES. Bei Drücken der Taste

< NO können Sie das Password verändern, und

bei Betätigen der Taste MODE bleiben Sie in

LOOP 2, ohne Parameter zu verändern. Diese

Anzeige erscheint nur, wenn das gültige

Password 10000 lautet.

Password

Die Verwendung eines Password bietet Ihnen die

Möglichkeit, die eingegebenen Daten vor einer

Veränderung durch nicht befugte Personen zu

schützen.

Page 24

23

Bezüglich des Password gibt es zwei Kategorien:

- OHNE SCHUTZ

Der Sperrcode lautet 10000. Alle Daten können

modifiziert werden. Übergang von einem Loop

zur anderen. Dieses ist den werkseitig

eingegebene Password.

- KOMPLETTE SCHUTZ

Alle Zahlenkombinationen zwischen 00001 und

99999 (außer 10000). Hier bedarf jede

Modifizierung einer vorherigen Eingabe des

Sperrcodes. Gestattet nicht den Zugriff auf

LOOP1.

Eingabe des Sperrcodes

Wird diese Anzeige zur Abänderung des

Sperrcodes zum ersten Mal aufgerufen, muß

zunächst das werkseitig eingestellte Password

10000 eingegeben werden.

1) Zur Eingabe von 1 < zweimal drücken.

2) Zum Übergang auf die nächste Stelle nach

rechts > drücken.

3) Zur Eingabe der ersten 0 drücken Sie bitte

einmal die Taste <, und so fort. Zum Abschluß

Taste > drücken.

Die Anzeige VALID bestätigt, daß die

Zahlenkombination korrekt eingegeben wurde.

Anschließend kann auf die gleiche Weise ein

neues Password eingegeben werden.

Bei Eingabe eines falschen Passwords erscheint

dieses blinkend auf dem Display. Zur erneuten

Eingabe der Zahlenkombination ist die Taste

MODE zu drücken, bis das Display wieder in

Eingabeposition ist.

DEUTSCH

EMPFEHLUNGEN FÜR DEN GEBRAUCH

Zum Löten

- Komponenten und Leiterplatte müssen sauber

und entfettet sein.

- Möglichst immer mit Temperaturen unter

375°C arbeiten. Höhere Temperaturen können

ein Ablösen der Leitungsbahnen zur Folge

haben.

- Wurde der Entlötkolben während einer

längeren Zeit nicht gebraucht, ist er erneut

zu verzinnen.

Spitzenwechsel Lötkolben

Hierzu Spitzenabzieher Art.-Nr. 0114108

verwenden.

➀

Lötspitze durch Abziehen des Rings lösen.

➁

Spitze durch Wegziehen des Lötkolbens

herausnehmen.

➂

Ordnungsgemäßen Sitz der neuen Spitze

überprüfen.

Behandlung der Spitzen

- Spitzen nur mit dem im Kolbenständer

vorgesehenen angefeuchteten Schwamm

reinigen.

- Keine Feilen oder sonstige die Schutzschicht

der Spitze beeinträchtigende Werkzeuge

verwenden und vor Schlägen schützen.

- Ist die Spitze längere Zeit nicht verzinnt

worden, mit der zum Kolbenständer

passenden Metallbürste Art.-Nr. 0297705

reinigen.

Page 25

24

Technische und konstruktive Änderungen vorbehalten.

DEUTSCH

TECHNISCHE PRÜFUNG

Störungen und deren Behebung

Bei Anzeige einer Fehlermeldung ERR schaltet

sich die Kontrolleinheit automatisch ab. Zur

erneuten Inbetriebnahme Hauptschalter betätigen.

Es werden die folgenden Anzeigen ausgewiesen:

- KEINE ANZEIGE

Die Stromversorgung ist ausgefallen. Apparat

ausgeschaltet. Möglicherweise ist die hinten

im Gehäuse untergebrachte Sicherung

durchgebrannt (T 315 mA).

- ERR 1

Kein Temperaturanstieg. Mögliche Ursachen:

defekter Heizkörper, unterbrochenes

Speisekabel, defekter Triac. Überprüfen und

entspre- chend austauschen.

- ERR 2

Unkontrollierter Temperaturanstieg. Mögliche

Ursachen: defekter Triac.

- ERR 3

Keine Anzeige des Thermoelements.

Mögliche Ursachen: Nicht korrekt

angeschlossenen Lötkolbens, offenes

Thermoelement, unterbrochenes Kabel.

- ERR 4

Unregelmäßige Anzeigen des

Thermoelements. Mögliche Ursachen:

Thermoelement bzw. dessen Anschlüße

defekt.

- ERR 5

Speicher defekt. Es können keine

Informationen abgespeichert bzw. abgerufen

werden. Gesamten Kreis neu eichen.

Password-Annullierung

Dazu ist es notwendig, die Steuereinheit zu öffnen

und folgende Manahmen durchzuführen:

- Lötbrücke zwischen Punkt PW und dem

Nulleiter des entsprechenden Schaltkreises

herstellen.

Bridge

- Steuereinheit schließen, Gerät in Betrieb

nehmen. Somit wird der vorherige Code

gelöscht.

- Apparat ausschalten, Steuereinheit öffnen und

Brücke entlöten.

- Nun kann, nachdem die Zahl 10000 gewählt

worden ist, ein neuer Zugriffscode eingegeben

werden.

OFF

CAL

RST

PW

Page 26

25

La ringraziamo per la fiducia riposta nella JBC con l'acquisto di questa

stazione, che è stata fabbricata secondo le più rigide norme di qualità, per

offrirle il servizio migliore. Prima di accendere l'apparecchio, Le consigliamo di

leggere attentamente le istruzioni riportate qui di seguito.

ITALIANO

CARATTERISTICHE

Composizione delle stazioni

MD 3050 230V Rif. 3050200:

- Unità di Controllo Rif. 3430200

- Saldatore 5W

con punta R-0 D Rif. 3030000

- Supporto saldatore MS 1300 Rif. 0290130

- Manuale di istruzioni Rif. 0415470

LD 3100 230V Rif. 3100200:

- Unità di Controllo Rif. 3130200

- Saldatore 20W

con punta B-05 D Rif. 3000000

- Supporto saldatore LS 1000 Rif. 0290110

- Manuale di istruzioni Rif. 0415470

ID 3110 230V Rif. 3110200:

- Unità di Controllo Rif. 3130200

- Saldatore 50W

con punta R-10 D Rif. 3010000

- Supporto saldatore US 1000 Rif. 0290100

- Manuale di istruzioni Rif. 0415470

TD 3120 230V Rif. 3120200:

- Unità di Controllo Rif. 3130200

- Saldatore con apporto di

stagno 60W e punta C-20 D Rif. 3020000

- Supporto saldatore TS 1200 Rif. 0290120

- Manuale di istruzioni Rif. 0415470

SD 3140 230V Ref. 3140200:

- Unità di Controllo Rif. 3730200

- Saldatore 70W

con punta T-55 D Rif. 3070000

- Supporto saldatore US 1000 Rif. 0290100

- Manuale di istruzioni Rif. 0415470

Alle Unità di Controllo Rif. 3130200, si possono

collegare i saldatori da 20, 50, 60, e 70W,

quest'ultimo però si raccomanda di utilizzarlo

con l'unità di controllo Rif. 3730200, adatta

espressamente alla necessità di potenza di

questo saldatore. A questa unità si possono

anche collegare tutti i saldatori con esclusione

del 5W che necessita della propria Unità di

Controllo Rif. 3430200.

Page 27

26

Dati tecnici dell’Unità di Controllo

1. Trasformatore di sicurezza con isolamento

della rete: LD-ID-TD-SD: 230V/24V 50Hz.

MD: 230V/12V 50Hz.

2. Selezione di temperatura tra 50 e 400°C:

ad intervalli di un grado.

3. Precisione della temp. programmata: ±3%

4. Microprocessore con cinque funzioni

programmabili dall’utente.

5. Conservazione di tutti i dati programmati,

persino ad apparecchio spento.

6. Lettura digitale mediante display LCD.

7. Assolve la normativa CE riguardante la

sicurezza elettrica, compatibilita' electtromagnetica e protezione antistatica.

8. Il connettore equipotenziale è collegato alla

presa di terra della spina.

ITALIANO

FUNZIONAMENTO

Utilità dei tasti

< = Riduce i valori.

N (No) = Annulla la programmazione.

T1 = Selezione della temperatura 1

> = Aumenta i valori.

Y (Yes) = Conferma la programmazione

e cambia di LOOP.

T2 = Selezione della temperatura 2

Passare da una funzione

all’altra ed entrare/uscire

dalla programmazione.

Display iniziale

Quando appaia il messaggio READY (pronto), la

punta del saldatore si troverà a ± 4°C dalla

temperatura selezionata.

MODALITÀ DI LAVORO

Il programma del circuito dispone di due modi di

funzionamento che chiamiamo LOOP 1 e LOOP 2.

LOOP 1

Quick Programming

(Programazione rapida):

In questo modo si accede direttamente al

cambio della temperatura. Mediante i tasti

< e > si diminuisce o si aumenta la temperatura

di grado in grado e mediante i tasti MODE

e > YES.

La stazione esce di fabbrica in LOOP 1 e sono

programmati i seguenti tipi di punta:

Station MD 3050 Panne R- 0 D

" LD 3100 " B-05 D

" ID 3110 " R-10 D

" TD 3120 " C-20 D

" SD 3140 " T-55 D

Page 28

27

Page 29

28

ITALIANO

Per cambiare il modello di punta o l’unità di misura

(°C o °F), questi dati devono essere programmati

nel LOOP 2, e saranno automaticamente acquisiti

nel LOOP 1.

LOOP 2

Advanced Programming

(Programazione avanzata):

Sistema di programmazione avanzata, con cui si

accede alle 5 funzioni permesse dal sistema.

Programmazione

Premere il tasto MODE il numero di volte

necessario per giungere alla funzione desiderata.

Cambiare mediante i tasti < e > il valore di cui si

abbia bisogno. Premere di nuovo MODE

e sul

display apparirà SAVE? (Memorizzare?).

Col tasto > YES si memorizzano i nuovi dati,

mentre col tasto < NO si mantengono gli anteriori.

Funzioni programmabili

Tipo di punta -TIP-

Mostra il modello di punta selezionato. Se lo si

vuole cambiare, utilizzare i tasti < o > .

Appariranno in successione tutti i modelli di punta.

Temperatura della punta -T1-T2-

Si possono programmare due valori di temperatura

alternativi, T1 e T2, compresi tra 50°C e 400°C. Si

consiglia di selezionare in T1 temperature basse

per saldature sottili, ed in T2 temperature alte per

saldature spesse.

Economizzatore -ECON-

Questa funzione serve per lavori di riparazione o

discontinui, in cui il saldatore rimane lunghi periodi

di tempo senza essere utilizzato

Riduce la temperatura di lavoro a 250 °C una

volta trascorso un periodo di tempo

predeterminato (selezionabile tra 1 e 99 minuti)

Con questa funzione si riduce l'ossidazione dello

stagno e le saldature sono di migliore qualità

Il valore programmato in origine è di 0 minuti, col

che l’economizzatore rimane inattivo (messaggio

OFF).

Una volta trascorso il tempo selezionato, sul

pannello comparirà STANDBY (stato d’attesa).

Premere un tasto qualsiasi per tornare alla

temperatura di lavoro.

Unità -°C - °F-

Selezione dell'unità

°C (Celsius) o °F (Fahrenheit).

Cambio di LOOP / acceso al LOOP 1

Premere il tasto > YES se si desidera accedere al

LOOP 1, il tasto < NO per modificare la chiave

d’accesso o il tasto MODE per rimanere nel LOOP

2 senza realizzare nessuna modifica. Questo

schermo appare soltanto quando la chiave

d’accesso attuale è 10000.

Chiave d’accesso

L'uso della chiave d'accesso permette di

proteggere i dati programmati, facendo sì che

questi non possano venir modificati da persone

non autorizzate.

Page 30

29

ITALIANO

Ci sono due categorie di chiave d’accesso:

- SENZA PROTEZIONE

La chiave è 10000. Permette di modificare

tutti i dati e passare da un Loop all'altro. Questa

è la chiave assegnata in origine.

- PROTEZIONE COMPLETA

Numeri compresi tra 00001 e 99999 (eccetto il

10000). E‘ indispensabile in questo caso

introdurre la chiave d’accesso per modificare

qualsiasi dato. Non consente di accedere al

LOOP 1.

Introduzione della chiave d’accesso

Se si accede a questo pannello per la prima

volta e si desidera modificare la chiave, è

necessario introdurre per prima quella

d’origine, cioè 10000.

1) Per introdurre l’1 premere due volte <.

2) Per spostare la prima cifra a destra premere >.

3) Per introdurre il primo 0 premere una volta <,

e così di seguito. Per terminate premere >.

Il messaggio VALID che appare sul pannello

indica che l’operazione d’introduzione dei numeri

è avvenuta in modo corretto.

Allora, e seguendo lo stesso procedimento, si

potrà introdurre la nuova chiave d’accesso.

Se la chiave d’accesso introdotta non è corretta,

apparirà lampeggiando sul display. Per tornare

ad introdurre la chiave corretta, premere MODE

finché sul display appare la maschera

d’introduzione.

CONSIGLI PER L’USO

Per saldare

- I componenti ed il circuito devono essere

puliti e sgrassati.

- Selezionare preferibilmente una temperatura

inferiore a 375°C. Una temperatura eccessiva

può causare il distacco delle piste del circuito

stampato.

- La punta deve essere ben stagnata per

condurre bene il calore. Quando la stessa

sia rimasta molto tempo in riposo, stagnarla

di nuovo.

Cambio della punta del saldatore

Utilizzare l’estrattore di punte Rif. 0114108.

➀

Togliere l’anello per liberare la punta.

➁

Estrarre la punta tirando il saldatore in senso

longitudinale e senza forzare la resistenza.

➂

Collocare la nuova punta e accertarsi che sia

entrata fino in fondo.

Conservazione delle punte

- Per la pulizia delle punte utilizzare la

spugnetta umida incorporata nel supporto.

- Non limare, né utilizzare utensili abrasivi che

possano distruggere lo strato di protezione

superficiale della punta e evitare i colpi.

- Se la punta non è stata stagnata da molto

tempo, utilizzare la spazzola metallica,

Rif. 0297705, adattabile al supporto, per

eliminare la sporcizia e l’ossidazione.

Page 31

30

ITALIANO

JBC si reserva il diritto d'introdurre variazioni tecniche o di

disegno senza preavviso.

SERVIZIO TECNICO

Anomalie e loro soluzione

Ogniqualvolta appaia il messaggio ERR l’Unità di

Controllo si disinserisce completamente. Per

ripristinare la connessione, azionare l’interruttore

generale d’accensione. Sul pannello compariranno

i seguenti messaggi:

- PANNELLO IN BIANCO

Manca l’alimentazione. Controllare se si è

collegatto l’apparecchio e si é fuso il fusibile

situato nella parte posteriore della scatola

(T 315 mA).

- ERR 1

La temperatura non aumenta. Possibili

cause: Resistenza riscaldante aperta, cavo

d’alimentazione del saldatore interrotto, triac

difettoso. Controllare e sostituire i pezzi

necessari.

- ERR 2

La temperatura aumenta senza controllo.

Possibili cause: Triac in corto circuito

- ERR 3

Non c’è lettura della termocoppia. Possibili

cause: saldatore non inserito nell' unità,

termocoppia aperta, cavo del saldatore

interrotto.

- ERR 4

Letture della termocoppia irregolari. Possibili

cause: termocoppia o suoi collegamenti in

cattivo stato.

- ERR 5

La memoria permanente non funziona. Non

si sono potute memorizzare o leggere

informazioni. Sostituire il circuito completo.

Annullamento chiave d'accesso

Per realizzare questa operazione, è necessario

aprire l'Unità di Controllo e realizzare le operazioni

indicate qui di seguito:

- Realizzare con una saldatura un ponte tra il

punto contrasseg nato con PW e il contatto

comune.

- Chiudere l'Unità di Controllo e collegare

l'apparecchio. In questo momento la chiave

anteriore viene annullata.

- Staccare l'apparecchio, aprire l'Unità di Comando

e dissaldare il ponte.

- Adesso si potrà introdurre la nuova chiave

d'accesso, introducendo previamente il numero

iniziale 10000.

Bridge

OFF

CAL

RST

PW

Page 32

ELECTRIC WIRING DIAGRAM

MD 3050

Page 33

ELECTRIC WIRING DIAGRAM

LD 3100 - ID 3110 - TD 3120

Page 34

ELECTRIC WIRING DIAGRAM

SD 3140

Page 35

Page 36

Page 37

Page 38

WARRANTY ENGLISH

The JBC 2 years warranty, guarantees

this equipment against all manufacturing

defects, covering the replacement of

defective parts and all necessary labour.

Malfunctions caused by misuse are not

covered.

In order for the warranty to be valid,

equipment must be returned, postage

paid, to the dealer where it was purchased

enclosing this, fully filled in, sheet.

GARANTIA ESPAÑOL

JBC garantiza este aparato durante 2

años, contra todo defecto de

fabricación, cubriendo la reparación con

sustitución de las piezas defectuosas

e incluyendo la mano de obra necesaria.

Quedan excluidas de esta garantía

las averías provocadas por mal uso

del aparato.

Es indispensable para acogerse a esta

garantía el envio del aparato al

distribuidor donde se adquirió, a portes

pagados, adjuntando esta hoja

debidamente cumplimentada.

GARANTIE FRANÇAIS

JBC garantit cet appareil 2 ans contre

tout défaut de fabrication. Cela

comprend la réparation, le remplacement

des pièces défectueuses et la main

d'oeuvre nécessaire.

Sont exclues de cette garantie les

pannes provoquées par une mauvaise

utilisation de l'appareil.

Pour bénéficier de cette garantie il est

indispensable d'envoyer l'appareil chez

le distributeur où il a été acquis, en

ports payés, en joignant cette fiche

dûment remplie.

1 Kupferkern

2 Eisen

3 Nickel

4 Chrom

5 Verzinnung

1 Nucleo di rame

2 Ferro

3 Nichel

4 Cromo

5 Stagnatura

How are the JBC long life tips manufactured

All these protection layers avoid that

tin comes into contact with the copper

basis and damages it which gives

such tip a 10 to 20 times longer working

life than the traditional tip, while

keeping its original shape without

deformation by wear.

Cómo se fabrican las puntas de Larga DuraciónJBC

Todas estas capas de protección evitan

que el estaño entre en contacto con la

base de cobre y produzca su deterioro,

con lo que se consigue una duración de

10 a 20 veces superior a una punta de

cobre convencional, conservando su

forma inicial sin deformación por el

desgaste.

Comment sont fabriquées les pannes Longe Durée JBC

Toutes ces couches de protection évitent

que l'étain n'entre en contact avec la

base de cuivre et ne produise sa

détérioration, ce qui permet d'obtenir une

durée de vie 10 ou 20 fois supérieure à

celle de la panne de cuivre traditionnelle,

tout en conservant sa forme initiale sans

déformation par l'usure.

Wie sind die JBC-Spitzen mit hoher Lebensdauer

Alle diese Schutzschichten vermeiden,

daß das Zinn in Berührung mit der

Kupferbasis kommt, und sie beschädigt; hierdurch wird eine um 10 bis 20

mal höhere Lebensdauer erreicht als

bei der konventionellen Kupferspitze,

unter Beibehaltung der ursprüngliche

Form ohne Verformung durch Verscheiß.

Come vengono fabricate le punte Lunga Durata JBC

Tutti questi strati di protezione evitano

che lo stagno sia in contatto con le

basi di rame e la possa danneggiare.

Così si ottiene una durata della punta

superiore di 10 o 20 volte alla durata

della punta convenzionale,

conservando la sua forma iniziale

senza deformazione per l'usura.

1 Copper core

2 Iron

3 Nickel

4 Chromium

5 Tin plate

1 Núcleo de cobre

2 Hierro

3 Niquel

4 Cromo

5 Estañado

1 Noyau de ciuvre

2 Fer

3 Nickel

4 Chrome

5 Étain

✂

Page 39

GARANTIE DEUTSCH

Für das vorliegende Gerät übernimmt

JBC eine Garantie von 2 Jahre , für alle

Fabrikationsfehler. Diese Garantie

schliesst die Reparatur bzw. den Ersatz

der defekten Teile sowie die

entsprechenden Arbeitskosten ein.

Ausgeschlossen von dieser

Garantieleistung sind durch

unsachgemässen Gebrauch

hervorgerufene Betriebsstörungen.

Zur Inanspruchnahme dieser Garantie

muss das Gerät portofrei an den

Vertriebshändler geschickt werden, bei

dem es gekauft wurde. Fügen Sie dieses

vollständig, ausgefüllte Blatt, bei.

GARANZIA ITALIANO

La JBC garantisce quest'apparato 2

anni contro ogni difetto di fabbricazione,

e copre la riparazione e la sostituzione

dei pezzi difettosi, includendo la mano

d'opera necessaria.

Sono escluse da questa garanzia le avarie

provocate da cattivo uso dell'apparato.

Per usufruire di questa garanzia, è

indispensabile inviare, in porto franco,

l'apparato al distributore presso il quale

è stato acquistato, unitamente a questo

foglio debitamente compilato.

DATE OF PURCHASE

FECHA DE COMPRA

DATE D'ACHAT

KAUFDATUM

DATA DI ACQUISTO

STAMP OF DEALER

SELLO DEL DISTRIBUIDOR

CACHET DU DISTRIBUTEUR

STEMPEL DES HÄNDLERS

TIMBRO DEL DISTRIBUTORE

SERIAL Nº

DIGITAL SOLDERING STATIONS

MD 3050

LD 3100

ID 3110

TD 3120

SD 3140

MANUFACTURED BY

JBC Industrias, S.A.

Ramón y Cajal, 3 - 08750 MOLINS DE REI - SPAIN

Tel.: +34 93 325 32 00 - Fax: +34 93 680 49 70

http://www.jbctools.com e-mail:info@jbctools.com

0415470-3

✂

Loading...

Loading...