Page 1

DOC023.98.93068

Polymetron 9526 Conductivity

Certification System

09/2013, Edition 2

User Manual

Benutzerhandbuch

Manuale d'uso

Manuel d'utilisation

Manual de usuario

Manual do utilizador

Gebruikershandleiding

Instrukcja obsługi

Käyttäjän käsikirja

Руководство пользователя

用户手册

Page 2

English..............................................................................................................................3

Deutsch..........................................................................................................................22

Italiano............................................................................................................................43

Français.........................................................................................................................64

Español..........................................................................................................................84

Português....................................................................................................................105

中文...............................................................................................................................125

Nederlands.................................................................................................................142

Polski............................................................................................................................162

Suomi............................................................................................................................182

Русский........................................................................................................................201

2

Page 3

Table of contents

Specifications on page 3 Startup on page 13

General information on page 5 Maintenance on page 18

Installation on page 9 Troubleshooting on page 19

User interface and navigation on page 13

Additional information

Additional information is available on the manufacturer's website.

Specifications

Specifications are subject to change without notice.

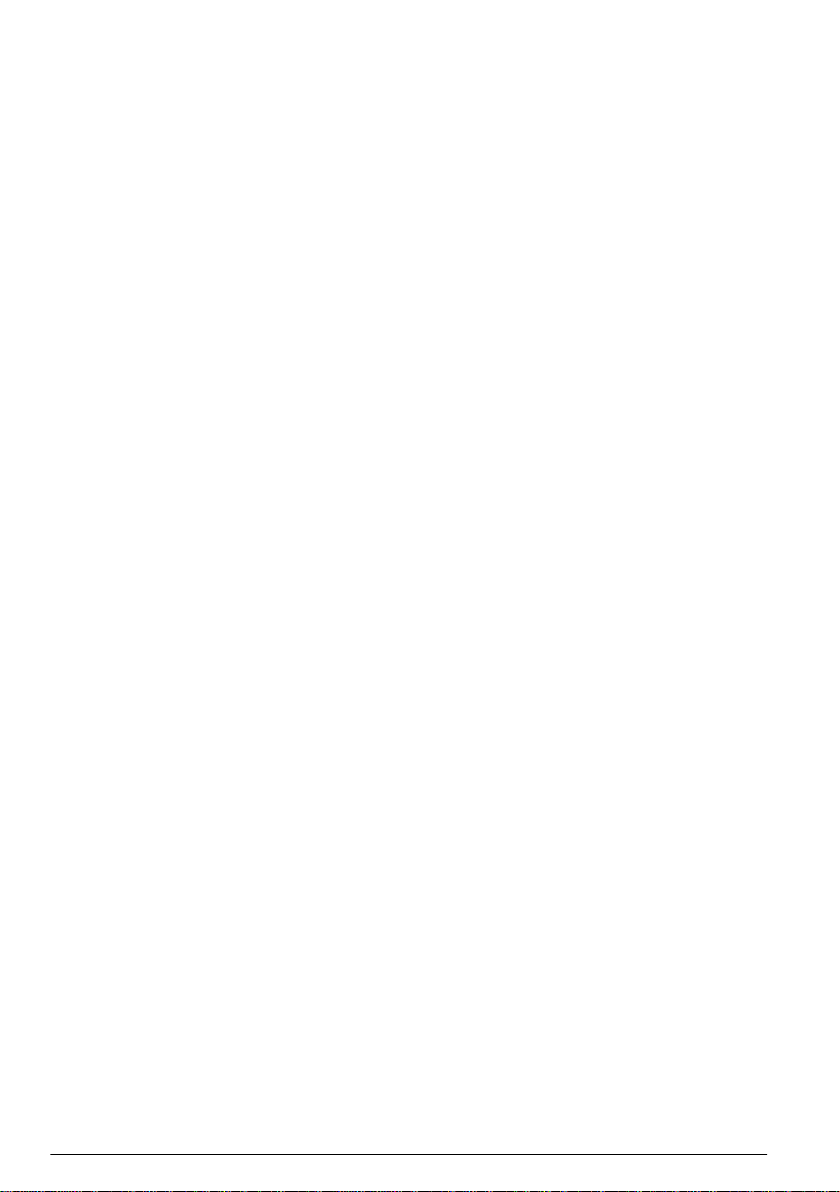

Analyzer

Specification Details

Dimensions Height: 450 mm; Width: 250 mm; Depth: 460 mm

Weight 7 kg (15.4 lb)

Casing protection IP 65 / NEMA4X

Standard version: 100-240 VAC 50/60 Hz

Power supply

Sample flow rate 20 liters/hour minimum

Sample tubing

Connections

Ambient temperature -20 to 60 °C (-4 to 140 °F)

Maximum temperature 100 °C (at atmospheric pressure)

Maximum pressure 10 bar at ambient temperature

Relative humidity 10—90%

Precision

Measurement range

Display resolution 0.001 μS/cm or 0.1 MΩ.cm

Low voltage version: 13-30 VAC 50/60 Hz, 18-42 VDC

Consumption: 25 VA

Measurement category: I (overvoltage less than 1,500 V)

Sample inlet and outlet: Diameter 8 mm (or 5/16'') semi-rigid tubing. We recommend the

use of PE tubing if sample temperature is inferior to 70 °C, and PTFE if superior to 70 °C

Power supply: Use the connector provided in the drawer

Analog output: Use the recommended POLYMETRON cable

Conductivity: ± 2% of the displayed value

Temperature: ± 0.2 °C

Conductivity: 0.01 μS/cm to 200 μS/cm

Resistivity: 100 MΩ.cm to 5 kΩ.cm

Temperature: -20 to 200 °C (-4 to 392 °F)

English 3

Page 4

Specification Details

Analog output (temperature, conductivity/resistivity): 2 × 0/4-20 mA (linear, bilinear,

Outputs

Certifications EN 61326-1: 2006; EN 61010-1: 2010

logarithmic) ± 0.1 mA

Alarms: 2 × thresholds or limits according to USP

Sensor

Specification Details

Sensor body material Black PSU

Conductivity electrodes, internal and external Stainless steel 316L

Cell constant K 0.01 (cm-1)

Conductivity range 0.01—200 μS.cm-1; Resistivity range: 5k Ω.cm—100 MΩ.cm

Maximum pressure 10 bar

Maximum temperature 125 °C (257 °F)

Accuracy < 2%

Temperature response < 30 seconds

Insulator PSU

Connector Glass polyester (IP65)

Controller

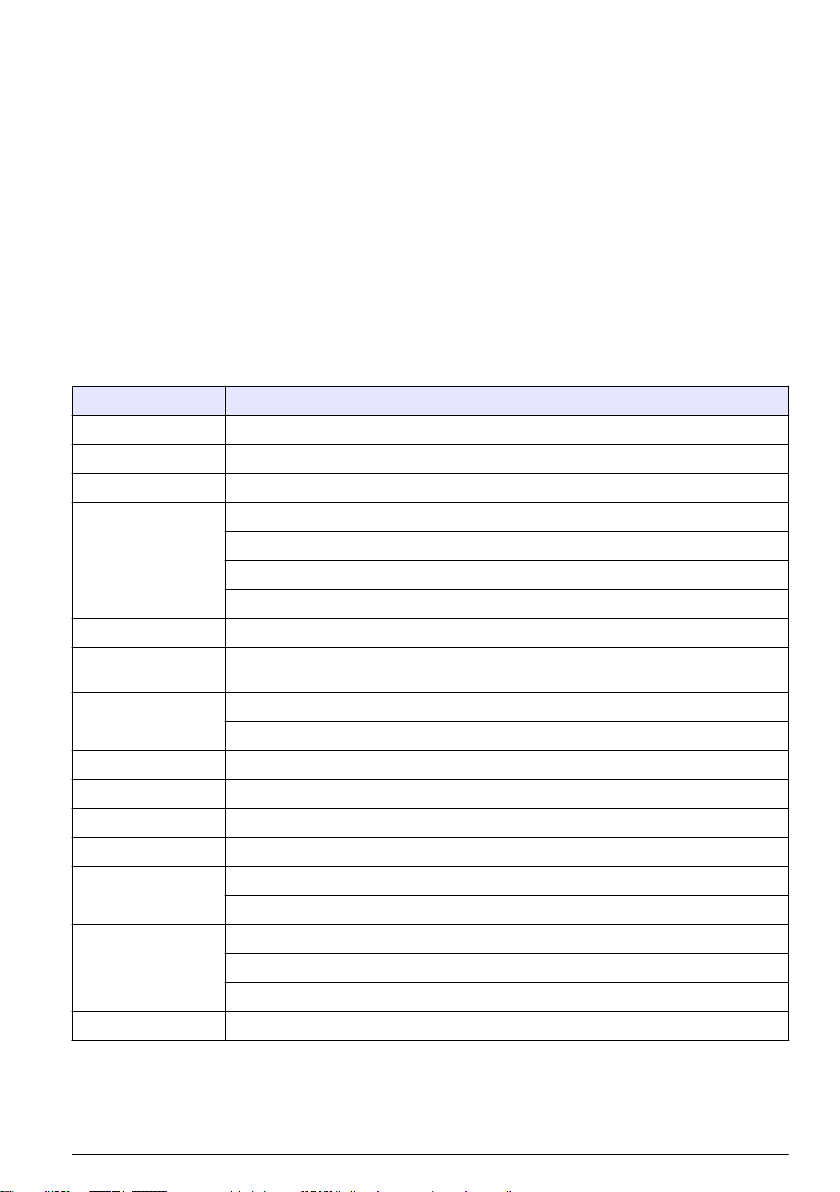

Specification Details

Component description Microprocessor-controlled and menu-driven controller that operates the sensor and

Operating temperature -20 to 60 ºC (-4 to 140 ºF); 95% relative humidity, non-condensing with sensor load

Storage temperature -20 to 70 ºC (-4 to 158 ºF); 95% relative humidity, non-condensing

Enclosure

Power requirements AC powered controller: 100-240 VAC ±10%, 50/60 Hz; Power 50 VA with 7 W

Altitude requirements Standard 2000 m (6562 ft) ASL (Above Sea Level)

Pollution

degree/Installation

category

Outputs Two analog (0-20 mA or 4-20 mA) outputs. Each analog output can be assigned to

Relays Four SPDT, user-configured contacts, rated 250 VAC, 5 Amp resistive maximum for

1

displays measured values.

<7 W; -20 to 50 ºC (-4 to 104 ºF) with sensor load <28 W

NEMA 4X/IP66 metal enclosure with a corrosion-resistant finish

sensor/network module load, 100 VA with 28 W sensor/network module load

(optional Modbus, RS232/RS485, Profibus DPV1 or HART network connection).

24 VDC powered controller: 24 VDC—15%, + 20%; Power 15 W with 7 W

sensor/network module load, 40 W with 28 W sensor/network module load (optional

Modbus, RS232/RS485, Profibus DPV1 or HART network connection).

Polution Degree 2; Installation Category II

represent a measured parameter such as pH, temperature, flow or calculated

values. Optional module supplies three additional analog outputs (5 total).

the AC powered controller and 24 VDC, 5A resistive maximum for the DC powered

controller. Relays are designed for connection to AC Mains circuits (i.e., whenever

the controller is operated with 115 - 240 VAC power) or DC circuits (i.e., whenever

the controller is operated with 24 VDC power).

4 English

Page 5

Specification Details

Dimensions ½ DIN—144 x 144 x 180.9 mm (5.7 x 5.7 x 7.12 in.)

Weight 1.7 kg (3.75 lb)

Compliance information2CE approved (with all sensor types). Listed for use in general locations to UL and

Digital communication Optional Modbus, RS232/RS485, Profibus DPV1 or HART network connection for

Data logging Secure Digital Card (32 GB maximum) or special RS232 cable connector for data

Warranty 2 years

1

Units that have the Underwriters Laboratories (UL) certification are intended for indoor use only and do not

have a NEMA 4X/IP66 rating.

2

DC powered units are not listed by UL.

CSA safety standards by ETL (with all sensor types).

Certain AC mains powered models are listed for use in general safety locations to

UL and CSA safety standards by Underwriters Laboratories (with all sensor types).

data transmission

logging and performing software updates. The controller will keep approximately

20,000 data points per sensor.

General information

In no event will the manufacturer be liable for direct, indirect, special, incidental or consequential

damages resulting from any defect or omission in this manual. The manufacturer reserves the right to

make changes in this manual and the products it describes at any time, without notice or obligation.

Revised editions are found on the manufacturer’s website.

Safety information

N O T I C E

The manufacturer is not responsible for any damages due to misapplication or misuse of this product including,

without limitation, direct, incidental and consequential damages, and disclaims such damages to the full extent

permitted under applicable law. The user is solely responsible to identify critical application risks and install

appropriate mechanisms to protect processes during a possible equipment malfunction.

Please read this entire manual before unpacking, setting up or operating this equipment. Pay

attention to all danger and caution statements. Failure to do so could result in serious injury to the

operator or damage to the equipment.

Make sure that the protection provided by this equipment is not impaired. Do not use or install this

equipment in any manner other than that specified in this manual.

Use of hazard information

Indicates a potentially or imminently hazardous situation which, if not avoided, will result in death or serious injury.

D A N G E R

W A R N I N G

Indicates a potentially or imminently hazardous situation which, if not avoided, could result in death or serious

injury.

Indicates a potentially hazardous situation that may result in minor or moderate injury.

Indicates a situation which, if not avoided, may cause damage to the instrument. Information that requires special

emphasis.

C A U T I O N

N O T I C E

English 5

Page 6

Precautionary labels

Read all labels and tags attached to the instrument. Personal injury or damage to the instrument

could occur if not observed. A symbol on the instrument is referenced in the manual with a

precautionary statement.

This is the safety alert symbol. Obey all safety messages that follow this symbol to avoid potential

injury. If on the instrument, refer to the instruction manual for operation or safety information.

This symbol indicates that a risk of electrical shock and/or electrocution exists.

This symbol indicates the presence of devices sensitive to Electro-static Discharge (ESD) and

indicates that care must be taken to prevent damage with the equipment.

Electrical equipment marked with this symbol may not be disposed of in European public disposal

systems after 12 August of 2005. In conformity with European local and national regulations (EU

Directive 2002/96/EC), European electrical equipment users must now return old or end-of-life

equipment to the Producer for disposal at no charge to the user.

Note: For return for recycling, please contact the equipment producer or supplier for instructions on how to return endof-life equipment, producer-supplied electrical accessories, and all auxiliary items for proper disposal.

Certification

Canadian Radio Interference-Causing Equipment Regulation, IECS-003, Class A:

Supporting test records reside with the manufacturer.

This Class A digital apparatus meets all requirements of the Canadian Interference-Causing

Equipment Regulations.

FCC Part 15, Class "A" Limits

Supporting test records reside with the manufacturer. The device complies with Part 15 of the FCC

Rules. Operation is subject to the following conditions:

1. The equipment may not cause harmful interference.

2. The equipment must accept any interference received, including interference that may cause

undesired operation.

Changes or modifications to this equipment not expressly approved by the party responsible for

compliance could void the user's authority to operate the equipment. This equipment has been tested

and found to comply with the limits for a Class A digital device, pursuant to Part 15 of the FCC rules.

These limits are designed to provide reasonable protection against harmful interference when the

equipment is operated in a commercial environment. This equipment generates, uses and can

radiate radio frequency energy and, if not installed and used in accordance with the instruction

manual, may cause harmful interference to radio communications. Operation of this equipment in a

residential area is likely to cause harmful interference, in which case the user will be required to

correct the interference at their expense. The following techniques can be used to reduce

interference problems:

1. Disconnect the equipment from its power source to verify that it is or is not the source of the

interference.

2. If the equipment is connected to the same outlet as the device experiencing interference, connect

the equipment to a different outlet.

3. Move the equipment away from the device receiving the interference.

4. Reposition the receiving antenna for the device receiving the interference.

5. Try combinations of the above.

6

English

Page 7

Product components

Make sure that all components have been received. If any items are missing or damaged, contact the

manufacturer or a sales representative immediately.

Accessories

The following accessories are provided with the product and are located in the drawer:

• Laminated quick reference guide

• User manual

• Certification of the product factory calibration

• Socket for mains power connection

• Tool for removing plugs and sample tubes

• 2 x DN8 to DN6 reduction sleeves to connect DN6 tubes to the product

• 2 plugs for the IN and OUT sockets to prevent measurement cell contamination

Product overview

The conductivity certification system is a portable test bed for rapidly and accurately calibrating and

verifying in-line conductivity measurement loops through direct use of the process sample and

comparison with our reference system.

It is particularly appropriate for pure and ultra pure water applications with weak conducting solutions

for which there is no reliable calibration solution. Indeed, any solution whose conductivity is inferior to

100 μs/cm is not stable in contact with air, as the dissolution of the CO2 from ambient air leads to an

increase in the order of 1 to 2 μS/cm. It is therefore impossible to calibrate a conductivity loop

dedicated to pure water measurements of <10 μS/cm using a calibration solution of known similar

conductivity (KCl solution).

Any deviation observed between the value displayed by the system and that displayed by the

conductivity loop under validation/calibration can be due to several factors including:

• Fouling of the conductivity sensor under test due to the accumulation of insulating layers on the

electrode surface leading to a change of the cell constant

• Sampling issues such as poor sensor installation, insufficient immersion, air bubbles, etc.

• Incorrect controller resistivity/conductivity and/or temperature input calibration

• Long cables leading to capacitive effects not taken into account during controller electronic

calibration

English

7

Page 8

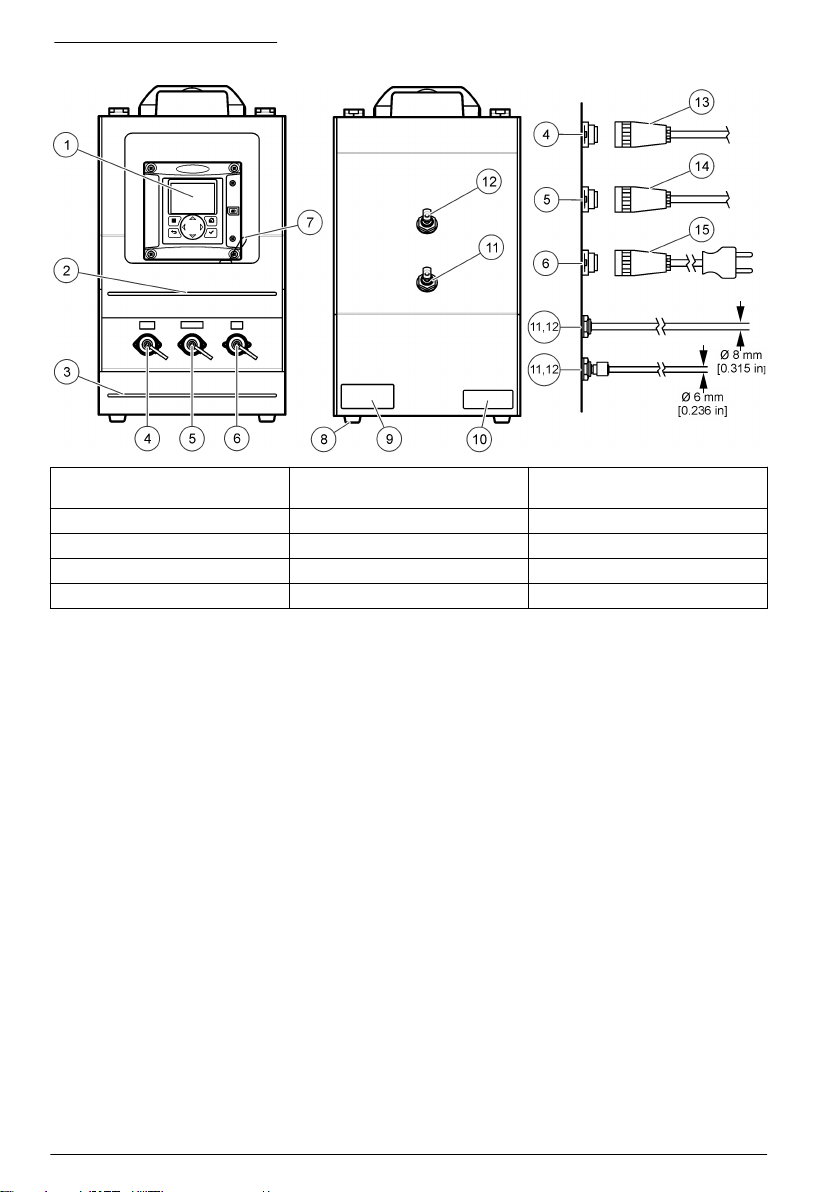

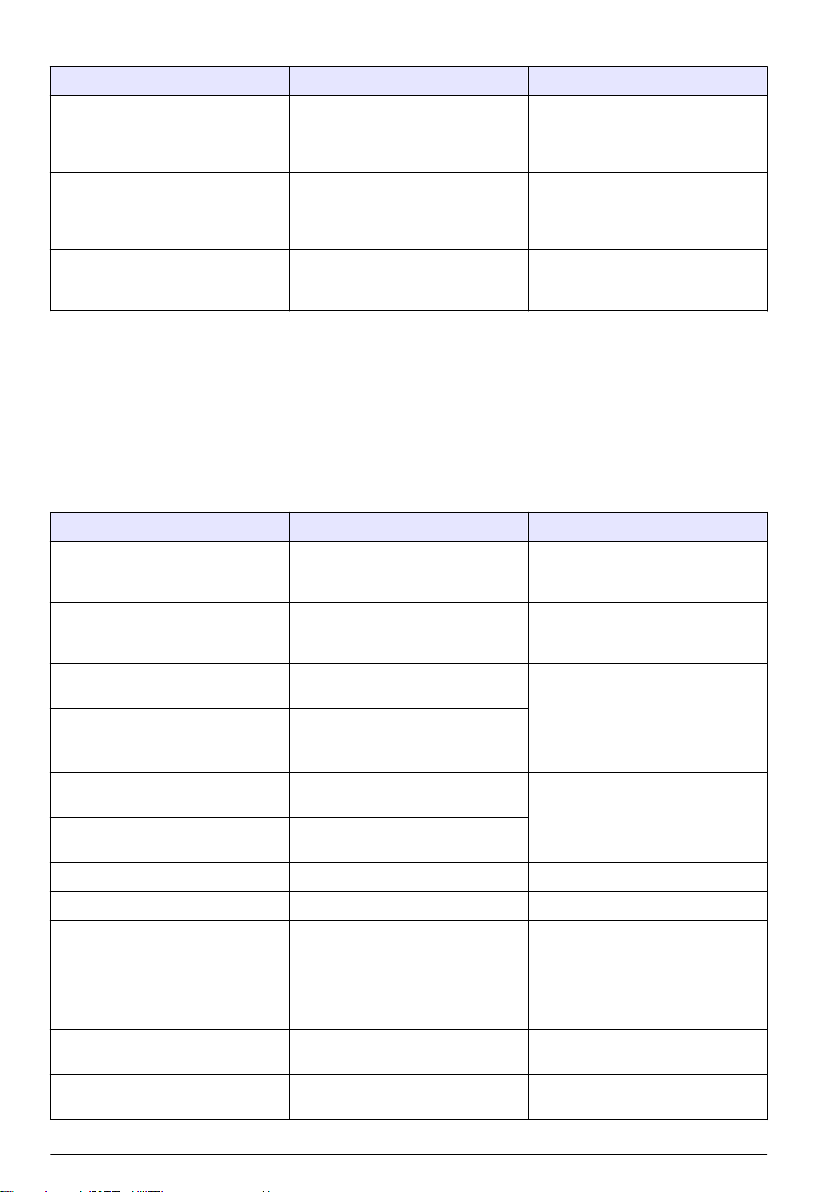

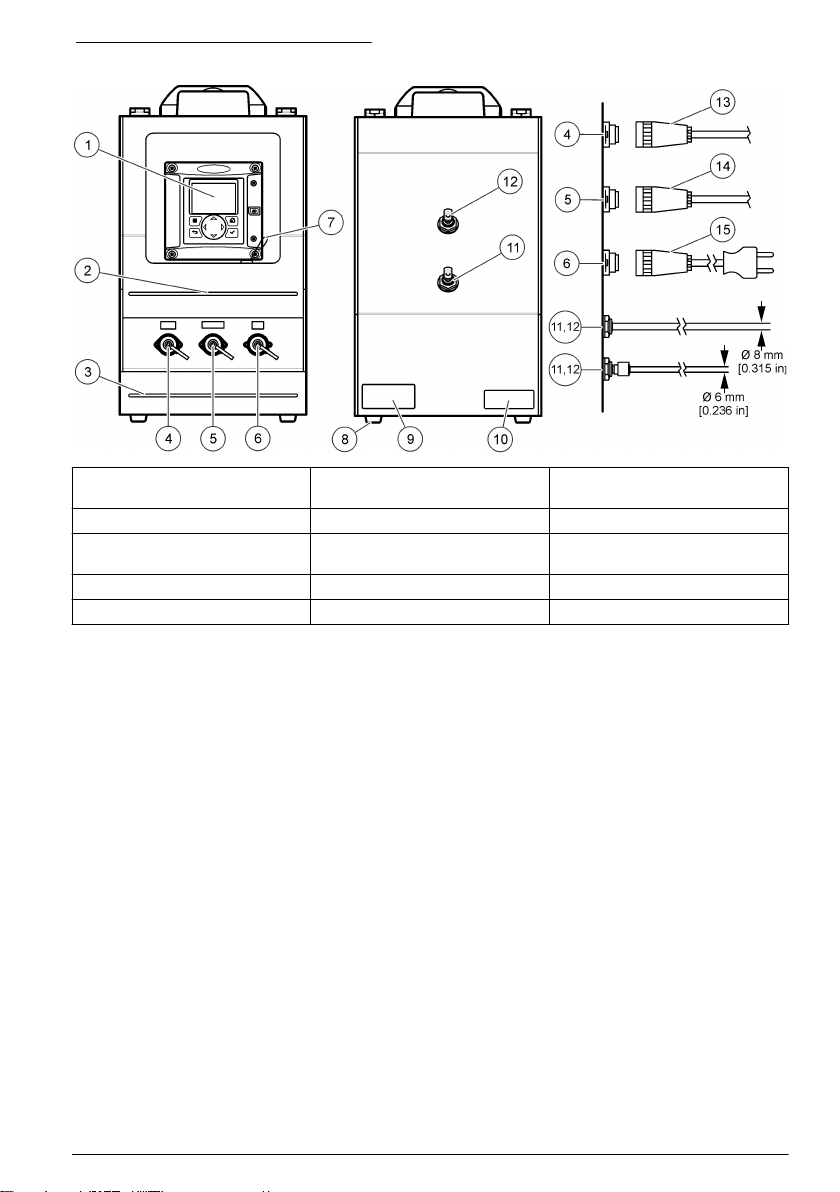

Figure 1 Front and rear view

1 Controller 6 IP 67 socket for electric power

supply

2 Protective hood 7 Lead seal 12 Sample outlet

3 Accessory drawer 8 Waterproof feet 13 Analog output cable (option)

4 IP 67 socket for analog output 9 Product type label 14 Cable to external controller

5 IP 67 socket for calibration 10 Calibration label 15 Power supply connector

11 Sample inlet

The unit is made up of a conductivity controller (1) and a flow chamber containing a high precision

conductivity sensor, all contained in a high resistant ABS casing. A hood (3) protects the display

panel whose backlit surface provides optimum visibility. A drawer (7) is used for storing accessories

and documentation. The unit should be placed on a flat surface, preferably in a clean and dry

environment.

Accuracy and benefits

The system is a certified standard guaranteeing a high degree of measurement accuracy conforming

to all the required standards used in pure water conductivity measurements (ASTM D 1125, D

5391 and USP).

Accurate electrical calibration

The measurement of conductivity requires the use of a high frequency current to minimize electrolytic

reactions at the surface of the electrodes. In addition, the use of a long cables for measurements can

generate a capacitance causing errors when measuring the value of a resistance.

The Polymetron 9526 avoids this problem by performing an electrical calibration at the end of the

product's conductivity sensor cable using a certified electrical resistance (precision ± 0.1%).

Accurate temperature measurement

Accurate temperature measurement is essential in ultra pure water as the variation in conductivity is

very high (ratio of around 5.2%/°C). The Polymetron 9526 uses a class "A" temperature sensor

mounted at the end of the internal electrode. Ambient temperature has no effect as the sensor and

internal flow chamber are thermally insulated.

To eliminate any electrical resistance, an electrical calibration at the end of the cable using precision

resistors has been performed in our factory . A calibration is then performed with a certified

thermometer on the whole loop at a temperature of approximately 20 °C. The temperature

measurement is therefore fully calibrated.

8

English

Page 9

The product also uses an accurate temperature compensation algorithm taking account of the pure

water dissociation and of any components such as NaCl or HCl. By default, the NaCl curve is

activated into the system as it is representative of the majority of impurities present in pure water.

Finally, in order to comply with the USP standard, it is possible to easily deactivate any temperature

compensation curve during operation. Conductivity and resistivity measurements are then no longer

referenced to a given temperature (25 °C in general).

Accurate determination of the cell constant

The conductivity of pure water should be accurately identified. As there are no reliable low

conductivity calibration solutions, the measurement of pure water conductivity must be performed by

comparison with a reference system in compliance with the prevailing standards.

The conductivity sensor integrated in the Polymetron 9526 has a cell constant K that has been

accurately (± 2%) defined in our factory, with water having a conductivity < 10 μS/cm, and by

comparison with a reference conductivity sensor whose constant complies with the ASTM D

1125 standard (with NIST traceability by using a certified precision thermometer).

The 9526 is therefore a reliable standard allowing the certification of other in-line sensors, when the

sample taken is representative of the process (flow rate, composition and temperature).

Optimized design

When starting the sampling, the sample tube, which is initially empty, may have some bubbles in it.

The same applies to the fluid that expands or heats up in the measurement cell. Air bubbles on the

electrode will reduce the active surface, leading to a non-representative low conductivity value (high

resistivity).

The 9526 flow chamber contains no protrusions or dead zones and has been designed to avoid air

bubble retention. Its conductivity sensor, used only for measurements in ultra pure water, has

electro-polished electrodes that also prevent the retention of air bubbles. A minimum flow rate of

20 L/h (ideally 60 L/h) is required in order to facilitate the extraction of air bubbles but also to obtain a

temperature that is identical to that of the process sample. It is important that the sampling system

does not pollute the sample being analyzed (no contamination with ambient air or impurities).

After being carefully calibrated in our facility, the 9526 is operated for 30 minutes in ultra pure water

(grade 1 and ISO 3696/BS3978) before being protected by plugs to avoid any contamination of the

conductivity cell. Sample connections are designed to meet the requirements of pure and ultra pure

water sampling.

Calibration guidelines

As stated in the ISO 100012-1 Standard, a time period should be defined between each system

calibration. Hach Lange can perform this operation in our facility to guarantee traceability to national

certified standards.

N O T I C E

In order to meet technical specifications as closely as possible, Hach Lange recommends calibrating the

9526 once a year in our facility to guarantee the validity of the certification for one year, if and only if, important

components of the unit have not been modified or accessed in any way. A system of seals is placed on each

component of the unit to validate this.

Installation

C A U T I O N

Multiple hazards. Only qualified personnel must conduct the tasks described in this section of the

document.

English 9

Page 10

Hydraulic connections

N O T I C E

Sockets No. 4, 5 and 6 in Figure 1 on page 8 are all IP 67 therefore it is essential the connectors are tightened

firmly before using the instrument. In addition, it is also important to replace the protection caps on the sockets

after use.

The sample to be tested enters the instrument through the port labelled "IN" (No. 11 in Figure 1

on page 8). Its resistivity is measured by the conductivity sensor located inside the instrument. The

sample is then evacuated through the port labelled "OUT" (No. 12 in Figure 1 on page 8).

Note: For improved system operation, the sample supply and drain should ideally be located above the "IN" and

"OUT" ports.

Sample IN connection

1. Push the retaining collar on the "IN" port using the key provided.

2. Remove the plug while keeping pressure on the collar.

3. Make a clean cut (90°) at one end of an 8 mm semi-rigid tube (or 6 mm if you are using the D8 to

D6 reduction sleeve). Use a PTFE tube for temperatures above 70 °C.

4. Insert the tube into the "IN" port.

5. Connect the other end of the tube to the sample supply.

Sample OUT connection

1. Push the retaining collar on the "OUT" port using the key provided.

2. Remove the plug while keeping pressure on the collar.

3. Make a clean cut (90°) at one end of an 8 mm semi-rigid tube (or 6 mm if you are using the D8 to

D6 reduction sleeve). Use a PTFE tube for temperatures above 70 °C.

4. Insert the tube into the "OUT" port.

5. Connect the other end of the tube to the drain for an in-line installation or the flow chamber

containing the sensor being tested for an off-line installation.

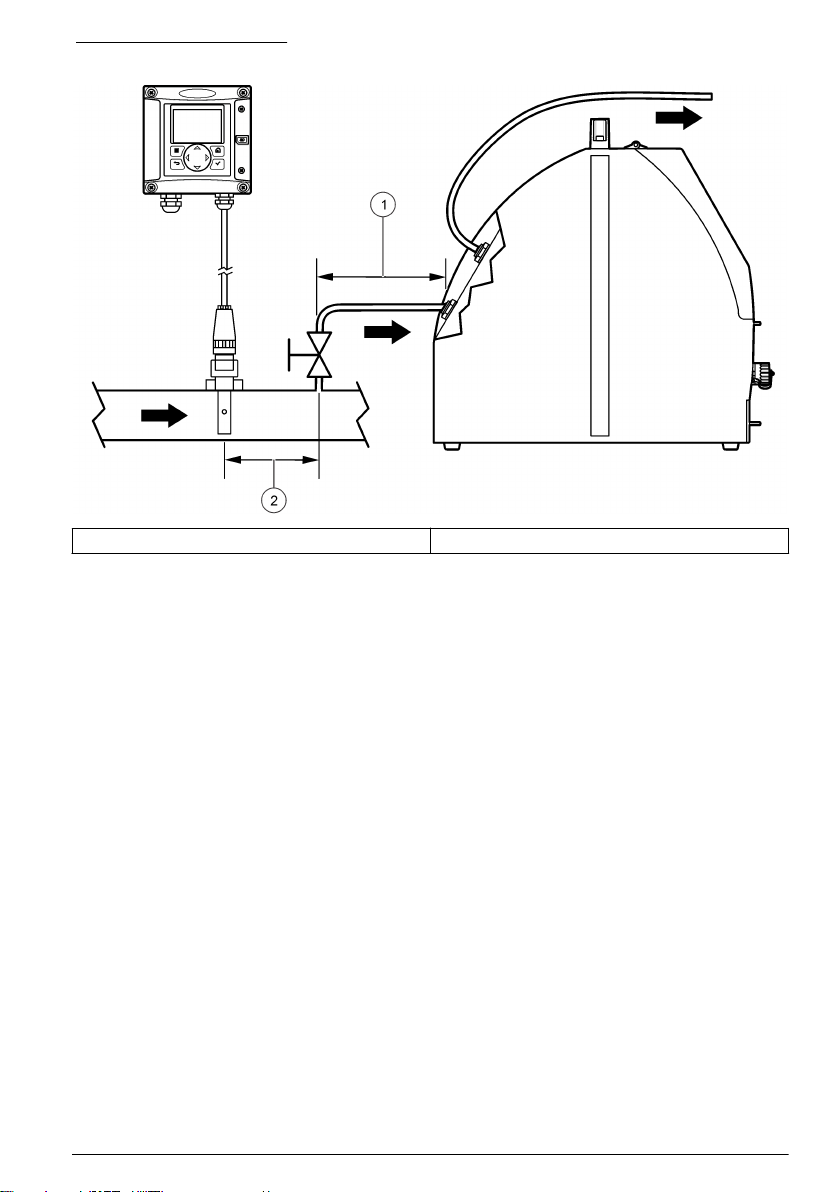

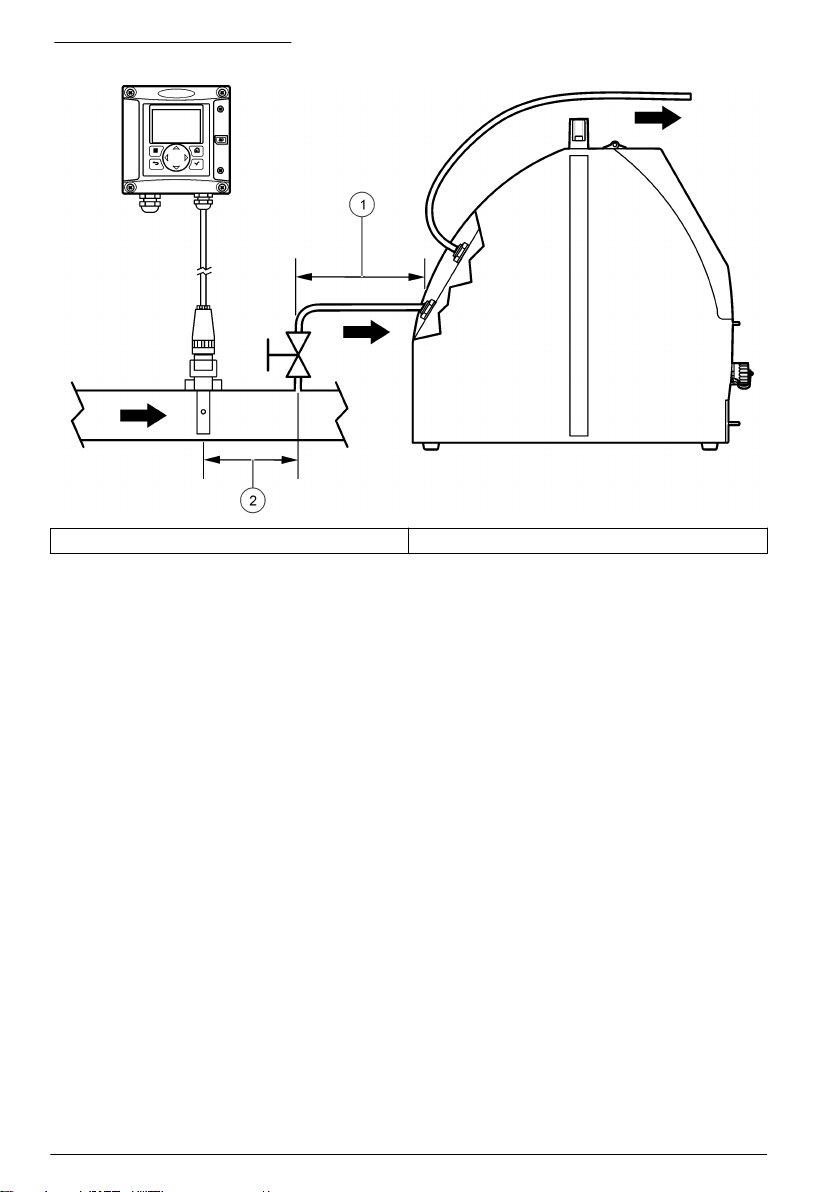

Installation in-line

If the system is in operation the instrument must be connected to the sample using a shut-off valve to

extract the sample. This requires a total distance D1 + D2 (see Figure 2) of less than 2 meters and a

flow rate exceeding 20 L/hour (ideally 60 L/hour).

After opening the sample valve, wait at least 30 minutes to ensure all parts in contact with the sample

have been well rinsed and that the optimal thermal equilibrium between the sample, flow chamber

and conductivity sensor has been reached.

10

English

Page 11

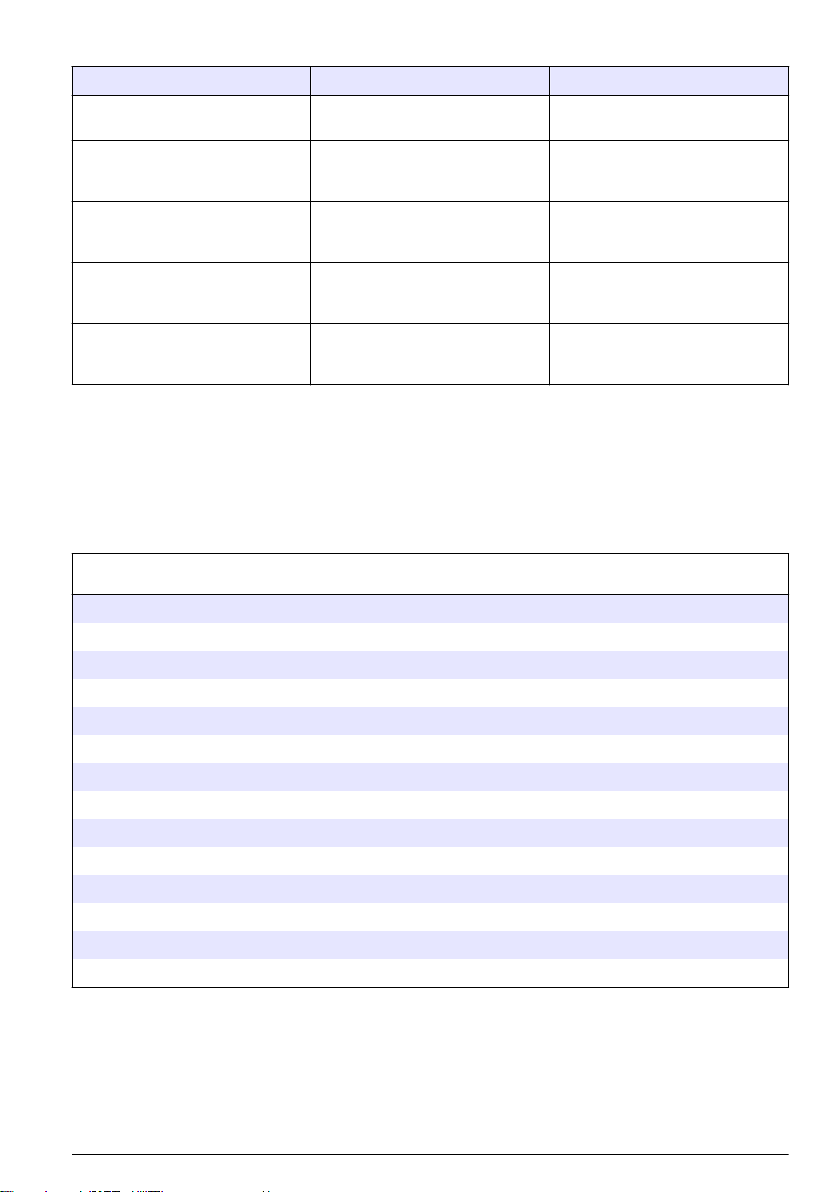

Figure 2 Installation in-line

1 D1 2 D2

Installation off-line

Place the sensor in a flow chamber and connect the flow chamber to the "OUT" port on the

instrument using a small piece of plastic tubing. The sample is evacuated through tubing attached

the outlet port on the flow chamber.

A flow rate exceeding 20 L/hour (ideally 60 L/hour) is required. After opening the sample valve, wait

at least 30 minutes to ensure all parts in contact with the sample have been well rinsed and that the

optimal thermal equilibrium between the sample, flow chamber and conductivity sensor has been

reached.

English

11

Page 12

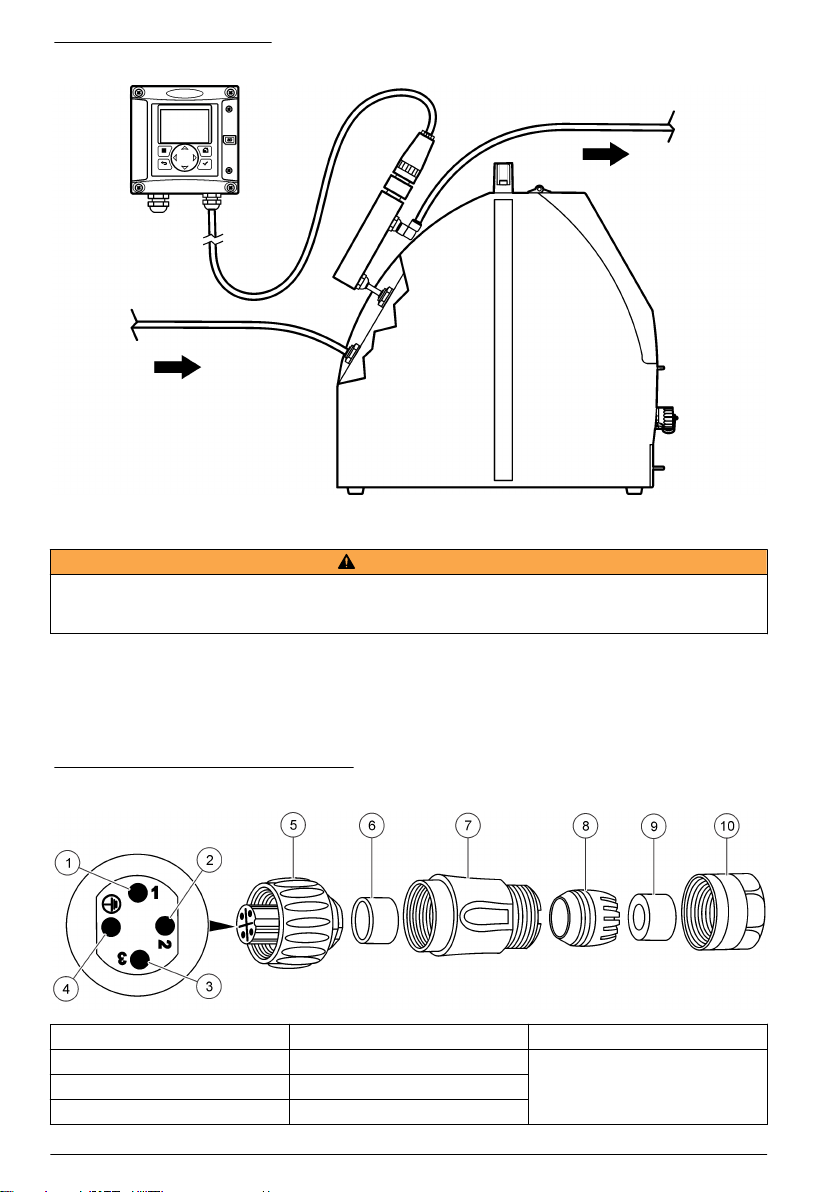

Figure 3 Installation off-line

Mains connection

W A R N I N G

The installation of the instrument should be performed exclusively by personnel specialized and authorized to

work on electrical installations, in accordance with relevant local regulations. In addition, and in accordance with

safety standards, it must be possible to disconnect the power supply of the instrument in its immediate vicinity.

Use a three wire mains supply cable (live, neutral and earth) with a cross-section between 0.35 and

2 mm2 (AWG 22 to 14) rated at 105 °C minimum. The external cable insulation should be cut as

close as possible to the terminal block.

The connector for the mains power cable is delivered with the instrument (see Figure 4) and can be

found in the accessory drawer (No. 7 in Figure 1 on page 8) at the front of the instrument.

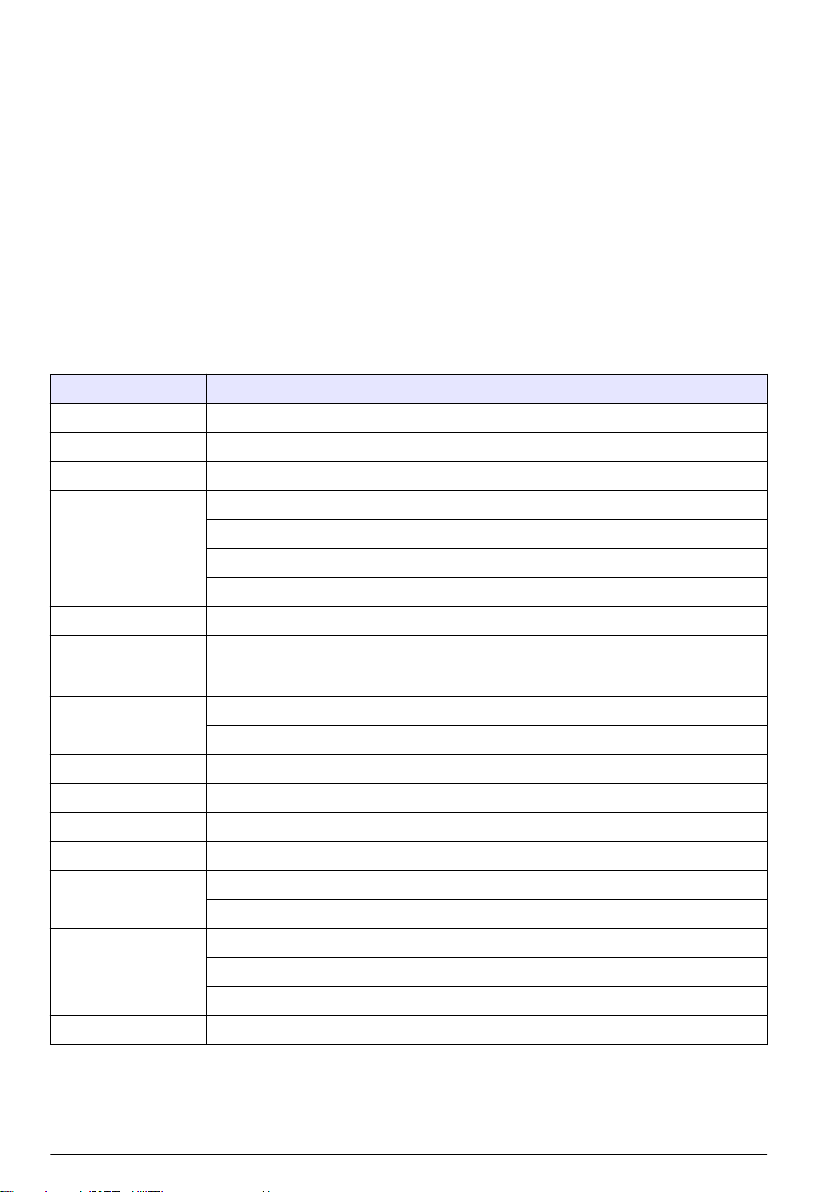

Figure 4 Mains power cable connector

1 Live wire 5 Female contact with locking nut 9 Rubber gasket

2 Neutral wire 6 Rubber gasket 10 Cable tightening nut

3 Not used 7 Main connector body

4 Earth wire 8 Clamping ring

12 English

Page 13

Disassemble the connector by unscrewing the two ends of the connector (Nos. 1 and 6 in Figure 4)

from the main body. Pass the power cable through the connector components numbers 6 through to

2. Then connect the power cable to the female contact (No. 1 in Figure 4).

Reassemble the connector and power the instrument according to the specifications on the product

label (No. 9 in Figure 1 on page 8). Connect the power cable connector to the instrument power

supply socket (No. 6 in Figure 1 on page 8) after first unscrewing the socket protection cap.

Analog outputs

The analog output is used to record the measurements provided by the instrument (conductivity or

temperature). It is recommended to use a standard cable (reference 08319=A=0005) that can be

purchased through your local Hach Lange representative. This cable should be wired as follows:

• White: pin 1+

• Red: pin 1-

• Blue: pin 2+

• Black: pin 2-

• Orange: do not use

Connect to the 4-20 mA outputs socket (No. 4 in Figure 1 on page 8) after first unscrewing the socket

protection cap.

Electrical conductivity calibration connection

Electrical calibration is used to eliminate any electronic error of the system being tested, in

accordance with standard ASTM D 5391. The conductivity calibration socket connector (No. 5 in

Figure 1 on page 8) is connected to a certified precision resistor (200 kΩ) in order to simulate the

resistivity of ultra pure water.

Only systems using the Polymetron sensor models 8310, 8314 and 8315 have a cable and connector

able to achieve this type of calibration. In this case, simply disconnect the cable from the sensor and

connect it to the instrument conductivity calibration socket after first unscrewing the socket protection

cap. Then follow the instructions in the user manual of the system being tested to perform an

electronic calibration with a value of 200 kΩ.

Startup

Make sure that the flow rate and pressure do not exceed the values in Specifications on page 3.

1. Open the valve on the sample line to let sample flow through the analyzer.

2. Turn the knob on the flow meter to set the flow rate.

3. Examine the plumbing for leaks and stop any leaks if found.

4. Apply power to the controller.

5. Make the applicable menu selections when the controller starts.

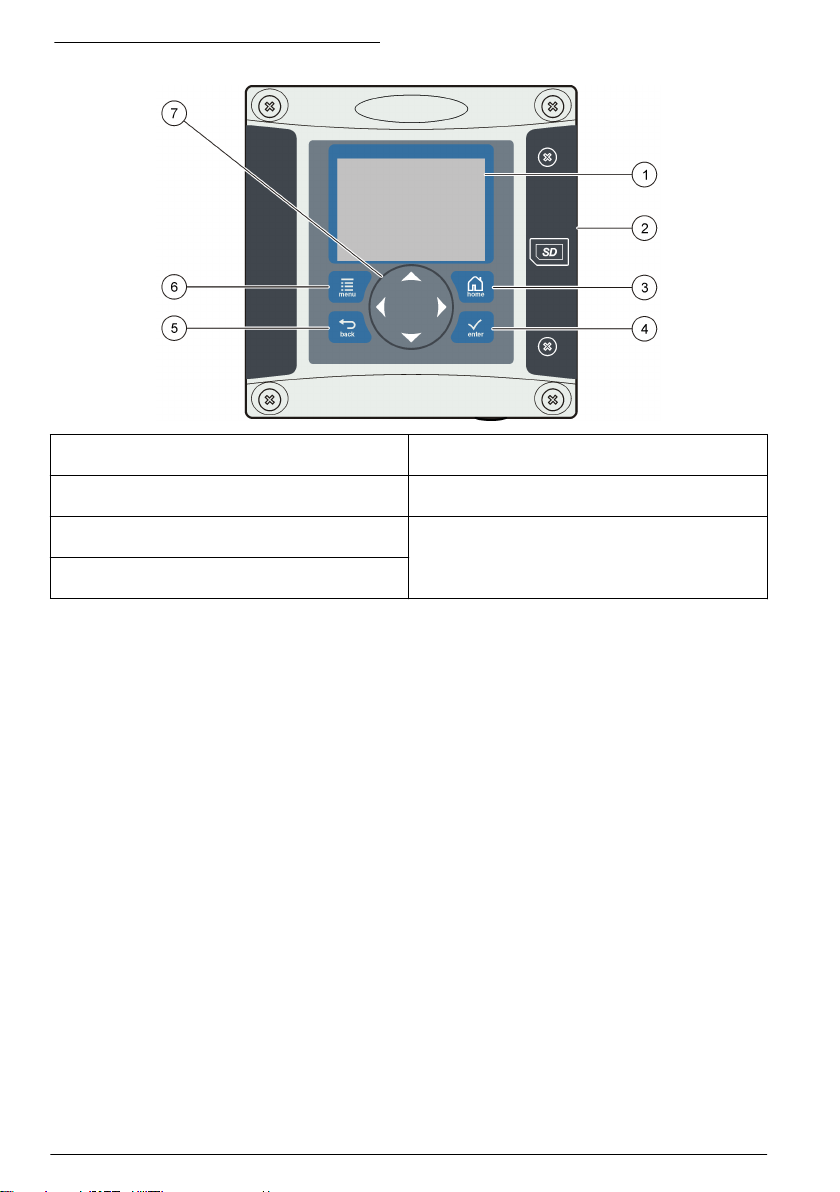

User interface and navigation

User interface

The keypad has four menu keys and four directional keys as shown in Figure 5.

English

13

Page 14

Figure 5 Keypad and front panel overview

1 Instrument display 5 BACK key. Moves back one level in the menu

2 Cover for secure digital memory card slot 6 MENU key. Moves to the Settings Menu from other

3 HOME key. Moves to the Main Measurement

screen from other screens and submenus.

4 ENTER key. Accepts input values, updates, or

displayed menu options.

structure.

screens and submenus.

7 Directional keys. Used to navigate through the

menus, change settings, and increment or

decrement digits.

Inputs and outputs are set up and configured through the front panel using the keypad and display

screen. This user interface is used to set up and configure inputs and outputs, create log information

and calculated values, and calibrate sensors. The SD interface can be used to save logs and update

software.

Display

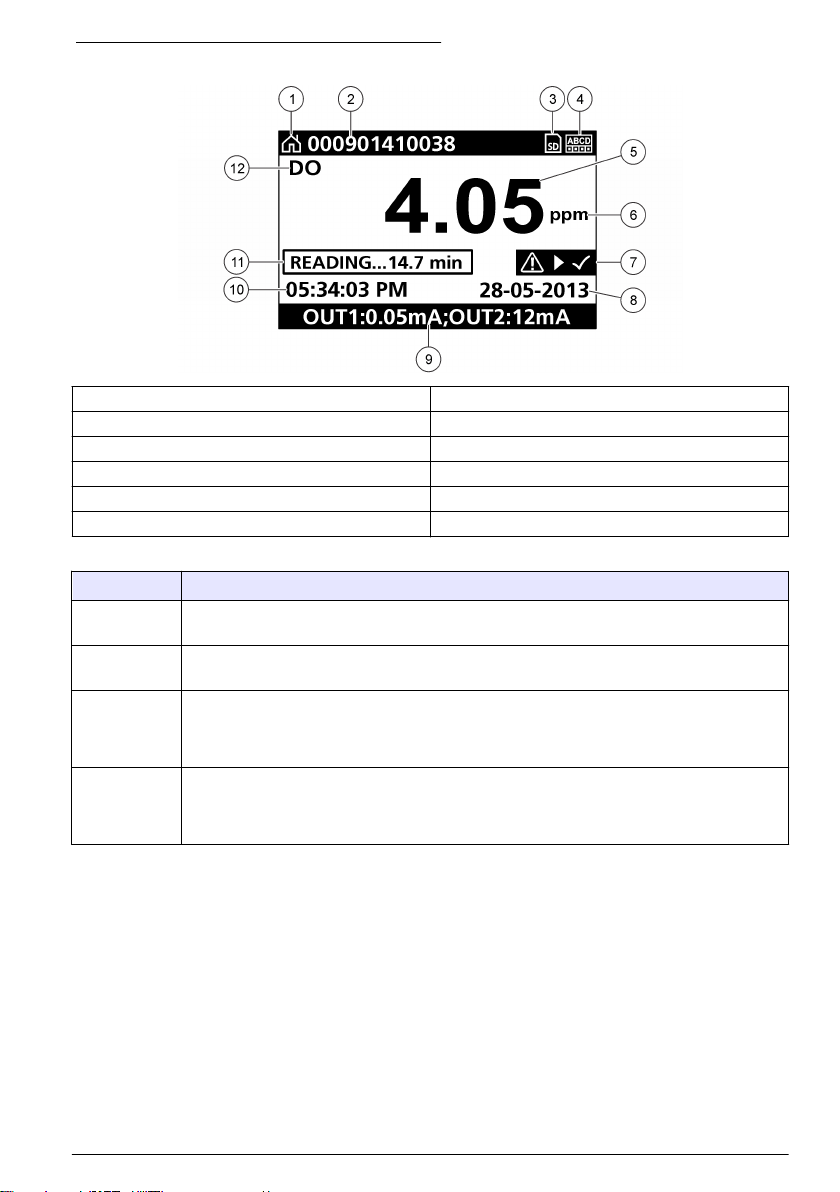

Figure 6 shows an example of the main measurement screen with the sensor connected to the

controller.

The front panel display screen shows sensor measurement data, calibration and configuration

settings, errors, warnings and other information.

14

English

Page 15

Figure 6 Example of Main Measurement screen

1 Home screen icon 7 Warning status bar

2 Sensor name 8 Date

3 SD Memory card icon 9 Analog output values

4 Relay status indicator 10 Time

5 Measurement value 11 Progress bar

6 Measurement unit 12 Measurement parameter

Table 1 Icon descriptions

Icon Description

Home screen The icon may vary depending on the screen or menu being displayed. For example, if an SD

SD memory

card

Warning A warning icon consists of an exclamation point within a triangle. Warning icons appear on the

Error An error icon consists of an exclamation point within a circle. When an error occurs, the error

card is installed, an SD card icon appears here when the user is in the SD Card Setup menu.

This icon appears only if an SD card is in the reader slot. When a user is in the SD Card Setup

menu, this icon appears in the upper left corner.

right of the main display below the measurement value. Push the ENTER key then select the

device to view any problems associated with that device. The warning icon will no longer be

displayed once all problems have been corrected or acknowledged.

icon and the measurement screen flash alternately in the main display. To view errors, push the

MENU key and select Diagnostics. Then select the device to view any problems associated

with that device.

Additional display formats

• From the Main Measurement screen push the UP and DOWN arrow keys to switch between

measurement parameters

• From the Main Measurement screen push the RIGHT arrow key to switch to a split display of up to

4 measurement parameters. Push the RIGHT arrow key to include additional measurements. Push

the LEFT arrow key as needed to return to the Main Measurement screen

• From the Main Measurement screen push the LEFT arrow key to switch to the graphical display

(see Graphical display on page 15 to define the parameters). Push the UP and DOWN arrow

keys to switch measurement graphs

Graphical display

The graph shows concentration and temperature measurements for each channel in use. The graph

supplies easy monitoring of trends and shows changes in the process.

English

15

Page 16

1. From the graphical display screen use the up and down arrow keys to select a graph and push

the HOME key.

2. Select an option:

Option Description

MEASUREMENT VALUE Set the measurement value for the selected channel. Select between Auto Scale

DATE & TIME RANGE Select the date and time range from the available options

and Manually Scale. For manual scaling enter the minimum and maximum

measurement values

Operation

Configure the sensor under test

Use the CONFIGURE menu to enter identification information about the sensor under test.

1. Push the menu key and select SENSOR SETUP>CONFIGURE.

2. Select an option and push enter. To enter numbers, characters or punctuation, push and hold the

up or down arrow keys. Push the right arrow key to advance to the next space.

Option Description

EDIT NAME Changes the name that corresponds to the sensor on the top of the measure screen.

SENSOR S/N Allows the user to enter the serial number of the sensor, limited to 16 characters in any

SELECT MEASURE Changes the measured parameter to CONDUCTIVITY (default) or RESISTIVITY. All

DISPLAY FORMAT Changes the number of decimal places that are shown on the measure screen. When

MEAS UNITS Changes the units for the selected measurement. Set to the same parameter as the

TEMP UNITS Sets the temperature units to °C (default) or °F. Set to the same parameter as the

T-COMPENSATION Adds a temperature-dependent correction to the measured value. Enter the same

CABLE PARAM This option is reserved for Hach Lange service technicians.

TEMP ELEMENT Sets the temperature element to PT100 for automatic temperature compensation. If no

FILTER Sets a time constant to increase signal stability. The time constant calculates the

LOG SETUP Sets the time interval for data storage in the data log—5, 30 seconds, 1, 2, 5, 10,

RESET DEFAULTS Sets the configuration menu to the default settings. All sensor information is lost.

The name is limited to 16 characters in any combination of letters, numbers, spaces or

punctuation. Only the first 12 characters are displayed on the controller.

combination of letters, numbers, spaces or punctuation.

other configured settings are reset to the default values. Set to the same parameter as

the controller under test.

set to auto, the number of decimal places changes automatically with changes in the

measured value. Set to the same parameter as the controller under test.

controller under test.

controller under test.

details as those configured on the controller under test.

element is used, the type can be set to MANUAL and a value for temperature

compensation can be entered.

average value during a specified time—0 (no effect) to 60 seconds (average of signal

value for 60 seconds). The filter increases the time for the sensor signal to respond to

actual changes in the process.

15 (default), 30, 60 minutes.

16 English

Page 17

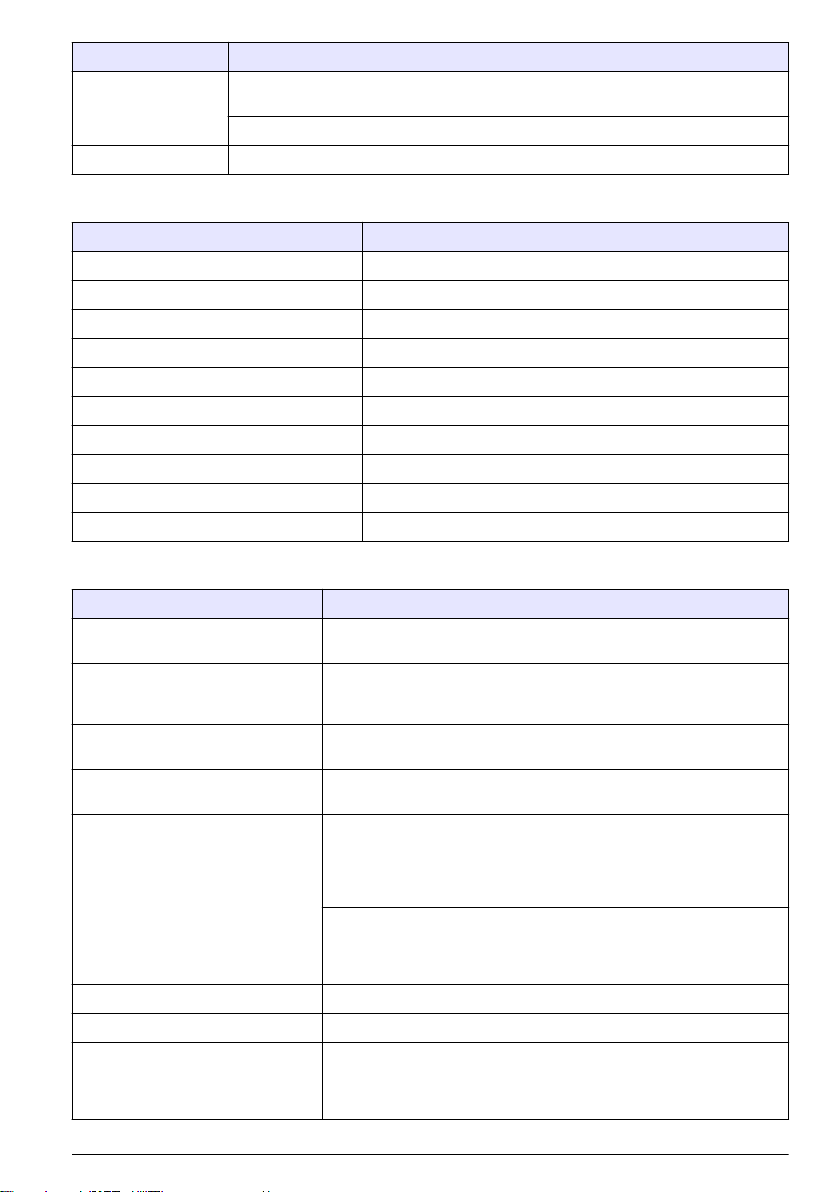

Calibration

About sensor calibration

There are no calibration options available from the menus of the 9526 instrument. All calibrations are

performed from the controller of the sensor under test. For detailed information on these calibration

procedures refer to the associated manuals delivered with the sensor and controller under test.

N O T I C E

After turning on the 9526 instrument and initiating sample circulation, wait for at least 30 minutes in order to allow

correct rinsing of the whole system. This also enables the temperature equilibration between the sample, the flow

chamber and the sensor.

After 30 minutes of sample circulation, compare the measurement value displayed on the controller

under test against the measurement value displayed on the 9526 instrument. If these values are

outside ± 5% of each other than a calibration is required. If these values are within ± 5% of each

other than a calibration is not necessary but can still be performed.

Before calibrating the sensor under test, make sure to perform a temperature calibration first.

Calibration process

All calibrations are made using the controller and sensor under test. Follow the instructions in the

associated controller and sensor user manuals.

The process can be different according to the Polymetron controller under test. Perform the

calibration process in the following sequence.

1. Temperature calibration

The following equipment is required for a temperature calibration:

• Pt100 simulator (< 0.1 °C) for a 2-point electrical calibration

• Certified precision thermometer (< 0.1 °C) if connected in-line

• None if mounted off-line as the 9526 is used as the reference

9500 9125 Others

2-point electrical

calibration

Process calibration YES YES YES

NO YES (100 and 172 Ω) NO

Polymetron controller model under test

2. Electrical calibration

Polymetron controller model under test

9500 / 9125 9125 (< V1.12) / 8925 / Others 8920

R∞1 and 200 kΩ

1

Cable disconnected from the sensor or sensor exposed to air

2

Use the precision resistance on the 9526

2

NO R∞

3. Conductivity calibration

Polymetron controller model under test

9500 / 9125 / 8920 9125 (< V1.12) / 8925 Others

K calculation (see K Calculation

on page 18). On the controller

under test, enter the K Cell value

computed by the Polymetron 9526

1

Adjust the displayed value of the transmitter under test to that of the 9526 value

Process: R∞ and comparative

measurement with 9526

1

1

Process: Comparative

measurement with 9526

English

1

17

Page 18

K Calculation

Use this option to re-calculate the cell constant K value for the sensor under test.

1. Push the menu key and select SENSOR SETUP>K CALCULATION.

Option Description

K CALCULATION This option is only valid if the last sensor calibration date is within one month of the

K CALCULATION

LOG

RESET K CALC

LOG

current date. The following parameters are required:

• SITE ID—The name of the site ID is limited to 10 characters in any combination of

letters, numbers, spaces or punctuation

• CONDUCTIVITY— Enter the measurement value from the controller under test

• TEMPERATURE— Enter the sample temperature from the controller under test

• CELL K VALUE— Enter the cell constant K value from the controller under test

• CALIBRATION SLOPE— Enter the slope value from the controller under test

The new K value is calculated and displayed and should be entered into the controller

under test.

Note: The calculation will fail if the new value is outside ±10% of the original value.

Lists all log files sorted by date and time. Use the arrow keys to select a log file and

push enter to view the calculation details.

Enter the factory pass code and select YES to delete the existing log file. Push enter

to continue.

Maintenance

D A N G E R

Multiple hazards. Only qualified personnel must conduct the tasks described in this section of the document.

Cleaning the controller

D A N G E R

Always remove power from the controller before performing maintenance activities.

Note: Never use flammable or corrosive solvents to clean any part of the controller. Use of these solvents may

degrade the environmental protection of the unit and may void the warranty.

1. Make sure the controller cover is securely closed.

2. Wipe the controller exterior with a cloth dampened with water, or with a mixture of water and mild

detergent.

Clean the sensor

W A R N I N G

Chemical hazard. Always wear personal safety protection in accordance with the Material Safety Data Sheet for

the chemical that is used.

Personal injury hazard. Removal of a sensor from a pressurized vessel can be dangerous. Reduce the process

pressure to below 10 psi before removal. If this is not possible, use extreme caution. Refer to the documentation

supplied with the mounting hardware for more information.

Pre-requisite: Prepare a mild soap solution with a non-abrasive dishwashing detergent that does not

contain lanolin. Lanolin leaves a film on the electrode surface that can degrade the sensor

performance.

Examine the sensor periodically for debris and deposits. Clean the sensor when there is a buildup of

deposits or when performance has degraded.

18

English

W A R N I N G

Page 19

1. Use a clean, soft cloth to remove loose debris from the end of the sensor. Rinse the sensor with

clean, warm water.

2. Soak the sensor for 2 to 3 minutes in a soap solution.

3. Use a soft bristle brush to scrub the entire measuring end of the sensor.

4. If debris remains, soak the measuring end of the sensor in a dilute acid solution such as < 5%

HCl for a maximum of 5 minutes.

5. Rinse the sensor with water and then return to the soap solution for 2 to 3 minutes.

6. Rinse the sensor with clean water.

Always calibrate the sensor after maintenance procedures.

Troubleshooting

Sensor diagnostic and test menu

The sensor diagnostic and test menu shows current and historical information about the instrument.

Refer to Table 2.

To access the sensor diagnostic and test menu, push the menu key and select SENSOR

SETUP>DIAG/TEST.

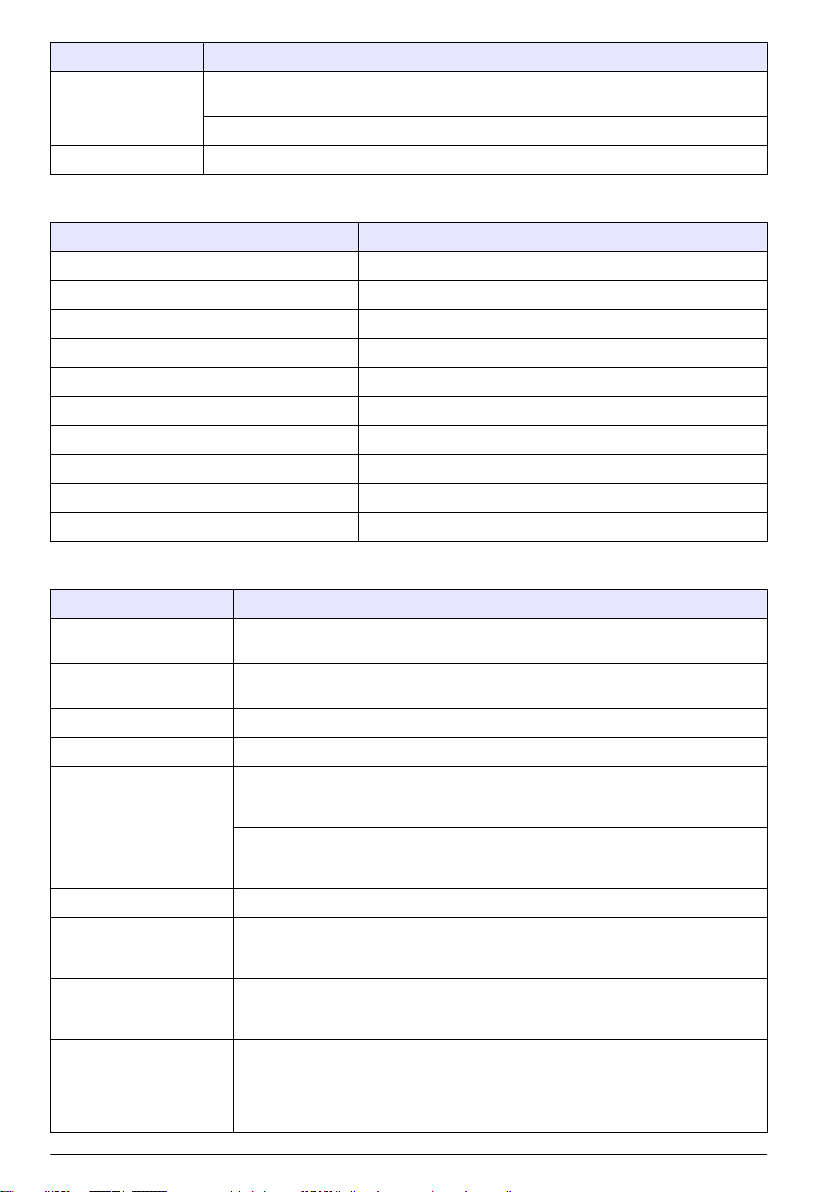

Table 2 Sensor DIAG/TEST menu

Option Description

MODULE INFORMATION Shows information about the sensor module.

SENSOR INFORMATION Shows the name and serial number that was entered

CAL DAYS Shows the number of days since the last calibration.

CAL HISTORY Shows a list of all calibrations by date/time stamp. Use

RESET CAL HISTORY Resets the calibration history for the sensor (requires

POLARIZATION Contacting conductivity sensors only. Shows

SENSOR SIGNALS Shows the current sensor signal information.

MEMBRANE DAYS Shows the number of days that the membrane has

RESET MEMBRANE Resets the number of days that the membrane has

by the user.

the arrows keys to select a calibration and push enter

to view the details.

service-level passcode). All previous calibration data is

lost.

information about the electrode polarization, the cable

capacitance and the time before the next

measurement.

been in operation.

been in operation and resets all calibration data to

defaults.

Error list

Errors may occur for various reasons. An error icon consists of an exclamation point within a circle.

When an error occurs, the error icon and the measurement screen flash alternately in the main

display. All outputs are held when specified in the controller menu. To view errors, push the menu

key and select DIAGNOSTICS. Then select the device to view any problems associated with that

device.

A list of possible errors is shown in Table 3.

English

19

Page 20

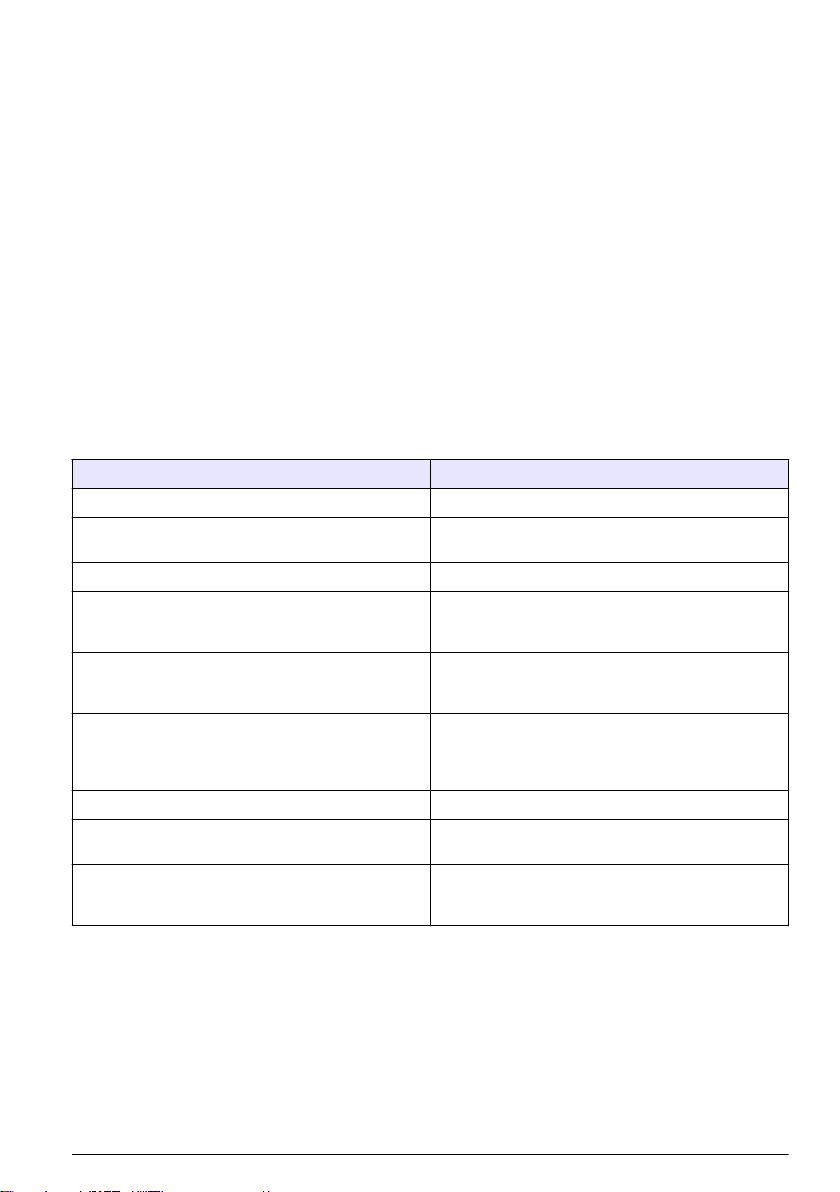

Table 3 Error list for conductivity sensors

Error Description Resolution

ADC FAILURE The analog to digital conversion

failed

SENSOR MISSING The sensor is missing or

disconnected

SENS OUT RANGE The sensor signal is outside of the

accepted limits (2 S/cm)

Make sure that the sensor module is

fully inserted into the controller

connector. Replace the sensor

module.

Examine the wiring and connections

for the sensor and for the module.

Make sure that the terminal block is

fully inserted into the module.

Make sure that the display format is

set for the correct measurement

range.

Warning list

A warning icon consists of an exclamation point within a triangle. Warning icons appear on the right

of the main display below the measurement value. A warning does not affect the operation of menus,

relays and outputs. To view warnings, push the menu key and select DIAGNOSTICS. Then select

the device to view any problems associated with that device. The warning icon will no longer be

displayed once the problem has been corrected or acknowledged.

A list of possible warnings is shown in Table 4.

Table 4 Warning list for conductivity sensors

Warning Description Resolution

MEAS TOO HIGH The measured value is > 2 S/cm,

MEAS TOO LOW The measured value is < 0 μS/cm,

ZERO TOO HIGH The zero calibration value is too

ZERO TOO LOW The zero calibration value is too low

TEMP TOO HIGH The measured temperature is >

TEMP TOO LOW The measured temperature is <

CAL OVERDUE The Cal Reminder time has expired Calibrate the sensor.

NOT CALIBRATED The sensor has not been calibrated Calibrate the sensor.

REPLACE SENSOR The sensor has been in operation >

CAL IN PROGRESS A calibration was started but not

OUTPUTS ON HOLD During calibration, the outputs were

1,000,000 ppm, 200% or 20,000 ppt

0 ppm, 0% or 0 ppt

high

200 °C

-20 °C

365 days

completed

set to hold for a selected time.

Make sure that the display format is

set for the correct measurement

range

Make sure that the sensor is

configured for the correct cell

constant.

Make sure that the sensor is held in

air during zero calibration and is not

located near radio frequency or

electromagnetic interference. Make

sure that the cable is shielded by

metal conduit.

Make sure that the sensor is

configured for the correct

temperature element.

Calibrate the sensor with a

reference solution and reset the

sensor days. Refer to Sensor

diagnostic and test menu

on page 19. If the calibration fails,

call technical support.

Return to calibration.

The outputs will become active after

the selected time period.

20 English

Page 21

Table 4 Warning list for conductivity sensors (continued)

Warning Description Resolution

WRONG LINEAR TC The user-defined linear temperature

compensation is out of range

WRONG TC TABLE The user-defined temperature

compensation table is out of range

WRNG USER CONC TABLE The concentration measurement is

outside of the range of the user

table

WRNG BLT-IN TEMP TABLE The measured temperature is

outside of the range of the built-in

temperature compensation table

WRNG BLT-IN CONC TABLE The concentration measurement is

outside of the range of the built-in

concentration table

The value must be between 0 and

4%/°C; 0 to 200 °C.

The temperature is above or below

the temperature range defined by

the table.

Make sure that the user table is set

for the correct measurement range.

Make sure that the temperature

compensation is configured

correctly.

Make sure that the concentration

measurement is configured for the

correct chemical and range.

Replacement parts and accessories

Refer to the replacement parts and accessories section of the controller documentation for controller

parts and accessories.

Note: Product and article numbers may vary for some selling regions. Contact the appropriate distributor or refer to

the company website for contact information.

Replacement parts and accessories

Description Item no.

Kit of 3 protection caps for instrument front panel connectors 09126=A=8010

Kit of 2 adapters D6/8 to DN4/6 09126=A=8020

Kit of 2 black protection caps for sample input and output connectors 09126=A=8030

Power supply connector 350=500=004

Tool for disconnecting in/out sampling tubes 578=507=602

DN8 semi-rigid PTFE tubing (per meter) 590=060=080

DN8 semi-rigid PE tubing (per meter) 151400,22387

Cable for the 4-20 mA output (5 meters) 08319=A=0005

Cable for the 4-20 mA output (10 meters) 08319=A=0010

Cable for the 4-20 mA output (20 meters) 08319=A=0020

¾’’ NPT flow chamber in PP with fittings 09126=A=0100

Pt100 temperature simulator (0.1°C accuracy) 037=000=001

Cable for connecting the Pt100 temperature simulator 09125=A=8020

Yearly re-calibration in our factory 09126=A=1000

English 21

Page 22

Inhaltsverzeichnis

Spezifikationen auf Seite 22 Inbetriebnahme auf Seite 33

Allgemeine Informationen auf Seite 24 Wartung auf Seite 38

Installation auf Seite 29 Fehlerbehebung auf Seite 39

Benutzeroberfläche und Navigation auf Seite 33

Zusätzliche Informationen

Zusätzliche Informationen finden Sie auf der Website des Herstellers.

Spezifikationen

Die Spezifikationen können ohne Vorankündigung Änderungen unterliegen.

Analysator

Spezifikation Details

Abmessungen Höhe: 450 mm; Breite: 250 mm; Tiefe: 460 mm

Gewicht 7 kg / 15.4 lb

Gehäuseschutz IP65/NEMA4X

Standardausführung: 100-240 VAC 50/60 Hz

Stromversorgung

Probenflussrate Mindestens 20 Liter/Stunde

Probenleitung

Anschlüsse

Umgebungstemperatur -20 bis 60°C (-4 bis 140°F)

Max. Temperatur 100 °C (bei Atmosphärendruck)

Max. Druck 10 Bar bei Umgebungstemperatur

Relative Feuchtigkeit 10—90%

Genauigkeit:

Messbereich

Anzeigeauflösung 0,001 μS/cm oder 0,1 MΩ.cm

Niederspannungsausführung: 13-30 VAC 50/60 Hz, 18-42 VDC

Verbrauch: 25 VA

Messkategorie: I (Überspannung unter 1.500 V)

Probeneinlass und -auslass Durchmesser 8 mm (oder 5/16 Zoll) halbsteife Rohre Wir

empfehlen die Verwendung von PE-Leitungen, wenn die Probentemperatur unter 70 °C

liegt und PTFE-Leitungen, wenn die Probentemperatur über 70 °C liegt.

Stromversorgung: Verwenden Sie den Anschluss in dem Zubehörfach

Analoger Ausgang: Verwenden Sie das empfohlene POLYMETRON Kabel

Leitfähigkeit: ± 2% des angezeigten Werts

Temperatur: ± 0,2 °C

Leitfähigkeit: 0,01 μS/cm bis 200 μS/cm

Resistivität: 100 MΩ.cm bis 5 kΩ.cm

Temperatur: -20 bis 200 °C (-4 bis 392 °F)

22 Deutsch

Page 23

Spezifikation Details

Analogausgang (Temperatur, Leitfähigkeit/Resistivität): 2 × 0/4-20 mA (linear, bilinear,

Ausgänge

Zertifikationen EN 61326-1: 2006; EN 61010-1: 2010

logarithmisch) ± 0,1 mA

Alarme: 2 x Schwellenwert oder Grenzwerte gemäß USP

Sensor

Spezifikation Details

Material des Sensorgehäuses PSU schwarz

Leitfähigkeitselektroden, intern und extern Edelstahl 316L

Zellkonstante K 0,01 (cm-1)

Leitfähigkeitsbereich 0,01 - 200 μS.cm-1; Resistivitätsbereich: 5 kΩ.cm - 100 MΩ.cm

Max. Druck 10 bar

Max. Temperatur 125 °C (257 °F)

Genauigkeit < 2%

Temperaturverhalten < 30 Sekunden

Isoliermaterial PSU

Stecker Glas Polyester (IP65)

Controller

Technische Daten Details

Beschreibung der Komponenten Mikroprozessor- und menügesteuerter Controller, der Sensoren

Betriebstemperatur –20 bis 60 °C (–4 bis 140 °F); 95 % relative Luftfeuchtigkeit, nicht

Lagertemperatur –20 bis 70 ºC (-4 bis 158 ºF); 95 % relative Luftfeuchtigkeit, nicht

1

Gehäuse

Stromversorgung Controller mit Wechselspannungsversorgung:100-240 V~ ±10 %,

Aufstellungshöhe Standardmäßig 2000 m ü. M. (über Meeresspiegel)

Verschmutzungsgrad/Einbaukategorie Verschmutzungsgrad 2; Einbaukategorie II

Ausgänge Zwei Analogausgänge (0-20 mA oder 4-20 mA). Jeder analoge Ausgang

ansteuert und Messwerte anzeigt.

kondensierend mit Sensorleistung <7 W; –20 bis 50 °C (–4 bis 104 °F)

mit Sensorleistung <28 W

kondensierend

Metallgehäuse, Schutzart NEMA 4X/IP66, mit korrosionsbeständiger

Oberfläche

50/60 Hz; Leistung 50 VA bei Sensor-/Netzwerkmodullast von 7 W,

100 VA bei Sensor-/Netzwerkmodullast von 28 W (Modbus-,

RS232/RS485-, Profibus DPV1- oder HART-Netzwerkverbindung

optional).

Controller mit 24-Volt-Gleichstromversorgung:24 V= -15 % + 20 %;

Leistung 15 W bei Sensor-/Netzwerkmodullast von 7 W, 40 W bei

Sensor-/Netzwerkmodullast von 28 W (Modbus-, RS232/RS485-,

Profibus DPV1- oder HART-Netzwerkverbindung optional).

lässt sich Messgrößen wie pH, Temperatur, Durchfluss oder

berechneten Werten zuordnen. Das optionale Modul wendet drei

zusätzliche analoge Ausgänge an (insgesamt 5).

Deutsch 23

Page 24

Technische Daten Details

Relais Für SPDT, benutzerkonfigurierte Kontakte, mit folgenden Nennwerten:

Abmessungen ½ DIN—144 x 144 x 180,9 mm (5,7 x 5,7 x 7.12 Zoll)

Gewicht 1.7 kg (3.75 lbs)

Einhaltungsinformationen

Digitale Kommunikation Optionaler Modbus-, RS232/RS485-, Profibus DPV1- oder HART-

Datenprotokollierung Secure Digital-Speicherkarte (maximal 32 GB) oder spezieller RS(232-

Gewährleistung 2 Jahre

1

Geräte mit einer Zertifizierung von Underwriters Laboratories (UL) eignen sich nur zur Verwendung in

geschlossenen Räumen und verfügen nicht über die Schutzart NEMA 4X/IP66.

2

Geräte mit Gleichstromversorgung werden nicht von UL aufgeführt.

2

250 V~, max. Schaltlast 5 A bei wechselstrombetriebenen Controllern

bzw. 24 V=, max. Schaltlast 5 A bei gleichstrom betriebenen Controllern.

Relais sind für den Anschluss an das Stromnetz (bei Betrieb des

Controllers mit 115 - 240 V~) oder eine Gleichspannungsversorgung (bei

Betrieb des Controllers mit 24 V=) ausgelegt.

CE-Zulassung (alle Sensortypen). UL- und CSA-Zulassung für den

Einsatz an allgemeinen Aufstellungsorten durch ETL (alle Sensortypen).

Bestimmte Modelle mit Anschluss an das Stromnetz werden für den

Einsatz an allgemeinen Sicherheitsstandorten mit UL- und CSAZulassung von Underwriter Laboratories aufgeführt (alle Sensortypen).

Netzwerkanschluss für die Datenübertragung

Kabelanschluss für Datenprotokollierung und Software-Updates. Der

Controller speichert ca. 20.000 Datenpunkte pro Sensor.

Allgemeine Informationen

Der Hersteller ist nicht verantwortlich für direkte, indirekte, versehentliche oder Folgeschäden, die

aus Fehlern oder Unterlassungen in diesem Handbuch entstanden. Der Hersteller behält sich

jederzeit und ohne vorherige Ankündigung oder Verpflichtung das Recht auf Verbesserungen an

diesem Handbuch und den hierin beschriebenen Produkten vor. Überarbeitete Ausgaben der

Bedienungsanleitung sind auf der Hersteller-Webseite erhältlich.

Sicherheitshinweise

H I N W E I S

Der Hersteller ist nicht für Schäden verantwortlich, die durch Fehlanwendung oder Missbrauch dieses Produkts

entstehen, einschließlich, aber ohne Beschränkung auf direkte, zufällige oder Folgeschäden, und lehnt jegliche

Haftung im gesetzlich zulässigen Umfang ab. Der Benutzer ist selbst dafür verantwortlich, schwerwiegende

Anwendungsrisiken zu erkennen und erforderliche Maßnahmen durchzuführen, um die Prozesse im Fall von

möglichen Gerätefehlern zu schützen.

Bitte lesen Sie dieses Handbuch komplett durch, bevor Sie dieses Gerät auspacken, aufstellen oder

bedienen. Beachten Sie alle Gefahren- und Warnhinweise. Nichtbeachtung kann zu schweren

Verletzungen des Bedieners oder Schäden am Gerät führen.

Stellen Sie sicher, dass die durch dieses Messgerät bereitgestellte Sicherheit nicht beeinträchtigt

wird. Verwenden bzw. installieren Sie das Messsystem nur wie in diesem Handbuch beschrieben.

Bedeutung von Gefahrenhinweisen

Kennzeichnet eine mögliche oder drohende Gefahrensituation, die, wenn sie nicht vermieden wird, zum Tod oder

zu schweren Verletzungen führt.

Kennzeichnet eine mögliche oder drohende Gefahrensituation, die, wenn sie nicht vermieden wird, zum Tod oder

zu schweren Verletzungen führen kann.

24 Deutsch

G E F A H R

W A R N U N G

Page 25

V O R S I C H T

Kennzeichnet eine mögliche Gefahrensituation, die zu geringeren oder moderaten Verletzungen führen kann.

Kennzeichnet eine Situation, die, wenn sie nicht vermieden wird, das Gerät beschädigen kann. Informationen, die

besonders beachtet werden müssen.

H I N W E I S

Warnhinweise

Lesen Sie alle am Gerät angebrachten Aufkleber und Hinweise. Nichtbeachtung kann Verletzungen

oder Beschädigungen des Geräts zur Folge haben. Im Handbuch wird in Form von Warnhinweisen

auf die am Gerät angebrachten Symbole verwiesen.

Dies ist das Sicherheits-Warnsymbol. Befolgen Sie alle Sicherheitshinweise im Zusammenhang mit

diesem Symbol, um Verletzungen zu vermeiden. Wenn es am Gerät angebracht ist, beachten Sie die

Betriebs- oder Sicherheitsinformationen im Handbuch.

Dieses Symbol weist auf die Gefahr eines elektrischen Schlages hin, der tödlich sein kann.

Dieses Symbol zeigt das Vorhandensein von Geräten an, die empfindlich auf elektrostatische

Entladung reagieren. Es müssen Vorsichtsmaßnahmen getroffen werden, um die Geräte nicht zu

beschädigen.

Elektrogeräte, die mit diesem Symbol gekennzeichnet sind, dürfen ab 12. August 2005 nicht in

öffentlichen europäischen Abfallsystemen entsorgt werden. Benutzer von Elektrogeräten müssen in

Europa in Einklang mit lokalen und nationalen europäischen Regelungen (EU-Richtlinie 2002/96/EG)

Altgeräte kostenfrei dem Hersteller zur Entsorgung zurückgeben.

Hinweis: Mit der Wiederverwertung, der stofflichen Verwertung oder anderen Formen der Verwertung von Altgeräten

leisten Sie einen wichtigen Beitrag zum Schutz unserer Umwelt.

Zertifizierungen

Kanadische Vorschriften zu Störungen verursachenden Einrichtungen, IECS-003, Klasse A:

Entsprechende Prüfprotokolle hält der Hersteller bereit.

Dieses digitale Gerät der Klasse A erfüllt alle Vorgaben der kanadischen Normen für Interferenz

verursachende Geräte.

FCC Teil 15, Beschränkungen der Klasse "A"

Entsprechende Prüfprotokolle hält der Hersteller bereit. Das Gerät entspricht Teil 15 der FVVVorschriften. Der Betrieb unterliegt den folgenden Bedingungen:

1. Das Gerät darf keine Störungen verursachen.

2. Das Gerät muss jegliche Störung, die es erhält, einschließlich jener Störungen, die zu

unerwünschtem Betrieb führen, annehmen.

Änderungen oder Modifizierungen an diesem Gerät, die nicht ausdrücklich durch die für die

Einhaltung der Standards verantwortliche Stelle bestätigt wurden, können zur Aufhebung der

Nutzungsberechtigung für des Geräts führen. Dieses Gerät wurde geprüft, und es wurde festgestellt,

dass es die Grenzwerte für digitale Geräte der Klasse A entsprechend Teil 15 der FCC-Vorschriften

einhält. Diese Grenzwerte bieten beim Einsatz der Ausrüstung in gewerblichen Umgebungen einen

ausreichenden Schutz gegen Verletzungen. Dieses Gerät erzeugt und nutzt hochfrequente Energie

und kann diese auch abstrahlen, und es kann, wenn es nicht in Übereinstimmung mit der

Bedienungsanleitung installiert und eingesetzt wird, schädliche Störungen der Funkkommunikation

verursachen. Der Betrieb dieses Geräts in Wohngebieten kann schädliche Störungen verursachen.

In diesem Fall muss der Benutzer die Störungen auf eigene Kosten beseitigen. Probleme mit

Interferenzen lassen sich durch folgende Methoden mindern:

Deutsch

25

Page 26

1. Trennen Sie das Gerät von der Stromversorgung, um sicherzugehen, dass dieser die Störungen

nicht selbst verursacht.

2. Wenn das Gerät an die gleiche Steckdose angeschlossen ist wie das gestörte Gerät, schließen

Sie das störende Gerät an eine andere Steckdose an.

3. Vergrößern Sie den Abstand zwischen diesem Gerät und dem gestörten Gerät.

4. Ändern Sie die Position der Empfangsantenne des gestörten Geräts.

5. Versuchen Sie auch, die beschriebenen Maßnahmen miteinander zu kombinieren.

Produktkomponenten

Stellen Sie sicher, dass Sie alle Teile erhalten haben. Wenn Komponenten fehlen oder beschädigt

sind, kontaktieren Sie bitte den Hersteller oder Verkäufer.

Zubehör

Folgender Zubehör wird gemeinsam mit dem Produkt geliefert und befindet sich in dem Zubehörfach:

• Laminierte Kurzanleitung

• Benutzerhandbuch

• Zertifikat der werkseitigen Kalibrierung des Produkts

• Steckverbinder für den Anschluss an das Stromnetz

• Werkzeug für die Entfernung von Steckern und Probenleitungen

• 2 x DN8 nach DN6 Verbinder, um DN6-Schläuchen an das Gerät anzuschließen

• 2 Schutzkappen für Ein- und Auslass zur Vermeidung von Kontamination in der Messzelle.

Produktübersicht

Das Leitfähigkeitszertifizierungssystem ist eine tragbare Prüfvorrichtung für eine schnelle und

genaue Kalibrierung und Prüfung der Messschleifen der Inline-Leitfähigkeit durch die direkte

Verwendung einer Prozessprobe und deren Vergleich mit einem Referenzsystem.

Es eignet sich vor allem für Rein- und Reinstwasseranwendungen mit schwach leitenden Lösungen,

für die es keine zuverlässige Kalibrierungslösung gibt. Denn jede Lösung, deren Leitfähigkeit kleiner

als 100 μs/cm ist, ist bei Luftkontakt nicht stabil, weil die Zersetzung des CO2 aus der Umgebungsluft

zu einer Zunahme von 1 bis 2 μS/cm führt. Es ist daher nicht möglich, eine Leitfähigkeitsschleife für

Reinwassermessungen <10 μS/cm unter Verwendung einer Kalbrierungslösung mit einer bekannten

ähnlichen Leitfähigkeit (KCI-Lösung) zu kalibrieren.

Jede beobachtete Abweichung zwischen dem von dem System angezeigten Wert und dem Wert,

den die Leitfähigkeitsschleife, die validiert und kalibriert wird, anzeigt, kann durch verschiedene

Faktoren verursacht werden:

• Fouling am dem zu testenden Leitfähigkeitssensor aufgrund von isolierenden Ablagerungen auf

der Elektrodenfläche, die eine Veränderung der Zellkonstante bewirken.

• Probenentnahmeprobleme wie z. B. fehlerhafte Sensorinstallation, unzureichende Eintauchung,

Luftblasen usw.

• Falsche Controller-Resistivität/Leitfähigkeit und/oder Eingangskalibrierung der Temperatur.

• Lange Kabel, die kapazitive Effekte verursachen, die während der elektronischen Kalibrierung des

Controllers nicht berücksichtigt wurden.

26

Deutsch

Page 27

Abbildung 1 Vorder- und Rückansicht

1 Controller 6 Buchse IP67 für

Stromversorgung

2 Schutzhaube 7 Plombe 12 Probenauslass

3 Zubehörfach 8 Wasserdichte Füße 13 Analogausgangskabel

4 Buchse IP67 für Analogausgang 9 Typenschild 14 Kabel für externen Controller

5 Buchse IP67 für Kalibrierung 10 Kalibrierungsetikett 15 Netzteilbuchse

11 Probeneinlass

(optional)

Das Gerät besteht aus einem Leitfähigkeitscontroller (1) und einer Flusskammer, in der ein

hochpräziser Leitfähigkeitssensor enthalten ist. Alle Teile sind in ein extrem widerstandsfähiges ABSGehäuse integriert. Eine Haube (3) schützt das Display mit Hintergrundbeleuchtung, die eine

optimale Lesbarkeit der Anzeigen garantiert. Ein Fach (7) kann für die Aufbewahrung des

Handbuchs und Zubehör verwenden werden. Das Gerät auf einer ebenen Fläche vorzugsweise in

einer sauberen und trockenen Umgebung aufstellen.

Genauigkeit und Zusatzleistungen

Das System ist ein zertifizierter Standard, der ein hohes Maß an Messgenauigkeit gewährleistet, die

mit allen erforderlichen Standards für Reinwasserleitfähigkeitsmessungen (ASTM D 1125, D

5391 und USP) konform ist.

Genaue elektrische Kalibrierung

Für die Messung der Leitfähigkeit wird Hochfrequenzstrom benötigt, um elektrolytische Reaktionen

auf der Elektrodenfläche zu vermeiden. Außerdem kann bei der Verwendung langer Kabel für die

Messungen eine Kapazität entstehen, die Störungen bei der Messung des Widerstandswerts

verursacht.

Polymetron 9526 vermeidet dieses Problem durch eine elektrische Kalibrierung am Ende des

Leitfähigkeitssensorkabel des Geräts mit einem zertifizierten Widerstand (Genauigkeit ± 0,1%).

Genaue Temperaturmessung

Eine genaue Temperaturmessung ist in Reinstwasser unerlässlich, denn die Variation der

Leitfähigkeit ist sehr hoch (mit einem Verhältnis von ca. 5,2%/°C). Polymetron 9526 verwendet einen

Temperatursensor der Klasse A, der am Ende der internen Elektrode montiert wurde. Die

Umgebungstemperatur hat keinen Einfluss auf den Sensor und die interne Flusskammer ist

thermoisoliert.

Deutsch

27

Page 28

Um elektrischen Widerstand auszuschließen, wurde in unserem Werk am Ende des Kabels eine

elektrische Kalibrierung mit einem Präzisionswiderstand ausgeführt. Danach wurde eine Kalibrierung

mit einem zertifizierten Thermometer für die gesamte Schleife bei einer Temperatur von ca. 20 °C

ausgeführt. Damit ist die Temperaturmessung vollständig kalibriert.

Das Produkt arbeitet außerdem mit einem genauen Algorithmus für die Temperaturkompensierung,

wobei die Dissoziation von Reinwasser und alle anderen Bestandteile wie NaCI oder HCI

berücksichtigt werden. Die NaCI-Kurve ist standardmäßig in dem System aktiviert, weil sie

repräsentativ für die meisten Verunreinigungen, die in Reinwasser auftreten, ist.

In Übereinstimmung mit den Anforderungen des USP-Standards können schließlich alle Kurven für

die Temperaturkompensierung während des Betriebs deaktiviert werden. Leitfähigkeits- und

Resistivitätsmessungen beziehen sich dann nicht mehr auf eine gegebene Temperatur (generell

25 °C).

Genaue Bestimmung der Zellkonstante

Die Leitfähigkeit von Reinwasser muss genau bestimmt werden. Da es keine zuverlässige

Kalbrierungslösung für geringe Leitfähigkeit gibt, muss die Messung der Leitfähigkeit von Reinwasser

mithilfe eines Vergleichs mit einem Referenzsystem, das mit den geltenden Standards konform ist,

durchgeführt werden.

Der Leitfähigkeitssensor, der in Polymetron 9526 integriert wurde, hat eine Zellkonstante, die in

unserem Werk genau (± 2%) festgelegt wurde. Grundlage waren hierbei Wasser mit einer

Leitfähigkeit < 10 μS/cm und ein Referenz-Leitfähigkeitssensor, dessen Konstante mit dem Standard

ASTM D1125 (mit NIST-Rückverfolgbarkeit durch zertifiziertes Präzisionsthermometer) konform ist.

Polymetron 9526 liefert somit einen zuverlässigen Standard, der die Zertifizierung von InlineSensoren ermöglicht, wenn die entnommene Probe repräsentativ für den Prozess (Flussrate,

Zusammensetzung und Temperatur) ist.

Optimiertes Design

Zu Beginn der Probennahme können in dem Schlauch, der am Anfang leer ist, Luftblasen auftreten.

Das trifft auch für die Flüssigkeit zu, die sich ausdehnt oder sich in der Messzelle erwärmt.

Luftblasen auf der Elektrode verursachen eine Reduzierung der aktiven Oberfläche, was wiederum

zu einem niedrigen Leitfähigkeitswert (hohe Resistivität) führt, der nicht repräsentativ ist.

Die Flusskammer 9526 hat keine Vorsprünge oder Totzonen und bei ihrer Entwicklung wurde darauf

geachtet, dass der Rückhalt von Luftblasen vermieden wird. Ihr Leitfähigkeitssensor, der

ausschließlich für Messungen in Reinstwasser verwendet wird, verfügt über elektropolierte

Elektroden, die zusätzlich zu der Vermeidung von Luftblasen beitragen. Eine Mindestflussrate von

20 l/h (idealerweise 60 l/h) ist erforderlich, damit sich die Luftblasen auflösen und sich eine

Temperatur einstellt, die mit der der Prozessprobe identisch ist. Es ist wichtig, dass das

Probenentnahmesystem die Probe, die analysiert werden soll, nicht verunreinigt (keine

Kontamination mit der Umgebungsluft oder Verunreinigungen).

Nach einer sorgfältigen Kalibrierung von 9526 in unserem Werk hat er 30 Minuten mit Reinstwasser

(Reinheitsgrad Typ 1 und ISO 3696/BS3978) gearbeitet. Anschließend wurden Schutzkappen

montiert, um eine Kontamination der Leitfähigkeitszelle zu vermeiden. Die Probenanschlüsse

entsprechen den Anforderungen für Probennahmen aus Rein- und Reinstwasser.

Richtlinien für die Kalibrierung

Gemäß ISO 100012-1 sollten Systemkalibrierungen in festgelegten Zeitabständen ausgeführt

werden. Hach Lange kann diese Operation werkseitig durchführen, um die Konformität mit national

zertifizierten Standards zu gewährleisten.

H I N W E I S

Für eine größtmögliche Übereinstimmung mit den technischen Spezifikationen empfiehlt Hach Lange die

Durchführung einer jährlichen Kalibrierung von 9526 in unserem Werk, um eine einjährige Gültigkeit des

Zertifikats zu gewährleisten. Das Zertifikat wird ungültig, wenn auf wichtige Bauteil des Geräts zugegriffen bzw.

diese modifiziert wurden. Auf jedem dieser Bauteile wird ein Siegel angebracht, um die Einhaltung dieser

Vorschrift zu gewährleisten.

28 Deutsch

Page 29

Installation

V O R S I C H T

Mehrere Gefahren. Nur qualifiziertes Personal sollte die in diesem Kapitel des Dokuments

beschriebenen Aufgaben durchführen.

Hydraulische Anschlüsse

H I N W E I S

Die Steckverbinder Nr. 4, 5 und 6 in Abbildung 1 auf Seite 27 verfügen über die Schutzart IP 67, deshalb muss

darauf geachtet werden, dass die Anschlüsse vor der Inbetriebnahme des Geräts fest angezogen werden.

Zusätzlich müssen die Schutzkappen nach dem Gebrauch der Anschlüsse wieder eingesetzt werden.

Die zu testende Probe fließt durch den Anschluss mit der Kennzeichnung "IN" (Nr. 11 in Abbildung 1

auf Seite 27) in das Gerät. Ihre Resistivität wird von dem Leitfähigkeitssensor in dem Instrument

gemessen. Die Probe wird dann durch den Anschluss mit der Kennzeichnung "OUT" (Nr. 12 in

Abbildung 1 auf Seite 27) abgeleitet.

Hinweis: Für einen verbesserten Systembetrieb sollten sich die Versorgungsleitung und der Abfluss über den INund OUT-Anschlüssen befinden.

Anschluss Probeneinlass (IN)

1. Montieren Sie die Haltemanschette mit dem mitgelieferten Schlüssel auf den Anschluss für den

Einlass (IN).

2. Halten Sie die Manschette gedrückt und entfernen Sie gleichzeitig den Stopfen.

3. Führen Sie einen sauberen Schnitt (90°) an einem Ende der halbsteifen 8 mm Schlauchleitung

(oder 6 mm, wenn Sie einen reduzierten D8- oder D6-Verbinder verwenden) aus. Verwenden Sie

ein PTFE-Rohr bei Temperaturen über 70 °C.

4. Führen Sie das Rohr in den Anschluss für den Einlass (IN) ein.

5. Schließen Sie das andere Ende der Leitung an den Probenzulauf an.

Anschluss Probenauslass (OUT)

1. Montieren Sie die Haltemanschette mit dem mitgelieferten Schlüssel auf den Anschluss für den

Auslass (OUT).

2. Halten Sie die Manschette gedrückt und entfernen Sie gleichzeitig den Stopfen.

3. Führen Sie einen sauberen Schnitt (90°) an einem Ende der halbsteifen 8 mm Schlauchleitung

(oder 6 mm, wenn Sie einen reduzierten D8- oder D6-Verbinder verwenden) aus. Verwenden Sie

ein PTFE-Rohr bei Temperaturen über 70 °C.

4. Führen Sie das Rohr in den Anschluss für den Auslass (OUT) ein.

5. Verbinden Sie das andere Rohrende mit dem Ablauf für eine Inline-Installation oder für die

Flusskammer, in der Sensor, der für eine Offline-Installation getestet wird, enthalten ist.

Inline-Installation

Wenn das System arbeitet, muss das Instrument mit einem Absperrventil an die Probe

angeschlossen werden, damit diese entnommen werden kann. Dafür muss der Gesamtabstand D1 +

D2 (siehe Abbildung 2) kleiner als 2 m sein, während die Flussrate über 20 l/h (idealerweise 60 l/h)

liegen muss.

Nach dem Öffnen des Probenventils warten Sie mindestens 30 Minuten, damit alle Teile, mit denen

die Probe Kontakt hat, gut gespült werden und gleichzeitig ein optimaler Temperaturaustausch

zwischen Probenfluss, Flusskammer und Leitfähigkeitssensor erreicht wird.

Deutsch

29

Page 30

Abbildung 2 Inline-Installation

1 D1 2 D2

Offline-Installation

Setzen Sie den Sensor in eine Flusskammer und schließen Sie die Flusskammer an den Anschluss

für den Auslass (OUT) auf dem Instrument an. Verwenden Sie dazu ein kurzes Stück

Kunststoffschlauch. Die Probe wird durch den Schlauch, der an den Auslassanschluss auf der

Flusskammer montiert wurde, abgeleitet.

Eine Flussrate von mehr als 20 l/h (idealerweise 60 l/h) ist erforderlich. Nach dem Öffnen des

Probenventils warten Sie mindestens 30 Minuten, damit alle Teile, mit denen die Probe Kontakt hat,

gut gespült werden und gleichzeitig ein optimaler Temperaturaustausch zwischen Probenfluss,

Flusskammer und Leitfähigkeitssensor erreicht wird.

30

Deutsch

Page 31

Abbildung 3 Offline-Installation

Anschluss der Stromversorgung

W A R N U N G

Die Installation des Instruments darf ausschließlich von Fachpersonal vorgenommen werden, dass gemäß den

diesbezüglichen lokalen Bestimmungen zum Arbeiten an elektrischen Installationen befugt ist. Zusätzlich und in

Übereinstimmung mit den Sicherheitsstandards muss es möglich sein, die Stromversorgung des Geräts in seiner

unmittelbaren Nähe zu unterbrechen.

Verwenden Sie ein Stromversorgungskabel mit drei Leitern (stromführend, neutral und Masse) mit

einem Querschnitt zwischen 0,35 und 2 mm2 (AWG 22 bis 14) für eine Temperatur von mindestens

105 °C. Die äußere Kabelisolierung sollte so nah wie möglich an der Klemmleiste abgeschnitten

werden.

Der Anschluss für das Stromkabel wird gemeinsam mit dem Instrument geliefert (siehe Abbildung 4).

Er befindet sich in dem Zubehörfach (Nr. 7 in Abbildung 1 auf Seite 27) auf der Vorderseite des

Geräts.

Deutsch

31

Page 32

Abbildung 4 Anschluss für Stromkabel

1 Stromführender Draht 5 Buchse mit Sicherungsmutter 9 Gummidichtung

2 Nullleiter 6 Gummidichtung 10 Kabelspannmutter

3 Nicht verwendet 7 Verbindungskörper

4 Erdung 8 Klemmring

Demontieren Sie den Anschluss. Schrauben Sie dazu die beiden Enden des Anschlusses (Nr. 1 und

6 in Abbildung 4) von dem Verbindungskörper ab. Führen Sie das Stromkabel durch die

Anschlussteile 6 und 2. Schließen Sie dann das Stromkabel an den Buchsenkontakt (Nr. 1 in

Abbildung 4).

Setzen Sie den Anschluss wieder zusammen und schließen Sie das Gerät anschließend an eine

Netzversorgung an, die den Spezifikationen auf dem Typenschild (Nr. 9 in Abbildung 1 auf Seite 27)

entspricht. Schließen Sie den Stromkabelanschluss an die Stromversorgungsbuchse (Nr. 6 in

Abbildung 1 auf Seite 27) an. Dazu zuerst die Schutzkappe der Buchse abschrauben.

Analoge Ausgänge

Der analoge Ausgang wird für die Aufzeichnung der Messungen, die das Instrument durchführt

(Leitfähigkeit oder Temperatur), verwendet. Es wird die Verwendung des Standardkabels (Artikel-Nr.

08319=A=0005), das Sie über Ihre lokale Hach-Lange-Vertretung beziehen können, empfohlen.

Dieses Kabel muss wie folgt angeschlossen werden:

• Weiß: Stift 1+

• Rot: Stift 1-

• Blau: Stift 2+

• Schwarz: Stift 2-

• Orange: nicht verwenden

An die 4-20 mA Ausgangsbuchse (Nr. 4 in Abbildung 1 auf Seite 27) anschließen. Dazu zuerst die

Schutzkappe der Buchse abschrauben.

Anschluss für die Kalibrierung der elektrischen Leitfähigkeit

In Übereinstimmung mit dem Standard ASTM D 5391 wird eine eleketrische Kalibrierung

durchgeführt, um alle elektronischen Fehler für das zu testende System auszuschließen. Die Buchse

für die Leitfähigkeitskalibrierung (Nr. 5 in Abbildung 1 auf Seite 27) wird an einen zertifizierten

Präzisionswiderstand (200 kΩ) angeschlossen, um die Resistivität von Reinstwasser zu simulieren.

Nur Systeme, die mit den Sensormodellen Polymetron 8310, 8314 und 8315 arbeiten, sind mit einem

Kabel ausgestattet, das diese Kalibrierungsart ausführen kann. In diesem Fall trennen Sie das Kabel

von dem Sensor und schließen es an die Buchse des Geräts für die Leitfähigkeitskalibrierung an.

Schrauben Sie dazu zuerst die Schutzkappe von der Buchse ab. Folgen Sie dann den Hinweisen in

dem Bedienungshandbuch des zu testenden Systems, um eine elektronische Kalibrierung mit einem

Wert von 200 kΩ auszuführen.

32

Deutsch

Page 33

Inbetriebnahme

Vergewissern Sie sich, dass die Flussrate und der Druck die in Spezifikationen auf Seite 22

angegebenen Werte nicht überschreiten.

1. Öffnen Sie das Ventil an der Probenleitung, damit Probe durch den Analysator fließt.

2. Drehen Sie den Knopf am Durchflussmesser, um die Flussrate einzustellen.

3. Untersuchen Sie die Leitungen auf Lecks und beseitigen Sie eventuell gefundene Lecks.

4. Verbinden Sie den Controller mit der Stromversorgung.

5. Treffen Sie die entsprechende Menüauswahl, wenn der Controller startet.

Benutzeroberfläche und Navigation

Benutzeroberfläche

Das Tastenfeld umfasst vier Menütasten und vier Pfeiltasten (siehe Abbildung 5).

Abbildung 5 Überblick über das Tastenfeld und die Frontplatte des Controllers

1 Instrumentenanzeige 5 BACK-Taste. Führt in den Menüebenen um eine

2 Abdeckung des Steckplatzes für SD-Speicherkarten 6 MENU-Taste. Hiermit navigieren Sie von einem

3 HOME-Taste. Hiermit kehren Sie von einem

beliebigen Bildschirm oder Untermenü wieder zum

Haupt-Messbildschirm zurück.

4 ENTER-Taste. Durch Drücken dieser Taste werden

eingegebene Werte, Aktualisierungen oder

angezeigte Menüoptionen übernommen.

Stufe zurück.

beliebigen Bildschirm oder Untermenü zum

Einstellungsmenü.

7 Pfeiltasten. Hiermit können Sie durch die Menüs

navigieren, Einstellungen ändern oder den Wert von

Ziffern vergrößern und verkleinern.

Die Einrichtung und Konfiguration der Ein- und Ausgänge erfolgt über das Tastenfeld und das

Display an der Frontplatte. Über diese Benutzeroberfläche können Ein- und Ausgänge eingerichtet

und konfiguriert, Protokolldaten und berechnete Werte erstellt sowie Sensoren kalibriert werden.

Über die SD-Speicherkartenschnittstelle können Protokolle gespeichert und SoftwareAktualisierungen durchgeführt werden.

Deutsch

33

Page 34

Display

Abbildung 6 zeigt ein Beispiel des Haupt-Messbildschirms, wobei der Sensor an den Controller

angeschlossen ist.

Auf dem Display an der Frontplatte werden Sensormessdaten, Kalibrierungs- und

Konfigurationseinstellungen, Fehler, Warnungen und andere Informationen angezeigt.

Abbildung 6 Beispiel des Haupt-Messbildschirms

1 Symbol des Startbildschirms 7 Statusleiste der Warnmeldungen

2 Sensorbezeichnung 8 Datum

3 SD-Speicherkarten-Symbol 9 Werte des analogen Ausgangs

4 Anzeige des Relaisstatus 10 Uhrzeit

5 Messwert 11 Statusbalken

6 Messeinheit 12 Messparameter

Tabelle 1 Symbolbeschreibung

Symbol Beschreibung

Bildschirmanzeige

Home