Page 1

DOC024.98.93017

ORBISPHERE Model 31xxx

Thermal Conductivity Sensors

09/2012, Edition 2

Basic User Manual

Basis-Bedienungsanleitung

Manuale dell'utente di base

Manuel d'utilisation de base

Manual básico del usuario

Základní uživatelská příručka

Alapvető felhasználói kézikönyv

Page 2

English..............................................................................................................................3

Deutsch..........................................................................................................................15

Italiano............................................................................................................................28

Français.........................................................................................................................40

Español..........................................................................................................................53

Čeština...........................................................................................................................66

Magyar...........................................................................................................................78

2

Page 3

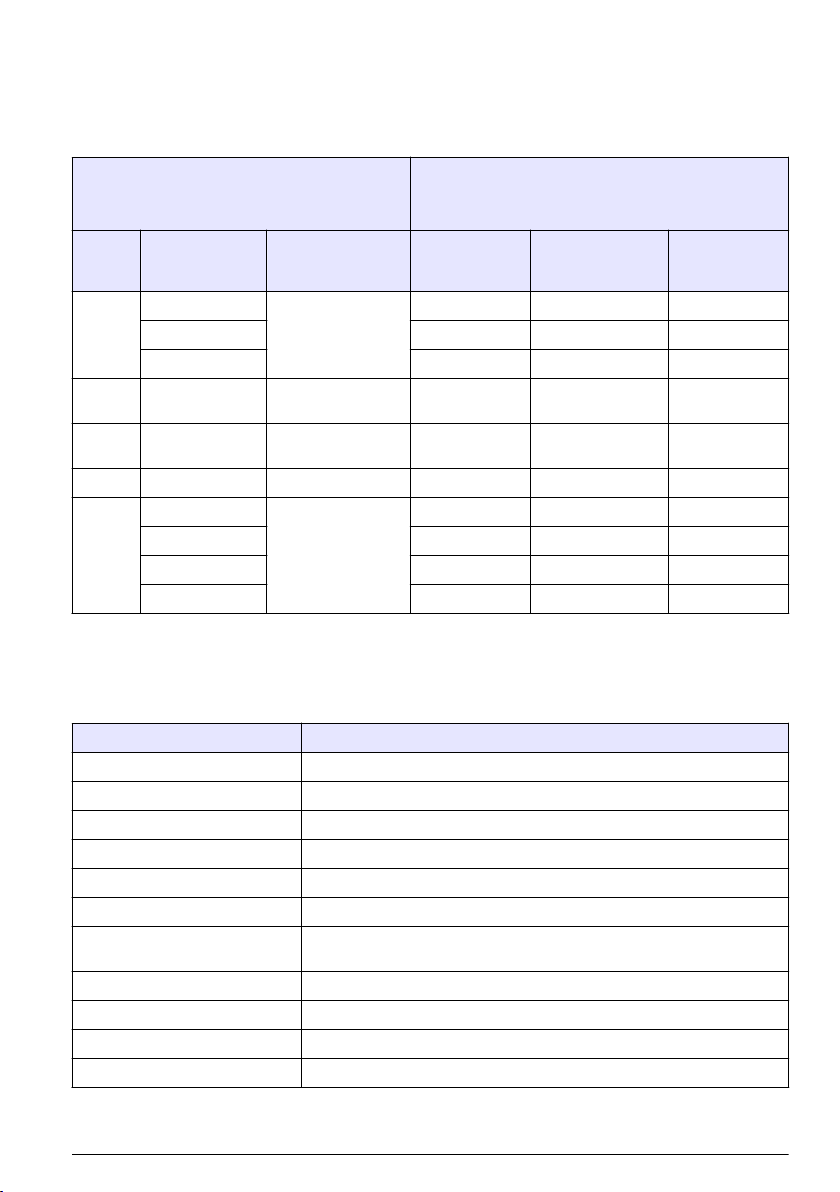

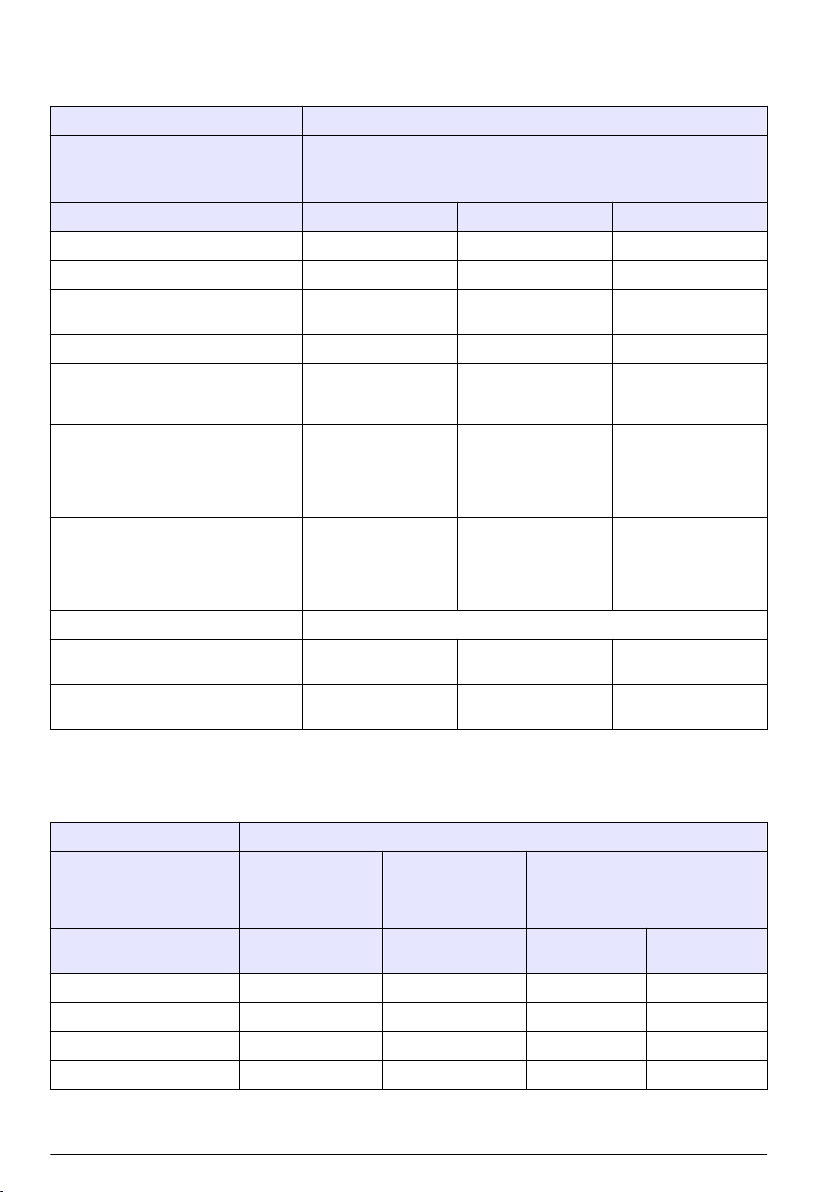

Sensor specifications

Specifications are subject to change without notice.

Sensor product line

Sensor Models:

Sample Temperature Range 0-50°C

Standby Temperature Range 0-120°C

Gas Purge gas Calibration gas

N

2

H

2

Argon 31 251 31 261 N/A

CO

2

H2 / He Clean air

D2 / He Clean air

CO

2

N

2

N

2

CO

2

H

2

Argon 31 553 31 563 31 563 HP

pure H

air or pure H2 or

pure He

air or pure D2 or

pure He

pure CO

pure N

2

2

2

Standard

(20 bar rated)

31 250 31 260 31 260 HP

31 252 N/A 31 262 HP

31 280 N/A N/A

31 280 N/A N/A

31 450 31 460 N/A

31 550 31 560 31 560 HP

31 551 31 561 31 561 HP

He N/A 31 564 31 564 HP

• All ORBISPHERE thermal conductivity sensor enclosures are certified IP68

• CE certification: EN 61326:1997 /A1:1998 /A2:2001 /A3:2003; Directive 89/336/CE

With external

temperature

adapter

High pressure

(170 bar rated)

Purge gas pressure regulator

Specification Details

Model 29089

Filtration grade 40 μm

Input pressure min/max 1 bar / 16 bar

Output pressure min/max 0.5 bar / 7 bar

Standard nominal flow rate 900 Liters/minute

Condensate volume 22 cm

Temperature range (ambient and

media)

Purge gas dew point -10°C (+14°F)

Construction materials Housing: metal; Condensate bowl: polycarbonate; Bowl guard: metal

Weight 460 g.

Size in cm (overall) 21 x 11.5 x 8

3

-10°C to 60°C

English 3

Page 4

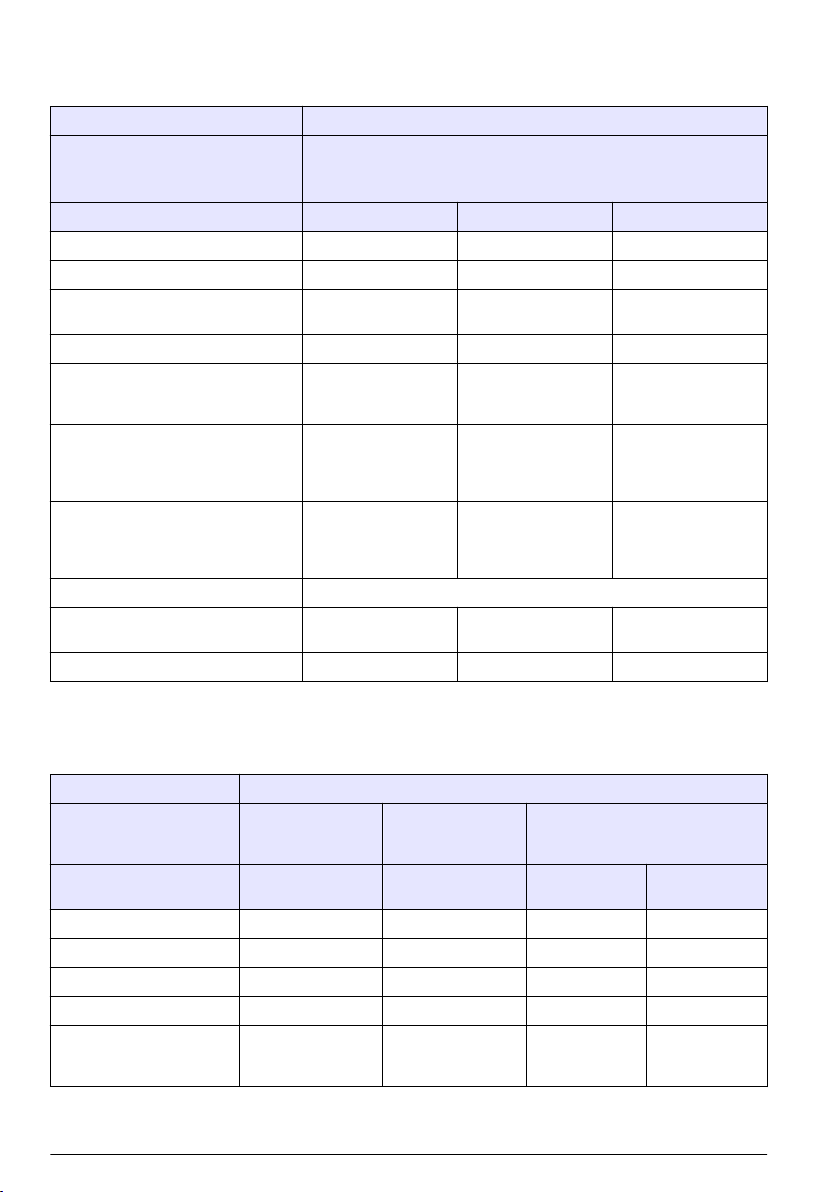

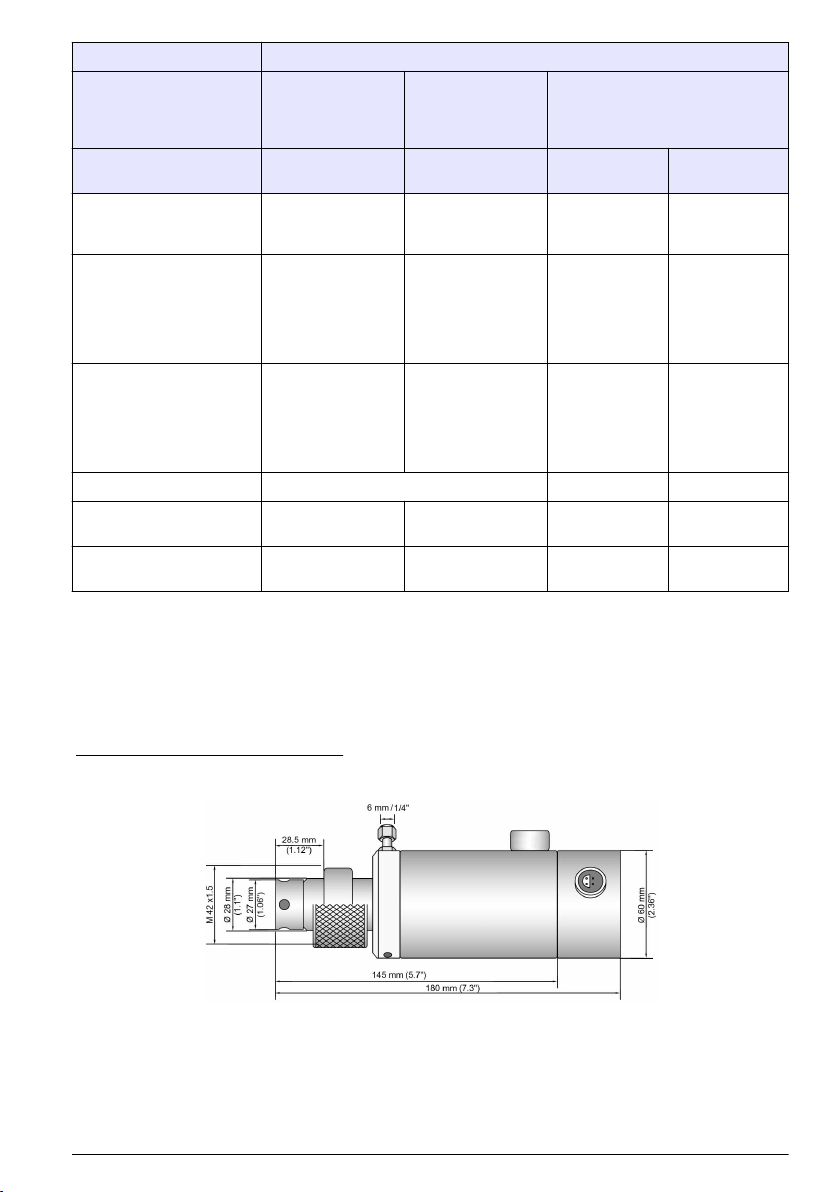

Sensor membrane specifications

In-line instrument applications (Table 1)

Sensor type

31 250 H2 and 31260 H2 (purge gas N2)

For other purge gases, please contact your Hach Lange

Specification Membrane 29561A Membrane 2952A Membrane 2935A

Thickness [μm] 25 25 25

Material PFA ETFE ECTFE (Halar®)

Recommended applications

Waste gas offgas,

reactor coolant

Radiation limits 105 rad 108 rad 108 rad

0-2 ppm, or

Measurement range at 25°C

0-25 cc/kg, or

0-1.5 bar

Accuracy (sample temperature

20-50°C within ± 5°C of calibration

temperature)

Accuracy (sample temperature 0-50°C

independent of calibration

temperature)

The greater of ±1% of

reading or ± 2 ppb, or

± 0.03cc/kg, or ±

1.5 mbar

The greater of ±3% of

reading or ± 15 ppb or

± 0.18 cc/kg or ±

6 mbar

Measurement cycle (seconds) 17

Sample flow rate1 (through flow

chamber)

220 mL/min 200 mL/min 100 mL/min

Linear flow rate2 (past sensor socket) N/A N/A N/A

1

Minimal flow through an ORBISPHERE 32001 flow chamber

2

Minimal flow past an ORBISPHERE 29501 sensor socket

representative for specification.

Reactor coolant High H2 level

0-10 ppm, or

0-120 cc/kg, or 0-6 bar

The greater of ±1% of

reading or ± 8 ppb, or

The greater of ±1% of

reading or ± 25 ppb, or

± 0.1cc/kg, or ±

6 mbar

The greater of ±3% of

The greater of ±3% of

reading or ± 60 ppb or

± 0.6 cc/kg, or ±

20 mbar

0-20 ppm, or

0-220 cc/kg, or

0-12 bar

± 0.4 cc/kg, or ±

20 mbar

reading or ± 150 ppb

or ± 2.5 cc/kg, or ±

50 mbar

In-line instrument applications (Table 2)

Sensor type

31 450 CO2 and

31460 CO2 (purge

gas N2)

Specification Membrane 29561A Membrane 29561A

Thickness [μm] 25 25 25 25

Material PFA PFA ETFE PFA

Recommended applications In-line beverage In-line beverage Reactor coolant Waste gas PWR

Radiation limits 10

5

0-7 V/V, or

Measurement range at 25°C

0-15 g/kg, or

0-10 bar

4 English

31 550 N2 and

31560 N2 (purge

gas CO2)

5

10

0-350 ppm, or

0-300 mL/L, or

0-20 bar

31 280 H2/D2 and He (clean air

purge)

Membrane

2952A

8

10

0-100% H2/D2 or

0-10 bar

Membrane

29561A

10

0-100% H2/D2 or

0-4 bar

5

Page 5

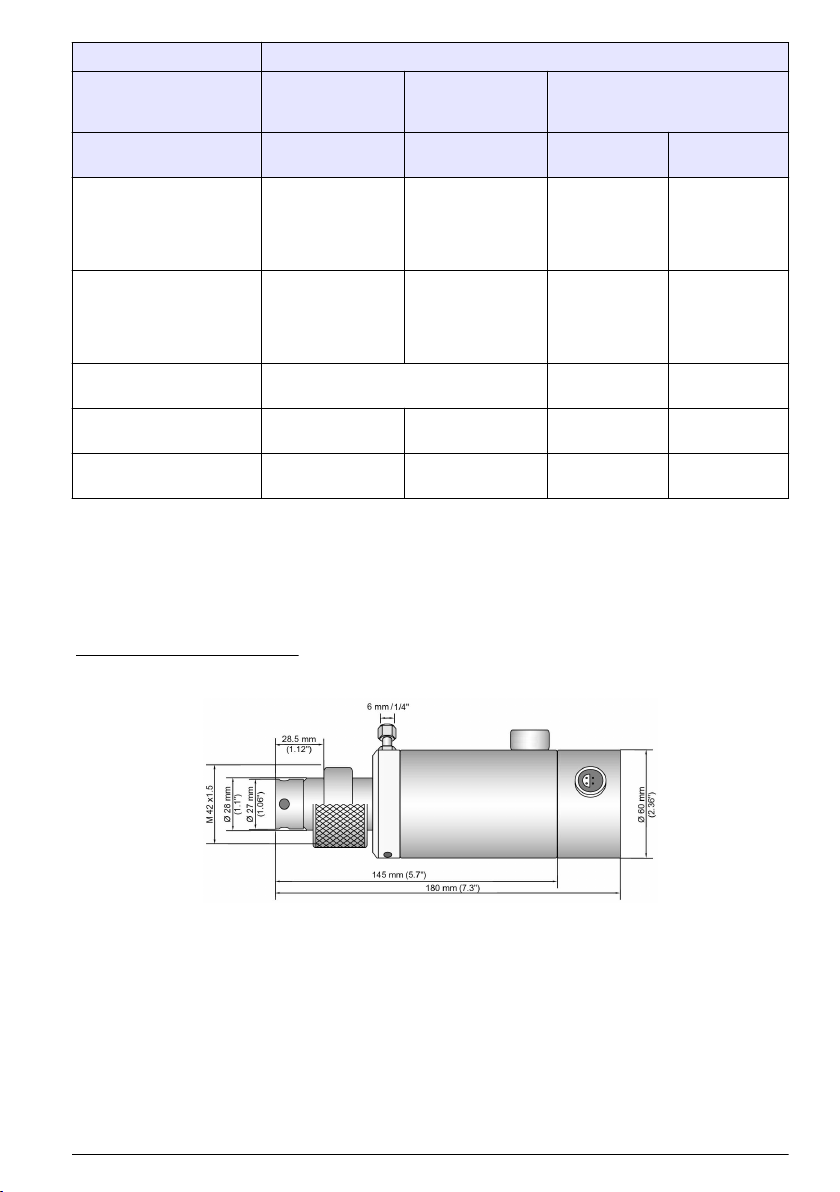

Sensor type

31 450 CO2 and

31460 CO2 (purge

gas N2)

Specification Membrane 29561A Membrane 29561A

Accuracy (sample

temperature 20-50°C within

± 5°C of calibration

temperature)

Accuracy (sample

temperature 0-50°C

independent of calibration

temperature)

Measurement cycle

(seconds)

Sample flow rate2 (through

flow chamber)

Linear flow rate3 (past

sensor socket)

1

Measurement cycle for 3624 ProBrix application is 15 seconds

2

Minimal flow through an ORBISPHERE 32001 flow chamber

3

Minimal flow past an ORBISPHERE 29501 sensor socket

The greater of ±1%

of reading or ±

0.006V/V, or ±

0.012g/kg, or ±

8 mbar

The greater of ±2%

of reading or ±

0.02 V/V or ±

0.048g/kg or ±

14 mbar

100 mL/min 300 mL/min 200 mL/min 500 mL/min

50 cm/sec 150 cm/sec N/A N/A

31 550 N2 and

31560 N2 (purge

gas CO2)

The greater of ±2%

of reading or ±

0.3 ppm, or ±

0.25mL/L, or ±

15 mbar

The greater of ±4%

of reading or ±

1 ppm or ± 0.8 mL/L

or ± 34 mbar

1

22

31 280 H2/D2 and He (clean air

Membrane

The greater of

±2% of reading

or ± 1% H2/D

purge)

The greater of

±2% of reading

or ± 0.2% H2/D

2

Membrane

29561A

2952A

N/A N/A

60 60

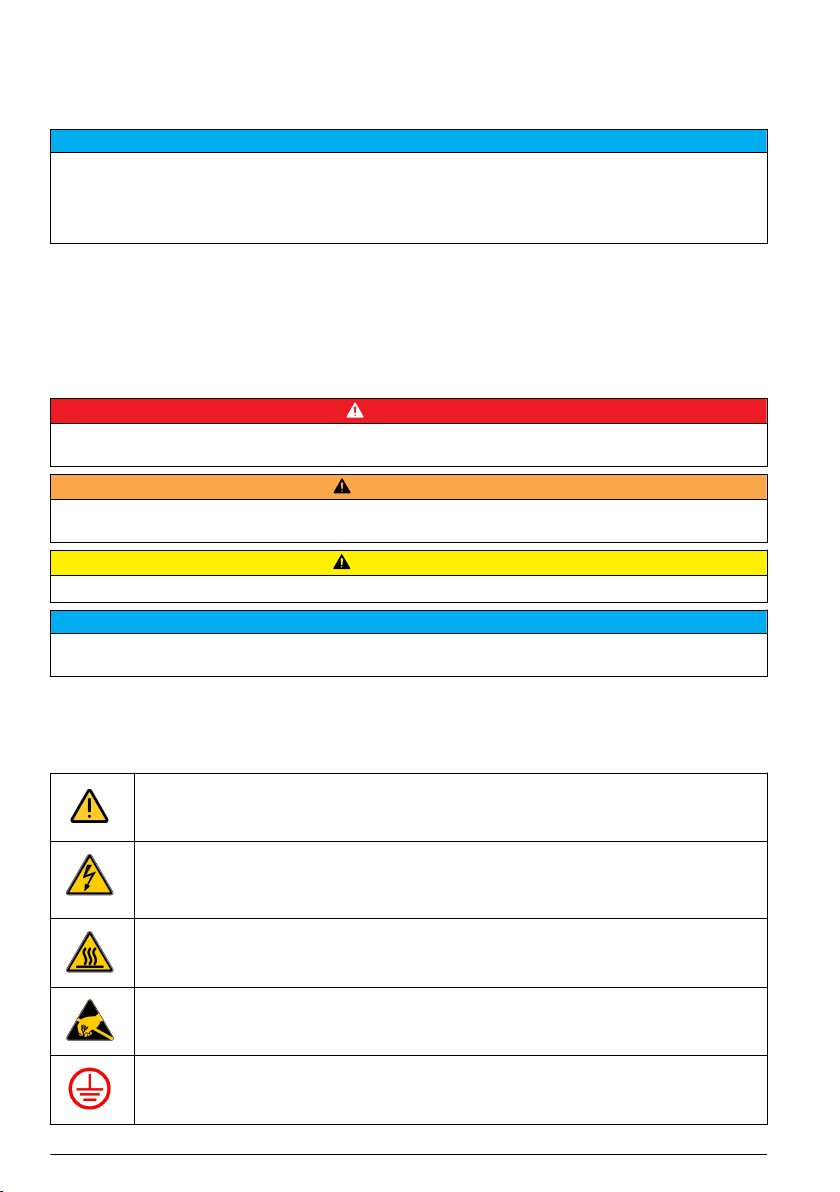

Sensor weight and dimensions

Weight with external temperature adapter 1330g (±20g). Weight without external temperature

adapter 1040g (±20g).

Figure 1 Sensor dimensions

2

Note: Shown with external temperature adapter.

General information

In no event will the manufacturer be liable for direct, indirect, special, incidental or consequential

damages resulting from any defect or omission in this manual. The manufacturer reserves the right to

make changes in this manual and the products it describes at any time, without notice or obligation.

Revised editions are found on the manufacturer’s website.

English 5

Page 6

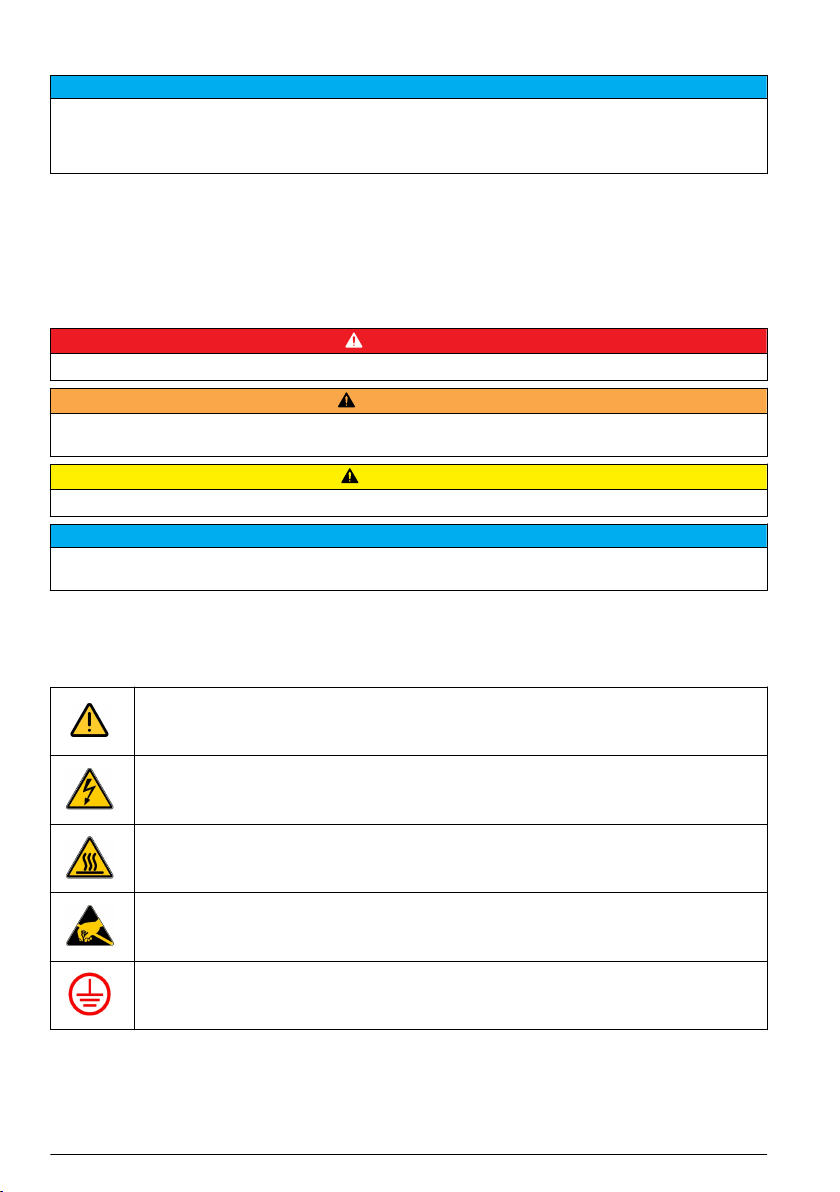

Safety information

N O T I C E

The manufacturer is not responsible for any damages due to misapplication or misuse of this product including,

without limitation, direct, incidental and consequential damages, and disclaims such damages to the full extent

permitted under applicable law. The user is solely responsible to identify critical application risks and install

appropriate mechanisms to protect processes during a possible equipment malfunction.

Please read this entire manual before unpacking, setting up or operating this equipment. Pay

attention to all danger and caution statements. Failure to do so could result in serious injury to the

operator or damage to the equipment.

Make sure that the protection provided by this equipment is not impaired. Do not use or install this

equipment in any manner other than that specified in this manual.

Use of hazard information

D A N G E R

Indicates a potentially or imminently hazardous situation which, if not avoided, will result in death or serious injury.

Indicates a potentially or imminently hazardous situation which, if not avoided, could result in death or serious

injury.

Indicates a potentially hazardous situation that may result in minor or moderate injury.

Indicates a situation which, if not avoided, may cause damage to the instrument. Information that requires special

emphasis.

W A R N I N G

C A U T I O N

N O T I C E

Precautionary labels

Read all labels and tags attached to the product. Personal injury or damage to the product could

occur if not observed.

6 English

This symbol, when noted on a product, indicates a potential hazard which could cause serious

personal injury and/or death. The user should reference this instruction manual for operation and/or

safety information.

This symbol, when noted on a product enclosure or barrier, indicates that a risk of electrical shock

and/or electrocution exists and indicates that only individuals qualified to work with hazardous

voltages should open the enclosure or remove the barrier.

This symbol, when noted on the product, indicates that the marked item can be hot and should not

be touched without care.

This symbol, when noted on the product, indicates the presence of devices sensitive to electrostatic

discharge and indicates that care must be taken to prevent damage to them.

This symbol, when noted on the product, identifies the location of the connection for protective earth

(ground).

Page 7

Electrical equipment marked with this symbol may not be disposed of in European public disposal

systems. In conformity with European local and national regulations, European electrical equipment

users must now return old or end-of-life equipment to the manufacturer for disposal at no charge to

the user.

Note: For return for recycling, please contact the equipment producer or supplier for instructions on how to return

end-of-life equipment, producer-supplied electrical accessories, and all auxillary items for proper disposal.

Products marked with this symbol indicates that the product contains toxic or hazardous substances

or elements. The number inside the symbol indicates the environmental protection use period in

years.

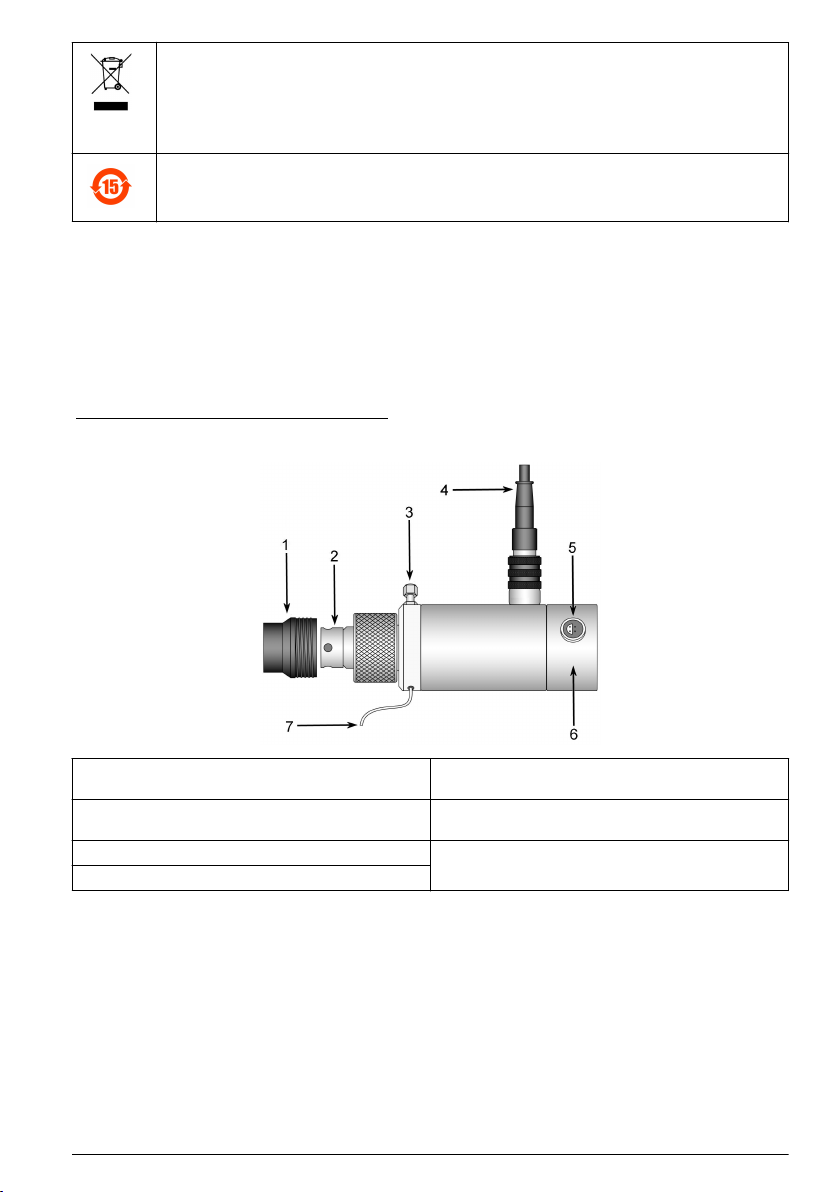

What you have received

Check that all mounting hardware is included. Note that, unless the sensor is part of ORBISPHERE

equipment that includes it, the sensor must be installed in an ORBISPHERE socket or flow chamber

that allows contact with the sample flow to be analyzed (refer to Installation on page 8

TC sensor for CO2, N2 or H2 measurement

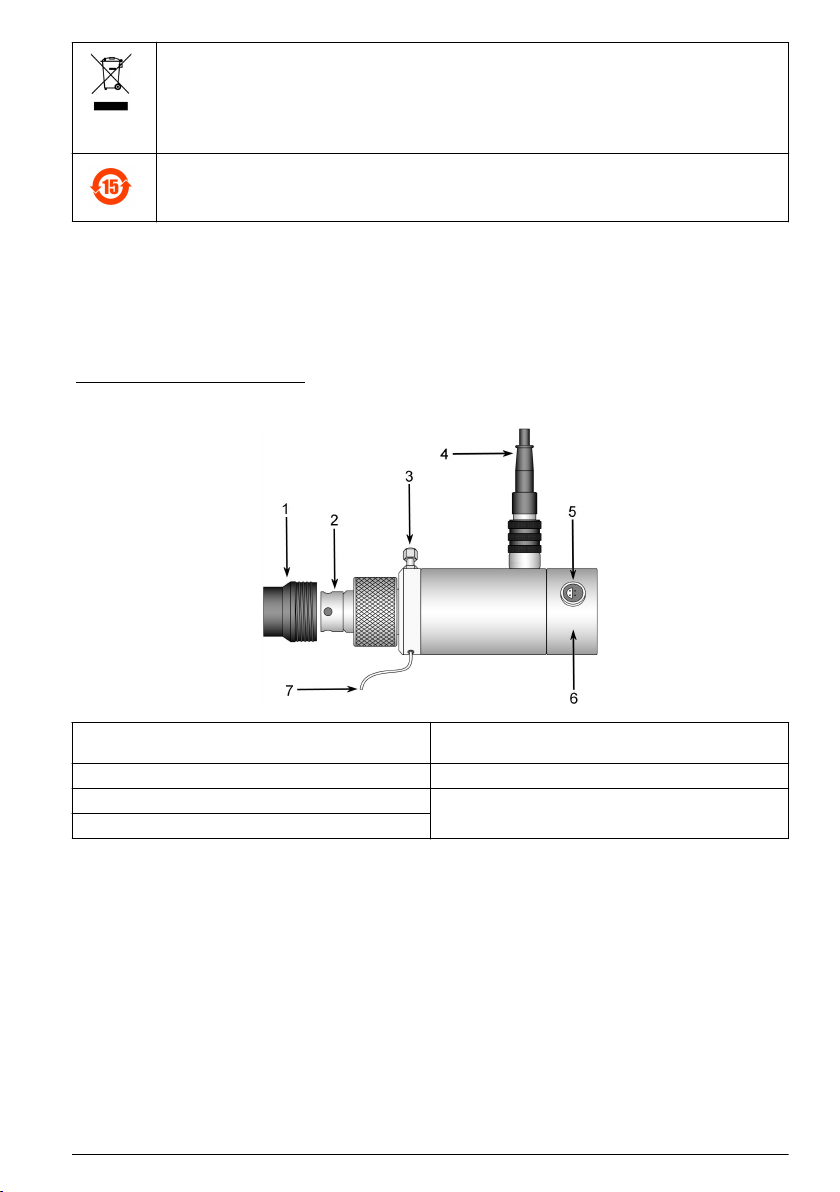

Figure 2 Sensor components

for details).

1 Storage cap 5 Input connection from the optional in-line

2 Protection cap 6 Adapter for the optional in-line temperature sensor

3 Purge gas inlet 7 Purge gas outlet

4 Output connection to instrument

temperature sensor

The sensor head is protected by a screw-on plastic storage cap. The sensor may have an additional

in-line temperature sensor adapter (No. 6 in Figure 2) that allows you to install a temperature sensor

directly into the sample flow.

The sensor has been carefully checked and calibrated in a production environment and following our

quality control procedures. As such, there is no need for any sensor maintenance or a change of

membrane, prior to installation. An easily removed label is stuck on the protection cap to remind you

of this.

Two small identification clips (stamped with the letter “T”) will be delivered with every sensor. They

should be used to identify the connection cable between the sensor and a multi-channel analyzer.

This is important in order to avoid connecting the sensor to the wrong measurement board.

Connecting a TC sensor to an EC measurement board (and vice versa) can damage both the sensor

and the electronics.

English 7

Page 8

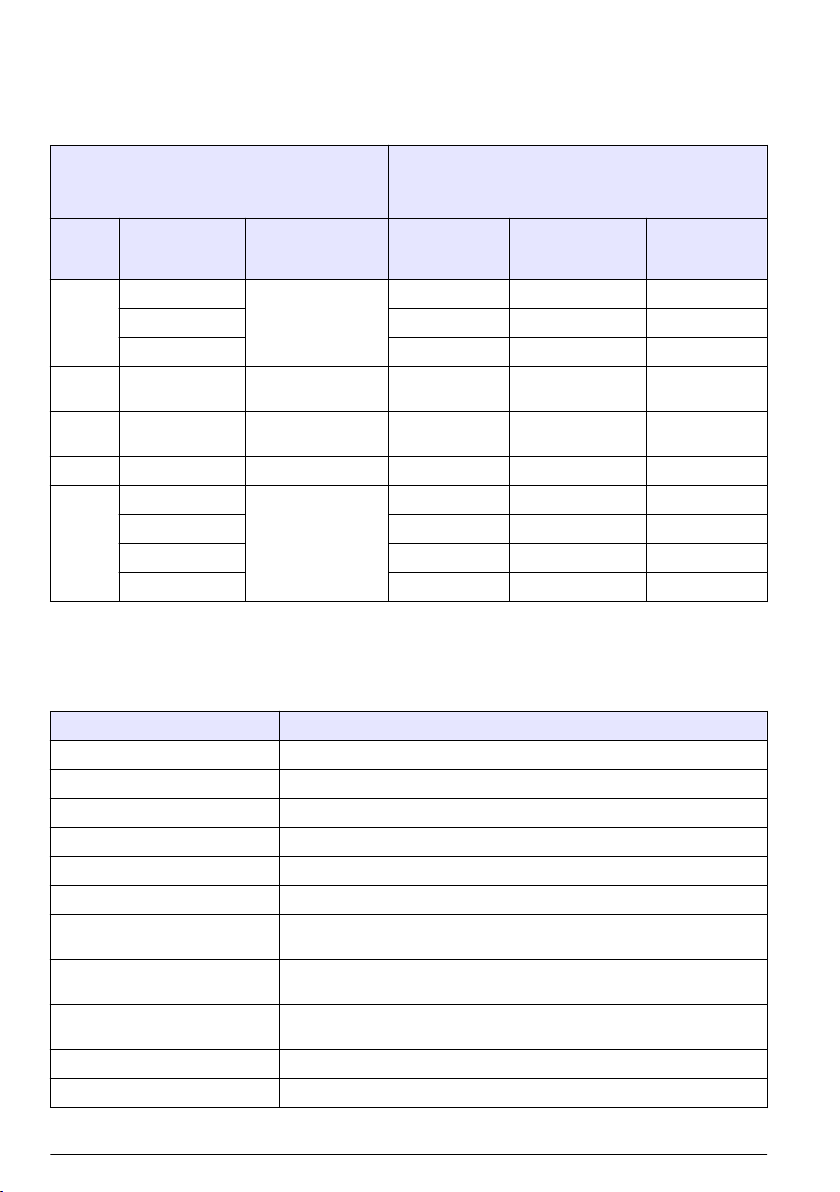

A sensor maintenance kit

The maintenance kit includes the material needed to service and maintain the sensor.

Storage information

During a short shutdown period (such as weekends), the sensor may stay in place with the

instrument turned on, and purge gas supplied. If the inactive period is likely to last longer, remove the

sensor, wipe it dry and store it properly, using the plastic storage cap supplied.

C A U T I O N

We recommend you use the ORBISPHERE 32605 Purge safety backup unit to ensure that the purge gas supply

to the sensor will not get interrupted in case of a mains power outage. See Purge safety backup unit

on page 10.

Instructions for sensor storage

• If the sensor’s head shows deposits, rinse it under tap water.

•

Wipe the sensor head dry.

• Put a small silica desiccant bag inside the storage cap.

• Put the storage cap in place.

• Store the sensor in a safe dry place.

• The storage place must be at a stable room temperature.

Pay attention to rapid temperature change situations, such as air conditioning being turned on and off daily, that

may create condensation inside the sensor’s cell and damage the electronics inside.

C A U T I O N

Installation

Pre-installation

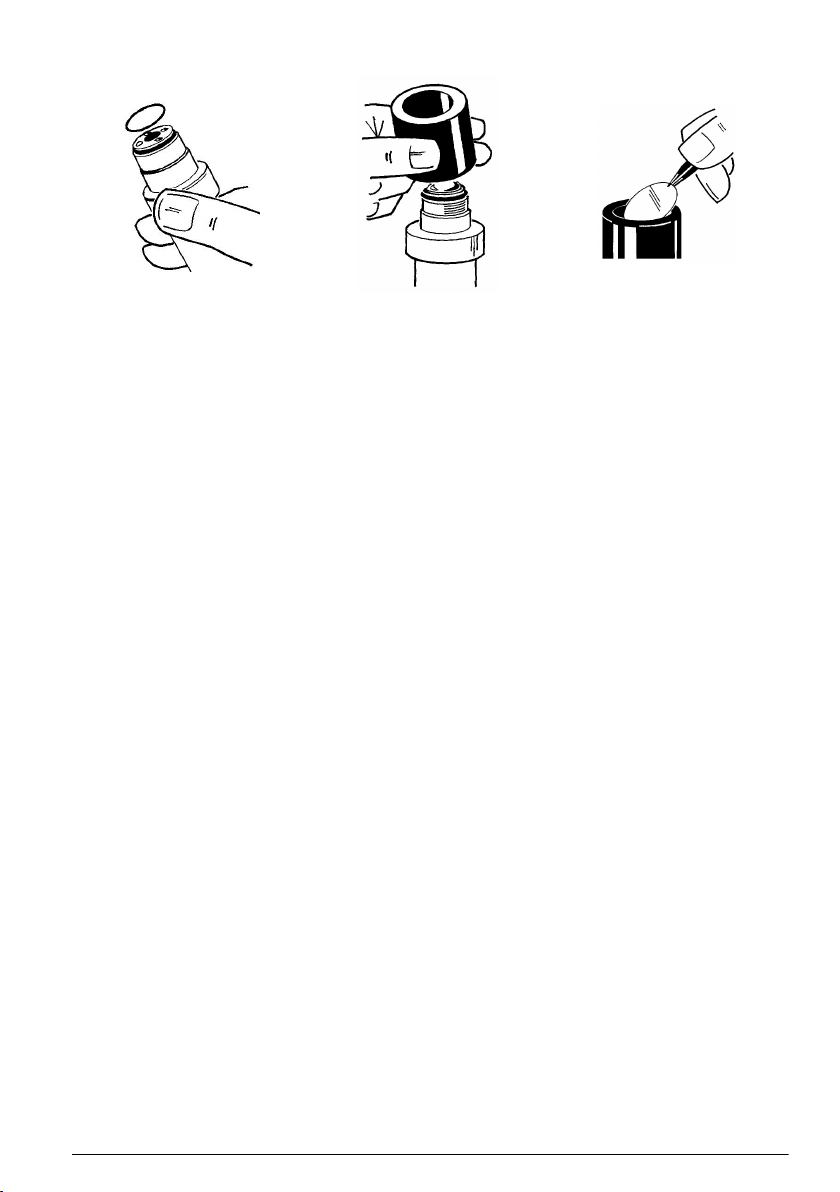

1.

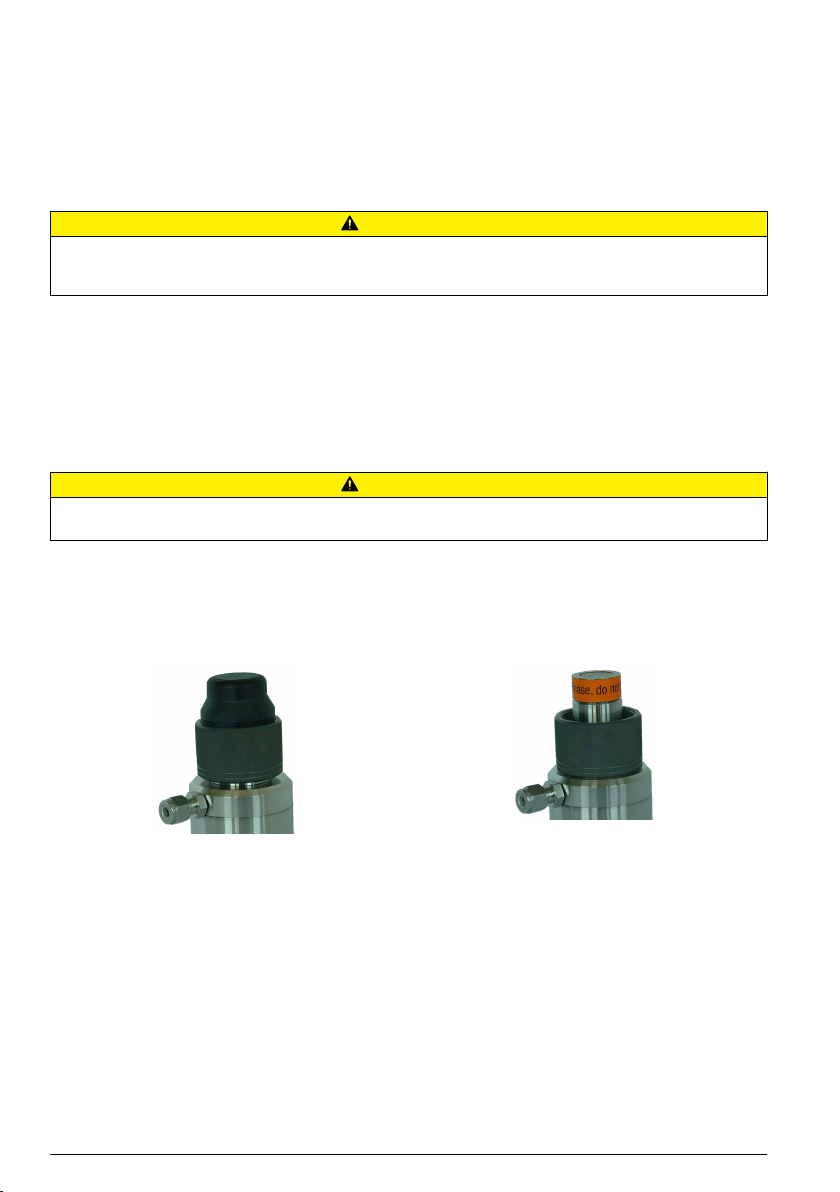

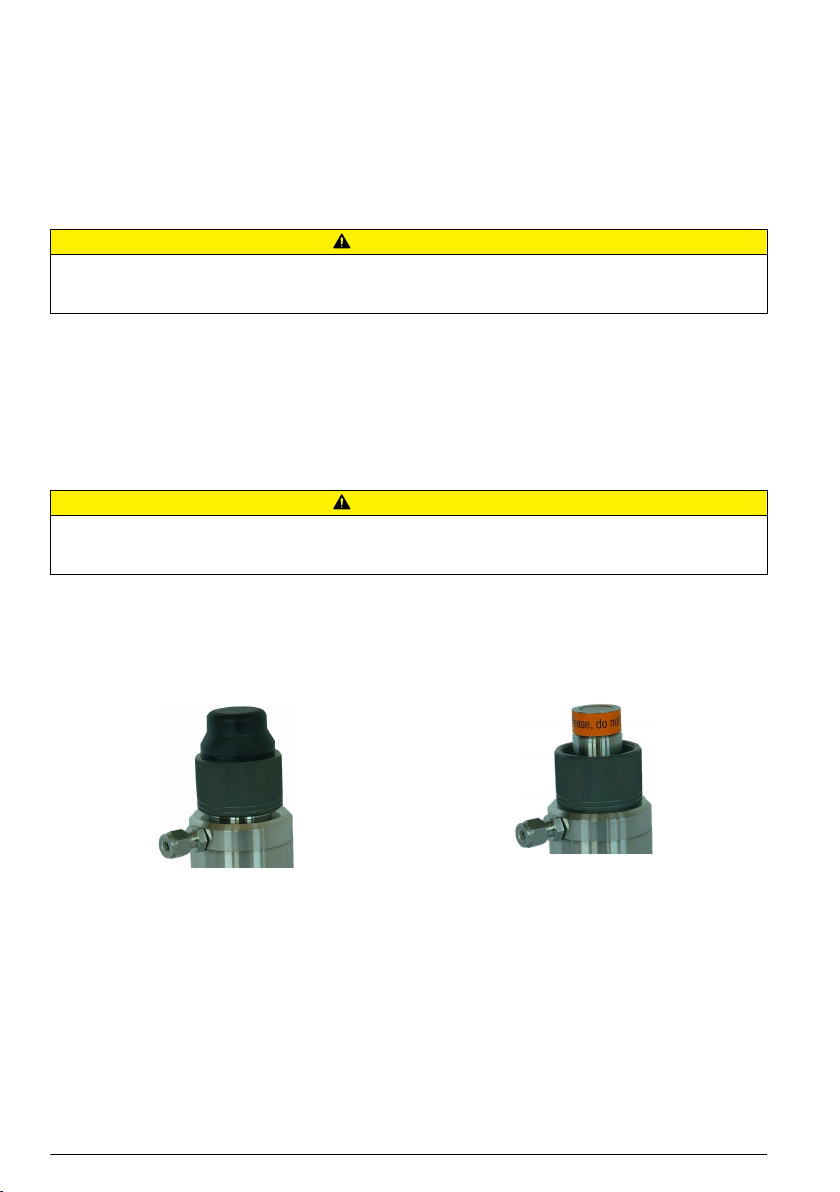

1. The sensor head is protected by a screw-on black plastic storage cap. This cap should be

removed.

2. Once the storage cap has been removed, an orange sticker will be visible informing you not to

remove the protection cap. This is because the sensor has already been checked and calibrated

prior to shipping, and no sensor maintenance or membrane change is required prior to first use.

However, this label must be removed.

3. Attach the two small identification clips (stamped with the letter “T”) to each end of the sensor

cable so they are clearly visible. These clips indicate this is a TC sensor, so when connecting to a

multi-channel analyzer, care must be taken to connect it to the TC measurement board.

8 English

2.

Page 9

Sensor positioning

Unless the sensor is part of the ORBISPHERE equipment that includes it, the sensor must be

installed in an ORBISPHERE socket or flow chamber, that allows the contact with the sample fluid to

be analyzed.

The sensor and measuring instrument are connected by a cable and 10 pin connector. The standard

sensor cable length is 3 meters.

Ensure that the sensor will be mounted:

• perpendicular to the pipe

•

on a horizontal pipe section (or on flow-ascending vertical pipe)

• minimum of 15 meters away from the pump's discharge side

• in a place where the sample flow is stable and rapid, and as far as possible from:

• valves

• pipe bends

• the suction side of any pumps

• a CO2 injection system or similar

Note: There may be situations where not all the above conditions can be met. If this is the case, or you have any

concerns, please consult your Hach Lange representative to appraise the situation and define the best applicable

solution.

Sensor insertion

• Insert the sensor straight into the flow chamber or socket. Do not twist the sensor.

• Hand tighten the attaching collar.

• Connect the sensor cable.

• Check for leaks; replace O-rings if product leaks are visible.

Instructions for micro volume flow chambers

Do not twist the sensor when inserting it into a micro volume flow chamber. This rotation may twist

the protection cap, thus changing the membrane position. This can modify the membrane measuring

conditions, and affect measurement precision.

Sensor removal

• Shut off the sample flow and drain the sampling circuit from liquid or gas pressure.

• Remove the sensor cables connected at the sensor side.

• Remove the purge gas connections.

• Hold the sensor body in one hand to avoid rotation, and unscrew the collar with other hand.

• Pull the sensor straight out of its socket, or flow chamber.

• Check that both O-rings remain in place inside the flow chambers.

• Install the storage cap on the sensor.

English 9

Page 10

Purge gas system

Purge gas regulator

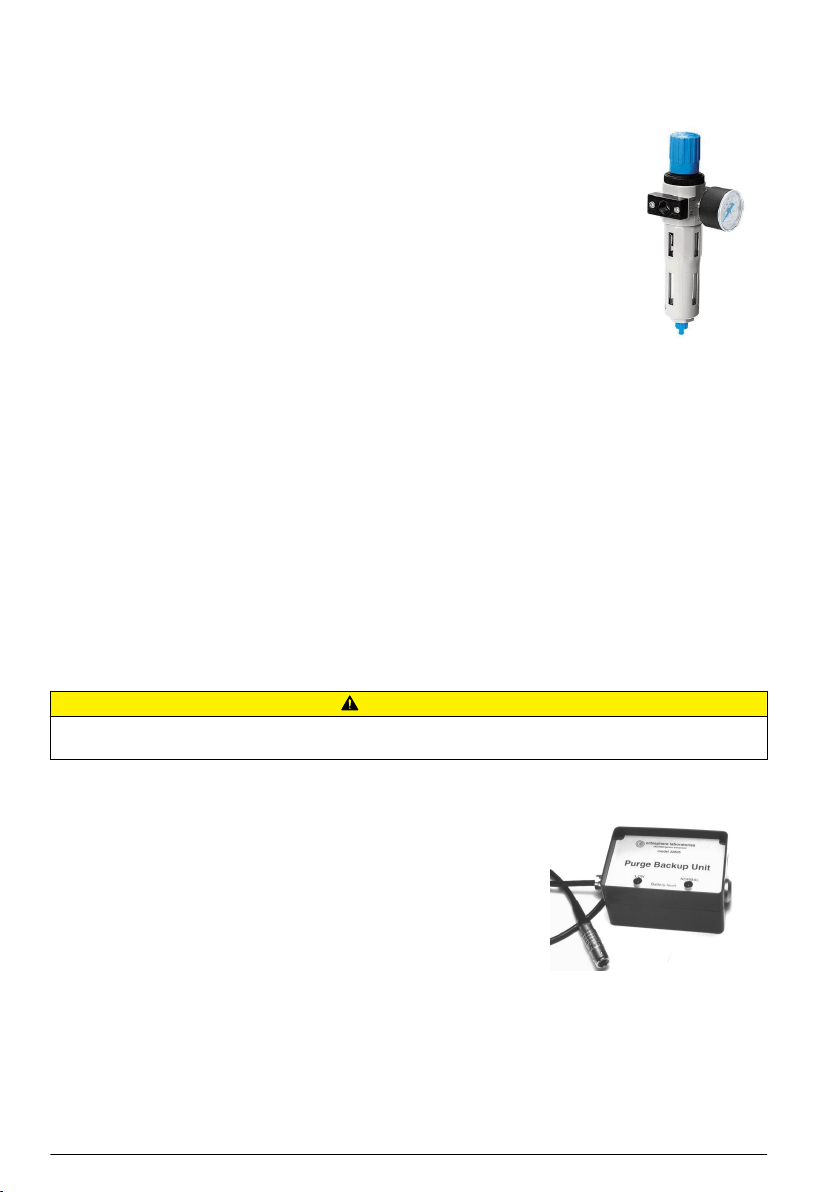

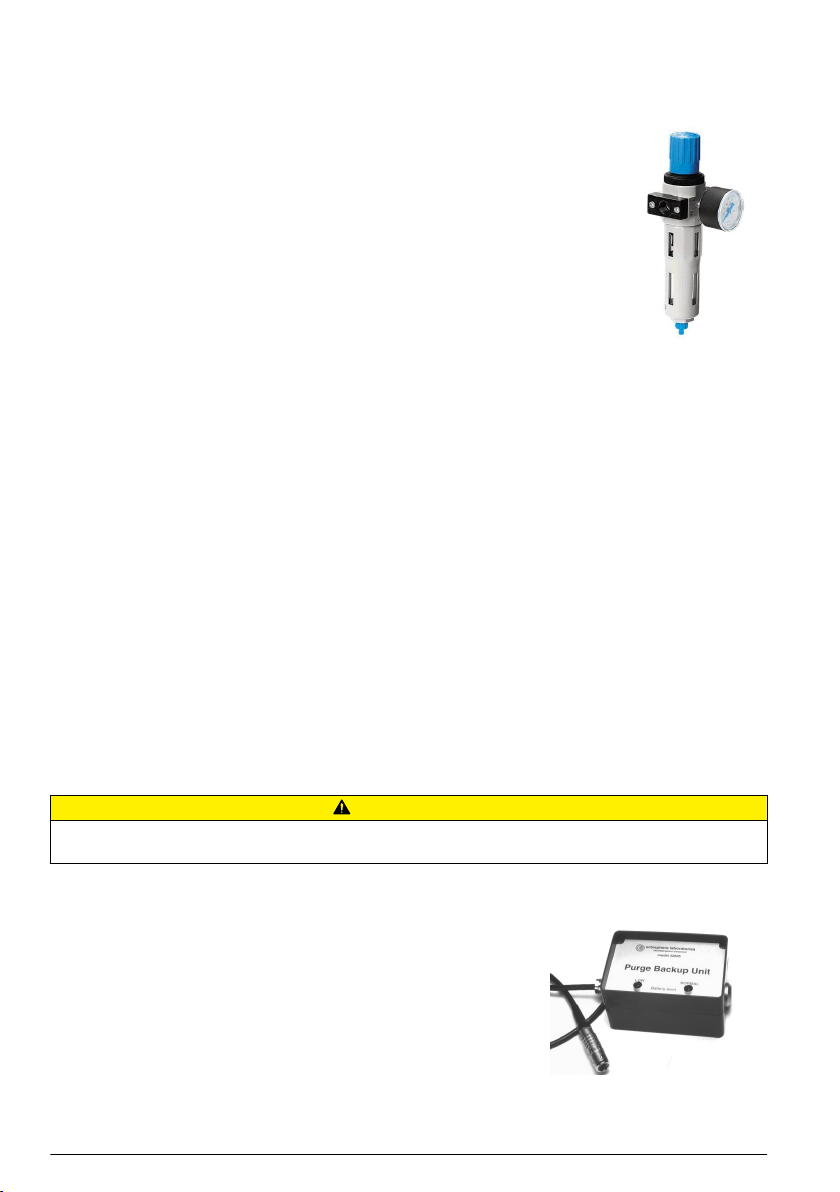

The role of the ORBISPHERE 29089 gas regulator is to deliver purge gas filtered at

40 μm. Attach the unit to a suitable bracket, using the M3 threaded holes on the back. It’s

position should be vertical ± 5%. The gas flow is indicated by an arrow on the regulator's

body.

Maintenance:

Drain the condensate periodically. Unscrew by hand the drain at the bottom of the bowl.

If filter is contaminated:

• Turn off the gas supply

• Unscrew the bowl by hand

• Unscrew the black disc at the bottom

• Remove the white composite filter

• Wash under clean tap water, blow dry, and install

Purge gas supply

Make sure there is no interruption in the purge gas supply. The use of a backup gas cylinder and an

automatic changeover valve, that activates when the first cylinder is empty, are recommended.

Use a 6 mm flexible (nylon or PVC) or rigid (stainless steel) line to connect the pressure regulator

and thermal conductivity sensor to the purge gas supply. Swagelok connectors (6 mm or 1/4") are

provided.

A short length of plastic tube is supplied for the purge gas to exit the sensor. To insert, push the tube

firmly into the orifice. To remove, push on the ring surrounding the tube, and pull the tube out. For

certain applications such as waste gas, a 3 mm (1/8") Swagelok fitting is provided for the purge gas

exit, to enable safe evacuation of an eventually hazardous gas.

A source of dry and filtered gas (pure at 99.8%) is required with a flow rate set at 10 to 50 mL/min.,

and a pressure regulated at 2 bar gauge. Do not exceed this, since excess pressure will deform the

membrane and change measurements.

To check the flow rate, put the exit tube into a cup of water. With the instrument turned on, you

should see at least three bubbles per second during the purge cycle.

C A U T I O N

Do not leave the exit tube in water, as there is a risk that moisture will get sucked back into the sensor and

damage it.

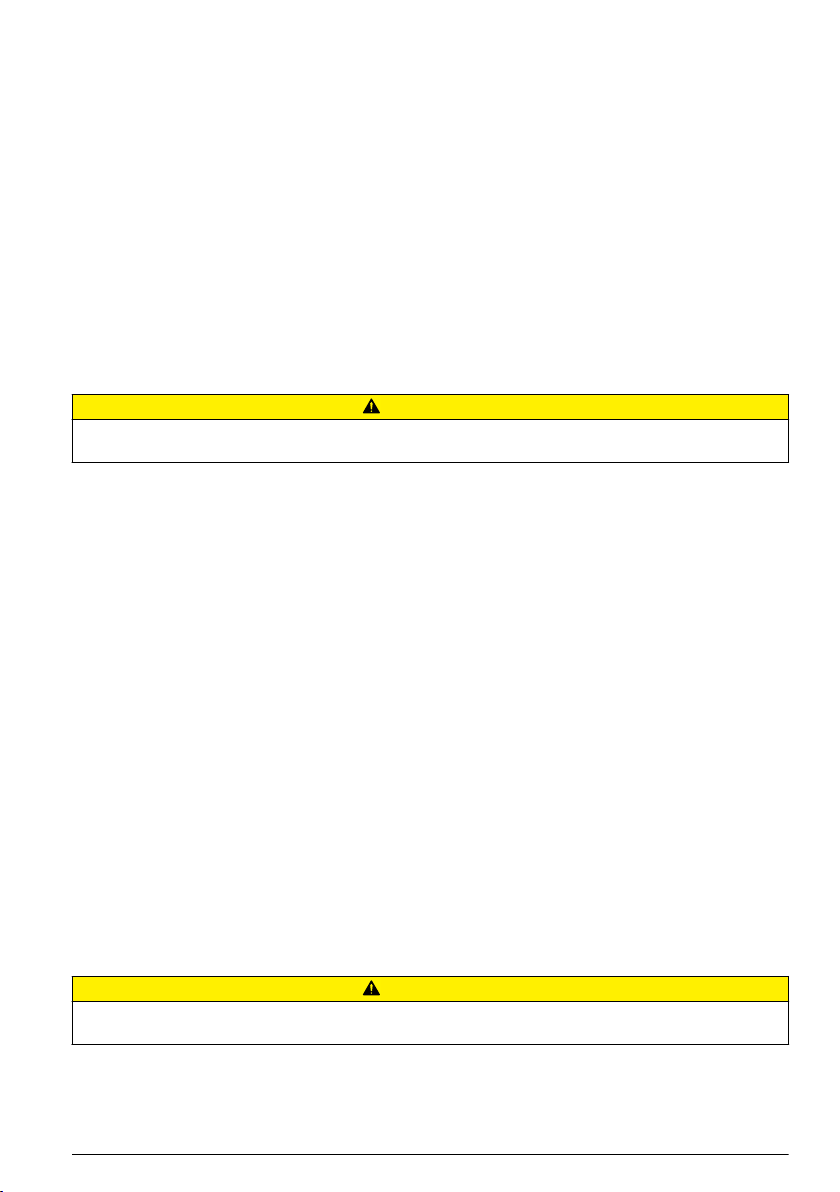

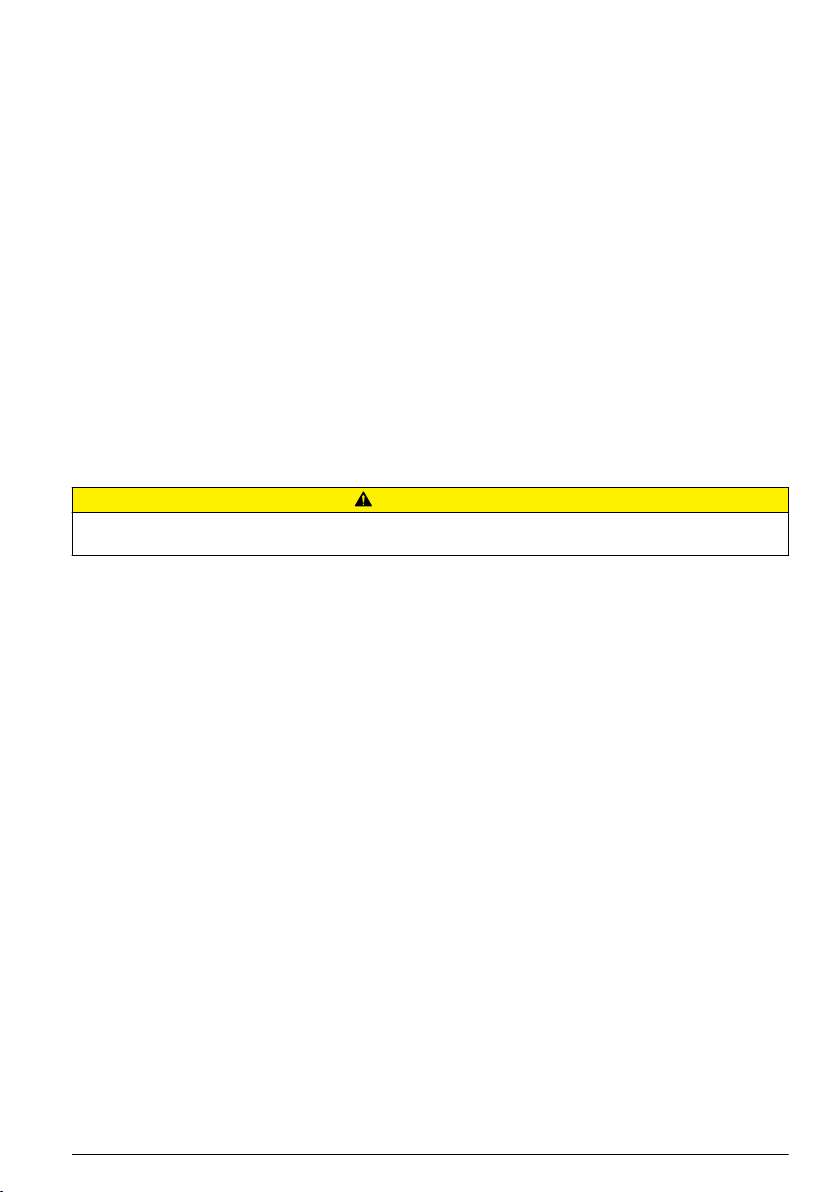

Purge safety backup unit

The gas analyzer must be switched on at all times, and purge gas must be

constantly supplied to purge the sensor cell, to prevent damage to the

sensor electronics.

However, in the event of a mains power outage, the 32605 purge backup

unit ensures that the purge gas supply to the TC sensor is not interrupted at

any time. The cycle is slower than usual (around one minute), for

approximately four days.

The green LED is on as long as the battery charge is OK. The red LED is on

when charging is needed. To save batteries, both LEDs are out when the

backup unit is in use, and mains power is out.

In-line temperature sensor

The in-line temperature sensors give the sample temperature directly from the sample flow, as a

replacement for the temperature sensor installed inside the thermal conductivity sensor.

10 English

Page 11

Use of the in-line temperature sensor is recommended when the environment or sample experience

temperature changes. It provides a direct sample temperature measurement to the instrument, that is

not influenced by the ambient temperature.

The in-line temperature sensor connects to an adapter at the rear of the sensor. When connected,

the in-line temperature signal bypasses the internal temperature sensor signal, and is sent to the

measuring instrument via the thermal conductivity sensor cable as usual. When the in-line

temperature sensor is unplugged, the internal temperature sensor is re-activated.

There are a number of different temperature sensors depending on the specific application

requirements.

External pressure sensor

The system can be fitted with an external pressure sensor. This enables a measure of fraction of gas

under variable pressure conditions during gas phase measurement.

Two models are available, depending on applied pressure:

• 28117 Pressure sensor 0 - 5 bar absolute

•

28117C Pressure sensor 0 - 1 bar absolute

C A U T I O N

Do NOT exceed the pressure range of the sensor. This would permanently deform the sensor membrane, thus

delivering incorrect pressure values in the future.

The external sensor connects to the ORBISPHERE measuring equipment with a 1 meter cable and a

4 pin connector (an optional extension cable can be used, but total length should not exceed

50 meters).

The external pressure sensor can be installed in the model 32002.xxx multi parameter flow chamber.

It is held in place by a blue threaded collar. Tightness is assured by the O-ring on the sensor seat.

Maintenance

Maintenance schedule

Service includes membrane replacement and external cleaning to restore the original sensor

sensitivity. This means low running costs and down time reduced to a minimum.

The membrane needs to be replaced once or twice a year depending on application conditions. This

can be tailored accordingly.

Note: If you are not familiar with ORBISPHERE sensor servicing, your Hach Lange representative will be glad to

assist you

Testing the sensor condition

Periodically, inspect visually the sensor head for any deposits. Rinse it under clean tap water, and

dry with a clean tissue.

To verify the sensor, check measurements against a known standard sample value:

• If reading deviation is ±1% of the expected value, no action needs to be taken.

•

If deviation exceeds ± 1%, perform a new calibration.

• If deviation exceeds 10% of the original values, replace the membrane.

C A U T I O N

Carry out the maintenance in a clean dry place in order to avoid damaging the sensor's precision components,

and also to prevent water or humidity from getting into the sensor.

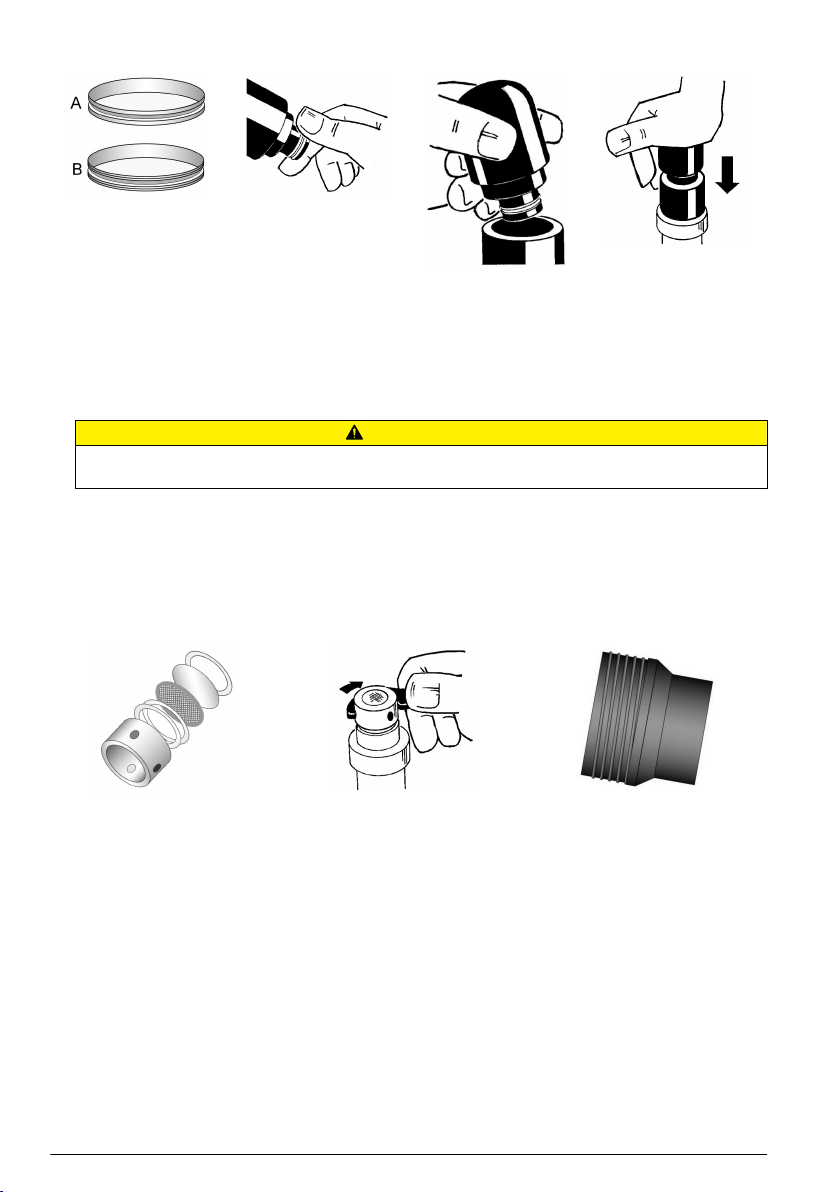

Mounting dual membranes

In order to prevent unwanted stretching of the membrane on a hydrogen sensor it is recommended to

simultaneously mount a support membrane beneath the primary membrane.

English 11

Page 12

The primary membrane, or top membrane, determines the rate at which the H2 gas enters the

measurement chamber of the sensor. The secondary membrane, or support membrane on the

bottom, is extremely permeable and is installed to stabilize the position of the primary membrane.

Two primary membrane types are used for H2 measurement depending on the type of application:

• 29561A - used for waste gas, off gas and dH2 in a boiling water reactor

• 2952A - used for dH2 in reactor cooling systems of a pressurized water reactor.

The support or secondary membrane for all H2 measurement applications is the 29562A.

As two membranes will be mounted together, the mounting ring used must be part number 29229

which is designed for a thickness of 50 microns or more. Mounting ring part number 29228 is

designed for a single membrane and should not be used for mounting dual membranes.

Membrane replacement

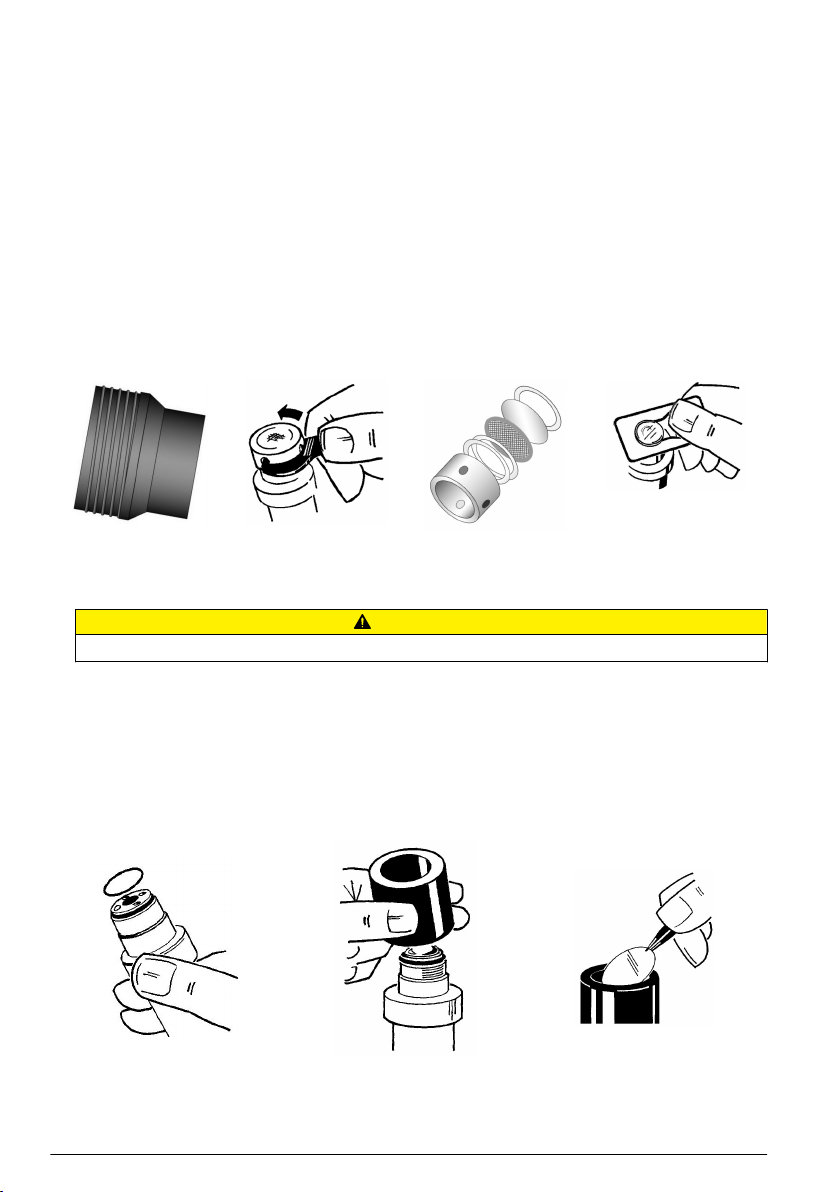

Removing the membrane

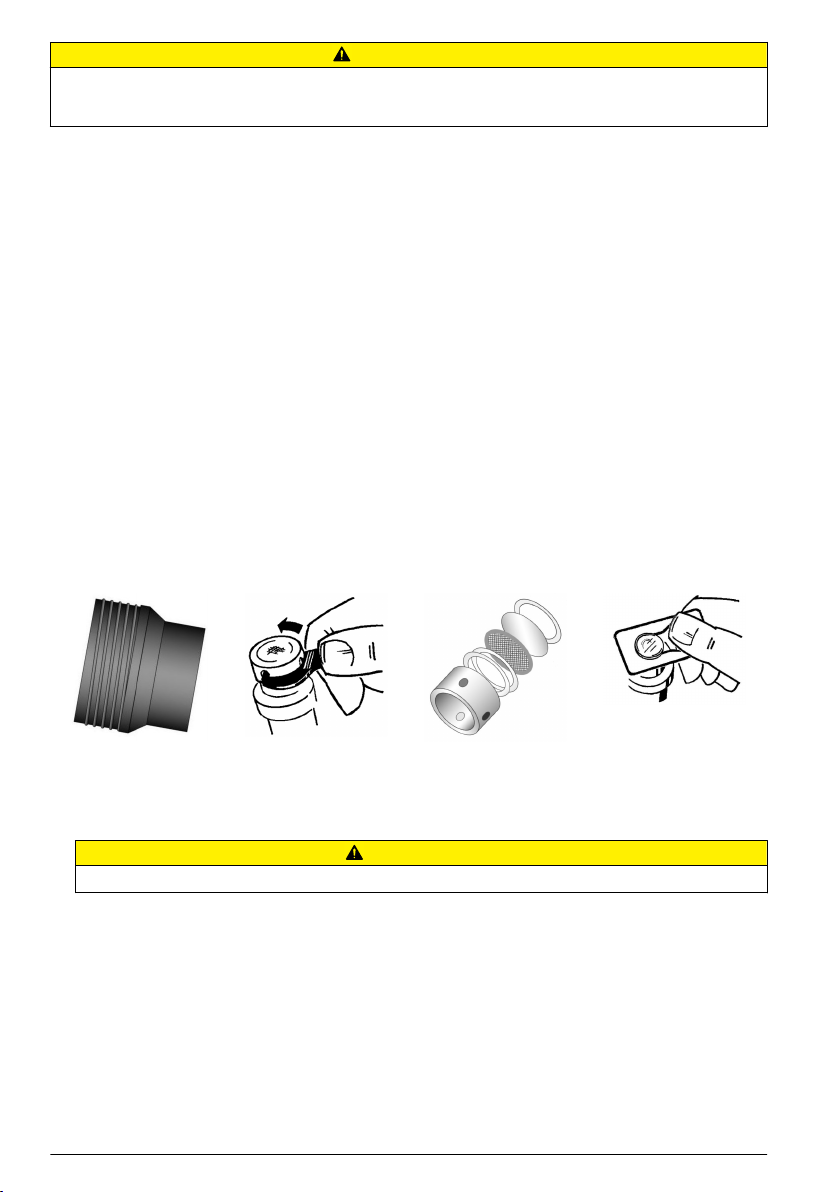

1. 2. 3. 4.

1. Place the thermal conductivity sensor vertical with the head up. Remove the plastic storage cap.

2. Unscrew the protection cap, using the tool provided in the maintenance kit.

C A U T I O N

Never remove the protection cap, unless you plan to replace the membrane.

3. Pay attention to the components inside the protection cap. Note the assembly order of each item.

4. Pull up the membrane holding ring with the tool provided in the maintenance kit. The membrane

holding ring comes in two slightly different internal diameters, depending on the membrane(s)

total thickness. Remove membrane(s).

Installing the membrane

For correct membrane selection, please refer to Sensor membrane specifications on page 4.

1.

1. The membrane mounting surface must be clean and even. Replace the membrane O-ring on the

sensor head with a new one.

12 English

2.

3.

Page 13

Note: The 29039.0 Nitril O-ring can be reused if it is still in good condition. Membrane O-rings are part of the

protection cap kit.

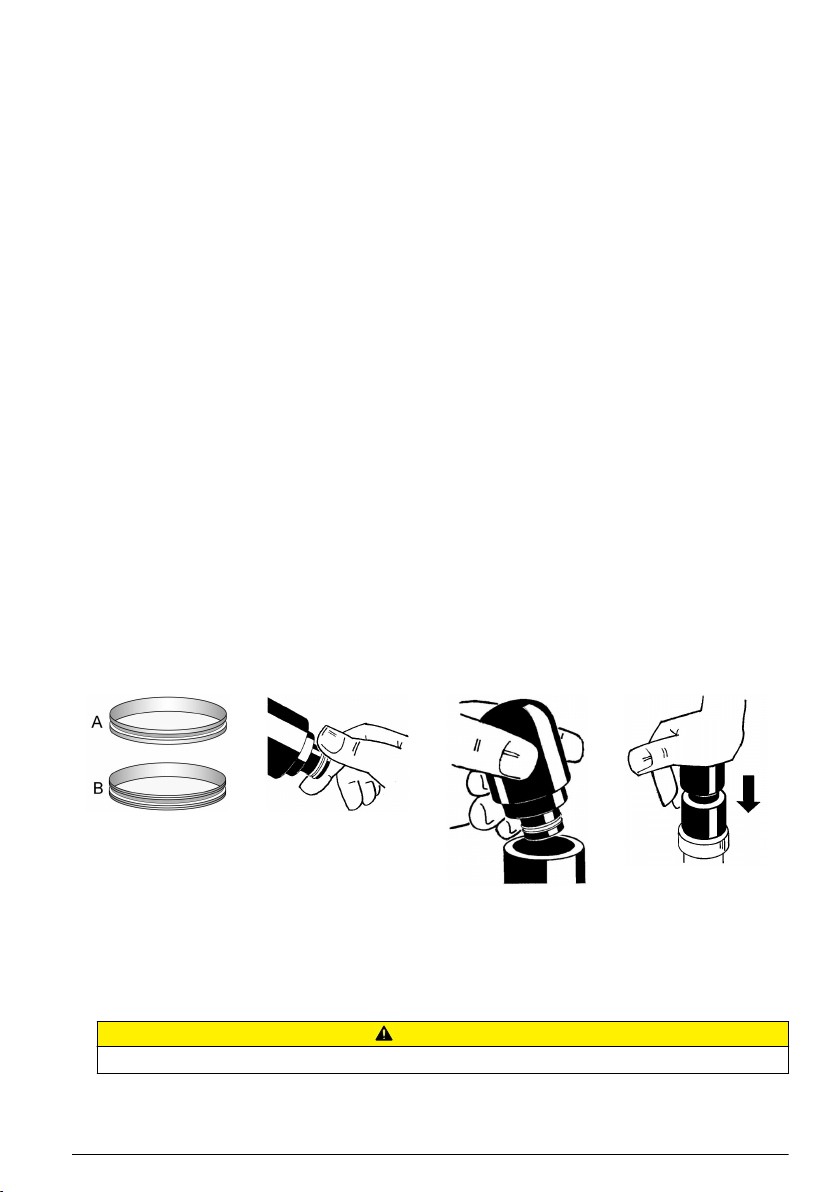

2. In the maintenance kit, pick up the two part membrane mounting tool. Install the sleeve over the

sensor head (end with shoulder downwards).

Note: Once installed, a membrane cannot be reused. Avoid touching the membrane with bare fingers, as this

may affect its sensitivity.

3. To mount a single membrane:

• Take a few membranes out of the storage box.

• Using tweezers included in the kit, pick up one membrane from the stack, and gently place it

on the sensor tip.

• Make sure it is centered.

To mount dual membranes:

• Remove one 29562A secondary membrane along with one piece of the separation paper from

its box. Place the membrane and paper, paper side down, on a clean flat surface.

• Remove a primary membrane along with its separation paper.

• With the separation paper on top of the primary membrane place the primary membrane

directly over the secondary membrane, taking care to center the two membranes.

• Rub your finger on the paper of the primary membrane to remove any air bubbles between the

membranes. The two membranes should now be sandwiched together and appear as one

membrane.

• Pickup the sandwiched membranes with tweezers and remove the separation paper.

• Gently place them on the sensor tip ensuring the secondary membrane (29562A) is on the

bottom.

• Make sure they are centered. The membrane diameter is larger than sensor head diameter.

This is normal, as the membrane will fold over the sensor tip.

Note: Distinguish the membrane from the protection paper:

• The membrane is transparent (translucent).

• The protection paper is opaque.

4. 5. 6. 7.

4. The membrane holding ring comes in two slightly different internal diameters, depending on the

μ;

membrane(s) total thickness (A = 29228 holding ring, membrane thickness < 50

B =

29229 holding ring, membrane(s) total thickness ≥ 50μ ). For a correct membrane installation, be

sure to use the correct holding ring for the application. If mounting dual membranes, always use

mounting ring part number 29229.

5. Place the membrane holding ring on the installation tool tip.

C A U T I O N

To avoid damaging the membrane, make sure that the tool tip is totally clean and its surface is even.

6. Insert the installation tool inside the guiding sleeve.

English 13

Page 14

7. Push the installation tool firmly downwards. This clasps the mounting ring onto the sensor head,

folding the membrane(s) over the sensor tip. Remove the installation tool and guiding sleeve.

Visually check for correct ring placement, try to push it down with your fingers. Check that the

membrane is tight, with no wrinkles.

8.

9.

10.

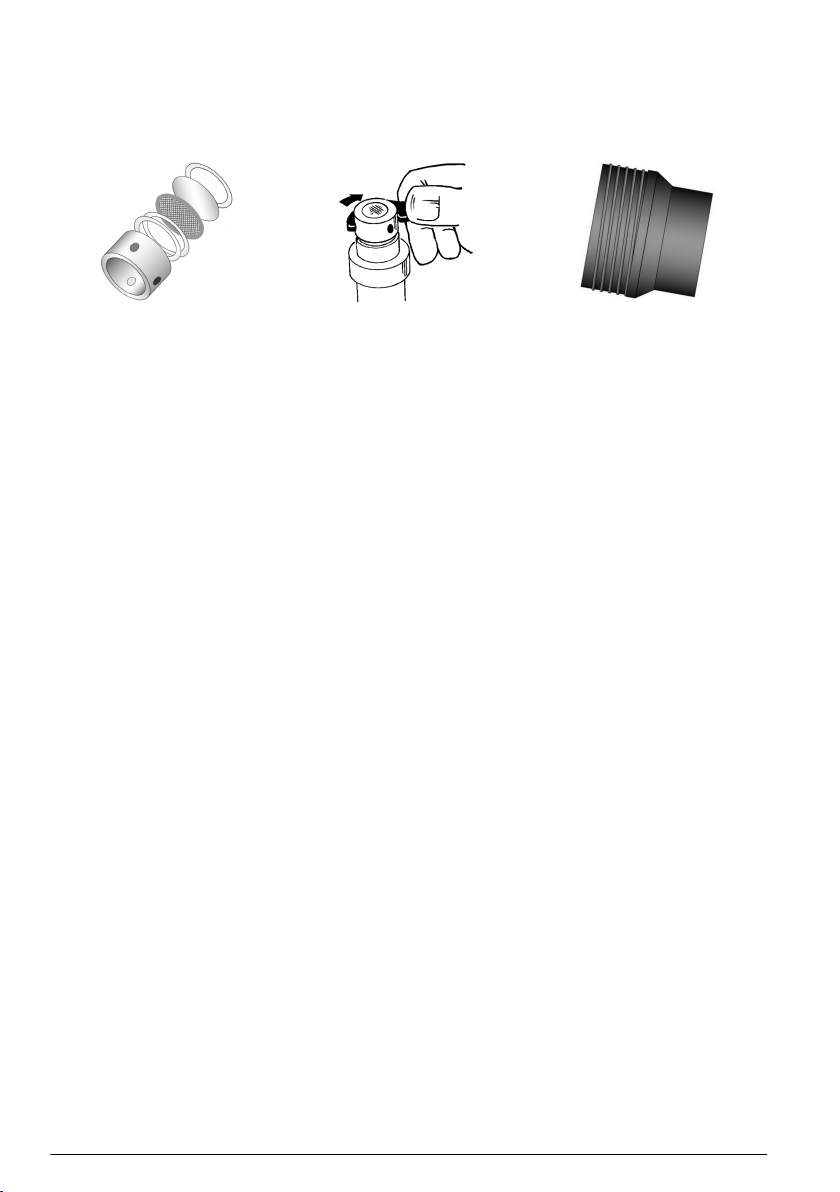

8. Prepare the protection cap for installation. All parts must be absolutely dry and clean. Replace all

the parts inside the protection cap with new ones (except the grille), and place them in the order

they were removed. The Tefzel washers, under the cap, should be slightly lubricated with silicone

grease.

Note: The illustration is an example only. Your configuration may differ.

9. Tighten the protection cap finger tight. Then, complete the process using the tool provided in the

maintenance kit. Insert into each of the four holes in turn, and tighten as far as possible. Tighten

each hole only once.

Note: The grille inside the protection cap should be free to move during tightening. Therefore, and to avoid

damage to the membrane, do not touch the grille during the tightening process.

10. Always store the sensor in a dry environment, with the storage cap installed.

Note: A sensor that has been taken apart, or serviced must always be calibrated. Allow the sensor to settle for

30 minutes to allow measurements to stabilize and the membrane(s) to relax, before performing the sensor

calibration.

Calibrate the sensor to check that the membrane has been installed correctly and not been

damaged. If an error message appears on your instrument, then the membrane has been damaged

or incorrectly installed.

14 English

Page 15

Sensorspezifikationen

Die Spezifikationen können ohne Vorankündigung Änderungen unterliegen.

Produktlinie Sensor

Sensormodelle:

Probentemperaturbereich 0-50°C

Standby-Temperaturbereich 0-120°C

Gas Spülgas Kalibrierungsgas

N

2

H

2

Argon 31 251 31 261 N/A

CO

2

H2 / He Reine Luft

D2 / He Reine Luft

CO

2

N

2

N

2

CO

2

H

2

Argon 31 553 31 563 31 563 HP

reiner H

2

Luft oder reines H

oder reines He

Luft oder reines D

oder reines He

reines CO

reines N

2

2

Standard

(20 bar)

31 250 31 260 31 260 HP

31 252 N/A 31 262 HP

2

31 280 N/A N/A

2

31 280 N/A N/A

31 450 31 460 N/A

31 550 31 560 31 560 HP

31 551 31 561 31 561 HP

He N/A 31 564 31 564 HP

• Alle Wärmeleitfähigkeitssensorgehäuse von ORBISPHERE weisen den Schutzgrad IP68 auf.

• CE-Zertifizierung: EN 61326:1997 /A1:1998 /A2:2001 /A3:2003; EU-Richtlinie 89/336

Mit

Außentemperatura

dapter

Hochdruck

(170 bar)

Reinigungsgas-Druckregler

Spezifikation Details

Modell 29089

Filterungsgrad 40 μm

Einlassdruck min./max. 1 bar / 16 bar

Auslassdruck min./max. 0.5 bar / 7 bar

Standard-Nennflussrate 900 Liter/Minute

Kondensatvolumen 22 cm

Temperaturbereich (Umgebung

und Medium)

Taupunkt Reinigungsgas -10°C (+ 14°F)

Konstruktionsmaterialien Gehäuse: Metall; Kondensatkugel: Polykarbonat; Kugelabdeckung: Metall

Gewicht 460 g

Größe in cm (insgesamt) 21 x 11,5 x 8

3

-10°C bis + 60°C

Deutsch 15

Page 16

Spezifikationen der Membran des Sensors

Anwendungen des Leitungsinstruments (Tabelle 1)

Sensortyp

31 250 H2 und 31260 H2 (Reinigungsgas N2)

Bitte wenden Sie sich für andere Reinigungsgase für die

Spezifikationen an Ihren Hach-Lange-Vertreter.

Spezifikation Membran 29561A Membran 2952A Membran 2935A

Stärke [μm] 25 25 25

Material PFA ETFE ECTFE (Halar®)

Empfohlene Anwendungen

Strahlungsgrenzwerte 105 rad 108 rad 108 rad

Messbereich bei 25°C

Genauigkeit (Probentemperatur

20-50°C innerhalb ± 5°C der

Kalibrierungstemperatur)

Genauigkeit (Probentemptemperatur

0-50°C unabhängig von der

Kalibrierungstemperatur)

Messzyklus (Sekunden) 17

Probendurchflussmenge1 (durch

Flusskammer)

Lineare Flussrate2 (hinter dem

Sensorsockel)

1

Min. Fluss durch eine Flusskammer ORBISPHERE 32001

2

Min. Fluss hinter Sensorsockel ORBISPHERE 29501

Abgas,

Reaktorkühlung

0-2 ppm, oder

0-25 cc/kg, oder

0-1,5 bar

Der größere Wert von

±1% der Anzeige oder

±2 ppb, oder ±

0,03cc/kg, oder ±

1,5 mbar

Der größere Wert von

±3% der Anzeige oder

± 15 ppb oder ±

0,18 cc/kg oder ±

6 mbar

Reaktorkühlung Hoher H2-Pegel

0-10 ppm, oder

0-120 cc/kg, oder

0-220 cc/kg, oder

0-6 bar

Der größere Wert von

±1% der Anzeige oder

± 8 ppb, oder ±

0,1 cc/kg, oder ±

Der größere Wert von

±1% der Anzeige oder

± 25 ppb, oder ±

0,4 cc/kg, oder ±

6 mbar

Der größere Wert von

±3% der Anzeige oder

± 60 ppb oder ±

0,6 cc/kg, oder ±

Der größere Wert von

±3% der Anzeige oder

± 150 ppb oder ±

2,5 cc/kg, oder ±

20 mbar

220 ml/min 200 ml/min 100 ml/min

N/A N/A N/A

0-20 ppm, oder

0-12 bar

20 mbar

50 mbar

Anwendungen des Leitungsinstruments (Tabelle 2)

Sensortyp

31 450 CO2 und

31460 CO

(Reinigungsgas N2)

2

Spezifikation Membran 29561A Membran 29561A Membran 2952A

Stärke [μm] 25 25 25 25

Material PFA PFA ETFE PFA

Empfohlene Anwendungen Leitung Getränke Leitung Getränke Reaktorkühlung Abgas PWR

Strahlungsgrenzwerte 10

5

16 Deutsch

31 550 N2 und

31560 N

(Reinigungsgas

2

CO2)

5

10

31 280 H2/D2 und He (Reinigung

mit sauberer Luft)

Membran

29561A

8

10

5

10

Page 17

Sensortyp

31 450 CO2 und

31460 CO

(Reinigungsgas N2)

2

31 550 N2 und

31560 N

(Reinigungsgas

2

CO2)

31 280 H2/D2 und He (Reinigung

mit sauberer Luft)

Spezifikation Membran 29561A Membran 29561A Membran 2952A

Messbereich bei 25°C

0-15 g/kg, oder

0-10 bar

Der größere Wert

0-7 V/V, oder

Genauigkeit

(Probentemperatur 20-50°C

innerhalb ± 5°C der

Kalibrierungstemperatur)

von ±1% der

Anzeige oder ±

0,006V/V, oder ±

0,012g/kg, oder ±

8 mbar

Der größere Wert

Genauigkeit

(Probentemptemperatur

0-50°C unabhängig von der

Kalibrierungstemperatur)

von ±2% der

Anzeige oder ±

0,02 V/V oder ±

0,048g/kg oder ±

14 mbar

Messzyklus (Sekunden) 22

Probendurchflussmenge

(durch Flusskammer)

Lineare Flussrate3 (hinter

dem Sensorsockel)

1

Der Messzyklus für 3624 ProBrix-Anwendung beträgt 15 Sekunden

2

Min. Fluss durch eine Flusskammer ORBISPHERE 32001

3

Min. Fluss hinter Sensorsockel ORBISPHERE 29501

2

100 ml/min 300 ml/min 200 ml/min 500 ml/min

50 cm/Sek. 150 cm/Sek. N/A N/A

0-350 ppm, oder

0-300 ml/l, oder

0-20 bar

Der größere Wert

von ±2% der

Anzeige oder ±

0,3 ppm, oder ±

0,25ml/l, oder ±

15 mbar

Der größere Wert

von ±4% der

Anzeige oder ±

1 ppm oder ±

0,8 ml/l oder ±

34 mbar

1

0-100% H2/D

oder 0-10 bar

2

Der größere

Wert von ±2%

der Anzeige oder

± 1% H2/D

2

N/A N/A

60 60

Membran

29561A

0-100% H2/D

oder 0-4 bar

Der größere

Wert von ±2%

der Anzeige oder

± 0,2% H2/D

2

2

Gewicht und Abmessungen des Sensors

Gewicht mit Außentemperaturadapter 1330g (±20g). Gewicht ohne Außentemperaturadapter 1040g

(±20g).

Abbildung 1 Sensorabmessungen

Hinweis: Gezeigt mit Außentemperaturadapter.

Allgemeine Informationen

Der Hersteller ist nicht verantwortlich für direkte, indirekte, versehentliche oder Folgeschäden, die

aus Fehlern oder Unterlassungen in diesem Handbuch entstanden. Der Hersteller behält sich

jederzeit und ohne vorherige Ankündigung oder Verpflichtung das Recht auf Verbesserungen an

Deutsch 17

Page 18

diesem Handbuch und den hierin beschriebenen Produkten vor. Überarbeitete Ausgaben der

Bedineungsanleitung sind auf der Hersteller-Webseite erhältlich.

Sicherheitshinweise

H I N W E I S

Der Hersteller ist nicht für Schäden verantwortlich, die durch Fehlanwendung oder Missbrauch dieses Produkts

entstehen, einschließlich, aber ohne Beschränkung auf direkte, zufällige oder Folgeschäden, und lehnt jegliche

Haftung im gesetzlich zulässigen Umfang ab. Der Benutzer ist selbst dafür verantwortlich, schwerwiegende

Anwendungsrisiken zu erkennen und erforderliche Maßnahmen durchzuführen, um die Prozesse im Fall von

möglichen Gerätefehlern zu schützen.

Bitte lesen Sie dieses Handbuch komplett durch, bevor Sie dieses Gerät auspacken, aufstellen oder

bedienen. Beachten Sie alle Gefahren- und Warnhinweise. Nichtbeachtung kann zu schweren

Verletzungen des Bedieners oder Schäden am Gerät führen.

Stellen Sie sicher, dass die durch dieses Messgerät bereitgestellte Sicherheit nicht beeinträchtigt

wird. Verwenden bzw. installieren Sie das Messsystem nur wie in diesem Handbuch beschrieben.

Bedeutung von Gefahrenhinweisen

G E F A H R

Kennzeichnet eine mögliche oder drohende Gefahrensituation, die, wenn sie nicht vermieden wird, zum Tod oder

zu schweren Verletzungen führen kann.

Kennzeichnet eine mögliche oder drohende Gefahrensituation, die, wenn sie nicht vermieden wird, zum Tod oder

zu schweren Verletzungen führen kann.

Kennzeichnet eine mögliche Gefahrensituation, die zu geringeren oder moderaten Verletzungen führen kann.

Kennzeichnet eine Situation, die, wenn sie nicht vermieden wird, das Gerät beschädigen kann. Informationen, die

besonders beachtet werden müssen.

W A R N U N G

V O R S I C H T

H I N W E I S

Aufkleber mit Vorsichtshinweisen

Bitte lesen Sie alle auf dem Produkt angebrachten Etiketten und Hinweise. Die Nichtbeachtung kann

zu Verletzungen an Personen oder einer Beschädigung des Produkts führen.

Dieses Symbol auf einem Produkt zeigt eine potenzielle Gefahr an, die zu ernsthaften Verletzungen

und/oder zum Tod führen kann. Der Benutzer soll dieses Handbuch bei der Bedienung des Geräts

und/oder für Sicherheitsinformationen verwenden.

Dieses Symbol auf einer Verkleidung oder Schranke des Produkts weist auf die Gefahr von

Stromschlägen hin und macht darauf aufmerksam, dass ausschließlich für die Arbeit mit

gefährlichen Spannungen qualifiziertes Personal die Verkleidung öffnen oder die Schranke

entfernen darf.

Dieses Symbol auf dem Produkt weist darauf hin, dass Bauteil heiß sein kann und mit unvorsichtig

berührt werden darf.

Dieses Symbol auf dem Produkt weist auf das Vorhandensein von Bauteilen hin, die durch

elektrostatische Entladungen gestört werden können und macht darauf aufmerksam, dass mit

Vorsicht vorgegangen werden muss, um Schäden an diesen Bauteilen zu vermeiden.

Dieses Symbol auf dem Produkt weist auf die Position des Schutzleiters (Erde) hin.

18 Deutsch

Page 19

Elektrische Geräte, die dieses Symbol aufweisen, dürfen in Europa nicht als Haushaltsabfall

entsorgt werden. Den lokalen und nationalen europäischen Bestimmungen gemäß müssen

Benutzer von Elektrogeräten diese nun zur für den Benutzer kostenlosen Entsorgung an den

Hersteller zurückgeben.

Hinweis: Für die Rückgabe von Altgeräten, Zubehör und Zusatzausstattungen für eine Entsorgung/Recycling

wenden Sie sich bitte an den Gerätehersteller oder Lieferanten, der Ihnen genaue Anweisungen dazu geben wird.

Produkte, die mit diesem Symbol gekennzeichnet sind, enthalten toxische oder gefährliche

Substanzen oder Elemente. Die Ziffer in diesem Symbol gibt den Umweltschutzzeitraum in Jahren

an.

Das haben Sie erhalten

Stellen Sie sicher, dass alle für die Montage erforderlichen Bauteile vorhanden sind. Bitte bedenken

Sie, dass der Sensor auf einem ORBISPHERE-Sockel oder einer Flusskammer installiert werden

muss, die den Kontakt mit dem zu analysierenden Probenfluss gestatten muss, falls er nicht Teil

einer ORBISPHERE-Ausrüstung ist, die ihn umfasst (für detaillierte Angaben siehe Installation

auf Seite 20).

Ein Wärmeleitfähigkeitssensor (CO2, N2 oder H2)

Abbildung 2 Komponenten des Sensors

1 Lagerungskappe 5 Anschluss des Eingangs eines optionalen

2 Schutzkappe 6 Adapter für den optionalen

3 Einlass Reinigungsgas 7 Auslass Reinigungsgas

4 Anschluss des Ausgangs zum Instrument

Leitungstemperatursensors

Leitungstemperatursensor

Der Sensor wird während der Lagerung durch eine aufschraubbare Kunststoffkappe geschützt. Der

Sensor kann einen zusätzlichen Adapter für einen Leitungstemperatursensor (Nr. 6 auf Abbildung 2)

aufweisen, der die Installation eines Temperatursensors direkt im Probenfluss gestattet.

Der Sensor im Werk auf Grundlage unserer Qualitätssicherungsstandards gründlich überprüft und

kalibriert. Daher ist vor der Installation keine Wartung des Sensors und keine Ersetzung der

Membran erforderlich. Auf der Schutzkappe ist ein einfach zu entfernender Aufkleber angebracht, um

Sie daran zu erinnern.

Mit jedem Sensor werden zwei kleine Identifizierungsclips (bedruckt mit dem Buchstaben “T”)

geliefert. Sie sollten zur Identifizierung des Anschlusskabels zwischen dem Sensor und einem

Multikanalanalysator verwendet werden. Dies ist wichtig, um zu vermeiden, dass der Sensor an die

falsche Messkarte angeschlossen wird. Falls ein TC-Sensor an eine EC-Messkarte angeschlossen

wird (und umgekehrt), können der Sensor und die Elektronik beschädigt werden.

Deutsch 19

Page 20

Einen Sensor-Wartungskit

Der Wartungs-Kit umfasst das Material, das für die Wartung des Sensors erforderlich ist.

Informationen zur Lagerung

Während kurzer Zeiträume (wie an Wochenenden) kann der Sensor vor Ort mit eingeschaltetem

Instrument und Reinigungsgaszufuhr bleiben. Entfernen Sie den Sensor, falls er für einen längeren

Zeitraum nicht benutzt wird, trocknen Sie ihn ab und lagern Sie ihn mit der mitgelieferten

Kunststoffkappe.

V O R S I C H T

Wir empfehlen den Einsatz der Reserve-Reinigungseinheit ORBISPHERE 32605, um sicherzustellen, dass die

Reinigungsgaszufuhr des Sensors auch bei einem Stromausfall nicht unterbrochen wird. Siehe Reserve-

Reinigungsgaseinheit auf Seite 22.

Anweisungen für die Lagerung des Sensors

• Spülen Sie den Kopf des Sensors unter fließendem Wasser ab, falls er Ablagerungen aufweist.

•

Trocknen Sie den Kopf des Sensors ab.

• Füllen Sie etwas Silikattrocknungsmittel in die Lagerungskappe.

• Bringen Sie die Lagerungskappe an.

• Lagern Sie den Sensor an einem sicheren und trockenen Ort.

• Der Sensor muss bei stabiler Raumtemperatur gelagert werden.

Bitte beachten Sie, dass schnelle Temperaturänderungen, wie zum Beispiel durch das tägliche Ein- und

Ausschalten der Klimaanlage, zur Bildung von Kondenswasser in der Sensorzelle und zur Beschädigungen der

Elektronik führen können.

V O R S I C H T

Installation

Vor der Erstinbetriebnahme

1.

1. Der Sensor wird während der Lagerung durch eine aufschraubbare schwarze Kunststoffkappe

geschützt. Diese Kappe sollte entfernt werden.

2. Nachdem Entfernen der Lagerungskappe wird ein oranger Aufkleber sichtbar, der Sie darauf

aufmerksam macht, die Schutzkappe nicht zu entfernen. Der Sensor wurde bereits vor der

Auslieferung überprüft und kalibriert und daher ist vor der ersten Benutzung keine Wartung des

Sensors und kein Auswechseln der Membran erforderlich. Dieser Aufkleber muss jedoch entfernt

werden.

3. Bringen Sie die beiden kleinen Identifizierungsclips (bedruckt mit dem Buchstaben “T”) so an den

Enden des Sensorkabels an, dass sie gut sichtbar sind. Diese Clips zeigen an, dass es sich um

einen TC-Sensor handelt, da beim Anschließen an einen Multikanalanalysator darauf geachtet

werden muss, dass er an die TC-Messkarte angeschlossen wird.

20 Deutsch

2.

Page 21

Positionierung des Sensors

Falls er nicht Teil einer ORBISPHERE- Ausrüstung ist, die ihn umfasst, muss der Sensor auf einem

ORBISPHERE-Sockel oder einer Flusskammer installiert werden muss, die den Kontakt mit dem zu

analysierenden Probenfluss gestatten.

Der Sensor und das Messinstrument sind über ein Kabel und Steckverbinder mit 10 Kontaktstiften

miteinander verbunden. Die Standardlänge des Sensorkabels beträgt 3 Meter.

Stellen Sie sicher, dass der Sensor wie folgt montiert wird:

• senkrecht zum Rohr

•

in einem horizontalen Abschnitt des Rohrs (oder an einem vertikalen Rohr mit aufsteigendem

Fluss)

• mindestens 15 Meter von der Auslassseite der Pumpe entfernt

• an einer Stelle, an der der Fluss stabil und schnell ist, und so weit wie möglich entfernt von:

• Ventilen

• Rohrbögen

• den Ansaugseiten von Pumpen

• CO2-Einspritzsystemen oder ähnlichen Vorrichtungen

Hinweis: In einigen Situation könnte es nicht möglich sein, alle vorgenannten Bedingungen zu erfüllen. Bitte

wenden Sie sich in diesem Fall an Ihren Hach-Lange-Vertreter, um die Situation zu bewerten und die beste

anwendbare Lösung zu finden.

Einsetzen des Sensors

• Setzen Sie den Sensor gerade in die Flusskammer oder den Sockel ein. Drehen Sie den Sensor

nicht.

• Ziehen Sie die Spannmanschette von Hand fest.

• Schließen Sie das Sensorkabel an.

• Nehmen Sie eine Kontrolle auf Undichtigkeiten vor; ersetzen Sie die O-Ringe, falls Undichtigkeiten

sichtbar sind.

Anweisungen für Mikrovolumenflusskammern

Drehen Sie den Sensor während des Einsetzens in eine Mikrovolumen-Flusskammer nicht. Durch

diese Rotation könnten die Schutzkappe verdreht und die Position der Membran verändert werden.

Dadurch können die Messbedingungen der Membran verändert und die Messgenauigkeit

beeinträchtigt werden.

Entfernung des Sensors

• Unterbrechen Sie den Fluss und lassen Sie die Flüssigkeit oder das Gas aus der Probenleitung

ab.

• Entfernen Sie die an der Sensorseite angeschlossenen Sensorkabel.

• Entfernen der Anschlüsse des Reinigungsgases.

• Halten Sie den Körper des Sensors in einer Hand, um Rotationen zu vermeiden, und schrauben

Sie mit der anderen Hand die Manschette ab.

• Ziehen Sie den Sensor gerade aus der Flusskammer oder dem Sockel.

• Stellen Sie sicher, dass die beiden O-Ringe in der Flusskammer verbleiben.

• Installieren der Lagerungskappe auf dem Sensor.

Deutsch 21

Page 22

Reinigungsgassystem

Reinigungsgasregler

Die Aufgabe des Gasreglers ORBISPHERE 29089 ist es, mit 40 μm gefiltertes Gas

zuzuführen. Bringen Sie die Einheit unter Verwendung der M3-Gewindebohrungen auf der

Rückseite an eine geeignete Klammer an. Ihre Position sollte vertikal ± 5% sein. Der

Gasfluss wird von einem Pfeil auf dem Körper des Reglers angezeigt.

Wartung:

Lassen Sie das Kondenswasser in regelmäßigen Abständen ab. Schrauben Sie die

Ablassschraube am Boden der Kugel von Hand ab.

Falls der Filter verunreinigt ist:

• Schalten Sie die Gaszufuhr ab.

• Schrauben Sie die Kugel von Hand ab.

• Schrauben Sie die Scheibe am Boden ab.

• Entfernen Sie den weißen Kopmpositfilter.

• Waschen Sie ihn unter fließendem Wasser aus, blasen Sie ihn trocken und bauen Sie

ihn wieder ein.

Reinigungsgaszufuhr

Stellen Sie sicher, dass die Reinigungsgaszufuhr nie unterbrochen wird. Wir empfehlen den Einsatz

einer Reservegasflasche mit automatischem Umschaltventil, das aktiviert wird, wenn die erste

Flasche leer ist.

Verwenden Sie mit Schlauch zu 6 mm (Nylon oder PVC) oder ein Rohr (Edelstahl), um den

Druckregler und den Wärmleitfähigkeitssensor an die Reinigungsgaszufuhr anzuschließen.

Swagelok-Steckverbindungen (6 mm oder 1/4") werden mitgeliefert.

Für die Ableitung des Reinigungsgases aus dem Sensor wird ein kurzes Stück Kunststoffschlauch

mitgeliefert. Stecken Sie den Schlauch fest in die Öffnung ein. Drücken Sie zum Entfernen auf den

den Schlauch umgebenden Ring und ziehen Sie den Schlauch heraus. Für bestimmte Anwendungen

wie Abgas wird ein Swagelok-Anschluss zu 3 mm (1/8") für die Ableitung des Reinigungsgases

mitgeliefert, um die sichere Ableitung eventueller gefährlicher Gase sicherzustellen.

Erforderlich ist eine Quelle mit trockenem und gefiltertem Gas (Reinheit von 99,8%) mit einer

Flussrate zwischen 10 und 50 ml/Min. und einem auf 2 bar eingestelltem Druck. Überschreiten Sie

diesen Druck nicht, da ein zu großer Druck zu Verformungen der Membran und Verfälschungen der

Messergebnisse führt.

Halten Sie die Auslassleitung zu Überprüfung der Flussrate in eine Tasse Wasser. Beim Einschalten

des Instruments müssen während des Reinigungszyklusses zumindest drei Blasen pro Sekunden

sichtbar sein.

V O R S I C H T

Lassen Sie die Auslassleitung nicht im Wasser, da die Gefahr besteht, dass Feuchtigkeit in den Sensor gesaugt

wird und es beschädigen.

Reserve-Reinigungsgaseinheit

Der Gasanalysator muss immer eingeschaltet und die Reinigungsgaszufuhr

zur Sensorzelle muss ständig vorhanden sein, um Beschädigungen der

Elektronik des Sensors zu verhindern.

Bei Stromausfällen gewährleistet die Reserve-Reinigungseinheit 32605 ,

dass die Reinigungsgaszufuhr zum TC-Sensor nicht unterbrochen wird. Der

Zyklus ist langsamer als normal (ca. eine Minute) für annährend 4 Tage.

Die grüne LED leuchtet auf, solange die Ladung der Batterie OK ist. Die rote

LED leuchtet auf, wenn das Nachladen erforderlich ist. Zum Sparen von

Batterieladung sind beide LEDs aus, wenn die Reserveeinheit in Betrieb und

die Stromversorgung unterbrochen ist.

22 Deutsch

Page 23

Leitungstemperatursensor

Die Leitungstemperatursensoren geben die Temperatur der Probe direkt aus dem Probenfluss als

Ersatz des im Inneren des Wärmeleitfähigkeitssensors installierten Temperaturesensors an.

Wir empfehlen den Einsatz des Leitungstemperatursensors, wenn die Umgebung der Probe starke

Temperaturschwankungen aufweist. Er liefert dem Instrument eine direkte Messung der

Probentemperatur, die nicht von der Umgebungstemperatur beeinflusst wird.

Der Leitungstemperatursensor wird an einen Adapter der Rückseite des Sensors angeschlossen.

Wenn der Leitungstemperatursensor angeschlossen wird, überbrückt sein Signal das Signal des

internen Temperatursensors und es wird wie üblich über das Kabel des Wärmeleitfähigkeitssensors

an das Messinstrument geleitet. Wenn der Leitungstemperatursensor abgeklemmt wird, wird der

interne Temperatursensor wieder aktiviert.

Die Anzahl der verschiedenen Temperatursensoren ist von den spezifischen Anforderungen der

Anwendung abhängig.

Externer Drucksensor

Das System kann mit einem externen Drucksensor ausgestattet werden. Dies gestattet eine

Messung von Gasfraktionen unter während der Messphase variablen Druckbedingungen.

In Abhängigkeit vom angewendeten Druck sind zwei Modell lieferbar:

• 28117 Drucksensor 0 - 5 bar absolut

•

28117C Drucksensor 0 - 1 bar absolut

V O R S I C H T

Überschreiten Sie NIE den Druckbereich des Sensors. Dies würde zu einer permanenten Verformung der

Membran des Sensors führen, die dann zur Anzeige falscher Druckwerte führt.

Der externe Drucksensor wird über ein Kabel mit einer Länge von einem Meter und eine

Steckverbindung mit 4 Kontaktstiften an das Orbisphere-Messinstrument angeschlossen (es ist

möglich, ein zusätzliches Verlängerungskabel zu verwenden, die Gesamtlänge darf jedoch nie

50 Meter übersteigen).

Der externe Drucksensor kann in der Multiparameter-Flusskammer Modell 32002.xxx installiert

werden. Er wird von einem blauen Gewindemanschette in seiner Position gehalten. Die Dichtigkeit

wird durch den O-Ring im Sitz des Sensors gewährleistet.

Wartung

Wartungsintervalle

Die Wartung umfasst die Ersetzung und die äußere Reinigung der Membran, um die ursprüngliche

Empfindlichkeit des Sensors wieder herzustellen. Die führt zu niedrigen Betriebskosten und reduziert

die Ausfallzeiten auf ein Minimum.

In Abhängigkeit von den Einsatzbedingungen muss die Membran ein oder zwei Mal pro Jahr ersetzt

werden. Sie kann in entsprechender Weise zugeschnitten werden.

Hinweis: Falls Sie mit der Wartung von ORBISPHERE-Sensoren nicht vertraut sind, wird Ihr Hach-Lange-Vertreter

Sie dabei gerne unterstützen.

Testen des Sensorzustand

Nehmen Sie in regelmäßigen Abständen eine Sichtkontrolle des Sensorkopfes auf Ablagerungen

vor. Spülen Sie ihn unter fließendem Wasser ab und trocknen Sie ihn mit einem sauberen Tuch ab.

Überprüfen Sie die Messung mit einem bekannten Standardwert, um den Sensor zu überprüfen:

• Falls die Anzeige ±1% vom erwarteten Wert abweicht, ist kein Eingriff erforderlich.

•

Falls die Abweichung mehr als ± 1%, beträgt, ist eine neue Kalibrierung erforderlich.

• Falls die Abweichung 10% der Originalwerte überschreitet, muss die Membran ersetzt werden.

Deutsch 23

Page 24

V O R S I C H T

Nehmen Sie die Wartung an einem sauberen und trockenen Ort vor, um Beschädigungen der

Präzisionskomponenten des Sensors zu vermeiden und um zu verhindern, dass Wasser oder Feuchtigkeit in den

Sensor gelangen.

Montage einer doppelten Membran

Um eine unerwünschte Dehnung der Membran auf einem Sauerstoffsensor zu vermeiden,

empfehlen wir, gleichzeitig eine Trägermembran unter der primären Membran zu montieren.

Die primäre oder obere Membran bestimmt die Rate, bei der das H2-Gas in die Messkammer des

Sensors eindringt. Die untere sekundäre Membran oder Trägermembran ist extrem durchlässig und

wird installiert, um die Position der primären Membran zu srtabilisieren.

Für H2-Messungen werden in Abhängigkeit vom Anwendungstyp zwei Typen von primären

Membranen verwendet:

• 29561A - für Abgase und dH2 in einem Siedewasserreaktor

• 2952A - für dH2 im Reaktorkühlsystem eines Druckwasserreaktors.

Die Trägermembran oder sekundäre Membran für alle H2 -Messungsanwendungen ist die 29562A.

Da zwei Membranen zusammen montiert werden, muss der Montagering Bauteilnummer 29229

verwendet werden, der für eine Stärke von 50 Mikron oder mehr ausgelegt ist. Der Montagering

Bauteilnummer 29228

doppelten Membran verwendet werden.

ist für eine einzelne Membran ausgelegt und sollte nicht für die Montage einer

Ersetzung der Membran

Entfernen der Membran

1.

1. Positionieren Sie den Wärmeleitfähigkeitssensor mit dem Kopf nach oben. Entfernen Sie die

Lagerungskappe aus Kunststoff.

2. Schrauben Sie die Schutzkappe mit dem im Wartungs-Kit enthaltenen Werkzeug ab.

Entfernen Sie nie die Schutzkappe, wenn Sie nicht beabsichtigen, die Membran zu ersetzen.

3. Achten Sie auf die Bauteile im Inneren der Schutzkappe. Beachten Sie Montagereihenfolge der

einzelnen Bauteile.

4. Ziehen Sie den Membranhalterungsring mit dem im Wartungs-Kit enthaltenen Werkzeug ab. Der

Membranhalterungsring wird in Abhängigkeit von der Gesamtstärke der Membran(en) mit zwei

leicht verschiedenen Innendurchmessern geliefert. Entfernen Sie die Membran(en).

2. 3. 4.

V O R S I C H T

Einsetzen der Membran

Bitte nehmen Sie für die Auswahl der richtigen Membran auf Spezifikationen der Membran des

Sensors

auf Seite

16 Bezug.

24 Deutsch

Page 25

1.

2.

3.

1. Die Montagefläche der Membran muss sauber und flach sein. Ersetzen Sie den O-Ring der

Membran an Kopf des Sensors durch einen neuen.

Hinweis: Der O-Ring 29039.0 aus Nitril kann wiederverwendet werden, falls er noch in gutem Zustand ist. Die

O-Ringe der Membran sind im Schutzkappen-Kit enthalten.

2. Entnehmen Sie das zweiteilige Werkzeug für die Montage der Membran aus dem Wartungs-Kit.

Stecken Sie die Hülse über den Kopf des Sensors (Ende mit Schulter abwärts).

Hinweis: Nach dem Aufsetzen kann die Membran mit wiederverwendet werden. Vermeiden Sie die Berührung

der Membran mit den bloßen Fingern, da ihre Empfindlichkeit dadurch beeinträchtigt werden kann.

3. Montage einer einzelnen Membran:

• Entnehmen Sie dem Wartungs-Kit einige Membranen.

•

Entnehmen Sie mit der im Kit enthaltenen Pinzette eine Membran vom Stapel und legen Sie

sie vorsichtig auf die Spitze des Sensors.

• Stellen Sie sicher, dass sie zentriert ist.

Montage einer doppelten Membran:

• Entfernen Sie eine sekundäre Membran 29562A mit einem Stück Trennpapier aus der

Schachtel. Legen Sie die Membran und das Papier mit der Paierseite nach unten auf eine

saubere flache Fläche.

• Entfernen Sie die primäre Membran mit ihrem Trennpapier.

• Positionieren Sie die primär Membran mit dem Trennpapier oben direkt auf der sekundären

Membran und achten Sie dabei darauf, dass die beiden Membranen zentriert werden.

• Reiben Sie mit einem Finger über das Papier der primären Membran, um alle Luftblasen

zwischen den Membranen zu entfernen. Die beiden Membranen wie eine einzige Membran

erscheinen.

• Greifen Sie die übereinander liegenden Membranen mit einer Pinzette und entfernen Sie das

Trennpapier.

• Positionieren Sie sie vorsichtig auf der Sensorspitze und stellen Sie sicher, dass die sekundäre

Membran (29562A) unten liegt.

• Stellen Sie sicher, dass sie zentriert sind. Der Durchmesser der Membran ist größer als der

Durchesser des Sensorkopfes. Dies ist normal, da die Membran über die Spitze des Sensors

gefaltet wird.

Hinweis: Unterscheidung der Membran vom Schutzpapier:

• Die Membran ist transparent (durchscheinend).

• Das Schutzpapier ist opak.

Deutsch 25

Page 26

4. 5. 6. 7.

4. Der Membranhalterungsring wird in Abhängigkeit von der Gesamtstärke der Membran(en) mit

zwei leicht verschiedenen Innendurchmessern geliefert (A = Halterungsring 29228,

μ;

Membranstärke < 50

B = Halterungsring 29229, Gesamtstärke der Membran(en) ≥ 50μ).

Stellen Sie für die korrekte Installation dr Membran sicher, dass der korrekte Halterungsring für

die entsprechende Anwendung verwendet wird. Verwenden Sie bei der Montage einer doppelten

Membran immer den Montagering Bauteilnummer 29229.

5. Setzen Sie den Membranhalterungsring auf die Spitze des Installationswerkzeugs.

V O R S I C H T

Stellen Sie zur Vermeidung einer Beschädigung der Membran sicher, dass die Spitze des Werkzeugs sauber

und ihre Oberfläche eben ist.

6. Einsetzen des Installationswerkzeugs in die Führungshülse.

7. Drücken Sie das Installationswerkzeug fest herab. Dabei schnappt der Montagering in den Kopf

des Sensors ein und faltet die Membran(en) über die Sensorspitze. Entfernen Sie das

Installationswerkzeugs und die Führungshülse. Überprüfen Sie die richtige Postionierung des

Rings durch eine Sichtkontrolle und versuchen Sie, ihn mit Ihren Fingern herabzudrücken. Stellen

Sie sicher, dass die Membran dicht ist und keine Falten aufweist.

8.

9.

10.

8. Bereiten Sie die Schutzkappe für die Installation vor. Alle Bauteile müssen vollkommen trocken

und sauber sein. Ersetzen Sie alle Bauteile im Inneren der Schutzkappe durch neue (mit

Ausnahme des Gitters) und setzen Sie sie in der reihenfolge ein, in der sie entnommen wurden.

Der Dichtring aus Tefzel unter der Kappe sollte leicht mit Silikonfett eingeschmiert werden.

Hinweis: Die Illustration ist nur ein Beispiel. Ihre Konfigurierung kann davon verschieden sein.

9. Ziehen Sie die Schutzkappe mit den Finger fest. Schließen Sie den Vorgang dann mit dem im

Wartungs-Kit enthaltenen Werkzeug ab. Setzen Sie es nacheinander auf die 4 Löcher auf und

ziehen Sie sie so fest wie möglich an. Ziehen Sie jeweils nur ein Loch an.

Hinweis: Das Gitter im Inneren der Schutzkappe sollte während des Anziehens frei beweglich sein. Berühren

Sie und zur Vermeidung einer Beschädigung der Membran das Gitter während des Anziehens nicht.

10. Lagern Sie den Sensor immer in einer trockenen Umgebung mit aufgesetzter Lagerungskappe.

Hinweis: Ein Sensor, der entfernt oder gewartet worden ist, muss immer kalibriert werden. Lassen Sie dem Sensor

30 Minuten Zeit (damit sich die Messungen stabilisieren können), bevor Sie die Kalibrierung des Sensors

vornehmen.

26 Deutsch

Page 27

Kalibrieren Sie den Sensor, um sicherzustellen, dass er ordnungsgemäß installiert wurde und keine

Beschädigungen aufweist. Falls eine Feldermeldung auf dem Instrument erscheint, wurde die

Membran beschädigt oder falsch installiert.

Deutsch 27

Page 28

Specifiche del sensore

Le specifiche sono soggette a modifica senza preavviso.

Linea di prodotti sensori

Modelli di sensore:

Gamma temperatura campione 0-50°C

Gamma temperatura standby 0-120°C

Gas Gas di spurgo Gas di calibrazione

N

2

H

2

Argon 31 251 31 261 N/D

CO

2

H2 / He Aria pulita

D2 / He Aria pulita

CO

N

2

2

N

2

CO

2

H

2

Argon 31 553 31 563 31 563 HP

H2 puro

Aria o H2 puro o He

puro

Aria o D2 puro o He

puro

CO2 pura 31 450 31 460 N/D

N2 pura

Standard

(20 Bar)

31 250 31 260 31 260 HP

31 252 N/D 31 262 HP

31 280 N/D N/D

31 280 N/D N/D

31 550 31 560 31 560 HP

31 551 31 561 31 561 HP

He N/D 31 564 31 564 HP

• Tutti i componenti dei sensori di conduttività termica ORBISPHERE sono certificati IP68

• Certificazione CE: EN 61326:1997 /A1:1998 /A2:2001 /A3:2003 Direttiva 89/336/CE

Con adattatore

temperatura

esterno

Alta pressione

(170 Bar)

Regolatore della pressione del gas di spurgo

Specifiche Dettagli

Modello 29089

Grado di filtraggio 40 μm

Pressione ingresso min/max 1 bar / 16 bar

Pressione uscita min/max 0,5 bar / 7 bar

Velocità flusso nominale standard 900 litri/minuto

Volume condensazione 22 cm

Gamma temperatura (ambiente e

campione)

Temperatura condensazione gas

di spurgo

Materiale dei componenti

Peso 460 g.

Dimensioni in cm (totali) 21 x 11,5 x 8

28 Italiano

3

da -10°C a 60°C

-10°C (+14°F)

Corpo: metallo; Vaschetta condensa: policarbonato; Protezione vaschetta:

metallo

Page 29

Specifiche della membrana del sensore

Applicazioni dello strumento in linea (Tabella 1)

Tipo di sensore

31 250 H2 e 31260 H2 (gas di spurgo N2)

Per le specifiche degli altri gas di spurgo, rivolgersi al proprio

Specifiche Membrana 29561A Membrana 2952A Membrana 2935A

Spessore [μm] 25 25 25

Materiale PFA ETFE ECTFE (Halar®)

Gas di scarico, liquido

Applicazioni consigliate

refrigerante per

reattori

Limite delle radiazioni 105 rad 108 rad 108 rad

Gamma di misurazione a 25°C

Precisione (temperatura campione

20-50°C entro ± 5°C della temperatura

di taratura)

Precisione (temperatura campione

0-50°C indipendentemente dalla

temperatura di taratura)

0-2 ppm o 0-25 cc/kg

o 0-1,5 bar

Il maggiore tra ±1%

del valore rilevato o ±

2 ppb, o ± 0,03cc/kg, o

± 1,5 mbar

Il maggiore tra ±3%

del valore rilevato o ±

15 ppb o ± 0,18 cc/kg

o ± 6 mbar

Ciclo di misurazione (secondi) 17

Portata campione1 (attraverso cella di

flusso)

Velocità flusso lineare2 (sopra

l'alloggiamento del sensore)

1

Flusso minimo attraverso una cella di flusso ORBISPHERE 32001.

2

Flusso minimo sopra un alloggiamento del sensore ORBISPHERE 29501

220 ml/min 200 ml/min 100 ml/min

N/D N/D N/D

rappresentante Hach Lange.

Liquido refrigerante

per reattori

0-10 ppm o

0-120 cc/kg o 0-6 bar

Il maggiore tra ±1%

del valore rilevato o ±

8 ppb, o ± 0,1cc/kg, o

± 6 mbar

Il maggiore tra ±3%

del valore rilevato o ±

60 ppb o ± 0,6 cc/kg, o

± 20 mbar

Elevato livello di H

0-20 ppm o

0-220 cc/kg o 0-12 bar

Il maggiore tra ±1%

del valore rilevato o ±

25 ppb, o ± 0,4 cc/kg,

o ± 20 mbar

Il maggiore tra ±3%

del valore rilevato o ±

150 ppb o ± 2,5 cc/kg,

o ± 50 mbar

2

Applicazioni dello strumento in linea (Tabella 2)

Tipo di sensore

31 450 CO2 e

31460 CO2 (gas di

spurgo N2)

Specifiche Membrana 29561A Membrana 29561A

Spessore [μm] 25 25 25 25

Materiale PFA PFA ETFE PFA

Applicazioni consigliate Beverage in linea Beverage in linea

Limite delle radiazioni 10

5

31 550 N2 e

31560 N2 (gas di

spurgo CO2)

5

10

31 280 H2/D2 e He (spurgo aria

pulita)

Membrana

2952A

Liquido

refrigerante per

reattori

8

10

Membrana

29561A

Gas di scarico

PWR

Italiano 29

5

10

Page 30

Tipo di sensore

31 450 CO2 e

31460 CO2 (gas di

spurgo N2)

Specifiche Membrana 29561A Membrana 29561A

Gamma di misurazione a

25°C

Precisione (temperatura

campione 20-50°C entro ±

5°C della temperatura di

taratura)

Precisione (temperatura

campione 0-50°C

indipendentemente dalla

temperatura di taratura)

Ciclo di misurazione

(secondi)

Portata campione

(attraverso cella di flusso)

Velocità flusso lineare

(sopra l'alloggiamento del

sensore)

1

Il ciclo di misurazione per ProBrix 3624 è di 15 secondi.

2

Flusso minimo attraverso una cella di flusso ORBISPHERE 32001.

3

Flusso minimo sopra un alloggiamento del sensore ORBISPHERE 29501

2

0-7 V/V, o 0-15 g/kg,

o 0-10 bar

Il maggiore tra ±1%

del valore rilevato o

± 0,006V/V, o ±

0,012g/kg, o ±

8 mbar

Il maggiore tra ±2%

del valore rilevato o

± 0,02 V/V o ±

0,048g/kg o ±

14 mbar

100 ml/min 300 ml/min 200 ml/min 500 ml/min

3

50 cm/sec 150 cm/sec N/D N/D

31 550 N2 e

31560 N2 (gas di

spurgo CO2)

0-350 ppm, o

0-300 ml/l, o

0-20 bar

Il maggiore tra ±2%

del valore rilevato o

± 0,3 ppm, o ±

0,25ml/l, o ±

15 mbar

Il maggiore tra ±4%

del valore rilevato o

± 1 ppm o ± 0,8 ml/l

o ± 34 mbar

1

22

31 280 H2/D2 e He (spurgo aria

Membrana

0-100% H2/D2 o

0-10 bar

Il maggiore tra

±2% del valore

rilevato o ± 1%

pulita)

2952A

H2/D

2

N/D N/D

60 60

Membrana

29561A

0-100% H2/D2 o

0-4 bar

Il maggiore tra

±2% del valore

rilevato o ± 0,2%

H2/D

2

Peso e dimensioni del sensore

Peso con adattatore temperatura esterno 1330g (±20g). Peso senza adattatore temperatura esterno

1040g (±20g).

Figura 1 Dimensioni della sonda

Nota: La figura mostra il sensore completo di adattatore temperatura esterno.

Informazioni generali

In nessun caso, il produttore potrà essere ritenuto responsabile in caso di danni diretti, indiretti,

particolari, causali o consequenziali per qualsiasi difetto o omissione relativa al presente manuale. Il

produttore si riserva il diritto di apportare eventuali modifiche al presente manuale e ai prodotti ivi

30 Italiano

Page 31

descritti in qualsiasi momento senza alcuna notifica o obbligo. Le edizioni riviste sono presenti nel

sito Web del produttore.

Informazioni sulla sicurezza

A V V I S O

Il produttore non sarà da ritenersi responsabile in caso di danni causati dall'applicazione errata o dall'uso errato di

questo prodotto inclusi, a puro titolo esemplificativo e non limitativo, i danni incidentali e consequenziali; inoltre

declina qualsiasi responsabilità per tali danni entro i limiti previsti dalle leggi vigenti. La responsabilità relativa

all'identificazione dei rischi critici dell'applicazione e all'installazione di meccanismi appropriati per proteggere i

processi in caso di eventuale malfunzionamento dell'apparecchiatura compete unicamente all'utilizzatore.

Prima di disimballare, installare o utilizzare l’apparecchio, si prega di leggere l’intero manuale. Si

raccomanda di leggere con attenzione e rispettare le istruzioni riguardanti possibili pericoli o note

cautelative. La non osservanza di tali indicazioni potrebbe comportare lesioni gravi dell'operatore o

danni all'apparecchio.

Assicurarsi che la protezione fornita da questa apparecchiatura non sia danneggiata. Non utilizzare o

installare questa apparecchiatura in modo diverso da quanto specificato nel presente manuale.

Utilizzo dei segnali di avvertimento

P E R I C O L O

Indica una situazione di pericolo potenziale o imminente che, se non evitata, potrebbe causare lesioni gravi o la

morte.

A V V E R T E N Z A

Indica una situazione di pericolo potenziale o imminente che, se non evitata, potrebbe comportare lesioni gravi,

anche mortali.

A T T E N Z I O N E

Indica una situazione di pericolo potenziale che potrebbe comportare lesioni lievi o moderate.

Indica una situazione che, se non evitata, può danneggiare lo strumento. Informazioni che richiedono particolare

attenzione da parte dell'utente.

A V V I S O

Etichette precauzionali

Leggere tutte le etichette e le targhette applicate sul prodotto. La mancata osservanza delle

precauzioni segnalate potrebbe causare lesioni personali o danni al prodotto.

Questo simbolo, se presente sul prodotto, indica un potenziale pericolo che potrebbe causare gravi

lesioni personali e/o morte. Per le istruzioni sul funzionamento dello strumento e/o le informazioni

inerenti alla sicurezza, l'utente deve attenersi a quanto riportato nel presente manuale.

Questo simbolo, se presente sulla custodia o la barriera protettiva del prodotto, indica l'esistenza di

un rischio di elettrocuzione e solo il personale qualificato ad operare con tensioni pericolose è

autorizzato ad aprire la custodia o rimuovere la barriera.

Questo simbolo, se presente sul prodotto, indica che l'oggetto contrassegnato è caldo e deve

essere maneggiato con cura.

Questo simbolo, se presente sul prodotto, indica la presenza di dispositivi sensibili alle scariche

elettrostatiche e segnala la necessità di agire con attenzione per evitare di danneggiarli.

Italiano 31

Page 32

Questo simbolo, se presente sul prodotto, mostra il punto di collegamento del cavo per la messa a

terra.

Le apparecchiature elettriche contrassegnate dal presente simbolo non possono essere smaltite nei

centri pubblici di smaltimento europei. In conformità con le normative nazionali e locali europee, gli

utenti di apparecchiature elettriche in Europa devono restituire gli strumenti obsoleti al produttore, il

quale provvederà al loro smaltimento senza alcuna spesa a carico dell'utente.

Nota: Per restituire il prodotto per il riciclo, contattare il produttore o il fornitore per istruzioni su come restituire

apparecchiature non più funzionanti, accessori elettrici forniti dal produttore e tutti gli elementi accessori per lo

smaltimento corretto.

I prodotti contrassegnati dal presente simbolo contengono sostanze o elementi tossici o pericolosi.

Il numero all'interno del simbolo indica il periodo di utilizzo senza rischio per l'ambiente, espresso in

anni.

Contenuto della confezione

Verificare che la confezione contenga tutte le parti necessarie per l'installazione. Se il sensore non è

direttamente integrato nel sistema ORBISPHERE, dovrà essere inserito nell'apposito alloggiamento

o in una cella di flusso che consenta il contatto con il fluido campione da analizzare (consultare

Installazione a pagina 33

per i dettagli).

Sensore TC per la misura di CO2, N2 o H

2

Figura 2 Componenti del sensore

1 Cappuccio di protezione 5 Ingresso di collegamento al sensore della

2 Cappuccio di protezione 6 Adattatore per il sensore della temperatura in linea

3 Ingresso gas di spurgo 7 Uscita gas di spurgo

4 Uscita di collegamento allo strumento

temperatura in linea opzionale

opzionale

La testina del sensore è protetta da un cappuccio a vite, in plastica. Il sensore può essere dotato di

un adattatore opzionale (n. 6 in Figura 2) che consente di collegare un sensore della temperatura in

linea da immergere direttamente nel fluido campione.

Il sensore è stato attentamente testato e tarato in fabbrica, attenendosi alle nostre procedure di

controllo della qualità. Non è quindi richiesto alcun intervento di manutenzione del sensore o di

sostituzione della membrana prima dell'installazione. Un apposito avvertimento è comunque riportato

sull'etichetta adesiva, di facile rimozione, applicata sul cappuccio di protezione.

Insieme ad ogni sensore vengono consegnate due piccole clip di identificazione (contrassegnate con

la lettera “T”). Queste devono essere utilizzate per identificare il cavo che collega il sensore ad un

32 Italiano

Page 33

analizzatore multi-canale. E' molto importante identificare il cavo, per evitare di collegare il sensore

alla scheda di misurazione errata. Se si collegasse il sensore TC ad una scheda di misurazione EC

(o vice-versa) si potrebbe danneggiare sia il sensore sia i componenti elettronici.

Kit di manutenzione del sensore

Il kit include il materiale richiesto per l'assistenza del sensore.

Informazioni sulla conservazione

In caso di breve periodo di inutilizzo (ad esempio, un weekend), il sensore deve rimanere collegato

allo strumento acceso, con gas di spurgo in circolo. Se il periodo di inutilizzo dovesse essere più

lungo, rimuovere il sensore, asciugarlo e applicare l'apposito cappuccio di protezione fornito, prima di

riporlo.

A T T E N Z I O N E

Si consiglia l'utilizzo dell'unità di backup ORBISPHERE 32605 Purge per garantire la corretta fornitura di gas al

sensore, anche in caso di interruzione di corrente. Vedere Unità di backup di sicurezza del sistema di spurgo

a pagina 35.

Conservazione del sensore di conduttività termica

• Sciacquare la testina del sensore sotto acqua corrente per eliminare eventuali depositi.

•

Asciugare la testina del sensore.

• Inserire un piccolo sacchetto di silice assorbente all'interno del cappuccio di protezione.

• Avvitare il cappuccio sul sensore.

• Riporre il sensore in un luogo asciutto.

• L'ambiente in cui viene riposto il sensore deve avere una temperatura costante.

A T T E N Z I O N E

Prestare attenzione agli sbalzi di temperatura, dovuti ad esempio all'attivazione e disattivazione dell'aria

condizionata, che potrebbero creare condensa all'interno della cella del sensore e danneggiarne i componenti

elettronici.

Installazione

Operazioni preliminari

1.

1. La testina del sensore è protetta da un cappuccio nero in plastica, a vite. Il cappuccio deve

essere rimosso prima dell'installazione.

2. Una volta rimosso il cappuccio, apparirà un'etichetta adesiva arancione che ricorderà

all'operatore di non rimuovere il cappuccio di protezione. Il sensore, infatti, è già stato testato e

tarato in fabbrica e non richiede alcun intervento di manutenzione o sostituzione della membrana

prima dell'utilizzo. Rimuovere comunque l'etichetta.

3. Applicare le due piccole clip di identificazione (contrassegnate con la lettera “T”) alle due

estremità del cavo del sensore, facendo attenzione che siano ben visibili. Queste clip indicano

2.

Italiano 33

Page 34

che il sensore è di tipo TC e sono utili in caso di collegamento ad un analizzatore multi-canale,

poiché ricordano all'utente che il sensore deve essere collegato alla scheda di misurazione TC.

Posizionamento del sensore

Se il sensore non è direttamente integrato nel sistema ORBISPHERE, dovrà essere inserito

nell'apposito alloggiamento o in una cella di flusso che consenta il contatto con il fluido campione da

analizzare.

Il sensore e lo strumento di misurazione sono collegati mediante un cavo e un connettore a 10 pin. Il

cavo del sensore ha una lunghezza standard di 3 metri.

Controllare che il sensore sia installato:

• perpendicolarmente al tubo

•

su una sezione orizzontale del tubo (o su un tubo verticale ascendente)

• ad almeno 15 metri dal lato di scarico della pompa