GYS TRIMIG 385-4S User Manual

www.gys.fr

P : 18

-

25 / 42

-48

P : 2- 9/ 43-48

P : 10-17 / 43-48

P : 26-33 / 43-48

P : 34-48

200710–S 152- 7 5540

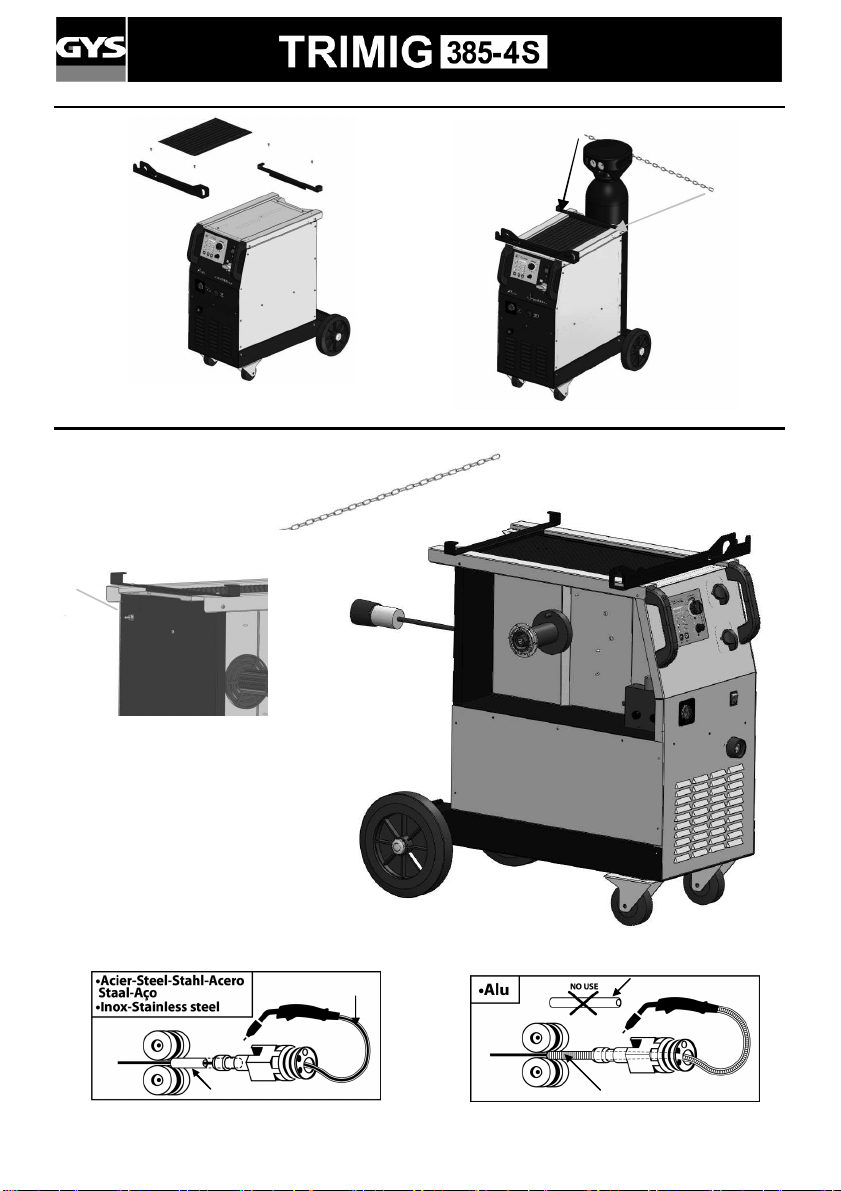

MONTAGE

100

kg

Tube capillaire

Tube capillaire

Gaine téflon

Gaine acier

DESCRIPTION

⑫

⑫

⑫⑫

⑩

⑩

⑩⑩

⑦

⑦

⑦⑦

⑬

⑬

⑬⑬

⑫

⑫

⑫⑫

⑤

⑤

⑤⑤

③

③

③③

②

②

②②

⑥

⑥

⑥⑥

⑮

⑮

⑮⑮

⑨

⑨

⑨⑨

⑯

⑯

⑯⑯

④

④

④④

①

①

①①

⑧

⑧

⑧⑧

2

DESCRIPTION

Merci de votre choix ! Afin de tirer le maximum de satisfaction de votre poste, veuillez lire avec attention ce qui suit :

Le Trimig 385-4 S est un poste de soudure semi-automatique « synergic » sur roues, ventilé pour le soudage (MIG

ou MAG). Il est recommandé pour le soudage des aciers, des inox, des aluminums. Son réglage est simple et rapide

grâce à sa fonction « vitesse de fil synergique ». Il fonctionne sur une alimentation 400V triphasée.

ALIMENTATION ELECTRIQUE

Le courant effectif absorbé (I1eff) pour les conditions d'utilisation maximales est indiqué sur l'appareil. Vérifier que

l'alimentation et ses protections (fusible et/ou disjoncteur) sont compatibles avec le courant nécessaire en utilisation.

L'appareil doit être placé de façon telle que la fiche de prise de courant soit accessible.

Ne pas utiliser de rallonge ayant une section inférieure à 4 mm². Le TRIMIG 385-4S est livré avec une prise 32A

de type CEE 7/7. Il doit être relié à une prise 400V 3Ph. AVEC terre protégée par un disjoncteur 32A et un

différentiel 30mA.

DESCRIPTION DU POSTE

① Interrupteur marche – arrêt

② Réglage de puissance par 2 commutateurs (2 et 7

positions) permet d’ajuster la tension de soudage en

sortie de générateur. Le réglage de tension de sortie

est proportionnel à l’épaisseur du matériau à souder.

(cf page 6)

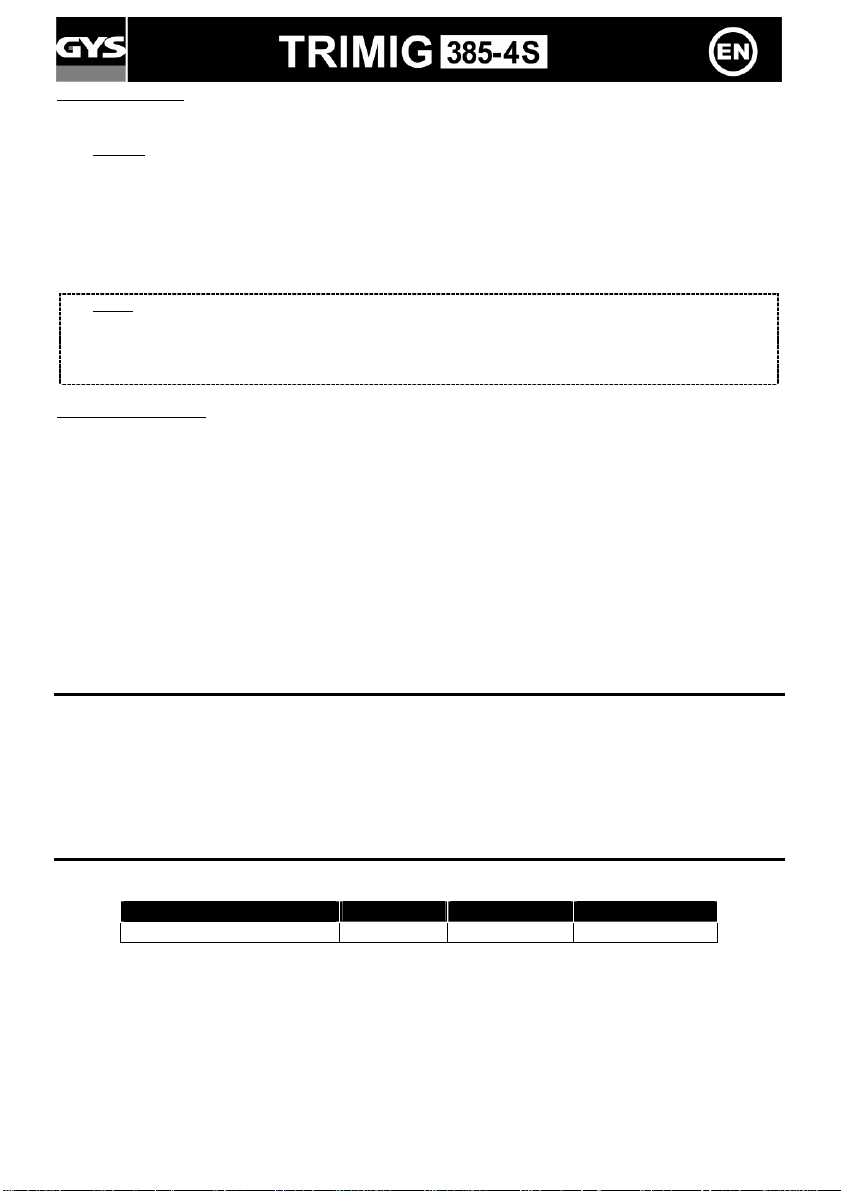

③ Clavier de réglages des paramètres de soudage

(mode manuel ou automatique).

④ Raccords torche au standard européen.

⑤ Voyant de protection thermique sur le clavier de

commande : signale une coupure thermique

lorsque l’appareil est utilisé de façon intensive

⑥ Support torches avant

⑦ Câble d’alimentation (5m)

⑧ Sortie pince de masse.

⑨ Support bouteilles (maxi une bouteille de

10m3).

⑩ Chaine de fixation pour bouteilles.

Attention : bien fixer les bouteilles

⑪ Support bobine Ø 200/300 mm.

⑫ Electrovanne torche.

⑬ Support cables arrière.

(coupure de plusieurs minutes).

SOUDAGE SEMI-AUTOMATIQUE EN ACIER / INOX (MODE MAG)

Le Trimig 385-4S peut souder du fil acier et inox de 0,8/1/1,2. (figure ⑮)

L’appareil est livré d’origine pour fonctionner avec du fil Ø 1 mm en acier( galets Ø 0,8/1)

Lorsque vous utilisez du fil de diamètre 1 mm ; il convient d’utiliser une torche avec un tube contact de 1. Le galet

du moto-dévidoir est un galet réversible 0,8 / 1mm. Dans ce cas, le positionner de telle façon à lire 1 mm sur le flanc

visible du galet.

L’utilisation en acier ou inox nécessite un gaz spécifique au soudage argon + CO2 (Ar + CO2 ).La proportion de CO2

varie selon l’utilisation. Pour le choix du gaz, demander conseil à un distributeur de gaz. Le débit de gaz en acier se

situe entre 8 et 12 L/min selon l’environnement et l’expérience du soudeur.

SOUDAGE SEMI-AUTOMATIQUE ALUMINIUM

Le Trimig 385-4S peut souder du fil aluminium de 1 mm et 1,2 mm. (figure ⑯)

Pour souder l’aluminium, il faut utiliser un gaz neutre: argon pur (Ar). Pour le choix du gaz, demander conseil à un

distributeur de gaz. Le débit du gaz se situe entre 15 et 25 L/min selon l’environnement et l’expérience du soudeur.

Ci-dessous les différences entre l’utilisation soudage acier et soudage aluminium :

- La pression des galets presseurs du moto-dévidoir sur le fil : mettre un minimum de pression afin de ne pas

écraser le fil.

- Tube capillaire : retirer le tube capillaire avant de connecter la torche aluminium avec une gaine en téflon.

- Torche : utiliser une torche spéciale alumimium. Cette torche possède une gaine téflon afin de réduire les

frottements.

- NE PAS couper la Gaine au bord du raccord ! cette gaine sert à guider le fil à partir des galets.(cf schéma ⑯)

Tube contact : utiliser un tube contact SPECIAL aluminium correspondant au diamètre du fil.

3

PROCEDURE DE MONTAGE DES BOBINES :

CLAVIER DE COMMANDE

:

①

①

①①

③

③

③③

②

②

②②

⑤

⑤

⑤⑤

④

④

④④

⑧

⑧

⑧⑧

⑨

⑨

⑨⑨

⑥

⑥

⑥⑥

⑦

⑦

⑦⑦

⑩

⑩

⑩⑩

⑭

⑭

⑭⑭

⑬

⑬

⑬⑬

⑪

⑪

⑪⑪

⑫

⑫

⑫⑫

4

PROCEDURE DE MONTAGE DES BOBINES ET DES TORCHES :

*Prévoir gaine téflon

.

• Ouvrir la trappe du poste.

• Positionner la bobine en tenant compte de l’ergot d’entrainement ③ du support bobine.

• Régler le frein de la bobine ④ pour éviter lors de l’arrêt de la soudure que l’inertie de la bobine n’emmêle le fil.

De manière générale, ne pas serrer trop fort !

• Les galets moteur ⑨ sont des galets double gorge (Ø 0,8/ Ø 1 ou Ø 1/ Ø 1,2). L’indication qu’on lit sur le galet

est celle que l’on utilise. Pour un fil de Ø 1 mm, utiliser la gorge de Ø 1.

• Pour la première mise en service :

o désserrer la vis de fixation du guide fil ⑧

o placer les galets

o puis positionner le guide fil ⑦ au plus près du galet mais sans contact avec ce dernier, puis resserrer la vis de

fixation.

• Pour régler la molette des galets presseurs ⑥ , procéder comme suit : desserrer au maximum, actionner le

moteur en appuyant sur la gâchette de la torche, serrer la molette tout en restant appuyé sur la gâchette. Plier

le fil en sortie de la buse. Mettre un doigt sur le fil plié pour l’empécher d’avancer. Le réglage du serrage est

bon lorsque les galets patinent sur le fil même si le fil est bloqué en bout de troche.

Réglage courant de la molette des galets ⑥ : graduation sur 3 pour l’acier et graduation sur 2 pour

l’a luminium.

RACCORDEMENT GAZ

Visser le mano-détendeur sur la bouteille de gaz. ①

Pour éviter toute fuite de gaz, utiliser les colliers fournis dans la boîte d’accessoires.

CHOIX DES BOBINES:

Configurations possibles :

Type fil Torche GAZ

Acier

Ø 300

Ø 200

INOX Ø 200

Ø 300

AG5

CLAVIER DE COMMANDE :

Ø 200 X*

Choix du mode de soudage ⑩

2T : soudage 2 temps

4T : soudage 4 temps

SPOT : fonction bouchonnage /spot,

Avec réglage du diamètre du point

Réglage de la vitesse fil ⑪

Potentiomètre d’ajustage de la vitesse du fil.

La vitesse varie de 1 à 22 m/minute.

Potentiomètre de réglage SPOT ⑫

X

X

X

X* Alu

Argon +

CO2

Argon pur

et tube contact spécial alu

Mode Manual ⑬

En mode manuel, la v itesse de dévidage du fil est

déterminée par l’utilisateur en ajustant le

potentiomètre ⑪.

Mode Synergic ⑭

Positionner le potentiomètre ⑪ au milieu de la zone

« OPTIMAL SYNERGIC »

Dans ce mode le poste détermine la vitesse de fil

optimale à partir de 3 paramètres :

Tension

Diamètre du fil

Nature du fil

Il est possible d’ajuster la vitesse du fil + / -.

En position 2T et 4T, 2 modes sont proposés pour faciliter le réglage du poste : MANUAL ou SYNERGIC.

5

MODE « SYNERGIC » :

6

MODE «MANUAL »

Pour régler votre poste procéder comme suit :

- Choisissez la tension de soudage à l’aide des 2 commutateurs 2/7 positions

exemple :

Pour souder de l’acier 1 mm

- commutateur du haut sur A

- commutateur du bas sur 1

Pour souder de l’acier 10 mm

- commutateur haut sur B

- commutateur bas sur 7

- Ajustez la vitesse du fil à l’aide du potentiomètre.

Conseils

L’ajustement de la vitesse du fil se fait souvent « au bruit » : l’arc doit être stable et avoir très peu de

crépitement.

Si la vitesse est trop faible, l’arc n’est pas continu.

Si la vitesse est trop élevée, l’arc crépite et le fil a tendance à repousser la torche.

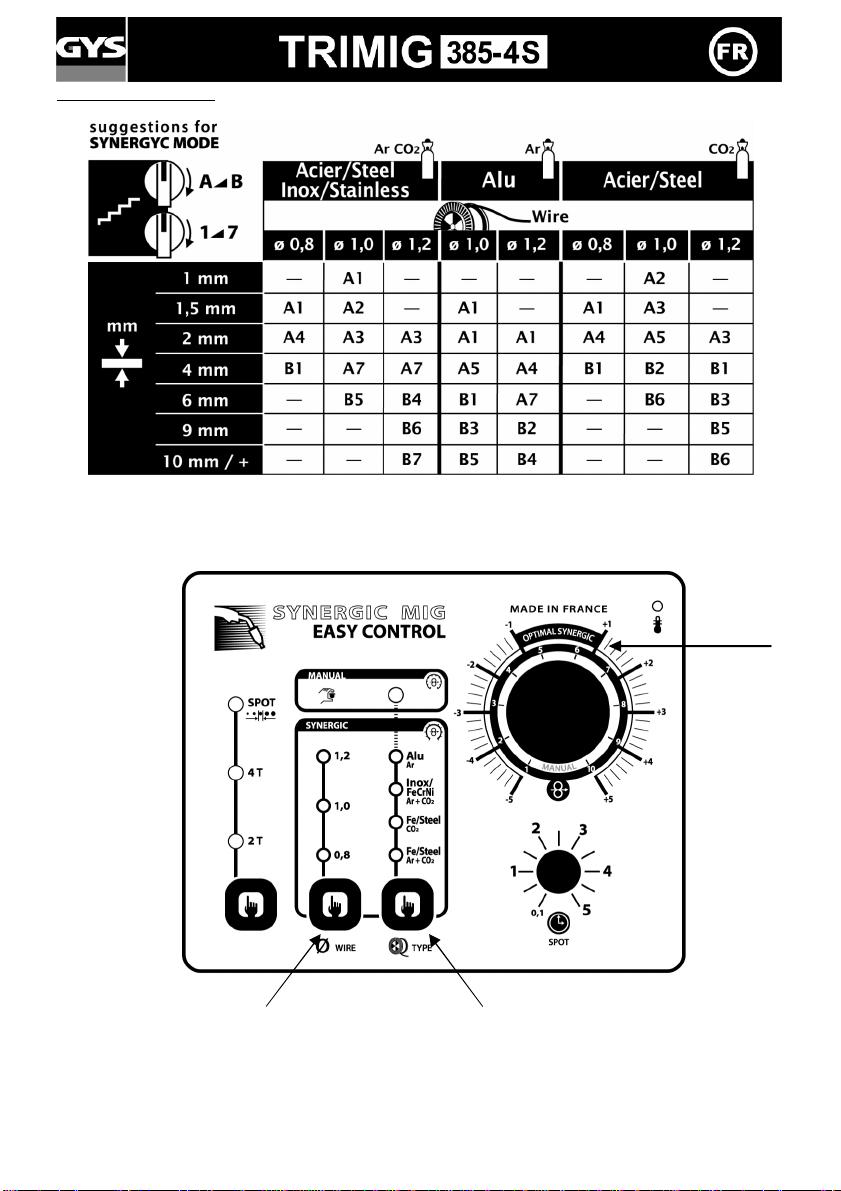

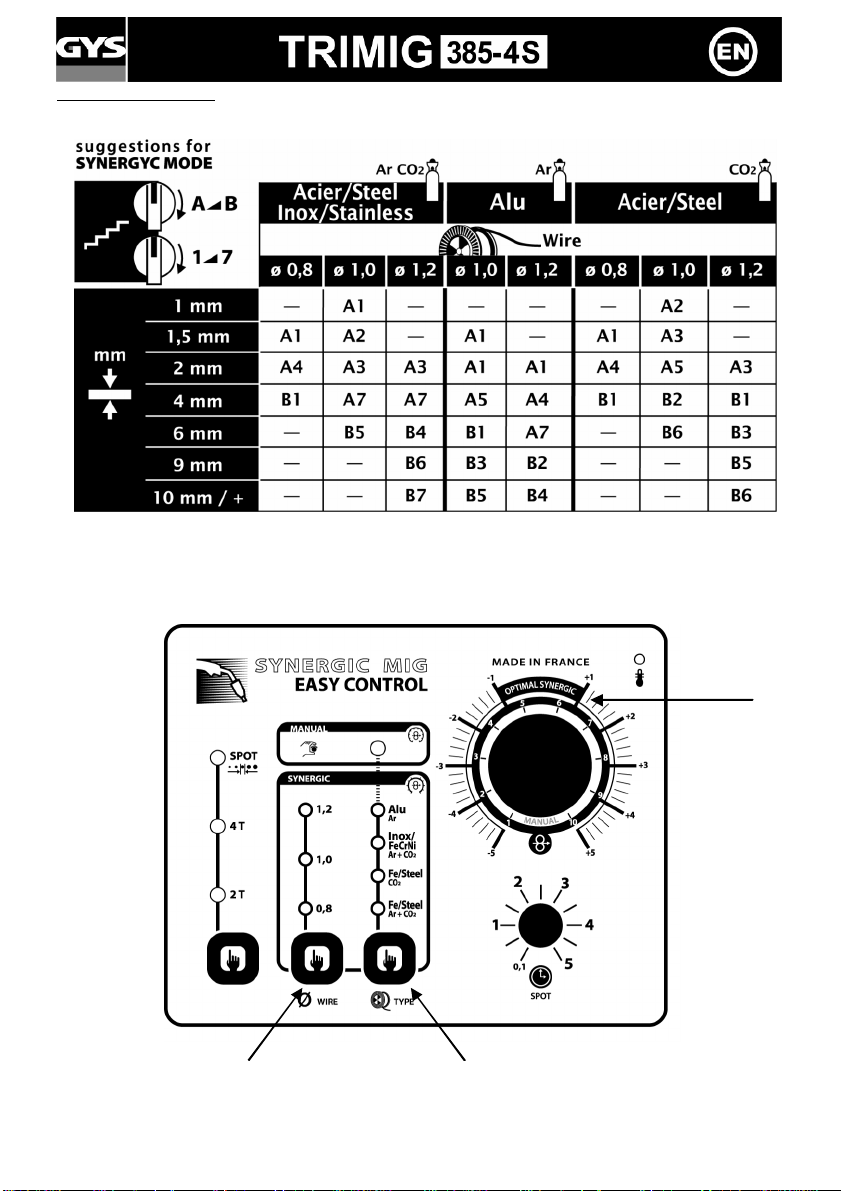

MODE « SYNERGIC »

Grâce à cette fonction, plus besoin de régler la vitesse fil.

- Positionner le potentiomètre vitesse fil au milieu de la zone « Optimal synergic »

- Sélectionner :

A partir de cette combinaison de paramètres, le Trimig 385-4 S détermine la vitesse de fil optimale et le poste

est pret à souder.Il est ensuite possible d’ajuster la vitesse fil si nécessaire en + ou en – grâce au

potentiomètre. Une mémorisation des dernières configurations de soudage est effectuée et réactivée à

chaque mise en route du poste (diamètre fil, nature fil, mode).

CONSEILS ET PROTECTION THERMIQUE

• Le trimig 385-4S ne doit pas être élingué par ses poignées, ses supports torches ou son plateau supérieur mais

par le dessous du poste.

• Respecter les règles classiques du soudage.

• Laisser les ouïes de l'appareil libres pour l’entrée et la sortie d’air.

• Laisser l’appareil branché après soudage pour permettre le refroidissement.

• Protection thermique : le voyant s’allume et la durée de refroidissement est de quelques minutes en fonction

de la température ambiante.

FACTEURS DE MARCHE & ENVIRONNEMENT D’UTILSATION

• Le poste décrit a une caractéristique de sortie de type "tension constante". Son facteur de marche selon la norme

EN60974-1 est indiqué dans le tableau suivant :

Note : les essais d’échauffement ont été effectués à température ambiante et le facteur de marche à 40 °C a

été déterminé par simulat ion.

• Ces appareils sont de Classe A. Ils sont conçus pour un emploi dans un environnement industriel ou

professionnel. Dans un environnement différent, il peut être difficile d’assurer la compatibilité électromagnétique,

à cause de perturbations conduites aussi bien que rayonnées. Ne pas utiliser dans un environnement comportant

des poussières métalliques conductrices.

La nature du fil

le diamètre du fil

La puissance (2 commutateurs 2 et 7 positions en face avant)

Pour sélectionner la position adéquate en fonction de l’épaisseur à souder se référer

au tableau « mode synergic » de la page en vis à vis.

X / 60974-1 @ 40°C (T cyc le = 10 min) I max 60% (T cyc le = 10 min)

Trimig 385 -45 S 25% @ 370 A 280 A 210 A

100% (T cycle = 10 min)

7

ENTRETIEN

• L'entretien ne doit être effectué que par une personne qualifiée.

• Couper l'a limentation en débranchant la prise, et attendre l’arrêt du ventilateur avant de travailler sur

l'appareil. A l’intérieur, les tensions et intensités sont élevées et dangereuses.

• Régulièrement, enlever le capot et dépoussiérer à la soufflette. En profiter pour fa ire vérifier la tenue des

connexions électriques avec un outil isolé par un personnel qualifié.

• Contrôler régulièrement l'état du cordon d'alimentation. Si le câble d'alimentation est endommagé, il doit être

remplacé par le fabricant, son service après vente ou une personne de qualification s imilaire, afin d'éviter un

danger

SÉCURITÉ

Le soudage MIG/MAG peut être dangereux et causer des blessures graves voire mortelles. Protégezvous et protégez les autres.

Respectez les instructions de sécurité suivantes

:

Rayonnements Vous protéger à l’aide d’un masque muni de filtres conformes EN 169 ou EN 379.

de l’arc :

Pluie, vapeur d’eau, Utiliser votre poste dans une atmosphère propre (degré de pollution ≤ 3), à plat

humidité: et à plus d’un mètre de la pièce à souder. Ne pas utiliser sous la pluie ou la neige.

Choc électrique : Cet appareil ne doit être utilisé que sur une alimentation monophasée à 3 fils avec terre.

Ne pas toucher les pièces sous tension.

Vérif ier que le réseau d'alimentation est adapté au poste.

Chutes : Ne pas faire transiter le poste au-dessus de personnes ou d’objets.

Brûlures : Porter des vêtements de travail en tissu ignifugé (coton, bleu ou jeans).

Travailler avec des gants de protection et un tablier ignifugé.

Protéger les autres en installant des paravents ininf lammables, ou les prévenir de ne pas

regarder l'arc et garder des distances suffisantes.

Risques de feu : Supprimer tous les produits inflammables de l'espace de travail. Ne pas travailler en

présence de gaz inf lammable.

Fumées : Ne pas inhaler les gaz et fumées de soudage. Utiliser dans un environnement

correctement ventilé, avec extraction artif icielle si soudage en intérieur.

Précautions Toute opération de soudage :

supplémentaires : - dans des lieux comportant des risques accrus de choc électrique,

- dans des lieux fermés,

- en présence de matériau inflammable ou comportant des risques d'explosion,

doit toujours être soumise à l'approbation préalable d'un "responsable expert", et

effectuée en présence de personnes formées pour intervenir en cas d'urgence.

Les moyens techniques de protections décrits dans la Spécification Technique CEI/IEC

62081 doivent être appliqués.

Le soudage en position surélevée est interdit, sauf en cas d'utilisation de plates-formes de

sécurité.

Les porteurs de stimulateurs cardiaques doivent consulter un médecin avant d'utiliser ces appareils.

Manipuler la bouteille de gaz avec précaution, des risques existent si la bouteille ou la soupape de la bouteille

Ne pas utiliser le poste pour dégeler des canalisations.

sont endommagées.

8

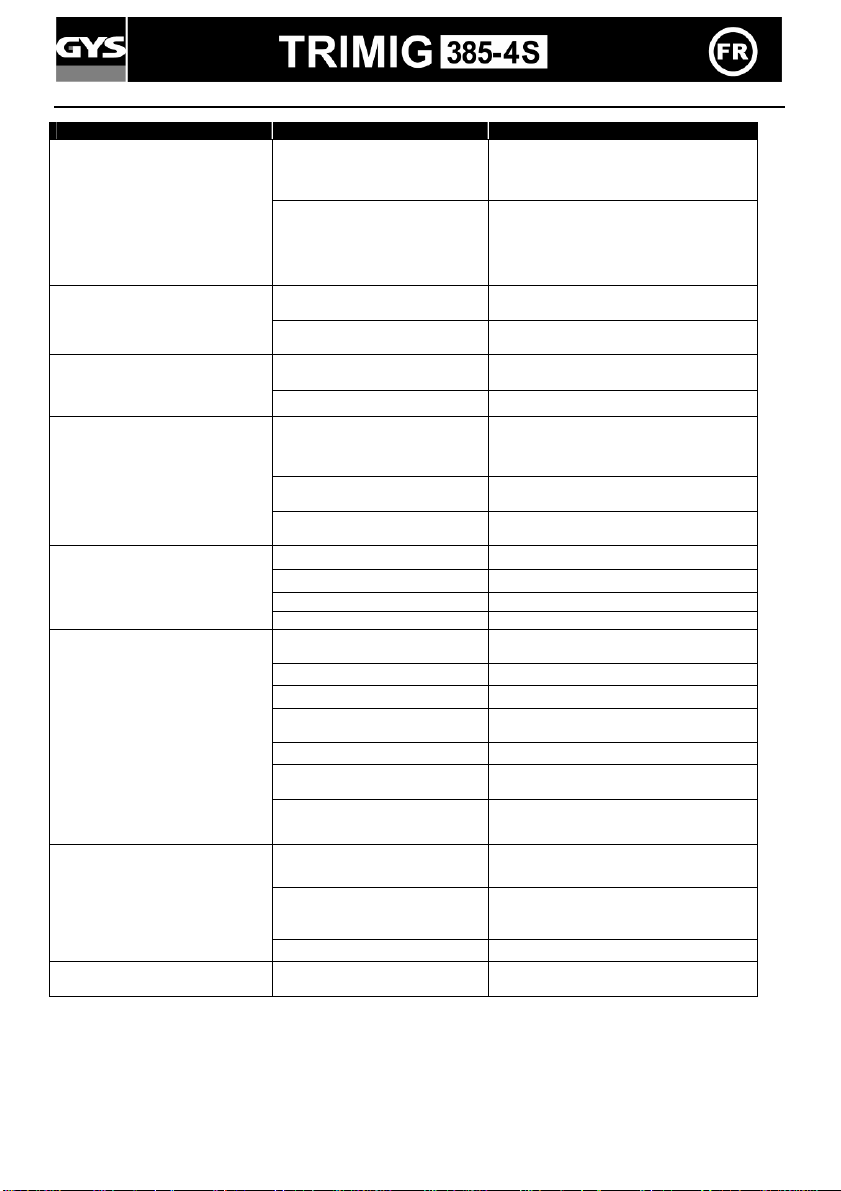

ANOMALIES, CAUSES, REMÈDES

SYMPTOMES CAUSES POSSIBLES REMEDES

Le débit du fil de soudage n’est

pas constant.

fonctionne pas.

Pas de courant de soudage.

Le fil bouchonne après les galets.

Le cordon de soudage est

poreux.

Particules d’étincelage

très importantes.

Pas de gaz en sortie de torche Mauvaise connexion du gaz Voir si le raccordement du gaz à côté du

Des grattons obstruent l’orifice. Nettoyer le tube contact ou le changer et

Le fil patine dans les galets. - Contrôler la pression des galets ou les

Frein de la bobine ou galet trop

serré.

Problème d’alimentation Vérif ier que le bouton de mise en service

Gaine guide fil sale ou

endommagée.

Frein de la bobine trop serré. Desserrer le frein.

Mauvais branchement de la

prise secteur.

Mauvaise connexion de masse. Contrôler le câble de masse (connexion

Contacteur de puissance

inopérant.

Gaine guide fil écrasée. Vérif ier la gaine et corps de torche.

Blocage du fil dans la torche. Remplacer ou nettoyer.

Pas de tube capillaire. Vérifier la présence du tube capillaire.

Vitesse du fil trop importante. Réduire la vitesse de fil

Le débit de gaz est insuffisant. Plage de réglage de 15 à 20 L / min.

Bouteille de gaz vide. La remplacer.

Qualité du gaz non satisfaisante. Le remplacer.

Circulation d’air ou influence du

vent.

Buse gaz trop encrassée. Nettoyer la buse gaz ou la remplacer.

Mauvaise qualité du fil.

État de la surface à souder de

mauvaise qualité (rouille, etc…)

Tension d’arc trop basse ou trop

haute.

Mauvaise prise de masse. Contrôler et positionner la pince de

Gaz de protection insuffisant. Ajuster le débit de gaz.

remettre du produit anti-adhésion.

remplacer.

- Diamètre du fil non conforme au galet.

-Gaine guide fil dans la torche non

conforme.

Desserrer le frein et les galets Le moteur de dévidage ne

est sur la position marche.

Nettoyer ou remplacer. Mauvais dévidage du fil.

Voir le branchement de la prise et

regarder si la prise est bien alimentée

avec 3 phases.

et état de la pince).

Contrôler la gâchette de la torche.

Nettoyer le métal de base.

Empêcher les courants d’air, protéger la

zone de soudage.

Utiliser un fil adapté au soudage MIGMAG.

Nettoyer la pièce avant de souder

Voir paramètres de soudage.

masse au plus proche de la zone à

souder

moteur est bien connecté.

9

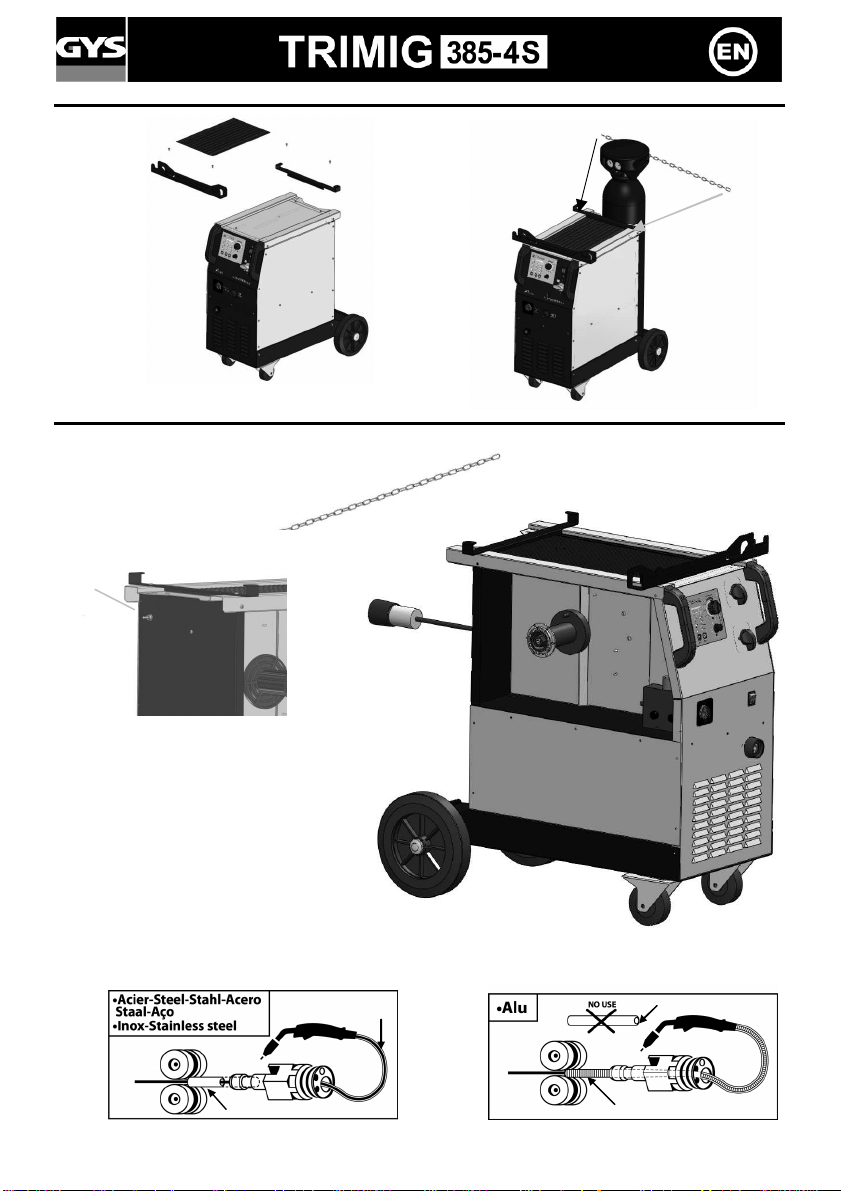

ASSEMBLY

Capillar

Capillar

Teflon sheathing

Steel sheathing

100

kg

DESCRIPTION

⑫

⑫

⑫⑫

⑩

⑩

⑩⑩

⑦

⑦

⑦⑦

⑬

⑬

⑬⑬

⑫

⑫

⑫⑫

⑤

⑤

⑤⑤

③

③

③③

②

②

②②

⑥

⑥

⑥⑥

⑮

⑮

⑮⑮

⑨

⑨

⑨⑨

⑯

⑯

⑯⑯

④

④

④④

①

①

①①

⑧

⑧

⑧⑧

10

DESCRIPTION

The Trimig 385-4 S is a semi-automatic we lding unit; it is ventilated for semi-automatic welding (MIG or MAG) It

is capable of welding steel, stainless steel and aluminium, and with it's « synergic wire speed » function

adjustment is easy and fast. It works on a 400v Three-phase power supply.

ELECTRICITY SUPPLY

The absorbed current (I1eff) is indicated on the device, for use at maximum settings. Check that the power supply

and its protection (fuse and/or circuit breaker) are compatible with the current needed during use.

The device must be placed in such way that the power socket is always accessible.

Do not use an extension cord which has a wire section inferior to 4 mm².

The Trimig 385-4 S is supplied with a 32A plug type EEC7/7. It should be plugged in to a 400 V (3PH) power socket

WITH earth and protected by a circuit breaker (32A and 1 differential 30mA. )

DEVICE PRESENTATION

Switch On – Off

⑥ Torch support.

Power Settings - 2 switches with 7 positions : allows

adjustment of the welding voltage output. The

adjustment of the output voltage is proportional to the

thickness of the material to weld. (please refer to page

14)

Welding settings adjustment keyboard (manual or

automatic mode).

European standard torch connection.

⑤Thermal Protection light:

Informs when a short Cool-down period is necessary

following intensive use.

SEMI-AUTOMATIC WELDING FOR STEEL / STAINLESS STEEL (MAG MODE)

The TRIMIG 385-4S can weld 0.8/1/1,2 mm steel and stainless steel wires .(figure ⑮)

The device is capable of working with Ø 1 mm steel wire (roller Ø 0.8/1.0)

If using Ø 1mm wire, you should use a torch with a contact tip of 1, and ensure that the reversible rollers in the

wire feeder are posititioned correctly (so that the writing that states “1mm” is visible when in p lace)

For Steel or Stainless Steel, y ou will need to use specific gas - Argon + CO2 (Ar + CO2). The proportion of CO2 will vary

depending on usage. The gas flow for steel is between 8 and 12L / min depending on the environment and experience of the

welder. For the specific requirements, seek advice from your gas distributor.

SEMI-AUTOMATIC WELDING FOR ALUMINIUM (MIG MODE)

The TRIMIG 385-4S can weld 1mm & 1,2 mm aluminium wire ⑯

To weld aluminium, neutral gas “pure Argon” (AR) is required. When choosing gas, ask a gas distributor for advice. The gas

flow in aluminium should be between 15 and 25 L / min depending on the environment and experience of the welder.

Things to note when welding with Aluminium

- Set the pressure rollers of the wire feeder on the wire to minimum pressure so as not to pinch the wire

- Remove the capillary tube before connecting the aluminium torch

- W hen welding aluminium use a special aluminium torch with Teflon sheath to reduce friction.

Do not cut the sheath near the connector! It is used to guide the wire from the rollers. (See diagram ⑯ )

- Contact Tip: Use the specific Aluminium contact tip corresponding to the diameter of the wire.

⑦ Supply Cable (5m).

⑧ Out Earth cable.

⑨ Gas bottle support (max 1 bottle of 10m

3

).

⑩ Fastening chain for bottles. Warning: fasten the

bottles correctly.

⑪ Reel support Ø 300 mm/ 200mm.

⑫ Solenoid valve torch.

⑬ Torch Cable support .

11

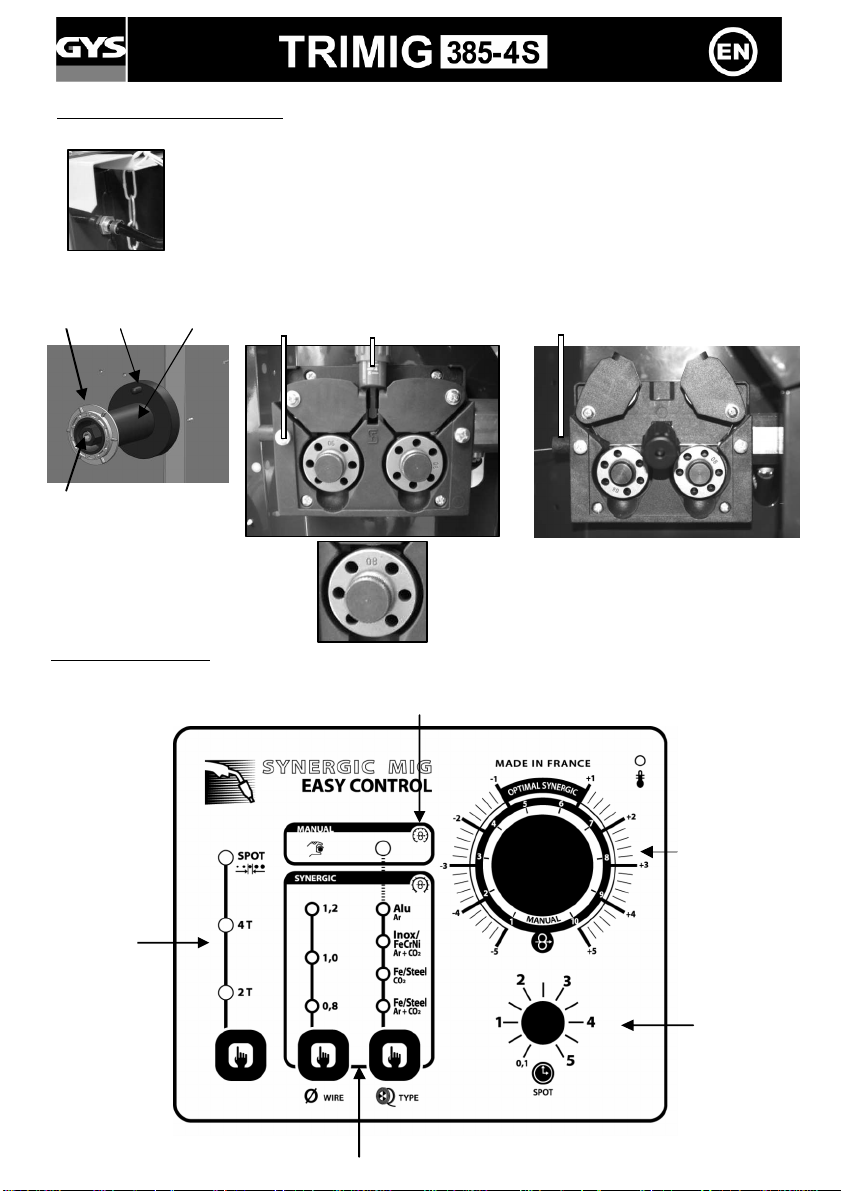

SETTINGS KEYBOARD:

PROCESS OF REELS ASSEMBLY :

①

①

①①

③

③

③③

②

②

②②

⑤

⑤

⑤⑤

④

④

④④

⑧

⑧

⑧⑧

⑨

⑨

⑨⑨

⑥

⑥

⑥⑥

⑦

⑦

⑦⑦

⑩

⑩

⑩⑩

⑭

⑭

⑭⑭

⑬

⑬

⑬⑬

⑪

⑪

⑪⑪

⑫

⑫

⑫⑫

12

PROCESS OF REELS AND TORCHES ASSEMBLY

Welding mode choice

• Open the door on the product.

• Place the reel on the driving pin of the reel support

• Tighten the nut until the reel is secure to avoid the reel inertia tangling the wire when the welding stops. In a

general way, do not over-tighten.

• T he wire feeder is a double groove rollers (Ø Ø 0,8/1 or Ø 1/ Ø1,2). The visible diameter indicated on the roller

when fitted is the diameter currently in use. For a Ø 1 wire, use the Ø 1 groove.

• For the first use:

- Release the fixing screw of the wire guide

- Place the rollers

- Then place the wire guide as close as possible to the roller but without touching it, then tighten the fixing

screw.

• To set the adjusting knob of the pressing rollers ,proceed as follow: : loosen the knob fully, start the motor by

pressing the torch trigger, tighten the adjustment knob whilst pressing the trigger. Bend the wire where it comes out

of the nozzle and hold it in place to stop its progress. The setting is correct when the guide roller slides over the wire

even when it is blocked at the end of the torch. A common adjustment is the rollers command on the scale 3 for

steel and 2 for aluminum.

GAS COUPLING

Screw the regulator/flowmeter on the gas bottle. ⑬

To avoid gas leaks, use the collars provided in the accessories box.

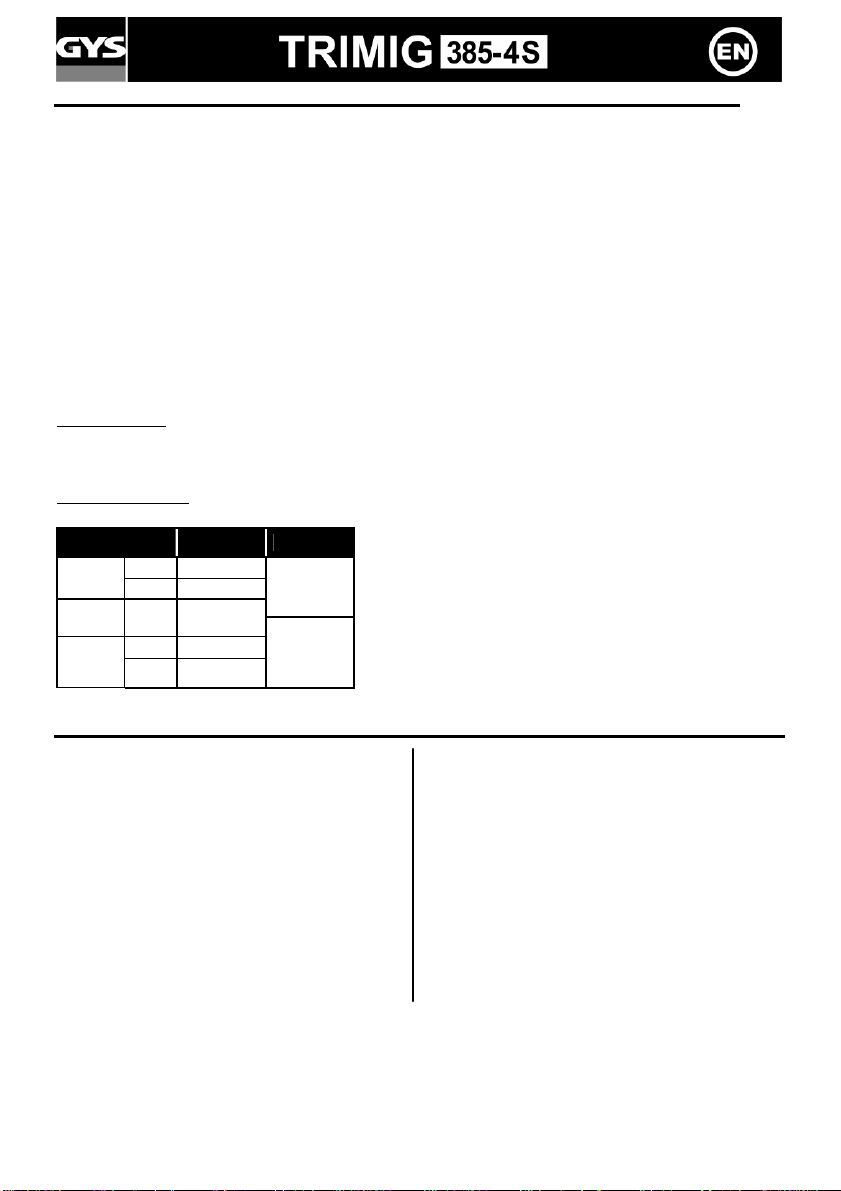

CHOICE OF REELS:

Possible settings:

Wire Torch GAS

Steel

Stainless

Steel

Alu AG5

Ø 300

Ø 200

X

X

Ø 200 X

Ø 300

X*

Ø 200 X*

Argon +

CO2

Pur Argon

SETTINGS KEYBOARD:

2T : two-stage welding

4T: 4-stage welding

SPOT : Spot welding with adjustable spot

diameter

Wire speed settings ⑪

Wire speed fitting potentiometer.

The speed varies from 1 to 22 m/minute.

SPOT potentiometer fitting ⑫

In 2T or 4T position, 2 modes are proposed to ease the settings of the device: MANUAL or SYNERGIC.

Manual Mode ⑬

In manual mode, the wire speed is determinated by

the user by adjusting the potentiometer⑪.

Synergic Mode ⑭

Position the potentiometer ⑪ in the m iddle of

the« OPTIMAL SYNERGIC » zone

In this mode, the device determines the optimal wire

speed according to 3 parameters:

Voltage

Wire diameter

The power mode

It is possbile to adjust the speed wire + / -.

13

MODE « SYNERGIC » :

14

«MANUAL» MODE

To set your device, proceed as follows:

- Choose the welding voltage using the 2 power switches (2& 7 positions)

Example:

For welding Steel - 1 mm

- Set the top switch to "A"

- Set the bottom switch to "1"

For welding Steel - 10 mm

- Set the top switch to "B"

- Set the bottom switch to "7"

- Adjust the wire speed with the potentiometer.

Advice

The wire speed adjustment is often determined « by the noise »: the arc must be stable and have a low

crackling.

If the speed is too low, the arc is not continuous.

If the speed is too high, the arc crackles and the wire pushes back the torch.

« SYNERGIC » MODE

This function automatically controls the wire speed. T here is no need to set the wire speed manually.

Position the wire speed potentiometer in the middle of the« Optimal synergic » zone.

- Select:

Wire type

Wire diameter

Power mode (2 switches, 2 & 7 positions)

To select the right position in accordance with the thickness of the part to weld, please refer to

the “synergic mode” table on the previous page.

From the settings chosen, the Trimig 385-4S determines the optimum wire speed and the device is ready to

weld. It is also possible to adjust the wire speed if necessary by adjusting potentiometer + or – manually.

The last welding configuration is saved in the memory automatically (wire diameter, wire type, mode).

ADVICE & THERMAL PROTECTION

• The Trimig 385-4S should not be lifted by its handles, torch support, or the top of the machine. When lifting

the Trimig, ensure the weight is fully supported at the bottom of the machine.

• Always respect the basic rules of welding.

• Do not block/cover the ventilation holes of the machine.

• Leave the device plugged after welding to allow it to cool.

• Thermal protection: If the machine becomes too hot, the warning light will illuminate and the machine will

stop. Cooling will take a few minutes, the length of time will a lso depend on the external temperature.

DUTY CYCLE & WELDING ENVIRONMENT IN USE

• The welding unit describes an output characteristic of "constant current" type. The duty cycles following the

standard EN60974-1 (at 40°C on a 10mn cycle) are indicated in the table here below:

X / 60974-1 @ 40°C (T cyc le = 10 min) I max 60% (T cyc le = 10 min)

Trimig 385 -4S 25% @ 370 A 280 A 210 A

100% (T cycle = 10 min)

Note : The machines’ duty cycle has been tested at room temperature (40°C) and has been determined

by simulat ion.

• These are Class-A devices. They are designed to be used in an industrial or professional environment. In a

different environment, it can be difficult to ensure electromagnetic compatibility, due to conducted

disturbances as well as radiation.

15

Loading...

Loading...