GYS TRIMIG 255-4S User Manual

V3-160412

-

73530

P : 2-9

/ 40-44

P : 10

-15 / 40-44

P : 16

-21 / 40-44

P : 22

-27 / 40-44

P : 28

-33 / 40-44

P : 34

-39 /40-44

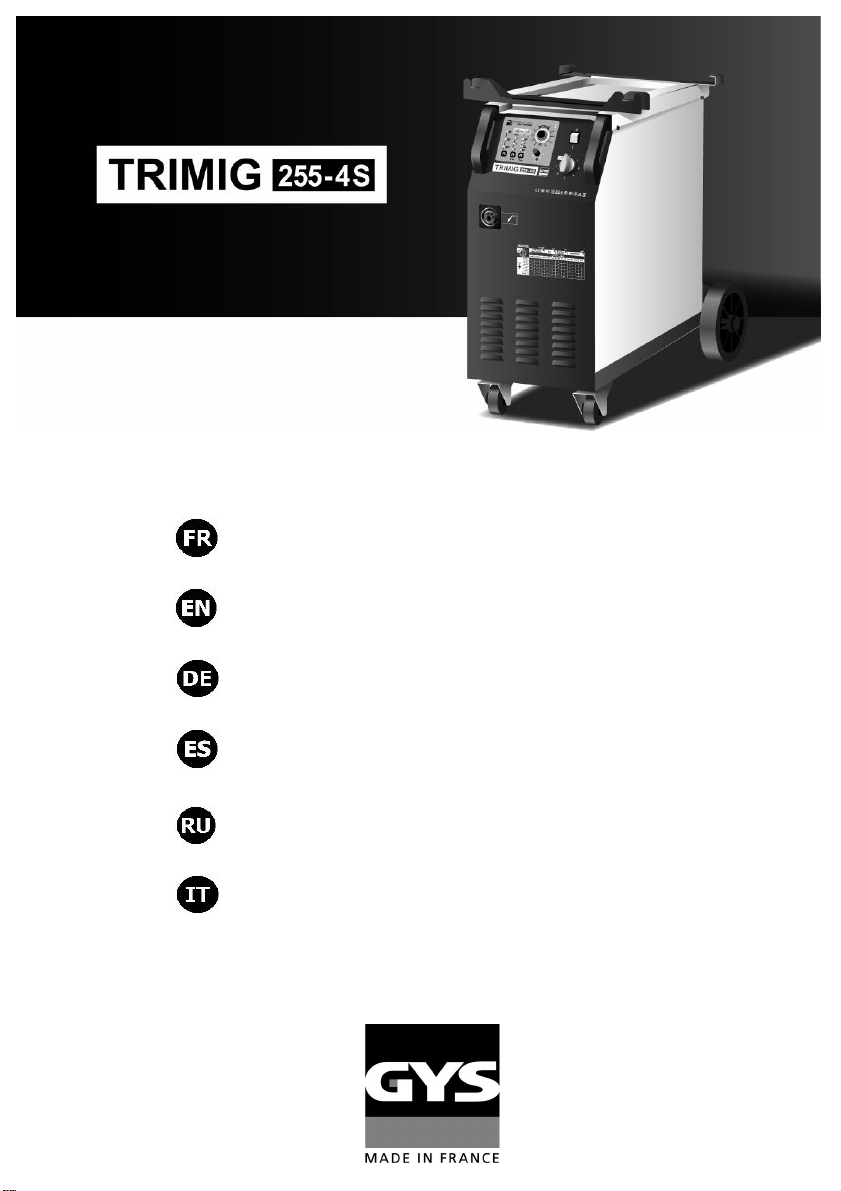

FIG-1

Gaine acier

Gaine téflon

Tube capillaire

Tube capillaire

12

1

5

2

6

4

3

8

9

11

13

7

10

FIG-2

FIG-3

⑮⑮⑮⑮

⑯⑯⑯⑯

2

FIG-4

4

2

3

FIG-5

①①①①

②②②②

③③③③

⑥⑥⑥⑥

④④④④

⑤⑤⑤⑤

1

5

3

DESCRIPTION

Merci de votre choix ! Afin de tirer le maximum de satisfaction de votre poste, veuillez lire avec attention ce qui suit :

Le Trimig 255-4 S est un poste de soudure semi-automatique « synergic » sur roues, ventilé pour le soudage (MIG

ou MAG). Il est recommandé pour le soudage des aciers, des inox, des aluminums et pour le soudo brasage des

aciers haute résistance avec les fils CuSi et CuAl (idéal en réparation carrosserie). Son réglage est simple et rapide

grâce à sa fonction « vitesse de fil synergique ». Il fonctionne sur une alimentation 400 V triphasée.

ALIMENTATION ELECTRIQUE

Le courant effectif absorbé (I1eff) est indiqué sur l'appareil, pour les conditions d'utilisation maximales. Vérifier que

l'alimentation et ses protections (fusible et/ou disjoncteur) sont compatibles avec le courant nécessaire en utilisation.

Dans certains pays, il peut être nécessaire de changer la prise pour permettre une utilisation aux conditions

maximales. L'appareil doit être placé de façon telle que la fiche de prise de courant soit accessible.

Ne pas utiliser de rallonge ayant une section inférieure à 2,5 mm². Le TRIMIG 255-4 S est livré avec une prise

16A de type RS-015 CEE 400V. Il doit être relié à une prise 400 V-3Ph AVEC terre protégée par un disjoncteur 10A

et un différentiel 30mA.

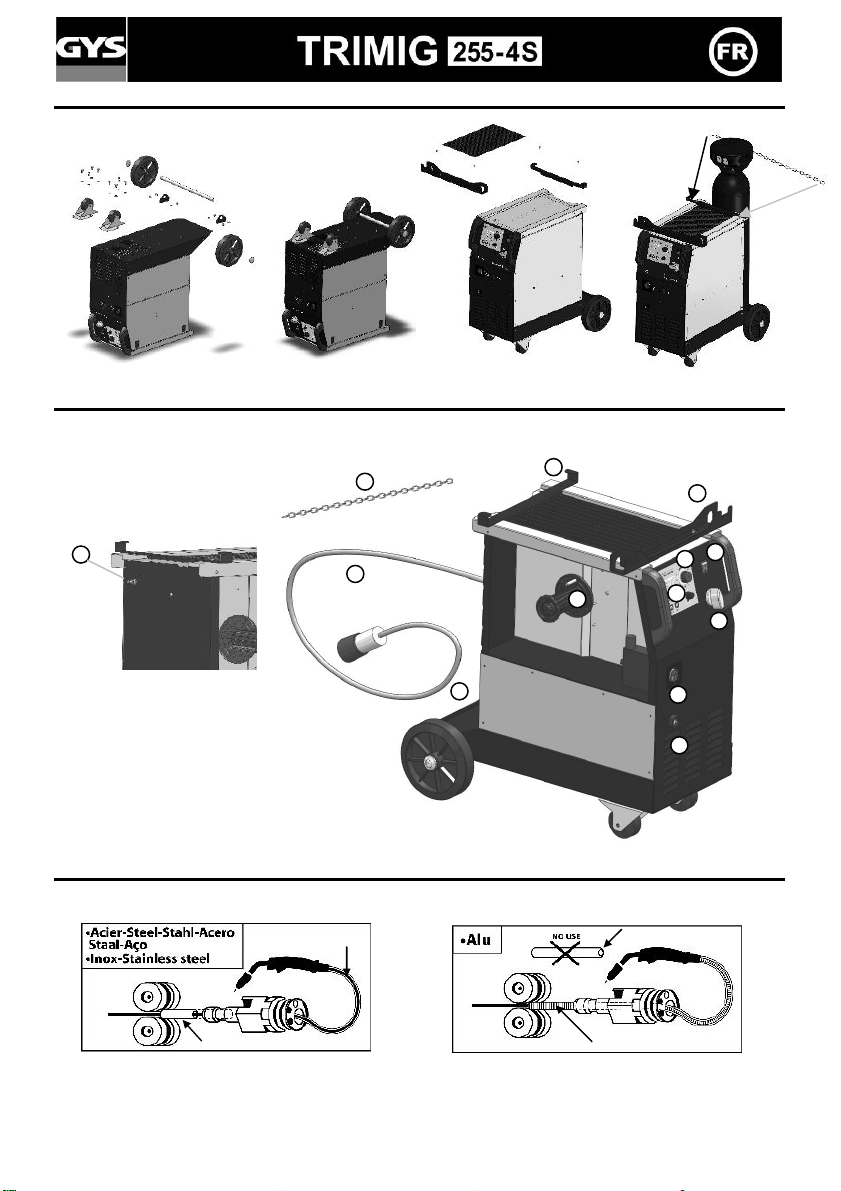

DESCRIPTION DU POSTE (FIG-2)

① Interrupteur marche – arrêt

② Réglage de puissance par un commutateur 10 positions :

permet d’ajuster la tension de soudage en sortie de générateur. Le réglage de tension de sortie est proportionnel à

l’épaisseur du matériau à souder. (cf page 7)

③ Clavier de réglages des paramètres de soudage (mode manuel ou automatique).

④ Raccords torche au standard européen.

⑤ Voyant de protection thermique sur le clavier de commande :

Signale une coupure thermique lorsque l’appareil est utilisé de façon intensive (coupure de plusieurs minutes).

⑥ Support torches avant

⑦ Câble d’alimentation (3m)

⑧ Sortie pince de masse.

⑨ Support bouteilles (maxi une bouteilles de 4m

3

).

⑩ Chaine de fixation pour bouteilles. Attention : bien fixer les bouteilles

⑪ Support bobine Ø 200/300 mm.

⑫ Electrovanne torche.

⑬ Support cables arrière.

SOUDAGE SEMI-AUTOMATIQUE EN ACIER / INOX (MODE MAG) (FIG-3)

Le trimig 255-4S peut souder du fil acier et inox de 0,6/0,8 et 1 en intensif et 1,2 occasionnel (figure ⑮)

L’appareil est livré d’origine pour fonctionner avec un fil Ø 0,8 en acier ou inox. Le tube contact, la gorge du galet, la gaine

de la torche sont prévus pour cette application.

Lorsque vous utilisez du fil de diamètre 1,0 ; il convient de changer le tube contact. Le galet du moto-dévidoir est un galet

réversible 0,8 / 1,0. Dans ce cas, le positionner de telle façon à observer 1,0.

L’utilisation en acier ou inox nécessite un gaz spécifique au soudage argon + CO2. (Ar+CO2). La proportion de CO2 varie

selon l’utilisation. Pour le choix du gaz, demander conseil à un distributeur de gaz. Le débit de gaz en acier se situe entre 8 et

12 L/min selon l’environnement et l’exprérience du soudeur.

SOUDAGE SEMI-AUTOMATIQUE ALUMINIUM (MODE MIG) (FIG-3)

Cet appareil peut souder également du fil aluminium de 0,8 et de 1,0

L’utilisation alu nécessite un gaz spécifique au soudage argon pur (Ar). Pour le choix du gaz, demander conseil à un

distributeur de gaz. Le débit de gaz en alu se situe entre 15 à 25 L/min selon l’environnement et l’exprérience du soudeur.

Voici les différences entre l’utilisation en acier et en aluminium :

- Galets : utiliser des galets spécifiques pour le soudage alu.

- La pression des galets presseur du moto-dévidoir sur le fil : mettre un minimum de pression afin de ne pas écraser le fil.

- Tube capilaire : utiliser le tube capilaire uniquement pour le fil acier et inox (gaine acier).

- Torche : utiliser une torche spéciale alumimium. Cette torche possède une gaine teflon afin de réduire les frottements.

(figure ⑯).

NE PAS couper la Gaine au bord du raccord !! Cette gaine sert à guider le fil à partir des galets. (cf figure

- Tube contact : utiliser un tube contact SPECIAL aluminium 0,8 (réf : 041059-non fourni).

⑯

)

4

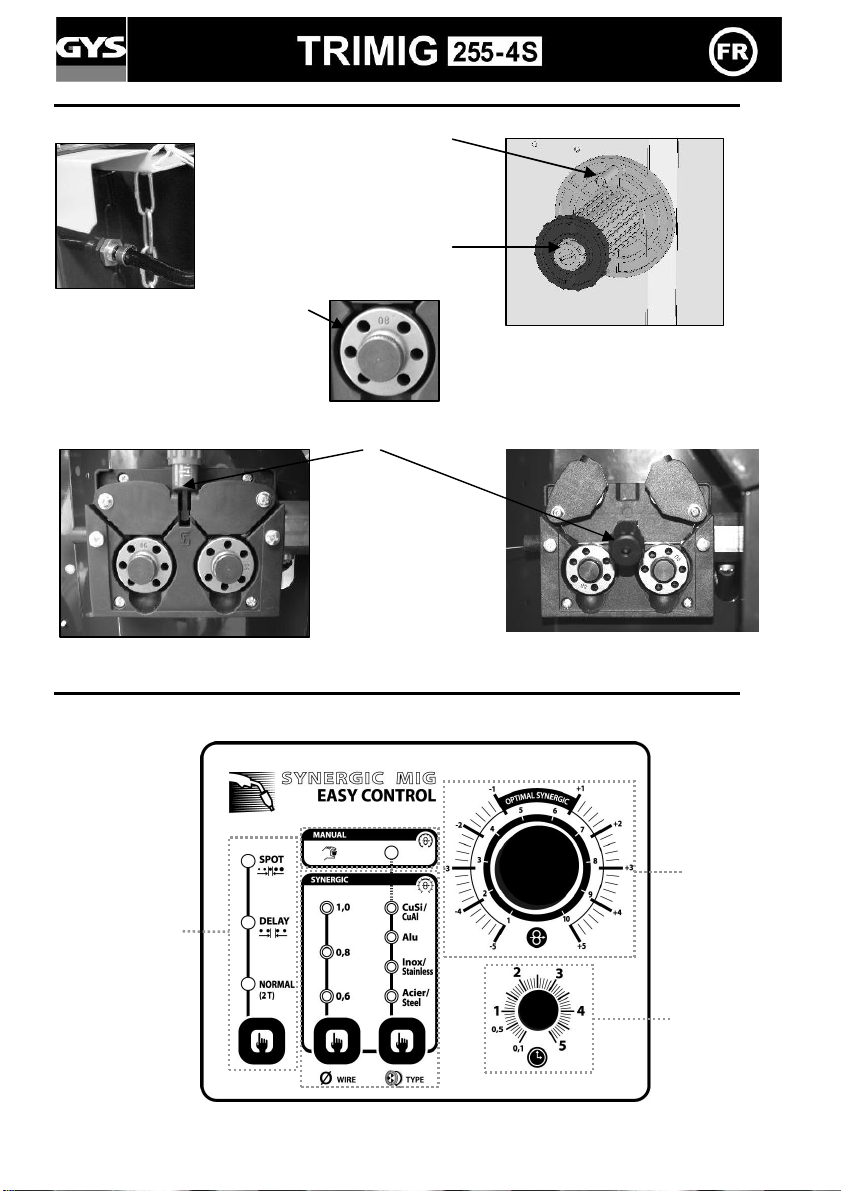

PROCEDURE DE MONTAGE DES BOBINES ET DES TORCHES (FIG-4)

• Ouvrir la trappe du poste.

• Positionner la bobine en tenant compte de l’ergot d’entrainement

• Régler le frein de la bobine

③③③③

pour éviter lors de l’arrêt de la soudure que l’inertie de la bobine n’emmêle le fil.

②②②②

du support bobine.

De manière générale, ne pas trop serrer !

• Les galets moteur

④④④④

sont des galets double gorge (0,8/1). L’indication qu’on lit sur le galet est celle que l’on

utilise. Pour un fil de 0,8, utiliser la gorge de 0,8.

• Pour régler la molette des galets presseurs, procéder comme sur la figure

Desserrer la molette

⑤⑤⑤⑤

au maximum

⑥⑥⑥⑥

:

Actionner le moteur en appuyant sur la gâchette de la torche

Serrer la molette tout en restant appuyé sur la gâchette. Lorsque le fil commence à être entrainé, arrêter le

serrage.

• Choisir le diamètre du tube contact au bout de la torche. Utiliser un tube contact adapté au diamètre du fil utilisé.

RACCORDEMENT GAZ

Visser le mano-détendeur sur la bouteille de gaz

Nb : pour le fil aluminium mettre un minimum de pression afin de ne pas écraser le fil.

①①①①

Pour éviter toute fuite de gaz, utiliser les colliers fournis dans la boîte d’accessoires.

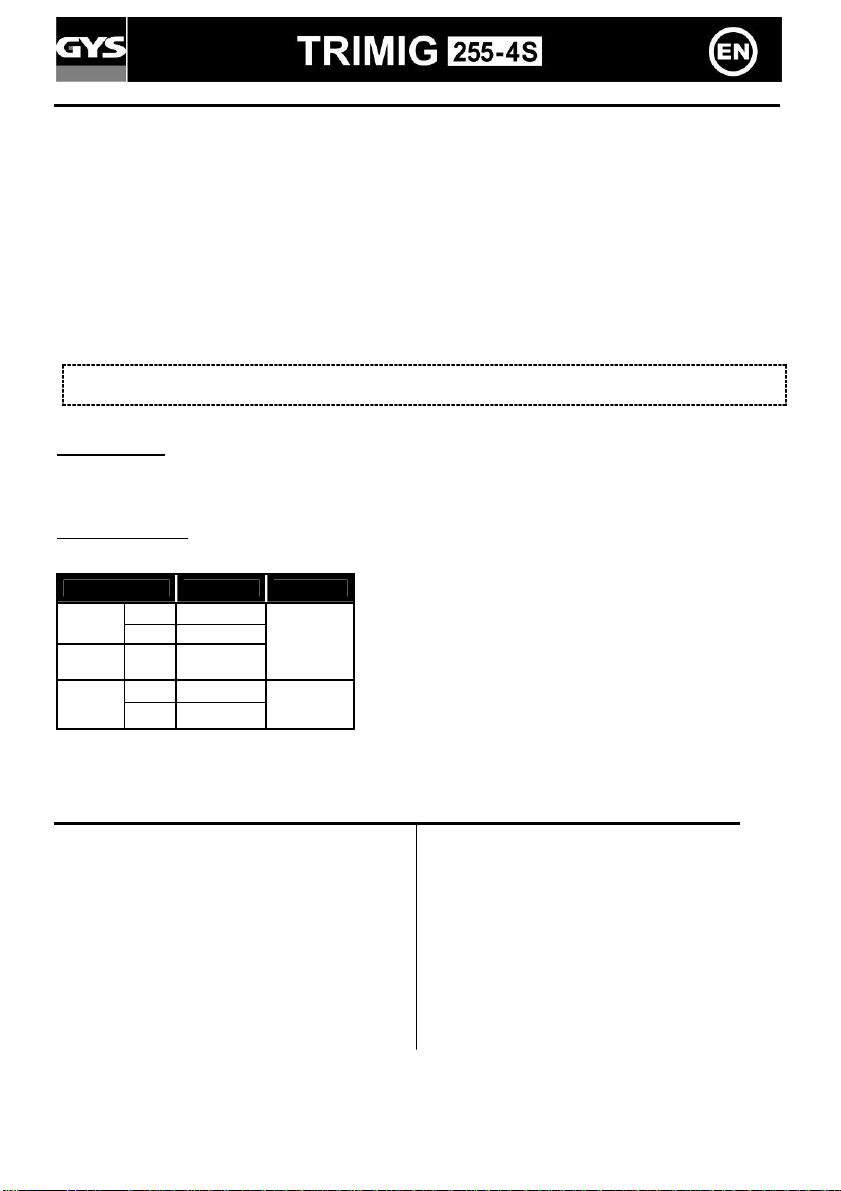

CHOIX DES BOBINES:

Configurations possibles :

Type fil Torche GAZ

Acier

Ø 300

Ø 200

INOX

Ø 200

Ø 300

Alu

AG5

Ø 200

* Prévoir gaine téflon (ref 041548) et tube contact spécial alu (Ø 0,8 : 041059)

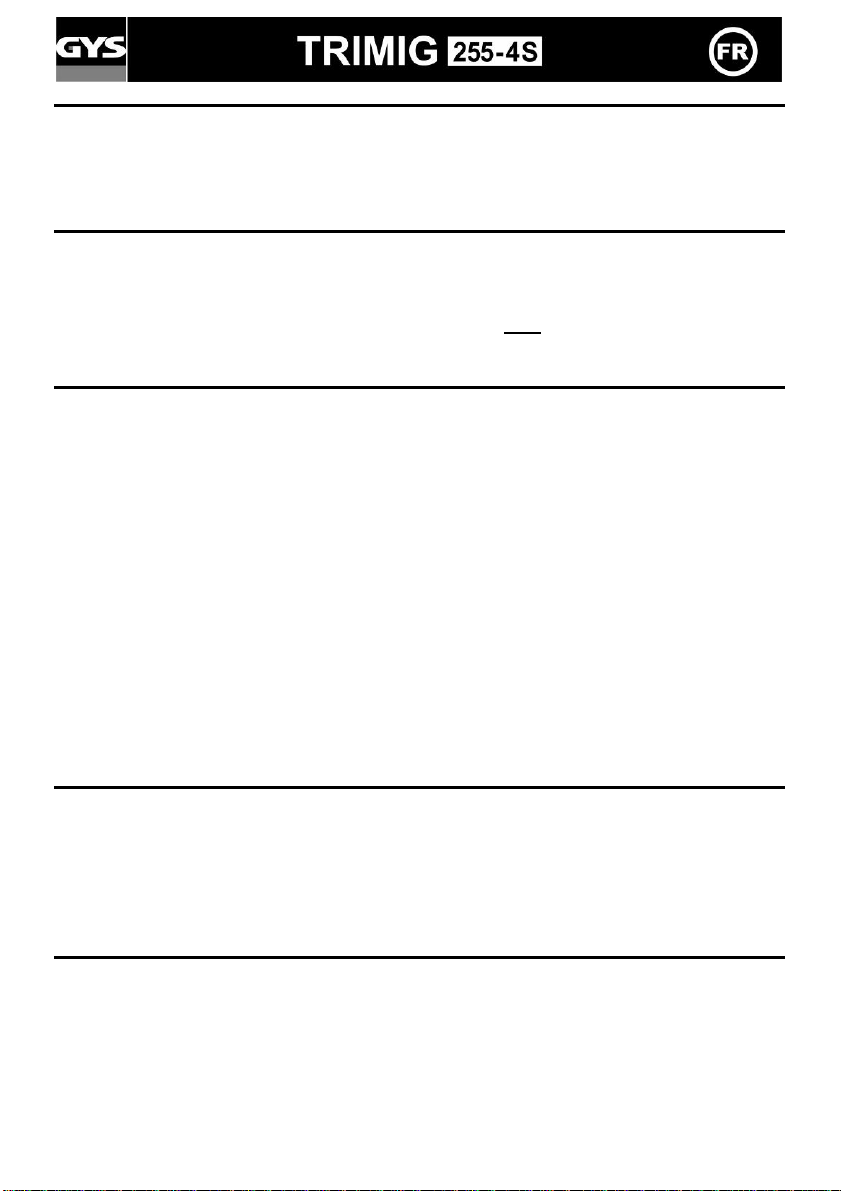

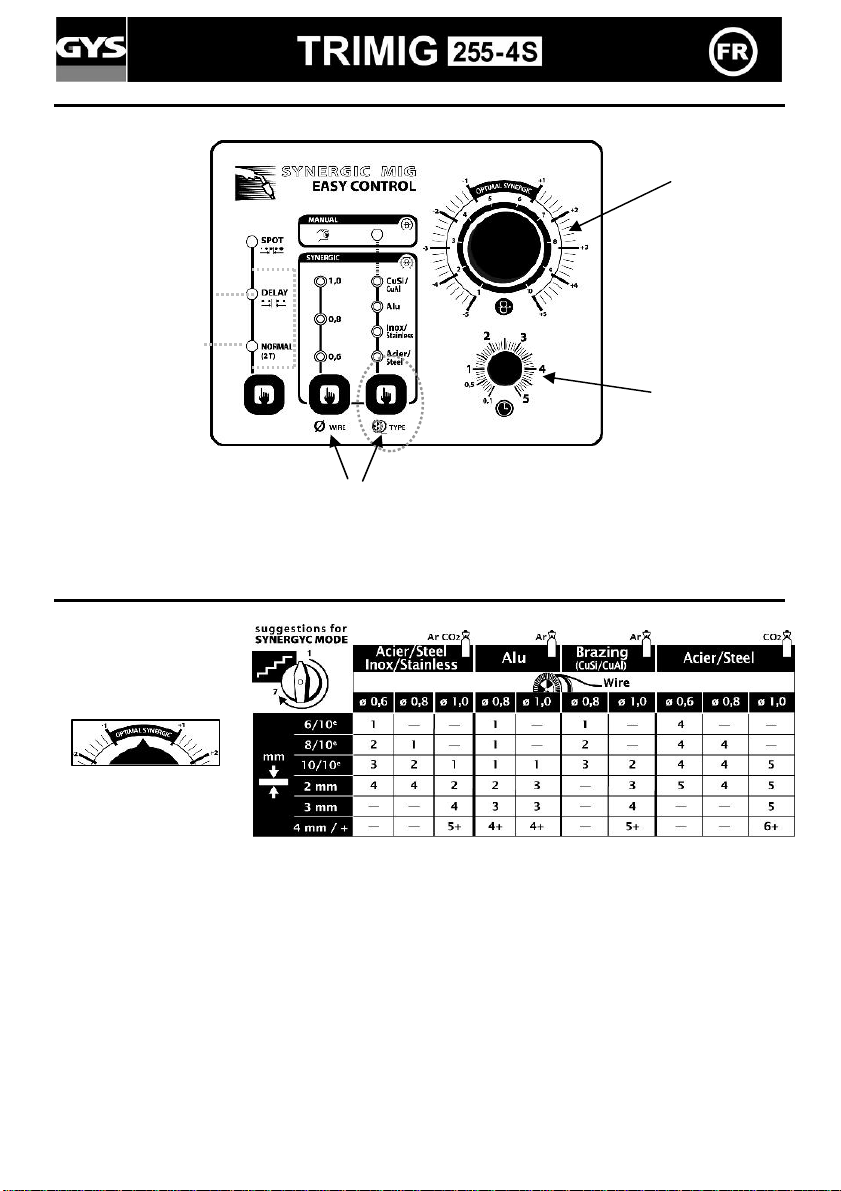

CLAVIER DE COMMANDE (FIG-5)

X

X

X

X*

X*

Argon +

CO2

Argon pur

Choix du mode de soudage

NORMAL (2T) : soudage standard 2 temps

DELAY : fonction « point de chainette »,

avec réglage de l’intermittence de point

SPOT : fonction bouchonnage /spot,

Avec réglage du diamètre du point

Réglage de la vitesse fil

Potentiomètre d’ajustage de la vitesse du fil.

La vitesse varie de 1 à 15 m/minute.

Potentiomètre de réglage SPOT/DELAY

Mode Manual

En mode manuel, la vitesse de dévidage du fil est

déterminée par l’utilisateur en ajustant le

potentiomètre.

Mode Synergic

Positionner le potentiomètre au milieu de la zone

« OPTIMAL SYNERGIC »

Dans ce mode le poste détermine la vitesse de fil

optimale à partir de 3 paramètres :

Tension

Diamètre du fil

Nature du fil

Il est possible d’ajuster la vitesse du fil + / -.

En position NORMAL (2T), 2 modes sont proposés pour faciliter le réglage du poste : MANUAL ou SYNERGIC.

5

CLAVIER DE COMMANDE :

100% CO2

Ar +

CO2

⑤⑤⑤⑤

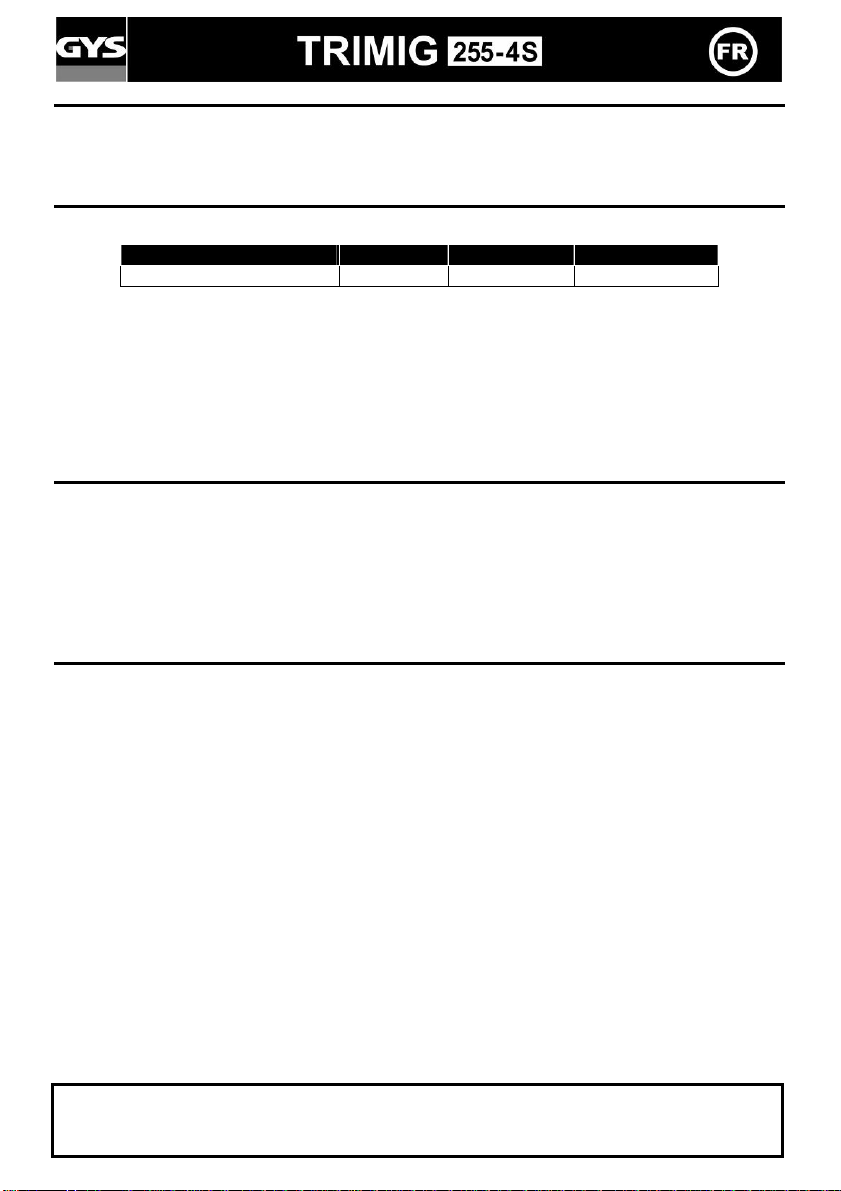

MODE « SYNERGIC » :

⑦⑦⑦⑦

⑧

⑧

⑧⑧

③

③

③③

②②②②

6

MODE «MANUAL »

Pour régler votre poste procéder comme suit :

- Choisissez la tension de soudage à l’aide du commutateur 10 positions

- Ajustez la vitesse du fil à l’aide du potentiomètre.

Conseils

L’ajustement de la vitesse du fil se fait souvent « au bruit » : l’arc doit être stable et avoir très peu de

crépitement.

Si la vitesse est trop faible, l’arc n’est pas continu.

Si la vitesse est trop élevée, l’arc crépite et le fil a tendance à repousser la torche.

MODE « SYNERGIC »

Grâce à cette fonction, plus besoin de régler la vitesse fil.

Pour cela :

- Positionner le potentiomètre

vitesse fil au milieu de la zone « Optimal synergic » (fig.

⑦⑦⑦⑦

)

- Sélectionner :

La nature du fil

Le diamètre du fil

La puissance (commutateur 10 positions en face avant). Pour sélectionner la position adéquate en

fonction de l’épaisseur à souder se référer au tableau

⑧⑧⑧⑧

A partir de cette combinaison de paramètres, le Trimig 255-4 S détermine la vitesse de fil optimale et le poste

est pret à souder.Il est ensuite possible d’ajuster la vitesse fil si nécessaire en + ou en – grâce au

potentiomètre.Une mémorisation des dernières configurations de soudage est effectuée et réactivée à

chaque mise en route du poste (diamètre fil, nature fil, mode).

Choix du GAZ (uniquement pour le soudage acier) :

En mode synergic, le trimig 255-4S détermine les paramètres de soudage en fonction du gaz utilisé. Par

défaut, en soudage acier le poste est configuré « Argon + CO2 ».

Pour changer de gaz et configurer le poste en mode CO2 ou revenir en mode Argon + CO2, procéder

comme suit :

1- Appuyer sur le bouton « Type » pendant 5 secondes jusqu'à ce que le clavier s’éteigne puis relacher.

2- Dans un délai de 5 secondes choisir la configuration souhaitée avec le bouton : « choix mode ».

Normal (2T) => Argon + CO2 (réglage par défaut)

Delay => CO2 100%

3- La validation se fait soit par la touche « Type » soit en attendant un délai de 5 secondes.

4- Une fois validé le poste revient en mode de fonctionnement normal et la modification reste enregistrée

même une fois le poste éteint.

MODE SPOT

Cette fonction permet de réaliser des travaux de pointage.

Pour ajuster la durée du point, utiliser le potentiomètre.

MODE DELAY

Pour effectuer vos travaux en « points de chaînette », ajuster le potentiomètre.

Cette fonction permet de souder des tôles très fines en acier ou en aluminium, en limitant le risque de

perçage et de déformation de la tôle (surtout pour le soudage aluminium).

7

CONSEILS ET PROTECTION THERMIQUE

• Respecter les règles classiques du soudage.

• Laisser les ouïes de l'appareil libres pour l’entrée et la sortie d’air.

• Laisser l’appareil branché après soudage pour permettre le refroidissement.

• Protection thermique : le voyant s’allume et la durée de refroidissement est de quelques minutes en fonction de la

température ambiante.

FACTEURS DE MARCHE & ENVIRONNEMENT D’UTILSATION

• Le poste décrit a une caractéristique de sortie de type "tension constante". Son facteur de marche selon la norme

EN60974-1 est indiqué dans le tableau suivant :

Note : les essais d’échauffement ont été effectués à température ambiante et le facteur de marche à 40 °C a été déterminé

par simulation.

• Cet appareil est de Classe A. Il est conçu pour un emploi dans un environnement industriel ou professionnel. Dans un

•

X / 60974-1 @ 40°C

environnement différent, il peut être difficile d’assurer la compatibilité électromagnétique, à cause de perturbations

conduites aussi bien que rayonnées. Ne pas utiliser dans un environnement comportant des poussières métalliques

conductrices.

Ce matériel est conforme à la CEI 61000-3-12, à condition que la puissance de court-circuit Ssc soit supérieure ou égale à

1,8MVA au point d’interface entre l’alimentation de l’utilisateur et le réseau public de distribution. Il est de la responsabilité

de l’installateur ou de l’utilisateur du matériel de s’assurer, si nécessaire en consultant l’exploitant du réseau de

distribution, que le matériel est raccordé uniquement à une alimentaiton telle que la puissance du court-circuit Ssc soit

supérieure ou égale à 1,8MVA

(T cycle = 10 min)

Trimig 255-4 S 35% @ 220 A 150 A 125 A

.

I max

60% (T cycle = 10 min) 100% (T cycle = 10 min)

ENTRETIEN

• L'entretien ne doit être effectué que par une personne qualifiée.

• Couper l'alimentation en débranchant la prise, et attendre l’arrêt du ventilateur avant de travailler sur l'appareil. A

l’intérieur, les tensions et intensités sont élevées et dangereuses.

• Régulièrement, enlever le capot et dépoussiérer à la soufflette. En profiter pour faire vérifier la tenue des connexions

électriques avec un outil isolé par un personnel qualifié.

• Contrôler régulièrement l'état du cordon d'alimentation. Si le câble d'alimentation est endommagé, il doit être remplacé

par le fabricant, son service après vente ou une personne de qualification similaire, afin d'éviter un danger

SÉCURITÉ

Le soudage MIG/MAG peut être dangereux et causer des blessures graves voire mortelles. Protégez-vous et

protégez les autres.

Respecter les instructions de sécurité suivantes

Rayonnements Protéger vous à l’aide d’un masque muni de filtres conformes EN 169 ou EN 379.

de l’arc :

Pluie, vapeur d’eau, Utiliser votre poste dans une atmosphère propre (degré de pollution ≤ 3), à plat

humidité: et à plus d’un mètre de la pièce à souder. Ne pas utiliser sous la pluie ou la neige.

Choc électrique : Cet appareil ne doit être utilisé que sur une alimentation triphasée à 4 fils avec terre. Ne pas

Vérifier que le réseau d'alimentation est adapté au poste.

Chutes : Ne pas faire transiter le poste au-dessus de personnes ou d’objets.

Brûlures : Porter des vêtements de travail en tissu ignifugé (coton, bleu ou jeans).

Travailler avec des gants de protection et un tablier ignifugé.

Protéger les autres en installant des paravents ininflammables, ou les prévenir de ne pas regarder

Risques de feu : Supprimer tous les produits inflammables de l'espace de travail. Ne pas travailler en présence de

Fumées : Ne pas inhaler les gaz et fumées de soudage. Utiliser dans un environnement correctement

Précautions Toute opération de soudage :

supplémentaires : - dans des lieux comportant des risques accrus de choc électrique,

- dans des lieux fermés,

- en présence de matériau inflammable ou comportant des risques d'explosion,

doit toujours être soumise à l'approbation préalable d'un "responsable expert", et effectuée en

Les moyens techniques de protections décrits dans la Spécification Technique CEI/IEC 62081

Le soudage en position surélevée est interdit, sauf en cas d'utilisation de plates-formes de

toucher les pièces sous tension.

l'arc et garder des distances suffisantes.

gaz inflammable.

ventilé, avec extraction artificielle si soudage en intérieur.

présence de personnes formées pour intervenir en cas d'urgence.

doivent être appliqués.

sécurité.

:

Les porteurs de stimulateurs cardiaques doivent consulter un médecin avant d'utiliser ces appareils.

Ne pas utiliser le poste pour dégeler des canalisations.

Manipuler la bouteille de gaz avec précaution, des risques existent si la bouteille ou la soupape de la

bouteille sont endommagées.

8

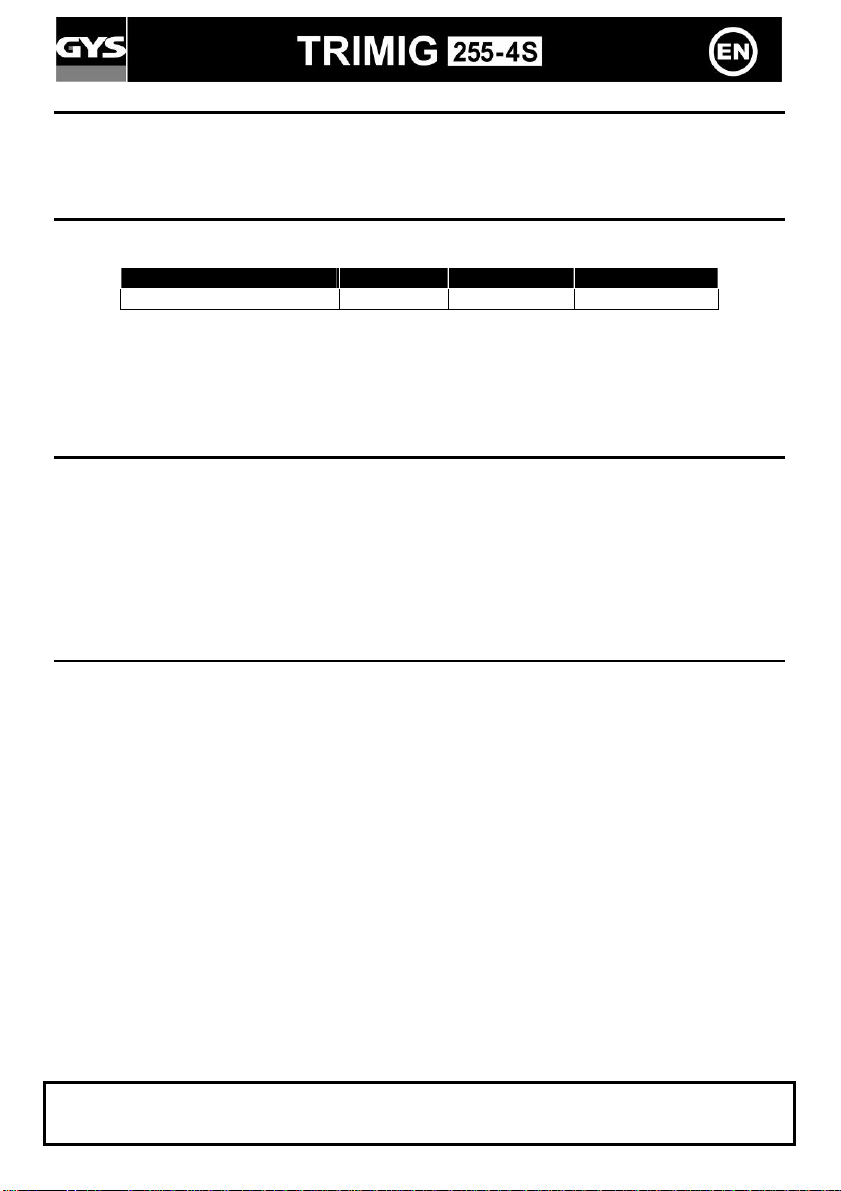

ANOMALIES, CAUSES, REMEDES

SYMPTOMES CAUSES POSSIBLES REMEDES

Le débit du fil de soudage

n’est pas constant.

Des grattons obstruent l’orifice. Nettoyer le tube contact ou le changer et

remettre du produit anti-adhésion.

Le fil patine dans les galets. - Contrôler la pression des galets ou les

Frein de la bobine ou galet trop

fonctionne pas.

Pas de courant de soudage.

Le fil bouchonne après les

galets.

Le cordon de soudage est

poreux.

Particules d’étincelage

très importantes.

Pas de gaz en sortie de torche Mauvaise connexion du gaz Voir si le raccordement du gaz à côté du

serré.

Problème d’alimentation Vérifier que le bouton de mise en service

Gaine guide fil sale ou

endommagée.

Frein de la bobine trop serré. Desserrer le frein.

Mauvais branchement de la prise

secteur.

Mauvaise connexion de masse. Contrôler le câble de masse (connexion

Contacteur de puissance inopérant. Contrôler la gâchette de la torche.

Gaine guide fil écrasée. Vérifier la gaine et corps de torche.

Blocage du fil dans la torche. Remplacer ou nettoyer.

Pas de tube capillaire. Vérifier la présence du tube capillaire.

Vitesse du fil trop importante. Réduire la vitesse de fil

Le débit de gaz est insuffisant.

Bouteille de gaz vide. La remplacer.

Qualité du gaz non satisfaisante. Le remplacer.

Circulation d’air ou influence du

vent.

Buse gaz trop encrassée. Nettoyer la buse gaz ou la remplacer.

Mauvaise qualité du fil.

État de la surface à souder de

mauvaise qualité (rouille, etc…)

Tension d’arc trop basse ou trop

haute.

Mauvaise prise de masse. Contrôler et positionner la pince de

Gaz de protection insuffisant. Ajuster le débit de gaz.

remplacer.

- Diamètre du fil non conforme au galet.

-Gaine guide fil dans la torche non

conforme.

Desserrer le frein et les galets Le moteur de dévidage ne

est sur la position marche.

Nettoyer ou remplacer. Mauvais dévidage du fil.

Voir le branchement de la prise et

regarder si la prise est bien alimentée

avec 3 phases.

et état de la pince).

Plage de réglage de 15 à 20 L / min.

Nettoyer le métal de base.

Empêcher les courants d’air, protéger la

zone de soudage.

Utiliser un fil adapté au soudage MIGMAG.

Nettoyer la pièce avant de souder

Voir paramètres de soudage.

masse au plus proche de la zone à

souder

moteur est bien connecté.

9

DESCRIPTION

Thank you for choosing our product! In order to take the most of your Mig welder please read the following

instructions carefully:

The Trimig 255-4 S a semi-automatic welding unit; it is ventilated for semi-automatic welding (MIG or MAG) It is

recommended to weld steel, stainless steel, aluminium and for “MIG Brazing” of high-tensile strength steels with

CuSi and CuAl wires (ideal for car body repairs). Its adjustment is easy and fast thanks to its « synergic wire

speed » function. It works on 400v Three-phase.

ELECTRIC SUPPLY

The absorbed current (I1eff) is indicated on the device. Check that the power supply and its protection (fuse and/or

circuit breaker) are compatible with the current that is needed. In some countries, it might be necessary to change

the plug to allow use at maximum output.

The device must be placed in such way that the power socket is always accessible.

Do not use an extension cord which has a wire section inferior to à 2.5 mm².

Trimig 255-4 S is supplied with a 16A plug of RS-015 CEE 400V type. It has to be plugged on a 400 V (50Hz) power

socket WITH earth and protected by a circuit breaker 10A and 1 differential 30mA.

DEVICE PRESENTATION (FIG-2)

①

Switch On – Off

②

10 position power adjustment switch: allows adjustment of the welding voltage at the generator output. The

adjustment of the output voltage is proportional to the thickness of the material to weld. (refer to page 16)

③

Welding settings adjustment keyboard (manual or automatic mode).

④

European standard torch coupling.

⑤

Thermal protection light: Informs when a short break is necessary following intensive use.

⑥

Torch support.

⑦

Supply Cable (3m).

⑧

Out Earth cable.

⑨

Gas bottle support (max 1 bottle of 4m3).

⑩

Fastening chain for bottles. Warning: fasten the bottles correctly.

⑪

Reel support Ø 300 mm/ 200mm.

⑫

Solenoid valve torch.

⑬

Torch Cable support.

SEMI-AUTOMATIC WELDING IN STEEL / STAINLESS STEEL (MAG MODE) (FIG-3)

Trimig 255-4 S can weld Ø0,6/0,8/1 mm and occasionally 1,2 mm steel & stainless wire (picture ⑮)

Upon first delivery the device is set up for use with Ø0,8mm steel or stainless steel wire. The contact tube, the roll passage

and the torch sheathing are set accordingly.

When a Ø1,0mm wire is being used, the contact tube has to be changed (ref. : 041905 ; not included). The motor roll is

reversible 0,8/1,0mm. In this case, the roll has to be placed so that the 1,0 indication can be seen.

Welding on steel or stainless steel needs a specific gas: argon + CO2 (Ar+CO2). The CO2 proportion can change according to

the use. To choose the right gas, contact your gas distributor.

When welding steel, the gas flow-rate is between 12 and 18L/min according to the environment and the welder experience.

SEMI-AUTOMATIC WELDING IN ALUMINIUM (MIG MODE) (FIG-3)

This device can also weld Ø0,8mm and 1,0mm aluminium wire (picture

Welding on aluminium needs a specific gas: Argon (Ar). When welding aluminium, the gas flow-rate is between 15 and

25L/min according to the environment and the welder experience.

Here are the differences between use with steel and use with aluminium :

- Rollers: use specific rollers for aluminium welding.

- Pressure of motor pressure rolls on the wire : put a minimum of pressure in order not to squash the wire.

- Capillar : use the capillar only for welding with steel and stainless steel wire.

- Torch : use a special aluminium torch which is equipped with a Teflon sheathing in order to reduce friction. DO NOT

cut the sheathing close to the joint !! The sheathing is needed to guide the wire from the rolls (see drawing

below).

- Contact tube : use a Ø0,8mm special aluminium contact tube (ref. : 041509 – not included).

⑯)

10

PROCESS OF REELS AND TORCH ASSEMBLY (FIG-4)

Open the device trapdoor.

• Place the reel on the driving pin

• Adjust the reel brake

③③③③

②②②②

of the reel support.

to avoid the reel inertia tangling the wire when welding stops. In general, do not tighten

too much!

• The electrical roller

④④④④

is a double groove roller (0,8/1). The indication on the visible side of the roller is the

diameter in use. For a 0,8 wire, use the 0,8 groove.

• To set the adjusting knob of the pressing rollers, proceed as on picture

Loose the molette

⑤⑤⑤⑤

to the maximum

⑥⑥⑥⑥

:

Start by pressing the torch trigger,

Tighten the adjusting knob while pressing the trigger.

When the wire starts to be restricted, stop the tightening.

AlSi5 : Recommendation for automotive aluminium for metal sheets > 1,5mm of thickness. NB: for the

aluminium wire put a minimum pressure in order not to crush the wire.

• Choose the contact tip diameter at the end of the torch. Use a contact tip adapted to the wire diameter used.

GAS COUPLING

Screw the regulator/flowmeter on the gas bottle

To avoid gas leaks, use the collars provided in the accessories box.

①①①①

.

CHOICE OF REELS:

Possible settings:

Wire Torch GAS

Steel

Stainless

steel

Alu AG5

Ø 300

Ø 200

Ø 200

Ø 300

Ø 200

X

X

X

X*

X*

Argon +

CO2

Pure Argon

* Consider Teflon sheath (ref 041548) and special aluminium contact tip (Ø 0, 8: 041059)

SETTINGS KEYBOARD (FIG-5)

Welding mode choice

NORMAL (2T) : standard two-stage welding

DELAY: intermittent welding modes for an

optimised operating procedure.

SPOT : Spot welding with adjustable spot

diameter

Wire speed settings

Wire speed fitting potentiometer.

The speed varies from 1 to 15 m/minute.

SPOT/DELAY potentiometer fitting

In position NORMAL (2T), 2 modes are proposed to ease the settings of the device: MANUAL or SYNERGIC.

Manual Mode

In manual mode, the wire speed is determinated by

the user by adjusting the potentiometer.

Synergic Mode

Position the potentiometer in the middle of

the« OPTIMAL SYNERGIC » zone

In this mode, the device determines the optimal wire

speed according to 3 parameters:

Voltage

Wire diameter

The power mode

It is possbile to adjust the wire speed + / -.

11

SETTINGS KEYBOARD :

100% CO2

Ar + CO2

⑤⑤⑤⑤

« SYNERGIC » MODE :

⑦⑦⑦⑦

⑧

⑧

⑧⑧

③

③

③③

②②②②

12

«MANUAL» MODE

To set your device, proceed as follow:

- Choose the welding voltage using the 10 positions switch

- Adjust the wire speed with the potentiometer.

Advice

The wire speed adjustment is often determinated « with the noise »: the arc must be stable and have a

low crackling.

If the speed is too low, the arc is not continuous.

If the speed is too high, the arc crackles and the wire pushes back the torch.

« SYNERGIC » MODE

This function will set the wire speed automatically.

For this:

Position the wire speed potentiometer in the middle of the« Optimal synergic » zone.

- Select:

The wire type

The wire diameter

The power mode (10 position switch), to select the right position in accordance with the thickness

of the part to weld, please refer to the table ⑧

From this combination, the Trimig 255-4 determines the optimal wire speed and the device is ready to weld.

It is also possible to adjust the wire speed if necessary by adjusting potentiometer + or – manually.

A memory of the last welding configuration is done (wire diameter, wire type, mode).

GAS choice (only for steel welding) :

In synergic mode, the trimig 255-4S determines the welding settings in accordance with the gas used. By

default, in steel welding the machine is set in « Argon + CO2 ».

To change the gas and set the machine in C02 mode or come back in Argon + CO2 mode, process as

explained:

1- Press « Type » for 5 seconds until the keyboard switches off the release.

2- Within 5 seconds, choose the required setting with the key « choose mode ».

Normal (2T) => Argon + CO2 (default setting)

Delay => CO2 100%

3- The confirmation is done either by the « Type » key, or by waiting for 5 seconds.

4- Once confirmed, the machine reverts to the normal functioning mode but the modification is

registered even when the machines is switched off.

SPOT MODE

This function allows spot welding.

To adjust the length of each spot, use the potentiometer.

DELAY MODE

Allows intermittent welding, the delay can be adjusted through the potentiometer.

This function allows welding very thin steel or aluminium metal sheet, limiting the risk of piercing and

distortion (especially for aluminium welding).

13

ADVICE & THERMAL PROTECTION

• Respect the basic rules of welding.

• Leave the air holes of the device open to allow air circulation.

• Leave the device plugged in after welding to allow cooling.

• Thermal protection: The light turns on requiring a cooling duration, typically a couple of minutes according to

the ambient temperature.

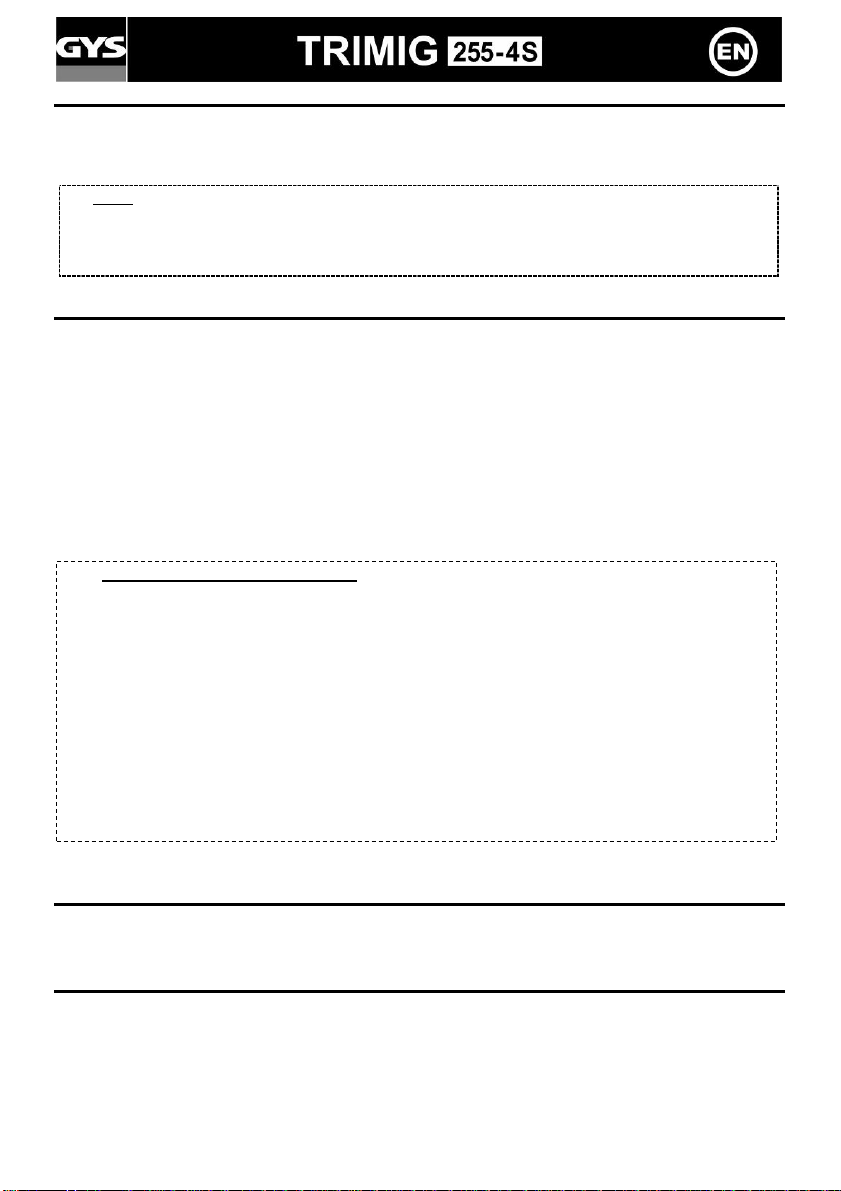

DUTY CYCLE & WELDING ENVIRONMENT

• The welding unit describes an output characteristic of "constant current" type. The duty cycles following the

norm EN60974-1 (at 40°C on a 10mn cycle) as indicated in the table here below:

X / 60974-1 @ 40°C

Note: The warming test was done at room temperature and the duty cycle at 40°C was determined by simulation.

• These are A-class devices. They are designed to be used in an industrial or professional environment. In a different

environment, it can be difficult to ensure electromagnetic compatibility, due to conducted disturbances as well as radiation.

•

This device complies with IEC 6100-3-12, provided that the power of the short-circuit Ssc is equal to or greater than

1.8MVA at the interface between the machine and the mains power network. It is the responsibility of the installer or user

of the equipment to ensure - if necessary by consulting the operator of the mains electricity, that the equipment is only

connected to a power supply where the power of short-circuit ssc is equal to or greater than 1.8MVA

MAINTENANCE

(T cycle = 10 min)

Trimig 255-4 S 35% @ 220 A 150 A 125 A

I max

60% (T cycle = 10 min) 100% (T cycle = 10 min)

.

• The maintenance has to be done by a qualified person.

• Cut the power supply unplugging the device, wait for the ventilator to stop before working on the welding unit.

Inside, tensions and currents are high and dangerous.

• Regularly remove the metal cover and dust with compressed air. Take the opportunity to have the electrical

connections checked by a qualified person with an insulated tool.

• Regularly check the good condition of the power supply cord. If damaged, it has to be changed by the

manufacturers after sales service or a qualified person, to avoid any danger.

SECURITY

MIG/MAG welding can be dangerous and cause serious or even lethal wounds. Protect yourself and

protect the others.

Respect the following safety instructions :

Arc radiations Protect yourself with a helmet fitted with filters in compliance with EN169 or EN 379.

Rain, steam, dampness Use your welding unit in a clean environment (pollution factor ≤ 3), laid down flat and

more than one meter far from the part to be welded. Do not use in rain or snow.

Electric shock This device must only be used with a three-phase power supply with 3 wires and a

neutral connected to earth. Do not touch the parts under tension. Check that the supply

net is well adapted to the unit.

Falls Do not move the unit over people or objects.

Burns Wear fire-proof working clothes (cotton, overalls or jeans).

Work with protection gloves and a fire-proof apron.

Protect the others installing fire-proof protection walls or telling them not to look at the

arc and to keep sufficient distances.

Fire risks Remove all flammable products from the working area. Do not work in presence of

flammable gases.

Fumes Do not inhale welding gases and fumes. Use the device in a correctly ventilated

environment, with artificial extraction if welding indoor.

Additional Any welding operation:

Precautions - in rooms where there are increased electric shock risks,

- in closed rooms,

- in presence of flammable or explosive material,

must always be approved by a "responsible expert", and made in presence of people

trained to intervene in case of urgency.

Technical protection means described in the Technical Specification CEI/IEC 62081 must

be implemented.

Welding in raised positions is forbidden, except where safety platforms are used

.

People wearing Pacemakers must see their doctor before using these devices.

Do not use the welding unit to unfreeze pipes.

Handle the gas bottle with care, there might be risks if the bottle or its valve get damaged.

14

Loading...

Loading...