GYS Trimig 200-4S, Trimig 250-4S, Trimig 300-4S, Trimig 300 G, Trimig 350-4S DUO DV 230-400V User guide [es]

...

73502 - V4 - 03/09/13

ES

P 20-24 / 31-44

www.gys.fr

I

II

TRIMIG

Trimig 200-4S/250-4S DV/300-4S

12

rimig 300 g/350-4S DUO DV/350 g DV

T

12

14

15

TRIMIG 300 G / 350 G

18

13

10

7

11

9

5

6

1

3

2

4

8

16

17

III

A

B

2

IV

TRIMIG

1

2 3

4

V

Trimig 200

5

8

6

9

7

Trimig 250/300/350

1

2

3

VI

1

4

2

5

3

4

5

3

TRIMIG

DESCRIPCION

Gracias por elegir uno de nuestros equipos. Para obtener el rendimiento máximo, lea con atención el siguiente documento:

Los Trimig son equipos de soldadura semiautomáticos, « sinérgicos » y sobre ruedas, ventilados para la soldadura MIG

o MAG. Son recomendados para soldar aceros, inox y aluminio. Sus reglajes son sencillos y rápidos gracias a la función

« velocidad de hilo sinérgica ». Funcionan con una alimentación 400V trifásica o 230V trifásica para los modelos DV.

ALIMENTACION ELECTRICA

La corriente efectiva absorbida (I1eff) está indicada sobre el equipo para condiciones de uso máximas. Comprobar que

la alimentación y sus protecciones (fusible y/o disyuntor) sean compatibles con la corriente necesaria en utilización.

El equipo debe ser colocado de tal manera que la toma de tierra sea accesible. No utilizar alargador con una sección

inferior a 4 mm². Los Trimig están entregados con una toma de 16A tipo EEC RS/015. Tienen que conectarse a una toma

de 400 V-3 fases CON tierra protegida por un disyuntor de 16A y un diferencial de 30mA.

Alimentación 230V trifásica de los Trimig 250-4S DV, 350: G DV y 350-4S DUO DV:

CUIDADO: este aparato está montado de fábrica en 400V trifásica. Si su instalación eléctrica es a 230V trifásica, sírvase

modicar la conexión de la placa de bornes al interior del aparato. Esta manipulación tiene que realizarse por una

persona cualicada. Referirse al esquema al interior del aparato. La toma tiene que ser protegida por un disyuntor de

16A o 25A (para modelos 350) y un diferencial de 30mA.

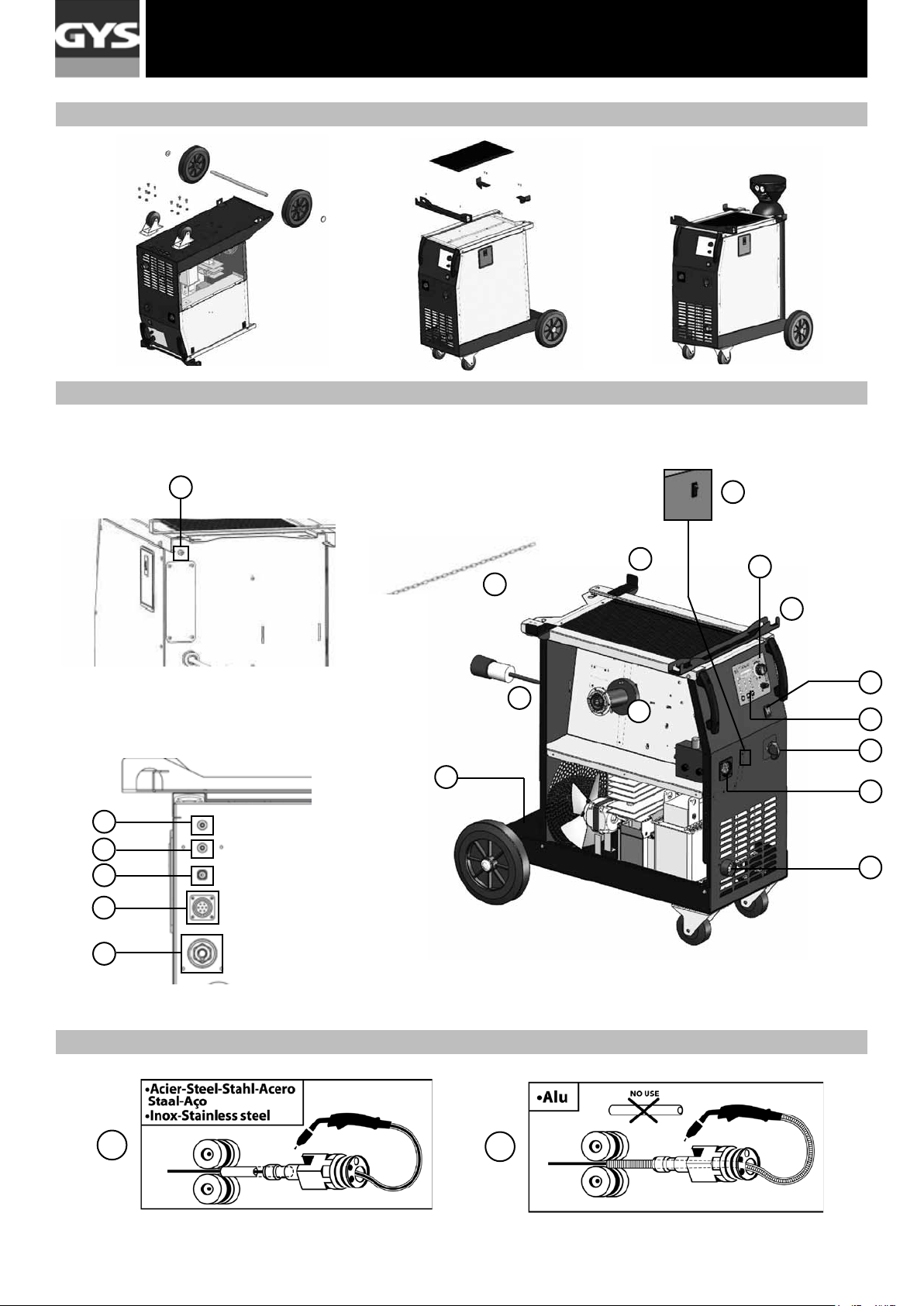

DESCRIPCION DEL EQUIPO (IL. II)

ES

1- Interruptor 0-I de arranque- paro

2- Reglaje de potencia por un conmutador: permite

ajustar la tensión de salida del generador. El ajuste de la

tensión de salida es proporcional al espesor del material

que va a soldar.

3- Teclado de reglajes de los parámetros de soldadura.

(Modo manual o automático).

4- Racores de la antorcha al estándar europeo.

5- Piloto de protección térmica sobre el teclado de

mando: Advierte que el equipo se desconectará al usarse

de manera intensiva (el paro durará unos diez minutos).

6- Soporte delantero de antorchas

7- Cable de alimentación (5m)

8- Salida pinza de masa.

SOLDADURA SEMI-AUTOMATICA ACERO / INOX (MODO MAG) (IL. III)

El Trimig 200-4S puede soldar hilo de acero e inox de 0.6/0.8 y 1mm (Ilustración III-A). El equipo está entregado de

origen para funcionar con hilo de Ø 1.0 mm para acero (tubo de contacto de 1.0, rodillos Ø 0.8/1.0). Al utilizar un hilo

de diámetro inferior; conviene cambiar de tubo de contacto. El rodillo de la devanadera es un rodillo reversible. Colocarlo

de tal manera que se pueda leer el diámetro deseado al lado visible del rodillo.

El Trimig 250-4S DV 230-400V puede soldar hilo de acero e inox de 0.8/1 y 1.2mm. El equipo está entregado de origen

para funcionar con hilo de Ø 1 mm para acero (rodillos Ø 0.8/1 acero/inox).

Los Trimig 300-4S, 300 G, 350-4S DUO DV y 350G DV pueden soldar hilo de acero e inox de 0.8/1 y 1.2mm. El equipo

está entregado de origen para funcionar con hilo de Ø 1mm para acero (rodillos Ø 1/1.2 acero/inox).

La utilización en acero o inox necesita un gas especíco a la soldadura argón + CO2 (Ar + CO2). La relación de CO2 varía

según la utilización. Para elegir el gas, pedir consejos a un distribuidor de gas. El caudal de gas para soldar el acero se

sitúa entre 10 y 20 L/mn según el ambiente y la experiencia del soldador.

9- Soporte de botellas (1 botella de 10m3 como máximo).

10- Cadena de jación de botellas. Atención: bien jar

las botellas (Il. IV-1).

11- Soporte bobina Ø 200 o 300 mm.

12- Entrada de gas (350-4S DUO DV)

13- Soporte de cables de antorchas

14- Entrada gas 2 de la devanadera

15- Salida gas 2 de la devanadera

16- Conector de mando de la devanadera

17- Conector de potencia de la devanadera

18- Interruptor de selecciόn del potenciómetro (solo para

los 300G y 350 G DV)

SOLDADURA SEMI-AUTOMATICA ALUMINIO (MODO MIG) (IL. III)

El Trimig 200-4S puede soldar hilo de aluminio de 0.8 y 1mm. (Ilustración III-B).

El Trimig 250-4S DV 230-400V puede soldar hilo de aluminio de 1 y 1.2mm. (Ilustración III-B).

Para soldar aluminio, es necesario utilizar un gas neutro: argón puro (Ar). Para elegir el gas, pedir consejos a un

distribuidor de gas. El caudal de gas se sitúa entre 15 y 25 L/mn según el ambiente y la experiencia del soldador.

Abajo las diferencias entre la utilización en soldadura de acero y soldadura de aluminio:

- La presión de los rodillos prensadores de la devanadera en el hilo: utilizar un mínimo de presión para no aplastar el hilo.

- Tubo capilar: quitar el tubo capilar antes de conectar la antorcha aluminio con una funda de teón.

- Antorcha: utilizar una antorcha especial aluminio. Esta antorcha está dotada de una funda teón para reducir las

fricciones.

- NO CORTAR la funda al borde del empalme!! Esta funda sirve para guiar el hilo a partir de los rodillos. (Ilustración

III-B)

20

TRIMIG

- Tubo de contacto: utilizar un tubo de contacto ESPECIAL aluminio que corresponda al diámetro del hilo.

SOLDADURA BRAZING SEMI AUTOMATICA DE LOS ACEROS DE ALTO LIMITE ELASTICO

El Trimig 200-4S puede soldar chapas de alto límite elástico con un hilo de cuprosilicio CusI3 o cuproaluminio CuAl8

(Ø 0,8mm y Ø 1mm). El soldador debe utilizar un gas neutro: argón puro (Ar). Para elegir el gas, pedir consejos a un

distribuidor de gas. El caudal de gas se sitúa entre 15 y 25 L/mn.

PROCEDIMIENTO DE MONTAJE DE LOS RODILLOS Y ANTORCHAS (IL. IV)

• Abrir el capo del aparato

• Colocar el rollo teniendo en cuenta el espolón de entrada (3) del soporte. Para colocar un rollo de 200mm, es necesario

instalar un adaptador en el soporte (ref. 042889).

• Arreglar el freno (4) del rollo para evitar que, al parar la soldadura, el hilo se enrede por causa de inercia del rollo. De

forma general, no apretar demasiado. Luego, apretar rmemente el tornillo de sostenimiento (2).

• los rodillos motor (8) son rodillos con doble guía (Ø 0,8/ Ø 1 o Ø 1/ Ø 1,2). La indicación que se puede leer en el rodillo

es la que se utiliza. Para un hilo de Ø 1 mm, utilizar la guía de Ø 1.

• Para una primera puesta en marcha:

- Aojar el tornillo de jación de la guía de hilo (5)

- Colocar los rodillos, luego bien apretar el tornillo de jación (9).

- Luego colocar la guía de hilo (7) lo más cerca posible del rodillo pero sin contacto con éste último, luego apretar el

tornillo de jación.

• Para ajustar la moleta de los rodillos prensadores (6), proceder así: aojar como máximo, accionar el motor apretando

el gatillo de la antorcha, cerrar la moleta al mismo tiempo que se aprieta el gatillo. Plegar el hilo al salir de la boquilla.

Colocar un dedo sobre el hilo plegado para impedirlo de avanzar. El ajuste del apriete es bueno cuando los rodillos

resbalan en el hilo, aunque el hilo quede bloqueado al cabo de la antorcha.

• Ajuste usual de la moleta de rodillos (6): graduación a 3-4 para acero y graduación a 2-3 para aluminio.

ES

ELECCION DE BOBINAS

posibilidades:

Tipo de hilo Antorcha Gas

Acero

Inox

Alu

AG5

* Prever una funda de teón y un tubo de contacto especial alu

CONEXION GAS

Apretar el manómetro sobre la botella de gas, luego el tubo de gas al conector. Para evitar las huidas de gas, utilizar las

abrazaderas de la caja de accesorios. Comprobar el buen mantenimiento de la botella de gas según las instrucciones

de jación de la cadena (Il. IV-1).

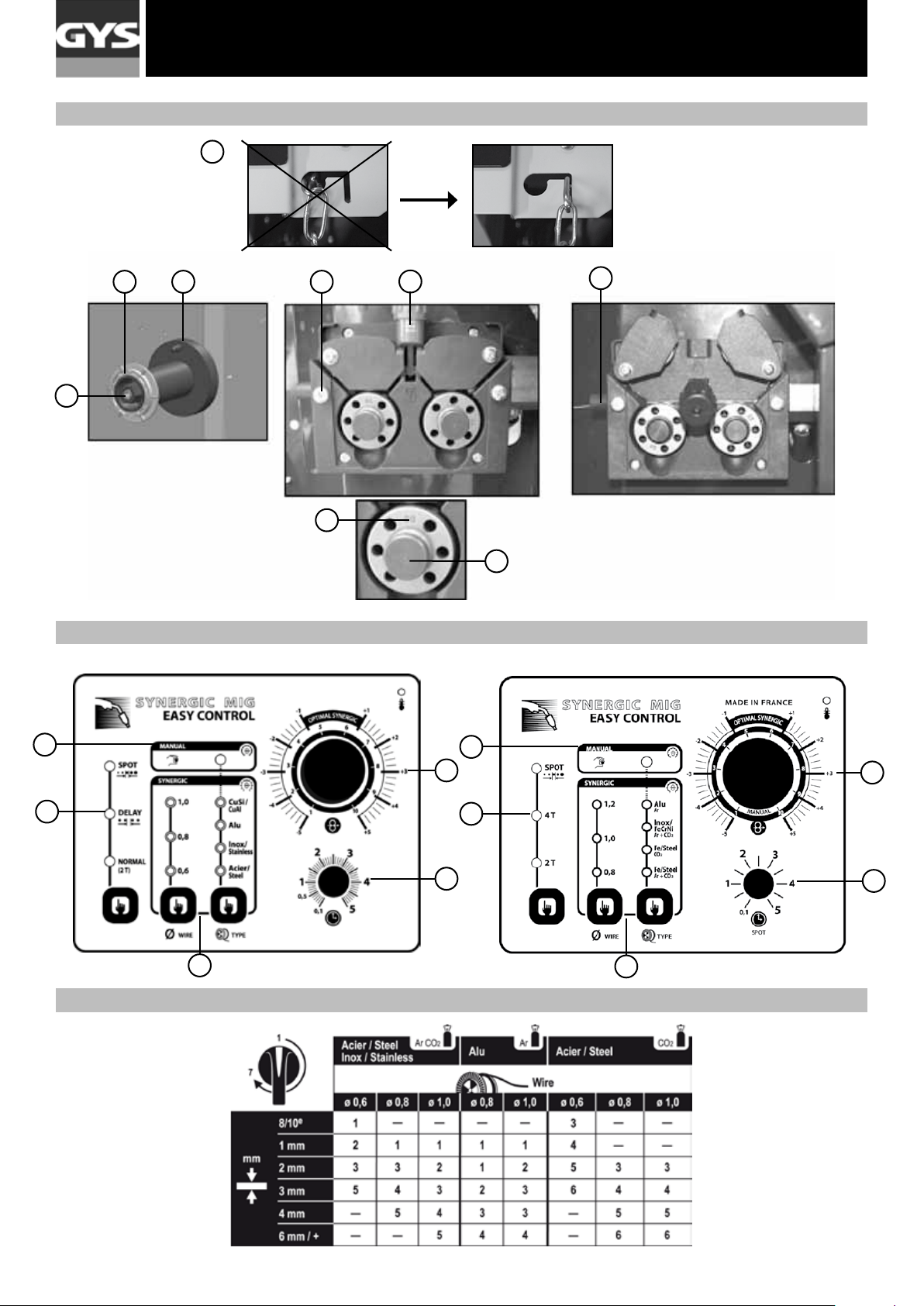

TECLADO DE MANDO (IL. V)

Selección del modo soldadura (2)

- 2T: soldadura estándar 2 tiempos

- 4T: soldadura estándar 4 tiempos

- DELAY: función « punto de cadeneta », soldadura discontinua con ajuste de la intermitencia del punto.

- SPOT: función « taponado », soldadura discontinua con

ajuste del diámetro del punto.

Ajuste de la velocidad del hilo (4)

Potenciómetro de ajuste de la velocidad del hilo.

La velocidad varía de 1 a 15 m/minuto.

Potenciómetro de ajuste SPOT/DELAY (5)

Ø 300 x

Ø 200 x

Ø 200 x

Ø 300 x*

Ø 200 x*

argon

+

CO2

Argon

Modo Manual (1)

En modo manual, la velocidad del hilo se determina por

el soldador, al ajustar el potenciómetro (4).

Modo Sinérgico (3)

Colocar el potenciómetro (4) a mitad de la zona « OPTIMAL SYNERGIC »

En este modo, el equipo determina la velocidad de hilo

óptima a partir de 3 parámetros:

- Tensión

- Diámetro del hilo

- Naturaleza del hilo

Es posible ajustar la velocidad del hilo + / -.

21

TRIMIG

MODO «MANUAL » (IL. V)

Para ajustar su equipo, proceder como sigue:

Elegir la tensión de soldadura gracias al conmutador 7 posiciones.

- ejemplo:

Para soldar acero de 1 mm con un hilo de 0.8mm de diámetro, colocar el conmutador en posición 1

- Apuntar la velocidad de hilo gracias al potenciómetro (4).

Consejos

El ajuste de la velocidad de hilo se hace a menudo por el «ruido»: el arco debe ser estable y no crepitar demasiado.

Si la velocidad es demasiado débil, el arco no es continuo.

Si la velocidad es demasiado rápida, el arco crepita y el hilo rechaza la antorcha.

MODO « SYNERGIC » (IL. V)

Gracias a esta función, ya no es necesario ajustar la velocidad del hilo.

• Colocar el potenciómetro (4) de la velocidad de hilo a mitad de la zona « Optimal synergic »

• Seleccionar:

- La naturaleza del hilo (3)

- El diámetro del hilo (3)

- La potencia (conmutador en la cara delantera).

Para elegir la posición adecuada según el espesor que soldar, referirse a la tabla « modo sinérgico » de la página

enfrente.

A partir de esta combinación de parámetros, este equipo determina la velocidad de hilo óptima y el aparato está listo

para soldar. Luego, es posible ajustar la velocidad del hilo, si es necesario, en + o en – gracias al potenciómetro (4).

Una memorización de las últimas conguraciones de soldadura está efectuada y reactivada después de encender el

aparato otra vez. (Diámetro de hilo, tipo de hilo, modo).

ES

CONSEJOS Y PROTECCION TERMICA

• Esos aparatos no deben ser levantados por sus asas, soportes antorchas o por la bandeja superior sino por la parte

inferior del equipo.

• Respetar las normas clásicas de soldadura.

• Dejar las aletas del aparato libres para la toma y salida del aire.

• Dejar el equipo conectado para permitir el enfriamiento.

• Protección térmica: el piloto luminoso se enciende y el enfriamiento dura algunos minutos.

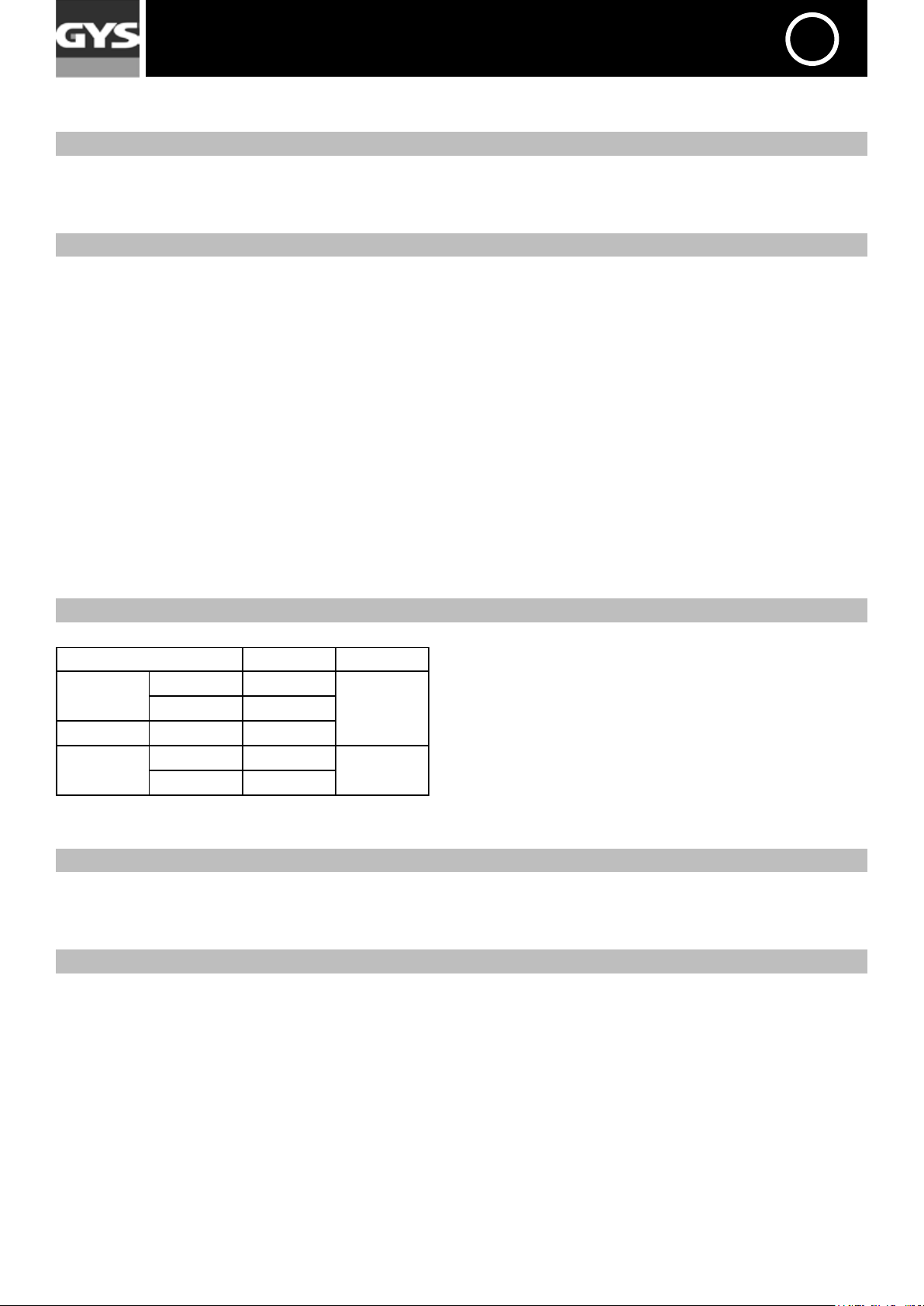

FACTORES DE MARCHA Y ENTORNO DE UTILIZACION

• El aparato tiene una característica de salida de tipo “tensión constante”. Su factor de marcha según la norma

EN60974-1 está indicado en la siguiente matriz:

x/60974-1 @ 40°C I max 60% 100%

Trimig 200-4S 200A @ 30% 140A 120A

Trimig 250-4S 250A @ 30% 180A 140A

Trimig 300-4S y G

Trimig 350-4S DUO y G DV 350A @ 35% 270A 220A

Nota: los ensayos de calentamiento han sido efectuados con una temperatura ambiente y el factor de marcha a 40ºC

ha sido determinado por simulación.

300A @ 35% 240A 180A

• Estos aparatos son de Clase A. Son concebidos para un uso en un ambiente industrial o profesional. En un entorno

distinto, puede ser difícil asegurar la compatibilidad electromagnética, a causa de perturbaciones conducidas tan bien

como radiadas. No utilizar en un entorno con polvos metálicos conductores.

• Este equipo es conforme a la norma CEI 61000-3-12, bajo condición que la potencia de cortocircuito Ssc sea superior

o igual a 3,9MVA (2.8MVA para el Trimig 200-4S) al punto de interfaz entre la alimentación del usuario y la red publica

de distribución. Es de la responsabilidad del instalador del equipo de asegurarse, si necesario consultando al organismo

responsable de la red de distribución, que el equipo esté conectado únicamente con una alimentación cuya potencia de

cortocircuito Ssc sea superior o igual a 3,9MVA (2.8MVA para el Trimig 200-4S).

22

TRIMIG

MANTENIMIENTO

• El mantenimiento debe ser efectuado por una persona cualicada.

• Parar la alimentación desconectando la toma, y esperar el paro del ventilador antes de trabajar sobre el equipo. Al

interior, las tensiones e intensidades son elevadas y peligrosas.

• Regularmente, retirar las carcasas y soplar el polvo. Vericar el buen estado de las conexiones eléctricas con una

herramienta aislada, por una persona cualicada.

• Controlar regularmente el estado del cordón de alimentación. Si el cable de alimentación está deteriorado, debe ser

remplazado por el fabricante, su servicio postventa o una persona de misma cualicación por evitar el peligro.

• Comprobar antes de cada uso el estado de los cables de soldadura de la antorcha y de la pinza de masa (no debe

existir ninguna parte conductora a descubierto).

SEGURIDAD

La soldadura MIG/MAG puede ser peligrosa y causar lesiones graves y así mismo mortales. Protegerse

y proteger a los demás.

Respetar las instrucciones siguientes de seguridad:

Radiaciones del arco: Protegerse con una mascara con ltros conformes EN 169 o EN 379.

Lluvia, vapor de agua, Humedad: Utilizar su aparato en una atmosfera limpia (grado de polución inferior a 3), de

planoy situado más de 1 metro de la pieza a soldar. No utilizar bajo lluvia ni nieve.

ES

Choque eléctrico: Esta maquina solo debe ser utilizada con una alimentación monofásica de 3 hilos y tierra. No tocar

las piezas bajo tensión. Vericar que la alimentación sea adaptada al equipo. Nunca utilizar una antorcha en mal estado

(defecto de aislamiento eléctrico): existen riesgos de dañar el aparato y la instalación eléctrica.

Caídas: No suspender el equipo encima de personas u objetos.

Quemaduras: Llevar ropa de obra adecuada, de tejido ignifugado (cotón, mono de trabajo o vaqueros) Trabajar con

guantes de protección y un delantal ignifugado. Proteger a los demás biombos no inamables, o previniéndoles no mirar

al arco y mantener distancias sucientes.

Riesgos de fuego: Suprimir todos productos inamables del espacio de trabajo. No trabajar si hay gas inamable.

Humos: No inhalar los gases y humos de soldadura. Se deberá trabajar en un local bien ventilado, con extracción

articial si es soldadura en interior.

Precauciones Suplementarias: Todas operaciones de soldadura:

- en lugares con importante riesgos de choques eléctricos.

- en lugares cerrados,

- en presencia de materiales inamables o con riesgos de explosión.

siempre deben ser sujetas a la aprobación de un « experto », y efectuadas en presencia de personas cualicadas

capaces de intervenir en caso de urgencia.

Los medios técnicos de protección especicados en la Especicación Técnica CEI/IEC 62081 deben ser aplicados.

La soldadura en posición sobreelevada está prohibida, excepto en caso de utilización de plataformas de seguridad.

Las personas que tienen un estimulador cardiaco deben acudar al medico antes de utilizar estos

aparatos.No utilizar el aparato para descongelar las canalizaciones.Manipular la bombona de gas con

precauciones, existen riesgos cuando la bombona a o la valvula están deterioradas.

23

TRIMIG

SINTOMAS, CAUSAS POSIBLES, REMEDIOS

sintomas causas posibles remedios

Residuos obstruyen el oricio.

La salida del hilo de soldadura no es

constante.

El motor de devanado no funciona.

El hilo no se devana bien

No corriente de soldadura.

Se engancha el hilo después de los

rodillos.

El cordón de soldadura es poroso.

Partículas de chispas importantes.

No llega gas a la salida de la antorcha Mala conexión del gas.

El hilo desliza en los rodillos.

Freno de la bobina o del rodillo

demasiado apretado.

Problema de alimentación

funda guía de hilo sucia o deteriorada. Limpiar o reemplazar.

Freno de la bobina demasiado jado. Aojar el freno.

La toma no esta bien conectada.

La masa no esta bien conectada.

Contactor de potencia inactivo. Vericar el gatillo de la antorcha.

Vaina guía de hilo aplastada.

Obstrucción del hilo en al interior de la

antorcha.

Falta de la cánula guia-hilo.

Velocidad del hilo demasiado rápida. Reducir la velocidad del hilo.

El consumo de gas es insuciente.

Botella de gas vacío. Reemplazarla

Calidad del gas non satisfactorio reemplazarlo

Circulación de aire o inuencia del

viento.

Boquilla gas demasiada sucia. Limpiar la boquilla gas o reemplazarla.

Mala calidad del hilo.

Estado de la supercie a soldar en

mal estado.

Tensión del arco demasiada baja o

alta.

Mala toma de masa.

Gas de protección insuciente. Ajustar el caudal de gas

ES

Limpiar el tubo de contacto o

cambiarlo.

supervisar la presión de los rodillos o

reemplazarlos.

diámetro del hilo no conforme al

rodillo.

funda guía de hilo en la antorcha no

es correcta.

Aojar el freno y los rodillos.

Vericar que el botón de arranque

esta activado.

Vericar la conexión de toma y si la

misma esta bien alimentada.

Supervisar el cable de masa

(conexión y estado de la pinza)

Vericar la funda y el interior de la

antorcha.

Reemplazar o limpiar

Vericar la presencia se la cánula

guia-hilo.

Ralla de ajuste de 15 a 20L /min.

Limpiar el metal de base.

Impedir las corrientes de aire,

proteger la zona de soldadura.

Utilizar un hilo adaptado a la

soldadura MIG-MAG.

Limpiar la pieza antes de soldar.

Ver los parámetros de soldadura.

Controlar y posicionar la toma de

masa lo mas próximo posible de la

zona a soldar.

Vericar que la unión del gas cerca

del motor sea bien conectada.

24

TRIMIG

SCHÉMA ÉLECTRIQUE / CIRCUIT DIAGRAM / SCHALTPLAN / DIAGRAMA ELECTRICO /

ЭЛЕКТРИЧЕСКАЯ СХЕМА

Trimig 200-4S

31

TRIMIG

Trimig 250-4S

32

TRIMIG

Trimig 300-4S

33

TRIMIG

Trimig 300 g

34

TRIMIG

Trimig 350-4S DUO DV 230-400V

35

TRIMIG

Trimig 350 g DV 230-400V

36

TRIMIG

PIECES DETACHEES / SPARE PARTS / ERSATZTEILE/ PIEZAS DE RECAMBIO/ ЗАПЧАСТИ

rimig 200-4S/250-4S DV/300-4S/300 g/350-4S DUO DV/350 g DV

T

27

28

1

T

rimig 300 g

T

rimig 350 g DV

20

21

33

12

21

13

2

7

3

5

6

8

10

11

29

14

26

17

4

24

25

32

23

22

26

31

32

15

29

18

16

19

Trimig 300 g

T

rimig 350-4S DUO DV

T

rimig 350 g DV

37

TRIMIG

N°

1

2

3

4

5

6

7

8

10

11

12

13

14

15

16

Chaîne de 80cm / 80cm chain / 80cm Sicherungskette /

cadena de 80cm / Цепь 80 см

Support câbles arrière / Rear cable support / Hinterer

Brennerhalter / Soporte trasero de cables / Подставка для

каблей горелок задняя

Support torches avant / Front torches support / Vorderer

Brennerhalter / Soporte antorchas delanteras / Подставка

для горелок

Poignée / Handle / Griff / Puño/ Рукоятка

Bouton réglage de vitesse l / Wire speed adjusting knob

/ Poti Drahtvorschubgeschwindigkeit / Botón reglaje

de velocidad de hilo / Кнопка регулировки скорости

проволоки

Bouton SPOT-DELAY / SPOT-DELAY button / SPOT-DELAY

Poti / botón SPOT/DELAY / Кнопка SPOT-DELAY

Clavier de commande / Control Keyboard / Bedienfeld /

Teclado de mando / Панель управления

Interrupteur I/O / I/O Switch / Netzschalter AN/AUS /

Conmutador ON/OFF / Переключатель Вкл/Выкл

Commutateur / Switch / Spannungsschalter / Conmutador

/ переключатель

Motodévidoire (sans galet) / Wire feeder (without roller) /

Drahtvorschub (ohne Drahtförderrollen) / Devanadera sin

rodillos (sin rodillo) / Подающий механизм (без роликов)

Câble d'alimentation / Supply cable / Netzstromkabel /

Cable de alimentación / Шнур питания

Support bobine 15Kg / Reel support 15 Kg /

Drahtförderrollen 15Kg / Soporte de bobina 15Kg /

Держатель бобины 15 кг

Roue avant / Front wheels / Vorderrad / Rueda de atrás /

Переднее колесо

Pont de diodes / Diode bridge / Gleichrichter / Puente de

LED / Диодный мост

Self / Induction oil / Self / Drossel / Дроссель

200 250 300 350

35067

98854

98853 98877

56047

73009

73099

51916 51915

52461

7 pos

51072

21475 21497 21470

71361 71364

52190 52173 52174 52221

96076 96079 96081 96083

10 pos

51074

51136 51257

71603

12 pos

51227

7 pos 51054

2 pos 51071

17

18

19

20

21

22

23

24

Thermostat / Thermostat / Thermostat / termostato /

Термостат

Transformateur / Transformer / Trafo / Transformador /

Транформатор

Ventilateur / Fan / Ventilator /ventilador/ Вентилятор

Roue diamètre 200mm / 200mm diameter wheels / Rad

200mm Durchmesser / Rueda diámetro 200mm / Колесо

диаметром 200 мм

Embout d'axe / End axis / Radachse / Boquilla de pasador

/ Ось

Contacteur 24V AC 10A / Contactor 24V AC 10A / 24V AC

10A Schalter / Contactor 24V AC 10A / Контактор 24В AC

10A

Transformateur de commande / Control transformer

/ Steuertransformator / Transformador de mando /

Трансформатор цепей управления

Electrovanne / Solenoid valve / Elektroventil / Electroválvula / Электроклапан

52101

96075 96078 96080 96082

51006

71375 71376

71382

51114 51107

92994 96029 96047 96029

71512

38

TRIMIG

25

26

27

28

Carte de commande / Control card / Steuerkarte / Carta

de mando / Плата управления

Carte d'afchage / Display card / Anzeigekarte / Carta de

jación / Плата управления дисплея

Tuyau gaz (1m) / Gas pipe (1m) / Gasschlauch (1m) /

Tubo del gas (1m) / Газопроводная трубка (1 м)

Collier 10,5 / Collar 10,5 / Schlauchschelle 10,5 / Collar

10,5 / Хомут 10,5

97132C 97172C

97183C 97233C

95993

71225

Connecteur 1/4 cable de masse / Earth cable connector

29

(1/4) / (-) Texasbuchse (1/4) - Leistungsanschluss

separates Drahtvorschubgerät/ connector cable de tierra

51469 51461

(1/4)

Sélecteur 230-400V / Voltage selection switch 230-400V/

30

Umschalter 230-400V / Selector de tensiόn 230/400V /

- 75012 - 75012

Переключатель 230-400В

Pour les postes avec dévidoir / For machines with wire feeder / Geräte mit separatem Drahtvorschubgerät / Para

equipos con devanadera / для аппаратов с подающим устройством

Passe cloison de Gaz / Gas connector /

31

Schutzgasanschluss 2 (Ausgang für separates

Drahtvorschubgerät) / Conector de gas / Проход в

- - 71699

перегородке для Газа

Connecteur de commande / Wire feeder control connector

32

/ Steueranschluss separates Drahtvorschubgerät /

- - 94895

Conector de mando / Коннектор управления

Interrupteur de sélection du potentiomètre / Potentiometer

33

selection switch / Potentiometer Auswahlschalter/

Interruptor de selecciόn del potenciόmetro /

- - 52464

Переключатель выбора на потенциометре

39

TRIMIG

CONDITIONS DE GARANTIE FRANCE

- La garantie n’est valable que si le bon a été correctement rempli par le vendeur.

- La garantie couvre tout défaut ou vice de fabrication pendant 1 an, à compter de la date d’achat (pièces et main

d’œuvre).

- La garantie ne couvre pas les erreurs de tension, incidents dus à un mauvais usage, chute, démontage ou toute autre

avarie due au transport.

- La garantie ne couvre pas l’usure normale des pièces (Ex. : câbles, pinces, etc.).

En cas de panne, retournez l’appareil à la société GYS (port dû refusé), en y joignant :

- Le présent certicat de garantie validé par le vendeur.

- Une note explicative de la panne.

Après la garantie, notre SAV assure les réparations après acceptation d’un devis.

Contact SAV:

Société GYS - 134 Bd des Loges

BP 4159-53941 Saint-Berthevin Cedex

Fax: +33 (0)2 43 01 23 75 - Tel: +33 (0)2 43 01 23 68

HERSTELLERGARANTIE

Die Garantieleistung des Herstellers erfolgt ausschließlich bei Fabrikations- oder Materialfehlern, die binnen 12 Monate

nach Kauf angezeigt werden (Nachweis Kaufbeleg). Nach Anerkenntnis des Garantieanspruchs durch den Hersteller

bzw. seines Beauftragten erfolgen eine für den Käufer kostenlose Reparatur und ein kostenloser Ersatz von Ersatzteilen.

Der Garantiezeitraum bleibt aufgrund erfolgter Garantieleistungen unverändert.

Ausschluss: Die Garantieleistung erfolgt nicht bei Defekten, die durch unsachgemäßen Gebrauch, Sturz oder harte Stöße

sowie durch nicht autorisierte Reparaturen oder durch Transportschäden, die infolge des Einsendens zur Reparatur,

hervorgerufen worden sind. Keine Garantie wird für Verschleißteile (z. B. Kabel, Klemmen, Vorsatzscheiben etc.) sowie

bei Gebrauchsspuren übernommen. Das betreffende Gerät bitte immer mit Kaufbeleg und kurzer Fehlerbeschreibung

ausschließlich über den Fachhandel einschicken. Die Reparatur erfolgt erst nach Erhalt einer schriftlichen Akzeptanz

(Unterschrift) des zuvor vorgelegten Kostenvoranschlags durch den Besteller. Im Fall einer Garantieleistung trägt GYS

ausschließlich die Kosten für den Rückversand an den Fachhändler.

40

TRIMIG

FR

GYS atteste que ces postes de soudure sont fabriqués conformément aux exigences des directives Basse tension

2006/95/CE du 12/12/2006, et aux directives CEM 2004/108/CE du 15/12/2004. Cette conformité est établie par le

respect des normes harmonisées EN60974-1 de 2005, EN 50445 de 2008, EN 60974-10 de 2007. Le marquage CE a

été apposé en 2013.

EN

The equipment described on this manual is conform to the instructions of low voltage 2006/95/CE of 12/12/2006, and

the instructions of CEM 2004/108/CE of the 15/12/2004. This conformity respects the standards EN60974-1 of 2005,

EN 50445 de 2008, EN60974-10 of 2007. CE marking was added in 2013.

DE

GYS erklärt, dass die synergisch geregelten Schweißanlagen TRIMIG 200-4S/ 250-4S DV/ 300-4S/ 300 G/ 350-4S

DUO DV/ 350 G DV richtlinienkonform mit Niederspannungsrichtlinie 2006/95/CE –12.12.2006 und EMV- Richtlinien

2004/108/CE – 15.12.2004 elektromagnetische Verträglichkeit- hergestellt wurden. Diese Geräte stimmen mit den

harmonisierten Normen EN60974-1 von 2005, EN 50445 von 2008, EN60974-10 von 2007 überein. CE Kennzeichnung: 2013.

ES

GYS certica que estos aparatos de soldadura son fabricados en conformidad con las directivas baja tensión 2006/95/

CE del 12/12/2006, y las directivas compatibilidad electromecánica 2004/108/CE del 15/12/2004. Esta conformidad

está establecida por el respeto a las normas EN60974-1 de 2005, EN 50445 de 2008, EN 60974-10 de 2007. El marcado CE fue jado en 2013.

DÉCLARATION DE CONFORMITÉ

DECLARATION OF CONFORMITY

KONFORMITÄTSERKLÄRUNG

DECLARACIÓN DE CONFORMIDAD

RU

GYS заявляет, что сварочные аппараты произведены в соответствии с директивами Евросоюза 2006/95/

CE о низком напряжении от 12/12/2006, а также с директивами CEМ 2004/108/CE от 15/12/2004. Данное

соответствие установлено в соответствии с согласованными нормами EN60974-1 2005 г, EN 50445 2008 г, EN

60974-10 2007 г. Маркировка ЕС нанесенна в 2013 г.

ДЕКЛАРАЦИЯ О СООТВЕТСТВИИ

01/02/2013

Société GYS

134 BD des Loges

53941

Saint-Berthevin

France

Nicolas BOUYGUES

Président Directeur Général

41

TRIMIG

ICONES / SYMBOLS / ZEICHENERKLÄRUNG

A Ampères - Amps - Ampere - Amperios - Ампер

V Volt - Volt - Volt - Voltios - Вольт

Hz Hertz - Hertz - Hertz - Hertz - Герц

Soudage MIG/MAG (MIG: Metal Inert Gas / MAG: Metal Active Gas) - MIG/MAG Welding (MIG: Metal

Inert Gas / MAG: Metal Active Gas) - MIG/MAG Schweißen (MIG: Metal Inert Gas/ MAG: Metal Active

Gas) - Soldadura MIG/MAG (MIG: Metal Inert Gas / MAG: Metal Active Gas) - Полуавтоматическая

сварка MIG/MAG (MIG: Metal Inert Gas / MAG: Metal Active Gas)

Convient au soudage dans un environnement avec risque accru de choc électrique. La source de

courant elle-même ne doit toutefois pas être placée dans de tels locaux. - Adapted for welding in

environment with increased risks of electrical shock. However, the welding source must not be placed

in such places. - S-Zeichen: Das Schweißen unter beengten Verhältnissen ist mit diesen Schweißgeräten zugelassen.- Adaptado a la soldadura en un entorno que comprende riesgos de choque eléctrico.

La fuente de corriente ella misma no debe estar situada dentro de tal locales. - Адаптирован для

сварки в среде с повышенным риском электрошока. Однако сам источник питания не должен

быть расположен в таких местах.

IP21 Protégé contre l’accès aux parties dangereuses avec un doigt, et contre les chutes verticales de

gouttes d'eau. - Protected against rain and against ngers access to dangerous parts. - Schutz gegen

Berührung mit den Fingern und mittelgroße Fremdkörper, Schutz gegen Tropfwasser.

- Protegido contra el acceso a las partes peligrosas con los dedos, y contra las caídas verticales de

gotas de agua. - Аппарат защищен от доступа рук в опасные зоны и от вертикального падения

капель воды Сварка на постоянном токе.

Courant de soudage continu. - Welding direct current. - Gleichschweißstrom. - La corriente de soldadura es continua. - Сварка на постоянном токе.

Alimentation électrique triphasée 50Hz. - Three-phase power supply 50 Hz. - Dreiphasige Netzversorgung mit 50 Hz. - Alimentación eléctrica monofásica 50 Hz. - Трехфазное напряжение 50 Гц.

U0 Tension assignée à vide. - Rated no-load voltage. - Leerlaufspannung. - Tensión asignada de vacío. -

Напряжение холостого хода.

U1 Tension assignée d’alimentation. - rated supply voltage. - Netzspannung. - Tensión de la red. -

Напряжение сети.

I1max Courant d’alimentation assigné maximal (valeur efcace). - Rated maximum supply current (effective

value). - Maximaler Versorgungsstrom (Effektivwert). - Corriente máxima de alimentación de la red. Максимальный сетевой ток (эффективная мощность)

I1eff Courant d’alimentation effectif maximal. - Maximum effective supply current. - Maximaler tatsä-

chlicher Versorgungsstrom. - Corriente de alimentación efectiva máxima. - Максимальный

эффективный сетевой ток.

EN60 974-1 L’appareil respecte la norme EN60974-1. - The device complies with EN60974-1 standard relative

to welding units. - Das Gerät entspricht der Norm EN60974-1 für Schweißgeräte. - El aparato está

conforme a la norma EN60974-1 referente a los aparatos de soldadura. - Аппарат соответствует

европейской норме EN60974-1.

Transformateur-redresseur triphasée. - Three-phase converter-rectier. - Dreiphasiger Trafo/Frequenzumwandler. - Transformador-recticador trifásico. - Трехфазный инвертор, с трансформацией и

выпрямлением.

X(40°C) Facteur de marche selon la norme EN 60974-1 (10 minutes – 40°C). - Duty cycle according to the

standar EN 60974-1 (10 minutes – 40°C). - Einschaltdauer gemäß EN 60974-1 (10 Minuten – 40°C).

- Factor de marcha según la norma EN 60974-1 (10 minutos – 40°C). - ПВ% по норме EN 60974-1

(10 минут – 40°С).

I2: courant de soudage conventionnnel correspondant. - I2: corresponding conventional welding current. - I2: entsprechender Schweißstrom. - I2: Corrientes correspondientes. - I2: Токи,

соответствующие Х*

U2: Tensions conventionnelles en charges correspondantes. - U2: conventional voltages in corresponding load. - U2: entsprechende Arbeitsspannung. - U2: Tensiones convencionales en carga. - U2:

соответствующие сварочные напряжения*.

42

TRIMIG

Appareil conforme aux directives européennes. - The device complies with European Directive.

- Gerät entspricht europäischen Richtlinien. - El aparato está conforme a las normas europeas. Устройство соответствует европейским нормам.

Conforme aux normes GOST (Russie). - Conform to standards GOST / PCT (Russia). - in Übereinstimmung mit der Norm GOST/PCT. - Conforme a la normas GOST (PCT) (Rusia). - Продукт

соответствует стандарту России (РСТ).

L’arc électrique produit des rayons dangereux pour les yeux et la peau (protégez-vous !). - The electric arc produces dangerous rays for eyes and skin (protect yourself !). - Der elektrische Lichtbogen

verursacht Strahlungen auf Augen und Haut (Schützen Sie sich !). - El arco produce rayos peligrosos

para los ojos y la piel (¡ Protéjase !). - Электрическая дуга производит опасные лучи для глаз и

кожи (защитите себя!). - Внимание! Сварка может вызвать пожар или взрыв.

Attention, souder peut déclencher un feu ou une explosion. - Caution, welding can produce re or

explosion. - Achtung! Schweißen kann Feuer oder Explosion verursachen. - Cuidado, soldar puede

iniciar un fuego o una explosión. - Внимание! Сварка может вызвать пожар или взрыв.

Attention ! Lire le manuel d’instruction avant utilisation. - Caution ! Read the user manual. - Achtung!

Lesen Sie die Betriebsanleitung. - Cuidado, leer las instrucciones de utilización. - Внимание !

Читайте инструкцию по использованию.

Produit faisant l'objet d'une collecte sélective- Ne pas jeter dans une poubelle domestique. - Separate

collection required, Do not throw in a domestic dustbin. - Für die Entsorgung Ihres Gerätes gelten

besondere Bestimmungen (Sondermüll). Es darf nicht mit dem Hausmüll entsorgt werden. - Este

aparato es objeto de una recolección selectiva. No debe ser tirado en un cubo doméstico. - Продукт

требует специальной утилизации. Не выбрасывать с бытовыми отходами.

43

ACCESSOIRES/ACCESORIES/ZUBEHÖR/ACCESORIOS/AKCECCYAPBI

Acier/Steel/Stahl

Inox/Stainless/

Edelstahl

CuSi3

CuAl8

Alu

Acier/Steel/Stahl

Inox/Stainless/

Edelstahl

Alu

TRIMIG

ø 200 ø 300 0.6 - 1.0

086111 (ø0.6)

086126 (ø0.8)

086135 (ø1.0)

086325 (ø0.8) -

086647 (ø0.8) -

086661 (ø0.8) -

086565 (ø0.8) 086524 (ø1.0) 042377 (ø0.8/1.0)

ø 200 ø 300 0.8 - 1.2

086128 (ø0.8)

086135 (ø1.0)

086326 (ø0.8) -

-

086166 (ø0.6)

086227 (ø0.8)

086234 (ø1.0)

086227 (ø0.8)

086234 (ø1.0)

086241 (ø1.2)

086524 (ø1.0)

086531 (ø1.2)

042353 (ø0.6/0.8)

042360 (ø0.8/1.0)

Trimig 250-4S DV 230-400V

042360 (ø0.8/1.0)

042384 (ø1.2/1.6)

042377 (ø0.8/1.0)

042391 (ø1.2/1.6)

Trimig 200-4S

041837

(ø0.6/0.8 - 4m)

041844

(ø1.0 - 4m)

044050

(ø0.8 - 4m)

044067

(ø1.0 - 4m)

041837

(ø0.8 - 4m)

041844

(ø1/1.2 - 4m)

044050

(ø0.8 - 4m)

044067

(ø1.0 - 4m)

044074

(ø1.2 - 4m)

040922

(250A - 4m)

040939

(250A - 4m)

040922

(250A - 4m)

040939

(250A - 4m)

041905 (ø0.6)

041950 (ø0.8)

041967 (ø1.0)

041059 (ø0.8)

041066 (ø1.0)

041950 (ø0.8)

041967 (ø1.0)

041974 (ø1.2)

041066 (ø1.0)

041073 (ø1.2)

041882

041882

20L/min

041998

30L/min

041622 (FR)

041646 (UK)

041219 (DE)

30L/min

041622 (FR)

041646 (UK)

041219 (DE)

043787

(250A - 3m)

25 mm²

043787

(250A - 3m)

25 mm²

Acier/Steel/Stahl

Inox/Stainless/

Edelstahl

Alu

Trimig 300-4S / 300 G / 350-4S DUO DV / 350 G DV

ø 200 ø 300 0.8 - 1.2

086128 (ø0.8)

086135 (ø1.0)

086326 (ø0.8) -

-

086227 (ø0.8)

086234 (ø1.0)

086241 (ø1.2)

086524 (ø1.0)

086531 (ø1.2)

042360 (ø0.8/1.0)

042384 (ø1.2/1.6)

042377 (ø0.8/1.0)

042391 (ø1.2/1.6)

041837

(ø0.8 - 4m)

041844

(ø1/1.2 - 4m)

044050

(ø0.8 - 4m)

044067

(ø1.0 - 4m)

044074

(ø1.2 - 4m)

040946

(350A - 4m)

040953

(350A - 4m)

041790 (ø0.8)

419803 (ø1.0)

419810 (ø1.2)

419766 (ø1.0)

419773 (ø1.2)

041783

30L/min

041622 (FR)

041646 (UK)

041219 (DE)

043800

(300A - 4m)

25 mm²

043817

(400A - 4m)

35 mm²

043824

(500A - 4m)

50 mm²

44

Loading...

Loading...