GYS PROMIG 350-4S, PROMIG 350-4S DUO DV, PROMIG 350 G DV User Manual

FR

EN

DE

ES

RU

73502-V2-20/11/2015

4-6 / 19-28

PROMIG 350-4S

PROMIG 350 G DV

PROMIG 350-4S DUO DV

7-9 / 19-28

10-12 / 19-28

13-15 / 19-28

16-18 / 19-28

www.gys.fr

2

PROMIG

III

II

I

PROMIG 350-4S

PROMIG 350 G DV / 350 DUO DV

A

B

12

7

9

14

12

15

16

17

11

13

3

1

6

5

18

2

8

4

10

PROMIG 350 G

3

PROMIG

IV

V

VI

1

2 3

4

8 5 6 7

9

2

3

1

5

4

PROMIG 350

PROMIG 350

4

PROMIG

FR

DESCRIPTION

Merci de votre choix ! An de tirer le maximum de satisfaction de votre poste, veuillez lire avec attention ce qui suit :

Les Promig sont des postes de soudure semi-automatique « synergic » sur roues, ventilés pour le soudage (MIG ou MAG). Ils sont

recommandés pour le soudage des aciers, des inox, des aluminiums. Leur réglage est simple et rapide grâce à leur fonction « vitesse

de l synergique ». Ils fonctionnent sur une alimentation 400V triphasée ou 230V triphasée pour les modèles DV.

ALIMENTATION ÉLECTRIQUE

Le courant effectif absorbé (I1eff) pour les conditions d'utilisation maximales est indiqué sur l'appareil. Vérier que l'alimentation

et ses protections (fusible et/ou disjoncteur) sont compatibles avec le courant nécessaire en utilisation. L'appareil doit être placé

de façon telle que la che de prise de courant soit accessible. Ne pas utiliser de rallonge ayant une section inférieure à 4 mm². Ces

appareils sont livrés avec une prise 32A de type CEE 7/7. Les Promig doivent être reliés à une prise 400V 3Ph. AVEC terre protégée

par un disjoncteur 16A et un différentiel 30mA.

Alimentation 230V triphasée du Promig 350 G DV et 350 DUO DV :

ATTENTION : ces appareils sont pré-montés en usine en 400V triphasée. Si votre installation

électrique est en 230V triphasée, veuillez modier le branchement de la plaque à bornes à l’intérieur du poste. Cette manipulation doit être effectuée par une personne qualiée. Pour ce faire se

référer au schéma de branchement 230V situé à l’intérieur du poste. L’alimentation électrique doit

être protégée par un disjoncteur 25A et un différentiel 30mA.

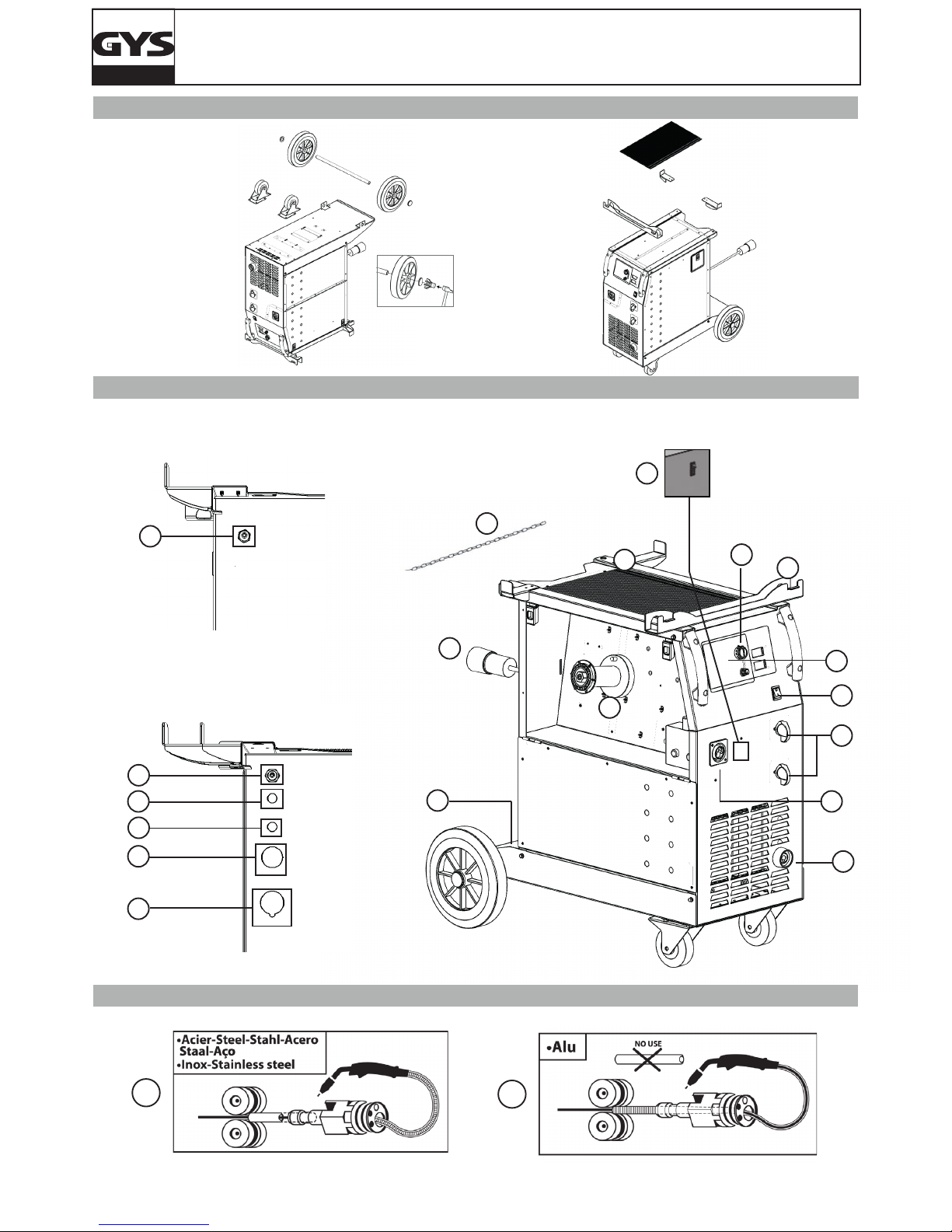

DESCRIPTION DU POSTE (FIG-II)

1- Interrupteur marche – arrêt

2- Commutateur de réglage de tension

3- Clavier de réglages des paramètres de soudage (mode

manuel ou automatique).

4- Raccord torche au standard européen.

5- Voyant de protection thermique sur le clavier de commande

: signale une coupure thermique lorsque l’appareil est utilisé de

façon intensive (coupure de plusieurs minutes).

6- Support torches avant

7- Câble d’alimentation

8- Sortie pince de masse.

9- Support bouteille (maxi une bouteille de 10m3).

10- Chaine de xation pour bouteille. Attention : bien xer la

bouteille cf. IV-1

11- Support bobine Ø 200/300 mm.

12- Entrée gaz 1 (350-4S DUO DV)

13- Support cables arrière.

14- Entrée gaz 2 du dévidoir séparé

15- Sortie gaz 2 du dévidoir séparé

16- Connecteur de commande du dévidoir séparé

17- Connecteur de puissance du dévidoir séparé

18- Interrupteur de sélection de potentiomètre de la vitesse l

(uniquement sur le 350 G DV)

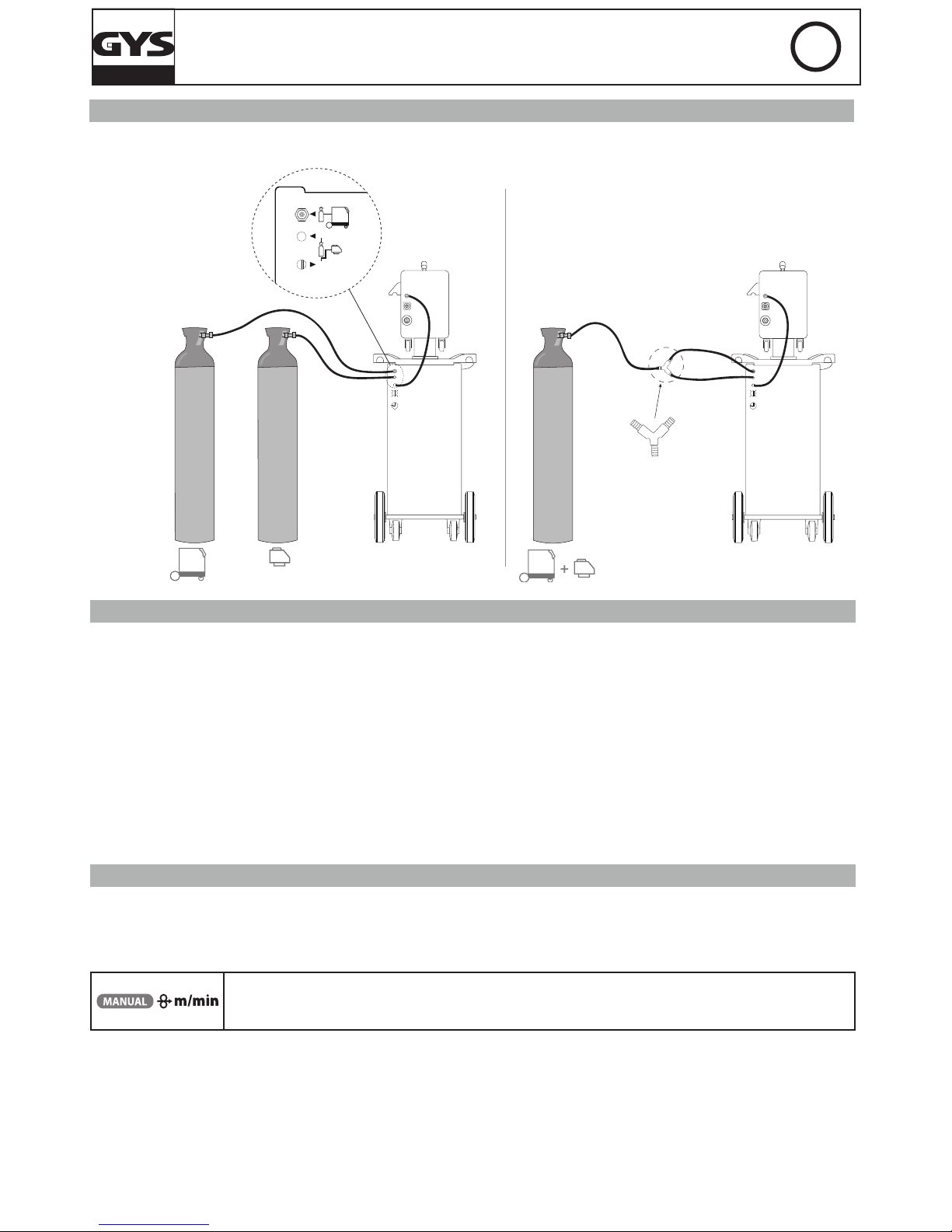

SOUDAGE SEMI-AUTOMATIQUE EN ACIER/INOX (MODE MAG) (FIG-III)

Les Promig 350-4S, 350-4S DUO DV et 350 G DV peuvent souder du l acier et inox de 0,8/1 et 1,2. Ils sont livrés d’origine pour

fonctionner avec du l Ø 1 mm en acier (galet Ø 1/1,2) L’utilisation en acier ou inox nécessite un gaz spécique au soudage argon

+ CO2 (Ar + CO2 ). La proportion de CO2 varie selon l’utilisation. Pour le choix du gaz, demander conseil à un distributeur de gaz.

Le débit de gaz en acier se situe entre 10 et 20 L/min selon l’environnement et l’expérience du soudeur.

SOUDAGE SEMI-AUTOMATIQUE ALUMINIUM (FIG-III)

Les Promig 350 peuvent souder du l aluminium de 1 mm et 1,2 mm. (III-B) Pour souder l’aluminium, il faut utiliser un gaz neutre:

argon pur (Ar). Pour le choix du gaz, demander conseil à un distributeur de gaz. Le débit du gaz se situe entre 15 et 25 L/min selon

l’environnement et l’expérience du soudeur. Ci-dessous les différences entre l’utilisation soudage acier et soudage aluminium :

• La pression des galets presseurs du moto-dévidoir sur le l : mettre un minimum de pression an de ne pas écraser le l.

• Tube capillaire : retirer le tube capillaire avant de connecter la torche aluminium avec une gaine en téon.

• Torche : utiliser une torche spéciale aluminium. Cette torche possède une gaine téon an de réduire les frottements.

• NE PAS couper la Gaine au bord du raccord ! cette gaine sert à guider le l à partir des galets. (III-B)

• Tube contact : utiliser un tube contact SPECIAL aluminium correspondant au diamètre du l.

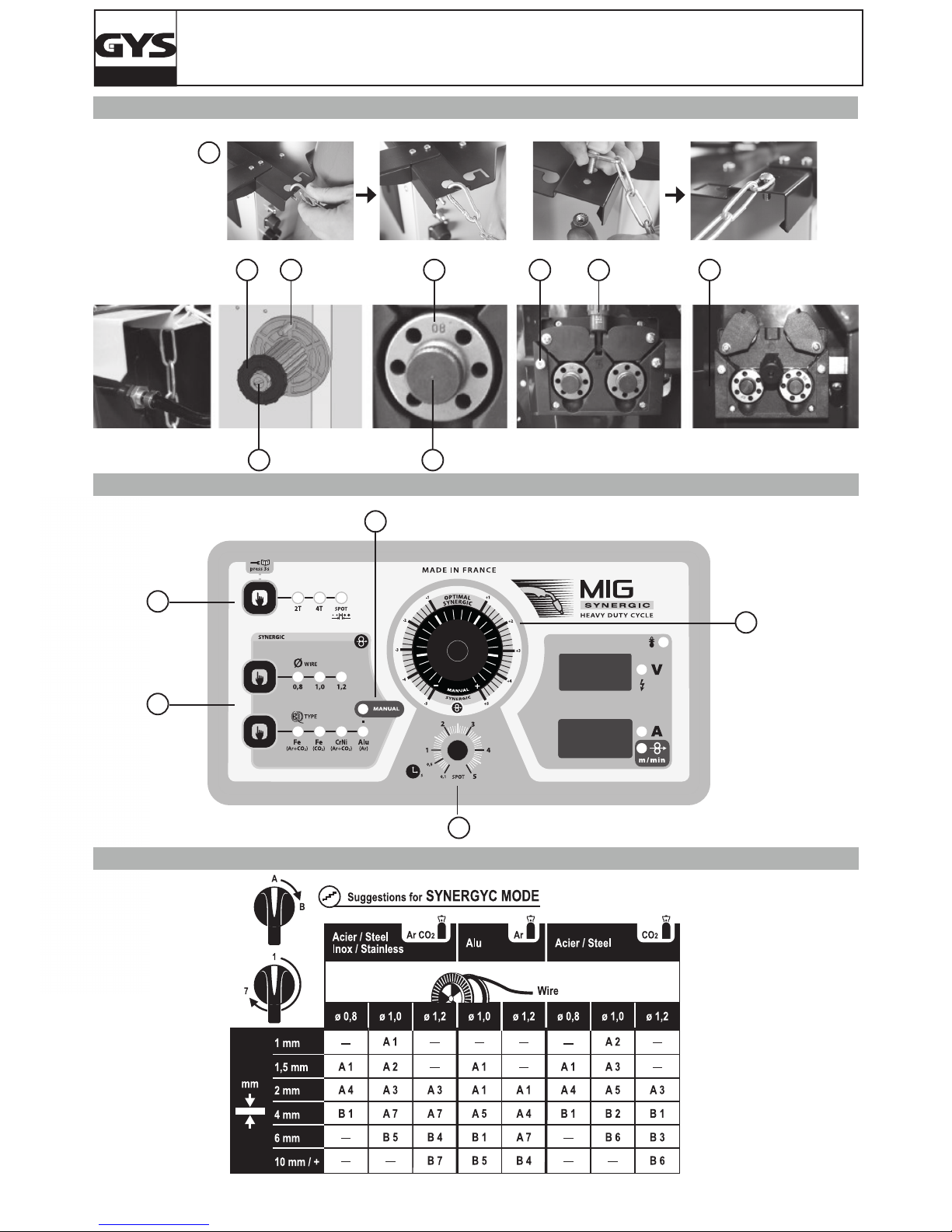

PROCÉDURE DE MONTAGE DES BOBINES ET DES TORCHES (FIG-IV)

Cet appareil accueille des bobines Ø 200/300 mm (écologique).

Ouvrir la trappe du poste.

• Positionner la bobine en tenant compte de l’ergot d’entrainement (3) du support bobine. Pour monter une bobine de 200mm, installer au préalable un adaptateur sur le support (ref. 042889).

• Régler le frein de la bobine (4) pour éviter lors de l’arrêt de la soudure que l’inertie de la bobine n’emmêle le l. De manière générale, ne pas serrer trop fort ! Serrer ensuite fermement la vis de maintien (2).

• Les galets moteur (8) sont des galets double gorge (Ø 0,8/ Ø 1 ou Ø 1/ Ø 1,2). L’indication qu’on lit sur le galet est celle que l’on

utilise. Pour un l de Ø 1 mm, utiliser la gorge de Ø 1. • Pour la première mise en service :

- désserrer la vis de xation du guide l (5)

- placer les galets, bien serrer leur vis de maintien (9).

- puis positionner le guide l (7) au plus près du galet mais sans contact avec ce dernier, puis resserrer la vis de xation.

• Pour régler la molette des galets presseurs (6), procéder comme suit : desserrer au maximum, actionner le moteur en appuyant

sur la gâchette de la torche, serrer la molette tout en restant appuyé sur la gâchette. Plier le l en sortie de la buse. Mettre un doigt

sur le l plié pour l’empécher d’avancer. Le réglage du serrage est bon lorsque les galets patinent sur le l même si le l est bloqué

en bout de torche.

• Réglage courant de la molette des galets (6): graduation sur 3-4 pour l’acier et graduation sur 2-3 pour l’aluminium.

5

PROMIG

FR

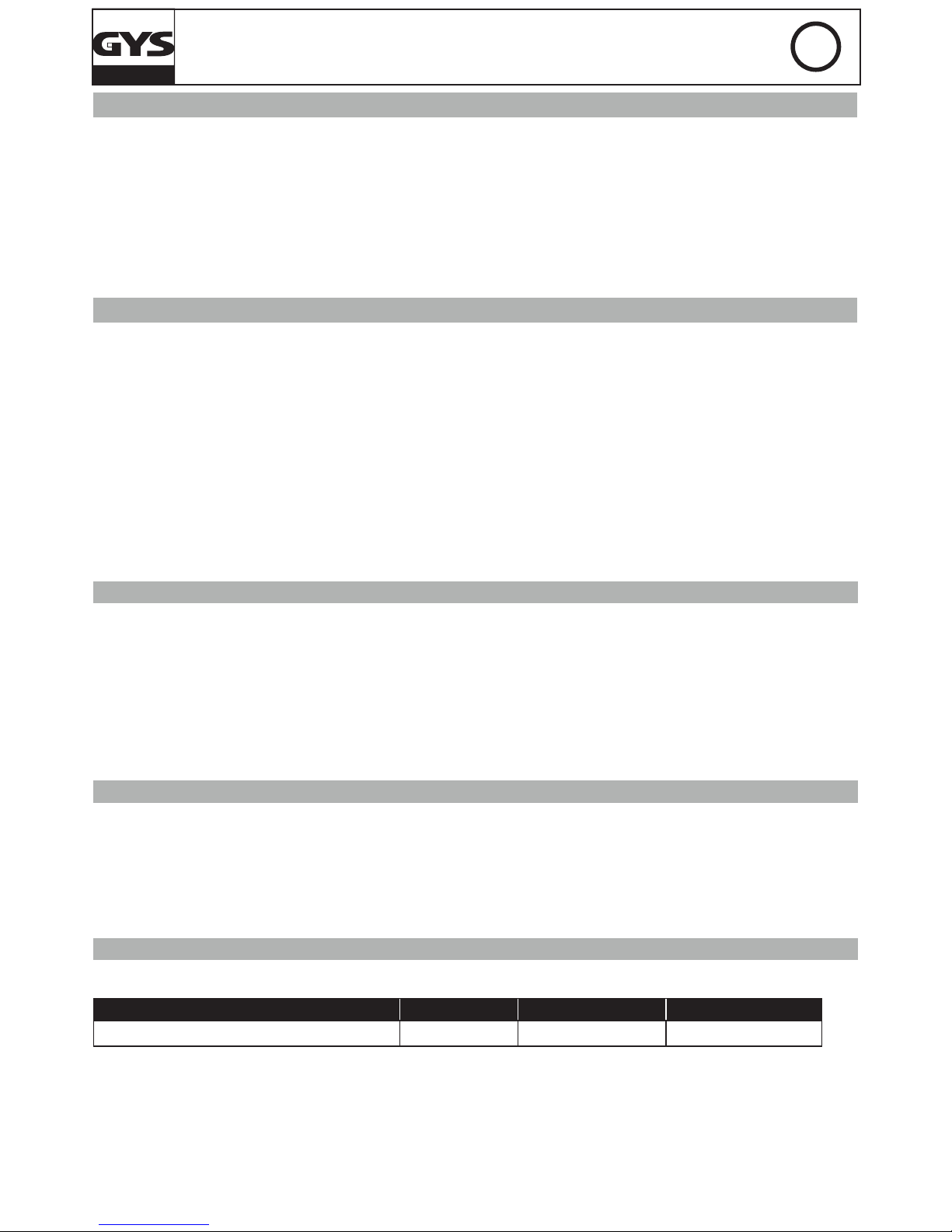

RACCORDEMENT GAZ

Visser le manodétendeur sur la bouteille de gaz si besoin est, puis connecter le tuyau fourni au raccord gaz. Pour éviter toute fuite

de gaz, utiliser les colliers fournis dans la boîte d’accessoires. Assurer le bon maintient de la bouteille de gaz en respectant la xation

de la chaine cf. IV-1

IN

OUT

+

PROMIG 350-4S DUO

CLAVIER DE COMMANDE (FIG-V)

Choix du mode de soudage (2)

- NORMAL (2T) : soudage standard 2 temps

- NORMAL (4T) : soudage standard 4 temps

- SPOT : fonction bouchonnage /spot, Avec réglage du diamètre

du point

Réglage de la vitesse l (4) Potentiomètre d’ajustage de la

vitesse du l. La vitesse varie de 1 à 20 m/minute.

Potentiomètre de réglage SPOT (5)

Mode Manual (1)

En mode manuel, la vitesse de dévidage du l est déterminée

par l’utilisateur en ajustant le potentiomètre (4).

Mode Synergic (3)

Positionner le potentiomètre (4) au milieu de la zone «OPTIMAL

SYNERGIC »

Dans ce mode le poste détermine la vitesse de l optimale à

partir de 3 paramètres :

- Tension

- Diamètre du l

- Nature du l

Il est possible d’ajuster la vitesse du l + / - avec le potentiomètre

(4)

MODE "MANUEL" (FIG-V)

Pour régler votre poste procéder comme suit :

• Choisissez la tension de soudage à l’aide des commutateurs 2*7 positions (selon le poste).

- exemple :

Pour souder de l’acier 1 mm avec un l de diamètre ø 0,8 mm mettez le commutateur sur la position A-1

• Ajustez la vitesse du l à l’aide du potentiomètre (4).

Uniquement en mode manuel, cette fonction permet de visualiser précisément le réglage de la vitesse l

sur l’afcheur.

Conseils:

L’ajustement de la vitesse du l se fait souvent « au bruit » : l’arc doit être stable et avoir très peu de crépitement. Si la vitesse

est trop faible, l’arc n’est pas continu. Si la vitesse est trop élevée, l’arc crépite et le l a tendance à repousser la torche.

6

PROMIG

FR

MODIFICATION DES PARAMÈTRES D’USINE :

L’appareil contrôle le burn back et le post gaz. En mode manuel, il est possible de regler les paramètres usine grâce aux menu

caché.

Entrez dans le mode caché en restant appuyé 3 s. sur la touche «MODE» (2).

Faire déler les différentes fonction avec la touche «MODE» (2).

F06 : Réglage du Burn back. Cette fonction permet d’éviter au l de venir se coller au tube contact en n de cordon. La plage de

réglage varie de -20ms à 70ms avec les touches TYPE (-) et WIRE (+).

F07 : Réglage du Post gaz. Réglage du temps pendant lequel le gaz continu de protéger le bain de fusion à la n du cordon. La plage

de réglage varie de 0ms à 950ms avec les touches TYPE (-) et WIRE (+).

PARAMÉTRAGE EXPERT (SELON NORME EN 1090)

An de satisfaire aux exigences de la norme EN 1090, l’appareil réalise des DMOS (Descriptif du Mode Opératoire de Soudage) et aide

à la réalisation des QMOS, il est possible d’étalonner la tension, le courant et la vitesse l de l’appareil. Attention : l’étalonnage doit

se faire par GYS ou le distributeur s’il possède un service de maintenance qualié. Équipements nécessaires : Charge résistive (réf :

060135), tachymètre (réf : 053953), voltmètre et ampèremètre

(réf : 053984).

1/ Étalonnage de la tension et du courant :

Les fonctions F00 (tension) et F01 (courant) sont réglables en menu caché. Ces fonctions sont accessible après un appui de 3s. sur

la touche MODE. La plage de réglage varie de -20% à +20% par pas de 1%.

2/ Étalonnage de la vitesse l :

ATTENTION : Pour l’afchage de la vitesse l, un étalonnage est nécessaire pour chaque conguration de soudage.

Les fonctions F02 (moteur interne) et F05 (dévidoir séparé) sont réglables en menu caché (accessible après un appui de 3s. sur

MODE). La plage de réglage varie de -20% à +20% par pas de 1%.

Pour sortir des menus cachés, faire déler les fonctions avec la touche MODE jusqu’à «END».

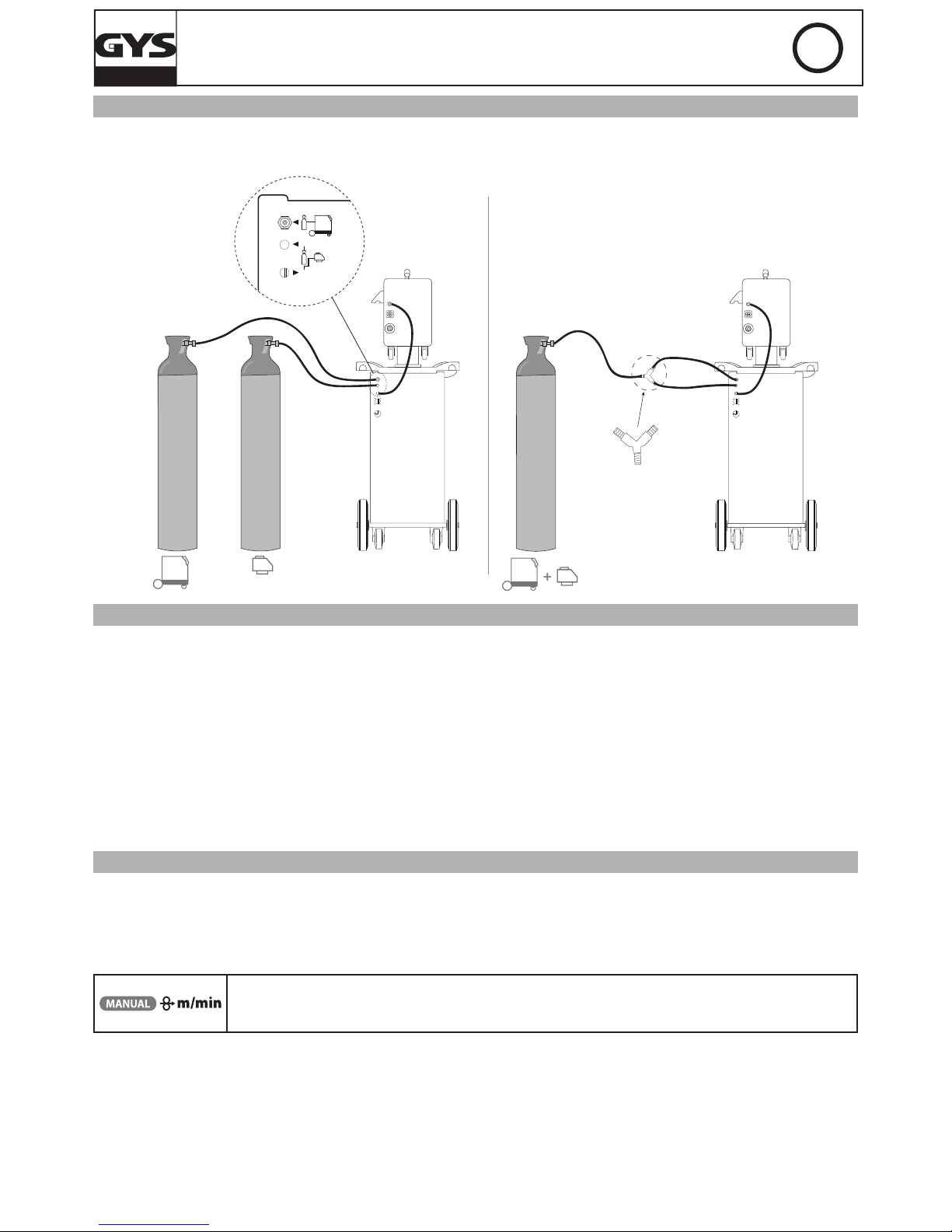

MODE "SYNERGIC" (FIG-V)

Grâce à cette fonction, plus besoin de régler la vitesse l.

• Positionner le potentiomètre (4) vitesse l au milieu de la zone « Optimal synergic » • Sélectionner :

- La nature du l (3)

- le diamètre du l (3)

- La puissance (commutateur en face avant)

Pour sélectionner la position adéquate en fonction de l’épaisseur à souder se référer au tableau « mode synergic » (g. VI). A partir

de cette combinaison de paramètres, cet appareil détermine la vitesse de l optimale et le poste est prêt à souder. Il est ensuite

possible d’ajuster la vitesse l si nécessaire en + ou en – grâce au potentiomètre (4). Une mémorisation des dernières congurations

de soudage est effectuée et réactivée à chaque mise en route du poste ou à chaque appui sur la gâchette d’une des torches du

générateur ou du dévidoir séparé (diamètre l, nature l, mode).

CONSEIL ET PROTECTION THERMIQUE

• L’appareil ne doit pas être élingué par ses poignées, ses supports torches ou son plateau supérieur mais par le dessous du poste.

La bouteille ne doit pas être xée sur le poste durant cette opération.

• Respecter les règles classiques du soudage.

• Laisser les ouïes de l'appareil libres pour l’entrée et la sortie d’air.

• Laisser l’appareil branché après soudage pour permettre le refroidissement.

• Protection thermique : le voyant s’allume et la durée de refroidissement est de quelques minutes en fonction de la température

ambiante.

FACTEURS DE MARCHE ET ENVIRONNEMENT D'UTILISATION

• Le poste décrit a une caractéristique de sortie de type "tension constante". Son facteur de marche selon la norme EN60974-1 est

indiqué dans le tableau suivant :

x/60974-1 @ 40°C I max 60% 100%

Promig 350-4S DUO et G DV 350A @ 35% 270A 220A

Note : les essais d’échauffement ont été effectués à température ambiante et le facteur de marche à 40 °C a été déterminé par simulation.

• Ces appareils sont de Classe A. Ils sont conçus pour un emploi dans un environnement industriel ou professionnel. Dans un environnement différent, il peut être difcile d’assurer la compatibilité électromagnétique, à cause de perturbations conduites aussi bien

que rayonnées. Ne pas utiliser dans un environnement comportant des poussières métalliques conductrices.

• Les Promig sont conformes à la CEI 61000-3-12, à condition que la puissance de court-circuit Ssc soit supérieure ou égale à 3,9MVA

au point d’interférence entre l’alimentation de l’utilisateur et le réseau public de distribution. Il est de la responsabilité de l’installateur ou de l’utilisateur du matériel de s’assurer, si nécessaire en consultant l’exploitant du réseau de distribution, que le matériel est

raccordé uniquement à l’alimentation telle que la puissance du court-circuit Ssc soit supérieur ou égale 3,9MVA.

7

PROMIG

EN

DESCRIPTION

In order to get the maximum from this machine, please read the following instructions:

The Promig is a «synergic» semi-automatic welding unit, for welding (MIG or MAG). It is recommended for welding steel, stainless

steel and aluminium. Adjustment is quick and easy with the « synergic wire speed » function. It works on 3-phase 400V (or on 230V

- 3 phase for the DV models as well.)

POWER SUPPLY

The absorbed current (I1rms) is indicated on the device, at its maximum setting. Check that the power supply and its protection

(fuse and/or circuit breaker) are compatible with the current needed by the machine. The device must be positioned so that the

socket is always accessible. Do not use extension leads with a section below 4mm². These products are supplied with a 32A plug

(CEE 7/7). The Promig msut be connected to a 3-phase 400V socket. WITH earth protected by a 16A circuit-breaker and a 30mA

differential.

Power supply 3-phase 230V for the Promig 350 G DV and 350 DUO DV :

WARNING: these devices are pre-assembled at the factory on 3-phase 400V. If your electrical

installation is on 3-phase 230V amend the connections on the terminal block inside the product.

This operation must be done by a qualied person. Please see the electrical diagram 230V located

inside the product. The power supply must be protected by a 25A circuit breaker and a 30mA

differential.

DEVICE PRESENTATION (FIG-II)

1- On-Off switch

2- Voltage adjustment switch(please refer to page 3) - Welding

parameter keyboard (manual or automatic mode)

3 - Welding parameters keyboard (manual or automatic mode).

4- European standard torch connection.

5- Thermal protection light:

Signals a thermal break following intensive use (machine will

stop for several minutes) .

6- Front torch support.

7- Power supply cable.

8- Earth cable connection.

9- Gas bottle support (max 1 bottle of 10m3).

10- Fastening chain for bottles. Warning: fasten the bottles

securely. cf IV-1

11- Reel support Ø200mm/300mm.

12- Gas inlet 1 (350-4S DUO DV)

13- Rear torch support.

14- Gas inlet 2 of the separate wire feeder

15- Gas outlet 2 of the separate wire feeder

16- Command connector of the separate wire feeder

17- Power connector of the separate wire feeder

18- Selector switch of the wire speed potentiometer.(only for

the 350 G DV)

SEMI-AUTOMATIC FOR STEEL/STAINLESS STEEL (MAG MODE) (FIG III)

The Promig 350-4S, 350-4S DUO DV and 350 G DV can weld 0.8/1mm and 1.2mm steel and stainless steel wires. The product is

tted to work with Ø1mm steel wire (roller Ø 1/1,2). For Steel or Stainless Steel, you will need to use a The product istted in standard to work with 0.8 steel wire. specic gas - Argon + CO2 (Ar + CO2). The proportion of CO2 will vary depending on usage. For

the specic requirements, seek advice from your gas distributor. The gas ow in steel is between10 and 20L / min depending on the

environment and experience of the welder.

SEMI-AUTOMATIC WELDING FOR ALUMINIUM

The Promig 350 can weld 1mm and 1.2mm aluminium wire. (III-B) To weld aluminium, inert gas “pure argon” (AR) is required. For

specic requirements, seek advice from your gas distributor. The gas ow in aluminium should be between 15 and 25 L / min depending on the environment and experience of the welder. Below, see the differences between steel welding and aluminium welding:

• Rollers pressure on the wire: put only the minimum pressure in order not to atten the wire.

• Capillary tube : remove the capillary tube before connecting an aluminium torch (with teon torch liner).

• Torch : using an aluminium torch. This torch has a teon torch liner to reduce friction.

• DO NOT cut the sheath near the connector ! The sheath guides the wire from the rollers. (III-B)

• Contact tip : use a SPECIAL aluminium contact tip to match the wire diameter.

REEL AND TORCH ASSEMBLY (FIG IV)

This product takes Ø 200/300 mm wire reel (ecological)

Open the door of the machine.

• Place the reel on the driving pin (3) of the reel support. To install a 200mm wire reel, t an adaptor on the support (ref. 042889).

- Adjust the reel brake (4) to avoid the reel inertia tangling the wire when welding stops. Do not overtighten! Tighten the xing screw

(2).

• The electrical rollers (8) are double groove rollers (Ø 0,8/ Ø 1 or Ø 1/ Ø 1,2). The indication on the visible side of the roller is the

diameter in use. For a Ø1 mm wire, use the Ø1 groove. • For the rst use :

- Release the xing screw which guides the wire (5)

- Fit the rollers, then tighten the screw retainer (9).

- Put the wire guide in place (7) as close as possible to the roller without contact, then tighten the xing screw.

• To set the adjusting knob of the drive rollers (6), proceed as follows: Loosen the knob fully, start the motor by pressing the torch

trigger, tighten the adjustment knob whilst pressing the trigger. Bend the wire where it comes out of the nozzle. Put a nger on the

bended wire to avoid any movement. The setting is correct when the guide roller slides over the wire even when it is blocked at the

end of the torch.

• Adjustment of the tension on the wire (6): on the scale 3-4 for steel and 2-3 for aluminium.

8

PROMIG

EN

GAS CONNECTION

Connect the manometer (owmeter) to the gas bottle if needed, then connect the gos hose to the gas connector. To avoid gas leak,

use collars supplied in the accessories box. Make sure the gas bottle hold in place respecting chain fastening cf. IV-1.

IN

OUT

+

PROMIG 350-4S DUO

COMMAND KEYBOARD (FIG-V)

Choice of welding mode (2)

- NORMAL (2T) : standard welding 2T

- NORMAL (4T) : standard welding 4T

- SPOT : spot function, with adjustment of the spot diameter

Wire speed adjustment (4) Adjustment wire speed potentiometer.

The speed varies from 1 to 20m/minute.

SPOT adjusting potentiometer (5)

Manual mode (1)

In manual mode, the wire speed is determinated by the user by

adjusting the potentiometer (2).

Synergic mode (3)

Position the potentiometer (4) in the centre of the zone «OPTIMAL

SYNERGIC »

In this mode, the device determines the optimal wire speed according to 3 parameters:

- Voltage

- Wire diameter

- Wire type

It is still possible to adjust the wire speed +/- with the potentiome-

ter (4).

«MANUAL» MODE (FIG-V)

To set the machine, proceed as follows:

• Choose the welding voltage using the 2*7 positions switch (depending on the product)

Example: position A-1 to weld 1 mm steel metal sheet with ø0.8mm wire.

- Adjust the wire speed with the potentiometer(2).

In manual mode only , this function displays accurately the wire speed setting.

Advice:

The wire speed adjustment is often determinated « based on sound »: the arc must be stable and have a minimal crackling. If

the speed is too low, the arc is not continuous. If the speed is too high, the arc crackles and the wire pushes back the torch.

9

PROMIG

EN

MODIFICATION OF FACTORY SETTINGS

The product manages the burn back and post gas. In manual mode, it is possible to adjust factory settings through the hidden menu.

Enter the hidden mode by pressing the «MODE» button (2) for 3 seconds.

Move through the different functions with the «MODE» button (2).

F06: Burn back adjustment. This function enables to avoid the wire to stick to the contact tip at the end of your weld. The adjustment

range of this product is between -10ms to 70ms with the buttons TYPE (-) and WIRE(+).

F07 : Post gaz adjustment Adjustment on how long the gas protects the welding pool at the end of the weld. The adjustment range

is between 0ms to 950ms with the buttons TYPE (-) and WIRE(+).

EXPERT SETTING (STANDARD EN 1090)

In order to comply with EN1090, the product supports WPS (Welding Procedure Specication) and helps to achieve WPQR (Welding

Procedure Qualication Record). It is possible to calibrate the voltage, the current and the wire speed of the product. Warning: the

calibration must be done by GYS or its qualied distributor. Required equipment : Dummy load (ref: 060135), tachometer (ref:

053953), voltmeter and ammeter (ref: 053984).

1/ Voltage and current calibration:

The functions F00 (voltage) and F01 (current) are adjustable through the hidden menu. These functions are available by pressing the

«MODE» button for 3 seconds. The setting range varies from -20% to +20%, by 1% step.

2/ Wire speed calibration:

WARNING: To display the wire speed, a calibration is required for each welding conguration.

The functions F02 (internal motor) and F05 (sparated wire feeder) are adjustable through the hidden menu (you can access it by

pressing the MODE button for 3 seconds) The setting range varies from -20% to +20%, in 1% increments.

To exit hidden menus, move through the different functions with the MODE button until you see «END».

«SYNERGIC» MODE (FIG-V)

With this function, there is no need to adjust the wire speed.

• Put the wire speed potentiometer (4) in the middle of the« Optimal synergic » zone. • Select:

-The wire type (3)

-The wire diameter (3)

-The power (switch on the front panel), to select the right position in accordance with the thickness of the part to weld, please refer

to the table «Synergic mode» (g. VI). From this combination, the device determines the optimal wire speed and the device is ready

to weld. It is also possible to adjust the wire speed if necessary by adjusting the potentiometer (4) + or – manually. A memory of

the latest welding congurations is made and is recalled each time the machine is switched on or each time a trigger of one of the

torches is pressed.

ADVICE AND THERMAL PROTECTION

• The product must not be carried by its handles, torch supports or the upper panel but by the underside of the product. The gas

bottle must not be attached to the product during movement.

• Respect the basic rules of welding.

• Ensure the ventilation holes of the device are not blocked to allow adequate air circulation.

• Leave the device connected after welding to allow cooling.

• Thermal protection: The light turns on and the cooling duration is a couple of minutes inuenced by the ambient temperature

DUTY CYCLE AND WORKING ENVIRONMENT

The post describes has an output characteristic of type « constant tension ». Its duty ratio according to EN60974-1 standard is indicated in the following table :

x/60974-1 @ 40°C I max 60% 100%

Promig 350-4S DUO et G DV 350A @ 35% 270A 220A

Note: The warming test was done at room temperature and the duty cycle at 40°C were determinated by simulation.

• These are Class A devices. They are designed to be used in an industrial or professional environment. In a different environment,

it can be difcult to ensure electromagnetic compatibility due to conducted disturbances as well as radiation. This equipment must

be used and stored in a place protected from dust, acid, gas or any other corrosive substance.

• The Promig comply with IEC 61000-3-12, provided that the power of the short-circuit Ssc is equal to or greater than 3.9MVA at

the interface between the machine and the mains power network. It is the responsibility of the installer or user of the equipment to

ensure if necessary by consulting the operator of the mains electricity, that the equipment is only connected to a power supply where

the power of short-circuit ssc is equal to or greater than 3.9MVA.

Loading...

Loading...