GYS AUTOPULSE 220-M3 User Manual

FR

2-4 / 5-21 / 74-80

AUTOPULSE

220-M3

EN

DE

IT

73502_V6_16/09/2019

2-4 / 22-38 / 74-80

2-4 / 39-56 / 74-80

2-4 / 57-73 / 74-80

www.gys.fr

FIG-1

3

4

5

1

2

AUTOPULSE 220-M3

7

9

10

11

12

6

FIG-2

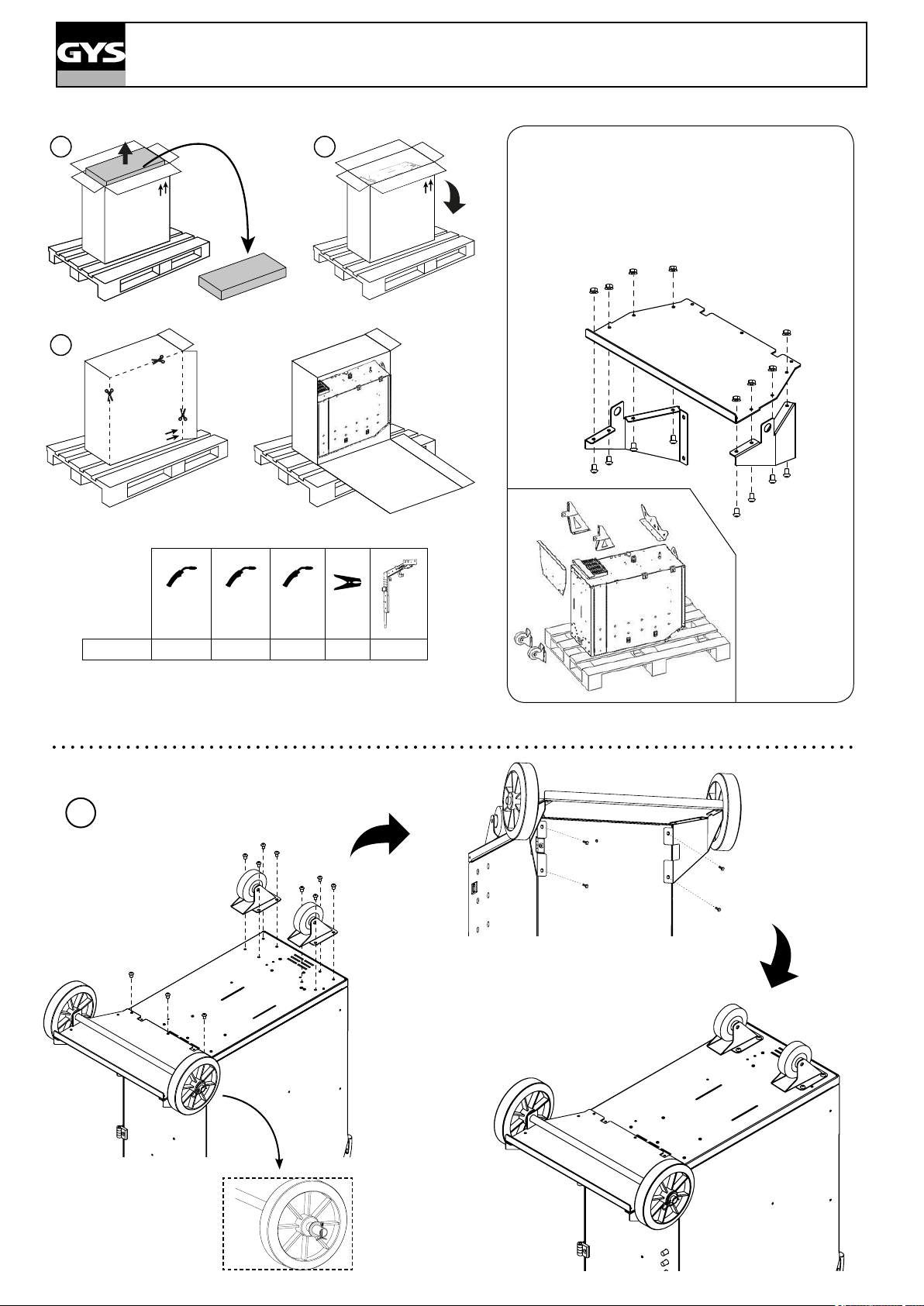

A/

- Acier / Steel / Stahl / Acero

/ Staal / Aço

- Inox - Stainless steel

Gaine acier / Steel

sheath / Stahlseele

B/

- Alu

8

NO USE

Tube capillaire / Capillary

Pipe / Kapillarrohr

Gaine téon / Teon sheath /

Teonseele

13

14

15

16

17

90950

FIG-3

A B

2 3

C

D

E F

4

2

AUTOPULSE 220-M3

1

2

FR - Prémonter les vis manuellement sans les bloquer.

UK - Put the screws manually without tightening them.

DE - Montieren Sie die Schrauben ohne sie festzuziehen.

ES - Premontar los tornillos manualmente sin bloquearlos.

RU - установить винты вручную без блокировки.

IT - Montare previamente le viti senza bloccarle.

NL - De schroeven handmatig vastdraaien zonder ze te blokkeren.

3

M6x12 (x8)

Acier/Steel CuSi Alu.

150 A - 3 m 150 A - 3 m 250 A - 3 m

4 m

35 mm

036703 x 1 x 1 x 1 x 1 x 1

4

M8x12 (x8)

M6x12 (x3)

2

M6x12 (x4)

3

AUTOPULSE 220-M3

x2

M4x10 (x6)

M6x12 (x3)

M6x12 (x3)

5

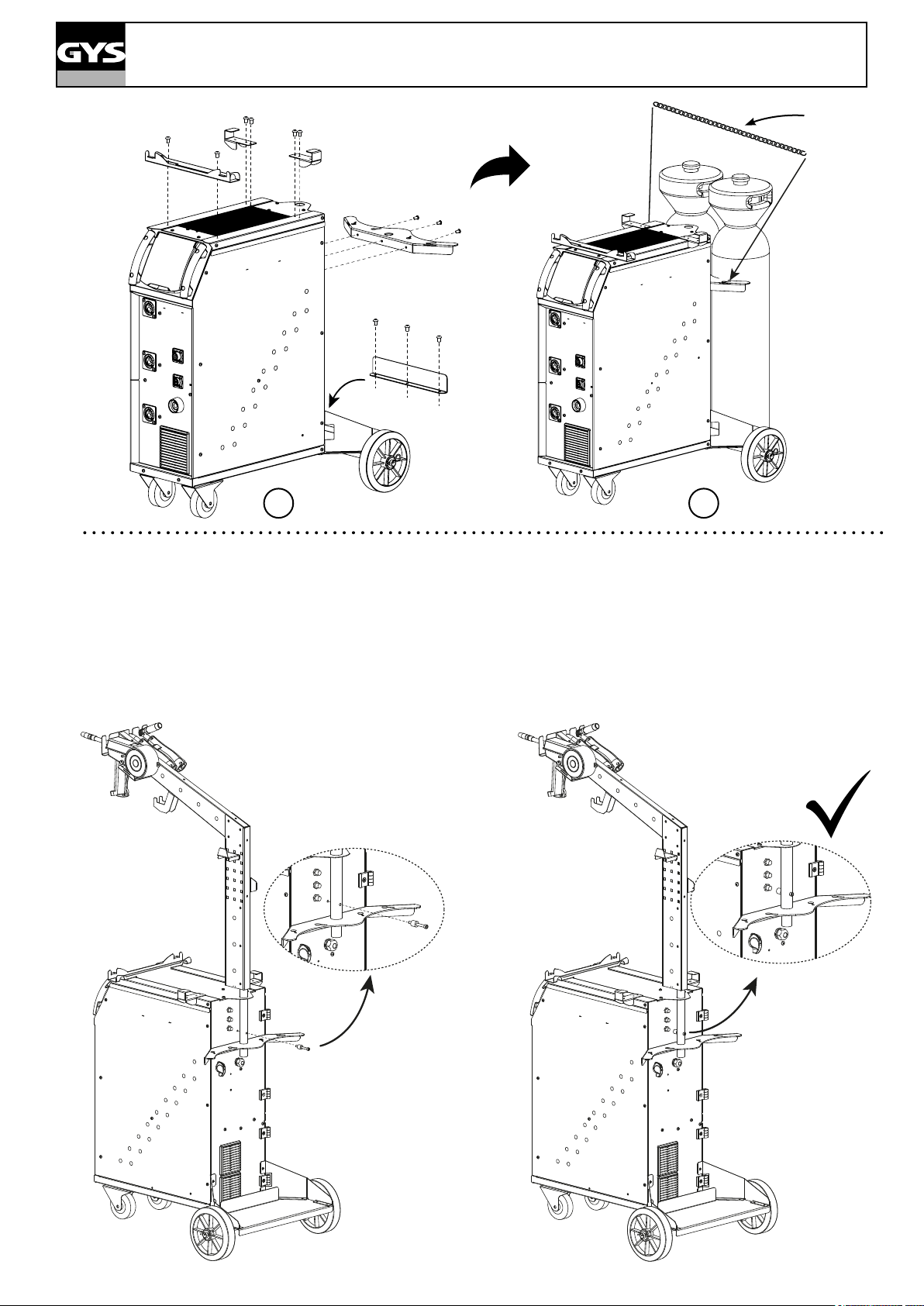

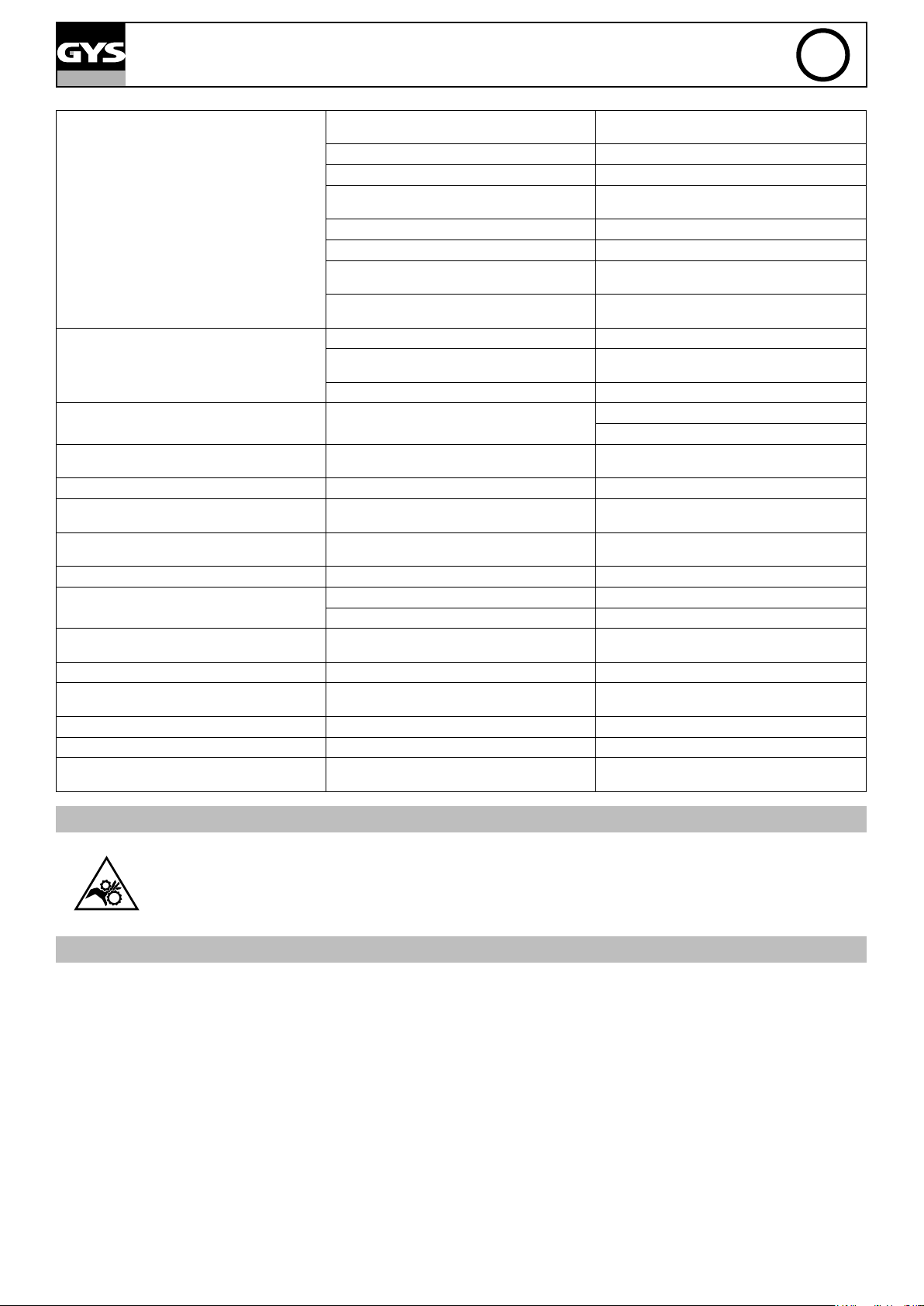

FR -

Potence seule (ref. 059276) / Potence + Spool Gun (ref. 038554).

EN -

Balancing arm only (ref. 059276) / Balancing arm + Spool Gun (ref. 038554).

DE -

Ausleger (Art.-Nr. 059276) / Ausleger + Spool Gun (Art.-Nr. 038554).

ES -

Soporte solo (ref. 059276) / Soporte + Spool Gun (ref. 038554).

RU -

КРОНШТЕЙН (АРТ. 059276) / КРОНШТЕЙН + Spool Gun (АРТ. 038554)

IT -

Braccio di sostegno singolo (rif. 059276) / Braccio di sostegno + Spool Gun (rif. 038554).

6

4

AUTOPULSE 220-M3

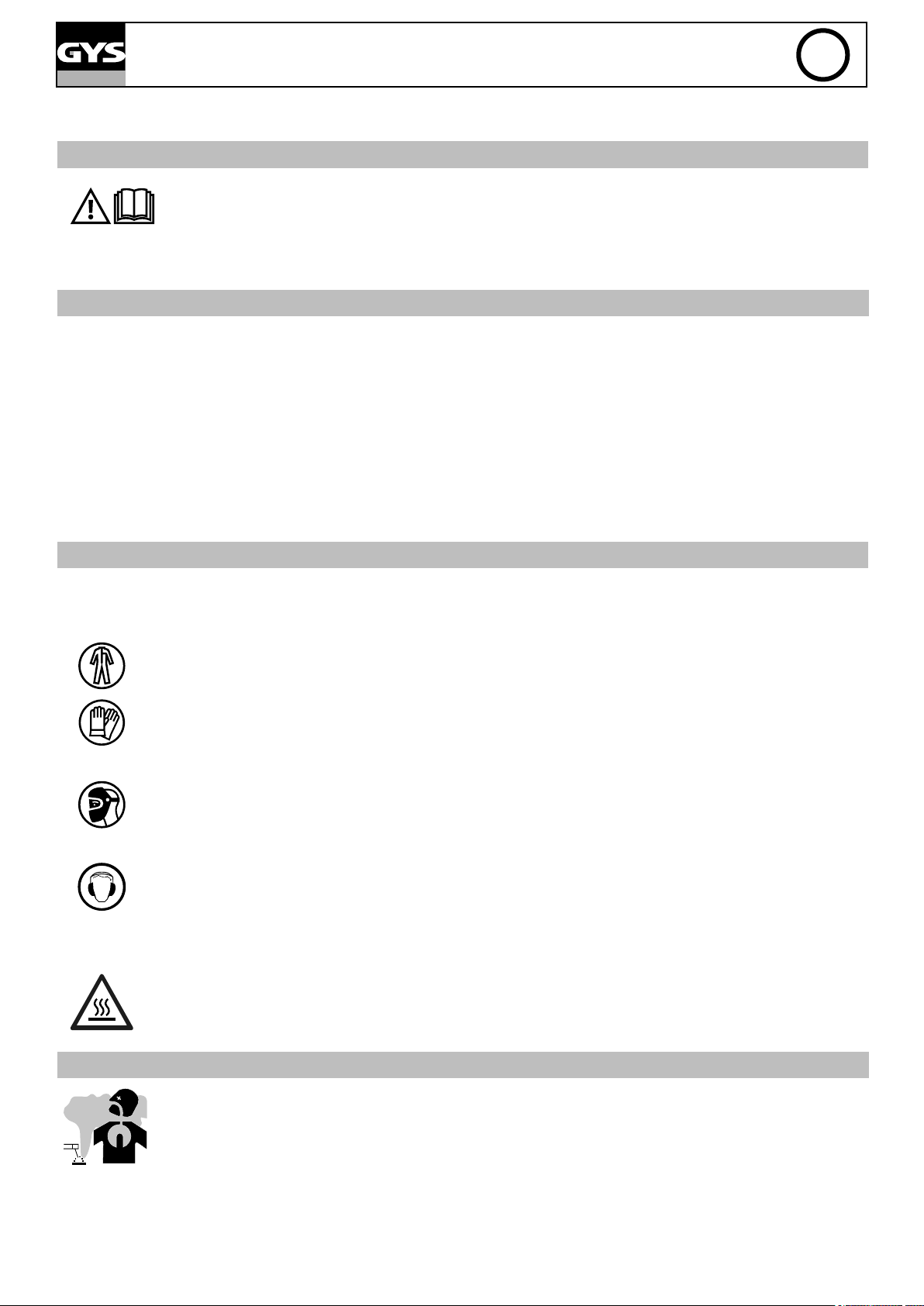

FR

AVERTISSEMENTS - RÈGLES DE SÉCURITÉ

CONSIGNE GÉNÉRALE

Ces instructions doivent être lues et bien comprises avant toute opération.

Toute modication ou maintenance non indiquée dans le manuel ne doit pas être entreprise.

Tout dommage corporel ou matériel dû à une utilisation non-conforme aux instructions de ce manuel ne pourra être retenu à la charge du fabricant.

En cas de problème ou d’incertitude, consulter une personne qualiée pour manier correctement l’installation.

ENVIRONNEMENT

Ce matériel doit être utilisé uniquement pour faire des opérations de soudage dans les limites indiquées par la plaque signalétique et/ou le manuel.

Il faut respecter les directives relatives à la sécurité. En cas d’utilisation inadéquate ou dangereuse, le fabricant ne pourra être tenu responsable.

L’installation doit être utilisée dans un local sans poussière, ni acide, ni gaz inammable ou autres substances corrosives. Il en est de même pour son

stockage. S’assurer d’une circulation d’air lors de l’utilisation.

Plages de température :

Utilisation entre -10 et +40°C (+14 et +104°F).

Stockage entre -20 et +55°C (-4 et 131°F).

Humidité de l’air :

Inférieur ou égal à 50% à 40°C (104°F).

Inférieur ou égal à 90% à 20°C (68°F).

Altitude :

Jusqu’à 1000 m au-dessus du niveau de la mer (3280 pieds).

PROTECTION INDIVIDUELLE ET DES AUTRES

Le soudage à l’arc peut être dangereux et causer des blessures graves voire mortelles.

Le soudage expose les individus à une source dangereuse de chaleur, de rayonnement lumineux de l’arc, de champs électromagnétiques (attention

au porteur de pacemaker), de risque d’électrocution, de bruit et d’émanations gazeuses.

Pour bien se protéger et protéger les autres, respecter les instructions de sécurité suivantes :

An de se protéger de brûlures et rayonnements, porter des vêtements sans revers, isolants, secs, ignifugés et en bon état, qui

couvrent l’ensemble du corps.

Utiliser des gants qui garantissent l’isolation électrique et thermique.

Utiliser une protection de soudage et/ou une cagoule de soudage d’un niveau de protection sufsant (variable selon les applications).

Protéger les yeux lors des opérations de nettoyage. Les lentilles de contact sont particulièrement proscrites. Il est parfois nécessaire

de délimiter les zones par des rideaux ignifugés pour protéger la zone de soudage des rayons de l’arc, des projections et des déchets

incandescents.

Informer les personnes dans la zone de soudage de ne pas xer les rayons de l’arc ni les pièces en fusion et de porter les vêtements

adéquats pour se protéger.

Utiliser un casque contre le bruit si le procédé de soudage atteint un niveau de bruit supérieur à la limite autorisée (de même pour

toute personne étant dans la zone de soudage). Tenir à distance des parties mobiles (ventilateur) les mains, cheveux, vêtements.

Tenir à distance des parties mobiles (ventilateur) les mains, cheveux, vêtements.

Ne jamais enlever les protections carter du groupe froid lorsque la source de courant de soudage est sous tension, le fabricant ne

pourrait être tenu pour responsable en cas d’accident.

Les pièces qui viennent d’être soudées sont chaudes et peuvent provoquer des brûlures lors de leur manipulation. Lors d’intervention

d’entretien sur la torche, il faut s’assurer que celle-ci soit sufsamment froide et attendre au moins 10 minutes avant toute

intervention. Le groupe froid doit être allumé lors de l’utilisation d’une torche refroidie eau an d’être sûr que le liquide ne puisse

pas causer de brûlures.

Il est important de sécuriser la zone de travail avant de la quitter an de protéger les personnes et les biens.

FUMÉES DE SOUDAGE ET GAZ

Les fumées, gaz et poussières émis par le soudage sont dangereux pour la santé. Il faut prévoir une ventilation sufsante, un

apport d’air est parfois nécessaire. Un masque à air frais peut être une solution en cas d’aération insufsante.

Vérier que l’aspiration est efcace en la contrôlant par rapport aux normes de sécurité.

Attention le soudage dans les environnements réduits nécessite une surveillance à distance de sécurité. Par ailleurs le soudage de certains matériaux

contenant du plomb, cadmium, zinc ou mercure voire du béryllium peuvent être particulièrement nocifs.

Dégraisser également les pièces avant de les souder.

Les bouteilles doivent être entreposées dans des locaux ouverts ou bien aérés. Elles doivent être en position verticale et maintenues à un support ou

sur un chariot.

Le soudage doit être proscrit à proximité de graisse ou de peinture.

5

AUTOPULSE 220-M3

FR

RISQUE DE FEU ET D’EXPLOSION

Protéger entièrement la zone de soudage, les matières inammables doivent être éloignées d’au moins 11 mètres.

Un équipement anti-feu doit être présent à proximité des opérations de soudage.

Attention aux projections de matières chaudes ou d’étincelles et même à travers des ssures, elles peuvent être source d’incendie

ou d’explosion.

Éloigner les personnes, les objets inammables et les containers sous pressions à une distance de sécurité sufsante.

Le soudage dans des containers ou des tubes fermés est à proscrire et dans le cas où ils sont ouverts, il faut les vider de toute matière inammable

ou explosive (huile, carburant, résidus de gaz …).

Les opérations de meulage ne doivent pas être dirigées vers la source de courant de soudage ou vers des matières inammables.

BOUTEILLES DE GAZ

Le gaz sortant des bouteilles peut être source de suffocation en cas de concentration dans l’espace de soudage (bien ventiler).

Le transport doit être fait en toute sécurité : bouteilles fermées et la source de courant de soudage éteinte. Elles doivent être

entreposées verticalement et maintenues par un support pour limiter le risque de chute.

Fermer la bouteille entre deux utilisations. Attention aux variations de température et aux expositions au soleil.

La bouteille ne doit pas être en contact avec une amme, un arc électrique, une torche, une pince de masse ou toutes autres sources de chaleur ou

d’incandescence.

Veiller à la tenir éloignée des circuits électriques et de soudage et donc ne jamais souder une bouteille sous pression.

Attention lors de l’ouverture du robinet de la bouteille, il faut éloigner la tête de la robinetterie et s’assurer que le gaz utilisé est approprié au procédé

de soudage.

SÉCURITÉ ÉLECTRIQUE

Le réseau électrique utilisé doit impérativement avoir une mise à la terre. Utiliser la taille de fusible recommandée sur le tableau

signalétique.

Une décharge électrique peut être une source d’accident grave direct ou indirect, voire mortel.

Ne jamais toucher les parties sous tension à l’intérieur comme à l’extérieur de la source de courant de soudage quand elle est alimentée (Torches,

pinces, câbles, électrodes) car elles sont branchées au circuit de soudage.

Avant d’ouvrir la source de courant de soudage, il faut la déconnecter du réseau et attendre 2 minutes an que l’ensemble des condensateurs soit

déchargé.

Ne pas toucher en même temps la torche ou le porte-électrode et la pince de masse.

Veiller à changer les câbles et torches, par des personnes qualiées et habilitées, si ceux-ci sont endommagés. Dimensionner la section des câbles

en fonction de l’application. Toujours utiliser des vêtements secs et en bon état pour s’isoler du circuit de soudage. Porter des chaussures isolantes,

quel que soit le milieu de travail.

CLASSIFICATION CEM DU MATÉRIEL

Ce matériel de Classe A n’est pas prévu pour être utilisé dans un site résidentiel où le courant électrique est fourni par le réseau

public d’alimentation basse tension. Il peut y avoir des difcultés potentielles pour assurer la compatibilité électromagnétique

dans ces sites, à cause des perturbations conduites, aussi bien que rayonnées à fréquence radioélectrique.

Ce matériel est conforme à la CEI 61000-3-12.

Ce matériel est conforme à l’EN 61000-3-11 si l’impédance du réseau au point de raccordement avec l’installation électrique est

inférieure à l’impédance maximale admissible du réseau Zmax = 0.349 Ohms.

EMISSIONS ELECTRO-MAGNETIQUES

Le courant électrique passant à travers n’importe quel conducteur produit des champs électriques et magnétiques (EMF) localisés.

Le courant de soudage produit un champ électromagnétique autour du circuit de soudage et du matériel de soudage.

Les champs électromagnétiques EMF peuvent perturber certains implants médicaux, par exemple les stimulateurs cardiaques. Des mesures de

protection doivent être prises pour les personnes portant des implants médicaux. Par exemple, restrictions d’accès pour les passants ou une évaluation

de risque individuelle pour les soudeurs.

Tous les soudeurs doivent utiliser les procédures suivantes an de minimiser l’exposition aux champs électromagnétiques provenant du circuit de

soudage:

• positionner les câbles de soudage ensemble – les xer avec une attache, si possible;

• se positionner (torse et tête) aussi loin que possible du circuit de soudage;

• ne jamais enrouler les câbles de soudage autour du corps;

• ne pas positionner le corps entre les câbles de soudage. Tenir les deux câbles de soudage sur le même côté du corps;

6

AUTOPULSE 220-M3

• raccorder le câble de retour à la pièce mise en œuvre aussi proche que possible à la zone à souder;

• ne pas travailler à côté de la source de courant de soudage, ne pas s’assoir dessus ou ne pas s’y adosser ;

• ne pas souder lors du transport de la source de courant de soudage ou le dévidoir.

Les porteurs de stimulateurs cardiaques doivent consulter un médecin avant d’utiliser ce matériel.

L’exposition aux champs électromagnétiques lors du soudage peut avoir d’autres effets sur la santé que l’on ne connaît pas

encore.

FR

RECOMMANDATIONS POUR EVALUER LA ZONE ET L’INSTALLATION DE SOUDAGE

Généralités

L’utilisateur est responsable de l’installation et de l’utilisation du matériel de soudage à l’arc suivant les instructions du fabricant. Si des perturbations

électromagnétiques sont détectées, il doit être de la responsabilité de l’utilisateur du matériel de soudage à l’arc de résoudre la situation avec

l’assistance technique du fabricant. Dans certains cas, cette action corrective peut être aussi simple qu’une mise à la terre du circuit de soudage. Dans

d’autres cas, il peut être nécessaire de construire un écran électromagnétique autour de la source de courant de soudage et de la pièce entière avec

montage de ltres d’entrée. Dans tous les cas, les perturbations électromagnétiques doivent être réduites jusqu’à ce qu’elles ne soient plus gênantes.

Évaluation de la zone de soudage

Avant d’installer un matériel de soudage à l’arc, l’utilisateur doit évaluer les problèmes électromagnétiques potentiels dans la zone environnante. Ce

qui suit doit être pris en compte:

a) la présence au-dessus, au-dessous et à côté du matériel de soudage à l’arc d’autres câbles d’alimentation, de commande, de signalisation et de

téléphone;

b) des récepteurs et transmetteurs de radio et télévision;

c) des ordinateurs et autres matériels de commande;

d) du matériel critique de sécurité, par exemple, protection de matériel industriel;

e) la santé des personnes voisines, par exemple, emploi de stimulateurs cardiaques ou d’appareils contre la surdité;

f) du matériel utilisé pour l’étalonnage ou la mesure;

g) l’immunité des autres matériels présents dans l’environnement.

L’utilisateur doit s’assurer que les autres matériels utilisés dans l’environnement sont compatibles. Cela peut exiger des mesures de protection

supplémentaires;

h) l’heure du jour où le soudage ou d’autres activités sont à exécuter.

La dimension de la zone environnante à prendre en compte dépend de la structure du bâtiment et des autres activités qui s’y déroulent. La zone

environnante peut s’étendre au-delà des limites des installations.

Évaluation de l’installation de soudage

Outre l’évaluation de la zone, l’évaluation des installations de soudage à l’arc peut servir à déterminer et résoudre les cas de perturbations. Il convient

que l’évaluation des émissions comprenne des mesures in situ comme cela est spécié à l’Article 10 de la CISPR 11:2009. Les mesures in situ peuvent

également permettre de conrmer l’efcacité des mesures d’atténuation.

RECOMMANDATION SUR LES MÉTHODES DE REDUCTION DES EMISSIONS ÉLECTROMAGNÉTIQUES

a. Réseau public d’alimentation: Il convient de raccorder le matériel de soudage à l’arc au réseau public d’alimentation selon les recommandations

du fabricant. Si des interférences se produisent, il peut être nécessaire de prendre des mesures de prévention supplémentaires telles que le ltrage

du réseau public d’alimentation. Il convient d’envisager de blinder le câble d’alimentation dans un conduit métallique ou équivalent d’un matériel de

soudage à l’arc installé à demeure. Il convient d’assurer la continuité électrique du blindage sur toute sa longueur. Il convient de raccorder le blindage

à la source de courant de soudage pour assurer un bon contact électrique entre le conduit et l’enveloppe de la source de courant de soudage.

b. Maintenance du matériel de soudage à l’arc : Il convient que le matériel de soudage à l’arc soit soumis à l’entretien de routine suivant les

recommandations du fabricant. Il convient que tous les accès, portes de service et capots soient fermés et correctement verrouillés lorsque le matériel

de soudage à l’arc est en service. Il convient que le matériel de soudage à l’arc ne soit modié en aucune façon, hormis les modications et réglages

mentionnés dans les instructions du fabricant. Il convient, en particulier, que l’éclateur d’arc des dispositifs d’amorçage et de stabilisation d’arc soit

réglé et entretenu suivant les recommandations du fabricant.

c. Câbles de soudage : Il convient que les câbles soient aussi courts que possible, placés l’un près de l’autre à proximité du sol ou sur le sol.

d. Liaison équipotentielle : Il convient d’envisager la liaison de tous les objets métalliques de la zone environnante. Toutefois, des objets métalliques

reliés à la pièce à souder accroissent le risque pour l’opérateur de chocs électriques s’il touche à la fois ces éléments métalliques et l’électrode. Il

convient d’isoler l’opérateur de tels objets métalliques.

e. Mise à la terre de la pièce à souder : Lorsque la pièce à souder n’est pas reliée à la terre pour la sécurité électrique ou en raison de ses

dimensions et de son emplacement, ce qui est le cas, par exemple, des coques de navire ou des charpentes métalliques de bâtiments, une connexion

raccordant la pièce à la terre peut, dans certains cas et non systématiquement, réduire les émissions. Il convient de veiller à éviter la mise à la terre

des pièces qui pourrait accroître les risques de blessure pour les utilisateurs ou endommager d’autres matériels électriques. Si nécessaire, il convient

que le raccordement de la pièce à souder à la terre soit fait directement, mais dans certains pays n’autorisant pas cette connexion directe, il convient

que la connexion soit faite avec un condensateur approprié et choisi en fonction des réglementations nationales.

f. Protection et blindage : La protection et le blindage sélectifs d’autres câbles et matériels dans la zone environnante peuvent limiter les problèmes

de perturbation. La protection de toute la zone de soudage peut être envisagée pour des applications spéciales.

TRANSPORT ET TRANSIT DE LA SOURCE DE COURANT DE SOUDAGE

Ne pas utiliser les câbles ou torche pour déplacer la source de courant de soudage. Elle doit être déplacée en position verticale.

Ne pas faire transiter la source de courant au-dessus de personnes ou d’objets.

Ne jamais soulever une bouteille de gaz et la source de courant en même temps. Leurs normes de transport sont distinctes.

Il est préférable d’enlever la bobine de l avant tout levage ou transport de la source de courant de soudage.

7

AUTOPULSE 220-M3

Les courants de soudage vagabonds peuvent détruire les conducteurs de terre, endommager l’équipement et les dispositifs

électriques et causer des échauffements de composants pouvant entrainer un incendie.

- Toutes les connexions de soudages doivent être connectées fermement, les vérier régulièrement !

- S’assurer que la xation de la pièce est solide et sans problèmes électriques !

- Attacher ou suspendre tous les éléments conducteurs d’électricité de la source de soudage comme le châssis, le chariot et les systèmes de levage

pour qu’ils soient isolés !

- Ne pas déposer d’autres équipements comme des perceuses, dispositifs d’affutage, etc sur la source de soudage, le chariot, ou les systèmes de

levage sans qu’ils soient isolés !

- Toujours déposer les torches de soudage ou portes électrodes sur une surface isolée quand ils ne sont pas utilisés !

FR

INSTALLATION DU MATÉRIEL

• Mettre la source de courant de soudage sur un sol dont l’inclinaison maximum est de 10°.

• Prévoir une zone sufsante pour aérer la source de courant de soudage et accéder aux commandes.

• Ne pas utiliser dans un environnement comportant des poussières métalliques conductrices.

• La source de courant de soudage doit être à l’abri de la pluie battante et ne pas être exposée aux rayons du soleil.

• Le matériel est de degré de protection IP21, signiant :

- une protection contre l’accès aux parties dangereuses des corps solides de diam >12.5 mm et,

- une protection contre les chutes verticales de gouttes d’eau

• Les câbles d’alimentation, de rallonge et de soudage doivent être totalement déroulés an d’éviter toute surchauffe.

Le fabricant GYS n’assume aucune responsabilité concernant les dommages provoqués à des personnes et objets dus à une

utilisation incorrecte et dangereuse de ce matériel.

ENTRETIEN / CONSEILS

• L’entretien ne doit être effectué que par une personne qualiée. Un entretien annuel est conseillé.

• Couper l’alimentation en débranchant la prise, et attendre deux minutes avant de travailler sur le matériel. A l’intérieur, les

tensions et intensités sont élevées et dangereuses.

• Régulièrement, enlever le capot et dépoussiérer à la soufette. En proter pour faire vérier la tenue des connexions électriques avec un outil isolé

par un personnel qualié.

• Contrôler régulièrement l’état du cordon d’alimentation. Si le câble d’alimentation est endommagé, il doit être remplacé par le fabricant, son service

après-vente ou une personne de qualication similaire, an d’éviter tout danger.

• Laisser les ouïes de la source de courant de soudage libres pour l’entrée et la sortie d’air.

• Ne pas utiliser cette source de courant de soudage pour dégeler des canalisations, recharger des batteries/accumulateurs ou démarrer des moteurs.

INSTALLATION – FONCTIONNEMENT PRODUIT

Seul le personnel expérimenté et habilité par le fabricant peut effectuer l’installation. Pendant l’installation, s’assurer que le

générateur est déconnecté du réseau.

DESCRIPTION

L’AUTOPULSE 220-M3 est un poste de soudure semi-automatique « synergique» ventilé pour le soudage (MIG ou MAG). Il est recommandé pour le

soudage des aciers, des inox et des aluminiums et le brazing. Son réglage est simple et rapide grâce à son mode «synergique» intégral.

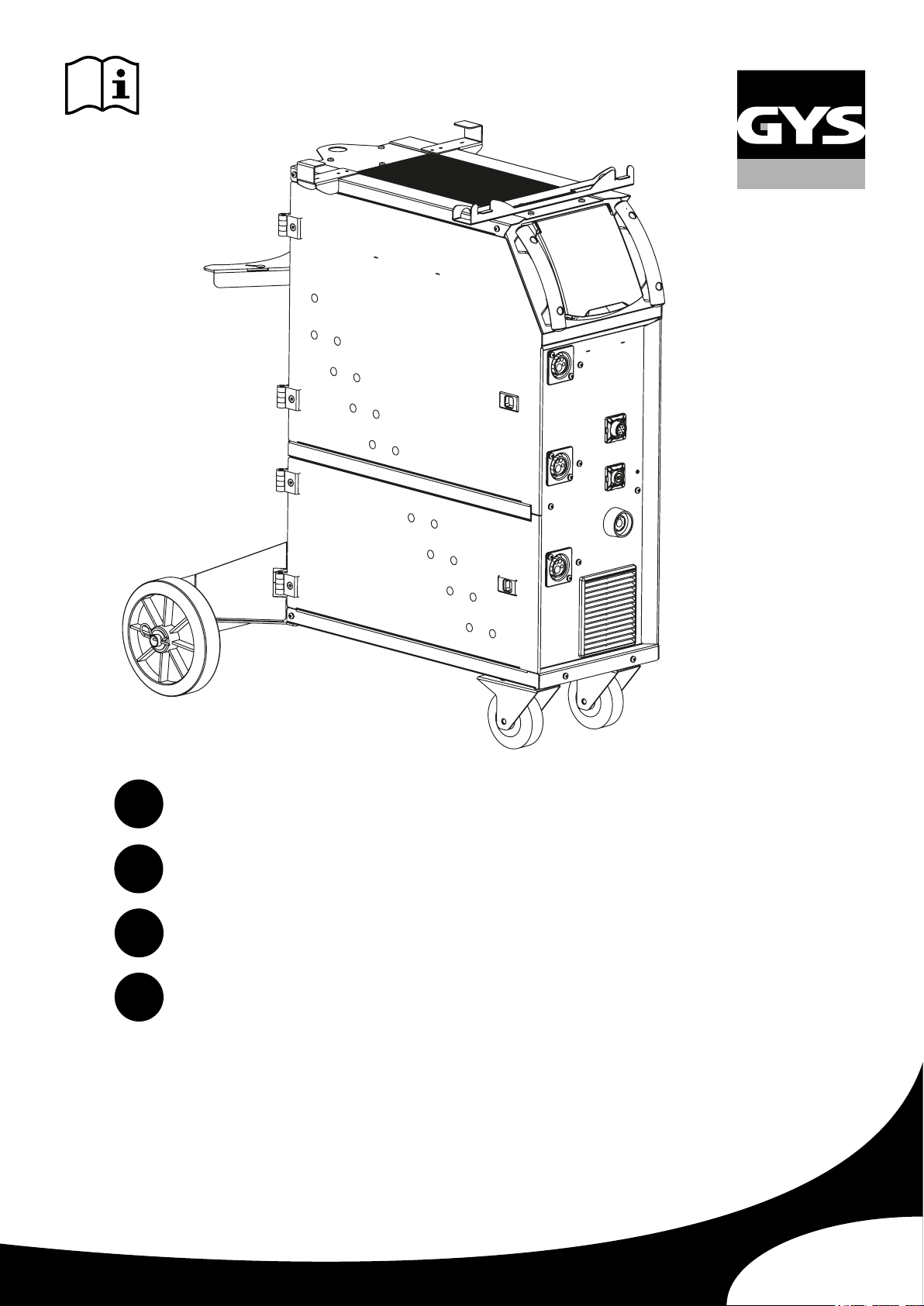

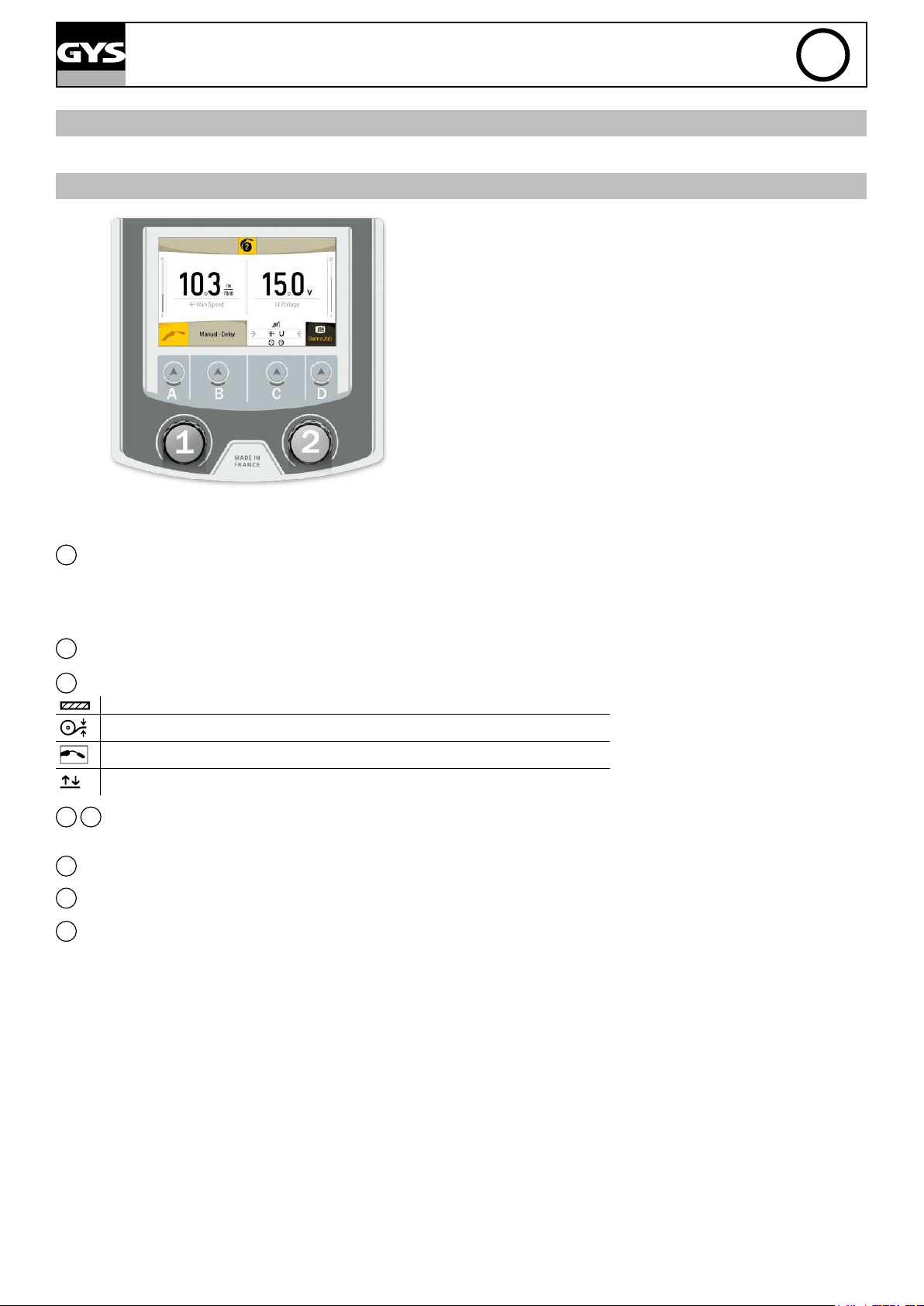

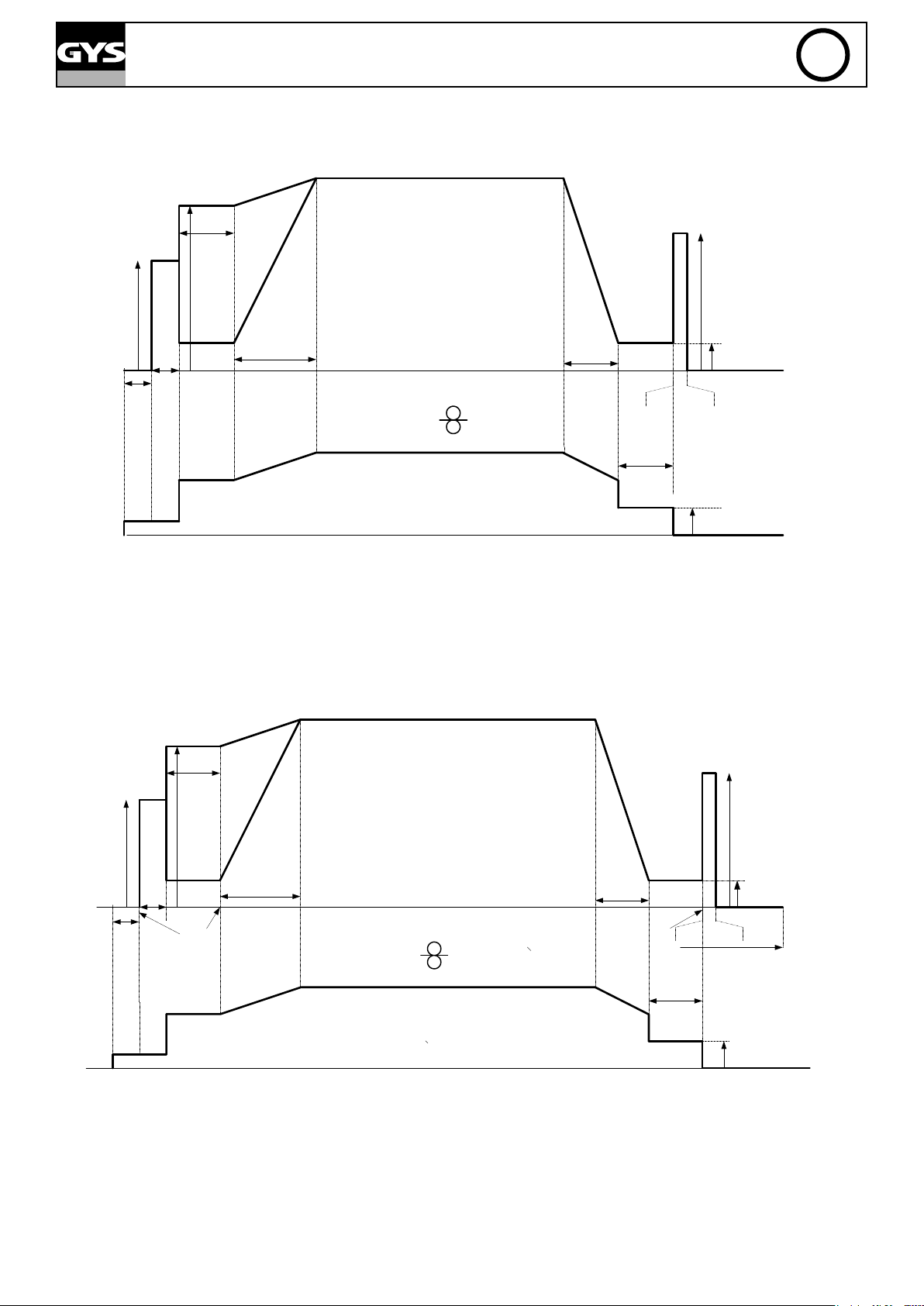

DESCRIPTION DU MATÉRIEL (FIG-1)

1- Presse étoupe (câble secteur) 9- Inverseur purge-gaz, avance l

2- Inverseur Marche/Arrêt 10- Connecteur USB

3- Connecteur gaz T1/SPG 11- IHM

4- Connecteur gaz T2 12- Connecteur Spool Gun

5- Connecteur gaz T3/PP 13- Connecteur Push Pull

6- Support Bouteilles 14- Connecteur Texas (-)

7- Support Bobines 1, 2 et 3 15- Connecteur Euro T1 ou SPG

8- Motodévidoir 16- Connecteur Euro T2

17- Connecteur Euro T3 ou PP

ALIMENTATION-MISE EN MARCHE

• Ce matériel est livré avec une prise 16 A de type CEE7/7 et ne doit être utilisé que sur une installation électrique monophasée 230 V (50 - 60 Hz)

à trois ls avec un neutre relié à la terre.

Le courant effectif absorbé (I1eff) est indiqué sur le matériel, pour les conditions d’utilisation maximales. Vérier que l’alimentation et ses protections

(fusible et/ou disjoncteur) sont compatibles avec le courant nécessaire en utilisation. Dans certains pays, il peut être nécessaire de changer la prise

pour permettre une utilisation aux conditions maximales.

• La source de tension est prévue pour fonctionner sur une tension électrique 230 V -20% +15%. Elle se met en protection si la tension d’alimentation

est inférieure à 185 Veff ou supérieure à 265 Veff.

• La mise en marche se fait par rotation du commutateur marche/ arrêt (2 - FIG 1) sur la position I, inversement l’arrêt se fait par une rotation sur la

position 0. Attention ! Ne jamais couper l’alimentation lorsque le poste est en charge.

8

AUTOPULSE 220-M3

FR

BRANCHEMENT SUR GROUPE ÉLECTROGÈNE

Le poste peut fonctionner avec des groupes électrogènes à condition que la puissance auxiliaire réponde aux exigences suivantes :

- La tension doit être alternative, sa valeur efcace doit être de 230 V -20% +15%, et de tension crête inférieure à 400 V,

- La fréquence doit être comprise entre 50 et 60 Hz.

Il est impératif de vérier ces conditions, car de nombreux groupes électrogènes produisent des pics de haute tension pouvant endommager les

postes.

UTILISATION DE RALLONGE ÉLECTRIQUE

Toutes les rallonges doivent avoir une taille et une section appropriées à la tension de l’appareil.

Utiliser une rallonge conforme aux réglementations nationales.

Tension d’entrée Section de la rallonge (<45m)

230 V 2.5 mm²

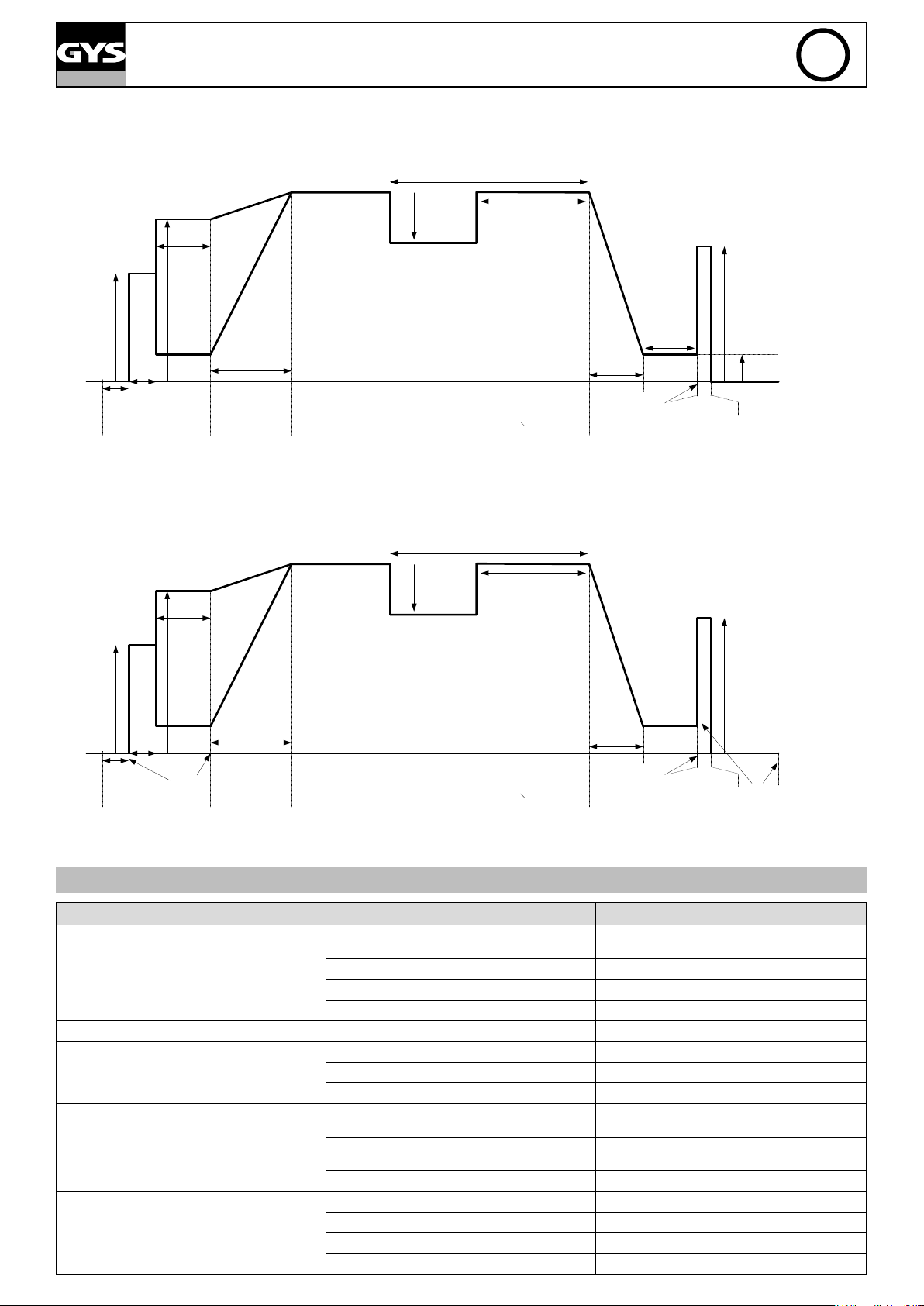

SOUDAGE SEMI-AUTOMATIQUE EN ACIER / INOX (MODE MAG) (FIG-2-A)

L’AUTOPULSE 220-M3 peut souder avec du l acier 0.6/0.8/1.0 et inox de 0.8/1.0. L’appareil est livré d’origine avec des galets Ø 0.6/0.8 et Ø 0.8/1.0

pour acier ou inox. La valeur lue sur le galet installé correspond au diamètre de l à utiliser (FIG-3-B).

L’utilisation en acier nécessite un gaz spécique au soudage (Ar+CO2). La proportion de CO2 peut varier selon le type de gaz utilisé. Pour l’inox, utiliser

un mélange Argon/CO2 avec 2% de CO2. Pour le choix du gaz, demander conseil à un distributeur. Le débit de gaz en acier se situe entre 8 et 15 L/

min selon l’environnement. En 1,2 mm il peut être adapté d’utiliser une gaine carbone pour limiter les frottements dans le cas de l’inox.

SOUDAGE SEMI-AUTOMATIQUE ALUMINIUM (FIG-2-B)

L’AUTOPULSE 220-M3 peut souder avec du l aluminium de 0.8/1.0/1.2. L’appareil est livré d’origine avec des galets Ø 1.0/1.2 pour aluminium. La

valeur lue sur le galet installé correspond au diamètre de l à utiliser (FIG-3-B).

L’utilisation de l’alu nécessite un gaz spécique au soudage, l’argon pur (Ar). Pour le choix du gaz, demander conseil à un distributeur. Le débit de

gaz en alu se situe entre 15 à 25 L/min selon l’environnement.

Différences entre l’utilisation en acier et en aluminium :

- Galets : utiliser des galets spéciques pour le soudage alu (Gorge en U).

- La pression des galets du motodévidoir sur le l : mettre un minimum de pression an de ne pas écraser le l.

- Tube capillaire : Ne pas utiliser le tube capillaire dans le cas de l’aluminium.

- Torche : utiliser une torche spéciale aluminium. Cette torche aluminium possède une gaine téon ou carbone an de réduire les frottements. NE

PAS couper la Gaine au bord du raccord !! Cette gaine sert à guider le l à partir des galets.

- Tube contact : utiliser un tube contact SPÉCIAL aluminium adapté au diamètre de l.

Lors de l’utilisation de gaine rouge ou bleu (soudage aluminium), il est conseillé d’utiliser l’accessoire 90950

(voir photo 2B - p.2). Ce guide gaine inox améliore le centrage de la gaine et facilite le débit du l.

Vidéo

SOUDAGE SEMI-AUTOMATIQUE EN CUSI ET CUAL (MODE BRASAGE)

L’AUTOPULSE 220-M3 peut souder avec du l CuSi et CuAl de 0,8/1.0.

De la même façon qu’en acier, le tube capillaire doit être mis en place et l’on doit utiliser une torche avec une gaine acier. Dans le cas du brasage, il

faut utiliser de l’argon pur (Ar). On peut également utiliser également une gaine carbone sans tube capillaire comme pour l’aluminium.

PROCÉDURE DE MONTAGE DES BOBINES ET DES TORCHES (FIG 3)

• Ôter de la torche la buse (g F), ainsi que le tube contact (g E). Ouvrir la trappe du poste.

Fig A :

• Positionner la bobine sur son support :

- Tenir compte de l’ergot d’entrainement du support bobine. Pour monter une bobine, serrer le maintien bobine au maximum.

• Régler le frein (2) pour éviter lors de l’arrêt de la soudure que l’inertie de la bobine n’emmêle le l. De manière générale, ne pas trop serrer ! Ce

qui provoquerait une surchauffe du moteur.

Fig B :

• Mettre en place les galets moteur adaptés à votre utilisation. Les galets fournis sont des galets double gorge acier (1 et 1.2). L’indication qu’on lit

sur le galet est celle que l’on utilise. Pour un l de 1.2, utiliser la gorge de 1.2. Pour souder de l’aluminium, utilisez les galets appropriés (gorge en U).

Fig C :

Pour régler la pression du moto-dévidoir, procéder comme suit :

• Desserrer la molette (4) au maximum et l’abaisser, insérer le l, puis refermer le moto-dévidoir sans serrer.

• Actionner le moteur en appuyant sur la gâchette de la torche. Si le gaz est présent, il est coupé au bout de 4 sec. (le générateur aussi) et l’avance

l passe une vitesse de 4m/min pour assurer un passage correct à travers la gaine

• Serrer la molette tout en restant appuyé sur la gâchette de la torche. Lorsque le l commence à être entrainé, arrêter le serrage.

Nb : pour le l aluminium mettre un minimum de pression an de ne pas écraser le l.

• Faire sortir le l de la torche d’environ 5 cm, puis mettre au bout de la torche le tube contact adapté au l utilisé (g. E), ainsi que la buse (g. F).

Remarques :

• Une gaine trop étroite peut entrainer des problèmes de dévidage et une surchauffe du moteur.

• Le connecteur de la torche doit être également bien serré an d’éviter son échauffement.

• Vérier que ni le l, ni la bobine touche la mécanique de l’appareil, sinon il y a danger de court-circuit.

9

AUTOPULSE 220-M3

RACCORDEMENT GAZ

L’AUTOPULSE 220-M3 est équipé de raccord. Utilisez les adaptateurs livrés d’origine avec votre poste.

INTERFACE DE COMMANDE

- La molette (1) permet d’ajuster ou de sélectionner les paramètres de

la fenêtre de gauche. La molette (2) permet d’ajuster ou de sélectionner

les paramètres de la fenêtre de droite.

- Le code de déverrouillage de la machine est par défaut : 0000

- Pour mettre à jour le produit ou les paramètres de soudage, démarrer

la machine avec une clé USB contenant la dernière version disponible

(connectez-vous sur la partie SAV du site GYS).

FR

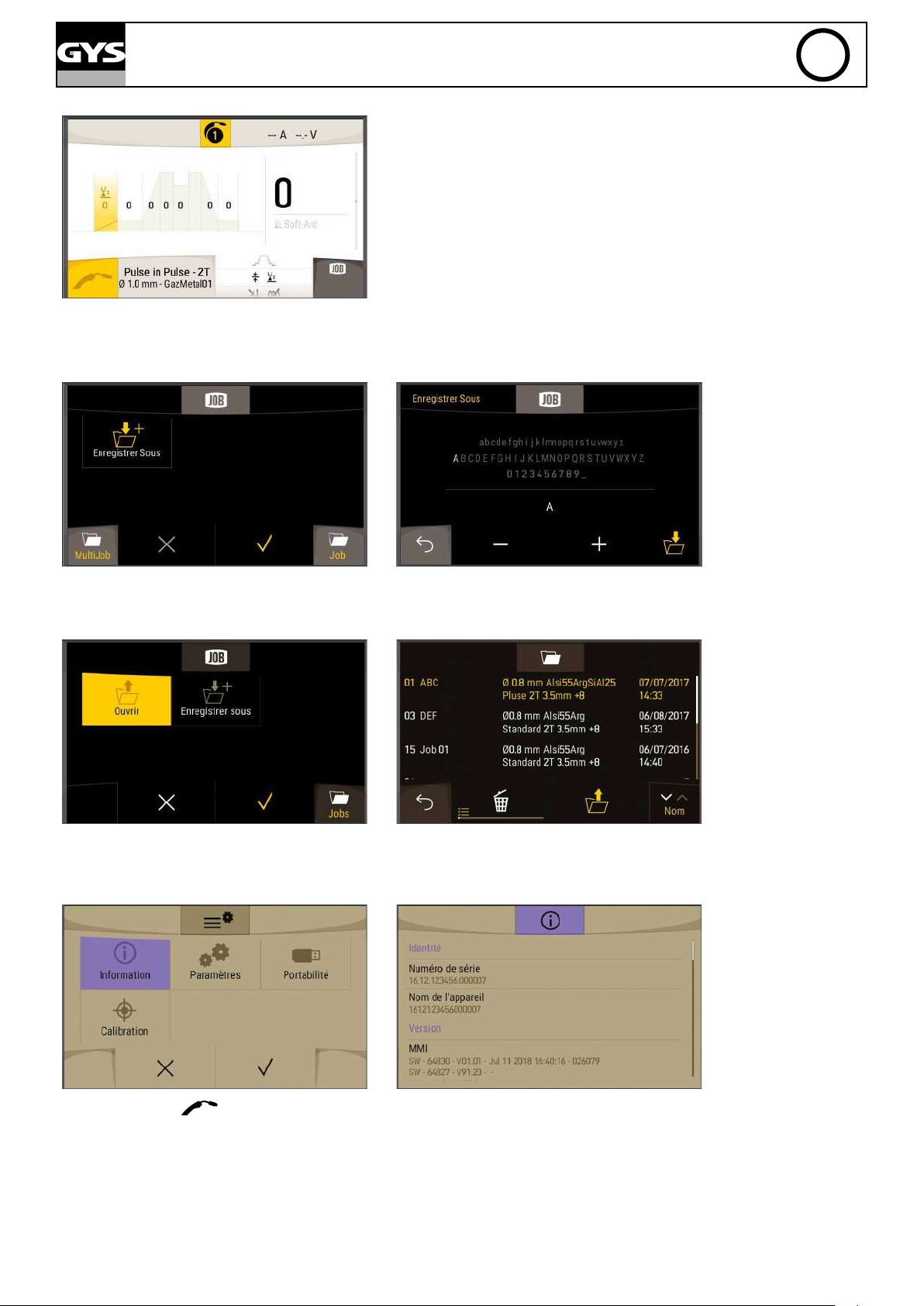

Description des différentes fenêtres de l’interface (voir page suivante) :

1

Choix du mode d’afchage (Simple, Expert, Avancé).

Simple : Afchage uniquement des modes boites (les graphes ne sont pas accessibles)

Expert : Afchage simple et mode graphe, permet d’ajuster les durées et temps des différentes phases du cycle de soudage, hors tensions d’arc

supplémentaires.

Avancé : Afchage en mode Expert et graphe supplémentaire qui permet d’ajuster les différentes tensions d’arc.

2

Choix du paramètre principal de soudage (vitesse, courant, épaisseur).

3

Couple matériau/gaz

Diamètre de l

Procédé de soudage

Mode de la gâchette

4 5

Fenêtres de gestion des jobs.

Ces fenêtres permettent d’enregistrer, d’effacer et de recharger les jobs à partir de la clé USB.

Fenêtre accessible dans tous les modes d’afchage (simple, expert, avancé), cette fenêtre correspond à un mode boite, pas de graphe accessible.

6

7

Fenêtre accessible dans les modes expert et avancée, elle permet le réglage des niveaux et durées de chaque phase de soudage.

8

Fenêtre accessible uniquement en mode avancée, elle permet le réglage des différentes tensions d’arc.

(Paramètres de soudage synergique)

(Ø 0.6 > Ø 1.2 mm)

(Manuel / Standard / Pulse / Pulse in Pulse / Cold Pulse)

(2T, 4T, Spot, Delay, Tack)

10

AUTOPULSE 220-M3

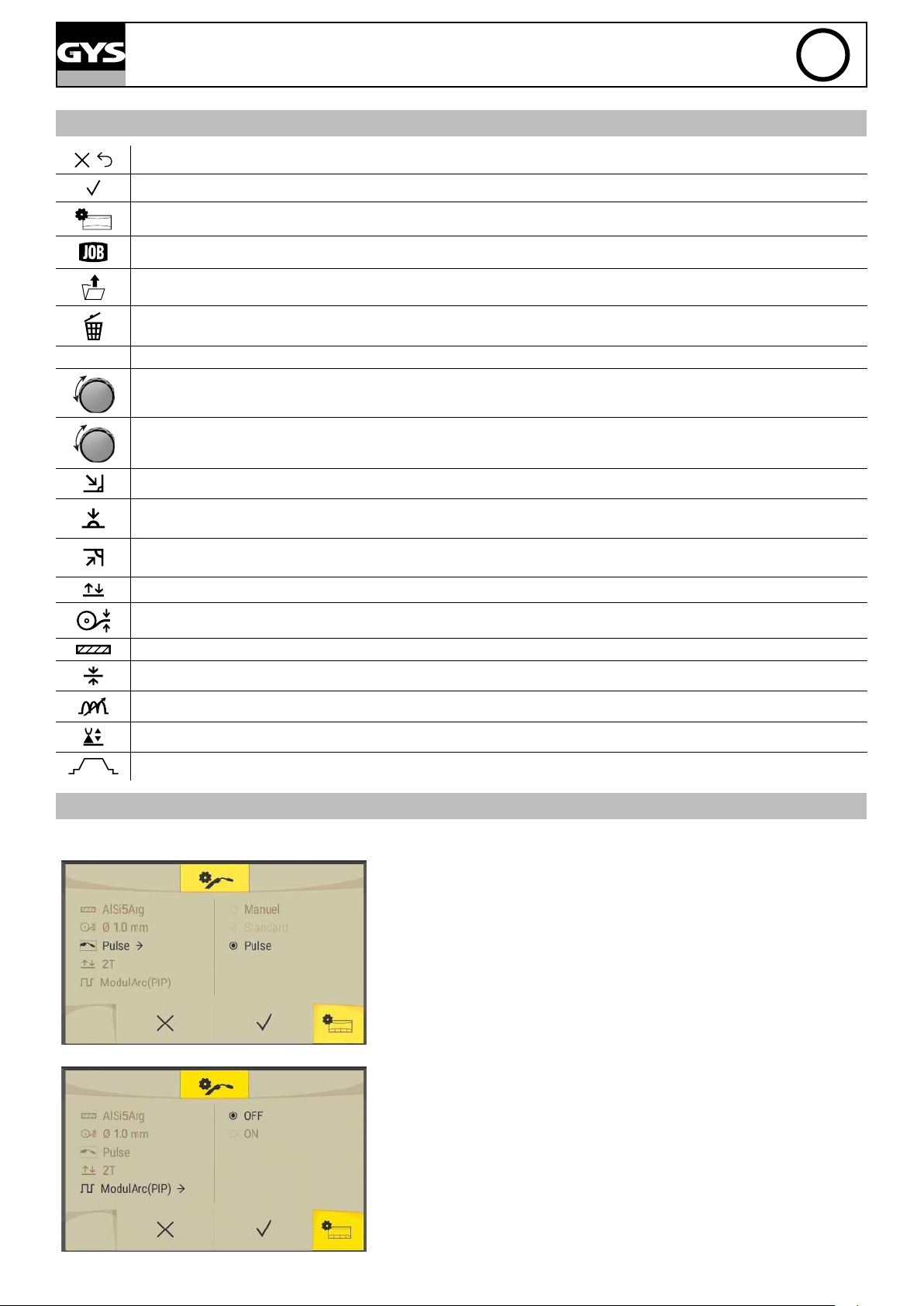

DÉFINITION DES SYMBOLES DE L’INTERFACE

Retour en arrière ou annulation.

Permet la validation des réglages et d’afcher la fenêtre de soudage.

Permet de choisir le mode d’afchage et le paramètre principal.

Permet d’atteindre le menu job (gestion des programmes).

Permet d’utiliser le programme choisi.

Destruction du programme sélectionné.

Mode Indique le mode de soudage, le mode de gâchette ainsi que le matériau et le gaz.

Rotation molette gauche.

1

Rotation molette droite.

2

Position de soudage.

FR

Position de soudage à plat.

Position de soudage en angle.

Mode de gâchette (2T, 4T, Spot, Délai).

Diamètre du l.

Couple : Matière-Gaz.

Réglage de l’épaisseur à souder.

Réglage de l’inductance électronique.

Réglage de la longueur d’arc.

Mode graph (niveau, durée, longueurs d’arc).

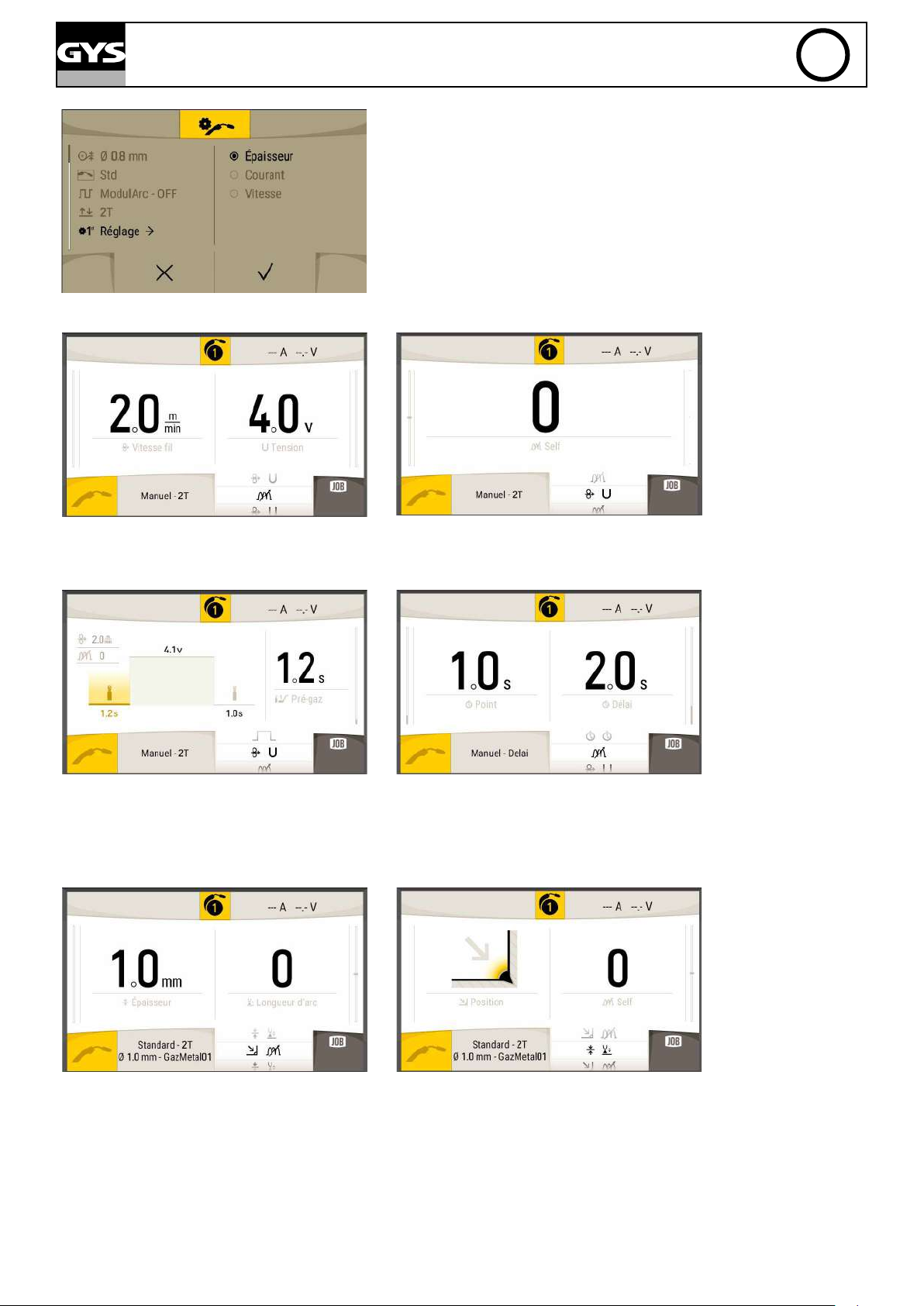

PRÉSENTATION DES DIFFÉRENTS NIVEAUX D’INTERFACE

1/ Menus et réglages

Ce panneau permet de régler le mode de soudage (Manuel, Standard, Pulsé ou Pulse In

Pulse).

En Mode Standard, pulsé et pulse in pulse, l’utilisateur peut sélectionner le mode de

gâchette, le diamètre du l et le couple matière-gaz.

11

2/ Mode Manuel

AUTOPULSE 220-M3

Ce menu permet de choisir le paramètre principal en mode boite (Epaisseur de la pièce

à souder, vitesse du l, courant moyen de soudage).

FR

L’encodeur de gauche permet d’ajuster la vitesse, celui

de droite la tension (indépendant du menu paramètre

principal).

Le Mode d’afchage Expert permet d’accéder au mode

graphe, an d’ajuster les paramètres (prégaz, postgaz

dans le cas du 2T).

3/ Mode Standard

En mode Manuel, il n’y a qu’un paramètre secondaire :

la self.

En Mode Spot et Délai, les paramètres des temps sont

accessibles à partir du mode simple.

En Mode Standard - L’encodeur de gauche permet

d’ajuster le paramètre principal choisi (Epaisseur,

Vitesse ou Courant) et celui de droite la longueur d’arc.

12

En Mode Standard - Le bouton poussoir (C) permet

d’accéder à la position de soudage et à la self.

AUTOPULSE 220-M3

FR

En Mode Standard - Delai - L’encodeur de gauche permet d’ajuster la durée du point, celui de droite le délai

entre chaque point.

Le Mode Standard - 2T - Expert permet d’accéder au

graphe (PréGaz, HotStart, Crater Filler et PostGaz)

Le Mode Standard - 2T - Expert permet d’accéder au

Graph (PréGaz, HotStart, Crater Filler et PostGaz)

Le Mode Standard - 4T - Expert permet d’accéder au

Graphe (PréGaz, HotStart, Crater Filler et PostGaz) Dans ce mode, ces paramètres peuvent être gérés à la

gâchette, voir cycle de soudage.

Le Mode Standard - Spot - Expert permet d’accéder au

graphe (PréGaz et PostGaz).

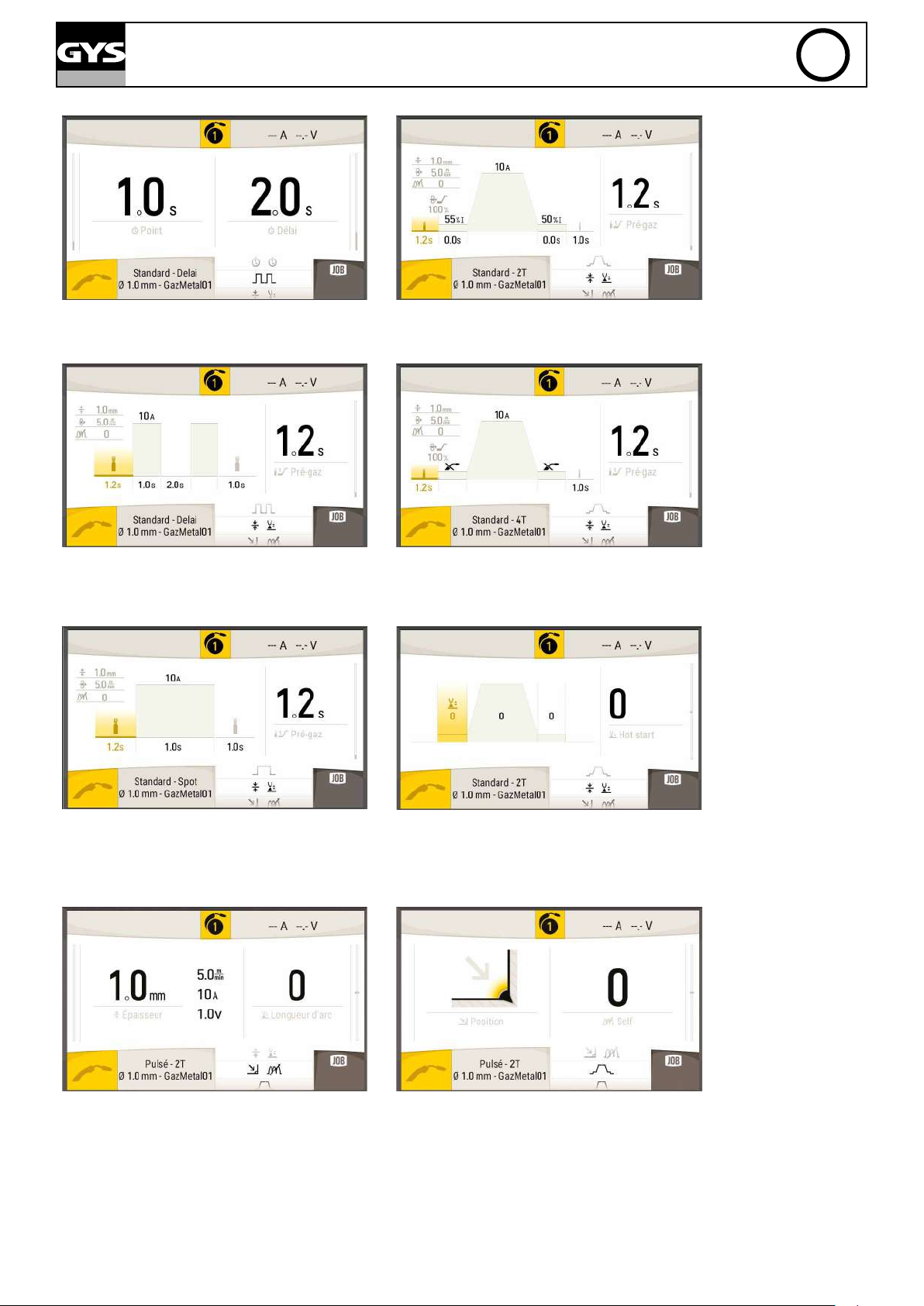

4/ Mode Pulse

En mode pulsé – la partie gauche permet l’accès au

paramètre principal et celle de droite à la longueur

d’arc.

Le Mode Standard - 2T - Avancé permet d’accéder aux

longueurs d’arc.

La seconde fenêtre du mode simple permet d’accéder à

la position de soudage et à la self.

13

AUTOPULSE 220-M3

FR

Les modes Expert et avancé permettent l’accès au

cycle de soudage.

Le mode avancé permet l’accès à la tension d’arc de

chaque phase du cycle de soudage.

5/ Mode Pulse In Pulse

En mode 4T, le Hotstart, prégaz, crater ller et post gaz

peuvent être gérés à la gâchette.

En mode Pulse in Pulse, la fenêtre de gauche permet

l’accès au paramètre principal et celle de droite à la

longueur d’arc.

Le mode Expert et avancé permet l’accès au cycle de

soudage.

14

La seconde fenêtre du mode simple permet d’accéder à

la position de soudage et à la self.

En mode 4T, le Hotstart, prégaz, crater ller et post gaz

peuvent être gérés à la gâchette.

Le mode avancé permet l’accès à la tension d’arc de

chaque phase du cycle de soudage.

6/ Menu job

AUTOPULSE 220-M3

FR

Menu de sauvegarde permettant de sauvegarder le Job

(premier accès).

Menu permettant d’ouvrir un Job ou d’enregistrer un

nouveau Job.

7/ Menu Système

Menu permettant de donner un nom au Job.

Menu de gestion des Jobs (modication et suppression).

Le bouton de gauche de la fenêtre principale

permet d’accéder aux menus : Système, calibration,

maintenance et information.

Le menu information permet d’accéder aux numéros de version des

cartes et logiciels.

15

AUTOPULSE 220-M3

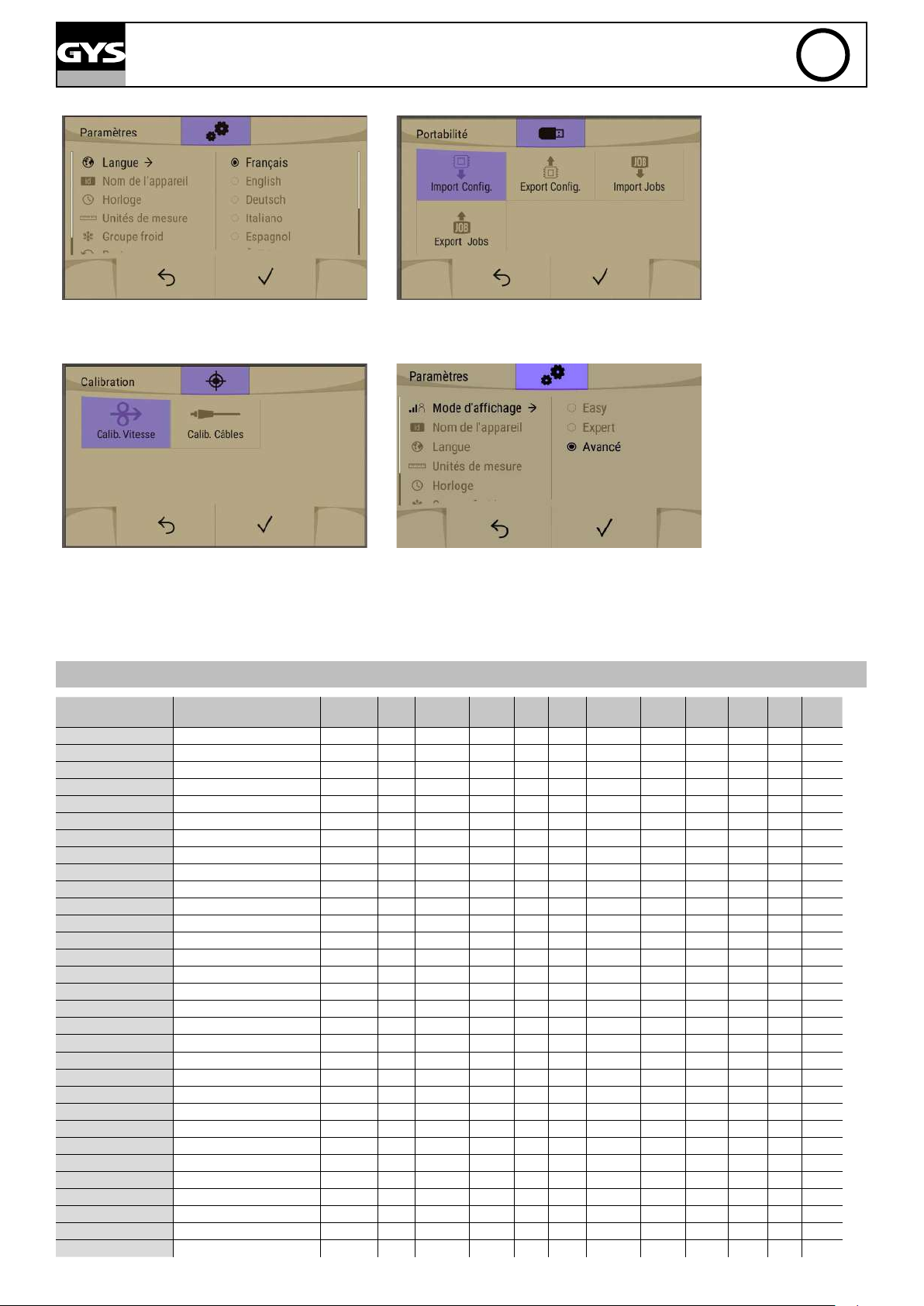

FR

Le menu paramètre permet de régler la langue,

l’horloge et les unités de mesures (internationales,

Le menu Portabilité permet également d’exporter ou d’importer une

conguration complète provenant de la même ou d’une autre machine.

américaines)

Le menu calibration permet d’accéder à la calibration de

la vitesse des motodévidoirs.

Ce menu permet d’afcher le choix du mode d’afchage (Simple : limité

au mode boite, pas d’accès au cycle de soudage, Expert : afchage

simple, plus un mode graphe permettant le réglage du niveau et de la

durée de chaque phase du cycle de soudage. Avancée : afchage expert,

plus un mode graphe supplémentaire permettant le réglage de la longueur d’arc dans chaque phase.

LISTE DES PARAMÈTRES ACCESSIBLES

Paramètres FR Standard Pulse

Pré Gaz Pré Gaz Y Y Y Y Y Y 0-25 0 0,1 [S] Y G/T

Post Gaz Post Gaz Y Y Y Y Y Y 0-25 1 0,1 [S] Y G/T

Creep Speed Vitesse d'approche Y Y Y N N N 50-200 100 1 [%] Y

T Soft start Temps Soft start N Y Y N N N 0-2 0,2 0,1 [S] Y

I Hot Start Courant de démarrage Y Y Y N N N 50-200 100% 1 [%] Y

T Hot Start Temps de démarrage Y Y Y N N N 0-5 0 0,1 [S] Y G

T Upslope Montée du Courant N Y Y N N N 0-2 0 0,1 [S] Y

I Cold Courant Froid N N Y N N N 50-100 70 0,1 [%] Y

Freq PiP Fréquence Impulsion N N Y N N N 0,1-2 0,5 0,1 [Hz] Y

T Downslope Evanouisseur N Y Y N N N 0-2 0 0,1 [S] Y

I Cratter Filler Courant remplissage Y Y Y N N N 50-100 50 1 [%] Y

T Cratter Filler Temps remplissage Y Y Y N N N 0-5 0 0,1 [S] Y G

Arc length Longueur d'arc Y Y Y N Y Y -40/+40 0 1 No Y

Start Arc length Longueur d'arc démarrage Y Y Y N N N -40/+40 0 1 No Y

Soft start Arc length Longueur d'arc soft start N Y Y N N N -40/+40 0 1 No Y

Upslope Arc length Longueur d'arc de montée N Y Y N N N -40/+40 0 1 No Y

Downslope arc length Longueur d'arc de descente N Y Y N N N -40/+40 0 1 No Y

Cold Arc length Longueur d'arc courant froid N N Y N N N -40/+40 0 1 No Y

Cratter Arc length Longueur d'arc remplissage Y Y Y N N N -40/+40 0 1 No Y

Speed Vitesse Y Y Y Y Y Y 2-22 1 0,1 m/min Y

Thickness Épaisseur Y Y Y N Y Y 0,1-25,5 1 0,1 mm Y

Current Courant Y Y Y N Y Y 5-400 No 1 A Y

Self Self Y Y Y Y Y Y -40/+40 0 1 No Y

Voltage Tension N N N Y Y Y 10-40 10 0,1 [V] Y

Time spot Durée du point N N N N Y Y 0,1-10 1 0,1 [S] X X

Time delay Temps d'attente N N N N N Y 0,1-10 2 0,1 [S] X X

Diameter Diamètre Y Y Y N Y Y File 1 existe No

Material Matière Y Y Y N Y Y File 1er existe No

Arc length range lock longueur d'arc verrouillée Y Y Y Y Y Y ±40 ±20 ±1 No

Speed range lock high Vitesse verrouillée haute Y Y Y

Speed range lock low Vitesse verrouillée basse Y Y Y Y Y Y -10 -10 1 No

Pulse in

Pulse

Manuel Point Délai Plage Défaut Pas Unité 2T 4T

Y Y Y +10 +10 1 No

Y : Oui / N : Non

16

AUTOPULSE 220-M3

FR

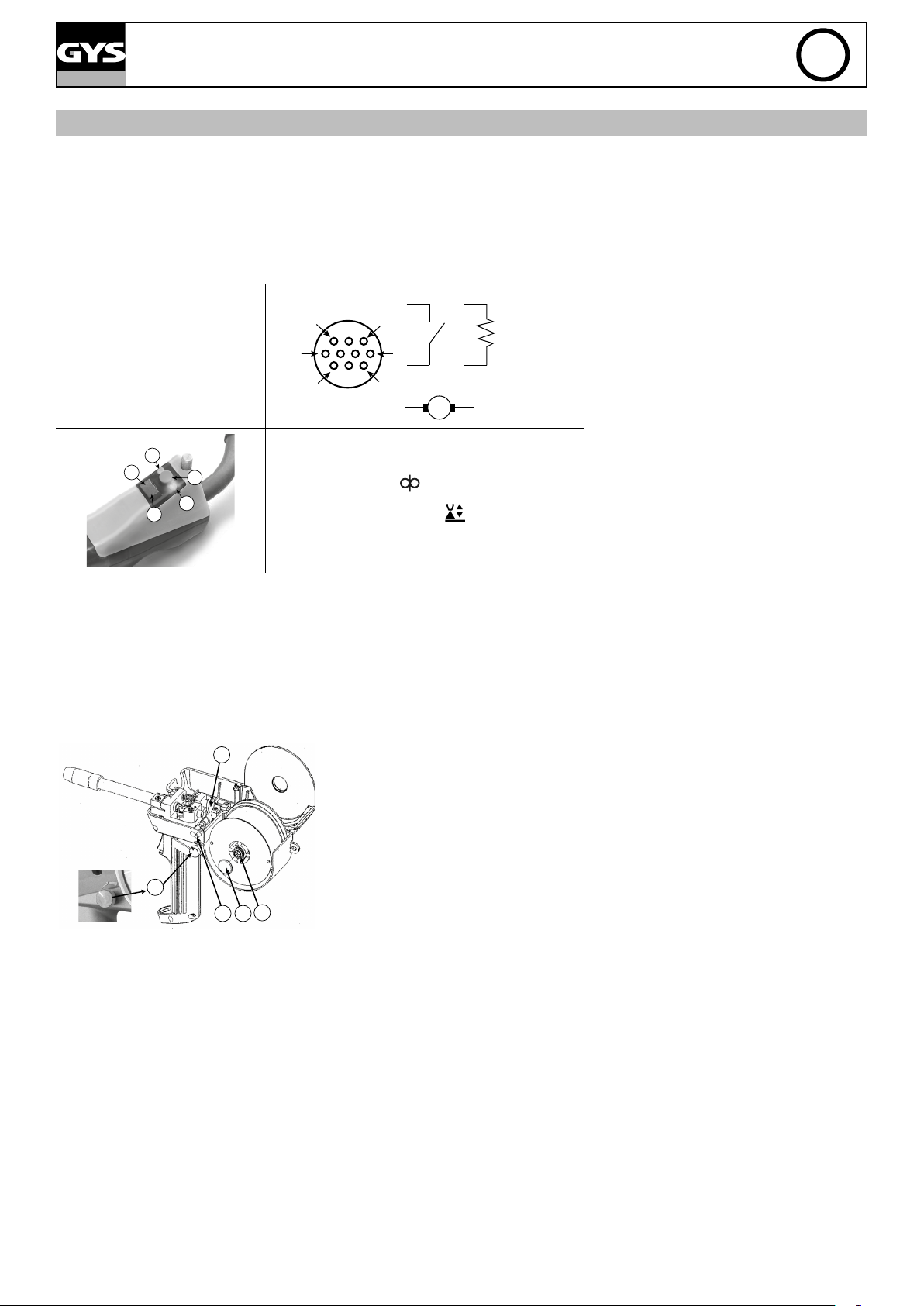

LES TORCHES EN OPTION

- Torche Push-Pull (option ref. 046283)

La torche Push Pull se monte sur le connecteur (FIG 1 - 15).

L’utilisation d’une torche Push Pull permet l’utilisation de l AlSi même en Ø 0.8 mm avec une torche de 4 m.

Cette torche peut-être utilisée dans tous les modes.

La détection de la torche Push-Pull se fait par un simple appui sur la gâchette.

En cas d’utilisation d’une torche Push-Pull à potentiomètre, le réglage sur l’interface permet de xer la valeur maximum de la plage de réglage.

Le potentiomètre permet alors de varier entre 50% et 100% de cette valeur.

Schéma connectique pour torche

Push Pull à potentiomètre (10 KΩ)

3

5

2

1

4

+4

1

4 7

8

3

-5

10

1 8

La torche digitale fonctionne comme suit :

1 - Led verte

(vitesse : )

2 - Bouton poussoir : Choix du réglage

3 - Led orange

4 - Incrémentation

5 - Décrémentation

(hauteur d’arc : )

(vitesse ou arc selon bouton 2)

(vitesse ou arc selon bouton 2)

+Pot 10

2

R

-Pot 3

-

+

M

- Torche Spool Gun (option ref. 041486)

La torche Spool Gun se monte sur le connecteur dédié (FIG 1 - 14).

Elle n’est utilisable qu’en mode synergique, standard et manuel.

- En mode manuel, seul le bouton de réglage de la vitesse du l est déporté sur la torche (pas de réglage possible sur l’interface machine).

- En mode synergique, le bouton de réglage permet d’agir entre 50% et 100% de la valeur réglée sur l’IHM.

La détection de la torche Push-Pull se fait par un simple appui sur la gâchette.

Procédure de montage bobine sur torche Spool Gun :

4

1 - Bouton d’ouverture/fermeture capot

2 - Écrou de serrage bobine

3 - Écrou de frein bobine

(ne pas trop serrer)

4 - Vis de rélage de tension galets

5 - Bouton de rélage de vitesse l

- Ouvrir le capot (1), enlever l’écrou de maintien (2).

- Desserrer l’écrou de frein bobine (3).

- Insérer votre bobine.

5

3

1 2

- Pour insérer le l dans les galets, appliquer une pression sur la «vis de réglage tension

galets (4)»

- Retirer le l de la torche en enroulant la bobine.

- Brancher le connecteur de commande et de puissance Spool Gun.

17

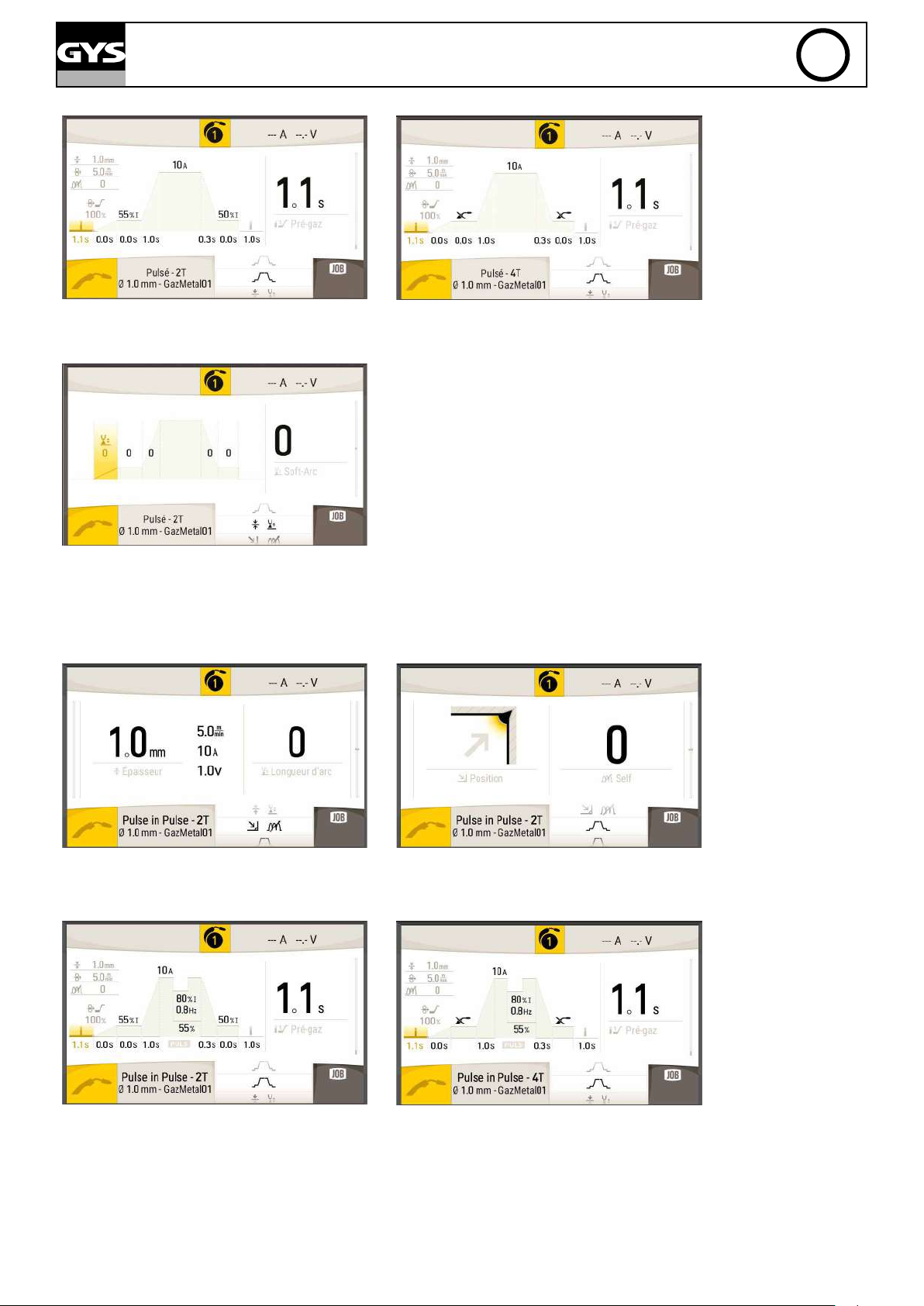

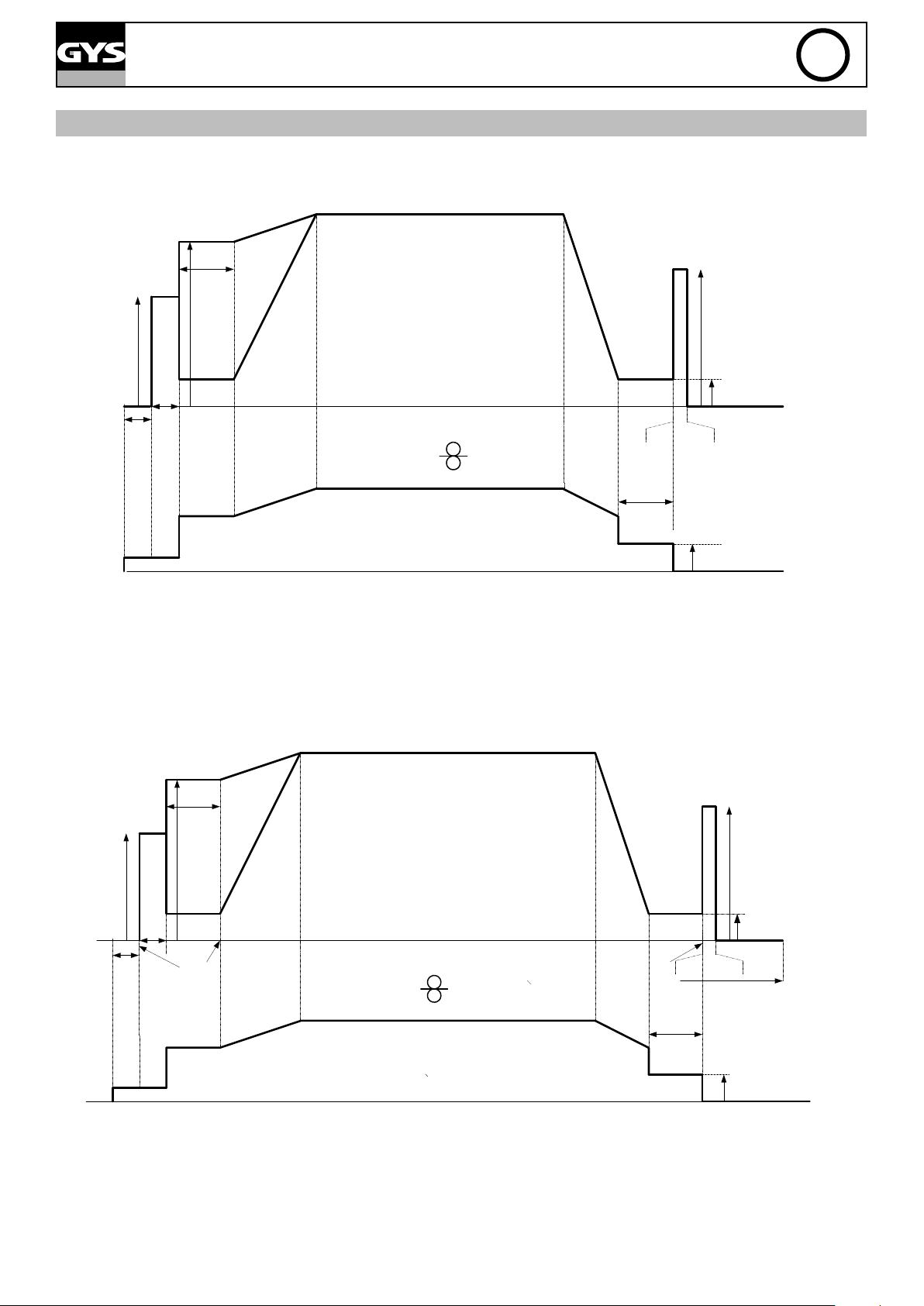

LES CYCLES DE SOUDAGE

Procédé 2T Standard :

T hotstart

AUTOPULSE 220-M3

I

FR

Istart

ON

Gas Pre-Flow

Soft-start

Dstart

Creep Speed

I hot start

OFF

T burn-back

T crater Filler

I burn-back

I blackout

Gas post-Flow

I crater Filler

À l’appui de la gâchette, le pré-gaz démarre. Lorsque le l touche la pièce, un pulse initialise l’arc, puis le cycle de soudage démarre. Au relâché de

la gâchette, le dévidage s’arrête et un pulse de courant permet de couper le l proprement suivi du post gaz. Tant que le post-gaz n’est pas terminé,

l’appui de la gâchette permet un redémarrage rapide de la soudure (point chainette manuel) sans passer par la phase de Hotstart. Un Hotstart et (ou)

un crater ller peut être ajouté dans le cycle.

Procédé 4T Standard :

I

T hotstart

Istart

ON

Gas Pre-Flow

Soft-start

Dstart

Creep Speed

4T

I hot start

OFF

4T

ON

T burn-back

OFF

T crater Filler

En 4T standard, la durée du pré-gaz ou du hot-start et celle du post-gaz ou du crater ller est gérable par la gâchette.

I burn-back

I Blackout

Gas post-Flow

I crater Filler

18

Procédé 2T Pulsé :

T hotstart

AUTOPULSE 220-M3

I

FR

Istart

ON

Gas Pre-Flow

Soft-start

Dstart

Creep Speed

I hot start

T upslope

T downslope

T burn-back

OFF

T crater Filler

I burn-back

I blackout

Gas post-Flow

I crater Filler

À l’appui de la gâchette, le prégaz démarre. Lorsque le l touche la pièce, un pulse initialise l’arc. Puis, la machine commence par le Hot-start, le

upslope et enn, le cycle de soudage démarre. Au relaché de la gâchette, le downslope commence jusqu’à atteindre Icrater Filler. Puis le pic d’arrêt

coupe le l suivi du postgaz. Comme en « standard», il y a possibilité de redémarrer rapidement le soudage pendant le post-gaz sans passer par la

phase de Hotstart.

Procédé 4T Pulsé:

I

T hotstart

Istart

ON

Gas Pre-Flow

Soft-start

Dstart

Creep Speed

4T

I hot start

OFF

T upslope

T downslope

4T

ON

I burn-back

I Blackout

Gas post-Flow

T burn-back

OFF

T crater Filler

I crater Filler

En 4T pulse, la gâchette gère le pré-gaz s’il n’y a pas de Hot-start. Sinon elle permet de gérer la durée du Hotstart, s’il est validé. Lors de l’arrêt, elle

permet de gérer le crater ller, s’il est validé ou le post gaz s’il n’y pas de crater ller.

19

Procédé 2T Pulse In Pulse :

T hotstart

AUTOPULSE 220-M3

I

Pulse Frequency - 1 / T pulse

Duty cycle

I cold (%)

FR

Istart

ON

Dstart

Gas Pre-Flow

I hot start

T upslope

T downslope

OFF

T crater Filler

T burn-back

I burn-back

Gas post-Flow

Même spécicité que le mode 2T pulse avec en plus un cycle d’alternance de courant chaud puis froid dont on peut régler la fréquence, le niveau du

courant froid ainsi que la durée du cycle chaud en valeurs relatives.

Procédé 4T PIP :

Istart

Dstart

I

T hotstart

I hot start

T upslope

Pulse Frequency - 1 / T pulse

Duty cycle

I cold (%)

I downslope

T downslope

I burn-back

Gas post-Flow

ON

4T

Gas Pre-Flow

OFF

ON

T burn-back

OFF

4T

En 4T Pulse In pulse, la gâchette gère le pré-gaz s’il n’y a pas de Hot-start. Sinon elle permet de gérer la durée du Hotstart, s’il est validé. Lors de

l’arrêt, elle permet de gérer le crater ller, s’il est validé ou le post gaz dans le cas contraire.

ANOMALIES, CAUSES, REMÈDES

SYMPTÔMES CAUSES POSSIBLES REMÈDES

Des grattons obstruent l’orice

Le débit du l de soudage n’est pas constant.

Le moteur de dévidage ne fonctionne pas. Frein de la bobine ou galet trop serré. Desserrer le frein et les galets

Mauvais dévidage du l.

Pas de courant ou mauvais de courant de soudage.

Le l bouchonne après les galets

Le l patine dans les galets. Remettre du produit anti-adhésion.

Un des galets patine. Vérier le serrage de la vis du galet.

Le câble de la torche est entortillé. Le câble de la torche doit être le plus droit possible.

Gaine guide-l sale ou endommagée. Nettoyer ou remplacer.

Clavette de l’axe des galets manquante Repositionner la clavette dans son logement

Frein de la bobine trop serré. Desserrer le frein.

Mauvais branchement de la prise secteur.

Mauvaise connexion de masse.

Pas de puissance. Contrôler la gâchette de la torche.

Gaine guide-l écrasée. Vérier la gaine et corps de torche.

Blocage du l dans la torche. Remplacer ou nettoyer.

Pas de tube capillaire. Vérier la présence du tube capillaire.

Vitesse du l trop importante. Réduire la vitesse de l

Nettoyer le tube contact ou le changer remettre du

produit anti-adhésion.

Voir le branchement de la prise et regarder si la prise

est bien alimentée.

Contrôler le câble de masse (connexion et état de la

pince).

20

AUTOPULSE 220-M3

FR

Le débit de gaz est insufsant.

Bouteille de gaz vide. La remplacer.

Qualité du gaz non satisfaisante. Le remplacer.

Circulation d’air ou inuence du vent.

Le cordon de soudage est poreux.

Particules d’étincelage très importantes.

Pas de gaz en sortie de torche Mauvaise connexion du gaz

Erreur lors de la calibration

Erreur lors du téléchargement Les données sur la clé USB sont erroné ou corrompu. Vérier vos données.

Problème de sauvegarde

Suppression automatique des JOB.

Erreur de détection de la torche Push Pull - Vérier votre connectique torche Push Pull

Problème clé USB

Problème de chier

Pile La pile semble être usée Changer la pile à l’arrière de l’IHM.

Défaut ventilateur Le ventilateur ne tourne pas à la bonne vitesse.

Défaut de surtension réseau - Vérier votre installation.

Défaut de sous-Tension réseau - Vérier votre installation.

Problème de démarrage du soudage -

Buse gaz trop encrassée. Nettoyer la buse gaz ou la remplacer.

Mauvaise qualité du l. Utiliser un l adapté au soudage MIG-MAG.

État de la surface à souder de mauvaise qualité

(rouille, etc.)

Le gaz n’est pas connecté

Tension d’arc trop basse ou trop haute. Voir paramètres de soudage.

Mauvaise prise de masse.

Gaz de protection insufsant. Ajuster le débit de gaz.

Une erreur s’est produite lors de la calibration, celleci est annulée et peut être refaite.

Vous avez dépassé le nombre maximum de sauve-

gardes.

Certains de vos jobs ont été supprimés, car ils

n’étaient plus valides avec les nouvelles synergies.

Aucun JOB de détecté sur la clé USB Plus de place mémoire dans le produit Libérer de l’espace sur la clé USB.

Le Fichier «...» ne correspond aux synergies téléchar-

gées dans le produit

Plage de réglage de 15 à 20 L / min.

Nettoyer le métal de base.

Empêcher les courants d’air, protéger la zone de

soudage.

Nettoyer la pièce avant de souder

Vérier que le gaz est connecté à l’entrée du géné-

rateur.

Contrôler et positionner la pince de masse au plus

proche de la zone à souder.

Vérier le branchement des entrées de gaz

Vérier que l’électrovanne fonctionne

Appuyer sur Suivant pour Sortir

Vous devez supprimer des programmes.

Le nombre de sauvegardes est limité à 500.

-

Le chier a été créé avec des synergies qui ne sont

pas présentes sur la machine.

Veuillez débrancher la machine, vérier puis redé-

marrer

Vérier que le débit du l est correct ainsi que votre

installation électrique.

RISQUE DE BLESSURE LIÉ AUX COMPOSANTS MOBILES

Les dévidoirs sont pourvus de composants mobiles qui peuvent happer les mains, les cheveux, les vêtements ou les outils et

entraîner par conséquent des blessures !

• Ne pas porter la main aux composants pivotants ou mobiles ou encore aux pièces d’entraînement!

• Veiller à ce que les couvercles du carter ou couvercles de protection restent bien fermés pendant le fonctionnement !

• Ne pas porter de gants lors de l’enlement du l d’apport et du changement de la bobine du l d’apport.

CONDITIONS DE GARANTIE

La garantie couvre tous défauts ou vices de fabrication pendant 2 ans, à compter de la date d’achat (pièces et main d’œuvre).

La garantie ne couvre pas :

• Toutes autres avaries dues au transport.

• L’usure normale des pièces (Ex. : câbles, pinces, etc.).

• Les incidents dus à un mauvais usage (erreur d’alimentation, chute, démontage).

• Les pannes liées à l’environnement (pollution, rouille, poussière).

En cas de panne, retourner l’appareil à votre distributeur, en y joignant :

- un justicatif d’achat daté (ticket de sortie de caisse, facture….)

- une note explicative de la panne.

21

AUTOPULSE 220-M3

EN

WARNING - SAFETY RULES

GENERAL INSTRUCTIONS

Read and understand the following safety recommendations before use.

Any modication or maintenance not specied in the instructions manual should not be undertaken.

The manufacturer is not liable for any injury or damage due to non-compliance with the instructions featured in this manual.

If there is any issue or uncertainty, please consult a qualied person to handle the installation correctly.

Read the welding machine and wire feeder instructions manual before use.

ENVIRONMENT

This equipment must only be used for welding operations in accordance with the limits indicated on the information panel on the machine and/or in

the insctructions. Safety instructions must be followed. In case of improper or unsafe use, the manufacturer cannot be held liable.

This equipment must be used and stored in a room free from dust, acid, ammable gas or any other corrosive agent. Operate the machine in an

open, or well-ventilated area.

Operating temperature:

Use between -10 and +40°C (+14 and +104°F).

Storage between -20 and +55°C (-4 and 131°F).

Air humidity:

Lower or equal to 50% at 40°C (104°F).

Lower or equal to 90% at 20°C (68°F).

Altitude:

Up to 1000 meters above sea level (3280 feet).

INDIVIDUAL PROTECTIONS AND OTHERS

Arc welding can be dangerous and can cause serious injury or even death.

Welding exposes the user to dangerous heat, arc rays, electromagnetic elds, risk of electric shock, noise and gas fumes. People wearing pacemakers

are advised to consult a doctor before using the welding machine. Protect yourself and others. Ensure the following safety precautions are taken:

In order to protect you from burns and radiations, wear clothing without cuffs. These clothes must be insulating, dry, reproof, in

good condition, and cover the whole body.

Wear protective gloves which guarantee electrical and thermal insulation.

Wear welding protective gear for the whole body: hood, gloves, jacket, trousers... (variable, depending on the application). Protect

your eyes during cleaning operations. Contact lenses are prohibited during use.

It may be necessary to install reproof welding curtains to protect the area against arc rays, weld spatter and sparks.

Inform people who are around the working area to never look at the arc ray or the molten metal, and to wear protective clothes.

Wear ear protection if the work exceeds the authorised noise limit. The same applies to anyone in the welding area.

Keep hands, hair and clothes away from moving parts such as fans, and engines.

Never remove the safety covers from the cooling unit when the machine is plugged in. The manufacturer is not liable for any injury

or damage caused due to non-compliance with the safety precautions.

The parts that have just been welded are hot and may cause burns when manipulated. During the maintenance of the torch, make

sure that the torch has sufciently cooled down and wait at least 10 minutes before any operation. When using a water-cooled

torch, make sure that the cooling unit is switched on to avoid any burns caused by the liquid.

It is important to secure the working area before leaving it to ensure the safety of people and property.

WELDING FUMES AND GAS

Fumes, gas and dust produced during welding are hazardous to health. It is mandatory to ensure adequate ventilation and/

or extraction to keep fumes and gas away from the work area. Using an air fed welding helmet is recommended in case of

insufcient ventilation in the workplace.

Check that the extraction is effective by checking it against recommended safety standards.

Precautions must be taken when welding in small areas, and the operator will need supervision from a safe distance. The welding of certain materials

containing lead, cadmium, zinc, mercury or beryllium can be very harmful. It is also recommended to degrease the parts before welding them.

Gas cylinders must be stored in an open or ventilated area. They must be stored vertically and held by a support or trolley to limit the risk of falling.

Do not weld in areas where grease or paint are stored.

22

AUTOPULSE 220-M3

EN

FIRE AND EXPLOSION HAZARDS

Protect the entire welding area. Flammable materials must be moved to a minimum safe distance of 11 meters.

A re extinguisher must be readily available near the welding operations.

Be careful of spatter and sparks, even through cracks. It can be the source of re or explosion.

Keep people, ammable materials/objects and containers under pressure at a safe distance.

Welding in closed containers or pipes should be avoided and , if they are opened, they must be emptied of any ammable or explosive material (oil,

fuel, gas ...).

Grinding operations should not be carried out close to the power supply or any ammable materials.

GAS CYLINDERS

Gas leaking from the cylinders can lead to suffocation if present in high concentration around the work area (ventilation required).

Transport must be done safely: cylinders closed and welding machine switched off. They must be stored vertically and held by a

support to limit the risk of falling.

Close the cylinder between two uses. Beware of temperature variations and sun exposure.

The cylinder must not be in contact with a ame, electric arc, torch, earth clamp or all other sources of heat.

Always keep gas cylinders away from electrical circuits, and therefore never weld a cylinder under pressure.

Be careful when opening the cylinder valve, it is necessary to remove the tip of the valve and make sure that the gas meets your welding requirements.

ELECTRICAL SAFETY

The electrical mains used must have an earth terminal. Use the recommended fuse size.

An electrical shock can directly or indirectly cause serious and potentially deadly accidents.

Do not touch any live part of the machine (inside or outside) when it is plugged in (torches, clamps, cables, electrodes) because they are connected

to the welding circuit.

Before opening the device, it is imperative to disconnect it from the mains and wait 2 minutes, so that all the capacitors are discharged.

Do not touch the torch or electrode holder and the earth clamp at the same time.

Damaged cables and torches must be changed by a qualied and authorised person.

Make sure that the cable cross section (extension lead and welding cables) is in accordance with the application.

Always wear dry clothes which are in good condition in order to be isolated from the welding circuit. Wear insulating shoes, regardless of the

environment in which you work in.

EMC CLASSIFICATION

This Class A machine is not intended to be used on a residential site where the electric current is supplied by the domestic

low-voltage power grid. There may be potential difculties in ensuring electromagnetic compatibility at these sites, due to

conducted interferences as well as radiation.

This equipment complies with the IEC 61000-3-12 standard.

This equipment complies with IEC 61000-3-11 if the power supply network’s impedance at the electrical installation’s connection

point is inferior to the network’s maximum admissible impendance Zmax = 0.349 Ohms.

ELECTROMAGNETIC EMISSIONS

The electric current owing through any conductor causes electrical and magnetic elds (EMF). The welding current generates

an EMF around the welding circuit and the welding equipment.

The EMF electromagnetic elds can interfere with certain medical implants, such as pacemakers. Protection measures must be taken for people having

medical implants. For example, by restricting access to passers-by or conducting an individual risk evaluation for the welders.

All welders should take the following precautions in order to minimise exposure to the electromagnetic elds (EMF) generated by the welding circuit::

• position the welding cables together – if possible, attach them;

• keep your head and chest as far as possible from the welding circuit;

• never wrap the cables around your body;

• never position your body between the welding cables. Hold both welding cables on the same side of your body;

• connect the earth clamp as close as possible to the welding area;

• do not work too close to, do not sit on and do not lean on the welding machine

• do not weld when you’re carrying the welding machine or its wire feeder.

23

AUTOPULSE 220-M3

People wearing pacemakers are advised to consult a doctor before using this device.

Exposure to electromagnetic elds while welding may have other health effects which are not yet identied.

EN

RECOMMENDATIONS FOR EVALUATING THE WELDING AREA AND INSTALLATION

Overview

The user is responsible for the installation and use of the arc welding equipment according to the manufacturer’s instructions. If electromagnetic

disturbances are detected, the user is responsible for resolving the situation with the manufacturer’s technical assistance. In some cases, this

corrective action may be as simple as earthing the welding circuit. In other cases, it may be necessary to construct an electromagnetic shield around

the welding power source and around the entire piece by tting input lters. In all cases, electromagnetic interferences must be reduced until they

are no longer inconvenient.

Welding area assessment

Before installing the machine, the user must evaluate the possible electromagnetic problems that may arise in the area where the installation is

planned.

. The following elements should be taken into account:

a) the presence (above, below and next to the arc welding machine) of other power cables, remote cables and telephone cables;

b) television transmitters and receivers;

c) computers and other hardware;

d) critical safety equipment such as industrial machine protections;

e) the health and safety of the people in the area such as people with pacemakers or hearing aids;

f) calibration and measuring equipment;

g) the isolation of other pieces of equipment which are in the same area.

The user has to ensure that the devices and pieces of equipment used in the same area are compatible with each other. This may require extra

precautions;

h) the time of day during the welding or other activities have to be performed.

The surface of the area to be considered around the device depends on the the building’s structure and other activities that take place there. The area

taken into consideration can be larger than the limits of the instalations.

Welding area assessment

Besides the welding area assessment, the assessment of the arc welding systems intalation itself can be used to identify and resolve cases of

disturbances. The assessment of emissions must include in situ measurements as specied in Article 10 of CISPR 11: 2009. In situ measurements can

also be used to conrm the effectiveness of mitigation measures.

RECOMMENDATION ON METHODS OF ELECTROMAGNETIC EMISSIONS REDUCTION

a. National power grid: the arc welding machine must be connected to the national power grid in accordance in accordance with the manufacturer’s

recommendation. In case of interferences, it may be necessary to take additional precautions such as the ltering of the power supply network.

Consideration should be given to shielding the power supply cable in a metal conduit or equivalent of permanently installed arc welding equipment..

It is necessary to ensure the electrical continuity of the shielding along its entire length. The shielding should be connected to the welding current

source to ensure a good electrical contact between the conduit and the casing of the welding current source.

b. Maintenance of the arc welding equipment: The arc welding machine should be subject to a routine maintenance check according to the

recommendations of the manufacturer. All accesses, service doors and covers should be closed and properly locked when the arc welding equipment

is on. The arc welding equipment must not be modied in any way, except for the changes and settings outlined in the manufacturer’s instructions.

The spark gap of the arc start and arc stabilization devices must be adjusted and maintained according to the manufacturer’s recommendations.

c. Welding cables: Cables must be as short as possible, close to each other and close to the ground, if not on the ground.

d. Equipotential bonding: consideration should be given to bonding all metal objects in the surrounding area. However, metal objects connected

to the workpiece increase the risk of electric shock if the operator touches both these metal elements and the electrode. It is necessary to insulate

the operator from such metal objects.

e. Earthing of the workpiece: When the part is not earthed due to electrical safety reasons or because of its size and its location (which is the case

with ship hulls or metallic building structures), the earthing of the part can, in some cases but not systematically, reduce emissions. It is preferable

to avoid the earthing of parts that could increase the risk of injury to the users or damage other electrical equipment. If necessary, it is appropriate

that the earthing of the part is done directly, but in some countries rules may not allow such a direct connection, it is appropriate that the connection

is made with a capacitor selected according to national regulations.

f. Protection and shielding: The selective protection and shielding of other cables and devices in the area can reduce perturbation issues. The

protection of the entire welding area can be considered for specic situations.

TRANSPORT AND TRANSIT OF THE WELDING MACHINE

The machine is tted with handle(s) to facilitate transport. Be careful not to underestimate the weight of the machine. The handle(s) cannot be used

for slinging.

Do not use the cables or torch to move the machine. The welding equipment must be moved in an upright position.

Do not place/carry the unit over people or objects.

Never lift the machine while there is a gas cylinder on the support shelf. The transport rules applying to each item are different.

The removal of the wire reel from the machine is recommended before undertaking any lifting operation.

Stray welding currents can damage earth connections, damage electrical equipment and cause overheating of components which

could result in re.

24

Loading...

Loading...