Graymills Peristaltic User Manual [en, de, es, fr]

AIR, ELECTRIC, AND EXPLOSIONPROOF ELECTRIC PERISTALTIC

PUMPS

Patent No. 5,630,711

Operations and Maintenance

Instructions

POMPES PÉRISTALTIQUES

PNEUMATIQUES,

ÉLECTRIQUES

ANTIDÉFLAGRANTES

Brevet No. 5,630,711

Consignes d’utilisation et d’entretien

DRUCKLUFT- UND ELEKTROPUMPEN,

SOWIE SCHLAUCHQUETSCHPUMPEN

MIT ELEKTROMOTOR UND

EXSCHUTZ

Patent Nr. 5,630,711

Bedienungs- und Wartungsanleitung

BOMBAS PERISTÁLTICAS

NEUMÁTICAS, ELÉCTRICAS

Y A PRUEBA DE EXPLOSIONES

Patente No. 5,630,711

Insrucciones Para el Manejo

y Mantenimiento

795-09456

GM 02-11

EExxpplloossiioonn--PPrrooooff PPeerriissttaallttiicc

Pompe péristaltique antidéflagrante

Schlauchquetschpumpe mit Exschutz

Bomba peristáltica a prueba de explosiones

www.graymills.com

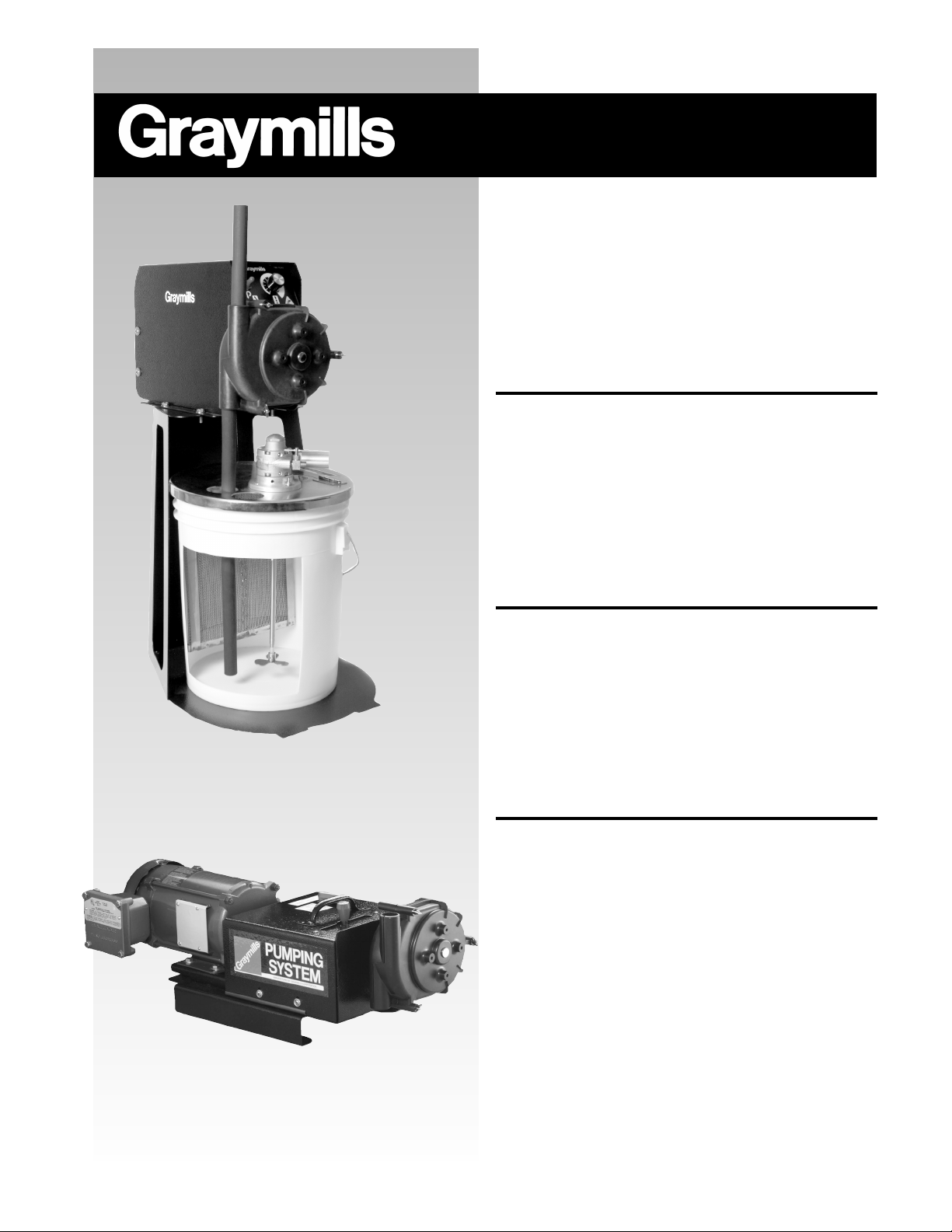

SSttaannddaarrdd PPeerriissttaallttiicc

Pompe péristaltique normale

Standard-Schlauchquetschpumpe

Bomba peristáltica estándar

WARNINGS/CAUTIONS

Read all of these SAFETY INSTRUCTIONS and those in the

manual BEFORE installing or using this equipment. Keep this

manual handy for reference/training.

SAFETY

You will find various types of safety information on the following

pages and on the labels attached to Graymills equipment. The following Safety Statements explain their meaning:

The Safety Alert Symbol means ATTENTION! BECOME ALERT!

YOUR SAFETY IS INVOLVED!

DANGER The DANGER Symbol means that failure to follow

this safety statement will result in serious personal injury or

death.

WARNING The WARNING Symbol means that failure to fol-

low this safety statement might result in serious personal injury

or death.

CAUTION The CAUTION Symbol means that failure to follow

this safety statement might result in personal injury or property

damage.

NOTE The NOTE Symbol means failure to follow these

instructions could cause damage to the equipment or cause it

to operate improperly.

CAUTION

Never work with equipment you feel may be unsafe. Contact

your Supervisor immediately if you feel a piece of equipment is

in an unsafe condition.

WARNING

● All electrical work must be done in accordance with all

National and Local Codes by qualified personnel.

● We strongly recommend all electrical installations include a

Ground Fault Interrupter (GFI).

● Never use any electrical components or wiring to lift or

move pump. Check cords, wires, and air lines. Replace any

that are damaged prior to use. FAILURE TO DO THIS

COULD RESULT IN SEVERE INJURY OR DEATH.

● Motor must be suitable for the environment in which it is

used: Graymills’ standard electric motor peristaltic pumps

ARE NOT EXPLOSION PROOF. DO NOT USE for solvent or

other potentially explosive or flammable environments. If

explosion proof operation is required, USE ONLY Graymills

AIR MOTOR or ELECTRIC EXPLOSION PROOF peristaltic

pump.

● All pumping systems must be properly grounded for the

environment in which they are used, including static

prevention.

CAUTION

● Before doing any maintenance work, disconnect electrical

power or air supply.

● Do not attempt to repair electrical components. Direct all

electrical repair questions to the factory.

● The Air Motor model and the Explosion-Proof Peristaltic in

KE and KF voltages are suitable for Class 1, Group D

atmosphere only. PPL-CE-KH meets CE Flameproof

Standard EEx-d IIB, ATEX listed motor.

● Peristaltic pump motors must be mounted horizontally to

maintain safe, efficient operation.

● Do not allow liquids to come in contact with the motor,

controller or any electrical components. This could result in

injury to the operator, or damage to the pump.

● Motor housing should be opened only by qualified service

personnel. Never open motor housing cover while the pump

is connected to any electrical or air lines.

● When replacing motor housing cover, ensure that no wires

are being pinched. Make sure no bare wires come in contact with housing. Have potential safety defects serviced

immediately.

● Pump may be heavy, depending on model. When lifting any

part of this system, follow all lifting and safety instructions

recommended by your company. If in doubt, ask your

supervisor.

● If pump head or rotor assembly shows signs of ear or

cracking, replace immediately. Never operate pump without

front of pump head cover. Use caution around roller assembly due to heat from friction associated with the rollers and

the flexing hose

● Enclosed peristaltic pumps with cooling openings in the

base of the pump must have free flow of air in order to

operate. Do not place objects alongside the pump that

would block air flow from reaching these openings, and do

not place any material or obstruction underneath the pump.

NOTE

● Air motor models MUST have filtered, lubricated air to prevent

damage to motor. An air regulator is also recommended. Order

Graymills part number FRL-1.

● For proper air motor operation, supply air at a pressure of 60-

80 psig (4,1 - 5,5 bar). Size the supply to deliver a minimum of

20 scfm @ 60 psig (566 l/m @ 0°C, 1 atm. delivered at 4.1 bar).

Use a dedicated line. Sharing an air line with large air users,

such as the press, can result in erratic and slow pumping.

● Always use supplied muffler.

● The tube selected by Graymills for use in the standard and the

explosion-proof peristaltic pumps has a specific ID, OD, durometer and solvent resistance. It has been chosen after careful

testing. Other tubing may not have the same specifications and

may damage the pump or give shorter life.

● On all peristaltic pumps (electric and air driven) allow the pump

to come to a complete stop before reversing direction.

Otherwise, motor, control board or gearbox failure may result.

● Never put a valve on the pump discharge or place it in a circuit

that will result in the pump discharge being blocked. Resultant

pressure could result in premature tubing failure.

OPERATING VOLTAGES/

AIR PRESSURE

NOTE: Electrical pump controls can accommodate either 50 or

60 Hertz

All VE DC Motor 115/230VAC 1 Phase

All GAM Air Motor 80-100 PSIG 5.5-6.9 bar

NOTE: The PPS-GAM requires a dedicated air line capable of

supplying 20 scfm of air. If the pump is supplied with less than 20

scfm, it may not deliver its rated maximum gallons per minute. Do

not use an air line that is used for the press or any other large air

user.

EXPLOSION-PROOF PERISTALTICS

PPL-KE AC Motor 115/230VAC 60Hz 1 Phase

PPL-KF AC Motor 230/460VAC 60Hz 3 Phase

PPL-CE-KH* AC Motor 230/460VAC 50Hz 3 Phase

*PPL-CE-KH Motor meets ATEX compliance.

AIR LINE PIPE SIZE

Figures in the body of the Air Line Size Chart (see page 19) are

pipe sizes suggested for long runs to keep pressure loss to a reasonable value. The pipe size shown, or larger, should be used ALL

the way back to the compressor. For example, 25 CFM requires

3/4" pipe for distances to 200 feet. For 200 feet and over, 1" pipe

should be used the ENTIRE distance. If CFM air flow is not known,

use the second column as a guide allowing 3 to 4 CFM air flow for

every 1HP of the compressor if the air flow is at a constant rate.

!

2

ABOUT PERISTALTIC PUMPS

These pumps provide flow due to the action of two rotating rollers

continually squeezing and releasing the tube. They are self-priming

and deliver constant flow rates. The Graymills Peristaltic has been

designed for pressroom applications. They are fully reversible so

that systems can be pumped dry (systems will not self drain as

long as one or more rollers are squeezing the tube).

No tools are required for servicing the tube and rotor. To maximize

tube life, you should not put any valves on the tube to the print

deck. Valves create back-pressure which can cause tube failure.

Use the speed of the pump to control flow. The slower you run the

pump, the longer the tube will last.

INSTALLING THE TUBE

Your pump is supplied with four feet (1.2 m) of tube. (Note:

Explosion-proof pumps are supplied with five feet – 1.52 m – of

special solvent-resistant tubing.) This tubing has been selected as

providing the best all-around service life. Tube life will be maximized by following the tips later in this manual.

1. Loosen the three (3) quick-release screws on the front of the

pump head approximately one full turn to loosen. DO NOT

FULLY UNSCREW AND REMOVE. Slide bar to one side and

slide to open position (A) (see Fig. 1, page 24).

2. Slide pump head off the quick-release screws.

3. Feed tube through pump head starting at the bottom (leave

enough tube to reach almost to bottom of ink container) moving up and around (see Fig. 2, page 24).

4. Lay tube over portion already in place and out the top.

5. Replace pump head making sure it is fully seated.

6. Slide bar on quick-release screws to closed position and twist

until finger tight.

7. For greatest economy, push the included barb fitting on the discharge of the tube and push standard discharge hose on the

other end (quick-connector can also be used).

NOTE: Installing the tube is made simple if the rotor is periodically rotated by hand as the tube is laid into the head.

OPERATING PUMP

Turning On

Electric: See Fig. 3a, page 24. Electric models have a main ON-

OFF switch at the rear of the enclosure. At the top front, the threeway switch (A) allows the operator to choose Forward-Off-Reverse.

Before turning ON, be sure switch is in the center OFF position.

Air Motor: For air motor models, connect quick fitting assembly

with valve (be sure needle valve is closed) onto the right-hand fitting (right side when facing front of pump). Place fitting assembly

with muffler onto left hand fitting (muffler must be used).

Explosion-Proof: See Figure 3b., page 24. Before Turning on, be

sure speed is set at zero by pushing red-knob of speed control

lever toward pump head, and make sure direction control (A) is in

neutral position.

Controlling Speed

Electric: Slowly turn speed control clockwise until flow is appropri-

ate for job.

Air Motor: Slowly turn air control needle valve until appropriate

flow is achieved.

Explosion-Proof: Move direction control (A) to desired position

(forward or reverse). Rotate knob (B) on speed control lever (C) to

loosen. Slide speed control lever (C) away from pump head to

increase speed. Tighten knob (B) on speed control lever to lock

desired position.

General Operating Tips

● Do not run faster than necessary as this will decrease tube life.

Use speed control to control pump flow.

● Never put a valve on the pump discharge or place it in a circuit

that will result in the pump discharge being blocked. Resultant

pressure could result in premature tubing failure. Use speed

control to control pump flow.

● Keep tubes and roller lubricated with a light, non-petroleum-

based oil to reduce friction and increase tube life.

CChhaann gg ii nngg PP uu mmpp DDII rree cctt ii oonn

Graymills Peristaltic Pumps are fully reversible. This is very important because peristaltic pumps are not self-draining. Without this

feature, ink would remain in the lines after the pump is stopped.

With this feature, you can easily pump the system dry.

Electric: These units are equipped with a hesitation type

forward/reverse switch. A mechanical catch stops the user from

reversing directions without pausing in the stopped position. Move

toggle switch to middle position, release pressure momentarily

until the motor stops. Failure to allow the motor to come to a complete stop can blow the fuse and will significantly shorten the life of

the motor. Once motor has completely stopped, move the toggle

switch to the opposite side to change direction.

Air Motor: These units are equipped with a special reversible

motor. Air inlet and muffler assemblies are equipped with quickconnectors. To reverse motor, disconnect and reverse assemblies.

Explosion-Proof: Reduce speed to zero and move direction control to neutral before reversing direction.

CAUTION

Unplug power to the pump before beginning any maintenance. Wait 5 minutes for the capacitor to discharge and

for rotor to cool.

REPLACING THE FUSE(S) —

ALL MODELS

(Fig. 4, page 24)

Graymills part number #780-90736 (5mm x 20mm, 2.5 Amp,

250VAC fast acting fuse).

1. Unplug the power cord from the power receptacle

2. Open the Fuse holder door and remove the fuse holder.

3. Remove and replace the blown fuse(s) with the new fuse(s).

4. Install the Fuse holder in the Power Entry Module and close the

door.

5 Re-install the power cord.

ROTOR REPLACEMENT

1. Loosen the three (3) quick-release screws on the front of the

pump head approximately one full turn. DO NOT FULLY

UNSCREW AND REMOVE. Slide bar to one side and rotate to

align with the screw.

2. Slide front pump head off of pump and remove tube.

3. Remove bearing (bearing may be in cavity in pump head) and

O-ring.

CAUTION

Damaged rotors may break when being removed.

Take proper safety precautions, including wearing eye

protection.

4. The Rotor Assembly has a keyway. Move the rotor by hand so

the keyway is in the “up” position. This will prevent the keys

from falling out when the rotor is removed.

5. Firmly grasp the rotor assembly and slide it off the pump shaft.

6. Remove the retaining ring behind rotor.

7. Clean shaft, keys, and inside of pump head before installing

new rotor.

8. Install the new retaining ring. Be sure the ring snaps into the

groove on the shaft. Align keyway on rotor with shaft and firmly

3

press the rotor onto the shaft. Slide a new O-ring onto the

shaft. Placement of the new O-Ring onto the shaft is impor-

tant because it sets rotor spacing from the front pump

head. Replace bearing.

9. Install new pump tube, replace front half of pump head, and

secure quick-release screws.

PUMP HEAD REPLACEMENT

Includes pump head only

1 Loosen the three (3) quick-release screws on the front of the

pump head approximately one full turn. DO NOT FULLY

UNSCREW AND REMOVE. Slide bar to one side and rotate to

align with the screw (see Fig. 1).

2. Slide front pump head off pump and remove tube.

3. Remove bearing (bearing may be in cavity of pump head) and

o-ring.

CAUTION

Damaged rotors may break when being removed.

Take proper safety precautions, including wearing eye

protection.

4. The Rotor Assembly has a keyway. Move the rotor by hand so

the keyway is in the “up” position. This will prevent the keys

from falling out when the rotor is removed.

5. Firmly grasp the rotor assembly and slide it off the pump shaft.

6. Remove the retaining ring behind rotor.

7. Remove bearing.

8. Remove the four (4) cap screws securing the rear pump head to

the motor housing base and remove the pump head.

9. Clean shaft and keys before installing new pump head.

10.Install the new rear half of pump head. THIS PART OF THE

PUMP HEAD INCLUDES THE BRASS NUT INSERTS. Fasten

with four (4) cap screws.

11.Install bearing on shaft and into cavity of pump head.

12.Replace the retaining ring, be sure the ring snaps into the

groove on the shaft. Align keyway on rotor with shaft and firmly

press the rotor onto the shaft. Slide O-Ring onto the shaft.

Placement of the O-Ring is important because it sets rotor

spacing from the front pump head. Place bearing removed in

step 3 into the new pump head.

13.Install new pump tube, replace front half of pump head, and

secure quick-release screws.

CAUTION

The motor housing cover on some electric and all air driven

models cannot be completely removed since it is connected with wire or air lines. Pulling the housing cover too far

can cause damage to wires or air lines.

PUMP HEAD ASSEMBLY

REPLACEMENT

Includes pump head with quick-release screws,

rotor assembly and rotor shaft

1. Loosen the three (3) quick release screws on the front of the

pump head, approximately one full turn. DO NOT FULLY

UNSCREW AND REMOVE. Slide bar to one side and rotate to

align with the screw.

2. Slide front pump head off pump and remove tube.

3. Move rotor by hand to gain access to cap screws. Remove the

four (4) screws securing the rear pump head.

4. Remove the pump head with rotor assembly as follows:

. Pumps manufactured after October 1998 and later, have a sin-

gle piece, flex coupling. Therefore, the motor housing cover

must be moved enough to access the couplings set screw.

5. Remove the cover fasteners.

6. Carefully lift the cover, exposing the inner workings of the

pump.

7. Loosen the set screw holding the flex coupling to the rotor

shaft and remove pump head and rotor assembly.

8. Insert rotor shaft of new pump head assembly into coupling

and tighten the flex-coupling set screw to shaft keyway. Use

Loc-tite to secure the screw.

9. Secure new pump head to pump base with four (4) cap screws.

10.Place motor housing cover back to original position and secure

with original fasteners.

WARNING

Do not pinch wires or air lines when reassembling the

motor housing cover. Stripped, frayed, or exposed wires

can create an electrical hazard. Do not continue if damage

is suspected. Contact Graymills Customer Service to return

pump to Graymills for repair.

11.Install new pump tube, replace front half of pump head, and

secure with three (3) quick-release screws.

NOTE: Pumps manufactured before October 1998 have a twopiece motor coupling. Therefore, the pump head and rotor assembly can be removed from motor housing base with half of the coupling still attached. Loosen the set screw and remove coupling

half. Attach coupling to shaft of new pump head and rotor assembly by tightening the coupling set screw on the shaft keyway. Use

Loc-tite to secure the screw. Insert new pump head and rotor

assembly with coupling half into motor housing base

REPLACING THE O-RING (See Fig. 5, page 24)

Slide the O-ring (A) over rotor assembly (B) shaft, then reseat bearing (C) into housing (D) and reassemble the head. Note: O-ring is

important because it sets rotor spacing from the front pump head.

CLEANING AND MAINTENANCE

● Inspect tube at frequent intervals for excessive wear.

● Never allow liquids to enter the enclosure or to come into con-

tact with the motor or any part of the controls or electrical

system.

● Painted versions of the pump’s drive enclosure have a durable

powder coating. To maintain its protective qualities and cleanability, do not use steel wool, abrasive pads or cleaners.

In Event of Tube Break

CAUTION

If a tube breaks while still in the pump head, IMMEDIATE ACTION

must be taken to minimize damage to the pump and pump head.

1. Turn pump off immediately. Prevent ink/coating from flowing

into the motor/gear box housing. DO NOT TILT PUMP

BACKWARD.

2. Unscrew quick release screws and remove front pump head.

3. Remove broken tube and discard.

4. Remove ROTOR ASSEMBLY AND CLEAN IMMEDIATELY by

submerging into cleaning fluid compatible for use with your

ink/coating system. Be sure not to lose shaft keys. Be sure to

rotate rollers by hand so all ink/coating is flushed from inside

the rollers. This step is essential to maintain proper pump

performance. Do not allow ink to dry on any part of the

rotor. Wipe dry.

5. Clean the inside and outside of both pump halves, including the

bearings. If you are using water-based inks, the pump head

may be submersed in cleaning fluids that are water-based. If

you are using solvent-based inks and cleaning fluids, the bearing could be damaged by immersion in VOC-type solvents. If

using solvent-based fluids, use only a wipe-down procedure on

4

the pump head and bearings. Do not expose bearings to a

high-pressure wash. Be sure to wipe down rotor shaft and

keys.

6. After cleaning, replace keys on rotor shaft, replace clean and

dry rotor, install new tubing, and reattach front pump head.

MOTOR MAINTENANCE

REQUIREMENTS

● The electric pump is powered by a geared DC motor. The

motor brushes will need to be periodically replaced.

Baldor Motors

Inspect the output seal for leaks about every 1000 hours and

inspect the brushes for wear at the same interval. Brushes should

be replaced when the end of the brush is within 1/4" of the end of

the spring.

Bodine Motors

Replace the brushes and springs every 12 months.

Also suggested:

Grind and re-polish commutator every 36 months.*

Replace seals every 36 months.*

* Requires unit to be returned to Bodine (or Authorized Service

Center) for refurbishing.

CEMP Motors

Consult Factory for Maintenance Requirements

GENERAL OPERATING TIPS

● Lubricate roller assembly (pins, roller-both inside and out) and

tube with a small amount of non-petroleum based oil.

● The life you receive from your peristaltic tube is a function of

several variables including:

Ink viscosity—the heavier the viscosity the shorter the life.

Tube and roller lubrication—keeping both lubricated will extend

tube life.

Internal tube pressure—using a larger hose from the pump

head to the print deck will reduce pressure.

Pump speed—slower speeds equate to fewer rotations and

less friction and wear

● The tubing selected by Graymills for use in the peristaltic pump

has a specific ID, OD and durometer. It has been chosen after

careful testing. Other tubing may not be the same specification

and may damage the pump or give poor performance or shorter life.

● Slide the worn section of tube down to bring new tube into

contact with roller. Cut off excess tube at suction end.

● Run the pump as slowly as you can. If your flow requirements

are nearing the top of the pump's performance capability, use a

larger pump.

AVERTISSEMENTS/PRÉCAUTIONS

Bien lire toutes ces INSTRUCTIONS DE SÉCURITÉ et celles du

manuel AVANT l’installation ou l’utilisation de cet équipement.

Garder ce manuel sous la main en guise de référence et pour la

formation.

SÉCURITÉ

Vous trouverez divers types de renseignements sur la sécurité aux pages

suivantes et sur les étiquettes fixées sur l’équipement Graymills. Les déclarations de sécurité suivantes expliquent leur signification:

Le symbole d’alerte de sécurité signifie ATTENTION ! SOYEZ VIGI-

LANT ! VOTRE SÉCURITÉ EN DÉPEND !

DANGER Le symbole de DANGER signifie que si vous ne vous

conformez pas à cette déclaration de sécurité, il s’ensuivra des

blessures graves ou même la mort.

AVERTISSEMENT Le symbole D’AVERTISSEMENT signifie

que si vous ne vous conformez pas à cette déclaration de sécurité, il

pourrait s’ensuivre des blessures graves ou même la mort.

PRÉCAUTION Le symbole de PRÉCAUTION signifie que si

vous ne vous conformez pas à cette déclaration de sécurité, il pourrait

s’ensuivre des blessures ou des dommages matériels.

REMARQUE Le symbole de REMARQUE signifie que si vous ne

vous conformez pas à cette déclaration de sécurité, il pourrait s’ensuivre des dommages à l’équipement ou celui-ci risquerait de ne pas fonctionner convenablement.

ATTENTION

Ne jamais travailler avec une pièce d’équipement qui vous semble

dangereuse. Communiquez immédiatement avec votre chef de service

si vous avez l’impression qu’une pièce d’équipement présente un

danger.

AVERTISSEMENT

● Tous les travaux électriques doivent être réalisés conformément

aux réglementations nationales et locales par des électriciens

qualifiés.

● Nous recommandons fortement d’équiper toutes les installations

électriques avec un disjoncteur différentiel.

● Ne soulevez ni ne déplacez jamais le pompe en la tenant par les

composants électriques ou le câblage. Vérifiez l’état des cordons,

câbles et conduites d’air, et procédez à toute réparation nécessaire

avant d’utiliser la pompe. NÉGLIGER CET ENTRETIEN POURRAIT ENTRAÎNER DES BLESSURES GRAVES OU LA MORT.

● Le moteur doit convenir à l’environnement dans lequel il est

utilisé.

● Les pompes péristaltiques Graymills normales à moteur électrique

NE SONT PAS ANTIDÉFLAGRANTES. NE LES UTILISEZ PAS

en présence de solvants ou dans des atmosphères potentiellement

explosives ou inflammables. Si un matériel antidéflagrant est

nécessaire, UTILISEZ EXCLUSIVEMENT les pompes péristaltiques ANTIDÉFLAGRANTES Graymills à MOTEUR PNEUMATIQUE ou ÉLECTRIQUE.

● Tous les systèmes de pompage doivent être adéquatement mis en

terre dans la situation de leur utilisation, y compris les systèmes de

prévention de parasites.

PRÉCAUTION

● Avant toute intervention d’entretien, déconnectez l’alimentation

électrique ou pneumatique.

● N’essayez pas de réparer l’interrupteur électrique ou les com-

posants. Adressez-vous à l’usine pour toutes questions relatives à

la réparation.

● Le modèle à moteur pneumatique et la pompe péristaltique anti-

déflagrante dans les tensions KE et KF ne conviennent qu’aux

atmosphères de Catégorie 1, Groupe D. PPL-CE-KH est conforme

à la norme d’ignifugeage CE EEx-d IIB, moteur ATEX-enumierie.

● Les moteurs de pompes péristaltiques doivent être montées hori-

zontalement pour garantir un fonctionnement sécuritaire et efficace.

● Ne laissez aucun liquide venir au contact du boîtier de commande

du moteur ou des autres composants électriques. Ceci pourrait

entraîner des blessures pour l’opérateur et endommager la pompe.

● Le carter du moteur ne doit être ouvert que par des techniciens

d’entretien qualifiés. N’ouvrez jamais le couvercle du carter de

moteur tant que la pompe est reliée à une alimentation électrique

ou pneumatique.

● Au remontage du couvercle du carter de moteur, veillez à ne pas

pincer les fils électriques. Vérifiez qu’aucun fil dénudé ne touche le

carter. Faites immédiatement réparer les défauts dangereux pour

la sécurité.

5

● Selon le modèle, la pompe peut être lourde. Pour soulever toute

partie de ce système, conformez-vous aux recommandations de

votre société en ce qui concerne le soulèvement et la sécurité. Dans

le doute, adressez-vous à votre chef de service.

● Si le corps de pompe ou l’ensemble rotor présente des signes

d’usure ou des fissures, remplacez-le immédiatement. N’actionnez

jamais la pompe sans avant de couverture de tête de pompe. Du

fait de la chaleur résultant du frottement des rouleaux et du tuyau

flexible, faites preuve de prudence aux alentours des rouleaux.

● Le flux d’air des pompes péristatliques incluses avec ouvertures de

refroidissement à la base doit être libre pour permettre aux pompes de fonctionner correctement. Ne pas placer d’objet à côté de la

pompe qui risquerait de bloquer le flux d’air et l’empêcher d’atteindre ces ouvertures. Ne placer ni matériaux ni obstructions sous

la pompe.

REMARQUE

● Les modèles à moteur pneumatique EXIGENT une alimentation en air

comprimé propre et lubrifié pour ne pas endommager le moteur. Un

régulateur de pression d’air est également recommandé. Commandez

un appareil Graymills type FRL-1.

● Pour le fonctionnement correct des moteurs pneumatiques, maintenez

une pression d’alimentation de 60 à 80 psig (4,1 à 5,5 bar).

Dimensionnez l’alimentation de façon à acheminer un minimum de 20

pi3/mn à 60 psig (566 /l/mn à 0°C, 1 atm acheminé à 4,1 bar). Utilisez

une conduite spécialisée. Partager une conduite d’air avec de gros utilisateurs, comme la presse, peut produire un pompage lent et erratique.

● Utilisez toujours le silencieux fourni.

● Le tube sélectionné par Graymills pour les pompes normales et

péristaltiques antidéflagrantes se caractérise par un DI et DE, une

dureté au duromètre et une résistance aux solvants particuliers. Il a été

choisi après des essais rigoureux. Les autres tubes pourront ne pas posséder les mêmes caractéristiques et pourront endommager la pompe ou

abréger sa durée de service.

● Avec toutes les pompes péristaltiques (électriques et pneumatiques)

laissez la pompe s’arrêter entièrement avant d’inverser le sens de rotation. Autrement, il pourra sensuivre une défaillance du moteur, de la

carte de commande ou de l’engrenage.

● Ne montez aucun robinet sur le refoulement de la pompe et ne pas

mettre celui-ci sur un circuit qui risquerait de l’obstruer. La pression

résultante pourrait entraîner la rupture prématurée du tube flexible.

TENSIONS/PRESSION D’AIR

D’ALIMENTATION

REMARQUE: Les commandes de la pompe électrique peuvent prendre

en charge une fréquence de 50 ou 60 Hertz.

Tous VE Moteur c.c. 115/230 V ac 1 Phase

Tous GAM Moteur pneum. 80 à 100 PSIG 5,5 à 6,9 bar

REMARQUE : Les PPS-GAM et PPL-GAM exigent une alimentation

peumatique spécialisée capable de fournir 20 pi3/mn d’air. Une pompe alimentée avec moins de 20 pi3/mn pourra ne pas refouler son volume nominal par minute. N’utilisez pas une conduite d’air servant par ailleurs pour

la presse ou tout autre gros consommateur d’air.

PÉRISTALTIQUES ANTIDÉFLAGRANTES

PPL-KE Moteur c.a. 115/230 V ac 60 Hz 1 Phase

PPL-KF Moteur c.a. 230/460 V ac 60 Hz 3 Phase

PPL-CE-KH* Moteur c.a. 230/460 V ac 50 Hz 3 Phase

* Les moteurs PPL-CE-KH sont conformes à la norme ATEX.

DIAMÈTRE DES TUYAUX DE CANALISATION

Les chiffres du tableau suivant sont les dimensions de tuyaux suggérées

pour les utilisations prolongées afin de limiter les pertes de pression à une

valeur raisonnable. (Voyez la page19.) La dimension de tuyau indiquée ou

un plus grand diamètre doit être utilisé sur TOUTE la longueur jusqu’au

compresseur. Par exemple, un tuyau de 3/4 po est nécessaire pour obtenir

25 pi3/mn sur des distances allant jusqu’à 200 pi. Pour 200 pi et plus, il

faut utiliser des tuyaux de 1 po sur TOUTE la distance. Si le débit d’air au

pi3/mn est inconnu, consulter la deuxième colonne à titre de référence en

allouant un débit d’air de 3 à 4 pi3/mn pour chaque hp du compresseur si

le débit d’air s’établit à un taux constant.

FONCTIONNEMENT DES POMPES

PÉRISTALTIQUES

Ces pompes assurent le transfert du fluide par l’action de deux rouleaux en

rotation qui pincent et relâchent continuellement un tube flexible. Elles

sont auto-amorçantes et fournissent des débits constants. Les pompespéristaltiques Graymills sont conçues pour les besoins des ateliers d’impression. Elles sont entièrement réversibles et permettent de vidanger les

systèmes (sans risque de siphonage tant qu’un ou plusieurs rouleaux

pincent le tube).

L’entretien du tube flexible et du rotor s’effectue sans outils. Pour maximaliser la durée de vie du tube flexible, ne montez aucun robinet sur la

tuyauterie d’alimentation de la presse. Les robinets créent une contrepression qui peut entraîner la rupture du tube flexible. Ajustez la vitesse

de la pompe pour contrôler le débit. Plus la pompe tournera lentement,

plus le tube flexible durera.

INSTALLATION DU TUBE

Votre pompe est fournie avec quatre pieds (1,2 m) de tube. (Remarque:

les pompes antidéflagrantes sont fournies avec cinq pieds (1,52 m) de

tuyauterie spéciale résitante aux solvants). Ce tube a été choisi pour offrir

la meilleure durée de service possible. Sa durée de vie sera optimisée si

vous suivez les conseils donnés plus loin dans ce manuel.

1. Desserrez d’environ un tour complet les trois (3) vis de fixation rapide

à l’avant de la pompe. NE DÉVISSEZ PAS ENTIÈREMENT ET NE

LES DÉPOSEZ PAS. Repoussez la barrette d’un côté et basculez-la à

l’alignement de la vis en position d’ouverture (A). Voyez Fig. 1, p. 24.

2. Dégagez le corps de pompe des vis de fixation rapide.

3. Installez le tube dans le corps de pompe, en partant du bas (laissez

dépasser une longueur suffisante de tube pour atteindre au moins le

fond du réservoir d’encre), puis enroulez-le vers le haut (voyez Fig. 2).

4. Laissez le reste du tube dépasser vers le haut.

5. Remontez le corps de pompe en veillant à bien l’emboîter.

6. Basculez la barrette des fixations rapides en position de fermeture et

serrez les vis à fond.

7. Pour simplifier le raccordement de la pompe, utilisez le raccord cannelé double fourni. Poussez le raccord dans l’extrémité côté refoulement du tube de la pompe et branchez le flexible d’alimentation de la

presse sur l’autre extrémité du raccord (un raccord rapide peut aussi

être utilisé).

REMARQUE: L’installation du tube est facilitée si l’on fait tourner

périodiquement le rotor à la main tout en enfilant le tube dans la

culasse.

UTILISATION DE LA POMPE

Mise en marche

Sur les modèles électriques: Voyez la Fig. 3a, p.24. l’interrupteur

Marche/Arrêt est situé à l’arrière du carter. Avant de mettre en MARCHE,

vérifiez que le bouton de réglage de vitesse est sur “0”. Avant de mettre en

marche (position ON), assurez-vous que l’interrupteur est au milieu, en

position OFF.

Sur les modèles à moteur pneumatique: branchez l’ensemble raccord

rapide et robinet à pointeau (vérifiez qu’il est fermé) sur le raccord de

droite (côté droit de la pompe vue de l’avant). Branchez l’ensemble raccord rapide et silencieux sur le raccord de gauche (le silencieux doit être

utilisé).

Pour les pompes antidéflagrantes: Voyez la Fig. 3b, p.24. Avant de mettre en marche (position ON), assurez-vous que la vitesse est à zéro en

poussant sur le levier de contrôle de vitesse au bouton rouge vers la tête de

6

la pompe. Assurez-vous de même que le contrôle de direction (A) est en

position neutre.

Contrôle de la vitesse

Moteur électrique: Tournez lentement le bouton de réglage de vitesse

sens horloge jusqu’à obtenir le débit nécessaire.

Moteur pneumatique: Ouvrez lentement le robinet à pointeau jusqu’à

obtenir le débit nécessaire.

Antidéflagrante: Mettez la commande de sens de marche (A) sur la posi-

tion désirée (marche avant ou marche arrière). Tournez la molette (B) du

levier de commande de vitesse (C) pour le desserrer. Pour augmenter la

vitesse, faites glisser le levier de contrôle de vitesse (C) dans le sens

opposé à la tête de la pompe. Serrez la molette (B) du levier de commande

de vitesse pour verrouiller la position de vitesse désirée.

Conseils généraux d’utilisation

● Ne faites pas tourner la pompe plus vite que nécessaire car ceci réduira

la durée de vie du tube. Utilisez la commande de vitesse pour commander le débit de la pompe.

● Ne montez aucun robinet sur la ligne d’alimentation de la presse. La

contre-pression créée par le robinet pourrait faire éclater le tube et

diminuera sa durée de vie.

● Maintenez le tube et les rouleaux lubrifiés avec une huile légère pour

machines pour réduire le frottement et augmenter la durée de service

du tube.

Inversion du sens de rotation

Les pompes péristaltiques Graymills sont entièrement réversibles. Ceci est

très important car ces pompes ne sont pas auto-siphonantes. Sans cette

particularité, l’encre resterait dans les canalisations après l’arrêt de la

pompe. Grâce à cet avantage, vous pouvez vidanger entièrement le système avec la pompe.

Pompes à moteur électrique: Ces groupes sont équipés d’un commutateur à bascule de marche avant/ arrière. Un verrouillage mécanique interdit

à l’utilisateur d’inverser directement le sens de rotation sans marquer de

pause en position d’arrêt. Basculez le commutateur en position médiane et

lâchez temporairement jusqu’à l’arrêt du moteur. Une fois que le moteur

s’est complètement arrêté, déplacez le commutateur au côté opposé à la

direction de changement. L’inversion du sens de marche avant l’arrêt complet du moteur risque de faire sauter le fusible et réduira considérablement

la durée de vie du moteur.

Pompes à moteur pneumatique: Ces groupes sont équipés d’un moteur

réversible spécial. Les ensembles d’alimentation et de silencieux sont

équipés de raccords rapides. Pour inverser le sens de rotation du moteur,

débranchez et inversez les ensembles.

Pompes antidéflagrantes à moteur électrique: Réduisez la vitesse à zéro

et mettez la commande de sens de marche sur le point mort avant d’inverser le sens de marche.

PRÉCAUTION

Coupez l’alimentation de la pompe avant toute intervention d’entretien. Attendez 5 minutes que le condensateur se décharge et que

le rotor refroidisse.

REMPLACER LES FUSIBLES – TOUS

LES MODÈLES

(Fig. 4, p.24)

Référence Graymills n°780-90736 (fusible instantané de 5 x 20 mm, 2,5

Amp, 250 VCA)

1. Débranchez le cordon d’alimentation de la prise.

2. Ouvrez la porte du porte-fusible et retirez le porte-fusible.

3. Retirez et le remplacez le(s) fusible(s) grillé(s) par de nouveaux

fusibles.

4. Installez le porte-fusible dans le module d’entrée d’alimentation et fermez la porte.

5. Rebranchez le cordon d’alimentation.

REPLACEMENT DU ROTOR

1. Desserrez les trois (3) vis rapides situées à l’avant de la culasse de

pompe sur environ un tour entier. NE DÉVISSEZ PAS COMPLÈTEMENT ET NE RETIREZ PAS LES VIS. Faites coulisser la barre sur

le côté et faites tourner pour aligner avec la vis.

2. Glissez-vous la tete avant de pompe de la pompe et entlevez le tube.

3. Retirez le palier (le palier peut se trouver dans la cavité de la culasse)

et le joint torique.

PRÉCAUTION

Les rotors endommagés peuvent se briser lors du démontage.

Prenez les mesures de sécurité adéquates, y compris le port de

lunettes.

4. L’ensemble de rotor est doté d’une clavette. Tournez le rotor manuellement de sorte que la clavette soit dans la position “haut”. cela évitera

que les clavettes ne tombent lors du démontage du rotor.

5. Saisissez fermement l’ensemble de rotor et faites-le coulisser hors de

l’arbre de pompe.

6. Retirez le jonc d’arrêt situé derrière le rotor.

7. Nettoyez l’arbre, les clavettes et l’intérieur de la culasse de pompe

avant de monter le rotor neuf.

8. Installez le jonc d’arrêt neuf. Veillez à ce que le jonc entre dans la

gorge de l’arbre. Alignez la rainure de clavette du rotor avec l’arbre.

Enfilez un joint torique neuf sur l’arbre. Le joint torique neuf est

important, qu’il place l’espacement de rotor de la tête avant de pompe.

Remontez le palier.

9. Montez un nouveau le tube, remontez la moitié avant de la culasse de

pompe et serrez les vis rapides.

REMPLACEMENT DE LA

CULASSE DE POMPE

Comprend la culasse de pompe seulement

1. Desserrez les trois (3) vis rapides situées à l’avant de la culasse de

pompe sur environ un tour entier. NE DÉVISSEZ PAS

COMPLÈTEMENT ET NE RETIREZ PAS LES VIS. Faites coulisser

la barre sur le côté et faites tourner pour aligner avec la vis.

2. Retirez la culasse de la pompe en la faisant coulisser et retirez le tube.

3. Retirez le palier (le palier peut se trouver dans la cavité de la culasse)

et le joint torique.

PRÉCAUTION

Les rotors endommagés peuvent se briser lors du démontage.

Prenez les mesures de sécurité adéquates, y compris le port de

lunettes.

4. L’ensemble de rotor est doté d’une clavette. Tournez le rotor manuellement de sorte que la clavette soit dans la position “haut”. cela évitera

que les clavettes ne tombent lors du démontage du rotor.

5. Saisissez fermement l’ensemble de rotor et faites-le coulisser hors de

l’arbre de pompe.

6. Retirez le jonc d’arrêt situé derrière le rotor.

7. Retirez le palier.

8. Retirez les quatre (4) vis d’assemblage assujettissant la tête arrière de

pompe à la base de logement de moteur et enlevez la tête de pompe.

9. Nettoyez l’arbre, les clavettes avant de monter la culasse de pompe

neuve.

10. Installez la nouvelle moitié arrière de la tête de pompe. CETTE PARTIE

DE LA CULASSE DE POMPE COMPREND LES ÉCROUS PRISONNIERS EN LAITON. Assujettir avec quatre (4) vis d’assemblage.

11. Installez le palier, installez et sur la cavite de la tete de pompe

12.Remontez le jonc d’arrrêt et veillant à ce que le jonc entre dans la

gorge de l’arbre. Alignez la rainure de clavette du rotor sur l’arbre

et appuyez fermement le rotor sur l’arbre. Faites coulisser le joint

torique sur l’arbre. Le joint torique neuf est important, qu’il place

7

Loading...

Loading...