Page 1

Instructions – Pièces

™

Pompes Dura-Flo

312598B

Pompes en acier ou inox avec tige de piston et cylindre pour conditions sévères.

Pompes Dura-Flo 1800 (430 cc)

Pompes Dura-Flo 2400 (580 cc)

Instructions de sécurité importantes

Lire toutes les mises en garde et instructions de ce

manuel. Sauvegarder ces instructions.

Les informations sur les modèles, et sur les pressions de

service maximum, se trouvent à la page 3.

TI8885a

TI8900a

II 2 G

Page 2

Table des matières

Modèles . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

™

Pompes Dura-Flo

pneumatique NXT . . . . . . . . . . . . . . . . . . . . . 3

Pompes Dura-Flo™ avec moteur

hydraulique Viscount

Mises en garde . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

Mise à la terre . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

Rincer avant d’utiliser l’appareil . . . . . . . . . . . . . 8

Accessoires de montage . . . . . . . . . . . . . . . . . . . 8

Flexibles . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

Accessoires de tuyauteries d’air . . . . . . . . . . . . . 9

Accessoires hydrauliques . . . . . . . . . . . . . . . . . . 9

Accessoires pour tuyauteries produit . . . . . . . . . 9

Fonctionnement . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

Procédure de dépressurisation . . . . . . . . . . . . . 12

Verrouillage gâchette . . . . . . . . . . . . . . . . . . . . 12

Démarrage . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

Arrêt . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

avec moteur

®

. . . . . . . . . . . . . . . . . 5

Entretien . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

Programme de Maintenance Préventive . . . . . . 14

Coupelle d’écrou de presse-étoupe . . . . . . . . . . 14

Rinçage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

Protection contre la corrosion . . . . . . . . . . . . . . 14

Alimentation hydraulique . . . . . . . . . . . . . . . . . . 14

Guide de dépannage . . . . . . . . . . . . . . . . . . . . . . . 15

Réparation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

Outillage nécessaire . . . . . . . . . . . . . . . . . . . . . 16

Démontage du bas de pompe . . . . . . . . . . . . . . 16

Remontage du bas de pompe . . . . . . . . . . . . . . 17

Pièces . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

Pompes Dura-Flo avec moteur

pneumatique NXT . . . . . . . . . . . . . . . . . . . . 18

Pompes Dura-Flo avec moteur

hydraulique Viscount . . . . . . . . . . . . . . . . . . 20

Dimensions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

Disposition des trous de fixation . . . . . . . . . . . . . 23

Caractéristiques techniques . . . . . . . . . . . . . . . . . 24

Garantie Graco standard . . . . . . . . . . . . . . . . . . . . 28

Graco Information . . . . . . . . . . . . . . . . . . . . . . . . . 28

2 312598B

Page 3

Modèles

Modèles

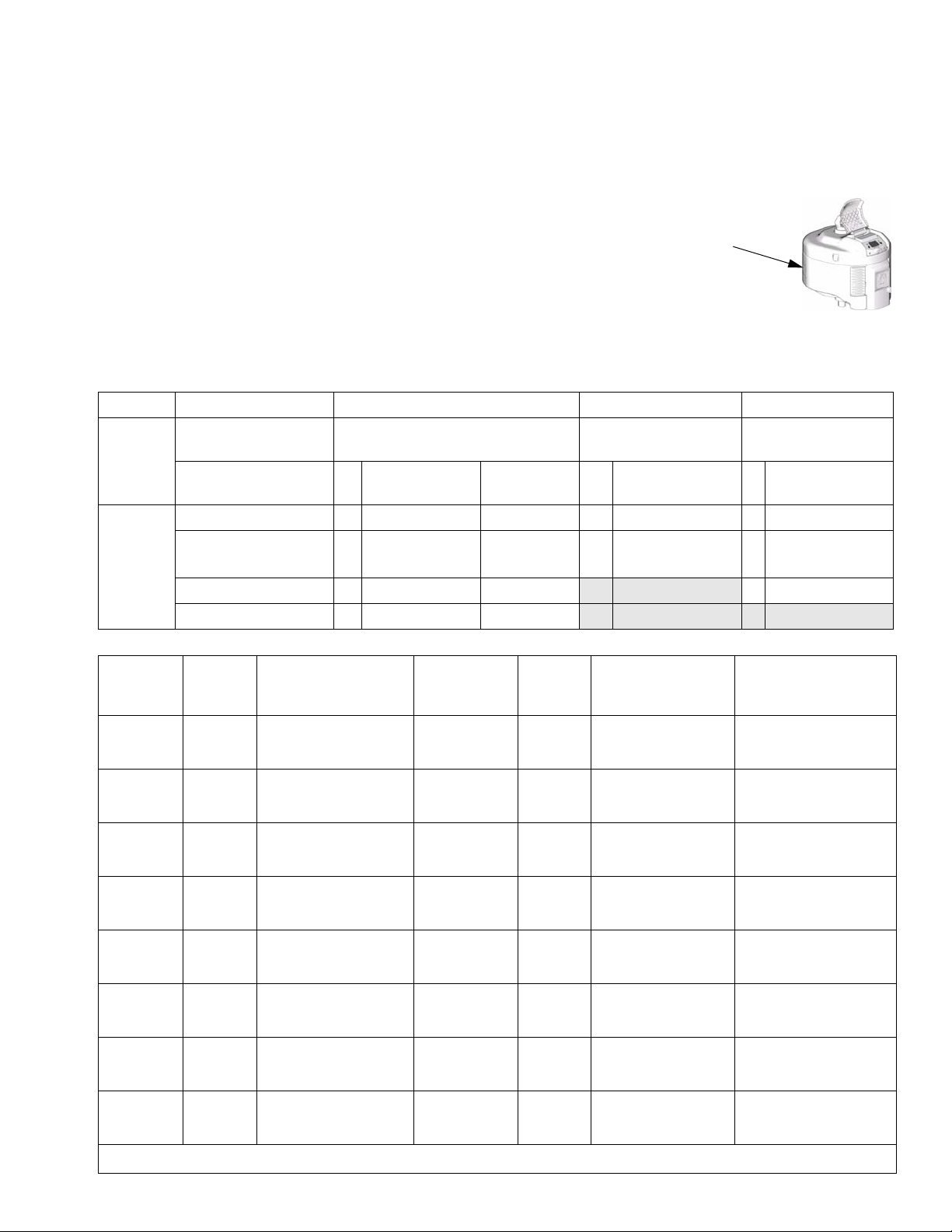

Pompes Dura-Flo™ avec moteur pneumatique NXT

Le numéro à 6 caractères de votre pompe se trouve sur la plaque signalétique

(ID). Le tableau suivant définit la construction de votre pompe, sur la base des

6 caractères. Par exemple, le No. de modèle P 1 5 M C D est une pompe (P)

avec un rapport de pressions de 15 :1 , option silencieux et communication

DataTrak™ (M), construction acier (C), et garniture comprenant 3 anneaux en

PTFE et 2 anneaux de cuir (D). Pour commander des Pièces de rechange,

voir la section Nomenclature des pièces qui commence à la page 18. Les

caractères du no. de modèle ne correspondent pas à ceux du no. de référence des pièces sur les plans et les

nomenclatures.

P15 M C D

Deuxième et

Premier

chiffre

troisième caractère Quatrième chiffre Cinquième chiffre Sixième chiffre

Rapport des

pressions (XX :1) Échappement

12

15

D Dégivrage Néant C Acier au carbone A 3 uhmwpe/2 ptfe

E Dégivrage Data Trak S Acier inoxydable B 3 PETHMM/2

Communi-

cation Matière Joints

P

(Pompes)

23

32

L Avec silencieux Néant

M Avec silencieux Data Trak

ID

Tuff-Stack

D 3 PTFE/2 Cuir

™

Réf.

pompe et

Série

P12LCD, A 222801 Dura-Flo

P12LSA, A 222803 Dura-Flo

P12MCD, A222801 Dura-Flo

P12MSA, A222803 Dura-Flo

P12DSA, A222803 Dura-Flo

P12ESA, A 222803 Dura-Flo

P12DCD, A222801 Dura-Flo

P12ECD, A 222801 Dura-Flo

Suite page 4

312598B 3

Bas de

pompe

n°

Modèle de bas de

pompe. Garniture

2400 (580 cc) acier, 3

PTFE/2 Cuir

2400 (580 cc) inox, 3

PETHMM/2 PTFE

2400 (580 cc) acier, 3

PTFE/2 Cuir

2400 (580 cc) inox, 3

PETHMM/2 PTFE

2400 (580 cc) inox, 3

PETHMM/2 PTFE

2400 (580 cc) inox, 3

PETHMM/2 PTFE

2400 (580 cc) acier, 3

PTFE/2 Cuir

2400 (580 cc) acier, 3

PTFE/2 Cuir

Moteur

pneumatique

réf. Rapport

N34LN0 12:1 8,2, 82 (1190) 0,7, 7,0 (100)

N34LN0 12:1 8,2, 82 (1190) 0,7, 7,0 (100)

N34LT0 12:1 8,2, 82 (1190) 0,7, 7,0 (100)

N34LT0 12:1 8,2, 82 (1190) 0,7, 7,0 (100)

N34DN0 12:1 8,2, 82 (1190) 0,7, 7,0 (100)

N34DT0 12:1 8,2, 82 (1190) 0,7, 7,0 (100)

N34DN0 12:1 8,2, 82 (1190) 0,7, 7,0 (100)

N34DT0 12:1 8,2, 82 (1190) 0,7, 7,0 (100)

Pression maximum

de service

MPa, bar (psi)

Pression maximum

d’entrée d’air

MPa, bar (psi)

Page 4

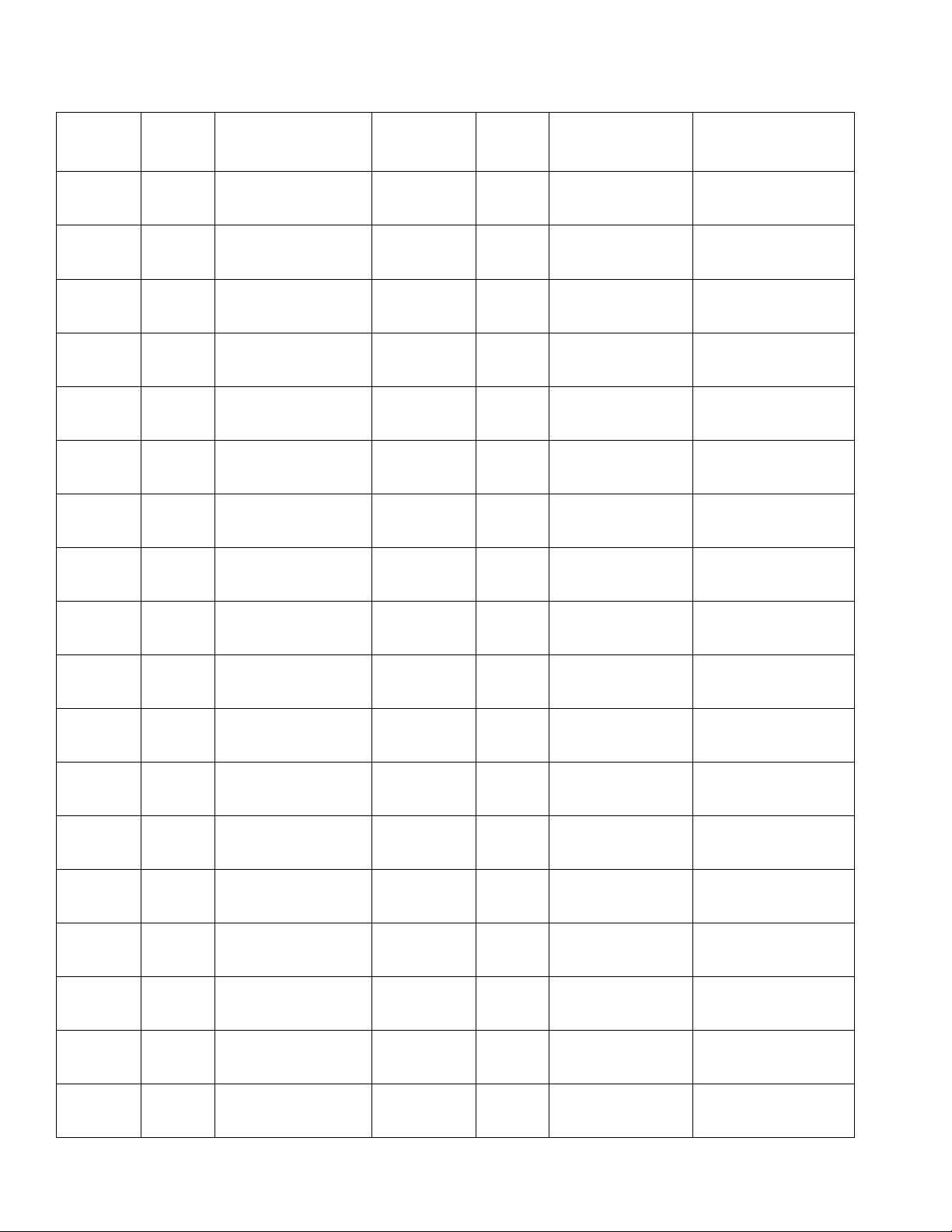

Modèles

Réf.

pompe et

Série

P15LCD, A 222796 Dura-Flo

P15LSB, A 687055 Dura-Flo

P15MCD, A222796 Dura-Flo

P15MSB, A687055 Dura-Flo

P15DSB, A 687055 Dura-Flo

P15ESB, A 687055 Dura-Flo

P15DCD, A222796 Dura-Flo

P15ECD, A 222796 Dura-Flo

P23DCD, A222801 Dura-Flo

P23ECD, A 222801 Dura-Flo

P23LCD, A 222801 Dura-Flo

P23LSA, A 222803 Dura-Flo

P23MCD, A222801 Dura-Flo

P23MSA, A222803 Dura-Flo

P23DSA, A222803 Dura-Flo

P23ESA, A 222803 Dura-Flo

P32DCD, A222796 Dura-Flo

P32ECD, A 222796 Dura-Flo

Bas de

pompe

n°

Modèle de bas de

pompe. Garniture

1800 (430 cc) acier, 3

PTFE/2 Cuir

1800 (430 cc) inox, 3

PETHMM/2 PTFE

1800 (430 cc) acier, 3

PTFE/2 Cuir

1800 (430 cc) acier, 3

PTFE/2 Cuir

1800 (430 cc) inox, 3

PETHMM/2 PTFE

1800 (430 cc) inox, 3

PETHMM/2 PTFE

1800 (430 cc) acier, 3

PTFE/2 Cuir

1800 (430 cc) acier, 3

PTFE/2 Cuir

2400 (580 cc) acier, 3

PTFE/2 Cuir

2400 (580 cc) acier, 3

PTFE/2 Cuir

2400 (580 cc) acier, 3

PTFE/2 Cuir

2400 (580 cc) inox, 3

PETHMM/2 PTFE

2400 (580 cc) acier, 3

PTFE/2 Cuir

2400 (580 cc) inox, 3

PETHMM/2 PTFE

2400 (580 cc) inox, 3

PETHMM/2 PTFE

2400 (580 cc) inox, 3

PETHMM/2 PTFE

1800 (430 cc) acier, 3

PTFE/2 Cuir

1800 (430 cc) acier, 3

PTFE/2 Cuir

Moteur

pneumatique

réf. Rapport

N34LN0 15:1 10,9, 109 (1580) 0,7, 7,0 (100)

N34LN0 15:1 10,9, 109 (1580) 0,7, 7,0 (100)

N34LT0 15:1 10,9, 109 (1580) 0,7, 7,0 (100)

N34LT0 15:1 10,9, 109 (1580) 0,7, 7,0 (100)

N34DT0 15:1 10,9, 109 (1580) 0,7, 7,0 (100)

N34DN0 15:1 10,9, 109 (1580) 0,7, 7,0 (100)

N34DN0 15:1 10,9, 109 (1580) 0,7, 7,0 (100)

N34DT0 15:1 10,9, 109 (1580) 0,7, 7,0 (100)

N65DN0 23:1 15,7, 157 (2270) 0,7, 7,0 (100)

N65DT0 23:1 15,7, 157 (2270) 0,7, 7,0 (100)

N65LN0 23:1 15,7, 157 (2270) 0,7, 7,0 (100)

N65LN0 23:1 15,7, 157 (2270) 0,7, 7,0 (100)

N65LT0 23:1 15,7, 157 (2270) 0,7, 7,0 (100)

N65LT0 23:1 15,7, 157 (2270) 0,7, 7,0 (100)

N65DN0 23:1 15,7, 157 (2270) 0,7, 7,0 (100)

N65DT0 23:1 15,7, 157 (2270) 0,7, 7,0 (100)

N65DN0 32:1 20,9, 209 (3030) 0,7, 7,0 (100)

N65DT0 32:1 20,9, 209 (3030) 0,7, 7,0 (100)

Pression maximum

de service

MPa, bar (psi)

Pression maximum

d’entrée d’air

MPa, bar (psi)

4 312598B

Page 5

Modèles

Réf.

pompe et

Série

P32LCD, A 222796 Dura-Flo

P32LSB, A 687055 Dura-Flo

P32DSB, A 687055 Dura-Flo

P32ESB, A 687055 Dura-Flo

P32MCD, A222796 Dura-Flo

P32MSB, A687055 Dura-Flo

Bas de

pompe

n°

Modèle de bas de

pompe. Garniture

1800 (430 cc) acier, 3

PTFE/2 Cuir

1800 (430 cc) inox, 3

PETHMM/2 PTFE

1800 (430 cc) inox, 3

PETHMM/2 PTFE

1800 (430 cc) inox, 3

PETHMM/2 PTFE

1800 (430 cc) acier, 3

PTFE/2 Cuir

1800 (430 cc) inox, 3

PETHMM/2 PTFE

Moteur

pneumatique

réf. Rapport

N65LN0 32:1 20,9, 209 (3030) 0,7, 7,0 (100)

N65LN0 32:1 20,9, 209 (3030) 0,7, 7,0 (100)

N65DN0 32:1 20,9, 209 (3030) 0,7, 7,0 (100)

N65DT0 32:1 20,9, 209 (3030) 0,7, 7,0 (100)

N65LT0 32:1 20,9, 209 (3030) 0,7, 7,0 (100)

N65LT0 32:1 20,9, 209 (3030) 0,7, 7,0 (100)

Pression maximum

de service

MPa, bar (psi)

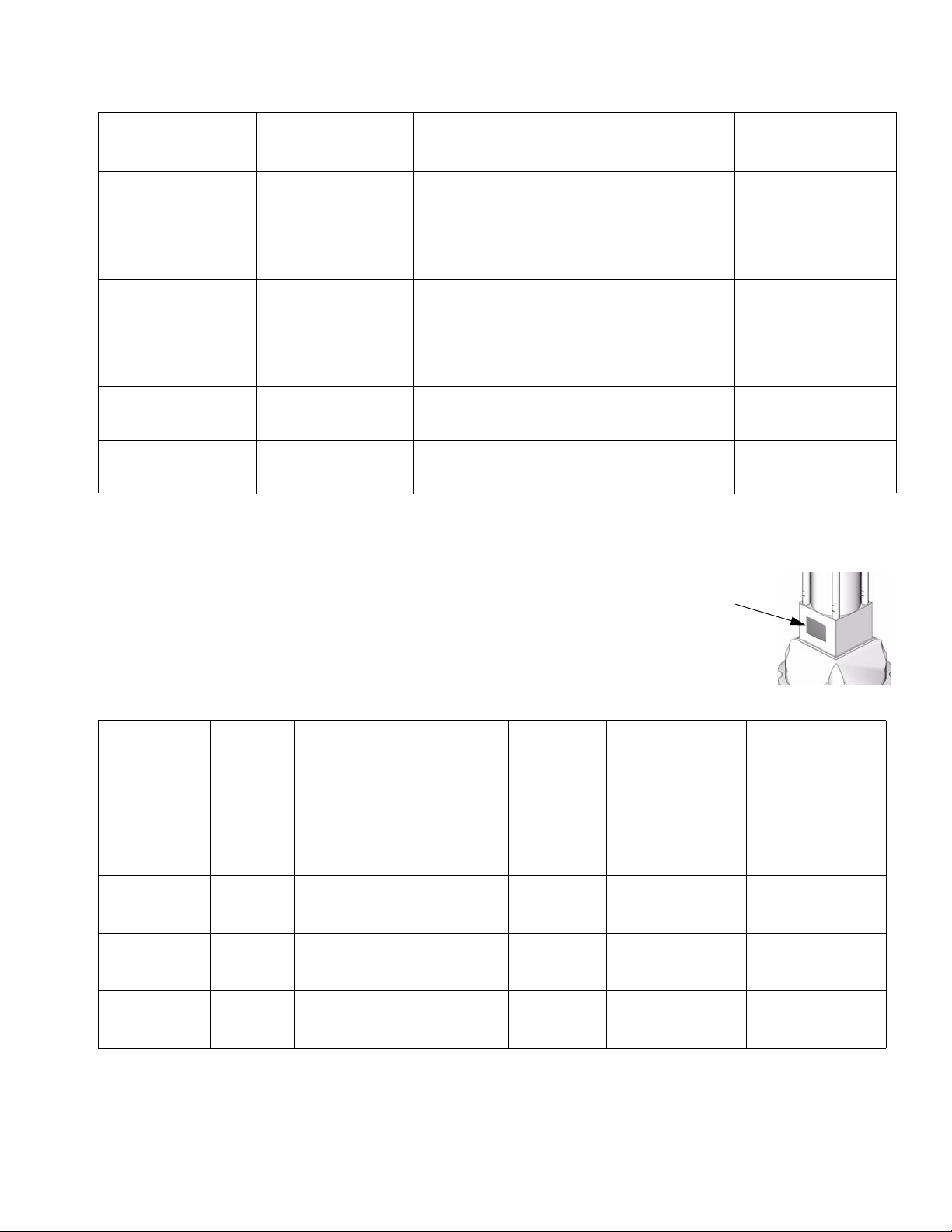

Pompes Dura-Flo™ avec moteur hydraulique Viscount

Le numéro à 6 caractères de votre pompe se trouve sur la plaque signalétique

(ID). Pour commander des Pièces de rechange, voir la section Nomenclature

des pièces qui commence à la page 18.

ID

Pression maximum

d’entrée d’air

MPa, bar (psi)

®

Pression

Réf. pompe et

Série

Bas de

pompe n°

Modèle de bas de pompe.

Garniture

222892, B 222796 Dura-Flo

Pression

No. du

moteur

hydraulique

maximum de

service

MPa, bar (psi)

235345 18,0, 179 (2600) 10, 103 (1500)

hydraulique

d’entrée

maximum

MPa, bar (psi)

1800 (430 cc) acier, 3 PTFE/2

Cuir

222897, B 222805 Dura-Flo

235345 18,0, 179 (2600) 10, 103 (1500)

1800 (430 cc) inox, 3

PETHMM/2 PTFE

222834, B 222801 Dura-Flo

235345 14,0, 138 (2000) 10, 103 (1500)

2400 (580 cc) acier, 3 PTFE/2

Cuir

222900, B 222803 Dura-Flo

235345 14,0, 138 (2000) 10, 103 (1500)

2400 (580 cc) inox, 3

PETHMM/2 PTFE

312598B 5

Page 6

Mises en garde

Mises en garde

Les mises en gardes suivantes sont relatives à la configuration, l’utilisation, la mise à la terre, l’entretien et la

réparation de ce matériel. Le point d’exclamation est une mise en garde générale et le symbole de danger fait

référence à des risques spécifiques aux procédures. Voir ces Mises en garde. D’autres mises en garde particulières

aux produits figurent aux endroits concernés.

MISE EN GARDE

DANGER D’INCENDIE OU D’EXPLOSION

Les vapeurs inflammables, vapeurs de solvant et de peinture par exemple, sur le lieu de travail peuvent

s’enflammer ou exploser. Pour prévenir un incendie ou une explosion :

• N’utiliser l’équipement que dans des locaux bien ventilés.

• Supprimer toutes les sources de feu, telles que les veilleuses, cigarettes, lampes de poche et

bâches plastique (risque d’électricité statique).

• Veiller à débarrasser la zone de travail de tout résidu, comme les solvants, les chiffons et l’essence.

• Ne pas brancher ni débrancher de cordons d’alimentation électrique ni actionner de commutateur

marche-arrêt ou de lumière en présence de vapeurs inflammables.

• Mettre tous les appareils de la zone de travail à la terre. Voir Instructions de Mise à la terre.

• N’utiliser que des flexibles mis à la terre.

• Tenir le pistolet fermement contre la paroi d’un seau mis à la terre lorsqu’on pulvérise dans le seau.

• Si l’on remarque la moindre étincelle d’électricité statique ou si l’on ressent une décharge électrique,

arrêter le travail immédiatement. Ne pas utiliser le matériel tant que le problème n’a pas été

identifié et résolu.

• La présence d’un extincteur opérationnel est obligatoire dans la zone de travail.

DANGERS D’INJECTION SOUS-CUTANÉES

Le produit s’échappant à haute pression du pistolet, d’une fuite sur le flexible ou d’un composant

défectueux risque de transpercer la peau. La blessure peut avoir l’aspect d’une simple coupure, mais il

s’agit en fait d’une blessure sérieuse pouvant entraîner une amputation. Consulter immédiatement un

médecin en vue d’une intervention chirurgicale.

• Ne pas diriger le pistolet sur quelqu’un ou une partie quelconque du corps.

• Ne pas mettre la main devant la buse de projection.

• Ne jamais colmater ou dévier les fuites avec la main, le corps, un gant ou un chiffon.

• Ne pas pulvériser sans garde-buse ni sous-garde.

• Verrouiller la gâchette à chaque arrêt de la pulvérisation.

•Suivre la Procédure de dépressurisation de ce manuel à chaque interruption de la pulvérisation et

avant le nettoyage, la vérification ou l’entretien du matériel.

6 312598B

Page 7

Mises en garde

MISE EN GARDE

DANGERS EN CAS DE MAUVAISE UTILISATION DU MATÉRIEL

Toute mauvaise utilisation du matériel peut provoquer des blessures graves, voire mortelles.

• Ne pas utiliser l’appareil si l’on est fatigué ou sous l’influence de drogue ou d’alcool

• Ne pas dépasser la pression de service maximum ou la température spécifiée de l’élément le plus

faible du système. Voir les Caractéristiques techniques dans chacun des manuels de composants.

• Utiliser des produits et solvants compatibles avec les pièces en contact avec le produit. Voir les

Caractéristiques techniques dans chacun des manuels de composants. Lire les mises en garde

des fabricants de produits et solvants. Pour plus d’informations sur votre produit, demandez la fiche

de sécurité sur les produits à votre distributeur ou revendeur de produit.

• Vérifier l’équipement tous les jours. Réparer ou remplacer immédiatement toutes les pièces usées

ou endommagées uniquement par des pièces d’origine du fabricant.

• Ne pas modifier cet équipement.

• Utiliser le matériel uniquement aux fins auxquelles il est destiné. Contactez votre distributeur pour

plus de renseignements.

• Écarter les flexibles et câbles électriques des zones de circulation, des bords coupants, des pièces

en mouvement et des surfaces chaudes.

• Ne pas plier ni trop cintrer les flexibles ni les utiliser pour tirer l’appareil.

• Tenir les enfants et animaux à l’écart du site de travail.

• Se conformer à toutes les règles de sécurité applicables.

DANGER REPRÉSENTÉ PAR LES PIÈCES EN MOUVEMENT

Les pièces en mouvement peuvent pincer ou sectionner les doigts ou toute autre partie du corps.

• Se tenir à l’écart des pièces mobiles.

• Ne pas faire fonctionner le matériel si les gardes ou protections ont été enlevées.

• Un appareil sous pression peut démarrer de façon intempestive. Avant d’inspecter, de déplacer ou

d’intervenir sur l’équipement, observer la Procédure de dépressurisation figurant dans ce manuel.

Débrancher l’alimentation électrique ou pneumatique.

DANGERS PRESENTES PAR LES PRODUITS OU VAPEURS TOXIQUES

Les produits ou vapeurs toxiques peuvent causer de graves blessures ou entraîner la mort en cas de

projection dans les yeux ou sur la peau, en cas d’inhalation ou d’ingestion.

• Lire la fiche de sécurité produit (MSDS) pour prendre connaissance des risques spécifiques aux

produits utilisés.

• Stocker les produits dangereux dans des récipients homologués et les éliminer conformément à la

réglementation en vigueur.

• Toujours porter des gants imperméables lors de la pulvérisation ou du nettoyage de l’équipement.

ÉQUIPEMENT DE PROTECTION PERSONNELLE

Il est impératif que le personnel porte un équipement de protection approprié quand il travaille ou se

trouve dans la zone de fonctionnement de l’installation pour éviter des blessures graves telles que des

lésions oculaires, inhalation de fumées toxiques, brûlures et perte de l’ouïe notamment. Cet équipement

comprend ce qui suit, cette liste n’étant pas exhaustive :

• Lunettes de sécurité

• Le port de vêtements de sécurité et d’un respirateur est conseillé par le fabricant de produit et de

solvant.

•Gants

• Casque antibruit

312598B 7

Page 8

Installation

Installation

Mise à la terre

L’équipement doit être relié à la terre. Une mise à la

terre réduit le risque de décharge électrostatique ou de

choc électrique en permettant au courant dû à une

charge statique ou un court-circuit de s’échapper par ce

fil.

Pompe : Utiliser la vis (GS) sur le moteur, et sa rondelle,

pour raccorder le fil de mise à la terre (Y), réf. no.

244524. Bien serrer la vis. Brancher l’autre extrémité du

fil de terre sur une véritable terre.

Y

GS

Seaux de solvants pour purger le groupe : respecter

la réglementation locale. N’utiliser que des seaux

métalliques conducteurs placés sur une surface reliée à

la terre. Ne pas poser de seau sur une surface non

conductrice telle que du papier ou du carton parce

qu’elle interrompt la continuité de la terre.

Pour maintenir la mise à la terre de manière

continue pendant le rinçage ou la dépressurisation :

placer la partie métallique du pistolet fermement en

contact avec le bord d’un seau métallique, et actionner

ensuite la gâchette.

Rincer avant d’utiliser l’appareil

L’appareil a été testé avec une huile légère laissée à

l’intérieur des conduits produit à titre de protection. Pour

éviter de contaminer votre produit avec l’huile, purgez

l’appareil avec un solvant compatible avant d’utiliser

l’appareil. Voir Rinçage, page 14.

Accessoires de montage

TI8250a

Flexibles d’air et de produit : N’utiliser que des

flexibles conducteurs électriques.

Compresseur ou alimentation hydraulique : Suivre

les recommandations du constructeur.

Pistolet : La mise à la terre est faite au moyen d’un

tuyau de produit ou d’air conducteur relié à une pompe

correctement mise à la terre.

Réservoir de produit : respecter la réglementation

locale.

Objet à peindre : respecter la réglementation locale.

Voir Dimensions à la page 22 et le Disposition des

trous de fixationn à la page 23.

La F

IG. 1 illustre un système pneumatique, la FIG. 2 un

système hydraulique.

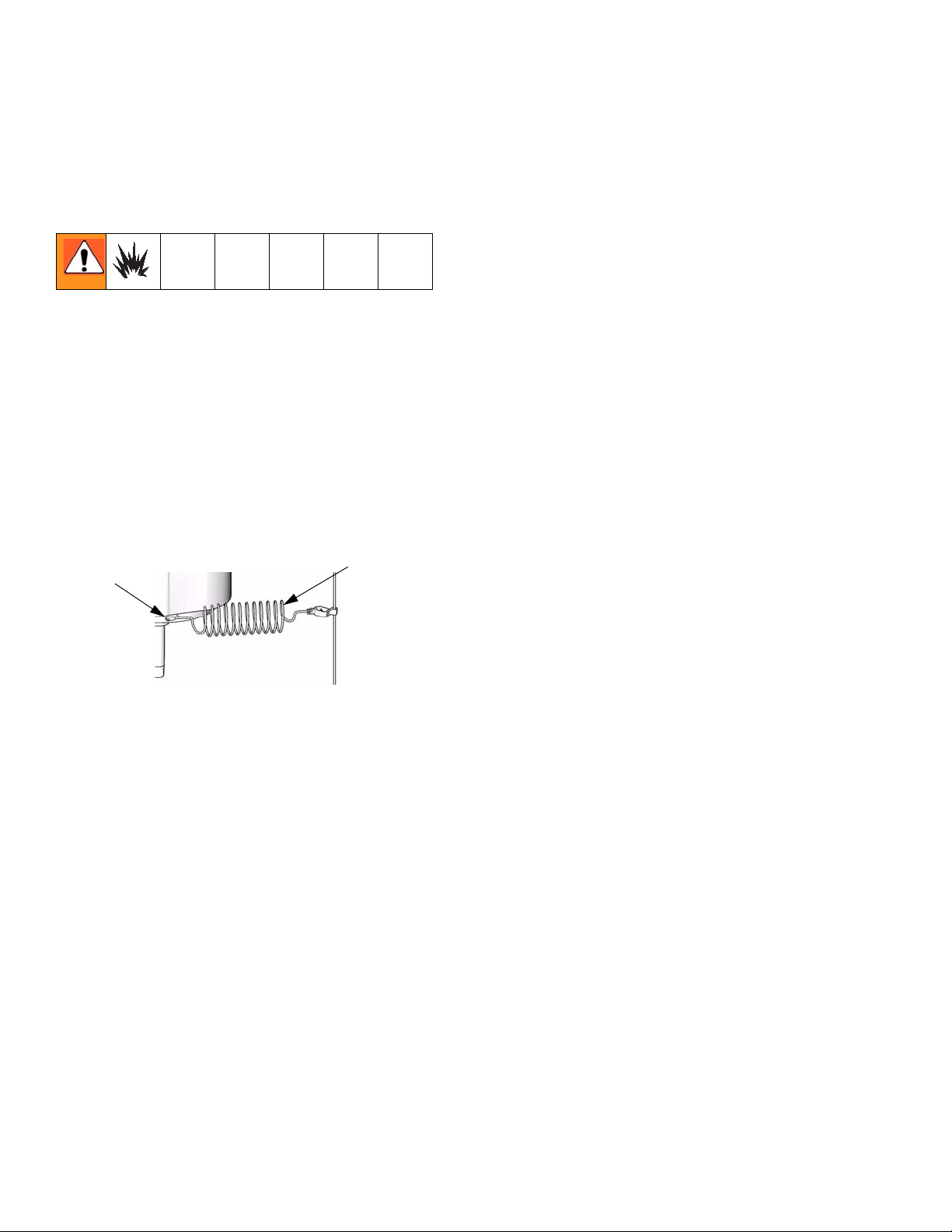

Flexibles

Voir FIG. 1 et FIG. 2 Veiller à ce que tous les flexibles

soient suffisamment dimensionnés et compatibles avec

la pression du système. N’utiliser que des flexibles

conducteurs électriques. Les flexibles produit doivent

être munis à chaque extrémité de protections spiralées.

Utiliser un flexible souple (P) et un raccord tournant (R)

entre le flexible produit principal (N) et le pistolet/la

vanne (S) pour une plus grande liberté de mouvement

du pistolet/de la vanne.

8 312598B

Page 9

Installation

Accessoires de tuyauteries d’air

Pour les pompes pneumatiques, installer les

accessoires suivants dans l’ordre indiqué à la F

utilisant au besoin des adaptateurs.

Il existe un kit d’accessoires d’air comprimé pour le

moteur pneumatique NXT. Le kit inclut une vanne

principale d’air comprimé (E), un détendeur (F), et

un filtre (J). Commander le kit séparément. Pour

plus d’informations, voir le manuel 311239.

• Vanne d’air principale, avec purge (E) : requise

par votre installation pour permettre de

dépressuriser la conduite d’air lorsque la vanne est

fermée. S’assurer que la vanne soit facilement

accessible depuis la pompe et qu’elle soit installée

en aval du détendeur.

IG. 1, en

• Le manomètre pression d’huile (F) permet de

surveiller la pression et d’éviter les surpressions au

moteur ou à la pompe.

• La vanne de régulation du débit, compensée en

pression et en température (G) évite la survitesse

du moteur, une condition dangereuse.

• Vanne de régulation de la pression (H), avec

drainage (E) vers la canalisation de retour du

moteur (D) :

• Un accumulateur (J) destiné à réduire les coups

de bélier provoqués par le mouvement alternatif du

moteur.

• La vanne d’arrêt (V) sur la canalisation de retour

permet d’isoler la pompe pour maintenance

• S’assurer que la pompe hydraulique est bien

équipée d’un filtre à l’aspiration et d’un filtre de

10 microns (W) sur la canalisation de retour.

• Raccorder une tuyauterie (K) de 6 mm à l’embout

du larmier du moteur hydraulique et placer l’autre

extrémité dans un bac de collection des fuites.

• Détendeur de pression d’air de la pompe (F) :

détermine la vitesse de la pompe et la pression de

refoulement. Installez-le près de la pompe.

• Filtre à air (J) : filtre les impuretés et l’humidité

contenues dans l’air comprimé.

• Deuxième vanne d’air comprimé avec purge :

permet d’isoler le système pour l’entretien. La

placer en amont de tous les autres organes sur la

conduite d’air.

Accessoires hydrauliques

Pour les pompes hydrauliques, installer les accessoires

suivants dans l’ordre indiqué à la F

besoin des adaptateurs.

• Utiliser au minimum un diamètre de 13 mm pour la

canalisation d’alimentation d’huile (C) et au

minimum un diamètre de 22 mm pour la

canalisation de retour d’huile (D). Le moteur est

équipé d’un raccord d’alimentation en huile

hydraulique de ¾ in. NPT(f) et d’un raccord de

retour d’huile hydraulique de 1in. NPT(f).

IG. 2, en utilisant au

Accessoires pour tuyauteries

produit

Installer les accessoires suivants dans l’ordre indiqué

sur les F

nécessaire.

• Vanne de vidange (M) : requise par votre

• Filtre produit (L) : avec cartouche 250 µ en inox

• Pistolet ou vanne de distribution (S) : pour

• Articulation de la canalisation de produit (R) :

IG. 1 et FIG. 2 en utilisant des adaptateurs si

installation pour permettre de dépressuriser le tuyau

flexible et le pistolet.

pour filtrer les particules qui pourraient se trouver

dans le liquide à la sortie de la pompe.

pulvériser/distribuer le liquide.

pour plus de flexibilité de mouvement.

• La vanne d’arrêt (U) sur la canalisation

d’alimentation permet d’isoler la pompe pour

maintenance.

312598B 9

• Kit d’aspiration (T) : accessoires pour canalisation

d’alimentation.

Page 10

Installation

K

J

U

D

E

H

V

F

B

T

A

Y

S

L

P

R

N

M

TI8433a

FIG. 1: Typical Installation, Air-Powered Pumps

Key:

A Pompe

B Support mural

D Lubrificateur sur conduite d’air

E Vanne d’air principale avec purge (NÉcessaire)

F Régulateur de pression d’air de la pompe

H Flexible conducteur d’alimentation d’air

J Filtre sur conduite d’air

K Vanne d’arrêt d’air

L Filtre produit

M Vanne de vidange produit (nécessaire)

N Flexible d’alimentation produit, électro-conducteurs

P Flexible produit court

R Articulation de la tuyauterie au pistolet

S Pistolet pulvérisateur sans air

T Kit d’aspiration produit

U Tuyauterie d’alimentation d’air principale

V Vanne de décharge sur tuyauterie d’air

10 312598B

Y Câble de mise à la terre (nécessaire; voir page 8 pour les

instructions d’installation)

Page 11

Installation

W

H

J

C

D

X

E

F

V

A

U

G

B

Z

L

M

K

Y

T

S

R

P

N

TI8434a

FIG. 2: Typical Installation, Hydraulic-Powered Pumps

Key:

A Pompe

B Support mural

C Canalisation d’alimentation hydraulique

D Canalisation de retour d’huile hydraulique

E Canalisation de drainage (du régulateur de pression)

F Manomètre

G Vanne de régulation de débit

H Vanne de régulation de pression

J Accumulateur

K Tuyauterie de drainage du larmier du moteur.

L Filtre produit

M Vanne de vidange produit (nécessaire)

N Flexible d’alimentation produit, électro-conducteurs

P Flexible produit court

R Articulation de la tuyauterie au pistolet

S Pistolet pulvérisateur sans air

T Kit d’aspiration produit

U Vanne d’arrêt de la canalisation d’alimentation

hydraulique

V Vanne d’arrêt sur canalisation de retour hydraulique

W Filtre de canalisation de retour hydraulique

X groupe hydraulique

Y Câble de mise à la terre (nécessaire; voir page 8 pour les

instructions d’installation)

Z Récipient des liquides de fuite

312598B 11

Page 12

Fonctionnement

Fonctionnement

Procédure de dépressurisation

La pression résiduelle de l’air dans la pompe peut

provoquer un démarrage intempestif qui peut résulter

en accidents dus aux projections ou aux pièces en

mouvement.

1. Verrouiller la gâchette.

2. Arrêt de la pompe :

a. Dans le cas d’une pompe pneumatique, fermer

la vanne d’air principale avec purge.

b. Pour les pompes hydrauliques, fermer la vanne

d’alimentation (U) en premier, puis la vanne de

retour (V).

3. Déverrouiller la gâchette.

4. Tenir fermement la partie métallique du pistolet

contre les parois d’un seau métallique relié à la

terre. Actionner le pistolet pour relâcher la pression.

5. Verrouiller la gâchette.

Démarrage

1. Raccorder le kit d’aspiration (T) à l’entrée produit de

la pompe et placer le tube dans l’alimentation

produit.

2. Préparation de la source d’énergie :

a. Pour les pompes pneumatiques, fermer le

détendeur (F) Ouvrir la vanne d’air principale

avec purge de la pompe (E).

b. Pour les pompes hydrauliques, contrôler le

niveau d’huile avant chaque démarrage, et faire

l’appoint si nécessaire. Fermer la vanne d’arrêt

de l’alimentation (U), puis la vanne d’arrêt de la

tuyauterie de retour (V). Démarrer le groupe

hydraulique d’alimentation.

3. Maintenir fermement une partie métallique du

pistolet (S) sur le côté d’un seau métallique relié à la

terre et maintenir la pression sur la gâchette.

4. Démarrer la pompe.

a. Pour les pompes pneumatiques, ouvrir

lentement le détendeur jusqu’à ce que la pompe

démarre.

6. Ouvrir les vannes de décharge produit de

l’installation en tenant un récipient prêt à récupérer

le produit vidangé. Laisser la ou les vannes de

décharge ouvertes jusqu’à la reprise de la

pulvérisation.

7. Si vous pensez que la buse de pulvérisation ou le

flexible est bouché ou que la pression n’a pas été

complètement relâchée après les opérations

ci-dessus, desserrer TRÈS LENTEMENT l’écrou de

fixation du garde-buse ou le raccord du flexible pour

relâcher progressivement la pression, puis

desserrer complètement. Déboucher le flexible ou la

buse.

b. Pour les pompes hydrauliques, ouvrir la vanne

de retour (V) en premier, puis ouvrir lentement

la vanne d’alimentation (U).

Verrouillage gâchette

Toujours verrouiller la gâchette du pistolet à chaque

arrêt de la pulvérisation pour empêcher toute

pulvérisation intempestive en cas d’appui accidentel sur

la gâchette, de chute ou de heurt du pistolet.

12 312598B

Page 13

Fonctionnement

5. Faire battre lentement la pompe jusqu’à ce que la

totalité de l’air soit expulsée et que la pompe et les

flexibles soient complètement amorcés. Relâcher la

gâchette du pistolet et enclencher le verrou de

sécurité. La pompe devrait caler sous l’action de la

pression au moment où l’on relâche la gâchette.

Ne pas utiliser vos doigts ou vos mains pour couvrir

l’orifice de purge sous le robinet (AA) lors de

l’amorçage de la pompe. Utiliser une clé pour ouvrir ou

fermer le bouchon (AB) du robinet de purge. Tenir ses

mains à distance du trou de purge.

6. Si l’on ne parvient pas à amorcer la pompe

correctement, ouvrir lentement le bouchon du

robinet de purge (AB). Utiliser l’orifice de purge

comme vanne d’amorçage jusqu’à ce que le produit

arrive au niveau de l’orifice. Voir F

IG. 3. Visser le

bouchon (AB).

Lors du changement de fut de produit quand le

flexible et le pistolet sont déjà amorcés, ouvrir le

bouchon du robinet de purge (AB) afin de faciliter

l’amorçage de la pompe et purger l’air avant qu’il

n’entre dans le flexible. Fermer la vanne de purge

après l’expulsion totale de l’air.

9. Ne jamais laisser une pompe battre à sec sans

pompage de produit. Une pompe battant à sec va

rapidement accélérer et éventuellement

s'endommager.

Si l’accélération est trop rapide, arrêter la pompe

immédiatement et vérifier l’alimentation en produit.

Si le réservoir est vide et que la pompe a aspiré de

l’air, remplir le réservoir, réamorcer la pompe et

remplir les tuyauteries produit ou bien les rincer et

les laisser pleines de solvants compatibles. Veiller

à bien chasser tout l’air du circuit produit.

Arrêt

Relâcher la pression, page 12. Arrêter la pompe en bas

de sa course pour éviter que le produit ne sèche sur la

tige de piston exposée et n’endommage les joints de

presse-étoupe.

1

L’orifice de purge doit être orienté vers

le bas.

7. Lorsque la pompe et les canalisations sont

amorcées, et que le volume et la pression d’air ou

d’huile sont adéquats, la pompe démarre et s’arrête

selon que le pistolet est ouvert ou fermé. Dans un

système à recirculation, la pompe accélère ou

ralentit sur demande jusqu’à ce que l’alimentation

en air ou en huile soit arrêtée.

8. Toujours utiliser la pression d’air ou d’huile la plus

faible possible suffisante pour obtenir les résultats

désirés. À une pression supérieure, la buse et la

pompe s’useront prématurément.

a. Pour les pompes pneumatiques, utiliser le

détendeur (F) pour régler la cadence de la

pompe et la pression de refoulement du produit.

b. Pour les pompes hydrauliques, utiliser la vanne

de régulation de débit (G) et le manomètre (F)

pour régler la cadence de la pompe et la

pression de refoulement du produit.

AC

AA

AB

TI8364a

FIG. 3. Robinet de purge et coupelle d’écrou de

garniture

1

312598B 13

Page 14

Entretien

Entretien

Programme de Maintenance

Préventive

Ce sont les conditions de fonctionnement de votre

système qui déterminent la fréquence des opérations de

maintenance. Établir un programme de maintenance

préventive en notant quand et quel type de maintenance

est nécessaire, puis fixer un programme de contrôle

régulier du système.

Coupelle d’écrou de

presse-étoupe

Voir FIG. 3. Contrôler le niveau dans la coupelle (AC)

quotidiennement. Remplir la coupelle du presse-étoupe

à moitié de lubrifiant de garniture Graco (TSL) ou de

solvant compatible.

Serrer l’écrou de garniture une fois par semaine, avec la

clé (108) incluse, pour réduire la fuite au minimum sans

l’éliminer complètement. Serrer à un couple de 135 à

165 N•m.

Rinçage

3. Mettre le tube d’aspiration dans le fut métallique

contenant le liquide de rinçage. Assurez-vous que le

fut est mis à la terre.

4. Régler la pompe sur la pression produit la plus

basse possible, et démarrer la pompe.

5. Tenir fermement la partie métallique du pistolet

contre les parois d’un seau métallique relié à la

terre. Actionner le pistolet jusqu’à écoulement de

solvant propre.

6. Débrancher le pistolet du flexible. Voir le manuel du

pistolet pour poursuivre le nettoyage du pistolet.

7. Suivez la procédure de dépressurisation, page 12,

puis déposez le filtre produit et immergez-le dans le

solvant. Remettez le couvercle du filtre en place.

Protection contre la corrosion

Toujours rincer la pompe avant que le produit ne sèche

sur la tige de piston. Ne jamais laisser d’eau ni de

produit à base d’eau dans la pompe pendant la nuit.

Tout d’abord, rincer à l’eau ou avec un solvant

compatible, puis avec du white-spirit. Évacuer la

pression en laissant toutefois du white-spirit dans la

pompe pour protéger les pièces de la corrosion.

Alimentation hydraulique

ATTENTION

• Rincer avant de changer de couleur, avant que

le fluide ne sèche, en fin de journée, avant

l’entreposage et avant de réparer l’équipement.

• Rincer à la pression la plus basse possible.

Contrôler les raccords pour s’assurer qu’ils ne

fuient pas, et les resserrer si nécessaire.

• Rincer avec un produit compatible avec le

produit distribué et avec les pièces en contact

avec le produit.

1. Observer la Procédure de décompression, page

12.

2. Retirer la buse et la plonger dans du solvant.

14 312598B

Le système d’alimentation hydraulique doit être

constamment maintenu parfaitement propre. Purger

les canalisations à l’air comprimé et au solvant avant

de raccorder le moteur hydraulique, afin d’éviter

d’introduire des contaminants nuisibles dans le

moteur. Obturer immédiatement les tuyauteries

hydrauliques lorsqu’elles sont débranchées.

Ne pas laisser la température de l’huile excéder 54°C.

Bien respecter les conseils du fabricant concernant le

nettoyage du réservoir et du filtre et les vidanges

régulières du fluide hydraulique. N’utiliser que de l’huile

hydraulique agréée par Graco. L’huile est disponible en

bidon de 19 l (réf. no. 169236) et de 3,8 l (réf. no.

207428) Ne pas la remplacer par une huile d’un grade

ou point éclair inférieur.

Page 15

Guide de dépannage

Problème CAUSE SOLUTION

Guide de dépannage

1. Relâcher la pression, page 12.

2. Envisager tous les problèmes et causes avant de

démonter la pompe.

La pompe ne fonctionne pas. Débit d’air ou d’huile inadéquat,

restriction sur la canalisation

d’alimentation en air/huile; vannes

fermées ou colmatées

Le flexible produit ou pistolet/vanne est

bouché; le diam. int. du flexible produit

est trop petit.

Le produit a séché sur la tige de piston. Nettoyer la tige; toujours arrêter la pompe en

Les pièces du moteur sont sales, usées

ou endommagées.

La pompe fonctionne, mais le débit

est faible sur les deux courses.

Débit d’air ou d’huile inadéquat,

restriction sur la canalisation

d’alimentation en air/huile; vannes

fermées ou colmatées

Le flexible produit ou pistolet/vanne est

bouché; le diam. int. du flexible produit

est trop petit.

Vanne de vidange restée ouverte Fermer.

Le produit est trop visqueux pour

l’amorçage de la pompe.

Déboucher la canalisation; augmenter

l’alimentation en air/huile. Vérifier que les

vannes sont ouvertes.

Ouvrir et déboucher*; utiliser un flexible d’un

plus grand diamètre.

bas de sa course; maintenir la coupelle

remplie au tiers d’un solvant compatible.

Nettoyer ou réparer; voir le manuel séparé

du moteur.

Déboucher la canalisation; augmenter

l’alimentation en air/huile. Vérifier que les

vannes sont ouvertes.

Ouvrir et déboucher*; utiliser un flexible d’un

plus grand diamètre.

Ouvrir le robinet de purge, page 13 ; utiliser

un plateau suiveur.

Garniture de bas de pompe usée Remplacer les joints.

La pompe fonctionne, mais le débit

est faible en course descendante.

La pompe fonctionne, mais le débit

est faible en course montante.

La cadence de la pompe est

irrégulière ou accélérée.

Clapet de pied resté ouvert ou usé. Nettoyer le clapet; faire l’entretien.

Le produit est trop visqueux pour

l’amorçage de la pompe.

Le clapet de piston est resté ouvert ou

les joints sont usés.

Produit d’alimentation épuisé. Remplir et amorcer.

Le produit est trop visqueux pour

l’amorçage de la pompe.

Le clapet de piston est resté ouvert ou

les joints sont usés.

Clapet de pied resté ouvert ou usé. Nettoyer le clapet; faire l’entretien.

Ouvrir le robinet de purge, page 13 ; utiliser

un plateau suiveur.

Déboucher le clapet, remplacer les joints.

Ouvrir le robinet de purge, page 13 ; utiliser

un plateau suiveur.

Déboucher le clapet, remplacer les joints.

* Pour déterminer si le flexible produit ou le pistolet est obstrué, dépressuriser le système, page 12. Déconnecter le

flexible produit et placer un récipient à la sortie produit de la pompe pour recueillir le produit. Envoyer juste assez

d’air ou de puissance hydraulique pour démarrer la pompe. Si la pompe démarre lorsque l’air ou le fluide

hydraulique arrive, cela signifie que le flexible produit ou le pistolet est bouché.

312598B 15

Page 16

Réparation

Réparation

Outillage nécessaire

• Jeu de clés à pipe

• Jeu de clés à molette

• Clé anglaise de 24 in.

• Clé dynamométrique ;

• Lubrifiant à filetage

• Lubrifiant antigrippant 222955

•Loctite

®

2760™ ou equivalent

Démontage du bas de pompe

1. Rincer la pompe si possible. L’arrêter en bas de

course. Relâcher la pression, page 12.

2. Débrancher le flexible d’air ou hydraulique. Obturer

immédiatement tous les flexibles hydrauliques, pour

empêcher la pollution du système hydraulique.

5. Maintenir les méplats des tirants (106) avec une clé

pour les empêcher de tourner. Desserrer les écrous

(107). Déposer le bas de pompe (102).

6. Pour réparer le bas de pompe, consulter le manuel

312588, inclus. Pour l’entretien du moteur

pneumatique ou hydraulique, consulter le manuel

du moteur.

3. Maintenir le raccord de refoulement (AD) en place

avec une clé pour éviter qu’il se dévisse quand vous

déconnectez le flexible. Voir F

ATTENTION

Se mettre au moins à deux pour soulever, déplacer la

pompe ou détacher le bas de pompe. Pour détacher

le bas de pompe, s’assurer qu’il est bien supporté ou

calé, ou se mettre à deux pour le tenir quand un

troisième le désaccouple du moteur.

Avant de détacher le bas de pompe (102) du

moteur (101), noter la position relative du raccord

de refoulement et de l’alimentation en air/huile du

moteur. Si aucune intervention sur le moteur n’est

nécessaire, le laisser fixé sur son support.

4. Dévisser l’écrou de l’accouplement (103) de

l’adaptateur d’arbre moteur (105). Enlever les

demi-colliers (104) ; ne pas les perdre ou les laisser

tomber. Voir F

IG. 4.

IG. 4.

16 312598B

Page 17

Réparation

Remontage du bas de pompe

Sur les pompes hydrauliques, n’utiliser que

l’adaptateur 184595 et les tirants 184596. Les autres

adaptateurs et tirants ne laissent pas suffisamment

d’espace entre le larmier et l’écrou de l’accouplement.

1. Visser l’adaptateur de la tige de connexion (105) sur

l’arbre du moteur pneumatique. Serrer au couple de

serrage indiqué à la F

2. Visser les tirants (106) dans le moteur pneumatique

(101). Serrer à l’aide d’une clé placée sur les

méplats des tirants.

3. S’assurer que l’écrou de l’accouplement (103) et les

demi-colliers (104) sont en place sur la tige de

piston (DR).

101

IG. 4.

1

Serrer à un couple de 70 à 80 N•m.

2

Serrer à un couple de 81 à 89 N•m.

3

Serrer à un couple de 200 à 210 N•m.

4. Se mettre au moins à deux pour tenir le bas de

pompe quand un troisième rattache le bas de

pompe au moteur (voir ATTENTION, page 16)

Orienter le raccord de Démontage du bas de

pompe par rapport à l’alimentation en air/huile du

moteur comme noté au paragraphe précédent.

Placer le bas de pompe (102) sur les tirants (106)

5. Visser les écrous (107) sur les tirants (106) et serrer

au couple indiqué à la F

IG. 4.

6. Visser l’écrou d’accouplement (103) sur l’adaptateur

de la tige de connexion (105) sans trop le serrer.

Maintenir les méplats de l’adaptateur de la tige de

connexion avec une clé pour l’empêcher de tourner.

Utiliser une clé à molette pour serrer l’écrou

d’accouplement. Serrer au couple de serrage

indiqué à la F

IG. 4.

7. Serrer l’écrou de garniture (PN) à un couple de 135

à 165 N•m.

106

108

107

1

AD

FIG. 4. Remontage du bas de pompe

TI8363a

105

104

103

DR

PN

102

101

105

3

106

3

108

104

103

DR

3

3

PN

102

107

2

AD

TI8365a

312598B 17

Page 18

Pièces

Pièces

Pompes Dura-Flo avec moteur pneumatique NXT

101

108

106

107

105

104

103

102

TI8363a

18 312598B

Page 19

Pièces

101 102 103 104 105 106 107 108 115 116

MOTOR;

Pump Part

No.

P12LCD N34LN0 222801

P12LSA N34LN0 222803

P12MCD N34LT0 222801

P12MSA N34LT0 222803

P12DSA N34DN0 222803

P12ESA N34DT0 222803

P12DCD N34DN0 222801

P12ECD N34DT0 222801

P15LCD N34LN0 222796

P15LSB N34LN0 687055

P15MCD N34LT0 222796

P15MSB N34LT0 687055

P15DSB N34DN0 687055

P15ESB N34DT0 687055

P15DCD N34DN0 222796

P15ECD N34DT0 222796

P23DCD N65DN0 222801

P23ECD N65DT0 222801

P23LCD N65LN0 222801

P23LSA N65LN0 222803

P23MCD N65LT0 222801

P23MSA N65LT0 222803

P23DSA N65DN0 222803

P23ESA N65DT0 222803

P32DCD N65DN0 222796

P32ECD N65DT0 222796

P32LCD N65LN0 222796

P32LSB N65LN0 687055

P32MCD N65LT0 222796

P32MSB N65LT0 687055

P32DSB N65DN0 687055

P32ESB N65DT0 687055

Qty1112133133

see

312377

LOWER;

see

312588

NUT,

coupling

184096 184130 15H371 15H562 101712 184278 15H782 120094

COLLAR,

coupling

ADAPTER ROD, tie NUT, hex;

5/8-11

WRENCH SHIELD,

warning

SCREW;

8-32 x 2 in.

(51 mm)

312598B 19

Page 20

Pièces

Pompes Dura-Flo avec moteur hydraulique Viscount

101

105

106

104

103

108

102

107

TI8365a

Ref. Nos. and Descriptions

101 102 103 104 105 106 107 108

Pump Part

No.

222892

222897 222805

222834 222801

222900 222803

Qty11121331

MOTOR; see

307158

235345

LOWER; see

312588

222796

NUT,

coupling

184096 184130 184595 185596 106166 184278

COLLAR,

coupling

ADAPTER ROD, tie NUT, hex;

5/8-11

WRENCH

20 312598B

Page 21

Pièces

312598B 21

Page 22

Dimensions

Dimensions

Pompes Dura-Flo

avec moteur

pneumatique NXT

D

B

C

A

Pompes Dura-Flo avec

moteur hydraulique

Viscount

D

C

A

B

TI8900a

TI8885a

Motor Model Pump Model Amm (in.) Bmm (in.) Cmm (in.) Dmm (in.) Weightkg (lb)

NXTModel 3400 All 1105 (43,5) 762 (30) 343 (13,5) 427 (16,8) 59 (130)

NXTModel 6500 All 1105 (43,5) 762 (30) 343 (13,5) 427 (16,8) 67,5 (149)

Viscount All 1265 (49,8) 643 (25,3) 622 (24,5) 298 (11,7) 89 (196)

22 312598B

Page 23

Disposition des trous de fixation

Modèle NXT 3400

Quatre trous

taraudés de

fixation 3/8-16

157 mm

Disposition des trous de fixation

Six trous

taraudés pour

tirants 5/8-11

Quatre trous

taraudés de

fixation 3/8-16

157 mm

Modèle NXT 6500

157 mm

157 mm

101,6 mm

Trois trous

taraudés pour

tirants 5/8-11

TI8069A

94,3 mm

50,8 mm

Trois trous

pour tirants

M16 x 2,0

94,3 mm

taraudés

TI8070A

88 mm

Viscount

Quatre trous de

fixation Ø 11

mm

0653

312598B 23

Page 24

Caractéristiques techniques

Caractéristiques techniques

Rapport . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Voir Modèles, page 3.

Pression de service produit maximum . . . . . . . . . . . . . . . Voir Modèles, page 3.

Pression de service d’air/huile maximum. . . . . . . . . . . . . Voir Modèles, page 3.

Cycles de pompe pour 3,8 litres. . . . . . . . . . . . . . . . . . . . Dura-Flo1800 (430 cc): 9.0

Dura-Flo 2400 (580 cc): 6.5

Débit produit à 60 cpm . . . . . . . . . . . . . . . . . . . . . . . . . . . Dura-Flo1800 (430 cc): 26,1 l/min (6,9 gpm)

Dura-Flo 2400 (580 cc): 34,6 l/min (9,2 gpm)

Surface effective du piston du moteur . . . . . . . . . . . . . . . Voir le manuel du moteur, inclus.

Longueur de course . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Voir le manuel du moteur, inclus.

Surface effective du piston de la pompe . . . . . . . . . . . . .

Température de fonctionnement maximum de la pompe . 65.5°C (150°F)

Diamètre de raccords du moteur . . . . . . . . . . . . . . . . . . . Voir le manuel du moteur, inclus.

Taille de l’entrée produit . . . . . . . . . . . . . . . . . . . . . . . . . . 2 in. NPT(f)

Sortie produit . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1-1/2 in. NPT(m)

Pression sonore . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Moteurs pneumatiques NXT : Voir le manuel 308748,

Puissance sonore. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Moteurs pneumatiques NXT : Voir le manuel 308748,

Pièces en contact avec le produit. . . . . . . . . . . . . . . . . . . Voir le manuel 312588.

Dura-Flo 1800 (430 cc): 18 cm

Dura-Flo 2400 (580 cc): 24 cm

inclus.

Moteurs hydrauliques Viscount : 88 dB(A) à une pression

hydraulique de 100 bars et 25 cycles/mn (Essai selon ISO

3744)

inclus.

Moteurs hydrauliques Viscount : 103 dB(A) à une

pression hydraulique de 100 bars et 25 cycles/mn (Essai

selon ISO 3744)

2

(2.79 in.2)

2

(3.72 in.2)

Diagrammes de performance (voir pages 25 à 27)

Pression de sortie produit

Pour obtenir la pression de refoulement du produit

(MPa/bar) à un débit de produit donné (l/mn) et une

pression d’air/huile particulière (A/B/C) :

1. Repérer le débit voulu en bas du graphique.

2. Remonter à la verticale jusqu’à l’intersection avec la

courbe de pression de refoulement choisie (en noir).

Se reporter à la graduation de gauche pour y lire la

pression de refoulement.

Consommation d’air ou débit d’huile

Pour obtenir la consommation d’air ou débit d’huile à un

débit de produit donné (l/mn) et une pression d’air/huile

particulière (A/B/C) :

1. Repérer le débit voulu en bas du graphique.

2. Remonter à la verticale jusqu’à l’intersection avec la

courbe de débit d’air/huile choisie (en gris). Suivre

horizontalement à droite jusqu’à la graduation pour

lire le débit d’air/huile.

24 312598B

Page 25

Caractéristiques techniques

LÉGENDE

A 0,7 MPa, 7 bar (100 psi) pression d’air ou 10,5 MPa, 105 bar (1500 psi) pression hydraulique

B 0,5 MPa, 4,9 bar (100 psi) pression d’air ou 7,5 MPa, 75 bar (1500 psi) pression hydraulique

C 0,3 MPa, 2,8 bar (100 psi) pression d’air ou 4,2 MPa, 42 bar (1500 psi) pression hydraulique

Fluide d’essai : Huile n° 10

Pompes Dura-Flo 1800 avec moteur pneumatique NXT 3400

Pression produit

psi (MPa, bar)

1800 (12,6, 126)

1600 (11,2, 112)

1400 (9,8, 98)

1200 (8,4, 84)

9162532414857

A

Cycles par Minute

A

B

B

1000 (7,0, 70)

800 (5,6, 56)

600 (4,2, 42)

C

C

400 (2,8, 28)

200 (1,4, 14)

0

1,0

2,0

(3,8)

(7,6)

3,0

(11,4)

4,0

(15,2)

5,0

(19,0)

6,0

(22,8)

7,0

(26,6)

Débit produit en gpm (l/min.)

Pompes Dura-Flo 1800 avec moteur pneumatique NXT 6500

140

120

100

80

60

40

20

8,0

(30,4)

Débit d’air (SCFM)

Pression produit

psi (MPa, bar)

3500 (24,1, 241)

3000 (21,0, 210)

2500 (17,2, 172)

2000 (14,0, 140)

1500 (10,3, 103)

1000 (7,0, 70)

500 (3,5, 35)

9162532414857

250

A

Cycles par Minute

A

B

B

C

0

1,0

2,0

(3,8)

(7,6)

(11,4)

Débit produit en gpm (l/min.)

3,0

4,0

(15,2)

5,0

(19,0)

6,0

(22,8)

7,0

(26,6)

200

150

100

C

50

8,0

(30,4)

Débit d’air (SCFM)

312598B 25

Page 26

Caractéristiques techniques

A 0,7 MPa, 7 bar (100 psi) pression d’air ou 10,5 MPa, 105 bar (1500 psi) pression hydraulique

B 0,5 MPa, 4,9 bar (100 psi) pression d’air ou 7,5 MPa, 75 bar (1500 psi) pression hydraulique

C 0,3 MPa, 2,8 bar (100 psi) pression d’air ou 4,2 MPa, 42 bar (1500 psi) pression hydraulique

Fluide d’essai : Huile n° 10

LÉGENDE

Pompes Dura-Flo 2400 avec moteur pneumatique NXT 3400

Pression produit

psi (MPa, bar)

1400 (9,8, 98)

1200 (8,4, 84)

A

Cycles par Minute

13 25 37 50

A

1000 (7,0, 70)

800 (5,6, 56)

B

B

600 (4,2, 42)

C

400 (2,8, 28)

C

200 (1,4, 14)

0

2,0

(7,6)

4,0

(15,2)

6,0

(22,8)

8,0

(30,4)

Débit produit en gpm (l/min.)

Pompes Dura-Flo 2400 avec moteur pneumatique NXT 6500

10,0

(38,0)

160

140

120

100

80

60

40

20

Débit d’air (SCFM)

psi (MPa, bar)

2500 (17,2, 172)

A

2000 (14,0, 140)

Cycles par Minute

13 25 37 50

250

A

200

Débit d’air (SCFM)

B

1500 (10,3, 103)

1000 (7,0, 70)

Pression produit

500 (3,5, 35)

26 312598B

B

150

C

C

100

50

0

2,0

(7,6)

Débit produit en gpm (l/min.)

4,0

(15,2)

6,0

(22,8)

8,0

(30,4)

10,0

(38,0)

Page 27

LÉGENDE

A 0,7 MPa, 7 bar (100 psi) pression d’air ou 10,5 MPa, 105 bar (1500 psi) pression hydraulique

B 0,5 MPa, 4,9 bar (100 psi) pression d’air ou 7,5 MPa, 75 bar (1500 psi) pression hydraulique

C 0,3 MPa, 2,8 bar (100 psi) pression d’air ou 4,2 MPa, 42 bar (1500 psi) pression hydraulique

Fluide d’essai : Huile n° 10

Pompes Dura-Flo 1800 avec moteur hydraulique Viscount

Caractéristiques techniques

psi

bar

MPa

2500

175

17.5

2000

140

14.0

1500

105

10.5

1000

70

7.0

500

35

3.5

gpm

liters/min

(QUIET VISCOUNT HYDRAULIC MOTOR)

MODEL 222892

cycles/min

18 36 72

54

A

gpm

lpm

(hyd.

oil)

25

95.0

20

76.0

B

15

57.0

hydraulic oil

consumption

C

0

02468

7.6

FLUID FLOW (NO. 10 WEIGHT OIL)

15.2 22.8

10

38.0

5

19.0

30.4

Pompes Dura-Flo 2400 avec moteur hydraulique Viscount

Test Fluid: No. 10 Weight Oil

Fluid Outlet Pressure

psi

MPa, bar

2000

14, 140 A

1600

11. 2, 11 2

1200

8.4, 84

800

5.6, 56

400

FLUID PRESSURE

2.8, 28

0

gpm

liters/minute

0246810

cycles per minute

13 26 39

B

C

52

22.87.6 15.2

30.4

38.0

liters/minute

312598B 27

gpm

lpm

60.8

45.6

30.4

OIL CONSUMPTION

15.2

gpm

Hydraulic Oil Consumption

cycles per minute

16

12

8

4

0

13 26 39

Hydraulic Oil

Consumption

0246810

7.6 22.8

15.2

2556

65

30.4 38.0

Page 28

Garantie Graco standard

Graco warrants all equipment referenced in this document which is manufactured by Graco and bearing its name to be free from defects in

material and workmanship on the date of sale to the original purchaser for use. With the exception of any special, extended, or limited warranty

published by Graco, Graco will, for a period of twelve months from the date of sale, repair or replace any part of the equipment determined by

Graco to be defective. This warranty applies only when the equipment is installed, operated and maintained in accordance with Graco’s written

recommendations.

This warranty does not cover, and Graco shall not be liable for general wear and tear, or any malfunction, damage or wear caused by faulty

installation, misapplication, abrasion, corrosion, inadequate or improper maintenance, negligence, accident, tampering, or substitution of

non-Graco component parts. Nor shall Graco be liable for malfunction, damage or wear caused by the incompatibility of Graco equipment with

structures, accessories, equipment or materials not supplied by Graco, or the improper design, manufacture, installation, operation or

maintenance of structures, accessories, equipment or materials not supplied by Graco.

This warranty is conditioned upon the prepaid return of the equipment claimed to be defective to an authorized Graco distributor for verification of

the claimed defect. If the claimed defect is verified, Graco will repair or replace free of charge any defective parts. The equipment will be returned

to the original purchaser transportation prepaid. If inspection of the equipment does not disclose any defect in material or workmanship, repairs will

be made at a reasonable charge, which charges may include the costs of parts, labor, and transportation.

THIS WARRANTY IS EXCLUSIVE, AND IS IN LIEU OF ANY OTHER WARRANTIES, EXPRESS OR IMPLIED, INCLUDING BUT NOT LIMITED

TO WARRANTY OF MERCHANTABILITY OR WARRANTY OF FITNESS FOR A PARTICULAR PURPOSE.

Graco’s sole obligation and buyer’s sole remedy for any breach of warranty shall be as set forth above. The buyer agrees that no other remedy

(including, but not limited to, incidental or consequential damages for lost profits, lost sales, injury to person or property, or any other incidental or

consequential loss) shall be available. Any action for breach of warranty must be brought within two (2) years of the date of sale.

GRACO MAKES NO WARRANTY, AND DISCLAIMS ALL IMPLIED WARRANTIES OF MERCHANTABILITY AND FITNESS FOR A

PARTICULAR PURPOSE, IN CONNECTION WITH ACCESSORIES, EQUIPMENT, MATERIALS OR COMPONENTS SOLD BUT NOT

MANUFACTURED BY GRACO. These items sold, but not manufactured by Graco (such as electric motors, switches, hose, etc.), are subject to

the warranty, if any, of their manufacturer. Graco will provide purchaser with reasonable assistance in making any claim for breach of these

warranties.

In no event will Graco be liable for indirect, incidental, special or consequential damages resulting from Graco supplying equipment hereunder, or

the furnishing, performance, or use of any products or other goods sold hereto, whether due to a breach of contract, breach of warranty, the

negligence of Graco, or otherwise.

FOR GRACO CANADA CUSTOMERS

The Parties acknowledge that they have required that the present document, as well as all documents, notices and legal proceedings entered into,

given or instituted pursuant hereto or relating directly or indirectly hereto, be drawn up in English. Les parties reconnaissent avoir convenu que la

rédaction du présente document sera en Anglais, ainsi que tous documents, avis et procédures judiciaires exécutés, donnés ou intentés, à la suite

de ou en rapport, directement ou indirectement, avec les procédures concernées.

Graco Information

TO PLACE AN ORDER, contact your Graco distributor or call to identify the nearest distributor.

Phone: 612-623-6921 or Toll Free: 1-800-328-0211 Fax: 612-378-3505

All written and visual data contained in this document reflects the latest product information available at the time of publication.

Graco reserves the right to make changes at any time without notice.

This manual contains French. MM 311826

Graco Headquarters: Minneapolis

International Offices: Belgium, China, Japan, Korea

GRACO INC. P.O. BOX 1441 MINNEAPOLIS, MN 55440-1441

Copyright 2006, Graco Inc. is registered to I.S. EN ISO 9001

www.graco.com

Revised 6/2008

Loading...

Loading...