Instalación

ProMix

®

2KS

313949B

Dosificador de varios componentes

Sistema automático para mezcla proporcional de revestimientos de múltiples componentes, con estación

de fluido de montaje mural o estación de fluido RoboMix. Únicamente para uso profesional.

Aprobado para su uso en atmósferas explosivas (excepto el EasyKey).

Instrucciones importantes de seguridad

Lea todas las advertencias e instrucciones de

este manual. Guarde estas instrucciones.

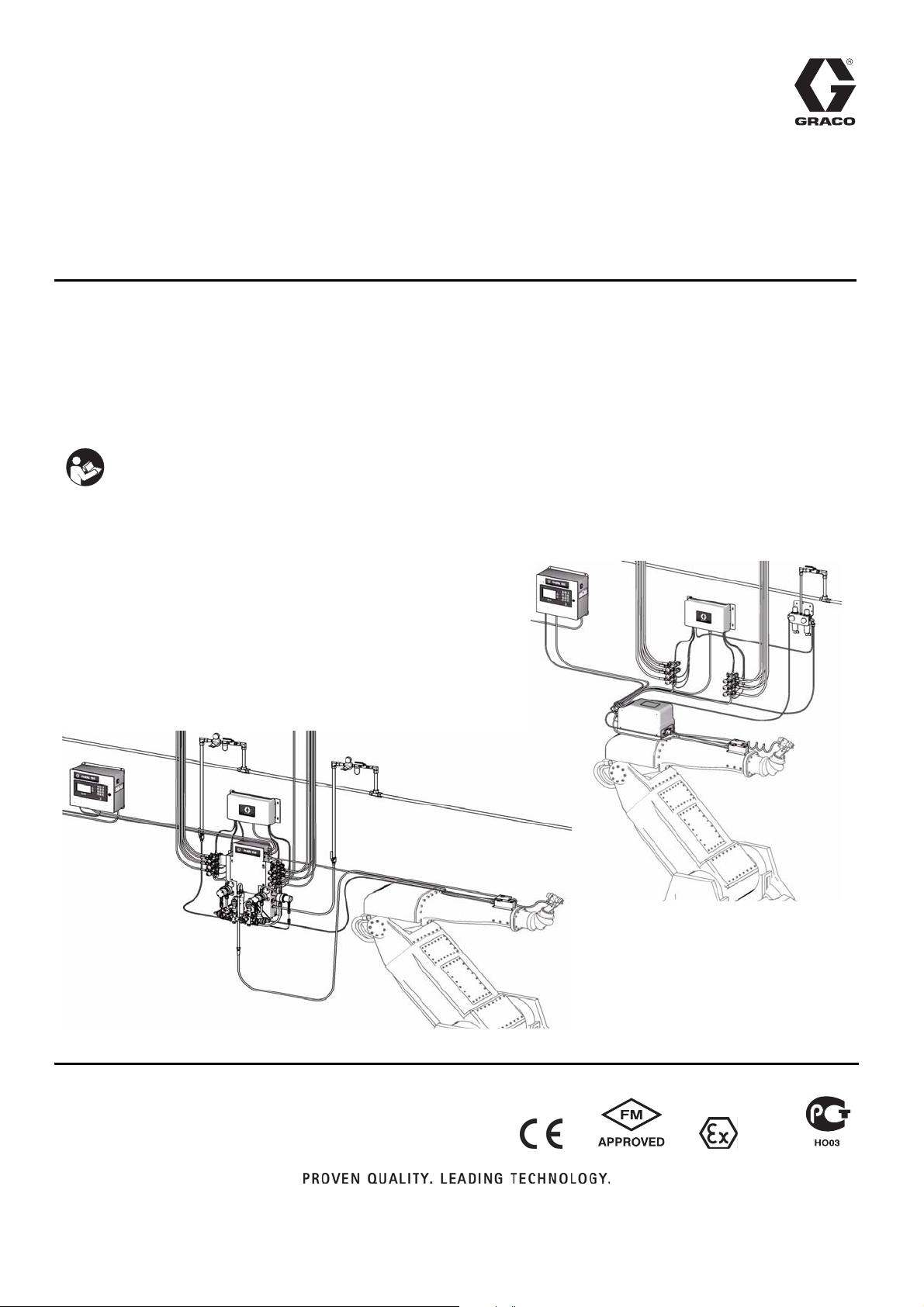

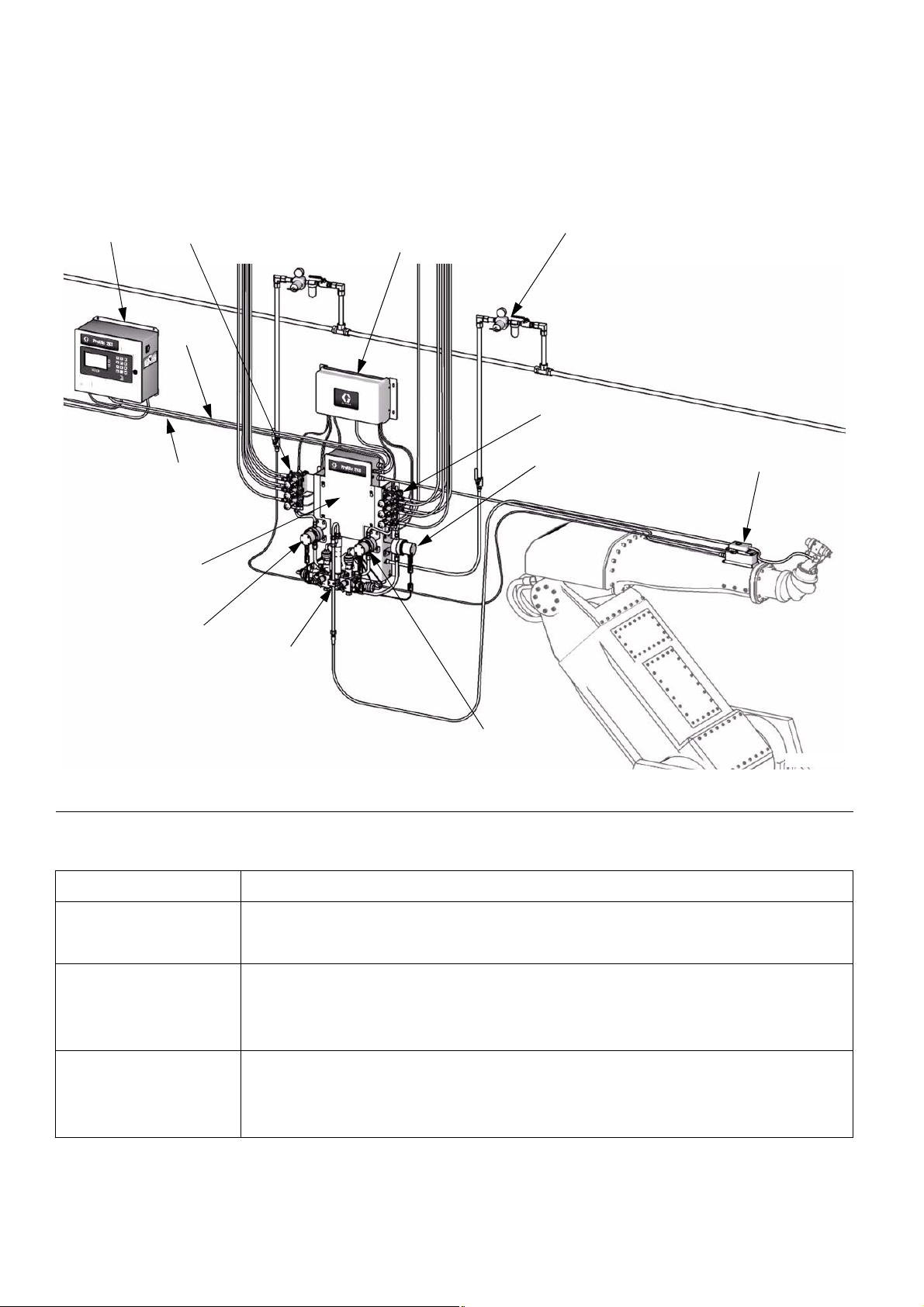

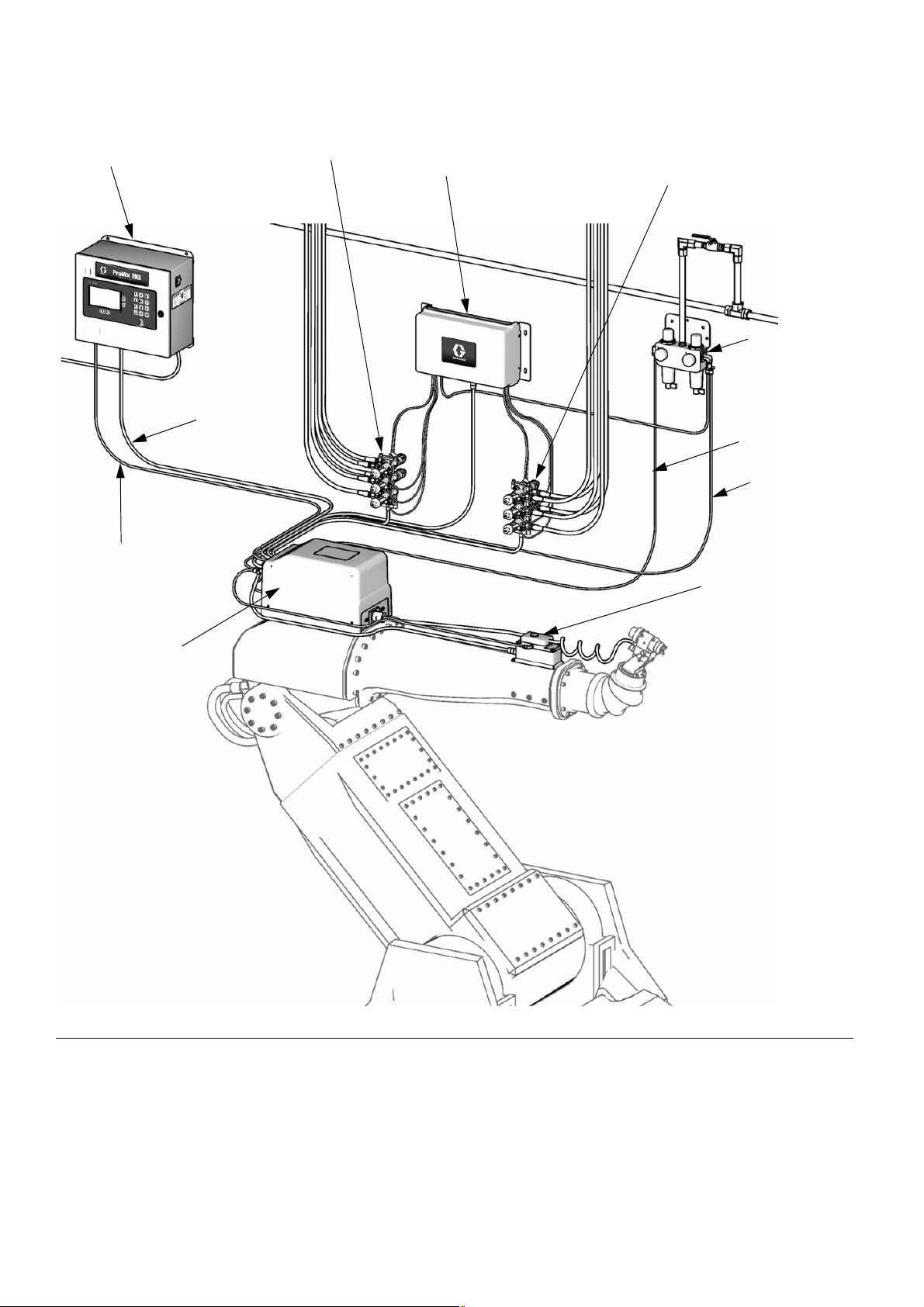

Sistema automático con estación de fluido de montaje mural

Vea las páginas 4-7 para obtener información sobre el

modelo, incluyendo la presión máxima de trabajo. Las

etiquetas de aprobación del equipo se encuentran en la

página 3. Algunos componentes mostrados no están

incluidos con todos los sistemas.

Sistema automático con estación de fluido RoboMix

SPA

TI12553a

#53

TI12552a

II 2 G

Índice

Manuales relacionados . . . . . . . . . . . . . . . . . . . . . . 3

Kit para actualización automática 15V256 . . . . . . 3

Aprobaciones de equipos . . . . . . . . . . . . . . . . . . . . 3

Configuración del sistema y números

de piezas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Clave del configurador de la estación

de fluido de montaje mural . . . . . . . . . . . . . . 4

RoboMix Clave del Configurador

de la estación de fluido . . . . . . . . . . . . . . . . . 6

Accesorios . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

Advertencias . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

Identificación y definición

de los componentes . . . . . . . . . . . . . . . . . . . . 12

Ubicación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

Requisitos de la ubicación . . . . . . . . . . . . . . . . 16

Requisitos de instalación

intrínsecamente segura . . . . . . . . . . . . . . . 16

Cables opcionales . . . . . . . . . . . . . . . . . . . . . . . 16

Información general . . . . . . . . . . . . . . . . . . . . . . . 18

Montaje mural . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

Suministro de aire . . . . . . . . . . . . . . . . . . . . . . . . . 18

Requisitos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

Conexiones de aire . . . . . . . . . . . . . . . . . . . . . . 18

Suministro de fluido . . . . . . . . . . . . . . . . . . . . . . . 20

Requisitos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

Conexiones de fluido . . . . . . . . . . . . . . . . . . . . 20

Configure el colector de fluido para

dosificación dinámica . . . . . . . . . . . . . . . . . 22

Eléctrico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

Requisitos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

Conecte la alimentación principal . . . . . . . . . . . 24

Conecte el EasyKey al control

de la estación de fluido . . . . . . . . . . . . . . . . 25

Conecte el módulo de cambio de color . . . . . . . 27

Conexión de tierra . . . . . . . . . . . . . . . . . . . . . . . 30

Compruebe la resistencia . . . . . . . . . . . . . . . . . 30

Instalación del kit de actualización

automática 15V256 . . . . . . . . . . . . . . . . . . . . . 32

Piezas del kit 15V256 . . . . . . . . . . . . . . . . . . . . 32

Antes de la instalación . . . . . . . . . . . . . . . . . . . . 32

Instale la placa de llave automática . . . . . . . . . . 32

Instale la placa de E/S discreta . . . . . . . . . . . . . 33

Instale las regletas de los

terminales de E/S . . . . . . . . . . . . . . . . . . . . 33

Diagramas esquemáticos . . . . . . . . . . . . . . . . . . . 37

Esquema neumático del sistema . . . . . . . . . . . . 37

Esquema eléctrico del sistema . . . . . . . . . . . . . 38

Dimensiones y diseño de los agujeros

para el montaje . . . . . . . . . . . . . . . . . . . . . . . . 40

Gráficos de selección del reductor

de dosificación dinámica . . . . . . . . . . . . . . . . 42

Características técnicas . . . . . . . . . . . . . . . . . . . . 49

Garantía estándar de Graco . . . . . . . . . . . . . . . . . 50

Información sobre Graco . . . . . . . . . . . . . . . . . . . 50

2 313949B

Manuales relacionados

Manuales relacionados

Manuales de los componentes en español

Manual Descripción

312779 Sistema automático ProMix 2KS

Funcionamiento

312780 Reparacion-Piezas del sistema

automático ProMix 2KS

312781 Colector de mezcla de fluido

312782 Válvula dispensadora

312783 Pilas de válvulas de cambio de color

312787 Kit del módulo de cambio de color

312784 Kits de cajas limpiapistolas

310745 Kit de cierre de aire de la pistola

312786 Kits de válvula de descarga y tercera

válvula de purga

312785 Kits de comunicación de red

308778 Medidor de flujo

G3000/G3000HR/G250/G250HR

313599 Caudalímetro Coriolis

313212 Kit de integración de caja lavapistolas

313290 Kit de soporte de suelo

313542 Kit de baliza

313386 Interfaz web básica/Interfaz web

avanzada

406800 Kit de placa de E/S discreta 15V825

Kit para actualización automática 15V256

Actualiza un sistema manual ProMix 2KS a uno

automático. Incluye la placa de E/S discreta 255766.

Vea la página 30.

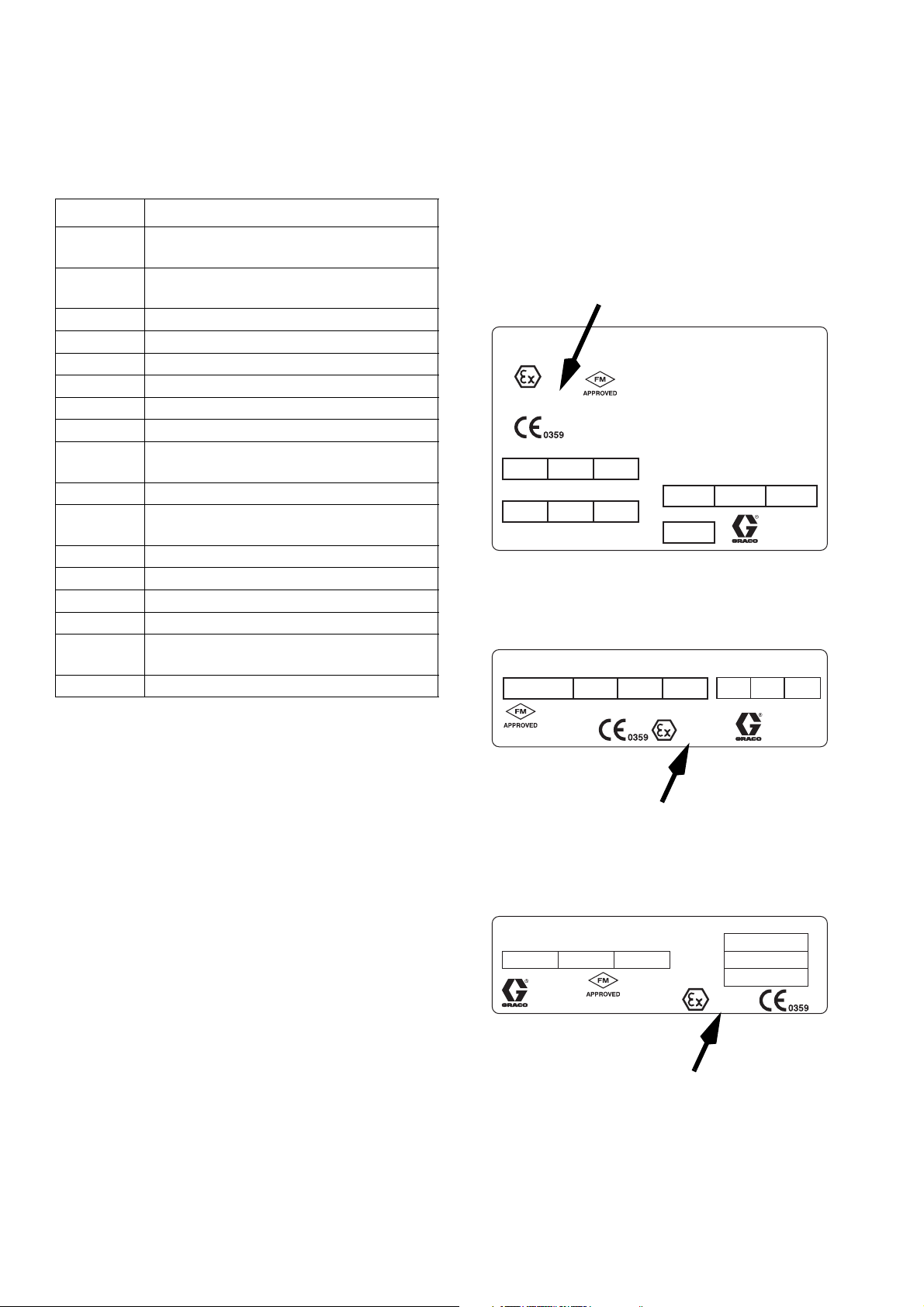

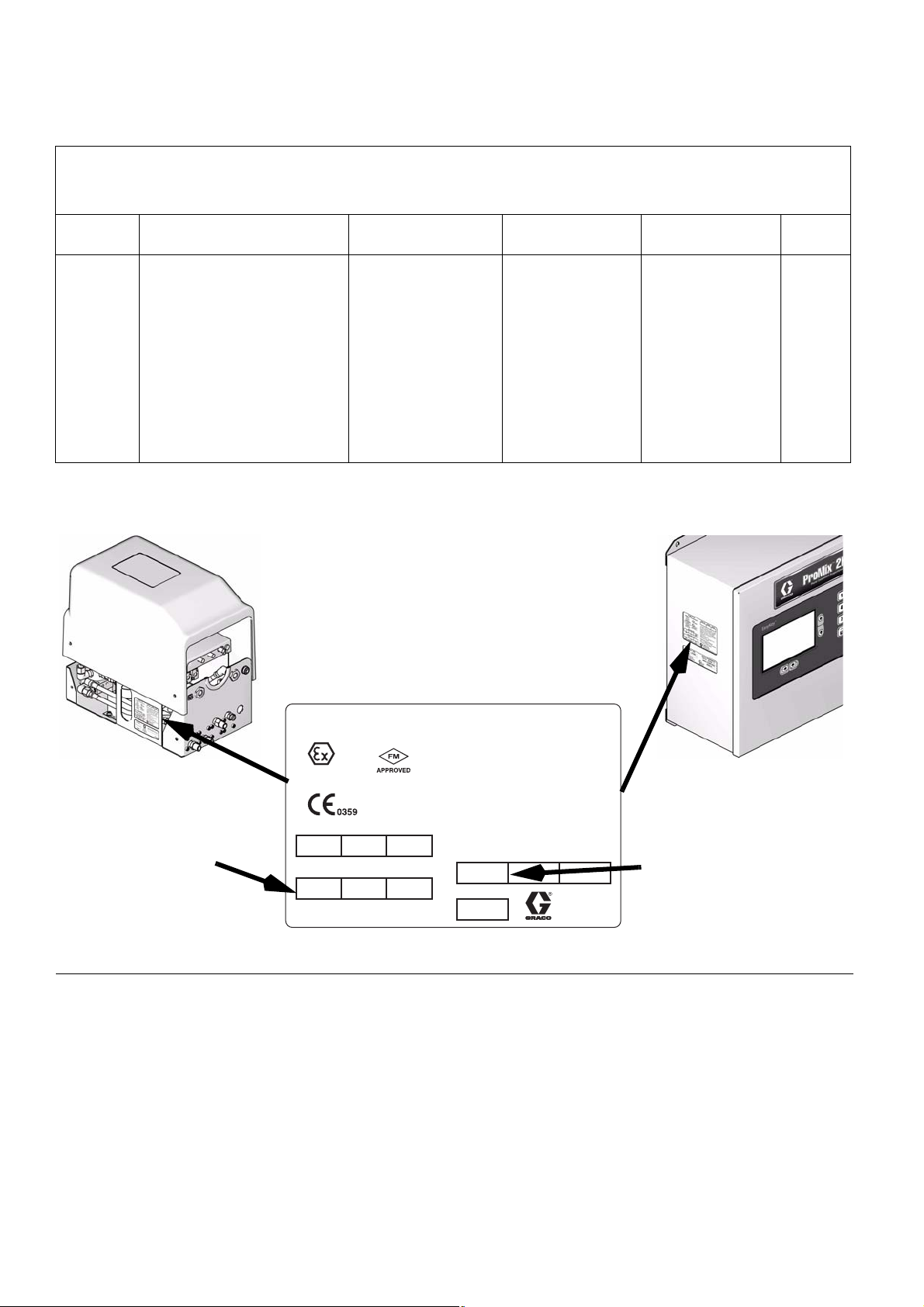

Aprobaciones de equipos

Las aprobaciones de equipos aparecen en las

siguientes etiquetas que están unidas a la estación de

fluido y EasyKey

la página 6 para ver dónde van las etiquetas.

Etiqueta EasyKey y de la estación de fluido

Electronic Proportioner

FM08ATEX0074

II 2 G

Ex ia IIA T3

.7 7 100

MPa bar PSI

MAX FLUID WPR

MPa bar PSI

MAX TEMP 50°C (122°F)

PART NO. SERIES SERIAL MFG. YR.

CUS

Artwork No. 293538

™

. Vea FIG. 1 en la página 4 y FIG. 2 en

El certificado ATEX se indica aquí

tm

ProMix

2KS

CUS

Intrinsically safe

equipment for Class I,

Div 1, Group D, T3

Ta = -20°C to 50°C

MAX AIR WPR

Intrinsically Safe (IS) System. Install

per IS Control Drawing No. 289833.

EasyKey Interface IS Associated

Apparatus for use in non hazardous

location, with IS Connection to Smart

Fluid Plate IS

Apparatus for use in:

Class I, Division 1, Group D T3 C

Hazardous Locations

Read Instruction Manual

Warning: Substitution of components

may impair intrinsic safety.

PART NO. SERIES

MFG. YR.

Artwork No.

Etiqueta de la estación de fluido

®

ProMix 2KS

Intrinsically safe equipment

for Class I, Div 1, Group D, T3

Ta = -20°C to 50°C

Install per 289833

FM08ATEX0073

II 2 G

Ex ia IIA T3

FLUID PANEL

MAX AIR WPR

.7 7

MPa bar PSI

El certificado ATEX se indica aquí

Etiqueta del EasyKey

SERIAL

GRACO INC.

P.O. Box 1441

Minneapolis, MN

55440 U.S.A.

TI12421a

100

GRACO INC.

P.O. Box 1441

Minneapolis, MN

55440 U.S.A.

TI13581a

ProMix 2KS

PART NO.

GRACO INC.

P.O. Box 1441

Minneapolis, MN

55440 U.S.A.

®

SERIES NO. MFG. YR.

Intrinsically safe connections

for Class I, Div 1, Group D

CUS

Ta = -20°C to 50°C

Install per 289833

Um: 250 V

POWER REQUIREMENTS

VOLTS

AMPS

85-250 ~

2 AMPS MAX

50/60 Hz

II (2) G

[Ex ia] IIA

FM08ATEX0072

TI13582a

Artwork No. 293467

El certificado ATEX se indica aquí

313949B 3

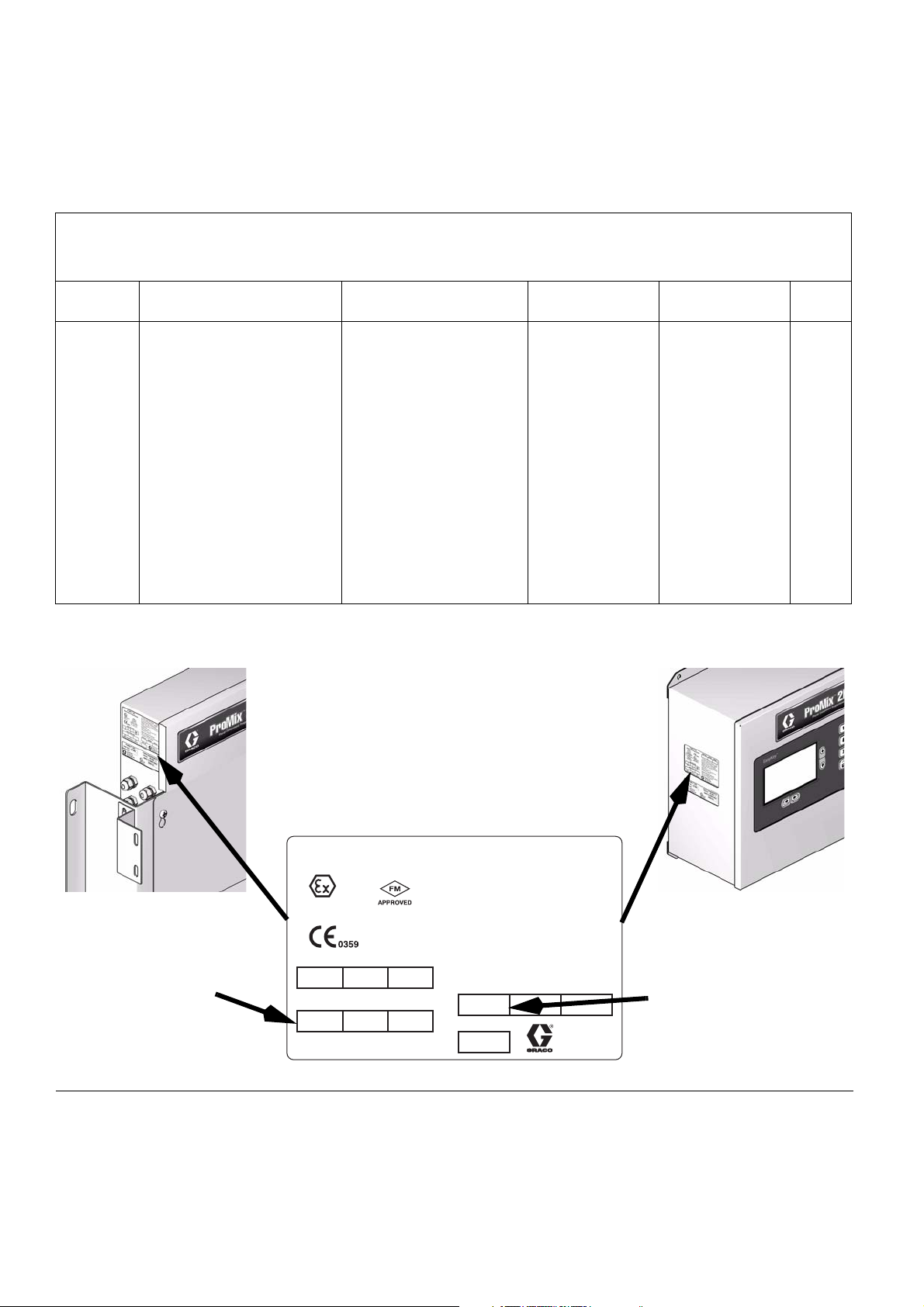

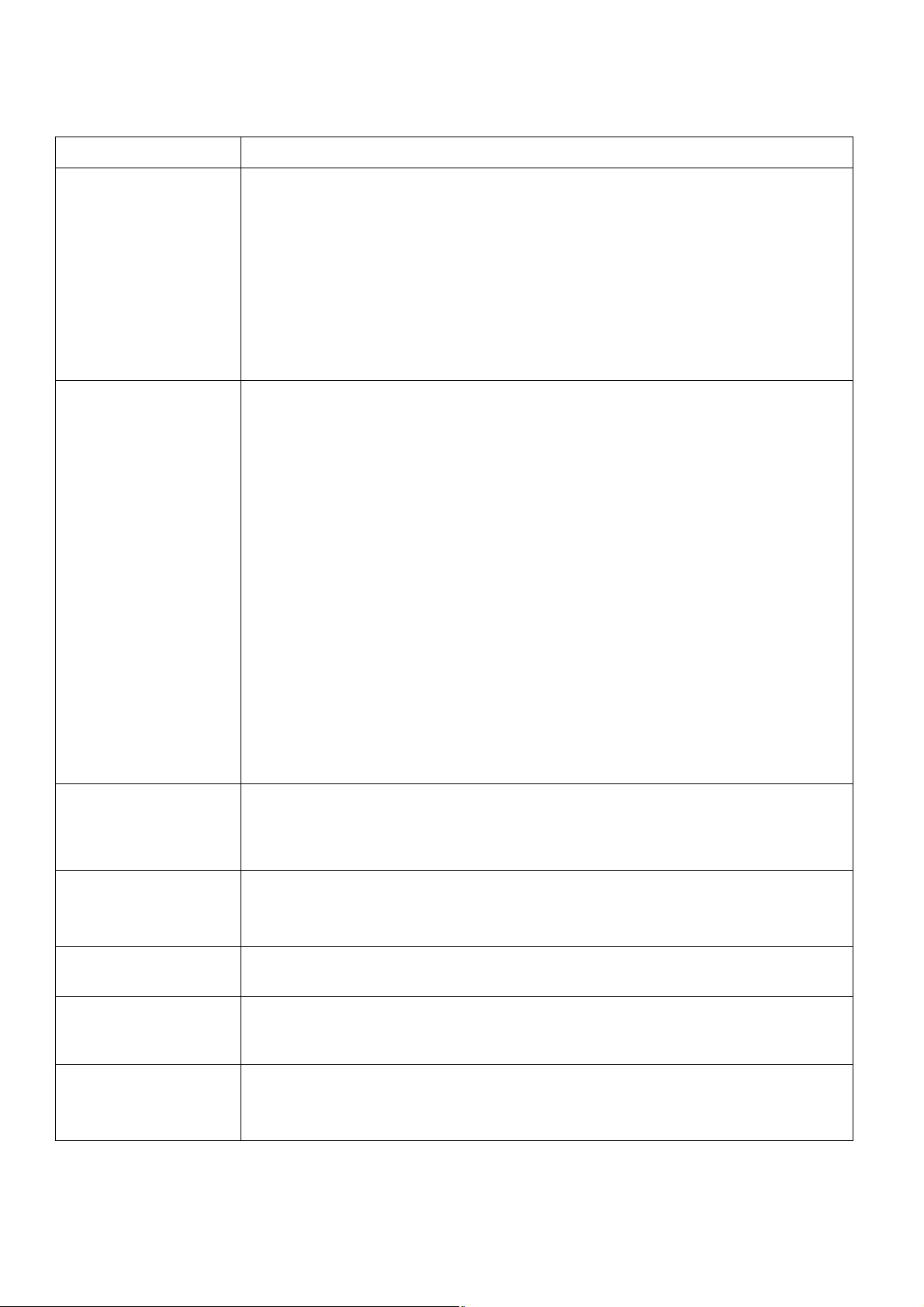

Configuración del sistema y números de piezas

Configuración del sistema y números de piezas

Clave del configurador de la estación de fluido de montaje mural

El número de pieza configurado para su equipo está impreso en las etiquetas de identificación del equipo.

Vea F

IG. 1 para la ubicación de las etiquetas de identificación. El número de pieza incluye un dígito de cada

una de las siguientes seis categorías, en función de la configuración de su sistema.

Sistema

Control y pantalla Medidor A y B Válvulas de color Válvulas de

automático

A D = EasyKey con pantalla

de LCD

E = EasyKey sin pantalla

de LCD

0 = Sin medidores

1 = G3000 (A y B)

2 = G3000HR (A y B)

3 = Coriolis de 1/8 pulg.

(A) y G3000 (B)

4 = G3000 (A) y Coriolis

de 1/8 pulg. (B)

5 = Coriolis de 1/8 pulg.

(A) y G3000HR (B)

6 = G3000HR (A) y Coriolis

de 1/8 pulg. (B)

7 = Coriolis de 1/8 pulg.

(A y B)

0 = Sin válvulas

(color único)

1 = Dos válvulas

(baja presión)

2 = Cuatro válvulas

(baja presión)

3 = Siete válvulas

(baja presión)

4 = Doce válvulas

(baja presión)

catalizador

0 = Sin válvulas

(catalizador

único)

1 = Dos válvulas

(baja presión)

2 = Cuatro válvulas

(baja presión)

Control

Caudal

N = No

S = Sí

Ubicación de etiquetas

en estación de fluido

La presión máxima

de trabajo de fluido

se indica aquí

tm

ProMix

Electronic Proportioner

FM08ATEX0074

II 2 G

Ex ia IIA T3

2KS

CUS

Intrinsically safe

equipment for Class I,

Div 1, Group D, T3

Ta = -20°C to 50°C

MAX AIR WPR

.7 7 100

MPa bar PSI

MAX FLUID WPR

MPa bar PSI

MAX TEMP 50°C (122°F)

Intrinsically Safe (IS) System. Install

per IS Control Drawing No. 289833.

EasyKey Interface IS Associated

Apparatus for use in non hazardous

location, with IS Connection to Smart

Fluid Plate IS

Apparatus for use in:

Class I, Division 1, Group D T3 C

Hazardous Locations

Read Instruction Manual

Warning: Substitution of components

may impair intrinsic safety.

PART NO. SERIES

MFG. YR.

Artwork No.

SERIAL

GRACO INC.

P.O. Box 1441

Minneapolis, MN

55440 U.S.A.

Ubicación de

etiquetas en EasyKey

TI12418aTI12423a

Número de pieza

configurado

TI12421a

FIG. 1: Etiqueta de identificación, sistemas de estación de fluido de montaje mural

4 313949B

Configuración del sistema y números de piezas

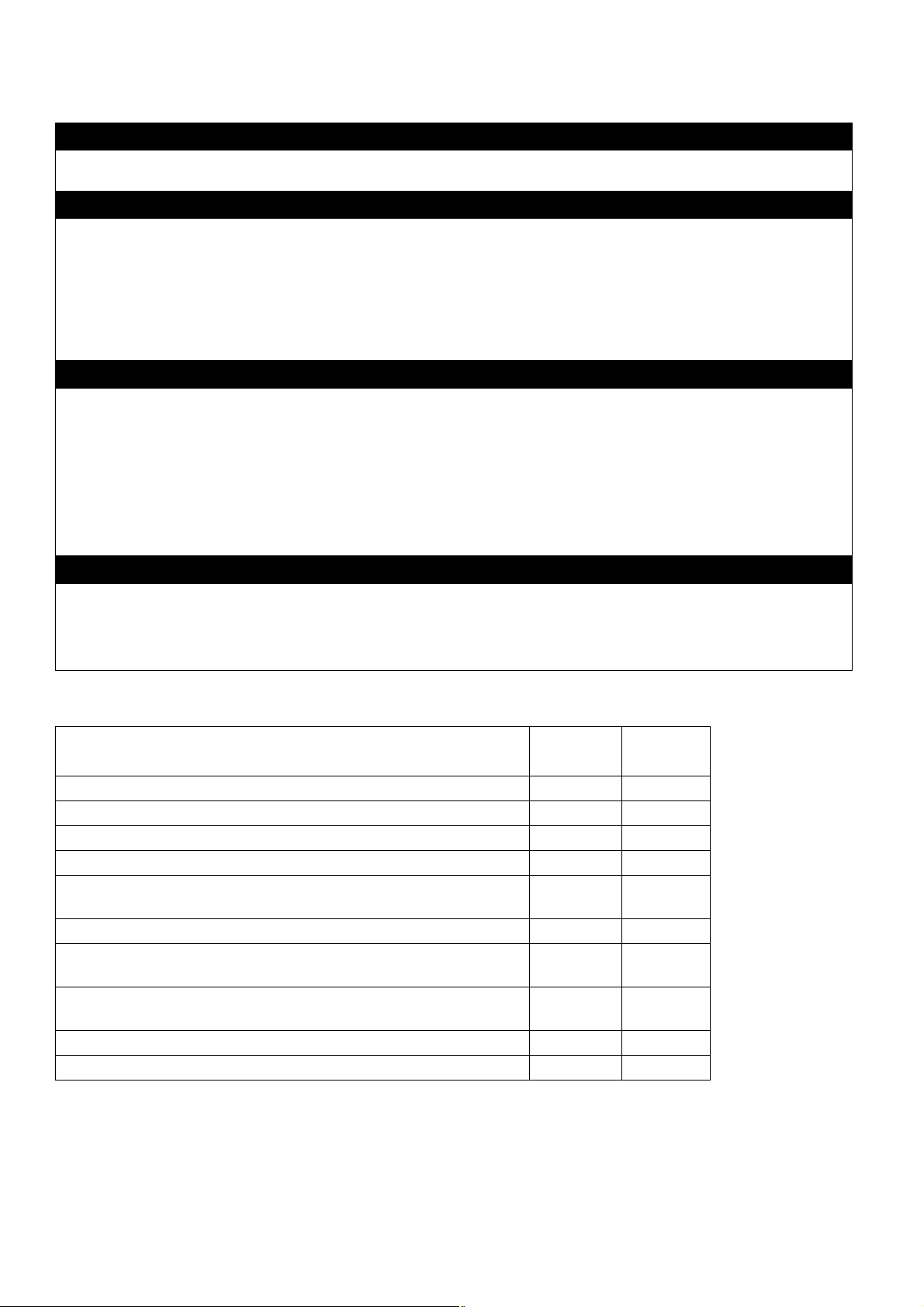

Aprobación para ambientes peligrosos

Los modelos que utilizan un medidor G3000, G3000HR o Coriolis intrínsecamente seguro para medidores A y B

están aprobados para su instalación en una ubicación peligrosa - Clase I, Div I, Grupo D, T3 o Zona I Grupo IIA T3.

Presión máxima de trabajo

El régimen de presión de trabajo máxima depende de las opciones de componentes de fluido seleccionadas.

Este régimen de presión se basa en el régimen del componente de fluido de menor régimen. Consulte

las clasificaciones de presión de componentes a continuación. Ejemplo: El modelo AD110Y tiene una presión

de trabajo máxima de 190 psi (1,31 MPa, 13,1 bar).

Compruebe la etiqueta de identificación en el EasyKey o la estación de fluido para la presión de trabajo

máxima del sistema. Vea F

IG. 1.

Presión máxima de trabajo de los componentes de fluido ProMix

Sistema básico (sin medidores [opción 0], sin cambio de color/catalizador [opción 0],

y sin control de flujo [opción N]) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4000 psi (27,58 MPa, 275,8 bar)

Opción de medidor 1 y 2 (G3000 o G3000HR) . . . . . . . . . . . . . . . . . . . . . . . . . . 4000 psi (27,58 MPa, 275,8 bar)

Opción de medidor 3, 4, 5, 6 y 7 (uno o dos medidores Coriolis) . . . . . . . . . . . . 2300 psi (15,86 MPa, 158,6 bar)

Opción de cambio de color 1, 2, 3 y 4 y

Opción de cambio de catalizador 1 y 2 (válvulas de baja presión) . . . . . . . . . . . . . . 300 psi (2,07 MPa, 20,6 bar)

Opción de control de flujo Y (Sí) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 190 psi (1,31 MPa, 13,1 baras)

Grama de caudales del fluido del caudalímetro

G3000. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 75-3800 cc/min. (0,02-1,0 gal./min.)

G3000HR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38-1900 cc/min. (0,01-0,50 gal./min.)

Medidor Coriolis . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .20-3800 cc/min. (0,005-1,00 gal./min.)

Medidor de disolvente S3000 (accesorio) . . . . . . . . . . . . . . . . . . . . . . . . . . .38-1900 cc/min. (0,01-0,50 gal./min.)

Características estándar

Modelos ADModelos

Característica

EasyKey con LCD

EasyKey sin LCD

Cable de red RS 485, 50 pies (15,25 m)

Cables de fibra óptima y de alimentación 50 pies (15,25 m)

Estación de fluido de montaje mural, integrador de 50 cc

y mezclador estático

Placa E/S discreta

Válvula de descarga del lado A, si se seleccionó válvula(s)

de color

Válvula de descarga del lado B, si se seleccionó válvula(s)

de catalizador

Control de flujo con cable de 15 pies (4,57 m) (si se seleccionó)

Interfaz web básica

✔

✔✔

✔✔

✔✔

✔✔

✔✔

✔✔

✔✔

AE

✔

✔

313949B 5

Configuración del sistema y números de piezas

RoboMix Clave del Configurador de la estación de fluido

El número de pieza configurado para su equipo está impreso en las etiquetas de identificación del equipo.

Vea F

IG. 2 para la ubicación de las etiquetas de identificación. El número de pieza incluye un dígito de cada

una de las siguientes seis categorías, en función de la configuración de su sistema.

RoboMix

Control y pantalla Medidor A y B Válvulas de color Válvulas de

Sistema

R D = EasyKey con pantalla

de LCD

E = EasyKey sin pantalla

de LCD

0 = Sin medidores

1 = G250 (A y B)

2 = G250HR (A y B)

0 = Sin válvulas

(color único)

1 = Dos válvulas

(baja presión)

2 = Cuatro válvulas

(baja presión)

3 = Siete válvulas

(baja presión)

4 = Doce válvulas

(baja presión)

catalizador

0 = Sin válvulas

(catalizador

único)

1 = Dos válvulas

(baja presión)

2 = Cuatro válvulas

(baja presión)

Control

Caudal

N = No

S = Sí

Ubicación de etiquetas

en la estación de fluido

RoboMix

La presión máxima

de trabajo de fluido

se indica aquí

tm

ProMix

Electronic Proportioner

FM08ATEX0074

II 2 G

Ex ia IIA T3

2KS

CUS

Intrinsically safe

equipment for Class I,

Div 1, Group D, T3

Ta = -20°C to 50°C

MAX AIR WPR

.7 7 100

MPa bar PSI

MAX FLUID WPR

MPa bar PSI

MAX TEMP 50°C (122°F)

Intrinsically Safe (IS) System. Install

per IS Control Drawing No. 289833.

EasyKey Interface IS Associated

Apparatus for use in non hazardous

location, with IS Connection to Smart

Fluid Plate IS

Apparatus for use in:

Class I, Division 1, Group D T3 C

Hazardous Locations

Read Instruction Manual

Warning: Substitution of components

may impair intrinsic safety.

PART NO. SERIES

MFG. YR.

Artwork No.

SERIAL

GRACO INC.

P.O. Box 1441

Minneapolis, MN

55440 U.S.A.

FIG. 2: Etiqueta de identificación, sistemas de estación de fluido RoboMix

Ubicación de etiquetas

en EasyKey

TI12418aTI12512a

Número de pieza

configurado

TI12421a

6 313949B

Configuración del sistema y números de piezas

Aprobación para ambientes peligrosos

Los modelos con una unidad G250 o G250HR para medidores A y B han sido aprobados para la instalación

en Ubicaciones Peligrosas - Clase I, Div I, Grupo D, T3 o Zona I Grupo IIA T3.

Presión máxima de trabajo

El régimen de presión de trabajo máxima para sistemas RoboMix es 190 psi (1,31 MPa, 13,1 baras).

Compruebe la etiqueat de identificación en el EasyKey o la estación de fluido RoboMix para la presión

de trabajo máxima del sistema. Vea F

IG. 2.

ProMix Presión de trabajo máxima de sistemas RoboMix

Opciones de la estación de fluido RoboMix (todas) . . . . . . . . . . . . . . . . . . . . . . . . 190 psi (1,31 MPa, 13,1 baras)

Grama de caudales del fluido del caudalímetro

Medidor G250. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 75-3800 cc/min. (0,02-1,0 gal./min.)

Medidor G250HR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38-1900 cc/min. (0,01-0,50 gal./min.)

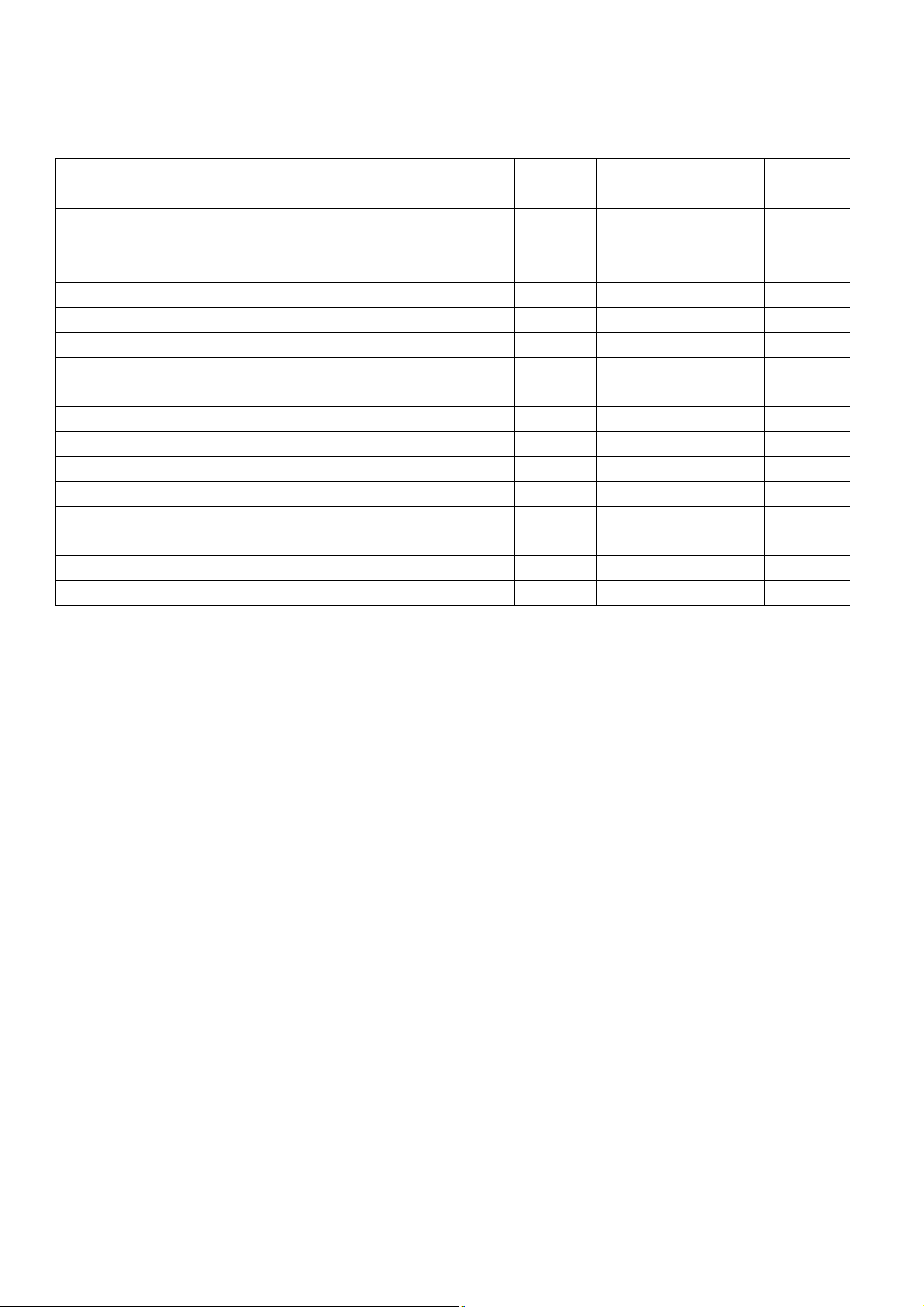

Características estándar

Característica

EasyKey con LCD

EasyKey sin LCD

Cable de red RS 485, 50 pies (15,25 m)

Cables de fibra óptima y de alimentación 50 pies (15,25 m)

Estación de fluido remota, integrador de 25 cc

Placa E/S discreta

Válvula de descarga del lado A, si se seleccionó válvula(s) de color

Válvula de descarga del lado B, si se seleccionó válvula(s) de

catalizador

Control de flujo con cable de 15 pies (4,57 m) (si se seleccionó)

Interfaz web básica

Modelos RDModelos

RE

✔

✔

✔

✔✔

✔✔

✔✔

✔✔

✔✔

✔✔

✔✔

313949B 7

Configuración del sistema y números de piezas

8 313949B

Accesorios

Accesorios

Kit de tercera válvula de purga 15V354

Kit de tercera válvula de purga 15V202

Kit de interruptor de flujo de disolventec 15V536

Cable de alimentación 15V213, 100 pies (30,5 m)

Cable de fibra óptica 15G710, 100 pies (30,5 m)

Cable de extensión del control de flujo 15G614, 40 pies (12,2 m)

Kit de inyección para dosificación dinámica 15U955

Kit de integrador de 10 cc 15V034

Kit de integrador de 25 cc 15V033

Kit de integrador de 50 cc 15V021

Kit de integrador de 100 cc 24B618

Kit de indicador de alarma de luz estroboscópica 15W034

Kit de comunicaciones de pasarela Ethernet 15V331

Kit de comunicaciones de pasarela DeviceNet 15V963

Kit de comunicaciones de pasarela Profibus 15V964

Interfase web avanzada 15V337

Accesorios

Modelos ADModelos AEModelos RDModelos

RE

✔✔

✔✔

✔✔

✔✔ ✔ ✔

✔✔ ✔ ✔

✔✔ ✔ ✔

✔✔ ✔ ✔

✔✔ ✔ ✔

✔✔ ✔ ✔

✔✔ ✔ ✔

✔✔

✔✔

✔✔ ✔ ✔

✔✔ ✔ ✔

✔✔ ✔ ✔

✔✔ ✔ ✔

313949B 9

Advertencias

Advertencias

A continuación se ofrecen advertencias relacionadas con la seguridad de la puesta en marcha, utilización, conexión

a tierra, mantenimiento y reparación de este equipo. El signo de exclamación le indica que se trata de una

advertencia general y el símbolo de peligro se refiere a un riesgo específico de procedimiento. Consulte estas

Advertencias. En este manual encontrará advertencias específicas del producto.

ADVERTENCIAS

PELIGRO DE INCENDIO Y EXPLOSIÓN

Vapores inflamables, como los vapores de disolvente o de pintura en la [0020] zona de trabajo pueden

incendiarse o explotar. Para evitar un incendios y explosiones:

• Utilice el equipo únicamente en áreas bien ventiladas.

• Elimine cualquier fuente de ignición, como luces piloto, cigarrillos, lámparas eléctricas portátiles

y las cubiertas de plástico (posibles arcos estáticos).

• Mantenga limpia la zona de trabajo, sin disolventes, trapos ni gasolina.

• No enchufe ni desenchufe cables de alimentación ni apague ni encienda las luces en el área

de pulverización.

• Conecte a tierra todos los equipos de la zona de trabajo. Vea las instrucciones de Conexión a tierra.

• Use solamente mangueras con conexión a tierra.

• Sujete firmemente la pistola contra el lado de un recipiente conectado a tierra mientras dispara

la pistola hacia el interior del mismo.

• Si se aprecia la formación de electricidad estática durante el uso de este equipo, deje de trabajar

inmediatamente. No utilice el sistema hasta haber identificado y corregido el problema.

• Disponga de un extintor de incendios que funcione correctamente en la zona de trabajo.

PELIGRO DE DESCARGA ELÉCTRICA

Este equipo debe estar conectado a tierra. Una conexión a tierra, montaje o utilización incorrectos

del sistema puede causar descargas eléctricas.

• Apague y desconecte la alimentación eléctrica en el interruptor de corriente antes de desconectar

los cables y revisar el equipo.

• Conectar únicamente a una fuente de alimentación conectada a tierra.

• Todo el cableado eléctrico debe ser hecho por un electricista cualificado y cumplir con todos los

códigos y normativas locales.

INTRÍNSECAMENTE SEGURO

Sólo modelos con un medidor G3000, G250, G3000HR, G250HR o un medidor Coriolis intrínsecamente

seguro para medidores A y B están aprobados para su instalación en una zona peligrosa - Clase I, Div I,

Grupo D, T3 o Zona I Grupo IIA T3. Para evitar un incendios y explosiones:

• No instale equipo aprobado para ambientes no peligrosos en un ambiente peligroso. Vea la etiqueta

ID para el régimen de seguridad intrínseca de su modelo.

• No sustituya ni modifique los componentes del sistema ya que podría afectar a su seguridad

intrínseca.

PELIGRO DE INYECCIÓN A TRAVÉS DE LA PIEL

El fluido a alta presión procedente de la pistola, fugas de la manguera o componentes rotos penetrarán

en la piel. La inyección del líquido puede tener la apariencia de un simple corte, pero se trata de una

herida grave que puede conducir a la amputación. Consiga inmediatamente tratamiento quirúrgico.

• Apriete todas las conexiones antes de accionar el equipo.

• No apunte nunca la pistola hacia alguien o alguna parte del cuerpo.

• No coloque la mano sobre la boquilla de pulverización.

• No intente bloquear ni desviar posibles fugas con la mano, el cuerpo, los guantes o con un trapo.

• Siga el Procedimeinto de alivio de presión del manual de funcionamiento, cuando deje de

pulverizar y antes de limpiar, comprobar o reparar el equipo.

10 313949B

Advertencias

ADVERTENCIAS

PELIGRO DE UTILIZACIÓN INCORRECTA DEL EQUIPO

El uso incorrecto puede causar la muerte o heridas graves.

• No utilice el equipo si está cansado o bajo los efectos de medicamentos o del alcohol.

• No exceda la presión máxima de trabajo o la temperatura del componente con menor valor nominal

del sistema. Vea los Características técnicas en todos los manuales del equipo.

• Utilice líquidos y disolventes compatibles con las piezas húmedas del equipo. Vea los

Características técnicas en todos los manuales del equipo. Lea las advertencias de los

fabricantes de los fluidos y los disolventes. Para obtener información completa sobre su material,

pida los formularios MSDS al distribuidor o al minorista.

• Revise el equipo a diario. Repare o cambie inmediatamente las piezas desgastadas o deterioradas

únicamente con piezas de repuesto originales del fabricante.

• No altere ni modifique el equipo.

• Utilice el equipo únicamente para el fin para el que ha sido previsto. Si desea información, póngase

en contacto con su distribuidor.

• Desvíe las mangueras de zonas de tráfico intenso, de cantos vivos, de piezas móviles

y de superficies calientes.

• No retuerza ni doble las mangueras, ni las utilice para arrastrar el equipo.

• Mantenga a los niños y a los animales lejos de la zona de trabajo.

• Respete todas las normas de seguridad aplicables.

PELIGRO POR FLUIDOS O HUMOS TÓXICOS

Los líquidos o los vapores tóxicos pueden provocar serios daños o incluso la muerte si entran

en contacto con los ojos o la piel, se inhalan o se ingieren.

• Lea la Hoja de datos de seguridad del material (MSDS) para conocer los peligros específicos

de los líquidos que esté utilizando.

• Guarde los fluidos peligrosos en un envase adecuado que haya sido aprobado. Proceda

a su evacuación siguiendo las directrices pertinentes.

• Utilice siempre guantes impermeables cuando pulverice o limpie el equipo.

EQUIPO DE PROTECCIÓN PERSONAL

Debe utilizar equipo de protección adecuado cuando trabaje, revise o esté en la zona de funcionamiento

del equipo, con el fin de protegerse contra la posibilidad de lesionarse gravemente, incluyendo lesiones

oculares, la inhalación de vapores tóxicos, quemaduras o la pérdida auditiva. Este equipo incluye,

pero no está limitado a:

• Gafas de protección

• Ropa de protección y un respirador, tal como recomiendan los fabricantes del fluido y del disolvente

• Guantes

• Protección auditiva

313949B 11

Identificación y definición de los componentes

Identificación y definición de los componentes

Consulte Tabla 1 y FIG. 3 para ver los componentes del sistema de montaje mural y FIG. 4 para ver los componentes

del sistema RoboMix.

EK

ACV

PS*

FO*

ST

MA

FM

CCM

Controles de aire/

Filtro

BCV

MS

FC

* Consulte el manual

Reparación-Piezas del ProMix 2KS

para ver las longitudes opcionales

de cable.

IG. 3. Sistema de montaje mural, se ilustra con Medidores G3000, Cambio de Color/Catalizador, Medidor

F

de disolvente accesorio y control de flujo

Tabla 1: Descripciones de los componentes

Componente Descripción

EasyKey (EK)

Estación de fluido

de montaje mural

(ST, utilizada en modelos

ADxxxx y AExxxx sólo)

Estación de fluido

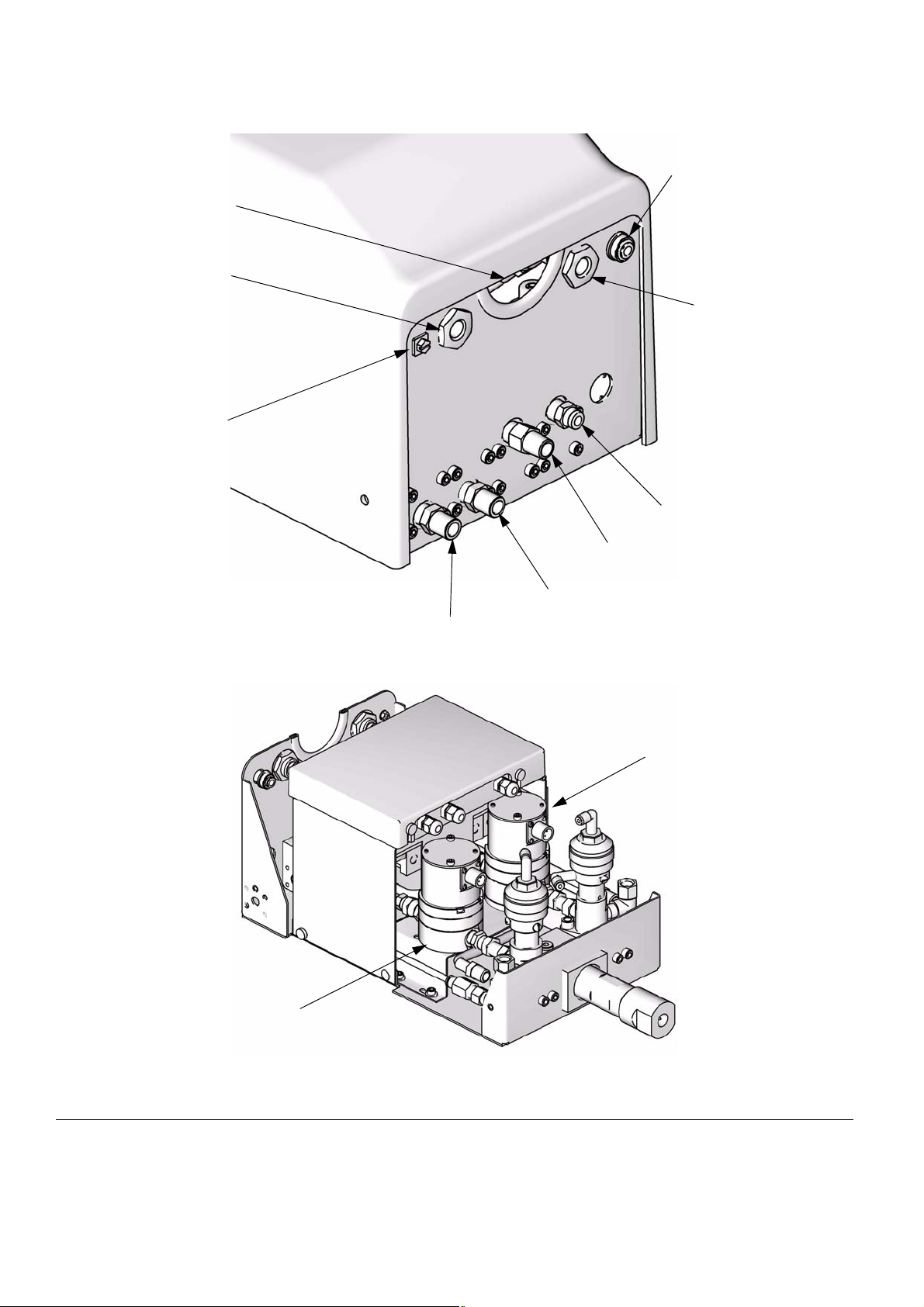

RoboMix (ST, se utiliza

sólo en modelos

RDxxxx y RExxxx)

Se utiliza para configurar, visualizar, operar y supervisar el sistema. El EasyKey acepta

alimentación de línea de 85-250 V de CA, 50/60 H y convierte esa energía en baja

tensión aceptable y señales ópticas utilizadas por otros componentes del sistema.

Incluye solenoides de control de aire, interruptores de flujo y soportes para los

medidores de caudal y el conjunto del colector de fluido. Su placa de control gestiona

todas las funciones de dosificación.

Incluye los solenoides de control de aire, los interruptores de presión y de caudal, los

caudalímetros de fluido, y el conjunto de colector de fluido para controlar y supervisar el

dispensado de fluido. Su placa de control gestiona todas las funciones de dosificación.

MB

TI12553a

12 313949B

Identificación y definición de los componentes

Tabla 1: Descripciones de los componentes

Componente Descripción

Colector de fluido (FM)

Caudalímetros

(MA, MB, MS)

Válvula de cambio de

color (ACV) y módulo

de cambio de color

(CCM)

• Válvulas dispensadoras accionadas neumáticamente para los componentes A y B

• Válvulas de purga para el disolvente y la purga con aire

• Válvulas de muestreo para calibrar los caudalímetros y realizar comprobaciones

de relaciones (panel de montaje mural sólo)

• Válvulas de cierre para componente A y B para cerrar sus pasos de fluido

al colector de mezcla, para permitir una calibración precisa y comprobaciones

de relación (panel de montaje mural sólo)

• Colector de mezcla, que incluye el integrador de fluido y el mezclador estático.

➜ Integrador de fluido es la cámara dónde los componentes A y B alcanzan

la relación de mezcla seleccionada y comienzan a mezclarse.

➜ Mezclador estático tiene 24 elementos para mezclar uniformemente

los materiales corriente abajo del integrador de fluido.

Hay disponibles cuatro caudalímetros de Graco:

• G3000 es un medidor de engranaje de propósito general que se utiliza normalmente

en gamas de caudales de 75-3800 cc/min. (0,02-1,0 gal/min.), presiones de hasta

4000 psi (28 MPa, 276 baras) y viscosidades de 20-3000 centipoises. El factor

K es de aproximadamente 0,119 cc/pulso.

• G3000HR es una versión de alta resolución del medidor G3000. Normalmente

se utiliza en gamas de caudal de 38-1900 cc/min. (0,01-0,5 gal/min.), presiones

de hasta 4000 psi (28 MPa, 276 baras) y viscosidades de 20-3000 centipoises.

El factor K es de aproximadamente 0,061 cc/pulso.

• S3000 es un medidor de engranaje que se utiliza para disolventes en gamas

de caudal de 38-1900 cc/min. (0,01-0,50 gal/min.), presiones de hasta 3000 psi

(21 MPa, 210 baras) y viscosidades de 20-50 centipoises. El factor K es de

aproximadamente 0,021 cc/pulso.

•El Coriolis es un medidor especial capar de funcionar con una amplia variedad

de caudales y viscosidades. Este medidor está disponible con pasos de fluido

de 1/8 pulg. o 3/8 pulg. de diámetro. Para una información más detallada sobre

el medidor Coriolis, vea el manual 313599.

El factor K puede ser configurado por el usuario; con caudales menores utilice

un factor K inferior.

➜ Pasos de fluido de 1/8 pulg.: fije el factor K en 0,020 ó 0,061.

➜ Pasos de fluido de 3/8 pulg.: fije el factor K en 0,061 ó 0,119.

Un componente opcional. Está disponible como una pila de válvulas de cambio de color

para baja o alta presión con hasta 30 válvulas de cambio de color. Cada pila incluye

una válvula adicional para el disolvente para limpiar la línea de fluido entre los cambios

de color.

Válvulas de cambio

de catalizador (BCV)

Un componente opcional. Está disponible como una pila de válvulas de cambio de

catalizador para baja o alta presión con hasta 4 válvulas de cambio de catalizador.

Cada pila incluye una válvula adicional para el disolvente para limpiar la línea de fluido

entre los cambios de catalizador.

Cable de fibra óptica

doble (FO)

Cable de alimentación

Se utiliza para la comunicación entre el EasyKey y la estación de fluido de montaje

mural o RoboMix.

Se utiliza para suministrar energía a la estación de fluido de montaje mural o RoboMix.

de energía de la

estación de fluido (PS)

Conjunto de regulador

de control de flujo (FC)

Incluye un regulador de presión de fluido accionado por aire, un sensor de presión

de fluido, la tensión al transductor de presión de aire y la tarjeta de circuito impreso.

La función de esta unidad es recibir la señal analógica de flujo e impulsar (gestionar)

el caudal deseado.

313949B 13

Identificación y definición de los componentes

EK

FO*

PS*

ACV

CCM

BCV

Controles

de aire/

Filtros

Aire de purga

Aire de

control del

RoboMix

FC

ST

* Consulte el manual

Reparación-Piezas del ProMix

2KS para ver las longitudes

opcionales de cable.

FIG. 4. El sistema RoboMix ilustrado con Cambio de Color/Catalizador y control de flujo

TI12552a

14 313949B

Ruta de cables

Suministro B (1/4 npt)

Tornillo

de conexión

a tierra

Identificación y definición de los componentes

Entrada lógica de aire

Suministro A

(1/4 npt)

Se ha quitado la cubierta

para mayor claridad

Salida del

vaciado B

Purga de aire

Suministro de

disolvente (1/4 npt)

Salida del vaciado A

MB

TI12511a

MA

TI12579a

FIG. 5: Detalles de la estación de fluido RoboMix

313949B 15

Ubicación

Ubicación

Requisitos de la ubicación

No sustituya ni modifique los componentes del sistema

ya que podría afectar a su seguridad intrínseca.

Para la instalación, mantenimiento e instrucciones

de funcionamiento, lea los manuales de instrucciones.

No instale equipo aprobado para ubicaciones no

peligrosas en una ubicación peligrosa. Consulte la

etiqueta de identificación (F

o de la estación de fluido para ver la clasificación de

seguridad intrínseca de su modelo.

• Monte el EasyKey y la estación de fluido a menos

de 15,2 m (50 pies) el uno del otro, utilizando cable

15U533.

NOTA: También hay disponible un cable opcional

15V213 de 30,5 m (100 pies).

• EasyKey: Instálelo en una zona no peligrosa en

una ubicación conveniente para que el operador lo

pueda ver y hacer funcionar.

• Estación de fluido: Instálela según los requisitos

de instalación intrínsecamente segura en una

ubicación conveniente para conectar a los

suministros de pintura y disolvente F

NOTA: Para la instalación intrínsecamente segura,

la estación de fluido puede colocarse dentro o fuera

de la ubicación peligrosa. Realice la instalación

siguiendo los códigos eléctricos adecuados.

IG. 1 y FIG. 2) del EasyKey

IG. 6.

Requisitos de instalación

intrínsecamente segura

Vea FIG. 6 en la página 17.

1. Los terminales no seguros intrínsecamente

(raíl de alimentación) no pueden conectarse a

ningún dispositivo que utilice o genere más de

250 VRMS o CC, a menos que haya sido determinado

que la tensión se ha aislado de manera adecuada.

2. La instalación debe cumplir los requisitos del

Código Eléctrico Nacional, Código Eléctrico de

Canadá, parte I, NFPA 70, artículo 504 Resp.,

artículo 505 y ANSI/ISA 12.06.01.

3. Solamente se permite la derivación múltiple a tierra

de los componentes si hay instalado un sistema

equipotencial de alta integridad entre los puntos

de unión.

4. No utilice el sistema si se ha retirado la cubierta

de barrera de seguridad.

5. Para ATEX, haga la instalación según la norma

EN 60079-14 y los códigos aplicables locales

y nacionales.

6. Instale los caudalímetros como a prueba de

explosiones (Estados Unidos, Canadá)/a prueba de

fuego Ex d (ATEXT) con conexiones intrínsecamente

pasivas seguras según las instrucciones de instalación

del fabricante y todos los códigos aplicables.

7. Las terminales 24 y 25 de los caudalímetros

opcionales Endress y Hauser instalados utilizando

métodos de cableado intrínsecamente seguros. Para

los Estados Unidos y Canadá, instale todo el resto

del cableado hacía los caudalímetros Coriolis

utilizando métodos de cableado a prueba de

explosión de la División I. Para instalaciones ATEX,

instale el resto del cableado para caudalímetros

Corioli utilizando métodos de cableado a prueba

de incendios, Ex d, para la Zona 1. Siga las

instrucciones del fabricante para la instalación y uso.

8. Para instalaciones ATEX, el cableado de

interconexión especificado es de cable tipo A según

la norma EN 60079-14.

Cables opcionales

Hay disponibles cables can y cables de fibra óptica

opcionales de Graco. Consulte el manual

Reparación-Piezas ProMix 2KS para ver los números

de pieza y longitudes disponibles.

16 313949B

FM08ATEX0074

CERTIFICADO DE MONTAJE DEL SISTEMA

Ubicación

SÓLO AMBIENTES

NO PELIGROSOS

Cable de alimentación

ProMix 2KS

Interfase del

EasyKey

(con o sin pantalla)

FM08ATEX0072

APARATO ASOCIADO

Tensión máxima de

alimentación 250 VCA

Barrera

de

seguridad

NOTA: Vea Requisitos de instalación

intrínsecamente segura en la página 16.

ADVERTENCIA: La sustitución de

componentes puede afectar a la seguridad

intrínseca. Para las instrucciones

de instalación, mantenimiento

o funcionamiento, consulte el manual

de instrucciones.

ADVERTISSEMENT: La substitution

de composants peut compromettre la

securite intrinseque.

I/S de 50 pies

(opciones de 3’, 6’,

10’, 15’, 25’, 100’)

Cable de

comunicación de

fibra óptica de 50

pies (opción de 100’)

AMBIENTE PELIGROSO (CLASIFICADO)

CLASE I, DIV I, GRUPO D, T3 (EE.UU. Y CANADÁ)

CLASE I, ZONA I GRUPO IIA T3 (SÓLO ATEX)

TAUB = -20°C A 50°C

Placa inteligenet de fluido

del ProMix 2KS

(Panel de pared o RoboMix)

APARATO

INTRÍNSECAMENTE

SEGURO FM08ATEX0073

Montajes de cables

Caudalí

metro A

Opciones de medidor Coriolis, DMT 00 ATEX E 074 X

Tam año

1/8” 15T633* 80A-04-A-SVW-9-A-N-A-B-B-A-S

3/8” 15T634* 801-08-A-999-9-A-N-A-B-B-A-S

EasyKey

+24 VCC

Común

Placa de fluido Terminal J3 Nº de bloque de terminal

Posición del

medidor

Señal 3 6 24

Común 2 5 25

* Para el nº de pieza 15T633, pida el kit de medidor Coriolis 258150.

Para el nº de pieza 15T634, pida el kit de medidor Coriolis 258151.

Caudalí

metro B

(ninguna excepción):

Nº de pieza

de Graco Nº de pieza de Endress+Hauser

AB

alimentación I/S y

comunicaciones de

10 pies (opción de

extensión de 40 pies)

Interfase de cambio

de color CAN de 3’

(opcuiones de 6’,

10’, 15’, 25’, 50’ 100’)

Interfase de control

de cabina CAN

(opciones de 3’, 6’,

10’, 15’, 25’, 100’)

Alimentación

Señal

Cable de

Módulo del

regulador de

FM08ATEX0073

Cambio de color

y catalizador

FM08ATEX0073

Módulo 2

FM08ATEX0073

de 50 pies

FM08ATEX0073

Nº de bloque de terminal

del medidor

1

2

del medidor

Dibujo de control de IS 289833

control del

Módulo 1

de control

de cabina

caudal

Módulo

Cable de red

CAN de 3 pies

FIG. 6. Instalación intrínsecamente segura

313949B 17

Información general

Información general

• Los números de referencia y las letras entre

paréntesis en el texto se refieren a los números

y las letras de las ilustraciones.

•F

IG. 3 de la página 12 muestra los componentes

básicos del sistema automático de montaje mural.

F

IG. 4 de la página 14 muestra los componentes

básicos de un sistema automático RoboMix.

Póngase en contacto con su distribuidor Graco

para los diseños reales de sistemas.

• Asegúrese de que todos los accesorios estén

debidamente dimensionados y seleccionados

en cuanto a presión nominal de acuerdo con

los requisitos del sistema.

• Tiene que haber una válvula de apagado entre cada

línea de suministro de fluido y el sistema ProMix.

• Es necesario instalar un filtro de fluido de malla 100,

como mínimo, en las líneas de suministro de fluido

de los componentes A y B.

• Para proteger las mallas del EasyKey

de pinturas y disolventes, hay disponibles

protecciones de plástico transparente en paquetes

de 10 (Nº de pieza 197902). Limpie las mallas

con un paño seco si es necesario.

Montaje mural

Suministro de aire

Requisitos

• Presión de suministro del aire comprimido:

75-100 psi (517-700 kPa, 5,2-7 baras).

• Mangueras de aire: Utilice mangueras con

derivación a tierra que tengan tamaño correcto

para su sistema.

El aire atrapado podría hacer que la bomba

o la válvula dispensadora comience a funcionar

inesperadamente, lo que podría causar lesiones

serias debidas a salpicaduras o piezas en movimiento.

Utilice válvulas de cierre de tipo purga.

• Regulador de aire y válvula de apagado de tipo

sangrado: Inclúyalos en cada línea de aire del

equipo de suministro de fluido. Instale una válvula

de cierre adicional corriente arriba en todas las

líneas de aire accesorias para aislarlas durante

las operaciones de mantenimiento.

• Filtro de línea de aire: Se recomienda un filtro

de aire de 10 micras o más para filtrar el aceite y el

agua afuera del suministro de aire y ayudar a evitar

contaminación por pintura y a que se atasquen los

soleniodes. Vea F

IG. 3 o FIG. 4.

1. Ver Dimensiones y diseño de los agujeros para

el montaje, página 40.

2. Compruebe que la pared y la tornillería utilizada

para el montaje son suficientemente fuertes

como para aguantar el peso del equipo, fluidos,

mangueras y el esfuerzo generado durante

el funcionamiento.

3. Utilizando el equipo como plantilla, marque los

orificios en la pared, a una altura conveniente para

el operario, de forma que pueda acceder fácilmente

al equipo para las revisiones.

4. Taladre los orificios de montaje en la pared.

Instale los anclajes necesarios.

5. Atornille el equipo de forma segura.

18 313949B

Conexiones de aire

Consulte Esquema neumático del sistema en

la página 37.

1. Apriete todas las conexiones de la línea de fluido

y del aire del sistema ya que puede que se hayan

aflojado durante su transporte.

2. Instale una válvula de aire de tipo de sangrado

en la entrada del filtro del aire de control. Consulte

la F

IG. 7 para sistemas de montaje mural y FIG. 8

para sistemas RoboMix.

AVISO

Utilice líneas separadas de suministro de aire para

las siguientes dos conexiones para evitar contaminar

la línea de aire de purga con fluido si la válvula de

purga de aire y la válvula de comprobación fallan.

3. Conecte una línea de suministro de aire limpia a la

válvula de apagado. Esta línea suministra el aire

necesario para accionar las pistolas, los solenoides

y las válvulas dispensadoras.

NOTA: Consulte las Características técnicas

en la página 49 para información adicional sobre

suministro/consumo de aire.

4. Instale una válvula de aire de tipo de sangrado en la

línea de entrada de la válvula de purga de aire.

5. Vea F

IG. 9. Utilice la tubería de la válvula de purga

de aire (AT, incluida) para conectar la entrada de la

válvula de purga de aire (APV) a un suministro de

aire limpio y seco (instale filtros/secadores según

sea necesario).

AVISO

El temporizador de vida útil del ProMix no funciona

correctamente cuando se utiliza con múltiples pistolas

que funcionen al mismo tiempo. Para evitar que el

material mezclado se seque en el equipo, supervise

cuidadosamente la vida útil por otros medios.

Suministro de aire

Entrada

de aire

1

principal

Filtro de

aire

1

Instale aquí una válvula de aparato de aire

de tipo sangrado.

TI13069a

FIG. 7. Entrada de suministro de aire de montaje mural

1

Instale aquí una

válvula de aparato de

aire de tipo sangrado.

Para aire

1

Entrada de

aire principal

Válvula de

purga

Para aire

Cambio

Para

controles

1

de estación

de fluido

de flujo

Filtros de aire

F

IG. 8. Control del suministro de aire RoboMix

TI11895a

Si utiliza una Graco pistola electrostática PRO™,

se tiene que instalar una válvula de apagado en

la línea de aire de la pistola para apagar la línea

de pulverización y turbina hacia la pistola. Póngase

en contacto con su distribuidor de Graco para recabar

información sobre válvulas de aparato de aire para

aplicaciones electrostáticas.

313949B 19

Suministro de fluido

Suministro de fluido

Requisitos

No exceda la presión nominal del componente con menor

presión nominal. Consulte la etiqueta de identificación

(F

IG. 1 de la página 4 y FIG. 2 en la página 6).

Para reducir el riesgo de lesiones, incluyendo la

inyección de fluido, es necesario instalar una válvula

de cierre entre cada línea de suministro de fluido y el

conjunto del colector de fluido. Utilice las válvulas para

cerrar el paso de fluido durante las operaciones de

mantenimiento y servicio.

ProMix Los modelos están disponibles para accionar

sistemas de pulverización de aire o asistidos por aire

con una capacidad de hasta 3800 cc/min.

Conexiones de fluido

1. Conecte las líneas de suministro.

a. Conecte la línea de suministro del disolvente

(P) a la entrada de la válvula de purga de

1/4 npt(f). Vea F

b. Cistema de colores múltiples: Conecte

también una línea de suministro de disolvente

a la pila de cambio de color (Q), válvula

superior 4 o 5. Consulte la F

2. Conecte la(s) línea(s) de suministro del

componente A.

➜ Sistema de un solo color: Conecte la línea

de suministro de componente a la entrada

del medidor de flujo A del componente.

➜ Cistema de colores múltiples: Conecte

líneas de suministro de componente a la

pila de entradas de las válvulas de cambio

de color (S). Vea F

color está marcado en la línea de

suministro de aire de la válvula.

IG. 9.

IG. 10.

IG. 10. El número del

• Se pueden utilizar depósitos a presión, bombas

de alimentación o sistemas de recirculación.

• Los materiales pueden trasvasarse desde

su recipiente original o desde una línea central

de recirculación de pintura.

• Para sistema sin aire, el usuario tiene que

suministrar una señal de disparo de pistola

al ProMix 2KS.

• Consulte el manual 313599 para ver la

instrucciones de instalación y funcionamiento

del medidor Coriolis.

• Si está utilizando dosificación dinámica, consulte

Conexiones de fluido a la derecha y consulte

también Configure el colector de fluido para

dosificación dinámica en la página 22.

NOTA: El suministro de fluido tiene que estar libre

de picos de presión, que normalmente son provocados

por cambios de recorrido de la bomba. Si es necesario,

instale reguladores de presión o un tanque de subida

en las entradas de fluidos del ProMix para reducir los

pulsos. Póngase en contacto con su distribuidor

de Graco para recabar información adicional.

NOTA: Sólo para sistema de recirculación de pintura

• Las válvulas de cambio de color tienen

dos salidas de fluido para cada válvula

individual. Si se va a recircular la pintura,

conecte las válvulas en un orificio y la

salida en el otro.

• Otra opción es utilizar un racor en Te para

la recirculación.

AVISO

Antes de comenzar, compruebe que las salidas de fluido

sin utilizar en la pila de válvulas de cambio de color están

tapadas. Un orificio abierto tendrá pérdidas de fluido.

3. Conecte la línea del componente B a la entrada

del caudalímetro del componente B.

NOTA: Las entradas de medidor de fluido de

componente A y B tienen válvulas de comprobación

de fluido para prevenir el flujo de vuelta por fluctuaciones

de presión del suministro de fluido. El retroceso de fluido

puede causar imprecisiones en la relación de mezcla.

4. Conecte la línea de suministro de fluido de la pistola

entre la salida del mezclador estático del colector

de fluido y la entrada de fluido de la pistola.

20 313949B

Suministro de fluido

DVA

MA

RVA

APV

AT

SVA SVB

Clave:

MA Medidor del componente A

DVA Válvula de dosificación de componente A

RVA Válvula de muestreo de componente A

SVA Válvula de cierre de componente A

MB Medidor de componente B

DVB Válvula de dosificación de componente B

RVB Válvula de muestreo de componente B

DVB

FI

MB

MS

RVB

SM

SVB Válvula de cierre de componente B

MS Medidor de disolvente (accesorio)

SPV Válvula de purga del disolvente

APV Válvula de purga de aire

SM Mezclador estático

FI Integrador de fluido

AT Tubo de suministro de aire a la válvula de purga

SPV

TI12556a

FIG. 9. Estación de fluido de montaje mural, dosificación secuencial

Conecte aquí la línea de aire

de la válvula de disolvente

Conecte aquí las líneas

de aire a las válvulas

Placa de cambio de color y válvulas de solenoide

Solenoides

Placa de cambio

de color

TI12824a

Q

4

2

Entradas

de fluido

Salida de fluido

Pila de válvulas

de cambio de color

5

3

1

Entradas

de fluido

S

TI11668a

F

IG. 10. Conexiones de aire y de fluido de las válvulas de cambio de color

313949B 21

Suministro de fluido

Configure el colector de fluido para dosificación dinámica

Si va a estar operando utilizando dosificación dinámica,

el colector de fluido tiene que estar configurado

correctamente para su aplicación. Pida el kit

de inyección 15U955 (accesorio).

1. Quite los tornillos (A) y el montaje de la abrazadera

del mezclador estático (B). Vea F

IG. 11.

2. Afloje la tuerca estática del mezclador (N1).

Retire y retenga el mezclador estático (SM).

3. Afloje las tuercas del tubo en U (N2 y N3).

Deseche el tubo en U (C) y la pieza de conexión

del mezclador estático (D).

4. Retire y retenga la pieza de conexión (F) de

1/4 npt (m). Quite el integrador (G) y deséchelo.

C

N2

N3

D

F

N1

SM

G

7. Instale una junta tónica mayor (L1*) en la carcasa

(H). Atornille la tapa de inyección (M*) en la

carcasa.

8. Determine el rango deseado de caudal para su

aplicación. Seleccione el reductor de tamaño

correcto para su caudal y tasas seleccionados,

utilizando las Gráficos de selección del reductor

de dosificación dinámica, en las páginas 42-47

como guía. Instala el reductor (R*) en la base (K).

9. Monte la junta tónica más pequeña (L2*),

el reductor (R*) y la base (K), una junta tónica

mayor (L1*) y el tapón (J) según se muestra.

10. Instale los dos tornillos de fijación. Instale el tornillo

de situación largo (S) en la parte delantera de la

carcasa, para facilidad de acceso.

11. Atornille el mezclador estático (SM) en la tapa

dirección (M*). Instale la pieza de conexión retenida

(F) en el tubo del mezclador estático y asegúrela

con la tuerca (N1).

* Estas piezas están incluidas

en el kit de inyección 15U955.

J

H

L1*

B

A

TI15004a

F

IG. 11. Desmonte el integrador y el mezclador

estático

5. Vea F

IG. 12. Quite las piezas restantes de la carcasa

del reductor (H). Retenga el tapón (J) y la base (K).

Deseche todas las juntas históricas utilizadas,

6. Gire la carcasa del reductor (H) 180° de manera que

el tornillo de fijación (S) esté arriba a la izquierda,

según se muestra en la F

IG. 12. Retire y retenga los

tornillos de fijación (S). La posición estos tornillos

se invertirá cuando se vuelva a montar.

S

SM

N1

F

F

IG. 12. Instale el kit de inyección 15U955

K

R*

L2*

L1*

M*

TI13360a

22 313949B

Suministro de fluido

A

B

12. Siga las instrucciones de Conexiones de fluido

en la página 20.

NOTA: Utilice una manguera de suministro de fluido

de pistola de diámetro interno mínimo de 20 pies

(6,1 m) por 1/4 pulgadas (6 mm) cuando utilice

dosificación dinámica. Si el material es difícil de

integrar, utilice una manguera más larga.

13. Sintonice la presión de fluidos y el caudal según

se explica en el manual de funcionamiento del

ProMix 2KS.

DVA

DVB

MA

RVA

NOTA: Cuando utilice la dosificación dinámica, es muy

importante mantener un suministro de fluido constante

y bien regulado. Para conseguir un control correcto de

la presión y minimizar los pulsos de la bomba, instale

un regulador de fluido en las líneas de suministro A y B

corriente arriba de los medidores. En sistemas con

cambio de color, instale el regulador en dirección

descendente a la pila de válvulas de color/catalizador.

Clave:

MB

MS

RVB

MA Medidor del componente A

DVA Válvula de dosificación de componente

RVA Válvula de muestreo de componente A

SVA Válvula de cierre de componente A

MB Medidor de componente B

DVB Válvula de dosificación de componente

RVB Válvula de muestreo de componente B

SVB Válvula de cierre de componente B

MS Medidor de disolvente (accesorio)

SPV Válvula de purga del disolvente

APV Válvula de purga de aire

SM Mezclador estático

APV

SVA SVB

SM

F

IG. 13. Estación de fluido de montaje mural, Dosificación dinámica

SPV

TI13874a

313949B 23

Eléctrico

Eléctrico

Requisitos

Todo el cableado eléctrico debe ser hecho por un

electricista cualificado y cumplir con todos los códigos

y normativas locales.

Encierre todos los cables tendidos hacia la cabina

de pulverización y las zonas con tráfico intenso estén

protegidos exteriormente con una funda, para evitar

que sufran daños por causa de la pintura,

los disolventes y el tráfico.

NOTA: Todas las opciones que se tienen con el sistema

ProMix se prueban eléctricamente en fábrica.

El ProMix funciona con alimentación de entrada de 85 a

250 VCA, 50/60 Hz, con una toma de corriente máxima

de 2 A. El circuito de suministro de potencia debe estar

protegido con un disyuntor de 15 amp como máximo.

No se incluyen con el sistema:

• Cable de alimentación compatible con su

configuración eléctrica local. El cable debe tener

un calibre de 8-14 AWG.

Conecte la alimentación principal

1. Suministre alimentación al EasyKey. Instale un

alivio de alivio de mampara o conducto de mampara

por el puerto del EasyKey . Vea F

2. Consulte la F

sistema de la página 38 para ver las conexiones

de L1, N y el cableado de derivación a tierra dentro

del EasyKey.

3. Derive a tierra el EasyKey a una tierra real.

Vea Conexión de tierra, en la página 30.

IG. 14 y el Esquema eléctrico del

IG. 15.

• El puerto de acceso a la alimentación de

entrada tiene un diámetro de

(0,88 pulgadas). Acepta una pieza de conexión

o conducto de alivio de presión de mampara.

Vea F

IG. 15.

22,4 mm

Bloque de terminales

de entrada de alimentación

FIG. 14. Conexión de alimentación principal

TI13349a

24 313949B

de la fibra óptica

Alarma audibleOrificio de alivio de tensión

Puerto para

acceso a

alimentación

principal

Eléctrico

Interruptor

de corriente CA

Tornillo

de conexión

atierra

F

IG. 15. Conexiones e interruptor de alimentación de CA del EasyKey

Conecte el EasyKey al control

Potencia I/S Puertos del conector

Interfaz

de red

del cable E/S discreto

de Graco

TI12638a TI12657a

4. Pase el otro extremo del cable de fibra óptica

por el conector de alivio de presión de la estación

de la estación de fluido

de fluido . No retuerza ni doble el cable.

Hay dos cables de 50 pies (15,2 m) para pasar

entre el EasyKey y el control de la estación de fluido:

el cable de alimentación de la estación de fluido

NOTA: El cable de fibra óptica tiene un radio mínimo

de doblez de 40 mm (1,6 pulgadas).

y el cable de fibra óptica.

5. Conecte los conectores de cable azul y negro a los

1. Conecte el extremo del cable correcto

de alimentación a la estación de fluido al conector

del EasyKey . Vea F

VDC

IG. 15.

conectores correspondientes de la placa de circuito

de la estación del fluido. Vea F

conectores de cable hasta que lleguen al fondo

(aproximadamente un cuarto de pulgada [6 mm])

y después apriete el conector roscado.

2. Conecte el otro extremo del cable al conector

de control de la estación de fluido (J10).

IG. 16.

Vea F

VDC

No lo apriete excesivamente ya que podría causar

excesiva tensión en el conector de la tarjeta de

3. El cable de fibra óptica se envía desde

circuito impreso.

fábrica montado al conector del EasyKey .

IG. 16. Introduzca los

AVISO

Vea F

IG. 15.

6. Apriete el conector de alivio de tensión .

NOTA: Si tiene que desconectar el cable de fibra óptica

del EasyKey, tome nota de cómo está dirigido el cable

dentro de la carcasa. Compruebe que la puerta puede

abrirse y cerrarse sin atrapar o tirar de los cables.

313949B 25

Eléctrico

J4

(Salida de fibra óptica - azul)

J6

(Entrada de fibra óptica negro)

J10

(Entrada de

alimentación)

VDC

J11

(Módulo

de cambio

de color)

J7

(No utiliz.)

FIG. 16. Conexiones de la placa de la estación de fluido

26 313949B

Conecte el módulo de cambio de color

Eléctrico

Para instalar el(los) módulo(s) de cambio de color,

consulte el manual 312787.

Conecte un cable eléctrico de cinco patillas desde

el puerto de conexión etiquetado

(J11) de

la placa de control de la estación de fluido a la placa

de cambio de color. Vea F

IG. 17.

Ajuste los interruptores S3-S6 de la(s) placa(S)

de cambio de color como se muestra en la Tabla 2 y la

F

IG. 17, dependiendo del número de placas de cambio

de color y de los módulos de cambio de color que se

estén utilizando en su sistema.

Para el cableado entre la placa de cambio de color y los

solenoides, consulte el esquema eléctrico del módulo

de cambio de color, F

IG. 18.

Si está utilizando dos módulos de cambio de color para

añadir colores, conecte un cable eléctrico de 5 patillas

desde la primera placa de cambio de color a la segunda

placa de cambio de color.

Tabla 2: Ajustes del interruptor de la placa de cambio de color

Dos placas de cambio de color

Placa de cambio de color 1 Placa de cambio de color 2

S3 S6 S5 S4 S3 S6 S5 S4

Terminación

Resistencia

APAGADO ACT ACT ACT ACT APAGADO

APAGADO ACT APAGADO ACT ACT APAGADO 0 válvulas

Tar jeta de

identificación

Catalizador

Act/Desact

Color

Act/Desact

Terminación

Resistencia

Tarj e t a de

identificación

Catalizador

Act/Desact

NO UTILIZADO

Color

Act/Desact

Efecto sobre

el sistema

4 válvulas

de catalizador,

30 válvulas

de color

de catalizador,

30 válvulas

de color

Placa de cambio de un color

ACT ACT ACT ACT

ACT ACT ACT APAGADO 4 válvulas

NO PRESENTE

ACT ACT APAGADO ACT 0 válvulas

4 válvulas

de catalizador,

12 válvulas

de color

de catalizador,

0válvulas

de color

de catalizador,

12 válvulas

de color

313949B 27

Eléctrico

Posiciones

S3-S6 del

interruptor

S6

S5

S4

ON

OFF

ON

OFF

TI13661a

J7

FIG. 17. Interruptores S3-S6 de la placa de cambio de color

28 313949B

S3

J11

%*"(3"."%&$0/&9*0/&4

Eléctrico

$0-03

$0-03

$0-03

$0-03

$0-03

$0-03

$0-03

$0-03

$0-03'-64)

7%$

$0.

7%$

$0.

7%$

$0.

7%$

$0.

7%$

$0.

7%$

$0.

7%$

$0.

7%$

$0.

7%$

$0.

+

+

+

+

+

+

$0.

7%$

$0.

7%$

$0.

7%$

$0.

7%$

$0.

7%$

$0.

7%$

$0.

7%$

$0.

7%$

$0.

7%$

$0-03

$0-03

$0-03

$0-03

$"5"-:45

$"5"-:45

$"5"-:45

$"5"-:45

$"5"-:45'-64)

FIG. 18. Esquema eléctrico del módulo de cambio de color

313949B 29

Eléctrico

Conexión de tierra

El sistema debe estar correctamente conectado

a tierra. Lea Advertencias, en la página 10. Para

seguridad intrínseca, los cables a tierra del EasyKey,

de la estación de fluido y de la caja lavapistolas tienen

que estar todos conectados a la misma derivación

a tierra real. Vea F

Derive a tierra el sistema ProMix como se indica aquí

y en los valores individuales de cada componente.

Hay disponible por parte de Graco un cable y una

abrazadera de tierra, número de pieza 223547.

Para prevenir interferencias de ruido eléctrico de

equipos de alta tensión, no conecte la tierra del robot

al mismo punto de tierra que el utilizado por estos

componentes de ProMix 2KS.

NOTA: Distintos puntos de tierra (potencial distinto)

pueden hacer que la corriente fluya por los cables

de los componentes, provocando señales incorrectas.

EasyKey

Conecte un cable de tierra desde el tornillo de tierra

del EasyKey a una tierra real. F

Caja lavapistolas (sólo para modelo

manual o semiautomático)

Conecte un cable de tierra desde el terminal de tierra

de la caja lavapistolas a una tierra real. F

IG. 19, en la página 31.

AVISO

IG. 19.

IG. 19.

Caudalímetros

Conecte los cables del medidor según se muestra en

el Esquema eléctrico del sistema Zona peligrosa en

la página 39. Si no se conectan correctamente a tierra

el conductor y el blindaje, las señales podrían ser

incorrectas.

Bombas de alimentación o recipientes

a presión

Conecte un cable y una abrazadera de conexión

a tierra desde una tierra verdadera has las bombas

o los recipientes. Consulte el manual correspondiente

a la bomba o al recipiente a presión.

Mangueras de aire y fluido

Utilice únicamente mangueras conectadas a tierra.

Pistola de pulverización

Siga las instrucciones de conexión a tierra del manual

de su pistola.

Recipientes de suministro del fluido

siga las normas locales.

Objeto que se esté pintando

siga las normas locales.

Todas las cubetas de disolventes utilizadas

durante el lavado

siga las normas locales. Utilice sólo latas/recipientes

metálicos, que son conductoras. No coloque la

lata/recipiente en una superficie no conductora, como

papel o cartón, ya que se interrumpe la conexión a tierra.

Estación de fluido de montaje mural

Conecte un cable de tierra desde el tornillo de tierra

de estación de fluido de montaje mural a una tierra real.

F

IG. 19.

RoboMix Estación de fluido

Conecte un cable a tierra desde la lengüeta de tierra

de la estación de fluido RoboMix a una derivación

a tierra real. F

IG. 19.

Módulo de cambio de color

Conecte un cable de tierra desde el tornillo de tierra

del módulo de cambio de color a una tierra real.

Hay disponible por parte de Graco un cable y una

abrazadera de tierra, número de pieza 223547. F

30 313949B

IG. 19.

Compruebe la resistencia

Para asegurar una derivación correcta a tierra, la

resistencia entre los componentes del ProMix y una

conexión a tierra real tiene que ser menor de 1 ohmio.

Lea Advertencias, en la página 10.

Haga que un electricista cualificado compruebe

la resistencia entre cada componente del ProMix y

derivación a tierra real. Si la resistencia es mayor

que 1 ohm, puede ser necesario un emplazamiento

diferente. No haga trabajar el sistema hasta que

se haya corregido el problema.

Eléctrico

Módulo de cambio de color

de montaje mural

Estación de fluido

(si se utiliza)

7

8

Caja

lavapistolas

(si se utiliza)

10

3

4

12

9

Estación de fluido

RoboMix (si se utiliza)

Pantalla de EasyKey

Cable a tierra del módulo

de control de color

(Nº de pieza 223547)

Punto de conexión del

cable de conexión a tierra

8

9

de la caja lavapistolas

Cable de conexión

a tierra de la caja

lavapistolas

10

Cable a tierra de robot.

Conéctelo a un punto de

tierra separado; consulte

11

5

12

1 2

el AVI SO de la página 30.

Tierra verdadera;

consulte los requisitos en

las normativas locales

vigentes

12

Robot

6

11

Tornillo de tierra del

EasyKey

Cable de tierra del

EasyKey

Tornillo a tierra de

estación de fluido de

montaje mural

Cable a tierra de estación

de fluido de montaje mural

Tornillo a tierra de estación

de fluido de RoboMix

Cable a tierra de estación

de fluido de RoboMix

Tornillo de tierra del

Módulo de control de color

1

2

Clave:

3

4

5

6

7

TI13897a

FIG. 19: Conexión a tierra

313949B 31

Instalación del kit de actualización automática 15V256

Instalación del kit de actualización automática 15V256

Utilice este kit para actualizar el sistema manual ProMix

2KS a sistema automático.

Piezas del kit 15V256

Nº de

Ref.

pieza

pieza. Descripción Cant.

1 15V825 KIT, placa, E/S discretas;

incluye 2, 3 y 4

2 n/d SOPORTE, placa 4

3 n/d CONECTOR, tapón, posición 6 2

4 n/d CONECTOR, tapón, posición 8 2

5 n/d MAZO DE CABLES 1

6 n/d PLACA, llave automática 1

7 n/d TORNILLO, máquina, cabeza

cuadrada; 4-40 x 1-1/2 pulg.

(38 mm)

Las piezas marcadas como n/d no están disponibles por

separado.

Antes de la instalación

Instale la placa de llave

automática

1. Apague la corriente del (posición 0) ProMix 2KS.

F

IG. 20. Apague también la alimentación en el

disyuntor principal del circuito.

1

0 = APAGADO

1

FIG. 20: Alimentación apagada

2. Abra la llave de la puerta del EasyKey con su llave.

TI12657a

• Para evitar descargas eléctricas, apague la

alimentación del EasyKey antes de la reparación.

• La reparación del EasyKey le expone a alta

tensión. Corte la corriente al disyuntor del circuito

principal antes de abrir el recinto.

• Todo el cableado eléctrico debe ser hecho

por un electricista cualificado y cumplir con

todos los códigos y normativas locales.

• No sustituya ni modifique los componentes

del sistema ya que podría afectar a su

seguridad intrínseca.

• Lea Advertencias, en la página 10.

AVISO

Para evitar daños en la tarjeta de circuito durante

la revisión, utilice una muñequera correctamente

conectada a tierra.

3. Localice la placa de pantalla (C). F

4. Quite un tornillo (E) del montaje de la placa

de pantalla. F

5. Alinee el conector J4 de la parte inferior de la

placa de llave automática (6) con J3 de la placa

de pantalla. Presióne las juntas. F

6. Fije la placa de llave automática (6) con el tornillo (7).

IG. 21.

IG. 22.

IG. 22.

32 313949B

Instale la placa de E/S discreta

Instale la placa de E/S discreta (1) en la posición que se

muestra en F

placa (2) incluidos en el kit. Consulte la F

la orientación de la placa.

IG. 22, utilizando los cuatro soportes de la

IG. 23 para ver

Instale las regletas de los

terminales de E/S

1. Instal el raíl din incluido a la izquierda de la

fuente de alimentación (PS) según se muestra

en la F

de 6-32 x 1/4 pulg. (6 mm) incluidos con el haz

de cables (5).

2. El haz de cables incluido tiene un cable de

28 pulg. (711 mm) con una regleta de terminales

de 10 patillas, un cable de 28 pulg. (711 mm) con

una regleta de terminales de 6 patillas y un cable

CAT 5 de 3 pies (0,92 m).

IG. 22, utilizando dos tornillos mecánicos

Instalación del kit de actualización automática 15V256

a. Instale la regleta de terminales de 6 patillas (6T)

y la regleta de terminales de 10 pasadores

(10T) en el raíl din. Vea F

b. Connecte el cable CAT 5 a J1 de la placa de E/S.

c. Pase los cables del haz de hilos por el canal

para cables del EasyKey hacia la placa

de pantalla (C).

d. Conecte el cable CAT 5 a J6 de la placa

de pantalla.

e. Conecte el cable de 6 pasadores a J10

de la placa de pantalla.

f. Conecte el cable de 10 pasadores a J5

de la placa de pantalla.

3. Consulte Esquema eléctrico del sistema en loa

página 38 para ver información completa sobre el

cableado de la placa.

4. Cierre con llave la puerta del EasyKey.

IG. 22.

313949B 33

Instalación del kit de actualización automática 15V256

J9 (Entrada de alimentación/Alarma)

Estación múltiple

GND

A

B

A

B

GND

TI12923a

Control de integración

J10 (Entradas/Salidas)

J6

(E/S remota)

J1 (Pantalla

gráfica)

J4 (cable

de lazo de

membrana)

Quite el tornillo

(E)

J3 (Placa de llave

automática

enchufable)

RT1

J7 (F.O. entrada - negro)

J8 (F.O. salida - azul)

J5 (Entradas/Salidas)

Señal de Entrada

Alarma Vida Util

Entrada común

Salida común

Disparo Pistola

Entrada Analógica

Borrado Alarma

Parada a distancia

Alarma general

Calibración control de flujo

TI12924a

FIG. 21: Conectores de la placa de pantalla 255767

34 313949B

Instalación del kit de actualización automática 15V256

Detalle de regleta de conexiones E/S

Clavija 1

Clavija 1

RS485 Integración A

RS485 Integración B

RS485 Tierra de integración

RS485 Red A

RS485 Red B

RS485 Tierra de red

Calibración control de flujo

Disparo Pistola

Digital común

Parada a distancia

Reponer a cero la alarma

Alarma general

Digital común

Alarma Vida Util

Entrada analógica del caudal

Analógica de caudal común

TI12958a

ENTRADAS

SALIDAS

C

5

6T y 10T

(ver detalle anterior)

PS

6

J4 (en la parte inferior

de la placa 6)

1 (ver FIG. 23)

TI12496a

FIG. 22: Placas de control del EasyKey

313949B 35

Instalación del kit de actualización automática 15V256

Salida digital

común/alimentación

Salida especial nº 3

Salida especial nº 4

Salida especial nº 2

Salida digital

común/alimentación

Salida especial nº 1

LED D1

(verde)

JLS

Salida digital común/alimentación

Salida de alarma de caudal

Calibración de flujo activa

Activo relleno

Salida de mezcla preparada

Salida de mezcla activa

Salida de purga/cambio

de receta activo

Salida digital común/alimentación

Entrada de cambio de receta

Entrada de receta bit 5

Entrada de receta bit 4

Entrada de receta bit 3

Entrada de receta bit 2

Entrada de receta bit 1

Entrada de receta bit 0

Entrada digital común

preparado

De repuesto

Entrada de purga

Entrada de mezcla

Entrada digital común

Cambio del color externo

Entrada de trabajo completo

FIG. 23: Placa de E/S discreta 255766

36 313949B

Diagramas esquemáticos

Esquema neumático del sistema

Diagramas esquemáticos

AIR INPUT

AIRE DE

3/8 AIR FILTER

MANUAL DRAIN

5 MICRON

WALL MOUNT ONLY

AIR INPUT

MANIFOLD

05

TO MANIFOLD 1/4 TUBE

AIRE DE

AIR EXHAUST MUFFLER

12 VDC

4-WAY SOLENOID

12 VDC

4-WAY SOLENOID

12 VDC

4-WAY SOLENOID

12 VDC

4-WAY SOLENOID

12 VDC

4-WAY SOLENOID

AIR EXHAUST MUFFLER

12 VDC

3-WAY SOLENOID

12 VDC

3-WAY SOLENOID

12 VDC

3-WAY SOLENOID

12 VDC

3-WAY SOLENOID

COLOR

CHANGE

CONTROL

MANIFOLD

DOSE A

5/32 TUBE

OPEN

5/32 TUBE

OPEN

5/32 TUBE

OPEN

5/32 TUBE

OPEN

5/32 TUBE

OPEN

OPEN

OPEN

OPEN

OPEN

VALV E

DOSE B

VALV E

PURGE A

VALV E

PURGE B

VALV E

PURGE C

VALV E

(OPTIONAL)

DUMP A

VALV E

(OPTIONAL)

DUMP B

VALV E

(OPTIONAL)

GFB 1

VALV E

(OPTIONAL)

GFB 2

VALV E

(OPTIONAL)

FLUSH AIR TO FLUID INLET 1/4 TUBE

36 SERIES SOLENOID VALVES

A

B

A

B

A

B

A

B

A

B

A

A

A

A

CLOSE

CLOSE

CLOSE

CLOSE

CLOSE

5/32 TUBE

5/32 TUBE

5/32 TUBE

5/32 TUBE

COLOR

VALV E

STACKS

COLOR 1

COLOR 2

COLOR 3

COLOR 4

COLOR 5

COLOR 6

COLOR 7

COLOR 8

COLOR SOLVENT

COLOR 9

COLOR 10

COLOR 11

COLOR 12

CATALYST 1

CATALYST 2

CATALYST 3

CATALYST 4

CATALYST SOLVENT

COLOR 13

COLOR 14

COLOR 15

COLOR 16

COLOR 17

COLOR 18

COLOR 19

COLOR 20

COLOR 21

COLOR 22

COLOR 23

COLOR 24

COLOR 25

COLOR 26

COLOR 27

COLOR 28

COLOR 29

COLOR 30

MAC

313949B 37

Diagramas esquemáticos

Esquema eléctrico del sistema

NOTA: El esquema eléctrico ilustra todas las posibles expansiones de cables en un sistema ProMix 2KS. Algunos

componentes mostrados no están incluidos con todos los sistemas.

Zona no peligrosa

MEMBRANE

SWITCH

WITH

RIBBON

CABLE

DISPLAY

J4

1

2

3

4

5

6

7

8

9

10

11

J2

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

POWER HARNESS

DISPLAY

BOARD

RJ45

J6

J10

LINE

NON-HAZARDOUS AREA

DC OK

+24 VDC

COMMON

COMMON

OPERATOR INTERFACE

+

POWER

+

SUPPLY

-

-

BARRIER

BOARD

J1

J5

J4

12L1

1

UNUSED

2

UNUSED

3

UNUSED

4

UNUSED

5

UNUSED

1

2

3

1

+24VDC

2

OPEN

3

COMMON

N

85-250 VAC

+12VDC I/S (RED)

COM (BLACK)

SHIELD

HARNESS

L1

N

ALARM

1

+

2

-

J9

3

4

RJ45

POWER DIST.

TERMINAL

BLOCKS

+

-

+

-

+

-

+

-

FLOW CONTROL CAL. (BLK)

1

GUN TRIGGER (WHT )

2

DIGITAL IN COMMON (RED)

3

REMOTE STOP (GRN)

4

ALARM RESET (BRN)

5

J5

ALARM OUTPUT (BLU)

6

DIGITAL OUTPUT COMMON (ORG)

7

POT LIFE (YEL)

8

FLOW RATE ANALOG IN (PUR)

9

FLOW RATE ANALOG COMMON (GRAY)

10

+

-

3'

SHIELD

RJ45

RJ45

REMOTE

I/O

INTEGRATION

BOARD

1

2

3

4

5

6

7

8

9

10

I/O HARNESSES

RS485 INTEGRATION A (WHT/BLU)

1

RS485 INTEGRATION B (BLU/WHT)

2

RS485 INTEGRATION GROUND (SHIELD)

3

RS485 NETWORK A (WHT/ORG)

4

RS485 NETWORK B (ORG/WHT)

5

RS485 NETWORK GROUND (SHIELD)

6

1

2

3

4

5

6

TERMINAL

BLOCKS

FILTER

OPEN

OPEN

J2

J3

J4

J5

L1

N

GND

1

GND LUG

2

3

1

POWER

2

ROCKER

1A

SWITCH

1B

2A

2B

CABLE

(50' STD.)/

(100' OPTION)