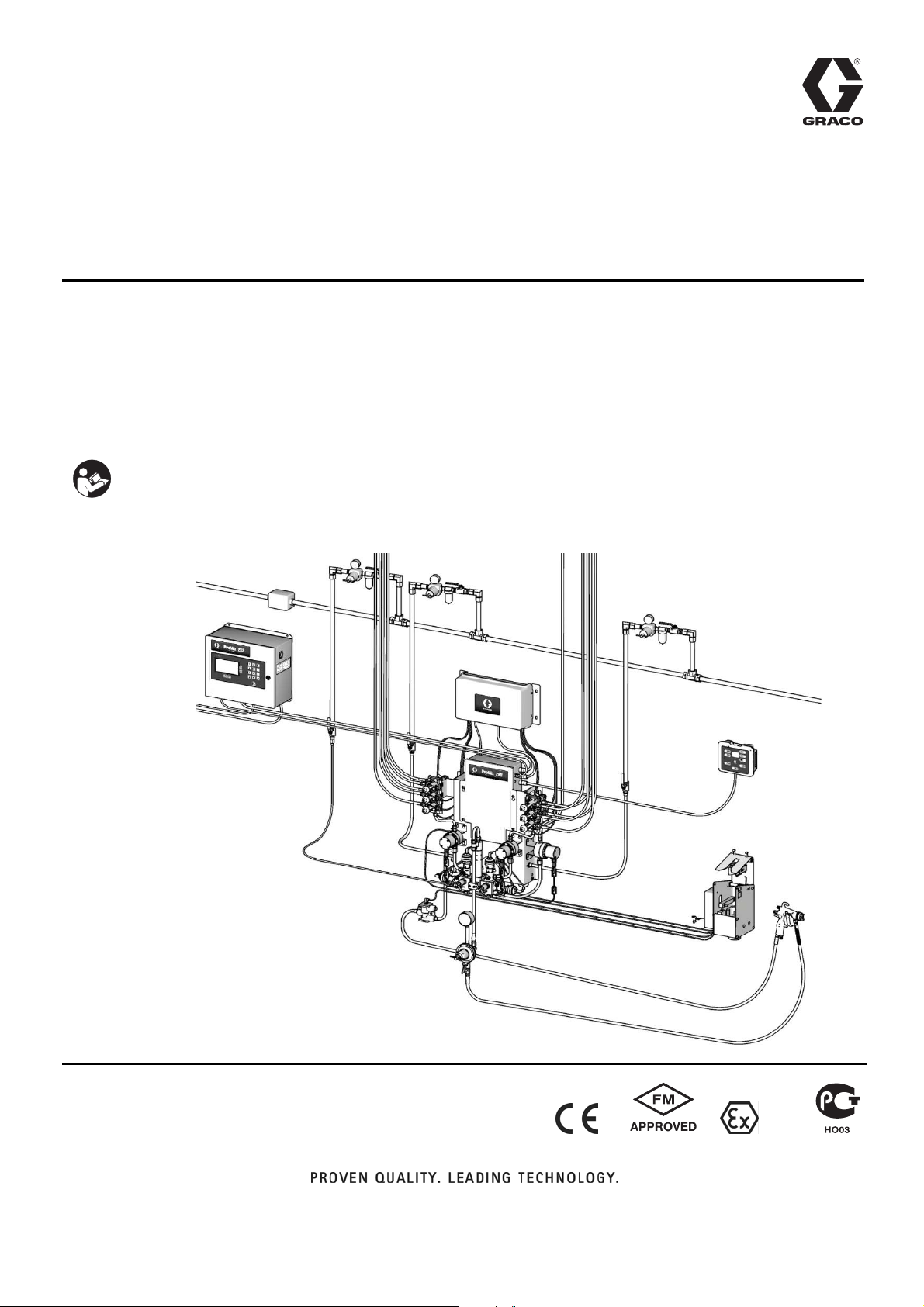

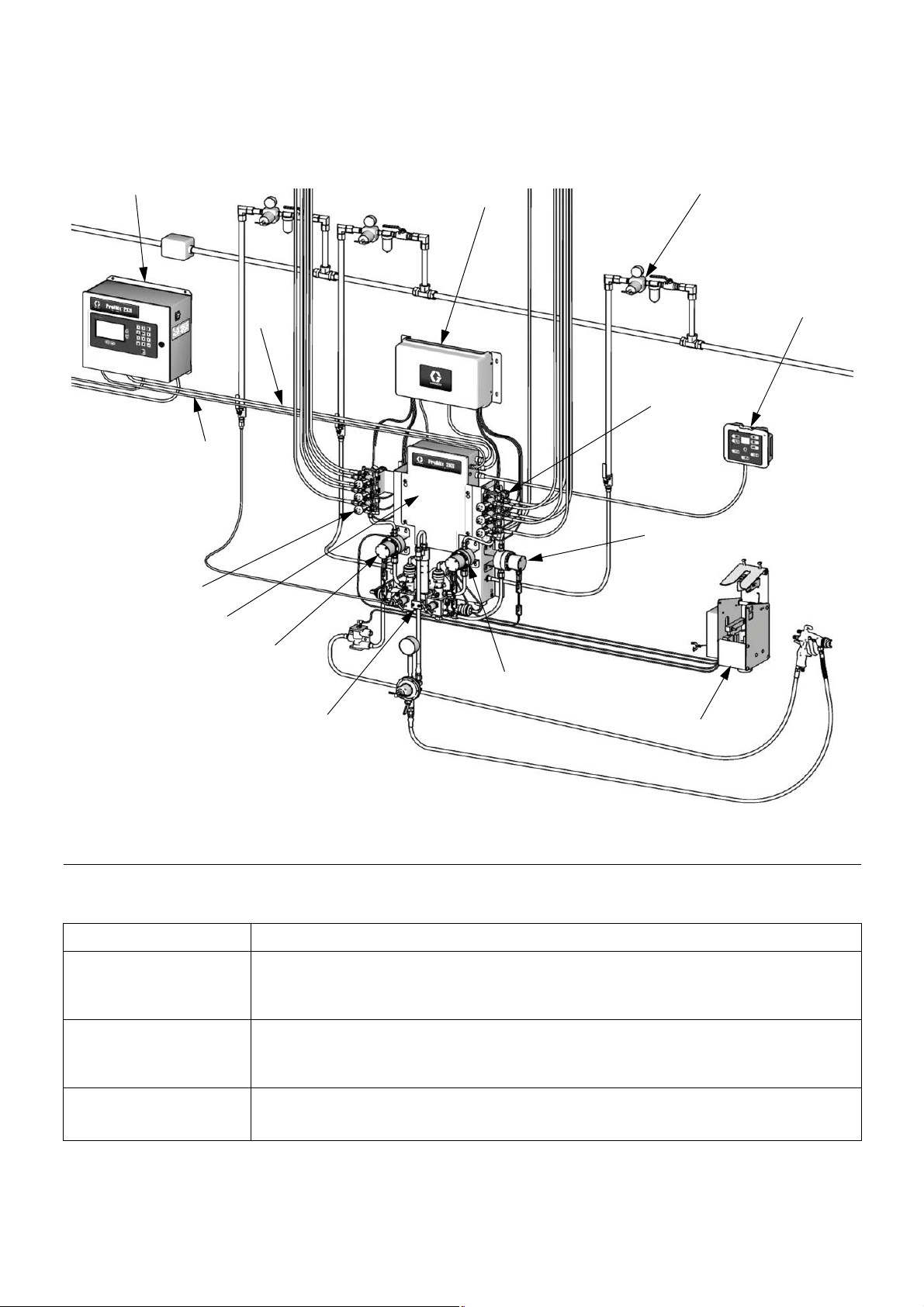

Page 1

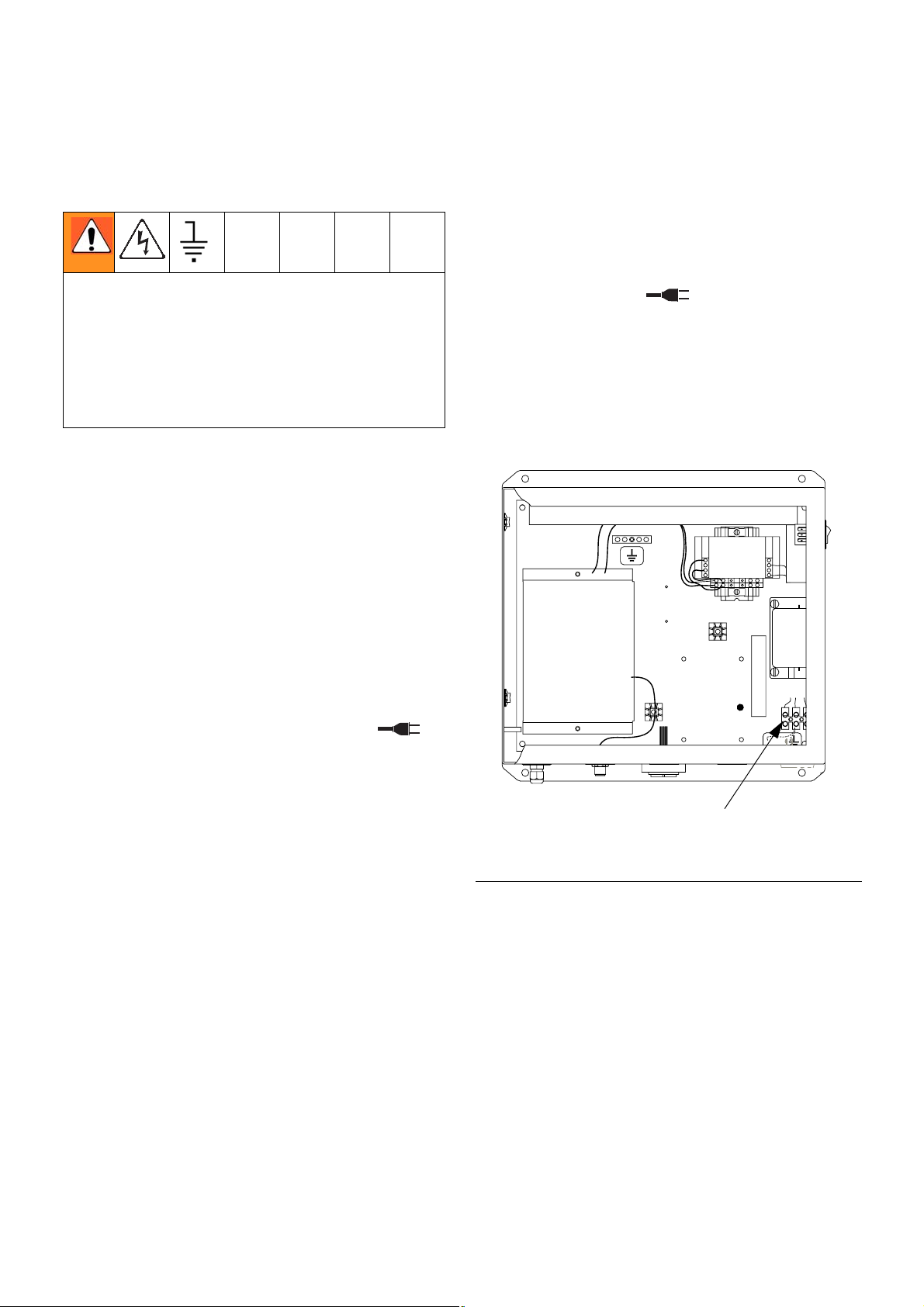

Installation

ProMix

®

2KS

313965B

Doseur multicomposant

Système manuel pour mélange proportionnel des revêtements à composants multiples.

Strictement réservé à un usage professionnel.

Pour une utilisation en milieux explosifs (sauf EasyKey).

Instructions de sécurité importantes

Lire toutes les mises en garde et instructions

de ce manuel. Sauvegarder ces instructions.

Les informations sur les modèles, dont la pression de

service maximale, figurent à la page 4. Les étiquettes

d’approbation du matériel se trouvent sur la page 3.

Certains composants présentés ne sont pas inclus

dans tous les systèmes.

FRA

#53

TI12504a

II 2 G

Page 2

Table des matières

Manuels connexes . . . . . . . . . . . . . . . . . . . . . . . . . . 3

Approbations de l’équipement . . . . . . . . . . . . . . . . 3

Configuration du système et numéros

des pièces . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Touche configurateur . . . . . . . . . . . . . . . . . . . . . . 4

Fonctions standard . . . . . . . . . . . . . . . . . . . . . . . 5

Accessoires . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

Avertissements . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

Identification et définition des composants . . . . 10

Emplacement . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

Exigences d’emplacement . . . . . . . . . . . . . . . . 12

Spécifications pour les installations

intrinsèquement sûres . . . . . . . . . . . . . . . . 12

Câbles en option . . . . . . . . . . . . . . . . . . . . . . . . 12

Informations générales . . . . . . . . . . . . . . . . . . . . . 14

Montage mural . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

Alimentation en air . . . . . . . . . . . . . . . . . . . . . . . . 14

Exigences . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

Raccordements d’air comprimé . . . . . . . . . . . . 15

Alimentation en fluide . . . . . . . . . . . . . . . . . . . . . . 16

Exigences . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

Connexions du fluide . . . . . . . . . . . . . . . . . . . . . 16

Installez le collecteur de fluide pour

un dosage dynamique . . . . . . . . . . . . . . . . 18

Électrique . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

Exigences . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

Branchement de l’alimentation

électrique principal . . . . . . . . . . . . . . . . . . . 21

Connectez le EasyKey à la station

de contrôle de fluide . . . . . . . . . . . . . . . . . . 22

Connectez la la cabine de réglage

à la commande de la station de fluide . . . . . 22

Connectez le module de changement

de couleur . . . . . . . . . . . . . . . . . . . . . . . . . . 24

Mise à la terre . . . . . . . . . . . . . . . . . . . . . . . . . . 27

Contrôle de la résistance . . . . . . . . . . . . . . . . . . 27

Diagrammes schématiques . . . . . . . . . . . . . . . . . . 29

Schéma du système pneumatique . . . . . . . . . . 29

Schéma électrique du système . . . . . . . . . . . . . 30

Plans des dimensions et des trous

de montage . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Graphiques dynamiques de sélection

du restricteur de dosage . . . . . . . . . . . . . . . . . 34

Caractéristiques techniques . . . . . . . . . . . . . . . . . 41

Garantie standard de Graco . . . . . . . . . . . . . . . . . 42

Informations sur Graco . . . . . . . . . . . . . . . . . . . . 42

2 313965B

Page 3

Manuels connexes

Manuels connexes

Manuel sur les composants, en anglais

Manuel Description

313971 Opération manuelle du système

ProMix 2KS

313978 Réparation-pièces du système manuel

ProMix 2KS

312781 Collecteur mélangeur de fluide

312782 Vanne de distribution

312783 Bloc de vannes de changement

de couleur

312787 Kit du module de changement de couleur

312784 Kits du boîtier de rinçage de pistolet

310745 Kit d’arrêt d’air du pistolet

312786 Kit de vanne de décharge et troisième

kit de vanne de purge

312785 Kits de communication réseau

308778 Débitmètre G3000/G3000HR

313599 Débitmètre Coriolis

313290 Kit de support à pieds

313542 Kit de balise

3A0430 Interface Web de base/Web avancé

Interface

406799 Kit 15V256 de mise à jour automatique

du système

406800 Kit 15V825 de la carte E/S distincts

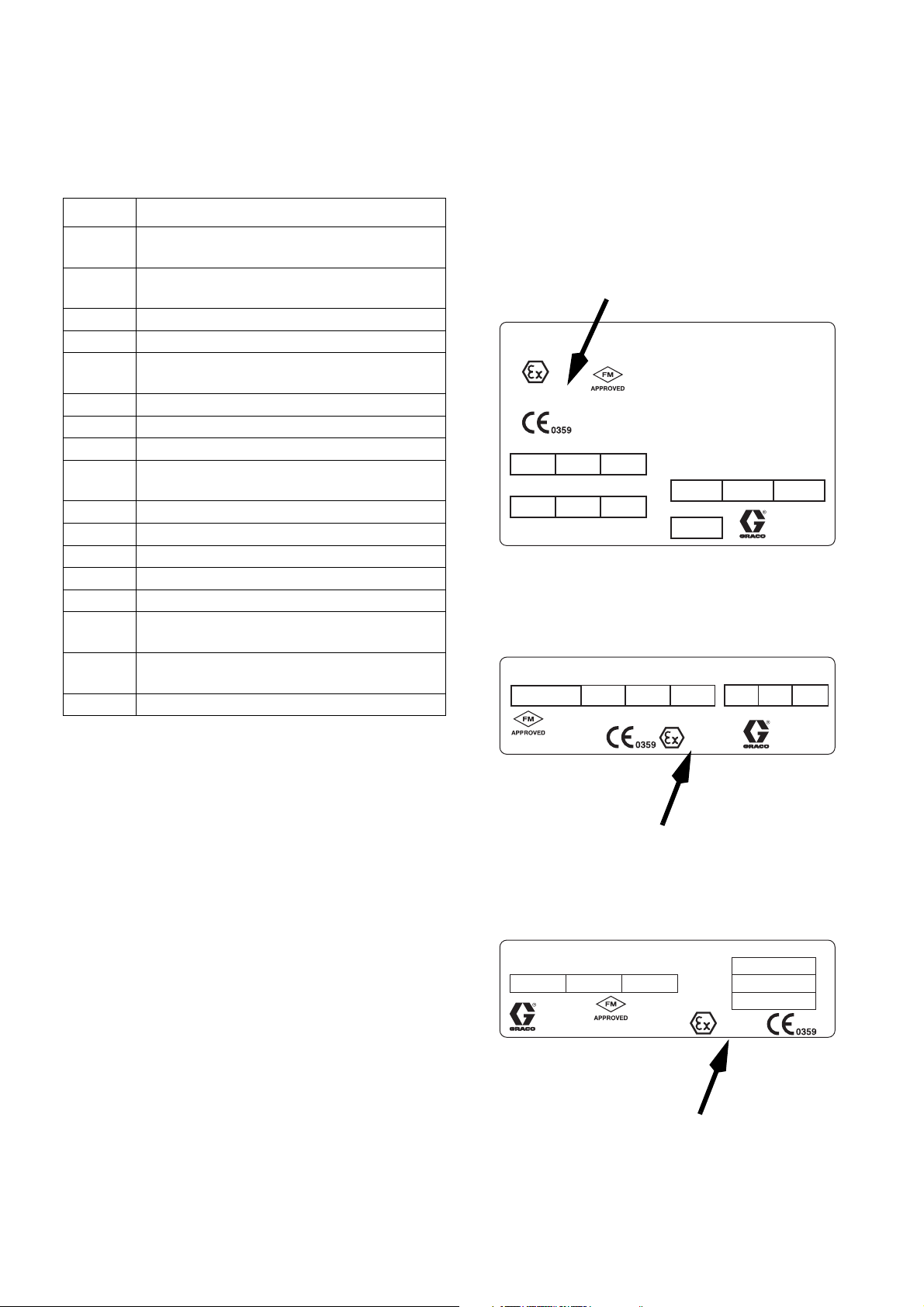

Approbations de l’équipement

Les approbations de l’équipement figurent sur les

étiquettes jointes à la station de fluide et EasyKey

F

IG. 1 à la page 4 pour les étiquettes d’emplacement.

Etiquette de EasyKey et de la station de fluide

Le certificat ATEX figure sur cette liste

tm

ProMix

Electronic Proportioner

FM08ATEX0074

II 2 G

Ex ia IIA T3

2KS

CUS

Intrinsically safe

equipment for Class I,

Div 1, Group D, T3

Ta = -20°C to 50°C

MAX AIR WPR

.7 7 100

MPa bar PSI

MAX FLUID WPR

MPa bar PSI

MAX TEMP 50°C (122°F)

Étiquette de la station de fluide

®

PART NO. SERIES SERIAL MFG. YR.

CUS

Artwork No. 293538

ProMix 2KS

Intrinsically safe equipment

for Class I, Div 1, Group D, T3

Ta = -20°C to 50°C

Install per 289833

Intrinsically Safe (IS) System. Install

per IS Control Drawing No. 289833.

EasyKey Interface IS Associated

Apparatus for use in non hazardous

location, with IS Connection to Smart

Fluid Plate IS

Apparatus for use in:

Class I, Division 1, Group D T3 C

Hazardous Locations

Read Instruction Manual

Warning: Substitution of components

may impair intrinsic safety.

PART NO. SERIES

MFG. YR.

Artwork No.

SERIAL

GRACO INC.

P.O. Box 1441

Minneapolis, MN

55440 U.S.A.

FLUID PANEL

MAX AIR WPR

.7 7

MPa bar PSI

GRACO INC.

FM08ATEX0073

II 2 G

Ex ia IIA T3

P.O. Box 1441

Minneapolis, MN

55440 U.S.A.

™

. Voir

TI12421a

100

TI13581a

Le certificat ATEX figure sur cette liste

Etiquette EasyKey

ProMix 2KS

PART NO.

GRACO INC.

P.O. Box 1441

Minneapolis, MN

55440 U.S.A.

®

SERIES NO. MFG. YR.

Intrinsically safe connections

for Class I, Div 1, Group D

CUS

Ta = -20°C to 50°C

Install per 289833

Um: 250 V

POWER REQUIREMENTS

VOLTS

AMPS

85-250 ~

2 AMPS MAX

50/60 Hz

II (2) G

[Ex ia] IIA

FM08ATEX0072

TI13582a

Artwork No. 293467

Le certificat ATEX figure sur cette liste

313965B 3

Page 4

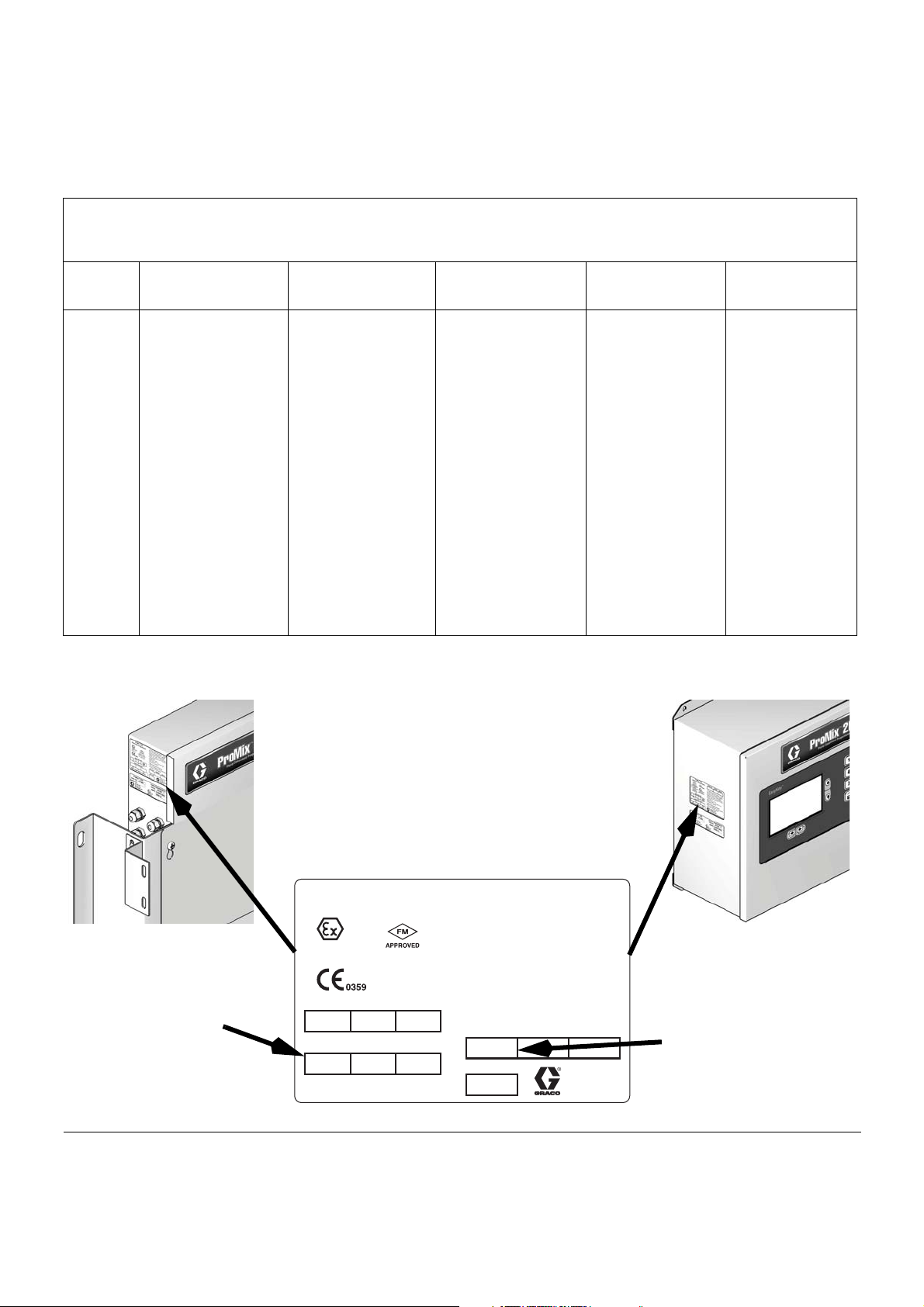

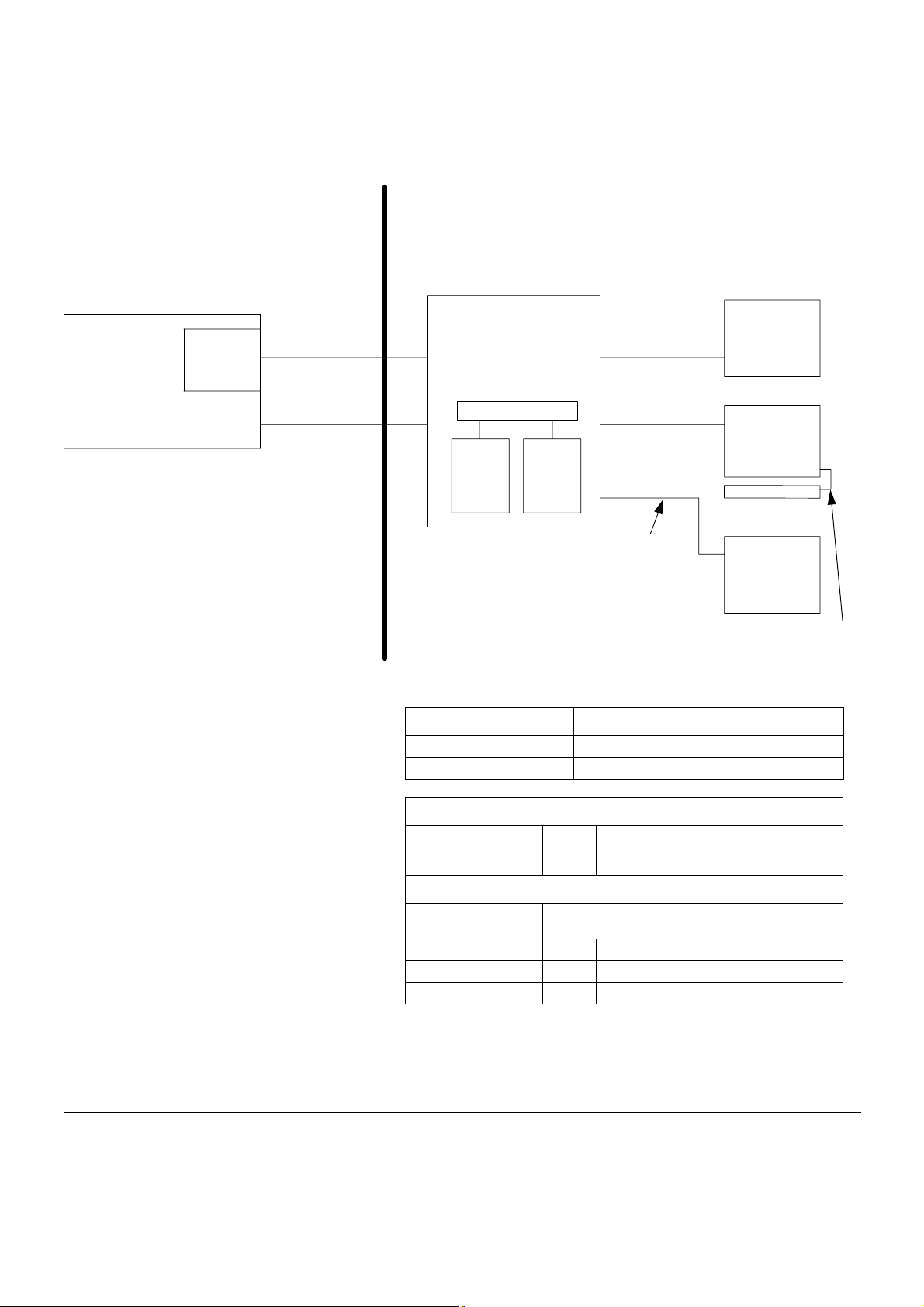

Configuration du système et numéros des pièces

Configuration du système et numéros des pièces

Touche configurateur

Le numéro de pièce de votre équipement configuré est imprimé sur les étiquettes d’identification de

l’équipement. Voir F

un chiffre de chacune des six catégories ci-après, selon la configuration de votre système.

IG. 1 pour l’emplacement des étiquettes d’identification. Le numéro de pièce comprend

Système

manuel

Commande

et affichage Débitmètre A et B Vannes de couleur

M D = EasyKey avec

affichage de LCD

E = EasyKey sans

affichage de LCD

0 = Sans débitmètres

1 = G3000 (A et B)

2 = G3000HR (A et B)

3 = Coriolis (A) de 1/8

de pouce et

G3000 (B)

4 = G3000 (A) et

Coriolis (B) de 1/8

de pouce

5 = Coriolis (A) de 1/8

de pouce et

G3000HR (B)

6 = G3000HR (A) et

Coriolis (B) de 1/8

de pouce

7 = Coriolis (A et B)

de 1/8 de pouce

0 = Aucune vanne

(couleur unique)

1 = Deux vannes

(basse pression)

2 = Quatre vannes

(basse pression)

3 = Sept vannes

(basse pression)

4 = Douze vannes

(basse pression)

5 = Quatre vannes

(haute pression)

6 = Quatre vannes

(haute pression)

Vannes

catalyseur

0 = Aucune vanne

(Catalyseur

unique)

1 = Deux vannes

(basse pression)

2 = Quatre vannes

(basse pression)

3 = Quatre vannes

(haute pression)

Manipulation

de l’applicateur

1 = Un Kit de

commutateur

de débit

2 = Deux kits de

commutateur

de débit

3 = Un kit de boîtier

de rinçage

de pistolet

4 = Deux kits

boîtier de

rinçage de

pistolet

Emplacement de l’étiquette

sur la station de fluides

Pression de service

produit maximum

figure sur cette liste

tm

ProMix

Electronic Proportioner

FM08ATEX0074

II 2 G

Ex ia IIA T3

2KS

CUS

Intrinsically safe

equipment for Class I,

Div 1, Group D, T3

Ta = -20°C to 50°C

MAX AIR WPR

.7 7 100

MPa bar PSI

MAX FLUID WPR

MPa bar PSI

MAX TEMP 50°C (122°F)

Intrinsically Safe (IS) System. Install

per IS Control Drawing No. 289833.

EasyKey Interface IS Associated

Apparatus for use in non hazardous

location, with IS Connection to Smart

Fluid Plate IS

Apparatus for use in:

Class I, Division 1, Group D T3 C

Hazardous Locations

Read Instruction Manual

Warning: Substitution of components

may impair intrinsic safety.

PART NO. SERIES

MFG. YR.

Artwork No.

SERIAL

GRACO INC.

P.O. Box 1441

Minneapolis, MN

55440 U.S.A.

Emplacement de

l’étiquette sur EasyKey

TI12418aTI12423a

Numéro de pièce configuré

TI12421a

FIG. 1. Etiquette d’identification

4 313965B

Page 5

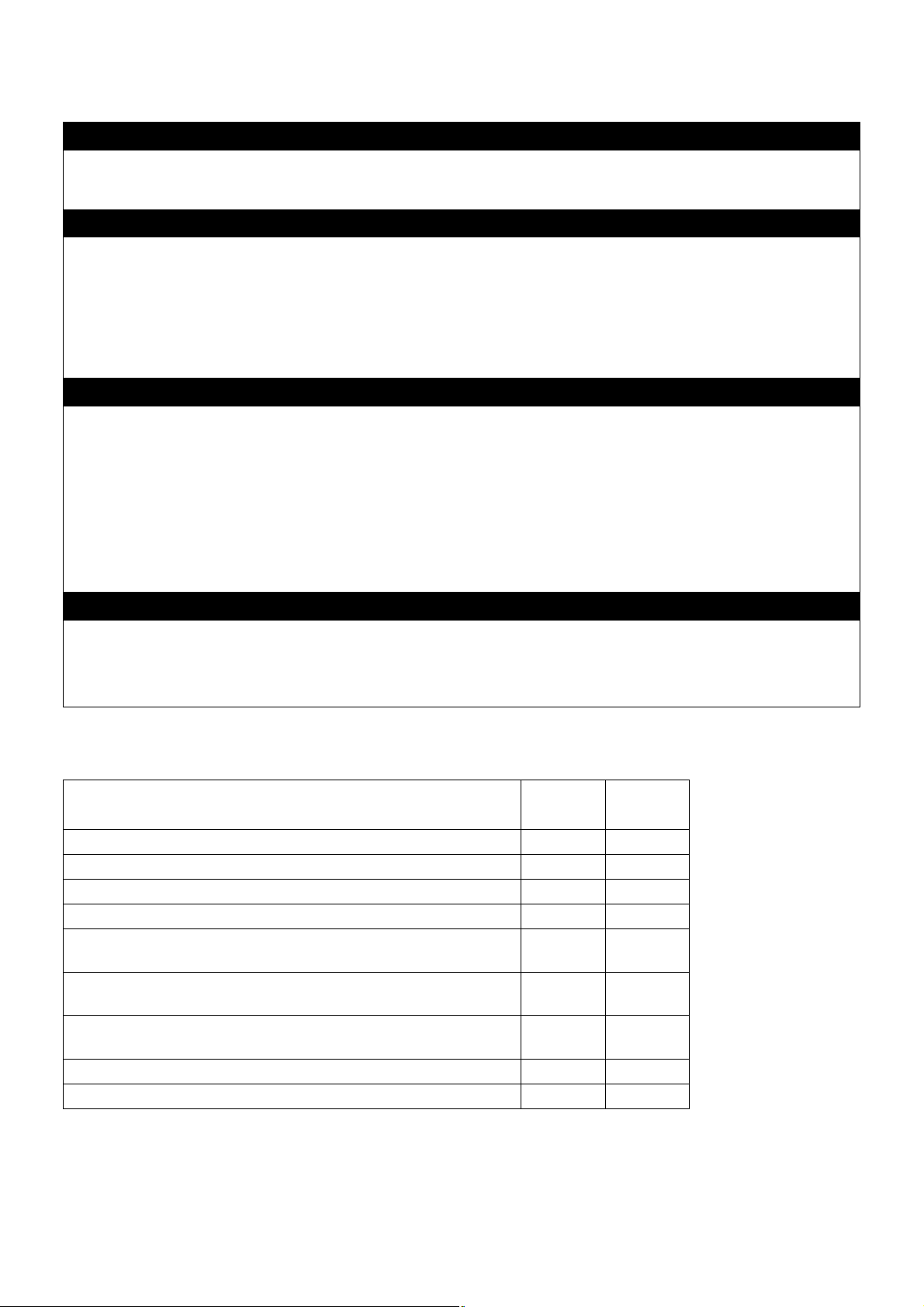

Configuration du système et numéros des pièces

Approuvé pour sites à risques

Les modèles utilisant un G3000, un G3000HR, ou un débitmètre Coriolis à sécurité intrinsèque pour les

débitmètres A et B sont approuvés pour installation dans un emplacement dangereux Classe I, Div. I, Groupe D,

T3 ou Zone I Groupe IIA T3.

Pression maxi de travail

La pression de service maximum dépend des options du composant de fluide sélectionnées. La pression

nominale est basée sur l’évaluation du composant de fluide nominal le plus bas. Se rapporte à la pression

nominale du composant ci-dessous. Exemple : Le modèle MD2531 a une pression maximum de travail de 3000 psi

(21 MPa, 210 bars).

Consultez l’étiquette d’identification sur la EasyKey ou la station de fluide afin de connaître la pression

maximale de travail du système. Voir F

Pression de service maximum des composants du fluide ProMix

Système de base (pas de débitmètres [option 0],

pas de changement de couleur/catalyseur [option 0]) . . . . . . . . . . . . . . . . . . . . 4000 psi (27,58 MPa, 275,8 bars)

Option de débitmètre1 et 2 (G3000 ou G3000HR). . . . . . . . . . . . . . . . . . . . . . . 4000 psi (27,58 MPa, 275,8 bars)

Option de compteur 3,4,5, 6, et 7 (un ou deux compteurs Coriolis). . . . . . . . . . 2300 psi (15,86 MPa, 158,6 bars)

Option de changement de couleur 1,2,3 et 4, et

Option de changement de catalyseur 1 et 2 (vannes à basse tension) . . . . . . . . . . 300 psi (2,07 MPa, 20,6 bars)

Option changement de couleur 5 et 6 et

Option changement de catalyseur 3 (vannes à haute pression) . . . . . . . . . . . . . . . . 3000 psi (21 MPa, 210 bars)

IG. 1.

Plage de débits des débitmètres à fluide

G3000 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 75-3800 cc/min. (0,02-1,0 gal./min.)

G3000 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38-1900 cc/min. (0,01-0,50 gal./min.)

Débitmètre Coriolis . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20-3800 cc/min. (0,005-1,00 gal./min.)

Compteur de solvant S3000 (accessoire) . . . . . . . . . . . . . . . . . . . . . . . . . . 38-1900 cc/min. (0,01-0,50 gal./min.)

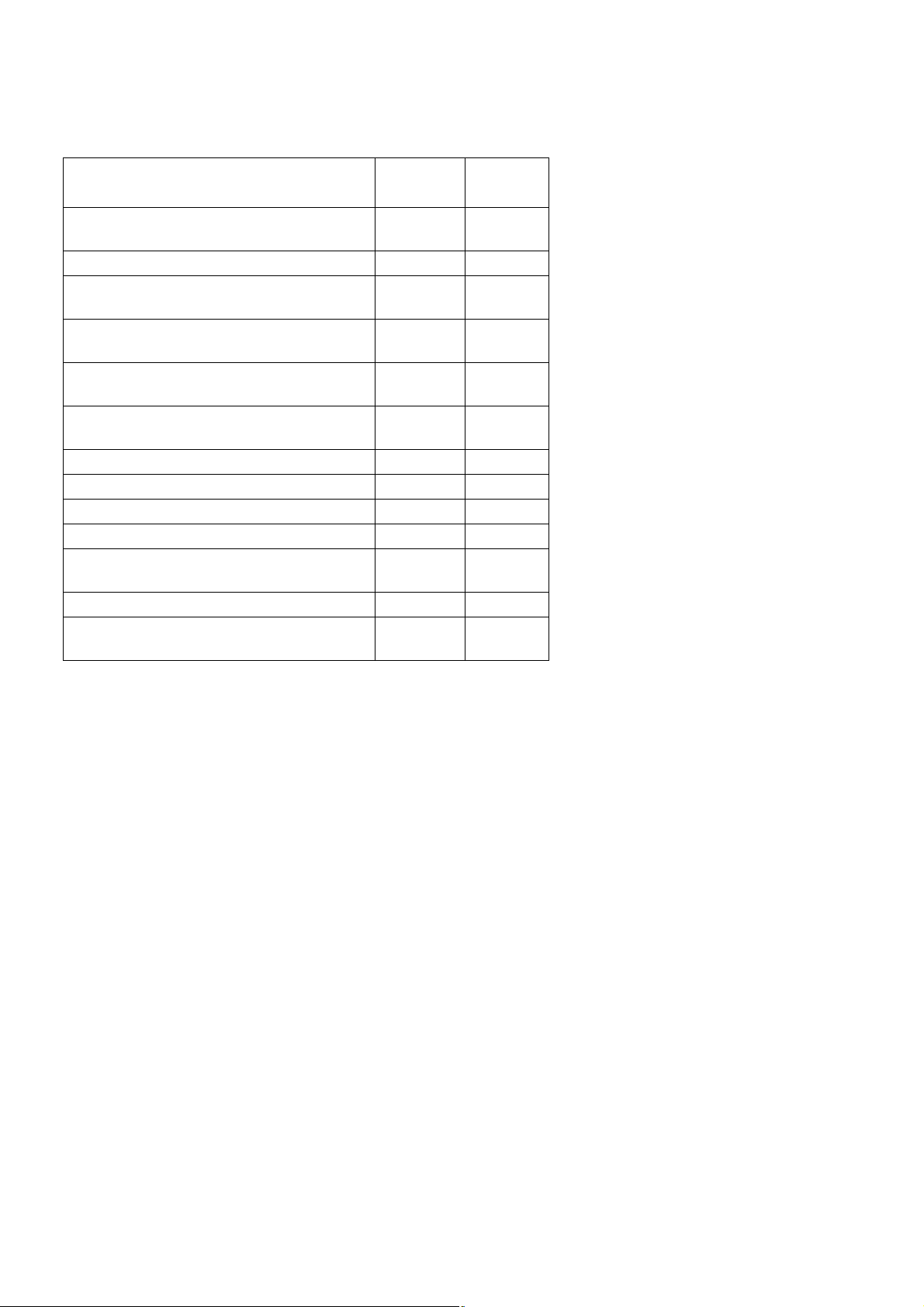

Fonctions standard

Fonction

EasyKey avec LCD

EasyKey sans LCD

Câble réseau RS 485, 50 pieds (15,25 m)

Câble à fibre optique et câble d’alimentation, 50 pieds (15,25 m)

Station de fluide à montage mural, intégrateur de 50 cc

et mélangeur statique

Vanne de décharge coté A, si la vanne de couleur est

sélectionnée

Vanne de décharge latérale B, si la (les) vanne(s) du catalyseur

est (sont) selectionnée(s)

Cabine de réglage

L’interface Web de base

Modèles

en MD

✔

✔✔

✔✔

✔✔

✔✔

✔✔

✔✔

Modèles

en ME

✔

✔

313965B 5

Page 6

Configuration du système et numéros des pièces

6 313965B

Page 7

Accessoires

Accessoires

Accessoires

Sélection d’insertion du pistolet du boîtier

de rinçage du pistolet

Kit 15V354 de la troisième vanne de purge

Kit 15V536 du commutateur de débit

de solvant

Câble d’alimentation électrique 15V213,

100 pieds (30,5 m)

Câble en fibre optique 15G710,

100 pieds (30,5 m)

Kit d’injection 15U955 pour dosage

dynamique

Kit 15V034 d’intégrateur de 10 cc

Kit 15V033 d’intégrateur de 25 cc

Kit 15V021 d’intégrateur de 50 cc

Kit 24B618 d’intégrateur de 100 cc

Kit 15W034 d’indicateur d’alarme

de lumière stroboscopique

Interface Web avancée 15V337

Kit 15V256 de mise à jour automatique

de mode

Modèles

en MD

✔✔

✔✔

✔✔

✔✔

✔✔

✔✔

✔✔

✔✔

✔✔

✔✔

✔✔

✔✔

✔✔

Modèles

en ME

313965B 7

Page 8

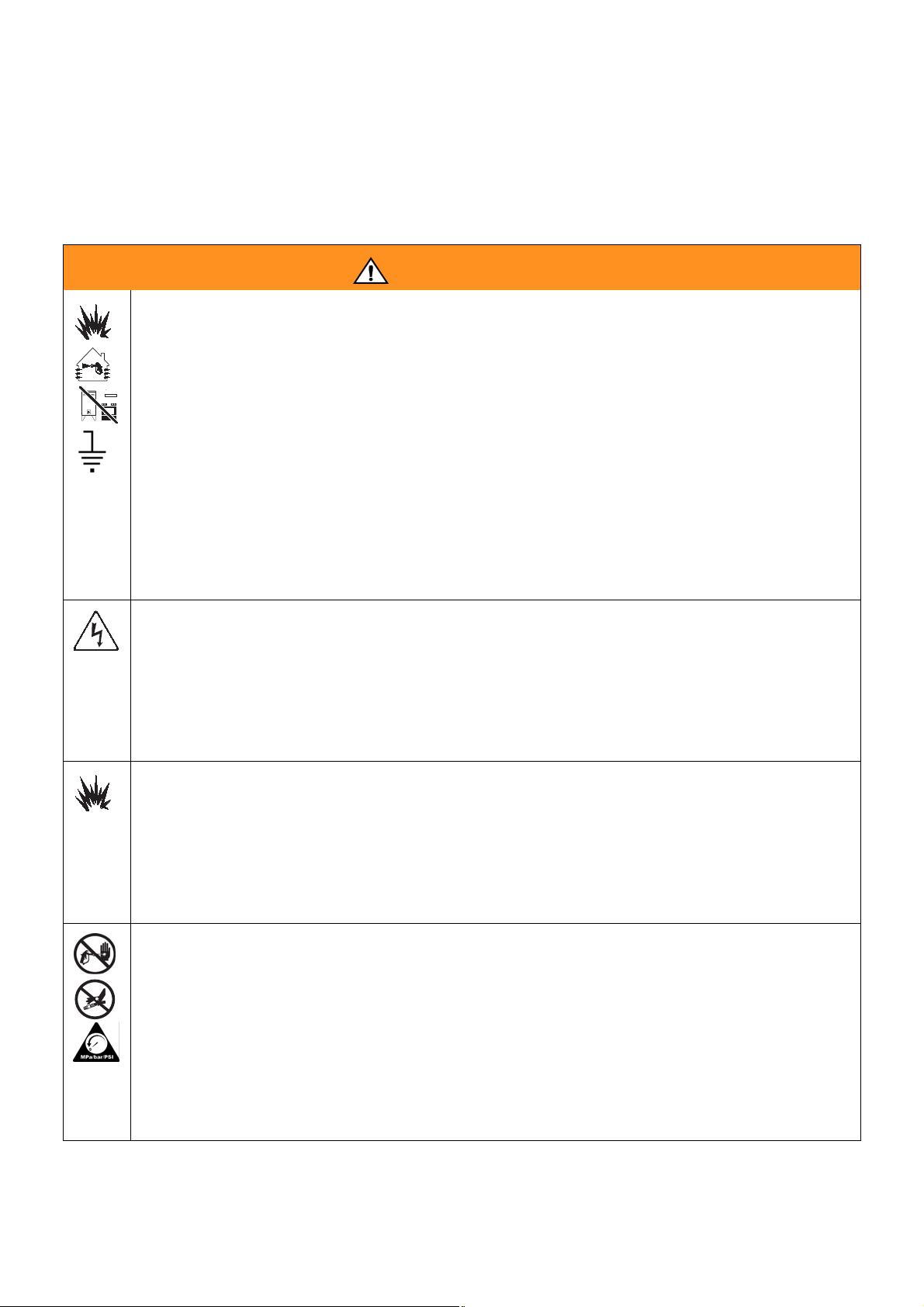

Avertissements

Avertissements

Les avertissements suivants sont relatifs à la configuration, l’utilisation, la mise à la terre, l’entretien et la réparation

de cet équipement. Le symbole du point d’exclamation est un avertissement général et le symbole de danger fait

référence à des risques particuliers aux procédures. Revoyez ces avertissements. Des avertissements supplémentaires

spécifiques aux produits figurent dans d’autres sections de ce manuel.

AVERTISSEMENT

RISQUE D’INCENDIE ET D’EXPLOSION

Les vapeurs inflammables, vapeurs de solvant et de peinture par exemple, sur le lieu de travail peuvent

s’enflammer ou exploser. Pour empêcher tout incendie et explosion :

• N’utiliser l’équipement que dans des locaux bien ventilés.

• Supprimez toutes les sources de feu, telles que les veilleuses, cigarettes, lampes de poche

et bâches plastique (risque d’électricité statique).

• Veillezr à débarrasser la zone de travail de tout résidu, comme les solvants, les chiffons et l’essence.

• Ne branchez ni ne débranchez pas de cordons d’alimentation électrique ni actionner de

commutateur marche-arrêt ou de lumière en présence de vapeurs inflammables.

• Mettez tous les appareils de la zone de travail à la terre. Consultez les instructions de mise à la terre.

• N’utilisez que des flexibles mis à la terre.

• Tenez le pistolet fermement contre la paroi d’un seau mis à la terre lorsqu’on pulvérise dans le seau.

• Si l’on remarque la moindre étincelle d’électricité statique ou si l’on ressent une décharge électrique,

arrêter le travail immédiatement. N’utilisez pas le matériel tant que le problème n’a pas été

identifié et résolu.

• La présence d’un extincteur opérationnel est obligatoire dans la zone de travail.

RISQUE DE DECHARGE ELECTRIQUE

Cet équipement doit être relié à la terre. Une mauvaise mise à la terre, un mauvais réglage ou une

mauvaise utilisation du système peut provoquer une décharge électrique.

• Couper le courant à l’interrupteur principal avant de débrancher un câble et d’entreprendre

un entretien quelconque.

• A brancher uniquement sur une source de courant raccordée à la terre.

• Tout le câblage électrique doit être effectué par un électricien qualifié et être conforme à la

réglementation locale.

SÉCURITÉ INTRINSÈQUE

Seuls les modèles avec un G3000, G250, G3000HR, G250HR, ou un compteur Coriolis à sécurité

intrinsèque pour les compteurs A et B sont approuvés pour être installés dans les zones dangereuses Classe I, Div I, Groupe D, T3 ou Zone I Group IIA T3. Pour empêcher tout incendie et explosion :

• N’installez pas sur une zone dangereuse un matériel approuvé uniquement pour des zones

non dangereuses. Voir l’étiquette ID pour la sécurité intrinsèque de votre modèle.

• Tout changement ou modification des composants du système peut compromettre la sécurité

intrinsèque.

RISQUE D’INJECTION

Le produit s’échappant à haute pression du pistolet, d’une fuite sur le flexible ou d’un composant

défectueux risque de transpercer la peau. La blessure peut avoir l’aspect d’une simple coupure, mais

il s’agit en fait d’une blessure sérieuse pouvant entraîner une amputation. Consulter immédiatement

un médecin en vue d’une intervention chirurgicale.

• Serrez tous les raccords produit avant d’utiliser l’équipement.

• Ne pas diriger le pistolet sur quelqu’un ou une partie quelconque du corps.

• Ne pas mettre la main devant la buse de projection.

• Ne jamais colmater ou dévier les fuites avec la main, le corps, un gant ou un chiffon.

•Suivre la procédure de dépressurisation de ce manuel à chaque interruption de la pulvérisation

et avant le nettoyage, la vérification ou l’entretien du matériel.

8 313965B

Page 9

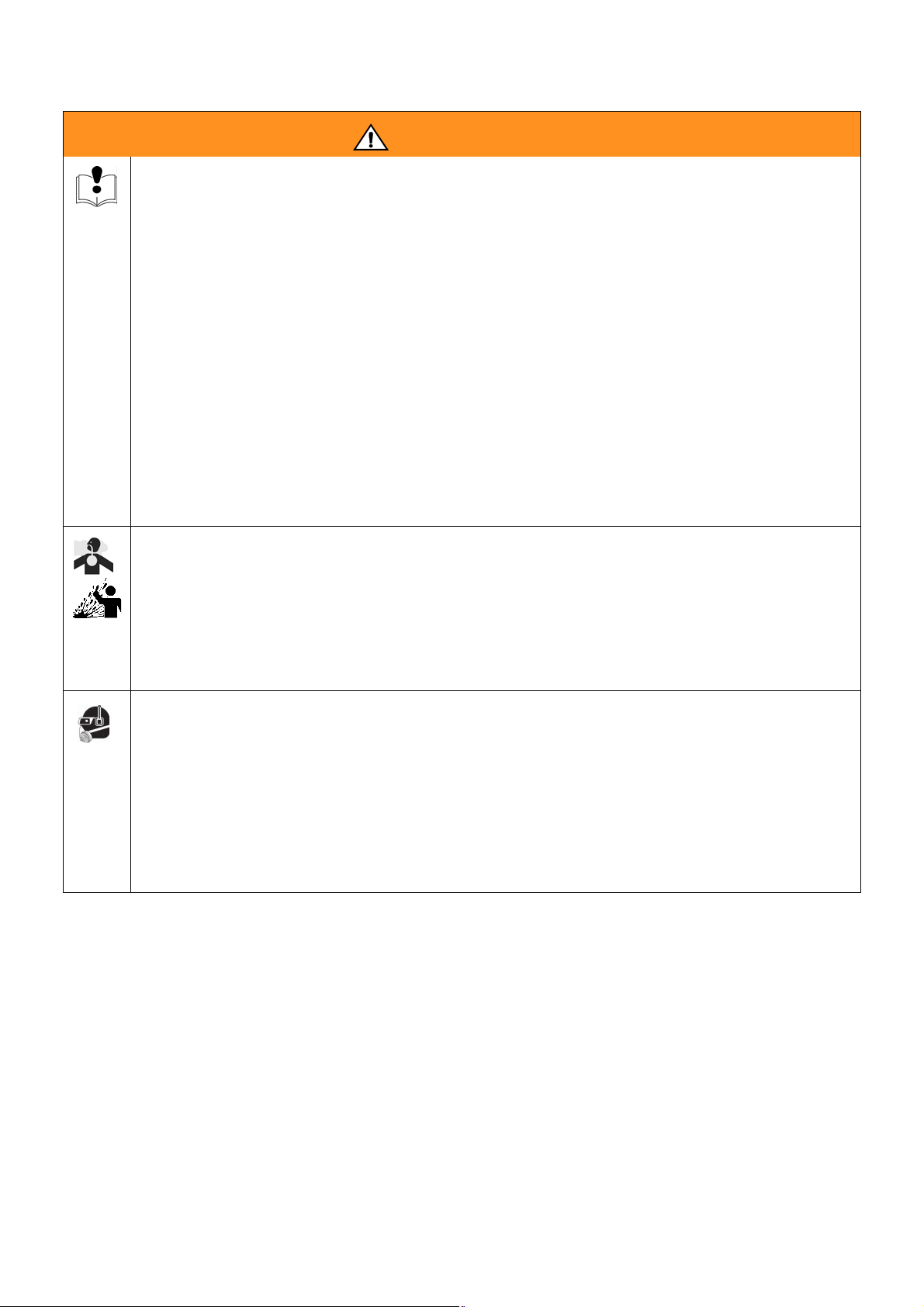

Avertissements

AVERTISSEMENT

DANGER EN CAS DE MAUVAISE UTILISATION DU MATÉRIEL

Toute mauvaise utilisation du matériel peut provoquer des blessures graves, voire mortelles.

• Ne pas utiliser l’appareil si l’on est fatigué ou sous l’influence de drogue ou d’alcool.

• Ne pas dépasser la pression de service maximum ou la température spécifiée de l’élément le plus

faible du système. Voir les caractéristiques techniques dans les manuels de tous les équipements.

• Utiliser des produits et solvants compatibles avec les pièces en contact avec le produit. Voir les

caractéristiques techniques dans les manuels de tous les équipements. Lire les mises en garde

du fabricant du produit et du solvant. Pour plus d’informations sur votre matériel, demandez la fiche

MSDS chez votre distributeur ou revendeur.

• Vérifier l’équipement tous les jours. Réparer ou remplacer immédiatement les pièces usées ou

endommagées uniquement par des pièces de rechange d’origine du fabricant.

• Ne pas modifier cet équipement.

• Utiliser le matériel uniquement aux fins auxquelles il est prévu. Pour plus d’information, appelez

votre distributeur Graco.

• Écarter les flexibles et câbles électriques des zones de circulation, des bords coupants, des pièces

en mouvement et des surfaces chaudes.

• Ne pas plier ni trop cintrer les flexibles ni les utiliser pour tirer l’appareil.

• Tenir les enfants et animaux à l’écart du site de travail.

• Se conformer à toutes les règles de sécurité en vigueur.

DANGERS PRÉSENTÉS PAR LES FLUIDES OU VAPEURS TOXIQUES

Les fluides ou vapeurs toxiques peuvent causer des accidents corporels graves ou même mortels

en cas de projection dans les yeux ou sur la peau, ou en cas d’inhalation ou d’ingestion.

• Lire la fiche de sécurité produit (MSDS) pour prendre connaissance des risques spécifiques aux

produits utilisés.

• Stockez les produits dangereux dans des récipients agréés et ne vous en débarrassez que

conformément à la réglementation en vigueur.

• Toujours porter des gants imperméables lors de la pulvérisation ou du nettoyage de l’équipement.

ÉQUIPEMENT DE PROTECTION DU PERSONNEL

Il est impératif que le personnel porte un équipement de protection approprié quand il travaille ou se

trouve dans la zone de fonctionnement de l’installation pour éviter des blessures graves telles que des

lésions oculaires, inhalation de fumées toxiques, brûlures et perte de l’ouïe notamment. Cet équipement

comprend ce qui suit, cette liste n’étant pas exhaustive :

• Lunettes de sécurité

• Le port de vêtements de sécurité et d’un respirateur est conseillé par le fabricant de produit

et de solvant

•Gants

• Casque antibruit

313965B 9

Page 10

Identification et définition des composants

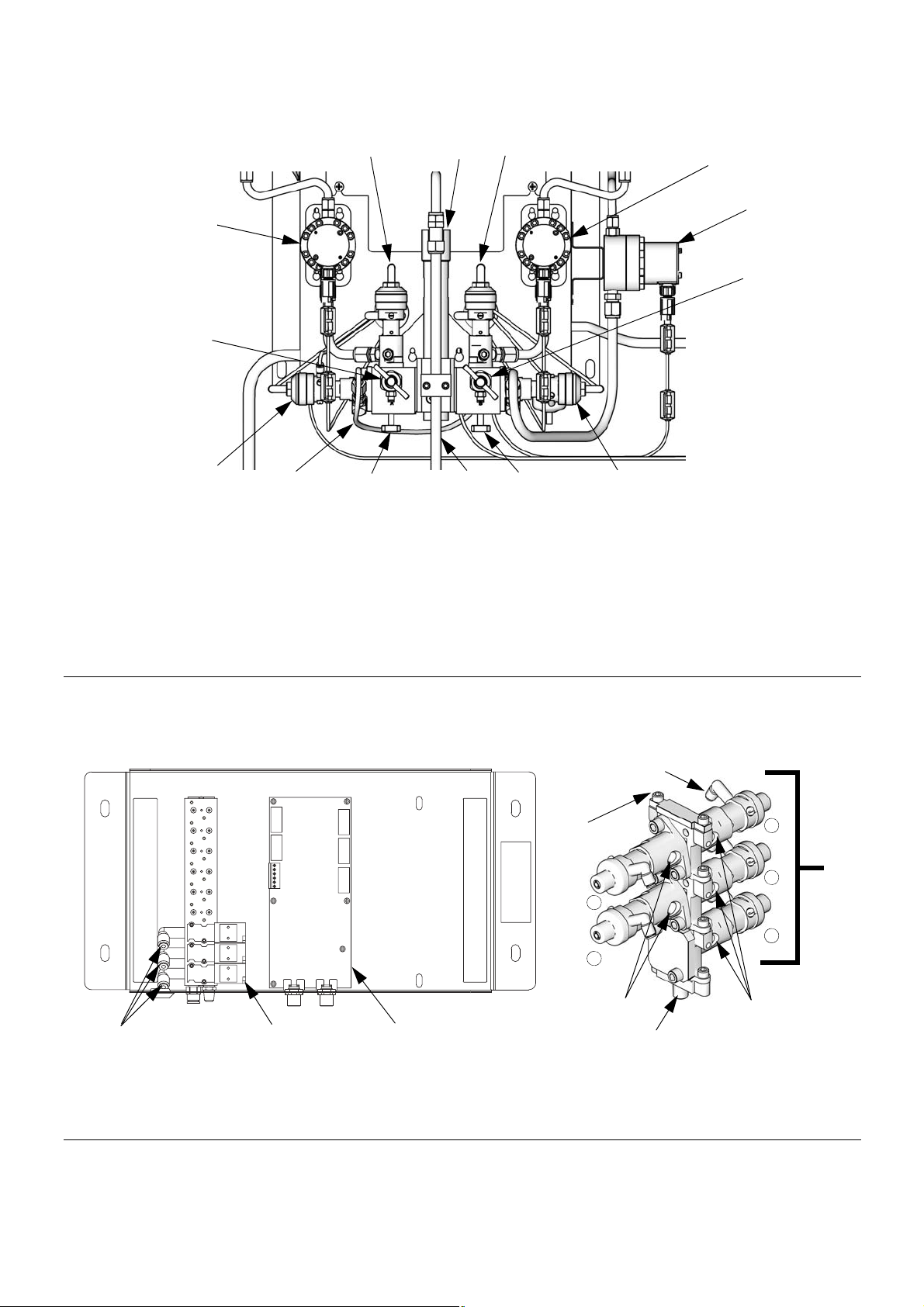

Identification et définition des composants

EK

ACV

FO*

ST

PS*

CCM*

Commandes

pneumatiques/

Filtre

BC*

BCV

MS

MA

MB

* Consultez le manuel

des pièces de réparation

ProMix 2KS pour les

longueurs de câbles

en option.

FIG. 2. Système manuel, montré avec des compteurs G3000, changement de couleur/Catalyseur, une boîte

de rinçage de pistolet et débitmètre accessoire à solvants

Composant Description

EasyKey (EK)

Cabine de réglage (BC)

Stations de fluides (ST)

Sert à configurer, afficher, commander et contrôler le système. EasyKey prend en

charge 85-250 V c.a., une ligne d’énergie de 50/60 hertz et convertit cette énergie

en signaux de basse tension et optiques acceptables utilisés par d’autres composants

du système.

Utilisé par l’opérateur pour les fonctions de teinte quotidiennes, y compris : choisir les

mélanges, initier l’achèvement des tâches, activer/désactiver les alarmes, et mettre le

système en mode standby, mélange ou purge. Il est généralement monté à l’intérieur

de la cabine ou près du peintre.

Comprend les électrovannes pneumatiques, les contacteurs de débit, les montages

pour les débitmètres de produit et l’ensemble du collecteur du produit. Son panneau

de commande gère toutes les fonctions de dosage.

FM

Tableau 1 : Descriptions de composants

GFB

TI12504a

10 313965B

Page 11

Tableau 1 : Descriptions de composants

Composant Description

Collecteur de

fluides (FM)

• Vannes de dosage pneumatiques pour les composants A et B

• Vannes de purge pour purger l’air et le solvant

• Vannes d’échantillonnage pour cabriler les débimètres et procéder aux contrôles

de rapport de dosage

• Vannes d’arrêt pour les composants A et B afin de fermer les passages de produit

vers le collecteur de mélange, et permettre l’étalonnage et les contrôles de rapport

de dosage exacts

• Collecteur mélangeur comprenant l’intégrateur et le mélangeur statique.

➜ Intégrateur de produit : chambre où s’opère le dosage des composants A

et B en fonction du rapport sélectionné et où commence le mélange.

➜ Mélangeur statique : comporte 24 éléments assurant un mélange

homogène des composants en aval de l’intégrateur.

Débitmètres

(MA, MB, MS)

Quatre débitmètres en option sont disponibles chez Graco :

• G3000 est un compteur à usage général généralement utilisé dans les gammes

de débit de 75-3800 cc/min. (0,02-1,0 gal/min.), Des pressions jusqu’à 4000 psi

(28 MPa, 276 bars), et des viscosités de 20-3000 centipoises. Le facteur K s’élève

à environ 0,119 cc/impulsion.

• G3000HR est une version haute résolution du débitmètre G3000. Il est généralement

utilisé dans les gammes de débit de 38-1900 cc/min. (0,01-0,5 gal/min.), Des

pressions jusqu’à 4000 psi (28 MPa, 276 bar) et des viscosités de 20-3000

centipoises. Le facteur K s’élève à environ 0,061 cc/impulsion.

• S3000 est un compteur d’engin utilisé pour les solvants dans les gammes de débit de

38-1900 cc/min. (0,01-0,50 gal in.), Des pressions jusqu’à 3000 psi (21 MPa, 210 bar),

et viscosités de 20-50 centipoises. Le facteur K est d’environ 0,021 cc/impulsion.

• Coriolis est un débitmètre spécial conçu pour prendre en charge une large plage

de débits et de viscosités. Ce débitmètre est pourvu de passages de produit d’un

diamètre de 1/8 po. ou 3/8 po. Pour en savoir plus sur les débitmètres Coriolis,

voir manuel 313599.

Le facteur K est paramétrable par l’utilisateur. Pour des débits faibles, prendre

un facteur K mois élevé.

➜ Passages de produit de 1/8 de pouce : Définir un facteur K de 0,020 ou 0,061.

➜ Passages de produit de 3/8 de pouce : Définir un facteur K de 0,061 ou 0,119.

Vannes de changement

de couleur (ACV) et

module de changement

de couleur (CCM)

Vanne de changement

de catalyseur (BCV)

Composant en option. Il est disponible en bloc de vannes de changement de couleur

pour pressions hautes ou basses avec jusqu’à 30 vannes de changement de couleur.

Chaque bloc comprend en plus une vanne à solvant pour nettoyer la tuyauterie à chaque

changement de couleur.

Composant en option. Il est disponible en bloc de vannes de changement de catalyseur

pour pressions hautes ou basses avec jusqu’à 4 vannes de changement de catalyseur.

Chaque bloc comprend en plus une vanne à solvant pour nettoyer la tuyauterie à chaque

changement de catalyseur.

Câble double en fibre

optique (FO)

Câble d’alimentation de

Utilisé pour assurer la communication entre EasyKey et le panneau produit

à montage mural.

Utilisé pour alimenter le panneau produit à montage mural.

la station produit (PS)

Manipulation de

l’applicateur : Utiliser

l’interrupteur de

débit d’air (AFS)

ou la boîte de rinçage

Interrupteur de débit d’air : L’interrupteur de débit d’air détecte le débit d’air vers le

pistolet et signale l’automate ProMix lorsque le pistolet est déclenché. Le commutateur

fonctionne en corrélation avec les débitmètres pour garantir que les composants du

système fonctionnent correctement. Consultez le manuel de fonctionnement du système

pour en savoir plus.

pistolet (GFB)

Boîte de rinçage du pistolet : Le kit de la boîte de rinçage du pistolet offre un système

de rinçage automatique pour les pistolets de pulvérisation et comprend un interrupteur

de débit d’air.

Identification et définition des composants

313965B 11

Page 12

Emplacement

Emplacement

Exigences d’emplacement

Tout changement ou modification des composants

du système peut compromettre la sécurité intrinsèque.

Pour des instructions d’installation, de maintenance

ou de fonctionnement, consultez les manuels

d’instructions. N’installez pas un équipement approuvé

uniquement pour des zones non dangereuses dans

une zone dangereuse. Voir l’étiquette d’identification

(F

IG. 1) sur le EasyKey ou sur la station de fluides

pour le régime nominal de sécurité intrinsèque de

votre modèle.

• Montez le EasyKey et la station de fluides à une

distance de 50 pieds (15,2 m) l’un de l’autre,

en utilisant le câble 15U533.

REMARQUE : Un câble en option 15V213 de

100 pieds (30,5 m) est également disponible.

• EasyKey : Installez-le dans la zone non

dangereuse à un emplacement convenable

permettant à l’opérateur de le voir et de le mettre

en marche.

• Station de fluide : A installer selon les

spécifications d’installation à sécurité intrinsèque

(F

IG. 3) et à un emplacement permettant de le

connecter aux conduites d’alimentation en peinture

et en solvant.

REMARQUE : Pour des installations

intrinsèquement sûres, la station de fluides peut

être localisée à l’intérieur ou à l’extérieur de la zone

dangereuse. Faites l’installation conformément aux

codes électriques appropriés.

• Cabine de réglage : Installez-le dans la zone

dangereuse à un emplacement permettant

à l’opérateur de le voir et de le mettre en

marche. Montez-le en utilisant le support mural

voir la page 33).

Spécifications pour

les installations

intrinsèquement sûres

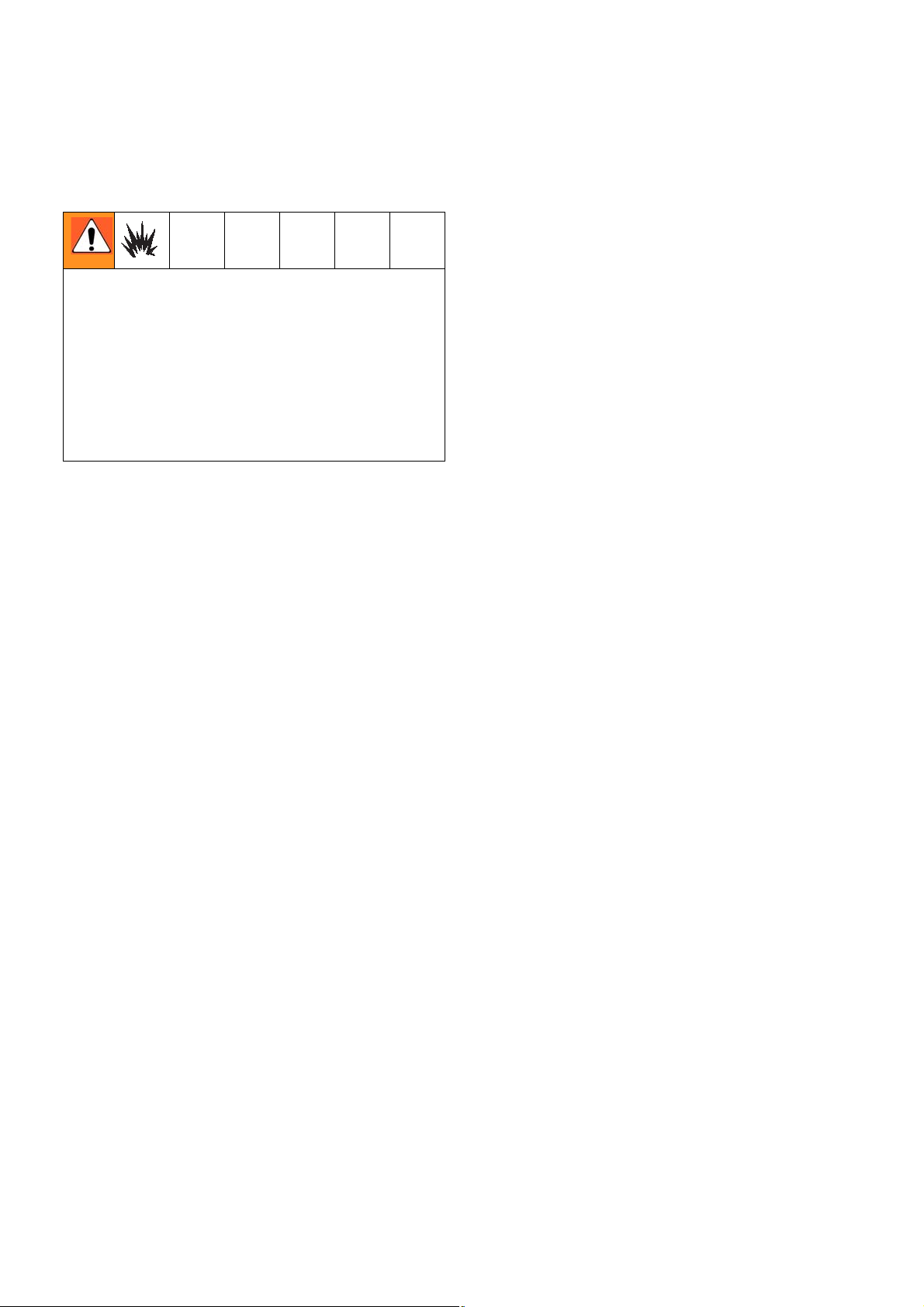

Voir FIG. 3 à la page 13.

1. Ne connectez pas les bornes non intrinsèquement

sûres (rail conducteur) à un dispositif utilisant ou

générant plus de 250 Vrms ou un courant continu,

sauf s’il a été établi que la tension a été correctement

isolée.

2. L’installation doit être conforme aux exigences du

code électrique national « National Electric Code »,

« Canadian Electrical Code Part I, NFPA 70,

Article 504 ou Article 505 » et « ANSI/ISA 12.06.01

».

3. Il est permis de réaliser plusieurs mises à la terre de

composants à condition qu’une liaison équipotentielle

à haute intégrité ait été réalisée entre les points de

branchement.

4. Ne faites pas fonctionner le système si le couvercle

de la barrière de securité a été enlevé.

5. Pour ATEX, installez conformément à EN 60079-14

et codes locaux ou nationaux en vigueur.

6. Installez des débitmètres Coriolis comme

antidéflagrant (USA, Canada)/ininflammable

Ex d (ATEX) avec les connexions passives

intrinsèquement sûres conformément aux instructions

d’installation du fabricant et aux codes en vigueur.

7. Bornes 24 et 25 des débitmètres en option

d’Endress + Hauser Coriolis installés en utilisant

des méthodes de câblage à sécurité intrinsèque.

Pour les États-Unis et le Canada, installez tous

les autres câblages pour débitmètres Coriolis en

utilisant des méthodes de câblage antidéflagrant

pour la division I. Pour les installations ATEX,

installez tous les autres câblages pour débitmètres

Coriolis utilisant les méthodes de câblage

antidéglagrant, Ex d, pour la Zone 1. Observez

les instructions du fabricant pour leur installation

et utilisation.

8. Pour les installations ATEX, l’interconnexion de

câbles spécifié est le câble de type A selon la norme

EN 60079-14.

Câbles en option

En option, les câbles CAN et câbles à fibres optiques sont

disponibles à Graco. Consultez le manuel ProMix 2KS

de pièces-réparation pour les numéros de pièces et les

longueurs disponibles.

12 313965B

Page 13

FM08ATEX0074

CERTIFICAT D’ASSEMBLAGE DU SYSTEME

Emplacement

SITE NON DANGEREUX

SEULEMENT

Câble d’alimentation

ProMix 2KS Interface

EasyKey (avec ou

sans affichage)

FM08ATEX0072

APPAREILS ASSOCIES

Tension d’alimentation

de 250 VCA maximum

Barrière de

securité

REMARQUE : Voir Spécifications pour

les installations intrinsèquement sûres,

page 12.

AVERTISSEMENT : La substitution de

composants peut compromettre la sécurité

intrinsèque. Consultez le manuel d’instruction

pour des instructions d’installation, d’entretien

et de fonctionnement.

ADVERTISSEMENT : La substitution de

composants peut compromettre la sécurité

intrinseque.

E/S de 50’ (options 3’,

6’, 10’, 15’, 25’, 100’)

Câble de

communication en

fibre optique de 50’

(option 100’)

SITE (CLASSÉ) À RISQUES

CLASSE I, DIV I, GROUPE D (U.S. et Canada)

CLASSE I, ZONE I GROUPE IIA T3 (ATEX SEULEMENT)

TAUB = -20° C A 50° C

Plaque intelligente de fluide

ProMix 2KS (Panneau mural

ou panneau RoboMix)

APPAREIL DE SÉCURITÉ

INTRINSÈQUE FM08ATEX0073

Faisceau de câbles

Débit-

mètre A

Débit-

mètre B

Options de débitmètres Coriolis, DMT 00 ATEX E 074 X (Sans exceptions) :

Taille P/N de Graco P/N d’Endress+Hauser

1/8” 15T633* 80A-04-A-SVW-9-A-N-A-B-B-A-S

3/8” 15T634* 801-08-A-999-9-A-N-A-B-B-A-S

EasyKey

+24 Vcc

Commun

Plaque en carton

Terminal J3 Débitmètre Bloc de borne #

laminé du fluide

Position du débitmètre A B

Signal 3 6 24

Commun 2 5 25

* Pour P/N 15T633 commandez le kit de débitmètre Coriolis 258150.

Pour P/N 15T634 commandez le kit de débitmètre Coriolis 258151.

Câble d’alimentation

et de communication

E/S 10’ (option 40’

d’extension)

Interface CAN de 3’

de changement

de couleur

(options 6’, 10’,

15’, 25’, 50’ 100’)

Interface CAN de 50’

de contrôle de la

cabine de réglage

(options 3’, 6’, 10’,

15’, 25’, 100’)

Alimentation

Débitmètre Bloc de borne #

Signal

Module du

Régulateur de

Contrôle de débit

FM08ATEX0073

Changement de

couleur et de

catalyseur

Module 1

FM08ATEX0073

Module 2

FM08ATEX0073

Module de la

cabine de réglage

FM08ATEX0073

1

2

Câble de

réseau

CAN de 3’

Plan de traction IS 289833

FIG. 3. Installation intrinsèquement sûre

313965B 13

Page 14

Informations générales

Informations générales

• Les numéros de référence et les lettres entre

parenthèses dans le texte renvoient aux nombres

et lettres des figures.

•F

IG. 2, à la page 10, présente les composants

de base d’un système manuel. Consultez votre

distributeur Graco pour le configurations actuelles

du système.

• Assurez-vous que les dimensions et les pressions

de service nominales de tous les accessoires sont

appropriées aux caractéristiques requises par

le système.

• Une vanne d’arrêt doit être installée entre chaque

conduite d’alimentation en fluide et le système

ProMix.

• Il faut installer un filtre de fluide de maillage

100 minimum sur les tuyauteries d’alimentation

en fluide A et B.

• Pour protéger les écrans EasyKey contre les

peintures et des solvants, des écrans de protection

en plastique transparents sont disponibles en

paquet de 10 (Pièce No. 197902). Nettoyez les

écrans avec un chiffon sec si nécessaire.

Montage mural

Alimentation en air

Exigences

• Pression d’alimentation en air comprimé :

75-100 psi (517-700 kPa, 5.2-7 bar).

• Flexibles d’air : utilisez des flexibles mis à la terre

taille correcte pour votre système.

De l’air emprisonné peut provoquer le démarrage

intempestif d’une pompe ou d’une vanne de distribution

et ainsi causer de graves blessures par projection ou

mouvement de pièces. Utilisez des vannes d’arrêt de

type purgeur.

• Régulateur d’air et vannes d’arrêt de type

purgeur : incluez l’équipement d’alimentation dans

chaque conduite d’air. Montez une vanne d’arrêt

supplémentaire en amont de tous les accessoires

de la conduite d’air pour les isoler en cas

d’entretien.

• Filtre à air comprimé : un filtre à air comprimé de

10 microns ou plus est recommandé pour filtrer l’huile

et l’eau de l’air d’alimentation et empêcher de polluer

la peinture ou de boucher les électrovannes. Voir

F

IG. 2.

1. Voir Plans des dimensions et des trous de

montage, page 32.

2. Assurez-vous que le mur et le matériel de montage

sont suffisamment solides pour supporter le poids

de l’équipement, du fluide, des flexibles et des

stress causés pendant le fonctionnement.

3. Marquez les trous de fixation au mur à bonne

hauteur pour l’opérateur et à un endroit accessible

pour l’entretien en se servant de l’appareil comme

calibre.

4. Percezr des trous de fixation dans le mur. Installez

des brides d’ancrage en place.

5. Vissez solidement l’équipement.

14 313965B

Page 15

Raccordements d’air comprimé

Alimentation en air

Voir Schéma du système pneumatique, à la page 29.

1. Serrez tous les raccords des conduites d’air et de

fluide du système ProMix vu qu’ils peuvent être

desserrés pendant le transport.

2. Montez une vanne d’air de type purgeur sur l’entrée

du filtre d’air de contrôle sur le panneau de produit

à montage mural. F

IG. 4.

Arrivée

d’air

1

principale

Filtre à air

1

Installer une vanne d’air à purgeur ici.

F

IG. 4. Orifice d’entrée d’alimentation en air

TI13069a

du montage mural

REMARQUE

Montez des conduites d’alimentation en air séparées

pour les deux branchements afin d’éviter de polluer la

conduite d’air de purge avec le fluide si jamais la vanne

de purge d’air et un clapet anti-retour venaient à tomber

en panne.

4. Montez une vanne d’arrêt à purgeur à l’entrée

de la vanne de purge pneumatique sur le panneau

de produit à montage mural.

5. Voir F

IG. 5. Utilisez le tuyau de la vanne de purge

d’air (AT, fourni) pour connecter la vanne de purge

d’air (APV) d’admission à une alimentation en air

propre et sec (installez des filtres/sécheuses au

besoin).

REMARQUE

L’évaluateur de durée d’utilisation ProMix ne

fonctionnera pas correctement lorsqu’il est utilisé avec

plusieurs pistolets simultanément. Pour éviter tout

mélange de fluide dans l’appareil, surveillez la durée

limite d’utilisation par d’autres moyens.

Si vous utilisez un Graco pistolet électrostatique

™

, une vanne d’arrêt doit être installée dans la

PRO

conduite d’air du pistolet pour empêcher l’atomisation

et l’air de la turbine d’entrer dans le pistolet. Contactez

votre représentant Graco pour de plus amples

informations sur les vannes d’arrêt pneumatiques

à usage électrostatique.

3. Connectez une conduite d’air propre à la vanne

d’arrêt. Cette conduite d’air apporte l’air nécessaire

pour faire fonctionner le pistolet, les électrovannes

et les vannes de distribution.

REMARQUE : Voir Caractéristiques techniques ;

à la page 41, pour en savoir plus sur

l’alimentation/consommation d’air.

313965B 15

Page 16

Alimentation en fluide

Alimentation en fluide

Exigences

Ne dépassez pas la pression spécifiée du composant

le plus faible. Voir l’étiquette d’identification (F

page 4).

Pour réduire les risques de blessure, notamment

par injection de fluide, montez une vanne d’arrêt

entre chaque conduite d’alimentation en fluide et

l’assemblage collecteur de fluide. Utilisez ces vannes

pour interrompre la circulation du fluide pendant un

entretien et la réparation.

Des modèles ProMix sont disponibles pour faire

fonctionner le vaporisateur à air, ou des systèmes

à air assistés avec une capacité jusqu’à 3.800 cc/min.

• Des réservoirs d’alimentation en fluide sous

pression, des pompes d’alimentation ou des

systèmes de circulation peuvent être utilisés.

• Le transfert d’équipements peut se faire à partir de

leurs réservoirs d’origine ou d’une conduite centrale

de recirculation de peinture.

• Pour un système privé d’air, l’utilisateur doit fournir un

signal de déclenchement du pistolet à la ProMix 2KS.

IG. 1 à la

Connexions du fluide

1. Brancher les conduites d’alimentation en solvant.

a. Brancher la conduite d’alimentation de solvant

sur l’entrée 1/4 npt(f) de la vanne de purge au

solvant. Voir F

b. Système à couleur multiple : connectez

également une ligne d’alimentation en solvant

au bloc de changement de couleur (Q), vanne

supérieur 4 ou 5. Voir F

2. Branchez la/les conduite(s) d’alimentation du

composant A.

➜ Système à couleur unique : branchez la

conduite d’alimentation du composant sur

l’orifice d’entrée du débitmètre A.

➜ Système à couleur multiple : branchez

la conduite d’alimentation du composant A

au bloc de la vanne de changement de

couleur (S). Voir F

la couleur est indiqué sur la conduite

d’alimentation en air de la vanne.

REMARQUE : Système de recirculation de peinture

uniquement

• Les vannes de changement de couleur

possèdent chacune deux ports. Pour les

installations à recirculation de peinture,

fixez les vannes d’entrée à un et les vannes

de sortie à l’autre.

• Il existe une autre solution qui consiste

à utiliser un raccord en T pour permettre

la recirculation.

IG. 5.

IG. 6.

IG. 6. Le numéro de

• Consultez le manuel 313599 pour les instructions

d’installation et de fonctionnement du débitmètre

Coriolis.

• Si vous utilisez le dosage dynamique, voir

Connexions du fluide à droite, voir également

Installez le collecteur de fluide pour un dosage

dynamique à la page 18.

REMARQUE : L’alimentation en fluide doit être exempt

de pics de pression, qui sont habituellement causés par

basculement de coup de pompe. Au besoin, installez les

régulateurs de pression ou un réservoir de surpression

sur les orifices d’entrées du fluide ProMix afin de réduire

la pulsation. Contactez Graco votre distributeur pour

tout renseignement complémentaire.

16 313965B

Assurez-vous que tous les ports non en service sur le

bloc de vannes de changement de couleur sont bien

bouchés avant de commencer l’opération. Si un port

n’est pas bouché, il se produira une fuite.

3. Branchez la conduite du composant B sur l’orifice

d’entrée du débitmètre B.

REMARQUE : Les orifices d’entrée des débitmètres

pour les composants A et B ont des clapets antiretour

pour empêcher les refoulements dus à des variations de

pression du fluide. Les refoulements peuvent altérer la

précision du dosage.

4. Branchez la conduite d’alimentation entre entre

l’orifice de sortie du mélangeur statique du

collecteur du fluide et l’orifice d’entrée du fluide

du pistolet.

REMARQUE

Page 17

Alimentation en fluide

MA

RVA

APV

AT

Ergot d'immobilisation :

MA Débitmètre du composant A

DVA Composant Vanne de dosage A

RVA Composant vanne échantillonnage A

SVA Composant vanne d’arrêt A

MB Composant débitmètre B

DVB Composant vanne de dosage B

RVB Composant vanne d’échantillonnage B

DVA

SVA SVB

DVB

FI

SM

SVB Composant vanne d’arrêt B

MS Débitmètre de solvant (accessoire)

SPV Vanne de purge de solvant

APV Vanne de purge d’air

SM Mélangeur statique

Fl Intégrateur de fluide

AT Tube d’alimentation en air de la vanne de purge d’air

MB

MS

RVB

TI12556a

SPV

FIG. 5. Station produit à montage mural, dosage séquentiel

Branchez la conduite d’air

de la vanne de solvant ici

Q

Orifices d’entrée

Connectez les conduites

d’air aux vannes ici

Carte de changement de couleur

Électrovannes

Carte de changement

de couleur

de fluide

TI12824a

et électrovannes

IG. 6. Connexions d’air et de fluide des vannes de changement de couleur

F

4

2

Orifices d’entrée

Orifice de

de fluide

sortie du fluide

Bloc de vannes de

changement de couleur

5

3

1

S

TI11668a

313965B 17

Page 18

Alimentation en fluide

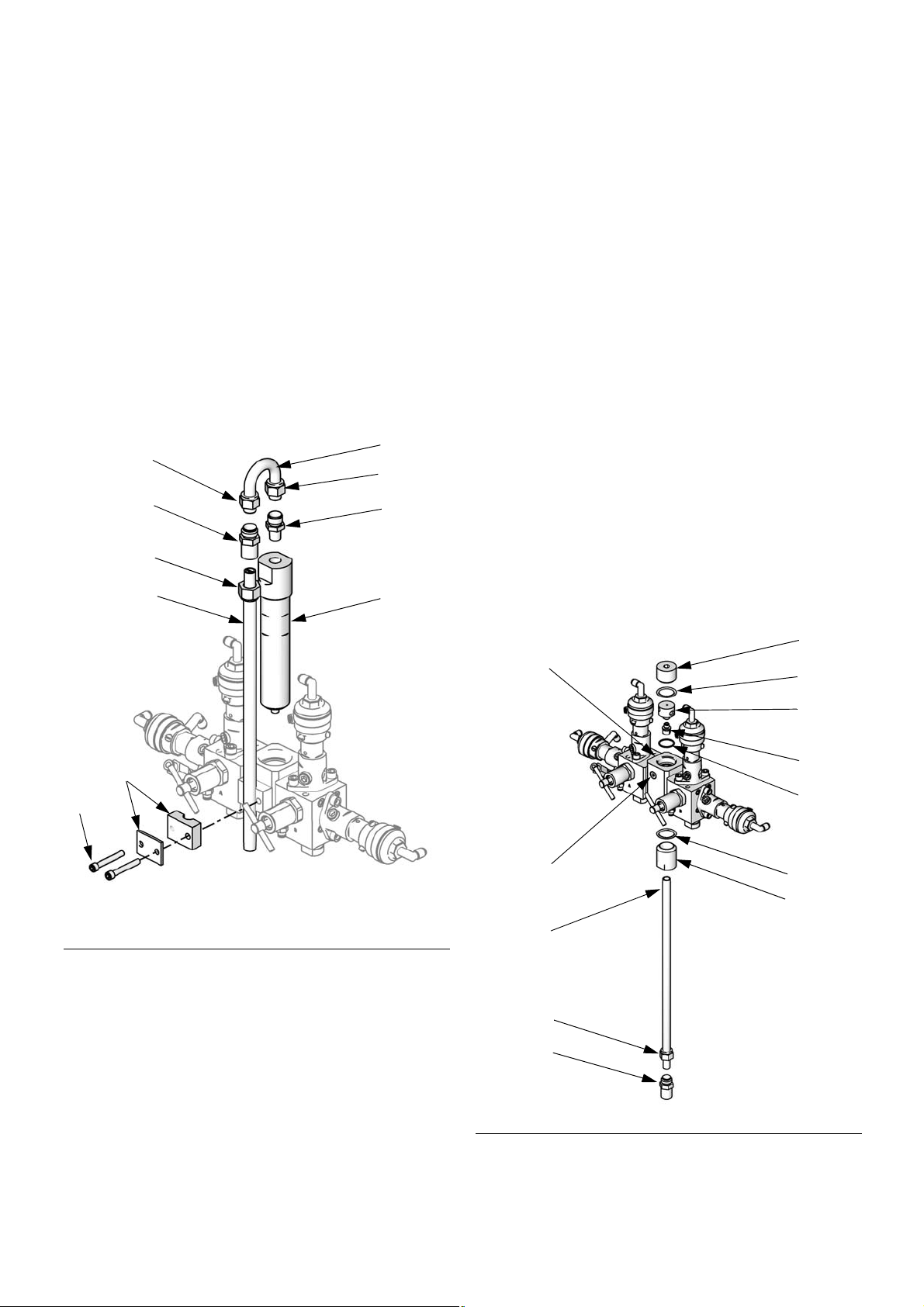

Installez le collecteur de fluide pour un dosage dynamique

Si vous devez utiliser le dosage dynamique, le collecteur

du fluide doit être correctement installé pour votre

application. Commandez le kit d’injection 15U955

(accessoire).

1. Enlevez la vis (A) et l’assemblage du support

du mélangeur statique (B). Voir F

IG. 7.

2. Desserrez l’écrou du mélangeur statique (N1).

Enlevez et conservez le mélangeur statique (SM).

3. Desserrez les écrous du tube en U (N2 et N3). Jetez

le tube en U (C) et le raccord mélangeur statique (D).

4. Enlevez et conservez le raccord de 1/4 npt(m) (F).

Enlevez l’intégrateur (G) et jetez-le.

C

N2

N3

D

F

N1

SM

G

7. Installez un plus grand joint torique (L1*) dans le

boîtier (H). Vissez le bouchon d’injection (M*) dans

le boîtier.

8. Déterminez le débit désiré pour votre application.

Sélectionnez le restricteur de taille appropriée pour

votre débit et rapport sélectionnés, en utilisant les

Graphiques dynamiques de sélection du

restricteur de dosage aux pages 34-39 à titre de

guide. Installez le restricteur (R*) dans la base (K).

9. Assemblez les plus petits joints toriques (L2*),

restricteur (R*) et la base (K), un plus grand joint

torique (L1*), et une prise (J) comme indiqué.

10. Installez les deux vis de fixation. Installez la longue

vis de fixation (S) à l’avant du boîtier, pour faciliter

l’accès.

11. Vissez le mélangeur statique (SM) au capuchon

d’injection (M*). Installez le raccord de retenue (F)

sur le tube mélangeur statique et fixez-le avec

l’écrou (N1).

* Ces pièces sont incluses dans

le kit d’injection 15U955.

J

B

A

TI15004a

F

IG. 7. Démontez l’ntegrateur et le mélangeur

statique

5. Voir F

IG. 8. Enlevez les pièces restantes du boîtier

du restricteur (H). Retenez la prise (J) et la base

(K). Jetez tous les joints toriques utilisés,

6. Faites pivoter le boîtier de restricteur (H) de 180° de

sorte que la vis de fixation (S) soit en haut à gauche,

comme le montre la F

IG. 8. Enlevez et conservez les

deux vis de fixation (S). La position de ces vis sera

inversée après avoir été réassemblés.

H

S

SM

N1

F

IG. 8. Installez le kit d’injection 15U955

F

L1*

K

R*

L2*

L1*

M*

TI13360a

18 313965B

Page 19

Alimentation en fluide

12. Suivez les instructions de Connexions du fluide,

à la page 16.

REMARQUE : Utilisez un flexible d’alimentation en

fluide pour le pistolet de 20 pieds minimum (6,1 m) x

1/4 de pouce (6 mm) de diamètre intérieur lors de

l’utilisation d’un dosage dynamique. Si l’équipement

est difficile à intégrer, utilisez un flexible plus long.

13. Réglez la pression et le débit du fluide comme

expliqué dans le Manuel d’utilisateur de ProMix 2KS.

DVA

DVB

MA

RVA

REMARQUE : En dosage dynamique, il est très

important de maintenir une alimentation, constante

et bien réglée. Pour obtenir le contrôle de pression

adéquate et minimiser les pulsations de la pompe,

installez un régulateur de fluide sur lesconduites A et B

d’approvisionnement en amont des compteurs. Dans

des systèmes avec changement de couleur, installez

un régulateur en aval du bloc de vanne de

couleur/catalyseur.

MB

MS

RVB

Ergot d'immobilisation :

MA Débitmètre du composant A

DVA Composant Vanne de dosage A

RVA Composant vanne

échantillonnage A

SVA Composant vanne d’arrêt A

MB Composant débitmètre B

DVB Composant vanne de dosage B

RVB Composant vanne

d’échantillonnage B

SVB Composant vanne d’arrêt B

MS Débitmètre de solvant

(accessoire)

SPV Vanne de purge de solvant

APV Vanne de purge d’air

SM Mélangeur statique

APV

SVA SVB

SM

F

IG. 9. Station de fluide à montage mural, dynamique de dosage

SPV

TI13874a

313965B 19

Page 20

Alimentation en fluide

20 313965B

Page 21

Électrique

Électrique

Exigences

Tout le câblage électrique doit être effectué par un

électricien qualifié et être conforme aux codes et

règlements locaux.

Insérez tous les câbles posés dans la cabine de

vaporisation et dans des zones à forte circulation dans

le conduites pour éviter tout risque de détérioration par

la peinture, les solvants et la circulation.

REMARQUE : Tous les éléments en option commandés

sur le système ProMix ont été testés électriquement

en usine.

Le ProMix fonctionne avec une tension de 85-250 VAC,

une puissance d’entrée de 50/60 Hz et une intensité

maximale de 2 A. Le circuit d’alimentation doit être

protégé par un disjoncteur de 15 A maximum.

Non fourni avec le système :

• Cordon d’alimentation compatible avec votre

configuration de la puissance locale. La taille

de la jaune de fils doit être de 8-14 AWG.

Branchement de l’alimentation

électrique principal

1. Alimente le EasyKey. Installez un protecteur

réducteur de tension ou un protecteur du tube

du port de EasyKey . Voir F

2. Voir F

3. Faites la mise à la terre du EasyKey à une vraie

IG. 10 et le Schéma électrique du système

à la page 30 pour le L1, N, et les connexions mis

à la terre dans le EasyKey.

prise de terre. Voir, page Mise à la terre 27.

IG. 11.

• Le port d’accès de la puissance d’entrée

est de 22,4 mm (0,88 po) de diamètre. Il accepte un

raccord ou un tube protecteur réducteur de tension.

Voir F

IG. 11.

Bloc à bornes de

puissance d’entrée

FIG. 10. Connexion de l’alimentation principale

TI12578b

313965B 21

Page 22

Électrique

Alarme sonorePort protège-câbles

à fibres optiques

Port d’accès

à l’alimentation

principale

Vis de prise

de terre

IG. 11. Connexions EasyKey et interrupteur d’alimentation en courant alternatif

F

Alimentation E/S Ports de connecteur

Connectez le EasyKey à la

Interface

Web Graco

de câble E/S distincts

TI12638a TI12657a

REMARQUE : Le câble à fibres optiques a un rayon

de courbure minimum de 1,6 pouce (40 mm).

station de contrôle de fluide

5. Branchez les connecteurs de câble bleus et noirs

Deux câbles de 50 pi. (15,2 m) sont à relier entre le

EasyKey et la station de contrôle de fluide : le Câble

d’alimentation de la station de fluide et le câble à fibre

optique.

1. Branchez une extrémité du câble d’alimentation

électrique de la station de fluide au connecteur

EasyKey

2. Branchez l’autre extrémité du câble au connecteur

de la station de contrôle de fluide (J10). Voir

IG. 12.

F

3. Le câble à fibres optiques est fixé en usine au

connecteur de EasyKey . Voir F

VDC

. Voir FIG. 11.

VDC

IG. 11.

aux connecteurs assorties sur la prise de la

plaquette à circuit imprimé de la station de fluide.

Voir F

IG. 12. Insérez les prises de câble jusqu’à fond

(approximativement ¼ de pouce [6 mm]), puis

serrez le connecteur fileté.

Ne serrez pas trop ou n’exercez pas une trop forte

contrainte sur le connecteur de la plaquette de circuit

imprimé.

6. Serrez le connecteur du protecteur réducteur

de tension .

Interrupte

ur CA

REMARQUE

REMARQUE : Si vous devez débrancher le câble

à fibres optiques du EasyKey, regardez bien

l’acheminement du câble dans l’enceinte. Vérifiez

si la porte peut pivoter pour s’ouvrir sans accrocher

ou tirer les fils.

4. Branchez l’autre extrémité du câble à fibres

optiques à travers le connecteur du protecteur

réducteur de tension de la station du fluide .

Évitez les fortes courbures ou les nœuds dans

le câble.

22 313965B

Connectez la la cabine de réglage

à la commande de la station

de fluide

Connectez le câble de la cabine de réglage au

connecteur du de la station de fluide (J7).

Voir F

IG. 12.

Page 23

J4

(Sortie de fibre optique - bleu)

J6

(Entrée de fibre optique - noir)

J10

(Entrée alimentation)

VDC

J11

(Module de

changement

de couleur)

J7

(Cabine de réglage)

Électrique

FIG. 12. Connexions de la plaquette à circuit imprimé de la station de fluide

313965B 23

Page 24

Électrique

Connectez le module de changement de couleur

Pour installer le(s) module(s) de changement

de couleur, consultez le manuel 312787.

Branchez un câble électrique à 5 bornes à partir du

port de connexion marqué

(J11) sur le panneau

de contrôle du fluide de la station au panneau de

changement de couleur. Voir F

IG. 13.

Réglez les interrupteurs S3-S6 sur le(s) panneau(x)

de changement de couleur comme montré au Tableau 2

et à la F

IG. 13, selon le nombre de panneaux de

changement de couleur et de modules de changement

de couleur utilisés dans votre système.

pour le câblage entre le panneau de changement de

couleur et les électrovannes, voir le schéma électrique

du module de changement de couleur, F

IG. 14.

Si vous utilisez deux modules de changement de

couleur pour ajouter des couleurs, reliez un câble

électrique à 5 bornes du premier panneau de

changement de couleur au deuxième panneau

de changement de couleur.

Tableau 2 : Paramètres du commutateur du panneau de changement de couleur

Deux panneaux de changement de couleur

Panneau de changement de couleur 1 Panneau de changement de couleur 2

S3 S6 S5 S4 S3 S6 S5 S4

Fin

Résistance

ARRÊT MARCHE MARCHE MARCHE MARCHE ARRÊT

ARRÊT MARCHE ARRÊT MARCHE MARCHE ARRÊT 0 vanne de catalyseur,

Identification

du panneau

Catalyseur

Marche/arrêt

Couleur

Marche/arrêt

Fin

Résistance

Identification

du panneau

Catalyseur

Marche/arrêt

NON UTILISÉ

Couleur

Marche/arrêt

Effets sur le système

4 vannes de catalyseur,

30 vannes de couleur

30 vannes de couleur

Un panneau de changement de couleur

MARCHE MARCHE MARCHE MARCHE

MARCHE MARCHE MARCHE ARRÊT 4 vannes de catalyseur,

MARCHE MARCHE ARRÊT MARCHE 0 vanne de catalyseur,

PAS PRESENT

4 vannes de catalyseur,

12 vannes de couleur

0 vanne de couleur

12 vannes de couleur

24 313965B

Page 25

Positions du

commutateur S3-S6

Électrique

S6

S5

J7 J11

S3

S4

ON

OFF

ON

OFF

TI13661a

FIG. 13. Commutateurs S3-S6 de la carte de changement de couleur

313965B 25

Page 26

Électrique

PLAN DE CÂBLAGE

WIRING DIAGRAM

COLOR 8 (21)

COLOR 7 (20)

COLOR 6 (19)

COLOR 5 (18)

COLOR 4 (17)

COLOR 3 (16)

COLOR 2 (15)

COLOR 1 (14)

COLOR FLUSH (13)

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

J8

J15

J14

J9

J16

J10

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COLOR 9 (22)

COLOR 10 (23)

COLOR 11 (24)

COLOR 12 (25)

CATALYST 4 (26)

CATALYST 3 (27)

CATALYST 2 (28)

CATALYST 1 (29)

CATALYST FLUSH (30)

FIG. 14. Schéma électrique du module de changement de couleur

26 313965B

Page 27

Mise à la terre

Électrique

Pompes d’alimentation ou potentiomètres

de pression

Votre installation doit être mise à la terre. Lisez

les Avertissements, à la page 8. Pour la sécurité

intrinsèque, les fils de terre pour le EasyKey, la station

du fluide, la cabine de réglage et la boîte de rinçage du

pistolet doivent être branchés à la même prise de terre.

Voir F

IG. 15, page 28.

Reliez le système ProMix à la terre comme indiqué ici

et dans les manuels des composants individuels. Un fil

de terre avec étrier, pièce. no. 223547, est disponible

chez Graco.

REMARQUE : Différents points de mise à la terre

(de potentiel inégal) peut entraîner un passage de

courant à travers les câbles du composant et engendrant

des signaux incorrects.

EasyKey

Branchez un fil de terre entre la vis de mise à la terre

EasyKey et une véritable prise de terre. F

IG. 15.

Cabine de réglage

La cabine de réglage est mise à la terre à travers le

branchement du câble d’alimentation à la station du

fluide. F

IG. 15.

Boîte de rinçage du pistolet

Branchez un fil de terre et un étrier à partir d’une

vraie prise de terre et les pompes ou potentiomètres.

Consultez le manuel de la pompe et du potentiomètre

de pression.

Flexibles air et de fluide

N’utilisez que des flexibles mis à la terre.

Pistolet de pulvérisation

Suivez les instructions de mise à la terre de votre

manuel de pistolet.

Conteneurs d’alimentation produit

Respectez la réglementation locale.

Objet en cours d’être peint

Respectezr la réglementation locale.

Tous les seaux de solvants utilisés pendant

la purge

Respectezr la réglementation locale. N’utilisez que

des seaux/conteneurs métalliques conducteurs placés

sur une surface reliée à la terre. Ne posez jamais un

seau/récipient sur une surface non conductrice telle

que du papier ou du carton, qui interrompt la continuité

de la mise à la terre.

Branchez un fil de terre entre la boîte de rinçage

du pistolet et une véritable prise de terre. F

IG. 15.

Contrôle de la résistance

Station de fluides à montage mural

Branchez un fil de terre entre la station defluide

à montage mural et une véritable prise de terre. F

Module de changement de couleur

Mettez un fil de terre entre la vis de mise à la terre du

module de changement de couleur et une véritable prise

de terre. Un fil de terre avec étrier, pièce. no. 223547,

est disponible chez Graco. F

IG. 15.

Débitmètres

Connectez les câbles du débitmètre au Schéma

électrique du système Zone dangereuse de

la page 31. Les signaux peuvent être faux si le

raccordement de l’écran de protection est mal fait.

313965B 27

IG. 15.

Pour une bonne mise à la terre, il faut que la résistance

entre les composants ProMix et la véritable prise de

terre soit inférieure à 1 ohm. Consulter

Avertissements, page 8.

Louez les services d’un électricien qualifié pour contrôler

la résistance entre chaque composant ProMix et véritable

prise de terre. Si elle est supérieure à 1 ohm, il faudra

peut-être trouver un autre point de mise à la terre. Ne pas

faire fonctionner le système tant que le problème n’a

pas été pas résolu.

Page 28

Électrique

Module de changement de couleur

Station de fluides à montage mural

9

10

Cabine de réglage

8

3

Ergot d'immobilisation :

1

Vis de prise de terre

EasyKey

4

Boîte de rinçage

EasyKey

6

7

1

2

du pistolet

5

2

Fil de terre EasyKey

3

Vis de prise de terre

de la station de fluides

4

Fil de terre de la station

de fluides

5

Véritable prise de terre ;

consultezr les dispositions

de la réglementation locale

6

Point de branchement

du fil de terre de la boîte

de rinçage de pistolet

7

Fil de terre de la boîte

de rinçage de pistolet

8

Câble d’alimentation,

commande depuis la

cabine/panneau de produit

9

Vis de prise de terre du

module de changement

de couleur

10

Fil de terre du module

de commande de couleur

(No. pièce 223547).

TI12807a

FIG. 15. Mise à la terre

28 313965B

Page 29

Diagrammes schématiques

Schéma du système

pneumatique

Diagrammes schématiques

AIR INPUT

COLOR

CHANGE

AIR EXHAUST MUFFLER

12 VDC

4-WAY SOLENOID

12 VDC

4-WAY SOLENOID

12 VDC

4-WAY SOLENOID

12 VDC

4-WAY SOLENOID

12 VDC

4-WAY SOLENOID

AIR EXHAUST MUFFLER

12 VDC

3-WAY SOLENOID

3/8 AIR FILTER

MANUAL DRAIN

5 MICRON

WALL MOUNT ONLY

TO MANIFOLD 1/4 TUBE

05

AIR INPUT

COMMANDE PNEUMATIQUE

AIR DE PURGE

12 VDC

3-WAY SOLENOID

12 VDC

3-WAY SOLENOID

12 VDC

3-WAY SOLENOID

MANIFOLD

A

B

A

B

A

B

A

B

A

B

A

A

A

A

MANIFOLD

CLOSE

5/32 TUBE

OPEN

CLOSE

5/32 TUBE

OPEN

CLOSE

5/32 TUBE

OPEN

CLOSE

5/32 TUBE

OPEN

CLOSE

5/32 TUBE

OPEN

5/32 TUBE

OPEN

5/32 TUBE

OPEN

5/32 TUBE

OPEN

5/32 TUBE

OPEN

DOSE A

VALV E

DOSE B

VALV E

PURGE A

VALV E

PURGE B

VALV E

PURGE C

VALV E

(OPTIONAL)

DUMP A

VALV E

(OPTIONAL)

DUMP B

VALV E

(OPTIONAL)

GFB 1

VALV E

(OPTIONAL)

GFB 2

VALV E

(OPTIONAL)

FLUSH AIR TO FLUID INLET 1/4 TUBE

CONTROL

36 SERIES SOLENOID VALVES

COLOR

VALV E

STACKS

COLOR 1

COLOR 2

COLOR 3

COLOR 4

COLOR 5

COLOR 6

COLOR 7

COLOR 8

COLOR SOLVENT

COLOR 9

COLOR 10

COLOR 11

COLOR 12

CATALYST 1

CATALYST 2

CATALYST 3

CATALYST 4

CATALYST SOLVENT

COLOR 13

COLOR 14

COLOR 15

COLOR 16

COLOR 17

COLOR 18

COLOR 19

COLOR 20

COLOR 21

COLOR 22

COLOR 23

COLOR 24

COLOR 25

COLOR 26

COLOR 27

COLOR 28

COLOR 29

COLOR 30

MAC

313965B 29

Page 30

Diagrammes schématiques

Schéma électrique du système

REMARQUE : Le schéma électrique illustre toutes les connexions possibles dans un système ProMix 2KS.

Certains composants présentés ne sont pas inclus dans tous les systèmes.

En zone non dangereuse

MEMBRANE

SWITCH

WITH

RIBBON

CABLE

DISPLAY

J4

1

2

3

4

5

6

7

8

9

10

11

J2

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

POWER HARNESS

DISPLAY

BOARD

J9

RJ45

J6

J5

J10

DC OK

+24 VDC

COMMON

COMMON

1

+

2

-

3

4

RJ45

FLOW CONTROL CAL. (BLK)

1

GUN TRIGGER (WHT )

2

DIGITAL IN COMMON (RED)

3

REMOTE STOP (GRN)

4

ALARM RESET (BRN)

5

ALARM OUTPUT (BLU)

6

DIGITAL OUTPUT COMMON (ORG)

7

POT LIFE (YEL)

8

FLOW RATE ANALOG IN (PUR)

9

FLOW RATE ANALOG COMMON (GRAY)

10

RS485 INTEGRATION A (WHT/BLU)

1

RS485 INTEGRATION B (BLU/WHT)

2

RS485 INTEGRATION GROUND (SHIELD)

3

RS485 NETWORK A (WHT/ORG)

4

RS485 NETWORK B (ORG/WHT)

5

RS485 NETWORK GROUND (SHIELD)

6

OPERATOR INTERFACE

+

POWER

+

SUPPLY

-

-

BARRIER

BOARD

POWER DIST.

TERMINAL

BLOCKS

-

-

-

-

I/O HARNESSES

LINE

NON-HAZARDOUS AREA

FILTER

OPEN

OPEN

J2

J3

J4

J5

L1

N

GND

1

GND LUG

2

3

1

POWER

2

ROCKER

1A

SWITCH

1B

2A

2B

CABLE

(50' STD.)/

(100' OPTION)

1

MIX INPUT

2

PURGE INPUT

3

JOB COMPLETE INPUT

4

EXTERNAL CLR CHG READY

5

RESET ALARM INPUT

6

DIGITAL INPUT COMMON

1

DIGITAL INPUT COMMON

2

RECIPE BIT 0 INPUT

3

RECIPE BIT 1 INPUT

4

RECIPE BIT 2 INPUT

5

RECIPE BIT 3 INPUT

6

RECIPE BIT 4 INPUT

7

RECIPE BIT 5 INPUT

8

RECIPE CHANGE INPUT

1

DIGITAL OUTPUT COMMON/POWER

2

PURGE/RECIPE CHG ACTIVE OUTPUT

3

MIX ACTIVE OUTPUT

4

MIX READY OUTPUT

5

FILL ACTIVE

6

FLOW CAL. ACTIVE

7

FLOW RATE ALARM OUTPUT

8

DIGITAL OUTPUT COMMON/POWER

1

DIGITAL OUTPUT COMMON/POWER

2

SPECIAL OUTPUT #1

3

SPECIAL OUTPUT #2

4

SPECIAL OUTPUT #3

5

SPECIAL OUTPUT #4

6

DIGITAL OUTPUT COMMON/POWER

L1

N

GND

(+24) YEL

(COM) GRAY

ORG

BRN

RED

TERMINAL

BLOCK

L1

N

GND

BEACON

GND N L1

85-250

VAC

L1

N

J1

J5

J4

12L1

1

UNUSED

2

UNUSED

3

UNUSED

4

UNUSED

5

UNUSED

1

2

3

1

+24VDC

2

OPEN

3

COMMON

N

85-250 VAC

+12VDC I/S (RED)

COM (BLACK)

SHIELD

HARNESS

ALARM

+

-

3'

RJ45

RJ45

+

+

+

+

SHIELD

1

2

3

4

5

6

7

8

9

10

1

2

3

4

5

6

REMOTE

I/O

INTEGRATION

BOARD

TERMINAL

BLOCKS

J7

FO IN (BLK)

J8

FO OUT (BLU)

RJ45

RJ45

P1

3'

RJ45

BULKHEAD

3'

(25'-200' OPTIONS)

RJ45

WEB SERVER

RJ45

MODULE

30 313965B

CABLE

Page 31

Diagrammes schématiques

Schéma électrique du système

REMARQUE : Le schéma électrique illustre toutes les connexions possibles dans un système ProMix 2KS.

Certains composants présentés ne sont pas inclus dans tous les systèmes.

Zone dangereuse

FO OUT

(BLU)

FO IN

(BLK)

FLUID PANEL CONTROL BOX

FLUID

PANEL

CONTROL

BOARD

J10

+12VDC I/S

1

COM

2

SHIELD

3

J4

J6

J15

J14

HAZARDOUS AREA

1

2

3

J3

4

5

6

1

2

3

J12

4

5

6

UNUSED

1

UNUSED

2

UNUSED

3

J13

MH2

J11

J7

J8

J9

J1

UNUSED

4

UNUSED

5

UNUSED

6

1

2

3

J5

4

5

6

3

2

5

4

1

3

2

5

4

1

6

5

4

3

2

1

6

5

4

3

2

1

6

5

4

3

2

1

6

5

4

3

2

1

1

2

3

4

5

6

7

8

9

10

6' STD.

(3'-100' OPTIONS)

50' STD.

GRD (BLK)

+12VDC (RED)

SHIELD (BARE)

CAN H (WHT)

CAN L (BLU)

BLACK

RED

BLACK

RED

BLACK

RED

BLACK

RED

BLACK

RED

BLACK

RED

BLACK

RED

BLACK

RED

BLACK

RED

BLACK

RED

BLACK

RED

BLACK

RED

SIG

COM

SIG

COM

SIG

COM

SIG

COM

SIG

COM

PWR (RED)

COM (BLACK)

SIG (WHITE)

SHIELD/GRN

PWR (RED)

COM (BLACK)

SIG (WHITE)

SHIELD/GRN

PWR (RED)

COM (BLACK)

SIG (WHITE)

SHIELD/GRN

GROUND

TERMINAL

MANIFOLD

MANIFOLD

3X CABLE

(10')/

(40')

GRD (BLK)

+12VDC (RED)

SHIELD (BARE)

CAN H (WHT)

CAN L (BLU)

BOOTH

3

CONTROL

2

BOARD

5

4

1

DUMP B

GFB #1

GFB #2

DUMP A

NOT USED

PURGE C

PURGE B

PURGE A

NOT USED

NOT USED

DOSE B

DOSE A

AIR FLOW SWITCH 1

AIR FLOW SWITCH 2

SOLVENT FLOW SWITCH

GFB 1 PRESSURE SWITCH

GFB 2 PRESSURE SWITCH

FLOW METER A

FLOW METER B

FLOW METER SOLVENT

12 VDC

3-WAY SOLENOID

12 VDC

4-WAY SOLENOID

V/P ANALOG OUT (WHT)

PRESS. (GRN)

+12 V (RED)

GND (BLK)

CHASSIS (BARE)

MANIFOLD

CLR 8

CLR 7

CLR 6

CLR 5

CLR 4

CLR 3

CLR 2

CLR 1

SOL CLR

MANIFOLD

CLR 21

CLR 20

CLR 19

CLR 18

CLR 17

CLR 16

CLR 15

CLR 14

CLR 13

I.S. METERS

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

+12VDC

+12VDC

+12VDC

+12VDC

+12VDC

COM

COM

COM

COM

COM

COM

J1

1

2

3

4

5

J7/J11

J7/J11

FLOW

CONTROL

BOARD

1

2

3

4

5

6

1

2

3

4

5

6

1

2

3

4

5

6

J7/J11

1

2

3

4

5

6

1

2

3

4

5

6

1

2

3

4

5

6

1

2

1

2

3

4

5

1 4 5 2 3

COLOR

BOARD 1

(COLORS

1 THRU 12,

CATALYST

1 THRU 4)

J8

J16

J15

J10

J14

1 4 5 2 3

1 4 5 2 3

COLOR

BOARD 2

(COLORS

13 THRU 30)

J8

J15

J16

J14

J10

J2

SIG (RED)

COM (BLK)

J4

+ PRESSURE (GRN)

COM (RED)

EX+ (WHT)

- PRESSURE (BLK)

SHIELD (BARE)

6

5

4

3

J9

2

1

6

5

4

3

2

1

6

5

4

3

2

1

6' STD.

6

5

4

J9

3

2

1

6

5

4

3

2

1

6

5

4

3

2

1

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

COM

+12VDC

MANIFOLD

MANIFOLD

TECNO

V/P

FLUID

PRESS.

SENS.

CLR 9

CLR 10

CLR 11

CLR 12

CAT 4

CAT 3

CAT 2

CAT 1

SOL CAT

CLR 22

CLR 23

CLR 24

CLR 25

CLR 26

CLR 27

CLR 28

CLR 29

CLR 30

313965B 31

Page 32

Plans des dimensions et des trous de montage

Plans des dimensions et des trous de montage

Station de fluides à montage mural

A

Plaque de montage présentée,

pour clarification

C

B

D

TI14134a

E

TI11894b

REMARQUE : La hauteur est montrée du dessus du

panneau aux vannes d’arrêt du fluidet, et n’inclut pas

l’effet des hauteurs variables de l’intégrateur de fluide.

La largeur du panneau n’inclut pas les blocs de vanne

de changement de couleur/catalyseur.

A

Largeur

dans

l’ensemble

Module

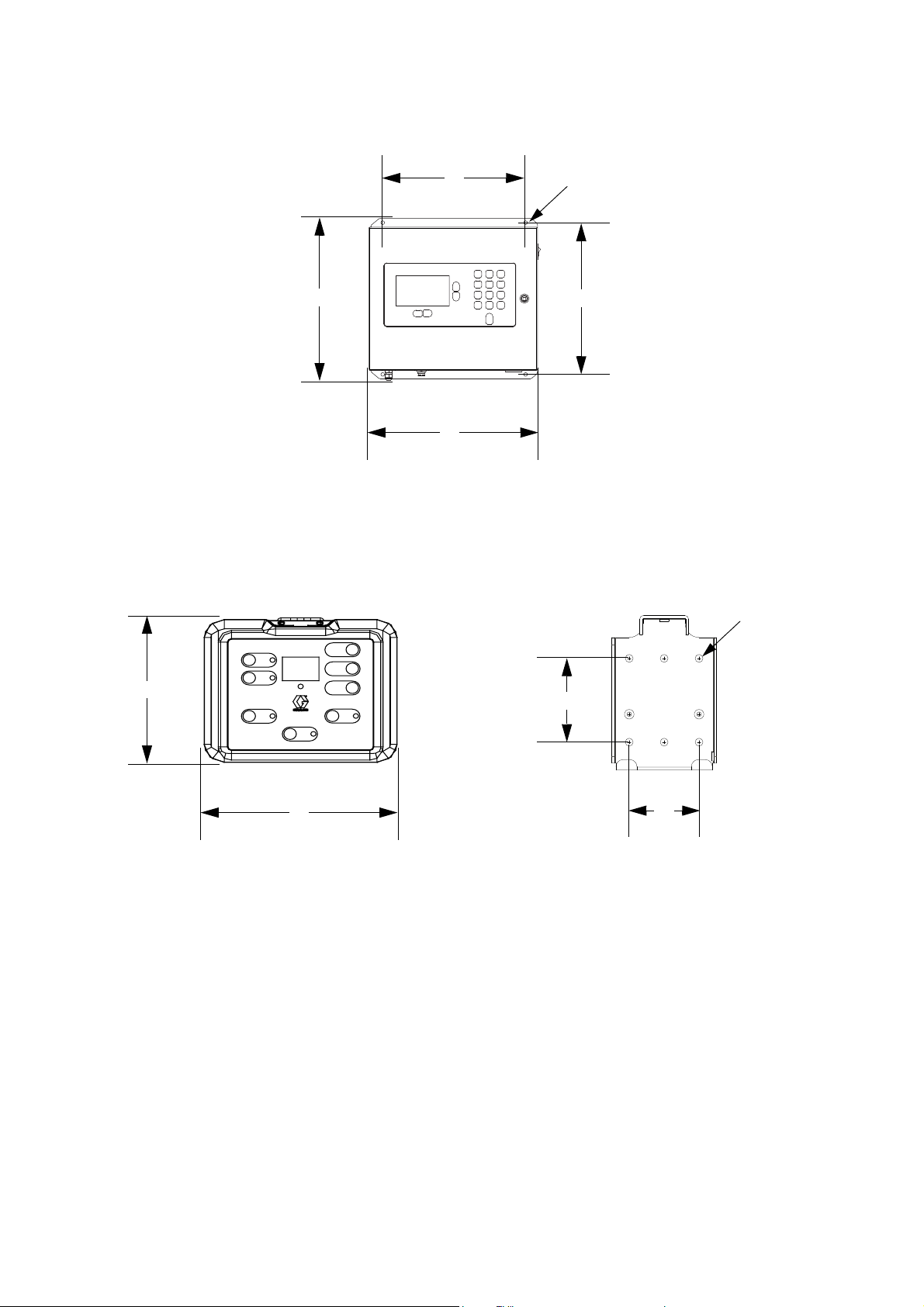

EasyKey 14,0 (355,6) 6,6 (167,6) 13,5 (342,9) 12,0 x 12,75 (304,8 x 323,9) 0,3 (7,6) 22,2 (10,1)

Cabine de réglage 7,2 (182,9) 3,0 (76,2) 6,0 (152,4) aucun, voir support de

Support de montage

de la cabine de réglage

Panneau mural 17,5 (444,5) 11,0 (279,4) 27,0 (685,8) 16,5 x 16,25 (419,1 x 412,8) 0,5 (12,7) 50 (22,7)

Boîte de rinçage

du pistolet

Changement de couleur

Module de commande

pouce (mm)

3,75 (95,3) 2,0 (50,8) 6,0 (152,4) 2,5 x 3,0 (63,5 x 76,2) 0,281 (7,14) 2 (0,91)

Profondeur

dans

l’ensemble

pouce (mm)

Consultez le manuel 312784 de la boîte de rinçage du pistolet.

Consultez le manuel 312787 du module de changement de couleur.

B

Hauteur

dans

l’ensemble

pouce (mm)

Dimensions de montage,

Largeur (C) x Hauteur (D)

pouce (mm)

montage ci-après

E

Diamètre

des trous de

montage

pouce (mm)

Aucun 2 (0,91)

Poids

lb (kg)

32 313965B

Page 33

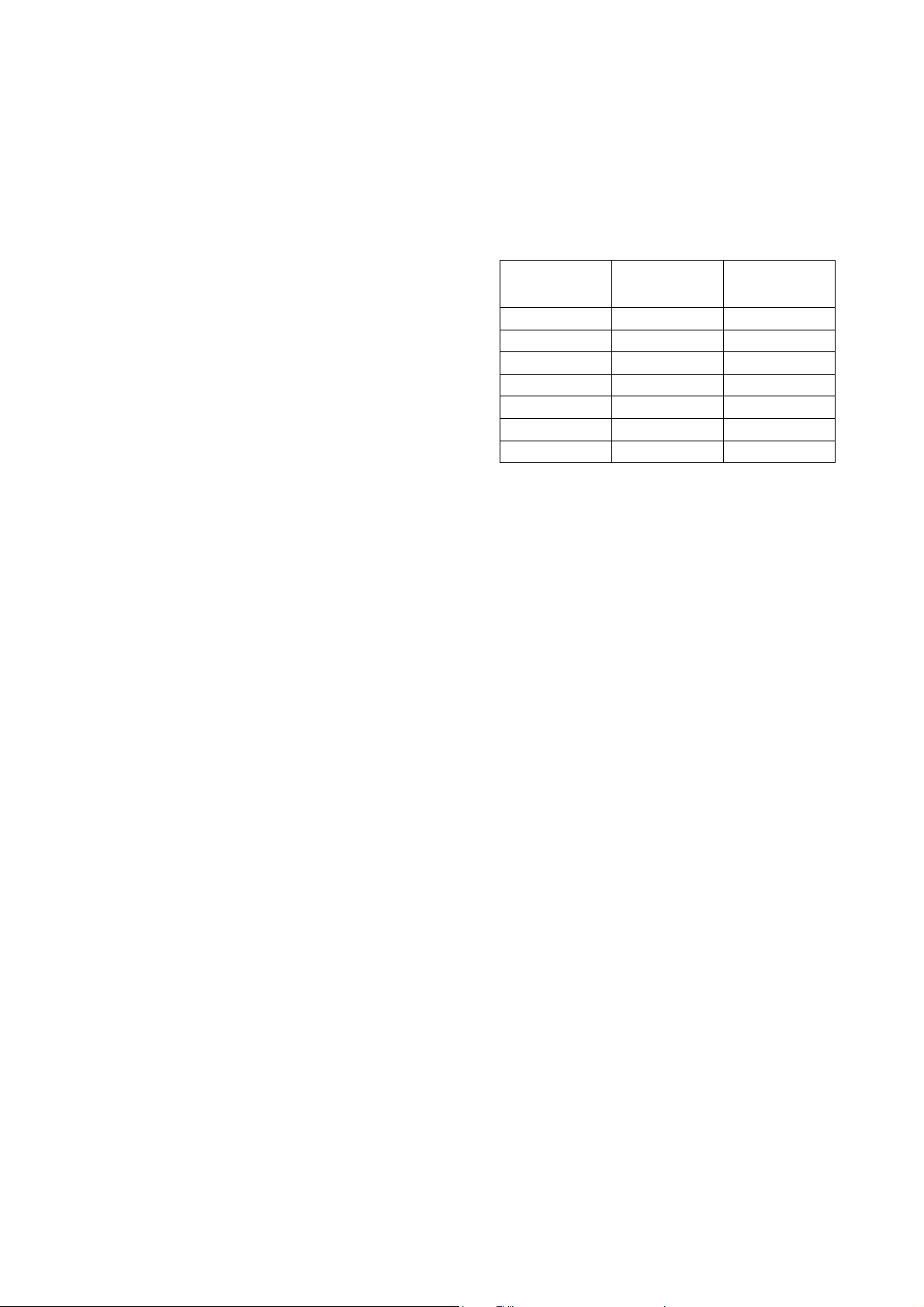

EasyKey

Plans des dimensions et des trous de montage

B

Module de la cabine de réglage

A

C

E

D

TI11891a

Support de la cabine de réglage

E

B

A

TI11892a

D

TI12909a

C

313965B 33

Page 34

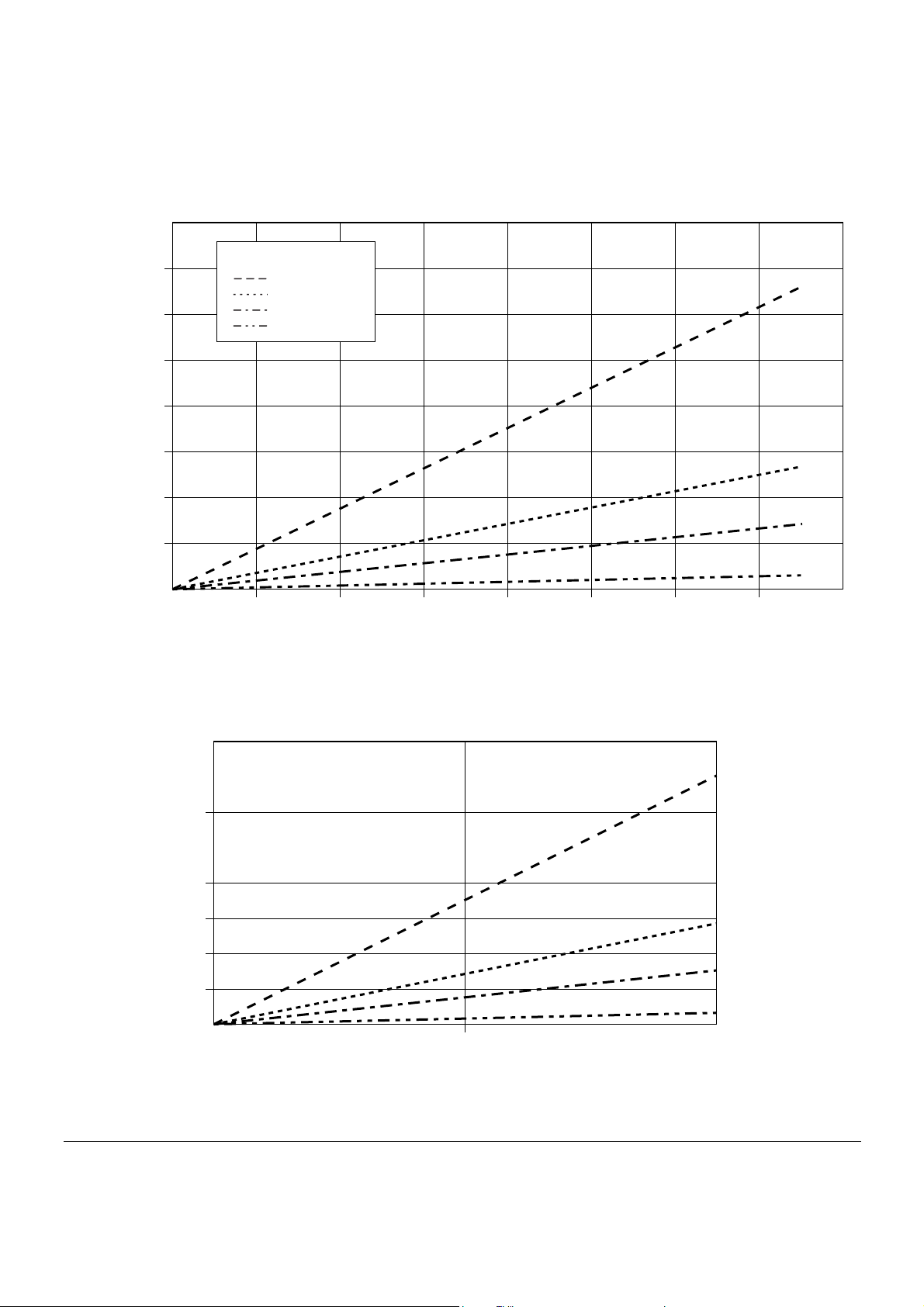

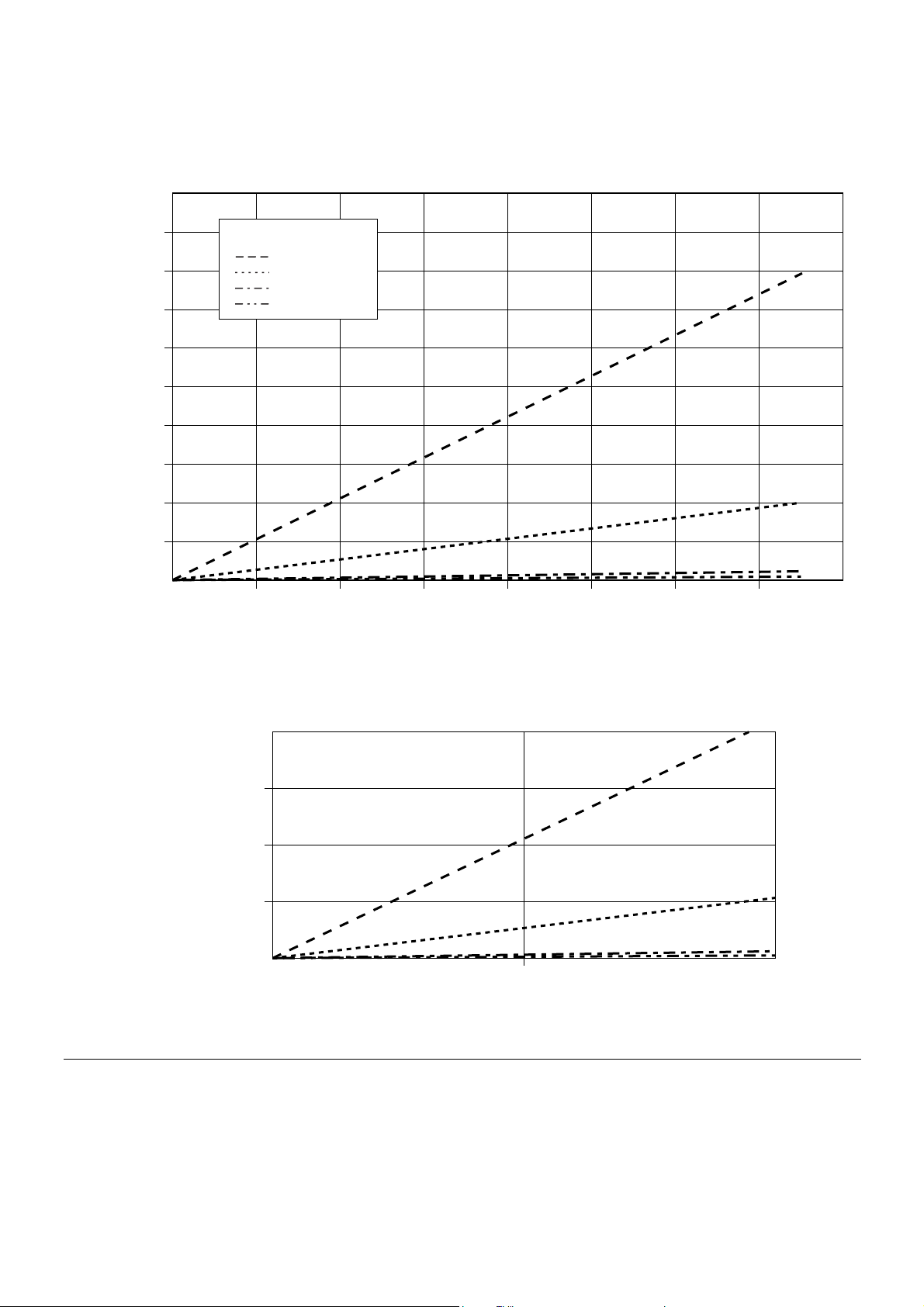

Graphiques dynamiques de sélection du restricteur de dosage

Graphiques dynamiques de sélection du restricteur

de dosage

Utilisez les graphiques ses pages 35- 39 comme guide

pour déterminer la taille correcte du restrcteur pour

le débit et la viscosité du matériau que vous désirez.

Le Tableau 3 fait la liste des tailles de restricteur

disponibles.

Exemple :

Application : Système de vaporisation à air avec

un rapport de mélange de 5:1

Alimentation en fluide : Pompes 1:1 à 100 psi

(7 bars, 0,7 Mpa)

Débit : 300 cc/min au pistolet

Tableau 3 : Tailles de restricteur

Diamètre

Taille

2* ,020 15U936

3* ,030 15U937

4* ,040 15U938

5✓ ,050 15U939

6✓ ,060 15U940

7* ,070 15U941

8✓ ,080 16D554

de l’orifice Pièce No.

Sélectionnez la taille du restricteur : choisissez soit

l’orifice de 0,040 ou 0,070, pour vous assurer que

le différentiel de pression n’est pas supérieur

à 10-20 psi (0,7-1,4 bar, 0,07-0,14 MPa), à condition

que la viscosité des fluides soient similaires à celles

testées.

• Si la viscosité du composant B est inférieure

à la viscosité du tableau utilisé pour la sélection,

vous pourriez avoir besoin d’utiliser un plus petit

restricteur ou diminuer le différentiel de pression.

• Si la viscosité du composant B est supérieure

à la viscosité du tableau utilisé pour la sélection,

vous pourriez avoir besoin d’utiliser un plus grand

restricteur ou d’augmenter le différentiel de pression.

• Dans les systèmes utilisant un pistolet à air assisté,

si la pression du fluide du composant A est

supérieure à la pression du composant A du

tableau, vous pourriez avoir besoin d’utiliser un plus

grand restricteur ou d’augmenter le différentiel de

pression.

* Ces restricteurs sont inclus dans le kit d’injection

15U955.

✓ Ces restricteurs sont de tailles facultatives,

non inclus dans le kit d’injection.

34 313965B

Page 35

psi

(bar, Mpa)

4000

(276, 27,6)

Graphiques dynamiques de sélection du restricteur de dosage

3500

(241, 24,1)

3000

(207, 20,7)

2500

(172, 17,2)

2000

(138, 13,8)

1500

(103, 10,3)

1000

(69, 6,9)

Pression différentielle entre A et B

(34, 3,4)

500

CLÉ

Restricteur #2

Restricteur #3

Restricteur #4

Restricteur #7

0

500 1000 1500 2000 30002500 35000

4000

Débit (cc/mn)

Visualisation des détails

1000

(69, 6,9)

750

(52, 5,2)

500

(34, 3,4)

375

(26 2,6)

250

(17, 1,7)

125

(8,6, 0,86)

0

0

500

1000