Page 1

Reparación-Piezas

ti12385b

PR70v mostrada con módulo de pantalla avanzada

PR70 y PR70v

Sistemas de dispensación de dos componentes líquidos

Sistemas de relación fija o variable. Para dosificación, mezcla y dispensación precisas de

materiales bicomponentes. Únicamente para uso profesional.

No aprobado para uso en lugares con atmósferas explosivas dentro de Europa.

Presión máxima de trabajo de 21 MPa (207 bar, 3000 psi)

Presión máxima de entrada de aire de 0,7 MPa (7 bar, 100 psi)

Instrucciones importantes de seguridad

Lea todas las advertencias e instrucciones

de todos los manuales suministrados.

Guarde estas instrucciones.

3A1592Z

ES

Page 2

Índice

Manuales relacionados . . . . . . . . . . . . . . . . . . . . . . 3

Configurador de producto . . . . . . . . . . . . . . . . . . . 4

Advertencias . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

Sensibilidad a la humedad de los isocianatos . 13

Conexión a tierra . . . . . . . . . . . . . . . . . . . . . . . . . . 14

Procedimiento de descompresión . . . . . . . . . . . . 14

Modelos con módulo de pantalla avanzada . . . 14

Modelos con módulo de pantalla estándar . . . . 14

Parada . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

Resolución de problemas . . . . . . . . . . . . . . . . . . . 16

Códigos de error

(Módulo de pantalla avanzada) . . . . . . . . . 18

Códigos de error

(Módulo de pantalla estándar) . . . . . . . . . . 23

Esquema eléctrico . . . . . . . . . . . . . . . . . . . . . . . . . 25

Reparación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

Instalación del kit Hydracheck . . . . . . . . . . . . . 29

Instalación del kit de cilindro de aire . . . . . . . . . 31

Instalación del kit de reparación de la

bomba trasera . . . . . . . . . . . . . . . . . . . . . . 33

Instalación del kit de repuesto

de pistón/cilindro . . . . . . . . . . . . . . . . . . . . . 35

Instalación del kit de reparación de la válvula

de retención . . . . . . . . . . . . . . . . . . . . . . . . 36

Instalación del tapón de pistón . . . . . . . . . . . . . 37

Instalación del transductor de presión . . . . . . . 37

Instalación del caudalímetro . . . . . . . . . . . . . . . 38

Sustitución del módulo de control de fluido . . . 39

Sustitución del fusible . . . . . . . . . . . . . . . . . . . . 40

Piezas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41

Base de relación fija, LC0262, LC0263,

LC0264, LC0265 . . . . . . . . . . . . . . . . . . . . 41

Subconjunto de bastidor de relación fija,

LC0290 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 44

Conjunto de bloque impulsor de relación fija,

LC0107 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

Base de relación variable, LC0242, LC0243,

LC0244, LC0245 . . . . . . . . . . . . . . . . . . . . 46

Subconjunto de bastidor de relación variable,

LC0232 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48

Cilindro de aire, LC0110, LC0111,

LC0230, LC0231 . . . . . . . . . . . . . . . . . . . . 51

Subconjunto de bomba, LC0112 . . . . . . . . . . . . 53

Soporte de controles, LC0240, LC0261 . . . . . . 55

Soporte de la alimentación eléctrica entrante,

LC0239 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 56

Conjunto de pistón . . . . . . . . . . . . . . . . . . . . . . 58

Kits de repuesto de pistón de nailon y UHMW . 61

Controles . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 62

Montaje del aplicador . . . . . . . . . . . . . . . . . . . . 63

Válvula dispensadora . . . . . . . . . . . . . . . . . . . . 64

Mezcladores . . . . . . . . . . . . . . . . . . . . . . . . . . . 66

Conjuntos de mangueras . . . . . . . . . . . . . . . . . 67

Cables de alimentación . . . . . . . . . . . . . . . . . . . 73

Monitorización del caudal . . . . . . . . . . . . . . . . . 74

Soportes de tanque, conjuntos LC0247

y LC0103 . . . . . . . . . . . . . . . . . . . . . . . . . . . 76

Conjuntos de zona térmica . . . . . . . . . . . . . . . . 76

Kits . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 77

Dimensiones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 79

Máquina con tanques integrados . . . . . . . . . . . 79

Máquina con tanques externos . . . . . . . . . . . . . 80

Datos técnicos . . . . . . . . . . . . . . . . . . . . . . . . . . . . 81

Garantía estándar de Graco . . . . . . . . . . . . . . . . . 82

Información sobre Graco . . . . . . . . . . . . . . . . . . . 82

2 3A1592Z

Page 3

Manuales relacionados

Manuales de funcionamiento y piezas de PR70 y PR70v

Pieza Descripción

3A0429 Manual de funcionamiento y mantenimiento de

™

PR70

312759 Manual de funcionamiento y mantenimiento de

PR70 y PR70v

312394 Manual de los sistemas de alimentación de las

PR70 y PR70v

312761 Manual de Instrucciones-Piezas de calentamiento

integrado de PR70v

334984

3A6225 Manual de Instrucciones-Piezas del kit de

Manual de la válvula dispensadora MD2

Pieza Descripción

312185 Manual de instrucciones y piezas de la válvula

Pr70f

mantenimiento del control de caudal

conversión de PR70f

dispensadora MD2

con módulo de pantalla estándar

™

con módulo de pantalla avanzada

™

con manual de funcionamiento y

Manuales relacionados

3A1592Z 3

Page 4

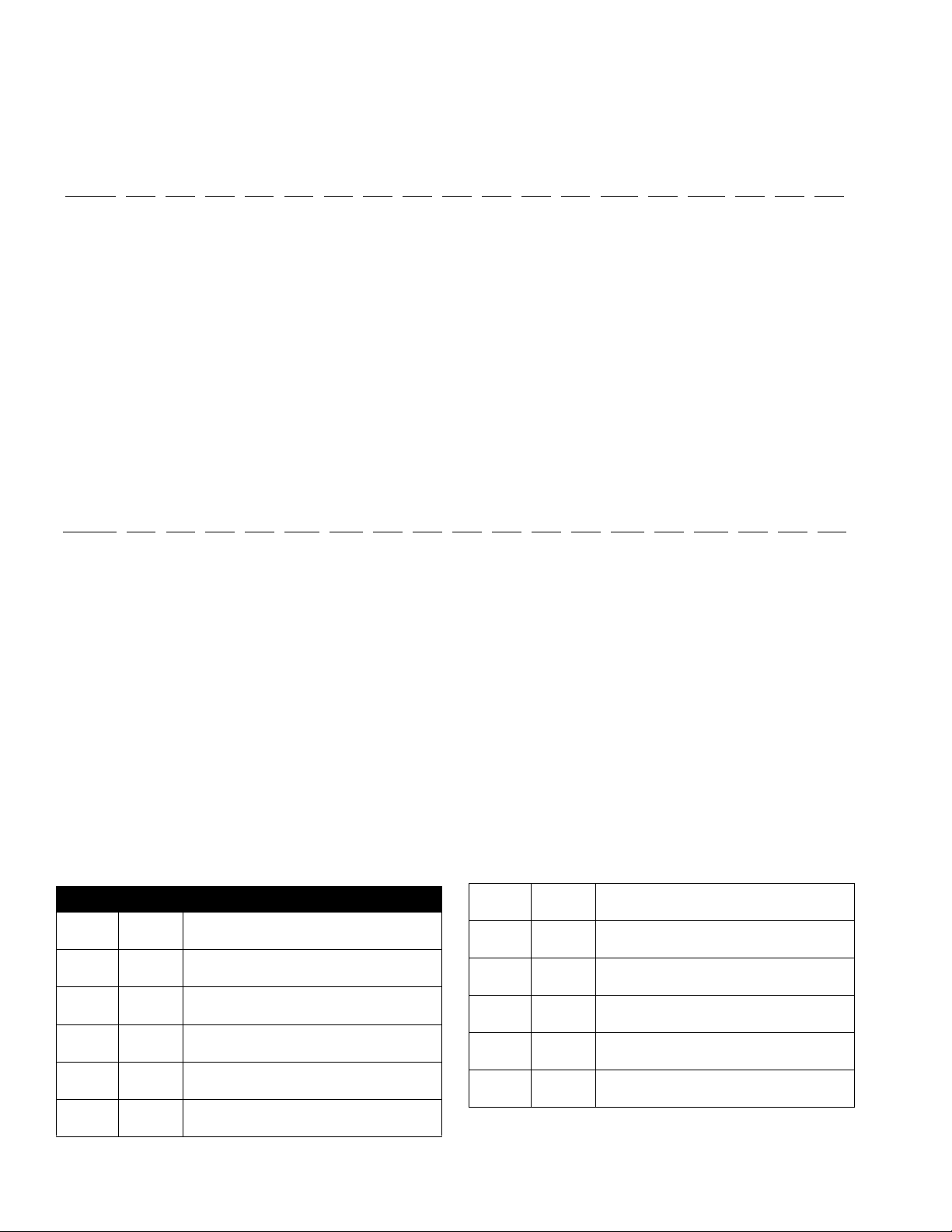

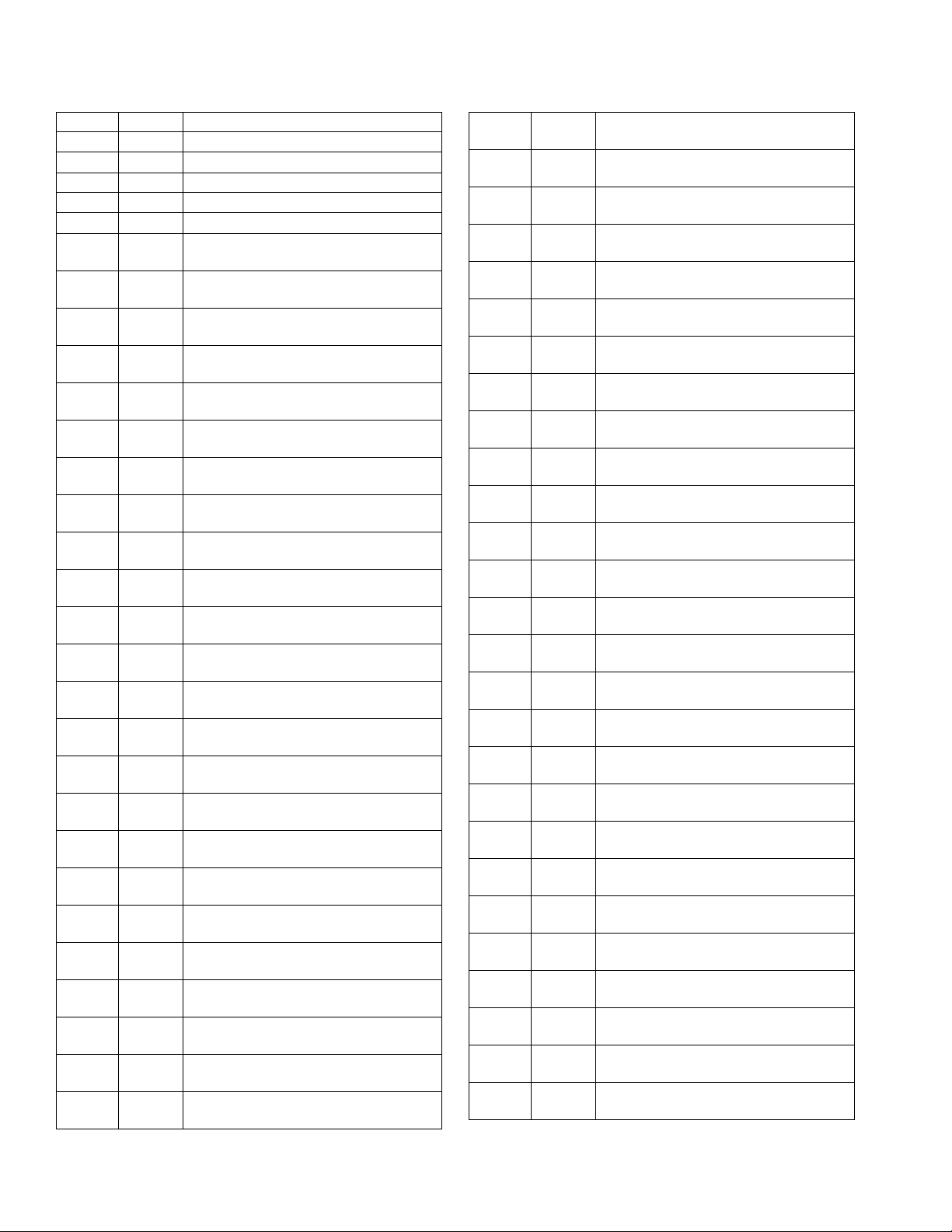

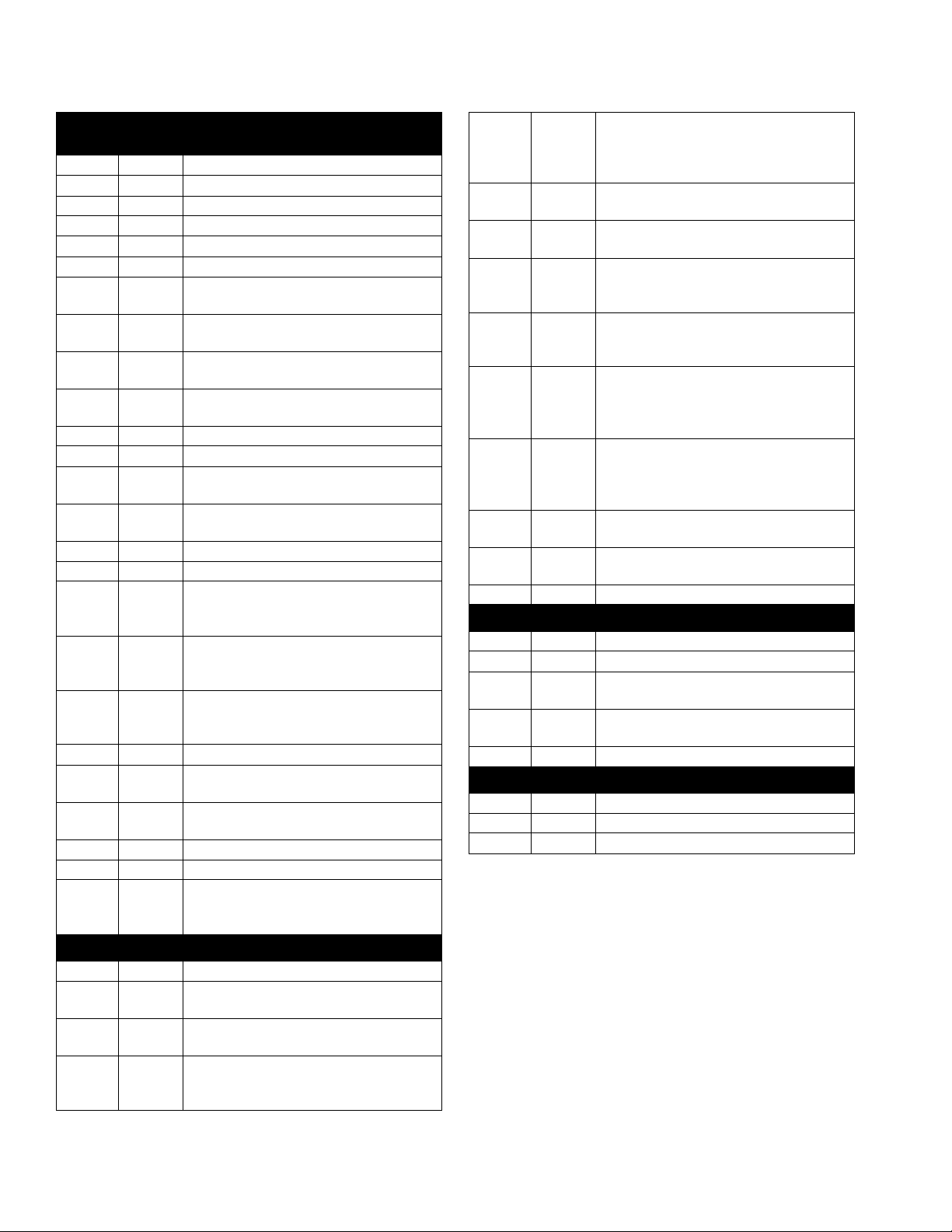

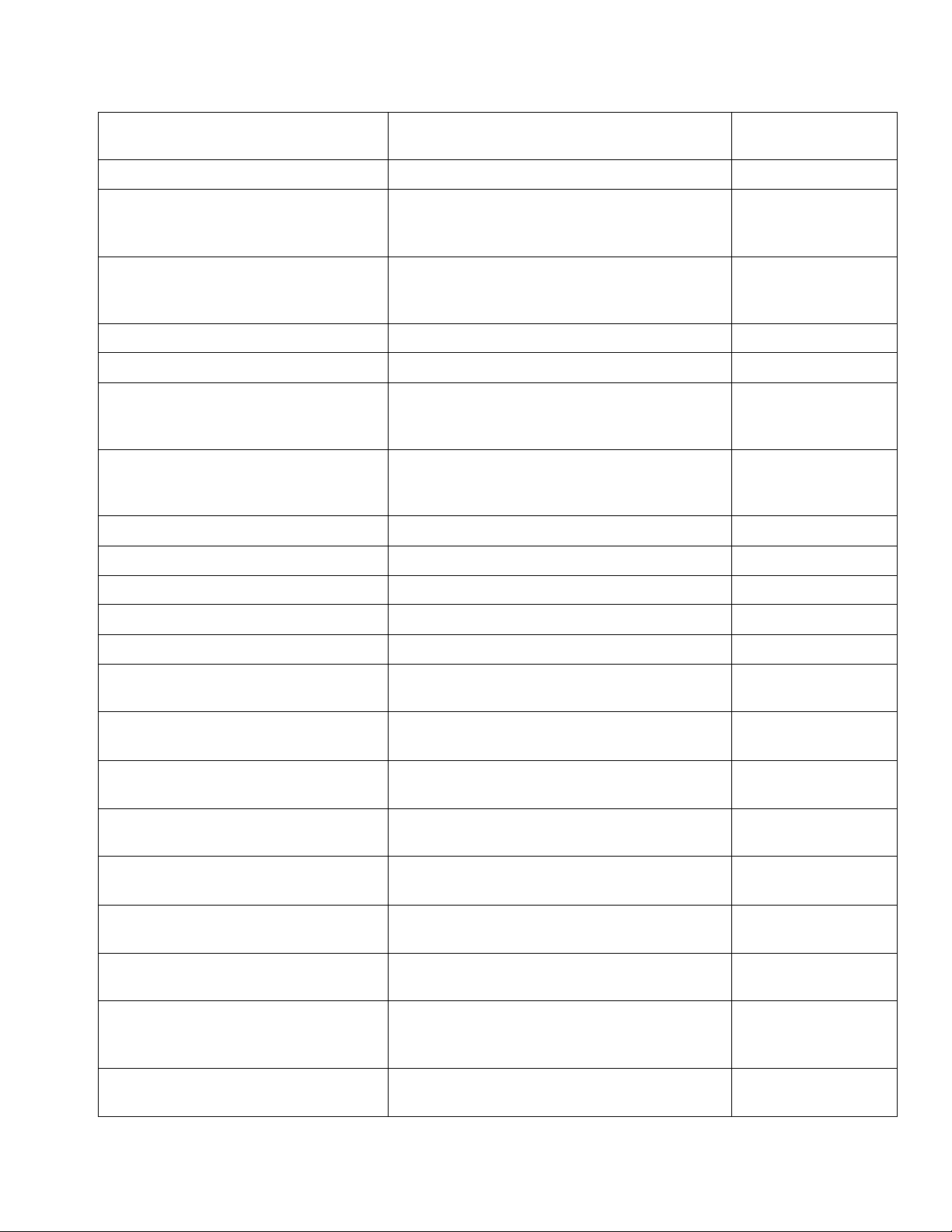

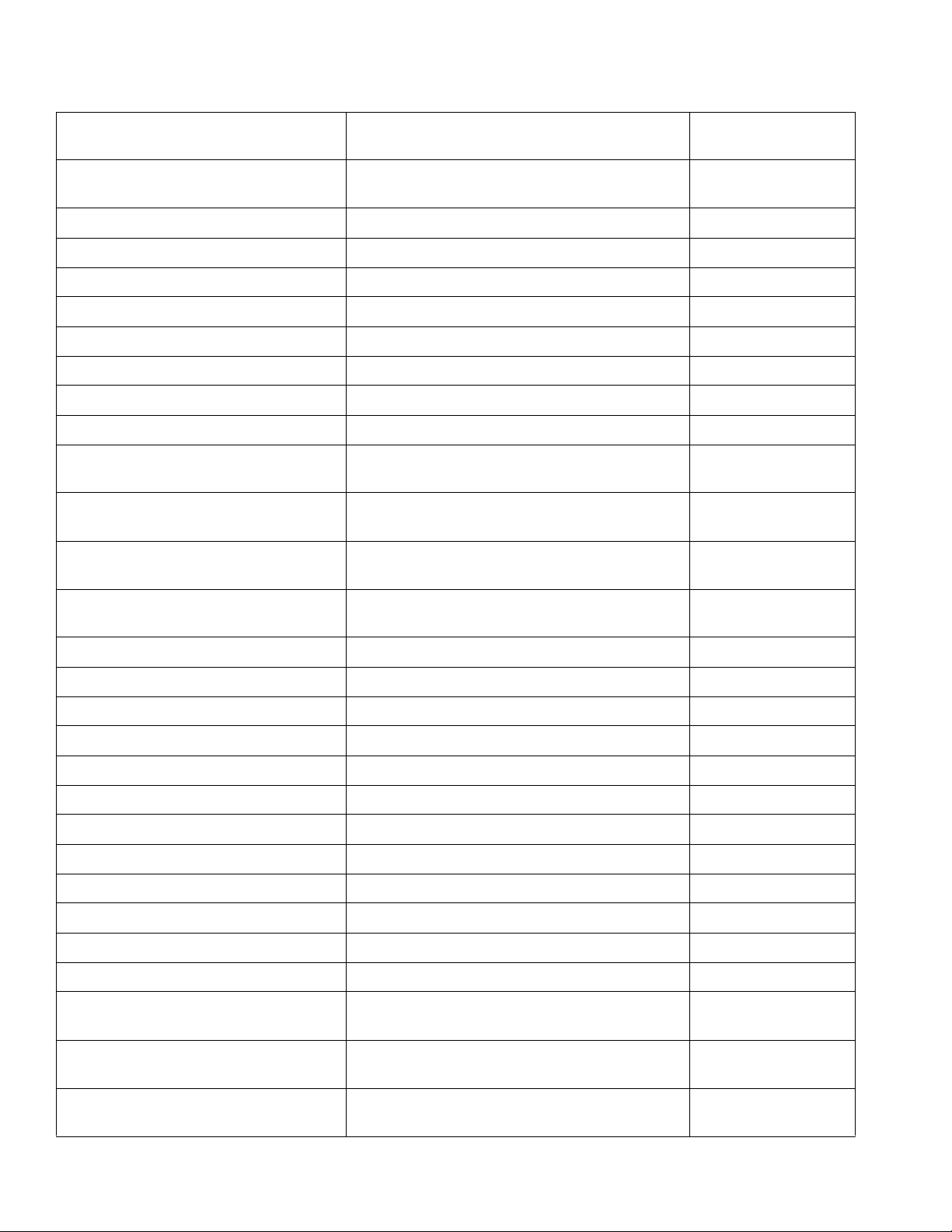

Configurador de producto

Configurador de producto

PR7F------------- -- ---

Código: A B-C D-E F G-H I-J K L M N O P Q R S T U V

Motor neumático

Pistón de lado de volumen alto

Pistón de lado de volumen bajo

Controles

Manguera de lado de volumen alto

Manguera de lado de volumen bajo

Válvula dispensadora

Mezclador

Montaje del aplicador

Cable de alimentación

Monitorización del caudal

Tanque del lado de volumen alto

Cubierta de tanque del

lado de volumen alto

Tanque del lado de volumen bajo

Cubierta de tanque del

lado de volumen bajo

Sensores de nivel de tanque

Caja de control de la zona térmica

El siguiente código de configuración es un ejemplo del configurador de producto.

PR7F-J-A5-A5-E-A6-A6-3-1-2-A-N-3- N -H- N -6-N-N

Código: A B-C D-E F G-H I-J K L M N O P Q R S T U V

Motor neumático

Pistón de lado de volumen alto

Pistón de lado de volumen bajo

Controles

de volumen alto

Manguera de lado

Manguera de lado

de volumen bajo

Válvula dispensadora

Mezclador

Montaje del aplicador

Cable de alimentación

Monitorización del caudal

Tanque del lado de volumen alto

de volumen alto

Cubierta de tanque del lado

Tanque del lado de volumen bajo

Cubierta de tanque

del lado de volumen bajo

Sensores de nivel de tanque

Caja de control de la zona térmica

Soporte de tanque externo

Soporte de tanque externo

Los siguientes campos de números de pieza corresponden a los campos del configurador de números de pieza de

PR70 y PR70v. Los elementos sombreados e indicados en la siguiente tabla del configurador a continuación son

elementos “Súper estándar” que se tienen normalmente en existencias y se suministran con las mejores fechas

de entrega.

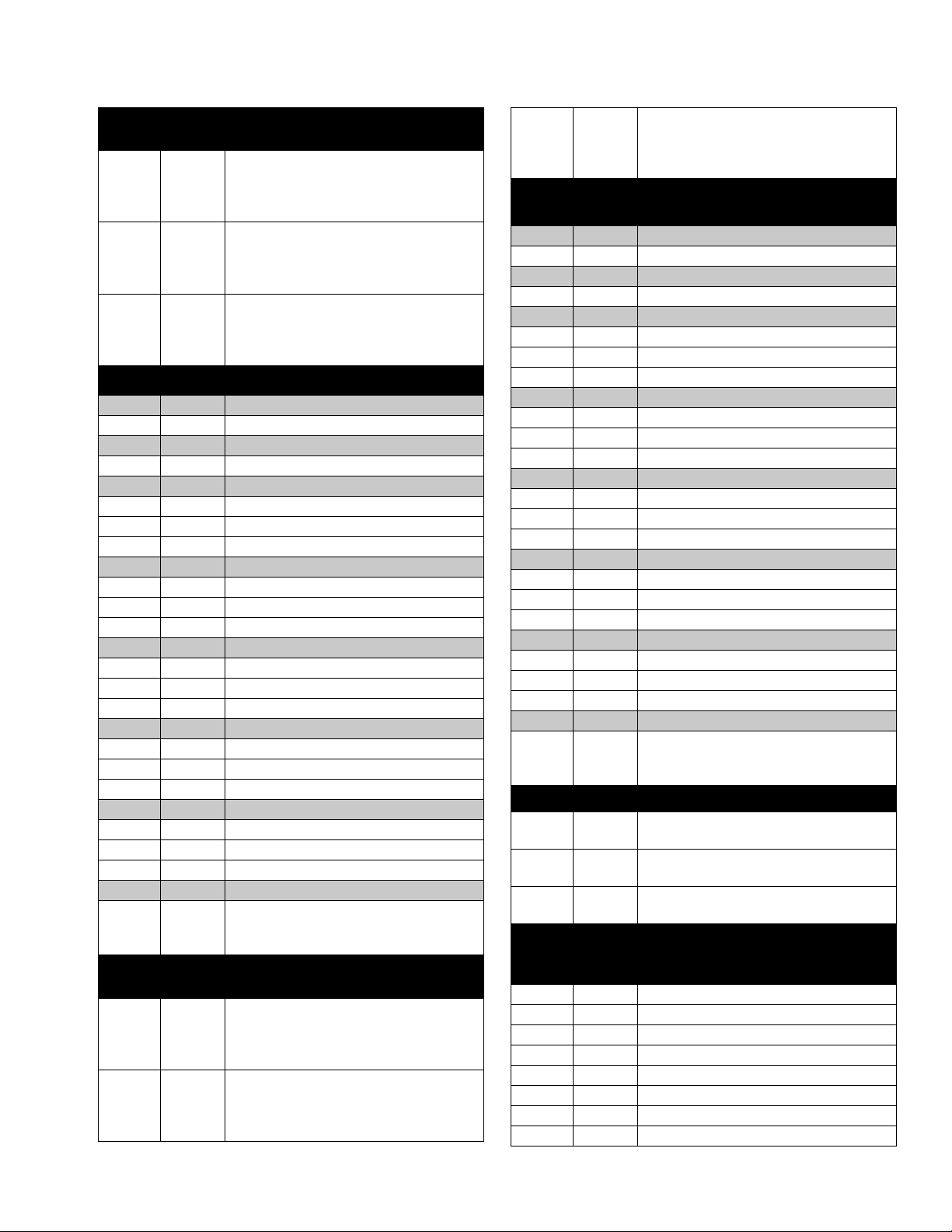

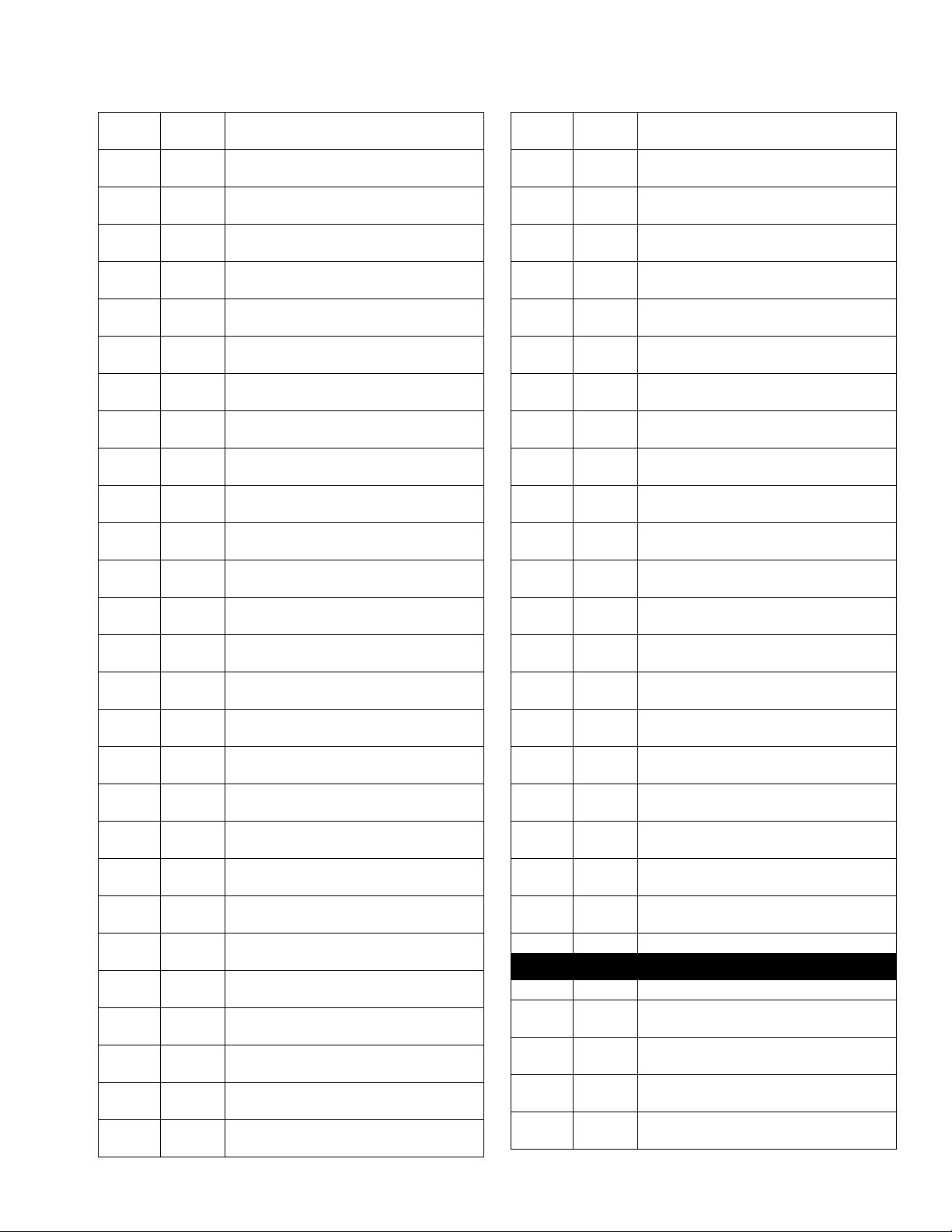

Código A Pieza Motor neumático

A LC0262 PR70 con motor neumático de 4,56 mm

(3,0 pulg.)

B LC0264 PR70 con motor neumático de 10,26 mm

(4,5 pulg.)

C LC0263 PR70 con motor neumático de 4,56 mm

(3,0 pulg.) e Hydracheck

D LC0265 PR70 con motor neumático de 10,26 mm

(4,5 pulg.) e Hydracheck

F LC0242 PR70v con motor neumático de 4,56 mm

(3,0 pulg.)

G LC0244 PR70v con motor neumático de

10,26 mm (4,5 pulg.)

4 3A1592Z

H LC0243 PR70v con motor neumático de 4,56 mm

(3,0 pulg.) e Hydracheck

J LC0245 PR70v con motor neumático de

10,26 mm (4,5 pulg.) e Hydracheck

L LC4000 PR70f con motor neumático de 4,56 mm

(3,0 pulg.) e Hydracheck

M LC4001 PR70f con motor neumático de

10,26 mm (4,5 pulg.) e Hydracheck

P LC4002 PR70f con motor neumático de 4,56 mm

(3,0 pulg.) e Hydracheck

R LC4003 PR70f con motor neumático de

10,26 mm (4,5 pulg.) e Hydracheck

Page 5

Configurador de producto

Material de pistón y tubo de medición

Código B Pieza

de lado de volumen alto

A LC1___ Pistón de nailon, tubo de medición de

acero inoxidable (los últimos tres dígitos

del número de pieza son el tamaño del

pistón en mm

2

)

B LC2___ Pistón de UHMWPE, tubo de medición

de acero inoxidable (los últimos tres

dígitos del número de pieza son el

tamaño del pistón en mm

2

)

C LC3___ Pistón de UHMWPE, tubo de medición

cerámico (los últimos tres dígitos del

número de pieza son el tamaño del

pistón en mm

2

)

Código C Pieza Tamaño de pistón de volumen alto (mm2)

1 80, disponible en nailon únicamente

2 100, disponible en nailon únicamente

3 120, disponible en nailon únicamente

4 140, disponible en nailon únicamente

5 160

6180

7200

8220

9 240

A260

B280

C300

F 320

G360

H400

J440

L 480

M520

R560

S600

T 640

U720

W800

X880

Y 960

Z Lado de volumen alto personalizado,

consulte a la fábrica (acero inoxidable

únicamente)

Material de pistón y tubo de medición

Código D Pieza

de lado de volumen alto

A LC1___ Pistón de nailon, tubo de medición de

acero inoxidable (los últimos tres dígitos

del número de pieza son el tamaño del

pistón en mm

2

)

B LC2___ Pistón de UHMWPE, tubo de medición

de acero inoxidable (los últimos tres

dígitos del número de pieza son el

tamaño del pistón en mm

2

)

C LC3___ Pistón de UHMWPE, tubo de medición

cerámico (los últimos tres dígitos del

número de pieza son el tamaño del

pistón en mm

2

)

Tamaño de pistón de pistón de lado de

Código E Pieza

volumen bajo (mm

1 80, disponible en nailon únicamente

2 100, disponible en nailon únicamente

3 120, disponible en nailon únicamente

4 140, disponible en nailon únicamente

5 160

6 180

7 200

8 220

9 240

A 260

B 280

C 300

F 320

G 360

H 400

J 440

L 480

M 520

R 560

S 600

T 640

U 720

W 800

X 880

Y 960

Z Lado de volumen bajo personalizado,

consulte a la fábrica (acero inoxidable

únicamente)

Código F Pieza Controles

B LC0272 Módulo de pantalla estándar con 1

módulo de control de fluido

D LC0274 Módulo de pantalla avanzada con 1

módulo de control de fluido

E LC0275 Módulo de pantalla avanzada con 2

módulos de control de fluido

Códigos

G-H,

I-J Pieza

Manguera de volumen alto /

Manguera de volumen bajo

A1 LC0801 4,8 mm (3/16 pulg.) - 0,6 m (2,5 pies)

A2 LC0802 4,8 mm (3/16 pulg.) - 3,0 m (10 pies)

A3 LC0803 4,8 mm (3/16 pulg.) - 4,6 m (15 pies)

A4 LC0804 6,5 mm (1/4 pulg.) - 0,6 m (2,5 pies)

A5 LC0805 6,5 mm (1/4 pulg.) – 3,0 m (10 pies)

A6 LC0806 6,5 mm (1/4 pulg.) - 4,6 m (15 pies)

A7 LC0807 9,5 mm (3/8 pulg.) - 0,6 m (2,5 pies)

A8 LC0808 9,5 mm (3/8 pulg.) - 3,0 m (10 pies)

2

)

3A1592Z 5

Page 6

Configurador de producto

A9 LC0809 9,5 mm (3/8 pulg.) - 4,6 m (15 pies)

AA LC0810 13 mm (1/2 pulg.) - 0,6 m (2,5 pies)

AB LC0811 13 mm (1/2 pulg.) – 3,0 m (10 pies)

AC LC0812 13 mm (1/2 pulg.) - 4,6 m (15 pies)

AG LC0813 19 mm (3/4 pulg.) - 3,0 m (10 pies)

AH LC0814 19 mm (3/4 pulg.) - 4,6 m (15 pies)

B4 LC0881 Calefactada 6,5 mm (1/4 pulg.) - 0,6 m

(2,5 pies)

B5 LC0882 Calefactada 6,5 mm (1/4 pulg.) - 3,0 m

(10 pies)

B6 LC0883 Calefactada 6,5 mm (1/4 pulg.) - 4,6 m

(15 pies)

B7 LC0884 Calefactada 9,5 mm (3/8 pulg.) - 0,6 m

(2,5 pies)

B8 LC0885 Calefactada 9,5 mm (3/8 pulg.) - 3,0 m

(10 pies)

B9 LC0886 Calefactada 9,5 mm (3/8 pulg.) - 4,6 m

(15 pies)

BA LC0887 Calefactada 13 mm (1/2 pulg.) - 0,6 m

(2,5 pies)

BB LC0888 Calefactada 13 mm (1/2 pulg.) - 3,0 m

(10 pies)

BC LC0889 Calefactada 13 mm (1/2 pulg.) - 4,6 m

(15 pies)

BG LC0890 Calefactada 19 mm (3/4 pulg.) - 3,0 m

(10 pies)

BH LC0891 Calefactada 19 mm (3/4 pulg.) - 4,6 m

(15 pies)

C1 LC0161 Recirculación, tanques integrados,

4,8 mm (3/16 pulg.) - 0,6 m (2,5 pies)

C2 LC0162 Recirculación, tanques integrados,

4,8 mm (3/16 pulg.) - 3,0 m (10 pies)

C3 LC0163 Recirculación, tanques integrados,

4,8 mm (3/16 pulg.) - 4,6 m (15 pies)

C4 LC0164 Recirculación, tanques integrados,

6,5 mm (1/4 pulg.) - 0,6 m (2,5 pies)

C5 LC0165 Recirculación, tanques integrados,

6,5 mm (1/4 pulg.) – 3,0 m (10 pies)

C6 LC0166 Recirculación, tanques integrados,

6,5 mm (1/4 pulg.) - 4,6 m (15 pies)

C7 LC0167 Recirculación, tanques integrados,

9,5 mm (3/8 pulg.) - 0,6 m (2,5 pies)

C8 LC0168 Recirculación, tanques integrados,

9,5 mm (3/8 pulg.) - 3,0 m (10 pies)

C9 LC0169 Recirculación, tanques integrados,

9,5 mm (3/8 pulg.) - 4,6 m (15 pies)

CA LC0170 Recirculación, tanques integrados,

13 mm (1/2 pulg.) - 0,6 m (2,5 pies)

CB LC0171 Recirculación, tanques integrados,

13 mm (1/2 pulg.) – 3,0 m (10 pies)

CC LC0172 Recirculación, tanques integrados,

13 mm (1/2 pulg.) - 4,6 m (15 pies)

CD LC0173 Recirculación, tanques integrados,

19 mm (3/4 pulg.) - 3,0 m (10 pies)

CE LC0174 Recirculación, tanques integrados,

19 mm (3/4 pulg.) - 4,6 m (15 pies)

D1 LC0175 Recirculación, tanques externos,

4,8 mm (3/16 pulg.) - 0,6 m (2,5 pies)

D2 LC0176 Recirculación, tanques externos,

4,8 mm (3/16 pulg.) - 3,0 m (10 pies)

D3 LC0177 Recirculación, tanques externos,

4,8 mm (3/16 pulg.) - 4,6 m (15 pies)

D4 LC0178 Recirculación, tanques externos,

6,5 mm (1/4 pulg.) - 0,6 m (2,5 pies)

D5 LC0179 Recirculación, tanques externos,

6,5 mm (1/4 pulg.) – 3,0 m (10 pies)

D6 LC0180 Recirculación, tanques externos,

6,5 mm (1/4 pulg.) - 4,6 m (15 pies)

D7 LC0181 Recirculación, tanques externos,

9,5 mm (3/8 pulg.) - 0,6 m (2,5 pies)

D8 LC0182 Recirculación, tanques externos,

9,5 mm (3/8 pulg.) - 3,0 m (10 pies)

D9 LC0183 Recirculación, tanques externos,

9,5 mm (3/8 pulg.) - 4,6 m (15 pies)

DA LC0184 Recirculación, tanques externos,

13 mm (1/2 pulg.) - 0,6 m (2,5 pies)

DB LC0185 Recirculación, tanques externos,

13 mm (1/2 pulg.) – 3,0 m (10 pies)

DC LC0186 Recirculación, tanques externos,

13 mm (1/2 pulg.) - 4,6 m (15 pies)

DD LC0187 Recirculación, tanques externos,

19 mm (3/4 pulg.) - 3,0 m (10 pies)

DE LC0188 Recirculación, tanques externos,

19 mm (3/4 pulg.) - 4,6 m (15 pies)

E1 LC0190 Recirculación, calefactada, tanques integra-

dos, 6,5 mm (1/4 pulg.) - 0,6 m (2,5 pies)

E2 LC0191 Recirculación, calefactada, tanques integra-

dos, 6,5 mm (1/4 pulg.) – 3,0 m (10 pies)

E3 LC0192 Recirculación, calefactada, tanques integra-

dos, 6,5 mm (1/4 pulg.) – 4,6 m (15 pies)

E4 LC0193 Recirculación, calefactada, tanques integra-

dos, 9,5 mm (3/8 pulg.) - 0,6 m (2,5 pies)

E5 LC0194 Recirculación, calefactada, tanques inte-

grados, 9,5 mm (3/8 pulg.) - 3,0 m (10 pies)

E6 LC0195 Recirculación, calefactada, tanques inte-

grados, 9,5 mm (3/8 pulg.) - 4,6 m (15 pies)

E7 LC0196 Recirculación, calefactada, tanques inte-

grados, 13 mm (1/2 pulg.) - 0,6 m (2,5 pies)

E8 LC0197 Recirculación, calefactada, tanques inte-

grados, 13 mm (1/2 pulg.) – 3,0 m (10 pies)

E9 LC0198 Recirculación, calefactada, tanques inte-

grados, 13 mm (1/2 pulg.) – 4,6 m (15 pies)

EA LC0199 Recirculación, calefactada, tanques inte-

grados, 19 mm (3/4 pulg.) - 3,0 m (10 pies)

EB LC0200 Recirculación, calefactada, tanques inte-

grados, 19 mm (3/4 pulg.) - 4,6 m (15 pies)

F1 LC0201 Recirculación, calefactada, tanques exter-

nos, 6,5 mm (1/4 pulg.) - 0,6 m (2,5 pies)

6 3A1592Z

Page 7

Configurador de producto

F2 LC0202 Recirculación, calefactada, tanques exter-

nos, 6,5 mm (1/4 pulg.) - 3,0 m (10 pies)

F3 LC0203 Recirculación, calefactada, tanques exter-

nos, 6,5 mm (1/4 pulg.) – 4,6 m (15 pies)

F4 LC0204 Recirculación, calefactada, tanques exter-

nos, 9,5 mm (3/8 pulg.) - 0,6 m (2,5 pies)

F5 LC0205 Recirculación, calefactada, tanques exter-

nos, 9,5 mm (3/8 pulg.) - 3,0 m (10 pies)

F6 LC0206 Recirculación, calefactada, tanques exter-

nos, 9,5 mm (3/8 pulg.) - 4,6 m (15 pies)

F7 LC0207 Recirculación, calefactada, tanques exter-

nos, 13 mm (1/2 pulg.) – 0,6 m (2,5 pies)

F8 LC0208 Recirculación, calefactada, tanques exter-

nos, 13 mm (1/2 pulg.) - 3,0 m (10 pies)

F9 LC0209 Recirculación, calefactada, tanques exter-

nos, 13 mm (1/2 pulg.) – 4,6 m (15 pies)

FA LC0210 Recirculación, calefactada, tanques exter-

nos, 19 mm (3/4 pulg.) - 3,0 m (10 pies)

FB LC0211 Recirculación, calefactada, tanques exter-

nos, 19 mm (3/4 pulg.) - 4,6 m (15 pies)

GA LC0400 Alta presión, 9,5 mm (3/8 pulg.) - 0,6 m

(2,5 pies)

GB LC0401 Alta presión, 9,5 mm (3/8 pulg.) - 3,0 m

(10 pies)

GC LC0402 Alta presión, 9,5 mm (3/8 pulg.) - 4,6 m

(15 pies)

GD LC0403 Alta presión, 13 mm (1/2 pulg.) - 0,6 m

(2,5 pies)

GE LC0404 Alta presión, 13 mm (1/2 pulg.) - 3,0 m

(10 pies)

GF LC0405 Alta presión, 13 mm (1/2 pulg.) - 4,6 m

(15 pies)

GH LC0406 Alta presión, 19 mm (3/4 pulg.) - 3,0 m

(10 pies)

GJ LC0407 Alta presión, 19 mm (3/4 pulg.) - 4,6 m

(15 pies)

GK LC0432 Alta presión, recirculación, tanques integra-

dos, 9,5 mm (3/8 pulg.) - 0,6 m (2,5 pies)

GL LC0433 Alta presión, recirculación, tanques integra-

dos, 9,5 mm (3/8 pulg.) - 3,0 m (10 pies)

GM LC0434 Alta presión, recirculación, tanques integra-

dos, 9,5 mm (3/8 pulg.) - 4,6 m (15 pies)

GQ LC0435 Alta presión, recirculación, tanques integra-

dos, 13 mm (1/2 pulg.) - 0,6 m (2,5 pies)

GR LC0436 Alta presión, recirculación, tanques integra-

dos, 13 mm (1/2 pulg.) – 3,0 m (10 pies)

GS LC0437 Alta presión, recirculación, tanques integra-

dos, 13 mm (1/2 pulg.) - 4,6 m (15 pies)

GT LC0438 Alta presión, recirculación, tanques integra-

dos, 19 mm (3/4 pulg.) - 3,0 m (10 pies)

GU LC0439 Alta presión, recirculación, tanques integra-

dos, 19 mm (3/4 pulg.) - 4,6 m (15 pies)

GW LC0440 Alta presión, recirculación, tanques integra-

dos, 9,5 mm (3/8 pulg.) - 0,6 m (2,5 pies)

GX LC0441 Alta presión, recirculación, tanques integra-

dos, 9,5 mm (3/8 pulg.) - 3,0 m (10 pies)

GY LC0442 Alta presión, recirculación, tanques integra-

dos, 9,5 mm (3/8 pulg.) - 4,6 m (15 pies)

G1 LC0443 Alta presión, recirculación, tanques integra-

dos, 13 mm (1/2 pulg.) - 0,6 m (2,5 pies)

G2 LC0444 Alta presión, recirculación, tanques integra-

dos, 13 mm (1/2 pulg.) – 3,0 m (10 pies)

G3 LC0445 Alta presión, recirculación, tanques integra-

dos, 13 mm (1/2 pulg.) - 4,6 m (15 pies)

G4 LC0446 Alta presión, recirculación, tanques integra-

dos, 19 mm (3/4 pulg.) - 3,0 m (10 pies)

G5 LC0447 Alta presión, recirculación, tanques integra-

dos, 19 mm (3/4 pulg.) - 4,6 m (15 pies)

HA LC0472 Alta presión, calefactada, 9,5 mm

(3/8 pulg.) – 0,6 m (2,5 pies)

HB LC0473 Alta presión, calefactada, 9,5 mm

(3/8 pulg.) – 3,0 m (10 pies)

HC LC0474 Alta presión, calefactada, 9,5 mm

(3/8 pulg.) – 4,6 m (15 pies)

HF LC0475 Alta presión, calefactada, 13 mm

(1/2 pulg.) – 0,6 m (2,5 pies)

HG LC0476 Alta presión, calefactada, 13 mm

(1/2 pulg.) – 3,0 m (10 pies)

HJ LC0477 Alta presión, calefactada, 13 mm

(1/2 pulg.) – 4,6 m (15 pies)

HL LC0478 Alta presión, calefactada, 19 mm

(3/4 pulg.) – 3,0 m (10 pies)

HM LC0479 Alta presión, calefactada, 19 mm

(3/4 pulg.) – 4,6 m (15 pies)

HQ LC0480 Alta presión, calefactada, 9,5 mm

(3/8 pulg.) – 0,6 m (2,5 pies)

HR LC0481 Alta presión, calefactada, 9,5 mm

(3/8 pulg.) – 3,0 m (10 pies)

HS LC0482 Alta presión, calefactada, 9,5 mm

(3/8 pulg.) – 4,6 m (15 pies)

HT LC0483 Alta presión, calefactada, 13 mm

(1/2 pulg.) – 0,6 m (2,5 pies)

HU LC0484 Alta presión, calefactada, 13 mm

(1/2 pulg.) – 3,0 m (10 pies)

HX LC0485 Alta presión, calefactada, 13 mm

(1/2 pulg.) – 4,6 m (15 pies)

HY LC0486 Alta presión, calefactada, 19 mm

(3/4 pulg.) – 3,0 m (10 pies)

H2 LC0487 Alta presión, calefactada, 19 mm

(3/4 pulg.) – 4,6 m (15 pies)

NN --- No es necesario

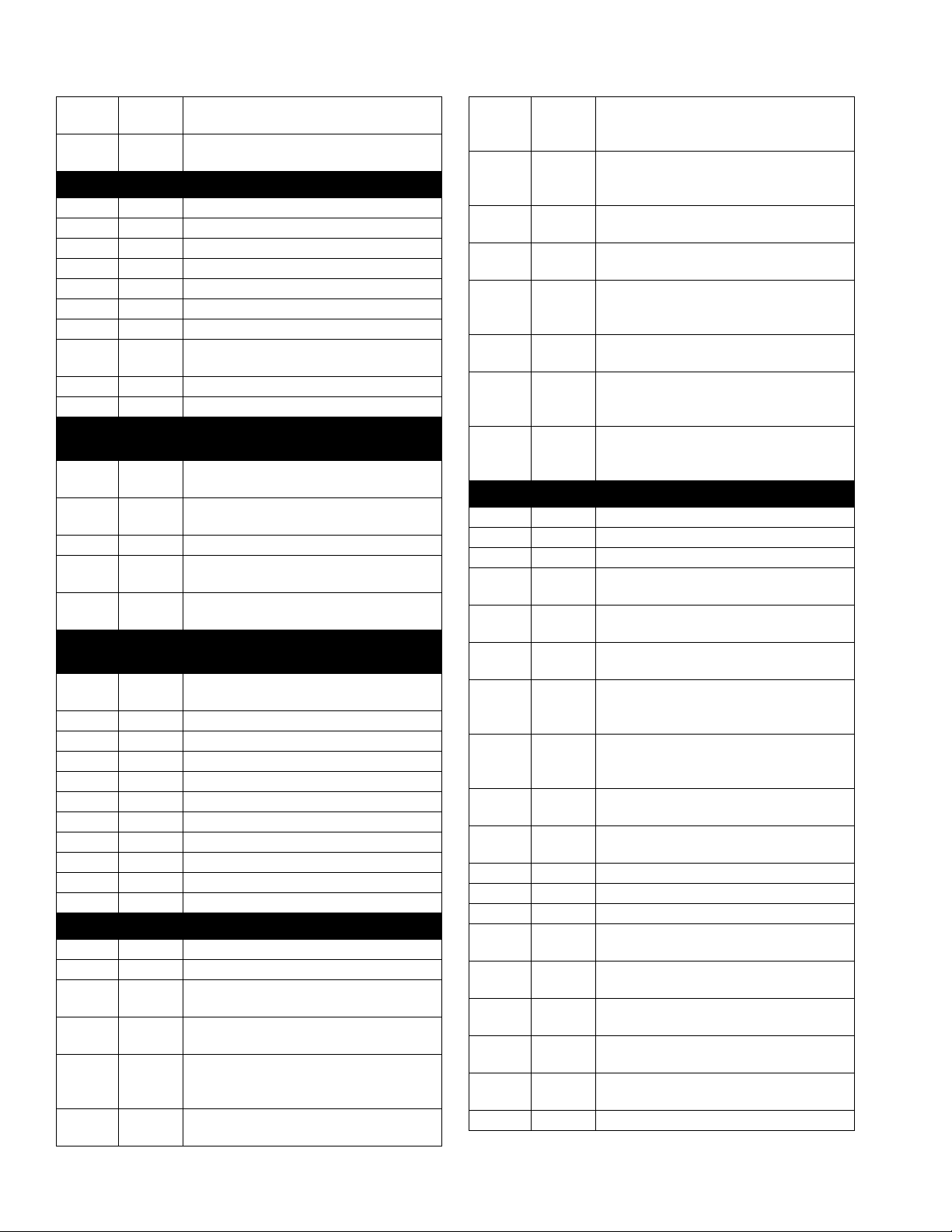

Código K Pieza Válvula dispensadora

N N/D Nada

2 255179 MD2, válvula únicamente con extremo de

tubo de salida de 1:1

3 255181 MD2, válvula únicamente con extremo de

tubo de salida de 10:1

4 LC0120 MD2, portátil con extremo de tubo de

salida de 1:1

5 LC0122 MD2, portátil con extremo de tubo de

salida de 10:1

3A1592Z 7

Page 8

Configurador de producto

6 LC0121 MD2, palanca con extremo de tubo de

salida de 1:1

7 LC0123 MD2, palanca con extremo de tubo de

salida de 10:1

Código L Pieza Tipo de mezclador

N N/D Nada

1 LC0063 4,8 mm (3/16 pulg.) x 32

2 LC0057 6,4 mm (1/4 pulg.) x 24

3 LC0058 9,5 mm (3/8 pulg.) x 24

4 LC0059 9,5 mm (3/8 pulg.) x 36

5 LC0060 9,5 mm (3/8 pulg.) combinada

6 LC0062 6,4 mm (1/4 pulg.) x 24 conexión Luer-Lock

7 LC0061 4,8 mm (3/16 pulg.) x 32 conexión

Luer-Lock

8 LC0295 12,7 mm (1/2 pulg.) x 24

9 LC0296 12,7 mm (1/2 pulg.) x 36

Código

M Pieza Montaje del aplicador

N LC0294 Ninguno, montaje del cliente para los

controles y el aplicador

1 LC0292 Montaje en mástil, controles y aplicador

MD2 montados en la máquina

2 LC0293 Montaje en el mástil, controles únicamente

3 256439 Montaje en soporte de tanque, controles

y aplicador MD2 montados en la máquina

4 256438 Montaje de tanque en soporte, controles

únicamente

Opción de cable de alimentación

Código N Pieza

1 121055 120 VCA, juego de cordón para

Norteamérica

2 121054 10 A, 250 V, juego de cordón para EE. UU.

3 121056 10 A, 250 V Europa continental

4 121057 10 A, 250 V Reino Unido/Irlanda

5 121058 10 A, 250 V Israel

6 124864 10 A, 250 V Australia

7 124861 10 A, 250 V Italia

8 124863 10 A, 250 V Suiza

9 124862 10 A, 250 V Dinamarca

A 121060 10 A, 250 V India

B N/D Opción de controlador térmico

Código O Pieza Monitorización del caudal

N LC0041 Nada

1 257433 Transductor de presión

2 LC0302 Dos caudalímetros de 1,9 lpm (0,5 gpm),

sin transductores de presión

3 LC0305 Dos caudalímetros de 3,8 lpm (1,0 gpm),

sin transductores de presión

4 LC0303 Un caudalímetro de 3,8 lpm (1,0 gpm),

un caudalímetro de 1,9 lpm (0,5 gpm),

sin transductores de presión

5 LC0307 Dos caudalímetros de 7,5 lpm (2,0 gpm),

sin transductores de presión

eléctrica

6 LC0306 Un caudalímetro de 7,5 lpm (2,0 gpm),

un caudalímetro de 3,8 lpm (1,0 gpm),

sin transductores de presión

7 LC0304 Un caudalímetro de 7,5 lpm (2,0 gpm),

un caudalímetro de 1,9 lpm (0,5 gpm),

sin transductores de presión

A LC0312 Dos caudalímetros de 1,9 lpm (0,5 gpm),

con transductores de presión

B LC0315 Dos caudalímetros de 3,8 lpm (1,0 gpm),

con transductores de presión

C LC0313 Un caudalímetro de 3,8 lpm (1,0 gpm),

un caudalímetro de 1,9 lpm (0,5 gpm),

con transductores de presión

D LC0317 Dos caudalímetros de 7,5 lpm (2,0 gpm),

con transductores de presión

E LC0316 Un caudalímetro de 7,5 lpm (2,0 gpm),

un caudalímetro de 3,8 lpm (1,0 gpm),

con transductores de presión

F LC0314 Un caudalímetro de 7,5 lpm (2,0 gpm),

un caudalímetro de 1,9 lpm (0,5 gpm),

con transductores de presión

Código P Pieza Tanque del lado de volumen alto

N N/D Nada

1 256896 Sin tanques, brida de 1 1/2 pulg. npt

2 255241 8 l, tanques dobles y tapas de polietileno

3 255250 8 l, tanques dobles y tapas de polietileno,

Un agitador de 120 V

4 255251 8 l, tanques dobles y tapas de polietileno,

Dos agitadores de 120 V

5 255281 8 l, tanques dobles y tapas de polietileno,

con válvulas de cierre

6 255282 8 l, tanques dobles y tapas de polietileno,

Un agitador de 120 V, con válvulas de

cierre

7 255283 8 l, tanques dobles y tapas de polietileno,

Dos agitadores de 120 V, con válvulas de

cierre

8 LC0235 7,5 l, acero inoxidable, sensores de nivel

alto

9 LC0236 7,5 l, acero inoxidable, sensores de nivel

alto, con válvula de cierre

A LC0013 3 l, acero inoxidable

B LC0012 7,5 l, acero inoxidable

C 255285 3 l, acero inoxidable, con válvula de cierre

D LC0156 8 l, tanques dobles y tapas de polietileno,

un agitador neumático

E LC0157 8 l, tanques dobles y tapas de polietileno,

Dos agitadores neumáticos

F 255284 7,5 l, acero inoxidable, con válvula

de cierre

G LC0254 7,5 l, acero inoxidable, calentamiento de

240 V

H LC0255 7,5 l, acero inoxidable, calentamiento de

240 V, con válvula de cierre

J LC0054 30 l, acero inoxidable

8 3A1592Z

Page 9

Configurador de producto

K LC0158 8 l, tanques dobles y tapas de polietileno,

Un agitador neumático, con válvulas de

cierre

L LC0259 30 l, acero inoxidable, calentamiento de

240 V

M LC0055 60 l, acero inoxidable

P LC0159 8 l, tanques dobles y tapas de polietileno,

Dos agitadores neumáticos, con válvulas

de cierre

R LC0260 60 l, acero inoxidable, calentamiento de

240 V

S LC0126 8 l, tanques dobles y tapas de polietileno,

un agitador de 240 V

T LC0127 8 l, tanques dobles y tapas de polietileno,

dos agitadores de 240 V

U LC0128 8 l, tanques dobles y tapas de polietileno,

Un agitador de 240V, con válvulas

de cierre

VLC0238 7,5 l, acero inoxidable, sensores de nivel

alto, calentamiento de 240 V, con válvula

de cierre

W LC0129 8 l, tanques dobles y tapas de polietileno,

Dos agitadores de 240V, con válvulas

de cierre

X LC0160 Acumulador, fluoroelastómero

Y LC0297 Acumulador, EP

ZLC0237 7,5 l, acero inoxidable, sensores de nivel

alto, calentamiento de 240 V

--- Cuando pida tanques de repuesto o

piezas de repuesto, consulte el apartado

Piezas del manual de los sistemas de

alimentación para PR70 y PR70v.

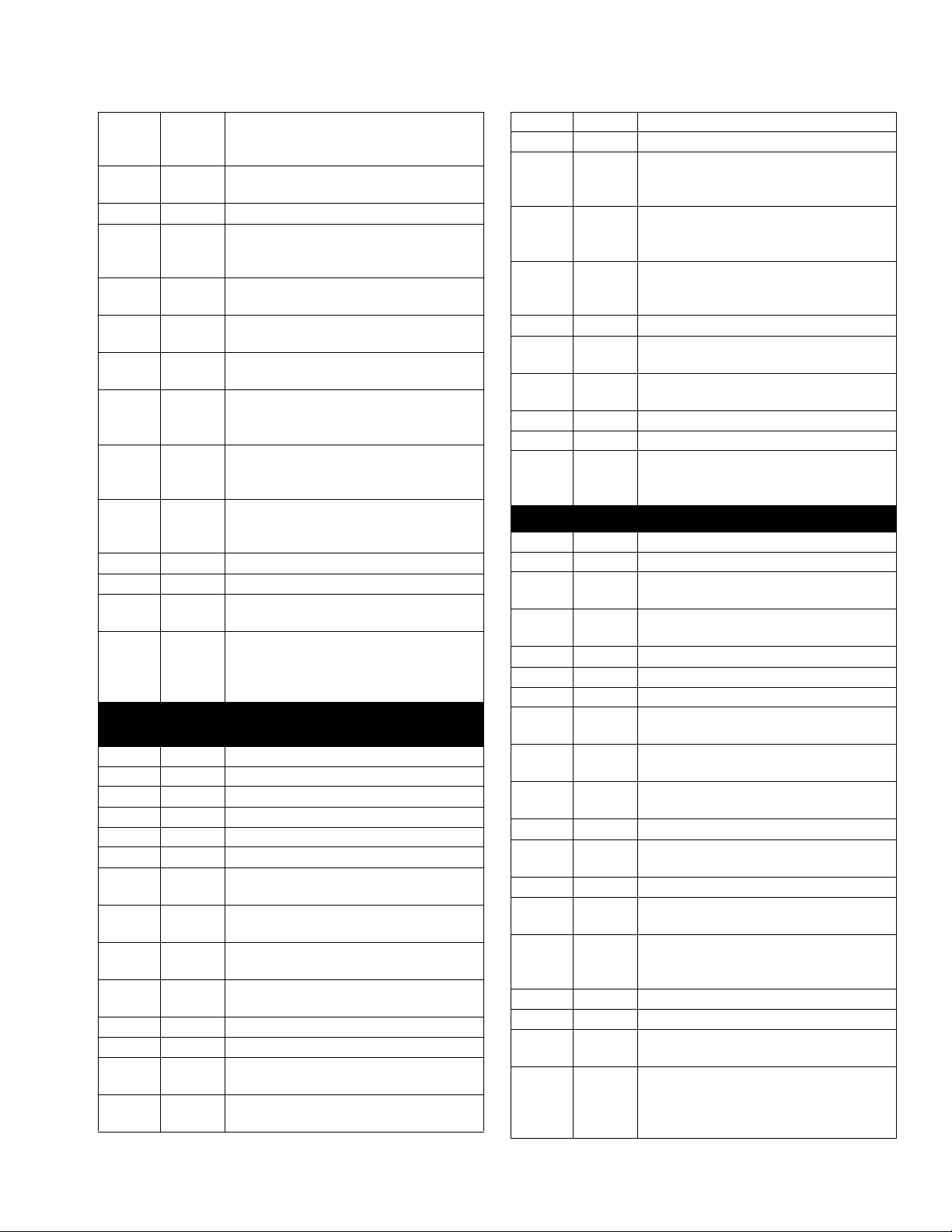

Cubierta de tanque del lado de

Código Q Pieza

N N/D Nada

1 LC0018 Cubierta antipolvo integrada

2 LC0019 Sujeción integrada

3 LC0020 Desgasificador con vacío integrado

4 LC0021 Agitador integrado 120 VCA 50/60 Hz

5 LC0022 Agitador integrado 240 VCA 50/60 Hz

6 LC0023 Agitador integrado 120 V CA 50/60 Hz y

desgasificador

7 LC0024 Agitador integrado 240 V CA 50/60 Hz y

desgasificador

8 LC0025 Desgasificador y puerto de llenado

integrados, 120 V CA 50/60 Hz

9 LC0026 Desgasificador y puerto de llenado

integrados, 240 V CA 50/60 Hz

A LC0142 Sujeción externa - 30 l

B LC0101 Sujeción externa - 60 l

C LC0043 Desgasificador externo con vacío

integrado - 30 l

F LC0102 Desgasificador externo con vacío

integrado - 60 l

volumen alto

G LC0047 Agitador eléctrico externo - 30 l

H LC0048 Agitador eléctrico externo - 60 l

K LC0147 Desgasificador con vacío, agitador

neumático, puerto de llenado, salpicador,

externos - 60 l

M LC0051 Desgasificador externo con vacío,

agitador eléctrico, puerto de llenado,

salpicador - 30 l

R LC0052 Desgasificador externo con vacío,

agitador eléctrico, puerto de llenado,

salpicador - 60 l

S LC0130 Agitador neumático integrado

T LC0131 Agitador neumático, desgasificador,

integrados

U LC0132 Agitador neumático, desgasificador,

puerto de llenado, integrados

V LC0142 Agitador neumático externo - 30 l

W LC0143 Agitador neumático externo - 60 l

Z LC0146 Desgasificador con vacío, agitador

neumático, puerto de llenado, salpicador,

externos - 30 l

Código R Pieza Tanque del lado de volumen bajo

N N/D Nada

1 256896 Sin tanques, brida de 1 1/2 pulg. npt

8 LC0235 7,5 l, acero inoxidable, sensores de

nivel alto

9 LC0236 7,5 l, acero inoxidable, sensores de nivel

alto, con válvula de cierre

A LC0013 3 l, acero inoxidable

B LC0012 7,5 l, acero inoxidable

C 255285 3 l, acero inoxidable, con válvula de cierre

F 255284 7,5 l, acero inoxidable, con válvula

de cierre

G LC0254 7,5 l, acero inoxidable, calentamiento de

240 V

H LC0255 7,5 l, acero inoxidable, calentamiento de

240 V, con válvula de cierre

J LC0054 30 l, acero inoxidable

L LC0259 30 l, acero inoxidable, calentamiento de

240 V

M LC0055 60 l, acero inoxidable

R LC0260 60 l, acero inoxidable, calentamiento de

240 V

V LC0238 7,5 l, acero inoxidable, sensores de nivel

alto, Calentamiento de 240 V, con válvula

de cierre

X LC0160 Acumulador, fluoroelastómero

Y LC0297 Acumulador, EP

Z LC0237 7,5 l, acero inoxidable, sensores de nivel

alto, Calentamiento de 240 V

--- Cuando pida tanques de repuesto o

piezas de repuesto, consulte el apartado

Piezas del manual de los sistemas de

alimentación para PR70 y PR70v.

3A1592Z 9

Page 10

Configurador de producto

Cubiertas de tanque del lado de

Código S Pieza

N N/D Nada

1 LC0018 Cubierta antipolvo integrada

2 LC0019 Sujeción integrada

3 LC0020 Desgasificador con vacío integrado

4 LC0021 Agitador integrado 120 VCA 50/60 Hz

5 LC0022 Agitador integrado 240 VCA 50/60 Hz

6 LC0023 Agitador integrado 120 V CA 50/60 Hz y

desgasificador

7 LC0024 Agitador integrado 240 V CA 50/60 Hz y

desgasificador

8 LC0025 Desgasificador y puerto de llenado

integrados, 120 V CA 50/60 Hz

9 LC0026 Desgasificador y puerto de llenado

integrados, 240 V CA 50/60 Hz

A LC0142 Sujeción externa - 30 l

B LC0101 Sujeción externa - 60 l

C LC0043 Desgasificador externo con vacío

integrado - 30 l

F LC0102 Desgasificador externo con vacío

integrado - 60 l

G LC0047 Agitador eléctrico externo - 30 l

H LC0048 Agitador eléctrico externo - 60 l

K LC0147 Desgasificador con vacío, agitador

neumático, puerto de llenado, salpicador,

externos - 60 l

M LC0051 Desgasificador externo con vacío,

agitador eléctrico, puerto de llenado,

salpicador - 30 l

R LC0052 Desgasificador externo con vacío,

agitador eléctrico, puerto de llenado,

salpicador - 60 l

S LC0130 Agitador neumático integrado

T LC0131 Agitador neumático, desgasificador,

integrados

U LC0132 Agitador neumático, desgasificador,

puerto de llenado, integrados

V LC0142 Agitador neumático externo - 30 l

W LC0143 Agitador neumático externo - 60 l

Z LC0146 Desgasificador con vacío, agitador

neumático, puerto de llenado, salpicador,

externos - 30 l

Código T Pieza Sensores de nivel de tanque

N N/D Nada

2 LC0278 Tanque de polietileno - Sensores de nivel

bajo únicamente

3 LC0279 Dos tanques de acero inoxidable de

7,5 l - Sensores de nivel bajo únicamente

4 LC0282 Dos tanques de acero inoxidable de 30 l

o 60 l - Sensores de nivel bajo

únicamente

volumen bajo

5 LC0281 Acero inoxidable de 7,5 l - Sensores de

nivel bajo únicamente, y acero inoxidable

de 30 o 60 l - Sensores de nivel bajo

únicamente

6 LC0280 Sensores de acumulador y sensores de

nivel bajo de 7,5 l

7 LC0283 Sensores de acumulador y sensores de

nivel bajo de 30 l o 60 l

9 LC0284 Dos tanques de acero inoxidable de

7,5 l - Sensores de nivel alto y bajo con

lógica de llenado

A LC0287 Dos tanques de acero inoxidable de 30 o

60 l - Sensores de nivel alto y bajo con

lógica de llenado

B LC0286 Acero inoxidable de 7,5 l - Sensores de

nivel bajo, y acero inoxidable de 30 o

60 l - Sensores de nivel alto y bajo con

lógica de llenado

C LC0289 Acero inoxidable de 7,5 l - Sensores de

nivel alto y bajo con lógica de rellenado, y

acero inoxidable de 30 l o 60 l - Sensores

de nivel alto y bajo con lógica de llenado

D LC0285 Sensores de acumulador, y sensores de

nivel alto y bajo de 7,5 l

E LC0288 Sensores de acumulador y sensores de

nivel alto y bajo de 30 l o 60 l

G N/D Dos juegos de sensores de acumulador

Código U Pieza Caja de control de la zona térmica

N N/D Nada

C LC0250 1 tanque o 1 manguera

D LC0251 2 tanques, 1 tanque y 1 manguera, o 2

mangueras

E LC0252 2 tanques y 1 manguera, o 1 tanque y 2

mangueras

F LC0253 2 tanques y 2 mangueras

Código V Pieza Soportes de tanque externos

N N/D Nada

2 LC0103 Soporte de tanque de PR70

3 LC0247 Soporte de tanque de PR70v

10 3A1592Z

Page 11

Advertencias

Advertencias

Las advertencias siguientes corresponden a la configuración, el uso, la conexión a tierra, el mantenimiento y la

reparación de este equipo. El signo de exclamación le indica que se trata de una advertencia general y el símbolo de

peligro se refiere a un riesgo específico de procedimiento. Consulte a menudo estas advertencias. En este manual

encontrará advertencias adicionales o específicas del producto.

ADVERTENCIA

PELIGRO DE DESCARGA ELÉCTRICA

La conexión a tierra, instalación o utilización inapropiadas del equipo pueden causar una

descarga eléctrica.

• Apague y desconecte el cable de alimentación antes de realizar el mantenimiento del equipo.

• Utilice únicamente tomas eléctricas conectadas a tierra.

• Utilice únicamente cables de extensión de 3 hilos.

• Asegúrese de que los cables de alimentación y extensión de las clavijas conectadas a tierra

estén intactos.

• No lo exponga a la lluvia. Almacene el equipo en interiores.

PELIGRO DE INYECCIÓN DE FLUIDO EN LA PIEL

El fluido a alta presión procedente de la válvula dispensadora, de mangueras con fugas o de

componentes dañados puede perforar la piel. Esto puede considerarse como un simple corte, pero se

trata de una lesión grave que puede dar como resultado una amputación. Obtenga tratamiento

quirúrgico de inmediato.

• No apunte a nadie ni a ninguna parte del cuerpo con la válvula dispensadora.

• No ponga la mano sobre el extremo de la boquilla dispensadora.

• No intente bloquear ni desviar fugas con la mano, el cuerpo, los guantes o un trapo.

• Siga el Procedimiento de descompresión de este manual cuando deje de pulverizar y antes de

limpiar, revisar o dar servicio al equipo.

PELIGRO POR VAPORES O FLUIDOS TÓXICOS

Los vapores o fluidos tóxicos pueden provocar lesiones graves o incluso la muerte si salpican los ojos o

la piel, se inhalan o se ingieren.

• Lea la Hoja de datos de seguridad del material (MSDS) para conocer los peligros específicos de

los fluidos que esté utilizando.

• Guarde los fluidos peligrosos en recipientes adecuados que hayan sido aprobados. Proceda a su

eliminación siguiendo las directrices pertinentes.

• Utilice siempre guantes impermeables cuando pulverice o limpie el equipo.

EQUIPO DE PROTECCIÓN INDIVIDUAL

Debe utilizar un equipo de protección adecuado cuando trabaje, revise o esté en la zona de

funcionamiento del equipo, para evitar lesiones graves, como lesiones oculares, inhalación de vapores

tóxicos, quemaduras y pérdida auditiva. Este equipo incluye, entre otros, lo siguiente:

• Gafas de protección

• Ropa de protección y mascarilla, recomendadas por los fabricantes de fluido y de disolvente

• Guantes

• Protección auditiva

3A1592Z 11

Page 12

Advertencias

ADVERTENCIA

PELIGRO DE INCENDIO Y EXPLOSIÓN

Los vapores inflamables, como los de disolvente o pintura, en la zona de trabajo pueden incendiarse o

explotar. Para ayudar a prevenir incendios y explosiones:

• Utilice el equipo únicamente en áreas bien ventiladas.

• Elimine toda fuente de ignición, tales como luces piloto, cigarrillos, linternas eléctricas y cubiertas

de plástico (arcos estáticos potenciales).

• Mantenga limpia la zona de trabajo, sin disolventes, trapos o gasolina.

• No enchufe ni desenchufe cables de alimentación ni apague ni encienda las luces en presencia de

vapores inflamables.

• Conecte a tierra todos los equipos en la zona de trabajo. Consulte las instrucciones de Conexión

atierra.

• Si hay chispas de electricidad estática o siente una descarga eléctrica, deje de trabajar

inmediatamente. No utilice el equipo hasta haber identificado y corregido el problema.

• Mantenga un extintor de incendios que funcione correctamente en la zona de trabajo.

PELIGRO DEBIDO AL USO INCORRECTO DEL EQUIPO

El uso incorrecto del equipo puede causar la muerte o lesiones graves.

• No use el equipo si está cansado o bajo los efectos de medicamentos o del alcohol.

• No exceda la presión máxima de trabajo o el rango de temperatura del componente con menor

valor nominal del sistema. Consulte la sección Datos técnicos de todos los manuales del equipo.

• Utilice fluidos y disolventes compatibles con las piezas húmedas del equipo. Consulte la sección

Datos técnicos de todos los manuales del equipo. Lea las advertencias de los fabricantes de los

fluidos y los disolventes. Para obtener información completa sobre el material, pida los formularios

de datos de seguridad del material (MSDS) al distribuidor o minorista.

• Revise el equipo a diario. Repare o sustituya de inmediato las piezas desgastadas o dañadas

únicamente con piezas de repuesto originales del fabricante.

• No altere ni modifique el equipo.

• Use el equipo únicamente para el fin para el que ha sido diseñado. Si desea obtener información

adicional, llame a su distribuidor.

• Desvíe las mangueras y el cable de zonas de tráfico intenso, bordes cortantes, piezas en

movimiento y superficies calientes.

• No retuerza o doble en exceso las mangueras y no las use para arrastrar el equipo.

• Mantenga a niños y mascotas alejados de la zona de trabajo.

• Cumpla con todas las normas de seguridad correspondientes.

PELIGRO POR PIEZAS EN MOVIMIENTO

Las piezas en movimiento pueden pellizcarle o amputarle los dedos u otras partes del cuerpo.

• Manténgase alejado de las piezas en movimiento.

• No utilice el equipo sin las cubiertas o tapas de protección.

• El equipo presurizado puede ponerse en marcha sin previo aviso. Antes de revisar, mover o reparar

el equipo siga el Procedimiento de descompresión de este manual. Desconecte los suministros

eléctrico y neumático.

PELIGRO DE QUEMADURAS

La temperatura de la superficie del equipo y la del fluido calentado pueden aumentar mucho durante la

operación. Para evitar quemaduras graves, no toque el fluido o el equipo caliente. Espere hasta que

equipo/fluido haya enfriado completamente.

12 3A1592Z

Page 13

Sensibilidad a la humedad de los isocianatos

Los isocianatos (ISO) son catalizadores que se utilizan

en las espumas de dos componentes y en los

recubrimientos de poliurea. Los ISO reaccionan con la

humedad formando cristales pequeños, duros y

abrasivos que quedan suspendidos en el fluido. Con el

tiempo, se forma una película en la superficie y los ISO

comenzarán a gelificarse, aumentando la viscosidad. Si

se utilizan, estos ISO parcialmente curados reducirán el

rendimiento y la duración de todas las piezas húmedas.

NOTA: La cantidad de formación de película y la

velocidad de cristalización varían dependiendo de la

mezcla de ISO, la humedad y la temperatura.

Para evitar la exposición de los ISO a la humedad:

• Utilice siempre un recipiente sellado con un secador

con desecante en el orificio de ventilación, o una

atmósfera de nitrógeno. Nunca almacene los ISO

en un contenedor abierto.

• El PR70 tiene ejes expuestos, por lo que se deben

tomar precauciones adicionales al usar materiales

ISO. Asegúrese de que los ejes estén limpios y

lubricados si no se usan durante algún tiempo,

como durante paradas nocturnas. El lubricante crea

una barrera entre el ISO y la atmósfera. Evalúe su

sistema y realice este procedimiento con más

frecuencia si fuera necesario.

• Utilice las mangueras a prueba de humedad

diseñadas específicamente para los ISO, como

aquellas suministradas con su sistema.

• Nunca utilice disolventes recuperados que puedan

contener humedad. Mantenga siempre cerrados los

recipientes de disolvente cuando no estén en uso.

• Nunca utilice disolvente en un lado si este se ha

contaminado desde el otro lado.

• Lubrique siempre las piezas roscadas con aceite o

grasa para bomba ISO al volver a montarlas.

Advertencias

3A1592Z 13

Page 14

Conexión a tierra

Conexión a tierra

Este producto debe estar puesto a tierra. En caso de

cortocircuito, la conexión a tierra reduce el riesgo de

descargas eléctricas ya que proporciona una vía de

escape para la corriente eléctrica. Este producto cuenta

con un cable con una toma de tierra propia y un enchufe

de puesta a tierra apropiado. El enchufe debe estar

conectado a una toma de corriente correctamente

instalada y puesta a tierra de acuerdo con todos los

códigos y ordenanzas locales.

La incorrecta instalación del enchufe con puesta a tierra

puede producir un riesgo de descarga eléctrica. Cuando

sea necesaria la reparación o reemplazo del cable,

no conecte el cable de tierra a ninguna de las

terminales de espiga plana. El cable con aislamiento

cuyo recubrimiento es verde, con o sin rayas amarillas,

es la toma de tierra. No modifique el enchufe que se

proporciona. Si no encaja en la toma de corriente,

haga que un electricista cualificado instale la toma de

corriente que corresponda. Conecte el producto

únicamente a una toma de corriente que tenga la misma

configuración que el enchufe. No utilice adaptadores en

este producto.

4. Pulse el botón modo deshabilitado de la máquina

().

5. Presione el interruptor de alivio de presión del

sistema hacia abajo para detener el suministro de

aire y para ventilar la presión de aire del sistema.

Es la aleta amarilla a la izquierda en la parte trasera

de la máquina. Debe verse el agujero en la aleta.

6. De ser necesario, pase un candado por el agujero

para bloquear la aleta en su lugar. Esto evita que la

presión de aire del sistema sea habilitada

inadvertidamente.

Modelos con módulo de pantalla estándar

Con la máquina en estado de inactividad:

1. Si los pistones de la máquina no están totalmente

retraídos, retraiga los pistones pulsando en la

pantalla M1. Consulte el manual 3A0429 para más

información.

Procedimiento de descompresión

Modelos con módulo de pantalla avanzada

1. Coloque un contenedor de deshechos debajo de la

válvula dispensadora.

2. Desplácese hasta la pantalla manual.

3. Pulse el botón Abrir la válvula dispensadora en la

pantalla manual para aliviar la presión de la

sustancia química.

2. Abra la válvula dispensadora con la mano pulsando

la tercera tecla variable de M1 hasta que el

ICONO “ ” se muestre en el campo de Válvula

dispensadora actual. Consulte el manual 3A0429

para más información.

3. Presione el interruptor de alivio de presión del

sistema hacia abajo para detener el suministro de

aire y para ventilar la presión de aire del sistema.

Es la aleta amarilla a la izquierda en la parte trasera

de la máquina. Debe verse el agujero en la aleta.

4. De ser necesario, pase un candado por el agujero

para bloquear la aleta en su lugar. Esto evita que la

presión de aire del sistema sea habilitada

inadvertidamente.

14 3A1592Z

Page 15

Parada

Si la máquina va a permanecer inactiva durante un

período prolongado, efectúe los pasos siguientes.

1. Coloque un contenedor de deshechos debajo de la

válvula dispensadora.

2. Si está instalado, retire el mezclador estático del

extremo de la válvula dispensadora.

3. Coloque un recipiente debajo de la válvula

dispensadora y active un disparo pequeño para

arrastrar el material mezclado afuera de la válvula.

4. Libere la presión. Consulte el Procedimiento de

descompresión.

Parada

5. Con un trapo limpio e hisopos de algodón, limpie el

extremo de la válvula dispensadora.

6. Instale una caperuza nocturna en la válvula

dispensadora.

3A1592Z 15

Page 16

Resolución de problemas

Resolución de problemas

Antes de iniciar cualquier procedimiento de resolución

de problemas, efectúe el procedimiento siguiente.

1. Libere la presión. Consulte el Procedimiento de

descompresión, página 14.

2. Desconecte la alimentación eléctrica de CA de la

máquina.

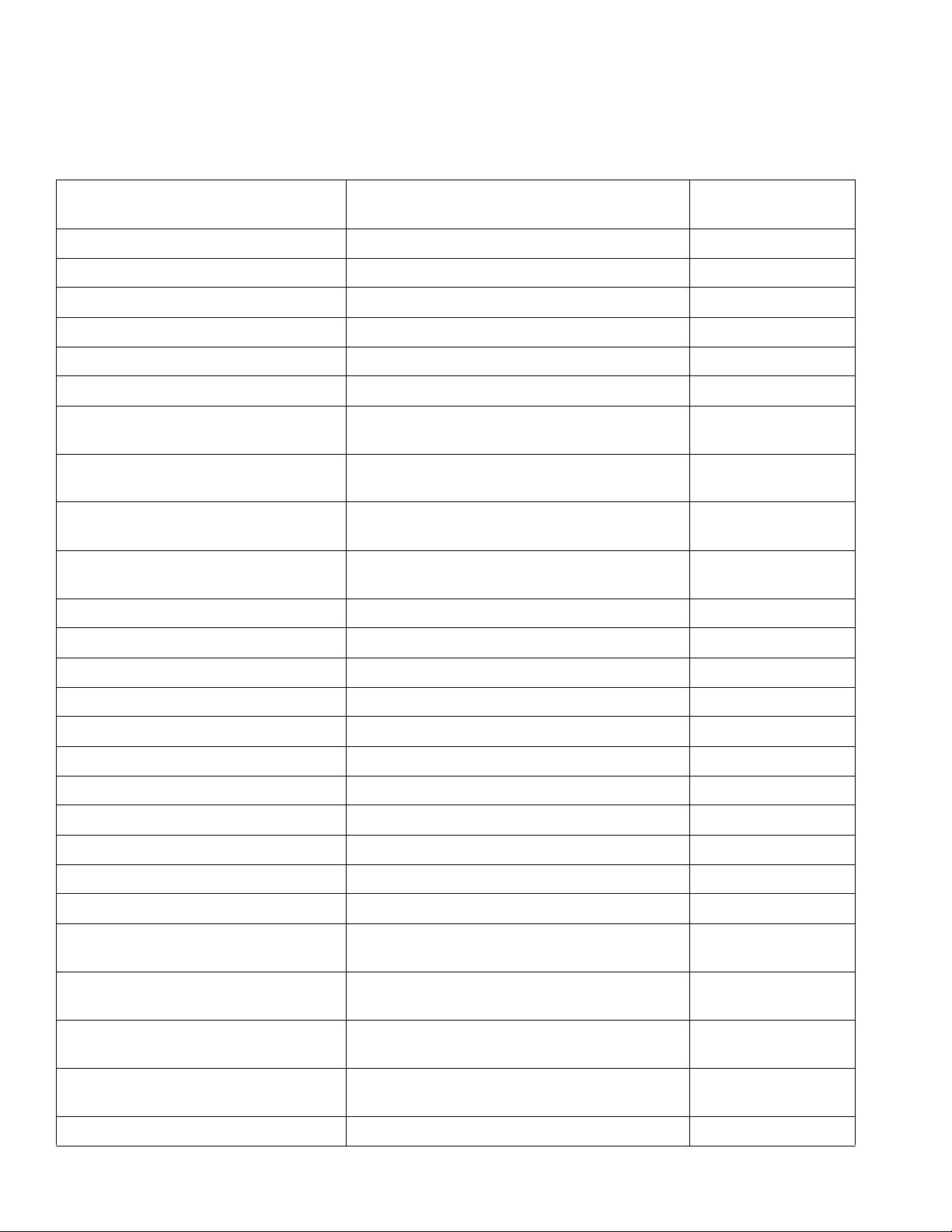

Problema Causa Solución

Módulo de pantalla completamente

oscuro

No se dispensa material o se

dispensa la cantidad incorrecta en

alguno de los lados.

Pistón calado Entrada de aire reducida o

No hay alimentación eléctrica Verifique que el interruptor de

Fusible fundido Sustituya los fusibles de la máquina.

Conexión floja Apriete el cable de 5 clavijas en el

Módulo de pantalla en mal estado Sustituya el módulo de pantalla.

Válvula de bola cerrada (si está

instalada)

Tanque vacío Llene el tanque con material.

Tanque obstruido Verifique que no haya obstrucciones

Aire en el material Cebe la máquina hasta eliminar el aire.

Válvula de retención defectuosa Retire; limpie o sustituya la válvula

Pistón desgastado o roto Retire y sustituya el pistón si está

inexistente

Mezclador bloqueado Sustituya el mezclador estático.

Ajuste de la apertura de la válvula de

suministro (ODV) demasiado

retrasado

Válvula de retención bloqueada Retire la válvula de retención;

Fallo del cilindro de aire Retire el cilindro de aire e instale de

3. Deje que la máquina se enfríe si tiene una opción

Intente las soluciones recomendadas en el orden

indicado para cada problema con el fin evitar

reparaciones innecesarias. Verifique que todos los

disyuntores, interruptores y controles estén configurados

correctamente y que el cableado sea correcto.

de control térmico.

alimentación de CA trasero esté

en ON.

módulo de pantalla.

Abra la válvula de bola del tanque.

en el tanque.

de retención.

desgastado.

Vuelva a conectar la línea de aire en

la máquina. Aumente el ajuste del

regulador de presión de aire.

Incorpore un temporizador de purga

o disminuya la demora del

temporizador de purga para evitar el

bloqueo del mezclador.

Vuelva a ajustar la configuración de la

apertura de la válvula de suministro

para que se produzca antes.

límpiela y vuélvala a instalar.

nuevo las piezas del cilindro de aire

como sea necesario.

16 3A1592Z

Page 17

Problema Causa Solución

Fuga significativa de material por la

junta de la bomba trasera

El material dispensado no tiene el

peso correcto

La máquina dispensa fuera de

la relación

Las bombas aspiran material de

retorno de la manguera de la válvula

Resolución de problemas

Eje de la bomba desgastado Retire el conjunto del eje de la

bomba y vuelva a instalar el kit de

reconstrucción de la bomba trasera.

El peso específico de uno o más de

Vuelva a calibrar la máquina.

los dos materiales ha cambiado

desde la calibración

La presión de aire de la máquina ha

cambiado desde la calibración.

Vuelva a ajustar el regulador de

presión de aire al valor utilizado

cuando la máquina fue calibrada o

vuelva a calibrar la máquina.

No hay suficiente material en uno o

más tanques

El mezclador tiene una obstrucción

leve

Verifique los niveles de los tanques;

llene y cebe si es necesario.

Sustituya el mezclador estático.

Cebe la máquina.

Válvula de retención defectuosa Retire la válvula de retención;

límpiela o sustitúyala si es necesario.

Pistón desgastado o roto Cambie el pistón.

Un tanque está vacío Verifique los niveles de los tanques.

Añada material de ser necesario.

Válvula de bola del tanque cerrada Abra la válvula de bola del tanque.

Cebe la máquina.

Máquina desincronizada Vuelva a sincronizar la máquina.

Válvula de retención defectuosa Retire la válvula de retención;

límpiela o sustitúyala si es necesario.

Pistón desgastado o roto Cambie el pistón.

Válvula de retención atascada en

posición abierta

Retire la válvula de retención;

límpiela o sustitúyala si es necesario.

3A1592Z 17

Page 18

Resolución de problemas

Códigos de error (Módulo de pantalla avanzada)

Código-Clase-Evento

Mostrados en la pantalla de errores Descripción

050X-A-Cal. sist. incorrecta Calibración incorrecta 5

06CX-A-Token no válido Error token faltante o no válido 4

A401-A-Sobrecarga de corriente Z1 Sobrecarga de corriente del calentador, zona n.º 1 7

A402-A-Sobrecarga de corriente Z2 Sobrecarga de corriente del calentador, zona n.º 2 7

A403-A-Sobrecarga de corriente Z3 Sobrecarga de corriente del calentador, zona n.º 3 7

A404-A-Sobrecarga de corriente Z4 Sobrecarga de corriente del calentador, zona n.º 4 7

A4C1-A-Sobrecarga de corriente del

ventilador Z1

A4C2-A-Sobrecarga de corriente del

ventilador Z2

A4C3-A-Sobrecarga de corriente del

ventilador Z3

A4C4-A-Sobrecarga de corriente del

ventilador Z4

A701-A-Fallo de calentador Z1 Corriente inesperada en el calentador, zona n.º 1 7

A702-A-Fallo de calentador Z2 Corriente inesperada en el calentador, zona n.º 2 7

Corriente alta en el relé 2, zona n.º 1 7

Corriente alta en el relé 2, zona n.º 2 7

Corriente alta en el relé 2, zona n.º 3 7

Corriente alta en el relé 2, zona n.º 4 7

Ref. comportamiento

sistema

A703-A-Fallo de calentador Z3 Corriente inesperada en el calentador, zona n.º 3 7

A704-A-Fallo de calentador Z4 Corriente inesperada en el calentador, zona n.º 4 7

A7C1-A-Fallo de salida del ventilador Z1 Corriente inesperada en el relé 2, zona n.º 1 7

A7C2-A-Fallo de salida del ventilador Z2 Corriente inesperada en el relé 2, zona n.º 2 7

A7C3-A-Fallo en la salida del ventilador Z3 Corriente inesperada en el relé 2, zona n.º 3 7

A7C4-A-Fallo en la salida del ventilador Z4 Corriente inesperada en el relé 2, zona n.º 4 7

B10X-A-Pedido de disparo pequeño Pedido de disparo menor que el mínimo 5

CAC1-A-Comunicación Error de FCM 1 Error de comunicación, FCM3 n.º 1 2

CAC1-A-Comunicación Error FCM2 Error de comunicación, FCM3 n.º 2 3

CAC1-A-Comunicación Error de

calentador Z1

CAC1-A-Comunicación Error de

calentador Z2

CAC1-A-Comunicación Error de

calentador Z3

CAC1-A-Comunicación Error de

calentador Z4

Error de comunicación, zona térmica n.º 1 1

Error de comunicación, zona térmica n.º 2 1

Error de comunicación, zona térmica n.º 3 1

Error de comunicación, zona térmica n.º 4 1

DEFX-A-Tiempo de pistón agotado Tiempo de carrera de pistón agotado 5

18 3A1592Z

Page 19

Resolución de problemas

Código-Clase-Evento

Mostrados en la pantalla de errores Descripción

Ref. comportamiento

sistema

DJ0X-D-Fallo del sensor lineal Sensor de posición lineal en mal estado 6

F2A-Caudal bajo lado A Caudal bajo de fluido en el lado A, relativo a la

calibración y a la variación permisible en las

entradas del usuario.

F2B-Caudal bajo lado B Caudal bajo de fluido en el lado B, relativo a la

calibración y a la variación permisible en las

entradas del usuario.

F2FX-D-Velocidad Delta menor Velocidad Delta menor 6

F3FX-D-Velocidad Delta mayor Velocidad Delta mayor 6

F6A-Problema en el caudalímetro A Problema en el caudalímetro A, o mala conexión

entre el Módulo de control de fluido y el

caudalímetro A

F6B-Problema en el caudalímetro B Problema en el caudalímetro B, o mala conexión

entre el Módulo de control de fluido y el

caudalímetro B

L2AX-D-Nivel bajo en tanque A Nivel bajo de material, tanque A 6

L2BX-D-Nivel bajo en tanque B Nivel bajo de material, tanque B 6

6

6

6

6

L2FX-D-Nivel bajo en tanque A/B Nivel bajo de material, ambos tanques 6

L8AX-D-Tiempo de rellenado A agotado Falló el relleno automático, lado A 6

L8AX-D-Tiempo de rellenado B agotado Falló el rellenado automático, lado B 6

P2AX-D-Presión baja A Presión baja en el lado A, relativa a la calibración y a

la variación permisible en las entradas del usuario.

P2BX-D-Presión baja B Presión baja en el lado B, relativa a la calibración y a

la variación permisible en las entradas del usuario.

P3AX-D-Presión alta A Presión alta en el lado A, relativa a la calibración y a

la variación permisible en las entradas del usuario.

P3BX-D-Presión alta B Presión alta en el lado B, relativa a la calibración y a

la variación permisible en las entradas del usuario.

P6AX-D-Fallo de presión A Problema con el transductor de presión de cilindro

lado A o con la conexión del transductor

P6BX-D-Fallo de presión B Problema con el transductor de presión de cilindro

lado B o con la conexión del transductor

P6DX-D-Fallo de presión A/B Problema con el transductor de presión de cilindro

lado A y B o con la conexión del transductor

P7DX-D-Fuera de sincronización Máquina fuera de sincronización, relativa a la

calibración y a la variación permisible en las

entradas del usuario.

6

6

6

6

6

6

6

6

R2-Relación A:B baja La relación A:B es baja, relativa a la calibración y a

6

la variación permisible en las entradas del usuario.

3A1592Z 19

Page 20

Resolución de problemas

Código-Clase-Evento

Mostrados en la pantalla de errores Descripción

Ref. comportamiento

sistema

R3-Relación A:B alta La relación A:B es alta, relativa a la calibración y a

la variación permisible en las entradas del usuario.

T201-D-Temp. de material baja Z1 Temperatura de material insuficiente, zona n.º 1 8

T202-D-Temp. de material baja Z2 Temperatura de material insuficiente, zona n.º 2 8

T203-D-Temp. de material baja Z3 Temperatura de material insuficiente, zona n.º 3 8

T204-D-Temp. de material baja Z4 Temperatura de material insuficiente, zona n.º 4 8

T401-A-Temp. de material alta Z1 Temperatura de material excesiva, zona n.º 1 7

T402-A-Temp. de material alta Z2 Temperatura de material excesiva, zona n.º 2 7

T403-A-Temp. de material alta Z3 Temperatura de material excesiva, zona n.º 3 7

T404-A-Temp. de material alta Z4 Temperatura de material excesiva, zona n.º 4 7

T4C1-A-Temp. exc. manta Z1 Temperatura excesiva de la manta calentadora,

zona n.º 1

T4C2-A-Temp. exc. manta Z2 Temperatura excesiva de la manta calentadora,

zona n.º 2

T4C3-A-Temp. exc. manta Z3 Temperatura excesiva de la manta calentadora,

zona n.º 3

6

7

7

7

T4C4-A-Temp. exc. manta Z4 Temperatura excesiva de la manta calentadora,

zona n.º 4

T601-A-Fallo RTD mat. Z1 Fallo de RTD del material, zona n.º 1 7

T602-A-Fallo RTD mat. Z2 Fallo de RTD del material, zona n.º 2 7

T603-A-Fallo RTD mat. Z3 Fallo de RTD del material, zona n.º 3 7

T604-A-Fallo RTD mat. Z4 Fallo de RTD del material, zona n.º 4 7

T6C1-A-Fallo RTD manta Z1 Fallo de RTD de manta, zona n.º 1 7

T6C2-A-Fallo RTD manta Z2 Fallo de RTD de manta, zona n.º 2 7

T6C3-A-Fallo RTD manta Z3 Fallo de RTD de manta, zona n.º 3 7

T6C4-A-Fallo RTD manta Z4 Fallo de RTD de manta, zona n.º 4 7

T801-A-Sin calentamiento Z1 No se produce aumento de temperatura, zona n.º 1 7

T802-A-Sin calentamiento Z2 No se produce aumento de temperatura, zona n.º 2 7

T803-A-Sin calentamiento Z3 No se produce aumento de temperatura, zona n.º 3 7

T804-A-Sin calentamiento Z4 No se produce aumento de temperatura, zona n.º 4 7

T901-A-Corte int. temp. Z1 Interruptor de temperatura excesiva abierto, zona

n.º 1

T902-A-Corte int. temp. Z2 Interruptor de temperatura excesiva abierto, zona

n.º 2

7

7

7

T903-A-Corte int. temp. Z3 Interruptor de temperatura excesiva abierto, zona

7

n.º 3

20 3A1592Z

Page 21

Resolución de problemas

Código-Clase-Evento

Mostrados en la pantalla de errores Descripción

T904-A-Corte int. temp. Z4 Interruptor de temperatura excesiva abierto, zona

n.º 4

T9C1-A-Parada del control Z1 Temperatura excesiva del PCB, zona n.º 1 7

T9C2-A-Parada del control Z2 Temperatura excesiva del PCB, zona n.º 2 7

T9C3-A-Parada del control Z3 Temperatura excesiva del PCB, zona n.º 3 7

T9C4-A-Parada del control Z4 Temperatura excesiva del PCB, zona n.º 4 7

WM01-A-Fallo de corriente Z1 Corriente alta en el relé 1, zona n.º 1 7

WM02-A-Fallo de corriente Z2 Corriente alta en el relé 1, zona n.º 2 7

WM03-A-Fallo de corriente Z3 Corriente alta en el relé 1, zona n.º 3 7

WM04-A-Fallo de corriente Z4 Corriente alta en el relé 1, zona n.º 4 7

WMC1-A-Fallo del control Z1 Corriente inesperada en el relé 1, zona n.º 1 7

WMC2-A-Fallo del control Z2 Corriente inesperada en el relé 1, zona n.º 2 7

WMC3-A-Fallo del control Z3 Corriente inesperada en el relé 1, zona n.º 3 7

WMC4-A-Fallo del control Z4 Corriente inesperada en el relé 1, zona n.º 4 7

Ref. comportamiento

sistema

7

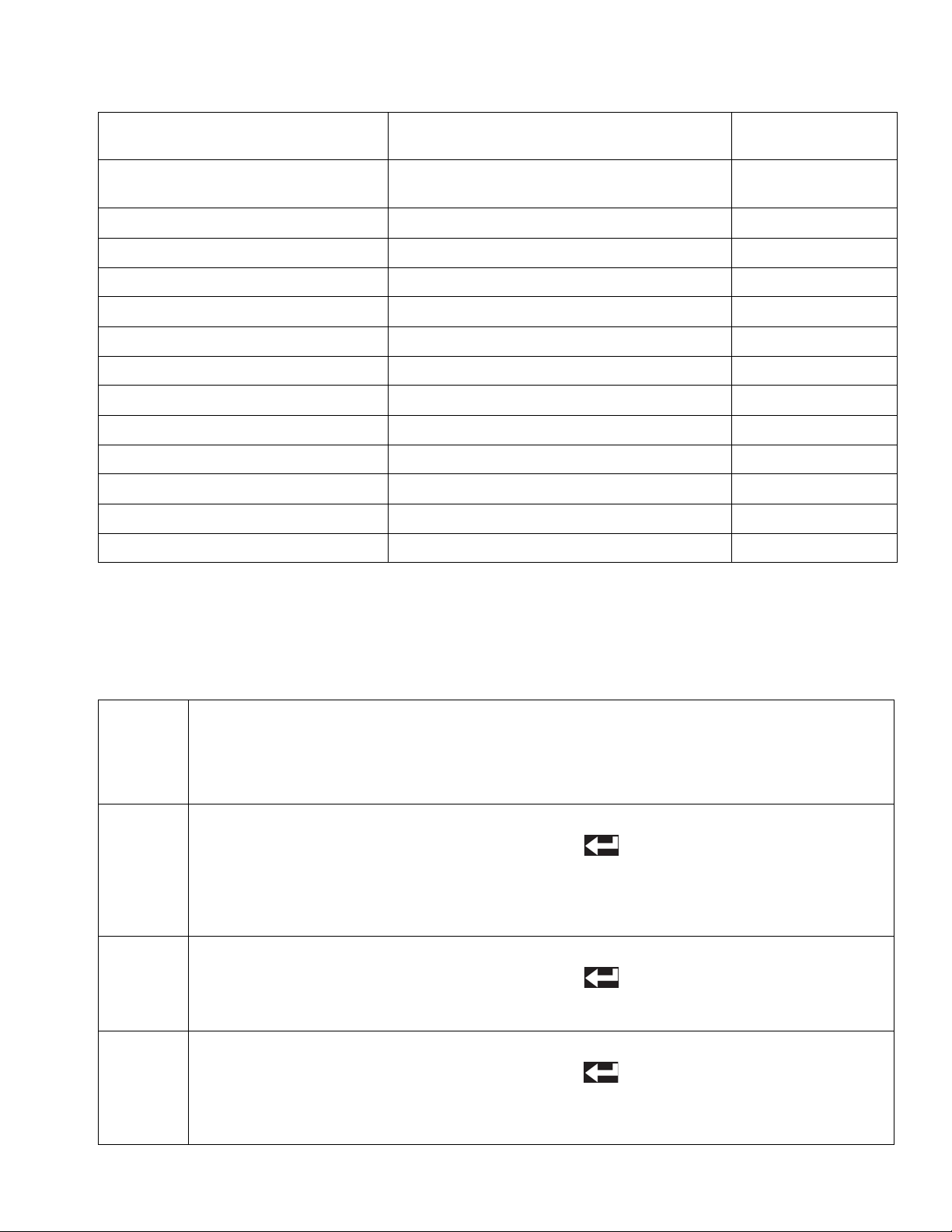

Descripciones de comportamiento del sistema

NOTA: Las descripciones de comportamiento del

sistema corresponden a errores del módulo de pantalla

avanzada únicamente.

Referen-

cia de

comporta-

miento del

sistema Descripción de comportamiento del sistema

Cuando se genera este error, se mostrará una ventana emergente con el código de error hasta que el

código de error sea reconocido pulsando el botón Intro ( ). El control térmico será puesto en

1

2

3

OFF, toda secuencia automática en curso será parada, y el pedal interruptor estará inhabilitado hasta

que el código de error sea reconocido. Cuando se borra la condición de error, el control térmico se

puede volver a colocar en ON desde la pantalla de inicio. Este error no inhabilitará las tareas de

purga o recirculación.

Cuando se genera este error, se mostrará una ventana emergente con el código de error hasta que el

código de error sea reconocido pulsando el botón Intro ( ). Todo el funcionamiento físico de la

máquina se inhabilitará hasta que la condición de error sea corregida. El módulo de pantalla aún se

puede utilizar, pero todos los comandos de la máquina enviados serán ignorados.

Cuando se genera este error, se mostrará una ventana emergente con el código de error hasta que el

código de error sea reconocido pulsando el botón Intro ( ). Toda secuencia automática en curso

será parada, y el pedal interruptor estará inhabilitado hasta que el código de error sea reconocido.

Este error no inhabilitará las tareas de purga o recirculación. Todas las funciones que dependen del

Módulo de control de fluido n.º 2 se inhabilitarán hasta que la condición de error sea corregida.

3A1592Z 21

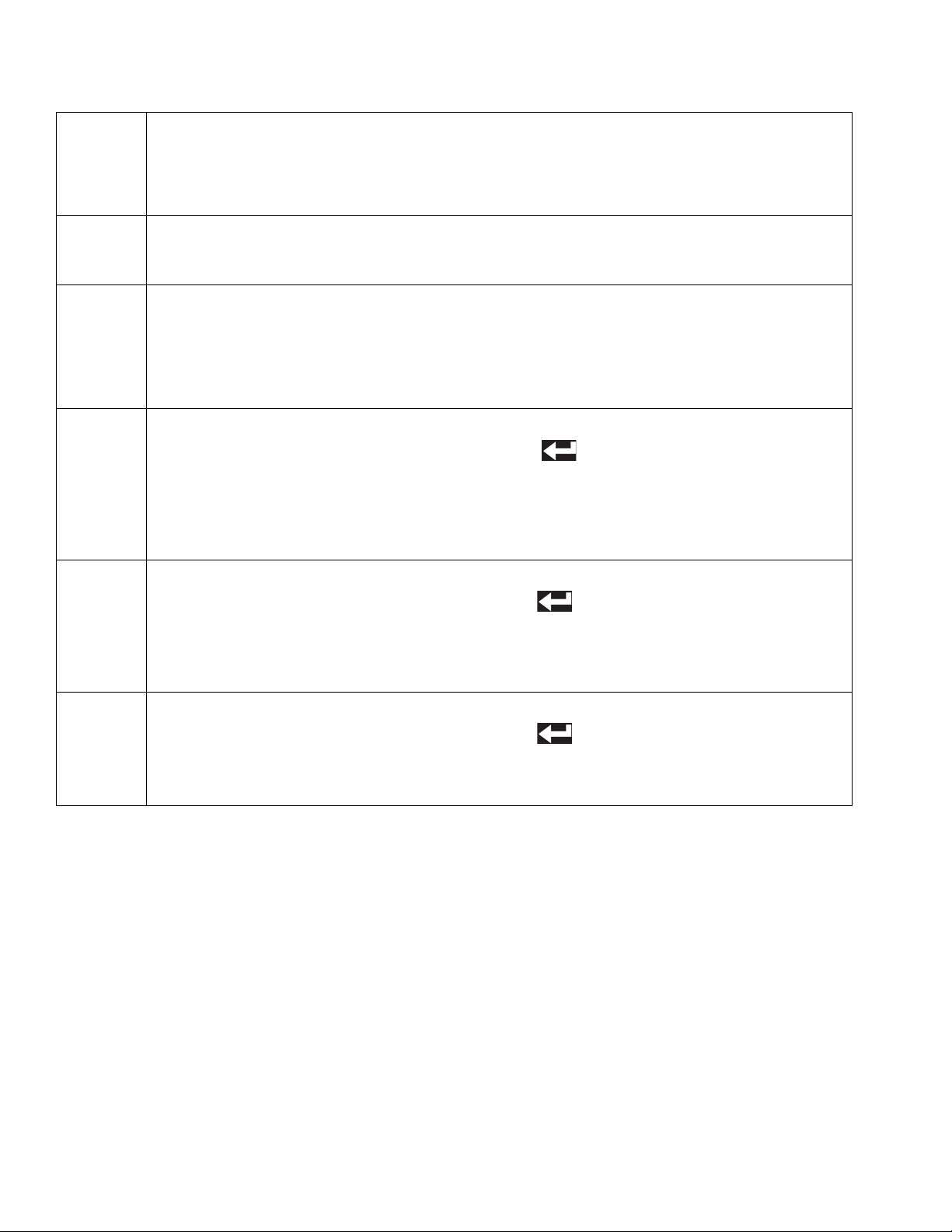

Page 22

Resolución de problemas

Referen-

cia de

comportamiento del

sistema Descripción de comportamiento del sistema

Cuando se genera este error, se mostrará continuamente una ventana emergente con el código de

4

error hasta que el error sea corregido. La máquina y el módulo de pantalla son inhabilitados

completamente hasta que la condición de error sea corregida.

Cuando se genera este error, se mostrará una ventana emergente con el código de error. Toda

secuencia automática, tarea del temporizador de purga o del temporizador de recirculación en curso

5

será parada, y el pedal interruptor estará inhabilitado hasta que la condición de error sea borrada.

La ventana emergente con el código de error se mostrará hasta que la condición de error sea

borrada. Cuando se borra la condición de error, todas las opciones se pueden volver a colocar

en ON.

Cuando se genera este error, se mostrará una ventana emergente con el código de error hasta que el

código de error sea reconocido pulsando el botón Intro ( ). Toda secuencia automática en curso

será parada, y el pedal interruptor estará inhabilitado hasta que el código de error sea reconocido.

6

Una vez que el código de error emergente sea reconocido, la máquina retornará a funcionamiento

normal. El error se mostrará en todas las pantallas de error hasta que la condición sea borrada.

La ventana emergente con el código de error no volverá a aparecer, salvo que la condición de error

sea borrada y luego vuelva a aparecer. Este error no inhabilitará las tareas de purga o recirculación.

Cuando se genera este error, se mostrará una ventana emergente con el código de error hasta que el

código de error sea reconocido pulsando el botón Intro ( ). Todas las opciones de control térmico

7

serán puestas en OFF, toda secuencia automática en curso será parada, y el pedal interruptor estará

inhabilitado hasta que el código de error sea reconocido. Cuando se borra la condición de error,

el control térmico se puede volver a colocar en ON desde la pantalla de inicio. Este error no

inhabilitará las tareas de purga o recirculación.

Cuando se genera este error, se mostrará una ventana emergente con el código de error hasta que el

código de error sea reconocido pulsando el botón Intro ( ). Todas las opciones de control térmico

8

permanecerán en ON, toda secuencia automática en curso será parada, y el pedal interruptor estará

inhabilitado hasta que el código de error sea reconocido. Este error no inhabilitará las tareas de

purga o recirculación.

22 3A1592Z

Page 23

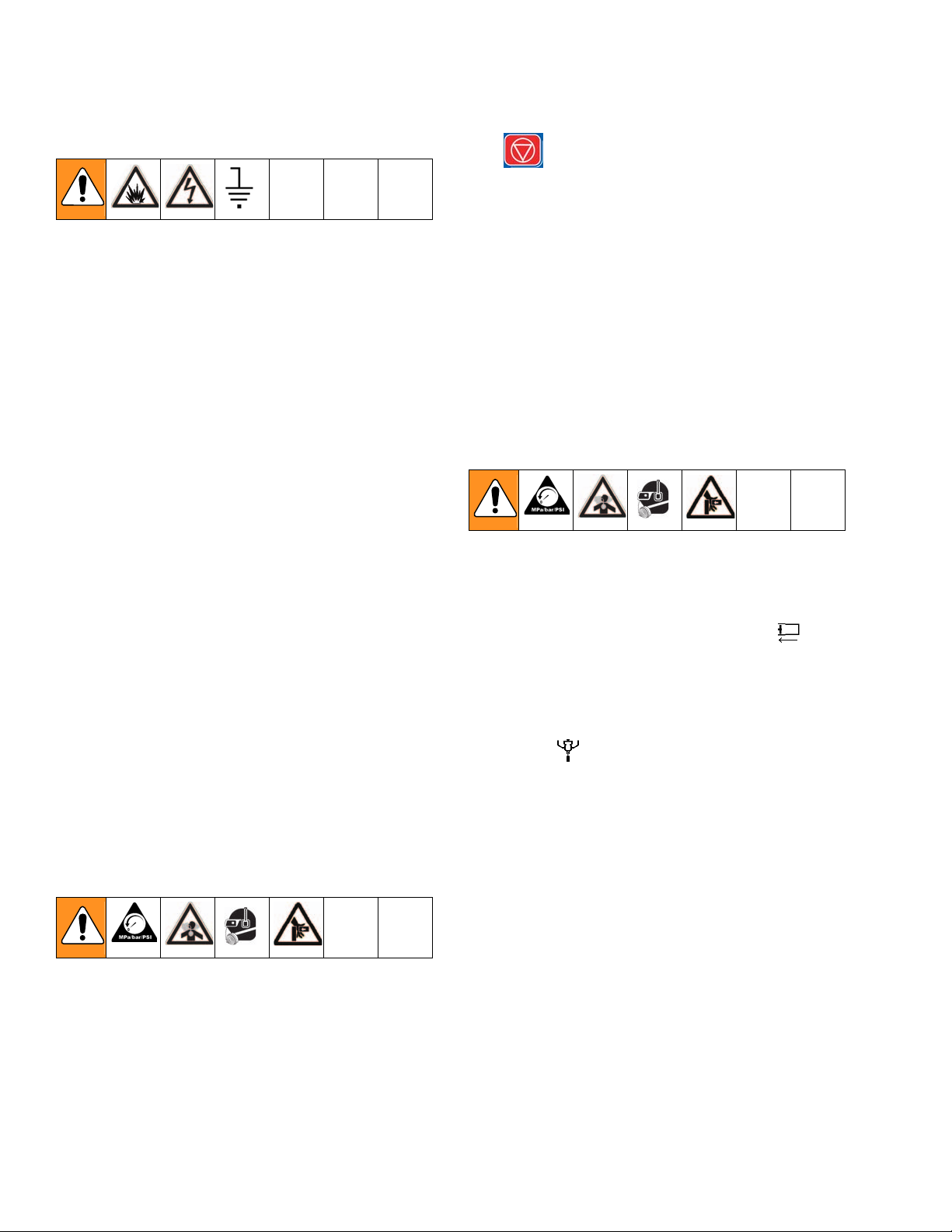

Resolución de problemas

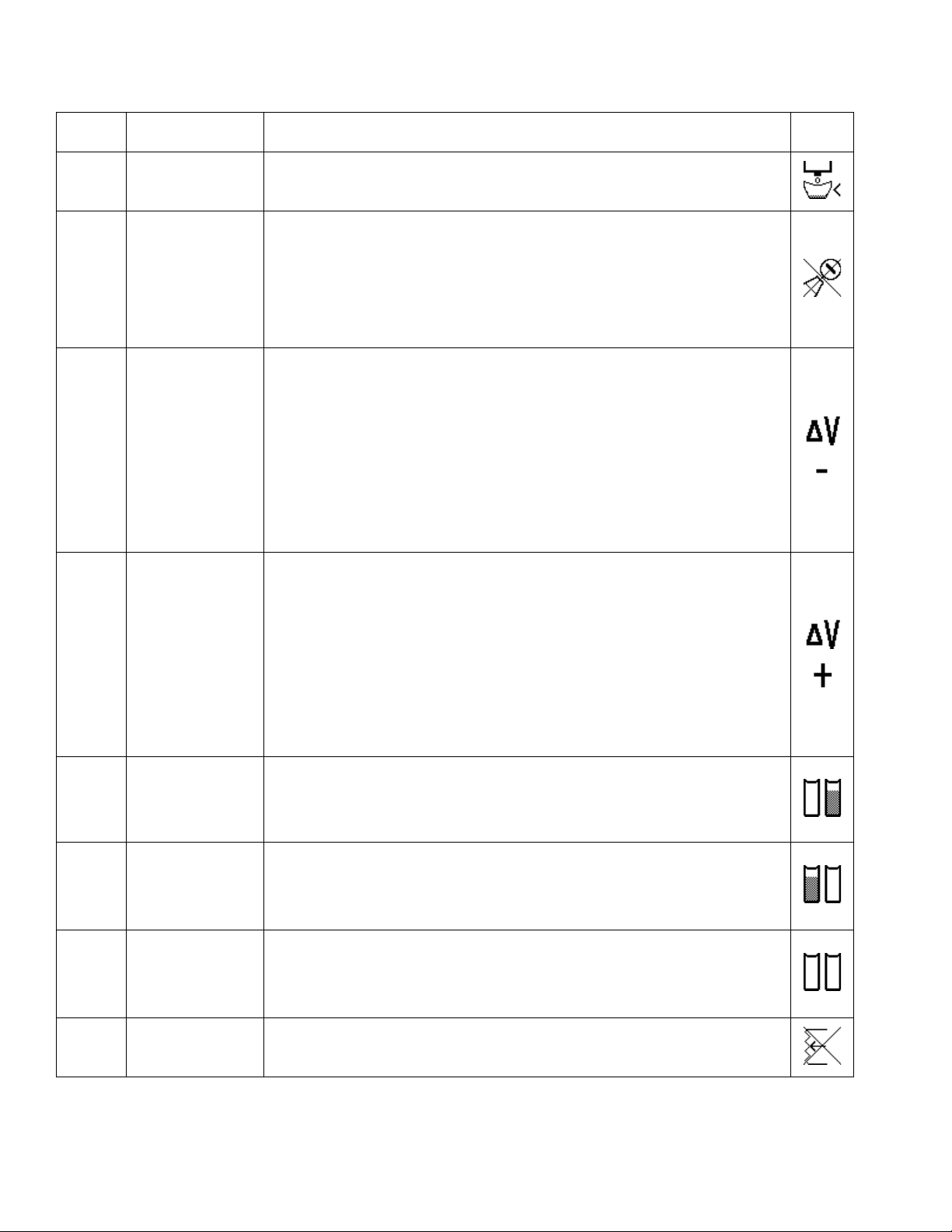

Códigos de error (Módulo de pantalla estándar)

Cuando la máquina está funcionando y se detecta un

fallo, informará la condición generando un código de

error. Los códigos de error normalmente son generados

cuando la máquina está inactiva después de dispensar

un disparo.

Cuando se generan los códigos de error, se muestra

una pantalla que contiene una secuencia de animación,

el número del código de error y un símbolo de ICONO

que representa la condición detectada. La HMI también

emitirá a una secuencia de tonos de código de error.

La secuencia de tonos no se puede inhabilitar.

Cuando se generan los errores, la máquina se inhabilita

automáticamente y permanecerá en estado de

inactividad hasta que el usuario reconozca la condición.

Todo temporizador de purga activo presente antes de la

generación del código de error será suspendido y será

necesario reiniciarlo solicitando un disparo después de

reconocer el error.

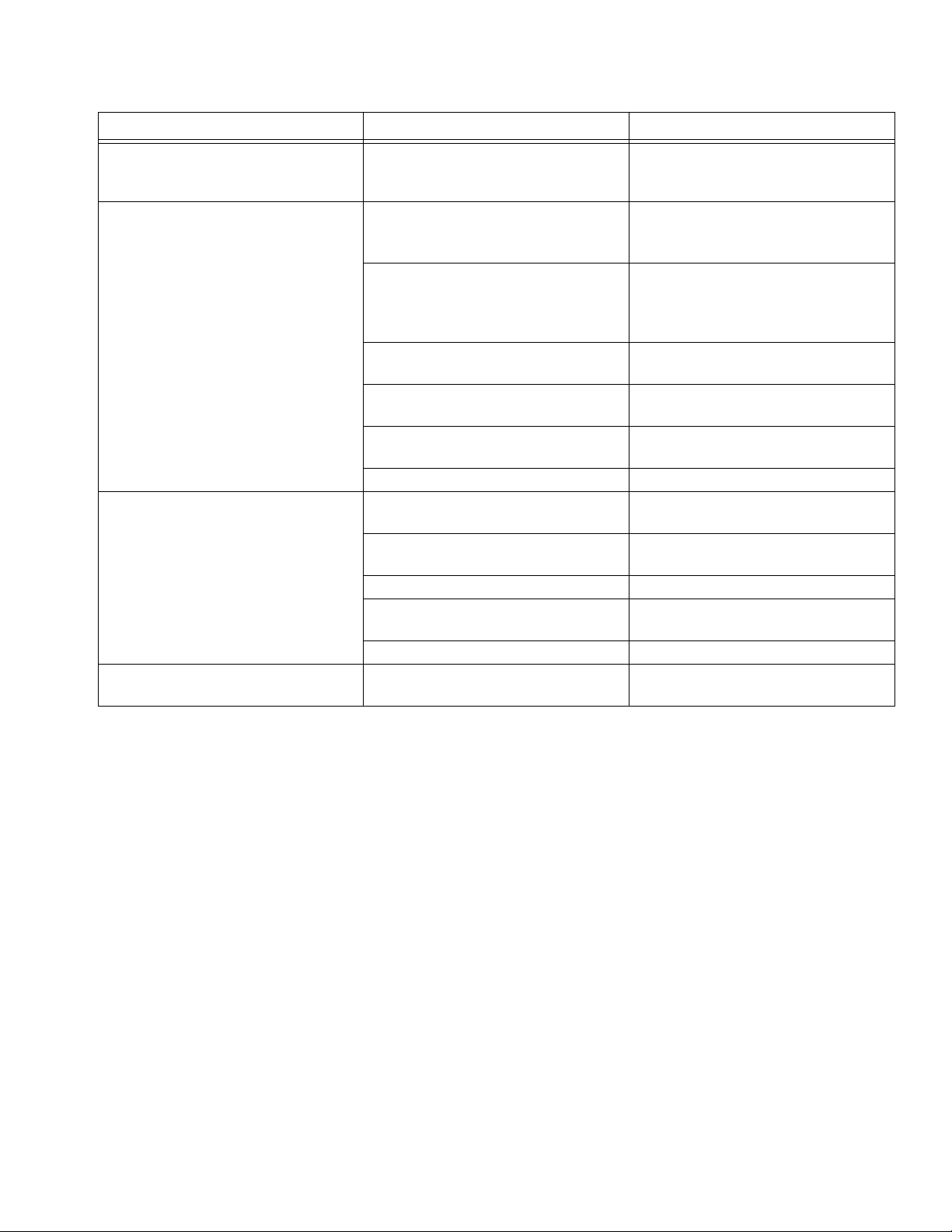

Se genera la pantalla típica siguiente cuando se genera

un código de error:

Leyenda:

A Campo de animación de código de error

B Campo de número de código de error

D ICONO de código de error

E ICONO de reconocimiento de código de error

Cuando se genera un código de error, el usuario deberá

reconocer la condición pulsando la tecla variable debajo

del ICONO .

Después de que el usuario active la tecla , el número

de error mostrado en la F

inferior izquierda de la pantalla de ejecución, mientras la

condición esté aún presente.

FIG. 2: Pantalla de ejecución típica con código de

error activo

El número E12 del ejemplo en la pantalla de ejecución

principal permanecerá en la pantalla de ejecución

siempre que exista la condición de error. Si se corrige el

problema, desaparecerá el número E12 del ejemplo.

IG. 1, aparecerá en la esquina

Si existe más de una condición de código de error para

la máquina, los números "EXX" correspondientes serán

indicados en la esquina inferior izquierda, separados

F

IG. 1: Pantalla típica de código de error

Código

de error Título Causa, detalles ICONO

E11

E12

E13

E21

Error por tecla

atascada

Error de

comunicación

Error por token de

ejecución faltante

o no válido

Error por tiempo

de carrera de

pistón agotado

Una tecla de la membrana ha estado activa (pulsada) más de 30 segundos

continuamente. Sustituya la HMI. Este código de error no requiere ser

reconocido por el usuario y se borrará automáticamente si se elimina la

condición.

El módulo de pantalla ha perdido comunicación con el Módulo de control de

fluido. La dispensación de material se deshabilitará si se da esta condición.

Verifique los cables de comunicación entre los 2 componentes electrónicos,

o verifique la HMI y/o el Módulo de control de fluido.

Este error será regenerado continuamente mientras la condición exista.

El token de ejecución falta (no está instalado) en el Módulo de control de

fluido o no tiene los datos correctos.

Una acción de carrera de pistón ha tardado más de 55 segundos.

Normalmente debido a falta de presión de aire a la máquina, presión de aire

demasiado baja, o una interferencia mecánica con el pistón. Verifique la

presión en la línea de entrada de la máquina.

por comas.

3A1592Z 23

Page 24

Resolución de problemas

Código

de error Título Causa, detalles ICONO

E23

Error por pedido

de disparo menor

El usuario ha pedido un disparo menor que el tamaño mínimo permisible

entrado durante la calibración (< 15 % de carrera, N/A en Modo operador).

que el mínimo

E24

Error por

calibración

incorrecta

La calibración efectuada en la máquina no es válida, de manera que el

disparo pedido no se puede ejecutar. Por ejemplo, una masa de disparo de

calibración de carrera larga que es menor que la masa de disparo de

calibración de carrera corta (pantalla C4) creará este código de error. Si el

cableado al transductor de posición lineal está invertido, aparecerá este

error. Si se calibran posiciones de pistón no válidas en la máquina (pantalla

C1) aparecerá este error.

E25

Error por

velocidad Delta

(“V”) menor

La velocidad del pistón es más lenta que la velocidad de calibración

medida, con la cantidad de porcentaje seleccionada por el usuario (20%,

40% o 60%). Si el usuario selecciona 0%, esta función de vigilancia o

alarma se inhabilita.

Si se genera, la precisión del tamaño del disparo puede degradarse.

Normalmente, el problema se crea cuando el regulador de presión se ajusta

con un valor diferente que el de la máquina cuando fue calibrada. Otra

causa menos probable podría ser un fallo mecánico al dispensar (pistón

desgastado, etc.). Este error no será generado por un disparo de purga o

cuando la máquina está en Modo operador.

E26

Error por

velocidad Delta

(“V”) mayor

La velocidad del pistón es más rápida que la velocidad de calibración

medida, con la cantidad de porcentaje seleccionada por el usuario (20%,

40% o 60%). Si el usuario selecciona 0%, esta función de vigilancia o

alarma se inhabilita.

E27

E28

E29

E50

Alarma o error por

nivel de material

bajo, tanque A

Alarma o error por

nivel de material

bajo, en el

tanque B

Alarma o error por

nivel de material

bajo, ambos

tanques

Sensor de

posición lineal en

mal estado

Si se genera, la precisión del tamaño del disparo puede degradarse.

Normalmente, el problema se crea cuando el regulador de presión se ajusta

con un valor diferente que el de la máquina cuando fue calibrada. Otra

causa menos probable podría ser un fallo mecánico al dispensar (pistón

desgastado, etc.). Este error no será generado por un disparo de purga o

cuando la máquina está en Modo operador.

Nivel bajo en el tanque A (solo generado si está habilitada la detección del

tanque). Llene el tanque A con material.

Se generarán errores por nivel de tanque después de cada disparo si la

condición aún existe.

Nivel bajo en el tanque B (solo generado si está habilitada la detección del

tanque). Llene el tanque B con material.

Se generarán errores por nivel de tanque después de cada disparo si la

condición aún existe.

Nivel bajo en ambos tanques (solo generado si está habilitada la detección

del tanque). Llene ambos tanques con material.

Se generarán errores por nivel de tanque después de cada disparo si la

condición aún existe.

Hay un fallo en el sensor de posición lineal. Verifique o sustituya el

cableado.

24 3A1592Z

Page 25

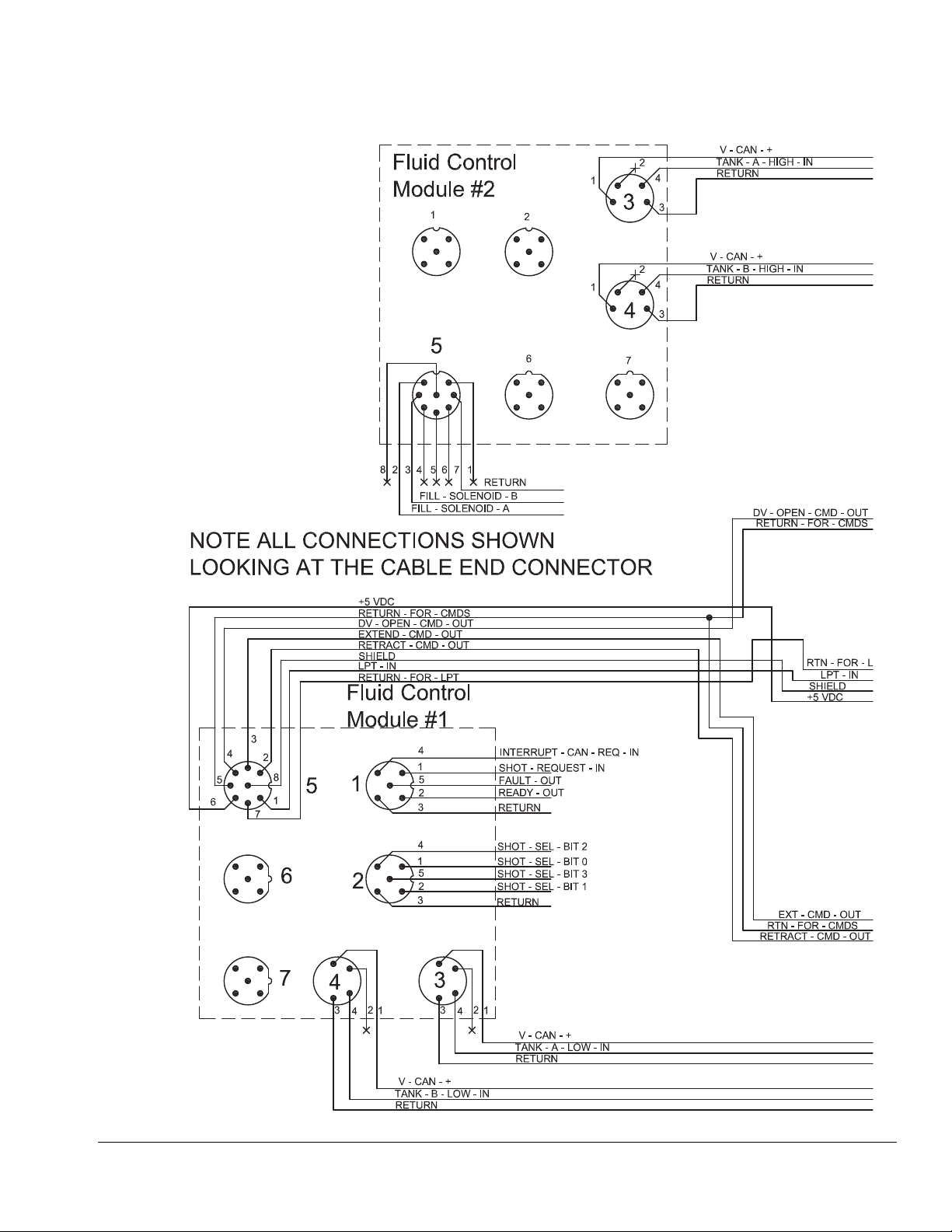

Esquema eléctrico

A

B

C

D

E

F

G

H

J

K

L

M

N

P

R

S

T

U

V

W

X

Consulte la

F

IG. 6

Consulte la

F

IG. 6

Consulte la

F

IG. 6

NOTA: Las secciones del Módulo

de control de fluido n.º 2 se aplican

solo a modelos con funciones

opcionales compradas.

Esquema eléctrico

FIG. 3: Diagrama eléctrico – Página 1

3A1592Z 25

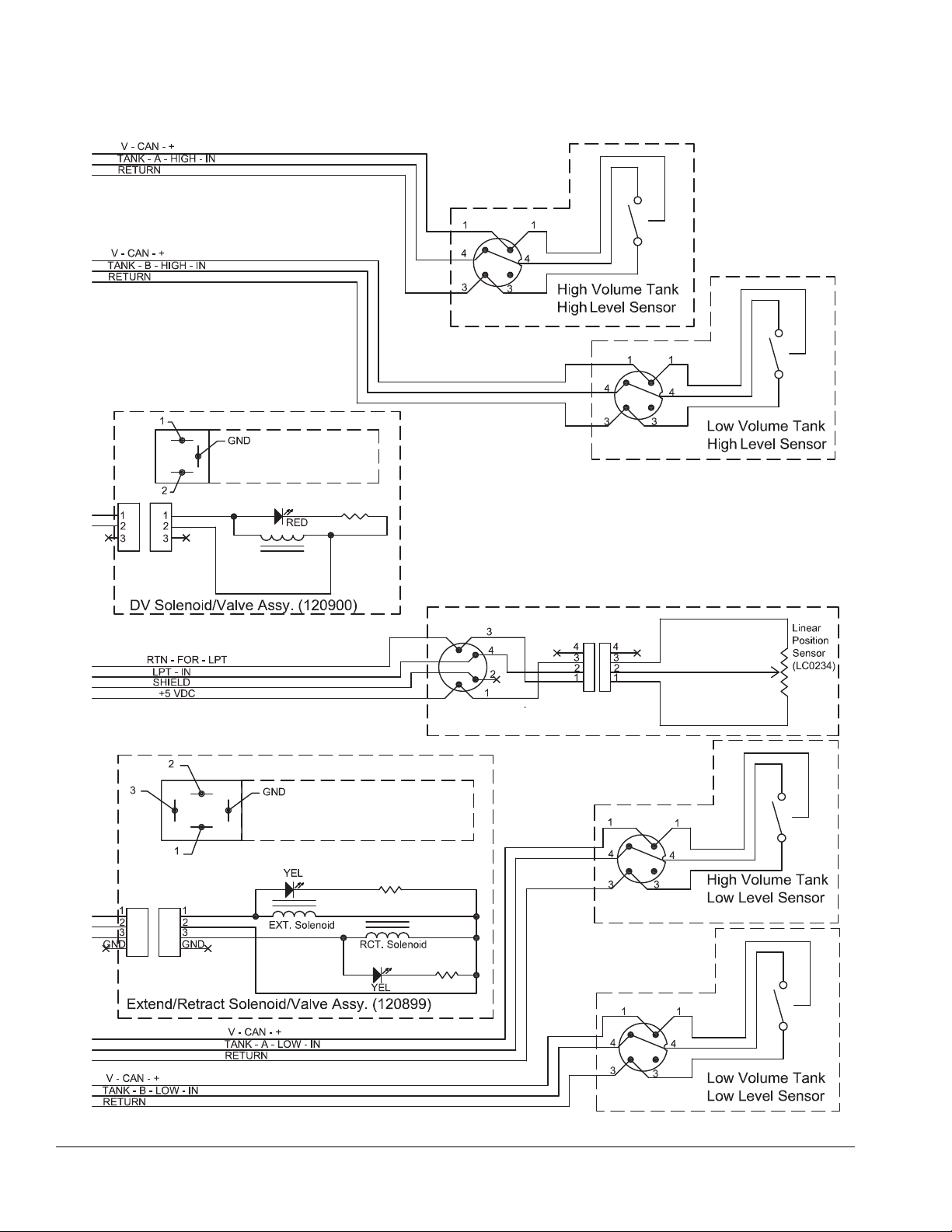

Page 26

Esquema eléctrico

A

B

C

D

E

F

G

H

J

K

L

M

N

P

R

S

T

U

V

W

X

FIG. 4: Diagrama eléctrico – Página 2

26 3A1592Z

Page 27

Esquema eléctrico

FIG. 6

F

IG. 6

F

IG. 6

F

IG. 6

FIG. 5: Diagrama eléctrico – Página 3

3A1592Z 27

Page 28

Esquema eléctrico

2

1

4

5

1

3

2

4

5

1

3

2

Customer Supplied

Dry Contact/Relay

Customer Supplied

Dry Contact/Relay

SHOT SEL - BIT 0

SHOT SEL - BIT 3

Not Used

COMMON

SHOT SEL - BIT 1

SHOT REQUEST - INPUT

FAULT OUTPUT

INTERRUPT - CAN - REQ - INPUT

COMMON

READY - OUTPUT

Brown

Gray

Black

Blue

White

Brown

+24 VDC

+24 VDC

Gray

Black

Blue

White

NOTE: Connector #1 is for use

with all systems.

NOTE: View shown is looking at

pins on end of cable.

NOTE: Connector #2 is for use

with systems with an Advanced

Display Module only.

NOTE: View shown is looking at

pins on end of cable.

NOTA: Consulte el manual de funcionamiento de PR70 para ver instrucciones sobre la Interfaz de control externa opcional.

IG. 6: Diagrama eléctrico – Página 4

F

28 3A1592Z

Page 29

Reparación

203

200b

200a

200c

200d

Apriete a un par de 9,6 N•m (85 lb-pulg.).

1

1

ti12437a

AA

100d

100b

420

103

104

ti12436a

Instalación del kit Hydracheck

Reparación

FIG. 7: Instalación de Hydracheck - Base de relación variable

FIG. 8: Instalación de Hydracheck: Base de relación fija

3A1592Z 29

Page 30

Reparación

El procedimiento siguiente es el mismo para las

bases de relación fija y variable, excepto cuando se

indique. Vea las F

IG. 7 y FIG. 8 para consultar las

referencias de las piezas. Consulte el apartado

Kits en la página 77 para ver los números de kit.

NOTA: El kit Hydracheck está pensado para utilizarse

con materiales de baja viscosidad para minimizar las

salpicaduras. No está diseñado para utilizarse como un

dispositivo de control de flujo o temporizador.

Preparación de la máquina para la instalación del kit

1. Desplácese hasta la pantalla manual.

2. Pulse el botón del comando Retraer pistón.

3. Libere presión del sistema. Consulte el

Procedimiento de descompresión, página 14.

4. Quite los tornillos de la cubierta (2202, 2409).

Vea la F

IG. 17 en la página 44 y la FIG. 21 en la

página 48.

5. Retire la cubierta (117, 214). Vea la F

página 42 y la F

IG. 21 en la página 48.

IG. 16 en la

Instale el tornillo/tapa de ajuste

9. En los modelos con relación variable, instale sin

apretar la tuerca hexagonal (200d) y el tornillo de

ajuste (200c) en el bloque impulsor de relación

variable (AA).

En los modelos con relación fija, instale sin

apretar la tuerca hexagonal (100b) y la tapa de

ajuste (100d) en el eje del cilindro de aire (420).

Ajuste del tornillo/tapa de ajuste

10. Empuje el bloque impulsor (104, AA) hacia

adelante, hasta que sienta resistencia cuando

engrana en el cilindro. Asegúrese de que la

resistencia no se deba al contacto del amortiguador

(200a) con el tornillo de ajuste (200c) o la tapa de

ajuste (100d).

Instalación del amortiguador HydraCheck

Asegúrese de que se haya descomprimido el

sistema y se haya inhabilitado antes de continuar.

6. Instale el amortiguador (200a) a través de la

abertura en el subconjunto de bomba (203) con la

ranura para el anillo elástico en la parte trasera del

conjunto de bomba. El amortiguador se puede

insertar a través de la parte delantera o trasera del

subconjunto de bomba.

7. Instale el anillo elástico (incluido con el

amortiguador, no mostrado) en el amortiguador

(200a) en la ranura más alejada del subconjunto

de bomba.

8. Instale el tornillo de fijación (200b) y apriete a

9,6 N•m (85 lb-pulg.).

11. Ajuste el tornillo de ajuste o la tapa de ajuste hasta

que haga contacto con el amortiguador.

12. En los modelos con relación variable, sostenga el

tornillo de ajuste (200c) en su lugar y apriete la tuerca

hexagonal (200d) contra el bloque impulsor (AA).

En los modelos con relación fija, sostenga el

tornillo de ajuste (100d) en su lugar y apriete la

tuerca hexagonal (100b) contra la tapa de ajuste.

Preparación de la máquina para el funcionamiento

13. Levante el interruptor de alivio de presión de aire

del sistema para habilitar la presión del sistema.

Es la aleta amarilla a la izquierda en la parte trasera

de la máquina.

Ajuste de la resistencia del amortiguador

14. Ejecute un disparo para ver de qué manera el

amortiguador afecta la velocidad del bloque

impulsor (104, AA).

15. El amortiguador tiene una escala numérica en un

lado. Gire la perilla de la escala a un valor más alto

para más resistencia. Gire la perilla de la escala a

un valor más bajo para menos resistencia.

16. Repita estos pasos hasta lograr la resistencia