Page 1

Reparación - Piezas

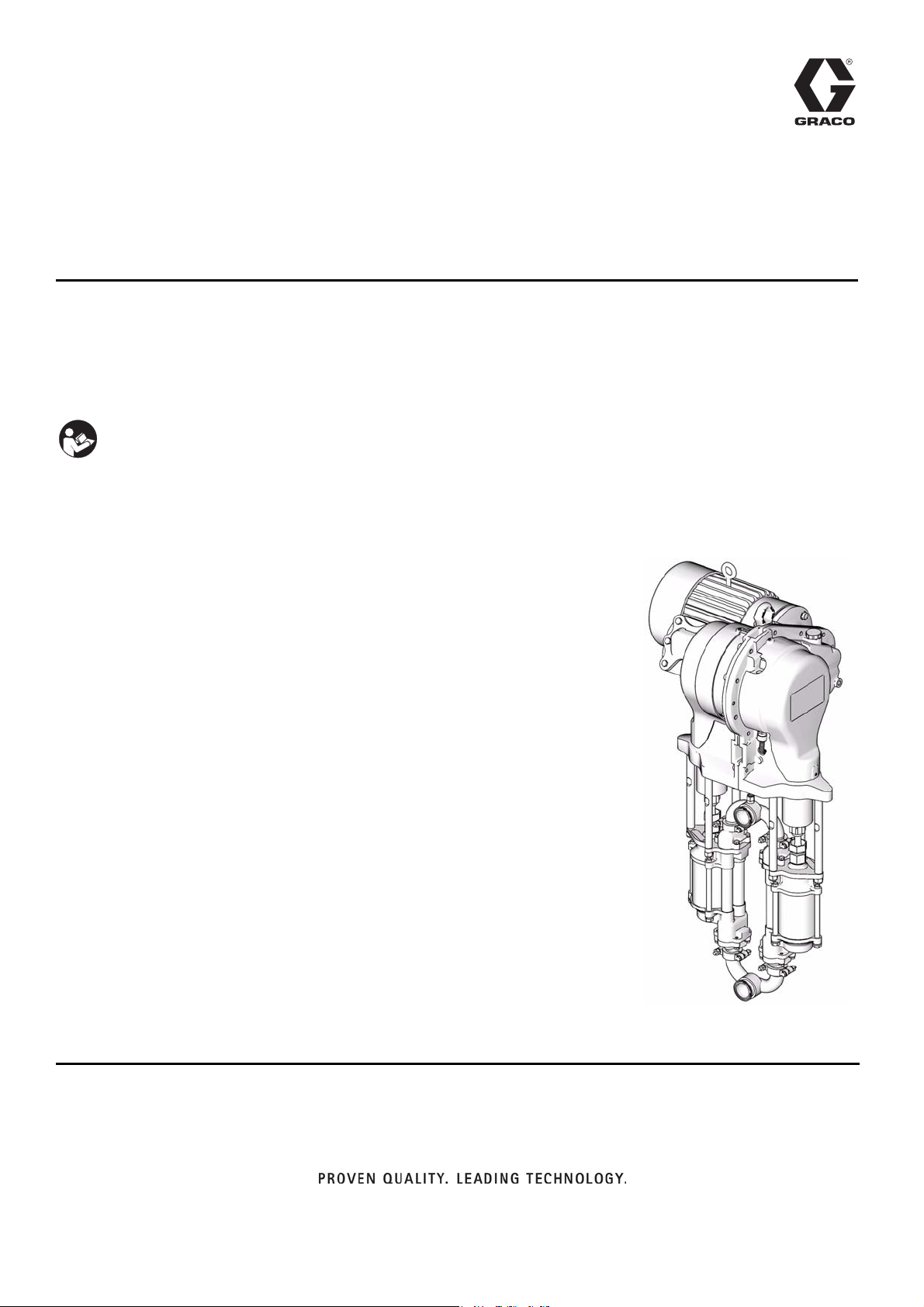

Bomba de circulación

®

eléctrica E-Flo

Bombas de pistón duraderas, eficientes en energía, para aplicaciones de circulación de

pintura de alto volumen.

Instrucciones importantes de seguridad

Lea todas las advertencias e instrucciones de este

manual. Guarde las instrucciones.

Vea la página 3 para obtener información sobre el modelo, incluyendo la presión máxima de trabajo y las

homologaciones.

312977F

Bomba E-Flo 4000 mostrada

ti8317a

Page 2

Manuales relacionados

Índice

Manuales relacionados . . . . . . . . . . . . . . . . . . . . . . 2

Modelos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

Bombas de circulación eléctricas E-Flo . . . . . . . 3

Presión de trabajo máxima y límites

operativos de bomba . . . . . . . . . . . . . . . . . . . . . . 3

Autorizaciones . . . . . . . . . . . . . . . . . . . . . . . . . . 3

Advertencias . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Procedimiento de descompresión . . . . . . . . . . . . . 7

Lavado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

Localización de averías . . . . . . . . . . . . . . . . . . . . . 8

Diagramas eléctricos . . . . . . . . . . . . . . . . . . . . . . 10

Reparación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

Sección del fluido . . . . . . . . . . . . . . . . . . . . . . . 12

Desmontaje . . . . . . . . . . . . . . . . . . . . . . . . 12

Montaje . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

Kit de reconstrucción del cilindro

de corredera 15H874 . . . . . . . . . . . . . . . . . 15

Sección Eléctrica . . . . . . . . . . . . . . . . . . . . . . . 16

Kit del transductor de presión 15H876 . . . . 16

Información de calibración del sensor

de presión . . . . . . . . . . . . . . . . . . . . . . . . . . 18

Procedimiento de calibración

del transductor para medir presiones . . . . . 18

Kit del sensor TDC 15H877 . . . . . . . . . . . . 19

Sección de accionamiento . . . . . . . . . . . . . . . . . 20

Kit de rodamiento de corredera 15H882 . . . 20

Kit de reconstrucción de la unión del

accionamiento 15H873 . . . . . . . . . . . . . . . . 22

Kit del brazo de manivela 15H883 . . . . . . . 23

Reductor del motor/engranaje . . . . . . . . . . . . . . 24

Desmontaje del motor . . . . . . . . . . . . . . . . . 24

Instalación del motor . . . . . . . . . . . . . . . . . . 25

Kit del sello del reductor

de engranaje 15H871 . . . . . . . . . . . . . . . . . 26

Kit de sustitución del reductor

de engranaje . . . . . . . . . . . . . . . . . . . . . . . . 28

Piezas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Sección de accionamiento . . . . . . . . . . . . . . . . . 32

Sección del fluido . . . . . . . . . . . . . . . . . . . . . . . 33

Piezas comunes . . . . . . . . . . . . . . . . . . . . . . . . 34

Piezas específicas de modelos . . . . . . . . . . . . . 36

Reductor de engranaje . . . . . . . . . . . . . . . . . . . 37

Características técnicas . . . . . . . . . . . . . . . . . . . . 38

Garantía de Graco . . . . . . . . . . . . . . . . . . . . . . . . . 40

Información de Graco . . . . . . . . . . . . . . . . . . . . . . 40

Manuales relacionados

Manual Descripción

311592 Manual de instalación E-Flo

311593 Manual de funcionamiento E-Flo

311595 Regulador de presión de retorno mecánico

311596 Instrucciones del accionamiento

de frecuencia variable

311603 Opción de circuito de sensor

311690 Bases High-Flo

2 312977F

Page 3

Modelos

Bombas de circulación eléctricas E-Flo

Compruebe la placa de identificación de su bomba (ID) para consultar el

número de pieza de 6 dígitos de su bomba. Utilice la siguiente matriz para

definir la estructura de su motor basada en el número de seis dígitos. Por

ejemplo, el nº de pieza de bomba EP2160 representa energía eléctrica (E),

bomba (P), motor 230/460V (2), circuito de sensor instalado (1), base Maxlife

2000 cc (6), y sin soporte instalado (0). Para pedir piezas de repuesto, vea la

sección Piezas, a partir de la página 32.

EP 2 1 6 0

ID

Modelos

ti8912a

Primer

dígito

Una fuente

de alimen-

tación

E (eléctrico) P (bomba) 0 Sin motor 0 Sin circuito

Segundo

dígito Tercer dígito Cuarto dígito Quinto dígito Sexto dígito

Estilo del

equipo Motor

1 230/400V,

5 CV, ATEX

2 230/460V,

5CV, UL/CSA

3 230/400V,

3 CV, ATEX

4 230/460V,

3CV, UL/CSA

Circuito de

sensor

instalado

1 Circuito

instalado

Tamaño de la base de

bomba Opción soporte

1 1000 cc Chromex 0 Sin soporte

2 1500 cc Chromex 1 Soporte

3 2000 cc Chromex

4 1000 cc Maxlife

5 1500 cc Maxlife

6 2000 cc Maxlife

7 750 cc Chromex

Presión de trabajo máxima y límites operativos de bomba

E-Flo 1500: 425 psi (2,93 MPa, 29,3 bar) Presión máxima de trabajo

E-Flo 2000: 460 psi (3,22 MPa, 32,2 bar) Presión máxima de trabajo

E-Flo 3000: 330 psi (2,31 MPa, 23,1 bar) Presión máxima de trabajo

E-Flo 4000: 250 psi (1,75 MPa, 17,5 bar) Presión máxima de trabajo

instalado

instalado

Véase Características técnicas, página 38, para consultar los límites de presión y flujo.

Autorizaciones

Este equipo satisface las exigencias de las siguientes agencias normativas.

Consulte los componentes individuales para otras indicaciones específicas de ubicaciones peligrosas.

II2G EExdIIA T3

312977F 3

Page 4

Advertencias

Advertencias

A continuación se ofrecen advertencias relacionadas con la seguridad de la puesta en marcha, utilización, conexión

a tierra, mantenimiento y reparación de este equipo. El símbolo acompañado de una exclamación le indica que se

trata de una advertencia y el símbolo de peligro se refiere a un riesgo específico. Consulte estas Advertencias.

Siempre que sea pertinente, en este manual encontrará advertencias específicas del producto.

ADVERTENCIA

PELIGRO DE INCENDIOS Y EXPLOSIONES

Vapores inflamables, como los vapores de disolvente o de pintura en la zona de trabajo pueden

incendiarse o explotar. Para evitar un incendio o explosión:

• Utilice el equipo únicamente en áreas bien ventiladas.

• Elimine toda fuente de ignición, tales como las luces piloto, los cigarrillos, lámparas eléctricas

portátiles y las cubiertas de plástico (arcos estáticos potenciales).

• Mantenga limpia la zona de trabajo, sin disolventes, trapos o gasolina.

• No enchufe ni desenchufe cables de alimentación ni apague ni encienda las luces en el área de

pulverización.

• Conecte a tierra todo el equipo de la zona de trabajo. Vea instrucciones de Conexión a tierra.

• Utilice únicamente mangueras conectadas a tierra.

• Sujete firmemente la pistola contra el lateral de una lata conectada a tierra mientras dispara la

pistola hacia el interior de la misma.

• Si se aprecia la formación de electricidad estática durante el uso de este equipo, deje de trabajar

inmediatamente. No utilice el sistema hasta haber identificado y corregido el problema.

• Guarde un extintor de incendios que funcione correctamente en la zona de trabajo.

PELIGROS DEBIDOS A LA UTILIZACIÓN INCORRECTA DEL EQUIPO

El uso incorrecto puede causar la muerte o heridas graves.

• No utilice el equipo si está cansado o bajo los efectos de medicamentos o del alcohol.

• No exceda la presión máxima de trabajo o la temperatura del componente con menor valor nominal

del sistema. Consulte la sección Características técnicas de todos los manuales del equipo.

• Utilice líquidos y disolventes compatibles con las piezas húmedas del equipo. Consulte la sección

Características técnicas de todos los manuales del equipo. Lea las recomendaciones de los

fabricantes de los fluidos y los disolventes. Para obtener información completa sobre su material,

pida las hojas de MSDS a su distribuidor o detallista.

• Revise el equipo a diario. Repare o cambie inmediatamente las piezas desgastadas o dañadas

únicamente con piezas de repuesto originales del fabricante.

• No altere ni modifique el equipo.

• Utilice el equipo únicamente para el fin para el que ha sido destinado. Si desea información,

póngase en contacto con su distribuidor.

• Desvíe las mangueras de zonas de tráfico intenso, de curvas pronunciadas, de piezas movibles y

superficies calientes.

• No retuerza ni doble las mangueras, ni las utilice para arrastrar el equipo.

• Mantenga a los niños y a los animales lejos de la zona de trabajo.

• Respete todas las normas relativas a la seguridad.

PELIGRO DE DESCARGA ELÉCTRICA

Una conexión a tierra, montaje o utilización incorrectos del sistema puede causar descargas eléctricas.

• Apague y desconecte la alimentación eléctrica en el interruptor de corriente antes de desconectar

los cables y revisar el equipo.

• Conectar únicamente a una fuente de alimentación conectada a tierra.

• Todo el cableado eléctrico debe ser hecho por un electricista cualificado y cumplir con todos los

códigos y normativas locales.

4 312977F

Page 5

Advertencias

ADVERTENCIA

PELIGROS DEL EQUIPO A PRESIÓN

El fluido procedente de la pistola/válvula dispensadora, y las fugas de las mangueras o de piezas rotas

pueden salpicar fluido en los ojos o en la piel y causar lesiones graves.

• Siga el Procedimiento de descompresión de este manual, cuando deje de pulverizar y antes de

limpiar, revisar o reparar el equipo.

• Apriete todas las conexiones antes de accionar el equipo.

• Compruebe diariamente las mangueras, los tubos y los acoplamientos. Reemplace inmediatamente

las piezas desgastadas o dañadas.

PELIGRO DE PIEZAS EN MOVIMIENTO

Las piezas en movimiento pueden dañarle o amputarle los dedos u otras partes del cuerpo.

• Manténgase alejado de las piezas móviles.

• No utilice el equipo sin las cubiertas de protección.

• El equipo a presión puede ponerse en marcha inesperadamente. Antes de inspeccionar, mover, o

revisar el equipo, siga el Procedimiento de descompresión de este manual. Desconecte la fuente

de alimentación o el suministro de aire.

PELIGRO DE VAPORES O LÍQUIDOS TÓXICOS

Los líquidos o los vapores tóxicos pueden provocar serios daños o incluso la muerte si entran en

contacto con los ojos o la piel, se inhalan o se ingieren.

• Lea la Hoja de datos de seguridad del material (MSDS) para conocer los peligros concretos de los

líquidos que esté utilizando.

• Guarde los fluidos peligrosos en un envase adecuado que haya sido aprobado. Proceda a su

evacuación siguiendo las directrices pertinentes.

• Utilice siempre guantes impermeables cuando pulverice o limpie el equipo.

EQUIPO DE PROTECCIÓN PERSONAL

Debe utilizar equipo de protección adecuado cuando trabaje, revise o esté en la zona de funcionamiento

del equipo, con el fin de protegerse contra la posibilidad de lesionarse gravemente, incluyendo lesiones

oculares, la inhalación de vapores tóxicos, quemaduras o la pérdida auditiva. Este equipo incluye, pero

no está limitado a:

• Gafas de protección

• Ropa de protección y un respirador, tal como recomiendan los fabricantes del fluido y del disolvente

• Guantes

• Protección auditiva

PELIGRO DE QUEMADURAS

Las superficies del equipo y del fluido calentado pueden calentarse mucho durante el funcionamiento.

Para evitar quemaduras graves, no toque el fluido o el equipo caliente. Espere hasta que haya enfriado.

312977F 5

Page 6

Advertencias

6 312977F

Page 7

Procedimiento de descompresión

Procedimiento de

descompresión

La presión del sistema puede hacer que la bomba

cambie de ciclo de forma imprevista, lo que podría

provocar serías lesiones por salpicadura o piezas en

movimiento.

1. Fije el interruptor COMENZAR/DETENER (ST) en

DETENER.

2. Pulse el interruptor ASEGURAR/DESCONECTAR

(SD).

3. Abra todas las válvulas de drenaje de fluido del

sistema y tenga listo un recipiente de desecho para

recoger el fluido drenado. Deje la válvula de drenaje

abierta hasta que esté listo para presurizar de

nuevo el sistema.

Lavado

• Lave la pistola antes de cambiar de color,

antes de guardarla y antes de repararla.

• Lave utilizando la menor presión posible.

Inspeccione los conectores en busca de fugas

y apriete según sea necesario.

• Lave con un fluido que sea compatible con el

fluido que esté dispensando y con las piezas

húmedas del equipo.

1. Siga el Procedimiento de descompresión,

página 7.

2. Suministre el material de lavado adecuado al

sistema.

3. Fije la bomba a la menor presión de líquido posible

y póngala en marcha.

4. Compruebe que los manómetros en las líneas de

suministro y retorno de fluido estén en cero. Si los

manómetros no están en ceso, determine la causa

y libere presión con cuidado aflojando MUY

LENTAMENTE un adaptador. Libere la obstrucción

antes de volver a presurizar el sistema.

4. Lave con una amplitud suficiente para limpiar a

fondo el sistema.

5. Siga el Procedimiento de descompresión,

página 7.

312977F 7

Page 8

Localización de averías

Localización de averías

1. Liberar la presión.

2. Compruebe todos los problemas y causas posibles

antes de desmontar la bomba.

PROBLEMA Causa Solución

La bomba no funciona. Suministro de fluido insuficiente. Compruebe que el suministro de energía cumple

con los requisitos. Consulte las Características

técnicas en la página 38.

No hay entrada de caudal al VFD. Seleccione configuración de velocidad/flujo.

Interruptor COMENZAR/DETENER fijado en

DETENER.

Interruptor ASEGURAR/DESCONECTAR no

activado.

Válvula de salida no abierta. Abra la válvula.

Motor eléctrico dañado. Repare, página 16.

Reductor de engranaje dañado. Desconectar las bombas y operar. Si la velocidad

Fluido seco en el vástago del pistón. Desarmar y limpiar la válvula. Véase el manual

La tuerca prensaestopas del cuello

está floja.

El cableado trifásico al motor no es correcto. Revise y confirme la continuidad del cableado.

Presión demasiado baja. Calibración incorrecta del transductor. Compruebe la calibración. Sustituir el transductor

Las bases necesitan reparación. Inspeccionar y reparar. Véase el manual de la

Entrada de fluido de bomba restringida. Limpie.

Aire en el fluido. Compruebe el nivel de combustible. Compruebe

Poco caudal de la bomba en

las dos carreras.

Poco caudal de la bomba en

una de las carreras.

Suministro de fluido insuficiente. Compruebe que el suministro de energía cumple

Se acabó el suministro de fluido. Llenar y cebar la bomba.

Válvulas de retención abiertas

o desgastadas.

Bases de fluido incorrectas instaladas. Verifique el tamaño de las bases instaladas

Válvulas de retención abiertas

o desgastadas.

Empaquetaduras del pistón desgastadas. Reemplace. Véase el manual de la base 311690.

Aire en el fluido. Compruebe el nivel de combustible. Compruebe

Fije el interruptor COMENZAR/DETENER en

COMENZAR.

Tirar para activar.

es consistente, el reductor de engranaje está en

buen estado. Si la velocidad es errática, el

reductor de engranaje está en mal estado.

de la base 311690. En el futuro, detener base en

el fondo de la carrera.

Aflojar tuerca prensaestopas y reapretar.

en caso necesario.

base 311690.

si los adaptadores de entrada presentan fugas.

con los requisitos. Consulte las Características

técnicas en la página 38.

Inspeccionar y reparar.

y configuradas.

Inspeccionar y reparar.

si los adaptadores de entrada presentan fugas.

8 312977F

Page 9

Localización de averías

PROBLEMA Causa Solución

Flujo o presión erráticos. Cavitación de bomba; fuga en la línea de

succión/suministro.

Se acabó el suministro de fluido. Llenar y cebar la bomba.

Suministro de fluido restringido a la bomba. Asegúrese de que todas las válvulas están

Válvulas de retención abiertas o

desgastadas.

Las empaquetaduras de la bomba están

demasiado apretadas.

Empaquetaduras del pistón desgastadas. Reemplace. Véase el manual de la base 311690.

Aire en el fluido. Compruebe el nivel de combustible. Compruebe

La dirección de rotación del motor es hacia

atrás.

El cableado trifásico al motor no es correcto. Revise y confirme la continuidad del cableado.

La bomba no se ceba Tubería de aspiración atascada. Limpie. Lave frecuentemente.

Válvulas de retención abiertas o

desgastadas.

Pistón montado con la tuerca incorrecta. Utilizar una tuerca especial, grande y circular.

Fuga excesiva en el cuello. Vástago del pistón o empaquetaduras del

cuello desgastadas.

Disparo de alta corriente

(t043).

Disparo de alta presión (t040). La restricción en sentido descendente es

Presión de ajuste es demasiado elevado. Reduzca la presión de aire.

Las empaquetaduras de la bomba están

demasiado apretadas.

El nivel del reductor de aceite es bajo. Llenar para corregir el nivel de aceite.

Calibración incorrecta del transductor. Realizar el procedimiento de calibración.

Bases de fluido incorrectas instaladas. Verifique el tamaño de las bases instaladas y

demasiado alta.

La válvula de circulación está cerrada. Abrir de nuevo regulador de presión.

Inspeccionar y reparar.

abiertas.

Inspeccionar y reparar.

Aflojar y reapretar.

si los adaptadores de entrada presentan fugas.

Comprobar la dirección de rotación.

Inspeccionar y reparar.

Reemplace. Véase el manual de la base 311690.

Aflojar y reapretar.

configuradas.

Abra la línea y quite la restricción.

Comprobar el solenoide.

Obstruida filtros de líquidos. Limpiar.

Calibración incorrecta del transductor. Realizar el procedimiento de calibración.

Ruido excesivo. Las empaquetaduras de la bomba están

demasiado apretadas.

El nivel del reductor de aceite es bajo. Llenar para corregir el nivel de aceite.

Unión de accionamiento floja o gastada. Inspeccionar; reparar o sustituir.

Acoplamiento del motor gastado. Inspeccionar; reparar o sustituir.

Reductor de engranaje gastado. Reemplace.

La bomba cambia de dirección

ovibra.

312977F 9

Un soporte de 3 fases se ha perdido. Inspeccionar y corregir las conexiones de cables

Aflojar y reapretar.

en VFD, motor y cableado.

Page 10

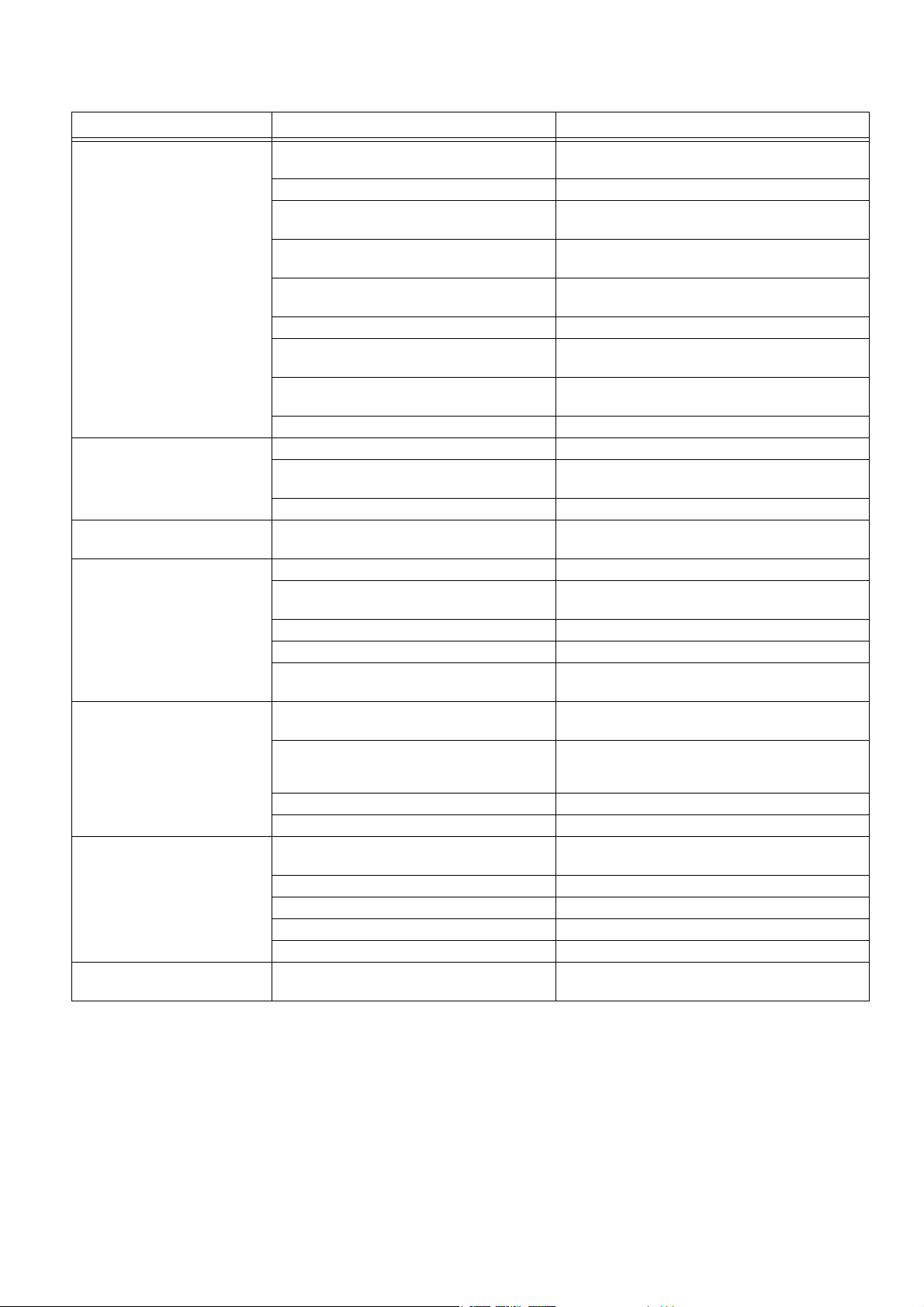

Diagramas eléctricos

Diagramas eléctricos

La FIG. 1 muestra componentes que deben instalarse

en una ubicación no peligrosa.

La FIG. 2 muestra componentes aprobados para su

instalación en una ubicación peligrosa.

IG. 1. Esquema de cableado del sistema, ubicación no peligrosa sólo

F

10 312977F

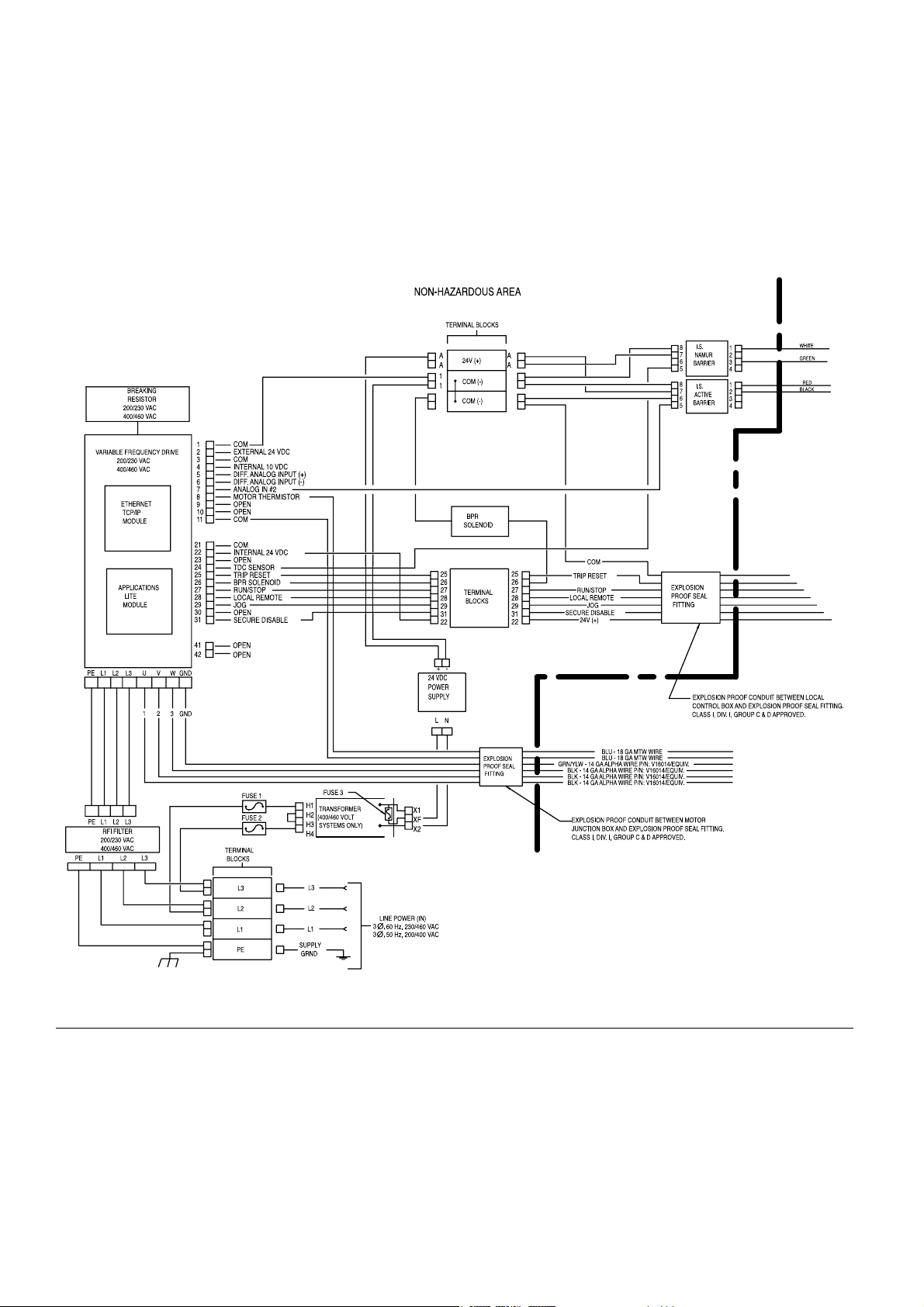

Page 11

Diagramas eléctricos

VEA EL DETALLE QUE

SE PRESENTA A

CONTINUACIÓN

VER MÁS

ARRIBA

FIG. 2. Esquema de cableado del sistema, ubicación peligrosa

312977F 11

Page 12

Reparación

Reparación

Sección del fluido

Existen kits completos disponibles para convertir

una base de un tamaño a otra. Véase la tabla de

debajo para los kits disponibles. Utilice todas las

piezas suministradas en el kit. Los kits incluyen dos

bases, distribuidores de entrada/salida, hardware

de conexión y manual de instrucciones 311611.

Base de

Ref.

pieza del

kit

bomba,

ref.

pieza. Descripción

289553 289366 750 cc, Chromex

15J747 253520 1000 cc, Chromex

15J748 253521 1500 cc, Chromex

15J749 253522 2000 cc, Chromex

15J750 253523 1000 cc, Maxlife

15J751 253524 1500 cc, Maxlife

15J752 253525 2000 cc, Maxlife

El kit de junta del distribuidor 15H878 está

disponible para sustituir las juntas sanitarias en los

distribuidores de entrada y salida. El kit incluye los

elementos 16, 41, 58, dos juntas 120631 PTFE,

y hoja de instrucciones 406637.

4. Ver la F

IG. 3. Coloque una llave de tuercas 3/4 pulg.

en las caras planas del pistón de corredera (9)

(justo por encima de la tuerca de acoplamiento),

para evitar que el pistón de corredera/la barra de

conexión gire cuando afloje la tuerca de

acoplamiento (14). Oriente la llave de tuercas de

modo que esté fijada contra una de las barras de

acoplamiento (3). La aplicación de una fuerza

excesiva en el pistón de corredera/la barra de

conexión puede reducir la vida del rodamiento de

pasador de base.

5. Utilizando una llave de boca de 1-5/8 pulg.,

destornille la tuerca de acoplamiento (14) del pistón

de corredera (9) y deje que se deslice hacia abajo

en la barra del pistón de bomba. Tenga cuidado de

no perder los acoplamientos de casquillo (13).

6. Repita los pasos 2-5 para la otra base.

7. Desactive la energía eléctrica y deje que la unidad

se enfríe.

10

Sujete las caras planas del pistón de corredera (9) con una

llave de 3/4 pulg. y fíjelas contra la barra de acoplamiento (3).

32

Desmontaje

9

1. Enjuague la bomba, véase la página 7.

2. Ponga el motor en modo jog para mover la base en

el lado que se va a reparar en el fondo de su

carrera. Esto permite acceder a la tuerca de

acoplamiento (14).

3. Libere la presión, página 7.

12 312977F

3

9

10

14

FIG. 3. Extracción de la tuerca de acoplamiento

12

ti9223a

Page 13

Reparación

8. Desconecte la línea de entrada y/o salida de fluido

de los colectores de la bomba. Tapone los extremos

para evitar la contaminación del fluido.

9. Vea la F

IG. 4.

a. Para bombas E-Flo 2000/3000/4000: En el

distribuidor de salida de la bomba (17), afloje la

tuerca del transductor (43) y destornille el

adaptador (42) del distribuidor. Extraiga el

transductor (25a) de la abertura del distribuidor.

Extraiga la junta tórica existente (41) y

rechazar.

b. Para bombas E-Flo 1500: En el distribuidor de

salida de la bomba (17), afloje la tuerca del

transductor (43) y destornille el adaptador (42)

del adaptador (61). Extraiga el transductor

(25a) de la abertura del adaptador. Extraiga la

junta tórica existente (41) y rechazar. Afloje la

abrazadera (18) sujetando el adaptador (61)

con el distribuidor y extraiga el adaptador.

4

Apriete de 68-80 N•m (50-60 lb-pie).

5

Apriete a 102-108 N•m (75-80 lb-pie).

7

Par a 21-27 N•m (15-20 lb-pie).

14

Aplique grasa de litio.

Detalle del colector

de salida E-Flo 1500

10. Afloje las abrazaderas (18) en los distribuidores de

entrada y salida (17). Extraiga los distribuidores y

las juntas (16).

11. Extraiga la tuerca de acoplamiento (14) y los

collares (13) de las barras del pistón (PR).

12. Destornille las contratuercas (15). Extraiga la base

(22). Para reparar la base, véase el manual 311690.

43

7

42

7

1

25a

41

17

18

7

13

16

14

5

14

PR

25a

7

43

42

7

41

16

17

18

22

7

15

4

16

61

18

7

F

IG. 4. Sección del fluido

312977F 13

16

ti11193a

13

14

9

14

5

3

41

45

7

22

16

18

17

7

ti8720a

Page 14

Reparación

Montaje

1. Vea la FIG. 4. Instale la tuerca de acoplamiento (14)

en la barra del pistón (PR) de la base.

2. Oriente la base (22) hacia el reductor de engranaje

(GR) como se indica. Posicione la base sobre las

barras de acoplamiento (3). Enrosque las

contratuercas (15) en el eje de conexión.

3. Monte los distribuidores de entrada y salida (17)

con la base, utilizando nuevas juntas (16). Apriete

las abrazaderas (18) hasta 15-20 pies-lb

(21-27 N

4. Apriete las tuercas (308) a un par de 50-60 pies-lb

(68-80 N

5. Reconecte el transductor con se indica a

continuación:

a. Para bombas E-Flo 2000/3000/4000: Instale

•m).

•m).

una nueva junta tórica negra (41) en el

transductor (25a). Introduzca el transductor en

el distribuidor de salida (17). Apriete el

adaptador (42) primero, luego la tuerca (43)

hasta 15-20 pies-lb (21-27 N

•m).

6. Bombas E-Flo 2000/3000/4000 sólo: Instale una

junta tórica negra (41) en el tapón (45). Atornille el

tapón en el distribuidor de entrada (17) y apriete

hasta 15-20 pies-lb (21-27 N

•m).

7. Asegúrese de que los collares (13) estén colocados

en la tuerca de acoplamiento (14).

8. Coloque una llave de tuercas de 3/4 pulg. en las

caras planas en el pistón de corredera (9) para

impedir que gire cuando se aprieta la tuerca de

acoplamiento (14). Oriente la llave de tuercas de

modo que esté fijada contra una de las barras de

acoplamiento (3) o el soporte de la bomba. Apriete

la tuerca de acoplamiento (14) en el pistón de

corredera (9) y apriete hasta 75-80 pies-lb

(102-108 N

•m).

9. Active la energía y ponga el motor en modo jog para

mover el otro accionamiento hasta el fondo de su

carrera. Repita el procedimiento para conectar la

otra base.

Actualice el software del accionamiento para

reflejar el cambio en el tamaño de las bases. Vea el

manual 311596.

b. Para bombas E-Flo 1500: Remonte el

adaptador (61) en el distribuidor de salida (17)

con la abertura del transductor boca arriba,

utilizando la junta (16) y la abrazadera (18).

Apriete la abrazadera (18) hasta 15-20 pies-lb

(21-27 N

•m). Instale una nueva junta tórica

negra (41) en el transductor (25a). Introduzca el

transductor en el adaptador (61). Apriete el

adaptador (42) primero, luego la tuerca (43)

hasta 15-20 pies-lb (21-27 N

•m).

10. Lave y pruebe la bomba antes de volver a instalarla

en el sistema. Conecte las mangueras y enjuague

la bomba. Mientras esté presurizada, compruebe

que funciona correctamente y que no hay fugas.

Ajuste o repare las piezas necesarias antes de

volver a instalar la bomba en el sistema.

14 312977F

Page 15

Kit de reconstrucción del cilindro de

corredera 15H874

Reparación

El kit de reconstrucción del cilindro de corredera

15H874 incluye piezas para reconstruir un conjunto

de cilindro de corredera. Solicite dos kits para

reconstruir ambos conjuntos de cilindro de

corredera. Utilice todas las piezas suministradas

en el kit. El kit incluye el manual 311599.

1. Realice el procedimiento de Desmontaje indicado

en la página 12.

2. Retire dos tornillos (12) y la cubierta. La F

IG. 5

muestra la cubierta (32) en el lado del soporte; la

cubierta del lado del motor es (21).

3. Extraiga el tornillo de ajuste (31). Destornille

el cilindro de corredera (2) del reductor de

engranaje (1).

4. Extraiga los rodamientos (8) del pistón de corredera

(9).

21

8

2

7

9

7

Par a 21-27 N•m (15-20 lbs-pie).

FIG. 5. Kit del cilindro de corredera

12 32

31

1

12

PH

ti8723a

5. Instale dos nuevos rodamientos (8) en el pistón de

corredera (9). Las juntas entre los rodamientos

deben alinearse con el agujerito (PH) en el pistón

de corredera.

6. Atornille el cilindro de corredera (2) en el reductor

de engranaje (1). Apriete a un par de 15-20 lb-pie

(21-27 N

Apriete a un par de 30–35 in-lb (3,4-3,9 N

•m). Instale el tornillo de ajuste (31).

•m).

7. Instale dos tornillos (12) y la cubierta (se muestra

32; utilice 21 en el lado del motor).

8. Consulte el procedimiento de Montaje de la AMV

en la página 14. Utilice las contratuercas de barra

de acoplamiento (15) incluidas en el kit.

9. Vuelva a poner en funcionamiento la bomba.

312977F 15

Page 16

Reparación

Sección Eléctrica

El kit del circuito del sensor 15J755 está disponible

para añadir el circuito de sensor opcional a una

bomba. Utilice todas las piezas suministradas en el

kit. Vea el manual 311603.

3. Desconecte la energía eléctrica a la unidad.

4. Retire dos tornillos (12) y la cubierta (32)

5. Vea la F

IG. 6. Extraiga seis tornillos (12), la cubierta

de la placa de circuitos (34), y la junta (33).

Kit del transductor de presión 15H876

El kit del transductor de presión 15H876 sustituye

al transductor de presión y a la placa de circuitos.

Utilice todas las piezas suministradas en el kit. El

kit incluye el manual 311600.

1. Ponga el motor en modo jog para mover la base del

lado del soporte a la parte inferior de su carrera.

2. Libere la presión, página 7.

12

25b

6. Desconecte el cable del transductor (25a) de J1 en

la placa de circuitos (25c). Véase la F

IG. 6 y

Diagramas eléctricos, página 10.

7. Desconecte el cable TDC (25b) de J2 en la placa de

circuitos (25c).

8. Desconecte el cable flexible aislado del circuito IS

de J2 y J3.

9. Retire los cuatro tornillos (12) de la tarjeta de

circuito (25c).

10. Instale la nueva placa de circuitos (25c) utilizando

cuatro tornillos (12).

25c

25b

343325c

L

ti8725a

25a

FIG. 6. Placa de circuitos

16 312977F

Page 17

Reparación

11. Vea FIG. 7. Afloje la tuerca del transductor (43) y

destornille el adaptador (42) de la abertura del

transductor (P). Extraiga el transductor (25a) de la

abertura y saque su cable del conducto (44).

12. Instale una nueva junta tórica negra (41) y el nuevo

distanciador de latón (58) en el transductor (25a).

13. Introduzca el cable del transductor (25a) a través

del adaptador (42) y el conducto (44). Reconecte

el cable a J1 en la placa de circuitos (25c). Vea la

F

IG. 6.

14. Véase la F

IG. 7. Introduzca el transductor en

la abertura del transductor (P). Apriete el

adaptador (42) primero, luego la tuerca (43) hasta

15-20 pies-lb (21-27 N

•m).

E-Flo 2000/3000/4000

7

Par a 21-27 N•m (15-20 lbs-pie)

P

15. Véase la F

IG. 6. Conecte el cable TDC (25b) a J2 en

la placa de circuitos (25c).

16. Conecte el cable flexible aislado del circuito IS a J2

y J3. Véanse los Diagramas eléctricos, página 10.

17. Instale la nueva junta (33), la cubierta (34), y seis

tornillos (12).

18. Extraiga la etiqueta antigua (L) de la cubierta de la

placa de circuitos (34). Una la nueva etiqueta (L) a

la cubierta.

19. Introduzca la información de calibración indicada en

la nueva etiqueta (L) en el VFD. Véase el

Procedimiento de calibración del transductor

para medir presiones en la página 18.

43

7

44

58

7

Par a 21-27 N•m (15-20 lbs-pie)

P

61

18

16

7

42

7

41

E-Flo 1500

7

44

42

41

25a

ti8721a

43

7

58

25a

ti11090a

F

IG. 7. Transductor de presión

312977F 17

Page 18

Reparación

Información de calibración del sensor de

presión

La información del sensor de presión (Pr 20.34,

20.35, y 20.36) para su sistema debe introducirse en

el accionamiento de frecuencia variable antes de la

puesta en marcha del sistema.

Para impedir una modificación accidental de los

parámetros de calibración del sensor de presión, éstos

están bloqueados por Pr 20.16. Para introducir

parámetros de calibración, realice los siguientes pasos:

a. Fije Pr 20.16 en 777 para desbloquear los

parámetros del sensor de presión.

b. Introduzca los parámetros de calibración

Pr 20.34, 20.35, y 20.36.

c. Fije Pr 20.16 en 0 para bloquear los parámetros

del sensor de presión.

Parámetros de calibración de la etiqueta:

Pr 20.34 – Calibración cero

Pr 20.35 – Presión de calibración

4. Calibre el punto de alta presión como sigue:

a. Presurice el sistema a 250-275 psi.

¡No supere el régimen de presión del sistema! Si el

sistema está clasificado con una presión inferior a

250 psi, utilice la presión nominal máxima permitida.

Consúltese el Manual de funcionamiento 311593.

b. Mantenga el sistema presurizado y asegúrese

de que la presión no fluctúe.

c. Realice una lectura de la presión desde el

instrumento de calibración y regístrela.

d. Navegue a Pr 20.35 e introduzca la presión del

sistema registrada.

e. Navegue a Pr 20.33; supervise su lectura

durante 5-10 segundos para determinar su

valor medio. Realice un registro de ella.

f. Navegue a Pr 20.36 e introduzca el valor

registrado de Pr 20.33.

5. Fije Pr 20.16 en 0 para bloquear los parámetros del

sensor de presión.

Pr 20.36 – Alta calibración

Procedimiento de calibración del

transductor para medir presiones

El sensor de presión E-Flo debe calibrarse frente a un

transductor de presión de alta presión, de grado de

instrumento, que debería instalarse al lado del sensor

de presión E-Flo.

1. Asegúrese de que la calibración del transductor de

alta precisión esté actualizada.

2. Fije Pr 20.16 en 777 para desbloquear los

parámetros del sensor de presión.

3. Calibre el punto de baja presión como sigue:

a. Asegúrese de que el sistema no esté

presurizado. La lectura de presión del

instrumento de calibración debería ser 0 psi.

b. Utilice el teclado para navegar a Pr 20.33;

supervise su lectura durante 5-10 segundos

para determinar su valor medio. Realice un

registro de ella.

6. Verifique la calibración de la presión.

a. Alivie la presión de aire.

b. Navegue a Pr 20.31 y verifique que su lectura

se encuentre dentro del rango de 0-3 psi.

c. Presurice el sistema a unos 100 psi.

Verifique que la lectura de Pr 20.31 esté dentro

de +/- 2,5 psi de la presión del sistema.

d. Presurice el sistema a unos 250 psi.

Verifique que la lectura de Pr 20.31 esté dentro

de +/- 2,5 psi de la presión del sistema.

c. Navegue a Pr 20.34 e introduzca el valor medio

registrado de Pr 20.33.

18 312977F

Page 19

Reparación

Kit del sensor TDC 15H877

El kit del sensor TDC 15H877 sustituye al sensor

TDC. Utilice todas las piezas suministradas en el

kit. El kit incluye el manual 311601.

1. Ponga el motor en modo jog para mover la base del

lado del soporte a la parte inferior de su carrera.

2. Libere la presión, página 7.

3. Desconecte la energía eléctrica a la unidad.

4. Retire dos tornillos (12) y la cubierta (32)

5. Vea F

6. Desconecte el cable del transductor (25a) de J1 en

IG. 8. Extraiga seis tornillos (12), la cubierta

de la placa de circuitos (34), y la junta (33).

la placa de circuitos (25c). Vea la F

IG. 6 de la

página 16.

15. Reconecte el cable flexible aislado del circuito IS

en J2 y J3. Véanse los Diagramas eléctricos,

página 10.

16. Instale la nueva junta (33), la cubierta (34), y seis

tornillos (12).

17. Vuelva a instalar la cubierta (32) con los dos

tornillos (12).

11

Apriete hasta 66-78 pulg-lb (7,4-8,8 N•m).

25b

12

11

7. Desconecte el cable TDC (25b) de J2 en la placa de

circuitos (25c).

8. Desconecte el cable flexible aislado del circuito IS

de J2 y J3. Véanse los Diagramas eléctricos,

página 10.

9. Vea la F

IG. 8. Retire los cuatro tornillos (12) de la

tarjeta de circuito (25c).

10. Destornille el sensor TDC (25b) de la caja de

engranaje.

11. Aplique sellador de tubos y atornille el sensor TDC

(25b) en la caja de engranaje. Apriete hasta 66-78

pulg-lb (7,4-8,8 N•m).

Las tuercas del sensor TDC deben estar

bloqueadas en su posición para garantizar un

correcto posicionamiento. No ajustar.

12. Instale la placa de circuitos (25c) utilizando cuatro

tornillos (12).

343325c

ti8725a

FIG. 8. Sensor TDC

13. Reconecte el cable TDC (25b) a J2 en la placa de

circuitos (25c).

14. Reconecte el cable del transductor (25a) en J1 en la

placa de circuitos (25c).

312977F 19

Page 20

Reparación

Sección de accionamiento

Kit de rodamiento de corredera 15H882

El kit de rodamiento de corredera 15H882 incluye

piezas para reconstruir ambos conjuntos de

rodamiento de corredera. Utilice todas las piezas

suministradas en el kit. El kit incluye el manual

311616.

1. Ponga el motor en modo jog para mover la bomba

en el lado que se va a reparar en el fondo de su

carrera. Esto permite acceder a la tuerca de

acoplamiento (14).

2. Libere la presión, página 7.

3. Desconecte la energía eléctrica a la unidad.

4. Retire dos tornillos (12) y la cubierta la F

muestra la cubierta (32) en el lado del soporte; la

cubierta del lado del motor es (21).

IG. 9

5. Coloque un trapo de limpieza sobre la parte

superior del cilindro de corredera (2) para impedir

que caigan residuos en el conjunto de corredera

durante el desmontaje.

6. Coloque una llave de tuercas 3/4 pulg. en las caras

planas del pistón de corredera (9) (justo por encima

de la tuerca de acoplamiento), para evitar que el

pistón de corredera/la barra de conexión gire

cuando afloje la tuerca de acoplamiento (14).

Oriente la llave de tuercas de modo que esté fijada

contra una de las barras de acoplamiento (3). La

aplicación de una fuerza excesiva en el pistón de

corredera/la barra de conexión puede reducir la

vida del rodamiento de pasador de base.

7. Utilizando una llave de boca de 1-5/8 pulg.,

destornille la tuerca de acoplamiento (14) del pistón

de corredera (9) y deje que se deslice hacia abajo

en la barra del pistón de bomba. Tenga cuidado de

no perder los acoplamientos de casquillo (13).

8. Vea la F

IG. 10. Utilizando un destornillador

hexagonal de 1/2 pulg., destornille los dos tornillos

ciegos (5). Extraiga la tapa del brazo de manivela

(38) y la llave (39). En caso necesario, utilice un

martillo de plástico para soltar estas piezas.

9

Coloque un trapo de limpieza sobre el cilindro de corredera (2).

10

Sujete las caras planas del pistón de corredera (9) con una

llave de 3/4 pulg. y fíjelas contra la barra de acoplamiento (3).

9

3

9

10

14

FIG. 9. Extracción de la tuerca de acoplamiento

12

ti9223a

32

9

Coloque un trapo de limpieza sobre el cilindro de corredera (2).

12

Aplique lubricante anti-agarrotamiento a las roscas (5). Apriete

el tornillo del lado de la llave hasta 210-230 pies-lb

(283-310 N•m) primero, luego apriete el tornillo del lado del

hueco hasta 210-230 pies-lb (283-310 N•m).

9

IG. 10. Extraiga la tapa del brazo de manivela

F

5

12

38

39

ti9224a

20 312977F

Page 21

Reparación

9. Vea FIG. 11. Gire el brazo de manivela (4) para

poder extraerlo del eje de salida (OS).

10. Tire del conjunto brazo de manivela/barra de

conexión/pistón de corredera (CR) hacia arriba y

saque el cilindro.

11. Extraiga los rodamientos antiguos (8).

4

CR

OS

ti9225a

F

IG. 11. Gire el brazo de manivela

12. Ver F

IG. 12. Instale dos nuevos rodamientos (8) en

el pistón de corredera (9). Las juntas entre los

rodamientos deben alinearse con el agujerito (PH)

en el pistón de corredera.

13. Deslice el pistón (9) y la barra de conexión (7) hacia

el cilindro (2).

14. Coloque el brazo de manivela (4) para que se

engrane con el eje de salida (OS) y gírelo hacia la

parte inferior del eje de salida.

15. Coloque un trapo de limpieza sobre la parte

superior del cilindro de corredera (2) para impedir

que caigan residuos en el conjunto de corredera

durante el remontaje.

16. Vea la F

IG. 10. Aplique lubricante

antiagarrotamiento en las roscas de los tornillos

ciegos (5). Instale la llave (39), la tapa del brazo de

manivela (38), y los tornillos ciegos (5), orientados

como se muestra. Mientras el tornillo del lado del

hueco todavía está flojo, apriete el tornillo del lado

de la llave hasta 210-230 pies-lb (283-310 N•m). A

continuación, apriete el tornillo del lado del hueco

hasta 210-230 pies-lb (283-310 N•m).

17. Asegúrese de que los collares (13) estén colocados

en la tuerca de acoplamiento (14).

18. Coloque una llave de tuercas de 3/4 pulg. en las

caras planas en el pistón de corredera (9) para

impedir que gire cuando se aprieta la tuerca de

acoplamiento (14). Oriente la llave de tuercas de

modo que esté fijada contra una de las barras de

acoplamiento (3) o el soporte de la bomba. Apriete

la tuerca de acoplamiento (14) en el pistón de

corredera (9) y apriete hasta 75-80 pies-lb

(102-108 N•m).

19. Quite el trapo. Reinstale la cubierta (32 o 21) y los

tornillos (12).

20. Repita este procedimiento en el otro lado.

7

9

8

8

PH

F

IG. 12. Rodamientos de corredera

312977F 21

ti8719a

Page 22

Reparación

Kit de reconstrucción de la unión del

accionamiento 15H873

El kit de reconstrucción de la unión de

accionamiento 15H873 incluye piezas para

reconstruir un conjunto de unión de accionamiento.

Solicite dos kits para reconstruir ambos conjuntos

de unión de accionamiento. Utilice todas las piezas

suministradas en el kit. El kit incluye el manual

311598.

6

4

7

GZ

7a

Sustituya los rodamientos de muñeca del pistón

(7a) en la barra de conexión cada año. El kit de

sustitución de la muñeca del pistón 255216 incluye

piezas para sustituir los rodamientos de la muñeca

del pistón en ambos conjuntos de unión de

accionamiento. Utilice todas las piezas

suministradas en el kit. El kit incluye el manual

311609.

1. Ponga el motor en modo jog para mover la bomba

en el lado que se va a reparar en el fondo de su

carrera. Esto permite acceder a la tuerca de

acoplamiento (14).

2. Libere la presión, página 7.

3. Desconecte la energía eléctrica a la unidad.

4. Desconecte la unión de accionamiento. Consulte

los pasos 4-11 en las páginas 20-21.

9

8

10

8

11

ti8717a

FIG. 13. Conjunto de unión de accionamiento

6. Cada 6 meses, lubrique el rodamiento de la muñeca

del pistón (7a) en la barra de conexión con un poco

(1 cc) de grasa 107411 o equivalente, utilizando

engrasador zerk (GZ). El rodamiento superior está

lubricado previamente y no requiere grasa en la

instalación.

7. Reconecte la unión de accionamiento. Consulte los

pasos 12-19 en la página 21.

8. Repita este procedimiento en el otro lado.

5. Vea F

IG. 13. Oriente la nueva barra de conexión (7)

y el pistón de corredera (9) como se muestra.

Monte el brazo de manivela (4), los anillos de

retención (6), el pasador (10), y el anillo de

retención (11).

22 312977F

Page 23

Kit del brazo de manivela 15H883

El kit del brazo de manivela 15H883 está

disponible. Solicite dos kits para reconstruir ambos

conjuntos de brazo de manivela. Utilice todas las

piezas suministradas en el kit. El kit incluye el

manual 311604.

Reparación

6

4

7

El kit de cubierta del brazo de manivela 15H378

está disponible para sustituir ambas cubiertas del

brazo de manivela (21, 32). Utilice todas las piezas

suministradas en el kit.

1. Ponga el motor en modo jog para mover la bomba

en el lado que se va a reparar en el fondo de su

carrera. Esto permite acceder a la tuerca de

acoplamiento (14).

2. Libere la presión, página 7.

3. Desconecte la energía eléctrica a la unidad.

4. Desconecte el brazo de manivela. Consulte los

pasos 4-10 en las páginas 20-21.

5. Vea F

IG. 14. Extraiga el anillo de retención exterior

(6) asegurando el brazo de manivela (4) en la barra

de conexión (7). Deslice el eje del brazo de

manivela fuera de la barra de conexión.

9, 8

ti8718a

FIG. 14. Brazo de manivela y barra de conexión

6. Monte el brazo de manivela (4) en la barra de

conexión (7) con dos anillos de retención (6),

orientado como se muestra.

7. Asegúrese de que las juntas entre los rodamientos

(8) se alineen con el agujerito (PH) en el pistón de

corredera. Vea la F

IG. 12 de la página 21.

8. Reconecte el conjunto del brazo de manivela.

Consulte los pasos 13-19 en la página 21.

9. Repita este procedimiento en el otro lado.

312977F 23

Page 24

Reparación

Reductor del motor/engranaje

Desmontaje del motor

1. Libere la presión, página 7.

2. Desconecte la energía eléctrica a la unidad.

Véase la FIG. 15 para todos los motores eléctricos

de bastidor NEMA 182/184 TC. Véase la F

IG. 16

para motores eléctricos de bastidor IEC 112M/B5 y

100L/B5.

3. Mientras una persona sujeta el motor (19), extraiga

los tornillos (37). Aparte el motor del reductor de

engranaje.

4. Vea F

IG. 17. Afloje el tornillo de fijación (31).

Introduzca la herramienta de extracción del

acoplador (T) en el acoplador (28). Gire la tuerca en

el sentido de las agujas del reloj hasta que esté

apretada, a continuación extraiga el acoplador del

eje de entrada del reductor de engranaje (105)

girando el tornillo de cabeza hexagonal (HS) en el

sentido de las agujas del reloj.

1

37

31

MA

19

20

28

ti9007a

MS

Rotación del motor (en sentido antihorario,

con punto de observación desde el extremo

del ventilador)

FIG. 16. Motores eléctricos de bastidor IEC

112M/B5 y 100L/B5

1

37

20

31

19

31

28

ti8726a

Rotación del motor (en sentido

antihorario, con punto de observación

desde el extremo del ventilador)

IG. 15. Todos los motores eléctricos de bastidor ll

F

NEMA 182/184 TC

24 312977F

Page 25

105

20

Reparación

15

T

Aplique lubricante anti-agarrotamiento al orificio interior del

acoplamiento (28).

20

28

105

28

F

IG. 17. Extracción del acoplador del motor

HS

ti8743a

Instalación del motor

Se necesita un bastidor A NEMA 182/184 TC para

acoplar el reductor de engranaje. Si la bomba se

compra sin un motor, debe pedir un kit para acoplar

el reductor de engranaje. Vea la T

Tabla 1: Juegos de adaptadores del motor

Sin

juego Descripción

15H880 Kit de acoplador para motores de 3 ó 5 CV

de bastidor NEMA 182/184 TC. Vea el

manual 311605.

15J893 Monturas IEC 112M/B5 o motor de 3 ó

5 CV de bastidor 100L/B5 a reductor de

engranaje. Vea el manual 311605.

1. Ver FIG. 18. Monte la llave (20) y dos tornillos de

fijación (31) en el acoplador (28). Deslice el

acoplador dentro del reductor de engranaje de

modo que la llave se acople con el eje de entrada

(105). Deslice hasta que el acoplador y la llave

toquen fondo. Apriete los tornillos de fijación hasta

66-78 pulg-lb (7,5-8,8 N•m). Aplique lubricante

anti-agarrotamiento al orificio interior del

acoplamiento.

ABLA 1.

ti8913a

FIG. 18. Instalación del acoplador del motor

Cuando instale un motor eléctrico de bastidor IEC

112M/B5 o 100L/B5, asegúrese de que el

adaptador del motor (MA) y los tornillos (MS) estén

colocados antes de montar el motor en el reductor

de engranaje. Vea la F

IG. 16.

Precaución

Cuando instale el motor eléctrico, asegúrese siempre

de que el eje del motor no se pueda mover de su

posición. Si la llave funciona suelta podría provocar

un calor excesivo y daños al equipo.

2. Eleve el motor (19) a su posición. Alinee la llave

(36, F

IG. 23) en el eje del motor con la ranura de

acoplamiento del acoplador del motor y los cuatro

orificios de montaje con los orificios en el reductor

de engranaje (1). Deslice el motor hasta su

posición.

3. Mientras una persona sujeta el motor (19),

instale los tornillos (37). Apriete a 75-80 lbs-pie

(102-108 N•m).

15

312977F 25

Page 26

Reparación

Kit del sello del reductor de engranaje 15H871

El kit del sello del reductor de engranaje 15H871 y

el kit de la herramienta de sellado del eje de salida

15J926 están disponibles. Utilice todas las piezas

suministradas en el kit. Los kits incluyen el manual

311597.

1. Ponga el motor en modo jog para mover la bomba

del lado del motor hasta el fondo de su carrera.

Repare los sellos del lado del motor primero, como

se indica a continuación.

2. Libere la presión, página 7.

3. Desconecte la energía eléctrica a la unidad.

4. Extraiga el motor y el acoplador, véase la

página 24.

5. Saque los cuatro tornillos (12) y las tapas (21, 32).

6. Vea F

IG. 19. En el lado del motor del reductor de

engranaje, destornille el tapón de drenaje de aceite

(118) y extraiga la junta (119). Perfore el sello de

entrada (109) con un tornillo de plancha endurecido

y sáquelo.

7. Coloque cinta sobre la ranura de chaveta del eje de

entrada para prevenir daños a la nueva junta.

Rellene la cavidad del sello del eje de entrada con

grasa nº 107411 Instale el sello de entrada (109)

con el borde apuntando hacia adentro, hasta que el

sello entre en contacto con el hombro de la caja del

reductor de engranaje. Retire la cinta.

8. Instale la junta (119) en el tapón de drenaje de

aceite (118) y atornille el tapón en el reductor de

engranaje. Apriete firmemente.

9. Desconecte el brazo de manivela. Consulte los

pasos 5-9 en la página 20.

10. Extraiga los dos sellos de salida (116) como se

indica a continuación:

a. Vea la F

IG. 20. Coloque la herramienta (C) en el

eje de salida (OS). Gire la herramienta 90°.

Instale y apriete los dos tornillos de 0,5 pulg.

(13 mm) (G) para bloquear la herramienta en su

posición.

b. Perfore agujeros guía de 1/8 pulg. (3 mm) de

diámetro (máximo) en los sellos (116),

utilizando los orificios para los tornillos de

plancha (D) como patrón. Instale los tornillos de

plancha (D) a través de la herramienta y en los

sellos (116).

c. Apriete los tornillos (D) de forma uniforme para

extraer ambos sellos.

116

OSD

109

G

118

D

G

ti8964a

C

D

116

116

119

ti8682a

FIG. 20. Extraiga los sellos del eje de salida

F

IG. 19. Sellos del reductor de engranaje

26 312977F

Page 27

Reparación

11. Instale los dos sellos de salida (116) como se indica

a continuación:

a. Coloque cinta sobre la ranura de chaveta del

eje de salida para prevenir daños a los nuevos

sellos. Rellene la cavidad del sello del eje de

salida con grasa nº 107411

b. Vea F

IG. 21. Empuje un sello de salida (116)

hacia el eje de salida (OS), con los bordes

apuntando hacia adentro.

c. Extraiga los tornillos de plancha de la

herramienta (C). Coloque la herramienta (C) en

el eje de salida (OS), fijando un tornillo (A) en la

ranura del eje. Gire la herramienta 90°. Apriete

los tornillos (G) para bloquearla en el eje.

d. Coloque la herramienta de instalación (E)

contra el sello (116) como se muestra.

e. Instale la cubierta de la herramienta (F) y

apriete de forma uniforme los tornillos (J) para

alojar el sello en el eje de salida (OS).

f. Retire las herramientas. Realice tres

mediciones 120° de forma separada, desde la

superficie del sello a la cara de la caja (H). Las

res mediciones deben estar comprendidas en

0,020 pulg. (0,5 mm). En caso contrario repita

los pasos c a e.

g. Repita el procedimiento para el segundo sello

(116). Retire la cinta.

12. Reconecte el brazo de manivela. Consulte los

pasos 13-16 en la página 21.

13. Reinstale el acoplador y el motor, véase la

página 25.

14. Active la energía eléctrica a la unidad.

15. Ponga el motor en modo jog para mover la bomba

del lado del soporte hasta el fondo de su carrera.

16. Desconecte la energía eléctrica a la unidad.

17. Repita los pasos 9-12 para sustituir los sellos de

salida en el lado del soporte.

1

Rellene la cavidad con grasa antes de instalar el sello.

4

Introducir hasta que 109 contacte con hombro.

5

Introducir hasta que 116 contacte con hombro.

J

H

ACEF

OS

116

ti8963a

18. Reinstale las cubiertas (21, 32) y los tornillos (12).

19. Añada 2 cuartillos de aceite para engranajes, nº de

art. 288414.

1

5

109

4

1

118

119

116

5

1

116

ti8682a

F

IG. 21. Kit del sello del reductor de engranaje

312977F 27

Page 28

Reparación

Kit de sustitución del reductor de

engranaje

Desmontaje

El kit del reductor de engranaje está disponible

para sustituir el reductor de engranaje completo.

Utilice todas las piezas suministradas en el kit.

Solicite el kit 15H886 para bombas E-Flo

2000/3000/4000 o el kit 289550 para bombas E-Flo

1500. El kit incluye el manual 311615.

1. Ponga el motor en modo jog para mover la base

del lado del soporte a la parte inferior de su

carrera. Esto permite acceder a la tuerca de acoplamiento (14).

2. Libere la presión, página 7.

13. Vea F

IG. 23. Destornille el dispositivo de alivio de

tensión (35) de la caja de engranaje y extraiga éste

y el conducto del transductor de la caja. No conecte

el transductor desde el distribuidor de salida de la

bomba (17).

14. Desenrosque las contratuercas (15) de las varillas

de acoplamiento (3). Extraiga la sección de fluido al

completo. Destornille las barras de acoplamiento (3)

de la caja de engranaje.

15. Vea F

IG. 23. Extraiga el tornillo de ajuste (31).

Destornille el cilindro de corredera (2) del reductor

de engranaje.

25c

25b

3. Desconecte la energía eléctrica a la unidad.

4. Desconecte la unión de accionamiento. Consulte

los pasos 4-10 en las páginas 20-21.

5. Active la energía y ponga el motor en modo jog para

mover la base del lado del motor hasta el fondo de

su carrera.

6. Desconecte la energía eléctrica a la unidad. Repita

el procedimiento para la base del lado del motor.

7. Desconecte la entrada de fluido y las líneas de

salida desde la bomba y enchufe los extremos para

impedir la contaminación de fluido.

8. Extraiga el motor (19), véase la página 24.

9. Vea F

IG. 23. Extraiga la cubierta de la placa de

circuitos (34) y la junta (33).

10. Vea F

IG. 22. Si está presente, desconecte

el transductor (25a) de J1 en la placa de circuitos

(25c).

11. Si está presente, desconecte el cable flexible

aislado del circuito IS de J2 y J3 en la placa de

circuitos.

25a

FIG. 22. Conexiones de la placa de circuitos

12. Si está presente, extraiga la placa de circuitos (25c)

y el sensor TDC (25b). Retener para el remontaje.

28 312977F

Page 29

19

Reparación

4

Apriete de 50-60 lb-pie (68-80 N•m).

5

Apriete a 75-80 lbs-pie(102-108 N•m).

7

Par a 15-20 lbs-pie (21-27 N•m).

11

Apriete hasta 66-78 pulg-lb (7,4-8,8 N•m).

12

Aplique lubricante anti-agarrotamiento a las roscas (5). Apriete el tornillo del lado de la

llave hasta 210-230 pies-lb (283-310 N•m) primero, luego apriete el tornillo del lado del

hueco hasta 210-230 pies-lb (283-310 N•m).

14

Aplique grasa de litio.

5

36

28

31

12

12

21

12

20

37

38

39

12

32

4

25b

11

31

25c

1

CR

12343331

9

12

35

44

3

4

13

8

2

7

14

5

15

4

14

PR

ti9054b

FIG. 23. Sustitución del reductor de engranaje

312977F 29

Page 30

Reparación

Montaje

El kit 15H886 incluye un acoplador de motor (28)

ya instalado en el reductor de engranaje. El

acoplador se adapta a todos los motores eléctricos

de bastidor NEMA 182/184 TC.

Para instalar un motor eléctrico de bastidor IEC

112M/B5 o 100L/B5, solicite el kit de adaptador de

motor 15J893. Véase la T

ABLA 1 en la página 25, y

el manual 311605.

1. Aplique lubricante anti-agarrotamiento al orificio

interior del acoplamiento.

2. Instale el motor (19), véase la página 25.

3. Vea F

IG. 23. Atornille el cilindro de corredera (2) en

el nuevo reductor de engranaje (1). Apriete a un par

de 15-20 lb-pie (21-27 N

•m). Instale los tornillos de

ajuste (31). Apriete a un par de 30–35 in-lb

(3,4-3,9 N

•m).

4. Atornille las barras de acoplamiento (3) en la caja

de engranaje. Realice un par de apriete de

50-60 lb-pie (68-80 N

•m).

10. En bombas con el circuito del sensor:

a. Extraiga el tapón de la abertura del sensor TDC

en la parte trasera de la cavidad de la placa de

circuitos. Limpie el exceso de sellador de la

zona.

b. Aplique sellador de tubos y atornille el sensor

TDC (25b) en la abertura. Apriete hasta

66-78 pulg-lb (7,4-8,8 N•m).

c. Instale el dispositivo de alivio de tensión (35) y

el conducto del transductor en la caja de

engranaje.

d. Conecte el transductor (25a) en J1 en la placa

de circuitos (25c). Vea F

IG. 22.

e. Conecte el cable flexible aislado del circuito IS

a J2 y J3. Véanse los Diagramas eléctricos,

página 10.

f. Conecte el sensor TDC (25b) a J2 en la placa

de circuitos (25c). Vea F

IG. 22.

g. Instale la placa de circuitos (25c), la cubierta de

la placa de circuitos (34) y la nueva junta (33).

5. Oriente las bases (22) hacia el reductor de

engranaje (1) como se indica. Posicione las bases

sobre las barras de acoplamiento (3). Enrosque las

contratuercas (15) en el eje de conexión. Apriete las

contratuercas hasta 50-60 pies-lb (68-80 N

6. Vea la F

IG. 12 de la página 21. Asegúrese de que

•m).

las juntas entre los rodamientos de corredera (8) se

alineen con el agujerito (PH) en el pistón de

corredera (9).

7. Reconecte la unión de accionamiento. Consulte los

pasos 13-18 en la página 21.

8. Quite el trapo del cilindro de corredera.

9. Active la energía y ponga el motor en modo jog para

mover el otro accionamiento hasta el fondo de su

carrera. Repita el procedimiento para conectar la

otra base.

11. Reinstale las cubiertas (32 y 21) y los tornillos (12).

12. Añada 2 cuartillos de aceite para engranajes, nº de

art. 288414.

30 312977F

Page 31

Reparación

312977F 31

Page 32

Piezas

Piezas

Sección de accionamiento

19b y 19d

19a y 19c

5

36

21

35

44 (Ref)

38

37

25b

28

31

20

1

9

8

2

10

25c

12

343331

11

39

4

6

12

7

32b

32a

12

ti8318g

32 312977F

Page 33

Sección del fluido

Detalle del transductor E-Flo 1500

44

42

41

Piezas

43

58

25a

16

17

ti11090a

18

61

Detalle del transductor E-Flo 2000/3000/4000

17

44

43

42

3

25a

41

58

18

13

14

16

15

22

22

16

41

18

45

17

312977F 33

ti8230a

Page 34

Piezas

Piezas comunes

Ref.

no.

1 15H886 KIT, reductor de engranaje 75:1; E-Flo

2† n/d Cilindro deslizante 2

3 n/d Varilla, conexión 6

4‡ n/d BRAZO, manivela 2

5*‡ n/d TORNILLO, ciego, de cabeza

6*‡ 106082 ANILLO, retén 4

7* n/d EJE, conexión 2

8*† 15H882 KIT, rodamiento de corredera; incluye

9* n/d PISTÓN, corredera 2

10* n/d PASADOR, barra de conexión de base 2

11* n/d ANILLO, retén 2

12*‡ 116719 TORNILLO, 8-32 de cabeza

13 184128 Collarín, acoplamiento 4

14 184059 Tuerca, acoplamiento 2

15† 108683 TUERCA, bloqueo, hex 6

16† 120351 JUNTA, sanitaria 4

17 n/d COLECTOR 2

18 120350 ABRAZADERA, sanitaria, 1.5 4

19a 255225 MOTOR, eléctrico, 5CV, 230/460V,

19b 255226 MOTOR, eléctrico, 5CV, 230/400V,

19c 289551 MOTOR, eléctrico, 3CV, 230/460V,

19d 289552 MOTOR, eléctrico, 3CV, 230/400V,

20 n/d LLAVE, cuadrada; 0,188 x 0,62 pulg. 1

21 n/d CUBIERTA, brazo de manivela, lado

Ref.

pieza Descripción Cant.

2000/3000/4000 sólo; véase 311615

289550 KIT, reductor de engranaje 75:1; E-Flo

1500 sólo; véase 311615

cilíndrica ranurada; 5/8-11 x 3 pulg.

(76 mm)

4 rodamientos y los elementos 5 y 12;

véase 311616

hexagonal

Bombas sin circuito de sensor (25) 4

Bombas con circuito de sensor (25) 14

E-Flo 1500 con circuito de sensor (25)

sólo

E-Flo 1500 con circuito de sensor (25)

sólo

60 Hz, UL/CSA; véase la página 36

para consultar los modelos aplicables;

incluye el elemento 37; véase 311613

50 Hz, ATEX; véase la página 36 para

consultar los modelos aplicables;

incluye los elementos 36 y 37; véase

311613

60 Hz, UL/CSA; véase la página 36

para consultar los modelos aplicables;

incluye los elementos 36 y 37; véase

311613

50 Hz, ATEX; véase la página 36 para

consultar los modelos aplicables;

incluye los elementos 36 y 37; véase

311613

del motor

Ref.

Ref.

no.

pieza Descripción Cant.

22 289366 BASE, 750 cc, Chromex; véase la

1

1

4

4

5

5

1

1

1

1

1

253520 BASE, 1000 cc, Chromex; véase la

253521 BASE, 1500 cc, Chromex; véase la

253522 BASE, 2000 cc, Chromex; véase la

253523 BASE, 1000 cc, Maxlife; véase la

253524 BASE, 1500 cc, Maxlife; véase la

253525 BASE, 2000 cc, Maxlife; véase la

25 n/d CIRCUITO DEL SENSOR; véase la

25a 15H876 KIT, sustitución del transductor de

25b 15H877 KIT, sustitución TDC; véase 311601 1

25c 15H879 KIT, sustitución PCB; véase 311602 1

27 n/d TAPÓN, abertura TDC; no

28 15H880 KIT, acoplador del motor; incluye los

31† 100664 TORNILLO, de ajuste, de cabeza

32a n/d CUBIERTA, brazo de manivela, lado

32b n/d CUBIERTA, brazo de manivela, lado

33 n/d JUNTA, placa de circuito; utilizado

34 n/d CUBIERTA, placa de circuito; utilizado

35 n/d CONECTOR, dispositivo de alivio de

página 36 para consultar los modelos

aplicables; véase 311690

página 36 para consultar los modelos

aplicables; véase 311690

página 36 para consultar los modelos

aplicables; véase 311690

página 36 para consultar los modelos

aplicables; véase 311690

página 36 para consultar los modelos

aplicables; véase 311690

página 36 para consultar los modelos

aplicables; véase 311690

página 36 para consultar los modelos

aplicables; véase 311690

página 36 para consultar los modelos

aplicables

presión; véase 311600

mostrado;utilizado sólo en bombas sin

circuito de sensor (25)

elementos 20, 31, 37; véase la página

36 para consultar los modelos

aplicables; véase 311605

cilíndrica ranurada; 1/4-20 x 1/2 pulg.

(13 cm)

del soporte; utilizado sólo en bombas

con circuito de sensor (25)

del soporte; utilizado sólo en bombas

sin circuito de sensor (25)

sólo en bombas con circuito de sensor

(25)

sólo en bombas con circuito de sensor

(25)

tensión, 45°; utilizado sólo en bombas

con circuito de sensor (25)

2

2

2

2

2

2

2

1

1

1

1

4

1

1

1

1

1

34 312977F

Page 35

Piezas

Ref.

no.

36 120710 LLAVE, cuadrada; 0,25 x 1,75 pulg.;

37 111195 TORNILLO, ciego, de cabeza plana;

38‡ n/d TAPA, brazo de manivela 2

39‡ n/d LLAVE, brazo de manivela 2

41† 111316 JUNTA TÓRICA; fluoroelastómero

42 n/d ADAPTADOR, transductor; utilizado

43 n/d TUERCA, transductor; utilizado sólo

44 n/d CONDUCTO, transductor; utilizado

45 n/d TAPÓN, distribuidor; E-Flo

58 n/d DISTANCIADOR; latón; utilizado sólo

61 15R160 ADAPTADOR, transductor; utilizado

Ref.

pieza Descripción Cant.

para motor ATEX 5 CV (19b) sólo

1/2-13 x 1,25 pulg. (31 mm); utilizado

sólo en bombas suministradas con

motor (19)

resistente a químicos; E-Flo

2000/3000/4000 sólo

E-Flo 1500 con circuito de sensor (25)

sólo

sólo en bombas con circuito de sensor

(25)

en bombas con circuito de sensor (25)

sólo en bombas con circuito de sensor

(25)

2000/3000/4000 sólo

Bombas sin circuito de sensor (25) 2

Bombas con circuito de sensor (25) 1

en bombas con circuito de sensor (25)

sólo en E-Flo 1500 con circuito de

sensor (25)

1

4

2

1

1

1

1

1

1

Las piezas indicadas como n/a no están disponibles por separado.

* Piezas incluidas en el Kit de reconstrucción de la aguja

15H873 (comprar por separado). Solicite dos kits para

reconstruir ambos conjuntos de unión de accionamiento.

Incluye el manual 311598.

† Piezas incluidas en el Kit de reconstrucción de la aguja

15H874 (comprar por separado). Solicite dos kits para

reconstruir ambos conjuntos de cilindro de corredera.

Incluye el manual 311599.

‡ Piezas incluidas en el Kit de reconstrucción de la aguja

15H883 (comprar por separado). Solicite dos kits para

reconstruir ambos conjuntos de brazo de manivela. Incluye

el manual 311604.

312977F 35

Page 36

Piezas

Piezas específicas de modelos

Kit de motor (19)

Bomba

Ref. pieza

EP0010

EP0020

EP0030

EP0040

EP0050

EP0060

EP0070 289366

EP1010

EP1020

EP1030

EP1040

EP1050

EP1060

EP1110

EP1120

EP1130

EP1140

EP1150

EP1160

EP2010

EP2020

EP2030

EP2040

EP2050

EP2060

EP2110

EP2120

EP2130

EP2140

EP2150

EP2160

EP3070

EP3170

EP4070

EP4170

Ninguna 255226 255225 289552 289551 Ninguna 15H880

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

Base

(22)

253520

253521

253522

253523

253524

253525

253520

253521

253522

253523

253524

253525

253520

253521

253522

253523

253524

253525

253520

253521

253522

253523

253524

253525

253520

253521

253522

253523

253524

253525

289366

289366

289366

289366

Kit de montaje del

Circuito

de sensor

(25)

✔✔

✔✔

✔✔

✔✔

✔✔

✔✔

✔✔

✔✔

✔✔

✔✔

✔✔

✔✔

✔✔

✔✔

acoplador/motor

(28)

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

36 312977F

Page 37

Reductor de engranaje

Kit de sustitución del reductor de engranaje 15H886, para E-Flo 2000/3000/4000

Kit de sustitución del reductor de engranaje 289550, para E-Flo 1500

Piezas

Ref.

no.

109

114 15H525 TAPA, relleno 1

115

116

118

119 120395 JUNTA, tapón de aceite 1

Ref.

pieza Descripción Cant.

n/d

n/d

n/d

n/d

SELLO, Eje de bomba- 1

VISOR, 1

SELLO, salida- 4

TAPÓN, drenaje de aceite 1

109

119

114

115

118

116

116

ti8320a

312977F 37

Page 38

Características técnicas

Características técnicas

Presión máxima de funcionamiento. . . . . . . . . E-Flo 1500: 425 psi (2,93 MPa, 29,3 bar)

E-Flo 2000: 460 psi (3,22 MPa, 32,2 bar)

E-Flo 3000: 330 psi (2,31 MPa, 23,1 bar)

E-Flo 4000: 250 psi (1,75 MPa, 17,5 bar)

Requisitos eléctricos . . . . . . . . . . . . . . . . . . . . Modelos europeos: 230/400 Vac, 3 fases, 20 A/15 A

Modelos norteamericanos: 230/460 Vac, 3 fases, 20 A/15 A

Gama de temperaturas ambientales . . . . . . . . 32-104°F (0-40°C)

Salida de fluido máxima . . . . . . . . . . . . . . . . . . Véanse las tablas en la página 39.

Tamaño de la entrada y la salida del fluido . . . E-Flo 1500: Abrazadera triple de 1-1/2 pulg.

E-Flo 2000/3000/4000: Abrazadera triple de 2 pulg.

Capacidad de aceite del reductor de engranaje 2 cuartillos (1,9 litros)

Lubricante requerido para el reductor de

engranaje . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Aceite de grado ISO VG220 (nº art. Graco 288414)

Peso . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Bomba: 550 lb (249 kg)

Piezas húmedas. . . . . . . . . . . . . . . . . . . . . . . . Base: Véase el manual 311690

Serie 300 SST, CV-75, 17-4 PH SST, PTFE

Motor eléctrico . . . . . . . . . . . . . . . . . . . . . . . . . E-Flo 1500: 3 CV, 1800 rpm (60 Hz) o 1500 rpm (50 Hz), bastidor

NEMA 182 TC

E-Flo 2000/3000/4000: 5 CV, 1800 rpm (60 Hz) o 1500 rpm

(50 Hz), bastidor NEMA 184 TC

Velocidad del motor máxima de producción . . 1500 rpm (50 Hz)

1800 rpm (60 Hz)

Par máximo del motor . . . . . . . . . . . . . . . . . . . E-Flo 1500: 9,1 pies-lb (12,3 N•m)

E-Flo 2000/3000/4000: 15 pies-lb (20,3 N•m)

Factor de desmultiplicación del engranaje. . . . 75,16:1

38 312977F

Page 39

Características técnicas

500 (3,50, 35,0)

450 (3,15, 31,5)

400 (2,80, 28,0)

350 (2,41, 24,1)

300 (2,10, 21,0)

250 (1,72, 17,2)

Presión del fluido

150 (1,03, 10,3)

psi (MPa, bar)

200 (1,4, 14,0)

100 (0,70, 7,0)

50 (0,35, 3,5)

Capacidad de presión y flujo de la familia E-Flo con motor de

50 Hz (uso de producción continuo)

A

B

C

0

5

(19)

10

(38)

Caudal de fluido en gpm (lpm)

15

(57)

20

(76)

Leyenda:

A E-Flo 1500

B E-Flo 2000

C E-Flo 3000

D E-Flo 4000

D

25

(95)

500 (3,50, 35,0)

450 (3,15, 31,5)

400 (2,80, 28,0)

350 (2,41, 24,1)

300 (2,10, 21,0)

250 (1,72, 17,2)

Presión del fluido

150 (1,03, 10,3)

psi (MPa, bar)

200 (1,4, 14,0)

100 (0,70, 7,0)

50 (0,35, 3,5)

Capacidad de presión y flujo de la familia E-Flo con motor de

60 Hz (uso de producción continuo)

A

B

C

0

5

(19)

10

(38)

15

(57)

Caudal de fluido en gpm (lpm)

20

(76)

25

(95)

Leyenda:

A E-Flo 1500

B E-Flo 2000

C E-Flo 3000

D E-Flo 4000

D

30

(114)

312977F 39

Page 40

Garantía de Graco

Graco warrants all equipment referenced in this document which is manufactured by Graco and bearing its name to be free from defects in

material and workmanship on the date of sale to the original purchaser for use. With the exception of any special, extended, or limited warranty

published by Graco, Graco will, for a period of twelve months from the date of sale, repair or replace any part of the equipment determined by

Graco to be defective. This warranty applies only when the equipment is installed, operated and maintained in accordance with Graco’s written

recommendations.

This warranty does not cover, and Graco shall not be liable for general wear and tear, or any malfunction, damage or wear caused by faulty

installation, misapplication, abrasion, corrosion, inadequate or improper maintenance, negligence, accident, tampering, or substitution of

non-Graco component parts. Nor shall Graco be liable for malfunction, damage or wear caused by the incompatibility of Graco equipment with

structures, accessories, equipment or materials not supplied by Graco, or the improper design, manufacture, installation, operation or

maintenance of structures, accessories, equipment or materials not supplied by Graco.

This warranty is conditioned upon the prepaid return of the equipment claimed to be defective to an authorized Graco distributor for verification of

the claimed defect. If the claimed defect is verified, Graco will repair or replace free of charge any defective parts. The equipment will be returned

to the original purchaser transportation prepaid. If inspection of the equipment does not disclose any defect in material or workmanship, repairs

will be made at a reasonable charge, which charges may include the costs of parts, labor, and transportation.

THIS WARRANTY IS EXCLUSIVE, AND IS IN LIEU OF ANY OTHER WARRANTIES, EXPRESS OR IMPLIED, INCLUDING BUT NOT

LIMITED TO WARRANTY OF MERCHANTABILITY OR WARRANTY OF FITNESS FOR A PARTICULAR PURPOSE.

Graco’s sole obligation and buyer’s sole remedy for any breach of warranty shall be as set forth above. The buyer agrees that no other remedy

(including, but not limited to, incidental or consequential damages for lost profits, lost sales, injury to person or property, or any other incidental or

consequential loss) shall be available. Any action for breach of warranty must be brought within two (2) years of the date of sale.

GRACO MAKES NO WARRANTY, AND DISCLAIMS ALL IMPLIED WARRANTIES OF MERCHANTABILITY AND FITNESS FOR A

PARTICULAR PURPOSE, IN CONNECTION WITH ACCESSORIES, EQUIPMENT, MATERIALS OR COMPONENTS SOLD BUT NOT