GAZ GAZ 69, GAZ 69А User Manual [ru]

ЗИСЛИН С. Г., МОЗОХИН Н. Г., ПЕЛЮШЕНКО О. И.,

ЧЕРНОМАШЕНЦЕВ А. И., ЯКУБОВИЧ И. Е.

АВТОМОБИЛИ

ГАЗ-69 и ГАЗ-69А

ОПИСАНИЕ КОНСТРУКЦИИ,

РЕГУЛИРОВКА И УХОД

ГОРЬКОВСКОЕ КНИЖНОЕ ИЗДАТЕЛЬСТВО

1956

В книге дано описание конструкции автомобилей ГАЗ-69 и ГАЗ-69А и приведены основные указания

по рег улировке отдельных механизмов и уходу за агрегатами.

Книга рассчитана на работников, связанных с

эксплуатацией автомобилей ГАЗ-69 и ГАЗ-69А (водителей и механиков), а также может служить пособием

для преподавателей и учащихся автошкол и техникумов.

Ответственный редактор главный

конструктор автозавода им. Молотова

Н. И. БОРИСОВ

С заявками о высылке книги обращаться по адресу: г Горький, ул. Свердлова, 12, Магазин

Книготорга № 1 „Книга-почтой"

2

ПРЕДИСЛОВИЕ

Автомобиль ГАЗ-69 является легковым автомобилем повышенной проходимости с приводом на че-

тыре колеса (4X4).

Этот автомобиль успешно заменил в народном хозяйстве страны автомобиль ГАЗ-67Б. Являясь одно-

типным автомобилем с ГАЗ-67Б, он превосходит его по всем показателям.

В целях наиболее полного удовлетворения разнообразных нужд народного хозяйства и населения автомобиль ГАЗ-69 выпускается с двумя типами кузовов: восьмиместным (полугрузовым) и пятиместным

(пассажирским).

Шасси автомобиля, за исключением задних рессор и бензиновых баков, одинаково для обоих кузовов.

Рациональная компоновка позволила удвоить вместимость автомобиля ГАЗ-69 в сравнении с автомобилем ГАЗ-67Б (8 человек вместо 4 человек).

Вес автомашины, приходящийся на одного человека, составляет (в кг):

для восьмиместного автомобиля ГАЗ-69 190

для пятиместного автомобиля ГАЗ-69А 307

для автомобиля ГАЗ-67Б

330

Таким образом, несмотря на значительно увеличенные размеры нового восьмиместного автомобиля и

применение большего количества узлов, его собственный вес, приходящийся на одного пассажира, на 57%

меньше, чем у автомобиля ГАЗ-67Б.

Автомобиль ГАЗ-69 легко тянет прицеп весом 850 кг, хорошо преодолевает пески, заболоченные луга, занесенные снегом участки дорог, подъемы (свыше 20° с прицепом и свыше 30° без прицепа) и идет по

бродам глубиной до 60 см.

Грузоподъемность автомобиля ГАЗ-69 составляет 650 кг, а у автомобиля ГАЗ-67Б только 400 кг.

Автомобиль ГАЗ-69 обладает значительно лучшей экономичностью в сравнении с автомобилем ГАЗ67Б. Расход топлива на один тонно-километр у автомобиля ГАЗ-69 на 65 - 80% меньше, чем у автомобиля

ГАЗ-67Б.

Автомобиль ГАЗ-69 имеет мягкую подвеску - четыре продольные полуэллиптические рессоры и четыре гидравлических амортизатора двойного действия.

Автомобиль может развивать максимальную скорость 90 км/час без прицепа и до 80 км/час с прицепом.

Следует также отметить, что автомобиль ГАЗ-69 (по сравнению с ГАЗ-67Б) имеет в два-три раза повышенную износостойкость деталей и узлов, более совершенную конструкцию агрегатов и лучшую устойчивость (за счет низкого расположения центра тяжести).

Автомобиль ГАЗ-69 имеет большую емкость и комфортабельность кузова, обладает легкостью управления и хорошим доступом к агрегатам при обслуживании и ремонте.

Проведенные Государственные испытания показали, что автомобили ГАЗ-69 и ГАЗ-69А (пятиместный) вполне удовлетворяют требованиям, предъявляемым к легковым автомобилям повышенной проходимости.

Автомобиль ГАЗ-69 широко применяется в колхозах, совхозах, МТС, строительстве, торговой сети,

почтовой связи (особенно при плохих дорожных условиях).

В автомобиле ГАЗ-69 использованы полностью (или с незначительным изменением) узлы и агрегаты

автомобилей ГАЗ. От автомобиля М -20 применены: двигатель, сцепление, коробка передач, карданные валы, шарниры рулевых тяг, главная передача и дифференциал, главные цилиндры гидравлических тормозов,

ножные тормозы, амортизаторы, приборы зажигания и отопитель кузова.

От автомобиля ГАЗ-51 применены: рулевое колесо, лампа пускового подогревателя, фары и подфарники, задний фонарь, переключатель света, бензиновый отстойник. Рулевой механизм (кроме вала руля и

колонки) принят от автомобиля ЗИМ. В книге дано описание конструкции автомобилей ГАЗ-69 и ГАЗ-69А и

приведены основные указания по их эксплуатации и уходу за отдельными агрегатами.

Книга рассчитана на работников, связанных с эксплуатацией автомобилей ГАЗ-69, и в первую очередь водителей этих автомобилей, а также может служить в качестве учебного пособия в автошколах.

3

Глава I

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА АВТОМОБИЛЯ

ОБЩИЕ ДАННЫЕ

Число мест, включая водителя, и грузоподъемность 1. Для автомобиля ГАЗ-69: 8 чел. или 2 чел. и

500 кг груза.

2. Для автомобиля ГАЗ-69А: 5 чел. и 50 кг

груза в багажнике.

Габаритные размеры (округленно) в мм:

Длина

ширина для ГАЗ-69 и ГАЗ-69А со снятым запасным колесом

ширина автомобиля ГАЗ-69 с установленным запасным колесом

высота по тенту в ненагруженном состоянии для ГАЗ-69

то же для ГАЗ-69А

База (расстояние между осями)

Колея передних и задних колес (на плоскости дороги)

Низшие точки автомобиля под нагрузкой:

картер переднего моста

картер заднего моста

поперечина раздаточной коробки

Углы проходимости (с нагрузкой):

Передний

Задний

3850

1750

1850

2030

1920

2300

1440

210

210

310

45°

35°

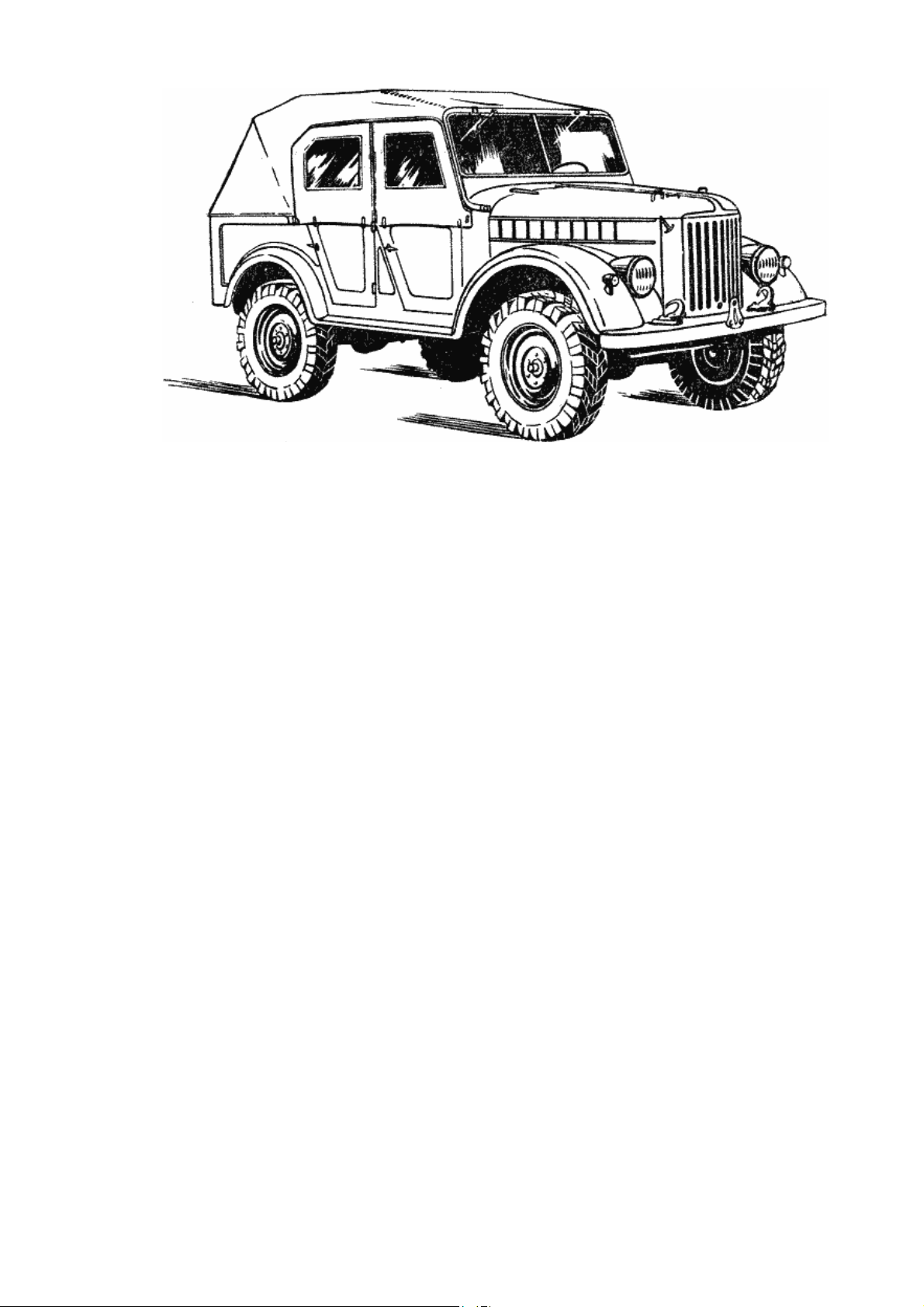

Фиг. 1. Автомобиль ГАЗ-69 с прицепом.

Наименьший радиус поворота в м:

по следу наружного переднего колеса

по переднему буферу

Наибольшая скорость с нормальной нагрузкой (на горизонтальных

участках ровного шоссе, без прицепа)

Распределение веса по осям и общий вес автомобиля ГАЗ-69 в кг:

передний мост

задний мост

общий вес автомобиля

Распределение веса по осям и общий вес автомобиля ГАЗ-69А в кг:

передний мост

задний мост

общий вес автомобиля

Примечания:

1. В вес автомобиля без нагрузки включается вес топлива, воды, смазки, набора шоферского инструмента и запасного колеса.

2. Полезная нагрузка для автомобиля ГАЗ-69 принята: 2 чел. на передних сидениях и 500 кг груза.

3. Полезная нагрузка для автомобиля ГАЗ-69А принята: 5 чел. и 50 кг груза в багажнике.

4. Вес одного человека принят 75 кг.

6

6,5

90 км/час

Без нагрузки С полной нагрузкой

860 940

665 1235

1525 2175

Без нагрузки С полной нагрузкой

820 925

715 1035

1535 1960

4

Фиг. 2. Автомобиль ГАЗ-69А.

Допустимый вес прицепа с грузом 850 кг

Угол подъема, преодолеваемый автомобилем на твердом грунте:

а) без прицепа 30°

б) с прицепом весом до 850 кг

ДВИГАТЕЛЬ

Тип двигателя

Число цилиндров 4

Рабочий объем цилиндров

Степень сжатия

Максимальная мощность

Максимальный крутящий момент 12,7 кгм

Минимальный удельный расход топлива на полном дросселе (в диапазоне 2200 - 2400 об/мин)

Топливо

Примечание: Данные внешней характеристики приведены к нормальным условиям (760 мм рт. ст. и 15°С) и отно-

сятся к двигателям, прошедшим приработку на стенде в течение 50 часов.

При снятии внешней характеристики двигатель испытывается без генератора, вентилятора и водяного

насоса. Топливом служит бензин с октановым числом 70.

ШАССИ

Сцепление

Коробка передач

Передаточные числа:

1-я передача

2-я передача

3-я передача

задний ход 3,738

Раздаточная коробка

Карданные валы

Углы установки передних колес Угол развала колес 1°30'.

Главная передача переднего и заднего мостов Коническая, со спиральным зубом, переда-

Тип полуосей

Передача толкающих усилий и восприятие реактивного крутящего момента обоих мостов

Подвеска автомобиля

Крепление запасного колеса:

20°

4-тактный, бензиновый, карбюраторный

2,12 л

6,2 - 6,5

55 л. с. при 3600 об/мин

265 г/элсч

Автом. бензин А-70 по ГОСТ 2084-51

Сухое, однодисковое

Двухходовая, с тремя передачами вперед и

одной назад

3,115

1,772

1,000

Шестеренчатая, имеет две передачи с передаточными числами 1,15 и 2,78

Карданных валов три: промежуточный, задний и передний

Угол бокового наклона шкворня 5°.

Угол наклона нижнего конца шкворня 3°.

Сход колес 1,5 - 3 мм

точное число 5,125

Фланцевые, полностью разгруженные

Рессорами

Рессорная, на четырех продольных, полуэллиптических рессорах, работающих совместно с четырьмя гидравлическими поршневыми

амортизаторами двухстороннего действия

5

для автомобиля ГАЗ-69 На кронштейне с левой стороны

для автомобиля ГАЗ-69А На кронштейне в багажнике

Шины

Тип рулевого механизма и передаточное отношение

Тип тормозов с ножным приводом

Тип тормоза с ручным приводом

ЭЛЕКТРООБОРУДОВАНИЕ

Напряжение в сети (номинальное)

Генератор Типа Г20, 12 вольт, 18 ампер, шунтовой, ра-

Аккумуляторная батарея

Индукционная катушка

Распределитель Типа Р23, с центробежным и вакуумным ре-

Запальные свечи

Стартер Тип СТ20, с механическим принудительным

Фары

Сигнал Типа С56-Б, электрический, вибрационный

Предохранители

Электропроводка Однопроводная, "плюс" аккумуляторной ба-

СПЕЦИАЛЬНОЕ ОБОРУДОВАНИЕ

Пусковой подогреватель

Бачок для масла На автомобиле ГАЗ-69 установлен в ящике с

КУЗОВЫ

Кузов автомобиля ГАЗ-69

Кузов автомобиля ГАЗ-69А Цельнометаллический, открытый, пятимест-

Ветровое стекло

ЗАПРАВОЧНЫЕ ЕМКОСТИ И НОРМЫ В ЛИТРАХ

Бензиновые баки автомобиля ГАЗ-69:

основной 48

дополнительный

Бензиновый бак автомобиля ГАЗ-69А (один)

Система охлаждения

Система смазки двигателя (включая фильтры грубой и тонкой очистки

и масляный радиатор)

Воздушный фильтр

Картер коробки передач

Картер раздаточной коробки 1,1

Картеры мостов (каждый)

Картер рулевого механизма

Амортизаторы (каждый)

Система гидравлического привода тормозов 0,4

Запасной бачок для масла

ДАННЫЕ ДЛЯ РЕГУЛИРОВОК

Зазоры между толкателями и клапанами (в мм) на холодном двигателе:

Низкого давления, размер 6,50 - 16". Протектор снабжен грунтозацепами

Глобоидальный червяк с двойным роликом.

Передаточное отношение 18,2:1 (среднее)

Колодочные на все 4 колеса; привод гидравлический от педали

Колодочный с барабаном. Расположен на

раздаточной коробке сзади. Привод механический, тросовый от рычага

12 вольт

ботает с реле-регулятором напряжения и ограничителем тока типа РР12-А или РР20-Б

Типа 6-СТ-54, 12 вольт, емкостью 54 амперчаса

Типа Б21 или Б1 с добавочным сопротивлением, автоматически выключающимся при

пуске двигателя стартером

гулятором опережения зажигания и октанкорректором

Тип М12У, с резьбой 18 мм

включением

Типа ФП2-А2,2шт., двусветные - с ближним и

дальним светом

Тепловой, типа ПР2-Б в цепи освещения,

плавкие в цепях сигнала и заднего фонаря и

приборов

тареи соединен с массой автомобиля

Термосифонный, работающий от паяльной

лампы

правой стороны, спереди под задним сидением. На автомобиле ГАЗ-69А установлен в

багажнике

Цельнометаллический, открытый, восьмиместный, двухдверный с задним откидным бортом

ный, четырехдверный с багажником в задней

части

Поворачивающееся в специальной рамке.

Рамка вместе с ветровым стеклом может быть

положена на капот

27

60

12

5,5

0,25

0,8

0,75

0,33

0,145

6

6

у впускных клапанов 0,23

у выпускных клапанов 0,28

Свободный ход педали сцепления при неработающем двигателе (в мм)

Свободный ход педали тормоза (в мм)

Нормальный прогиб ремня вентилятора при нажатии между шкивами

(в мм)

Зазор между контактами прерывателя (в мм)

Зазор между электродами свечей (в мм)

Нормальная температура воды в системе охлаждения (тепловой режим)

Давление воздуха в шинах (в кг/см2):

передних колес

задних колес

Давление масла в двигателе (для контроля, регулировке не подлежит) 2 - 4 кг/см2 - при скорости автомобиля 45

38 - 45

8 - 14

10 - 15

0,35 - 0,45

0,7 - 0,8

80 - 90 °С

2

2,2

км/час на прямой передаче; на холостом ходу

- 1 (округленно).

7

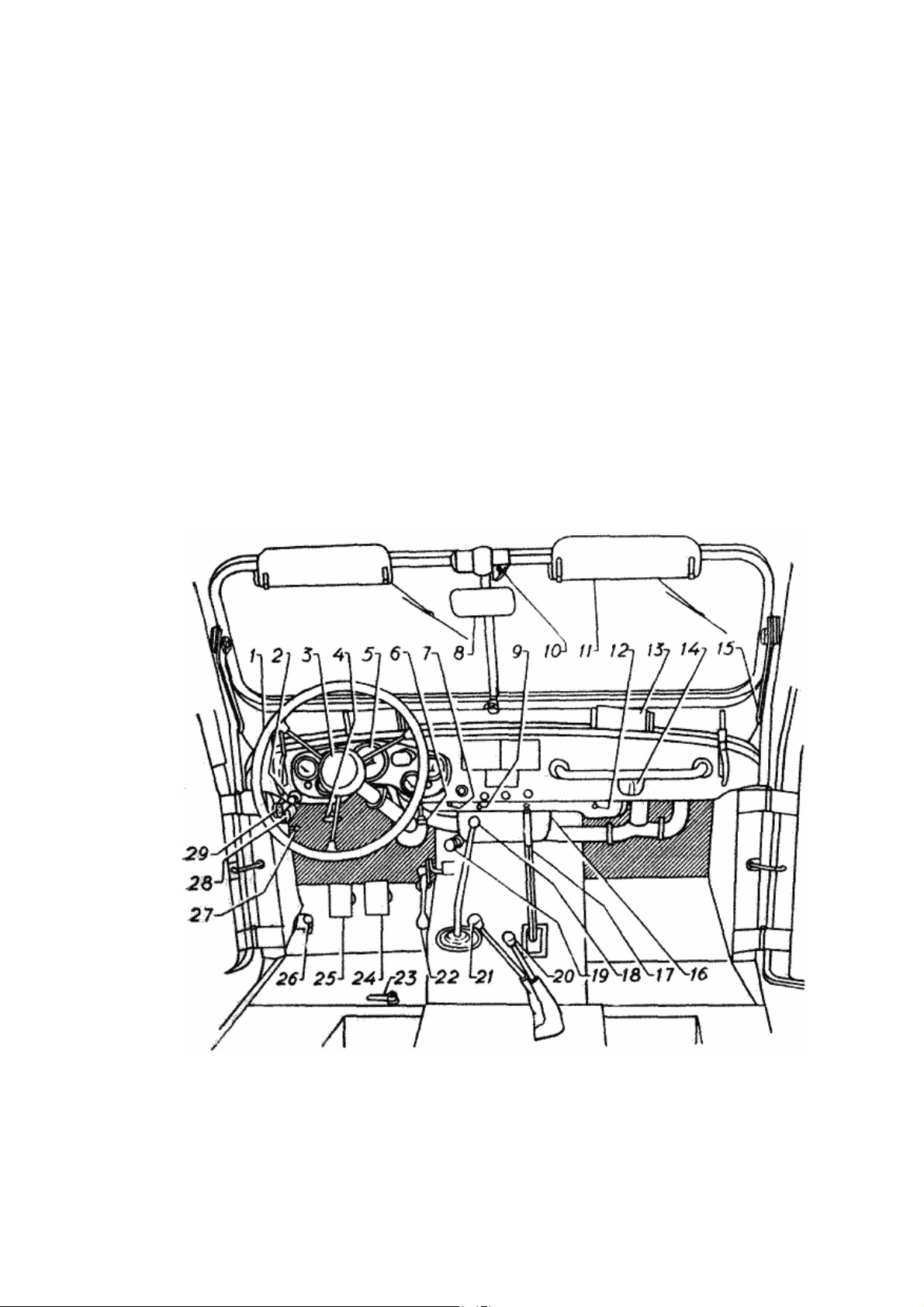

ОРГАНЫ УПРАВЛЕНИЯ И ПАНЕЛЬ ПРИБОРОВ

Расположение органов управления и контрольных приборов автомобиля показано на фиг. 3 и 4. Педаль 25 сцепления, педаль 24 тормоза и рычаг 18 переключения передач расположены в соответствии с общепринятым стандартом. Справа от педали тормоза находится педаль 22 дросселя, а слева от педали сцепления - кнопка 26 ножного переключателя света.

В центре рулевого колеса 1 помещена кнопка 3 звукового сигнала. Для включения стартера служит

педаль 19. У ног водителя, на полу справа, установлен кран 23 переключения бензина, имеющий три положения рукоятки: рукоятка крана повернута вперед - кран закрыт, рукоятка повернута влево - включен основной бак, рукоятка повернута вправо - включен дополнительный бак. Между передними сидениями расположены рычаги: 21 - включения переднего ведущего моста и 20 - раздаточной коробки (демультипликатор). Положения головок этих рычагов показаны на табличке, расположенной на панели приборов. Рычаг 17

центрального (ручного) тормоза расположен правее рычага коробки передач.

Примечание.

На автомобиле ГАЗ-69А ставится один бензиновый бак и трехходового крана 23 нет.

НА ПАНЕЛИ ПРИБОРОВ РАСПОЛОЖЕНЫ:

1. Комбинация приборов 5, состоящая из спидометра 35, амперметра 38, указателя 31 уровня бензи-

на в основном баке, термометра 36, показывающего тем пературу охлаждающей жидкости в головке цилиндров, и манометра 33, показывающего давление масла в системе смазки двигателя. В комбинации приборов

находятся также: две лампочки 34 освещения приборов, индикаторная лампочка 37 (красная), показывающая включение дальнего света фар, и контрольная лампочка 32 (зеленая), загорающаяся при температуре

охлаждающей жидкости в радиаторе в пределах 92 - 98 °С. При загорании этой лампочки нужно выяснить

причину, вызвавшую повышение температуры, устранить ее и только после этого продолжать движение.

При выключении зажигания приборы (кроме амперметра) выключаются. При этом стрелки указателей уровня бензина и манометра останавливаются на нуле шкалы, а стрелка указателя температуры воды останавливается левее деления 100°С.

Фиг. 3. Органы управления:

1 - рулевое колесо, 2 - защелка рамы ветрового стекла, 3 - кнопка сигнала, 4 - рукоятка жалюзи радиатора, 5 - комбинация приборов,

6 - рычаг крышки люка вентиляции, 7 - кнопка предохранителя освещения, 8 - зеркало, 9 - выключатель освещения приборов,

10 - включатель стеклоочистителя, 11 - противосолнечный щиток, 12 - выключатель фонаря освещения, 13 - направляющие обдува

ветрового стекла, 14 - фонарь освещения, 15 - кулиса ветрового стекла, 16 - отопитель, 17 - рычаг центрального тормоза, 18 - рычаг

переключения передач, 19 - педаль стартера, 20 - рычаг раздаточной коробки, 21 - рычаг включения переднего моста, 22 - педаль дрос-

селя, 23 - трехходовой кран (на автомобиле ГАЗ-69А не ставится), 24 - педаль тормоза, 25 - педаль сцепления, 26 - кнопка ножного

переключения света, 27 - включатель поворотной фары, 28 - блок плавких предохранителей; 29 - штепсельная розетка.

8

30 - центральный переключатель света, 31 - указатель уровня бензина, 32 - контрольная лампочка температуры воды, 33 - манометр,

34 - лампочка освещения приборов, 35 - спидометр, 36 - термометр, 37 - индикатор дальнего света, 38 - амперметр, 39 - замок зажига-

ния, 40 - включатель освещения приборов, 41 - кнопка подсоса, 42 - кнопка ручного управления дросселем, 43 - включатель вентилято-

Фиг. 4. Панель приборов:

ра обдува ветрового стекла.

2. Центральный переключатель света 30. Его кнопка имеет три положения: первое - кнопка полно-

стью вдвинута - освещение выключено; второе - кнопка вытянута наполовину - включены подфарники, задний фонарь и подведен ток к включателю освещения щитка приборов; третье - кнопка вытянута полностью включены фары, задний фонарь и подведен ток к включателю освещения приборов.

3. Замок зажигания 39. Для включения зажигания ключ поворачивают по часовой стрелке. При этом

одновременно с включением зажигания ток поступает к включателю 10 стеклоочистителя и включателю

вентилятора обдува ветрового стекла. Для выключения ключ нужно повернуть обратно, в вертикальное положение.

4. Кнопка подсоса 41. При вытягивании кнопки воздушная заслонка карбюратора закрывается и

смесь обогащается, что необходимо только при пуске холодного двигателя. При прогретом двигателе кнопку необходимо утопить во избежание перерасхода бензина.

5. Кнопка ручного управления дросселем 42. При вытягивании кнопки открывается дроссельная

заслонка карбюратора; во время движения автомобиля кнопка должна быть полностью утоплена.

6. Включатель вентилятора обдува переднего стекла 43. Стекло обд увается подогретым воздухом

через направляющие насадки 13 при помощи электрического вентилятора. Включатель имеет три положения: рукоятка прямо - вентилятор выключен; рукоятка влево - вентилятор работает на малых оборотах; рукоятка вправо - вентилятор работает на больших оборотах.

7. Фонарь освещения 14 (фиг. 3) снабжен выключателем 12.

НА НИЖНЕЙ КРОМКЕ ПАНЕЛИ ПРИБОРОВ РАСПОЛОЖЕНЫ:

1. Кнопка биметаллического предохранителя цепи освещения 7. При отсутствии света необходи-

мо нажать на эту кнопку. Если свет появится и снова погаснет, то это указывает на короткое замыкание. Категорически запрещается держать кнопку предохранителя нажатой, так как это при коротком замыкании

вызовет перегорание предохранителя.

2. Выключатель освещения приборов 9. Выключатель действует только при включенном централь-

ном переключателе света.

3. Выключатель фонаря освещения 12.

ПОД ПАНЕЛЬЮ ПРИБОРОВ НАХОДЯТСЯ:

1. Рукоятка управления жалюзи радиатора 4. Для прикрытия жалюзи рукоятку перемещать назад,

для открытия - вперед.

2. Рычаг крышки люка вентиляции и отопления кузова 6.

При перемещении рычага назад (на себя) открывается крышка люка перед ветровым стеклом и во

время движения автомобиля свежий воздух через отопитель поступает в кузов.

3. Штепсельная розетка 29 для переносной лампы.

4. Блок плавких предохранителей 28.

5. Включатель поворотной фары 27.

9

Глава II

ДВИГАТЕЛЬ

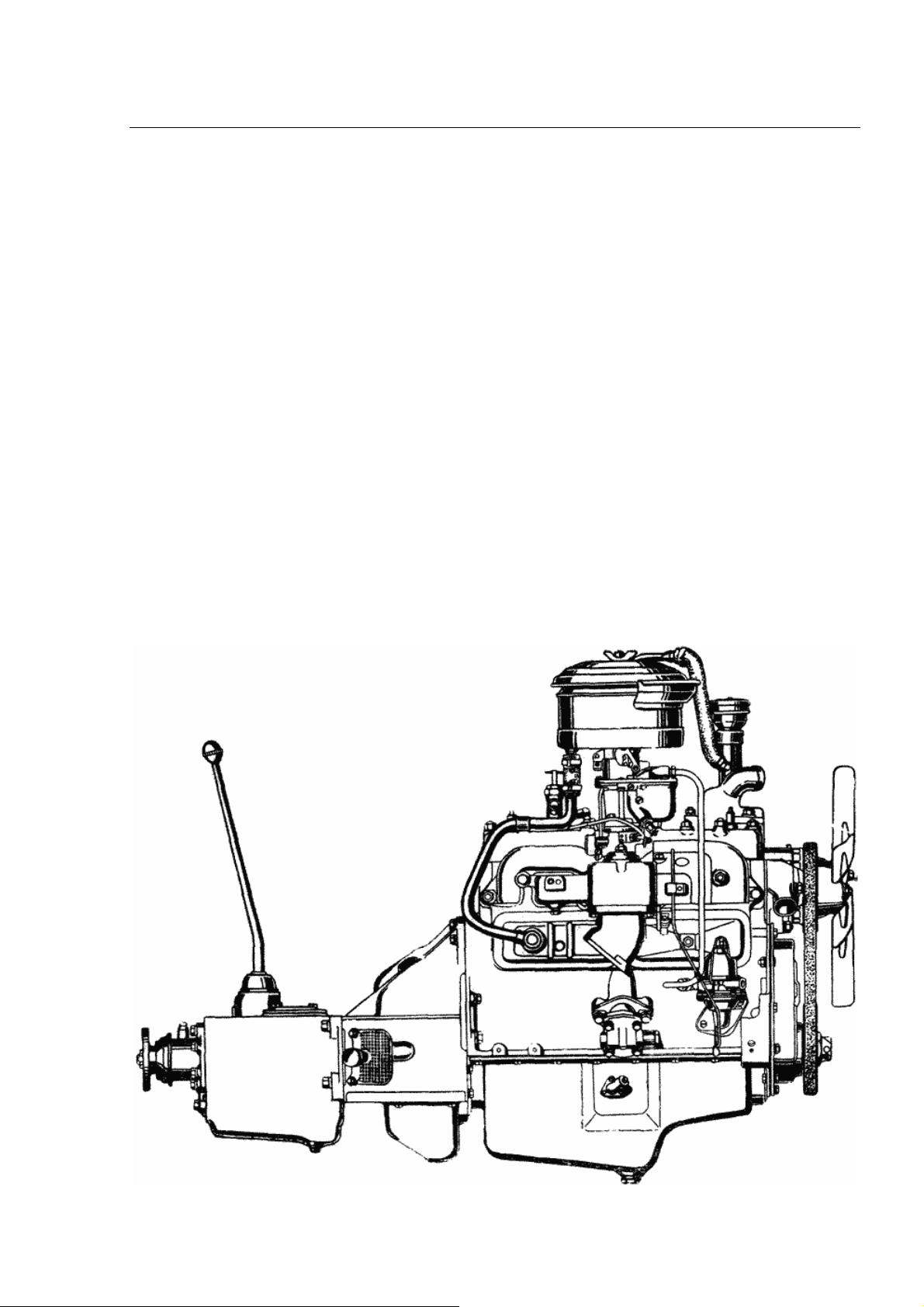

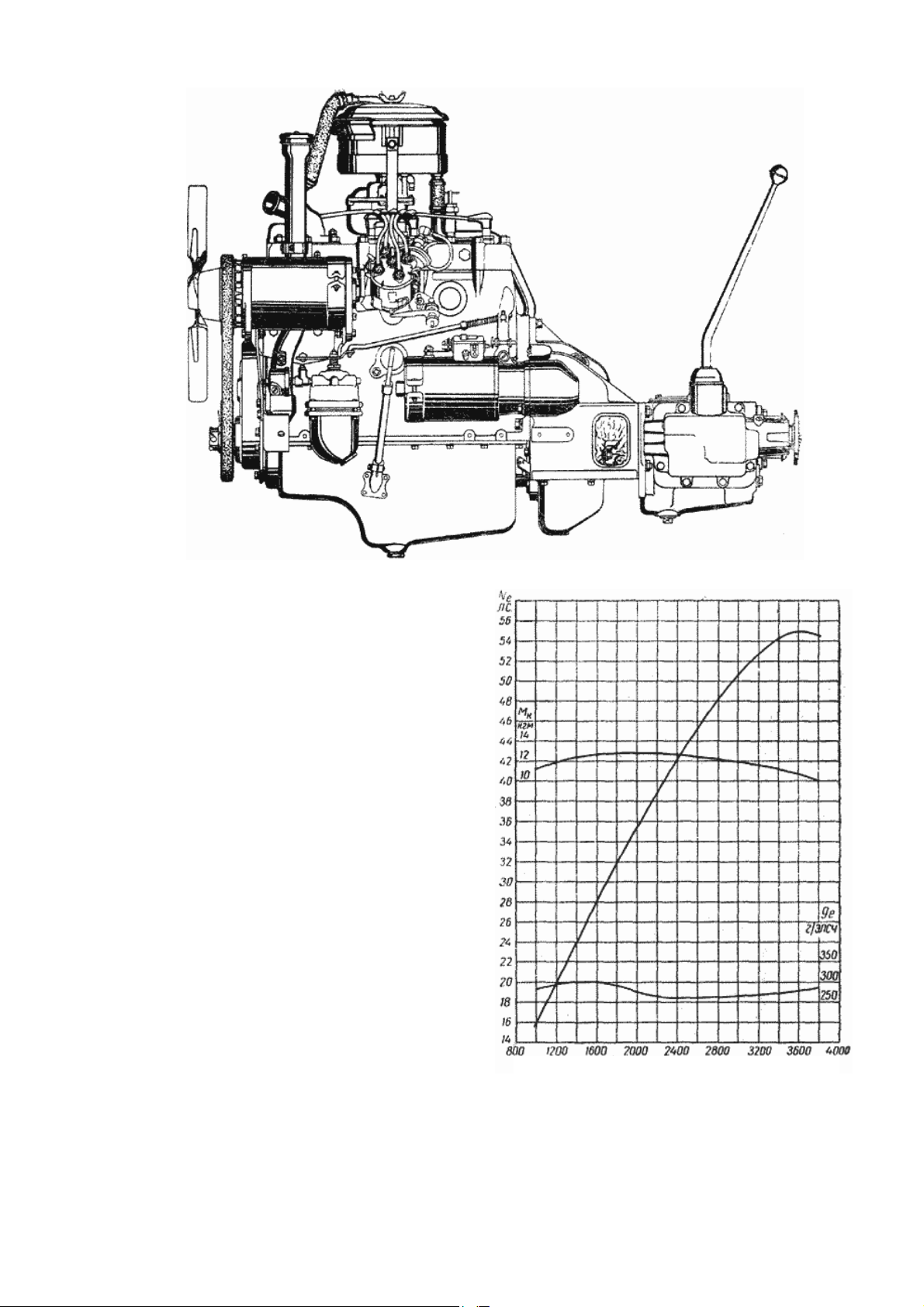

Двигатель автомобиля ГАЗ-69 - четырехцилиндровый, карбюраторный, от л ичается значительной износоустойчивостью и экономичностью в эксплуатации. Большинство его деталей одинаково с деталями двигателей М-20 и ГАЗ-51, однако он имеет несколько повышенную максимальную мощность и крутящий момент в сравнении с двигателем М-20.

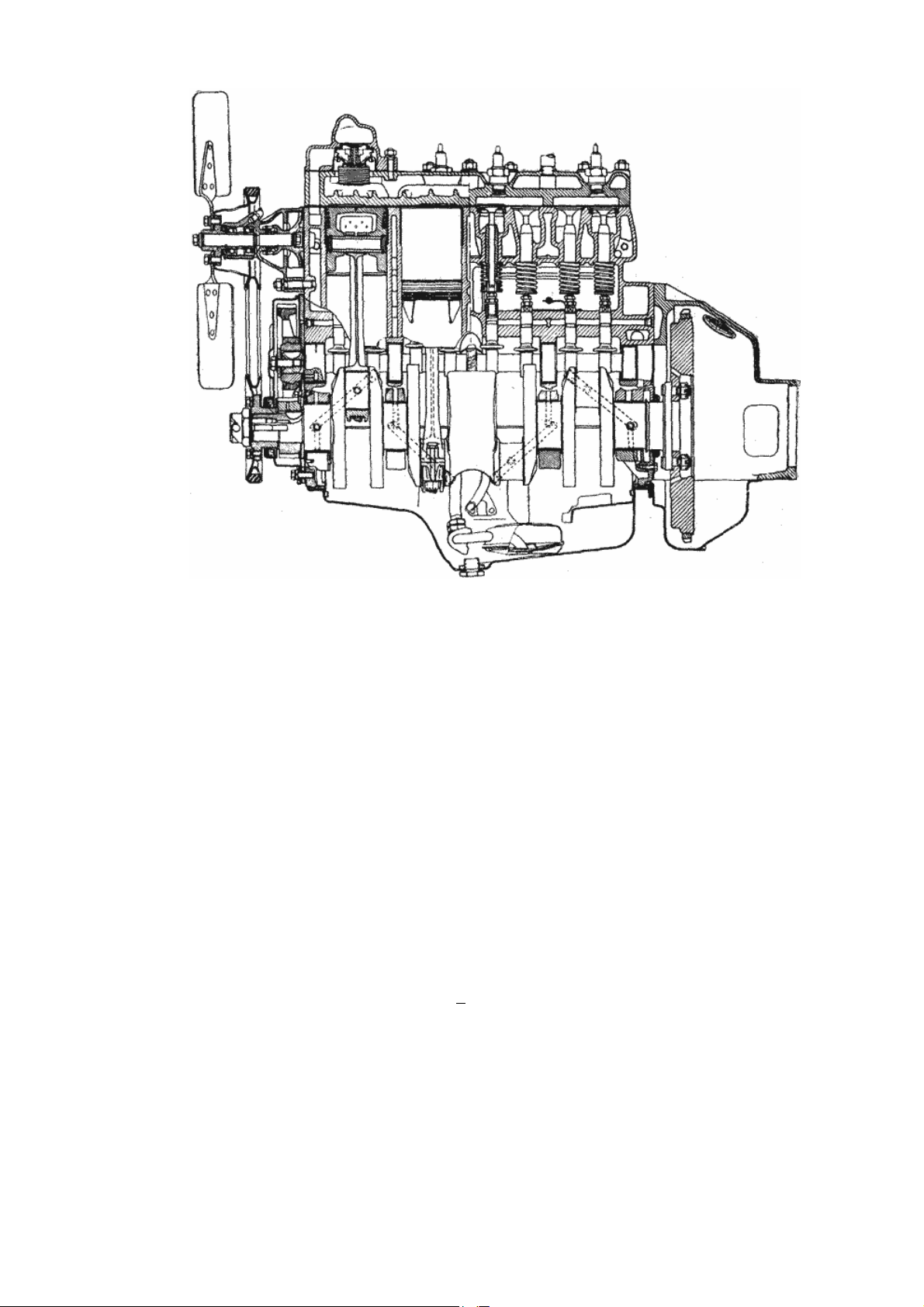

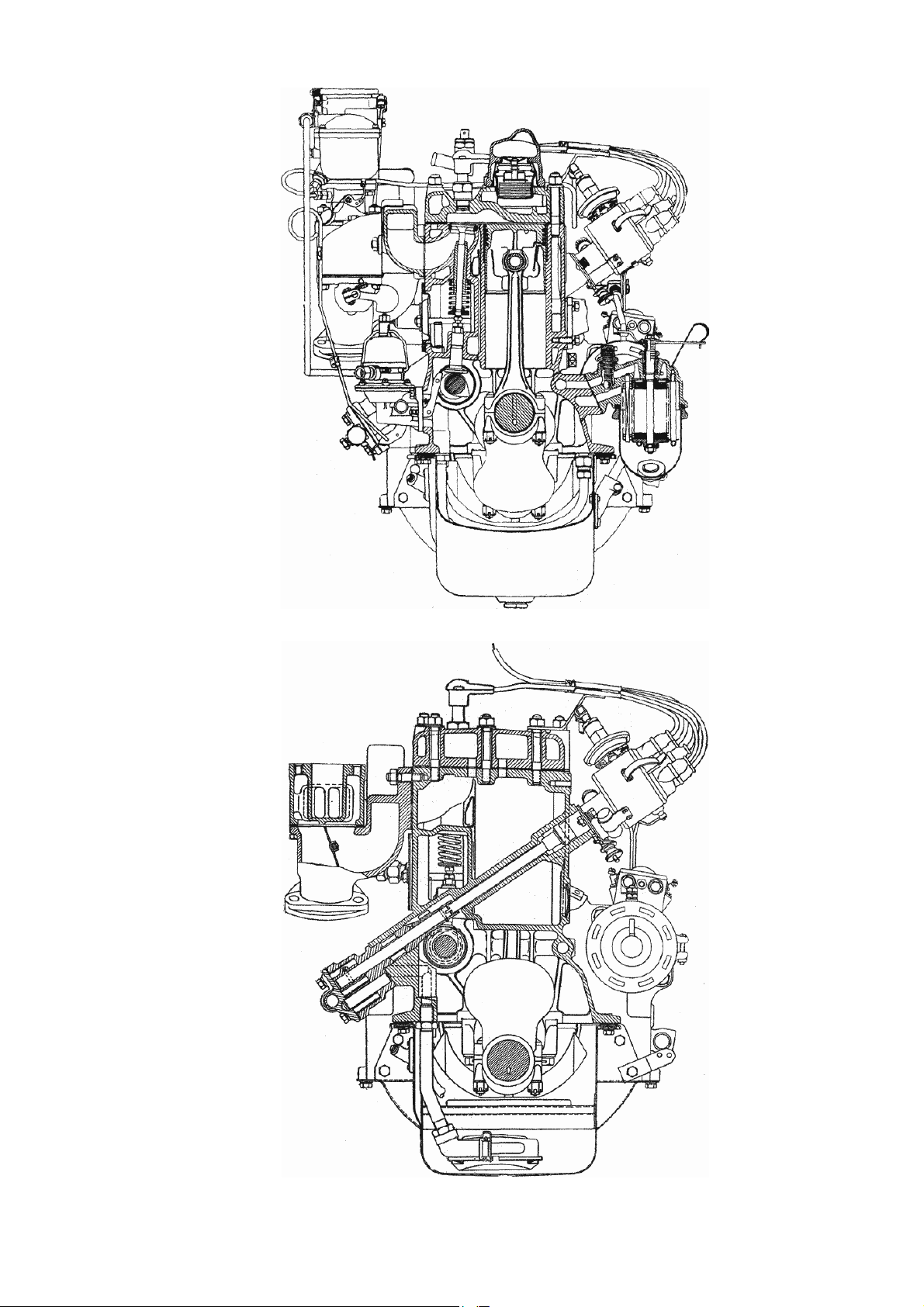

На фиг. 5 - 6 показаны общие виды двигателя. Скоростная характеристика и кривая расхода топлива

приведены на фиг. 7. На фиг. 8 - 10 показаны продольный и поперечный разрезы двигателя.

БЛОК И ГОЛОВКА ЦИЛИНДРОВ

Блок цилиндров.

заодно с верхней частью картера. Блок цилиндров полностью взаимозаменяем с блоком двигателя М-20.

Для уменьшения износа цилиндров в верхнюю часть их запрессованы гильзы из кислотоупорного чугуна, длиною в 50 мм. Толщина стенки гильзы равна 2 мм.

Эти гильзы увеличивают износоустойчивость цилиндров в 2 - 3 раза.

Блок имеет водяную рубашку по всей длине цилиндров двигателя. Впускные и выпускные каналы

выполнены в блоке раздельно для каждого цилиндра в целях улучшения наполнения цилиндров горючей

смесью.

Седла выпускных клапанов изготовлены из специального жароупорного чугуна высокой твердости и

запрессованы в блок; седла впускных клапанов выполнены непосредственно в теле блока.

В нижней части блока расположены четыре коренных подшипника коленчатого вала, крышки которых точно фиксируются пазами, сделанными в верхней части картера. Каждая крышка крепится к блоку

двумя болтами, головки которых шплинтуются: на первых трех подшипниках - проволокой, на четвертом специальной запорной пластиной. Крышки коренных подшипников на заводе проходят окончательную обработку совместно с блоком и поэтому взаимонезаменяемы.

К задней плоскости блока шестью болтами крепится картер сцепления, фиксируемый на блоке двумя

установочными штифтами. Необходимая соосность коленчатого вала и первичного вала коробки передач

обеспечивается окончательной обработкой картера сцепления в сборе с блоком цилиндров. Поэтому переставлять картеры сцеплений с одного блока на другой нельзя.

Цилиндры двигателя расположены вертикально в ряд и отлиты из серого чугуна

Фиг. 5. Вид на двигатель с правой стороны.

10

Фиг. 6. Вид на двигатель с левой стороны.

Головка цилиндров.

Общая для всех цилиндров, съемная, отлита из алюминиевого сплава.

Взаимозаменяема с головкой двигателя М-20. Между блоком и головкой цилиндров ставится уплотняющая прокладка, изготовленная из асбестового

полотна, пропитанного графитом.

Толщина прокладки в сжатом состоянии составляет приблизительно 1,5 мм. Окна камер сгорания и водяные отверстия в прокладке окантованы

жестью толщиной 0,25 мм.

Во избежание приставания асбеста к блоку и

головке, прокладку, перед постановкой на место,

необходимо натирать с обеих сторон графитным

порошком.

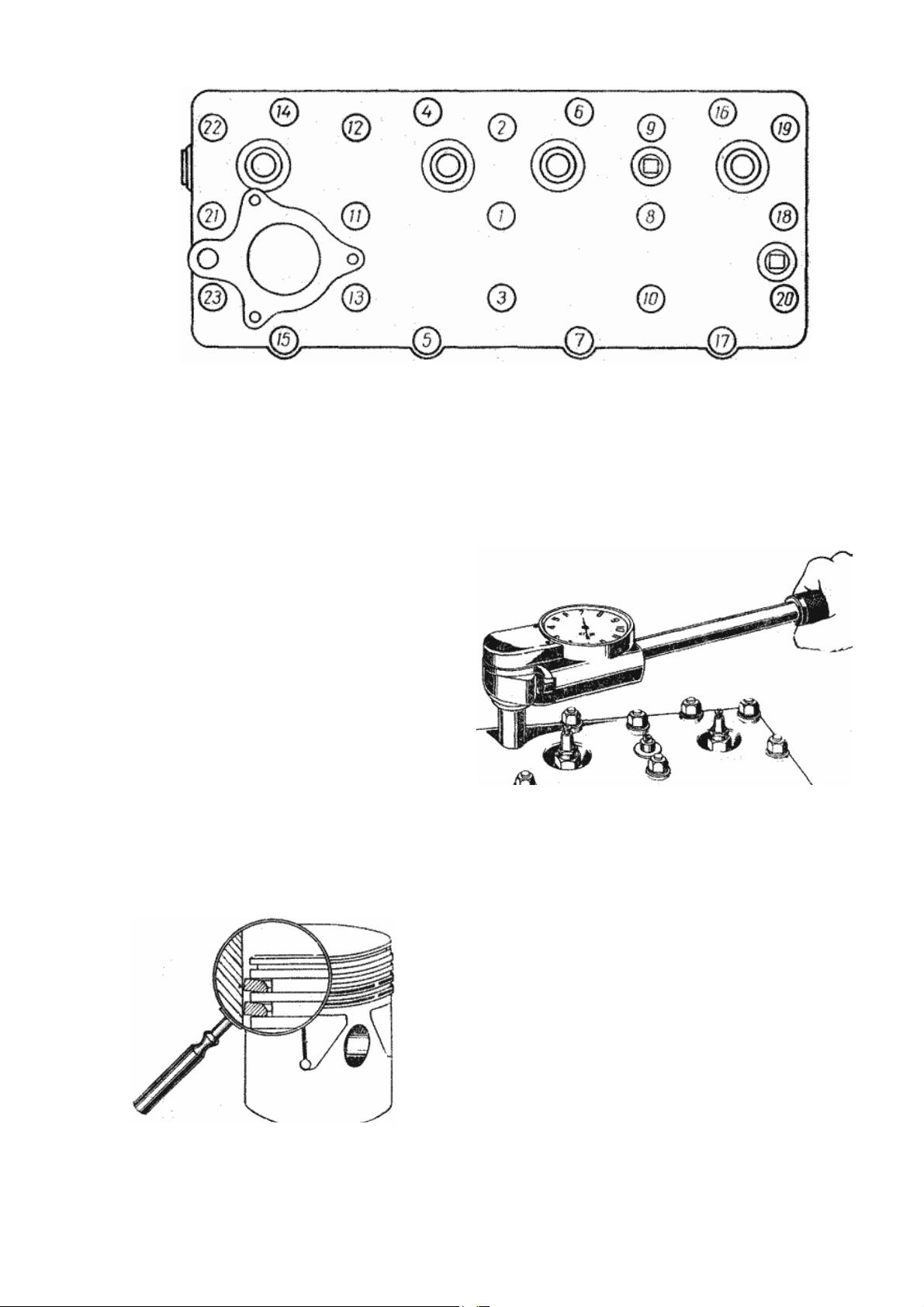

Головка цилиндров крепится к блоку 23

шпильками, под гайки которых поставлены плоские

цианированные шайбы.

Порядок затяжки, а также подтяжки этих гаек

очень важен; затяжку следует производить в два

приема, сначала предварительно, а затем окончательно, в последовательности, указанной на фиг. 11.

Рекомендуется пользоваться динамометрическим ключом (фиг. 12) с контролированным моментом затяжки в пределах 6,7 - 7,2 кг. При отсутствии

такого ключа затяжку гаек производят обычным

накидным ключом из комплекта шоферского инструмента, без рывков, усилием одной руки, во избе-

Фиг. 7. Скоростная характеристика двигателя.

жание срыва шпилек или деформации цилиндров.

Затяжку или подтяжку гаек нужно производить обязательно на холодном двигателе, так как вследствие различных коэффициентов линейного расширения алюминиевой головки и стальных шпилек затяжка,

произведенная на горячем двигателе, окажется недостаточной после его остывания.

11

Фиг. 8. Продольный разрез двигателя.

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Поршни

- взаимозаменяемы с поршнями двигателей М-20, ГАЗ-51, ГАЗ-63 и ЗИМ. Отливаются из

термически обработанного алюминиевого сплава, имеют плоские днища и эллиптичную форму юбки.

Величина эллиптичности юбки 0,29 мм. Большая ось эллипса расположена в плоскости, перпендикулярной оси поршневого пальца, в направлении которой на поршень действуют боковые силы от шатуна. Для

придания юбке пружинящих свойств, в ней сделана П-образная прорезь.

При нагревании, во время работы двигателя, поршень вследствие эллиптичной формы и П-образной

прорези в юбке расширяется неодинаково: в направлении оси поршневого пальца больше, чем в направлении перпендикулярном оси.

В результате этого в горячем состоянии эллиптичность поршня уменьшается и его форма приближается к круглой. Такая форма позволяет уменьшить зазор между цилиндром и поршнем в направлении действия боковых сил, что обеспечивает работу на непрогретом двигателе без стука поршней и исключает образование задиров поршней при работе двигателя с полной нагрузкой.

На головке поршня имеется пять кольцевых канавок. Верхняя, узкая канавка служит для снижения

нагрева верхнего компрессионного кольца путем уменьшения те п лопередачи к нему от днища поршня. Во

второй и третьей канавках помещаются компрессионные кольца, в четвертой и пятой - маслосъемные кольца. В канавках для маслосъемных колец просверлены отверстия, через которые масло, снимаемое со стенок

цилиндров, отводится в картер двигателя.

В средней части поршня имеются две бобышки с отверстиями для установки поршневого пальца. Под

бобышками сделаны два прилива для подгонки поршней по весу.

Поршень стандартного размера весит 450 +

2 г.

Для улучшения приработки к цилиндрам поршни покрыты тонким слоем олова (0,005 мм).

Поршни устанавливаются в цилиндры так, чтобы П-образная прорезь юбки была обращена в сторону,

противоположную клапанной коробке. Эта сторона цилиндра не подвергается действию боковых сил при

рабочем ходе поршня.

Для ремонтных целей выпускаются поршни увеличенного диаметра: 82; 82,08; 82,24; 82,36; 82,5;

82,58; 82,62; 83; 83,25 и 83,5 мм. Цифры ремонтных размеров указываются на днище поршня.

12

Фиг. 9. Поперечный разрез двигателя по первому цилиндру.

Фиг. 10. Поперечный разрез двигателя по масляному насосу.

13

Фиг. 11. Последовательность затяжки гаек крепления головки цилиндров.

Поршневые кольца:

два компрессионных и два маслосъемных. Соответственно унифицированы с

кольцами двигателей М-20, ГАЗ-51, ГАЗ-63 и ЗИМ.

Кольца изготавливаются из серого чугуна путем индивидуальной отливки в некруглые формы; этим

обеспечивается надлежащая структура материала и герметичность колец.

Компрессионные кольца имеют одинаковые размеры. Наружная цилиндрическая поверхность верхне-

го компрессионного кольца, работающего в очень тяжелых условиях, покрыта пористым хромом, что в 3 - 4

раза повышает его долговечность. Увеличение износоустойчивости верхнего компрессионного кольца повышает долговечность всех остальных колец цилиндров двигателя.

Для улучшения и ускорения приработки

компрессионных колец на внутренней цилиндрической поверхности их делается фаска, вызывающая небольшой перекос колец в канавке

поршня, в результате которого они соприкасаются с цилиндром не всей поверхностью, а только

нижней кромкой. Кольца устанавливаются на

поршень фасками вверх, в сторону днища (фиг.

13).

Оба маслосъемных кольца одинаковы.

Они имеют прорези для отвода масла, снимаемого ими со стенок цилиндров во внутреннюю полость поршня. Для лучшей приработки к цилиндрам наружная поверхность второго компрессионного и обоих маслосъемных колец подвергается лужению. Все кольца имеют прямой замок с

Фиг. 12. Динамометрический ключ.

зазором равным 0,2 - 0,4 мм после установки нового кольца в цилиндр двигателя.

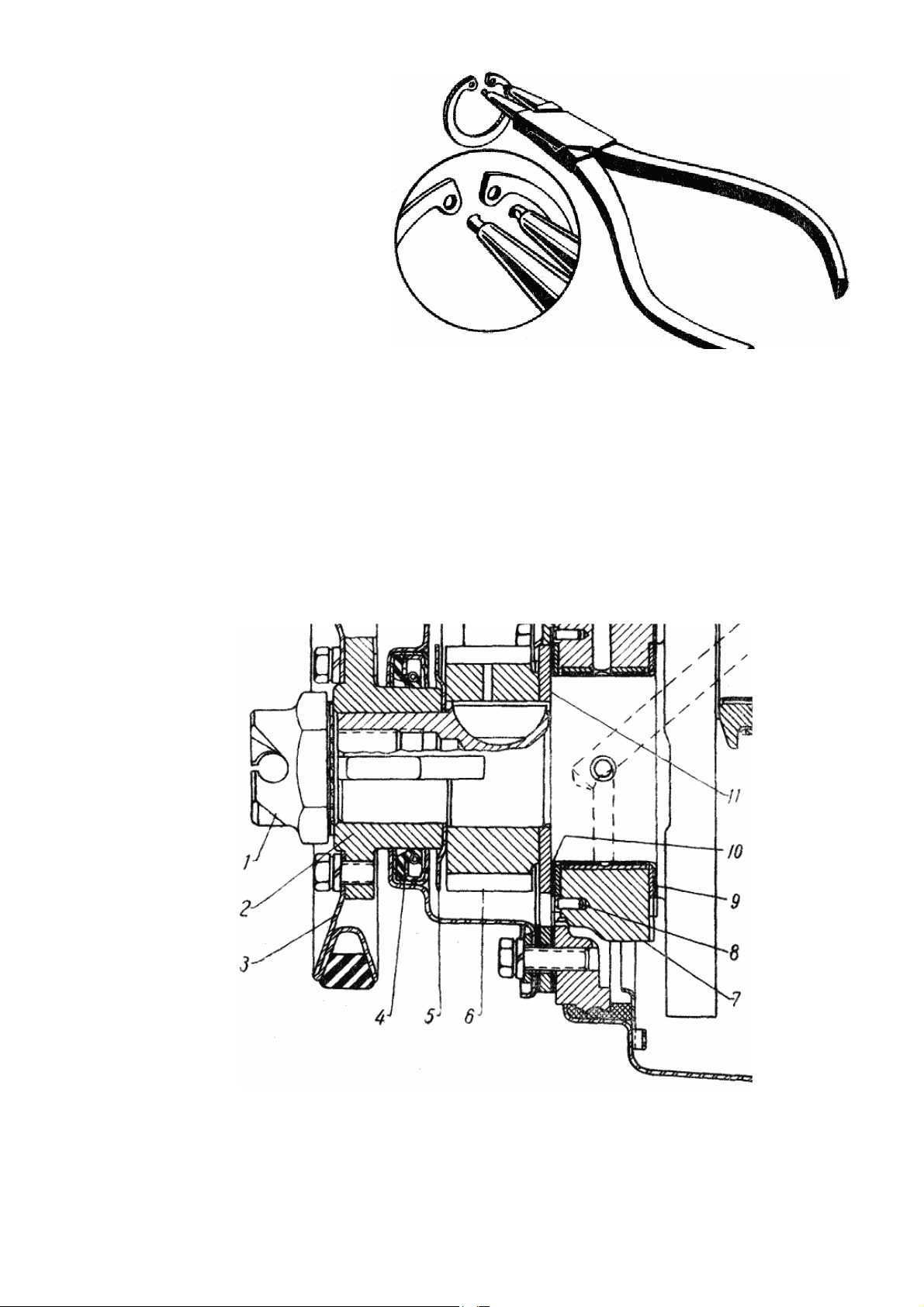

Поршневые пальцы

плавающего типа, пустотелые. Унифицированы с пальцами двигателей М-20,

ГАЗ-51, ГАЗ-63 и ЗИМ. Изготавливаются из стали с закалкой наружной поверхности на глубину 1 - 1,5 мм

при помощи токов высокой частоты. От осевых перемещений пальцы удерживаются круглыми пружинными

кольцами, установленными в кольцевых канавках обоих бобышек

поршня. В двигателях, выпускаемых до 1955 года, устанавливались плоские стопорные кольца. Канавки в поршне для круглых и

плоских колец имеют различную конфигурацию, и поэтому такие

поршни взаимонезаменяемы. Установка и снятие плоских колец

должны производиться специальными круглогубцами (фиг. 14).

Во время работы двигателя поршневые пальцы воспринимают большие динамические нагрузки, поэтому для предотвращения стука пальцев зазоры между ними и отверстиями в поршнях и

шатунах сделаны минимальными.

Для ремонтных целей выпускаются пальцы увеличенного

диаметра на 0,08; 0,12 и на 0,2 мм с маркировкой соответственно

Фиг. 13. Расположение компрессион-

ных поршневых колец в канавках

поршня.

черной, синей и коричневой краской.

Шатуны

- стальные, кованые, двутаврового сечения. В

верхнюю головку шатуна запрессована тонкостенная втулка из

оловянистой бронзы. Втулка имеет отверстие, совпадающее с про-

резью в верхней головке шатуна, для смазки поршневого пальца. Нижняя головка шатуна - разъемная.

14

Крышка нижней головки крепится к шатуну двумя болтами, гайки которых шплинтуются индивидуально. Отверстие в нижней головке

шатуна обрабатывается в сборе с его

крышкой, поэтому переставлять

крышки с одного шатуна на другой

нельзя.

В месте перехода нижней головки в стержень шатуна имеется

отверстие диаметром 1,5 мм, через

которое осуществляется смазка стенок цилиндров, кулачков распределительного вала и тарелок толкателей. Это отверстие должно быть обращено при установке шатунов в

сторону клапанной коробки.

Фиг. 14. Круглогубцы для установки и снятия стопорных колец поршне-

вого пальца.

На верхнем конце шатуна и

на крышке нижней головки имеются бобышки, срезанием которых на заводе осуществляется подгонка общего веса шатуна и распределение веса между его головками.

Разница в весе шатунов для одного двигателя свыше 8 г не допускается.

Шатуны двигателя ГАЗ-69 одинаковы с шатунами дв игателя М-20 и ЗИМ, но взаимонезаменяемы с

шатунами двигателя ГАЗ-51, которые имеют несимметричные нижние головки.

Коленчатый вал

- стальной, кованый, четырехопорный, унифицирован с валом двигателя М-20.

Имеет противовесы для разгрузки коренных подшипников от сил инерции, статически и динамически сбалансирован. Для повышения износоустойчивости шатунные и коренные шейки вала закалены на глубину 3 5 мм. Диаметр коренных шеек - 64 мм, шатунных - 51,5 мм. Шатунные шей ки вала, для подвода смазки к

шатунным подшипникам, соединяются с коренными шейками сверлеными каналами, имеющими специальные тупики - грязеулавливатели, закрытые резьбовыми пробками.

1 - храповик, 2 - ступица, 3 - шкив, 4 - сальник, 5 - маслоотражатель, 6 - распределительная шестерня коленчатого вала, 7 - крышка

Фиг. 15. Передний коренной подшипник коленчатого вала:

переднего коренного подшипника, 8 - штифт, 9 - задняя шайба упорного подшипника, 10-передняя шайба упорного подшипника,

11 - упорная шайба.

Осевые перемещения вала воспринимаются передним коренным подшипником через две упорные

шайбы (фиг. 15) из стальной, залитой баббитом ленты. Величина осевого зазора составляет 0,075 - 0,175 мм.

Передняя шайба 10 обращена поверхностью, залитой баббитом, к стальной упорной шай бе 11, сидя-

15

щей на валу на шпонке и прижатой к торцу коренного подшипника. Задняя шайба 9 обращена поверхностью, залитой баббитом, к бурту щеки вала. От вращения шайбы удерживаются: передняя - двумя штифтами, запрессованными в блок и в крышку и входящими в выемки шайбы, задняя - выступом, входящим в паз

на торце крышки коренного подшипника.

На передний конец вала посажены на шпонке распределительная шестерня 6, маслосбрасывающее

кольцо 5 и ступица 2, прижатые к торцу упорной шайбы 11 храповиком 1, ввернутым в торец вала. К ступице шестью болтами привертывается штампованный шкив привода водяного насоса и генератора. В крышке

распределительных шестерен помещен самоподтягивающийся сальник 4 переднего конца вала с резиновой

манжетой, работающей по наружной поверхности ступицы. При постановке крышка должна быть отцентрирована, по сальнику во избежание течи в этом соединении.

Сальник заднего конца коленчатого вала состоит из двух полуколец, изготовленных из прографиченного асбестового шнура, вкладываемых в две обоймы.

Верхняя обойма крепится болтами к торцу блока, задняя - к крышке подшипника. Задняя коренная

шейка коленчатого вала имеет перед сальником маслосбрасывающий буртик, входящий в кольцевую выточку подшипника. Из этой выточки масло через специальное отверстие стекает в картер двигателя.

На конце коленчатого вала имеется фланец для крепления маховика.

Маховик

теля стартером.

Для нахождения верхней мертвой точки (в. м. т.) при установке зажигания, в наружную поверхность

маховика запрессован стальной шарик. По обе стороны шарика нанесено по 12 рисок, каждое деление которых соответствует одному градусу поворота коленчатого вала.

Маховик крепится к фланцу четырьмя специальными болтами, имеющими плотную посадку в отверстиях.

Гайки этих болтов имеют индивидуальную шплинтовку и затягиваются динамометрическим ключом

с моментом в 7,6 - 8,3 кгм.

Вкладыши

мые, тонкостенные; изготавливаются из малоуглеродистой стальной ленты, залитой баббитом специального

состава.

Толщина стальной ленты шатунных вкладышей 1,45 мм, коренных - 1,9 мм; толщина слоя баббита

соответственно 0,35 и 0,4 мм.

Ширина шатунного вкладыша - 28 мм. Небольшой слой баббита практически при работе не дает

усадки, поэтому коренные и шатунные вкладыши не требуют подтяжек и применения регулировочных прокладок.

Изготовление шеек коленчатого вала, вкладышей и постелей для них в блоке и в шатунах с высокой

точностью позволяет производить замену вкладышей при ремонте двигателя без подгонки.

В каждый подшипник устана вливается по два вкладыша; они удерживаются в них при помощи фиксирующих выступов, входящих в пазы, которые имеются в шатунах и в блоке.

Оба шатунных вкладыша одинаковы и унифицированы с вкладышами двигателей М-20 и ЗИМ. Небольшое отверстие, совпадающее с отверстием в нижней головке шатуна для подвода смазки к цилиндрам,

кулачкам распределительного вала и к тарелкам толкателей, имеется также и во вкладыше, который устанавливается в крышку шатуна для обеспечения их взаимозаменяемости.

Оба вкладыша коренных подшипников имеют кольцевую канавку, совпадающую с отверстием в

шейке коленчатого вала.

Вкладыши, устанавливаемые в блок, имеют в центре канавки отверстие для подвода смазки; вкладыши, устанавливаемые в крышки, такого отверстия не имеют.

Во вкладышах заднего подшипника делается дополнительная кольцевая канавка, расположенная

вблизи их торца. Из этой канавки масло стекает через отверстие во вкладыше и в крышке в картер двигателя.

Вкладыши коренных подшипников различны по ширине: ширина вкладышей переднего подшипника

- 30,5 мм; средних - 26 мм и заднего - 42,5 мм. Вкладыши соответствующих коренных подшипников унифицированы с вкладышами двигателей М-20 и ЗИМ.

Зазор между шейками коленчатого вала и вкладышами шатунных и коренных подшипников лежит в

пределах 0,026 - 0,077 мм на новом двигателе.

Болты коренных и гайки шатунных подшипников следует затягивать динамометрическим ключом с

моментом в 12,5 - 13,6 кгм для коренных и в 6,8 - 7,5 кгм для шатунных подшипников.

Распределительный вал

сталебаббитовых втулках, запрессованных в блок. Для удобства сборки шейки сделаны различного

диаметра: первая - 52 мм; вторая - 51 мм, третья - 50 мм и четвертая - 48 мм.

отлит из серого чугуна и имеет напрессованный стальной зубчатый обод для пуска двига-

шатунных и соответственных коренных подшипников коленчатого вала взаимозаменяе-

РАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ

стальной, кованый. Имеет четыре шейки, которые работают в

16

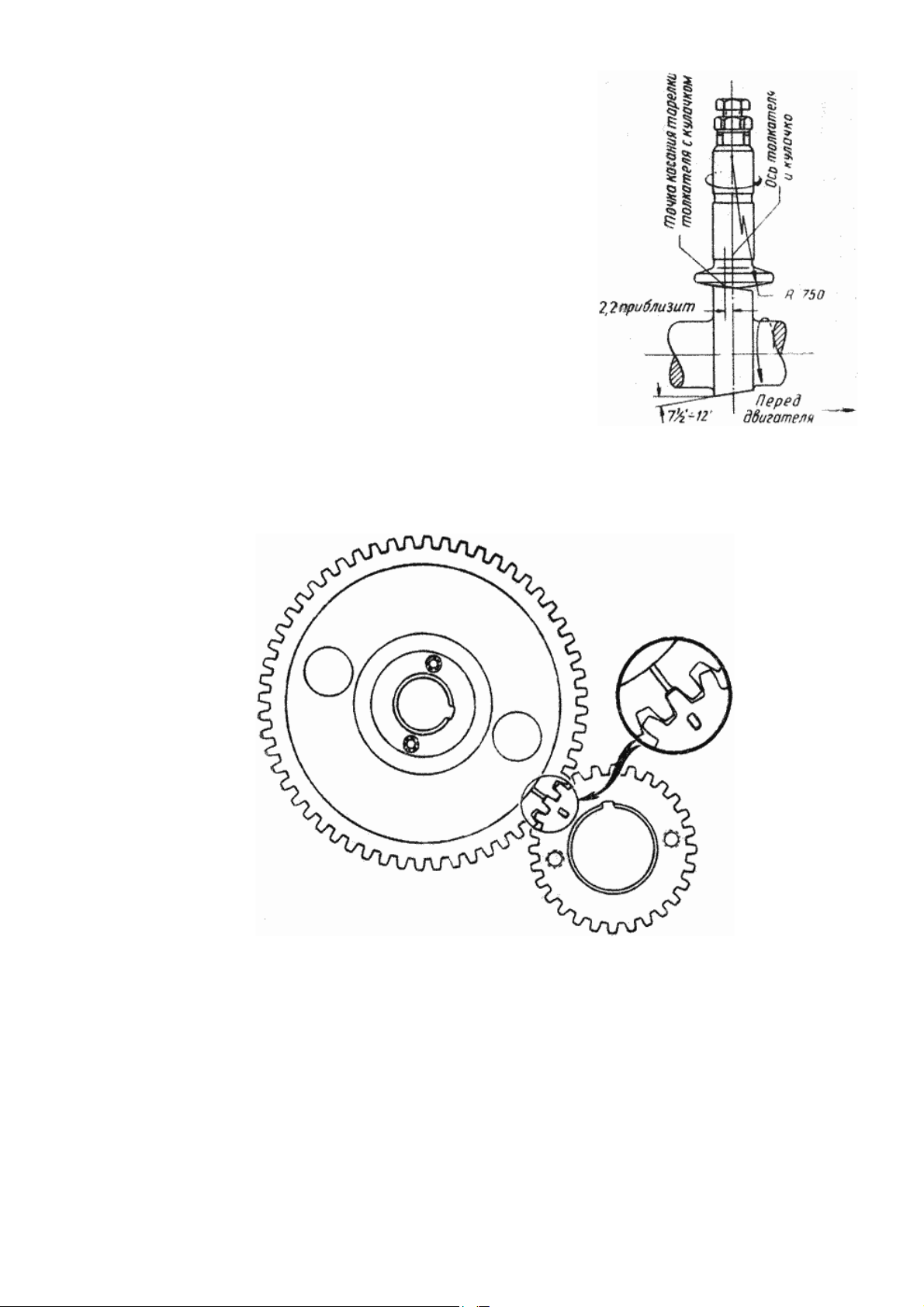

Профиль впускных и выпускных кулачков одинаков. Кулачки шлифуются по ширине на конус величиной в 7,5' - 12,5' для сообщения вращения толкателям при работе (фиг. 16).

За одно целое с распределительным валом выполнены: эксцентрик привода бензинового насоса и шестерня привода масляного насоса. Кулачки, эксцентрик и шестерня для увеличения износоустойчивости подвергнуты поверхностной закалке.

Распределительный вал приводится в движение двумя шестернями со спиральным зубом от коленчатого вала двигателя.

Шестерня на коленчатом валу - стальная, на распределительном

валу - текстолитовая со стальной или чугунной ступицей. Обе шестерни имеют резьбовые отверстия для съемника. Для обеспечения

правильности фаз распределения установка зацепления шестерен

должна производиться по меткам (фиг. 17).

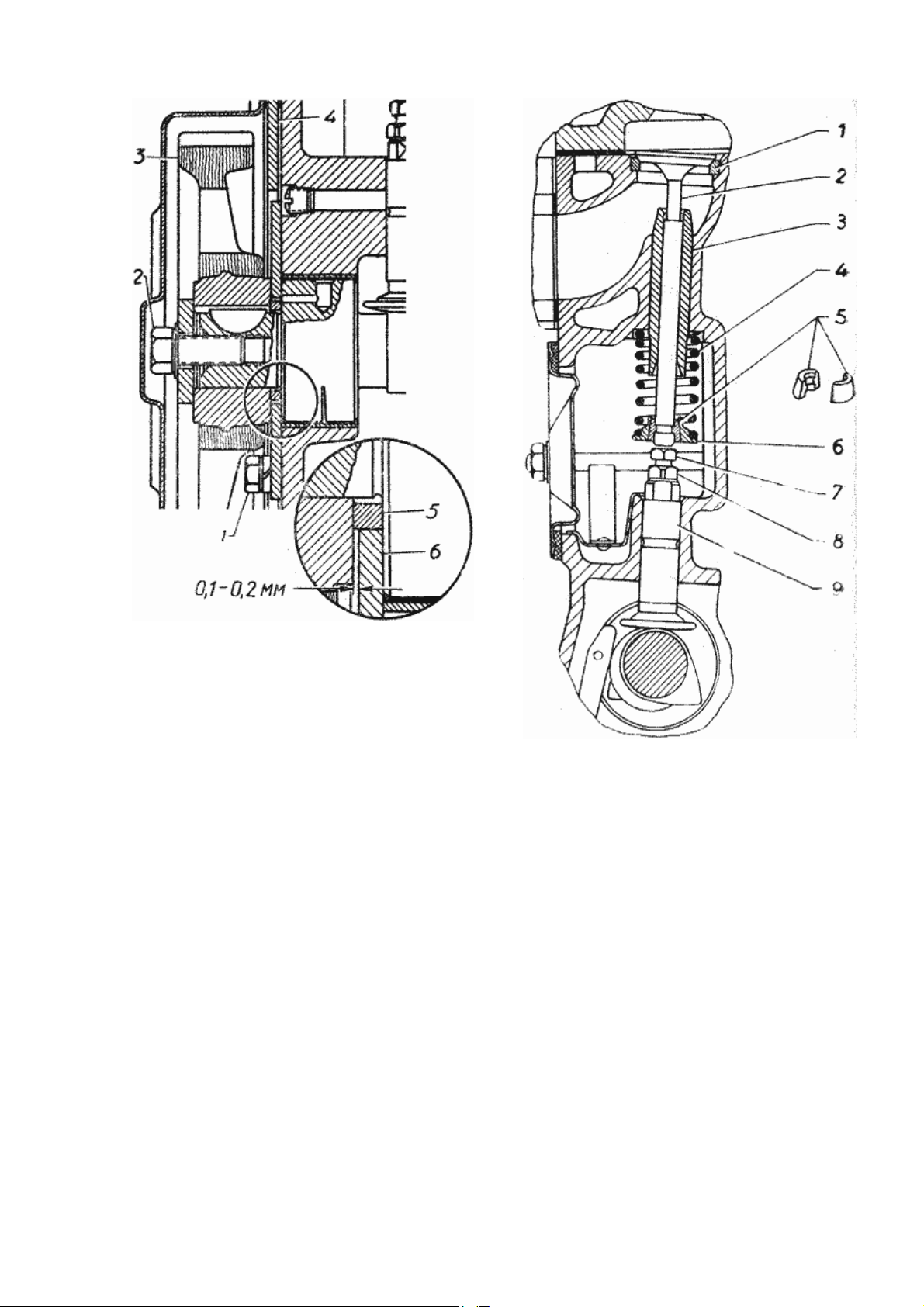

От осевых перемещений распределительный вал удерживает

стальной упорный фланец 6 (фиг. 18), привернутый двумя болтами

к блоку. Между торцами шейки вала и ступицы шестерни зажато

распорное кольцо 5, толщина которого на 0,1 - 0,2 мм больше толщины упорного фланца, в результате чего обеспечивается необходимый осевой зазор вала.

Толкатели

тарельчатые, стальные. Рабочая поверхность тол-

Фиг. 16. Схема работы толкателя.

кателя наплавлена отбеленным чугуном для обеспечения высокой износоустойчивости и отшлифована по

сфере. В верхней части толкателя сделано резьбовое отверстие, в которое ввернут регулировочный болт 7

(фиг. 19), стопорящийся контргайкой 8. При помощи этого болта регулируется зазор между толкателем и

клапаном.

Фиг. 17. Установочные метки на распределительных шестернях.

Торцевая поверхность головки регулировочного болта подвергнута поверхностной закалке и отшлифована по сфере.

Для равномерного износа тарелок и стержней толкатели должны во время работы двигателя обязательно вращаться. Это достигается шлифованием тарелок по сфере с радиусом 750 мм и небольшим наклоном кулачков распределительного вала, в результате чего точка касания тарелки с кулачком несколько смещена относительно оси вращения толкателя.

Клапаны.

Впускной клапан изготовлен из хромистой стали 40Х, выпускной - из жароупорной стали

СХ8. Наружный диаметр впускного клапана равен 39 мм, выпускного - 36 мм. Оба клапана имеют угол седла 45° и высоту подъема 9,2 мм. В верхней части головки клапанов имеется прорезь для притирки, на нижней стороне головок сокращенные обозначения: ВЫП - выпускной и ВП - впускной.

В нижней части стержня клапана 2 (фиг. 19) сделана выточка, в которую входят своими буртиками

два сухарика 5 тарелки клапанной пружины.

Оба клапана работают в направляющих втулках. Втулки изготовляются из серого чугуна и оконча-

тельно обрабатываются после их запрессовки в блок.

17

Фиг. 18. Упорный фланец распределительного вала:

1 - болт крепления упорной шайбы, 2 - болт крепления шестер-

ни, 3 - распределительная шестерня, 4 - пластина двигателя, 5 -

распорное кольцо, 6 - упорный фланец.

Пружины клапанов 4 изготовлены из специальной, закаленной в масле пружинной проволоки марки

С-65А диаметром 4,1 мм. Для увеличения усталостной

прочности пружины проходят дробеструйную обработку.

Пружины имеют переменный шаг навивки для уменьшения вибраций при работе. При установке конец пружины

с меньшим шагом навивки должен быть обращен вверх.

Фиг. 19. Распределительный механизм:

1 - седло выпускного клапана, 2 - клапан, 3 - на-

правляющая втулка, 4 - пружина, 5 - сухарь, 6 -

тарелка, 7 – регулировочный болт, 8 - контргайка, 9

- толкатель.

Нижним концом пружина упирается в тарелку 6,

имеющую коническое гнездо, которым она под действием пружины плотно садится на коническую поверхность сухариков.

Все детали распределительного механизма двигателя ГАЗ-69 полностью унифицированы с аналогичными деталями двигателей М-20, ГАЗ-51, ГАЗ-63 и ЗИМ.

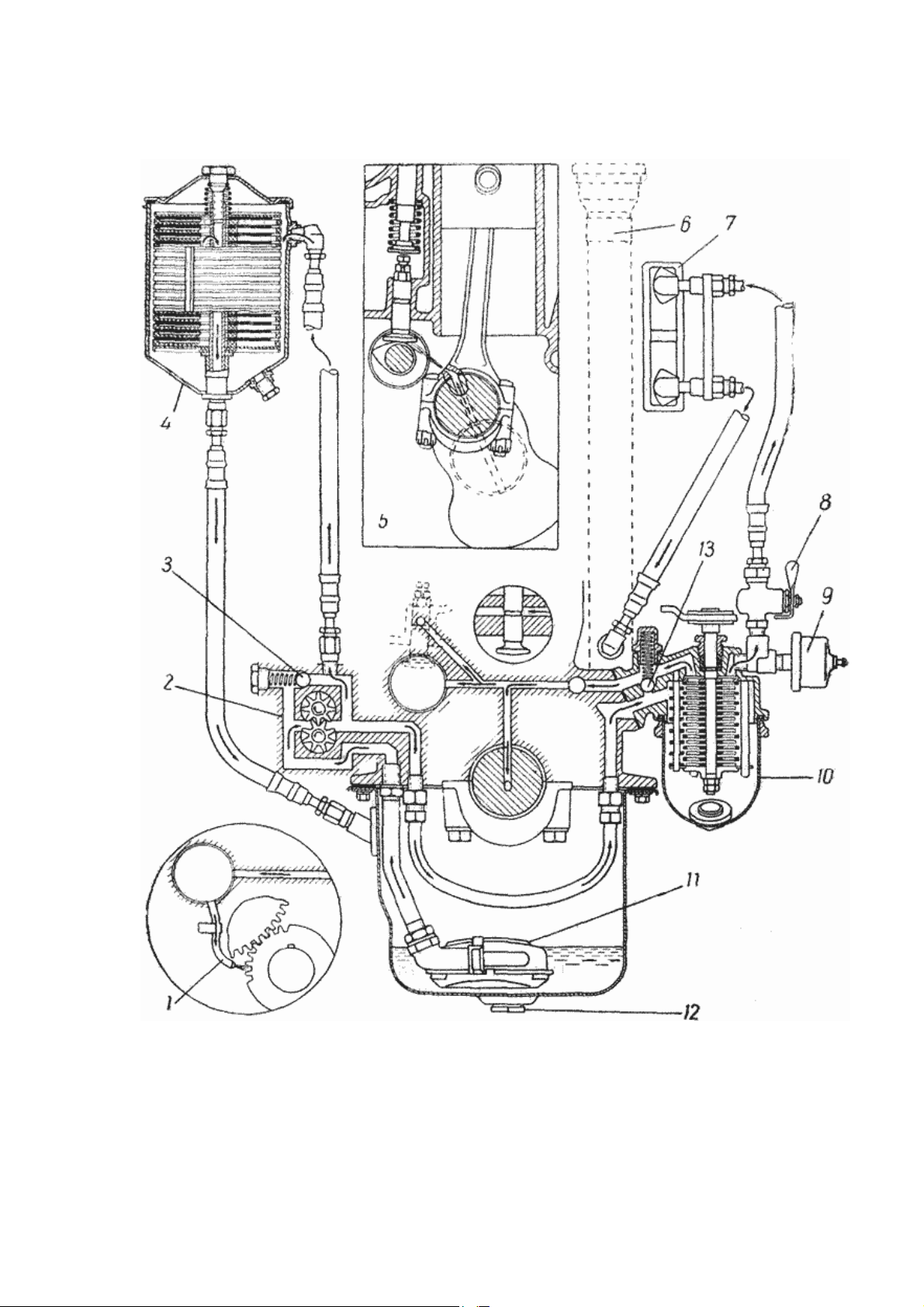

СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ

Система смазки двигателя комбинированная: под давлением и разбрызгиванием (фиг. 20). Под давлением смазываются подшипники коленчатого и распределительного валов и стержни толкателей. Нагнетаемое насосом масло поступает через фильтр грубой очистки в продольный масляный канал двигателя и оттуда через поперечные каналы блока к коренным подшипникам и подшипникам распределительного вала, а

также по специальному продольному каналу к стер жням толкателей. Все каналы для масла в блоке - сверленые. К шатунным шейкам масло подается по сверленым каналам, имеющимся в теле коленчатого вала от его

коренных подшипников.

Поверхность цилиндров, поршневые пальцы, кулачки распределительного вала, тарелки толкателей и

стержни клапанов смазываются разбрызгиванием масла, которое вытекает из зазоров подшипников коленчатого и распределительного валов.

Стенки цилиндров смазываются также струйками масла, выбрасываемыми из отверстий в нижних головках шатунов.

Распределительные шестерни смазываются пульсирующей стр уей масла, поступающей из переднего

18

подшипника распределительного вала через трубку 1. Передняя шейка распределительного вала имеет две

канавки, при помощи которых трубка 1 дважды за каждый оборот вала соединяется с каналом в блоке. От

переднего подшипника смазывается также упорный фланец 6 распределительного вала через два сверленых

отверстия в шейке, расположенные под углом в 90° (фиг. 18).

1 – трубка смазки распределительных шестерен, 2 – масляный насос, 3 – редукционный клапан, 4 – фильтр тонкой очистки, 5 – схема

Фиг. 20. Система смазки двигателя:

смазки кулачков распределительного вала и стенок цилиндров, 6 – маслоналивной патрубок, 7 – масляный радиатор, 8 – краник масля-

ного радиатора, 9 – датчик масляного манометра, 10 – фильтр грубой очистки, 11 – плавающий маслоприемник, 12 – пробка сливного

отверстия, 13 – перепускной клапан фильтра грубой очистки.

Система смазки двигателя включает в себя масляный картер, маслоприемник, масляный насос,

фильтры грубой и тонкой очистки масла и масляный радиатор.

19

Емкость масляной системы, включая фильтры и

масляный радиатор, составляет 5,5 л. Заливается масло

через наливной патрубок 6 (фиг. 20), герметично закрываемый крышкой. Уровень масла в картере проверяется

посредством стержня-щупа, который помещается в трубке

елевой стороны двигателя (фиг. 21). На стержне нанесены

метки "П" - верхний предел и "О" - нижний предел. При

работе двигателя необходимо поддерживать уровень масла

в пределах верхней половины расстояния между метками

"П" и "О". Снижение уровня масла ниже метки "О" опасно,

так как может вызвать подплавление подшипников и поэтому ни в коем случае недопустимо. Превышение уровня

свыше метки "П" вызывает забрызгивание свечей маслом и

быстрое закоксовывание поршневых колец.

Давление масла в системе при скорости автомобиля

в 45 км/час должно находиться в пределах 2 - 4 кг/см

холодном, непрогретом двигателе оно может повыситься

до 4,5 кг/см

кг/см

нее 1 кг/см

2

2

, а в жаркую летнюю погоду понизиться до 1,5

. Давление масла на средних оборотах двигателя ме-

2

указывает на наличие неисправности в систе-

2

. На

ме, и дальнейшая эксплуатация автомобиля должна быть

прекращена до ее устранения. На малых оборотах холостого хода давление масла должно быть приблизительно равным 1 кг/см

2

или немного ниже, в завис имости от степени

изношенности подшипников двигателя.

Для контроля давления масла в двигателе служит

электрический импульсный манометр, датчик которого

ввертывается в специальный штуцер на корпусе фильтра

грубой оч истки. Следует иметь в виду, что в приведенных

Фиг. 21. Указатель уровня масла.

выше цифрах давления масла в системе не учитываются

погрешности датчика и приемника масляного манометра, исправность которых следует периодически проверять контрольным манометром или способом, указанным ниже (см. главу "Электрооборудование").

В системе смазки двигателя имеется два клапана: редукционный 3 (фиг. 20), находящийся в крышке

масляного насоса, и перепускной 13 в корпусе фильтра грубой очистки. Клапаны отрегулированы на заводе,

и изменять эту регулировку в эксплуатации (путем подкладывания шайб под пружину, изменения толщины

прокладок под пробку, уменьшения числа витков пружины и др.) запрещается.

Редукционный клапан 3 ограничивает давление масла в системе предельной величиной в 4,5 кг/см

2

и

тем самым предохраняет ее от чрезмерного повышения давления при работе двигателя на больших оборотах, а также при пуске его с застывшим маслом.

Перепускной клапан 13 автоматически выключает масляный фильтр грубой очистки (через который

проходит все масло двигателя) в случае засорения его фильтрующего элемента и пропускает в магистраль

нефильтрованное масло. Перепускной клапан отрегулирован на перепад давления в фильтре 0,7-0,9 кг/см

Масляный картер

стальной, штампованный. Емкость картера до метки "П" на щупе составляет 4 л.

2

.

Внутри картер имеет перегородку, предохраняющую масло от расплескивания при езде. С левой стороны к

боковой стенке картера привернут четырьмя болтами патрубок, в который входит до упора трубка стержнящупа, закрепляемая болтом. С другой стороны картера на трех заклепках прикреплен сливной патрубок

масляного радиатора.

По всему фланцу, а также в передней и задней радиусной части, картер уплотняется пробковыми прокладками при помощи двадцати болтов, которыми он привертывается к нижней плоскости блока. В нижней

части картера имеется отверстие для слива масла. В отверстие ввернута пробка с уплотнительной шайбой.

Маслоприемник

плавающего типа, шарнирно закреплен в патрубке приемной трубки масляного насоса. Наличие плавающего маслоприемника обеспечивает поступление в насос наиболее чистого масла, находящегося в картере. Масл оприемник снабжен мелкой проволочной сеткой и является поэтому первичным

фильтром двигателя, предохраняющим масляный насос от загрязнения.

Сетка (фиг. 22) имеет в середине кольцевое, окантованное отверстие. Это отверстие является автома-

тическим клапаном, действующим от создаваемого насосом разрежения, в случае засорения сетки.

20

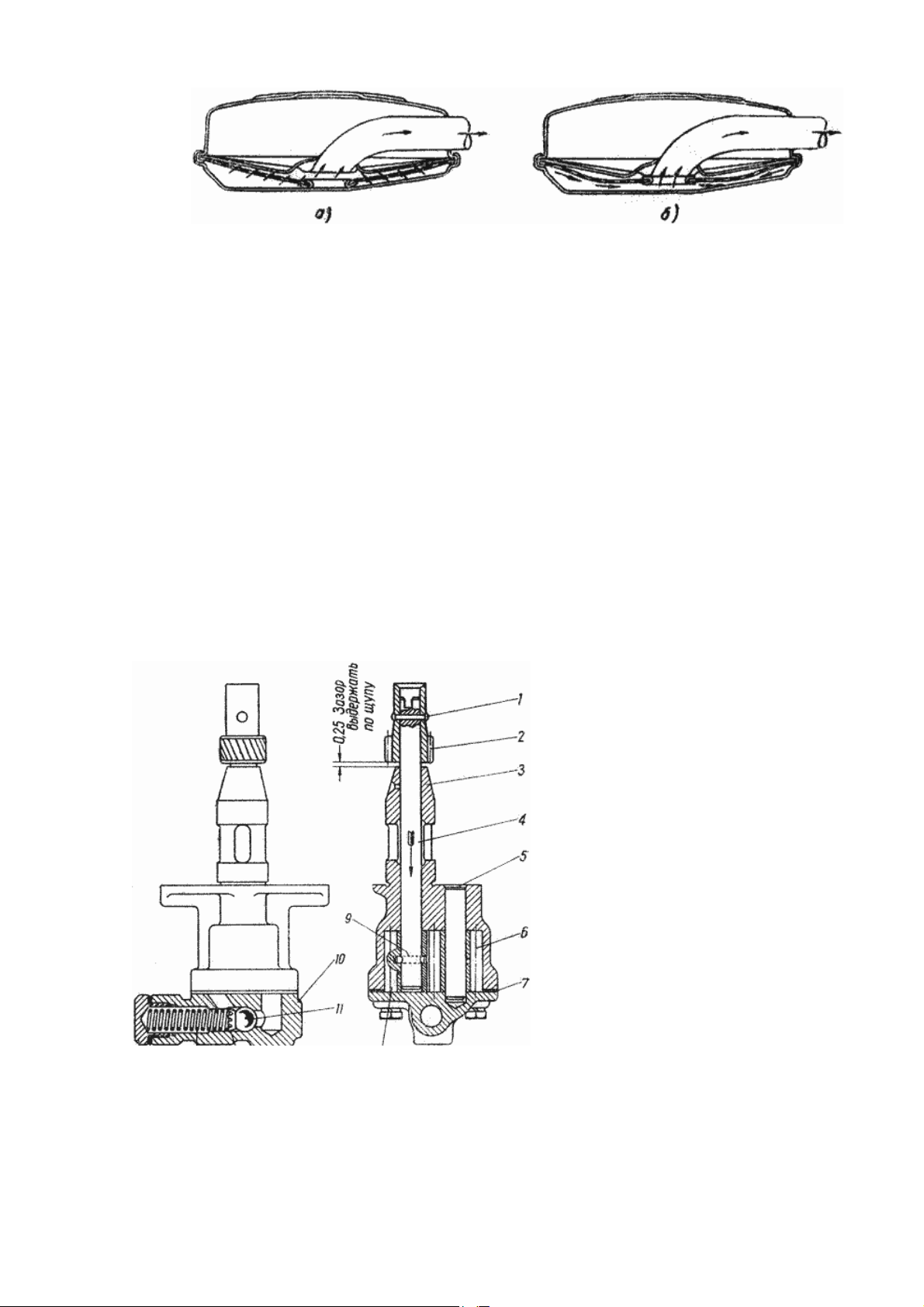

Фиг. 22. Схема работы маслоприемника.

а - при незасоренной сетке, б - при засоренной сетке.

Когда сетка не засорена, она прижимается этим отверстием к поддону маслоприемника и масло поступает в насос через отверстия в сетке. При засорении сетки увеличивается ее сопротивление проходу масла, и под действием разрежения, создаваемого насосом, она прижимается к торцу трубки, освобождая отверстие, через которое поступает масло.

Масляный насос

шестеренчатый (фиг. 23), установлен снаружи двигателя, на его правой стороне.

Унифицирован с насосом двигателя М-20. Корпус насоса своим цилиндрическим хвостовиком входит в отверстие прилива блока и закрепляется в нем двумя болтами. Между фланцем корпуса насоса и приливом

блока ставится уплотнительная прокладка из паронита толщиной 0,5 мм. Валик насоса приводится во вращение от шестерни распределительного вала, с которой входит в зацепление винтовая шестерня 2, сидящая

на верхнем конце валика и закрепленная штифтом. На нижний конец валика напрессована ведущая шестерня насоса 8, закрепленная штифтом, воспринимающим осевое усилие, возникающее в винтовых шестернях

его привода и направленное вниз в сторону крышки насоса. Между торцем шестерни 2 и торцем хвостовика

допускается также зазор 0,2 - 0,4 мм.

В верхнем торце валика 4 имеется несимметричный его оси паз для привода распределителя зажига-

ния. Ведомая шестерня 6 свободно вращается на оси 5, запрессованной в корпус насоса.

Обе цилиндрические шестерни масляного насоса одинаковы и имеют прямой зуб. Ведомая шестерня

фосфатируется.

Снизу корпус насоса закрыт крышкой 10, в которой помещается редукционный клапан, прикрепляемой четырьмя болтами. Между корпусом и крышкой установлена паронитовая уплотняющая прокладка

толщиной 0,3 - 0,4 мм. Торцевой зазор между шестернями насоса и крышкой лежит в пределах. 0,125 - 0,475

мм. Увеличение этого зазора вследствие применения прокладки большей толщины резко уменьшает давление, развиваемое насосом. Для снижения шумности при работе редукционного клапана, между шари ком 11

и пружиной 13 устанавливается направляющий колпачок 12. Диаметральный зазор между

шариком 11 и каналом в крышке составляет

0,079 - 0,189 мм; поэтому этот клапан весьма

чувствителен к загрязнению картерного масла,

и при попадании в. канал посторонних частиц

шарик заклинивается в нем, вызывая падение

давления в системе смазки двигателя.

Насос начинает работать только при наличии в нем масла; поэтому при постановке он

обязательно должен быть заполнен маслом в

оба отверстия на его фланце. На двигателе

насос; расположен наклонно, так что при остановках двигателя масло из него вытечь не

может.

Для обеспечения правильного положения распределителя зажигания установка масляного насоса на двигателе должна производиться следующим образом:

1) установить коленчатый вал двигателя

в положение, соответствующее верхней мерт-

вой точке (в. м. т.) хода сжатия, в первом ци-

1 - штифт, 2 - шестерня привода насоса и распределителя, 3 - корпус, 4

Фиг. 23. Масляный насос:

- валик, 5 - ось, 6 - ведомая шестерня, 7 - прокладка, 8 - ведущая шес-

терня, 9 - штифт, 10 - крышка, 11 - шарик редукционного клапана, 12 -

направляющий колпачок пружины, 13 - пружина, 14 - прокладка

пробки, 15 - пробка.

линдре (см. ниже раздел "Система зажигания");

2) повернуть валик масляного насоса

таким образом, чтобы прорезь на его торце, в

которую входит шип хвостовика распределителя, была расположена наклонно так, как это

показано на фиг. 24 А;

3) в этом положении, не поворачивая корпус, осторожно вставить насос в блок, наблюдая за тем, что-

бы винтовая шестерня его не задевала за стенки отверстия блока и от этого не поворачивалась. Когда винто-

21

вая шестерня насоса войдет в зацепление с винтовой шестерней распределительного вала и повернется, то

прорезь валика займет горизонтальное положение, показанное на фиг. 24 Б.

При установке масляного насоса следует ставить новую прокладку между его корпусом и блоком ци-

линдров.

Фиг. 24. Установка валика масляного насоса (вид на валик сверху)

А - до постановки в блок, Б - после постановки в блок.

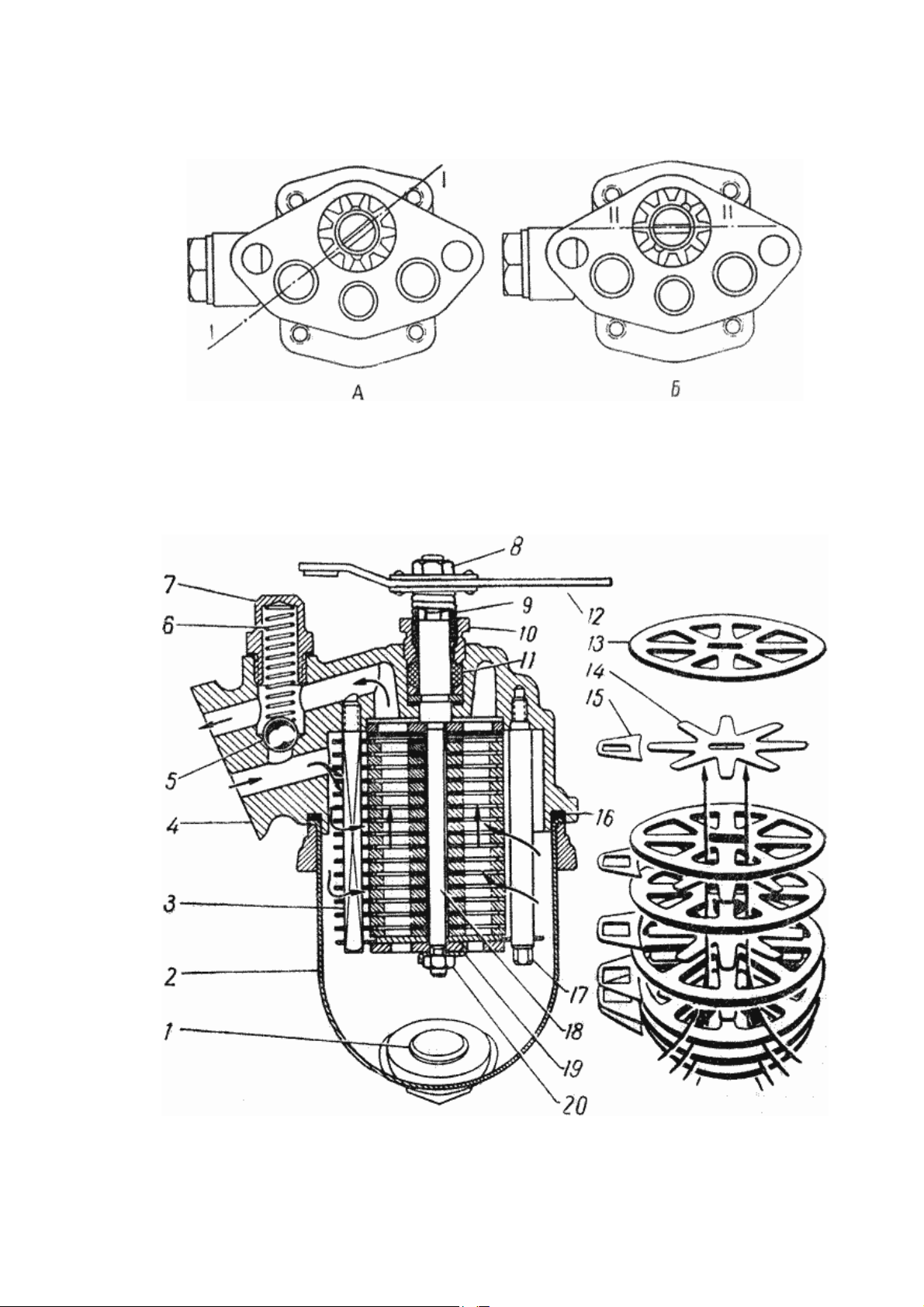

Фильтр грубой очистки масла

(фиг. 25) пластинчатый, щелевой, унифицирован с фильтром двигателя М-20. Через этот фильтр проходит все масло, подаваемое насосом для смазки двигателя, и поэтому его

внутреннее сопротивление незначительно (перепад давлений до и после фильтра равен приблизительно 0,1

2

кг/см

).

Фиг. 25. Фильтр грубой очистки масла:

1 - пробка сливного отверстия, 2 - корпус фильтра, 3 - стержень счищающих пластин, 4 - корпус фильтра, 5 - шарик перепускного кла-

пана, 6 - пружина перепускного клапана, 7 - пробка перепускного клапана, 8 - гайка рукоятки валика, 9 - пружина валика, 10 - гайка

сальника, 11 - сальник, 12 - рукоятка валика, 13 - фильтрующая пластина. 14 - промежуточная пластина (звездочка), 15 - счищающая

пластина, 16 - прокладка, 17 - стойка, 18 - валик фильтра, 19 - шайба стопорная, 20 - гайка стопорная.

22

Фильтр грубой очистки задерживает крупные частицы механических примесей и грязи (свыше 0,1

мм), а также смолистые образования, имеющиеся в масле. Фильтрующий элемент его состоит из набора металлических, штампованных фильтрующих пластин 13 толщиной 0,35 мм и тонких промежуточных звездочек 14 толщиной 0,09 - 0,10 мм, собранных поочередно на центральном валике 18. Пластины сжаты на валике между верхней и нижней опорными шайбами посредством гайки 20, навинченной на нижний конец валика и закрепленной стопорной шайбой 19. Зазоры между фильтрующими и промежуточными пластинами

элемента образуют фильтрующие щели шириной 3 мм. Проходя под давлением через эти щели, масло очищается от грязи и смолистых образований. Для очистки фильтрующих щелей от грязи между его пластинами 13 помещены счищающие пластинки 15 толщиной 0,07 - 0,08 мм, набранные на отдельном квадратном

стержне 3, закрепленном неподвижно в корпусе. При поворачивании валика 18 вместе с ним поворачивается

также и фильтрующий элемент; при этом неподвижные счищающие пластинки 15 удаляют грязь из фильтрующих щелей элемента. За один оборот валика фильтрующий элемент очищается по всей окружности.

Вращение валика осуществляется рукояткой 12, муфта которой связана с валиком посредством пружины 9. Возникающая между внутренней поверхностью витков пружины и наружной поверхностью валика

и муфты сила трения при повороте рукоятки в направлении против часовой стрелки скручивает пружину, в

результате чего рукоятка и валик вращаются, как одно целое.

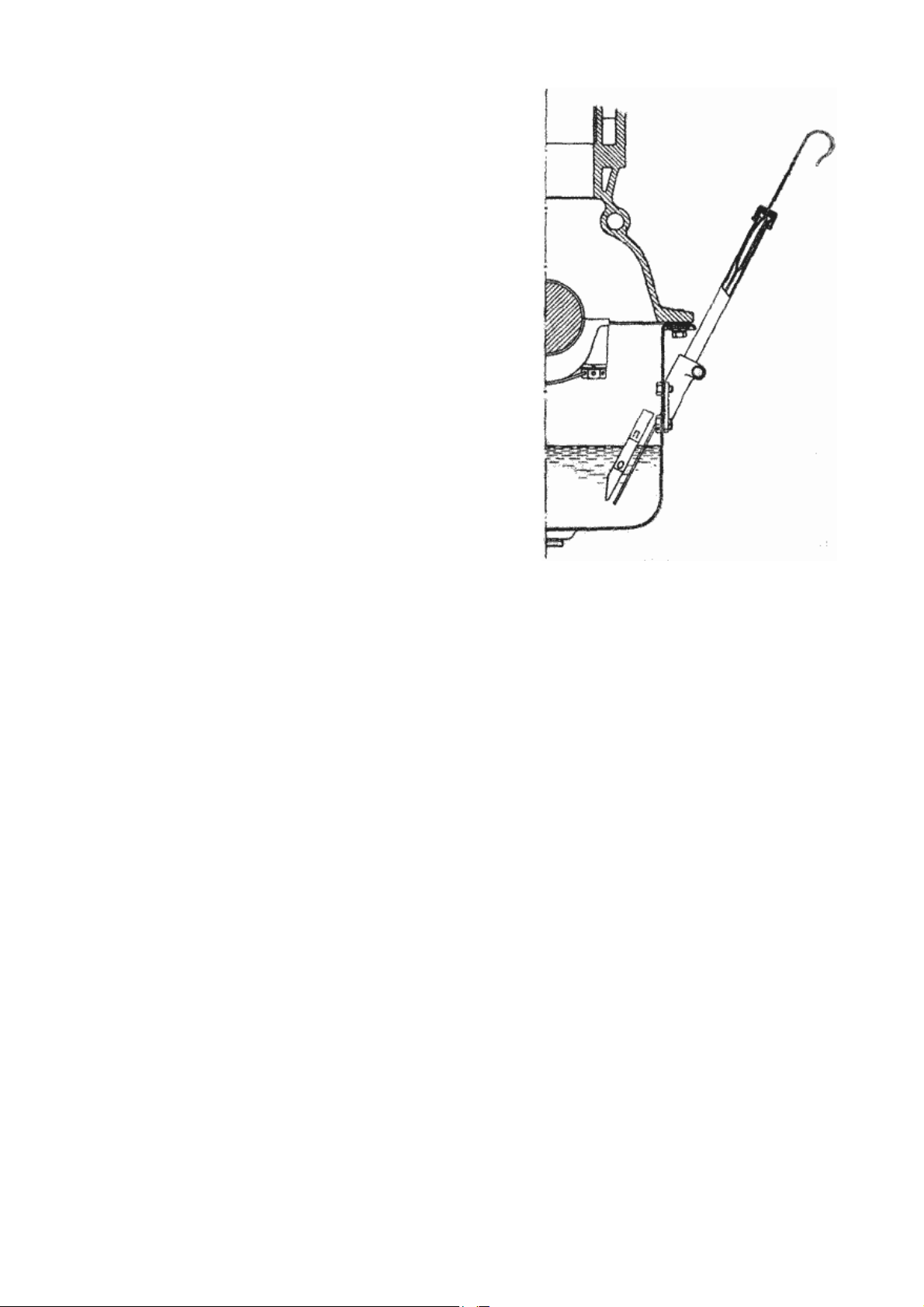

При обратном повороте пружина раскручивается, и этим самым осуществляется свободный ход рукоятки. Рукоятка сто порится на валике гайкой 8 с левой резьбой, закерненной сверху в трех точках. Для автоматической очистки фильтра рукоятка 12 связана тягой с педалью стартера, при нажатии на которую валик

фильтра поворачивается на 15 - 20°. Усилие от педали стартера передается к рукоятке через пружину, что

обеспечивает его включение при засоренном фильтре или при загустевшем, холодном масле. Если двигатель

постоянно заводят пусковой рукояткой, то валик фильтра следует поворачивать за рукоятку от руки каждый

день на 1 - 2 оборота.

Уход за фильтром заключается в удалении отстоя при каждой смене масла в двигателе через сливное

отверстие, закрытое пробкой 1 (фиг. 25) и промывке фильтра через каждые 6 тыс. км пробега автомобиля.

Сливать масло из отстойника нужно на горячем двигателе, предварительно повернув валик фильтра

на 1 - 2 оборота.

Для промывки и очистки фильтра его нужно снять с двигателя, очистить отстойник и фильтрующий

элемент от грязи и мелких частиц, тщательно промыть элемент в бензоле, вращая валик за рукоятку, и затем

сполоснуть в жидком масле.

После установки фильтра на двигатель и присоединения его привода необходимо убедиться во вращении валика при нажиме до отказа на педаль стартера.

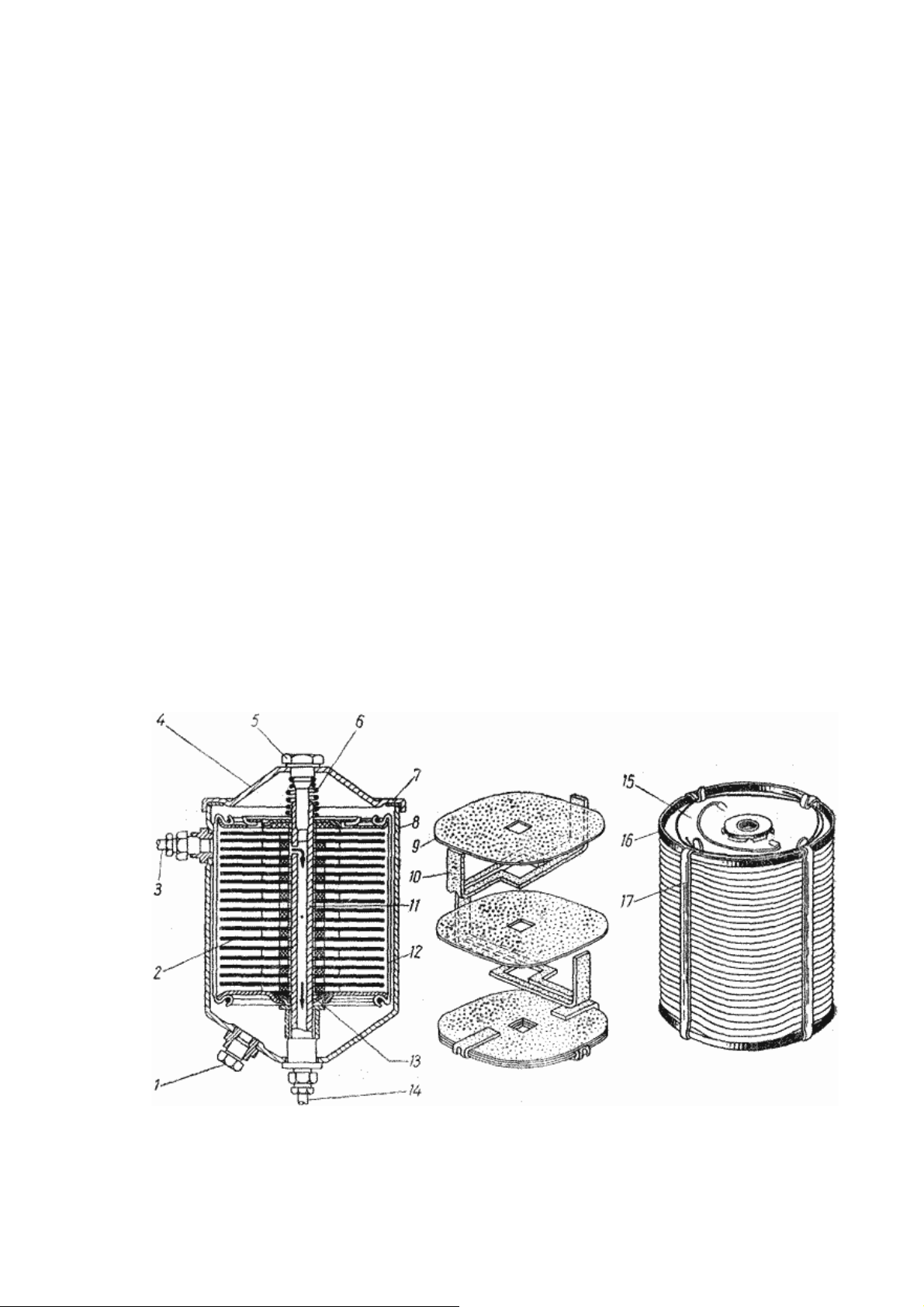

Фильтр тонкой очистки масла

(фиг. 26) имеет сменный фильтрующий элемент ДАСФО-2, задерживающий мельчайшие частицы грязи, песка, металла, нагара и т. п., находящиеся во взвешенном состоянии в масле. Унифицирован с фильтром двигателя М-20.

1 - пробка сливного отверстия, 2 - фильтрующий элемент, 3 - трубка впускного шланга, 4 - крышка корпуса, 5 - стяжной болт,

Фиг. 26. Фильтр тонкой очистки масла:

6 - пружина, 7 - прокладка крышки, 8 - корпус, 9 - диск фильтрующего элемента, 10 - прокладка фильтрующего элемента,

11 - центральный стержень, 12 - стяжка, 13 - перепускное отверстие фильтрующего элемента, 14 - трубка выпускного шланга,

15 - рукоятка фильтрующего элемента, 16 - крышка фильтрующего элемента, 17 - стяжка.

Так как фильтрующий элемент оказывает большое сопротивление проходящему через него маслу, то

23

этот фильтр включен параллельно масляной магистрали двигателя. Масло поступает в корпус фильтра, закрепленный на щитке передка автомобиля, по шлангу 3 из крышки масляного насоса и свободно сливается

по шлангу 14 в картер двигателя. Сверху корпус закрывается крышкой 4, которая затягивается болтом 5,

ввертываемым в центральный пустотелый стержень 11 корпуса. На стер жень надевается сменный фильт-

рующий элемент 2, состоящий из набора картонных дисков 9 толщиной 0,5 - 0,7 мм и фигурных прокладок

10 толщиной 3 - 3,5 мм. Число прокладок в элементах 28 - 32 штуки. Сверху и снизу фильтрующий набор

закрывается металлическими крышками 16, снабженными картонными сальниками, и стягивается четырьмя

металлическими стяжками 17 с усилием в 25 кг. Верхняя крышка имеет проволочную рукоятку 15 для вынимания элемента при замене.

Масло из корпуса попадает в полости, образованные д исками 9 и фигурными прокладками 10, где

осаждаются загрязняющие его частицы и смолистые образования. Отсюда масло под давлением просачивается между д искам и и перемычками прокладок 10 в радиальные канавки последних и по ним поступает в

центральное квадратное отверстие элемента. Из внутренней полости очищенное масло проходит через калиброванное отверстие диаметром 1,6

+0,1

мм, расположенное в верхней части пустотелого стержня 11, и

поступает в картер двигателя.

Для быстрого прогрева фильтра и ускорения циркуляции через элемент масла в нижней крышке 16

имеется небольшое отверстие диаметром 1,1

+0,05

мм, к которому масло, минуя фильтрующий элемент, по-

ступает из корпуса через шесть отверстий, расположенных в обойме нижнего сальника крышки. В результате этого, при пуске холодного двигателя, масло, циркулируя через перепускное отверстие, прогревает

фильтр, и он начинает нормально работать.

В случае засорения перепускного отверстия или подводящих отверстий в нижней крышке фильтрующий элемент практически перестает действовать.

Действие фильтра тонкой очистки весьма эффективно, и до тех пор, пока его фильтрующий элемент

работает, масло в картере остается светлым.

Уход за фильтром заключается в удалении отстоя после одной тысячи километров пробега и при каждой смене масла в двигателе, через сливное отверстие в корпусе, закрытое пробкой 1 (фиг. 26), имеющее

коническую резьбу, и в периодической смене фильтрующих элементов.

Удалять отстой из фильтра следует так же, как и из фильтра грубой очистки, на горячем двигателе,

когда масло и отстой жидкие.

Фильтрующий элемент следует менять при потемнении масла в картере, когда на вынутом щупе становятся невидимыми его метки.

Срок службы фильтрующего элемента зависит от качества масла и от степени изношенности двигателя; для новых двигате лей он в несколько раз больше, нежели для двигателей, имеющих сильный пропуск

газов через поршневые кольца.

Средний срок службы фильтрующих элементов составляет 2 - 3 тыс. км пробега автомобиля.

Смену фильтрующего элемента рекомендуется приурочивать к смене масла в картере.

Для смены фильтрующего элемента необходимо:

1) снять крышку 4 фильтра в сборе с болтом и пружиной;

2) отвернуть пробку 1 сливного отверстия и слить из корпуса масло; вынуть фильтрующий элемент и

начисто протереть внутреннюю поверхность корпуса фильтра тряпкой;

3) вставить новый фильтрующий элемент, завернуть пробку сливного отверстия и залить в корпус

свежее масло;

4) проверить исправность прокладки 7, не снимая ее с крышки, и в случае необходимости заменить

новой;

5) установить крышку на место по метке, имеющейся на корпусе и крышке, во избежание появления

течи, и завернуть стяжной болт 5. Не следуе т производить слишком сильную затяжку болта, так как при перетяжке его можно повредить прокладки;

6) пустить двигатель, проверить отсутствие течи масла в соединениях фильтра;

7) остановить двигатель, проверить уровень масла в картере и, если нужно, добавить его до метки "П"

на маслоизмерительном стержне.

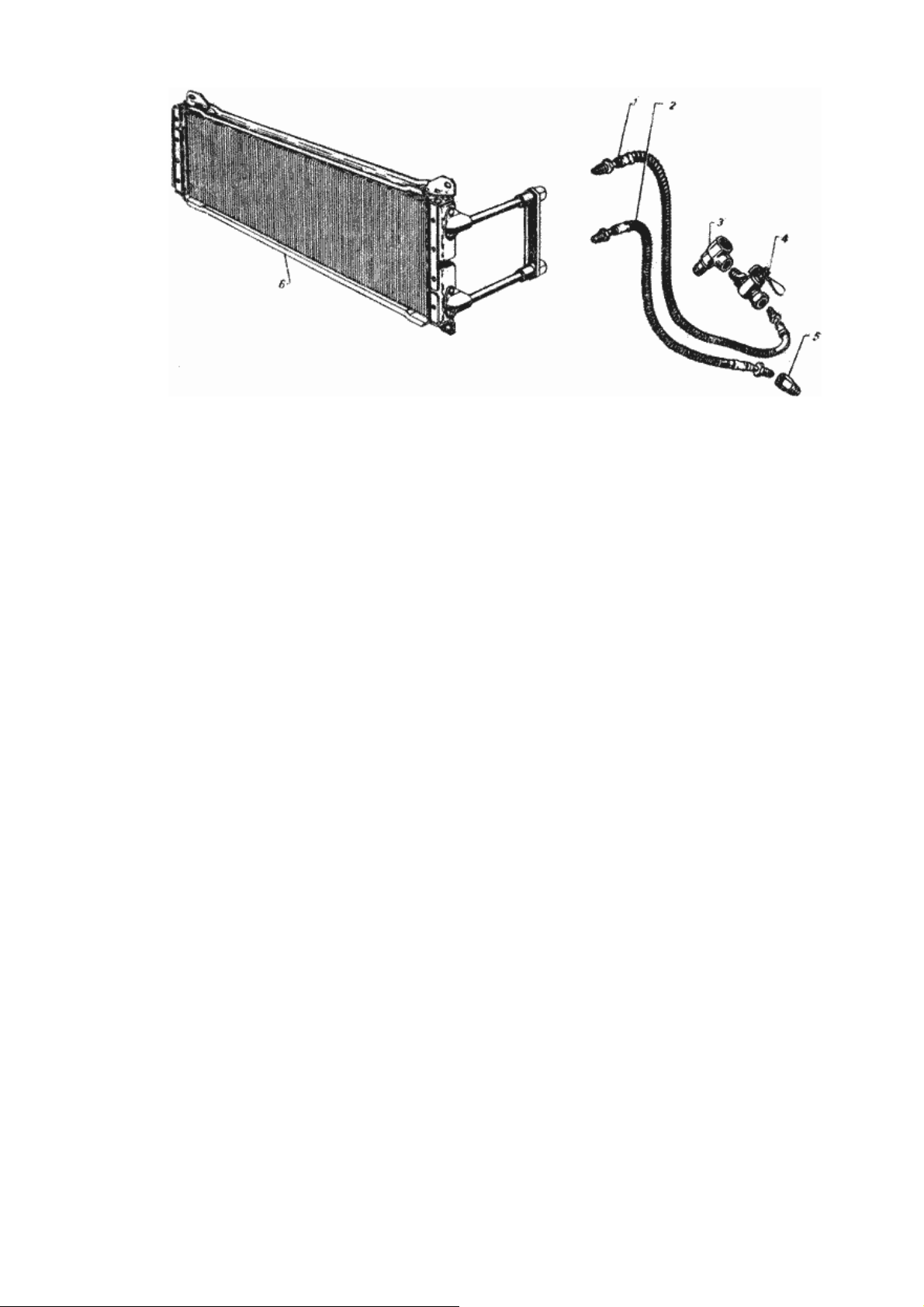

Масляный радиатор

- трубчато-пластинчатый, однорядный (фиг. 27). Остов масляного радиатора

состоит из восьми плоских латунных трубок с припаянными к ним стальными, лужеными охлаждающими

пластинами и латунными крышками бачков. К остову припаиваются правые и левые бачки, заделанные в

крышки, и к ним припаивается стальной каркас, который крепится четырьмя болтами к угольникам водяного радиатора. Правые, стальные бачки имеют выводные трубки, которые посредством гибких шлангов соединяют радиатор с двигателем. Масляный радиатор, так же как и масляный фильтр тонкой очистки, включается параллельно масляной магистрали двигателя. Масло в радиатор поступает из корпуса фильтра грубой

очистки и, пройдя через него, охлажденное, сливается в картер двигателя. Включение и выключение масляного радиатора производится краном 4, расположенным рядом с корпусом фильтра грубой очистки.

Масляный радиатор служит для предотвращения перегрева масла при длительной работе двигателя с

большой нагрузкой, а также в условиях повышенной температуры окружающего воздуха. Его необходимо

включать при езде летом, а также, независимо от времени года, при езде по плохим дорогам с большой нагрузкой двигателя и с малой скоростью движения.

24

1 - впускной шланг, 2 - выпускной шланг, 3 - штуцер впускного шланга, 4 - краник, 5 - штуцер выпускного шланга, 6 - каркас радиато-

Фиг. 27. Масляный радиатор:

ра.

Уход за масляным радиатором состоит в проверке плотности соединений и маслопроводов, а также в

периодической, не реже как через 1200 км пробега, промывке его и прочистке шлангов.

Промывку радиатора нужно производить при отсоединенных от двигателя шлангах жидким маслом,

пропуская его под давлением в направлении, обратном нормальной циркуляции.

Уход за системой смазки двигателя состоит в ежедневной проверке количества масла в картере и,

при необходимости, доливке его до метки "П" на маслоизмерительном стержне. Периодическую смену масла следует производить, руководствуясь картой смазки автомобиля в зависимости от качества применяемого

масла, степени его загрязненности и состояния двигателя. Сроки смены масла могут быть значительно увеличены, если своевременно и регулярно заменять фильтрующий элемент масляного фильтра тонкой оч истки.

Сливать масло из картера двигателя и из обоих фильтров нужно после работы автомобиля, когда оно

горячее и хорошо стекает. После того как масло вытекло, следует повернуть несколько раз коленчатый вал

двигателя пусковой рукояткой, не завертывая пробок сливных отверстий.

Для смазки двигателя необходимо применять масла, указанные в карте смазки автомобиля (стр. 183).

Пользоваться авиационными или дизельными маслами можно только при условии их разжижения веретенным или турбинным маслом до вязкости: летом 5,5 - 7 и зимой 3,5 - 4,5 по Энглеру при 50°С. Применение

для смазки неизношенного двигателя масел повышенной вязкости недопустимо, так как это приводит к увеличению расхода топлива, повышенному износу и трудному запуску двигателя.

Для определения вязкости масел или их смеси следует пользоваться специальными гаражными вискозиметрами. При сильном загрязнении картера необходимо двигатель промывать жидким (веретенным) маслом; применять для промывки двигателя керосин ни в коем случае не допускается. Спустив грязное масло, в

картер заливают 5 л промывочного масла и, вывернув свечи, быстро вращают коленчатый вал пусковой рукояткой в течение 2 - 3 мин. После этого промывочное масло сливают, и в картер заливают свежее масло.

НЕИСПРАВНОСТИ В СИСТЕМЕ СМАЗКИ И ИХ УСТРАНЕНИЕ

1. Падение давления масла на малых и средних оборотах до нуля на неизношенном двигателе. Причиной этого является засорение редукционного клапана масляного насоса, расположенного в его крышке. Для

устранения неисправности, нужно осторожно снять крышку насоса, помня, что вместе с нею выпадает и

ведомая шестерня, разобрать, промыть полость редукционного клапана и его детали и вновь собрать. Если

при осмотре будет обнаружена поломка или сильный износ зубцов направляющего колпачка пружины, то

его можно обратно не ставить, но шумность работы клапана от этого повысится.

Устанавливать направляющий колпачок нужно выемкой к шарику. Перед сборкой необходимо залить

полости крышки густым маслом, этим же маслом смочить ведомую шестерню и быстро присоединить

крышку к корпусу; без этого сухой насос не начнет работать и может произойти подплавление. подшипников.

2. Пониженное давление масла на всех оборотах двигателя. Причиной этого могут служить:

а) неисправность или отказ в работе масляного манометра. Эта причина является наиболее частой.

Выяснение причины неисправности всегда следует начинать с проверки манометра. Проверку следует производить контрольным или проверенным манометром (см. ниже раздел "Электрооборудование");

б) засорение масляного фильтра грубой оч истки, когда масло проходит через перепускной клапан и

давление в магистрали снижается приблизительно на 1 кг/см

2

. Устраняется снятием и промывкой фильтра;

в) значительный износ подшипников коленчатого вала, вызывающий повышенный расход масла в

увеличенные зазоры. Устраняется заменой вкладышей шатунных и, если нужно, коренных подшипников

25

или применением масла повышенной вязкости;

г) длительный перегрев двигателя или сильный износ пружины редукционного клапана, в результате

которого пружина садится и теряет упругость. Устраняется постановкой новой пружины;

д) заедание маслоприемника в верхнем положении или эксплуатация двигателя с пониженным уровнем масла, в результате чего происходит подсос воздуха во всасывающую полость масляного насоса.

Заедание маслоприемника можно обнаружить через сливное отверстие в картере при слитом масле;

е) неисправность масляного насоса вследствие износа или неплотностей в соединениях.

3. Повышенный расход масла двигателем. Причинами этого являются:

а) износ поршневых колец. Как правило, поршневые кольца следует менять через 35 - 40 тыс. км пробега автомобиля;

б) неисправность вентиляции картера (см. ниже раздел, "Вентиляция картера");

в) неисправности сальниковых уплотнений двигателя, в результате чего появляется течь масла через

сальники и другие уплотнения. Устраняется заменой сал ьников или подтяжкой уплотнительных соединений

двигателя.

ВЕНТИЛЯЦИЯ КАРТЕРА

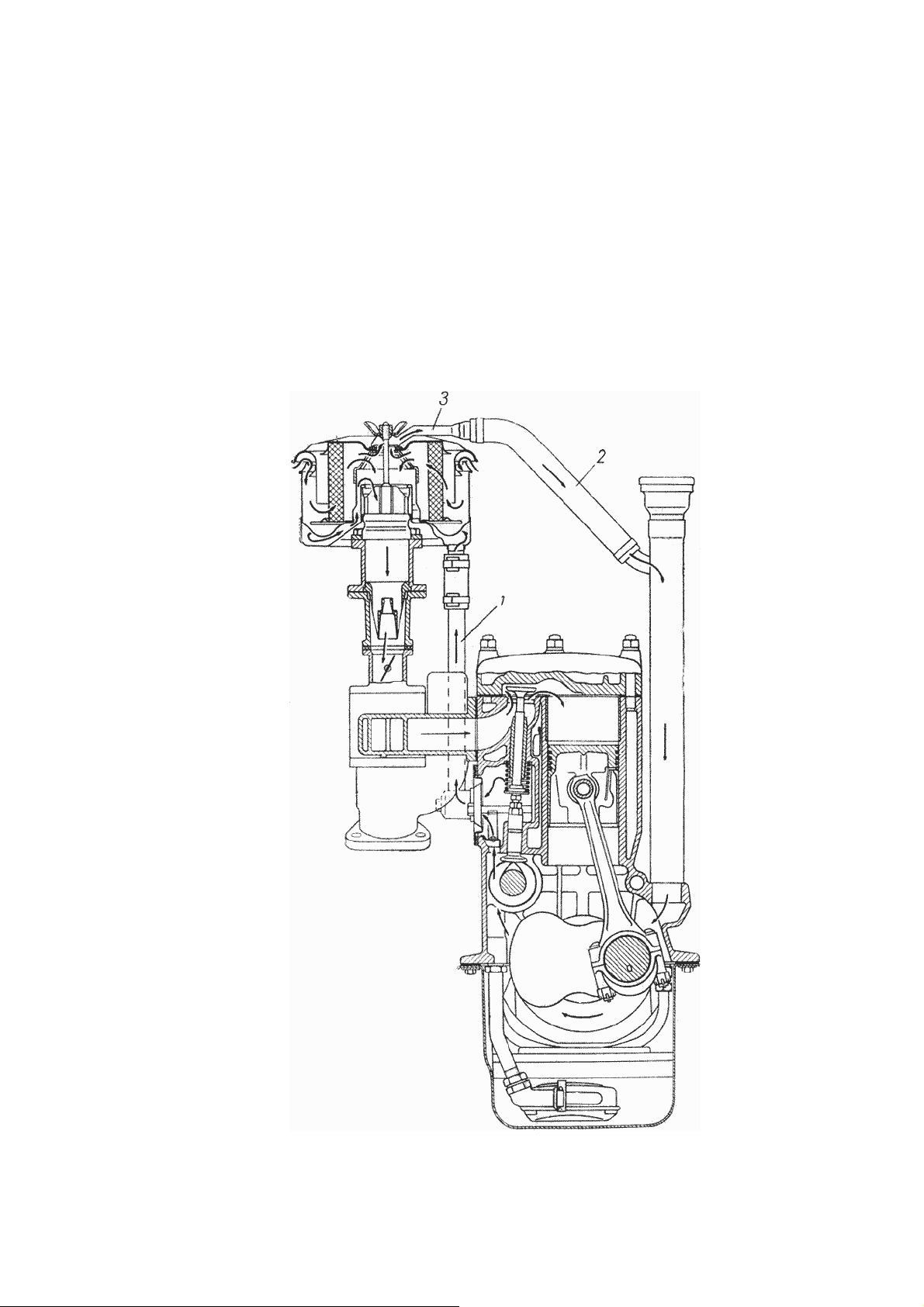

1 - вытяжная ветвь вентиляции, 2 - приточная ветвь вентиляции, 3 – наконечник воздушного фильтра.

Фиг. 28. Схема вентиляции картера двигателя:

Система вентиляции картера - принудительная, закрытая, бесклапанная (фиг. 28). Действует за счет

разности разрежений в различных зонах воздушного фильтра, в результате чего осуществляется отсос отра-

26

ботавших газов во всасывающую трубу и поступление свежего воздуха в картер двигателя. Вытяжная ветвь

1 вентиляции состоит из трубки наружным диаметром 19 мм, соединяющей крышку клапанной коробки с

нижним резервуаром воздушного фильтра. Приточная ветвь 2 состоит из шланга внутренним диаметром 18

мм, который соединяет центральное отверстие в крышке фильтра через специальный, штампованный наконечник 3 с изогнутой трубкой маслоналивного патрубка. Наконечник 3 закрепляется тем же болтом, которым крепится воздушный фильтр для того, чтобы эта ветвь всегда была присоединена к фильтру после его

разборки.

При помощи вентиляции из двигателя удаляются отработавшие газы, а также пары бензина, проникающие через неплотности поршневых колец в картер. Таким образом, масло предохраняется от „старения"

и разжижения бензином, а шлифованные поверхности двигателя - от разъедания кислотами, которые образуются в результате соединения окислов газов и паров воды, содержащихся в отработавших газах. Нельзя

допускать работу двигателя с открытой горловиной маслоналивного патрубка или с негерметичностью в

соединениях системы вентиляции. Вследствие разрежения, создаваемого вытяжной ветвью вентиляции, в

картер будет засасываться много пыли, сильно увеличивающей износ двигателя.

Уход за вентиляцией картера состоит в проверке плотности соединений и очистке от смолистых отложений ее трубок и шлангов. Следует помнить, что при значительном пропуске газов поршневыми кольцами, или при сильном износе двигателя, вентиляция картера не в состоянии справиться с отсосом газов, в

результате чего в картере создается повышенное давление, вызывающее течь масла через сальники и другие

неплотности двигателя.

Это, в конечном счете, приводит к повышенному эксплуатационному расходу масла на автомобиле.

Повышенное давление в картере, со всеми вытекающими из этого последствиями, может происходить

также и на работающем, неизношенном двигателе вследствие отложений на трубках и шлангах и, следовательно, сужения их проходных сечений. Очистка всех трубок и шлангов вентиляции картера должна производиться не реже, чем через 6 тыс. км пробега автомобиля. Через 12 тыс. км пробега следует прочищать

также и лабиринтовые маслоуловители в задней крышке клапанной коробки, снимая ее с двигателя.

СИСТЕМА ОХЛАЖДЕНИЯ

Система охлаждения двигателя - жидкостная, закрытая с принудительной циркуляцией, создаваемой

центробежным водяным насосом (фиг. 29). Закрытая (герметичная) система значительно сокращает потери

охлаждающей жидкости на испарение и поэтому не требует частой доливки ее в радиатор. В систему охлаждения включены котел пускового подогревателя двигателя и радиатор отопления кузова (см. раздел „Кузовы"). Емкость системы с котлом пускового подогревателя - 12 л, без котла - 11 л.

Тепловой режим двигателя оказывает исключительно большое влияние на экономичность его работы

и срок службы. Недостаточная рабочая температура двигателя ухудшает испарение топлива, и оно, конденсируясь, стекает по стенкам цилиндров, смывая с них масляную пленку, что резко увеличивает износ цилиндров, поршней и поршневых колец. Масло при этом разжижается бензином и теряет свои смазывающие

свойства. Поэтому температуру охлаждающей воды в системе следует всегда поддерживать высокой в пределах 80 - 90°С. Чрезвычайно важно также сокращать время прогрева двигателя при его пуске.

Наивыгоднейший тепловой режим двигателя поддерживается при помощи термостата, жалюзи радиатора и утеплительного чехла, надеваемого на капот автомобиля в зимнее время.

Для контроля температуры воды в комбинации приборов автомобиля имеется термометр, датчик которого ввертывается в головку цилиндров. На панели приборов, слева, кроме этого, имеется еще сигнальная

зеленая лампочка, которая загорается при достижении температуры воды в головке блока цилиндров 92 98°С. При загорании этой лампочки нужно немедленно остановить двигатель и устранить причину его перегрева.

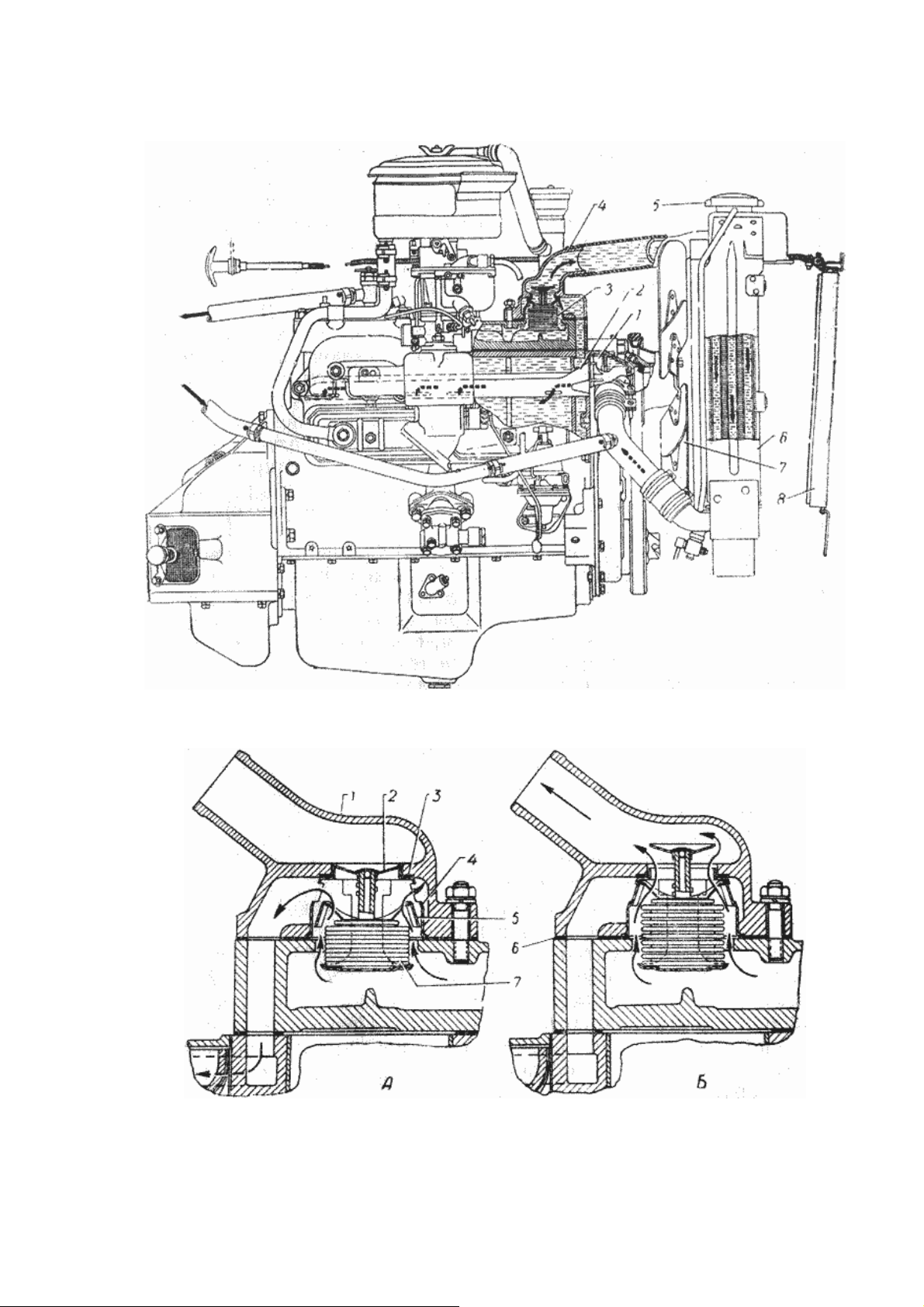

Направление циркуляции воды в системе охлаждения показано стрелками на фиг. 29.

Из нижнего бачка радиатора вода подается водяным насосом в рубашку цилиндров двигателя через

водораспределительную трубу 2, проходящую вдоль блока. Эта труба имеет четыре выреза, расположенные

против выпускных клапанов, в результате чего обеспечивается интенсивное охлаждение наиболее горячих

мест двигателя.

Из рубашки цилиндров, через отверстия в блоке и прокладке, вода поступает в рубашку головки и затем, через термостат и его патрубок (при прогретом двигателе), в верхний бачок радиатора.

Термостат

пропускающий воду в радиатор, и перепускной, ос уществляющий циркуляцию воды в с истеме помимо радиатора (фиг. 30). Унифицирован с термостатом двигателей М-20, ГАЗ-51, ГАЗ-63 и ЗИМ.

При температуре воды до 68°С основной клапан 2 термостата закрыт, а перепускной клапан 5 открыт

(фиг. 30 А). При этом положении термостата на работающем двигателе вода из головки цилиндров поступает через два окна в боковой поверхности его корпуса 4 по перепускному каналу обратно в водяной насос,

минуя радиатор. Так как количество циркулирующей жидкости внутри водяной рубашки двигателя не велико, то она быстро нагревается. При включенном радиаторе отопления кузова вода также циркулирует и через отопитель. Когда температура воды в двигателе достигает 68 - 72°С, основной клапан 2 начнет открываться и осуществлять частичную циркуляцию воды через радиатор. При температуре воды в 80 - 86°С ос-

помещается в выпускном патрубке головки цилиндров и имеет два клапана: основной,

27

новной клапан полностью открывается, а перепускной клапан 5 закрывает окна на корпусе термостата и вся

вода в системе охлаждения начинает циркулировать через радиатор.

1 - водяной насос, 2 - водораспределительная труба, 3 - термостат, 4 - выпускной патрубок радиатора, 5 - пробка радиатора,

А - клапан термостата закрыт, Б - клапан термостата открыт, 1 - патрубок выпускной головки цилиндров, 2 - клапан термостата основ-

ной, 3 - прокладка термостата, 4 - корпус термостата, 5 - клапан термостата перепускной, 6 - прокладка патрубка, 7 - баллон термостата.

Фиг. 29. Система охлаждения двигателя:

6 - радиатор, 7 - вентилятор, 8 - жалюзи.

Фиг. 30. Термостат системы охлаждения двигателя:

Открытие и закрытие клапанов 2 и 5 термостата происходит автоматически за счет изменения длины

гофрированного баллона 7, в котором заключена легко испаряющаяся жидкость. При повышении температуры воды давление внутри баллона возрастает и он удлиняется, а вместе с ним поднимаются и оба клапана;

28

при понижении температуры баллон сокращается и клапаны опускаются вниз.

Между верхним торием корпуса термостата и патрубком устанавливается резиновая прокладка 3 для

предотвращения пропуска воды в радиатор при закрытом основном клапане. Чтобы не допустить образования воздушных меш ков в системе при заливке воды в радиатор, в тарелке клапана 2 термостата сделано небольшое отверстие.

Термостат в системе охлаждения значительно сокращает время прогрева двигателя и автоматически

поддерживает необходимую температуру воды в рубашке цилиндров. Так как, при наличии термостата зимой можно заморозить радиатор (из-за прекращения через него циркуляции воды), необходимо закрывать

жалюзи и утеплять радиатор.

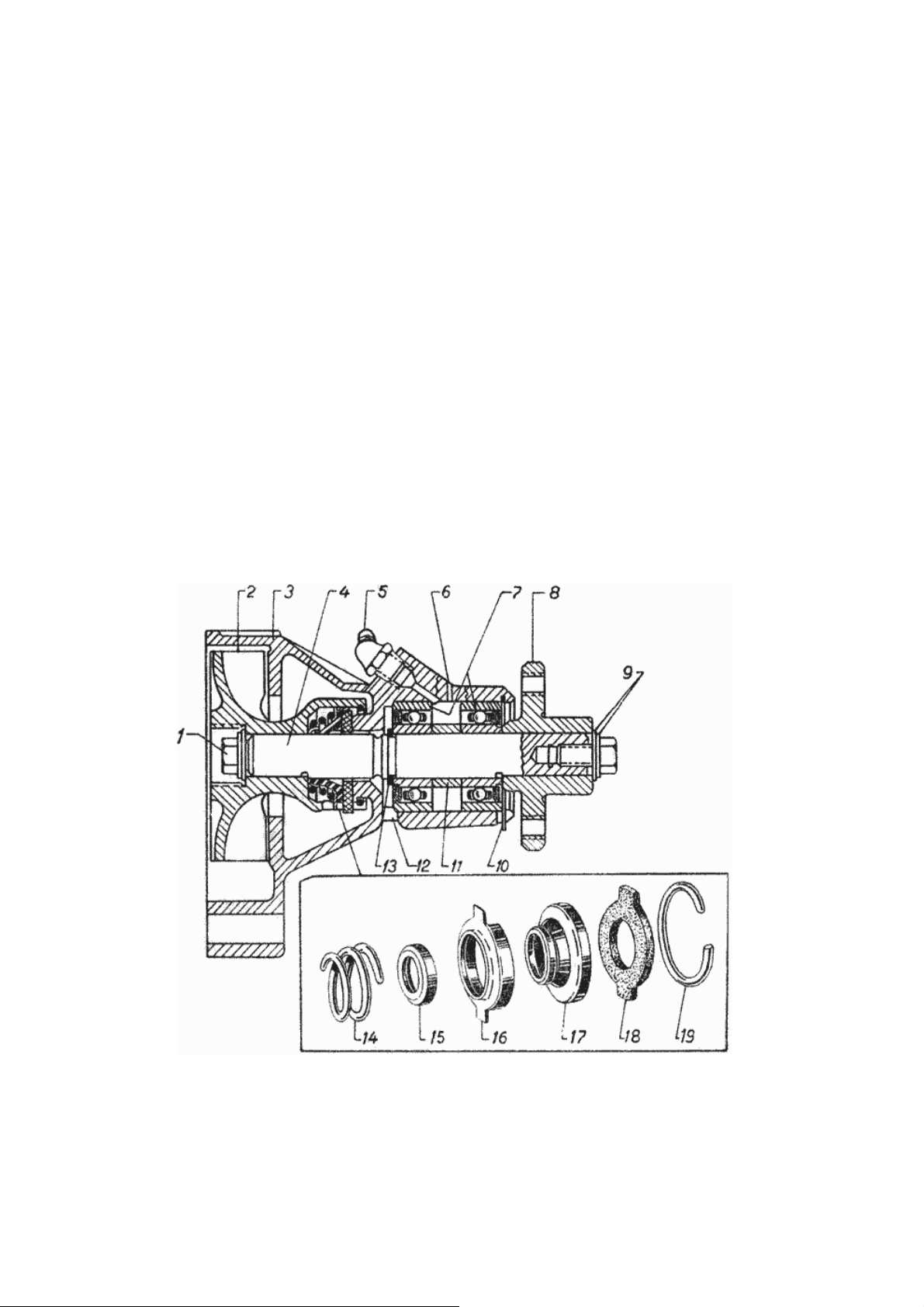

Водяной насос

центробежного типа (фиг. 31) унифицирован с насосом двигателей М-20, ГАЗ-51,

ГАЗ-63 и ЗИМ. На валике насоса 4 с наружного конца посажена ступица для крепления приводного шкива и

вентилятора. Насос приводится в движение клиновидным ремнем от шкива коленчатого вала двигателя; этот

же ремень приводит в действие и электрический генератор.

Валик насоса 4 установлен на двух стандартных шариковых подшипниках размером 40X17X14 мм,

между которыми находится распорная втулка 11.

Внутренние обоймы подшипника плотно зажаты между ступицей 8 и стопорным кольцом 13, обжатом в канавке валика. Наружные обоймы удерживаются в осевом направлении с одной стороны торцем корпуса, с другой - пружинным, стопорным кольцом 10, входящим в кольцевую канавку на конце хвостовика

корпуса насоса. На концах валик имеет лыски и резьбовые внутренние отверстия в торцах. Отверстия в

крыльчатке 2 и ступице 8 прошиваются с уступом под лыску, в результате чего предотвращается их проворачивание на валике при работе. От осевых перемещений крыльчатка и ступица удерживаются плоскими

шайбами и болтами 1, закрепленными от ослабления пружинными шайбами. Пространство между подшипниками заполняется тугоплавкой смазкой УТВ (1 - 13) посредством масленки 5, ввертываемой в корпус. Для

удерживания смазки подшипники имеют с наружных сторон специальные фетровые уплотнители (сальники). Смазка в подшипники подается шприцем до тех пор, пока она не начнет выходить из контрольного отверстия 6 на корпусе насоса. Для удобства наблюдения за появлением смазки в контрольном отверстии

шкив привода имеет два отверстия на своей конической поверхности.

1 - болт крепления крыльчатки и ступицы, 2 - крыльчатка, 3 - корпус насоса, 4 - валик, 5 - прессмасленка, 6 - контрольное отверстие для

Фиг. 31. Водяной насос:

выхода смазки в корпусе, 7 - подшипники, 8 - ступица вентилятора, 9 - шайбы, 10 - стопорное кольцо в корпусе, 11 - распорная втулка,

12 - контрольное отверстие для выхода воды при течи сальника, 13 - стопорное кольцо на валике, 14 - пружина сальника,

15 - внутренняя обойма сальника, 16 - наружная обойма сальника, 17 - резиновая манжета, 18 - текстолитовая шайба, 19 - замочное

кольцо сальника.

Уплотнение насоса осуществляется самоподтягивающимся сальником, расположенным в крыльчатке

и состоящим из резиновой манжеты 17 с двумя обоймами 15 и 16, текстолитовой упорной шайбы 18 и пружины 14. Текстолитовая шайба 18 удерживается в крыльчатке двумя выступами, входящими в соответст-

29

вующие прорези крыльчатки.

В рабочем положении шай ба 18 с притертыми поверхностями прижимается к полированному торцу

корпуса пружиной 14 и создает уплотнение, препятствующее вытеканию воды из полости насоса, при вращении

сальника вместе с крыльчаткой и валиком. Протеканию воды по валику и обратной стороне текстолитовой шайбы

препятствует резиновая манжета 17. Для улучшения прирабатываемости текстолитовой шайбы к корпусу наружная

поверхность ее смазывается тонким слоем графитной смазки. Попадание воды в подшипники, при подтекании сальника, предотвращается кольцевым водосбрасывателем (канавкой) на валике. Поэтому ни в коем сл учае нельзя закрывать

отверстие 12 в корпусе, так как при этом вода неизбежно

проникнет в подшипники и выведет их из строя. Потеря

герметичности сальника, вызывающая подтекание воды из

корпуса насоса, происходит, главным образом, вследствие

износа текстолитовой упорной шайбы 18.

Для замены износившихся деталей сальника насос

следует снять с двигателя и зажать в тиски за ступицу 8

вентилятора. Затем вывернуть болт 1 и обе шайбы,

завернуть до отказа гайку съемника 2 (фиг. 32) в крыльчатку

Фиг. 32. Съемник для крыльчатки во-

дяного насоса:

1 - болт съемника, 2 - гайка съемника.

насоса и, вращая болт 1 съемника, выпрессовать крыльчатку

вместе с сальником.

Вентилятор

- шестилопастный, штампованный. Крепится крестовиной к фланцу ступицы 8 (фиг. 31)

вместе со штампованным шкивом четырьмя болтами.

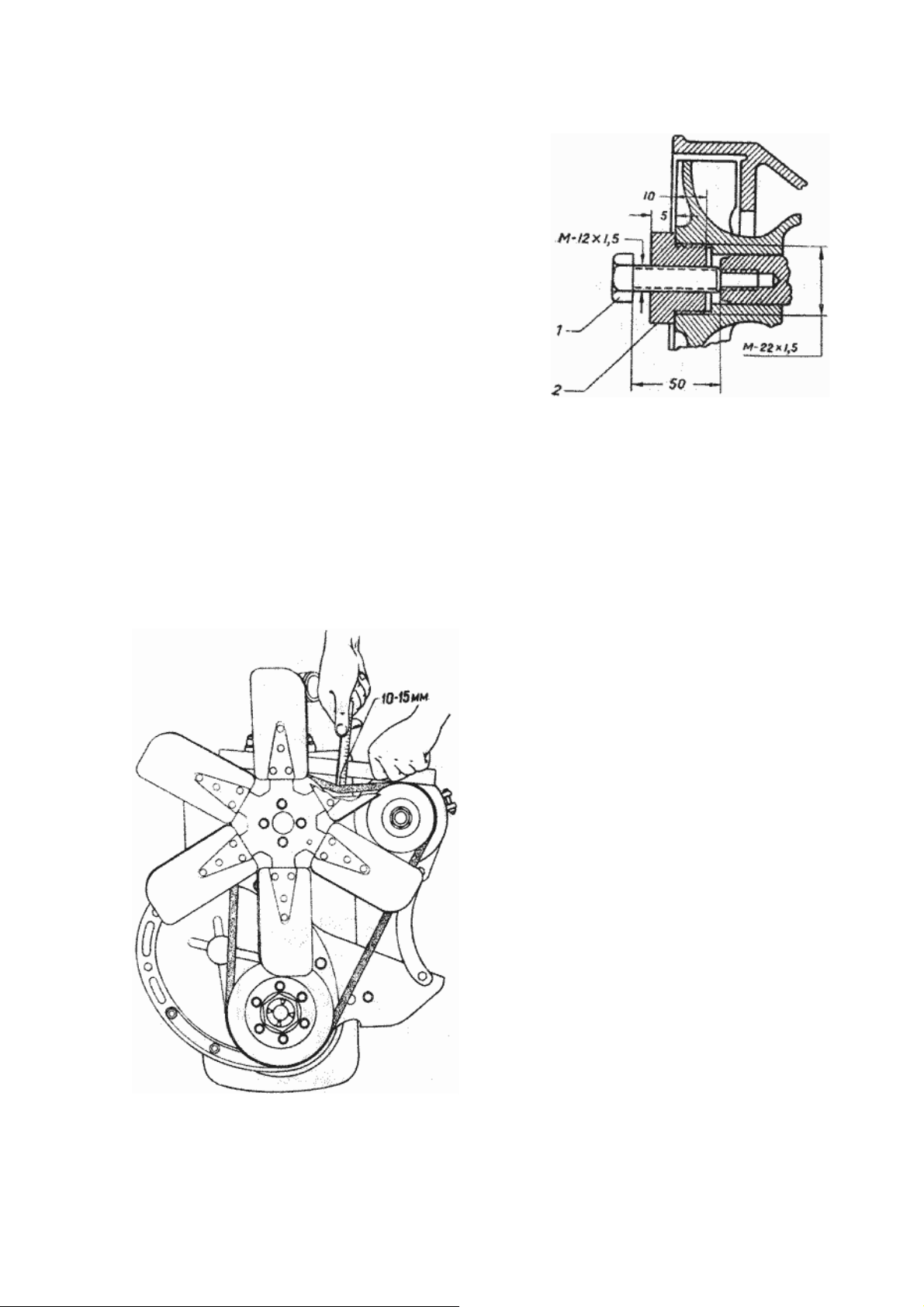

Уход за водяным насосом и вентилятором состоит в периодической смазке подшипников, согласно

карте смазки автомобиля и проверке натяжения приводного ремня. Натяжение ремня проверяется нажатием

на него большим пальцем руки, как показано на фиг. 33. Правильное натяжение ремня соответствует прогибу его при этом на 10 - 15 мм. Слишком слабое натяжение вызывает пробуксовку ремня на высоких оборотах двигателя и его расслоение от нагревания; слишком сильное - выводит из строя подшипники водяного

насоса и генератора.

Приводной ремень необходимо предохранять от

попадания на него смазки, так как она разрушает ремень

и вызывает его пробуксовку. При попадании на ремень

масла нужно немедленно удалить его чистой, слегка смоченной в бензине тряпкой.

Смазка подшипников водяного насоса должна

производиться до появления ее из контрольного отверстия на корпусе. После этого излишек смазки должен

быть обязательно удален во избежание попадания смазки

на ремень вентилятора.

Радиатор

- трубчато - пластинчатый (фиг. 34). К

плоским трубкам, расположенным в три ряда, по всему

периметру припаяны охлаждающие пластины из красной

меди.

Сверху и снизу трубки впаяны в штампованные

латунные бачки, к которым присоединены впускной 6 и

выпускной 15 патрубки радиатора. Сзади, к боковым

стойкам радиатора крепится кожух вентилятора 16, спереди к четырем специальным кронштейнам - масляный

радиатор. В нижнюю часть выпускного патрубка 15

ввертывается сливной краник 14.

В наливную горловину верхнего бачка радиатора

впаяна пароотводная трубка 10. Радиатор закрепляется в

четырех точках. Снизу - на двух резиновых подушках 2 и

3, стянутых болтами 4, с боков - к брызговикам крыльев

Фиг. 33. Проверка натяжения ремня вентилятора.

при помощи тяг 13.

Пробка радиатора (фиг. 35), герметически закры-

вающая наливную горловину, уплотняется двумя прокладками.