Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

Cabezales en X DeltaCon

Cabezales en C DeltaCon

Controlador DeltaCon

Manual de instrucciones

Soldadura por resistencia

ES-MX

42,0426,0272,EM 003-29112019

2

Contenido

Normas de seguridad................................................................................................................................. 5

Explicación de instrucciones de seguridad........................................................................................... 5

General ................................................................................................................................................. 5

Uso previsto.......................................................................................................................................... 5

Acoplamiento a la red ........................................................................................................................... 6

Condiciones ambientales...................................................................................................................... 6

Obligaciones del operador.................................................................................................................... 7

Obligaciones del personal..................................................................................................................... 7

La protección personal y la protección de los demás........................................................................... 7

Peligro originado por gases y vapores tóxicos ..................................................................................... 7

Peligro por chispas ............................................................................................................................... 8

Peligro originado por corriente de red y corriente de soldadura........................................................... 8

Clasificaciones de dispositivos de CEM ............................................................................................... 9

Medidas de CEM .................................................................................................................................. 9

Medidas de campos electromagnéticos................................................................................................ 10

Áreas particulares de riesgo ................................................................................................................. 10

Medidas de seguridad en el lugar de configuración y durante el transporte ........................................ 11

Medidas de seguridad en operación normal......................................................................................... 11

Puesta en servicio, mantenimiento y reparación ..................................................................................12

Inspección de seguridad....................................................................................................................... 12

Desecho................................................................................................................................................ 12

Certificación de seguridad .................................................................................................................... 12

Respaldo............................................................................................................................................... 13

Derechos reservados............................................................................................................................ 13

ES-MX

Información general 15

General ...................................................................................................................................................... 17

Concepto del sistema ........................................................................................................................... 17

Áreas de aplicación............................................................................................................................... 17

Información sobre las dimensiones del sistema de soldadura .................................................................. 18

Industria ................................................................................................................................................ 18

Componentes del sistema ......................................................................................................................... 19

General ................................................................................................................................................. 19

Visión general de los componentes del sistema...................................................................................19

Opciones............................................................................................................................................... 20

Elementos de manejo, conexiones y componentes mecánicos 21

Controlador DeltaCon ................................................................................................................................ 23

Controles de operación, conexiones y componentes mecánicos, controlador DeltaCon..................... 23

Diagrama de conexión de la PARADA DE EMERGENCIA .................................................................. 24

Cabezales de soldadura por puntos .......................................................................................................... 25

Conexiones de cabezales en C ............................................................................................................ 25

Conexiones de cabezales en X ............................................................................................................ 26

Conexiones de caja de control.............................................................................................................. 27

Componentes mecánicos ..................................................................................................................... 28

Puesta en servicio 29

Antes de la puesta en servicio ................................................................................................................... 31

Industria ................................................................................................................................................ 31

Medidas para la operación segura del dispositivo en conjunto con personal de operación no capaci-

tado.......................................................................................................................................................

Uso previsto.......................................................................................................................................... 31

Condiciones de emplazamiento............................................................................................................ 32

Acoplamiento a la red ........................................................................................................................... 32

Observaciones sobre el enfriamiento del sistema ................................................................................ 33

Conexión del conductor protector del transformador............................................................................ 33

Puesta en servicio...................................................................................................................................... 36

31

3

Industria ................................................................................................................................................ 36

Información general .............................................................................................................................. 36

Instalar el controlador DeltaCon .......................................................................................................... 36

Conectar el controlador DeltaCon a la red............................................................................................ 37

Conectar el controlador DeltaCon a los cabezales de soldadura por puntos....................................... 39

Conectar el sistema de enfriamiento .................................................................................................... 42

Conectar la PARADA DE EMERGENCIA............................................................................................. 43

Resolución de problemas y mantenimiento 45

Solución de problemas .............................................................................................................................. 47

Industria ................................................................................................................................................ 47

Solución de problemas ......................................................................................................................... 47

Cuidado, mantenimiento y desecho........................................................................................................... 48

Industria ............................................................................................................................................... 48

Mantenimiento semanal o 50,000 puntos............................................................................................. 48

Mantenimiento mensual o 200,000 puntos........................................................................................... 48

Desecho................................................................................................................................................ 48

Sustitución de consumible ......................................................................................................................... 49

Consumibles ......................................................................................................................................... 49

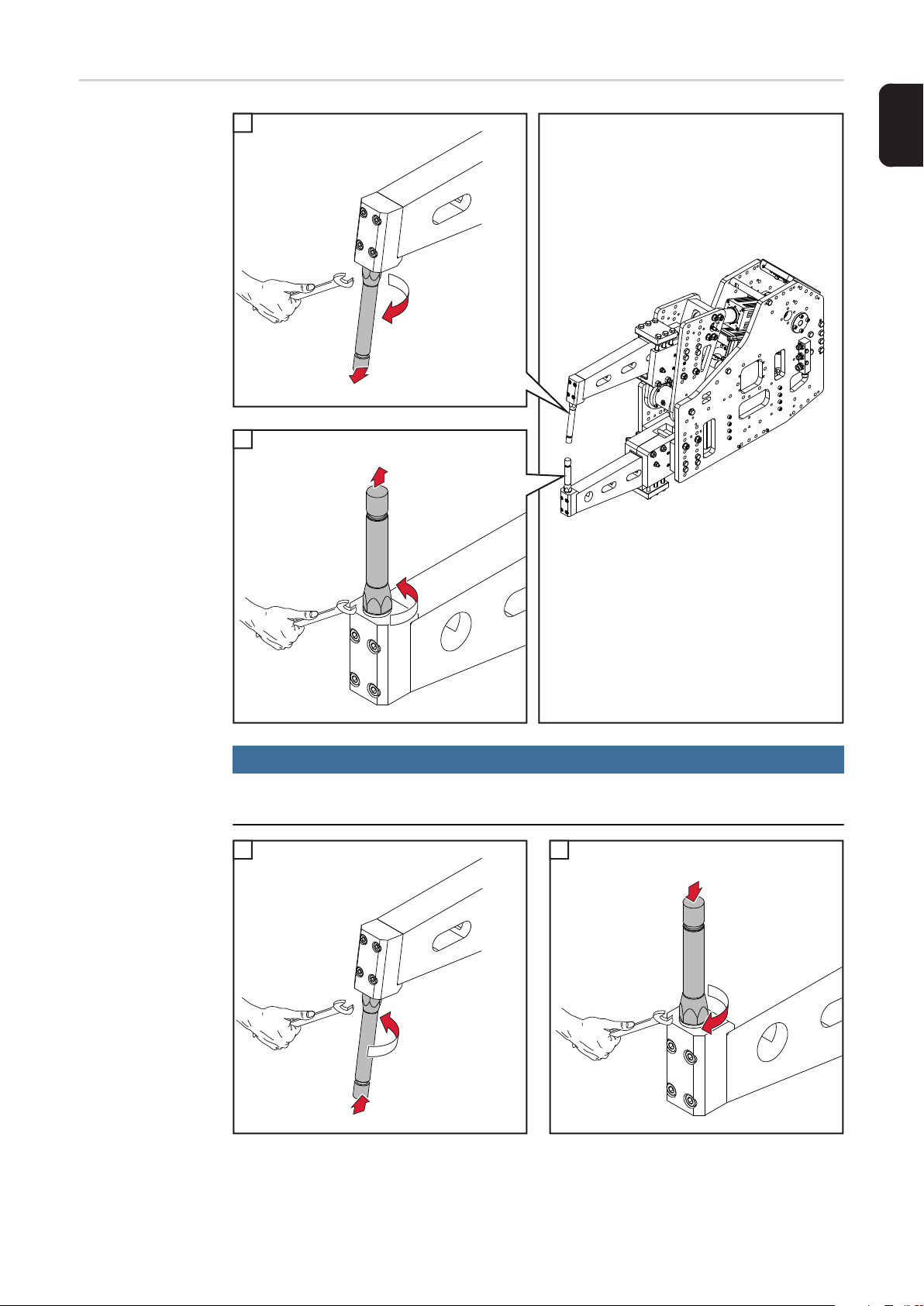

Reemplazar la calota de electrodo y el eje de electrodo, pinzas en C ................................................. 49

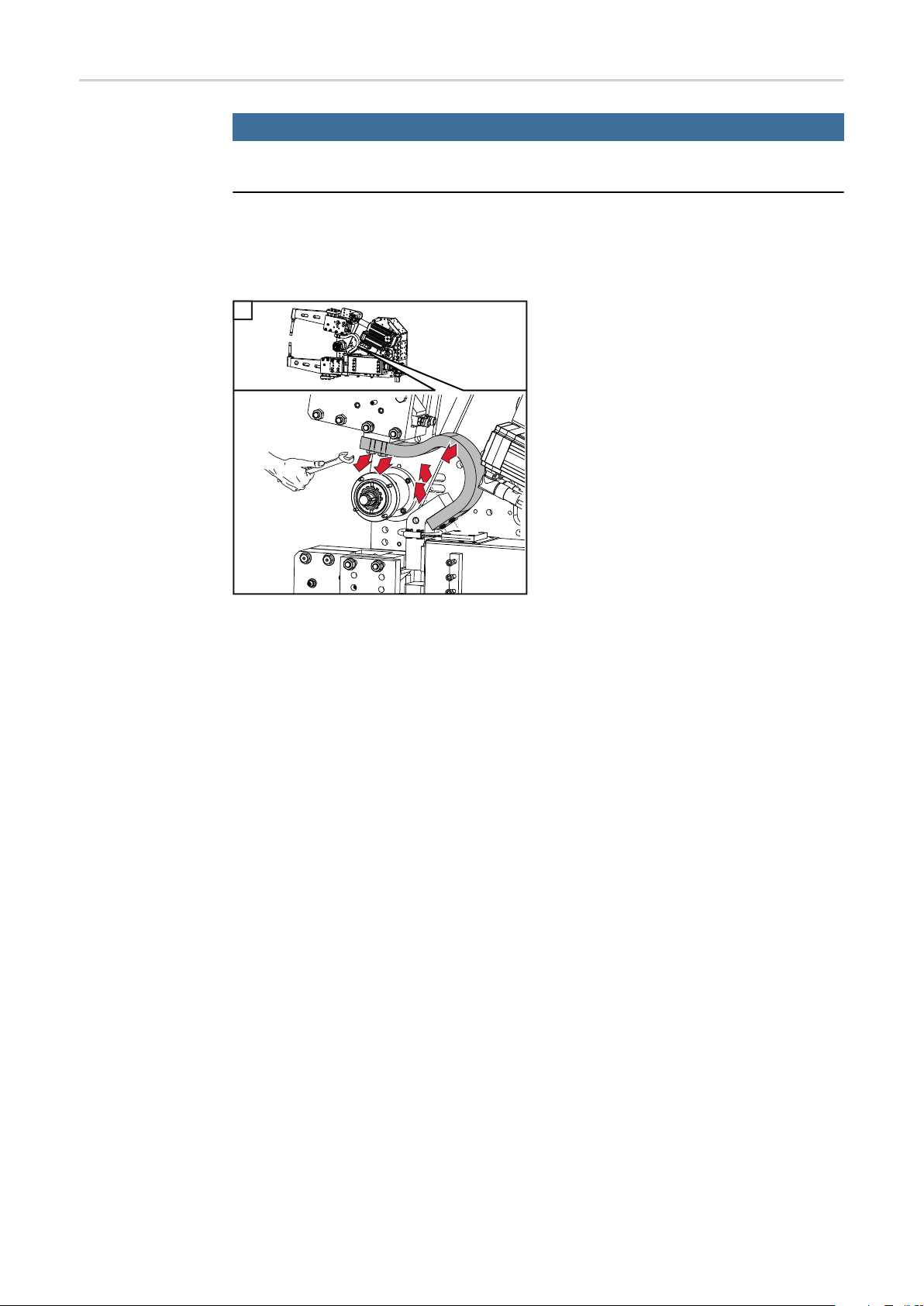

Reemplazar la línea de corriente - cabezales en C.............................................................................. 50

Reemplazar la calota de electrodo y el eje de electrodo, pinzas en X ................................................. 51

Reemplazar la línea de corriente - cabezales en X .............................................................................. 52

Calibrar los brazos de la antorcha con asa de pistola ............................................................................... 53

Calibrar los brazos de la antorcha con asa de pistola, pinzas en C ..................................................... 53

Calibrar los brazos de la antorcha con asa de pistola, pinzas en X ..................................................... 54

Ajuste los brazos de la antorcha con asa de pistola fijos ..................................................................... 56

Apéndice 59

Datos técnicos ........................................................................................................................................... 61

Voltaje especial..................................................................................................................................... 61

Transformador MF ................................................................................................................................ 61

Cabezales de soldadura por puntos ..................................................................................................... 62

Controlador DeltaCon ........................................................................................................................... 62

Inversor DeltaQ..................................................................................................................................... 63

4

Normas de seguridad

ES-MX

Explicación de

instrucciones de

seguridad

¡PELIGRO!

Indica peligro inmediato.

► Si no se evita, resultará en la muerte o lesiones graves.

¡ADVERTENCIA!

Indica una situación potencialmente peligrosa.

► Si no se evita, puede resultar en la muerte o lesiones graves.

¡PRECAUCIÓN!

Indica una situación en donde puede ocurrir la muerte o lesiones.

► Si no se evita, puede resultar en una lesión menor y/o daños a la propiedad.

¡OBSERVACIÓN!

Indica riesgo de resultados erróneos y posibles daños al equipo.

General El dispositivo ha sido fabricado usando tecnología de vanguardia y de acuerdo con están-

dares de seguridad reconocidos. Sin embargo, si se usa incorrecta o indebidamente, puede causar:

- lesiones graves o mortales al operador o a un tercero,

- daño al dispositivo y otros activos materiales que pertenezcan a la compañía operadora,

- operación ineficiente del dispositivo.

Todas las personas involucradas en la puesta en servicio, la operación, el mantenimiento

y el servicio del dispositivo deben:

- estar debidamente calificadas,

- tener conocimientos sobre soldadura y

- haber leído y seguido completamente este manual de instrucciones.

El manual de instrucciones siempre debe estar a la mano en donde sea que se use el dispositivo. Además del manual de instrucciones, también se deben seguir todas las normas

y regulaciones locales pertinentes con respecto a la prevención de accidentes y la protección del medio ambiente.

Los avisos de seguridad y peligro en el dispositivo:

- se deben conservar en un estado legible,

- no deben estar dañados/marcados,

- no deben ser retirados,

- no deben ser cubiertos, ni se les debe pegar o pintar nada sobre ellos.

Antes de poner en servicio el dispositivo, resuelva todas las fallas que podrían comprometer la seguridad.

¡Está en juego su seguridad personal!

Uso previsto

5

El equipo debe ser usado exclusivamente para el propósito para el que fue diseñado.

El equipo está diseñado exclusivamente para soldadura por resistencia por puntos (proceso 21 de acuerdo con DIN EN ISO 4063).

Su uso para cualquier otro fin, o de cualquier otra manera, se considerará contraria al propósito para el que fue diseñado. El fabricante no acepta ninguna responsabilidad por cualquier daño que resulte del uso inadecuado.

El uso previsto también significa

- Leer y adherirse a todas las instrucciones en el manual de instrucciones

- Leer cuidadosamente y seguir todas las instrucciones de seguridad y los avisos de

peligro

- Llevar a cabo todas las inspecciones especificadas y los trabajos de mantenimiento.

El equipo está diseñado para su operación en entornos industriales y comerciales.

El fabricante no será responsable por ningún daño que resulte del u so en un área residencial.

Además, el fabricante no será responsable por los resultados de trabajo defectuoso o incorrecto.

Acoplamiento a la

red

Condiciones ambientales

Los dispositivos con una tasa alta pueden afectar la calidad de la energía de la red debido

a su consumo de corriente.

Esto puede afectar a un número de tipos de aparatos en términos de:

- Restricciones de conexión

- Criterio con relación a la impedancia de la red máxima permisible

- Criterio con relación a la potencia de cortocircuito mínima

*)

en la interfaz con la red pública

*)

*)

vea "Datos técnicos"

En este caso, el operador de la planta o la persona que use el dispositivo debe verificar si

el dispositivo puede ser conectado, cuando sea adecuado al conversar la situación con la

compañía de alimentación principal.

¡IMPORTANTE! Asegúrese de que el acoplamiento a la red esté puesto a tierra de manera adecuada

La operación o el almacenamiento del equipo fuera del área estipulada se considerarán

como en desacuerdo con el propósito para el que fue diseñado. El fabricante no acepta

ninguna responsabilidad por ningún daño que resulte del uso inadecuado.

Rango de temperatura del aire ambiental:

- durante la operación: +5 °C a +40 °C (-41 °F a 104 °F)

- durante el transporte y almacenamiento: -25 °C a +55 °C (-13 °F a 131 °F)

Humedad relativa:

- hasta 50 % a 40 °C (104 °F)

- hasta 90 % a 20 °C (68 °F)

Aire ambiental: libre de polvo, ácidos, sustancias o gases corrosivos, etc.

Altitud sobre el nivel del mar: hasta a 1000m (3280ft)

6

Obligaciones del

operador

El operador únicamente debe permitir que el dispositivo sea manejado por personas que:

- estén familiarizadas con las instrucciones fundamentales con relación a la seguridad

en el trabajo y la prevención de accidentes y que hayan sido instruidas sobre cómo

usar el dispositivo

- hayan leído y entiendan este manual de instrucciones, especialmente la sección "normas de seguridad", y que lo hayan confirmado con sus firmas

- estén capacitadas para producir los resultados requeridos.

Las verificaciones deben ser realizadas en intervalos regulares para garantizar que los

operadores trabajen teniendo la seguridad en mente.

ES-MX

Obligaciones del

personal

La protección

personal y la protección de los demás

Antes de usar el dispositivo, todas las personas instruidas para hacerlo deben realizar lo

siguiente:

- observar las instrucciones básicas con relación a la seguridad en el trabajo y la prevención de accidentes

- leer este manual de instrucciones, especialmente la sección "Normas de seguridad"

y firmar para confirmar que las han entendido y que las seguirán.

Antes de dejar el puesto de trabajo, asegúrese de que las personas o la propiedad no están en riesgo de sufrir un daño en su ausencia.

Cuando maneje el dispositivo, estará expuesto a riesgos, por ejemplo: Proyecciones de

soldadura

Utilice ropa de protección adecuada al manipular el dispositivo. La ropa protectora debe

tener las siguientes propiedades:

- Resistente al fuego

- Aislante y seca

- Cubrir todo el cuerpo y en buenas condiciones, sin daños

- Pantalones sin dobladillo.

La ropa de protección involucra lo siguiente:

- Proteger los ojos al usar lentes de seguridad que cumplan con la regulación

- Usar calzado rígido e impermeable

- Proteger las manos con guantes adecuados (que incluyan aislamiento eléctrico, protección térmica y protección contra lesiones por cortes)

- Usar protección para los oídos para reducir la exposición al ruido y protegerse de una

lesión.

Peligro originado

por gases y vapores tóxicos

Durante la operación de los dispositivos y durante el proceso de soldadura, mantenga alejadas a las personas y, especialmente, a los niños. Sin embargo, si hay personas cerca:

- Infórmeles acerca de los peligros (riesgo de lesión por las chispas, el humo de soldadura que es peligroso para la salud, la exposición al ruido, posible peligro debido a la

corriente de la red o a la corriente de soldadura, etc.)

- Proporcióneles dispositivos de protección adecuados o

- Construya muros o cortinas de protección adecuados.

Los humos producidos durante la soldadura contienen gases y vapores tóxicos.

El humo de soldadura contiene sustancias que pueden causar defectos de nacimiento y

cáncer en algunas circunstancias.

Mantenga su cabeza alejada de los humos y gases de soldadura.

7

Tome las siguientes medidas de precaución para los humos y gases dañinos:

- No los respire

- Extráigalos del área de trabajo usando equipo adecuado

Asegúrese de que hay suficiente aire fresco.

Use aparatos de respiración con suministro de aire si no hay suficiente ventilación.

Si no está seguro sobre si la capacidad de extracción es suficiente, compare los valores

de emisión de sustancias nocivas medidos con los valores límite permisibles.

Los siguientes componentes son factores que determinan qué tan tóxicos son los humos

de soldadura:

- Los metales usados para el componente

- Revestimientos de los materiales

- Aditivos (por ejemplo, el adhesivo)

- Agentes de limpieza, desengrasantes, etc.

Consulte la ficha técnica de seguridad del material correspondiente y las instrucciones del

fabricante para los componentes listados anteriormente.

Mantenga los vapores inflamables (como los vapores de disolventes) alejados del proceso

de soldadura directo.

Peligro por chispas

Peligro originado

por corriente de

red y corriente de

soldadura

Las chispas pueden causar incendios y explosiones.

Nunca realice trabajo de soldadura cerca de materiales inflamables.

Los materiales inflamables deben ser mantenidos a una distancia de al menos 11 metros

(35 ft.) del proceso de soldadura o deben ser protegidos con una cubierta certificada.

Mantenga extintores de incendios adecuados y probados al alcance.

Las chispas y las piezas metálicas calientes también pueden insertarse en áreas adyacentes a través de pequeñas grietas y aberturas. Tome medidas adecuadas para asegurarse

de que no hay riesgos de lesiones o incendios.

No realice trabajo de soldadura en áreas con riesgo de incendio o explosiones, o en depósitos sellados, tambores o pipas si no han sido preparados de acuerdo con los estándares nacionales e internacionales correspondientes.

No realice trabajo de soldadura en contenedores en los que se almacenen o se hayan almacenado gases, combustibles, aceites minerales o materiales similares. Los residuos representan un riesgo de explosión.

Una descarga eléctrica pone en riesgo la vida y puede ser mortal.

No toque las partes que lleven corriente dentro o fuera del equipo.

Garantice la protección personal adecuada con base temporal seca o tapa con suficiente

aislamiento contra el potencial de tierra. La base temporal o tapa debe cubrir completamente el área completa entre el cuerpo y el potencial de tierra.

Todos los cables deben estar asegurados, sin daños, aislados y con las dimensiones adecuadas. Reemplace las conexiones sueltas y los cables quemados, dañados o con las dimensiones inadecuadas inmediatamente.

Haga que un electricista inspeccione con regularidad la red y el cable de suministro del

dispositivo para asegurarse de que el conductor protector funcione adecuadamente.

8

Opere el dispositivo únicamente en una red con un conductor protector y un enchufe con

un contacto de conductor protector.

Clasificaciones

de dispositivos

de CEM

Operar el dispositivo en una red sin un conductor protector y en un enchufe sin un contacto

de conductor protector se considera una negligencia grave. El fabricante no es responsable por los daños que puedan provocarse por el uso inadecuado.

Use equipo adecuado para garantizar que el componente tenga suficiente puesta a tierra

si es necesario.

Apague los dispositivos que no estén en uso.

Antes de trabajar en el dispositivo, apáguelo y desconecte la clavija para la red.

Asegure el dispositivo para evitar que la clavija para la red sea conectada y activada de

nuevo al aplicar una señal de advertencia claramente legible y comprensible.

Después de abrir el dispositivo:

- descargue todos los componentes cargados

- asegúrese de que todos los componentes estén desconectados de la alimentación

principal

Si necesita trabajar con componentes que carguen voltaje, haga que una segunda persona apague el interruptor principal en el momento correcto.

Dispositivos en emisión clase A:

- Están diseñados únicamente para uso en escenarios industriales

- Pueden causar límite de línea e interferencia radiada en otras áreas

ES-MX

Dispositivos en emisión clase B:

- Satisfacen el criterio de emisiones para áreas residenciales e industriales. Esto también incluye áreas residenciales en las cuales la energía es suministrada de redes públicas de baja tensión.

Clasificación de dispositivos CEM de acuerdo con la placa de características o los datos

técnicos.

Medidas de CEM En ciertos casos, aunque un equipo cumpla con los valores límite estándar para emisio-

nes, puede afectar el área de aplicación para la cual fue diseñado (por ejemplo, cuando

hay equipo delicado en el mismo lugar, o si el sitio en donde el equipo está instalado está

cerca de receptores de radio o televisión).

Si este es el caso, entonces la empresa de operación está obligada a realizar las acciones

adecuadas para rectificar la situación.

Pruebe y evalúe la inmunidad del equipo en los alrededores del dispositivo de acuerdo con

las provisiones nacionales e internacionales. Estos son algunos ejemplos de equipo propenso a interferencia que podría ser afectado por el dispositivo:

- Dispositivos de seguridad

- Cables de energía de la red, cables de señal y cables de transmisión de datos

- Equipo de telecomunicaciones y TI

- Dispositivos de medición y calibración

9

Medidas de apoyo para evitar problemas de CEM:

1. Alimentación principal de la red

- En caso de que ocurra interferencia electromagnética pese a que un acoplamien-

to a la red cumpla las normas, lleve a cabo medidas adicionales (p. ej., utilice un

filtro adecuado para la red pública).

2. Cables

- Deben ser tan cortos como sea posible

- Deben estar juntos (para evitar problemas EMF)

- Aléjelos de otros cables

3. Protección, si es necesaria

- Proteja otros dispositivos cercanos

- Proteja toda la instalación de soldadura

Medidas de campos electromagnéticos

Áreas particulares de riesgo

Los campos electromagnéticos pueden generar problemas de salud desconocidos:

- Efectos en la salud de las personas que estén cerca, por ejemplo, aquellas con marcapasos y aparatos auditivos

- Las personas con marcapasos deben consultar a su médico antes de acercarse al

equipo y al procedimiento de soldadura

No permanezca en el área de operación del robot

La empresa operadora debe integrar el equipo en un sistema de seguridad de orden superior si el lugar de la instalación se encuentra en un área asegurada que necesite ser accedida para trabajos de mantenimiento o de preparación. En este caso, también debe

asegurarse de que todo el sistema esté apagado durante el acceso a esta área y que permanezca a apagado para evitar su operación involuntaria, por ejemplo, como resultado de

un error de control.

Además del presente manual de instrucciones, deben seguirse las normas de seguridad

del fabricante del robot.

Mantenga sus manos, cabello, ropa floja y herramientas alejados de los componentes móviles, tales como:

- Ejes

- Uniones

No toque los componentes giratorios de la dirección.

¡Peligro de aplastamiento!

No ponga sus manos ni otra parte del cuerpo entre los electrodos u otros componentes

móviles.

¡Peligro de cortes!

Use guantes protectores al manejar objetos afilados.

Las tapas únicamente deben abrirse/removerse durante el trabajo de mantenimiento y reparación.

Durante la operación

- Asegúrese de que todas las tapas estén cerradas.

- Mantenga todas las tapas cerradas.

No toque los componentes y electrodos durante o después de la soldadura; hay riesgo de

quemaduras.

Además, al revisar los componentes, use dispositivos de protección que cumplan con la

regulación y asegúrese de que las demás personas estén con suficiente protección.

10

Deje que los componentes del equipo con una alta temperatura de operación se enfríen

antes de trabajar con ellos.

Medidas de seguridad en el lugar

de configuración

y durante el transporte

Regulaciones especiales aplican en áreas con riesgo de incendio o explosión

; observe las regulaciones nacionales e internacionales apropiadas.

Use únicamente medios de fijación de carga adecuados del fabricante para transportar

dispositivos con grúa.

Las cadenas o cuerdas deben tener el ángulo más pequeño posible desde la vertical.

Todo el equipo de elevación (correas, hebillas, cadenas, etc.) usado en conexión con el

dispositivo o sus componentes deben ser verificados con regularidad (por ejemplo, para

localizar daños mecánicos, corrosión o cambios causados por otros factores ambientales).

El intervalo de prueba y el ámbito deben cumplir, al menos, con los estándares y directrices nacionales válidos.

¡Un dispositivo que cae puede ser mortal! Configure el dispositivo de manera segura, sobre una superficie uniforme y sólida.

Aplican regulaciones especiales en áreas con riesgo de incendio o explosión

- Siga las regulaciones nacionales e internacionales adecuadas.

Use instrucciones y verificaciones dentro de la compañía para asegurarse de que los alrededores del puesto de trabajo siempre estén limpios y ordenados.

Únicamente configure y opere el dispositivo de acuerdo con la prueba de tipo de protección mostrado en la placa de características.

ES-MX

Medidas de seguridad en operación normal

Al configurar el controlador de antorcha con asa de pistola, asegúrese de que hay un espacio alrededor de 0.5 m (1.6 ft) para permitir que el aire de refrigeración circule libremente.

La instalación en muro está permitida.

Tenga cuidado al asegurarse de que se sigan las directrices nacionales y regionales aplicables y la normativa de prevención de accidentes al transportar el dispositivo, especialmente las directrices relacionadas con los peligros durante el transporte y el envío.

Antes de transportar el dispositivo, siempre drene completamente el líquido de refrigeración y desmantele los componentes.

Es esencial realizar una comprobación visual del dispositivo para verificar que no haya daños después de que haya sido transportado pero antes de su puesta en servicio. Haga

que cualquier daño sea reparado por servicio técnico cualificado antes de poner en servicio el dispositivo.

Únicamente opere el dispositivo cuando todos los dispositivos de protección son completamente funcionales. Si los dispositivos de protección no son completamente funcionales,

existe el peligro de

- Lesiones o la muerte del operador o de un tercero

- Daño al dispositivo y otros activos materiales que pertenezcan a la compañía operadora

- Operación ineficiente del equipo

Los dispositivos de seguridad que no sean completamente funcionales deben ser reparados antes de que el dispositivo sea activado.

Nunca anule o desactive los dispositivos de protección.

11

Antes de poner en servicio el dispositivo, asegúrese de que nadie pueda estar en peligro.

- El dispositivo debe ser verificado al menos una vez por semana en busca de daños

detectables externamente y para comprobar la funcionalidad de los dispositivos de

seguridad.

- Use únicamente líquido de refrigeración adecuado. Siga la información del fabricante

de la refrigeración.

- Si hay daños causados por el uso de líquido de refrigeración inadecuado, el fabricante

no será responsable de esto y todas las reclamaciones de garantía serán inválidas.

Puesta en servicio, mantenimiento y reparación

Inspección de seguridad

Es imposible garantizar que los componentes adquiridos externamente estén diseñados y

fabricados para cumplir con las demandas que se les requiere, o que satisfagan los requerimientos de seguridad.

- Use únicamente piezas de repuesto y de desgaste originales (también aplica para

piezas estándar).

- No realice ninguna alteración, instalación ni modificación en el equipo sin el consentimiento previo del fabricante.

- Los componentes que no estén en perfectas condiciones deben ser cambiados inmediatamente.

- Al hacer su pedido, especifique el nombre exacto y el número de la pieza de acuerdo

con la lista de repuestos, así como el número de serie de su equipo.

El fabricante recomienda que se realice una inspección de seguridad del dispositivo al menos cada 12 meses.

Se recomienda una inspección de seguridad por parte de un electricista certificado

- después de cambios,

- después de alteraciones,

- después de reparaciones, cuidados, mantenimiento,

- al menos cada 12 meses.

Para la inspección de seguridad, siga las directrices y los estándares nacionales e internacionales adecuados.

Puede obtener más información sobre la inspección de seguridad en su centro de servicio.

El centro de servicio proporcionará los documentos necesarios tras la solicitud.

Desecho Para cumplir con la Directiva Europea 2002/96/EC sobre el desecho de equipo eléctrico y

electrónico y su implementación como ley nacional, el equipo eléctrico que ha llegado al

final de su vida útil debe recolectarse por separado y llevarse a unas instalaciones de reciclaje aprobadas. Cualquier dispositivo que ya no requiera, debe llevarse a su distribuidor

o a las instalaciones aprobadas de recolección o reciclaje en su área. Ignorar esta Directiva Europea puede tener efectos adversos en el medioambiente y en su salud.

Certificación de

seguridad

Los dispositivos con declaración de conformidad UE satisfacen los requerimientos esenciales de las directivas de compatibilidad de voltaje bajo y electromagnética (por ejemplo,

estándares de producto relevantes de la serie EN 62 135).

Los dispositivos con declaración de incorporación EU satisfacen los requerimientos esenciales de las directivas de compatibilidad de voltaje bajo y electromagnética (por ejemplo,

estándares de producto relevantes de la serie EN 62 135).

12

Respaldo El usuario es responsable de respaldar cualquier cambio hecho a la configuración de fá-

brica. El fabricante no acepta ninguna responsabilidad por ninguna configuración personal

eliminada.

Para la integración en la red de una empresa o algo similar, el operador debe instalar un

firewall u otra protección antivirus adecuada para evitar daños ocasionados por malware.

El fabricante no será responsable por pérdidas ocasionadas por malware.

ES-MX

Derechos reservados

Los derechos reservados de este manual de instrucciones permanecen con el fabricante.

El texto y las ilustraciones son técnicamente correctos al momento de la impresión. Nos

reservamos el derecho de hacer cambios. El contenido del manual de instrucciones no

proporciona una base para ninguna reclamación de cualquier manera por parte del comprador. Si tiene alguna sugerencia de mejora, o puede señalar cualquier error que haya

encontrado en las instrucciones, le agradeceremos que nos comparta sus comentarios.

13

14

Información general

General

Concepto del sistema

ES-MX

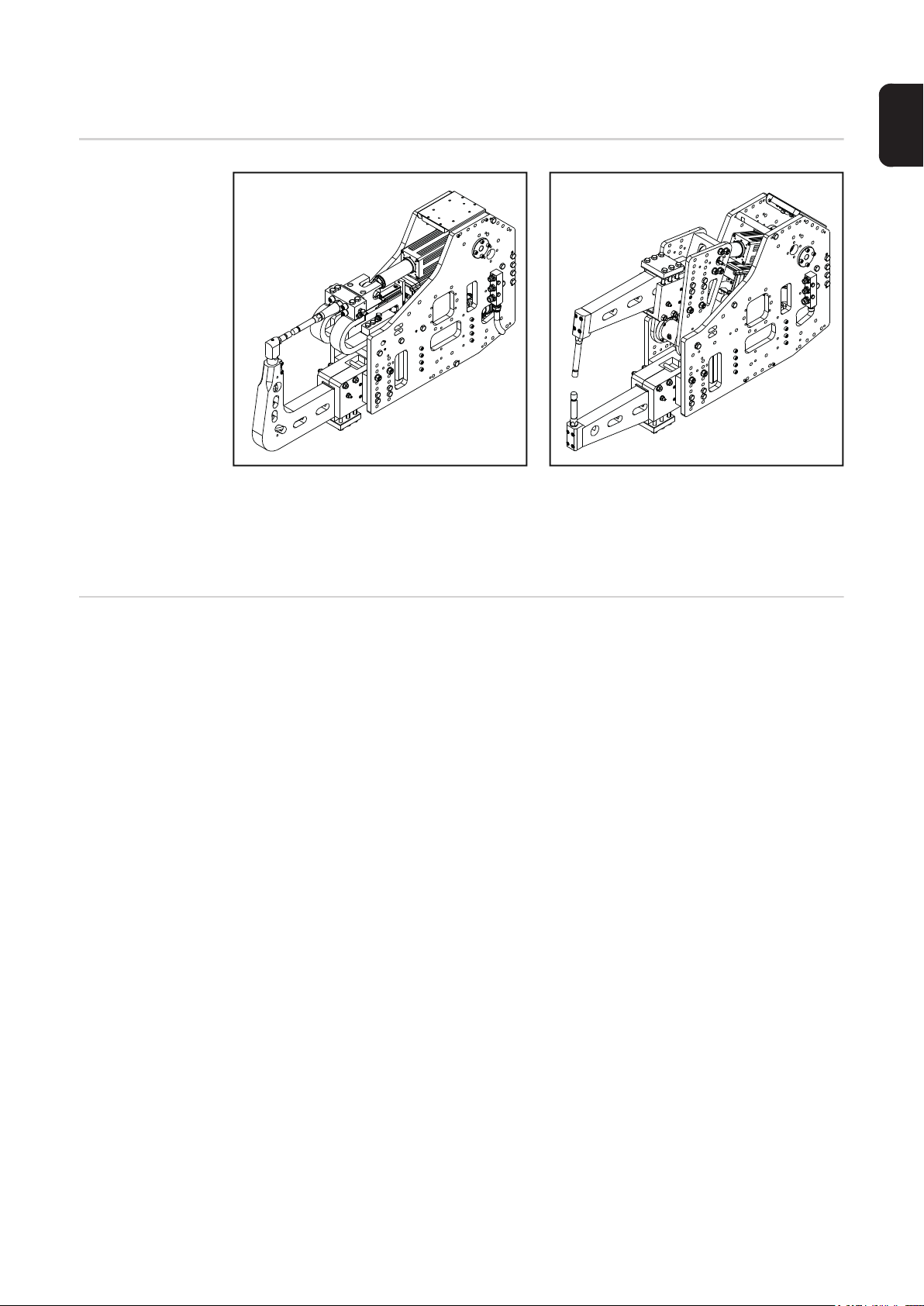

Cabezales en C DeltaCon Cabezales en X DeltaCon

La flexibilidad particular y la facilidad de ajuste para tareas complejas son características

típicas del sistema de soldadura por resistencia. Esto se debe al diseño sofisticado de los

cabezales de soldadura por puntos y la facilidad para controlar los procesos de trabajo.

Áreas de aplicación

El proceso de soldadura por puntos es adecuado para conectar uniones de dos hojas y de

múltiples hojas de todos los aceros comunes revestidos y no revestidos, así como todas

las aleaciones comunes de aluminio.

Aplicaciones principales:

- Industria automotriz y de suministros

- Industria de electrodomésticos

- Fabricación de vehículos ferroviarios

- Construcción de plantas e ingeniería mecánica

- Industria aeroespacial

17

Información sobre las dimensiones del sistema de

soldadura

Industria

¡PRECAUCIÓN!

Riesgo de daños a la propiedad por las cargas excesivas en el sistema de soldadura.

► Verifique que el inversor y el transformador tengan las dimensiones correctas para la

aplicación específica.

Para evitar la sobrecarga de los componentes en uso, la capacidad de carga del inversor

y del transformador debe ser ajustada para la aplicación específica.

Los diagramas de carga definen la corriente de soldadura máxima permitida dependiendo

del ciclo de trabajo y la duración del pulso.

Los puntos de trabajo deben determinarse para el transformador y para el inversor. El más

bajo de los valores determinados debe usarse para la aplicación.

18

Componentes del sistema

General

3

50 / 60 Hz

ES-MX

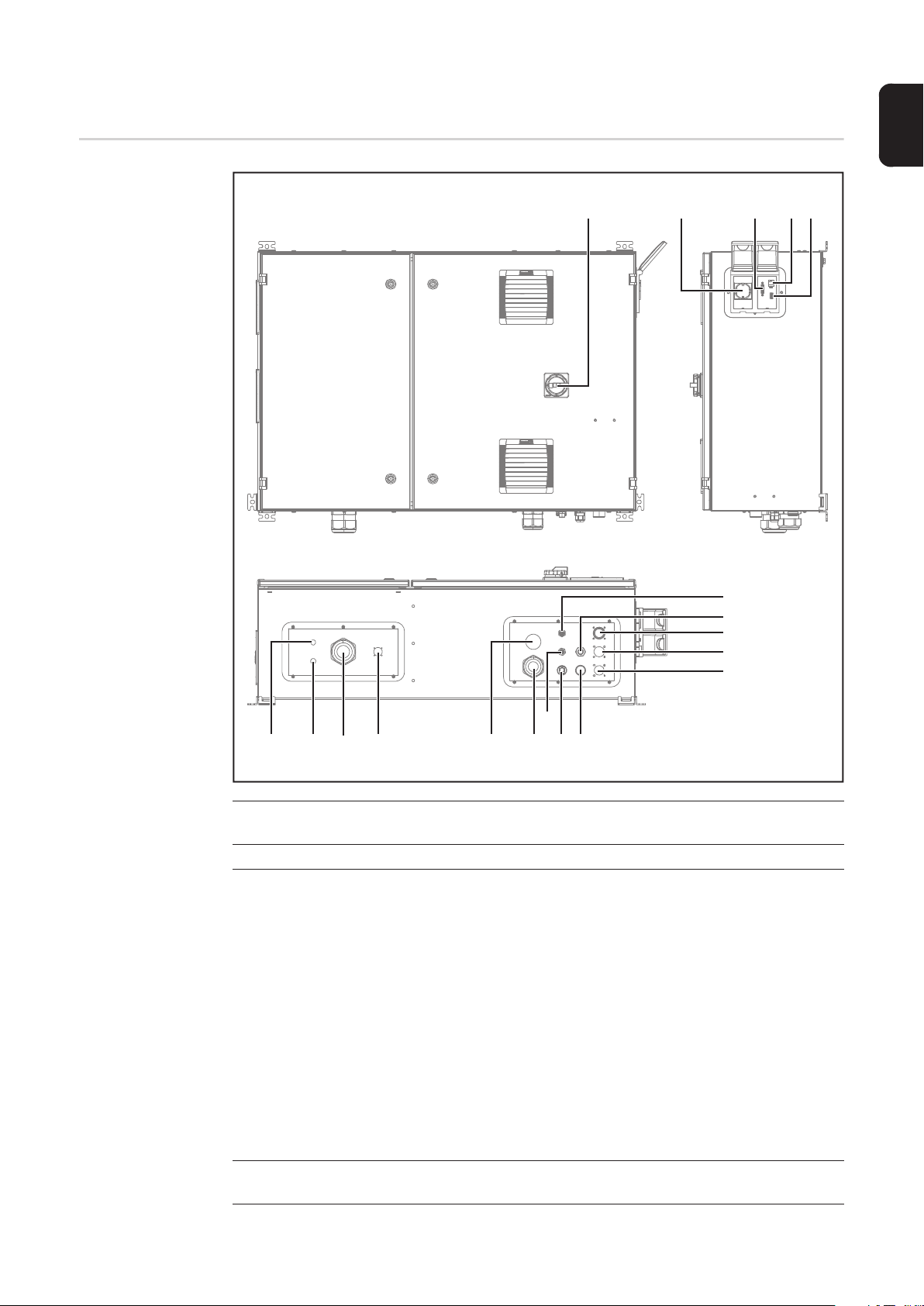

Visión general de

los componentes

del sistema

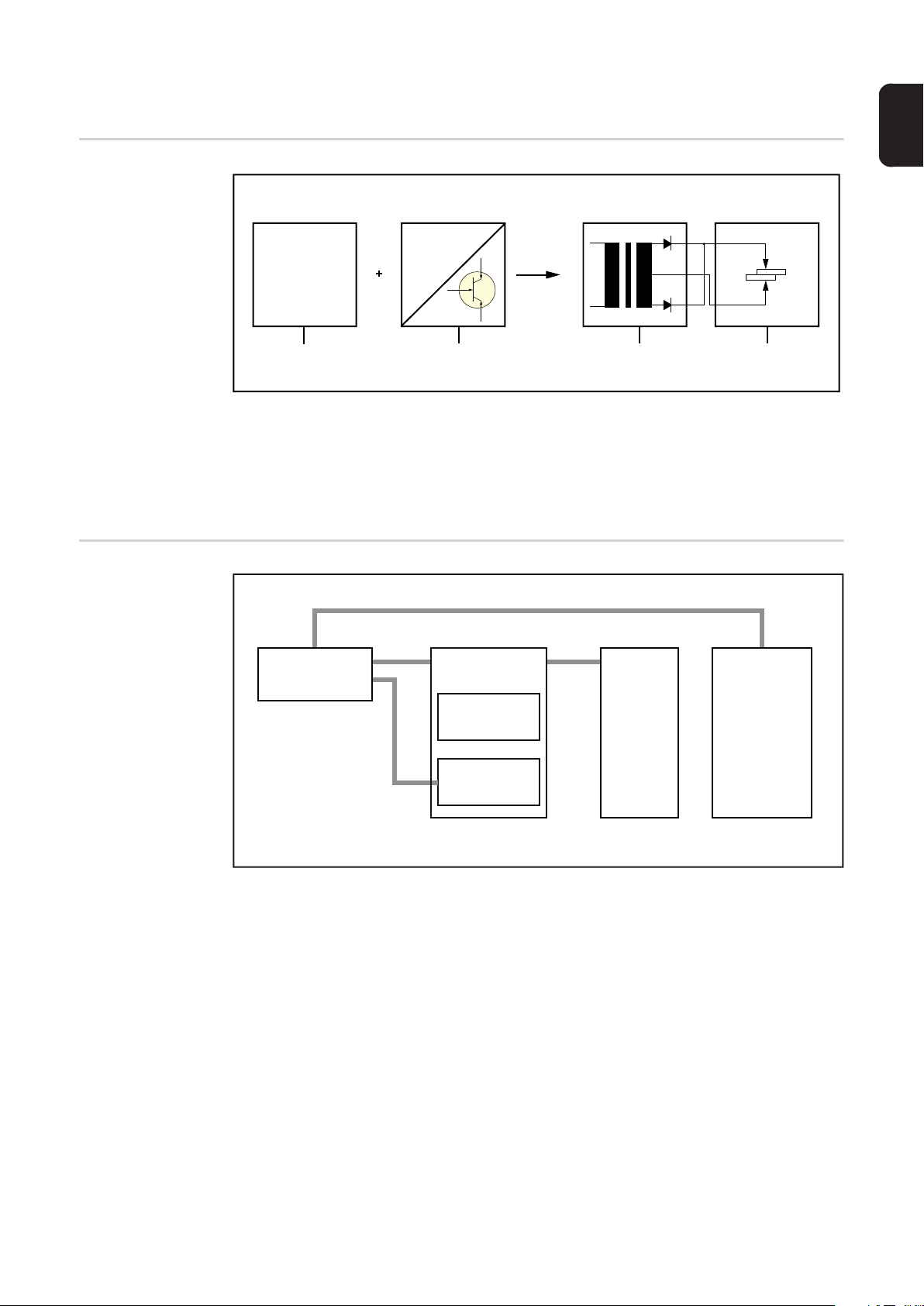

Parte de control Convertidor MF

Estructura del sistema de soldadura de corriente directa de frecuencia media de 1 kHz

La tensión de CA de la red de 50/60 Hz se convierte en tensión continua a través de un

rectificador de corriente de puente. El siguiente puente H transistorizado conmuta la tensión continua del transformador de soldadura con una frecuencia de 1 kHz. La corriente

de soldadura es rectificada como el borne secundario en el transformador de soldadura.

(3)

(2)

(1)

(4)

(4a)

Fronius Xplorer

(4b)

Transformador

Rectificador de corriente

(5)

(6)

Dispositivo de

soldadura

(7)

(1) Cabezales de soldadura por puntos, sistema de soldadura

(2) Cable de control de bus interno

(3) Suministro de líquido de refrigeración

(4) Controlador DeltaCon

que incluye

(4a) computadora industrial con inversor Fronius Xplorer

(4b)

(5) Fieldbus

(6) Control de nivel más alto (por ejemplo, PLC)

(7) Red de refrigeración, refrigeración

19

Opciones - Inversor

(incluyendo conexiones de líquido de refrigeración, conexión de corriente de soldadura y conexión de señal del transformador)

instalado en el controlador de DeltaCon

- Conjunto de medios

(enchufe específico del país, conexión USB, conexión Ethernet, conexión DVI)

20

Elementos de manejo, conexiones y

componentes mecánicos

Controlador DeltaCon

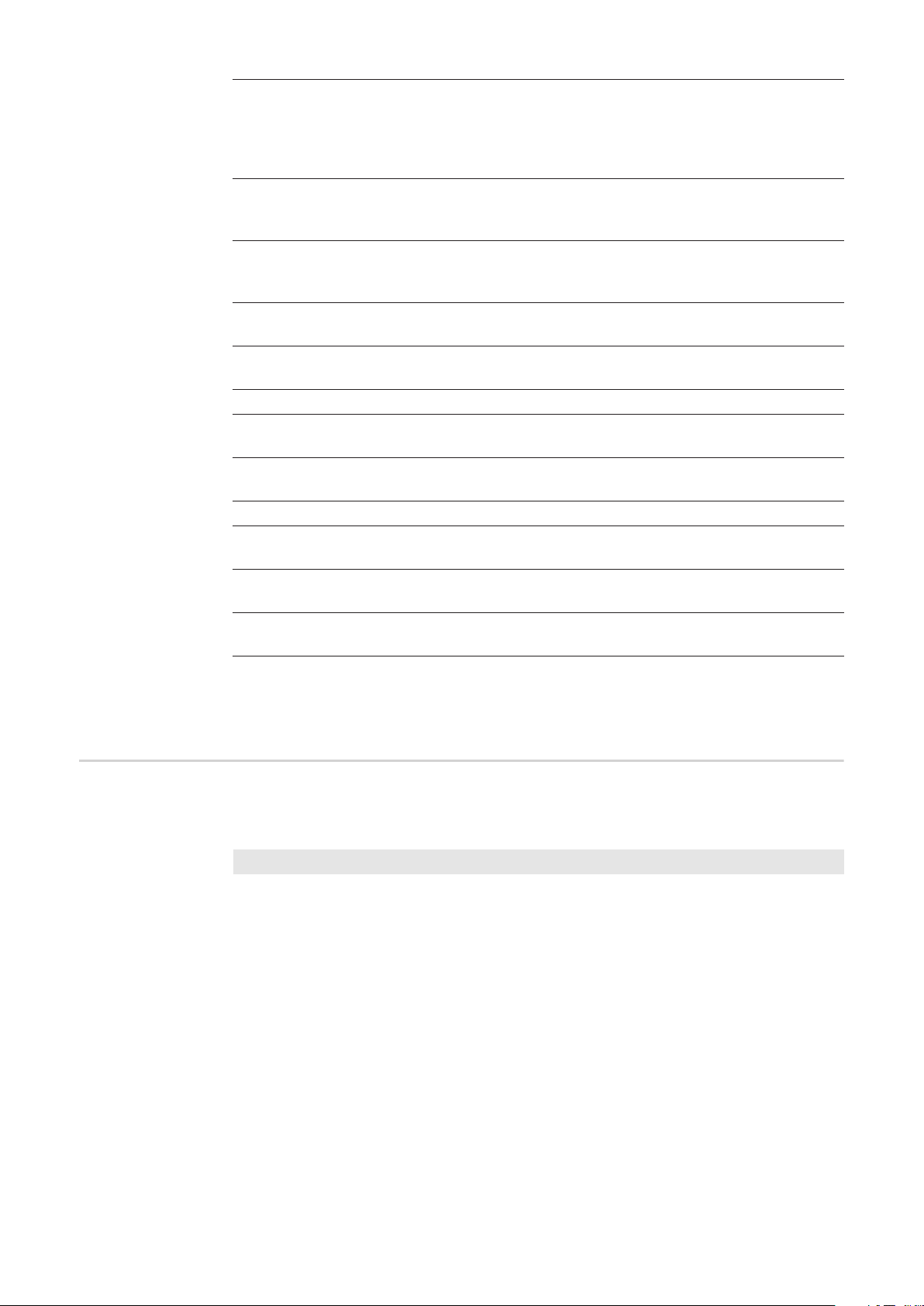

Controles de operación, conexiones y

componentes mecánicos, controlador DeltaCon

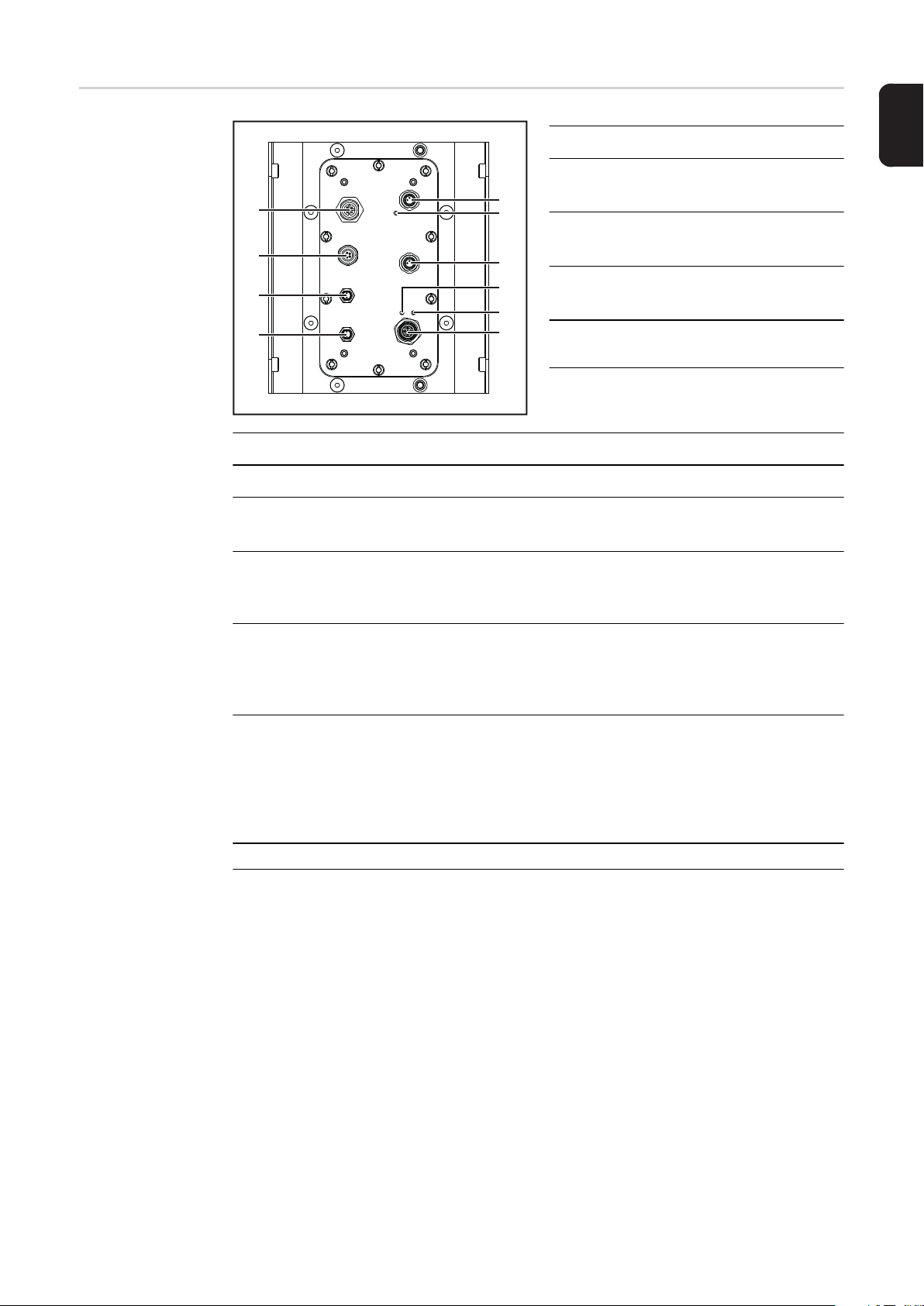

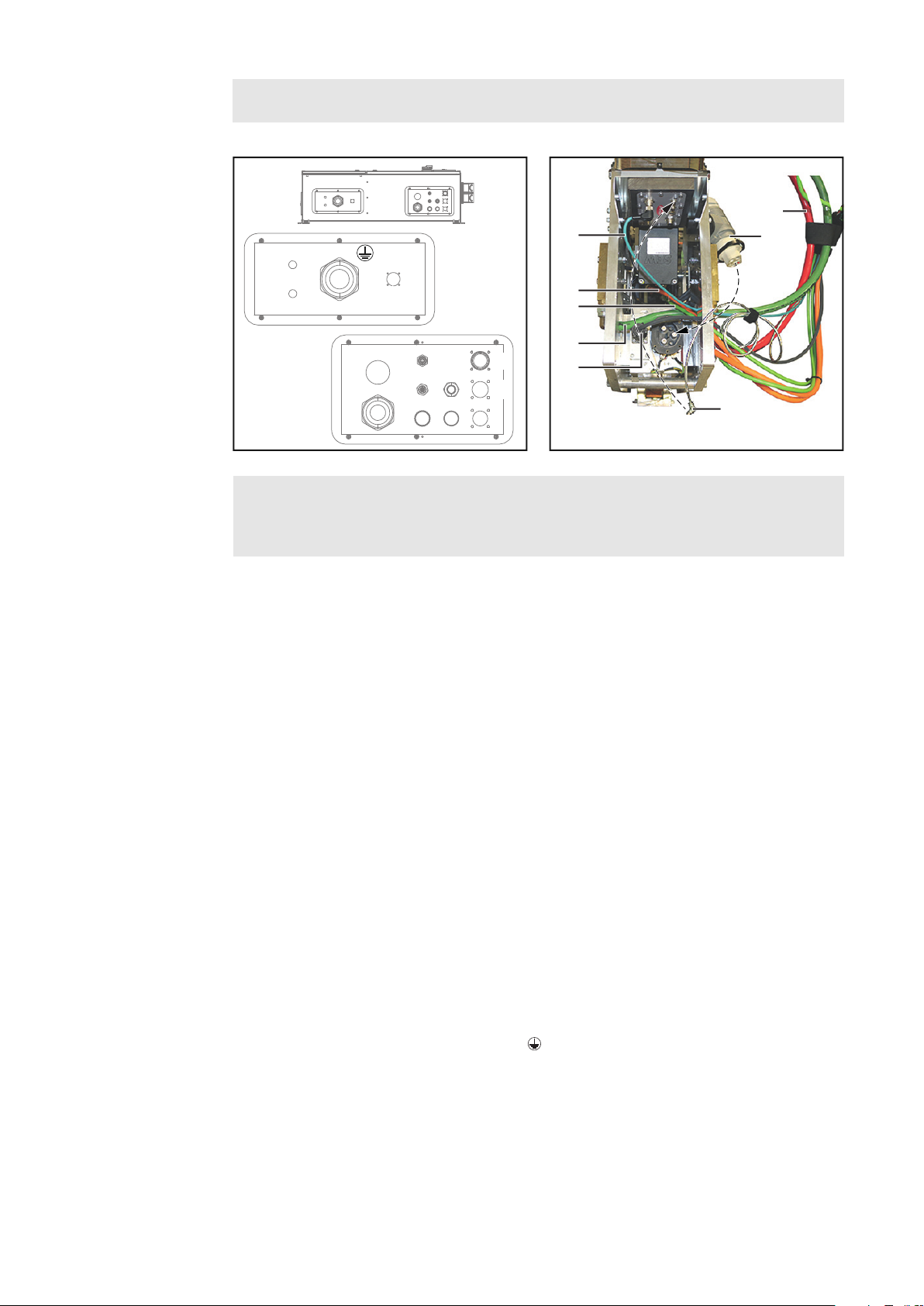

(1)

(2a)

ES-MX

(2b) (2d)(2c)

(2)

(3) (4) (5) (6) (7)

Artícu-loNombre

(1) Interruptor principal

(2) El Conjunto de medios (opcional)

consta de:

(2a) Enchufe específico para el país

¡IMPORTANTE! El enchufe no está cableado internamente y debe ser suministrado desde el exterior.

(2b) Conexión DVI (OUT)

por ejemplo, para conectar un monitor

(8)

(9)

(10)

(12)

(13)

(14)

(15)

(16)

(11)

(2c) Conexión Ethernet

(2d) Conexión USB

(3)

(4)

Las Conexiones de líquido de refrigeración para el inversor (opcionales)

solo están disponibles si hay un inversor presente en el controlador DeltaCon

23

(5) La corriente de soldadura (opcional)

solo está disponible si hay un inversor opcional presente en el controlador DeltaCon

Los dispositivos de Heavy Duty (HD) tienen dos alimentadores salientes.

(6) Las señales del transformador (opcionales)

solo están disponibles si hay un inversor opcional presente en el controlador

DeltaCon

(7) Puesta a tierra adicional

para la opción de control combi

(de lo contrario, descarga de tracción)

(8) Energía IN

alimentación principal de la red

(9) Antorcha eléctrica con asa de pistola

caja de control de alimentación principal

(10) Red

(11) Robot bus

fieldbus para robots

(12) Antorcha bus con asa de pistola

fieldbus para caja de control

(13) Descarga de tracción para alimentación principal del enchufe (opcional) **

(14) Resolutor *

codificador del motor

(15) Motor *

fases del motor

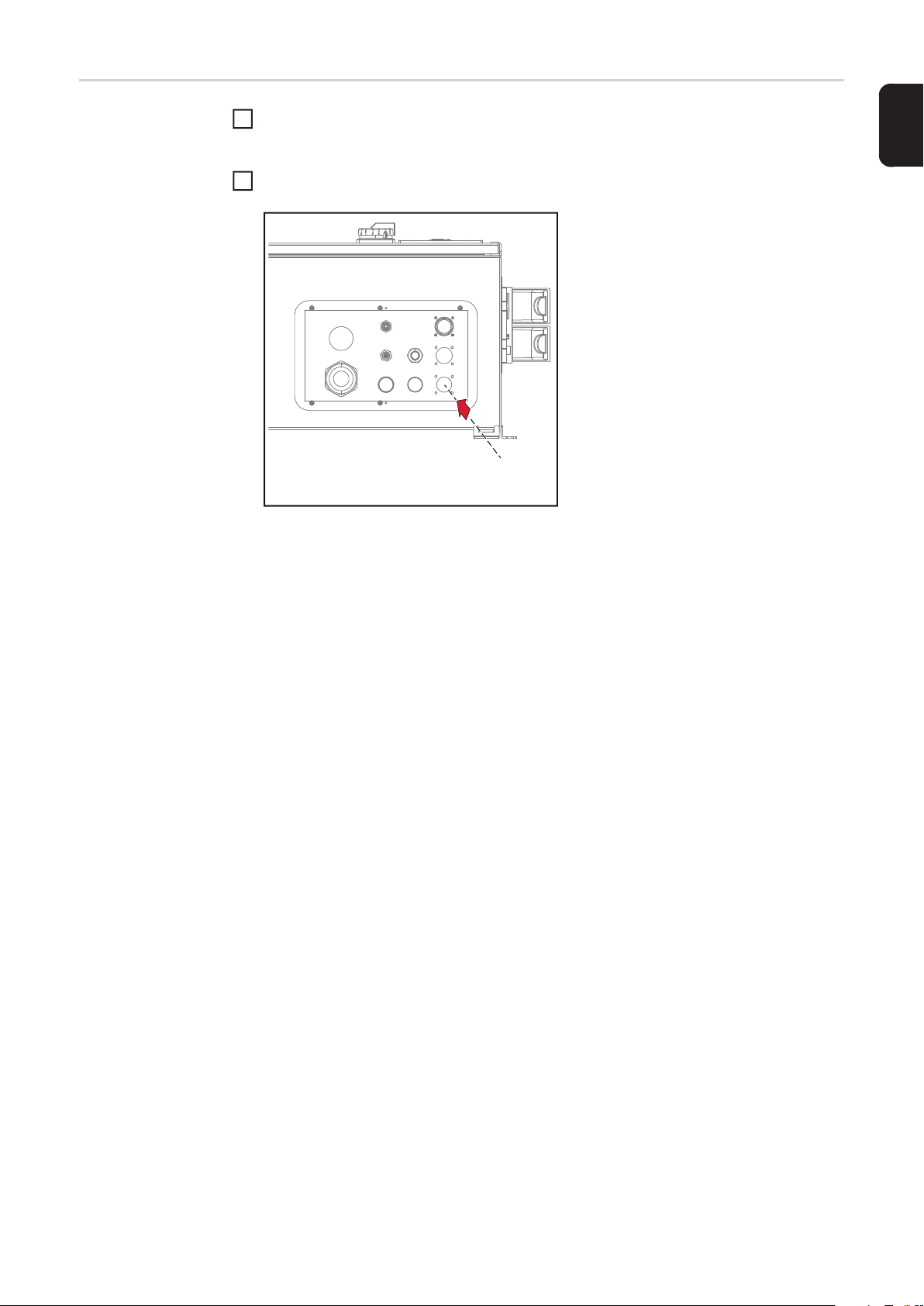

(16) Parada de emergencia externa

PARADA DE EMERGENCIA

Diagrama de conexión de la PARADA DE

EMERGENCIA

* Solo con la opción de control combi disponible

** Solo con la opción de configuración multimedia disponible

El enchufe para la conexión X6 de la PARADA DE EMERGENCIA es asignado de la siguiente manera:

Pin Descripción Pin Descripción Pin Descripción

A +24 V OUT F PARADA DE EMER-

GENCIA_A2

B +24 V IN (EXT) G EMERGENCY STO-

P_B1

C GND IN (EXT) H PARADA DE EMER-

GENCIA_B2

D GND OUT I REINICIO_A1 N E PARADA DE EMER-

GENCIA_A1

J REINICIO_A2

K-

L-

M-

24

Cabezales de soldadura por puntos

ES-MX

Conexiones de

cabezales en C

Núm. Función

(1) Transformador de conexión primaria

Para la alimentación principal del transformador

Hay disponible un transformador doble con dos conexiones primarias en dispositivos HD.

(6)

(1) (2)

(3)(4)(4)(5)

(2) Conexión de señal de medición del transformador

Para conectar la pieza de control de soldadura

(3) Conexión, suministro de líquido de refrigeración M22 x 1.5

(4) Conexión, retorno de líquido de refrigeración M22 x 1.5

(5) Conexión, dirección principal

(6) Caja de control

25

Conexiones de

cabezales en X

(6)

**

(4)(5) (1) (2) (3)

* Caja de control instalada en la parte superior ** Caja de control instalada en el costado

Núm. Función

(1) Transformador de conexión primaria

Para la alimentación principal del transformador

Hay disponible un transformador doble con dos conexiones primarias en dispositivos HD.

*

(2) Conexión de señal de medición del transformador

Para conectar la pieza de control de soldadura

(3) Conexión, suministro de líquido de refrigeración M22 x 1.5

(4) Conexión, retorno de líquido de refrigeración M22 x 1.5

(5) Conexión, dirección principal

(6) Caja de control

26

Conexiones de

caja de control

(1)

(2)

(3)

(4)

Núm. Función

(5) Conexión IN de corriente

(6) LED de corriente OK

Se enciende si la alimentación principal está en su lugar

(7) Conexión de memoria

Para la conexión de un enchufe con DeviceID instalado, en donde la configuración

de la antorcha con asa de pistola es guardada.

(5)

(6)

(7)

(8)

(9)

(10)

Núm. Función

(1) Conexión de sensor de flujo

Sensor de flujo

(2) Conexión de sensor de fuerza

Sensor de fuerza

(3) Conexión de sensor I

Sensor de corriente

(4) Conexión de sensor U

Sensor de voltaje

ES-MX

(8) LED de enlace

apagado ... sin conexión

destellos ... comunicación activa con la caja de sensor (intercambio de datos)

encendido ... conexión disponible, sin intercambio de datos

(9) LED de estado de EC (EtherCAT – conexión con la caja de sensor)

apagado ... Modo INIC

destellos esporádicos ... Modo de OPERACIÓN SEGURA

destella lentamente ... Modo de PREOPERACIÓN

destella rápidamente ... Modo ARRANQUE (actualización de firmware)

encendido ... Modo de OPERACIÓN

(10) Conexión IN de bus

27

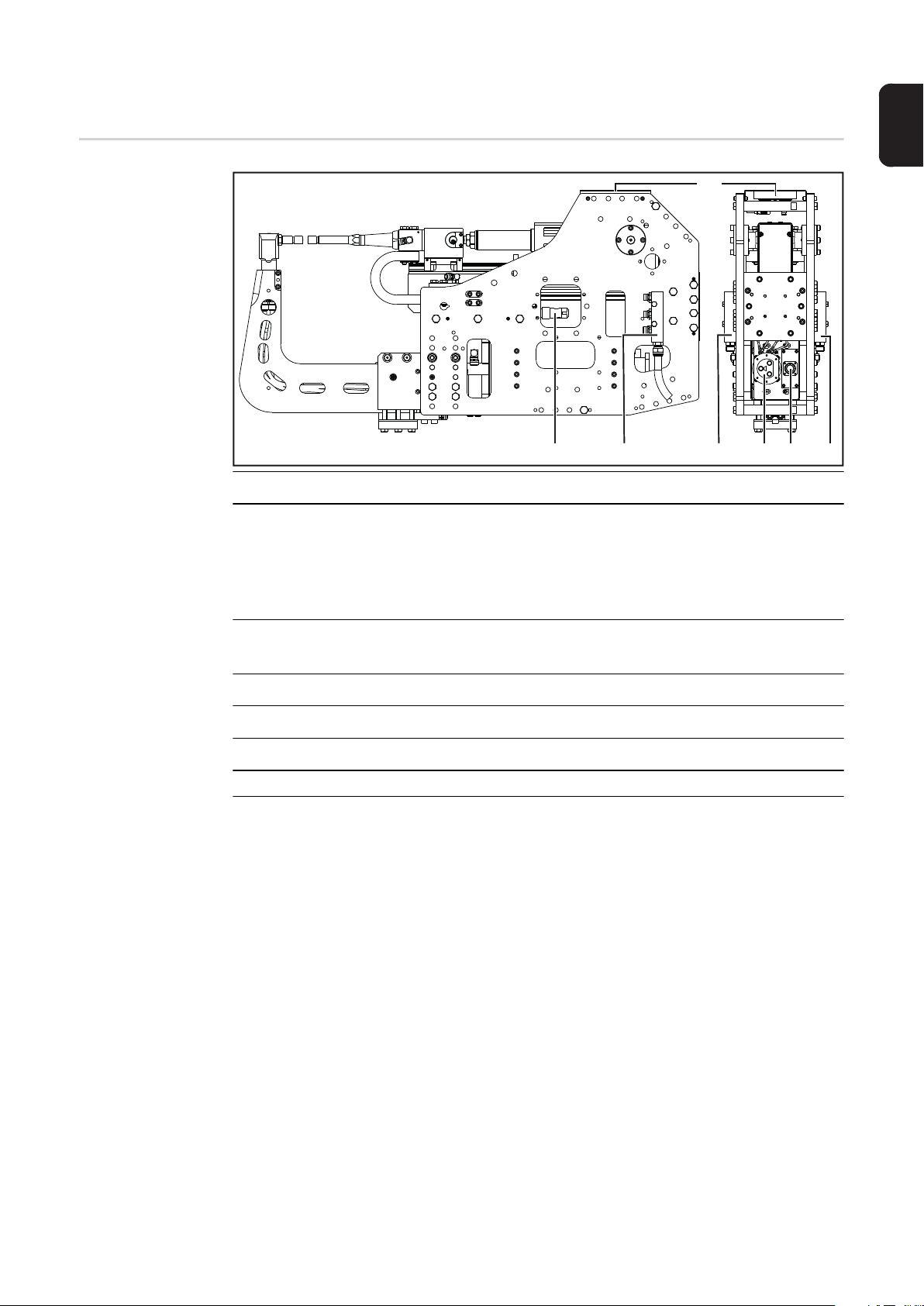

Componentes

mecánicos

(1)(2) (3) (4)

(1) (2)

(3) (4)(7)

(5)

(6)

(7)

Cabezales en C DeltaCon Cabezales en X DeltaCon

(1) Calota de electrodo

(2) Eje de electrodo

(3) Accionamiento motriz de la pinza

(4) Caja de control

(5) Consola

(6) Transformador

(7) Brazo de antorcha con asa de pistola

(5)

(6)

(7)

28

Puesta en servicio

Antes de la puesta en servicio

ES-MX

Industria

La maquinaria de encendido automático puede causar lesiones graves y daños a la

propiedad.

► Además del presente manual de instrucciones, deben seguirse las normas de seguri-

► Por su seguridad personal, cerciórese de que todas las medidas de protección se ha-

Medidas para la

operación segura

del dispositivo en

conjunto con personal de operación no

capacitado

Uso previsto La compañía operativa debe integrar el dispositivo en un sistema de seguridad superordi-

Si hay personal de operación no capacitado con acceso al dispositivo, se debe apagar el

dispositivo durante el tiempo que estén en el área, de acuerdo con el "Nivel D de rendimiento" de ISO 13849-1.

nado si la ubicación de la instalación se encuentra en un área segura que debe ser accedida para realizar trabajos de mantenimiento o de preparación. En este caso, también

debe asegurarse de que todo el sistema esté apagado durante el acceso a esta área y que

permanezca apagado para evitar la operación no intencionada, por ejemplo, como resultado de un error de control.

¡ADVERTENCIA!

dad del fabricante del robot y el fabricante del sistema de soldadura.

yan adoptado en el área de funcionamiento del robot y que se sigan atendiendo mientras usted se encuentre en esta área.

Los cabezales de soldadura por puntos están diseñados exclusivamente para soldadura

por resistencia automatizada. Ningún otro uso es adecuado. El fabricante no se responsabilizará por los daños que puedan provocarse por dicho uso inadecuado.

El uso adecuado también significa:

- Seguir toda la información de este manual de instrucciones

- Cumplir con el trabajo de inspección y mantenimiento (ver Servicio, mantenimiento y

desecho)

31

Condiciones de

emplazamiento

¡ADVERTENCIA!

Los dispositivos que caen pueden ser mortales.

► Asegúrese de que todos los componentes estén instalados y asegurados adecuada-

mente.

¡OBSERVACIÓN!

El operador del sistema es responsable de armar los componentes del sistema de

soldadura por resistencia.

Asegúrese de que

todas las conexiones se establezcan de forma adecuada y que todos los tornillos de conexión estén seguros.

El fabricante no se responsabilizará por los daños que puedan resultar del armado inadecuado de los cabezales de soldadura por puntos.

Acoplamiento a la

red

Los dispositivos están diseñados para la tensión de red indicada en la placa de características. La protección del fusible requerida para la alimentación de red puede encontrarse

en “Datos técnicos”. Si los cables de red o las clavijas para la red no se incluyen con su

modelo del sistema, use los cables de red o clavijas para la red adecuados de acuerdo

con los estándares de su país.

¡PRECAUCIÓN!

Una instalación eléctrica con las dimensiones equivocadas puede generar daños

graves.

► La alimentación de red y su protección de fusibles deben diseñarse para adaptarse al

inversor como será utilizado.

► Los datos técnicos de la placa de características deben ser seguidos.

► El conductor protector también debe ser establecido en duplicado en la misma sección

de cruz que el cable de conexión.

Observe los siguientes puntos con relación a la conexión eléctrica:

- Los convertidores no pueden ser operados como redes asimétricas (una fase de red

está puesta a tierra).

- Los convertidores solo pueden operarse en redes puestas a tierra, tales como: redes

TT o TN.

En redes que no estén puestas a tierra (por ejemplo, red IT), se debe utilizar un transformador separado con punto medio secundario puesto a tierra. La puesta a tierra de

un solo lado del circuito eléctrico intermedio no está permitida.

- Se requiere un fusible eléctrico del lado de la red.

- La operación en sistemas con RCCB normales no está permitida, ya que las corrientes residuales del circuito eléctrico intermedio pueden fluir de regreso hacia la red a

través de la puesta a tierra sin activar el RCCB.

- Si se usa un equipo de protección de corriente residual en la red, entonces debe ser

adecuado para operar con sistemas de frecuencia media con un circuito eléctrico intermedio de corriente directa y una frecuencia de 1000Hz. Verifique las especificaciones del fabricante relacionadas con esto. Cumpla con las regulaciones válidas

respectivas.

- Asegúrese de que la tensión de red se encuentre dentro del rango permitido.

Puede ver la información sobre el rango en los datos técnicos del convertidor respectivo y en la placa de tipo del convertidor.

32

Observaciones

sobre el enfriamiento del sistema

Antes de cualquier puesta en servicio del sistema de soldadura, verifique el suministro del

líquido de refrigeración y la limpieza del líquido de refrigeración.

¡PRECAUCIÓN!

La refrigeración insuficiente puede causar daños a la propiedad.

► Nunca opere el sistema de soldadura sin suficiente refrigeración.

► El fabricante no se responsabilizará por los daños que puedan provocarse por la refri-

geración insuficiente.

¡IMPORTANTE! Recomendamos que los componentes enfriados con agua sean operados con caudalímetro.

- El punto de conmutación del caudalímetro en una antorcha con asa de pistola es de

aproximadamente 4.0l/min (1.0gal./min).

- El punto de conmutación del caudalímetro en el transformador puede ser encontrado

en la hoja técnica del transformador.

- Establezca el punto de conmutación del caudalímetro en aproximadamente 4l/min

(1.0gal./min) para un inversor opcional;

las conexiones del líquido de refrigeración se encuentran en el controlador DeltaCon.

¡IMPORTANTE! La temperatura del suministro de líquido de refrigeración debe estar alrededor de 20 °C (68 °F).

La tasa de flujo mínima es de 16 l/min a una presión diferencial de 3 bar.

ES-MX

Conexión del

conductor protector del transformador

Calidad recomendada del líquido de refrigeración:

Valor de pH 7 a 8.5

Dureza D

max

10 grados alemanes

12.5 grados ingleses (grados Clark)

10.5 ppm CaCO3 (grados americanos)

18 grados franceses

Cloruro máx. 20 mg/l

Nitrato máx. 10 mg/l

Sulfato máx. 100 mg/l

Sustancias insolubles máx. 250 mg/l

¡PRECAUCIÓN!

Riesgo de cortocircuito por la condensación.

► Aísle los componentes que cargan agua para evitar la formación de condensaciones.

► Siga la información del fabricante de la refrigeración.

Los transformadores de frecuencia media cumplen con la clasificación 1.

¡OBSERVACIÓN!

Para transformadores de frecuencia media de clasificación 1, se deben proporcionar medidas de protección adicionales entre los circuitos primario y secundario en

caso de que falle el aislamiento.

► Siga los estándares y directrices nacionales e internacionales.

► El operador del sistema es responsable de su implementación y funcionalidad.

33

El transformador de frecuencia media está equipado con la medida de protección adicional

“conexión del conductor protector directa” de la siguiente manera:

- Puente conductor protector (MPE) removible entre el circuito secundario del transformador de frecuencia media y la conexión del conductor de puesta a tierra del transformador

Al implementar otra medida de protección válida:

Remueva el puente del conductor protector (MPE)

1

¡IMPORTANTE! En los sistemas DeltaCon HD hay dos puentes de conductor protector en el transformador doble. Para mantener una resistencia de aproximadamente

1.1kOhm entre el brazo fijo de antorcha con asa de pistola, ambos puentes deben removerse (por ejemplo, si se usa la opción de monitorización de corriente residual).

Marque permanentemente el transformador indicando que el puente conductor pro-

2

tector (MPE) ha sido removido.

¡PELIGRO!

Voltajes de contacto inadmisiblemente altos debido a las corrientes de compensación.

¡Podría resultar en una descarga eléctrica fatal!

Si no se pueden evitar las corrientes de compensación con la “conexión directa de conductor protector”:

► ¡Use dispositivos de corriente residual o voltaje residual de protección que sean ade-

cuados para operarse en sistemas de frecuencia media de 1000Hz con un circuito

eléctrico intermedio de CC!

La medida de protección de “conexión directa de conductor protector” puede tener un

efecto negativo en la calidad de la soldadura debido a posibles corrientes de compensación. Para evitar esto, se requiere un circuito secundario operado libre de puesta a tierra

en conjunto con otra medida de protección de acuerdo con EN 62135-1.

Verifique las corriente de compensación (corrientes cruzadas)

Las corrientes de compensación (“corrientes cruzadas” de acuerdo con EN 62135-1) son

corrientes que fluyen durante la soldadura en paralelo hacia la ruta de corriente objetivo

de “electrodo – componente – electrodo". Estas pueden ocurrir en si el componente tiene

cualquier tipo de conexión con puesta a tierra.

¡PELIGRO!

Las corrientes de compensación pueden hacer que la protección de “conexión directa de conductor protector” sea ineficaz incluso si el puente de MPE está instalado adecuadamente.

Esto significa que las vidas se pondrán en riesgo si el aislamiento falla (circuito primario/

secundario).

► Si las corrientes de compensación no pueden evitarse al usar la “conexión directa de

conductor protector”, entonces se deben instalar otras medidas de protección de

acuerdo con EN 62135-1

Verifique el puente de MPE

La prueba es necesaria si la medida de protección de “conexión directa de conductor protector” es usada.

34

¡PELIGRO!

Voltajes de contacto inadmisiblemente altos posibles.

Un puente de MPE no funcional representa una medida de protección de “conexión directa

de conductor protector” ineficaz. Esto significa que las vidas se pondrán en riesgo si el aislamiento falla (circuito primario/secundario).

► Solo ponga el sistema con la “conexión directa de conductor protector” en operación

si la prueba no identificó ninguna preocupación.

ES-MX

35

Puesta en servicio

Industria

Información general

¡ADVERTENCIA!

Una descarga eléctrica puede ser mortal.

Si la pieza es conectada a la red durante la instalación, hay un peligro de lesiones graves

y daños a la propiedad.

► Únicamente trabaje en el equipo cuando esté desconectado de la alimentación princi-

pal

¡ADVERTENCIA!

El trabajo que se realiza de manera incorrecta puede causar heridas graves y daños

a la propiedad.

► El trabajo de conexión únicamente puede ser realizado por personal especializado ca-

pacitado y siguiendo las regulaciones de seguridad válidas.

► Siga las normas de seguridad en el manual de instrucciones.

La puesta en servicio incluye los siguientes pasos:

- Instalar el controlador DeltaCon

- Conectar el controlador DeltaCon a la red

- Conectar el controlador DeltaCon a los cabezales de soldadura por puntos

- Conectar el sistema de enfriamiento

- Conectar la PARADA DE EMERGENCIA

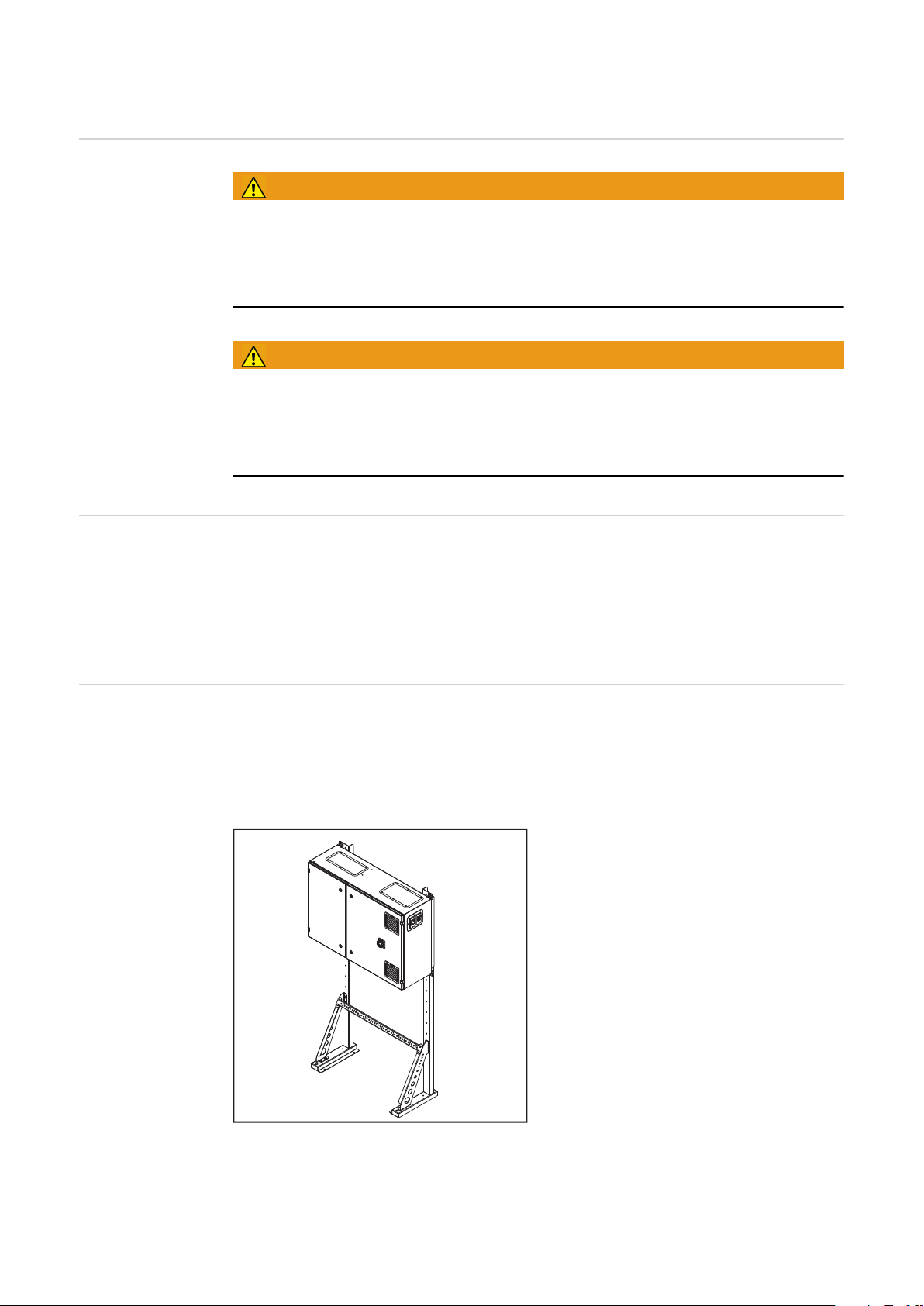

Instalar el controlador DeltaCon

El controlador DeltaCon puede ser instalado de la siguiente manera:

- en un muro o sistema de soporte (instalación directa)

- de pie sobre el piso (en conjunto con el marco de montaje opcional)

- suspendido desde el techo (en conjunto con el marco de montaje opcional)

- sobre la base de una aplicación específica

Ejemplo: instalación de puesta a tierra con el marco de

montaje opcional

36

¡OBSERVACIÓN!

El controlador DeltaCon pesa más de 80kg.

► Durante la instalación manual, debe haber al menos dos personas para realizar este

trabajo.

¡PRECAUCIÓN!

Los objetos que caen pueden ocasionar serias lesiones y daños a la propiedad.

► Al instalar el controlador DeltaCon en el piso o techo, atorníllelo de manera segura en

el marco de montaje opcional y después atornille el marco de montaje de manera segura en el piso o techo.

¡OBSERVACIÓN!

Los tornillos, clavijas y otros materiales de montaje no están incluidos con la entrega.

El instalador del sistema es responsable de manera independiente de seleccionar los tornillos, clavijas y materiales de montaje correctos.

ES-MX

Conectar el controlador DeltaCon

a la red

El DeltaCon es conectado a la red usando un cable de 4 pines (3 fases + puesta a tierra).

Al seleccionar el cable y conectarlo a la red de corriente pública, siga los estándares nacionales.

Fije las terminales de cable con un orificio de 8 mm de diámetro para los cables indi-

1

viduales

Abra el controlador DeltaCon

2

Remueva la protección táctil

3

1

4

Inserte el cable en el controlador DeltaCon

desde abajo

1

37

2

5

2

4

1

6

3

5

Conecte el conductor de fase usando una

llave Allen de 6 mm

Par de apriete = 20 Nm

3

6

Conecte el conductor protector a la conexión de puesta a tierra utilizando una llave plana de 13 mm

3

Par de apriete = 30 Nm

Instale la protección táctil

1

2

38

Conectar el controlador DeltaCon

a los cabezales

de soldadura por

puntos

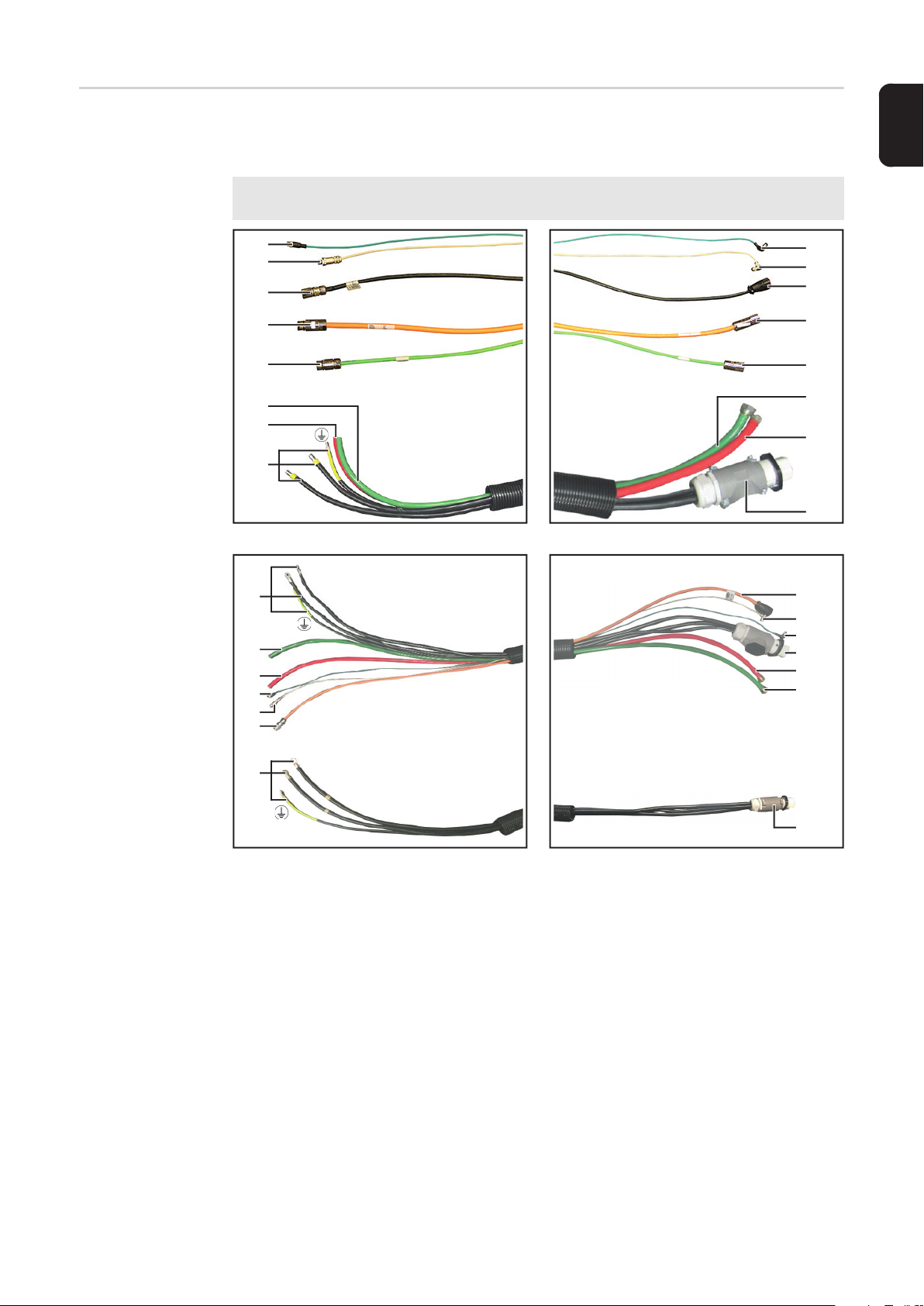

La conexión entre el controlador DeltaCon y los cabezales de soldadura por puntos es establecida usando juegos de cables de interconexión.

Conexiones del controlador DeltaCon Cabezales de soldadura por puntos /

conexiones de caja de control

ES-MX

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

Juego de cables de interconexión básico Juego de cables de interconexión básico

U

V

V

U

(8)

(6)

(7)

(1)

(2)

(3)

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(3)

(2)

(1)

(8)

(7)

(6)

(8)

Juego de cables de interconexión para dispositivos

HD

2 x 135 kVA

V

U

(8)

Juego de cables de interconexión para dispositivos

HD

2 x 135 kVA

39

Conexiones del controlador DeltaCon Cabezales de soldadura por puntos /

conexiones de caja de control

(7)

(1)

UV

(8)

(8)

Artí-

Color Nombre Conexión para el

(3)

(1)

(2)

(5)

(4)

culo

(4)

(5)

(6)

(3)

controlador DeltaCon

(2)

Conexión con la antorcha con asa de

pistola / caja de

control

(1) Turque-saSeñal de bus Bus para la caja de

Bus IN

control

(2) Gris claro Alimentación de la caja

de control

(3) Negro Señal del transformador Señal del transforma-

Naranja

Señal del transformador Señal del transforma-

(para

Alimentación principal

de la caja de control

dor *

dor *

Energía IN

Señales de medición

del transformador

Señales de medición

del transformador

HD)

(4) Naranja Cable del motor ** Fase del motor Conexión, dirección

principal

(5) Verde Codificador del motor ** Codificador del motor Codificador del motor

(6) Verde Suministro de líquido de

refrigeración ***

(7) Rojo Retorno del líquido de

refrigeración ***

(8) Negro Cable del transforma-

dor

- Suministro de líquido

de refrigeración

- Retorno del líquido de

refrigeración

Corriente de soldadura *

Transformador de conexión primaria

40

U ... Corriente primaria del transformador

V ... Corriente primaria del transformador

... Puesta a tierra

* Las conexiones se establecen solo si la opción del inversor es instalada en el con-

trolador DeltaCon.

En dispositivos HD, la conexión (8) se hace dos veces en el controlador DeltaCon.

** Solo en el juego de cables de interconexión básico.

*** Los tubos de líquido de refrigeración están conectados al sistema de refrigeración

externo de los cabezales de soldadura por puntos.

¡IMPORTANTE! Para dispositivos HD, asegúrese de que, al conectar los dos cables del

transformador (8), las dos líneas U estén conectadas a una salida de un inversor y las dos

líneas V estén conectadas a la salida del otro inversor.

ES-MX

41

Conectar el sistema de enfriamiento

¡PRECAUCIÓN!

La refrigeración insuficiente puede causar daños a la propiedad.

► Nunca opere el sistema de soldadura sin suficiente refrigeración.

► El fabricante no se responsabilizará por los daños que puedan provocarse por la refri-

geración insuficiente.

Conecte el suministro de líquido de refrigeración y regrese al bloque distribuidor de

1

los cabezales de soldadura por puntos

Establezca el suministro de líquido de refrigeración

2

1

Cabezales en C:

Conexión de retorno del líquido de refrigeración (conexión de suministro del líquido de refrigeración en el

lado opuesto)

M22 x 1.5

Si se instala un inversor opcional en el controlador DeltaCon, también conecte el su-

3

Cabezales en X:

Conexión de retorno del líquido de refrigeración (conexión de suministro del líquido de refrigeración en el

lado opuesto)

M22 x 1.5

ministro de líquido de refrigeración y regrese al controlador DeltaCon

1

42

Conectar la PARADA DE EMERGENCIA

Configure la clavija de la PARADA DE EMERGENCIA de acuerdo con la sección "Dia-

1

grama de conexión de la PARADA DE EMERGENCIA"

vea la página 24.

Conectar la clavija de la PARADA DE EMERGENCIA al controlador DeltaCon.

2

2

EMERGENCY

STOP

ES-MX

43

44

Resolución de problemas y manteni-

miento

Solución de problemas

ES-MX

Industria

¡ADVERTENCIA!

Las actividades realizadas de manera incorrecta pueden causar heridas graves y

daños a la propiedad.

► La solución de problemas, los trabajos de mantenimiento y los servicios solo pueden

ser realizados por personal especializado y formado.

¡ADVERTENCIA!

Una descarga eléctrica puede ser mortal.

Antes de abrir el dispositivo

► Ponga el interruptor de energía en - O - en el suministro de potencia de soldadura

► Desconecte el suministro de potencia de soldadura de la corriente de red

► Asegúrese de que nadie más lo encienda de nuevo

► Use un instrumento de medición adecuado para asegurarse de que los componentes

cargados eléctricamente (por ejemplo, condensadores) estén descargados

¡ADVERTENCIA!

Una conexión de conductor protector inadecuada puede causar lesiones graves y

daño a la propiedad.

Los tornillos de la carcasa actúan como una conexión con conductor protector para la

puesta a tierra de la carcasa.

► Nunca reemplace los tornillos de la carcasa con otros tornillos sin una conexión de

conductor protector confiable.

Solución de problemas

Sin corriente de soldadura

Inversor OK, unidad de control OK

Causa: Cable de potencia de soldadura interrumpido

Solución: Verifique los cables y los contactos de conexión

Potencia de soldadura demasiado baja

Causa: Puntos de contacto defectuosos

Solución: Revise los puntos de contacto

Causa: Diodo defectuoso

Solución: Cambie el transformador de soldadura

Causa: Suministro del transformador demasiado débil

Solución: Establezca el suministro del transformador de acuerdo con los datos técnicos

Activación de los sensores de temperatura

Causa: Error de dimensiones

Solución: Establezca las dimensiones del transformador de acuerdo con la aplicación

Causa: Caudal líquido de refrigeración demasiado bajo

Solución: Asegure la cantidad de flujo mínimo de acuerdo con los datos técnicos

47

Cuidado, mantenimiento y desecho

Industria Los cabezales de soldadura por puntos solo requieren de trabajo mínimo de servicio y

mantenimiento en condiciones de operación normales. Sin embargo, se deben tener en

cuenta muchos puntos para que el sistema de soldadura continúe funcionando durante

muchos años.

Para los intervalos de mantenimiento, el punto en el tiempo en que ocurre primero siempre

debe ser usado.

¡ADVERTENCIA!

La maquinaria de encendido automático puede causar lesiones graves y daños a la

propiedad.

► Además del presente manual de instrucciones, deben seguirse las normas de seguri-

dad del fabricante del robot y el fabricante del sistema de soldadura.

► Por su seguridad personal, cerciórese de que todas las medidas de protección se ha-

yan adoptado en el área de funcionamiento del robot y que se sigan atendiendo mientras usted se encuentre en esta área.

Mantenimiento

semanal o 50,000

puntos

Mantenimiento

mensual o

200,000 puntos

Desecho Los materiales deben ser desechados de acuerdo con las normativas nacionales y locales

- Verifique el ajuste del tubo

- Verifique que los tornillos estén bien ajustados

- Verifique que las conexiones estén bien ajustadas

- Verifique si hay daños en el cableado

- Verifique la calidad del líquido de refrigeración (vea la sección "Notas sobre el enfriamiento del sistema")

- Limpie los cabezales de soldadura por puntos con un trapo húmedo

- Verifique si hay desgaste en las líneas de corriente (máximo de 15% de desgaste)

- Limpie el sistema de enfriamiento usando aire a presión

- Monitorización del flujo:

- Si no hay monitorización del circuito individual usando sensores de flujo, inspec-

ción del flujo en los brazos de la antorcha con asa de pistola, el transformador y

la fuente de corriente usando sensores de flujo externos

- Si hay monitorización de circuito individual usando sensores de flujo, verifique la

pantalla LED de los sensores de flujo

- Verifique si las conexiones tienen corrosión

válidas.

48

Sustitución de consumible

Consumibles - Calota de electrodo

- Eje de electrodo

- Línea de corriente

ES-MX

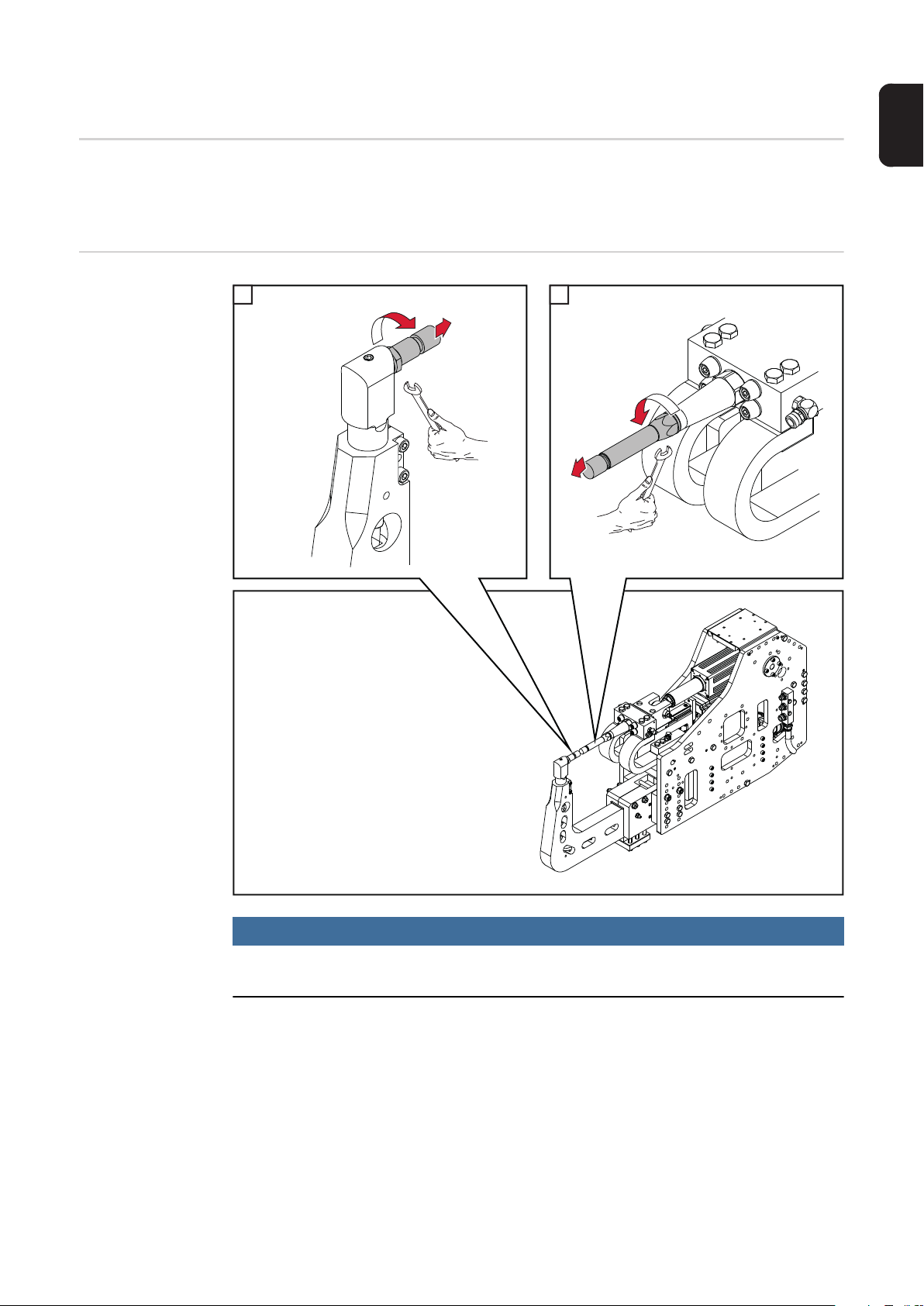

Reemplazar la calota de electrodo

y el eje de electrodo, pinzas en C

1 2

2

1

2

1

¡OBSERVACIÓN!

Al reemplazar el eje de electrodo, asegúrese de que la punta del tubo de enfriamiento interior esté sellada con el eje de electrodo.

49

1 2

3

4

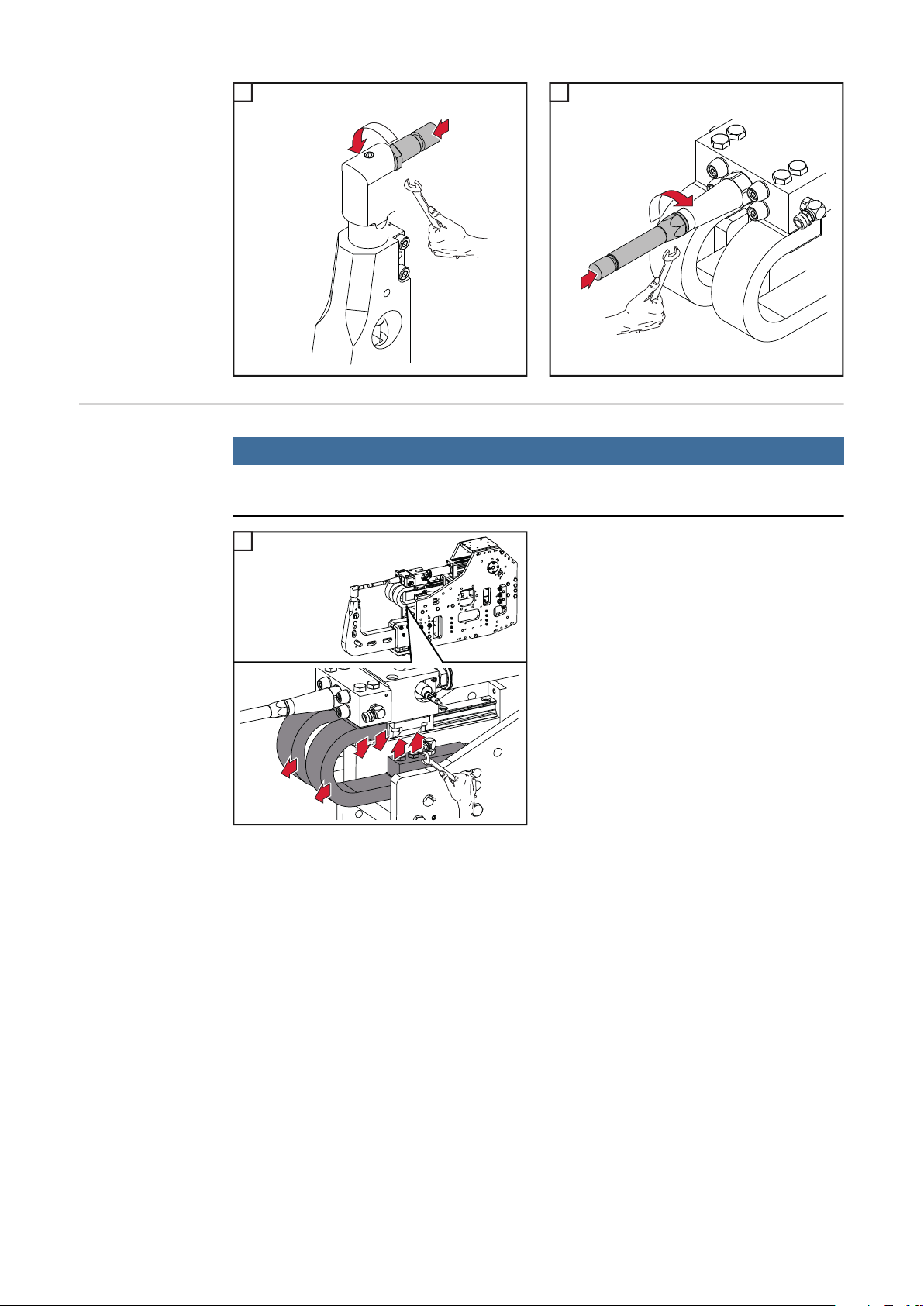

Reemplazar la línea de corriente cabezales en C

1

2

1

2

¡OBSERVACIÓN!

Verifique si hay desgaste en las líneas de corriente semanalmente.

► Reemplace las líneas de corriente si hay más de un 15 % de desgaste.

1

1

2x

2

2

3

3

1

1

50

Reemplazar la calota de electrodo

y el eje de electrodo, pinzas en X

1

ES-MX

2

1

2

1

2

¡OBSERVACIÓN!

Al reemplazar el eje de electrodo, asegúrese de que la punta del tubo de enfriamiento interior esté sellada con el eje de electrodo.

1 2

3

1

4

2

1

2

51

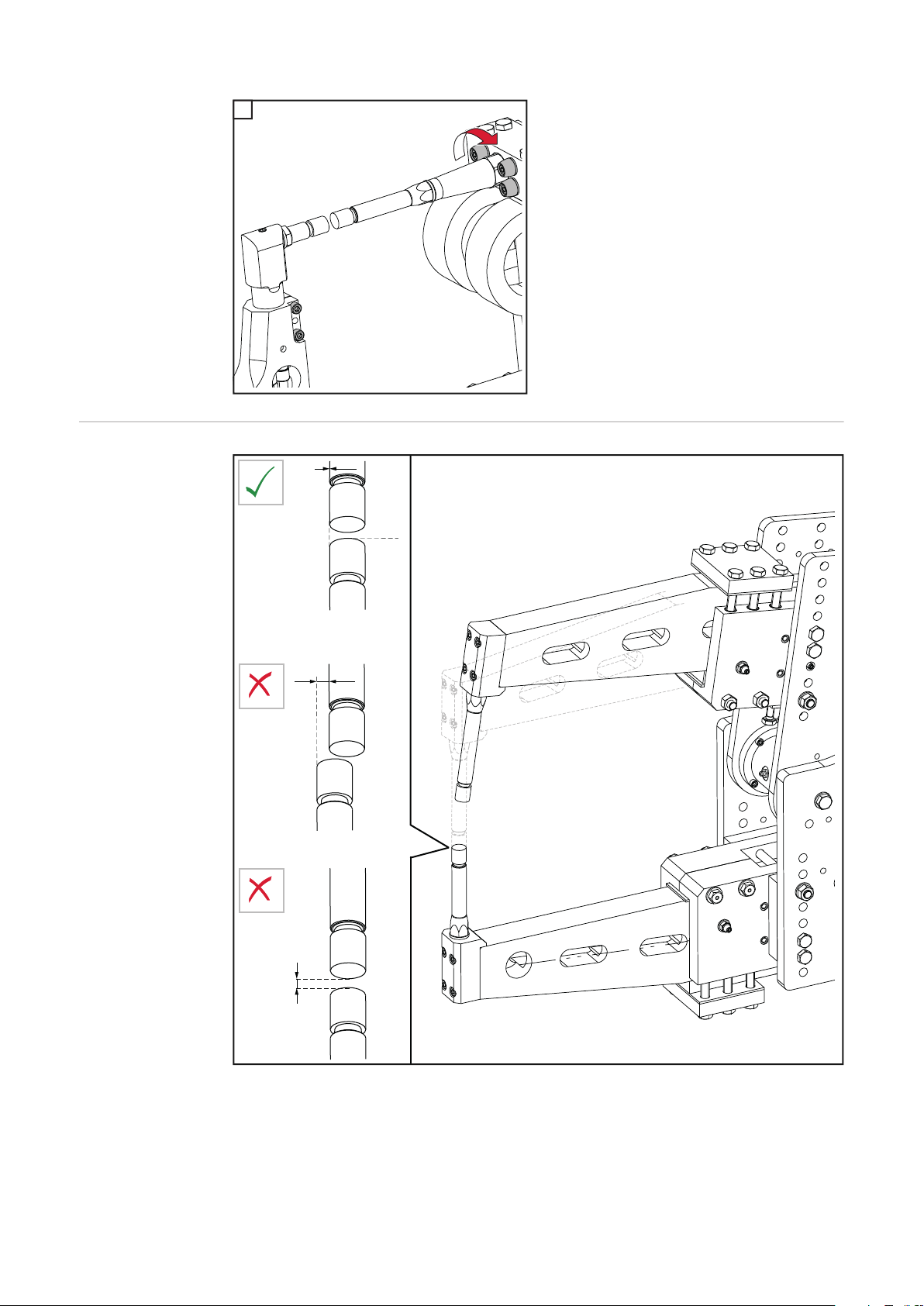

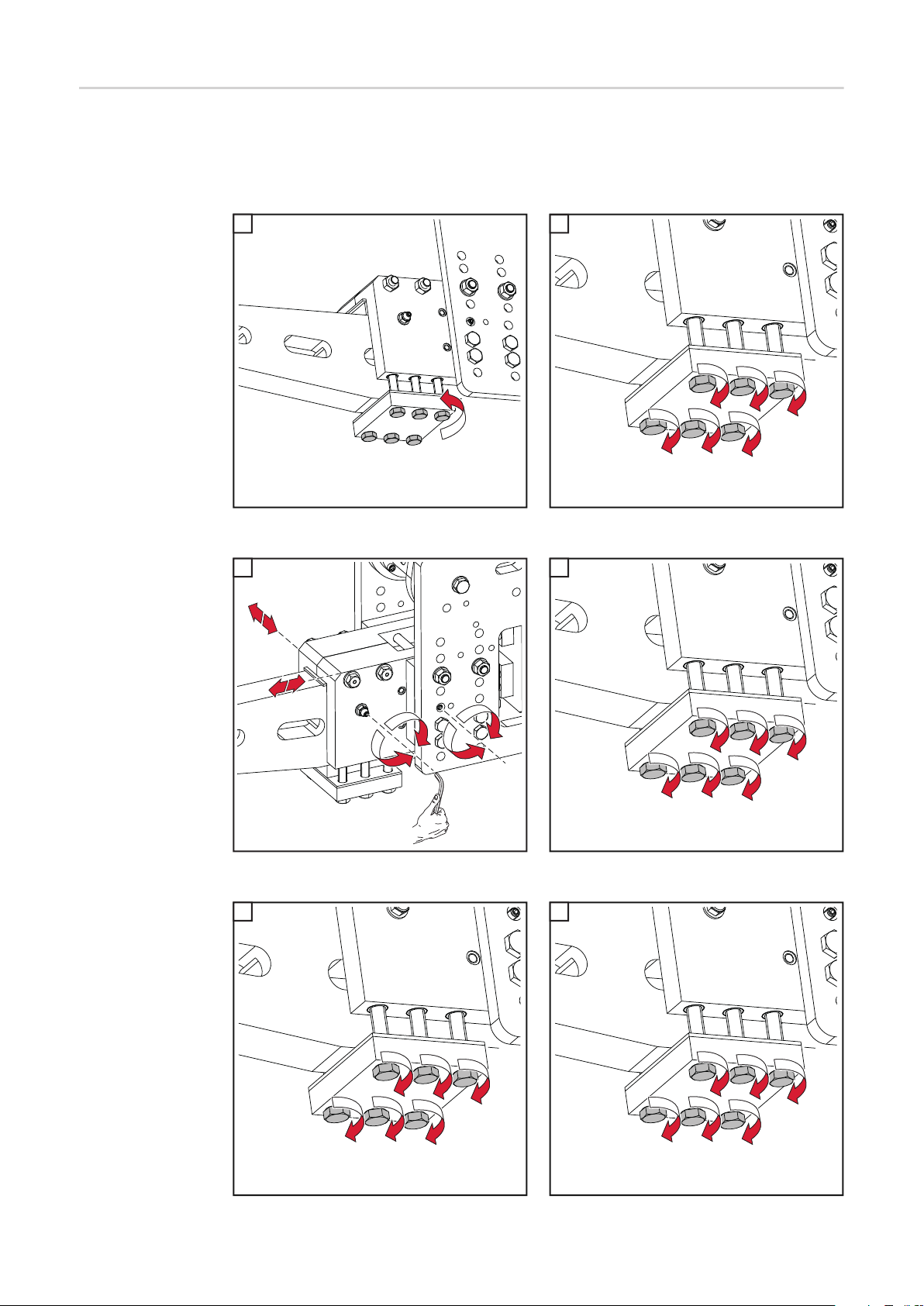

Reemplazar la línea de corriente cabezales en X

¡OBSERVACIÓN!

Verifique si hay desgaste en las líneas de corriente semanalmente.

► Reemplace las líneas de corriente si hay más de un 15 % de desgaste.

Las partes laterales han sido ocultadas en el siguiente diagrama para el propósito de la

ilustración.

Las líneas de corriente son reemplazadas con las partes laterales instaladas.

1

1

¡IMPORTANTE! En dispositivos HD existen dos líneas de corriente una junto a otra.

Para reemplazar las dos líneas de corriente, siga el mismo procedimiento que usa

para remplazar una línea de corriente.

1

1

3

2

2

52

Calibrar los brazos de la antorcha con asa de pistola

Calibrar los brazos de la antorcha con asa de

pistola, pinzas en

C

TCP

x *

0

y

ES-MX

* con los brazos de la antorcha con asa de pistola cerrados

1 2

1

4x

1

2

1

1

1

1

53

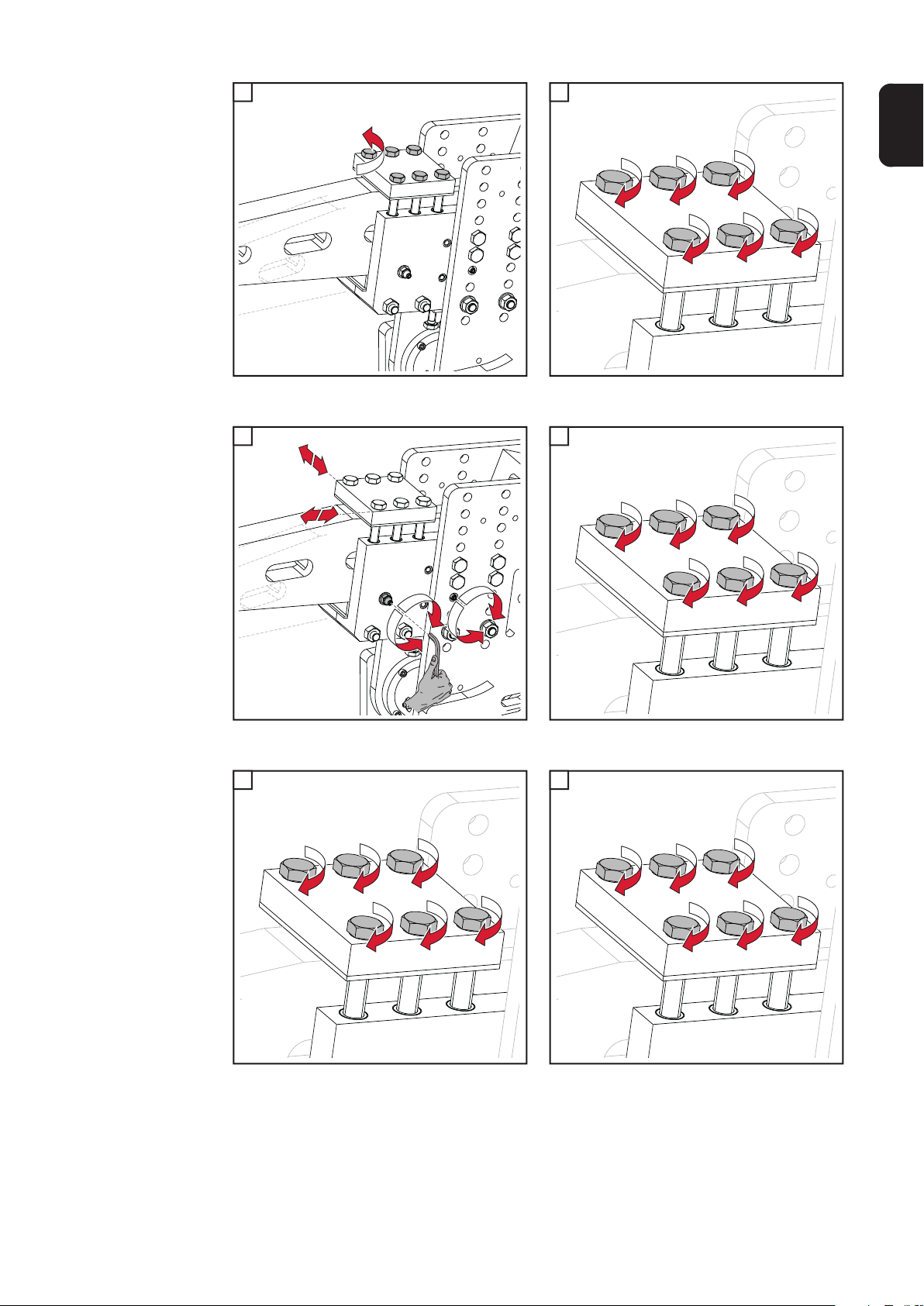

3

3

Calibrar los brazos de la antorcha con asa de

pistola, pinzas en

X

4x

2

12 Nm

0

TCP

y

x *

* con los brazos de la antorcha con asa de pistola cerrados

54

1 2

1

6 x

1

2

6 x 15 Nm

ES-MX

3 4

3

x

x

y

y

1

2

3

1

6

¡IMPORTANTE! ¡Observe la secuencia de ajuste!

5

2

4

4

6 x 30 Nm

3

1

6

5

2

4

5

5

6 x 50 Nm

3

¡IMPORTANTE! ¡Observe la secuencia de ajuste!

1

5

6

2

4

¡IMPORTANTE! ¡Observe la secuencia de ajuste!

6

6

6 x 70 Nm

3

1

6

¡IMPORTANTE! ¡Observe la secuencia de ajuste!

5

2

4

55

Ajuste los brazos

de la antorcha

con asa de pistola

fijos

En las pinzas en C y las pinzas en X, el brazo inferior de la antorcha con asa de pistola

está diseñado como el brazo fijo. El TCP está en el brazo fijo de la antorcha con asa de

pistola. Si el TCP cambia, por ejemplo después de un choque, entonces el brazo fijo de la

antorcha con asa de pistola deberá ser ajustada de la siguiente manera:

1 2

1

2

6 x 15 Nm

6

1

1

3

2

4

5

6x

¡IMPORTANTE! ¡Observe la secuencia de ajuste!

3 4

3

4

x

x

y

y

1

5

5

2

¡IMPORTANTE! ¡Observe la secuencia de ajuste!

6

6

6 x 50 Nm

6 x 30 Nm

3

6 x 70 Nm

6

2

4

1

5

56

6

2

4

1

3

¡IMPORTANTE! ¡Observe la secuencia de ajuste!

5

6

2

4

1

3

¡IMPORTANTE! ¡Observe la secuencia de ajuste!

5

ES-MX

57

58

Apéndice

Datos técnicos

Voltaje especial Para dispositivos diseñados para voltajes especiales, aplican los datos técnicos en la pla-

ca de características.

ES-MX

Transformador

MF

Transformador MFT 125 MFT 184

Capacidad nominal al 100 % del ciclo de tra-

125kVA 184kVA

bajo

Voltaje primario 500V 500V

Frecuencia 1000Hz 1000Hz

Relación de transformación 38 38

Tensión de CC de marcha sin carga U

Corriente de CC continua I

Corriente primaria continua I

2P

1P

12.48V 12.6V

d0

9.5kA 14kA

250A 368A

Cantidad de líquido de refrigeración > 8.0I/min > 10.0l/min

Temperatura del líquido de refrigeración máx. 30 °C (86 °F) máx. 30 °C (86 °F)

Diferencia de presión a 8.0 l/min (2.11 gal/

< 1.6 bar < 1.6 bar

min)

Bobina de detección de corriente 150mV/kA 150mV/kA

Abridor del monitor de temperatura (trans-

1 x 140 °C (284 °F) 1 x 140 °C (284 °F)

formador)

Abridor del monitor de temperatura (rectifi-

1 x 80 °C (176 °F) 1 x 80 °C (176 °F)

cador de corriente)

Clase de aislamiento F F

Peso 29kg (63.9lb) 32kg (70.55lb)

Clase de emisiones A * A *

Transformador MFT 250

Capacidad nominal al 100 % del ciclo de tra-

250kVA

bajo

Voltaje primario 500V

Frecuencia 1000Hz

Relación de transformación 38

Tensión de CC de marcha sin carga U

Corriente de CC continua I

Corriente primaria continua I

2P

1P

d0

12.48V

19kA

500A

Cantidad de líquido de refrigeración 2 x 8.0l/min

Temperatura del líquido de refrigeración máx. 30 °C (86 °F)

Diferencia de presión a 8.0 l/min (2.11 gal/

< 1.6 bar

min)

Bobina de detección de corriente 2 x 150mV/kA

Abridor del monitor de temperatura (trans-

2 x 140 °C (284 °F)

formador)

Abridor del monitor de temperatura (rectifi-

2 x 80 °C (176 °F)

cador de corriente)

61

Transformador MFT 250

Clase de aislamiento F

Peso 62kg (70.55lb)

Clase de emisiones A *

* Un equipo en clase de emisiones A no está diseñado para usarse en áreas resi-

denciales en las cuales la corriente es suministrada a través de una red pública de

voltaje bajo.

La compatibilidad electromagnética puede ser influenciada por radiofrecuencias

conducidas o radiadas.

Cabezales de soldadura por puntos

Cabezales de soldadura por puntos en C C300 C300_HD*

Fuerza de la antorcha con asa de pistola 10kN 10kN

Alcance del brazo 300mm

11.8in

Peso de la antorcha con asa de pistola (con

transformador)

Carga máxima 50kA / 4 % C.T.** 65kA / 4 % C.T.**

Cabezales de soldadura por puntos en X X450 X450_HD*

Fuerza de la antorcha con asa de pistola 6kN 6kN

Alcance del brazo 450mm

Peso de la antorcha con asa de pistola (con

transformador)

Carga máxima 50kA / 4 % C.T.** 65kA / 4 % C.T.**

* HD = Heavy Duty

** C.T. = ciclo de trabajo

150kg

331Ib

17.7in

150kg

331lb

300mm

11.8in

190kg

419lb

450mm

17.7in

195kg

430lb

Controlador DeltaCon

62

Tensión de red 3 x 400 V

Frecuencia de red 50–60 Hz

RMS primario de corriente nominal 200 A

Tiempo de ciclo 500 μs

Tipo de protección IP 54

Tipo de dispositivo CEM A *

* Un dispositivo en clase de emisiones A no está diseñado para usarse en áreas re-

sidenciales en las cuales la corriente es suministrada a través de una red pública

de voltaje bajo.

La compatibilidad electromagnética puede ser influenciada por radiofrecuencias

conducidas o radiadas.

Inversor DeltaQ

DeltaQ 1800 HD W DeltaQ 1600 MV W DeltaQ 800 MV W

Tensión de red 3 x 400 - 480V 3 x 400 - 600V 3 x 400 - 600V

Tolerancia de la red -15 % / +10 %

trifásica

Frecuencia de red 50 / 60Hz 50 / 60Hz 50 / 60Hz

Corriente de salida

máxima

Corriente nominal de

la red

Tipo de refrigeración Enfriamiento con

temperatura máxima del líquido de refrigeración

Tasa del caudal líquido de refrigeración mínima

1800A 1600A 800A

250A 200A 200A

agua

máx. 30 °C (86 °F) máx. 30 °C (86 °F) máx. 30 °C (86 °F)

4.0l/min 4.0l/min 4.0l/min

-15 % / +5 %

trifásica

Enfriamiento con

agua

-15 % / +5 %

trifásica

Enfriamiento con

agua

ES-MX

63

FRONIUS INTERNATIONAL GMBH

Froniusstraße 1, A-4643 Pettenbach, Austria

E-Mail: sales@fronius.com

www.fronius.com

Under www.fronius.com/contact you will find the addresses

of all Fronius Sales & Service Partners and locations

Loading...

Loading...