Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

Pinza X DeltaCon

Pinza C DeltaCon

Controller DeltaCon

Istruzioni per l'uso

IT

Saldatura a resistenza

42,0426,0272,IT 003-29112019

2

Indice

Norme di sicurezza .................................................................................................................................... 5

Spiegazione delle avvertenze per la sicurezza..................................................................................... 5

In generale............................................................................................................................................ 5

Uso prescritto........................................................................................................................................ 5

Collegamento alla rete.......................................................................................................................... 6

Condizioni ambientali............................................................................................................................ 6

Obblighi del gestore.............................................................................................................................. 7

Obblighi del personale .......................................................................................................................... 7

Protezione personale e di terzi ............................................................................................................. 7

Pericolo derivante da gas e vapori dannosi.......................................................................................... 7

Pericolo derivante dalla dispersione di scintille..................................................................................... 8

Pericoli derivanti dalla corrente di rete e di saldatura ........................................................................... 8

Classificazioni di compatibilità elettromagnetica degli apparecchi........................................................ 9

Misure relative alla compatibilità elettromagnetica ............................................................................... 9

Misure relative ai campi elettromagnetici.............................................................................................. 10

Punti particolarmente pericolosi............................................................................................................ 10

Misure di sicurezza sul luogo di installazione e durante il trasporto ..................................................... 11

Misure di sicurezza in condizioni di funzionamento normale................................................................ 11

Messa in funzione, manutenzione e riparazione...................................................................................12

Verifiche tecniche per la sicurezza ....................................................................................................... 12

Smaltimento.......................................................................................................................................... 12

Certificazione di sicurezza .................................................................................................................... 12

Protezione dei dati ................................................................................................................................ 13

Diritti d'autore........................................................................................................................................ 13

IT

Informazioni generali 15

In generale ................................................................................................................................................. 17

Concezione dell'apparecchio ................................................................................................................ 17

Settori d'impiego ................................................................................................................................... 17

Informazioni sul dimensionamento dell'impianto di saldatura.................................................................... 18

Note generali......................................................................................................................................... 18

Componenti del sistema ............................................................................................................................ 19

In generale............................................................................................................................................ 19

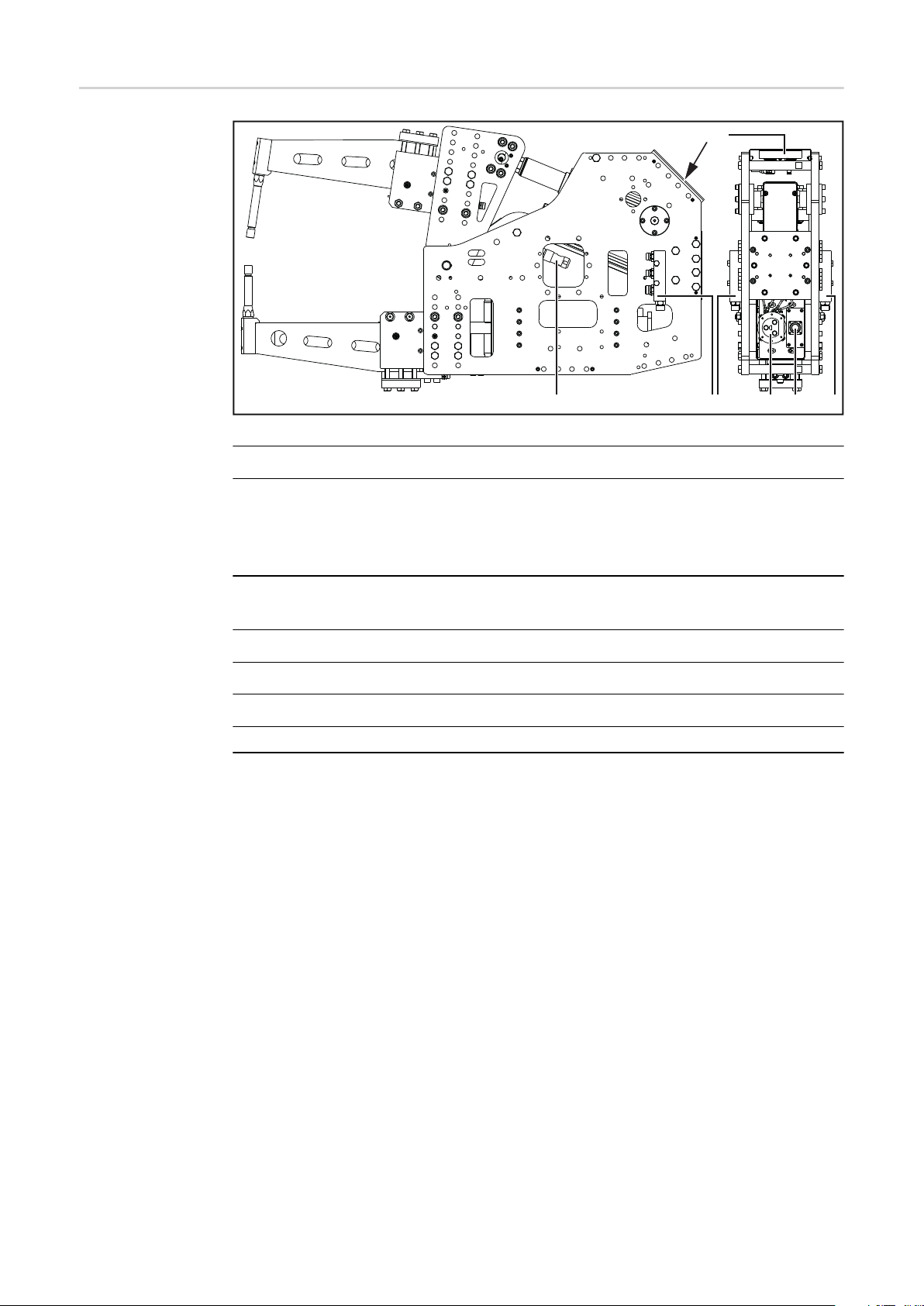

Panoramica dei componenti del sistema .............................................................................................. 19

Opzioni.................................................................................................................................................. 20

Elementi di comando, attacchi e componenti meccanici 21

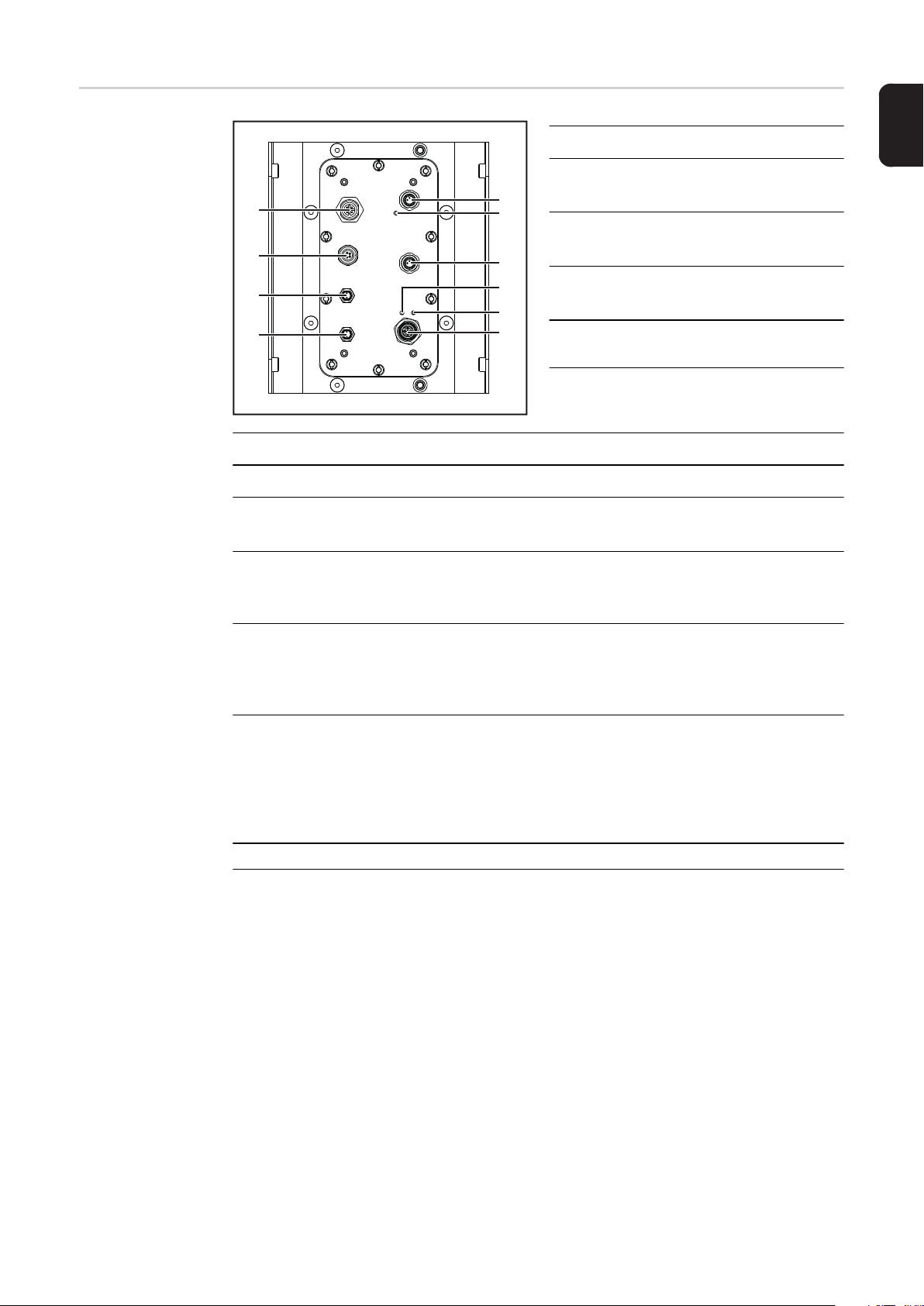

Controller DeltaCon ................................................................................................................................... 23

Elementi di comando, attacchi e componenti meccanici controller DeltaCon....................................... 23

Schema degli attacchi dello spegnimento d'emergenza....................................................................... 24

Pinze di saldatura ...................................................................................................................................... 25

Attacchi per la pinza C.......................................................................................................................... 25

Attacchi per la pinza X .......................................................................................................................... 26

Attacchi per la scatola di comando ....................................................................................................... 27

Componenti meccanici.......................................................................................................................... 28

Messa in funzione 29

Prima della messa in funzione ................................................................................................................... 31

Note generali......................................................................................................................................... 31

Misure per il funzionamento sicuro dell'apparecchio in relazione al personale di servizio non addestra-

to...........................................................................................................................................................

Uso prescritto........................................................................................................................................ 31

Collocazione dell'apparecchio .............................................................................................................. 32

Collegamento alla rete.......................................................................................................................... 32

Avvertenze relative al raffreddamento dell'impianto .............................................................................33

Attacco per il conduttore di terra del trasformatore............................................................................... 33

Messa in funzione ...................................................................................................................................... 36

31

3

Note generali......................................................................................................................................... 36

Panoramica........................................................................................................................................... 36

Montaggio del controller DeltaCon ....................................................................................................... 36

Collegamento alla rete del controller DeltaCon .................................................................................... 37

Collegamento del controller DeltaCon alla pinza di saldatura .............................................................. 39

Collegamento del sistema di raffreddamento ....................................................................................... 41

Collegamento dello spegnimento d'emergenza.................................................................................... 42

Risoluzione degli errori e manutenzione 43

Diagnosi e risoluzione degli errori.............................................................................................................. 45

Note generali......................................................................................................................................... 45

Diagnosi e risoluzione degli errori......................................................................................................... 45

Cura, manutenzione e smaltimento ........................................................................................................... 46

Note generali ........................................................................................................................................ 46

Interventi di manutenzione da eseguire settimanalmente o dopo 50.000 punti.................................... 46

Interventi di manutenzione da eseguire mensilmente o dopo 200.000 punti........................................ 46

Smaltimento.......................................................................................................................................... 46

Sostituzione dei pezzi soggetti ad usura.................................................................................................... 47

Pezzi soggetti ad usura......................................................................................................................... 47

Sostituzione del cappuccio e dello stelo dell'elettrodo - Pinza C .......................................................... 47

Sostituzione del flessibile - Pinza C...................................................................................................... 48

Sostituzione del cappuccio e dello stelo dell'elettrodo - Pinza X .......................................................... 49

Sostituzione del flessibile - Pinza X ...................................................................................................... 50

Regolazione dei bracci della pinza ............................................................................................................ 51

Regolazione dei bracci della pinza C.................................................................................................... 51

Regolazione dei bracci della pinza X.................................................................................................... 52

Regolare il braccio fisso della pinza...................................................................................................... 54

Appendice 55

Dati tecnici ................................................................................................................................................. 57

Tensione speciale................................................................................................................................. 57

Trasformatore MF ................................................................................................................................. 57

Pinza di saldatura ................................................................................................................................. 58

Controller DeltaCon .............................................................................................................................. 58

Inverter DeltaQ...................................................................................................................................... 59

4

Norme di sicurezza

IT

Spiegazione delle avvertenze per

la sicurezza

PERICOLO!

Indica un pericolo diretto e imminente che,

► se non evitato, provoca il decesso o lesioni gravissime.

AVVISO!

Indica una situazione potenzialmente pericolosa che,

► se non evitata, può provocare il decesso o lesioni gravissime.

PRUDENZA!

Indica una situazione potenzialmente dannosa che,

► se non evitata, può provocare lesioni lievi o di minore entità, nonché danni materiali.

AVVERTENZA!

Indica il pericolo che i risultati del lavoro siano pregiudicati e di possibili danni all'attrezzatura.

In generale L'apparecchio è realizzato conformemente agli standard correnti e alle normative tecniche

per la sicurezza riconosciute. Tuttavia, il cattivo uso dello stesso può causare pericolo di

- lesioni personali o decesso dell'operatore o di terzi,

- danni all'apparecchio e ad altri beni materiali del gestore,

- lavoro inefficiente con l'apparecchio.

Tutte le persone addette alla messa in funzione, all'utilizzo, alla manutenzione e alla riparazione dell'apparecchio devono

- essere in possesso di apposita qualifica,

- disporre delle competenze necessarie in materia di saldatura e

- leggere integralmente e osservare scrupolosamente le presenti istruzioni per l'uso.

Conservare sempre le istruzioni per l'uso sul luogo d'impiego dell'apparecchio. Oltre alle

istruzioni per l'uso, attenersi alle norme generali e ai regolamenti locali vigenti in materia

di prevenzione degli incidenti e tutela dell'ambiente.

Per quanto concerne le avvertenze relative alla sicurezza e ai possibili pericoli riportate

sull'apparecchio

- mantenerle leggibili

- non danneggiarle

- non rimuoverle

- non coprirle, non incollarvi sopra alcunché, non sovrascriverle.

Prima di accendere l'apparecchio, eliminare tutti i problemi che potrebbero pregiudicare la

sicurezza.

Salvaguardare la sicurezza è importante!

Uso prescritto

Utilizzare l'apparecchio esclusivamente per applicazioni conformi all'uso prescritto.

5

L'apparecchio è destinato esclusivamente alla saldatura a punti a resistenza (Processo 21

secondo la norma DIN EN ISO 4063).

Non sono consentiti utilizzi diversi o che esulino dal tipo d'impiego per il quale l'apparecchio è stato progettato. Il produttore non si assume alcuna responsabilità per i danni che

potrebbero derivarne.

L'uso prescritto comprende anche

- la lettura integrale e l'osservanza di tutte le avvertenze riportate nelle istruzioni per

l'uso

- la lettura integrale e l'osservanza di tutte le avvertenze relative alla sicurezza e ai possibili pericoli

- l'esecuzione dei controlli e dei lavori di manutenzione.

L'apparecchio è progettato per l'utilizzo nei settori dell'industria e dell'artigianato.

Il produttore non si assume alcuna responsabilità per i danni che potrebbero derivare

dall'impiego in ambienti domestici.

Il produttore, inoltre, non si assume alcuna responsabilità per risultati di lavoro imperfetti o

errati.

Collegamento alla

rete

Condizioni ambientali

Gli apparecchi con potenza elevata possono influire sulla qualità dell'energia della rete per

via del loro assorbimento di corrente.

Ciò può riguardare alcuni modelli di apparecchi sotto forma di:

- limitazioni di collegamento

- requisiti concernenti l'impedenza di rete massima consentita

*)

- requisiti concernenti la potenza di corto circuito minima richiesta *).

*)

Ognuno sull'interfaccia verso la rete pubblica.

Vedere i dati tecnici.

In questo caso il gestore o l'utente dell'apparecchio deve assicurarsi che l'apparecchio

possa essere collegato, consultandosi eventualmente con il fornitore di energia elettrica.

IMPORTANTE! Assicurare la messa a terra sicura del collegamento alla rete!

Utilizzare o stoccare l'apparecchio in ambienti diversi da quelli specificati non è una procedura conforme all'uso prescritto. Il produttore non si assume alcuna responsabilità per i

danni che potrebbero derivarne.

Gamma di temperatura dell'aria ambiente:

- per l'utilizzo: da +5 °C a +40 °C (da -41 °F a 104 °F)

- Per il trasporto e lo stoccaggio: da -25 °C a +55 °C (da -13 °F a 131 °F)

Umidità dell'aria relativa:

- fino al 50% a 40 °C (104 °F)

- fino al 90% a 20 °C (68 °F)

Aria ambiente: priva di polvere, acidi, sostanze o gas corrosivi, ecc.

Altitudine sul livello del mare: fino a 1000 m (3280 ft.)

6

Obblighi del gestore

Il gestore è tenuto a far utilizzare l'apparecchio esclusivamente a persone che

- siano a conoscenza delle norme fondamentali in materia di sicurezza sul lavoro e di

prevenzione degli incidenti e siano in grado di maneggiare l'apparecchio

- abbiano letto e compreso le presenti istruzioni per l'uso, in particolare il capitolo "Norme di sicurezza", e abbiano sottoscritto una dichiarazione in cui si afferma di aver letto

e compreso quanto sopra

- siano state addestrate per soddisfare i requisiti imposti per i risultati di lavoro.

Occorre verificare regolarmente che il personale lavori in conformità con le norme di sicurezza.

IT

Obblighi del personale

Protezione personale e di terzi

Prima di iniziare un lavoro, tutte le persone incaricate di lavorare con l'apparecchio sono

tenute a

- osservare le norme fondamentali in materia di sicurezza sul lavoro e di prevenzione

degli incidenti

- leggere le presenti istruzioni per l'uso, in particolare il capitolo "Norme di sicurezza",

e sottoscrivere una dichiarazione in cui affermino di aver compreso e di impegnarsi ad

osservare quanto detto.

Prima di lasciare la postazione di lavoro, assicurarsi che anche durante la propria assenza

non possano verificarsi lesioni personali o danni materiali.

L’utilizzo dell'apparecchio espone a pericoli, ad esempio: spruzzi di saldatura

Per l’utilizzo dell’apparecchio, indossare appositi indumenti protettivi che presentino le seguenti caratteristiche:

- non infiammabili,

- isolanti e asciutti,

- che coprano l'intero corpo, integri e in buono stato,

- pantaloni privi di risvolti.

L'abbigliamento protettivo include, tra l'altro:

- occhiali protettivi a norma per la protezione degli occhi;

- calzature robuste e isolanti anche sul bagnato;

- guanti appositi per la protezione delle mani (isolanti dall'elettricità, protettivi contro il

calore e le lesioni da taglio);

- Per ridurre l'inquinamento acustico ed evitare eventuali lesioni, indossare una protezione per l'udito.

Pericolo derivante da gas e vapori

dannosi

Le persone, in particolare i bambini, devono essere allontanate durante l'utilizzo degli apparecchi e il processo di saldatura. Tuttavia, se sono presenti persone nelle vicinanze

- informarle su tutti i pericoli (pericolo di lesione dovuto alla dispersione di scintille, fumi

di saldatura dannosi per la salute, inquinamento acustico, possibili rischi dovuti alla

corrente di saldatura o di rete, ecc.);

- mettere a disposizione mezzi protettivi adeguati oppure

- predisporre pareti e tende protettive adeguate.

I fumi prodotti dal processo di saldatura contengono gas e vapori dannosi per la salute.

Tali fumi contengono sostanze che in determinate circostanze possono causare difetti congeniti e tumori.

Tenere la testa lontana dai fumi di saldatura e dai gas derivanti dal processo di saldatura.

7

I fumi e i gas dannosi prodotti dal processo di saldatura

- non devono essere inalati

- devono essere aspirati dalla zona di lavoro utilizzando mezzi adatti.

Predisporre un'alimentazione di aria pura sufficiente.

In caso di aerazione insufficiente, utilizzare una maschera protettiva con apporto d'aria.

In caso di dubbi riguardanti l'efficacia dell'aspirazione, confrontare i valori delle emissioni

di sostanze nocive misurati con i valori limite ammessi.

I componenti che seguono concorrono, tra l'altro, al grado di dannosità dei fumi di saldatura:

- metalli impiegati per il pezzo da lavorare

- rivestimenti dei materiali

- materiali aggiuntivi (ad es. collanti)

- detergenti, sgrassatori e prodotti similari.

Osservare pertanto quanto riportato nelle schede dei dati di sicurezza relative ai materiali

e le indicazioni del produttore per quanto concerne i suddetti componenti.

Tenere lontani i vapori infiammabili (ad es. i vapori dei solventi) dal processo di saldatura

diretto.

Pericolo derivante dalla dispersione di scintille

Pericoli derivanti

dalla corrente di

rete e di saldatura

La dispersione di scintille può provocare incendi ed esplosioni.

Non eseguire mai lavori di saldatura nelle vicinanze di materiali infiammabili.

I materiali infiammabili devono essere mantenuti ad una distanza minima di 11 metri (35

ft.) dal processo di saldatura, oppure devono essere protetti con una copertura a norma.

Predisporre estintori adeguati e a norma.

Le scintille e i pezzi di metallo caldi possono raggiungere anche gli ambienti circostanti,

attraverso piccole fessure e aperture. Adottare le misure adeguate al fine di evitare rischi

di incendio o di lesioni personali.

Non eseguire lavori di saldatura in zone a rischio di incendio o di esplosione né nelle vicinanze di serbatoi, barili o tubi, se questi non sono stati predisposti in conformità con le normative nazionali e internazionali vigenti in materia.

Non eseguire lavori di saldatura su recipienti che contengano/abbiano contenuto gas, carburanti, oli minerali e simili. I residui potrebbero provocare esplosioni.

Una scossa elettrica costituisce sempre un rischio per la vita e può risultare mortale.

Non toccare i componenti sotto tensione all'interno e all'esterno dell'apparecchio.

Per una protezione adeguata dell'utente e di terzi contro il potenziale di terra o di massa,

predisporre una base o una copertura asciutta e sufficientemente isolante. La base o la

copertura devono ricoprire l'intera zona posta tra il corpo e il potenziale di terra o di massa.

Tutti i cavi e i conduttori devono essere ben fissati, integri, isolati e sufficientemente dimensionati. Sostituire immediatamente connessioni allentate, cavi e conduttori fusi, danneggiati o sottodimensionati.

Far controllare regolarmente la funzionalità del conduttore di terra del cavo di rete da un

elettricista qualificato.

Utilizzare l'apparecchio esclusivamente su una rete dotata di conduttore di terra e con una

presa che disponga di un contatto per tale conduttore.

8

L'utilizzo dell'apparecchio su una rete priva di conduttore di terra e con una presa priva di

contatto per tale conduttore costituisce un atto di grave negligenza. Il produttore non si assume alcuna responsabilità per i danni che potrebbero derivarne.

In caso di necessità, provvedere con mezzi appositi alla messa a terra adeguata del pezzo

da lavorare.

Spegnere gli apparecchi non utilizzati.

Prima di eseguire qualsiasi intervento sull'apparecchio, spegnerlo e scollegare la spina di

rete.

Apporre sull'apparecchio un cartello di segnalazione chiaramente leggibile e comprensibile recante il divieto di reinserire la spina di rete e di riaccendere l'apparecchio.

Dopo l'apertura dell'apparecchio:

- scaricare tutti i componenti che accumulano carica elettrica

- accertarsi che tutti i componenti dell'apparecchio siano privi di corrente.

In caso di interventi su componenti conduttori di tensione, chiedere l'assistenza di una seconda persona che possa spegnere tempestivamente l'interruttore principale.

IT

Classificazioni di

compatibilità elettromagnetica degli apparecchi

Misure relative

alla compatibilità

elettromagnetica

Gli apparecchi di Classe A:

- Sono previsti solo per l'impiego negli ambienti industriali.

- Possono causare, in altri ambienti, interferenze di alimentazione e dovute a radiazioni.

Gli apparecchi di Classe B:

- Soddisfano i requisiti concernenti le emissioni in ambienti domestici e industriali. Ciò

vale anche per gli ambienti domestici in cui l'approvvigionamento di energia ha luogo

dalla rete pubblica di bassa tensione.

La classificazione di compatibilità elettromagnetica degli apparecchi viene effettuata in

conformità con le indicazioni riportate sulla targhetta o nei dati tecnici.

In casi particolari è possibile che, nonostante si rispettino i valori limite di emissione standardizzati, si verifichino comunque interferenze nell'ambiente di impiego previsto (ad es.,

se nel luogo di installazione sono presenti apparecchi sensibili, oppure se il luogo di installazione si trova nelle vicinanze di ricevitori radio o televisivi).

In questo caso il gestore è tenuto ad adottare le misure necessarie per l'eliminazione di tali

interferenze.

Verificare e valutare l'immunità alle interferenze delle apparecchiature presenti nell'ambiente dell'apparecchio conformemente alle disposizioni nazionali e internazionali vigenti.

Esempi di apparecchiature sensibili alle interferenze che potrebbero essere influenzate

dall'apparecchio:

- dispositivi di sicurezza

- linee di rete, di trasmissione di segnali e dei dati

- dispositivi per l'elaborazione dei dati e per le telecomunicazioni

- apparecchiature per la misurazione e la calibratura.

9

Misure di supporto per evitare problemi di compatibilità elettromagnetica:

1. Alimentazione di rete

- In caso di interferenze elettromagnetiche nonostante il collegamento alla rete sia

a norma, adottare misure aggiuntive (ad es. l'utilizzo di filtri di rete adeguati).

2. Cavi

- Mantenerli più corti possibile.

- Disporli il più vicino possibile l'uno all'altro (anche per evitare problemi dovuti a

campi elettromagnetici).

- Disporli molto lontano dagli altri cavi.

3. Schermatura, se necessaria

- Schermare le altre apparecchiature presenti nell'ambiente.

- Schermare l'intero impianto di saldatura.

Misure relative ai

campi elettromagnetici

Punti particolarmente pericolosi

I campi elettromagnetici possono avere effetti nocivi sulla salute che non sono ancora noti:

- Effetti sullo stato di salute delle persone vicine, ad esempio i portatori di pacemaker e

apparecchi acustici.

- I portatori di pacemaker devono consultare il proprio medico prima di sostare nelle immediate vicinanze dell'apparecchio e dei luoghi in cui si esegue il processo di saldatura.

Non sostare nella zona di lavoro del robot

Se il luogo d'installazione si trova all'interno di un'area messa in sicurezza per lavori di allestimento o di manutenzione, il gestore deve integrare l'apparecchio in un sistema di sicurezza appositamente preposto. In questo caso, occorre anche assicurarsi che l'intero

impianto sia disattivo durante la permanenza in quest'area e che rimanga spento per evitare la messa in funzione accidentale, ad esempio in seguito ad un errore di comando.

Oltre alle presenti istruzioni per l'uso, osservare le norme di sicurezza fornite dal produttore

del robot.

Tenere lontani mani, capelli, indumenti e attrezzi dai componenti in movimento, quali ad

esempio:

- alberi

- snodi.

Non toccare i componenti rotanti della trasmissione.

Pericolo di schiacciamento!

Tenere lontani mani e altre parti del corpo dagli elettrodi e da altri componenti in movimento.

Pericolo di tagli!

Indossare guanti protettivi per maneggiare oggetti con spigoli vivi.

Le coperture devono essere aperte o rimosse per il tempo strettamente necessario all'esecuzione dei lavori di manutenzione e riparazione.

Durante il funzionamento

- Accertarsi che tutte le coperture siano chiuse.

- Tenere chiuse tutte le coperture.

Non toccare il pezzo da lavorare e gli elettrodi durante e dopo la saldatura - pericolo di

ustioni.

Pertanto, anche durante i lavori di rifinitura dei pezzi da lavorare, indossare dispositivi di

protezione a norma e assicurare una protezione adeguata per le altre persone.

10

Lasciare raffreddare i componenti degli apparecchi ad alta temperatura d'esercizio prima

di eseguire qualsiasi lavoro su di essi.

Per i locali a rischio di incendio ed esplosione sono in vigore norme speciali.

- osservare le disposizioni nazionali e internazionali vigenti in materia.

Per il trasporto degli apparecchi mediante gru, utilizzare unicamente mezzi per il sollevamento di carichi del produttore adatti.

Le catene o le funi devono presentare il minor angolo di incidenza possibile.

Tutti i dispositivi di imbracatura (cinghie, fibbie, catene, ecc.) che vengono utilizzati insieme

all'apparecchio o ai suoi componenti devono essere controllati a intervalli regolari (ad es.

per verificare la presenza di danni meccanici, corrosione o alterazioni causate da fattori

ambientali).

Gli intervalli e l'entità dei controlli devono essere quanto meno conformi alle norme e direttive nazionali di volta in volta in vigore.

IT

Misure di sicurezza sul luogo di installazione e

durante il trasporto

Il rovesciamento dell'apparecchio può risultare mortale! Disporre l'apparecchio in modo

stabile su una base piana e solida.

Per i locali a rischio di incendio ed esplosione si applicano norme speciali.

- Osservare le disposizioni nazionali e internazionali vigenti in materia.

Attraverso istruzioni aziendali interne e controlli, assicurare che l'ambiente circostante la

postazione di lavoro sia sempre pulito e ordinato.

Installare e utilizzare l'apparecchio unicamente in conformità alla classe di protezione indicata sulla targhetta.

Durante l'installazione del comando della pinza, accertarsi che venga mantenuta una distanza di 0,5 m (1.6 ft.) tutt'intorno all'apparecchio, in modo tale che l'aria di raffreddamento possa entrare ed uscire liberamente.

È consentito il montaggio a parete.

Durante il trasporto dell'apparecchio, assicurare che vengano rispettate le direttive e le

norme antinfortunistiche nazionali e regionali vigenti. Questo vale in particolar modo per le

direttive concernenti i rischi durante il trasporto e la spedizione.

Prima di trasportare l'apparecchio, scaricare tutto il refrigerante e smontare i componenti.

Dopo il trasporto e prima della messa in funzione, procedere assolutamente a un'ispezione

visiva dell'apparecchio per verificare l'eventuale presenza di danni. Far riparare eventuali

danni da personale qualificato dell'assistenza prima di mettere in funzione l'apparecchio.

Misure di sicurezza in condizioni di

funzionamento

normale

Utilizzare l'apparecchio solo se tutti i dispositivi di protezione risultano perfettamente funzionanti. In caso contrario, vi è pericolo di

- lesioni personali o decesso dell'operatore o di terzi

- danni all'apparecchio e ad altri beni materiali del gestore

- lavoro inefficiente con l'apparecchio.

Prima di accendere l'apparecchio, far riparare i dispositivi di sicurezza non perfettamente

funzionanti.

Mai disattivare o eludere i dispositivi di protezione.

11

Prima di accendere l'apparecchio, assicurarsi che non vi sia pericolo per nessuno.

- Controllare l'apparecchio almeno una volta alla settimana per verificare che non siano

presenti danni visibili dall'esterno e che i dispositivi di sicurezza funzionino correttamente.

- Utilizzare solo il refrigerante adatto. Osservare le indicazioni del produttore del gruppo

di raffreddamento.

- L'utilizzo di refrigeranti non adatti implica il declino di ogni responsabilità da parte del

produttore, nonché la decadenza di tutti i diritti di garanzia.

Messa in funzione, manutenzione

e riparazione

Verifiche tecniche

per la sicurezza

Nella progettazione e produzione dei componenti non originali non è garantito il rispetto

delle norme relative alle sollecitazioni e alla sicurezza.

- Utilizzare esclusivamente pezzi di ricambio e pezzi soggetti a usura originali (anche

per i componenti normalizzati).

- Non modificare, aggiungere pezzi o adattare l'apparecchio senza l'autorizzazione del

produttore.

- Sostituire immediatamente i componenti non perfettamente funzionanti.

- Al momento dell'ordine, indicare esattamente la denominazione e il numero di disegno

riportati nell'elenco dei pezzi di ricambio, nonché il numero di serie dell'apparecchio.

Il produttore consiglia di far eseguire sull'apparecchio verifiche tecniche per la sicurezza

con frequenza almeno annuale.

Si consiglia di far eseguire le verifiche tecniche per la sicurezza da un elettricista qualificato

- dopo qualsiasi modifica,

- dopo aggiunte di pezzi o adattamenti,

- dopo lavori di riparazione, cura e manutenzione,

- almeno una volta l'anno.

Attenersi alle norme e alle disposizioni nazionali e internazionali vigenti in materia di verifiche tecniche per la sicurezza.

Informazioni più dettagliate sulle verifiche tecniche per la sicurezza sono reperibili presso

il proprio centro di assistenza, che mette a disposizione dei richiedenti la documentazione

necessaria.

Smaltimento Conformemente alla Direttiva Europea 2002/96/CE relativa ai rifiuti di apparecchiature

elettriche ed elettroniche e alla rispettiva applicazione nell'ordinamento giuridico nazionale, gli apparecchi elettronici usati devono essere raccolti separatamente e recuperati in

modo compatibile con l'ambiente. Provvedere alla restituzione dell'apparecchio usato

presso il proprio rivenditore, oppure informarsi sull'eventuale presenza di un centro di raccolta e smaltimento autorizzato nella propria zona. La mancata osservanza di questa direttiva UE può avere ripercussioni potenzialmente dannose sull'ambiente e sulla salute!

Certificazione di

sicurezza

12

Gli apparecchi provvisti di marcatura CE soddisfano i requisiti fondamentali stabiliti dalla

direttiva sulla bassa tensione e la compatibilità elettromagnetica (ad es. le norme di prodotto pertinenti della serie di normative EN 62 135).

Gli apparecchi provvisti di dichiarazione di incorporazione CE soddisfano i requisiti fondamentali stabiliti dalla direttiva sulla bassa tensione e la compatibilità elettromagnetica (ad

es. le norme di prodotto pertinenti della serie di normative EN 62 135).

Protezione dei

dati

Diritti d'autore I diritti d'autore delle presenti istruzioni per l'uso sono di proprietà del produttore.

L'utente è responsabile dell'esecuzione del backup dei dati relativi alle modifiche apportate

alle impostazioni di fabbrica. Il produttore non si assume alcuna responsabilità in caso di

perdita delle impostazioni personali.

In caso di integrazione in una rete aziendale o similare, il gestore deve impiegare firewall

o altri dispositivi di protezione adatti per evitare danni causati da software dannosi.

Il produttore non si assume alcuna responsabilità per i danni causati da software dannosi.

Il testo e le illustrazioni corrispondono alla dotazione tecnica dell'apparecchio al momento

della stampa. Con riserva di modifiche. L'acquirente non può vantare alcun diritto sulla

base del contenuto delle presenti istruzioni per l'uso. Saremo grati per la segnalazione di

eventuali errori e suggerimenti per migliorare le istruzioni per l'uso.

IT

13

14

Informazioni generali

In generale

Concezione

dell'apparecchio

IT

Pinza C DeltaCon Pinza X DeltaCon

Le peculiarità dell'impianto di saldatura a resistenza consistono nella particolare flessibilità

e nella facilità di adattamento a tipi di lavorazione difficoltosi. Alla base di tutto questo vi

sono la struttura ben congegnata delle pinze di saldatura e la semplicità di comando dei

processi di lavoro.

Settori d'impiego Il processo di saldatura a punti è adatto al collegamento di due o più lamiere di tutti i tipi di

acciaio rivestito e non rivestito più comuni, nonché di tutte le leghe di alluminio comunemente utilizzate.

Settori d'impiego principali:

- settore automobilistico e relativo indotto

- elettrodomestici

- costruzione di veicoli su rotaia

- impiantistica e costruzione di macchine

- industria aeronautica

17

Informazioni sul dimensionamento dell'impianto di

saldatura

Note generali

PRUDENZA!

Pericolo di danni materiali dovuto al carico eccessivo dell'impianto di saldatura.

► Verificare che l'inverter e il trasformatore siano correttamente regolati in funzione della

rispettiva applicazione.

Per evitare il sovraccarico dei componenti in uso, è necessario adattare la capacità di carico dell'inverter e del trasformatore in base alla rispettiva applicazione.

I diagrammi di carico definiscono la corrente di saldatura massima consentita in funzione

del tempo di accensione e della durata degli impulsi.

Occorre rilevare i punti di lavoro sia sul trasformatore sia sull'inverter. Dei valori rilevati,

quello da prendere in considerazione per l'applicazione è il più basso.

18

Componenti del sistema

In generale

3

50 / 60 Hz

IT

Panoramica dei

componenti del

sistema

Dispositivo Convertitore MF Dispositivo

Struttura di un impianto di saldatura a corrente continua e media frequenza da 1 kHz

La trasformazione della tensione di rete alternata a 50/60 Hz in tensione continua viene

eseguita tramite un raddrizzatore a ponte. Il ponte ad H successivamente transistorizzato

aziona la tensione continua sul trasformatore di saldatura con una frequenza di 1 kHz. Il

raddrizzamento della corrente di saldatura viene eseguito sul lato secondario del trasformatore di saldatura.

(3)

(2)

(1)

(4)

(4a)

Fronius Xplorer

(4b)

Trasformatore Raddrizzatoredi comando di saldatura

(5)

(6)

(7)

(1) Pinza di saldatura, sistema di saldatura

(2) Cavo di controllo bus interno

(3) Alimentazione del refrigerante

(4) Controller DeltaCon

incl.

(4a) PC industriale dotato di Fronius Xplorer

(4b) Inverter

(5) Bus di campo

(6) Comando di livello superiore (ad es. PLC)

(7) Rete di raffreddamento, gruppo di raffreddamento

19

Opzioni - Inverter

(incl. attacchi per il refrigerante, attacco per la corrente di saldatura e attacco per il segnale trasformatore)

installato nel controller DeltaCon

- Kit multimedia

(presa specifica del Paese, presa USB, porta Ethernet, presa DVI)

20

Elementi di comando, attacchi e com-

ponenti meccanici

Controller DeltaCon

Elementi di comando, attacchi e

componenti meccanici controller

DeltaCon

(1)

(2a)

IT

(2b) (2d)(2c)

(2)

(3) (4) (5) (6) (7)

Num. Denominazione

(1) Interruttore principale

(2) Kit multimedia (opzione)

costituito da:

(2a) presa specifica del Paese

IMPORTANTE! La presa non è cablata internamente e deve essere alimentata

dall'esterno.

(2b) Presa DVI (OUT)

ad es. per collegare un monitor

(8)

(9)

(10)

(12)

(13)

(14)

(15)

(16)

(11)

(2c) Porta Ethernet

(2d) Presa USB

(3)

(4)

Attacchi per il refrigerante per l'inverter (opzione)

disponibili solo se nel controller DeltaCon è presente un inverter opzionale

23

(5) Corrente di saldatura (opzione)

disponibile solo se nel controller DeltaCon è presente un inverter opzionale

Negli apparecchi Heavy Duty (HD) sono realizzati 2 blocchi di linea.

(6) Segnali trasformatore (opzione)

disponibile solo se nel controller DeltaCon è presente un inverter opzionale

(7) messa a terra aggiuntiva

relativa all'opzione di comando combinato

(altrimenti supporto antistrappo)

(8) Power IN

alimentatore

(9) Power Gun

alimentazione elettrica alla scatola di comando

(10) Rete

(11) Bus Robot

bus di campo per robot

(12) Bus Gun

bus di campo per la scatola di comando

(13) Supporto antistrappo per presa di alimentazione di tensione (opzione)

(14) Resolver *

encoder motore

(15) Motore *

fasi motore

(16) Emergency stop external

spegnimento d'emergenza

Schema degli attacchi dello spegnimento

d'emergenza

* solo se è presente l'opzione di comando combinato

** solo se è presente l'opzione Kit multimedia

I pin della presa per l'attacco per lo spegnimento d'emergenza X6 sono così occupati:

Pin Denominazione Pin Denominazione Pin Denominazione

A +24 V OUT F SPEGNIMENTO

EMERGENZA_A2

B +24 V IN (EST) G SPEGNIMENTO

EMERGENZA_B1

C GND IN (EST) H SPEGNIMENTO

EMERGENZA_B2

D GND OUT I RESET_A1 N E SPEGNIMENTO

EMERGENZA_A1

J RESET_A2

K-

L-

M-

24

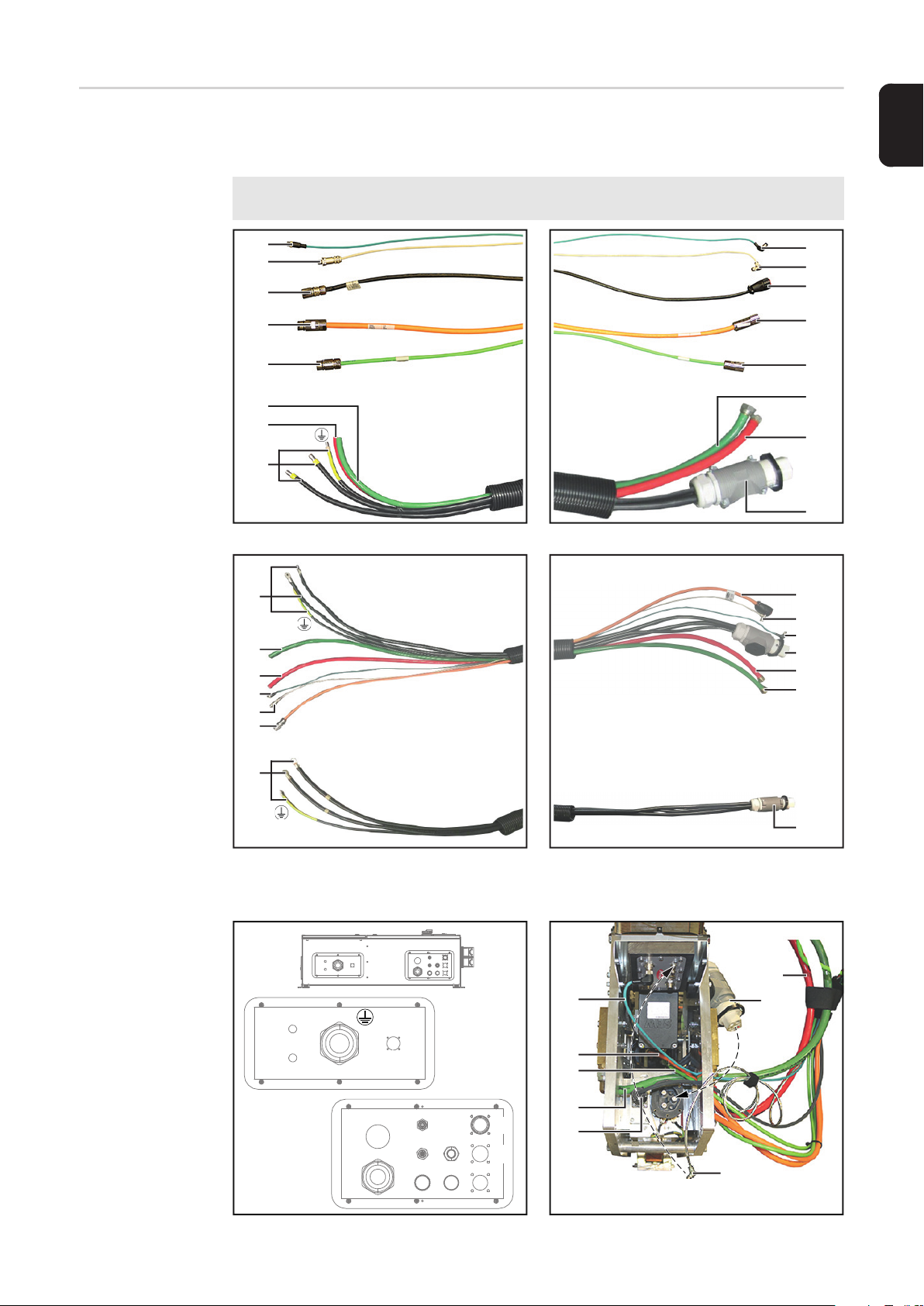

Pinze di saldatura

IT

Attacchi per la

pinza C

N. Funzione

(1) Attacco primario per trasformatore

per l'alimentazione elettrica del trasformatore.

Sugli apparecchi HD è presente un doppio trasformatore con 2 attacchi primari.

(2) Attacco per segnali di misurazione trasformatore

per collegare il comando di saldatura.

(6)

(1) (2)

(3)(4)(4)(5)

(3) Attacco di mandata del refrigerante M22 x 1,5

(4) Attacco di ritorno del refrigerante M22 x 1,5

(5) Attacco per l'azionamento principale

(6) Scatola di comando

25

Attacchi per la

pinza X

**

* Scatola di comando montata in alto ** Scatola di comando montata lateralmente

N. Funzione

(1) Attacco primario per trasformatore

per l'alimentazione elettrica del trasformatore.

Sugli apparecchi HD è presente un doppio trasformatore con 2 attacchi primari.

(6)

*

(4)(5) (1) (2) (3)

(2) Attacco per segnali di misurazione trasformatore

per collegare il comando di saldatura.

(3) Attacco di mandata del refrigerante M22 x 1,5

(4) Attacco di ritorno del refrigerante M22 x 1,5

(5) Attacco per l'azionamento principale

(6) Scatola di comando

26

Attacchi per la

scatola di comando

(1)

(2)

(3)

(4)

N. Funzione

(5) Attacco Power IN

(6) LED Power OK

Si accende in presenza dell'alimentazione elettrica

(7) Attacco Memory

per collegare una spina con DeviceID incorporato, sul quale sono salvati i dati di

setup delle pinze.

(5)

(6)

(7)

(8)

(9)

(10)

N. Funzione

IT

(1) Attacco Flow Sensor

Sensore di flusso

(2) Attacco Force Sensor

Sensore di forza

(3) Attacco I Sensor

Sensore di corrente

(4) Attacco U Sensor

Sensore di tensione

(8) LED Link

off ... assenza di comunicazione

lampeggia ... comunicazione con scatola sensori attiva (scambio dati)

acceso ... connessione presente senza scambio di dati

(9) LED Status EC (EtherCAT - connessione alla scatola sensori)

off ... INIT-Mode

lampeggia sporadicamente ... SAFE-OPERATIONAL-Mode

lampeggia lentamente ... SAFE-OPERATIONAL-Mode

lampeggia rapidamente ... BOOT-Mode (Firmware Update)

acceso ... OPERATIONAL-Mode

(10) Attacco BUS IN

27

Componenti meccanici

(1)(2) (3) (4)

(1) (2)

(3) (4)(7)

(5)

(6)

(7)

Pinza C DeltaCon Pinza X DeltaCon

(1) Cappuccio dell'elettrodo

(2) Stelo dell'elettrodo

(3) Azionamento della pinza

(4) Scatola di comando

(5) Console

(6) Trasformatore

(7) Braccio della pinza

(5)

(6)

(7)

28

Messa in funzione

Prima della messa in funzione

IT

Note generali

Misure per il funzionamento sicuro

dell'apparecchio

in relazione al

personale di servizio non addestrato

AVVISO!

Le macchine ad avviamento automatico possono causare gravi lesioni personali e

danni materiali.

► Oltre alle presenti istruzioni per l'uso, osservare le norme di sicurezza del produttore

del robot e del sistema di saldatura.

► Per la propria sicurezza personale, accertarsi che tutte le misure di protezione nella

zona di lavoro del robot siano rispettate e mantenute per tutta la durata della propria

permanenza all'interno dell'area.

Se anche personale di servizio non qualificato ha accesso all'apparecchio, durante la sua

permanenza è necessario spegnere l'apparecchio conformemente al "Performance Level

d" della norma ISO 13849-1.

Uso prescritto Se il luogo d'installazione si trova all'interno di un'area messa in sicurezza per interventi di

allestimento o di manutenzione, il gestore deve integrare l'apparecchio in un sistema di sicurezza appositamente preposto. In questo caso, occorre anche assicurarsi che l'intero

impianto sia disattivo durante la permanenza in quest'area e che rimanga spento per evitare la messa in funzione accidentale, ad esempio in seguito ad un errore di comando.

La pinza di saldatura è destinata esclusivamente alla saldatura a resistenza automatizzata. Non sono consentiti utilizzi diversi o che esulino dal tipo d'impiego per il quale l'apparecchio è stato progettato. Il produttore non si assume alcuna responsabilità per i danni

che potrebbero derivarne.

L'uso prescritto comprende anche

- l'osservanza di tutte le avvertenze riportate nelle istruzioni per l'uso

- l'esecuzione dei controlli e degli interventi di manutenzione (vedere Cura, manutenzione e smaltimento).

31

Collocazione

dell'apparecchio

AVVISO!

Il ribaltamento o la caduta degli apparecchi può costituire un pericolo mortale.

► Prestare attenzione affinché tutti i componenti siano regolarmente installati e fissati.

AVVERTENZA!

Il montaggio dei componenti dell'impianto di saldatura a resistenza è di competenza

del costruttore dell'impianto stesso.

Prestare attenzione affinché

tutti gli attacchi siano correttamente collegati e tutti le viti di collegamento garantiscano un

collegamento affidabile.

Il produttore non si assume alcuna responsabilità per danni dovuti ad un montaggio non

corretto della pinza di saldatura.

Collegamento alla

rete

Gli apparecchi sono progettati per funzionare con la tensione di rete indicata sulla rispettiva targhetta. Per il fusibile necessario per la linea di rete, consultare il paragrafo "Dati tecnici". Se la versione dell'apparecchio in uso non dispone di cavi o spine di rete già collegati,

procedere al rispettivo montaggio conformemente alle norme nazionali vigenti.

PRUDENZA!

Un'installazione elettrica sottodimensionata può causare gravi danni materiali.

► La linea di rete e il relativo fusibile devono essere adeguati all'inverter utilizzato.

► A tal proposito, si applicano i dati tecnici indicati sulla targhetta.

► Il conduttore di terra deve essere realizzato in aggiunta e doppio con la stessa sezione

del cavo di collegamento.

Osservare quanto segue relativamente al collegamento elettrico:

- Non è consentito utilizzare i convertitori su reti asimmetriche (una fase di rete messa

a terra).

- I convertitori devono essere utilizzati solo su reti messe a terra, ad es.: reti TT o TN.

Per le reti non messe a terra (ad es. rete IT), occorre impiegare un trasformatore di

separazione con punto centrale secondario messo a terra. Non è consentita la messa

a terra su un solo lato del circuito intermedio.

- È necessario un fusibile elettrico sul lato rete.

- Non è consentito l'utilizzo su impianti dotati di normali interruttori di protezione per correnti di guasto, poiché le correnti di guasto del circuito intermedio possono tornare a

scorrere nella rete attraverso la terra senza far scattare l'interruttore di protezione per

correnti di guasto.

- Se si utilizza un dispositivo di protezione per correnti di guasto sul lato rete, deve essere adatto al funzionamento con impianti di media frequenza con circuito intermedio

a corrente continua e una frequenza di 1000 Hz! Controllare a tal proposito le corrispondenti indicazioni del produttore! Osservare le norme di volta in volta vigenti!

- Assicurarsi che la tensione di rete rientri nella gamma consentita.

Per le indicazioni relative alla gamma, consultare i dati tecnici del rispettivo convertitore e la targhetta del convertitore stesso.

32

Avvertenze relative al raffreddamento

dell'impianto

Prima di ogni messa in funzione dell'impianto di saldatura, è necessario verificare l'alimentazione e la purezza del refrigerante.

PRUDENZA!

Un raffreddamento insufficiente può causare danni materiali.

► Non utilizzare mai l'impianto di saldatura senza un adeguato raffreddamento.

► Il produttore non si assume alcuna responsabilità per i danni derivanti da un raffredda-

mento insufficiente.

IMPORTANTE! Si consiglia di utilizzare i componenti raffreddati ad acqua unitamente a

limitatori di flusso.

- Il punto di azionamento del limitatore di flusso su un braccio della pinza corrisponde a

circa 4,0 l/min (1.0 gal./min).

- Per il punto di commutazione del limitatore di flusso sul trasformatore, consultare la

scheda tecnica del trasformatore.

- Per un inverter opzionale, impostare il punto di commutazione del limitatore di flusso

su ca. 4 l/min (1.0 gal./min);

gli attacchi del refrigerante si trovano sul controller DeltaCon.

IMPORTANTE! La temperatura di mandata del refrigerante dovrebbe essere di 20 °C (68

°F).

La portata minima è di 16 l/min con pressione differenziale di 3 bar.

IT

Attacco per il

conduttore di terra del trasformatore

Qualità dell'acqua di raffreddamento consigliata:

Valore pH da 7 a 8,5

Grado di durezza D

max

10 gradi tedeschi

12,5 gradi inglesi (gradi di Clark)

10,5 ppm CaCO3 (gradi USA)

18 gradi francesi

Cloruri max. 20 mg/l

Nitrati max. 10 mg/l

Solfati max. 100 mg/l

Sostanze insolubili max. 250 mg/l

PRUDENZA!

Pericolo di cortocircuito dovuto alla condensa.

► Isolare i componenti conduttori d'acqua per evitare la formazione di condensa.

► Osservare le indicazioni del produttore del gruppo di raffreddamento.

I trasformatori a media frequenza sono conformi alla classe di protezione 1.

AVVERTENZA!

I trasformatori a media frequenza della classe di protezione 1 richiedono misure di

sicurezza aggiuntive per far fronte ad eventuali guasti all'isolamento tra il circuito

elettrico primario e secondario.

► Osservare le norme e le direttive nazionali e internazionali.

► Il gestore dell'impianto è responsabile per la realizzazione e il funzionamento.

33

Alla consegna il trasformatore a media frequenza è dotato della misura di sicurezza aggiuntiva "attacco diretto del conduttore di terra" descritta di seguito:

- ponte del conduttore di terra rimovibile (MPE) tra il circuito secondario del trasformatore a media frequenza e l'attacco del conduttore di terra del trasformatore.

Per realizzare un'altra misura di sicurezza valida:

Rimuovere il ponte del conduttore di terra (MPE).

1

IMPORTANTE! Negli impianti DeltaCon HD sul doppio trasformatore sono presenti

due ponti del conduttore di terra. Per ottenere una resistenza di ca. 1,1 kOhm tra il

braccio della pinza fisso e il conduttore di terra, occorre rimuovere entrambi i ponti (ad

es. se si utilizza il monitoraggio delle correnti di guasto opzionale).

Apporre sul trasformatore un contrassegno permanente per la rimozione del ponte del

2

conduttore di terra (MPE).

PERICOLO!

Le correnti di compensazione dovute a tensioni di contatto elevate non consentite

possono causare scosse elettriche mortali!

Se non è possibile impedire le correnti di compensazione con l'"attacco diretto per il conduttore di terra":

► occorre impiegare configurazioni circuitali di protezione per correnti o tensioni di gua-

sto adatti all'utilizzo su impianti di media frequenza da 1000 Hz con circuito intermedio

a corrente continua!

La misura di protezione "attacco diretto per il conduttore di terra" può influire negativamente sulla qualità di saldatura a causa del flusso di eventuali correnti di compensazione. Per

evitare ciò, è necessario un circuito secondario isolato in combinazione con un'altra misura

di protezione secondo la norma EN 62135-1.

Controllo delle correnti di compensazione (correnti trasversali)

Le correnti di compensazione (secondo la norma EN 62135-1 "Correnti trasversali") sono

correnti che durante una saldatura scorrono seguendo il percorso di corrente teorico "elettrodo-pezzo da lavorare-elettrodo". Possono verificarsi quando il pezzo da lavorare possiede un collegamento a terra di qualsiasi tipo.

PERICOLO!

Le correnti di compensazione possono rendere inefficace la misura di protezione

"attacco diretto per il conduttore di terra" anche se il ponte MPE è regolarmente installato.

Questo può determinare un pericolo mortale in caso di guasto all'isolamento (circuito elettrico primario/secondario).

► Se non è possibile impedire le correnti di guasto utilizzando l'"attacco diretto per il con-

duttore di terra", occorre installare altre misure di protezione secondo la norma EN

62135-1.

Controllo del ponte MPE

Il controllo si rende necessario se si utilizza la misura di protezione "attacco diretto del conduttore di terra".

34

PERICOLO!

È possibile che si generino tensioni di contatto elevate non consentite.

Un ponte MPE non funzionante rende inefficace la misura di protezione "attacco diretto per

il conduttore di terra". Questo può determinare un pericolo mortale in caso di guasto all'isolamento (circuito elettrico primario/secondario).

► Mettere in funzione l'impianto con "attacco diretto del conduttore di terra" solo se dal

controllo non sono emerse anomalie di funzionamento.

IT

35

Messa in funzione

Note generali

Una scossa elettrica può risultare mortale.

Il collegamento dell'apparecchio alla rete durante l'installazione comporta il pericolo di gravi lesioni personali e danni materiali.

► Eseguire qualsiasi intervento sull'apparecchio soltanto in assenza di tensione.

L'esecuzione errata dei lavori può causare gravi lesioni personali e danni materiali.

► I collegamenti devono essere eseguiti unicamente da personale qualificato e apposi-

► Osservare le norme di sicurezza riportate nelle istruzioni per l'uso.

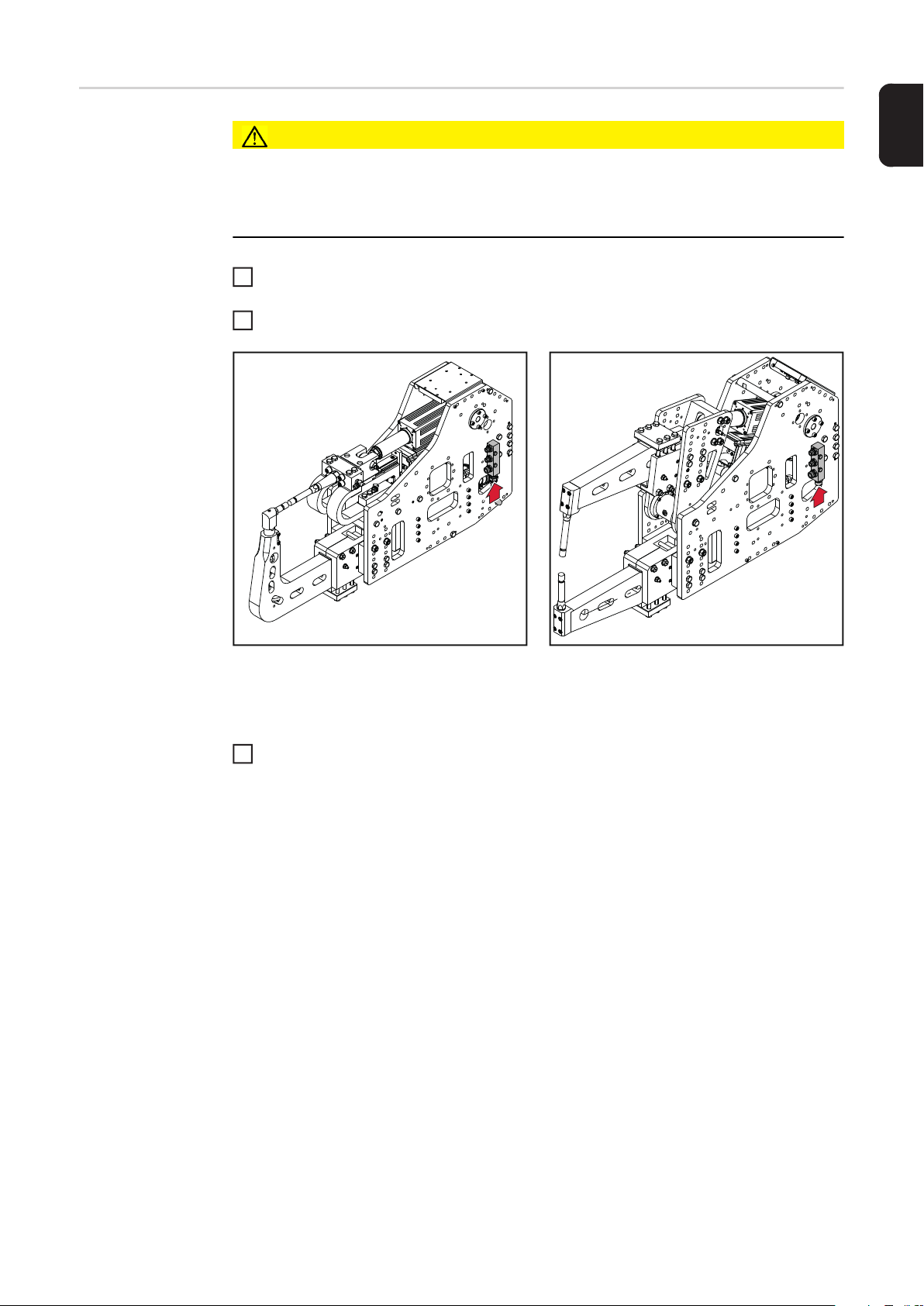

Panoramica La messa in funzione comprende le seguenti operazioni:

- Montaggio del controller DeltaCon

- Collegamento alla rete del controller DeltaCon

- Collegamento del controller DeltaCon alla pinza di saldatura

- Collegamento del sistema di raffreddamento

- Collegamento dello spegnimento d'emergenza

AVVISO!

AVVISO!

tamente istruito, nel rispetto delle disposizioni di sicurezza vigenti!

Montaggio del

controller DeltaCon

Il controller DeltaCon può essere montato come segue:

- a parete o su un sistema di supporto (montaggio diretto)

- fisso a pavimento (in combinazione con il supporto di montaggio opzionale)

- sospeso a soffitto (in combinazione con il supporto di montaggio opzionale)

- a seconda della specifica applicazione

Ad es.: montaggio a pavimento con il supporto di montaggio opzionale

36

AVVERTENZA!

Collegamento alla

rete del controller

DeltaCon

Il peso del controller DeltaCon è più di 80 kg.

► Per eseguire i lavori di montaggio manuale, prevedere almeno 2 persone!

PRUDENZA!

Il ribaltamento o la caduta di oggetti può causare gravi lesioni personali o danni materiali.

► Per il montaggio a pavimento o a soffitto, avvitare bene il controller DeltaCon con il

supporto di montaggio opzionale e avvitare bene il supporto di montaggio al pavimento

o al soffitto!

AVVERTENZA!

Viti, tasselli e altro materiale di fissaggio non sono compresi nella fornitura.

È responsabilità del montatore stesso scegliere le viti, i tasselli e gli altri materiali di fissaggio adatti.

Il controller DeltaCon viene collegato alla rete mediante cavo a 4 poli (3 fasi + messa a

terra).

Osservare le norme nazionali per la scelta del cavo e il collegamento alla rete elettrica pubblica.

IT

Applicare capicorda con foro di diametro 8 mm ai singoli cavi

1

Aprire il controller DeltaCon

2

Rimuovere la protezione da contatto

3

1

4

Inserire il cavo dal basso nel controller DeltaCon

1

37

2

5

2

4

1

6

3

5

Collegare i conduttori di fase con la chiave

esagonale cava da 6 mm.

Coppia di serraggio = 20 Nm

3

6

Collegare il conduttore di messa a terra al

relativo attacco con la chiave fissa da 13

mm

3

Coppia di serraggio = 30 Nm

Montare la protezione da contatto

1

2

38

Collegamento del

controller DeltaCon alla pinza di

saldatura

Il controller DeltaCon e la pinza di saldatura vengono collegati con il pacchetto tubi flessibili

di collegamento.

Attacchi per il controller DeltaCon Attacchi per la pinza di saldatura/sca-

tola di comando

IT

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

Pacchetto tubi flessibili di collegamento Basic Pacchetto tubi flessibili di collegamento Basic

U

V

V

U

(8)

(6)

(7)

(1)

(2)

(3)

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(3)

(2)

(1)

(8)

(7)

(6)

(8)

Pacchetto tubi flessibili di collegamento per apparecchi HD - 2 x 135 kVA

V

U

UV

(8)

(3)

(1)

(2)

(5)

(4)

(8)

Pacchetto tubi flessibili di collegamento per apparecchi HD - 2 x 135 kVA

(7)

(1)

(8)

(4)

(5)

(6)

(3)

(2)

39

Num.Colore Denominazione Attacco sul

controller DeltaCon

(1) turchese Segnale bus Bus per la scatola di

comando

(2) grigio

chiaro

(3) nero Segnale trasformatore Segnale trasformato-

arancione

(per HD)

(4) arancio-neCavo motore ** Fase motore Attacco per l'aziona-

(5) Verde Encoder motore ** Encoder motore Encoder motore

(6) Verde Mandata del refrigeran-

(7) Rosso Ritorno del refrigerante

(8) nero Cavo trasformatore Corrente di saldatura

Alimentazione della

scatola di comando

Segnale trasformatore Segnale trasformato-

te ***

***

Alimentazione elettrica della scatola di comando

re *

re *

- Mandata del refrige-

- Ritorno del refrigeran-

*

Attacco sulla pinza/

scatola di comando

Bus IN

Power IN

Segnali di misurazione trasformatore

Segnali di misurazione trasformatore

mento principale

rante

te

Attacco primario per

trasformatore

U... Corrente primaria

trasformatore

V... Corrente primaria

trasformatore

... Messa a terra

* Sul controller DeltaCon gli attacchi sono realizzati solo se è presente l'inverter op-

zionale.

Per gli apparecchi HD, sul controller DeltaCon l'attacco (8) è realizzato doppio.

** Solo con pacchetto tubi flessibili di collegamento Basic.

*** I tubi del refrigerante vengono collegati al sistema di raffreddamento esterno per

la pinza di saldatura.

IMPORTANTE! Per gli apparecchi HD prestare attenzione affinché, quando si collegano i

due cavi trasformatore (8), i due cavi U vengano collegati a un'uscita dell'inverter e i due

cavi V all'altra uscita dell'inverter.

40

Collegamento del

sistema di raffreddamento

PRUDENZA!

Un raffreddamento insufficiente può causare danni materiali.

► Non utilizzare mai l'impianto di saldatura senza un adeguato raffreddamento.

► Il produttore non si assume alcuna responsabilità per i danni derivanti da un raffredda-

mento insufficiente.

Collegare la mandata e il ritorno del refrigerante al blocco di distribuzione della pinza

1

di saldatura

Stabilire l'alimentazione di liquido refrigerante

2

IT

1

Pinza C:

Attacco di ritorno del refrigerante (attacco di mandata

del refrigerante antistante)

M22 x 1,5

Se sul controller DeltaCon è presente un inverter opzionale, collegare anche la man-

3

Pinza X:

Attacco di ritorno del refrigerante (attacco di mandata

del refrigerante antistante)

M22 x 1,5

data e il ritorno del refrigerante al controller DeltaCon

1

41

Collegamento

dello spegnimento d'emergenza

Configurare la spina dello spegnimento d'emergenza come descritto al paragrafo

1

"Schema degli attacchi dello spegnimento d'emergenza",

vedere pagina 24.

Collegare la spina dello spegnimento d'emergenza al controller DeltaCon

2

2

EMERGENCY

STOP

42

Risoluzione degli errori e manuten-

zione

Diagnosi e risoluzione degli errori

IT

Note generali

AVVISO!

L'esecuzione errata delle operazioni può causare gravi lesioni personali e danni materiali.

► La ricerca degli errori e i lavori di manutenzione e assistenza descritti di seguito devono

essere eseguiti esclusivamente da personale tecnico qualificato.

AVVISO!

Una scossa elettrica può risultare mortale.

Prima di aprire l'apparecchio

► Posizionare l'interruttore di rete su "O".

► Scollegare l'apparecchio dalla rete elettrica.

► assicurarsi che l'apparecchio non venga riacceso

► Con l'ausilio di uno strumento di misura adatto, accertarsi che i componenti caricati

elettricamente (ad es. i condensatori) siano scarichi.

AVVISO!

Il collegamento insufficiente con il conduttore di terra può causare gravi lesioni personali e danni materiali.

Le viti del corpo esterno rappresentano un collegamento con il conduttore di terra adatto

alla messa a terra del corpo esterno stesso.

► Le viti del corpo esterno non devono in alcun caso essere sostituite da altre viti senza

un collegamento affidabile al conduttore di terra.

Diagnosi e risoluzione degli errori

Corrente di saldatura assente

Inverter funzionante, comando OK.

Causa: Cavo di saldatura interrotto.

Risoluzione: Controllare i cavi e i contatti dei collegamenti.

Potenza di saldatura insufficiente

Causa: Punti di contatto difettosi.

Risoluzione: Controllare i punti di contatto.

Causa: Diodo difettoso.

Risoluzione: Sostituire il trasformatore di saldatura.

Causa: Linea di alimentazione del trasformatore troppo debole.

Risoluzione: Conformare la linea di alimentazione del trasformatore ai dati tecnici.

I sensori di temperatura scattano

Causa: Errore di dimensionamento.

Risoluzione: Dimensionare correttamente il trasformatore in base all'applicazione.

Causa: Flusso del refrigerante insufficiente.

Risoluzione: Assicurare una portata minima come da dati tecnici.

45

Cura, manutenzione e smaltimento

Note generali In normali condizioni d'uso, la pinza di saldatura necessita solo di piccole attenzioni per la

cura e la manutenzione. È tuttavia indispensabile osservare alcune precauzioni per mantenere costante e a lungo la funzionalità dell'impianto di saldatura.

Per quanto riguarda la frequenza degli interventi di manutenzione, occorre scegliere sempre quella che si verifica per prima.

AVVISO!

Le macchine ad avviamento automatico possono causare gravi lesioni personali e

danni materiali.

► Oltre alle presenti istruzioni per l'uso, osservare le norme di sicurezza del produttore

del robot e del sistema di saldatura.

► Per la propria sicurezza personale, accertarsi che tutte le misure di protezione nella

zona di lavoro del robot siano rispettate e mantenute per tutta la durata della propria

permanenza all'interno dell'area.

Interventi di manutenzione da

eseguire settimanalmente o dopo

50.000 punti

Interventi di manutenzione da

eseguire mensilmente o dopo

200.000 punti

Smaltimento Lo smaltimento va eseguito unicamente nel rispetto delle disposizioni nazionali e regionali

- Controllo della regolazione del tubo di raffreddamento

- Controllo del corretto serraggio delle viti

- Controllo del corretto serraggio dei collegamenti a spina

- Controllo dell'integrità del cablaggio

- Controllo della qualità del refrigerante (vedere il capitolo "Avvertenze relative al raffreddamento dell'impianto")

- Pulizia della pinza di saldatura con un panno umido

- Controllo dell'usura dei flessibili (usura massima 15%)

- Pulizia con aria compressa del sistema di raffreddamento.

- Controllo del flusso:

- in assenza di sensori di flusso per l'interrogazione dei valori dei singoli circuiti,

controllo del flusso sui bracci della pinza, sensori di flusso esterni per trasformatore e generatore

- in presenza di sensori di flusso per l'interrogazione dei valori dei singoli circuiti,

controllo della spia LED dei sensori di flusso.

- Controllo della corrosione dei collegamenti a spina.

vigenti.

46

Sostituzione dei pezzi soggetti ad usura

IT

Pezzi soggetti ad

usura

Sostituzione del

cappuccio e dello

stelo dell'elettrodo - Pinza C

- Cappuccio dell'elettrodo

- Stelo dell'elettrodo

- Flessibile

1 2

2

1

2

1

AVVERTENZA!

Quando si sostituisce lo stelo dell'elettrodo, prestare attenzione che la punta del

tubo di raffreddamento che si trova al suo interno si scolleghi a paro con lo stelo

dell'elettrodo.

47

1 2

3

4

Sostituzione del

flessibile - Pinza

C

1

2

1

2

AVVERTENZA!

Controllare l'usura dei flessibili ogni settimana.

► Sostituire i flessibili in presenza di usura massima del 15%!

1

1

2x

2

2

3

3

1

1

48

Sostituzione del

cappuccio e dello

stelo dell'elettrodo - Pinza X

1

2

1

IT

2

1

2

AVVERTENZA!

Quando si sostituisce lo stelo dell'elettrodo, prestare attenzione che la punta del

tubo di raffreddamento che si trova al suo interno si scolleghi a paro con lo stelo

dell'elettrodo.

1 2

3

4

2

1

2

1

49

Sostituzione del

flessibile - Pinza

X

AVVERTENZA!

Controllare l'usura dei flessibili ogni settimana.

► Sostituire i flessibili in presenza di usura massima del 15%!

Ai fini dell'illustrazione, nella figura seguente sono state nascoste le parti laterali.

Il flessibile viene sostituito con le parti laterali montate.

1

1

IMPORTANTE! Sugli apparecchi HD sono

presenti 2 flessibili l'uno accanto all'altro.

La sostituzione dei flessibili viene eseguita

in maniera analoga alla sostituzione di un

flessibile.

1

1

3

2

2

50

Regolazione dei bracci della pinza

Regolazione dei

bracci della pinza

C

TCP

x *

0

y

IT

* con bracci della pinza chiusi

1 2

1

4x

1

2

1

1

1

1

51

3

3

Regolazione dei

bracci della pinza

X

4x

2

12 Nm

0

TCP

y

x *

* con bracci della pinza chiusi

52

1 2

1

6 x

1

2

6 x 15 Nm

IT

3 4

3

x

x

y

y

1

2

3

IMPORTANTE! Osservare la sequenza di serraggio!

1

5

6

2

4

4

6 x 30 Nm

3

1

5

6

2

4

IMPORTANTE! Osservare la sequenza di serraggio!

5

5

6 x 50 Nm

3

IMPORTANTE! Osservare la sequenza di serraggio!6IMPORTANTE! Osservare la sequenza di serraggio!

1

5

6

2

4

6

6 x 70 Nm

3

1

5

6

2

4

53

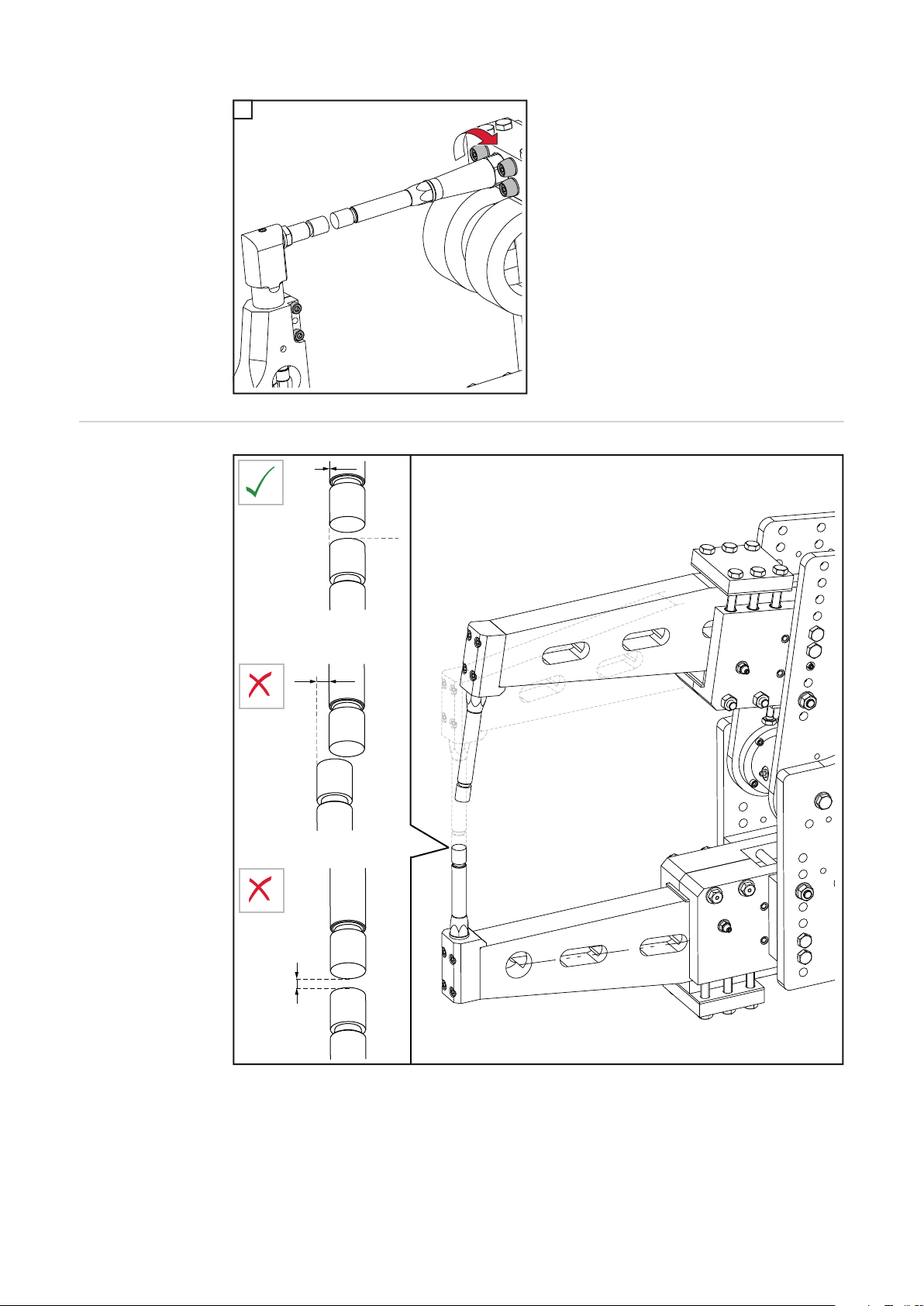

Regolare il braccio fisso della

pinza

Nelle pinze C e X, il braccio inferiore è realizzato come braccio fisso. Sul braccio fisso della

pinza si trova il TCP. Qualora il TCP dovesse modificarsi, per esempio dopo un impatto, è

necessario regolare il braccio fisso della pinza come segue:

1 2

1

2

6 x 15 Nm

6

1

1

3

2

4

5

6x

IMPORTANTE! Osservare la sequenza di serraggio!

3 4

3

4

x

x

y

y

1

5

5

2

IMPORTANTE! Osservare la sequenza di serraggio!

6

6 x 50 Nm

6 x 30 Nm

3

6 x 70 Nm

6

2

4

1

5

54

6

2

4

1

3

IMPORTANTE! Osservare la sequenza di serraggio!6IMPORTANTE! Osservare la sequenza di serraggio!

5

3

6

2

4

1

5

Appendice

Dati tecnici

Tensione specia-lePer gli apparecchi predisposti per il funzionamento con tensione speciale si applicano i dati

tecnici indicati sulla targhetta.

IT

Trasformatore MF

Trasformatore MFT 125 MFT 184

Potenza nominale con tempo di accensione

125 kVA 184 kVA

100%

Tensione primaria 500 V 500 V

Frequenza 1000 Hz 1000 Hz

Rapporto di trasformazione 38 38

Tensione continua funzionamento a vuoto

U

d0

Corrente permanente I

Corrente continua primaria I

2P

1P

12,48 V 12,6 V

9,5 kA 14 kA

250 A 368 A

Quantità di liquido refrigerante > 8,0 I/min > 10,0 l/min

Temperatura del refrigerante Max. 30 °C (86 °F) Max. 30 °C (86 °F)

Differenza di pressione a 8,0 l/min (2.11 gal/

< 1,6 bar < 1,6 bar

min)

Bobina di misurazione corrente 150 mV/kA 150 mV/kA

Contatto di apertura limitatore di temperatu-

1 x 140 °C (284 °F) 1 x 140 °C (284 °F)

ra (trasformatore)

Contatto di apertura limitatore di temperatu-

1 x 80 °C (176 °F) 1 x 80 °C (176 °F)

ra (raddrizzatore)

Classe d'isolamento F F

Peso 29 kg (63.9 lb.) 32 kg (70.55 lb.)

Classe di compatibilità elettromagnetica A * A *

Trasformatore MFT 250

Potenza nominale con tempo di accensione

250 kVA

100%

Tensione primaria 500 V

Frequenza 1000 Hz

Rapporto di trasformazione 38

Tensione continua funzionamento a vuoto

U

d0

Corrente permanente I

Corrente continua primaria I

2P

1P

12,48 V

19 kA

500 A

Quantità di liquido refrigerante 2 x 8,0 l/min

Temperatura del refrigerante Max. 30 °C (86 °F)

Differenza di pressione a 8,0 l/min (2.11 gal/

< 1,6 bar

min)

Bobina di misurazione corrente 2 x 150 mV/kA

Contatto di apertura limitatore di temperatu-

2 x 140 °C (284 °F)

ra (trasformatore)

57

Trasformatore MFT 250

Contatto di apertura limitatore di temperatura (raddrizzatore)

Classe d'isolamento F

Peso 62 kg (70.55 lb.)

Classe di compatibilità elettromagnetica A *

* Gli apparecchi di classe A non sono previsti per l'uso in ambienti domestici in cui

l'alimentazione elettrica avvenga mediante una rete pubblica di bassa tensione.

Le frequenze radio condotte o irradiate possono influire sulla compatibilità elettromagnetica.

2 x 80 °C (176 °F)

Pinza di saldatura

Pinza di saldatura C C300 C300_HD*

Forza della pinza 10 kN 10 kN

Sporgenza bracci 300 mm

11.8 in.

Peso della pinza (con trasformatore) 150 kg

331 Ib.

Carico max. 50 kA/4% TA 65 kA/4% TA

Pinza di saldatura X X450 X450_HD*

Forza della pinza 6 kN 6 kN

Sporgenza bracci 450 mm

17.7 in.

Peso della pinza (con trasformatore) 150 kg

331 lb.

Carico max. 50 kA/4% TA 65 kA/4% TA

* HD = Heavy Duty

** TA = tempo di accensione

300 mm

11.8 in.

190 kg

419 lb.

450 mm

17.7 in.

195 kg

430 lb.

Controller DeltaCon

58

Tensione di rete 3 x 400 V

Frequenza di rete 50/60 Hz

Corrente nominale primaria RMS 200 A

Tempo di ciclo 500 μs

Classe di protezione IP 54

Classe di compatibilità elettromagnetica A *

* Gli apparecchi di classe A non sono previsti per l'uso in ambienti domestici in cui

l'alimentazione elettrica avvenga mediante una rete pubblica di bassa tensione.

Le frequenze radio condotte o irradiate possono influire sulla compatibilità elettromagnetica.

Inverter DeltaQ

DeltaQ 1800 HD W DeltaQ 1600 MV W DeltaQ 800 MV W

Tensione di rete 3 x 400-480 V 3 x 400-600 V 3 x 400-600 V

Tolleranza tensione

di rete

Frequenza di rete 50/60 Hz 50/60 Hz 50/60 Hz

Corrente di uscita

max.

Corrente nominale di

rete

Tipo di raffredda-

mento

Temperatura max.

del refrigerante

Portata minima 4,0 l/min 4,0 l/min 4,0 l/min

-15%/+10%

Trifase

1800 A 1600 A 800 A

250 A 200 A 200 A

Ad acqua Ad acqua Ad acqua

Max. 30 °C (86 °F) Max. 30 °C (86 °F) Max. 30 °C (86 °F)

-15%/+5%

Trifase

-15%/+5%

Trifase

IT

59

FRONIUS INTERNATIONAL GMBH

Froniusstraße 1, A-4643 Pettenbach, Austria

E-Mail: sales@fronius.com

www.fronius.com

Under www.fronius.com/contact you will find the addresses

of all Fronius Sales & Service Partners and locations

Loading...

Loading...