Flott Turbo Drill, TB 10 Plus, TB 13 Plus, SB 13 Plus Operating Instructions Manual

Werkzeugmaschinen

Bedienungsanleitung

Operating instructions

Turbo Drill

TB 10 Plus

TB 13 Plus

SB 13 Plus

D

GB

Konformitätserklärung

Hiermit erklären wir, dass die Bauart der auf der Frontseite beschriebenen Bohrmaschine allen einschlägigen

grundlegenden Sicherheits- und Gesundheitsanforderungen entspricht.

EG-Richtlinien Angewendete harmonisierte Normen

EG-Maschinenrichtlinie (2006/42/EG) DIN EN ISO 12100: 2011-03

EMV-Richtlinie (2004/108/EG) EN 60204, Teil1

Niederspannungsrichtlinie 2006/95/EG

Declaration of compliance

We declare that the drilling machine as described on the front page meets all general health-

and safety rules.

CEE-regulations Applicable harmonized standards

CEE-machine standards (2006/42/EG) DIN EN ISO 12100: 2011-03

CEE-EMV (2004/108/EG) EN 60204, part1

Low voltage regulation 2006/95/EG

Remscheid, den 30.05.2012 Dipl. Wirt sch. Ing. J.P. Arnz

Entwicklungsleitung

No.:

Technische Unterlagen sowie Datendokumentation sind bei Arnz FLOTT GmbH Werkzeugmaschinen einzuholen.

Der Ursprungstext für diese Betriebsanleitung wurde auf Deutsch geschrieben und in E nglisch übersetzt.

Technical documention and other data have to be sourced from Arnz FLOTT GmbH Werkzeugmaschinen.

The original text of this operation manual has been written in German and translated into E nglish.

212516-12 Arnz FLOTT GmbH

Werkzeugmaschinen

Vieringhausen 131

42857 Remscheid

Sicherheitshinweise

Sicherheitshinweise –––– safety instructions

Sicherheitshinweise Sicherheitshinweise

safety instructions

safety instructions safety instructions

Lesen Sie die Sicherheitshinweise und die Betriebsanleitung aufmerksam

und vollständig durch!

Read the safety instructions and operating instructions carefully and

thoroughly!

Augenschutz tragen!

Keep eyes protected!

Gehörschutz tragen!

Keep ears protected!

Geeignete Arbeitskleidung tragen!

Wear suitable working clothes!

Tragen sie bei langen Haaren ein Haarnetz!

Wear protective hair covering to contain long hair!

Werkstücke sicher spannen!

Secure workpieces firmly!

Vor umlaufenden Teilen schützen!

Take care of rotating parts!

Bei Wartungs- und Instandhaltungsarbeiten grundsätzlich den Netzstecker

ziehen!

In case of maintenance and service work disconnect from mains!

03.2011 Arnz FLOTT GmbH

Werkzeugmaschinen

Vieringhausen 131

42857 Remscheid

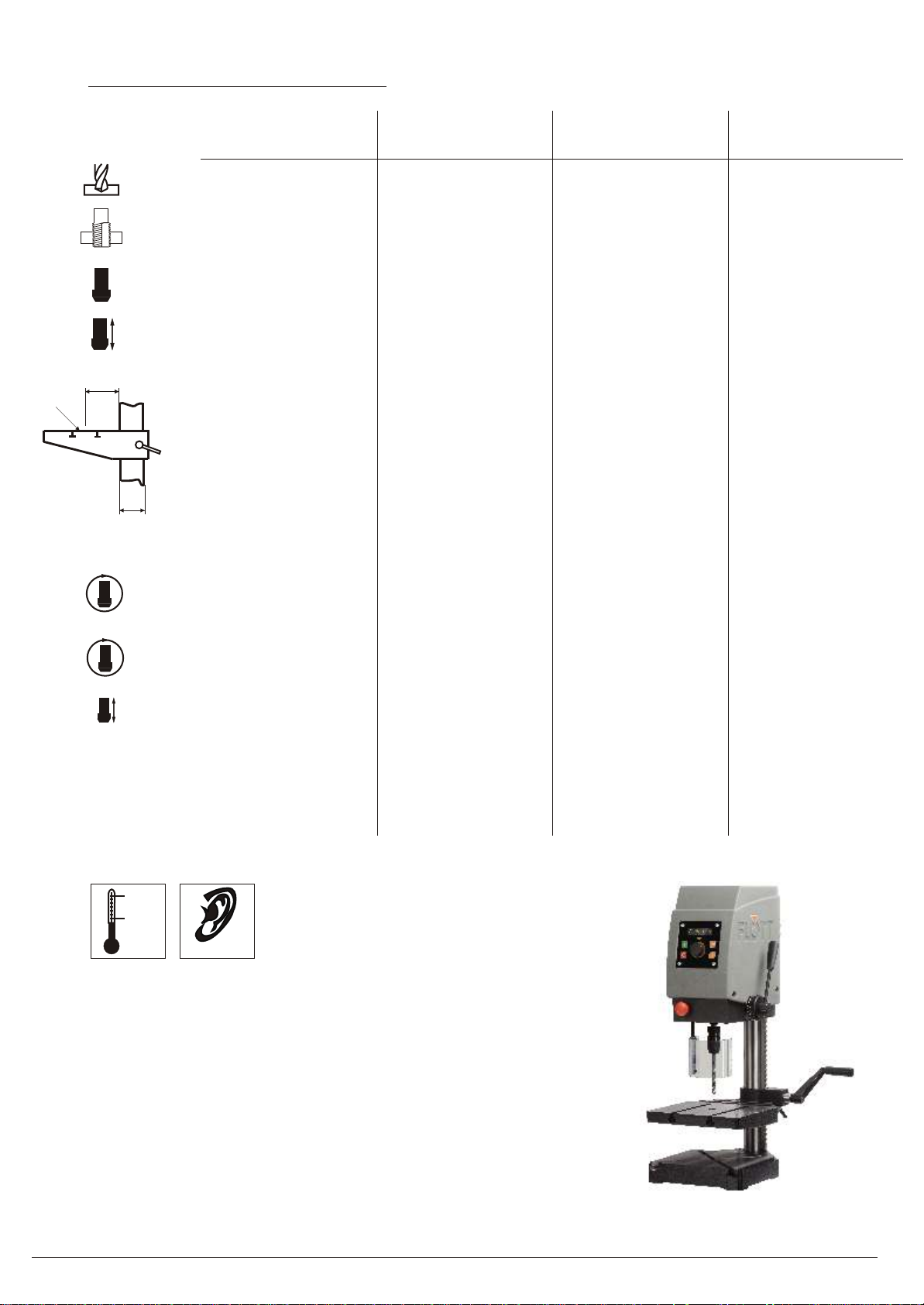

3.0 Technische Daten/technical data

c

V /kW

mm

Turbo Drill

6/8 mm

max. M5

B12

60 mm

a

a

b

c

b

220 mm

70 mm

300x250 mm

230 V / 0,54 kW

TB 10 Plus

10/12 mm

max. M6

B16

60 mm

220 mm

70 mm

300x250 mm

230 V / 0,54 kW

TB 13 Plus

13/15 mm

max. M8

B16/Mk2

60 mm

220 mm

70 mm

300x250 mm

230 V / 0,54 kW

SB 13 Plus

13/15 mm

max. M8

B16/Mk2

60 mm

220 mm

70 mm

300x240 mm

230 V / 0,54 kW

1/min

1/min

mm

Kg

NO.

40°C

10°C

200-10000 min

Digital

DigitalDigital

44 kg

62 kg inkl. Verp.

212506

60 dB(A)

-1

120-6000 min

Digital

Digital

44 kg

62 kg inkl. Verp.

212505

-1

40-4000 min

80 kg inkl. Verp.

212500/212503

Digital

Digital

62 kg

-1

40-4000 min

-1

Digital

Digital

85 kg

120 kg inkl. Verp.

212502/212504

Abb./fig. TB 13 Plus

212516 D/GB 3

D

Sehr geehrter Kunde!

Vielen Dank, dass Sie sich für dieses FLOTT Qualitätsprodukt entschieden haben!

Mit dem Kauf dieser Maschine erwarben Sie gleichzeitig ein Produkt welches durch seine Arbeitsleistung,

Konstruktion, Anwenderfreundlichkeit und Produktqualität eine fast einmalige Position im Maschinenmarkt

einnimmt. Gerade die herausragende FLOTT Qualität gibt Ihnen die Sicherheit diese Maschine über einen langen

Zeitraum störungsfrei und hoch effizient nutzen zu können. Die Maschine ist hierdurch preiswert und liefert

Ihnen stets einen nachweisbaren Mehrwert zum Wohl Ihres Unternehmens und Ihrer Kunden!

FLOTT - High Quality. Aus Tradition...

Im Jahr 1854 wurde in Remscheid ein kleines Familienunternehmen gegründet, welches Bohrwinden und

Brustbohrmaschinen von höchster Qualität entwickelte und für den deutschen Markt fertigte.

Mit diesen Produkten schrieb die Firma Arnz FLOTT Werkzeugmaschinen Industriegeschichte und wird daher in

Branchenkreisen vielfach anerkennend als „Pionier“ der Bohrtechnik zitier t.

Heute ist das Unternehmen aufgrund seiner überragenden Erfahrung und Produktqualität längst leistungsstark

international aufgestellt.

Immer nah bei seinen Kunden – „High Quality – made in Germany“.

Denn mit seinen Partnern in Europa ist FLOTT nicht nur einer der traditionsreichsten, sondern auch führenden

Hersteller modernster, hochqualitativer Bohr -, Säge- und Schleifmaschinen Europas.

Tradition verpflichtet - Zu Innovation.

Stillstand wäre alles andere als FLOTT. Als zukunfts – und anwenderorientiertes Unternehmen investiert FLOTT

kontinuierlich nahezu 5 % des Jahresumsatzes für eigene Forschungs- und Entwicklungsprojekte.

Permanente Optimierungen und allem voran intelligente, branchengerechte Neuerungen in der Bohr -, Säge- und

Schleiftechnologie sprechen – belegt durch zahlreiche

Patente, Schutzrechte, Kunden- und Designpreise – mehr als deutlich für die Innovationskraft und den

legendären Pioniergeist des Unternehmens.

Für die Kunden bedeutet dies, sich darauf verlassen zu können, durch den Erwerb einer FLOTT-Maschine ein

entwicklungstechnisch perfekt ausgereiftes Produkt der Bohr-, Säge und Schleiftechnik erhalten zu haben. Denn

das Produkt spiegelt stets den letzten Stand der Fertigungstechnik unter Berücksichtigung der Ergonomie der

Anwender wieder.

Mit einer überzeugenden Garantie und Zusatzleistungen im Lieferumfang: traditionell höchste Qualität und

Service. Seit 1854…

Service entscheidet - Über Kundenzufriedenheit…

Mit festen, modern ausgestatteten Schulungsstätten für Kurse in Theorie und Praxis im Rahmen der FLOTT

Bohrakademie, sowie mobilen Schulungs- und Vorführeinheiten in den FLOTT Standorten Remscheid und den

FLOTT Handelsvertretungen kommt FLOTT allen Kundenanforderungen und - interessen hocheffizient entgegen.

Service bedeutet aber auch, dass im Bedarfsfall eine Reparatur schnellst möglich durchgeführt wird, um

Maschinenausfallzeiten auf ein Minimum zu reduzieren. FLOTT bietet mit seinen überall in Deutschland und

Europa verteilten Servicepartnern wenn benötigt einen 24 Stunden Reparatur - und Ersatzteilservice an.

Dieses sind nur einige Punkte unseres FLOTTen Servicekonzeptes. Bitte informieren Sie sich auf unter

www.flott.de, oder nehmen Sie den Beratungsservice unserer hoch qualifizierten Fachhändler in Anspruch.

212516 D/GB

4

D

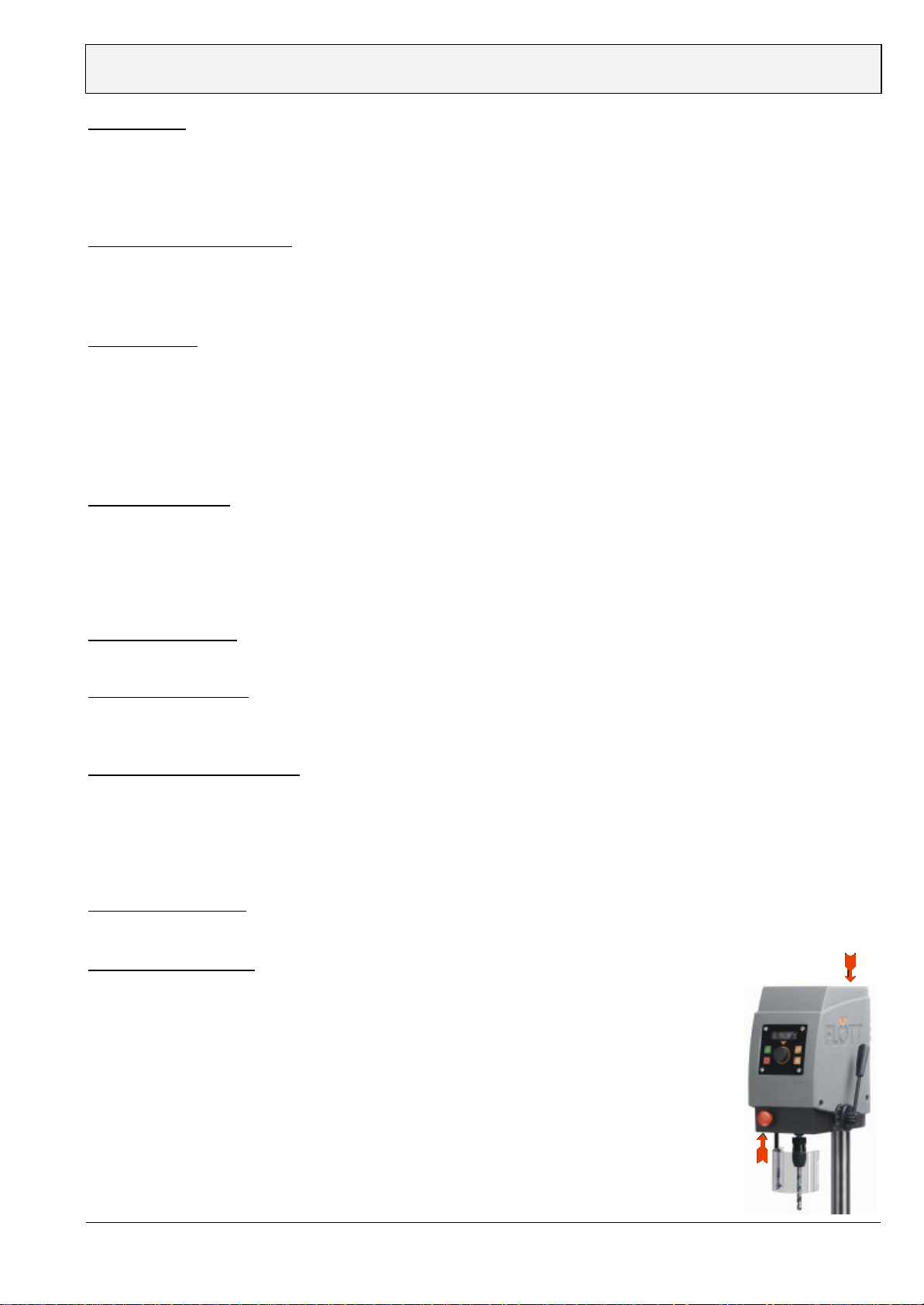

4.0 Transport

Achtung! Lieferung unbedingt auf Vollständigkeit und Schäden überprüfen!

Transportschäden sind umgehend dem Frachtführer (Spedition, Post, Bahn etc.) zu melden.

(siehe gelbes Merkblatt). Die Maschine ist für den Transport mit Gabelstapler oder Hubwagen geeignet.

Es gelten die üblichen und örtlich geltenden Bestimmungen für den Transport von Maschinen.

5.0 Aufstellen der Maschine

Die Bohrmaschine wird auf einem festen Untergrund aufgestellt und mit einer Wasserwaage ausgericht et. Wird

die Maschine mit dem Untergrund verschraubt, ist unbedingt darauf zu achten, daß die Grundplatte nicht

verspannt wird. Zu empfehlen ist dabei die Verwendung von schwingungsdämpfenden Elementen.

6.0 Installation

Die Maschine ist betriebsbereit installiert. Der Netzanschluss erfolgt gemäß Schaltplan.

Bitte prüfen Sie, ob Stromart, Stromspannung und Absicherung mit den vorgeschriebenen Werten

übereinstimmen. Ein Schutzleiteranschluss muss vorhanden sein. Netzabsicherung 16A.

Bauart bedingt ist der Ableitstrom größer 3,5 mA. Der Ersatzableitstrom TEA sollte <15 mA sein.

Der Differenzstrom sollte <7,5 mA sein. Wir bitten um entsprechende Beachtung bei der Durchführung von

Maschinentests im Rahmen der Arbeitssicherheit.

7.0 Inbetriebnahme

Die mit Rostschutz bestrichenen Teile sind sorgfältig zu reinigen. Die Säule ist anschließend einzuölen, der Tisch

mehrmals zu verstellen. Der Not-Aus Schlagtaster muß entriegelt sein. Der elektrisch verriegelte Bohrschutz

muß geschlossen (Schutzposition) sein.

Achtung! Vor öffnen des Gehäuses Netzstecker ziehen und mindestens 15 MINUTEN WARTEN - damit sich die

DC-Bus Kondensatoren entladen können.

8.0 Drehzahlanzeige

Bei allen Maschinen ist die Drehzahl an der Front der Bohrmaschine digital abzulesen (Genauigkeit 10 U/min).

9.0 Bohrtiefenanzeige

Bei allen Maschinen kann die jeweils eingestellte Bohrtiefe digital abgelesen werden.

Zur groben Einstellung kann die Bohrtiefe zusätzlich am Anschlagring an der Skala abgelesen werden.

10.0 Einstellen der Bohrtiefe

Das Bohrwerkzeug auf das Werkstück aufsetzen und mit dem Bohrhebel festhalten, Digitalanzeige nullen.

Beim Bohren kann nun jederzeit die erreichte Bohrtiefe digital abgelesen werden. Der Anschlagring kann hierbei

als Festanschlag dienen.

Zur groben Einstellung, kann zusätzlich der Anschlagring verwendet werden. Dazu diesen nach rechts ziehen,

gewünschte Bohrti efe wählen, Anschlagring nach links drücken und auf "0" rückwärts bohren.

11.0 Pinolenvorschub

Der manuelle Vorschub wird über die Bohrhebel erze ugt.

12.0 Höhenverstellung

12.1 Bei Maschinen mit Zahnstangenverstellung: Zum Verstellen des Tisches bzw. Kopfes

die Tischklemmung lösen und mittels Handkurbel verstellen.

12.2 Bei Maschinen ohne Zahnstangenverstellung : Um den Maschinenkopf nach oben zu

verstellen, den Spannhebel lösen, dann den Maschinenkopf vorne anheben bis zum

Erreichen der gewünschten Position, den Spannhebel wieder festziehen. Um den

Maschinenkopf abzusenken, den Spannhebel lösen, dann den Maschinenkopf an der Haube

in Positio n der Säule nach unten drücken. Nach Erreichen der gewünschten Position den

Spannhebel wieder festziehen. (siehe Abb. TB 10 Plus, Turbo Drill)

212516 D/GB

5

D

13.0 Werkzeugwechsel

Zum Wechseln der Bohrer und anderen Spannwerkzeugen muss ein Austreiber nach DIN 317 der

entsprechenden Größe verwendet werden. Der Austreiber muss durch das seitliche Langloch der Spindel

gesteckt werden, dann erfolgt das Lösen des Bohrwerkzeugs durch leichtes seitliches Schlagen (mit einem

Hammer) auf den Aus treiber.

Achtung! Es darf nicht die Spindel nach oben gefahren werden, wenn der Austreiber in der Spindel steckt!

Das Bohrwerkzeug sollte zum Schutz mit der Hand aus der Spindel genommen werden. Lassen Sie die

Werkzeuge nicht auf den Bohrtisch oder Schraubstock fallen, da sie dadurch beschädigt werden.

14.0 Pflegehinweis

Zur Reinigung eignet sich jedes Standard – Reinigungsmittel für Kunststoff.

212516 D/GB

6

Bohrtiefenanzeige

I

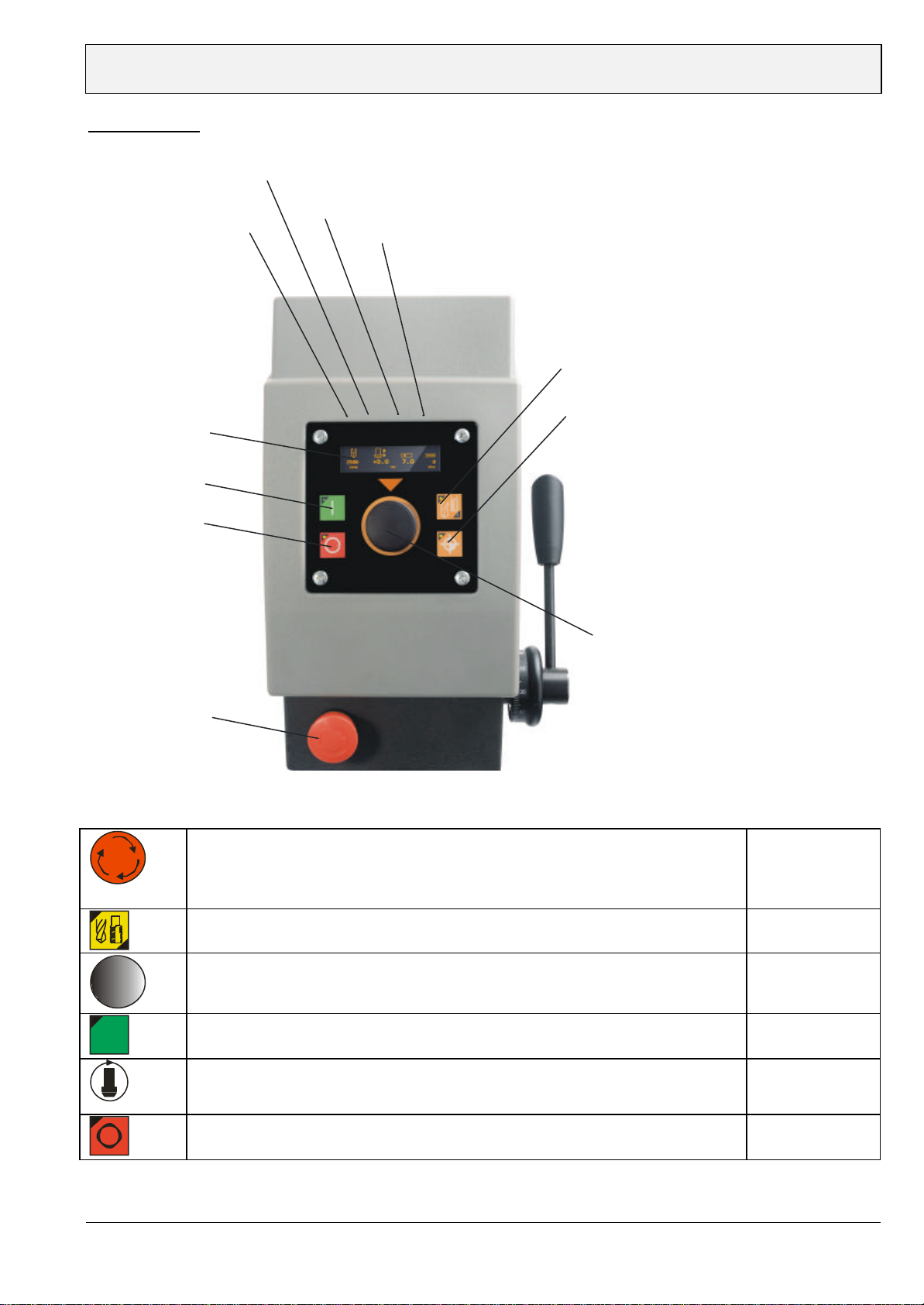

15.0 Bedienung

D

Anzeige

Bohren / Gewinden

Spindeldrehzahl

Start

Stop

Istwert

Bohrtiefe als

Sollwert

Stückzähler

Umschaltung

Bohren / Gewinden

Nullpunkt

Not-Aus-Schalter

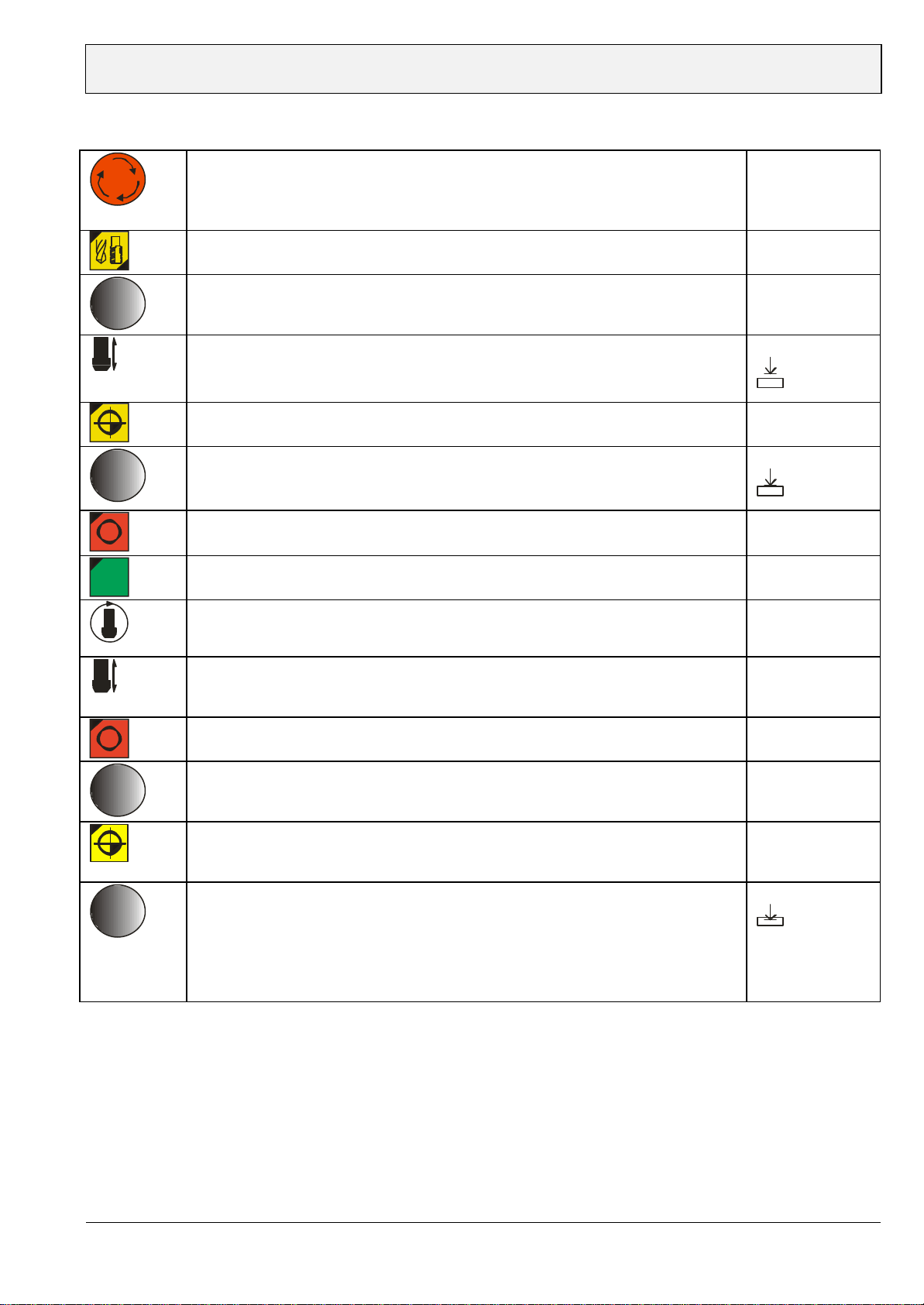

Funktion Bohren / Durchgangsloch

- Bohrer einspannen

- Werkstück einspannen

- Not-Aus entriegeln

- Bohrmaschinenschutz schließen

Einstellung „Bohren“

(Display Bohrer / LED Bohren)

Drehzahl einstellen / Drehknopf

Drehzahl übernehmen Drehknopf drücken

START

Spindel dreht

Bohren

STOP

1/min

Drehknopf

Drehen Werte einstellen

Drücken Werte übernehmen

Display aktivieren

212516 D/GB

7

mm

I

mm

Funktion Bohren auf Tiefe

- Bohrer einspannen

- Werkstück einspannen

- Not-Aus entriegeln

- Bohrmaschinenschutz schließen

Einstellung „Bohren“

(Display Bohrer / LED Bohren)

Drehzahl einstellen / Drehknopf

Drehzahl übernehmen Drehknopf drücken

Bohrer bis aufs Werkstück führen Display blinkt

D

Display

Bohren blinkt

1/min

Nullpunkt setzen / übernehmen

Bohrtiefe einstellen / Drehknopf drehen

X.X

Display blinkt

- Alternativ: Spindel mit Bohrhebel auf Bohrtiefe (z.B. 8mm)

Und den Wert durch drücken von Drehknopf übernehmen.

Abbruch der Einstellung mit StoppTaste (jederzeit möglich)

START

Spindel dreht

X.X

Bohren

Bohrtiefe kann abgelesen werden.

(Bei Erreichen der eingestellten Bohrtiefe „beep“)

STOP

Ändern der Bohrparameter Spindeldrehzahl

Spindeldrehzahl kann im Stillstand oder im Betr ieb verändert werden.

Drehkopf drehen.

Ändern der Bohrparameter Nullpunkt

Der Nullpunkt (Werkstückanfang) kann im Stillstand oder im Betrieb

verändert werden.

Ändern der Bohrparameter Bohrtiefe

Wert blinkt

Maschine läuft

- Drehknopf drücken

X.X

- Bohrtiefe einstellen (Drehknopf drehen)

- Neue Bohrtiefe übernehmen (Drehknopf drücken)

- Jetzt ist wieder Drehzahlverstellung aktiv.

212516 D/GB

8

Loading...

Loading...