Flott P23 ST, M2 ST, P23 ST-FB, M1 ST Series, SB M1 ST Operating Instructions Manual

...

Werkzeugmaschinen

Bedienungsanleitung

Operating instructions

M2 ST

P23 ST

P23 ST-FB

D

US

Konformitätserklärung

Hiermit erklären wir, dass die Bauart der auf der Frontseite beschriebenen Bohrmaschine allen einschlägigen

grundlegenden Sicherheits- und Gesundheitsanforderungen entspricht.

EG-Richtlinien Angewendete harmonisierte Normen

EG-Maschinenrichtlinie (2006/42/EG) DIN EN ISO 12100: 2011-03

EMV-Richtlinie (2004/108/EG) EN 60204, Teil1

Niederspannungsrichtlinie 2006/95/EG

Declaration of compliance

We declare that the drilling machine as described on the front page meets all general health-

and safety rules.

CEE-regulations Applicable harmonized standards

CEE-machine standards (2006/42/EG) DIN EN ISO 12100: 2011-03

CEE-EMV (2004/108/EG) EN 60204, part1

Low voltage regulation 2006/95/EG

Remscheid, den 01.04. 2013 Dipl. Wirtsch. Ing. J.P. Arnz

Entwicklungsleitung

No.:

Technische Unterlagen sowie Datendokumentation sind bei Arnz FLOTT GmbH Werkzeugmaschinen einzuholen.

Der Ursprungstext für diese Betriebsanleitung wurde auf Deutsch geschrieben und in E nglisch übersetzt.

Technical documention and other data have to be sourced from Arnz FLOTT GmbH Werkzeugmaschinen.

The original text of this operation manual has been written in German and translated into E nglish.

201261-07 Arnz FLOTT GmbH

Werkzeugmaschinen

Vieringhausen 131

42857 Remscheid

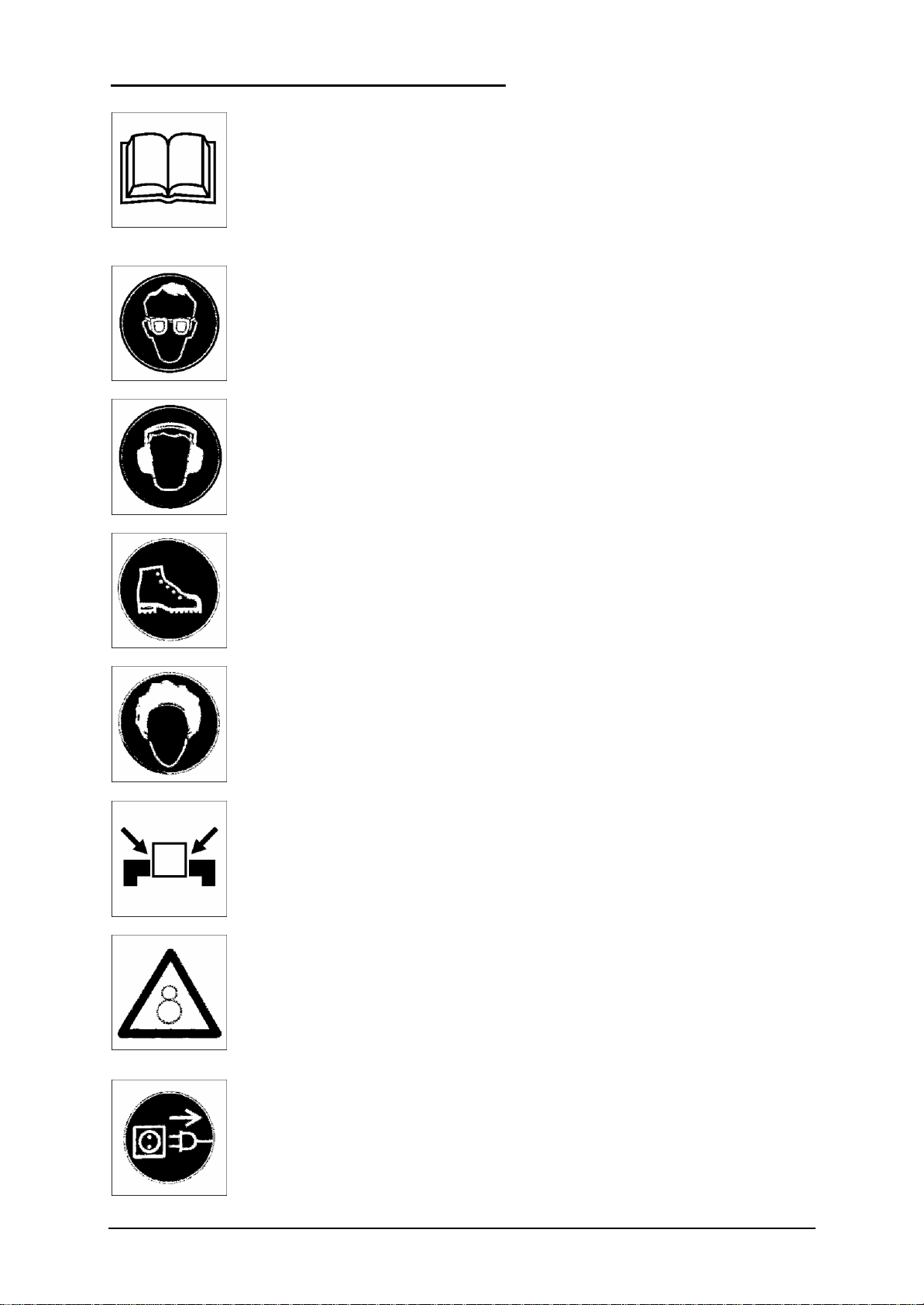

2.0 Sicherheitshinweise – safety instructions

Lesen Sie die Sicherheitshinweise und die Betriebsanleitung aufmerksam

und vollständig durch!

Read the safety instructions and operating instructions carefully and

thoroughly!

Augenschutz tragen!

Keep eyes protected!

Gehörschutz tragen!

Keep ears protected!

Geeignete Arbeitskleidung tragen!

Wear suitable working clothes!

Tragen sie bei langen Haaren ein Haarnetz!

Wear protective hair covering to contain long hair!

Werkstücke si cher spannen!

Secure workpieces firmly!

Vor umlaufenden Teilen schützen!

Take care of rotating parts!

Bei Wartungs- und Instandhaltungsarbeiten grundsätzlich den Netzstecker

ziehen!

In case of maintenance and service work disconnect from mains!

Sicherheitshinweise D/E

2

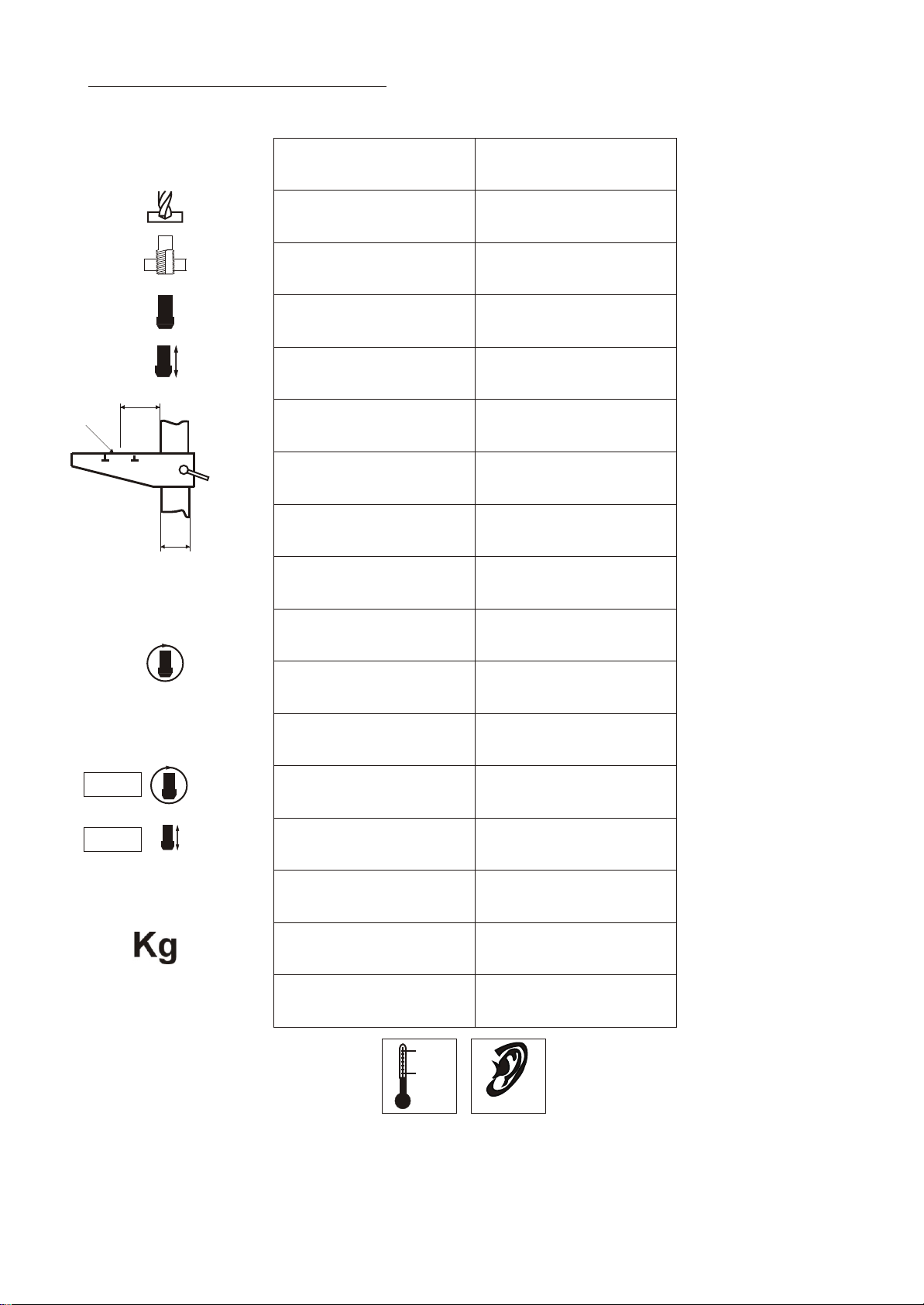

3.0 Technische Daten/technical data

P23 ST/ST-FB

18/23 mm

max. M16

MK2

100 mm

mm

a

c

a

b

c

b

kW

400V

ST

ST-FB

240 mm

82 mm

340x280 mm

0,45/0,80 kW

1,5 KW

R1 250-4000 min

-1

R1 250-4000 min

M2 ST

18/23 mm

max. M16

MK2

100 mm

240 mm

82 mm

340x280 mm

0,45/0,80 kW

-1

1/min

1/min

mm

SB

TB

TBZ

R2 125-2000 min

FB 500-4000 min

Digital

Digital

205 kg

175 kg

160 kg

40°C

10°C

-1

-1

---

---

Skala/scale

Skala/scale

205 kg

175 kg

160 kg

60 dB(A)

D

Sehr geehrter Kunde!

Vielen Dank, dass Sie sich für dieses FLOTT Qualitätsprodukt entschieden haben!

Mit dem Kauf dieser Maschine erwarben Sie gleichzeitig ein Produkt welches durch seine Arbeitsleistung,

Konstruktion, Anwenderfreundlichkeit und Produktqualität eine fast einmalige Position im Maschinenmarkt

einnimmt. Gerade die herausragende FLOTT Qualität gibt Ihnen die Sicherheit diese Maschine über einen langen

Zeitraum störungsfrei und hoch effizient nutzen zu können. Die Maschine ist hierdurch preiswert und liefert Ihnen

stets einen nachweisbaren Mehrwert zum Wohl Ihres Unternehmens und Ihrer Kunden!

FLOTT - High Quality. Aus Tradition...

Im Jahr 1854 wurde in Remscheid ein kleines Familienunternehmen gegründet, welches Bohrwinden und

Brustbohrmaschinen von höchster Qualität entwickelte und für den deutschen Markt fertigte.

Mit diesen Produkten schrieb die Firma Arnz FLOTT Werkzeugmaschinen Industriegeschichte und wird daher in

Branchenkreisen vielfach anerkennend als „Pionier“ der Bohrtechnik zitiert.

Heute ist das Unternehmen aufgrund seiner überragenden Erfahrung und Produktqualität längst leistungsstark

international aufgestellt.

Immer nah bei seinen Kunden – „High Quality – made in Germany“.

Denn mit seinen Partnern in Europa ist FLOTT nicht nur einer der traditionsreichsten, sondern auch führenden

Hersteller modernster, hochqualitativer Bohr-, Säge- und Schleifmaschinen Europas.

Tradition verpflichtet - Zu Innovation.

Stillstand wäre alles andere als FLOTT. Als zukunfts – und anwenderorientiertes Unternehmen investiert FLOTT

kontinuierlich nahezu 5 % des Jahresumsatzes für eigene Forschungs - und Entwicklungsprojekte.

Permanente Optimierungen und allem voran intelligente, branchengerechte Neuerungen in der Bohr-, Säge- und

Schleiftechnologie sprec hen – belegt durch zahlreiche

Patente, Schutzrechte, Kunden- und Designpreise – mehr als deutlich für die Innovationskraft und den legendären

Pioniergeist des Unternehmens.

Für die Kunden bedeutet dies, sich darauf verlassen zu können, durch den Erwerb einer FLOTT-Maschine ein

entwicklungstechnisch perfekt ausgereiftes Produkt der Bohr -, Säge und Schleiftechnik erhalten zu haben. Denn

das Produkt spiegelt stets den letzten Stand der Fertigungstechnik unter Berücksichtigung der Ergonomie der

Anwender wieder.

Mit einer überzeugenden Garantie und Zusatzleistungen im Lieferumfang: traditionell höchste Qualität und Service.

Seit 1854…

Service entscheidet - Über Kundenzufriedenheit…

Mit festen, modern ausgestatteten Schulungsstätten für Kurse in Theorie und Praxis im Rahmen der FLOTT

Bohrakademie, sowie mobilen Schulungs - und Vorführeinheiten in den FLOTT Standorten Remscheid und den

FLOTT Handelsvertretungen kommt FLOTT allen Kundenanforderungen und -interessen hocheffizient entgegen.

Service bedeutet aber auch, dass im Bedarfsfall eine Reparatur schnellst möglich durchgeführt wird, um

Maschinenausfallzeiten auf ein Minimum zu reduzieren. FLOTT bietet mit seinen überall in Deutschland und

Europa verteilten Servicepartnern wenn benötigt einen 24 Stunden Reparatur- und Ersatzteilservice an.

Dieses sind nur einige Punkte unseres FLOTTen Servicekonzeptes.

Bitte informieren Sie sich auf unter www.flott.de, oder nehmen Sie den Beratungsservice unserer hoch

qualifizierten Fachhändler in Anspruch.

201261 D/ GB

4

D

4.0 Transport

Achtung! Lieferung unbedingt auf Vollständigkeit und Schäden überprüfen! Transportschäden sind umgehend dem

Frachtführer (Spedition, Post, Bahn etc.) zu melden. (siehe gelbes Merkblatt)

5.0 Aufstellen der Maschine

Die Bohrmaschine wird auf einem festen Untergrund aufgestellt und mit einer Wasserwaage ausgerichtet. Wird die Maschine

mit dem Untergrund verschraubt, ist unbedingt darauf zu achten, daß die Grundplatte nicht verspannt wird. Zu empfehlen ist

dabei die Verwendung von schwingungsdämpfenden Elementen.

6.0 Installation

Die Maschine ist betriebsbereit installiert. Der Netzanschluß erfolgt nach Schaltplan. Bitte überprüfen Sie, ob Stromart,

Stromspannung und Absicherung mit den vorgeschriebenen Werten übereinstimmen. Ein Schutzleiteranschluß muß vorhanden

sein. Netzabsicherung 16 A.

Achtung! Unbedingt auf richtige Drehrichtung (rechtsdrehend) der Bohrspindel achten. Bei Prüfung des

Rechtsdrehfeldes Vorschub ausschalten ⇒ Gefahr der Bauteilzerstörung!

7.0 Inbetriebnahme

Die mit Rostschutz bestrichenen Teile sind sorgfältig zu reinigen. Die Säule ist anschließend einzuölen, der Tisch mehrmals zu

verstellen.

8.0 Betätigungs- und Anzeigeelemente siehe Abb. 4 (max. Ausstattung!).

1. Hauptschalter und Motorschutzschalter (Option)

2. Pol-/Wendeschalter

3. Digitalanzeige

4. Wahlschalter -Bohren/Gewinden

5. Not-Aus-Schlagtaster

6. Kühlmittel Ein/Aus

7. Beleuchtung Ein/Aus

9.0 Bedienung

Alle Maschinen werden am Hauptschalter ein- bzw. ausgeschaltet. Hierzu muß der Not -Aus Schlagtaster entriegelt sein.

Der elektrisch verriegelte Bohrschutz muß hierbei geschlossen (Schutzposition) sein. Falls vorhanden kann nun mittels PolWendeschalter die Drehzahlstufe gewählt und von Drehzahlstufe 1 (rechts-drehend) in Drehzahlstufe 1 (linksdrehend) z.B. zum

Gewindeschneiden gewechselt werden. Der Wahlschalter Bohren/Gewinden (Option) bestimmt die Art der Bearbeitung.

10.0 Drehzahlanzeige

10.1 Bei Maschinen ohne digitale Drehzahlanzeige kann die Drehzahl auf der Skala des Verstellhebels abgelesen werden;

Stufenantriebe sind auf Drehzahlstufe 1 voreingestellt.

10.2 Bei Maschinen mit digitaler Drehzahlanzeige ist die Drehzahl an der Front der Bohrmaschine digital abzulesen

(Genauigkeit 10 U/min).

11.0 Drehzahlwechsel

11.1 Bei Maschinen mit Stufenscheibenantrieb öffnen Sie die Fronthaube (Schrauben B) und demontieren

Zeiger, Klemmhebel , Verstellhebel und die linke Schutzhaube (Schrauben A). Entspannen Sie den Riemen durch Lösen des

Motorhalters und legen ihn auf die gewünschte Drehzahlstufe um. Montage in umgekehrter Reihenfolge. Siehe Abb.5-6

11.2 Bei Maschinen mit mechanisch stufenlosem Antrieb schwenken Sie zur Verstellung der Drehzahl den Verstellhebel (6)

bei la ufender Maschine. Siehe Abb. 7.

11.3 Bei Maschinen mit elektronisch stufenlosem Antrieb wird die Drehzahl durch Betätigen des Potentiometers verstellt.

12.0 Bohrtiefenanzeige

12.1 Bei Maschinen ohne digitale Bohrtiefenanzeige kann die Bohrtiefe an der Skala abgelesen werden.

12.2 Bei Maschinen mit digitaler Bohrtiefenanzeige (3) (Abb. 4) kann die jeweils eingestellte Bohrtiefe digital abgelesen werden.

13.0 Einstellen der Bohrtiefe

13.1 Bei Maschinen ohne Digitalanzeige Anschlagring (5) nach rechts ziehen, gewünschte Bohrtiefe wählen, Anschlagring (5)

nach links drücken und auf "0" rückwärts bohren. (Abb. 8)

13.2 Bei Maschinen mit digitaler Anzeige Bohrwerkzeug auf das Werkstück aufsetzen und mit dem Bohrheb el festhalten,

Digitalanzeige (3) nullen. (Abb. 4)

Beim Bohren kann nun jederzeit die erreicht e Bohrtiefe digital abgelesen werden. Der Anschlagring (5) kann hierbei als

Festanschlag dienen. (Abb. 8) Mit der Feineinstellung + oder – können Sie die genaue Tiefe einstellen.

14.0 Pinolenvorschub

14.1 Der manuelle Vorschub wird über die Bohrhebel erzeugt.

201261 D/ GB

5

D

15.0 Höhenverstellung

15.1 Bei Maschinen ohne Zahnstangenverstellung Tischklemmung lösen, positionieren und wieder klemmen.

Achtung! Quetschgefahr; Tisch gegen Herabfallen sichern

15.2 Bei Maschinen mit Zahnstangenverstellung zum Verstellen des Tisches bz w. Kopfes die Tisch- bzw. Kopfklemmung lösen

und mittels Handkurbel verstellen.

16.0 Regulierung der Rückzugfederspannung

Achtung! Netzstecker ziehen

16.1 Kunststoffabdeckung entfernen, Zylinderschraube (9) lösen und Spannung der Spiralfeder (3) mittels Spannstück (2)

korrigieren, Zylinderschraube (9) nach dem Korrigieren wieder festziehen. (Abb. 8)

17.0 Regulierung der Verstellwellenbremse

Achtung! Netzstecker ziehen. Gewindestift (5) im Uhrzeigersinn nachjustieren um die Bremswirkung zu erhöhe n. (Abb. 7)

18.0 Kopfhöhenverstellung

Achtung! Quetschgefahr; bei Verstellung des Kopfes, Klemmung lösen. Nach Positionierung Säule wieder klemmen!

19.0 Pflegehinweis

Zur Reinigung eignet sich jedes Standard – Reinigungsmittel für Kunststoff

20.0 Option „G-Einrichtung“ über Digitale Bohrtiefenanzeige P23 ST

Spindeldrehzahl

Bohrtiefenistwert Bohrtiefensollwert

„Gewinden“

Hauptschalter auf Stellung „Ein“. Bohrtiefenanschlagring nach rechts ziehen.

Mit dem Wahlschalter Bohren/Gewinden die Betriebsart „Gewinden“ anwählen.

Mit dem Bohrkreuz das Werkzeug auf das Werkstück führen und mit den Bohrtiefenistwert auf Null setzen.

Mit dem Bohrkreuz das Werkzeug auf die gewünschte Bohrtiefe führen. Mit den Wert aus der Anzeige „Bohrtiefenistwert“

(Anzeige links) in die Anzeige „Bohrtiefensollwert“ (Anzeige rechts) übernehmen. Motor starten und die benötigte

Spindeldrehzahl einstellen.

à Gewinden

Gemäß der gewählten Parameter wird der Gewindebohrer mittels Bohrkreuz bis zum Anschneiden in die Kernlochbohrung nach

unten geführt. Der Gewindebohrer zieht sich nun selbsttätig soweit in die Kernlochbohrung hinein bis die eingestellte

Gewindetiefe erreicht wird oder der Endschalter „Pinole Unten“ betätigt wird. An dieser Stelle schaltet die Elektronik die

Drehrichtung der Spindel um und der Gewindebohrer dreht sich selbsttätig aus dem erzeugten Gewinde heraus. Die

Rückholfeder der Pinole zieht die Bohrspindel in ihre Ausgangsstellung zurück. Hier wird der obere Grenztaster betätigt und die

Elektronik schaltet die Drehrichtung wieder um.

Achtung: Die Maschine läuft nach dem Einschalten des Hauptschalters in beiden Betriebsarten (Bohren und Gewinden) ca. 5

sec. verzögert an!

201261 D/ GB

6

GB

Dear customer!

Thank you for choosing this FLOTT high quality machine!

By buying this machine you purchased a product that achieves through his work performance, design, user

friendliness and high product quality an almost unique position in today’s machinery market.

Especially the outstanding FLOTT product quality gives you the security that this machine can be used highly

efficient and without any problems over a long period of time. By this the machine is inexpensive and provides you

always with a demonstrable added value for the benefit of your company and your customers!

FLOTT - High Quality. A Tradition since 1854 ...

In 1854, a small family business was founded in Remscheid, Germany which developed and manufactured breast

drills and drilling equipment of the highest quality for the German market. With these simple machines and the over

the years invented drill presses, the company Arnz FLOTT wrote history in machine tool industry segment and is

therefore recognized in industry circles and often cited as the "pioneer" of drilling technology.

Today the company is due to its outstanding experience in engineering and product quality already well established

in the international machine markets.

Always close to our customers - "High Quality - made in Germany ".

With our global partners FLOTT is not only the oldest, but also one of the leading manufacturers of advanced, highquality drilling-, sawing - and grinding machines in Europe.

Tradition commits – to innovation….

Standstill would be anything but FLOTT. As a future - and user -oriented company FLOTT continues to invest

constantly nearly 5% of the annual sales for research and product development. Continuous improvements of our

products and above all, intelligent solutions, industry -specific innovations in drilling-, sawing- and grinding

technology - evidenced by numerous patents, copyrights, customer- and design awards – speak more than clear

for the innovative and legendary pioneering spirit of FLOTT. This means, by purchasing a FLOTT machine our

customers can always rely on getting a perfectly developed, state-of-the-art and technically sophisticated as well as

user ergonomics orientated high quality machine. With a better warranty and additional benefits included:

Traditionally the highest quality and service…Since 1854!

Service decides - on customer satisfaction ...

With stationary, modern training facilities for courses in theory and practice of the FLOTT drilling academy located

at the FLOTT headquarter in Remscheid and at several FLOTT trade missions FLOTT wants to meet the

customer’s expectations and needs highly efficient.

Service also means that as soon as necessary, a repair will be carried out in order to reduce the machine’s

downtime to a minimum. FLOTT offers a nationwide service. If needed, we will capacitate your machine within 24

hours. Accordingly, a 24 -hour spare parts shipment is possible.

These are just a few points of the FLOTT service concept. For additional information, please visit our website

www.flott.de, or contact your local FLOTT dealer.

201261 D/ GB

7

GB

4.0 Transport

ATTENTION! Always check delivery for completeness and damage!

The carrier (forwarder or railway) is to be informed immediately in case of transport damages.

(s. yellow leaflet)

5.0 Setting up the machine

The drill should be set up on a solid base and aligned using a spirit level. If the machine is to be bolted to the base, ensure that

the base plate does not warp in the process. Use of vibration damping elements is recommended.

6.0 Installation

The machine has been installed ready for use. Please check whether type of current, current voltage and fusing agree with the

prescribed values. There must be a protective ground terminal. Mains fusing 16 A.

Attention! Take notice of the right rotation (right-hand) of spindle.

7.0 Commissioning

The parts with rust -inhibiting coating should be cleaned carefully. The column should then be lubricated. The table should be

moved several times since condensation may have formed in the table guide.

8.0 Operating and indication elements

(max. equipment) see figure 4.

1. main switch

2. polarity/reverse switch

3. drilling speed indicator / drilling depth indicator

4. switch drilling/tapping

5. emergency push button

6. coolant on/off

7. lighting on/off

9.0 Operating

For starting/stopping the machine switch on/off the main switch. Here to first unlock the emergency push button (optional).

The electrical drill guard must be closed (safe position). If present use the polarity/reverse switch to select the right speed level,

now you can change from spindle speed step 1 (right-hand) into spindle speed step 1 (left-hand) e.g. for tapping.

The switch drilling/tapping (option) selects the direction of the spindle, with the switch drilling/tapping (option) choose the

working process.

10.0 Speed indication

10.1 On machines without a digital sp eed indication the set speed will be shown on a scale at the shifting lever

Machines with variable speed drive are preadjusted to speed level 1.

10.2 On machines with a digital speed indic ation the set speed will be shown exactly on the display (accuracy 10 rpm).

11.0 Speed change

11.1 On machines with a variable - speed drive open the hood (screw B), unmount indicator, clamping lever, shift lever and

left-hand hood (sc rew A). Untension the belt by unclamping the motor holder and switch belt to the corresponding belt disc.

Assembly in reverse order. (s. diagram 5-6)

11.2 On machines with a mechanical infinitely variable - speed drive change the speed by swivelling the shifting lever (6)

when the mac hine is running. (s. diagram 7)

11.3 On machines with a electronical infinitely variable - speed drive change the speed by turning the potentiometer.

12.0 Drilling depth indication

12.1 On machines without a digital drilling depth indication the drilling depth is shown on a scale.

12.2 On machines with a digital drilling depth indication (3) the set drilling depth is shown digitally. (s. diagram 4)

13.0 Adjusting the drilling depth

13.1 On machines without a digital depth indication pull the limit stop (5) axially to the right, select the drilling depth and pu sh

the limit stop (5) to the left. (s. diagram 8)

13.2 On machines with a digital depth indication place the drilling tool with the drill lever onto the workpiece. Zero the digital

depth indication (3). (s. diagram 4) Drill to the required depth which is shown digital at the frontplate. Use the limit stop (5) as

fixed stop (s. diagram 8). With fine adjustment + or – you can set the exact depth.

14.0 Pinion feed

14.1. The pinion feed is made with the lever.

15.0 Adjustment of table

15.1 On machines witho ut a rack untension the clamping lever, position the drilling table and tension the clamping lever.

Attention! Secure the table against falling.

15.2 On machines with a rack untension the clamping lever, adjust the table height by means of the hand crank and tension the

clamping lever.

201261 D/ GB

8

GB

16.0 Adjustment of the return spring tension

Attention! Disconnect the machine from the electrical supply.

16.1 Remove plastic-cover. Loosen screw (9) and tension or untension the spiral spring (3) by rotating the tensi on plate (2).

Tighten screw (9). (s. diagram 8)

17.0 Adjustment of the speed adjustment lever brake

Attention! Disconnect the machine from the electrical supply. Adjust screw (5).Clock – wise in order to tighten the brake.

(s. diagram 7)

18.0 Height adjustment of drilling head

Attention! Squeezing danger; before adjusting the drilling head, untighten the clamping lever. After positioning retighten again.

19.0 Care reference

For cleaning each standard cleaning agent for plastic is suitable.

20.0 Optional tapping unit – digital tapping depth display

Spindle speed

Actual value Desired value

,,Tapping”

Engage the machine with main switch. Push depth stop ring to the right. Select tapping mode.

Move the tapping tool down with star wheel on the material surface and push – display shows zero as actual value.

Move the tapping tool with the star wheel on requested tapping depth. Press . Values shown now are identical in the

display of actual value (l.h.) and desired value (r.h.) Start motor and adjust spindle speed.

à tapping

Using the star wheel again, move the tapping tool down to the material in the core hole. The tapping tool cuts automatically until

either the adjusted depth has been reached or the end switch signalizing that pinion is operated. At this point, the electronic

reverses the turning direction of the spindle and the tapping tool turns l.h. out of the cut thread. The return spring of the pinion

pulls the spindle upwarts in the starting position. At this point, the upper limiter is operated and the electronic reverses in the

originally turning direction.

Attention:

After switching on, the machine will start in both operation modes with a 5 sec delay!

201261 D/ GB

9

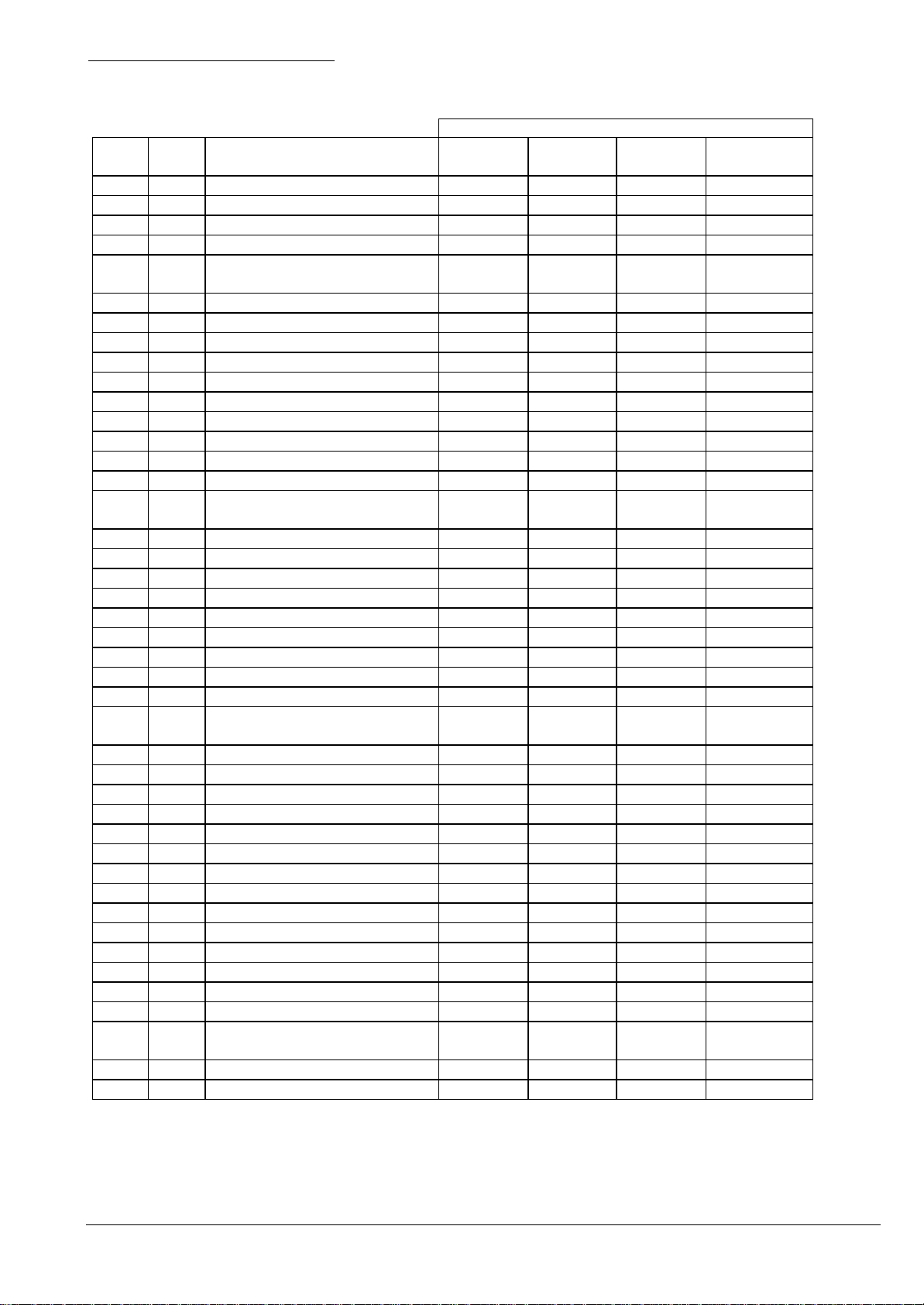

Ersatzteilliste / List of spare part s

1

2

3

4

4

5

6

7

8

9

10

1

2

3

4

4

5

6

7

8

9

1

2

3

4

4

5

6

7

8

9

1

2

3

4

5

6

7

1

2

3

4

5

Ausgenommen sind Teile, die aufgrund technischer Innovationen nicht mehr hergestellt werden.

Except parts being no longer in production due no technical progress.

Bestellnr. / order no.

Abb.

figure

* Verschleißteile/consumable parts

1

1

1

1

1

1

1

1

1

1

1

2

2

2

2

2

2

2

2

2

2

3

3

3

3

3

3

3

3

3

3

4

4

4

4

4

4

4

5

5

5

5

5

Pos.

item

Bezeichnung

designation

Fronthaube * 201802 201822 201822 201822

Seitenteil links * 201648 201648 201648 201648

Seitenteil rechts * 201658 201658 201658 201658

Bohrschutz * 290852 290852 290852 290852

Anbauteile für

Elektrischen Bohrschutz *

Arm 201101 201101 201101 201101

Spannhebel * 009200 009200 009200 009200

Säule 201109 201109 201109 201109

Zahnstange 201104 201104 201104 201104

Ständersäule 201106 201106 201106 201106

Ständerplatte 160101 160101 160101 160101

Fronthaube * 201802 201822 201822 201822

Seitenteil links * 201648 201648 201648 201648

Seitenteil rechts * 201658 201658 201658 201658

Bohrschutz * 290852 290852 290852 290852

Anbauteile für

Elektrischen Bohrschutz *

Arm 201103 201103 201103 201103

Spannhebel 009200 009200 009200 009200

Säule 201148 201148 201148 201148

Zahnstange 200215 200215 200215 200215

Tischfuß 201122 201122 201122 201122

Fronthaube * 201802 201822 201822 201822

Seitenteil links * 201648 201648 201648 201648

Seitenteil rechts * 201658 201658 201658 201658

Bohrschutz * 290852 290852 290852 290852

Anbauteile für elektrischen

Bohrschutz * (ohne Abbildung)

Tischfuß 201101 201101 201101 201101

Spannhebel 009200 009200 009200 009200

Säule 201148 201148 201148 201148

Zahnstange 201144 201144 201144 201144

Maschinenschrank (Option) 201160 201160 201160 201160

Hauptschalter * 208016 208012 208012 208012

Polumschalter mit Wendung * 208036 --- 208036 208036

Digitalanzeige * --- 201920 201920 201920

Wahlschalter (Option) * --- 208029 208029 208029

Not-Aus -Schlagtaster 208022 208022 208022 208022

Schalter Kühlmittel (Option) * 009461 009461 009461 009461

Schalter Beleuchtung (Option) * 009461 009461 009461 009461

Spindel * --- --- 201342 --Pinole * --- --- 201341 --Rillenkugellager *

DIN 625-25x52x15-6205-2Z

Nutmutter selbstsichernd * --- --- 009797 --Flanschlager --- --- 201401 ---

M2 ST P 23 ST

R1

290860 290860 290860 290860

290860 290860 290860 290860

290860 290860 290860 290860

--- --- 007137 ---

P 23 ST

R2

P 23 ST-FB

201261 D/ GB

10

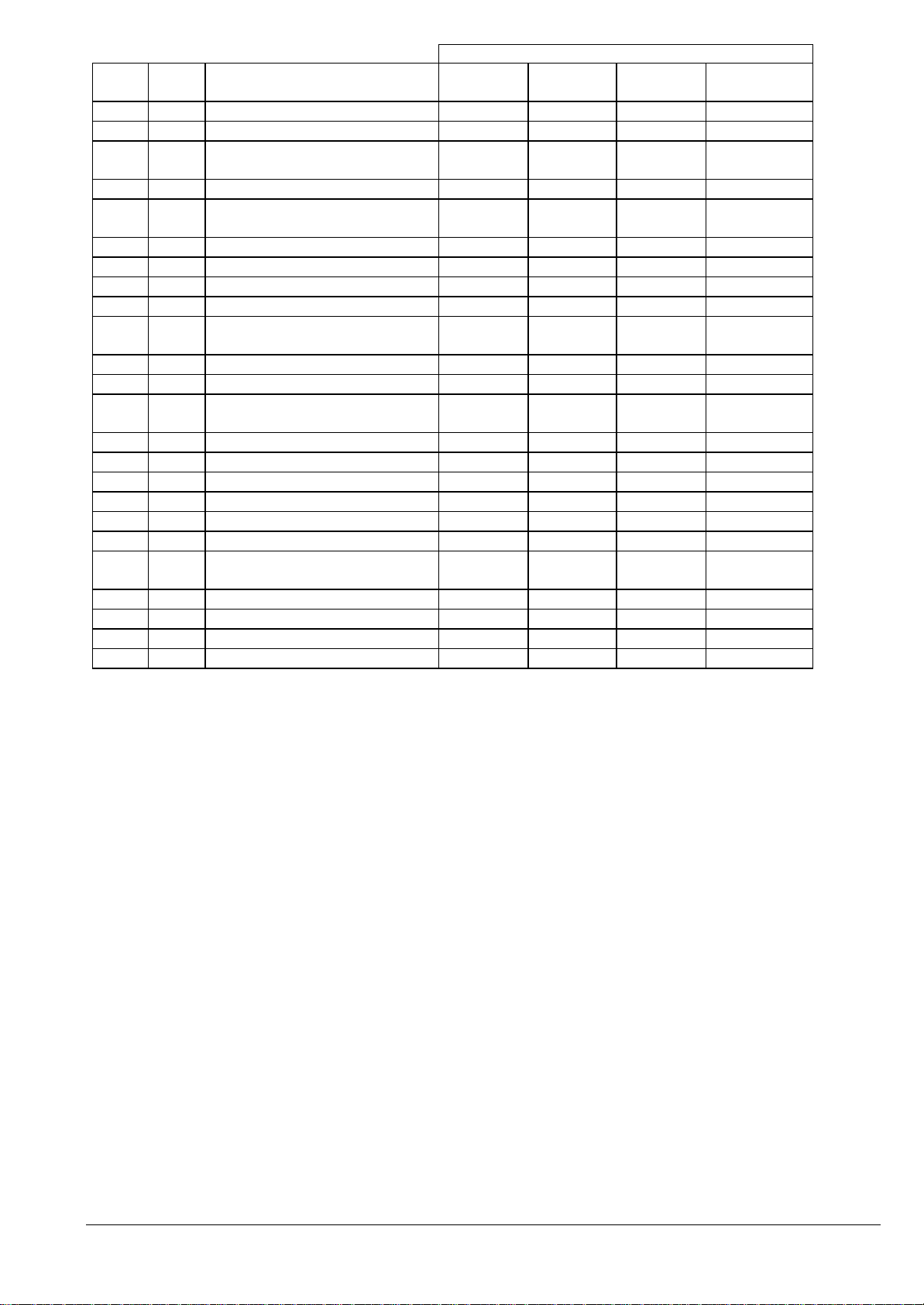

Bestellnr. / order no.

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

1

2

3

4

5

6

7

8

9

10

11

12

13

14

18

19

20

21

22

1

2

3

4

5

6

7

8

9

10

11

Abb.

figure

* Verschleißteile/consumable parts

5

5

5

5

5

5

5

5

5

5

5

5

5

5

5

5

5

6

6

6

6

6

6

6

6

6

6

6

6

6

6

6

6

6

6

6

7

7

7

7

7

7

7

7

7

7

7

Pos.

item

Bezeichnung

designation

Rillenkugellager *

DIN 625-25x52x15 -6205-2Z

Anschlagpuffer * --- --- 201343 --Keilrippenriemen *

DIN7867-6PJx711

Spindelriemenscheibe --- --- 201403 --Schutzblech --- --- 201302 --Laufhülse * --- --- 201402 --Ringmagnet * --- --- 212074 --Hall-Sensor * --- --- 201961 --Vorgelegeriemenscheibe --- --- 201442 --Vorgelegewelle * --- --- 205463 --Verstellscheibe * --- --- 009697 --Breitkeilriemen * --- --- 009872 --Verstellscheibe * --- --- 009698 --Motorhalter --- --- 201581 --Motor --- --- 180611 --Beleuchtung (Option) --- --- 201500 --Scharnier * --- --- 100360 --Spindel * 201342 201342 --- 201342

Pinole * 201341 201341 --- 201341

Rillenkugellager *

DIN 625-25x52x15-6205-2Z

Nutmutter selbstsichernd 009797 009797 --- 009797

Flanschlager 201401 201401 --- 201401

Rillenkugellager *

DIN 625-25x52x15-6205-2Z

Anschlagpuffer * 201343 201343 --- 201343

Breitkeilriemen * 009705 009705 --- 009705

Verstellscheibe * 009697 009697 --- 009697

Schutzblech 201302 201302 --- 201302

Laufhülse * 201402 201402 -- 201402

Ringmagnet * --- 212074 --- 212074

Hall-Sensor * --- 201961 --- 201961

Distanzring --- 201922 --- 201922

Verstellscheibe * 009698 009698 --- 009698

Motorhalter 201581 201581 --- 201581

Motor 180611 180611 --- 180611

Beleuchtung (Option) 201500 201500 --- 201500

Scharnier * 100360 100360 --- 100360

Niederhalter 200634 200634 200634 200634

Traverse 202621 202621 202621 202621

Zahnstange * 205634 205634 205634 205634

Verstellwelle * 201635 201635 201635 201635

Gewindestift DIN 915-M6x25 009515 009515 009515 009515

Verstellhebel 201639 201639 201639 201639

Zylindergriff 009206 009206 009206 009206

Spannscheibe * 201626 201626 201626 201626

Stellring * 201627 201627 201627 201627

Kugelscheibe DIN6319 -D25 009907 009907 009907 009907

Kegelpfanne DIN 6319-D23,2 009908 009908 009908 009908

M2 ST P 23 ST

R1

--- --- 006793 ---

--- --- 009500 ---

007137 007137 --- 007137

006793 006793 --- 006793

P 23 ST

R2

201261 D/ GB

P 23 ST-FB

11

Bestellnr. / order no.

12

13

14

15

16

1

2

3

4

5

6

7

8

1

2

3

4

5

6

1

2

3

4

5

Abb.

figure

* Verschleißteile/consumable parts

10

10

10

10

10

7

7

7

7

7

8

8

8

8

8

8

8

8

9

9

9

9

9

9

Pos.

item

Bezeichnung

designation

Buchse 007520 007520 007520 007520

Sechskantmutter DIN934-M8 003658 003658 003658 003658

Sechskantschraube

DIN933-M8x90

Sechskantmutter DIN985-M8 006401 006401 006401 006401

Zylinderschraube

DIN912-M8x85

Lamellenstopfen 009731 009731 009731 009731

Spannflansch 205664 205664 205664 205664

Spiralfeder * 205363 205363 205363 205363

Ritzelwelle * 201666 201666 201666 201666

Bohrtiefenanschlag *

Feineinstellung kompl.

Zylindergriff 009206 009206 009206 009206

Bohrhebel 280390 280390 280390 280390

Zylinderschraube

DIN 912-M8x45

Platte 201932 201932 201932 201932

Zahnstange * 201932 201932 201932 201932

Halteplatte 180938 180938 180938 180938

Druckfeder * 009512 009512 009512 009512

Drehimpulsgeber * 009293 009293 009293 009293

Meßzahnrad * 201933 201933 201933 201933

Schnecke kompl. (inkl. Stellring,

Buchse, Spannhülse) *

Schraubenrad * 169242 169242 169242 169242

Laufbolzen * 169243 169243 169243 169243

Handkurbel 009657 009657 009657 009657

Schmiernippel 007534 007534 007534 007534

M2 ST P 23 ST

R1

007973 007973 007973 007973

009758 009758 009758 009758

212545

---

006554 006554 006554 006554

200115 200115 200115 200115

212547

205710

P 23 ST

R2

212547

205710

P 23 ST-FB

212547

205710

201261 D/ GB

12

Loading...

Loading...