4600 & 5600

5600

4600

1

MANUEL D’UTILISATION .............................................2

SERVICE MANUAL.....................................................10

BEDIENUNGSANLEITUNG ........................................18

MANUAL DE USO ......................................................26

MANUALE DI USO.....................................................34

HANDLEIDING VOOR GEBRUIK ...............................42

F

gb

D

E

I

nl

4600 - 5600

www.fleck-orderguide.com

4600 & 5600

4600 - 5600

2

1- DESCRIPTION DE L’APPAREIL ..........................................3

2- CONSEILS GÉNÉRAUX D’INSTALLATION.........................4

3- INSTRUCTIONS DE MISE EN SERVICE ............................5

4- TÊTE DE COMMANDE.........................................................6

5- INSTRUCTIONS DE DÉPANNAGE .....................................8

6- RÉGLAGE TÊTE DE COMMANDE.....................................50

7- CORPS DE VANNE ...........................................................52

8- COMPTEURS & ACCESSOIRES ......................................53

9- ENCOMBREMENTS...........................................................54

10- CÂBLAGE ..........................................................................55

TABLE DES MATIÈRES

www.fleck-orderguide.com

F

R

A

N

Ç

A

I

S

2750/1600

4600 - 5600

3

Vannes conformes aux directives européennes :

- Nr. 89/336/EEC, “Compatibilité Electromagnétique”

- Nr. 73/23/EEC, “Basse Tension”.

N° de l’installation

Numéro de vanne

Dimensions de la bouteille

Type de résine

Volume de résine par bouteille

Capacité de l’appareil m3°tH

Dureté de l’eau à l’entrée °tH

Dureté de l’eau en sortie °tH

Volume du bac à sel litres

Quantité de sel par régénération Kg

VOLTAGE

230V/50Hz

24V/50-60Hz avec transformateur

24V/50-60Hz sans transformateur

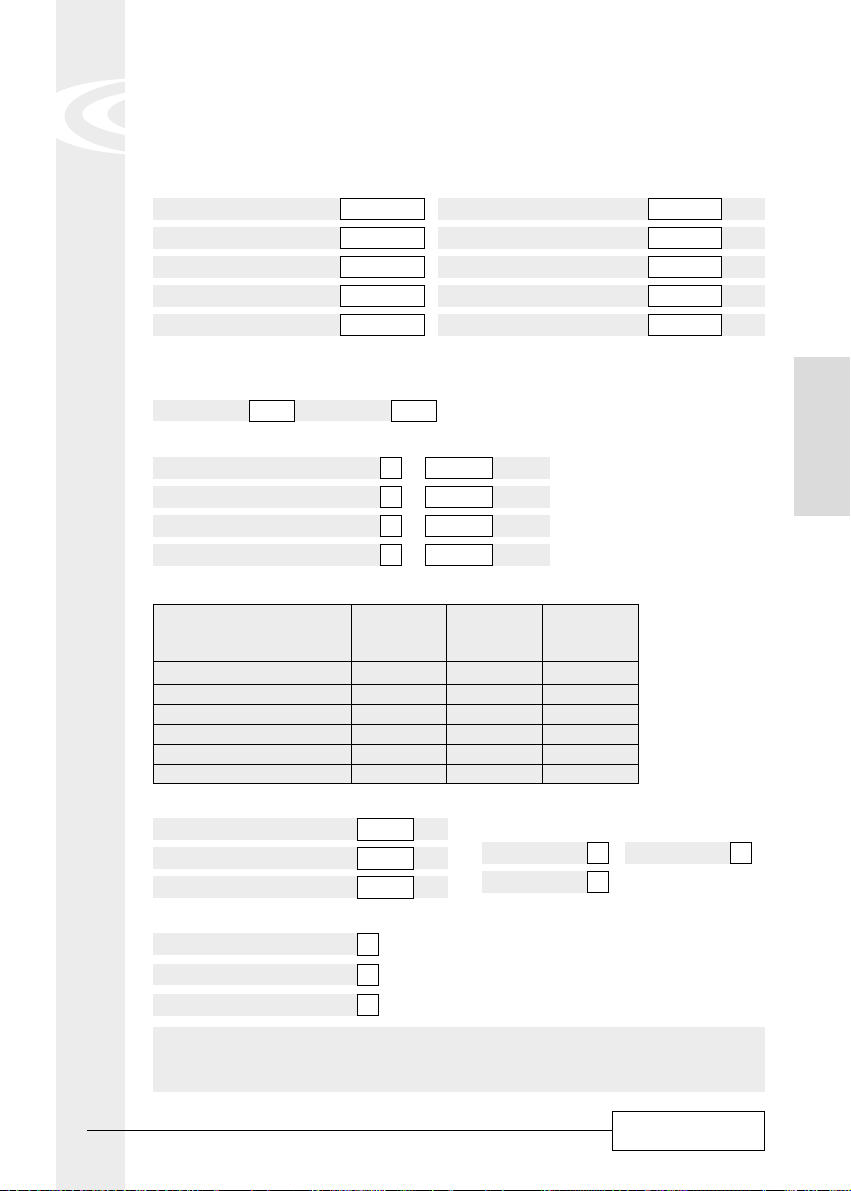

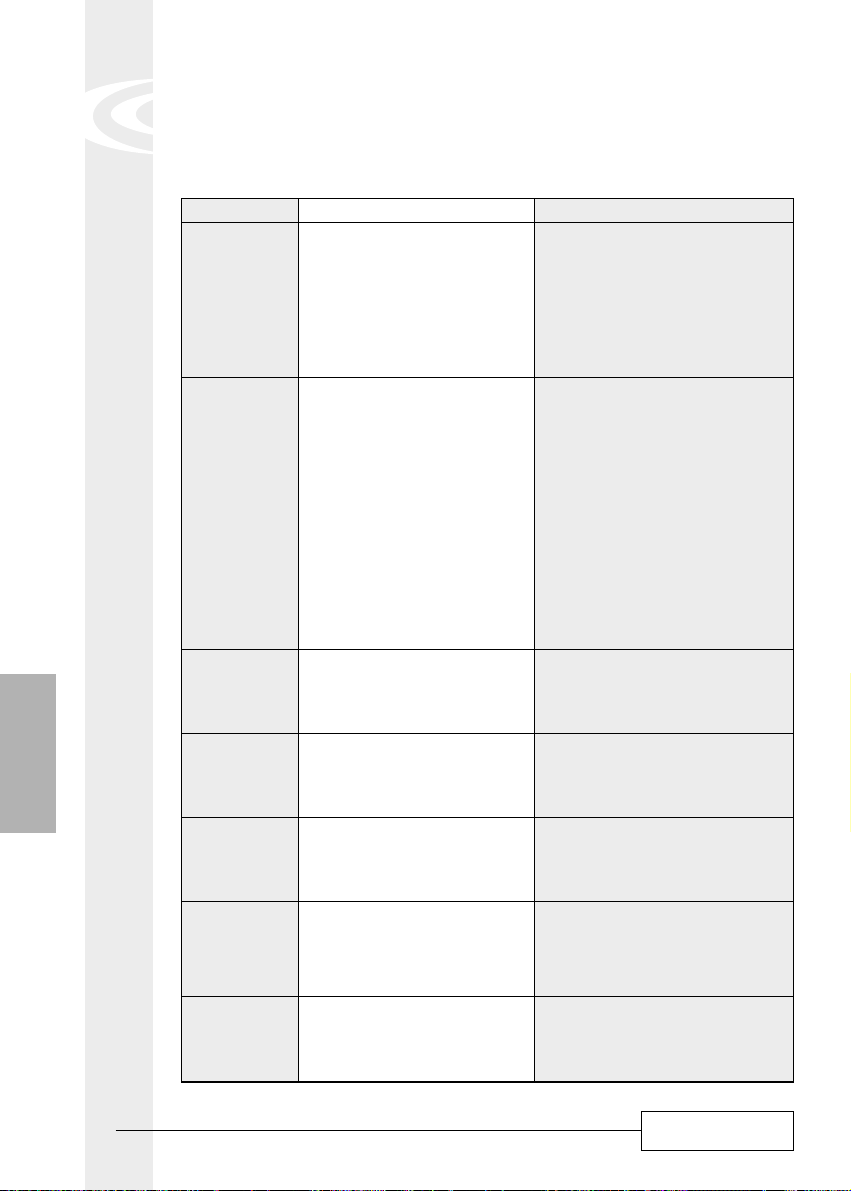

CYCLES DE RÉGÉNÉRATION EN FONCTION DU PISTON

1 - DESCRIPTION DE L’APPAREIL

4600/5600

CARACTÉRISTIQUES TECHNIQUES DE LA VANNE

TYPE DE VANNE

m

3

RÉGÉNÉRATION RÉGLÉE

Volumétrique immédiat

DÉCLENCHEMENT

m

3

Volumétrique retardé

joursChronométrique

m3/joursRégénération rapide (FR)

RÉGLAGE HYDRAULIQUE

Taille d’injecteur

Débit à l’égout (DLFC) GPM

Renvoi d’eau au bac à sel (BLFC)

GPM

1,4 bar (20 PSI)

Régulateur de pression

Sans

2,1 bar (30 PSI)

Piston standard Piston LWU Piston FR

CYCLE

Blanc Gris Bleu

Rinçage préliminaire X

Détassage X X X

Aspiration & rincage lent X X X

Rinçage rapide X X X

Remise en place de la résine X

Renvoi d’eau dans le bac à sel X X X

F

R

A

N

Ç

A

I

S

4600 - 5600

4

2 - CONSEILS GÉNÉRAUX D’INSTALLATION

Pression

Une pression minimale de 1,4 bar est nécessaire pour que la vanne régénère correctement.

Ne pas dépasser 8,5 bar; si le cas se présente, monter un limiteur de pression en amont de

l’installation.

Raccordement Électrique

S’assurer que l’alimentation électrique ne peut pas être coupée par un interrupteur en amont de

l’installation.

Si le câble d’alimentation est endommagé, il doit être remplacé impérativement par une

personne qualifiée.

Plomberie existante

Elle doit être en bon état, ne pas être entartrée, et conforme à la réglementation en vigueur. En

cas de doute, il est préférable de la remplacer.

L’installation d’un pré-filtre est toujours conseillée.

By-pass

Toujours prévoir l’installation d’un by-pass, si l’appareil n’en est pas équipé.

Température de l’eau

La température de l’eau ne doit pas excéder 43°C et l’installation ne doit pas être soumise à des

conditions de gel (risque de détérioration très grave).

2.1

2.2

2.3

2.4

2.5

F

R

A

N

Ç

A

I

S

4600 - 5600

5

3 - INSTRUCTIONS DE MISE EN SERVICE

Installer les bouteilles de l'adoucisseur à l'endroit choisi, en vous assurant que le sol est bien

plan et stable.

Par temps froid, il est recommandé de ramener la vanne à température ambiante avant de

procéder à l'installation.

Le raccordement de l'appareil aux réseaux d'eau d'arrivée, de distribution de l'eau traitée et de

la mise à l'égout doit être fait correctement en respectant les réglementations en vigueur au

moment de l'installation. Effectuer le montage en évitant les coudes et les tensions sur la vanne.

Le tube distributeur doit être coupé au ras du col de la bouteille. Chanfreiner légèrement l'arrête,

pour éviter la détérioration du joint d’étanchéité lors du montage.

Lubrifier le joint du tube distributeur et le joint d'embase avec un lubrifiant 100 % silicone. Ne

jamais utiliser d'autres types de graisse qui peuvent endommager la vanne.

Les soudures sur la plomberie principale et la mise à l'égout doivent être exécutées avant tout

raccordement de la vanne sous peine de dommages irréversibles.

N'utiliser que du ruban Téflon ® pour faire l'étanchéité si nécessaire entre le raccord à l'égout

et le régulateur de débit.

Pour les appareils avec by-pass, mettre sur la position “by-pass”. Ouvrir l'arrivée d'eau

principale. Laisser couler un robinet d'eau froide à proximité pendant quelques minutes jusqu'à

ce que les conduites soient rincées de tout corps étranger résiduel (restes de soudure). Fermer

le robinet d'eau.

Mettre le by-pass sur la position “service” et laisser l'eau couler dans la bouteille. Quand

l'écoulement de l'eau s'arrête, ouvrir un robinet d'eau froide et laisser couler pour purger l'air

restant dans la bouteille.

Brancher électriquement l’appareil. Vérifier que la vanne est en position service.

Remplir d'eau le bac à sel environ 25 mm au dessus du plancher (si prévu). Dans le cas contraire,

remplir jusqu'à ce que la crépine de la canne à saumure soit recouverte. Ne pas mettre de sel

pour le moment.

Déclencher une nouvelle régénération manuelle, amener la vanne en position “aspiration et

rinçage lent” pour aspirer l'eau du bac jusqu'au blocage de la soupape anti-air ; le niveau d'eau

se trouvera approximativement au milieu de la cage de la soupape.

Ouvrir un robinet d'eau froide et laisser couler pour purger l'air dans le réseau.

Amener la vanne en position de “renvoi d'eau” et la laisser retourner automatiquement en

position service.

Remplir le bac de sel. Maintenant, la vanne peut fonctionner automatiquement.

3.1

3.2

3.3

3.4

3.5

3.6

3.7

3.8

3.9

3.10

3.11

3.12

3.13

3.14

3.15

F

R

A

N

Ç

A

I

S

4600 - 5600

6

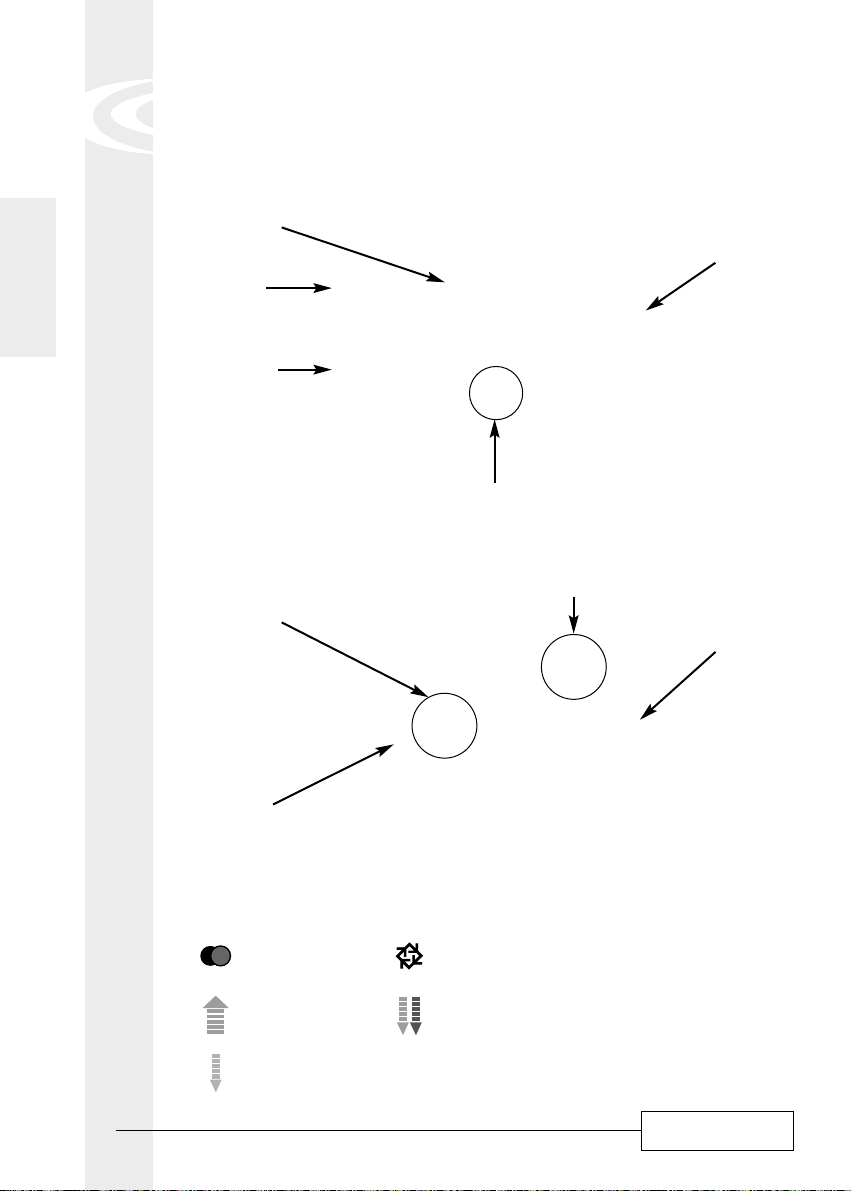

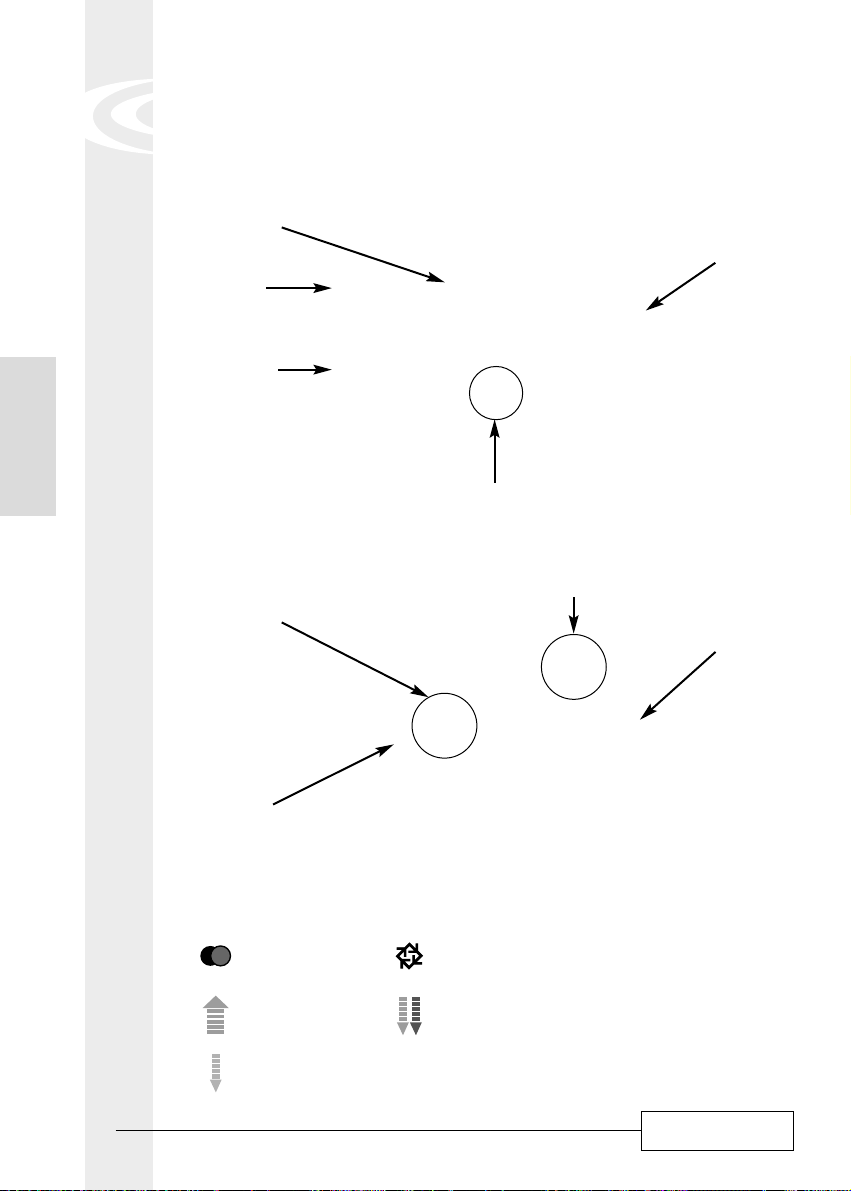

4 - TÊTE DE COMMANDE

chronométrique

Roue 24H

Lampe verte :

service

Lampe rouge :

régénération

Heure du jour

Roue de

programmation

en nombre de

jours entre

deux

régénérations

Volumétrique

Position

service

Embrayage de

la roue 24H

Service

Roue de

programmation

en m

3

entre deux

régénérations

Capacité restante

Signification des pictogrammes

Détassage

Renvoi d’eau

Régénération

Aspiration / Rinçage lent

F

R

A

N

Ç

A

I

S

Taquet repoussé

vers l’extérieur

Régler votre capacité en eau adoucie entre deux régénérations en utilisant la

formule suivante à titre indicatif.

Capacité eau en m3 = capacité d’échange en m3°tH - capacité de réserve en m

3

Dureté de l’eau °tH

Pour se faire, soulever le disque transparent avec le label et afficher la

capacité en face du point blanc.

Exemple sur le dessin : on peut lire une capacité de 6,6 m3entre deux

régénérations.

Utiliser la formule ci-dessus puis diviser par la consommation journalière

pour obtenir le nombre de jours entre deux régénérations.

Il existe deux types de roue chronométrique :

- 7 jours : basé sur la semaine, le n°1 fera référence à lundi, le n°7 à

dimanche.

- 12 jours : permet de régler un intervalle régulier, tous les 2, 3, 4 ou 6 jours.

Pour régler, il suffit de tirer les taquets correspondants vers l’extérieur.

Exemple sur le dessin : une régénération tous les 2 jours.

Point blanc

4600 - 5600

7

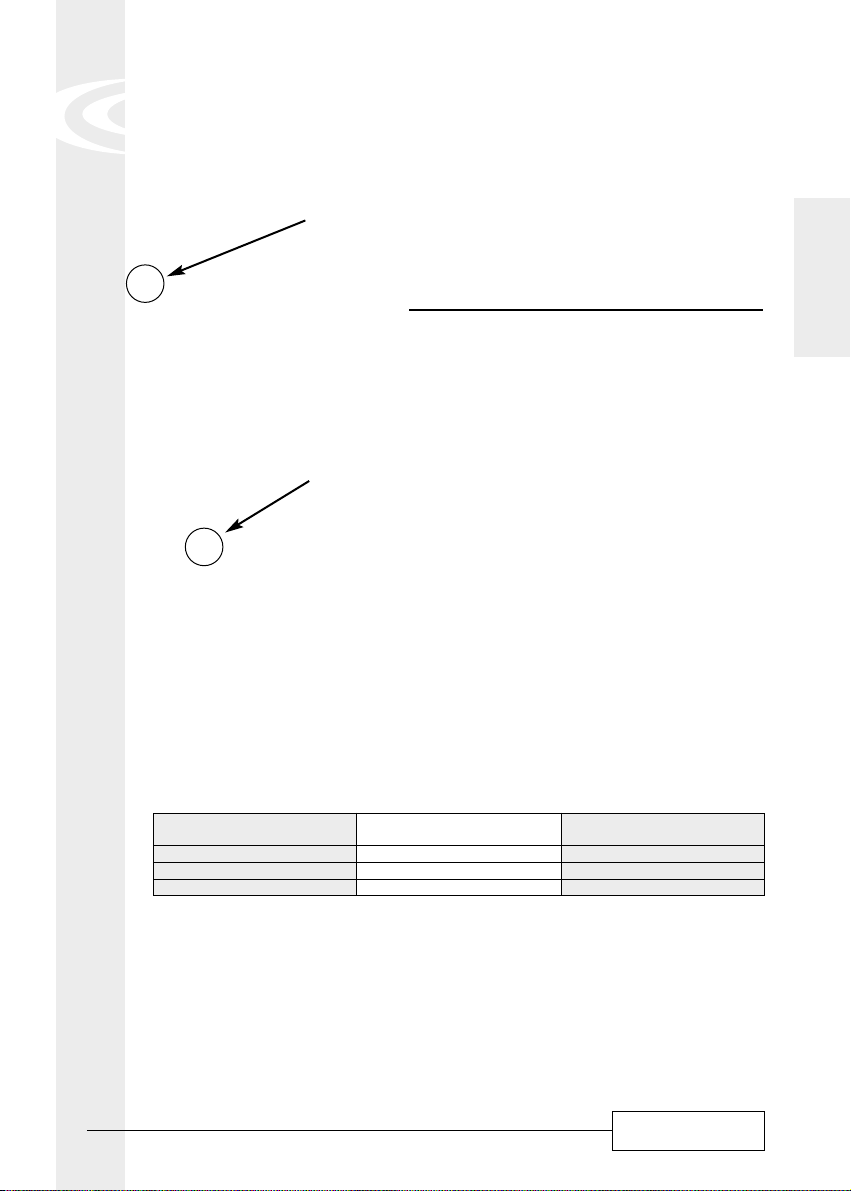

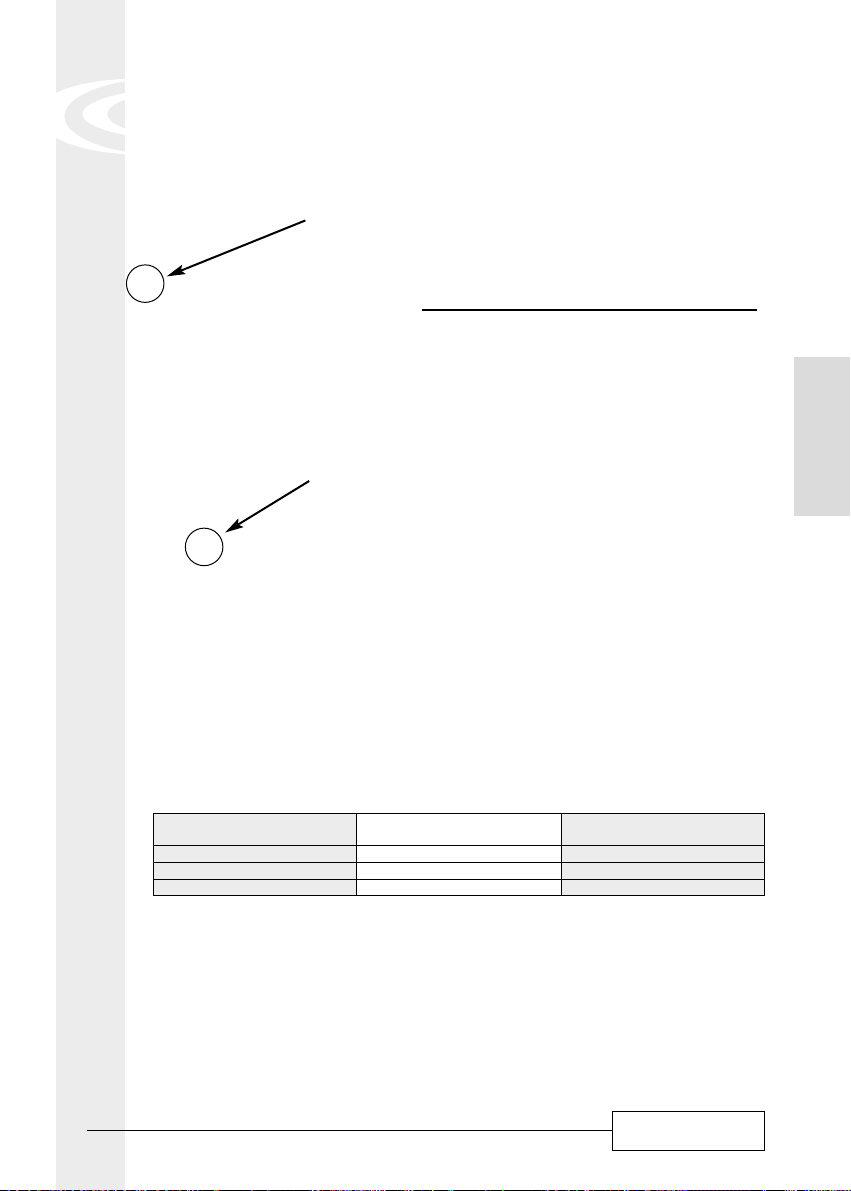

4 - TÊTE DE COMMANDE

Chronométrique

Volumétrique

Sur la came à saumure, il y a un segment et un label d’indication en

kilogramme. Ce segment avec pointeur assure la fonction de renvoi dans

le bac à sel. En se basant sur le tableau ci-dessus, régler le poids de sel,

en kg, nécessaire pour la régénération de la résine. Par ce biais, la

vanne va renvoyer le bon volume d’eau dans le bac pour dissoudre le

volume de sel nécessaire à la régénération.

Exemple : 15 litres de résine x 125 g = 1875 g (1.9 kg de sel)

Mettre le pointeur légèrement en dessous de 2 kg.

Réglage commun

Heure du jour

Appuyer sur l’embrayage de la roue 24 heures, pignon rouge, tourner le roue de l’heure pour

l’afficher dans la petite fenêtre.

Volume de sel par régénération

Voici un tableau, à titre indicatif, utilisé habituellement dans le traitement de l’eau

Poids de sel Pouvoir d’échange

en g / litre de résine en °tH / m3 / litre de résine

Poids de sel en g / °tH / m

3

80 4 20

125 5 25

180 6 30

F

R

A

N

Ç

A

I

S

4600 - 5600

8

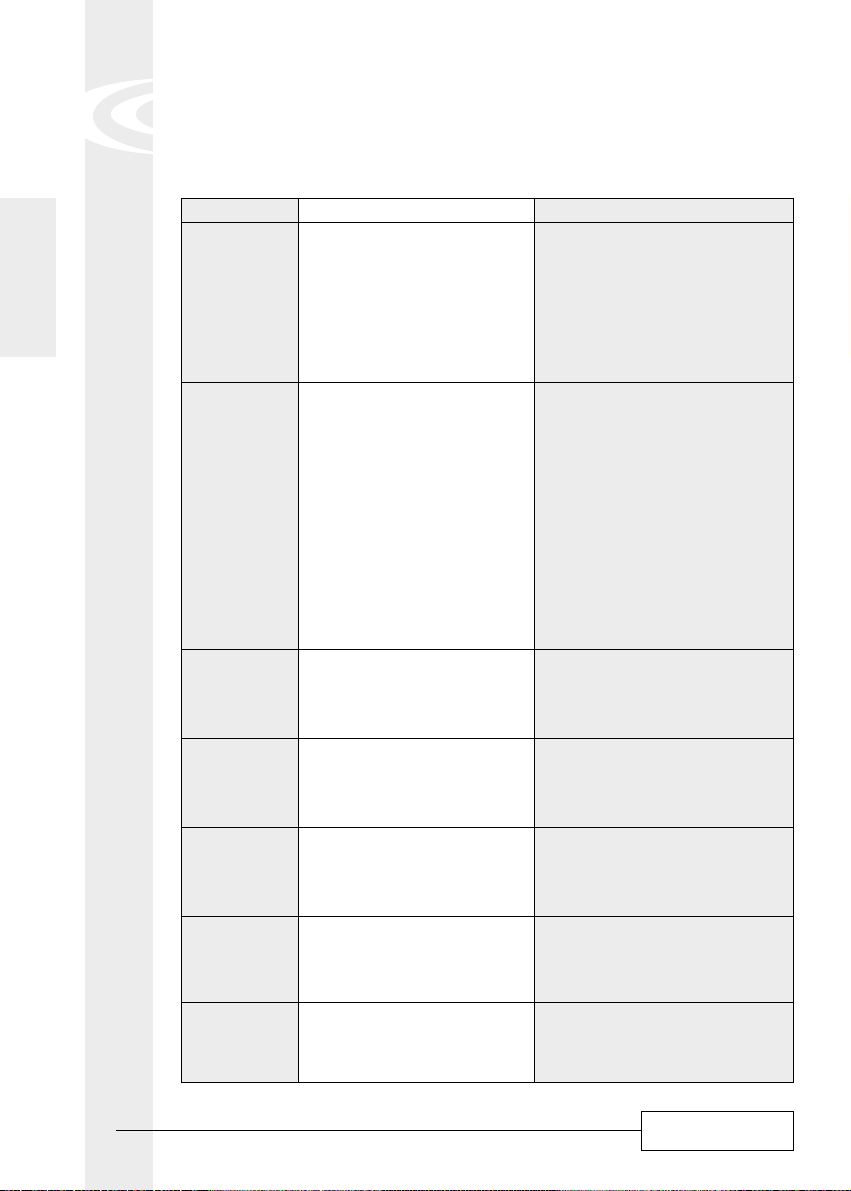

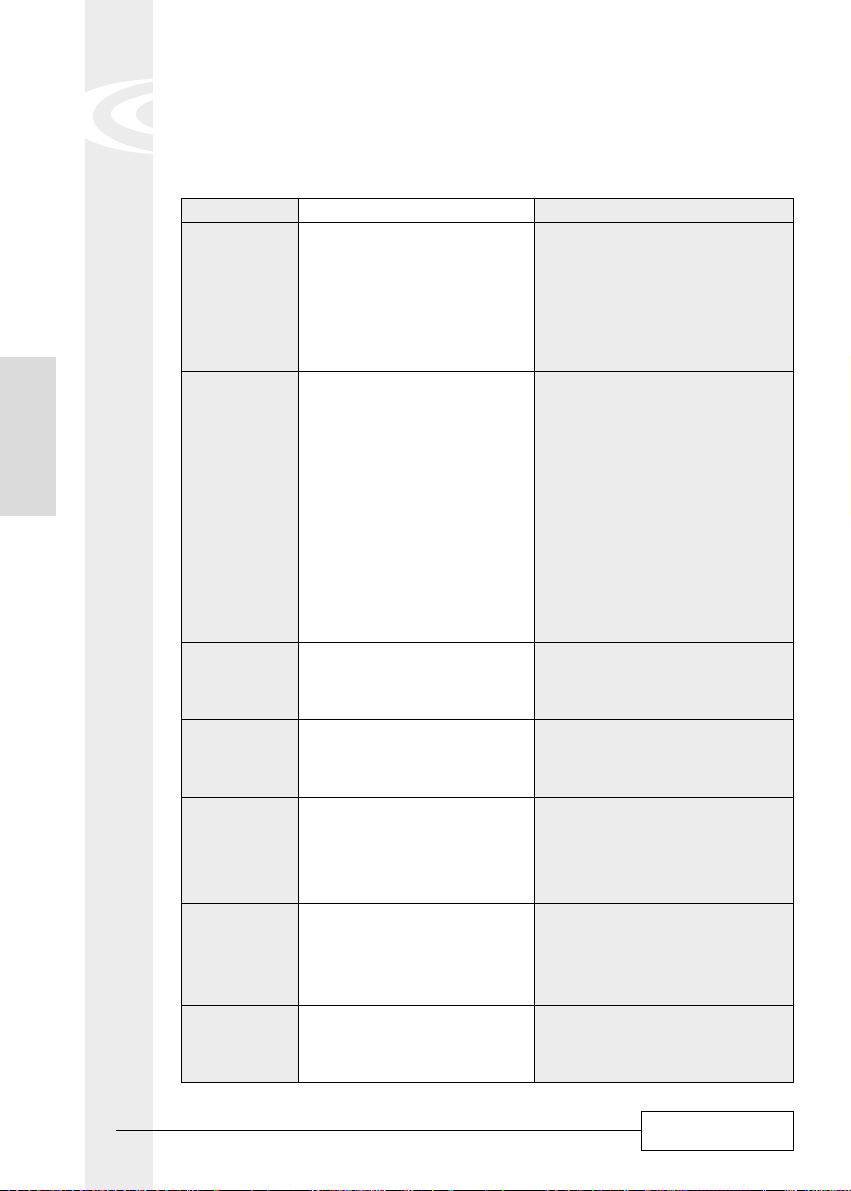

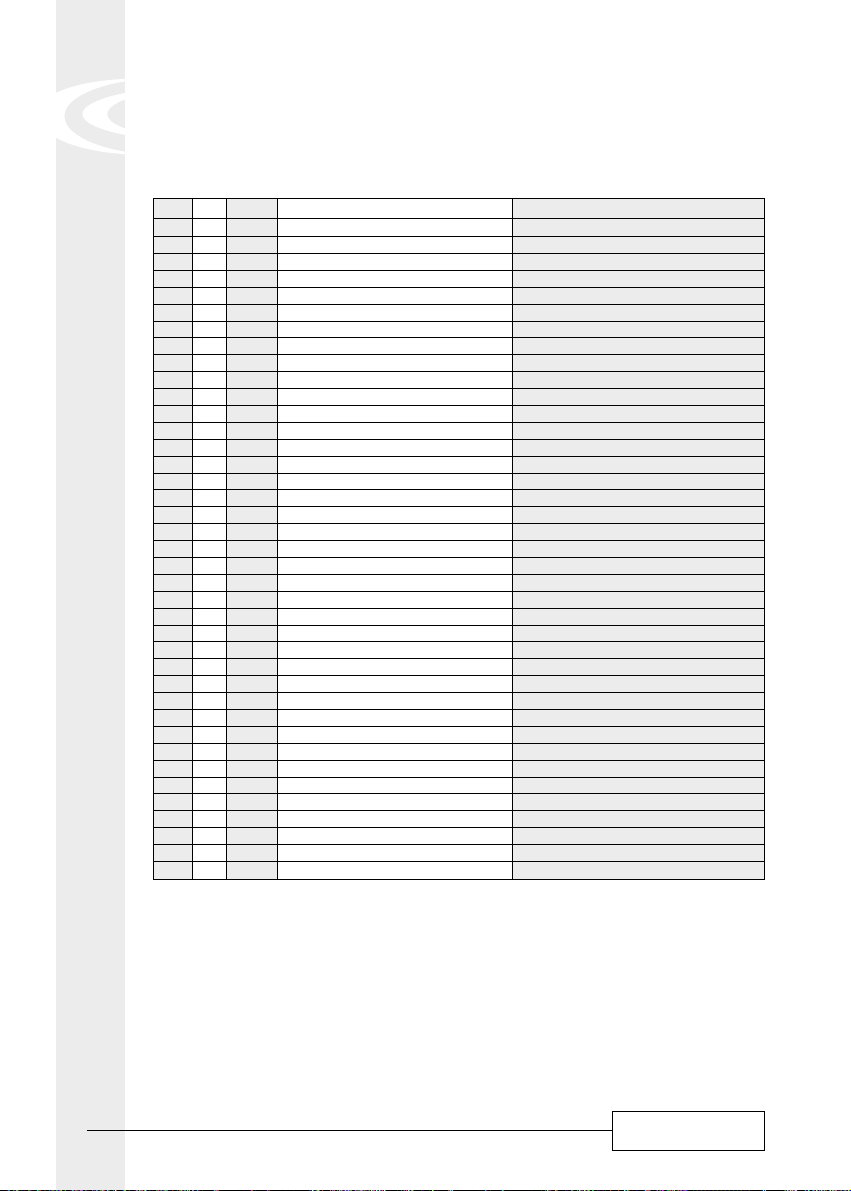

5 - INSTRUCTIONS DE DÉPANNAGE

INCIDENT CAUSE REMÈDE

1. L’adoucisseur A. Alimentation interrompue A. Rétablir l’alimentation électrique

ne régénère pas (fusible, prise, interrupteur)

B. Tête de commande défectueuse B. Changer la tête de commande

C. Câble de compteur débranché C. Vérifier les connexions au niveau

du timer et au niveau du couvercle de compteur.

D. Compteur bloqué D. Nettoyer ou changer le compteur

E. Moteur défectueux E. Changer le moteur

F. Mauvaise programmation F. Vérifier la programmation et la modifier

si nécessaire

2. Eau dure A. By-pass en position “by-pass” A. Mettre le by-pass en position “service”

B. Absence de sel dans le bac B. Rajouter du sel dans le bac et maintenir

le niveau de sel au-dessus de l’eau

C. Filtre et/ou injecteur bouchés C. Nettoyer ou remplacer le filtre et/ou l’injecteur

D. Pas assez d’eau dans le bac à sel D. Vérifier la durée de remplissage du bac

et nettoyer le régulateur de débit

E.

Dureté provenant du réservoir d’eau chaude

E. Rincer plusieurs fois le réservoir d’eau chaude

F. Manque d’étanchéité du tube distributeur F. S’assurer que le tube n’est pas fissuré.

Vérifier le joint torique

G. Fuite interne de la vanne G. Changer les joints et les entretoises

et/ou le piston

H. Compteur bloqué H. Débloquer le compteur

I. Câble de compteur déconnecté I. Vérifier les connexions du câble dans la tête

de commande et sur le couvercle de compteur

J. Mauvaise programmation J. Vérifier la programmation et la modifier

si nécessaire

3. Consommation A. Erreur dans le réglage de renvoi d’eau A. Contrôler l’utilisation du sel et le réglage

excessive de sel du renvoi d’eau

B. Trop d’eau dans le bac à sel B. Voir incident n° 6

C. Mauvaise programmation C. Vérifier la programmation et la modifier

si nécessaire

4. Baisse de la A. Dépôt de fer dans la conduite A. Nettoyer la conduite

pression d’eau vers l’adoucisseur

B. Dépôt de fer dans l’adoucisseur B. Nettoyer la vanne et la résine

C. Entrée de la vanne obstruée par C. Enlever le piston et nettoyer la vanne

des corps étrangers

5. Perte de résine A. Crépine supérieure absente ou cassée A. Ajouter ou remplacer la crépine supérieure

à l’égout

B. Présence d’air dans l’adoucisseur B. S’assurer de la présence d’un système

anti-air dans le puits à saumure

C. Le régulateur de débit à l’égout C. Vérifier le débit à l’égout

n’a pas la bonne taille

6. Fer dans A. Le lit de résine est sale A. Vérifier le détassage, l’aspiration de la saumure

l’adoucisseur et le remplissage du bac à sel. Régénérer plus

souvent et augmenter la durée du détassage

B. La teneur en fer excède les paramètres B. Contacter le revendeur

recommandés

7. Trop d’eau

A. Régulateur de débit à l’égout bouché (DLFC)

A. Vérifier le régulateur de débit

dans le bac

B. Vanne à saumure défectueuse B. Changer la vanne à saumure

C. Mauvaise programmation C. Vérifier la programmation et la modifier

si nécessaire

F

R

A

N

Ç

A

I

S

4600 - 5600

9

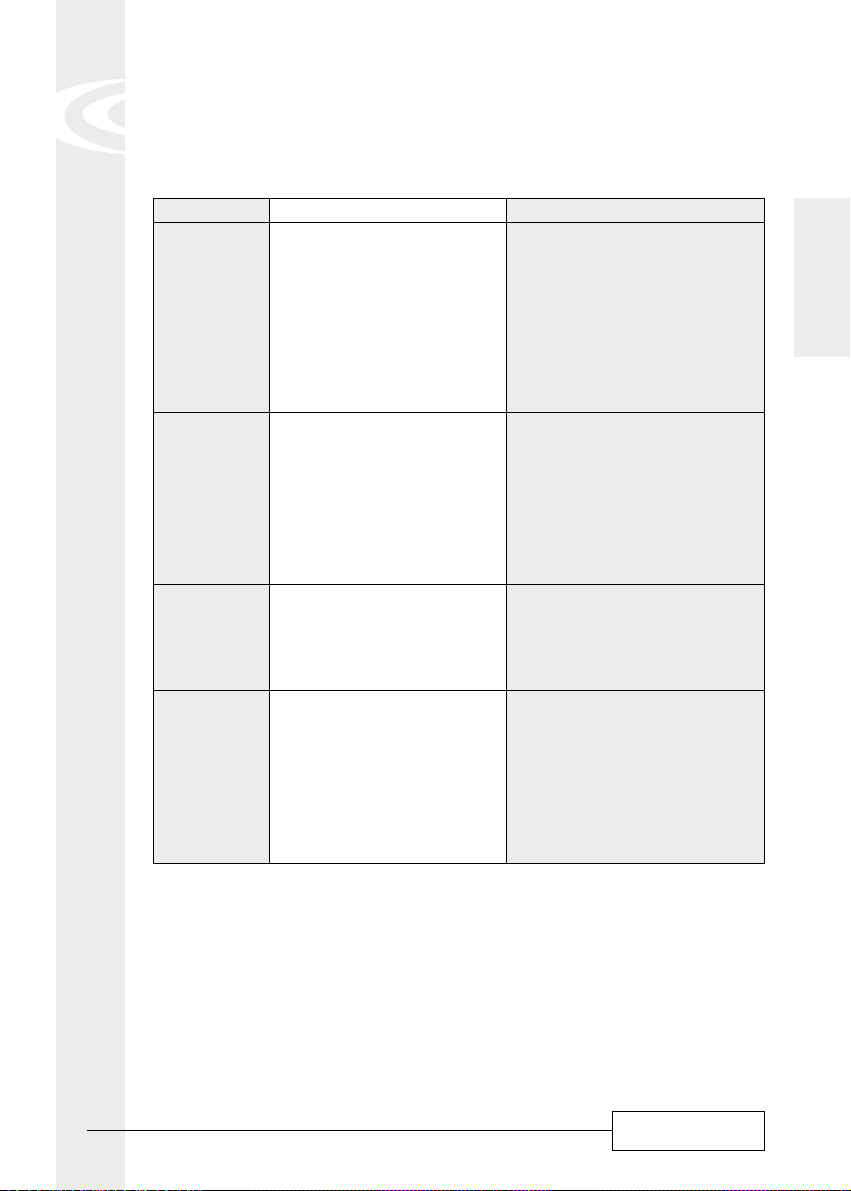

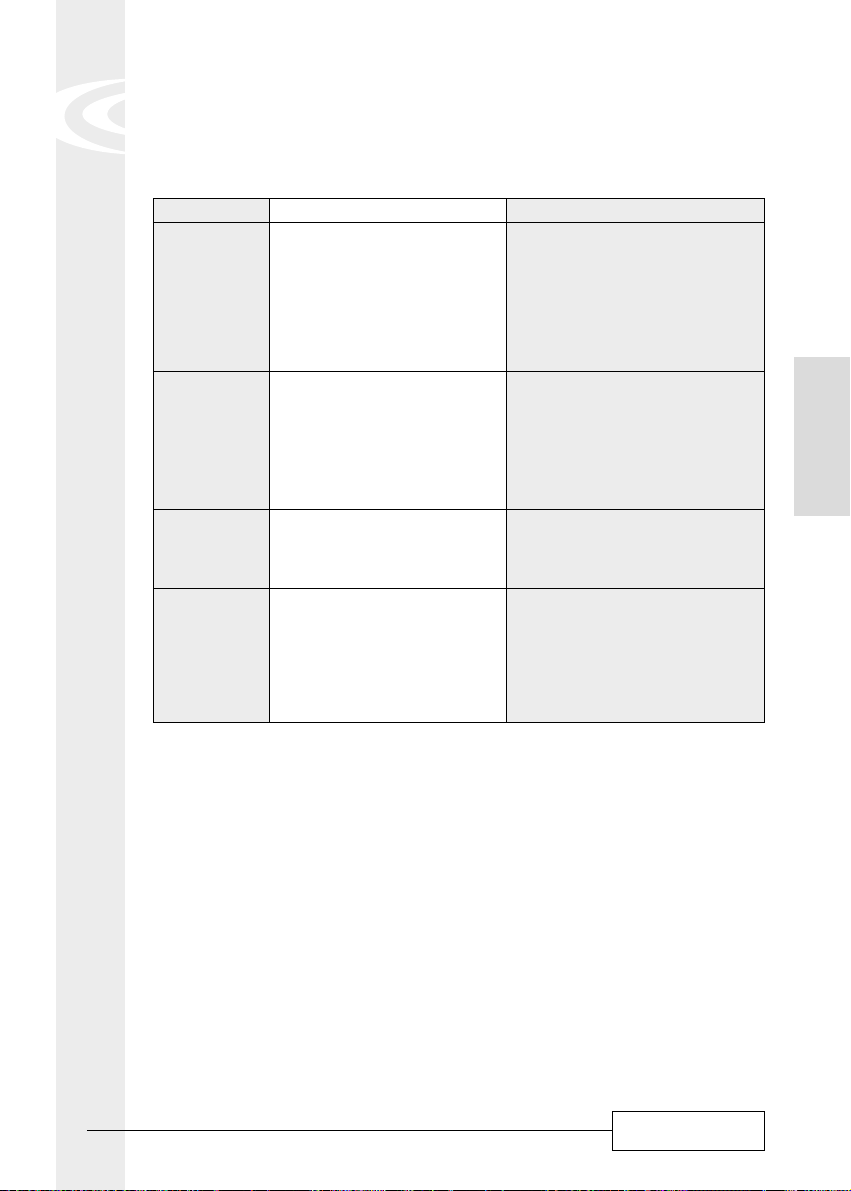

5 - INSTRUCTIONS DE DÉPANNAGE

INCIDENT CAUSE REMÈDE

8. Eau salée A. Filtre et injecteur bouchés A. Nettoyer l’injecteur et le filtre

B. La tête de commande n’effectue pas B. Remplacer la tête de commande

les cycles correctement

C. Corps étrangers dans la vanne à saumure C. Changer le siège de la vanne à saumure

et nettoyer

D. Corps étrangers dans le régulateur de débit D. Nettoyer le régulateur de débit

du remplissage du bac à sel

E. Pression d’eau insuffisante E. Augmenter la pression de l’eau à

au moins 1,8 bar

F. Mauvaise programmation F. Vérifier la programmation et la modifier

si nécessaire

9. Pas d’aspiration

A. Régulateur de débit à l’égout bouché (DLFC)

A. Nettoyer le régulateur de débit

de saumure

B. Filtre et injecteur bouchés B. Nettoyer le filtre et l’injecteur, les changer

si nécessaire

C. Pression insuffisante C. Augmenter la pression à au moins 1,8 bar

D. Fuite interne de la vanne D. Changer les joints, les entretoises et/ou

le piston assemblé

E. Mauvaise programmation E. Vérifier la programmation et la modifier

si nécessaire

F. La tête de commande ne fonctionne F. Changer la tête de commande

pas correctement

10.

La vanne régénère

A. La tête de commande ne fonctionne A. Changer la tête de commande

en permanence pas correctement

B. Microswitch ou faisceau électrique B. Changer le microswitch ou le faisceau

défectueux

C. Came à cycle défectueuse ou déréglée C. Repositionner ou changer la came à cycle

11. Fuite permanente A. Corps étrangers dans la vanne A. Nettoyer la vanne et la vérifier dans

à l’égoût ses différentes positions de régénération

B. Fuite interne de la vanne B. Changer les joints, les entretoises et/ou

le piston assemblé

C. Vanne bloquée en saumurage C. Changer les joints, les entretoises et/ou

ou en détassage le piston assemblé

D. Moteur défectueux ou bloqué D. Changer le moteur et vérifier tous

les engrenages

E. La tête de commande ne fonctionne E. Changer la tête de commande

pas correctement

Options

Eau chaude, valable seulement sur la vanne 4600 :

Utilisation de matériaux spéciaux pour résister à la température dépassant 43°C. Vanne 4600

chronométrique jusqu’à 82°C, vanne 4600 volumétrique jusqu’à 65°C.

Régénération immédiate :

Contrairement aux vannes chronométriques et volumétriques, qui sont à régénération retardée

à 2h du matin, cette option permet à la vanne de régénérer immédiatement dès que la capacité

réglée est épuisée.

Régénération rapide (FR) :

Cette option permet à la vanne d’effectuer une régénération en 90 min. au lieu de 180 min.

L’utilisation d’une vanne dans cette version se limite à une bouteille de 10".

Piston LWU (Low Water Usage = piston économique) :

Grâce à ce piston, la consommation d’eau pendant la régénération est réduite.

F

R

A

N

Ç

A

I

S

4600 - 5600

10

1- VALVE SPECIFICATION ....................................................11

2- GENERAL ADVICE............................................................12

3- INSTALLATION INSTRUCTIONS ......................................13

4- POWER HEAD ...................................................................14

5- TROUBLESHOOTING........................................................16

6- POWER HEAD SETTINGS ................................................50

7- VALVE BODY .....................................................................52

8- METERS & ACCESSORIES ..............................................53

9- DIMENSIONS....................................................................54

10- WIRING..............................................................................55

TABLE OF CONTENTS

www.fleck-orderguide.com

E

N

G

L

I

S

H

5600/1600

4600 - 5600

11

Valves complying european regulations:

- Nr. 89/336/EEC, “Electromagnetic compatibility”,

- Nr. 73/23/EEC, “Low voltage”

Installation N°

Valve serial N°

Tank size

Resin type

Resin volume

System capacity m3°tH

Inlet water hardness °tH

Water hardness after mixing valve °tH

Brine tank size litres

Quantity of salt per regeneration Kg

VOLTAGE

230V/50Hz

24V/50-60Hz with transformer

24V/50-60Hz without transformer

REGENERATION CYCLES ACCORDING TO PISTON TYPE

1 - VALVE SPECIFICATIONS

4600/1600

VALVE TECHNICAL CHARACTERISTICS

VALVE TYPE

m

3

SET REGENERATION

Meter immediate

TRIGGERING

m

3

Meter delayed

DaysTimeclock

m3/dayFast Regeneration

HYDRAULIC SETTINGS

Injector size

Drain line flow control (DLFC) GPM

Brine line flow control (BLFC) GPM

1,4 bar (20 PSI)

Pressure regulator

Without

2,1 bar (30 PSI)

Standard piston LWU piston Fast

CYCLE regen piston

White Grey Blue

Preliminary rinse X

Backwash X X X

Brine draw and slow rinse X X X

Rapid rinse X X X

Resin settling X

Brine refill X X X

E

N

G

L

I

S

H

4600 - 5600

12

2 - GENERAL ADVICE

Water Pression

A minimum of 1,4 bar of water pressure is required for the regeneration valve to operate

effectively. Do not exceed 8,5 bar; if you face this case, you should install a pressure regulator

upstream the system.

Electrical connection

An uninterrupted current supply is required. Please make sure that your voltage supply is

compatible with your unit before installation. If the electrical cable is damaged, it must

imperatively be replaced by a qualified personal.

Existing plumbing

Existing plumbing should be in a good shape and free from limescale. In doubt, it is preferable to

replace it. The installation of a pre filter is always advised.

By-pass

Always provide a by pass valve for the installation, if the unit is not equipped with one.

Water temperatures

Water temperature is not to exceed 43°C, and the unit cannot be subjected to freezing

conditions.

2.1

2.2

2.3

2.4

2.5

E

N

G

L

I

S

H

4600 - 5600

13

3 - INSTALLATION INSTRUCTIONS

Install the softener pressure vessel(s) in a chosen place on a flat firm surface.

During cold weather, it is recommended to bring the valve back to room temperature before

operating.

All plumbing for water inlet, distribution and drain lines should be done correctly in accordance

with legislation in force at the time of installation. Install without tension or bending stresses.

The distribution tube should be cut flush with the top of the tank. Slightly bevel the ridge in order

to avoid deterioration of the seal whilst fitting the valve.

Lubricate the distribution tube joint and the joint with a 100% Silicon lubricant. Never use other

types of greases that may damage the valve.

All soldering on main plumbing and to the drain line should be done before fitting the valve.

Failing to do so can generate irreversible damages.

Use Teflon ® tape if necessary in order to seal between the drain fitting and the outlet flow

control.

On units with by-pass, place in by-pass position. Turn on the main water supply. Open a cold

water tap nearby and let run a few minutes or until the system is free from foreign material

(usually solder) that may have resulted from the installation. Once clean, close the water tap.

Place the by-pass in service position and let water flow into the mineral tank. When water flow

stops, slowly open a cold water tap nearby and let run until the air is purged from the unit.

Plug the valve to a power source. Check that the valve is in service position

Fill approximately 25mm of water above the grid plate, (if used). Otherwise, fill to the top of the

air check in the brine tank. Do not add salt to the brine tank at this time.

Initiate a manual regeneration, bring the valve into « brine draw and slow rinse position » in

order to draw water from the brine tank until the blockage of the air check; the water level will

be approximatively in the middle of the air check.

Open a cold water tap and let the water run in order to drain the air out of the circuit.

Bring the valve in brine refill position and let it get back to service position automatically.

Now you can add salt to the brine tank, the valve will operate automatically.

3.1

3.2

3.3

3.4

3.5

3.6

3.7

3.8

3.9

3.10

3.11

3.12

3.13

3.14

3.15

E

N

G

L

I

S

H

4600 - 5600

14

4 - POWER HEAD

Time clock

24 hour wheel

Green lamp:

service

Red lamp:

Valve regenerating

Time of day

Program wheel

in number of

days between

two

regenerations

Metered

Service

position

24 hour wheel

clutch

Service

Program wheel

in m3between

two

regenerations

Available capacity

Label signification

Backwash

Brine refill

Regeneration

Brine draw/ Slow rinse

E

N

G

L

I

S

H

Pin pushed

outside

Set the capacity of soft water between 2 regenerations using the following

formula:

Water capacity in m3 = exchange capacity in m3°tH – reserve capacity in m

3

Water hardness °tH

To do so, lift the transparent disc with the label and display the capacity

facing the white dot.

Example for the following drawing, the capacity set is 6.6 cubic meters

between two regenerations.

Use the same formula as for metered version and divide by daily water

consumption to obtain the number of days between 2 regenerations.

There are two time clock wheels:

- 7 days: based on the week, number 1 will refer to Monday, number 7 to

Sunday.

- 12 days: allows to set a regular interval every 2, 3, 4, or 6 days.

To set up, push the pins out.

Example: on the drawing one regeneration every 2 days.

White dot

4600 - 5600

15

4 - POWER HEAD

Time clock

Metered

On the brine cam, there is a segment and a indication Label in Kilogram.

This segment with an indicator ensures the function of brine refill. Based

on the table, set the amount of salt in Kg necessary for the resin

regeneration. This way, the valve will send the correct volume of water

in the brine tank in order to dissolve the necessary volume of salt for

regeneration.

Example: 15 litres of resin x 125 g = 1875 g (1.9 kg of salt)

Place the indicator slightly under 2 kg.

Common settings

Time of day

Press the clutch on the 24 hour wheel, red gear, then turn the hour wheel to display the correct

hour in the window.

Salt volume per regeneration

Here is a table, usually used in water treatment.

Salt weight Exchange capacity

n g / litre of resin in °tH / m3 / litre of resin

Salt weight in g / °tH / m

3

80 4 20

125 5 25

180 6 30

E

N

G

L

I

S

H

4600 - 5600

16

5 - TROUBLESHOOTING

INCIDENT CAUSE SOLUTION

1. Softener fails A. Interrupted power A. Restore electrics (mains, fuse)

to regenerate

B. Defective power head B. Change power head

C. Unpluged meter cable C. Check connections of the time rand

on the meter cover.

D. Blocked meter D. Clean or change meter

E. Defective motor E. Change motor

F. Wrong programming F. Check programming and modify if necessary

2. Softener delivers A. By-pass in “by-pass” position A. Put by pass in “service” position

hard water

B. No salt in the brine tank B. Add salt in the brine tank and keep

salt level above water level

C. Blocked injector and/or filter C. Clean or replace filtre or injector

D. Not enough water in the brine tank D. Check brine tank filling time and

clean flow regulator

E. Hardness arriving from hot water supply E. Repeated flushing of the hot water tank

F. Leak at the distributor tube F. Ensure the distributor tube has no cracks,

Check the O’ring

G. Internal valve leak G. Change seals & spacers and/or piston

H. Blocked meter H. Unblock the meter

I. Meter cable unplugged I. Check cable connections in the

power head and on the meter cover

J. Wrong programming J. Check programming and modify if necessary

3. Excesssive salt A. Improper brine refill setting A. Check use of salt and setting of brine refill.

consumption

B. Too much water in the brine tank B. See problem n°6

C. Wrong programming C. Check programming and modify if necessary

4. Water pressure A. Iron deposit in the softener inlet A. Clean the inlet

drop

B. Iron deposit in the softener B. Clean valve and resin

C. Valve inlet obstructed by foreign elements C. Remove piston and clean valve

5. Loss of resin A. Top distributor missing or broken A. Add or replace the top distributor

through drain line

B. Air in water system B. Ensure the presence of air check system in

the brine tank

C. Drain line flow control is the wrong size C. Ensure the drain line flow control

is sized correctly

6. Iron presence A. The resin bed is dirty A. Check backwash, brine draw and brine refill.

in softener Regenerate more often and increase backwash

cycle time

B. Iron concentration exceeds recommended B. Contact dealer

parameters

7. Too much water A. Plugged drain line flow control (DLFC) A. Check flow regulator

in the brine tank

B. Faulty brine valve B. Change brine valve

C. Wrong programming C. Check programming and modify if necessary

E

N

G

L

I

S

H

4600 - 5600

17

5 - TROUBLESHOOTING

Options

Hot water available only on the 4600 valve:

The use of specific materials allows the valve to work at temperatures higher than 43°C: Up to

82°C for a timeclock version or 65°C for a metered version.

Immediate Regeneration:

As opposed to time clock or metered valves that regenerate at 2 A.M. this option allows the

valve to regenerate immediately after the set capacity is consumed

Fast Regeneration (FR):

This option allows the valve to regenerate in 90 minutes instead of 180 minutes. This valve can

only be fitted with vessels up to 10”.

Low water usage piston (L.W.U.):

With this piston, water consumption during regeneration can be reduced.

INCIDENT CAUSE SOLUTION

8. Salted water in A. Filter and injector blocked A. Clean injector and filter

in service line

B. Power head not operating proper cycles B. Change power head

C. Foreign elements in brine valve C. Change brine valve seat and clean it

D. Foreign elements in the brine line D. Clean BLFC

flow control (BLFC)

E. Low water pressure E. Raise inlet pressure to 1,8 bar minimum

F. Wrong programming F. Check programming and modify if necessary

9. No brine draw A. Plugged drain line flow control (DLFC) A. Clean drain line flow control

B. Plugged filter and injectors B. Clean filter and injector, change if necessary

C. Low water pressure C. Increase inlet pressure to 1,8 bar minimum

D. Internal valve leak D. Change seals, spacers and/or piston assembly

E. Wrong programming E. Check programming and modify if necessary

F. Power head not operating properly F. Change power head

10. The valve A. Faulty power head A. Change power head

regenerates

B. Faulty microswitch or wiring loom B. Change microswitch or wiring loom

constantly

C. Defective or badly set cycle cam C. Reposition or change cycle cam

11. Constant leakage A. Foreign elements in the valve A. Clean valve and check it in the different

to the drain regeneration positions

B. Internal valve leak

B. Change seals & spacers and/or piston assembly

C. Valve blocked in brine refill or backwash

C. Change seals & spacers and/or piston assembly

D. Defective or blocked timer motor D. Change motor and check gear teeth

E. Powerhead not operating properly E. Change power head

E

N

G

L

I

S

H

4600 - 5600

18

1- BESCHREIBUNG DES GERÄTES ....................................19

2- ALLGEMEINE HINWEISE ZUR MONTAGE .......................20

3- ANWEISUNGEN FÜR DIE INBETRIEBNAHME ................21

4- STEUERKOPF ...................................................................22

5- WARTUNGSANLEITUNG ...................................................24

6- STEUERKOPF ...................................................................50

7- VENTILKÖRPER ................................................................52

8- WASSERZÄHLER & ZUBEHÖRE......................................53

9- MAßSKIZZE.......................................................................54

10- VERKABELUNG.................................................................55

INHALTSVERZEICHNIS

www.fleck-orderguide.com

D

E

U

T

S

C

H

5600/1600

4600 - 5600

19

Unsere Ventile entsprechen den europäischen Richtlinien:

- Nr. 89/336/EEC, “Elektromagnetische Verträglichkeit”,

- Nr. 73/23/EEC, “Niederspannung”

Anlage Nr.

Ventil Seriennummer

Flaschendurchmesser

Typ des Harzes

Harzmenge

Kapazität der Flasche m3°tH

Wasserhärte am Eingang °tH

Wasserhärte am Ausgang °tH

Volumen des Solebehälters litres

Salzmenge per Regeneration Kg

SPANNUNG

230V/50Hz

24V/50-60Hz mit Transformator

24V/50-60Hz ohne Transformator

REGENERATIONSZYKLEN ABHÄNGIG VOM KOLBEN

1 - BESCHREIBUNG DES GERÄTES

4600/1600

TECHNISCHE EIGENSCHAFTEN DES VENTILS

TYP DES VENTILS

m

3

REGENERATION EINGESTELLT AUF

Sofort mengengesteuert

REGENERATIONSTART

m

3

Mengengesteuert zeitverzögert

TageZeitgesteuert

m3/TagePulse

HYDRAULISCHE EINSTELLUNG

Injektor Nr.

Rückspülblende (DFLC) GPM

Solefüllblende (BLFC) GPM

1,4 bar (20 PSI)

Druckregler

Ohne

2,1 bar (30 PSI)

Standard Kolben

LWU Kolben Kolben

ZYKLUS Schnellregeneration

Weiß Grau Blau

Vorspülen X

Rückspülen X X X

Ansaugen und Langsamspülen X X X

Schnellspülen X X X

Harzbett Vorbereitung X

Solebehälterfüllen X X X

D

E

U

T

S

C

H

4600 - 5600

20

2 - ALLGEMEINE HINWEISE ZUR MONTAGE

Druck

Ein minimaler Druck von 1,8 bar ist nötig, damit das Ventil korrekt regeneriert.

8,5 bar nicht überschreiten; gegebenenfalls einen Druckbegrenzer vor der Anlage einsetzen.

Elektrischer anschlu

ß

Sich vergewissern, dass die Stromversorgung nicht durch einen Schalter vor der Anlage

unterbrochen werden kann. Sollte das Versorgungskabel beschädigt sein, muß es unbedingt

durch eine qualifizierte Person ersetzt werden.

Bestehende wasserleitungen

Sie sollten frei von Verschlammung und Eisenablagerungen sein. Im Zweifelsfall sollten sie

ersetzt werden. Es empfiehlt sich stets die Installation eines Vorfilters.

By-pass

Die Montage eines By-Pass sollte immer vorgesehen werden, falls die Anlage nicht schon damit

versehen ist.

Wassertemperatur

Die Temperatur des Wassers darf 43° C nicht übersteigen und die Einrichtung darf keinem Frost

ausgesetzt werden (Gefahr einer sehr starken Beschädigung).

2.1

2.2

2.3

2.4

2.5

D

E

U

T

S

C

H

4600 - 5600

21

3 -

ANWEISUNGEN FÜR DIE INBETRIEBNAHME

Enthärter am gewählten Ort installieren; vergewissern Sie sich, daß der Boden eben und stabil

ist.

Bei kaltem Wetter empfiehlt es sich, das Ventil auf Umgebungstemperatur zu erwärmen, bevor

mit der Installation begonnen wird.

Alle Verrohrungen (Rohwassereingang vom Netz, Verteilung des behandelten Wassers, Abfluß)

müssen den jeweils gültigen Bestimmungen entsprechen. Einbau spannungs- und biegemomentfrei.

Das Verteilrohr muß auf Höhe des Flaschenhalses abgeschnitten werden. Die Kante leicht

abschleifen, um die Beschädigung der Dichtungsschnur bei der Montage zu vermeiden.

Die Dichtungen zum Verteilerrohr und Sockelverbindung mit einem hundertprozentigen

Silikonschmiermittel schmieren. Keine anderen Arten von Fett verwenden; das Ventil könnte

beschädigt werden.

Die Schweißarbeiten auf der Hauptverblombung und die Abwasserzuführung müssen vor der

Montage des Ventils durchgeführt werden, da sonst unwiderrufliche Schäden entstehen

können.

Nur Teflon ® Band verwenden, um nötigenfalls zwischen dem Abwasserabfluss und dem

Abflussregler abzudichten.

Apparate mit Bypass auf Position “By-pass” einstellen. Den Hauptwasserzufluss öffnen. In der

Nähe kaltes Wasser aus dem Hahn ein paar Minuten lang fließen lassen, bis die Leitungen von

allen verbliebenen Fremdkörpern (Schweißresten) gesäubert sind. Wasserhahn schließen.

Den Bypass auf Position “Service” (Betrieb) einstellen und Wasser in die Flasche fließen lassen.

Hört das Wasser auf zu fließen, einen Hahn mit kaltem Wasser öffnen und fließen lassen, um die

verbliebene Luft aus der Flasche auszutreiben.

Anlage ans Netz anschließen. Kontrollieren, ob sich das Ventil in der Position “Service” (Betrieb)

befindet.

Den Solebehälter mit Wasser füllen etwa 25 mm über dem Bodensieb (wenn vorgesehen).

Andernfalls bis über die Luftsperre füllen. Im Augenblick kein Salz hinzugeben.

Eine neue manuelle Regeneration starten, das Ventil auf “Ansaugen und Langsamspülen”

stellen, um Wasser aus dem Solebehälter anzusaugen, bis zum Stillstand; der Wasserspiegel

befindet sich etwa in der Mitte der Luftsperre.

Einen Wasserhahn mit kaltem Wasser öffnen und laufen lassen, um die Luft aus dem Netz

auszutreiben.

Das Ventil auf Position “Solebehälterfüllen” stellen und automatisch zur Betrriebsposition

zurückkehren lassen.

Den Solebehälter mit Salz füllen. Jetzt funktioniert das Ventil automatisch.

3.1

3.2

3.3

3.4

3.5

3.6

3.7

3.8

3.9

3.10

3.11

3.12

3.13

3.14

3.15

D

E

U

T

S

C

H

4600 - 5600

22

4 - STEUERKOPF

Zeitgesteuert

24 Stunden-Rad

Grüne Lampe:

Service

Rote Lampe:

Ventil in Regeneration

Tageszeit

Programmrad

(Anzahl der Tage

zwischen zwei

Regenerationen)

Mengengesteuert

Position

“Betrieb”

24 St-Rad

Kupplung

Betrieb

Programmrad

in m3(Volumen

zwischen zwei

Regenerationen)

Restliche Kapazität

Bedeutung der Piktogramme

Rückspülen

Solebehälterfüllen

Regeneration

Ansaugen / Langsamspülen

D

E

U

T

S

C

H

Stopper nach

außen ziehen

Kapazität an enthärtetem Wasser zwischen zwei Regenerationen einstellen

und dabei folgende Formel als Richtwert verwenden:

Wasserkapazität in m3= Austauschkapazität in m3°tH - Reservekapazität in m

3

Wasserhärte °tH

Um das zu tun, heben Sie die durchsichtige Scheibe mit der Anzeige an und

vermerken die Kapazität gegenüber dem weißen Punkt.

Beispiel auf der Zeichnung: man kann eine Kapazität von 6,6 m3zwischen

zwei Regenerationen ablesen.

Obige Formel verwenden, dann durch Tagesverbrauch teilen, um die Anzahl

Tage zwischen zwei Regenerationen zu erhalten.

Es gibt zwei Arten von Zeiträdern:

- 7 Tage: wochenbasiert: Nr. 1 = Montag; Nr. 7 = Sonntag

- 12 Tage: läßt ein regelmäßiges Intervall einstellen (alle 2, 3, 4 oder 6 Tage)

Für die Einstellung drücken Sie die entsprechenden Stopper nach außen.

Beispiel auf der Zeichnung: eine Regeneration alle zwei Tage.

4600 - 5600

23

4 - STEUERKOPF

Mengengesteuert

Zeitgesteuert

Auf der Solenocke gibt es ein Segment und eine Anzeige in kg. Dieses

Segment und ein Zeiger sorgen für den Solebehälterfüllen. Auf

Grundlage der obigen Tabelle, das Gewicht des für die Regeneration des

Harzes nötigen Salzes in kg einstellen. Nachher wird das Ventil die

richtige Wassermenge ins Solebehälter füllen, um das für die

Regeneration nötige Salzvolumen aufzulösen.

Exemple: 15 Liter Harz x 125 g = 1875 g (1.9 kg Salz)

Den Zeiger leicht unter 2 kg stellen.

Gewicht des Salzes Austauschkapazität Gewicht des Salzes

in g / Liter Harz in °tH/ m3/ Liter in / °tH / m

3

80 4 20

125 5 25

180 6 30

Weißer Punkt

Gemeinsame Einstellung

Tageszeit

Das 24 Stundenrad (kleines rotes Rad) einschalten, das Stundenrad drehen zwecks Anzeige im

kleinen Fenster.

Volumen Salz je Regeneration

Hier eine Tabelle mit Richtwerten, die üblicherweise im Wasseraufbereitungsbereich verwendet

werden.

D

E

U

T

S

C

H

4600 - 5600

24

5 - WARTUNGSANLEITUNG

STÖRUNG MÖGLICHE URSACHE ABHILFE

1. Enthärter A. Stromversorgung unterbrochen A. Stromversorgung überprüfen und wieder

regeneriert nicht oder zeitweise aussetzend herstellen (Sicherung, Steckdose, Schalter)

B. Programmschaltwerk defekt B. Programmschaltwerk auswechseln

C. Wasserzählerkabel nicht angeschlossen C. Verbindung vom Wasserzählerkabel in

der Platine und auf dem Wasserzählerdeckel

überprüfen

D. Wasserzähler blockiert D. Wasserzähler reinigen oder austauschen

E. Motor defekt E. Motor auswechseln

F. Falsche Programmierung F. Programmierung kontrollieren

und wenn nötig abändern

2. Hartes Wasser A. Bypass in Position “Bypass” A. Den Bypass auf Position “Betrieb” stellen

B. Salz fehlt im Solebehälter B. Salz im Solebehälter hinzufügen und den

Salzspegel über dem Wasserspegel bewahren

C. Filter und Injektor verstopft C. Filter und Injektor reinigen oder ersetzen

D. Nicht genügend Wasser im Solebehälter D. Solefülldauer überprüfen und Solefüllblende

(BLFC) reinigen

E.

Härte stammt aus dem Warmwasserbehälter

E. Warmwasserbehälter mehrmals ausspülen

F. Verteilerrohr ist undicht F. Sich vergewissern, dass das Verteilerrohr

nicht gerissen ist. O’Ring kontrollieren

G. Internes Ventilleck G. Dichtungen, Distanzringe und/oder Kolben

auswechseln

H. Wasserzähler blockiert H. Wasserzähler deblockieren

I. Wasserzählerkabel nicht angeschlossen I. Verbindung vom Wasserzählerkabel in

der Platine und auf dem Wasserzählerdeckel

überprüfen

J. Falsche Programmierung J. Programmierung kontrollieren und wenn

nötig abändern

3. Übermäßiger A. Falsche Einstellung der Solefülldauer A. Salz- und Solefülldauereinstellung

Salzverbrauch kontrollieren

B. Zu viel Wasser im Solebehälter B. Siehe Vorfall Nr. 6

C. Falsche Programmierung C. Programmierung kontrollieren und wenn

nötig abändern

4. Wasserdruck A. Eisenablagerung in der Leitung zum A. Leitung reinigen

sinkt ab Enthärter

B. Eisenablagerung im Enthärter B. Ventil und Harz reinigen

C. Ventileingang durch Fremdkörper C. Kolben ausbauen und Ventil reinigen

verstopft

5. Harzverlust zum A. Fehlende oder beschädigte obere Düse A. Obere Düse aufbauen oder ersetzen

Kanal

B. Luft im Enthärter B. Sich vergewissern, daß eine Luftsperre

sich im Solebehälter befindet

C. Rückspülblende (DLFC) unangepaßt C. Rückspüldurchfluß kontrollieren

6. Eisen im Enthärter A. Harzbett ist schmutzig A. Rückspülen, Soleansaugen und

Solebehälterfüllen kontrollieren.

Öfter regenerieren. Rückspüldauer verlängern

B. Eisengehalt überschreitet die empfohlenen B. Den Wiederverkäufer kontaktieren

Parameter

7. Zu viel Wasser A. Rückspülblende (DLFC) verstopft A. Rückspülblende (DLFC) reinigen

im Solebehälter

B. Soleventil defekt B. Soleventil auswechseln

C. Falsche Programmierung C. Programmierung kontrollieren und wenn nötig

abändern

D

E

U

T

S

C

H

4600 - 5600

25

5 - WARTUNGSANLEITUNG

STÖRUNG MÖGLICHE URSACHE ABHILFE

8. Salzhaltiges A. Filter und Injektor verstopft A. Filter und Injektor reinigen oder ersetzen

Wasser

B. Programmschaltwerk führt die Zyklen B. Programmschaltwerk ersetzen

nicht korrekt aus

C. Fremdkörper im Soleventil C. Soleventilsitz ersetzen und reinigen

D. Fremdkörper in Solefüllblende (BLFC) D. Solefüllblende (BLFC) reinigen

E. Ungenügender Wasserdruck E. Wasserdruck auf mindestens 1,8 bar

erhöhen

F. Schlechte Programmierung F. Programmierung kontrollieren und

wenn nötig abändern

9.

Kein Soleansaugen

A. Rückspülblende (DLFC) verstopft A. Rückspülblende (DLFC) reinigen

B. Filter und Injektor verstopft B. Filter und Injektor reinigen, wenn nötig

ersetzen

C. Ungenügender Wasserdruck C. Wasserdruck auf mindestens 1,8 bar erhöhen

D. Internes Ventilleck D. Dichtungen, Distanzringe und/oder

den Kolben auswechseln

E. Falsche Programmierung E. Programmierung kontrollieren und

wenn nötig abändern

F. Programmschaltwerk funktioniert F. Programmschaltwerk ersetzen

nicht korrekt

10. Ventil regeneriert A. Programmschaltwerk funktioniert A. Programmschaltwerk ersetzen

ständig nicht korrekt

B. Mikroschalter oder Kabelbaum defekt B. Mikroschalter oder Kabelbaum austauschen

C. Zyklennocke defekt oder verstellt C. Zyklennocke neu positionieren

oder austauschen

11. Ständiger Ablauf A. Fremdkörper im Ventil A. Ventil reinigen und in den verschiedenen

zum Kanal Regenerationspositionen kontrollieren

B. Internes Ventilleck B. Dichtungen, Distanzringe und/oder

Kolben ersetzen

C. Ventil bleibt in Besalzungs- C. Dichtungen, Distanzringe und/oder

oder Rückspülenposition stehen Kolben ersetzen

D. Motor defekt oder blockiert D. Motor auswechseln und

alle Getriebe kontrollieren

E. Programmschaltwerk funktioniert E. Programmschaltwerk ersetzen

nicht korrekt

OPTIONEN

Heißwasser Option, nur gültig für Ventil 4600:

Verwendung von Spezialmaterial, um einer Temperatur von über 43° C zu widerstehen. Ventil

4600 in Zeitsteuerung bis 82°C, Ventil 4600 in Mengensteuerung 65 °C.

Sofortige Regeneration:

Im Gegensatz zu den zeit- und mengengesteuerten Ventilen, mit verspäteter Regeneration um

2 Uhr morgens, erlaubt diese Option eine sofortige Regeneration, sobald die eingestellte

Kapazität erschöpft ist, auszulösen.

Schnellregeneration (Fast Regeneration):

Dank dieser Option kann das Ventil eine Regeneration in 90 statt 180 Min. ausführen. Ein Ventil

in dieser Version ist auf eine Flasche von bis zu 10" beschränkt.

Sparkolben LWU (Low Water Usage):

Dank diesem Kolben läßt sich der Wasserverbrauch während der Regeneration reduzieren.

D

E

U

T

S

C

H

4600 - 5600

26

1- DESCRIPCIÓN DEL APARATO.........................................27

2- CONSEJOS GENERALES ................................................28

3- INSTRUCCIONES DE INSTALACIÓN...............................29

4- CABEZA DE MANDO ........................................................30

5- INSTRUCCIONES DE LOCALIZACIÓN ............................32

DE AVERÍAS

6- CABEZA DE MANDO ........................................................50

7- CUERPO DE LA VÁLVULA................................................52

8- CONTADOR & ACCESORIOS ...........................................53

9- DIMENSIONES .................................................................54

10- CABLEADO .......................................................................55

ÍNDICE

www.fleck-orderguide.com

E

S

P

A

Ñ

O

L

5600/1600

4600 - 5600

27

Válvulas conforme a las directivas europeas:

- Nr. 89/336/EEC, “Compatibilidad Electromagnética”,

- Nr. 73/23/EEC, “Baja Tensión”

N° de la instalación

Número de la válvula

Dimensiones de la botella

Tipo de resina

Volumen de resina por botella

Capacidad de la botella m3°tH

Dureza del agua de entrada °tH

Dureza del agua de salida °tH

Volumen del depósito de sal litres

Cantidad de sal por regeneración Kg

VOLTAJE

230V/50Hz

24V/50-60Hz con transformador

24V/50-60Hz sin transformador

CICLOS DE REGENERACIÓN EN FUNCIÓN DEL PISTÓN

1 - DESCRIPCIÓN DEL APARATO

4600/1600

CARACTERÍSTICAS TÉCNICAS DE LA VÁLVULA

TIPO DE VÁLVULA

m

3

DATOS DE LA REGENERACIÓN

Volumétrico instantáneo

FUNCIONAMIENTO

m

3

Volumétrico retardado

DíasCronométrico

m3/díasPulse

REGULACIÓN HIDRÁULICA

Tamaño del inyector

Caudal de desagüe (DLFC) GPM

Caudal de llenado del depósito de sal (BLFC)

GPM

1,4 bar (20 PSI)

Regulador de presión

Sin

2,1 bar (30 PSI)

Pistón estándar Pistón LWU Pistón

CICLO reg. rápida

Blanco Gris Azul

Lavado preliminar X

Lavado contracorriente X X X

Aspiración y lavado lento X X X

Lavado rápido X X X

Asentamiento de la resina X

Llenado del depósito de sal X X X

E

S

P

A

Ñ

O

L

4600 - 5600

28

2 - CONSEJOS GENERALES

Presión

Es necesaria una presión mínima de 1,4 bar para que la válvula regenere correctamente.

No superar 8,5 bar; si se precisase, montar un limitador de presión delante de la instalación.

Conexión eléctrica

Asegurarse que el equipo está siempre conectado y que no se puede desconectar mediante

ningún interruptor

La manipulación de los elementos eléctricos siempre debe realizarla personal capacitado para

ello.

Tuberías existentes

Éstas tienen que estar en buen estado, sin incrustaciones y conformes a la normativa vigente.

En caso de duda, es preferible sustituirlas.

Se aconseja siempre la instalación de un prefiltro.

By-pass

Si el aparato no está provisto de by-pass, debe hacerse en el momento de la instalación

Temperatura del agua

La temperatura del agua no debe superar los 43°C ni debe ser inferior a 0ºC (riesgo muy alto de

averías)

2.1

2.2

2.3

2.4

2.5

E

S

P

A

Ñ

O

L

4600 - 5600

29

3 - INSTRUCCIONES DE INSTALACIÓN

Instalar el equipo en el lugar elegido asegurándose de que el suelo esté nivelado y es estable.

En épocas de frío, se recomienda atemperar la válvula a temperatura ambiente antes de

proceder a su instalación.

Las conexiones del aparato a la red de entrada de agua, a la red de distribución del agua

depurada y a la red de desagüe deben realizarse respetando las normativas vigentes en el

momento de la instalación. Instalar evitando los codos y las tensiones sobre la válvula.

El tubo de distribución tiene que estar cortado a raso del cuello de la botella. Achaflanar

ligeramente el borde para evitar la deterioro de la junta tórica durante el montaje.

Lubricar la junta del tubo distribuidor y la junta de conexión con un lubricante 100 % silicona. No

utilizar nunca otros tipos de grasa ya que pueden dañar la válvula.

Las soldaduras en la tubería principal y en la de desagüe debe realizarse antes de la conexión

de la válvula, de lo contrario se podrían provocar daños irreversibles.

Utilizar únicamente cinta Teflón ® para la estanqueidad entre la conexión al desagüe y el

regulador de caudal.

Para los aparatos con by-pass, ponerlo en posición “by-pass”. Abrir la entrada principal de

agua. Dejar abierto un grifo de agua fría próximo al equipo durante unos minutos hasta que los

conductos queden limpios de cualquier cuerpo extraño (restos de soldadura) Cerrar el grifo de

agua.

Poner el by-pass en posición de servicio y dejar entrar el agua en la botella. Cuando el agua deja

de fluir, abrir un grifo de agua fría y dejarlo abierto para purgar el aire contenido en la botella.

Conectar el aparato a la red eléctrica. Controlar que la válvula esté en posición de servicio.

Llenar de agua la cuba de sal hasta unos 25 mm por encima del doble fondo (si se utiliza) En el

caso contrario, llenar hasta que el filtro del Air Check esté cubierto. No poner sal por el

momento.

Colocar manualmente la válvula en posición “aspiración y lavado lento” para aspirar el agua del

depósito de sal hasta que el “Air Check” quede bloqueado, el nivel de agua se encontrará

aproximadamente en la mitad del filtro del “Air Check”.

Abrir un grifo de agua fría y dejarlo abierto para purgar el aire de la red.

Poner la válvula en posición de “llenado del depósito de sal” y dejar que vuelva

automáticamente a la posición de servicio.

Llenar la cuba de sal. Ahora la válvula puede funcionar automáticamente.

3.1

3.2

3.3

3.4

3.5

3.6

3.7

3.8

3.9

3.10

3.11

3.12

3.13

3.14

3.15

E

S

P

A

Ñ

O

L

4600 - 5600

30

4 - CABEZA DE MANDO

Cronométrico

Rueda 24H

Luz verde:

En servicio

Luz roja:

Válvula en regeneración

Hora del día

Rueda de

programación

del número de

días entre dos

regeneraciones

Volumétrico

Posición

de servicio

Embrague de

la rueda 24H

En servicio

Rueda de

programación

de m3entre dos

regeneraciones

Capacidad restante

Definición de los símbolos

Contralavado

Llenado del depósito de sal

Regeneración

Aspiración / lavado lento

E

S

P

A

Ñ

O

L

Lengüetas situadas

en el exterior

Regule el ciclo entre dos regeneraciones utilizando la fórmula siguiente a

título indicativo:

Capacidad agua en m

3

= capacidad de intercambio en m3°tH – capacidad de reserva en m

3

Dureza del agua °tH

Para ello, levante el disco transparente con la etiqueta y coloque el punto

blanco en frente de la capacidad calculada anteriormente.

Ejemplo del dibujo: se puede leer una capacidad de 6,6 m

3

entre dos

regeneraciones.

Utilice la fórmula indicada anteriormente y luego divida por el consumo diario

para obtener el número de días entre dos regeneraciones.

Existen dos tipos de rueda cronométrica:

- 7 días: en base a la semana el N° 1 se referirá al lunes y el N° 7 al domingo.

- 12 días: permite regular un intervalo regular, cada 2, 3, 4 o 6 días.

Par regularlo es suficiente con empujar las lengüetas correspondientes

hacia el exterior.

Ejemplo del dibujo: una regeneración cada 2 días.

Punto blanco

4600 - 5600

31

4 - CABEZA DE MANDO

Cronométrico

Volumétrico

En la leva de salmuera hay un segmento movible con una etiqueta que

indica el consumo estimado de sal en kilogramos. Este segmento es el

que al presionar la válvula de sal permite el envío de agua al depósito de

sal. La regulación del consumo de la sal se hace sobre la base del agua

enviada al depósito para disolver el volumen de sal correspondiente

Ejemplo: 15 litros de resina x 125 g = 1875 g (1.9 Kg de sal)

Poner el indicador ligeramente por debajo de 2 Kg

Programación común

Hora del día

Empujar el piñón rojo, el embrague de la rueda 24 horas, girar la rueda de la hora para que se visualice

la hora actual en la ventanilla, soltar el pulsador rojo y comprobar que engrane correctamente.

Volumen de sal por regeneración

A continuación adjuntamos una tabla indicativa de la capacidad de intercambio en función del

consumo de sal por litro de resina

Peso de sal Poder de intercambio

en g / litro de resina en °tH / m3 / litro de resina

Peso de sal en g / °tH / m

3

80 4 20

125 5 25

180 6 30

E

S

P

A

Ñ

O

L

4600 - 5600

32

5 - INSTRUCCIONES PARA LA SOLUCIÓN

DE AVERÍAS

PROBLEMA CAUSA SOLUCIÓN

1. El descalcificador A. Alimentación eléctrica interrumpida A. Restablecer la alimentación elec-trica (fusible,

no regenera toma, interruptor)

B. Panel de control defectuoso B. Sustituir el panel de control

C. Cable de contador desconectado C. Comprobar las conexiones relati-vas al

programador y a la tapa del contador

D. Contador bloqueado D. Limpiar o sustituir el contador

E. Motor defectuoso E. Sustituir el motor

F. Programación equivocada F. Comprobar la programación y modificarla si es

necesario

2. Agua dura A. By-pass en posición "by-pass" A. Poner el by-pass en posición "service"

B. Ausencia de sal en el depósito de sal B. Añadir sal al depósito de sal y mantener el nivel

de sal por encima del nivel de agua

C. Filtro e inyectores obstruidos C. Sustituir o limpiar el filtro y el inyector

D. Cantidad de agua insuficiente en el D. Comprobar la duración del llenado del depósito

depósito de sal de sal y limpiar el regulador de caudal

E. Dureza proveniente del depósito de agua E. Enjuagar varias veces el depósito del agua

caliente caliente

F. Ausencia de estanqueidad en el tubos F.

Asegurarse de que el tubos no pre-sente fisuras.

de distribución Comprobar las juntas tóricas

G. Pérdida interna de la válvula G. Sustituir las juntas y los separa-dores y/o el

pistón

H. Contador bloqueado H. Desbloquear el contador

I. Cable de contador desconectado I. Comprobar la conexiones del cable en el panel

de control y en la tapa

J. Programación equivocada J. Comprobar la programación y modificarla si es

necesario

3.

Consumo excesivo

A. Error en la regulación de reenvío de agua A. Controlar la utilización de la sal y la regulación

de sal del reenvío de agua

B. Demasiada agua en el depósito de sal B. Ver como referencia la avería n°6

C. Programación equivocada C. Comprobar la programación y modificarla si es

necesario

4. Bajada de la A. Depósitos de hierro en el conducto A. Limpiar el conducto

presión del agua de alimentación del descalcificador

B. Depósitos de hierro en el descalcifi-cador B. Limpiar la válvula y la resina

C. Entrada de la válvula obstruida por cuerpos C. Quitar el pistón y limpiar la válvula

extraños

5. Perdida de resina A. Falta o está rota la crepina superior A. Colocar o sustituir la crepina superior

por la tubería

B. Aire dentro del agua B.

Comprobar que hay un "air check" en el depósito

de desagüe

de sal

C. El regulador de caudal del desagüe (DLFC) C. Comprobar que el tamaño del regulador de

demasiado grande caudal del desagüe es el correcto

6. Presencia de A. La resina está sucia A. Comprobar el contralavado, la as-piración de la

hierro en el agua salmuera y el llenado del depósito de sal

descalcificada

Regenerar más a menudo. Aumentar la duración

del contralavado

B. La cantidad de hierro supera los B. Ponerse en contacto con el vendedor

parámetros aconsejados

7. Demasiada agua A. El regulador de caudal de la descarga A. Comprobar el regulador de caudal

en el depósito (DLFC) está obturado

de sal

B. Válvula de salmuera defectuosa B. Sustituir la válvula de salmuera

C. Programación equivocada C. Comprobar la programación y modificarla si es

necesario

E

S

P

A

Ñ

O

L

4600 - 5600

33

5 - INSTRUCCIONES PARA LA SOLUCIÓN

DE AVERÍAS

PROBLEMA CAUSA SOLUCIÓN

8. Agua salada A. Filtro o inyector obturados A. Limpiar el filtro y el inyector

B. El panel de control no efectúa B. Sustituir el panel

correctamente los ciclos

C. Cuerpos extraños en la válvula de la C. Cambiar la sede de la válvula de salmuera y

salmuera limpiar

D. Cuerpos extraños en el regulador de D. Limpiar el regulador

caudal del llenado del depósito de sal

E. Presión del agua insuficiente E.

Aumentar la presión del agua a al menos 1,8 bar

F. Programación equivocada F. Comprobar la programación y modificarla si es

necesario

9.

Falta de aspiración

A. Regulador de caudal de la descarga A. Limpiar el regulador de caudal

de la salmuera (DLFC) obturado

B. Inyector obturado B. Limpiar el filtro o el inyector, sustituirlos si es

necesario

C. Presión insuficiente C.

Aumentar la presión del agua a al menos 1,8 bar

D. Pérdida interna de la válvula D. Sustituir las juntas, los separadores y/o el pistón

ensamblado.

E. Programación equivocada E. Comprobar la programación y modificarla si es

necesario

F. El panel de control no funciona F. Sustituir el panel de control

correctamente

10. La válvula A. El panel de control no funciona A. Sustituir el panel de control

regenera correctamente

continuamente

B. Microinterruptor o cables eléctri-cos B. Sustituir el micro interruptor o los cables

defectuosos defectuosos

C. Leva del ciclo defectuosa o no regulada C. Volver a colocar o sustituir la leva del ciclo

11. Continuas A. Cuerpos extraños en la válvula A. Limpiar la válvula y comprobarla en diferentes

pérdidas en el posiciones de regene-ración

desagüe

B. Pérdida interna de la válvula B. Sustituir las juntas, los separa-dores y/o el kit

pistón

C. Válvula bloqueada en tratamiento en C. Sustituir las juntas y los separado-res y/o el kit

salmuera o en contralavado pistón

D. Motor defectuoso o bloqueado D. Sustituir el motor y comprobar todos los

engranajes

E. El panel de control no funciona E. Sustituir el panel de control

correctamente

Opciones

Agua caliente, válida únicamente en la válvula 4600:

Utilización de materiales especiales para resistir temperaturas superiores a los 43°C. Válvula

4600 cronométrica hasta 82°C, válvula 4600 volumétrica 65°C.

Regeneración inmediata:

Contrariamente a las válvulas cronométricas y volumétricas cuya regeneración se realiza a las

dos de la madrugada, esta opción permite a la válvula regenerar inmediatamente a partir del

momento en que se ha consumido la capacidad establecida.

Regeneración rápida (Fast Regen):

Esta opción permite a la válvula realizar una regeneración en 90 min. en lugar de 180 min. En

esta versión la válvula está limitada a una botella de 10".

Pistón LWU (Low Water Usage = pistón de ahorro de agua):

Gracias a este pistón el consumo de agua durante la regeneración es menor.

E

S

P

A

Ñ

O

L

4600 - 5600

34

1- DESCRIZIONE DELL'APPARECCHIO...............................35

2- CONSIGLI GENERALI D'INSTALLAZIONE.......................36

3- ISTRUZIONI PER LA MESSA IN SERVIZIO ....................37

4- PANNELLO DI COMMANDO.............................................38

5- ISTRUZIONI PER LA RISOLUZIONE ...............................40

DEI GUASTI

6- PANNELLO DI COMMANDO.............................................50

7- CORPO DELLA VALVOLA .................................................52

8- CONTATORE & ACCESSORI ............................................53

9- INGOMBRO .......................................................................54

10- CABLAGGIO ......................................................................55

INDICE

www.fleck-orderguide.com

I

T

A

L

I

A

N

O

5600/1600

4600 - 5600

35

Valvole conformi alle direttive europee :

- Nr. 89/336/EEC, " Compatibilità Elettromagnetica ",

- Nr. 73/23/EEC, " Bassa Tensione "

N. dell’impianto

Numero della valvola

Dimensioni della bombola

Tipo di resina

Volume di resina per bombola

Capacità per bombola m3°tH

Durezza dell’acqua all’ingresso °tH

Durezza dell’acqua all’uscita °tH

Volume del serbatoio sale litres

Quantità di sale per rigenerazione Kg

VOLTAGGIO

230V/50Hz

24V/50-60Hz con trasformatore

24V/50-60Hz senza trasformatore

CICLI DI RIGENERAZIONE IN FUNZIONE DEL PISTONE

1 - DESCRIZIONE DELL’APPARECCHIO

4600/1600

CARATTERISTICHE TECNICHE DELLA VALVOLA

TIPO DI VALVOLA

m

3

RIGENERAZIONE REGOLATA

Volumetrico immediato

TIPO DI RIGENERAZIONE

m

3

Volumetrico ritardato

giorniCronometrico

m3/giorniPulsi

REGOLAZIONE IDRAULICA

Dimensione iniettore

Portata allo scarico (DLFC) GPM

Rinvio dell’acqua al serbatoio del sale (BLFC)

GPM

1,4 bar (20 PSI)

Regolatore di pressione

Senza

2,1 bar (30 PSI)

Pistone standard

Pistone LWU Pistone

CICLO fast regen

Bianco Grigio Blu

Lavaggio preliminare X

Lavaggio controcorrente X X X

Aspirazione & lavaggio lento X X X

Lavaggio rapido X X X

Ripristino della resina X

Rinvio dell’acqua alla vasca sale

XXX

I

T

A

L

I

A

N

O

4600 - 5600

36

2 - INSTALLAZIONE

Pressione

Affinché la valvola rigeneri correttamente, è necessaria una pressione minima di 1,4 bar.

Non superare gli 8,5 bar; in tal caso, installare un limitatore di pressione a monte

dell’apparecchio.

Collegamento elettrico

Assicurarsi che l’alimentazione elettrica non possa essere interrotta tramite un interruttore

installato a monte dell’impianto.

Se il cavo di alimentazione è danneggiato, farlo sostituire tassativamente da personale

specializzato.

Tubazione esistente

Deve essere in buono stato e priva di incrostazioni. Deve, inoltre, essere conforme alle norme

vigenti. In caso di dubbio, è preferibile sostituirla. L’installazione di un pre-filtro è sempre

consigliata.

By-pass

Prevedere sempre l’installazione di una valvola by-pass qualora l’apparecchio ne sia sprovvisto.

Temperatura dell’acqua

La temperatura dell’acqua non deve eccedere 43°C e l’impianto non deve essere sottoposto a

temperature rigide (rischio di gravi danni a causa del gelo).

2.1

2.2

2.3

2.4

2.5

I

T

A

L

I

A

N

O

4600 - 5600

37

3 - ISTRUZIONI DI MONTAGGIO

Sistemare le bombole dell’addolcitore nel luogo prescelto in piano in modo da garantirne la

stabilità.

Con il freddo, si raccomanda di riportare la valvola a temperatura ambiente prima di procedere

al montaggio.

L’allacciamento dell’apparecchio alle reti dell’acqua d’ingresso, di distribuzione dell’acqua

trattata e di scarico deve essere effettuato correttamente nel pieno rispetto delle norme vigenti.

Installare facendo attenzione che non vi sia tensione alla valvola.

Il tubo distributore deve essere tagliato raso collo della bombola. Smussare leggermente il fermo

per evitare il deterioramento della guarnizione di tenuta durante il montaggio.

Lubrificare la guarnizione del tubo distributore e la flangia con un lubrificante al silicone 100%.

Non utilizzare altri tipi di oli lubrificanti che possono danneggiare la valvola.

Le saldature alla tubatura principale e allo scarico devono essere effettuate prima del raccordo

della valvola per evitare danni irreversibili.

Per fare da tenuta tra il raccordo allo scarico e il regolatore di flusso usare solo guarnizioni

Teflon ®.

Per gli apparecchi dotati di by-pass, mettere in posizione "by-pass". Aprire l’ammissione d’acqua

principale. Lasciar scorrere per qualche minuto dell’acqua fredda da un rubinetto posto nelle

vicinanze per far fuoriuscire qualunque corpo estraneo residuo dai condotti (residui di

saldatura). Chiudere il rubinetto.

Mettere il by-pass in posizione "servizio" e lasciare che l’acqua scorra nella bombola. Quando lo

scorrimento si arresta, aprire un rubinetto d’acqua fredda e lasciare scorrere l’acqua finché

l’aria non sia fuoriuscita.

Collegare elettricamente l’apparecchio. Verificare che la valvola sia in posizione “servizio”.

Riempire la vasca sale d’acqua fino a circa 25 mm dal fondo (laddove previsto). In caso contrario,

riempire la vasca sale finché il diffusore posto sulla canna della salamoia sia ricoperto. Per il

momento, non versare il sale.

Azionare una nuova rigenerazione manuale, portare la valvola in posizione"aspirazione e

lavaggio lento" per aspirare l’acqua dalla vasca fino al blocco dell’air check; il livello dell’acqua

dovrebbe essere all’incirca a metà della gabbia di valvola.

Aprire un rubinetto d’acqua fredda e lasciar scorrere l’acqua per far fuoriuscire l’aria dalla rete.

Portare la valvola in posizione "rinvio dell’acqua" e lasciarla tornare automaticamente in

posizione “servizio”.

Riempire la vasca col sale. Adesso la valvola può funzionare automaticamente.

3.1

3.2

3.3

3.4

3.5

3.6

3.7

3.8

3.9

3.10

3.11

3.12

3.13

3.14

3.15

I

T

A

L

I

A

N

O

4600 - 5600

38

4 - PANNELLO DI COMANDO

Cronometrico

Manopola 24H

Spia verde:

Servizio

Spia rossa:

valvola in

rigenerazione

Ora del giorno

Manopola di

programmazion

e numero giorni

tra due

rigenerazioni

Volumetrico

Posizione

Servizio

Innesto

manopola 24H

Servizio

Manopola di

programmazione

m3tra due

rigenerazioni

Capacità resitua

Significato dei pittogrammi

Lavaggio controcorrente

Rinvio dell’acqua

Rigenerazione

Aspirazione / Lavaggio lento

I

T

A

L

I

A

N

O

Nottolino d’arresto

spinto verso sténo

Regolare la capacità d’acqua addolcita tra due rigenerazioni utilizzando, a

titolo indicativo, la seguente formula:

Capacità acqua in m3= capacità di scambio in m3°tH - capacità di riserva in m

3

Durezza dell’acqua °tH

Per effettuare questa operazione, sollevare il dischetto trasparente con

l’etichetta e visualizzare la capacità che si trova davanti al pallino bianco.

Esempio sul disegno: si può leggere una capacità di 6,6 m3tra due

rigenerazioni.

Utilizzare la formula qui sotto riportata quindi dividere per il consumo

giornaliero per ottenere il numero di giorni tra due rigenerazioni.

Esistono due tipi di manopola cronometrica:

- 7 giorni: basato sulla settimana il n°1 si riferisce a lunedì e il n°7 a domenica.

- 12 giorni: consente di programmare un intervallo regolare, ogni 2, 3, 4 o 6

giorni.

Per effettuare la regolazione, è sufficiente spingere verso l’esterno i nottolini

corrispondenti.

Esempio sul disegno: una rigenerazione ogni 2 giorni.

Pallino bianco

4600 - 5600

39

4 - PANNELLO DI COMANDO

Cronometrico

Volumetrico

Sulla camma di salamoia sono riportati un segmento e un’etichetta di

riferimento in chilogrammi. Tale segmento, dotato di puntatore, assicura

la funzione di rinvio alla vasca sale. In base alla tabella qui sopra

riportata, regolare il peso del sale in kg necessario per la rigenerazione

della resina. In questo modo, la valvola invierà il giusto volume di acqua

nella vasca per sciogliere il volume di sale necessario alla

rigenerazione.

Esempio: 15 litri di resina x 125 g = 1875 g (1.9 kg di sale)

Posizionare il puntatore leggermente al di sotto di 2 kg.

Regolazione ordinaria

Ora del giorno

Premere sull'innesto della manopola 24 ore, pignone rosso, ruotare la manopola finché l’ora non

appare sul display.

Volume di sale per ogni rigenerazione

A titolo indicativo, riportiamo una tabella solitamente usata nel trattamento dell’acqua

Peso del sale in g / litro Potere di scambio in °tH

di resina / m3/ litro di resina

Peso del sale in g / °tH/ m

3

80 4 20

125 5 25

180 6 30

I

T

A

L

I

A

N

O

4600 - 5600

40

5 - ISTRUZIONI PER LA RISOLUZIONE

DEI GUASTI

INCIDENT CAUSE SOLUTION

1. L’addolcitore A. Alimentazione elettrica interrotta A. Ristabilire l’alimentazione elettrica

non rigenera (fusibile, presa, interruttore)

B. Pannello di controllo difettoso B. Sostituire il pannello di controllo

C. Cavo del contatore scollegato C. Verificare le connessioni relative

al timer e al coperchio del contatore

D. Contatore bloccato D. Pulire o sostituire il contatore

E. Motore difettoso E. Sostituire il motore

F. Errata programmazione F. Verificare la programmazione

e modificarla se necessario

2. Acqua dura A. By-pass in posizione “by-pass“ A. Mettere il by-pass in posizione “service“

B. Assenza di sale nel serbatoio sale B. Aggiungere sale nel serbatoio

del sale e mantenere il livello del sale

sopra il livello dell’acqua

C. Filtro e iniettore ostruiti. C. Sostituire o pulire il filtro e l’iniettore

D. Quantità di acqua insufficiente nel D. Verificare la durata del riempimento

serbatoio del sale del serbatoio del sale e pulire

il regolatore di portata

E. Durezza proveniente dal serbatoio E. Risciacquare varie volte il serbatoio

dell’acqua calda dell’acqua calda

F. Assenza di tenuta stagna nel tubo F. Accertarsi che il tubo non presenti

di distribuzione. fessure. Verificare l’o-ring

G. Perdita interna della valvola G. Sostituire le guarnizioni e i distanziali e/o

il pistone

H. Contatore bloccato H. Sbloccare il contatore

I. Cavo del contatore disconnesso I. Verificare le connessioni del cavo nel pannello

di controllo e sul coperchio

J. Errata programmazione J. Verificare la programmazione e modificarla

se necessario

3.

Consumo

A. Errore nella regolazione di rinvio acqua A. Controllare l’utilizzo del sale e la regolazione

eccessivo

di sale del rinvio acqua

B. Troppa acqua nel serbatoio del sale B. Fare riferimento al guasto n°6

C. Errata programmazione C. Verificare la programmazione e modificarla

se necessario

4. Abbassamento A. Deposito di ferro nel condotto verso A. Pulire il condotto

dellapression l’addolcitore

e dell’acqua

B. Deposito di ferro nell’addolcitore B. Pulire la valvola e la resina

C. Ingresso della valvola ostruito da corpi C. Rimuovere il pistone e pulire la valvola

estranei

5. Perdita di resina A. Filtro superiore assente o danneggiato A. Aggiungere o sostituire il filtro superiore

allo scarico

B. Presenza di aria nell’addolcitore B. Accertarsi della presenza di un sistema

di air-check nel pozzetto della salamoia

C. Il regolatore di portata dello scarico C. Verificare la portata dello scarico

6. Presenza di ferro A. Il fondo di resina è sporco A. Verificare il controlavaggio, l’aspirazione della

nell’acqua

salamoia e il riempimento del serbatoio del sale.

addolcita Rigenerare più spesso. Aumentare la durata

del controlavaggio

B. La quantità di ferro supera i parametri B. Contattare il rivenditore

consigliati

7. Troppa acqua nel A. Il regolatore di portata dello scarico (DLFC) A. Verificare il regolatore di portata

serbatoio del sale è otturato

B. Valvola della salamoia difettosa B. Sostituire la valvola della salamoia

C. Errata programmazione C. Verificare la programmazione e modificarla

se necessario

I

T

A

L

I

A

N

O

4600 - 5600

41

5 - ISTRUZIONI PER LA RISOLUZIONE

DEI GUASTI

INCIDENT CAUSE SOLUTION

8. Acqua salata A. Filtro o iniettore otturati A. Pulire il filtro e l’iniettore

B. Il pannello di controllo non esegue B. Cambiare la sede della valvola della

correttamente i cicli Sostituire il pannello

C. Corpi estranei nella valvola della C. salamoia e pulire

salamoia

D. Corpi estranei nel regolatore di portata D. Pulire il regolatore

del riempimento del serbatoio sale

E. Pressione dell’acqua insufficiente E. Aumentare la pressione dell’acqua ad almeno

1,8 bar

F. Errata programmazione F. Verificare la programmazione e modificarla

se necessario

9. Mancanza di A. Regolatore di portata dello scarico (DLFC) A. Pulire il regolatore di portata

aspirazione otturato

della salamoia

B. Iniettore otturato B. Pulire il filtro o l’iniettore, sostituirli

se necessario

C. Pressione insufficiente C. Aumentare la pressione dell’acqua ad almeno

1,8 bar

D. Perdita interna della valvola D. CSostituire i giunti e distanziali e/o

il pistone assemblato

E. Errata programmazione E. Verificare la programmazione e modificarla

se necessario

F. Il pannello di controllo non funziona F. Sostituire il pannello di controllo

correttamente

10.

La valvola rigenera

A. Il pannello di controllo non funziona A. Sostituire il pannello di controllo

continuamente correttamente

B. Microswitch o cavi elettrici difettosi B. Sostituire il microswitch o i cavi difettosi.

C. Camma del ciclo difettosa o non regolata C. Riposizionare o sostituire la camma del ciclo

11. Continue perdite A. Corpi estranei nella valvola A. Pulire la valvola e verificarla in

dello scarico diverse posizioni di rigenerazione

B. Perdita interna della valvola B. Sostituire i giunti, i distanziali e/o

il pistone assemblato

C. Valvola bloccata in trattamento in C. Sostituire i giunti e i distanziali e/o

salamoia o in controlavaggio il pistone assemblato

D. Motore difettoso o bloccato D. Sostituire il motore e verificare tutti gli

ingranaggi

E. Il pannello di controllo non funziona E. Sostituire il pannello di controllo

correttamente

Optional

Acqua calda, solo per la valvola 4600:

Impiego di un apposito materiale studiato per resistere a temperature superiori ai 43°C. Valvola

4600 cronometrica fino a 82°C, valvola 4600 volumetrica 65°C.

Rigenerazione immediata:

Contrariamente alle valvole cronometriche e volumetriche che sono a rigenerazione differita

fino alle ore 2,00 del mattino, questo optional consente alla valvola di effettuare

immediatamente la rigenerazione non appena la capacità prestabilita è esaurita.

Fast Regen. Cioè rigenerazione rapida: