Page 1

Valvetop™ - kontrolery zaworów z serii D

Instrukcja instalacji, obsługi i konserwacji

Page 2

D-Series Instrukcja instalacji obsługi i konserwacji 502.969.8000

Spis treści

Okładka……… ................................................................................................................. 1

Spis treści ....................................................................................................................... 2

Instalacja na serwomotorze ........................................................................................... 3

DXP Wymiary i materiały ................................................................................................ 4

DXP-IIC Wymiary i materiały .......................................................................................... 5

DXS Wymiary i materiały ................................................................................................ 6

DXR Wymiary i materiały ................................................................................................ 7

Montaż wału i wskaźnika ................................................................................................ 8

Opcje czujników .............................................................................................................. 9

Przełączniki mechaniczne (M/K/T) ........................................................................... 9

P+F/Czujniki indukcyjne (E/V) .................................................................................. 11

Przełączniki GO Switch (L/Z) .................................................................................... 15

Przetwornik 4-20mA (_X) ......................................................................................... 18

Przetwornik 4-20mA z/ HART (_H) ........................................................................... 22

FOUNDATION Fieldbus (FF) ........................................................................................ 27

AS-I (AS) .................................................................................................................. 34

SCM z przekaźnikami hermetycznymi (R) ............................................................... 35

ESD (ES) ................................................................................................................. 36

DeviceNet (DN) ........................................................................................................ 41

Zawory suwakowe i piloty .............................................................................................. 44

Testy działania ................................................................................................................ 45

Bezpieczne użytkowanie ................................................................................................ 49

Części zamienne ............................................................................................................. 50

Gwarancja ....................................................................................................................... 51

Certyfikaty i atesty .......................................................................................................... 52

Dane kontaktowe ............................................................................................................ 56

Page 3

www.topworx.com

™

Instalacja

Instalacja na serwomotorze

Orientacje, normalne i odwrócone działanie

Normalne działanie to obrócenie całkowicie zgodnie ze wskazówkami zegara, kiedy zawór procesowy jest zamknięty, i obrócenie przeciwnie

do wskazówek zegara, kiedy zawór procesowy jest otwarty. Odwrócone działanie to obrócenie całkowicie zgodnie ze wskazówkami zegara,

kiedy zawór procesowy jest otwarty, i obrócenie przeciwnie do wskazówek zegara, kiedy zawór procesowy jest zamknięty.

Zespoły kopuł wskaźników 90° są przystosowane do wszelkich opcji montażu i w razie potrzeby można je regulować w zakresie 9° odchylenia

od osi. Zespoły kopuł wskaźników 45° pasują jedynie do zastosowań z normalnym działaniem , które są mocowane równolegle ±9°. Proszę

skontaktować się z lokalnym dystrybutorem lub przedstawicielem fabryki, aby uzyskać informacje na temat zastosowań 45° z odwróconym

działaniem lub mocowanych poprzecznie.

Zdjęcie po lewej stronie przedstawia urządzenie Valvetop

zamontowane równolegle do zaworu procesowego w położeniu

zamkniętym. Zielona strzałka u góry przedstawia kierunek ruchu

dla „normalnego działania” w celu otwarcia zaworu. To

standardowa orientacja, i jeśli nie podano inaczej, urządzenie

będzie fabrycznie ustawione na taką pracę.

Zdjęcie po prawej stronie przedstawia urządzenie Valvetop

zamontowane poprzecznie do zaworu procesowego w położeniu

zamkniętym. Zielona strzałka u góry przedstawia kierunek ruchu

dla „normalnego działania” w celu otwarcia zaworu. Należy

zauważyć, że kopuła wskaźnika została obrócona o 90°

w porównaniu do urządzenia powyżej.

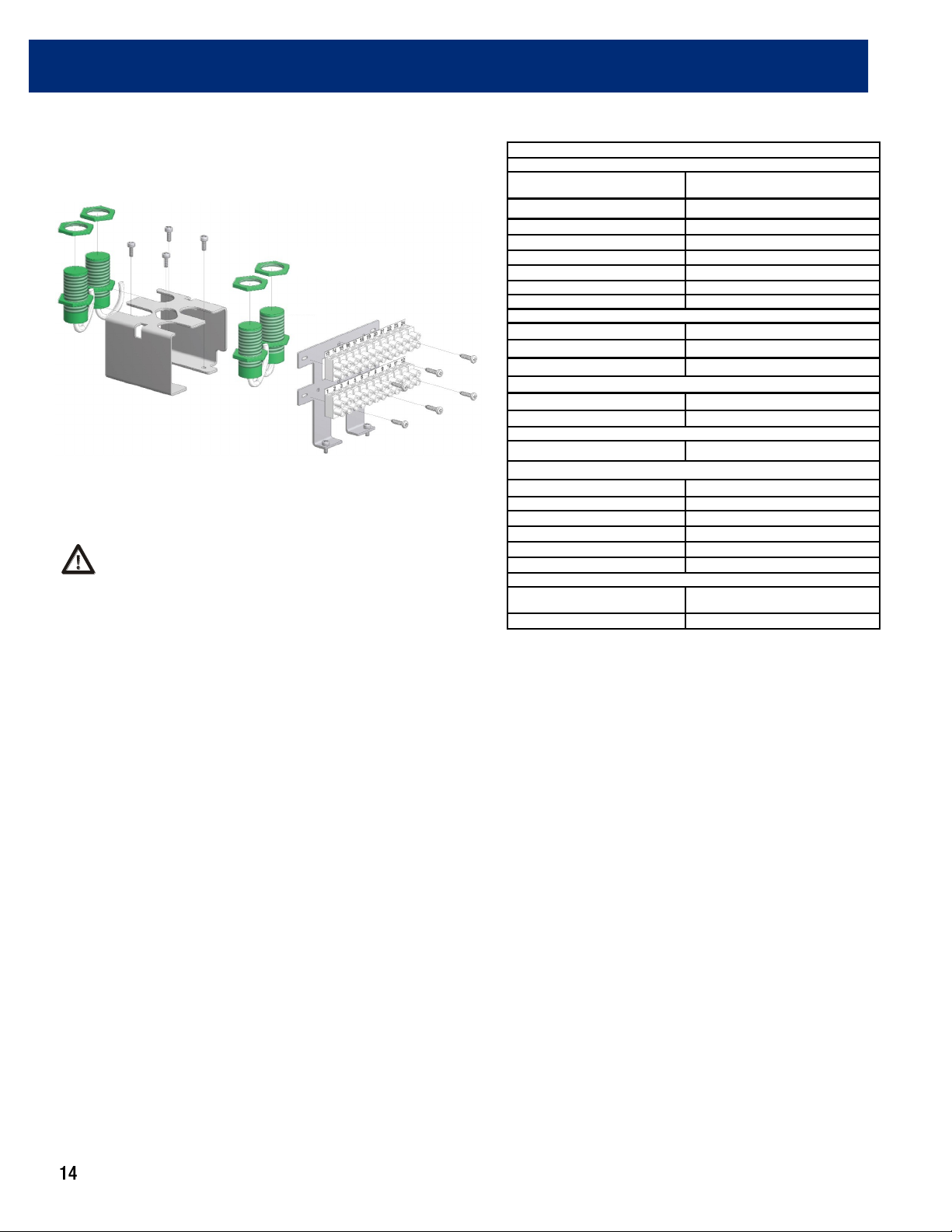

Montaż

TopWorx oferuje różne zestawy uchwytów montażowych, obrotowe i liniowe, które można dostosować do konkretnych zastosowań. Aby uzyskać

informacje na temat ich zamawiania, proszę skontaktować się z lokalnym dystrybutorem lub przedstawicielem fabryki. Ilustracja poniżej

przedstawia bezpośredni montaż typu NAMUR na zaworze obracanym o ćwierć obrotu. Aby uzyskać szczegółowe instrukcje montażu, proszę

skorzystać z dokumentacji zestawu montażowego.

Zespół montażowy

Uwagi dotyczące instalacji

1. Zachować ostrożność, aby uniknąć nadmiernego obciążenia (wzdłużnego) osiowego wału.

2. Przestawić zawór kilka razy przed końcowym dokręceniem elementów mocujących zestawu montażowego.

Pozwoli to na samoczynne wycentrowanie gniazda zębnika lub złącza. Patrz rozdział nt. wymiarów i materiałów

tego dokumentu, aby uzyskać informacje o odpowiednim momencie dokręcania. Proszę skorzystać z rozdziału

nt. testowania działania, aby uzyskać informacje na temat poprawnej konfiguracji funkcji bezpieczeństwa.

3. Należy zawsze przestrzegać odpowiednich zasady prac mechanicznych podczas stosowania momentu

obrotowego do elementów mocujących lub dokonywania połączeń pneumatycznych. Szczegółowe

informacje zawiera rozdział dotyczący pneumatycznych zaworów sterujących.

4. Ten produkt jest dostarczany wraz z plastikowymi zaślepkami otworów procesowych w celu ochrony

części wewnętrznych przed zanieczyszczeniem podczas transportu i przenoszenia. Personel

odbierający i/lub instalujący sprzęt odpowiada za zapewnienie odpowiedniego trwałego

uszczelnienia w celu zapobiegania dostawaniu się zanieczyszczeń lub wilgoci podczas

przechowywania lub instalacji na zewnątrz pomieszczeń.

5. Instalator lub użytkownik końcowy odpowiada za zainstalowanie produktu zgodnie

z National Electrical Code (NFPA 70) lub odpowiednimi krajowymi lub regionalnym przepisami

określającymi dobre praktyki.

Page 4

D-Series Instrukcja instalacji obsługi i konserwacji 502.969.8000

Wymiary i materiały: Valvetop DXP

MATERIAŁY UŻYTE DO BUDOWY

WYMAGANY ODSTĘP MINIMUM 63,5 MM [2,5"] W CELU ODSUNIĘCIA WAŁU

OD TULEI I ZDEJMOWANIA POKRYWY, JEŚLI WYSTĘPUJĄ OPTYMALNE

WARUNKI

Obudowa

Elementy

złączne

Wał

Odlewane aluminium A360

powleczone dichromianem

wewnątrz i na zewnątrz,

powierzchnia zewnętrzna pokryta

lakierem epoksydowym o

odporności na rozpryski słonej

wody wynoszącej 250 godzin

stosownie do ASTM B117

Standardowo stal nierdzewna 304

Opcjonalnie stal nierdzewna 316

Standardowo stal nierdzewna 304

Opcjonalnie stal nierdzewna 316

OPCJONALNY TYP WAŁU PATRZ

ROZDZIAŁ NT. SZCZEGÓŁÓW WAŁU

POWIERZCHNIA MONTAŻOWA

OPCJONALNE WEJŚCIA RUR UŻYWANE

TYLKO WTEDY, GDY OKREŚLONE SĄ

4 WEJŚCIA

OPCJONALNE WEJŚCIA RUR PO OBU

STRONACH

Tuleja wału

Kopuła

wskaźnika

Uszczelki

Stop brązu typu Oilite

Poliwęglan, klasa UV F1

Dostępne pierścienie

uszczelniające wykonane z:

Buny, silikonu, EPDM i Vitonu

Dane momentu obrotowego dla elementów

złącznych

Śruby mocu-

jące obudowy

Śruby kopuły

wskaźnika

Dolne otwory

montażowe

8 funt x stopa [10,8 N·m] +/-10%

320 cale x uncja [2,3 N·m] +/-10%

10 funt x stopa [13,6 N·m] +/-10%

5/16-18 UNC – 2B

.44 GŁĘBOKIE

OPCJONALNY TYP ZAWORU

PATRZ ROZDZIAŁ NT. WBUDOWANYCH

PNEUMATYCZNYCH ZAWORÓW STERUJĄCYCH

Page 5

www.topworx.com

™

Wymiary i materiały: Valvetop DXP - ognioodporny Ex d IIC

MATERIAŁY UŻYTE DO BUDOWY

WYMAGANY ODSTĘP MINIMUM 63,5 mm [2,5"] W CELU ODSUNIĘCIA WAŁU

OD TULEI I ZDEJMOWANIA POKRYWY, JEŚLI WYSTĘPUJĄ OPTYMALNE

PATRZ ROZDZIAŁ NT. SZCZEGÓŁÓW

WAŁU

WARUNKI

POWIERZCHNIA MONTAŻOWA

POKAZANO WEJŚCIA RUR

JEŚLI ZAMÓWIONO 3/4 NTP, WEJŚCIA M20 BĘDĄ ZATKANE ZAŚLEPKAMI

JEŚLI ZAMÓWIONO M20, WEJŚCIA 3/4-NPT BĘDĄ ZATKANE ZAŚLEPKAMI OPCJONALNY TYP WAŁU

Obudowa

Elementy

złączne

Wał

Tuleja wału

Kopuła

wskaźnika

Uszczelki

Dane momentu obrotowego dla elementów

Śruby mocujące

obudowy

Śruby kopuły

wskaźnika

Dolne otwory

montażowe

Wymiary

Odlewane aluminium A360

powleczone dichromianem wewnątrz

i na zewnątrz, powierzchnia

zewnętrzna pokryta lakierem

epoksydowym o odporności na

rozpryski słonej wody wynoszącej

250 godzin stosownie do ASTM B117

Standardowo stal nierdzewna 304

Opcjonalnie stal nierdzewna 316

Standardowo stal nierdzewna 304

Opcjonalnie stal nierdzewna 316

Stop brązu typu Oilite

Poliwęglan, klasa UV F1

Dostępne pierścienie uszczelniające

wykonane z: Buny, silikonu, EPDM

i Vitonu

złącznych

8 funt x stopa [10,8 N·m] +/-10%

320 cale x uncja [2,3 N·m] +/-10%

10 funt x stopa [13,6 N·m] +/-10%

5/16-18 UNC – 2B

.44 DP

PATRZ ROZDZIAŁ NT. WBUDOWANYCH PNEUMATYCZNYCH

WSZYSTKIE URZĄDZENIA SĄ PRZYSTOSOWANE DO WBUDOWANA

POZOSTAWIĆ 12,7 mm (1/2") NA ODSTĘP PŁYTKI ZAŚLEPIAJĄCEJ

ZAWORÓW STERUJĄCYCH

ZAWORU, JEŚLI NIE PODANO ZAWORU

Page 6

D-Series Instrukcja instalacji obsługi i konserwacji 502.969.8000

Wymiary i materiały: Valvetop DXS

MATERIAŁY UŻYTE DO BUDOWY

WYMAGANY ODSTĘP MINIMUM 63,5 mm [2,5"] W CELU ODSUNIĘCIA WAŁU

OD TULEI I ZDEJMOWANIA POKRYWY, JEŚLI WYSTĘPUJĄ OPTYMALNE

WARUNKI

Obudowa

Odlewana stal nierdzewna 316

OPCJONALNY TYP WAŁU

PATRZ ROZDZIAŁ NT. SZCZEGÓŁÓW WAŁU

POWIERZCHNIA MONTAŻOWA

OPCJONALNE WEJŚCIA RUR UŻYWANE

TYLKO WTEDY, GDY OKREŚLONE SĄ 4

WEJŚCIA

OPCJONALNE WEJŚCIA RUR PO OBU

STRONACH

Elementy

złączne

Wał

Tuleja wału

Kopuła

wskaźnika

Uszczelki

Standardowo stal nierdzewna 304

Opcjonalnie stal nierdzewna 316

Standardowo stal nierdzewna 304

Opcjonalnie stal nierdzewna 316

nie dot.

Poliwęglan, klasa UV F1

Dostępne pierścienie

uszczelniające wykonane z:

Buny, silikonu, EPDM i Vitonu

Dane momentu obrotowego dla elementów

złącznych

Śruby mocujące

obudowy

Śruby kopuły

wskaźnika

Dolne otwory

montażowe

8 funt x stopa [10,8 N·m] +/-10%

320 cale x uncja [2,3 N·m] +/-10%

10 funt x stopa [13,6 N·m] +/-10%

5/16-18 UNC – 2B

.44 GŁĘBOKIE

OPCJONALNY TYP ZAWORU

PATRZ ROZDZIAŁ NT. WBUDOWANYCH

PNEUMATYCZNYCH ZAWORÓW STERUJĄCYCH

Page 7

www.topworx.com

Wymiary i materiały: Valvetop DXR

WYMAGANY ODSTĘP MINIMUM 63,5 mm [2,5"] W CELU ODSUNIĘCIA

WAŁU OD TULEI I ZDEJMOWANIA POKRYWY, JEŚLI WYSTĘPUJĄ

OPTYMALNE WARUNKI

™

MATERIAŁY UŻYTE DO BUDOWY

Obudowa

Elementy

złączne

Wał

Tuleja wału

Kopuła

wskaźnika

Uszczelki

Valox™ 364

Lexan™ 123R

Grilamid™ TR 90

Standardowo stal nierdzewna 304

Opcjonalnie stal nierdzewna 316

Standardowo stal nierdzewna 304

Opcjonalnie stal nierdzewna 316

Delrin™ 500P biała

Poliwęglan, klasa UV F1

Silikon

Wymiary

OPCJONALNY TYP WAŁU

PATRZ ROZDZIAŁ NT. SZCZEGÓŁÓW WAŁU

POWIERZCHNIA MONTAŻOWA

OPCJONALNE WEJŚCIA RUR

Dane momentu obrotowego dla elementów

złącznych

Śruby mocujące

obudowy

Śruby kopuły

wskaźnika

Dolne otwory

montażowe

20 cale x stopa [2,3 N·m] +/-10%

20 cale x uncja [2,3 N·m] +/-10%

8 funt x stopa [10,8 N·m] +/-10%

5/16-18 UNC – 2B

.44 GŁĘBOKIE

OPCJONALNY TYP ZAWORU

PATRZ ROZDZIAŁ NT. WBUDOWANYCH

PNEUMATYCZNYCH ZAWORÓW STERUJĄCYCH

Page 8

D-Series Instrukcja instalacji obsługi i konserwacji 502.969.8000

2

Zespół wskaźnika

Kopuła wskaźnika,

regulowana w zakresie

±5°, z poliwęglanu

z oznaczoną osłoną.

Kilka opcji obrotów

i kształtu

Pierścień uszczelniający

dostępny wykonany z buny-n,

silikonu, EPDM, Vitonu

Śruby zabezpieczone przed

wypadnięciem 10 - 32, stal

nierdzewna (x4)

Oznaczone kolorami wskaźniki

dostępne w kilku dopaso-

wanych opcjach obrotów

i kształtów dla różnych typów

zaworów, np. zastosowań pod

kątem 90°, 180° i odprowadza-

nia poprzez zawór.

Zespoły wał/krzywka

STANDARD

POWIERZCHNIA MONTAŻOWA

NAMUR

PODKŁADKA

SPRĘŻYNUJĄCY PIERŚCIEŃ

ZABEZPIECZAJĄCY

WAŁ

Page 9

www.topworx.com

Przełączniki mechaniczne

™

Przełączniki mechaniczne: Opcje M2/M4/M6/K2/K4/K6/T2

Procedura kalibracji

Nigdy nie wolno przeprowadzać kalibracji przełączników w

niebezpiecznym otoczeniu. Procedury kalibracji dla przełączników

DPDT są takie same, jak dla przełączników SPDT.

Kalibrację można wykonać przy użyciu awometru, korzystając

z ustawienia Om dla COM i NO. Kiedy przełącznik jest aktywny, miernik

pokaże <0,5 omu, lub do wskazywania ciągłości można użyć ustawienia

diody.

Jeśli używane jest źródło zasilania prądem zmiennym 120 V, należy

zastosować opornik o odpowiednim rozmiarze w serii, aby ograniczyć

natężenie do maksymalnie 15 A, kiedy parametry obwodu są nieznane,

ponieważ w przeciwnym wypadku może dojść do nieodwracalnych

uszkodzeń.

Krok 1: Z zaworem w położeniu ZAMKNIĘTYM, odłączyć DOLNĄ krzywkę

od piasty wielowypustowej i obracać zgodnie ze wskazówkami

zegara, aż włączy się SW1. Zwolnić, aby ponownie podłączyć

piastę wielowypustową.

Krok 2: Obrócić zawór w położenie OTWARTE. Odłączyć GÓRNĄ

krzywkę od piasty wielowypustowej i obracać przeciwnie

do wskazówek zegara, aż włączy się SW2. Zwolnić krzywkę,

aby ponownie podłączyć piastę wielowypustową.

Krok 3: Przełączać zawór kilka razy pomiędzy ustawieniami ZAMKNIĘTY

a OTWARTY, aby zapewnić zachowanie kalibracji przełączników.

Dla serwomotorów z odwróconym działaniem

Krok 1: Z zaworem w położeniu ZAMKNIĘTYM, odłączyć GÓRNĄ

krzywkę od piasty wielowypustowej i obracać przeciwnie

do wskazówek zegara, aż włączy się SW2. Zwolnić krzywkę,

aby ponownie podłączyć piastę wielowypustową.

Krok 2: Obrócić zawór w położenie OTWARTE. Odłączyć DOLNĄ

krzywkę od piasty wielowypustowej i obracać przeciwnie

do wskazówek zegara, aż włączy się SW1. Zwolnić krzywkę,

aby ponownie podłączyć piastę wielowypustową.

Powtórzyć krok 3 powyżej.

*Podczas korzystania z opcji przełącznika (4) i (6), stosować te same czynności,

co powyżej, dla przełączników, które mają pokazywać położenie OTWARTE i dla

tych, które mają pokazywać położenie ZAMKNIĘTE.

**Przełączniki można także ustawić w połowie lub w dowolnym punkcie skoku

funkcji regulacji sączenia (Dribble Control) lub innej konfiguracji logicznej

koniecznej dla zastosowania.

Zespół przełącznika mechanicznego

Opcja przełącznika M2/K2/T2

Opcja przełącznika M4/K4

Typ przełącznika Mechaniczny

Uszczelniony Nie

Obwody elektryczne SPDT

Zaciski Szybkozłącza

Parametry zasilania

Zgodność z normami UL: 1054

Rezystancja zestyku

Odporność izolacji

Typ przełącznika Mechaniczny

Uszczelniony Nie

Obwody elektryczne SPDT

Zaciski Szybkozłącza

Parametry zasilania

Zgodność z normami UL: 1054

Typ przełącznika Mechaniczny

Uszczelniony Nie

Obwody elektryczne DPDT

Zaciski Szybkozłącza

Parametry zasilania

Zgodność z normami

Styki Złote lub srebrne

Przyłącza Na końcu lub z boku

DANE TECHNICZNE PRODUKTU

OPCJA M

15 A dla 125 V prądu zmiennego

lub 250 V prądu zmiennego

15MΩmaks. (początkowo)

100MΩmin. (przy 500 V prądu

stałego)

OPCJA K

0,1 A przy 125 V prądu zmien-

nego maks.

OPCJA T

15 A 125 V prądu zmiennego lub

250 V prądu zmiennego

Uznanie UL i certyfikat CSA,

spełnia wymogi MIL-S-8805

Opcja przełącznika M6/K6

Page 10

D-Series Instrukcja instalacji obsługi i konserwacji 502.969.8000

Przełączniki mechaniczne: Opcje M2/M4/M6/K2/K4/K6/T2

Schematy okablowania

Opcja M/K

Nr

przełącznika

1

2

3

4

5

6

Połączenie

NC Czerwony 1

COM Czarny 2

NO Niebieski 3

NC

COM Czarny/biały 5

NO

NC Żółty 7

COM Brązowy 8

NO

NC Biały/żółty 10

COM

NO

NC Biały 13

COM Szary 14

NO Fioletowy 15

NC Różowy 16

COM Biały/szary 17

NO

Oznaczenie

kolorem

Czerwony/

biały

Niebieski/

biały

Pomarańc-

zowy

Biały/

brązowy

Biały/

pomarańc-

zowy

Biały/

fioletowy

Nr przyłącza

4

6

9

11

12

18

Opcja T2

Nr

przełącznika

1

2

Połączenie

NC1 Czerwony 1

COM1 Czarny 2

NO1 Niebieski 3

NC2

COM2 Czarny/biały 5

NO2

NC1 Żółty 7

COM1 Brązowy 8

NO1

NC2 Biały/żółty 10

COM2

NO2

UWAGA: Aby określić rzeczywiste położenie szpilki, proszę skorzystać

ze schematu okablowania po wewnętrznej stronie pokrywy produktu

Oznaczenie

kolorem

Czerwony/

biały

Niebieski/

biały

Pomarańc-

zowy

Biały/

brązowy

Biały/

pomarańc-

zowy

Nr przyłącza

4

6

9

11

12

Page 11

www.topworx.com

™

Czujniki indukcyjne

Czujniki indukcyjne: Opcje E2/E4/E6

Procedura kalibracji

Nigdy nie wolno przeprowadzać kalibracji przełączników w niebezpiecznym otoczeniu.

Podczas instalacji produktu Valvetop z czujnikami P&F NAMUR, zalecamy korzystanie z dostępnego w sprzedaży testera przełączników,

jak np. P&F nr części ST0-03.

Kalibrację można przeprowadzić z użyciem zasilania prądem stałym 24 V.

Krok 1: Z zaworem w położeniu ZAMKNIĘTYM, odłączyć DOLNĄ krzywkę od piasty wielowypustowej i obracać zgodnie ze wskazówkami

Krok 2: Obrócić zawór w położenie OTWARTE. Odłączyć GÓRNĄ krzywkę od piasty wielowypustowej i obracać przeciwnie do wskazówek

Krok 3: Przełączać zawór kilka razy pomiędzy ustawieniami ZAMKNIĘTY a OTWARTY, aby zapewnić zachowanie kalibracji przełączników.

Dla serwomotorów z odwróconym działaniem

Krok 1: Z zaworem w położeniu ZAMKNIĘTYM, odłączyć GÓRNĄ krzywkę od piasty wielowypustowej i obracać przeciwnie do wskazówek

Krok 2: Obrócić zawór w położenie OTWARTE. Odłączyć DOLNĄ krzywkę od piasty wielowypustowej i obracać przeciwnie do wskazówek

Powtórzyć krok 3 powyżej.

*Podczas korzystania z opcji przełącznika (4) i (6), należy określić, które przełączniki mają pokazywać położenie OTWARTE, a które mają pokazywać

położenie ZAMKNIĘTE, a następnie użyć powyższej procedury kalibracji.

**Przełączniki można także ustawić w połowie lub w dowolnym punkcie skoku funkcji regulacji sączenia (Dribble Control) lub innej konfiguracji logicznej

koniecznej dla zastosowania.

zegara, aż włączy się SW1. Zwolnić, aby ponownie podłączyć piastę wielowypustową.

zegara, aż włączy się SW2. Zwolnić krzywkę, aby ponownie podłączyć piastę wielowypustową.

zegara, aż włączy się SW2. Zwolnić krzywkę, aby ponownie podłączyć piastę wielowypustową.

zegara, aż włączy się SW1. Zwolnić krzywkę, aby ponownie podłączyć piastę wielowypustową.

Zespół przełącznika P & F NJ2-V3-N

Opcja przełącznika E2 Opcja przełącznika E4

Opcja przełącznika E6

Page 12

D-Series Instrukcja instalacji obsługi i konserwacji 502.969.8000

Czujniki indukcyjne: Opcje E2/E4/E6

Dane techniczne produktu Tabela okablowania

DANE TECHNICZNE PRODUKTU

Dane ogólne

Funkcja elementu

przełączającego

Znamionowa odległość

robocza

Instalacja

Biegunowość wyjścia

Stwierdzona odległość

robocza

Współczynnik redukcyjny rAl

Współczynnik redukcyjny rCu

Współczynnik redukcyjny rV2A

Parametry znamionowe

Napięcie znamionowe Uo 8 V

Częstotliwość przełączania f 0 ... 1000 Hz

Histereza H typ. %

Pobór natężenia

Płytka pomiarowa nie wykryta

Płytka pomiarowa wykryta

Zgodność z normami

Kompatybilność

elektromagnetyczna stosownie

do

Normy

Warunki otoczenia

Temperatura otoczenia

Dane mechaniczne

Typ połączenia

Przekrój rdzenia

Materiał obudowy

Czoło czujnika

Klasa ochrony

Informacje ogólne

Stosowanie w miejscach

niebezpiecznych

Kategoria

NAMUR NC

sn 2 mm

możliwość wbudowania

NAMUR

sa 0 ... 1,62 mm

0,25

0,2

0,7

≥3 mA

≤1 mA

IEC / EN 60947-5-2:2004

DIN EN 60947-5-6 (NAMUR)

-25 ... 100 °C (248 ... 373 K)

0,1 m, kabel PCV

0,14 mm2

PBT

PBT

IP67

patrz instrukcja

1G; 2G; 1D

TABELA ZAKOŃCZEŃ PRZEWODÓW

NR

PRZEŁĄCZN

IKA

1

KOLOR

PRZEWODU

NR

PRZYŁĄCZA

BRĄZOWY + 1

NIEBIESKI - 2

BRĄZOWY + 3

2

NIEBIESKI - 4

3

BRĄZOWY + 5

NIEBIESKI - 6

4

BRĄZOWY + 7

NIEBIESKI - 8

5

BRĄZOWY + 9

NIEBIESKI - 10

BRĄZOWY + 11

6

NIEBIESKI - 12

UWAGA: Aby określić rzeczywiste położenie szpilki, proszę

skorzystać ze schematu okablowania po wewnętrznej stronie

pokrywy produktu

Page 13

www.topworx.com

™

Czujniki indukcyjne

Czujniki indukcyjne: Opcje V2/V4

Układ celu

Wszystkie produkty Valvetop są fabrycznie ustawione na 90° obrotu dla normalnego działania w orientacji równoległej z przełącznikiem 1

(całkowicie zgodnie ze wskazówkami zegara) dla położenia zamkniętego zaworu procesowego

Podczas zmiany orientacji tarcza celu musi zostać odpowiednio przeniesiona dla określonego zastosowania. Wszystkie tarcze celu są dostarczane

z 4 ustawieniami co 90°, co pozwala na obracanie produktu Valvetop o 90°, 180° lub 270° w stosunku do ustawienia standardowego.

TYPOWY UKŁAD CELU V2

MINIMALNE UŻYWALNE OBRÓCENIE 45°

MINIMALNE UŻYWALNE OBRÓCENIE 125°

PRZEPŁYW PRZEPŁYW PRZEPŁYW PRZEPŁYW

V2 90° ZAWÓR PROCESOWY CAŁKOWICIE OTWARTY

SW1 DLA ZAWORU PROCESOWEGO ZAMKNIĘTE

SW3 DLA ZAWORU PROCESOWEGO OTWARTE

PRZEC. DO WSKAZ. ZEG.

NORMALNE DZIAŁANIE

ORIENTACJA RÓWNOLEGŁA

(NIE WYKONANE)

(WYKONANE)

V2 90° ZAWÓR PROCESOWY CAŁKOWICIE ZAMKNIĘTY

PRZEC. DO WSKAZ. ZEG.

NORMALNE DZIAŁANIE

ORIENTACJA RÓWNOLEGŁA

SW1 DLA ZAWORU PROCESOWEGO ZAMKNIĘTE

(WYKONANE)

SW3 DLA ZAWORU PROCESOWEGO OTWARTE

(NIE WYKONANE)

TYPOWY UKŁAD CELU V4

PRZEPŁYW PRZEPŁYW PRZEPŁYW PRZEPŁYW

V2 90° ZAWÓR PROCESOWY CAŁKOWICIE OTWARTY PRZEC.

SW1 DLA ZAWORU PROCESOWEGO ZAMKNIĘTE (NIE WYKONANE)

SW2 DLA ZAWORU PROCESOWEGO OTWARTE (WYKONANE)

SW3 DLA ZAWORU PROCESOWEGO ZAMKNIĘTE (NIE WYKONANE)

SW4 DLA ZAWORU PROCESOWEGO OTWARTE (WYKONANE)

DO WSKAZ. ZEG.

NORMALNE DZIAŁANIE

ORIENTACJA RÓWNOLEGŁA

V4 90° ZAWÓR PROCESOWY CAŁKOWICIE ZAMKNIĘTY PRZEC.

SW1 DLA ZAWORU PROCESOWEGO ZAMKNIĘTE (WYKONANE)

SW2 DLA ZAWORU PROCESOWEGO OTWARTE (NIE WYKONANE)

SW3 DLA ZAWORU PROCESOWEGO ZAMKNIĘTE (WYKONANE)

SW4 DLA ZAWORU PROCESOWEGO OTWARTE (NIE WYKONANE)

DO WSKAZ. ZEG.

NORMALNE DZIAŁANIE

ORIENTACJA RÓWNOLEGŁA

Page 14

D-Series Instrukcja instalacji obsługi i konserwacji 502.969.8000

Czujniki indukcyjne: Opcje V2/V4

DANE TECHNICZNE PRODUKTU

P & F NJ3-18GK-S1N

PRZEŁĄCZNIK 3

DOKRĘCIĆ Z MOMENTEM 7

CALI X FUNT

PRZEŁĄCZNIK 2

PRZEŁĄCZNIK 4

PRZEŁĄCZNIK 1

Procedura kalibracji

Nigdy nie wolno przeprowadzać kalibracji przełączników w niebezpiec-

znym otoczeniu.

Dla modeli iskrobezpiecznych, urządzenie musi być okablowane zgodnie

z rysunkiem sterowania ES-00210-1.

Podczas instalacji produktu Valvetop z czujnikami P&F NAMUR, zalecamy

Funkcja elementu przełączają-

cego

Znamionowa odległość robocza 3 mm

Instalacja Zabudowa w stali miękkiej

Biegunowość wyjścia Funkcja bezpieczeństwa

Stwierdzona odległość robocza 0 ... 2,44 mm

Współczynnik redukcyjny rAl 1

Współczynnik redukcyjny rCu 1

Współczynnik redukcyjny rV2A 0

Napięcie znamionowe 8 V

Częstotliwość przełączania 0 ... 200 Hz

Histereza typ. 0,1%

Płytka pomiarowa nie wykryta

Płytka pomiarowa wykryta ≥3 mA

Temperatura otoczenia -25 ... 100°C

Typ połączenia 2 m kabel silikonowy

Przekrój rdzenia 0,75 mm

Materiał obudowy Hostalen PPN, czarny

Czoło czujnika Hostalen PPN, czarny

Klasa ochrony IP68

Uwaga Tylko do metali nieżelaznych

Stosowanie w miejscach niebezpiecznych

Kategoria 1G; 2G; 3G; 1D

korzystanie z dostępnego w sprzedaży testera przełączników, jak np. P&F nr części ST0-03.

Kalibrację można przeprowadzić z użyciem zasilania prądem stałym 24 V.

Dotyczy modeli V2 instalowanych w orientacji równoległej (patrz ilustracja na stronie 13)

Krok 1: Z zaworem w położeniu ZAMKNIĘTYM. Wcisnąć w dół i przesunąć magnes celu nr 1, aż do włączenia SW1. Zwolnić magnes celu,

aby zablokować położenie.

Krok 2: Obrócić zawór w położenie OTWARTE. Wcisnąć w dół i przesunąć magnes celu nr 3, aż do włączenia SW3. Zwolnić magnes celu,

aby zablokować położenie.

Krok 3: Przełączać zawór kilka razy pomiędzy ustawieniami ZAMKNIĘTY a OTWARTY, aby zapewnić odpowiednią kalibrację.

Dotyczy modeli V4 instalowanych w orientacji równoległej (patrz ilustracja na stronie 13)

Krok 1: Z zaworem w położeniu ZAMKNIĘTYM. Wcisnąć w dół i przesunąć magnes celu nr 1, aż do włączenia SW1. Zwolnić magnes celu,

aby zablokować położenie. Wcisnąć w dół i przesunąć magnes celu nr 3, aż do włączenia SW3. Zwolnić magnes celu, aby zablokować

położenie.

Krok 2: Obrócić zawór w położenie OTWARTE. Wcisnąć w dół i przesunąć magnes celu nr 2, aż do włączenia SW2. Zwolnić magnes celu,

aby zablokować położenie. Wcisnąć w dół i przesunąć magnes celu nr 4, aż do włączenia SW4. Zwolnić magnes celu, aby zablokować

położenie.

Krok 3: Przełączać zawór kilka razy pomiędzy ustawieniami ZAMKNIĘTY a OTWARTY, aby zapewnić odpowiednią kalibrację.

Dla modeli zamontowanych w orientacji prostopadłej, tarczę celu należy obrócić, aby dopasować ją do żądanej orientacji.

Krok 1: Chwycić tarczę celu i delikatnie ją unieść, aż tarcza celu odłączy się od przetyczki ustalającej w wale.

Krok 2: Obrócić tarczę odpowiednio w celu dopasowania celów.

Krok 3: Wykonać kroki od 1 do 3 dla modeli zamontowanych w orientacji równoległej.

Dla zastosowań z odwróconym działaniem (PRZEC. DO WSKAZ. ZEG. do zamknięcia), funkcje przełącznika będą

zamienione miejscami. Sw 1 (i Sw 3 w modelu V4) otwiera się. Sw 2 (i Sw 4 w modelu V4) zamyka się.

Tarcza celu typu „wcisnąć, aby ustawić” jest przystosowana do różnych zastosowań i obrotów. Jeśli zastosowanie różni się od podanych

tutaj, proszę skontaktować się z producentem, aby uzyskać więcej informacji.„”

Dane ogólne

NR NAMUR

Parametry znamionowe

Pobór natężenia

Nr1 mA

Warunki otoczenia

Dane mechaniczne

Informacje ogólne

patrz instrukcja

2

Page 15

www.topworx.com

Przełącznik GO Switch

™

Przełącznik GO Switch: Opcje L2/L4/Z2/Z4

Układ celu

Wszystkie produkty Valvetop są fabrycznie ustawione na 90° obrotu dla normalnego działania w orientacji równoległej z przełącznikiem 1 (całkowicie

zgodnie ze wskazówkami zegara) dla położenia zamkniętego zaworu procesowego. Podczas zmiany orientacji tarcza celu musi zostać odpowiednio

przeniesiona dla określonego zastosowania. Wszystkie tarcze celu są dostarczane z 4 ustawieniami co 90°, co pozwala na obracanie produktu

Valvetop o 90°, 180° lub 270° w stosunku do ustawienia standardowego.

TYPOWY UKŁAD CELU L2/Z2

MINIMALNE UŻYWALNE OBRÓCENIE 45°

MINIMALNE UŻYWALNE OBRÓCENIE 125°

PRZEPŁYW

90° ZAWÓR PROCESOWY CAŁKOWICIE OTWARTY PRZEC.

SW1 DLA ZAWORU PROCESOWEGO ZAMKNIĘTE

SW3 DLA ZAWORU PROCESOWEGO OTWARTE (WYKONANE)

DO WSKAZ. ZEG.

NORMALNE DZIAŁANIE

ORIENTACJA RÓWNOLEGŁA

(NIE WYKONANE)

TYPOWY UKŁAD CELU L4/Z4

PRZEPŁYW

PRZEPŁYW

PRZEPŁYW PRZEPŁYW

PRZEPŁYW

PRZEPŁYW

90° ZAWÓR PROCESOWY CAŁKOWICIE ZAMKNIĘTY PRZEC.

SW1 DLA ZAWORU PROCESOWEGO ZAMKNIĘTE (WYKONANE)

SW3 DLA ZAWORU PROCESOWEGO OTWARTE

DO WSKAZ. ZEG.

NORMALNE DZIAŁANIE

ORIENTACJA RÓWNOLEGŁA

(NIE WYKONANE)

PRZEPŁYW

90° ZAWÓR PROCESOWY CAŁKOWICIE OTWARTY PRZEC.

SW1 DLA ZAWORU PROCESOWEGO ZAMKNIĘTE

SW2 DLA ZAWORU PROCESOWEGO OTWARTE (WYKONANE)

SW3 DLA ZAWORU PROCESOWEGO ZAMKNIĘTE

SW4 DLA ZAWORU PROCESOWEGO OTWARTE (WYKONANE)

DO WSKAZ. ZEG.

NORMALNE DZIAŁANIE

ORIENTACJA RÓWNOLEGŁA

(NIE WYKONANE)

(NIE WYKONANE)

90° ZAWÓR PROCESOWY CAŁKOWICIE ZAMKNIĘTY PRZEC.

SW1 DLA ZAWORU PROCESOWEGO ZAMKNIĘTE (WYKONANE)

SW2 DLA ZAWORU PROCESOWEGO OTWARTE

SW3 DLA ZAWORU PROCESOWEGO ZAMKNIĘTE (WYKONANE)

SW4 DLA ZAWORU PROCESOWEGO OTWARTE (NIE WYKONANE)

DO WSKAZ. ZEG.

NORMALNE DZIAŁANIE

ORIENTACJA RÓWNOLEGŁA

(NIE WYKONANE)

Page 16

D-Series Instrukcja instalacji obsługi i konserwacji 502.969.8000

Przełącznik GO Switch: Opcje L2/L4/Z2/Z4

Procedura kalibracji

Nigdy nie wolno przeprowadzać kalibracji przełączników w niebezpiecznym otoczeniu.

Dla modeli iskrobezpiecznych z L2/L4, urządzenie musi być okablowane zgodnie z rysunkiem sterowania S-K127 i S-K127A.

Dla modeli iskrobezpiecznych z Z2/L4, urządzenie musi być okablowane zgodnie z rysunkiem sterowania ES-01743-1 i ES-01744-1.

Kalibrację przełącznika GO Switch można wykonać z użyciem awometru, korzystając z ustawienia Om dla COM i NO. Kiedy przełącznik jest

aktywny, miernik pokaże <0,5 omu, lub do wskazywania ciągłości można użyć ustawienia diody. Jeśli używane jest źródło zasilania prądem

zmiennym 120 V, należy zastosować opornik o odpowiednim rozmiarze w serii, aby ograniczyć natężenie do maksymalnie 1,5 A, kiedy parametry

obwodu są nieznane, ponieważ w przeciwnym wypadku może dojść do nieodwracalnych uszkodzeń.

Dotyczy modeli L2/Z2 instalowanych w orientacji równoległej (patrz ilustracja na stronie 15)

Krok 1: Z zaworem w położeniu ZAMKNIĘTYM. Wcisnąć w dół i przesunąć magnes celu nr 1, aż do włączenia SW1. Zwolnić magnes celu,

Krok 2: Obrócić zawór w położenie OTWARTE. Wcisnąć w dół i przesunąć magnes celu nr 3, aż do włączenia SW3. Zwolnić magnes celu,

Krok 3: Przełączać zawór kilka razy pomiędzy ustawieniami ZAMKNIĘTY a OTWARTY, aby zapewnić odpowiednią kalibrację.

Dotyczy modeli L4/Z4 instalowanych w orientacji równoległej (patrz ilustracja na stronie 15)

Krok 1: Z zaworem w położeniu ZAMKNIĘTYM. Wcisnąć w dół i przesunąć magnes celu nr 1, aż do włączenia SW1. Zwolnić magnes celu,

Krok 2: Obrócić zawór w położenie OTWARTE. Wcisnąć w dół i przesunąć magnes celu nr 2, aż do włączenia SW2. Zwolnić magnes celu,

Krok 3: Przełączać zawór kilka razy pomiędzy ustawieniami ZAMKNIĘTY a OTWARTY, aby zapewnić odpowiednią kalibrację.

Dla modeli zamontowanych w orientacji prostopadłej, tarczę celu należy obrócić, aby dopasować ją do żądanej orientacji.

Krok 1: Chwycić tarczę celu i delikatnie ją unieść, aż tarcza celu odłączy się od przetyczki ustalającej w wale.

Krok 2: Obrócić tarczę odpowiednio w celu dopasowania celów. Do pomocy proszę skorzystać z ilustracji z poprzedniej strony.

Krok 3: Wykonać kroki od 1 do 3 dla modeli zamontowanych w orientacji równoległej.

Dla zastosowań z odwróconym działaniem (przeciwnie do wskazówek zegara do zamknięcia), funkcje przełącznika

będą zamienione miejscami. Sw 1 (i Sw 3 w modelu L4/Z4) otwiera się. Sw 2 (i Sw 4 w modelu L4/Z4) zamyka się.

Tarcza celu typu „wcisnąć, aby ustawić” jest przystosowana do różnych zastosowań i obrotów. Jeśli zastosowanie różni się od

podanych tutaj, proszę skontaktować się z producentem, aby uzyskać więcej informacji.

aby zablokować położenie.

aby zablokować położenie.

aby zablokować położenie. Wcisnąć w dół i przesunąć magnes celu nr 3, aż do włączenia SW3. Zwolnić magnes celu, aby zablokować

położenie.

aby zablokować położenie. Wcisnąć w dół i przesunąć magnes celu nr 4, aż do włączenia SW4. Zwolnić magnes celu, aby zablokować

położenie.

Dane techniczne L2/L4

Powtarzalność

Czas reakcji

Zróżnicowanie

Temperatura

robocza

Materiał styków

Kształty

Parametry

znamionowe

zasilania

Materiał celu

Zakres wykrywania

0,05 mm (0,002" )

8 milisekund

0,5 - 3,8 mm (0,020 - 0,150")

-40° do 105°C (-40° do 221°F )

Tlenek srebra-kadmu, powlekane

złotem

SPDT, kształt C

4A przy 120 V prądu zmiennego / 3A

przy 24 V prądu stałego

Metal żelazny

Około 2,5 mm (1/10")

Dane techniczne Z2/Z4

Powtarzalność

Czas reakcji

Zróżnicowanie

Temperatura

robocza

Materiał styków

Kształty

Parametry

znamionowe

zasilania

Materiał celu

Zakres wykrywania

0,05 mm (0,002")

8 milisekund

0,5 - 3,8 mm (0,020 - 0,150")

-40° do 105°C (-40° do 221°F)

Srebro palladowe z ząbkowaną

powierzchnią

DPDT, kształt CC

4A przy 120 V prądu zmiennego / 2A przy

240 V prądu zmiennego / 3A przy 24 V

prądu stałego

Metal żelazny

Około 1,3 - 2,0 mm (0,050 - 0,80")

Page 17

www.topworx.com

Przełącznik GO Switch: Opcje L2/L4/Z2/Z4

Przełącznik GO Switch

™

Połączenia elektryczne i okablowanie

Opcja L2

Przełącznik 1

Zielony do GND Uziemienie (GND)

COM (Czarny) Przyłącze 2

NO (Niebieski) Przyłącze 3

NC (Czerwony) Przyłącze 1

Przełącznik 3

Zielony do GND Uziemienie (GND)

COM (Czarny) Przyłącze 5

NO (Niebieski) Przyłącze 6

NC (Czerwony) Przyłącze 4

Opcja L4

Przełącznik 1 Przełącznik 2

Zielony do GND

COM (Czarny) Przyłącze 2 COM (Czarny) Przyłącze 5

NO (Niebieski) Przyłącze 3 NO (Niebieski) Przyłącze 6

NC (Czerwony) Przyłącze 1 NC (Czerwony) Przyłącze 4

Przełącznik 3 Przełącznik 4

Zielony do GND

COM (Czarny) Przyłącze 8 COM (Czarny) Przyłącze 11

NO (Niebieski) Przyłącze 9 NO (Niebieski) Przyłącze 12

NC (Czerwony) Przyłącze 7 NC (Czerwony) Przyłącze 10

Uziemienie

(GND)

Uziemienie

(GND)

Zielony do GND

Zielony do GND

Opcja Z2

Przełącznik 1

Zielony do GND Uziemienie (GND)

COM (Czarny) Przyłącze 2 COM (Biały/czarny) Przyłącze 5

NO (Niebieski) Przyłącze 3 NO (Biały/niebieski) Przyłącze 6

NC (Czerwony) Przyłącze 1 NC (Czerwony/biały) Przyłącze 4

Przełącznik 3

Zielony do GND Uziemienie (GND)

COM (Czarny) Przyłącze 8 COM (Biały/czarny) Przyłącze 11

NO (Niebieski) Przyłącze 9 NO (Biały/niebieski) Przyłącze 12

NC (Czerwony) Przyłącze 7 NC (Czerwony/biały) Przyłącze 10

Uziemienie

(GND)

Uziemienie

(GND)

Zespół listwy zaciskowej

Uchwyt

4-40 x 0,25 wkręt SEM (x2)

Moment 100 cal x uncja

Oznaczenie listwy zaciskowej

12-częściowa listwa

zaciskowa (x2)

4-40 x 0,5 wkręt samogwintujący (x6)

Moment 40 cal x uncja

UWAGA: Aby określić rzeczywiste

położenie szpilki, proszę skorzystać

ze schematu okablowania po wewnętrznej stronie pokrywy produktu.

Opcja Z4

Przełącznik 1 Przełącznik 2

Zielony do GND

COM (Czarny) Przyłącze 2 COM (Biały/czarny) Przyłącze 5 COM (Czarny) Przyłącze 14 COM (Biały/czarny) Przyłącze 17

NO (Niebieski) Przyłącze 3 NO (Biały/niebieski) Przyłącze 6 NO (Niebieski) Przyłącze 15 NO (Biały/niebieski) Przyłącze 18

NC (Czerwony) Przyłącze 1 NC (Czerwony/biały) Przyłącze 4 NC (Czerwony) Przyłącze 13 NC (Czerwony/biały) Przyłącze 16

Zielony do GND

COM (Czarny) Przyłącze 8 COM (Biały/czarny) Przyłącze 11 COM (Czarny) Przyłącze 20 COM (Biały/czarny) Przyłącze 23

NO (Niebieski) Przyłącze 9 NO (Biały/niebieski) Przyłącze 12 NO (Niebieski) Przyłącze 21 NO (Biały/niebieski) Przyłącze 24

NC (Czerwony) Przyłącze 7 NC (Czerwony/biały) Przyłącze 10 NC (Czerwony) Przyłącze 19 NC (Czerwony/biały) Przyłącze 22

*Powyższe połączenia zacisków są typowe i mogą być różne w zależności od konkretnej konfiguracji. Skorzystaj ze schematu okablowania umieszczonego po wewnętrznej stronie górnej obudowy, aby poznać schemat okablowania dla określonej konfiguracji.

Uziemienie

(GND)

Uziemienie

(GND)

Zielony do GND

Przełącznik 3 Przełącznik 4

Zielony do GND

Uziemienie

(GND)

Uziemienie

(GND)

Zielony do GND

Zielony do GND

Uziemienie

(GND)

Uziemienie

(GND)

Zielony do GND

Zielony do GND

Uziemienie

(GND)

Uziemienie

(GND)

Page 18

D-Series Instrukcja instalacji obsługi i konserwacji 502.969.8000

Przetwornik 4-20 mA: Opcje LX/MX/KX/EX/TX/ZX/0X

Dwuprzewodowy przetwornik 4-20 mA generuje znamionowy sygnał wyjściowy 4 – 20 mA dla pełnego zakresu sterowania zaworem. Przetwornik

może generować sygnały poniżej 4 mA i powyżej 20 mA, jeśli czujnik położenia pokazuje wartość poza zakresem.

Funkcje:

1) Łatwa kalibracja jednym przyciskiem eliminuje interakcję podczas kalibracji wartości zerowej/zakresu w obu kierunkach obrotów

serwomotoru/zaworu (zgodnie ze wskazówkami zegara i przeciwnie do wskazówek zegara).

2) Trwała pamięć nastaw (nastawy pozostają w pamięci po utracie zasilania)

3) Złącze zasilania 4-20 mA jest niezależne od biegunowości

4) Brak wewnętrznego luzu - bezpośrednie informacje zwrotne o położeniu wału

5) Brak zużycia kół zębatych lub utykania mechanicznego

6) Kompaktowe rozmiary ułatwiające dostęp do krzywek łączników krańcowych. Kompaktowe rozmiary umożliwiają zastosowanie

dodatkowych opcji, które można montować w obudowie do monitorowania zaworów

7) Zakres pomiaru położenia od 20º do 320º. Fabrycznie ustawione na pracę w zakresie 20º do 180º przy obrocie przeciwnie do wskazówek

zegara w celu otwarcia i w zakresie 20º do 90º zgodnie ze wskazówkami zegara w celu otwarcia.

8) Zaawansowana diagnostyka obejmuje wykrywanie strefy nieczułości, wskazań poza zakresem i błędów pamięci wewnętrznej

9) Płytka drukowana przetwornika jest umieszczona w szczelnej obudowie i szczelnie zamknięta

10) Dołączane do wszystkich opcji przełączania monitorowania zaworów, w tym mechanicznymi DPDT

11) Liniowość położenia +/- 1% dla całego urządzenia

12) Możliwość wybrania +/- 3% powyżej i poniżej skoku lub pełna konfiguracja liniowa opcji podczas kalibracji

13) Histereza: 0,5% pełnej skali

14) Powtarzalność: 0,3% pełnej skali

15) Zakres temperatury: -40º do 85ºC

Opis monitorowania położenia wału tylko z potencjometrem

Opcja wyposażona jedynie w potencjometr (bez modułu przetwornika położenia 4-20 mA) generuje ilorazowy metryczny sygnał wyjściowy

napięcia oparty o napięcie wzbudzenia i położenie zaworu. Standardowe opcje potencjometru obejmują 0-1 tys. omów i 0-10 tys. omów.

Cechy potencjometru

–Montaż z pustym wałem nie wymaga kół zębatych

i nie posiada luzu

–Bezpośrednie informacje zwrotne o położeniu wału

–Możliwość wykonania 4 mln operacji podczas okresu

użytkowania

–Rozdzielczość powyżej 0,3°

–Ekologiczny czujnik potencjometru z przewodzących

tworzyw sztucznych

–Zakres temperatury: -40º do 85ºC

Dane elektryczne potencjometru

-Zakres napięcia wejściowego: 0-35 V

-Rzeczywisty skok elektryczny 340°

(strefa nieczułości 20°)

-Maksymalne natężenie: 3 mA

-Zalecane natężenie głowicy roboczej jest mniejsze

lub równe 1 mA (zalecamy używanie napięcia

głowicy do napędzania roboczego wzmacniacza

pracującego w roli wtórnika napięciowego, w którym

bardzo małe obciążenie jest przykładane do głowicy)

-Niezależna liniowość ±2%

-Tolerancja rezystancji ±20%

Dane elektryczne

-Zakres napięcia wejściowego: 8,5 - 34 V

prądu stałego

-Standardowy sygnał wyjściowy: dwa

przewody 4-20 mA ze wskazywaniem

pozycji poza zakresem

-Biegunowość wejściowa: Dwukierunkowa

Okablowanie potencjometru

Niebieski

Głowica = Czarny

Czerwony

1 tys. lub 10 tys.

UWAGA: Aby określić rzeczywiste

położenie szpilki, proszę skorzystać ze

schematu okablowania po wewnętrznej

stronie pokrywy produktu

Page 19

www.topworx.com

™

Przetwornik 4-20 mA: Opcje LX/MX/KX/EX/TX/ZX/0X

Schemat przepływów kalibracji

Podłączyć zasilanie do

urządzenia, dioda LED

włączona

Czy przycisk

został wciśnięty i przy-

trzymany co najmniej przez

0,5 sekundy?

TAK

Czy przycisk został

zwolniony przed upływem

3 sekund?

TAK

Kalibracja przeciwnie do

wskazówek zegara, urządzenie

czeka na nastawę 4 mA, dioda LED

sygnalizuje kod 3-1, obrotowo

Użytkownik przestawia zawór

w położenie 4 mA

NIE

Czy przycisk został

NIE

zwolniony przed upływem

5,5 sekundy?

Kalibracja zgodnie ze wskazówkami

zegara, urządzenie czeka

na nastawę 4 mA, dioda LED

sygnalizuje kod 3-2, obrotowo

TAK

Czy przycisk

został zwolniony

NIE

przed upływem

8 sekund?

Kalibracja przeciwnie do wskazówek

zegara, urządzenie czeka

na nastawę 4 mA, dioda LED syg-

nalizuje kod 5-1, liniowo

TAK

Przetwornik 4-20 mA

Czy przycisk został

NIE

wskazówkami zegara, urządzenie

LED sygnalizuje kod 5-2, liniowo

zwolniony?

Kalibracja zgodnie ze

czeka na nastawę 4 mA, dioda

TAK

NIE

Czy przycisk został

wciśnięty i zwolniony?

TAK

Czy nastawa mieści się

w żądanym zakresie?

TAK

Urządzenie czeka na nastawę 20 mA,

dioda LED sygnalizuje kod 3-3

Użytkownik przestawia zawór w położ-

w żądanym zakresie i czy wykryto

enie 20 mA

Czy przycisk został

wciśnięty i zwolniony?

TAK

Czy nastawa mieści się

obrót o co najmniej 20 stopnie?

TAK

Urządzenie zapisuje nastawy,

dioda LED włączona

Czy wykryto usterkę

w zapisanych nastawach?

NIE

NIE

NIE

NIE

Czy rzeczywisty odczyt

przekracza maksymalną

wartość 4 mA?

TAK

Czy wystąpił obrót większy

od dozwolonego?

TAK

NIE

Czy wystąpił obrót mniejszy

NIE

od dozwolonego?

TAK

Położenie wyjściowe za

niskie lub w strefie

nieczułości, dioda LED

sygnalizuje kod 4-3

Położenie wyjściowe za

wysokie, dioda LED sygnali-

zuje kod 4-4

Wystąpił błędny kierunek

obrotu, dioda LED sygnali-

NIE

zuje kod 4-7

Wystąpił obrót mniejszy

od dopuszczalnego, dioda

LED sygnalizuje kod 4-5

Wystąpił obrót większy

od dopuszczalnego,

dioda LED sygnalizuje

kod 4-6

TAK

Błąd wewnętrzny, dioda

LED sygnalizuje kod 4-1

Page 20

D-Series Instrukcja instalacji obsługi i konserwacji 502.969.8000

Przetwornik 4-20 mA: Opcje LX/MX/KX/EX/TX/ZX/0X

Rozwiązywanie problemów

Tabela kodów błędów i problemów

Problem Prawdopodobna przyczyna/rozwiązanie

Brak sygnału wyjściowego modułu

przetwornika

Przetwornik nie wysyła 4 lub 20 mA

(+/-1%) w żądanym krańcu skoku

Sygnał wyjściowy nie jest liniowy lub nie

podąża za położeniem zaworu lub jego

obrotami

Kod błędu 4-3 Położenie wyjściowe za niskie lub w strefie nieczułości.

Kod błędu 4-4 Położenie wyjściowe za wysokie

Kod błędu 4-5 Położenie wyjściowe i końcowe poniżej 20º, zwiększyć obrót zaworu pomiędzy położeniem

Kod błędu 4-6 Obrót przekroczył limit 320º. Zmniejszyć obrót zaworu pomiędzy położeniem wyjściowym a

Kod błędu 4-7 Obrót podczas kalibracji wykonany w błędnym kierunku lub potencjometr przeszedł przez położenie

Kod błędu 4-1 Wystąpił błąd wewnętrzny. Skalibrować ponownie, jeśli błąd utrzymuje się, wymienić moduł.

Jeśli dioda LED na module przetwornika nie świeci

- Luz lub zwarcie połączenia sygnału (naprawić połączenie)

- Płytka sterownika nie reaguje (wymienić moduł przetwornika)

Jeśli dioda LED na płytce drukowanej świeci

- Potencjometr jest odłączony od wału (zwrócić w celu naprawy)

Uszkodzenie płytki sterownika (wymienić moduł przetwornika)

Urządzenie nie zostało skalibrowane (skalibrować)

Urządzenie jest skalibrowane (skalibrować ponownie, jeśli usterka się powtarza, wymienić płytkę)

Sygnał wejściowy nie jest liniowy

- Mechanizm sprzężenia lub napędu wprowadza nieliniowość

- Urządzenie nie zostało skalibrowane (skalibrować)

wyjściowym a końcowym na wartość powyżej 20º.

końcowym na wartość poniżej 320º.

strefy nieczułości.

Schemat kodów błyskowych diody LED

Kody błyskowe

(pierwsza liczba błysków -

druga liczba błysków) Interpretacje

0-0 Skalibrowany

3-1 Kalibracja dla kierunku przeciwnego do wskazówek zegara, oczekiwanie na kalibrację położenia 4 mA, tryb

3-2 Kalibracja dla kierunku zgodnie ze wskazówkami zegara, oczekiwanie na kalibrację położenia 4 mA, tryb obrotowy

3-3 Oczekiwanie na wciśnięcie przycisku ustawienia pełnego otwarcia 20 mA

4-1 Wymagana kalibracja

4-3 Wartość wyjściowa kalibracji jest za niska

4-4 Wartość wyjściowa kalibracji jest za wysoka

4-5 Wartość końcowa jest zbyt blisko wartości wyjściowej

4-6 Przekroczony maksymalny zakres obrotu

4-7 Błędny kierunek obrotu

5-1 Kalibracja dla kierunku przeciwnego do wskazówek zegara, oczekiwanie na kalibrację położenia 4 mA, tryb liniowy

5-2 Kalibracja dla kierunku zgodnego ze wskazówkami zegara, oczekiwanie na kalibrację położenia 4 mA, tryb liniowy

Obsługa przetwornika położenia dla natężenia 4-20 mA

Podczas trybu roboczego przetwornik położenia 4-20 mA przesyła sygnał 4-20 mA dla położeń zaworu pomiędzy nastawami (wliczając wartości

nastaw). Moduł jest wyposażony w opcję korekcji nadmiernego lub niedostatecznego skoku, jeśli położenie zaworu przekracza górną lub dolną

nastawę o +/-3%. Innymi słowy, sygnał wyjściowy wyniesie 4 mA dla +/-3% nadmiernego lub niedostatecznego skoku na dole skali i 20 mA dla +/3% nadmiernego lub niedostatecznego skoku na górze skali. Jeśli położenie zaworu przekroczy 3% nadmiernego skoku, wysyłane będą wartości

poniżej 4 mA lub powyżej 20 mA. Użytkownik może wybrać inną opcję, polegającą na tym, że urządzenie można skalibrować bez zdolności obsługi

nadmiernego i niedostatecznego skoku. Aby uzyskać więcej informacji, skorzystaj z procedury kalibracji w tym dokumencie.

Obsługa niezależnego potencjometru

Opcja wyposażona jedynie w potencjometr generuje ilorazowy metryczny sygnał wyjściowy napięcia oparty o napięcie wzbudzenia i położenie

zaworu. Standardowe opcje potencjometru obejmują 0-1 tys. omów i 0-10 tys. omów.

obrotowy

Page 21

www.topworx.com

™

Przetwornik 4-20 mA

Przetwornik 4-20 mA: Opcje LX/MX/KX/EX/TX/ZX/0X

Procedura rozbudowy produktu z serii D: Przetwornik położenia 4-20 mA

(Przy pomocy poniższej procedury instalacji można rozbudować istniejący produkt z serii D w terenie)

Typowo opcjonalny moduł przetwornika 4-20 mA i potencjometr są już zainstalowane w kontrolerach zaworów TopWorx. Należy stosować

poniższą procedurę instalacji tylko podczas wymiany lub rozbudowy istniejącego urządzenia.

1) Najpierw zdemontować obudowę monitora zaworu z zaworu/serwomotoru

2) Zainstalować przetwornik położenia 4-20 mA przy pomocy dołączonych lub istniejących śrub montażowych (patrz ilustracja poniżej)

3) Zdemontować istniejący wał i wymienić go na nowy wraz z zestawem czujnika położenia (patrz ilustracja poniżej)

4) Występ osiujący na uchwycie (oznaczony na ilustracji poniżej) powinien utrzymywać jedno z uch montażowych czujnika na miejscu.

5) Jeśli dotyczy to instalacji, podłączyć przewód czujnik do wzdłużnego złącza przetwornika położenia 4-20 mA

6) Podłączyć trzy przewody wyjściowe do oznaczonych położeń na listwie zacisków, jeśli używana jest opcja jedynie z potencjometrem.

7) Moduł jest gotowy do kalibracji/pracy

8) Przed podłączeniem DXP do serwomotoru, dopilnować aby oznaczenia dopasowania potencjometru były dopasowane zgodnie z ilustracją

a) Zdemontować pierścień sprężynujący i podkładkę z wału na dole obudowy (na zewnątrz)

b) Delikatnie wyjąć wał z góry obudowy

c) Nałożyć smar (z zestawu) na nowy wał bezpośrednio pod potencjometrem i rozprowadzić go wokół pierścieni uszczelniających

na wale

Po zamontowaniu sprawdzić, czy ruch obrotowy obudowy potencjometru jest niemożliwy

poniżej do zaworu w położeniu zamkniętym.

Potencjometr jest fabrycznie ustawiony na typowe zakresy obrotów zaworu od 2º do 180º w kierunku przeciwnym do wskazówek zegara od

położenia 4 mA do położenia 20mA i na zakresy obrotów zaworu od 2º do 90º w kierunku przeciwnym do wskazówek zegara od położenia

4 mA do położenia 20mA. Proszę skontaktować się z TopWorx, aby poprawnie skonfigurować potencjometr w przypadku zakresów przekraczających powyższe.

Moduł i uchwyt

UCHWYT

WYSTĘP OSIUJĄCY

PRZETWORNIK

POŁOŻENIA 4-20 mA

METODA PODŁĄCZENIA POTENCJOMETRU

MODELE 0X, KX i MX:

ZŁĄCZA PODŁĄCZANE DO PŁYTKI DRU-

KOWANEJ.

MODELE 0A, 0B, KA, MA, KB i MB:

POTENCJOMETR PODŁĄCZONY TYLKO

ZGODNIE ZE SCHEMATEM OKABLOWANIA

MODUŁ PRZETWORNIKA

Zespół wału potencjometru

ZNACZNIKI DOPASOWANIA

PRĘT MOCUJĄCY

PŁASKI

POTENCJOMETR

POTENCJOMETR

1 TYS. LUB 10 TYS.

Page 22

D-Series Instrukcja instalacji obsługi i konserwacji 502.969.8000

Przetwornik 4-20 mA z HART: Opcje LH/MH/KH/EH/ZH/0H

Podczas trybu roboczego przetwornik położenia 4-20 mA przesyła sygnał 4-20 mA dla położeń zaworu pomiędzy nastawami (wliczając wartości

nastaw). W trybie obrotowym moduł zapewnia korekcję nadmiernego lub niedostatecznego skoku, jeśli położenie zaworu przekracza górną lub

dolną nastawę o +/-3%. Innymi słowy, sygnał wyjściowy wyniesie 4 mA dla +/-3% nadmiernego lub niedostatecznego skoku na dole skali i 20 mA

dla +/-3% nadmiernego lub niedostatecznego skoku na górze skali. Jeśli położenie zaworu przekroczy 3% nadmiernego skoku, wysyłane będą

wartości poniżej 4 mA lub powyżej 20 mA. W trybie liniowym kompensacja nadmiernego lub niedostatecznego skoku jest niedostępna. Urządzenie można ustawić na tryb liniowy lub obrotowy przy pomocy przełącznika przyciskowego na płytce lub zdalnie przy pomocy komunikacji

HART.

Lokalna kalibracja nastaw końcowych:

Przetwornika z natężeniem 4-20 można używać dla dowolnego zakresu obrotów z zakresu od 20 do 320 stopni**.

Opcja nr 1: +/- 3% nadmiernego i niedostatecznego skoku w nastawach końcowych (obrotowy):

1) Kiedy wał się obraca, sprawdzić, czy potencjometr nie obraca się przez swoją strefę nieczułości. Czerwona kropka umieszczona

na potencjometrze nie powinna obrócić się poza obszar oznaczony czerwonym kolorem podczas pełnego obrotu zaworu. Jeśli tak się dzieje,

należy zmienić położenie wału.

2) Włączyć zasilanie urządzenia (dioda LED powinna świecić światłem stałym, informując, że urządzenie zostało skalibrowane, lub sygnali-

zować kod 4-1, informując, że urządzenie nie zostało skalibrowane)

3) Kalibracja przeciwnie do wskazówek zegara - Wcisnąć przycisk na dłużej niż 0,5 sekundy i krócej niż 3 sekundy, jeśli do kalibracji

stosowany będzie obrót przeciwnie do wskazówek zegara od położenia 4 mA do położenia 20 mA. (dioda LED zacznie migać kod 3-1,

informując, że tryb kalibracji jest aktywny, a urządzenie czeka na kalibrację położenia 4 mA).

4) Kalibracja zgodnie ze wskazówkami zegara - Wcisnąć przycisk na dłużej niż 3 sekundy i krócej niż 5,5 sekundy, jeśli do kalibracji

stosowany będzie obrót zgodnie ze wskazówkami zegara od położenia 4 mA do położenia 20 mA. (dioda LED zacznie sygnalizować kod 3-2,

informując, że tryb kalibracji jest aktywny, a urządzenie czeka na kalibrację położenia 4 mA).

5) Obrócić zawór w żądane położenie zgodnie z wartością 4 mA. (może być to położenie otwarte lub zamknięte)

6) Wcisnąć przycisk w celu zapisania wartości 4mA (dioda LED zacznie migać kod 3-3, informując, że urządzenie czeka na kalibrację położenia

20 mA)

7) Obrócić zawór w żądane położenie zgodnie z wartością 20 mA (będzie to położenie przeciwne do położenia z kroku 3 lub 4)

8) Wcisnąć przycisk w celu zapisania wartości 20 mA (dioda LED będzie świecić światłem stałym)

Opcja nr 2: Brak niedostatecznego i nadmiernego skoku w nastawach końcowych (pełne liniowe)

1) Kiedy wał się obraca, sprawdzić, czy potencjometr nie obraca się przez swoją strefę nieczułości. Czerwona kropka umieszczona

na potencjometrze nie powinna obrócić się poza obszar oznaczony czerwonym kolorem podczas pełnego obrotu zaworu. Jeśli tak się dzieje,

należy zmienić położenie wału.

2) Włączyć zasilanie urządzenia (dioda LED powinna świecić światłem stałym, informując, że urządzenie zostało skalibrowane, lub

sygnalizować kod 4-1, informując, że urządzenie nie zostało skalibrowane)

3) Kalibracja przeciwnie do wskazówek zegara - Wcisnąć przycisk na dłużej niż 5,5 sekundy i krócej niż 8 sekund, jeśli do kalibracji

stosowany będzie obrót przeciwnie do wskazówek zegara od położenia 4 mA do położenia 20 mA. (dioda LED zacznie sygnalizować

kod 5-1, informując, że tryb kalibracji jest aktywny, a urządzenie czeka na kalibrację położenia 4 mA).

4) Kalibracja zgodnie ze wskazówkami zegara - Wcisnąć przycisk na dłużej niż 8 sekund, jeśli do kalibracji stosowany będzie obrót zgodnie

ze wskazówkami zegara od położenia 4 mA do położenia 20 mA. (dioda LED zacznie sygnalizować kod 5-2, informując, że tryb kalibracji jest

aktywny, a urządzenie czeka na kalibrację położenia 4 mA).

5) Obrócić zawór w żądane położenie zgodnie z wartością 4 mA. (może być to położenie otwarte lub zamknięte)

6) Wcisnąć przycisk w celu zapisania wartości 4 mA (dioda LED zacznie sygnalizować kod 3-3, informując, że urządzenie czeka na kalibrację

położenia 20 mA)

7) Obrócić zawór w żądane położenie zgodnie z wartością 20 mA (będzie to położenie przeciwne do położenia z kroku 3 lub 4)

8) Wcisnąć przycisk w celu zapisania wartości 20 mA (dioda LED będzie świecić światłem stałym)

UWAGA: **Potencjometr jest fabrycznie ustawiony na typowe zakresy obrotów zaworu od 20 do 180 stopni w kierunku przeciwnym do wskazówek

zegara od położenia 4 mA do położenia 20 mA i na zakresy obrotów zaworu od 20 do 90 stopni w kierunku przeciwnym do wskazówek zegara od

położenia 4 mA do położenia 20 mA. Proszę skontaktować się z TopWorx, aby poprawnie skonfigurować potencjometr w przypadku zakresów

przekraczających powyższe.

DIODA LED

WSKAZANIE

STREFY

NIECZUŁOŚCI

PRZYCISK

UWAGA: Schematy

mają jedynie charakter

informacyjny. Aby określić rzeczywiste położenie

szpilki, proszę skorzystać

ze schematu okablowania na produkcie

Page 23

www.topworx.com

™

Przetwornik 4-20 mA z HART: Opcje LH/MH/KH/EH/ZH/0H

Schemat kalibracji

Podłączyć zasilanie do urządzenia

Wymagana kalibracja, dioda LED

sygnalizuje kod 4-1

Czy przycisk został

wciśnięty i przytrzymany

co najmniej przez

0,5 sekundy?

TAK

Resetowanie do ustawień fabrycznych

w urządzeniu przenośnym

NIE

HART

Czy przycisk został

zwolniony przed upływem

3 sekund?

TAK

Kalibracja przeciwnie

do wskazówek zegara, urządzenie

czeka na nastawę 4 mA, dioda LED

sygnalizuje kod 3-1, obrotowo

Użytkownik przestawia zawór

w położenie 4 mA

Czy przycisk został

wciśnięty i zwolniony?

TAK

Czy nastawa

mieści się w żądanym

zakresie?

TAK

Urządzenie czeka na nastawę 20 mA,

dioda LED sygnalizuje kod 3-3

Użytkownik przestawia zawór

w położenie 20 mA

Czy przycisk został

wciśnięty i zwolniony?

TAK

Czy przycisk został zwol-

NIE

NIE

NIE

NIE

niony przed upływem

5,5 sekundy?

Kalibracja zgodnie ze wskazówkami

zegara, urządzenie czeka

na nastawę 4 mA, dioda LED

sygnalizuje kod 3-2, obrotowo

Czy rzeczywisty odczyt

przekracza maksymalną

TAK

wartość 4 mA?

TAK

Czy przycisk został zwol-

NIE

niony przed upływem

8 sekund?

Kalibracja przeciwnie do wskazówek

zegara, urządzenie czeka

na nastawę 4 mA, dioda LED syg-

nalizuje kod 5-1, liniowo

NIE

TAK

Czy przycisk został

NIE

wskazówkami zegara, urządzenie

LED sygnalizuje kod 5-2, liniowo

zwolniony?

Kalibracja zgodnie ze

czeka na nastawę 4 mA, dioda

Położenie wyjściowe za

niskie lub w strefie

nieczułości, dioda LED

sygnalizuje kod 4-3

Położenie wyjściowe za

wysokie, dioda LED sygnali-

zuje kod 4-4

NIE

TAK

Czy nastawa mieści się

w żądanym zakresie i czy wyk-

ryto obrót o co najmniej 20

stopnie?

TAK

Skalibrowane, dioda LED włączona

TAK

Czy kalibracja w

urządzeniu przenośnym

NIE

zakończyła się

powodzeniem?

Czy wystąpił obrót większy

od dozwolonego?

TAK

Kalibracja w urządzeniu przenośnym

NIE

Czy wystąpił obrót mnie-

jszy od dozwolonego?

TAK

Wystąpił błędny kierunek

obrotu, dioda LED

NIE

sygnalizuje kod 4-7

Wystąpił obrót mniejszy

od dopuszczalnego, dioda

LED sygnalizuje kod 4-5

Wystąpił obrót większy

od dopuszczalnego,

dioda LED sygnalizuje

kod 4-6

Page 24

D-Series Instrukcja instalacji obsługi i konserwacji 502.969.8000

Przetwornik 4-20 mA z HART: Opcje LH/MH/KH/EH/ZH/0H

Zdalna kalibracja HART z użyciem komunikatora polowego Emerson 375

1) Dopilnować, aby nie włączać zasilania HART przed podłączeniem kabli sygnałowych/zasilania, przewody muszą być 12 do 24 AWG,

do urządzenia HART.

2) Jeśli jeszcze nie podłączono, podłączyć urządzenie do dwóch przewodów sygnałowych/zasilania HART. Szpilka 1 na listwie zacisków to

wejście dodatnie, a szpilka 2 to wejście ujemne. Szpilka 1 to pierwsza szpilka po lewej stronie modułu, a szpilka 2 to szpilka środkowa

(patrz ilustracja poniżej). Po podłączeniu włącz zasilanie/sygnał HART przez układ sterowania.

SZPILKA nr 1

wejście dodatnie

3) Podłączyć urządzenie przenośne Emerson 375 Handheld do przewodów sygnałowych HART. Przewód oznaczony na czerwono

do przewodu dodatniego sygnału a czarny przewód do przewodu ujemnego sygnału.

4) Włączyć 375.

5) Wybrać opcję aplikacji HART (HART Application) z menu.

6) Jeśli wyświetli się ekran ostrzeżenia. Zignorować i wybrać „CONTINUE”„.

7) Jeśli wyświetli się ekran „Modification has been made to the configuration” (Zmodyfikowano konfigurację), wybrać „OK”.

8) ZAWSZE GDY wyświetli się ekran kodu (kodów) stanu niezerowego, wybierać „YES”.

Powinno teraz wyświetlać się główne menu, zawierające pozycje:

- Process Variable (Zmienna procesowa)

- Device Service (Serwis urządzenia)

- Review (Przegląd)

10) Wybrać opcję „2. Device Service”.

11) Wybrać opcję „5. Calibrate”.

12) Wybrać „OK”, kiedy wyświetlony jest ekran „You are to set the valve operation ranges” (Musisz ustawić zakresy robocze zaworu).

13) Wybrać opcję „1. Counter clockwise” (Przeciwnie do wskazówek zegara) lub „2. Clockwise” (Zgodnie ze wskazówkami zegara)

w zależności od zastosowania.

14) Sprawdzić, czy potencjometr nie obraca się przez swoją strefę nieczułości.

15) Postępować zgodnie z poleceniami na ekranie. Wybrać „OK”, kiedy zawór znajduje się na nastawie 4 mA (czy zawór jest całkowicie

zamknięty?)

16) Po zapisaniu pierwszej nastaw obrócić zawór w położenie 20 mA.

17) Wybrać „OK”.

18) Nastawy zostały skalibrowane.

19) Jeśli wystąpi błąd, ekran wyświetli typ błędu i przerwie procedurę.

20) Jeśli wystąpi błąd, skalibrować ponownie i jeszcze raz sprawdzić, czy potencjometr nie obraca się przez swoją strefę nieczułości.

Więcej informacji

Aby pobrać więcej informacji dotyczących kontrolera zaworów HART z serii D, proszę wejść na naszą stronę internetową:

http://www.topworx.com/downloads/data.html lub zadzwonić pod nr 502-969-8000 i podać nr referencyjny ES-01299-1.

Page 25

www.topworx.com

™

Przetwornik 4-20 mA z HART: Opcje LH/MH/KH/EH/ZH/0H

Drzewo menu HART DD (Komunikator polowy Emerson 375)

1 Poll addr (Adres pob.)

2 Loop current mode

(Tryb prądu obwodowego)

1 PV LRV

2 PV URV

3 PV Unit (Jednostka)

4 PV LSL

DAC trim corrupted (Dopasowanie CA uszkodzone)

Valve cal corrupted (Kalibracja zaworów uszkodzona)

5 PV USL

1 Tag (Oznaczenie)

2 Descriptor (Opis)

3 Message (Komunikat)

4 Date (Data)

5 Poll addr (Adres pob.)

6 Long tag

(Długie oznaczenie)

7 Software rev

(Wer. oprogramowania)

8 Hardware rev

(Wer. sprzętu)

HART

1 PV

2 PV Loop current

(Prąd obwodowy)

3 Status (Stan)

1 Process Variable

(Zmienna procesowa)

1 Warm reset (Gorący reset)

2 Factory reset (Resetowanie

do ustawień fabrycznych)

3 Range values

(Wartości zakresu)

4 Calibrated (Skalibrowane)

5 Calibrate (Skalibrować)

6 D/A trim (Dopasowanie C/A) 7 Loop test (Test pętli)

8 Valve mode (Tryb zaworu)

9 Device info (Informacje

o urządzeniu)

2 Device Service

(Serwis urządzenia)

1 Offline (Odłączone)

2 Online (Podłączone)

3 Utility (Narzędzia)

4 HART Diagnostics

(Diagnostyka HART)

HART Application

(Aplikacja HART) FOUNDATION Fieldbus

Application (Aplikacja) Settings (Ustawienia) Listen For PC (Wyszukiwanie komputera) ScratchPad

1 PV LRV

2 PV URV

3 PV USL

4 PV LSL

5 PV Min span

(Min. zakres)

6 PV Unit (Jednostka)

7 Valve mode

(Tryb zaworu)

8 Calibrated

(Skalibrowane)

9 Software rev

(Wer. oprogramowania)

10 Hardware rev

(Wer. sprzętu)

3 Review (Przegląd)

Menu główne 375

Page 26

D-Series Instrukcja instalacji obsługi i konserwacji 502.969.8000

Przetwornik 4-20 mA z HART: Opcje LH/MH/KH/EH/ZH/0H

Rozwiązywanie problemów

Schemat kodów błyskowych diody LED

(pierwsza liczba błysków - druga liczba

Kody błyskowe

błysków)

0-0 Skalibrowany

3-1 Kalibracja dla kierunku przeciwnego do wskazówek zegara, oczekiwanie na kalibrację

3-2 Kalibracja dla kierunku zgodnie ze wskazówkami zegara, oczekiwanie na kalibrację

3-3 Oczekiwanie na wciśnięcie przycisku ustawienia pełnego otwarcia 20 mA

4-1 Wymagana kalibracja

4-3 Wartość wyjściowa kalibracji jest za niska

4-4 Wartość wyjściowa kalibracji jest za wysoka

4-5 Wartość końcowa jest zbyt blisko wartości wyjściowej

4-6 Przekroczony maksymalny zakres obrotu

4-7 Błędny kierunek obrotu

5-1 Kalibracja dla kierunku przeciwnego do wskazówek zegara, oczekiwanie na kalibrację

5-2 Kalibracja dla kierunku zgodnego ze wskazówkami zegara, oczekiwanie na kalibrację

Interpretacje

położenia 4 mA, tryb obrotowy

położenia 4 mA, tryb obrotowy

położenia 4 mA, tryb liniowy

położenia 4 mA, tryb liniowy

Kody błędów diody LED

Problem Prawdopodobna przyczyna/rozwiązanie

Brak sygnału wyjściowego modułu przet-

wornika

Jeśli dioda LED na module przetwornika nie świeci

- Luz lub zwarcie połączenia sygnału (naprawić połączenie)

- Płytka sterownika nie reaguje (wymienić moduł przetwornika)

Jeśli dioda LED na płytce drukowanej świeci

- Potencjometr jest odłączony od wału (zwrócić w celu naprawy)

Uszkodzenie płytki sterownika (wymienić moduł przetwornika)

Przetwornik nie wysyła 4 lub 20 mA

(+/-1%) w żądanym krańcu skoku

Sygnał wyjściowy nie jest liniowy lub nie

podąża za położeniem zaworu lub jego

obrotami

Kod błędu 4-3 Położenie wyjściowe za niskie lub w strefie nieczułości.

Kod błędu 4-4 Położenie wyjściowe za wysokie

Kod błędu 4-5 Położenie wyjściowe i końcowe poniżej 20º, zwiększyć obrót zaworu pomiędzy

Kod błędu 4-6 Obrót przekroczył limit 320º. Zmniejszyć obrót zaworu pomiędzy położeniem

Kod błędu 4-7 Obrót podczas kalibracji wykonany w błędnym kierunku lub potencjometr przeszedł

Kod błędu 4-1 Wystąpił błąd wewnętrzny. Skalibrować ponownie, jeśli błąd utrzymuje się, wymienić

Urządzenie nie zostało skalibrowane (skalibrować)

Urządzenie jest skalibrowane (skalibrować ponownie, jeśli usterka się powtarza,

wymienić płytkę)

Sygnał wejściowy nie jest liniowy

- Mechanizm sprzężenia lub napędu wprowadza nieliniowość

- Urządzenie nie zostało skalibrowane (skalibrować)

położeniem wyjściowym a końcowym na wartość powyżej 20º.

wyjściowym a końcowym na wartość poniżej 320º.

przez położenie strefy nieczułości.

moduł.

Page 27

www.topworx.com

™

FOUNDATION Fieldbus

FOUNDATION Fieldbus - moduł komunikacji czujników (SCM): Opcja FF

SCM-FF: FOUNDATION Fieldbus

PRZEŁĄCZNIK

KALIBRACJI

POMOCNICZE PRZYŁĄCZA

WEJŚCIOWE (TYLKO STYKI

BEZPRĄDOWE)

ZAKOŃCZENIA

PĘTLI FOUNDATION

FIELDBUS

OTWARTY ZAMKNIĘTY FF

POM.

TOPWORX

FF

FLASH

RESET

-V2+ -V1+

Kalibracja

Nigdy nie wolno przeprowadzać kalibracji w niebezpiecznym

otoczeniu.

W przypadku modeli iskrobezpiecznych urządzenie musi zostać

okablowane zgodnie z rysunkiem sterowania S-K088A, ponieważ

w przeciwnym wypadku może dojść do uszkodzenia komponentów

iskrobezpie-cznych. Dla standardowych modeli przeciwwybuchowych:

Łączniki krańcowe OTWARTY i ZAMKNIĘTY umieszczone w SCM-FF

można skalibrować przy pomocy zasilania prądem stałym ustawionego

w zakresie

9-32 V lub po podłączeniu do sieci Fieldbus.

Krok 1

Podłączyć zasilanie lub przewody Fieldbus do zacisków FF. Zaciski są

niewrażliwe na biegunowość. Po podłączeniu zasilania do zacisków/

przyłączy FF, zawór można przesuwać ręcznie przy pomocy przełącznika

kalibracji na SCM-FF.

Krok 2

Przestawić przełącznik kalibracji w położenie ZAMKNIĘTE. Zawór

powinien przestawić się w położenie ZAMKNIĘTE. Jeśli tak nie jest,

przeczytać rozdział nt. rozwiązywania problemów na stronie 29.

Krok 3

Odłączyć dolną krzywkę od piasty wielowypustowej i obrócić dolną

krzywkę zgodnie ze wskazówkami zegara, aż zaświeci się czerwona

dioda LED. Zwolnić krzywkę, aby ponownie podłączyć piastę

wielowypustową.

Krok 4

Przestawić przełącznik kalibracji w położenie OTWARTE. Zawór powinien

przestawić się w położenie OTWARTE. Jeśli tak nie jest, przeczytać

rozdział nt. rozwiązywanie problemów na stronie 29.

Krok 5

Odłączyć górną krzywkę od piasty wielowypustowej i obrócić górną

krzywkę przeciwnie do wskazówek zegara, aż zaświeci się zielona

dioda LED. Zwolnić krzywkę, aby ponownie podłączyć piastę

wielowypustową.

Krok 6

Przestawić zawór pomiędzy położeniem ZAMKNIĘTE a OTWARTE kilka

razy przy pomocy przełącznika kalibracji, aby sprawdzić, czy oba łączniki

krańcowe utrzymują nastawy.

Krok 7

Przestawić przełącznik kalibracji w położenie FF. Jeśli do kalibracji

używane jest zasilanie, odłączyć przewody zasilania i podłączyć pętlę

Fieldbus, kiedy urządzenie będzie gotowe do uruchomienia.

UWAGA: Jeśli używany jest serwomotor o odwróconym działaniu,

należy ponownie skalibrować przełączniki, wykonując kroki 3-6,

ale obracać przeciwnie do wskazówek zegara, aby zamknąć, i

przeciwnie do wskazówek zegara, aby otworzyć. Odwrócone

działanie należy ustawić w bloku przetwornika

STAND. POŁOŻENIE

ZWORKI OBSŁUGI

Sim

WrtPrt

NR MODELU

SCM-FF

POJEDYNCZE STEROWANIE

PODWÓJNE STEROWANIE

+ = POMARAŃCZOWY

- = CZARNY

PIEZO. PRZYŁĄCZA

KONTROLNE

Konfiguracja sterowania FF (konieczna)

Produkty TopWorx FOUNDATION Fieldbus należy skonfigurować do pracy

z użyciem jednego bloku dyskretnego wyjścia typu Discrete Output (DO)

Function Block z przydziałem parametru kanału (Channel Parameter) 5.

Taka konfiguracja modułu zapewni wielowartościowy blok DO, który

pozwoli na pełne sterowanie urządzeniem o jednym lub dwóch

wyjściach. Parametr odczytu Readback_D informuje o rzeczywistym

położeniu zaworu w oparciu o otwarte/zamknięte łączniki krańcowe

w urzą-dzeniu. Bloki dyskretnego wejścia (DI) nie są ani konieczne

ani pożądane, aby funkcja informacji zwrotnych działała.

Wartości tych parametrów są następujące:

Przydział kanałów

DO

5

Definicja

Wyjścia Otwarte/

Zamknięte/Stop

1-Otwarte

2-Zatrzymane

3-Otwieranie

4-Zamykanie

UWAGA: TopWorx oferuje wstępnie skonfigurowane moduły

i płyty pomiarowe dla systemów sterowania DeltaV. Proszę

skontaktować się z fabryką TopWorx lub wejść na stronę

www.topworx.com, aby uzyskać więcej informacji.

Blok przetwornika jest dostarczany z fabryki w trybie OOS (poza

eksploatacją), co pozwala na instalację/testowanie w terenie przy

pomocy przełącznika kalibracji SCM. Po zakończeniu instalacji

i konfiguracji opisanych powyżej, blok przetwornika należy

przestawić w tryb AUTO (automatyczny), aby urządzenie działało.

Kompletny algorytm sterowania urządzenie powinien być zgodny

z przedstawionym poniżej:

Parametr

Readback_D

Zawory Read-

back_D

0-Zamknięte

Blok funkcji

dyskretnego

sterowania

Metoda

sterowania

Jeden blok, pod-

wójne działanie

Blok funkcji

dyskretnego

wyjścia (DO)

Page 28

D-Series Instrukcja instalacji obsługi i konserwacji 502.969.8000

FOUNDATION Fieldbus - moduł komunikacji czujników (SCM): Opcja FF

Konfiguracja alarmów (opcja)

Blok dyskretnego wejścia (DI) można skonfigurować tak, aby

monitorował wewnętrzne alarmy urządzenia w ramach strategii

sterowania systemu głównego.

Wewnętrzne alarmy urządzenia można monitorować przy pomocy

bloku dyskretnego wejścia (DI) z przydziałem parametru kanału 13.

Wszystkie aktywne alarmy (sprawdzone w bloku przetwornika) można

odczytywać dyskretnie, używając tego pojedynczego bloku DI.

Przydział

kanałów DI

13 Alarmy urządzenia 0x00 - Brak alarmu

0x01 - Zliczanie cykli

0x02 - Czas do otwarcia

0x04 - Czas do zamknięcia

0x08 - Czas wys. temp. płytki

0x10 - Nis. temp. płytki

O wielu aktywnych alarmach informuje wartość szesnastkowa

reprezentująca sumę wszystkich wartości alarmów OUT_D. Na

przykład, urządzenie z aktywnymi alarmami zliczania cykli i czasu do

zamknięcia będzie mieć wartość OUT_D wynoszącą 0x05.

Konfiguracja wejścia pomocniczego (opcja)

Przyłącze wejścia pomocniczego (AUX) można monitorować przy

pomocy bloku dyskretnego wejścia (DI) z przydziałem parametru kanału

9.

Definicja Wartości OUT_D

Połączenia elektryczne i okablowanie

Moduł komunikacji czujników FOUNDATION Fieldbus (SCM-FF) łączy

wbudowane przekaźniki przełączników do wykrywania położenia

z komunikacją FOUNDATION Fieldbus i sterownikami wyjściowymi

zaworu sterującego.

Okablowanie zaworu sterującego

Pojedynczy zawór sterujący

Pomarańczowy (lub czerwony) przewód jest przyłączony

do zacisku V1+. (+ = Pomarańczowy)

Czarny przewód jest przyłączony do zacisku V1-. (- = Czarny)

Podwójny zawór sterujący

Okablowanie otwartego zaworu do zacisku V1

(+ = Pomarańczowy, - = Czarny)

Okablowanie zamkniętego zaworu do zacisku V2

(+ = Pomarańczowy, - = Czarny)

Okablowanie FOUNDATION Fieldbus

Okablowanie segmentu Fieldbus podłącza się do zacisków FF

na SCM. Te zaciski NIE są wrażliwe na biegunowość.

UWAGA: Zaleca się, aby przewodów okablowania FF nie

łączyć łańcuchowo ze sobą i by każdy spadek zapewniał

ochronę przed zwarciem.

Pomocniczy styk bezprądowy

Podłączyć okablowanie styku bezprądowego do zacisków

pomocniczych (AUX).

UWAGA: Aby określić rzeczywiste położenie szpilki, proszę

skorzystać ze schematu okablowania po wewnętrznej stronie

pokrywy produktu

Przydział

kanałów DI

9

Definicja Wartości OUT_D

Wejście pomocnicze 0- Pomocniczy styk

bezprądowy zamknięty

1- Pomocniczy styk

bezprądowy otwarty

Przycisk resetowania Flash

Kiedy występuje aktywny alarm urządzenia, diody LED migają.

Przycisk resetowania Flash wyłącza miganie diod.

Aby przetestować pneumatykę i kalibrację zespołu celu, można użyć

zasilania prądem stałym 9-32 V w przełączniku kalibracji w celu

otwierania i zamykania zaworu bez podłączonej pętli Fieldbus.

Page 29

www.topworx.com

™

FOUNDATION Fieldbus

FOUNDATION Fieldbus - moduł komunikacji czujników (SCM): Opcja FF

Rozwiązywanie problemów

Tabela rozwiązywania problemów Foundation Fieldbus

Opis problemu Możliwa przyczyna Możliwe rozwiązanie

Czerwona lub zielona dioda LED nie

świeci, kiedy zawór jest w położeniu

zamkniętym lub otwartym

Diody LED nie działają niezależnie od

położenia zaworu

Diody LED nie są włączone

Cel nie jest skalibrowany poprawnie Zastosować procedurę kalibracji ze strony 27

Zasilanie nie jest podłączone

do zacisków FF

Dopilnować, aby zasilanie prądem stałym

o napięciu co najmniej 9 V (poniżej 32 V prądu

stałego) zostało podłączone do zacisków FF

Parametr bloku przetwornika

„LED_ENABLE” (Włączenie diod LED) ustawiony

na ENABLE (włączyć)

Przełącznik kalibracji nie działa Blok przetwornika w błędnym trybie

Zawór piezoelektryczny i zawór

Diody LED migają na czerwono, a potem

na zielono po zmianie położenia zaworu

Diody LED migają na czerwono, a potem

na zielono, gdy tylko urządzenie zaczyna

ruch podczas zmiany nastawy

Moduł „odłącza się” od segmentu Napięcie spadło poniżej 9 V

Nadmierny hałas segmentu

Zawór nie przestawia się

Zasilanie nie jest podłączone

do zacisków FF

suwakowy nie są pod ciśnieniem

Włączył się alarm czasu do otwarcia/

zamknięcia

Robocze nastawy są niezgodne

z położeniami łączników krańcowych

(tzn. zamknięty przełącznik, gdy

w urządzeniu jest nastawa otwarcia)

Ustawić tryb pracy bloku przetwornika na „Out of

Service”

Dopilnować, aby zasilanie prądem stałym

o napięciu co najmniej 9 V (poniżej 32 V prądu

stałego) zostało podłączone do zacisków FF

Sprawdzić, czy ciśnienie powietrza jest poprawne