Page 1

Betriebsanleitung

November 2013

Serie T208

Tankbegasungs-/Dampfrückführungsregler

Serie T208

Inhaltsverzeichnis

Einführung .............................................................................1

Technische Daten .................................................................. 2

Funktionsprinzip ....................................................................2

Montage.................................................................................4

Inbetriebnahme, Einstellung und Abschaltung ......................5

Wartung .................................................................................6

Bestellung von Ersatzteilen ................................................. 11

Stückliste ............................................................................. 11

WARNUNG

!

Nichtbeachtung dieser Anweisungen oder

die unsachgemäße Installation und Wartung

dieser Komponenten können Explosionen,

Feuer und/oder chemische Kontamination

verursachen, die zu Sachschäden, schweren

Personenschäden oder Tod führen können.

Fisher® Dampfrückführungsregler müssen

gemäß europäischen, nationalen und

örtlichen Vorschriften, Bestimmungen

und Richtlinien sowie Anweisungen von

Emerson Process Management Regulator

Technologies, Inc. (Regulator Technologies)

installiert, betrieben und gewartet werden.

Bei Austritt von Prozess üssigkeit aus dem

Regler oder bei einem Systemleck muss der

Regler möglicherweise gewartet werden.

Wird das Problem nicht behoben, kann eine

gefährliche Situation entstehen.

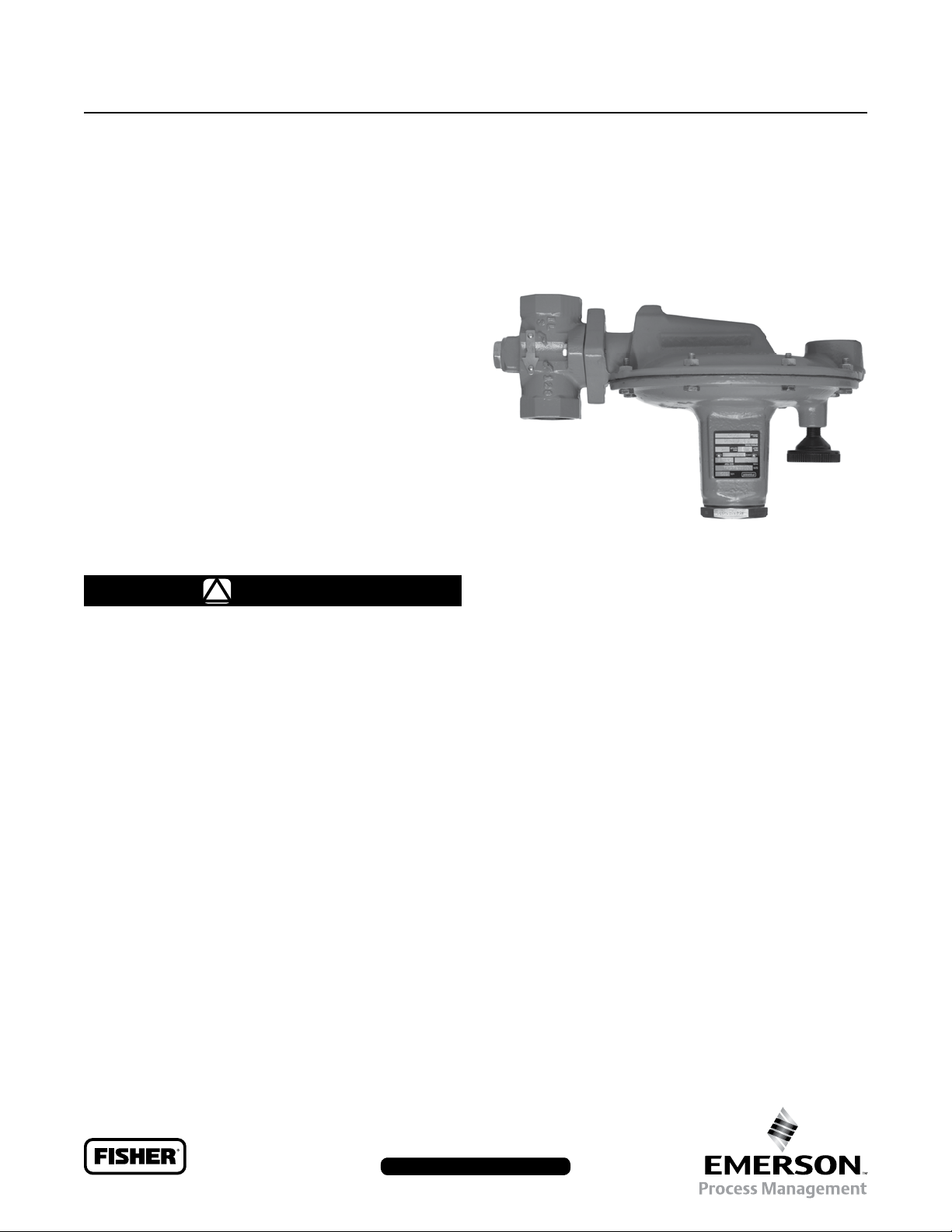

Abbildung 1. Tankbegasungs-/Dampfrückführungsregler

Typ T208

Einen quali zierten Servicetechniker mit der

Gerätewartung beauftragen. Installations-,

Betriebs- und Wartungsverfahren, die von

unquali zierten Personen durchgeführt

werden, können eine falsche Justierung

und einen unsicheren Betrieb zur Folge

haben. Diese Zustände können zu Sachund/oder Personenschäden führen.

Dampfrückführungsregler der Serie T208

dürfen nur von quali ziertem Personal

installiert oder gewartet werden.

Einführung

Inhalt der Betriebsanleitung

Diese Betriebsanleitung enthält Anweisungen zur Installation,

Inbetriebnahme, Wartung und Ersatzteilbestellung für

Dampfrückführungsregler Typ T208. Anweisungen und

Teilelisten für andere Geräte, die mit diesen Reglern

verwendet werden, sind in separaten Handbüchern

zu nden.

Logo hier

D103752XDE2

www.fisherregulators.com

Page 2

Serie T208

Technische Daten

Der Abschnitt „Technische Daten“ auf dieser Seite liefert Nennwerte und andere Spezikationen für die Serie T208.

Werkseitige Spezikationen wie Typ, maximaler Eingangsdruck, maximale Temperatur, maximaler Ausgangsdruck,

Federbereich und Düsengröße sind auf dem werkseitig angebrachten Typenschild eingestanzt.

Produktkongurationen

Typ T208: Der Tankbegasungs-/Dampfrückführungsregler

mit einem Steuerdruckbereich von 5 mbar bis 0,48 bar /

2 inches w.c. bis 7 psig und lieferbar in sechs

unterschiedlichen Federbereichen verfügt über eine

interne Druckerfassung ohne auslaufseitige Steuerleitung.

Typ T208M: Ähnlich wie Typ T208, jedoch mit blockierter

Ausladung und Anschluss für eine auslaufseitige

Steuerleitung zur externen Druckerfassung.

Nennweiten und Anschlussarten

siehe Tabelle 1

Maximaler Eingangs-/Gehäusedruck

(1)

siehe Tabelle 1

Maximaler Ausgangsdruck

(1)

2,4 bar / 35 psig

Maximaler Not-Eingangsdruck zur Vermeidung von

Schäden an internen Teilen

(1)

Mit Membran aus Nitril (NBR) oder

Fluorkarbon (FKM): 2,4 bar / 35 psig

Mit Membran aus Fluoriertem Ethylenpropylen (FEP):

1,4 bar / 20 psig

Regeldruckbereiche

(1)

siehe Tabelle 2

1. Die in dieser Betriebsanleitung angegebenen Druck- und Temperaturgrenzwerte sowie gültige Normen und gesetzliche Vorschriften müssen eingehalten werden.

2. Temperaturbereiche für verfügbare Innengarniturkombinationen siehe Tabelle 4.

Dichtheitsklassen nach ANSI/FCI 70-3-2004

Class VI (Weichsitz)

Druckerfassung

Typ T208: Intern

Typ T208M: Extern

Temperaturbeständigkeit der Werkstoffe

Nitril (NBR):

-29 bis 82°C / -20 bis 180°F

Fluoriertes Ethylenpropylen (FEP):

-29 bis 82°C / -20 bis 180°F

Fluorkarbon (FKM):

4 bis 149°C / 40 bis 300°F

Ethylen-Propylen-Dien (EPDM):

-29 bis 107°C / -20 bis 225°F

Peruorelastomer (FFKM):

-18 bis 149°C / 0 bis 300°F

Abblasanschluss am Federgehäuse

1/4 NPT

Steuerleitungsanschluss am Membrangehäuse

(Typ T208M)

1/2 NPT

Ungefähres Gewicht

8 kg / 17.7 pounds

(1)(2)

Produktbeschreibung

Die Dampfrückführungsregler Serie T208 sind direktbetätigt.

Sie werden zur Erfassung von steigendem Behälterdruck

und zum Abblasen von übermäßigem internem

Behälterdruck in ein geeignetes Dampfentsorgungsoder Dampfrückführungssystem verwendet. Sie können

ebenfalls als Gegendruckregler oder Überdruckventile

eingesetzt werden.

Typ T208 – Der Regler Typ T208 mit interner Erfassung

benötigt keine auslaufseitige Steuerleitung.

Typ T208M – Der Regler Typ T208M hat eine blockierte

Ausladung und einen auslaufseitigen Steuerleitungs-

anschluss für die externe Druckerfassung.

Funktionsprinzip

Die Dampfrückführungsregler Serie T208 werden zur

Aufrechterhaltung eines konstanten Eingangs (Schutzgas)Drucks eingesetzt, wobei der Ausgang in ein System mit

einem unter dem Eingangsdruck liegenden Druck geleitet

wird. Steigt der Behälterdruck durch Abpumpvorgänge

oder Erwärmung über den am Regler eingestellten Sollwert,

wird der auf die Membran wirkende Druck stärker als die

Kraft der Sollwertfeder. Dies bewegt den Ventilteller von

der Düse weg und ermöglicht so einen Gasstrom vom

Behälter in das Dampfrückgewinnungssystem. Sinkt der

Behälterdruck, bewegt die Kraft der Ventiltellerfeder den

Ventilteller gegen die Düse und verringert den Gasstrom

aus dem Behälter. Wenn der Behälterdruck unter den

Reglersollwert abfällt, verschließt der Ventilteller die

Öffnung und unterbricht den Gasuss.

2

Page 3

VENTILTELLER

VENTILTELLERFEDER

DÜSE

SOLLWERTFEDER

SPINDEL

HEBEL

Serie T208

ROHRSTOPFEN

MEMBRAN

ABBLASÖFFNUNG

TYP Y602-1

EINGANGSDRUCK

AUSGANGSDRUCK

ATMOSPHÄRISCHER DRUCK

VENTILTELLER

VENTILTELLERFEDER

Abbildung 2. Typ T208 mit interner Erfassung – Funktionsschemata

DÜSE

SPINDEL-O-RING

HEBEL

AUSLADUNGSDICHTUNG

SOLLWERTFEDER

STEUERLEITUNGSANSCHLUSS

MEMBRAN

ABBLASÖFFNUNG

TYP Y602-1

EINGANGSDRUCK

AUSGANGSDRUCK

ATMOSPHÄRISCHER DRUCK

Abbildung 3. Typ T208M mit externer Erfassung – Funktionsschemata

3

Page 4

Serie T208

Tabelle 1. Nennweiten, Anschlussarten und maximal zulässiger Eingangs-/Gehäusedruck

NENNWEITE

DN Inch bar psig

20 oder 25 3/4 oder 1

1. Alle Flansche sind verschweißt. Abmessungen verschweißter Flansch: Einbaulänge 356 mm / 14 inches.

2. Flanschgehäuseausführungen mit Rohrnippeln und Flanschen aus Edelstahl 316.

GEHÄUSEWERKSTOFF ANSCHLUSSARTEN

Grauguss NPT 2,4 35

WCC-Kohlenstoffstahl

Edelstahl CF8M/CF3M

NPT, CL150 RF, CL300 RF

(2)

oder PN 16/25/40 RF

Tabelle 2. Regeldruckbereiche und Federdaten

REGELDRUCKBEREICH

mbar Inch w.c. mm Inch mm Inch

(1)(2)

5 bis 17

(1)(2)

7 bis 32

25 bis 65 10 bis 26 1B537027052 gelb 2,9 0.114 109 4.31

62 bis 172 0.9 bis 2.5 psig 1B537127022 grün 4,0 0.156 103 4.06

90 bis 310 1.3 bis 4.5 psig 1B537227022 hellblau 4,8 0.187 100 3.94

0,26 bis 0,48 bar 3.8 bis 7 psig 1B537327052 schwarz 5,5 0.218 101 3.98

1. Um den angegebenen Sollwertbereich zu erreichen, muss der Regler mit dem Federgehäuse nach unten installiert werden.

2. Bei Temperaturen unter 16°C / 60°F bei dieser Feder keine Fluorkarbon (FKM)-Membran verwenden.

2 bis 7

3 bis 13

(1)(2)

(1)(2)

FEDERTEILENUMMER FARBE DER FEDER

1B653827052 rot 2,2 0.085 92,2 3.63

1B653927022 unlackiert 2,7 0.105 95,3 3.75

MAXIMAL ZULÄSSIGER EINGANGSDRUCK (GEHÄUSEDRUCK)

(1)

5,2 75

FEDERDRAHTDURCHMESSER FREIE FEDERLÄNGE

Montage

WARNUNG

!

Personen- und Sachschäden, Beschädigungen

des Gerätes, Undichtigkeiten durch

austretendes Gas oder Bersten von

druckbeaufschlagten Teilen können die Folge

sein, wenn dieser Regler mit zu hohem Druck

beaufschlagt oder Betriebsbedingungen

ausgesetzt wird, die die im Abschnitt

„Technische Daten“ (Seite 2) angegebenen

Grenzwerte überschreiten, oder wenn die

zulässigen Werte der angeschlossenen

Rohrleitungen oder Rohrleitungsverbindungen

überschritten werden.

Zur Vermeidung derartiger Gefahren sollten

geeignete Einrichtungen zur Druckentlastung

bzw. Druckbegrenzung (gemäß den

Anforderungen der jeweiligen Vorschrift,

Richtlinie oder Norm) vorgesehen werden,

damit die Betriebsbedingungen diese

Grenzwerte nicht überschreiten.

Ferner kann die mechanische Beschädigung

des Reglers Personen- und Sachschäden

durch austretendes Gas verursachen. Zur

Vermeidung derartiger Personen- oder

Sachschäden den Regler an einem sicheren

Ort installieren.

1. Der Regler darf nur von Personal installiert, bedient und

gewartet werden, das durch Schulungen und aufgrund

von Erfahrung ausreichend qualiziert ist. Bei separat

ausgelieferten Reglern darauf achten, dass der Regler

unbeschädigt und frei von Rückständen ist. Außerdem

sicherstellen, dass alle Schlauch- und Rohrleitungen

sauber und frei von Fremdkörpern sind.

2. Den Regler mit einer geraden Rohrleitung

mit mindestens derselben Nennweite wie das

Reglergehäuse installieren. Die Richtung des Flusses

durch das Reglergehäuse wird durch den Pfeil am

Gehäuse angezeigt. Wenn ein Absperrventil erforderlich

ist, ein Ventil mit vollem Querschnitt zwischen dem

Regler und dem begasten Behälter einbauen. Für

den einwandfreien Betrieb sollten die Regler mit dem

Federgehäuse nach unten montiert werden. Die in

diesem Abschnitt aufgeführten Positionsnummern sind

in den Abbildungen 4, 5 und 6 zu nden.

WARNUNG

!

Ein Druckminderer kann u. U. geringe

Gasmengen in die Atmosphäre abblasen.

Bei gefährlichen oder entammbaren

Gasanwendungen kann sich abgeblasenes

Gas ansammeln und Feuer oder Explosionen

verursachen, die Verletzungen, Todesfälle

oder Sachschäden zur Folge haben können.

Den Regler bei gefährlichen Gasanwendungen

in einem entfernten, sicheren Bereich

und nicht in der Nähe von Lufteinlässen

oder Gefahrenbereichen abblasen. Die

Abblasleitung oder die Abzugsöffnung muss

gegen Kondensationsbildung und Verstopfen

geschützt sein.

3. Um zu verhindern, dass die Abblasöffnung (Pos. 26)

verstopft oder sich im Federgehäuse (Pos. 3)

Feuchtigkeit, ätzende Chemikalien oder Fremdkörper

ansammeln, die Abblasöffnung nach unten richten oder

auf andere Weise schützen. Das Membrangehäuse

(Pos. 4, Abb. 6) kann zur gewünschten Positionierung

gedreht werden.

4

Page 5

Serie T208

4. Um den Regler extern abzublasen, das Abblasventil

(Pos. 26) entfernen und eine hindernisfreie

Rohrleitung in den 1/4 NPT Abblasgewindeanschluss

installieren. Die externe Abblasöffnung durch Einbau

einer Abblaskappe mit Sieb am externen Ende der

Abblasleitung schützen. Wenn bei der Inspektion oder

Wartung der Betrieb aufrechterhalten werden muss, um

den Regler einen 3-Ventil-Bypass installieren.

5. Der Regler Typ T208M benötigt eine Steuerleitung in

der Auslaufstrecke. Die Steuerleitung muss vor der

Inbetriebnahme des Reglers installiert werden. Die

Steuerleitung so kurz und gerade wie möglich und nicht

an einer Stelle mit Durchussturbulenzen installieren.

Starke Verengungen in der Steuerleitung können zu

einer ungenauen Druckerfassung führen. Handventile

sollten als Ventile mit voller Querschnittsfreigabe, wie

z. B. Kugelhähne mit vollem Querschnitt, ausgeführt

sein. Die Steuerleitung schräg nach unten zum

Tank installieren, um die Kondenswasserbildung und

Tiefpunkte (oder Fallen), in denen sich Flüssigkeit

ansammeln kann, zu vermeiden. Die Sensorleitung

muss über dem Flüssigkeitsstand an einem Punkt

eingeführt werden, wo der Dampfdruck ohne

durch Tankdüsen oder Abblasventile verursachte

Turbulenzen erfasst werden kann. Der Durchmesser

des Steuerleitungsrohrs sollte mindestens 13 mm /

1/2 inch betragen und bei Sollwerten unter 12 mbar /

5 inches w.c. alle 3,05 m / 10 feet Steuerleitung um eine

Rohrgröße erhöht werden.

6. Dampfrückführungsregler werden zur Aufrechterhaltung

eines konstanten Eingangs (Schutzgas)-Drucks

eingesetzt, wobei der Ausgang in ein System mit einem

unter dem Eingangsdruck liegenden Druck geleitet

wird. Die Rückführungsregler sind nicht als ASME-

zertizierter Überdruckschutz für Tanks gedacht. Sie

müssen in Verbindung mit einem Begasungssystem

zur Regelung des Schutzgas-Ausgangsstroms

unter normalen Bedingungen und zur Sammlung

von Gasdämpfen für Dampfentsorgungs- oder

Dampfrückführungssysteme verwendet werden. Für

den Überdruckschutz in Notfällen müssen andere

Maßnahmen getroffen werden.

Inbetriebnahme, Einstellung und

Abschaltung

Hinweis

Im Abschnitt „Technische Daten“ und

in Tabelle 1 sind die Maximaldrücke für

die jeweilige Reglerbauart angegeben.

Manometer verwenden, um den Eingangsund Ausgangsdruck während der

Inbetriebnahme zu überwachen.

Inbetriebnahme

1. Das Ausgangsabsperrventil (falls vorhanden) zum

Dampfrückführungssystem langsam öffnen und ganz

geöffnet lassen.

2. Das Absperrventil zwischen Tank und Dampfrückführungs regler langsam öffnen (bei Typ T208M das

Absperrventil in der Steuerleitung zuerst öffnen, dann

das Eingangsabsperrventil).

3. Manometer verwenden, um den Druck zu überwachen.

Einstellung

WARNUNG

!

Zur Vermeidung von Personen-, Sach- oder

Maschinenschäden durch das Bersten

druckbeaufschlagter Teile oder die

Explosion angesammelter Gase darf die

Sollwertfeder nie so eingestellt werden,

dass der Regeldruck den oberen Grenzwert

des Regeldruckbereichs der betreffenden

Feder übersteigt. Liegt der gewünschte

Steuerdruck nicht im Bereich der

Sollwertfeder, eine Feder mit dem richtigen

Bereich gemäß Abschnitt „Membran- und

Federgehäuse“ des Wartungsverfahrens

einbauen.

Den Regeldruck des Reglers so einstellen, dass die

Anforderungen der jeweiligen Anwendung erfüllt werden.

Der zulässige Druckeinstellbereich ist auf dem Typenschild

angegeben. Ist eine Druckeinstellung erforderlich, die über

den auf dem Typenschild angegebenen Bereich hinausgeht,

gemäß den Verfahren zum Auswechseln der Feder im

Abschnitt „Wartung“ eine Feder mit dem gewünschten

Druckbereich einbauen. Zur Einstellung des Regeldrucks

die folgenden Schritte ausführen (Positionsnummern siehe

Abbildung 4, 5 und 6).

Bei internen, achen, kreisförmigen Einstellschrauben

1. Die Verschlusskappe entfernen (Pos. 22).

2. Mit einem 25 mm / 1 inch Sechskant- oder achen

Schraubendreher die Einstellschraube (Pos. 35) für einen

höheren Regeldruck im Uhrzeigersinn oder für einen

niedrigeren Regeldruck gegen den Uhrzeigersinn drehen.

Der Regler ist sofort betriebsbereit. Beim Ändern von

Einstellungen stets ein Manometer verwenden, um den

Dampfrückführungsdruck zu überwachen und so den

korrekten Betrieb zu gewährleisten.

3. Nach dem Einstellen die Dichtung der Verschlusskappe

(Pos. 25) ersetzen und die Verschlusskappe (Pos. 22)

wieder installieren.

5

Page 6

Serie T208

Bei externen Vierkant-Einstellschrauben

1. Sicherungsmutter (Pos. 20) lösen.

2. Die Einstellschraube (Pos. 35) entweder im

Uhrzeigersinn drehen, um den Ausgangsdruck zu

erhöhen oder gegen den Uhrzeigersinn, um den

Ausgangsdruck zu verringern. Der Regler ist sofort

betriebsbereit. Beim Ändern von Einstellungen stets

ein Manometer verwenden, um den Dampfrückführungsdruck zu überwachen und so den korrekten

Betrieb zu gewährleisten.

3. Nach dem Einstellen die Sicherungsmutter (Pos. 20)

festziehen.

Abschalten

1. Das nächste einlaufseitige Absperrventil schließen.

2. Das nächste auslaufseitige Absperrventil schließen, um

den Regler richtig abzublasen.

3. Das Abblasventil auf beiden Seiten (Einlauf- und

Auslaufstrecke) des Reglers öffnen. Der ganze Druck

zwischen diesen Absperrventilen wird durch das offene

Abblasventil abgelassen. Bei Reglern mit Steuerleitung

das Ventil in der Steuerleitung schließen und das

Membrangehäuse in die Atmosphäre entlüften.

Wartung

Die Bauteile des Reglers unterliegen normalem Verschleiß

und müssen nach Bedarf überprüft und ausgetauscht werden.

Die Häugkeit der Inspektionen und der Austausch von

Teilen richten sich nach den Einsatzbedingungen bzw. den

Anforderungen regionaler, staatlicher und bundeseinheitlicher

Regelungen. Nur von Regulator Technologies hergestellte

bzw. zur Verfügung gestellte Ersatzteile verwenden, da

diese alle Herstelleranforderungen (Wärmebehandlung,

Maßtoleranzen) von Regulator Technologies erfüllen.

WARNUNG

!

Zur Vermeidung von Personen-, Sach- oder

Maschinenschäden durch das plötzliche

Abblasen von Druck oder das Explodieren

von angesammeltem Gas, den Regler

erst dann warten oder zerlegen, wenn

er vom Systemdruck getrennt und der

interne Druck vollständig aus dem Regler

abgelassen wurde.

Regler, die für eine Reparatur zerlegt wurden,

müssen vor der Wiederinbetriebnahme

auf einwandfreie Funktion geprüft werden.

Für die Reparatur von Fisher® Reglern

dürfen nur von Regulator Technologies

hergestellte Ersatzteile verwendet werden.

Die Gasnutzungsgeräte der normalen

Inbetriebnahme entsprechend neu starten.

Allgemeine Wartung

1. Regler und Reglerteile einer Sichtprüfung auf

Beschädigung unterziehen.

2. Sicherstellen, dass Anschlüsse und Dichtungen

leckfrei sind und der Betrieb sicher ist. Bei Anzeichen

von Leckagen oder instabilen internen Bewegungen

ist ggf. eine Neumontage mit neuen Dichtungen und

Nachschmierung erforderlich.

3. Schutzgasdruck überwachen.

4. Eingangsdruck auf korrekten Druck (eingestanzt auf

Typenschild des Reglers) überprüfen.

Gehäusebereich

Ventilteller-Baugruppe, Düse und Gehäuse-O-Ring sind über

das folgende Verfahren zugänglich. Vor dem Ausführen

der folgenden Schritte den Druck vom Regler vollständig

ablassen. Die Positionsnummern sind in den Abbildungen 4,

5 und 6 zu nden.

1. Zum Prüfen und Auswechseln der Ventilteller-Baugruppe

(Pos. 13) den hinteren Gehäusedeckel (Pos. 43)

abnehmen.

2. Die Ventilteller-Baugruppe (Pos. 13) vom Distanzstück

(Pos. 44) entfernen und bei Bedarf ersetzen.

3. Zur Prüfung der Düse (Pos. 5) bei den Reglern

Typen T208 und T208M oder des O-Rings der

Ausladung (Pos. 31) und Maschinenschraube (Pos. 34)

bei Typ T208M die Kopfschrauben (Pos. 2) entfernen

und das Membrangehäuse (Pos. 4) vom Reglergehäuse

(Pos. 1) trennen.

4. O-Ring der Gehäusedichtung (Pos. 11) und den

Stützring (Pos. 49) entfernen und prüfen. Bei

Beschädigung ersetzen.

5. Beim Regler Typ T208M den O-Ring der Ausladung

(Pos. 31) durch Entfernen der Maschinenschraube

(Pos. 34) prüfen. Bei Bedarf ersetzen. Zum Einbauen

einer Ausladungsdichtung den O-Ring der Ausladung

zum Abdichten auf die Maschinenschraube und das

Gewinde des Führungseinsatzes (Pos. 18) setzen.

6. Die Düse (Pos. 5) prüfen und bei Bedarf ersetzen. Das

Gewinde der Ersatzdüse mit einem Fett hoher Güte

leicht schmieren und mit einem Anzugsmoment von

38,5 bis 53,1 N•m / 340 bis 470 inch-pounds festziehen.

7. Den Stützring (Pos. 49) wieder in das Gehäuse

(Pos. 1) einsetzen. Dann den O-Ring der

Gehäusedichtung (Pos. 11) in das Gehäuse einsetzen.

Hinweis

Vor dem Ausführen der folgenden Schritte

sicherstellen, dass das Federgehäuse nach

unten gerichtet ist (siehe Abbildung 1).

6

Page 7

Serie T208

8. Das Membrangehäuse (Pos. 4) auf das Gehäuse

(Pos. 1) setzen. Das Membrangehäuse am Gehäuse

mit Kopfschrauben (Pos. 2) und einem Drehmoment von

10,2 bis 14,2 N•m / 90 bis 126 inch-pounds befestigen.

9. Die Ventilteller-Baugruppe (Pos. 13) am Distanzstück

(Pos. 44) sichern. Die Ventiltellerfeder (Pos. 41)

und den neuen hinteren Gehäusedichtungs-O-Ring

(Pos. 42) auf den hinteren Gehäusedeckel

(Pos. 43) setzen.

10. Das Gewinde beim Ersetzen der hinteren Gehäusedeckel-Baugruppe leicht schmieren. Mit einem

Anzugsmoment von 38,5 bis 53,1 N•m / 340 bis

470 inch-pounds festziehen.

Membran und Federgehäusebereich

Feder, Membran, Hebeleinheit und Spindel sind über

das folgende Verfahren zugänglich. Vor dem Ausführen

der folgenden Schritte den Druck vollständig vom

Membrangehäuse ablassen. Die Positionsnummern sind

in den Abbildungen 4, 5 und 6 zu nden.

Auswechseln der Sollwertfeder

Bei internen, achen, kreisförmigen Einstellschrauben

1. Verschlusskappe (Pos. 22) und

Verschlusskappendichtung (Pos. 25) entfernen. Die

Einstellschraube (Pos. 35) gegen den Uhrzeigersinn

drehen, bis die Sollwertfeder (Pos. 6) vollständig

entlastet ist.

2. Die Einstellschraube (Pos. 35) entfernen und

die Sollwertfeder (Pos. 6) mit dem gewünschten

Federbereich einbauen.

3. Einstellschraube einbauen (Pos. 35).

4. Ausgangsdruck auf den gewünschten

Regeldruckwert einstellen (siehe Schritt 2 und 3 im

Abschnitt „Einstellung“).

5. Den auf dem Federgehäuse-Typenschild eingeprägten

Federbereich ändern.

Bei externen Vierkant-Einstellschrauben

1. Die Sicherungsmutter (Pos. 20) lösen und die

Einstellschraube (Pos. 35) gegen den Uhrzeigersinn

drehen, bis die Sollwertfeder (Pos. 6) vollständig

entlastet ist.

2. Einstellschraube (Pos. 35), Sicherungsmutter (Pos. 20),

Verschlusskappe (Pos. 22), Verschlusskappendichtung

(Pos. 25) und oberen Federsitz (Pos. 19) entfernen.

3. Sollwertfeder (Pos. 6) ausbauen und durch die

gewünschte Feder ersetzen.

4. Oberen Federsitz (Pos. 19), Verschlusskappendichtung

(Pos. 25), Verschlusskappe (Pos. 22), Sicherungsmutter

(Pos. 20) und Einstellschraube (Pos. 35) wieder einbauen.

5. Ausgangsdruck auf den gewünschten Regeldruckwert

einstellen (siehe Schritt 2 und 3 im Abschnitt „Einstellung“).

6. Den auf dem Typenschild eingeprägten

Federbereich ändern.

Zerlegen und Zusammenbauen von

Membranteilen

Sollwertfeder, Membran-Baugruppe, Ventilspindel

und Spindel-O-Ring sind über das folgende Verfahren

zugänglich. Vor dem Ausführen der folgenden Schritte muss

der Druck im Membrangehäuse vollständig abgelassen

werden. Die Positionsnummern sind in den Abbildungen 4, 5

und 6 zu nden.

1. Bei internen, achen, kreisförmigen

Einstellschrauben: Verschlusskappe

(Pos. 22), Verschlusskappendichtung (Pos. 25) und

Einstellschraube (Pos. 35) entfernen.

Bei externen Vierkant-Einstellschrauben:

Einstellschraube (Pos. 35), Sicherungsmutter (Pos. 20),

Verschlusskappe (Pos. 22), Verschlusskappendichtung

(Pos. 25) und oberen Federsitz (Pos. 19) entfernen.

2. Sechskantmuttern (Pos. 23) und Kopfschrauben

(Pos. 24) entfernen. Federgehäuse (Pos. 3) abnehmen

und Sollwertfeder (Pos. 6) entfernen.

3. Die Membran (Pos. 10) samt angebauter Teile

kippen, so dass der Drückerbolzen (Pos. 8) von der

Hebeleinheit (Pos. 16) rutscht, und entfernen. Um die

Membran-Baugruppe von den angebauten Teilen zu

trennen, die Membran-Kopfschraube (Pos. 38) vom

Drückerbolzen abschrauben. Wenn die einzigen

Wartungsarbeiten auf den Austausch der Membrankomponenten beschränkt sind, weiter mit Schritt 7.

4. Die Maschinenschrauben (Pos. 17) entfernen, um die

Hebeleinheit (Pos. 16) zu ersetzen. Um die Spindel

(Pos. 14) oder den O-Ring der Spindeldichtung

(Pos. 30) zu ersetzen, auch die Schritte 1 bis 3 der

Gehäusebereichswartung ausführen und die Spindel

(Pos. 14) aus dem Führungseinsatz (Pos. 18) ziehen.

5. Die Spindel (Pos. 14) in den Führungseinsatz

(Pos. 18) einsetzen und die Schritte 7 bis 10 der

Gehäusebereichswartung ausführen

(sofern erforderlich).

6. Die Hebeleinheit (Pos. 16) in die Spindel

(Pos. 14) einsetzen und die Hebeleinheit mit

den Maschinenschrauben (Pos. 17) befestigen.

7. Die Membranteile wie folgt wieder zusammenbauen:

• Drückerbolzen (Pos. 8)

• Membrankopfdichtung (Pos. 45)

• Membrankopf (Pos. 7)

• Membran (Pos. 10)

• Membrankopf

• Unterer Federsitz (Pos. 50)

• Unterlegscheibe (Pos. 36)

Die Teile mit der Membrankopfschraube (Pos. 38) und

einem Drehmoment von 6,8 bis 8,1 N•m / 60 bis

72 inch-pounds befestigen.

7

Page 8

Serie T208

DREHMOMENT:

1,6 BIS 2,1 N•m / 14 BIS 19 INCH-POUNDS

L1

42

41

ERSA02737

SCHMIERMITTEL AUFTRAGEN (L)

L1 = SILIKONFETT

L2 = GLEITMITTEL

1. Schmiermittel müssen entsprechend den Temperaturanforderungen ausgewählt werden.

44

5

DREHMOMENT:

38,5 BIS 53,1 N•m / 340 BIS 470 INCH-POUNDS

(1)

:

1149

L1 L1

14

1813

L2L2

Abbildung 4. Schnittzeichnung von Typ T208 (interne Erfassung)

12

17

35

DREHMOMENT:

6,8 BIS 8,1 N•m / 60 BIS 72 INCH-POUNDS

16

38

458

366

10

7

750

9

8. Drückerbolzen (Pos. 8) mit den angebauten

Membranteilen auf die Hebeleinheit (Pos. 16)

installieren.

9. Das Federgehäuse (Pos. 3) so am unteren Gehäuse

(Pos. 4) installieren, dass die Abblasöffnung (Pos. 26)

korrekt ausgerichtet ist und mit den Kopfschrauben

(Pos. 24) und Sechskantmuttern (Pos. 23) sichern und

nur ngerfest anziehen.

10. Die Teile im Federgehäuse (Pos. 3) installieren.

Die Reihenfolge weiter unten einhalten:

Bei internen, achen, kreisförmigen

Einstellschrauben

a. Sollwertfeder (Pos. 6)

b. Einstellschraube (Pos. 35)

Bei externen Vierkant-Einstellschrauben

a. Sollwertfeder (Pos. 6)

b. Federsitz oben (Pos. 19)

c. Verschlusskappendichtung (Pos. 25)

8

d. Verschlusskappe (Pos. 22)

e. Sicherungsmutter (Pos. 20)

f. Einstellschraube (Pos. 35)

11. Die Einstellschraube (Pos. 35) im Uhrzeigersinn drehen,

bis genügend Sollwertfederkraft (Pos. 6) für einen

geeigneten Membrandurchhang (Pos. 10) vorhanden

ist. Die Kopfschrauben (Pos. 24) und Sechskantmuttern

(Pos. 23) über Kreuz auf ein Drehmoment von 10,2

bis 14,2 N•m / 90 bis 126 inch-pounds festziehen.

Regeldruck auf den gewünschten Druckwert einstellen

(siehe Abschnitt „Einstellung“).

12. Bei Typ T208M die auslaufseitige Steuerleitung

anschließen. Siehe Abschnitt „Inbetriebnahme“,

bevor der Regler wieder in Betrieb genommen wird.

Page 9

Serie T208

DREHMOMENT:

1,6 BIS 2,1 N•m / 14 BIS 19 INCH-POUNDS

L1

ERSA02738

SCHMIERMITTEL AUFTRAGEN (L)

L1 = SILIKONFETT

L2 = GLEITMITTEL

1. Schmiermittel müssen entsprechend den Temperaturanforderungen ausgewählt werden.

44

L2 L2

DREHMOMENT:

38,5 BIS 53,1 N•m / 340 BIS 470 INCH-POUNDS

(1)

:

L1

L1

313441 5

L1 L1

18

38

DREHMOMENT:

6,8 BIS 8,1 N•m / 60 BIS 72 INCH-POUNDS

107458161230114942 17

97503663514

Abbildung 5. Schnittzeichnung von Typ T208M (externe Erfassung)

Hinweise für den Umbau

Von Typ T208 auf Typ T208M

Es ist eine Steuerleitung erforderlich. Neue Teile,

die erforderlich sind: Positionsnummern 30, 31 und 34

(siehe Abbildung 4, 5 und 6).

1. Den Rohrleitungsstopfen (Pos. 27) aus dem

Membrangehäuse (Pos. 4) entfernen. Diesen

Anschluss verwenden, um die auslaufseitige

Steuerleitung anzuschließen. Siehe Positionsnummer 5

im Abschnitt Installation.

2. Siehe Schritt 1 bis 3 im Abschnitt „Wartungsverfahren

für den Gehäusebereich“.

3. Den Ausladungs-O-Ring (Pos. 31) und die

Maschinen schraube (Pos. 34) einsetzen.

4. Zum Einsetzen des O-Rings für die Spindeldichtung

(Pos. 30) die Schritte 1 bis 6 und 8 bis 11 im Abschnitt

„Zerlegen und Zusammenbauen von Membranteilen“ unter

„Wartung von Membran und Federgehäuse“ ausführen.

5. Mit den Schritten 7 bis 10 im Abschnitt

„Wartungsverfahren für den Gehäusebereich“

wieder zusammenbauen.

Von Typ T208M auf Typ T208

Neues erforderliches Bauteil: Pos. 27. Positionsnummern

(siehe Abbildung 4, 5 und 6).

1. Den Rohrleitungsstopfen (Pos. 27) in das

Membran gehäuse (Pos. 4) einsetzen.

2. Zum Entfernen des Spindel-O-Rings (Pos. 30) die

Schritte 1 bis 6 und 8 bis 11 im Abschnitt „Zerlegen und

Zusammenbauen von Membranteilen“ unter „Wartung

von Membran und Federgehäuse“ ausführen.

3. Zum Entfernen des O-Rings der Ausladungsdichtung

(Pos. 31) und der Maschinenschraube (Pos. 34) die

Schritte 1 bis 5 unter „Wartungsverfahren für den

Gehäusebereich“ ausführen.

4. Mit den Schritten 7 bis 10 im Abschnitt

„Wartungs verfahren für den Gehäusebereich“ wieder

zusammenbauen.

9

Page 10

Serie T208

DREHMOMENT:

10,2 BIS 14,2 N•m /

90 BIS 126 INCH-POUNDS

DREHMOMENT:

38,5 BIS 53,1 N•m /

340 BIS 470 INCH-POUNDS

25

46

47

48

43

1

2

17A5515-D

ABBLASÖFFNUNG TYP Y602-11

FEDERGEHÄUSE NACH OBEN

DREHMOMENT:

10,2 BIS 14,2 N•m /

90 BIS 126 INCH-POUNDS

20

22

26

24

23

27

25

3

46

47

48

43

DREHMOMENT:

38,5 BIS 53,1 N•m /

340 BIS 470 INCH-POUNDS

1

DREHMOMENT:

10,2 BIS 14,2 N•m /

2

4

90 BIS 126 INCH-POUNDS

35

22

19

6

OPTION MIT EXTERNER VIERKANT-EINSTELLSCHRAUBE

L2

(2)

17A6570-B

FEDERGEHÄUSE NACH UNTEN (STANDARD)

ABBLASÖFFNUNG TYP Y602-1

17A5515-D

FEDERGEHÄUSE NACH OBEN

ABBLASÖFFNUNG TYP Y602-11

ERSA02737

SCHMIERMITTEL AUFTRAGEN (L)

L2 = GLEITMITTEL

1. Schmiermittel müssen entsprechend den Temperaturanforderungen ausgewählt werden.

2. Nur für die Federbereiche 62 bis 172 mbar / 0.9 bis 2.5 psig, 90 bis 310 mbar / 1.3 bis 4.5 psig und 0,26 bis 0,48 bar / 3.8 bis 7 psig.

(1)

:

10

Abbildung 6. Schnittzeichnungen Typ T208

Page 11

Serie T208

Bestellung von Ersatzteilen

Beim Schriftwechsel mit dem zuständigen Vertriebsbüro

zu diesem Regler die Typennummer sowie alle weiteren

wichtigen auf dem Typenschild eingeprägten Informationen

angeben. Bei der Bestellung von neuen Teilen aus der

folgenden Stückliste die elfstellige Teilenummer angeben.

Pos. Bezeichnung Teilenummer

14 Spindel, Edelstahl ERSA00200A0

16 Hebeleinheit, Edelstahl 1B5375000B2

17 Maschinenschraube (2 Stck. erforderlich)

Edelstahl 19A7151X022

18 Führungseinsatz, Edelstahl 27B4028X022

19 Federsitz, oben

20 Sicherungsmutter

22 Verschlusskappe

Stückliste

Pos. Beschreibung Teilenummer

Ersatzteilesatz (enthält Pos. 9, 10,

11, 12, 25, 42 und 45)

(Innengarnitur-Optionscodes siehe Tabelle 4)

Standard-Innengarnitur RT208XXDD12

VV-Innengarnitur RT208XXVV12

TN-Innengarnitur RT208XXTN12

TV-Innengarnitur RT208XXTV12

TK-Innengarnitur RT208XXTK12

TE-Innengarnitur RT208XXTE12

1 Gehäuse siehe Tabelle 3

2 Kopfschraube (2 Stck. erforderlich)

Für WCC-Kohlenstoffstahl- oder Graugussgehäuse 1C856228992

Für Edelstahlgehäuse CF8M/CF3M 18B3456X012

3 Federgehäuse

Grauguss ERSA02558A0

WCC-Kohlenstoffstahl, NACE

Edelstahl CF8M/CF3M, NACE

4 Unteres Gehäuse

Grauguss 47B2271X012

WCC-Kohlenstoffstahl ERSA00196A1

Edelstahl CF8M/CF3M, NACE

5* Düse, 11 mm / 7/16-inch

Edelstahl 0L0832X0012

6 Feder siehe Tabelle 2

7 Membrankopf (2 Stck. erforderlich)

Edelstahl 17B9723X032

8 Drückerbolzen

Mit Membran aus Nitril (NBR) oder Fluorkarbon (FKM):

Edelstahl, NACE

(2)

18B3462X012

Für uoriertes Ethylenpropylen (FEP)

Membran

Edelstahl, NACE

(2)

9 Membrandichtung, Nitril (NBR)

(Bei Membranen aus uoriertem Ethylenpropylen (FEP)) ERSA00713A0

10* Membran

Nitril (NBR) 17B9726X012

Fluorkarbon (FKM) 23B0101X052

Fluoriertes Ethylenpropylen (FEP) ERSA00193A0

11* O-Ring der Gehäusedichtung

Nitril (NBR) 1H993806992

Fluorkarbon (FKM) 1H9938X0012

Peruorelastomer (FFKM) 1H9938X0042

Ethylenpropylen-Dien (EPDM) 1H9938X0022

12* O-Ring für Einsatzdichtung

Nitril (NBR) 1B885506992

Fluorkarbon (FKM) 1B8855X0012

Peruorelastomer (FFKM) 1B8855X0062

Ethylenpropylen-Dien (EPDM) 1B8855X0022

13* Ventiltellereinheit

Edelstahl mit

Nitril (NBR) ERSA01112A0

Fluorkarbon (FKM) ERSA01112A1

(2)

ERSA00195A1

(2)

ERSA00195A0

(2)

ERSA00196A0

ERSA00876A0

Kunststoff (Standard) T11069X0012

Stahl 1E422724092

Edelstahl 1E422735072

Kohlenstoffstahl

23 Sechskantmutter (8 Stck. erforderlich)

Für WCC-Kohlenstoffstahl- oder Graugussgehäuse 1A345724122

Für Edelstahlgehäuse CF8M/CF3M 1A3457K0012

24 Kopfschraube (8 Stck. erforderlich)

Für WCC-Kohlenstoffstahl- oder Graugussgehäuse 1A579724052

Für Edelstahlgehäuse CF8M/CF3M 1A5797T0012

25* Verschlusskappendichtung, Neopren (CR) 1P753306992

26 Abblasöffnung

Federgehäuse, nach unten (Typ Y602-1) (Standard) 17A6570X012

Federgehäuse, nach oben (Typ Y602-11) 17A5515X012

27 Rohrstopfen (nur Typ T208) (nicht dargestellt)

Kohlenstoffstahl (Standard) 1A369224492

Edelstahl (NACE)

30* Spindel-O-Ring (nur Typ T208M)

Nitril (NBR) 1H2926G0012

Fluorkarbon (FKM) 1H2926X0022

Peruorelastomer (FFKM) 1H2926X0042

Ethylenpropylen-Dien (EPDM) 1H2926X0012

31* Ausladungs-O-Ring (nur Typ T208M)

Nitril (NBR) 1D682506992

Fluorkarbon (FKM) 1D6825X0012

Peruorelastomer (FFKM) 1D6825X0032

Ethylenpropylen-Dien (EPDM) 1D6825X0042

34 Maschinenschraube (nur Typ T208M)

Edelstahl 18A0703X022

35 Einstellschraube

Intern, ach, kreisförmig (Standard) 1B537944012

Externer Vierkantkopf

Bei grüner und hellblauer Feder 10B3080X012

Bei schwarzer Feder 1D995448702

36 Unterlegscheibe, Kohlenstoffstahl, verzinkt 18B3440X012

38 Kopfschraube, Stahl, verzinkt 1B290524052

41 Ventiltellerfeder

Edelstahl 1E984637022

Inconel® , NACE

42* Hinterer Gehäuse-O-Ring

Nitril (NBR) 13A1584X012

Fluorkarbon (FKM) 13A1584X022

Peruorelastomer (FFKM) 13A1584X032

Ethylenpropylen-Dien (EPDM) 13A1584X042

43 Gehäusedeckel, hinten

Edelstahl 1F2737X0012

44 Ventilteller-Distanzstück

Edelstahl ERSA00198A0

45* Membrankopfdichtung, Verbundmaterial 18B3450X012

46 Typenschild - - - - - - - - - - 47 Gewindeschneidschraube, Edelstahl (2 Stck. erforderlich) 1A368228982

48 Durchussrichtungspfeil - - - - - - - - - - -

49 Stützring, Edelstahl 18B3446X012

50 Federsitz, unten, Stahl, verzinkt 1B636325062

51 NACE-Schild - - - - - - - - - - -

52 Draht für Kennzeichnungsschild - - - - - - - - - - Peruorelastomer (FFKM) ERSA01112A2

Ethylenpropylen-Dien (EPDM) ERSA01112A3

(1)

, Stahl 1J618124092

(1)

1A413224122

(1)

ERSA01809A0

(2)

1A369235072

(1)

(2)

18B0255X012

*Empfohlenes Ersatzteil

1. Für die Option mit externer, rechteckiger Einstellschraube und nur für die Federbereiche 62 bis 172 mbar / 0.9 bis 2.5 psig, 90 bis 310 mbar / 1.3 bis 4.5 psig und 0,26 bis 0,48 bar / 3.8 bis 7 psig.

2. NACE-Norm MR0175-2002

Inconel® ist eine Marke der Special Metals Corporation.

11

Page 12

Serie T208

Tabelle 3. Gehäusewerkstoffe und Teilenummern (Gehäuse, Pos. 1)

GEHÄUSEWERKSTOFF ANSCHLUSSART

Grauguss NPT ERSA03695A0 ERSA03697A0

NPT ERSA00231A1 ERSA00764A1

WCC-Kohlenstoffstahl

Edelstahl CF8M/CF3M

1. Alle Flansche sind verschweißt. Abmessungen verschweißter Flansch: Einbaulänge 356 mm / 14 inches.

2. NACE-Norm MR0175-2002.

3. Flanschgehäuseausführungen mit Rohrnippeln und Flanschen aus Edelstahl 316.

(3)

CL150 RF ERSA01470A0 ERSA01470A1

CL300 RF ERSA01470A2 ERSA01470A3

PN 16/25/40 RF ERSA01470A4 ERSA01470A5

NPT

CL150 RF ERSA01470A6 ERSA01470A7

CL300 RF ERSA01470A8 ERSA01470A9

PN 16/25/40 RF ERSA01470B0 ERSA01470B1

(1)

(2)

Gehäuse DN 20 / 3/4 Inch Gehäuse DN 25 / 1 Inch

ERSA00231A0 ERSA00764A0

Tabelle 4. Optionscodes für Innengarnituren für Typ T208

OPTIONSCODE FÜR

INNENGARNITUR

Standard Nitril (NBR) Nitril (NBR) -29 bis 82°C / -20 bis 180°F

VV Fluorkarbon (FKM) Fluorkarbon (FKM) 4 bis 149°C / 40 bis 300°F

TN Fluoriertes Ethylenpropylen (FEP) Nitril (NBR) -29 bis 82°C / -20 bis 180°F

TV Fluoriertes Ethylenpropylen (FEP) Fluorkarbon (FKM) 4 bis 82°C/ 40 bis 180°F

TK Fluoriertes Ethylenpropylen (FEP) Perfluorelastomer (FFKM) -18 bis 82°C / 0 bis 180°F

TE Fluoriertes Ethylenpropylen (FEP) Ethylenpropylen-Dien (EPDM) -29 bis 82°C / -20 bis 180°F /

MEMBRANWERKSTOFF

VENTILTELLER- UND O-RING-

WERKSTOFF

TEILENUMMER

BETRIEBSTEMPERATURBEREICH

Industrieregler

Emerson Process Management

Regulator Technologies, Inc.

USA – Hauptsitz

McKinney, Texas 75070 USA

Tel.: +1 800 558 5853

Außerhalb der USA: +1 972 548 3574

Asien-Pazi k

Shanghai 201206, China

Tel.: +86 21 2892 9000

Europa

40013 Bologna, Italien

Tel.: +39 051 419 0611

Nahost und Afrika

Dubai, Vereinigte Arabische Emirate

Tel.: +971 4811 8100

Weitere Informationen finden Sie unter www.fisherregulators.com

Das Emerson-Logo ist eine Marke und Dienstleistungsmarke der Emerson Electric Co. Alle anderen Marken sind das Eigentum der jeweiligen Inhaber. Fisher ist eine Marke der

Fisher Controls International LLC, einem Tochterunternehmen von Emerson Process Management.

Der Inhalt dieser Publikation dient nur zu Informationszwecken; obwohl große Sorgfalt zur Gewährleistung ihrer Exaktheit aufgewendet wurde, können diese Informationen nicht zur Ableitung

von Garantie- oder Gewährleistungsansprüchen, ob ausdrücklicher Art oder stillschweigend, hinsichtlich der in dieser Publikation beschriebenen Produkte oder Dienstleistungen oder ihres

Gebrauchs oder ihrer Verwendbarkeit herangezogen werden. Wir behalten uns jederzeit und ohne Vorankündigung das Recht zur Veränderung oder Verbesserung der Konstruktion und der

technischen Daten dieser Produkte vor.

Emerson Process Management Regulator Technologies, Inc. übernimmt keine Verantwortung bezüglich der Auswahl, Verwendung oder Wartung der einzelnen Produkte. Die Verantwortung

bezüglich der Auswahl, Verwendung und Wartung der Produkte von Emerson Process Management Regulator Technologies, Inc. liegt allein beim Käufer.

Erdgastechnologien

Emerson Process Management

Regulator Technologies, Inc.

USA – Hauptsitz

McKinney, Texas 75070 USA

Tel.: +1 800 558 5853

Außerhalb der USA: +1 972 548 3574

Asien-Pazi k

Singapur 128461, Singapur

Tel.: +65 6770 8337

Europa

40013 Bologna, Italien

Tel.: +39 051 419 0611

28008 Chartres, Frankreich

Tel.: +33 2 37 33 47 00

TESCOM

Emerson Process Management

Tescom Corporation

USA – Hauptsitz

Elk River, Minnesota 55330-2445, USA

Tel.: +1 763 241 3238

+1 800 447 1250

Europa

23923 Selmsdorf, Deutschland

Tel.: +49 38823 31 287

Asien-Pazi k

Shanghai 201206, China

Tel.: +86 21 2892 9499

Die markante, in jedes Federgehäuse gestanzte

Rautenform kennzeichnet eindeutig den Regler

als Teil der Fisher

Engineering, Langlebigkeit, Leistung und Kundendienst

höchster Qualität.

®

Marke und garantiert Ihnen

©Emerson Process Management Regulator Technologies, Inc., 2013. Alle Rechte vorbehalten

Loading...

Loading...