Fisher Fisher Membranstellantrieb Typ 667, Größe 30 76 und 87 (Fisher 667 Diaphragm Actuator Sizes 30-76 and 87) (German) This contains older revisions of this document. Manuals & Guides [de]

Page 1

Betriebsanleitung

D100310X0DE

Stellantrieb 667, Größe 30 - 76 und 87

Fisherr Membranstellantrieb 667,

Größe 30 - 76 und 87

Februar 2013

Inhalt

Einführung 1......................................

Umfang des Handbuchs 1...........................

Beschreibung 2....................................

Technische Daten 3................................

Maximal zulässige Drücke 3..........................

Installation 4

Montage des Antriebs am Ventil 5....................

Erläuterung der Werkbankeinstellung 7................

Überprüfung der Federvorspannung 8.................

Anbau des Spindelschlosses 9........................

Totzonenmessung 11...............................

Stelldruckanschluss 11..............................

Wartung 12

Antrieb 12........................................

Oben montiertes Handrad (einstellbarer

Seitlich montiertes Handrad für Antriebe der

Seitlich montiertes Handrad für Antriebe der

Einstellbare, auf das Membrangehäuse

Ersatzteilsätze 23

Nachrüstsätze für seitlich montierte Handräder 23.......

Nachrüstsätze für oben montierte Handräder 23........

Reparatursätze für den Antrieb 23.....................

Stückliste 24

Antrieb 24........................................

Oben montiertes Handrad 28........................

......................................

.......................................

Abwärtshubbegrenzer) 15........................

Größen 34 bis 60 18..............................

Größen 70, 76 und 87 19.........................

montierte Hubbegrenzer 21.......................

..................................

......................................

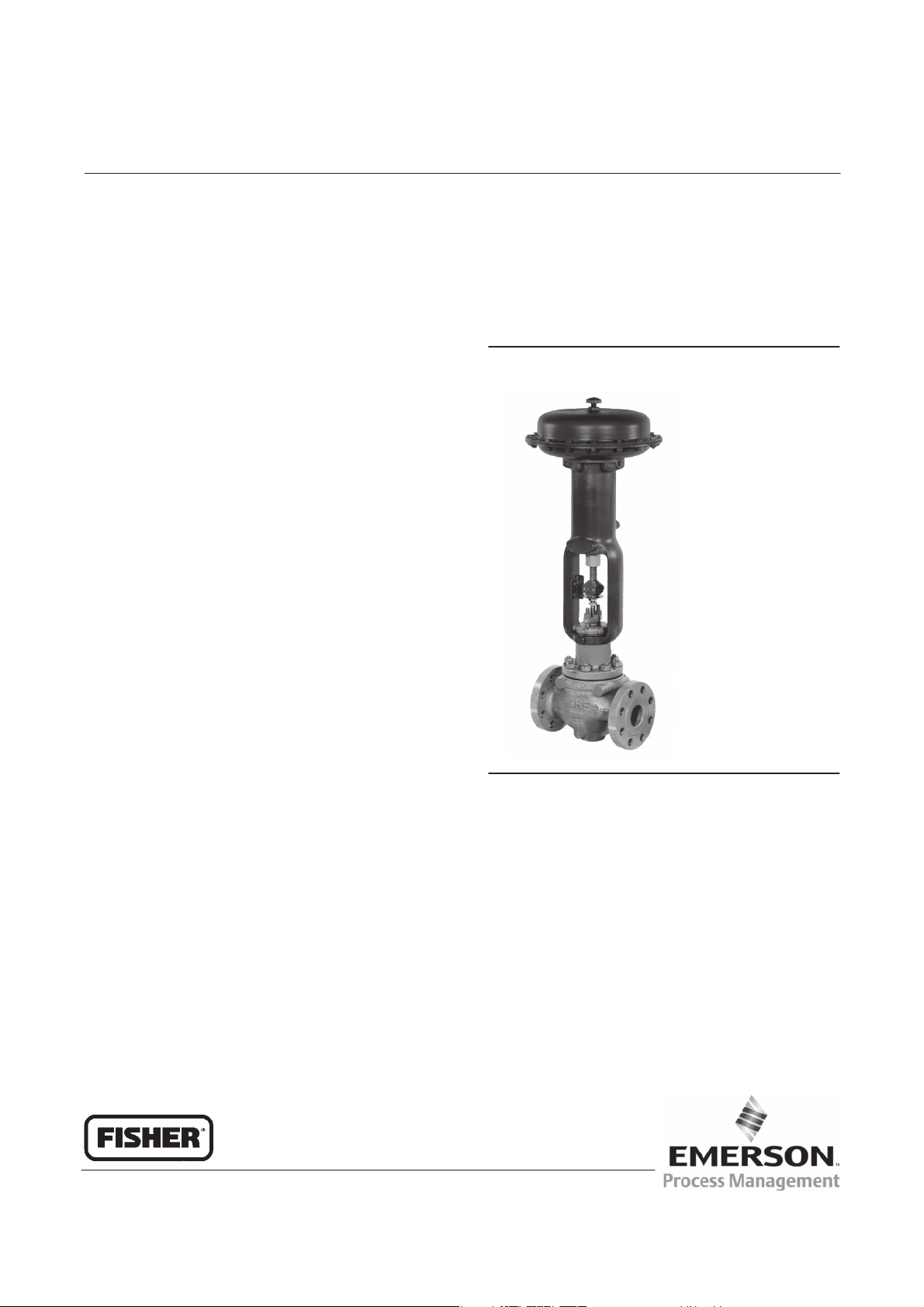

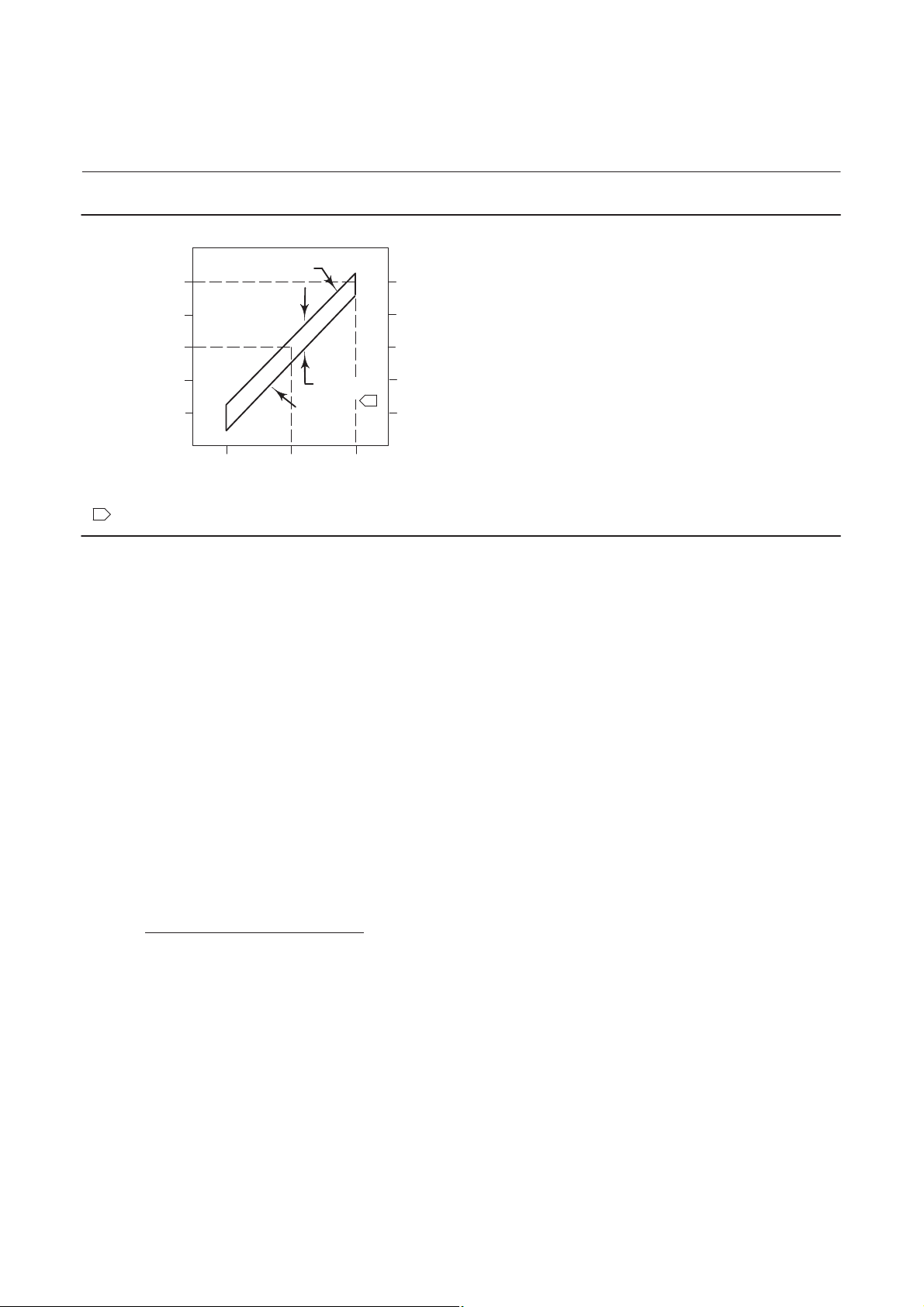

Abbildung 1. Fisher Stellantrieb 667 oder 667-4

auf easy-e™ Ventil

W1916‐1*

Seitlich montiertes Handrad (Größen 34 - 60) 33.......

Seitlich montiertes Handrad

(Größen 70, 76 und 87) 33........................

Gehäusemontierte Hubbegrenzer 35..................

Einführung

Umfang des Handbuchs

Diese Betriebsanleitung enthält Informationen zur Installation, Einstellung, Wartung und Bestellung von Teilen für Fisher Antriebe 667

in den Größen 30 bis 76 und in Größe 87. Antriebe 667-4 in den Größen 70 und 87 werden ebenfalls beschrieben. Informationen über

den Stellungsregler und über anderes Zubehör für diese Antriebe sind in separaten Betriebsanleitungen zu finden.

Der Antrieb 667 (siehe Abbildung 1) darf nur von Personen installiert, betrieben oder gewartet werden, die in Bezug auf die

Installation, Bedienung und Wartung von Ventilen, Antrieben und Zubehör umfassend geschult wurden und darin qualifiziert sind.

Um Personen- und Sachschäden zu vermeiden, ist es erforderlich, diese Betriebsanleitung gründlich zu lesen. Alle Anweisungen,

insbesondere Sicherheitsvorkehrungen und Warnhinweise, sind einzuhalten. Bei Fragen zu Anweisungen in dieser

Betriebsanleitung Kontakt mit dem zuständigen Emerson Process Management Vertriebsbüro aufnehmen.

www.Fisher.com

Page 2

Stellantrieb 667, Größe 30 - 76 und 87

Februar 2013

Betriebsanleitung

D100310X0DE

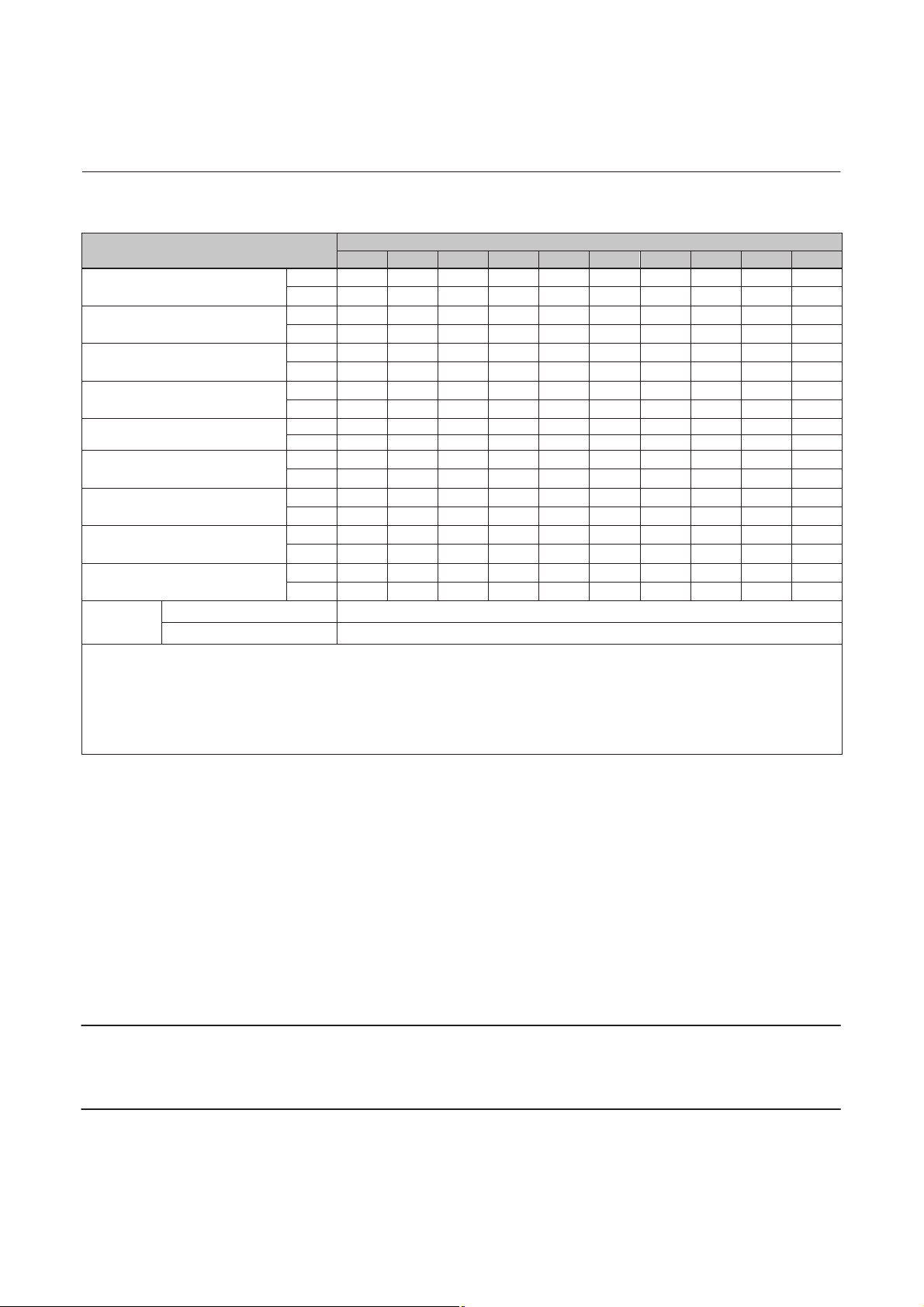

Tabelle 1. Technische Daten

SPEZIFIKATION

Wirksame Membranfläche

Durchmesser Antriebsaufnahme

Zulässiger Ventilspindeldurchmesser

Max. zulässige Schubkraft

Max. Hub

Max. Membrangehäusedruck für

Antriebsauslegung

Max. zusätzlicher Membrandruck

Max. Membrangehäusedruck

Ungefähres Gewicht

Temperatur-

beständigkeit

der Werkstoffe

1. Diese Werte gelten auch für die 667-4 Antriebskonfiguration.

2. Der Antriebshub ist nach Anschluss an das Ventil u. U. geringer als der angegebene Wert.

3. Maximaler Antriebshub für den Antrieb 667-4 ist 102 mm (4 Zoll).

4. Siehe auch Abschnitt Technische Daten in der Einleitung.

5. Bei vollem Antriebshub kann zusätzlicher Druck beaufschlagt werden. Wenn der maximale zusätzliche Membrandruck überschritten wird, können Membran oder Membrangehäuse

beschädigt werden. Siehe Abschnitt Maximal zulässige Drücke.

6. Der maximale Membrangehäusedruck darf nicht überschritten werden und darf keine Kraft auf die Antriebsspindel ausüben, die größer ist als die maximal zulässige Schubkraft des Antriebs

oder als die maximal zulässige Ventilspindelbelastung. Siehe Abschnitt Maximal zulässige Drücke.

7. Dieser maximale Gehäusedruck ist nicht als normaler Betriebsdruck zu verwenden. Er dient dazu, Schwankungen und Toleranzen typischer Zuluftdruckregler und/oder Überdruckventile

auszugleichen.

(1)

cm

Zoll

mm 54 54 71 71 71 90 90 90 90 125

Zoll 2-1/8 2-1/8 2-13/16 2-13/16 2-13/16 3-9/16 3-9/16 3-9/16 3-9/16 5

mm 9,5 9,5 12,7 12,7 12,7 19,1 19,1 19,1 19,1 25,4

Zoll 3/8 3/8 1/2 1/2 1/2 3/4 3/4 3/4 3/4 1

(4)

(2)

(4,6)

(4,5)

(4,6,7)

Nitrilelastomere -40 bis 82 _C (-40 bis 180 _F)

Silikonelastomere -54 bis 149 _C (-65 bis 300 _F)

N 10.230 10.230 12.010 25.131 33.582 25.131 30.246 39.142 30.246 39.142

lb 2300 2300 2700 5650 7550 5650 6800 8800 6800 8800

mm 19 29 38 51 51 51 51 76

Zoll 0,75 1,125 1,5 2 2 2 2 3

bar 3,8 4,8 4,8 4,5 3,8 4,5 3,8 3,4 3,4 3,4

psig 55 70 70 65 55 65 55 50 50 50

bar 3,8 1,4 1,4 0,7 0,7 0,7 0,7 0,7 0,7 0,7

psig 55 20 20 10 10 10 10 10 10 10

bar 7,6 6,2 6,2 5,2 4,5 5,2 4,5 4,1 4,1 4,1

psig 110 90 90 75 65 75 65 60 60 60

kg 15 22 23 41 55 43 55 115 86 118

lb 34 48 50 90 121 94 122 254 190 260

30 34 40 45 46 50 60 70

2

297 445 445 667 1006 677 1006 1419 1006 1419

2

46 69 69 105 156 105 156 220 156 220

ANTRIEBSGRÖSSE

(1)

76 87

(3)

51 76

(3)

2 3

(1)

(3)

(3)

Beschreibung

Die Antriebe 667 (Abbildung 1) und 667-4 sind umgekehrt wirkende (Luft fährt die Spindel ein) Feder-Membranantriebe. Sie

ermöglichen den automatischen Betrieb von Stellventilen. Der Antrieb 667 bietet einen maximalen Antriebshub von 76 mm

(3 Zoll). Der Antrieb 667-4 bietet einen maximalen Antriebshub von 102 mm (4 Zoll). Bei beiden Antrieben wird der Ventilkegel in

Abhängigkeit vom pneumatischen Stelldruck auf die Membran des Antriebs positioniert. Abbildung 2 zeigt die Wirkungsweise

dieser Antriebe.

Die Antriebe 667 und 667-4 sind mit oben oder seitlich montiertem Handrad erhältlich. Ein oben montiertes Handrad wird

normalerweise als einstellbarer Abwärtshubbegrenzer verwendet. (Abwärtshub: die Spindel fährt aus dem Antrieb aus;

Aufwärtshub: die Spindel fährt in den Antrieb ein.) Ein seitliches Handrad wird normalerweise als manueller Hilfsantrieb verwendet.

Das seitlich montierte Handrad kann auch als einstellbarer Abwärts- oder Aufwärtshubbegrenzer verwendet werden. Auch oben

montierte einstellbare Abwärts- und Aufwärtshubbegrenzer sind für diesen Antrieb lieferbar.

Hinweis

Wenn eine häufige oder tägliche manuelle Bedienung erwartet wird, empfiehlt es sich, den Antrieb mit einem seitlich montierten

Handrad anstatt eines auf das Membrangehäuse montierten Hubbegrenzers oder eines oben montierten Handrads auszustatten.

Das seitliche Handrad ist für eine häufigere Verwendung als manueller Antrieb ausgelegt.

2

Page 3

Betriebsanleitung

D100310X0DE

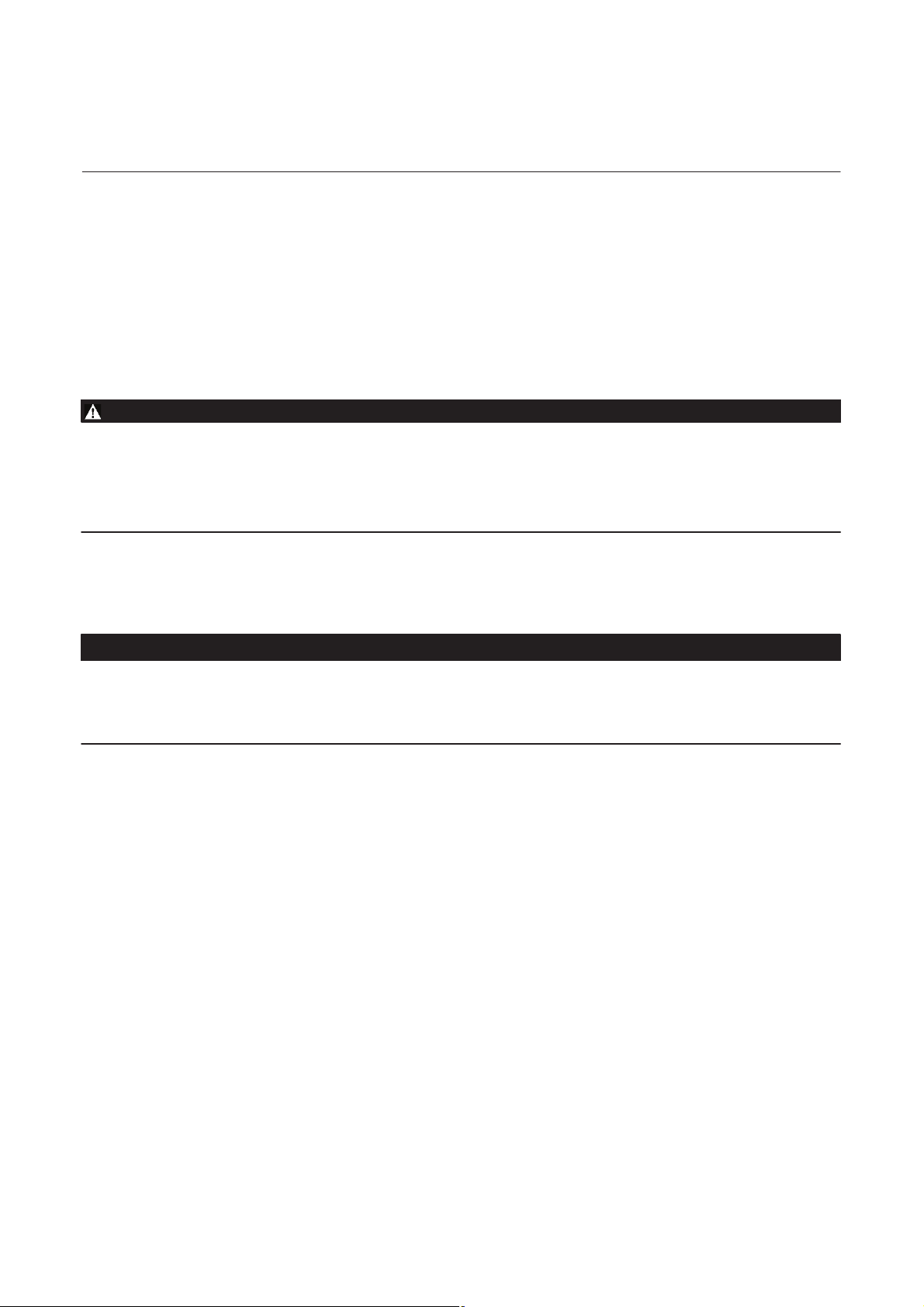

Abbildung 2. Schematische Darstellung der Fisher Antriebe 667 und 667-4

FEDER DRÜCKT

LUFT HEBT

SPINDEL AN

A6759

SPINDEL NACH UNTEN

SPINDELDICHTRING

SPINDEL

Stellantrieb 667, Größe 30 - 76 und 87

Februar 2013

Technische Daten

Technische Daten der Antriebe 667 und 667-4 sind in Tabelle 1 aufgeführt. Spezifische Informationen zu Ihrem Antrieb sind auf

dem Typenschild des Antriebs zu finden.

WARNUNG

Um Personenschäden oder Schäden an Anlagen zu vermeiden, die aufgrund von Überdruck zum Ausfall des Regelventils

oder zum Verlust der Kontrolle über den Prozess führen können, dürfen die in Tabelle 1 genannten Höchstdrücke nicht

überschritten werden. Siehe Abschnitt Maximal zulässige Drücke.

Maximal zulässige Drücke

Gehäuse und Membran der Antriebe 667 sind druckbetätigt. Der Luftdruck liefert die Energie zum Zusammendrücken der Feder,

zum Durchfahren des Antriebs und zum Schließen. Die folgenden Erläuterungen beschreiben die maximal zulässigen Drücke für

Antriebe. Die Höchstwerte Ihres Antriebs sind auf dem Typenschild bzw. in Tabelle 1 zu finden.

D Max. Gehäusedruck für Auslegung des Antriebs: Maximaler Druck, der bei Teilhub der Antriebsspindel angelegt werden kann.

Wird dieser Betätigungsdruck überschritten, bevor die obere Membranplatte den Hubbegrenzer erreicht, können die

Antriebsspindel oder andere Teile beschädigt werden.

D Maximaler zusätzlicher Membrandruck: Bei vollem Antriebshub kann zusätzlicher Druck beaufschlagt werden. Wenn der

maximale zusätzliche Membrandruck überschritten wird, können Membran oder Membrangehäuse beschädigt werden.

Wenn die Antriebsspindel den vorgegebenen Hubweg zurückgelegt hat und der Membrankopf physikalisch an der weiteren

Bewegung gehindert wird, wird die Energie aus dem zusätzlichen Luftdruck auf die Membran und das Membrangehäuse

übertragen. Der Luftdruck, der beaufschlagt werden kann, nachdem die Antriebsspindel an den Hubbegrenzern anliegt, ist

3

Page 4

Stellantrieb 667, Größe 30 - 76 und 87

Februar 2013

aufgrund der potenziellen Nebenwirkungen begrenzt. Ein Überschreiten dieses Grenzwertes kann aufgrund von Verformungen des

oberen Membrangehäuses zu Leckagen oder Materialermüdung am Gehäuse führen.

D Maximaler Membrangehäusedruck: Wenn der maximale Membrangehäusedruck überschritten wird, können Membran,

Membrangehäuse oder Antrieb beschädigt werden.

Betriebsanleitung

D100310X0DE

Installation

WARNUNG

Zur Vermeidung von Personenschäden bei Einbauarbeiten stets Schutzhandschuhe, Schutzkleidung und Schutzbrille tragen.

Mit dem Verfahrens- oder Sicherheitsingenieur abklären, ob zum Schutz gegen Prozessmedien weitere Maßnahmen zu

ergreifen sind.

Bei Einbau in eine vorhandene Anlage auch die WARNUNG am Beginn des Wartungsabschnitts in dieser Betriebsanleitung

beachten.

Die Positionsnummern sind, sofern nicht anders angegeben, in den Abbildungen 6, 7 und 8 dargestellt. Die Hauptkomponenten

sind außerdem aus Abbildung 3 ersichtlich.

VORSICHT

Um Beschädigungen zu vermeiden, darf der Betriebsdruck den maximalen Membrangehäusedruck (Tabelle 1)

nicht überschreiten, und die aus dem Betriebsdruck resultierende Kraft auf die Antriebsspindel darf die maximal zulässige

Schubkraft (Tabelle 1) und die maximal zulässige Belastung der Ventilspindel nicht überschreiten. (Bei Fragen zur maximal

zulässigen Ventilspindelbelastung wenden Sie sich bitte an Ihr Fisher Vertriebsbüro.)

D Ventil/Antrieb: Wenn Antrieb und Ventil zusammen als komplettes Regelventil geliefert werden, wurde diese Einheit im Werk

eingestellt und kann in das Leitungssystem eingebaut werden. Nach dem Einbau des Ventils im Leitungssystem die Hinweise im

Abschnitt Stelldruckanschluss beachten.

D Montage des Antriebs: Wenn der Antrieb separat geliefert wird oder vom Ventil entfernt wurde, muss er auf das Ventil montiert

werden, bevor das Ventil in das Leitungssystem eingebaut wird. Vor Inbetriebnahme des Ventils siehe folgende Arbeitsabläufe

zur Montage des Antriebs. Es wird empfohlen, die in diesem Abschnitt beschriebenen Arbeitsabläufe zur Einstellung der

Federvorspannung durchzuführen, um zu prüfen, ob der Antrieb für den Ventilhub korrekt eingestellt ist.

D Stellungsregler: Wenn der Antrieb über einen Stellungsregler verfügt oder ein solcher nachgerüstet werden soll, sind

Informationen zur Installation der Betriebsanleitung des Stellungsreglers zu entnehmen. Bei der Einstellung ist es erforderlich,

die Antriebsmembran zeitweise mit Luftdruck zu beaufschlagen.

D Handradkappe: Wenn die Handradkappe (Pos. 247, Abbildungen 9, 11 oder 17) nicht angebracht ist, die Kappe von Hand

aufdrücken, bis sie einrastet.

4

Page 5

Betriebsanleitung

D100310X0DE

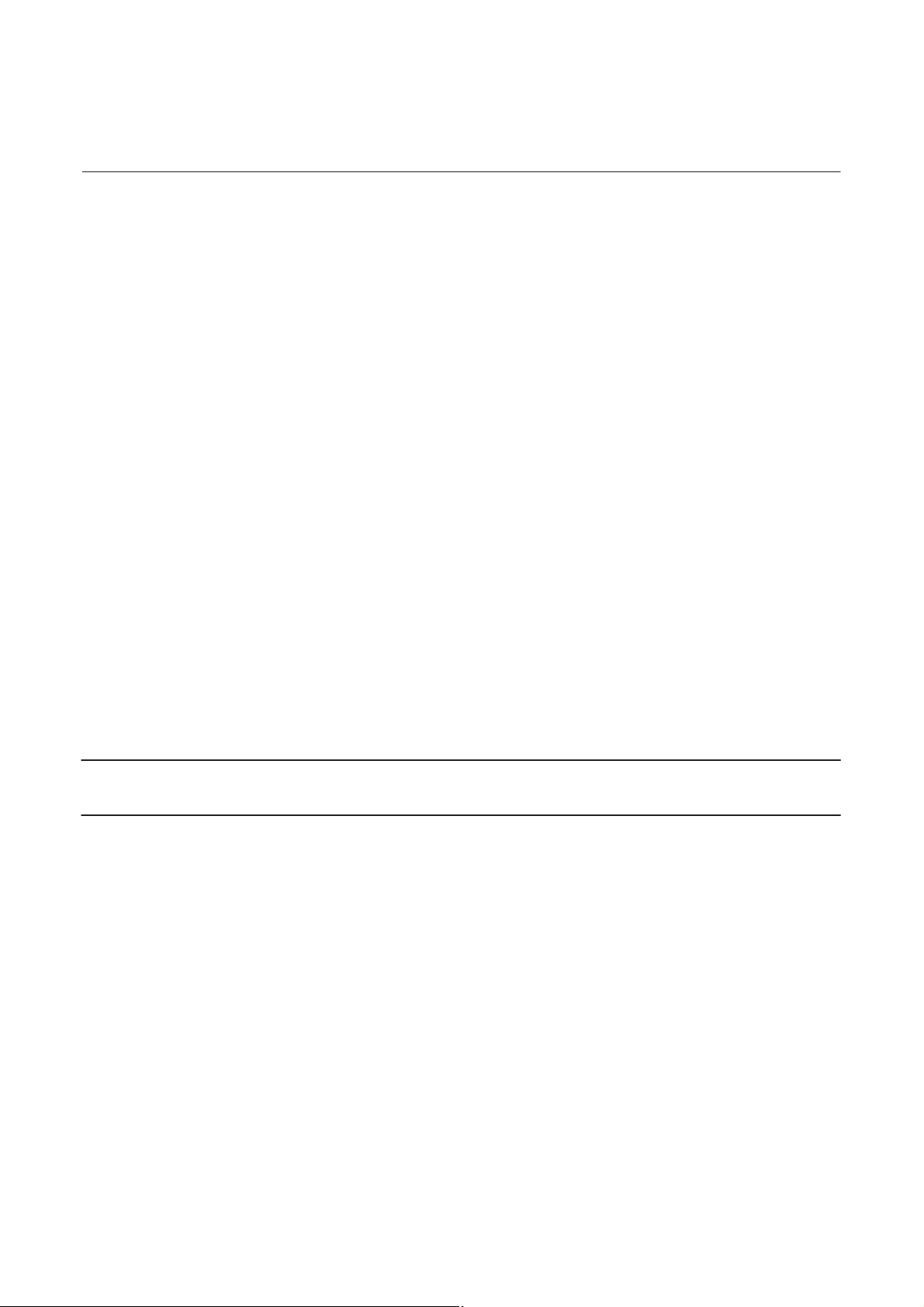

Abbildung 3. Montage der Antriebsgrößen 30 bis 70

AUSBLASANSCHLUSS

MEMBRANGEHÄUSE

MEMBRAN UND SPINDEL

IN UNTERER STELLUNG

MEMBRANPLATTE

STELLDRUCKANSCHLUSS

ANTRIEBSFEDER

ANTRIEBSSPINDEL

FEDERTELLER

FEDEREINSTELLVORRICHTUNG

SPINDELSCHLOSS

LATERNE

HUBANZEIGESCHEIBE

ANZEIGESKALA

W0364-1

Stellantrieb 667, Größe 30 - 76 und 87

Februar 2013

VENTILSPINDEL

ANTRIEBSBEFESTIGUNGSMUTTER

DURCHMESSER ANTRIEBSAUFNAHME

OBERTEIL

TYPISCHES VENTIL (SIEHE

HANDBUCH DES VENTILS)

W6199-1

ANTRIEBSBASIS

Montage des Antriebs am Ventil

VORSICHT

Der Federdruck des Antriebs 667 drückt die Spindel nach unten aus der Antriebslaterne hinaus (siehe Abbildung 2). Die

Antriebsspindel kann daher während der Montage des Antriebs die Ventilspindel berühren.

Wenn sich die Ventilspindel während der Antriebsmontage in der oberen Stellung (zum Antrieb hin) befindet, kollidiert

sie u. U. mit der Antriebsspindel. Dabei kann das Spindelgewinde beschädigt oder die Spindel verbogen werden. Daher ist bei

der Antriebsmontage darauf zu achten, dass die Ventilspindel ganz nach unten (in das Ventilgehäuse hinein) gedrückt ist.

5

Page 6

Stellantrieb 667, Größe 30 - 76 und 87

Februar 2013

Abbildung 4. Einstellung der Federvorspannung auf der Werkbank

FEDEREINSTELL

VORRICHTUNG

ANTRIEBSSPINDEL

OBERER STELLDRUCK

FÜR FEDERVORSPANNUNG

MARKIERUNG FÜR UNTEREN

STELLDRUCK FÜR FEDERVOR

SPANNUNG

3

4

MESSUNG DES

NENNHUBS DES

VENTILS

Betriebsanleitung

D100310X0DE

HINWEISE:

UNTERER STELLDRUCK (AUF DEM TYPENSCHILD

1

ANGEGEBEN), BEI DEM DIE ERSTE BEWEGUNG DER

ANTRIEBSSPINDEL FESTSTELLBAR IST.

DIESEN PUNKT MIT KLEBEBAND ODER FILZSTIFT

2

MARKIEREN.

OBERER STELLDRUCK FÄHRT DIE VENTILSPINDEL EIN.

3

4

HUBWEG MESSEN. DIESER HUBWEG MUSS MIT DEM

AUF DER HUBANZEIGESKALA ANGEGEBENEN HUB

IDENTISCH SEIN.

VENTILSPINDEL

50A8379‐C

B2429‐1

4

VENTILSPINDEL

HIER MARKIEREN

UNTERER STELLDRUCK FÜR

1

2

FEDERVORSPANNUNG

Es ist u. U. erforderlich, den Antrieb zeitweise mit Luftdruck zu beaufschlagen, um die Antriebsspindel beim Einbau vom Ventil

wegzubewegen.

Wenn kein zeitweiser Luftdruck bereitgestellt werden kann, beim Absenken des Antriebs auf die Ventilspindel äußerst vorsichtig

vorgehen, damit Ventilspindel und -gewinde nicht beschädigt werden.

WARNUNG

Wenn die Antriebsspindel mit Luftdruck bewegt wird, darauf achten, dass sich Hände und Werkzeuge nicht im Bereich des

Hubwegs der Antriebsspindel befinden. Wenn der Luftdruck versehentlich unterbrochen wird, kann es zu Personenschäden oder zu Schäden an Anlagen kommen, wenn Körperteile oder Werkzeuge zwischen die Antriebsspindel und

andere Teile des Regelventils geraten.

1. Bei der Montage einen Schraubstock oder eine andere Methode zur Stützung des Ventils und des Gewichts des Antriebs

einsetzen. Bei direkt und umgekehrt wirkenden Ventilen die Ventilspindel während der Montage des Antriebs vom Antrieb weg

nach unten drücken.

2. Die Ventilspindel-Kontermuttern bis zum Anschlag auf die Ventilspindel schrauben. Die Hubanzeigescheibe (Pos. 34) mit der

konkaven Seite zum Ventil auf die Spindelmuttern setzen. (Hinweis: Bei Antrieben der Größe 87 wird die Hubanzeigescheibe

nicht verwendet.)

3. Den Antrieb auf das Oberteil des Ventils heben:

a. Bei Antrieben der Größe 87: Den Antrieb langsam auf das Ventil absenken, während die Ventilspindel in die Öffnung am

Ende der Antriebsspindel geführt wird (siehe Abbildung 4). Wenn der Antrieb richtig positioniert ist, die Kopfschrauben

einsetzen und die Sechskantmuttern anziehen, mit denen der Antrieb am Oberteil befestigt wird.

b. Bei Antrieben aller anderen Größen:

D Den Antrieb langsam auf das Ventil absenken. Wenn sich die Laterne über das Ende der Ventilspindel hinweg bewegt, die

Antriebs-Befestigungsmutter über die Ventilspindel schieben. (Hinweis: Bei kleinen Antrieben muss u. U. die

Hubanzeigescheibe vorübergehend entfernt werden, weil sie nicht durch die Öffnung in der Antriebslaterne passt.)

6

Page 7

Betriebsanleitung

D100310X0DE

D Den Antrieb weiter absenken, während die Ventilspindel in die Öffnung am Ende der Antriebsspindel geführt wird, bis der

Antrieb in Position ist (siehe Abbildung 4).

D Die Antriebs-Befestigungsmutter auf das Oberteil schrauben und anziehen.

4. Die Antriebsspindel noch nicht mit der Ventilspindel verbinden. Wird ein Antrieb auf ein Ventil montiert, empfiehlt Fisher, zuvor

zu überprüfen, ob der Antrieb noch korrekt eingestellt ist. Hierzu dem Arbeitsablauf Einstellung der Federvorspannung folgen.

Stellantrieb 667, Größe 30 - 76 und 87

Februar 2013

Erläuterung der Werkbankeinstellung

Der Werkbank-Druckbereich (Bench Set) wird zur Einstellung der Federvorspannung der Antriebsfeder des Ventils mit Antrieb auf

der Werkbank verwendet. Die korrekte Federvorspannung ist für ein ordnungsgemäßes Funktionieren des Stellventils wichtig,

damit das Ventil unter Betriebsbedingungen mit dem richtigen Stellsignal den vollen Hub durchfährt und ausreichende

Schließkraft aufbringt.

Der Werkbank-Druckbereich wird unter der Annahme ermittelt, dass keine Reibung der Packung auftritt. Wenn die Feder im Feld

eingestellt werden soll, ist es sehr schwierig zu gewährleisten, dass trotz einer losen Stopfbuchsenpackung keine Reibung auftritt.

Eine präzise Einstellung des Werkbank-Druckbereichs kann beim Einbau des Antriebs vorgenommen werden, bevor der Antrieb auf

das Ventil montiert wird (siehe Arbeitsablauf zur Einstellung der Federvorspannung).

Wenn die Einstellung des Werkbank-Druckbereichs nach dem Anschluss des Antriebs an das Ventil und nach dem Anziehen der

Stopfbuchsenpackung vorgenommen werden soll, muss die Reibung berücksichtigt werden. Die Feder so einstellen, dass der

Antrieb den vollen Hub bei dem Werkbank-Druckbereich (a) plus der Reibungskraft dividiert durch die effektive Membranfläche bei

zunehmendem Membrandruck bzw. (b) minus der Reibungskraft dividiert durch die effektive Membranfläche bei abnehmendem

Membrandruck ausführt.

Bei einer fertig montierten Baugruppe aus Ventil und Antrieb kann die Ventilreibung mit dem folgenden Verfahren bestimmt

werden:

1. Ein Manometer in die zum Membrangehäuse führende Stelldruckleitung einbauen.

Hinweis

Schritt 2 und 4 erfordern, dass der vom Manometer angezeigte Druck abgelesen und aufgezeichnet wird.

2. Den Membrandruck des Antriebs erhöhen und den Membrandruck ablesen, wenn die Antriebsspindel ihre mittlere Hubposition

erreicht hat.

3. Den Membrandruck des Antriebs erhöhen, bis die Antriebsspindel über der Hubmitte hinaus positioniert ist.

4. Den Membrandruck des Antriebs senken und den Membrandruck ablesen, wenn die Antriebsspindel ihre mittlere Hubposition

erreicht hat.

Die Differenz zwischen den beiden Membrandrücken ist die Änderung des Membrandrucks, die erforderlich ist, um die

Reibungskräfte in den beiden Hubrichtungen zu überwinden.

5. Berechnen der tatsächlichen Reibungskraft:

Reibungskraft =

0,5 lb

Differenz zwischen

ǒǓǒǓ

den Membrandrücken,

psi

Effektive

Membranfläche,

2

Zoll

Siehe Tabelle 1 bzgl. der effektiven Membranfläche.

7

Page 8

Stellantrieb 667, Größe 30 - 76 und 87

Februar 2013

Zur Bestimmung der Ventilreibung kann der Membrandruck auch an anderen Hubpositionen als der mittleren abgelesen werden.

Wenn Werte bei Null oder bei voller Hubposition gemessen werden, muss besonders darauf geachtet werden, dass die Messung an

der ausgewählten Position durchgeführt wird, wenn die Hubbewegung gerade beginnt bzw. gerade endet.

Es ist schwierig, die Federeinstellvorrichtung (Pos. 74, Abbildung 6, 7 und 8) zu drehen, wenn der volle Stelldruck am Antrieb

anliegt. Den Stelldruck des Antriebs vor dem Einstellen entlasten und anschließend erneut aufbauen, um die Einstellung zu prüfen.

Betriebsanleitung

D100310X0DE

Überprüfung der Federvorspannung

Sicherstellen, dass die Antriebsmembran wie in Abbildung 4 dargestellt in der unteren Stellung positioniert und nicht mit dem

Ventil verbunden ist. (Hinweis: Es ist ein gewisses Maß an Federspannung erforderlich, um die Membran in die untere Stellung zu

bewegen.)

Außerdem ist darauf zu achten, dass ein geeichter Druckmesser verwendet wird, der eine präzise Messung des Membrandrucks

von 0 bis zum oberen Werkbankdruck gemäß Angabe auf dem Typenschild gewährleistet. Die Membran mit Stelldruck

beaufschlagen.

Den Antrieb einige Male von Hand betätigen, um zu gewährleisten, dass das Manometer und der Antrieb korrekt funktionieren.

VORSICHT

Um Schäden am Produkt zu verhindern, muss unbedingt gewährleistet sein, dass der Antrieb nicht klemmt und keine

Reibung bei der Bewegung der Antriebsspindel verursacht.

Die Positionsnummern sind in den Abbildungen 6, 7 und 8 dargestellt.

Direkt wirkende Ventile (Abwärtshub schließt)

1. Die Ventilspindel vom Antrieb weg in die geschlossene Stellung hinunterdrücken, falls noch nicht geschehen.

2. Den Stelldruck der Membran auf 0,3 bar (5 psi) über dem oberen Werkbankdruck einstellen. Der Aufwärtshubbegrenzer muss

das Membrangehäuse berühren.

3. Den Druck langsam auf den oberen Werkbankdruck verringern und dabei auf die erste Bewegung der Antriebsspindel achten.

Hinweis

Vor dem Drehen der Federeinstellvorrichtung bei Antrieben der Größen 70, 76 oder 87 das Spindelschloss um die Antriebsspindel

und den Fixierungsansatz auf der Laterne anbringen. Die Antriebsspindel optisch kennzeichnen, um sicherzustellen, dass sich die

Spindel nicht dreht. Das Spindelschloss entfernen, bevor der Werkbank-Druckbereich erneut geprüft wird.

4. Wenn eine Bewegung festgestellt wird, bevor oder nachdem der obere Druck erreicht ist, die Federeinstellvorrichtung justieren

(siehe Abbildung 4). Die Einstellvorrichtung auf der Antriebsspindel nach oben oder unten schrauben, bis sich die

Antriebsspindel erstmalig beim oberen Werkbankdruck bewegt. (Hinweis: Der Membrandruck muss u. U. gesenkt werden, um

die Federspannung zu reduzieren, damit die Federeinstellvorrichtung gedreht werden kann.)

5. Überprüfen, ob die Federeinstellvorrichtung entsprechend der Anforderungen aus Schritt 4 eingestellt ist.

6. Die Membran mit dem unteren Werkbank-Stelldruck beaufschlagen. Dadurch wird die Antriebsspindel zum Ventil hin

ausgefahren. Das Ende der Antriebsspindel auf einer benachbarten Fläche mit Klebeband oder einer anderen Methode

markieren.

8

Page 9

Betriebsanleitung

D100310X0DE

7. Den Membrandruck langsam erhöhen, bis der obere Werkbank-Stelldruck erreicht ist. Der Hubbegrenzer muss das

Membrangehäuse wieder berühren.

8. Den Abstand zwischen der Markierung (oder dem Klebeband) und dem Ende der Antriebsspindel messen. Dieser Abstand muss

mit dem Hubweg übereinstimmen, der auf der Hubanzeigeskala (Pos. 32) angegeben ist.

9. Wenn der Hubweg korrekt ist, ist die Werkbankeinstellung abgeschlossen. Mit dem Unterabschnitt Anbau des Spindelschlosses

fortfahren.

10. Wenn der Hubweg nicht genau übereinstimmt, ist zu bedenken, dass die Toleranzen für ungespannte Länge und

Federkonstante einen von der Spezifikation etwas abweichenden Hubweg ergeben können. Unterstützung ist beim Emerson

Process Management Vertriebsbüro erhältlich.

Stellantrieb 667, Größe 30 - 76 und 87

Februar 2013

Umgekehrt wirkende Ventile (Abwärtshub öffnet)

1. Die Ventilspindel vom Antrieb weg in die geöffnete Stellung hinunterdrücken, falls noch nicht geschehen. Später, beim Anbau

des Spindelschlosses, die Ventilspindel in die geschlossene Stellung nach oben ziehen.

2. Den Luftdruck auf der Membran auf einen Wert unter dem unteren Werkbankdruck (nahe Null) einstellen. Der

Abwärtshubbegrenzer muss die Antriebslaterne berühren.

3. Den Druck langsam auf den unteren Werkbankdruck erhöhen und dabei auf die erste Bewegung der Antriebsspindel achten.

Hinweis

Vor dem Drehen der Federeinstellvorrichtung bei Antrieben der Größen 70, 76 oder 87 das Spindelschloss um die Antriebsspindel

und den Fixierungsansatz auf der Laterne anbringen. Die Antriebsspindel optisch kennzeichnen, um sicherzustellen, dass sich die

Spindel nicht dreht. Das Spindelschloss entfernen, bevor der Werkbank-Druckbereich erneut geprüft wird.

4. Wenn eine Bewegung festgestellt wird, bevor oder nachdem der untere Druck erreicht ist, die Federeinstellvorrichtung justieren

(siehe Abbildung 4). Die Einstellvorrichtung auf der Antriebsspindel nach oben oder unten schrauben, bis sich die

Antriebsspindel erstmalig beim unteren Werkbankdruck bewegt.

5. Die Membran mit dem oberen Werkbankdruck beaufschlagen. Dadurch wird die Antriebsspindel vom Ventil weg eingefahren.

Das Ende der Antriebsspindel auf einer benachbarten Fläche mit Klebeband oder einer anderen Methode markieren.

6. Den Membrandruck langsam verringern, bis der untere Werkbankdruck erreicht ist. Die Abwärtshubbegrenzer müssen die

Antriebslaterne erneut berühren.

7. Den Abstand zwischen der Markierung (oder dem Klebeband) und dem Ende der Antriebsspindel messen. Dieser Abstand muss

mit dem Hubweg übereinstimmen, der auf der Hubanzeigeskala (Pos. 32) angegeben ist.

8. Wenn der Hubweg korrekt ist, ist die Werkbankeinstellung abgeschlossen. Mit dem Unterabschnitt Anbau des Spindelschlosses

fortfahren.

9. Wenn der Hubweg nicht genau übereinstimmt, ist zu bedenken, dass die Toleranzen für ungespannte Länge und

Federkonstante einen von der Spezifikation etwas abweichenden Hubweg ergeben. Unterstützung ist beim Emerson Process

Management Vertriebsbüro erhältlich.

Anbau des Spindelschlosses

Bei der Herstellung der Spindelverbindung ist darauf zu achten, dass die Gewinde der Ventilspindel und der Antriebsspindel jeweils

um einen Gewindedurchmesser in das Spindelschloss (Pos. 31) eingreifen.

Hinweis

Ersatz-Spindelschlösser bestehen aus den zwei Hälften des Spindelschlosses, Schrauben und einem Abstandhalter zwischen den

beiden Hälften. Falls vorhanden, den Abstandhalter entfernen und entsorgen, bevor Antriebs- und Ventilspindel miteinander

verbunden werden.

9

Page 10

Stellantrieb 667, Größe 30 - 76 und 87

Februar 2013

1. Wenn nötig, die Ventilspindel nach unten drücken, damit bei direkt wirkenden Ventilen der Ventilkegel den Ventilsitzring

berührt. Bei umgekehrt wirkenden Ventilen die Ventilspindel nach oben in die geschlossene Stellung ziehen. Immer mit dem

Ventilkegel auf dem Ventilsitz beginnen.

2. Falls erforderlich die Ventilspindel-Kontermuttern nach unten schrauben, weg vom Spindelschloss. Bei allen Antrieben außer

denen der Größe 87 sicherstellen, dass sich die Hubanzeigescheibe (Pos. 34) auf den Kontermuttern befindet.

3. Den Membrandruck auf den unteren Werkbankdruck (bzw. bei umgekehrt wirkenden Ventilen auf den oberen Werkbankdruck)

einstellen. Dies muss derselbe Druck sein, der bei der Einstellung des Werkbank-Druckbereichs verwendet wurde und der auf

dem Typenschild angegeben ist.

4. Die Hälfte des Spindelschlosses mit den Gewindebohrungen etwa in der Mitte zwischen Antriebs- und Ventilspindel platzieren.

Siehe Abbildungen 6, 7 und 8 bzgl. der Position des Spindelschlosses.

Überprüfen, ob die Gewinde von Antriebs- und Ventilspindel um einen Gewindedurchmesser in das Gewinde des Spindelschlosses

eingreifen.

Betriebsanleitung

D100310X0DE

VORSICHT

Ein unzureichender Eingriff der Ventilspindel oder der Antriebsspindel im Spindelschloss kann dazu führen, dass Gewinde

ausreißen oder die Funktion beeinträchtigt wird. Sicherstellen, dass beide Spindeln, die im Spindelschloss über das

Gewinde kraftschlüssig verbunden sind, mit mindestens der Länge ihres Durchmessers vom Spindelschloss gefasst werden.

Beschädigungen des Gewindes von Antriebsspindel, Ventilspindel oder Spindelschloss führen u. U. dazu, dass diese Teile

vorzeitig ausgetauscht werden müssen.

5. Die andere Hälfte des Spindelschlosses anbringen und mit den Schrauben befestigen. Wenn ein Stellungsregler installiert wird,

gleichzeitig auch die Rückführhalterung anbringen.

VORSICHT

Durch zu festes Anziehen der Ventilspindel-Kontermuttern kann die Zerlegung erschwert werden.

6. Die Ventilspindel-Kontermuttern nach oben schrauben, bis die Hubanzeigescheibe die Unterseite des Spindelschlosses berührt

bzw., bei Antrieben der Größe 87, die Kontermuttern gegen das Spindelschloss festziehen. Die Kontermuttern nicht zu fest

anziehen.

7. Luftdruck an den Antrieb anschließen und den Druck über den vollen Werkbank-Druckbereich mehrmals langsam anheben und

absenken, um das Ventil durchzufahren.

Sicherstellen, dass das Ventil in der geschlossenen Stellung positioniert ist (oben oder unten, je nach Wirkungsweise). Die

Schrauben an der Hubanzeigeskala lösen und diese auf die Hubanzeigescheibe ausrichten. Das Ventil zum anderen Ende des Hubes

fahren und prüfen, ob der Hub dem auf der Hubanzeigeskala angegebenen Wert entspricht. Wenn der Ventilhub nicht korrekt ist,

das Verfahren zum Anbau des Spindelschlosses wiederholen.

Hinweis

Bei Ventilen, die mit Abwärtshub schließen, ist der Ventilsitz die Grenze für den Abwärtshub und der Aufwärtshubbegrenzer des

Antriebs ist die Grenze für die Aufwärtsbewegung (weg vom Ventil). Bei Ventilen, die mit Abwärtshub öffnen, ist der

Abwärtshubbegrenzer des Antriebs die Grenze für die Abwärtsbewegung und der Ventilsitz ist die Grenze für die

Aufwärtsbewegung (weg vom Ventil). Zur Begrenzung des Abwärtshubes durch den Antrieb dient bei Antrieben 667 der

Abwärtshubbegrenzer (Pos. 77, Abbildung 6).

10

Page 11

Betriebsanleitung

D100310X0DE

Stellantrieb 667, Größe 30 - 76 und 87

Abbildung 5. Typische Ansprechverhalten eines umgekehrt wirkenden Ventils auf die Totzone

ÖFFNENDES

OBERER

WERKBANK

DRUCK

15

VENTIL

1,0

Februar 2013

9

UNTERER

MEMBRANDRUCK IN PSI

WERKBANK

DRUCK

HINWEIS:

1

DIE TOTZONE WIRD DURCH REIBUNG VERURSACHT.

A6588−1

3

0

GESCHLOSSEN

VENTILHUB

SCHLIESSEN

DES VENTIL

MITTLERER

BEREICH

TOTZONEN

BEREICH

OFFEN

0,6

1

MEMBRANDRUCK IN BAR

0,2

Totzonenmessung

Die Totzone wird durch Packungsreibung, unausgeglichene Kräfte und andere Faktoren im Regelventil verursacht. Die Totzone ist

der Bereich, in dem sich ein gemessenes Signal ändern kann, ohne eine Reaktion des Antriebs auszulösen (siehe Abbildung 5). Jede

Antriebsfeder verfügt über eine Federkonstante (Kraft). Mit dem Arbeitsablauf zur Werkbank-Federeinstellung wurde überprüft, ob

die korrekte Feder in den Antrieb eingebaut wurde.

Die Totzone ist einer derjenigen Faktoren, die sich auf die Funktion des Stellventils im automatischen Regelkreis auswirkt. Die

Toleranz des Regelkreises für die Totzone hängt stark vom Verhalten des Regelkreises ab. Einige häufige Anzeichen für eine zu

breite Totzone sind keine Bewegung, eine sprungartige Bewegung oder schwingende Bewegungen des Antriebs bei der

automatischen Regelkreissteuerung. Die Breite der Totzone kann anhand der folgenden Schritte ermittelt werden. Der prozentuale

Anteil der Totzone ist bei der Fehlersuche bei Problemen mit dem Prozessregelkreis nützlich.

1. Mit einem Stelldruck nahe dem unteren Werkbankdruck beginnen; den Druck langsam erhöhen, bis das Ventil etwa in der

mittleren Hubposition ist. Den entsprechenden Stelldruck notieren.

2. Den Druck langsam senken, bis eine Bewegung der Ventilspindel festgestellt wird. Den entsprechenden Druck notieren.

3. Die Differenz dieser beiden Drücke ist die Totzone.

4. Berechnung der Totzone:

Totzone in psi

Totzone = Totzone in psi

= nn %

Bereich der Federvorspannung in psi

Stelldruckanschluss

Die Positionsnummern sind, sofern nicht anders angegeben, in den Abbildungen 6, 7 und 8 dargestellt.

Die Stelldruckanschlüsse werden werkseitig hergestellt, wenn Ventil, Antrieb und Stellungsregler als Einheit geliefert werden. Die

Länge von Schläuchen bzw. Rohren möglichst kurz dimensionieren, um Übertragungsverzögerungen des Regelsignals zu

vermeiden. Wenn ein Volumenverstärker, ein Ventilstellungsregler oder anderes Zubehör eingesetzt wird, sicherstellen, dass diese

Teile korrekt an den Antrieb angeschlossen sind. Siehe das Handbuch des Stellungsreglers bzw. entsprechende andere

Handbücher. Bei separat gelieferten Antrieben oder wenn Druckverbindungen zum Antrieb hergestellt werden, wie folgt

vorgehen:

11

Page 12

Stellantrieb 667, Größe 30 - 76 und 87

Februar 2013

1. Die Stelldruckleitung am NPT-Innengewindeanschluss in der Seite der Antriebslaterne (Pos. 73) anschließen.

2. Bei Antrieben der Größen 70 und 87 falls erforderlich die 1/4-NPT-Buchse entfernen, falls eine Vergrößerung des Anschlusses

auf 1/2-NPT-Innengewinde erforderlich ist. Der Anschluss kann per Rohr oder Schlauch erfolgen.

3. Den Antrieb mehrmals betätigen um sicherzustellen, dass der Ventilspindelhub korrekt ist, wenn die Membran mit den

korrekten Druckbereichen beaufschlagt wird.

4. Wenn der Ventilspindelhub nicht korrekt zu sein scheint, das am Anfang dieses Abschnitts beschriebene Verfahren zur

Einstellung der Federvorspannung durchführen. Das Ventil nicht in Betrieb nehmen, wenn es nicht korrekt auf Änderungen des

Stelldrucks anspricht.

Betriebsanleitung

D100310X0DE

Wartung

Die Bauteile des Antriebs unterliegen normalem Verschleiß und müssen regelmäßig überprüft und falls erforderlich ausgetauscht

werden. Die Häufigkeit der Überprüfung und des Austauschs hängt von den Einsatzbedingungen ab.

WARNUNG

Personen- oder Sachschäden durch plötzliches Freisetzen von Prozessdruck oder durch unkontrollierte Bewegung von

Teilen vermeiden. Vor sämtlichen Wartungsarbeiten folgende Hinweise beachten:

D Trennen Sie den Antrieb nicht vom Ventil, während das Ventil noch mit Druck beaufschlagt ist.

D Zur Vermeidung von Personenschäden bei Wartungsarbeiten stets Schutzhandschuhe, Schutzkleidung und

Augenschutz tragen.

D Alle Leitungen für Druckluft, elektrische Energie oder Regelsignal vom Antrieb trennen. Sicherstellen, dass der Antrieb

das Ventil nicht plötzlich öffnen oder schließen kann.

D Bypassventile verwenden oder den Prozess vollständig abstellen, um das Ventil vom Prozessdruck zu trennen. Den

Prozessdruck auf beiden Seiten des Ventils entlasten. Das Prozessmedium auf beiden Seiten des Ventils ablassen.

D Den Stelldruck des Antriebs entlasten und jegliche Federvorspannung am Antrieb lösen.

D Mit Hilfe geeigneter Verriegelungen und Sperren sicherstellen, dass die oben getroffenen Maßnahmen während der

Arbeit an dem Gerät wirksam bleiben.

D Im Bereich der Stopfbuchse befindet sich möglicherweise unter Druck stehende Prozessflüssigkeit, selbst wenn das

Ventil aus der Rohrleitung ausgebaut wurde. Beim Entfernen von Teilen der Stopfbuchsenpackung oder der

Packungsringe bzw. beim Lösen des Blindstopfens am Gehäuse der Stopfbuchsenpackung kann unter Druck stehende

Prozessflüssigkeit herausspritzen.

D Mit dem Verfahrens- oder Sicherheitsingenieur abklären, ob zum Schutz gegen Prozessmedien weitere Maßnahmen zu

ergreifen sind.

Die Wartungsanweisungen sind in verschiedene Abschnitte unterteilt: Antrieb; Oben montiertes Handrad (einstellbarer

Abwärtshubbegrenzer); Seitlich montiertes Handrad für Antriebe der Größen 34 bis 60 (Manueller Antrieb); Seitlich montiertes

Handrad für Antriebe der Größen 70, 76 und 87 (Manueller Antrieb) und Gehäusemontierte Hubbegrenzer.

Antrieb

Dieser Abschnitt beschreibt die vollständige Zerlegung und den vollständigen Zusammenbau des Antriebs. Wenn Inspektionen

oder Reparaturen erforderlich sind, nur die Teile zerlegen, die für die Erledigung der Arbeit erforderlich sind; dann den

Zusammenbau mit dem entsprechenden Schritt beginnen.

Die Positionsnummern sind, sofern nicht anders angegeben, in den Abbildungen 6, 7 oder 8 dargestellt. Abbildung 6 zeigt die

Antriebe der Größen 30 bis 60, Abbildung 7 zeigt den Antrieb der Größe 70 und Abbildung 8 zeigt den Antrieb der Größe 87.

Zerlegung des Antriebs

Das Regelventil vom Druck in der Rohrleitung trennen, den Druck auf beiden Seiten des Ventilgehäuses entlasten und das

Prozessmedium auf beiden Seiten des Ventils ablassen. Auch alle Druckleitungen zum Antrieb absperren und den Druck am

12

Page 13

Betriebsanleitung

D100310X0DE

Antrieb vollständig entlasten. Mit Hilfe geeigneter Verriegelungen und Sperren sicherstellen, dass die oben getroffenen

Maßnahmen während der Arbeit an dem Gerät wirksam bleiben.

1. Die Leitung vom Anschluss oben an der Antriebslaterne (Pos. 73) trennen.

2. Die Federeinstellvorrichtung (Pos. 74) gegen den Uhrzeigersinn (zum Ventilkörper hin) drehen, bis die Federspannung

vollständig entlastet ist.

Stellantrieb 667, Größe 30 - 76 und 87

Februar 2013

WARNUNG

Um Personenschäden durch unkontrollierte Bewegung von Teilen zu vermeiden, die Schrauben des Spindelschlosses nicht

lösen, wenn auf das Spindelschloss Federkraft wirkt.

3. Falls erforderlich das Spindelschloss (Pos. 31) trennen, um den Antrieb vom Ventilkörper zu lösen. Beim Antrieb der Größe 87 die

Ventilspindel-Kontermuttern und die Muttern des Spindelschlosses lösen. Bei allen anderen Größen das Spindelschloss durch

Lösen der Ventilspindel-Kontermuttern (Pos. 69 und 75) und Entfernen der beiden Spindelschloss-Kopfschrauben trennen.

4. Die Federeinstellvorrichtung (Pos. 74) von der Antriebsspindel (Pos. 144) abschrauben. Dann den Federteller und die Feder

(Pos. 19 und 18) aus der Antriebslaterne heben.

5. Die Schrauben und die Muttern (Pos. 13 und 14) des Membrangehäuses entfernen und das obere Membrangehäuse (Pos. 1)

abheben.

VORSICHT

Bei der Zerlegung vorsichtig vorgehen, um eine Beschädigung der O-Ringe (Pos. 8) zu vermeiden.

6. Die folgenden zusammenhängenden Teile entfernen: die Membran (Pos. 3), die obere Membranplatte (Pos. 4), den

Abstandhalter (Pos. 2), die Schraube (Pos. 12), die untere Membranplatte (Pos. 71) und die Antriebsspindel (Pos. 144). Beim

Ziehen des Gewindes der Antriebsspindel durch die Dichtungsbuchse (Pos. 7) vorsichtig vorgehen, um die O-Ringe (Pos. 8)

nicht zu beschädigen.

7. Die Schraube (Pos. 12) entfernen, um die Teile dieser Baugruppe zu trennen.

8. Zum Ausbau der Dichtungsbuchse den Sicherungsring (Pos. 72) entfernen und die Buchse herausheben. Die O-Ringe (Pos. 8 und 9)

prüfen und sofern erforderlich ersetzen.

9. Die Schrauben (Pos. 30) entfernen und das untere Membrangehäuse (Pos. 64) und die Dichtung (Pos. 70, Größen 30 bis 60 und 76)

bzw. den O-Ring (Pos. 70, Größen 70 und 87) abnehmen. Falls erforderlich können die Abwärtshubbegrenzer (Pos. 77) entfernt werden.

Zusammenbau des Antriebs

1. Die O-Ringe (Pos. 70, Größe 70 und 87) mit Lithiumfett (Pos. 237) bzw. die Dichtung mit Lithiumfett (Pos. 237) versehen. Eine

neue Dichtung bzw. einen neuen O-Ring (Pos. 70) auf die Laterne (Pos. 73) legen. Das obere Membrangehäuse (Pos. 64) auf der

Antriebslaterne platzieren und die Bohrungen ausrichten. Die Kopfschrauben (Pos. 30) einsetzen und gleichmäßig über Kreuz

mit einem Drehmoment von 41 Nm (30 lbf-ft) für Antriebsgrößen 30 - 60 und 76 oder mit einem Drehmoment von 95 Nm

(70 lbf-ft) für Antriebsgrößen 70 und 87 festziehen. Wenn die Abwärtshubbegrenzer (Pos. 77) entfernt wurden, diese wieder

einsetzen und festziehen.

2. Die O-Ringe (Pos. 8 und 9) mit Lithiumfett (Pos. 237) schmieren und in die Dichtungsbuchse (Pos. 7) legen.

3. Die Dichtungsbuchse mit Lithiumfett (Pos. 237) füllen, die Buchse in die Antriebslaterne (Pos. 73) schieben und den

Sicherungsring (Pos. 72) anbringen.

VORSICHT

Beim Zusammenbau vorsichtig vorgehen, um eine Beschädigung der O-Ringe (Pos. 8) zu vermeiden.

13

Page 14

Stellantrieb 667, Größe 30 - 76 und 87

Februar 2013

Betriebsanleitung

D100310X0DE

4. Die Antriebsspindel (Pos. 144), die untere Membranplatte (Pos. 71), die Membran (Pos. 3), die obere Membranplatte (Pos. 4)

sowie die Schraube des Hubbegrenzers und den Abstandhalter (Pos. 12 und 2) zusammenbauen. Das Gewinde der Schrauben

mit Lithiumfett (Pos. 237) schmieren. Die Kopfschraube (Pos. 12) mit dem in Tabelle 2 angegebenen Drehmoment anziehen.

Diese Baugruppe in den Antrieb einsetzen. Beim Drücken der Antriebsspindel durch die Dichtungsbuchse darauf achten, dass

das Gewinde die O-Ringe nicht beschädigt.

Tabelle 2. Drehmoment der Schraube des Hubbegrenzers (Pos. 12)

ANTRIEBSGRÖSSE

30 41 30

34 und 40 68 50

45 bis 76 und 87 183 135

Nm Lbf-ft

Hinweis

Wenn Antriebsmembranen im Feld ausgetauscht werden, darauf achten, dass die Schrauben des Membrangehäuses mit dem

korrekten Drehmoment angezogen werden, damit einerseits Lecks vermieden werden und andererseits das Material nicht

beschädigt wird. Bei Antrieben der Größen 30 - 76 und 87 einen manuellen Drehmomentschlüssel für das folgende

Anzugsverfahren verwenden.

DREHMOMENT

VORSICHT

Durch zu festes Anziehen der Membranschrauben und -muttern (Pos. 13 und 14) kann die Membran beschädigt werden.

Ein Drehmoment von 27 Nm (20 lbf-ft) nicht überschreiten.

Hinweis

Für diese Schrauben und Muttern kein Schmiermittel verwenden. Befestigungselemente müssen sauber und trocken sein.

5. Das obere Membrangehäuse (Pos. 1) mit den Schrauben und Muttern (Pos. 13 und 14) anziehen.

Die Membrangehäuseschrauben und -muttern folgendermaßen anziehen.

6. Die ersten vier Schrauben, die angezogen werden, sollen sich jeweils gegenüberliegen und im Winkel von 90° zueinander

stehen. Diese vier Schrauben mit einem Drehmoment von 13 Nm (10 lbf-ft) anziehen.

7. Die übrigen Schrauben im Uhrzeigersinn über Kreuz mit einem Drehmoment von 13 Nm (10 lbf-ft) anziehen.

8. Diesen Vorgang wiederholen und vier gegenüberliegende und im Winkel von 90° zueinander stehende Schrauben mit einem

Drehmoment von 27 Nm (20 lbf-ft) anziehen.

9. Die übrigen Schrauben im Uhrzeigersinn über Kreuz mit einem Drehmoment von 27 Nm (20 lbf-ft) anziehen.

10. Nach dem Anziehen der letzten Schraube mit einem Drehmoment von 27 Nm (20 lbf-ft) sind alle Schrauben in kreisförmiger

Reihenfolge erneut mit einem Drehmoment von 27 Nm (20 lbf-ft) anzuziehen.

11. Danach die Schrauben nicht weiter anziehen.

12. Die Antriebsfeder (Pos. 18) und den Federteller (Pos. 19) einbauen. Anti-Seize-Paste (Pos. 239) auf das Gewinde der

Antriebsspindel und die Oberfläche der Federeinstellvorrichtung (Pos. 74), die den Federteller berührt, auftragen. Die

Federeinstellvorrichtung auf die Antriebsspindel schrauben.

13. Den Antrieb gemäß der Anweisungen im Abschnitt Installation auf dem Ventil montieren.

14

Page 15

Betriebsanleitung

D100310X0DE

Stellantrieb 667, Größe 30 - 76 und 87

Februar 2013

Oben montiertes Handrad (einstellbarer Abwärtshubbegrenzer)

Die Positionsnummern des Antriebs sind in den Abbildungen 6, 7 und 8 dargestellt. Oben montierte Handräder sind in den

Abbildungen 9, 11, 12 und 13 dargestellt.

Hinweis

Wenn eine häufige oder tägliche manuelle Bedienung erwartet wird, empfiehlt es sich, den Antrieb mit einem seitlich montierten

Handrad anstatt eines auf das Membrangehäuse montierten Hubbegrenzers oder eines oben montierten Handrads auszustatten.

Das seitliche Handrad ist für eine häufigere Verwendung als manueller Antrieb ausgelegt.

Ein oben montiertes Handrad (Abbildungen 9, 11, 12 und 13) wird normalerweise als einstellbarer Abwärtshubbegrenzer

verwendet, um ein vollständiges Ausfahren der Antriebsspindel zu begrenzen. Durch Drehen des Handrads gegen den

Uhrzeigersinn wird die Verlängerungsstange (Pos. 150, Abbildungen 9, 11 und 12) nach oben gezogen, so dass die Antriebsspindel

eingefahren wird.

Die folgenden Anweisungen beschreiben die vollständige Zerlegung und den vollständigen Zusammenbau. Die Zerlegung nur bis

zu dem Punkt vornehmen, der für die Durchführung der erforderlichen Wartungsarbeiten nötig ist; dann den Zusammenbau mit

dem entsprechenden Schritt beginnen.

Hinweis

Bei Antrieben der Größen 70 und 87 mit Drehstange (Abbildung 13) wird empfohlen, die Drehstange (Pos. 58) zu entfernen, wenn

sie nicht verwendet wird, und die Handradkappe (Pos. 247) als Wetterschutz für die internen Komponenten anzubringen.

Zerlegung des oben montierten Handrads

1. Das Regelventil mit einem Bypass umgehen, den Membrandruck auf Atmosphärendruck reduzieren und die Leitung vom

Anschluss oben an der Antriebslaterne (Pos. 73, Abbildungen 6, 7 und 8) trennen.

2. Das Handrad (Pos. 58) so im Uhrzeigersinn drehen, dass es keine Federspannung verursacht.

3. Die Federeinstellvorrichtung (Pos. 74) des Antriebs so drehen, dass die Spannung der Feder (Pos. 18) vollständig entlastet ist.

4. Wenn nur am Axiallager, an den Laufringen und an der Handradschraube (Pos. 180, 181 und 160) Wartungsarbeiten

durchgeführt werden, folgendermaßen vorgehen:

D Die Kappe und dann den Splint entfernen. Kronenmutter, Lagerhalter, Axiallager und Laufringe (Pos. 247, 167, 166, 180 und 181)

entfernen.

D Die Handradschraube (Pos. 160) durch Drehen des Handrads vom Handradgehäuse (Pos. 148) lösen.

D Falls erforderlich jetzt die Verlängerungsstange (Pos. 150) entfernen. Bei den meisten Wartungsarbeiten muss die Stange nicht

entfernt werden.

D Alle Teile reinigen und prüfen und falls erforderlich austauschen. Beim Zusammenbau das Gewinde des Handrads, die Lager und

die Laufringe mit Anti-Seize-Paste (Pos. 239) schmieren.

D Die Handradschraube schmieren und in das Handradgehäuse (Pos. 148) einschrauben. Laufringe, Lager und Lagerhalter

(Pos. 181, 180 und 182) schmieren und wieder einbauen. Die Kronenmutter (Pos. 166) wieder anbringen, fest anziehen und den

Splint (Pos. 167) einsetzen. Die Handradkappe (Pos. 247) wieder anbringen.

5. Bei Handrädern für Antriebe der Größen 30 bis 60 und 76 (Abbildungen 9 und 11):

15

Page 16

Stellantrieb 667, Größe 30 - 76 und 87

Februar 2013

D Die Schrauben (Pos. 161) entfernen. Sicherstellen, dass sich die Führungsplatte zwischen dem Handradgehäuse und der

Montageplatte (Pos. 157, 148 und 158) drehen kann.

D Die Kappe (Pos. 247) und den Splint (Pos. 167) entfernen. Die Kronenmutter (Pos. 166) entfernen und falls erforderlich die

Verlängerungsstange (Pos. 150) abschrauben. Die Stange, das Handradgehäuse (Pos. 148) und die daran befestigten Teile

entfernen.

D Die Sechskantmuttern und die Schrauben (Pos. 14 und 13, Abbildungen 6, 7 und 8) von den Membrangehäusen lösen. Das

obere Membrangehäuse (Pos. 1) und die Montageplatte (Pos. 158) abheben.

D Die Handradschraube (Pos. 160) durch Drehen des Handrads (Pos. 58) vom Handradgehäuse (Pos. 148) lösen. Den Haltering

(Pos. 60) entfernen, wenn die Handradschraube vom Handrad (Pos. 58) gelöst werden muss.

D Falls erforderlich weitere Wartungsarbeiten am Antrieb ausführen, bevor die folgenden Schritte zum Zusammenbau

durchgeführt werden.

6. Bei Handrädern für Antriebe der Größen 70 und 87 (Abbildung 12 und 13):

D Die Kappe (Pos. 247) entfernen. Den Splint (Pos. 167), die Kronenmutter, den Lagerhalter und das Axiallager (Pos. 166, 182, 181

und 180) entfernen. Die Verlängerungsstange (Pos. 150) muss jetzt nicht entfernt werden.

D Die Sechskantmuttern und die Schrauben (Pos. 14 und 13, Abbildungen 6, 7 und 8) von den Membrangehäusen lösen. Das

obere Membrangehäuse (Pos. 1), das Handradgehäuse (Pos. 148) und die daran befestigten Teile abheben.

D Wenn Hubbegrenzer (Pos. 152) verwendet werden, deren Position relativ zu den Schrauben (Pos. 154) für den Zusammenbau

dokumentieren. Die Hubbegrenzer und Schrauben entfernen und die Montageplatte (Pos. 158, Abbildung 12) bzw. das

Handradgehäuse (Pos. 148, Abbildung 12) und die daran befestigten Teile entfernen.

Betriebsanleitung

D100310X0DE

D Die Handradschraube (Pos. 160) durch Drehen des Handrads (Pos. 58) vom Handradgehäuse (Pos. 148) lösen. Den Haltering

(Pos. 60) entfernen, wenn die Handradschraube vom Handrad (Pos. 58) gelöst werden muss.

D Falls erforderlich weitere Wartungsarbeiten am Antrieb ausführen, bevor die folgenden Schritte zum Zusammenbau

durchgeführt werden.

Zusammenbau des oben montierten Handrads

Bei Handrädern für Antriebe der Größen 30 bis 60 und 76:

Oben montierte Handräder siehe Abbildungen 9 und 11.

1. Das Handrad (Pos. 58), falls es entfernt wurde, auf das Ende der Handradschraube (Pos. 160) schrauben und den Haltering

(Pos. 60) einrasten. Auch den Führungsbolzen (Pos. 150) einbauen, wenn er ausgebaut wurde.

2. Reichlich Anti-Seize-Paste (Pos. 239) auf das Gewinde der Handradschraube (Pos. 160) auftragen. Die Schraube in das

Handradgehäuse (Pos. 148) einschrauben.

3. Die Montageplatte (Pos. 158) mit den Schrauben (Pos. 154) auf dem Membrangehäuse (Pos. 1, Abbildungen 6, 7 und 8)

anbringen. Die Schrauben von Hand anziehen.

4. Wenn Hubbegrenzer verwendet wurden, diese wieder an ihrer ursprünglichen, bei der Zerlegung notierten Position anbringen.

Die Schrauben und Hubbegrenzer festziehen.

Hinweis

Wenn Antriebsmembranen im Feld ausgetauscht werden, darauf achten, dass die Schrauben des Membrangehäuses mit dem

korrekten Drehmoment angezogen werden, damit einerseits Lecks vermieden werden und andererseits das Material nicht

beschädigt wird. Bei Antrieben der Größen 30 - 76 und 87 einen manuellen Drehmomentschlüssel für das folgende

Anzugsverfahren verwenden.

16

Page 17

Betriebsanleitung

D100310X0DE

Stellantrieb 667, Größe 30 - 76 und 87

Februar 2013

VORSICHT

Durch zu festes Anziehen der Membranschrauben und -muttern (Pos. 13 und 14) kann die Membran beschädigt werden.

Ein Drehmoment von 27 Nm (20 lbf-ft) nicht überschreiten.

Hinweis

Für diese Schrauben und Muttern kein Schmiermittel verwenden. Befestigungselemente müssen sauber und trocken sein.

5. Das Membrangehäuse (Pos. 1, Abbildungen 6, 7 und 8), die Montageplatte (Pos. 158), die Hubbegrenzer (Pos. 152), falls diese

verwendet werden, und die Schrauben (Pos. 154) auf die Membran setzen. Die Schrauben und Sechskantmuttern (Pos. 13 und 14,

Abbildungen 6, 7 und 8) anbringen und folgendermaßen anziehen.

6. Die ersten vier Schrauben, die angezogen werden, sollen sich jeweils gegenüberliegen und im Winkel von 90° zueinander

stehen. Diese vier Schrauben mit einem Drehmoment von 13 Nm (10 lbf-ft) anziehen.

7. Die übrigen Schrauben im Uhrzeigersinn über Kreuz mit einem Drehmoment von 13 Nm (10 lbf-ft) anziehen.

8. Diesen Vorgang wiederholen und vier gegenüberliegende und im Winkel von 90° zueinander stehende Schrauben mit einem

Drehmoment von 27 Nm (20 lbf-ft) anziehen.

9. Die übrigen Schrauben im Uhrzeigersinn über Kreuz mit einem Drehmoment von 27 Nm (20 lbf-ft) anziehen.

10. Nach dem Anziehen der letzten Schraube mit einem Drehmoment von 27 Nm (20 lbf-ft) sind alle Schrauben in kreisförmiger

Reihenfolge erneut mit einem Drehmoment von 27 Nm (20 lbf-ft) anzuziehen.

11. Danach die Schrauben nicht weiter anziehen.

12. Falls erforderlich die Verlängerungsstange (Pos. 150) in das Verbindungsstück (Pos. 27) einschrauben. Die Führungsplatte

(Pos. 157) auf die Verlängerungsstange (Pos. 150) schieben. Antriebsgröße 45 bis 76: Den Abstandhalter (Pos. 253) oben auf

der Führungsplatte (Pos. 157) anbringen. Falls erforderlich die Verlängerungsstange (Pos. 150) wieder anbringen. Das

Handradgehäuse (Pos. 148) über die Verlängerungsstange schieben, das Handradgehäuse auf dem Abstandhalter (Pos. 253)

positionieren, die Bohrungen ausrichten und die Schrauben (Pos. 161) einsetzen und anziehen.

13. Die Axiallager (Pos. 181 und 180) schmieren und einbauen, den Lagerhalter (Pos. 182) einbauen und die Kronenmutter

(Pos. 166) auf die Verlängerungsstange schrauben. Die Kronenmutter nicht zu fest am Lager anziehen. Den Splint (Pos. 167)

einsetzen. Die Kappe (Pos. 247) wieder aufsetzen.

14. Siehe Zusammenbau im Abschnitt zur Wartung des Antriebs.

Bei Handrädern für Antriebe der Größen 70 und 87 (Abbildung 12 und 13):

Oben montierte Handräder siehe Abbildung 12 und Antriebe mit Drehstange siehe Abbildung 13.

1. Das Handrad (Pos. 58), falls es entfernt wurde, auf das Ende der Handradschraube (Pos. 160) schrauben und den Haltering

(Pos. 60) einrasten.

2. Reichlich Anti-Seize-Paste (Pos. 239) auf das Gewinde der Handradschraube (Pos. 160) auftragen. Die Schraube in das

Handradgehäuse (Pos. 148) einschrauben.

3. Falls erforderlich die Verlängerungsstange (Pos. 150) in das Verbindungsstück (Pos. 27) einschrauben und festziehen. Das

Handradgehäuse (Pos. 148) auf das Membrangehäuse (Pos. 1, Abbildungen 6, 7 und 8) setzen und die Bohrungen ausrichten.

Die Schrauben (Pos. 154) einsetzen und von Hand anziehen.

4. Wenn Hubbegrenzer verwendet wurden, diese wieder an ihrer ursprünglichen, bei der Zerlegung notierten Position anbringen.

Die Schrauben und Hubbegrenzer festziehen.

Hinweis

Wenn Antriebsmembranen im Feld ausgetauscht werden, darauf achten, dass die Schrauben des Membrangehäuses mit dem

korrekten Drehmoment angezogen werden, damit einerseits Lecks vermieden werden und andererseits das Material nicht

beschädigt wird. Bei Antrieben der Größen 30 - 76 und 87 einen manuellen Drehmomentschlüssel für das folgende

Anzugsverfahren verwenden.

17

Page 18

Stellantrieb 667, Größe 30 - 76 und 87

Februar 2013

Betriebsanleitung

D100310X0DE

VORSICHT

Durch zu festes Anziehen der Membranschrauben und -muttern (Pos. 13 und 14) kann die Membran beschädigt werden.

Ein Drehmoment von 27 Nm (20 lbf-ft) nicht überschreiten.

Hinweis

Für diese Schrauben und Muttern kein Schmiermittel verwenden. Befestigungselemente müssen sauber und trocken sein.

5. Die Verlängerungsstange (Pos. 150) in die Handradschraube (Pos. 160) schieben und das Membrangehäuse (Pos. 1,

Abbildungen 6, 7 und 8) zusammen mit den daran befestigten Teilen auf der Membran positionieren. Die Schrauben und

Sechskantmuttern (Pos. 13 und 14, Abbildungen 6, 7 und 8) anbringen und folgendermaßen anziehen.

6. Die ersten vier Schrauben, die angezogen werden, sollen sich jeweils gegenüberliegen und im Winkel von 90° zueinander

stehen. Diese vier Schrauben mit einem Drehmoment von 13 Nm (10 lbf-ft) anziehen.

7. Die übrigen Schrauben im Uhrzeigersinn über Kreuz mit einem Drehmoment von 13 Nm (10 lbf-ft) anziehen.

8. Diesen Vorgang wiederholen und vier gegenüberliegende und im Winkel von 90° zueinander stehende Schrauben mit einem

Drehmoment von 27 Nm (20 lbf-ft) anziehen.

9. Die übrigen Schrauben im Uhrzeigersinn über Kreuz mit einem Drehmoment von 27 Nm (20 lbf-ft) anziehen.

10. Nach dem Anziehen der letzten Schraube mit einem Drehmoment von 27 Nm (20 lbf-ft) sind alle Schrauben in kreisförmiger

Reihenfolge erneut mit einem Drehmoment von 27 Nm (20 lbf-ft) anzuziehen.

11. Danach die Schrauben nicht weiter anziehen.

12. Die Axiallager (Pos. 180 und 181) schmieren und einbauen, den Lagerhalter (Pos. 182) einbauen und die Kronenmutter

(Pos. 166) auf die Verlängerungsstange schrauben. Die Kronenmutter nicht zu fest am Lager anziehen. Den Splint (Pos. 167)

einsetzen. Die Kappe (Pos. 247) wieder aufsetzen.

13. Siehe Zusammenbau im Abschnitt zur Wartung des Antriebs.

Seitlich montiertes Handrad für Antriebe der Größen 34 bis 60

Ein seitlich montiertes Handrad (Abbildungen 14 und 15) wird normalerweise als manueller Hilfsantrieb verwendet. Diese Bauart

wird häufig verwendet, um das Ventil unter Last zu öffnen oder zu schließen. Durch Drehen des Handrads im Uhrzeigersinn über

die Neutralstellung hinaus wird ein direkt wirkendes Ventil immer geschlossen. Zwei Hebel (Pos. 146, Abbildung 14) des

Handantriebs betätigen das Ventil, indem sie die Ventilspindel bewegen.

Die folgenden Anweisungen beschreiben die Zerlegung und den Zusammenbau. Die Zerlegung nur bis zu dem Punkt vornehmen,

der für die Durchführung der erforderlichen Wartungsarbeiten nötig ist; dann den Zusammenbau mit dem entsprechenden Schritt

beginnen.

Zerlegung des seitlichen Handrads (Größen 34 - 60)

1. Das Handrad kann falls erforderlich von der Antriebslaterne entfernt werden. Zu diesem Zweck die Muttern (Pos. 147 und 170)

von den Bügelschrauben (Pos. 166 und 143) lösen, mit denen das Handrad an der Laterne befestigt ist.

2. Den Haltering (Pos. 154) entfernen und den Gelenkzapfen des Hebels (Pos. 153) herausdrücken.

3. Rechter und linker Hebel (Pos. 146) werden mit zwei Schrauben (Pos. 156) zusammengehalten. Die an den Hebeln oben

sitzende Schraube entfernen, damit die Hebel nach unten herausfallen. Wenn weitere Zerlegung erforderlich ist, auch die

andere Schraube entfernen.

4. Die Schraube (Pos. 161) und die Befestigungsschraube des Zeigers (Pos. 159, nicht abgebildet), die sich hinter dem Zeiger

(Pos. 160) befinden, lösen.

5. Mutter (Pos. 54), Federring (Pos. 150) und Unterlegscheibe (Pos. 149) entfernen und das Handrad (Pos. 51) abnehmen. Darauf

achten, dass die kleine Kugel (Pos. 55) und die Feder (Pos. 56) nicht verloren gehen.

18

Page 19

Betriebsanleitung

D100310X0DE

6. Den Lagerhalter (Pos. 136) lösen, nachdem die Feststellschraube (Pos. 168, nicht abgebildet) gelöst wurde.

7. Die Schraube (Pos. 145) aus dem Handradgehäuse herausziehen. Die Antriebsmutter (Pos. 132) kommt zusammen mit der

Schraube heraus. Bei den Größen 34 und 40 auch die Buchse (Pos. 151) entfernen.

8. Falls erforderlich die Lager (Pos. 152) ausbauen: eines aus dem Lagerhalter und das andere aus dem Handradgehäuse.

Stellantrieb 667, Größe 30 - 76 und 87

Februar 2013

Zusammenbau des seitlichen Handrads (Größen 34 - 60)

1. Die Lager (Pos. 152) mit Anti-Seize-Paste (Pos. 239) füllen. Ein Lager und die Buchse (Pos. 151) in das Handradgehäuse

(Pos. 142) einlegen (siehe Abbildung 14 oder 15). Handräder für die Antriebsgrößen 45 bis 60 haben diese Buchse nicht.

2. Das Schraubengewinde mit Anti-Seize-Paste (Pos. 239) schmieren und die Antriebsmutter auf die Schraube schrauben. Das

zweite Lager (Pos. 152) auf die Schraube schieben und das Ende der Schraube entweder in die Buchse (Pos. 151) (siehe

Abbildung 14 oder 15) oder in das Lager schieben.

3. Den Lagerhalter (Pos. 136) in das Gehäuse (Pos. 142) schrauben. Den Lagerhalter fest anziehen und dann um eine

Viertelumdrehung lösen. Die Feststellschraube (Pos. 168, nicht abgebildet) festziehen, um den Lagerhalter zu positionieren.

4. Lithiumfett (Pos. 237) auf die Nut im Handradgehäuse (Pos. 142) auftragen. Die Feder (Pos. 56) und die Kugel (Pos. 55) in das

Handrad (Pos. 51) einsetzen. Während Kugel und Feder im Handrad festgehalten werden, Handrad (Pos. 51), Unterlegscheibe

(Pos. 149), Federring (Pos. 150) und Sechskantmutter (Pos. 54) auf das Ende der Schraube (Pos. 145) aufsetzen. Die

Sechskantmutter anziehen.

5. Die Befestigungsschraube des Zeigers (Pos. 159, nicht abgebildet) und den Zeiger (Pos. 160) positionieren (siehe Abbildung 14

oder 15). Die Schraube (Pos. 161) einsetzen und anziehen.

6. Bei Handrädern für Antriebe der Größen 45, 50 und 60 die beiden Hebel (Pos. 146) mit den Kopfschrauben (Pos. 156)

zusammenschrauben. Bei Handrädern für Antriebe der Größen 34 und 40 die beiden Hebel mit den Maschinenschrauben

(Pos. 156) zusammenschrauben.

7. Wenn das Handrad von der Antriebslaterne entfernt wurde, das Handrad wieder an der Laterne anbringen und mit Hilfe der

Passstifte ausrichten. Die Bügelschrauben (Pos. 166 und 143) auf der Laterne positionieren und die Sechskantmuttern (Pos. 170

und 147), mit denen das Handrad in Position gehalten wird, von Hand anziehen. Die Schrauben (Pos. 163) sollen eng an den

Stegen der Laterne anliegen, um die Stabilität zu erhöhen. Die Muttern (Pos. 144) anziehen. Die Muttern der Bügelschrauben

zum Abschluss mit einem Drehmoment von 163 Nm (120 lbf-ft) (Pos. 170) bzw. 41 Nm (30 lbf-ft) (Pos. 147) anziehen.

Sicherstellen, dass das Handrad plan zur Montageplatte und lotrecht zur Antriebslaterne verbleibt.

8. Die Hebel (Pos. 146) wie in Abbildung 14 oder 15 dargestellt positionieren. Den Gelenkzapfen des Hebels (Pos. 153) einsetzen

und den Haltering (Pos. 154) auf dem Gelenkzapfen einrasten.

Seitlich montiertes Handrad für Antriebe der Größen 70, 76 und 87

Ein seitlich montiertes Handrad (Abbildung 16) wird normalerweise als manueller Hilfsantrieb verwendet. Durch Drehen des

Handrads im Uhrzeigersinn über die Neutralstellung hinaus wird das Stellventil immer geschlossen. Bei Handantrieben für Antriebe

der Größen 70, 76 oder 87 wird die Ventilspindel durch eine Laufbuchse (Pos. 123, Abbildung 16) betätigt, um das Ventil zu öffnen.

Die folgenden Anweisungen beschreiben die vollständige Zerlegung und den vollständigen Zusammenbau. Die Zerlegung nur bis

zu dem Punkt vornehmen, der für die Durchführung der erforderlichen Wartungsarbeiten nötig ist; dann den Zusammenbau mit

dem entsprechenden Schritt beginnen.

Zerlegung des seitlichen Handrads (Antriebsgrößen 70, 76 und 87)

1. Das Regelventil mit dem Bypass umgehen. Den Membrandruck auf Atmosphärendruck reduzieren und die Leitung von der

Laterne trennen.

2. Das Abdeckband (Pos. 87) abnehmen und die Federspannung durch Drehen der Federeinstellvorrichtung (Pos. 74) gegen den

Uhrzeigersinn entlasten.

3. Die Schrauben und die Muttern (Pos. 13 und 14) entfernen und das obere Membrangehäuse (Pos. 1) abheben.

4. Die Schraube des Hubbegrenzers (Pos. 12) und den Abstandhalter (Pos. 2) entfernen. Die Membranplatte (Pos. 4), die Membran

(Pos. 3) und die untere Membranplatte (Pos. 71) abnehmen.

19

Page 20

Stellantrieb 667, Größe 30 - 76 und 87

Februar 2013

5. Die Schrauben (Pos. 90) lösen und die folgenden zusammenhängenden Teile entfernen: das untere Membrangehäuse (Pos. 64),

den O-Ring (Pos. 70), den Federgehäuseadapter (Pos. 89), die Dichtungsbuchse, O-Ringe und den Sicherungsring (Pos. 7, 8, 9

und 72).

6. Den Sicherungsring (Pos. 72) entfernen und die Dichtungsbuchse sowie die O-Ringe (Pos. 7, 8 und 9) aus dem

Federgehäuseadapter (Pos. 89) herausschieben.

7. Die Antriebsfeder (Pos. 18) herausnehmen.

8. Das Spindelschloss (Pos. 31) und die zugehörigen Schrauben abbauen.

9. Die Antriebsspindel (Pos. 144) nach oben aus der Antriebslaterne herausziehen. Der Federteller (Pos. 19), die

Federeinstellvorrichtung (Pos. 74), das Axiallager (Pos. 128) und die mit einem Stift gesicherte Stellschraube (Pos. 131)

kommen zusammen mit der Antriebsspindel heraus.

10. Das Handrad so drehen, dass die untere Laufbuchse (Pos. 123) über die Laternenunterseite hinausragt. Die

Neutralstellungs-Anzeigeskala (Pos. 125) NICHT verschieben.

11. Zwei Feststellschrauben (Pos. 121) und den Lagerhalterflansch (Pos. 45) lösen. Das Schneckenrad und die beiden Axiallager

(Pos. 132) zu beiden Seiten des Schneckenrads entfernen.

12. Die Schneckenwelle (Pos. 51) und zugehörige Teile können falls erforderlich demontiert werden, indem zunächst die

Handradmutter (Pos. 127) und dann das Handrad (Pos. 58) entfernt werden. Darauf achten, dass die kleine Kugel (Pos. 141) und

die Feder (Pos. 142) nicht verloren gehen.

13. Die Feststellschraube (Pos. 52) an jedem der Schneckenwellenhalter (Pos. 48 und 49) lösen. Die beiden Schneckenwellenhalter

(Pos. 48 und 49) herausschrauben. Die Kugellager (Pos. 50) kommen zusammen mit den Haltern heraus.

Betriebsanleitung

D100310X0DE

Zusammenbau des seitlichen Handrads (Antriebsgrößen 70, 76 und 87)

1. Der vordere und der hintere Schneckenwellenhalter (Pos. 48 und 49) verfügen im Gewinde jeweils über einen Schlitz für eine

Feststellschraube (Pos. 52). Die Kugellager (Pos. 50) mit Anti-Seize-Paste (Pos. 239) füllen und ein Kugellager in den hinteren

Schneckenwellenhalter (Pos. 49) einsetzen (siehe Abbildung 16).

2. Den hinteren Lagerhalter samt Kugellager (Pos. 49 und 50) in die Antriebslaterne einschrauben. Den Schlitz im Lagerhalter auf

die Bohrung für die Feststellschraube in der Antriebslaterne ausrichten, die Feststellschraube (Pos. 52) einsetzen und anziehen.

3. Das Gewinde der Schneckenwelle (Pos. 51) mit Anti-Seize-Paste (Pos. 239) schmieren und die Welle so in die Antriebslaterne

schieben, dass das Wellenende fest im hinteren Lagerhalter sitzt.

4. Das Lager in den vorderen Lagerhalter (Pos. 49) einsetzen und den Lagerhalter mit Kugellager in die Laterne einschrauben. Den

Schlitz im Lagerhalter auf die Bohrung in der Laterne ausrichten. Die Feststellschraube (Pos. 52) einsetzen und anziehen.

5. Die Feder und die Kugel (Pos. 141 und 142) in das Handrad (Pos. 58) einsetzen. Das Handrad auf die Schneckenwelle (Pos. 51)

schieben. Die Sechskantmutter (Pos. 127) auf die Schneckenwelle schrauben.

6. Die zwei Nadellager (Pos. 132) mit Anti-Seize-Paste (Pos. 239) füllen und das Schneckenrad (Pos. 44) mit Anti-Seize-Paste

(Pos. 239) schmieren. Den Nutkeil (Pos. 122), die Lager und das Schneckenrad in die Antriebslaterne (Pos. 73) einsetzen (siehe

Abbildung 16).

7. In das Gewinde des Lagerhalterflansches (Pos. 45) sind Schlitze geschnitten. Den Flansch so in die Laterne einschrauben, dass

die Schlitze und die Bohrungen für die Feststellschrauben (Pos. 121) aufeinander ausgerichtet sind. Die Schrauben einsetzen

und anziehen.

8. Die untere Laufbuchse (Pos. 123) verfügt an einem Ende über eine gefräste Nut. Das Gewinde der Laufbuchse mit Anti-SeizePaste (Pos. 239) schmieren, das Ende der unteren Laufbuchse mit der Nut in den Flansch des Lagerhalters schieben, das

Handrad drehen und die Laufbuchse so durch das Schneckenrad führen, dass die Nut in der unteren Laufbuchse den Nutkeil

(Pos. 122) in der Laterne aufnimmt. Das Handrad weiterdrehen, bis die untere Laufbuchse 81 mm (3.19 Zoll) unter der

Oberfläche der Antriebslaterne hervorragt. Die Unterseite der unteren Laufbuchse muss mit der Unterseite der Verlängerung

der Neutralstellungsanzeige abschließen.

9. Das Axiallager (Pos. 128) mit Anti-Seize-Paste (Pos. 239) füllen. Die Antriebsspindel (Pos. 144) und die daran befestigten Teile Stellschraube (Pos. 131), Stift (Pos. 130), Axiallager (Pos. 128), Federteller (Pos. 19) und Federeinstellvorrichtung (Pos. 74) - in

die Antriebslaterne schieben. Das untere Ende der Spindel gleitet durch die untere Laufbuchse (Pos. 123) und die untere

Laufbuchse gleitet in die Stellschraube (Pos. 131) (siehe Abbildung 16).

10. Die Antriebsspindel (Pos. 144) gegen die Ventilspindel positionieren. Antriebs- und Ventilspindel zwischen die beiden Hälften

des Spindelschlosses (Pos. 31) klemmen. Dabei sicherstellen, dass das Gewinde von Antriebs- und Ventilspindel

ordnungsgemäßen Eingriff aufweist. Das Spindelschloss darf nicht näher als 3,2 mm (1/8 Zoll) an der unteren Laufbuchse

liegen, wenn sich die Antriebsspindel in eingefahrener Position befindet. Diese Einstellung liefert ca. 3,2 mm (1/8 Zoll) Spiel der

unteren Laufbuchse in beide Richtungen für die manuelle Betätigung. Die Hälften mit den Schrauben verbinden.

11. Die Antriebsfeder (Pos. 18) in die Laterne auf den Federteller (Pos. 19) setzen.

20

Page 21

Betriebsanleitung

D100310X0DE

12. Die O-Ringe (Pos. 8 und 9) mit Lithiumfett (Pos. 237) schmieren und in die Dichtungsbuchse (Pos. 7) einlegen. Die

Dichtungsbuchse und die O-Ringe in den Federgehäuseadapter (Pos. 89) hinein schieben.

13. Den Sicherungsring (Pos. 72) anbringen.

14. Die Dichtungsbuchse und die O-Ringe (Pos. 7, 8 und 9) über die Antriebsspindel (Pos. 144) schieben und den

Federgehäuseadapter (Pos. 89), das untere Membrangehäuse (Pos. 64) und den O-Ring (Pos. 70) auf die Antriebslaterne setzen.

15. Die Schrauben (Pos. 90) einsetzen und anziehen.

16. Die untere Membranplatte (Pos. 71), die Membran (Pos. 3) mit der gemusterten Seite nach oben, die Membranplatte (Pos. 4)

und den Abstandhalter (Pos. 2) auf die Antriebsspindel (Pos. 144) schieben. Die Schraube (Pos. 12) einsetzen und anziehen.

17. Das Membrangehäuse (Pos. 1) auf die Membran setzen. Die Löcher in der Membran (Pos. 3) und im Membrangehäuse (Pos. 1

und 64) ausrichten.

Hinweis

Wenn Antriebsmembranen im Feld ausgetauscht werden, darauf achten, dass die Schrauben des Membrangehäuses mit dem

korrekten Drehmoment angezogen werden, damit einerseits Lecks vermieden werden und andererseits das Material nicht

beschädigt wird. Bei Antrieben der Größen 30 - 76 und 87 einen manuellen Drehmomentschlüssel für das folgende

Anzugsverfahren verwenden.

Stellantrieb 667, Größe 30 - 76 und 87

Februar 2013

VORSICHT

Durch zu festes Anziehen der Membranschrauben und -muttern (Pos. 13 und 14) kann die Membran beschädigt werden.

Ein Drehmoment von 27 Nm (20 lbf-ft) nicht überschreiten.

Hinweis

Für diese Schrauben und Muttern kein Schmiermittel verwenden. Befestigungselemente müssen sauber und trocken sein.

18. Die Schrauben und Sechskantmuttern (Pos. 13 und 14) folgendermaßen anziehen.

19. Die ersten vier Schrauben, die angezogen werden, sollen sich jeweils gegenüberliegen und im Winkel von 90° zueinander

stehen. Diese vier Schrauben mit einem Drehmoment von 13 Nm (10 lbf-ft) anziehen.

20. Die übrigen Schrauben im Uhrzeigersinn über Kreuz mit einem Drehmoment von 13 Nm (10 lbf-ft) anziehen.

21. Diesen Vorgang wiederholen und vier gegenüberliegende und im Winkel von 90° zueinander stehende Schrauben mit einem

Drehmoment von 27 Nm (20 lbf-ft) anziehen.

22. Die übrigen Schrauben im Uhrzeigersinn über Kreuz mit einem Drehmoment von 27 Nm (20 lbf-ft) anziehen.

23. Nach dem Anziehen der letzten Schraube mit einem Drehmoment von 27 Nm (20 lbf-ft) sind alle Schrauben in kreisförmiger

Reihenfolge erneut mit einem Drehmoment von 27 Nm (20 lbf-ft) anzuziehen.

24. Danach die Schrauben nicht weiter anziehen.

25. Den Antrieb wieder in Betrieb nehmen, nachdem das Verfahren für den Stelldruckanschluss im Abschnitt Installation sowie die

Verfahren im Abschnitt Einstellungen durchgeführt wurden.

Einstellbare, auf das Membrangehäuse montierte Hubbegrenzer

Hinweis

Wenn eine häufige oder tägliche manuelle Bedienung erwartet wird, empfiehlt es sich, den Antrieb mit einem seitlich montiertem

Handrad anstatt eines auf das Membrangehäuse montierten Hubbegrenzers oder eines oben montierten Handrads auszustatten.

Das seitliche Handrad ist für eine häufigere Betätigung als ein manueller Antrieb ausgelegt.

21

Page 22

Stellantrieb 667, Größe 30 - 76 und 87

Februar 2013

Gehäusemontierte Hubbegrenzer (siehe Abbildungen 17 bis 21) sind verfügbar, um den Hub in Abwärtsrichtung (bei dem die

Antriebsspindel ausgefahren wird) bzw. in Aufwärtsrichtung (bei dem die Antriebsspindel eingefahren wird) zu begrenzen. Der

Hubbegrenzer in Abbildung 17 ist ein Anschlag für den Abwärtshub, der Hubbegrenzer in Abbildung 18 ist ein Anschlag für den

Aufwärts- und Abwärtshub, und die Hubbegrenzer in den Abbildungen 19, 20 und 21 sind Aufwärtshubbegrenzer.

Mit den Kontermuttern (Pos. 151, Abbildungen 17 und 18), der Antriebsspindel (Pos. 150, Abbildung 19), dem Handrad (Pos. 58,

Abbildung 20) oder der Schraube (Pos. 177, Abbildung 21) den Punkt festlegen, an dem der Hubbegrenzer die Hubbewegung

begrenzt. Sicherstellen, dass nach beendeter Einstellung die Kontermuttern angezogen werden und die Kappe (Pos. 149,

Abbildungen 17 und 19; Pos. 247, Abbildung 18) aufgesetzt wird.

Die folgenden Anweisungen beschreiben die Zerlegung und den Zusammenbau. Die Zerlegung nur bis zu dem Punkt vornehmen,

der für die Durchführung der erforderlichen Wartungsarbeiten nötig ist; dann den Zusammenbau mit dem entsprechenden Schritt

beginnen.

Die Positionsnummern sind in den Abbildungen 17 bis 21 dargestellt.

1. Die Kappe (Pos. 149 oder 247) entfernen, wenn der Hubbegrenzer über eine Kappe verfügt. Bei Abwärtshubbegrenzern die

Kontermuttern (Pos. 151, Abbildungen 17 und 18) so weit lösen, dass der Anschlag keine Federspannung verursacht.

2. Das Regelventil mit einem Bypass umgehen, den Stelldruck auf Atmosphärendruck reduzieren und die Leitung vom Anschluss

oben an der Antriebslaterne (Pos. 73, Abbildungen 6, 7 und 8) trennen.

3. Bei Abwärtshubbegrenzern die Federeinstellvorrichtung (Pos. 74, Abbildungen 6, 7 und 8) aus der Laterne heraus hin zum

Spindelschloss (Pos. 31) drehen, um die Spannung der Feder (Pos. 18) vollständig zu entlasten.

4. Bei Hubbegrenzern Typ 11 (Abbildung 18) die Schrauben (Pos. 161) lösen und sicherstellen, dass sich die Führungsplatte

(Pos. 157) zwischen dem Handradgehäuse (Pos. 148) und der Montageplatte (Pos. 158) drehen kann.

5. Einen Schlüssel an den Muttern (Pos. 151) ansetzen und die Verlängerungsstange (Pos. 150) abschrauben. Die Stange, das

Handradgehäuse (Pos. 148) und die daran befestigten Teile entfernen.

6. Die Sechskantmuttern und die Schrauben (Pos. 14 und 13, Abbildungen 6, 7 und 8) des Membrangehäuses abschrauben. Das

obere Membrangehäuse (Pos. 1, Abbildungen 6, 7 und 8) und bei Hubbegrenzern Typ 11 die Montageplatte (Pos. 158)

abheben. Hubbegrenzer Typ 10, 12 oder 13 werden zusammen mit dem oberen Membrangehäuse abgenommen.

7. Die Position der Hubbegrenzer (Pos. 152) relativ zu den Schrauben (Pos. 154) für den Zusammenbau notieren. Die

Hubbegrenzer und Schrauben lösen und die Montageplatte (Pos. 158) bzw. das Handradgehäuse (Pos. 148) und die daran

befestigten Teile entfernen.

8. Die Antriebsspindel (Pos. 150) und die Schraube (Pos. 160, Abbildung 18) vom Handradgehäuse abschrauben.

9. Vor dem Zusammenbau die durch Pos. 239 in den Abbildungen 17 bis 21 gekennzeichneten Teile schmieren. Zu diesem Zweck

Anti-Seize-Paste (Pos. 239) verwenden.

10. Die Teile in umgekehrter Reihenfolge der Zerlegung wieder zusammenbauen.

11. Beim Einsetzen der Schrauben (Pos. 154) und der Hubbegrenzer (falls diese verwendet werden) (Pos. 152) sicherstellen, dass

diese wieder an ihrer ursprünglichen Position angebracht werden, die in Schritt 7 notiert wurden.

Betriebsanleitung

D100310X0DE

VORSICHT

Durch zu festes Anziehen der Membranschrauben und -muttern (Pos. 13 und 14) (siehe Abbildungen 6, 7 und 8) kann die

Membran beschädigt werden. Ein Drehmoment von 27 Nm (20 lbf-ft) nicht überschreiten.

12. Die Schrauben und Sechskantmuttern (Pos. 13 und 14, Abbildungen 6, 7 und 8) von Hand anziehen. Die Membranschrauben

und -muttern mit einem Drehmoment von 27 Nm (20 lbf-ft) über Kreuz anziehen.

13. Die Federeinstellvorrichtung (Pos. 74, Abbildungen 6, 7 und 8) wieder in ihre ursprüngliche Position bringen. Den

Hubbegrenzer einstellen.

22

Page 23

Betriebsanleitung

D100310X0DE

Stellantrieb 667, Größe 30 - 76 und 87

Februar 2013

Bestellung von Ersatzteilen

Auf dem Typenschild jedes Antriebs ist eine Seriennummer angegeben. Bei der Korrespondenz mit Ihrem Emerson Process

Management Vertriebsbüro in Bezug auf technische Informationen oder Ersatzteile immer diese Nummer angeben. Bei

Ersatzteilbestellungen auch immer die elfstellige Teilenummer gemäß nachstehender Stückliste angeben.

WARNUNG

Nur Original-Ersatzteile von Fisher verwenden. Es dürfen ausschließlich Bauteile in Fisher Armaturen verwendet werden,

die von Emerson Process Management geliefert werden. Andernfalls erlischt jeglicher Gewährleistungsanspruch, das

Betriebsverhalten der Armatur könnte beeinträchtigt werden und es können Personen- und Sachschäden entstehen.

Ersatzteilsätze

Reparatursätze für den Antrieb

Satz umfasst Pos. 8, 9 und 70. Der O-Ring-Werkstoff ist Nitril,

Dichtungen sind aus Kunststoff gefertigt.

Pos. Beschreibung Teilenummer

Size 30 R667X000302

Sizes 34 & 40 R667X000402

Sizes 45 through 60 R667X000502