Page 1

Festool GmbH

Wertstraße 20

D-73240 Wendlingen

Telefon: 07024/804-0

Telefax: 07024/804-20608

http://www.festool.com

Originalbetriebsanleitung/Ersatzteilliste 2

Original operating manual/Spare parts list

Notice d’utilisation d’origine/Liste de pièces de rechange

Manual de instrucciones original/Lista de piezas de repuesto

Istruzioni per l’uso originali/Elenco parti di ricambio

Originele gebruiksaanwijzing/Lijst met reserveonderdelen

Originalbruksanvisning/Reservdelslista

Alkuperäiset käyttöohjeet/Varaosaluettelo

Original brugsanvisning/Reservedelsliste

Originalbruksanvisning/Reservedelsliste

Manual de instruções original/Lista de peças sobresselentes

Оригинал Руководства по эксплуатации/Перечень запасных частей

Originál návodu k obsluze/Seznam náhradních dílù

Oryginalna instrukcja eksploatacji/Lista części zamiennych

Eredeti kezelési utasítás/ Alkatrészlista

Γνήσιες οδηγίες χειρισμού/ Κατάλογος ανταλλακτικών

14

40

66

92

118

468055_003

VS 600

Page 2

Verbindungssystem VS 600

T1

Verbindungsart

SchwalbenschwanzZinken

Finger-Zinken

Dübellöcher DS 32

Offene

SchwalbenschwanzZinken

SZ 14 (14 mm)

SZ 20 (20 mm)

FZ 6 (6 mm) 6 - 10 mm

FZ 10 (10 mm) 10 - 20 mm

Ø 6 mm 12 - 14 mm

Ø 8 mm 15 - 22 mm

Ø 10 mm 23 - 28 mm

SZO 14 Z

SZO 14 S (14 mm)

SZO 20 Z

SZO 20 S (20 mm)

T2

SZ 14

SZ 20

FZ 6

FZ 10

DS 32

HSS

HM

HSS

HM

HSS

HM

HSS

HM

Ø 3 mm

Ø 5 mm

Ø 6 mm

Ø 8 mm

Ø 10 mm

SZO 14 Z HM 490978

SZO 14 S HM 491164

SZO 20 Z HM 490980

SZO 20 S HM 491165

490991

490992

490995

490996

490944

490978

490946

490980

491065

491066

490067

491068

491069

OF 900,

OF 1000,

OF 1010

490770

(Ø 17 mm)

490771

(Ø 24 mm)

490772

(Ø 8,5 mm)

484176

(Ø 13,8 mm)

484176

(Ø 13,8 mm)

490772

(Ø 8,5 mm)

490770

(Ø 17 mm)

484176

(Ø 13,8 mm)

490771

(Ø 24 mm)

Material-

stärke

von - bis

(empfohlen)

15 - 20 mm

(18 mm)

21 - 28 mm

(24 mm)

10 - 14 mm

14 - 25 mm

OF 1400

492181

(Ø 17 mm)

492182

(Ø 24 mm)

492179

(Ø 8,5 mm)

492180

(Ø 13,8 mm)

492180

(Ø 13,8 mm)

492179

(Ø 8,5 mm)

492181

(Ø 17 mm)

492180

(Ø 13,8 mm)

492182

(Ø 24 mm)

464164

1 Technische Daten

Die Bestellnummern für Fräser, Bohrer, Kopierringe und Zentrierdorne siehe Tabelle T2. Für die angegebenen Fräser bzw.

Bohrer empfehlen wir die maximale Drehzahl Ihrer Oberfräse

zu verwenden.

2 Bestimmungsgemäße Verwendung

Das Verbindungssystem VS 600 ist bestimmungsgemäß vorgesehen, in Verbindung mit den entsprechenden Schablonen,

Kopierringen und Fräswerkzeugen und mit den Festool Oberfräsen der Baureihen OF 900, OF 1000, OF 1010 und OF 1400,

Schwalbenschwanz-Zinken, Finger-Zinken, Dübellöcher und

offene Schwalbenschwanz-Zinken in Holz und Holzwerkstoffe

zu fräsen.

Für Schäden und Unfälle durch nicht bestimmungsgemäße Verwendung haftet der Benutzer.

Materialbreite bis 600 mm

3 Sicherheitshinweise

• Beachten Sie beim Arbeiten mit dem Verbindungssystem VS

600 auch die Sicherheitshinweise Ihrer Handoberfräse.

• Verwenden Sie nur die in Tabelle T2 aufgeführten Fräswerkzeuge, Kopierringe und Zentrierdorne.

• Verwenden Sie nur originales Zubehör und Ersatzteile von

Festool.

• Stellen Sie vor dem Fräsen sicher, dass die Werkstücke sicher

eingespannt sind und sämtliche Spannhebel und Drehknöpfe

des Verbindungssystems geschlossen sind.

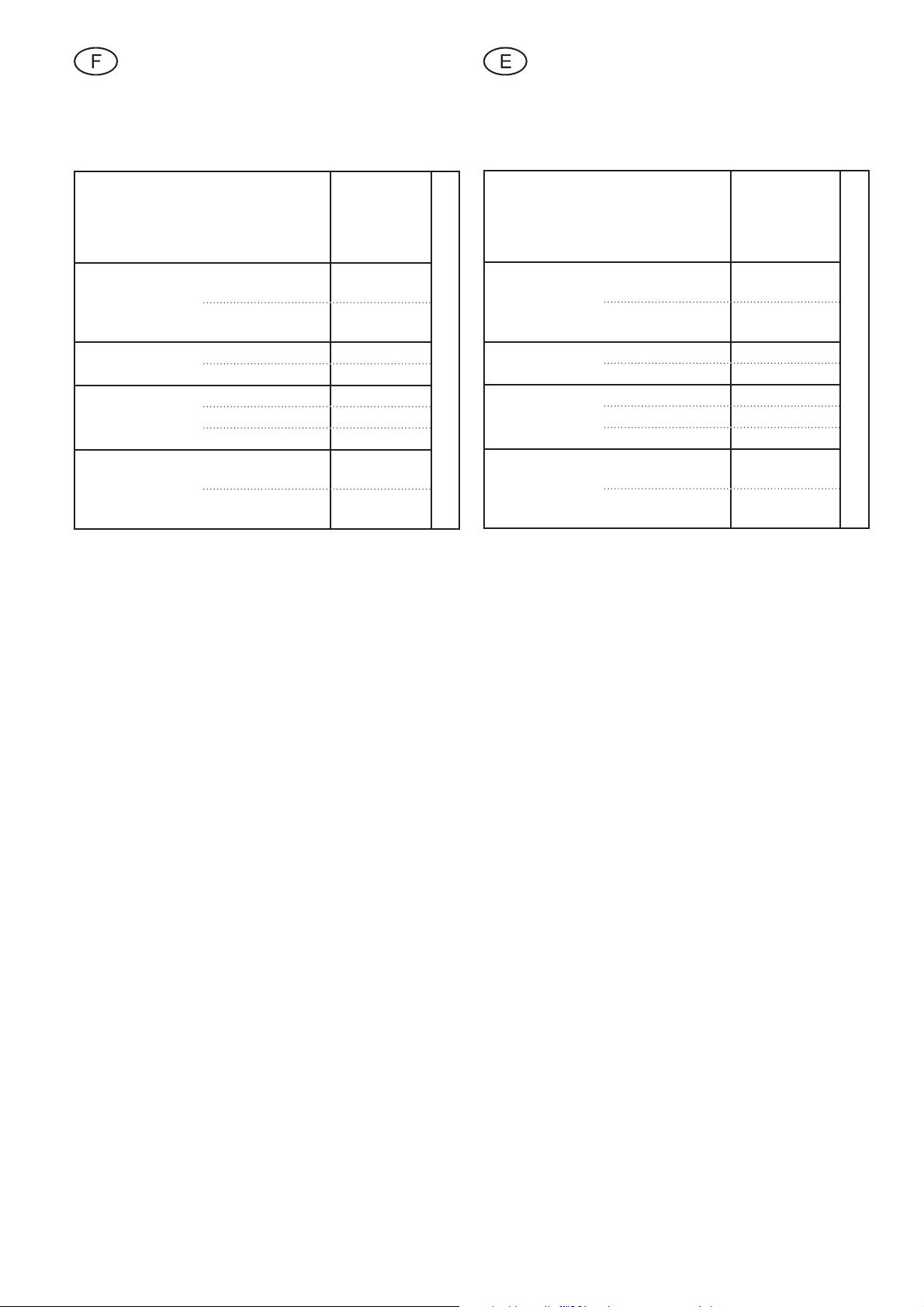

4 Aufbau

Das Verbindungssystem VS 600 besteht aus folgenden wesentlichen Bauteilen (Bild 1):

1.1 Grundgestell

1.2 Halterung für Schablonen

1.3 Drehköpfe zum Einspannen der Schablone

1.4 Schwenksegment für Halterung

1.5 Spannhebel für Schwenksegment

1.6 Spannhebel für Höhenverstellung der Schablone

1.7 Druckbalken zum waagrechten Einspannen von Werkstü-

cken

1.8 Druckbalken zum senkrechten Einspannen von Werkstü-

cken

2

Page 3

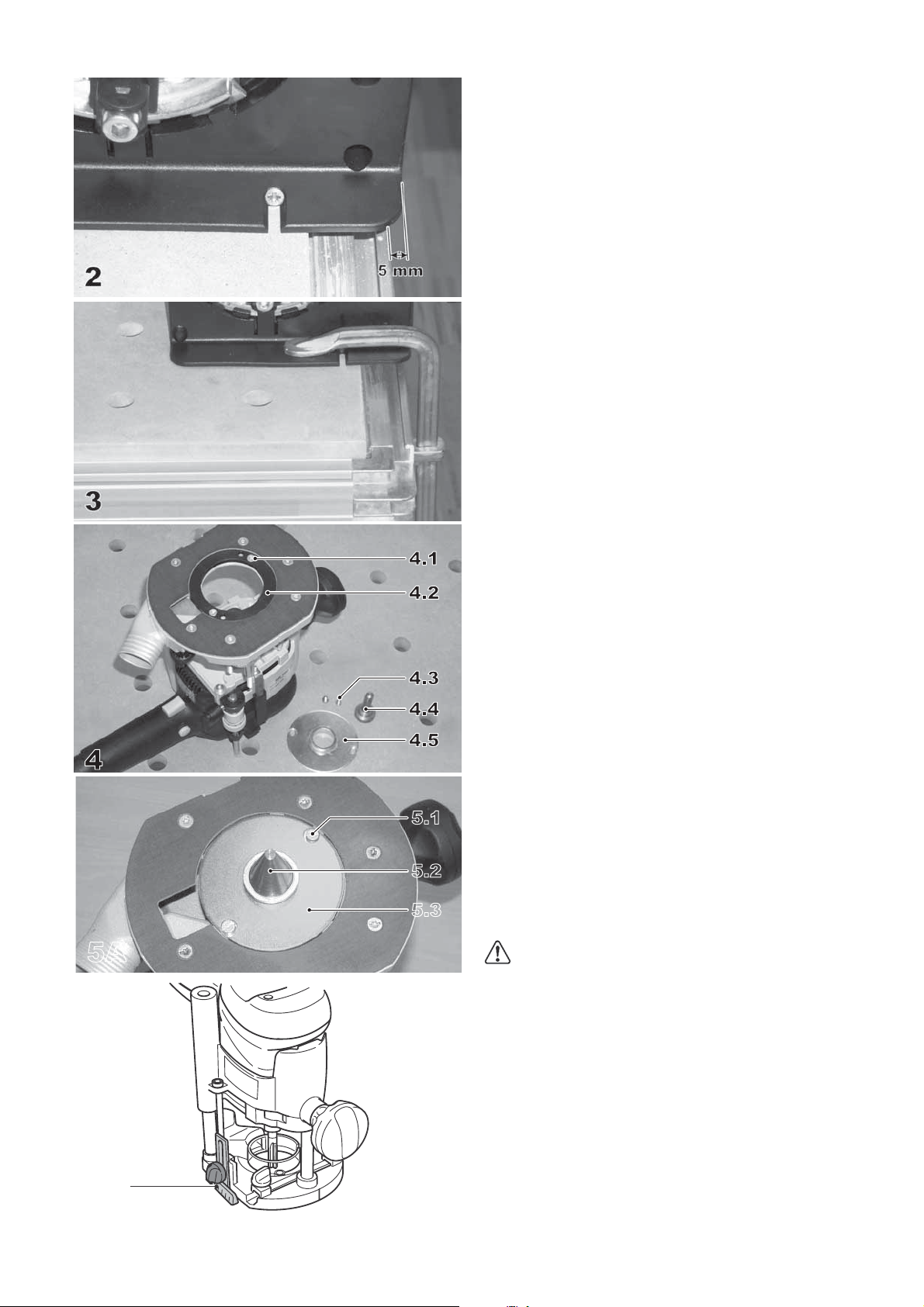

5 Vorbereitung

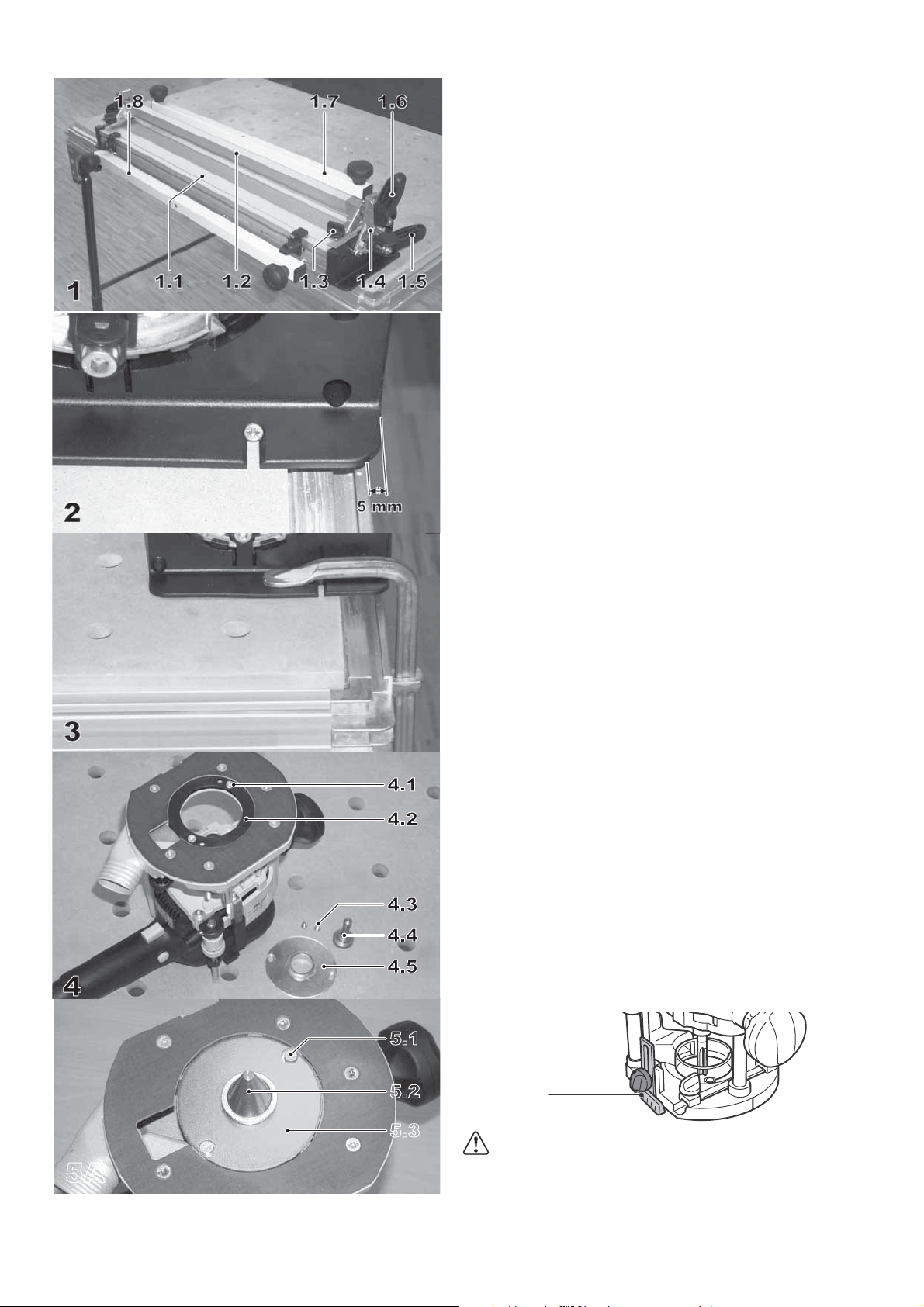

5.1 Grundgestell aufstellen

Das Grundgestell muss rutschfest auf einer standfesten Unterlage

befestigt werden:

• Stellen Sie das Grundgestell so auf, dass die Vorderkante ca.

5 mm übersteht.

• Befestigen Sie das Grundgestell mit zwei Schrauben (Bild 2) oder

zwei Schraubzwingen (Bild 3) beidseitig auf der Unterlage.

5A

5B

5.1

5.2

5.3

5.3 Oberfräse

Hinweis: Die Handhabung der Oberfräse (Einstellen der Fräs-

tiefe, Werkzeugwechsel, usw.) ist in deren Betriebsanleitung

beschrieben.

Montieren Sie den benötigten Kopierring zentrisch im Frästisch

der Oberfräse:

• Ziehen Sie den Stecker aus der Steckdose.

• Stellen Sie die Oberfräse auf den Kopf.

• Öffnen Sie die beiden Schrauben (4.1) und entfernen Sie den

Ring (4.2).

• Spannen Sie den Zentrierdorn (4.4) in der Frässpindel fest.

• Legen Sie den Kopierring (4.5, 5.3) mit dem Bund nach oben in

den Frästisch der Oberfräse ein.

• Bewegen Sie den Frästisch langsam in Richtung Zentrierdorn,

bis der Kopierring (5.3) durch den Zentrierdorn (5.2) zentriert

wird.

• Schrauben Sie den Kopierring mit den beiden mitgelieferten

Schrauben (4.3, 5.1) fest.

• Entfernen Sie den Zentrierdorn aus der Frässpindel.

VORSICHT

Beschädigung des Fräsers und der Frässchablone

- Entfernen Sie, falls montiert, die höhenverstellbare Abstützung

(5.4) von der Oberfräse.

5.4

3

Page 4

6 Anwendung

Mit dem Verbindungssystem VS 600 und der jeweiligen Schablone

lassen sich folgende Verbindungsarten herstellen:

• Schwalbenschwanz-Zinken (siehe Kapitel 6.1)

• Finger-Zinken (siehe Kapitel 6.2)

• Dübellöcher (siehe Kapitel 6.3)

• Offene Schwalbenschwanz-Zinken (siehe Kapitel 6.4)

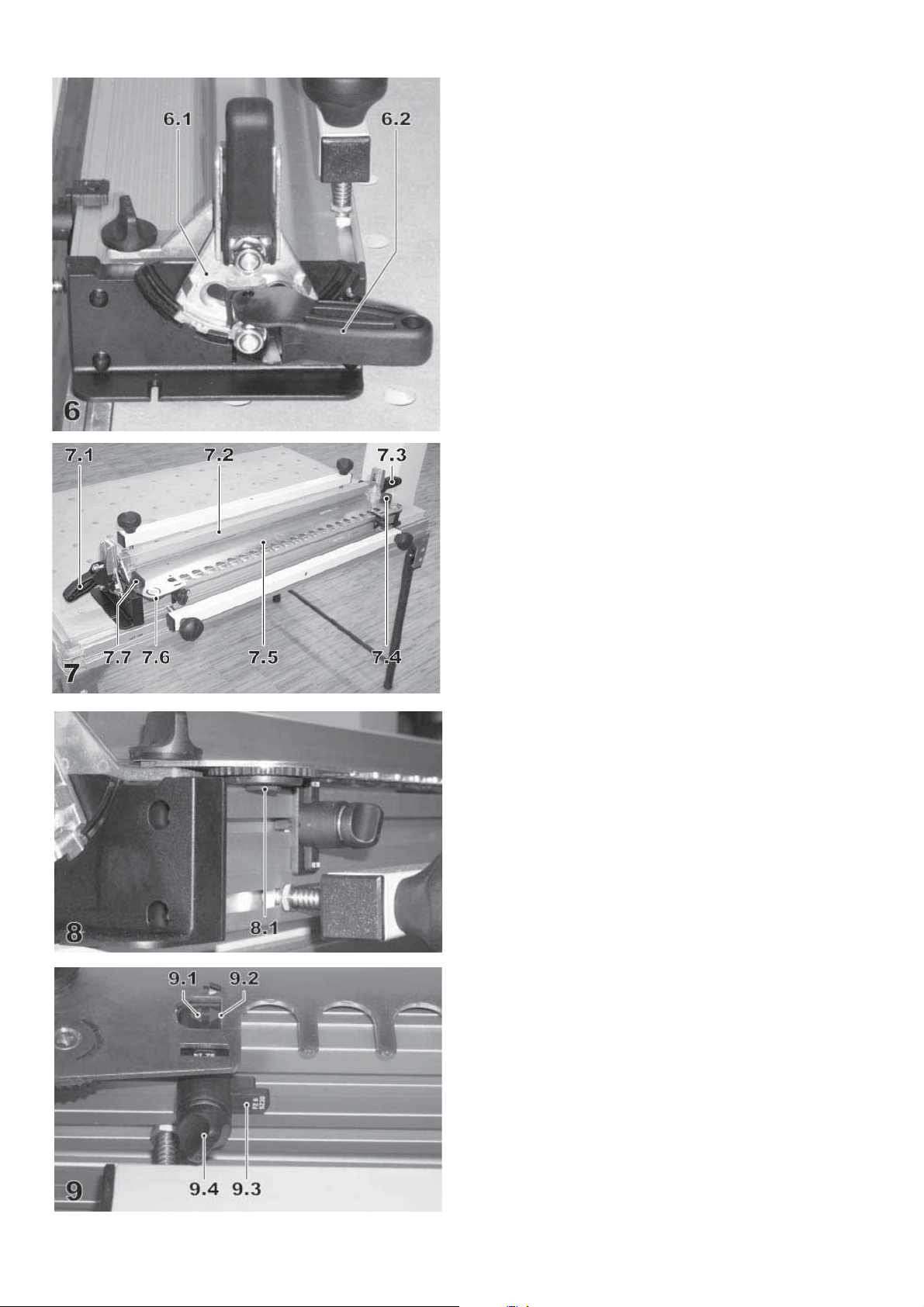

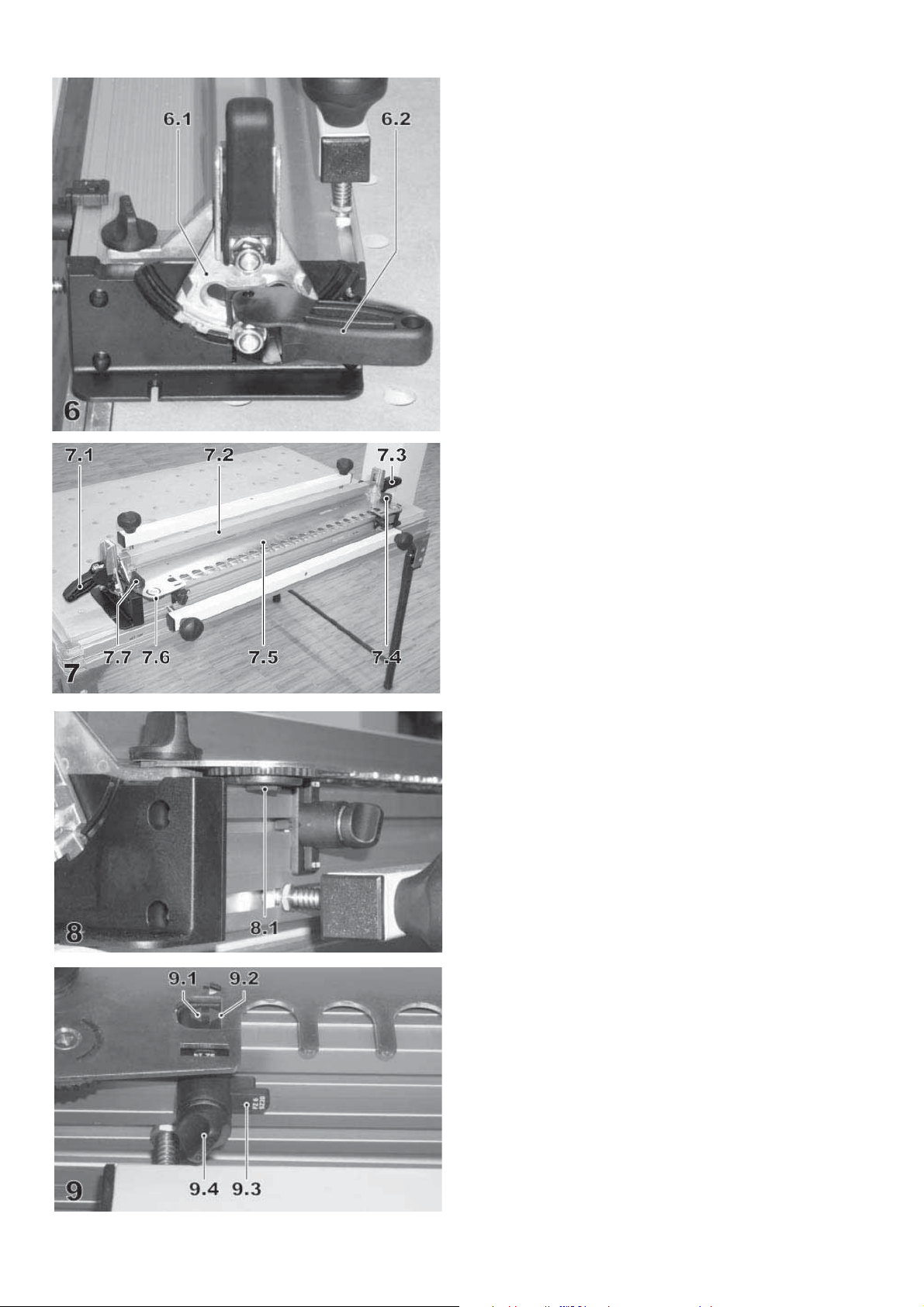

6.1 Schwalbenschwanz-Zinken

a) Einsetzen der Schablone

• Fixieren Sie die beiden Schwenksegmente (6.1) mit dem Spannhebel (6.2) in der mittleren (senkrechten) Stellung.

• Öffnen Sie die beiden Spannhebel (7.1, 7.3) für die Höhenverstellung der Schablone und drücken Sie die Halterung (7.2) für

die Schablone ganz nach unten.

• Öffnen Sie die Drehknöpfe (7.4, 7.7) zum Einspannen der Schablone und setzen Sie die Schablone (7.5) ein.

Achtung: Die beiden Einstellräder (7.6) müssen nach unten

zeigen.

• Schließen Sie die beiden Spannhebel für die Höhenverstellung

der Schablone.

• Richten Sie die Schablone so aus, dass die unteren Absätze (8.1)

der beiden Einstellräder am Grundgestell des Verbindungssystems anliegen und spannen Sie die Schablone mit den beiden

Drehknöpfen (7.4, 7.7) fest.

• Drehen Sie die beiden Anschläge auf die Stellung “SZ 14” bzw.

“SZ 20” (9.3).

Richten Sie die Anschläge so aus, dass die Pfeile (9.1) an den

inneren, geraden Seiten (9.2) der Aussparun gen der Schablone

anliegen.

Klemmen Sie die Anschläge mit den Drehknöpfen (9.4) fest.

• Öffnen Sie die beiden Spannhebel für die Höhenverstellung der

Schablone und bewegen Sie die Scha blone nach oben.

• Legen Sie ein Werkstück unter beide Enden der Schablone.

Drücken Sie die Schablone so weit nach unten bis sie fl ächig auf

dem Werkstück aufl iegt und schließen Sie die beiden Spannhebel für die Höhenverstellung der Schablone.

4

Page 5

4

B

1

10

A

3

A

a3

a4

a2

a1

B

A

2

a1

a2

a3

a4

B

a3

a2

a1

a4

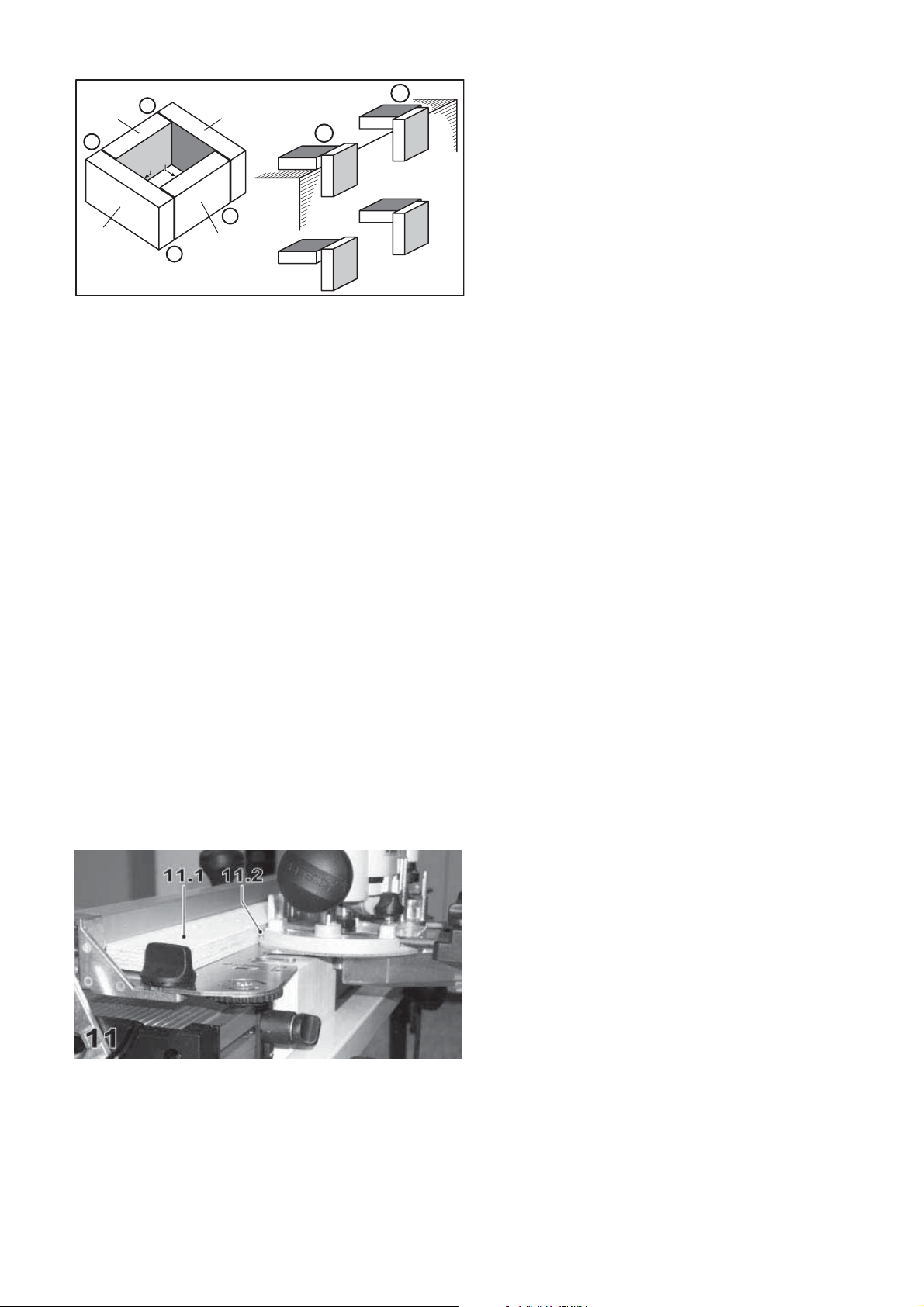

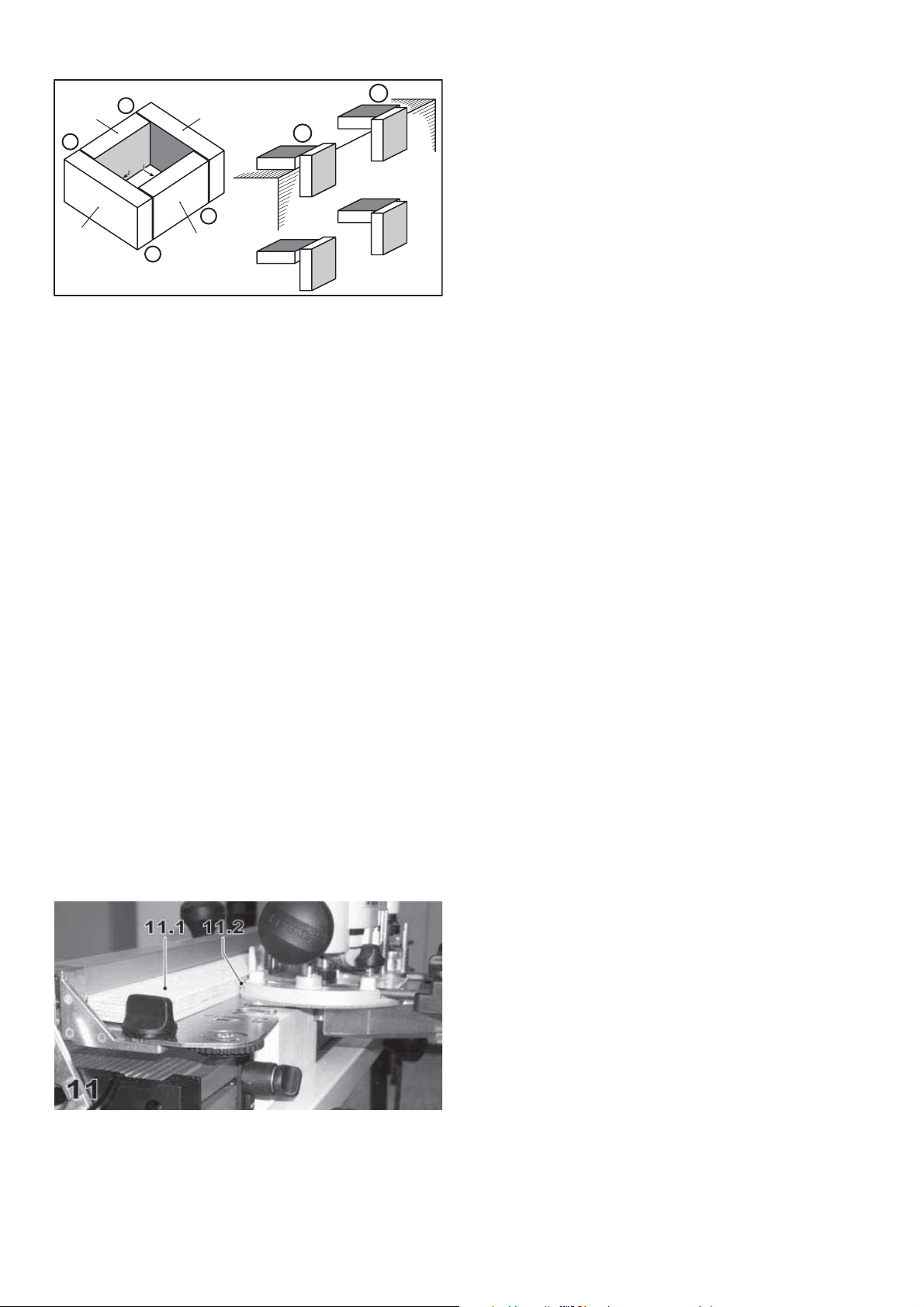

b) Werkstücke einspannen

Es sind stets beide miteinander zu verbindenden Werkstücke

gleichzeitig einzuspannen.

Dabei ist zu beachten (siehe Bild 10):

• Die Werkstücke sind so einzuspannen, dass die miteinander zu

verbindenden Stirnseiten aneinander liegen.

• Die Werkstücke müssen seitlich am Anschlag anliegen.

• Die Werkstücke müssen oben bündig miteinander abschließen.

• Die im eingespannten Zustand außen liegenden Seiten (a1 - a4)

bilden die inneren Seiten der fertigen Verbindung.

• Bei einem Rahmen (Korpus) müssen die Werkstücke für die

Ecken “A” am linken Anschlag und für die Ecken “B” am rechten

Anschlag angelegt werden.

Die Werkstücke “1” und “3” müssen stets waagrecht, die

Werkstücke “2” und “4” stets senkrecht im Verbindungssystem

eingespannt werden.

c) Vorbereitungen an der Oberfräse (siehe 5.3)

Achtung: Ziehen Sie vor dem Fräserwechsel stets den Netzstecker aus der Steckdose!

• Spannen Sie den Fräser (siehe Tabelle T2) in die Spannzange

der Oberfräse ein.

• Stellen Sie den Nullpunkt (Frästiefe = 0 mm) an Ihrer Oberfräse

ein, indem Sie die Maschine auf die Schablone aufsetzen und so

weit nach unten drücken, bis das Fräswerkzeug die Oberfl äche

des eingespannten Werkstücks berührt.

• Stellen Sie an Ihrer Oberfräse folgende Frästiefe ein (Achtung:

diese Maße gelten nur für die in Tabelle T2 genannten Fräser):

SZ 14: 12 mm, SZ 20: 15 mm.

• Benutzen Sie beim Fräsen von Zinken die Absaughaube des

Seitenanschlags der Oberfräse oder die Absaughaube AH-OF

(Zubehör). Schließen Sie die Absaughaube an ein geeignetes

Absauggerät der Staubklasse “M” an (z. B. Festool CLEANTEX

CTM).

Hinweis: Stellen Sie den Abstand der Absaughaube zum senk-

rechten Werkstück so ein, dass Sie noch ausreichend Verfahrweg zum Fräsen der Zinken haben.

d) Bearbeitung

Anritzen

Um beim senkrecht eingespannten Werkstück Ausrisse zu vermeiden, sollte dessen Oberfl äche angeritzt werden:

• Legen Sie eine Leiste (11.1) an die Halterung für die Schablone,

deren Breite Werkstückdicke +33 mm beträgt. Diese Leiste dient

als Führung für die Oberfräse.

• Setzen Sie die Oberfräse rechts vom Werkstück auf die Schablone auf, so dass die Führungsfl äche (11.2) des Frästisches der

Oberfräse an der Leiste anliegt.

• Drücken Sie die Maschine bis zur eingestellten Frästiefe nach

unten und arretieren Sie die Frästiefe an der Oberfräse.

• Schalten Sie die Oberfräse an.

5

Page 6

• Führen Sie die Oberfräse von rechts nach links an der Leiste

entlang und ritzen Sie dadurch das Werkstück im Gleichlauf

an.

Probefräsung der Zinken

Führen Sie zuerst eine Probefräsung durch um zu kontrollieren,

ob alle Einstellungen korrekt sind.

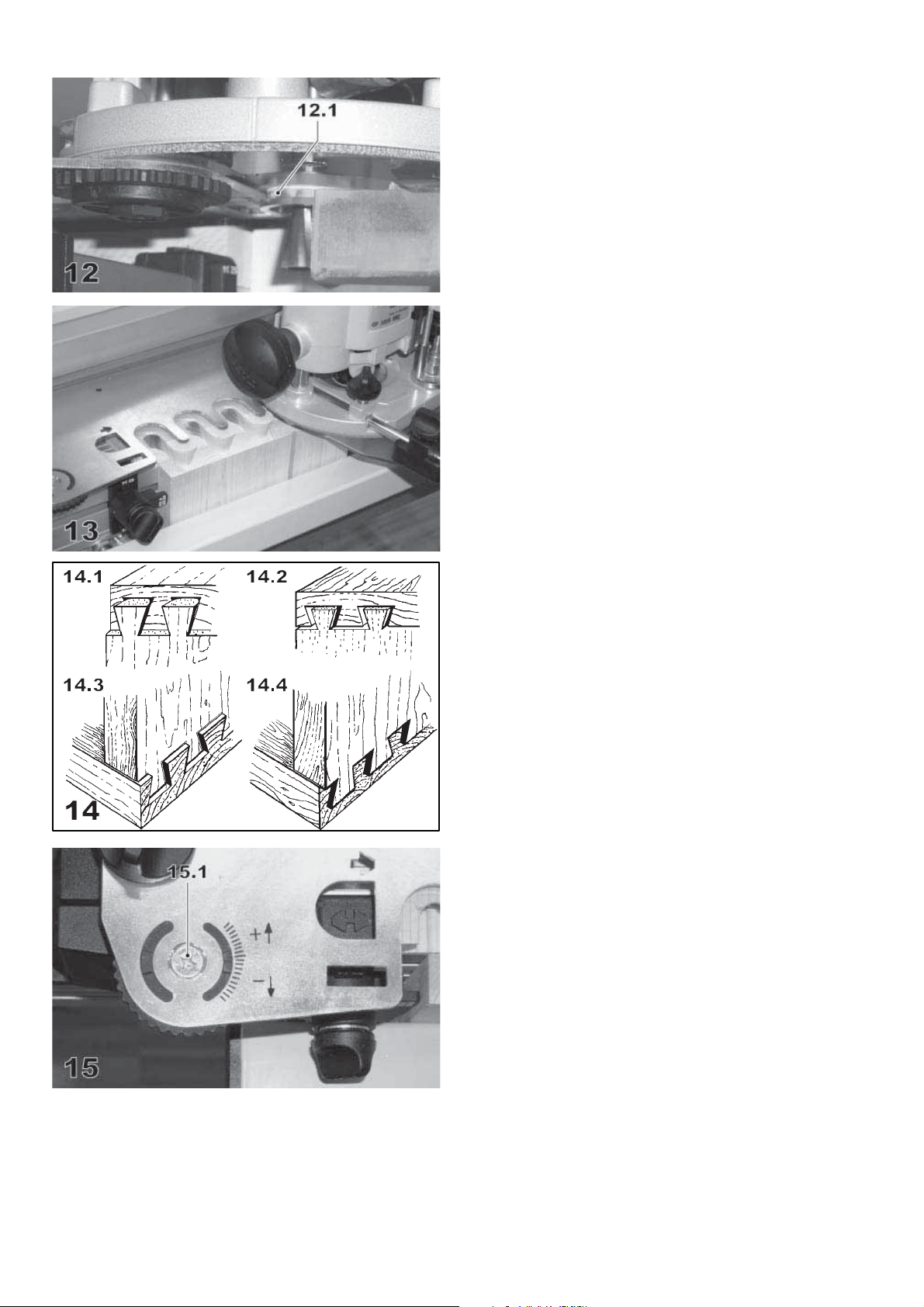

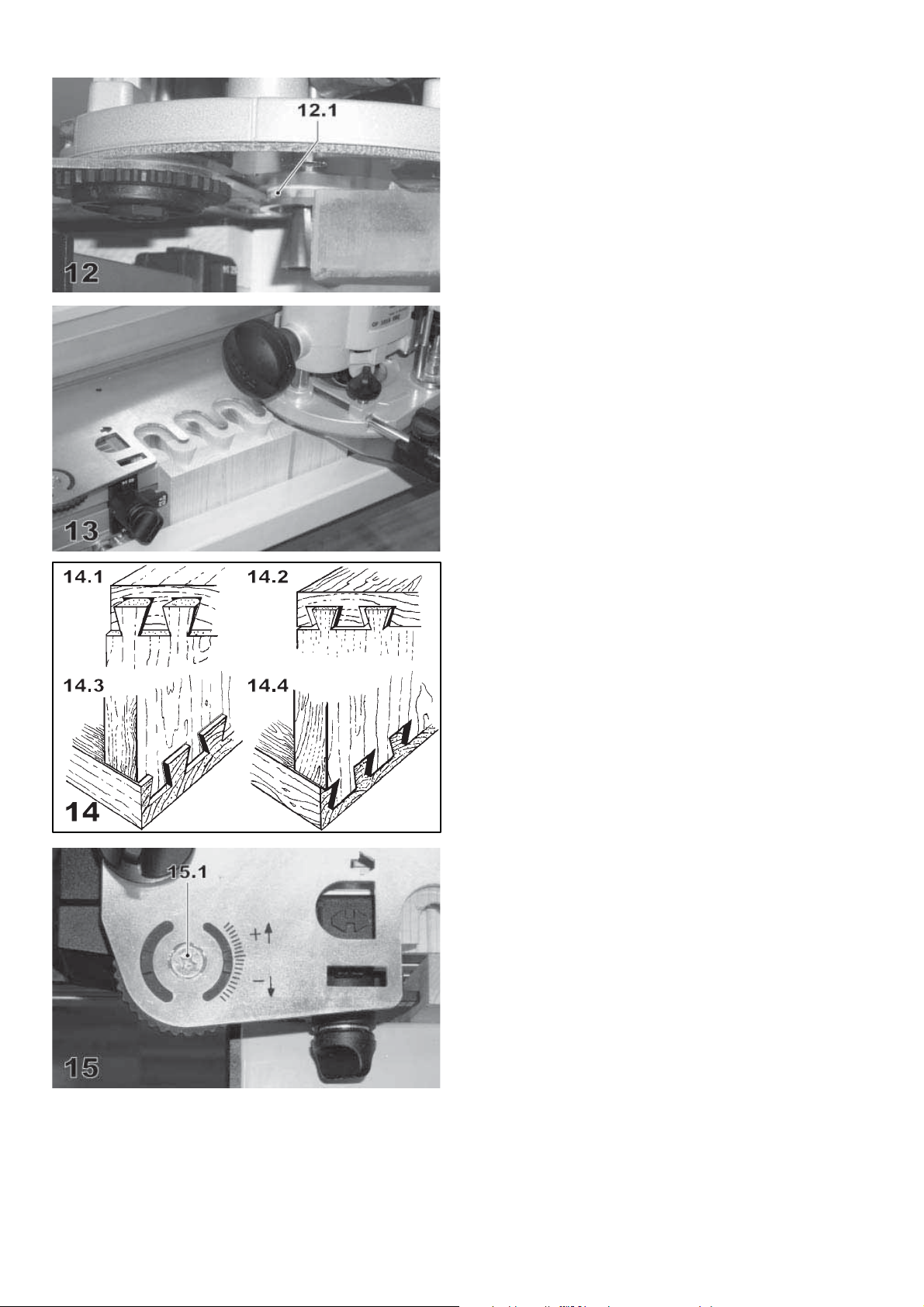

• Setzen Sie die Oberfräse am Ende der Schablone auf, so dass

der Bund (12.1) des Anlaufrings an der Schablone anliegt.

• Drücken Sie die Maschine bis zur eingestellten Frästiefe nach

unten und arretieren Sie die Frästiefe an der Oberfräse.

• Schalten Sie die Oberfräse an.

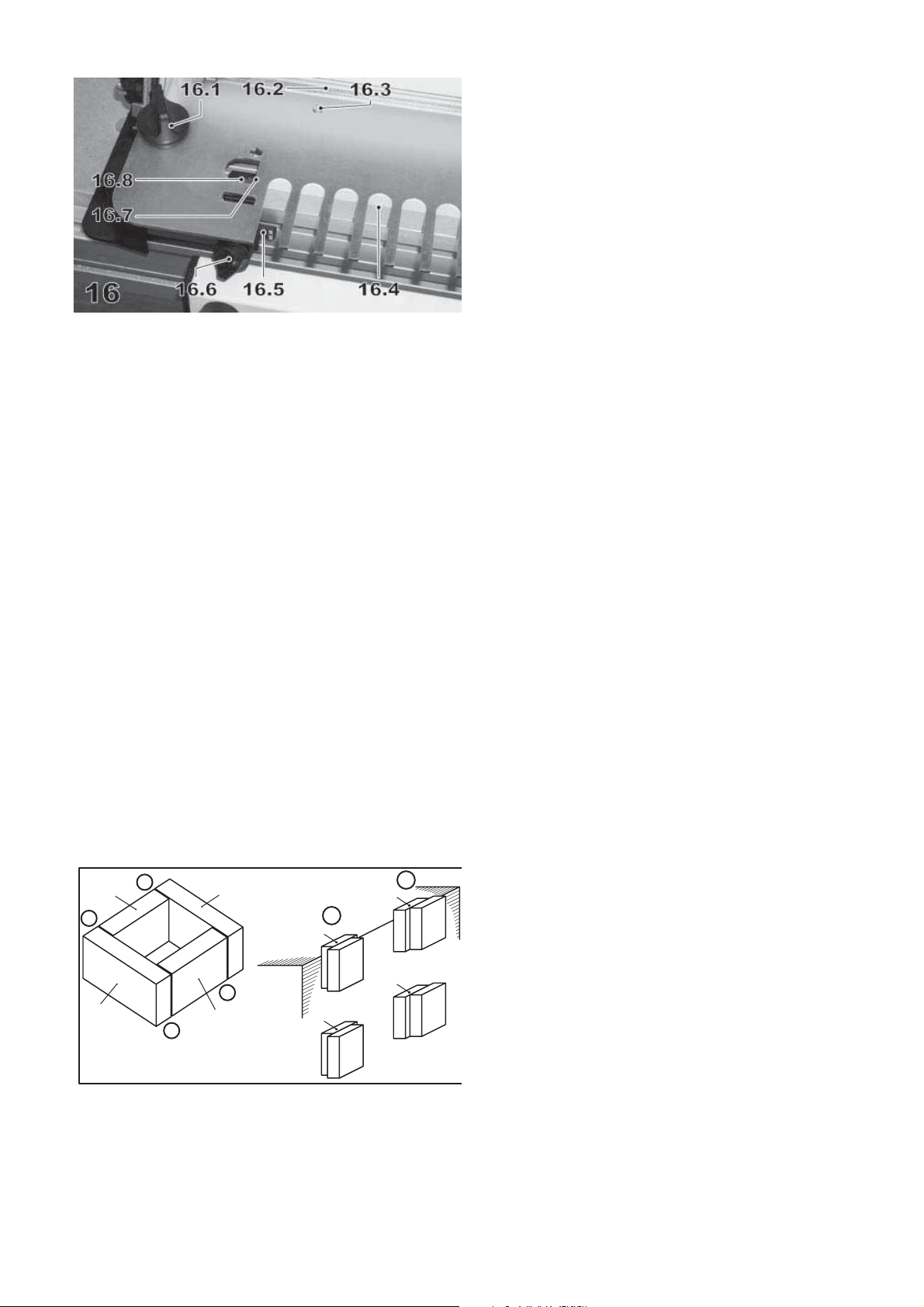

• Führen Sie die Oberfräse gleichmäßig an der Schablone entlang

(Bild 13).

Achtung: Der Bund des Anlaufringes muss stets an der Scha-

blone anliegen. Halten Sie die Oberfräse stets an beiden Handgriffen parallel zur Schablone und drehen Sie die Maschine beim

Fräsen nicht. Die Frästiefe darf während des Fräsvorgangs nicht

verändert werden.

• Kontrollieren Sie, ob sämtliche Zinken korrekt gefräst sind –

gegebenenfalls nochmals fräsen.

• Spannen Sie die Werkstücke aus und setzen Sie diese zusammen.

Sollte die Zinken-Verbindung nicht exakt stimmen, sind fol-

gende Korrekturen durchzuführen:

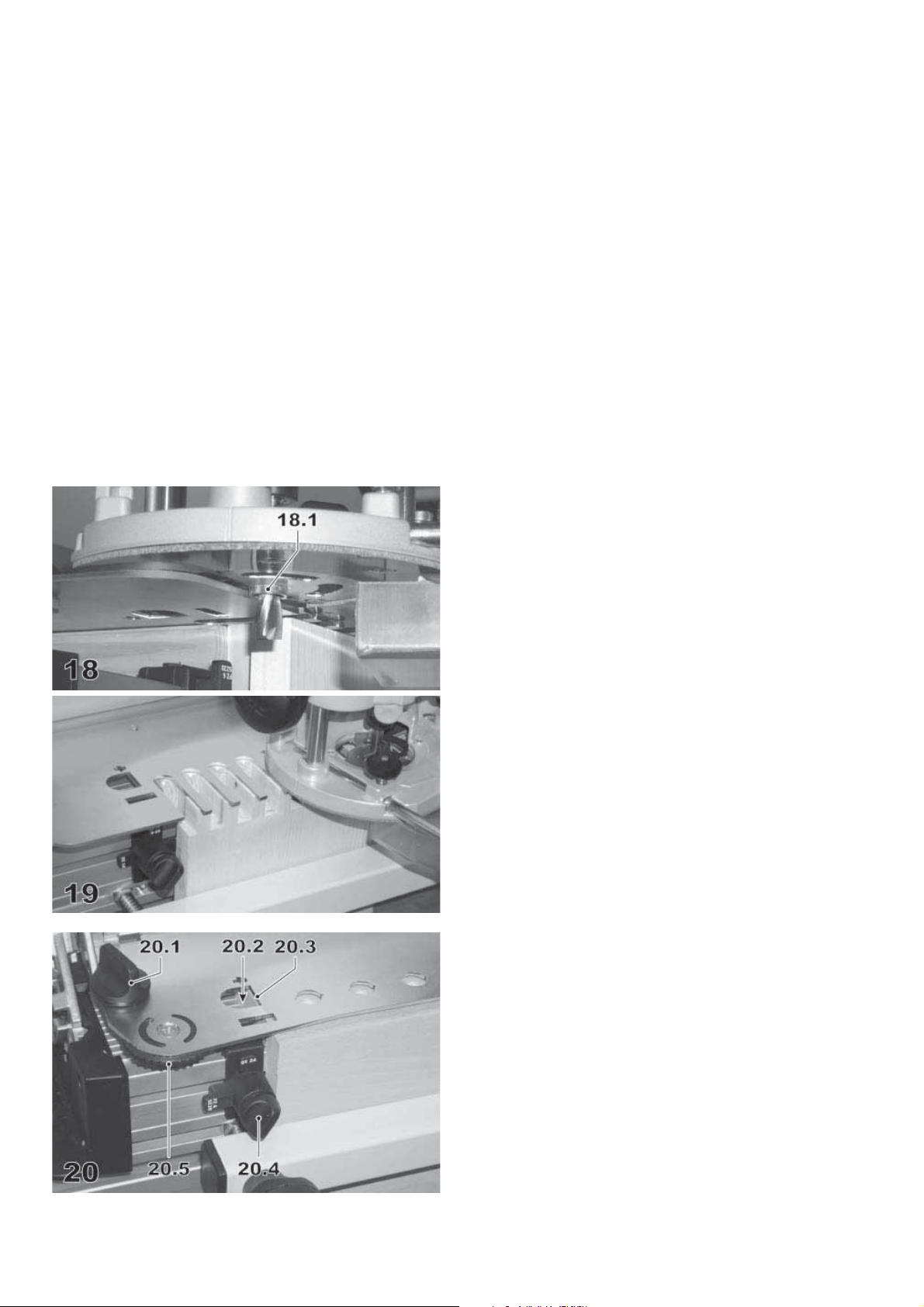

Zinken-Verbindung zu schwergängig (14.1): •

Verringern Sie die Frästiefe der Oberfräse mit der Feinein-

stellung der Oberfräse geringfügig (ca. -0,5 mm)

Zinken-Verbindung zu leichtgängig (14.2): •

Vergrößern Sie die Frästiefe der Oberfräse mit der Feinein-

stellung der Oberfräse geringfügig (ca. +0,5 mm)

Zinken-Verbindung zu tief (14.3): •

Einstellräder um das Fehlmaß in Minus-Richtung drehen

(1 Skalenstrich entspricht -0,1 mm Zinkentiefe), Schablone

entsprechend Kapitel 6.1 a) neu einsetzen und ausrichten.

Zinken-Verbindung nicht tief genug (14.4): •

Einstellräder um das Fehlmaß in Plus-Richtung drehen (1

Skalenstrich entspricht +0,1 mm Zinkentiefe), Schablone

entsprechend Kapitel 6.1 a) neu einsetzen und ausrichten.

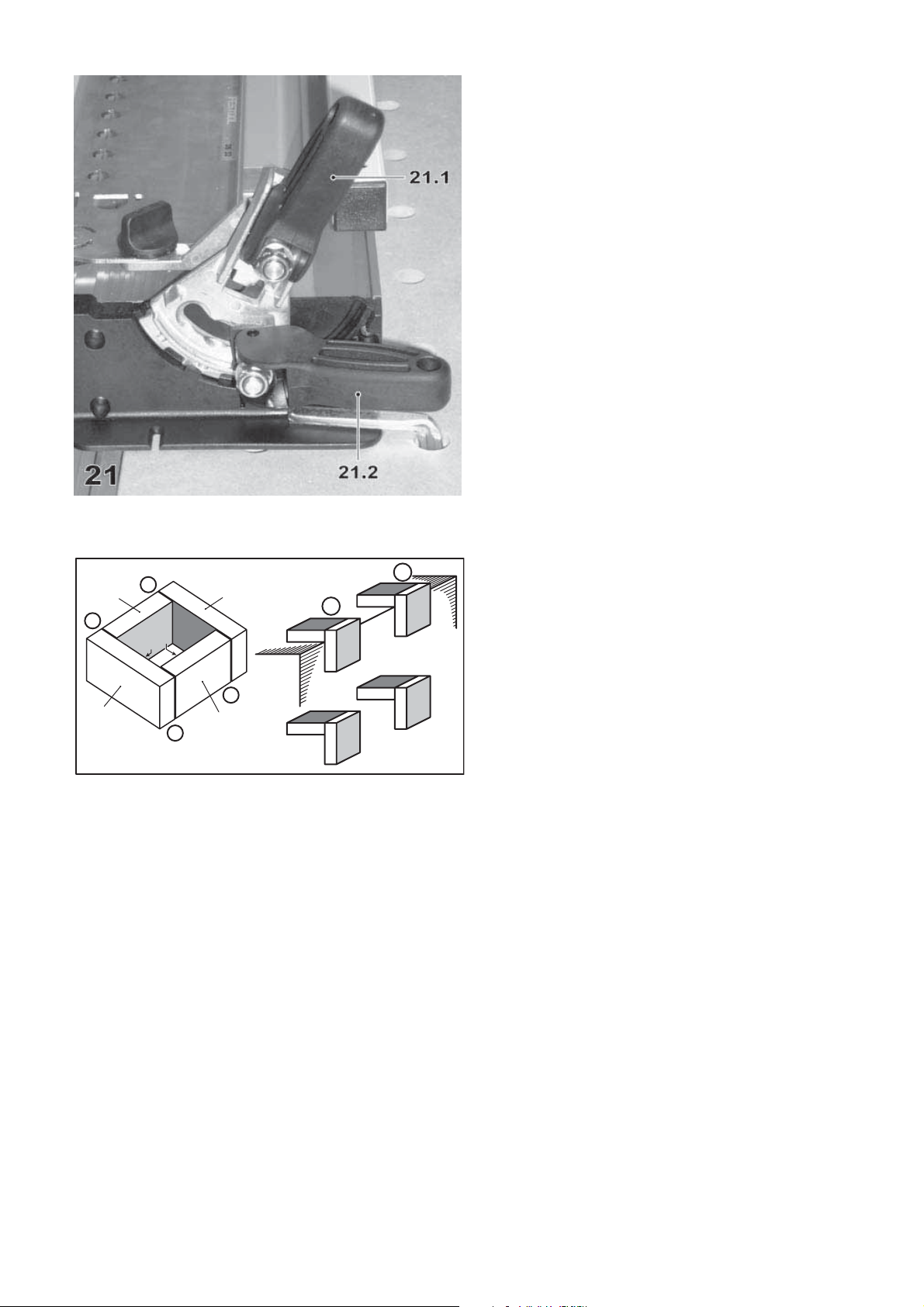

Hinweis: Um die Einstellräder verstellen zu können, müssen

Sie die Schrauben (15.1) öffnen und nach erfolgter Einstellung

wieder festziehen. Damit bleibt die eingestellte Position für

spätere Arbeiten fi xiert.

Wiederholen Sie diesen Vorgang, bis die Verbindung exakt

stimmt.

Fräsen der Zinken

Fräsen Sie analog zur Probefräsung alle Zinken.

6

Page 7

6.2 Finger-Zinken

a) Einsetzen der Schablone und Befestigen eines Splitter-

schutzes

• Fixieren Sie die beiden Schwenksegmente mit dem Spannhebel

in der mittleren (senkrechten) Stellung (siehe Bild 6).

• Öffnen Sie die beiden Spannhebel für die Höhenverstellung der

Schablone und drücken Sie die Halterung für die Schablone ganz

nach unten.

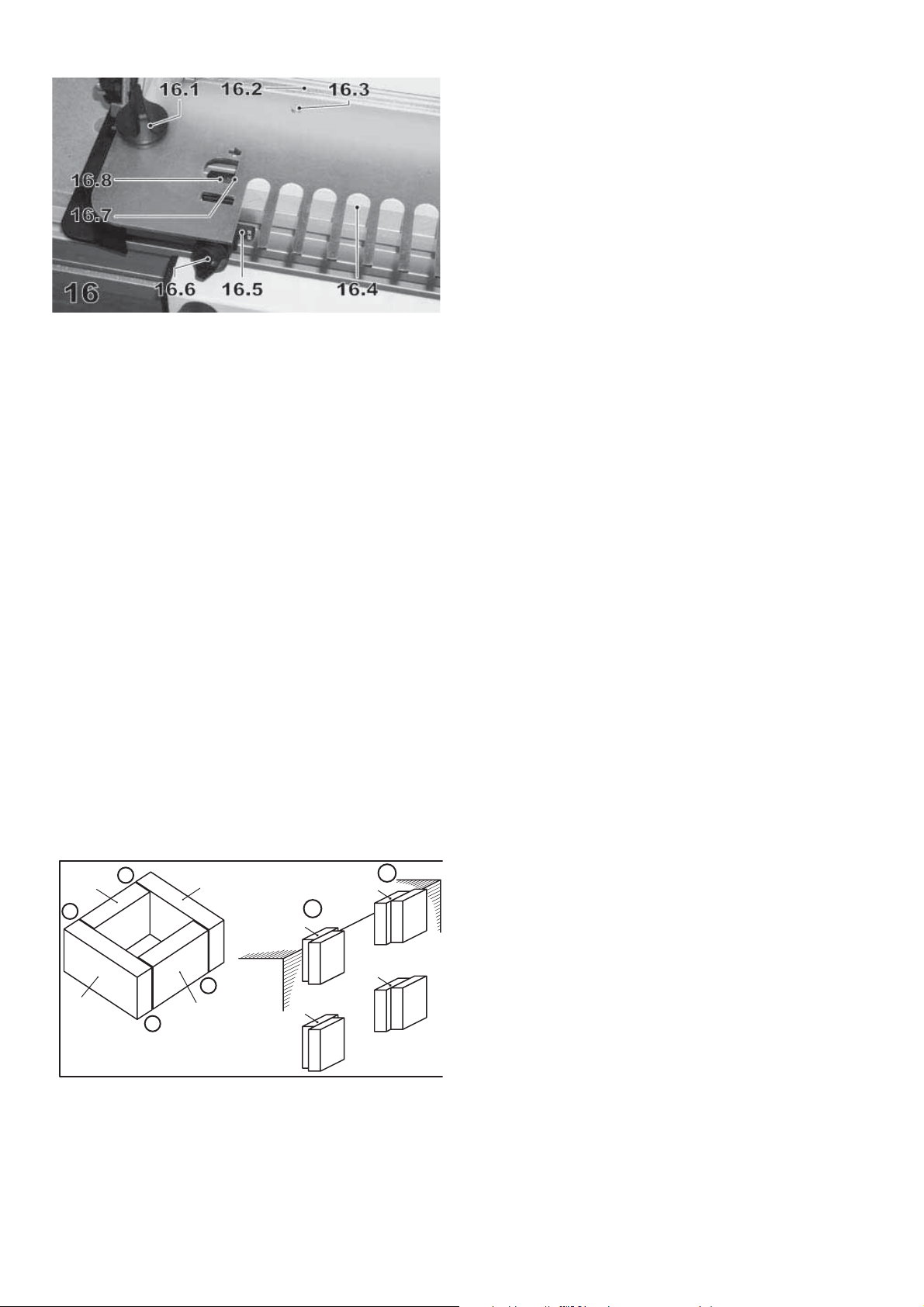

• Öffnen Sie die Drehknöpfe (16.1) zum Einspannen der Schablone

und setzen Sie die Schablone ein.

Achtung: Die umgebogene hintere Seite (16.2) der Schablone

muss nach oben zeigen.

• Schieben Sie die Schablone bis zum Anschlag nach hinten und

spannen Sie sie mit den beiden Drehknöpfen (16.1) fest

• Drehen Sie die beiden Anschläge auf die Stellung “FZ 6” bzw.

“FZ 10” (16.5). Richten Sie die Anschläge so aus, dass die Pfeile

(16.8) an den inneren, geraden Seiten (16.7) der Aussparungen

der Schablone anliegen. Klemmen Sie die Anschläge mit den

Drehknöpfen (16.6) fest.

• Bewegen Sie die Schablone nach oben und legen Sie ein Weichholzbrett (16.4) als Splitterschutz unter die Schablone.

Hinweis: Der Splitterschutz verhindert, dass das Werkstück

beim Fräsen an der Rückseite aussplittert.

Achtung: Damit das Verbindungssystem beim Fräsen nicht

beschädigt wird und der Splitterschutz seine Funktion erfüllen

kann, muss er 5 mm dicker als das zu bearbeitende Werkstück

sein und mindestens die Breite des zu bearbeitenden Werkstückes besitzen.

• Drücken Sie die Schablone nach unten, bis sie fl ächig auf dem

Splitterschutz aufl iegt und schließen Sie die beiden Spannhebel

für die Höhenverstellung der Schablone.

• Richten Sie den Splitterschutz so aus, dass er bündig mit der

Vorderkante des Grundgestells abschließt und spannen Sie ihn

mit dem oberen Druckbalken fest.

• Schrauben Sie den Splitterschutz mit kurzen Holzschrauben

(16.3) an der Schablone fest.

B

1

17

A

4

3

A

1

2

B

A

2

3

4

B

3

2

1

4

b) Werkstücke einspannen

Es sind beide miteinander zu verbindenden Werkstücke gleichzeitig mit dem vorderen Druckbalken einzuspannen und zu

bearbeiten.

Dabei ist zu beachten (siehe Bild 17):

• Die Werkstücke sind so einzuspannen, dass die miteinander zu

verbindenden Stirnseiten aneinander liegen.

• Die Werkstücke liegen, um eine Zinkenbreite zueinander versetzt, seitlich am Anschlag an.

• Die Werkstücke müssen von unten gegen die Schablone geschoben werden.

• Bei einem Rahmen (Korpus) müssen die Werkstücke für die

Ecken “A” am linken Anschlag und für die Ecken “B” am rechten

Anschlag angelegt werden. Die Werkstücke “1” und “3” müssen

hinten am Splitterschutz, die Werkstücke “2” und “4” vorne am

Druckbalken anliegen.

7

Page 8

c) Vorbereitungen an der Oberfräse (siehe 5.3)

Achtung: Ziehen Sie vor dem Werkzeugwechsel stets den Netzstecker aus der Steckdose!

• Spannen Sie den Fräser (siehe Tabelle T1) in die Spannzange

der Oberfräse ein.

• Stellen Sie den Nullpunkt (Frästiefe = 0 mm) an Ihrer Oberfräse

ein, indem Sie die Maschinen auf die Schablone aufsetzen und so

weit nach unten drücken, bis das Fräswerkzeug die Oberfl äche

des eingespannten Werkstücks berührt.

• Stellen Sie an Ihrer Oberfräse die Werkstückdicke als Frästiefe

ein.

Achtung: Die Frästiefe sollte nicht größer als der Fräserdurch-

messer sein. Fräsen Sie statt dessen in mehreren Arbeitsschritten.

• Benutzen Sie beim Fräsen von Zinken die Absaughaube des

Seitenanschlags der Oberfräse oder die Absaughaube AH-OF

(Zubehör). Schließen Sie die Absaughaube an ein geeignetes

Absauggerät der Staubklasse “M” an (z. B. Festool CLEANTEX

CTM).

Hinweis: Stellen Sie den Abstand der Absaughaube zum senk-

rechten Werkstück so ein, dass Sie noch ausreichend Verfahrweg zum Fräsen der Zinken haben.

d) Bearbeitung

• Setzen Sie die Oberfräse an einem Ende der Schablone auf,

so dass der Bund (18.1) des Anlaufringes an der Schablone

anliegt.

• Drücken Sie die Maschine bis zur eingestellten Frästiefe nach

unten und arretieren Sie die Frästiefe an der Oberfräse.

• Schalten Sie die Oberfräse an.

• Führen Sie die Oberfräse gleichmäßig an der Schablone entlang

(Bild 19).

Achtung: Der Bund des Anlaufringes muss stets an der Scha-

blone anliegen. Halten Sie die Oberfräse stets an beiden Handgriffen parallel zur Schablone und drehen Sie die Maschine beim

Fräsen nicht. Die Frästiefe darf während des Fräsvorgangs nicht

verändert werden.

• Kontrollieren Sie vor dem Ausspannen der Werkstücke die Tiefe

der Zinken. Sollte sie nicht stimmen, verringern bzw. vergrößern

Sie die Frästiefe an Ihrer Oberfräse um das Fehlmaß.

6.3 Dübellöcher

a) Einsetzen der Schablone

• Fixieren Sie die beiden Schwenksegmente mit dem Spannhebel

in der mittleren (senkrechten) Stellung (siehe Bild 6).

• Öffnen Sie die beiden Spannhebel für die Höhenverstellung der

Schablone und drücken Sie die Halterung für die Schablone ganz

nach unten.

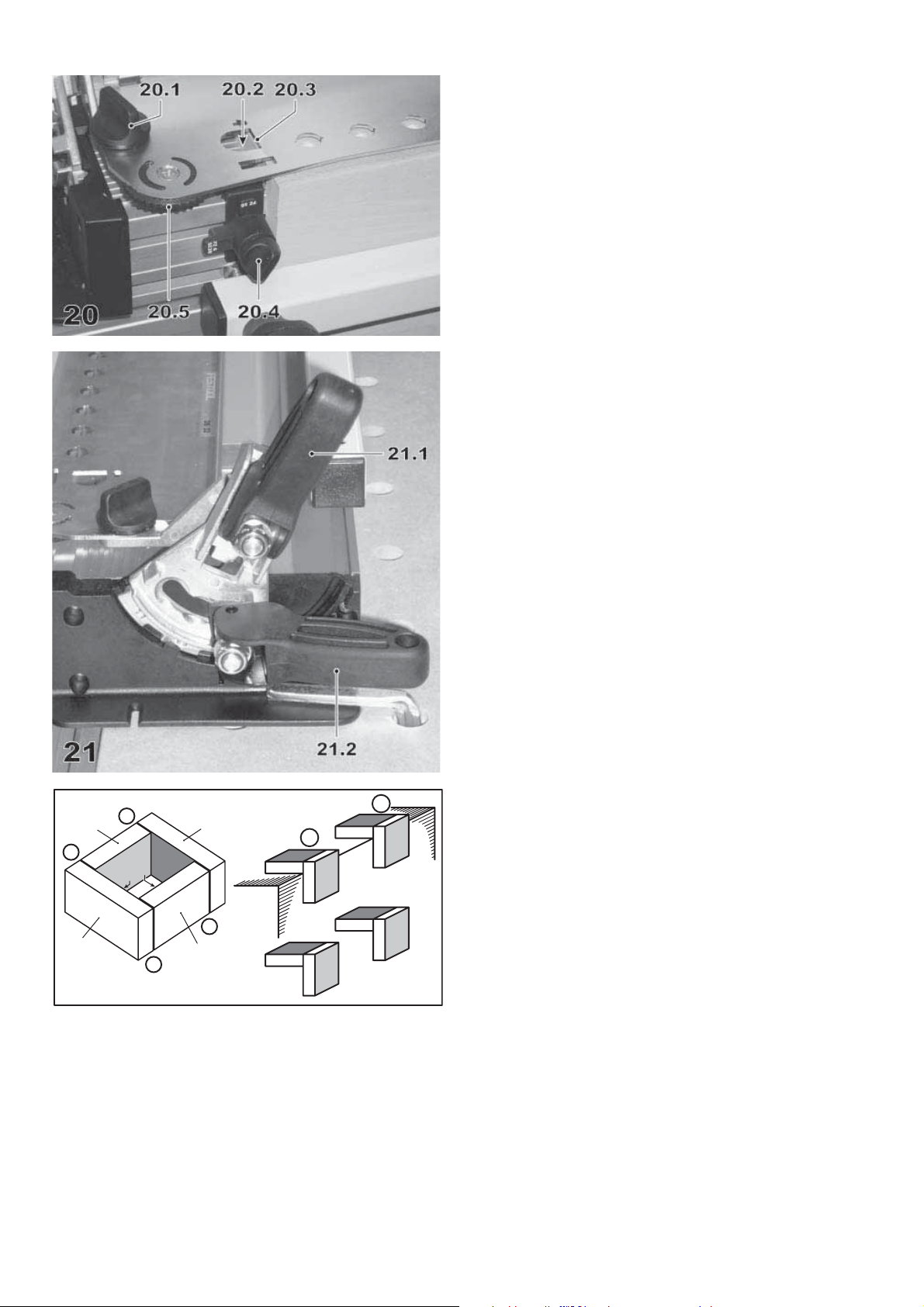

• Öffnen Sie die Drehknöpfe (20.1) und setzen Sie die Schablone

ein.

Achtung: Die beiden Einstellräder (20.5) müssen nach unten

zeigen.

• Schließen Sie die beiden Spannhebel für die Höhenverstellung

der Schablone.

• Richten Sie die Schablone so aus, dass die unteren Absätze der

beiden Einstellräder am Grundgestell des Verbindungssystems

anliegen (siehe Bild 8) und spannen Sie die Schablone mit den

beiden Drehknöpfen (20.1) fest.

8

Page 9

• Drehen Sie die beiden Anschläge in die in Bild 20 dargestellte

Stellung. Richten Sie die Anschläge so aus, dass die Pfeile

(20.2) an den inneren, geraden Seiten (20.3) der Aussparungen

der Schablone anliegen. Klemmen Sie die Anschläge mit den

Drehknöpfen (20.4) fest.

• Öffnen Sie die beiden Spannhebel (21.1) für die Höhenverstellung

der Schablone und bewegen Sie die Schablone nach oben.

• Öffnen Sie den Spannhebel (21.2) und schwenken Sie die

Schwenksegmente für die Halterung der Schablone in die hintere Stellung (Bild 21). Schließen Sie den Spannhebel wieder.

• Legen Sie ein Werkstück unter beide Enden der Schablone.

Drücken Sie die Schablone so weit nach unten bis sie fl ächig auf

dem Werkstück aufl iegt und schließen Sie die beiden Spannhebel für die Höhenverstellung der Schablone.

4

B

1

22

b) Werkstücke einspannen

A

a4

a2

a1

3

a3

A

a1

a2

B

A

2

a3

a4

B

a3

a2

a1

a4

Es sind stets beide miteinander zu verbindenden Werkstücke

gleichzeitig einzuspannen.

Dabei ist zu beachten (Bild 22):

• Die Werkstücke sind so einzuspannen, dass die miteinander zu

verbindenden Stirnseiten aneinander liegen.

• Die Werkstücke müssen seitlich am Anschlag anliegen.

• Die Werkstücke müssen oben bündig miteinander abschließen.

• Die im eingespannten Zustand außen liegenden Seiten (a1 - a4)

bilden die inneren Seiten der fertigen Verbindung.

• Bei einem Rahmen (Korpus) müssen die Werkstücke für die

Ecken “A” am linken Anschlag und für die Ecken “B” am rechten

Anschlag angelegt werden. Die Werkstücke “1” und “3” müssen

stets waagrecht, die Werkstücke “2” und “4” stets senkrecht im

Verbindungssystem eingespannt werden.

c) Vorbereitungen an der Oberfräse (siehe 5.3)

Achtung: Vor dem Fräserwechsel stets den Netzstecker aus der

Steckdose ziehen!

• Spannen Sie den gewünschten Fräser (siehe Tabelle 1) in die

Spannzange der Oberfräse ein.

• Stellen Sie den Nullpunkt (Frästiefe = 0 mm) an Ihrer Oberfräse

ein, indem Sie die Maschinen auf die Schablone aufsetzen und so

weit nach unten drücken, bis das Fräswerkzeug die Oberfl äche

des eingespannten Werkstücks berührt.

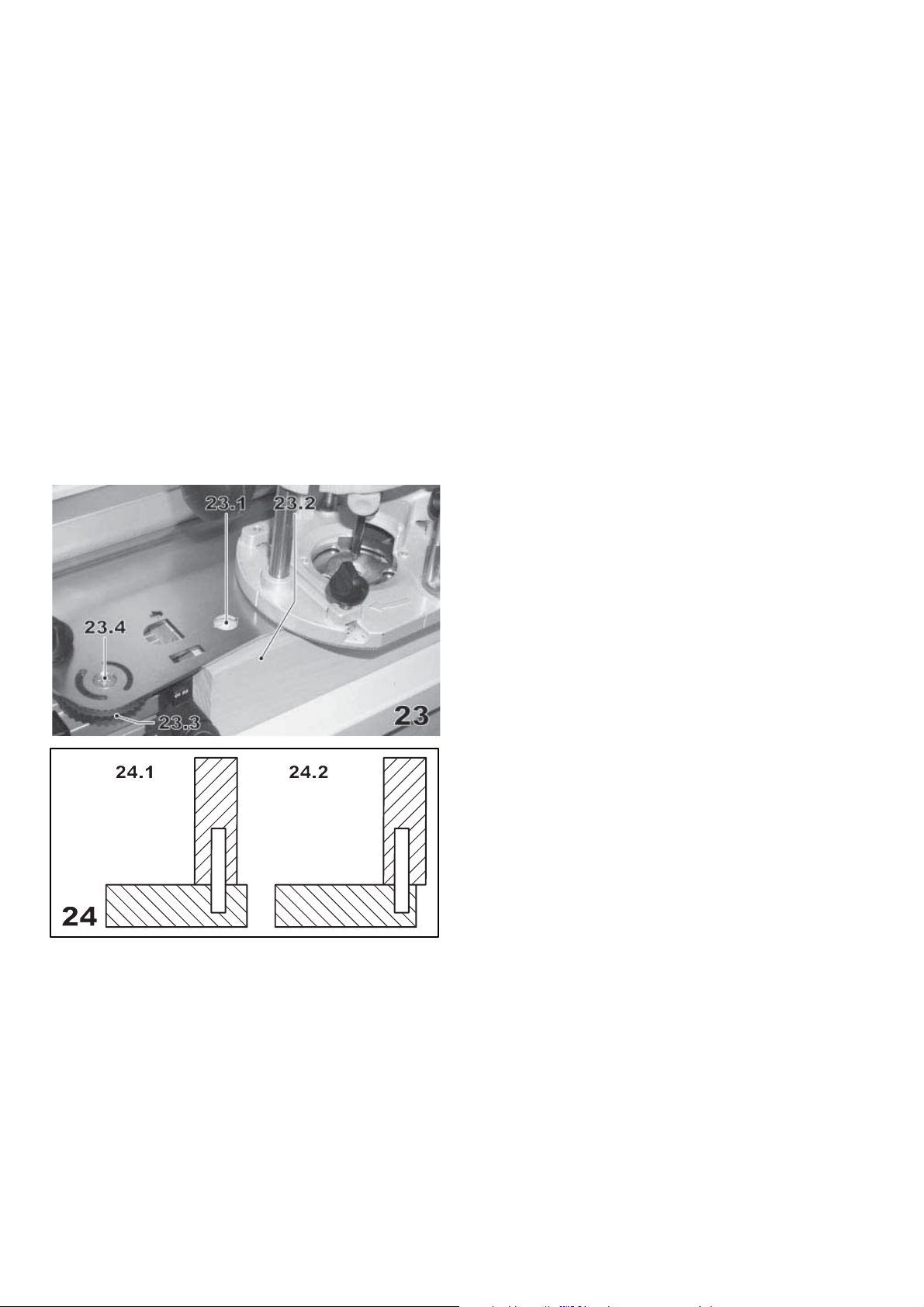

• Stellen Sie die Frästiefe wie folgt ein:

Die Tiefe der Löcher beim waagerechten Werkstück sollte

2/3 der Werkstückdicke betragen. Die Tiefe der Löcher beim

senkrechten Werkstück ist so zu wählen, dass die Tiefe beider

Löcher zusammen um ca. 2 mm größer ist als die Länge des

Dübels (vergleiche Bild 24).

• Schließen Sie die Oberfräse an ein geeignetes Absaug-gerät

der Staubklasse “M” an (z. B. Festool CLEANTEX CTM).

9

Page 10

24

24.224.1

d) Bearbeitung

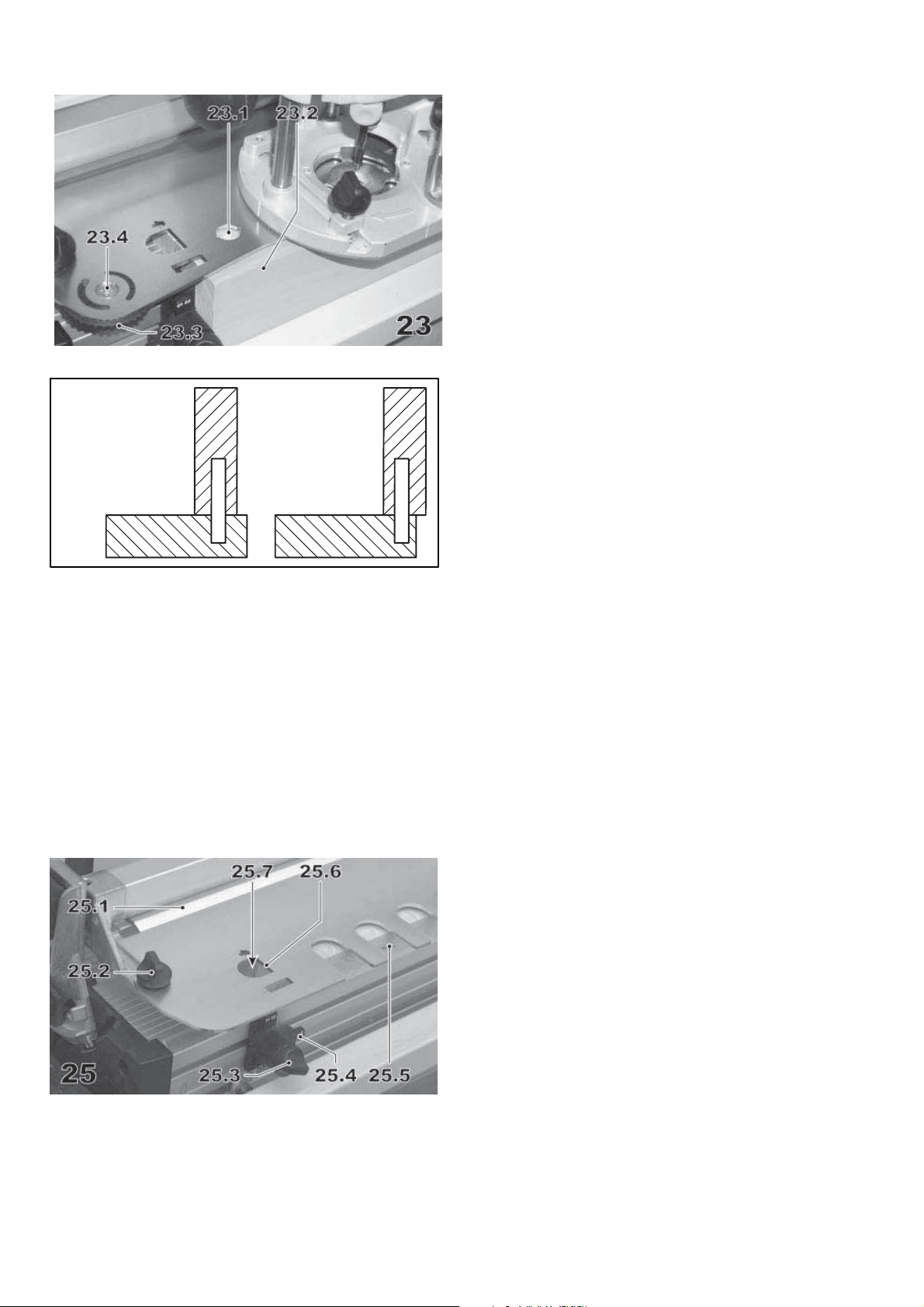

Zuerst sind die Löcher im waagerechten Werkstück (23.1) zu

fräsen. Dazu muss sich das Schwenksegment in der hinteren

Stellung befi nden (siehe Bild 21).

Danach ist das Schwenksegment in die vordere Stellung zu

schwenken, um die Löcher im senkrechten Werkstück (23.2) zu

fräsen.

Hinweis: Zum Schwenken der Schwenksegmente ist nur der

Spannhebel (21.2) zu öffnen, nicht jedoch die Spannhebel (21.1)

für die Höhenverstellung der Schablone.

• Setzen Sie die Oberfräse auf die Schablone auf, so dass der Bund

des Anlaufrings in die Bohrungen der Schablone eingreift.

• Schalten Sie die Oberfräse an und drücken Sie die Maschine bis

zur eingestellten Frästiefe nach unten. Fräsen Sie so sämtliche

Löcher nacheinander.

• Spannen Sie die Werkstücke aus und setzen Sie diese zusammen. Sollte die Dübelverbindung nicht exakt stimmen, sind

folgende Korrekturen durchzuführen:

Das senkrechte Werkstück steht zurück (24.1):•

Einstellräder (23.3) um das Fehlmaß in Minus-Richtung dre-

hen (1 Skalenstrich entspricht -0,1 mm Versatz), Schablone

entsprechend Kapitel 6.3 a) neu einsetzen.

Das senkrechte Werkstück steht über (24.2):•

Einstellräder (23.3) um das Fehlmaß in Plus-Richtung dre-

hen (1 Skalenstrich entspricht +0,1 mm Versatz), Schablone

entsprechend Kapitel 6.3 a) neu einsetzen.

Hinweis: Um die Einstellräder verstellen zu können, müssen

Sie die Schrauben (23.4) öffnen und nach erfolgter Einstellung

wieder festziehen. Damit bleibt die eingestellte Position für

spätere Arbeiten fi xiert.

6.4 Offene Schwalbenschwanz-Zinken

Bei offenen Schwalbenschwanz-Zinken müssen grundsätzlich

zuerst die Schwalben mit der Schablone SZO 14 S bzw. SZO 20 S

und danach die Zinken mit der Schablone SZO 14 Z bzw. SZO 20

Z gefräst werden.

6.4.1 Schwalben

a) Einsetzen der Schablone (SZO 14 S bzw. SZO 20 S) und

Befestigen eines Splitterschutzes

• Fixieren Sie die beiden Schwenksegmente mit dem Spannhebel

in der mittleren (senkrechten) Stellung (siehe Bild 6).

• Öffnen Sie die beiden Spannhebel für die Höhenverstellung der

Schablone und drücken Sie die Halterung für die Schablone ganz

nach unten.

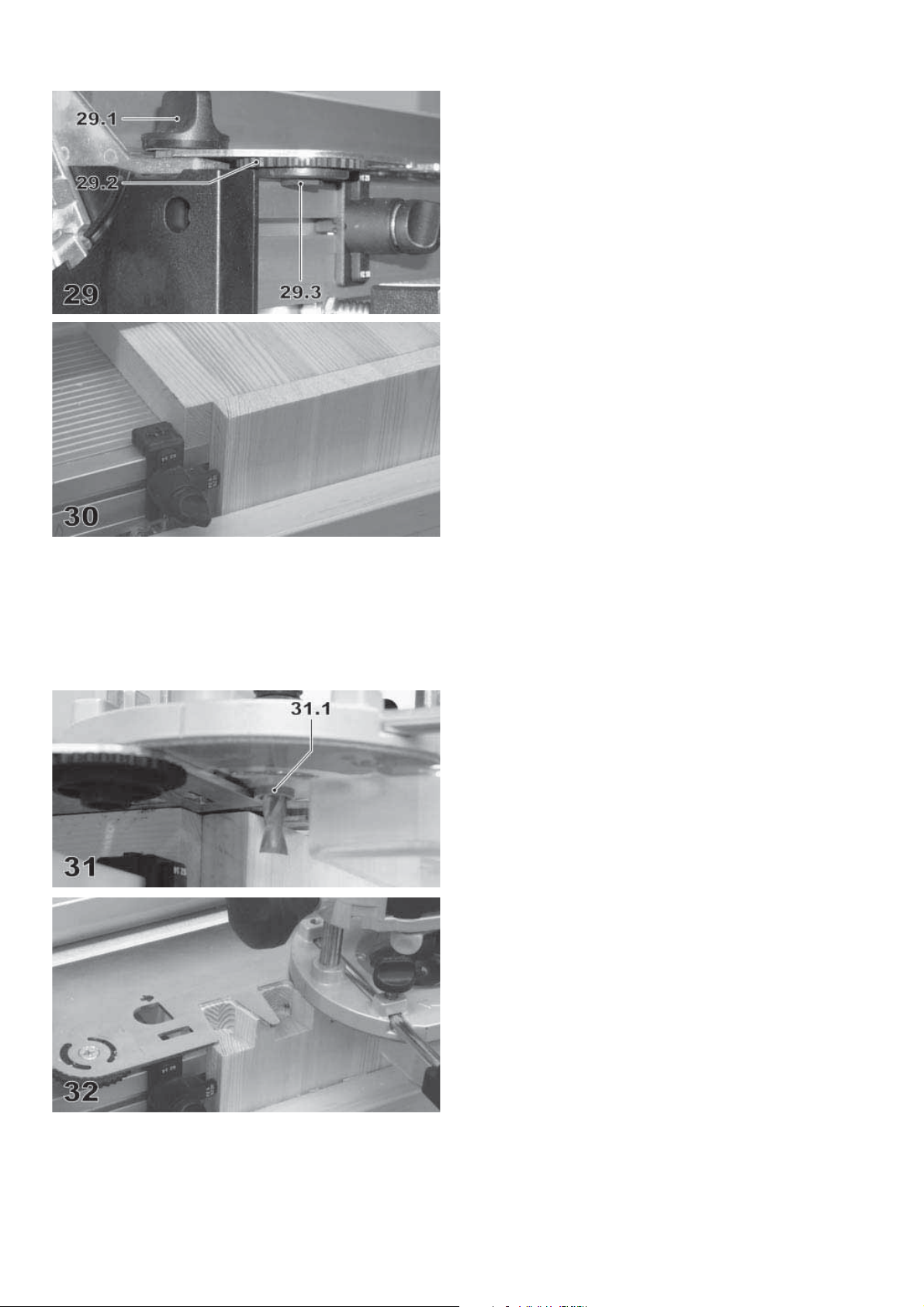

• Öffnen Sie die Drehknöpfe (25.2) zum Einspannen der Schablone

und setzen Sie die Schablone ein.

Achtung: Die umgebogene hintere Seite (25.1) der Schablone

muss nach oben zeigen.

• Schieben Sie die Schablone bis zum Anschlag nach hinten und

spannen Sie diese mit den beiden Drehknöpfen (25.2) fest

• Drehen Sie die beiden Anschläge auf die Stellung „SZ 14“ bzw.

„SZ 20“ (25.4). Richten Sie die Anschläge so aus, dass die Pfeile

(25.7) an den inneren, geraden Seiten (25.6) der Aussparungen

der Schablone anliegen. Klemmen Sie die Anschläge mit den

Drehknöpfen (25.3) fest.

• Bewegen Sie die Schablone nach oben und legen Sie ein Weichholzbrett (25.5) als Splitterschutz unter die Schablone.

Hinweis: Der Splitterschutz verhindert, dass das Werkstück

beim Fräsen an der Rückseite aussplittert.

10

Page 11

Achtung: Damit das Verbindungssystem beim Fräsen nicht

beschädigt wird und der Splitterschutz seine Funktion erfüllen

kann, muss er ca. 5 mm dicker als das zu bearbeitende Werkstück sein und mindestens die Breite des zu bearbeitenden

Werkstückes besitzen.

• Drücken Sie die Schablone nach unten, bis sie fl ächig auf dem

Splitterschutz aufl iegt und schließen Sie die beiden Spannhebel

für die Höhenverstellung der Schablone.

• Richten Sie den Splitterschutz so aus, dass er bündig mit der

Vorderkante des Grundgestells abschließt und spannen Sie ihn

mit dem oberen Druckbalken fest.

b) Werkstück einspannen

Spannen Sie ein Werkstück ein, das mit Schwalben versehen

werden soll.

Dabei ist zu beachten (siehe Bild 26):

• Das Werkstück muss seitlich am Anschlag anliegen.

• Das Werkstück muss von unten gegen die Schablone geschoben

werden und mit dem Splitterschutz oben bündig abschließen.

• Bei SZO 14 S beiliegenden Kunststoffwinkel (26.1) mit einspannen.

c) Vorbereitungen an der Oberfräse

(nach Einbau des Kopierrings, siehe Kap. 5.3)

Achtung: Vor dem Werkzeugwechsel ist stets der Netzstecker

aus der Steckdose zu ziehen!

• Spannen Sie den Fräser (siehe T2) in die Spannzange der Oberfräse ein.

• Stellen Sie den Nullpunkt (Frästiefe = 0 mm) an Ihrer Oberfräse

ein, indem Sie die Maschinen auf die Schablone aufsetzen und

so weit nach unten drücken, bis dass das Fräswerkzeug die

Oberfl äche des eingespannten Werkstücks berührt.

• Stellen Sie an Ihrer Oberfräse die Werkstückdicke als Frästiefe

ein.

• Benutzen Sie beim Fräsen die Absaughaube des Seitenanschlags der Oberfräse oder die Absaughaube AH-OF (Zubehör).

Schließen Sie die Absaughaube an ein geeignetes Absauggerät

der Staubklasse „M“ an (z. B. Festool CLEANTEX CTM).

Hinweis: Stellen Sie den Abstand der Absaughaube zum senkrechten Werkstück so ein, dass Sie noch ausreichend Verfahrweg

zum Fräsen der Zinken haben.

d) Bearbeitung

• Setzen Sie die Oberfräse an einem Ende der Schablone auf,

so dass der Bund (27.1) des Anlaufringes an der Schablone

anliegt.

• Drücken Sie die Maschine bis zur eingestellten Frästiefe nach

unten und arretieren Sie die Frästiefe an der Oberfräse.

• Schalten Sie die Oberfräse ein.

• Führen Sie die Oberfräse gleichmäßig an der Schablone entlang

(Bild 28).

Achtung: Der Bund des Anlaufringes muss stets an der Scha-

blone anliegen. Halten Sie die Oberfräse stets an beiden Handgriffen parallel zur Schablone und drehen Sie die Maschine beim

Fräsen nicht. Die Frästiefe darf während des Fräsvorgangs nicht

verändert werden.

Fräsen Sie auf diese Art alle Werkstücke mit Schwalben.

11

Page 12

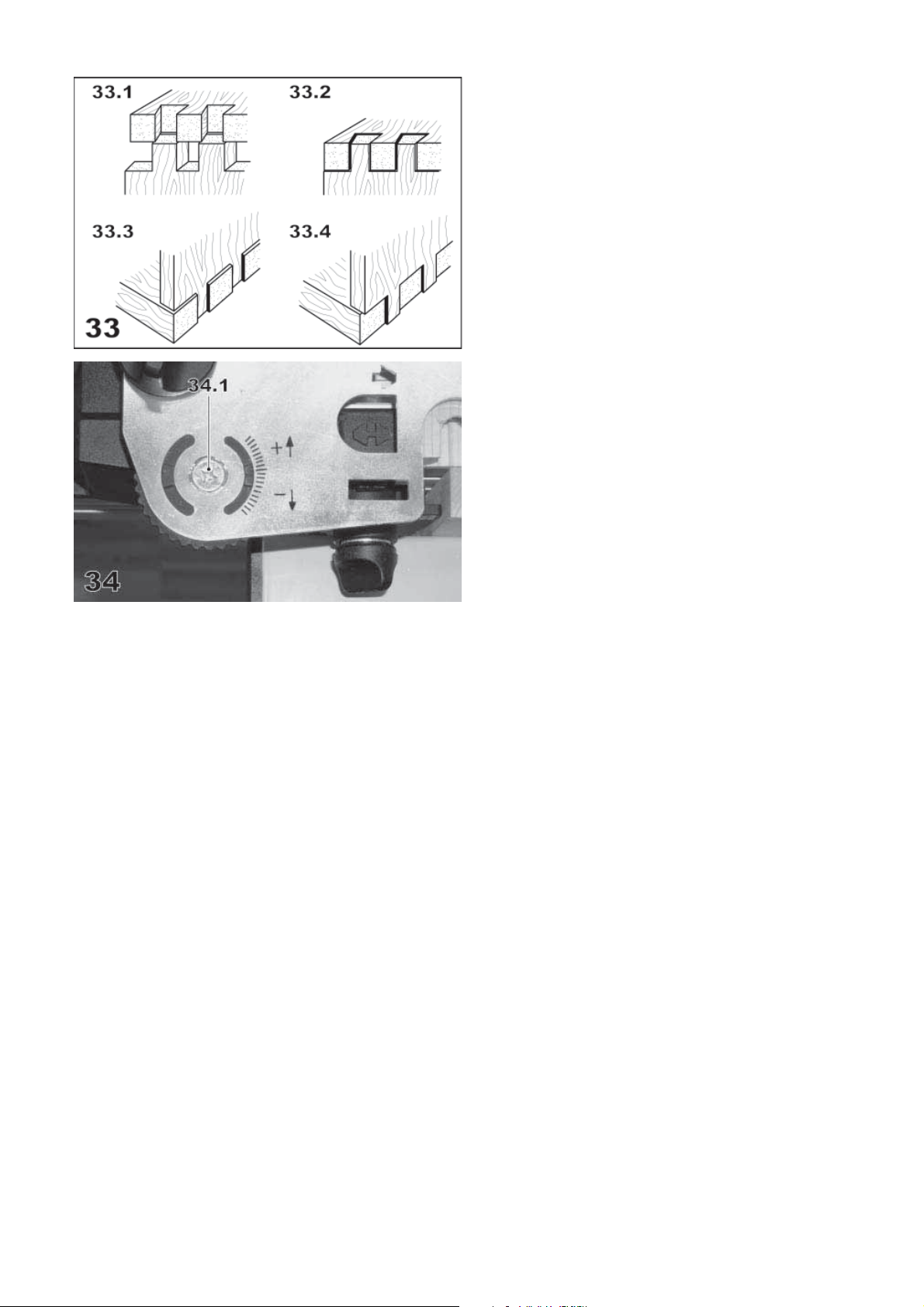

6.4.2 Zinken

a) Einsetzen der Schablone (SZO 14 Z bzw. SZO 20 Z) und

Befestigen eines Splitterschutzes

Gehen Sie beim Einsetzen der Schablone und beim Befestigen

des Splitterschutzes analog zu 6.4.1 a) vor, jedoch mit folgender

Abweichung:

• Die beiden Einstellräder (29.2) müssen nach unten zeigen.

• Richten Sie die Schablone so aus, dass die unteren Absätze (29.3)

der beiden Einstellräder am Grundgestell des Verbindungssystems anliegen und spannen Sie die Schablone in dieser Position

mit den beiden Drehknöpfen (29.1) fest.

b) Werkstück einspannen

Spannen Sie ein Werkstück ein, das mit Zinken ver sehen werden

soll.

Dabei ist zu beachten (siehe Bild 30):

• Das Werkstück muss seitlich am Anschlag anliegen.

• Das Werkstück muss von unten gegen die Schablone geschoben

werden und mit dem Splitterschutz oben bündig abschließen.

c) Vorbereitungen an der Oberfräse

(nach Einbau des Kopierrings, siehe Kap. 5.3)

Achtung: Vor dem Werkzeugwechsel ist stets der Netzstecker

aus der Steckdose zu ziehen!

• Ersetzen Sie den Fräser für die Schwalbenschwanz-Zinken

durch den Nutfräser (siehe T2) und stellen Sie an Ihrer Oberfräse

die Werkstückdicke als Frästiefe ein.

d) Bearbeitung

Probefräsung der Zinken

Führen Sie zuerst eine Probefräsung durch um zu kontrollieren,

ob alle Einstellungen korrekt sind.

• Setzen Sie die Oberfräse an einem Ende der Schablone auf,

so dass der Bund (31.1) des Anlaufringes an der Schablone

anliegt.

• Drücken Sie die Maschine bis zur eingestellten Frästiefe nach

unten und arretieren Sie die Frästiefe an der Oberfräse.

• Schalten Sie die Oberfräse ein.

• Führen Sie die Oberfräse gleichmäßig an der Schablone entlang

(Bild 32).

Achtung: Der Bund des Anlaufringes muss stets an der Scha-

blone anliegen. Halten Sie die Oberfräse stets an beiden Handgriffen parallel zur Schablone und drehen Sie die Maschine beim

Fräsen nicht. Die Frästiefe darf während des Fräsvorgangs nicht

verändert werden.

12

Page 13

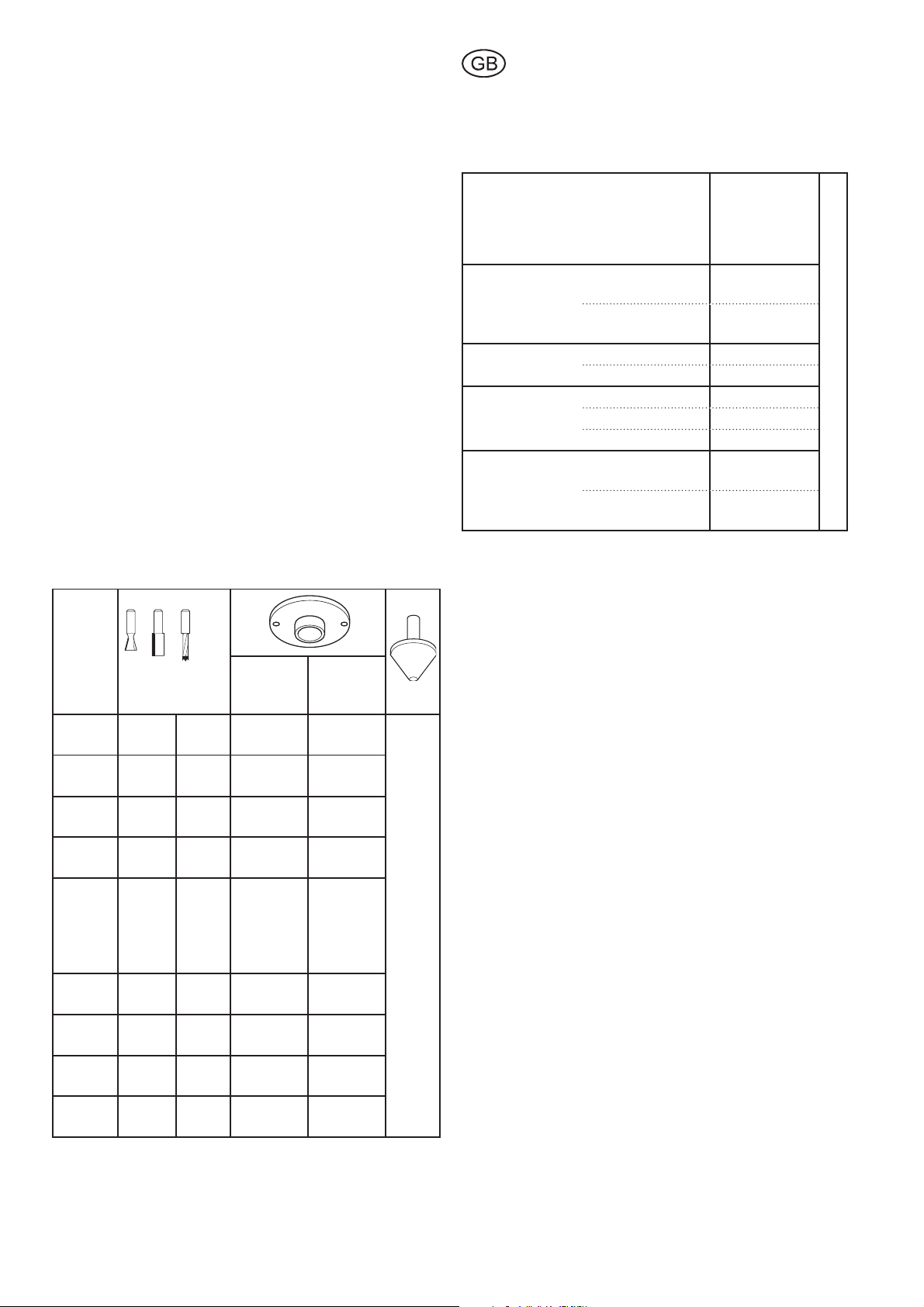

• Spannen Sie das Werkstück aus und setzen Sie es mit einem

Werkstück mit Schwalben zusammen.

Sollte die Zinken-Verbindung nicht exakt stimmen, sind folgende

Korrekturen durchzuführen:

Zinken-Verbindung zu schwergängig (33.1):•

Einstellräder in Plus-Richtung drehen.

Zinken-Verbindung zu leichtgängig (33.2):•

Einstellräder in Minus-Richtung drehen.

Zinken-Verbindung zu tief (33.3):•

Verringern Sie die Frästiefe an der Oberfräse mit der Fein-

einstellung der Oberfräse geringfügig.

Zinken-Verbindung nicht tief genug (33.4):•

Vergrößern Sie die Frästiefe an der Oberfräse mit der Fein-

einstellung der Oberfräse geringfügig.

Hinweis: Um die Einstellräder verstellen zu können, müssen

Sie die Schrauben (34.1) öffnen und nach erfolgter Einstellung

wieder festziehen. Damit bleibt die eingestellte Position für

spätere Arbeiten fi xiert.

• Wiederholen Sie diesen Vorgang bis die Verbindung exakt

stimmt.

Fräsen der Zinken

Fräsen Sie analog zur Probefräsung alle Zinken.

7 Anwendungsdatenbank

Eine detaillierte Beschreibung der Einsatzmöglichkeiten des

Verbindungssystems fi nden Sie auch in unserer Anwendungsdatenbank im Internet unter “www.festool.com”.

Weitere interessante Informationen zum Arbeiten mit Ihrem

Festool Werkzeug fi nden Sie auf der Internetseite www.festool.

de/fuer-zu-hause, z. B.:

Anwendungsbeispiele •

Tipps und Tricks,•

Maschinenkunde,•

Kostenlose Baupläne zum Download, •

Wissenswertes rund ums Holz - Holzlexikon•

8 Zubehör

Verwenden Sie nur das für diese Maschine vorgesehene originale Festool-Zubehör und Festool-Verbrauchsmaterial, da diese

System-Komponenten optimal aufeinander abgestimmt sind. Bei

der Verwendung von Zubehör und Verbrauchsmaterial anderer

Anbieter ist eine qualitative Beeinträchtigung der Arbeitsergebnisse und Einschränkung der Garantieansprüche wahrscheinlich.

Je nach Anwendung kann sich der Verschleiß der Maschine

oder Ihre persönliche Belastung erhöhen. Schützen Sie daher

sich selbst, Ihre Maschine und Ihre Garantieansprüche durch

die ausschließliche Nutzung von original Festool-Zubehör und

Festool-Verbrauchsmaterial!

Die Bestellnummern für Fräswerkzeuge, Schablonen und sonstiges Zubehör entnehmen Sie bitte der Tabelle T1, Ihrem FestoolKatalog oder unserer Internet Homepage “www.festool.com”.

9 Gewährleistung

Für unsere Geräte leisten wir auf Material- oder Fertigungs-fehler

Gewährleistung gemäß den länderspezifi schen gesetzlichen Bestimmungen, mindestens jedoch 12 Monate. Innerhalb der Staaten

der EU beträgt die Gewährleistungszeit 24 Monate (Nachweis

durch Rechnung oder Lieferschein). Schäden, die insbesondere

auf natürliche Abnützung/Verschleiß, Überlastung, unsachgemäße

Behandlung bzw. durch den Verwender verschuldete Schäden

oder sonstige Verwendung entgegen der Bedienungsanleitung

zurückzuführen sind oder beim Kauf bekannt waren, bleiben von

der Gewährleistung ausgeschlossen.

Ebenso ausgeschlossen bleiben Schäden, die auf die Verwendung

von nicht-originalem Festool Zubehör und Verbrauchmaterial (z.

B. Schleifteller) zurückzuführen sind.

Beanstandungen können nur anerkannt werden, wenn das Gerät

unzerlegt an den Lieferanten oder an eine autorisierte FestoolKundendienstwerkstätte zurückgesendet wird. Bewahren Sie

Bedienungsanleitung, Sicherheitshinweise, Ersatzteilliste und

Kaufbeleg gut auf. Im Übrigen gelten die jeweils aktuellen Gewährleistungsbedingungen des Herstellers.

Anmerkung

Aufgrund der ständigen Forschungs- und Entwicklungsarbeiten

sind Änderungen der hierin gemachten technischen Angaben

vorbehalten.

REACh für Festool Produkte, deren Zubehör und Verbrauchsmaterial: REACh ist die seit 2007 in ganz Europa gültige Chemi-

kalienverordnung. Wir als „nachgeschalteter Anwender“, also als

Hersteller von Erzeugnissen sind uns unserer Informationspfl icht

unseren Kunden gegenüber bewusst. Um Sie immer auf den neuesten Stand halten zu können und über mögliche Stoffe der Kandidatenliste in unseren Erzeugnissen zu informieren, haben wir

folgende Website für Sie eingerichtet: www.festool.com/reach

13

Page 14

Jointing system VS 600

T2

SZ 14

SZ 20

FZ 6

FZ 10

DS 32

HSS

HM

HSS

HM

HSS

HM

HSS

HM

Ø 3 mm

Ø 5 mm

Ø 6 mm

Ø 8 mm

Ø 10 mm

SZO 14 Z HM 490978

SZO 14 S HM 491164

SZO 20 Z HM 490980

SZO 20 S HM 491165

490991

490992

490995

490996

490944

490978

490946

490980

491065

491066

490067

491068

491069

OF 900,

OF 1000,

OF 1010

490770

(Ø 17 mm)

490771

(Ø 24 mm)

490772

(Ø 8,5 mm)

484176

(Ø 13,8 mm)

484176

(Ø 13,8 mm)

490772

(Ø 8,5 mm)

490770

(Ø 17 mm)

484176

(Ø 13,8 mm)

490771

(Ø 24 mm)

OF 1400

492181

(Ø 17 mm)

492182

(Ø 24 mm)

492179

(Ø 8,5 mm)

492180

(Ø 13,8 mm)

492180

(Ø 13,8 mm)

492179

(Ø 8,5 mm)

492181

(Ø 17 mm)

492180

(Ø 13,8 mm)

492182

(Ø 24 mm)

464164

T1

Type of joint

Dovetailjoints

Slotted box joints

Dowels holes

DS 32

Open

dovetail

tenons

SZ 14 (14 mm)

SZ 20 (20 mm)

FZ 6 (6 mm) 6 - 10 mm

FZ 10 (10 mm) 10 - 20 mm

Ø 6 mm 12 - 14 mm

Ø 8 mm 15 - 22 mm

Ø 10 mm 23 - 28 mm

SZO 14 Z

SZO 14 S (14 mm)

SZO 20 Z

SZO 20 S (20 mm)

Workpiece

thickness

from - to

(recommended)

15 - 20 mm

(18 mm)

21 - 28 mm

(24 mm)

10 - 14 mm

14 - 25 mm

Workpiece eidth up to 600 mm

1 Technical data

The order numbers for cutters, drill bits, copying rings and centring

mandrels can be found in Table T2.

We recommend that you use the maximum speed of your router

for the specifi ed cutters and drill bits.

2 Correct use

The jointing system VS 600 has been designed to rout dovetail

joints, slotted box joints, dowel holes and open dovetail tenons in

wood and wooden materials in combination with the corresponding templates, copying rings and cutters with Festool routers from

series OF 900, OF 1000, OF 1010 and OF 1400.

The user will be liable for damages and accidents due to incorrect use.

3 Safety instructions

• When working with the jointing system VS 600 please pay attention to the safety instructions enclosed with your router too.

• Using only the cutters, copying rings and centring mandrels

listed in Table T2.

• Only use original accessories and spare parts from Festool.

• Make sure that the workpieces are securely clamped and that

all clamping levers and rotary knobs on the jointing system are

closed before routing.

14

Page 15

Système d’assemblage VS 600

Sistema de unión VS 600

T1

Type d'assemblage

Assemblages

à queues d'aronde

Assemblages à

queues droites

Trous de cheville

DS 32

Assemblages ouverts

en queue d'aronde

SZ 14 (14 mm)

SZ 20 (20 mm)

FZ 6 (6 mm) 6 - 10 mm

FZ 10 (10 mm) 10 - 20 mm

Ø 6 mm 12 - 14 mm

Ø 8 mm 15 - 22 mm

Ø 10 mm 23 - 28 mm

SZO 14 Z

SZO 14 S (14 mm)

SZO 20 Z

SZO 20 S (20 mm)

Epaisseur

du matériau

de - à

(recommandée)

15 - 20 mm

(18 mm)

21 - 28 mm

(24 mm)

10 - 14 mm

14 - 25 mm

Largeur de piéce à 600 mm

1 Caractéristiques techniques

Pour les références pour fraises, forets, bagues de copiage et

centreurs, cf. le tableau T2.

Pour les fraises ou resp. forets indiqués, nous vous recommandons

d’ajuster la vitesse de rotation maximale de votre défonceuse.

T1

Tipo de unión

Dientes de cola de

milano

Dientes de punta

Agujeros de taco

DS 32

Ensambles a cola

de milano abiertas

SZ 14 (14 mm)

SZ 20 (20 mm)

FZ 6 (6 mm) 6 - 10 mm

FZ 10 (10 mm) 10 - 20 mm

Ø 6 mm 12 - 14 mm

Ø 8 mm 15 - 22 mm

Ø 10 mm 23 - 28 mm

SZO 14 Z

SZO 14 S (14 mm)

SZO 20 Z

SZO 20 S (20 mm)

Grosor de

material

desde - hasta

(recommendado)

15 - 20 mm

(18 mm)

21 - 28 mm

(24 mm)

10 - 14 mm

14 - 25 mm

Ancho pieza de trabajo max. 600 mm

1 Datos técnicos

Para los números de pedido de fresas, brocas, anillos de copiar y

mandriles de centraje véase tabla T2.

Para las fresas y/o brocas indicadas recomendamos que utilice

las revoluciones máximas en su fresadora.

2 Utilisation conforme

Le système d’assemblage VS 600 est utilisé de manière conforme

en liaison avec les gabarits, bagues de copiage et fraises appropriés et les défonceuses Festool des séries OF 900, OF 1000,

OF 1010 et OF 1400 pour fraiser les assemblages à queues

d’aronde, les assemblages à queues droites, les trous de chevilles et les assemblages ouverts en queue d’aronde dans des

matériaux en bois.

C’est exclusivement l’utilisateur qui est responsable de dommages

et d’accidents provoqués par une utilisation pas conforme.

3 Consignes de sécurité

• Lors de l’exécution des travaux avec le système d’assemblage

VS 600, veuillez également observer les consignes de sécurité

fournies avec votre défonceuse portative.

• Utilisez exclusivement les fraises, bagues de copiage et centreurs mentionnés dans le tableau T2.

• Utilisez uniquement des accessoires et des pièces de rechange

originales de Festool.

• Avant de fraiser, assurez-vous que les fraises sont serrées

avec fi abilité et que tous les leviers de serrage et les boutons

tournants du système d’assemblages sont fermés.

2 Utilización adecuada y correcta

El sistema de unión VS 600 ha sido concebido para fresar dientes

de cola de milano, dientes de punta, agujeros de taco y ensambles

a cola de milano abiertas en madera y materiales de madera con

las fresadoras de Festool de las series de construcción OF 900,

OF 1000, OF 1010 y OF 1400 y siempre en combinación con los

correspondientes patrones, anillos de copiar y herramientas

fresadoras.

En caso de daños o accidentes debidos a una utilización inadecuada o de fi nalidad no prevista la responsabilidad correrá a cargo

del usuario.

3 Instrucciones de seguridad

• Al trabajar con el sistema de unión VS 600 tenga en cuenta

también las instrucciones de seguridad adjuntas a su fresadora

manual.

• Utilice solamente las herramientas fresadoras, los anillos de

copiar y los mandriles de centraje que se indican en la tabla

T2.

• Utilice solamente accesorios y piezas de recambio originales

de Festool.

• Asegúrese antes de fresar de que las piezas estén sujetadas de

forma segura y de que todas las palancas de sujeción y todas

las ruedas de giro del sistema de unión estén cerradas.

15

Page 16

4 Construction

The jointing system VS 600 consists of the following components

(Figure 1):

1.1 Base frame

1.2 Mount for templates

1.3 Rotary knob to clamp the templates

1.4 Swivel segment for mount

1.5 Clamping lever for swivel segment

1.6 Clamping lever to adjust the height of the templates

1.7 Pressure beam for horizontal clamping of the workpieces

1.8 Pressure beam of vertical clamping of the workpieces

5 Preparation

5.1 Setting up the base frame

The base frame must be fastened to a non-slip fi rm base:

• Set the base frame up so that the front edge protrudes by approx. 5 mm.

• Fasten the base frame on both sides of the base with two screws

(Figure 2) or two screw clamps (Figure 3).

5.1

5.2

5.3 Router

Note: Handling of the router (adjusting the routing depth, changing

tools, etc.) is described in its operating instructions.

Mount the required copying ring centrally in the routing plate

of the router:

• Unplug the tool from the mains.

• Turn the router upside down.

• Open the two screws (4.1) and remove the ring (4.2).

• Clamp the centring mandrel (4.4) tight in the cutter spindle.

• Place the copying ring (4.5, 5.3) into the router’s routing plate

with the collar uppermost.

• Slowly move the routing plate towards the centring mandrel

until the centring ring (5.3) is centred by the centring mandrel

(5.2).

• Screw the copying ring tight with the two enclosed screws (4.3,

5.1).

• Remove the centring mandrel from the cutter spindle.

5.4

5A

5.3

CAUTION

Damage to the cutter and routing template

- If fi tted, remove the height-adjustable support (5.4) from the

router.

16

Page 17

4 Montage

Le système d’assemblage VS 600 comprend les modules suivants

(fi gure 1):

1.1 Base

1.2 Support pour gabarits

1.3 Boutons tournants pour serrer le gabarit

1.4 Segment pivotant pour support

1.5 Levier de serrage pour segment pivotant

1.6 Levier de serrage pour réglage de la hauteur du gabarit

1.7 Barre de pression pour assurer le serrage horizontal de

pièces

1.8 Barre de pression pour assurer le serrage vertical de pièces

4 Estructura

El sistema de unión VS 600 consiste de los siguientes elementos

de construcción (fi gura 1):

1.1 Bastidor de base

1.2 Soporte para patrón

1.3 Rueda de giro para sujetar el patrón

1.4 Segmento basculante para soporte

1.5 Palanca de sujeción para segmento basculante

1.6 Palanca de sujeción para reajuste de altura del patrón

1.7 Barra opresora para la sujeción horizontal de piezas de

trabajo

1.8 Barra opresora para la sujeción vertical de piezas de trabajo

5 Préparatifs

5.1 Mise en place de la base

La base doit être fi xée sur un support stable et non glissant:

• Placez la base de telle manière que le bord avant soit en saillie

de 5 mm environ.

• Fixez la base par deux vis (fi gure 2) ou par deux serre-joints

(fi gure 3) des deux côtés sur le support.

5.3 Défonceuse

Remarque: L’utilisation/la manipulation de la défonceuse (réglage

de la profondeur de fraisage, changement d’outil, etc.) est décrite

dans les instructions de service appropriées.

Veuillez monter la bague de copiage requise au centre, dans le

plateau de la défonceuse:

• Débranchez la fi che mâle de la prise d’alimentation secteur.

• Mettez la défonceuse sur la tête.

• Ouvrez les deux vis (4.1) puis enlevez la bague (4.2).

• Serrez le centreur (4.4) fermement dans l’arbre porte-fraise.

• Posez la bague de copiage (4.5, 5.3) avec le collet dirigé vers le

haut dans le plateau de la défonceuse.

• Déplacez lentement le plateau de la défonceuse dans la direction

du centreur, jusqu’à ce que la bague de copiage (5.3) soit centrée

par le centreur (5.2).

• Serrez fermement la bague de copiage au moyen des deux vis

(4.3, 5.1) fournies.

• Enlevez le centreur de l’arbre porte-fraise.

5 Preparación

5.1 Colocar el bastidor de base

El bastidor de base deberá fi jarse sobre una base fi ja y antideslizante:

• Coloque el bastidor de base de tal manera que el canto delantero

sobresalga unos 5 mm.

• Sujete el bastidor de base con dos tornillos (fi gura 2) o bien con

dos sargentos (fi gura 3) en ambos lados sobre la base.

5.3 Fresadora

Nota: El manejo de la fresadora (ajustar la profundidad de fresado,

cambiar herramienta, etc.) se describe en las instrucciones de

servicio de la misma.

Monte el anillo de copiar que necesite de forma centrada en la

mesa de fresado de la fresadora:

• Saque el enchufe de la caja de enchufe.

• Ponga la fresa al revés.

• Abra ambos tornillos (4.1) y saque el anillo (4.2).

• Fije el mandril de centraje (4.4) en el husillo de fresa.

• Introduzca el anillo de copiar (4.5, 5.3) con el collar hacia arriba

en la mesa de fresado de la fresadora.

• Desplace lentamente la mesa de fresado en dirección del mandril de centraje hasta que el el mandril de centraje (5.2) centre

el anillo de copiar (5.3).

• Atornille con fuerza el anillo de copiar con los dos tornillos

suministrados (4.3, 5.1).

• Saque el mandril de centraje del husillo de fresa.

ATTENTION

Endommagement de la fraise et du gabarit de fraisage

- Retirez le support réglable en hauteur (5.4) (s’il est monté) de

la défonceuse.

ATENCIÓN

Daños en la fresa y la plantilla para fresar

- Si está montado, retire el apoyo con altura regulable (5.4) de la

fresadora.

17

Page 18

6 Use

The following type of joint can be made with the jointing system

VS 600 and respective template:

• Dovetail joint (see Chapter 6.1),

• Slotted box joint (see Chapter 6.2),

• Dowel holes (see Chapter 6.3),

• Open dovetail tenons (see Chapter 6.4).

6.1 Dovetail joints

a) Inserting the template

• Lock the tow swivel segments (6.1) in the central (vertical) position with the clamping lever (6.2).

• Open both clamping levers (7.1, 7.3) to adjust the height of the

template and press the mount (7.2) for the templates right

down.

• Open the rotary knobs (7.4, 7.7) to clamp the template and insert

the template (7.5).

Caution: the two adjusting wheels (7.6) must point down-

wards.

• Close the two clamping levers to adjust the height of the template.

• Align the template so that the lower shoulders (8.1) of the two

adjusting wheels rest against the base frame of the jointing

system and clamp the template tight with the two rotary knobs

(7.4, 7.7).

• Turn the two stops into the positions “SZ 14” and “SZ 20”

(9.3).

Align the stops so that the arrows (9.1) lie against the inner

straight side (9.2) of the notches in the template.

Clamp the stops tight with the rotary knobs (9.4).

• Open the two clamping levers to adjust the height of the template

and move the template upwards.

• Place a workpiece under both ends of the template. Press the

template down until it rest fl at on the workpiece and close the

two clamping levers to adjust the height of the template.

18

Page 19

6 Utilisation

Le système d’assemblage VS 600 et le gabarit correspondant

permettent de réaliser les types d’assemblage suivants:

6 Utilización

Con el sistema de unión VS 600 y el patrón correspondiente se

pueden crear los tipos de unión siguientes:

• assemblages à queues d’aronde (cf.chapitre 6.1),

• assemblages à queues droites (cf.chapitre 6.2),

• trous de cheville (cf.chapitre 6.3),

• assemblages ouverts en queue d’aronde (cf.chapitre 6.4).

6.1 Assemblages à queues d’aronde

a) Mise en place du gabarit

• Fixez les deux segments pivotants (6.1) au moyen du levier de

serrage (6.2) sur la position moyenne (verticale).

• Ouvrez les deux leviers de serrage (7.1, 7.3) pour le réglage de

la hauteur du gabarit et appuyez le support (7.2) pour le gabarit

complètement vers le bas.

• Ouvrez les boutons tournants (7.4, 7.7) pour serrer le gabarit

puis mettez le gabarit (7.5) en place.

Attention: Les deux roues de réglage (7.6) doivent être dirigées

vers le bas.

• Fermez les deux leviers de serrage pour le réglage de la hauteur

de gabarit.

• Alignez le gabarit de sorte que les déports inférieurs (8.1) des

deux roues de réglage soient sur la base du système d’assemblage puis serrez le gabarit fermement avec les deux boutons

tournants (7.4, 7.7).

• Tournez les deux butées sur la position «SZ 14“ ou resp. «SZ

20“ (9.3).

Alignez les butées de sorte que les fl èches (9.1) soient contre

le côté droit (9.2) des évidements à l’intérieur du gabarit.

Serrez fermement les butées avec les boutons tournants

(9.4).

• Ouvrez les deux leviers de serrage pour le réglage de la hauteur

de gabarit puis déplacez le gabarit vers le haut.

• Déposez une pièce sous les deux extrémités du gabarit.

Poussez le gabarit vers le bas jusqu’à ce qu’il soit bien à plat sur

la pièce puis fermez les deux leviers de serrage pour le réglage

de la hauteur de gabarit.

• dientes de cola de milano (véase capítulo 6.1),

• dientes de punta (véase capítulo 6.2),

• agujeros de taco (véase capítulo 6.3),

• ensambles a cola de milano abiertas (véase capítulo 6.4).

6.1 Dientes de cola de milano

a) Colocar el patrón

• Fije ambos segmentos basculantes (6.1) con la palanca de

sujeción (6.2) en la posición central (vertical).

• Abra ambas palancas de sujeción (7.1, 7.3) para el reajuste del

patrón y presione el soporte (7.2) del patrón completamente

hacia abajo.

• Abra las ruedas de giro (7.4, 7.7) para sujetar el patrón e introduzca el mismo (7.5).

Atención: Las dos ruedas de ajuste (7.6) deberán señalar hacia

abajo.

• Cierre las dos palancas de sujeción para el reajuste de altura

del patrón.

• Alinee el patrón de manera que los salientes inferiores (8.1) de

las dos ruedas de ajuste estén en contacto con el bastidor de

base del sistema de unión y, a continuación, sujete el patrón con

las dos ruedas de giro (7.4, 7.7) mediante apriete.

• Gire ambos topes hasta la posición „SZ 14“ o „SZ 20“ (9.3).

Alinee los topes de forma que las fl echas (9.1) estén en contacto

con los lados interiores y rectos (9.2) de las escotaduras del

patrón.

Sujete los topes con las ruedas de giro (9.4).

• Abra ambas palancas de sujeción para el reajuste de altura del

patrón y mueva el mismo hacia arriba.

• Coloque una pieza de trabajo debajo de los dos extremos del

patrón.

Presione el patrón hacia abajo hasta que éste se encuentre al

mismo nivel que la pieza de trabajo y cierre las dos palancas

de sujeción para el reajuste de altura del patrón.

19

Page 20

4

B

1

10

A

3

A

a3

a4

a2

a1

B

A

2

a1

a2

a3

a4

B

a3

a2

a1

a4

b) Clamping workpieces

Always clamp the two workpieces which are to be jointed simultaneously.

Pay attention to the following during this work (see Figure 10):

• Clamp the workpieces so that the faces which are to be joined

lie against one another.

• The sides of the workpieces must rest against the stop.

• The tops of the workpieces must be fl ush with one another.

• The outer sides in the clamped position (a1 - a4) form the inner

sides of the fi nished joint.

• In the case of frames (carcasses) the workpieces for the corners

“A” must be placed against the left stop and the corners “B”

against the right stop. The workpieces “1” and “3” must always

be clamped on top, the workpieces “2 and “4” always at the front

of the jointing system.

c) Preparing the router (see 5.3)

Caution: Always unplug the tool from the mains before changing cutters!

• Clamp the cutter (see Table T2) in the router’s clamping collet.

• Set the zero point (routing depth = 0 mm) on your router by placing the tool on the template and pushing down until the cutter

touches the surface of the of the clamped workpiece.

• Set the following routing depth on your router

(Caution: these dimensions only apply for the cutters named in

Table T2):

SZ 14: 12 mm,

SZ 20: 15 mm.

• When routing joints use the extractor hood for the router’s side

stop or the extractor hood AH-OF (accessory). Connect the

extractor hood to a suitable dust extractor from dust class “M”

(e.g. Festool CLEANTEX CTM).

Note: set the gap between the extractor hood and vertical work-

piece so that you still have enough travel to rout the dovetails.

d) Processing

Scoring

In order to avoid splintering in vertically clamped workpieces their

surface should be scored:

• Place a strip whose width is the width of the workpiece +33 mm

(11.1) on the template mount. This strip serves as a guide for

the router.

• Place the router on the workpiece to the right of the template so

that the guide surface (11.2) of the router’s table rests against

the strip.

• Press the tool down to the preset routing depth and lock the

routing depth on the router.

• Switch the router on.

• Guide the router from right to left along the strip and thus synchronously score the workpiece.

20

Page 21

b) Serrage des pièces

Il convient de toujours serrer simultanément les deux pièces à

assembler.

Ce faisant, il faut veiller à observer les points suivants (cf.

fi gure 10):

• Les pièces doivent être serrées de sorte que les faces avant à

assembler soient l’une contre l’autre.

• Les pièces doivent être placées sur le côté de la butée.

• Les pièces doivent être alignées à fl eur dans la partie supérieure.

• Les côtés situés à l’extérieur à l’état serré (a1 - a4) constituent

les côtés intérieurs de l’assemblage fi ni.

• Pour un cadre (corps), il faut que les pièces pour les coins «A“

soient posées sur la butée de gauche et, pour les coins «B“, sur

la butée de droite. Les pièces «1“ et «3“ doivent toujours être

serrées en haut dans le système d’assemblage et les pièces «2“

et «4“ à l’avant.

b) Sujetar las piezas de trabajo

Deberán sujetarse siempre a la vez las dos piezas de trabajo que

se quieran unir.

Deberán tenerse en cuenta los aspectos siguientes (véase fi gura 10):

• Las piezas de trabajo deberán sujetarse de tal manera que estén

tocando uno con otro los dos lados frontales que se quieran

unir.

• Las piezas de trabajo deberán tocar lateralmente el tope.

• Las piezas de trabajo deberán estar alineadas al mismo nivel

en la parte de arriba.

• Los lados que quedan en el exterior (a1 - a4) después de sujetar

las piezas forman los lados interiores de la unión acabada.

• En un marco (cuerpo) las piezas de trabajo deberán colocarse

en el tope izquierdo para las esquinas „A“ y en el tope derecho

para las esquinas „B“. Las piezas de trabajo „1“ y „3“ deberán

sujetarse siempre arriba y las piezas de trabajo „2“ y „4“ siempre

delante en el sistema de unión.

c) Préparatifs sur la défonceuse (cf. 5.3)

Attention: Avant de changer la fraise, il est indispensable de

toujours débrancher la fi che secteur de la prise d’alimentation

en courant !

• Serrez la fraise (cf. tableau T2) dans la pince de serrage de la

défonceuse.

• Ajustez le zéro (profondeur de fraisage = 0 mm) sur votre défonceuse en la posant sur le gabarit et en l’appuyant le plus

possible vers la bas, jusqu’à ce que la fraise touche la surface

de la pièce serrée.

• Réglez sur votre défonceuse la profondeur de fraisage suivante

(attention: ces cotes sont uniquement valables pour la fraise

mentionnée dans le tableau T2): SZ 14: 12 mm, SZ 20: 15

mm.

• Pour le fraisage d’assemblages, utilisez le capot de protection

de la butée latérale de la défonceuse ou le capot de protection

AH-OF (accessoire). Branchez le capot de protection sur un aspirateur approprié de la classe de poussière «M“ (p. ex. Festool

CLEANTEX CTM).

Remarque: Ajustez l’écart du capot de protection par rapport à

la pièce à la verticale de sorte qu’elle ait suffi samment de trajet

de déplacement pour fraiser les assemblages.

c) Trabajos de preparación en la fresadora (5.3)

Atención: ¡Antes de cambiar la fresa siempre se deberá sacar el

enchufe de la caja de enchufe de la red eléctrica!

• Sujete la fresa (v. tabla T2) en la pinza de la fresadora.

• Ajuste el punto cero (profundidad de fresado =0 mm) en su fresa

colocando la máquina sobre el patrón y presionando hacia abajo

hasta que la herramienta fresadora entre en contacto con la

superfi cie de la pieza de trabajo sujetada.

• Ajuste en su fresadora la profundidad de fresado siguiente

(Atención: Estas medidas solamente serán válidas para las

fresas indicadas en la tabla T2):

SZ 14: 12 mm, SZ 20: 15 mm.

• Al fresar dientes utilice la campana de aspiración del tope

lateral de la fresadora o bien la campana de aspiración AH-OF

(Accesorios). Conecte la campana de aspiración a un aspirador

adecuado de la clase de polvo „M“ (p.ej. CLEANTEX CTM de Festool). Nota: Ajuste la distancia entre la campana de aspiración

y la pieza de trabajo vertical de tal forma que disponga usted

todavía de sufi ciente capacidad de recorrido para fresar los

dientes.

d) Traitement

Traçage

Afi n d’éviter des éclats de la pièce serrée à la verticale, il faudrait

que sa surface soit tracée:

• A cet effet, posez une réglette (11.1) sur le support de gabarit

dont la largeur est l’épaisseur de la pièce + 33 mm. Cette réglette

sert de guidage pour la défonceuse.

• Déposez la défonceuse à droite de la pièce sur le gabarit de sorte

que la surface de guidage (11.2) du plateau de la défonceuse

soit contre la réglette.

• Appuyez la machine vers le bas jusqu’à la profondeur de fraisage réglée puis verrouillez la profondeur de fraisage sur la

défonceuse.

• Mettez la défonceuse en marche.

• Guidez la défonceuse de la droite vers la gauche le long de la

réglette et tracez (égratignez) ainsi la pièce.

d) Elaboración

Rayado inicial

Para evitar desgarros en una pieza de trabajo vertical debería

efectuarse un rayado inicial en la superfi cie de dicha pieza:

• Coloque una regleta (11.1) en el soporte del patrón cuyo ancho

sea igual al grosor de la pieza + 33 mm. Esta regleta sirve de

guía para la fresadora.

• Coloque la fresadora sobre el patrón y a la derecha de la pieza

de trabajo, de forma que la superfi cie-guía (11.2) de la mesa de

fresado de la fresadora esté apoyada sobre la regleta.

• Presione la máquina hacia abajo hasta la profundidad de fresado

ajustada y fi je la profundidad de fresado en la fresadora.

• Encienda la fresadora.

• Lleve la fresadora de derecha a izquierda a lo largo de la regleta.

De esta manera realizará de forma sincrónica el rayado inicial

de la pieza de trabajo.

21

Page 22

Trial routing of the dovetails

Perform a trial routing to check whether all settings are correct.

• Place the router on the end of the template so that the collar

(12.1) of the starting ring rests against the template.

• Press the tool down to the preset routing depth and lock the

routing depth on the router.

• Switch the router on.

• Guide the router evenly along the template (Figure 13).

Caution: The collar of the starting ring must always rest against

the.

Always hold the router by both handles parallel to the template

and do not turn the tool during routing. The routing depth may

not be changed during routing.

• Check that all dovetails are routed correctly – repeat work if

necessary.

• Unclamp the workpieces and fi t together.

If the dovetail joint does not fi t exactly carry out the following

corrections:

° Dovetail joint too stiff (14.1):

Slightly reduce the router’s routing depth with the fi ne adjust-

ment (approx. –0.5 mm).

° Dovetail joint too loose (14.2):

Slightly increase the router’s routing depth with the fi ne ad-

justment (approx. + 0.5 mm).

° Dovetail joint too deep (14.3):

Turn the adjusting wheels in the minus direction by the faulty

dimension (1 scale graduation mark corresponds to –0.1 mm

dovetail depth), replace and realign template according to

Chapter 6.1 a).

° Dovetail joint not deep enough (14.4):

Turn the adjusting wheels in the plus direction by the faulty

dimension (1 scale graduation mark corresponds to +0.1 mm

dovetail depth), replace and realign template according to

Chapter 6.1 a).

Note: In order to adjust the adjusting wheels the screws (15.1)

have to be opened and retightened after adjustment. This locks

the preset position for later working.

• Repeat this procedure until the joint fi ts exactly.

Routing the dovetails

Rout all dovetails analogous to the trial routing.

22

Page 23

Fraisage d’essai des assemblages à queues

Réalisez tout d’abord un fraisage d’essai pour contrôler si tous

les réglages sont corrects.

• Déposez la défonceuse sur l’extrémité du gabarit de sorte que

le collet (12.1) du galet-butée soit contre le gabarit.

• Appuyez la machine vers le bas, jusqu’à la profondeur de fraisage réglée puis verrouillez la profondeur de fraisage sur la

défonceuse.

• Mettez la défonceuse en marche.

• Guidez la défonceuse uniformément le long du gabarit (fi gure

13).

Attention: Le collet du galet-butée doit toujours être contre le

gabarit. Maintenez toujours la défonceuse par les deux poignées,

parallèlement au gabarit et ne tournez pas la machine au cours

du fraisage. La profondeur de fraisage n’a pas le droit d’être

modifi ée au cours de la phase de fraisage.

• Contrôlez si tous les assemblages à queues sont correctement

fraisés, le cas échéant, fraisez de nouveau.

• Desserrez les pièces et assemblez-les.

Fresado de prueba de los dientes

Efectúe primero el fresado de prueba a fi n de controlar si todos

los ajustes son correctos.

• Coloque la fresadora en el extremo fi nal del patrón de forma

que el collar (12.1) del anillo de ataque se apoye en el patrón.

• Presione la máquina hacia abajo hasta la profundidad de fresado

ajustada y fi je dicha profundidad en la fresadora.

• Encienda la fresadora.

• Lleve la fresadora uniformemente a lo largo del patrón (fi gura

13).

Atención: El collar del anillo de ataque deberá estar siempre

en contacto con el patrón. Mantenga la fresadora siempre con

ambos mangos paralelamente respecto al patrón y no gire la

máquina mientras esté fresando. La profundidad de fresado no

se deberá modifi car durante el proceso de fresado.

• Controle si todos los dientes están fresadas correctamente - en

caso de necesidad deberá volver a fresar de nuevo.

• Saque las piezas de trabajo y júntelas.

Au cas ou l’assemblage ne coïnciderait pas exactement,

veuillez réaliser les corrections suivantes:

° assemblage à queues pas assez souple (14.1): Diminuez de

manière minimale la profondeur de fraisage au moyen du

réglage fi n de la défonceuse (env. -0,5 mm).

° assemblage à queues trop lâche (14.2):

Augmentez de manière minimale la profondeur de fraisage de

au moyen du réglage fi n de la défonceuse (env. +0,5 mm).

° assemblage à queues trop profond (14.3):

Tournez les roues de réglage de la cote erronée dans le sens

moins (1 trait de graduation correspond à -0,1 mm de profondeur d’assemblage), remettez en place et alignez le gabarit

conformément au chapitre 6.1 a).

° assemblage à queues pas assez profond (14.4): Tournez les

roues de réglage de la cote erronée dans le sens plus (1 trait

de graduation correspond à +0,1 mm de profondeur d’assemblage), remettez en place et alignez le gabarit conformément

au chapitre 6.1 a).

Remarque: Pour pouvoir régler les roues de réglage, vous devez

ouvrir les vis (15.1) et, une fois que le réglage a eu lieu, vous

devez les resserrer fermement. De cette manière, la position

réglée demeurera fi xée pour de futurs travaux.

• Veuillez répéter cette opération jusqu’à ce que l’assemblage

coïncide exactement.

En caso de no ser la ensambladura de dientes del todo correcta,

se deberán efectuar las correcciones siguientes:

° La ensambladura de dientes funciona con difi cultad (14.1):

Reduzca un poco la profundidad de fresado de la fresadora

con el ajuste de precisión de la misma (aprox. -0,5 mm).

° La ensambladura de dientes tiene una marcha demasiado

suave (14.2): Aumente un poco la profundidad de fresado de

la fresadora con el ajuste de precisión de la misma (aprox.

+0,5 mm).

° La ensambladura de dientes es demasiado profunda (14.3):

Gire las ruedas de ajuste la medida que falte y en dirección

negativa (1 raya de la escala corresponde a -0,1 mm de profundidad de diente), coloque de nuevo el patrón conforme al

capítulo 6.1 a) y realice la alineación.

° La ensambladura de dientes no es sufi cientemente profunda

(14.4): Gire las ruedas de ajuste la medida que falte y en dirección positiva (1 raya de la escala corresponde a +0,1 mm de

profundidad de diente), coloque de nuevo el patrón conforme

al capítulo 6.1 a) y realice la alineación.

Nota: Para poder reajustar las ruedas de ajuste deberá usted

afl ojar los tornillos (15.1) y, tras realizado el ajuste, volver a

apretarlos. De esta forma quedará fi jada la posición ajustada

para trabajos posteriores.

• Repita este proceso hasta que la ensambladura sea correcta.

Fraisage des assemblages à queues

Fraisez comme ce qui a été mentionné pour le fraisage d’essai de

tous les assemblages à queues.

Fresar los dientes

Frese todos los dientes de forma análoga al fresado de prueba.

23

Page 24

6.2 Slotted box joint

a) Inserting the template and fi tting a splinterguard

• Lock the tow swivel segments in the central (vertical) position

with the clamping lever (see Figure 6).

• Open both clamping levers to adjust the height of the template

and press the mount for the templates right down.

• Open the rotary knobs (16.1) to clamp the template and insert

the template.

Caution: The bent rear edge (16.2) of the template must point

upwards.

• Push the template back up to the stop and clamp tight with the

two rotary knobs (16.1)

• Turn the two stops into the positions “FZ 6” and “FZ 10” (16.5).

Align the stops so that the arrows (16.8) lie against the inner

straight side (16.7) of the notches in the template. Clamp the

stops tight with the rotary knobs (16.6).

• Move the template up and place a board of soft wood (16.4) below

the template as a splinterguard.

Note: The splinterguard prevents splintering on the rear side of

the workpiece during routing.

Caution: To avoid damage to the jointing system during routing

and to ensure that the splinterguard functions properly it must

be 5 mm thicker and at least as wide as the workpiece being

processed.

• Push the template down until it lies fl at on the splinterguard

and close the two clamping levers to adjust the height of the

template.

• Align the splinterguard so that it lies fl ush with the front edge

of the base frame and clamp it tight with the upper pressure

beam.

• Screw the splinterguard tight to the template with short wood

screws (16.3).

B

1

17

A

4

3

A

1

2

B

A

2

3

4

B

3

2

1

4

b) Clamping workpieces

Clamp and process both workpieces to be joined simultaneously

with the front pressure.

Pay attention to the following (see Figure 17):

• Clamp the workpieces so that the faces which are to be joined

lie against one another.

• The sides of the workpieces lie against the stop, offset by one

slot width.

• The workpieces must be pressed against the template from

below.

• In the case of frames (carcasses) the workpieces for the corners

“A” must be placed against the left stop and the corners “B”

against the right stop. The workpieces “1” and “3” must rest

against the splinterguard at the rear, the workpieces “2 and “4”

against the pressure beam at the front.

24

Page 25

6.2 Assemblages à queues droites

a) Mettez le gabarit en place puis fi xez un anti-éclats.

• Fixez les deux segments pivotants au moyen du levier de serrage

sur la position moyenne (verticale) (cf. fi gure 6).

• Ouvrez les deux leviers de serrage pour le réglage de la hauteur

du gabarit et appuyez le support pour le gabarit complètement

vers le bas.

• Ouvrez les boutons tournants (16.1) pour serrer le gabarit puis

mettez le gabarit en place.

Attention: Le côté arrière courbé (16.2) du gabarit doit être dirigé

vers le haut.

• Poussez le gabarit jusqu’à la butée vers l’arrière puis serrez-le

fermement au moyen des deux boutons tournants (16.1)

• Tournez les deux butées sur la position «FZ 6“ ou resp. «FZ 10“

(16.5). Alignez les butées de sorte que les fl èches (16.8) soient

contre le côté droit (16.7) des évidements à l’intérieur du gabarit. Serrez fermement les butées avec les boutons tournants

(16.6).

• Déplacez le gabarit vers le haut et placez une planche en bois

tendre (16.4), pour faire offi ce d’anti-éclats, sous le gabarit.

Remarque: L’anti-éclats empêche qu’il y ait formation d’éclats

sur le dessous de la pièce lors du fraisage.

Attention: Afi n que le système d’assemblage ne soit pas endom-

magé au cours du fraisage, et que l’anti-éclats puisse exécuter

sa fonction, il faut qu’il soit 5 mm plus épais que la pièce à traiter

et il doit avoir au moins la largeur de la pièce à traiter.

• Appuyez le gabarit vers le bas jusqu’à ce qu’il soit bien sur toute

la surface de l’anti-éclats puis fermez les deux leviers de serrage

pour le réglage de la hauteur de gabarit.

• Alignez l’anti-éclats de sorte qu’il soit à fl eur du bord avant de la

base et serrez-le fermement au moyen de la barre de pression

supérieure.

• Vissez l’anti-éclats fermement au moyen des vis à bois courtes

(16.3) au gabarit.

6.2 Dientes de punta

a) Coloque el patrón y fi je la protección antiastillas

• Fije ambos segmentos basculantes con la palanca de sujeción

en la posición central (vertical) (véase fi gura 6).

• Abra ambas palancas de sujeción para el reajuste del patrón y

presione el soporte del patrón completamente hacia abajo.

• Abra las ruedas de giro (16.1) para sujetar el patrón e introduzca

el mismo.

Atención: La parte trasera doblada (16.2) del patrón deberá

estar encarada hacia arriba.

• Desplace el patrón hacia atrás hasta el tope y sujételo con las

dos ruedas de giro (16.1).

• Gire ambos topes hasta la posición „FZ 6“ o „FZ 10“ (16.5). Alinee

los topes de forma que las fl echas (16.8) estén en contacto con

los lados interiores y rectos (16.7) de las escotaduras del patrón.

Sujete los topes con las ruedas de giro (16.6).

• Mueva el patrón hacia arriba y coloque una tabla de madera

blanda (16.4) debajo del patrón a modo de protección antiastillas.

Nota: La protección antiastillas impide que la pieza de trabajo

se astille en su parte de atrás a la hora de fresar.

Atención: A fi n de que el sistema de unión no sea dañado durante

el fresado y de que la protección antiastillas pueda cumplir con

su función, dicha protección deberá tener un grosor de 5 mm

mayor que la pieza que se vaya a trabajar y, como mínimo, el

mismo ancho que dicha pieza.

• Presione el patrón hacia abajo hasta que esté nivelada sobre la

superfi cie de la protección antiastillas y cierre, a continuación,

ambas palancas de sujeción para el reajuste de altura del patrón.

• Alinee la protección antiastillas de tal manera que quede enrasada con el canto delantero del bastidor de base y sujétela con

la barra opresora de arriba.

• Atornille la protección antiastillas en el patrón con los tornillos

cortos de madera (16.3).

b) Serrage des pièces

Il convient de serrer et de traiter simultanément avec la barre de

pression avant les deux pièces à assembler.

Pour ce faire, il convient d’observer les points suivants (cf.

fi gure 17):

• Les pièces doivent être serrées de sorte que les faces avant à

assembler soient l’une contre l’autre.

• Les pièces touchent latéralement la butée et sont posées décalées l’une par rapport à l’autre d’une largeur d’assemblage.

• Les pièces doivent être poussées, de par le dessous, contre le

gabarit.

• Pour un cadre (corps), il faut que les pièces pour les coins «A“

soient posées sur la butée de gauche et, pour les coins «B“, sur

la butée de droite. Les pièces «1“ et «3“ doivent se trouver à

l’arrière de l’anti-éclats, les pièces «2» et «4» à l’avant, contre

la barre de pression.

b) Sujetar las piezas de trabajo

Las dos piezas que se quieran trabajar deberán sujetarse simultáneamente con la barra opresora delantera y elaborarse asimismo

de forma simultánea.

Deberán tenerse en cuenta los aspectos siguientes (véase fi gura

17):

• Las piezas de trabajo deberán sujetarse de forma que los lados

frontales que se vayan a unir estén tocando uno con otro.

• Las piezas de trabajo se encuentran tocando lateralmente el

tope y están desplazadas en la medida del ancho de un diente.

• Las piezas de trabajo deberán empujarse desde abajo y contra

el patrón.

• En un marco (cuerpo) las piezas de trabajo deberán colocarase

en el tope izquierdo para las esquinas „A“ y en el tope derecho

para las esquinas „B“. Las piezas de trabajo „1“ y „3“ deberán

estar atrás tocando la protección antiastillas y las piezas de

trabajo „2“ y „4“ delante en la barra opresora.

25

Page 26

c) Preparing the router (see 5.3)

Caution: Always unplug the tool from the mains before changing cutters!

• Clamp the cutter (see Table 1) in the router’s clamping collet.

• Set the zero point (routing depth = 0 mm) on your router by placing the tool on the template and pushing down until the cutter

touches the surface of the of the clamped workpiece.

• Set the workpiece thickness as the routing depth on your

router.

Caution: The routing depth should not be greater than the cutter

diameter. Instead, divided the cutting depth up into two or more

operating stages.

• When routing joints use the extractor hood for the router’s side

stop or the extractor hood AH-OF (accessory). Connect the

extractor hood to a suitable dust extractor from dust class “M”

(e.g. Festool CLEANTEX CTM).

Note: set the gap between the extractor hood and vertical work-