Page 1

DGSL

Festo AG & Co. KG

Postfach

D-73726 Esslingen

++49/711/347-0

www.festo.com

Bedienungsanleitung 8024555

1301e

Original: de

Mini-Schlitten DGSL Deutsch..........................................

Hinweis

Einbau und Inbetriebnahmenur von qualifiziertem Fachpersonal, gemäß

Bedienungsanleitung.

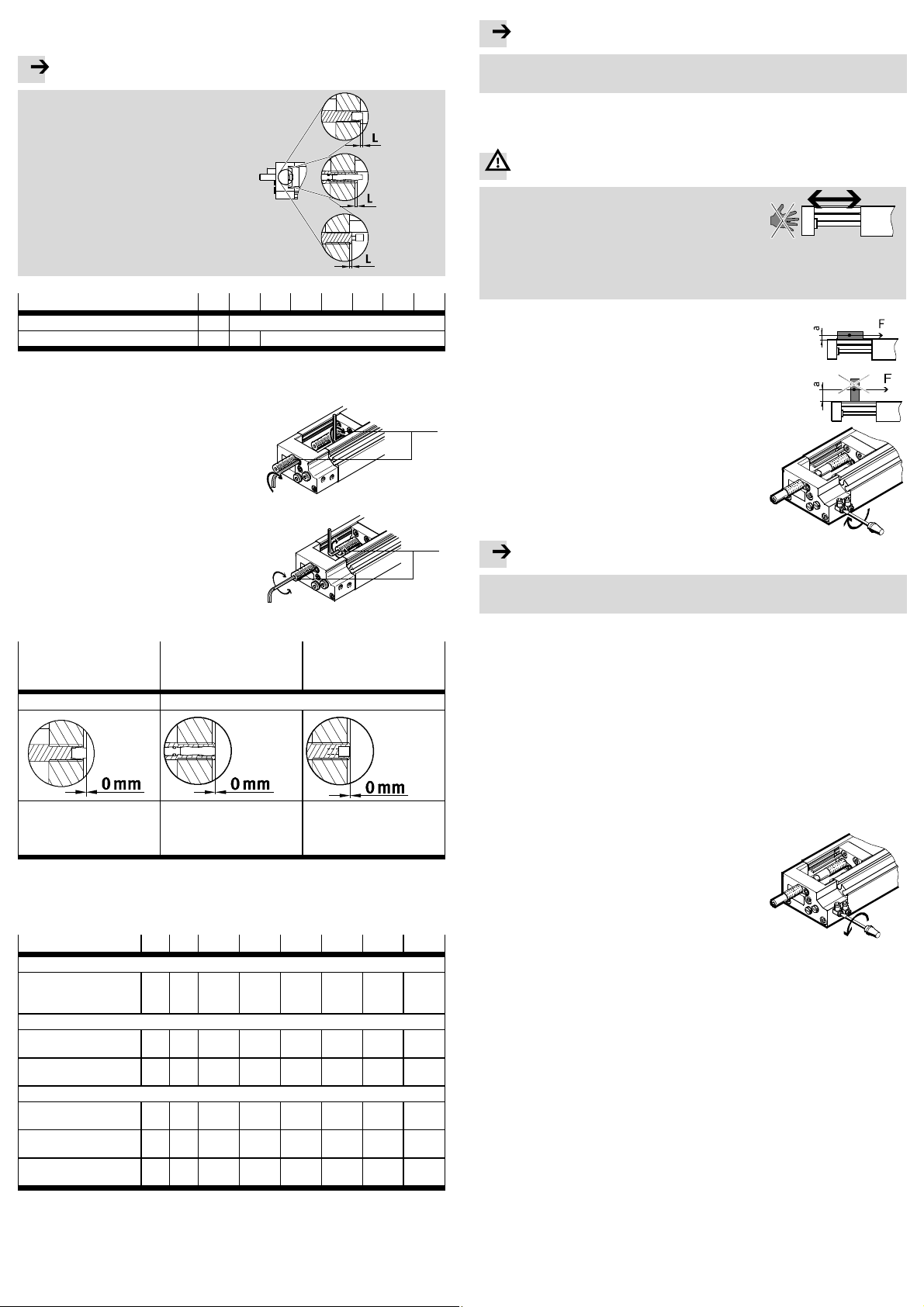

1 Bedienteile und Anschlüsse

1 5

2 3 4

6

4 Voraussetzungen für den Produkteinsatz

Hinweis

Durch unsachgemäßenGebrauch entstehen Fehlfunktionen.

• StellenSie sicher, dass die Vorgaben dieses Kapitels stets eingehalten werden.

• Berücksichtigen Sie die Warnungenund Hinweise am Produkt und in den zugehörigen Bedienungsanleitungen.

• Vergleichen Sie die Grenzwerte in dieser Bedienungsanleitung mit denen Ihres

Einsatzfalls (z. B. Kräfte, Momente,Temperaturen, Massen, Geschwindigkeiten).

Nur die Einhaltung der Belastungsgrenzen ermöglicht ein Betreibendes Produkts gemäß der einschlägigen Sicherheitsrichtlinien.

• Berücksichtigen Sie die Umgebungsbedingungen am Einsatzort.

Korrosive Umgebungen verkürzen die Lebensdauer des Produkts (z. B. Ozon).

• Berücksichtigen Sie die Vorschriften der Berufsgenossenschaft, des

Technischen Überwachungsvereins,des VDE oder entsprechende nationale

Bestimmungen.

• VerwendenSie das Produkt im Originalzustand ohne jegliche eigenmächtige

Verände rung.

• Entfernen Sie die Verpackungenwie Folien, Kappen und Kartonagen.

Ausnahme:

– evtl. Verschlusselemente in den pneumatischen Anschlüssen.

Die Verpackungensind vorgesehenfür eine Verwertung auf stofflicher Basis

(Ausnahme: Ölpapier = Restmüll).

• Sorgen Sie für Druckluft mit ordnungsgemäßer Aufbereitung

( 12 Technische Daten).

• BehaltenSie das einmal gewählte Medium über die gesamte Produktlebensdauer bei. Beispiel: immer ungeölte Druckluft verwenden.

• Belüften Sie Ihre gesamte Anlage langsam. Dann treten keine unkontrollierten

Bewegungenauf.

Zur langsamen Einschaltbelüftung dient das Einschaltventil HEL.

• Berücksichtigen Sie die Toleranz der Anziehdrehmomente. Ohne spezielle

Angabe beträgt die Toleranz± 20 %.

aJ

aAaBaC

1 Dämpfungselement:

– elastisch (DGSL-…-E/-P/-P1

– hydraulisch (DGSL-…-Y3/-Y11)

– ohne ( DG S L-…-N)

2 Bohrung zur Befestigung des Mini-

Schlittens (verdeckt liegend)

3 Gewinde mit Zentriersenkung zur

Befestigung der Nutzlast (Zentrierhülsen im Lieferumfang enthalten)

4 Schlitten/Wälzführung

5 Jochplatte

Fig. 1

2 Funktion und Anwendung

Der Mini-Schlitten DGSL ist ein verdrehgesicherter Einzelkolbenantrieb mit Wälzführung. Durch wechselseitige Belüftung der Druckluftanschlüsse bewegt sich der

Schlitten hin und her. Der Schlitten wird bei DGSL-…-E/-P/-P1 durch elastische

Dämpfungselemente, bei DGSL-…-Y3/-Y11 durc h hydraulische Stoßdämpfer abgebremst.

Bestimmungsgemäß dient der Mini-Schlitten DGSL zum platzsparenden Massetransport. Dabei wird eine hohe Positioniergenauigkeit erreicht.

3 Transport und Lagerung

• Berücksichtigen Sie das Gewicht des DGSL.

Je nach Ausführung wiegt der DGSL bis zu 7 kg.

• Sorgen Sie für Lagerbedingungen wie folgt:

– kurze Lagerzeiten und

– kühle, trockene, schattige und korrosionsgeschützte Lagerorte.

8

739

6 Festanschlag

7 Gewinde mit Zentriersenkung zur

Befestigung des Mini-Schlitten

8 Kolbenstange

9 Nut für Näherungsschalter

aJ Druckluftanschluss (einfahrend)

aA Druckluftanschluss (ausfahrend)

aB Druckluftanschluss (ausfahrend)

mit Verschlussschraube

aC Druckluftanschluss (einfahrend)

mit Verschlussschraube

1) im Auslieferungszustand

1)

1)

5 Einbau

Hinweis

Bei senkrechtemEinbau:

• Stellen Sie sicher, dass der Schlitten bei Stillstand eine stabile Lage erreicht

hat (z. B. den tiefsten Punkt oder Sicherung durch externe Anschläge).

5.1 Einbau, mechanisch

• BehandelnSie den DGSL so, dass keine Schäden an der Schlittenführung

auftreten.

Diese führen zur Minderung der Wälzfunktion.

• Lassen Sie Schrauben und Gewindebolzen grundsätzlich unverändert, sofern Sie

in dieserAnleitung nicht dazu aufgefordert werden.

Sie sind aus Sicherheitsgründen mit Schraubensicherungsmittel fixiert.

• Achten Sie auf genügend Platzfür die

pneumatischen Anschlüsse, die Bedienteile und einen möglichen Wechsel des Dämpfungselements und der

Näherungsschalter.

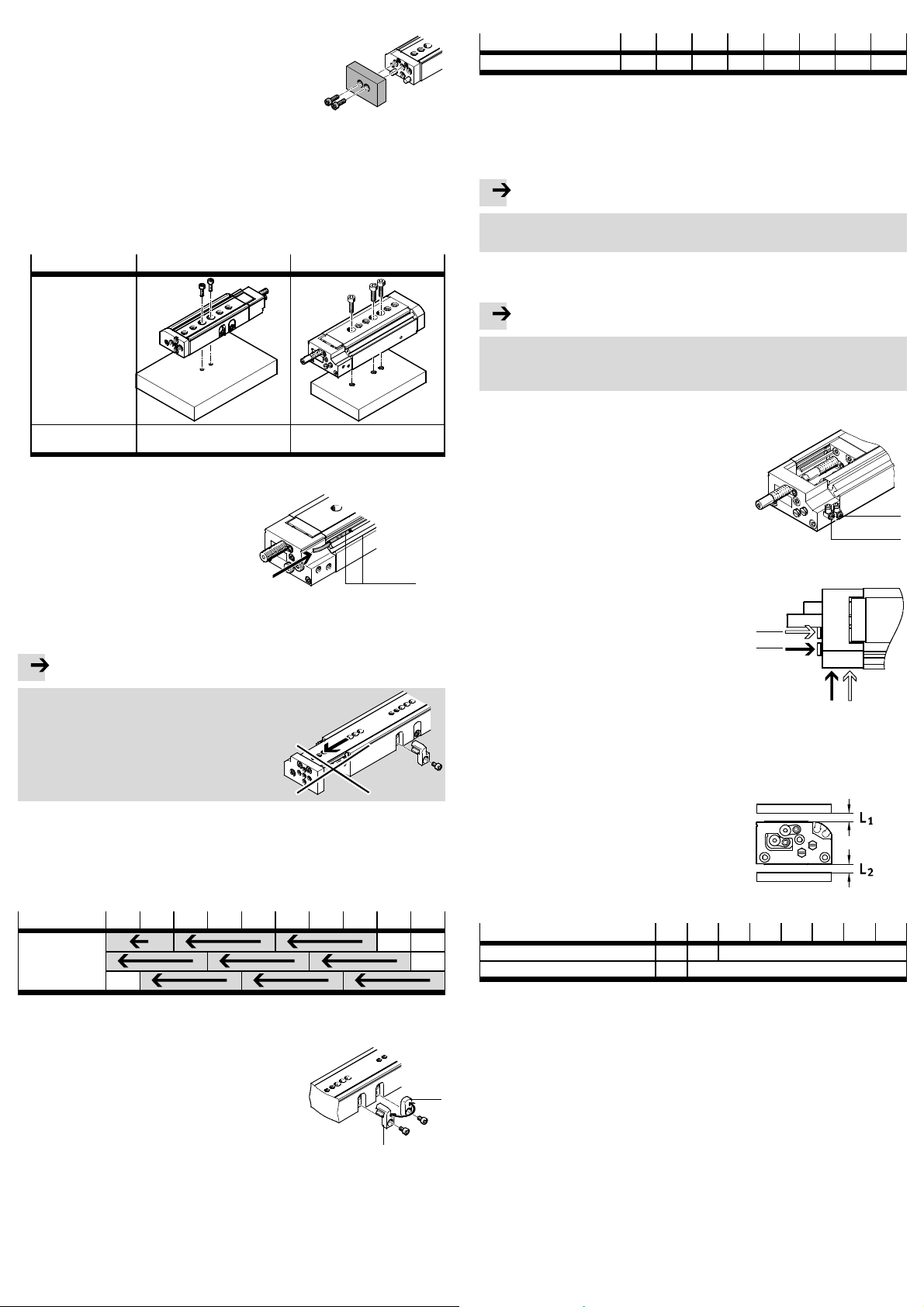

Fig. 2

• Achten Sie auf einen Einbauohne

Verspannungen und Biegungen.

Fig. 3

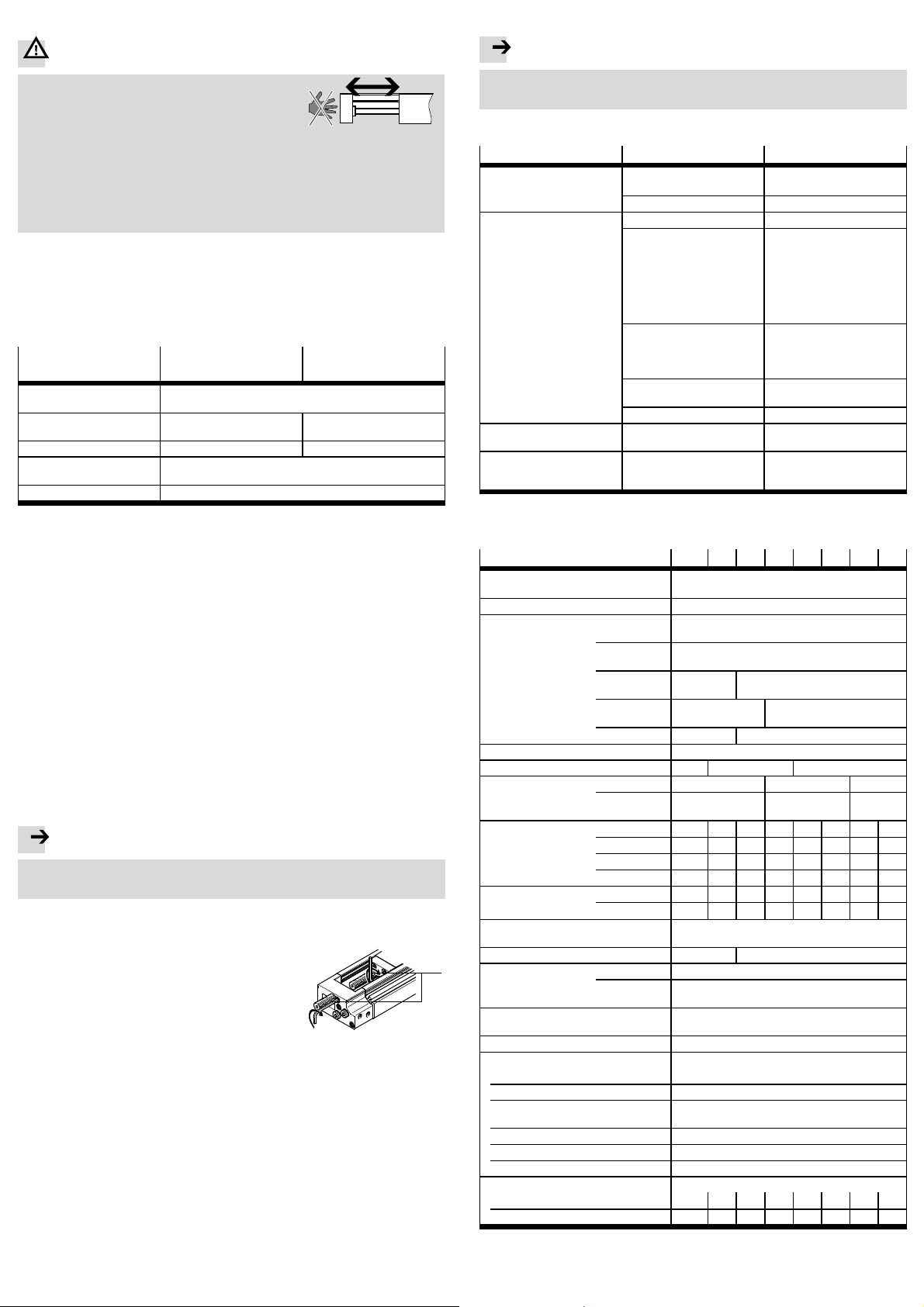

Zum Einbau der Nutzlast:

Hinweis

Das Einschlagenvon Stiften in die Jochplatte

kann die mechanische Verbindung zerstören.

• Schieben Sie eine Metallplatte zum Gegenhalten zwischen Jochplatte und Gehäuse.

• DrückenSie erst dann die erforderlichen Stifte

in die Jochplatte.

Fig. 4

Page 2

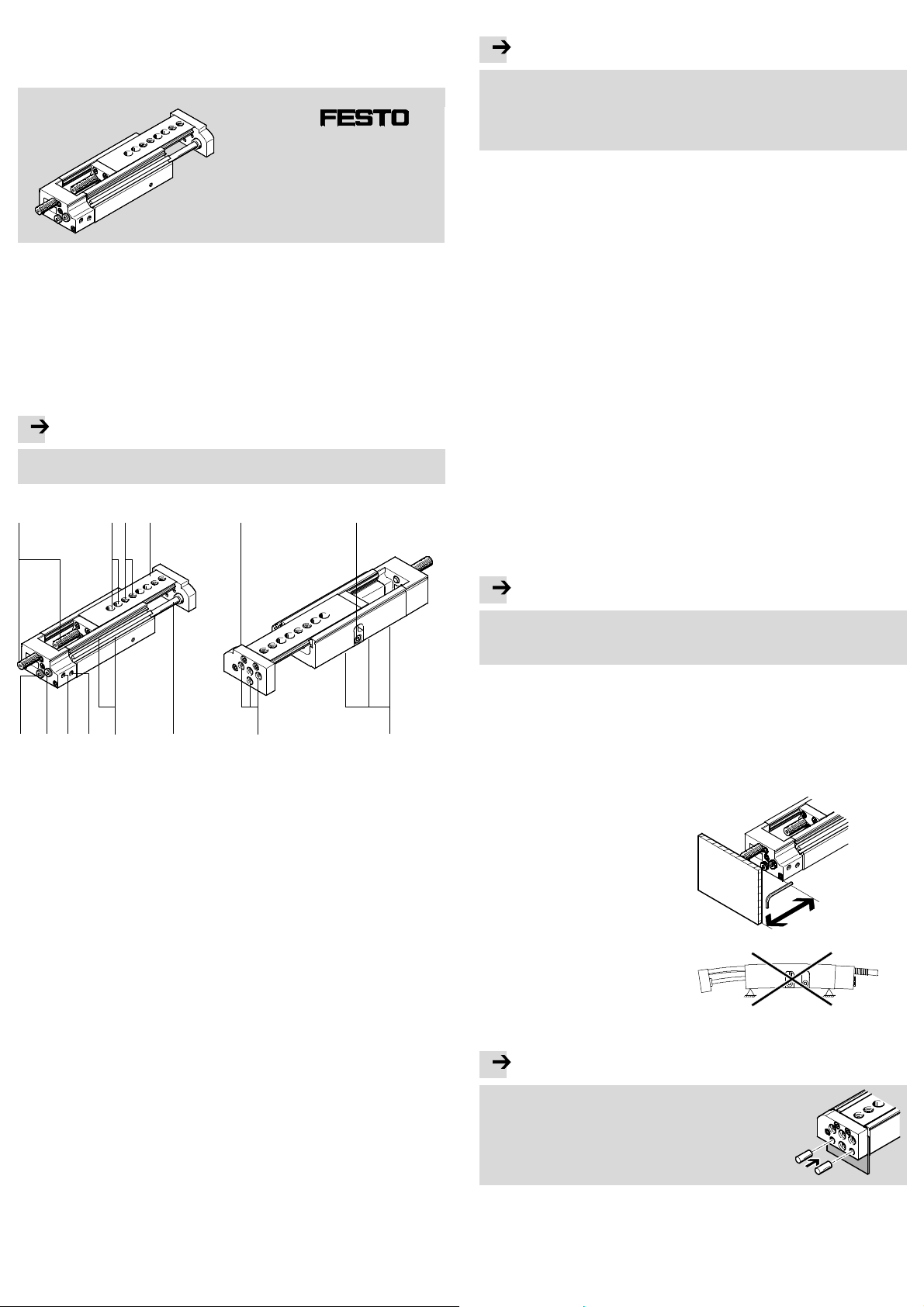

• Drehen Sie zwei Schrauben zur Befestigung der

Nutzlast:

– in die Jochplatte oder

– in den Schlitten.

Fig. 5

Zum Einbau des DGSL:

• VerwendenSie Zentrierhülsen( Zubehör unter www.festo.com/catalogue).

• Prüfen Sie, ob Adapterplatten aus dem Mehrachsbaukasten von Festo erforderlich sind.

• BefestigenSie den DGSL mit der genannten Mindest-Anzahl an Schrauben.

( TabelleFig. 6).

Die Durchgangsbohrungen werden durch das Verschieben des Schlittens in die

eingefahreneEndlage zugänglich.

Hub < 50 mm Hub › 50 mm

Grundflächenmontage mit:

– Gewindeboh-

rungen

–Durchgangs-

bohrungen

Mindest-Anzahl an

Schrauben

Fig. 6

Zur Positionserkennung der SchlittenEndlagen:

• Platzieren Sie die Näherungsschalter

in den Nuten 9.

Bei DGSL-4 sind nur Näherungsschalter SMT-10 zugelassen.

• VerwendenSie bei DGSL-4/-8 vorzugsweise die untere, grundflächenseitige Nut.

Zur Grobeinstellung der Endlagen:

Hinweis

Das Bewegen des Schlittens ohne

Festanschlag kann zur Zerstörung des

DGSL führen.

• Stellen Sie sicher, dass der Schlitten bei demontiertem Festanschlag

stets in der eingefahrenen Endlage

bleibt.

1. Schieben Sie den Schlitten in die eingefahrene Endlage.

2. Drehen Sie die Befestigungsschrauben des Festanschlags und der erforderlichen Blende aD heraus ( Fig. 10).

Es ist eine Reduzierung um max. 2 Standardhübe möglich (bei DGSL-…-E kann

der Standardhubbereich nicht vollständig abgedeckt werden).

Hub

Hubreduzierung

1)

zwei drei

Fig. 7

9

Fig. 8

0 10 20 30 40 50 80 100 150 200

DGSL 4 6 8 10 12 16 20 25

Anziehdrehmoment [Nm] 0,76 1,3 1,3 2,9 2,9 6 9 9

Fig. 11

5. Vollziehen Sie die Feineinstellung der Endlagen an den Dämpfungselementen

( 6 Inbetriebnahme).

5.2 DGSL-…-N ohne Dämpfungselemente

Hinweis

Ein Betreiben des DGSL-…-N ohne Dämpfung führt zur Zerstörung des DGSL.

• Stellen Sie Sicher, dass der DGSL nur mit Dämpfung betrieben wird.

Dämpfungelemente zur Nachrüstung der Dämpfung können nachbestellt und nachträglich inden DGSL eingebaut werden ( 10 Zubehör).

Hinweis

• Stellen Sie Sicher, dass folgende Vorgaben eingehalten sind:

– max.zul.Anschlagkraft( 12 Technische Daten),

– Verwendung von Schutzeinrichtungen (z. B. Abdeckkappe 10 Zubehör).

5.3 Einbau, pneumatisch

• VerwendenSie Drossel-Rückschlagventile zum

Einstellen der Schlitten-Geschwindigkeit.

Diese werden direkt in die Druckluftanschlüsse

eingeschraubt.

Bei Baugröße DGSL-4/-6 ermöglichen L-förmige

Drosseln am stirnseitigen Luftanschluss ungehinderten Zugang für die Dämpfungseinstellung

Fig. 12

aJ

aA

( Zubehör unterwww.festo.com/catalogue).

• Entfernen Sie die Transportabdeckungen an den

Druckluftanschlüssen.

• Verschlauchen Sie die Druckluftanschlüsse:

aB

– aJ einfahrend

– aA ausfahrend

aC

Die Anschlussgewinde sind abzudichten. Die

Alternativanschlüsse aB und aC zu den ab Werk

vorgesehenen Druckluftanschlüssen sind beim

DGSL vorgefertigt. Sie sind mit Blindstopfen

Fig. 13

aA

aJ

verschlossen.

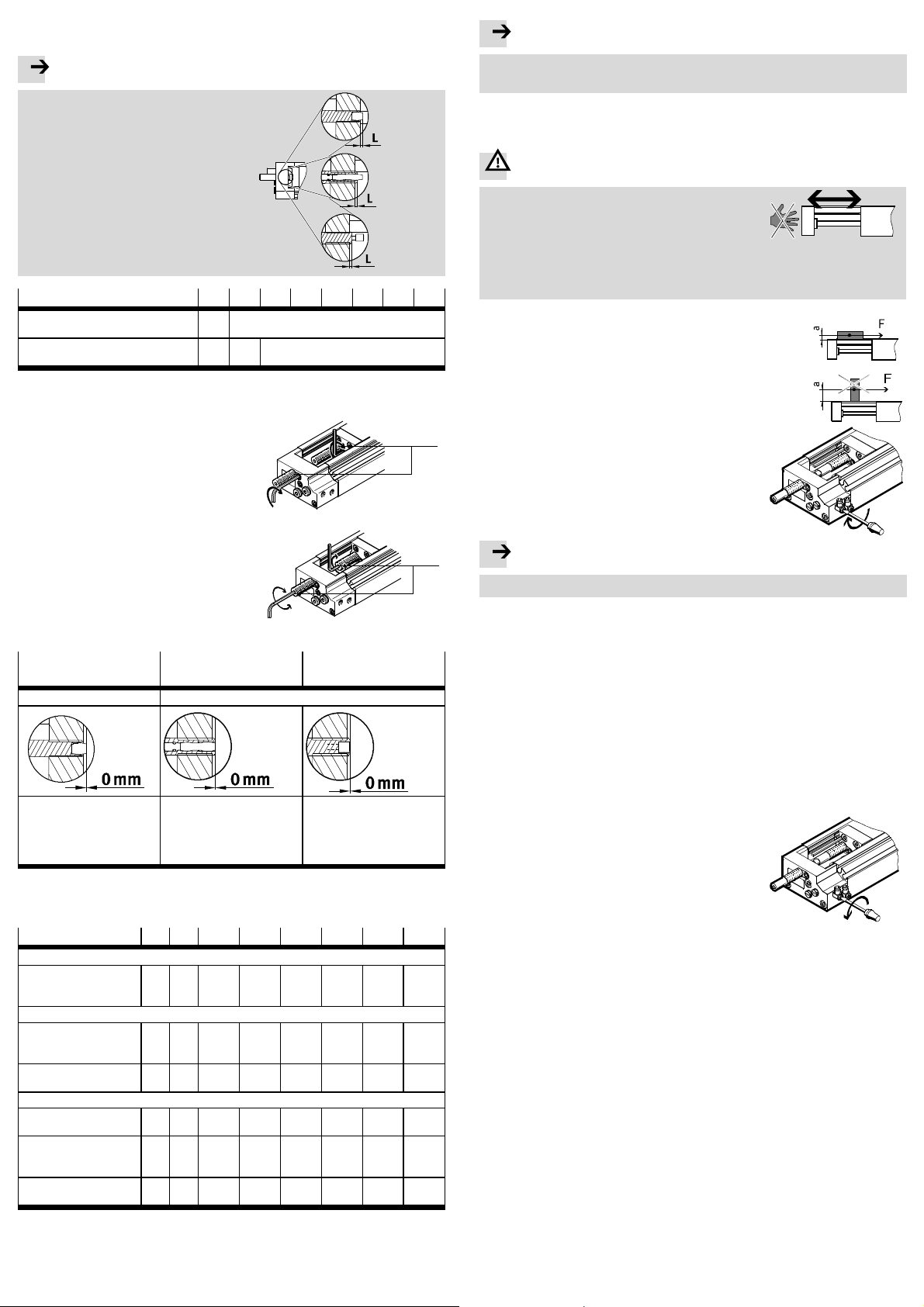

5.4 Einbau, elektrisch

Bei Positionsabfrage mit Näherungsschaltern:

• Achten Sie auf die Mindestabstände L

1

und L

2

zwischen statischen oder bewegten ferritischen

Massen und den Näherungsschaltern

( Fig. 14).

Dadurch vermeiden Sie Fehlschaltungen durch

Fremdbeeinflussung.

Fig. 14

DGSL 4 6 8 10 12 16 20 25

L1 zu ferritischen Werkstoffen [mm] 5 5 0

L2 zu ferritischen Werkstoffen 15 0

Fig. 15

Fig. 9

1) Nicht bei DGSL-…-E

3. Tauschen Sie den Festanschlag 6 mit der

Blende aD.

4. Drehen Sie die Befestigungssch r auben wieder ein.

Das Anziehdrehmoment ist in der folgendenTabelle

zusammengefasst ( Fig. 11).

Fig. 10

aD

6

Page 3

6 Inbetriebnahme

6.1 Vorbereitung der Inbetriebnahme

Hinweis

• Stellen Sie sicher, dass folgende

Bedingungen eingehalten werden:

– der Abstand L des Dämpfungs-

DGSL-…-E

DGSL-…-P

elements wird nicht unterschritten

(Werkseinstellung) ( Fig. 16 und

Fig. 17).

Das Unterschreitender Werkseinstel-

DGSL-…-P1

lungen zerstört die Führung.

– bei allen Einstellarbeiten sind stets

alle Gewindegänge des Dämpfungselements im Eingriff.

Fig. 16

DGSL-…-Y3

DGSL-…-Y11

DGSL 4 6 8 10 12 16 20 25

Abstand L bei DGSL-…-E/-P/-P1 [mm] 1 1,5

Abstand L bei DGSL-…-Y3/-Y11 [mm] – – 1,5

Fig. 17

Zur Feineinstellung der Endlagen:

1. Klemmelement aE lösen.

2. Schlitten von Hand in der gewünschten

Endlage positionieren.

Fig. 18

3. Dämpfungselement 1 mit einem Sechskantschlüssel soweit drehen, bis die Endlagenposition erreicht ist ( Fig. 20).

Dabei ist das max. Drehmoment zu beachten ( Fig. 21).

4. Klemmelementwieder mit nachfolgendem

Anziehdrehmoment festdrehen (Fig. 21).

DGSL-…-E, DGSL-…-P

mit Gummipuffer

DGSL-…-P1

mit Gummipuffer

Fig. 19

DGSL-…-Y3, DGSL-…-Y11

mit Stoßdämpfer

1)

und Anschlaghülse

kein metallischer Anschlag metallischer Anschlag

Gummipuffer berührt den

Schlitten.

1) Bei Überschreiten des max. Drehmoments für den Innensechskant am DGSL-…-Y3 drehtder Sechskant

im Stoßdämpfer durch. Das max. Drehmoment ist in der folgenden Tabelle ( Fig. 21) zusammengefa sst.

Anschlaghülseberührt den

Schlitten (gegen die Dämpferkraft)

Stoßdämpfergehäuse/Reduzierhülse (bei DGSL-…-Y11) berührt den Schlitten (gegen die

Stoßdämpferkraft)

Fig. 20

DGSL

Für alle DGSL

Anziehdrehmo-

ment Klemmelement

Nur für DGSL-…-Y3

Max. Drehmoment

Innensechskant

Stoßdämpfertyp

DYSW-…-Y1F

Nur für DGSL-…-Y11

Max. Drehmoment

Reduzierhülse

Max. Drehmoment

Innensechskant

Stoßdämpfertyp

DYSW-…-Y1F

4 6 8 10 12 16 20 25

[Nm] 0,15 0,2 0,3 0,8 1,2 2,5 2,5 3,5

[Nm] – – 0,5 0,8 2,2 5 8 13

– – 4-6 5-8 7-10 8-14 10-17 12-20

[Nm] – – – 0,8 2,2 5 8 13

[Nm] – – – 0,5 0,8 2,2 5 8

– – – 4-6 5-8 7-10 8-14 10-17

Fig. 21

aE

1

Hinweis

Die exakte Schlittenposition ist im Probelauf druckluftbeaufschlagt zu prüfen

und ggf. zu korrigieren.

6.2 Durchführung der Inbetriebnahme

Vor jeder Inbetriebnahme und im Betrieb:

War nung

Stellen S ie sicher, dass im Verfahrbereich des

Antriebs

– niemand in die Laufrichtung der bewegten

Bauteile greifenkann (z. B. durch S chutzgitter).

– sich keine Fremdgegenstände befinden

(z. B. Sechskantschlüssel beim Einstellen der

Fig. 22

Endlagenposition unter Druck).

•

Platzieren Sie Ihre Nutzlast so auf dem

Schlitten des DGSL, dass das Kippmoment aus

der dynamischen Kraft F und dem Hebelarm a

klein bleibt.

Fig. 23

• Drehen Sie beide vorgeschalteten Drossel-Rückschlagventile

– zunächst ganzzu

– dann wieder eine Umdrehung auf.

Fig. 24

Hinweis

• Stellen Sie sicher, dass die Betriebsbedingungen in den zulässigen Bereichen

liegen.

1. Belüften Sie den Antrieb wie folgt:

– Belüften Sie den Antrieb durch langsame Belüftung einer Seite.

Zur langsamen Einschaltbelüftung dient das Einschaltventil HEL.

Der Schlitten fährt in eine Endlage.

2. Starten Sie einen Probelauf mit der beweglichen Masse.

3. Prüfen Sie im Probelauf, ob die folgenden Punkte zu verändern sind:

– die Geschwindigkeit und die Beschleunigung der beweglichen Masse

– die Endlagenposition

– die Masse der Nutzlast

– die Position der Näherungsschalter.

In diesem Fall sind die Änderungen nur bei Stillstand des Schlittens durchzuführen.

4. Drehen Sie die Drossel-Rückschlagventile wieder

langsam auf, bis die gewünschte Schlitten-Geschwindigkeit eingestellt ist.

Dabei darf die maximal zulässige Geschwindigkeit

nicht überschritten werden ( 12 Technische Da-

ten).

Der Schlitten soll die Endlage sicher erreichen, aber

nicht hart anschlagen.

Zu hartes Anschlagenbewirkt ein Rückprellen des

Schlittens aus der Endlage.

Bei hörbar hartem Anschlagen des Schlittens:

5. Unterbrechen Sie den Probelauf.

Ursachen für hartes Anschlagen können sein:

– bewegliche Masse zu hoch

– Schlittengeschwindigkeit zu hoch

– kein Druckluftpolster auf der Abluftseite

– Dämpfung zu gering (einstellbar bei DGSL-…-P1).

6. Sorgen Sie für Abhilfe der obengenannten Ursachen.

7. Wiederholen Sie den Probelauf.

Bei erfolgter Durchführung aller notwendigen Korrekturen:

8. Beenden Sie den Probelauf.

9. Befestigen Sie die Näherungsschalter endgültig.

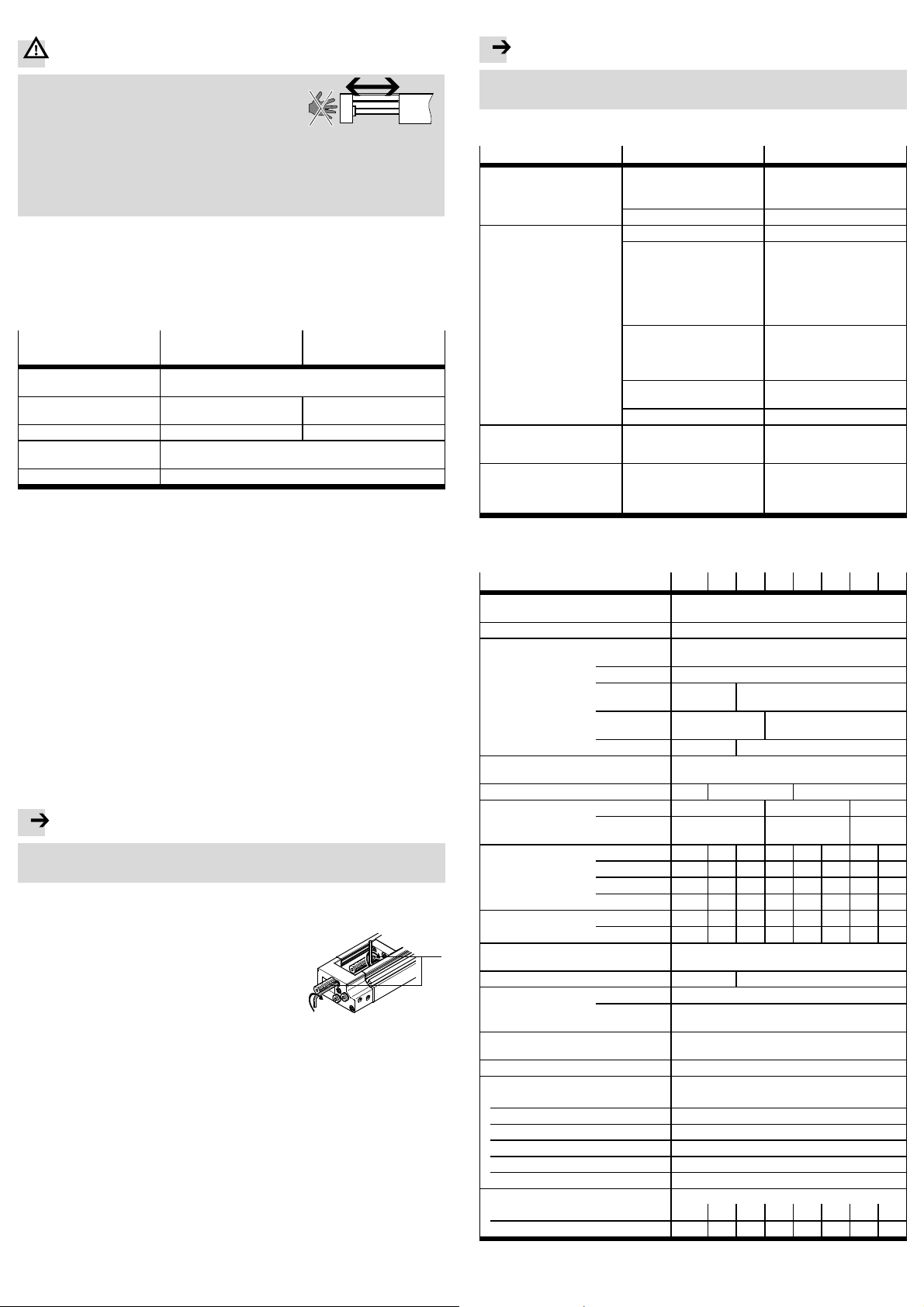

Fig. 25

Page 4

7 Bedienung und Betrieb

10 Zubehör

War nung

Stellen Sie sicher, dass im Verfahrbereich des Antriebs

– niemand in die Laufrichtung der bewegten Bau-

teile greifenkann (z. B. durch Schutzgitter).

– sich keine Fremdgegenstände befinden(z. B.

Sechskantschlüssel beim Einstellen der End-

Fig. 26

lagenposition unter Druck).

Erst wenn die bewegliche Masse zum völligen

Stillstand gekommen ist, soll ein Greifen an den

Antrieb möglich sein.

8WartungundPflege

Zur Reinigung:

• Entlüften Sie den DGSL.

• Reinigen S ie de n DG SL ausschließlich mit Waschbenzin.

• SchmierenSie folgende Bauteile des DGSL:

Bauteil

Schmierintervall bei Bedarf (z. B. nach Reinigung), ansonsten ist der DGSL

Schmieranlass Feuchtigkeitsschutz und Gleit-

Schmierstelle Kolbenstange Führungsschiene

Schmiervorgehen Schlitten beim Schmiervorgang von Hand hin- und herbewegen

Schmierfett LUB-KC1 von Fest o ( Ersatzteilkatalog unter www.festo.com)

Entfettete Oberflächen

der Kolbenstange

wartungsfrei

fähigkeit

(gleichmäßige Fettverteilung)

Wälzlager des

Schlittens

Gleitfähigkeit

Fig. 27

• Prüfen Sie die Notwendigkeit kürzerer Schmierintervalle. Das kann notwendig

sein bei:

– hoher Temperaturbelastung

– starkem Schmutzanfall

– Nähe fettlösender Flüssigkeiten oder Dämpfe.

• PrüfenSie die Dämpfungselemente 1 alle 2 Mio. Zyklen auf Verschleißanzeichen (z. B. Abrieb,Ölaustritt, ...).

• Tauschen Sie die Dämpfungselemente bei Verschleißanzeichen, spätestens

jedoch alle 5 Mio. Zyklen (Klemmstück beim Ausbau gut verwahren).

9 Reparatur undAusbau

• Entlüften Sie die gesamte Anlage und das Gerät.

• Empfehlung: Schicken Sie das Produkt an unseren Reparaturservice.

Dadurch werden erforderliche Feinabstimmungen und Prüfungen besonders

berücksichtigt.

Hinweis

Insbesondere von der Eigen-Reparatur der Schlittenführung ist dringend abzuraten.

• Informationen über Ersatzteile und Hilfsmittel finden Sie unter:

www.festo.com/spareparts

Zum Austausch der integrierten Dämpfungselemente 1:

aE

• Beachten Sie den Abschnitt “ZurFeineinstellung

der Endlagen” im Kapitel Inbetriebnahme.

Fig. 28

Vollziehen Sie folgende Schritte:

1. Klemmelement aE am Dämpfungselement lösen (Klemmelement kann herausfallen).

2. Dämpfungselement austauschen ( Zubehör unter www.festo.com/catalogue).

– DYEF-S-…-Y1 bei DGSL-…-E

– DYEF-…-Y1 bei DGSL-…-P

– DYEF-…-Y1F bei DGSL-…-P1

– DYSW-…-Y1F bei DGSL-…-Y3

– DYSW-…-Y1F bei DGSL-…-Y11

3. Feineinstellung der Endlagen durchführen ( 6 Inbetriebnahme).

Hinweis

• Wählen Sie bitte das entsprechende Zubehör aus unserem Katalog

( www.festo.com/catalogue).

11 Störungsbeseitigung

Störung

Ungleichförmige Bewegung

der beweglichenMasse

Hartes Anschlagen in der Endlage

Schlitten trotz Belüftung in

Ausgangsstellung

Zu geringe Schlittengeschwindigkeit

Mögliche Ursache Abhilfe

Drossel-Rückschlagventile

falsch eingesetzt

Laufflächen verschmutzt Laufflächen reinigen

Geschwindigkeitzu hoch Geschwindigkeit reduzieren

keine oder zu geringe Dämp-

fung

fehlendes Luftpolster gleichzeitige Belüftung beider

Stoßdämpfer defekt (nur bei

DGSL-…-Y3)

Nutzlast zu groß Nutzlast reduzieren

Verschlauchungsfehler – Blindstopfen kontrollieren

– zugeringe Belüftungs-

querschnitte

– Drosseln falsch eingestellt

Prüfen der Drosselfunktionen

(Zu- oder Abluftdrosselung)

– Stoßdämpfer/Festanschlag

neu einstellen ( 6.1 Vorbereitung der Inbetrieb-

nahme)

– Geschwindigkeit reduzieren

– Dämpfungselemente über-

prüfen und ggf. aus-

tauschen

Druckluftanschlüsse mit anschließender Entlüftung einer

Seite

Stoßdämpfer tauschen

( 9 Reparatur und Ausbau )

– Verschlauchungüberprüfen

Belüftungsquerschnitte und

Drosseleinstellung überprüfen

Fig. 29

12 TechnischeDaten

DGSL

KonstruktiverAufbau doppeltwirkender Antrieb mit Joch-Kinematik und

Einbaulage beliebig

Dämpfung E/P elastische Dämpfung, o h ne metallische Endlage,

P1 elastische Dämpfung, mit metallischer Endlage,

Y3 – mit progressivem Stoßdämpfer,

Y11 – mit progressivem

N – ohne Dämpfung

Betriebsmedium Druckluft nach ISO8573-1:2010 [7:4:4]

Betriebsdruck [bar] 2,5 … 8 1,5 … 8 1…8

Pneumatischer

Anschluss

Aufprallenergie in den

Endlagen

Theoretische Kraft

bei 6 bar

Max. zul. Kräfte und

Momente

Max. Geschwindigkeit [m/s] 0,5 0,8

Wiederholgenauigkeit E/P [mm] 0,3

Umgebungstemperatur [°C] 0 … 60 (Temperaturbereich der Näherungsschalter

Werkstoff-Hinweis Kupfer- und PTFE-frei

Werkstoffinformation

Gehäuse, Deckel, Jochplatte Alu-Knetlegierung,elo xiert

Schrauben Stahl

Kolbenstange, Schlitten,

Einstellschraube

Blende,Anschläge,Mitnehmer Berylliumbronze, vernickelt

Puffer Nitrilkautschuk

Dichtungen Hydrierter Nitrilkautschuk, Polyurethan

Gewicht [kg]

Min. Hub 0,08 0,16 0,24 0,4 0,6 0,9 1,5 2,5

Max. Hub 0,1 0,23 0,45 0,8 1,5 2,0 4,3 6,1

N – M5 passend für

E/P [Nm] 0,015 0,05 0,08 0,12 0,25 0,35 0,45 0,55

P1 [Nm] 0,005 0,02 0,03 0,04 0,06 0,12 0,2 0,25

Y3 [Nm] – – 0,5 1 2 4 7 10

Y11 [Nm] – – – 0,5 1 2 4 7

Vorlauf [N] 17 30 47 68 121 188 295 483

Rücklauf [N] 13 23 40 51 104 158 247 415

P1/Y3/

Y11

4 6 8 10 12 16 20 25

Kugel-Käfig-Führung

beidseitig

beidseitig

beidseitig

Stoßdämpfer, beidseitig

M3 M5 Gx

x NPT

10-32 UNF

Katalogangaben

www.festo.com/catalogue/dgsl

[mm] ±0,01

beachten)

Hochlegierter Stahl, rostfrei

Fig. 30

Page 5

DGSL

Festo AG & Co. KG

Postfach

D-73726 Esslingen

++49/711/347-0

www.festo.com

Operating instructions 8024555

1301e

Original: de

Mini slide DGSL English..............................................

Note

Installation and commissioning is to be carried out only by qualified personnel in

accordancewith the operating instructions.

1 Control sections and connections

1 5

2 3 4

6

4 Requirementsfor productuse

Note

Malfunctions will occur if the device is incorrectly used.

• Make sure that the specifications contained in this chapter are adhered to at

all times.

• Note the warnings and instructions on the product and in the relevant operat-

ing instructions.

• Compare the limit values in these operating instructions with those of your

application (e.g. forces, torques, temperatures, masses, spee ds).

Operation of the product in compliance with the relevant safety regulations is

contingent on adherence to the load limits.

• T ake into consideration the ambient conditions at the location of use.

Corrosive environments will reduce the service life of the product (e. g. ozone).

• Complywith the regulations of the trade association, the German Technical

Control Board (TÜV), of the VDE or relevant national regulations.

• Use the product in its original status, without any unauthorised product modifications.

• Remove all transport packing such as foils, caps, cardboard.

Exception:

– possibly covers in the pneumatic connections.

The material used in the packaging has been specifically chosen for its

recyclability (exception: oil paper = residual waste).

• Make sure there is a supply of correctly prepared compressed air

( 12 Technical data).

• Maintain the se lected medium for the total service life of the product. Example:

Always use non-lubricated compressed air.

• Pressurize your entire system slowly. There will then be no uncontrolled movements.

For slow start-up pressurisation, use start-up valve type HEL.

• Take the tolerance of the tightening torques into account. Unless otherwise

specified, the tolerance is ±20 %.

aJ

aAaBaC

1 Cushioning component:

– elastic (DGSL-…-E/-P/-P1

– hydraulic (DGSL-…-Y3/-Y11)

– without (DG S L-…-N)

2 Drill hole for mounting the mini

slide (lies concealed)

3 Threaded with centring recess for

fasteningthe effective load

(centring sleeves included in scope

of delivery)

4 Slide/bearingguide

5 Yoke pla te

6 Fixed stop

Fig. 1

2 Function and application

The DGSL mini slide is a non-rotating single-piston drive with roller bearing guide.

When the compressed air supply ports are pressurized reciprocally, the slide

moves backwards and forwards. On the DGSL-…-E/-P/-P1, the slide is braked by

elastic cushioning c omponents, on the DGSL-…-Y3/-Y11by hydraulic shock absorbers.

The DGSL mini slide is intended for the space-saving transport of masses. A high

degree of positioning accuracy is achieved.

3 Transport and storage

• Take into account the weight of the DGSL.

Depending on the version, the DGSL can weigh up to 7 kg.

• Make sure storage conditions are as follows:

– Short storage times and

– Store in cool, dry, well-shaded corrosion-resistant storage areas.

8

739

7 Threaded with centring recess for

fastening the mini slide

8 Piston rod

9 Slot for proximitysensor

aJ Compressed air supply port

(retracting)

aA Compressed air supply port

(advancing)

aB Compressed air supply port

(advancing) with blanking screw

aC Compressed air supply port

(retracting) with blanking screw

1) condition on delivery

5 Installation

Note

For vertical installation:

• Make sure that the slide has reached a stable position when it comes to rest

(e.g. the lowest point or secured with external stops).

5.1 Installation, mechanical

• Handle the DGSL with care so that the slide guide is not damaged.

This could impair the roller bearing function.

• Leave all screws and threaded bolts in their originalstates, unless you are requested to modify them in these instructions.

For safety reasons they are fixed with screw locking agent.

• Make sure there is sufficient space

for the pneumatic connections, the

control sections and for possible

replacement of the cushioning

component and proximity switches.

1)

1)

• Make sure that the device is installed

free of distortion and deflection.

Fig. 2

Fig. 3

Installing the effective load

Note

Driving pins into the yoke plate can damage the

mechanical connection.

• Push a metal plate between the yoke plate and

the housing as a counterholder.

• Then press the required pins into the yoke

plate.

Fig. 4

Page 6

• Screwin two screws for attaching the effective

load:

–intotheyokeplateor

– into the slide.

Fig. 5

Installation of the DGSL:

• Use c entring sleeves ( Accessories at www.festo.com/catalogue).

• Check whether adapter plates from the Festo multi-axis modular system are

required.

• Fastenthe DGSL with the stated minimum number of screws: ( table Fig. 6).

If the slide is pushed into the retracted end position, the through-holes become

accessible.

Stroke < 50 mm Stroke › 50 mm

Base-surfacemounting with:

– Threaded ho les

– Through-holes

DGSL 4 6 8 10 12 16 20 25

Tightening torque [Nm] 0.76 1.3 1.3 2.9 2.9 6 9 9

Fig. 11

5. Complete the precision adjustment of the end positions on the cushioning components ( 6 Commissioning).

5.2 DGSL-…-N without cushioning components

Note

Operating the DGSL-…-N without shock absorberswill destroy the DGSL.

• Make sure that the DGSL is operated only with cushioning.

Cushioning components for retrofitting cushioning can be ordered separately and

installed in the DGSL subsequently ( 10 Accessories).

Note

• Make sure that the following specifications are complied with:

– Max. permissible stop force ( 12 Technicaldata),

– Use of safeguards (e.g. cover cap 10 Accessories).

Minimum number of

screws

two three

Fig. 6

Position sensing of the slide end

positions:

• Place the proximity switches in the

grooves 9.

On the DGSL-4, only SMT-10

proximityswitches are permitted.

Fig. 7

• With the DGSL-4/-8, preferablyuse

the lower groove on the base side.

Rough setting of the end positions:

Note

The DGSL may be damaged if the

slide is moved without a fixed stop.

• Make sure that the slidealways remains in the retracted end position

when the fixed stop is dismantled.

Fig. 8

1. Move the slide into the retracted end position.

2. Unscrew the mounting screws of the fixe d stop and the required cover aD

( Fig. 10).

A reduction of a max. 2 standard strokes is possible (for DGSL-…-E the standard

stoke range cannot be completely covered).

Stroke

Stroke reduc-

1)

tion

0 10 20 30 40 50 80 100 150 200

Fig. 9

1) Not for DGSL-…-E

9

5.3 Installation, pneumatic

• Use one-way flow control valvesfor setting the

speed of the slide.

These are screwed directly into the compressed

air supply ports.

With size DGSL-4/-6, L-shaped restrictors on the

front of the supply port enable unhindered access for cushioning setting ( Accessories at

Fig. 12

www.festo.com/catalogue).

• Remove the transport covers on the compressed

air supply ports.

• Connect the tubing to the compressed air supply

aB

ports:

– aJ retracting

aC

– aA advancing

The connecting threads must be sealed. The alternative connections aB and aC to the compressed air supply ports intended at the factory

Fig. 13

aA

aJ

are prefabricated for the DGSL. They are sealed

with blanking plugs.

5.4 Installation, electric

For positionsensing with proximity switches:

• Observe the minimum distances L

1

and L

2

between static or moving ferritic masses and the

proximitysensors ( Fig. 14).

In this way you will avoid maloperation as a

result of external influences.

Fig. 14

DGSL 4 6 8 10 12 16 20 25

L1 to ferritic materials [mm] 5 5 0

L2 to ferritic materials 15 0

Fig. 15

aJ

aA

3. Replace the fixed stop 6 with the cover aD.

4. Screw the f astening screws in again. The tightening

torque is summarised in the following table

( Fig. 11).

Fig. 10

aD

6

Page 7

6 Commissioning

6.1 Preparing for commissioning

Note

• Make sure that the following conditions

are observed:

– The distance L of the cushioning com-

DGSL-…-E

DGSL-…-P

ponent must be maintained at a minimum (factory setting)

( Fig. 16 and Fig. 17).

Falling below the factory settings

DGSL-…-P1

destroys the guide.

– For all settingwork, all threads of the

cushioning component are constantly

being manipulated.

Fig. 16

DGSL-…-Y3

DGSL-…-Y11

DGSL 4 6 8 10 12 16 20 25

Distance L with

DGSL-…-E/-P/-P1

Distance L with

DGSL-…-Y3/-Y11

[mm] 1 1.5

[mm] – – 1.5

Fig. 17

Note

The exact slide position must be checked during a test run with compressed air

applied and, if necessary, corrected.

6.2 Carryingout commissioning

Before each commissioning and in operation:

War ning

Make sure that in the travel range of the drive

– Nobody can reach into the path of the movable

components (e.g. by providing a protective

guard).

– There are no foreign objects (e.g. hexagon

wrench when setting the end position under pres-

Fig. 22

sure).

•

Placeyoureffectiveloadontheslideofthe

DGSL so that the break-down torque of the

dynamic force F and the lever arm a remains

small.

For precision adjustment of the end positions:

1. Loosen clamping component aE.

2. Position the slide by hand in the desired

end position.

Fig. 18

3. Turn the cushioning component 1 with a

hexagon wrench until the end position is

reached ( Fig. 20).

The max. torque must be observed thereby

( Fig. 21).

4. Retighten the clamping componentwith

the followingtightening torque ( Fig. 21).

DGSL-…-E, DGSL-…-P

with rubber buffer

No metallic stop Metallic stop

The rubber buffer touches the

slide.

1) If the max. torq ue for the internal hexagon socket at the DGSL-…-Y3 is fallen below, the hexagon in the

shock absorber spins.The max. torque is summarised in the following table ( Fig. 21).

DGSL-…-P1 with rubber

buffer and stop sleeve

The stop sleeve touches the

slide (against the force of the

cushioning)

Fig. 19

DGSL-…-Y3, DGSL-…-Y11

with shock absorber

The shock absorber housing/

reducing sleeve

(for DGSL-…-Y11) touches the

slide (against the force of the

shock absorber)

1)

Fig. 20

DGSL

For all DGSL

Tightening torque

clamping

component

Only for DGSL-…-Y3

Max. to rque

internal hexagon

socket

Shock absorber

type DYSW-…-Y1F

Only for DGSL-…-Y11

Max. to rque

reducing sleeve

Max. to rque

internal hexagon

socket

Shock absorber

type DYSW-…-Y1F

4 6 8 10 12 16 20 25

[Nm] 0.15 0.2 0.3 0.8 1.2 2.5 2.5 3.5

[Nm] – – 0.5 0.8 2.2 5 8 13

– – 4-6 5-8 7-10 8-14 10-17 12-20

[Nm] – – – 0.8 2.2 5 8 13

[Nm] – – – 0.5 0.8 2.2 5 8

– – – 4-6 5-8 7-10 8-14 10-17

Fig. 21

aE

1

Fig. 23

• Turn both upst ream one-way flow control valves

– at first completely closed

– then one rotationopen again

Fig. 24

Note

• Make sure that the operating conditions lie within the permissible ranges.

1. Pressurize the drive as follows:

– Pressurize the drive by slowly pressurizing one side.

For slow start-up pressurisation, use start-up valve type HEL.

The slide moves into an end position.

2. Start a test run with the moveable mass.

3. During the test run check whether the following points need to be modified:

– the speed and the acceleration of the moveable mass

– the end position

– the mass of the effective load

– the position of the proximity sensors.

If this is the case, the modifications must be carried out only when the slide is at

rest.

4. Open up the one-way flow control valves slowly

until the desired slide speed is reached.

The maximum permissible speed must not be

exceeded here ( 12 Technical data).

The slide should reach the end position safely, but

not strike hard against it.

Too hard of an impact will cause the slide to re-

Fig. 25

bound out of the end position.

If the slide can be heard to strike hard:

5. Interrupt the test run.

Causes of hard knocking may be:

– the moveable mass is too high

– the slide speed is too high

– no compressed air cushion on the exhaust side

– cushioning not sufficient (can be set for DGSL-… -P1).

6. Make sure you remedy the above-mentioned causes.

7. Repeat the test run.

When allnecessary corrections have been undertaken:

8. End the test run.

9. Fasten the proximity switches in their final positions.

Page 8

7Operation

10 Accessories

War ning

Make sure that in the travel range of the drive

– Nobody can reach into the path of the movable

components (e.g. by providing a protective

guard).

– There are no foreign objects (e.g. hexagon

wrench when setting the end position under

Fig. 26

pressure).

It must not be possible to touch the drive until

the moveable mass has c ome to a complete rest.

8 Maintenance and care

Cleaning:

• Exhaust the DGSL.

• Clean the DGSL onlywith petroleum ether.

• Lubricate the following components of the DGSL:

Component

Lubrication interval As required (e.g. after cleaning),otherwise the DGSL is

Reason for lubrication Humidity protection and

Lubricatingpoint Piston rod Guide rail

Lubricatingprocedure Push the slide backwardsand forwards by hand wh en

Lubricatinggrease LUB-KC1 from Festo ( Spare parts catalogue at www.festo.com)

Ungreasedsurfaces of

the piston rod

maintenance-free

gliding quality

lubricating (even distribution of grease)

Roller bearing of the

slide

Gliding quality

Fig. 27

• Check to see if more frequent lubrication is required. This may be the case with:

– High temperatures

– strong accumulationof dirt

– fat solvent fluids or vapours in the vicinity.

• Check the cushioning components 1 every 2 million cycles for signs of wear

(e.g. abrasion, oil leakage, ...).

• Replace the cushioningelements if there are signs of wear,at the latest after

every 5 million cycles (keep clamping component in a safe place when dismantling the DGSL).

9 Repair anddisassembly

• Exhaust the complete system and the device.

• Recommendation: Send the product to our repair service.

This way, the fine tuning and tests that are required will be taken into particular

consideration.

Note

In particular, attempting to repair the slide guide yourself is strongly discouraged.

• Information about spare parts and aids can be found at:

www.festo.com/spareparts.

To replace the integrated cushioningcomponents 1:

• Observe the section “Precision adjustment of the

end positions” inthe chapter “Commissioning”.

Fig. 28

Proceed as follows:

1. Loosen the clamping component aE on the cushioning component (clamping

component can fall out).

2. Replace cushioning component ( Accessories at www.festo.com/catalogue).

– DYEF-S-…-Y1 at DGSL-…-E

– DYEF-…-Y1 at DGSL-…-P

– DYEF-…-Y1F at DGSL-…-P1

– DYSW-…-Y1F at DGSL-…-Y3

– DYSW-…-Y1F at DGSL-…-Y11

3. Carry out the precision adjustment of the end positions ( 6 Commissioning).

aE

Note

• Please select the corresponding accessories from our catalogue

(www.festo.com/catalogue).

11 Troubleshooting

Malfunction

Uneven movement of the

moving mass

Hard impact at the end position

Slide in initial position despite

pressurization

The slide speed is too low – Pressurization cross-sec-

Possible cause Remedy

One-way flow control valve not

installed correctly

Bearing surfaces dirty Clean the bearing surfaces

Speed too high Reduce speed

no or too low cushioning – Adjust shock absorber/

Missingair cushion Simultaneous pressurization

Shock absorber defective

(only for DGSL-…-Y3)

Effective load too large Reduceeffectiveload

Tubing connection error – Check blanking plug

tional area too small

– Flow control valves setin-

correctly

Check the flow control

functions (supply or exhaust

air flow control)

fixedstopagain( 6.1 Pre-

parationof commissioning)

– Reduce speed

– Check and, if necessary, re-

place cushioningcompon-

ents

of both compressed air supply

ports with subsequent exhausting of one side

Replace shock absorbers

( 9 Repair and disassembly )

– Checking the tubing con-

nection

Check pressurization cross-

sectional area and adjustment

of throttle

Fig. 29

12 Technical data

DGSL

Design Double-acting drive with yoke kinematics and ball-

Mounting position Any

Cushioning E/P Flexible cushioning, without metal end stop, both

P1 Flexible cushioning, with metal end stop, both ends

Y3 – With progressive shock absorber,

Y11 – With progressive shock ab-

N – Without cushioning

Operating medium Compressed air in accordance with

Operating pressure [bar] 2.5 … 8 1.5 … 8 1…8

Pneumatic connection M3 M5 Gx

N – M5 suitable for

Impact energy in the end

positions

Theoretical force

at 6 bar

Max. permissible forces

and to rques

Max. speed [m/s] 0.5 0.8

Repetition accuracy E/P [mm] 0.3

Ambient temperature [°C] 0 … 60 (observe temperature range o f proximity

Note on materials Free o f copper and PTFE

Information on material

Housing, cover, yoke plate Anodised wrought aluminium alloy

Screws Steel

Piston rod, slide, adjusting screw High-alloy stainlesssteel

Cover, stops, driver Berylliumbronze, nickel-plated

Buffer Nitrile rubber

Seals Hydrated nitrile rubber,polyurethane

Weight [kg]

Min. stroke 0.08 0.16 0.24 0.4 0.6 0.9 1.5 2.5

Max. stroke 0.1 0.23 0.45 0.8 1.5 2.0 4.3 6.1

E/P [Nm] 0.015 0.05 0.08 0.12 0.25 0.35 0.45 0.55

P1 [Nm] 0.005 0.02 0.03 0.04 0.06 0.12 0.2 0.25

Y3 [Nm] – – 0.5 1 2 4 7 10

Y11 [Nm] – – – 0.5 1 2 4 7

Advance [N] 17 30 47 68 121 188 295 483

Return [N] 13 23 40 51 104 158 247 415

P1/Y3/

Y11

4 6 8 10 12 16 20 25

bearing cage guide

ends

both ends

sorber, both ends

ISO8573-1:2010 [7:4:4]

x NPT

10-32 UNF

Catalogue specifications:

www.festo.com/catalogue/dgsl

[mm] ±0.01

sensors)

Fig. 30

Page 9

DGSL

Festo AG & Co. KG

Postfach

D-73726 Esslingen

++49/711/347-0

www.festo.com

Instrucciones de utilización 8024555

1301e

Original: de

Minicarro DGSL Español..............................................

Nota

El montaje y la puesta a punto solo deben ser realizados por personal técnico y

según las instrucciones de utilización.

1 Elementos de mando y conexiones

1 5

2 3 4

6

4 Requerimientos parael uso del producto

Nota

Un uso inadecuado puede provocar un funcionamiento incorrecto.

• Deben observarse en todo momento las indicaciones de este c apítulo.

• Tenga en cuenta las advertencias y las notas del producto y de las instrucciones de utilización correspondientes.

• Compare los valores límite especificados en estas instrucciones de utilización

con los de la aplicación (p. ej. fuerzas, pares, temperaturas, masas,

velocidades).

Este producto solo puede utilizarse siguiendo las directrices correspondientes

de seguridad si se observan los límites máximos de carga.

• Tenga en cuenta las condiciones ambientales en el lugar de utilización.

Los elementos corrosivos del entorno reducen la vida útil del producto

(p. ej. ozono).

• Observe las directrices y normas de seguridad nacionales y locales establecidas.

• Utilice el producto en su estado original sin realizar modificaciones no

autorizadas.

• Retire todos los embalajesy protecciones c omo láminas, tapones y cajas de

cartón.

Excepciones:

– protecciones de las tomas neumáticas.

El material utilizado en el embalaje ha sido especialmente seleccionado para ser

reciclado (con exc epción del papel aceitado que debe ser adecuadamente

eliminado).

• Asegúrese de que el aire comprimido se halla convenientemente preparado

( 12 Especificaciones técnicas).

• Utilice el mismo fluido durante toda la vida útil del producto. Ejemplo: utilizar

siempre aire sin lubricar.

• Aplique la presión a todo sistema lentamente. De este modo se evita que se

produzcan movimientos descontrolados.

La válvula de cierre HEL sirve para el aumento progresivo de la presión.

• Observe la tolerancia de los pares de apriete. Sin indicaciones especiales, la

tolerancia es de ±20%.

aJ

aAaBaC

1 Elemento amor tiguador:

– elástico (DGSL-…-E/-P/-P1

– hidráulico (DGSL-…-Y3/-Y11)

–ninguno(DGSL-…-N)

2 Taladro para la fijación del minicar-

ro (no visible)

3 Roscas con rebaje para centrado

para la fijación de la carga útil

(casquillos de centrado incluidos

en el suministro)

4 Carro/guía de rodamientos

5 Placadeyugo

Fig. 1

2 Función y aplicación

El minicarro DGSL es un accionamiento por émbolo único con protección contra

torsión. Al aplicar alternativamente aire comprimido a las conexiones del cilindro,

el carro avanza y retrocede. El carro es frenado por elementos amortiguadores

elásticos en el DGSL-…-E/-P/-P1 y por amortiguadores hidráulicos en el

DGSL-…-Y3/-Y11.

El minicarro DGSL ha sido diseñado para el transporte de masas con ahorro de

espacio. Se alcanza una elevada precisión de posicionado.

8

739

6 Tope fijo

7 Rosca con rebaje para centrado

para la fijación del minicarro

8 Vástago

9 Ranura para detectores de

proximidad

aJ Conexión de aire (retroceso)

aA Conexión de aire (avance)

aB Conexión de aire (avance) con

tornillo de cierre

aC Conexión de aire (retroceso) con

tornillo de cierre

1) en estado de entrega

1)

1)

5Montaje

Nota

En caso de instalación en vertical:

• Asegúrese de que el carro haya alcanzado una posición estable cuando se

detenga ( p. ej. el punto más bajo, o asegúrelo con topes externos).

5.1 Montaje de los componentes mecánicos

• Maneje el DGSL con cuidado de forma que no se dañe la guía del carro.

Esto podría reducir el funcionamiento de los rodamientos.

• Deje todos los tornillos y pernos roscados en su estado original, a no ser que se

le indique modificarlos en estas instrucciones.

Por motivos de seguridad están fijados con un agente de retención de tornillos.

• Asegúrese de que hay espacio suficiente para las tomas neumáticas y

los elementosoperativos así como

para un posible cambio del elemento

amortiguador y de los detectores de

proximidad.

Fig. 2

• Asegúrese de que el dispositivo se

ha montado libre de deformación por

tensiones y de flexión.

Fig. 3

Montajedelacarga:

Nota

3 Transporte y almacenamiento

• Considere el peso del DGSL.

Según el modelo, el DGSL puede pesar hasta 7 kg.

• Asegúrese de que se cumplan las siguientes condiciones de almacenamiento:

– periodos de almacenamiento breves

– lugares de almacenamiento fríos, secos y umbríos protegidos contra la

corrosión.

La introducción de pasadores en la placa de yugo

puede dañar la conexión mecánica.

• Deslice una placa metálica como contrasoporte entre la placa de yugo y el cuerpo.

• A continuación presione los pasadores

necesarios en la placa de yugo.

Fig. 4

Page 10

• Para fijar la carga, apriete dos tornillos:

–enlaplacadeyugoo

– en el carro.

DGSL 4 6 8 10 12 16 20 25

Par de apriete [Nm] 0,76 1,3 1,3 2,9 2,9 6 9 9

Fig. 11

Fig. 5

Montaje del DGSL:

• Utilice casquillos de centrado ( Accesorios en www.festo.com/catalogue).

• Compruebe si se necesitan placas de adaptación del sistema modular de ejes

múltiples de Festo.

• Fije el DGSL con la cantidad de tornillos indicada a continuación.

( Tab la F i g . 6 ) .

Los taladros pasantes son acc esibles al desplazar el carro hasta la posiciónfinal

retraída.

Carrera < 50 mm Carrera› 50 mm

Montaje sobre una

base con:

– Taladros ro scados

– Taladros pasantes

Cantidad mínima de

tornillos

Fig. 6

Detección de las posiciones finales del

carro:

• Posicione los detectores de

proximidad en las ranuras 9.

Para el DGSL-4 solo están permitidos

los detectores de proximidad

SMT-10.

• Utilice para DGSL-4/-8

preferiblemente la ranura inferior

situada en la base.

Para el ajuste básico de las posiciones finales:

Nota

El movimiento del carro sin tope fijo

puede dañar el DGSL.

• Cuando el tope fijo esté

desmontado, asegúrese de que el

carro está siempre en la posición

final retraída.

1. Desplace el carro hasta la posición final retraída.

2. Retire los tornillos de fijación del tope fijo y del recubrimiento correspondiente aD ( Fig. 10).

Es posible una reducción como máximo de 2 carreras estándar (en DGSL-…-E el

margen de la carrera estándar no se puede cubrir por completo).

Carrera

Reducción de la

1)

carrera

Fig. 9

1) No en DGSL-…-E

dos tres

Fig. 7

9

Fig. 8

0 10 20 30 40 50 80 100 150 200

5. Complete el ajuste de precisión de las posiciones finales en los elementos amortiguadores ( 6 Puesta a punto).

5.2 DGSL-…-Nin elementos de amortiguación

Nota

Si se pone en funcionamiento el DGSL-…-N sin amortiguación, este puede

dañarse.

• Asegúrese de que el DGSL se pone en funcionamiento solo con amortiguación.

Los elementos amortiguadores para reequipar la amortiguación se pueden

adquirir y montar en el DSGL posteriormente ( 10 Accesorios).

Nota

• Asegúrese de que se observan las siguientes indicaciones:

– Fuerza de impacto máx. admisible ( 12 Especificaciones técnicas),

– –Uso de dispositivos de protección (p. ej. tapa ciega 10 Accesorios).

5.3 Montaje de los componentes neumáticos

• Utilice válvulas reguladoras de caudal de

antirretornopara ajustar la velocidad del carro.

Estas deberán atornillarse directamente a las

conexiones de aire comprimido.

En el tamaño DGSL-4/-6 las válvulas

reguladoras de caudal en forma de L en la

conexión de aire de la cara frontal permiten el

Fig. 12

aJ

aA

acceso sin obstáculos para el ajuste de

amortiguación ( Accesorios en

www.festo.com/catalogue).

• Retirelastapasdetransportedelasconexiones

de aire comprimido.

• Conecte los tubos de las conexiones de aire

aB

comprimido:

– aJ en retroceso

aC

– aA en avance

Las roscas de conexión deben sellarse. En el

DGSL las conexiones alternativas aB y aC alas

conexiones de aire comprimido previstas de

Fig. 13

aA

aJ

fábrica han sido prefabricadas. Están cerradas

con tapones ciegos.

5.4 Montaje de los componentes eléctricos

Si se utilizan detectores de proximidad para la

detección de posiciones:

• Observe las distancias mínimas L

und L2entre

1

las masas ferríticas estáticas o móviles y los

detectores de proximidad ( Fig. 14).

De esta forma evitará conmutaciones incorrectas como resultado de influencias externas.

Fig. 14

DGSL 4 6 8 10 12 16 20 25

L1 a materiales ferríticos [mm] 5 5 0

L2 a materiales ferríticos 15 0

Fig. 15

3. Sustituya el tope fijo 6 con el recubrimiento aD.

4. Apriete de nuevo los tornillos de fijación. El par de

apriete adecuado está especificado en la tabla

siguiente ( Fig. 11).

Fig. 10

aD

6

Page 11

6 Puesta a punto

6.1 Antes de la puesta a punto

Nota

• Asegúrese de que se observan las

siguientes condiciones:

– no se ajusta una distancia inferior a

DGSL-…-E

DGSL-…-P

la distancia L del elemento amortiguador (ajuste de fábrica)

( Fig. 16 y Fig. 17).

Si los ajustes son inferiores a los

DGSL-…-P1

ajustes de fábrica se dañará la guía.

– en todos los trabajos de ajuste todos

los pasos de rosca del elemento

amortiguador están ajustados.

Fig. 16

DGSL-…-Y3

DGSL-…-Y11

DGSL 4 6 8 10 12 16 20 25

Distancia L en DGSL-…-E/-P/-P1 [mm] 1 1,5

Distancia L en DGSL-…-Y3/-Y11 [mm] – – 1,5

Fig. 17

Ajuste de precisión de las posiciones finales:

1. Soltar el componente de sujeción aE.

2. Posicionar manualmente el carro en la

posición final deseada.

Fig. 18

3. Girar el elemento amortiguador 1 con una

llave hexagonal hasta alcanzar la posición

final ( Fig. 20).

Debe respetarse el par de apriete máximo

( Fig. 21).

4. Volver a apretar el componente de sujeción

con el par de apriete siguiente ( Fig. 21).

DGSL-…-E, DGSL-…-P

contopedegoma

No hay impacto metálico Hay impacto metálico

El tope de goma toca el carro. El casquillo de tope toca el

1) Si se sobrepasa el par máximo para el hexágono interior en el DGSL-…-Y3, el hexágono girará en el

amortiguador. El par de apriete máximo está especificado en la ta bla siguiente ( Fig. 21).

DGSL-…-P1 con tope de

goma y casquillo de tope

carro (contra la fuerza amortiguadora)

Fig. 19

DGSL-…-Y3, DGSL-…-Y11

con amortiguadores

El cuerpo del amortiguador/

manguito reductor

(en DGSL-…-Y11) toca el carro

(contralafuerzadelamortiguador)

Fig. 20

DGSL

Para todos los DGSL

Par de apriete del

componente de

sujeción

Solo para DGSL-…-Y3

Par de apriete máx.

hexágonointerior

Tipo de amortig-

uador DYSW-…-Y1F

Solo para DGSL-…-Y11

Par de apriete máx.

manguito reductor

Par de apriete máx.

hexágonointerior

Tipo de amortig-

uador DYSW-…-Y1F

4 6 8 10 12 16 20 25

[Nm] 0,15 0,2 0,3 0,8 1,2 2,5 2,5 3,5

[Nm] – – 0,5 0,8 2,2 5 8 13

– – 4-6 5-8 7-10 8-14 10-17 12-20

[Nm] – – – 0,8 2,2 5 8 13

[Nm] – – – 0,5 0,8 2,2 5 8

– – – 4-6 5-8 7-10 8-14 10-17

Fig. 21

Nota

Duante el funcionamiento de prueba debe comprobarse la posición exacta del

carro, bajo presión por aire comprimido, y si es necesario debe modificarse.

6.2 Ejecución de la puesta a punto

Antes de cada puesta a punto y durante el funcionamiento:

Advertencia

Asegúrese de que en el margen de desplazamiento

del actuador

– nadie pueda poner la mano en el recorrido de las

piezas en movimiento (p. ej., colocando una rejilla

protectora).

– no haya objetos extraños (p. ej. llave hexagonal

Fig. 22

al ajustar la posición final bajo presión).

•

Posicione la carga útil en el carro del DGSL de

formaqueelpardevuelcodelafuerza

dinámica F y el brazo de palanca a permanezcan reducidos.

aE

• Cierre ambas válvulas reguladoras de caudal de

antirretorno

– primero completamente

– a continuación abra una vuelta.

1

Nota

• Asegúrese de que las condiciones de funcionamiento están dentro de los

márgenes permitidos.

1. Aplique presión al actuador como se indica a continuación:

1)

– Aplique la presión al actuador lentamente por un lado.

La válvula de cierre HEL sirve para el aumento progresivo de la presión.

El carro se desplaza a una posición final.

2. Inicie un funcionamiento de prueba con la masa móvil.

3. Durante el funcionamiento de prueba verifique si hay que modificar los

siguientes puntos:

– la velocidad y la aceleración de la masa móvil

– la posición final

– lamasadelacargaútil

– posición de los detectores de proximidad.

Las modificaciones sólo debenrealizarse cuando el carro se haya detenido.

4. Abra de nuevo las válvulas reguladoras de caudal

de antirretorno lentamentehasta ajustar la

velocidad del carro deseada.

No se debe sobrepasar la velocidad máxima permitida ( 12Especificaciones técnicas).

El carro debe alcanzar siempre con seguridad la

posición final, pero no debe golpear fuerte contra

ella.

Un impacto demasiado fuerte hará que el carro

rebote contra la posición final.

Si se oye un golpe duro del carro:

5. Interrumpa el funcionamiento de prueba.

Las causas del golpe duro pueden ser:

– masa móvil demasiado elevada

– velocidad del carro demasiado alta

– no hay amortiguaciónde aire comprimido en el lado de escape

– Amortiguación demasiadobaja (ajustable en DGSL-…-P1).

6. Asegúrese de eliminar las causas mencionadas arriba.

7. Repita el funcionamiento de prueba.

Una vez realizadas todas las correcciones:

8. Finalice el funcionamiento de prueba.

9. Fije definitivamente los detectores de proximidad.

Fig. 23

Fig. 24

Fig. 25

Page 12

7 Manejo y funcionamiento

10 Accesorios

Advertencia

Asegúrese de que en el margen de desplazamiento

del actuador

– nadie pueda poner la mano en el recorrido de las

piezas en movimiento (p. ej., colocando una rejilla

protectora).

– no haya objetos extraños (p. ej. llave hexagonal

Fig. 26

al ajustar la posición final bajo presión).

No debería ser posible tocar el actuador hasta

que la masa móvil se haya detenido por completo.

8 Cuidados y mantenimiento

Limpieza:

• Descargue el aire del DGSL.

• Limpie el DGSL exclusivamente con éter de petróleo.

• Lubrique los siguientes componentes del DGSL:

Componente

Superficies desen-

Rodamientos del carro

grasadas del vástago

Intervalos de lubricación Según necesidad (p. ej. después de la limpieza); por lo demás,

Motivo de la lubricación Protección contra la humedad

Punto de lubricación Vástago Carril de guía

Modo de lubricar Mover el carro manualmente hacia atrás y hacia delante mien-

Grasadelubricación LUB-KC1 de Festo ( Catálogo de piezas de repuesto en

el DGSLno requiere mantenimiento

Capacidad de deslizamiento

y capacidad de deslizamiento

tras se lubrica (para una distribución uniforme de la grasa)

www.festo.com)

Fig. 27

• Compruebe si es necesario que los intervalos de lubricación sean menores. Este

puede ser el caso cuando haya:

– altas temperaturas

– suciedad excesiva

– fluidos disolventes grasos o humos cerca.

• Compruebe si hay signos de desgaste en los elementos amortiguadores 1 cada

2 millones de ciclos (p. ej. abrasión, salida de aceite, etc.).

• Sustituya los elementos de amortiguadores cuando éstos presenten signos de

desgaste y como mínimo cada 5 millones de ciclos (guardar en un lugar seguro

el componente de sujeción durante el desmontaje).

9 Desmontaje y reparaciones

• Descargue de aire de todo el sistema y del dispositivo.

• Rec omendación: envíe el producto a nuestro servicio de reparación.

De este modo se tienen especialmente en cuenta las operacionesde ajuste de

precisión y verificaciones pertinentes.

Nota

Se recomienda no realizar reparacioneslocalmente, especialmente cuando se

tratadelaguíadelcarro.

• Hallará información sobre las piezas de repuesto y medios auxiliares en:

www.festo.com/spareparts

Para sustituir los elementos de amortiguación

integrados 1:

aE

• Observe la sección “Ajuste de precisión de las

posiciones finales” en el capítulo “Puesta a punto”.

Fig. 28

Siga estos pasos:

1. Soltar el elemento de sujeción aE del elemento amortiguador (el componente

de sujeción puede caerse).

2. Sustituir el elemento amortiguador ( Accesoriosen

www.festo.com/catalogue).

– DYEF-S-…-Y1 para DGSL-…-E

– DYEF-…-Y1 para DGSL-…-P

– DYEF-…-Y1F para DGSL-…-P1

– DYSW-…-Y1F para DGSL-…-Y3

– DYSW-…-Y1F para DGSL-…-Y11

3. Realizar el ajuste de precisión de las posiciones finales ( 6 Puesta a punto).

Nota

• Seleccione el accesorio correspondiente de nuestro catálogo

(www.festo.com/catalogue).

11 Eliminación de fallos

Fallo

Movimiento irregular de la

masa en movimiento

Fuerte impacto en la

posición final

A pesar de aplicar presión,

el carro está en la posición

de partida

Velocidad del carro

demasiado baja

Posible causa Remedio

Válvula reguladora de caudal de

antirretorno mal montada

Suciedad en las superficies de

rodamiento

Velocidad demasiado alta Reducir la velo cidad

Poca o ninguna amor tiguación – Ajustar de nuevo el amortig-

No hay colchón de aire Presurización simultánea en

Amortiguador defectuoso

(solo en DGSL-…-Y3)

Carga útil excesiva Reducirla carga útil

Error en el conexionado de tubos – Controlar los tapones ciegos

– Secciones de presurización

insuficientes

– Estranguladores mal

ajustados

Verificar la función del estrangulador (estrangulación de la

alimentación o del escape)

Limpiar las superficies de

rodamiento

uador / tope fijo ( 6.1

Preparación de la puesta a

punto)

– Reducir la velocidad

– Comprobar los elementos

amortiguadores y sustituirlos

si es necesario

ambas conexiones de aire

comprimido, con subsiguiente

descarga de uno de los lados

Sustituir el amortiguador

( 9 Desmontaje y reparaciones)

– Comprobar el conexionado

de tubos

Comprobar secciones de

presurización y ajuste del estrangulador

Fig. 29

12 Especificaciones técnicas

DGSL

Forma constructiva Accionamientode doble efecto con cinemática de

Posición de montaje Indiferente

Amortiguación E/P Amortiguación elástica en ambos lados, sin tope

P1 Amortiguación elástica en ambos lados, con tope

Y3 – Amortiguador progresivo, en ambos

Y11 – Amortiguador progresivo, en

N – Sin amortiguación

Fluido Aire a presión según ISO8573-1:2010 [7:4:4]

Presión de funcionamiento [bar] 2,5 … 8 1,5 … 8 1…8

Tom a ne u mát i c a M3 M5 Gx

N – M5 adecuada

Energía de impacto en

las posiciones finales

Fuerza teórica con 6 bar Avance [N] 17 30 47 68 121 188 295 483

Fuerzas y pares máximos permitidos Especificaciones del catálogo

Velocidad máxima [m/s] 0,5 0,8

Precisión de repetición E/P [mm] 0,3

Temperatura ambiente [° C] 0 … 60 (o bser var las temperaturasmáximas de los

Características del material No contiene cobre ni PTFE

Información sobre el material

Cuerpo, tapa, placa de yugo Aleación forjada de aluminio anodizado

Tornillos Acero

Vástago, carro, tornillo regulador Acero inoxidable de aleación fina

Recubrimiento,topes, arrastrador Bronce de berilio niquelado

Tope de vástago Caucho nitrílico

Juntas Caucho nitrílico hidrogenado, poliuretano

Peso [kg]

Carrera mín. 0,08 0,16 0,24 0,4 0,6 0,9 1,5 2,5

Carrera máx. 0,1 0,23 0,45 0,8 1,5 2,0 4,3 6,1

E/P [Nm] 0,015 0,05 0,08 0,12 0,25 0,35 0,45 0,55

P1 [Nm] 0,005 0,02 0,03 0,04 0,06 0,12 0,2 0,25

Y3 [Nm] – – 0,5 1 2 4 7 10

Y11 [Nm] – – – 0,5 1 2 4 7

Retorno [N] 13 23 40 51 104 158 247 415

P1/Y3/

Y11

4 6 8 10 12 16 20 25

yugo y guía de jaula de bolas

metálico

metálico

lados

ambos lados

x NPT

para 10-32 UNF

www.festo.com/catalogue/dgsl

[mm] ±0,01

detectores de )

Fig. 30

Page 13

DGSL

Festo AG & Co. KG

Postfach

D-73726 Esslingen

++49/711/347-0

www.festo.com

Notice d’utilisation 8024555

1301e

Versonoriginale : de

Mini-chariot DGSL Français............................................

Nota

Montage et mise en service uniquement par un personnel qualifié,

conformément aux instructions d’utilisation.

1 Éléments de commande et raccordements

1 5

2 3 4

6

4 Conditions préalables à l’utilisation

Nota

Une utilisation non conforme peut causer des dysfonctionnements.

• Veiller au respect permanent des instructions énoncées dans ce chapitre.

• Tenir compte des avertissements et des indications figurant sur le produit ainsi

que dans la présente notice d’utilisation.

• Comparer les valeurs limites indiquées dans cette notice d’utilisation avec les

conditions d’utilisation (par ex. forces, couples, températures, masses,

vitesses).

Seul le respect des limites de charge permet un fonctionnement du produit

conforme aux directives de sécurité en vigueur.

• Tenir compte des conditions ambiantes sur le lieu d’utilisation.

Les environnements corrosifs réduisent la durée de vie du produit (par ex.

l’ozone).

• Tenir co mpte des prescriptions des organismes professionnels, des services

de contrôle tech nique, de la VDE (Fédération allemande des industries de

l’électrotechnique, de l’électronique et de l’ingénierie de l’information) et des

réglementations nationales en vigueur.

• Utiliser le produit dans son état d’origine, sans apporter de modifications.

• Retirer les emballages tels que les films plastiques, les capuchons et les

cartons.

Exception :

– éventuellement les éléments d’obturation dans les raccords pneumatiques.

Les emballages sont conçus pour que leurs matériaux puissent être recyclés

(exception : papier huileux = déchet résiduel).

• Veiller au conditionnement correct de l’air comprimé

( 12 Caractéristiques techniques).

• Utiliser le même fluide tout au long de la durée de vie du produit. Exemple :

toujours utiliser de l’air comprimé non lubrifié.

• Mettre l’installation progressivement sous pression. On évite ainsi tout

mouvement incontrôlé.

Pour une mise sous pression lente, utiliser le distributeur de mise en circuit HEL.

• Tenir compte de la tolérance des couples de serrage. Sans indicationspéciale, la

tolérance est de ±20 %.

aJ

aAaBaC

1 Élément amortisseur :

– é lastique (DGSL-…-E/-P/-P1

– h ydraulique (DGSL-…-Y3/-Y11)

–sans(DGSL-…-N)

2 Alésage pour la fixation du

mini-chariot(recouvert)

3 Filetage avec centrage pour la

fixation de la charge utile

(douilles de centrage incluses

dans la livraison)

4 Chariot/guidage à billes

5 Plaque étrier

Fig. 1

2 Fonctionnement/application

Le mini-chariot DGSL est un entraînement avec un piston anti-rotation et un guidage à billes. La mise sous pression réciproque des raccords d’air comprimé

provoque le va-et-vient du chariot. Le chariot est freiné par un amortisseur

hydraulique sur le DGSL-…-Y3/-Y11 et par des éléments amortisseurs élastiques

sur le DGSL-…-E/-P/-P1.

Conformément à l’usage prévu, le mini-chariot DGSL est un dispositif de transport

de charge peu encombrante. Il offre une précision de positionnement élevée.

8

739

6 Butée fixe

7 Filetage avec centrage pour la

fixation du mini-chariot

8 Tige du piston

9 Rainure pour capteurs de

proximité

aJ Raccord d’air comprimé (rentrant)

aA Raccord d’air comprimé (sortant)

aB Raccord d’air comprimé (sortant)

avec vis de fermeture

aB Raccord d’air comprimé ( entrant)

avec vis de fermeture

1) en cours de livraison

1)

1)

5Montage

Nota

Montage vertical :

• S’assurer qu’à l’arrêt le chariot a atteint une position stable (p.ex. le point le

plus bas ou blocage par des butées externes).

5.1 Montage mécanique

• Manipuler le DGSL en veillant à ne pas endommager le guidage du chariot.

De tels dommages nuisent au fonctionnement des roulements.

• Ne pas modifier en principe les vis et les goujons d’assemblage, sauf mention

contrairedanslaprésentenotice.

Ils sont fixés pour des raisons de sécurité au moyen d’un frein filet.

• Veiller à disposer de suffisamment

de place pour les raccords

pneumatiques, les organes de

commande et pour remplacer

l’élément amor tisseur et le capteur

de proximité.

Fig. 2

• Lorsdumontage,éviterles

déformations et les fléchissements.

Fig. 3

Montagedelachargeutile:

Nota

3 Transport et stockage

• Tenir compte du poids du DGSL.

Selon le modèle, le DGSL peut peser jusqu’à 7 kg.

• Respecter les conditions de stockage suivantes :

– des périodes de stockage courtes et

– un stockage dans un endroit frais, sec, à l’ombre et protégé contre la

corrosion.

L’insertion de goupilles dans la plaque étrier peut

endommager les raccords mécaniques.

• Insérer une plaque métallique de maintien

entre la plaque étrier et le boîtier.

• Insérer ensuite les goupilles nécessaires dans

la plaque étrier.

Fig. 4

Page 14

• Utiliser deux vis pour fixer la charge utile :

– dans la plaque étrier ou

– le chariot.

DGSL 4 6 8 10 12 16 20 25

Couple de serrage [Nm] 0,76 1,3 1,3 2,9 2,9 6 9 9

Fig. 11

Fig. 5

Pour le montage du DGSL:

• Utiliser des douilles de centrage ( accessoires à l’adresse

www.festo.com/catalogue).

• Vérifier si des plaques d’ada ptation du kit de construction pour axes multiples

Festo sont nécessaires.

• Fixer le DGSL à l’aide du nombre minimum de vis indiqué ci-dessous.

( tableau Fig. 6).

Les alésages traversants sont accessibles en plaçant le chariot en position de fin

de course rentrée.

Course < 50 mm Course › 50 mm

Montage sur la face

de base avec :

– Trous taraudés

– Trous traversants

Nombre minimum de

vis

Fig. 6

Pour la détection de position des fins

de course du chariot :

• Placer les ca pteurs de proximité

dans les rainures 9.

Sur le DGSL-4, seuls les capteurs de

proximité SMT-10 sont autorisés.

• Avec le DGSL-4/-8, utiliser de

préférence la rainure inférieuredu

côté de la surface de base.

Pour l’ajustement approximatif des fins de course :

Nota

Tout déplacement du chariot sans

butée fixe peut endommager le DGSL.

• S’assurer que le chariot se trouve

toujours en position de fin de

course rentrée lorsque la butée fixe

est démontée.

1. Déplacer le chariot en position de fin de course rentrée.

2. Dévisser les vis de fixation de la butée fixe et du c ache nécessaire aD

( Fig. 10).

Il est possible de procéder à une réduction de jusqu’à 2 courses standard

(l’intégralité de la plage de course standard ne peut être couverte pour

DGSL-…-E).

Course

Réduction de

1)

course

deux trois

Fig. 7

9

Fig. 8

0 10 20 30 40 50 80 100 150 200

5. Finaliser l’ajustement fin des positions de fin de course sur les éléments

amortisseurs ( 6Miseenservice).

5.2 DGSL-…-N sans éléments d’amortissement

Nota

Une utilisation du DGSL-…-N sans butées risque d’endommager le DGSL.

• S’assurer que le DGSL n’est utilisé qu’avec un dispositif d’amortissement.

Des éléments d’amortisseme nt peuvent être commandés pour équiper ultérieurement un amortisseur et être montéssur le DGSL ( 10 Accessoires).

Nota

• Veiller au respect des consignes suivantes :

– Force d’impact max. adm. ( 12 Caractéristiques techniques),

– Utilisation de dispositifs de protection (par ex. capuchon d’obturation

10 Accessoires).

5.3 Montage, pneumatique

• Utiliser des limiteurs de débit unidirectionnels

pour le réglage de la vitesse du chariot.

Ceux-ci sontdirectement vissésdans les

raccords d’alimentation.

Les tailles DGSL-4/-6 permettent d’accéder

librement aux limiteurs de débit en forme de L

situés sur le raccord d’air frontal pour le réglage

Fig. 12

de l’amortissement ( accessoires à l’adresse

www.festo.com/catalogue).

• Retirer les protections de transport des racco rds

d’alimentation.

• Raccorder les alimentations :

aB

– aJ entrantes

– aA sortantes

aC

Les filetages de raccordement doivent être

étanchéifiés. Les raccords de rechange aB et aC

des raccords d’alimentation prévus en usine

sont préinstallés sur le DGSL. Ils sont fermés par

Fig. 13

aA

aJ

des bouchons d’obturation.

5.4 Montage électrique

Pour la détection de la position avec des capteurs

de proximité :

• Respecter les distances minimales L

et L2entre

1

lesmassesferritiquesstatiquesoumobileset

lescapteursdeproximité( Fig. 14).

On éviteainsi les c ommandes erronnées dues à

une influence extérieure.

Fig. 14

DGSL 4 6 8 10 12 16 20 25

L1 pour matériaux ferritiques [mm] 5 5 0

L2 pour matériaux ferritiques 15 0

Fig. 15

aJ

aA

Fig. 9

1) Pas pour DG SL-…- E

3. Remplacer la butée fixe 6 par le cache aD.

4. Remettre en place les vis de fixation et les serrer.

Les couples de serrage sont répertoriés dans le

tableau suivant ( Fig. 11).

Fig. 10

aD

6

Page 15

6 Mise en service

6.1 Préparation de la mise en service

Nota

• Veiller au respect des conditions suivantes :

– l’écart L de l’élément

DGSL-…-E

DGSL-…-P

d’amortissement n’est pas sous-dépassé (réglages en usine)

( Fig. 16 et Fig. 17).

Le sous-dépassement des réglages

DGSL-…-P1

en usine détériore le guidage.

– Tous les filets de l’élément

d’amortissement sont en prise lors

des travaux de réglage.

Fig. 16

DGSL-…-Y3

DGSL-…-Y11

DGSL 4 6 8 10 12 16 20 25

Distance L sur :

DGSL-…-E/-P/-P1

Distance L sur :

DGSL-…-Y3/-Y11

[mm] 1 1,5

[mm] – – 1,5

Fig. 17

Nota

La positionexacte du chariot doit être vérifiée, et le cas échéant corrigée, sous

pression lors de la phase d’essai.

6.2 Exécution de la mise en service

Avant chaque mise en service et en fonctionnement :

Avertissement

S’assurer que dans la zone de déplacement de

l’actionneur

– pe r sonne ne puisse pénétrer dans la trajectoire

des éléments en mouvement (p.ex. par une grille

de protection).

– aucun corps étranger ne soit présent (par ex. clé

Fig. 22

àsixpanslorsduréglagedelapositiondefinde

course sous pression).

•

Positionnerlachargeutilesurlechariotdu

DGSL de telle sorte que le couple de

basculement formé par la force F et le bras de

levier a reste faible.

Pour l’ajustement fin des fins de course :

1. Desserrer l’éléme nt de bloc age aE.

2. Positionner le chariot manuellement dans

la fin de course souhaitée.

Fig. 18

3. Serrer l’élément d’amortissement 1 à

l’aide d’une clé à six pans jusqu’à atteindre

la position de fin de course (Fig. 20).

Respecter alors le couple de serrage max .

(Fig. 21).

4. Serrer de nouveaul’élément de blocage

avec le couple de serrage suivant

Fig. 19

(Fig. 21).

DGSL-…-E, DGSL-…-P

avec tampon en

caoutchouc

aucune butée métallique butée métallique

Le tampon en caoutchouc

touche le chariot.

1) En cas de dépassement du couple max. pour le six pans creux sur DGSL-…-Y3, le six pans creux tourne

dans l’amortisseur. Le tableau suivant indique le couple max ( Fig. 21).

DGSL-…-P1 avec tampon

en caoutchouc et douille

de butée

La do uille de butée touche le

chariot (contre la force

d’amortissement)

DGSL-…-Y3, DGSL-…-Y11

avec amortisseur

Le corp s de l’amortisseur/la

douille de réduction (pour

DGSL-…-Y11) touche le chariot

(contre la force

d’amortissement)

1)

Fig. 20

DGSL

Pour tous les DGSL

Couple de serrage

de l’élémentde

blocage

Uniquement pour DGSL-…-Y3

Couple de serrage

max. six pans creux

Type d’amortisseur

DYSW-…-Y1F

Uniquement pour DGSL-…-Y11

Couple max.

de la douille

de réduction

Couple de serrage

max. six pans creux

Type d’amortisseur

DYSW-…-Y1F

4 6 8 10 12 16 20 25

[Nm] 0,15 0,2 0,3 0,8 1,2 2,5 2,5 3,5

[Nm] – – 0,5 0,8 2,2 5 8 13

– – 4-6 5-8 7-10 8-14 10-17 12-20

[Nm] – – – 0,8 2,2 5 8 13

[Nm] – – – 0,5 0,8 2,2 5 8

– – – 4-6 5-8 7-10 8-14 10-17

Fig. 21

aE

1

Fig. 23

• Fermer les deux limiteurs de débit unidirectionnels

– d’abord complètement,

– puis les desserrer d’un tour.

Fig. 24

Nota

• S’assurer que l’appareil fonctionne dans les plages admissibles.

1. Mettre l’actionneur sous pression de la manière suivante :

– Mettre l’actionneur sous pression en procédant lent progressivement d’un

côté.

Pour une mise sous pression lente, utiliser le distributeur de mise en circuit

HEL.

Le chariot se déplace sur une fin de course.

2. Lancer une phase d’essai avec la masse mobile.

3. Vérifier lors de l’essai s’il faut modifier les points suivants :

– la vitesse et l’accélération de la masse mobile

– la position de fin de course

– la masse de la charge utile

– la position des capteurs de proximité.

Dans ce cas, les modifications ne doivent être réalisées que lorsque le chariot

est à l’arrêt.

4. Ouvrir lentement les limiteurs de débit unidirectionnel jusqu’à ce que la vitesse souhaitée pour le

chariot soit réglée.

La vitesse maximale admissible ne doit alors pas

être dépassée ( 12 Caractéristiques techniques).

Le chariot doit atteindre la fin de course mais sans

impact violent.

Fig. 25

Lors d’un impact trop violent, le chariot rebondit en

arrière en fin de course.

Si le chariot bute violemment en fin de course :

5. Interrompre la phase d’essai.

Ces impacts brutaux peuvent être dus à :

– une masse mobile trop importante

– une vitesse du chariot trop élevée

– l’absence de coussin d’air comprimé côté échappement

– un amortissement insuffisant (réglable sur DGSL-…-P1).

6. Trouver une solution aux problèmes énoncés ci-dessus.

7. Recommencer la phase d’essai.

Après la mise en œuvre de toutes les corrections nécessaires :

8. Terminez l’essai.

9. Fixer définitivement les capteurs de proximité.

Page 16

7 Conditions d’utilisation

10 Accessoires

Avertissement

S’assurer que dans la zone de déplacement de

l’actionneur

– pe r sonne ne puisse pénétrer dans la trajectoire

des éléments en mouvement (p.ex. par une grille

de protection).

– aucun corps étranger ne soit présent (par ex. clé

Fig. 26