Page 1

DGP(L)-…-B

Festo AG & Co. KG

Postfach

D-73726 Esslingen

++49/711/347-0

www.festo.com

Bedienungsanleitung 757170

1012h

Original: de

Linearantrieb DGP(L)-…-B Deutsch......................................

Hinweis

Einbau und Inbetriebnahmenur von qualifiziertem Fachpersonal, gemäß

Bedienungsanleitung.

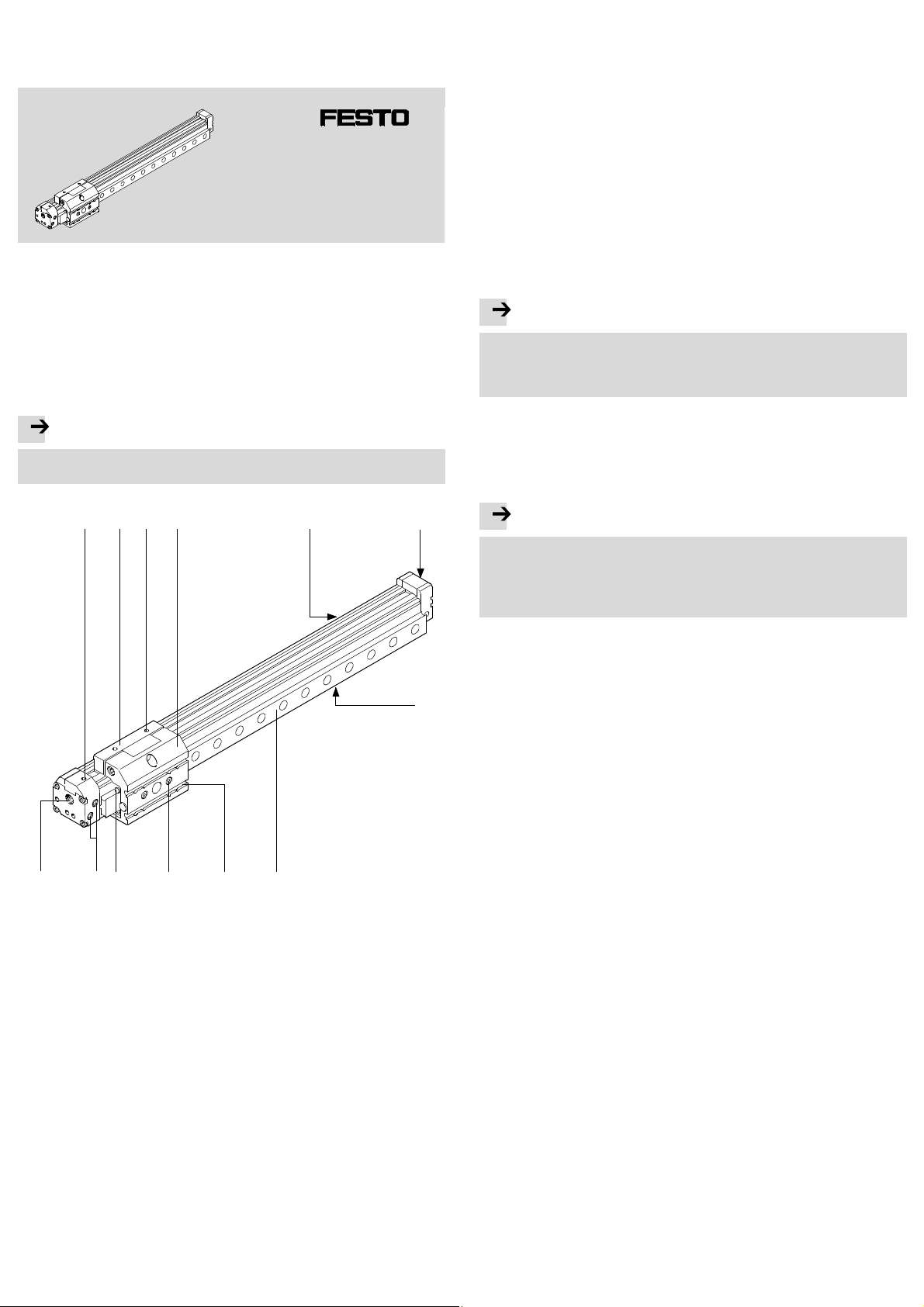

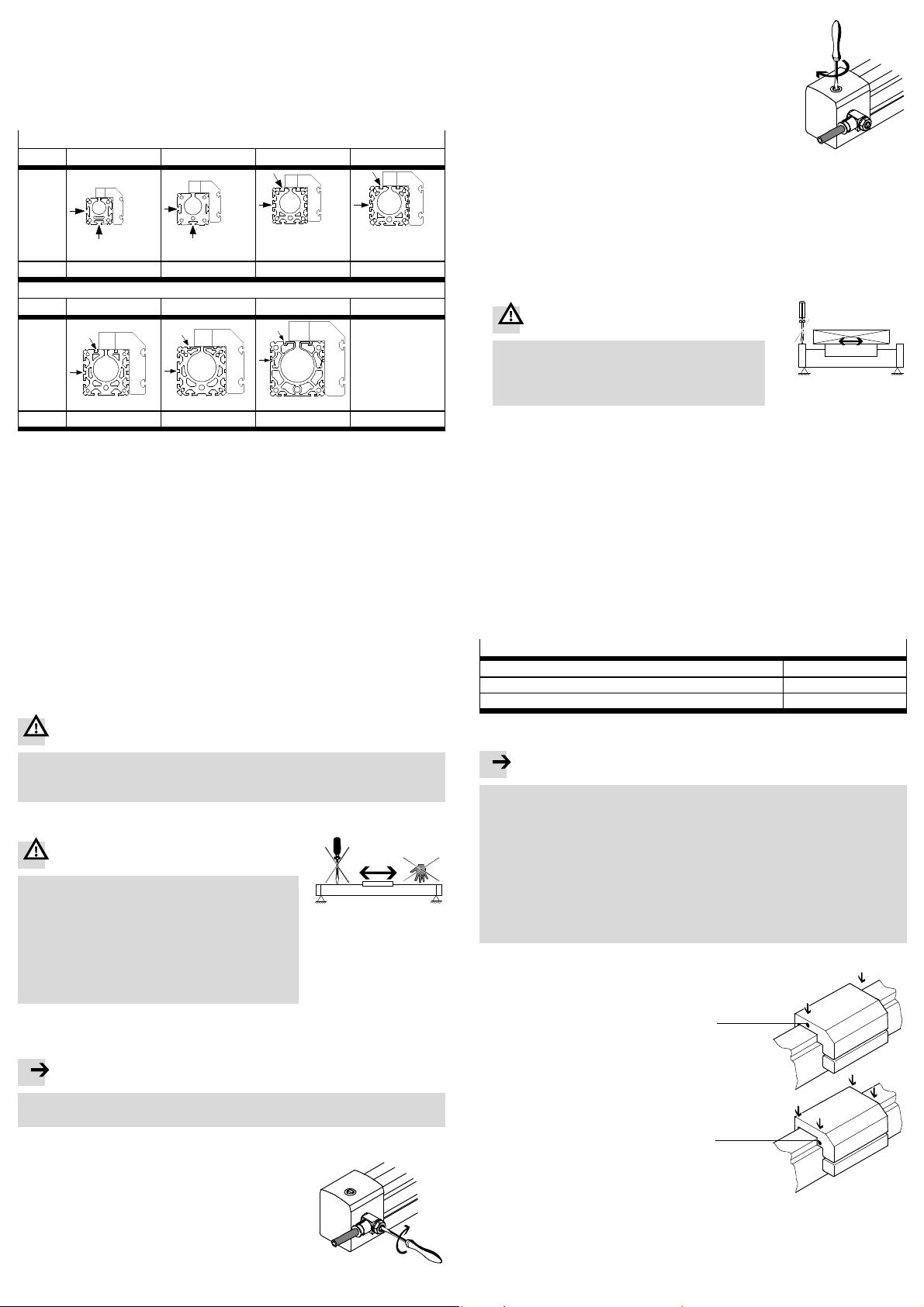

1 Bedienteile und Anschlüsse

1 32 4 5 6

2 Funktion und Anwendung

Durch wechselweise Belüftung der Druckluftanschlüsse bewegt sich der Innenläufer im Rohr hin und her. Durch eine starre Verbindung bewegt sich der Außenläufer

mit. Den dazu notwendigen Schlitz im Zylinderrohr überspannt ein Bandsystem.

Bestimmungsgemäß dient das Produkt zum Massetransport.

Das drucklose Bewegen des Schlittens ist nur zur Störungsbeseitigung und mit

geringer Geschwindigkeit zugelassen. Bei zu hoher Geschwindigkeit kann der entstehende Unterdruck das Dichtband in den Kolbenraum zieh en. Dies führt zu:

– hoher Leckage und

– unzulässigen Beschleunigungen (z. B. bei senkrechter Einbaulage).

Unterscheiden Sie die Einsatzfälle:

– als Zylinder:

Im Normalbetrieb durchfährt der Läufer den gesamten Hub von Endlage zu Endlage.

– als servopneumatische Positionierachse:

Gesteuert durch ein Regelgerät fährt der Läufer im Normalbetrieb beliebige

Zwischenpositionen an.

Bei Einsatz des DGP(L) als servopneumatische Positionierachse:

Hinweis

• Überspringen Sie die Abschnitte, die mit “nur Zylinder” gekennzeichnet sind.

Sonst treten Positionierprobleme auf.

• Beachten S ie die Hinweise in den Beschreibungender verwendetenPositioniercontroller (z. B. SPC11/SPC200).

3 Transport und Lagerung

• Berücksichtigen Sie das Gewicht des DGP(L).

Je nach Ausführung wiegt der DGP(L) über 80 kg.

4 Voraussetzungen für den Produkteinsatz

Hinweis

Durch unsachgemäßenGebrauch entstehen Fehlfunktionen.

• Stellen Sie sicher, dass die Vorgaben dieses Kapitels stets eingehalten

werden.

• Berücksichtigen Sie die Warnungen und Hinweise am Produkt und in den

zugehörigenBedienungsanleitungen.

aC

1 Stellschraube für Endlagen-

2 Mitnehmer

3 Gewinde für Nutzlast

4 Schlitten

5 Nut mit Aussparung für

6 Gewinde zur Befestigung des

Fig. 1

aB

aA

dämpfung PPV

(nicht bei DGPL)

Näherungsschalter

DGP(L) (4x)

aJ

7

9 8

7 Nut ohne Aussparung für Nuten-

steine

8 Führungsschiene (nur DGPL)

9 Nut zur Befestigung der Nutzlast

aJ Gewinde für Nutzlast und

Zentrierung

aA Schmiernippel (nur DGPL-…-KF)

aB Druckluftanschluss indirekt

(nicht bei …-D2)

aC Druckluftanschluss direkt

• Vergleichen Sie die Grenzwerte in dieserBedienungsanleitung mit denen Ihres

Einsatzfalls (z. B. Kräfte, Momente,Temperaturen, Massen).

Nur die Einhaltung der Belastungsgrenzen ermöglicht ein Betreibendes Produkts gemäß der einschlägigen Sicherheitsrichtlinien.

• Berücksichtigen Sie die Umgebungsbedingungen am Einsatzort.

Korrosive Umgebungen verkürzen die Lebensdauer des Produkts (z. B. Ozon).

• Berücksichtigen Sie die Vorschriften der Berufsgenossenschaft, des

Technischen Überwachungsvereins,des VDE oder entsprechende nationale

Bestimmungen.

• Verwenden Sie das Produkt im Originalzustandohne jegliche eigenmächtige

Verände rung.

• EntfernenSie die Verpackungenwie Folien, Kappen, Kartonagen.

Ausnahme: Haftetiketten an Druckluftanschlüssen (Verschmutzungsgefahr).

Die Verpackungensind vorgesehenfür eine Verwertung auf stofflicher Basis

(Ausnahme: Ölpapier = Restmüll).

• Lassen Sie die Abdeckkappen aus blauem Kunststoff an den Abschlussdeckeln

aufgesteckt. Diese schützen die Spannvorrichtung des Bandsystems gegen

äußere Einflüsse.

• Sorgen Sie für Druckluft mit ordnungsgemäßer Aufbereitung Tec hn i s c he

Daten.

• Berücksichtigen Sie die Toleranz der Anziehdrehmomente. Ohne spezielle

Angabe beträgt die Toleranz±20 %.

5 Einbau

5.1 Einbau mechanisch

• Vermeiden Sie, dass das Bandsystem beschädigt wird.

Beschädigungenam Bandsystem führen zu Leckage und mindern die Leistungsfähigkeit des DGP(L).

• Vermeiden Sie das Eindrücken bzw. Einsaugen des Dichtbands.

Schäden am Dichtband mindern die Betriebszuverlässigkeit. Durch ruckartiges

Bewegen des drucklosen Schlittens kann ein Unterdruck entstehen, der das

Dichtband in den Kolbenraum saugt.

• Lassen Sie Schrauben und Gewindebolzen grundsätzlich unverändert, sofern Sie

in dieserAnleitung nicht dazu aufgefordert werden.

• Achten Sie auf einen Einbau ohne Verspannungenund Biegungen.

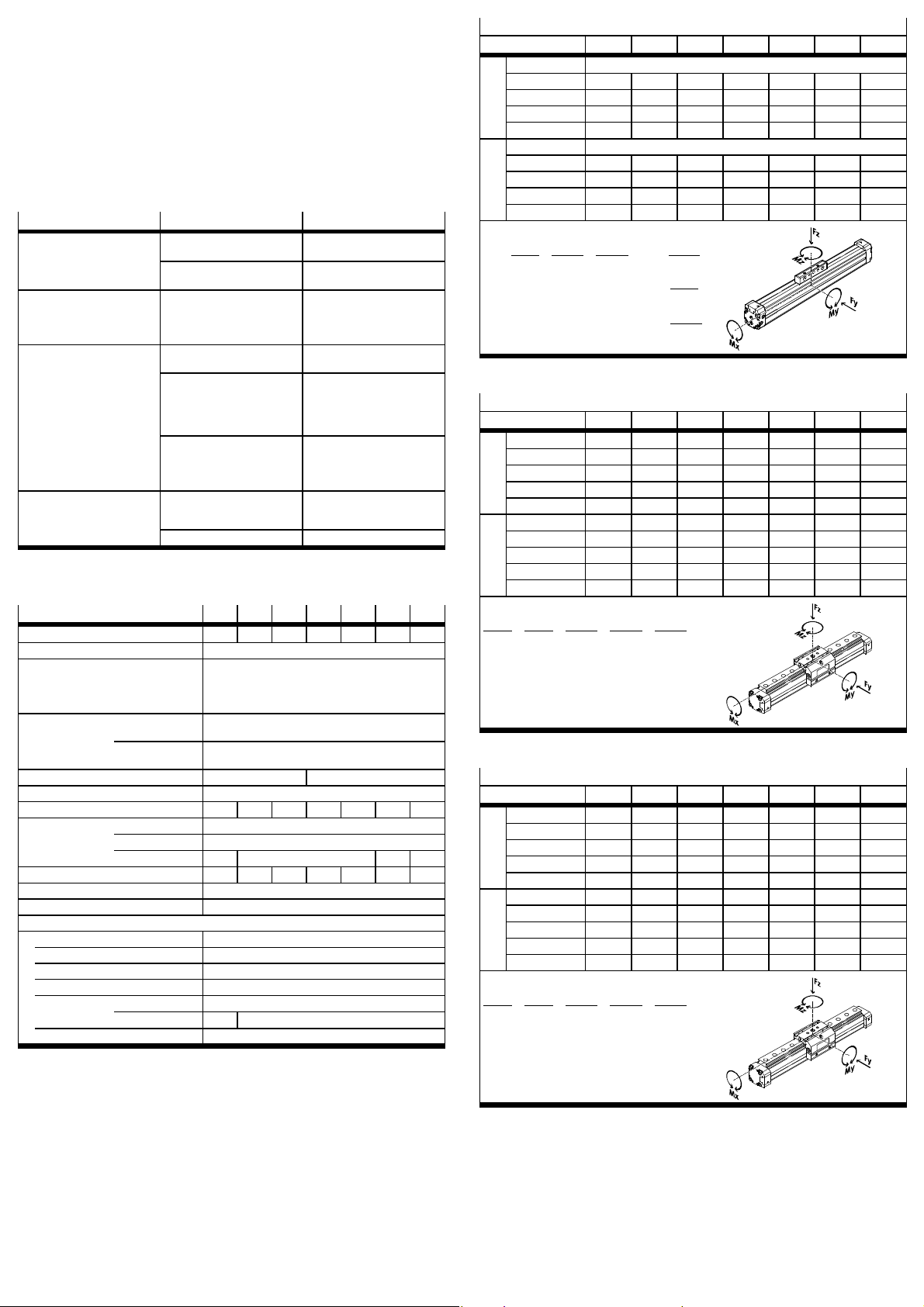

• Verwenden Sie die Mittenstütze (Profilbefestigung) MUP mit folgenden Stützabständen (l) ( Fig. 2).

Page 2

F

4

3

2

1

1 DGP…-18

2 DGP…-25

3 DGP…-32

4 DGP…-40

F

l l

3

2

1

1 DGP…-50

2 DGP…-63

Fig. 2: Notwendige Stützabstände

Bei Anbau von MittenstützenMUP:

1. PositionierenSie die Profilbefestigungen gleichmäßig über die gesamte Antriebslänge verteilt, nicht

nur über die Hubstrecke.

2. Platzieren Sie den DGP(L) so, dass alle Bedienteile

erreichbar sind.

3. Platzieren Sie die Mittenstütze am DGP(L) nach

Fig. 3.

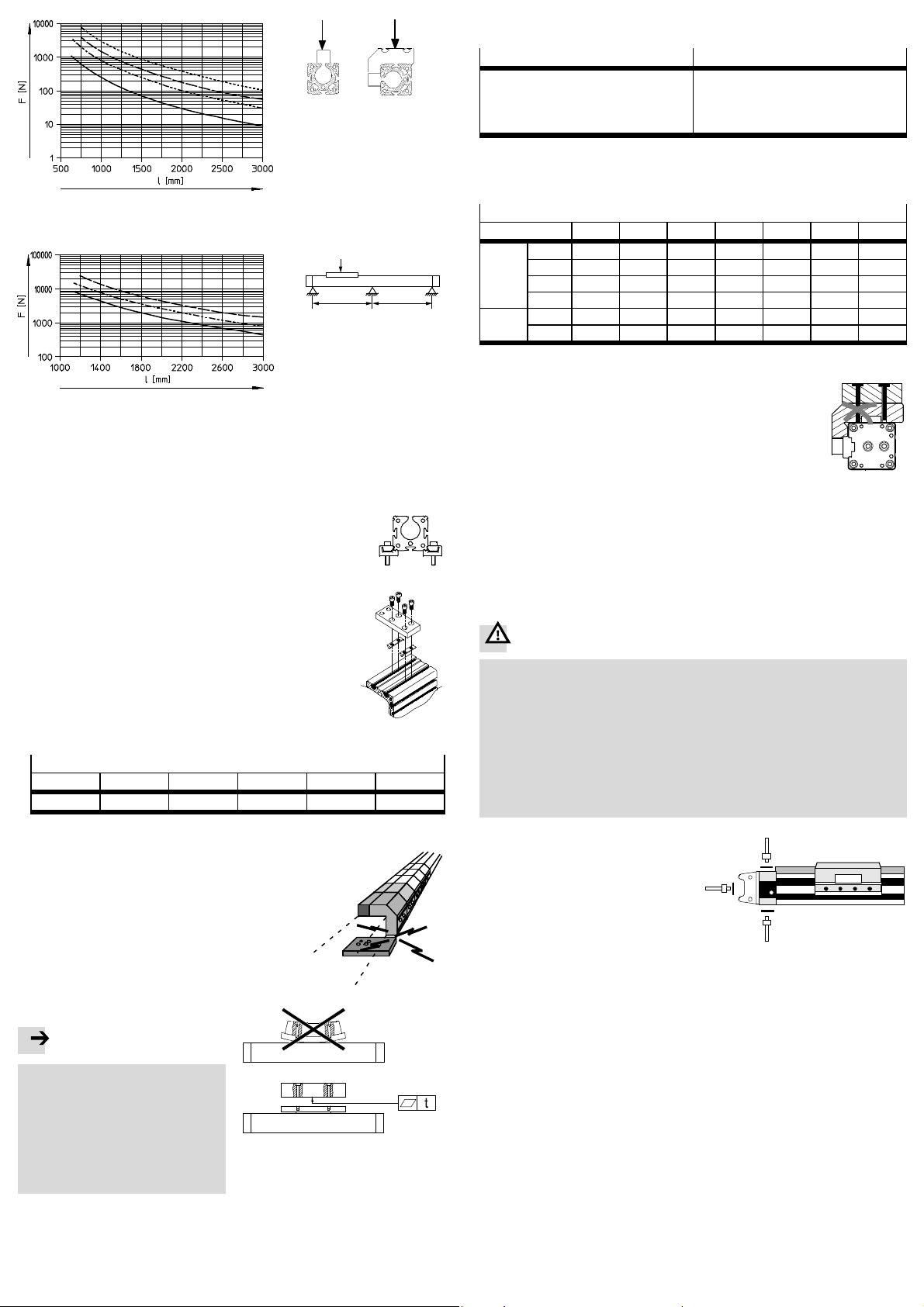

Durch Verkippen gleiten die Nutensteine bei den

Baugrößen 32 … 80 an jeder Stelle des Profils in die

Nut.

4. Drehen Sie die Klemmschrauben gleichmäßig fest.

Anziehdrehmomente [Nm]

MUP-18/25 MUP-32 MUP-40 MUP-50 MUP-63 MUP-80

3 4,5 5,5 18 18 18

Fig. 4

5. Stellen Sie sicher, dass die Mittenstütze nicht mit

dem Schlitten bzw. der Nutzlast kollidiert (insbesondere bei seitlicher Befestigung). Schieben

Sie den S chlitten mit der Nutzlasthierfür einmal

über die gesamte Verfahrstrecke.

3 DGP…-80

DGP(L)-18 … 25

DGP(L)-32 … 80

Fig. 3

F

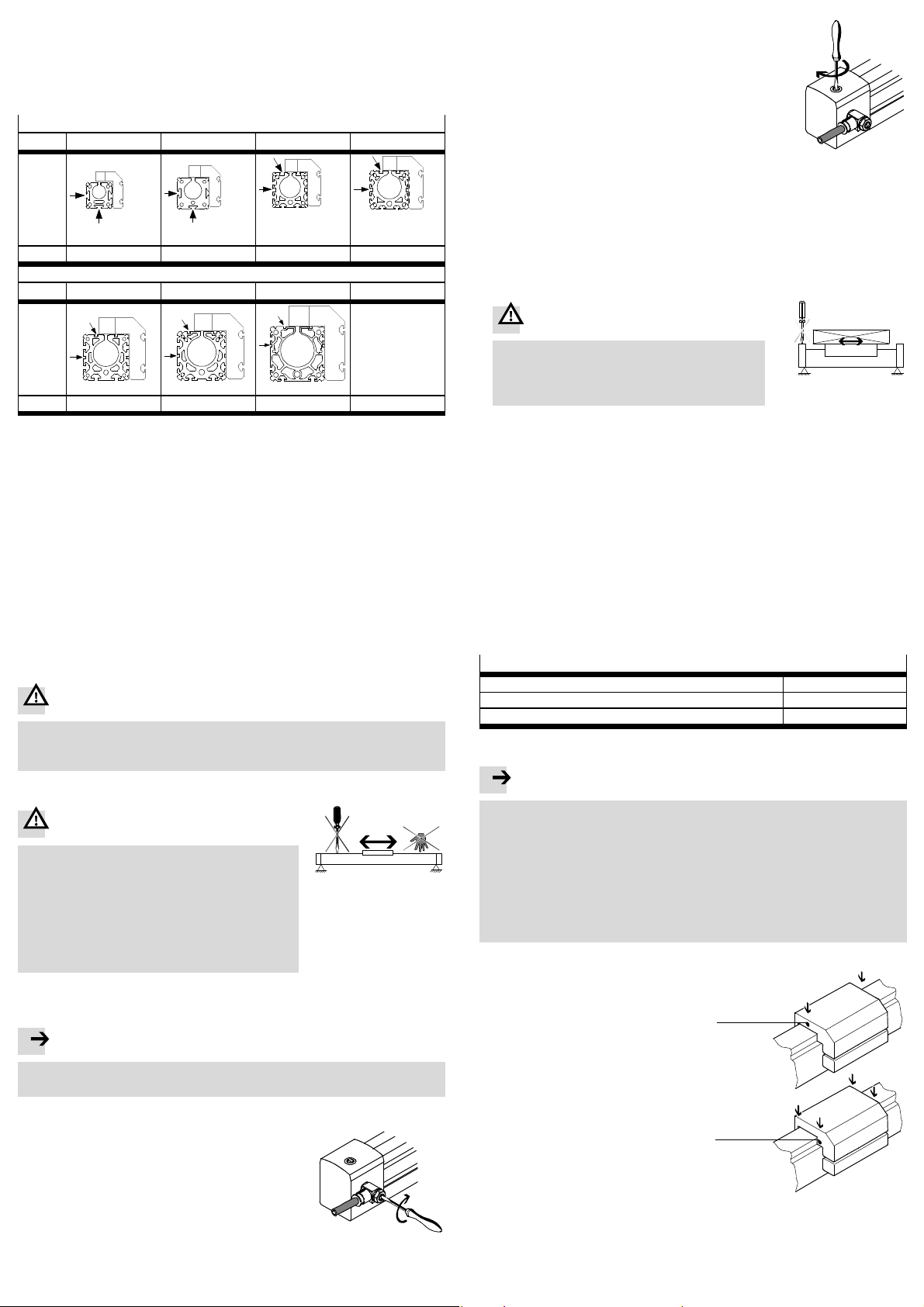

Zur Befestigung der Nutzlast:

• Wählen Sie eine Befestigungsmöglichkeit:

DGP

1. Durchgangsbohrungenund Gewindebohrungen im Mitnehmer

( Fig. 1)

Fig. 7

• B eachten Sie bei der Auslegung Ihrer Schra ubverbindung zur Befestigung der

Nutzlast die folgenden maximalen Anziehdrehmomente:

Anziehdrehmomente [Nm]

DGP(L) 18 25 32 40 50 63 80

DGP M5 3,5 3,5 3,5 – – – –

M6 – – – 6 – – –

M8 – – – – 12 12 –

M12 – – – – – – 30

DGPL M5 4,5 4,5 4,5 5 – – –

M8 – – – – 15 15 15

Fig. 8

• Im Falle von Befestigungsmöglichkeit mit DGPL

müssen die Schrauben kürzer als die Gewindebohrung sein.

Bei Nutzlastenmit eigener Führung:

• Just ie ren Sie die Führungen von Nutzlast und DGP(L) exakt parallel.

Nur so vermeiden Sie Überlastungen am Schlitten 11 Technische Daten:

zul. Kräfte.

5.2 Einbau, pneumatisch

Bei Einbauin senkrechter oder schräger Lage:

War nung

Im Falle eines Druckabfalls fällt die bewegliche Masse nach unten: Gefahr von

Quetschungen!

• Lesen Sie die Beschreibungen der verwendeten Positioniercontroller (z. B.

SPC11/SPC200). Dort findenSie pneumatische Sc haltpläne, mit denen das

Herabfallen verzögert werden kann (nur bei servopneumatischem Positionieren).

• Prüfen Sie, ob Rückschlagventile HGL erforderlich sind (nur bei Verwendung

als Zylinder). Dadurch vermeiden Sie, dass die bewegliche Masse schlagartig

abgleitet.

• Prüfen Sie, ob Sicherungsmaßnahmen gegen langsames Absinken durch

Leckage erforderlich sind (z. B. Zahnklinken oder bewegte Bolzen).

• Wählen Sie die Druckluftanschlüsse.

Zu den ab Werk vorgesehenen Druckluftanschlüssen (A) existieren Alternativanschlüsse (B, C). In diesen

sitzen Verschlussschrauben.

A = Druckluftanschlüsse ab Werk

B, C = Alternativanschlüsse

DGPL

1. Nutensteine NSTL am Schlitten

2. Gewindebohrungen und Zentrierelemente ( 9 Zubehör) am

Schlitten

Fig. 9

B

A

Fig. 10

C

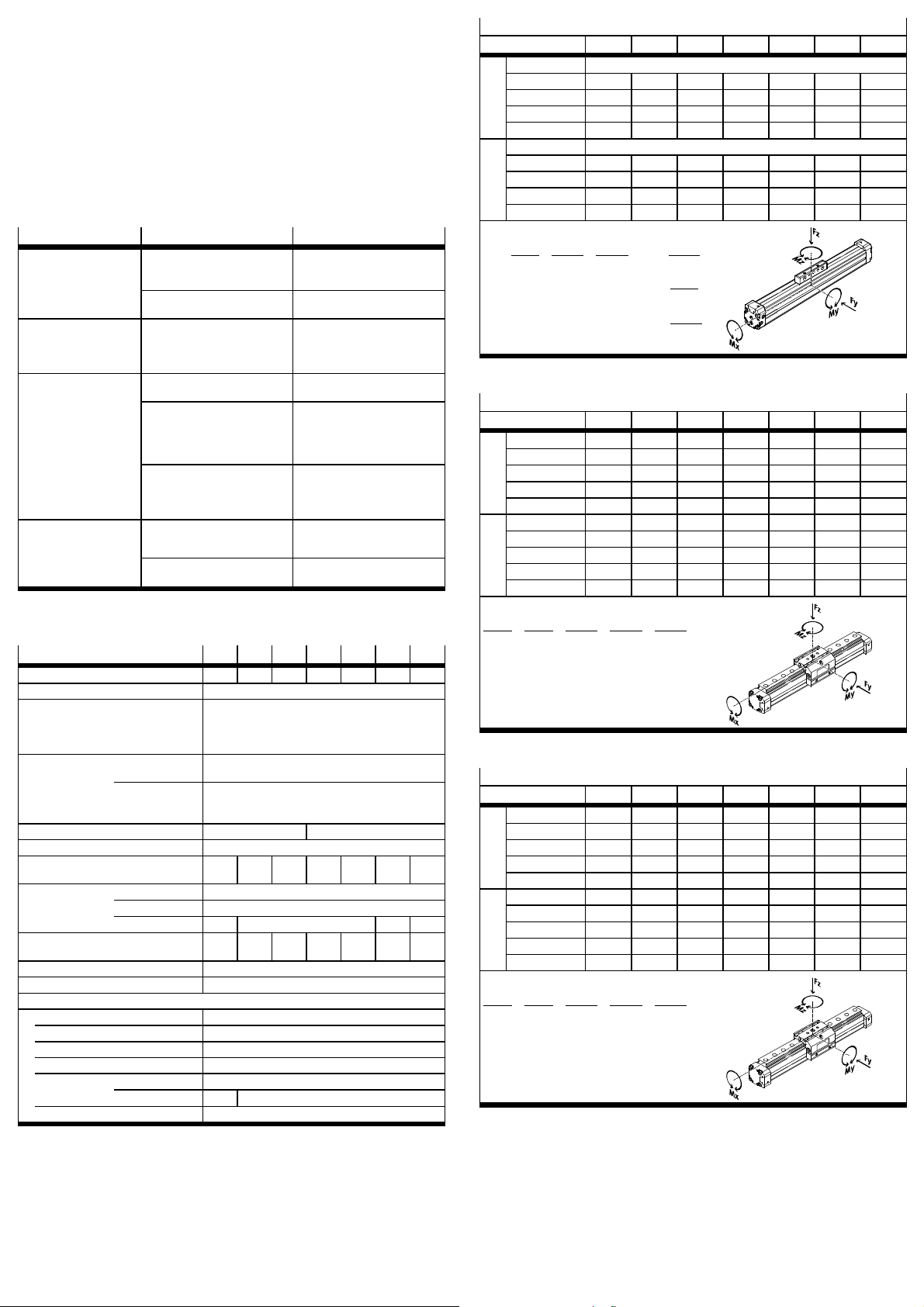

Bei harten und steifen Nutzlasten:

Hinweis

Ein Verbiegen des Schlittens aufgrund

einer gekrümmten Nutzlast mindert

die Lebensdauer der Führung.

• Stellen Sie sicher, dass die Montagefläche der Nutzlast folgende

Ebenheit (t) aufweist:

–GF:t≤ 0,03 mm

–KF:t≤ 0,01 mm

Fig. 6

Fig. 5

Bei Variante …-D2 (mit beidseitigem

Luftanschluss) kann der Luftanschluss nicht einseitig vorgenommen

werden.

Zum Einstellen der Geschwindigkeit (nur Zylinder):

• Verwenden Sie Drossel-Rückschlagventile vom Typ GRLA.

Bei Hublängen > 500 mm:

Bei Ansteuerung des DGP(L) mit Hilfe von SPC11 oder SPC200 muss die Drucklufteinspeisung beidseitig erfolgen (Variante …-D2).

Nur die beidseitige Einspeisung garantiert optimale Dynamik.

Page 3

5.3 Einbau, elektrisch

Bei Positionsabfrage mit Näherungsschaltern:

• A chten Sie darauf, dass der Mindestabstand L zwischen statischen oder bewegten ferritischen Massen und den Näherungsschaltern den in Tabelle Fig. 11

angegebenen Werten entspricht.

Dadurch vermeiden Sie Fehlschaltungen durch Fremdbeeinflussung.

Mindestabstände L [mm]

DGP(L) 18 25 32 40

POS

L 40 4,2 4,8 5,6

Bei Verwendung der internen EndlagendämpfungPPV:

2. Drehen Sie die Stellschrauben für die interne Endlagendämpfung PPV

– beidseitig zunächst ganz zu,

– dann wieder eine Umdrehung auf.

Fig. 14

3. Belüften Sie den DGP(L) wie folgt:

– Zunächst gleichzeitig auf beiden Seiten. Dadurch bewegt sich der Schlitten

geringfügig bis zu einem Gleichgewichtspunkt.

– Entlüften S ie den DGP(L) anschließendauf einer Seite. So vermeiden Sie

Spitzenbelastungen am DGP(L) und im Druckluftnetz.

4. Starten Sie einen Probelauf.

5. Prüfen Sie, ob die Schlitten-Geschwindigkeit verändert werden muss.

DGP(L) 50 63 80

POS

L 11,4 14 5

Fig. 11 (POS = Position des Näherungsschalters)

• Verwenden Sie Nutabdeckungen zur Vermeidung von Verschmutzung in den

Sensornuten.

6 Inbetriebnahme

6.1 Inbetriebnahme Gesamtanlage

• Belüften Sie die Anlage insgesamt langsam. Dadurch vermeiden Sie Bewegungen unkontrollierter Art.

Zur langsamen Einschaltbelüftung dient das Druckaufbau-VentilHEL.

6.2 Vorbereitung der Inbetriebnahme

Bei Nutzlastenoder Schlittengeschwindigkeitenhoher und mittlerer Größe:

• Verwenden Sie Dämpfungselemente ausreichender Dimensionierung.

Ohne externe Abfangvorrichtungenverträgt der DGP(L) maximale Geschwindigkeiten und Nutzlasten gemäß Katalogangaben.

War nung

Ohne externe Abfangvorrichtungenkann ein Überschreiten der im Katalog

angegebenen Grenzwerte zur Zerstörung des DGP(L) führen.

• A uch bei Störungen dürfen die Grenzwerte nicht überschritten werden.

Vor jeder Inbetriebnahme und im Betrieb:

War nung

Stellen S ie sicher, dass im Verfahrbereich

– niemand in die Laufrichtung der bewegten Bau-

teile greifenkann (z. B. durch Schutzgitter).

Fig. 12

– sich keineFremdgegenstände befinden.

Nur bei völligem Stillstand der Masse darf ein

Greifen an den DGP(L) möglich sein.

6.3 Durchführungder Inbetriebnahme

Zur Inbetriebnahme des DGP(L) als servopneumatische Positionierachse:

Hinweis

• Vollziehen S ie die Inbetriebnahme gemäß den VorgabenIhres Positioniersystems.

Zur Inbetriebnahme des DGP(L) als Zylinder:

1. Drehen Sie die Drossel-Rückschlagventile

– für die beiden Seiten zunächst ganz zu,

– dann wieder eine Umdrehung auf.

Bei Masse-Geometrienmit Überstand:

War nung

Kollisionsgefahr !

• B erücksichtigen Sie, dass die Stellschrauben

des DGP(L) nur bei Stillstand des Schlittens verdreht werden dürfen.

Fig. 15

6. Drehen Sie die Drossel-Rückschlagventile langsam auf, bis die gewünschte

Schlitten-Geschwindigkeit erreicht ist.

7. Drehen Sie die Stellschrauben für die interne Endlagendämpfung PPV auf.

Bestimmungsgemäß soll der Schlitten die Endlage erreichen, ohne hart anzuschlagen oder zurückzufedern.

7WartungundPflege

Zur Pflege des Bandsystems:

• Reinigen Sie das Bandsystem bei Bedarf mit einem weichen Lappen.

Reinigungsmedien: alle werkstoffschonenden Medien.

• Fetten Sie das Bandsystem oberflächlich, falls es keine Fettschicht mehr aufweist. Fettsorte: LUB-KC1.

Zur Schmierungder Führung der Typen KF:

1. Stellen Sie sicher, dass die Schmierintervalle gemäß Fig. 16 eingehalten werden.

Schmierintervalle und Fettsorten

Erstintervall 5 000 km

Folgeintervall mit Spezialfett LUB-KC1 (silikonfrei) 400 km

Oder: Folgeintervall mit Spezialfett LUB-RN2 (silikonfrei) 5 000 km

Fig. 16

Hinweis

Das Schmierintervall ist abhängig von der Belastung des Produkts.

• Halbieren Sie das S c hmierintervall ( Fig. 16) wenn eine der folgenden

Situationen vorliegt:

– staubige und schmutzige Umgebung

– Nennhübe > 2m/s

– Umgebungstemperatur > 40 °C

– Betriebsalter des Produkts > 3Jahre.

Wenn mehrere Situationen gleichzeitig vorliegen, ist das Schmierintervall zu

vierteln.

2. Entlüften Sie den DGPL.

3. Fetten Sie die Wälzlager über die

DGPL-18-K F

Bohrungen aJ.

Dazu dient eine Fettpresse mit Nadel-Spitzmundstück oder alternativ

aJ

eine Einwegspritze mit Nadel.

• Schieben Sie den Schlitten während des Fettens hin- und her.

Sonst füllen sich die Fetträume

nicht gleichmäßig.

DGPL-...-KF

aJ

Fig. 13

Fig. 17

4. Fetten Sie die Führungsschiene oberflächlich, falls sie keine Fettschicht mehr

aufweist (Fettsorte Fig. 16).

Alternativbietet Ihnen Festo eine Inspektion als Serviceleistung inklusive des

Nachfettens an. Ansonsten ist der DGP(L) wartungsfrei.

Page 4

8 Reparatur

• Empfehlung: Schicken Sie das Produkt an unseren Reparaturservice.

Dadurch werden erforderliche Feinabstimmungen und Prüfungen besonders

berücksichtigt.

• Informationen über Ersatzteile und Hilfsmittel finden Sie unter:

www.festo.com/spareparts

9Zubehör

Wählen Sie bitte das entsprechende Zubehör aus unserem Katalog

www.festo.com/catalogue/DGP

10 Störungsbeseitigung

Störung

Ungleichförmige Bewegung

des Schlittens

Störungen bei der Positionsabfrage

Starke Leckage Zylinder verspannt eingebaut Zylinder auf ebenem Un-

Zylinder erreicht nicht die gewünschte Geschwindigkeit

Mögliche Ursache Abhilfe

Drossel-Rückschlagventile

falsch eingesetzt

Führungsschiene nicht

gefettet

Ferritische Teile in der Nähe

des Näherungsschalters

Dichtung verschlissen Verschleißteile ersetzen:

Dichtband eingedrückt/eingesaugt

Fehlendes Luftvolumen – Anschlussquerschnitte

Hohe Reibungoder Gegenkraft Grenzwerte einhalten

Möglichst die Abluft drosseln

(nicht die Zuluft)

Führungsschiene fetten

7 Wartung und Pflege

Teileaus nichtmagnetischen

Werkstoffen einsetzen oder

Mindestabstände einhalten

5.3 Einbau, elektrisch

tergrund befestigen.

– Selbstreparatur mit Ver-

schleißteilesatz

– zur Reparatur an Festo schi-

cken

Unterdruck im Kolbenraum

vermeiden (z. B. drucklosen

Schlitten nur langsam bewegen)

vergrößern

– Volumen vorschalten

Fig. 18

11 Technische Daten

DGP(L)

Pneumatischer Anschluss M5 GÁ GÁ G¼ G¼ GÅ G½

Funktionsweise doppeltwirkend

Einbaulage beliebig

Betriebsmedium Einsatz als

Betriebsdruck [bar] 2…8 1,5 … 8

Umgebungstemperatur [°C] –10 … +60

Theoretische Kraft bei 6 bar [N] 153 295 483 754 1 178 1 870 3 016

Geschwindigkeiten

DGPL

(min … max)

Dämpfungslänge PPV [mm] 16 18 20 30 30 30 85

Dämpfung PPV pneumatische Dämpfung beidseitig einstellbar

Max. Energie Diagramme Katalogangaben

Werkstoffe

Abschlussdeckel/Profil Aluminium,eloxiert

Abdeckband Stahl

Mitnehmer Aluminium, eloxiert

Schlitten Aluminium,eloxiert

Führungs-

schiene

Dichtungen Nitrilkautschuk, Polyurethan

Zylinder:

Einsatz als

Positionierachse:

GF [m/s] 0,05 … 1

KF [m/s] 0,2 … 3

GA [m/s] – 0,2 … 3 – –

GF Aluminium, elo xiert

KF Stahl Stahl, korrosionsgeschützt

18 25 32 40 50 63 80

(Empfehlung bei Hublängen > 2 000 mm und horizontalem Einbau: DGP(L) mit Dichtband nach unten einbauen)

Druckluft nach ISO 8573-1:2010 [7:–:–]

Druckluft nach ISO 8573-1:2010 [6:4:4]

Fig. 19

Zulässige Kräfte- und Momentenbelastung

DGP 18 25 32 40 50 63 80

GK Fymax [N] –

Fzmax 120 330 480 800 1 200 1 600 5 000

Mxmax [Nm] 0,5 1 2 4 7 8 32

Mymax 11 20 40 60 120 120 750

Mzmax 1 3 5 8 15 24 140

GV Fymax [N] –

Fzmax 120 330 480 800 1 200 1 600 –

Mxmax [Nm] 1 2 4 8 14 16 –

Mymax 22 40 80 120 240 240 –

Mzmax 2 6 10 16 30 48 –

Formelfür kombinierte Belastungen:

0, 4 ×

Fz

+

Fz

Mx

max.

Mx

max.

My

+

+ 0, 2 ×

My

max.

Mz

≤ 1

Mz

max.

Fz

≤ 1

Fz

max.

Mz

≤ 1

Mz

max.

Fig. 20

Zulässige Kräfte- und Momentenbelastung

DGPL-GF 18 25 32 40 50 63 80

GK Fymax [N] 340 430 430 1 010 1 010 2 000 2 000

Fzmax 340 430 430 1 010 1 010 2 000 2 000

Mxmax [Nm] 2,2 5,4 8,5 23 32 74 100

Mymax 10 14 18 34 52 140 230

Mzmax 10 14 18 34 52 140 230

GV Fymax [N] 330 400 395 930 870 1 780 –

Fzmax 330 400 395 930 870 1 780 –

Mxmax [Nm] 2 5 8 21 28 66 –

Mymax 18 25 30 58 83 235 –

Mzmax 18 25 30 58 83 235 –

Formelfür kombinierte Belastungen:

Fy

Fz

+

Fy

max.

+

Fz

Mx

max.

Mx

max.

My

max.

Mz

+

≤ 1

Mz

max.

+

My

Fig. 21

Zulässige Kräfte- und Momentenbelastung

DGPL-KF 18 25 32 40 50 63 80

GK Fymax [N] 930 3 080 3 080 7 300 7 300 14 050 14 050

Fzmax 930 3 080 3 080 7 300 7 300 14 050 14 050

Mxmax [Nm] 7 45 63 170 240 580 745

Mymax 23 85 127 330 460 910 1545

Mzmax 23 85 127 330 460 910 1545

GV Fymax [N] 930 3 080 3 080 7 300 7 300 14 050 –

Fzmax 930 3 080 3 080 7 300 7 300 14 050 –

Mxmax [Nm] 7 45 63 170 240 580 –

Mymax 45 170 250 660 920 1 820 –

Mzmax 45 170 250 660 920 1 820 –

Formelfür kombinierte Belastungen:

Fy

Fz

+

Fy

max.

+

Fz

Mx

max.

Mx

max.

My

max.

Mz

+

≤ 1

Mz

max.

+

My

Fig. 22

Page 5

DGP(L)-…-B

Festo AG & Co. KG

Postfach

D-73726 Esslingen

++49/711/347-0

www.festo.com

Operating instructions 757170

1012h

Original: de

Linear drive DGP(L)-…-B English........................................

2 Function and application

When the compressed air ports are pressurized alternately, th e piston moves backwards and forwards in the tubing. By means of a rigid connection, the outer slide

also moves. The slot in the cylinder barrel required for this is covered by a band

system.

This product has been designed for transporting mass loads.

Pressureless movement of the slide is only approved when eliminating faults and

at a low speed. If excessive speed is used, the vacuum which results can pull the

sealing band into the pistonchamber. This can lead to:

– high leakage and

– non-permitted acceleration (e. g. when installed vertically).

The following distinctions are made:

– as cylinder:

In normaloperation the slide traverses the complete stroke from one end

position to the other.

– as servopneumaticpositioning axis:

When controlled by a controller, the slide can move to any intermediate position

in normaloperation.

Using the DGP(L) as a servopneumatic positioning axis:

Note

• Omit the sections which are marked “Only cylinder”. Otherwise positioning

problems will occur.

• Observe the instructions in the manuals for the positioning controller used

(e.g. SPC11/SPC200).

Note

Fitting and commissioning is to be carried out only by qualified personnel in

accordancewith the operating instructions.

1 Control sections and connections

1 32 4 5 6

aC

1 Adjusting screw for end position

2 Driver

3 Thread for effec tive load

4 Slides

5 Groove with recess for proximity

6 Thread for fastening the DGP(L)

7 Groove without recess for sliding

Fig. 1

aB

cushioning

(not for DGPL)

switch

(4x)

blocks

aA

aJ

9 8

8 Guide rail (DGPL only)

9 Groove for fastening the effective

load

aJ Thread for effec tive load and

centring

aA Lubricating nipple

(DGPL-…-KF only)

aB Compressed air port indirect

(not for …-D2)

aC Compressed air port direct

7

3 Transport and storage

• Consider the weight of the DGP(L).

Depending on the design, the DGP(L) can weigh over 80 kg.

4 Requirementsfor productuse

Note

Malfunctions will occur if the device is incorrectly used.

• Be sure to always complywith the specifications in this chapter.

• Note the warnings and instructions on the product and inthe relevant operating instructions.

• Compa re the maximum values specified in these operating instructions with

your actual application (e.g. forces, torques, temperatures, masses).

Only compliance with the load limits allows operation of the product in

compliance with the relevant safety regulations.

• Take into consideration the ambient conditions at the location of use.

Corrosive elements in the environment (e.g. ozone) will reduce the service life of

the product.

• Please comply with national and local safety laws and regulations.

• Use the product in its original condition without any unauthorised modifications.

• Remove all transport packing such as foils, caps, cardboard.

Exception: adhesive labels on compressed air ports (danger of dirt entering the

tubing)

The packingis intended for recycling (except for: oiled paper = other waste).

• Leave the blue plastic cover caps fitted on the end c aps. These protect the

clamping device of the band system from external influences.

• Ensure tha t the compressed air is properly prepared Technical data.

• Take the tolerance of the tighteningtorques into ac c ount. Unless otherwise

specified, the tolerance is ±20 %.

5 Installation

5.1 Mechanical installation

• Avoid damaging the band system.

Damage to the band system can cause leakageand reduce the efficiencyof the

DGP(L).

• Avoid the sealing band being pressed and/or sucked in.

Damage to the sealing band reduces operational reliability. Sudden movement

of the unpressurised slide can create a vacuum which sucks the sealing band

into the piston chamber.

• Leave all screws and threaded bolts intheir original states, unless you are

requested to modify them in these instructions.

• Make sure that the device is fitted free of mechanical stress and distortion.

• U se the central support (profile mounting) MUP with the following gaps

between supports (l) ( Fig. 2).

Page 6

F

4

3

2

1

1 DGP…-18

2 DGP…-25

3 DGP…-32

4 DGP…-40

F

l l

3

2

1

1 DGP…-50

2 DGP…-63

Fig. 2: Necessary gaps between supports

Fitting central supports MUP:

1. Place the profile fastenings equally over the entire

length of the drive, and not just over the stroke

length.

2. Place the DGP(L) so that all the operating parts are

accessible.

3. Place the central support on the DGP(L) in

accordancewith Fig.3.

When the slot nuts (size 32 … 80) are tilted, they

slide into the groove at each point on the profile.

4. Tighten the clamping screws evenly.

Tightening torques [Nm]

MUP-18/25 MUP-32 MUP-40 MUP-50 MUP-63 MUP-80

3 4.5 5.5 18 18 18

Fig. 4

5. Make sure the central support does not collide with

the slide or the effective load (especially with

lateral attachment). In order to do this, push the

slide with the effective load once over the entire

positioning path.

With hard and stiff effective loads:

Note

If the slide is bent due to a buckled

effective load, it will reduce the service

life of the guide.

• Make sure th e mounting surface of

the effective load exhibits the

following evenness (t):

–GF:t≤ 0.03 mm

–KF:t≤ 0.01 mm

3 DGP…-80

DGP(L)-18 … 25

DGP(L)-32 … 80

Fig. 3

Fig. 5

Fig. 6

F

To mount the effective load:

• Select a mounting option:

DGP

1. Through holes and threaded holes in

the driver ( Fig. 1)

Fig. 7

• When designing your screw connection for mounting the effective load, observe

the following maximum tightening torques:

Tightening torques [Nm]

DGP(L) 18 25 32 40 50 63 80

DGP M5 3.5 3.5 3.5 – – – –

M6 – – – 6 – – –

M8 – – – – 12 12 –

M12 – – – – – – 30

DGPL M5 4.5 4.5 4.5 5 – – –

M8 – – – – 15 15 15

Fig. 8

• I f the mounting option with DGPL is used, the

screws must be shorter than the threaded hole.

Effective loadswith their own guide:

• Adjust the guides of the effective load and the DGP(L) so that they are exactly

parallel.

Only in this way can you avoid overloading on the slide 11Technical data:

permitted forces.

5.2 Fitting pneumatic components

For installation in a vertical or sloping position:

War ning

If there is a power failure, the work mass will slide down. Danger of crushing!

• Read the manuals for the positioning controller used (e.g. S PC11/SPC200).

There you will find pneumatic circuit diagrams with which the moving mass

can be prevented from sliding down (only with servopneumatic positioning).

• Check whether non-returnvalves HGL are required here (onlyif used as a

cylinder). In this way, you can prevent the work mass from sliding down suddenly.

• Check whether safety measures are necessary to preventthe mass from sinking down slowly as a result of leakage (e.g. toothed latches or moveable

bolts).

• Select the compressed air ports.

In addition to the compressed air

ports provided at the factory (A),

there are also the alternative ports

(B, C). These are fitted with plug

screws.

A = Compressed air ports

provided at the factory

B, C =Alternativeports

With variant …-D2 (with bilateral air

ports) the air cannot be supplied on

onesideonly.

Setting the speed (cylinder only):

• Only use one-wayflow control valves of type GRL A.

For stroke lengths > 500 mm:

If the DGP(L) is c ontrolled by the S PC11 or SPC200, the compressed air must be

provided on both sides (variant …-D2).

Only bilateral air supply will guarantee optimum dynamics.

DGPL

1. Slot nuts NSTL on the slide

2. Threaded holes and centring elements ( 9 Accessories) on the

slide

Fig. 9

B

A

Fig. 10

C

Page 7

5.3 Installing the electric components

If you are using proximity switches to scan positions:

• Make sure th at the minimum distance L between static or moving ferritic masses

and the proximity switches corresponds to the values specified in the table

Fig. 11.

In this way you will avoid incorrect switching as a result of external influences.

Minimum distances L [mm]

DGP(L) 18 25 32 40

POS

L 40 4.2 4.8 5.6

Using the internal end position cushioning:

2. Close the adjusting screws for the internal end

position cushioning

– on both sidesat first completely,

– thenopenonerotation.

Fig. 14

3. Pressurize the DGP(L) as follows:

– at first on both sides simultaneously. The slide will then move slightly to a

centre of equilibrium.

– Then exhaust the DGP(L) on one side. In this way you can avoidpeak loadings

on the DGP(L) andin the compressed air network.

4. Start a test run.

5. Check whether the speed of the slide has to be modified.

DGP(L) 50 63 80

POS

L 11.4 14 5

Fig. 11 (POS = position of proximityswitch)

• Use slot covers to prevent contaminationin the sensor slots.

6 Commissioning

6.1 Commissioning the complete system

• Slowly pressurise the complete system. In this way you will prevent sudden

uncontrolledmovements.

For slow start-up pressurization, use safety start-up valve type HEL.

6.2 Preparing for commissioning

In the case of heavy or medium effective loads or at high and medium slide

speeds:

• Use cushioning elements of sufficientsize.

Without external cushioning devices the DGP(L) will withstand maximum speeds

and effective loads as per catalogue specifications.

War ning

Without external cushioning devices the DGP(L) may be damaged if the limit

valuesspecified in the catalogue are exceeded.

• Even in the event of faults, the limit values must not be exceeded.

Before each commissioning procedure and in operation:

War ning

Make sure that, in the positioning range,

– nobody can place his/her hand in the path of the

moveable mass (e. g. by providing a protective

Fig. 12

grill).

– there are no foreign objects.

It should not be possible to touch the DGP(L)

until the mass has come to a complete standstill.

6.3 Carrying outcommissioning

Commissioning the DGP(L) as a servopneumatic positioning axis:

Note

• Complete commissioning in accordance with the specifications for your

positioning system.

Commissioning the DGP(L) as a cylinder:

1. Close the one-wayflow control valves

– for both sides at first c ompletely,

– thenopenonerotation.

Fig. 13

For mass geometrieswith projection:

War ning

Risk of collision!

• Note that the adjusting screws of the DGP(L)

may only be turned when the slide is at a standstill.

Fig. 15

6. Open up the one-way flow control valves slowlyuntil the desired slide speed is

reached.

7. Open the adjusting screws for the internal end position cushioning.

The slide should reach the end position without striking hard against it or

bouncing back.

7 Maintenance and care

Maintaining the band system:

• Clean the band systemif required with a soft cloth.

Cleaning agents: all non-abrasive cleaningagents.

• Lubricate the surface of the band system if it no longer has a layerof grease.

Grease type: LUB-KC1.

Lubricating guide type KF:

1. Make sure that the lubrication intervals in accordance with Fig. 16 are observed.

Lubrication intervals and types

First interval 5 000 km

Subsequent interval with special grease LUB-KC1(silicone-free) 400km

or: Subsequent interval with special grease LUB-RN2(silicone-free) 5 000 km

Fig. 16

Note

The lubrication interval depends on the product load.

• Halve the lubricatinginterval ( Fig. 16) if one of the following situations

arises:

– dusty and contaminated environment

–Nominalstroke> 2m/s

– Ambient temperature > 40 °C

– If the product has been in operation for > 3 years.

If several situations are present at the same time, the lubrication interval is to be

divided into quarters.

2. Exhaust the DGPL.

3. Lubricate the roller bearings via the

DGPL-18-K F

holes aJ.

For this purpose use a grease gun

with pinpoint nozzle or alternatively a

aJ

disposable syringe with needle.

• Push the slide backwards and

forwards during lubrication.

Otherwise the grease cavities will

not be filled to an equal extent.

DGPL-...-KF

aJ

Fig. 17

4. Lubricate the surface of the band system if it no longer has a layer of grease

(grease type Fig. 16).

Alternatively, Festo offers a service inspection which includes lubrication.

Otherwise the DGP(L) does not require anymaintenance.

Page 8

8Repair

• R ecommendation: Return the product to our repair service for overhaul.

This ensures that special attention will be paid to the necessary fine adjustments and inspections.

• Information about spare parts and aids can be found at:

www.festo.com/spareparts

9 Accessories

Please select the appropriate accessories from our catalogue

www.festo.com/catalogue/DGP

10 Troubleshooting

Malfunction

Uneven movement of the slide One-wayflow control valvenot

Faults in position scanning Ferritic parts in the vicinity of

Heavy leakage Cylinder is distorted Fasten the cylinder to a flat

Cylinder does not reach the

desired speed

Possible cause Remedy

fitted correctly

Guide rail not greased Lubricate guide rail

the proximity sensor

Seal wo rn Replace worn parts:

Sealing band pressed/suckedinAvoid creatinga vacuumin the

Air volume notsufficient – Select tubing with larger

High friction or counteracting

force

If possible reduce the exhaust

(not the supply air)

7 Maintenance and care

Use par ts consisting of

non-magnetic materials or

observe minimumclearances

5.3 Fitting electric

components

base.

– yourself with wearing parts

kit

– by returning to Festo for

repairs

piston chamber (e.g. only move

the unpressurised slide slowly)

diameter

– Switch volume upstream

Observe maximumlimits

Fig. 18

11 Technical data

DGP(L)

Pneumatic connection M5 GÁ GÁ G¼ G¼ GÅ G½

Mode of operation Double-acting

Mounting position Any

Operating medium Use as cylinder: Compressed air as per ISO 8573-1:2010 [7:–:–]

Use as

Operating pressure [bar] 2…8 1.5 … 8

Ambient temperature [°C] –10 … +60

Theoretical force at 6 bar [N] 153 295 483 754 1 178 1 870 3 016

Speeds

DGPL

(min … max)

Cushioning length PPV [mm] 16 18 20 30 30 30 85

Cushioning PPV Pneumatic cushioning,adjustable at both ends

Max. energy Diagrams Catalogue specifications

Materials

End cap/profile Anodised aluminium

Cover strip Steel

Driver Anodised aluminium

Slide Anodised aluminium

Guide rail GF Anodisedaluminium

Seals Nitrile rubber, poly urethane

positioning axis:

GF [m/s] 0,05 … 1

KF [m/s] 0.2 … 3

GA [m/s] – 0.2 … 3 – –

KF Steel Corrosion-resistant steel

18 25 32 40 50 63 80

(Recommendation for stroke lengths > 2 000 mm and

horizontal installation:Install the DGP(L) with the

sealing band facing down)

Compressed air as per ISO 8573-1:2010 [6:4:4]

Fig. 19

Permitted force and torque loading

DGP 18 25 32 40 50 63 80

GK Fymax [N] –

Fzmax 120 330 480 800 1 200 1 600 5 000

Mxmax [Nm] 0.5 1 2 4 7 8 32

Mymax 11 20 40 60 120 120 750

Mzmax 1 3 5 8 15 24 140

GV Fymax [N] –

Fzmax 120 330 480 800 1 200 1 600 –

Mxmax [Nm] 1 2 4 8 14 16 –

Mymax 22 40 80 120 240 240 –

Mzmax 2 6 10 16 30 48 –

Formula for combined loadings:

0, 4 ×

Fz

+

Fz

Mx

max.

Mx

max.

My

+

+ 0, 2 ×

My

max.

Mz

≤ 1

Mz

max.

Fz

≤ 1

Fz

max.

Mz

≤ 1

Mz

max.

Fig. 20

Permitted force and torque loading

DGPL-GF 18 25 32 40 50 63 80

GK Fymax [N] 340 430 430 1 010 1 010 2 000 2 000

Fzmax 340 430 430 1 010 1 010 2 000 2 000

Mxmax [Nm] 2.2 5.4 8.5 23 32 74 100

Mymax 10 14 18 34 52 140 230

Mzmax 10 14 18 34 52 140 230

GV Fymax [N] 330 400 395 930 870 1 780 –

Fzmax 330 400 395 930 870 1 780 –

Mxmax [Nm] 2 5 8 21 28 66 –

Mymax 18 25 30 58 83 235 –

Mzmax 18 25 30 58 83 235 –

Formula for combined loadings:

Fy

Fz

+

Fy

max.

+

Fz

Mx

max.

Mx

max.

My

max.

Mz

+

≤ 1

Mz

max.

+

My

Fig. 21

Permitted force and torque loading

DGPL-KF 18 25 32 40 50 63 80

GK Fymax [N] 930 3 080 3 080 7 300 7 300 14 050 14 050

Fzmax 930 3 080 3 080 7 300 7 300 14 050 14 050

Mxmax [Nm] 7 45 63 170 240 580 745

Mymax 23 85 127 330 460 910 1545

Mzmax 23 85 127 330 460 910 1545

GV Fymax [N] 930 3 080 3 080 7 300 7 300 14 050 –

Fzmax 930 3 080 3 080 7 300 7 300 14 050 –

Mxmax [Nm] 7 45 63 170 240 580 –

Mymax 45 170 250 660 920 1 820 –

Mzmax 45 170 250 660 920 1 820 –

Formula for combined loadings:

Fy

Fz

+

Fy

max.

+

Fz

Mx

max.

Mx

max.

My

max.

Mz

+

≤ 1

Mz

max.

+

My

Fig. 22

Page 9

DGP(L)-…-B

Festo AG & Co. KG

Postfach

D-73726 Esslingen

++49/711/347-0

www.festo.com

Instrucciones de utilización 757170

1012h

Original: de

Actuador lineal DGP(L)-…-B Español....................................

2 Funcionamiento y aplicación

Mediante la alimentación alterna de aire de las tomas de aire comprimido, el

émbolo avanza y retrocede en el tubo. Por medio de una c onexión rígida, también

se mueve el carro. La ranura necesaria para ello en la camisa del cilindro es sellada

por un sistema de cinta.

Este producto ha sido diseñado para el transporte de cargas.

El movimiento sin presión del carro solo es admisible para la eliminación de fallos y

con una velocidad baja. Si la velocidad es demasiado alta, el vacío c reado puede

arrastrar la cinta selladora a la cámara del lado del émbolo. Esto origina:

–grandesfugasy

– aceleraciones no admisibles ( p. ej. en posiciónde montaje vertical).

Se hace la siguiente distinción:

– como cilindro:

en funcionamiento normal el cursor recorre toda la carrera desde una posición

final a la otra.

– como eje de posicionamiento servoneumático:

controlado por un regulador, el cursor puede moverse a cualquier posición intermedia en funcionamiento normal.

Utilizando el DGP(L) como eje de posicionamiento servoneumático:

Importante

• Omita las secciones que estén marcadas como “solo cilindro”. De lo contrario

se producirán problemas de posicionado.

• Observe las indicaciones de las descripciones del controlador de posicionamiento utilizado (p. ej. SPC11/SPC200).

Importante

El montaje y la puesta a punto solo pueden ser realizados por personal técnico y

según las instrucciones de utilización.

1 Elementos de mando y conexiones

1 32 4 5 6

7

aC

1 Tornillo de control para

2 Arrastrador

3 Roscaparalacargaútil

4 Carro

5 Ranura con entalladura para

6 RoscaparafijarelDGP(L)(4x)

7 Ranura sin entalladura para

Fig. 1

aB

aA

amortiguación de fin de recorrido

PPV

(no con DGPL)

detector de proximidad

tuercas deslizantes

aJ

9 8

8 Carril de guía (solo DGPL)

9 Ranura para fijar la carga útil

aJ Rosca para carga útily centrado

aA Boquilla de engrase (solo

DGPL-…-KF)

aB Alimentación indirecta de aire

comprimido (solo con …-D2)

aC Alimentación directa de aire

comprimido

3 Transporte y almacenamiento

• T en g a en cuenta el peso del DGP(L).

Según la ejecución, el DGP(L) puede pesar hasta 80 kg.

4 Requerimientos parael uso del producto

Importante

Un uso inadecuado puede provocar un funcionamiento incorrecto.

• Deben observarse en todo momento las indicaciones de este capítulo.

• Observe las advertencias e indicaciones del producto y de las instrucciones

de utilización correspondientes.

• Compare los valores límite especificados en estas instrucciones de utilización

con su aplicación actual (p. ej. fuerzas, pares, temperaturas, masas).

Solo si se observan los límites de carga puede hacerse funcionar este producto

conforme a las directivas de seguridad pertinentes.

• Tenga en cuenta las condiciones ambientales del lugar de utilización.

Los elementos corrosivos del entorno (p. ej. ozono) reducirán la vida útil del

producto.

• Obse rve las directrices y normas de seguridad nacionales y locales establecidas.

• Utilice el producto únicamente en su estado original y sin realizar en él

modificaciones no autorizadas.

• Retire todos los embalajes y protecciones como láminas, tapones y cajas de

cartón.

Excepciones: las etiquetas adhesivas de las alimentaciones de aire comprimido

(riesgo de penetración de suciedad).

Los embalajes están diseñadospara ser reciclados separándolos en funcióndel

material ( exc epción: papel aceitado = desechos residuales).

• Deje las tapas ciegas de plástico azules montadas en las culatas traseras.

Esto protege el dispositivo de sujeción del sistema de cinta contra influencias

externas.

• Asegúrese de que el aire comprimido esté correctamente preparado

Especificaciones técnicas.

• Obse rve la tolerancia de los pares de apriete. Sin indicaciones especiales, la

tolerancia es de ±20 %.

5Instalación

5.1 Instalación mecánica

• Evite dañar el sistema de cinta.

Los daños en el sistema de cinta pueden causar fugas y reducen el rendimiento

del DGP(L).

• Evite apretar o aspirar la cinta selladora.

Los daños en la cinta selladora reducen la fiabilidad operativa. A causa de

movimientos bruscos del carro sin presión se puede generar un vacío que aspira

lacintaselladorahacialacámaradelladodelémbolo.

• Deje todos los tornillos y pernos roscados en su estado original, a no ser que se

le indique modificarlos en estas instrucciones.

• Asegúrese de que el dispositivo se monta libre de deformaciones por tensiones

y de flexiones.

• Utilice el soporte central (fijación para perfil) MUP con las siguientes distancias

entre soportes (l) ( Fig. 2).

Page 10

F

4

3

2

1

1 DGP…-18

2 DGP…-25

3 DGP…-32

4 DGP…-40

F

l l

3

2

1

1 DGP…-50

2 DGP…-63

Fig. 2: Distancias necesarias entre soportes

MontajedelossoportescentralesMUP:

1. Coloque las fijaciones para perfil equidistantes en

toda la longitud del actuador, no solo en la longitud

de la carrera.

2. Coloque el DGP(L) de forma que todos los

elementos de mando sean accesibles.

3. Coloque el soporte central en el DGP(L) según la

Fig. 3.

Inclinando las tuercas deslizantes de los

tamaños 32 … 80, estas se pueden introducir

en la ranura en cualquier punto del perfil.

4. Apriete por igual los tornillos de sujeción.

Pares de apriete [Nm]

MUP-18/25 MUP-32 MUP-40 MUP-50 MUP-63 MUP-80

3 4,5 5,5 18 18 18

Fig. 4

3 DGP…-80

DGP(L)-18 … 25

DGP(L)-32 … 80

Fig. 3

F

Fijación de la carga útil:

• Elija un método de fijación:

DGP

1. Taladros pa santes y taladros

roscados en el arrastrador

( Fig. 1)

Fig. 7

• A l planificar su unión roscada para fijar la carga útil observe los siguientes pares

de apriete máximos:

Pares de apriete [Nm]

DGP(L) 18 25 32 40 50 63 80

DGP M5 3,5 3,5 3,5 – – – –

M6 – – – 6 – – –

M8 – – – – 12 12 –

M12 – – – – – – 30

DGPL M5 4,5 4,5 4,5 5 – – –

M8 – – – – 15 15 15

Fig. 8

• Si se utiliza el método de fijación con DGPL, los

tornillos deben ser más cortos que el taladro

roscado.

Cargas útiles con su propia guía:

• Ajuste las guías de la carga útil y del DGP(L) de forma que queden exactamente

paralelas.

Solo así evitará sobrecargas en el carro 11 Especificaciones técnicas:

Fuerzas admisibles.

5.2 Instalación neumática

En caso de montaje en posición vertical o inclinada:

Advertencia

En caso de una caída de presión, la masa móvil puede descender. Hay riesgo de

aplastamiento.

• Observe las descripciones del controlador de posicionamiento que utilice

(p. ej. SPC11/SPC200). A llí encontrará esquemas neumáticos con los que se

puede retrasar la caída (solo con posicionamiento servoneumático).

• Verifique si se necesitan válvulas de antirretorno HGL (solo si se utiliza como

cilindro). De esta forma puede evitarse que la masa móvil se deslice inesperadamente.

• Verifique si es necesario tomar medidas de seguridad para evitar que la masa

descienda lentamente debido a pequeñas fugas (p. ej. trinquetes o bulones

móviles).

DGPL

1. Tuercas deslizantes NSTL en el carro

2. Taladros roscados y elementos de

centrado( 9 Accesorios) en el

carro

Fig. 9

5. Asegúrese de que el soporte central no colisione

con el carro o la carga útil (especialmente si las

fijaciones son laterales). Para ello empuje el carro

con la carga útil una vez por todo el trayecto.

Con cargas útiles duras y rígidas:

Importante

Si el carro se dobla por efecto de una

carga útil alabeada, disminuirá la vida

útil de la guía.

• A segúrese de que la superficie de

montajedelacargaútiltengala

siguiente planicidad (t):

–GF:t≤ 0,03 mm

–KF:t≤ 0,01 mm

Fig. 6

Fig. 5

• Seleccione las alimentaciones de

aire comprimido.

Además de las alimentaciones de

aire comprimido previstas de

fábrica (A), tambiénhay conexiones

alternativas (B, C). Estas tienen

tornillos de cierre.

A = Alimentacionesde aire com-

primido previstas de fábrica

B, C = Conexiones alternativas

Conlavariante…-D2 (con

alimentaciones de aire bilaterales) el

aire no puede suministrarse solo por

un lado.

Para ajustar la velocidad (solo cilindro):

• U se reguladores de caudal en un sentido tipo GRLA.

En carreras > 500 mm:

Si el DGPI(L) es controlado por el SPC11 o SPC200, el aire comprimido debe

alimentarsepor ambos lados (variante …-D2).

Solo la alimentación bilateral de aire garantizará una dinámica óptima.

A

Fig. 10

B

C

Page 11

5.3 Instalación eléctrica

Para la detección de posiciones con detectores de proximidad:

• A segúrese de que la distancia mínima L entre masas ferríticas móviles o

estáticasylosdetectoresdeproximidadcorrespondealosvalores

especificados en la tabla Fig. 11.

De esta forma evitará conmutaciones incorrectas como resultado de influencias

externas.

Distancias mínimas L [mm]

DGP(L) 18 25 32 40

POS

L 40 4,2 4,8 5,6

DGP(L) 50 63 80

POS

L 11,4 14 5

Fig. 11 (POS = posición del detector de proximidad)

• Utilice tapas de ranuras para evitar que penetre la suciedad en las ranuras del

sensor.

6 Puesta a punto

6.1 Puestaa puntode todoel sistema

• A plique presión a todo el sistema lentamente. De esta forma pueden evitarse

movimientos súbito s incontrolados.

Para un aumento lento y progresivo de la presión, use la válvula de arranque

progresivo HEL.

6.2 Preparativosdelapuestaapunto

Para cargas útiles o velocidades de carro grandes y medianas:

• Utilice elementos amortiguadores de dimensionado suficiente.

Sin dispositivos de amortiguación externos, el DGP(L) soporta las velocidades y

cargas útiles máximas que se indican en el catálogo.

Advertencia

Sin dispositivos externos de amortiguación, si se exceden los valores límite

indicados en el catálogo pude destruirse el DGP(L).

• Incluso en el caso de fallo, no deben excederse los valores límite.

Antes de cada puesta a punto y durante el funcionamiento:

Advertencia

Asegúrese de que en el margen de desplazamiento:

– nadie pueda poner la mano en el recorrido de las

piezas en movimiento (p. ej. colocando una rejilla

Fig. 12

protectora).

– no haya objetos extraños.

No debería ser posible tocar el DGP(L) hasta que

la masa esté completamente parada.

6.3 Realización de la puesta a punto

Puesta a punto del DGP(L) como eje de posicionamiento servoneumático:

Importante

• Complete la puesta a punto según las especificaciones para su sistema de

posicionamiento.

Puesta a punto del DGP(L) como cilindro:

1. Cierre los reguladores de caudal

– para ambos lados primero completamente,

– a continuaciónábralos una vuelta.

Fig. 13

Utilizando la amortiguación interna de fin de

recorrido PPV:

2. Cierre los tornillos de control de la amortiguación

interna de fin de recorrido PPV

– primero c iérrelos completamente en ambos lados,

– a continuaciónábralosuna vuelta.

Fig. 14

3. Aplique presión al DGP(L) como sigue:

– primero en ambos lados simultáneamente. El carro se moverá ligeramentea

una posición central de equilibrio.

– A continuación, purgue el DGP(L) en uno de los lados. De esta forma, se

evitan picos de carga en el DG P(L) y en la red del aire comprimido.

4. Inicie un funcionamiento de prueba.

5. Verifique si la velocidad del carro debe ser modificada.

En caso de partes salientes de la masa móvil:

Advertencia

¡Peligro de colisión!

• Observe que los tornillos de control del DGP(L)

solo deben girarse cuando el carro está

detenido.

Fig. 15

6. Abra los reguladoresde caudal lentamentehasta alcanzar la velocidad del carro

deseada.

7. Abra los tornillos de ajuste de la amortiguación interna de la posición final.

El carro debe alcanzar la posición final sin golpear fuerte ni rebotar.

7 Cuidados y mantenimiento

Mantenimiento del sistema de cinta:

• Si es necesario, limpie el sistema de cinta con un trapo suave.

Productos de limpieza: todo tipo de productos de limpieza no abrasivos.

• Lubrique la superficie del sistema de cinta si ha perdido su capa de grasa.

Tipo de grasa: LUB-KC1.

Para la lubricación de la guía tipo KF:

1. Asegúrese de que se observen los intervalos de lubricación según la Fig. 16.

Intervalos de lubricación y tipos de grasa

Primera lubricación 5 000 km

Intervalo siguiente con grasa especial LUB-KC1(sin silicona) 400 km

O bien: Intervalo siguientecon grasaespecial LUB-RN2 (sin silicona) 5 000 km

Fig. 16

Importante

Los intervalos de lubricación dependen de la carga a la que se someta el

producto.

• Reduzca a la mitad los intervalos de lubricación ( Fig. 16) en los siguientes

casos:

– en entornos polvorientos y sucios

– carreras nominales > 2m/s

– temperatura ambiente > 40 °C

– sielproductotiene> 3años.

Si se presentan varios de estos casos al mismo tiempo, los intervalos de

lubricaciónse deben reducir a una cuarta parte.

2. Purgue el DGPL.

3. Engrase los rodamientos a través de

DGPL-18-K F

los agujeros aJ.

Para ello utilice una bomba

engrasadora con boquilla

aJ

puntiaguda o una jeringuilla

desechable con aguja.

• Desplaceelcarrohaciaadelantey

hacia atrás durante la lubricación.

De lo contrario no se rellenarán

DGPL-...-KF

uniformemente con grasa todas

las cavidades.

aJ

Fig. 17

4. Lubrique la superficie del carril de guía si ha perdido su capa de grasa (tipo de

grasa Fig. 16).

Alternativamente, Festo ofrece un servicio de inspección que incluye el reengrase.

Aparte de la lubricación, el DGP(L) no requiere mantenimiento.

Page 12

8 Reparación

• R ecomendación: Envíe el producto a nuestro servicio de reparación.

Así se tendrán especialmente en cuenta los ajustes de precisión y controles

necesarios.

• Hallará información sobre las piezas de repuesto en:

www.festo.com/spareparts

9 Accesorios

Escoja de nuestro catálogo el ac c esorio correspondiente:

www.festo.com/catalogue/DGP

10 Eliminación de fallos

Fallo

Movimiento irregular del carro Regulador de caudal mal

Fallos en la detección de

posiciones

Fuga abundante El cilindro está forzado Fije el cilindro sobre una base

El cilindro no alcanza la

velocidad deseada

Posible causa Remedio

montado

Carril de guía sin engrasar Engrasar el carril de guía

Piezas ferríticas cerca del

detector de proximidad

Juntas desgastadas Reemplazar las piezas

Cinta selladora

apretada/aspirada

Caudal de aire insuficiente – Aumentar la sección de las

Alta fricción o fuerza

antagónica

Si es posible, estrangular el

escape (no la alimentación)

7 Cuidados y mantenimiento

Utilizar piezas de materiales

no magnéticos o mantener las

distancias mínimas

5.3 Instalación eléctrica

plana.

desgastadas:

– usando un juego de piezas

sujetas a desgaste

– devolviéndolo a Festo para

reparar

Evitar el vacío en la cámara del

lado émbolo (p. ej. si el carro

está sin presión solo se debe

desplazar lentamente)

conexiones

– Instalar un depósito previo

Observar los valores límite

Fig. 18

11 Especificaciones técnicas

DGP(L)

Tom a ne u máti c a M5 GÁ GÁ G¼ G¼ GÅ G½

Modo de funcionamiento Doble efecto

Posición de montaje Indistinta

Fluido Uso como

Presión de funcionamiento [bar] 2…8 1,5 … 8

Temperatura ambiente [°C] –10 … +60

Fuerza teórica con 6 bar [N] 153 295 483 754 1 178 1 870 3 016

Velocidades

DGPL

(mín … máx)

Carrera de amortiguación

Amortiguación PPV Amortiguación neumática regulable en ambos lados

Energía máx. Diagramas Especificaciones del catálogo

Materiales

Culata trasera/Perfil Aluminio anodizado

Bandadecierre Acero

Arrastrador Aluminioanodizado

Carro Aluminio anodizado

Carril de guía GF Aluminio anodizado

Juntas Caucho nitrílico, poliuretano

cilindro:

Usocomoejede

posicionamiento:

GF [m/s] 0,05 … 1

KF [m/s] 0,2 … 3

GA [m/s] – 0,2 … 3 – –

PPV [mm] 16 18 20 30 30 30 85

KF Acero Acero inoxidable

18 25 32 40 50 63 80

(Recomendación para carreras > 2 000 mm y montaje

horizontal: monte el DGP(L) con la cinta selladora

debajo)

Aire comprimido según ISO 8573-1:2010 [7:–:–]

Aire comprimido según ISO 8573-1:2010 [6:4:4]

Fig. 19

Cargas de fuerza y de par permitidas

DGP 18 25 32 40 50 63 80

GK Fymax [N] –

Fzmax 120 330 480 800 1 200 1 600 5 000

Mxmax [Nm] 0,5 1 2 4 7 8 32

Mymax 11 20 40 60 120 120 750

Mzmax 1 3 5 8 15 24 140

GV Fymax [N] –

Fzmax 120 330 480 800 1 200 1 600 –

Mxmax [Nm] 1 2 4 8 14 16 –

Mymax 22 40 80 120 240 240 –

Mzmax 2 6 10 16 30 48 –

Fórmula para cargas combinadas:

0, 4 ×

Fz

+

Fz

Mx

max.

Mx

max.

My

+

+ 0, 2 ×

My

max.

Mz

≤ 1

Mz

max.

Fz

≤ 1

Fz

max.

Mz

≤ 1

Mz

max.

Fig. 20

Cargas de fuerza y de par permitidas

DGPL-GF 18 25 32 40 50 63 80

GK Fymax [N] 340 430 430 1 010 1 010 2 000 2 000

Fzmax 340 430 430 1 010 1 010 2 000 2 000

Mxmax [Nm] 2,2 5,4 8,5 23 32 74 100

Mymax 10 14 18 34 52 140 230

Mzmax 10 14 18 34 52 140 230

GV Fymax [N] 330 400 395 930 870 1 780 –

Fzmax 330 400 395 930 870 1 780 –

Mxmax [Nm] 2 5 8 21 28 66 –

Mymax 18 25 30 58 83 235 –

Mzmax 18 25 30 58 83 235 –

Fórmula para cargas combinadas:

Fy

Fz

+

Fy

max.

+

Fz

Mx

max.

Mx

max.

My

max.

Mz

+

≤ 1

Mz

max.

+

My

Fig. 21

Cargas de fuerza y de par permitidas

DGPL-KF 18 25 32 40 50 63 80

GK Fymax [N] 930 3 080 3 080 7 300 7 300 14 050 14 050

Fzmax 930 3 080 3 080 7 300 7 300 14 050 14 050

Mxmax [Nm] 7 45 63 170 240 580 745

Mymax 23 85 127 330 460 910 1545

Mzmax 23 85 127 330 460 910 1545

GV Fymax [N] 930 3 080 3 080 7 300 7 300 14 050 –

Fzmax 930 3 080 3 080 7 300 7 300 14 050 –

Mxmax [Nm] 7 45 63 170 240 580 –

Mymax 45 170 250 660 920 1 820 –

Mzmax 45 170 250 660 920 1 820 –

Fórmula para cargas combinadas:

Fy

Fz

+

Fy

max.

+

Fz

Mx

max.

Mx

max.

My

max.

Mz

+

≤ 1

Mz

max.

+

My

Fig. 22

Page 13

DGP(L)-…-B

Festo AG & Co. KG

Postfach

D-73726 Esslingen

++49/711/347-0

www.festo.com

Notice d’utilisation 757170

1012h

2 Fonctionnement et application

La mise sous pression réciproque des raccords d’air comprimé provoque le va-etvient du coulisseau interne dans le tube. Une liaison rigide permet le déplacement

du coulisseau externe. La fente nécessaire pour cela dans le corps de vérin est

fermée par un système de bande.

Conformément à l’usage prévu, le produit sert au transport de masses.

Le déplacement sans pression du chariot est autorisé uniquement pour le dépannage et à une vitesse réduite. À une vitesse trop élevée, la dépression générée

peut exercer une traction sur le ruban isolant dans la chambre du piston. Cela peut

provoquer :

– une fuite importante et

– des accélérations inadmissibles (par ex. en cas de position de montage

verticale).

Cas d’utilisation à distinguer :

– Utilisation comme vérin :

En fonctionnement normal, le coulisseau parcourt la totalité de la course d’une

findecourseàl’autre.

– Utilisation comme axe de positionnement servopneumatique :

Piloté par un régulateur, en fonctionnement normal le coulisseauaccoste les

positionsintermédiaires au choix.

En cas d’utilisation du DGP(L) comme axe de positionnement servopneumatique :

Version originale : de

Vérin linéaire DGP(L)-…-B Français......................................

Nota

Montage et mise en service uniquement par un personnel qualifié,

conformément à la notice d’utilisation.

1 Éléments de commande et raccordements

1 32 4 5 6

aC

1 Vis de réglage de l’amortissement

2 Étrier

3 Trou fileté pour charge utile

4 Chariot

5 Rainure avec évidement pour

6 Troufileté pour la fixation du

7 Rainure sans évidement pour

Fig. 1

aB

aA

de fin de course PPV

(sauf sur DGPL)

capteur de proximité

DGP(L) (4x)

écrous pour rainure

aJ

9 8

8 Rail de guidage (uniquement

DGPL)

9 Rainure pour fixation de la charge

utile

aJ Trou fileté pour charge utile et

centrage

aA Graisseur (uniquement sur

DGPL-…-KF)

aB Raccord d’air comprimé indirect

(non disponible sur …-D2)

aC Raccord d’air comprimé direct

7

Nota

• Sauter les sections repérées par la mention “vérin uniquement” .Sinondes

problèmes de positionnement surviennent.

• Respecter les consignes figurant dans les manuels des contrôleurs de positionnement utilisés (p.ex. SPC11/SPC200).

3 Transport et stockage

• Ten ir compte du poids du DGP(L).

Selon le modèle, le DGP(L) pèse plus de 80 kg.

4 Conditions de mise en œuvre du produit

Nota

Une utilisation non conforme peut causer des dysfonctionnements.

• Veiller au respect permanent des instructions énoncées dans ce chapitre.

• Tenir compte des avertissements et indications figurant sur le produit et dans

la présente notice d’utilisation.

• Comparer les valeurs limites indiquées dans cette notice d’utilisation avec les

conditions d’utilisation (p. ex. forces, couples, températures, masses).

Seul le respect des limites de charge permet une exploitatio n du produit

conforme aux directives de sécurité en vigueur.

• Tenir compte des conditions ambiantes sur le lieu d’utilisation.

Les environnements corrosifs réduisent la durée de vie du produit (p. ex. ozone).

• Tenir compte des prescriptions des organismes professionnels, des services de

contrôle technique, de la VDE et des réglementations nationales en vigueur.

• Utiliser le produit dans son état d’origine, sans apporter de modifications.

• Retirer les emballages tels que les films plastiques, les capuchons et les

cartons.

Exception : Étiquettes adhésives sur les raccords d’air comprimé (risque d’encrassement).

Les emballages sont conçus de sorte que leurs matériaux puissent être recyclés

(exception : papier huileux = déchet résiduel).

• Ne pas retirer les caches en plastique bleu des culasses arrière. Ils protègent le

dispositif tendeur du système de bande contre les effets extérieurs.

• Veiller au conditionnement correct de l’air comprimé Caractéristiques

techniques.

• Tenircompte de la tolérance des couples de serrage. Sans indication spéciale, la

tolérance est de ±20 %.

5Montage

5.1 Montage mécanique

• Éviter d’endommager le système de bande.

Les endommagements du système de bande provoquent des fuites et réduisent

le rendement du DGP(L).

• Éviter d’enfoncer ou d’aspirer le ruban isolant.

Tout dommage sur le ruban isolant réduit la fiabilité du fonctionnement. Un

déplacement saccadé du chariot sans pression peut provoquer une dépression,

qui va aspirer le ruban isolant dans la chambre du piston.

• Ne pas modifier en principe les viset les goujons d’assemblage, sauf mention

contrairedanslaprésentenotice.

• Lors du montage, veiller à éviter les déformations et les flexions.

• Utiliser le support central (fixation profilée) MUP avec les écartements suivants

entre les supports (l) ( Fig. 2).

Page 14

1 DGP…-18

2 DGP…-25

1 DGP…-50

2 DGP…-63

Fig. 2: Écartements nécessaire s des a ppuis

3 DGP…-32

4 DGP…-40

3 DGP…-80

4

3

2

1

3

2

1

F

F

l l

F

Pour fixer la charge utile :

• Choisir une possibilité de fixation :

DGP

1. Alésages traversants et trous

taraudésdansl’étrier( Fig. 1)

Fig. 7

• Lors de la conception de raccord à vis pour la fixation de la charge utile, respecter les couples de serrage maximaux suivants :

Couplesde serrage [Nm]

DGP(L) 18 25 32 40 50 63 80

DGP M5 3,5 3,5 3,5 – – – –

M6 – – – 6 – – –

M8 – – – – 12 12 –

M12 – – – – – – 30

DGPL M5 4,5 4,5 4,5 5 – – –

M8 – – – – 15 15 15

Fig. 8

• Dans le cas de la fixationavec DGPL, les visdoivent

être plus courtes que les trous filetés.

DGPL

1. Écrous pour rainure NSTL sur le chariot

2. Troustaraudés et éléments de centrage

( 9 Accessoires) sur le chariot

Fig. 9

Pour le montage des supports centraux MUP :

1. Répartir les fixations de profilé uniformément sur

toute la longueur du vérin et pas seulement sur la

course.

2. Mettre en place le DGP(L) de manière à ce que tous

les éléments de commande soient accessibles.

3. Placer les supports centraux sur le DGP(L)

conformément à la Fig. 3.

Sur les tailles 32 … 80, un léger basculement

permet d’insérer les écrous pour rainure dans la

rainure du profilé.

4. Serrer uniformément les vis de serrage.

Couplesde serrage [Nm]

MUP-18/25 MUP-32 MUP-40 MUP-50 MUP-63 MUP-80

3 4,5 5,5 18 18 18

Fig. 4

5. S’assure r que les supports centraux n’entrent pas

en collision avec le chariot ou la charge utile (en

particulier en cas de fixation latérale). Faire glisser

lechariotaveclachargeutilesurtoutelalongueur

de déplacement.

DGP(L)-18 … 25

DGP(L)-32 … 80

Fig. 3

Pour les charges utiles avec guidage propre :

• Régler de manière exactement parallèle les guidages de la charge utile

et du DGP(L).

Seule cette mesure permet d’éviter les surcharges au niveau du chariot

11 Caractéristiques techniques : forces admissibles.

5.2 Montage,pneumatique

Pour un montage vertical ou incliné :

Avertissement

En cas de chute de pression, la masse mobile tombe : risque d’écrasements !

• Lire les manuels des contrôleurs de positionnement utilisés (p.ex.

SPC11/SPC200). Ils contiennent les schémas de circuits pneumatiques

permettant de ralentir la chute (uniquement pour le positionnement servopneumatique).

• Vérifier s’il est nécessaire d’utiliser des clapets anti-retour HGL (uniquement

en cas d’utilisation comme vérin). Ainsi on évite le glissement brutal de la

masse mobile.

• Vérifier si des mesures de sécurité supplémentaires contre la descente lente

due aux fuites sont nécessaires (p.ex. cliquets de retenue ou verrous

mobiles).

• Cho isir les raccords d’air comprimé.

Il existe des raccords d’air comprimé

alternatifs (B, C) à ceux prévus au

départ usine (A). Ceux-ci sont munis

de bouchons d’obturation.

A = Raccords d’air comprimé

au départ usine

B, C = Raccords alternatifs

A

Fig. 10

B

C

En cas de charges utiles dures et

rigides :

Nota

Une déformation du chariot provoquée

par une charge utile courbée réduit la

durée de vie du guidage.

• S’assurer que la surface de

montagedelachargeutileprésente

la planéité (t) suivante :

–GF:t≤ 0,03 mm

–KF:t≤ 0,01 mm

Fig. 6

Fig. 5

Avec la variante …-D2 (avec raccord

d’air des deux côtés), le raccord d’air

ne peut pas être réalisé d’un seul

côté.

Pour le réglage de la vitesse (vérin uniquement) :

• Utiliser des limiteurs de débit unidirectionnels du type GRLA.

Pour les longueurs de course> 500 mm :

Pour la c ommande du DGP(L) à l’aide du SPC11 ou du SPC200, l’alimentation en

air comprimé doit s’effectuer des deux côtés (variante …-D2).

Seule l’alimentation des deux côtés garantit une dynamique optimale.

Page 15

5.3 Montage électrique

Pour la détection de la position avec des capteurs de proximité :

• Veiller à ce que la distance minimale L entre les masses ferritiques en mouvement ou statiques et les capteurs de proximité corresponde aux valeurs

indiquées dans le tableau Fig. 11.

Les commandes erronées dues à une influence extérieure sont ainsi évitées.

Distances minimales L [mm]

DGP(L) 18 25 32 40

POS

L 40 4,2 4,8 5,6

En cas d’utilisation de l’amortissement de fin de

course interne PPV :

2. Serrer les vis de réglage de l’amortissement de fin

de course interne PPV

– d’abord complètement des deux côtés,

– puis les desserrer d’un tour.

Fig. 14

3. Mettre le DGP(L) sous pression de la manière suivante :

– D’abord simultanément des deux côtés. Le chariot avance ainsi légèrement

jusqu’à un point d’équilibre.

– Mettre ensuite le DGP(L) à l’échappement d’un côté. Il est ainsi possible

d’éviter des charges de pointe sur le DGP(L) et dans le réseau d’air comprimé.

4. Lancer une phase d’essai.

5. Vérifier si la vitesse du chariot doit être modifiée.

DGP(L) 50 63 80

POS

L 11,4 14 5

Fig. 11 (POS = position du capteur de proximité)

• Utiliser les cache-rainure pour éviter l’encrassement dans les rainures de

capteur.

6 Mise en service

6.1 Mise en service de l’installation complète

• Mettre l’installationlentement sous pression. Les mouvements incontrôlés sont

ainsi évités.

Pour une mise sous pression progressive, utiliser le distributeur de mise en

pression progressive HEL.

6.2 Préparationde la mise en service

Pour des charges utiles ou des vitesses de chariot élevées ou moyennes :

• Utiliser des éléments d’amortissement de taille suffisante.

Sans dispositifs de réception externes, le DGP(L) supporte les vitesses et

charges utiles maximales figurant dans les indications du catalogue.

Avertissement

Sans dispositifs de réception externes, un dépassement des valeurs limités

indiquées dans le catalogue peut entraîner la détérioration du DGP(L).

• Même en cas de pannes, les valeurs limites ne doivent pas être dépassées.

Avant chaque mise en service et pendant le fonctionnement :

Avertissement

Dans la zone de déplacement, s’assurer :

– que personne ne puisse pénétrer dans la trajec-

toire des éléments en mouvement(p. ex. par une

Fig. 12

grille de protection),

– qu’aucun c orps étranger n’est présent.

Le DGP(L) doit être accessible uniquement à

l’arrêt complet de la masse.

6.3 Mise en service

Pour la mise en service du DGP(L) comme axe de positionnement servopneumatique :

Nota

• Exécuter la mise en service conformément aux instructions du système de

positionnement.

Pour la mise en service du DGP(L) comme vérin :

1. Visser les limiteurs de débit unidirectionnels

– d’abord à fond pour les deux côtés,

– puis les desserrer d’un tour.

Fig. 13

Pour les géométries de masse avec porte-à-faux :

Avertissement

Risque de collision !

• Tenir compte du fait que les vis de réglage du

DGP(L) ne peuvent être tournées qu’à l’arrêt du

chariot.

Fig. 15

6. Ouvrir lentement les limiteurs de débit unidirectionnels jusqu’à ce que la vitesse

souhaitée pour le chariot soit atteinte.

7. Desserrer les vis de réglage de l’amortissement de fin de course interne PPV.

Normalement, le chariot doit atteindre la fin de course sans accoster la butée

brutalement et sans revenir en arrière avec une force de ressort.

7 Maintenance et entretien

Pour l’entretien du système de bande :

• Nettoyerlesystèmedebandesinécessaireàl’aided’unchiffondoux.

Produits de nettoyage : tous les produits de nettoyage non agressifs.

• Graisser la surface du système de bande s’il ne présente plus de couche de

graisse. Type de graisse : LUB-KC1.

Pour la lubrification du guidage de type KF :

1. Veiller au respect des intervalles de graissage conformément à la Fig. 16.

Intervalles de graissage et types degraisse

Premier intervalle 5 000 km

Intervalles suivants avec graisse spéciale LUB-KC1 (sans silicone) 400km

Ou : Intervalles suivants avec graisse spéciale LUB-RN2

(sans silicone)

5 000 km

Fig. 16

Nota

Les intervalles de graissage dépendent de la sollicitation du produit.

• Réduire les intervalles de graissage de moitié ( Fig. 16) en présence de

l’une des situations suivantes :

– environnement poussiéreux et sale,

– courses nominales > 2m/s,

– température ambiante > 40 °C,

– temps de service du produit > 3ans.

En cas de présence simultanée de plusieurs de ces situations, diviser les intervalles de graissage par quatre.

2.MettreleDGPLàl’échappement.

3. Graisser les roulements à travers les

DGPL-18-K F

alésages aJ.

Pour cela, utiliser une pompe à

graisse munie d’un bec à aiguille ou

aJ

bien une seringue jetable à aiguille.

• Décrire des mouvements de

va-et-vient avec le chariot pendant

le graissage. Sinon, les volumes

de graissage ne seront pas remplis

DGPL-...-KF

de manière uniforme.

aJ

Fig. 17

4. Graisser la surface du rail de guidage si ce dernier ne présente plus de couche

de graisse (type de graisse Fig. 16).

Festo propose également une inspectiondans le c adre du service après-vente

comprenant le graissage ultérieur. Pour le reste, le DGP(L) est sans entretien.

Page 16

8 Réparation

• R ecommandation : Envoyer le produit à notre service de réparation.

Les réglages de précision et les contrôles nécessairesferont ainsi l’objet d’une

attention particulière.

• Des informations c oncernant les pièces détachées et les outils sont disponibles

sur le site :

www.festo.com/spareparts

9 Accessoires

Sélectionner les accessoires correspondants dans notre catalogue

www.festo.com/catalogue/DGP

10 Dépannage

Incident

Mouvement irrégulierdu

chariot

Panneslorsdela

détection de la position

Fuite importante Montage incorrect du vérin Fixer le vérin sur une surface

Le vérin n’atteint pas la

vitesse souhaitée

Cause possible Remède

Montage incorrect des limiteurs

de débit unidirectionnels

Rail de guidage non graissé Graisser le rail de guidage

Pièces ferritiques près du

capteur de proximité

Joint d’étanchéité usé Remplacer les pièces d’usure :

Ruban isolant enfoncé/aspiré Éviter toute dépression dans la

Débit d’air insuffisant – Augmenter la section des

Frottement ou force opposée

important(e)

Limiter le plus possible l’air

d’échappement (et non l’air

d’alimentation)

7 Maintenance et entretien

Installer des pièces en matériaux

non magnétiques ou respecter

les distances minimales

5.3 M o ntage, électrique

plane

– réparer soi-même à l’aide du

kit de pièces détachées,

– retourner à Festo pour toute

réparation.

chambre du piston (par ex. ne

déplacer le chariot sans pression

que très lentement)

raccords

–Intercalerunvolume

Respecter les valeurs limites

Fig. 18

11 Caractéristiques techniques

DGP(L)

Raccord pneumatique M5 GÁ GÁ G¼ G¼ GÅ G½

Mode de fonctionnement Double effet

Position de montage Indifférente

Fluide Utilisation

Pression de service [bar] 2… 8 1,5 … 8

Température ambiante [°C] –10 … +60

Poussée théo rique

sous 6 bars

Vitesses

DGPL

(min … max)

Longueur

d’amortissement

Amortissement PPV Amortissement pneumatique réglable des deux côtés

Énergie max. Diagramme Indications du catalogue

Matériaux

Culasse arrière / profilé Aluminium anodisé

Bande protectrice Acier

Étrier Aluminium anodisé

Chariot Aluminium anodisé

Rail de guidage GF Aluminium anodisé

Joints Caoutchouc nitrile, polyuréthane

comme vérin :

Utilisation

comme axe de

positionnement :

GF [m/s] 0,05 … 1

KF [m/s] 0,2 … 3

GA [m/s] – 0,2 … 3 – –

PPV [mm] 16 18 20 30 30 30 85

KF Acier Acier inoxydable

18 25 32 40 50 63 80

(recommandation pour les longueurs de course

> 2 000 mm et en cas de montage horizontal :

monter le DGP(L) avec le ruban isolant vers le bas)

Air comprimé selon ISO 8573-1:2010 [7:–:–]

Air comprimé selon ISO 8573-1:2010 [6:4:4]

[N] 153 295 483 754 1 178 1 870 3 016

Fig. 19

Forces et c ouples admissibles

DGP 18 25 32 40 50 63 80

GK Fymax [N] –

Fzmax 120 330 480 800 1 200 1 600 5 000

Mxmax [Nm] 0,5 1 2 4 7 8 32

Mymax 11 20 40 60 120 120 750

Mzmax 1 3 5 8 15 24 140

GV Fymax [N] –

Fzmax 120 330 480 800 1 200 1 600 –

Mxmax [Nm] 1 2 4 8 14 16 –

Mymax 22 40 80 120 240 240 –

Mzmax 2 6 10 16 30 48 –

Formule pour charges combinées :

0, 4 ×

Fz

+

Fz

Mx

max.

Mx

max.

My

+

+ 0, 2 ×

My

max.

Mz

≤ 1

Mz

max.

Fz

≤ 1

Fz

max.

Mz

≤ 1

Mz

max.

Fig. 20

Forces et c ouples admissibles

DGPL-GF 18 25 32 40 50 63 80

GK Fymax [N] 340 430 430 1 010 1 010 2 000 2 000

Fzmax 340 430 430 1 010 1 010 2 000 2 000

Mxmax [Nm] 2,2 5,4 8,5 23 32 74 100

Mymax 10 14 18 34 52 140 230

Mzmax 10 14 18 34 52 140 230

GV Fymax [N] 330 400 395 930 870 1 780 –

Fzmax 330 400 395 930 870 1 780 –

Mxmax [Nm] 2 5 8 21 28 66 –

Mymax 18 25 30 58 83 235 –