Page 1

ATLAS D 30 K 100

6

ISTRUZIONE PER L’USO L'INSTALLAZIONE E LA MANUTENZIONE

INSTRUCCIONES DE USO, INSTALACIÓN Y MANTENIMIENTO

KULLANMA, KURULUM VE BAKøM TALIMATLARø

INSTRUCTIONS FOR USE, INSTALLATION AND MAINTENANCE

cod. 3540S361 — 08/2009 (Rev. 00)

INSTRUCTIONS D'UTILISATION, D'INSTALLATION ET D'ENTRETIEN

ȅǻǾīǴǼȈ ȋȇdzȈǾȈ, ǼīȀǹȉDZȈȉǹȈǾȈ Ȁǹǿ ȈȊȃȉdzȇǾȈǾȈ

AANWIJZINGEN VOOR GEBRUIK, INSTALLATIE EN ONDERHOUD

ɊɍɄɈȼɈȾɋɌȼɈ ɉɈ ɗɄɋɉɅɍȺɌȺɐɂɂ, ɆɈɇɌȺɀɍ ɂ ɌȿɏɈȻɋɅɍɀɂȼȺɇɂɘ

Page 2

ATLAS D 30 K 100

IT

1. AVVERTENZE GENERALI

• Leggere ed osservare attentamente le avvertenze contenute in questo libretto di istruzioni.

• Dopo l’installazione della caldaia, informare l’utilizzatore sul funzionamento e consegnargli il presente manuale che costituisce parte integrante ed essenziale del prodotto e deve essere conservato con cura per ogni

ulteriore consultazione.

• L’installazione e la manutenzione devono essere effettuate in ottemperanza alle norme vigenti, secondo le

istruzioni del costruttore e devono essere eseguite da personale professionalmente qualificato. È vietato ogni

intervento su organi di regolazione sigillati.

• Un’errata installazione o una cattiva manutenzione possono causare danni a persone, animali o cose. È

esclusa qualsiasi responsabilità del costruttore per i danni causati da errori nell’installazione e nell’uso e comunque per inosservanza delle istruzioni.

• Prima di effettuare qualsiasi operazione di pulizia o di manutenzione, disinserire l’apparecchio dalla rete di

alimentazione agendo sull’interruttore dell’impianto e/o attraverso gli appositi organi di intercettazione.

• In caso di guasto e/o cattivo funzionamento dell’apparecchio, disattivarlo, astenendosi da qualsiasi tentativo

di riparazione o di intervento diretto. Rivolgersi esclusivamente a personale professionalmente qualificato.

L’eventuale riparazione-sostituzione dei prodotti dovrà essere effettuata solamente da personale professionalmente qualificato utilizzando esclusivamente ricambi originali. Il mancato rispetto di quanto sopra può

compromettere la sicurezza dell’apparecchio.

• Questo apparecchio dovrà essere destinato solo all’uso per il quale è stato espressamente previsto. Ogni

altro uso è da considerarsi improprio e quindi pericoloso.

• Gli elementi dell’imballaggio non devono essere lasciati alla portata di bambini in quanto potenziali fonti di

pericolo.

• Le immagini riportate nel presente manuale sono una rappresentazione semplificata del prodotto. In questa

rappresentazione possono esserci lievi e non significative differenze con il prodotto fornito.

2. ISTRUZIONI D’USO

2.1 Presentazione

Gentile Cliente,

La ringraziamo di aver scelto una caldaia FERROLI di concezione avanzata, tecnologia

d’avanguardia, elevata affidabilità e qualità costruttiva. La preghiamo di leggere attentamente il presente manuale perchè fornisce importanti indicazioni riguardanti la sicurezza

di installazione, uso e manutenzione.

ATLAS D 30 K 100 è un generatore di calore ad alto rendimento, per la produzione di

acqua calda sanitaria e per il riscaldamento, adatto a funzionare con bruciatori soffiati a

gas o gasolio. Il corpo caldaia è costituito da elementi in ghisa, assemblati con biconi e

tiranti in acciaio sovrapposti ad un bollitore per l’acqua calda sanitaria ad accumulo rapido, vetrificato, e protetto contro la corrosione da un anodo di magnesio. Il sistema di

controllo è a microprocessore con interfaccia digitale con funzionalità avanzate di termoregolazione.

2.2 Pannello comandi

15 16

ecomfort

bar

5791021

o

c

e

f

o

m

r

o

t

c

m

o

d

e

r

t

e

e

s

13

27

12 1411

19

Indicazione durante il funzionamento

Riscaldamento

La richiesta riscaldamento (generata da Termostato Ambiente o Cronocomando Remoto) è indicata dal lampeggio dell'aria calda sopra il radiatore (part. 24 e 25 - fig. 1).

Le tacche di graduazione riscaldamento (part. 26 - fig. 1), si accendono man mano che

la temperatura del sensore riscaldamento raggiunge il valore impostato.

o

c

e

f

m

o

r

o

t

eco

bar

fig. 2

Sanitario (Comfort)

La richiesta sanitario (generata dal prelievo d’acqua calda sanitaria) è indicata dal lampeggio dell'acqua calda sotto il rubinetto (part. 12 e 13 - fig. 1). Accertarsi che sia attiva

la funzione Comfort (part. 15 - fig. 1)

Le tacche di graduazione sanitario (part. 11 - fig. 1), si accendono man mano che la temperatura del sensore sanitario raggiunge il valore impostato.

comfort

bar

fig. 3

Esclusione bollitore (economy)

Il riscaldamento/mantenimento in temperatura del bollitore può essere escluso dall'utente. In caso di esclusione, non vi sarà erogazione di acqua calda sanitaria.

Quando il riscaldamento del bollitore è attivo (impostazione di default), sul display è attivo il simbolo COMFORT (part. 15 - fig. 1), mentre quando è disinserito, sul display è

attivo il simbolo ECO (part. 15 - fig. 1)

Il bollitore può essere disattivato dall'utente (modalità ECO) premendo il tasto

(part. 7 - fig. 1). Per attivare la modalità COMFORT premere nuovamente il tasto

(part. 7 - fig. 1).

2.3 Accensione e spegnimento

Caldaia non alimentata elettricamente

c

m

o

d

e

r

t

e

e

s

o

c

e

f

m

o

r

o

t

c

m

o

d

e

r

t

e

e

s

o

c

e

f

m

o

r

o

t

c

m

o

d

e

r

t

e

e

s

2426

17182021222325

8643

fig. 1 - Pannello di controllo

Legenda

1 = Tasto decremento impostazione temperatura acqua calda sanitaria

2 = Tasto incremento impostazione temperatura acqua calda sanitaria

3 = Tasto decremento impostazione temperatura impianto riscaldamento

4 = Tasto incremento impostazione temperatura impianto riscaldamento

5 = Display

6 = Tasto selezione modalità Estate / Inverno

7 = Tasto selezione modalità Economy / Comfort

8 = Tasto Ripristino

9 = Tasto accensione / spegnimento apparecchio

10 = Tasto menù "Temperatura Scorrevole"

11 = Indicazione raggiungimento temperatura acqua calda sanitaria impostata

12 = Simbolo acqua calda sanitaria

13 = Indicazione funzionamento sanitario

14 = Impostazione / temperatura uscita acqua calda sanitaria

15 = Indicazione modalità Eco (Economy) o Comfort

16 = Temperatura sensore esterno (con sonda esterna opzionale)

17 = Compare collegando la Sonda esterna o il Cronocomando Remoto (opzionali)

18 = Temperatura ambiente (con Cronocomando Remoto opzionale)

19 = Indicazione bruciatore acceso

20 = Indicazione funzionamento antigelo

21 = Indicazione pressione impianto riscaldamento

22 = Indicazione Anomalia

23 = Impostazione / temperatura mandata riscaldamento

24 = Simbolo riscaldamento

25 = Indicazione funzionamento riscaldamento

26 = Indicazione raggiungimento temperatura mandata riscaldamento impostata

27 = Indicazione modalità Estate

fig. 4 - Caldaia non alimentata elettricamente

Togliendo alimentazione elettrica e/o gas all'apparecchio il sistema antigelo

non funziona. Per lunghe soste durante il periodo invernale, al fine di evitare

B

danni dovuti al gelo, è consigliabile scaricare tutta l’acqua della caldaia, quella

sanitaria e quella dell’impianto; oppure scaricare solo l’acqua sanitaria e introdurre l’apposito antigelo nell’impianto di riscaldamento, conforme a quanto prescritto alla sez. 3.3.

Accensione caldaia

• Aprire le valvole di intercettazione combustibile.

• Fornire alimentazione elettrica all'apparecchio.

o

c

e

f

o

m

r

o

t

c

m

o

d

e

r

t

e

e

s

fig. 5 - Accensione caldaia

• Per i successivi 120 secondi il display visualizza FH che identifica il ciclo di sfiato

aria dall'impianto riscaldamento.

• Durante i primi 5 secondi il display visualizza anche la versione software della scheda.

• Scomparsa la scritta FH, la caldaia è pronta per funzionare automaticamente ogni

qualvolta si prelevi acqua calda sanitaria o vi sia una richiesta al termostato ambiente.

2

IT

cod. 3540S361 - 08/2009 (Rev. 00)

Page 3

ATLAS D 30 K 100

Spegnimento caldaia

Premere il tasto

on/off

(part. 9 -

fig. 1

) per 1 secondo.

o

c

e

f

m

o

r

o

t

c

m

o

d

e

r

t

e

e

s

fig. 6 - Spegnimento caldaia

Quando la caldaia viene spenta, la scheda elettronica è ancora alimentata elettricamente.

È disabilitato il funzionamento sanitario e riscaldamento. Rimane attivo il sistema antigelo.

on/off

(part. 9

fig. 1

o

f

o

r

t

t

e

) per 1 secondo.

m

o

d

e

Per riaccendere la caldaia, premere nuovamente il tasto

eco

bar

c

e

m

o

c

r

e

s

fig. 7

La caldaia sarà immediatamente pronta per funzionare ogni qualvolta si prelevi acqua

calda sanitaria o vi sia una richiesta al termostato ambiente.

2.4 Regolazioni

Commutazione Estate/Inverno

Premere il tasto estate/inverno (part. 6 - fig. 1) per 1 secondo.

o

c

e

f

m

o

r

o

t

eco

bar

c

m

o

d

e

r

t

e

e

s

Temperatura scorrevole

Quando viene installata la sonda esterna (opzionale) sul display del pannello comandi

(part. 5 - fig. 1) è visualizzata l’attuale temperatura esterna rilevata dalla sonda esterna

stessa. Il sistema di regolazione caldaia lavora con “Temperatura Scorrevole”. In questa

modalità, la temperatura dell’impianto di riscaldamento viene regolata a seconda delle

condizioni climatiche esterne, in modo da garantire un elevato comfort e risparmio energetico durante tutto il periodo dell’anno. In particolare, all’aumentare della temperatura

esterna viene diminuita la temperatura di mandata impianto, a seconda di una determinata “curva di compensazione”.

Con regolazione a Temperatura Scorrevole, la temperatura impostata attraverso i tasti

riscaldamento (part. 3 e 4 - fig. 1) diviene la massima temperatura di mandata impianto. Si consiglia di impostare al valore massimo per permettere al sistema di

regolare in tutto il campo utile di funzionamento.

La caldaia deve essere regolata in fase di installazione dal personale qualificato. Eventuali adattamenti possono essere comunque apportati dall’utente per il miglioramento

del comfort.

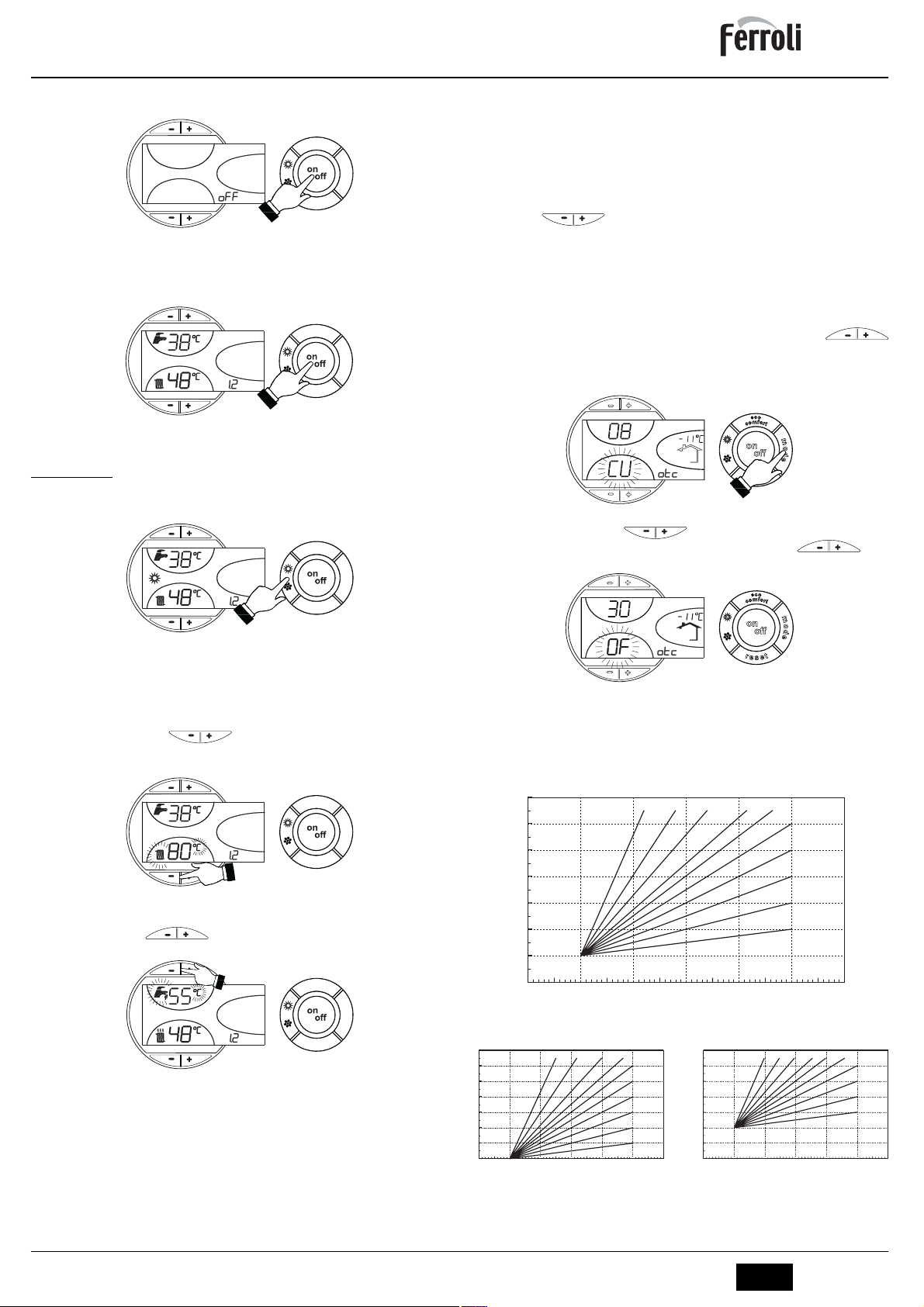

Curva di compensazione e spostamento delle curve

Premendo una volta il tasto mode (part. 10 - fig. 1) viene visualizzata l’attuale curva di

compensazione (fig. 11) ed è possibile modificarla con i tasti sanitario

(part. 1 e 2 - fig. 1).

Regolare la curva desiderata da 1 a 10 secondo la caratteristica (fig. 13).

Regolando la curva a 0, la regolazione a temperatura scorrevole risulta disabilitata.

fig. 11 - Curva di compensazione

Premendo i tasti riscaldamento (part. 3 e 4 - fig. 1) si accede allo spostamento parallelo delle curve (fig. 14), modificabile con i tasti sanitario (part.

1 e 2 - fig. 1).

fig. 8

Il display attiva il simbolo Estate (part. 27 - fig. 1): la caldaia erogherà solo acqua sanitaria. Rimane attivo il sistema antigelo.

Per disattivare la modalità Estate, premere nuovamente il tasto estate/inverno (part. 6

- fig. 1) per 1 secondo.

Regolazione temperatura riscaldamento

Agire sui tasti riscaldamento (part. 3 e 4 - fig. 1) per variare la temperatura

da un minimo di 30 °C ad un massimo di 90 °C; si consiglia comunque di non far funzionare la caldaia al di sotto dei 45 °C.

o

c

e

f

o

m

r

o

t

eco

bar

c

m

o

d

e

r

t

e

e

s

fig. 9

Regolazione temperatura sanitario

Agire sui tasti sanitario (part. 1 e 2 - fig. 1) per variare la temperatura da

un minimo di 10°C ad un massimo di 65°C.

o

c

e

f

m

o

r

o

t

eco

bar

c

m

o

d

e

r

t

e

e

s

fig. 10

Regolazione della temperatura ambiente (con termostato ambiente opzionale)

Impostare tramite il termostato ambiente la temperatura desiderata all’interno dei locali.

Nel caso non sia presente il termostato ambiente la caldaia provvede a mantenere l’impianto alla temperatura di setpoint mandata impianto impostata.

Regolazione della temperatura ambiente (con cronocomando remoto opzionale)

Impostare tramite il cronocomando remoto la temperatura ambiente desiderata all’interno dei locali. La caldaia regolerà l'acqua impianto in funzione della temperatura ambiente richiesta. Per quanto riguarda il funzionamento con cronocomando remoto, fare

riferimento al relativo manuale d'uso.

fig. 12 - Spostamento parallelo delle curve

Premendo nuovamente il tasto mode (part. 10 - fig. 1) si esce dalla modalità regolazione

curve parallele.

Se la temperatura ambiente risulta inferiore al valore desiderato si consiglia di impostare

una curva di ordine superiore e viceversa. Procedere con incrementi o diminuzioni di una

unità e verificare il risultato in ambiente.

90

85

80

70

60

50

40

30

20

20 10 0 -10 -20

68910 7

5

4

3

2

1

fig. 13 - Curve di compensazione

OFFSET = 20 OFFSET = 40

90

85

80

70

60

50

40

30

20

20 10 0 -10 -20

8910

7

6

5

4

3

2

1

90

85

80

70

60

50

40

30

20

20 10 0 -10 -20

568910 7

4

3

2

1

fig. 14 - Esempio di spostamento parallelo delle curve di compensazione

6

cod. 3540S361 - 08/2009 (Rev. 00)

IT

3

Page 4

ATLAS D 30 K 100

Regolazioni da Cronocomando Remoto

Se alla caldaia è collegato il Cronocomando Remoto (opzionale), le regolazioni

A

descritte in precedenza vengono gestite secondo quanto riportato nella

tabella 1. Inoltre, sul display del pannello comandi (part. 5 - fig. 1), è visualizzata l'attuale temperatura ambiente rilevata dal Cronocomando Remoto stesso.

Tabella. 1

Regolazione temperatura riscaldamento

Regolazione temperatura sanitario

Commutazione Estate/Inverno

Selezione Eco/Comfort

Temperatura Scorrevole

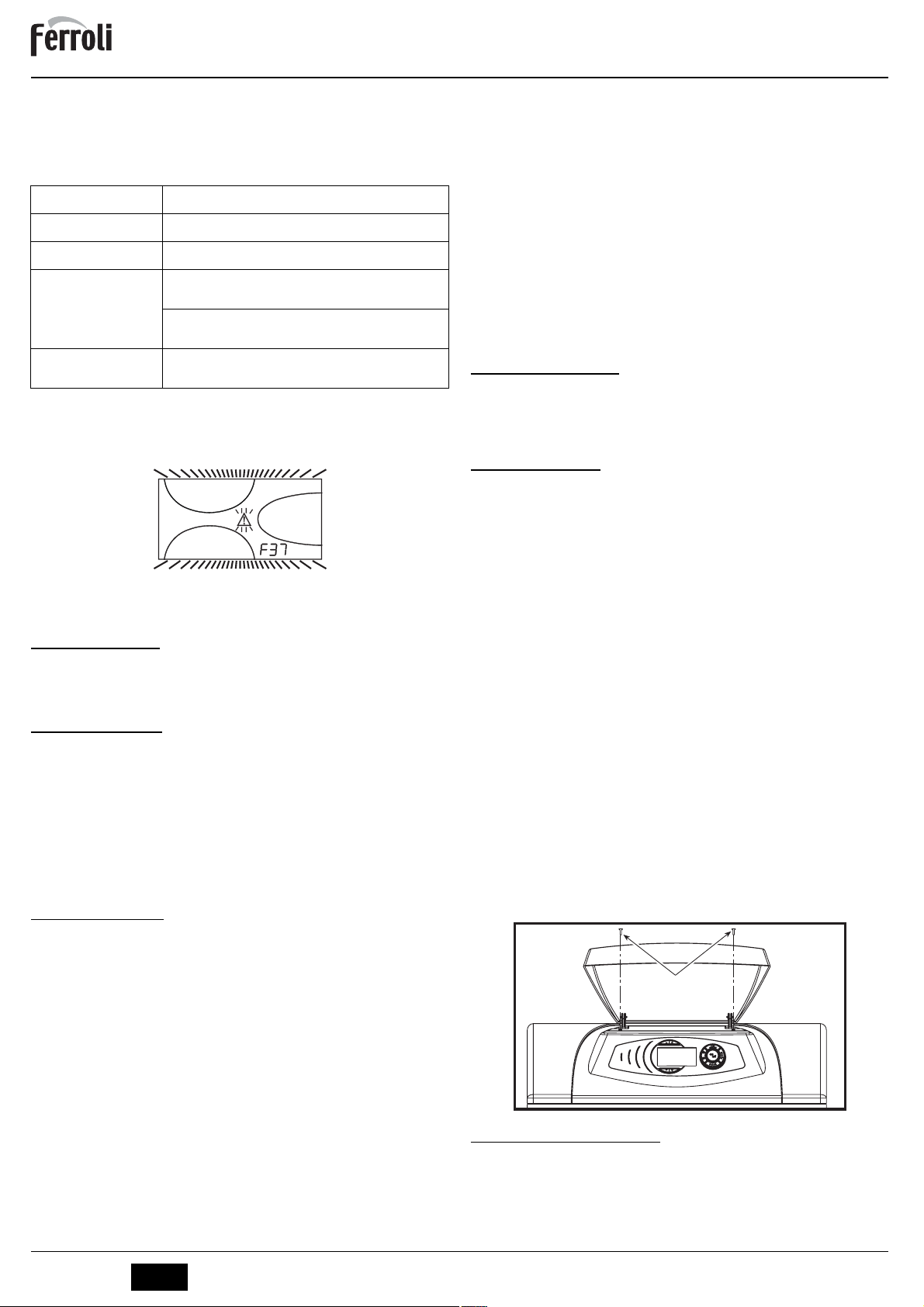

Regolazione pressione idraulica impianto

La pressione di caricamento ad impianto freddo, letta sul display, deve essere di circa

1,0 bar. Se la pressione dell'impianto scende a valori inferiori al minimo, la scheda caldaia attiverà l'anomalia F37 (fig. 15).

fig. 15 - Anomalia pressione impianto insufficiente

Una volta ripristinata la pressione impianto, la caldaia attiverà il ciclo di sfiato

A

aria di 120 secondi identificato dal display con FH.

3. INSTALLAZIONE

3.1 Disposizioni generali

L'INSTALLAZIONE DELLA CALDAIA DEVE ESSERE EFFETTUATA SOLTANTO DA

PERSONALE SPECIALIZZATO E DI SICURA QUALIFICAZIONE, OTTEMPERANDO A

TUTTE LE ISTRUZIONI RIPORTATE NEL PRESENTE MANUALE TECNICO, ALLE DISPOSIZIONI DI LEGGE VIGENTI, ALLE PRESCRIZIONI DELLE NORME NAZIONALI

E LOCALI E SECONDO LE REGOLE DELLA BUONA TECNICA.

3.2 Luogo d’installazione

La caldaia deve essere installata in apposito locale con aperture di aerazione verso

l’esterno secondo quanto prescritto dalle norme vigenti. Se nello stesso locale vi sono

più bruciatori o aspiratori che possono funzionare assieme, le aperture di aerazione devono essere dimensionate per il funzionamento contemporaneo di tutti gli apparecchi.Il

luogo di installazione deve essere privo di oggetti o materiali infiammabili, gas corrosivi

polveri o sostanze volatili che, richiamate dal ventilatore del bruciatore possano ostruire

i condotti interni del bruciatore o la testa di combustione. L’ambiente deve essere asciutto e non esposto a pioggia, neve o gelo.

Se l’apparecchio viene racchiuso entro mobili o montato affiancato lateralmen-

A

te, deve essere previsto lo spazio per lo smontaggio della mantellatura e per le

normali attività di manutenzione. Accertarsi in particolare che dopo il montaggio

della caldaia con il bruciatore sulla porta anteriore, quest'ultima possa aprirsi

senza che il bruciatore vada a sbattere contro pareti o altri ostacoli.

3.3 Collegamenti idraulici

La potenzialità termica dell’apparecchio va stabilita preliminarmente con un calcolo del

fabbisogno di calore dell’edificio secondo le norme vigenti. L’impianto deve essere corredato di tutti i componenti per un corretto e regolare funzionamento. Si consiglia d’interporre, fra caldaia ed impianto di riscaldamento, delle valvole d’intercettazione che

permettano, se necessario, d’isolare la caldaia dall’impianto.

Lo scarico della valvola di sicurezza deve essere collegato ad un imbuto o tubo

di raccolta, per evitare lo sgorgo di acqua a terra in caso di sovrapressione nel

B

circuito di riscaldamento. In caso contrario, se la valvola di scarico dovesse intervenire allagando il locale, il costruttore della caldaia non potrà essere ritenuto responsabile.

Non utilizzare i tubi degli impianti idraulici come messa a terra di apparecchi

elettrici.

Prima dell’installazione effettuare un lavaggio accurato di tutte le tubazioni dell’impianto

per rimuovere residui o impurità che potrebbero compromettere il buon funzionamento

dell’apparecchio.

Effettuare gli allacciamenti ai corrispettivi attacchi secondo il disegno riportato al cap. 5

ed ai simboli riportati sull’apparecchio.

Installare sull’ingresso acqua fredda sanitaria la valvola di ritegno e sicurezza

fornita a corredo della caldaia.

B

La regolazione può essere eseguita sia dal menù del Cronocomando Remoto

sia dal pannello comandi caldaia.

La regolazione può essere eseguita sia dal menù del Cronocomando Remoto

sia dal pannello comandi caldaia.

La modalità Estate ha priorità su un'eventuale richiesta riscaldamento del Cronocomando Remoto.

Disabilitando il sanitario dal menù del Cronocomando Remoto, la caldaia seleziona la modalità Economy. In questa condizione, il

caldaia, è disabilitato.

Abilitando il sanitario dal menù del Cronocomando Remoto, la caldaia seleziona la modalità Comfort. In questa condizione, con il

nello caldaia, è possibile selezionare una delle due modalità.

Sia il Cronocomando Remoto sia la scheda caldaia gestiscono la regolazione a

Temperatura Scorrevole: tra i due, ha priorità la Temperatura Scorrevole della

scheda caldaia.

tasto 7

- fig. 1 sul pannello

tasto 7

- fig. 1 sul pan-

Caratteristiche dell’acqua impianto

In presenza di acqua con durezza superiore ai 25° Fr (1°F = 10ppm CaCO3), si prescrive

l’uso di acqua opportunamente trattata, al fine di evitare possibili incrostazioni in caldaia.

Il trattamento non deve ridurre la durezza a valori inferiori a 15°F (DPR 236/88 per utilizzi

d’acqua destinati al consumo umano). È comunque indispensabile il trattamento dell’acqua utilizzata nel caso di impianti molto estesi o di frequenti immissioni di acqua di reintegro nell’impianto.

Nel caso in cui si installino decalcificatori in corrispondenza dell’entrata dell’acqua fredda alla caldaia, prestare particolare attenzione a non ridurre eccessi-

B

vamente il grado di durezza dell’acqua in quanto potrebbe verificarsi un

degrado prematuro dell’anodo di magnesio del bollitore.

Sistema antigelo, liquidi antigelo, additivi ed inibitori

La caldaia è equipaggiata di un sistema antigelo che attiva la caldaia in modo riscaldamento quando la temperatura dell’acqua di mandata impianto scende sotto i 6 °C. Il dispositivo non è attivo se viene tolta alimentazione elettrica e/o gas all'apparecchio.

Qualora si renda necessario, è consentito l’uso di liquidi antigelo, additivi e inibitori, solo

ed esclusivamente se il produttore di suddetti liquidi o additivi fornisce una garanzia che

assicuri che i suoi prodotti sono idonei all’uso e non arrecano danni allo scambiatore di

caldaia o ad altri componenti e/o materiali di caldaia ed impianto. È proibito l’uso di liquidi

antingelo, additivi e inibitori generici, non espressamente adatti all’uso in impianti termici

e compatibili con i materiali di caldaia ed impianto.

3.4 Collegamento bruciatore

Il bruciatore a gasolio o a gas, ad aria soffiata per focolari pressurizzati, può essere utilizzato se le sue caratteristiche di funzionamento sono adatte alle dimensioni del focolare

della caldaia ed alla sua sovrappressione. La scelta del bruciatore deve essere fatta preliminarmente seguendo le istruzioni del fabbricante, in funzione del campo di lavoro, dei

consumi del combustibile e delle pressioni, nonchè della lunghezza della camera di combustione. Montare il bruciatore seguendo le istruzioni del Suo Costruttore.

3.5 Collegamenti elettrici

Collegamento alla rete elettrica

La sicurezza elettrica dell’apparecchio è raggiunta soltanto quando lo stesso è

correttamente collegato ad un efficace impianto di messa a terra eseguito come

B

previsto dalle vigenti norme di sicurezza. Far verificare da personale professionalmente qualificato l’efficienza e l’adeguatezza dell’impianto di terra, il costruttore non è responsabile per eventuali danni causati dalla mancanza di messa

a terra dell’impianto. Far verificare inoltre che l’impianto elettrico sia adeguato

alla potenza massima assorbita dall’apparecchio, indicata in targhetta dati caldaia.

La caldaia è precablata e dotata di cavo di allacciamento alla linea elettrica di tipo "Y"

sprovvisto di spina. I collegamenti alla rete devono essere eseguiti con allacciamento fisso e dotati di un interruttore bipolare i cui contatti abbiano una apertura di almeno 3 mm,

interponendo fusibili da 3A max tra caldaia e linea. E’ importante rispettare le polarità (LINEA: cavo marrone / NEUTRO: cavo blu / TERRA: cavo giallo-verde) negli allacciamenti

alla linea elettrica. In fase di installazione o sostituzione del cavo di alimentazione, il conduttore di terra deve essere lasciato 2 cm più lungo degli altri.

II cavo di alimentazione dell’apparecchio non deve essere sostituito dall’utente.

In caso di danneggiamento del cavo, spegnere l’apparecchio e, per la sua so-

B

stituzione, rivolgersi esclusivamente a personale professionalmente qualificato. In caso di sostituzione del cavo elettrico di alimentazione, utilizzare

esclusivamente cavo “HAR H05 VV-F” 3x0,75 mm2 con diametro esterno

massimo di 8 mm.

Termostato ambiente (opzional)

ATTENZIONE: IL TERMOSTATO AMBIENTE DEVE ESSERE A CONTATTI

PULITI. COLLEGANDO 230 V. AI MORSETTI DEL TERMOSTATO AMBIEN-

B

TE SI DANNEGGIA IRRIMEDIABILMENTE LA SCHEDA ELETTRONICA.

Nel collegare cronocomandi o timer, evitare di prendere l'alimentazione di que-

sti dispositivi dai loro contatti di interruzione. La loro alimentazione deve essere

effettuata tramite collegamento diretto dalla rete o tramite pile, a seconda del

tipo di dispositivo.

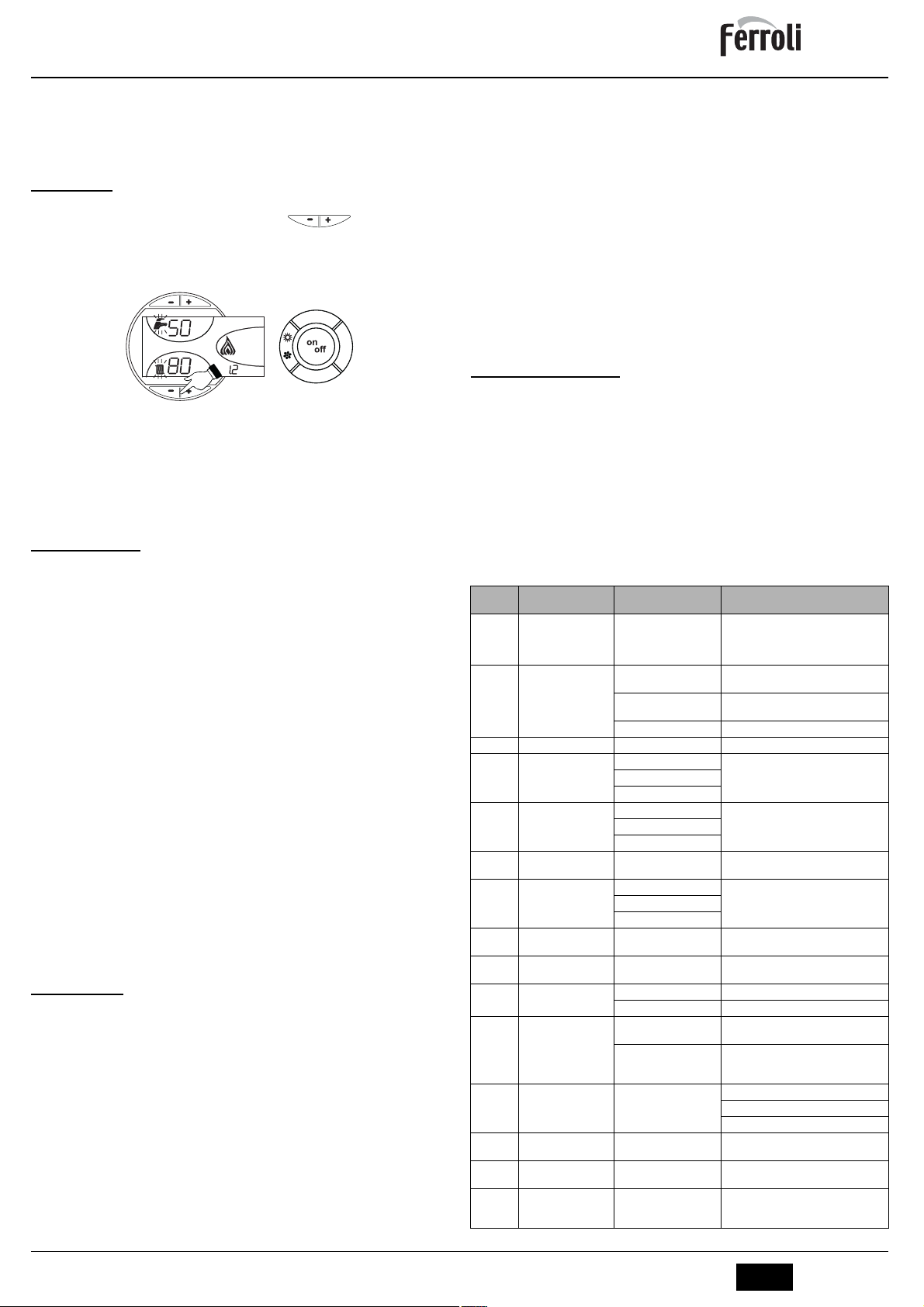

Accesso alla morsettiera elettrica

Svitare le due viti “A” poste sulla parte superiore del cruscotto e rimuovere lo sportellino.

A

fig. 16 - Accesso alla morsettiera

3.6 Collegamento alla canna fumaria

L’apparrecchio deve essere collegato ad una canna fumaria progettata e costruita nel

rispetto delle norme vigenti. Il condotto tra caldaia e canna fumaria deve essere di materiale adatto allo scopo, resistente cioè alla temperatura ed alla corrosione. Nei punti di

giunzione si raccomanda di curare la tenuta e di isolare termicamente tutto il condotto

tra caldaia e camino, per evitare la formazione di condensa.

4

IT

cod. 3540S361 - 08/2009 (Rev. 00)

Page 5

ATLAS D 30 K 100

4. SERVIZIO E MANUTENZIONE

Tutte le operazioni di regolazione, trasformazione, messa in servizio, manutenzione descritte di seguito, devono essere effettuate solo da Personale Qualificato e di sicura qualificazione (in possesso dei requisiti tecnici professionali previsti dalla normativa vigente)

come il personale del Servizio Tecnico Assistenza Clienti di Zona.

FERROLI declina ogni responsabilità per danni a cose e/o persone derivanti dalla manomissione dell’apparecchio da parte di persone non qualificate e non autorizzate.

4.1 Regolazioni

Attivazione modalità TEST

Premere contemporaneamente i tasti riscaldamento (part. 3 e 4 - fig. 1)

per 5 secondi per attivare la modalità TEST. La caldaia si accende al massimo della po-

tenza.

Sul display, i simboli riscaldamento (part. 24 - fig. 1) e sanitario (part. 12 - fig. 1) lampeggiano.

o

c

e

f

o

m

r

o

t

eco

bar

c

m

o

d

e

r

t

e

e

s

fig. 17 - Modalità TEST

Per disattivare la modalità TEST, ripetere la sequenza d’attivazione.

La modalità TEST si disabilità comunque automaticamente dopo 15 minuti.

Regolazione bruciatore

Il rendimento della caldaia ed il corretto funzionamento dipendono soprattutto dall'accuratezza delle regolazioni del bruciatore. Seguire attentamente le istruzioni del relativo

produttore. I bruciatori a due stadi devono avere il primo stadio regolato ad una potenza

non inferiore alla potenza minima nominale della caldaia. La potenza del secondo stadio

non deve essere superiore a quella nominale massima della caldaia.

4.2 Messa in servizio

Verifiche da eseguire alla prima accensione, e dopo tutte le operazioni di manutenzione che abbiano comportato la disconnessione dagli impianti o un inter-

B

vento su organi di sicurezza o parti della caldaia:

Prima di accendere la caldaia

• Aprire le eventuali valvole di intercettazione tra caldaia ed impianti.

• Verificare la tenuta dell’impianto combustibile.

• Verificare la corretta precarica del vaso di espansione

• Riempire l’impianto idraulico ed assicurare un completo sfiato dell’aria contenuta

nella caldaia e nell’impianto, aprendo la valvola di sfiato aria posta nella caldaia e le

eventuali valvole di sfiato sull’impianto.

• Verificare che non vi siano perdite di acqua nell’impianto, nei circuiti acqua sanitaria,

nei collegamenti o in caldaia.

• Verificare l’esatto collegamento dell’impianto elettrico e la funzionalità dell’impianto

di terra

• Verificare che non vi siano liquidi o materiali infiammabili nelle immediate vicinanze

della caldaia

Verifiche durante il funzionamento

• Accendere l’apparecchio come descritto nella sez. 2.3.

• Assicurarsi della tenuta del circuito del combustibile e degli impianti acqua.

• Controllare l’efficienza del camino e condotti aria-fumi durante il funzionamento della caldaia.

• Controllare che la circolazione dell’acqua, tra caldaia ed impianti, avvenga correttamente.

• Verificare la buona accensione della caldaia, effettuando diverse prove di accensione e spegnimento, per mezzo del termostato ambiente o del comando remoto.

• Assicurarsi che il consumo del combustibile indicato al contatore, corrisponda a

quello indicato nella tabella dati tecnici alla sez. 5.3.

• Verificare che la porta bruciatore e camera fumo siano a tenuta.

• Verificare che il bruciatore funzioni correttamente. Questo controllo va fatto con gli

appositi strumenti seguendo le istruzioni del costruttore.

• Verificare la corretta programmazione dei parametri ed eseguire le eventuali personalizzazioni richieste (curva di compensazione, potenza, temperature, ecc.).

4.3 Manutenzione

Controllo periodico

Per mantenere nel tempo il corretto funzionamento dell’apparecchio, è necessario far

eseguire da personale qualificato un controllo annuale che preveda le seguenti verifiche:

• I dispositivi di comando e di sicurezza devono funzionare correttamente.

• Il circuito di evacuazione fumi deve essere in perfetta efficienza.

• Controllare che non ci siano eventuali occlusioni o ammaccature nei tubi di alimentazione e ritorno del combustibile.

• Effettuare la pulizia del filtro di linea di aspirazione del combustibile.

• Rilevare il corretto consumo di combustibile

• Effettuare la pulizia della testa di combustione nella zona di uscita del combustibile,

sul disco di turbolenza.

• Lasciare funzionare il bruciatore a pieno regime per circa dieci minuti, quindi effettuare un'analisi della combustione verificando:

- Le corrette tarature di tutti gli elementi indicati nel presente manuale

- Temperature dei fumi al camino

- Contenuto della percentuale di CO2

• I condotti ed il terminale aria-fumi devono essere liberi da ostacoli e non presentare

perdite

• Il bruciatore e lo scambiatore devono essere puliti ed esenti da incrostazioni. Per

l’eventuale pulizia non usare prodotti chimici o spazzole di acciaio.

• Gli impianti combustibile e acqua devono essere a tenuta.

• La pressione dell’acqua dell’impianto a freddo deve essere di circa 1 bar; in caso

contrario riportarla a questo valore.

• La pompa di circolazione non deve essere bloccata.

• Il vaso d’espansione deve essere carico.

• Verificare l’anodo di magnesio e sostituirlo se necessario.

L’eventuale pulizia del mantello, del cruscotto e delle parti estetiche della cal-

A

daia può essere eseguita con un panno morbido e umido eventualmente imbevuto con acqua saponata. Tutti i detersivi abrasivi e i solventi sono da evitare.

Pulizia della caldaia

1. Togliere l’alimentazione elettrica alla caldaia.

2. Togliere il pannello anteriore superiore e quello inferiore.

3. Aprire la porta svitando i relativi pomelli.

4. Pulire l’interno della caldaia e tutto il percorso dei fumi di scarico, tramite uno scovolo o con aria compressa.

5. Richiudere infine la porta, fissandola con il relativo pomello.

Per la pulizia del bruciatore, consultare le istruzioni della Ditta Costruttrice.

4.4 Risoluzione dei problemi

Diagnostica

La caldaia è dotata di un avanzato sistema di autodiagnosi. Nel caso di un’anomalia alla

caldaia, il display lampeggia insieme al simbolo anomalia (part. 22 - fig. 1) indicando il

codice dell’anomalia.

Vi sono anomalie che causano blocchi permanenti (contraddistinte con la lettera “A”):

per il ripristino del funzionamento è sufficiente premere il tasto RESET (part. 8 - fig. 1)

per 1 secondo oppure attraverso il RESET del cronocomando remoto (opzionale) se installato; se la caldaia non riparte è necessario risolvere l’anomalia che viene indicata nei

leds di funzionamento.

Altre anomalie causano blocchi temporanei (contraddistinte con la lettera “F”) che vengono ripristinati automaticamente non appena il valore rientra nel campo di funzionamento normale della caldaia.

Tabella. 2 - Lista anomalia

Codice

Anomalia Possibile causa Soluzione

anomalia

Blocco del bruciatore

(IL RESET AVVIENE

A01

SOLO SUL BRUCIATORE)

Intervento protezione

A03

sovra-temperatura

F07

Anomalia cablaggio Connettore X5 non collegato Verificare il cablaggio

Anomalia sensore di

F10

mandata 1

Anomalia sensore sani-

F11

tario

F13

Anomalia cablaggio

Anomalia sensore di

F14

mandata 2

Tensione di alimenta-

F34

zione inferiore a 170V.

Frequenza di rete ano-

F35

mala

Pressione acqua

F37

impianto non corretta

F39

Anomalia sonda esterna

Pressione acqua

F40

impianto non corretta

A41

Posizionamento sensori

Anomalia sensore riscal-

F42

damento

Anomalia sensore di

pressione acqua

F47

impianto

Vedere il manuale del bruciatore

Sensore riscaldamento danneggiato

Mancanza di circolazione

d’acqua nell’impianto

Presenza aria nell’impianto Sfiatare l’impianto

Sensore danneggiato

Cablaggio interrotto

Sensore danneggiato

Cablaggio interrotto

Connettore X12 non colle-

gato

Sensore danneggiato

Cablaggio interrotto

Problemi alla rete elettrica Verificare l’impianto elettrico

Problemi alla rete elettrica Verificare l’impianto elettrico

Pressione troppo bassa Caricare impianto

Sensore danneggiato Verificare il sensore

Sonda danneggiata o corto

circuito cablaggio

Sonda scollegata dopo aver

attivato la temperatura scorrevole

Pressione troppo alta

Sensore mandata non inserito nel corpo caldaia

Sensore danneggiato Sostituire il sensore

Cablaggio interrotto Verificare il cablaggio

Controllare il corretto posizionamento e funzionamento del sensore di riscaldamento

Verificare il circolatore

Verificare il cablaggio o sostituire il sensoreCablaggio in corto circuito

Verificare il cablaggio o sostituire il sensoreCablaggio in corto circuito

Verificare il cablaggio

Verificare il cablaggio o sostituire il sensoreCablaggio in corto circuito

Verificare il cablaggio o sostituire il sensore

Ricollegare la sonda esterna o disabilitare la

temperatura scorrevole

Verificare l’impianto

Verificare la valvola di sicurezza

Verificare il vaso di espansione

Controllare il corretto posizionamento e fun-

zionamento del sensore di riscaldamento

cod. 3540S361 - 08/2009 (Rev. 00)

IT

5

Page 6

ATLAS D 30 K 100

5. CARATTERISTICHE E DATI TECNICI

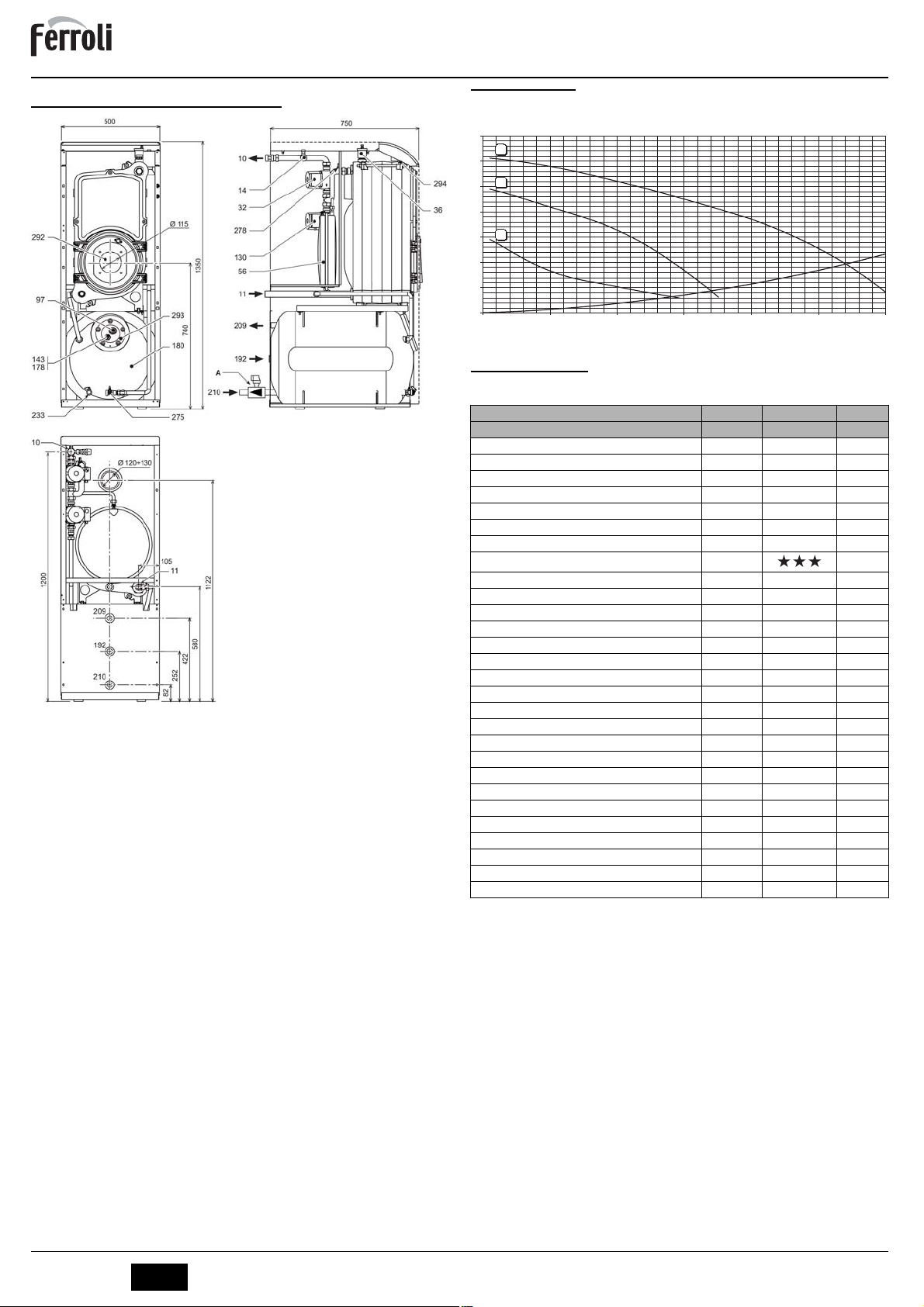

5.1 Dimensioni, attacchi e componenti principali

fig. 18 - Dimensionale, attacchi e componenti principali

A Valvola di sicurezza e antiritorno

10 Mandata impianto 3/4”

11 Ritorno impianto 1”

14 Valvola di sicurezza riscaldamento

32 Circolatore riscaldamento

36 Sfiato aria automatico

56 Vaso espansione

97 Anodo di magnesio

130 Circolatore bollitore

143 Termostato regolazione Bollitore

178 Bulbo termometro bollitore

180 Bollitore

192 Ricircolo

209 Mandata bollitore 3/4”

210 Ritorno bollitore 3/4”

233 Rubinetto scarico bollitore

275 Rubinetto di scarico impianto di riscaldamento

278 Sensore doppio (Sicurezza + riscaldamento)

292 Foro attacco bruciatore

293 Flangia di ispezione bollitore

294 Sensore di pressione impianto riscaldamento

5.2 Perdita di carico

Perdita di carico/Prevalenza circolatori

H [m H

O]

2

7

3

6

2

5

4

1

3

2

1

0

0 0.5 1 1.5 2

Q [m3/h]

2.5 3

fig. 19 - Perdite di carico

5.3 Tabella dati tecnici

Dato Unità Valo re

Modello D 30 K 100

Numero elementi n° 3

Portata termica max kW 32.2 (Q)

Portata termica min kW 16.9 (Q)

Potenza termica max riscaldamento kW 30 (P)

Potenza termica min riscaldamento kW 16 (P)

Rendimento Pmax (80-60°C) % 93.0

Rendimento 30% % 94.6

Classe efficienza direttiva 92/42 EEC

Pressione max esercizio riscaldamento bar 6 (PMS)

Pressione min esercizio riscaldamento bar 0.8

Temperatura max riscaldamento °C 95 tmax

Contenuto acqua riscaldamento l. 21

Capacità vaso di espansione riscaldamento l. 10

Pressione precarica vaso di espansione riscaldamento bar 1

Pressione max di esercizio sanitario bar 9 (PMW)

Pressione min di esercizio sanitario bar 0.1

Contenuto acqua sanitario l. 100

Capacità vaso di espansione sanitario l. 4

Portata sanitaria Dt 30°C l/10 min 220

Portata sanitaria Dt 30°C l/h 800

Grado protezione IP X0D

Tensione di alimentazione V/Hz 230/50

Potenza elettrica assorbita W 90

Potenza elettrica assorbita sanitario W 80

Peso a vuoto Kg 210

Lunghezza camera di combustione mm 350

Diametro camera di combustione mm 300

Perdita di carico lato fumi mbar 0.59

6

IT

cod. 3540S361 - 08/2009 (Rev. 00)

Page 7

ATLAS D 30 K 100

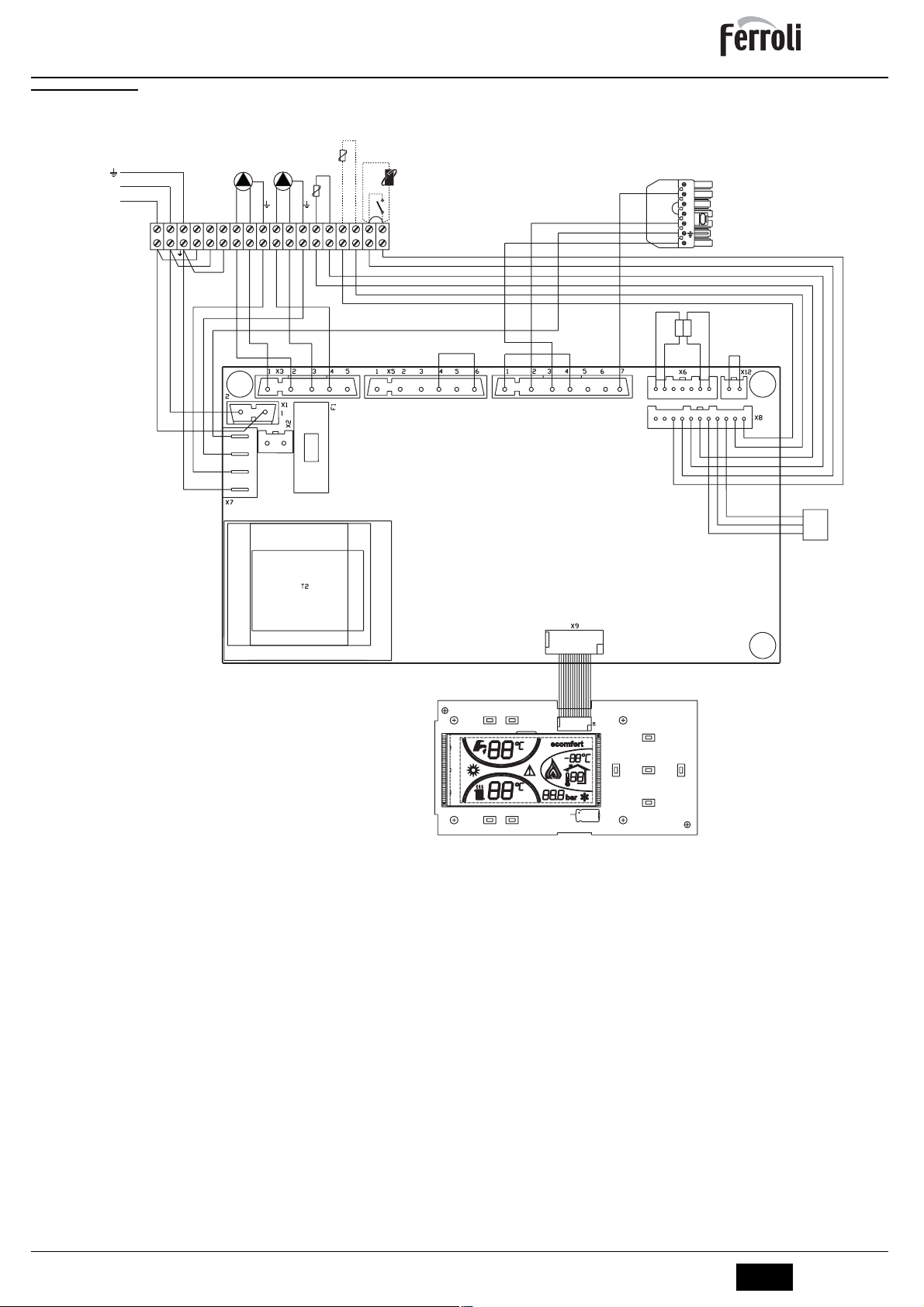

5.4 Schema elettrico

32

130

230V

N

50Hz

L

L

456789101112131415161718

N

138

42

139

72

211

T°T°

B4

S3

T2

T1

N

L1

278

fig. 20 - Schema elettrico

32 Circolatore riscaldamento

42 Sonda temperatura sanitario

72 Termoststo ambiente

130 Circolatore bollitore

138 Sonda esterna

139 Unità ambiente

211 Connettore bruciatore

246 Trasduttore di pressione

278 Sensore doppio (Sicurezza + riscaldamento)

DBM06

DSP05

246

OUT

+5V

GND

cod. 3540S361 - 08/2009 (Rev. 00)

IT

7

Page 8

ATLAS D 30 K 100

EN

1. GENERAL INSTRUCTIONS

• Carefully read the instructions contained in this instruction booklet.

• After boiler installation, inform the user regarding its operation and give him this manual, which is

an integral and essential part of the product and must be kept with care for future reference.

• Installation and maintenance must be carried out by professionally qualified personnel, according

to current regulations and the manufacturer's instructions. Do not carry out any operation on the

sealed control parts.

• Incorrect installation or inadequate maintenance can result in damage or injury. The Manufacturer

declines any liability for damage due to errors in installation and use or failure to follow the instructions.

• Before carrying out any cleaning or maintenance operation, disconnect the unit from the power

supply using the system switch and/or the special cut-off devices.

• In case of a fault and/or poor operation, deactivate the unit and do not attempt to repair it or directly

intervene. Contact professionally qualified personnel. Repair/replacement of the products must

only be carried out by professionally qualified using original spare parts. Failure to comply with the

above could affect the safety of the unit.

• This unit must only be used for its intended purpose. Any other use is considered improper and

therefore dangerous.

• The packing materials are potentially hazardous and must not be left within the reach of children.

• The images given in this manual are a simplified representation of the product. In this representation there may be slight and insignificant differences with respect to the product supplied.

2. OPERATING INSTRUCTIONS

2.1 Introduction

Dear Customer,

Thank you for choosing a FERROLI boiler featuring advanced design, cutting-edge tech-

nology, high reliability and quality construction. Please read this manual carefully since

it provides important information on safe installation, use and maintenance.

ATLAS D 30 K 100 is a high-efficiency heat generator for heating and domestic hot water

production, suitable for operating with oil or gas burners (blown). The boiler shell consists

of cast-iron elements, assembled with double cones and steel stays placed over a DHW

quick storage domestic hot water tank, vitrified, and protected against corrosion by a

magnesium anode. The control system is with microprocessor and digital interface with

advanced temperature control functions.

2.2 Control panel

12 1411

19

13

27

2426

fig. 1 - Control panel

Key

1 = DHW temperature setting decrease button

2 = DHW temperature setting increase button

3 = Heating system temperature setting decrease button

4 = Heating system temperature setting increase button

5 = Display

6 = Summer / Winter mode selection button

7 = Economy / Comfort mode selection button

8 = Reset button

9 = Unit On / Off button

10 = "Sliding Temperature" menu button

11 = Set DHW temperature reached

12 = DHW symbol

13 = DHW mode

14 = DHW outlet temperature / setting

15 = Eco (Economy) or Comfort mode

16 = External sensor temperature (with optional external probe)

17 = Appears on connecting the external Probe or the Remote Timer Control (op-

tionals)

18 = Room temperature (with optional Remote Timer Control)

19 = Burner On

20 = Antifreeze operation

21 = Heating system pressure

22 = Fault

23 = Heating delivery temperature / setting

24 = Heating symbol

25 = Heating mode

26 = Set heating delivery temperature reached

27 = Summer mode

15 16

ecomfort

bar

5791021

o

c

e

f

o

m

r

o

t

c

m

o

d

e

r

t

e

e

s

17182021222325

8643

Indication during operation

Heating

A heating demand (generated by the Room Thermostat or Remote Timer Control) is indicated by flashing of the hot air above the radiator (details 24 and 25 - fig. 1).

The heating graduation marks (detail 26 - fig. 1) light up as the heating sensor temperature reaches the set value.

o

c

e

f

m

o

r

o

t

eco

bar

c

m

o

d

e

r

t

e

e

s

fig. 2

DHW (Comfort)

A DHW demand (generated by drawing domestic hot water) is indicated by flashing of

the hot water under the tap (details 12 and 13 - fig. 1). Make sure the Comfort function

(detail 15 - fig. 1) is activated

The DHW graduation marks (detail 11 - fig. 1) light up as the DHW sensor temperature

reaches the set value.

o

c

e

f

m

o

r

o

t

comfort

bar

c

m

o

d

e

r

t

e

e

s

fig. 3

Hot water tank exclusion (economy)

Hot water storage tank temperature maintaining/heating can be excluded by the user. If

excluded, domestic hot water will not be delivered.

When hot water tank heating is activated (default setting), the COMFORT symbol (detail

15 - fig. 1) is activated on the display, and when off, the ECO symbol (detail 15 - fig. 1)

is activated on the display

The hot water tank can be deactivated by the user (ECO mode) by pressing the button

(detail 7 - fig. 1). To activate the COMFORT mode, press the button

(detail 7 - fig. 1) again.

2.3 Lighting and turning off

Boiler not electrically powered

o

c

e

f

m

o

r

o

t

c

m

o

d

e

r

t

e

e

s

fig. 4 - Boiler not electrically powered

The antifreeze system does not work when the power and/or gas to the unit are

turned off. To avoid damage caused by freezing during long idle periods in win-

B

ter, it is advisable to drain all water from the boiler, DHW circuit and system; or

drain just the DHW circuit and add a suitable antifreeze to the heating system,

complying with that prescribed in sec. 3.3.

Boiler lighting

• Open the fuel on-off valves.

• Switch on the power to the unit.

o

c

e

f

o

m

r

o

t

c

m

o

d

e

r

t

e

e

s

fig. 5 - Boiler lighting

• For the following 120 seconds the display will show FH which identifies the heating

system air venting cycle.

• During the first 5 seconds the display will also show the card software version.

• When the message FH disappears, the boiler is ready to operate automatically

whenever domestic hot water is drawn or in case of a room thermostat demand.

cod. 3540S361 - 08/2009 (Rev. 00)

EN

23

Page 9

ATLAS D 30 K 100

Turning the boiler off

Press the on/off button (detail 9 - fig. 1) for 1 second.

o

c

e

f

m

o

r

o

t

c

m

o

d

e

r

t

e

e

s

fig. 6 - Turning the boiler off

When the boiler is turned off, the PCB is still powered.

Domestic hot water and heating are disabled. The antifreeze system remains activated.

To relight the boiler, press the on/off button (detail 9 fig. 1) again for 1 second.

o

c

e

m

f

o

r

o

t

eco

bar

c

m

o

d

e

r

t

e

e

s

fig. 7

The boiler will be immediately ready to operate whenever domestic hot water is drawn

or in case of a room thermostat demand.

2.4 Adjustments

Summer/Winter Switchover

Press the summer/winter button (detail 6 - fig. 1) for 1 second.

o

c

e

f

m

o

r

o

t

eco

bar

c

m

o

d

e

r

t

e

e

s

Sliding Temperature

When the optional external probe is installed, the control panel display (detail 5 - fig. 1)

shows the actual outside temperature detected by the external probe. The boiler control

system operates with "Sliding Temperature". In this mode, the heating system temperature is controlled according to the outside weather conditions in order to ensure high

comfort and energy efficiency throughout the year. In particular, as the outside temperature increases the system delivery temperature decreases according to a specific "compensation curve".

With Sliding Temperature adjustment, the temperature set with the heating buttons

ture. It is advisable to set a maximum value to allow system adjustment throughout its

useful operating range.

(detail 3 and 4 - fig. 1) becomes the maximum system delivery tempera-

The boiler must be regulated at the time of installation by qualified personnel. Possible

adjustments can in any case be made by the user to improve comfort.

Compensation curve and curve offset

Press the mode button (detail 10 - fig. 1) once to display the compensation curve

(fig. 11) which can be modified with the DHW buttons (details 1 and 2 fig. 1).

Adjust the required curve from 1 to 10 according to the characteristic (fig. 13).

By setting the curve to 0, sliding temperature adjustment is disabled.

fig. 11 - Compensation curve

Press the heating buttons (details 3 and 4 - fig. 1) to access parallel curve

offset (fig. 14), modifiable with the DHW buttons (details 1 and 2 - fig. 1).

fig. 8

The display activates the Summer symbol (detail 27 - fig. 1): the boiler will only deliver

domestic hot water. The antifreeze system remains activated.

To deactivate the Summer mode, press the summer/winter button (part. 6 - fig. 1) again

for 1 second.

Heating temperature setting

Use the heating buttons (details 3 and 4 - fig. 1) to adjust the temperature

from a min. of 30°C to a max. of 90°C; it is inadvisable to operate the boiler below 45°C.

o

c

e

f

o

m

r

o

t

eco

bar

c

m

o

d

e

r

t

e

e

s

fig. 9

DHW temperature adjustment

Use the DHW buttons (details 1 and 2 - fig. 1) to adjust the temperature

from a min. of 10°C to a max. of 65°C.

o

c

e

f

m

o

r

o

t

eco

bar

c

m

o

d

e

r

t

e

e

s

fig. 10

Room temperature adjustment (with optional room thermostat)

Using the room thermostat, set the temperature desired in the rooms. If the room thermostat is not installed the boiler will keep the heating system at its setpoint temperature.

Room temperature adjustment (with optional remote timer control)

Using the remote timer control, set the temperature desired in the rooms. The boiler unit

will set the system water according to the required room temperature. For information on

the remote timer control, please refer to its user's manual.

fig. 12 - Curve parallel offset

Press the mode button (detail 10 - fig. 1) again to exit the parallel curve adjustment

mode.

If the room temperature is lower than the required value, it is advisable to set a higher

order curve and vice versa. Proceed by increasing or decreasing in steps of one and

check the result in the room.

90

85

80

70

60

50

40

30

20

20 10 0 -10 -20

68910 7

5

4

3

2

1

fig. 13 - Compensation curves

OFFSET = 20 OFFSET = 40

90

85

80

70

60

50

40

30

20

20 10 0 -10 -20

8910

7

6

5

4

3

2

1

90

85

80

70

60

50

40

30

20

20 10 0 -10 -20

568910 7

4

3

2

1

fig. 14 - Example of compensation parallel curve offset

24

EN

cod. 3540S361 - 08/2009 (Rev. 00)

Page 10

ATLAS D 30 K 100

Adjustments from Remote Timer Control

If the Remote Timer Control (optional) is connected to the boiler, the above ad-

A

justments are managed according to that given in table 1. Also, the control panel display (detail 5 - fig. 1) shows the actual room temperature detected by the

Remote Timer Control.

Table. 1

Heating temperature setting

DHW temperature adjustment

Summer/Winter Switchover

Eco/Comfort selection

Sliding Temperature

Water system pressure adjustment

The filling pressure with system cold, read on the display, must be approx. 1.0 bar. If the

system pressure falls to values below minimum, the boiler card will activate fault F37

(fig. 15).

Once the system pressure is restored, the boiler will activate the 120-second

A

air venting cycle indicated on the display by FH.

3. INSTALLATION

3.1 General Instructions

BOILER INSTALLATION MUST ONLY BE PERFORMED BY QUALIFIED PERSONNEL, IN ACCORDANCE WITH ALL THE INSTRUCTIONS GIVEN IN THIS TECHNICAL

MANUAL, THE PROVISIONS OF CURRENT LAW, THE PRESCRIPTIONS OF NATIONAL AND LOCAL STANDARDS AND THE RULES OF PROPER WORKMANSHIP.

3.2 Place of installation

The boiler must be installed in a special room with ventilation openings towards the outside in conformity with current regulations. If there are several burners or extraction units

that can work together in the same room, the ventilation openings must be sized for simultaneous operation of all the units. The place of installation must be free of flammable

objects or materials, corrosive gases, volatile substances or dusts which, sucked by the

burner fan, can obstruct the pipes inside the burner or the combustion head. The room

must be dry and not exposed to rain, snow or frost.

If the unit is enclosed in a cabinet or mounted alongside, a space must be pro-

A

vided for removing the casing and for normal maintenance operations. In particular, after boiler installation with burner on the front door, make sure the front

door can open freely without the burner striking walls or other obstacles.

3.3 Plumbing connections

The heating capacity of the unit must be previously established by calculating the building's heat requirement according to the current regulations. The system must be provided with all the components for correct and regular operation. It is advisable to install onoff valves between the boiler and heating system allowing the boiler to be isolated from

the system if necessary.

The safety valve outlet must be connected to a funnel or collection pipe to prevent water spurting onto the floor in case of overpressure in the heating circuit.

B

Otherwise, if the discharge valve cuts in and floods the room, the boiler manufacturer cannot be held liable.

Do not use the water system pipes to earth electrical appliances.

Before installation, carefully wash all the pipes of the system to remove any residuals or

impurities that could affect proper operation of the unit.

Carry out the relevant connections according to the diagram in cap. 5 and the symbols

given on the unit.

Install the safety and non-return valve (supplied with the boiler) on the cold water inlet.

B

Adjustment can be made from the Remote Timer Control menu and the boiler

control panel.

Adjustment can be made from the Remote Timer Control menu and the boiler

control panel.

Summer mode has priority over a possible Remote Timer Control heating

demand.

On disabling DHW from the Remote Timer Control menu, the boiler selects the

Economy mode. In this condition, the

abled.

On enabling DHW from the Remote Timer Control menu, the boiler selects the

Comfort mode. In this condition it is possible select one of the two modes with

the

button 7

- fig. 1 on the boiler panel.

Both the Remote Timer Control and the boiler card manage Sliding Temperature adjustment: of the two, the Sliding Temperature of the boiler card has priority.

fig. 15 - Low system pressure fault

button 7

- fig. 1 on the boiler panel is dis-

Water system characteristics

In the presence of water harder than 25° Fr (1°F = 10ppm CaCO3), use suitably treated

water in order to avoid possible scaling in the boiler. Treatment must not reduce the hardness to values below 15°F (Decree 236/88 for uses of water intended for human consumption). Treatment of the water used is indispensable in case of very large systems

or with frequent introduction of replenishing water in the system.

If water softeners are installed at the boiler cold water inlet, make sure not to

reduce the water hardness too much, as this could cause early deterioration of

B

the magnesium anode in the hot water tank.

Antifreeze system, antifreeze fluids, additives and inhibitors

The boiler is equipped with an antifreeze system that turns on the boiler in heating mode

when the system delivery water temperature falls under 6°C. The device will not come

on if the electricity and/or gas supply to the unit are cut off. If it becomes necessary, it is

permissible to use antifreeze fluid, additives and inhibitors only if the manufacturer of

these fluids or additives guarantees they are suitable for this use and cause no damage

to the heat exchanger or other components and/or materials of the boiler unit and system. It is prohibited to use generic antifreeze fluid, additives or inhibitors that are not expressly suited for use in heating systems and compatible with the materials of the boiler

unit and system.

3.4 Burner connection

An oil or gas burner, with blown air for pressured furnaces, can be used if its operation

characteristics are suitable for the size of the boiler furnace and its overpressure. The

choice of burner must be made beforehand, following the manufacturer's instructions,

according to the work range, fuel consumption and pressures, as well as the length of

the firebox. Install the burner in compliance with the Manufacturer's instructions.

3.5 Electrical connections

Connection to the electrical grid

The unit's electrical safety is only guaranteed when correctly connected to an

efficient earthing system executed according to current safety standards. Have

B

the efficiency and suitability of the earthing system checked by professionally

qualified personnel. The manufacturer is not responsible for any damage

caused by failure to earth the system. Also make sure that the electrical system

is adequate for the maximum power absorbed by the unit, as specified on the

boiler dataplate.

The boiler is prewired and provided with a Y-cable and plug for connection to the electricity line. The connections to the grid must be made with a permanent connection and

equipped with a bipolar switch whose contacts have a minimum opening of at least 3

mm, interposing fuses of max. 3A between the boiler and the line. It is important to respect the polarities (LINE: brown wire / NEUTRAL: blue wire / EARTH: yellow-green

wire) in making connections to the electrical line. During installation or when changing

the power cable, the earth wire must be left 2 cm longer than the others.

The user must never change the unit's power cable. If the cable gets damaged,

switch off the unit and have it changed solely by professionally qualified person-

B

nel. If changing the electric power cable, use solely “HAR H05 VV-F” 3x0.75

mm2 cable with a maximum outside diameter of 8 mm.

Room thermostat (optional)

IMPORTANT: THE ROOM THERMOSTAT MUST HAVE VOLTAGE-FREE

CONTACTS. CONNECTING 230 V TO THE ROOM THERMOSTAT TERMI-

B

NALS WILL PERMANENTLY DAMAGE THE ELECTRONIC BOARD.

When connecting time controls or a timer, do not take the power supply for

these devices from their breaking contacts Their power supply must be by

means of direct connection from the mains or with batteries, depending on the

kind of device.

Accessing the electrical terminal block

Undo the two screws “A” located on the top part of the control panel and remove the

cover.

A

fig. 16 - Accessing the terminal board

3.6 Connection to the flue

The unit must be connected to a flue designed and built in compliance with current regulations. The pipe between the boiler and flue must be made from material suitable for

the purpose, i.e. heat and corrosion resistant. Ensure the seal at the joints and insulate

the entire pipe between boiler and flue, to prevent the formation of condensate.

cod. 3540S361 - 08/2009 (Rev. 00)

EN

25

Page 11

ATLAS D 30 K 100

4. SERVICE AND MAINTENANCE

All adjustment, conversion, commissioning and maintenance operations described below must only be carried out by Qualified Personnel (meeting the professional technical

requirements prescribed by current regulations) such as those of the Local After-Sales

Technical Service.

FERROLI declines any liability for damage and/or injury caused by unqualified and unauthorised persons tampering with the unit.

4.1 Adjustments

TEST mode activation

Press the heating buttons (details 3 and 4 - ) together for 5 seconds to activate the fig. 1TEST mode. The boiler lights at maximum power.

The heating symbol (detail 24 - fig. 1) and DHW symbol (detail 12 - fig. 1) flash on the

display.

o

c

e

f

o

m

r

o

t

eco

bar

c

m

o

d

e

r

t

e

e

s

fig. 17 - TEST mode

To deactivate the TEST mode, repeat the activation sequence.

The TEST mode is automatically disabled in any case after 15 minutes.

Burner adjustment

Boiler efficiency and correct operation depend above all on accurate burner adjustments.

Carefully follow the Manufacturer's instructions. The two-stage burners must have the

first stage adjusted to a power level not below the boiler's rated min. power. The power

of the second stage must not be higher than the boiler's rated max. power.

4.2 Start-up

Checks to be made at first lighting, and after all maintenance operations that

involved disconnecting from the systems or an intervention on safety devices

B

or parts of the boiler:

Before lighting the boiler

• Open any on-off valves between the boiler and the systems.

• Check the seal of the fuel system.

• Check correct prefilling of the expansion tank.

• Fill the water system and make sure that all air contained in the boiler and the system has been vented, by opening the air valve on the boiler and any air valves on

the system.

• Make sure there are no water leaks in the system, domestic hot water circuits, connections or boiler.

• Check correct connection of the electrical system and efficiency of the earthing system

• Make sure there are no flammable liquids or materials in the immediate vicinity of

the boiler

Checks during operation

• Turn the unit on as described in sec. 2.3.

• Check the seal of the fuel circuit and water systems.

• Check the efficiency of the flue and air-fume ducts during boiler operation.

• Make sure the water is circulating properly between the boiler and systems.

• Check correct boiler lighting by performing various tests, turning it on and off with

the room thermostat or remote control.

• Make sure the fuel consumption indicated on the meter matches that given in the

technical data table on sec. 5.3.

• Ensure the seal of the fumebox and burner door.

• Make sure the burner works properly. This check must be made with the special instruments, following the manufacturer's instructions.

• Check correct programming of the parameters and carry out any required customisation (compensation curve, power, temperatures, etc.).

4.3 Maintenance

Periodical check

To ensure correct operation of the unit over time, have qualified personnel carry out a

yearly check, providing for the following:

• The control and safety devices must function correctly.

• The fume exhaust circuit must be perfectly efficient.

• Check there are no obstructions or dents in the fuel supply and return pipes.

• Clean the filter of the fuel suction line.

• Measure the correct fuel consumption

• Clean the combustion head in the fuel outlet zone, on the swirl disc.

• Leave the burner running at full rate for approximately ten minutes, then analyse

the combustion, checking:

- All the elements specified in this manual are set correctly

- Temperatures of the fumes at the flue

- CO2 percentage content

• The air-fume end piece and ducts must be free of obstructions and leaks

• The burner and exchanger must be clean and free of deposits. For possible cleaning do not use chemical products or wire brushes.

• The gas and water systems must be airtight.

• The water pressure in the cold water system must be approx. 1 bar; otherwise, bring

it to that value.

• The circulating pump must not be blocked.

• The expansion tank must be filled.

• Check the magnesium anode and replace it if necessary.

The boiler casing, control panel and aesthetic parts can be cleaned with a soft

A

and damp cloth, if necessary soaked in soapy water. Do not use any abrasive

detergents and solvents.

Boiler cleaning

1. Disconnect the power supply to the boiler.

2. Remove the front top and bottom panel.

3. Open the door by undoing the knobs.

4. Clean the inside of the boiler and the entire path of exhaust fumes, using a tube

brush or compressed air.

5. Then close the door, securing it with the knob.

To clean the burner, refer to the Manufacturer's instructions.

4.4 Troubleshooting

Diagnostics

The boiler is equipped with an advanced self-diagnosis system. In case of a boiler fault,

the display will flash together with the fault symbol (detail 22 - fig. 1) indicating the fault

code.

Some faults cause permanent shutdown (marked with the letter "A"): to restore operation, press the RESET button (detail 8 - fig. 1) for 1 second or RESET on the optional

remote timer control if installed; if the boiler fails to restart, it is necessary to eliminate the

fault indicated by the operation LED's.

other faults (indicated with the letter "F") cause temporary shutdowns which are automatically reset as soon as the value returns within the boiler's normal operation range.

Table. 2 - List of faults

Fault

Fault Possible cause Cure

code

Burner block

(RESET ONLY

A01

OCCURS ON THE

BURNER)

Overtemperature protec-

A03

tion activation

F07

Wiring fault Connector X5 not connected Check the wiring

F10

Delivery sensor 1 fault

F11

DHW sensor fault

F13

Wiring fault

F14

Delivery sensor 2 fault

Supply voltage under

F34

170V.

F35

Faulty mains frequency Electric mains trouble Check the electrical system

Incorrect system water

F37

pressure

F39

External probe fault

Incorrect system water

F40

pressure

A41

Sensor positioning

F42

Heating sensor fault Sensor damaged Replace the sensor

System water pressure

F47

sensor fault

Refer to the burner manual

Heating sensor damaged

No water circulation in the

system

Air in the system Vent the system

Sensor damaged

Wiring disconnected

Sensor damaged

Wiring disconnected

Connector X12 not con-

nected

Sensor damaged

Wiring disconnected

Electric mains trouble Check the electrical system

Pressure too low Fill the system

Sensor damaged Check the sensor

Probe damaged or wiring

shorted

Sensor disconnected after

activating the sliding temperature

Pressure too high

Delivery sensor not inserted

in boiler shell

Wiring disconnected Check the wiring

Check the correct positioning and operation

of the heating sensor

Check the circulating pump

Check the wiring or replace the sensorWiring shorted

Check the wiring or replace the sensorWiring shorted

Check the wiring

Check the wiring or replace the sensorWiring shorted

Check the wiring or replace the sensor

Reconnect the external probe or disable the

sliding temperature

Check the system

Check the safety valve

Check the expansion tank

Check the correct positioning and operation

of the heating sensor

26

EN

cod. 3540S361 - 08/2009 (Rev. 00)

Page 12

ATLAS D 30 K 100

5. TECHNICAL DATA AND CHARACTERISTICS

5.1 Dimensions, connections and main components

fig. 18 - Dimensions, connections and main components

A Safety and non-return valve

10 System delivery 3/4”

11 System return 1”

14 Heating safety valve

32 Heating circulating pump

36 Automatic air vent

56 Expansion tank

97 Magnesium anode

130 Hot water tank circulating pump

143 Hot water tank control thermostat

178 Hot water tank thermometer bulb

180 Hot water tank

192 Recirculation

209 Hot water tank delivery 3/4”

210 Hot water tank return 3/4”

233 Hot water tank drain cock

275 Heating system drain cock

278 Double sensor (Safety + Heating)

292 Burner connection hole

293 Hot water tank inspection flange

294 Heating system pressure sensor

5.2 Pressure loss

Circulating pumps Head/Pressure loss

H [m H

O]

2

7

3

6

2

5

4

1

3

2

1

0

0 0.5 1 1.5 2

Q [m3/h]

2.5 3

fig. 19 - Pressure losses

5.3 Technical data table

Data Unit Valu e

Model D 30 K 100

Number of elements no. 3

Max. heating capacity kW 32.2 (Q)

Min. heating capacity kW 16.9 (Q)

Max. heat output in heating kW 30 (P)

Min. heat output in heating kW 16 (P)

Efficiency Pmax (80-60°C) % 93.0

Efficiency 30% % 94.6

Efficiency class Directive 92/42 EEC

Max. working pressure in heating bar 6 (PMS)

Min. working pressure in heating bar 0.8

Max. heating temperature °C 95 tmax

Heating water content L 21

Heating expansion tank capacity L 10

Heating expansion tank prefilling pressure bar 1

Max. working pressure in hot water production bar 9 (PMW)

Min. working pressure in hot water production bar 0.1

Hot water content L 100

Hot water expansion tank capacity L 4

DHW flowrate Dt 30°C l/10 min 220

DHW flowrate Dt 30°C l/h 800

Protection rating IP X0D

Power supply voltage V/Hz 230/50

Electrical power input W 90

Electrical power input in hot water production W 80

Empty weight kg 210

Combustion chamber length mm 350

Combustion chamber diameter mm 300

Pressure loss on fume side mbar 0.59

cod. 3540S361 - 08/2009 (Rev. 00)

EN

27

Page 13

ATLAS D 30 K 100

5.4 Wiring diagram

230V

N

50Hz

L

32

130

L

456789101112131415161718

N

138

42

139

72

DBM06

211

T°T°

B4

S3

T2

T1

N

L1

278

246

OUT

+5V

GND

fig. 20 - Wiring diagram

32 Heating circulating pump

42 DHW temperature probe

72 Room thermostat

130 Hot water tank circulating pump

138 External probe

139 Room unit

211 Burner connector

246 Pressure transducer

278 Double sensor (Safety + Heating)

DSP05

28

EN

cod. 3540S361 - 08/2009 (Rev. 00)

Page 14

ATLAS D 30 K 100

RU

1. ɈȻɓɂȿ ɍɄȺɁȺɇɂʇ ɉɈ ɌȿɏɇɂɄȿ ȻȿɁɈɉȺɋɇɈɋɌɂ

• ȼɧɢɦɚɬɟɥɶɧɨ ɩɪɨɱɢɬɚɣɬɟ ɩɪɟɞɭɩɪɟɠɞɟɧɢɹ, ɫɨɞɟɪɠɚɳɢɟɫɹ ɜ ɧɚɫɬɨɹɳɟɦ ɪɭɤɨɜɨɞɫɬɜɟ.

• ɉɨɫɥɟ ɭɫɬɚɧɨɜɤɢ ɤɨɬɥɚ ɩɪɨɢɧɮɨɪɦɢɪɭɣɬɟ ɩɨɥɶɡɨɜɚɬɟɥɹ ɨ ɩɪɢɧɰɢɩɚɯ ɪɚɛɨɬɵ ɚɝɪɟɝɚɬɚ ɢ ɩɟɪɟɞɚɣɬɟ

ɟɦɭ ɧɚɫɬɨɹɳɟɟ ɪɭɤɨɜɨɞɫɬɜɨ; ɨɧɨ ɹɜɥɹɟɬɫɹ ɫɭɳɟɫɬɜɟɧɧɨɣ ɢ ɧɟɨɬɴɟɦɥɟɦɨɣ ɱɚɫɬɶɸ ɢɡɞɟɥɢɹ ɢ ɞɨɥɠɧɨ

ɛɟɪɟɠɧɨ ɫɨɯɪɚɧɹɬɶɫɹ ɞɥɹ ɢɫɩɨɥɶɡɨɜɚɧɢɹ ɜ ɛɭɞɭɳɟɦ.

• ɍɫɬɚɧɨɜɤɚ ɢ ɬɟɯɧɢɱɟɫɤɨɟ ɨɛɫɥɭɠɢɜɚɧɢɟ ɤɨɬɥɚ ɞɨɥɠɧɵ ɩɪɨɢɡɜɨɞɢɬɶɫɹ ɤɜɚɥɢɮɢɰɢɪɨɜɚɧɧɵɦ

ɩɟɪɫɨɧɚɥɨɦ ɩɪɢ ɫɨɛɥɸɞɟɧɢɢ ɞɟɣɫɬɜɭɸɳɢɯ ɧɨɪɦ ɢ ɜ ɫɨɨɬɜɟɬɫɬɜɢɢ ɫ ɭɤɚɡɚɧɢɹɦɢ ɢɡɝɨɬɨɜɢɬɟɥɹ.

Ɂɚɩɪɟɳɚɟɬɫɹ ɜɵɩɨɥɧɹɬɶ ɤɚɤɢɟ-ɥɢɛɨ ɪɚɛɨɬɵ ɧɚ ɨɩɥɨɦɛɢɪɨɜɚɧɧɵɯ ɪɟɝɭɥɢɪɨɜɨɱɧɵɯ ɭɫɬɪɨɣɫɬɜɚɯ.

• ɇɟɩɪɚɜɢɥɶɧɚɹ ɭɫɬɚɧɨɜɤɚ ɢɥɢ ɧɟɧɚɞɥɟɠɚɳɟɟ ɬɟɯɧɢɱɟɫɤɨɟ ɨɛɫɥɭɠɢɜɚɧɢɟ ɦɨɝɭɬɩɪɢɜɟɫɬɢɤ

ɦɚɬɟɪɢɚɥɶɧɨɦɭ ɭɳɟɪɛɭ ɢɥɢ ɬɪɚɜɦɚɦ ɥɸɞɟɣ ɢ ɠɢɜɨɬɧɵɯ. ɂɡɝɨɬɨɜɢɬɟɥɶ ɧɟ ɧɟɫɟɬ ɧɢɤɚɤɨɣ

ɨɬɜɟɬɫɬɜɟɧɧɨɫɬɢ ɡɚ ɭɳɟɪɛ, ɫɜɹɡɚɧɧɵɣ ɫ ɨɲɢɛɨɱɧɵɦɢ ɭɫɬɚɧɨɜɤɨɣ ɢ ɷɤɫɩɥɭɚɬɚɰɢɟɣ ɚɩɩɚɪɚɬɚ, ɚ ɬɚɤɠɟ

ɫ ɧɟɫɨɛɥɸɞɟɧɢɟɦ ɩɪɟɞɨɫɬɚɜɥɟɧɧɵɯ ɢɦ ɢɧɫɬɪɭɤɰɢɣ.

• ɉɟɪɟɞ ɜɵɩɨɥɧɟɧɢɟɦ ɥɸɛɨɣ ɨɩɟɪɚɰɢɢ ɩɨ ɱɢɫɬɤɟ ɢɥɢ ɬɟɯɧɢɱɟɫɤɨɦɭ ɨɛɫɥɭɠɢɜɚɧɢɸɨɬɫɨɟɞɢɧɢɬɟɚɝɪɟɝɚɬ

ɨɬ ɫɟɬɢ ɷɥɟɤɬɪɨɩɢɬɚɧɢɹ ɫ ɩɨɦɨɳɶɸ ɝɥɚɜɧɨɝɨ ɪɭɛɢɥɶɧɢɤɚ ɢ/ɢɥɢ ɩɪɟɞɭɫɦɨɬɪɟɧɧɵɯ ɞɥɹ ɷɬɨɣ ɰɟɥɢ

ɨɬɫɟɱɧɵɯ ɭɫɬɪɨɣɫɬɜ.

• ȼ ɫɥɭɱɚɟ ɧɟɢɫɩɪɚɜɧɨɣ ɢ/ɢɥɢ ɧɟɧɨɪɦɚɥɶɧɨɣ ɪɚɛɨɬɵ ɚɝɪɟɝɚɬɚ, ɜɵɤɥɸɱɢɬɟ ɟɝɨ ɢ ɜɨɡɞɟɪɠɢɬɟɫɶ ɨɬ ɥɸɛɨɣ

ɩɨɩɵɬɤɢ ɫɚɦɨɫɬɨɹɬɟɥɶɧɨ ɨɬɪɟɦɨɧɬɢɪɨɜɚɬɶ ɢɥɢ ɭɫɬɪɚɧɢɬɶ ɩɪɢɱɢɧɭ ɧɟɢɫɩɪɚɜɧɨɫɬɢ. ȼ ɬɚɤɢɯ ɫɥɭɱɚɹɯ

ɨɛɪɚɳɚɣɬɟɫɶ ɢɫɤɥɸɱɢɬɟɥɶɧɨ ɤ ɤɜɚɥɢɮɢɰɢɪɨɜɚɧɧɵɦ ɫɩɟɰɢɚɥɢɫɬɚɦ. ȼɨɡɦɨɠɧɵɟ ɨɩɟɪɚɰɢɢ ɩɨ

ɪɟɦɨɧɬɭ-ɡɚɦɟɧɟ ɤɨɦɩɥɟɤɬɭɸɳɢɯ ɞɨɥɠɧɵ ɜɵɩɨɥɧɹɬɶɫɹ ɬɨɥɶɤɨ ɤɜɚɥɢɮɢɰɢɪɨɜɚɧɧɵɦɢ ɫɩɟɰɢɚɥɢɫɬɚɦɢ

ɫ ɢɫɩɨɥɶɡɨɜɚɧɢɟɦ ɢɫɤɥɸɱɢɬɟɥɶɧɨ ɨɪɢɝɢɧɚɥɶɧɵɯ ɡɚɩɱɚɫɬɟɣ. ɇɟɫɨɛɥɸɞɟɧɢɟ ɜɫɟɝɨ ɜɵɲɟɭɤɚɡɚɧɧɨɝɨ

ɦɨɠɟɬ ɧɚɪɭɲɢɬɶ ɛɟɡɨɩɚɫɧɨɫɬɶ ɪɚɛɨɬɵ ɚɝɪɟɝɚɬɚ.

• ɇɚɫɬɨɹɳɢɣ ɚɝɪɟɝɚɬ ɫɥɟɞɭɟɬ ɢɫɩɨɥɶɡɨɜɚɬɶ ɬɨɥɶɤɨ ɩɨ ɩɪɟɞɭɫɦɨɬɪɟɧɧɨɦɭ ɧɚɡɧɚɱɟɧɢɸ. Ʌɸɛɨɟ ɩɪɨɱɟɟ

ɢɫɩɨɥɶɡɨɜɚɧɢɟ ɫɥɟɞɭɟɬ ɫɱɢɬɚɬɶ ɧɟɩɪɚɜɢɥɶɧɵɦ ɢ, ɫɥɟɞɨɜɚɬɟɥɶɧɨ, ɩɪɟɞɫɬɚɜɥɹɸɳɢɦ ɨɩɚɫɧɨɫɬɶ.

• ɍɩɚɤɨɜɨɱɧɵɟ ɦɚɬɟɪɢɚɥɵ ɹɜɥɹɸɬɫɹ ɢɫɬɨɱɧɢɤɨɦ ɩɨɬɟɧɰɢɚɥɶɧɨɣ ɨɩɚɫɧɨɫɬɢ ɢ ɧɟ ɞɨɥɠɧɵ ɛɵɬɶ

ɨɫɬɚɜɥɟɧɵ ɜ ɦɟɫɬɚɯ, ɞɨɫɬɭɩɧɵɯ ɞɟɬɹɦ.

• ɉɪɢɜɟɞɟɧɧɵɟ ɜ ɧɚɫɬɨɹɳɟɦ ɪɭɤɨɜɨɞɫɬɜɟ ɢɡɨɛɪɚɠɟɧɢɹ ɞɚɸɬ ɭɩɪɨɳɟɧɧɨɟ ɩɪɟɞɫɬɚɜɥɟɧɢɟ ɨɛ ɚɝɪɟɝɚɬɟ ɢ

ɦɨɝɭɬ ɫɨɞɟɪɠɚɬɶ ɧɟɫɭɳɟɫɬɜɟɧɧɵɟ ɨɬɥɢɱɢɹ ɨɬ ɩɨɫɬɚɜɥɟɧɧɨɝɨ ɢɡɞɟɥɢɹ.

2. ɂɇɋɌɊɍɄɐɂɂ ɉɈ ɗɄɋɉɅɍȺɌȺɐɂɂ

2.1 ɉɪɟɞɢɫɥɨɜɢɟ

ɍɜɚɠɚɟɦɵɣ ɩɨɤɭɩɚɬɟɥɶ,

Ȼɥɚɝɨɞɚɪɢɦ ȼɚɫ ɡɚ ɬɨ, ɱɬɨ ȼɵ ɜɵɛɪɚɥɢ ɤɨɬɟɥ

ɤɨɧɫɬɪɭɤɰɢɸ, ɜɵɩɨɥɧɟɧɧɵɣ ɩɨ ɩɟɪɟɞɨɜɵɦ ɬɟɯɧɨɥɨɝɢɹɦ ɢ ɨɬɥɢɱɚɸɳɢɣɫɹ ɜɵɫɨɤɨɣ

ɧɚɞɟɠɧɨɫɬɶɸ ɢ ɤɚɱɟɫɬɜɨɦ. ɉɪɨɫɢɦ ȼɚɫ ɜɧɢɦɚɬɟɥɶɧɨ ɩɪɨɱɢɬɚɬɶ ɧɚɫɬɨɹɳɟɟ ɪɭɤɨɜɨɞɫɬɜɨ, ɬ.ɤ.

ɜ ɧɟɦ ɩɪɢɜɨɞɹɬɫɹ ɜɚɠɧɵɟ ɭɤɚɡɚɧɢɹ ɩɨ ɛɟɡɨɩɚɫɧɨɫɬɢ ɭɫɬɚɧɨɜɤɢ, ɷɤɫɩɥɭɚɬɚɰɢɢ ɢ

ɬɟɯɧɢɱɟɫɤɨɝɨ ɨɛɫɥɭɠɢɜɚɧɢɹ ɚɝɪɟɝɚɬɚ.

ATLAS D 30 K 100

ɤɨɬɨɪɨɦ ɦɨɝɭɬ ɛɵɬɶ ɢɫɩɨɥɶɡɨɜɚɧɵ ɠɢɞɤɨɬɨɩɥɢɜɧɵɟ ɢɥɢ ɝɚɡɨɜɵɟ ɝɨɪɟɥɨɱɧɵɟ ɭɫɬɪɨɣɫɬɜɚ ɫ

ɩɨɞɞɭɜɨɦ. Ʉɨɪɩɭɫ ɤɨɬɥɚ ɫɨɛɪɚɧ ɢɡ ɱɭɝɭɧɧɵɯ ɷɥɟɦɟɧɬɨɜ, ɫɨɟɞɢɧɟɧɧɵɯ ɦɟɠɞɭ ɫɨɛɨɣ

ɞɜɭɯɤɨɧɭɫɧɵɦɢ ɤɨɥɶɰɚɦɢ ɢ ɫɬɹɠɧɵɦɢ ɛɨɥɬɚɦɢ ɢɡ ɫɬɚɥɢ. Ⱦɚɧɧɵɟ ɷɥɟɦɟɧɬɵ ɭɫɬɚɧɨɜɥɟɧɵ

ɧɚɞ ɛɨɣɥɟɪɨɦ ɛɵɫɬɪɨɝɨ ɧɚɤɨɩɥɟɧɢɹ ɢɡ ɫɬɚɥɢ ɫɨ ɫɬɟɤɥɹɧɧɵɦ ɩɨɤɪɵɬɢɟɦ, ɩɪɟɞɧɚɡɧɚɱɟɧɧɵɦ

ɞɥɹ ɩɪɢɝɨɬɨɜɥɟɧɢɹ ɜɨɞɵ ɞɥɹ Ƚȼɋ. Ȼɨɣɥɟɪ ɡɚɳɢɳɟɧ ɨɬ ɤɨɪɪɨɡɢɢ ɦɚɝɧɢɟɜɵɦ ɚɧɨɞɨɦ.

Ʉɨɧɬɪɨɥɶ ɢ ɭɩɪɚɜɥɟɧɢɟ ɤɨɬɥɨɦ ɨɛɟɫɩɟɱɢɜɚɟɬ ɦɢɤɪɨɩɪɨɰɟɫɫɨɪ ɫ ɰɢɮɪɨɜɵɦ ɢɧɬɟɪɮɟɣɫɨɦ,

Ʉɨɬɟɥ ɩɪɟɞɫɬɚɜɥɹɟɬ ɫɨɛɨɣ ɬɟɩɥɨɜɨɣ ɝɟɧɟɪɚɬɨɪ ɞɥɹ ɨɬɨɩɥɟɧɢɹ ɢ Ƚȼɋ, ɜ

ɩɪɟɞɨɫɬɚɜɥɹɸɳɢɦ ɩɟɪɟɞɨɜɵɟ ɮɭɧɤɰɢɢ ɪɟɝɭɥɢɪɨɜɚɧɢɹ ɬɟɦɩɟɪɚɬɭɪɵ.

2.2 ɉɚɧɟɥɶ ɭɩɪɚɜɥɟɧɢɹ

12 1411

13

27

2426

ɪɢɫ.1 - ɉɚɧɟɥɶ ɭɩɪɚɜɥɟɧɢɹ

Ɉɛɨɡɧɚɱɟɧɢɹ

1 =

Ʉɥɚɜɢɲɚ ɭɦɟɧɶɲɟɧɢɹ ɬɟɦɩɟɪɚɬɭɪɵ ɜɨɞɵ Ƚȼɋ

2 =

Ʉɥɚɜɢɲɚ ɭɜɟɥɢɱɟɧɢɹ ɬɟɦɩɟɪɚɬɭɪɵ ɜɨɞɵ Ƚȼɋ

3 =

Ʉɥɚɜɢɲɚ ɭɦɟɧɶɲɟɧɢɹ ɬɟɦɩɟɪɚɬɭɪɵ ɜɨɞɵ ɜ ɫɢɫɬɟɦɟ ɨɬɨɩɥɟɧɢɹ

4 =

Ʉɥɚɜɢɲɚ ɭɜɟɥɢɱɟɧɢɹ ɬɟɦɩɟɪɚɬɭɪɵ ɜɨɞɵ ɜ ɫɢɫɬɟɦɟ ɨɬɨɩɥɟɧɢɹ

5 =

Ⱦɢɫɩɥɟɣ

6 =

Ʉɥɚɜɢɲɚ ɜɵɛɨɪɚ ɪɟɠɢɦɚ Ʌɟɬɨ/Ɂɢɦɚ

7 =

Ʉɥɚɜɢɲɚ ɜɵɛɨɪɚ ɪɟɠɢɦɚ Economy/Comfort

8 =

Ʉɥɚɜɢɲɚ ɋɛɪɨɫ

9 =

Ʉɥɚɜɢɲɚ ɜɤɥɸɱɟɧɢɹ/ɜɵɤɥɸɱɟɧɢɹ

10 =

Ʉɥɚɜɢɲɚ ɦɟɧɸ "ɉɥɚɜɚɸɳɚɹ ɬɟɦɩɟɪɚɬɭɪɚ"

11 =

ɂɧɞɢɤɚɬɨɪ ɞɨɫɬɢɠɟɧɢɹ ɡɚɞɚɧɧɨɣ ɬɟɦɩɟɪɚɬɭɪɵ ɜɨɞɵ Ƚȼɋ

12 =

ɋɢɦɜɨɥ Ƚȼɋ

13 =

ɋɢɦɜɨɥ ɪɚɛɨɬɵ ɚɝɪɟɝɚɬɚ ɜ ɪɟɠɢɦɟ Ƚȼɋ

14 =

Ɂɚɞɚɧɢɟ / Ɍɟɦɩɟɪɚɬɭɪɚ ɜɨɞɵ ɜ ɤɨɧɬɭɪɟ ɝɨɪɹɱɟɝɨ ɜɨɞɨɫɧɚɛɠɟɧɢɹ

15 =

ɂɧɞɢɤɚɰɢɹ ɪɚɛɨɬɵ ɚɝɪɟɝɚɬɚ ɜ ɪɟɠɢɦɟ Eco (Economy) ɢɥɢ Comfort

16 =

ɂɧɞɢɤɚɰɢɹ ɜɧɟɲɧɟɣ ɬɟɦɩɟɪɚɬɭɪɵ (ɩɪɢ ɧɚɥɢɱɢɢ ɨɩɰɢɨɧɧɨɝɨ ɜɧɟɲɧɟɝɨ ɞɚɬɱɢɤɚ)

17 =

ɉɨɹɜɥɹɟɬɫɹ ɩɪɢ ɩɨɞɤɥɸɱɟɧɢɢ ɜɧɟɲɧɟɝɨ ɞɚɬɱɢɤɚ ɢɥɢ ɭɫɬɪɨɣɫɬɜɚ Ⱦɍ ɫ ɬɚɣɦɟɪɨɦ

(ɨɩɰɢɢ)

18 =

Ɍɟɦɩɟɪɚɬɭɪɚ ɜɨɡɞɭɯɚ ɜ ɩɨɦɟɳɟɧɢɢ (ɩɪɢ ɧɚɥɢɱɢɢ ɨɩɰɢɨɧɧɨɝɨ ɭɫɬɪɨɣɫɬɜɚ Ⱦɍ ɫ

ɬɚɣɦɟɪɨɦ)

19 =

ɋɢɦɜɨɥ "ɉɥɚɦɹ"

20 =

ɋɢɦɜɨɥ ɪɚɛɨɬɵ ɫɢɫɬɟɦɵ ɡɚɳɢɬɵ ɨɬ ɡɚɦɟɪɡɚɧɢɹ

21 =

ɂɧɞɢɤɚɰɢɹ ɞɚɜɥɟɧɢɹ ɜ ɤɨɧɬɭɪɟ ɨɬɨɩɥɟɧɢɹ

22 =

ɂɧɞɢɤɚɰɢɹ ɧɟɢɫɩɪɚɜɧɨɫɬɢ

23 =

Ɂɚɞɚɧɢɟ / ɬɟɦɩɟɪɚɬɭɪɚ ɜ ɩɨɞɚɸɳɟɦ ɤɨɧɬɭɪɟ ɫɢɫɬɟɦɵ ɨɬɨɩɥɟɧɢɹ

24 =

ɋɢɦɜɨɥ ɨɬɨɩɥɟɧɢɹ

25 =

ɂɧɞɢɤɚɰɢɹ ɪɚɛɨɬɵ ɚɝɪɟɝɚɬɚ ɜ ɪɟɠɢɦɟ ɨɬɨɩɥɟɧɢɹ

19

ecomfort

FERROLI

5791021

15 16

bar

, ɢɦɟɸɳɢɣ ɫɚɦɭɸ ɫɨɜɪɟɦɟɧɧɭɸ

o

c

e

f

o

m

r

o

t

c

m

o

d

e

r

t

e

e

s

17182021222325

8643

26 =

ɂɧɞɢɤɚɰɢɹ ɞɨɫɬɢɠɟɧɢɹ ɡɚɞɚɧɧɨɣ ɬɟɦɩɟɪɚɬɭɪɵ ɜ ɫɢɫɬɟɦɟ ɨɬɨɩɥɟɧɢɹ

27 =

ɂɧɞɢɤɚɰɢɹ "Ʌɟɬɧɢɣ ɪɟɠɢɦ"

ɂɧɞɢɤɚɰɢɹ ɜɨ ɜɪɟɦɹ ɪɚɛɨɬɵ ɤɨɬɥɚ

Ɋɟɠɢɦ ɨɬɨɩɥɟɧɢɹ

Ɉ ɩɨɫɬɭɩɥɟɧɢɢ ɤɨɦɚɧɞɵ ɧɚ ɜɤɥɸɱɟɧɢɟ ɨɬɨɩɥɟɧɢɹ (ɨɬ ɤɨɦɧɚɬɧɨɝɨ ɬɟɪɦɨɫɬɚɬɚ ɢɥɢ ɨɬ ɩɭɥɶɬɚ

Ⱦɍ ɫ ɬɚɣɦɟɪɨɦ) ɩɪɟɞɭɩɪɟɠɞɚɟɬ ɦɢɝɚɧɢɟ ɢɧɞɢɤɚɬɨɪɚ ɬɟɩɥɨɝɨ ɜɨɡɞɭɯɚ, ɭɫɬɚɧɨɜɥɟɧɧɨɝɨ ɧɚ

ɪɚɞɢɚɬɨɪɟ (ɞɟɬ. 24 ɢ 25 -

ɂɧɞɟɤɫɧɵɟ ɦɟɬɤɢ ɫ ɩɨɞɫɜɟɬɤɨɣ ɫɢɫɬɟɦɵ ɨɬɨɩɥɟɧɢɹ (ɩɨɡ. 26 -

ɩɪɢɛɥɢɠɟɧɢɹ ɢɡɦɟɪɹɟɦɨɣ ɞɚɬɱɢɤɨɦ ɬɟɦɩɟɪɚɬɭɪɵ ɤ ɡɚɞɚɧɧɨɦɭ ɡɧɚɱɟɧɢɸ.

ɪɢɫ.1

).

ɪɢɫ.1

) ɡɚɠɢɝɚɸɬɫɹ ɩɨ ɦɟɪɟ

o

c

e

f

m

o

r

o

t

eco

bar

c

m

o

d

e

r

t

e

e

s

ɪɢɫ.2

Ɋɟɠɢɦ ɝɨɪɹɱɟɝɨ ɜɨɞɨɫɧɚɛɠɟɧɢɹ (Comfort)

Ɉ ɩɨɫɬɭɩɥɟɧɢɢ ɤɨɦɚɧɞɵ ɧɚ ɜɤɥɸɱɟɧɢɟ ɫɢɫɬɟɦɵ Ƚȼɋ, ɝɟɧɟɪɢɪɭɟɦɨɣ ɩɪɢ ɡɚɛɨɪɟ ɝɨɪɹɱɟɣ

ɜɨɞɵ, ɩɪɟɞɭɩɪɟɠɞɚɟɬ ɦɢɝɚɧɢɟ ɫɨɨɬɜɟɬɫɬɜɭɸɳɟɝɨ ɢɧɞɢɤɚɬɨɪɚ ɧɚ ɤɪɚɧɟ (ɩɨɡ. 12 ɢ 13 ɪɢɫ.1

). ɍɛɟɞɢɬɟɫɶ, ɱɬɨ ɮɭɧɤɰɢɹ Comfort (ɩɨɡ. 15 -

ɂɧɞɟɤɫɧɵɟ ɦɟɬɤɢ ɫ ɩɨɞɫɜɟɬɤɨɣ ɫɢɫɬɟɦɵ Ƚȼɋ (ɩɨɡ. 11 -

ɩɪɢɛɥɢɠɟɧɢɹ ɢɡɦɟɪɹɟɦɨɣ ɞɚɬɱɢɤɨɦ ɬɟɦɩɟɪɚɬɭɪɵ ɤ ɡɚɞɚɧɧɨɦɭ ɡɧɚɱɟɧɢɸ.

comfort

ɪɢɫ.1

) ɧɚɯɨɞɢɬɫɹ ɜ ɚɤɬɢɜɧɨɦ ɪɟɠɢɦɟ

ɪɢɫ.1

) ɡɚɠɢɝɚɸɬɫɹ ɩɨ ɦɟɪɟ

o

c

e

f

m

o

r

o

t

c

m

o

d

e

bar

r

t

e

e

s

ɪɢɫ.3

ɂɫɤɥɸɱɟɧɢɟ ɛɨɣɥɟɪɚ (ɪɟɠɢɦ ȿconomy)

ɉɨɥɶɡɨɜɚɬɟɥɶ ɢɦɟɟɬ ɜɨɡɦɨɠɧɨɫɬɶ ɢɫɤɥɸɱɚɬɶ ɫɢɫɬɟɦɭ ɧɚɝɪɟɜɚ/ɩɨɞɞɟɪɠɚɧɢɹ ɬɟɦɩɟɪɚɬɭɪɵ