Page 1

Manual de uso / User manual

ESP-EN-FR-DE-IT-PT-RU

SECADORAS / TUMBLE DRYERS

MODELS: SR/SC

-11 / 16 / 23 / 28 / 35

DMS40321

Page 2

INDICE (ESP) –CONTENTS (EN) –INDEX (FR, DE) –INDICE (IT) –ÍNDICE (PT) –СОДЕРЖАНИЕ (RU)

1. SEGURIDAD .............................................................................................................................................. 16

2. CARACTERISTICAS GENERALES ........................................................................................................... 17

2.1. Componentes ...................................................................................................................................... 18

2.2. Vista general y dimensiones ............................................................................................................... 21

3. INSTALACIÓN ............................................................................................................................................ 22

3.1. Emplazamiento. .................................................................................................................................. 22

3.1.1. Transporte y depósito. ................................................................................................................ 22

3.1.2. Situación. .................................................................................................................................... 22

3.1.3. Nivelación. .................................................................................................................................. 23

3.2. Procedimiento para girar la puerta “REVERSING DOOR” ............................................................. 24

3.3. Extracción de aire .............................................................................................................................. 26

3.3.1. Entrada de aire fresco ........................................................................................................................ 26

3.3.2. Tubería de salida ................................................................................................................................ 26

3.4. Conexión eléctrica .............................................................................................................................. 28

3.5. Conexión a gas (sólo modelos a gas) ................................................................................................. 33

3.6. Sustitución de los inyectores. ............................................................................................................. 35

3.7. Conexión de vapor (Sólo modelos a vapor) ....................................................................................... 38

3.8. Conexión de aceite térmico (Sólo para modelos a aceite térmico SR/SC-23-28-35) ......................... 40

3.9. Vista trasera secador y datos de instalación: .................................................................................... 41

4. FUNCIONAMIENTO ................................................................................................................................... 43

4.1. Principio y descripción del funcionamiento: ...................................................................................... 43

4.2. Control analógico: ............................................................................................................................. 44

4.3. Control digital: ................................................................................................................................... 44

4.4. Funciones asociadas a las teclas........................................................................................................ 45

4.5. Información visualizada en el display ................................................................................................ 45

4.6. Cómo realizar un secado utilizando un programa estándar .............................................................. 46

4.7. Como realizar un secado utilizando los valores definidos por el usuario ......................................... 46

5. ALARMAS Y AVISOS ................................................................................................................................. 47

6. EDICIÓN DE PROGRAMAS ...................................................................................................................... 48

7. CONTROL DE HUMEDAD RESIDUAL (Opcional) .................................................................................... 51

7.1. Intelligent dry - Secado inteligente ..................................................................................................... 51

7.2. Funciones asociadas a las teclas........................................................................................................ 52

7.3. Información visualizada en el display ................................................................................................ 52

8. USUARIO AVANZADO ............................................................................................................................... 53

8.1. Intelligent dry – Secado Inteligente (solamente si se dispone de control de humedad) ..................... 53

1

Page 3

8.2. Recirculating air – Sistema de Recirculación de Aire (solamente si se dispone de sistema de

recirculación de aire) ..................................................................................................................................... 53

8.3. PAUSE TIME– Tiempo de pausa ....................................................................................................... 54

8.4. PAUSE TEMP– Temperatura para realizar pausa. ........................................................................... 54

8.5. Drum speed – Velocidad del tambor .................................................................................................. 55

9. MODO AUTOSERVICIO (Opcional) ........................................................................................................... 56

9.1. OPTION – Opciones ........................................................................................................................... 58

9.1.1. UNCREASE CONTROL – Sistema Antiarrugas ................................................................................ 58

9.1.2. PULSE TIME – Tiempo de impulso ................................................................................................... 59

9.1.3. PULSES REQUIRED – Mínimos pulsos requeridos .......................................................................... 59

9.1.4. TEMP LOW – Temperatura baja ...................................................................................................... 60

9.1.5. TEMP MID – Temperatura media..................................................................................................... 60

9.1.6. TEMP HIGH – Temperatura alta ...................................................................................................... 60

9.1.7. COOL FACTOR – Factor de Cool .................................................................................................... 61

9.1.8. LOST BALANCE TIME – Tiempo en espera antes de perder saldo .................................................. 61

9.1.9. DRUM TIME – Tiempo de inversión de giro del tambor ................................................................... 61

9.1.10. MEMORY RESTORE – Parámetros de Fabrica ................................................................................ 62

9.2. COUNT - Contadores ......................................................................................................................... 62

9.3. EXIT - Salir......................................................................................................................................... 64

10. MANTENIMIENTO ...................................................................................................................................... 65

10.1. Filtro borras ....................................................................................................................................... 65

10.2. Batería calefactora ............................................................................................................................. 65

10.3. Extractor de aire ................................................................................................................................. 65

10.4. Correas de transmisión (SOLO PARA SR/SC-28-35) ........................................................................ 65

11. PROBLEMAS Y SOLUCIONES ................................................................................................................. 66

11.1. Tabla Problema-Causa-Solución ....................................................................................................... 66

12. INDICACIONES PARA LA RETIRADA Y ELIMINACION DE LA MAQUINA. ............................................ 67

2

Page 4

1. SAFETY

2. GENERAL SPECIFICATIONS ......................................................................................................................... 70

.......................................................................................................................................................... 69

2.1. Components ........................................................................................................................................ 71

2.2. Overview and dimensions ................................................................................................................... 74

3. INSTALLATION .............................................................................................................................................. 75

3.1. Position. ...................................................................................................................................................... 75

3.1.1. Transport and storage. ...................................................................................................................... 75

3.1.2. Location. ........................................................................................................................................... 75

3.1.3. Levelling. .......................................................................................................................................... 76

3.2. REVERSING DOOR procedure............................................................................................................... 77

3.3. Air extraction ...................................................................................................................................... 79

3.3.1. Fresh air inlet ............................................................................................................................. 79

3.3.2. Outlet pipe .................................................................................................................................. 79

3.4. Electrical connection .......................................................................................................................... 81

3.5. Connection to gas (only gas models) .................................................................................................. 86

3.6. Injector replacement. .......................................................................................................................... 88

3.7. Steam connection (Only steam models) .............................................................................................. 91

3.8. Connection of thermal oil (only for thermal oil models SR/SC-23-28-35) ......................................... 93

3.9. Rear view dryer and installation data: ............................................................................................... 94

4. OPERATION ................................................................................................................................................... 96

4.1. Operation principle and description: ................................................................................................. 96

4.2. Analogue control:

............................................................................................................................... 97

4.3. Digital control: ................................................................................................................................... 97

4.4. Key associated functions .................................................................................................................... 98

4.5. Information displayed ......................................................................................................................... 98

4.6. How to run a drying cycle using a standard programme ................................................................... 99

4.7. How to run a drying cycle using the values defined by the user ........................................................ 99

5. ALARMS AND WARNINGS.......................................................................................................................... 100

6. PROGRAMME EDITING............................................................................................................................. 101

7. RESIDUAL HUMIDITY CONTROL (Optional) .............................................................................................. 104

7.1. Intelligent dry ................................................................................................................................... 104

7.2. Key associated functions .................................................................................................................. 105

7.3. Information displayed ....................................................................................................................... 105

8. ADVANCED USER ....................................................................................................................................... 106

8.1. Intelligent dry (only if it has humidity control) ................................................................................ 106

8.2. Recirculating air ............................................................................................................................... 106

8.3. PAUSE TIME.................................................................................................................................... 107

3

Page 5

8.4. PAUSE TEMP .................................................................................................................................. 107

8.5. Drum speed ....................................................................................................................................... 108

9. SELF-SERVICE MODE (Optional) ............................................................................................................... 109

9.1. OPTION ................................................................................................................................................. 111

9.1.1 UNCREASE CONTROL ...................................................................................................................... 111

9.1.2 PULSE TIME ....................................................................................................................................... 112

9.1.3 PULSES REQUIRED .......................................................................................................................... 112

9.1.4 TEMP LOW ......................................................................................................................................... 112

9.1.5 TEMP MID .......................................................................................................................................... 113

9.1.6 TEMP HIGH ........................................................................................................................................ 113

9.1.7 COOL FACTOR .................................................................................................................................. 113

9.1.8 LOST BALANCE TIME ....................................................................................................................... 114

9.1.9 DRUM TIME ....................................................................................................................................... 114

9.1.10 MEMORY RESTORE – Factory parameters ..................................................................................... 114

9.2. COUNT .................................................................................................................................................. 115

9.3. EXIT ....................................................................................................................................................... 116

10. MAINTENANCE .......................................................................................................................................... 117

10.1. Fluff filter.......................................................................................................................................... 117

10.2. Heating battery ................................................................................................................................. 117

10.3. Air extractor ..................................................................................................................................... 117

10.4. Transmission belts (ONLY FOR SR/SC-28-35): .............................................................................. 117

11. TROUBLESHOOTING .............................................................................................................................. 118

11.1. Problem-Cause-Solution Table

12. INDICATIONS FOR REMOVING AND DISPOSAL OF THE MACHINE ................................................................... 119

........................................................................................................ 118

4

Page 6

1. SÉCURITÉ

2. CARACTÉRISTIQUES GÉNÉRALES........................................................................................................... 122

.................................................................................................................................................... 121

2.1. Composants ...................................................................................................................................... 123

2.2. Vue d'ensemble et dimensions .......................................................................................................... 126

3. INSTALLATION ............................................................................................................................................ 127

3.1. Localisation. .............................................................................................................................................. 127

3.1.1. Transport et réservoir. ..................................................................................................................... 127

3.1.2. Situation. ......................................................................................................................................... 127

3.1.3. Mise à niveau. ................................................................................................................................. 128

3.2 Procédure pour faire pivoter la porte « REVERSING DOOR » ...................................................... 129

3.3 Extraction d'air ................................................................................................................................. 131

3.3.1 Entrée d'air frais ................................................................................................................................. 131

3.3.2 Tuyauterie de sortie .......................................................................................................................... 131

3.4. Connexion électrique ........................................................................................................................ 133

3.5. Connexion à gaz (uniquement les modèles à gaz) ............................................................................ 138

3.6. Remplacement des injecteurs............................................................................................................ 140

3.7. Connexion de vapeur (uniquement les modèles à vapeur) ............................................................... 143

3.8. Connexion d'huile thermique (uniquement pour les modèles à huile thermique SR/SC-23-28-35) . 145

3.9. Vue arrière du sèche-linge et données d'installation : ..................................................................... 146

4. FONCTIONNEMENT .................................................................................................................................... 148

4.1. Principe et description du fonctionnement : ..................................................................................... 148

4.2. Contrôle analogique :

....................................................................................................................... 149

4.3. Contrôle numérique : ....................................................................................................................... 149

4.4. Fonctions associées aux touches ...................................................................................................... 150

4.5. Renseignements affichés à l'écran .................................................................................................... 150

4.6. Comment réaliser un séchage en utilisant un programme standard ................................................ 151

4.7. Comment réaliser un séchage en utilisant les valeurs définies par l'utilisateur .............................. 151

5. ALARMES ET AVERTISSEMENTS ............................................................................................................. 152

6. ÉDITION DE PROGRAMMES .................................................................................................................... 153

7. CONTRÔLE DE L'HUMIDITÉ RÉSIDUELLE (en option) .............................................................................. 156

7.1. Séchage intelligent ............................................................................................................................ 156

7.2. Fonctions associées aux touches ...................................................................................................... 157

7.3. Renseignements affichés à l'écran .................................................................................................... 157

8. UTILISATEUR AVANCÉ ............................................................................................................................... 158

8.1. Intelligent dry – Séchage intelligent (uniquement si le contrôle d'humidité est disponible) ............ 158

8.2. Recirculating air – Système de recirculation d'air ........................................................................... 158

5

Page 7

8.3. PAUSE TIME– Temps de pause ....................................................................................................... 159

8.4. PAUSE TEMP– Température de réalisation de la pause. ................................................................ 159

8.5. Drum speed – Vitesse du tambour .................................................................................................... 160

9. MODE DE LIBRE-SERVICE (en option) ...................................................................................................... 161

9.1. OPTION – Options ................................................................................................................................ 163

9.1.1 UNCREASE CONTROL – Système anti-plis ....................................................................................... 163

9.1.2 PULSE TIME – Durée d'impulsion ..................................................................................................... 164

9.1.3 PULSES REQUIRED – Impulsions minimales requises ..................................................................... 164

9.1.4 TEMP LOW – Basse température ...................................................................................................... 165

9.1.5 TEMP LOW – Température moyenne ................................................................................................ 165

9.1.6 TEMP LOW – Température élevée ..................................................................................................... 165

9.1.7 COOL FACTOR – Facteur de refroidissement .................................................................................. 166

9.1.8 LOST BALANCE TIME – Durée d'attente avant de perdre du solde .................................................. 166

9.1.9 DRUM TIME – Durée d'inversion de la rotation du tambour ............................................................ 166

9.1.10 MEMORY RESTORE – Paramètres d'usine ..................................................................................... 167

9.2. COUNT - Compteurs ............................................................................................................................. 167

9.3. EXIT - Quitter ........................................................................................................................................ 169

10. MAINTENANCE .......................................................................................................................................... 170

10.1. Filtre à bourre .................................................................................................................................. 170

10.2. Batterie chauffante ........................................................................................................................... 170

10.3. Extracteur d'air ................................................................................................................................ 170

10.4. Courroies de transmission (UNIQUEMENT POUR LE MODÈLE SR/SC-28-35) .......................... 170

11. PROBLÈMES ET SOLUTIONS ................................................................................................................ 171

11.1. Tableau de Problème-Cause-Solution

12. INDICATIONS POUR LE RETRAIT ET L'ÉLIMINATION DE LA MACHINE ............................................. 172

.............................................................................................. 171

6

Page 8

1. SICHERHEIT

2. ALLGEMEINE EIGENSCHAFTEN ............................................................................................................... 175

................................................................................................................................................ 174

2.1. Bauteile ............................................................................................................................................. 176

2.2. Übersicht und Abmessungen ............................................................................................................ 179

3. INSTALLATION ............................................................................................................................................ 180

3.1. Aufstellung. ....................................................................................................................................... 180

3.1.1. Transport und Absetzen. ................................................................................................................. 180

3.1.2. Standort........................................................................................................................................... 180

3.1.3. Nivellierung. ................................................................................................................................... 181

3.2. Vorgehensweise zum Anschlagen der Gerätetür an der gegenüberliegenden Seite REVERSING

DOOR 182

3.3. Luftabfuhr ......................................................................................................................................... 184

3.3.1 Frischluftzufuhr ................................................................................................................................ 184

3.3.2 Ablassleitung .................................................................................................................................... 184

3.4. Elektrischer Anschluss ...................................................................................................................... 186

3.5. Gasanschluss (nur gasbetriebene Geräte) ....................................................................................... 191

3.6. Auswechseln der Injektoren. ............................................................................................................. 193

3.7. Dampfanschluss (nur dampfbetätigte Modelle) ............................................................................... 196

3.8. Anschluss von thermischem Öl (nur mit thermischem Öl betriebene Modelle SR/SC-23-28-35) ......... 198

3.9. Rückseitige Ansicht des Wäschetrockners und Angaben zur Installation: ....................................... 199

4. FUNKTIONSWEISE ..................................................................................................................................... 201

4.1. Grundsätzliches und Beschreibung der Funktionsweise: ................................................................. 201

4.2. Analoge Steuerung:

.......................................................................................................................... 202

4.3. Digitale Steuerung: .......................................................................................................................... 202

4.4. Den Tasten zugeordnete Funktionen ................................................................................................ 203

4.5. Auf dem Display angezeigte Information ......................................................................................... 203

4.6. Durchführung eines Trockenvorgangs bei Verwendung eines Standardprogramms ....................... 204

4.7. Durchführung eines Trockenvorgangs bei Verwendung von anwenderdefinierten Werten ............. 204

5. ALARME UND MELDUNGEN ...................................................................................................................... 205

6. PROGRAMME BEARBEITEN ...................................................................................................................... 206

7. STEUERUNG DER RESTFEUCHTE (auf Wunsch erhältlich) ..................................................................... 209

7.1. Intelligent dry - Intelligentes Trocknen ............................................................................................ 209

7.2. Den Tasten zugeordnete Funktionen ................................................................................................ 210

7.3. Auf dem Display angezeigte Information ......................................................................................... 210

8. FORTGESCHRITTENER ANWENDER ....................................................................................................... 211

8.1. Intelligent dry - Intelligentes Trocknen (Feuchtigkeitssteuerung erforderlich) ............................... 211

8.2. Recirculating air - Luftumwälzsystem .............................................................................................. 212

7

Page 9

8.3. PAUSE TIME - Stillstandsdauer ...................................................................................................... 213

8.4. PAUSE TEMP - Für den Stillstand erforderliche Temperatur ........................................................ 213

8.5. Drum speed - Trommelgeschwindigkeit ........................................................................................... 214

9. MODUS SELBSTBEDIENUNG (auf Wunsch erhältlich) .......................................................................... 215

9.1. OPTION - Optionen .............................................................................................................................. 217

9.1.1 UNCREASE CONTROL - Steuerung ................................................................................................... 217

9.1.2 PULSE TIME - Impulsdauer ............................................................................................................... 218

9.1.3 PULSES REQUIRED - Erforderliche Mindestimpulse ....................................................................... 218

9.1.4 TEMP LOW - Niedrige Temperatur .................................................................................................... 219

9.1.5 TEMP MID - Mittlere Temperatur ...................................................................................................... 219

9.1.6 TEMP HIGH - Hohe Temperatur ........................................................................................................ 219

9.1.7 COOL FACTOR - Abkühlfaktor .......................................................................................................... 220

9.1.8 LOST BALANCE TIME – Wartezeit, bevor das vorhandene Guthaben verloren geht ....................... 220

9.1.9 DRUM TIME - Zeit zur Umkehrung der Trommeldrehung ................................................................. 221

9.1.10 MEMORY RESTORE - Werkseitige Parameter ................................................................................ 221

9.2.- COUNT - Zähler .................................................................................................................................. 221

9.3.- EXIT - Verlassen .................................................................................................................................. 223

10. WARTUNG ................................................................................................................................................. 224

10.1. Flusenfilter ....................................................................................................................................... 224

10.2. Heizbatterie ...................................................................................................................................... 224

10.3. Luftabzug .......................................................................................................................................... 224

10.4. Antriebsriemen (Nur bei SR/SC-28-35) ............................................................................................ 224

11. STÖRUNGEN UND BEHEBUNGSMASSNAHMEN ................................................................................ 225

11.1.

12. HINWEISE ZUR ENTSORGUNG DES GERÄTES. ................................................................................. 226

Tabelle Störung / Ursache / Behebungsmaßnahme

........................................................................ 225

8

Page 10

1. SICUREZZA

2. CARATTERISTICHE GENERALI ................................................................................................................. 229

................................................................................................................................................. 228

2.1. Componenti....................................................................................................................................... 230

2.2. Vista generale e dimensioni .............................................................................................................. 233

3. INSTALLAZIONE .......................................................................................................................................... 234

3.1. Ubicazione. ............................................................................................................................................... 234

3.1.1. Trasporto e deposito in magazzino. ................................................................................................ 234

3.1.2. Situazione. ...................................................................................................................................... 234

3.1.3. Livellamento. .................................................................................................................................. 235

3.2. Procedura per invertire lo sportello “REVERSING DOOR” .......................................................... 236

3.3. Estrazione dell'aria .......................................................................................................................... 238

3.3.1. Presa dell'aria fresca ....................................................................................................................... 238

3.3.2. Tubo di scarico ................................................................................................................................. 238

3.4. Collegamento elettrico ..................................................................................................................... 240

3.5. Collegamento a gas (solo modelli a gas) ......................................................................................... 245

3.6. Sostituzione degli iniettori. ............................................................................................................... 247

3.7. Collegamento a vapore (solo modelli a vapore) .............................................................................. 250

3.8. Collegamento dell'olio termico (solo modelli a olio termico SR/SC-23-28-35) ............................... 252

3.9. Vista posteriore asciugatrice e dati di installazione: ....................................................................... 253

4. FUNZIONAMENTO ...................................................................................................................................... 255

4.1. Principio e descrizione di funzionamento: ....................................................................................... 255

4.2. Controllo analogico:

........................................................................................................................ 256

4.3. Comando digitale: ............................................................................................................................ 256

4.4. Funzioni associate ai tasti ................................................................................................................ 257

4.5. Informazioni visualizzate sul display ................................................................................................ 257

4.6. Come realizzare un'asciugatura utilizzando un programma standard ............................................ 258

4.7. Come realizzare un'asciugatura utilizzando i valori definiti dall'utente .......................................... 258

5. ALLARMI E AVVISI ...................................................................................................................................... 259

6. MODIFICA DEI PROGRAMMI .................................................................................................................... 260

7. CONTROLLO DELL'UMIDITÀ RESIDUA (A scelta) .................................................................................... 263

7.1. Asciugatura intelligente .................................................................................................................... 263

7.2. Funzioni associate ai tasti ................................................................................................................ 264

7.3. Informazioni visualizzate sul display ................................................................................................ 264

8. UTENTE AVANZATO ................................................................................................................................... 265

8.1. Intelligent dry – Asciugatura intelligente (solo se si ha il controllo dell'umidità) ........................... 265

8.2. Recirculating air – Sistema di ricircolo dell'aria ............................................................................. 265

9

Page 11

8.3. PAUSE TIME– Tempo di pausa ....................................................................................................... 266

8.4. PAUSE TEMP– Temperatura per realizzare la pausa. .................................................................... 266

8.5. Drum speed – Velocità del tamburo ................................................................................................. 267

9. MODALITÀ SELF SERVICE (A scelta) ........................................................................................................ 268

9.1. OPTION – Opzioni ................................................................................................................................ 270

9.1.1 UNCREASE CONTROL – Sistema antipiega ..................................................................................... 270

9.1.2 PULSE TIME – Intervallo dell'impulso ............................................................................................... 270

9.1.3 PULSES REQUIRED – Impulsi minimi richiesti ................................................................................ 271

9.1.4 TEMP LOW – Temperatura bassa ..................................................................................................... 271

9.1.5 TEMP MID – Temperatura media....................................................................................................... 272

9.1.6 TEMP HIGH – Temperatura alta ........................................................................................................ 272

9.1.7 COOL FACTOR – Fattore di Cool..................................................................................................... 272

9.1.8 LOST BALANCE TIME – Tempo in attesa prima di perdere il saldo. ................................................ 273

9.1.9 DRUM TIME – Tempo di inversione di rotazione del tamburo .......................................................... 273

9.1.10 MEMORY RESTORE – Parametri impostati dal fabbricante .......................................................... 273

9.2. COUNT - Contatori ............................................................................................................................... 274

9.3. EXIT - Uscire ......................................................................................................................................... 275

10. MANUTENZIONE ....................................................................................................................................... 276

10.1. Filtro lanugine .................................................................................................................................. 276

10.2. Batteria riscaldatrice ........................................................................................................................ 276

10.3. Estrattore d'aria ............................................................................................................................... 276

10.4. Cinghie di trasmissione (SOLO PER SR/SC-28-35) ........................................................................ 276

11. PROBLEMI E SOLUZIONI ....................................................................................................................... 277

11.1. Tabella Problema-Causa-Soluzione

12. INDICAZIONI PER LA RIMOZIONE E SMALTIMENTO DELLA MACCHINA. ........................................ 278

................................................................................................. 277

10

Page 12

1. SEGURANÇA

2. CARACTERÍSTICAS GERAIS ..................................................................................................................... 281

............................................................................................................................................... 280

2.1. Componentes .................................................................................................................................... 282

2.2. Vista geral e dimensões .................................................................................................................... 285

3. INSTALAÇÃO ............................................................................................................................................... 286

3.1. Localização....................................................................................................................................... 286

3.1.1. Transporte e depósito...................................................................................................................... 286

3.1.2. Posicionamento. .............................................................................................................................. 286

3.1.3. Nivelamento. .................................................................................................................................. 287

3.2. Procedimento para girar a porta “REVERSING DOOR” ............................................................... 288

3.3. Extração do ar .................................................................................................................................. 290

3.3.1. Entrada de ar fresco ......................................................................................................................... 290

3.3.2. Tubagem de saída ............................................................................................................................. 290

3.4. Conexão elétrica ............................................................................................................................... 292

3.5. Conexão de gás (só modelos a gás) .................................................................................................. 297

3.6. Substituição dos injetores. ................................................................................................................ 299

3.7. Conexão de vapor (Só modelos a vapor) .......................................................................................... 302

3.8. Conexão de óleo térmico (só para modelos a óleo térmico SR/SC-23,SR/SC-28-35) ...................... 304

3.9. Vista traseira da máquina de secar e dados de instalação: ............................................................. 305

4. FUNCIONAMENTO ...................................................................................................................................... 307

4.1. Princípio e descrição do funcionamento: ......................................................................................... 307

4.2. Controlo analógico:

......................................................................................................................... 308

4.3. Controlo digital: ............................................................................................................................... 308

4.4. Funções associadas às teclas ........................................................................................................... 309

4.5. Informação visualizada no visor ...................................................................................................... 309

4.6. Como realizar uma secagem utilizando um programa padrão ........................................................ 310

4.7. Como realizar uma secagem utilizando os valores definidos pelo utilizador .................................. 310

5. ALARMES E AVISOS ................................................................................................................................... 310

6. EDIÇÃO DE PROGRAMAS ......................................................................................................................... 311

7. CONTROLO DA HUMIDADE RESIDUAL (Opcional) .................................................................................. 314

7.1. Secagem inteligente .......................................................................................................................... 314

7.2. Funções associadas às teclas ........................................................................................................... 315

7.3. Informação visualizada no visor ...................................................................................................... 315

8. UTILIZADOR AVANÇADO ........................................................................................................................... 316

8.1. Intelligent dry – Secagem Inteligente (só se tiver controlo da humidade) ....................................... 316

8.2. Recirculating air – Sistema de Recirculação de Ar.......................................................................... 316

11

Page 13

8.3. PAUSE TIME– Tempo de pausa ...................................................................................................... 317

8.4. PAUSE TEMP – Temperatura para realizar pausa. ........................................................................ 317

8.5. Drum speed – Velocidade do tambor ............................................................................................... 318

9. MODO DE SELF-SERVICE (Opcional) .................................................................................................... 319

9.1. OPTION – Opções ................................................................................................................................. 321

9.1.1 UNCREASE CONTROL – Sistema Antirrugas ................................................................................... 321

9.1.2 PULSE TIME – Tempo de impulso...................................................................................................... 322

9.1.3 PULSES REQUIRED – Mínimo de impulsos requeridos .................................................................... 322

9.1.4 TEMP LOW – Temperatura baixa...................................................................................................... 323

9.1.5 TEMP MID – Temperatura média...................................................................................................... 323

9.1.6 TEMP HIGH – Temperatura alta ....................................................................................................... 323

9.1.7 COOL FACTOR – Fator de Cool ....................................................................................................... 324

9.1.8 LOST BALANCE TIME – Tempo em espera antes de perder saldo .................................................... 324

9.1.9 DRUM TIME – Tempo de inversão de rotação do tambor ................................................................. 324

9.1.10 MEMORY RESTORE – Parâmetros de Fábrica .............................................................................. 325

9.2. COUNT - Contadores ............................................................................................................................ 325

9.3. EXIT - Sair ............................................................................................................................................. 327

10. MANUTENÇÃO .......................................................................................................................................... 328

10.1. Filtro de cotão .................................................................................................................................. 328

10.2. Bateria calefactora ........................................................................................................................... 328

10.3. Extrator do ar ................................................................................................................................... 328

10.4. Correias de transmissão (SÓ PARA SR/SC-28-35) .......................................................................... 328

Contacte o seu serviço técnico para realizar esta operação. ....................................................................... 328

11. PROBLEMAS E SOLUÇÕES ................................................................................................................... 329

11.1. Tabela Problema-Causa-Solução

12. INDICAÇÕES PARA RETIRADA E ELIMINAÇÃO DA MÁQUINA. ......................................................... 330

..................................................................................................... 329

12

Page 14

1. МЕРЫ БЕЗОПАСНОСТИ

2. ОБЩИЕ ХАРАЕКТЕРИСТИКИ ................................................................................................................... 333

............................................................................................................................ 332

2.1. Компоненты.................................................................................................................................... 334

2.2. Общий вид и размеры ..................................................................................................................... 337

3. УСТАНОВКА ................................................................................................................................................ 338

3.1. Расположение ................................................................................................................................. 338

3.1.1. Транспортировка и хранение. ...................................................................................................... 338

3.1.2. Место расположения .................................................................................................................... 338

3.1.3. Регулировка ................................................................................................................................... 339

3.2. Процедура для смены направления дверцы “РЕВЕРСИВНАЯ ДВЕРЦА” ..................................... 340

3.3. Удаление влажного воздуха........................................................................................................... 342

3.3.1. Подвод свежего воздуха ................................................................................................................ 342

3.3.2. Труба отвода влажного воздуха ................................................................................................... 342

3.4. Электрическое подключение ......................................................................................................... 344

3.5. Подключение к газу (только для моделей на газу) ...................................................................... 349

3.6. Замена форсунок. ............................................................................................................................ 351

3.7. Подключение для работы машины на пару (только для моделей на пару) .............................. 354

3.8. Подключение для работы на термомасле (только для моделей на термомасле SR/SC-23,

SR/SC-28 и SR/SC-35) .................................................................................................................................. 356

3.9. Вид сушки сзади и информация по установке: ............................................................................ 357

4. ПРИНЦИП РАБОТЫ ................................................................................................................................... 359

4.1. Принцип работы и его описание:.................................................................................................. 359

4.2.

Аналоговое управление:

.................................................................................................................. 360

4.3. Цифровое управление: .................................................................................................................... 360

4.4. Кнопки управления и их функции ................................................................................................... 361

4.5. Информация на дисплее ................................................................................................................. 361

4.6. Сушка белья на стандартном цикле ............................................................................................ 362

4.7. Сушка белья на выбранных пользователем функциях ................................................................ 362

5. СИГНАЛЫ И ПРЕДУПРЕЖДЕНИЯ ............................................................................................................ 363

6. ИЗМЕНЕНИЕ ЦИКЛОВ ............................................................................................................................... 364

7. КОНТРОЛЬ ВЛАГИ (по желанию) .............................................................................................................. 367

7.1. Умная сушка .................................................................................................................................... 367

7.2. Кнопки управления и их функции ................................................................................................... 368

7.3. Информация на дисплее ................................................................................................................. 368

8. ПРОДВИНУТЫЙ ПОЛЬЗОВАТЕЛЬ ........................................................................................................... 369

8.1. Intelligent dry - Умная сушка - (только при наличии контроля влаги) ...................................... 369

8.2. Рециркуляция воздуха - Система рециркуляции воздуха ............................................................ 369

13

Page 15

8.3. PAUSE TIME (ОСТАНОВКА) - Время остановки ....................................................................... 370

8.4. PAUSE TEMP (ТЕМПЕРАТУРА ДЛЯ ОСТАНОВКИ) – Температура для осуществления

остановки. ................................................................................................................................................... 370

8.5. Drum speed – Скорость барабана ................................................................................................. 371

9. ФУНКЦИЯ САМООБСЛУЖИВАНИЯ (по желанию) .............................................................................. 372

9.1. OPTION — Настройки ........................................................................................................................ 374

9.1.1 UNCREASE CONTROL — Система против сминания ................................................................. 374

9.1.2 PULSE TIME — Время импульса ...................................................................................................... 375

9.1.3 PULSES REQUIRED — Минимальное количество импульсов ....................................................... 375

9.1.4 TEMP LOW — Низкая температура ............................................................................................... 376

9.1.5 TEMP LOW — Средняя температура ............................................................................................. 376

9.1.6 TEMP LOW — Высокая температура ............................................................................................ 376

9.1.7 COOL FACTOR — Охлаждение ....................................................................................................... 377

9.1.8 LOST BALANCE TIME — Время ожидания до момента потери остатка ................................. 377

9.1.9 DRUM TIME — Время поворота барабана..................................................................................... 377

9.1.10 MEMORY RESTORE — Заводские настройки .............................................................................. 378

9.2.-COUNT — Счетчики ........................................................................................................................... 378

9.3.-EXIT — Выход ...................................................................................................................................... 380

10. ОБСЛУЖИВАНИЕ ..................................................................................................................................... 381

10.1. Фильтр для улавливания ворса ...................................................................................................... 381

10.2. Нагревательный элемент .............................................................................................................. 381

10.3. Вытяжной вентилятор ................................................................................................................. 381

10.4. Приводные ремни (только для модели SR/SC-28-35) .................................................................. 381

11. НЕИСПРАВНОСТИ и МЕТОДЫ УСТРАНЕНИЯ ................................................................................... 382

11.1. Таблица: Неисправность – Причина - Метод устранения

12. УКАЗАНИЯ ПО УТИЛИЗАЦИИ и ПЕРЕРАБОТКЕ СУШКИ. ................................................................. 383

........................................................ 382

14

Page 16

Secadoras SR/SC-11-16-23-28-35

MANUAL DE USO

15

Page 17

1. SEGURIDAD

Lea este manual antes de utilizar o instalar la secadora.

Guarde este manual en un lugar seguro para futuras consultas.

Este manual debe cederse con la máquina en caso de su venta a terceras personas.

Usar la máquina únicamente para secado profesional de fibras textiles tras lavado en agua.

Si se detecta olor a gas:

Cierre la alimentación principal de gas y ventile la sala.

No encienda ninguna luz o conecte un equipo eléctrico.

No use el teléfono en la misma sala.

No dejar gasolina ni otro líquido o gas inflamable cerca de la secadora.

No secar productos que hayan sido tratados o que desprendan vapores o elementos inflamables.

Tener siempre en cuenta las instrucciones descritas en las etiquetas de los materiales a secar.

No dejar la secadora funcionando sin atención.

No deje que se acumule pelusa, polvo o suciedad alrededor de la máquina.

No rociar con agua la secadora.

No se aconseja parar la secadora antes que termine el ciclo, por riesgo de combustión espontánea

Se aconseja sacar la carga tan pronto finalizado el ciclo, esto reduce el riesgo de combustión

espontánea.

Existe riesgo de quemaduras al retirar la carga antes de finalizar el ciclo, en caso de seleccionar

una temperatura de secado elevada.

En caso de producirse una interrupción del suministro eléctrico es recomendable abrir la puerta de

la secadora para evitar la combustión espontánea de la carga.

El mantenimiento e instalación solo puede realizarse por parte de personal cualificado.

Cerrar o desconectar todas las alimentaciones de la máquina al finalizar cada jornada de trabajo y

antes de retirar cualquier tapa de protección ya sea para limpieza, mantenimiento o pruebas.

Es recomendable la instalación de bridas con material flexible para evitar que las vibraciones del

aire produzcan ruidos excesivos en la instalación.

No se debe utilizar una máquina a gas en recintos donde se usa PER (Percloroetileno) como

disolvente, ya que el contacto con llamas produce gases tóxicos y corrosivos.

El fabricante se reserva el derecho de realizar futuras modificaciones sin previo aviso.

16

Page 18

2. CARACTERISTICAS GENERALES

Nuestros secadores en sus diferentes modelos y complementos han sido diseñados para satisfacer

las mayores exigencias de funcionamiento, fiabilidad y capacidad de secado.

De serie la máquina viene equipada con el sistema COOL-DOWN (enfriamiento progresivo) para

evitar quemaduras al sacar la carga y una posible combustión espontánea. También evita cualquier

arruga en la ropa delicada.

Equipamiento básico:

Sistema de calefacción gas, eléctrico, vapor o aceite térmico.

Sistema de flujo de aire radial-axial.

Sistema de Cool-Down.

Inversión de giro del tambor.

Tambor de acero inoxidable.

Modelo analógico: Termostato regulador de temperatura.

Modelo analógico: Temporizador regulación de tiempo de secado.

Modelo digital: Sistema electrónico de control mediante microprocesador.

Modelo digital: Señales luminosas y sonoras al final del proceso.

Modelo digital: Velocidad de giro del tambor editable.

Modelo GREEN EVO PLUS: Sistema de Control de humedad residual con secado

inteligente (velocidad variable a lo largo del ciclo). Sistema de recirculación de aire caliente

con control progresivo mediante sensor de humedad. Aislamiento térmico integral. Puerta

con doble cristal. Sistema antiincendios.

Equipamiento opcional:

Sistema de Control de humedad residual con secado inteligente.

Versión autoservicio.

Mueble en acero inoxidable.

Frontal en acero inoxidable.

Puerta con doble cristal.

Sistema antiincendios.

Alimentación a otros voltajes.

17

Page 19

SR/SC-11

SR/SC-16

SR/SC-23

SR/SC-28

SR/SC-35

MODELO

GREEN

EVO

GREEN

EVO PLUS

GREEN

EVO

GREEN

EVO PLUS

GREEN

EVO

GREEN

EVO PLUS

GREEN

EVO

GREEN

EVO PLUS

GREEN

EVO

GREEN

EVO PLUS

Volumen del tambor

L

210

210

330

330

460

460

550

550

660

660

Capacidad (Rel. 1:18)

kg

11,7

11,7

18,3

18,3

25.6

25.6

30.6

30.6

36.7

36.7

Capacidad (Rel. 1:20)

kg

10,5

10,5

16,5

16,5

23

23

27.5

27.5

33

33

Producción

kg/h

21

27

33

43

46

60

55

72

66

86

Diámetro tambor

mm

750

750

750

750

855

855

947

947

947

947

Profundidad tambor

mm

475

475

746

746

800

800

780

780

936

936

Motor tambor

kW

0,25

0,25

0,25

0,25

0.37

0.37

0.55

0.55

0.55

0.55

Motor ventilador

kW

0,25

0,55

0,25

0,55

0.55

0.75

0.55

0.75

0,55

0,75

Volumen de aire

m3/h

850

1200

850

1200

1200

1500

1200

1500

1200

1500

Calefacción eléctrica

kW

12

12

18

18

24

24

30

30

36

36

Calefacción a gas

kW

20,51

20,51

20,51

20,51

31

31

41

41

41

41

Consumo GLP

kg/h

1,6

1,6

1,6

1,6

2.4

2.4

3.2

3.2

3.2

3.2

Consumo Gas Natural

m3/h

1,7

1,7

1,7

1,7

2.6

2.6

3.5

3.5

3.5

3.5

Calefacción vapor (8 bar)

kg/h

53

53

53

53

87

87

89

89

89

89

Calefacción A. térmico

(180ºC)

m3/h - - - -

5.02

5.02

5.4

5.4

5,4

5,4

Peso neto ( Calef.

Eléctrica)

kg

172

172

187

187

210

210

230

230

260

260

Emisiones de ruido

dB

64

64

64

64

65

65

65

65

65

65

Las características técnicas para cada modelo se especifican en la siguiente tabla:

2.1. Componentes

Control de tiempo (modelo analógico):

Se acciona desde el exterior y es graduable desde 0 hasta 60 minutos. Este control consiste en dos

fases de regulación las cuales son:

Duración del secado.

Duración del Cool-Down (Ultimos 6 min.)

Control de temperatura (modelo analógico):

Un termostato, accionado desde la parte exterior, mantiene la temperatura constante en el interior

del secador. Este es graduable de 0 a 90ºC con la finalidad de trabajar con la temperatura óptima

para cada tipo de tejido.

18

Page 20

Control de la máquina (modelo digital):

El control de la máquina se realiza mediante un microprocesador electrónico que controla la

activación y desactivación de cada sistema. La comunicación con el usuario se lleva a cabo

mediante un teclado, con un display situado en la parte superior frontal de la máquina.

El microprocesador tiene incorporados 9 programas que el usuario puede editar.

Una sonda digital de temperatura, localizada en la parte inferior del tambor, se utiliza para mantener

constante la temperatura en el interior del secador. La temperatura deseada se gradúa mediante el

control electrónico anteriormente descrito y nos permite cambiar los valores entre 0 y 95ºC con la

finalidad de trabajar con la temperatura óptima para cada tipo de tejido.

La sonda da señal a la placa electrónica y es esta última la que activa o desactiva la parte de

calefacción.

El control de tiempo se realiza internamente en el microprocesador.

Al final de cada ciclo (Secado + Cool-Down) se activa automáticamente el ciclo de antiarrugas.

El microprocesador tiene incorporadas unas señales que indican la necesidad de limpiar el filtro.

Calefacción:

El sistema de calefacción puede ser eléctrico, gas o fluido térmico (vapor o aceite térmico). La

batería calefactora se localiza en la parte superior de la máquina.

Filtro de borras:

Se accede directamente abriendo el cajón situado en la parte central de la secadora, justo por

debajo de la puerta de carga y descarga de la ropa. Su misión es separar las pelusas, borras y

posibles materiales sólidos que se desprenden del material secado, con la finalidad que no lleguen

a introducirse en la hélice del ventilador extractor. Las borras se acumulan en el filtro.

El cajón dispone de dos cierres que deben ser pulsados simultáneamente para desbloquear el

cajón. Los mismos cierres realizan la función de asas y una vez desbloqueado el cajón,

simplemente se debe tirar hacia fuera hasta hacer tope. El cajón dispone de unas guías

telescópicas que permiten el recorrido suficiente para que una vez se ha hecho tope, el filtro quede

totalmente accesible.

19

Page 21

Para conseguir una mayor durabilidad, el filtro está construido con malla de acero inoxidable. Se

recomienda limpiar el filtro con un cepillo que no tenga cerdas metálicas o de otro material

demasiado duro. Si se limpia directamente con la mano, precaución, deben utilizarse guantes de

protección.

Es aconsejable limpiar el filtro cada 4 ó 5 horas de funcionamiento. Ver capitulo 10 mantenimiento.

EL RENDIMIENTO DE LA SECADORA DEPENDE EN BUENA MEDIDA DEL BUEN

MANTENIMIENTO (LIMPIEZA) DE ESTOS ELEMENTOS.

20

Page 22

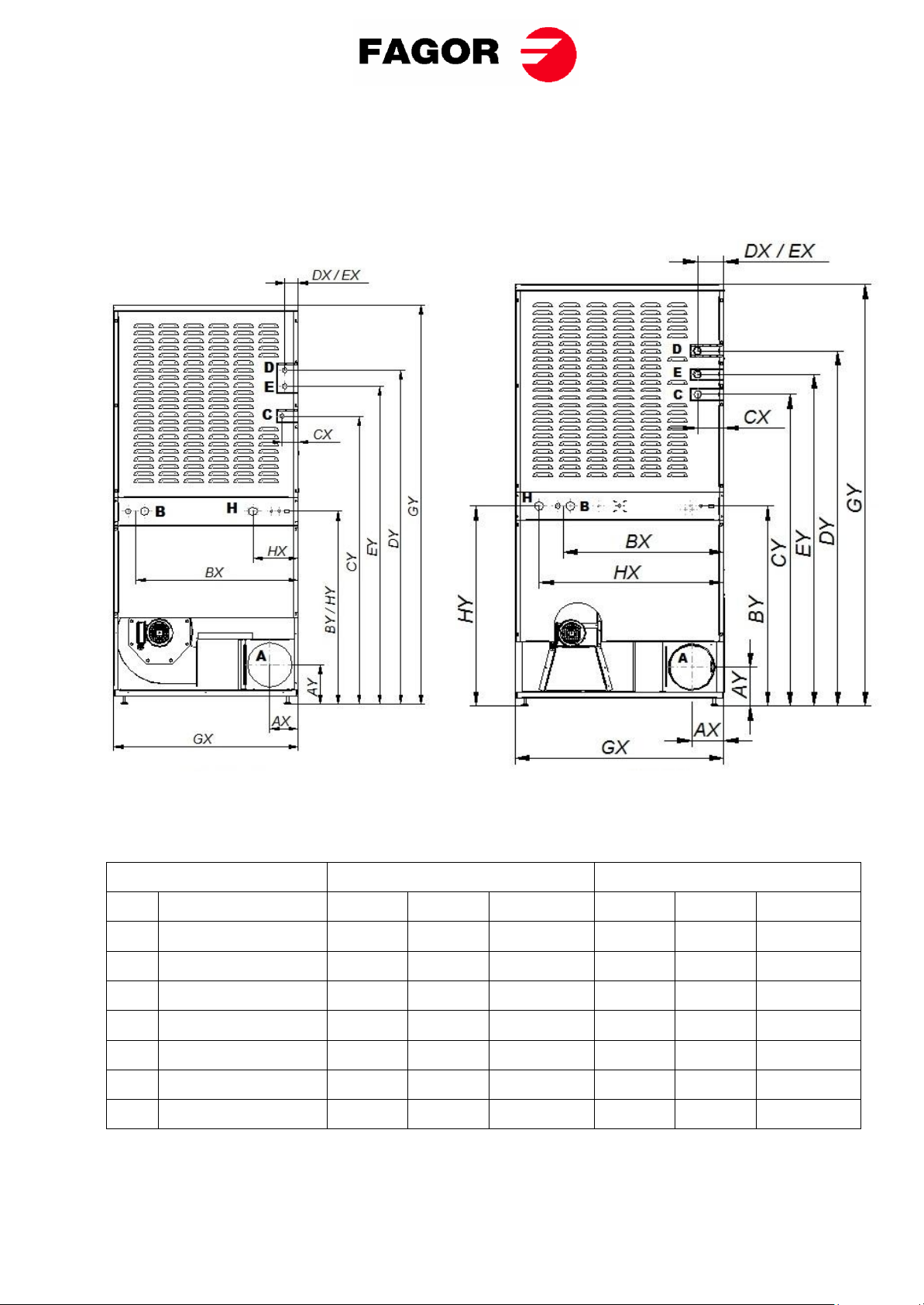

2.2. Vista general y dimensiones

MODELO

SR/SC-11

SR/SC-16

SR/SC-23

SR/SC-28

SR/SC-35

A

785

785

890

985

985

B

840

1010

1245

1054

1210

C

1700

1700

1817

1946

1946

D

712

712

712

1050

1050

E

574

574

574

802

802

DIMENSIONES GENERALES:

21

Page 23

3. INSTALACIÓN

Realizar la instalación según la reglamentación en vigor

3.1. Emplazamiento.

3.1.1. Transporte y depósito.

La máquina debe ser transportada siempre sobre su pallet y embalaje original para garantizar la

integridad de la misma. Transportar la máquina hasta el lugar definitivo de trabajo.

Quitar el embalaje y cerciorarse que no ha habido ningún tipo de desperfecto por el transporte.

En ningún caso instale o guarde la secadora en la intemperie.

Si la máquina tiene que estar depositada durante un periodo de tiempo, cubrirla con su embalaje

original para protegerla de agentes externos y se mantenga en las condiciones ambientales

óptimas. Asimismo se recomienda desconectarla de la red de alimentación eléctrica, vapor o gas.

3.1.2. Situación.

Sitúe la máquina en un local amplio para obtener unas condiciones de trabajo eficientes y para

garantizar la suficiente soltura del personal usuario de la máquina.

La posición definitiva de la máquina debe permitir su correcto uso. Deben respetarse las distancias

indicadas en el dibujo siguiente para permitir un correcto mantenimiento por parte del personal

autorizado.

Espacio mínimo de maniobra: 1,50 m. en la parte delantera, y el resto según esquema.

Una vez situada en su lugar de trabajo definitivo, extraer el pallet al que está fijada la secadora por

la parte posterior de la base con 2 tornillos. Guardarlo con el embalaje original para posibles y

22

Page 24

futuros desplazamientos. No empujar la máquina ni salvar obstáculos sin el pallet, la máquina corre

1

2

peligro de deformación y mal funcionamiento.

El tambor no lleva anclajes para el transporte.

-SITUACION DE LOS TORNILLOS 1 Y 2 -DESTORNILLAR CON UNA LLAVE PLANA Nº 13

3.1.3. Nivelación.

-No anclar la máquina, simplemente

disponerla en una superficie plana y

nivelada. Colocar los 4 pies regulables

que se suministran y se encuentran en

el interior de la máquina. Es

importante un buen nivel de la base

para un correcto funcionamiento.

Procedimiento:

-Regular los 4 pies de nivelación para

asegurar la estabilidad y la

horizontalidad de la máquina,

comprobándola con un nivel. Una vez

nivelados, fijar la tuerca con la ayuda

de una llave inglesa.

-La altura máxima de ajuste en altura de

los pies de nivelación es de 25mm.

23

Page 25

fig. F

fig.1

Fig. F

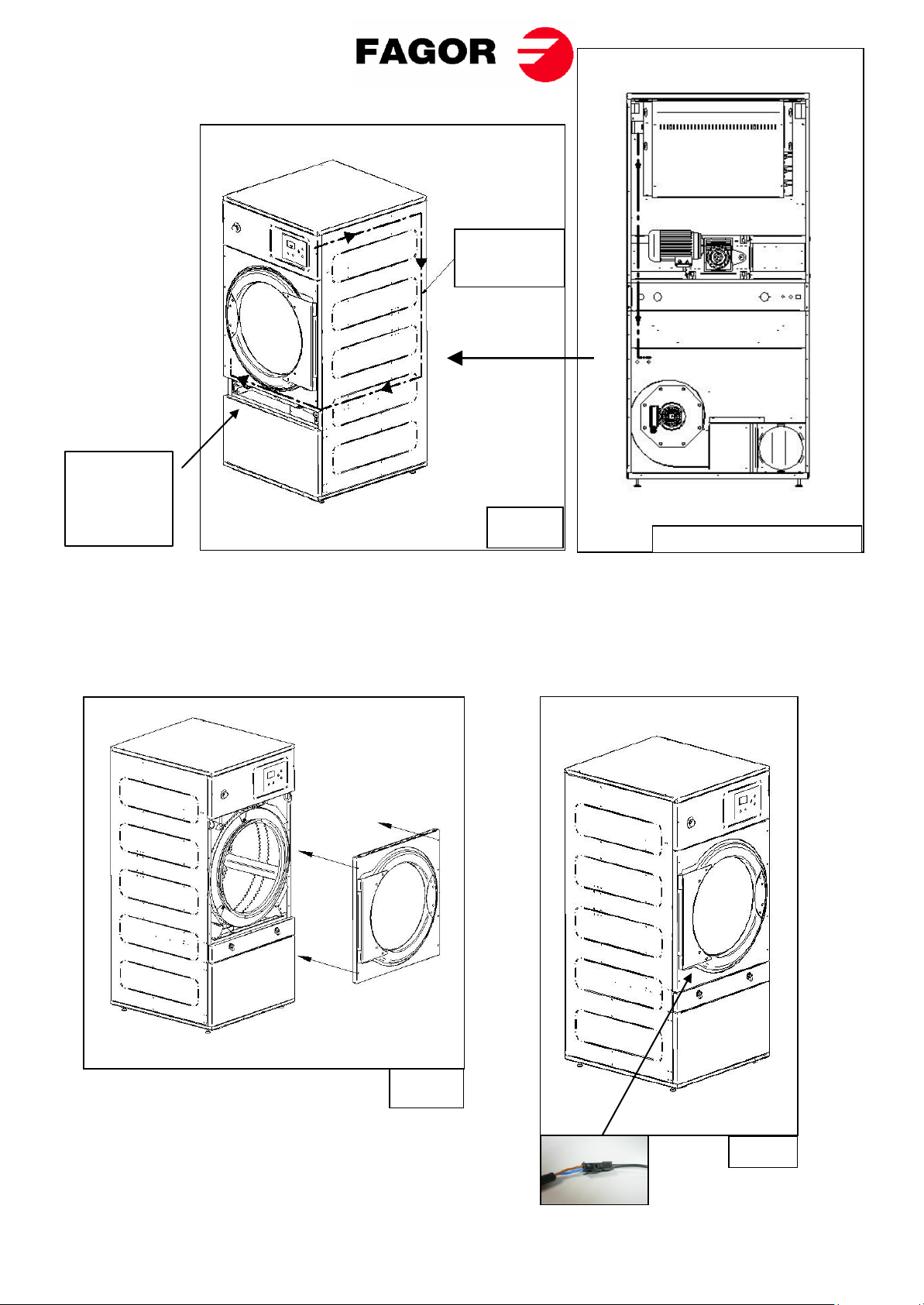

3.2. Procedimiento para girar la puerta “REVERSING DOOR”

Entregamos los elementos necesarios para el montaje ÚNICAMENTE bajo petición del cliente.

El Kit “Reversing door” (código 8V000093) se compone de:

1 cable auxiliar para reversing door (código 05V06039)

1 pasa muros (código 1BC03131)

2 bridas insertables (código 1DL14170)

Proceso de montaje:

1. Desmontar el techo aflojando los 4 tornillos “A” con una llave Allen del nº 3 para poder acceder por arriba al

terminal del sensor reed de la puerta, que está situado en la parte superior derecha de la misma. Ver fig.1

2. Desconectar el terminal del sensor reed de la puerta. Ver fig. F

3. Desmontar la tapa frontal quitando los 6 tornillos “B” y abrir la puerta para acceder a los 2 tornillos “B1”.

Realizar esta operación con una llave Allen del nº 3. IMPORTANTE: no intentar quitar los 2 tornillos “C”.

4. Una vez tengamos el frontal desmontado, se quitarán los 2 tornillos “C” que están fijados con una tuerca por

detrás y los pondremos donde antes estaban los 2 tornillos “B1”. Estos tornillos realizan la función de “tapón”

de los 2 agujeros que hacen que la puerta sea reversible.

5. Situar el nuevo cable que se suministra, siguiendo el recorrido indicado en la fig.2 de la página siguiente. En

la caja de aire existe un agujero previsto para el paso del cable, hay que sacar el tapón existente y poner en

su lugar el pasa muros que se suministra. Quitar la tapa del filtro para facilitar el acceso y pasar el cable con

comodidad.

24

Page 26

fig.3

fig.4

Vista posterior de la secadora.

Situación del

pasa muros y

las bridas

insertables.

6. Situar el frontal de la puerta girándola 180º de modo que las bisagras queden en el lado opuesto. Para ello

volver a usar los 6 tornillos “B” y los 2 tornillos “B1” con la llave Allen del nº 3. Ver fig. 3